粉体の固体触媒活性評価法

【課題】

特殊な装置や煩雑な分析操作等を要することなく、粉体の固体触媒活性を簡便に評価できる評価方法を提供すること。

【解決手段】

粉体を油溶性色素溶液に分散させて粉体分散液を調製する工程と、該粉体分散液を35〜65℃の温度で加温処理する工程とを含み、加温処理による油溶性色素の褪色度合を指標とすることを特徴とする粉体の固体触媒活性評価法である。

特殊な装置や煩雑な分析操作等を要することなく、粉体の固体触媒活性を簡便に評価できる評価方法を提供すること。

【解決手段】

粉体を油溶性色素溶液に分散させて粉体分散液を調製する工程と、該粉体分散液を35〜65℃の温度で加温処理する工程とを含み、加温処理による油溶性色素の褪色度合を指標とすることを特徴とする粉体の固体触媒活性評価法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉体の固体触媒活性評価法に関し、さらに詳細には、簡便に粉体の固体触媒活性の評価が可能であり、化粧料に用いる粉体の固体触媒活性評価に適した評価法に関する。

【背景技術】

【0002】

粉体はそれ自身に固体酸/固体塩基などとして知られる活性を持つものがある。これらの固体触媒活性は、物質を酸化させ過酸化物を生成することで皮膚に悪影響を及ぼしたり、化粧品製剤中では、バルクの劣化を惹き起こす場合があった。従来、粉体の固体触媒活性の評価方法としては、例えば、福井らが示したパルスリアクター法が一般的に使われている(特許文献1〜2および非特許文献1)。また、固体触媒活性を評価できる装置が開発されており、この装置を用いることにより比較的高い精度で評価可能である(特許文献3)。

【0003】

しかしながら、これらの方法はいずれも専用の装置が必要とされ、またサンプルの前処理が必要であったり、操作も煩雑であるため、簡便に評価することが困難であった。特に化粧品に配合される粉体の固体触媒活性を比較するにあたっては、高い精度よりも、むしろ、一度に複数のサンプルを簡便に評価できる評価方法が要請されていたが、そのような方法はほとんど提案されていないのが実情であった。

【0004】

【特許文献1】特開平10−204316号公報)

【特許文献2】特開平10−204317号公報

【特許文献3】特開平10−170497号公報

【非特許文献1】色材、55巻、12号、864〜871ページ、1982年

【発明の開示】

【発明が解決しようとする課題】

【0005】

したがって、特殊な装置や煩雑な分析操作等を要することなく、粉体の固体触媒活性を簡便に評価できる評価方法が求められており、本発明は、そのような評価方法を提供することを課題とするものである。

【課題を解決するための手段】

【0006】

本発明者は、上記課題を解決すべく鋭意検討を行った結果、特定の油溶性色素は、それ自体は経時や温度によって褪色し難いが、油中において粉体と共存させると容易に褪色が進行する性質を有するため、その色変化を指標とすることにより粉体の固体触媒活性を簡便に評価できることを見出し本発明を完成するに至った。

【0007】

すなわち、本発明は、粉体を油溶性色素溶液に分散させて粉体分散液を調製する工程と、該粉体分散液を35℃以上65℃未満の温度で加温処理する工程とを含み、加温処理による油溶性色素の褪色度合を固体触媒活性の指標とすることを特徴とする粉体の固体触媒活性評価法である。

【発明の効果】

【0008】

本発明の粉体の固体触媒活性評価法は、油中における粉体の固体触媒活性を評価するものであるため、化粧料や肌上における評価として実際に即したものである。また、従来困難であった疎水性粉体にも適用することができ、粉体の表面処理剤のスクリーニングにも利用可能である。さらに、特殊な装置や煩雑な分析操作等を必要とせず、非常に簡便に評価することが可能である。

【発明を実施するための最良の形態】

【0009】

本発明の粉体の固体触媒活性評価法は、油溶性色素の色変化を指標とするものである。本発明方法に使用する油溶性色素は、特に制限されるものではないが、カロテノイド系色素、フラボノイド系色素が好ましい。カロテノイド系色素としては、アスタキサンチン、カンタキサンチン、ゼアキサンチン、カプサンチン等が例示でき、中でもアスタキサンチンが特に好ましい。一方、クルクミンも特に好ましく用いることができる。

【0010】

これらの色素は、粉体の不存在下において、熱に暴露されても褪色が少なく、かつ固体触媒活性を持つ粉体との共存下においては、加温処理により褪色する性質を有するものである。また、本発明に用いる油溶性色素の粉体の不存在下における加温処理前の吸光度および褪色率は、特に制限されないが、例えば、吸光度が4.0の色素溶液を用いた場合の褪色率が10%以下であることが好ましく、さらに5%以下であることが好ましい。なお、上記褪色率は下記測定方法により測定することができる。

【0011】

(褪色率の測定方法)

油溶性色素を、後述する油性成分によって、下記吸光度測定方法による極大吸収波長における吸光度が3.0以上5.0未満になる濃度の色素溶液に調製する。この色素溶液10gと、酸化チタン粒子(Degussa P25;Degussa社製)0.04gとを、第一硝子株式会社製 広口規格びんPS−No.6(以降、「規格びん」と略記する)に入れ、密封し、ペイントシェイカー(ASADA製)にて10分間分散処理し粉体分散液を調製する。また、粉体を添加しない色素溶液10gについても同様に規格びんに入れ、それぞれ下記加温処理方法により加温処理を行い、遠心分離により粉体と油溶性色素を分離し、油溶性色素を下記吸光度測定方法により極大吸収波長における吸光度を測定し、下記算出式により褪色率を求める。

【0012】

<吸光度測定方法>

分光光度計:UV−2500P(SHIMADZU製)

セル:ポリメチルメタアクリレート製、光路長10mm(10×10×45mm)、

Kartell製

【0013】

<加温処理方法>

恒温槽:Incubator IS800(Yamato製)

温度:40℃

処理時間:7日間

【0014】

<粉体不存在下における褪色率の算出式>

褪色率(%)=(A−A’)/A × 100

<粉体存在下における褪色率の算出式>

褪色率(%)=(A’−B)/A’× 100

A :加温処理前の色素溶液の極大吸収波長の吸光度

A’:加温処理後の色素溶液の極大吸収波長の吸光度

B :加温処理後の粉体分散液の極大吸収波長の吸光度

【0015】

上記方法において、油溶性色素は、油性成分に溶解して油溶性色素溶液として用いられる。この油性成分としては、特に限定されるものではないが、簡便性の観点から化粧品の原料として一般的に使用できる油性成分から選ぶことができる。油性成分は、非極性であっても極性であっても使用することができ、また植物油、鉱物油などの起源を問わない。例えば、極性油としては、トリ2−エチルヘキサン酸グリセリル、トリ(カプリル/カプリン酸)グリセリル、リンゴ酸ジイソステアリル、テトラ2−エチルヘキサン酸ペンタエリトリットなどが挙げられ、また非極性油としては、流動パラフィンやスクワランなどが例示できる。その中でも、特に、透明性が高く、可視・紫外領域に吸収を持たず、変色変質を起こさない、流動パラフィンなどの炭化水素油や、トリ2-エチルヘキサン酸グリセリルが好ましく使用できる。

【0016】

油溶性色素溶液中の油溶性色素の濃度は、特に限定されるものではないが、極大吸収波長の吸光度で管理することができ、光路長10mmの石英セルもしくはポリメチルメタアクリレート製のセルを用い、分光光度計(例えば、UV−2500PC(SHIMADZU製))による当該油溶性色素の極大吸収波長における吸光度が3.0以上5.0未満になるように調製することが好ましい。3.0未満であると、もともとの吸光度が小さく、色素が薄い為、試料間の褪色率の差が測りづらくなる場合がある。また、5.0以上であると、色素が濃い為に、試料間の差を出す為に必要以上の処理時間がかかったり、試料間の差が捉えづらくなることがある。

【0017】

本発明の評価法の評価対象となる粉体は、特に制限されるものではなく、例えば化粧料に一般的に配合される無機粉体や有機粉体が挙げられ、またこれらは、シリコーンや油剤等によって表面処理されていてもよい。これらの中でも、固体酸や固体塩基による固体触媒活性があることが知られている、二酸化チタン、酸化亜鉛、赤色酸化鉄、黒色酸化鉄、含水酸化クロムなどの金属酸化物や、これらを表面処理した粉体、カオリンやタルクなどの粘度鉱物等の固体触媒活性評価に本発明の評価法を好適に用いることができる。本発明の評価法では、粉体(母粉体)間だけでなく、同母粉体で、表面処理剤の違うものや表面処理量の違いによる固体触媒活性の強さの比較をすることも可能である。また、粉体は親水性であっても、疎水性であっても評価可能である。また、本発明の原理を用いれば、単一の粉体に限らず、ファンデーション、おしろい、日焼け止めといった粉体化粧料であっても評価可能である。

【0018】

これらの粉体を上記油溶性色素溶液に分散させて粉体分散液を調製する。粉体と油溶性色素溶液の混合比は、特に限定されず、粉体の種類によって適宜設定することができる。例えば、固体触媒活性が高いと想定される表面処理をしていない金属酸化物同士を比較したい場合には、粉体:油溶性色素溶液の質量比を0.2:100〜15:100のようにして粉体が油溶性色素溶液に対して薄い濃度の範囲で評価を行うと、試料間の固体触媒活性の差が評価しやすい。また、例えば、固体触媒活性が低いと考えられる有機粉体等を評価する際には、粉体:油溶性色素の質量比を2:100〜50:100の範囲で評価を行うと評価しやすい。一般的には粉体と油溶性色素溶液の比を0.2:100〜50:100の割合で混合させることが好ましい。この範囲よりも粉体が少ないと、固体触媒活性が充分に起こらない場合があり、またこの範囲よりも粉体が多いと、粉体によっては粉体の固体触媒反応が進みすぎてしまい、試料間の比較がしづらくなることがある。

【0019】

また粉体を油溶性色素溶液中に分散させる方法は、特に限定されないが、機械力によって均一に分散することが好ましい。具体的には、油溶性色素溶液と測定対象の粉体とを規格瓶に入れ、密封し、例えば、ペイントシェイカー(ASADA製)にて5分〜15分ほど分散する方法などがある。また機械力を使わずとも、手で振って分散させたり、さじなどで均一に混合してもよい。

【0020】

このように調製した粉体分散液を、加温処理して固体触媒反応を生じさせる。加温処理の温度は35℃以上65℃未満の範囲であり、40℃以上55℃未満がより好ましい。温度が35℃未満であると、固体触媒作用が促進されにくいため、試料間の差がでるまで、時間がかかる。また、65℃以上の温度で処理を行うと、油溶性色素自体の変性が起こる可能性が出てくるため好ましくない。また、加温処理は上記温度範囲内の一定の温度で行うことが好ましい。更に、加温処理の処理時間は、油溶性色素や測定対象の粉体の種類等に応じて適宜設定できるが、通常48時間以上22日未満であり、好ましくは7日以上10日未満である。特に40℃以上〜55℃未満の温度で7日以上10日未満加温処理を行うことが、簡便性や精度の観点から好ましい。加温処理にあたっては、光による影響を排除するため遮光状態にできる恒温槽等を用いることが好ましい。

【0021】

上記のようにして粉体分散液を加温処理した後、加温処理による油溶性色素の褪色度合を指標とし、粉体の固体触媒活性を評価する。油溶性色素の褪色度合は、種々の光学的手法による分析値を用いて評価することができ、例えば、測色値、吸光度、反射率を用いることができる。

【0022】

油溶性色素の褪色度合を測色値によって評価する場合、測色に供する試料は、粉体を含む粉体分散液であっても、粉体分散液から粉体を分離した油溶性色素溶液であってもよい。このうち、粉体分散液を測色する方法は、粉体の分離操作を行う必要がないため簡便であり、また、油溶性色素を吸着しやすい粉体であっても、高い精度で固体触媒活性を評価することができる。表色系としては、Lab表色系、XYZ表色系などが用いられ、各試料の測色データを対比してもよいが、対照となる試料との色差を求め、これを対比することもできる。例えば、加温処理した試料と加温未処理の試料の色差ΔE値を指標として用いることができ、ΔE値が大きいほうが、油溶性色素の褪色がより進んだと言えるので、固体触媒活性が高いと評価することができる。加温未処理の試料としては、加温前の試料や加温処理と同じ時間15℃以下の冷暗所に保存した試料を用いることができる。

【0023】

一方、油溶性色素の褪色度合を吸光度によって評価する場合、測定に供する試料は、粉体分散液から粉体を分離した油溶性色素溶液であることが、粉体による吸収スペクトルへの影響を排除できるため好ましい。例えば、測定対象の粉体が、金属酸化物などの場合には、遠心分離等の分離手段により油溶性色素溶液と容易に分離することが可能である。吸光度の測定に用いられる測定機器は、上記UV−2500PC(SHIMADZU製)などの一般に広く用いられている紫外・可視分光光度計を用いることができる。この場合、異なる粉体の加温処理後の油溶性色素の極大吸収波長における吸光度を比較し固体触媒活性を評価することができる。すなわち、吸光度が低い方が油溶性色素の褪色がより進んだと言えるので、固体触媒活性が高いと評価することができる。また、加温処理した試料と加温未処理の試料との吸光度を比較して、粉体の固体触媒活性の有無を評価することもできる。

【実施例】

【0024】

以下、本発明を実施例等により詳細に説明するが、本発明はこれら実施例等に何ら制限されるものではない。

【0025】

参 考 例 1

色素の検討:

下記表1に示す油溶性色素について、粉体の存在下および不存在下における褪色率を調べた。各色素をトリ2−エチルヘキサン酸グリセリルで希釈した。濃度は、下記吸光度測定条件による極大吸収波長における吸光度が3.0以上5.0未満になるように調製した。この色素溶液10gと酸化チタン粒子(Degussa P25:Degussa社製)0.04gとを規格瓶に入れ密封し、ペイントシェイカー(ASADA社製)を用いて10分間分散処理を行い粉体分散液を調製した。

【0026】

次に、粉体を添加しない色素溶液と粉体分散液とをそれぞれ下記加温処理方法により加温処理を行い、遠心分離することにより粉体と色素溶液を分離し、色素溶液を下記吸光度測定方法により極大吸収波長における吸光度を測定し、下記算出式により褪色率を求めた。

【0027】

<吸光度測定方法>

分光光度計:UV−2500P(SHIMADZU製)

セル:ポリメチルメタアクリレート製、光路長10mm(10×10×45mm)、

Kartell製

【0028】

<加温処理方法>

恒温槽:Incubator IS800(Yamato製)

温度:40℃

処理時間:7日間

【0029】

<粉体不存在下における褪色率の算出式>

褪色率(%)=(A−A’)/A × 100

<粉体存在下における褪色率の算出式>

褪色率(%)=(A’−B)/A’ × 100

A :加温処理前の色素溶液の極大吸収波長の吸光度

A’:加温処理後の色素溶液の極大吸収波長の吸光度

B :加温処理後の粉体分散液の極大吸収波長の吸光度

【0030】

【表1】

【0031】

この結果から、油溶性色素であるカロテノイド系色素とクルクミンはいずれも、加温処理のみではほとんど褪色しないが、二酸化チタンの存在下では、加温処理による固体触媒反応により容易に褪色することが示された。一方、水溶性色素は、二酸化チタン存在下で加温処理してもほとんど褪色しないため固体触媒反応の評価には適さないことが明らかとなった。

【0032】

実 施 例 1

二酸化チタンおよびシリカの固体触媒活性評価:

下記表2に示す結晶型、平均粒子径の異なる二酸化チタンおよびシリカの固体触媒活性を評価した。

【0033】

アスタキサンチン(トリ(カプリル/カプリン酸)トリグリセリル溶液)をトリ2−エチルヘキサン酸グリセリルで希釈した。濃度は、参考例1と同様の吸光度測定法による極大吸収波長(476nm)における吸光度が3.0以上5.0未満になるように調製した。このアスタキサンチン溶液10gと各粉体0.04gとを規格瓶に入れ、密封しペイントシェイカー(ASADA社製)を用いて10分間分散処理を行った。この粉体分散液をそれぞれ参考例1と同様の加温処理方法によって加温処理した。加温処理後の粉体分散液と、加温処理と同じ時間15℃に保存した粉体分散液とのLab表色系による色差(ΔE)を分光式色差計(SE−2000:日本電色工業社製)を用いて測定した。結果を表2に示す。

【0034】

【表2】

【0035】

一般に、酸化チタンの固体触媒活性は、粒子サイズが小さいほど単位重さあたりの表面積が大きく活性点が多くなるため活性が高い。また、シリカは触媒活性をほとんど有しないことが知られており、上記結果は、これらの傾向を示すものであった。

【0036】

実 施 例 2

表面処理粉体の固体触媒活性評価およびパルスリアクター法との比較:

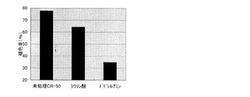

試料として、二酸化チタン(TIPAQUE CR−50:石原産業製)をラウリン酸、ドデシルアミンでそれぞれ0.5質量%表面処理したものと未処理のものを用いた。表面処理は、母粉体となる二酸化チタンと溶媒としてのヘキサンを、母粉体:ヘキサン=1:2〜1:3(質量比)で混合し、これに母粉体に対して0.5質量%の表面処理剤を添加して、ペイントシェイカーにて30分間振盪後、室温でヘキサンを蒸発させ、125℃で1時間加熱することにより行った。各試料について、参考例1と同様にして、固体触媒活性を粉体存在下のアスタキサンチンの褪色率を指標として評価した。結果を表3及び図1に示す。

【0037】

【表3】

【0038】

また、同じ試料について、公知文献(色材、55巻、12号、864〜871ページ、1982年)に基づき、パルスリアクター法による固体触媒活性を評価した。すなわち、昇温できる反応炉とガスクロマトグラフから構成されるパルスリアクター装置(微量触媒反応装置)を用いて、試料の粉体が充填された反応管内にイソプロピルアルコールをキャリアガスとともに導入し、粉体の層を通過させた後、ガスクロマトグラフに送り、イソプロピルアルコールの分解物であるプロピレン、アセトンを検出した。試料は、予め電気炉を用いて125℃、1時間焼成処理し、約1cm角に切り取ったガラスウールを2枚底に詰めた反応管中に0.2g入れ、さらにその上に1cm角のガラスウールを2枚詰めた。キャリアガスとしては、ヘリウムを用い、20ml/minの流量とした。イソプロピルアルコール分解物の分析は、下記ガスクロマトグラフィー条件にて行った。また、パルスリアクター装置の注入口温度は280℃に設定した。

(ガスクロマトグラフィー条件)

カラム:Porapak R80/100 3m パックドカラム(Waters

社製)

検出器温度:180℃

カラム温度:80℃〜180℃、昇温速度7.5℃/min、180℃達温後17

min保持

【0039】

得られたガスクロマトグラム(0〜30分)において、全ピーク面積を100としたとき、プロピレンとアセトンのピーク面積の和を固体触媒活性の指標(x)とした。この値が高ければ高いほど、粉体の固体触媒活性が高いと考えられる。結果を表4および図2に示す。

【0040】

【表4】

【0041】

表3に示した固体触媒活性の結果と、表4に示すパルスリアクター法での結果を比較すると、試験した粉体の触媒活性の順位は両法で一致しており、本発明の固体触媒活性評価法による試験結果が妥当であることが示された。

【0042】

実 施 例 3

処理量の異なる表面処理粉体の固体触媒活性評価:

試料として、二酸化チタン(TIPAQUE CR−50:石原産業製)をドデシルアミンで0.1質量%、0.5質量%または1質量%表面処理したもの、および未処理のものを用いた。表面処理は、母粉体となる二酸化チタンと溶媒としてのヘキサンを、母粉体:ヘキサン=1:2〜1:3(質量比)で混合し、これに母粉体に対して上記量の表面処理剤を添加して、ペイントシェイカー(ASADA社製)にて30分間振盪後、室温でヘキサンを蒸発させ、125℃で1時間加熱することにより行った。各試料の3gと、トリ2−エチルヘキサン酸グリセリル希釈のアスタキサンチン溶液12gとを規格瓶に入れ、密封しペイントシェイカー(ASADA社製)を用いて10分間分散処理を行い粉体分散液を調製した。

【0043】

次に、粉体を添加しないアスタキサンチン溶液と粉体分散液とをそれぞれ下記加温処理方法により加温処理を行い、遠心分離することにより粉体と色素溶液を分離し、アスタキサンチン溶液と、粉体分散液の極大吸収波長における吸光度を下記吸光度測定方法により測定し、下記算出式により褪色率を求めた。結果を表5及び図3に示す。

【0044】

<吸光度測定方法>

分光光度計:UV−2500P(SHIMADZU製)

セル:ポリメチルメタアクリレート製、光路長10mm(10×10×45mm)、

Kartell製

【0045】

<加温処理方法>

恒温槽:Incubator IS800(Yamato製)

温度:50℃

処理時間:7日間

【0046】

<褪色率の算出式>

褪色率(%)=(A’−B)/A’ × 100

A’:加温処理後のアスタキサンチン溶液の極大吸収波長の吸光度

B :加温処理後の粉体分散液の極大吸収波長の吸光度

【0047】

【表5】

【0048】

一般的に、表面処理量が多いと粉体表面の活性点が覆われるため、固体触媒活性も抑えられることが知られている。上記の結果は、この傾向を示すものであった。

【0049】

実 施 例 4

母粉体の違いによる固体触媒活性評価およびパルスリアクター法との比較:

試料として、タルク(ハイフィラーK−5μ:松村産業製)、マイカ(マイカY−2300:山口雲母工業所製)、セリサイト(サンシンセリサイトFSP:三信鉱工業製)、シリカ(ゴッドボールE2−824C:鈴木油脂工業製)を用いた。各試料の2gと、トリ2−エチルヘキサン酸グリセリル希釈のアスタキサンチン溶液24gとを規格瓶に入れ、密封しペイントシェイカー(ASADA社製)を用いて10分間分散処理を行い粉体分散液を調製した。

【0050】

分散直後、上記の分散液13gを遠心分離して得たアスタキサンチン溶液を加温処理前の色素溶液とした。また、残りの13gを加温処理し、加温処理後の色素溶液とした。これらの溶液から分離して得たアスタキサンチン溶液の極大吸収波長における吸光度を実施例3と同様にして測定し、下記算出式により褪色率を求めた。結果を表6及び図4に示す。

【0051】

<褪色率の算出式>

褪色率(%)=(C−B)/C × 100

C:加温処理前の粉体分散液から分離して得たアスタキサンチン溶液の極大吸

収波長の吸光度

B:加温処理後の粉体分散液から分離して得たアスタキサンチン溶液の極大吸

収波長の吸光度

【0052】

【表6】

【0053】

また、同じ試料について、実施例2と同様に既存測定法であるパルスリアクター法により固体触媒活性を評価した結果を表7および図5に示す。

【0054】

【表7】

【0055】

本発明の評価法による固体触媒活性測定の結果とパルスリアクター法での結果を比較すると試験した粉体の触媒活性の順位は両方法とも一致していた。

【産業上の利用可能性】

【0056】

本発明の粉体の固体触媒活性評価法は、油系での粉体の固体触媒活性を非常に簡便に評価し、さらには、粉体の表面処理剤のスクリーニングにも利用可能なものである。したがって、本発明の評価法は、化粧料に用いる粉体の固体媒活性評価法として非常に有用である。

【図面の簡単な説明】

【0057】

【図1】実施例2において、各表面処理粉体によるアスタキサンチン褪色率を示す図である。

【図2】実施例2において、各表面処理粉体のパルスリアクター法による固体触媒活性を示す図である。

【図3】実施例3において、表面処理粉体の各表面処理量によるアスタキサンチン褪色率を示す図である。

【図4】実施例4において、各母粉体によるアスタキサンチン褪色率を示す図である。

【図5】実施例4において、各母粉体のパルスリアクター法による固体触媒活性を示す図である。 以 上

【技術分野】

【0001】

本発明は、粉体の固体触媒活性評価法に関し、さらに詳細には、簡便に粉体の固体触媒活性の評価が可能であり、化粧料に用いる粉体の固体触媒活性評価に適した評価法に関する。

【背景技術】

【0002】

粉体はそれ自身に固体酸/固体塩基などとして知られる活性を持つものがある。これらの固体触媒活性は、物質を酸化させ過酸化物を生成することで皮膚に悪影響を及ぼしたり、化粧品製剤中では、バルクの劣化を惹き起こす場合があった。従来、粉体の固体触媒活性の評価方法としては、例えば、福井らが示したパルスリアクター法が一般的に使われている(特許文献1〜2および非特許文献1)。また、固体触媒活性を評価できる装置が開発されており、この装置を用いることにより比較的高い精度で評価可能である(特許文献3)。

【0003】

しかしながら、これらの方法はいずれも専用の装置が必要とされ、またサンプルの前処理が必要であったり、操作も煩雑であるため、簡便に評価することが困難であった。特に化粧品に配合される粉体の固体触媒活性を比較するにあたっては、高い精度よりも、むしろ、一度に複数のサンプルを簡便に評価できる評価方法が要請されていたが、そのような方法はほとんど提案されていないのが実情であった。

【0004】

【特許文献1】特開平10−204316号公報)

【特許文献2】特開平10−204317号公報

【特許文献3】特開平10−170497号公報

【非特許文献1】色材、55巻、12号、864〜871ページ、1982年

【発明の開示】

【発明が解決しようとする課題】

【0005】

したがって、特殊な装置や煩雑な分析操作等を要することなく、粉体の固体触媒活性を簡便に評価できる評価方法が求められており、本発明は、そのような評価方法を提供することを課題とするものである。

【課題を解決するための手段】

【0006】

本発明者は、上記課題を解決すべく鋭意検討を行った結果、特定の油溶性色素は、それ自体は経時や温度によって褪色し難いが、油中において粉体と共存させると容易に褪色が進行する性質を有するため、その色変化を指標とすることにより粉体の固体触媒活性を簡便に評価できることを見出し本発明を完成するに至った。

【0007】

すなわち、本発明は、粉体を油溶性色素溶液に分散させて粉体分散液を調製する工程と、該粉体分散液を35℃以上65℃未満の温度で加温処理する工程とを含み、加温処理による油溶性色素の褪色度合を固体触媒活性の指標とすることを特徴とする粉体の固体触媒活性評価法である。

【発明の効果】

【0008】

本発明の粉体の固体触媒活性評価法は、油中における粉体の固体触媒活性を評価するものであるため、化粧料や肌上における評価として実際に即したものである。また、従来困難であった疎水性粉体にも適用することができ、粉体の表面処理剤のスクリーニングにも利用可能である。さらに、特殊な装置や煩雑な分析操作等を必要とせず、非常に簡便に評価することが可能である。

【発明を実施するための最良の形態】

【0009】

本発明の粉体の固体触媒活性評価法は、油溶性色素の色変化を指標とするものである。本発明方法に使用する油溶性色素は、特に制限されるものではないが、カロテノイド系色素、フラボノイド系色素が好ましい。カロテノイド系色素としては、アスタキサンチン、カンタキサンチン、ゼアキサンチン、カプサンチン等が例示でき、中でもアスタキサンチンが特に好ましい。一方、クルクミンも特に好ましく用いることができる。

【0010】

これらの色素は、粉体の不存在下において、熱に暴露されても褪色が少なく、かつ固体触媒活性を持つ粉体との共存下においては、加温処理により褪色する性質を有するものである。また、本発明に用いる油溶性色素の粉体の不存在下における加温処理前の吸光度および褪色率は、特に制限されないが、例えば、吸光度が4.0の色素溶液を用いた場合の褪色率が10%以下であることが好ましく、さらに5%以下であることが好ましい。なお、上記褪色率は下記測定方法により測定することができる。

【0011】

(褪色率の測定方法)

油溶性色素を、後述する油性成分によって、下記吸光度測定方法による極大吸収波長における吸光度が3.0以上5.0未満になる濃度の色素溶液に調製する。この色素溶液10gと、酸化チタン粒子(Degussa P25;Degussa社製)0.04gとを、第一硝子株式会社製 広口規格びんPS−No.6(以降、「規格びん」と略記する)に入れ、密封し、ペイントシェイカー(ASADA製)にて10分間分散処理し粉体分散液を調製する。また、粉体を添加しない色素溶液10gについても同様に規格びんに入れ、それぞれ下記加温処理方法により加温処理を行い、遠心分離により粉体と油溶性色素を分離し、油溶性色素を下記吸光度測定方法により極大吸収波長における吸光度を測定し、下記算出式により褪色率を求める。

【0012】

<吸光度測定方法>

分光光度計:UV−2500P(SHIMADZU製)

セル:ポリメチルメタアクリレート製、光路長10mm(10×10×45mm)、

Kartell製

【0013】

<加温処理方法>

恒温槽:Incubator IS800(Yamato製)

温度:40℃

処理時間:7日間

【0014】

<粉体不存在下における褪色率の算出式>

褪色率(%)=(A−A’)/A × 100

<粉体存在下における褪色率の算出式>

褪色率(%)=(A’−B)/A’× 100

A :加温処理前の色素溶液の極大吸収波長の吸光度

A’:加温処理後の色素溶液の極大吸収波長の吸光度

B :加温処理後の粉体分散液の極大吸収波長の吸光度

【0015】

上記方法において、油溶性色素は、油性成分に溶解して油溶性色素溶液として用いられる。この油性成分としては、特に限定されるものではないが、簡便性の観点から化粧品の原料として一般的に使用できる油性成分から選ぶことができる。油性成分は、非極性であっても極性であっても使用することができ、また植物油、鉱物油などの起源を問わない。例えば、極性油としては、トリ2−エチルヘキサン酸グリセリル、トリ(カプリル/カプリン酸)グリセリル、リンゴ酸ジイソステアリル、テトラ2−エチルヘキサン酸ペンタエリトリットなどが挙げられ、また非極性油としては、流動パラフィンやスクワランなどが例示できる。その中でも、特に、透明性が高く、可視・紫外領域に吸収を持たず、変色変質を起こさない、流動パラフィンなどの炭化水素油や、トリ2-エチルヘキサン酸グリセリルが好ましく使用できる。

【0016】

油溶性色素溶液中の油溶性色素の濃度は、特に限定されるものではないが、極大吸収波長の吸光度で管理することができ、光路長10mmの石英セルもしくはポリメチルメタアクリレート製のセルを用い、分光光度計(例えば、UV−2500PC(SHIMADZU製))による当該油溶性色素の極大吸収波長における吸光度が3.0以上5.0未満になるように調製することが好ましい。3.0未満であると、もともとの吸光度が小さく、色素が薄い為、試料間の褪色率の差が測りづらくなる場合がある。また、5.0以上であると、色素が濃い為に、試料間の差を出す為に必要以上の処理時間がかかったり、試料間の差が捉えづらくなることがある。

【0017】

本発明の評価法の評価対象となる粉体は、特に制限されるものではなく、例えば化粧料に一般的に配合される無機粉体や有機粉体が挙げられ、またこれらは、シリコーンや油剤等によって表面処理されていてもよい。これらの中でも、固体酸や固体塩基による固体触媒活性があることが知られている、二酸化チタン、酸化亜鉛、赤色酸化鉄、黒色酸化鉄、含水酸化クロムなどの金属酸化物や、これらを表面処理した粉体、カオリンやタルクなどの粘度鉱物等の固体触媒活性評価に本発明の評価法を好適に用いることができる。本発明の評価法では、粉体(母粉体)間だけでなく、同母粉体で、表面処理剤の違うものや表面処理量の違いによる固体触媒活性の強さの比較をすることも可能である。また、粉体は親水性であっても、疎水性であっても評価可能である。また、本発明の原理を用いれば、単一の粉体に限らず、ファンデーション、おしろい、日焼け止めといった粉体化粧料であっても評価可能である。

【0018】

これらの粉体を上記油溶性色素溶液に分散させて粉体分散液を調製する。粉体と油溶性色素溶液の混合比は、特に限定されず、粉体の種類によって適宜設定することができる。例えば、固体触媒活性が高いと想定される表面処理をしていない金属酸化物同士を比較したい場合には、粉体:油溶性色素溶液の質量比を0.2:100〜15:100のようにして粉体が油溶性色素溶液に対して薄い濃度の範囲で評価を行うと、試料間の固体触媒活性の差が評価しやすい。また、例えば、固体触媒活性が低いと考えられる有機粉体等を評価する際には、粉体:油溶性色素の質量比を2:100〜50:100の範囲で評価を行うと評価しやすい。一般的には粉体と油溶性色素溶液の比を0.2:100〜50:100の割合で混合させることが好ましい。この範囲よりも粉体が少ないと、固体触媒活性が充分に起こらない場合があり、またこの範囲よりも粉体が多いと、粉体によっては粉体の固体触媒反応が進みすぎてしまい、試料間の比較がしづらくなることがある。

【0019】

また粉体を油溶性色素溶液中に分散させる方法は、特に限定されないが、機械力によって均一に分散することが好ましい。具体的には、油溶性色素溶液と測定対象の粉体とを規格瓶に入れ、密封し、例えば、ペイントシェイカー(ASADA製)にて5分〜15分ほど分散する方法などがある。また機械力を使わずとも、手で振って分散させたり、さじなどで均一に混合してもよい。

【0020】

このように調製した粉体分散液を、加温処理して固体触媒反応を生じさせる。加温処理の温度は35℃以上65℃未満の範囲であり、40℃以上55℃未満がより好ましい。温度が35℃未満であると、固体触媒作用が促進されにくいため、試料間の差がでるまで、時間がかかる。また、65℃以上の温度で処理を行うと、油溶性色素自体の変性が起こる可能性が出てくるため好ましくない。また、加温処理は上記温度範囲内の一定の温度で行うことが好ましい。更に、加温処理の処理時間は、油溶性色素や測定対象の粉体の種類等に応じて適宜設定できるが、通常48時間以上22日未満であり、好ましくは7日以上10日未満である。特に40℃以上〜55℃未満の温度で7日以上10日未満加温処理を行うことが、簡便性や精度の観点から好ましい。加温処理にあたっては、光による影響を排除するため遮光状態にできる恒温槽等を用いることが好ましい。

【0021】

上記のようにして粉体分散液を加温処理した後、加温処理による油溶性色素の褪色度合を指標とし、粉体の固体触媒活性を評価する。油溶性色素の褪色度合は、種々の光学的手法による分析値を用いて評価することができ、例えば、測色値、吸光度、反射率を用いることができる。

【0022】

油溶性色素の褪色度合を測色値によって評価する場合、測色に供する試料は、粉体を含む粉体分散液であっても、粉体分散液から粉体を分離した油溶性色素溶液であってもよい。このうち、粉体分散液を測色する方法は、粉体の分離操作を行う必要がないため簡便であり、また、油溶性色素を吸着しやすい粉体であっても、高い精度で固体触媒活性を評価することができる。表色系としては、Lab表色系、XYZ表色系などが用いられ、各試料の測色データを対比してもよいが、対照となる試料との色差を求め、これを対比することもできる。例えば、加温処理した試料と加温未処理の試料の色差ΔE値を指標として用いることができ、ΔE値が大きいほうが、油溶性色素の褪色がより進んだと言えるので、固体触媒活性が高いと評価することができる。加温未処理の試料としては、加温前の試料や加温処理と同じ時間15℃以下の冷暗所に保存した試料を用いることができる。

【0023】

一方、油溶性色素の褪色度合を吸光度によって評価する場合、測定に供する試料は、粉体分散液から粉体を分離した油溶性色素溶液であることが、粉体による吸収スペクトルへの影響を排除できるため好ましい。例えば、測定対象の粉体が、金属酸化物などの場合には、遠心分離等の分離手段により油溶性色素溶液と容易に分離することが可能である。吸光度の測定に用いられる測定機器は、上記UV−2500PC(SHIMADZU製)などの一般に広く用いられている紫外・可視分光光度計を用いることができる。この場合、異なる粉体の加温処理後の油溶性色素の極大吸収波長における吸光度を比較し固体触媒活性を評価することができる。すなわち、吸光度が低い方が油溶性色素の褪色がより進んだと言えるので、固体触媒活性が高いと評価することができる。また、加温処理した試料と加温未処理の試料との吸光度を比較して、粉体の固体触媒活性の有無を評価することもできる。

【実施例】

【0024】

以下、本発明を実施例等により詳細に説明するが、本発明はこれら実施例等に何ら制限されるものではない。

【0025】

参 考 例 1

色素の検討:

下記表1に示す油溶性色素について、粉体の存在下および不存在下における褪色率を調べた。各色素をトリ2−エチルヘキサン酸グリセリルで希釈した。濃度は、下記吸光度測定条件による極大吸収波長における吸光度が3.0以上5.0未満になるように調製した。この色素溶液10gと酸化チタン粒子(Degussa P25:Degussa社製)0.04gとを規格瓶に入れ密封し、ペイントシェイカー(ASADA社製)を用いて10分間分散処理を行い粉体分散液を調製した。

【0026】

次に、粉体を添加しない色素溶液と粉体分散液とをそれぞれ下記加温処理方法により加温処理を行い、遠心分離することにより粉体と色素溶液を分離し、色素溶液を下記吸光度測定方法により極大吸収波長における吸光度を測定し、下記算出式により褪色率を求めた。

【0027】

<吸光度測定方法>

分光光度計:UV−2500P(SHIMADZU製)

セル:ポリメチルメタアクリレート製、光路長10mm(10×10×45mm)、

Kartell製

【0028】

<加温処理方法>

恒温槽:Incubator IS800(Yamato製)

温度:40℃

処理時間:7日間

【0029】

<粉体不存在下における褪色率の算出式>

褪色率(%)=(A−A’)/A × 100

<粉体存在下における褪色率の算出式>

褪色率(%)=(A’−B)/A’ × 100

A :加温処理前の色素溶液の極大吸収波長の吸光度

A’:加温処理後の色素溶液の極大吸収波長の吸光度

B :加温処理後の粉体分散液の極大吸収波長の吸光度

【0030】

【表1】

【0031】

この結果から、油溶性色素であるカロテノイド系色素とクルクミンはいずれも、加温処理のみではほとんど褪色しないが、二酸化チタンの存在下では、加温処理による固体触媒反応により容易に褪色することが示された。一方、水溶性色素は、二酸化チタン存在下で加温処理してもほとんど褪色しないため固体触媒反応の評価には適さないことが明らかとなった。

【0032】

実 施 例 1

二酸化チタンおよびシリカの固体触媒活性評価:

下記表2に示す結晶型、平均粒子径の異なる二酸化チタンおよびシリカの固体触媒活性を評価した。

【0033】

アスタキサンチン(トリ(カプリル/カプリン酸)トリグリセリル溶液)をトリ2−エチルヘキサン酸グリセリルで希釈した。濃度は、参考例1と同様の吸光度測定法による極大吸収波長(476nm)における吸光度が3.0以上5.0未満になるように調製した。このアスタキサンチン溶液10gと各粉体0.04gとを規格瓶に入れ、密封しペイントシェイカー(ASADA社製)を用いて10分間分散処理を行った。この粉体分散液をそれぞれ参考例1と同様の加温処理方法によって加温処理した。加温処理後の粉体分散液と、加温処理と同じ時間15℃に保存した粉体分散液とのLab表色系による色差(ΔE)を分光式色差計(SE−2000:日本電色工業社製)を用いて測定した。結果を表2に示す。

【0034】

【表2】

【0035】

一般に、酸化チタンの固体触媒活性は、粒子サイズが小さいほど単位重さあたりの表面積が大きく活性点が多くなるため活性が高い。また、シリカは触媒活性をほとんど有しないことが知られており、上記結果は、これらの傾向を示すものであった。

【0036】

実 施 例 2

表面処理粉体の固体触媒活性評価およびパルスリアクター法との比較:

試料として、二酸化チタン(TIPAQUE CR−50:石原産業製)をラウリン酸、ドデシルアミンでそれぞれ0.5質量%表面処理したものと未処理のものを用いた。表面処理は、母粉体となる二酸化チタンと溶媒としてのヘキサンを、母粉体:ヘキサン=1:2〜1:3(質量比)で混合し、これに母粉体に対して0.5質量%の表面処理剤を添加して、ペイントシェイカーにて30分間振盪後、室温でヘキサンを蒸発させ、125℃で1時間加熱することにより行った。各試料について、参考例1と同様にして、固体触媒活性を粉体存在下のアスタキサンチンの褪色率を指標として評価した。結果を表3及び図1に示す。

【0037】

【表3】

【0038】

また、同じ試料について、公知文献(色材、55巻、12号、864〜871ページ、1982年)に基づき、パルスリアクター法による固体触媒活性を評価した。すなわち、昇温できる反応炉とガスクロマトグラフから構成されるパルスリアクター装置(微量触媒反応装置)を用いて、試料の粉体が充填された反応管内にイソプロピルアルコールをキャリアガスとともに導入し、粉体の層を通過させた後、ガスクロマトグラフに送り、イソプロピルアルコールの分解物であるプロピレン、アセトンを検出した。試料は、予め電気炉を用いて125℃、1時間焼成処理し、約1cm角に切り取ったガラスウールを2枚底に詰めた反応管中に0.2g入れ、さらにその上に1cm角のガラスウールを2枚詰めた。キャリアガスとしては、ヘリウムを用い、20ml/minの流量とした。イソプロピルアルコール分解物の分析は、下記ガスクロマトグラフィー条件にて行った。また、パルスリアクター装置の注入口温度は280℃に設定した。

(ガスクロマトグラフィー条件)

カラム:Porapak R80/100 3m パックドカラム(Waters

社製)

検出器温度:180℃

カラム温度:80℃〜180℃、昇温速度7.5℃/min、180℃達温後17

min保持

【0039】

得られたガスクロマトグラム(0〜30分)において、全ピーク面積を100としたとき、プロピレンとアセトンのピーク面積の和を固体触媒活性の指標(x)とした。この値が高ければ高いほど、粉体の固体触媒活性が高いと考えられる。結果を表4および図2に示す。

【0040】

【表4】

【0041】

表3に示した固体触媒活性の結果と、表4に示すパルスリアクター法での結果を比較すると、試験した粉体の触媒活性の順位は両法で一致しており、本発明の固体触媒活性評価法による試験結果が妥当であることが示された。

【0042】

実 施 例 3

処理量の異なる表面処理粉体の固体触媒活性評価:

試料として、二酸化チタン(TIPAQUE CR−50:石原産業製)をドデシルアミンで0.1質量%、0.5質量%または1質量%表面処理したもの、および未処理のものを用いた。表面処理は、母粉体となる二酸化チタンと溶媒としてのヘキサンを、母粉体:ヘキサン=1:2〜1:3(質量比)で混合し、これに母粉体に対して上記量の表面処理剤を添加して、ペイントシェイカー(ASADA社製)にて30分間振盪後、室温でヘキサンを蒸発させ、125℃で1時間加熱することにより行った。各試料の3gと、トリ2−エチルヘキサン酸グリセリル希釈のアスタキサンチン溶液12gとを規格瓶に入れ、密封しペイントシェイカー(ASADA社製)を用いて10分間分散処理を行い粉体分散液を調製した。

【0043】

次に、粉体を添加しないアスタキサンチン溶液と粉体分散液とをそれぞれ下記加温処理方法により加温処理を行い、遠心分離することにより粉体と色素溶液を分離し、アスタキサンチン溶液と、粉体分散液の極大吸収波長における吸光度を下記吸光度測定方法により測定し、下記算出式により褪色率を求めた。結果を表5及び図3に示す。

【0044】

<吸光度測定方法>

分光光度計:UV−2500P(SHIMADZU製)

セル:ポリメチルメタアクリレート製、光路長10mm(10×10×45mm)、

Kartell製

【0045】

<加温処理方法>

恒温槽:Incubator IS800(Yamato製)

温度:50℃

処理時間:7日間

【0046】

<褪色率の算出式>

褪色率(%)=(A’−B)/A’ × 100

A’:加温処理後のアスタキサンチン溶液の極大吸収波長の吸光度

B :加温処理後の粉体分散液の極大吸収波長の吸光度

【0047】

【表5】

【0048】

一般的に、表面処理量が多いと粉体表面の活性点が覆われるため、固体触媒活性も抑えられることが知られている。上記の結果は、この傾向を示すものであった。

【0049】

実 施 例 4

母粉体の違いによる固体触媒活性評価およびパルスリアクター法との比較:

試料として、タルク(ハイフィラーK−5μ:松村産業製)、マイカ(マイカY−2300:山口雲母工業所製)、セリサイト(サンシンセリサイトFSP:三信鉱工業製)、シリカ(ゴッドボールE2−824C:鈴木油脂工業製)を用いた。各試料の2gと、トリ2−エチルヘキサン酸グリセリル希釈のアスタキサンチン溶液24gとを規格瓶に入れ、密封しペイントシェイカー(ASADA社製)を用いて10分間分散処理を行い粉体分散液を調製した。

【0050】

分散直後、上記の分散液13gを遠心分離して得たアスタキサンチン溶液を加温処理前の色素溶液とした。また、残りの13gを加温処理し、加温処理後の色素溶液とした。これらの溶液から分離して得たアスタキサンチン溶液の極大吸収波長における吸光度を実施例3と同様にして測定し、下記算出式により褪色率を求めた。結果を表6及び図4に示す。

【0051】

<褪色率の算出式>

褪色率(%)=(C−B)/C × 100

C:加温処理前の粉体分散液から分離して得たアスタキサンチン溶液の極大吸

収波長の吸光度

B:加温処理後の粉体分散液から分離して得たアスタキサンチン溶液の極大吸

収波長の吸光度

【0052】

【表6】

【0053】

また、同じ試料について、実施例2と同様に既存測定法であるパルスリアクター法により固体触媒活性を評価した結果を表7および図5に示す。

【0054】

【表7】

【0055】

本発明の評価法による固体触媒活性測定の結果とパルスリアクター法での結果を比較すると試験した粉体の触媒活性の順位は両方法とも一致していた。

【産業上の利用可能性】

【0056】

本発明の粉体の固体触媒活性評価法は、油系での粉体の固体触媒活性を非常に簡便に評価し、さらには、粉体の表面処理剤のスクリーニングにも利用可能なものである。したがって、本発明の評価法は、化粧料に用いる粉体の固体媒活性評価法として非常に有用である。

【図面の簡単な説明】

【0057】

【図1】実施例2において、各表面処理粉体によるアスタキサンチン褪色率を示す図である。

【図2】実施例2において、各表面処理粉体のパルスリアクター法による固体触媒活性を示す図である。

【図3】実施例3において、表面処理粉体の各表面処理量によるアスタキサンチン褪色率を示す図である。

【図4】実施例4において、各母粉体によるアスタキサンチン褪色率を示す図である。

【図5】実施例4において、各母粉体のパルスリアクター法による固体触媒活性を示す図である。 以 上

【特許請求の範囲】

【請求項1】

粉体を油溶性色素溶液に分散させて粉体分散液を調製する工程と、該粉体分散液を35℃以上65℃未満の温度で加温処理する工程とを含み、加温処理による油溶性色素の褪色度合を固体触媒活性の指標とすることを特徴とする粉体の固体触媒活性評価法。

【請求項2】

油溶性色素の褪色度合を、測色値または吸光度により評価するものである請求項1記載の粉体の固体触媒活性評価法。

【請求項3】

測色に供せられる試料が、粉体分散液または粉体分散液から粉体を分離した油溶性色素溶液である請求項2記載の粉体の固体触媒活性評価法。

【請求項4】

測色値が、加温処理した粉体分散液と加温未処理の粉体分散液との色差(ΔE)である請求項3記載の粉体の固体触媒活性評価法。

【請求項5】

吸光度の測定に供せられる試料が、粉体分散液から粉体を分離した油溶性色素溶液である請求項2記載の固体触媒活性評価法。

【請求項6】

吸光度が、油溶性色素の極大吸収波長における吸光度である請求項5記載の粉体の固体触媒活性評価法。

【請求項7】

粉体を分散させる油溶性色素溶液が、極大吸収波長における吸光度を3.0以上5.0未満に調整したものである請求項1ないし6の何れかの項に記載の粉体の固体触媒活性評価法。

【請求項8】

加温処理時間が48時間以上22日未満である請求項1ないし7の何れかの項に記載の粉体の固体触媒活性評価法。

【請求項9】

油溶性色素がカロテノイド系色素またはクルクミンである請求項1ないし8の何れかの項に記載の粉体の固体触媒活性評価法。

【請求項10】

カロテノイド系色素がアスタキサンチンである請求項9に記載の粉体の固体触媒活性評価法。

【請求項1】

粉体を油溶性色素溶液に分散させて粉体分散液を調製する工程と、該粉体分散液を35℃以上65℃未満の温度で加温処理する工程とを含み、加温処理による油溶性色素の褪色度合を固体触媒活性の指標とすることを特徴とする粉体の固体触媒活性評価法。

【請求項2】

油溶性色素の褪色度合を、測色値または吸光度により評価するものである請求項1記載の粉体の固体触媒活性評価法。

【請求項3】

測色に供せられる試料が、粉体分散液または粉体分散液から粉体を分離した油溶性色素溶液である請求項2記載の粉体の固体触媒活性評価法。

【請求項4】

測色値が、加温処理した粉体分散液と加温未処理の粉体分散液との色差(ΔE)である請求項3記載の粉体の固体触媒活性評価法。

【請求項5】

吸光度の測定に供せられる試料が、粉体分散液から粉体を分離した油溶性色素溶液である請求項2記載の固体触媒活性評価法。

【請求項6】

吸光度が、油溶性色素の極大吸収波長における吸光度である請求項5記載の粉体の固体触媒活性評価法。

【請求項7】

粉体を分散させる油溶性色素溶液が、極大吸収波長における吸光度を3.0以上5.0未満に調整したものである請求項1ないし6の何れかの項に記載の粉体の固体触媒活性評価法。

【請求項8】

加温処理時間が48時間以上22日未満である請求項1ないし7の何れかの項に記載の粉体の固体触媒活性評価法。

【請求項9】

油溶性色素がカロテノイド系色素またはクルクミンである請求項1ないし8の何れかの項に記載の粉体の固体触媒活性評価法。

【請求項10】

カロテノイド系色素がアスタキサンチンである請求項9に記載の粉体の固体触媒活性評価法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−222702(P2009−222702A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2008−283890(P2008−283890)

【出願日】平成20年11月5日(2008.11.5)

【出願人】(000145862)株式会社コーセー (734)

【Fターム(参考)】

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成20年11月5日(2008.11.5)

【出願人】(000145862)株式会社コーセー (734)

【Fターム(参考)】

[ Back to top ]