粉体ブリッジ防止装置および粉体供給装置

【課題】粉体搬送経路において、粉体原料の粉体圧への影響が生じることを抑制しながら、粉体原料に生じるブリッジを防止する粉体ブリッジ防止装置および粉体供給装置を提供する。

【解決手段】粉体ブリッジ防止装置が、粉体搬送経路における粉体原料の搬送方向に対して交差する方向に配置された複数の線状部材と、互いに対向するように配置され、複数の線状部材の両端部を支持して線状部材の支持形態を保持する一対の板状部材と、一対の板状部材に固定され、板状部材を介して複数の線状部材を回動させる回転駆動軸を有する回転駆動装置と、を備え、一本の線状部材の回転軌道上を他の全ての線状部材が回動するように、複数の線状部材が粉体原料中にて回動される。

【解決手段】粉体ブリッジ防止装置が、粉体搬送経路における粉体原料の搬送方向に対して交差する方向に配置された複数の線状部材と、互いに対向するように配置され、複数の線状部材の両端部を支持して線状部材の支持形態を保持する一対の板状部材と、一対の板状部材に固定され、板状部材を介して複数の線状部材を回動させる回転駆動軸を有する回転駆動装置と、を備え、一本の線状部材の回転軌道上を他の全ての線状部材が回動するように、複数の線状部材が粉体原料中にて回動される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ケーシングに囲まれた粉体搬送経路に配置され、粉体搬送経路を通過する粉体原料に生じるブリッジを防止する粉体ブリッジ防止装置、および粉体ブリッジ防止装置を備えるとともに、バレル内に配置されたスクリューを回転駆動することで、バレルの軸方向に沿って粉体原料を搬送して供給する粉体供給装置に関する。

【背景技術】

【0002】

従来、粉体原料を取り扱う装置では、搬送経路内を搬送される粉体原料に凝集などが生じないようにすることを目的として、粉体原料を攪拌する粉体攪拌装置が備えられている。このような粉体攪拌装置は、一般的にアジテータとも呼ばれている。

【0003】

例えば、特許文献1の定量供給機では、ホッパとスクリューコンベアとの間に攪拌装置(アジテータ)が設けられている。攪拌装置は、回転軸と一体的に回転する6枚の攪拌羽根により構成される攪拌羽根車を備える。この攪拌羽根車が回動されることにより、食品具材や添加剤などが攪拌されて、均一な状態にてスクリューコンベア内へ定量供給される。

【0004】

また、特許文献2の粉体供給機では、貯留槽(ホッパ)と、スクリューを備える排出装置との間に攪拌機構(アジテータ)が設けられている。攪拌機構は、回転軸と、回転軸を中心として、回転軸の外周方向に翼状に設けられた攪拌羽とを備える。翼状の攪拌羽を回動させることで、その周囲にある粉体を均一に攪拌および拡散して、ブリッジ現象やアーチング現象が生じることを防止して、粉体供給における定量性を向上させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実用新案登録第3167253号公報

【特許文献2】実用新案登録第3127284号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年、このような粉体供給装置にて取り扱われる粉体原料の対象が多様化しており、特性および粒径などによっては凝集作用が高くなるような粉体原料が取り扱われる場合もある。一方、粉体供給装置において、様々な特性の粉体原料に対して、定量性や均一性を確保しながら粉体原料の供給を行うことが求められている。

【0007】

特許文献1の攪拌装置では、攪拌羽根として、回動軸の径方向に幅を有する板状部材が用いられている。そのため、攪拌羽根車を回動させることにより、板状部材(攪拌羽根)がその周囲の食品具材や添加剤などと効率的に接触することになり、高い攪拌効果を得ることができる。

【0008】

しかしながら、特許文献1の攪拌装置を、粉体供給装置に適用するような場合にあっては、その高い攪拌効果により、ホッパからスクリューコンベアへと供給される粉体原料の粉体圧に大きな影響を与える(すなわち、粉体圧に変動が生じる)。このような場合にあっては、粉体原料を定量的にスクリューコンベア内へ供給することができない。

【0009】

また、特許文献2の攪拌機構では、円周方向に幅を有する翼状の攪拌羽が用いられているため、攪拌羽の幅方向の表面と、その周囲の粉体原料との接触面積が大きくなり、摩擦によって周囲の粉体原料が攪拌羽とともに動くことになる。このように攪拌羽との摩擦により周囲の粉体原料を動かすことにより、粉体原料に対する攪拌効果を得ている。

【0010】

しかしながら、攪拌羽の周囲の粉体原料を攪拌羽とともに動かすことにより、攪拌効果を得るような構成では、攪拌羽の回動により粉体原料の粉体圧に大きな影響を与える。そのため、粉体圧に変動が生じることになり、粉体原料の供給における定量性に影響が生じる。

【0011】

このような課題は、粉体供給装置だけに限らず、粉体原料を定量搬送する様々な装置においても共通する課題である。

【0012】

従って、本発明の目的は、上記課題を解決することにあって、粉体搬送経路において、粉体原料の粉体圧への影響が生じることを抑制しながら、粉体原料に生じるブリッジを防止する粉体ブリッジ防止装置および粉体供給装置を提供することにある。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明は以下のように構成する。

【0014】

本発明の第1態様によれば、ケーシングに囲まれた粉体搬送経路に配置され、粉体搬送経路を通過する粉体原料に生じるブリッジを防止する粉体ブリッジ防止装置であって、粉体搬送経路における粉体原料の搬送方向に対して交差する方向に配置された複数の線状部材と、互いに対向するように配置され、複数の線状部材の両端部を支持して線状部材の支持形態を保持する一対の板状部材と、一対の板状部材に固定され、板状部材を介して複数の線状部材を回動させる回転駆動軸を有する回転駆動装置と、を備え、一本の線状部材の回転軌道上を他の全ての線状部材が回動するように、複数の線状部材が粉体原料中にて回動される、粉体ブリッジ防止装置を提供する。

【0015】

本発明の第2態様によれば、複数の線状部材の断面形状は、回転軌道の外周側および内周側に接する部分が曲面で構成されている、第1態様に記載の粉体ブリッジ防止装置を提供する。

【0016】

本発明の第3態様によれば、複数の線状部材は円形断面を有する、第2態様に記載の粉体ブリッジ防止装置を提供する。

【0017】

本発明の第4態様によれば、複数の線状部材は、一対の板状部材の間において直線状の支持形態を有する、第1態様から第3態様のいずれか1つに記載の粉体ブリッジ防止装置を提供する。

【0018】

本発明の第5態様によれば、スクリューを用いて粉体原料を搬送して供給する粉体供給装置であって、粉体原料が導入されるホッパと、回転駆動されることにより軸方向に粉体原料を搬送するスクリューと、内部空間にスクリューが配置され、ホッパより粉体原料が導入される第1ゾーンと、第1ゾーンより搬送された粉体原料に対してスクリューの回転駆動による圧縮が行われるとともに、粉体原料が排出口より排出される第2ゾーンとを備えるバレルと、ホッパとバレルの第1ゾーンとの間に配置された第1態様から第4態様のいずれか1つに記載の粉体ブリッジ防止装置とを備え、ホッパに導入された粉体原料が、粉体ブリッジ防止装置を通してバレルの第1ゾーンに導入される、粉体供給装置を提供する。

【発明の効果】

【0019】

本発明によれば、一対の板状部材により、その両端が支持される複数の線状部材が板状部材を介して回動される際に、一本の線状部材の回転軌道上を他の全ての線状部材が回動されるように構成されている。これにより、複数の線状部材とその周囲の粉体原料との間の摩擦や抵抗を少なくできる。よって、複数の線状部材が粉体原料中にて回動されることで、粉体原料に対する攪拌を抑制しながら粉体原料の粉体圧に変動が生じることを抑制できるとともに、粉体原料に生じるブリッジを防止することができる。したがって、粉体搬送経路を搬送される粉体原料の定量性を向上させることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態にかかる粉体供給装置の断面図

【図2】実施の形態の粉体供給装置の側面図

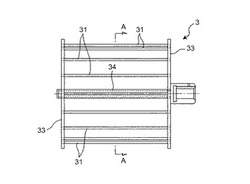

【図3】実施の形態の粉体ブリッジ防止装置の構成図

【図4】図3の粉体ブリッジ防止装置のA−A線断面図

【図5】実施の形態の粉体供給装置の模式構成図

【図6】図5の粉体供給装置におけるB−B線断面図

【図7】第2スクリューの外観図

【発明を実施するための形態】

【0021】

以下に、本発明にかかる実施の形態を図面に基づいて詳細に説明する。

【0022】

(実施の形態)

本発明の一の実施の形態にかかる粉体ブリッジ防止装置を備える粉体供給装置の構成を、図1および図2に示す装置構成図を用いて説明する。なお、図1は、粉体供給装置の正面側から見た断面図であり、図2は装置の側面図である。

【0023】

図1および図2に示すように、粉体供給装置1は、ホッパ2と、粉体ブリッジ防止装置3と、導入用ケーシング4と、スクリュー5と、バレル6と、排出用ケーシング7とを備えている。

【0024】

本実施の形態にかかる粉体供給装置1では、例えば0.1μm〜数十μmの粒径分布を含むような粉体または粉粒体が粉体原料として取り扱われる。このような粉体原料としては、ファインセラミックス、金属材料、高分子材料、電池・電子材料、複合材料、医薬品材料、食品材料など、電子、エネルギ、医療、食品などの各種技術分野にて用いられる無機物および有機物の微粉が対象となる。また、粉体原料は、複数種類の粉体原料(粉体材料)が混合されて構成されているような場合であっても良い。

【0025】

ホッパ2は、図示上方に向けて開口された開口部より粉体原料が投入され、図示下方において連通する導入用ケーシング(粉体搬送経路)4に粉体原料を供給する装置である。ホッパ2は、導入用ケーシング4と解除可能に接続されており、例えば、清掃時などメンテナンスの際には、ホッパ2は導入用ケーシング4と分離可能とされている。

【0026】

導入用ケーシング4は、上述したようにホッパ2の下方に配置されており、バレル6における粉体原料の第1ゾーンに粉体原料を導入可能に連通されており、バレル6内に粉体原料を連続的に導入するための粉体原料の貯留容器としての機能を有している。なお、バレル6の詳細構成については後述する。

【0027】

粉体ブリッジ防止装置3は、導入用ケーシング4内に導入された粉体原料にブリッジなどの部分的な凝集が生じないようにする装置である。具体的には、粉体ブリッジ防止装置3は、導入用ケーシング4内に配置され、粉体原料内にて水平方向の回転軸周りに回転駆動される複数の線状部材31と、導入用ケーシング4の外部に配置されて線状部材31の回転駆動を行う回転駆動装置32とを備える。また、導入用ケーシング4内を搬送される粉体原料内において、複数の線状部材31が回転駆動されることにより、粉体原料に生じるブリッジなどの凝集が防止される。なお、導入用ケーシング4内における粉体搬送空間41の下面が線状部材31の回転軌道に沿った大略円周面として形成されている(図2参照)。なお、粉体ブリッジ防止装置3の詳細な構成については後述する。

【0028】

導入用ケーシング4において、粉体ブリッジ防止装置3の線状部材31が回動される粉体搬送空間41のさらに下方の部分には、粉体搬送空間41に上部が連通された大略U字状断面を有する粉体原料の導入空間61が形成されている。本実施の形態では、この導入空間61を画定する部分(以降、バレルケーシング62とする。)が、バレル6の一部となっている。さらに、バレルケーシング62と連通するように粉体原料の搬送管63がバレルケーシング62の端部に接続されている。すなわち、本実施の形態では、バレル6は、導入用ケーシング4の粉体搬送空間41の下方の導入空間61を形成するバレルケーシング62と、このバレルケーシング62に連通されて延在する搬送管63とにより構成されている。なお、本実施の形態では、バレルケーシング62が、導入用ケーシング4の一部と一体的に形成されるような場合を例として説明するが、このような場合に代えて、導入用ケーシング4とバレルケーシング62とを別体部材として形成しても良い。

【0029】

バレル6は、全体的には大略円筒状に形成されており、バレルケーシング62では上方が開口されて導入空間61と粉体搬送空間41とが連通されている。バレル6内には、スクリュー5が配置されている。スクリュー5は、スクリューシャフトと、スクリューシャフトの周面に形成されたフライトとを有しており、フライトの外周端がバレル6の内周面に接触しない程度に所望の隙間が確保された状態にて、バレル6(すなわち、バレルケーシング62および搬送管63)内にてスクリュー5が回転駆動される。

【0030】

具体的には、スクリュー5は、バレルケーシング62内に配置される第1スクリュー51と、第1スクリュー51と連結されて搬送管63内に配置される第2スクリュー54とにより構成されている。第1スクリュー51は、スクリューシャフト52と、スクリューシャフト52の周面に形成されたフライト53とを有しており、第2スクリュー54は、スクリューシャフト55と、スクリューシャフト55の周面に形成されたフライト56とを有している。

【0031】

バレルケーシング62の軸方向の側面を貫通するように、第1スクリュー51のスクリューシャフト52の端部52aが配置されており、このスクリューシャフト52の端部52aを回転駆動させるスクリュー駆動装置57が、バレルケーシング62の側面に備えられている。なお、スクリュー駆動装置57は、駆動モータ58(図2参照)と、駆動モータ58の駆動力を所定の回転量に変換して第1スクリュー51を回転駆動させるギアボックス59とにより構成されている。

【0032】

バレル6における搬送管63の下流側端部は、粉体原料がバレル6内部より排出される排出口63aとなっており、この排出口63aは排出用ケーシング7に連通されている。なお、排出用ケーシング7には、内部空間にて舞い上がった粉体原料を捕獲するフィルタユニット71が備えられている。

【0033】

また、粉体供給装置1におけるそれぞれの構成部は、共通ベース8により支持されている。

【0034】

次に、粉体供給装置1が備える粉体ブリッジ防止装置3の詳細な構成について、粉体ブリッジ防止装置3の主要部の構成図である図3、および図3のA−A線断面図である図4を用いて説明する。

【0035】

図3および図4に示すように、粉体ブリッジ防止装置3は、水平方向に配置された複数の線状部材31と、複数の線状部材31の両端部を支持する一対の円盤部材33と、線状部材31と同じ方向に配置されるとともに、一対の円盤部材33に固定された回転駆動軸34とを備えている。なお、回転駆動軸34は、図3および図4において図示しない回転駆動装置32が備える電動機に連結されて、回転駆動可能とされている。

【0036】

線状部材31は、例えば、粉体原料内にて回転駆動された場合に、片持ち支持状態では、その支持形態を保持することができない程度の細い断面形状を有するような線状部材である。また、粉体原料と接触する表面積が極力小さくなるような断面形状を有することが好ましく、例えば、円形断面を有することがより好ましい。本実施の形態では、線状部材31としては、例えば、5mm以下の直径を有する円形断面を備える16本の直線状部材が用いられる。

【0037】

それぞれの線状部材31は、円盤部材33の周縁において、1つの円周上に等間隔に配置された状態で、それぞれの両端部が支持されている。このような一対の円盤部材33に両端部が支持されていることにより、比較的小さな円形断面を有する線上部材31の支持形態が直線状にて保持されている。なお、一対の円盤部材33は、水平方向に配置されるそれぞれの線状部材31と直交して配置されている。

【0038】

回転駆動軸34は、線状部材31に比して十分大きな断面を有する剛体として形成されている。回転駆動軸34は、円盤部材33の中央、すなわち、それぞれの線状部材31の円周上配列の中心において、一対の円盤部材33に固定されている。

【0039】

このような粉体ブリッジ防止装置3では、回転駆動装置32の電動機により回転駆動軸34が回転駆動されると、一対の円盤部材33を介して、それぞれの線状部材31が回動される。それぞれの線状部材31は、回転駆動軸34を中心とする1つの円周上に配置されているため、1つの線状部材31の回転軌道上を、他の全ての線状部材31が回動することになる。

【0040】

次に、このような構成を有する粉体供給装置1において、スクリュー5とバレル6との関係について、図5に示す粉体供給装置1の模式構成図を用いて詳細に説明する。

【0041】

図5に示すように、バレル6は、その搬送方向において大きく2つのゾーンに区分される。具体的には、2つのゾーンとして、粉体原料が導入される第1ゾーンS1と、第1ゾーンS1より搬送された粉体原料に対して圧縮を行うとともに、粉体原料をバレル6外へ排出する第2ゾーンS2とに区分されている。なお、第2ゾーンは、概ね搬送管63内にて粉体原料の搬送が行われるゾーンであるとも言うことができる。

【0042】

第1ゾーンS1は、主として、バレルケーシング62と第1スクリュー51とにより構成されるが、搬送管63および第2スクリュー54の一部が含まれるような場合であっても良い。第1ゾーンS1では、ホッパ2および導入用ケーシング4を通じて、粉体ブリッジ防止装置3にて攪拌された状態の粉体原料が、バレルケーシング62と第1スクリュー51との間に形成された導入空間61内に導入される。なお、図1および図5に示すように、第1ゾーンS1では、フライト53の角度(軸方向とフライト53とがなす角度)が比較的小さく設定され、また、フライト53のピッチも広く確保することで、それぞれのフライト53間に粉体原料がより均一に導入されるようにしている。

【0043】

第2ゾーンS2は、主として、搬送管63と第2スクリュー54とにより構成される。第2ゾーンS2では、搬送方向の上流側に比して下流側における搬送管63の径が小さくなるように、搬送管63が絞られた形状を有している。そのため、第2スクリュー54と搬送管63の内周との間に形成される空間の容積が、下流側に行くにしたがい減少することで、粉体原料の圧縮が行われる。第2ゾーンS2にて粉体原料の圧縮が行われることにより、フライト56間の粉体原料が圧密化されて、搬送される粉体原料の定量化および均一化を図ることができる。なお、第2ゾーンS2ではフライト56の角度が比較的大きく設定され、また、フライト56のピッチが比較的狭く設定されている。

【0044】

また、搬送管63内にて圧縮された粉体原料は排出口63aに向けて定量的に搬送され、排出口63aより排出用ケーシング7内に排出される。

【0045】

また、搬送管63の排出口63aの近傍には、搬送管63の内面より内部空間に向かって突出するように、搬送管63の内面に固定された複数の分散部材64が設けられている。図5のB−B線断面図である図6に示すように、分散部材64は、例えば棒状部材として4本設けられており、搬送管63の内面より半径方向中央側に向かって延在して配置されている。分散部材64の先端と、第2スクリュー54のスクリューシャフト55の周面との間には、互いに接触しない程度の隙間が確保されている。分散部材64は、搬送管63に固定されており、分散部材64に対して第2スクリュー54が相対的に回動されることになる。この相対的な回動を利用して、第2ゾーンS2にて圧縮された粉体原料と、それぞれの分散部材63とを接触させることにより、粉体原料に対してせん断力を効果的に与えることができ、粉体原料を均一に分散できる。

【0046】

さらに、このような分散部材64が搬送管63の排出口63aの近傍に設けられていることにより、搬送管63内にて搬送される粉体原料に対して複数の分散部材64より抵抗を与えることができる。このような抵抗の付与により、粉体原料に対する圧縮作用を高めることができる。

【0047】

また、図5および図7の第2スクリュー54の外観図に示すように、第2ゾーンS2において分散部材64が設けられている位置では、円周方向において(すなわち、第2スクリュー54の回転方向に沿って)フライト56に切り欠き57が形成されており、それぞれの分散部材64とフライト56との干渉が防止されている。このような切り欠き57は、分散部材64とフライト56とが互いに接触しない程度の大きさに形成することが好ましい。

【0048】

さらに、第2ゾーンS2では、分散部材64の設置位置の下流側にも、第2スクリュー54のフライト58が形成されている。このフライト58により、分散部材64にて分散された粉体原料に対して前進させる推力を与えることができる。

【0049】

このような構成を有する本実施の形態の粉体供給装置1において、粉体原料を搬送して供給する動作について説明する。

【0050】

まず、ホッパ2内に粉体原料が投入されると、投入された粉体原料は導入用ケーシング4内に導入される。導入用ケーシング4の粉体搬送空間41内では、回転駆動装置32により複数の線状部材31が回転駆動されて、粉体原料にブリッジなど部分的な凝集が生じることが抑制される。

【0051】

具体的には、一対の円盤部材34によりそれぞれの両端部が支持された複数の線状部材31が回動されると、共通する1つの回転軌道上を、全ての線状部材31が回動されることになる。また、線状部材31は、一対の円盤部材34によりその両端部が支持されていなければ、その支持形態(例えば、直線状形態)が保持できない程度の小さな断面を有するような部材である。さらに、線状部材31は、その周囲の粉体原料と接触する表面積が小さくなるように円形断面を有しており、また、粉体原料との間で接触により生じる摩擦力が小さくなるように、滑らかな曲面を有する断面形状(すなわち、円形断面)を有している。

【0052】

複数の線状部材31がこのように構成されているため、それぞれの線状部材31が回動されても、その回転軌道の内外周において隣接する粉体原料との間に生じる摩擦力が大幅に低減される。したがって、複数の線状部材31が回動されても、その周囲近傍の粉体原料が線状部材31とともに動くことを極力抑制できる。そのため、複数の線状部材31の回動により、その周囲の粉体原料の粉体圧に影響を与えることが防止できる。また、このような線状部材31は、粉体圧の影響を受けずに回動される部材であるとも言うことができる。

【0053】

一方、複数の線状部材31は、回転軌道上にて粉体原料を切る(カットする)ように回動される。そのため、粉体原料に生じたブリッジなどの凝集を切断して、ブリッジなどが生じることが抑制される。

【0054】

粉体ブリッジ防止装置3のこのような作用により、図5に示すように、ホッパ2において、粉体原料が材料レベルL1にあるような場合や材料レベルL2にあるような場合であっても、導入用ケーシング4内において、複数の線状部材31の回転軌道の上端高さ位置以下のレベルに存在する粉体原料のかさ密度を一定(均一)な状態に近づけることができる。

【0055】

よって、粉体原料の攪拌を抑制しながら粉体原料の粉体圧の変動を抑制するとともに、粉体原料に生じるブリッジを防止することができ、バレル6の第1ゾーンS1内に導入される粉体原料の定量性を高めることができる。

【0056】

第1ゾーンS1では、バレルケーシング62内に第1スクリュー51が配置されており、導入された粉体原料は、第1スクリュー51のフライト53間の空間に導入される。第1スクリュー51は、スクリュー駆動装置57により回転駆動されており、フライト53間に導入された粉体原料は、第1スクリュー51の回転駆動により軸方向に沿って搬送され、第2ゾーンS2へと向かう。

【0057】

第2ゾーンS2において、第2スクリュー54は、第1スクリュー51とともにスクリュー駆動装置57により回転駆動されている。第1ゾーンS1より搬送された粉体原料は、第2スクリュー54のフライト56間に移動され、第2スクリュー54の回転駆動により軸方向に沿って搬送される。第2ゾーンS2では、第2スクリュー54と搬送管63の内周との間に形成される空間の容積が下流側に行くにしたがい減少するように設定されているため、粉体原料の搬送とともに、粉体原料に対する圧縮が行われる。さらに、搬送管63の排出口63aの近傍に複数の分散部材64が設けられていることにより、分散部材64が抵抗となって、搬送される粉体原料に対する圧縮作用を高めることができる。このように粉体原料に対する圧縮が行われることにより、フライト56間に圧密化された状態で粉体原料を配置することができ、粉体原料のかさ密度を一定に保つことができる。特に、本実施の形態では、バレル6の第1ゾーンS1に導入される粉体原料の定量化が、粉体ブリッジ防止装置3により図られているため、粉体原料のかさ密度の定量性をより高めることができる。

【0058】

一方、第2ゾーンS2では、第2スクリュー54が回転駆動されることにより、粉体原料は搬送管63の内周に沿って回動しながら搬送される。このように搬送される粉体原料が、搬送管63に固定されたそれぞれの分散部材64に接触すると、分散部材64に対する粉体原料の相対的な回動により、圧密化された粉体原料に対して分散部材64よりせん断力が与えられる。このせん断力により圧密化された粉体原料が効果的に分散され、圧密化された状態にあった粉体原料は均一に分散された状態とされる。

【0059】

分散された状態の粉体原料は、分散部材64の下流側に設けられているフライト58により前進する推力が与えられる。これにより、均一に分散された状態の粉体原料が排出口63aより排出用ケーシング7内に定量的かつ均一な状態にて排出される。

【0060】

本実施の形態の粉体供給装置1によれば、導入用ケーシング4内において、粉体原料内を回動する複数の線状部材31が、小さな断面(例えば円形断面)を有するような部材として構成されており、さらに共通する1つの回転軌道上を、全ての線状部材31が回動されるように構成されている。そのため、複数の線状部材31が回動されても、その回転軌道の内外周において隣接する粉体原料との間に生じる摩擦力が大幅に低減される。したがって、複数の線状部材31が回動されても、その周囲近傍の粉体原料が線状部材31とともに動くことを極力抑制でき、複数の線状部材31の回動により、その周囲の粉体原料の粉体圧に影響を与えることが防止できる。一方、複数の線状部材31は、回転軌道上にて粉体原料を切る(カットする)ように回動される。そのため、粉体原料にブリッジなどの凝集が生じることを抑制できる。よって、粉体原料の攪拌を抑制しながら粉体原料の粉体圧の変動を抑制するとともに、粉体原料に生じるブリッジを防止することができ、バレル6の第1ゾーンS1内に導入される粉体原料の定量性を高めることができる。

【0061】

また、第2ゾーンS2にて、第2スクリュー54と搬送管63の内周との間に形成される空間の容積が下流側に行くにしたがい減少するように設定されているため、粉体原料の搬送とともに、粉体原料に対する圧縮を行うことができる。さらに、搬送管63の排出口63aの近傍に複数の分散部材64が設けられていることにより、搬送される粉体原料に対して分散部材64より抵抗が与えられて、粉体原料に対する圧縮作用を高めることができる。このように粉体原料に対する圧縮が行われることにより、フライト56間に圧密化された状態で粉体原料を配置することができ、第2ゾーンS2において粉体原料のかさ密度を一定に保つことができる。

【0062】

また、バレル6の第2ゾーンS2において、搬送管63の内面より内部空間に向かって突出するように搬送管63に固定された複数の分散部材64が設けられている。そのため、第2スクリュー54の回転駆動により搬送管63の内周に沿って回動しながら搬送される粉体原料は、それぞれの分散部材64に対して相対的に回動されることになる。したがって、第2ゾーンS2にて圧縮されて圧密化された粉体原料を分散部材に接触させることで、相対的な回動を利用して、粉体原料に対する分散効果を高めることができる。

【0063】

さらに、分散部材64の設置位置の下流側に、フライト58が設けられていることにより、分散部材64により分散された状態の粉体原料に対して、前進する推進力を与えて、定量的に排出口63aより排出することができる。

【0064】

したがって、粉体供給装置1において、搬送供給される粉体原料の定量性や均一性を向上させることができる。

【0065】

上述の説明では、線状部材31が円形断面を有する場合を例として説明したが、周囲の粉体原料との間で摩擦を低減できるような断面形状であれば良く、回転軌道の外周側および内周側に接する部分が曲面にて形成されていれば良い。なお、粉体原料と接触する表面積を最小限とするという観点からは、線状部材31は円形断面を有することが好ましい。

【0066】

また、一対の円盤部材34の間での線状部材31の支持形態が直線状である場合を例としたが、支持形態が曲線状あるいは直線および曲線の混合した形態であっても良い。ただし、粉体原料と接触する表面積を少なくするという観点からは、支持形態が直線状であることが好ましい。

【0067】

また、線状部材31として、ワイヤー状の部材やピアノ線など、一対の円盤部材34により張力が付与された状態にて支持されるような部材を採用しても良い。

【0068】

また、線状部材31の本数は、回動速度および粉体原料の特性を考慮して、隣接する線状部材31間を粉体原料が一定の搬送速度にて通過できるように設定することが好ましい。

【0069】

粉体原料として、例えば、摩擦により静電気が生じやすいような原料が用いられるような場合にあっては、本実施の形態の粉体ブリッジ防止装置3を適用することで、粉体原料と線状部材31との間の摩擦を低減して静電気の発生を抑制でき、ブリッジ形成などを抑制できる。

【0070】

また、それぞれの線状部材31が、粉体原料の搬送方向(すなわち、上下方向)に対して直交する方向(すなわち、水平方向)に配置されている場合を例として説明したが、少なくとも粉体原料の搬送方向と交差する方向に線状部材が配置されていれば良い。

【0071】

また、複数の線状部材31を支持する円盤部材34は円盤状でなくても良く、多角形状など他の形状を有する板状部材としても良い。

【0072】

また、粉体ブリッジ防止装置3以外の構成であるホッパ2、導入用ケーシング4、バレル6の第1ゾーンS1などは、上述した構成以外の形態を採ることができる。

【0073】

また、粉体供給装置1に装置内の粉体原料の重量を測定する測定装置を備えさせて、粉体原料が搬送されて装置外へ排出されることによる装置内の粉体原料の重量減少を測定して、重量の減少量を定量的とするような粉体供給装置としても良い。

【0074】

また、粉体ブリッジ防止装置3が、粉体供給装置1に適用される場合を例として説明したが、定量的な搬送が要求されるような粉体搬送経路を有する装置であれば、本発明の粉体ブリッジ防止装置を適用できる。

【0075】

なお、上記様々な実施の形態のうちの任意の実施形態を適宜組み合わせることにより、それぞれの有する効果を奏するようにすることができる。

【符号の説明】

【0076】

1 粉体供給装置

2 ホッパ

3 アジテータ

4 導入用ケーシング

5 スクリュー

6 バレル

7 排出用ケーシング

8 共通ベース

31 線状部材

32 回転駆動装置

33 円盤部材

34 回転駆動軸

51 第1スクリュー

54 第2スクリュー

62 バレルケーシング

63 搬送管

64 分散部材

【技術分野】

【0001】

本発明は、ケーシングに囲まれた粉体搬送経路に配置され、粉体搬送経路を通過する粉体原料に生じるブリッジを防止する粉体ブリッジ防止装置、および粉体ブリッジ防止装置を備えるとともに、バレル内に配置されたスクリューを回転駆動することで、バレルの軸方向に沿って粉体原料を搬送して供給する粉体供給装置に関する。

【背景技術】

【0002】

従来、粉体原料を取り扱う装置では、搬送経路内を搬送される粉体原料に凝集などが生じないようにすることを目的として、粉体原料を攪拌する粉体攪拌装置が備えられている。このような粉体攪拌装置は、一般的にアジテータとも呼ばれている。

【0003】

例えば、特許文献1の定量供給機では、ホッパとスクリューコンベアとの間に攪拌装置(アジテータ)が設けられている。攪拌装置は、回転軸と一体的に回転する6枚の攪拌羽根により構成される攪拌羽根車を備える。この攪拌羽根車が回動されることにより、食品具材や添加剤などが攪拌されて、均一な状態にてスクリューコンベア内へ定量供給される。

【0004】

また、特許文献2の粉体供給機では、貯留槽(ホッパ)と、スクリューを備える排出装置との間に攪拌機構(アジテータ)が設けられている。攪拌機構は、回転軸と、回転軸を中心として、回転軸の外周方向に翼状に設けられた攪拌羽とを備える。翼状の攪拌羽を回動させることで、その周囲にある粉体を均一に攪拌および拡散して、ブリッジ現象やアーチング現象が生じることを防止して、粉体供給における定量性を向上させている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実用新案登録第3167253号公報

【特許文献2】実用新案登録第3127284号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年、このような粉体供給装置にて取り扱われる粉体原料の対象が多様化しており、特性および粒径などによっては凝集作用が高くなるような粉体原料が取り扱われる場合もある。一方、粉体供給装置において、様々な特性の粉体原料に対して、定量性や均一性を確保しながら粉体原料の供給を行うことが求められている。

【0007】

特許文献1の攪拌装置では、攪拌羽根として、回動軸の径方向に幅を有する板状部材が用いられている。そのため、攪拌羽根車を回動させることにより、板状部材(攪拌羽根)がその周囲の食品具材や添加剤などと効率的に接触することになり、高い攪拌効果を得ることができる。

【0008】

しかしながら、特許文献1の攪拌装置を、粉体供給装置に適用するような場合にあっては、その高い攪拌効果により、ホッパからスクリューコンベアへと供給される粉体原料の粉体圧に大きな影響を与える(すなわち、粉体圧に変動が生じる)。このような場合にあっては、粉体原料を定量的にスクリューコンベア内へ供給することができない。

【0009】

また、特許文献2の攪拌機構では、円周方向に幅を有する翼状の攪拌羽が用いられているため、攪拌羽の幅方向の表面と、その周囲の粉体原料との接触面積が大きくなり、摩擦によって周囲の粉体原料が攪拌羽とともに動くことになる。このように攪拌羽との摩擦により周囲の粉体原料を動かすことにより、粉体原料に対する攪拌効果を得ている。

【0010】

しかしながら、攪拌羽の周囲の粉体原料を攪拌羽とともに動かすことにより、攪拌効果を得るような構成では、攪拌羽の回動により粉体原料の粉体圧に大きな影響を与える。そのため、粉体圧に変動が生じることになり、粉体原料の供給における定量性に影響が生じる。

【0011】

このような課題は、粉体供給装置だけに限らず、粉体原料を定量搬送する様々な装置においても共通する課題である。

【0012】

従って、本発明の目的は、上記課題を解決することにあって、粉体搬送経路において、粉体原料の粉体圧への影響が生じることを抑制しながら、粉体原料に生じるブリッジを防止する粉体ブリッジ防止装置および粉体供給装置を提供することにある。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明は以下のように構成する。

【0014】

本発明の第1態様によれば、ケーシングに囲まれた粉体搬送経路に配置され、粉体搬送経路を通過する粉体原料に生じるブリッジを防止する粉体ブリッジ防止装置であって、粉体搬送経路における粉体原料の搬送方向に対して交差する方向に配置された複数の線状部材と、互いに対向するように配置され、複数の線状部材の両端部を支持して線状部材の支持形態を保持する一対の板状部材と、一対の板状部材に固定され、板状部材を介して複数の線状部材を回動させる回転駆動軸を有する回転駆動装置と、を備え、一本の線状部材の回転軌道上を他の全ての線状部材が回動するように、複数の線状部材が粉体原料中にて回動される、粉体ブリッジ防止装置を提供する。

【0015】

本発明の第2態様によれば、複数の線状部材の断面形状は、回転軌道の外周側および内周側に接する部分が曲面で構成されている、第1態様に記載の粉体ブリッジ防止装置を提供する。

【0016】

本発明の第3態様によれば、複数の線状部材は円形断面を有する、第2態様に記載の粉体ブリッジ防止装置を提供する。

【0017】

本発明の第4態様によれば、複数の線状部材は、一対の板状部材の間において直線状の支持形態を有する、第1態様から第3態様のいずれか1つに記載の粉体ブリッジ防止装置を提供する。

【0018】

本発明の第5態様によれば、スクリューを用いて粉体原料を搬送して供給する粉体供給装置であって、粉体原料が導入されるホッパと、回転駆動されることにより軸方向に粉体原料を搬送するスクリューと、内部空間にスクリューが配置され、ホッパより粉体原料が導入される第1ゾーンと、第1ゾーンより搬送された粉体原料に対してスクリューの回転駆動による圧縮が行われるとともに、粉体原料が排出口より排出される第2ゾーンとを備えるバレルと、ホッパとバレルの第1ゾーンとの間に配置された第1態様から第4態様のいずれか1つに記載の粉体ブリッジ防止装置とを備え、ホッパに導入された粉体原料が、粉体ブリッジ防止装置を通してバレルの第1ゾーンに導入される、粉体供給装置を提供する。

【発明の効果】

【0019】

本発明によれば、一対の板状部材により、その両端が支持される複数の線状部材が板状部材を介して回動される際に、一本の線状部材の回転軌道上を他の全ての線状部材が回動されるように構成されている。これにより、複数の線状部材とその周囲の粉体原料との間の摩擦や抵抗を少なくできる。よって、複数の線状部材が粉体原料中にて回動されることで、粉体原料に対する攪拌を抑制しながら粉体原料の粉体圧に変動が生じることを抑制できるとともに、粉体原料に生じるブリッジを防止することができる。したがって、粉体搬送経路を搬送される粉体原料の定量性を向上させることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態にかかる粉体供給装置の断面図

【図2】実施の形態の粉体供給装置の側面図

【図3】実施の形態の粉体ブリッジ防止装置の構成図

【図4】図3の粉体ブリッジ防止装置のA−A線断面図

【図5】実施の形態の粉体供給装置の模式構成図

【図6】図5の粉体供給装置におけるB−B線断面図

【図7】第2スクリューの外観図

【発明を実施するための形態】

【0021】

以下に、本発明にかかる実施の形態を図面に基づいて詳細に説明する。

【0022】

(実施の形態)

本発明の一の実施の形態にかかる粉体ブリッジ防止装置を備える粉体供給装置の構成を、図1および図2に示す装置構成図を用いて説明する。なお、図1は、粉体供給装置の正面側から見た断面図であり、図2は装置の側面図である。

【0023】

図1および図2に示すように、粉体供給装置1は、ホッパ2と、粉体ブリッジ防止装置3と、導入用ケーシング4と、スクリュー5と、バレル6と、排出用ケーシング7とを備えている。

【0024】

本実施の形態にかかる粉体供給装置1では、例えば0.1μm〜数十μmの粒径分布を含むような粉体または粉粒体が粉体原料として取り扱われる。このような粉体原料としては、ファインセラミックス、金属材料、高分子材料、電池・電子材料、複合材料、医薬品材料、食品材料など、電子、エネルギ、医療、食品などの各種技術分野にて用いられる無機物および有機物の微粉が対象となる。また、粉体原料は、複数種類の粉体原料(粉体材料)が混合されて構成されているような場合であっても良い。

【0025】

ホッパ2は、図示上方に向けて開口された開口部より粉体原料が投入され、図示下方において連通する導入用ケーシング(粉体搬送経路)4に粉体原料を供給する装置である。ホッパ2は、導入用ケーシング4と解除可能に接続されており、例えば、清掃時などメンテナンスの際には、ホッパ2は導入用ケーシング4と分離可能とされている。

【0026】

導入用ケーシング4は、上述したようにホッパ2の下方に配置されており、バレル6における粉体原料の第1ゾーンに粉体原料を導入可能に連通されており、バレル6内に粉体原料を連続的に導入するための粉体原料の貯留容器としての機能を有している。なお、バレル6の詳細構成については後述する。

【0027】

粉体ブリッジ防止装置3は、導入用ケーシング4内に導入された粉体原料にブリッジなどの部分的な凝集が生じないようにする装置である。具体的には、粉体ブリッジ防止装置3は、導入用ケーシング4内に配置され、粉体原料内にて水平方向の回転軸周りに回転駆動される複数の線状部材31と、導入用ケーシング4の外部に配置されて線状部材31の回転駆動を行う回転駆動装置32とを備える。また、導入用ケーシング4内を搬送される粉体原料内において、複数の線状部材31が回転駆動されることにより、粉体原料に生じるブリッジなどの凝集が防止される。なお、導入用ケーシング4内における粉体搬送空間41の下面が線状部材31の回転軌道に沿った大略円周面として形成されている(図2参照)。なお、粉体ブリッジ防止装置3の詳細な構成については後述する。

【0028】

導入用ケーシング4において、粉体ブリッジ防止装置3の線状部材31が回動される粉体搬送空間41のさらに下方の部分には、粉体搬送空間41に上部が連通された大略U字状断面を有する粉体原料の導入空間61が形成されている。本実施の形態では、この導入空間61を画定する部分(以降、バレルケーシング62とする。)が、バレル6の一部となっている。さらに、バレルケーシング62と連通するように粉体原料の搬送管63がバレルケーシング62の端部に接続されている。すなわち、本実施の形態では、バレル6は、導入用ケーシング4の粉体搬送空間41の下方の導入空間61を形成するバレルケーシング62と、このバレルケーシング62に連通されて延在する搬送管63とにより構成されている。なお、本実施の形態では、バレルケーシング62が、導入用ケーシング4の一部と一体的に形成されるような場合を例として説明するが、このような場合に代えて、導入用ケーシング4とバレルケーシング62とを別体部材として形成しても良い。

【0029】

バレル6は、全体的には大略円筒状に形成されており、バレルケーシング62では上方が開口されて導入空間61と粉体搬送空間41とが連通されている。バレル6内には、スクリュー5が配置されている。スクリュー5は、スクリューシャフトと、スクリューシャフトの周面に形成されたフライトとを有しており、フライトの外周端がバレル6の内周面に接触しない程度に所望の隙間が確保された状態にて、バレル6(すなわち、バレルケーシング62および搬送管63)内にてスクリュー5が回転駆動される。

【0030】

具体的には、スクリュー5は、バレルケーシング62内に配置される第1スクリュー51と、第1スクリュー51と連結されて搬送管63内に配置される第2スクリュー54とにより構成されている。第1スクリュー51は、スクリューシャフト52と、スクリューシャフト52の周面に形成されたフライト53とを有しており、第2スクリュー54は、スクリューシャフト55と、スクリューシャフト55の周面に形成されたフライト56とを有している。

【0031】

バレルケーシング62の軸方向の側面を貫通するように、第1スクリュー51のスクリューシャフト52の端部52aが配置されており、このスクリューシャフト52の端部52aを回転駆動させるスクリュー駆動装置57が、バレルケーシング62の側面に備えられている。なお、スクリュー駆動装置57は、駆動モータ58(図2参照)と、駆動モータ58の駆動力を所定の回転量に変換して第1スクリュー51を回転駆動させるギアボックス59とにより構成されている。

【0032】

バレル6における搬送管63の下流側端部は、粉体原料がバレル6内部より排出される排出口63aとなっており、この排出口63aは排出用ケーシング7に連通されている。なお、排出用ケーシング7には、内部空間にて舞い上がった粉体原料を捕獲するフィルタユニット71が備えられている。

【0033】

また、粉体供給装置1におけるそれぞれの構成部は、共通ベース8により支持されている。

【0034】

次に、粉体供給装置1が備える粉体ブリッジ防止装置3の詳細な構成について、粉体ブリッジ防止装置3の主要部の構成図である図3、および図3のA−A線断面図である図4を用いて説明する。

【0035】

図3および図4に示すように、粉体ブリッジ防止装置3は、水平方向に配置された複数の線状部材31と、複数の線状部材31の両端部を支持する一対の円盤部材33と、線状部材31と同じ方向に配置されるとともに、一対の円盤部材33に固定された回転駆動軸34とを備えている。なお、回転駆動軸34は、図3および図4において図示しない回転駆動装置32が備える電動機に連結されて、回転駆動可能とされている。

【0036】

線状部材31は、例えば、粉体原料内にて回転駆動された場合に、片持ち支持状態では、その支持形態を保持することができない程度の細い断面形状を有するような線状部材である。また、粉体原料と接触する表面積が極力小さくなるような断面形状を有することが好ましく、例えば、円形断面を有することがより好ましい。本実施の形態では、線状部材31としては、例えば、5mm以下の直径を有する円形断面を備える16本の直線状部材が用いられる。

【0037】

それぞれの線状部材31は、円盤部材33の周縁において、1つの円周上に等間隔に配置された状態で、それぞれの両端部が支持されている。このような一対の円盤部材33に両端部が支持されていることにより、比較的小さな円形断面を有する線上部材31の支持形態が直線状にて保持されている。なお、一対の円盤部材33は、水平方向に配置されるそれぞれの線状部材31と直交して配置されている。

【0038】

回転駆動軸34は、線状部材31に比して十分大きな断面を有する剛体として形成されている。回転駆動軸34は、円盤部材33の中央、すなわち、それぞれの線状部材31の円周上配列の中心において、一対の円盤部材33に固定されている。

【0039】

このような粉体ブリッジ防止装置3では、回転駆動装置32の電動機により回転駆動軸34が回転駆動されると、一対の円盤部材33を介して、それぞれの線状部材31が回動される。それぞれの線状部材31は、回転駆動軸34を中心とする1つの円周上に配置されているため、1つの線状部材31の回転軌道上を、他の全ての線状部材31が回動することになる。

【0040】

次に、このような構成を有する粉体供給装置1において、スクリュー5とバレル6との関係について、図5に示す粉体供給装置1の模式構成図を用いて詳細に説明する。

【0041】

図5に示すように、バレル6は、その搬送方向において大きく2つのゾーンに区分される。具体的には、2つのゾーンとして、粉体原料が導入される第1ゾーンS1と、第1ゾーンS1より搬送された粉体原料に対して圧縮を行うとともに、粉体原料をバレル6外へ排出する第2ゾーンS2とに区分されている。なお、第2ゾーンは、概ね搬送管63内にて粉体原料の搬送が行われるゾーンであるとも言うことができる。

【0042】

第1ゾーンS1は、主として、バレルケーシング62と第1スクリュー51とにより構成されるが、搬送管63および第2スクリュー54の一部が含まれるような場合であっても良い。第1ゾーンS1では、ホッパ2および導入用ケーシング4を通じて、粉体ブリッジ防止装置3にて攪拌された状態の粉体原料が、バレルケーシング62と第1スクリュー51との間に形成された導入空間61内に導入される。なお、図1および図5に示すように、第1ゾーンS1では、フライト53の角度(軸方向とフライト53とがなす角度)が比較的小さく設定され、また、フライト53のピッチも広く確保することで、それぞれのフライト53間に粉体原料がより均一に導入されるようにしている。

【0043】

第2ゾーンS2は、主として、搬送管63と第2スクリュー54とにより構成される。第2ゾーンS2では、搬送方向の上流側に比して下流側における搬送管63の径が小さくなるように、搬送管63が絞られた形状を有している。そのため、第2スクリュー54と搬送管63の内周との間に形成される空間の容積が、下流側に行くにしたがい減少することで、粉体原料の圧縮が行われる。第2ゾーンS2にて粉体原料の圧縮が行われることにより、フライト56間の粉体原料が圧密化されて、搬送される粉体原料の定量化および均一化を図ることができる。なお、第2ゾーンS2ではフライト56の角度が比較的大きく設定され、また、フライト56のピッチが比較的狭く設定されている。

【0044】

また、搬送管63内にて圧縮された粉体原料は排出口63aに向けて定量的に搬送され、排出口63aより排出用ケーシング7内に排出される。

【0045】

また、搬送管63の排出口63aの近傍には、搬送管63の内面より内部空間に向かって突出するように、搬送管63の内面に固定された複数の分散部材64が設けられている。図5のB−B線断面図である図6に示すように、分散部材64は、例えば棒状部材として4本設けられており、搬送管63の内面より半径方向中央側に向かって延在して配置されている。分散部材64の先端と、第2スクリュー54のスクリューシャフト55の周面との間には、互いに接触しない程度の隙間が確保されている。分散部材64は、搬送管63に固定されており、分散部材64に対して第2スクリュー54が相対的に回動されることになる。この相対的な回動を利用して、第2ゾーンS2にて圧縮された粉体原料と、それぞれの分散部材63とを接触させることにより、粉体原料に対してせん断力を効果的に与えることができ、粉体原料を均一に分散できる。

【0046】

さらに、このような分散部材64が搬送管63の排出口63aの近傍に設けられていることにより、搬送管63内にて搬送される粉体原料に対して複数の分散部材64より抵抗を与えることができる。このような抵抗の付与により、粉体原料に対する圧縮作用を高めることができる。

【0047】

また、図5および図7の第2スクリュー54の外観図に示すように、第2ゾーンS2において分散部材64が設けられている位置では、円周方向において(すなわち、第2スクリュー54の回転方向に沿って)フライト56に切り欠き57が形成されており、それぞれの分散部材64とフライト56との干渉が防止されている。このような切り欠き57は、分散部材64とフライト56とが互いに接触しない程度の大きさに形成することが好ましい。

【0048】

さらに、第2ゾーンS2では、分散部材64の設置位置の下流側にも、第2スクリュー54のフライト58が形成されている。このフライト58により、分散部材64にて分散された粉体原料に対して前進させる推力を与えることができる。

【0049】

このような構成を有する本実施の形態の粉体供給装置1において、粉体原料を搬送して供給する動作について説明する。

【0050】

まず、ホッパ2内に粉体原料が投入されると、投入された粉体原料は導入用ケーシング4内に導入される。導入用ケーシング4の粉体搬送空間41内では、回転駆動装置32により複数の線状部材31が回転駆動されて、粉体原料にブリッジなど部分的な凝集が生じることが抑制される。

【0051】

具体的には、一対の円盤部材34によりそれぞれの両端部が支持された複数の線状部材31が回動されると、共通する1つの回転軌道上を、全ての線状部材31が回動されることになる。また、線状部材31は、一対の円盤部材34によりその両端部が支持されていなければ、その支持形態(例えば、直線状形態)が保持できない程度の小さな断面を有するような部材である。さらに、線状部材31は、その周囲の粉体原料と接触する表面積が小さくなるように円形断面を有しており、また、粉体原料との間で接触により生じる摩擦力が小さくなるように、滑らかな曲面を有する断面形状(すなわち、円形断面)を有している。

【0052】

複数の線状部材31がこのように構成されているため、それぞれの線状部材31が回動されても、その回転軌道の内外周において隣接する粉体原料との間に生じる摩擦力が大幅に低減される。したがって、複数の線状部材31が回動されても、その周囲近傍の粉体原料が線状部材31とともに動くことを極力抑制できる。そのため、複数の線状部材31の回動により、その周囲の粉体原料の粉体圧に影響を与えることが防止できる。また、このような線状部材31は、粉体圧の影響を受けずに回動される部材であるとも言うことができる。

【0053】

一方、複数の線状部材31は、回転軌道上にて粉体原料を切る(カットする)ように回動される。そのため、粉体原料に生じたブリッジなどの凝集を切断して、ブリッジなどが生じることが抑制される。

【0054】

粉体ブリッジ防止装置3のこのような作用により、図5に示すように、ホッパ2において、粉体原料が材料レベルL1にあるような場合や材料レベルL2にあるような場合であっても、導入用ケーシング4内において、複数の線状部材31の回転軌道の上端高さ位置以下のレベルに存在する粉体原料のかさ密度を一定(均一)な状態に近づけることができる。

【0055】

よって、粉体原料の攪拌を抑制しながら粉体原料の粉体圧の変動を抑制するとともに、粉体原料に生じるブリッジを防止することができ、バレル6の第1ゾーンS1内に導入される粉体原料の定量性を高めることができる。

【0056】

第1ゾーンS1では、バレルケーシング62内に第1スクリュー51が配置されており、導入された粉体原料は、第1スクリュー51のフライト53間の空間に導入される。第1スクリュー51は、スクリュー駆動装置57により回転駆動されており、フライト53間に導入された粉体原料は、第1スクリュー51の回転駆動により軸方向に沿って搬送され、第2ゾーンS2へと向かう。

【0057】

第2ゾーンS2において、第2スクリュー54は、第1スクリュー51とともにスクリュー駆動装置57により回転駆動されている。第1ゾーンS1より搬送された粉体原料は、第2スクリュー54のフライト56間に移動され、第2スクリュー54の回転駆動により軸方向に沿って搬送される。第2ゾーンS2では、第2スクリュー54と搬送管63の内周との間に形成される空間の容積が下流側に行くにしたがい減少するように設定されているため、粉体原料の搬送とともに、粉体原料に対する圧縮が行われる。さらに、搬送管63の排出口63aの近傍に複数の分散部材64が設けられていることにより、分散部材64が抵抗となって、搬送される粉体原料に対する圧縮作用を高めることができる。このように粉体原料に対する圧縮が行われることにより、フライト56間に圧密化された状態で粉体原料を配置することができ、粉体原料のかさ密度を一定に保つことができる。特に、本実施の形態では、バレル6の第1ゾーンS1に導入される粉体原料の定量化が、粉体ブリッジ防止装置3により図られているため、粉体原料のかさ密度の定量性をより高めることができる。

【0058】

一方、第2ゾーンS2では、第2スクリュー54が回転駆動されることにより、粉体原料は搬送管63の内周に沿って回動しながら搬送される。このように搬送される粉体原料が、搬送管63に固定されたそれぞれの分散部材64に接触すると、分散部材64に対する粉体原料の相対的な回動により、圧密化された粉体原料に対して分散部材64よりせん断力が与えられる。このせん断力により圧密化された粉体原料が効果的に分散され、圧密化された状態にあった粉体原料は均一に分散された状態とされる。

【0059】

分散された状態の粉体原料は、分散部材64の下流側に設けられているフライト58により前進する推力が与えられる。これにより、均一に分散された状態の粉体原料が排出口63aより排出用ケーシング7内に定量的かつ均一な状態にて排出される。

【0060】

本実施の形態の粉体供給装置1によれば、導入用ケーシング4内において、粉体原料内を回動する複数の線状部材31が、小さな断面(例えば円形断面)を有するような部材として構成されており、さらに共通する1つの回転軌道上を、全ての線状部材31が回動されるように構成されている。そのため、複数の線状部材31が回動されても、その回転軌道の内外周において隣接する粉体原料との間に生じる摩擦力が大幅に低減される。したがって、複数の線状部材31が回動されても、その周囲近傍の粉体原料が線状部材31とともに動くことを極力抑制でき、複数の線状部材31の回動により、その周囲の粉体原料の粉体圧に影響を与えることが防止できる。一方、複数の線状部材31は、回転軌道上にて粉体原料を切る(カットする)ように回動される。そのため、粉体原料にブリッジなどの凝集が生じることを抑制できる。よって、粉体原料の攪拌を抑制しながら粉体原料の粉体圧の変動を抑制するとともに、粉体原料に生じるブリッジを防止することができ、バレル6の第1ゾーンS1内に導入される粉体原料の定量性を高めることができる。

【0061】

また、第2ゾーンS2にて、第2スクリュー54と搬送管63の内周との間に形成される空間の容積が下流側に行くにしたがい減少するように設定されているため、粉体原料の搬送とともに、粉体原料に対する圧縮を行うことができる。さらに、搬送管63の排出口63aの近傍に複数の分散部材64が設けられていることにより、搬送される粉体原料に対して分散部材64より抵抗が与えられて、粉体原料に対する圧縮作用を高めることができる。このように粉体原料に対する圧縮が行われることにより、フライト56間に圧密化された状態で粉体原料を配置することができ、第2ゾーンS2において粉体原料のかさ密度を一定に保つことができる。

【0062】

また、バレル6の第2ゾーンS2において、搬送管63の内面より内部空間に向かって突出するように搬送管63に固定された複数の分散部材64が設けられている。そのため、第2スクリュー54の回転駆動により搬送管63の内周に沿って回動しながら搬送される粉体原料は、それぞれの分散部材64に対して相対的に回動されることになる。したがって、第2ゾーンS2にて圧縮されて圧密化された粉体原料を分散部材に接触させることで、相対的な回動を利用して、粉体原料に対する分散効果を高めることができる。

【0063】

さらに、分散部材64の設置位置の下流側に、フライト58が設けられていることにより、分散部材64により分散された状態の粉体原料に対して、前進する推進力を与えて、定量的に排出口63aより排出することができる。

【0064】

したがって、粉体供給装置1において、搬送供給される粉体原料の定量性や均一性を向上させることができる。

【0065】

上述の説明では、線状部材31が円形断面を有する場合を例として説明したが、周囲の粉体原料との間で摩擦を低減できるような断面形状であれば良く、回転軌道の外周側および内周側に接する部分が曲面にて形成されていれば良い。なお、粉体原料と接触する表面積を最小限とするという観点からは、線状部材31は円形断面を有することが好ましい。

【0066】

また、一対の円盤部材34の間での線状部材31の支持形態が直線状である場合を例としたが、支持形態が曲線状あるいは直線および曲線の混合した形態であっても良い。ただし、粉体原料と接触する表面積を少なくするという観点からは、支持形態が直線状であることが好ましい。

【0067】

また、線状部材31として、ワイヤー状の部材やピアノ線など、一対の円盤部材34により張力が付与された状態にて支持されるような部材を採用しても良い。

【0068】

また、線状部材31の本数は、回動速度および粉体原料の特性を考慮して、隣接する線状部材31間を粉体原料が一定の搬送速度にて通過できるように設定することが好ましい。

【0069】

粉体原料として、例えば、摩擦により静電気が生じやすいような原料が用いられるような場合にあっては、本実施の形態の粉体ブリッジ防止装置3を適用することで、粉体原料と線状部材31との間の摩擦を低減して静電気の発生を抑制でき、ブリッジ形成などを抑制できる。

【0070】

また、それぞれの線状部材31が、粉体原料の搬送方向(すなわち、上下方向)に対して直交する方向(すなわち、水平方向)に配置されている場合を例として説明したが、少なくとも粉体原料の搬送方向と交差する方向に線状部材が配置されていれば良い。

【0071】

また、複数の線状部材31を支持する円盤部材34は円盤状でなくても良く、多角形状など他の形状を有する板状部材としても良い。

【0072】

また、粉体ブリッジ防止装置3以外の構成であるホッパ2、導入用ケーシング4、バレル6の第1ゾーンS1などは、上述した構成以外の形態を採ることができる。

【0073】

また、粉体供給装置1に装置内の粉体原料の重量を測定する測定装置を備えさせて、粉体原料が搬送されて装置外へ排出されることによる装置内の粉体原料の重量減少を測定して、重量の減少量を定量的とするような粉体供給装置としても良い。

【0074】

また、粉体ブリッジ防止装置3が、粉体供給装置1に適用される場合を例として説明したが、定量的な搬送が要求されるような粉体搬送経路を有する装置であれば、本発明の粉体ブリッジ防止装置を適用できる。

【0075】

なお、上記様々な実施の形態のうちの任意の実施形態を適宜組み合わせることにより、それぞれの有する効果を奏するようにすることができる。

【符号の説明】

【0076】

1 粉体供給装置

2 ホッパ

3 アジテータ

4 導入用ケーシング

5 スクリュー

6 バレル

7 排出用ケーシング

8 共通ベース

31 線状部材

32 回転駆動装置

33 円盤部材

34 回転駆動軸

51 第1スクリュー

54 第2スクリュー

62 バレルケーシング

63 搬送管

64 分散部材

【特許請求の範囲】

【請求項1】

ケーシングに囲まれた粉体搬送経路に配置され、粉体搬送経路を通過する粉体原料に生じるブリッジを防止する粉体ブリッジ防止装置であって、

粉体搬送経路における粉体原料の搬送方向に対して交差する方向に配置された複数の線状部材と、

互いに対向するように配置され、複数の線状部材の両端部を支持して線状部材の支持形態を保持する一対の板状部材と、

一対の板状部材に固定され、板状部材を介して複数の線状部材を回動させる回転駆動軸を有する回転駆動装置と、を備え、

一本の線状部材の回転軌道上を他の全ての線状部材が回動するように、複数の線状部材が粉体原料中にて回動される、粉体ブリッジ防止装置。

【請求項2】

複数の線状部材の断面形状は、回転軌道の外周側および内周側に接する部分が曲面で構成されている、請求項1に記載の粉体ブリッジ防止装置。

【請求項3】

複数の線状部材は円形断面を有する、請求項2に記載の粉体ブリッジ防止装置。

【請求項4】

複数の線状部材は、一対の板状部材の間において直線状の支持形態を有する、請求項1から3のいずれか1つに記載の粉体ブリッジ防止装置。

【請求項5】

スクリューを用いて粉体原料を搬送して供給する粉体供給装置であって、

粉体原料が導入されるホッパと、

回転駆動されることにより軸方向に粉体原料を搬送するスクリューと、

内部空間にスクリューが配置され、ホッパより粉体原料が導入される第1ゾーンと、第1ゾーンより搬送された粉体原料に対してスクリューの回転駆動による圧縮が行われるとともに、粉体原料が排出口より排出される第2ゾーンとを備えるバレルと、

ホッパとバレルの第1ゾーンとの間に配置された請求項1から4のいずれか1つに記載の粉体ブリッジ防止装置とを備え、

ホッパに導入された粉体原料が、粉体ブリッジ防止装置を通してバレルの第1ゾーンに導入される、粉体供給装置。

【請求項1】

ケーシングに囲まれた粉体搬送経路に配置され、粉体搬送経路を通過する粉体原料に生じるブリッジを防止する粉体ブリッジ防止装置であって、

粉体搬送経路における粉体原料の搬送方向に対して交差する方向に配置された複数の線状部材と、

互いに対向するように配置され、複数の線状部材の両端部を支持して線状部材の支持形態を保持する一対の板状部材と、

一対の板状部材に固定され、板状部材を介して複数の線状部材を回動させる回転駆動軸を有する回転駆動装置と、を備え、

一本の線状部材の回転軌道上を他の全ての線状部材が回動するように、複数の線状部材が粉体原料中にて回動される、粉体ブリッジ防止装置。

【請求項2】

複数の線状部材の断面形状は、回転軌道の外周側および内周側に接する部分が曲面で構成されている、請求項1に記載の粉体ブリッジ防止装置。

【請求項3】

複数の線状部材は円形断面を有する、請求項2に記載の粉体ブリッジ防止装置。

【請求項4】

複数の線状部材は、一対の板状部材の間において直線状の支持形態を有する、請求項1から3のいずれか1つに記載の粉体ブリッジ防止装置。

【請求項5】

スクリューを用いて粉体原料を搬送して供給する粉体供給装置であって、

粉体原料が導入されるホッパと、

回転駆動されることにより軸方向に粉体原料を搬送するスクリューと、

内部空間にスクリューが配置され、ホッパより粉体原料が導入される第1ゾーンと、第1ゾーンより搬送された粉体原料に対してスクリューの回転駆動による圧縮が行われるとともに、粉体原料が排出口より排出される第2ゾーンとを備えるバレルと、

ホッパとバレルの第1ゾーンとの間に配置された請求項1から4のいずれか1つに記載の粉体ブリッジ防止装置とを備え、

ホッパに導入された粉体原料が、粉体ブリッジ防止装置を通してバレルの第1ゾーンに導入される、粉体供給装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−49478(P2013−49478A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−189378(P2011−189378)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000129183)株式会社カワタ (120)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000129183)株式会社カワタ (120)

【Fターム(参考)】

[ Back to top ]