粉体ホッパー

【課題】ホッパー本体の下部に設けられた排出口近傍において、壁部に付着した固着物を削ぎ落とすとともに、ホッパー本体内部に存在する大塊を細かく破砕することにより、排出口の閉塞を防止して、排出口から安定して粉体を排出することが可能な粉体ホッパーを提供する。

【解決手段】下部に排出口15を有し、上部から下部に向けて断面積が漸次小さくなるように構成されたホッパー本体11を備え、ホッパー本体11の排出口15の直上には、軸部21、31とこの軸部21、31の外周面から突出した刃部22、32とを有するスクリュー軸20、30が配設されており、このスクリュー軸20、30は、軸部21、31がホッパー本体11の壁部に対して交差する方向に延在して軸支されるとともに、刃部22、32の先端が壁部12A、12Cに沿うように配置されていることを特徴とする。

【解決手段】下部に排出口15を有し、上部から下部に向けて断面積が漸次小さくなるように構成されたホッパー本体11を備え、ホッパー本体11の排出口15の直上には、軸部21、31とこの軸部21、31の外周面から突出した刃部22、32とを有するスクリュー軸20、30が配設されており、このスクリュー軸20、30は、軸部21、31がホッパー本体11の壁部に対して交差する方向に延在して軸支されるとともに、刃部22、32の先端が壁部12A、12Cに沿うように配置されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉体を貯留するとともに粉体を排出口から外部へと排出する粉体ホッパーに関するものである。

【背景技術】

【0002】

前述の粉体ホッパーは、下部に排出口を有し、上部から下部に向かうに従い漸次断面積が小さくなるように、例えば逆円錐状又は逆四角錐状に構成されたホッパー本体を備えており、ホッパー本体の上部に形成された供給口から粉体が供給され、この粉体を排出口を介して外部へと排出する構成とされている。

【0003】

ところで、貯留される粉体に水分が含まれていたり、ホッパー本体内部に水分が侵入したりした場合には、ホッパー本体の内壁面に粉体が付着して固着物が発生することがあった。このような固着物が排出口近傍に存在した場合には、この固着物が障害となり、排出口から粉体を安定して排出することができなくなってしまうといった問題があった。

このため、従来より、ホッパー本体の壁部に付着した固着物を除去する手段を備えた粉体ホッパーが提供されている。

【0004】

例えば、特許文献1、2には、逆円錐形のホッパー本体の中心軸に沿って配設された回転軸と、この回転軸に接続されるとともにホッパー本体の内壁面に沿って移動する板材と、を備えたものが開示されている。

また、特許文献3には、洗浄水ノズルを用いて、温水をホッパー本体の内壁の上方から下方に向けて噴射して固着物を洗い流し、この温水を外部に排出するとともにホッパー本体内部をエアによって乾燥させる構成とされたものが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平04−367485号公報

【特許文献2】特開平10−114433号公報

【特許文献3】特開2003−236483号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1、2に記載された発明においては、回転軸が逆円錐形のホッパー本体の中心軸に沿って配置された構成とされている。ここで、排出口の下方側には、排出した粉体を移送する移送手段等が配設されることから、排出口側から回転軸を挿入することは非常に困難であった。このため、特許文献1、2に記載されているように、ホッパー本体の上部から回転軸を挿入する構成とされていた。すると、ホッパー本体の下部に設けられた排出口近傍において固着物を除去しようとした場合には、挿入する回転軸も長くする必要がある。このため、回転軸に大きなモーメントが負荷されることになり、固着物の除去を安定して行うことが困難となるといった問題があった。

さらに、逆円錐形のホッパー本体の中心軸に沿って配置された回転軸を中心として板材を移動させていることから、ホッパー本体の内壁面が逆円錐状又は円筒状をなすものにしか適用できず、例えば、概略逆四角錐状をなすホッパー本体には適用することができなかった。

【0007】

また、特許文献3に記載された発明においては、温水を使用して固着物を除去していることから除去後のホッパー本体の内壁面が濡れた状態となるため、エアによる乾燥作業が必須となる。このため、乾燥作業中には、粉体をホッパー本体内に供給したり、ホッパー本体から粉体を排出することができなくなるといった問題があった。

【0008】

さらに、貯留される粉体に水分が含まれていたり、ホッパー本体内部に水分が侵入したりした場合には、これらの水分によって粉体が凝集した大塊が、ホッパー本体内部に存在することがある。このような大塊が排出口近傍に存在した場合には、排出口が閉塞して、排出口から粉体を安定して排出することができなくなってしまうことになる。

ところが、前述した特許文献1−3に記載された発明においては、このようなホッパー本体内部に存在する大塊を粉砕することができなかった。

【0009】

本発明は、前述した状況に鑑みてなされたものであって、ホッパー本体の下部に設けられた排出口近傍において、壁部に付着した固着物を削ぎ落とすとともに、ホッパー本体内部に存在する大塊を細かく破砕することにより、排出口の閉塞を防止して、排出口から安定して粉体を排出することが可能な粉体ホッパーを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係る粉体ホッパーは、下部に排出口を有し、上部から下部に向けて断面積が漸次小さくなるように構成されたホッパー本体を備え、前記ホッパー本体の前記排出口の直上には、軸部とこの軸部の外周面から突出した刃部とを有するスクリュー軸が配設されており、このスクリュー軸は、前記軸部が前記ホッパー本体の壁部に対して交差する方向に延在して軸支されるとともに前記刃部の先端が前記壁部の一部に沿うように、配置されていることを特徴としている。

【0011】

この構成の粉体ホッパーによれば、排出口の直上に、軸部とこの軸部の外周面から突出した刃部とを有するスクリュー軸が配設され、このスクリュー軸の刃部の先端が前記壁部の一部に沿うように配置されているので、このスクリュー軸を回動させることによって、ホッパー本体の壁部に付着した固着物を削ぎ落とすことができる。また、ホッパー本体内部に存在する大塊を刃部によって粉砕することができる。よって、排出口の閉塞を防止でき、安定して粉体を排出することが可能となる。

【0012】

また、このスクリュー軸は、その軸線が前記ホッパー本体の壁部に対して交差する方向に延在するように配設されているので、軸部は、ホッパー本体の上部から挿入されるのではなく、排出口近傍において軸支されることになり、スクリュー軸に大きなモーメントが負荷されることがなく、安定してスクリュー軸を回動させることができる。

さらに、ホッパー本体の中心線に沿って軸部を配設しておらず、軸部の外周面から突出した刃部の先端を前記壁部の一部に沿うように構成していることから、逆円錐状をなすホッパー本体以外にも適用することができる。

【0013】

ここで、前記スクリュー軸と前記壁部との最近接距離rが、20mm以上50mm以下の範囲内に設定されていることが好ましい。

この場合、前記壁部との最近接距離rが20mm以上50mm以下の範囲内に設定されたスクリュー軸によって固着物を確実に削ぎ落とすことができ、ホッパー本体の壁部に付着する固着物の成長を防止することができる。

また、壁部とスクリュー軸との間の間隙が20mm以上確保されていることから、万が一、スクリュー軸にがたつき等が生じた場合であっても、スクリュー軸とホッパー本体との接触を防止することができ、安定した操業を行うことができる。

【0014】

また、前記スクリュー軸と前記排出口との間に、軸部とこの軸部の外周面から突出した刃部とを有する破砕用スクリュー軸が配設されていることが好ましい。

この場合、ホッパー本体の壁部に沿って配設されたスクリュー軸とは別に、破砕用スクリュー軸が配設されているので、ホッパー本体内部に存在する大塊を確実に破砕することができ、排出口の閉塞を防止することができる。

【0015】

さらに、前記スクリュー軸及び前記破砕用スクリュー軸は、前記スクリュー軸の前記刃部の先端の回転軌跡と前記破砕用スクリュー軸の前記刃部の先端の回転軌跡とが互いに交差するように、配設されていることが好ましい。

この場合、前記スクリュー軸の前記刃部の先端の回転軌跡と前記破砕用スクリュー軸の前記刃部の先端の回転軌跡とが互いに交差するように配設されていることから、削ぎ落とした固着物やホッパー本体内部に存在する大塊を、前記スクリュー軸の前記刃部と前記破砕用スクリュー軸の前記刃部とによって細かく粉砕することが可能となる。よって、排出口の閉塞が確実に防止され、安定して粉体を排出することができる。

【0016】

また、前記ホッパー本体の前記排出口の直上には、少なくとも一対の前記スクリュー軸が配設されており、これら一対のスクリュー軸は、それぞれの前記刃部の先端が互いに対向する前記ホッパー本体の前記壁部に沿うように、配設されていることが好ましい。

この場合、一対のスクリュー軸によって、対向する壁部に付着した固着物を削ぎ落とすことができ、一つのスクリュー軸自体を小さく構成することが可能となる。

【0017】

さらに、前記一対のスクリュー軸は、互いの前記刃部の先端の回転軌跡同士が交差するように、配設されていることが好ましい。

この場合、前記刃部の先端の回転軌跡同士が交差するように、一対のスクリュー軸が配設されているので、削ぎ落とした固着物や大塊が、これら一対のスクリュー軸同士の間を通過する際に、確実に細かく粉砕されることになり、排出口の閉塞を防止することができる。

【発明の効果】

【0018】

このように、本発明によれば、ホッパー本体の下部に設けられた排出口近傍において、壁部に付着した固着物を削ぎ落とすとともに、ホッパー本体内部に存在する大塊を細かく破砕することにより、排出口の閉塞を防止して、排出口から安定して粉体を排出することが可能な粉体ホッパーを提供することができる。

【図面の簡単な説明】

【0019】

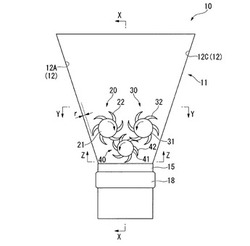

【図1】本発明の一実施形態である粉体ホッパーの断面説明図である。

【図2】図1におけるX−X断面矢視図である。

【図3】図1におけるY−Y断面矢視図である。

【図4】図1におけるZ−Z断面矢視図である。

【図5】本発明の他の実施形態である粉体ホッパーの説明図である。

【図6】本発明の他の実施形態である粉体ホッパーの説明図である。

【発明を実施するための形態】

【0020】

以下に、本発明の一実施形態である粉体ホッパーについて、図1から図4を参照して説明する。

本実施形態である粉体ホッパー10は、コークス炉において発生する灰を集塵する集塵装置(図示なし)の下部に配設されており、集塵装置によって集塵された集塵粉を一時貯留するものである。なお、本実施形態では、集塵装置は、バグフィルターを備えていて、粉体ホッパー10の上方に濾布(図示なし)が配設されており、この濾布に捕捉された集塵粉が粉体ホッパー10内に供給される構成とされている。この集塵装置では、乾燥粉のみでなく水分を含んだ湿潤粉も併せて集塵している。

【0021】

本実施形態である粉体ホッパー10は、上部から下部に向けて断面積が漸次小さくなるように構成されたホッパー本体11を備えており、このホッパー本体11の下部に排出口15が設けられている。

排出口15の下部には、ロータリーバルブ18が配設されており、このロータリーバルブ18を介して、ホッパー本体11内部に貯留された集塵粉が外部に排出される構成とされている。

【0022】

ここで、本実施形態におけるホッパー本体11は、図3及び図4に示すように、水平断面が概略四角形とされ、全体として概略逆四角錐状をなしている。すなわち、このホッパー本体11の壁部12は、4つの壁部12A、12B、12C、12Dによって構成されており、壁部12Aと壁部12C、壁部12Bと壁部12D、がそれぞれ対向するように構成されている。

【0023】

そして、ホッパー本体11の排出口15の上方には、一対のスクリュー軸20、30が配設されている。これら一対のスクリュー軸20、30は、円柱状をなす軸部21、31と、この軸部21、31の外周面から径方向外方に向けて突出した刃部22、32と、を備えている。なお、この刃部22、32は、軸部21、31の周方向に湾曲した形状とされている。

本実施形態では、図3に示すように、刃部22、32が軸部21、31の軸線方向に間隔を開けて複数設けられることによって形成された刃部列23、33を備えており、この刃部列23、33が周方向に間隔を開けて複数設けられている。また、周方向に隣接する刃部列23、33同士は、軸部21、31の軸線方向位置が互いに異なるように構成されている。すなわち、刃部22、32は、軸部21、31の外周面に千鳥状に配設されているのである。

また、これらの刃部22、32は、突出長さが同一となるように構成されており、刃部22、32の先端の回転軌跡は円筒状をなすことになる。

【0024】

そして、図1及び図3に示すように、一対のスクリュー軸20、30は、互いの軸部21、31が平行に配置されており、互いの刃部22、32の先端の回転軌跡同士が交差するように、かつ、刃部22、32の湾曲方向が、互いに異なるように、配設されている。

また、これらのスクリュー軸20、30は、図3に示すように、軸部21、31がホッパー本体11の壁部12B、壁部12Dに交差するように延在して軸支される構成とされており、一方のスクリュー軸20の刃部22の先端がホッパー本体11の壁部12Aに沿うように配設され、他方のスクリュー軸30の刃部32の先端がホッパー本体11の壁部12Cに沿うように配設されている。

【0025】

また、図1及び図2に示すように、一対のスクリュー軸20、30と排出口15との間には、破砕用スクリュー軸40が配設されている。この破砕用スクリュー軸40は、前述のスクリュー軸20、30と同様に、軸部41とこの軸部41の外周面から突出した刃部42とを備えている。

この破砕用スクリュー軸40の軸部41は、一対のスクリュー軸20、30の下部に設けられていることから、図2に示すように、スクリュー軸20、30の軸部21、31よりも長さが短く構成されている。

【0026】

また、破砕用スクリュー軸40は、刃部42が軸部41の軸線方向に間隔を開けて複数設けられることによって形成された刃部列43を備えており、この刃部列43が周方向に間隔を開けて複数設けられている。また、周方向に隣接する刃部列43同士は、軸部41の軸線方向位置が互いに異なるように構成されている。すなわち、破砕用スクリュー軸40の刃部42は、一対のスクリュー軸20、30と同様に、軸部41の外周面に千鳥状に配設されているのである。

【0027】

この破砕用スクリュー軸40は、図1及び図2に示すように、一対のスクリュー軸20、30同士の間隙の中心部分に破砕用スクリュー軸40の軸部41の軸線が位置するように、かつ、一対のスクリュー軸20、30のそれぞれの刃部22、32の先端の回転軌跡と破砕用スクリュー軸40の刃部42の先端の回転軌跡とが互いに交差するように、配設されている。

【0028】

そして、スクリュー軸20、30及び破砕用スクリュー軸40と、ホッパー本体11の壁部12A,12B,12C,12Dとの間には、クリアランスが設けられており、スクリュー軸20、30及び破砕用スクリュー軸40とホッパー本体11の壁部12A,12B,12C,12Dとの最近接距離rが20mm以上50mm以下の範囲内に設定されている。すなわち、図1に示すように、一対のスクリュー軸20、30の刃部22、32の先端とホッパー本体11の壁部12A、壁部12Cとのクリアランスが20mm以上50mm以下とされているのである。

【0029】

次に、本実施形態である粉体ホッパー10の使用方法について説明する。

粉体ホッパー10の上方に設けられた集塵装置から、集塵粉がホッパー本体11内部に供給される。この集塵粉には水分が含まれており、ホッパー本体11の壁部12に付着して固着物が発生することになる。また、集塵装置の濾布に付着した集塵粉は、大きな塊の状態でポッパー本体11内へと供給されることになる。

【0030】

ここで、本実施形態では、一対のスクリュー軸20、30及び破砕用スクリュー軸40が、それぞれの軸部21、31、41の軸線を中心として回動することになる。一対のスクリュー軸20、30は、図1に示すように、ホッパー本体11の壁部12A,12Cに対向する部分において下から上に向かうように、かつ、一対のスクリュー軸20、30同士の間隙部分において上から下に向かうように、それぞれ回動させられる。また、破砕用スクリュー軸40は、他のスクリュー軸30と同一方向に回動させられることになる。

なお、これら一対のスクリュー軸20、30及び破砕用スクリュー軸40は、それぞれの刃部22、32、42同士が衝突しないように、予めそれぞれの周方向位置が調整されており、一つの駆動源によって同一の回転速度で回動される構成とされている。

【0031】

ホッパー本体11の壁部12Aに付着した固着物は、一のスクリュー軸20の刃部22によって削ぎ落とされ、一対のスクリュー軸20、30同士の間隙から下方へと搬送される。また、ホッパー本体11の壁部12Cに付着した固着物は、他のスクリュー軸30の刃部32によって削ぎ落とされ、一対のスクリュー軸20、30同士の間隙から下方へと搬送される。さらに、ホッパー本体11内に供給された大塊は、一対のスクリュー軸20、30によって粉砕されながら下方へと搬送される。

また、一対のスクリュー軸20、30同士の空隙を介して下方へと搬送された集塵粉は、破砕用スクリュー軸40によってさらに細かく破砕される。

【0032】

このようにして、破砕された集塵粉は、排出口15を介してロータリーバルブ18によって、連続的に外部へと排出されることになる。

【0033】

以上のような構成とされた本実施形態である粉体ホッパー10によれば、ホッパー本体11の内部に、一対のスクリュー軸20、30が配設されており、一のスクリュー軸20の刃部22の先端がホッパー本体11の壁部12Aに沿うように配置され、他のスクリュー軸30の刃部32の先端がホッパー本体11の壁部12Cに沿うように配置されているので、これら一対のスクリュー軸20、30を回動させることで、ホッパー本体11の壁部12A,12Cに付着した固着物を削ぎ落とすことができる。

【0034】

また、一対のスクリュー軸20、30は、その軸部21、31がホッパー本体11の壁部12B,12Dに対して交差する方向に延在して軸支されているので、排出口15近傍にてスクリュー軸20、30を軸支して回動させることができ、スクリュー軸20、30に大きなモーメントが負荷されることがなく、安定してスクリュー軸20、30を回動させることができる。

さらに、一対のスクリュー軸20、30の刃部22、32を、それぞれホッパー本体11の壁部12A,12Cに沿うように配置していることから、スクリュー軸20、30自体を小型化することができる。

【0035】

そして、本実施形態では、一対のスクリュー軸20、30が、ホッパー本体11の壁部12A,12Cに対向する部分において下から上に向かうように、かつ、一対のスクリュー軸20、30同士の間隙部分において上から下に向かうように、それぞれ回動させられているので、ホッパー本体11の壁部12A,12Cにおいて削ぎ落とした固着物は、スクリュー軸20、30同士の間隙部分を通じて下方へと搬送されることになる。また、ホッパー本体11内に存在する大塊も、スクリュー軸20、30の回動によって案内され、スクリュー軸20、30同士の間隙部分を通じて下方へと搬送されることになる。

ここで、一対のスクリュー軸20、30が、互いの刃部22、32の先端の回転軌跡同士が互いに交差するように配設されているので、削ぎ落とした固着物やホッパー本体11内に存在する大塊を、一対のスクリュー軸20、30同士の間を通過する際に、確実に細かく粉砕することができる。

【0036】

さらに、一対のスクリュー軸20、30と排出口15との間に、軸部41とこの軸部41の外周面から突出した刃部42とを有する破砕用スクリュー軸40が配設されているので、ホッパー本体11内部に存在する大塊を確実に破砕することができ、排出口15の閉塞を防止することができる。

本実施形態では、一対のスクリュー軸20、30及び破砕用スクリュー軸40が、スクリュー軸20、30の刃部22、32の先端の回転軌跡と破砕用スクリュー軸40の刃部42の先端の回転軌跡とが互いに交差するように、配設されているので、削ぎ落とした固着物や大塊を、さらに細かく粉砕することが可能となる。

【0037】

また、スクリュー軸20、30及び破砕用スクリュー軸40とホッパー本体11の壁部12A,12B,12C,12Dとの間にクリアランスが設けられており、スクリュー軸20、30とホッパー本体11の壁部12A,12B,12C,12Dとの最近接距離rが、20mm以上50mm以下の範囲内に設定されているので、ホッパー本体11の壁部12A,12Cに付着した固着物を確実に削ぎ落とすことができ、かつ、スクリュー軸20、30及び破砕用スクリュー軸40とホッパー本体11の壁部12A,12B,12C,12Dとの接触を防止して、安定した操業を行うことができる。

【0038】

以上のように、ホッパー本体11内部の壁部に付着した固着物やホッパー本体11内部に存在する大塊を、一対のスクリュー軸20、30と破砕用スクリュー軸40とによって、粉砕して細かくすることにより、排出口15の閉塞を確実に防止でき、安定してホッパー本体11内の集塵粉を外部へと排出することが可能となる。

【0039】

以上、本発明の実施形態である粉体ホッパーについて説明したが、本発明はこれに限定されることはなく、その発明の技術的思想を逸脱しない範囲で適宜変更可能である。

例えば、コークス炉の集塵装置によって集塵された集塵粉を貯留するものとして説明したが、これに限定されることはなく、貯留される粉体については特に制限はない。

【0040】

また、スクリュー軸の刃部の突出長さが同一とされ、刃部の先端の回転軌跡が円筒状をなすものとして説明したが、これに限定されることはなく、例えば図5に示すように、刃部122、132の突出長さが異なり、刃部122、132の先端の回転軌跡が円錐台状をなすように構成されたスクリュー軸120、130を用いてもよい。なお、概略逆四角錐状をなすホッパー本体111に適用する場合には、軸部121、131がホッパー本体111の壁部112に対して斜交するように配設されることになる。

【0041】

さらに、ホッパー本体を概略逆四角錐状をなすものとして説明したが、これに限定されることはなく、例えば図6に示すように、水平断面が円形となる逆円錐状をなすホッパー本体211に適用してもよい。この場合、刃部222、232の先端がホッパー本体211の壁部212に沿うように、刃部222、232の突出長さが設定されたスクリュー軸220、230を用いることになる。

【0042】

また、スクリュー軸に形成された刃部の個数や配置、スクリュー軸同士の配置、スクリュー軸とホッパー本体の壁部とのクリアランス等は、本実施形態に限定されることはなく、ホッパー本体の大きさ等を考慮して適宜設定することが好ましい。

さらに、刃部を湾曲した形状としたもので説明したが、これに限定されることはなく、直線刃であってもよいし、軸部の軸線方向に傾斜していてもよい。

【0043】

また、一対のスクリュー軸及び破砕用スクリュー軸を、一つの駆動源によって回動させる構成として説明したが、これに限定されることはなく、それぞれのスクリュー軸を独立して回動させる構成としてもよい。ただし、互いの刃部同士が接触しないように、スクリュー軸の配置の調整や周速度の制御等を行う必要がある。

【符号の説明】

【0044】

10、110、210 粉体ホッパー

11、111、211 ホッパー本体

12、112、212 壁部

15 排出口

20、120、220 一のスクリュー軸

21、121、221 軸部

22、122、222 刃部

30、130、230 他のスクリュー軸

31、131、231 軸部

32、132、232 刃部

40 破砕用スクリュー軸

41 軸部

42 刃部

【技術分野】

【0001】

本発明は、粉体を貯留するとともに粉体を排出口から外部へと排出する粉体ホッパーに関するものである。

【背景技術】

【0002】

前述の粉体ホッパーは、下部に排出口を有し、上部から下部に向かうに従い漸次断面積が小さくなるように、例えば逆円錐状又は逆四角錐状に構成されたホッパー本体を備えており、ホッパー本体の上部に形成された供給口から粉体が供給され、この粉体を排出口を介して外部へと排出する構成とされている。

【0003】

ところで、貯留される粉体に水分が含まれていたり、ホッパー本体内部に水分が侵入したりした場合には、ホッパー本体の内壁面に粉体が付着して固着物が発生することがあった。このような固着物が排出口近傍に存在した場合には、この固着物が障害となり、排出口から粉体を安定して排出することができなくなってしまうといった問題があった。

このため、従来より、ホッパー本体の壁部に付着した固着物を除去する手段を備えた粉体ホッパーが提供されている。

【0004】

例えば、特許文献1、2には、逆円錐形のホッパー本体の中心軸に沿って配設された回転軸と、この回転軸に接続されるとともにホッパー本体の内壁面に沿って移動する板材と、を備えたものが開示されている。

また、特許文献3には、洗浄水ノズルを用いて、温水をホッパー本体の内壁の上方から下方に向けて噴射して固着物を洗い流し、この温水を外部に排出するとともにホッパー本体内部をエアによって乾燥させる構成とされたものが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平04−367485号公報

【特許文献2】特開平10−114433号公報

【特許文献3】特開2003−236483号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1、2に記載された発明においては、回転軸が逆円錐形のホッパー本体の中心軸に沿って配置された構成とされている。ここで、排出口の下方側には、排出した粉体を移送する移送手段等が配設されることから、排出口側から回転軸を挿入することは非常に困難であった。このため、特許文献1、2に記載されているように、ホッパー本体の上部から回転軸を挿入する構成とされていた。すると、ホッパー本体の下部に設けられた排出口近傍において固着物を除去しようとした場合には、挿入する回転軸も長くする必要がある。このため、回転軸に大きなモーメントが負荷されることになり、固着物の除去を安定して行うことが困難となるといった問題があった。

さらに、逆円錐形のホッパー本体の中心軸に沿って配置された回転軸を中心として板材を移動させていることから、ホッパー本体の内壁面が逆円錐状又は円筒状をなすものにしか適用できず、例えば、概略逆四角錐状をなすホッパー本体には適用することができなかった。

【0007】

また、特許文献3に記載された発明においては、温水を使用して固着物を除去していることから除去後のホッパー本体の内壁面が濡れた状態となるため、エアによる乾燥作業が必須となる。このため、乾燥作業中には、粉体をホッパー本体内に供給したり、ホッパー本体から粉体を排出することができなくなるといった問題があった。

【0008】

さらに、貯留される粉体に水分が含まれていたり、ホッパー本体内部に水分が侵入したりした場合には、これらの水分によって粉体が凝集した大塊が、ホッパー本体内部に存在することがある。このような大塊が排出口近傍に存在した場合には、排出口が閉塞して、排出口から粉体を安定して排出することができなくなってしまうことになる。

ところが、前述した特許文献1−3に記載された発明においては、このようなホッパー本体内部に存在する大塊を粉砕することができなかった。

【0009】

本発明は、前述した状況に鑑みてなされたものであって、ホッパー本体の下部に設けられた排出口近傍において、壁部に付着した固着物を削ぎ落とすとともに、ホッパー本体内部に存在する大塊を細かく破砕することにより、排出口の閉塞を防止して、排出口から安定して粉体を排出することが可能な粉体ホッパーを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係る粉体ホッパーは、下部に排出口を有し、上部から下部に向けて断面積が漸次小さくなるように構成されたホッパー本体を備え、前記ホッパー本体の前記排出口の直上には、軸部とこの軸部の外周面から突出した刃部とを有するスクリュー軸が配設されており、このスクリュー軸は、前記軸部が前記ホッパー本体の壁部に対して交差する方向に延在して軸支されるとともに前記刃部の先端が前記壁部の一部に沿うように、配置されていることを特徴としている。

【0011】

この構成の粉体ホッパーによれば、排出口の直上に、軸部とこの軸部の外周面から突出した刃部とを有するスクリュー軸が配設され、このスクリュー軸の刃部の先端が前記壁部の一部に沿うように配置されているので、このスクリュー軸を回動させることによって、ホッパー本体の壁部に付着した固着物を削ぎ落とすことができる。また、ホッパー本体内部に存在する大塊を刃部によって粉砕することができる。よって、排出口の閉塞を防止でき、安定して粉体を排出することが可能となる。

【0012】

また、このスクリュー軸は、その軸線が前記ホッパー本体の壁部に対して交差する方向に延在するように配設されているので、軸部は、ホッパー本体の上部から挿入されるのではなく、排出口近傍において軸支されることになり、スクリュー軸に大きなモーメントが負荷されることがなく、安定してスクリュー軸を回動させることができる。

さらに、ホッパー本体の中心線に沿って軸部を配設しておらず、軸部の外周面から突出した刃部の先端を前記壁部の一部に沿うように構成していることから、逆円錐状をなすホッパー本体以外にも適用することができる。

【0013】

ここで、前記スクリュー軸と前記壁部との最近接距離rが、20mm以上50mm以下の範囲内に設定されていることが好ましい。

この場合、前記壁部との最近接距離rが20mm以上50mm以下の範囲内に設定されたスクリュー軸によって固着物を確実に削ぎ落とすことができ、ホッパー本体の壁部に付着する固着物の成長を防止することができる。

また、壁部とスクリュー軸との間の間隙が20mm以上確保されていることから、万が一、スクリュー軸にがたつき等が生じた場合であっても、スクリュー軸とホッパー本体との接触を防止することができ、安定した操業を行うことができる。

【0014】

また、前記スクリュー軸と前記排出口との間に、軸部とこの軸部の外周面から突出した刃部とを有する破砕用スクリュー軸が配設されていることが好ましい。

この場合、ホッパー本体の壁部に沿って配設されたスクリュー軸とは別に、破砕用スクリュー軸が配設されているので、ホッパー本体内部に存在する大塊を確実に破砕することができ、排出口の閉塞を防止することができる。

【0015】

さらに、前記スクリュー軸及び前記破砕用スクリュー軸は、前記スクリュー軸の前記刃部の先端の回転軌跡と前記破砕用スクリュー軸の前記刃部の先端の回転軌跡とが互いに交差するように、配設されていることが好ましい。

この場合、前記スクリュー軸の前記刃部の先端の回転軌跡と前記破砕用スクリュー軸の前記刃部の先端の回転軌跡とが互いに交差するように配設されていることから、削ぎ落とした固着物やホッパー本体内部に存在する大塊を、前記スクリュー軸の前記刃部と前記破砕用スクリュー軸の前記刃部とによって細かく粉砕することが可能となる。よって、排出口の閉塞が確実に防止され、安定して粉体を排出することができる。

【0016】

また、前記ホッパー本体の前記排出口の直上には、少なくとも一対の前記スクリュー軸が配設されており、これら一対のスクリュー軸は、それぞれの前記刃部の先端が互いに対向する前記ホッパー本体の前記壁部に沿うように、配設されていることが好ましい。

この場合、一対のスクリュー軸によって、対向する壁部に付着した固着物を削ぎ落とすことができ、一つのスクリュー軸自体を小さく構成することが可能となる。

【0017】

さらに、前記一対のスクリュー軸は、互いの前記刃部の先端の回転軌跡同士が交差するように、配設されていることが好ましい。

この場合、前記刃部の先端の回転軌跡同士が交差するように、一対のスクリュー軸が配設されているので、削ぎ落とした固着物や大塊が、これら一対のスクリュー軸同士の間を通過する際に、確実に細かく粉砕されることになり、排出口の閉塞を防止することができる。

【発明の効果】

【0018】

このように、本発明によれば、ホッパー本体の下部に設けられた排出口近傍において、壁部に付着した固着物を削ぎ落とすとともに、ホッパー本体内部に存在する大塊を細かく破砕することにより、排出口の閉塞を防止して、排出口から安定して粉体を排出することが可能な粉体ホッパーを提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態である粉体ホッパーの断面説明図である。

【図2】図1におけるX−X断面矢視図である。

【図3】図1におけるY−Y断面矢視図である。

【図4】図1におけるZ−Z断面矢視図である。

【図5】本発明の他の実施形態である粉体ホッパーの説明図である。

【図6】本発明の他の実施形態である粉体ホッパーの説明図である。

【発明を実施するための形態】

【0020】

以下に、本発明の一実施形態である粉体ホッパーについて、図1から図4を参照して説明する。

本実施形態である粉体ホッパー10は、コークス炉において発生する灰を集塵する集塵装置(図示なし)の下部に配設されており、集塵装置によって集塵された集塵粉を一時貯留するものである。なお、本実施形態では、集塵装置は、バグフィルターを備えていて、粉体ホッパー10の上方に濾布(図示なし)が配設されており、この濾布に捕捉された集塵粉が粉体ホッパー10内に供給される構成とされている。この集塵装置では、乾燥粉のみでなく水分を含んだ湿潤粉も併せて集塵している。

【0021】

本実施形態である粉体ホッパー10は、上部から下部に向けて断面積が漸次小さくなるように構成されたホッパー本体11を備えており、このホッパー本体11の下部に排出口15が設けられている。

排出口15の下部には、ロータリーバルブ18が配設されており、このロータリーバルブ18を介して、ホッパー本体11内部に貯留された集塵粉が外部に排出される構成とされている。

【0022】

ここで、本実施形態におけるホッパー本体11は、図3及び図4に示すように、水平断面が概略四角形とされ、全体として概略逆四角錐状をなしている。すなわち、このホッパー本体11の壁部12は、4つの壁部12A、12B、12C、12Dによって構成されており、壁部12Aと壁部12C、壁部12Bと壁部12D、がそれぞれ対向するように構成されている。

【0023】

そして、ホッパー本体11の排出口15の上方には、一対のスクリュー軸20、30が配設されている。これら一対のスクリュー軸20、30は、円柱状をなす軸部21、31と、この軸部21、31の外周面から径方向外方に向けて突出した刃部22、32と、を備えている。なお、この刃部22、32は、軸部21、31の周方向に湾曲した形状とされている。

本実施形態では、図3に示すように、刃部22、32が軸部21、31の軸線方向に間隔を開けて複数設けられることによって形成された刃部列23、33を備えており、この刃部列23、33が周方向に間隔を開けて複数設けられている。また、周方向に隣接する刃部列23、33同士は、軸部21、31の軸線方向位置が互いに異なるように構成されている。すなわち、刃部22、32は、軸部21、31の外周面に千鳥状に配設されているのである。

また、これらの刃部22、32は、突出長さが同一となるように構成されており、刃部22、32の先端の回転軌跡は円筒状をなすことになる。

【0024】

そして、図1及び図3に示すように、一対のスクリュー軸20、30は、互いの軸部21、31が平行に配置されており、互いの刃部22、32の先端の回転軌跡同士が交差するように、かつ、刃部22、32の湾曲方向が、互いに異なるように、配設されている。

また、これらのスクリュー軸20、30は、図3に示すように、軸部21、31がホッパー本体11の壁部12B、壁部12Dに交差するように延在して軸支される構成とされており、一方のスクリュー軸20の刃部22の先端がホッパー本体11の壁部12Aに沿うように配設され、他方のスクリュー軸30の刃部32の先端がホッパー本体11の壁部12Cに沿うように配設されている。

【0025】

また、図1及び図2に示すように、一対のスクリュー軸20、30と排出口15との間には、破砕用スクリュー軸40が配設されている。この破砕用スクリュー軸40は、前述のスクリュー軸20、30と同様に、軸部41とこの軸部41の外周面から突出した刃部42とを備えている。

この破砕用スクリュー軸40の軸部41は、一対のスクリュー軸20、30の下部に設けられていることから、図2に示すように、スクリュー軸20、30の軸部21、31よりも長さが短く構成されている。

【0026】

また、破砕用スクリュー軸40は、刃部42が軸部41の軸線方向に間隔を開けて複数設けられることによって形成された刃部列43を備えており、この刃部列43が周方向に間隔を開けて複数設けられている。また、周方向に隣接する刃部列43同士は、軸部41の軸線方向位置が互いに異なるように構成されている。すなわち、破砕用スクリュー軸40の刃部42は、一対のスクリュー軸20、30と同様に、軸部41の外周面に千鳥状に配設されているのである。

【0027】

この破砕用スクリュー軸40は、図1及び図2に示すように、一対のスクリュー軸20、30同士の間隙の中心部分に破砕用スクリュー軸40の軸部41の軸線が位置するように、かつ、一対のスクリュー軸20、30のそれぞれの刃部22、32の先端の回転軌跡と破砕用スクリュー軸40の刃部42の先端の回転軌跡とが互いに交差するように、配設されている。

【0028】

そして、スクリュー軸20、30及び破砕用スクリュー軸40と、ホッパー本体11の壁部12A,12B,12C,12Dとの間には、クリアランスが設けられており、スクリュー軸20、30及び破砕用スクリュー軸40とホッパー本体11の壁部12A,12B,12C,12Dとの最近接距離rが20mm以上50mm以下の範囲内に設定されている。すなわち、図1に示すように、一対のスクリュー軸20、30の刃部22、32の先端とホッパー本体11の壁部12A、壁部12Cとのクリアランスが20mm以上50mm以下とされているのである。

【0029】

次に、本実施形態である粉体ホッパー10の使用方法について説明する。

粉体ホッパー10の上方に設けられた集塵装置から、集塵粉がホッパー本体11内部に供給される。この集塵粉には水分が含まれており、ホッパー本体11の壁部12に付着して固着物が発生することになる。また、集塵装置の濾布に付着した集塵粉は、大きな塊の状態でポッパー本体11内へと供給されることになる。

【0030】

ここで、本実施形態では、一対のスクリュー軸20、30及び破砕用スクリュー軸40が、それぞれの軸部21、31、41の軸線を中心として回動することになる。一対のスクリュー軸20、30は、図1に示すように、ホッパー本体11の壁部12A,12Cに対向する部分において下から上に向かうように、かつ、一対のスクリュー軸20、30同士の間隙部分において上から下に向かうように、それぞれ回動させられる。また、破砕用スクリュー軸40は、他のスクリュー軸30と同一方向に回動させられることになる。

なお、これら一対のスクリュー軸20、30及び破砕用スクリュー軸40は、それぞれの刃部22、32、42同士が衝突しないように、予めそれぞれの周方向位置が調整されており、一つの駆動源によって同一の回転速度で回動される構成とされている。

【0031】

ホッパー本体11の壁部12Aに付着した固着物は、一のスクリュー軸20の刃部22によって削ぎ落とされ、一対のスクリュー軸20、30同士の間隙から下方へと搬送される。また、ホッパー本体11の壁部12Cに付着した固着物は、他のスクリュー軸30の刃部32によって削ぎ落とされ、一対のスクリュー軸20、30同士の間隙から下方へと搬送される。さらに、ホッパー本体11内に供給された大塊は、一対のスクリュー軸20、30によって粉砕されながら下方へと搬送される。

また、一対のスクリュー軸20、30同士の空隙を介して下方へと搬送された集塵粉は、破砕用スクリュー軸40によってさらに細かく破砕される。

【0032】

このようにして、破砕された集塵粉は、排出口15を介してロータリーバルブ18によって、連続的に外部へと排出されることになる。

【0033】

以上のような構成とされた本実施形態である粉体ホッパー10によれば、ホッパー本体11の内部に、一対のスクリュー軸20、30が配設されており、一のスクリュー軸20の刃部22の先端がホッパー本体11の壁部12Aに沿うように配置され、他のスクリュー軸30の刃部32の先端がホッパー本体11の壁部12Cに沿うように配置されているので、これら一対のスクリュー軸20、30を回動させることで、ホッパー本体11の壁部12A,12Cに付着した固着物を削ぎ落とすことができる。

【0034】

また、一対のスクリュー軸20、30は、その軸部21、31がホッパー本体11の壁部12B,12Dに対して交差する方向に延在して軸支されているので、排出口15近傍にてスクリュー軸20、30を軸支して回動させることができ、スクリュー軸20、30に大きなモーメントが負荷されることがなく、安定してスクリュー軸20、30を回動させることができる。

さらに、一対のスクリュー軸20、30の刃部22、32を、それぞれホッパー本体11の壁部12A,12Cに沿うように配置していることから、スクリュー軸20、30自体を小型化することができる。

【0035】

そして、本実施形態では、一対のスクリュー軸20、30が、ホッパー本体11の壁部12A,12Cに対向する部分において下から上に向かうように、かつ、一対のスクリュー軸20、30同士の間隙部分において上から下に向かうように、それぞれ回動させられているので、ホッパー本体11の壁部12A,12Cにおいて削ぎ落とした固着物は、スクリュー軸20、30同士の間隙部分を通じて下方へと搬送されることになる。また、ホッパー本体11内に存在する大塊も、スクリュー軸20、30の回動によって案内され、スクリュー軸20、30同士の間隙部分を通じて下方へと搬送されることになる。

ここで、一対のスクリュー軸20、30が、互いの刃部22、32の先端の回転軌跡同士が互いに交差するように配設されているので、削ぎ落とした固着物やホッパー本体11内に存在する大塊を、一対のスクリュー軸20、30同士の間を通過する際に、確実に細かく粉砕することができる。

【0036】

さらに、一対のスクリュー軸20、30と排出口15との間に、軸部41とこの軸部41の外周面から突出した刃部42とを有する破砕用スクリュー軸40が配設されているので、ホッパー本体11内部に存在する大塊を確実に破砕することができ、排出口15の閉塞を防止することができる。

本実施形態では、一対のスクリュー軸20、30及び破砕用スクリュー軸40が、スクリュー軸20、30の刃部22、32の先端の回転軌跡と破砕用スクリュー軸40の刃部42の先端の回転軌跡とが互いに交差するように、配設されているので、削ぎ落とした固着物や大塊を、さらに細かく粉砕することが可能となる。

【0037】

また、スクリュー軸20、30及び破砕用スクリュー軸40とホッパー本体11の壁部12A,12B,12C,12Dとの間にクリアランスが設けられており、スクリュー軸20、30とホッパー本体11の壁部12A,12B,12C,12Dとの最近接距離rが、20mm以上50mm以下の範囲内に設定されているので、ホッパー本体11の壁部12A,12Cに付着した固着物を確実に削ぎ落とすことができ、かつ、スクリュー軸20、30及び破砕用スクリュー軸40とホッパー本体11の壁部12A,12B,12C,12Dとの接触を防止して、安定した操業を行うことができる。

【0038】

以上のように、ホッパー本体11内部の壁部に付着した固着物やホッパー本体11内部に存在する大塊を、一対のスクリュー軸20、30と破砕用スクリュー軸40とによって、粉砕して細かくすることにより、排出口15の閉塞を確実に防止でき、安定してホッパー本体11内の集塵粉を外部へと排出することが可能となる。

【0039】

以上、本発明の実施形態である粉体ホッパーについて説明したが、本発明はこれに限定されることはなく、その発明の技術的思想を逸脱しない範囲で適宜変更可能である。

例えば、コークス炉の集塵装置によって集塵された集塵粉を貯留するものとして説明したが、これに限定されることはなく、貯留される粉体については特に制限はない。

【0040】

また、スクリュー軸の刃部の突出長さが同一とされ、刃部の先端の回転軌跡が円筒状をなすものとして説明したが、これに限定されることはなく、例えば図5に示すように、刃部122、132の突出長さが異なり、刃部122、132の先端の回転軌跡が円錐台状をなすように構成されたスクリュー軸120、130を用いてもよい。なお、概略逆四角錐状をなすホッパー本体111に適用する場合には、軸部121、131がホッパー本体111の壁部112に対して斜交するように配設されることになる。

【0041】

さらに、ホッパー本体を概略逆四角錐状をなすものとして説明したが、これに限定されることはなく、例えば図6に示すように、水平断面が円形となる逆円錐状をなすホッパー本体211に適用してもよい。この場合、刃部222、232の先端がホッパー本体211の壁部212に沿うように、刃部222、232の突出長さが設定されたスクリュー軸220、230を用いることになる。

【0042】

また、スクリュー軸に形成された刃部の個数や配置、スクリュー軸同士の配置、スクリュー軸とホッパー本体の壁部とのクリアランス等は、本実施形態に限定されることはなく、ホッパー本体の大きさ等を考慮して適宜設定することが好ましい。

さらに、刃部を湾曲した形状としたもので説明したが、これに限定されることはなく、直線刃であってもよいし、軸部の軸線方向に傾斜していてもよい。

【0043】

また、一対のスクリュー軸及び破砕用スクリュー軸を、一つの駆動源によって回動させる構成として説明したが、これに限定されることはなく、それぞれのスクリュー軸を独立して回動させる構成としてもよい。ただし、互いの刃部同士が接触しないように、スクリュー軸の配置の調整や周速度の制御等を行う必要がある。

【符号の説明】

【0044】

10、110、210 粉体ホッパー

11、111、211 ホッパー本体

12、112、212 壁部

15 排出口

20、120、220 一のスクリュー軸

21、121、221 軸部

22、122、222 刃部

30、130、230 他のスクリュー軸

31、131、231 軸部

32、132、232 刃部

40 破砕用スクリュー軸

41 軸部

42 刃部

【特許請求の範囲】

【請求項1】

下部に排出口を有し、上部から下部に向けて断面積が漸次小さくなるように構成されたホッパー本体を備え、

前記ホッパー本体の前記排出口の直上には、軸部とこの軸部の外周面から突出した刃部とを有するスクリュー軸が配設されており、

このスクリュー軸は、前記軸部が前記ホッパー本体の壁部に対して交差する方向に延在して軸支されるとともに、前記刃部の先端が前記壁部の一部に沿うように配置されていることを特徴とする粉体ホッパー。

【請求項2】

前記スクリュー軸と前記壁部との最近接距離rが、20mm以上50mm以下の範囲内に設定されていることを特徴とする請求項1に記載の粉体ホッパー。

【請求項3】

前記スクリュー軸と前記排出口との間に、軸部とこの軸部の外周面から突出した刃部とを有する破砕用スクリュー軸が配設されていることを特徴とする請求項1又は請求項2に記載の粉体ホッパー。

【請求項4】

前記スクリュー軸及び前記破砕用スクリュー軸は、前記スクリュー軸の前記刃部の先端の回転軌跡と前記破砕用スクリュー軸の前記刃部の先端の回転軌跡とが互いに交差するように、配設されていることを特徴とする請求項3に記載の粉体ホッパー。

【請求項5】

前記ホッパー本体の前記排出口の直上には、少なくとも一対の前記スクリュー軸が配設されており、

これら一対のスクリュー軸は、それぞれの前記刃部の先端が互いに対向する前記ホッパー本体の前記壁部に沿うように、配設されていることを特徴とする請求項1から請求項4のいずれか一項に記載の粉体ホッパー。

【請求項6】

前記一対のスクリュー軸は、互いの前記刃部の先端の回転軌跡同士が交差するように、配設されていることを特徴とする請求項5に記載の粉体ホッパー。

【請求項1】

下部に排出口を有し、上部から下部に向けて断面積が漸次小さくなるように構成されたホッパー本体を備え、

前記ホッパー本体の前記排出口の直上には、軸部とこの軸部の外周面から突出した刃部とを有するスクリュー軸が配設されており、

このスクリュー軸は、前記軸部が前記ホッパー本体の壁部に対して交差する方向に延在して軸支されるとともに、前記刃部の先端が前記壁部の一部に沿うように配置されていることを特徴とする粉体ホッパー。

【請求項2】

前記スクリュー軸と前記壁部との最近接距離rが、20mm以上50mm以下の範囲内に設定されていることを特徴とする請求項1に記載の粉体ホッパー。

【請求項3】

前記スクリュー軸と前記排出口との間に、軸部とこの軸部の外周面から突出した刃部とを有する破砕用スクリュー軸が配設されていることを特徴とする請求項1又は請求項2に記載の粉体ホッパー。

【請求項4】

前記スクリュー軸及び前記破砕用スクリュー軸は、前記スクリュー軸の前記刃部の先端の回転軌跡と前記破砕用スクリュー軸の前記刃部の先端の回転軌跡とが互いに交差するように、配設されていることを特徴とする請求項3に記載の粉体ホッパー。

【請求項5】

前記ホッパー本体の前記排出口の直上には、少なくとも一対の前記スクリュー軸が配設されており、

これら一対のスクリュー軸は、それぞれの前記刃部の先端が互いに対向する前記ホッパー本体の前記壁部に沿うように、配設されていることを特徴とする請求項1から請求項4のいずれか一項に記載の粉体ホッパー。

【請求項6】

前記一対のスクリュー軸は、互いの前記刃部の先端の回転軌跡同士が交差するように、配設されていることを特徴とする請求項5に記載の粉体ホッパー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−121776(P2011−121776A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−283189(P2009−283189)

【出願日】平成21年12月14日(2009.12.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月14日(2009.12.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]