粉体処理装置および粉体処理方法

【課題】安全性を確保しつつ粉体の処理効率を十分に高めることが可能な粉体処理装置および粉体処理方法を提供する。

【解決手段】反応容器2内には、処理用空間SPが設けられる。反応容器2の下端部に、気体導入口2aが設けられる。気体導入口2aには、分散板4が取り付けられる。反応容器2の下部側面には、気体導入口2bが設けられる。反応容器2内の分散板4上に粉体10が収容された状態で、気体導入口2aから分散板4を通して処理用空間SPに窒素ガスが導入されるとともに、気体導入口2bから分散板4を通さずに処理用空間SPに処理用ガスが導入される。

【解決手段】反応容器2内には、処理用空間SPが設けられる。反応容器2の下端部に、気体導入口2aが設けられる。気体導入口2aには、分散板4が取り付けられる。反応容器2の下部側面には、気体導入口2bが設けられる。反応容器2内の分散板4上に粉体10が収容された状態で、気体導入口2aから分散板4を通して処理用空間SPに窒素ガスが導入されるとともに、気体導入口2bから分散板4を通さずに処理用空間SPに処理用ガスが導入される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉体の処理を行う粉体処理装置および粉体処理方法に関する。

【背景技術】

【0002】

従来より、フッ素ガス等の処理用ガスを用いて粉体の処理が行われる。処理効率を上げるために、処理用ガスと粉体とを効率よく接触させることが求められる。特許文献1に記載される炭素ナノ構造体粉末の処理方法では、処理用ガス(反応ガス)として例えばフッ化ガスを用いて炭素ナノ構造体粉末の表面処理が行われる。この場合、反応器の下段部からフィルタを通して反応器内にキャリアガスが供給されることにより、キャリアガスが上方に向かって流れる流動化領域が反応器内に形成される。その状態で、反応器の下段部からフィルタを通して処理用ガスが反応器内に供給される。それにより、流動化領域で、炭素ナノ構造体粉末と処理用ガスとを効率よく接触させることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−1980号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記の処理方法では、処理用ガスがキャリアガスと混合され、希釈された状態で炭素ナノ構造体粉末に供給されるので、炭素ナノ構造体粉末の処理効率を十分に高めることができない。処理効率を高めるために、処理用ガスの濃度を高くすることが考えられる。しかしながら、処理用ガスとしては、反応性の高いガスが用いられることが多い。そのような処理用ガスを用いて粉体を処理する場合、処理用ガスの濃度を高くすると、粉塵爆発が発生する可能性が高くなる。特に、粉体を流動化させる場合には、摩擦によって静電気が生じるため、粉塵爆発が発生しやすくなる。したがって、安全性を確保するために処理用ガスの濃度を低くする必要があり、粉体の処理効率が低下する。

【0005】

本発明の目的は、安全性を確保しつつ粉体の処理効率を十分に高めることが可能な粉体処理装置および粉体処理方法を提供することである。

【課題を解決するための手段】

【0006】

(1)第1の発明に係る粉体処理装置は、処理用ガスにより被処理物である粉体の処理を行う粉体処理装置であって、粉体が収容される処理用空間を有する反応容器を備え、反応容器の第1の位置に処理用空間に処理用ガスを導入するための第1の気体導入部が設けられ、反応容器の第1の位置と異なる第2の位置に処理用空間に希釈ガスを導入するための第2の気体導入部が設けられるものである。

【0007】

その粉体処理装置においては、反応容器の処理用空間に粉体が収容される。反応容器の第1の気体導入部から処理用空間に処理用ガスが導入され、反応容器の第2の気体導入部から処理用空間に希釈ガスが導入される。この場合、希釈ガスによって処理用空間内で粉体を流動させることができる。それにより、処理用ガスを粉体に効率よく接触させることができ、粉体の処理効率を高めることができる。

【0008】

また、処理用空間において、処理用ガスが希釈ガスによって希釈されるため、全体では処理用ガスの濃度が低く維持される。それにより、粉塵爆発の発生が防止され、安全性が確保される。一方、第1および第2の気体導入部が互いに異なる第1および第2の位置にそれぞれ設けられるので、処理用ガスおよび希釈ガスをそれぞれ別個に処理用空間に導入することができる。それにより、希釈ガスによって希釈される前の高濃度の処理用ガスを粉体に接触させることができる。したがって、安全性を確保しつつ粉体の処理効率を十分に高めることができる。

【0009】

なお、上記希釈ガスは、処理用ガスを希釈することができかつ粉体を流動させることができるガスであればよく、粉体の処理に影響を与えることなくかつ爆発が生じないような反応性が低いガスであることが好ましい。また、希釈ガスは、複数種類のガスからなる混合ガスであってもよい。

【0010】

(2)第2の気体導入部は、処理用空間に希釈ガスが上方に向かって導入されるように処理用空間の下部に設けられてもよい。

【0011】

この場合、粉体が重力によって処理用空間の下部に集まった状態で、処理用空間の下部から上方に向かって希釈ガスが導入される。それにより、粉体の全体を容易に流動させることができる。したがって、より効率よくかつ均一に粉体を処理することができる。

【0012】

(3)粉体処理装置は、第2の気体導入部に設けられ、希釈ガスが通過しかつ粉体が通過しないように構成される通気部材をさらに備えてもよい。

【0013】

この場合、第2の気体導入部に通気部材が設けられるので、第2の気体導入部から希釈ガスが導入されることにより、通気部材上に粉体が留まることが防止される。そのため、粉体が処理用ガスとの反応によって通気部材に固着すること、および通気部材上で粉体が過剰に処理されることが防止される。それにより、粉体の全体を均一に処理することができる。

【0014】

特に、処理用空間の下部に第2の気体導入部が設けられる場合には、粉体が重力によって通気部材上に集まる。その場合でも、第2の気体導入部から希釈ガスが導入されることにより、通気部材上に粉体が留まることが防止される。そのため、通気部材への粉体の固着および一部の粉体の過剰処理が防止され、粉体全体の均一な処理が可能となる。

【0015】

(4)粉体処理装置は、反応容器に振動を与える振動発生装置をさらに備えてもよい。

【0016】

この場合、反応容器が振動することによって処理用空間において粉体がより流動される。それにより、処理用ガスを粉体により効率よく接触させることができ、粉体の処理効率をより高めることができる。

【0017】

(5)処理用ガスは、フッ素ガスを含んでもよい。

【0018】

この場合、処理用ガスが希釈ガスによって希釈されるため、処理用空間全体におけるフッ素濃度が低く維持される。それにより、粉塵爆発の発生が防止され、安全性が確保される。一方、処理用ガスおよび希釈ガスが個別に処理用空間に導入されるので、フッ素濃度の高い処理用ガスを粉体に接触させることができる。したがって、安全性を確保しつつフッ素ガスによる粉体の処理効率を十分に高めることができる。

【0019】

(6)第2の発明に係る粉体処理方法は、処理用ガスにより被処理物である粉体の処理を行う粉体処理方法であって、反応容器の処理用空間に粉体を収容する工程と、反応容器の第1の位置に設けられた第1の気体導入部から処理用空間に処理用ガスを導入するとともに、反応容器の第1の位置と異なる第2の位置に設けられた第2の気体導入部から処理用空間に希釈ガスを導入する工程とを備えるものである。

【0020】

その粉体処理方法においては、反応容器の処理用空間に粉体が収容される。反応容器の第1の気体導入部から処理用空間に処理用ガスが導入され、反応容器の第2の気体導入部から処理用空間に希釈ガスが導入される。この場合、希釈ガスによって処理用空間内で粉体を流動させることができる。それにより、処理用ガスを粉体に効率よく接触させることができ、粉体の処理効率を高めることができる。

【0021】

また、処理用空間において、処理用ガスが希釈ガスによって希釈されるため、全体では処理用ガスの濃度が低く維持される。それにより、粉塵爆発の発生が防止され、安全性が確保される。一方、第1および第2の気体導入部が互いに異なる第1および第2の位置にそれぞれ設けられるので、処理用ガスおよび希釈ガスが個別に処理用空間に導入される。それにより、希釈ガスによって希釈される前の高濃度の処理用ガスを粉体に接触させることができる。したがって、安全性を確保しつつ粉体の処理効率を十分に高めることができる。

【0022】

なお、処理用ガスの濃度は、安全性および処理効率を考慮して、処理用空間において最終的に粉塵爆発が生じないような値に適宜調整することが好ましい。

【0023】

(7)処理用ガスは、フッ素ガスを含んでもよい。

【0024】

この場合、処理用ガスが希釈ガスによって希釈されるため、処理用空間全体におけるフッ素濃度が低く維持される。それにより、粉塵爆発の発生が防止され、安全性が確保される。一方、処理用ガスおよび希釈ガスが個別に処理用空間に導入されるので、フッ素濃度の高い処理用ガスを粉体に接触させることができる。したがって、安全性を確保しつつフッ素ガスによる粉体の処理効率を十分に高めることができる。

【発明の効果】

【0025】

本発明によれば、安全性を確保しつつ粉体の処理効率を十分に高めることができる。

【図面の簡単な説明】

【0026】

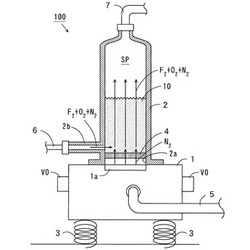

【図1】本発明の一実施の形態に係る粉体処理装置の構成を示す模式的側面図である。

【図2】比較例で用いられる粉体処理装置の構成を示す摸式的断面図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施の形態に係る粉体処理装置および粉体処理方法について図面を参照しながら説明する。

【0028】

(1)構成

図1は、本発明の一実施の形態に係る粉体処理装置の構成を示す模式的側面図である。図1に示すように、粉体処理装置100は、気体供給部1および反応容器2を備える。気体供給部1は、複数のスプリング3により支持される。気体供給部1には、複数の振動発生装置VOが取り付けられる。各振動発生装置VOは、例えば振動モータを含む。各振動発生装置VOが動作することにより気体供給部1および反応容器2が振動する。また、気体供給部1には、気体供給管5が接続される。気体供給管5を通して気体供給部1に希釈ガスとして不活性ガスが供給される。本実施の形態では、希釈ガスとして窒素(N2)ガスが用いられる。気体供給部1の上面には、気体吹出口1aが設けられる。気体供給管5を通して供給された窒素ガスが気体吹出口1aから上方に吹き出される。

【0029】

反応容器2は、上下に延びる略円筒形状を有する。反応容器2内には、処理用空間SPが設けられる。反応容器2の下端部に、気体導入口2aが設けられる。気体導入口2aが気体供給部1の気体吹出口1aに重なるように、反応容器2が気体供給部1の上面に取り付けられる。気体導入口2aには、分散板(通気部材)4が取り付けられる。処理用空間SPにおいて、分散板4上に被処理物である粉体10が収容される。粉体10としては、ガスで処理可能な有機物または無機物が用いられ、例えば、樹脂粉、セラミック粉または金属粉が用いられる。より具体的には、ポリエステル樹脂、ポリエチレン樹脂もしくはアクリル樹脂等からなる樹脂粉または顔料等が用いられる。分散板4は、気体が通過可能でかつ粉体10が通過不可能なように、網目状または多孔質状の構造を有する。気体供給部1の気体吹出口1aから吹き出される窒素ガスは、気体導入口2aから分散板4を通して反応容器2内に導入され、反応容器2の下端部から上端部に向かって流れる。分散板4は、希釈ガスが気体導入口2aの横断面全体を通って処理用空間SPに均一に導入されるように整流機能を有することが好ましい。この分散板4により、処理用空間SPにおいて、粉体がより均一に流動しやすくなる。

【0030】

反応容器2の下部側面には、気体導入口2bが設けられる。気体導入口2bは気体導入口2aよりも上部に位置する。気体導入口2bに気体導入管6が接続される。気体導入管6を通して気体導入口2bから処理用ガスが導入される。本実施の形態では、処理用ガスとして、フッ素(F2)ガス、酸素(O2)ガスおよび窒素(N2)ガスからなる混合ガスが用いられる。反応容器2の上端部には、排気管7が接続される。排気管7を通して反応容器2から気体が排出される。反応容器2から排出された気体は、廃棄または再利用される。使用されるガスが有害である場合には、この排気管7にガスを無害化する処理装置が設置されてもよい。

【0031】

(2)粉体の表面処理

図1の粉体処理装置100においては、反応容器2の処理用空間SPに収容された粉体10の表面処理が行われる。以下、その詳細について説明する。

【0032】

反応容器2内の分散板4上に粉体10が収容された状態で、気体導入口2aから分散板4を通して処理用空間SPに窒素ガスが導入されるとともに、気体導入口2bから分散板4を通さずに処理用空間SPに処理用ガスが導入される。また、各振動発生装置VOが動作することにより気体供給部1が振動する。それに伴い、気体供給部1上の反応容器2に振動が加えられる。振動発生装置VOは、最終的に粉体10を振動させて、粉体10を流動させやすくするために用いられる。

【0033】

この場合、気体導入口2aから導入される窒素ガスの流量は、粉体を流動させるために十分な値に設定され、例えば、処理用ガスの流量よりも大きく設定される。つまり、処理用空間SPにおいて、上方に向かう気体の流れを形成することにより、処理用空間SPで粉体10が流動する。また、反応容器2に振動が加えられることにより、粉体が振動され、処理用空間SP内で粉体10がより容易に流動される。その状態で、処理用ガスが粉体10と接触して粉体10の表面処理が行われる。本例のように、処理成分として酸素ガスおよびフッ素ガスを含む処理用ガスが用いられる場合には、フッ素ガスおよび酸素ガスにより粉体10の表面における分子末端の基が−CF=Oになった後、加水分解されることによりカルボキシル基等の親水基となる。その結果、粉体10の親水性が向上される。

【0034】

(3)粉塵爆発

粉体10の表面処理を効率よく行うためには、フッ素濃度および酸素濃度をそれぞれ高くすることが好ましい。しかしながら、粉体10の表面処理時には、反応容器2内で粉塵爆発が発生する可能性がある。爆発が発生する可能性は、フッ素濃度および酸素濃度がそれぞれ高いほど高くなる。そのため、フッ素濃度および酸素濃度をそれぞれ低く維持する必要がある。

【0035】

本実施の形態では、処理用ガスと希釈ガスとが個別に処理用空間SPに導入されており、処理用ガスの濃度が高くても、希釈ガスとしての窒素ガスによって処理用ガスが直ちに希釈される。それにより、処理用空間SPにおける全体のフッ素濃度および酸素濃度が低く維持され、爆発の発生が防止される。つまり、反応容器2内において、気体導入口2bから導入されるフッ素濃度および酸素濃度がそれぞれ高い処理用ガスが粉体10に直接接触する。そのため、粉体10は高濃度の処理用ガスにより処理されるので、表面処理の効率を高めることができる。このようにして、爆発の発生を防止しつつ、粉体10の表面処理の効率を高めることができる。

【0036】

特に、本実施の形態では、処理用空間SPにおいて、粉体10が収容される領域の側方に気体導入口2bが設けられるので、気体導入口2bから導入される処理用ガスが直接的に粉体10に接触する。したがって、粉体10の表面処理の効率をより十分に高めることができる。

【0037】

希釈ガスによって処理用ガスが希釈されることにより処理用空間SPにおけるフッ素濃度および酸素濃度が爆発の可能性がない値に維持されるのであれば、処理用ガスのフッ素濃度および酸素濃度は、爆発の可能性がある値に設定されてもよい。この場合、爆発の発生を防止しつつ粉体10の表面処理の効率を十分に高めることができる。

【0038】

(4)効果

本実施の形態に係る粉体処理装置100においては、反応容器2の気体導入口2bから処理用空間SPに処理用ガスが導入されるとともに、分散板4を通して反応容器2の気体導入口2aから処理用空間SPに希釈ガスである窒素ガスが導入される。これにより、窒素ガスによって処理用空間SPで粉体10を流動させつつ、処理用ガスを粉体10に接触させることができる。したがって、処理用ガスを粉体10の表面に効率よく接触させることができ、粉体10の表面処理の効率を高めることができる。

【0039】

また、処理用空間SPにおいて、処理用ガスが窒素ガスによって希釈される。そのため、処理用空間SPにおける処理用ガスの濃度が低く維持される。したがって、粉塵爆発の発生が防止され、安全性が確保される。一方、処理用ガスおよび不活性ガスが互いに異なる気体導入口2a,2bからそれぞれ処理用空間SPに導入される。それにより、不活性ガスによって希釈される前の高濃度の処理用ガスを粉体10に接触させることができる。したがって、安全性を確保しつつ粉体10の表面処理の効率を十分に高めることができる。

【0040】

さらに、処理用ガスが分散板4を通さずに処理用空間SPに導入されるので、分散板4に接触する状態の粉体10に表面処理が行われることが抑制される。それにより、粉体10が分散板4に固着することが抑制される。その結果、粉体10の全体に表面処理を均一に行うことができる。

【0041】

(5)他の実施の形態

上記実施の形態では、処理用ガスとして、フッ素ガス、酸素ガスおよび窒素ガスからなる混合ガスが用いられるが、これに限らず、他の処理用ガスが用いられてよい。例えば、処理用ガスとして、フッ素ガスおよび窒素ガスからなる混合ガスが用いられてもよい。この場合、粉体10の表面処理を行うことにより、粉体10の疎水性を高めることができる。また、粉塵爆発の発生が防止されるのであれば、処理用ガスが窒素ガスを含まなくてもよい。さらに、オゾンガス等のフッ素ガスを含まない処理用ガスが用いられてもよい。

【0042】

上記実施の形態では、希釈ガスとして窒素ガスが用いられるが、これに限らず、ヘリウム(He)ガスまたはアルゴン(Ar)ガス等の反応性の低い不活性ガス等の他のガスが用いられてもよい。

【0043】

処理用空間SPにおいて希釈ガスにより粉体10を流動させつつ処理用ガスにより粉体10を処理することが可能であれば、分散板4が設けられなくてもよく、また、気体導入口2a,2bの位置が適宜変更されてもよい。

【0044】

上記実施の形態では、通気部材として板状の分散板4が用いられるが、これに限らず、例えば、布状、ブロック状等の他の形状の通気部材が用いられてもよい。

【0045】

図1の例では、気体導入口2aの開口面積が気体導入口2bの開口面積よりも大きく設定され、気体供給部1から気体導入口2aを通して処理用空間SPに希釈ガスが導入されるが、これに限らない。分散板4が整流機能を有する場合には、気体導入口2aの開口面積が気体導入口2bの開口面積と同様に小さく設定され、気体導入口2aに気体導入管6が直接接続されてもよい。この場合、気体供給部1によって希釈ガスの流れを調整しなくても、気体導入管6から気体導入口2aを通して処理用空間SPに導入される希釈ガスが分散板4により整流される。そのため、粉体10を容易に流動させることができる。また、このように気体導入口2aに気体導入管6が直接接続される場合には、振動発生装置VOが反応容器2を直接振動させるように設けられてもよい。これにより、より容易に粉体10を流動させることができる。

【0046】

(6)実施例および比較例

(6−1)実施例

上記実施の形態に係る粉体処理装置100により、粉体10の表面処理を行った。粉体10として、FASTOGEN Super Magenta RTS(DIC株式会社製)1kgを用いた。処理用ガスとして、フッ素ガス、酸素ガスおよび窒素ガスからなる混合ガスを用いた。処理用ガスのうち、フッ素ガスの流量を0.10(L(リットル)/min)とし、酸素ガスの流量を0.38(L(リットル)/min)とし、窒素ガスの流量を35(L(リットル)/min)とした。また、希釈ガスとしての窒素ガスの流量を120(L(リットル)/min)とした。

【0047】

(6−2)比較例

図2は、比較例で用いられる粉体処理装置100の構成を示す摸式的断面図である。図2の粉体処理装置100について、上記実施の形態に係る粉体処理装置100と異なる点を説明する。図2の粉体処理装置100においては、反応容器2が気体導入口2bを有さない。気体供給部1の気体吹出口1aから気体導入口2aを通してフッ素ガス、酸素ガスおよび窒素ガスからなる混合ガス(処理用ガス)が処理用空間SPに導入される。

【0048】

図2の粉体処理装置100により、粉体10の表面処理を行った。粉体10の種類および量は、上記実施例と同じである。気体供給部1の気体吹出口1aから吹き出される混合ガスのうち、フッ素ガスの流量を0.10(L(リットル)/min)とし、酸素ガスの流量を0.38(L(リットル)/min)とし、窒素ガスの流量を155(L(リットル)/min)とした。

【0049】

(6−3)評価

(6−3−1)親水性

上記実施例および比較例において、処理時間を6時間、9時間および13時間に設定し、処理後の粉体10の親水性を調べた。

【0050】

具体的には、サンプル瓶に20mLの純水を入れ、その水面上に処理後の粉体10を4mg浮かべ、所定時間放置した。この場合、粉体10の親水性が高いほど、粉体10が水中に分散しやすくなる。実施例では、処理時間を9時間とした場合、および処理時間を13時間とした場合、全ての粉体10が水中に分散した。一方、比較例では、処理時間を13時間とした場合のみ、全ての粉体10が水中に分散した。このことから、処理用ガスと希釈ガスとを個別に反応容器2に導入することにより、粉体10の表面処理の効率が高まることがわかった。

【0051】

(6−3−2)爆発限界

JIS規格の「可燃性粉じんの爆発下限濃度測定方法」(規格番号;JISZ8818)に準じ、吹き上げ式装置(「可燃性粉じんの爆発下限濃度測定方法;7.吹き上げ装置」参照)を用いて、爆発の発生とフッ素濃度および酸素濃度との関係を調べた。具体的には、吹き上げ式装置にフッ素ガス、酸素ガスおよび窒素ガスからなる混合ガスを導入し、粉体10を流動させた。混合ガス中のフッ素濃度を0.2%とし、混合ガス中の酸素濃度および粉体10の量を種々の値に設定した。

【0052】

その結果、フッ素濃度が0.2%である場合、酸素濃度が0.5%以下であれば、粉体10の量にかかわらず爆発が発生せず、酸素濃度が0.5%よりも高ければ、粉体10の量によっては爆発が発生する可能性があることがわかった。また、フッ素濃度が0.2%よりも高い場合には、酸素濃度が0.5%以下であっても、爆発が発生する可能性があると考えられる。

【0053】

実施例では、処理用ガスのフッ素濃度が0.28%であり、酸素濃度が1.07%である。したがって、処理用ガスのフッ素濃度および酸素濃度は、爆発の可能性がある値である。一方、処理用ガスが希釈ガスによって希釈されることにより、処理用空間SPにおけるフッ素濃度が0.07%となり、酸素濃度が0.25%となる。したがって、処理用空間SPにおけるフッ素濃度および酸素濃度が爆発の可能性がない値に維持される。このように、処理用ガスのフッ素濃度および酸素濃度が、爆発の可能性がある値に設定されるとともに、反応容器2内におけるフッ素濃度および酸素濃度が爆発の可能性がない値に維持されることにより、爆発の発生が防止されつつ、粉体10の表面処理の効率が高まることがわかった。なお、処理用空間SPにおける最終的なフッ素濃度および酸素濃度は、実施例と比較例とで同じである。

【0054】

(7)請求項の各構成要素と実施の形態の各部との対応関係

以下、請求項の各構成要素と実施の形態の各部との対応の例について説明するが、本発明は下記の例に限定されない。

【0055】

上記実施の形態では、粉体10が粉体の例であり、処理用空間SPが処理用空間の例であり、気体導入口2bが第1の気体導入部の例であり、気体導入口2aが第2の気体導入部の例であり、反応容器2が反応容器の例であり、分散板4が通気部材の例であり、振動発生装置VOが振動発生装置の例である。

【0056】

請求項の各構成要素として、請求項に記載されている構成または機能を有する他の種々の要素を用いることもできる。

【産業上の利用可能性】

【0057】

本発明は、粉体の表面処理を行う種々の粉体処理装置に有効に利用することができる。

【符号の説明】

【0058】

1 気体供給部

1a 気体吹出口

2 反応容器

2a,2b 気体導入口

3 スプリング

4 分散板

5 気体供給管

6 気体導入管

7 排気管

10 粉体

100 粉体処理装置

SP 処理用空間

VO 振動発生装置

【技術分野】

【0001】

本発明は、粉体の処理を行う粉体処理装置および粉体処理方法に関する。

【背景技術】

【0002】

従来より、フッ素ガス等の処理用ガスを用いて粉体の処理が行われる。処理効率を上げるために、処理用ガスと粉体とを効率よく接触させることが求められる。特許文献1に記載される炭素ナノ構造体粉末の処理方法では、処理用ガス(反応ガス)として例えばフッ化ガスを用いて炭素ナノ構造体粉末の表面処理が行われる。この場合、反応器の下段部からフィルタを通して反応器内にキャリアガスが供給されることにより、キャリアガスが上方に向かって流れる流動化領域が反応器内に形成される。その状態で、反応器の下段部からフィルタを通して処理用ガスが反応器内に供給される。それにより、流動化領域で、炭素ナノ構造体粉末と処理用ガスとを効率よく接触させることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−1980号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記の処理方法では、処理用ガスがキャリアガスと混合され、希釈された状態で炭素ナノ構造体粉末に供給されるので、炭素ナノ構造体粉末の処理効率を十分に高めることができない。処理効率を高めるために、処理用ガスの濃度を高くすることが考えられる。しかしながら、処理用ガスとしては、反応性の高いガスが用いられることが多い。そのような処理用ガスを用いて粉体を処理する場合、処理用ガスの濃度を高くすると、粉塵爆発が発生する可能性が高くなる。特に、粉体を流動化させる場合には、摩擦によって静電気が生じるため、粉塵爆発が発生しやすくなる。したがって、安全性を確保するために処理用ガスの濃度を低くする必要があり、粉体の処理効率が低下する。

【0005】

本発明の目的は、安全性を確保しつつ粉体の処理効率を十分に高めることが可能な粉体処理装置および粉体処理方法を提供することである。

【課題を解決するための手段】

【0006】

(1)第1の発明に係る粉体処理装置は、処理用ガスにより被処理物である粉体の処理を行う粉体処理装置であって、粉体が収容される処理用空間を有する反応容器を備え、反応容器の第1の位置に処理用空間に処理用ガスを導入するための第1の気体導入部が設けられ、反応容器の第1の位置と異なる第2の位置に処理用空間に希釈ガスを導入するための第2の気体導入部が設けられるものである。

【0007】

その粉体処理装置においては、反応容器の処理用空間に粉体が収容される。反応容器の第1の気体導入部から処理用空間に処理用ガスが導入され、反応容器の第2の気体導入部から処理用空間に希釈ガスが導入される。この場合、希釈ガスによって処理用空間内で粉体を流動させることができる。それにより、処理用ガスを粉体に効率よく接触させることができ、粉体の処理効率を高めることができる。

【0008】

また、処理用空間において、処理用ガスが希釈ガスによって希釈されるため、全体では処理用ガスの濃度が低く維持される。それにより、粉塵爆発の発生が防止され、安全性が確保される。一方、第1および第2の気体導入部が互いに異なる第1および第2の位置にそれぞれ設けられるので、処理用ガスおよび希釈ガスをそれぞれ別個に処理用空間に導入することができる。それにより、希釈ガスによって希釈される前の高濃度の処理用ガスを粉体に接触させることができる。したがって、安全性を確保しつつ粉体の処理効率を十分に高めることができる。

【0009】

なお、上記希釈ガスは、処理用ガスを希釈することができかつ粉体を流動させることができるガスであればよく、粉体の処理に影響を与えることなくかつ爆発が生じないような反応性が低いガスであることが好ましい。また、希釈ガスは、複数種類のガスからなる混合ガスであってもよい。

【0010】

(2)第2の気体導入部は、処理用空間に希釈ガスが上方に向かって導入されるように処理用空間の下部に設けられてもよい。

【0011】

この場合、粉体が重力によって処理用空間の下部に集まった状態で、処理用空間の下部から上方に向かって希釈ガスが導入される。それにより、粉体の全体を容易に流動させることができる。したがって、より効率よくかつ均一に粉体を処理することができる。

【0012】

(3)粉体処理装置は、第2の気体導入部に設けられ、希釈ガスが通過しかつ粉体が通過しないように構成される通気部材をさらに備えてもよい。

【0013】

この場合、第2の気体導入部に通気部材が設けられるので、第2の気体導入部から希釈ガスが導入されることにより、通気部材上に粉体が留まることが防止される。そのため、粉体が処理用ガスとの反応によって通気部材に固着すること、および通気部材上で粉体が過剰に処理されることが防止される。それにより、粉体の全体を均一に処理することができる。

【0014】

特に、処理用空間の下部に第2の気体導入部が設けられる場合には、粉体が重力によって通気部材上に集まる。その場合でも、第2の気体導入部から希釈ガスが導入されることにより、通気部材上に粉体が留まることが防止される。そのため、通気部材への粉体の固着および一部の粉体の過剰処理が防止され、粉体全体の均一な処理が可能となる。

【0015】

(4)粉体処理装置は、反応容器に振動を与える振動発生装置をさらに備えてもよい。

【0016】

この場合、反応容器が振動することによって処理用空間において粉体がより流動される。それにより、処理用ガスを粉体により効率よく接触させることができ、粉体の処理効率をより高めることができる。

【0017】

(5)処理用ガスは、フッ素ガスを含んでもよい。

【0018】

この場合、処理用ガスが希釈ガスによって希釈されるため、処理用空間全体におけるフッ素濃度が低く維持される。それにより、粉塵爆発の発生が防止され、安全性が確保される。一方、処理用ガスおよび希釈ガスが個別に処理用空間に導入されるので、フッ素濃度の高い処理用ガスを粉体に接触させることができる。したがって、安全性を確保しつつフッ素ガスによる粉体の処理効率を十分に高めることができる。

【0019】

(6)第2の発明に係る粉体処理方法は、処理用ガスにより被処理物である粉体の処理を行う粉体処理方法であって、反応容器の処理用空間に粉体を収容する工程と、反応容器の第1の位置に設けられた第1の気体導入部から処理用空間に処理用ガスを導入するとともに、反応容器の第1の位置と異なる第2の位置に設けられた第2の気体導入部から処理用空間に希釈ガスを導入する工程とを備えるものである。

【0020】

その粉体処理方法においては、反応容器の処理用空間に粉体が収容される。反応容器の第1の気体導入部から処理用空間に処理用ガスが導入され、反応容器の第2の気体導入部から処理用空間に希釈ガスが導入される。この場合、希釈ガスによって処理用空間内で粉体を流動させることができる。それにより、処理用ガスを粉体に効率よく接触させることができ、粉体の処理効率を高めることができる。

【0021】

また、処理用空間において、処理用ガスが希釈ガスによって希釈されるため、全体では処理用ガスの濃度が低く維持される。それにより、粉塵爆発の発生が防止され、安全性が確保される。一方、第1および第2の気体導入部が互いに異なる第1および第2の位置にそれぞれ設けられるので、処理用ガスおよび希釈ガスが個別に処理用空間に導入される。それにより、希釈ガスによって希釈される前の高濃度の処理用ガスを粉体に接触させることができる。したがって、安全性を確保しつつ粉体の処理効率を十分に高めることができる。

【0022】

なお、処理用ガスの濃度は、安全性および処理効率を考慮して、処理用空間において最終的に粉塵爆発が生じないような値に適宜調整することが好ましい。

【0023】

(7)処理用ガスは、フッ素ガスを含んでもよい。

【0024】

この場合、処理用ガスが希釈ガスによって希釈されるため、処理用空間全体におけるフッ素濃度が低く維持される。それにより、粉塵爆発の発生が防止され、安全性が確保される。一方、処理用ガスおよび希釈ガスが個別に処理用空間に導入されるので、フッ素濃度の高い処理用ガスを粉体に接触させることができる。したがって、安全性を確保しつつフッ素ガスによる粉体の処理効率を十分に高めることができる。

【発明の効果】

【0025】

本発明によれば、安全性を確保しつつ粉体の処理効率を十分に高めることができる。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施の形態に係る粉体処理装置の構成を示す模式的側面図である。

【図2】比較例で用いられる粉体処理装置の構成を示す摸式的断面図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施の形態に係る粉体処理装置および粉体処理方法について図面を参照しながら説明する。

【0028】

(1)構成

図1は、本発明の一実施の形態に係る粉体処理装置の構成を示す模式的側面図である。図1に示すように、粉体処理装置100は、気体供給部1および反応容器2を備える。気体供給部1は、複数のスプリング3により支持される。気体供給部1には、複数の振動発生装置VOが取り付けられる。各振動発生装置VOは、例えば振動モータを含む。各振動発生装置VOが動作することにより気体供給部1および反応容器2が振動する。また、気体供給部1には、気体供給管5が接続される。気体供給管5を通して気体供給部1に希釈ガスとして不活性ガスが供給される。本実施の形態では、希釈ガスとして窒素(N2)ガスが用いられる。気体供給部1の上面には、気体吹出口1aが設けられる。気体供給管5を通して供給された窒素ガスが気体吹出口1aから上方に吹き出される。

【0029】

反応容器2は、上下に延びる略円筒形状を有する。反応容器2内には、処理用空間SPが設けられる。反応容器2の下端部に、気体導入口2aが設けられる。気体導入口2aが気体供給部1の気体吹出口1aに重なるように、反応容器2が気体供給部1の上面に取り付けられる。気体導入口2aには、分散板(通気部材)4が取り付けられる。処理用空間SPにおいて、分散板4上に被処理物である粉体10が収容される。粉体10としては、ガスで処理可能な有機物または無機物が用いられ、例えば、樹脂粉、セラミック粉または金属粉が用いられる。より具体的には、ポリエステル樹脂、ポリエチレン樹脂もしくはアクリル樹脂等からなる樹脂粉または顔料等が用いられる。分散板4は、気体が通過可能でかつ粉体10が通過不可能なように、網目状または多孔質状の構造を有する。気体供給部1の気体吹出口1aから吹き出される窒素ガスは、気体導入口2aから分散板4を通して反応容器2内に導入され、反応容器2の下端部から上端部に向かって流れる。分散板4は、希釈ガスが気体導入口2aの横断面全体を通って処理用空間SPに均一に導入されるように整流機能を有することが好ましい。この分散板4により、処理用空間SPにおいて、粉体がより均一に流動しやすくなる。

【0030】

反応容器2の下部側面には、気体導入口2bが設けられる。気体導入口2bは気体導入口2aよりも上部に位置する。気体導入口2bに気体導入管6が接続される。気体導入管6を通して気体導入口2bから処理用ガスが導入される。本実施の形態では、処理用ガスとして、フッ素(F2)ガス、酸素(O2)ガスおよび窒素(N2)ガスからなる混合ガスが用いられる。反応容器2の上端部には、排気管7が接続される。排気管7を通して反応容器2から気体が排出される。反応容器2から排出された気体は、廃棄または再利用される。使用されるガスが有害である場合には、この排気管7にガスを無害化する処理装置が設置されてもよい。

【0031】

(2)粉体の表面処理

図1の粉体処理装置100においては、反応容器2の処理用空間SPに収容された粉体10の表面処理が行われる。以下、その詳細について説明する。

【0032】

反応容器2内の分散板4上に粉体10が収容された状態で、気体導入口2aから分散板4を通して処理用空間SPに窒素ガスが導入されるとともに、気体導入口2bから分散板4を通さずに処理用空間SPに処理用ガスが導入される。また、各振動発生装置VOが動作することにより気体供給部1が振動する。それに伴い、気体供給部1上の反応容器2に振動が加えられる。振動発生装置VOは、最終的に粉体10を振動させて、粉体10を流動させやすくするために用いられる。

【0033】

この場合、気体導入口2aから導入される窒素ガスの流量は、粉体を流動させるために十分な値に設定され、例えば、処理用ガスの流量よりも大きく設定される。つまり、処理用空間SPにおいて、上方に向かう気体の流れを形成することにより、処理用空間SPで粉体10が流動する。また、反応容器2に振動が加えられることにより、粉体が振動され、処理用空間SP内で粉体10がより容易に流動される。その状態で、処理用ガスが粉体10と接触して粉体10の表面処理が行われる。本例のように、処理成分として酸素ガスおよびフッ素ガスを含む処理用ガスが用いられる場合には、フッ素ガスおよび酸素ガスにより粉体10の表面における分子末端の基が−CF=Oになった後、加水分解されることによりカルボキシル基等の親水基となる。その結果、粉体10の親水性が向上される。

【0034】

(3)粉塵爆発

粉体10の表面処理を効率よく行うためには、フッ素濃度および酸素濃度をそれぞれ高くすることが好ましい。しかしながら、粉体10の表面処理時には、反応容器2内で粉塵爆発が発生する可能性がある。爆発が発生する可能性は、フッ素濃度および酸素濃度がそれぞれ高いほど高くなる。そのため、フッ素濃度および酸素濃度をそれぞれ低く維持する必要がある。

【0035】

本実施の形態では、処理用ガスと希釈ガスとが個別に処理用空間SPに導入されており、処理用ガスの濃度が高くても、希釈ガスとしての窒素ガスによって処理用ガスが直ちに希釈される。それにより、処理用空間SPにおける全体のフッ素濃度および酸素濃度が低く維持され、爆発の発生が防止される。つまり、反応容器2内において、気体導入口2bから導入されるフッ素濃度および酸素濃度がそれぞれ高い処理用ガスが粉体10に直接接触する。そのため、粉体10は高濃度の処理用ガスにより処理されるので、表面処理の効率を高めることができる。このようにして、爆発の発生を防止しつつ、粉体10の表面処理の効率を高めることができる。

【0036】

特に、本実施の形態では、処理用空間SPにおいて、粉体10が収容される領域の側方に気体導入口2bが設けられるので、気体導入口2bから導入される処理用ガスが直接的に粉体10に接触する。したがって、粉体10の表面処理の効率をより十分に高めることができる。

【0037】

希釈ガスによって処理用ガスが希釈されることにより処理用空間SPにおけるフッ素濃度および酸素濃度が爆発の可能性がない値に維持されるのであれば、処理用ガスのフッ素濃度および酸素濃度は、爆発の可能性がある値に設定されてもよい。この場合、爆発の発生を防止しつつ粉体10の表面処理の効率を十分に高めることができる。

【0038】

(4)効果

本実施の形態に係る粉体処理装置100においては、反応容器2の気体導入口2bから処理用空間SPに処理用ガスが導入されるとともに、分散板4を通して反応容器2の気体導入口2aから処理用空間SPに希釈ガスである窒素ガスが導入される。これにより、窒素ガスによって処理用空間SPで粉体10を流動させつつ、処理用ガスを粉体10に接触させることができる。したがって、処理用ガスを粉体10の表面に効率よく接触させることができ、粉体10の表面処理の効率を高めることができる。

【0039】

また、処理用空間SPにおいて、処理用ガスが窒素ガスによって希釈される。そのため、処理用空間SPにおける処理用ガスの濃度が低く維持される。したがって、粉塵爆発の発生が防止され、安全性が確保される。一方、処理用ガスおよび不活性ガスが互いに異なる気体導入口2a,2bからそれぞれ処理用空間SPに導入される。それにより、不活性ガスによって希釈される前の高濃度の処理用ガスを粉体10に接触させることができる。したがって、安全性を確保しつつ粉体10の表面処理の効率を十分に高めることができる。

【0040】

さらに、処理用ガスが分散板4を通さずに処理用空間SPに導入されるので、分散板4に接触する状態の粉体10に表面処理が行われることが抑制される。それにより、粉体10が分散板4に固着することが抑制される。その結果、粉体10の全体に表面処理を均一に行うことができる。

【0041】

(5)他の実施の形態

上記実施の形態では、処理用ガスとして、フッ素ガス、酸素ガスおよび窒素ガスからなる混合ガスが用いられるが、これに限らず、他の処理用ガスが用いられてよい。例えば、処理用ガスとして、フッ素ガスおよび窒素ガスからなる混合ガスが用いられてもよい。この場合、粉体10の表面処理を行うことにより、粉体10の疎水性を高めることができる。また、粉塵爆発の発生が防止されるのであれば、処理用ガスが窒素ガスを含まなくてもよい。さらに、オゾンガス等のフッ素ガスを含まない処理用ガスが用いられてもよい。

【0042】

上記実施の形態では、希釈ガスとして窒素ガスが用いられるが、これに限らず、ヘリウム(He)ガスまたはアルゴン(Ar)ガス等の反応性の低い不活性ガス等の他のガスが用いられてもよい。

【0043】

処理用空間SPにおいて希釈ガスにより粉体10を流動させつつ処理用ガスにより粉体10を処理することが可能であれば、分散板4が設けられなくてもよく、また、気体導入口2a,2bの位置が適宜変更されてもよい。

【0044】

上記実施の形態では、通気部材として板状の分散板4が用いられるが、これに限らず、例えば、布状、ブロック状等の他の形状の通気部材が用いられてもよい。

【0045】

図1の例では、気体導入口2aの開口面積が気体導入口2bの開口面積よりも大きく設定され、気体供給部1から気体導入口2aを通して処理用空間SPに希釈ガスが導入されるが、これに限らない。分散板4が整流機能を有する場合には、気体導入口2aの開口面積が気体導入口2bの開口面積と同様に小さく設定され、気体導入口2aに気体導入管6が直接接続されてもよい。この場合、気体供給部1によって希釈ガスの流れを調整しなくても、気体導入管6から気体導入口2aを通して処理用空間SPに導入される希釈ガスが分散板4により整流される。そのため、粉体10を容易に流動させることができる。また、このように気体導入口2aに気体導入管6が直接接続される場合には、振動発生装置VOが反応容器2を直接振動させるように設けられてもよい。これにより、より容易に粉体10を流動させることができる。

【0046】

(6)実施例および比較例

(6−1)実施例

上記実施の形態に係る粉体処理装置100により、粉体10の表面処理を行った。粉体10として、FASTOGEN Super Magenta RTS(DIC株式会社製)1kgを用いた。処理用ガスとして、フッ素ガス、酸素ガスおよび窒素ガスからなる混合ガスを用いた。処理用ガスのうち、フッ素ガスの流量を0.10(L(リットル)/min)とし、酸素ガスの流量を0.38(L(リットル)/min)とし、窒素ガスの流量を35(L(リットル)/min)とした。また、希釈ガスとしての窒素ガスの流量を120(L(リットル)/min)とした。

【0047】

(6−2)比較例

図2は、比較例で用いられる粉体処理装置100の構成を示す摸式的断面図である。図2の粉体処理装置100について、上記実施の形態に係る粉体処理装置100と異なる点を説明する。図2の粉体処理装置100においては、反応容器2が気体導入口2bを有さない。気体供給部1の気体吹出口1aから気体導入口2aを通してフッ素ガス、酸素ガスおよび窒素ガスからなる混合ガス(処理用ガス)が処理用空間SPに導入される。

【0048】

図2の粉体処理装置100により、粉体10の表面処理を行った。粉体10の種類および量は、上記実施例と同じである。気体供給部1の気体吹出口1aから吹き出される混合ガスのうち、フッ素ガスの流量を0.10(L(リットル)/min)とし、酸素ガスの流量を0.38(L(リットル)/min)とし、窒素ガスの流量を155(L(リットル)/min)とした。

【0049】

(6−3)評価

(6−3−1)親水性

上記実施例および比較例において、処理時間を6時間、9時間および13時間に設定し、処理後の粉体10の親水性を調べた。

【0050】

具体的には、サンプル瓶に20mLの純水を入れ、その水面上に処理後の粉体10を4mg浮かべ、所定時間放置した。この場合、粉体10の親水性が高いほど、粉体10が水中に分散しやすくなる。実施例では、処理時間を9時間とした場合、および処理時間を13時間とした場合、全ての粉体10が水中に分散した。一方、比較例では、処理時間を13時間とした場合のみ、全ての粉体10が水中に分散した。このことから、処理用ガスと希釈ガスとを個別に反応容器2に導入することにより、粉体10の表面処理の効率が高まることがわかった。

【0051】

(6−3−2)爆発限界

JIS規格の「可燃性粉じんの爆発下限濃度測定方法」(規格番号;JISZ8818)に準じ、吹き上げ式装置(「可燃性粉じんの爆発下限濃度測定方法;7.吹き上げ装置」参照)を用いて、爆発の発生とフッ素濃度および酸素濃度との関係を調べた。具体的には、吹き上げ式装置にフッ素ガス、酸素ガスおよび窒素ガスからなる混合ガスを導入し、粉体10を流動させた。混合ガス中のフッ素濃度を0.2%とし、混合ガス中の酸素濃度および粉体10の量を種々の値に設定した。

【0052】

その結果、フッ素濃度が0.2%である場合、酸素濃度が0.5%以下であれば、粉体10の量にかかわらず爆発が発生せず、酸素濃度が0.5%よりも高ければ、粉体10の量によっては爆発が発生する可能性があることがわかった。また、フッ素濃度が0.2%よりも高い場合には、酸素濃度が0.5%以下であっても、爆発が発生する可能性があると考えられる。

【0053】

実施例では、処理用ガスのフッ素濃度が0.28%であり、酸素濃度が1.07%である。したがって、処理用ガスのフッ素濃度および酸素濃度は、爆発の可能性がある値である。一方、処理用ガスが希釈ガスによって希釈されることにより、処理用空間SPにおけるフッ素濃度が0.07%となり、酸素濃度が0.25%となる。したがって、処理用空間SPにおけるフッ素濃度および酸素濃度が爆発の可能性がない値に維持される。このように、処理用ガスのフッ素濃度および酸素濃度が、爆発の可能性がある値に設定されるとともに、反応容器2内におけるフッ素濃度および酸素濃度が爆発の可能性がない値に維持されることにより、爆発の発生が防止されつつ、粉体10の表面処理の効率が高まることがわかった。なお、処理用空間SPにおける最終的なフッ素濃度および酸素濃度は、実施例と比較例とで同じである。

【0054】

(7)請求項の各構成要素と実施の形態の各部との対応関係

以下、請求項の各構成要素と実施の形態の各部との対応の例について説明するが、本発明は下記の例に限定されない。

【0055】

上記実施の形態では、粉体10が粉体の例であり、処理用空間SPが処理用空間の例であり、気体導入口2bが第1の気体導入部の例であり、気体導入口2aが第2の気体導入部の例であり、反応容器2が反応容器の例であり、分散板4が通気部材の例であり、振動発生装置VOが振動発生装置の例である。

【0056】

請求項の各構成要素として、請求項に記載されている構成または機能を有する他の種々の要素を用いることもできる。

【産業上の利用可能性】

【0057】

本発明は、粉体の表面処理を行う種々の粉体処理装置に有効に利用することができる。

【符号の説明】

【0058】

1 気体供給部

1a 気体吹出口

2 反応容器

2a,2b 気体導入口

3 スプリング

4 分散板

5 気体供給管

6 気体導入管

7 排気管

10 粉体

100 粉体処理装置

SP 処理用空間

VO 振動発生装置

【特許請求の範囲】

【請求項1】

処理用ガスにより被処理物である粉体の処理を行う粉体処理装置であって、

粉体が収容される処理用空間を有する反応容器を備え、

前記反応容器の第1の位置に前記処理用空間に処理用ガスを導入するための第1の気体導入部が設けられ、前記反応容器の前記第1の位置と異なる第2の位置に前記処理用空間に希釈ガスを導入するための第2の気体導入部が設けられる、粉体処理装置。

【請求項2】

前記第2の気体導入部は、前記処理用空間に希釈ガスが上方に向かって導入されるように前記処理用空間の下部に設けられる、請求項1記載の粉体処理装置。

【請求項3】

前記第2の気体導入部に設けられ、希釈ガスが通過しかつ粉体が通過しないように構成される通気部材をさらに備える、請求項1または2記載の粉体処理装置。

【請求項4】

前記反応容器に振動を与える振動発生装置をさらに備える、請求項1〜3のいずれかに記載の粉体処理装置。

【請求項5】

前記処理用ガスは、フッ素ガスを含む、請求項1〜4のいずれかに記載の粉体処理装置。

【請求項6】

処理用ガスにより被処理物である粉体の処理を行う粉体処理方法であって、

反応容器の処理用空間に粉体を収容する工程と、

前記反応容器の第1の位置に設けられた第1の気体導入部から前記処理用空間に処理用ガスを導入するとともに、前記反応容器の前記第1の位置と異なる第2の位置に設けられた第2の気体導入部から前記処理用空間に希釈ガスを導入する工程とを備える、粉体処理方法。

【請求項7】

前記処理用ガスは、フッ素ガスを含む、請求項6記載の粉体処理装置。

【請求項1】

処理用ガスにより被処理物である粉体の処理を行う粉体処理装置であって、

粉体が収容される処理用空間を有する反応容器を備え、

前記反応容器の第1の位置に前記処理用空間に処理用ガスを導入するための第1の気体導入部が設けられ、前記反応容器の前記第1の位置と異なる第2の位置に前記処理用空間に希釈ガスを導入するための第2の気体導入部が設けられる、粉体処理装置。

【請求項2】

前記第2の気体導入部は、前記処理用空間に希釈ガスが上方に向かって導入されるように前記処理用空間の下部に設けられる、請求項1記載の粉体処理装置。

【請求項3】

前記第2の気体導入部に設けられ、希釈ガスが通過しかつ粉体が通過しないように構成される通気部材をさらに備える、請求項1または2記載の粉体処理装置。

【請求項4】

前記反応容器に振動を与える振動発生装置をさらに備える、請求項1〜3のいずれかに記載の粉体処理装置。

【請求項5】

前記処理用ガスは、フッ素ガスを含む、請求項1〜4のいずれかに記載の粉体処理装置。

【請求項6】

処理用ガスにより被処理物である粉体の処理を行う粉体処理方法であって、

反応容器の処理用空間に粉体を収容する工程と、

前記反応容器の第1の位置に設けられた第1の気体導入部から前記処理用空間に処理用ガスを導入するとともに、前記反応容器の前記第1の位置と異なる第2の位置に設けられた第2の気体導入部から前記処理用空間に希釈ガスを導入する工程とを備える、粉体処理方法。

【請求項7】

前記処理用ガスは、フッ素ガスを含む、請求項6記載の粉体処理装置。

【図1】

【図2】

【図2】

【公開番号】特開2013−59709(P2013−59709A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−198187(P2011−198187)

【出願日】平成23年9月12日(2011.9.12)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度 経済産業省 戦略的基盤技術高度化支援事業「高効率フッ素表面改質装置の開発および低環境負荷型微分散性顔料の合成」 産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000222842)東洋炭素株式会社 (198)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度 経済産業省 戦略的基盤技術高度化支援事業「高効率フッ素表面改質装置の開発および低環境負荷型微分散性顔料の合成」 産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000222842)東洋炭素株式会社 (198)

【Fターム(参考)】

[ Back to top ]