粉体化粧料の製造方法及び粉体化粧料

【課題】湿式成型法において汎用されているパール粉体を使用し、使用前の商品においては、外観上、十分なパール光沢感を有し、塗布時においては、十分なパール光沢感を有していながら、ザラツキ感の少ない粉体化粧料の製造方法と当該製法を用いた粉体化粧料の提供。

【解決手段】湿式成型法において、(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分とを、揮発性溶媒に添加してスラリー化する湿式混合のpHを3〜5.5になるように調節して製造する粉体化粧料。

【解決手段】湿式成型法において、(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分とを、揮発性溶媒に添加してスラリー化する湿式混合のpHを3〜5.5になるように調節して製造する粉体化粧料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高いパール光沢感を有する粉体化粧料の製造方法及び当該製法により得られる粉体化粧料に関する。更に詳しくは、粉体成分と油性成分とを揮発性溶媒に添加してスラリー化する湿式混合を行い、次いでスラリーを容器に充填し真空吸引などで揮発性溶媒を除去して粉体固形化する、いわゆる湿式成型法において、高いパール光沢感を得る事が出来る粉体化粧料の製造方法及び当該製法により得られる粉体化粧料に関する。

【背景技術】

【0002】

近年、パール光沢感を有するメーキャップ化粧料のニーズが高まり、パール光沢感を有する粉体(以下、パール粉体と称す。)を多く含んだメーキャップ化粧料が提案されている。

これらのメーキャップ化粧料のうち、粉体化粧料においては、乾式プレスが一般的でありアイシャドウ、チークカラー、ファンデーションなどが作られている。ただし乾式プレスをおこなうためには大きな力で金皿などに圧縮成型する必要があり、このときの加圧によって鱗片上であるパール成分が小さく砕けてしまい充分なパール感が得られないことはよく知られている。しかも成型するためのプレス性調整のためのパール成分以外の粉体を多く配合する必要があるためパール光沢感が低下してしまい、十分なパール光沢感が得られなかった。

また、大粒径のパール粉体を多く含んだメーキャップ化粧料では、ザラツキ感が多く、使用性に問題があった。

【0003】

一方、粉体化粧料に対して、使用感などの特性を改善すべく混合や成型に関する様々な方法の一つとして、粉体成分と油性成分とを揮発性溶媒に添加してスラリー化する湿式混合を行い、次いでスラリーを容器に充填し真空吸引などで揮発性溶媒を除去して粉体固形化する、いわゆる湿式成型法(例えば、特許文献1)が試みられている。この成型法は揮発性溶媒が蒸発する際の粉体同士の凝集力を利用する方法で、成型時の圧力が低くできるためパール成分が砕けることが無く有効にパール感が得られる方法である。

【0004】

本湿式成型法では、粉体成分と油性成分とを揮発性溶媒に添加してスラリー化する工程があり、使用する揮発性溶媒によっては、例えば、イソプロピルアルコールや揮発性シリコーン、エーテル類、軽質流動イソパラフィンなどのいわゆる揮発性有機溶媒用いた場合には、防爆設備を備えた場所やそれに準じた施設において製造する必要があった。また、揮発性有機溶媒の中には健康に影響がでることが考えられるものもある。

一方、防爆設備を必要としない、健康に対する影響の少ない揮発性溶媒を用いた場合、例えば、エタノールや精製水、それらの混合溶媒等を用いた場合、特に精製水を含んだ揮発性溶媒として使用した場合には、従来の製法(いわゆる乾式成型法)と同量のパール粉体を配合した場合でも、塗布した場合は十分なパール光沢感が得れるが、外観上はパール光沢感が無くマットな状態になってしまい、使用前の商品自体の外観には、十分なパール光沢感が得られないという問題点があった。

【0005】

そこで、パール光沢感を十分に得る為に、特殊な無機粉体とパール粉体を併用したり(例えば、特許文献2)、大量に含有させたりする試み(例えば、特許文献3)がなされている。更には、湿式成型法において、スラリーを調整・乾燥する際に、パール粉体とそれ以外との粉体とを別々にスラリーを調整乾燥した後に、混合する試み(例えば、特許文献4)がなされている。

しかしながら、これらの方法では、ザラツキ感が多く残り使用感が悪いだけでなく、コスト高になるなどの問題点があった。

もっとも、これらの従来のパール光沢感の向上技術は、専ら、化粧料塗布時におけるパール光沢感の向上であり、本願のような、使用前の化粧料の外観におけるパール光沢感を向上させる技術ではない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公昭57−60004号公報

【特許文献2】特許第3771199号公報

【特許文献3】特許第4484649号公報

【特許文献4】特開2009−062324号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記の背景技術に鑑みてなされたものであって、本発明の目的は、いわゆる湿式成型法において、一般に汎用されているパール粉体を使用し、使用前の商品においては、外観上、十分なパール光沢感を有し、塗布時においては、十分なパール光沢感を有していながら、ザラツキ感からくる刺激の少ない粉体化粧料の製造方法と当該製法を用いた粉体化粧料を提供することにある。

【課題を解決するための手段】

【0008】

本発明では、いわゆる湿式成型法において、(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分とを、揮発性溶媒に添加してスラリー化する湿式混合を行った際に、当該混合物のpHを3〜5.5になるように調節することで、上記課題を解決した。

【発明の効果】

【0009】

本発明によれば、一般に汎用されているパール粉体を従来と同じ量を配合した場合であっても、従来の湿式成型法において、揮発性溶媒吸引をするまでにpH調整を行うだけで、従来得られていたパール光沢感より遥かに高いパール光沢感を得ることができる。言い換えれば、少ないパール粉体の量であっても、十分なパール光沢感を有していながら、ザラツキ感からくる刺激の少ない、使用感に優れた粉体化粧料を提供することが可能になる。その場合、パール粉体の配合量が少量で済むので、コストを抑えることも可能になる。

【発明を実施するための最良の形態】

【0010】

以下、本発明に係る粉体化粧料の製造方法及び当該製法により得られる粉体化粧料の最良の形態に関し、詳細に説明するが、本発明が以下の実施例に限定されるものでないことは、言うまでもない。

【0011】

本発明に用いる(A)パール粉体とは、一般に汎用されているパール光沢を有する粉体であれば良く、真珠光沢を有する通常の雲母チタンの他に、酸化鉄被覆雲母チタン、酸化鉄被覆雲母、黒酸化鉄被覆雲母チタン、酸化鉄・黒酸化鉄被覆雲母チタン、カルミン被覆雲母チタン、カルミン・コンジョウ被覆雲母チタン、酸化鉄・カルミン処理雲母チタン、コンジョウ処理雲母チタン、酸化鉄・コンジョウ処理雲母チタン、酸化クロム処理雲母チタン、黒酸化チタン処理雲母チタン、合成金雲母、酸化チタン被覆合成金雲母、ガラス末、酸化チタン被覆ガラス末、ポリエチレンテレフタレート・ポリエステルフィルム積層末、雲母片、アクリル樹脂被覆アルミニウム末(色材を含有してもよい)、酸化チタン被覆マイカ、酸化チタン被覆オキシ塩化ビスマス、酸化チタン被覆タルク、着色酸化チタン被覆マイカ、オキシ塩化ビスマス、魚鱗箔、アルミニウムフレーク、ステンレスフレーク、酸化チタン被覆板状アルミナ、真珠殻、金箔、金蒸着樹脂フィルム、金属蒸着樹脂フィルムなどが挙げられるが、特に限定されない。

【0012】

(A)パール粉体の配合量は化粧料基剤(スラリー作成前の混合物を指す。以下同じ。)全体量に対して5〜80質量%であり、好ましくは10〜60質量%である。5質量%未満ではパール光沢感が弱く、80質量%を越えて配合してもパール光沢感は変わらない。

【0013】

本発明に用いる(B)(A)成分以外の粉体成分とは、化粧料で用いられる種々の粉体顔料が使用可能であり、その形状( 球状、棒状、針状、板状、不定形状、鱗片状、紡錘状等) や粒子径( 煙霧状、微粒子、顔料級等) 、粒子構造( 多孔質、無孔質等) を問わず、いずれのものも使用することができ、例えば無機粉体、有機粉体、界面活性剤金属塩粉体、有色顔料、金属粉末顔料、天然色素等があげられる。具体的には、無機粉体としては、顔料級酸化チタン、酸化ジルコニウム、顔料級酸化亜鉛、酸化セリウム、酸化マグネシウム、硫酸バリウム、硫酸カルシウム、硫酸マグネシウム、炭酸カルシウム、炭酸マグネシウム、タルク、マイカ、カオリン、セリサイト、白雲母、合成雲母、金雲母、紅雲母、黒雲母、リチア雲母、ケイ酸、無水ケイ酸、ケイ酸アルミニウム、ケイ酸マグネシウム、ケイ酸アルミニウムマグネシウム、ケイ酸カルシウム、ケイ酸バリウム、ケイ酸ストロンチウム、タングステン酸金属塩、ヒドロキシアパタイト、バーミキュライト、ハイジライト、ベントナイト、モンモリロナイト、ヘクトライト、ゼオライト、セラミックスパウダー、第二リン酸カルシウム、アルミナ、水酸化アルミニウム、窒化ホウ素、窒化ボロン、シリカ、微粒子酸化チタン、微粒子酸化亜鉛、微粒子酸化セリウム等; 有機粉体としては、ポリアミドパウダー、ポリエステルパウダー、ポリエチレンパウダー、ポリプロピレンパウダー、ポリスチレンパウダー、ポリウレタンパウダー、ベンゾグアナミンパウダー、ポリメチルベンゾグアナミンパウダー、ポリテトラフルオロエチレンパウダー、ポリメチルメタクリレートパウダー、セルロースパウダー、シルクパウダー、ナイロンパウダー( 1 2 ナイロン、6 ナイロン等) 、ポリメルシルセスキオキサン、スチレン・アクリル酸共重合体、ジビニルベンゼン・スチレン共重合体、ビニル樹脂、尿素樹脂、フェノール樹脂、フッ素樹脂、ケイ素樹脂、アクリル樹脂、メラミン樹脂、エポキシ樹脂、ポリカーボネイト樹脂、微結晶繊維粉体、デンプン末、ラウロイルリジン等; 界面活性剤金属塩粉体( 金属石鹸) としては、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸マグネシウム、ミリスチン酸亜鉛、ミリスチン酸マグネシウム、セチルリン酸亜鉛、セチルリン酸カルシウム、セチルリン酸亜鉛ナトリウム等; 有色顔料としては、酸化鉄、水酸化鉄、チタン酸鉄の無機赤色顔料、γ

− 酸化鉄等の無機褐色系顔料、黄酸化鉄、黄土等の無機黄色系顔料、黒酸化鉄、カーボンブラック等の無機黒色顔料、マンガンバイオレット、コバルトバイオレット等の無機紫色顔料、水酸化クロム、酸化クロム、酸化コバルト、チタン酸コバルト等の無機緑色顔料、紺青、群青等の無機青色系顔料、タール系色素をレーキ化したもの、天然色素をレーキ化したもの、及びこれらの粉体を複合化した合成樹脂粉体等; タール色素としては、赤色3 号、赤色1 0 4 号、赤色1 0 6 号、赤色2 0 1 号、赤色2 0 2号、赤色2 0 4 号、赤色2 0 5 号、赤色2 2 0 号、赤色2 2 6 号、赤色2 2 7 号、赤色22 8 号、赤色2 3 0 号、赤色4 0 1 号、赤色5 0 5 号、黄色4 号、黄色5 号、黄色2 0 2号、黄色2 0 3 号、黄色2 0 4 号、黄色4 0 1 号、青色1 号、青色2 号、青色2 0 1 号、青色4 0 4 号、緑色3 号、緑色2 0 1 号、緑色2 0 4 号、緑色2 0 5 号、橙色2 0 1 号、橙色2 0 3 号、橙色2 0 4 号、橙色2 0 6 号、橙色2 0 7 号等; 天然色素としては、カルミン酸、ラッカイン酸、カルサミン、ブラジリン、クロシン等から選ばれる粉体等が挙げられる。これらの粉体顔料は各種の表面処理が行われていてもいなくても構わない。

【0014】

(B)(A)成分以外の粉体成分の配合量は、パール粉体の配合量によって調整されるが、好ましくは化粧料基剤(スラリー作成前の混合物を指す。以下同じ。)全体量に対して10〜75質量%である。10質量%未満では十分なプレス性を維持することができないことが考えられ、75質量%を越えて配合した場合は、実際にパール粉体が配合されているかが、外観上も塗布上のも認識出来ない。

【0015】

本発明に用いる(C)油性成分は、例えばアボガド油、アマニ油、アーモンド油、イボタロウ、エノ油、オリーブ油、カカオ脂、カポックロウ、カヤ油、カルナウバロウ、肝油、キャンデリラロウ、キョウニン油、硬化油、小麦胚芽油、ゴマ油、コメ胚芽油、コメヌカ油、サトウキビロウ、サザンカ油、サフラワー油、シアバター、シナギリ油、シナモン油、ジョジョバロウ、セラックロウ、タートル油、大豆油、茶実油、ツバキ油、月見草油、トウモロコシ油、ナタネ油、日本キリ油、ヌカロウ、胚芽油、パーシック油、パーム油、パーム核油、ヒマシ油、硬化ヒマシ油、ヒマシ油脂肪酸メチルエステル、ヒマワリ油、ブドウ油、ベイベリーロウ、ホホバ油、マカデミアナッツ油、ミツロウ、ミンク油、綿実油、綿ロウ、モクロウ、モクロウ核油、モンタンロウ、ヤシ油、硬化ヤシ油、トリヤシ油脂肪酸グリセライド、落花生油、ラノリン、液状ラノリン、還元ラノリン、ラノリンアルコール、硬質ラノリン、酢酸ラノリン、ラノリン脂肪酸イソプロピル、ラウリン酸ヘキシル、P O E ラノリンアルコールエーテル、P O E ラノリンアルコールアセテート、ラノリン脂肪酸ポリエチレングリコール、P O E 水素添加ラノリンアルコールエーテル、卵黄油等; 炭化水素油として、オゾケライト、スクワラン、スクワレン、セレシン、パラフィン、パラフィンワックス、流動パラフィン、プリスタン、ポリイソブチレン、マイクロクリスタリンワックス、ワセリン等; 高級脂肪酸としては、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸、ウンデシレン酸、オレイン酸、リノール酸、リノレン酸、アラキドン酸、エイコサペンタエン酸( E P A ) 、ドコサヘキサエン酸( D H A ) 、イソステアリン酸、1 2 − ヒドロキシステアリン酸等; 高級アルコールとしては、ラウリルアルコール、ミリスチルアルコール、パルミチルアルコール、ステアリルアルコール、ベヘニルアルコール、ヘキサデシルアルコール、オレイルアルコール、イソステアリルアルコール、ヘキシルドデカノール、オクチルドデカノール、セトステアリルアルコール、2 − デシルテトラデシノール、コレステロール、フィトステロール、P O E コレステロールエーテル、モノステアリルグリセリンエーテル( バチルアルコール) 、モノオレイルグリセリルエーテル( セラキルアルコール) 等; エステル油としては、アジピン酸ジイソブチル、アジピン酸2 − ヘキシルデシル、アジピン酸ジ− 2 − ヘプチルウンデシル、モノイソステアリン酸N − アルキルグリコール、イソステアリン酸イソセチル、トリイソステアリン酸トリメチロールプロパン、ジ− 2 − エチルヘキサン酸エチレングリコール、2 − エチルヘキサン酸セチル、トリ− 2 − エチルヘキサン酸トリメチロールプロパン、テトラ− 2 − エチルヘキサン酸ペンタエリスリトール、オクタン酸セチル、オクチルドデシルガムエステル、オレイン酸オレイル、オレイン酸オクチルドデシル、オレイン酸デシル、ジカプリン酸ネオペンチルグリコール、クエン酸トリエチル、コハク酸2 − エチルヘキシル、酢酸アミル、酢酸エチル、酢酸ブチル、ステアリン酸イソセチル、ステアリン酸ブチル、セバシン酸ジイソプロピル、セバシン酸ジ− 2 − エチルヘキシル、乳酸セチル、乳酸ミリスチル、パルミチン酸イソプロピル、パルミチン酸2 − エチルヘキシル、パルミチン酸2 − ヘキシルデシル、パルミチン酸2 − ヘプチルウンデシル、1 2 − ヒドロキシステアリル酸コレステリル、ジペンタエリスリトール脂肪酸エステル、ミリスチン酸イソプロピル、ミリスチン酸オクチルドデシル、ミリスチン酸2 − ヘキシルデシル、ミリスチン酸ミリスチル、ジメチルオクタン酸ヘキシルデシル、ラウリン酸エチル、ラウリン酸ヘキシル、N − ラウロイル−L − グルタミン酸−

2 − オクチルドデシルエステル、リンゴ酸ジイソステアリル等; グリセライド油としては、アセトグリセリル、トリイソオクタン酸グリセリル、トリイソステアリン酸グリセリル、トリイソパルミチン酸グリセリル、モノステアリン酸グリセリル、ジ− 2 − ヘプチルウンデカン酸グリセリル、トリミリスチン酸グリセリル、ミリスチン酸イソステアリン酸ジグリセリル等が挙げられる。

【0016】

(C)油性成分の配合量は、パール粉体及びその他の粉体の配合量によって調整されるが、好ましくは化粧料基剤(スラリー作成前の混合物を指す。以下同じ。)全体量に対して3〜20質量%である。3質量%未満では使用感が乾燥した感じになり適さない、20質量%を越えて配合した場合は、揮発性溶媒吸引、或いは乾燥後も油性成分が多く残留するため、得られた粉体化粧料が固まり易くなってしまうことで、チップや指に取れなくなってしまうことがある。また、均一に塗布することができなくなってしまうことがある。

【0017】

上記必須成分の他に本発明の効果を損なわない範囲で、界面活性剤、防腐剤、薬剤、紫外線吸収剤、保湿剤、殺菌剤、樹脂、上記以外の粉末等の配合が可能である。但し、一般の化粧品に適用できる成分であればよく、上記の成分に限定されるものではない。

【0018】

本発明に係る製法における揮発性溶媒は、精製水を含んだ揮発性溶媒であれば、特に限定されない。用いる粉体成分の特性や油性成分の特性に応じて、精製水単独の他、環状シリコーン、エタノール、軽質流動イソパラフィン、低級アルコール、エーテル類、LPG、フルオロカーボン、N−メチルピロリドン、フルオロアルコール、揮発性直鎖状シリコーン、次世代フロンから選択される1種または2種以上を精製水混合して、適宜使い分けて用いることができる。この内、特に精製水単独または、精製水−エタノールの混液が好ましい。

【0019】

本発明における湿式成型法においては、使用前の商品の外観におけるパール光沢感を高める為に、粉体成分と油性成分を揮発性溶媒に添加する際に、pH調整を行うことを特徴としている。

(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分とを揮発性溶媒に添加してスラリー化する湿式混合を行った際の当該混合物のpHは3〜5.5が好ましい。より好ましくは3.5〜5である。pHが3未満の場合は、パール光沢感は得られるものの、揮発性溶媒を吸引した後であっても、粉体化粧料のpHが低すぎ、皮膚刺激の面で好ましくない。pH5.5より高い場合は、パール光沢感の向上が期待できない。

尚、前記pHは、必須成分の他、その他の成分を含んだ場合においても、それらを混合し、揮発性溶媒に混合した時のpHを指し、この場合においても同様に前記pHの範囲において高いパール光沢感が得られる。

【0020】

前記混合物のpH調整剤の種類は、特に限定されない。(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分とを揮発性溶媒に添加してスラリー化する湿式混合を行った際の当該混合物のpHが、3〜5.5にすることが出来れば良い。

例えば、乳酸、クエン酸、リン酸、リンゴ酸等を単独で配合する他、これらを混合して使用しても良い。中でも、使用性や、生産設備への影響の観点から、クエン酸、乳酸が好ましい。

もっとも、pH調整剤の添加時期は特段問題ではない。最終のスラリーの段階で含まれていれば効果を奏する。言い換えれば、pH調整剤を、(A)成分、(B)成分、(C)成分と共に予め混合させた上で、スラリーを作成することも可能である。この場合においても、最終のスラリーの状態で、pHが3〜5.5であれば効果を奏する。

【0021】

pH調整剤の量は、配合する粉体や油性成分の種類や配合量によって、適宜調整される。前述の通り、(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分とを揮発性溶媒に添加してスラリー化する湿式混合を行った際の当該混合物のpHが、3〜5.5にすることが出来れば良い。目安として、0.01〜1.0%配合することが可能である。好ましくは0.03〜0.3%、より好ましくは、0.05〜0.1%である。

【0022】

粉体化粧料に用いられる粉体成分の殆どは、中性〜アルカリ性であり、本願の製法を用いない場合の一般的な湿式成型粉体化粧料を水溶性溶媒に溶かした場合、pH6以上を示すのが一般的である。

それに対し、本願粉体化粧料は、その製造工程において、pH調整を行っているので、最終製品におけるpHは3〜5.5の範囲になっている。具体的には、本方法で得られた湿式粉体化粧料50gを50%エタノール水溶液100mlに混合した際のpHは3〜5.5である。

【0023】

本発明の粉体化粧料は、次の方法により製造される。

まず、(A)パール粉体、(B)(A)以外の粉体成分をヘンシェルミキサー(登録商標)等で混合後、均一に溶解した(C)油性成分を前記粉体混合物に添加し均一に混合して混合物とする。

次いでこの混合物を揮発性溶媒と混合してスラリー状物とする。揮発性溶媒の量は、粉体成分の組成および油性成分の配合量によっても異なるが、スラリーからの空気の抜き取り及び容器等への充填が容易な粘度になるようにするのが好ましく、一般には前記混合物の0.5〜2倍(質量)が好ましい。揮発性溶媒量が多くなりすぎると、乾燥に長時間を要すると共に、乾燥後にひび割れ、内容物の目減りを生じ、また耐衝撃性も低下する。更にまた、充填時にスラリーの容器等への拡がりが悪い場合には、充填物がこぼれない程度に軽い振動を与えると均一に充填することができる。

その後、混合物と揮発性溶媒のスラリー、或いは、その他任意配合可能成分を加えた場合は、任意成分も加えた後のスラリーのpHが3〜5.5になるように、pH調整剤を加える。

pH調整を行った後、容器等に充填した後、揮発性溶媒を除去して固化させる。揮発性溶媒の除去は、例えば自然乾燥、加温乾燥、温風乾燥、真空吸引等によって行われるが、製造効率の点から、真空吸引によって大部分の溶剤を除去した後、加温乾燥することが好ましい。これらの製造方法は湿式成型法と称せられているもので、その詳細は特公昭57−60004号公報、特公昭61−54766号公報等に記載されている。

【0024】

以上のような方法で得られる粉体化粧料は、例えば、アイシャドウ、フェースカラー、ファンデーション等として用いることができる。

【実施例】

【0025】

以下に本発明の実施例を挙げてさらに具体的に説明する。配合量は粉体化粧料全体量に対する質量%である。本発明は、下記の実施例によって限定されるものではない。

【0026】

本実施形態にかかる粉体化粧料の製造方法は、前記(A)成分及び(B)成分を含んだ粉体成分と、結合剤としての(C)油性成分とを混合する一次混合工程と、揮発性溶媒に添加してスラリー化する湿式混合を行うスラリー調整工程と、当該湿式混合物のpHを3〜5.5に調整するpH調整工程と、pH調整後のスラリーを乾燥して乾燥粉体を得る乾燥工程を備える。

【0027】

<粉体成分と油性成分とを混合する一次混合工程>

(A)パール粉体と、(B)(A)以外の粉体成分、(C)油性成分、必要に応じて任意のその他の成分を、所望の使用感に応じて計量する。前記(A)、(B)の粉体は、油性成分と混合前に、簡易的に混合すると、均一混合の面で好ましい。その他の任意成分については、その性状に応じて、予め粉体成分と混合しても良いし、油性成分と混合することも出来る。

これら計量した各成分を、ヘンシェルミキサー(登録商標)やパルペライザー等にて粉砕混合し、一次混合物とする。

【0028】

<スラリー調整工程>

スラリー調整工程には、以下のような工程が挙げられる。

(1)前記一次混合物を、揮発性溶媒中に添加し、プロペラなどの回転翼、ディスパーミキサー、ホモジナイザー、プラネタリーミキサー、および二軸混練機などにより混合/分散する方法。

(2)前記一次混合物を揮発性溶媒中に添加し、必要があればディスパーミキサーなどで予備混合した後に、プロペラなどの回転翼により分散処理を行う方法。

【0029】

<pH調整工程>

まず(A)パール粉体、(B)(A)以外の粉体成分をヘンシェルミキサー(登録商標)等で混合後、均一に溶解した(C)油性成分を前記粉体混合物に添加し均一に混合して本混合物を揮発性溶媒と混合してスラリーとする。その後、pH調整剤を直接または、精製水で希釈した後スラリーに混合する。pHメーターでpHを測定し、所定のpHになったことを確認したのち、充填機へ移送する。

【0030】

<乾燥工程>

pH調整を行った後、容器等に充填した後、揮発性溶媒を除去して固化させる。揮発性溶媒の除去は、例えば自然乾燥、加温乾燥、温風乾燥、真空吸引等によって行われるが、製造効率の点から、真空吸引によって大部分の溶剤を除去した後、加温乾燥することが好ましい。

【0031】

(製造例1)

以下の処方において、本願製法を用いてアイシャドウを作成した。

(処方1)(%は質量%)

CLOISONNNE TAN OPAL(*1)・・・30%

FLAMENCO SUMMIT RED(*2)・・・7%

マイクログラス メタシャイン MC1080TYS1(*3)・・・15%

HELIOS R100Y−A(*4)・・・5%

シリカ・・・3%

セリサイト・・・15.2%

タルク・・・10%

ベンガラ・・・1.3%

黒酸化鉄・・・0.4%

青色404号・・・0.1%

窒化ホウ素・・・5%

エチルヘキサン酸セチル・・・2%

流動イソパラフィン・・・2.9%

ワセリン・・・3%

プロピルパラベン・・・0.1%

*1 BASF社製 ベンガラ被覆雲母チタン

*2 BASF社製 雲母チタン

*3 日本板硝子社製 酸化チタン被覆ガラス末

*4 トピー工業社製 酸化チタン被覆合成金雲母

(製法1)

パール粉体およびその他の粉体をヘンシェルミキサーで予備混合した後、油性成分を入れヘンシェルミキサーで均一に混合し湿式充填用混合物を得た。得られた混合物に精製水を揮発性溶媒として1.5倍量加えてプロペラミキサーで均一になるまで混合しスラリーを得た。その後、クエン酸にてpHが5になるように調整した。pH調整後に得られたスラリーを湿式充填機にてプラスチック製充填皿に入れ、乾燥して試料を得た。

【0032】

外観に高いパール感があり、使用することによって美しい仕上がりを予感させた。外観のパール感と使用時のパール感が一致しており品質の高いものであった。なめらかな使用感で付着性もよく良好な使用性のアイシャドウであった。

【0033】

(製造例2)

以下の処方において、本願製法を用いてチークを作成した。

(処方2) (%は質量%)

マイクログラス メタシャイン MC1120RRS1(*5)・・・10%

球状シリカ・・・2%

タルク・・・25.1%

セリサイト・・・40%

ナイロン12パウダー・・・6%

ポリテトラフルオロエチレン・・・8%

ラウリン酸亜鉛・・・2%

ベンガラ・・・0.3%

黒酸化鉄・・・0.05%

赤色226号・・・0.05%

トリイソステアリン・・・3%

水添ポリイソブテン・・・1%

ジメチコン・・・2.4%

エチルパラベン・・・0.1%

*5 日本板硝子社製 酸化チタン被覆ガラス末

(製法2)

パール粉体およびその他の粉体をヘンシェルミキサーで予備混合した後、油性成分を入れヘンシェルミキサーで均一に混合し湿式充填用混合物を得た。得られた混合物に精製水:イソドデカン=50:50の揮発性溶媒を同量加えて(混合物:揮発性溶媒=1:1)ディスパーで均一になるまで混合しスラリーを得た。その後、リンゴ酸を用いてpHが3.5になるように調整した。pH調整後に得られたスラリーを湿式充填機にてプラスチック製充填皿に入れ、乾燥して試料を得た。

【0034】

きらきらとしたパールがプレス表面に目立ち非常に外観が美麗であった。なめらかな使用感で伸びがよく均一に密着するチークカラーが得られた。

【0035】

(製造例3)

以下の処方において、本願製法を用いてファンデーションを作成した。

(処方3) (%は質量%)

HELIOS R100S(*6)・・・5%

メチコン処理タルク・・・20%

メチコン処理セリサイト・・・27.4%

ナイロン12パウダー・・・4%

ポリメタクリル酸メチル・・・4%

球状シリカ・・・2%

ヒドロキシアパタイト・・・2%

微粒子酸化亜鉛・・・12%

トリエトキシカプリリルシラン処理酸化チタン・・・9%

トリエトキシカプリリルシラン処理ベンガラ・・・1.1%

トリエトキシカプリリルシラン処理黄酸化鉄・・・3.2%

トリエトキシカプリリルシラン処理黒酸化鉄・・・0.3%

ジメチコン・・・4.2%

(ジメチコン/ビニルジメチコン)クロスポリマー・・・1.5%

エチルヘキサン酸セチル・・・4%

エチルパラベン・・・0.2%

グリチルレチン酸ステアリル・・・0.1%

(*6)トピー工業社製 酸化チタン被覆合成金雲母

(製法3)

パール粉体およびその他の粉体をヘンシェルミキサーで予備混合した後、油性成分を入れヘンシェルミキサーで均一に混合し湿式充填用混合物を得た。得られた混合物に精製水:イソプロピルアルコール=10:90の揮発性溶媒を混合物:揮発性溶媒=4:3になるように加えて、ディスパーで均一になるまで混合しスラリーを得た。その後、クエン酸・リンゴ酸の混合物(1:1)を用いてpHが4.5になるように調整した。pH調整後に得られたスラリーを湿式充填機にてプラスチック製充填皿に入れ、乾燥して試料を得た。

【0036】

きらきらとしたパールが表面に目立ち非常に外観が美麗であった。なめらかな使用感で伸びがよく均一に密着するパウダーファンデーションが得られた。

【0037】

(製造例4)

以下の処方において、本願製法を用いてファンデーションを作成した。

(処方4) (%は質量%)

HELIOS R100S(*6)・・・5%

メチコン処理タルク・・・20%

メチコン処理セリサイト・・・27.35%

ナイロン12パウダー・・・4%

ポリメタクリル酸メチル・・・4%

球状シリカ・・・2%

ヒドロキシアパタイト・・・2%

微粒子酸化亜鉛・・・12%

トリエトキシカプリリルシラン処理酸化チタン・・・9%

トリエトキシカプリリルシラン処理ベンガラ・・・1.1%

トリエトキシカプリリルシラン処理黄酸化鉄・・・3.2%

トリエトキシカプリリルシラン処理黒酸化鉄・・・0.3%

ジメチコン・・・4.2%

(ジメチコン/ビニルジメチコン)クロスポリマー・・・1.5%

エチルヘキサン酸セチル・・・4%

クエン酸・・・0.05%

エチルパラベン・・・0.2%

グリチルレチン酸ステアリル・・・0.1%

(*6)トピー工業社製 酸化チタン被覆合成金雲母

(製法4)

パール粉体およびその他の粉体をヘンシェルミキサーで予備混合した後、油性成分を入れヘンシェルミキサーで均一に混合し湿式充填用混合物を得た。得られた混合物に精製水:イソプロピルアルコール=10:90の揮発性溶媒を混合物:揮発性溶媒=4:3になるように加えて、ディスパーで均一になるまで混合しスラリーを得た。得られたスラリーを湿式充填機にてプラスチック製充填皿に入れ、乾燥して試料を得た。

【0038】

きらきらとしたパールが表面に目立ち非常に外観が美麗であった。なめらかな使用感で伸びがよく均一に密着するパウダーファンデーションが得られた。

【0039】

本発明において、(A)パール成分と、(B)(A)以外の粉体成分と、(C)油性成分を混合し、本混合物を揮発性溶媒に添加してスラリー化した際のpHが、未使用の粉体化粧料表面のパール光沢感に及ぼす影響を確認する実験を行った。〔実験例〕においては、pH以外の条件を一定にして、化粧料の表面のパール光沢感、使用時のパール光沢感、使用時の皮膚刺激を確認した。

【0040】

〔実験例〕

表1、表2に示した(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分を秤量し、ヘンシェルミキサーで混合した後、粉砕機を用いて混合物を作成した後に、所定の揮発性溶媒と混合して、スラリーを作成した。その後、表1に記載のpH調整剤にて所定のPHに調整した。スラリーのpHはホリバ社製pHメーターを用いて測定した。

その後、湿式充填機(株式会社南陽製)を用いてプラスチック製充填皿に成型した。(乾燥工程)60℃に調整したインキュベーターに6時間以上保管を行って、化粧料を乾燥し、粉体化粧料を得た。

【0041】

表1、表2で製造した各粉体化粧料に関し、専門パネラー20名を用いて、次の基準で官能評価を行った。

<評価方法>

(表面のパール光沢感)

表1、表2で得られた各化粧料に関し、外観の目視比較を行い、下に示す評価基準で評価を行った。

(使用時のパール光沢感)

表1、表2で製造した各粉体化粧料を一人のモデルに一定量塗布し、塗布時(使用時)のパール感を下に示す評価基準で評価した。モデルは、専門パネラーの評価終了後、十分洗顔をし、化粧水、乳液を塗布し、30分以上たった後に、次の処方の化粧料を使用し、次の化粧料の官能評価を行った。

(皮膚刺激試験)

表1、表2で製造した粉体化粧料の内、一つの化粧料を20名の専門パネラーが自分の顔に一定量塗布し、8時間経過後、皮膚刺激の確認を行った。翌々日に、別の化粧料を一定量塗布し、8時間経過後、皮膚刺激の確認を行った。これを、繰り返す形で、各化粧料に関し、皮膚刺激を確認した。

【0042】

<評価基準(光沢感)>

◎:20名中、17名以上が、十分なパール光沢感を感じると回答。

○:20名中、12〜16名が、十分なパール光沢感を感じると回答。

△:20名中、7〜11名が、十分なパール光沢感を感じると回答。

×:20名中、6名以下が、十分なパール光沢感を感じると回答。

<皮膚刺激>

◎:20名中、17名以上が、使用期間中刺激を感じなかったと回答。

○:20名中、12〜16名が、使用期間中刺激を感じなかったと回答。

△:20名中、7〜11名が、使用期間中刺激を感じなかったと回答。

×:20名中、6名以下が使用期間中刺激を感じなかったと回答。

【0043】

【表1】

【0044】

【表2】

【0045】

pHを未調整の混合物に比較して、pHを調整して湿式充填成型をおこなったものは外観上のパール感に優れており、かつ安全性についても問題のないものであった。また、pHの調整、未調整に関わらず充填性について特に変化はなく常法で成型することができた。

【産業上の利用可能性】

【0046】

本発明によれば、一般に汎用されているパール粉体を従来と同じ量を配合した場合であっても、従来の湿式成型法において、揮発性溶媒を吸引する前にpH調整を行うだけで、従来得られていたパール光沢感より遥かに高いパール光沢感を有する粉体化粧料を提供することが可能になる。また、パール粉体の配合量が少量で済むので、コストを抑えることも可能になる。

【図面の簡単な説明】

【0047】

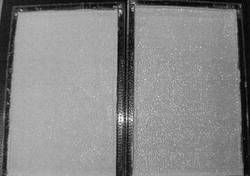

【図1】表面のパール光沢感の比較;左側が比較例3、右側が実施例2

【技術分野】

【0001】

本発明は、高いパール光沢感を有する粉体化粧料の製造方法及び当該製法により得られる粉体化粧料に関する。更に詳しくは、粉体成分と油性成分とを揮発性溶媒に添加してスラリー化する湿式混合を行い、次いでスラリーを容器に充填し真空吸引などで揮発性溶媒を除去して粉体固形化する、いわゆる湿式成型法において、高いパール光沢感を得る事が出来る粉体化粧料の製造方法及び当該製法により得られる粉体化粧料に関する。

【背景技術】

【0002】

近年、パール光沢感を有するメーキャップ化粧料のニーズが高まり、パール光沢感を有する粉体(以下、パール粉体と称す。)を多く含んだメーキャップ化粧料が提案されている。

これらのメーキャップ化粧料のうち、粉体化粧料においては、乾式プレスが一般的でありアイシャドウ、チークカラー、ファンデーションなどが作られている。ただし乾式プレスをおこなうためには大きな力で金皿などに圧縮成型する必要があり、このときの加圧によって鱗片上であるパール成分が小さく砕けてしまい充分なパール感が得られないことはよく知られている。しかも成型するためのプレス性調整のためのパール成分以外の粉体を多く配合する必要があるためパール光沢感が低下してしまい、十分なパール光沢感が得られなかった。

また、大粒径のパール粉体を多く含んだメーキャップ化粧料では、ザラツキ感が多く、使用性に問題があった。

【0003】

一方、粉体化粧料に対して、使用感などの特性を改善すべく混合や成型に関する様々な方法の一つとして、粉体成分と油性成分とを揮発性溶媒に添加してスラリー化する湿式混合を行い、次いでスラリーを容器に充填し真空吸引などで揮発性溶媒を除去して粉体固形化する、いわゆる湿式成型法(例えば、特許文献1)が試みられている。この成型法は揮発性溶媒が蒸発する際の粉体同士の凝集力を利用する方法で、成型時の圧力が低くできるためパール成分が砕けることが無く有効にパール感が得られる方法である。

【0004】

本湿式成型法では、粉体成分と油性成分とを揮発性溶媒に添加してスラリー化する工程があり、使用する揮発性溶媒によっては、例えば、イソプロピルアルコールや揮発性シリコーン、エーテル類、軽質流動イソパラフィンなどのいわゆる揮発性有機溶媒用いた場合には、防爆設備を備えた場所やそれに準じた施設において製造する必要があった。また、揮発性有機溶媒の中には健康に影響がでることが考えられるものもある。

一方、防爆設備を必要としない、健康に対する影響の少ない揮発性溶媒を用いた場合、例えば、エタノールや精製水、それらの混合溶媒等を用いた場合、特に精製水を含んだ揮発性溶媒として使用した場合には、従来の製法(いわゆる乾式成型法)と同量のパール粉体を配合した場合でも、塗布した場合は十分なパール光沢感が得れるが、外観上はパール光沢感が無くマットな状態になってしまい、使用前の商品自体の外観には、十分なパール光沢感が得られないという問題点があった。

【0005】

そこで、パール光沢感を十分に得る為に、特殊な無機粉体とパール粉体を併用したり(例えば、特許文献2)、大量に含有させたりする試み(例えば、特許文献3)がなされている。更には、湿式成型法において、スラリーを調整・乾燥する際に、パール粉体とそれ以外との粉体とを別々にスラリーを調整乾燥した後に、混合する試み(例えば、特許文献4)がなされている。

しかしながら、これらの方法では、ザラツキ感が多く残り使用感が悪いだけでなく、コスト高になるなどの問題点があった。

もっとも、これらの従来のパール光沢感の向上技術は、専ら、化粧料塗布時におけるパール光沢感の向上であり、本願のような、使用前の化粧料の外観におけるパール光沢感を向上させる技術ではない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公昭57−60004号公報

【特許文献2】特許第3771199号公報

【特許文献3】特許第4484649号公報

【特許文献4】特開2009−062324号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記の背景技術に鑑みてなされたものであって、本発明の目的は、いわゆる湿式成型法において、一般に汎用されているパール粉体を使用し、使用前の商品においては、外観上、十分なパール光沢感を有し、塗布時においては、十分なパール光沢感を有していながら、ザラツキ感からくる刺激の少ない粉体化粧料の製造方法と当該製法を用いた粉体化粧料を提供することにある。

【課題を解決するための手段】

【0008】

本発明では、いわゆる湿式成型法において、(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分とを、揮発性溶媒に添加してスラリー化する湿式混合を行った際に、当該混合物のpHを3〜5.5になるように調節することで、上記課題を解決した。

【発明の効果】

【0009】

本発明によれば、一般に汎用されているパール粉体を従来と同じ量を配合した場合であっても、従来の湿式成型法において、揮発性溶媒吸引をするまでにpH調整を行うだけで、従来得られていたパール光沢感より遥かに高いパール光沢感を得ることができる。言い換えれば、少ないパール粉体の量であっても、十分なパール光沢感を有していながら、ザラツキ感からくる刺激の少ない、使用感に優れた粉体化粧料を提供することが可能になる。その場合、パール粉体の配合量が少量で済むので、コストを抑えることも可能になる。

【発明を実施するための最良の形態】

【0010】

以下、本発明に係る粉体化粧料の製造方法及び当該製法により得られる粉体化粧料の最良の形態に関し、詳細に説明するが、本発明が以下の実施例に限定されるものでないことは、言うまでもない。

【0011】

本発明に用いる(A)パール粉体とは、一般に汎用されているパール光沢を有する粉体であれば良く、真珠光沢を有する通常の雲母チタンの他に、酸化鉄被覆雲母チタン、酸化鉄被覆雲母、黒酸化鉄被覆雲母チタン、酸化鉄・黒酸化鉄被覆雲母チタン、カルミン被覆雲母チタン、カルミン・コンジョウ被覆雲母チタン、酸化鉄・カルミン処理雲母チタン、コンジョウ処理雲母チタン、酸化鉄・コンジョウ処理雲母チタン、酸化クロム処理雲母チタン、黒酸化チタン処理雲母チタン、合成金雲母、酸化チタン被覆合成金雲母、ガラス末、酸化チタン被覆ガラス末、ポリエチレンテレフタレート・ポリエステルフィルム積層末、雲母片、アクリル樹脂被覆アルミニウム末(色材を含有してもよい)、酸化チタン被覆マイカ、酸化チタン被覆オキシ塩化ビスマス、酸化チタン被覆タルク、着色酸化チタン被覆マイカ、オキシ塩化ビスマス、魚鱗箔、アルミニウムフレーク、ステンレスフレーク、酸化チタン被覆板状アルミナ、真珠殻、金箔、金蒸着樹脂フィルム、金属蒸着樹脂フィルムなどが挙げられるが、特に限定されない。

【0012】

(A)パール粉体の配合量は化粧料基剤(スラリー作成前の混合物を指す。以下同じ。)全体量に対して5〜80質量%であり、好ましくは10〜60質量%である。5質量%未満ではパール光沢感が弱く、80質量%を越えて配合してもパール光沢感は変わらない。

【0013】

本発明に用いる(B)(A)成分以外の粉体成分とは、化粧料で用いられる種々の粉体顔料が使用可能であり、その形状( 球状、棒状、針状、板状、不定形状、鱗片状、紡錘状等) や粒子径( 煙霧状、微粒子、顔料級等) 、粒子構造( 多孔質、無孔質等) を問わず、いずれのものも使用することができ、例えば無機粉体、有機粉体、界面活性剤金属塩粉体、有色顔料、金属粉末顔料、天然色素等があげられる。具体的には、無機粉体としては、顔料級酸化チタン、酸化ジルコニウム、顔料級酸化亜鉛、酸化セリウム、酸化マグネシウム、硫酸バリウム、硫酸カルシウム、硫酸マグネシウム、炭酸カルシウム、炭酸マグネシウム、タルク、マイカ、カオリン、セリサイト、白雲母、合成雲母、金雲母、紅雲母、黒雲母、リチア雲母、ケイ酸、無水ケイ酸、ケイ酸アルミニウム、ケイ酸マグネシウム、ケイ酸アルミニウムマグネシウム、ケイ酸カルシウム、ケイ酸バリウム、ケイ酸ストロンチウム、タングステン酸金属塩、ヒドロキシアパタイト、バーミキュライト、ハイジライト、ベントナイト、モンモリロナイト、ヘクトライト、ゼオライト、セラミックスパウダー、第二リン酸カルシウム、アルミナ、水酸化アルミニウム、窒化ホウ素、窒化ボロン、シリカ、微粒子酸化チタン、微粒子酸化亜鉛、微粒子酸化セリウム等; 有機粉体としては、ポリアミドパウダー、ポリエステルパウダー、ポリエチレンパウダー、ポリプロピレンパウダー、ポリスチレンパウダー、ポリウレタンパウダー、ベンゾグアナミンパウダー、ポリメチルベンゾグアナミンパウダー、ポリテトラフルオロエチレンパウダー、ポリメチルメタクリレートパウダー、セルロースパウダー、シルクパウダー、ナイロンパウダー( 1 2 ナイロン、6 ナイロン等) 、ポリメルシルセスキオキサン、スチレン・アクリル酸共重合体、ジビニルベンゼン・スチレン共重合体、ビニル樹脂、尿素樹脂、フェノール樹脂、フッ素樹脂、ケイ素樹脂、アクリル樹脂、メラミン樹脂、エポキシ樹脂、ポリカーボネイト樹脂、微結晶繊維粉体、デンプン末、ラウロイルリジン等; 界面活性剤金属塩粉体( 金属石鹸) としては、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸マグネシウム、ミリスチン酸亜鉛、ミリスチン酸マグネシウム、セチルリン酸亜鉛、セチルリン酸カルシウム、セチルリン酸亜鉛ナトリウム等; 有色顔料としては、酸化鉄、水酸化鉄、チタン酸鉄の無機赤色顔料、γ

− 酸化鉄等の無機褐色系顔料、黄酸化鉄、黄土等の無機黄色系顔料、黒酸化鉄、カーボンブラック等の無機黒色顔料、マンガンバイオレット、コバルトバイオレット等の無機紫色顔料、水酸化クロム、酸化クロム、酸化コバルト、チタン酸コバルト等の無機緑色顔料、紺青、群青等の無機青色系顔料、タール系色素をレーキ化したもの、天然色素をレーキ化したもの、及びこれらの粉体を複合化した合成樹脂粉体等; タール色素としては、赤色3 号、赤色1 0 4 号、赤色1 0 6 号、赤色2 0 1 号、赤色2 0 2号、赤色2 0 4 号、赤色2 0 5 号、赤色2 2 0 号、赤色2 2 6 号、赤色2 2 7 号、赤色22 8 号、赤色2 3 0 号、赤色4 0 1 号、赤色5 0 5 号、黄色4 号、黄色5 号、黄色2 0 2号、黄色2 0 3 号、黄色2 0 4 号、黄色4 0 1 号、青色1 号、青色2 号、青色2 0 1 号、青色4 0 4 号、緑色3 号、緑色2 0 1 号、緑色2 0 4 号、緑色2 0 5 号、橙色2 0 1 号、橙色2 0 3 号、橙色2 0 4 号、橙色2 0 6 号、橙色2 0 7 号等; 天然色素としては、カルミン酸、ラッカイン酸、カルサミン、ブラジリン、クロシン等から選ばれる粉体等が挙げられる。これらの粉体顔料は各種の表面処理が行われていてもいなくても構わない。

【0014】

(B)(A)成分以外の粉体成分の配合量は、パール粉体の配合量によって調整されるが、好ましくは化粧料基剤(スラリー作成前の混合物を指す。以下同じ。)全体量に対して10〜75質量%である。10質量%未満では十分なプレス性を維持することができないことが考えられ、75質量%を越えて配合した場合は、実際にパール粉体が配合されているかが、外観上も塗布上のも認識出来ない。

【0015】

本発明に用いる(C)油性成分は、例えばアボガド油、アマニ油、アーモンド油、イボタロウ、エノ油、オリーブ油、カカオ脂、カポックロウ、カヤ油、カルナウバロウ、肝油、キャンデリラロウ、キョウニン油、硬化油、小麦胚芽油、ゴマ油、コメ胚芽油、コメヌカ油、サトウキビロウ、サザンカ油、サフラワー油、シアバター、シナギリ油、シナモン油、ジョジョバロウ、セラックロウ、タートル油、大豆油、茶実油、ツバキ油、月見草油、トウモロコシ油、ナタネ油、日本キリ油、ヌカロウ、胚芽油、パーシック油、パーム油、パーム核油、ヒマシ油、硬化ヒマシ油、ヒマシ油脂肪酸メチルエステル、ヒマワリ油、ブドウ油、ベイベリーロウ、ホホバ油、マカデミアナッツ油、ミツロウ、ミンク油、綿実油、綿ロウ、モクロウ、モクロウ核油、モンタンロウ、ヤシ油、硬化ヤシ油、トリヤシ油脂肪酸グリセライド、落花生油、ラノリン、液状ラノリン、還元ラノリン、ラノリンアルコール、硬質ラノリン、酢酸ラノリン、ラノリン脂肪酸イソプロピル、ラウリン酸ヘキシル、P O E ラノリンアルコールエーテル、P O E ラノリンアルコールアセテート、ラノリン脂肪酸ポリエチレングリコール、P O E 水素添加ラノリンアルコールエーテル、卵黄油等; 炭化水素油として、オゾケライト、スクワラン、スクワレン、セレシン、パラフィン、パラフィンワックス、流動パラフィン、プリスタン、ポリイソブチレン、マイクロクリスタリンワックス、ワセリン等; 高級脂肪酸としては、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸、ウンデシレン酸、オレイン酸、リノール酸、リノレン酸、アラキドン酸、エイコサペンタエン酸( E P A ) 、ドコサヘキサエン酸( D H A ) 、イソステアリン酸、1 2 − ヒドロキシステアリン酸等; 高級アルコールとしては、ラウリルアルコール、ミリスチルアルコール、パルミチルアルコール、ステアリルアルコール、ベヘニルアルコール、ヘキサデシルアルコール、オレイルアルコール、イソステアリルアルコール、ヘキシルドデカノール、オクチルドデカノール、セトステアリルアルコール、2 − デシルテトラデシノール、コレステロール、フィトステロール、P O E コレステロールエーテル、モノステアリルグリセリンエーテル( バチルアルコール) 、モノオレイルグリセリルエーテル( セラキルアルコール) 等; エステル油としては、アジピン酸ジイソブチル、アジピン酸2 − ヘキシルデシル、アジピン酸ジ− 2 − ヘプチルウンデシル、モノイソステアリン酸N − アルキルグリコール、イソステアリン酸イソセチル、トリイソステアリン酸トリメチロールプロパン、ジ− 2 − エチルヘキサン酸エチレングリコール、2 − エチルヘキサン酸セチル、トリ− 2 − エチルヘキサン酸トリメチロールプロパン、テトラ− 2 − エチルヘキサン酸ペンタエリスリトール、オクタン酸セチル、オクチルドデシルガムエステル、オレイン酸オレイル、オレイン酸オクチルドデシル、オレイン酸デシル、ジカプリン酸ネオペンチルグリコール、クエン酸トリエチル、コハク酸2 − エチルヘキシル、酢酸アミル、酢酸エチル、酢酸ブチル、ステアリン酸イソセチル、ステアリン酸ブチル、セバシン酸ジイソプロピル、セバシン酸ジ− 2 − エチルヘキシル、乳酸セチル、乳酸ミリスチル、パルミチン酸イソプロピル、パルミチン酸2 − エチルヘキシル、パルミチン酸2 − ヘキシルデシル、パルミチン酸2 − ヘプチルウンデシル、1 2 − ヒドロキシステアリル酸コレステリル、ジペンタエリスリトール脂肪酸エステル、ミリスチン酸イソプロピル、ミリスチン酸オクチルドデシル、ミリスチン酸2 − ヘキシルデシル、ミリスチン酸ミリスチル、ジメチルオクタン酸ヘキシルデシル、ラウリン酸エチル、ラウリン酸ヘキシル、N − ラウロイル−L − グルタミン酸−

2 − オクチルドデシルエステル、リンゴ酸ジイソステアリル等; グリセライド油としては、アセトグリセリル、トリイソオクタン酸グリセリル、トリイソステアリン酸グリセリル、トリイソパルミチン酸グリセリル、モノステアリン酸グリセリル、ジ− 2 − ヘプチルウンデカン酸グリセリル、トリミリスチン酸グリセリル、ミリスチン酸イソステアリン酸ジグリセリル等が挙げられる。

【0016】

(C)油性成分の配合量は、パール粉体及びその他の粉体の配合量によって調整されるが、好ましくは化粧料基剤(スラリー作成前の混合物を指す。以下同じ。)全体量に対して3〜20質量%である。3質量%未満では使用感が乾燥した感じになり適さない、20質量%を越えて配合した場合は、揮発性溶媒吸引、或いは乾燥後も油性成分が多く残留するため、得られた粉体化粧料が固まり易くなってしまうことで、チップや指に取れなくなってしまうことがある。また、均一に塗布することができなくなってしまうことがある。

【0017】

上記必須成分の他に本発明の効果を損なわない範囲で、界面活性剤、防腐剤、薬剤、紫外線吸収剤、保湿剤、殺菌剤、樹脂、上記以外の粉末等の配合が可能である。但し、一般の化粧品に適用できる成分であればよく、上記の成分に限定されるものではない。

【0018】

本発明に係る製法における揮発性溶媒は、精製水を含んだ揮発性溶媒であれば、特に限定されない。用いる粉体成分の特性や油性成分の特性に応じて、精製水単独の他、環状シリコーン、エタノール、軽質流動イソパラフィン、低級アルコール、エーテル類、LPG、フルオロカーボン、N−メチルピロリドン、フルオロアルコール、揮発性直鎖状シリコーン、次世代フロンから選択される1種または2種以上を精製水混合して、適宜使い分けて用いることができる。この内、特に精製水単独または、精製水−エタノールの混液が好ましい。

【0019】

本発明における湿式成型法においては、使用前の商品の外観におけるパール光沢感を高める為に、粉体成分と油性成分を揮発性溶媒に添加する際に、pH調整を行うことを特徴としている。

(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分とを揮発性溶媒に添加してスラリー化する湿式混合を行った際の当該混合物のpHは3〜5.5が好ましい。より好ましくは3.5〜5である。pHが3未満の場合は、パール光沢感は得られるものの、揮発性溶媒を吸引した後であっても、粉体化粧料のpHが低すぎ、皮膚刺激の面で好ましくない。pH5.5より高い場合は、パール光沢感の向上が期待できない。

尚、前記pHは、必須成分の他、その他の成分を含んだ場合においても、それらを混合し、揮発性溶媒に混合した時のpHを指し、この場合においても同様に前記pHの範囲において高いパール光沢感が得られる。

【0020】

前記混合物のpH調整剤の種類は、特に限定されない。(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分とを揮発性溶媒に添加してスラリー化する湿式混合を行った際の当該混合物のpHが、3〜5.5にすることが出来れば良い。

例えば、乳酸、クエン酸、リン酸、リンゴ酸等を単独で配合する他、これらを混合して使用しても良い。中でも、使用性や、生産設備への影響の観点から、クエン酸、乳酸が好ましい。

もっとも、pH調整剤の添加時期は特段問題ではない。最終のスラリーの段階で含まれていれば効果を奏する。言い換えれば、pH調整剤を、(A)成分、(B)成分、(C)成分と共に予め混合させた上で、スラリーを作成することも可能である。この場合においても、最終のスラリーの状態で、pHが3〜5.5であれば効果を奏する。

【0021】

pH調整剤の量は、配合する粉体や油性成分の種類や配合量によって、適宜調整される。前述の通り、(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分とを揮発性溶媒に添加してスラリー化する湿式混合を行った際の当該混合物のpHが、3〜5.5にすることが出来れば良い。目安として、0.01〜1.0%配合することが可能である。好ましくは0.03〜0.3%、より好ましくは、0.05〜0.1%である。

【0022】

粉体化粧料に用いられる粉体成分の殆どは、中性〜アルカリ性であり、本願の製法を用いない場合の一般的な湿式成型粉体化粧料を水溶性溶媒に溶かした場合、pH6以上を示すのが一般的である。

それに対し、本願粉体化粧料は、その製造工程において、pH調整を行っているので、最終製品におけるpHは3〜5.5の範囲になっている。具体的には、本方法で得られた湿式粉体化粧料50gを50%エタノール水溶液100mlに混合した際のpHは3〜5.5である。

【0023】

本発明の粉体化粧料は、次の方法により製造される。

まず、(A)パール粉体、(B)(A)以外の粉体成分をヘンシェルミキサー(登録商標)等で混合後、均一に溶解した(C)油性成分を前記粉体混合物に添加し均一に混合して混合物とする。

次いでこの混合物を揮発性溶媒と混合してスラリー状物とする。揮発性溶媒の量は、粉体成分の組成および油性成分の配合量によっても異なるが、スラリーからの空気の抜き取り及び容器等への充填が容易な粘度になるようにするのが好ましく、一般には前記混合物の0.5〜2倍(質量)が好ましい。揮発性溶媒量が多くなりすぎると、乾燥に長時間を要すると共に、乾燥後にひび割れ、内容物の目減りを生じ、また耐衝撃性も低下する。更にまた、充填時にスラリーの容器等への拡がりが悪い場合には、充填物がこぼれない程度に軽い振動を与えると均一に充填することができる。

その後、混合物と揮発性溶媒のスラリー、或いは、その他任意配合可能成分を加えた場合は、任意成分も加えた後のスラリーのpHが3〜5.5になるように、pH調整剤を加える。

pH調整を行った後、容器等に充填した後、揮発性溶媒を除去して固化させる。揮発性溶媒の除去は、例えば自然乾燥、加温乾燥、温風乾燥、真空吸引等によって行われるが、製造効率の点から、真空吸引によって大部分の溶剤を除去した後、加温乾燥することが好ましい。これらの製造方法は湿式成型法と称せられているもので、その詳細は特公昭57−60004号公報、特公昭61−54766号公報等に記載されている。

【0024】

以上のような方法で得られる粉体化粧料は、例えば、アイシャドウ、フェースカラー、ファンデーション等として用いることができる。

【実施例】

【0025】

以下に本発明の実施例を挙げてさらに具体的に説明する。配合量は粉体化粧料全体量に対する質量%である。本発明は、下記の実施例によって限定されるものではない。

【0026】

本実施形態にかかる粉体化粧料の製造方法は、前記(A)成分及び(B)成分を含んだ粉体成分と、結合剤としての(C)油性成分とを混合する一次混合工程と、揮発性溶媒に添加してスラリー化する湿式混合を行うスラリー調整工程と、当該湿式混合物のpHを3〜5.5に調整するpH調整工程と、pH調整後のスラリーを乾燥して乾燥粉体を得る乾燥工程を備える。

【0027】

<粉体成分と油性成分とを混合する一次混合工程>

(A)パール粉体と、(B)(A)以外の粉体成分、(C)油性成分、必要に応じて任意のその他の成分を、所望の使用感に応じて計量する。前記(A)、(B)の粉体は、油性成分と混合前に、簡易的に混合すると、均一混合の面で好ましい。その他の任意成分については、その性状に応じて、予め粉体成分と混合しても良いし、油性成分と混合することも出来る。

これら計量した各成分を、ヘンシェルミキサー(登録商標)やパルペライザー等にて粉砕混合し、一次混合物とする。

【0028】

<スラリー調整工程>

スラリー調整工程には、以下のような工程が挙げられる。

(1)前記一次混合物を、揮発性溶媒中に添加し、プロペラなどの回転翼、ディスパーミキサー、ホモジナイザー、プラネタリーミキサー、および二軸混練機などにより混合/分散する方法。

(2)前記一次混合物を揮発性溶媒中に添加し、必要があればディスパーミキサーなどで予備混合した後に、プロペラなどの回転翼により分散処理を行う方法。

【0029】

<pH調整工程>

まず(A)パール粉体、(B)(A)以外の粉体成分をヘンシェルミキサー(登録商標)等で混合後、均一に溶解した(C)油性成分を前記粉体混合物に添加し均一に混合して本混合物を揮発性溶媒と混合してスラリーとする。その後、pH調整剤を直接または、精製水で希釈した後スラリーに混合する。pHメーターでpHを測定し、所定のpHになったことを確認したのち、充填機へ移送する。

【0030】

<乾燥工程>

pH調整を行った後、容器等に充填した後、揮発性溶媒を除去して固化させる。揮発性溶媒の除去は、例えば自然乾燥、加温乾燥、温風乾燥、真空吸引等によって行われるが、製造効率の点から、真空吸引によって大部分の溶剤を除去した後、加温乾燥することが好ましい。

【0031】

(製造例1)

以下の処方において、本願製法を用いてアイシャドウを作成した。

(処方1)(%は質量%)

CLOISONNNE TAN OPAL(*1)・・・30%

FLAMENCO SUMMIT RED(*2)・・・7%

マイクログラス メタシャイン MC1080TYS1(*3)・・・15%

HELIOS R100Y−A(*4)・・・5%

シリカ・・・3%

セリサイト・・・15.2%

タルク・・・10%

ベンガラ・・・1.3%

黒酸化鉄・・・0.4%

青色404号・・・0.1%

窒化ホウ素・・・5%

エチルヘキサン酸セチル・・・2%

流動イソパラフィン・・・2.9%

ワセリン・・・3%

プロピルパラベン・・・0.1%

*1 BASF社製 ベンガラ被覆雲母チタン

*2 BASF社製 雲母チタン

*3 日本板硝子社製 酸化チタン被覆ガラス末

*4 トピー工業社製 酸化チタン被覆合成金雲母

(製法1)

パール粉体およびその他の粉体をヘンシェルミキサーで予備混合した後、油性成分を入れヘンシェルミキサーで均一に混合し湿式充填用混合物を得た。得られた混合物に精製水を揮発性溶媒として1.5倍量加えてプロペラミキサーで均一になるまで混合しスラリーを得た。その後、クエン酸にてpHが5になるように調整した。pH調整後に得られたスラリーを湿式充填機にてプラスチック製充填皿に入れ、乾燥して試料を得た。

【0032】

外観に高いパール感があり、使用することによって美しい仕上がりを予感させた。外観のパール感と使用時のパール感が一致しており品質の高いものであった。なめらかな使用感で付着性もよく良好な使用性のアイシャドウであった。

【0033】

(製造例2)

以下の処方において、本願製法を用いてチークを作成した。

(処方2) (%は質量%)

マイクログラス メタシャイン MC1120RRS1(*5)・・・10%

球状シリカ・・・2%

タルク・・・25.1%

セリサイト・・・40%

ナイロン12パウダー・・・6%

ポリテトラフルオロエチレン・・・8%

ラウリン酸亜鉛・・・2%

ベンガラ・・・0.3%

黒酸化鉄・・・0.05%

赤色226号・・・0.05%

トリイソステアリン・・・3%

水添ポリイソブテン・・・1%

ジメチコン・・・2.4%

エチルパラベン・・・0.1%

*5 日本板硝子社製 酸化チタン被覆ガラス末

(製法2)

パール粉体およびその他の粉体をヘンシェルミキサーで予備混合した後、油性成分を入れヘンシェルミキサーで均一に混合し湿式充填用混合物を得た。得られた混合物に精製水:イソドデカン=50:50の揮発性溶媒を同量加えて(混合物:揮発性溶媒=1:1)ディスパーで均一になるまで混合しスラリーを得た。その後、リンゴ酸を用いてpHが3.5になるように調整した。pH調整後に得られたスラリーを湿式充填機にてプラスチック製充填皿に入れ、乾燥して試料を得た。

【0034】

きらきらとしたパールがプレス表面に目立ち非常に外観が美麗であった。なめらかな使用感で伸びがよく均一に密着するチークカラーが得られた。

【0035】

(製造例3)

以下の処方において、本願製法を用いてファンデーションを作成した。

(処方3) (%は質量%)

HELIOS R100S(*6)・・・5%

メチコン処理タルク・・・20%

メチコン処理セリサイト・・・27.4%

ナイロン12パウダー・・・4%

ポリメタクリル酸メチル・・・4%

球状シリカ・・・2%

ヒドロキシアパタイト・・・2%

微粒子酸化亜鉛・・・12%

トリエトキシカプリリルシラン処理酸化チタン・・・9%

トリエトキシカプリリルシラン処理ベンガラ・・・1.1%

トリエトキシカプリリルシラン処理黄酸化鉄・・・3.2%

トリエトキシカプリリルシラン処理黒酸化鉄・・・0.3%

ジメチコン・・・4.2%

(ジメチコン/ビニルジメチコン)クロスポリマー・・・1.5%

エチルヘキサン酸セチル・・・4%

エチルパラベン・・・0.2%

グリチルレチン酸ステアリル・・・0.1%

(*6)トピー工業社製 酸化チタン被覆合成金雲母

(製法3)

パール粉体およびその他の粉体をヘンシェルミキサーで予備混合した後、油性成分を入れヘンシェルミキサーで均一に混合し湿式充填用混合物を得た。得られた混合物に精製水:イソプロピルアルコール=10:90の揮発性溶媒を混合物:揮発性溶媒=4:3になるように加えて、ディスパーで均一になるまで混合しスラリーを得た。その後、クエン酸・リンゴ酸の混合物(1:1)を用いてpHが4.5になるように調整した。pH調整後に得られたスラリーを湿式充填機にてプラスチック製充填皿に入れ、乾燥して試料を得た。

【0036】

きらきらとしたパールが表面に目立ち非常に外観が美麗であった。なめらかな使用感で伸びがよく均一に密着するパウダーファンデーションが得られた。

【0037】

(製造例4)

以下の処方において、本願製法を用いてファンデーションを作成した。

(処方4) (%は質量%)

HELIOS R100S(*6)・・・5%

メチコン処理タルク・・・20%

メチコン処理セリサイト・・・27.35%

ナイロン12パウダー・・・4%

ポリメタクリル酸メチル・・・4%

球状シリカ・・・2%

ヒドロキシアパタイト・・・2%

微粒子酸化亜鉛・・・12%

トリエトキシカプリリルシラン処理酸化チタン・・・9%

トリエトキシカプリリルシラン処理ベンガラ・・・1.1%

トリエトキシカプリリルシラン処理黄酸化鉄・・・3.2%

トリエトキシカプリリルシラン処理黒酸化鉄・・・0.3%

ジメチコン・・・4.2%

(ジメチコン/ビニルジメチコン)クロスポリマー・・・1.5%

エチルヘキサン酸セチル・・・4%

クエン酸・・・0.05%

エチルパラベン・・・0.2%

グリチルレチン酸ステアリル・・・0.1%

(*6)トピー工業社製 酸化チタン被覆合成金雲母

(製法4)

パール粉体およびその他の粉体をヘンシェルミキサーで予備混合した後、油性成分を入れヘンシェルミキサーで均一に混合し湿式充填用混合物を得た。得られた混合物に精製水:イソプロピルアルコール=10:90の揮発性溶媒を混合物:揮発性溶媒=4:3になるように加えて、ディスパーで均一になるまで混合しスラリーを得た。得られたスラリーを湿式充填機にてプラスチック製充填皿に入れ、乾燥して試料を得た。

【0038】

きらきらとしたパールが表面に目立ち非常に外観が美麗であった。なめらかな使用感で伸びがよく均一に密着するパウダーファンデーションが得られた。

【0039】

本発明において、(A)パール成分と、(B)(A)以外の粉体成分と、(C)油性成分を混合し、本混合物を揮発性溶媒に添加してスラリー化した際のpHが、未使用の粉体化粧料表面のパール光沢感に及ぼす影響を確認する実験を行った。〔実験例〕においては、pH以外の条件を一定にして、化粧料の表面のパール光沢感、使用時のパール光沢感、使用時の皮膚刺激を確認した。

【0040】

〔実験例〕

表1、表2に示した(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分を秤量し、ヘンシェルミキサーで混合した後、粉砕機を用いて混合物を作成した後に、所定の揮発性溶媒と混合して、スラリーを作成した。その後、表1に記載のpH調整剤にて所定のPHに調整した。スラリーのpHはホリバ社製pHメーターを用いて測定した。

その後、湿式充填機(株式会社南陽製)を用いてプラスチック製充填皿に成型した。(乾燥工程)60℃に調整したインキュベーターに6時間以上保管を行って、化粧料を乾燥し、粉体化粧料を得た。

【0041】

表1、表2で製造した各粉体化粧料に関し、専門パネラー20名を用いて、次の基準で官能評価を行った。

<評価方法>

(表面のパール光沢感)

表1、表2で得られた各化粧料に関し、外観の目視比較を行い、下に示す評価基準で評価を行った。

(使用時のパール光沢感)

表1、表2で製造した各粉体化粧料を一人のモデルに一定量塗布し、塗布時(使用時)のパール感を下に示す評価基準で評価した。モデルは、専門パネラーの評価終了後、十分洗顔をし、化粧水、乳液を塗布し、30分以上たった後に、次の処方の化粧料を使用し、次の化粧料の官能評価を行った。

(皮膚刺激試験)

表1、表2で製造した粉体化粧料の内、一つの化粧料を20名の専門パネラーが自分の顔に一定量塗布し、8時間経過後、皮膚刺激の確認を行った。翌々日に、別の化粧料を一定量塗布し、8時間経過後、皮膚刺激の確認を行った。これを、繰り返す形で、各化粧料に関し、皮膚刺激を確認した。

【0042】

<評価基準(光沢感)>

◎:20名中、17名以上が、十分なパール光沢感を感じると回答。

○:20名中、12〜16名が、十分なパール光沢感を感じると回答。

△:20名中、7〜11名が、十分なパール光沢感を感じると回答。

×:20名中、6名以下が、十分なパール光沢感を感じると回答。

<皮膚刺激>

◎:20名中、17名以上が、使用期間中刺激を感じなかったと回答。

○:20名中、12〜16名が、使用期間中刺激を感じなかったと回答。

△:20名中、7〜11名が、使用期間中刺激を感じなかったと回答。

×:20名中、6名以下が使用期間中刺激を感じなかったと回答。

【0043】

【表1】

【0044】

【表2】

【0045】

pHを未調整の混合物に比較して、pHを調整して湿式充填成型をおこなったものは外観上のパール感に優れており、かつ安全性についても問題のないものであった。また、pHの調整、未調整に関わらず充填性について特に変化はなく常法で成型することができた。

【産業上の利用可能性】

【0046】

本発明によれば、一般に汎用されているパール粉体を従来と同じ量を配合した場合であっても、従来の湿式成型法において、揮発性溶媒を吸引する前にpH調整を行うだけで、従来得られていたパール光沢感より遥かに高いパール光沢感を有する粉体化粧料を提供することが可能になる。また、パール粉体の配合量が少量で済むので、コストを抑えることも可能になる。

【図面の簡単な説明】

【0047】

【図1】表面のパール光沢感の比較;左側が比較例3、右側が実施例2

【特許請求の範囲】

【請求項1】

(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分とを、揮発性溶媒に添加してスラリーを作成した際に、当該スラリーのpHを3〜5.5になるように調節することを特徴とする粉体化粧料の製造方法。

【請求項2】

請求項1記載の製造方法において、(A)パール粉体が、雲母チタンおよび雲母チタンの顔料被覆処理物、合成金雲母、酸化チタン被覆合成金雲母、ガラス末、酸化チタン被覆ガラス末、ポリエチレンテレフタレート・ポリエステルフィルム積層末から選択される1種又は2種以上であることを特徴とする粉体化粧料の製造方法。

【請求項3】

請求項1または請求項2記載の製造方法において、揮発性溶媒が、精製水又は、精製水とエタノールの混液のいずれかであることを特徴とする粉体化粧料の製造方法。

【請求項4】

請求項1〜請求項3記載のいずれかの製造方法において、スラリーを乳酸、クエン酸、リン酸、リンゴ酸から得られる1種又は2種以上にてpH調整することを特徴とする粉体化粧料の製造方法。

【請求項5】

請求項1〜請求項4記載の製造方法の内いずれかの方法で製造した粉体化粧料。

【請求項6】

(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分と、(D)pH調整剤を含有し、{(A)+(B)+(C)}:(D)=10000:1〜100:1であることを特徴とする湿式粉体化粧料。

【請求項7】

(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分と(D)pH調整剤を含有した湿式粉体化粧料において、当該粉体化粧料50gを50%エタノール水溶液100mlに添加し、混合した際に、pHが3〜5.5であることを特徴とする粉体化粧料。

【請求項1】

(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分とを、揮発性溶媒に添加してスラリーを作成した際に、当該スラリーのpHを3〜5.5になるように調節することを特徴とする粉体化粧料の製造方法。

【請求項2】

請求項1記載の製造方法において、(A)パール粉体が、雲母チタンおよび雲母チタンの顔料被覆処理物、合成金雲母、酸化チタン被覆合成金雲母、ガラス末、酸化チタン被覆ガラス末、ポリエチレンテレフタレート・ポリエステルフィルム積層末から選択される1種又は2種以上であることを特徴とする粉体化粧料の製造方法。

【請求項3】

請求項1または請求項2記載の製造方法において、揮発性溶媒が、精製水又は、精製水とエタノールの混液のいずれかであることを特徴とする粉体化粧料の製造方法。

【請求項4】

請求項1〜請求項3記載のいずれかの製造方法において、スラリーを乳酸、クエン酸、リン酸、リンゴ酸から得られる1種又は2種以上にてpH調整することを特徴とする粉体化粧料の製造方法。

【請求項5】

請求項1〜請求項4記載の製造方法の内いずれかの方法で製造した粉体化粧料。

【請求項6】

(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分と、(D)pH調整剤を含有し、{(A)+(B)+(C)}:(D)=10000:1〜100:1であることを特徴とする湿式粉体化粧料。

【請求項7】

(A)パール粉体と、(B)(A)以外の粉体成分と、(C)油性成分と(D)pH調整剤を含有した湿式粉体化粧料において、当該粉体化粧料50gを50%エタノール水溶液100mlに添加し、混合した際に、pHが3〜5.5であることを特徴とする粉体化粧料。

【図1】

【公開番号】特開2012−193111(P2012−193111A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−55888(P2011−55888)

【出願日】平成23年3月14日(2011.3.14)

【出願人】(591230619)株式会社ナリス化粧品 (200)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月14日(2011.3.14)

【出願人】(591230619)株式会社ナリス化粧品 (200)

【Fターム(参考)】

[ Back to top ]