粉体収容器及び画像形成装置

【課題】容器内で凝集又は付着している粉体に対して直接的な外力を作用させて粉体の詰まりを抑制できる粉体収容器を提供する。

【解決手段】内部に画像形成用の粉体を収容し、画像形成装置本体に対して着脱可能に構成された粉体収容器である。粉体収容器は、内部の粉体に直接接触して粉体の詰まりを抑制する粉体詰まり抑制手段55と、画像形成装置本体への装着動作に伴って粉体詰まり抑制手段55を駆動させる駆動手段とを備える。

【解決手段】内部に画像形成用の粉体を収容し、画像形成装置本体に対して着脱可能に構成された粉体収容器である。粉体収容器は、内部の粉体に直接接触して粉体の詰まりを抑制する粉体詰まり抑制手段55と、画像形成装置本体への装着動作に伴って粉体詰まり抑制手段55を駆動させる駆動手段とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トナー等の画像形成用の粉体を収容する粉体収容器、及びその粉体収容器を備える画像形成装置に関する。

【背景技術】

【0002】

一般に、感光体上に形成された潜像を現像剤としてのトナーを用いて可視画像化する電子写真方式の画像形成装置においては、画像形成に伴って消費されるトナーを補充するために、トナーを収容したトナー容器が設けられている。また、このトナー容器を画像形成装置本体に対して着脱可能に構成し、トナー容器内のトナーが無くなったら新しいトナー容器と交換する方式が多く採用されている。

【0003】

トナー容器としては、例えば、筒状の容器の内面に螺旋状の突起が設けられ、軸回りに回転可能に構成されたスクリューボトルと称されるものが知られている。スクリューボトルを画像形成装置に装着した状態で軸回りに回転させると、内部に収容されているトナーが螺旋状の突起に倣って軸方向の一端部側へ移動し、その一端部側に設けられた排出口よりトナーが排出され、現像装置へトナーが補給される。

【0004】

しかし、上記のようなトナー容器を、ユーザー等が、排出口側を下方にして立て掛けた状態で保管しておくと、トナーの自重により排出口の近傍でトナーが凝集したり固着したりする場合がある。特に、夏の屋外などの高温高湿の環境下でトナー容器が保管されていた場合はなおさらである。このように、トナーの凝集や固着が排出口の近傍で生じた場合は、これらのトナーによって排出口へのトナー排出経路が塞がれてしまう。その結果、トナー容器をセットして使用する際に、排出口からのトナー排出量が低下したり不安定になったりするといった問題が生じる。また、最悪の場合は、排出口からトナーを全く排出できないこともある。

【0005】

そのため、従来では、トナー容器内でのトナーの凝集や固着を抑制する技術が提案されている。

例えば、特許文献1に記載の画像形成装置では、容器本体の外周面に複数の段差部を設けると共に、その段差部を設けた外周面に板ばねを圧接させている。この場合、容器本体の回転に伴って板ばねが段差部を乗り越える際に、当該板ばねが弾性変形して外周面に打ち付けられることで、容器本体に振動が付与され、トナーの凝集が抑制される。

【0006】

また、特許文献2に記載の画像形成装置では、容器本体の外周面に螺旋状の凹凸を設け、この凹凸に弾性的に当接するように設けた弾性部材によって、容器本体の回転に伴い振動を与え、トナーの凝集を抑制するようにしている。

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1、2に記載の技術は、容器本体の外周面で発生した振動が凝集トナーに伝播することによって、間接的にトナーがほぐされることを狙ったものであり、トナーに対し直接的な外力を与えることができるものではなかった。このため、トナーの凝集や容器内壁へのトナーの固着が強固に生じている場合は、凝集トナーを十分にほぐしたり、固着したトナーを除去したりすることができないといった問題があった。

【0008】

そこで、本発明は、斯かる事情に鑑み、容器内で凝集又は付着している粉体に対して直接的な外力を作用させて粉体の詰まりを抑制できる粉体収容器、及びその粉体収容器を備えた画像形成装置を提供しようとするものである。

【課題を解決するための手段】

【0009】

上記課題を解決するため、請求項1に係る発明は、内部に画像形成用の粉体を収容し、画像形成装置本体に対して着脱可能に構成された粉体収容器であって、内部の粉体に直接接触して粉体の詰まりを抑制する粉体詰まり抑制手段と、画像形成装置本体への装着動作に伴って前記粉体詰まり抑制手段を駆動させる駆動手段とを備えたことを特徴とする。

【発明の効果】

【0010】

請求項1に係る発明によれば、画像形成装置本体への粉体収容器の装着時に、その装着動作に伴って粉体詰まり抑制手段を駆動させることで、容器内の粉体の詰まりを抑制することができる。しかも、本発明では、粉体詰まり抑制手段が内部の粉体に直接接触するので、振動による間接的な外力を粉体に与える場合に比べて、粉体の詰まりをより高度に抑制することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の一形態に係る画像形成装置としてのカラーレーザープリンタの概略構成図である。

【図2】トナー容器の装置本体に対する着脱方法を示す図である。

【図3】トナー容器の側面の部分断面図である。

【図4】トナー容器の回転駆動手段及びトナー搬送装置の構成を示す断面図である。

【図5】トナー容器の外観斜視図である。

【図6】キャップ部の側面断面図である。

【図7】図6におけるX−X断面図である。

【図8】揺動部材の駆動を説明するための図である

【図9】装置本体にトナー容器を装着した装着完了状態を示す図である。

【図10】回転体の回転を防止するストッパを設けたキャップ部の外観斜視図である。

【図11】前記ストッパを設けたキャップ部の断面図である。

【図12】非装着状態のトナー容器の断面図である。

【図13】揺動部材の揺動範囲を広げた構成を示す図である。

【図14】本発明の他の実施形態におけるキャップ部の外観斜視図である。

【図15】前記他の実施形態における容器収容部の外観斜視図である。

【図16】前記他の実施形態における装着完了状態を示す図である。

【図17】本発明のさらに別の実施形態の構成を示す図である。

【図18】前記さらに別の実施形態における揺動部材の駆動制御のフローチャートを示す図である。

【図19】温度と湿度に基づいて制御する制御テーブルの一例を示す図である。

【図20】トナーの放置時間に基づいて制御する制御テーブルの一例を示す図である。

【図21】トナーロットに基づいて制御する制御テーブルの一例を示す図である。

【図22】所定時間当たりの印刷枚数に基づいて制御する制御テーブルの一例を示す図である。

【発明を実施するための形態】

【0012】

以下、添付の図面に基づき、本発明の実施形態について説明する。なお、各図面において、同一の機能もしくは形状を有する部材や構成部品等の構成要素については、判別が可能な限り同一符号を付すことにより一度説明した後ではその説明を省略する。

【0013】

図1は、本発明の実施の一形態に係る画像形成装置としてのカラーレーザープリンタの概略構成図である。まず、図1を参照して、カラーレーザープリンタの全体構成及び動作について説明する。

【0014】

図1に示すように、カラーレーザープリンタの装置本体(画像形成装置本体)1の中央には、カラー画像の色分解成分に対応するイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の異なる色の画像を形成する4つの作像部4Y,4M,4C,4Kが設けられている。各作像部4Y,4M,4C,4Kは、潜像担持体としてのドラム状の感光体5と、感光体5の表面を帯電させる帯電装置6と、感光体5の表面にトナーを供給する現像装置7と、感光体5の表面をクリーニングするクリーニング装置8などを備える。なお、感光体5は、ドラム状のものの他に、ベルト状のものを採用することも可能である。また、図1では、ブラックの作像部4Kが備える感光体5、帯電装置6、現像装置7、クリーニング装置8のみに符号を付しており、その他の作像部4Y,4M,4Cにおいては符号を省略している。

【0015】

図1において、各作像部4Y,4M,4C,4Kの下方には、感光体5の表面を露光する露光装置9が配設されている。露光装置9は、光源、ポリゴンミラー、f−θレンズ、反射ミラー等を有し、画像データに基づいて各感光体5の表面へレーザー光を照射するようになっている。

【0016】

一方、各作像部4Y,4M,4C,4Kの上方には、転写装置3が配設されている。転写装置3は、転写体としての無端状のベルト部材から構成される中間転写ベルト30を有する。中間転写ベルト30は、4つの一次転写ローラ31と、二次転写バックアップローラ32と、クリーニングバックアップローラ33と、テンションローラ34によって張架されている。これらのローラ31〜34のうち、二次転写バックアップローラ32が回転することによって、中間転写ベルト30は図の矢印で示す方向に周回走行(回転)するように構成されている。

【0017】

4つの一次転写ローラ31は、中間転写ベルト30を介して各感光体5に対向した位置に配設されている。各一次転写ローラ31はそれぞれの位置で中間転写ベルト30の内周面を押圧しており、中間転写ベルト30の押圧された部分と各感光体5とが接触する箇所に一次転写ニップが形成されている。また、各一次転写ローラ31は、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が各一次転写ローラ31に印加されるようになっている。

【0018】

中間転写ベルト30を介して二次転写バックアップローラ32に対向した位置には、二次転写ローラ36が配設されている。この二次転写ローラ36は中間転写ベルト30の外周面を押圧しており、二次転写ローラ36と中間転写ベルト30とが接触する箇所に二次転写ニップが形成されている。また、二次転写ローラ36は、一次転写ローラ31と同様に、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が二次転写ローラ36に印加されるようになっている。

【0019】

また、中間転写ベルト30を介してクリーニングバックアップローラ33に対向した位置には、ベルトクリーニング装置35が配設されている。ベルトクリーニング装置35は、中間転写ベルト30に当接するクリーニングブレード等を有しており、中間転写ベルト30が周回走行する際にクリーニングブレード等によってベルト表面上の残留トナーや異物を除去するように構成されている。

【0020】

装置本体1の下部には、記録媒体としての用紙Pを収容した給紙トレイ10や、給紙トレイ10から用紙Pを給送する給紙ローラ11等が設けてある。ここで、用紙Pには、厚紙、はがき、封筒、普通紙、薄紙、塗工紙(コート紙やアート紙等)、トレーシングペーパ等を含む。また、本実施形態のプリンタは、用紙以外のシート状の記録媒体として、OHPシートもしくはOHPフィルム等も供給可能に構成されている。また、図示しないが、手差し給紙機構を設けてもよい。

【0021】

また、装置本体1内には、用紙Pを給紙トレイ10から二次転写ニップを通過させて装置外へ排出するための搬送路Rが配設されている。搬送路Rにおいて、二次転写ローラ36の位置よりも用紙搬送方向上流側には、二次転写ニップへ用紙Pを搬送する搬送手段としての一対のレジストローラ12が配設されている。

【0022】

一方、二次転写ローラ36の位置よりも用紙搬送方向下流側には、用紙Pに転写された未定着画像を定着するための定着装置15が配設されている。また、搬送路Rの用紙搬送方向下流端には、用紙を装置外へ排出するための一対の排紙ローラ13が設けられている。さらに、装置本体1の上面部には、装置外に排出された用紙をストックするための排紙トレイ14が設けてある。

【0023】

また、装置本体1の上部には、画像形成用の粉体としてのトナーを収容した4つのトナー容器(粉体収容器)20Y,20M,20C,20Kが装着されている。各トナー容器20Y,20M,20C,20Kは、それぞれ、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の異なる色のトナーを収容している以外は、ほぼ同様に構成されている。

【0024】

上記画像形成装置は以下のように動作する。

作像動作が開始されると、各作像部4Y,4M,4C,4Kの感光体5が図示しない駆動装置によって図の時計回りに回転駆動され、各感光体5の表面が帯電装置6によって所定の極性に一様に帯電される。帯電された各感光体5の表面には、露光装置9からレーザー光がそれぞれ照射されて、各感光体5の表面に静電潜像が形成される。このとき、各感光体5に露光する画像情報は所望のフルカラー画像をイエロー、マゼンタ、シアン及びブラックの色情報に分解した単色の画像情報である。このように感光体5上に形成された静電潜像に、各現像装置7によってトナーが供給されることにより、静電潜像はトナー画像として可視画像化(顕像化)される。

【0025】

続いて、中間転写ベルト30を張架する二次転写バックアップローラ32が図の反時計回りに回転駆動することにより、中間転写ベルト30が図の矢印で示す方向に走行駆動される。また、各一次転写ローラ31に、トナーの帯電極性と逆極性の定電圧又は定電流制御された電圧が印加される。これにより、各一次転写ローラ31と各感光体5との間の一次転写ニップにおいて転写電界が形成される。そして、各作像部4Y,4M,4C,4Kの感光体5に形成された各色のトナー画像が、上記一次転写ニップにおいて形成された転写電界によって、中間転写ベルト30上に順次重ね合わせて転写される。かくして中間転写ベルト30にはその表面にフルカラーのトナー画像が担持される。

【0026】

また、中間転写ベルト30に転写しきれなかった各感光体5上のトナーは、それぞれ、クリーニング装置8によって除去される。次いで、各感光体5の表面が図示しない除電装置によって除電作用を受け、その表面電位が初期化されて次の画像形成に備えられる。

【0027】

一方、画像形成装置の下部では、給紙ローラ11が回転駆動することによって、給紙トレイ10に収容されている用紙Pが搬送路Rに送り出される。搬送路Rに送り出された用紙Pは、レジストローラ12によってタイミングを計られて、二次転写ローラ36と二次転写バックアップローラ32との間の二次転写ニップに送られる。このとき二次転写ローラ36には、中間転写ベルト30上のトナー画像のトナー帯電極性と逆極性の転写電圧が印加されており、これにより、二次転写ニップに転写電界が形成されている。そして、二次転写ニップに形成された転写電界によって、中間転写ベルト30上のトナー画像が用紙P上に一括して転写される。あるいは、二次転写バックアップローラ32に対しトナーの帯電極性と同極性の転写電圧を印加することにより、中間転写ベルト30上のトナー画像を用紙Pに転写するようにしてもよい。また、用紙Pに転写しきれなかった中間転写ベルト30上の残留トナーは、ベルトクリーニング装置35によって除去される。

【0028】

トナー画像が転写された用紙Pは、定着装置15へと搬送され、定着装置15によってトナー画像が用紙Pに定着される。その後、用紙Pは、排紙ローラ13によって装置外へ排出され、排紙トレイ14上にストックされる。

【0029】

以上の説明は、用紙上にフルカラー画像を形成するときの画像形成動作であるが、4つの作像部4Y,4M,4C,4Kのいずれか1つを使用して単色画像を形成したり、2つ又は3つの作像部を使用して、2色又は3色の画像を形成したりすることも可能である。

【0030】

図2は、上記トナー容器の装置本体に対する着脱方法を示す図である。

図2に示すように、トナー容器20Y,20M,20C,20Kは、略円筒状のトナーボトルであり、装置本体1の上部には、各トナー容器20Y,20M,20C,20Kを収容する容器収容部2が設けられている。容器収容部2には、4つの凹部が形成されており、各凹部に沿ってトナー容器20Y,20M,20C,20Kを水平方向(図の矢印の方向)に案内することで着脱できるようになっている。

【0031】

以下、トナー容器20Y,20M,20C,20Kの構成について説明する。

なお、上記4つのトナー容器20Y,20M,20C,20Kは、異なる色のトナーを収容している以外はほぼ同様の構成となっているので、説明を簡略化するため、色の識別を示す符号(Y,M,C,K)を省略し、1つのトナー容器の構成について説明する。

【0032】

図3は、トナー容器の側面の部分断面図である。

図3に示すように、トナー容器20は、主として、内部にトナーを収容する容器本体(ボトル本体)21と、その容器本体21の開口する一端部に取り付けられたキャップ部22とで構成される。容器本体21は、その内周面に螺旋状の突起が設けられており、キャップ部22に対して回転可能に取り付けられている。

【0033】

キャップ部22には、容器本体21内のトナーを排出するための排出口23と、容器本体21内のトナーを排出口23へと導くための排出経路24と、排出口23を開閉するシャッター25等が設けられている。図3に示す状態では、排出口23は、シャッター25によって閉じられた状態となっている。この状態から、シャッター25が図の左側にスライドすることで、排出口23を開放された状態にすることができる。

【0034】

トナー容器20を装置本体1に装着する際及び装着が完了した状態の姿勢では、図3に示すように、排出口23が下方を臨むように配設される。また、排出経路24は、その姿勢で、容器本体21内のトナーを水平方向(図の矢印A1の方向)に搬送する水平搬送経路24aと、その水平搬送経路24a内を通って搬送されたトナーを鉛直下方(図の矢印A2の方向)へ搬送して排出口23へと導く鉛直搬送経路24bとで構成されている。

【0035】

また、容器本体21の開口する一端部内からキャップ部22の水平搬送経路24a内に渡って、一対の板状部材等から成る撹拌部材26が設けられている。この撹拌部材26は容器本体21の一端部に取り付けられており、容器本体21が回転すると、これと一緒に撹拌部材26も回転するようになっている。

【0036】

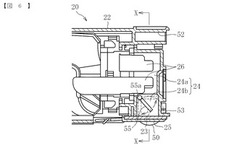

図4は、トナー容器の回転駆動手段及びトナー容器から現像装置までトナーを搬送するトナー搬送装置の構成を示す断面図である。

なお、この回転駆動手段及びトナー搬送装置も、各トナー容器に対して同様に構成されているので、以下、図4を参照しつつ、1組の回転駆動手段とトナー搬送装置の構成について説明する。

【0037】

図4に示すように、回転駆動手段40は、駆動源としての駆動モータ41と、駆動モータ41の軸に設けられたウォームギア42と、ウォームギア42と噛み合うアイドラギア43とを有する。また、アイドラギア43は、トナー容器20の容器本体21の外周面に形成された図示しないギアと噛み合っており、駆動モータ41が駆動されると、その駆動力が、ウォームギア42、アイドラギア43を介して容器本体21に回転力として伝達されるようになっている。

【0038】

トナー搬送装置45は、容器収容部2の下方に設けられたトナーホッパー46と、トナーホッパー46と現像装置7とを接続するトナー搬送管47と、トナー搬送管47内に収容された搬送コイル48とを有する。トナーホッパー46内には、トナーをトナー搬送管47へ送り出す回転可能な搬送部材49が設けられている。

【0039】

続いて、図4を参照しつつ、トナーの補給動作について説明する。

トナー補給指令を受けて、駆動モータ41が駆動を開始すると、その駆動力が容器本体21に伝達され、容器本体21は図の矢印B1で示す方向に回転させられる。このとき、容器本体21内に設けられた螺旋状の突起によってトナーが容器本体21の開口部側へと搬送され、トナーはキャップ部22に設けられた排出口23から図の矢印B2で示す方向に排出されトナーホッパー46内に一旦貯留される。

【0040】

このように、本実施形態では、排出口23をキャップ部22の周側面(下方)に設けることで、コンパクトで、かつ、トナーの排出に自重を利用できるようになっている。また、容器本体21が回転するのに伴って図3に示す撹拌部材26が回転するので、撹拌部材26によって容器本体21の開口部付近でトナーが撹拌され、トナー排出性が向上する。

【0041】

トナーホッパー46内に一旦貯留されたトナーは、トナーホッパー46内の搬送部材49が図の矢印B3で示す方向に回転することによって、トナー搬送管47へと搬送される。トナー搬送管47に搬送されたトナーは、回転する搬送コイル48によって図の矢印B4で示す方向に搬送され、現像装置7内へ補給される。

【0042】

以下、トナー容器の構成についてさらに詳しく説明する。

図5は、トナー容器の外観斜視図である。

図5に示すように、トナー容器20のキャップ部22の先端面には、情報記憶媒体としての非接触RFID用チップ51が設けられている。このFRID用チップ51には、トナー容器20内に収容されているトナーの色やトナー量などの情報が記憶されている。トナー容器20を装置本体1に装着した状態では、FRID用チップ51が装置本体1に設けられた図示しない情報読み取り装置に電気的に接続されることで、FRID用チップ51が記憶している情報を読み取り又は更新することができるようになる。

【0043】

また、キャップ部22の先端には、2つの位置決め穴52,53が設けられている。トナー容器20を装置本体1に装着した際、これらの位置決め穴52,53に、容器収容部2に設けられている位置決め凸部が挿入されることで、トナー容器20が装置本体1に対して位置決めされるようになっている。なお、本実施形態では、図の上側の位置決め穴52が位置決めの主基準となり、下側の位置決め穴53が従基準となっている。

【0044】

また、キャップ部22の先端側の図の上部には、トナー容器20の非互換性を担保するための非互換形状部54が設けられている。この非互換形状部54は、収容するトナーの色に応じて形状あるいは位置が異なっており、トナー容器20が容器収容部2の正規位置へ装着された場合に、装置本体1に設けられた図示しない嵌合部と嵌め合うことができるようになっている。

【0045】

また、キャップ部22の先端側の図の下部には、一対の回転体50が回転可能に設けられている。これらの回転体50は、トナー容器20を装置本体1に装着する際、装置本体1(容器収容部2)の壁面に接触しつつ車輪の如く回転するようになっている。

【0046】

図6は、キャップ部の側面断面図である。

図6に示すように、キャップ部22の鉛直搬送経路24b内には、内部でのトナーの詰まりを抑制するトナー詰まり抑制手段(粉体詰まり抑制手段)としての板片状の揺動部材55が設けられている。揺動部材55の揺動軸55aは、鉛直搬送経路24bの図の上部に設けられており、揺動部材55は、揺動軸55aを中心に先端が図の下方へ向いた状態と図の横方向に向いた状態との間で揺動可能に構成されている(図6の点線参照)。また、揺動部材55は、図の横方向に配設された状態で、鉛直搬送経路24bの搬送経路断面をほぼ覆う程の大きさに形成されている。

【0047】

図7は、図6におけるX−X断面図である。

図7に示すように、一対の回転体50は、その回転軸64がキャップ部22に設けられた円筒状の軸受56に挿入されることで、回転可能に保持されている。詳しくは、軸受56の内周面に形成されたリング状の抜止突起56aが、回転軸64の外周面に形成された環状の溝64aに圧入されることで、回転軸64を回転可能に保持しつつ、軸受56からの脱落を防止している。また、一対の回転体50のうち、図の右側の一方の回転体50の内側には、周方向の一部に突起部57が設けられている。揺動部材55の揺動軸55aは、その突起部57が設けられた回転体50の側へ延伸しており、その延伸した部分に板片状の駆動力受け部58が設けられている。

【0048】

以下、図8を参照しつつ、上記揺動部材55の駆動について説明する。

図8では、回転体50が、トナー容器20の装着動作に伴って図の(a)→(b)→(c)→(d)の順に回転し、これに伴い揺動部材55が揺動する様子を示している。

【0049】

まず、図8(a)に示す状態では、揺動部材55はその自重によって先端が下方へ向いた状態で配設されている。しかし、回転体50が回転し、図8(b)に示すように、突起部57が駆動力受け部58に当接すると、突起部57の回転力によって駆動力受け部58が持ち上げられ、これと一緒に揺動部材55も持ち上げられる。そして、図8(c)に示すように、突起部57がその回転軌道の最上位置に達した状態で、駆動力受け部58及び揺動部材55は水平方向(図の横方向)となるまで持ち上げられる。その後、図8(d)に示すように、突起部57が駆動力受け部58の先端を通り過ぎ、両者の当接が解除されると、揺動部材55は自重により下方へ揺動し、元の位置(先端が下方へ向いた位置)へ戻される。その後、回転体50がさらに回転した場合は、上記と同様に、揺動部材55の揺動が繰り返し行われる。

【0050】

このように、本実施形態では、トナー容器20の装置本体1への装着動作に伴って回転体50が回転すると、突起部57が駆動力受け部58に当接して、揺動部材55を揺動させるようになっている。すなわち、回転体50、突起部57、駆動力受け部58は、装着動作に伴って揺動部材55を駆動(揺動)させる駆動手段として機能する。

【0051】

図9は、装置本体にトナー容器を装着した装着完了状態を示す図である。

図9に示すように、装着完了状態では、キャップ部22の先端に設けられた2つの位置決め穴52,53に、容器収容部2に設けてある位置決め凸部62,63が挿入されて位置決めされる。また、この状態では、シャッター25が排出口23を開放し、開放された排出口23は、容器収容部2に設けられた連通穴59と連通連結される。これにより、排出口23から排出されるトナーを、連通穴59を介して、上記トナーホッパー46へ補給できるようになる。

【0052】

さらに、この状態で、揺動部材55は、先端が鉛直下方を向いた状態で配設されている。詳しくは、図8の(a)や(d)に示すように、突起部57が、駆動力受け部58に当接していない、あるいは、当接しても揺動部材55を持ち上げない位置で静止されていることで、揺動部材55は、先端が鉛直下方を向いた状態で配設されている。このように、揺動部材55が鉛直下方を向いた状態にすることで、排出口23へのトナーの搬送が揺動部材55によって妨げられないようにしている。

【0053】

また、図9に示すように、容器収容部2の底部には、トナー容器20を装置本体1から取り外す際にシャッター25を閉鎖位置へ移動させるシャッター閉鎖部材60と、シャッター閉鎖部材60を上方へ付勢する付勢手段としての板ばね61とが設けられている。シャッター閉鎖部材60は、シャッター25のスライド方向(図9の横方向)に対して傾斜した先端側の傾斜部60aと、その傾斜部60aよりも後方でシャッター25のスライド方向に対し略直交方向に配設される引っ掛け部60bとを有する。また、シャッター閉鎖部材60の後端は、支軸60cを介して回転可能に取り付けられている。これにより、シャッター閉鎖部材60の先端は支軸60cを中心に図の上下方向に揺動するようになっている。

【0054】

以下、シャッター25の開閉動作について説明する。

トナー容器20を容器収容部2内に挿入すると、シャッター25の先端がシャッター閉鎖部材60の傾斜部60aに接触し、シャッター閉鎖部材60を一旦下方へ押し下げる。その後、シャッター25は、図9に示すように、容器収容部2に設けられた連通穴59の縁64に当接し、この当接により、シャッター25はトナー容器20の後方へスライド移動せしめられ、排出口23が開放される。また、シャッター25の後端が傾斜部60aを通過した時点で、シャッター閉鎖部材60が上方へ復帰する。

【0055】

次に、トナー容器20を装置本体1から取り外す場合、トナー容器20を離脱する方向へ移動させると、最初は、引っ掛け部60bにシャッター25の端部が引っ掛かっているため、シャッター25の離脱方向への移動が規制される。これにより、シャッター25は、シャッター閉鎖部材60に押されて排出口23を閉鎖する方向へスライド移動せしめられ、排出口23を閉鎖する。そして、シャッター25の閉鎖方向への移動が完了した状態で、トナー容器20をさらに勢いよく離脱する方向へ移動させると、シャッター閉鎖部材60はその離脱方向の移動力に抗しきれずに押し下げられ、引っ掛け部60bによるシャッター25の拘束が解放される。その後、シャッター25がシャッター閉鎖部材60の先端を通過した時点で、シャッター閉鎖部材60は上方へ復帰し元の状態に戻る。

【0056】

ところで、本実施形態のトナー容器20において、キャップ部22内でトナーの凝集が発生した場合、水平搬送経路24a内で凝集したトナーは、回転する撹拌部材26によってほぐすことができる。しかし、撹拌部材26の回転領域外である鉛直搬送経路24b内で凝集したトナーは、撹拌部材26によってほぐすことはできない。そこで、本実施形態では、鉛直搬送経路24b内に揺動部材55を設け、揺動部材55を揺動させることで、鉛直搬送経路24b内の凝集トナーをほぐすことができるようにしている。また、鉛直搬送経路24bの内壁に固着しているトナーがある場合も、揺動部材55を揺動させることにより、その固着トナーを剥がして除去することが可能である。

【0057】

このように、本実施形態では、トナー容器20の装着時に、揺動部材55によって鉛直搬送経路24b内の凝集トナーをほぐしたり、固着トナーを除去したりすることができるので、凝集トナーや固着トナーによって鉛直搬送経路24bや排出口23が詰まるのを抑制することができる。そして、装着が完了した時点では、シャッター25が排出口23を開放すると共に、揺動部材55が鉛直下方を向くことで、排出口23からの安定したトナーの排出が可能となる。また、トナー容器20を装置本体1から取り外す場合は、トナー容器20の離脱動作に伴って、シャッター25が排出口23を閉鎖するので、排出口23からトナーが飛散することなく取り外しを行うことができる。

【0058】

なお、本実施形態では、トナー容器20の着脱を滑らかに行えるように、回転体50をトナー容器20の左右両側に設けているが、凝集トナーのほぐし作用及び固着トナーの除去作用に関係するのは一方の回転体50(図7に示す右側の回転体50)だけであるので、他方の回転体50を省略することも可能である。その場合、トナー容器20の回転体50を設けない側は、従来のトナー容器と同様に滑動接触部を構成し、装置本体側のレール上を滑らすようにすればよい。

【0059】

また、本実施形態における回転体50は、ポリスチレン(PS)で構成しているが、アクリロニトリル−ブタジエン−スチレン共重合体(ABS)、ポリカーボネート(PC)等の他の樹脂で構成することも可能である。また、回転体50を金属製としてもよい。また、容器収容部2の壁面に対する回転体50のグリップ力を確保し、駆動力の伝達性を向上させるために、回転体50の外周又は全体をゴムなどの摩擦係数の高い部材で構成してもよい。

【0060】

また、上記のように、装着を完了した時点で、揺動部材55が鉛直下方を向いた状態で配設されるようにするには(図9参照)、装着動作開始時(回転体50の回転開始時)における突起部57の位置を予め決定しておき、装着完了時点(回転体50の回転完了時点)で突起部57を所望の位置で静止させればよい。しかしながら、装着前にユーザー等が回転体50を回転させてしまった場合は、装着動作開始時における突起部57の位置が変わってしまうため、装着完了時点で突起部57を所望の位置で静止させることができなくなることも考えられる。仮に、突起部57が図8の(b)や(c)に示す位置で静止した場合は、揺動部材55によってトナーの排出が妨げられる虞もある。

【0061】

そのため、図10及び図11に示すように、非装着状態においては、ストッパ65によって回転体50を回転させないように静止させておくことが好ましい。この例では、ピン状に形成されたストッパ65を、回転体50に形成された貫通孔66を通して、キャップ部22に設けられた差込穴67に挿入することで、ストッパ65が保持され、回転体50の回転が防止される。このように、ストッパ65で回転体50の回転を防止することにより、装着前における突起部57の位置を固定しておくことができるので、装着完了時点で揺動部材55が鉛直下方を向くことができる位置に突起部57を静止させる確実性を高めることができる。

【0062】

また、図10又は図11に示すように、ストッパ65の露出する端部に、警告タグ68を取り付けておき、ユーザーなどの操作者に対し、装着直前までにストッパ65を抜かないように注意を促すことが望ましい。警告タグ68には、例えば、「装置本体への装着直前にピンを抜く」あるいは「保管時にはピンを抜かない」などといった内容を複数の外国語で記載しておくとよい。

【0063】

一方、図12に示すように、非装着状態では、上記装着完了状態とは異なり、揺動部材55を図の横向きに配設し、揺動部材55によって鉛直搬送経路24bを塞いでおくようにしてもよい。この場合は、揺動部材55によって、保管時にトナーが鉛直搬送経路24b内に侵入するのを阻止することができるので、鉛直搬送経路24b内でのトナーの凝集や固着を抑制又は防止できるようになる。

【0064】

また、この場合も、回転体50が回転しないように、ストッパ65によって回転体50を固定しておくことが好ましい。すなわち、突起部57を図8の(c)に示す位置又はその近傍に配設した状態で回転体50を固定しておくことで、揺動部材55を図12に示す姿勢に支持しておくことができる。

【0065】

また、トナー容器20の装着時の姿勢において、揺動部材55を水平方向よりも上方へ揺動させるようにしてもよい。具体的には、図13に示すように、突起部57と駆動力受け部58とが当接する最上の当接位置を、揺動部材55(駆動力受け部58)の揺動軸55aよりも上方となるように設定する。このように、揺動部材55を水平方向よりも上方へ揺動させることができるようにすることで、揺動部材55の揺動範囲を広げることができる。これにより、揺動部材55による凝集トナーのほぐし作用及び固着トナーの除去作用を与えることができる範囲が広がるので、より効果的にトナーの詰まりを抑制することが可能となる。ただし、揺動部材55の揺動範囲は、揺動部材55が上方の撹拌部材26と干渉しない範囲内で設定する必要がある。

【0066】

図14〜図16に、他の実施形態の構成を示す。

図14に示すように、この実施形態では、上記回転体50を、外周面に歯列を有するギア50としている。図示省略するが、このギア50には、上記実施形態と同様に、突起部57が設けられており、ギア50が回転することで突起部57が駆動力受け部58に当接し、揺動部材55を揺動させるように構成されている。なお、この場合、ギア50を片側にしか設けていないが、両側にギア50を設けてもよい。

【0067】

上記回転体をギアとしたトナー容器20を装置本体1に装着する場合は、図15に示すように、ギア50を容器収容部2上の装着方向に伸びるように設けられたラック69と噛み合わせて回転させる。このようにギア50が回転することで、上記実施形態と同様に、ギア50に設けられた突起部57が駆動力受け部58に当接し、揺動部材55を揺動させることができる。

【0068】

鉛直搬送経路24b内のトナーの凝集度合が強固であると、揺動部材55の負荷が大きくなり、回転体50が回転しにくくなることも想定される。しかし、このような場合でも、本実施形態によれば、ギア50とラック69とが噛み合うことで、駆動力を揺動部材55に確実に伝達することができ、凝集による負荷に打ち勝って揺動部材55を揺動させることができる。

【0069】

また、図16は、上記他の実施形態における装着完了状態を示す。

図16に示すように、装着完了状態では、揺動部材55は鉛直下方へ向いた状態で配設される。この場合も、上記実施形態と同様に、ギア50に設けられた突起部57が、駆動力受け部58に当接していない、あるいは、当接しても揺動部材55を持ち上げない位置で静止されることで、揺動部材55は鉛直下方へ向いた状態で支持される。この装着完了時における突起部57の静止位置は、ギア50の歯数とラック69の歯数を予め調整することによって決定することができる。

【0070】

なお、この実施形態において、上記説明した以外の構成及び作用は、上記実施形態と同様である。さらに、この構成において、上記実施形態と同様に、図10と図11に示すようなストッパ65を設けたり、図12に示すように、揺動部材55を横向きに配設して鉛直搬送経路24bを塞ぐようにしたり、図13に示すように、揺動部材55の揺動角度を広げるように構成することも可能である。

【0071】

図17は、さらに別の実施形態の構成を示す図である。

図17に示すように、この実施形態では、容器収容部2の装着方向奥側の底部に、駆動力伝達手段としての伝達ギア70が設けられている。この伝達ギア70は、装置本体1に設けられた駆動源としての駆動モータ71に連動連結されており、駆動モータ71が駆動すると伝達ギア70が回転するようになっている。また、駆動モータ71の駆動は、装置本体1に設けてある制御手段としてのCPU72によって制御される。

【0072】

また、図17において、その他の構成は、基本的に上記図16に示す実施形態の構成と同様である。ただし、図17では、ラック69が図16に示す実施形態よりも短く形成されている。このため、図17に示す実施形態では、装着完了する前までは、ギア50がラック69と噛み合って回転するが、装着が完了する直前に、ギア50とラック69との噛み合いが解除され、装着が完了した状態では、代わりにギア50は伝達ギア70と噛み合う。

【0073】

このように、ギア50が伝達ギア70と噛み合った状態で、駆動モータ71を駆動させると、ギア50が回転し、揺動部材55を揺動させることができる。すなわち、この実施形態では、装着動作に伴って揺動部材55を揺動させる以外に、装着完了後においても、必要に応じて揺動部材55を揺動させることができるように構成されている。

【0074】

なお、図17に示すギア50と伝達ギア70に代えて、外周面に歯列を有しない回転体(図5に示すような回転体50)を用いることも可能である。ただし、その場合は、回転体同士の接触部におけるグリップ力を確保するため、少なくとも一方の回転体の外周面をゴムなどの摩擦係数の高い部材で構成することが望ましい。

【0075】

装着完了後に揺動部材55を揺動させるか否かの判断は、CPU72がトナー容器20内のトナー状態に関する情報に基づいて行う。具体的には、図18のフローチャートに示すように、装置本体1へのトナー容器20の装着が完了すると、CPU72がトナー状態に関する情報を読み出し、その情報に基づいて揺動部材55を揺動させる必要があるか否かを判断する。その結果、CPU72が必要有りと判断した場合は、駆動モータ71を駆動させ揺動部材55を揺動させる。一方、CPU72が必要ないと判断した場合は、揺動部材55を揺動させず、通常の動作を実施する。また、CPU72による情報の読み出しを、画像形成装置の立ち上げ動作と同時に行うようにすれば、ユーザー等の待ち時間を減らすことができ、利便性が向上する。

【0076】

トナー状態に関する情報としては、例えば、トナー容器の装置本体への装着完了後における、環境の情報、トナーの放置時間、トナーの種類、所定時間当たりの印刷枚数などがある。

【0077】

図19は、上記環境の情報としての温度と湿度に基づいて、揺動部材の駆動を制御する制御テーブルの一例を示す図である。

トナーは、高温・高湿の環境下では凝集しやすくなるため、温度又は湿度が高くなるほど凝集トナーによる詰まりが生じる可能性が高くなる。そこで、この場合は、周辺環境の温度と湿度の両方又は一方が所定値を超えた場合に、揺動部材55を駆動させ、さらに、温度と湿度が高くなるほど、その駆動時間を長く設定している。周辺環境の温度と湿度は、装置本体に設けられた図示しない温湿度センサによって検知する。そして、この温湿度センサによる検知情報と、図19に示す制御テーブルとに基づき、CPU72が揺動部材55の駆動を制御する。例えば、温度が23℃、湿度が48%の場合は、揺動部材55を5sec駆動させる。

【0078】

図20は、上記トナーの放置時間に基づいて、揺動部材の駆動を制御する制御テーブルの一例を示す図である。

トナー容器内のトナーが動かされずに放置される時間が長いほど、トナー容器内で凝集トナーによる詰まりが生じる可能性が高くなる。そこで、この場合は、放置時間が所定の時間(10時間)を超えた場合に、揺動部材55を駆動させ、さらに、放置時間が長くなるほど、その駆動時間を長く設定している。放置時間は、装置本体に設けられた図示しないタイマーによって測定する。そして、このタイマーによって測定された放置時間と、図20に示す制御テーブルとに基づき、CPU72が揺動部材55の駆動を制御する。例えば、放置時間が12時間である場合は、揺動部材55を5sec駆動させる。

【0079】

図21は、上記トナーの種類をトナーロットごとに区別し、そのロットに基づいて、揺動部材の駆動を制御する制御テーブルの一例を示す図である。

トナーが凝集しやすい種類のものである場合は、凝集しにくいものに比べて、トナー容器内で詰まりが生じる可能性が高くなる。そこで、この場合は、トナー容器にトナーロットの情報を記憶させておき、そのロット情報と図21に示す制御テーブルとに基づき、CPU72が揺動部材55の駆動を制御する。例えば、トナーロットがCである場合は、揺動部材55を5sec駆動させる。

【0080】

図22は、上記所定時間当たりの印刷枚数に基づいて、揺動部材の駆動を制御する制御テーブルの一例を示す図である。

所定時間当たりの印刷枚数が多いほど、装置内の温度が高くなり、トナー容器内でトナーの凝集が生じやすい環境となる。そこで、この場合は、所定時間(1時間)当たりの印刷枚数が所定枚数(5000枚)を超えた場合に、揺動部材55を駆動させ、さらに、印刷枚数が多くなるほど、その駆動時間を長く設定している。所定時間当たりの印刷枚数の記録は、装置本体に設けられた図示しないタイマーで時間を測定しつつカウンタで枚数を記録することによって行う。そして、記録された印刷枚数と図22に示す制御テーブルとに基づき、CPU72が揺動部材55の駆動を制御する。例えば、1時間当たり6000枚印刷された場合は、揺動部材55を5sec駆動させる。

【0081】

上記各例のように、トナー状態に関する情報に基づいて揺動部材55を駆動させることにより、装着完了後における凝集トナーによる詰まりの発生をより効果的に抑制又は防止することが可能となる。なお、上記各例では、1つのトナー状態に関する情報に基づいて制御する場合を例に説明したが、トナー状態に関する上記各種情報のうち、2つ以上を用いて制御してもよい。また、異なる色のトナーごとにトナー状態に関する情報を記憶し、それぞれの記憶情報に基づいて、対応するトナー容器に設けられたギア50を駆動させるように制御することも可能である。

【0082】

以上のように、本発明の実施形態によれば、装置本体1へのトナー容器20の装着時に、その装着動作に伴って揺動部材55を揺動させることで、鉛直搬送経路24b内で凝集トナーをほぐしたり、固着トナーを剥離して除去したりすることが可能である。これにより、トナー容器20の装着完了後、トナー容器20からのトナーの排出を円滑に開始することができるようになり、安定した画像形成を行うことが可能となる。また、装着時における揺動部材55の駆動には専用の駆動源が必要ないので、コスト増大や大型化を抑えることができる。

【0083】

また、凝集トナーや固着トナーに対し揺動部材55が直接接触することで、トナーに対し直接的な外力を作用させることができる。これにより、本発明の実施形態では、従来のような振動による間接的な外力を与える場合に比べて、より確実に凝集トナーのほぐし作用及び固着トナーの除去作用を発揮することができ、凝集トナーや固着トナーによる鉛直搬送経路24bや排出口23の詰まりをより高度に抑制することが可能となる。

【0084】

なお、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更を加え得ることは勿論である。上述の各実施形態では、トナー容器にトナーのみを収容しているが、トナーとキャリアから成る二成分現像剤を収容するトナー容器であっても、上述の各実施形態と同様の効果を得ることができる。また、本発明は、その他の画像形成用の粉体を収容する粉体収容器にも適用可能である。また、本発明に係る粉体収容器を用いる画像形成装置は、図1に示すようなカラーレーザープリンタに限らず、モノクロプリンタや、その他のプリンタ、複写機、ファクシミリ、あるいはこれらの複合機等であってもよい。

【符号の説明】

【0085】

1 装置本体(画像形成装置本体)

20 トナー容器(粉体収容器)

21 容器本体

22 キャップ部

23 排出口

24 排出経路

24a 水平搬送経路

24b 鉛直搬送経路

25 シャッター

26 撹拌部材

50 回転体

55 揺動部材(粉体詰まり抑制手段)

55a 揺動軸

57 突起部

58 駆動力受け部

65 ストッパ

71 駆動モータ(駆動源)

72 CPU(制御手段)

【先行技術文献】

【特許文献】

【0086】

【特許文献1】特開2006−258997号公報

【特許文献2】特開平08−314258号公報

【技術分野】

【0001】

本発明は、トナー等の画像形成用の粉体を収容する粉体収容器、及びその粉体収容器を備える画像形成装置に関する。

【背景技術】

【0002】

一般に、感光体上に形成された潜像を現像剤としてのトナーを用いて可視画像化する電子写真方式の画像形成装置においては、画像形成に伴って消費されるトナーを補充するために、トナーを収容したトナー容器が設けられている。また、このトナー容器を画像形成装置本体に対して着脱可能に構成し、トナー容器内のトナーが無くなったら新しいトナー容器と交換する方式が多く採用されている。

【0003】

トナー容器としては、例えば、筒状の容器の内面に螺旋状の突起が設けられ、軸回りに回転可能に構成されたスクリューボトルと称されるものが知られている。スクリューボトルを画像形成装置に装着した状態で軸回りに回転させると、内部に収容されているトナーが螺旋状の突起に倣って軸方向の一端部側へ移動し、その一端部側に設けられた排出口よりトナーが排出され、現像装置へトナーが補給される。

【0004】

しかし、上記のようなトナー容器を、ユーザー等が、排出口側を下方にして立て掛けた状態で保管しておくと、トナーの自重により排出口の近傍でトナーが凝集したり固着したりする場合がある。特に、夏の屋外などの高温高湿の環境下でトナー容器が保管されていた場合はなおさらである。このように、トナーの凝集や固着が排出口の近傍で生じた場合は、これらのトナーによって排出口へのトナー排出経路が塞がれてしまう。その結果、トナー容器をセットして使用する際に、排出口からのトナー排出量が低下したり不安定になったりするといった問題が生じる。また、最悪の場合は、排出口からトナーを全く排出できないこともある。

【0005】

そのため、従来では、トナー容器内でのトナーの凝集や固着を抑制する技術が提案されている。

例えば、特許文献1に記載の画像形成装置では、容器本体の外周面に複数の段差部を設けると共に、その段差部を設けた外周面に板ばねを圧接させている。この場合、容器本体の回転に伴って板ばねが段差部を乗り越える際に、当該板ばねが弾性変形して外周面に打ち付けられることで、容器本体に振動が付与され、トナーの凝集が抑制される。

【0006】

また、特許文献2に記載の画像形成装置では、容器本体の外周面に螺旋状の凹凸を設け、この凹凸に弾性的に当接するように設けた弾性部材によって、容器本体の回転に伴い振動を与え、トナーの凝集を抑制するようにしている。

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1、2に記載の技術は、容器本体の外周面で発生した振動が凝集トナーに伝播することによって、間接的にトナーがほぐされることを狙ったものであり、トナーに対し直接的な外力を与えることができるものではなかった。このため、トナーの凝集や容器内壁へのトナーの固着が強固に生じている場合は、凝集トナーを十分にほぐしたり、固着したトナーを除去したりすることができないといった問題があった。

【0008】

そこで、本発明は、斯かる事情に鑑み、容器内で凝集又は付着している粉体に対して直接的な外力を作用させて粉体の詰まりを抑制できる粉体収容器、及びその粉体収容器を備えた画像形成装置を提供しようとするものである。

【課題を解決するための手段】

【0009】

上記課題を解決するため、請求項1に係る発明は、内部に画像形成用の粉体を収容し、画像形成装置本体に対して着脱可能に構成された粉体収容器であって、内部の粉体に直接接触して粉体の詰まりを抑制する粉体詰まり抑制手段と、画像形成装置本体への装着動作に伴って前記粉体詰まり抑制手段を駆動させる駆動手段とを備えたことを特徴とする。

【発明の効果】

【0010】

請求項1に係る発明によれば、画像形成装置本体への粉体収容器の装着時に、その装着動作に伴って粉体詰まり抑制手段を駆動させることで、容器内の粉体の詰まりを抑制することができる。しかも、本発明では、粉体詰まり抑制手段が内部の粉体に直接接触するので、振動による間接的な外力を粉体に与える場合に比べて、粉体の詰まりをより高度に抑制することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の一形態に係る画像形成装置としてのカラーレーザープリンタの概略構成図である。

【図2】トナー容器の装置本体に対する着脱方法を示す図である。

【図3】トナー容器の側面の部分断面図である。

【図4】トナー容器の回転駆動手段及びトナー搬送装置の構成を示す断面図である。

【図5】トナー容器の外観斜視図である。

【図6】キャップ部の側面断面図である。

【図7】図6におけるX−X断面図である。

【図8】揺動部材の駆動を説明するための図である

【図9】装置本体にトナー容器を装着した装着完了状態を示す図である。

【図10】回転体の回転を防止するストッパを設けたキャップ部の外観斜視図である。

【図11】前記ストッパを設けたキャップ部の断面図である。

【図12】非装着状態のトナー容器の断面図である。

【図13】揺動部材の揺動範囲を広げた構成を示す図である。

【図14】本発明の他の実施形態におけるキャップ部の外観斜視図である。

【図15】前記他の実施形態における容器収容部の外観斜視図である。

【図16】前記他の実施形態における装着完了状態を示す図である。

【図17】本発明のさらに別の実施形態の構成を示す図である。

【図18】前記さらに別の実施形態における揺動部材の駆動制御のフローチャートを示す図である。

【図19】温度と湿度に基づいて制御する制御テーブルの一例を示す図である。

【図20】トナーの放置時間に基づいて制御する制御テーブルの一例を示す図である。

【図21】トナーロットに基づいて制御する制御テーブルの一例を示す図である。

【図22】所定時間当たりの印刷枚数に基づいて制御する制御テーブルの一例を示す図である。

【発明を実施するための形態】

【0012】

以下、添付の図面に基づき、本発明の実施形態について説明する。なお、各図面において、同一の機能もしくは形状を有する部材や構成部品等の構成要素については、判別が可能な限り同一符号を付すことにより一度説明した後ではその説明を省略する。

【0013】

図1は、本発明の実施の一形態に係る画像形成装置としてのカラーレーザープリンタの概略構成図である。まず、図1を参照して、カラーレーザープリンタの全体構成及び動作について説明する。

【0014】

図1に示すように、カラーレーザープリンタの装置本体(画像形成装置本体)1の中央には、カラー画像の色分解成分に対応するイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の異なる色の画像を形成する4つの作像部4Y,4M,4C,4Kが設けられている。各作像部4Y,4M,4C,4Kは、潜像担持体としてのドラム状の感光体5と、感光体5の表面を帯電させる帯電装置6と、感光体5の表面にトナーを供給する現像装置7と、感光体5の表面をクリーニングするクリーニング装置8などを備える。なお、感光体5は、ドラム状のものの他に、ベルト状のものを採用することも可能である。また、図1では、ブラックの作像部4Kが備える感光体5、帯電装置6、現像装置7、クリーニング装置8のみに符号を付しており、その他の作像部4Y,4M,4Cにおいては符号を省略している。

【0015】

図1において、各作像部4Y,4M,4C,4Kの下方には、感光体5の表面を露光する露光装置9が配設されている。露光装置9は、光源、ポリゴンミラー、f−θレンズ、反射ミラー等を有し、画像データに基づいて各感光体5の表面へレーザー光を照射するようになっている。

【0016】

一方、各作像部4Y,4M,4C,4Kの上方には、転写装置3が配設されている。転写装置3は、転写体としての無端状のベルト部材から構成される中間転写ベルト30を有する。中間転写ベルト30は、4つの一次転写ローラ31と、二次転写バックアップローラ32と、クリーニングバックアップローラ33と、テンションローラ34によって張架されている。これらのローラ31〜34のうち、二次転写バックアップローラ32が回転することによって、中間転写ベルト30は図の矢印で示す方向に周回走行(回転)するように構成されている。

【0017】

4つの一次転写ローラ31は、中間転写ベルト30を介して各感光体5に対向した位置に配設されている。各一次転写ローラ31はそれぞれの位置で中間転写ベルト30の内周面を押圧しており、中間転写ベルト30の押圧された部分と各感光体5とが接触する箇所に一次転写ニップが形成されている。また、各一次転写ローラ31は、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が各一次転写ローラ31に印加されるようになっている。

【0018】

中間転写ベルト30を介して二次転写バックアップローラ32に対向した位置には、二次転写ローラ36が配設されている。この二次転写ローラ36は中間転写ベルト30の外周面を押圧しており、二次転写ローラ36と中間転写ベルト30とが接触する箇所に二次転写ニップが形成されている。また、二次転写ローラ36は、一次転写ローラ31と同様に、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が二次転写ローラ36に印加されるようになっている。

【0019】

また、中間転写ベルト30を介してクリーニングバックアップローラ33に対向した位置には、ベルトクリーニング装置35が配設されている。ベルトクリーニング装置35は、中間転写ベルト30に当接するクリーニングブレード等を有しており、中間転写ベルト30が周回走行する際にクリーニングブレード等によってベルト表面上の残留トナーや異物を除去するように構成されている。

【0020】

装置本体1の下部には、記録媒体としての用紙Pを収容した給紙トレイ10や、給紙トレイ10から用紙Pを給送する給紙ローラ11等が設けてある。ここで、用紙Pには、厚紙、はがき、封筒、普通紙、薄紙、塗工紙(コート紙やアート紙等)、トレーシングペーパ等を含む。また、本実施形態のプリンタは、用紙以外のシート状の記録媒体として、OHPシートもしくはOHPフィルム等も供給可能に構成されている。また、図示しないが、手差し給紙機構を設けてもよい。

【0021】

また、装置本体1内には、用紙Pを給紙トレイ10から二次転写ニップを通過させて装置外へ排出するための搬送路Rが配設されている。搬送路Rにおいて、二次転写ローラ36の位置よりも用紙搬送方向上流側には、二次転写ニップへ用紙Pを搬送する搬送手段としての一対のレジストローラ12が配設されている。

【0022】

一方、二次転写ローラ36の位置よりも用紙搬送方向下流側には、用紙Pに転写された未定着画像を定着するための定着装置15が配設されている。また、搬送路Rの用紙搬送方向下流端には、用紙を装置外へ排出するための一対の排紙ローラ13が設けられている。さらに、装置本体1の上面部には、装置外に排出された用紙をストックするための排紙トレイ14が設けてある。

【0023】

また、装置本体1の上部には、画像形成用の粉体としてのトナーを収容した4つのトナー容器(粉体収容器)20Y,20M,20C,20Kが装着されている。各トナー容器20Y,20M,20C,20Kは、それぞれ、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の異なる色のトナーを収容している以外は、ほぼ同様に構成されている。

【0024】

上記画像形成装置は以下のように動作する。

作像動作が開始されると、各作像部4Y,4M,4C,4Kの感光体5が図示しない駆動装置によって図の時計回りに回転駆動され、各感光体5の表面が帯電装置6によって所定の極性に一様に帯電される。帯電された各感光体5の表面には、露光装置9からレーザー光がそれぞれ照射されて、各感光体5の表面に静電潜像が形成される。このとき、各感光体5に露光する画像情報は所望のフルカラー画像をイエロー、マゼンタ、シアン及びブラックの色情報に分解した単色の画像情報である。このように感光体5上に形成された静電潜像に、各現像装置7によってトナーが供給されることにより、静電潜像はトナー画像として可視画像化(顕像化)される。

【0025】

続いて、中間転写ベルト30を張架する二次転写バックアップローラ32が図の反時計回りに回転駆動することにより、中間転写ベルト30が図の矢印で示す方向に走行駆動される。また、各一次転写ローラ31に、トナーの帯電極性と逆極性の定電圧又は定電流制御された電圧が印加される。これにより、各一次転写ローラ31と各感光体5との間の一次転写ニップにおいて転写電界が形成される。そして、各作像部4Y,4M,4C,4Kの感光体5に形成された各色のトナー画像が、上記一次転写ニップにおいて形成された転写電界によって、中間転写ベルト30上に順次重ね合わせて転写される。かくして中間転写ベルト30にはその表面にフルカラーのトナー画像が担持される。

【0026】

また、中間転写ベルト30に転写しきれなかった各感光体5上のトナーは、それぞれ、クリーニング装置8によって除去される。次いで、各感光体5の表面が図示しない除電装置によって除電作用を受け、その表面電位が初期化されて次の画像形成に備えられる。

【0027】

一方、画像形成装置の下部では、給紙ローラ11が回転駆動することによって、給紙トレイ10に収容されている用紙Pが搬送路Rに送り出される。搬送路Rに送り出された用紙Pは、レジストローラ12によってタイミングを計られて、二次転写ローラ36と二次転写バックアップローラ32との間の二次転写ニップに送られる。このとき二次転写ローラ36には、中間転写ベルト30上のトナー画像のトナー帯電極性と逆極性の転写電圧が印加されており、これにより、二次転写ニップに転写電界が形成されている。そして、二次転写ニップに形成された転写電界によって、中間転写ベルト30上のトナー画像が用紙P上に一括して転写される。あるいは、二次転写バックアップローラ32に対しトナーの帯電極性と同極性の転写電圧を印加することにより、中間転写ベルト30上のトナー画像を用紙Pに転写するようにしてもよい。また、用紙Pに転写しきれなかった中間転写ベルト30上の残留トナーは、ベルトクリーニング装置35によって除去される。

【0028】

トナー画像が転写された用紙Pは、定着装置15へと搬送され、定着装置15によってトナー画像が用紙Pに定着される。その後、用紙Pは、排紙ローラ13によって装置外へ排出され、排紙トレイ14上にストックされる。

【0029】

以上の説明は、用紙上にフルカラー画像を形成するときの画像形成動作であるが、4つの作像部4Y,4M,4C,4Kのいずれか1つを使用して単色画像を形成したり、2つ又は3つの作像部を使用して、2色又は3色の画像を形成したりすることも可能である。

【0030】

図2は、上記トナー容器の装置本体に対する着脱方法を示す図である。

図2に示すように、トナー容器20Y,20M,20C,20Kは、略円筒状のトナーボトルであり、装置本体1の上部には、各トナー容器20Y,20M,20C,20Kを収容する容器収容部2が設けられている。容器収容部2には、4つの凹部が形成されており、各凹部に沿ってトナー容器20Y,20M,20C,20Kを水平方向(図の矢印の方向)に案内することで着脱できるようになっている。

【0031】

以下、トナー容器20Y,20M,20C,20Kの構成について説明する。

なお、上記4つのトナー容器20Y,20M,20C,20Kは、異なる色のトナーを収容している以外はほぼ同様の構成となっているので、説明を簡略化するため、色の識別を示す符号(Y,M,C,K)を省略し、1つのトナー容器の構成について説明する。

【0032】

図3は、トナー容器の側面の部分断面図である。

図3に示すように、トナー容器20は、主として、内部にトナーを収容する容器本体(ボトル本体)21と、その容器本体21の開口する一端部に取り付けられたキャップ部22とで構成される。容器本体21は、その内周面に螺旋状の突起が設けられており、キャップ部22に対して回転可能に取り付けられている。

【0033】

キャップ部22には、容器本体21内のトナーを排出するための排出口23と、容器本体21内のトナーを排出口23へと導くための排出経路24と、排出口23を開閉するシャッター25等が設けられている。図3に示す状態では、排出口23は、シャッター25によって閉じられた状態となっている。この状態から、シャッター25が図の左側にスライドすることで、排出口23を開放された状態にすることができる。

【0034】

トナー容器20を装置本体1に装着する際及び装着が完了した状態の姿勢では、図3に示すように、排出口23が下方を臨むように配設される。また、排出経路24は、その姿勢で、容器本体21内のトナーを水平方向(図の矢印A1の方向)に搬送する水平搬送経路24aと、その水平搬送経路24a内を通って搬送されたトナーを鉛直下方(図の矢印A2の方向)へ搬送して排出口23へと導く鉛直搬送経路24bとで構成されている。

【0035】

また、容器本体21の開口する一端部内からキャップ部22の水平搬送経路24a内に渡って、一対の板状部材等から成る撹拌部材26が設けられている。この撹拌部材26は容器本体21の一端部に取り付けられており、容器本体21が回転すると、これと一緒に撹拌部材26も回転するようになっている。

【0036】

図4は、トナー容器の回転駆動手段及びトナー容器から現像装置までトナーを搬送するトナー搬送装置の構成を示す断面図である。

なお、この回転駆動手段及びトナー搬送装置も、各トナー容器に対して同様に構成されているので、以下、図4を参照しつつ、1組の回転駆動手段とトナー搬送装置の構成について説明する。

【0037】

図4に示すように、回転駆動手段40は、駆動源としての駆動モータ41と、駆動モータ41の軸に設けられたウォームギア42と、ウォームギア42と噛み合うアイドラギア43とを有する。また、アイドラギア43は、トナー容器20の容器本体21の外周面に形成された図示しないギアと噛み合っており、駆動モータ41が駆動されると、その駆動力が、ウォームギア42、アイドラギア43を介して容器本体21に回転力として伝達されるようになっている。

【0038】

トナー搬送装置45は、容器収容部2の下方に設けられたトナーホッパー46と、トナーホッパー46と現像装置7とを接続するトナー搬送管47と、トナー搬送管47内に収容された搬送コイル48とを有する。トナーホッパー46内には、トナーをトナー搬送管47へ送り出す回転可能な搬送部材49が設けられている。

【0039】

続いて、図4を参照しつつ、トナーの補給動作について説明する。

トナー補給指令を受けて、駆動モータ41が駆動を開始すると、その駆動力が容器本体21に伝達され、容器本体21は図の矢印B1で示す方向に回転させられる。このとき、容器本体21内に設けられた螺旋状の突起によってトナーが容器本体21の開口部側へと搬送され、トナーはキャップ部22に設けられた排出口23から図の矢印B2で示す方向に排出されトナーホッパー46内に一旦貯留される。

【0040】

このように、本実施形態では、排出口23をキャップ部22の周側面(下方)に設けることで、コンパクトで、かつ、トナーの排出に自重を利用できるようになっている。また、容器本体21が回転するのに伴って図3に示す撹拌部材26が回転するので、撹拌部材26によって容器本体21の開口部付近でトナーが撹拌され、トナー排出性が向上する。

【0041】

トナーホッパー46内に一旦貯留されたトナーは、トナーホッパー46内の搬送部材49が図の矢印B3で示す方向に回転することによって、トナー搬送管47へと搬送される。トナー搬送管47に搬送されたトナーは、回転する搬送コイル48によって図の矢印B4で示す方向に搬送され、現像装置7内へ補給される。

【0042】

以下、トナー容器の構成についてさらに詳しく説明する。

図5は、トナー容器の外観斜視図である。

図5に示すように、トナー容器20のキャップ部22の先端面には、情報記憶媒体としての非接触RFID用チップ51が設けられている。このFRID用チップ51には、トナー容器20内に収容されているトナーの色やトナー量などの情報が記憶されている。トナー容器20を装置本体1に装着した状態では、FRID用チップ51が装置本体1に設けられた図示しない情報読み取り装置に電気的に接続されることで、FRID用チップ51が記憶している情報を読み取り又は更新することができるようになる。

【0043】

また、キャップ部22の先端には、2つの位置決め穴52,53が設けられている。トナー容器20を装置本体1に装着した際、これらの位置決め穴52,53に、容器収容部2に設けられている位置決め凸部が挿入されることで、トナー容器20が装置本体1に対して位置決めされるようになっている。なお、本実施形態では、図の上側の位置決め穴52が位置決めの主基準となり、下側の位置決め穴53が従基準となっている。

【0044】

また、キャップ部22の先端側の図の上部には、トナー容器20の非互換性を担保するための非互換形状部54が設けられている。この非互換形状部54は、収容するトナーの色に応じて形状あるいは位置が異なっており、トナー容器20が容器収容部2の正規位置へ装着された場合に、装置本体1に設けられた図示しない嵌合部と嵌め合うことができるようになっている。

【0045】

また、キャップ部22の先端側の図の下部には、一対の回転体50が回転可能に設けられている。これらの回転体50は、トナー容器20を装置本体1に装着する際、装置本体1(容器収容部2)の壁面に接触しつつ車輪の如く回転するようになっている。

【0046】

図6は、キャップ部の側面断面図である。

図6に示すように、キャップ部22の鉛直搬送経路24b内には、内部でのトナーの詰まりを抑制するトナー詰まり抑制手段(粉体詰まり抑制手段)としての板片状の揺動部材55が設けられている。揺動部材55の揺動軸55aは、鉛直搬送経路24bの図の上部に設けられており、揺動部材55は、揺動軸55aを中心に先端が図の下方へ向いた状態と図の横方向に向いた状態との間で揺動可能に構成されている(図6の点線参照)。また、揺動部材55は、図の横方向に配設された状態で、鉛直搬送経路24bの搬送経路断面をほぼ覆う程の大きさに形成されている。

【0047】

図7は、図6におけるX−X断面図である。

図7に示すように、一対の回転体50は、その回転軸64がキャップ部22に設けられた円筒状の軸受56に挿入されることで、回転可能に保持されている。詳しくは、軸受56の内周面に形成されたリング状の抜止突起56aが、回転軸64の外周面に形成された環状の溝64aに圧入されることで、回転軸64を回転可能に保持しつつ、軸受56からの脱落を防止している。また、一対の回転体50のうち、図の右側の一方の回転体50の内側には、周方向の一部に突起部57が設けられている。揺動部材55の揺動軸55aは、その突起部57が設けられた回転体50の側へ延伸しており、その延伸した部分に板片状の駆動力受け部58が設けられている。

【0048】

以下、図8を参照しつつ、上記揺動部材55の駆動について説明する。

図8では、回転体50が、トナー容器20の装着動作に伴って図の(a)→(b)→(c)→(d)の順に回転し、これに伴い揺動部材55が揺動する様子を示している。

【0049】

まず、図8(a)に示す状態では、揺動部材55はその自重によって先端が下方へ向いた状態で配設されている。しかし、回転体50が回転し、図8(b)に示すように、突起部57が駆動力受け部58に当接すると、突起部57の回転力によって駆動力受け部58が持ち上げられ、これと一緒に揺動部材55も持ち上げられる。そして、図8(c)に示すように、突起部57がその回転軌道の最上位置に達した状態で、駆動力受け部58及び揺動部材55は水平方向(図の横方向)となるまで持ち上げられる。その後、図8(d)に示すように、突起部57が駆動力受け部58の先端を通り過ぎ、両者の当接が解除されると、揺動部材55は自重により下方へ揺動し、元の位置(先端が下方へ向いた位置)へ戻される。その後、回転体50がさらに回転した場合は、上記と同様に、揺動部材55の揺動が繰り返し行われる。

【0050】

このように、本実施形態では、トナー容器20の装置本体1への装着動作に伴って回転体50が回転すると、突起部57が駆動力受け部58に当接して、揺動部材55を揺動させるようになっている。すなわち、回転体50、突起部57、駆動力受け部58は、装着動作に伴って揺動部材55を駆動(揺動)させる駆動手段として機能する。

【0051】

図9は、装置本体にトナー容器を装着した装着完了状態を示す図である。

図9に示すように、装着完了状態では、キャップ部22の先端に設けられた2つの位置決め穴52,53に、容器収容部2に設けてある位置決め凸部62,63が挿入されて位置決めされる。また、この状態では、シャッター25が排出口23を開放し、開放された排出口23は、容器収容部2に設けられた連通穴59と連通連結される。これにより、排出口23から排出されるトナーを、連通穴59を介して、上記トナーホッパー46へ補給できるようになる。

【0052】

さらに、この状態で、揺動部材55は、先端が鉛直下方を向いた状態で配設されている。詳しくは、図8の(a)や(d)に示すように、突起部57が、駆動力受け部58に当接していない、あるいは、当接しても揺動部材55を持ち上げない位置で静止されていることで、揺動部材55は、先端が鉛直下方を向いた状態で配設されている。このように、揺動部材55が鉛直下方を向いた状態にすることで、排出口23へのトナーの搬送が揺動部材55によって妨げられないようにしている。

【0053】

また、図9に示すように、容器収容部2の底部には、トナー容器20を装置本体1から取り外す際にシャッター25を閉鎖位置へ移動させるシャッター閉鎖部材60と、シャッター閉鎖部材60を上方へ付勢する付勢手段としての板ばね61とが設けられている。シャッター閉鎖部材60は、シャッター25のスライド方向(図9の横方向)に対して傾斜した先端側の傾斜部60aと、その傾斜部60aよりも後方でシャッター25のスライド方向に対し略直交方向に配設される引っ掛け部60bとを有する。また、シャッター閉鎖部材60の後端は、支軸60cを介して回転可能に取り付けられている。これにより、シャッター閉鎖部材60の先端は支軸60cを中心に図の上下方向に揺動するようになっている。

【0054】

以下、シャッター25の開閉動作について説明する。

トナー容器20を容器収容部2内に挿入すると、シャッター25の先端がシャッター閉鎖部材60の傾斜部60aに接触し、シャッター閉鎖部材60を一旦下方へ押し下げる。その後、シャッター25は、図9に示すように、容器収容部2に設けられた連通穴59の縁64に当接し、この当接により、シャッター25はトナー容器20の後方へスライド移動せしめられ、排出口23が開放される。また、シャッター25の後端が傾斜部60aを通過した時点で、シャッター閉鎖部材60が上方へ復帰する。

【0055】

次に、トナー容器20を装置本体1から取り外す場合、トナー容器20を離脱する方向へ移動させると、最初は、引っ掛け部60bにシャッター25の端部が引っ掛かっているため、シャッター25の離脱方向への移動が規制される。これにより、シャッター25は、シャッター閉鎖部材60に押されて排出口23を閉鎖する方向へスライド移動せしめられ、排出口23を閉鎖する。そして、シャッター25の閉鎖方向への移動が完了した状態で、トナー容器20をさらに勢いよく離脱する方向へ移動させると、シャッター閉鎖部材60はその離脱方向の移動力に抗しきれずに押し下げられ、引っ掛け部60bによるシャッター25の拘束が解放される。その後、シャッター25がシャッター閉鎖部材60の先端を通過した時点で、シャッター閉鎖部材60は上方へ復帰し元の状態に戻る。

【0056】

ところで、本実施形態のトナー容器20において、キャップ部22内でトナーの凝集が発生した場合、水平搬送経路24a内で凝集したトナーは、回転する撹拌部材26によってほぐすことができる。しかし、撹拌部材26の回転領域外である鉛直搬送経路24b内で凝集したトナーは、撹拌部材26によってほぐすことはできない。そこで、本実施形態では、鉛直搬送経路24b内に揺動部材55を設け、揺動部材55を揺動させることで、鉛直搬送経路24b内の凝集トナーをほぐすことができるようにしている。また、鉛直搬送経路24bの内壁に固着しているトナーがある場合も、揺動部材55を揺動させることにより、その固着トナーを剥がして除去することが可能である。

【0057】

このように、本実施形態では、トナー容器20の装着時に、揺動部材55によって鉛直搬送経路24b内の凝集トナーをほぐしたり、固着トナーを除去したりすることができるので、凝集トナーや固着トナーによって鉛直搬送経路24bや排出口23が詰まるのを抑制することができる。そして、装着が完了した時点では、シャッター25が排出口23を開放すると共に、揺動部材55が鉛直下方を向くことで、排出口23からの安定したトナーの排出が可能となる。また、トナー容器20を装置本体1から取り外す場合は、トナー容器20の離脱動作に伴って、シャッター25が排出口23を閉鎖するので、排出口23からトナーが飛散することなく取り外しを行うことができる。

【0058】

なお、本実施形態では、トナー容器20の着脱を滑らかに行えるように、回転体50をトナー容器20の左右両側に設けているが、凝集トナーのほぐし作用及び固着トナーの除去作用に関係するのは一方の回転体50(図7に示す右側の回転体50)だけであるので、他方の回転体50を省略することも可能である。その場合、トナー容器20の回転体50を設けない側は、従来のトナー容器と同様に滑動接触部を構成し、装置本体側のレール上を滑らすようにすればよい。

【0059】

また、本実施形態における回転体50は、ポリスチレン(PS)で構成しているが、アクリロニトリル−ブタジエン−スチレン共重合体(ABS)、ポリカーボネート(PC)等の他の樹脂で構成することも可能である。また、回転体50を金属製としてもよい。また、容器収容部2の壁面に対する回転体50のグリップ力を確保し、駆動力の伝達性を向上させるために、回転体50の外周又は全体をゴムなどの摩擦係数の高い部材で構成してもよい。

【0060】

また、上記のように、装着を完了した時点で、揺動部材55が鉛直下方を向いた状態で配設されるようにするには(図9参照)、装着動作開始時(回転体50の回転開始時)における突起部57の位置を予め決定しておき、装着完了時点(回転体50の回転完了時点)で突起部57を所望の位置で静止させればよい。しかしながら、装着前にユーザー等が回転体50を回転させてしまった場合は、装着動作開始時における突起部57の位置が変わってしまうため、装着完了時点で突起部57を所望の位置で静止させることができなくなることも考えられる。仮に、突起部57が図8の(b)や(c)に示す位置で静止した場合は、揺動部材55によってトナーの排出が妨げられる虞もある。

【0061】

そのため、図10及び図11に示すように、非装着状態においては、ストッパ65によって回転体50を回転させないように静止させておくことが好ましい。この例では、ピン状に形成されたストッパ65を、回転体50に形成された貫通孔66を通して、キャップ部22に設けられた差込穴67に挿入することで、ストッパ65が保持され、回転体50の回転が防止される。このように、ストッパ65で回転体50の回転を防止することにより、装着前における突起部57の位置を固定しておくことができるので、装着完了時点で揺動部材55が鉛直下方を向くことができる位置に突起部57を静止させる確実性を高めることができる。

【0062】

また、図10又は図11に示すように、ストッパ65の露出する端部に、警告タグ68を取り付けておき、ユーザーなどの操作者に対し、装着直前までにストッパ65を抜かないように注意を促すことが望ましい。警告タグ68には、例えば、「装置本体への装着直前にピンを抜く」あるいは「保管時にはピンを抜かない」などといった内容を複数の外国語で記載しておくとよい。

【0063】

一方、図12に示すように、非装着状態では、上記装着完了状態とは異なり、揺動部材55を図の横向きに配設し、揺動部材55によって鉛直搬送経路24bを塞いでおくようにしてもよい。この場合は、揺動部材55によって、保管時にトナーが鉛直搬送経路24b内に侵入するのを阻止することができるので、鉛直搬送経路24b内でのトナーの凝集や固着を抑制又は防止できるようになる。

【0064】

また、この場合も、回転体50が回転しないように、ストッパ65によって回転体50を固定しておくことが好ましい。すなわち、突起部57を図8の(c)に示す位置又はその近傍に配設した状態で回転体50を固定しておくことで、揺動部材55を図12に示す姿勢に支持しておくことができる。

【0065】

また、トナー容器20の装着時の姿勢において、揺動部材55を水平方向よりも上方へ揺動させるようにしてもよい。具体的には、図13に示すように、突起部57と駆動力受け部58とが当接する最上の当接位置を、揺動部材55(駆動力受け部58)の揺動軸55aよりも上方となるように設定する。このように、揺動部材55を水平方向よりも上方へ揺動させることができるようにすることで、揺動部材55の揺動範囲を広げることができる。これにより、揺動部材55による凝集トナーのほぐし作用及び固着トナーの除去作用を与えることができる範囲が広がるので、より効果的にトナーの詰まりを抑制することが可能となる。ただし、揺動部材55の揺動範囲は、揺動部材55が上方の撹拌部材26と干渉しない範囲内で設定する必要がある。

【0066】

図14〜図16に、他の実施形態の構成を示す。

図14に示すように、この実施形態では、上記回転体50を、外周面に歯列を有するギア50としている。図示省略するが、このギア50には、上記実施形態と同様に、突起部57が設けられており、ギア50が回転することで突起部57が駆動力受け部58に当接し、揺動部材55を揺動させるように構成されている。なお、この場合、ギア50を片側にしか設けていないが、両側にギア50を設けてもよい。

【0067】

上記回転体をギアとしたトナー容器20を装置本体1に装着する場合は、図15に示すように、ギア50を容器収容部2上の装着方向に伸びるように設けられたラック69と噛み合わせて回転させる。このようにギア50が回転することで、上記実施形態と同様に、ギア50に設けられた突起部57が駆動力受け部58に当接し、揺動部材55を揺動させることができる。

【0068】

鉛直搬送経路24b内のトナーの凝集度合が強固であると、揺動部材55の負荷が大きくなり、回転体50が回転しにくくなることも想定される。しかし、このような場合でも、本実施形態によれば、ギア50とラック69とが噛み合うことで、駆動力を揺動部材55に確実に伝達することができ、凝集による負荷に打ち勝って揺動部材55を揺動させることができる。

【0069】

また、図16は、上記他の実施形態における装着完了状態を示す。

図16に示すように、装着完了状態では、揺動部材55は鉛直下方へ向いた状態で配設される。この場合も、上記実施形態と同様に、ギア50に設けられた突起部57が、駆動力受け部58に当接していない、あるいは、当接しても揺動部材55を持ち上げない位置で静止されることで、揺動部材55は鉛直下方へ向いた状態で支持される。この装着完了時における突起部57の静止位置は、ギア50の歯数とラック69の歯数を予め調整することによって決定することができる。

【0070】

なお、この実施形態において、上記説明した以外の構成及び作用は、上記実施形態と同様である。さらに、この構成において、上記実施形態と同様に、図10と図11に示すようなストッパ65を設けたり、図12に示すように、揺動部材55を横向きに配設して鉛直搬送経路24bを塞ぐようにしたり、図13に示すように、揺動部材55の揺動角度を広げるように構成することも可能である。

【0071】

図17は、さらに別の実施形態の構成を示す図である。

図17に示すように、この実施形態では、容器収容部2の装着方向奥側の底部に、駆動力伝達手段としての伝達ギア70が設けられている。この伝達ギア70は、装置本体1に設けられた駆動源としての駆動モータ71に連動連結されており、駆動モータ71が駆動すると伝達ギア70が回転するようになっている。また、駆動モータ71の駆動は、装置本体1に設けてある制御手段としてのCPU72によって制御される。

【0072】

また、図17において、その他の構成は、基本的に上記図16に示す実施形態の構成と同様である。ただし、図17では、ラック69が図16に示す実施形態よりも短く形成されている。このため、図17に示す実施形態では、装着完了する前までは、ギア50がラック69と噛み合って回転するが、装着が完了する直前に、ギア50とラック69との噛み合いが解除され、装着が完了した状態では、代わりにギア50は伝達ギア70と噛み合う。

【0073】

このように、ギア50が伝達ギア70と噛み合った状態で、駆動モータ71を駆動させると、ギア50が回転し、揺動部材55を揺動させることができる。すなわち、この実施形態では、装着動作に伴って揺動部材55を揺動させる以外に、装着完了後においても、必要に応じて揺動部材55を揺動させることができるように構成されている。

【0074】

なお、図17に示すギア50と伝達ギア70に代えて、外周面に歯列を有しない回転体(図5に示すような回転体50)を用いることも可能である。ただし、その場合は、回転体同士の接触部におけるグリップ力を確保するため、少なくとも一方の回転体の外周面をゴムなどの摩擦係数の高い部材で構成することが望ましい。

【0075】

装着完了後に揺動部材55を揺動させるか否かの判断は、CPU72がトナー容器20内のトナー状態に関する情報に基づいて行う。具体的には、図18のフローチャートに示すように、装置本体1へのトナー容器20の装着が完了すると、CPU72がトナー状態に関する情報を読み出し、その情報に基づいて揺動部材55を揺動させる必要があるか否かを判断する。その結果、CPU72が必要有りと判断した場合は、駆動モータ71を駆動させ揺動部材55を揺動させる。一方、CPU72が必要ないと判断した場合は、揺動部材55を揺動させず、通常の動作を実施する。また、CPU72による情報の読み出しを、画像形成装置の立ち上げ動作と同時に行うようにすれば、ユーザー等の待ち時間を減らすことができ、利便性が向上する。

【0076】

トナー状態に関する情報としては、例えば、トナー容器の装置本体への装着完了後における、環境の情報、トナーの放置時間、トナーの種類、所定時間当たりの印刷枚数などがある。

【0077】

図19は、上記環境の情報としての温度と湿度に基づいて、揺動部材の駆動を制御する制御テーブルの一例を示す図である。

トナーは、高温・高湿の環境下では凝集しやすくなるため、温度又は湿度が高くなるほど凝集トナーによる詰まりが生じる可能性が高くなる。そこで、この場合は、周辺環境の温度と湿度の両方又は一方が所定値を超えた場合に、揺動部材55を駆動させ、さらに、温度と湿度が高くなるほど、その駆動時間を長く設定している。周辺環境の温度と湿度は、装置本体に設けられた図示しない温湿度センサによって検知する。そして、この温湿度センサによる検知情報と、図19に示す制御テーブルとに基づき、CPU72が揺動部材55の駆動を制御する。例えば、温度が23℃、湿度が48%の場合は、揺動部材55を5sec駆動させる。

【0078】

図20は、上記トナーの放置時間に基づいて、揺動部材の駆動を制御する制御テーブルの一例を示す図である。

トナー容器内のトナーが動かされずに放置される時間が長いほど、トナー容器内で凝集トナーによる詰まりが生じる可能性が高くなる。そこで、この場合は、放置時間が所定の時間(10時間)を超えた場合に、揺動部材55を駆動させ、さらに、放置時間が長くなるほど、その駆動時間を長く設定している。放置時間は、装置本体に設けられた図示しないタイマーによって測定する。そして、このタイマーによって測定された放置時間と、図20に示す制御テーブルとに基づき、CPU72が揺動部材55の駆動を制御する。例えば、放置時間が12時間である場合は、揺動部材55を5sec駆動させる。

【0079】

図21は、上記トナーの種類をトナーロットごとに区別し、そのロットに基づいて、揺動部材の駆動を制御する制御テーブルの一例を示す図である。

トナーが凝集しやすい種類のものである場合は、凝集しにくいものに比べて、トナー容器内で詰まりが生じる可能性が高くなる。そこで、この場合は、トナー容器にトナーロットの情報を記憶させておき、そのロット情報と図21に示す制御テーブルとに基づき、CPU72が揺動部材55の駆動を制御する。例えば、トナーロットがCである場合は、揺動部材55を5sec駆動させる。

【0080】

図22は、上記所定時間当たりの印刷枚数に基づいて、揺動部材の駆動を制御する制御テーブルの一例を示す図である。

所定時間当たりの印刷枚数が多いほど、装置内の温度が高くなり、トナー容器内でトナーの凝集が生じやすい環境となる。そこで、この場合は、所定時間(1時間)当たりの印刷枚数が所定枚数(5000枚)を超えた場合に、揺動部材55を駆動させ、さらに、印刷枚数が多くなるほど、その駆動時間を長く設定している。所定時間当たりの印刷枚数の記録は、装置本体に設けられた図示しないタイマーで時間を測定しつつカウンタで枚数を記録することによって行う。そして、記録された印刷枚数と図22に示す制御テーブルとに基づき、CPU72が揺動部材55の駆動を制御する。例えば、1時間当たり6000枚印刷された場合は、揺動部材55を5sec駆動させる。

【0081】

上記各例のように、トナー状態に関する情報に基づいて揺動部材55を駆動させることにより、装着完了後における凝集トナーによる詰まりの発生をより効果的に抑制又は防止することが可能となる。なお、上記各例では、1つのトナー状態に関する情報に基づいて制御する場合を例に説明したが、トナー状態に関する上記各種情報のうち、2つ以上を用いて制御してもよい。また、異なる色のトナーごとにトナー状態に関する情報を記憶し、それぞれの記憶情報に基づいて、対応するトナー容器に設けられたギア50を駆動させるように制御することも可能である。

【0082】

以上のように、本発明の実施形態によれば、装置本体1へのトナー容器20の装着時に、その装着動作に伴って揺動部材55を揺動させることで、鉛直搬送経路24b内で凝集トナーをほぐしたり、固着トナーを剥離して除去したりすることが可能である。これにより、トナー容器20の装着完了後、トナー容器20からのトナーの排出を円滑に開始することができるようになり、安定した画像形成を行うことが可能となる。また、装着時における揺動部材55の駆動には専用の駆動源が必要ないので、コスト増大や大型化を抑えることができる。

【0083】

また、凝集トナーや固着トナーに対し揺動部材55が直接接触することで、トナーに対し直接的な外力を作用させることができる。これにより、本発明の実施形態では、従来のような振動による間接的な外力を与える場合に比べて、より確実に凝集トナーのほぐし作用及び固着トナーの除去作用を発揮することができ、凝集トナーや固着トナーによる鉛直搬送経路24bや排出口23の詰まりをより高度に抑制することが可能となる。

【0084】

なお、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更を加え得ることは勿論である。上述の各実施形態では、トナー容器にトナーのみを収容しているが、トナーとキャリアから成る二成分現像剤を収容するトナー容器であっても、上述の各実施形態と同様の効果を得ることができる。また、本発明は、その他の画像形成用の粉体を収容する粉体収容器にも適用可能である。また、本発明に係る粉体収容器を用いる画像形成装置は、図1に示すようなカラーレーザープリンタに限らず、モノクロプリンタや、その他のプリンタ、複写機、ファクシミリ、あるいはこれらの複合機等であってもよい。

【符号の説明】

【0085】

1 装置本体(画像形成装置本体)

20 トナー容器(粉体収容器)

21 容器本体

22 キャップ部

23 排出口

24 排出経路

24a 水平搬送経路

24b 鉛直搬送経路

25 シャッター

26 撹拌部材

50 回転体

55 揺動部材(粉体詰まり抑制手段)

55a 揺動軸

57 突起部

58 駆動力受け部

65 ストッパ

71 駆動モータ(駆動源)

72 CPU(制御手段)

【先行技術文献】

【特許文献】

【0086】

【特許文献1】特開2006−258997号公報

【特許文献2】特開平08−314258号公報

【特許請求の範囲】

【請求項1】

内部に画像形成用の粉体を収容し、画像形成装置本体に対して着脱可能に構成された粉体収容器であって、

内部の粉体に直接接触して粉体の詰まりを抑制する粉体詰まり抑制手段と、

画像形成装置本体への装着動作に伴って前記粉体詰まり抑制手段を駆動させる駆動手段とを備えたことを特徴とする粉体収容器。

【請求項2】

粉体を収容する容器本体と、

前記容器本体内の粉体を排出するための排出口と、

前記容器本体内の粉体を前記排出口へ導くための排出経路とを備え、

前記粉体詰まり抑制手段を、前記排出経路に設けた請求項1に記載の粉体収容器。

【請求項3】

前記粉体詰まり抑制手段は、揺動可能に設けられた揺動部材であり、

前記駆動手段は、画像形成装置本体への装着動作に伴って画像形成装置本体に接触しつつ回転する回転体と、当該回転体の周方向の一部に設けられた突起部と、前記揺動部材と共に揺動可能に設けられ前記突起部が当接することで揺動する駆動力受け部とを有する請求項2に記載の粉体収容器。

【請求項4】

画像形成装置本体への装着時の姿勢で、前記排出経路は、鉛直下方に粉体が搬送される鉛直搬送経路を有し、

前記揺動部材の揺動軸を前記鉛直搬送経路の上部に設け、揺動部材が、自重により先端が下方へ向いた状態から前記突起部と前記駆動力受け部との当接により上方へ揺動するように構成した請求項3に記載の粉体収容器。

【請求項5】

画像形成装置本体への非装着状態では、前記突起部を前記駆動力受け部に当接させておくことで前記揺動部材を支持し、当該揺動部材によって前記鉛直搬送経路が塞がれるように構成した請求項4に記載の粉体収容器。

【請求項6】

画像形成装置本体への装着完了状態では、前記突起部を前記駆動力受け部に当接させないようにすることで、前記揺動部材を自重により先端が下方へ向くように配設し、前記鉛直搬送経路を開放するように構成した請求項4又は5に記載の粉体収容器。

【請求項7】

画像形成装置本体への非装着状態において、前記回転体を回転させないように静止させるストッパを設けた請求項3から6のいずれか1項に記載の粉体収容器。

【請求項8】

画像形成装置本体への装着時の姿勢で、前記突起部と前記駆動力受け部とが当接する最上の当接位置が、前記揺動部材の揺動軸よりも上方となるように構成した請求項3から7のいずれか1項に記載の粉体収容器。

【請求項9】

前記回転体を、画像形成装置本体への装着方向に伸びるように設けられたラックに噛み合うギアとした請求項3から8のいずれか1項に記載の粉体収容器。

【請求項10】

請求項1から9のいずれか1項に記載の粉体収容器を備えたことを特徴とする画像形成装置。

【請求項11】

粉体収容器の画像形成装置本体への装着完了後に前記駆動手段を駆動させる駆動源と、

前記装着完了後の粉体収容器内の粉体状態に関する情報に基づいて前記駆動源を制御する制御手段とを備えた請求項10に記載の画像形成装置。

【請求項12】

前記粉体状態に関する情報を、環境情報、粉体の放置時間、粉体の種類、所定時間当たりの印刷枚数のうち、少なくとも1つとした請求項11に記載の画像形成装置。

【請求項13】

前記制御手段による前記粉体状態に関する情報の読み出しを、立ち上げ動作と同時に行うようにした請求項11又は12に記載の画像形成装置。

【請求項14】

前記画像形成用の粉体として異なる色のトナーを収容した複数の粉体収容器を備える画像形成装置であって、

前記制御手段は、トナーの色ごとに記憶されたトナー状態に関する情報に基づいて前記駆動源を制御し、対応する粉体収容器の前記駆動手段を駆動させるようにした請求項11から13のいずれか1項に記載の画像形成装置。

【請求項1】

内部に画像形成用の粉体を収容し、画像形成装置本体に対して着脱可能に構成された粉体収容器であって、

内部の粉体に直接接触して粉体の詰まりを抑制する粉体詰まり抑制手段と、

画像形成装置本体への装着動作に伴って前記粉体詰まり抑制手段を駆動させる駆動手段とを備えたことを特徴とする粉体収容器。

【請求項2】

粉体を収容する容器本体と、

前記容器本体内の粉体を排出するための排出口と、

前記容器本体内の粉体を前記排出口へ導くための排出経路とを備え、

前記粉体詰まり抑制手段を、前記排出経路に設けた請求項1に記載の粉体収容器。

【請求項3】

前記粉体詰まり抑制手段は、揺動可能に設けられた揺動部材であり、

前記駆動手段は、画像形成装置本体への装着動作に伴って画像形成装置本体に接触しつつ回転する回転体と、当該回転体の周方向の一部に設けられた突起部と、前記揺動部材と共に揺動可能に設けられ前記突起部が当接することで揺動する駆動力受け部とを有する請求項2に記載の粉体収容器。

【請求項4】

画像形成装置本体への装着時の姿勢で、前記排出経路は、鉛直下方に粉体が搬送される鉛直搬送経路を有し、

前記揺動部材の揺動軸を前記鉛直搬送経路の上部に設け、揺動部材が、自重により先端が下方へ向いた状態から前記突起部と前記駆動力受け部との当接により上方へ揺動するように構成した請求項3に記載の粉体収容器。

【請求項5】

画像形成装置本体への非装着状態では、前記突起部を前記駆動力受け部に当接させておくことで前記揺動部材を支持し、当該揺動部材によって前記鉛直搬送経路が塞がれるように構成した請求項4に記載の粉体収容器。

【請求項6】

画像形成装置本体への装着完了状態では、前記突起部を前記駆動力受け部に当接させないようにすることで、前記揺動部材を自重により先端が下方へ向くように配設し、前記鉛直搬送経路を開放するように構成した請求項4又は5に記載の粉体収容器。

【請求項7】

画像形成装置本体への非装着状態において、前記回転体を回転させないように静止させるストッパを設けた請求項3から6のいずれか1項に記載の粉体収容器。

【請求項8】

画像形成装置本体への装着時の姿勢で、前記突起部と前記駆動力受け部とが当接する最上の当接位置が、前記揺動部材の揺動軸よりも上方となるように構成した請求項3から7のいずれか1項に記載の粉体収容器。

【請求項9】

前記回転体を、画像形成装置本体への装着方向に伸びるように設けられたラックに噛み合うギアとした請求項3から8のいずれか1項に記載の粉体収容器。

【請求項10】

請求項1から9のいずれか1項に記載の粉体収容器を備えたことを特徴とする画像形成装置。

【請求項11】

粉体収容器の画像形成装置本体への装着完了後に前記駆動手段を駆動させる駆動源と、

前記装着完了後の粉体収容器内の粉体状態に関する情報に基づいて前記駆動源を制御する制御手段とを備えた請求項10に記載の画像形成装置。

【請求項12】

前記粉体状態に関する情報を、環境情報、粉体の放置時間、粉体の種類、所定時間当たりの印刷枚数のうち、少なくとも1つとした請求項11に記載の画像形成装置。

【請求項13】

前記制御手段による前記粉体状態に関する情報の読み出しを、立ち上げ動作と同時に行うようにした請求項11又は12に記載の画像形成装置。

【請求項14】

前記画像形成用の粉体として異なる色のトナーを収容した複数の粉体収容器を備える画像形成装置であって、

前記制御手段は、トナーの色ごとに記憶されたトナー状態に関する情報に基づいて前記駆動源を制御し、対応する粉体収容器の前記駆動手段を駆動させるようにした請求項11から13のいずれか1項に記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2013−83814(P2013−83814A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223965(P2011−223965)

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]