粉体塗料粒子及びその製造方法

【課題】 粉体塗料母粒子に顔料粒子を高分散状態で複合化させて、均一で優れた塗膜特性を実現できる粉体塗料粒子を提供する。

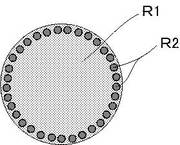

【解決手段】 粉体塗料母粒子R1の表面層に顔料粒子R2が一次粒子に分散した状態で埋設され、前記顔料粒子R2は無機系もしくはメタリック系顔料粒子であり、前記粉体塗料母粒子R1が柱状に形成されている。本発明の粉体塗料粒子は、攪拌部材を外周部に設けた回転軸と当該回転軸の回転に伴い移動する攪拌部材に対して内周部が微小間隙を隔てて位置するケーシングとを備えた攪拌処理装置に上記母粒子R1と顔料粒子R2を投入し、攪拌処理することによって作製する。

【解決手段】 粉体塗料母粒子R1の表面層に顔料粒子R2が一次粒子に分散した状態で埋設され、前記顔料粒子R2は無機系もしくはメタリック系顔料粒子であり、前記粉体塗料母粒子R1が柱状に形成されている。本発明の粉体塗料粒子は、攪拌部材を外周部に設けた回転軸と当該回転軸の回転に伴い移動する攪拌部材に対して内周部が微小間隙を隔てて位置するケーシングとを備えた攪拌処理装置に上記母粒子R1と顔料粒子R2を投入し、攪拌処理することによって作製する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉体塗料母粒子の表面に顔料粒子が複合化された粉体塗料粒子、および、その粉体塗料粒子の製造方法に関する。

【背景技術】

【0002】

従来の粉体塗料粒子の製造方法として、粉体塗料母粒子や顔料粉体などの原料を高速で処理装置内の経路を循環移動させながら主に原料同士の衝突によって衝撃力を与え、粉体塗料母粒子に顔料などを複合化させる方法がある(特許文献1参照)。具体的には、当該処理装置は打撃式の粉砕機を使用して粉体粒子に打撃力を加えて複合化させる構造であり、粉砕機の原料供給口と排出口を連通させて処理粉体を循環させることで繰り返し打撃力を与えるようになっている。

【0003】

また、別の粉体塗料粒子の製造方法として、筒状体の内周部の受け面と当該受け面に近接配置した押圧ヘッドとの間隙に処理物(粉体塗料母粒子と顔料などの原料)を存在させながら、筒状体を軸心周りに回転させて受け面と押圧ヘッドを相対移動させることにより、処理物に押圧力とせん断力を付与して粉体塗料母粒子に顔料を複合化させる方法がある(特許文献2参照)。

【0004】

また、別の粉体塗料粒子の製造方法として、顔料に分散用樹脂を混ぜ遠心式ボールミル等により乾式摩砕して顔料組成物を作製し、次にこの顔料組成物と粉体塗料母粒子を同じく乾式摩砕して、粉体塗料母粒子に顔料が複合化された粉体塗料粒子を作製する方法がある(特許文献3参照)。

【0005】

なお、粒径の揃った粉体塗料粒子の製造方法として、溶融混練された塗料樹脂原料を繊維状に形成した後、当該繊維状体を切断又は粉砕して柱状の粉体塗料粒子を製造する方法がある(特許文献4参照)。

【0006】

【特許文献1】特開平8−176468号公報

【特許文献2】特開2003−119427号公報

【特許文献3】特開2004−18827号公報

【特許文献4】特開平8−281643号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記特許文献1に記載の粉体塗料粒子では、処理粉体の循環に空気流を使用しているため微細な顔料粒子が母粒子に衝突する確率はあまり高くなく、複合化処理に長時間を要する。尚、付着性の強い顔料粒子では機内や循環配管の壁面に付着して投入量のかなりの量が製品として回収されない不都合も考えられる。また、主に粉体塗料母粒子や顔料等の粉体同士を衝突させて母粒子表面に顔料等を固着させているので、原料(特に顔料)の粉砕・摩砕・分散等が不十分になりやすく、粉体塗料母粒子に対して顔料などを均一且つ強固に結合させることが難しいとともに、得られた粉体塗料粒子の組成がばらつくおそれもあった。その結果、当該粉体塗料粒子を焼き付けた塗膜において十分に均一な塗膜特性が得られない可能性がある。

【0008】

上記特許文献2に記載の粉体塗料粒子では、遠心力により筒状体の内周部受け面に沿って粉体原料の堆積層が形成されるため、例えばスクレーパにより掻き取られて一時的に分散混合されても、全体的には該堆積層内に埋没した顔料と母粒子とが接触する機会は少なくなる。その結果、粉体塗料母粒子に対して顔料などを層として形成することは可能であるが、母粒子に対して均一な量の顔料粒子をより一層強力に結合させて短時間で複合化させることが難しく、顔料粒子が均一に複合化した粉体塗料複合粒子を処理時間の短縮化を実現しながら作製する上で改善の余地がある。

【0009】

上記特許文献3に記載の粉体塗料粒子では、顔料を母粒子に複合化させる前に予め顔料を分散用樹脂と乾式摩砕しているので、工程数が増える点で不利であり、また、顔料組成物の作製および複合化のための摩砕処理にボールミルを用いているため、処理室の内壁面やボール表面への処理粉体の付着(堆積層形成)が生じて顔料と母粒子が接触する機会が少なくなり、その結果、粉体塗料母粒子に対して顔料を均一かつ強固に結合させることが難しいとともに処理時間が長くなる不利がある。

【0010】

本発明は、上記実情に鑑みてなされたものであり、その目的は、粉体塗料母粒子に顔料粒子を高分散状態で複合化させて、優れた塗膜特性を実現できる粉体塗料粒子を提供し、また、かかる粉体塗料粒子を効率よく作製することができる製造方法を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するための本発明に係る粉体塗料粒子の第一特徴構成は、粉体塗料母粒子の表面層に顔料粒子が一次粒子に分散した状態で埋設されている点にある。

【0012】

すなわち、顔料粒子が一次粒子に分散された高分散状態であるので少量の顔料でも均一に着色させることができ、その結果、顔料の添加量を少なくして塗膜特性に影響する原料樹脂の特性劣化を有効に防止できる。

また、細かく分散した顔料粒子の一次粒子が粉体塗料母粒子の表面層に埋設され塗料樹脂内部に強固に保持されているので、顔料粒子が塗膜表面に凝集して色落ちするような塗膜特性の低下を有効に防止できる。

従って、粉体塗料母粒子に顔料粒子を高分散状態で複合化させて、優れた塗膜特性を実現できる粉体塗料粒子が提供される。

【0013】

同第二特徴構成は、前記顔料粒子が無機系もしくはメタリック系顔料粒子である点にある。

すなわち、無機系もしくはメタリック顔料粒子は有機系顔料粒子の場合よりも強力な分散力を与えて母粒子に強固に複合化させることができるので、少量の顔料で均一な着色が可能であり塗料樹脂ひいては塗膜性能の劣化を一層有効に防止することができる。

従って、第一特徴構成に係る粉体塗料粒子の好適な実施形態が提供される。

【0014】

同第三特徴構成は、前記粉体塗料母粒子が柱状に形成されている点にある。

すなわち、柱状の粉体塗料母粒子はその柱側面を被塗膜面に沿わせる状態で塗装され易いので、塗膜の厚さが均一になるとともに塗膜表面の平滑性も向上する。

従って、第一特徴構成に係る粉体塗料粒子の好適な実施形態が提供される。

【0015】

また、上記目的を達成するための本発明に係る粉体塗料粒子の製造方法の第一特徴構成は、攪拌部材を外周部に設けた回転軸と当該回転軸の回転に伴い移動する前記攪拌部材に対して内周部が微小間隙を隔てて位置するケーシングとを備えた攪拌処理装置により、前記ケーシングの内部に投入した前記粉体塗料母粒子と前記顔料粒子の混合物を攪拌処理して、前記粉体塗料母粒子の表面層に前記顔料粒子を一次粒子に分散した状態で埋設させる点にある。

【0016】

すなわち、上記攪拌処理装置のケーシング内に粉体塗料母粒子と顔料粒子の混合物を投入し、ケーシングの内周部と微小間隙を隔てた状態で相対回転移動する攪拌部材によって攪拌処理すると、ケーシングの内周部側に押し出された粉体塗料母粒子と顔料粒子が内周部で受け止められ、微小間隙を介して攪拌部材による強力な機械的力が粉体塗料母粒子と顔料粒子に有効に与えられるので、顔料分子が一次粒子まで十分に分散されるとともに、当該顔料粒子の一次粒子が粉体塗料母粒子の表面層に強力な力で埋設される。

従って、微細な顔料粒子の分散性が良好で、一つ一つの母粒子に対して均一な量の顔料粒子が均一分散されて複合化されるので、粉体塗料母粒子の表面層に顔料粒子を高分散状態で複合化させた粉体塗料粒子を効率よく作製することができる粉体塗料粒子の製造方法が提供される。

【0017】

同第二特徴構成は、少なくとも塗料樹脂と硬化剤を含む粉体塗料原料をノズル孔から押し出して繊維状に形成した後、切断又は粉砕して作製した柱状粒子を前記粉体塗料母粒子として用いる点にある。

【0018】

すなわち、ノズル孔から押し出されて一定断面径で繊維状に形成された粉体塗料原料を切断又は粉砕して柱状母粒子を作製するので、微粉の発生が少なく粒度分布がシャープな母粒子が得られ、その母粒子の表面層に顔料粒子を複合化させた粉体塗料粒子の粒度分布もシャープになる。

従って、粉体塗料母粒子の表面層に顔料粒子を高分散状態で複合化させることに加え、粒度分布がシャープで塗料樹脂原料等の微粉の混入比率も少なく、より一層良好な塗装性能が発揮できる粉体塗料粒子の製造方法の好適な実施形態が提供される。

【発明を実施するための最良の形態】

【0019】

本発明に係る粉体塗料粒子の製造方法、および、その製造方法により作製される本発明に係る粉体塗料粒子の実施形態について、図面に基づいて説明する。

【0020】

先ず、本発明に係る粉体塗料粒子における複合化粒子の製造方法では、図1及び図2に示すように、攪拌部材3を外周部に設けた回転軸2と当該回転軸2の回転に伴い移動する攪拌部材3に対して内周部が微小間隙(クリアランス)を隔てて位置するケーシング1とを備えた攪拌処理装置100により、ケーシング1の内部に投入した粉体塗料母粒子と顔料粒子の混合物を攪拌処理して、粉体塗料母粒子の表面層に顔料粒子を一次粒子に分散した状態で埋設させる。

【0021】

上記攪拌処理装置100は、例えばホソカワミクロン(株)製の粉体処理装置(ノビルタ-130)で構成され、温度管理用のジャケット4に包まれた円筒形のケーシング1の中心部に、複数の板状の攪拌部材3を軸方向に対し傾斜をつけた角度で外周部に設けた回転軸2を備えている。回転軸2は軸受部7によって片側で支持され、回転駆動部8と連結している。原料投入口5がケーシング1の端部上部に、製品排出口6が粉体投入口5に対し反対の端部のケーシング下部に設けられている。

【0022】

本装置では、ケーシング1の内周部の径D1が回転軸2の外周部の径D2の2倍以下に設定されている。図2には、D1がD2の1.8倍である例を示す。D1に対し、D2を比較的大きくとることにより、粉体に力が作用する空間(処理空間)9が限定され、その結果、同じ攪拌部材3の周速であっても攪拌部材3の力を強く処理対象の粉体に伝えることができる。

【0023】

さらに上記複数の攪拌部材3の一部が、回転軸2の回転に伴って処理物を前記回転軸2の軸方向の一方向に送る送り用攪拌部材3aに形成され、複数の攪拌部材3の一部が、回転軸2の回転に伴って処理物を回転軸2の軸方向の他方向に戻す戻し用攪拌部材3bに形成されている。具体的には、送り用攪拌部材3aの板面は回転軸2の回転に伴って送り方向(回転軸2の軸方向の一方向)に粉体を送るように傾斜し、一方、戻し用攪拌部材3bの板面は回転軸2の回転に伴って戻り方向(回転軸2の軸方向の送り方向とは逆方向)に粉体を戻すように傾斜している。原料投入口5と製品排出口6がケーシング1の軸方向の両端部に設けられている図1の場合は、原料投入口5から製品排出口6へ向かう方向を送り方向、その逆方向を戻り方向とする。尚、各攪拌部材3a,3bの傾斜角度は回転軸2の軸方向に対して±5〜±85度の範囲に設定するのが好ましい。

【0024】

送り用攪拌部材3aと戻し用攪拌部材3bは図1においては回転軸2の軸方向に交互に各3組、合計6組設けられており、この場合、粉体は「送り→戻り→送り→戻り→送り→戻り」という力を交互に受けることとなり、一方向の力のみを受ける場合と比べ、ケーシング内における処理粉体の移動経路が複雑かつ長くなり、その結果、粉体は攪拌部材3(3a,3b)による力をさらに強く受けることとなる。

【0025】

また上記攪拌部材3は、回転軸2の軸方向と直交する位置から見た場合、回転軸2の軸方向と平行な方向における端部位置が、隣接する他の攪拌部材3の端部位置よりも当該他の攪拌部材3の内側に位置している。例えば、2組目の攪拌部材3b(2)の端部から垂直方向に延長線L1,L3を引くと、隣接する攪拌部材3a(1),3a(3)の一部に重なる位置関係にある。攪拌部材3a,3bがこのような位置関係にあると、粉体が攪拌部材3a,3bの端部から隣接する他の攪拌部材3a,3bの内側へ深く入るように攪拌され、その結果、攪拌部材の力をより強く粉体に伝えることができる。

【0026】

さらに以上の説明では省略したが、図3に示すように、攪拌部材3(3a,3b)は、ケーシング1の内周部に対向する攪拌部材3a,3bの先端部分が、回転軸2の軸方向から見たときの断面視で鋭角形状に形成されるとともに、その先端鋭角部分の中心線Lがケーシング1の内周面に対して直角方向から傾斜した状態に配置されている。具体的に、上記先端鋭角部分を形成する左右の斜辺S1,S2のなす角度が60度程度で、その両斜辺S1,S2の一方S1がケーシング1の内周面に対し直角方向に位置している場合を示しており、上記中心線Lはケーシング1の内周面に対して直角方向から約30度傾斜した状態になる。なお、上記先端鋭角部分の角度は60度に限定されるものではなく、90度に近い角度から60度よりも小さい任意の角度に設定することができる。

【0027】

そして、本実施形態の処理装置では、上記中心線Lが進行方向前方側のケーシング内周部に対して直角よりも大きい角度となる方向(図3の矢印の方向)に回転軸2を回転させることで、溶着しやすい樹脂粉体材料等を処理する場合に、攪拌部材3a,3bの先端部分とケーシング内周部の間に処理物を挟みこんで剪断力が働らく状態を避けて溶着の発生を防止することができる。

【0028】

次に本発明に係る粉体塗料粒子の製造では、少なくとも塗料樹脂と硬化剤を含む粉体塗料原料を所定形状のノズルから押し出して繊維状に形成した後、切断又は粉砕して作製した柱状粒子、並びに、市販の粉体塗料粒子を前記粉体塗料母粒子として用いる。以下、当該柱状の母粒子の製造について具体的に説明する。

【0029】

例としてコアシェル構造の母粒子の作製装置について説明すると、図4及び図5に示すように、混合装置(例えば、ホソカワミクロン(株)製サイクロミックス)11、ホッパ10A付の二軸型エクストルーダー10、モータ12で駆動されるギアポンプ13、多段の流路構造体14の一方の分配流路14Aを経て、各押出し用ノズル15のシェル側ノズル15Aに通流するシェル側経路SRと、供給機16、モータ17で駆動されるギアポンプ18、多段の流路構造体14の他方の分配流路14Bを経て、各押出し用ノズル15のコアノズル15Bに通流するコア側経路CRが設けられている。なお、押出し用ノズル15は各分配流路14A,14Bの最終段の各流路出口に対応させて複数並置されている。また、二軸型エクストルーダー10、供給機16、各ギアポンプ13,18及び流路構造体14には、図示は省略するが、樹脂等の各原料を融点以上の高温に加熱して低粘度にするためのヒータを備えている。

【0030】

上記装置において、塗料樹脂等からなる粉体塗料原料が上記シェル側経路SRを流れ、硬化剤等を含む粉体塗料原料が上記コア側経路CRを流れる。即ち、二軸型エクストルーダー10に投入された原料は溶融混合されながら出口側に送られ、ギアポンプ13で圧力及び押し出し量を調整されて、分配流路14Aに送られる。一方、供給機16内に投入された原料は、溶融混合されながら出口側に送られ、ギアポンプ18で圧力及び押し出し量を調整されて、分配流路14Bに送られる。そして、各押し出しノズル15から下向きに繊維状に押し出されるとともに図示しない延伸用エア吹き出し装置から吹き出す熱風によって延伸され、さらに空気中で冷却されて、コアシェル断面構造の繊維状体19が得られる。なお、下方に落下した繊維状体19は受け容器20内に回収され、所定量ごとに粉砕機200によって粉砕及び切断処理されて、粉体塗料母粒子が作製される。

【0031】

すなわち、上記製造装置では、塗料原料のうち硬化剤がコア部に存在し塗料樹脂がシェル部に存在するコアシェル型の繊維状体19を、切断もしくは粉砕して粉体塗料母粒子を作製する。尚、一般に、塗料樹脂に対する硬化剤の混合比は小さいので、コアシェル型の粉体塗料母粒子において塗料樹脂の体積の方が硬化剤の体積よりも多い。また、図示は省略するが、コアシェル型ではない単一型ノズルにより、塗料樹脂や硬化剤を含む原料を一緒に溶融混練し、繊維化した後、この繊維状体を同様に粉砕及び切断処理して、母粒子を作製するようにしてもよい。

【0032】

次に、上記繊維状体19を粉砕して母粒子を作製する粉砕機200について説明する。

例えば前記のように作製された繊維状体19を粗粉砕(解砕)したのち、微粉砕して所望の粒度の母粒子を作製する例を示す。粉砕機200としては、各種粉砕機が使用できるが、本実施形態では、粗粉砕(解砕)用には、ピン型ミル20(例えば、ホソカワミクロン(株)製:ファインインパクトミル)を用い、微粉砕用には、分級機内蔵の粉砕装置30(例えば、ホソカワミクロン(株)製:ACMパルペライザ)を用いる。

【0033】

上記ピン型ミル20は、図6に示すように、固定ディスク21上の固定ピン21aに対して回転ディスク22上の移動ピン22aが微少間隙を維持した状態で相対移動することによって、固定ピン21aと移動ピン22aの間にある粉砕対象物(繊維状体19)に剪断力等の機械的な力を与えて粉砕・切断する。粉砕対象物は固定ディスク21の中央に開口形成した供給口23より粉砕室Cに投入され、回転ディスク22の回転によって遠心力を受けてディスク外周側に分散移動するとともに、上記両ピン21a、22aによって粉砕・切断され、粉砕物はディスク外周部から排出される。

【0034】

上記分級機内蔵の粉砕装置30は、図7に示すように、下方に気体導入口29を設け上方に気体及び粉体の排出口34を設けた本体35の内部を筒状部材24によって外側の粉砕室Aと内側の分級室Bとに区分し、粉砕室Aが粉砕部材25を備えた回転体26を内蔵するとともに下方側で気体導入口29に連通し、分級室Bが粗粉と微粉を分級して微粉のみを通過させる分級機構33を経由して排出口34に連通している。尚、原料(上記ピン型ミルによる粉砕物)は本体35の横側部に設けた投入口28から粉砕室Aに投入する。また、排出口34は外部(上方)に向けて排気されている。上記回転体26は上下軸心周りに回転自在であり、回転体26の外周部に、縦型ハンマータイプの粉砕部材25が粉砕室Aの内壁部に装着されたライナ27と間隙を隔てる状態で複数取付けられている。そして、上記原料が粉砕部材25から機械的衝撃力を受けて粉砕される。

【0035】

上記分級機構33は、上下軸心周りに回転自在な回転体31の外周部に複数の分級用ファン32を立設させた構造であり、粉砕物に作用する分級室Bから排出口34に向かう気流の搬送力と回転体31によって付与される遠心力の差によって微粉と粗粉を分離する。即ち、粉砕室Aから分級室Bに流入する粉砕物のうち、気流による搬送力の方が大きく作用する微粉は分級用ファン32を通過して排出口34から排出され、遠心力の方が大きく作用する粗粉は分級用ファン32を通過せずに筒状部材24の下方から粉砕室Aに戻り、再粉砕される。

【0036】

本発明に係る粉体塗料粒子は、上記説明した製造方法・製造装置により作製され、図11に断面構造を模式的に示すように、粉体塗料母粒子R1の表面層に顔料粒子R2が一次粒子に分散した状態で埋設されている。なお、本実施形態では、顔料粒子が無機系もしくはメタリック系顔料粒子であるが、これ以外の顔料粒子を用いてもよい。粉体塗料母粒子は通常の混練・粉砕法により作製された市販の粉体塗料粒子と、前述の柱状粒子に形成された母粒子を用いた。以下、本発明に係る粉体塗料粒子の実施例について説明する。

【実施例1】

【0037】

〔実施例1〕

ポリエステル系白色粉体(日本ペイント(株)製、ビリューシアPL1000)を母粒子とし、この母粒子260gに対して赤顔料(戸田工業(株)製)を2.3gの割合で秤量して前記攪拌処理装置100(ノビルタ-130)に投入した。運転時の回転速度を2700rpmとして10分間処理し、赤色に着色された粉体塗料粒子を得た。尚、処理後の粉体塗料粒子温度は約40℃であった。

【0038】

ここで、上記母粒子の平均粒径は30μmであり、成分としてポリエステル系樹脂、硬化剤、顔料(二酸化チタン)、硬化触媒その他の添加剤を含む。また、赤顔料はベンガラ顔料で一次粒子の平均粒径が0.3μmの微粒子である。図8に、母粒子の電子顕微鏡観察写真を示す。写真より母粒子は表面に凹凸があり、顔料(二酸化チタン)と思われる粒子像が現れ、また形状は角張った不定形である。図9に、顔料粒子の電子顕微鏡観察写真を示す。赤顔料は凝集した状態が観察される。

【0039】

図10に、得られた粉体塗料粒子の電子顕微鏡観察写真を示す。写真より母粒子の表面の凹凸はなくなり、滑らかな表面状態になって、赤顔料が母粒子の表層部に埋設されていることが確認された。形状は丸みを帯び球形化され、粉体流動性も母粒子と同程度に良好であった。また、遊離している赤顔料は確認されなかった。尚、運転後の粉体処理装置(ノビルタ-130)内部は原料等の付着もないため、清掃も容易であり、少量多品種生産に対応可能である。

【0040】

〔実施例2〕

前記ポリエステル系白色粉体(日本ペイント(株)製、ビリューシアPL1000)260gに対する赤系顔料(戸田工業(株)製)の配合量を1.19gに変更した以外は実施例1と同様の装置・条件で複合化処理した。尚、処理後の粉体塗料粒子温度は約39℃であった。

【0041】

〔実施例3〕

前記ポリエステル系白色粉体(日本ペイント(株)製、ビリューシアPL1000)260gに対する赤系顔料(戸田工業(株)製)の配合量を0.26gに変更した以外は実施例1と同様の装置・条件で複合化処理した。尚、処理後の粉体塗料粒子温度は約39℃であった。

【0042】

上記実施例2,3で得られた粉体塗料粒子では赤顔料の配合率に応じて実施例1に対し色調が変化するのが確認された。実施例1と同様に電子顕微鏡で観察したところ、赤顔料が良好に分散した状態で母粒子の表層部に埋設され、形状も球形であることが確認された。また、遊離している赤顔料も確認されなかった。

【0043】

〔実施例4〕

本実施例では柱状形状の母粒子を用いた。

先ず柱状の母粒子の作製について単一孔ノズルとコアシェル型ノズルの2つの場合につき説明する。

単一孔ノズルの場合には、ポリエステル樹脂(ユピカコートGV-150)60重量部、酸化チタン(タイペークCR-90)30重量部、ブロックイソシアネート系硬化剤7重量部、その他添加剤3重量部をヘンシェル型ミキサーで混合し粉体塗料原料とした後、300μm径の単一孔ノズルから、平均繊維径11μm、生成速度25m/sで押し出すように、原料をエクストルーダーで加熱混練し、150℃でノズル部に定量供給した。延伸用エアは、30℃の外気をターボブロワで吸引し、150℃に調整して送風したものを利用した。

【0044】

以上で得た平均繊維径10.5μm(顕微鏡観察による)の塗料前駆体繊維を、ピン型ミルで長さ1〜2mm程度に解砕した後、分級機内蔵型粉砕機(ACMパルペライザ)で微粉砕し、微粒子を得たところ、体積平均径16.45μm、74μm以上ゼロでかつ5μm以下1.67%(マイクロトラックによる)のシャープな粒度分布を持つ柱状の粉体塗料母粒子を得た。

【0045】

コアシェル型ノズルの場合には、ポリエステル樹脂(ユピカコートGV-150)60重量部、酸化チタン(タイペークCR-90)30重量部、その他添加剤3重量部をヘンシェル型ミキサーで混合しシェル側原料とし、一方、コア側原料としては、ブロックイソシアネート系硬化剤を使用した。300μm径の二重管ノズルから、平均繊維径15μm、生成速度25m/sで押し出すように、シェル側原料をシェル側エクストルーダーで加熱混練しつつ単位時間当たり93重量部、コア側原料を単位時間当たり7重量部、それぞれ150℃でノズルに定量供給した。延伸用エアは、30℃の外気をターボブロワで吸引し、150℃に調整して送風したものを利用した。

【0046】

以上で得た平均繊維径11μm(顕微鏡観察による)の塗料前駆体繊維を、ピン型ミルで長さ1〜2mm程度に解砕した後、分級機内蔵型粉砕機(ACMパルペライザ)で微粉砕し、微粒子を得たところ、体積平均径16.52μm、74μm以上ゼロでかつ5μm以下1.66%(マイクロトラックによる)のシャープな柱状の粒度分布を持つ粉体塗料母粒子を得た。

【0047】

次に前記市販の粉体塗料粒子に代えて、上記のようにして得られた柱状の母粒子を用いた以外は、実施例1と同様の複合化処理を行った。処理後の粉体塗料粒子温度は約40℃であった。

図12(イ)に原料となる母粒子、図12(ロ)に処理後の粉体塗料粒子の各電子顕微鏡観察写真を示す。写真より母粒子及び粉体塗料粒子は柱状であり、非常に粒子径の揃った状態が観察される。また、処理粉体は実施例1と同様に分離している顔料は確認されず、良好に複合化されていることが観察された。

【0048】

〔比較例1〕

上記実施例1と同じ配合比になるように母粒子と赤顔料を秤量し、一般的な攪拌羽式ミキサーに投入し、10分間処理して着色粉体粒子を得た。電子顕微鏡観察したものを図13に示すが、同一配合比の実施例1で得られた粉体塗料粒子と比較すると、白色が強く顔料分散が不十分な状態が観察された。写真より、着色粉体粒子の表面状態は元の母粒子とほぼ同一であり、顔料分散が不十分で複合化されていないと判断され、また図14に示すように顔料粒子が母粒子から分離して凝集している状態が確認された。

【0049】

実施例1〜4と比較例1で得られた各塗料粉体を静電塗装用スプレーガン(ホソカワミクロンワグナー(株)製)を用いて標準試験鋼板に塗装した後、180℃で、20分間焼付け処理し塗膜を作製した。塗装条件は、印加電圧:70kV、吐出量:100g/min、ガンワーク間距離:200mmとした。各塗膜の評価結果を表1に示す。

【0050】

【表1】

【0051】

評価項目について説明する。

(1)塗装外観は目視にて行い、前記ポリエステル系白色粉体(日本ペイント(株)製)のみで塗装した塗装板を基準板として使用した。平滑性が基準板より勝る場合は◎、基準板と同等な場合は○、やや劣る場合は△、著しく劣る場合は×とした。

(2)鏡面反射率はJIS−5400により、60度鏡面光沢度を測定した。

(3)再利用の可能性は、処理粉体、塗装状況、塗装後の回収粉体の状態から総合的に判断した。

【0052】

以上の結果より、本発明に係る着色粉体塗料では、良好な色調を実現しながら強固な結合状態の複合型粉体塗料を工程数の増加を避け製作することが可能となった。

また、柱状粒子を母粒子に用いた場合、塗装外観が向上していることが分かった。理由として、柱状粒子は粒度分布が狭く、直径が略同一で軸方向に長くなっている粒子形状であるため、塗装面の凹凸が通常形状の粉体塗料よりも小さくなったためと判断される。

【0053】

次に、本発明に係る粉体塗料粒子のメタリック顔料(メタルボンディング)の場合の実施例について説明する。

【実施例2】

【0054】

〔実施例5〕

実施例1と同様の母粒子(ポリエステル系白色粉体(日本ペイント(株)製、ビリューシアPL1000)260gに対して平均粒径20μmのアルミ箔を13gの割合で秤量し、実施例1と同様の粉体処理装置(ホソカワミクロン(株)製:ノビルタ-130)に投入した。最初、アルミ箔粉のアスペクト比を保ちながら母粒子との分散混合を行うため低速の回転速度1000rpmで10分間運転し、その後、回転速度3000rpmで5分間複合化処理を行い、深いメタリック色に着色された処理粉体を得た。尚、処理後の粒子温度は約48℃であった。

【0055】

メタルボンディング塗料では、過度な攪拌混合処理を行った場合、箔粉の粉砕現象によりメタリック感に劣る粉体塗料になることがいわれているが、本実施例で得られた処理粉体の状況から上記処理装置(ノビルタ-130)を使用することにより短時間で複合処理がなされ、上記過度な攪拌混合処理の問題が回避でき、しかも十分な複合化が達成できたと考えられる。

【0056】

〔比較例2〕

上記実施例5と同一の母粒子、アルミ箔粉を同一配合比になるように秤量し、ホソカワミクロン(株)製ラボミキサに投入した。運転条件はスクリュー回転数が170rpm、容器回転数が4rpmで、運転時間は30分間とし、メタリック色に着色された処理粉体を得た。

【0057】

実施例1〜3と同様な方法・条件で塗装を行い、塗膜を作製した。各塗膜の評価結果を表2に示す。これらの結果より、本発明のメタルボンディング塗料では光輝性・色調を保ちながら強固な複合型粉体塗料粒子を作製することが可能であり、同時に、短時間処理のため生産性も格段に向上した。

【0058】

【表2】

【産業上の利用可能性】

【0059】

本発明に係る粉体塗料粒子は、粉体塗料母粒子に顔料粒子を高分散状態で強固に結合・複合化させているので優れた塗膜特性を実現でき、且つ顔料粒子の色を変更するだけで色調を変化させた着色あるいはメタリック系等の粉体塗料粒子が得られる。また、顔料粒子が母粒子に強固に結合しているので、塗装時における回収塗料の再利用も良好に行える。

また、本発明に係る粉体塗料粒子の製造方法によれば、上記色調を変更させた粉体塗料粒子を短時間の複合化処理によって得られるので、塗料粒子の特性向上とともに製造効率の向上を実現できる。

【図面の簡単な説明】

【0060】

【図1】本発明に係る粉体塗料粒子の製造に用いる粉体処理装置の正面一部断面図

【図2】図1の粉体処理装置の側面断面図

【図3】攪拌部材の先端部の断面形状を示す図

【図4】本発明に係る粉体塗料母粒子の作製に用いる粒子製造装置の全体構成図

【図5】本発明に係る粉体塗料母粒子の作製に用いる押し出しノズル及び繊維状体の断面構造図

【図6】本発明に係る粉体塗料母粒子の作製に用いる粉砕機の断面構造図

【図7】本発明に係る粉体塗料母粒子の作製に用いる粉砕機の断面構造図

【図8】本発明に係る粉体塗料粒子の製造に用いる母粒子粉体の電子顕微鏡写真

【図9】本発明に係る粉体塗料粒子の製造に用いる顔料粉体の状態を示す電子顕微鏡写真

【図10】本発明に係る粉体塗料粒子の表面状態を示す電子顕微鏡写真

【図11】本発明に係る粉体塗料粒子の断面構造を示す模式図

【図12】本発明に係る他の粉体塗料粒子の表面状態を示す電子顕微鏡写真

【図13】比較例の粉体塗料粒子の表面状態を示す電子顕微鏡写真

【図14】比較例の顔料粒子の表面状態を示す電子顕微鏡写真

【符号の説明】

【0061】

1 ケーシング

2 回転軸

3 攪拌部材

4 ジャケット

5 原料投入口

6 製品排出口

7 軸受部

8 回転駆動部

9 処理空間

10 二軸型エクストルーダー

10A ホッパ

11 混合装置

12 モータ

13 ギアポンプ

14 流路構造体

14A 分配流路

14B 分配流路

15 押出し用ノズル

15A シェル側ノズル

15B コア側ノズル

16 供給機

17 モータ

18 ギアポンプ

19 繊維状体

20 ピン型ミル

21 固定ディスク

21a 固定ピン

22 回転ディスク

22a 移動ピン

23 供給口

24 筒状部材

25 粉砕部材

26 回転体

27 ライナ

28 投入口

29 気体導入口

30 粉砕装置

31 回転体

32 分級用ファン

33 分級機構

34 排出口

35 本体

100 攪拌処理装置

200 粉砕機

A 粉砕室

B 分級室

C 粉砕室

CR コア側経路

SR シェル側経路

R1 粉体塗料母粒子

R2 顔料粒子

【技術分野】

【0001】

本発明は、粉体塗料母粒子の表面に顔料粒子が複合化された粉体塗料粒子、および、その粉体塗料粒子の製造方法に関する。

【背景技術】

【0002】

従来の粉体塗料粒子の製造方法として、粉体塗料母粒子や顔料粉体などの原料を高速で処理装置内の経路を循環移動させながら主に原料同士の衝突によって衝撃力を与え、粉体塗料母粒子に顔料などを複合化させる方法がある(特許文献1参照)。具体的には、当該処理装置は打撃式の粉砕機を使用して粉体粒子に打撃力を加えて複合化させる構造であり、粉砕機の原料供給口と排出口を連通させて処理粉体を循環させることで繰り返し打撃力を与えるようになっている。

【0003】

また、別の粉体塗料粒子の製造方法として、筒状体の内周部の受け面と当該受け面に近接配置した押圧ヘッドとの間隙に処理物(粉体塗料母粒子と顔料などの原料)を存在させながら、筒状体を軸心周りに回転させて受け面と押圧ヘッドを相対移動させることにより、処理物に押圧力とせん断力を付与して粉体塗料母粒子に顔料を複合化させる方法がある(特許文献2参照)。

【0004】

また、別の粉体塗料粒子の製造方法として、顔料に分散用樹脂を混ぜ遠心式ボールミル等により乾式摩砕して顔料組成物を作製し、次にこの顔料組成物と粉体塗料母粒子を同じく乾式摩砕して、粉体塗料母粒子に顔料が複合化された粉体塗料粒子を作製する方法がある(特許文献3参照)。

【0005】

なお、粒径の揃った粉体塗料粒子の製造方法として、溶融混練された塗料樹脂原料を繊維状に形成した後、当該繊維状体を切断又は粉砕して柱状の粉体塗料粒子を製造する方法がある(特許文献4参照)。

【0006】

【特許文献1】特開平8−176468号公報

【特許文献2】特開2003−119427号公報

【特許文献3】特開2004−18827号公報

【特許文献4】特開平8−281643号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記特許文献1に記載の粉体塗料粒子では、処理粉体の循環に空気流を使用しているため微細な顔料粒子が母粒子に衝突する確率はあまり高くなく、複合化処理に長時間を要する。尚、付着性の強い顔料粒子では機内や循環配管の壁面に付着して投入量のかなりの量が製品として回収されない不都合も考えられる。また、主に粉体塗料母粒子や顔料等の粉体同士を衝突させて母粒子表面に顔料等を固着させているので、原料(特に顔料)の粉砕・摩砕・分散等が不十分になりやすく、粉体塗料母粒子に対して顔料などを均一且つ強固に結合させることが難しいとともに、得られた粉体塗料粒子の組成がばらつくおそれもあった。その結果、当該粉体塗料粒子を焼き付けた塗膜において十分に均一な塗膜特性が得られない可能性がある。

【0008】

上記特許文献2に記載の粉体塗料粒子では、遠心力により筒状体の内周部受け面に沿って粉体原料の堆積層が形成されるため、例えばスクレーパにより掻き取られて一時的に分散混合されても、全体的には該堆積層内に埋没した顔料と母粒子とが接触する機会は少なくなる。その結果、粉体塗料母粒子に対して顔料などを層として形成することは可能であるが、母粒子に対して均一な量の顔料粒子をより一層強力に結合させて短時間で複合化させることが難しく、顔料粒子が均一に複合化した粉体塗料複合粒子を処理時間の短縮化を実現しながら作製する上で改善の余地がある。

【0009】

上記特許文献3に記載の粉体塗料粒子では、顔料を母粒子に複合化させる前に予め顔料を分散用樹脂と乾式摩砕しているので、工程数が増える点で不利であり、また、顔料組成物の作製および複合化のための摩砕処理にボールミルを用いているため、処理室の内壁面やボール表面への処理粉体の付着(堆積層形成)が生じて顔料と母粒子が接触する機会が少なくなり、その結果、粉体塗料母粒子に対して顔料を均一かつ強固に結合させることが難しいとともに処理時間が長くなる不利がある。

【0010】

本発明は、上記実情に鑑みてなされたものであり、その目的は、粉体塗料母粒子に顔料粒子を高分散状態で複合化させて、優れた塗膜特性を実現できる粉体塗料粒子を提供し、また、かかる粉体塗料粒子を効率よく作製することができる製造方法を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するための本発明に係る粉体塗料粒子の第一特徴構成は、粉体塗料母粒子の表面層に顔料粒子が一次粒子に分散した状態で埋設されている点にある。

【0012】

すなわち、顔料粒子が一次粒子に分散された高分散状態であるので少量の顔料でも均一に着色させることができ、その結果、顔料の添加量を少なくして塗膜特性に影響する原料樹脂の特性劣化を有効に防止できる。

また、細かく分散した顔料粒子の一次粒子が粉体塗料母粒子の表面層に埋設され塗料樹脂内部に強固に保持されているので、顔料粒子が塗膜表面に凝集して色落ちするような塗膜特性の低下を有効に防止できる。

従って、粉体塗料母粒子に顔料粒子を高分散状態で複合化させて、優れた塗膜特性を実現できる粉体塗料粒子が提供される。

【0013】

同第二特徴構成は、前記顔料粒子が無機系もしくはメタリック系顔料粒子である点にある。

すなわち、無機系もしくはメタリック顔料粒子は有機系顔料粒子の場合よりも強力な分散力を与えて母粒子に強固に複合化させることができるので、少量の顔料で均一な着色が可能であり塗料樹脂ひいては塗膜性能の劣化を一層有効に防止することができる。

従って、第一特徴構成に係る粉体塗料粒子の好適な実施形態が提供される。

【0014】

同第三特徴構成は、前記粉体塗料母粒子が柱状に形成されている点にある。

すなわち、柱状の粉体塗料母粒子はその柱側面を被塗膜面に沿わせる状態で塗装され易いので、塗膜の厚さが均一になるとともに塗膜表面の平滑性も向上する。

従って、第一特徴構成に係る粉体塗料粒子の好適な実施形態が提供される。

【0015】

また、上記目的を達成するための本発明に係る粉体塗料粒子の製造方法の第一特徴構成は、攪拌部材を外周部に設けた回転軸と当該回転軸の回転に伴い移動する前記攪拌部材に対して内周部が微小間隙を隔てて位置するケーシングとを備えた攪拌処理装置により、前記ケーシングの内部に投入した前記粉体塗料母粒子と前記顔料粒子の混合物を攪拌処理して、前記粉体塗料母粒子の表面層に前記顔料粒子を一次粒子に分散した状態で埋設させる点にある。

【0016】

すなわち、上記攪拌処理装置のケーシング内に粉体塗料母粒子と顔料粒子の混合物を投入し、ケーシングの内周部と微小間隙を隔てた状態で相対回転移動する攪拌部材によって攪拌処理すると、ケーシングの内周部側に押し出された粉体塗料母粒子と顔料粒子が内周部で受け止められ、微小間隙を介して攪拌部材による強力な機械的力が粉体塗料母粒子と顔料粒子に有効に与えられるので、顔料分子が一次粒子まで十分に分散されるとともに、当該顔料粒子の一次粒子が粉体塗料母粒子の表面層に強力な力で埋設される。

従って、微細な顔料粒子の分散性が良好で、一つ一つの母粒子に対して均一な量の顔料粒子が均一分散されて複合化されるので、粉体塗料母粒子の表面層に顔料粒子を高分散状態で複合化させた粉体塗料粒子を効率よく作製することができる粉体塗料粒子の製造方法が提供される。

【0017】

同第二特徴構成は、少なくとも塗料樹脂と硬化剤を含む粉体塗料原料をノズル孔から押し出して繊維状に形成した後、切断又は粉砕して作製した柱状粒子を前記粉体塗料母粒子として用いる点にある。

【0018】

すなわち、ノズル孔から押し出されて一定断面径で繊維状に形成された粉体塗料原料を切断又は粉砕して柱状母粒子を作製するので、微粉の発生が少なく粒度分布がシャープな母粒子が得られ、その母粒子の表面層に顔料粒子を複合化させた粉体塗料粒子の粒度分布もシャープになる。

従って、粉体塗料母粒子の表面層に顔料粒子を高分散状態で複合化させることに加え、粒度分布がシャープで塗料樹脂原料等の微粉の混入比率も少なく、より一層良好な塗装性能が発揮できる粉体塗料粒子の製造方法の好適な実施形態が提供される。

【発明を実施するための最良の形態】

【0019】

本発明に係る粉体塗料粒子の製造方法、および、その製造方法により作製される本発明に係る粉体塗料粒子の実施形態について、図面に基づいて説明する。

【0020】

先ず、本発明に係る粉体塗料粒子における複合化粒子の製造方法では、図1及び図2に示すように、攪拌部材3を外周部に設けた回転軸2と当該回転軸2の回転に伴い移動する攪拌部材3に対して内周部が微小間隙(クリアランス)を隔てて位置するケーシング1とを備えた攪拌処理装置100により、ケーシング1の内部に投入した粉体塗料母粒子と顔料粒子の混合物を攪拌処理して、粉体塗料母粒子の表面層に顔料粒子を一次粒子に分散した状態で埋設させる。

【0021】

上記攪拌処理装置100は、例えばホソカワミクロン(株)製の粉体処理装置(ノビルタ-130)で構成され、温度管理用のジャケット4に包まれた円筒形のケーシング1の中心部に、複数の板状の攪拌部材3を軸方向に対し傾斜をつけた角度で外周部に設けた回転軸2を備えている。回転軸2は軸受部7によって片側で支持され、回転駆動部8と連結している。原料投入口5がケーシング1の端部上部に、製品排出口6が粉体投入口5に対し反対の端部のケーシング下部に設けられている。

【0022】

本装置では、ケーシング1の内周部の径D1が回転軸2の外周部の径D2の2倍以下に設定されている。図2には、D1がD2の1.8倍である例を示す。D1に対し、D2を比較的大きくとることにより、粉体に力が作用する空間(処理空間)9が限定され、その結果、同じ攪拌部材3の周速であっても攪拌部材3の力を強く処理対象の粉体に伝えることができる。

【0023】

さらに上記複数の攪拌部材3の一部が、回転軸2の回転に伴って処理物を前記回転軸2の軸方向の一方向に送る送り用攪拌部材3aに形成され、複数の攪拌部材3の一部が、回転軸2の回転に伴って処理物を回転軸2の軸方向の他方向に戻す戻し用攪拌部材3bに形成されている。具体的には、送り用攪拌部材3aの板面は回転軸2の回転に伴って送り方向(回転軸2の軸方向の一方向)に粉体を送るように傾斜し、一方、戻し用攪拌部材3bの板面は回転軸2の回転に伴って戻り方向(回転軸2の軸方向の送り方向とは逆方向)に粉体を戻すように傾斜している。原料投入口5と製品排出口6がケーシング1の軸方向の両端部に設けられている図1の場合は、原料投入口5から製品排出口6へ向かう方向を送り方向、その逆方向を戻り方向とする。尚、各攪拌部材3a,3bの傾斜角度は回転軸2の軸方向に対して±5〜±85度の範囲に設定するのが好ましい。

【0024】

送り用攪拌部材3aと戻し用攪拌部材3bは図1においては回転軸2の軸方向に交互に各3組、合計6組設けられており、この場合、粉体は「送り→戻り→送り→戻り→送り→戻り」という力を交互に受けることとなり、一方向の力のみを受ける場合と比べ、ケーシング内における処理粉体の移動経路が複雑かつ長くなり、その結果、粉体は攪拌部材3(3a,3b)による力をさらに強く受けることとなる。

【0025】

また上記攪拌部材3は、回転軸2の軸方向と直交する位置から見た場合、回転軸2の軸方向と平行な方向における端部位置が、隣接する他の攪拌部材3の端部位置よりも当該他の攪拌部材3の内側に位置している。例えば、2組目の攪拌部材3b(2)の端部から垂直方向に延長線L1,L3を引くと、隣接する攪拌部材3a(1),3a(3)の一部に重なる位置関係にある。攪拌部材3a,3bがこのような位置関係にあると、粉体が攪拌部材3a,3bの端部から隣接する他の攪拌部材3a,3bの内側へ深く入るように攪拌され、その結果、攪拌部材の力をより強く粉体に伝えることができる。

【0026】

さらに以上の説明では省略したが、図3に示すように、攪拌部材3(3a,3b)は、ケーシング1の内周部に対向する攪拌部材3a,3bの先端部分が、回転軸2の軸方向から見たときの断面視で鋭角形状に形成されるとともに、その先端鋭角部分の中心線Lがケーシング1の内周面に対して直角方向から傾斜した状態に配置されている。具体的に、上記先端鋭角部分を形成する左右の斜辺S1,S2のなす角度が60度程度で、その両斜辺S1,S2の一方S1がケーシング1の内周面に対し直角方向に位置している場合を示しており、上記中心線Lはケーシング1の内周面に対して直角方向から約30度傾斜した状態になる。なお、上記先端鋭角部分の角度は60度に限定されるものではなく、90度に近い角度から60度よりも小さい任意の角度に設定することができる。

【0027】

そして、本実施形態の処理装置では、上記中心線Lが進行方向前方側のケーシング内周部に対して直角よりも大きい角度となる方向(図3の矢印の方向)に回転軸2を回転させることで、溶着しやすい樹脂粉体材料等を処理する場合に、攪拌部材3a,3bの先端部分とケーシング内周部の間に処理物を挟みこんで剪断力が働らく状態を避けて溶着の発生を防止することができる。

【0028】

次に本発明に係る粉体塗料粒子の製造では、少なくとも塗料樹脂と硬化剤を含む粉体塗料原料を所定形状のノズルから押し出して繊維状に形成した後、切断又は粉砕して作製した柱状粒子、並びに、市販の粉体塗料粒子を前記粉体塗料母粒子として用いる。以下、当該柱状の母粒子の製造について具体的に説明する。

【0029】

例としてコアシェル構造の母粒子の作製装置について説明すると、図4及び図5に示すように、混合装置(例えば、ホソカワミクロン(株)製サイクロミックス)11、ホッパ10A付の二軸型エクストルーダー10、モータ12で駆動されるギアポンプ13、多段の流路構造体14の一方の分配流路14Aを経て、各押出し用ノズル15のシェル側ノズル15Aに通流するシェル側経路SRと、供給機16、モータ17で駆動されるギアポンプ18、多段の流路構造体14の他方の分配流路14Bを経て、各押出し用ノズル15のコアノズル15Bに通流するコア側経路CRが設けられている。なお、押出し用ノズル15は各分配流路14A,14Bの最終段の各流路出口に対応させて複数並置されている。また、二軸型エクストルーダー10、供給機16、各ギアポンプ13,18及び流路構造体14には、図示は省略するが、樹脂等の各原料を融点以上の高温に加熱して低粘度にするためのヒータを備えている。

【0030】

上記装置において、塗料樹脂等からなる粉体塗料原料が上記シェル側経路SRを流れ、硬化剤等を含む粉体塗料原料が上記コア側経路CRを流れる。即ち、二軸型エクストルーダー10に投入された原料は溶融混合されながら出口側に送られ、ギアポンプ13で圧力及び押し出し量を調整されて、分配流路14Aに送られる。一方、供給機16内に投入された原料は、溶融混合されながら出口側に送られ、ギアポンプ18で圧力及び押し出し量を調整されて、分配流路14Bに送られる。そして、各押し出しノズル15から下向きに繊維状に押し出されるとともに図示しない延伸用エア吹き出し装置から吹き出す熱風によって延伸され、さらに空気中で冷却されて、コアシェル断面構造の繊維状体19が得られる。なお、下方に落下した繊維状体19は受け容器20内に回収され、所定量ごとに粉砕機200によって粉砕及び切断処理されて、粉体塗料母粒子が作製される。

【0031】

すなわち、上記製造装置では、塗料原料のうち硬化剤がコア部に存在し塗料樹脂がシェル部に存在するコアシェル型の繊維状体19を、切断もしくは粉砕して粉体塗料母粒子を作製する。尚、一般に、塗料樹脂に対する硬化剤の混合比は小さいので、コアシェル型の粉体塗料母粒子において塗料樹脂の体積の方が硬化剤の体積よりも多い。また、図示は省略するが、コアシェル型ではない単一型ノズルにより、塗料樹脂や硬化剤を含む原料を一緒に溶融混練し、繊維化した後、この繊維状体を同様に粉砕及び切断処理して、母粒子を作製するようにしてもよい。

【0032】

次に、上記繊維状体19を粉砕して母粒子を作製する粉砕機200について説明する。

例えば前記のように作製された繊維状体19を粗粉砕(解砕)したのち、微粉砕して所望の粒度の母粒子を作製する例を示す。粉砕機200としては、各種粉砕機が使用できるが、本実施形態では、粗粉砕(解砕)用には、ピン型ミル20(例えば、ホソカワミクロン(株)製:ファインインパクトミル)を用い、微粉砕用には、分級機内蔵の粉砕装置30(例えば、ホソカワミクロン(株)製:ACMパルペライザ)を用いる。

【0033】

上記ピン型ミル20は、図6に示すように、固定ディスク21上の固定ピン21aに対して回転ディスク22上の移動ピン22aが微少間隙を維持した状態で相対移動することによって、固定ピン21aと移動ピン22aの間にある粉砕対象物(繊維状体19)に剪断力等の機械的な力を与えて粉砕・切断する。粉砕対象物は固定ディスク21の中央に開口形成した供給口23より粉砕室Cに投入され、回転ディスク22の回転によって遠心力を受けてディスク外周側に分散移動するとともに、上記両ピン21a、22aによって粉砕・切断され、粉砕物はディスク外周部から排出される。

【0034】

上記分級機内蔵の粉砕装置30は、図7に示すように、下方に気体導入口29を設け上方に気体及び粉体の排出口34を設けた本体35の内部を筒状部材24によって外側の粉砕室Aと内側の分級室Bとに区分し、粉砕室Aが粉砕部材25を備えた回転体26を内蔵するとともに下方側で気体導入口29に連通し、分級室Bが粗粉と微粉を分級して微粉のみを通過させる分級機構33を経由して排出口34に連通している。尚、原料(上記ピン型ミルによる粉砕物)は本体35の横側部に設けた投入口28から粉砕室Aに投入する。また、排出口34は外部(上方)に向けて排気されている。上記回転体26は上下軸心周りに回転自在であり、回転体26の外周部に、縦型ハンマータイプの粉砕部材25が粉砕室Aの内壁部に装着されたライナ27と間隙を隔てる状態で複数取付けられている。そして、上記原料が粉砕部材25から機械的衝撃力を受けて粉砕される。

【0035】

上記分級機構33は、上下軸心周りに回転自在な回転体31の外周部に複数の分級用ファン32を立設させた構造であり、粉砕物に作用する分級室Bから排出口34に向かう気流の搬送力と回転体31によって付与される遠心力の差によって微粉と粗粉を分離する。即ち、粉砕室Aから分級室Bに流入する粉砕物のうち、気流による搬送力の方が大きく作用する微粉は分級用ファン32を通過して排出口34から排出され、遠心力の方が大きく作用する粗粉は分級用ファン32を通過せずに筒状部材24の下方から粉砕室Aに戻り、再粉砕される。

【0036】

本発明に係る粉体塗料粒子は、上記説明した製造方法・製造装置により作製され、図11に断面構造を模式的に示すように、粉体塗料母粒子R1の表面層に顔料粒子R2が一次粒子に分散した状態で埋設されている。なお、本実施形態では、顔料粒子が無機系もしくはメタリック系顔料粒子であるが、これ以外の顔料粒子を用いてもよい。粉体塗料母粒子は通常の混練・粉砕法により作製された市販の粉体塗料粒子と、前述の柱状粒子に形成された母粒子を用いた。以下、本発明に係る粉体塗料粒子の実施例について説明する。

【実施例1】

【0037】

〔実施例1〕

ポリエステル系白色粉体(日本ペイント(株)製、ビリューシアPL1000)を母粒子とし、この母粒子260gに対して赤顔料(戸田工業(株)製)を2.3gの割合で秤量して前記攪拌処理装置100(ノビルタ-130)に投入した。運転時の回転速度を2700rpmとして10分間処理し、赤色に着色された粉体塗料粒子を得た。尚、処理後の粉体塗料粒子温度は約40℃であった。

【0038】

ここで、上記母粒子の平均粒径は30μmであり、成分としてポリエステル系樹脂、硬化剤、顔料(二酸化チタン)、硬化触媒その他の添加剤を含む。また、赤顔料はベンガラ顔料で一次粒子の平均粒径が0.3μmの微粒子である。図8に、母粒子の電子顕微鏡観察写真を示す。写真より母粒子は表面に凹凸があり、顔料(二酸化チタン)と思われる粒子像が現れ、また形状は角張った不定形である。図9に、顔料粒子の電子顕微鏡観察写真を示す。赤顔料は凝集した状態が観察される。

【0039】

図10に、得られた粉体塗料粒子の電子顕微鏡観察写真を示す。写真より母粒子の表面の凹凸はなくなり、滑らかな表面状態になって、赤顔料が母粒子の表層部に埋設されていることが確認された。形状は丸みを帯び球形化され、粉体流動性も母粒子と同程度に良好であった。また、遊離している赤顔料は確認されなかった。尚、運転後の粉体処理装置(ノビルタ-130)内部は原料等の付着もないため、清掃も容易であり、少量多品種生産に対応可能である。

【0040】

〔実施例2〕

前記ポリエステル系白色粉体(日本ペイント(株)製、ビリューシアPL1000)260gに対する赤系顔料(戸田工業(株)製)の配合量を1.19gに変更した以外は実施例1と同様の装置・条件で複合化処理した。尚、処理後の粉体塗料粒子温度は約39℃であった。

【0041】

〔実施例3〕

前記ポリエステル系白色粉体(日本ペイント(株)製、ビリューシアPL1000)260gに対する赤系顔料(戸田工業(株)製)の配合量を0.26gに変更した以外は実施例1と同様の装置・条件で複合化処理した。尚、処理後の粉体塗料粒子温度は約39℃であった。

【0042】

上記実施例2,3で得られた粉体塗料粒子では赤顔料の配合率に応じて実施例1に対し色調が変化するのが確認された。実施例1と同様に電子顕微鏡で観察したところ、赤顔料が良好に分散した状態で母粒子の表層部に埋設され、形状も球形であることが確認された。また、遊離している赤顔料も確認されなかった。

【0043】

〔実施例4〕

本実施例では柱状形状の母粒子を用いた。

先ず柱状の母粒子の作製について単一孔ノズルとコアシェル型ノズルの2つの場合につき説明する。

単一孔ノズルの場合には、ポリエステル樹脂(ユピカコートGV-150)60重量部、酸化チタン(タイペークCR-90)30重量部、ブロックイソシアネート系硬化剤7重量部、その他添加剤3重量部をヘンシェル型ミキサーで混合し粉体塗料原料とした後、300μm径の単一孔ノズルから、平均繊維径11μm、生成速度25m/sで押し出すように、原料をエクストルーダーで加熱混練し、150℃でノズル部に定量供給した。延伸用エアは、30℃の外気をターボブロワで吸引し、150℃に調整して送風したものを利用した。

【0044】

以上で得た平均繊維径10.5μm(顕微鏡観察による)の塗料前駆体繊維を、ピン型ミルで長さ1〜2mm程度に解砕した後、分級機内蔵型粉砕機(ACMパルペライザ)で微粉砕し、微粒子を得たところ、体積平均径16.45μm、74μm以上ゼロでかつ5μm以下1.67%(マイクロトラックによる)のシャープな粒度分布を持つ柱状の粉体塗料母粒子を得た。

【0045】

コアシェル型ノズルの場合には、ポリエステル樹脂(ユピカコートGV-150)60重量部、酸化チタン(タイペークCR-90)30重量部、その他添加剤3重量部をヘンシェル型ミキサーで混合しシェル側原料とし、一方、コア側原料としては、ブロックイソシアネート系硬化剤を使用した。300μm径の二重管ノズルから、平均繊維径15μm、生成速度25m/sで押し出すように、シェル側原料をシェル側エクストルーダーで加熱混練しつつ単位時間当たり93重量部、コア側原料を単位時間当たり7重量部、それぞれ150℃でノズルに定量供給した。延伸用エアは、30℃の外気をターボブロワで吸引し、150℃に調整して送風したものを利用した。

【0046】

以上で得た平均繊維径11μm(顕微鏡観察による)の塗料前駆体繊維を、ピン型ミルで長さ1〜2mm程度に解砕した後、分級機内蔵型粉砕機(ACMパルペライザ)で微粉砕し、微粒子を得たところ、体積平均径16.52μm、74μm以上ゼロでかつ5μm以下1.66%(マイクロトラックによる)のシャープな柱状の粒度分布を持つ粉体塗料母粒子を得た。

【0047】

次に前記市販の粉体塗料粒子に代えて、上記のようにして得られた柱状の母粒子を用いた以外は、実施例1と同様の複合化処理を行った。処理後の粉体塗料粒子温度は約40℃であった。

図12(イ)に原料となる母粒子、図12(ロ)に処理後の粉体塗料粒子の各電子顕微鏡観察写真を示す。写真より母粒子及び粉体塗料粒子は柱状であり、非常に粒子径の揃った状態が観察される。また、処理粉体は実施例1と同様に分離している顔料は確認されず、良好に複合化されていることが観察された。

【0048】

〔比較例1〕

上記実施例1と同じ配合比になるように母粒子と赤顔料を秤量し、一般的な攪拌羽式ミキサーに投入し、10分間処理して着色粉体粒子を得た。電子顕微鏡観察したものを図13に示すが、同一配合比の実施例1で得られた粉体塗料粒子と比較すると、白色が強く顔料分散が不十分な状態が観察された。写真より、着色粉体粒子の表面状態は元の母粒子とほぼ同一であり、顔料分散が不十分で複合化されていないと判断され、また図14に示すように顔料粒子が母粒子から分離して凝集している状態が確認された。

【0049】

実施例1〜4と比較例1で得られた各塗料粉体を静電塗装用スプレーガン(ホソカワミクロンワグナー(株)製)を用いて標準試験鋼板に塗装した後、180℃で、20分間焼付け処理し塗膜を作製した。塗装条件は、印加電圧:70kV、吐出量:100g/min、ガンワーク間距離:200mmとした。各塗膜の評価結果を表1に示す。

【0050】

【表1】

【0051】

評価項目について説明する。

(1)塗装外観は目視にて行い、前記ポリエステル系白色粉体(日本ペイント(株)製)のみで塗装した塗装板を基準板として使用した。平滑性が基準板より勝る場合は◎、基準板と同等な場合は○、やや劣る場合は△、著しく劣る場合は×とした。

(2)鏡面反射率はJIS−5400により、60度鏡面光沢度を測定した。

(3)再利用の可能性は、処理粉体、塗装状況、塗装後の回収粉体の状態から総合的に判断した。

【0052】

以上の結果より、本発明に係る着色粉体塗料では、良好な色調を実現しながら強固な結合状態の複合型粉体塗料を工程数の増加を避け製作することが可能となった。

また、柱状粒子を母粒子に用いた場合、塗装外観が向上していることが分かった。理由として、柱状粒子は粒度分布が狭く、直径が略同一で軸方向に長くなっている粒子形状であるため、塗装面の凹凸が通常形状の粉体塗料よりも小さくなったためと判断される。

【0053】

次に、本発明に係る粉体塗料粒子のメタリック顔料(メタルボンディング)の場合の実施例について説明する。

【実施例2】

【0054】

〔実施例5〕

実施例1と同様の母粒子(ポリエステル系白色粉体(日本ペイント(株)製、ビリューシアPL1000)260gに対して平均粒径20μmのアルミ箔を13gの割合で秤量し、実施例1と同様の粉体処理装置(ホソカワミクロン(株)製:ノビルタ-130)に投入した。最初、アルミ箔粉のアスペクト比を保ちながら母粒子との分散混合を行うため低速の回転速度1000rpmで10分間運転し、その後、回転速度3000rpmで5分間複合化処理を行い、深いメタリック色に着色された処理粉体を得た。尚、処理後の粒子温度は約48℃であった。

【0055】

メタルボンディング塗料では、過度な攪拌混合処理を行った場合、箔粉の粉砕現象によりメタリック感に劣る粉体塗料になることがいわれているが、本実施例で得られた処理粉体の状況から上記処理装置(ノビルタ-130)を使用することにより短時間で複合処理がなされ、上記過度な攪拌混合処理の問題が回避でき、しかも十分な複合化が達成できたと考えられる。

【0056】

〔比較例2〕

上記実施例5と同一の母粒子、アルミ箔粉を同一配合比になるように秤量し、ホソカワミクロン(株)製ラボミキサに投入した。運転条件はスクリュー回転数が170rpm、容器回転数が4rpmで、運転時間は30分間とし、メタリック色に着色された処理粉体を得た。

【0057】

実施例1〜3と同様な方法・条件で塗装を行い、塗膜を作製した。各塗膜の評価結果を表2に示す。これらの結果より、本発明のメタルボンディング塗料では光輝性・色調を保ちながら強固な複合型粉体塗料粒子を作製することが可能であり、同時に、短時間処理のため生産性も格段に向上した。

【0058】

【表2】

【産業上の利用可能性】

【0059】

本発明に係る粉体塗料粒子は、粉体塗料母粒子に顔料粒子を高分散状態で強固に結合・複合化させているので優れた塗膜特性を実現でき、且つ顔料粒子の色を変更するだけで色調を変化させた着色あるいはメタリック系等の粉体塗料粒子が得られる。また、顔料粒子が母粒子に強固に結合しているので、塗装時における回収塗料の再利用も良好に行える。

また、本発明に係る粉体塗料粒子の製造方法によれば、上記色調を変更させた粉体塗料粒子を短時間の複合化処理によって得られるので、塗料粒子の特性向上とともに製造効率の向上を実現できる。

【図面の簡単な説明】

【0060】

【図1】本発明に係る粉体塗料粒子の製造に用いる粉体処理装置の正面一部断面図

【図2】図1の粉体処理装置の側面断面図

【図3】攪拌部材の先端部の断面形状を示す図

【図4】本発明に係る粉体塗料母粒子の作製に用いる粒子製造装置の全体構成図

【図5】本発明に係る粉体塗料母粒子の作製に用いる押し出しノズル及び繊維状体の断面構造図

【図6】本発明に係る粉体塗料母粒子の作製に用いる粉砕機の断面構造図

【図7】本発明に係る粉体塗料母粒子の作製に用いる粉砕機の断面構造図

【図8】本発明に係る粉体塗料粒子の製造に用いる母粒子粉体の電子顕微鏡写真

【図9】本発明に係る粉体塗料粒子の製造に用いる顔料粉体の状態を示す電子顕微鏡写真

【図10】本発明に係る粉体塗料粒子の表面状態を示す電子顕微鏡写真

【図11】本発明に係る粉体塗料粒子の断面構造を示す模式図

【図12】本発明に係る他の粉体塗料粒子の表面状態を示す電子顕微鏡写真

【図13】比較例の粉体塗料粒子の表面状態を示す電子顕微鏡写真

【図14】比較例の顔料粒子の表面状態を示す電子顕微鏡写真

【符号の説明】

【0061】

1 ケーシング

2 回転軸

3 攪拌部材

4 ジャケット

5 原料投入口

6 製品排出口

7 軸受部

8 回転駆動部

9 処理空間

10 二軸型エクストルーダー

10A ホッパ

11 混合装置

12 モータ

13 ギアポンプ

14 流路構造体

14A 分配流路

14B 分配流路

15 押出し用ノズル

15A シェル側ノズル

15B コア側ノズル

16 供給機

17 モータ

18 ギアポンプ

19 繊維状体

20 ピン型ミル

21 固定ディスク

21a 固定ピン

22 回転ディスク

22a 移動ピン

23 供給口

24 筒状部材

25 粉砕部材

26 回転体

27 ライナ

28 投入口

29 気体導入口

30 粉砕装置

31 回転体

32 分級用ファン

33 分級機構

34 排出口

35 本体

100 攪拌処理装置

200 粉砕機

A 粉砕室

B 分級室

C 粉砕室

CR コア側経路

SR シェル側経路

R1 粉体塗料母粒子

R2 顔料粒子

【特許請求の範囲】

【請求項1】

粉体塗料母粒子の表面層に顔料粒子が一次粒子に分散した状態で埋設されている粉体塗料粒子。

【請求項2】

前記顔料粒子が無機系もしくはメタリック系顔料粒子である請求項1に記載の粉体塗料粒子。

【請求項3】

前記粉体塗料母粒子が柱状に形成されている請求項1又は2に記載の粉体塗料粒子。

【請求項4】

請求項1〜3のいずれか1項に記載の粉体塗料粒子の製造方法であって、

攪拌部材を外周部に設けた回転軸と当該回転軸の回転に伴い移動する前記攪拌部材に対して内周部が微小間隙を隔てて位置するケーシングとを備えた攪拌処理装置により、前記ケーシングの内部に投入した前記粉体塗料母粒子と前記顔料粒子の混合物を攪拌処理して、前記粉体塗料母粒子の表面層に前記顔料粒子を一次粒子に分散した状態で埋設させる粉体塗料粒子の製造方法。

【請求項5】

少なくとも塗料樹脂と硬化剤を含む粉体塗料原料を所定形状のノズルから押し出して繊維状に形成した後、切断又は粉砕して作製した柱状粒子を前記粉体塗料母粒子として用いる請求項4に記載の粉体塗料粒子の製造方法。

【請求項1】

粉体塗料母粒子の表面層に顔料粒子が一次粒子に分散した状態で埋設されている粉体塗料粒子。

【請求項2】

前記顔料粒子が無機系もしくはメタリック系顔料粒子である請求項1に記載の粉体塗料粒子。

【請求項3】

前記粉体塗料母粒子が柱状に形成されている請求項1又は2に記載の粉体塗料粒子。

【請求項4】

請求項1〜3のいずれか1項に記載の粉体塗料粒子の製造方法であって、

攪拌部材を外周部に設けた回転軸と当該回転軸の回転に伴い移動する前記攪拌部材に対して内周部が微小間隙を隔てて位置するケーシングとを備えた攪拌処理装置により、前記ケーシングの内部に投入した前記粉体塗料母粒子と前記顔料粒子の混合物を攪拌処理して、前記粉体塗料母粒子の表面層に前記顔料粒子を一次粒子に分散した状態で埋設させる粉体塗料粒子の製造方法。

【請求項5】

少なくとも塗料樹脂と硬化剤を含む粉体塗料原料を所定形状のノズルから押し出して繊維状に形成した後、切断又は粉砕して作製した柱状粒子を前記粉体塗料母粒子として用いる請求項4に記載の粉体塗料粒子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2007−270043(P2007−270043A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−99851(P2006−99851)

【出願日】平成18年3月31日(2006.3.31)

【出願人】(502360363)株式会社ホソカワ粉体技術研究所 (59)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成18年3月31日(2006.3.31)

【出願人】(502360363)株式会社ホソカワ粉体技術研究所 (59)

【Fターム(参考)】

[ Back to top ]