粉体塗料粒子及び粉体塗料の製造方法

【課題】 焼き付けエネルギの低減による省エネや焼き付け時間の短縮による作業効率の向上を実現できる粉体塗料粒子、及び当該粉体塗料粒子の製造に適した粉体塗料の製造方法を提供する。

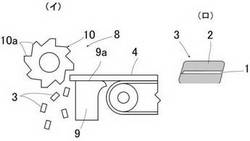

【解決手段】 硬化剤1が硬化対象の塗料樹脂2と未混合の状態で存在する断面構造の繊維状体4を粉砕して、硬化剤1が塗料樹脂2と未混合の状態で存在する粉体塗料粒子3を作製する。具体的には、回転刃10を備えた繊維切断装置8によって、ベルトコンベア上を搬送される繊維状体4を切断して粉砕する。

【解決手段】 硬化剤1が硬化対象の塗料樹脂2と未混合の状態で存在する断面構造の繊維状体4を粉砕して、硬化剤1が塗料樹脂2と未混合の状態で存在する粉体塗料粒子3を作製する。具体的には、回転刃10を備えた繊維切断装置8によって、ベルトコンベア上を搬送される繊維状体4を切断して粉砕する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硬化剤と硬化対象の塗料樹脂とを含む粉体塗料粒子、及び、当該粉体塗料粒子からなる粉体塗料の製造方法に関する。

【背景技術】

【0002】

従来の粉体塗料では、予め塗料樹脂と硬化剤を例えば溶融混練法によって十分に混合して粉体塗料原料を作製した後、粉砕機で粉砕して粉体塗料粒子を得ている。しかし、この従来方法では溶融混練時等での加熱によって硬化反応が進行するおそれがあるので、この弊害を緩和するために、硬化剤の反応温度を高めに設計するとか、硬化反応時間を長く設計する等により、溶融混練時等における硬化反応の進行を抑制させる対策をしていた(例えば特許文献1参照)。

【0003】

また、別の粉体塗料の製造方法として、溶融混練された粉体塗料原料を繊維状化した後、粉砕して粉体塗料粒子を製造する方法が提案されている(特許文献2参照)。しかし、この方法においても予め塗料樹脂と硬化剤を溶融混練して粉体塗料原料を作製するので、上記と同様な対策が必要である。

【0004】

【特許文献1】特開平11−100546号公報

【特許文献2】特開平8−281643号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、従来の粉体塗料の如く、硬化剤の反応温度を高めに設計すると、焼き付け温度が高温になり、また、硬化反応時間を長く設計すると、焼付けに長い時間を要することになり、その結果、焼き付け時のエネルギ消費量が増加し、また、焼き付け作業の効率が低下するという不都合が発生していた。

【0006】

本発明は、上記実情に鑑みてなされたものであり、その目的は、焼き付けエネルギの低減による省エネや焼き付け時間の短縮による作業効率の向上を実現できる粉体塗料粒子、及び当該粉体塗料粒子の製造に適した粉体塗料の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するための本発明に係る粉体塗料粒子の第一特徴構成は、硬化剤が硬化対象の塗料樹脂と未混合の状態で存在する点にある。

すなわち、塗料粒子中に存在する硬化剤と硬化対象の塗料樹脂が混合されていない状態であるので、例えば硬化剤の反応温度を低めに設計し、また硬化反応時間を短く設計しても、保存時等に塗料粒子中で硬化剤と塗料樹脂の硬化反応が進むことが防止される。一方、塗料の焼付け時には、加熱によって溶融軟化した硬化剤と塗料樹脂が混合し合い、硬化剤の反応温度を低くした場合には、低温の焼き付け温度で硬化反応が進み、硬化反応時間を短くした場合には、短時間で硬化反応が完了して塗膜が形成される。

従って、低い硬化反応温度や短い硬化反応時間の設定を可能として、焼き付けエネルギの低減による省エネや焼き付け時間の短縮による作業効率の向上を実現できる粉体塗料粒子が提供される。

【0008】

同第二特徴構成は、上記第一特徴構成において、前記硬化剤と前記塗料樹脂が芯部から表面に亘って交互に積層されている点にある。

すなわち、塗料粒子の芯部から表面に亘って交互に積層された硬化剤と塗料樹脂は両者の接する面積が大きいので、塗料の焼付け時に硬化剤と塗料樹脂が溶融軟化したとき両者が容易に混合し合い、塗料樹脂の硬化反応が迅速に進む。

特に、前記塗料樹脂が芯部に存在し、その周囲に前記硬化剤と前記塗料樹脂が順次積層されている場合には、芯部に最も近い硬化剤の層についても、芯部側と表面側の両方から塗料樹脂によって挟み塗料樹脂との良好な混合を確保することができる。

従って、一層の焼き付けエネルギの低減や焼き付け時間の短縮を実現できる粉体塗料粒子の好適な実施形態が提供される。

【0009】

同第三特徴構成は、上記第一または第二の特徴構成において、前記塗料樹脂が粒子の表面を覆っている点にある。

すなわち、塗料粒子の表面が塗料樹脂で覆われ、硬化剤が塗料粒子の内部に存在しているため、硬化剤が外界と反応して変化するような不都合を避けることができる。

従って、硬化剤が塗料樹脂と未混合状態でしかも一層安定した状態で存在し保存性に優れた粉体塗料粒子の好適な実施形態が提供される。

【0010】

また本発明に係る粉体塗料の製造方法の第一特徴構成は、硬化剤が硬化対象の塗料樹脂と未混合の状態で存在する断面構造の繊維状体を作製する繊維化工程と、前記繊維状体を粉砕して塗料粒子を作製する粒子化工程とを有する点にある。

すなわち、繊維化工程では、硬化剤と塗料樹脂が未混合状態で存在する断面構造の繊維状体を作製することで、硬化剤と塗料樹脂を確実に未混合状態にすることができ、粒子化工程では、既に繊維状に細く形成された上記繊維状体の粉体塗料原料を粉砕して塗料粒子を作製するので、比較的少ないエネルギーで所望の粒度の粉体粒子が得られる。

従って、硬化剤と硬化対象の塗料樹脂が未混合状態で存在する粉体塗料粒子の製造に適した粉体塗料の製造方法が提供される。

【0011】

同第二特徴構成は、上記第一特徴構成において、前記繊維化工程では、前記硬化剤を押し出す硬化剤用ノズルと、前記塗料樹脂を押し出す塗料樹脂用ノズルとを交互に同心状に配置して、前記硬化剤と前記塗料樹脂が芯部から表面に亘って交互に層状に形成された断面構造の繊維状体を作製する点にある。

すなわち、交互に同心状に配置した硬化剤用ノズルと塗料樹脂用ノズルから、夫々硬化剤と塗料樹脂を押し出すことによって、硬化剤と塗料樹脂が芯部から表面に亘って交互に層状に形成された断面構造の繊維状体が作製される。そして、この繊維体を粉砕することにより、硬化剤と塗料樹脂が芯部から表面に亘って交互に積層された粉体塗料粒子が容易に作製される。

従って、前記第二特徴構成の粉体塗料粒子の製造に適した粉体塗料の製造方法の好適な実施形態が提供される。

【発明を実施するための最良の形態】

【0012】

本発明に係る粉体塗料粒子及び粉体塗料の製造方法の実施形態について図面に基づいて説明する。

【0013】

本発明に係る粉体塗料粒子3は、硬化剤1が硬化対象の塗料樹脂2と未混合の状態で存在する。具体的には、図1に模式的に示すように、硬化剤1と塗料樹脂2が粒子3の芯部から表面に亘って交互に積層されている。図1(イ)には、硬化剤1が芯部に存在し、芯部の周囲(鞘部)に塗料樹脂2が存在する2層構造の例を示し、図1(ロ)には、芯部に塗料樹脂2が存在し、その周囲に硬化剤1が存在し、さらにその周囲に塗料樹脂2が存在する3層構造の例を示すが、図1(イ)において、さらに硬化剤1と塗料樹脂2を交互に積層する3層以上の形態も可能であり、図1(ロ)において、さらに硬化剤1と塗料樹脂2を交互に積層する4層以上の形態も可能である。また、図1(イ)(ロ)のいずれにおいても、塗料樹脂2が粒子3の表面を覆い、硬化剤1は粒子3の表面に露出していない。尚、一般に、塗料樹脂2に対する硬化剤1の混合比は小さい(後述の実施例参照)ので、塗料粒子3中において塗料樹脂2の体積の方が硬化剤1の体積よりも多い。

【0014】

次に、本発明に係る粉体塗料の製造方法では、硬化剤1が硬化対象の塗料樹脂2と未混合の状態で存在する断面構造の繊維状体4を作製する繊維化工程と、この繊維状体4を粉砕して塗料粒子3を作製する粒子化工程とを有する。

【0015】

先ず切断機を用いた粒子化工程について説明すると、図2(イ)に示すように、繊維状体4を切断する繊維切断装置8が、ベルトコンベア11上を搬送される繊維状体4の搬送方向と直交する方向に延びた固定刃9と、複数の切断刃10aが回転軸に取り付けられた回転刃10を有し、図示しないモータによって回転駆動される回転刃10の切断刃10aと固定刃9のエッジ9aとの間に繊維状体4が連続的に供給され、切断刃10aと固定刃エッジ9aとの間で生じる剪断作用によって繊維状体4が順次切断されて、塗料粒子3が連続的に作製される。

【0016】

図2(ロ)に、繊維状体4の長手方向に沿った縦断面における粉体粒子3の断面を示すが、切断端面で硬化剤1が塗料樹脂2の層で封止された構造が得られる。尚、図2(ロ)には、片方の切断端面のみが封止された構造を示すが、切断条件や樹脂の種類等により、両方の切断端面が封止された構造のものも可能である。ここで、繊維状体4の切断長(塗料粒子3の大きさ)は、繊維状体4の搬送速度と回転刃10の回転速度の比によって調節することができる。

【0017】

前記繊維体工程では、硬化剤1を押し出す硬化剤用ノズル5と、塗料樹脂2を押し出す塗料樹脂用ノズル6とを交互に同心状に配置して、硬化剤1と塗料樹脂2が芯部から表面に亘って交互に層状に形成された断面構造の繊維状体4を作製する。

【0018】

具体的には、図3(イ)に一例を示すように、紡糸機20において、硬化剤用ノズル5の周囲に塗料樹脂用ノズル6を同心状に配置したノズル構造を用いて、図3(ロ)に示すように、芯部に硬化剤1が存在し、芯部の周囲に塗料樹脂2が存在する2層の断面構造の繊維状体4を作製することができる。尚、図3(ロ)は、図3(イ)の矢視位置における繊維状体4の断面を示す。また、図3(ハ)に他のノズル構造の例を示すが、1つの硬化剤用ノズル5及びこれを内外から同心状に挟むように配置した2つの塗料樹脂用ノズル6を用いて、図3(ニ)に示すような3層の断面構造の繊維状体4を作製することができる。尚、図3(イ)又は(ハ)のノズル構造において、さらに、その周囲に硬化剤用ノズル5と塗料樹脂用ノズル6を同心状に追加配置することにより、3層又は4層以上の断面構造の繊維状体4を作製することができる。

【0019】

上記紡糸機20では、塗料樹脂用ノズル6と硬化剤用ノズル5が垂直下向きに配置され、繊維状体4を下向きに連続的に押し出す。塗料樹脂用ノズル6の上端部から流動性の塗料樹脂が流入し、硬化剤用ノズル5の上端部から流動性の硬化剤が流入している。

【0020】

図4に本発明に係る粉体塗料の製造設備の全体構成図を示す。

前記紡糸機20が横方向に多数並設され、各紡糸機20に対して、硬化剤供給部12aと塗料樹脂供給部12bから夫々硬化剤と塗料樹脂が供給される。各供給部12a,12bは、ペレット状の硬化剤及び塗料樹脂原料を投入可能なホッパとヒータ付のスクリュー式混練機とを備えたエクストルーダ13及びギアポンプ14などで構成され、ギアポンプ14の下流側が分岐管を経由して各紡糸機20に接続されている。

【0021】

各紡糸機20から下方に送り出された多数の繊維状体4はベルトコンベア11上に載置されて図4の左向きに搬送され、搬送途中において室温下に放冷され、適度な粘度を持った略直線状の繊維状体4が横方向に整然と並んだ一層の集合体となって、ベルトコンベア11の左端に配置された繊維切断装置8に到達する。尚、繊維状体4を搬送する手段としては、ベルトコンベアの他に、一定の流速と流れ方向を持った空気流などによる気体搬送手段を用いてもよい。

【0022】

また、上記繊維状体4は、図3(ロ)に示すような芯部に硬化剤1の部分が1箇所であるものに限らず、図5に例示するように、塗料樹脂2の領域内に多数の硬化剤1の芯部分を有する断面構造でもよい。尚、図3(ロ)及び図5には、繊維状体4の断面と硬化剤1の部分が共に円形に形成された場合を示すが、円形以外の各種形状、例えば、楕円形、多角形、星形等に形成することができる。

【0023】

次に、粉砕機を用いた粒子化工程の場合について説明すると、この粒子化工程では、前記紡糸機20で作製された繊維状体4を粗粉砕(解砕)したのち、微粉砕して所望の粒度の塗料粒子3を作製する。粉砕機としては、各種粉砕機が使用できるが、本実施形態では、粗粉砕(解砕)用には、ピン型ミル(例えば、ホソカワミクロン(株)製:ファインインパクトミル)を用い、微粉砕用には、分級機内蔵の粉砕装置(例えば、ホソカワミクロン(株)製:ACMパルペライザ)を用いている。

【0024】

上記ピン型ミルは、図6に示すように、固定ディスク41上の固定ピン41aに対して回転ディスク42上の移動ピン42aが微少間隙を維持した状態で相対移動することによって、固定ピン41aと移動ピン42aの間にある粉砕対象物(繊維状体4)に剪断力等の機械的な力を与えて粉砕する。粉砕対象物は固定ディスク41の中央に開口形成した供給口43より粉砕室Cに投入され、回転ディスク42の回転によって遠心力を受けてディスク外周側に分散移動するとともに、上記両ピン41a、42aによって粉砕され、粉砕物はディスク外周部から排出される。

【0025】

上記分級機内蔵の粉砕装置は、図7に示すように、下方に気体導入口21を設け上方に気体及び粉体の排出口22を設けた本体23の内部を筒状部材24によって外側の粉砕室Aと内側の分級室Bとに区分し、粉砕室Aが粉砕部材25を備えた回転体26を内蔵するとともに下方側で前記気体導入口21に連通し、分級室Bが粗粉と微粉を分級して微粉のみを通過させる分級機構30を経由して前記排出口22に連通している。尚、原料(上記ピン型ミルによる粉砕物)は本体23の横側部に設けた投入口28から粉砕室Aに投入する。また、排出口22は外部(上方)に向けて排気されている。上記回転体26は上下軸心周りに回転自在であり、回転体26の外周部に、縦型ハンマータイプの前記粉砕部材25が粉砕室Aの内壁部に装着されたライナ27と間隙を隔てる状態で複数取付けられている。そして、上記原料が粉砕部材25から機械的衝撃力を受けて粉砕される。

【0026】

上記分級機構30は、上下軸心周りに回転自在な回転体31の外周部に複数の分級用ファン32を立設させた構造であり、粉砕物に作用する分級室Bから前記排出口22に向かう気流の搬送力と回転体31によって付与される遠心力の差によって微粉と粗粉を分離する。即ち、粉砕室Aから分級室Bに流入する粉砕物のうち、気流による搬送力の方が大きく作用する微粉は分級用ファン32を通過して排出口22から排出され、遠心力の方が大きく作用する粗粉は分級用ファン32を通過せずに筒状部材24の下方から粉砕室Aに戻る。

【0027】

次に、本発明に係る粉体塗料の実施例について説明する。尚、以下の実施例では、粒子化工程は粉砕機を用いた。

【実施例1】

【0028】

実施例1では、塗料樹脂としてウレタン硬化型ポリエステル樹脂を用い、先ず、従来の混練及び粉砕工程によって粉体塗料を製造した比較例として、高温硬化型の硬化剤を用いたもの(比較例1)と低温硬化型の硬化剤を用いたもの(比較例2)の2つの場合を説明し、本発明として、低温硬化型の硬化剤を用い、溶融粘度の異なる2つのウレタン硬化型ポリエステル樹脂を用いた場合(本発明1、本発明2)を説明する。

【0029】

〔比較例1〕

ウレタン硬化型ポリエステル樹脂(ユピカコートGV−150、溶融粘度62dPa・sec at200℃)85重量部、硬化剤(ベスタゴンB1530)15重量部、ビスフェノールA型エポキシ樹脂3重量部、酸化チタン(タイペークCR−90)50重量部、流動調整剤(ポリフローS)0.6重量部、ベンゾイン0.5重量部、硬化触媒0.3重量部を、ヘンシェル型ミキサーで混合した後、2軸押出機で110℃で加熱混練し、厚さ2mm、幅35mmの塗料組成ペレットを作製した。これを、ナイフハンマ型ミル(フェザーミル)で1〜2mm程度の塊状に粉砕した後、前記分級機内蔵型粉砕機(ACMパルペライザ、粉砕ロータ回転周速度100m/sec)で平均径18〜19μm(オンライン型粒度分布測定器EPCSにより測定した)となるよう分級機回転数のみを調整しつつ粉砕した。その結果、体積平均径が約18.4μm、74μm以上の粗大粒子がゼロでかつ3μm以下の微粉粒子が5.01%(マイクロトラックにより確認した)の粒度分布を持つ粉体塗料粒子を得た。そして、この粉体塗料粒子を鉄板(リン酸亜鉛化成処理済み)にコロナガンを用いて静電塗装し、焼付け温度180℃、焼付け時間20分の条件で焼き付け、目視確認で平滑な塗膜の比較用塗板を得た。

【0030】

〔比較例2〕

硬化剤として、ベスタゴンB1530の替わりに、低温硬化用硬化剤(自社開発品、ブロックイソシアネート系)を用いた以外は比較例1と同じ材料を用いて、ヘンシェル型ミキサーで混合した後、2軸押出機で130℃で加熱混練(平均滞留時間42秒)し、厚さ2mm、幅35mmの塗料組成ペレットを作製した。これを比較例1と同じ条件で、ナイフハンマ型ミル(フェザーミル)と前記分級機内蔵型粉砕機(ACMパルペライザ)により粉砕した。その結果、体積平均径が約18.2μm、74μm以上の粗大粒子がゼロでかつ3μm以下の微粉粒子が5.04%(マイクロトラックにより確認した)の粒度分布を持つ粉体塗料粒子を得た。そして、この粉体塗料粒子を鉄板(リン酸亜鉛化成処理済み)にコロナガンを用いて静電塗装し、焼付け温度150℃、焼付け時間20分の条件で焼き付けた。目視確認で塗膜はゆず肌状であり良好ではなかった。原因として、低温硬化用硬化剤が混練時、粉砕時の熱により、ゲル化が進行したものと推察される。

【0031】

〔本発明1〕

ウレタン硬化型ポリエステル樹脂(ユピカコートGV−150)85重量部、ビスフェノールA型エポキシ樹脂3重量部、酸化チタン(タイペークCR−90)50重量部、流動調整剤(ポリフローS)0.6重量部、ベンゾイン0.5重量部、硬化触媒0.3重量部を、ヘンシェル型ミキサーで混合し、シェル側原料とした。一方、前記低温硬化用硬化剤(自社開発品、ブロックイソシアネート系)をコア側原料とした。そして、上記シェル側原料をシェル側エクストルーダ13で加熱混練し、上記コア側原料をコア側エクストルーダ13で加熱混練しつつ、単位時間当たりシェル側原料139.5重量部対コア側原料15重量部の比で且つ160℃の温度で、前記塗料樹脂用ノズル6と前記硬化剤用ノズル5に夫々定量供給し、平均繊維径15μm、生成速度25m/secとなるように延伸状態を調整しつつ繊維状体4を生成させる。尚、延伸用エアは、30℃の温度の外気をターボブロアで吸引し、温度調整を行なわずそのまま送風して利用した。

【0032】

次に、上記平均繊維径15μm(顕微鏡観察により確認した)の上記繊維状体4を前記ピン型ミルで長さ1〜2mm程度に解砕した後、前記分級機内蔵型粉砕装置(ACMパルペライザ)で平均径18〜19μm(オンライン型粒度分布測定器EPCSによる)となるよう粉砕した。その結果、体積平均径が約18.7μm、74μm以上の粗大粒子がゼロでかつ3μm以下の微粉粒子が0.63%(マイクロトラックによる)の比較例1、2よりもシャープな粒度分布を持つ粉体塗料粒子を得た。尚、得られた粉体塗料粒子の破断面を顕微鏡観察したところ、コア(芯部)の平均径は約4.7μmであった。そして、この粉体塗料粒子を鉄板(リン酸亜鉛化成処理済み)にコロナガンを用いて静電塗装した後、比較例1の焼付け温度(180℃)よりも低温の焼付け温度150℃、焼付け時間20分で焼き付けて、比較例2よりも平滑性に優れ比較例1と同等の塗膜を得た。

【0033】

〔本発明2〕

ウレタン硬化型ポリエステル樹脂を、低溶融粘度品(ユピカコートGV−1442、溶融粘度23dPa・sec at200℃)に替えた以外は、本発明1と同じ組成のものをシェル側原料とした。コア側原料は、本発明1と同じ低温硬化用硬化剤(自社開発品、ブロックイソシアネート系)である。そして、これらのシェル側原料とコア側原料を、本発明1と同じ条件で平均繊維径15μmの繊維状体4を生成させ、次に、この繊維状体4を本発明1と同じ条件で粉砕して、体積平均径が約18.4μm、74μm以上の粗大粒子がゼロでかつ3μm以下の微粉粒子が0.66%(マイクロトラックによる)の比較例1、2よりもシャープな粒度分布を持つ粉体塗料粒子を得た。尚、得られた粉体塗料粒子のコア(芯部)の平均径は約4.7μmであった。そして、この粉体塗料粒子を本発明1と同じ条件で静電塗装した後、焼き付け温度150℃、焼付け時間20分で焼き付けて、比較例2よりも平滑性に優れ比較例1と同等の塗膜を得た。

【実施例2】

【0034】

実施例2では、塗料樹脂としてエポキシ硬化型ポリエステル樹脂を用い、先ず、従来の混練及び粉砕工程によって粉体塗料を製造したもの(比較例3)を説明し、本発明として、低温硬化型の硬化剤を用いもの(本発明3)を説明する。

【0035】

〔比較例3〕

エポキシ硬化型ポリエステル樹脂(ユピカコートGV−230、溶融粘度30dPa・sec at200℃)58重量部、エポキシ樹脂(エピコート1003F)42重量部、酸化チタン(タイペークCR−90)50重量部、流動調整剤(ポリフローS)0.6重量部、ベンゾイン0.5重量部、硬化触媒0.2重量部を、ヘンシェル型ミキサーで混合した後、2軸押出機で120℃で加熱混練し、厚さ2mm、幅35mmの塗料組成ペレットを作製した。これを、ナイフハンマ型ミル(フェザーミル)で1〜2mm程度の塊状に粉砕した後、前記分級機内蔵型粉砕機(ACMパルペライザ、粉砕ロータ回転周速度100m/sec)で平均径20〜22μm(オンライン型粒度分布測定器EPCSによる)となるよう分級機回転数のみを調整しつつ粉砕した。その結果、体積平均径が約20.8μm、74μm以上の粗大粒子が3.7%でかつ3μm以下の微粉粒子が0.13%(マイクロトラックによる)の粒度分布を持つ粉体塗料粒子を得た。そして、この粉体塗料粒子を鉄板(リン酸亜鉛化成処理済み)にコロナガンを用いて静電塗装し、焼付け温度180℃、焼付け時間20分の条件で焼き付け、目視確認で平滑な塗膜を得た。

【0036】

〔本発明3〕

エポキシ硬化型ポリエステル樹脂(ユピカコートGV−230)58重量部、酸化チタン(タイペークCR−90)25重量部、流動調整剤(ポリフローS)0.3重量部、硬化触媒0.2重量部を、ヘンシェル型ミキサーで混合し、シェル側原料とした。一方、硬化剤としてエポキシ樹脂(エピコート1003)42重量部、酸化チタン(タイペークCR−90)25重量部、流動調整剤(ポリフローS)0.3重量部、ベンゾイン0.5重量部を、ヘンシェル型ミキサーで混合し、コア側原料とした。そして、上記シェル側原料をシェル側エクストルーダ13で加熱混練し、上記コア側原料をコア側エクストルーダ13で加熱混練しつつ、単位時間当たりシェル側原料83.5重量部対コア側原料67.5重量部の比で且つ160℃の温度で、前記塗料樹脂用ノズル6と前記硬化剤用ノズル5に夫々定量供給し、平均繊維径15μm、生成速度25m/secとなるように延伸状態を調整しつつ繊維状体4を生成させる。尚、延伸用エアは、30℃の温度の外気をターボブロアで吸引し、温度調整を行なわずそのまま送風して利用した。

【0037】

次に、上記平均繊維径15μm(顕微鏡観察により確認した)の上記繊維状体4を前記ピン型ミルで長さ1〜2mm程度に解砕した後、前記分級機内蔵型粉砕装置(ACMパルペライザ)で平均径20〜22μm(オンライン型粒度分布測定器EPCSによる)となるよう粉砕した。その結果、体積平均径が約21.5μm、74μm以上の粗大粒子がゼロでかつ3μm以下の微粉粒子が0.64%(マイクロトラックによる)の比較例3よりもシャープな粒度分布を持つ粉体塗料粒子を得た。尚、得られた粉体塗料粒子の破断面を顕微鏡観察したところ、コア(芯部)の平均径は約6.0μmであった。そして、この粉体塗料粒子を鉄板(リン酸亜鉛化成処理済み)にコロナガンを用いて静電塗装した後、比較例3の焼付け温度(180℃)よりも低温の焼付け温度150℃、焼付け時間20分で焼き付けて、比較例3と同等の平滑な塗膜を得た。

【産業上の利用可能性】

【0038】

本発明に係る粉体塗料粒子及び粉体塗料の製造方法は、硬化剤と硬化対象の塗料樹脂とを含む熱硬化型の粉体塗料粒子に広く適用できる。

【図面の簡単な説明】

【0039】

【図1】本発明に係る粉体塗料粒子の構造例を示す模式図

【図2】繊維状体の切断状態を示す断面図と塗料粒子の断面図

【図3】紡糸機の要部断面図と繊維状体の断面図

【図4】本発明に係る粉体塗料粒子を製造する製造設備の全体構成図

【図5】別実施形態の繊維状体の断面図

【図6】本発明に係る粉体塗料粒子の製造に用いる粉砕装置の構成図

【図7】本発明に係る粉体塗料粒子の製造に用いる粉砕装置の構成図

【符号の説明】

【0040】

1 硬化剤

2 塗料樹脂

3 粉体塗料粒子

4 繊維状体

5 硬化剤用ノズル

6 塗料樹脂用ノズル

8 繊維切断装置

9 固定刃

9a エッジ

10 回転刃

10a 切断刃

11 ベルトコンベア

12a 硬化剤供給部

12b 塗料樹脂供給部

13 エクストルーダ13

14 ギアポンプ

20 紡糸機

21 気体導入口

22 排出口

23 本体

24 筒状部材

25 粉砕部材

26 回転体

27 ライナ

28 投入口

30 分級機構

31 回転体

32 分級用ファン

41 固定ディスク

41a 固定ピン

42 回転ディスク

42a 移動ピン

43 供給口

A 粉砕室

B 分級室

C 粉砕室

【技術分野】

【0001】

本発明は、硬化剤と硬化対象の塗料樹脂とを含む粉体塗料粒子、及び、当該粉体塗料粒子からなる粉体塗料の製造方法に関する。

【背景技術】

【0002】

従来の粉体塗料では、予め塗料樹脂と硬化剤を例えば溶融混練法によって十分に混合して粉体塗料原料を作製した後、粉砕機で粉砕して粉体塗料粒子を得ている。しかし、この従来方法では溶融混練時等での加熱によって硬化反応が進行するおそれがあるので、この弊害を緩和するために、硬化剤の反応温度を高めに設計するとか、硬化反応時間を長く設計する等により、溶融混練時等における硬化反応の進行を抑制させる対策をしていた(例えば特許文献1参照)。

【0003】

また、別の粉体塗料の製造方法として、溶融混練された粉体塗料原料を繊維状化した後、粉砕して粉体塗料粒子を製造する方法が提案されている(特許文献2参照)。しかし、この方法においても予め塗料樹脂と硬化剤を溶融混練して粉体塗料原料を作製するので、上記と同様な対策が必要である。

【0004】

【特許文献1】特開平11−100546号公報

【特許文献2】特開平8−281643号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、従来の粉体塗料の如く、硬化剤の反応温度を高めに設計すると、焼き付け温度が高温になり、また、硬化反応時間を長く設計すると、焼付けに長い時間を要することになり、その結果、焼き付け時のエネルギ消費量が増加し、また、焼き付け作業の効率が低下するという不都合が発生していた。

【0006】

本発明は、上記実情に鑑みてなされたものであり、その目的は、焼き付けエネルギの低減による省エネや焼き付け時間の短縮による作業効率の向上を実現できる粉体塗料粒子、及び当該粉体塗料粒子の製造に適した粉体塗料の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するための本発明に係る粉体塗料粒子の第一特徴構成は、硬化剤が硬化対象の塗料樹脂と未混合の状態で存在する点にある。

すなわち、塗料粒子中に存在する硬化剤と硬化対象の塗料樹脂が混合されていない状態であるので、例えば硬化剤の反応温度を低めに設計し、また硬化反応時間を短く設計しても、保存時等に塗料粒子中で硬化剤と塗料樹脂の硬化反応が進むことが防止される。一方、塗料の焼付け時には、加熱によって溶融軟化した硬化剤と塗料樹脂が混合し合い、硬化剤の反応温度を低くした場合には、低温の焼き付け温度で硬化反応が進み、硬化反応時間を短くした場合には、短時間で硬化反応が完了して塗膜が形成される。

従って、低い硬化反応温度や短い硬化反応時間の設定を可能として、焼き付けエネルギの低減による省エネや焼き付け時間の短縮による作業効率の向上を実現できる粉体塗料粒子が提供される。

【0008】

同第二特徴構成は、上記第一特徴構成において、前記硬化剤と前記塗料樹脂が芯部から表面に亘って交互に積層されている点にある。

すなわち、塗料粒子の芯部から表面に亘って交互に積層された硬化剤と塗料樹脂は両者の接する面積が大きいので、塗料の焼付け時に硬化剤と塗料樹脂が溶融軟化したとき両者が容易に混合し合い、塗料樹脂の硬化反応が迅速に進む。

特に、前記塗料樹脂が芯部に存在し、その周囲に前記硬化剤と前記塗料樹脂が順次積層されている場合には、芯部に最も近い硬化剤の層についても、芯部側と表面側の両方から塗料樹脂によって挟み塗料樹脂との良好な混合を確保することができる。

従って、一層の焼き付けエネルギの低減や焼き付け時間の短縮を実現できる粉体塗料粒子の好適な実施形態が提供される。

【0009】

同第三特徴構成は、上記第一または第二の特徴構成において、前記塗料樹脂が粒子の表面を覆っている点にある。

すなわち、塗料粒子の表面が塗料樹脂で覆われ、硬化剤が塗料粒子の内部に存在しているため、硬化剤が外界と反応して変化するような不都合を避けることができる。

従って、硬化剤が塗料樹脂と未混合状態でしかも一層安定した状態で存在し保存性に優れた粉体塗料粒子の好適な実施形態が提供される。

【0010】

また本発明に係る粉体塗料の製造方法の第一特徴構成は、硬化剤が硬化対象の塗料樹脂と未混合の状態で存在する断面構造の繊維状体を作製する繊維化工程と、前記繊維状体を粉砕して塗料粒子を作製する粒子化工程とを有する点にある。

すなわち、繊維化工程では、硬化剤と塗料樹脂が未混合状態で存在する断面構造の繊維状体を作製することで、硬化剤と塗料樹脂を確実に未混合状態にすることができ、粒子化工程では、既に繊維状に細く形成された上記繊維状体の粉体塗料原料を粉砕して塗料粒子を作製するので、比較的少ないエネルギーで所望の粒度の粉体粒子が得られる。

従って、硬化剤と硬化対象の塗料樹脂が未混合状態で存在する粉体塗料粒子の製造に適した粉体塗料の製造方法が提供される。

【0011】

同第二特徴構成は、上記第一特徴構成において、前記繊維化工程では、前記硬化剤を押し出す硬化剤用ノズルと、前記塗料樹脂を押し出す塗料樹脂用ノズルとを交互に同心状に配置して、前記硬化剤と前記塗料樹脂が芯部から表面に亘って交互に層状に形成された断面構造の繊維状体を作製する点にある。

すなわち、交互に同心状に配置した硬化剤用ノズルと塗料樹脂用ノズルから、夫々硬化剤と塗料樹脂を押し出すことによって、硬化剤と塗料樹脂が芯部から表面に亘って交互に層状に形成された断面構造の繊維状体が作製される。そして、この繊維体を粉砕することにより、硬化剤と塗料樹脂が芯部から表面に亘って交互に積層された粉体塗料粒子が容易に作製される。

従って、前記第二特徴構成の粉体塗料粒子の製造に適した粉体塗料の製造方法の好適な実施形態が提供される。

【発明を実施するための最良の形態】

【0012】

本発明に係る粉体塗料粒子及び粉体塗料の製造方法の実施形態について図面に基づいて説明する。

【0013】

本発明に係る粉体塗料粒子3は、硬化剤1が硬化対象の塗料樹脂2と未混合の状態で存在する。具体的には、図1に模式的に示すように、硬化剤1と塗料樹脂2が粒子3の芯部から表面に亘って交互に積層されている。図1(イ)には、硬化剤1が芯部に存在し、芯部の周囲(鞘部)に塗料樹脂2が存在する2層構造の例を示し、図1(ロ)には、芯部に塗料樹脂2が存在し、その周囲に硬化剤1が存在し、さらにその周囲に塗料樹脂2が存在する3層構造の例を示すが、図1(イ)において、さらに硬化剤1と塗料樹脂2を交互に積層する3層以上の形態も可能であり、図1(ロ)において、さらに硬化剤1と塗料樹脂2を交互に積層する4層以上の形態も可能である。また、図1(イ)(ロ)のいずれにおいても、塗料樹脂2が粒子3の表面を覆い、硬化剤1は粒子3の表面に露出していない。尚、一般に、塗料樹脂2に対する硬化剤1の混合比は小さい(後述の実施例参照)ので、塗料粒子3中において塗料樹脂2の体積の方が硬化剤1の体積よりも多い。

【0014】

次に、本発明に係る粉体塗料の製造方法では、硬化剤1が硬化対象の塗料樹脂2と未混合の状態で存在する断面構造の繊維状体4を作製する繊維化工程と、この繊維状体4を粉砕して塗料粒子3を作製する粒子化工程とを有する。

【0015】

先ず切断機を用いた粒子化工程について説明すると、図2(イ)に示すように、繊維状体4を切断する繊維切断装置8が、ベルトコンベア11上を搬送される繊維状体4の搬送方向と直交する方向に延びた固定刃9と、複数の切断刃10aが回転軸に取り付けられた回転刃10を有し、図示しないモータによって回転駆動される回転刃10の切断刃10aと固定刃9のエッジ9aとの間に繊維状体4が連続的に供給され、切断刃10aと固定刃エッジ9aとの間で生じる剪断作用によって繊維状体4が順次切断されて、塗料粒子3が連続的に作製される。

【0016】

図2(ロ)に、繊維状体4の長手方向に沿った縦断面における粉体粒子3の断面を示すが、切断端面で硬化剤1が塗料樹脂2の層で封止された構造が得られる。尚、図2(ロ)には、片方の切断端面のみが封止された構造を示すが、切断条件や樹脂の種類等により、両方の切断端面が封止された構造のものも可能である。ここで、繊維状体4の切断長(塗料粒子3の大きさ)は、繊維状体4の搬送速度と回転刃10の回転速度の比によって調節することができる。

【0017】

前記繊維体工程では、硬化剤1を押し出す硬化剤用ノズル5と、塗料樹脂2を押し出す塗料樹脂用ノズル6とを交互に同心状に配置して、硬化剤1と塗料樹脂2が芯部から表面に亘って交互に層状に形成された断面構造の繊維状体4を作製する。

【0018】

具体的には、図3(イ)に一例を示すように、紡糸機20において、硬化剤用ノズル5の周囲に塗料樹脂用ノズル6を同心状に配置したノズル構造を用いて、図3(ロ)に示すように、芯部に硬化剤1が存在し、芯部の周囲に塗料樹脂2が存在する2層の断面構造の繊維状体4を作製することができる。尚、図3(ロ)は、図3(イ)の矢視位置における繊維状体4の断面を示す。また、図3(ハ)に他のノズル構造の例を示すが、1つの硬化剤用ノズル5及びこれを内外から同心状に挟むように配置した2つの塗料樹脂用ノズル6を用いて、図3(ニ)に示すような3層の断面構造の繊維状体4を作製することができる。尚、図3(イ)又は(ハ)のノズル構造において、さらに、その周囲に硬化剤用ノズル5と塗料樹脂用ノズル6を同心状に追加配置することにより、3層又は4層以上の断面構造の繊維状体4を作製することができる。

【0019】

上記紡糸機20では、塗料樹脂用ノズル6と硬化剤用ノズル5が垂直下向きに配置され、繊維状体4を下向きに連続的に押し出す。塗料樹脂用ノズル6の上端部から流動性の塗料樹脂が流入し、硬化剤用ノズル5の上端部から流動性の硬化剤が流入している。

【0020】

図4に本発明に係る粉体塗料の製造設備の全体構成図を示す。

前記紡糸機20が横方向に多数並設され、各紡糸機20に対して、硬化剤供給部12aと塗料樹脂供給部12bから夫々硬化剤と塗料樹脂が供給される。各供給部12a,12bは、ペレット状の硬化剤及び塗料樹脂原料を投入可能なホッパとヒータ付のスクリュー式混練機とを備えたエクストルーダ13及びギアポンプ14などで構成され、ギアポンプ14の下流側が分岐管を経由して各紡糸機20に接続されている。

【0021】

各紡糸機20から下方に送り出された多数の繊維状体4はベルトコンベア11上に載置されて図4の左向きに搬送され、搬送途中において室温下に放冷され、適度な粘度を持った略直線状の繊維状体4が横方向に整然と並んだ一層の集合体となって、ベルトコンベア11の左端に配置された繊維切断装置8に到達する。尚、繊維状体4を搬送する手段としては、ベルトコンベアの他に、一定の流速と流れ方向を持った空気流などによる気体搬送手段を用いてもよい。

【0022】

また、上記繊維状体4は、図3(ロ)に示すような芯部に硬化剤1の部分が1箇所であるものに限らず、図5に例示するように、塗料樹脂2の領域内に多数の硬化剤1の芯部分を有する断面構造でもよい。尚、図3(ロ)及び図5には、繊維状体4の断面と硬化剤1の部分が共に円形に形成された場合を示すが、円形以外の各種形状、例えば、楕円形、多角形、星形等に形成することができる。

【0023】

次に、粉砕機を用いた粒子化工程の場合について説明すると、この粒子化工程では、前記紡糸機20で作製された繊維状体4を粗粉砕(解砕)したのち、微粉砕して所望の粒度の塗料粒子3を作製する。粉砕機としては、各種粉砕機が使用できるが、本実施形態では、粗粉砕(解砕)用には、ピン型ミル(例えば、ホソカワミクロン(株)製:ファインインパクトミル)を用い、微粉砕用には、分級機内蔵の粉砕装置(例えば、ホソカワミクロン(株)製:ACMパルペライザ)を用いている。

【0024】

上記ピン型ミルは、図6に示すように、固定ディスク41上の固定ピン41aに対して回転ディスク42上の移動ピン42aが微少間隙を維持した状態で相対移動することによって、固定ピン41aと移動ピン42aの間にある粉砕対象物(繊維状体4)に剪断力等の機械的な力を与えて粉砕する。粉砕対象物は固定ディスク41の中央に開口形成した供給口43より粉砕室Cに投入され、回転ディスク42の回転によって遠心力を受けてディスク外周側に分散移動するとともに、上記両ピン41a、42aによって粉砕され、粉砕物はディスク外周部から排出される。

【0025】

上記分級機内蔵の粉砕装置は、図7に示すように、下方に気体導入口21を設け上方に気体及び粉体の排出口22を設けた本体23の内部を筒状部材24によって外側の粉砕室Aと内側の分級室Bとに区分し、粉砕室Aが粉砕部材25を備えた回転体26を内蔵するとともに下方側で前記気体導入口21に連通し、分級室Bが粗粉と微粉を分級して微粉のみを通過させる分級機構30を経由して前記排出口22に連通している。尚、原料(上記ピン型ミルによる粉砕物)は本体23の横側部に設けた投入口28から粉砕室Aに投入する。また、排出口22は外部(上方)に向けて排気されている。上記回転体26は上下軸心周りに回転自在であり、回転体26の外周部に、縦型ハンマータイプの前記粉砕部材25が粉砕室Aの内壁部に装着されたライナ27と間隙を隔てる状態で複数取付けられている。そして、上記原料が粉砕部材25から機械的衝撃力を受けて粉砕される。

【0026】

上記分級機構30は、上下軸心周りに回転自在な回転体31の外周部に複数の分級用ファン32を立設させた構造であり、粉砕物に作用する分級室Bから前記排出口22に向かう気流の搬送力と回転体31によって付与される遠心力の差によって微粉と粗粉を分離する。即ち、粉砕室Aから分級室Bに流入する粉砕物のうち、気流による搬送力の方が大きく作用する微粉は分級用ファン32を通過して排出口22から排出され、遠心力の方が大きく作用する粗粉は分級用ファン32を通過せずに筒状部材24の下方から粉砕室Aに戻る。

【0027】

次に、本発明に係る粉体塗料の実施例について説明する。尚、以下の実施例では、粒子化工程は粉砕機を用いた。

【実施例1】

【0028】

実施例1では、塗料樹脂としてウレタン硬化型ポリエステル樹脂を用い、先ず、従来の混練及び粉砕工程によって粉体塗料を製造した比較例として、高温硬化型の硬化剤を用いたもの(比較例1)と低温硬化型の硬化剤を用いたもの(比較例2)の2つの場合を説明し、本発明として、低温硬化型の硬化剤を用い、溶融粘度の異なる2つのウレタン硬化型ポリエステル樹脂を用いた場合(本発明1、本発明2)を説明する。

【0029】

〔比較例1〕

ウレタン硬化型ポリエステル樹脂(ユピカコートGV−150、溶融粘度62dPa・sec at200℃)85重量部、硬化剤(ベスタゴンB1530)15重量部、ビスフェノールA型エポキシ樹脂3重量部、酸化チタン(タイペークCR−90)50重量部、流動調整剤(ポリフローS)0.6重量部、ベンゾイン0.5重量部、硬化触媒0.3重量部を、ヘンシェル型ミキサーで混合した後、2軸押出機で110℃で加熱混練し、厚さ2mm、幅35mmの塗料組成ペレットを作製した。これを、ナイフハンマ型ミル(フェザーミル)で1〜2mm程度の塊状に粉砕した後、前記分級機内蔵型粉砕機(ACMパルペライザ、粉砕ロータ回転周速度100m/sec)で平均径18〜19μm(オンライン型粒度分布測定器EPCSにより測定した)となるよう分級機回転数のみを調整しつつ粉砕した。その結果、体積平均径が約18.4μm、74μm以上の粗大粒子がゼロでかつ3μm以下の微粉粒子が5.01%(マイクロトラックにより確認した)の粒度分布を持つ粉体塗料粒子を得た。そして、この粉体塗料粒子を鉄板(リン酸亜鉛化成処理済み)にコロナガンを用いて静電塗装し、焼付け温度180℃、焼付け時間20分の条件で焼き付け、目視確認で平滑な塗膜の比較用塗板を得た。

【0030】

〔比較例2〕

硬化剤として、ベスタゴンB1530の替わりに、低温硬化用硬化剤(自社開発品、ブロックイソシアネート系)を用いた以外は比較例1と同じ材料を用いて、ヘンシェル型ミキサーで混合した後、2軸押出機で130℃で加熱混練(平均滞留時間42秒)し、厚さ2mm、幅35mmの塗料組成ペレットを作製した。これを比較例1と同じ条件で、ナイフハンマ型ミル(フェザーミル)と前記分級機内蔵型粉砕機(ACMパルペライザ)により粉砕した。その結果、体積平均径が約18.2μm、74μm以上の粗大粒子がゼロでかつ3μm以下の微粉粒子が5.04%(マイクロトラックにより確認した)の粒度分布を持つ粉体塗料粒子を得た。そして、この粉体塗料粒子を鉄板(リン酸亜鉛化成処理済み)にコロナガンを用いて静電塗装し、焼付け温度150℃、焼付け時間20分の条件で焼き付けた。目視確認で塗膜はゆず肌状であり良好ではなかった。原因として、低温硬化用硬化剤が混練時、粉砕時の熱により、ゲル化が進行したものと推察される。

【0031】

〔本発明1〕

ウレタン硬化型ポリエステル樹脂(ユピカコートGV−150)85重量部、ビスフェノールA型エポキシ樹脂3重量部、酸化チタン(タイペークCR−90)50重量部、流動調整剤(ポリフローS)0.6重量部、ベンゾイン0.5重量部、硬化触媒0.3重量部を、ヘンシェル型ミキサーで混合し、シェル側原料とした。一方、前記低温硬化用硬化剤(自社開発品、ブロックイソシアネート系)をコア側原料とした。そして、上記シェル側原料をシェル側エクストルーダ13で加熱混練し、上記コア側原料をコア側エクストルーダ13で加熱混練しつつ、単位時間当たりシェル側原料139.5重量部対コア側原料15重量部の比で且つ160℃の温度で、前記塗料樹脂用ノズル6と前記硬化剤用ノズル5に夫々定量供給し、平均繊維径15μm、生成速度25m/secとなるように延伸状態を調整しつつ繊維状体4を生成させる。尚、延伸用エアは、30℃の温度の外気をターボブロアで吸引し、温度調整を行なわずそのまま送風して利用した。

【0032】

次に、上記平均繊維径15μm(顕微鏡観察により確認した)の上記繊維状体4を前記ピン型ミルで長さ1〜2mm程度に解砕した後、前記分級機内蔵型粉砕装置(ACMパルペライザ)で平均径18〜19μm(オンライン型粒度分布測定器EPCSによる)となるよう粉砕した。その結果、体積平均径が約18.7μm、74μm以上の粗大粒子がゼロでかつ3μm以下の微粉粒子が0.63%(マイクロトラックによる)の比較例1、2よりもシャープな粒度分布を持つ粉体塗料粒子を得た。尚、得られた粉体塗料粒子の破断面を顕微鏡観察したところ、コア(芯部)の平均径は約4.7μmであった。そして、この粉体塗料粒子を鉄板(リン酸亜鉛化成処理済み)にコロナガンを用いて静電塗装した後、比較例1の焼付け温度(180℃)よりも低温の焼付け温度150℃、焼付け時間20分で焼き付けて、比較例2よりも平滑性に優れ比較例1と同等の塗膜を得た。

【0033】

〔本発明2〕

ウレタン硬化型ポリエステル樹脂を、低溶融粘度品(ユピカコートGV−1442、溶融粘度23dPa・sec at200℃)に替えた以外は、本発明1と同じ組成のものをシェル側原料とした。コア側原料は、本発明1と同じ低温硬化用硬化剤(自社開発品、ブロックイソシアネート系)である。そして、これらのシェル側原料とコア側原料を、本発明1と同じ条件で平均繊維径15μmの繊維状体4を生成させ、次に、この繊維状体4を本発明1と同じ条件で粉砕して、体積平均径が約18.4μm、74μm以上の粗大粒子がゼロでかつ3μm以下の微粉粒子が0.66%(マイクロトラックによる)の比較例1、2よりもシャープな粒度分布を持つ粉体塗料粒子を得た。尚、得られた粉体塗料粒子のコア(芯部)の平均径は約4.7μmであった。そして、この粉体塗料粒子を本発明1と同じ条件で静電塗装した後、焼き付け温度150℃、焼付け時間20分で焼き付けて、比較例2よりも平滑性に優れ比較例1と同等の塗膜を得た。

【実施例2】

【0034】

実施例2では、塗料樹脂としてエポキシ硬化型ポリエステル樹脂を用い、先ず、従来の混練及び粉砕工程によって粉体塗料を製造したもの(比較例3)を説明し、本発明として、低温硬化型の硬化剤を用いもの(本発明3)を説明する。

【0035】

〔比較例3〕

エポキシ硬化型ポリエステル樹脂(ユピカコートGV−230、溶融粘度30dPa・sec at200℃)58重量部、エポキシ樹脂(エピコート1003F)42重量部、酸化チタン(タイペークCR−90)50重量部、流動調整剤(ポリフローS)0.6重量部、ベンゾイン0.5重量部、硬化触媒0.2重量部を、ヘンシェル型ミキサーで混合した後、2軸押出機で120℃で加熱混練し、厚さ2mm、幅35mmの塗料組成ペレットを作製した。これを、ナイフハンマ型ミル(フェザーミル)で1〜2mm程度の塊状に粉砕した後、前記分級機内蔵型粉砕機(ACMパルペライザ、粉砕ロータ回転周速度100m/sec)で平均径20〜22μm(オンライン型粒度分布測定器EPCSによる)となるよう分級機回転数のみを調整しつつ粉砕した。その結果、体積平均径が約20.8μm、74μm以上の粗大粒子が3.7%でかつ3μm以下の微粉粒子が0.13%(マイクロトラックによる)の粒度分布を持つ粉体塗料粒子を得た。そして、この粉体塗料粒子を鉄板(リン酸亜鉛化成処理済み)にコロナガンを用いて静電塗装し、焼付け温度180℃、焼付け時間20分の条件で焼き付け、目視確認で平滑な塗膜を得た。

【0036】

〔本発明3〕

エポキシ硬化型ポリエステル樹脂(ユピカコートGV−230)58重量部、酸化チタン(タイペークCR−90)25重量部、流動調整剤(ポリフローS)0.3重量部、硬化触媒0.2重量部を、ヘンシェル型ミキサーで混合し、シェル側原料とした。一方、硬化剤としてエポキシ樹脂(エピコート1003)42重量部、酸化チタン(タイペークCR−90)25重量部、流動調整剤(ポリフローS)0.3重量部、ベンゾイン0.5重量部を、ヘンシェル型ミキサーで混合し、コア側原料とした。そして、上記シェル側原料をシェル側エクストルーダ13で加熱混練し、上記コア側原料をコア側エクストルーダ13で加熱混練しつつ、単位時間当たりシェル側原料83.5重量部対コア側原料67.5重量部の比で且つ160℃の温度で、前記塗料樹脂用ノズル6と前記硬化剤用ノズル5に夫々定量供給し、平均繊維径15μm、生成速度25m/secとなるように延伸状態を調整しつつ繊維状体4を生成させる。尚、延伸用エアは、30℃の温度の外気をターボブロアで吸引し、温度調整を行なわずそのまま送風して利用した。

【0037】

次に、上記平均繊維径15μm(顕微鏡観察により確認した)の上記繊維状体4を前記ピン型ミルで長さ1〜2mm程度に解砕した後、前記分級機内蔵型粉砕装置(ACMパルペライザ)で平均径20〜22μm(オンライン型粒度分布測定器EPCSによる)となるよう粉砕した。その結果、体積平均径が約21.5μm、74μm以上の粗大粒子がゼロでかつ3μm以下の微粉粒子が0.64%(マイクロトラックによる)の比較例3よりもシャープな粒度分布を持つ粉体塗料粒子を得た。尚、得られた粉体塗料粒子の破断面を顕微鏡観察したところ、コア(芯部)の平均径は約6.0μmであった。そして、この粉体塗料粒子を鉄板(リン酸亜鉛化成処理済み)にコロナガンを用いて静電塗装した後、比較例3の焼付け温度(180℃)よりも低温の焼付け温度150℃、焼付け時間20分で焼き付けて、比較例3と同等の平滑な塗膜を得た。

【産業上の利用可能性】

【0038】

本発明に係る粉体塗料粒子及び粉体塗料の製造方法は、硬化剤と硬化対象の塗料樹脂とを含む熱硬化型の粉体塗料粒子に広く適用できる。

【図面の簡単な説明】

【0039】

【図1】本発明に係る粉体塗料粒子の構造例を示す模式図

【図2】繊維状体の切断状態を示す断面図と塗料粒子の断面図

【図3】紡糸機の要部断面図と繊維状体の断面図

【図4】本発明に係る粉体塗料粒子を製造する製造設備の全体構成図

【図5】別実施形態の繊維状体の断面図

【図6】本発明に係る粉体塗料粒子の製造に用いる粉砕装置の構成図

【図7】本発明に係る粉体塗料粒子の製造に用いる粉砕装置の構成図

【符号の説明】

【0040】

1 硬化剤

2 塗料樹脂

3 粉体塗料粒子

4 繊維状体

5 硬化剤用ノズル

6 塗料樹脂用ノズル

8 繊維切断装置

9 固定刃

9a エッジ

10 回転刃

10a 切断刃

11 ベルトコンベア

12a 硬化剤供給部

12b 塗料樹脂供給部

13 エクストルーダ13

14 ギアポンプ

20 紡糸機

21 気体導入口

22 排出口

23 本体

24 筒状部材

25 粉砕部材

26 回転体

27 ライナ

28 投入口

30 分級機構

31 回転体

32 分級用ファン

41 固定ディスク

41a 固定ピン

42 回転ディスク

42a 移動ピン

43 供給口

A 粉砕室

B 分級室

C 粉砕室

【特許請求の範囲】

【請求項1】

硬化剤が硬化対象の塗料樹脂と未混合の状態で存在する粉体塗料粒子。

【請求項2】

前記硬化剤と前記塗料樹脂が芯部から表面に亘って交互に積層されている請求項1記載の粉体塗料粒子。

【請求項3】

前記塗料樹脂が粒子の表面を覆っている請求項1又は2記載の粉体塗料粒子。

【請求項4】

硬化剤が硬化対象の塗料樹脂と未混合の状態で存在する断面構造の繊維状体を作製する繊維化工程と、前記繊維状体を粉砕して塗料粒子を作製する粒子化工程とを有する粉体塗料の製造方法。

【請求項5】

前記繊維化工程では、前記硬化剤を押し出す硬化剤用ノズルと、前記塗料樹脂を押し出す塗料樹脂用ノズルとを交互に同心状に配置して、前記硬化剤と前記塗料樹脂が芯部から表面に亘って交互に層状に形成された断面構造の繊維状体を作製する請求項4記載の粉体塗料の製造方法。

【請求項1】

硬化剤が硬化対象の塗料樹脂と未混合の状態で存在する粉体塗料粒子。

【請求項2】

前記硬化剤と前記塗料樹脂が芯部から表面に亘って交互に積層されている請求項1記載の粉体塗料粒子。

【請求項3】

前記塗料樹脂が粒子の表面を覆っている請求項1又は2記載の粉体塗料粒子。

【請求項4】

硬化剤が硬化対象の塗料樹脂と未混合の状態で存在する断面構造の繊維状体を作製する繊維化工程と、前記繊維状体を粉砕して塗料粒子を作製する粒子化工程とを有する粉体塗料の製造方法。

【請求項5】

前記繊維化工程では、前記硬化剤を押し出す硬化剤用ノズルと、前記塗料樹脂を押し出す塗料樹脂用ノズルとを交互に同心状に配置して、前記硬化剤と前記塗料樹脂が芯部から表面に亘って交互に層状に形成された断面構造の繊維状体を作製する請求項4記載の粉体塗料の製造方法。

【図7】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−77210(P2006−77210A)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願番号】特願2004−265669(P2004−265669)

【出願日】平成16年9月13日(2004.9.13)

【出願人】(502360363)株式会社ホソカワ粉体技術研究所 (59)

【Fターム(参考)】

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願日】平成16年9月13日(2004.9.13)

【出願人】(502360363)株式会社ホソカワ粉体技術研究所 (59)

【Fターム(参考)】

[ Back to top ]