粉体排出装置及び粉体排出方法

【課題】精度が要求される付着性の強い粉体や小粒径の粉体を、ブリッジングの発生及び粉体収容部内壁への付着の発生を抑制して投入量の全量を確実に排出することが可能な粉体排出装置及び粉体排出方法を提供する。

【解決手段】ロート部14bは、弾性体で形成されており、伸縮ロッド18A、18Bを矢印A1、B1方向に伸長させることによって、弾性体の弾力性に抗してロート部14の内周壁14b1に捩れ変形を発生する。矢印A2及びB2方向に伸縮ロッド18A、18Bを縮退させることによって、弾性体の弾性力の反発力によって原形に復帰するようになっている。ロート部14bの内周壁14b1に対する捩れ変形及び復帰運動を所定の周期で繰り返すことによって、ロート部14b自体が捻られ、形状が変わるために、ロート部14bの内周壁14b1に付着している粉体に直接衝撃を与えることが可能となる。

【解決手段】ロート部14bは、弾性体で形成されており、伸縮ロッド18A、18Bを矢印A1、B1方向に伸長させることによって、弾性体の弾力性に抗してロート部14の内周壁14b1に捩れ変形を発生する。矢印A2及びB2方向に伸縮ロッド18A、18Bを縮退させることによって、弾性体の弾性力の反発力によって原形に復帰するようになっている。ロート部14bの内周壁14b1に対する捩れ変形及び復帰運動を所定の周期で繰り返すことによって、ロート部14b自体が捻られ、形状が変わるために、ロート部14bの内周壁14b1に付着している粉体に直接衝撃を与えることが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉体を排出する粉体排出装置及び粉体排出方法に関する。

【背景技術】

【0002】

従来から、粉体例えば、電子写真用画像形成装置で使用されるトナー等の粒径が数μm〜数mmの粉体を、上端部に粉体投入開口、下端部に粉体排出開口を有し、粉体排出開口に連接され、粉体投入開口に向かって広がるロート状側壁を有する粉体収容部内に収容し、粉体収容部内から粉体排出開口を通じて粉体排出部から所望量の粉体を袋等の容器に取り分ける粉体排出装置、いわゆるホッパー装置が使用されている。

【0003】

このような、粉体排出装置においては、粉体収容部は、粉体投入開口からこれより小径を有する粉体排出開口に向かって先細りとなるロート部を有しているために、粉体収容部内に収容された粉体は、ロート部で粉体の絡み合いや押し合いによって粉体中に、アーチ形の空間を生じる現象、即ちブリッジングが発生する。このようなブリッジングがロート部に発生すると、粉体収容部内の粉体が粉体排出開口から排出されなくなり、所定量の粉体を袋等の容器に取り分けることができなくなる問題を招く。

【0004】

このようなブリッジングを解消するために、例えば、特許文献1には、粉体排出装置の粉体収容部内に、バイブレータを設置し、粉体に直接振動を与えることが提案されている。この特許文献1記載のものでは、バイブレータを粉体収容部内に設置して粉体に直接振動を付与するもののために、粉体収容部の内壁やバイブレータに付着した粉体が粉体収容部内に残存し、粉体収容部内に投入された粉体の全量を排出することができない問題がある。

【0005】

また、特許文献2には、粉体排出装置の粉体収容部内に、回転駆動するブリッジ防止具を取り付け、ブリッジ防止具を回転駆動させることによって、粉体収容部内の粉体のブリッジングの発生を抑制しようとすることが提案されている。しかしながら、この特許文献2記載のものでも、ブリッジ防止具を粉体収容部内に配設するために、粉体がブリッジ防止具に付着して粉体収容部内に残存するので、粉体収容部内に投入された粉体の全量を排出できない問題がある。

【0006】

また、特許文献3には、柔軟性を有する逆円錐形状のスリーブ(ロート部)の外周に多数の紐を螺旋状に巻き掛け、これらの紐の一端を固定し、他端をチョークリングに固定し、チョークリングをスリーブの軸線回りで回動させてスリーブに振動を付与してブリッジングの発生を抑制することが提案されている。しかしながら、この特許文献3記載のものでは、螺旋状に巻きつけた紐とスリーブ外周面との当接による振動のため、スリーブ内面に付着した粉体をスリーブ内面から充分に離脱させることができず、粉体収容部内に投入された粉体の全量を排出できない問題がある。

【0007】

また、特許文献4には、粉体収容部内に、螺旋状旋回流発生部を装填し、この螺旋状旋回流発生部から粉体容器の内面に螺旋状旋回気流を吹き付けて、粉体収容部の内面から粉体を脱離させる粉体排出装置が開示されている。しかしながら、この特許文献4記載のものでは、螺旋状旋回流発生部を粉体収容部内に装填するために、螺旋状旋回流発生部に粉体が付着し、粉体収容部内に投入された粉体の全量を排出できない問題がある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記実情を考慮してなされたものであり、精度が要求される(即ち、粉体排出装置内の粉体が全量確実に排出されることが要求される)付着性の強い粉体や小粒径の粉体を、ブリッジングの発生及び粉体収容部内壁への付着の発生を抑制して投入量の全量を確実に排出することが可能な粉体排出装置及び粉体排出方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、請求項1に記載の発明は、上端部に形成された粉体投入開口と、当該粉体投入開口より小径の下端部に形成された粉体排出開口と、当該粉体排出開口に連接され前記粉体投入開口に向かって広がるロート状内周壁を有する粉体収容部と、前記粉体排出開口に連結される粉体排出部とを備えた粉体排出装置において、

前記粉体収容部の少なくともロート状内周壁を有するロート部は、弾性体で構成され、当該粉体収容部のロート部の周方向に当該粉体収容部の弾性力に抗して捻り変形を付与する捻り変形付与手段を前記粉体収容部のロート部の外周に有し、当該捻り変形付与手段に対して前記捻り変形力を所定周期で付与する駆動制御手段を備えることを特徴とする。

【0010】

また、請求項2の発明は、請求項1記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に、当該粉体収容部の周方向で少なくとも2個離間して配設されていることを特徴とする。

【0011】

また、請求項3の発明は、請求項1又は2記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に取り付けられたロッドであり、前記駆動手段は、当該ロッドを前記粉体収容部の周方向で伸縮可能に移動させるロッド駆動手段を有していることを特徴とする。

【0012】

また、請求項4の発明は、請求項3記載の粉体排出装置において、

前記ロッド駆動手段は、エアシリンダ、電動シリンダ及び電動モータの少なくとも1種から選ばれるロッド駆動手段であることを特徴とする。

【0013】

また、請求項5の発明は、請求項4記載の粉体排出装置において、

前記ロッド駆動手段は、電動シリンダからなるロッド駆動手段であることを特徴とする。

【0014】

また、請求項6の発明は、請求項1乃至5のいずれか1項記載の粉体排出装置において、前記粉体収容部のロート部の内周面に、離型剤層が形成されていることを特徴とする。

【0015】

また、請求項7の発明は、請求項1乃至6のいずれか1項記載の粉体排出装置において、前記捻り変形付与手段は、前記粉体収容部のロート部の外周に、当該粉体収容部の軸方向で移動可能に取り付けられていることを特徴とする。

【0016】

また、請求項8の発明は、請求項7記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に取り付けられたロッドであり、前記駆動手段は、当該ロッドを前記粉体収容部のロート部の周方向で伸縮可能に移動させるロッド駆動手段を有しており、当該ロッド駆動手段は、前記粉体収容部のロート部の軸方向に移動させる軸方向移動手段によって前記粉体収容部のロート部の軸方向に移動可能に取り付けられていることを特徴とする。

【0017】

また、請求項9の発明は、請求項1乃至8のいずれか1項記載の粉体排出装置において、

前記駆動手段は、前記捻り変形力の周期、強さ及び速度を入力する入力手段を備えており、当該入力手段による入力信号に基づいて前記駆動制御手段は制御されることを特徴とする。

【0018】

また、請求項10の発明は、請求項9記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に取り付けられたロッドであり、前記駆動手段は、当該ロッドを前記粉体収容部のロート部の周方向で伸縮可能に移動させるロッド駆動手段を有しており、当該ロッド駆動手段は、前記粉体収容部のロート部の軸方向に移動させる軸方向移動手段によって前記粉体収容部のロート部の軸方向に移動可能に取り付けられており、前記駆動手段の入力手段は、前記捻り変形付与手段の前記粉体収容部のロート部の軸方向位置を設定する位置情報を入力可能とし、当該位置情報入力信号に基づいて前記ロッド駆動手段の設定位置を制御することを特徴とする。

【0019】

また、請求項11の発明は、請求項1乃至10のいずれか1項記載の粉体排出装置において、

前記粉体排出部は、粉体の排出量を規制する排出弁を備えていることを特徴とする。

【0020】

また、請求項12の発明は、請求項1乃至11のいずれか1項記載の粉体排出装置において、

前記粉体収容部内に収容された粉体の収容量を計測する計測手段を備えたことを特徴とする。

【0021】

また、請求項13の発明は、請求項12記載の粉体排出装置において、

前記計測手段による前記粉体収容部内の粉体収容量に基づいて、前記粉体排出部からの排出粉体量を管理することを特徴とする。

【0022】

また、請求項14の発明は、請求項12又は13記載の粉体排出装置において、

前記計測手段によって計測された粉体の収容量を表示する表示手段を備えたことを特徴とする。

【0023】

また、請求項15の発明は、上端部に形成された粉体投入開口と、当該粉体投入開口より小径の下端部に形成された粉体排出開口と、当該粉体排出開口に連接され前記粉体投入開口に向かって広がるロート状側壁を有する粉体収容部と、前記粉体排出開口に連結される粉体排出部とを備えた粉体排出装置を用いて、前記粉体投入開口から投入された粉体の所定量を前記粉体排出部から排出する粉体排出方法において、

前記粉体の所定量を前記粉体排出部から排出する際に、前記粉体収容部の周方向に捻り変形を付与しながら前記粉体収容部内の粉体を前記粉体排出部から排出することを特徴とする。

【0024】

また、請求項16の発明は、請求項15記載の粉体排出方法において、

前記粉体排出装置は、請求項1乃至14のいずれか1項記載の粉体排出装置であることを特徴とする。

【発明の効果】

【0025】

本発明によれば、粉体収容部の少なくともロート状側壁を有するロート部は、弾性体で構成され、当該粉体収容部のロート部の周方向に当該粉体収容部の弾性力に抗して捻り変形を付与する捻り変形付与手段を前記粉体収容部のロート部の外周に有し、当該捻り変形付与手段に対して前記捻り変形力を所定周期で付与する駆動制御手段を備えることによって、精度が要求される付着性の強い粉体や小粒径の粉体を、ブリッジングの発生及び粉体収容部内壁への付着の発生を抑制して投入量の全量を確実に排出することが可能な粉体排出装置及び粉体排出方法を提供することができる。

【図面の簡単な説明】

【0026】

【図1】本発明による第1実施形態に係る粉体排出装置の概略構成を示す模式図である。

【図2】図1のA−A線上で切断した断面図である。

【図3】本発明による第2実施形態に係る粉体排出装置の概略構成を示す摸式図である。

【図4】図3で示す粉体排出装置の係止部の概略構成を示す拡大断面図である。

【図5】図3に示す粉体排出装置の駆動装置の入力手段および駆動制御手段を説明する摸式図である。

【図6】本発明による第3実施形態に係る粉体排出装置の概略構成を示す摸式図である。

【図7】図6に示す第3実施形態に係る粉体排出装置の変形例の概略構成を示す摸式図である。

【発明を実施するための形態】

【0027】

以下、図面を参照して、本発明の実施形態を詳細に説明する。

【0028】

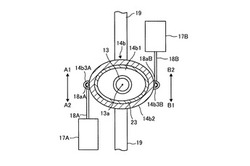

図1は、本発明による第1実施形態に係る粉体排出装置の概略構成を示す模式図である。図2は、図1のA−A線上で切断した断面図である。

【0029】

第1実施形態に係る粉体排出装置10は、図1及び図2に示すように、上端部に粉体11が投入される楕円状の開口を有する粉体投入開口12と、下端部に粉体11が排出される粉体投入開口12より小径の円形状の開口を有する粉体排出開口13とが形成された粉体収容部14を備えている。粉体収容部14は、上端部に楕円状の粉体投入開口12を形成する楕円状の円筒部14aと、円筒部14aの下端部に連接され、粉体排出開口13に向けて先すぼまりのロート状の内周壁14b1を有して円形状の粉体排出開口13を形成するロート部14bとを有している。そして、ロート部14bの下方には、円筒状の粉体排出部15が粉体排出開口13に連結されている。粉体排出部15の下端部には、図示しない排出弁が取り付けられており、排出弁を開閉することによって、粉体排出部の下端に取り付けられる粉体格納容器16に粉体収容部14内に投入された粉体11を計測した所定量で取り分け可能となっている。なお、図1中符号21は、粉体収容部14の円筒部14aを支持する支持板、符号19は、粉体排出部15を固定する基台である。基台19については、後述する。

【0030】

ロート部14bの楕円状の内周壁14b1の長径を形成する外周部14b2には、図2に示すように、後述するロッド駆動手段17A、17Bの伸縮ロッド18A、18Bの一端18aA,18aBを係止する2個の係止部14b3A、14b3Bが、ロート部14bの周方向で180度離隔した状態で粉体排出開口13の中心軸13aを中心として対称的に形成されている。そして、ロート部14bは、弾性体で形成されており、伸縮ロッド18A、18Bを矢印A1、B1方向に伸長させることによって、弾性体の弾力性に抗してロート部14bの内周壁14b1に捩れ変形を発生する。そして、矢印A2及びB2方向に伸縮ロッド18A、18Bを縮退させることによって、弾性体の弾性力の反発力によって原形に復帰するようになっている。このようなロート部14bの内周壁14b1に対する捩れ変形及び復帰運動を所定の周期で繰り返すことによって、ロート部14b自体が捻られ、形状が変わるために、ロート部14bの内周壁14b1に付着している粉体に直接衝撃を与えることが可能となる。その結果、ロート部14b内のブリッジングの発生を抑制することができ、また、捻り変形を開放し元に戻ろうとする時に発生する突発的な衝撃によって付着している粉体を飛ばすことができ、付着性の強い粉体であっても、付着を取り除くことが可能となる。従って、この時にロート部14bに発生する衝撃とその後の余韻として生じる振動によって、ロート部14bの内周壁14b1に付着している粉体を内周壁14b1から離脱させて、ロート部14bの下方の粉体排出開口13に向けて適切に排出して粉体収容部14内に投入された粉体11の全量を確実に排出することが可能となる。

【0031】

このようなロート部14bの内周壁14b1に対する捩れ変形及び復帰運動は、弾性体からなるロート部14bの粉体排出開口13と連結される粉体排出部15を基台19に固定して粉体排出部15の回転を阻止すると共に、ロート部14の係止部14b3A、14b3Bを、中心軸13aを中心として、回動させるか、又は、上記実施形態のように、伸縮ロッド18A、18Bでロート部14bの係止部14b3A、14b3Bをロート部14bの周方向に押圧或いは、引張して、ロート部14bの内周壁14b1を捻り変形させることによって容易になしうる。特に、伸縮ロッド18A、18Bを用いて捻り変形を付与する方法は、簡単な構造で行うことが可能となるので好適である。この場合、ロート部14bの係止部として、上記2個の係止部14b3A、14b3Bを周方法で180度間隔で形成する場合には、より効果的であるが、2個に限らず、必要に応じて、90度間隔、60度間隔など2個以上の係止部をロート部14bの周方向で離隔して配設することもできる。

【0032】

この伸縮ロッド18A、18Bによる捻り変形は、エアシリンダ、電動シリンダ、電動モータ等ロッド駆動手段17A、17Bによる伸縮ロッド18A、18Bの伸縮動作を行わせることによって付与することができる。この場合、ロッド駆動手段としては、エアシリンダが一番安価にて設置し、容易に動作を行えるが、ロート部14bに与える応力が「押す」か「引張」の1パターンのみとなってしまうために、決まった動作しかすることが出来ず、汎用性が見込めない難点がある。また、電動モータでは、インバータ制御とすることで捻る速度を制御することが可能となるが、応力制御が出来ず細かい捻りを実現することが困難なために微小な動作制御を行うことが困難となる難点を有する。一方、電動シリンダでは、捻る速度、捻りにかける時間、応力の強さを細かく制御することが可能となり、ロッド駆動手段17A、17Bの駆動を制御する駆動制御手段20A、20Bにこれらの捻り条件を入力することによって容易に最適な値を設定することが可能となる。例えば粉体がトナーの場合では、伸縮ロッド18A、18Bの押出し力が50N、押出し速度10mm/s、戻り速度100mm/sとすることによって排出残重量を50g未満とすることができる。

【0033】

また、ロート部14bを構成する材質としては、上記のような、捻り変形を付与した後に、捻り変形を解除した際に、元の位置に復帰するような反発力を発生する弾性力を発揮する弾性体であれば充分である。具体的には、シリコンゴム、ウレタンゴム、天然ゴム、ブタジエンゴム、フッ素ゴムなどが挙げられ、特にウレタンゴムは反発弾性が強く、磨耗性も高くて強度もあることから、好ましく用いられる。そして、ロート部14bの内周壁14b1の内面全面には、図2に示すように、ポリテトラフロロエチレン等の離型剤からなるコート層23が形成されており、ロート部14bの内周壁14b1に粉体が付着すること抑制可能とし、前述の捻り変形及び復帰運動によって、粉体が内周壁14b1から容易に離脱するようになっている。この実施形態においては、ロート部14bのみを弾性体で構成しているが、円筒部14aを含む粉体収容部14全体を弾性体で構成しても良い。

【0034】

次に本発明による第2実施形態の粉体排出装置について、図3〜図5に基づいて説明する。図3は、本発明による第2実施形態に係る粉体排出装置の概略構成を示す摸式図である。図4は、図3で示す粉体排出装置の係止部の概略構成を示す拡大断面図である。図5は、図3に示す粉体排出装置の駆動装置の入力手段および駆動制御手段を説明する摸式図である。

【0035】

この第2実施形態にかかる粉体排出装置40においては、図3に示すように、ロート部14bに捻り変形を付与するロート部14bの外周の係止部14b3Aには、伸縮ロッド18Aの先端の係止部18aがロート部14bの軸方向に移動可能に取り付けられている。即ち、図4に示すように、ロート部14bの係止部14b3は、長溝14b4を有しており、この長溝14b4内に伸縮ロッド18Aの先端の係止部18aが長溝14b4に沿って、ロート部14bの軸方向に移動可能となっている。さらに、伸縮ロッド18Aを伸縮させるロッド駆動手段17Aは、スライド式電動シリンダ22(軸方向移動手段)の可動部に取り付けられ、この可動部のロート14bの軸方向への移動と共に、ロッド駆動手段17Aがロート14bの軸方向に移動するようになっている。その結果、このロッド駆動手段17Aの移動と共に、伸縮ロッド18Aもロート14bの軸方向に長溝14b4に沿って移動する。同様に、図示されていない伸縮ロッド18B側もロッド駆動手段17Bの移動と共に、伸縮ロッド18Bもロート14bの軸方向に長溝14b4に沿って移動するようになっている。ただし、伸縮ロッド18A、18Bの移動方向は逆方向であるのが好ましい。

【0036】

このように、伸縮ロッド18Aの係止部18a及び伸縮ロッド18Bの係止部18bを移動させることによって、ロート部14bの内周壁14bの軸方向の所望の位置で捻り変形を付与することが可能となり、ロート部14bの内周壁14b1に発生する粉体の付着やブリッジングを効果的に除去することが可能となる。なお、図3においては、図の簡略化のために、ロート部14bの係止部14b3Bと伸縮ロッド18Bの関係を省略し、係止部14b3Aと伸縮ロッド18Aの関係のみを示している。

【0037】

この第2実施形態に係る粉体排出装置40においては、図5に示すように、駆動制御手段20にタッチパネル等の入力手段24から、捻り変形力の周期、強さ、速度及び軸方向への位置等の情報を入力し、これらの入力情報に基づいて駆動制御手段20がロッド駆動手段17及びスライド式電動シリンダ22の駆動条件を制御するようになっている。このように、入力手段24からの入力情報に基づいて、駆動制御手段20を制御して適切なロート部14bの捻り変形及び復帰力を得ることが可能となり、ロッド駆動手段17及びスライド式電動シリンダ22の動作パターンを容易に設定することが可能となる。その結果、粉体収容部14内に投入された粉体11の全量を適切、かつ確実に排出することが可能となる。

【0038】

次に、本発明による第3実施形態に係る粉体排出装置について、図6及び図7に基づいて説明する。図6は、本発明による第3実施形態に係る粉体排出装置の概略構成を示す摸式図である。図7は、図6に示す第3実施形態に係る粉体排出装置の変形例の概略構成を示す摸式図である。

【0039】

この第3実施形態にかかる粉体排出装置50においては、図6に示すように、粉体収容部14の円筒部14aを保持する保持部25を有しており、保持部25を支持して、粉体排出装置50の重量を計測するロードセル等からなる計量手段26が配設されている。そして、計量手段26によって計量された粉体排出装置50の重量信号26aは、演算装置27に入力され、粉体収容部14内に残存する粉体の重量、排出粉体量等の演算結果を演算装置27から表示器28に出力、表示可能となっている。従って、粉体排出装置50が計量手段26を有することによって排出残粉体重量を管理することが可能となり、ロート部14bの下方に設けられた粉体排出部15の開閉弁の開閉を調整することによって排出残粉重量の管理が可能となり、全量を確実に排出することを確認してから排出動作を終えることが可能となる。そして、所望量の粉体を粉体格納容器16に取り分ける際にも、粉体収容部14内に投入された粉体11を全量確実に排出できるために、粉体格納容器16へ計測した粉体の取り分けを適切に行うことができる。

【0040】

図7に示す実施形態の粉体排出装置60は、図6に示す粉体排出装置50をさらに発展させた変形例を示している。この変形例の粉体排出装置60は、図6で示す粉体排出装置50と同様に、粉体収容部14の円筒部14aを保持する保持部25と、保持部25を支持して、粉体排出装置60の重量を計測するロードセル等からなる計量手段26とを有している。そして、計量手段26によって計量された重量信号26aは、演算機能を有するプログラマブルコントローラ30に入力される。このプログラマブルコントローラ30に入力された重量信号25aに基づいて、粉体収容部14内に残存する粉体11の重量、排出粉体量等の演算結果を、表示機能を有するタッチパネル29に出力表示して排出残粉体重量を管理可能となっている。さらに、タッチパネル29からロート部14bの捻り変形力の周期、強さ、速度及び軸方向への位置等の情報を入力し、これらの入力情報に基づいてプログラマブルコントローラ30によってロッド駆動手段17A、17B及びスライド式電動シリンダ22A、22Bの駆動条件を制御するようになっている。また、プログラマブルコントローラ30は、粉体排出部15の排出弁15aの開閉状態を制御して、粉体格納容器16内に所定量の粉体を精度良く供給可能となっている。このように、プログラマブルコントローラ30によって、粉体格納容器16内への粉体の供給を精度良く行うことが可能となるだけでなく、ロッド駆動手段17A、17Bの適切な駆動によって粉体収容部14内の粉体11を全量確実に排出できるので、粉体収容部14内の残粉体量等を精度良く計測して、粉体格納容器16内へ計測した粉体の取り分けを適切に行うことが可能となる。

【0041】

上記の実施形態は、ロート部14bの内周壁14b1が“楕円状”であるとして説明してきたが、ロート部14bの内周壁14b1は円状であっても、前記第1実施形態に係る図1、図2で示した伸縮ロッド18A、18Bが矢印A1、B1方向に伸長されれば、内周壁14b1に楕円状の捩れ変形を発生し、そして、矢印A2及びB2方向に伸縮ロッド18A、18Bを縮退させることによって、弾性体の弾性力の反発力によって原形(円状)に復帰するようになるため、内周壁14b1が楕円状の場合と同様な作用効果を得ることができる。また、ロート部14bの内周壁14b1は円状であっても、前記第2実施形態に係る図3〜図7で示した粉体排出装置40、50、60に記載される、ロート部14bの内周壁14bの軸方向の所望の位置で捻り変形を付与することにより、内周壁14b1が楕円状の場合と同様な作用効果を得ることができる。

【符号の説明】

【0042】

10,40、50、60 粉体排出装置

11 粉体

12 粉体投入開口

13 粉体排出開口

14 粉体収容部

14a 円筒部

14b ロート部

14b1 内周壁

14b2 外周壁

14b3,14b3A、14b3B 係止部

14b4 長溝

15 粉体排出部

15a 排出弁

16 粉体格納容器

17A、17B ロッド駆動手段

18、18A、18B 伸縮ロッド

19 基台

20 駆動制御手段

21 支持板

22、22A、22B スライド式電動シリンダ

23 離型剤層

24 入力手段

25 保持部

26 計量手段

27 演算装置

28 表示器

29 タッチパネル

30 プログラマブルコントローラ

【先行技術文献】

【特許文献】

【0043】

【特許文献1】特開平8−258988号公報

【特許文献2】特開昭61−104984号公報

【特許文献3】特公平2−006714号公報

【特許文献4】特開2005−67785号公報

【技術分野】

【0001】

本発明は、粉体を排出する粉体排出装置及び粉体排出方法に関する。

【背景技術】

【0002】

従来から、粉体例えば、電子写真用画像形成装置で使用されるトナー等の粒径が数μm〜数mmの粉体を、上端部に粉体投入開口、下端部に粉体排出開口を有し、粉体排出開口に連接され、粉体投入開口に向かって広がるロート状側壁を有する粉体収容部内に収容し、粉体収容部内から粉体排出開口を通じて粉体排出部から所望量の粉体を袋等の容器に取り分ける粉体排出装置、いわゆるホッパー装置が使用されている。

【0003】

このような、粉体排出装置においては、粉体収容部は、粉体投入開口からこれより小径を有する粉体排出開口に向かって先細りとなるロート部を有しているために、粉体収容部内に収容された粉体は、ロート部で粉体の絡み合いや押し合いによって粉体中に、アーチ形の空間を生じる現象、即ちブリッジングが発生する。このようなブリッジングがロート部に発生すると、粉体収容部内の粉体が粉体排出開口から排出されなくなり、所定量の粉体を袋等の容器に取り分けることができなくなる問題を招く。

【0004】

このようなブリッジングを解消するために、例えば、特許文献1には、粉体排出装置の粉体収容部内に、バイブレータを設置し、粉体に直接振動を与えることが提案されている。この特許文献1記載のものでは、バイブレータを粉体収容部内に設置して粉体に直接振動を付与するもののために、粉体収容部の内壁やバイブレータに付着した粉体が粉体収容部内に残存し、粉体収容部内に投入された粉体の全量を排出することができない問題がある。

【0005】

また、特許文献2には、粉体排出装置の粉体収容部内に、回転駆動するブリッジ防止具を取り付け、ブリッジ防止具を回転駆動させることによって、粉体収容部内の粉体のブリッジングの発生を抑制しようとすることが提案されている。しかしながら、この特許文献2記載のものでも、ブリッジ防止具を粉体収容部内に配設するために、粉体がブリッジ防止具に付着して粉体収容部内に残存するので、粉体収容部内に投入された粉体の全量を排出できない問題がある。

【0006】

また、特許文献3には、柔軟性を有する逆円錐形状のスリーブ(ロート部)の外周に多数の紐を螺旋状に巻き掛け、これらの紐の一端を固定し、他端をチョークリングに固定し、チョークリングをスリーブの軸線回りで回動させてスリーブに振動を付与してブリッジングの発生を抑制することが提案されている。しかしながら、この特許文献3記載のものでは、螺旋状に巻きつけた紐とスリーブ外周面との当接による振動のため、スリーブ内面に付着した粉体をスリーブ内面から充分に離脱させることができず、粉体収容部内に投入された粉体の全量を排出できない問題がある。

【0007】

また、特許文献4には、粉体収容部内に、螺旋状旋回流発生部を装填し、この螺旋状旋回流発生部から粉体容器の内面に螺旋状旋回気流を吹き付けて、粉体収容部の内面から粉体を脱離させる粉体排出装置が開示されている。しかしながら、この特許文献4記載のものでは、螺旋状旋回流発生部を粉体収容部内に装填するために、螺旋状旋回流発生部に粉体が付着し、粉体収容部内に投入された粉体の全量を排出できない問題がある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記実情を考慮してなされたものであり、精度が要求される(即ち、粉体排出装置内の粉体が全量確実に排出されることが要求される)付着性の強い粉体や小粒径の粉体を、ブリッジングの発生及び粉体収容部内壁への付着の発生を抑制して投入量の全量を確実に排出することが可能な粉体排出装置及び粉体排出方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、請求項1に記載の発明は、上端部に形成された粉体投入開口と、当該粉体投入開口より小径の下端部に形成された粉体排出開口と、当該粉体排出開口に連接され前記粉体投入開口に向かって広がるロート状内周壁を有する粉体収容部と、前記粉体排出開口に連結される粉体排出部とを備えた粉体排出装置において、

前記粉体収容部の少なくともロート状内周壁を有するロート部は、弾性体で構成され、当該粉体収容部のロート部の周方向に当該粉体収容部の弾性力に抗して捻り変形を付与する捻り変形付与手段を前記粉体収容部のロート部の外周に有し、当該捻り変形付与手段に対して前記捻り変形力を所定周期で付与する駆動制御手段を備えることを特徴とする。

【0010】

また、請求項2の発明は、請求項1記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に、当該粉体収容部の周方向で少なくとも2個離間して配設されていることを特徴とする。

【0011】

また、請求項3の発明は、請求項1又は2記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に取り付けられたロッドであり、前記駆動手段は、当該ロッドを前記粉体収容部の周方向で伸縮可能に移動させるロッド駆動手段を有していることを特徴とする。

【0012】

また、請求項4の発明は、請求項3記載の粉体排出装置において、

前記ロッド駆動手段は、エアシリンダ、電動シリンダ及び電動モータの少なくとも1種から選ばれるロッド駆動手段であることを特徴とする。

【0013】

また、請求項5の発明は、請求項4記載の粉体排出装置において、

前記ロッド駆動手段は、電動シリンダからなるロッド駆動手段であることを特徴とする。

【0014】

また、請求項6の発明は、請求項1乃至5のいずれか1項記載の粉体排出装置において、前記粉体収容部のロート部の内周面に、離型剤層が形成されていることを特徴とする。

【0015】

また、請求項7の発明は、請求項1乃至6のいずれか1項記載の粉体排出装置において、前記捻り変形付与手段は、前記粉体収容部のロート部の外周に、当該粉体収容部の軸方向で移動可能に取り付けられていることを特徴とする。

【0016】

また、請求項8の発明は、請求項7記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に取り付けられたロッドであり、前記駆動手段は、当該ロッドを前記粉体収容部のロート部の周方向で伸縮可能に移動させるロッド駆動手段を有しており、当該ロッド駆動手段は、前記粉体収容部のロート部の軸方向に移動させる軸方向移動手段によって前記粉体収容部のロート部の軸方向に移動可能に取り付けられていることを特徴とする。

【0017】

また、請求項9の発明は、請求項1乃至8のいずれか1項記載の粉体排出装置において、

前記駆動手段は、前記捻り変形力の周期、強さ及び速度を入力する入力手段を備えており、当該入力手段による入力信号に基づいて前記駆動制御手段は制御されることを特徴とする。

【0018】

また、請求項10の発明は、請求項9記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に取り付けられたロッドであり、前記駆動手段は、当該ロッドを前記粉体収容部のロート部の周方向で伸縮可能に移動させるロッド駆動手段を有しており、当該ロッド駆動手段は、前記粉体収容部のロート部の軸方向に移動させる軸方向移動手段によって前記粉体収容部のロート部の軸方向に移動可能に取り付けられており、前記駆動手段の入力手段は、前記捻り変形付与手段の前記粉体収容部のロート部の軸方向位置を設定する位置情報を入力可能とし、当該位置情報入力信号に基づいて前記ロッド駆動手段の設定位置を制御することを特徴とする。

【0019】

また、請求項11の発明は、請求項1乃至10のいずれか1項記載の粉体排出装置において、

前記粉体排出部は、粉体の排出量を規制する排出弁を備えていることを特徴とする。

【0020】

また、請求項12の発明は、請求項1乃至11のいずれか1項記載の粉体排出装置において、

前記粉体収容部内に収容された粉体の収容量を計測する計測手段を備えたことを特徴とする。

【0021】

また、請求項13の発明は、請求項12記載の粉体排出装置において、

前記計測手段による前記粉体収容部内の粉体収容量に基づいて、前記粉体排出部からの排出粉体量を管理することを特徴とする。

【0022】

また、請求項14の発明は、請求項12又は13記載の粉体排出装置において、

前記計測手段によって計測された粉体の収容量を表示する表示手段を備えたことを特徴とする。

【0023】

また、請求項15の発明は、上端部に形成された粉体投入開口と、当該粉体投入開口より小径の下端部に形成された粉体排出開口と、当該粉体排出開口に連接され前記粉体投入開口に向かって広がるロート状側壁を有する粉体収容部と、前記粉体排出開口に連結される粉体排出部とを備えた粉体排出装置を用いて、前記粉体投入開口から投入された粉体の所定量を前記粉体排出部から排出する粉体排出方法において、

前記粉体の所定量を前記粉体排出部から排出する際に、前記粉体収容部の周方向に捻り変形を付与しながら前記粉体収容部内の粉体を前記粉体排出部から排出することを特徴とする。

【0024】

また、請求項16の発明は、請求項15記載の粉体排出方法において、

前記粉体排出装置は、請求項1乃至14のいずれか1項記載の粉体排出装置であることを特徴とする。

【発明の効果】

【0025】

本発明によれば、粉体収容部の少なくともロート状側壁を有するロート部は、弾性体で構成され、当該粉体収容部のロート部の周方向に当該粉体収容部の弾性力に抗して捻り変形を付与する捻り変形付与手段を前記粉体収容部のロート部の外周に有し、当該捻り変形付与手段に対して前記捻り変形力を所定周期で付与する駆動制御手段を備えることによって、精度が要求される付着性の強い粉体や小粒径の粉体を、ブリッジングの発生及び粉体収容部内壁への付着の発生を抑制して投入量の全量を確実に排出することが可能な粉体排出装置及び粉体排出方法を提供することができる。

【図面の簡単な説明】

【0026】

【図1】本発明による第1実施形態に係る粉体排出装置の概略構成を示す模式図である。

【図2】図1のA−A線上で切断した断面図である。

【図3】本発明による第2実施形態に係る粉体排出装置の概略構成を示す摸式図である。

【図4】図3で示す粉体排出装置の係止部の概略構成を示す拡大断面図である。

【図5】図3に示す粉体排出装置の駆動装置の入力手段および駆動制御手段を説明する摸式図である。

【図6】本発明による第3実施形態に係る粉体排出装置の概略構成を示す摸式図である。

【図7】図6に示す第3実施形態に係る粉体排出装置の変形例の概略構成を示す摸式図である。

【発明を実施するための形態】

【0027】

以下、図面を参照して、本発明の実施形態を詳細に説明する。

【0028】

図1は、本発明による第1実施形態に係る粉体排出装置の概略構成を示す模式図である。図2は、図1のA−A線上で切断した断面図である。

【0029】

第1実施形態に係る粉体排出装置10は、図1及び図2に示すように、上端部に粉体11が投入される楕円状の開口を有する粉体投入開口12と、下端部に粉体11が排出される粉体投入開口12より小径の円形状の開口を有する粉体排出開口13とが形成された粉体収容部14を備えている。粉体収容部14は、上端部に楕円状の粉体投入開口12を形成する楕円状の円筒部14aと、円筒部14aの下端部に連接され、粉体排出開口13に向けて先すぼまりのロート状の内周壁14b1を有して円形状の粉体排出開口13を形成するロート部14bとを有している。そして、ロート部14bの下方には、円筒状の粉体排出部15が粉体排出開口13に連結されている。粉体排出部15の下端部には、図示しない排出弁が取り付けられており、排出弁を開閉することによって、粉体排出部の下端に取り付けられる粉体格納容器16に粉体収容部14内に投入された粉体11を計測した所定量で取り分け可能となっている。なお、図1中符号21は、粉体収容部14の円筒部14aを支持する支持板、符号19は、粉体排出部15を固定する基台である。基台19については、後述する。

【0030】

ロート部14bの楕円状の内周壁14b1の長径を形成する外周部14b2には、図2に示すように、後述するロッド駆動手段17A、17Bの伸縮ロッド18A、18Bの一端18aA,18aBを係止する2個の係止部14b3A、14b3Bが、ロート部14bの周方向で180度離隔した状態で粉体排出開口13の中心軸13aを中心として対称的に形成されている。そして、ロート部14bは、弾性体で形成されており、伸縮ロッド18A、18Bを矢印A1、B1方向に伸長させることによって、弾性体の弾力性に抗してロート部14bの内周壁14b1に捩れ変形を発生する。そして、矢印A2及びB2方向に伸縮ロッド18A、18Bを縮退させることによって、弾性体の弾性力の反発力によって原形に復帰するようになっている。このようなロート部14bの内周壁14b1に対する捩れ変形及び復帰運動を所定の周期で繰り返すことによって、ロート部14b自体が捻られ、形状が変わるために、ロート部14bの内周壁14b1に付着している粉体に直接衝撃を与えることが可能となる。その結果、ロート部14b内のブリッジングの発生を抑制することができ、また、捻り変形を開放し元に戻ろうとする時に発生する突発的な衝撃によって付着している粉体を飛ばすことができ、付着性の強い粉体であっても、付着を取り除くことが可能となる。従って、この時にロート部14bに発生する衝撃とその後の余韻として生じる振動によって、ロート部14bの内周壁14b1に付着している粉体を内周壁14b1から離脱させて、ロート部14bの下方の粉体排出開口13に向けて適切に排出して粉体収容部14内に投入された粉体11の全量を確実に排出することが可能となる。

【0031】

このようなロート部14bの内周壁14b1に対する捩れ変形及び復帰運動は、弾性体からなるロート部14bの粉体排出開口13と連結される粉体排出部15を基台19に固定して粉体排出部15の回転を阻止すると共に、ロート部14の係止部14b3A、14b3Bを、中心軸13aを中心として、回動させるか、又は、上記実施形態のように、伸縮ロッド18A、18Bでロート部14bの係止部14b3A、14b3Bをロート部14bの周方向に押圧或いは、引張して、ロート部14bの内周壁14b1を捻り変形させることによって容易になしうる。特に、伸縮ロッド18A、18Bを用いて捻り変形を付与する方法は、簡単な構造で行うことが可能となるので好適である。この場合、ロート部14bの係止部として、上記2個の係止部14b3A、14b3Bを周方法で180度間隔で形成する場合には、より効果的であるが、2個に限らず、必要に応じて、90度間隔、60度間隔など2個以上の係止部をロート部14bの周方向で離隔して配設することもできる。

【0032】

この伸縮ロッド18A、18Bによる捻り変形は、エアシリンダ、電動シリンダ、電動モータ等ロッド駆動手段17A、17Bによる伸縮ロッド18A、18Bの伸縮動作を行わせることによって付与することができる。この場合、ロッド駆動手段としては、エアシリンダが一番安価にて設置し、容易に動作を行えるが、ロート部14bに与える応力が「押す」か「引張」の1パターンのみとなってしまうために、決まった動作しかすることが出来ず、汎用性が見込めない難点がある。また、電動モータでは、インバータ制御とすることで捻る速度を制御することが可能となるが、応力制御が出来ず細かい捻りを実現することが困難なために微小な動作制御を行うことが困難となる難点を有する。一方、電動シリンダでは、捻る速度、捻りにかける時間、応力の強さを細かく制御することが可能となり、ロッド駆動手段17A、17Bの駆動を制御する駆動制御手段20A、20Bにこれらの捻り条件を入力することによって容易に最適な値を設定することが可能となる。例えば粉体がトナーの場合では、伸縮ロッド18A、18Bの押出し力が50N、押出し速度10mm/s、戻り速度100mm/sとすることによって排出残重量を50g未満とすることができる。

【0033】

また、ロート部14bを構成する材質としては、上記のような、捻り変形を付与した後に、捻り変形を解除した際に、元の位置に復帰するような反発力を発生する弾性力を発揮する弾性体であれば充分である。具体的には、シリコンゴム、ウレタンゴム、天然ゴム、ブタジエンゴム、フッ素ゴムなどが挙げられ、特にウレタンゴムは反発弾性が強く、磨耗性も高くて強度もあることから、好ましく用いられる。そして、ロート部14bの内周壁14b1の内面全面には、図2に示すように、ポリテトラフロロエチレン等の離型剤からなるコート層23が形成されており、ロート部14bの内周壁14b1に粉体が付着すること抑制可能とし、前述の捻り変形及び復帰運動によって、粉体が内周壁14b1から容易に離脱するようになっている。この実施形態においては、ロート部14bのみを弾性体で構成しているが、円筒部14aを含む粉体収容部14全体を弾性体で構成しても良い。

【0034】

次に本発明による第2実施形態の粉体排出装置について、図3〜図5に基づいて説明する。図3は、本発明による第2実施形態に係る粉体排出装置の概略構成を示す摸式図である。図4は、図3で示す粉体排出装置の係止部の概略構成を示す拡大断面図である。図5は、図3に示す粉体排出装置の駆動装置の入力手段および駆動制御手段を説明する摸式図である。

【0035】

この第2実施形態にかかる粉体排出装置40においては、図3に示すように、ロート部14bに捻り変形を付与するロート部14bの外周の係止部14b3Aには、伸縮ロッド18Aの先端の係止部18aがロート部14bの軸方向に移動可能に取り付けられている。即ち、図4に示すように、ロート部14bの係止部14b3は、長溝14b4を有しており、この長溝14b4内に伸縮ロッド18Aの先端の係止部18aが長溝14b4に沿って、ロート部14bの軸方向に移動可能となっている。さらに、伸縮ロッド18Aを伸縮させるロッド駆動手段17Aは、スライド式電動シリンダ22(軸方向移動手段)の可動部に取り付けられ、この可動部のロート14bの軸方向への移動と共に、ロッド駆動手段17Aがロート14bの軸方向に移動するようになっている。その結果、このロッド駆動手段17Aの移動と共に、伸縮ロッド18Aもロート14bの軸方向に長溝14b4に沿って移動する。同様に、図示されていない伸縮ロッド18B側もロッド駆動手段17Bの移動と共に、伸縮ロッド18Bもロート14bの軸方向に長溝14b4に沿って移動するようになっている。ただし、伸縮ロッド18A、18Bの移動方向は逆方向であるのが好ましい。

【0036】

このように、伸縮ロッド18Aの係止部18a及び伸縮ロッド18Bの係止部18bを移動させることによって、ロート部14bの内周壁14bの軸方向の所望の位置で捻り変形を付与することが可能となり、ロート部14bの内周壁14b1に発生する粉体の付着やブリッジングを効果的に除去することが可能となる。なお、図3においては、図の簡略化のために、ロート部14bの係止部14b3Bと伸縮ロッド18Bの関係を省略し、係止部14b3Aと伸縮ロッド18Aの関係のみを示している。

【0037】

この第2実施形態に係る粉体排出装置40においては、図5に示すように、駆動制御手段20にタッチパネル等の入力手段24から、捻り変形力の周期、強さ、速度及び軸方向への位置等の情報を入力し、これらの入力情報に基づいて駆動制御手段20がロッド駆動手段17及びスライド式電動シリンダ22の駆動条件を制御するようになっている。このように、入力手段24からの入力情報に基づいて、駆動制御手段20を制御して適切なロート部14bの捻り変形及び復帰力を得ることが可能となり、ロッド駆動手段17及びスライド式電動シリンダ22の動作パターンを容易に設定することが可能となる。その結果、粉体収容部14内に投入された粉体11の全量を適切、かつ確実に排出することが可能となる。

【0038】

次に、本発明による第3実施形態に係る粉体排出装置について、図6及び図7に基づいて説明する。図6は、本発明による第3実施形態に係る粉体排出装置の概略構成を示す摸式図である。図7は、図6に示す第3実施形態に係る粉体排出装置の変形例の概略構成を示す摸式図である。

【0039】

この第3実施形態にかかる粉体排出装置50においては、図6に示すように、粉体収容部14の円筒部14aを保持する保持部25を有しており、保持部25を支持して、粉体排出装置50の重量を計測するロードセル等からなる計量手段26が配設されている。そして、計量手段26によって計量された粉体排出装置50の重量信号26aは、演算装置27に入力され、粉体収容部14内に残存する粉体の重量、排出粉体量等の演算結果を演算装置27から表示器28に出力、表示可能となっている。従って、粉体排出装置50が計量手段26を有することによって排出残粉体重量を管理することが可能となり、ロート部14bの下方に設けられた粉体排出部15の開閉弁の開閉を調整することによって排出残粉重量の管理が可能となり、全量を確実に排出することを確認してから排出動作を終えることが可能となる。そして、所望量の粉体を粉体格納容器16に取り分ける際にも、粉体収容部14内に投入された粉体11を全量確実に排出できるために、粉体格納容器16へ計測した粉体の取り分けを適切に行うことができる。

【0040】

図7に示す実施形態の粉体排出装置60は、図6に示す粉体排出装置50をさらに発展させた変形例を示している。この変形例の粉体排出装置60は、図6で示す粉体排出装置50と同様に、粉体収容部14の円筒部14aを保持する保持部25と、保持部25を支持して、粉体排出装置60の重量を計測するロードセル等からなる計量手段26とを有している。そして、計量手段26によって計量された重量信号26aは、演算機能を有するプログラマブルコントローラ30に入力される。このプログラマブルコントローラ30に入力された重量信号25aに基づいて、粉体収容部14内に残存する粉体11の重量、排出粉体量等の演算結果を、表示機能を有するタッチパネル29に出力表示して排出残粉体重量を管理可能となっている。さらに、タッチパネル29からロート部14bの捻り変形力の周期、強さ、速度及び軸方向への位置等の情報を入力し、これらの入力情報に基づいてプログラマブルコントローラ30によってロッド駆動手段17A、17B及びスライド式電動シリンダ22A、22Bの駆動条件を制御するようになっている。また、プログラマブルコントローラ30は、粉体排出部15の排出弁15aの開閉状態を制御して、粉体格納容器16内に所定量の粉体を精度良く供給可能となっている。このように、プログラマブルコントローラ30によって、粉体格納容器16内への粉体の供給を精度良く行うことが可能となるだけでなく、ロッド駆動手段17A、17Bの適切な駆動によって粉体収容部14内の粉体11を全量確実に排出できるので、粉体収容部14内の残粉体量等を精度良く計測して、粉体格納容器16内へ計測した粉体の取り分けを適切に行うことが可能となる。

【0041】

上記の実施形態は、ロート部14bの内周壁14b1が“楕円状”であるとして説明してきたが、ロート部14bの内周壁14b1は円状であっても、前記第1実施形態に係る図1、図2で示した伸縮ロッド18A、18Bが矢印A1、B1方向に伸長されれば、内周壁14b1に楕円状の捩れ変形を発生し、そして、矢印A2及びB2方向に伸縮ロッド18A、18Bを縮退させることによって、弾性体の弾性力の反発力によって原形(円状)に復帰するようになるため、内周壁14b1が楕円状の場合と同様な作用効果を得ることができる。また、ロート部14bの内周壁14b1は円状であっても、前記第2実施形態に係る図3〜図7で示した粉体排出装置40、50、60に記載される、ロート部14bの内周壁14bの軸方向の所望の位置で捻り変形を付与することにより、内周壁14b1が楕円状の場合と同様な作用効果を得ることができる。

【符号の説明】

【0042】

10,40、50、60 粉体排出装置

11 粉体

12 粉体投入開口

13 粉体排出開口

14 粉体収容部

14a 円筒部

14b ロート部

14b1 内周壁

14b2 外周壁

14b3,14b3A、14b3B 係止部

14b4 長溝

15 粉体排出部

15a 排出弁

16 粉体格納容器

17A、17B ロッド駆動手段

18、18A、18B 伸縮ロッド

19 基台

20 駆動制御手段

21 支持板

22、22A、22B スライド式電動シリンダ

23 離型剤層

24 入力手段

25 保持部

26 計量手段

27 演算装置

28 表示器

29 タッチパネル

30 プログラマブルコントローラ

【先行技術文献】

【特許文献】

【0043】

【特許文献1】特開平8−258988号公報

【特許文献2】特開昭61−104984号公報

【特許文献3】特公平2−006714号公報

【特許文献4】特開2005−67785号公報

【特許請求の範囲】

【請求項1】

上端部に形成された粉体投入開口と、当該粉体投入開口より小径の下端部に形成された粉体排出開口と、当該粉体排出開口に連接され前記粉体投入開口に向かって広がるロート状内周壁を有する粉体収容部と、前記粉体排出開口に連結される粉体排出部とを備えた粉体排出装置において、

前記粉体収容部の少なくともロート状内周壁を有するロート部は、弾性体で構成され、当該粉体収容部のロート部の周方向に当該粉体収容部の弾性力に抗して捻り変形を付与する捻り変形付与手段を前記粉体収容部のロート部の外周に有し、当該捻り変形付与手段に対して前記捻り変形力を所定周期で付与する駆動制御手段を備えることを特徴とする粉体排出装置。

【請求項2】

請求項1記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に、当該粉体収容部の周方向で少なくとも2個離間して配設されていることを特徴とする粉体排出装置。

【請求項3】

請求項1又は2記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に取り付けられたロッドであり、前記駆動手段は、当該ロッドを前記粉体収容部の周方向で伸縮可能に移動させるロッド駆動手段を有していることを特徴とする粉体排出装置。

【請求項4】

請求項3記載の粉体排出装置において、

前記ロッド駆動手段は、エアシリンダ、電動シリンダ及び電動モータの少なくとも1種から選ばれるロッド駆動手段であることを特徴とする粉体排出装置。

【請求項5】

請求項4記載の粉体排出装置において、

前記ロッド駆動手段は、電動シリンダからなるロッド駆動手段であることを特徴とする粉体排出装置。

【請求項6】

請求項1乃至5のいずれか1項記載の粉体排出装置において、

前記粉体収容部のロート部の内周面に、離型剤層が形成されていることを特徴とする粉体排出装置。

【請求項7】

請求項1乃至6のいずれか1項記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に、当該粉体収容部の軸方向で移動可能に取り付けられていることを特徴とする粉体排出装置。

【請求項8】

請求項7記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に取り付けられたロッドであり、前記駆動手段は、当該ロッドを前記粉体収容部のロート部の周方向で伸縮可能に移動させるロッド駆動手段を有しており、当該ロッド駆動手段は、前記粉体収容部のロート部の軸方向に移動させる軸方向移動手段によって前記粉体収容部のロート部の軸方向に移動可能に取り付けられていることを特徴とする粉体排出装置。

【請求項9】

請求項1乃至8のいずれか1項記載の粉体排出装置において、

前記駆動手段は、前記捻り変形力の周期、強さ及び速度を入力する入力手段を備えており、当該入力手段による入力信号に基づいて前記駆動制御手段は制御されることを特徴とする粉体排出装置。

【請求項10】

請求項9記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に取り付けられたロッドであり、前記駆動手段は、当該ロッドを前記粉体収容部のロート部の周方向で伸縮可能に移動させるロッド駆動手段を有しており、当該ロッド駆動手段は、前記粉体収容部のロート部の軸方向に移動させる軸方向移動手段によって前記粉体収容部のロート部の軸方向に移動可能に取り付けられており、前記駆動手段の入力手段は、前記捻り変形付与手段の前記粉体収容部のロート部の軸方向位置を設定する位置情報を入力可能とし、当該位置情報入力信号に基づいて前記ロッド駆動手段の設定位置を制御することを特徴とする粉体排出装置。

【請求項11】

請求項1乃至10のいずれか1項記載の粉体排出装置において、

前記粉体排出部は、粉体の排出量を規制する排出弁を備えていることを特徴とする粉体排出装置。

【請求項12】

請求項1乃至11のいずれか1項記載の粉体排出装置において、

前記粉体収容部内に収容された粉体の収容量を計測する計測手段を備えたことを特徴とする粉体排出装置。

【請求項13】

請求項12記載の粉体排出装置において、

前記計測手段による前記粉体収容部内の粉体収容量に基づいて、前記粉体排出部からの排出粉体量を管理することを特徴とする粉体排出装置。

【請求項14】

請求項12又は13記載の粉体排出装置において、

前記計測手段によって計測された粉体の収容量を表示する表示手段を備えたことを特徴とする粉体排出装置。

【請求項15】

上端部に形成された粉体投入開口と、当該粉体投入開口より小径の下端部に形成された粉体排出開口と、当該粉体排出開口に連接され前記粉体投入開口に向かって広がるロート状側壁を有する粉体収容部と、前記粉体排出開口に連結される粉体排出部とを備えた粉体排出装置を用いて、前記粉体投入開口から投入された粉体の所定量を前記粉体排出部から排出する粉体排出方法において、

前記粉体の所定量を前記粉体排出部から排出する際に、前記粉体収容部の周方向に捻り変形を付与しながら前記粉体収容部内の粉体を前記粉体排出部から排出することを特徴とする粉体排出方法。

【請求項16】

請求項15記載の粉体排出方法において、

前記粉体排出装置は、請求項1乃至14のいずれか1項記載の粉体排出装置であることを特徴とする粉体排出方法。

【請求項1】

上端部に形成された粉体投入開口と、当該粉体投入開口より小径の下端部に形成された粉体排出開口と、当該粉体排出開口に連接され前記粉体投入開口に向かって広がるロート状内周壁を有する粉体収容部と、前記粉体排出開口に連結される粉体排出部とを備えた粉体排出装置において、

前記粉体収容部の少なくともロート状内周壁を有するロート部は、弾性体で構成され、当該粉体収容部のロート部の周方向に当該粉体収容部の弾性力に抗して捻り変形を付与する捻り変形付与手段を前記粉体収容部のロート部の外周に有し、当該捻り変形付与手段に対して前記捻り変形力を所定周期で付与する駆動制御手段を備えることを特徴とする粉体排出装置。

【請求項2】

請求項1記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に、当該粉体収容部の周方向で少なくとも2個離間して配設されていることを特徴とする粉体排出装置。

【請求項3】

請求項1又は2記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に取り付けられたロッドであり、前記駆動手段は、当該ロッドを前記粉体収容部の周方向で伸縮可能に移動させるロッド駆動手段を有していることを特徴とする粉体排出装置。

【請求項4】

請求項3記載の粉体排出装置において、

前記ロッド駆動手段は、エアシリンダ、電動シリンダ及び電動モータの少なくとも1種から選ばれるロッド駆動手段であることを特徴とする粉体排出装置。

【請求項5】

請求項4記載の粉体排出装置において、

前記ロッド駆動手段は、電動シリンダからなるロッド駆動手段であることを特徴とする粉体排出装置。

【請求項6】

請求項1乃至5のいずれか1項記載の粉体排出装置において、

前記粉体収容部のロート部の内周面に、離型剤層が形成されていることを特徴とする粉体排出装置。

【請求項7】

請求項1乃至6のいずれか1項記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に、当該粉体収容部の軸方向で移動可能に取り付けられていることを特徴とする粉体排出装置。

【請求項8】

請求項7記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に取り付けられたロッドであり、前記駆動手段は、当該ロッドを前記粉体収容部のロート部の周方向で伸縮可能に移動させるロッド駆動手段を有しており、当該ロッド駆動手段は、前記粉体収容部のロート部の軸方向に移動させる軸方向移動手段によって前記粉体収容部のロート部の軸方向に移動可能に取り付けられていることを特徴とする粉体排出装置。

【請求項9】

請求項1乃至8のいずれか1項記載の粉体排出装置において、

前記駆動手段は、前記捻り変形力の周期、強さ及び速度を入力する入力手段を備えており、当該入力手段による入力信号に基づいて前記駆動制御手段は制御されることを特徴とする粉体排出装置。

【請求項10】

請求項9記載の粉体排出装置において、

前記捻り変形付与手段は、前記粉体収容部のロート部の外周に取り付けられたロッドであり、前記駆動手段は、当該ロッドを前記粉体収容部のロート部の周方向で伸縮可能に移動させるロッド駆動手段を有しており、当該ロッド駆動手段は、前記粉体収容部のロート部の軸方向に移動させる軸方向移動手段によって前記粉体収容部のロート部の軸方向に移動可能に取り付けられており、前記駆動手段の入力手段は、前記捻り変形付与手段の前記粉体収容部のロート部の軸方向位置を設定する位置情報を入力可能とし、当該位置情報入力信号に基づいて前記ロッド駆動手段の設定位置を制御することを特徴とする粉体排出装置。

【請求項11】

請求項1乃至10のいずれか1項記載の粉体排出装置において、

前記粉体排出部は、粉体の排出量を規制する排出弁を備えていることを特徴とする粉体排出装置。

【請求項12】

請求項1乃至11のいずれか1項記載の粉体排出装置において、

前記粉体収容部内に収容された粉体の収容量を計測する計測手段を備えたことを特徴とする粉体排出装置。

【請求項13】

請求項12記載の粉体排出装置において、

前記計測手段による前記粉体収容部内の粉体収容量に基づいて、前記粉体排出部からの排出粉体量を管理することを特徴とする粉体排出装置。

【請求項14】

請求項12又は13記載の粉体排出装置において、

前記計測手段によって計測された粉体の収容量を表示する表示手段を備えたことを特徴とする粉体排出装置。

【請求項15】

上端部に形成された粉体投入開口と、当該粉体投入開口より小径の下端部に形成された粉体排出開口と、当該粉体排出開口に連接され前記粉体投入開口に向かって広がるロート状側壁を有する粉体収容部と、前記粉体排出開口に連結される粉体排出部とを備えた粉体排出装置を用いて、前記粉体投入開口から投入された粉体の所定量を前記粉体排出部から排出する粉体排出方法において、

前記粉体の所定量を前記粉体排出部から排出する際に、前記粉体収容部の周方向に捻り変形を付与しながら前記粉体収容部内の粉体を前記粉体排出部から排出することを特徴とする粉体排出方法。

【請求項16】

請求項15記載の粉体排出方法において、

前記粉体排出装置は、請求項1乃至14のいずれか1項記載の粉体排出装置であることを特徴とする粉体排出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−260616(P2010−260616A)

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2009−113526(P2009−113526)

【出願日】平成21年5月8日(2009.5.8)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成21年5月8日(2009.5.8)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]