粉体格納容器の洗浄装置および方法

【課題】 残存トナー量の多少に係らず残存トナーを確実に除去することのできる粉体格納容器の洗浄装置および方法を提供する。

【解決手段】 粉体格納容器1の内部に気体を噴射する噴射手段11と、粉体格納容器1の内部の気体および粉体を吸引する吸引手段12とを含み、噴射手段11と吸引手段12とは、粉体格納容器1の内壁と所定の鋭角を成し、かつ、互いに略対向して配置される構成を有している。

【解決手段】 粉体格納容器1の内部に気体を噴射する噴射手段11と、粉体格納容器1の内部の気体および粉体を吸引する吸引手段12とを含み、噴射手段11と吸引手段12とは、粉体格納容器1の内壁と所定の鋭角を成し、かつ、互いに略対向して配置される構成を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉体格納容器の内壁を洗浄する洗浄装置および方法に関し、詳しくは、電子写真装置用のトナー収納容器または現像ユニットの内壁からトナーを除去するための粉体格納容器の洗浄装置および方法に関する。

【背景技術】

【0002】

近年、電子写真装置産業においても、資源の有効利用・廃棄物削減の観点から、使用済みの電子写真装置の材料あるいは部品、例えばトナー収納容器または現像ユニット(以下トナー容器等と記す)のリサイクリングが推進されている。

【0003】

トナー収納容器等をリサイクルするためには、内壁に付着したトナーを洗浄・除去する必要があるが、従来は空気噴射により粉塵を除去した後にトナー収納容器等を分解し、超音波洗浄あるいは拭き取りによりトナーを除去していた。

【0004】

しかし、超音波洗浄は洗浄排水の処理およびトナー収納容器等の乾燥のために環境負荷が増加する、拭き取りは人力に頼らざるを得ないので経済的でないばかりでなく、トナー収納容器等を分解しなければならないという課題がある。

【0005】

そこで、トナー収納容器等を分解せずに内壁を洗浄する装置および方法が既に提案されている(例えば、特許文献1参照)。

【0006】

上記提案に係る洗浄装置は、先端に気体吹出口を有する気体吹出部と先端に吸引口を有する吸引部とからなり、気体吹出口と吸引口とが独立に容器内を移動するものであり、吹出口が吸引項の周囲に配置され、吹出口から吹き出される気体の量が吸引口から吸引される気体の量より少ないことを特徴とするものである。

【0007】

この構成により、少ない気体量で、迅速かつ簡単に容器を洗浄することが可能となる。

【0008】

しかし、上記提案に係る洗浄装置では、吹出口から吹き出された気体はいったんトナー格納容器等の内壁に衝突し、その後トナー格納容器等の内壁に沿って流動して吸引口に吸引されることとなるが、内壁の形状によっては吹き出された気体が吸引口に到達せず、トナーがトナー格納容器等の内壁に再付着してしまうおそれがあった。

【0009】

そこで、本出願人は、気体の噴射ノズルをトナー格納容器等の内壁に近い位置に設け、トナーの残存量が多いときは低圧の気体を噴射することによりトナーを流動化し、残存量が少ないときは高圧気体を噴射しつつ吸引口から気体を吸引することによりトナーを排出するトナー容器乾式洗浄装置を既に提案している(例えば、特許文献2参照)。

【0010】

これは、残存トナー量が多いときには、トナーは層を成してトナー格納容器等の内面に付着するが、トナー層間に働く付着力はそれほど強くないので、低圧の気体によりトナーを流動化できるからであり、残存トナー量が少なくなると、トナーはトナー格納容器等の内壁に静電気力を主とする強い付着力で付着するので、高圧気体でトナーを剥離させる必要があるからである。

【特許文献1】特開2001−79506号公報([0017]、[図1])

【特許文献2】特願2003−412404号

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、上記提案に係る従来の洗浄装置には、残存トナー量が多いときには気体の流線の乱れによりトナーが飛散して内壁に再付着する場合があるだけでなく、残存トナー量が少ないときには高圧気体によってもトナーを除去しきれないという問題があった。

【0012】

本発明は、従来の問題を解決するためになされたものであって、残存トナー量の多少に係らず残存トナーを確実に除去することのできる粉体格納容器の洗浄装置および方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明に係る粉体格納容器の洗浄装置は、粉体格納容器内部に気体を噴射する噴射手段と、前記粉体格納容器内部の気体および粉体を吸引する吸引手段とを含む粉体格納容器の洗浄装置であって、前記噴射手段と前記吸引手段とが、前記粉体格納容器内壁と所定の鋭角を成し、かつ、互いに略対向して配置される構成を有している。

【0014】

この構成により、粉体の圧縮空気流外への飛散を抑制しつつ、粉体の粉体格納容器内壁への再付着を防止できることとなる。

【0015】

本発明に係る粉体格納容器の洗浄装置は、前記噴射手段が噴射する気体流量を制御する噴射気体流量制御部を含み、前記吸引手段が吸引する気体流量を制御する吸引気体流量制御部を含む構成を有している。

【0016】

この構成により、粉体格納容器の内壁に凹凸がある場合であっても粉体を確実に除去できるだけでなく、ヘッド位置を制御することにより粉体格納容器全体を洗浄できることとなる。

【0017】

本発明に係る粉体格納容器の洗浄装置は、前記噴射手段が、気体の噴出速度を変更する気体噴出速度変更機構を含む構成を有している。

【0018】

この構成により、粉体格納容器内の残存粉体量に応じて気体の噴出速度を変更することにより残存粉体を確実に除去できることとなる。

【0019】

なお、前記気体噴出速度変更機構は、前記噴射手段の気体噴出口に設けられ、気体が充填されたときに膨張して噴出口面積を縮小し、気体が排出されたときに収縮して噴出口面積を拡大するエアバッグであってもよい。

【0020】

本発明に係る粉体格納容器の洗浄装置は、粉体格納容器内部の残存粉体量を計量し、残存粉体量が所定量より大きいときは前記開口面積変更機構の開口面積を拡大し、残存粉体量が所定量以下であるときは前記開口面積変更機構の開口面積を縮小する残存粉体量計量手段を備える構成を有している。

【0021】

この構成により、粉体格納容器内の残存粉体量に応じて気体の噴出速度を変更できることとなる。

【0022】

本発明に係る粉体格納容器の洗浄装置は、前記噴射手段が、気体を圧縮する圧縮装置と第1のノズルとを含み、前記吸引手段が、気体および粉体を吸引する吸引装置と第2のノズルとを含む粉体格納容器の洗浄装置であって、前記第1のノズルを前記圧縮装置の圧縮気体排出口に、前記第2のノズルを前記吸引装置の気体および粉体吸引口に接続する第1の状態と、前記第2のノズルを前記圧縮装置の圧縮気体排出口に、前記第1のノズルを前記吸引装置の気体および粉体吸引口に接続する第2の状態とを切り替える切り替え手段を備える構成を有している。

【0023】

この構成により、粉体格納容器の内壁に凹凸がある場合にも粉体を粉体格納容器の内壁から確実に除去できることとなる。

【0024】

本発明に係る粉体格納容器の洗浄装置は、前記噴射手段および前記吸引手段を前記粉体格納容器に対して相対的に移動させる移動手段を備える構成を有している。

【0025】

この構成により、粉体格納容器全体を洗浄できることとなる。

【0026】

本発明に係る粉体格納容器の洗浄方法は、粉体格納容器内部に気体を噴射する噴射手段と前記粉体格納容器内部の気体および粉体を吸引する吸引手段とを粉体格納容器に挿入する粉体格納容器の洗浄方法であって、前記噴射手段と前記吸引手段とを、前記粉体格納容器内壁と所定の鋭角を成し、かつ、互いに略対向して配置する構成を有している。

【0027】

この構成により、粉体の圧縮空気流外への飛散を抑制しつつ、粉体の粉体格納容器内壁への再付着を防止できることとなる。

【0028】

本発明に係る粉体格納容器の洗浄方法は、所定の第1の洗浄時間、前記噴射手段から所定の第1の流速で気体を噴射して前記粉体格納容器を洗浄する第1の洗浄段階と、所定の第2の洗浄時間、前記噴射手段から前記第1の流速より速い所定の第2の流速で気体を噴射して前記粉体格納容器を洗浄する第2の洗浄段階とを少なくとも1回実行する構成を有している。

【0029】

この構成により、残存粉体量が多いときには粉体を飛散させずに粉体を除去できるだけでなく、残存トナー量が少ないときには内壁に付着している粉体を確実に除去できることとなる。

【0030】

本発明に係る粉体格納容器の洗浄方法は、前記粉体格納容器の質量が所定の第1の閾値質量以上であるときは、前記噴射手段から所定の第1の流速で気体を噴射して前記粉体格納容器を洗浄する第1の洗浄段階と、前記粉体格納容器の質量が前記第1の閾値質量より小さく、粉体が付着していない前記粉体格納容器の質量より大きい所定の第2の閾値質量以上であるときは、前記噴射手段から前記第1の流速より速い所定の第2の流速で気体を噴射して前記粉体格納容器を洗浄する第2の洗浄段階とを少なくとも1回実行する構成を有していてもよい。

【発明の効果】

【0031】

本発明は、噴射手段と吸引手段とを粉体格納容器内壁と所定の鋭角を成し、かつ、互いに略対向して配置することにより、残存トナー量の多少に係らず残存トナーを確実に除去することのできる粉体格納容器の洗浄装置および方法を提供できるものである。

【発明を実施するための最良の形態】

【0032】

以下、本発明に係る粉体格納容器の洗浄装置および方法を実施形態に基づいて説明する。

【0033】

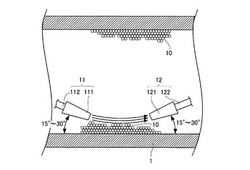

図1は、本発明に係る粉体格納容器1の洗浄装置の第1の実施形態の構造図であって、粉体格納容器1の内部に気体を噴射する噴射手段11と、粉体格納容器1の内部の気体および粉体を吸引する吸引手段12とを含む。

【0034】

そして、噴射手段11と吸引手段12とは、粉体格納容器1の内壁と所定の鋭角を成し、かつ、互いに略対向して配置される。

【0035】

なお、噴射手段11は、気体を圧縮する圧縮装置113と第1のノズル111と両者を接続する第1の可撓性チューブ112とで構成される。そして、吸引手段12は、気体および粉体を吸引する吸引装置123と第2のノズル121と両者を接続する第2の可撓性チューブ122とで構成される。

【0036】

次に、第1の実施形態の動作を説明する。

【0037】

第1のノズル111と第2のノズル121とは、粉体格納容器1の内壁と所定の鋭角を成し、かつ、互いに略対向した状態を保って、第1のノズル111から圧縮装置113で圧縮された圧縮空気を噴出する。

【0038】

噴出された圧縮空気は、粉体格納容器1の内壁に鋭角を成して衝突し、粉体格納容器1の内壁に付着している粉体であるトナー10を巻き込み、粉体格納容器1の内壁により衝突角と略等しい鋭角を成して反射され、そのまま第2のノズル121に到達する。第2のノズル121は第2の可撓性チューブ122を介して吸引装置123に接続されているので、トナー10は空気と一緒に第2のノズル121に吸引されることとなる。

【0039】

なお、第1のノズル111と第2のノズル121とが、粉体格納容器1の内壁となす角度は、ノズル間距離、トナー粒子径等により適宜にさだめることができるが、15度から30度の範囲とすることが望ましい。

【0040】

以上説明したように、本発明に係る粉体格納容器の洗浄装置の第1の実施形態によれば、第1のノズル111から噴射された圧縮空気は、流線の擾乱が少ない状態で第2のノズル121に吸引されるので、トナーの圧縮空気流外への飛散を抑制しつつ、トナーの粉体格納容器1の内壁への再付着を防止することが可能となる。

【0041】

図2は、本発明に係る粉体格納容器1の洗浄装置の第2の実施形態の構造図であって、第1のノズル111と第2のノズル121とはヘッド21の両側に内側に向けて取り付けられている。ヘッド21は、リンク部材22を介してシャフト部材23に取り付けられている。

【0042】

なお、第1の可撓性チューブ112および第2の可撓性チューブ122は、ヘッド21からリンク部材22およびシャフト部材23を介して、それぞれ、圧縮装置113および吸引装置123に接続されている。

【0043】

次に、第2の実施形態の動作を説明する。

【0044】

第2の実施形態の洗浄装置では、図2(a)に示すように、シャフト部材23先端に設置されたヘッド21を、リンク部材22をたたんだ状態で粉体格納容器1内に挿入する。

【0045】

その後、図2(b)に示すように、適当な駆動機構(図示せず)によりリンク部材を延伸し、ヘッド21を粉体格納容器1の内壁に近づけ、第1のノズル111から圧縮空気を噴射する。

【0046】

第2のノズル121がトナーおよび空気を吸引する動作は、第1の実施形態と同一であるので、詳細な説明は省略する。

【0047】

なお、第2の実施形態においては、粉体格納容器1の内壁の凹凸に応じてリンク部材22の延伸度合いを制御すること、シャフト部材23の粉体格納容器1の挿入量を変更してヘッド21の位置を粉体格納容器1の軸方向位置を制御すること、および、シャフト部材23を回転してヘッド21の位置を粉体格納容器1の円周方向位置を制御することが可能である。

【0048】

以上説明したように、本発明に係る粉体格納容器1の洗浄装置の第2の実施形態によれば、粉体格納容器1の内壁に凹凸がある場合であってもトナーを確実に除去できるだけでなく、ヘッド位置を制御することにより粉体格納容器1全体を洗浄できることとなる。

【0049】

本発明に係る粉体格納容器1の洗浄装置の第3の実施形態にあっては、噴射手段11は噴射する気体流量を制御する噴射気体流量制御部31を含み、吸引手段12は吸引する気体流量を制御する吸引気体流量制御部32を含む。

【0050】

噴射気体流量制御部31は、図3(a)に示すように、第1の可撓性チューブ112と圧縮装置113との間に設置され、第1のノズル111から噴出する圧縮空気量を計測する圧縮空気流量計311と、圧縮空気流量計311で計測された圧縮空気流量を所定の流量に制御する圧縮空気流量制御装置312と、圧縮空気流量制御装置312の出力に応じて圧縮装置113から排出される圧縮空気の流量を調整する圧縮空気レギュレータ313とを含む。

【0051】

吸引気体流量制御部32は、図3(b)に示すように、第2の可撓性チューブ122と吸引装置123との間に設置され、第2のノズル121が吸引する空気量を計測する吸引空気流量計321と、吸引空気流量計321で計測された吸引空気流量を所定の流量に制御する吸引空気流量制御装置322と、吸引空気流量制御装置322の出力に応じて吸引装置123が吸引する空気の流量を調整する吸引空気レギュレータとを含む。なお、本実施の形態にあっては、吸引空気レギュレータは吸引装置123の静翼あるいは動翼のピッチを調整する場合を示している。

【0052】

以上説明したように、本発明に係る粉体格納容器1の洗浄装置の第3の実施形態によれば、吸引空気量を噴出空気量より多く設定することにより、トナーの飛散を一層低減することが可能となる。

【0053】

本発明に係る粉体格納容器1の洗浄装置の第4の実施形態にあっては、噴射手段11は、気体の噴出速度を変更する気体噴出速度変更機構4を含む。

【0054】

気体噴出速度変更機構4は、図4の断面図に示すように、噴射手段11の噴射口に設けられ、気体が充填されたときに膨張して噴出口面積を縮小し、気体が排出されたときに収縮して噴出口面積を拡大するエアバッグである。

【0055】

即ち、第1のノズル111および第1の可曉性チューブ112は、同軸二重管構造であり、内管は圧縮装置113で圧縮された圧縮空気が流動する。外管は後述するエアバッグを膨張および収縮させる気体(例えば空気)を充填している。

【0056】

第1のノズル111の先端は矩形であり、上下には可動板41が配置されている。そして、可動板41の第1のノズル111の先端側端部と第1のノズル111の外管とは第1の蛇腹42で接続され、可動板41の第1のノズル111の奥側端部と第1のノズル111の内管とは第2の蛇腹43で接続されている。

【0057】

外管の気体を排気すると、第1の蛇腹42および第2の蛇腹43は収縮し、上側の可動板41は上方に、下側の可動板41は下方に移動する。この結果、第1のノズル111の噴出口の開口面積は内管の断面積相当となる。

【0058】

外管に気体を充填すると、第1の蛇腹42および第2の蛇腹43は延伸し、上側の可動板41は下方に、下側の可動板41は上方に移動する。この結果、第1のノズル111の噴出口の開口面積は内管の断面積より小さくなるので、第1のノズル111の噴出口から噴出する空気の流速は高速となる。

【0059】

この結果、本発明に係る粉体格納容器1の洗浄装置の第4の実施形態によれば、残存トナー量が多く、トナーが粉体格納容器1の内壁に層上に堆積しているときには、外管の気体を排気して第1のノズル111から噴出する圧縮空気の流速を遅くすることにより、トナーの飛散を防止しつつ、トナーを除去することができることとなる。

【0060】

逆に、残存トナー量が少なく、トナーが静電力などの強い力で粉体格納容器1の内壁に付着しているときには、外管に気体を充填して第1のノズル111から噴出する圧縮空気の流速を速くすることにより、トナーを確実に粉体格納容器1の内壁から除去できることとなる。

【0061】

本発明に係る粉体格納容器1の洗浄装置の第5の実施形態にあっては、第1のノズル111を圧縮装置113の圧縮気体排出口に、第2のノズル121を吸引装置123の気体および粉体吸引口に接続する第1の状態と、第2のノズル121を圧縮装置113の圧縮気体排出口に、第1のノズル111を吸引装置123の吸引口に接続する第2の状態とを切り替える切り替え弁5を備える。

【0062】

即ち、切り替え弁5は、第1のノズル111を圧縮装置113に接続し、第2のノズル121を吸引装置123に接続するパラレル流路と、第1のノズル111を吸引装置123に接続し、第2のノズル121を圧縮装置113に接続するクロス流路を備え、パラレル流路とクロス流路との間で切り替えが可能な構成となっている。

【0063】

以上説明したように、本発明に係る粉体格納容器1の洗浄装置の第5の実施形態によれば、第1のノズル111を噴射手段11、第2のノズル121を吸引手段12として使用することも、第1のノズル111を吸引手段12、第2のノズル121を噴射手段11として使用することも可能となるので、トナーを粉体格納容器1内壁から確実に除去することが可能となる。

【0064】

本発明に係る粉体格納容器1の洗浄装置の第6の実施形態にあっては、図6に示すように、リンク部材22はシャフト部材23の先端に配置され、折り畳み傘状に展開する。第1のノズル111および第2のノズル121は、粉体格納容器1の内壁に対して所定の鋭角を成すように、リンク部材22のそれぞれの先端に同一方向に設置される。

【0065】

第6の実施形態においては、シャフト部材23の粉体格納容器1の挿入量を変更してヘッド21の位置を粉体格納容器1の軸方向位置を制御すること、および、シャフト部材23を回転してヘッド21の位置を粉体格納容器1の円周方向位置を制御することが可能である。

【0066】

即ち、本発明に係る粉体格納容器1の洗浄装置の第6の実施形態では、第1のノズル111から噴出される圧縮空気は粉体格納容器1の内壁に沿って約半周し、第2のノズル121に吸引される。

【0067】

以上説明したように、本発明に係る粉体格納容器1の洗浄装置の第6の実施形態によれば第1のノズル111から噴射された圧縮空気は、流線の擾乱が少ない状態で第2のノズル121に吸引されるので、トナーの圧縮空気流外への飛散を抑制しつつ、トナーの粉体格納容器1の内壁への再付着を防止することが可能となる。

【0068】

なお、第6の実施形態に第3の実施形態から第5の実施形態を適用できることは明らかである。特に、第6の実施形態に第5の実施形態を適用すれば、粉体格納容器1の内壁に凹凸が存在する場合であっても、凹凸の両側から圧縮空気を吹き付けることが可能となり、確実にトナーを除去することが可能となる。

【0069】

図7は、本発明に係る粉体格納容器1の洗浄装置を使用した第1の洗浄方法を説明するフローチャートであって、粉体格納容器1の洗浄装置を制御するシーケンサによって実行される。

【0070】

まず、ステップS71でシーケンサのタイマに予め定められた第1の洗浄時間をセットする。次に、ステップS72で第1のノズル111の噴出口に設置されたエアバッグを縮小して、第1のノズル111の開口面積を大きくする。

【0071】

ステップS72で、第1のノズル111からの圧縮空気の噴出、および、第2のノズル121からの空気およびトナーの吸引を実行することにより、圧縮空気の噴出速度は低速となり、粉体格納容器1の内壁に層状に堆積したトナーを飛散させることなく、トナーを粉体格納容器1から排出することが可能となる。

【0072】

ステップS74でタイマの計時が第1の洗浄時間となったか否かを判定し、タイマの計時が第1の洗浄時間となっていないときは洗浄を継続するためにステップS72に戻る。

【0073】

タイマの計時が第1の洗浄時間となったときは、ステップS75でシーケンサのタイマに予め定められた第2の洗浄時間をセットする。次に、ステップS76で第1のノズル111の噴出口に設置されたエアバッグを膨張して、第1のノズル111の開口面積を小さくする。

【0074】

ステップS77で、第1のノズル111からの圧縮空気の噴出、および、第2のノズル121からの空気およびトナーの吸引を実行することにより、圧縮空気の噴出速度は高速となり、粉体格納容器1の内壁に直接付着したトナーを粉体格納容器1から排出することが可能となる。

【0075】

ステップS78でタイマの計時が第2の洗浄時間となったか否かを判定し、タイマの計時が第2の洗浄時間となっていないときは洗浄を継続するためにステップS76に戻り、タイマの計時が第2の洗浄時間となったときは、このルーチンを終了する。

【0076】

図8は、本発明に係る粉体格納容器1の洗浄装置を使用した第2の洗浄方法を説明するフローチャートであって、粉体格納容器1の洗浄装置を制御するシーケンサによって実行される。

【0077】

まず、ステップS81で第1のノズル111の噴出口に設置されたエアバッグを縮小して、第1のノズル111の開口面積を大きくする。

【0078】

ステップS82で、第1のノズル111からの圧縮空気の噴出、および、第2のノズル121からの空気およびトナーの吸引を実行することにより、圧縮空気の噴出速度は低速となり、粉体格納容器1の内壁に層状に堆積したトナーを飛散させることなく、トナーを粉体格納容器1から排出することが可能となる。

【0079】

ステップS83で粉体格納容器1の内壁に付着したトナー量が予め定められた第1の閾値より小となったか否かを判定する。これは、洗浄対象の粉体格納容器1の質量を、トナーがわずかに付着した粉体格納容器1の質量である第1の閾値と比較することにより判定することが可能となる。

【0080】

トナー量が予め定められた閾値より小となっていないときは洗浄を継続するためにステップS81に戻る。

【0081】

トナー量が予め定められた閾値より小となったときは、ステップS84で第1のノズル111の噴出口に設置されたエアバッグを膨張して、第1のノズル111の開口面積を小さくする。

【0082】

この状態で、第1のノズル111からの圧縮空気の噴出、および、第2のノズル121からの空気およびトナーの吸引を実行することにより、圧縮空気の噴出速度は高速となり、粉体格納容器1の内壁に直接付着したトナーを粉体格納容器1から排出することが可能となる。

【0083】

ステップS86で粉体格納容器1の質量が空の粉体格納容器1の質量である第2の閾値となったか否かを判定し、第2の閾値より大きいときは洗浄を継続するためにステップS84に戻り、第2の閾値以下となったときは、このルーチンを終了する。

【産業上の利用可能性】

【0084】

以上のように、本発明に係る粉体格納容器の洗浄装置および方法は、残存トナー量の多少に係らず残存トナーを確実に除去することのできるという効果を有し、粉体格納容器の洗浄装置および方法等として有効である。

【図面の簡単な説明】

【0085】

【図1】本発明に係る粉体格納容器の洗浄装置の第1の実施形態の構造図である。

【図2】本発明に係る粉体格納容器の洗浄装置の第2の実施形態の構造図である。

【図3】本発明に係る粉体格納容器の洗浄装置の第3の実施形態の構造図である。

【図4】本発明に係る粉体格納容器の洗浄装置の第4の実施形態の第1のノズルの構造図である。

【図5】本発明に係る粉体格納容器の洗浄装置の第5の実施形態の気体流路の構造図である。

【図6】本発明に係る粉体格納容器の洗浄装置の第6の実施形態の構造図である。

【図7】本発明に係る粉体格納容器の第1の洗浄方法のフローチャートである。

【図8】本発明に係る粉体格納容器の第2の洗浄方法のフローチャートである。

【符号の説明】

【0086】

1 粉体格納容器

10 粉体

11 噴射手段

12 吸引手段

111 第1のノズル

112 第1の可曉性チューブ

113 圧縮装置

121 第2のノズル

122 第2の可曉性チューブ

123 吸引装置

【技術分野】

【0001】

本発明は、粉体格納容器の内壁を洗浄する洗浄装置および方法に関し、詳しくは、電子写真装置用のトナー収納容器または現像ユニットの内壁からトナーを除去するための粉体格納容器の洗浄装置および方法に関する。

【背景技術】

【0002】

近年、電子写真装置産業においても、資源の有効利用・廃棄物削減の観点から、使用済みの電子写真装置の材料あるいは部品、例えばトナー収納容器または現像ユニット(以下トナー容器等と記す)のリサイクリングが推進されている。

【0003】

トナー収納容器等をリサイクルするためには、内壁に付着したトナーを洗浄・除去する必要があるが、従来は空気噴射により粉塵を除去した後にトナー収納容器等を分解し、超音波洗浄あるいは拭き取りによりトナーを除去していた。

【0004】

しかし、超音波洗浄は洗浄排水の処理およびトナー収納容器等の乾燥のために環境負荷が増加する、拭き取りは人力に頼らざるを得ないので経済的でないばかりでなく、トナー収納容器等を分解しなければならないという課題がある。

【0005】

そこで、トナー収納容器等を分解せずに内壁を洗浄する装置および方法が既に提案されている(例えば、特許文献1参照)。

【0006】

上記提案に係る洗浄装置は、先端に気体吹出口を有する気体吹出部と先端に吸引口を有する吸引部とからなり、気体吹出口と吸引口とが独立に容器内を移動するものであり、吹出口が吸引項の周囲に配置され、吹出口から吹き出される気体の量が吸引口から吸引される気体の量より少ないことを特徴とするものである。

【0007】

この構成により、少ない気体量で、迅速かつ簡単に容器を洗浄することが可能となる。

【0008】

しかし、上記提案に係る洗浄装置では、吹出口から吹き出された気体はいったんトナー格納容器等の内壁に衝突し、その後トナー格納容器等の内壁に沿って流動して吸引口に吸引されることとなるが、内壁の形状によっては吹き出された気体が吸引口に到達せず、トナーがトナー格納容器等の内壁に再付着してしまうおそれがあった。

【0009】

そこで、本出願人は、気体の噴射ノズルをトナー格納容器等の内壁に近い位置に設け、トナーの残存量が多いときは低圧の気体を噴射することによりトナーを流動化し、残存量が少ないときは高圧気体を噴射しつつ吸引口から気体を吸引することによりトナーを排出するトナー容器乾式洗浄装置を既に提案している(例えば、特許文献2参照)。

【0010】

これは、残存トナー量が多いときには、トナーは層を成してトナー格納容器等の内面に付着するが、トナー層間に働く付着力はそれほど強くないので、低圧の気体によりトナーを流動化できるからであり、残存トナー量が少なくなると、トナーはトナー格納容器等の内壁に静電気力を主とする強い付着力で付着するので、高圧気体でトナーを剥離させる必要があるからである。

【特許文献1】特開2001−79506号公報([0017]、[図1])

【特許文献2】特願2003−412404号

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、上記提案に係る従来の洗浄装置には、残存トナー量が多いときには気体の流線の乱れによりトナーが飛散して内壁に再付着する場合があるだけでなく、残存トナー量が少ないときには高圧気体によってもトナーを除去しきれないという問題があった。

【0012】

本発明は、従来の問題を解決するためになされたものであって、残存トナー量の多少に係らず残存トナーを確実に除去することのできる粉体格納容器の洗浄装置および方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明に係る粉体格納容器の洗浄装置は、粉体格納容器内部に気体を噴射する噴射手段と、前記粉体格納容器内部の気体および粉体を吸引する吸引手段とを含む粉体格納容器の洗浄装置であって、前記噴射手段と前記吸引手段とが、前記粉体格納容器内壁と所定の鋭角を成し、かつ、互いに略対向して配置される構成を有している。

【0014】

この構成により、粉体の圧縮空気流外への飛散を抑制しつつ、粉体の粉体格納容器内壁への再付着を防止できることとなる。

【0015】

本発明に係る粉体格納容器の洗浄装置は、前記噴射手段が噴射する気体流量を制御する噴射気体流量制御部を含み、前記吸引手段が吸引する気体流量を制御する吸引気体流量制御部を含む構成を有している。

【0016】

この構成により、粉体格納容器の内壁に凹凸がある場合であっても粉体を確実に除去できるだけでなく、ヘッド位置を制御することにより粉体格納容器全体を洗浄できることとなる。

【0017】

本発明に係る粉体格納容器の洗浄装置は、前記噴射手段が、気体の噴出速度を変更する気体噴出速度変更機構を含む構成を有している。

【0018】

この構成により、粉体格納容器内の残存粉体量に応じて気体の噴出速度を変更することにより残存粉体を確実に除去できることとなる。

【0019】

なお、前記気体噴出速度変更機構は、前記噴射手段の気体噴出口に設けられ、気体が充填されたときに膨張して噴出口面積を縮小し、気体が排出されたときに収縮して噴出口面積を拡大するエアバッグであってもよい。

【0020】

本発明に係る粉体格納容器の洗浄装置は、粉体格納容器内部の残存粉体量を計量し、残存粉体量が所定量より大きいときは前記開口面積変更機構の開口面積を拡大し、残存粉体量が所定量以下であるときは前記開口面積変更機構の開口面積を縮小する残存粉体量計量手段を備える構成を有している。

【0021】

この構成により、粉体格納容器内の残存粉体量に応じて気体の噴出速度を変更できることとなる。

【0022】

本発明に係る粉体格納容器の洗浄装置は、前記噴射手段が、気体を圧縮する圧縮装置と第1のノズルとを含み、前記吸引手段が、気体および粉体を吸引する吸引装置と第2のノズルとを含む粉体格納容器の洗浄装置であって、前記第1のノズルを前記圧縮装置の圧縮気体排出口に、前記第2のノズルを前記吸引装置の気体および粉体吸引口に接続する第1の状態と、前記第2のノズルを前記圧縮装置の圧縮気体排出口に、前記第1のノズルを前記吸引装置の気体および粉体吸引口に接続する第2の状態とを切り替える切り替え手段を備える構成を有している。

【0023】

この構成により、粉体格納容器の内壁に凹凸がある場合にも粉体を粉体格納容器の内壁から確実に除去できることとなる。

【0024】

本発明に係る粉体格納容器の洗浄装置は、前記噴射手段および前記吸引手段を前記粉体格納容器に対して相対的に移動させる移動手段を備える構成を有している。

【0025】

この構成により、粉体格納容器全体を洗浄できることとなる。

【0026】

本発明に係る粉体格納容器の洗浄方法は、粉体格納容器内部に気体を噴射する噴射手段と前記粉体格納容器内部の気体および粉体を吸引する吸引手段とを粉体格納容器に挿入する粉体格納容器の洗浄方法であって、前記噴射手段と前記吸引手段とを、前記粉体格納容器内壁と所定の鋭角を成し、かつ、互いに略対向して配置する構成を有している。

【0027】

この構成により、粉体の圧縮空気流外への飛散を抑制しつつ、粉体の粉体格納容器内壁への再付着を防止できることとなる。

【0028】

本発明に係る粉体格納容器の洗浄方法は、所定の第1の洗浄時間、前記噴射手段から所定の第1の流速で気体を噴射して前記粉体格納容器を洗浄する第1の洗浄段階と、所定の第2の洗浄時間、前記噴射手段から前記第1の流速より速い所定の第2の流速で気体を噴射して前記粉体格納容器を洗浄する第2の洗浄段階とを少なくとも1回実行する構成を有している。

【0029】

この構成により、残存粉体量が多いときには粉体を飛散させずに粉体を除去できるだけでなく、残存トナー量が少ないときには内壁に付着している粉体を確実に除去できることとなる。

【0030】

本発明に係る粉体格納容器の洗浄方法は、前記粉体格納容器の質量が所定の第1の閾値質量以上であるときは、前記噴射手段から所定の第1の流速で気体を噴射して前記粉体格納容器を洗浄する第1の洗浄段階と、前記粉体格納容器の質量が前記第1の閾値質量より小さく、粉体が付着していない前記粉体格納容器の質量より大きい所定の第2の閾値質量以上であるときは、前記噴射手段から前記第1の流速より速い所定の第2の流速で気体を噴射して前記粉体格納容器を洗浄する第2の洗浄段階とを少なくとも1回実行する構成を有していてもよい。

【発明の効果】

【0031】

本発明は、噴射手段と吸引手段とを粉体格納容器内壁と所定の鋭角を成し、かつ、互いに略対向して配置することにより、残存トナー量の多少に係らず残存トナーを確実に除去することのできる粉体格納容器の洗浄装置および方法を提供できるものである。

【発明を実施するための最良の形態】

【0032】

以下、本発明に係る粉体格納容器の洗浄装置および方法を実施形態に基づいて説明する。

【0033】

図1は、本発明に係る粉体格納容器1の洗浄装置の第1の実施形態の構造図であって、粉体格納容器1の内部に気体を噴射する噴射手段11と、粉体格納容器1の内部の気体および粉体を吸引する吸引手段12とを含む。

【0034】

そして、噴射手段11と吸引手段12とは、粉体格納容器1の内壁と所定の鋭角を成し、かつ、互いに略対向して配置される。

【0035】

なお、噴射手段11は、気体を圧縮する圧縮装置113と第1のノズル111と両者を接続する第1の可撓性チューブ112とで構成される。そして、吸引手段12は、気体および粉体を吸引する吸引装置123と第2のノズル121と両者を接続する第2の可撓性チューブ122とで構成される。

【0036】

次に、第1の実施形態の動作を説明する。

【0037】

第1のノズル111と第2のノズル121とは、粉体格納容器1の内壁と所定の鋭角を成し、かつ、互いに略対向した状態を保って、第1のノズル111から圧縮装置113で圧縮された圧縮空気を噴出する。

【0038】

噴出された圧縮空気は、粉体格納容器1の内壁に鋭角を成して衝突し、粉体格納容器1の内壁に付着している粉体であるトナー10を巻き込み、粉体格納容器1の内壁により衝突角と略等しい鋭角を成して反射され、そのまま第2のノズル121に到達する。第2のノズル121は第2の可撓性チューブ122を介して吸引装置123に接続されているので、トナー10は空気と一緒に第2のノズル121に吸引されることとなる。

【0039】

なお、第1のノズル111と第2のノズル121とが、粉体格納容器1の内壁となす角度は、ノズル間距離、トナー粒子径等により適宜にさだめることができるが、15度から30度の範囲とすることが望ましい。

【0040】

以上説明したように、本発明に係る粉体格納容器の洗浄装置の第1の実施形態によれば、第1のノズル111から噴射された圧縮空気は、流線の擾乱が少ない状態で第2のノズル121に吸引されるので、トナーの圧縮空気流外への飛散を抑制しつつ、トナーの粉体格納容器1の内壁への再付着を防止することが可能となる。

【0041】

図2は、本発明に係る粉体格納容器1の洗浄装置の第2の実施形態の構造図であって、第1のノズル111と第2のノズル121とはヘッド21の両側に内側に向けて取り付けられている。ヘッド21は、リンク部材22を介してシャフト部材23に取り付けられている。

【0042】

なお、第1の可撓性チューブ112および第2の可撓性チューブ122は、ヘッド21からリンク部材22およびシャフト部材23を介して、それぞれ、圧縮装置113および吸引装置123に接続されている。

【0043】

次に、第2の実施形態の動作を説明する。

【0044】

第2の実施形態の洗浄装置では、図2(a)に示すように、シャフト部材23先端に設置されたヘッド21を、リンク部材22をたたんだ状態で粉体格納容器1内に挿入する。

【0045】

その後、図2(b)に示すように、適当な駆動機構(図示せず)によりリンク部材を延伸し、ヘッド21を粉体格納容器1の内壁に近づけ、第1のノズル111から圧縮空気を噴射する。

【0046】

第2のノズル121がトナーおよび空気を吸引する動作は、第1の実施形態と同一であるので、詳細な説明は省略する。

【0047】

なお、第2の実施形態においては、粉体格納容器1の内壁の凹凸に応じてリンク部材22の延伸度合いを制御すること、シャフト部材23の粉体格納容器1の挿入量を変更してヘッド21の位置を粉体格納容器1の軸方向位置を制御すること、および、シャフト部材23を回転してヘッド21の位置を粉体格納容器1の円周方向位置を制御することが可能である。

【0048】

以上説明したように、本発明に係る粉体格納容器1の洗浄装置の第2の実施形態によれば、粉体格納容器1の内壁に凹凸がある場合であってもトナーを確実に除去できるだけでなく、ヘッド位置を制御することにより粉体格納容器1全体を洗浄できることとなる。

【0049】

本発明に係る粉体格納容器1の洗浄装置の第3の実施形態にあっては、噴射手段11は噴射する気体流量を制御する噴射気体流量制御部31を含み、吸引手段12は吸引する気体流量を制御する吸引気体流量制御部32を含む。

【0050】

噴射気体流量制御部31は、図3(a)に示すように、第1の可撓性チューブ112と圧縮装置113との間に設置され、第1のノズル111から噴出する圧縮空気量を計測する圧縮空気流量計311と、圧縮空気流量計311で計測された圧縮空気流量を所定の流量に制御する圧縮空気流量制御装置312と、圧縮空気流量制御装置312の出力に応じて圧縮装置113から排出される圧縮空気の流量を調整する圧縮空気レギュレータ313とを含む。

【0051】

吸引気体流量制御部32は、図3(b)に示すように、第2の可撓性チューブ122と吸引装置123との間に設置され、第2のノズル121が吸引する空気量を計測する吸引空気流量計321と、吸引空気流量計321で計測された吸引空気流量を所定の流量に制御する吸引空気流量制御装置322と、吸引空気流量制御装置322の出力に応じて吸引装置123が吸引する空気の流量を調整する吸引空気レギュレータとを含む。なお、本実施の形態にあっては、吸引空気レギュレータは吸引装置123の静翼あるいは動翼のピッチを調整する場合を示している。

【0052】

以上説明したように、本発明に係る粉体格納容器1の洗浄装置の第3の実施形態によれば、吸引空気量を噴出空気量より多く設定することにより、トナーの飛散を一層低減することが可能となる。

【0053】

本発明に係る粉体格納容器1の洗浄装置の第4の実施形態にあっては、噴射手段11は、気体の噴出速度を変更する気体噴出速度変更機構4を含む。

【0054】

気体噴出速度変更機構4は、図4の断面図に示すように、噴射手段11の噴射口に設けられ、気体が充填されたときに膨張して噴出口面積を縮小し、気体が排出されたときに収縮して噴出口面積を拡大するエアバッグである。

【0055】

即ち、第1のノズル111および第1の可曉性チューブ112は、同軸二重管構造であり、内管は圧縮装置113で圧縮された圧縮空気が流動する。外管は後述するエアバッグを膨張および収縮させる気体(例えば空気)を充填している。

【0056】

第1のノズル111の先端は矩形であり、上下には可動板41が配置されている。そして、可動板41の第1のノズル111の先端側端部と第1のノズル111の外管とは第1の蛇腹42で接続され、可動板41の第1のノズル111の奥側端部と第1のノズル111の内管とは第2の蛇腹43で接続されている。

【0057】

外管の気体を排気すると、第1の蛇腹42および第2の蛇腹43は収縮し、上側の可動板41は上方に、下側の可動板41は下方に移動する。この結果、第1のノズル111の噴出口の開口面積は内管の断面積相当となる。

【0058】

外管に気体を充填すると、第1の蛇腹42および第2の蛇腹43は延伸し、上側の可動板41は下方に、下側の可動板41は上方に移動する。この結果、第1のノズル111の噴出口の開口面積は内管の断面積より小さくなるので、第1のノズル111の噴出口から噴出する空気の流速は高速となる。

【0059】

この結果、本発明に係る粉体格納容器1の洗浄装置の第4の実施形態によれば、残存トナー量が多く、トナーが粉体格納容器1の内壁に層上に堆積しているときには、外管の気体を排気して第1のノズル111から噴出する圧縮空気の流速を遅くすることにより、トナーの飛散を防止しつつ、トナーを除去することができることとなる。

【0060】

逆に、残存トナー量が少なく、トナーが静電力などの強い力で粉体格納容器1の内壁に付着しているときには、外管に気体を充填して第1のノズル111から噴出する圧縮空気の流速を速くすることにより、トナーを確実に粉体格納容器1の内壁から除去できることとなる。

【0061】

本発明に係る粉体格納容器1の洗浄装置の第5の実施形態にあっては、第1のノズル111を圧縮装置113の圧縮気体排出口に、第2のノズル121を吸引装置123の気体および粉体吸引口に接続する第1の状態と、第2のノズル121を圧縮装置113の圧縮気体排出口に、第1のノズル111を吸引装置123の吸引口に接続する第2の状態とを切り替える切り替え弁5を備える。

【0062】

即ち、切り替え弁5は、第1のノズル111を圧縮装置113に接続し、第2のノズル121を吸引装置123に接続するパラレル流路と、第1のノズル111を吸引装置123に接続し、第2のノズル121を圧縮装置113に接続するクロス流路を備え、パラレル流路とクロス流路との間で切り替えが可能な構成となっている。

【0063】

以上説明したように、本発明に係る粉体格納容器1の洗浄装置の第5の実施形態によれば、第1のノズル111を噴射手段11、第2のノズル121を吸引手段12として使用することも、第1のノズル111を吸引手段12、第2のノズル121を噴射手段11として使用することも可能となるので、トナーを粉体格納容器1内壁から確実に除去することが可能となる。

【0064】

本発明に係る粉体格納容器1の洗浄装置の第6の実施形態にあっては、図6に示すように、リンク部材22はシャフト部材23の先端に配置され、折り畳み傘状に展開する。第1のノズル111および第2のノズル121は、粉体格納容器1の内壁に対して所定の鋭角を成すように、リンク部材22のそれぞれの先端に同一方向に設置される。

【0065】

第6の実施形態においては、シャフト部材23の粉体格納容器1の挿入量を変更してヘッド21の位置を粉体格納容器1の軸方向位置を制御すること、および、シャフト部材23を回転してヘッド21の位置を粉体格納容器1の円周方向位置を制御することが可能である。

【0066】

即ち、本発明に係る粉体格納容器1の洗浄装置の第6の実施形態では、第1のノズル111から噴出される圧縮空気は粉体格納容器1の内壁に沿って約半周し、第2のノズル121に吸引される。

【0067】

以上説明したように、本発明に係る粉体格納容器1の洗浄装置の第6の実施形態によれば第1のノズル111から噴射された圧縮空気は、流線の擾乱が少ない状態で第2のノズル121に吸引されるので、トナーの圧縮空気流外への飛散を抑制しつつ、トナーの粉体格納容器1の内壁への再付着を防止することが可能となる。

【0068】

なお、第6の実施形態に第3の実施形態から第5の実施形態を適用できることは明らかである。特に、第6の実施形態に第5の実施形態を適用すれば、粉体格納容器1の内壁に凹凸が存在する場合であっても、凹凸の両側から圧縮空気を吹き付けることが可能となり、確実にトナーを除去することが可能となる。

【0069】

図7は、本発明に係る粉体格納容器1の洗浄装置を使用した第1の洗浄方法を説明するフローチャートであって、粉体格納容器1の洗浄装置を制御するシーケンサによって実行される。

【0070】

まず、ステップS71でシーケンサのタイマに予め定められた第1の洗浄時間をセットする。次に、ステップS72で第1のノズル111の噴出口に設置されたエアバッグを縮小して、第1のノズル111の開口面積を大きくする。

【0071】

ステップS72で、第1のノズル111からの圧縮空気の噴出、および、第2のノズル121からの空気およびトナーの吸引を実行することにより、圧縮空気の噴出速度は低速となり、粉体格納容器1の内壁に層状に堆積したトナーを飛散させることなく、トナーを粉体格納容器1から排出することが可能となる。

【0072】

ステップS74でタイマの計時が第1の洗浄時間となったか否かを判定し、タイマの計時が第1の洗浄時間となっていないときは洗浄を継続するためにステップS72に戻る。

【0073】

タイマの計時が第1の洗浄時間となったときは、ステップS75でシーケンサのタイマに予め定められた第2の洗浄時間をセットする。次に、ステップS76で第1のノズル111の噴出口に設置されたエアバッグを膨張して、第1のノズル111の開口面積を小さくする。

【0074】

ステップS77で、第1のノズル111からの圧縮空気の噴出、および、第2のノズル121からの空気およびトナーの吸引を実行することにより、圧縮空気の噴出速度は高速となり、粉体格納容器1の内壁に直接付着したトナーを粉体格納容器1から排出することが可能となる。

【0075】

ステップS78でタイマの計時が第2の洗浄時間となったか否かを判定し、タイマの計時が第2の洗浄時間となっていないときは洗浄を継続するためにステップS76に戻り、タイマの計時が第2の洗浄時間となったときは、このルーチンを終了する。

【0076】

図8は、本発明に係る粉体格納容器1の洗浄装置を使用した第2の洗浄方法を説明するフローチャートであって、粉体格納容器1の洗浄装置を制御するシーケンサによって実行される。

【0077】

まず、ステップS81で第1のノズル111の噴出口に設置されたエアバッグを縮小して、第1のノズル111の開口面積を大きくする。

【0078】

ステップS82で、第1のノズル111からの圧縮空気の噴出、および、第2のノズル121からの空気およびトナーの吸引を実行することにより、圧縮空気の噴出速度は低速となり、粉体格納容器1の内壁に層状に堆積したトナーを飛散させることなく、トナーを粉体格納容器1から排出することが可能となる。

【0079】

ステップS83で粉体格納容器1の内壁に付着したトナー量が予め定められた第1の閾値より小となったか否かを判定する。これは、洗浄対象の粉体格納容器1の質量を、トナーがわずかに付着した粉体格納容器1の質量である第1の閾値と比較することにより判定することが可能となる。

【0080】

トナー量が予め定められた閾値より小となっていないときは洗浄を継続するためにステップS81に戻る。

【0081】

トナー量が予め定められた閾値より小となったときは、ステップS84で第1のノズル111の噴出口に設置されたエアバッグを膨張して、第1のノズル111の開口面積を小さくする。

【0082】

この状態で、第1のノズル111からの圧縮空気の噴出、および、第2のノズル121からの空気およびトナーの吸引を実行することにより、圧縮空気の噴出速度は高速となり、粉体格納容器1の内壁に直接付着したトナーを粉体格納容器1から排出することが可能となる。

【0083】

ステップS86で粉体格納容器1の質量が空の粉体格納容器1の質量である第2の閾値となったか否かを判定し、第2の閾値より大きいときは洗浄を継続するためにステップS84に戻り、第2の閾値以下となったときは、このルーチンを終了する。

【産業上の利用可能性】

【0084】

以上のように、本発明に係る粉体格納容器の洗浄装置および方法は、残存トナー量の多少に係らず残存トナーを確実に除去することのできるという効果を有し、粉体格納容器の洗浄装置および方法等として有効である。

【図面の簡単な説明】

【0085】

【図1】本発明に係る粉体格納容器の洗浄装置の第1の実施形態の構造図である。

【図2】本発明に係る粉体格納容器の洗浄装置の第2の実施形態の構造図である。

【図3】本発明に係る粉体格納容器の洗浄装置の第3の実施形態の構造図である。

【図4】本発明に係る粉体格納容器の洗浄装置の第4の実施形態の第1のノズルの構造図である。

【図5】本発明に係る粉体格納容器の洗浄装置の第5の実施形態の気体流路の構造図である。

【図6】本発明に係る粉体格納容器の洗浄装置の第6の実施形態の構造図である。

【図7】本発明に係る粉体格納容器の第1の洗浄方法のフローチャートである。

【図8】本発明に係る粉体格納容器の第2の洗浄方法のフローチャートである。

【符号の説明】

【0086】

1 粉体格納容器

10 粉体

11 噴射手段

12 吸引手段

111 第1のノズル

112 第1の可曉性チューブ

113 圧縮装置

121 第2のノズル

122 第2の可曉性チューブ

123 吸引装置

【特許請求の範囲】

【請求項1】

粉体格納容器内部に気体を噴射する噴射手段と、前記粉体格納容器内部の気体および粉体を吸引する吸引手段とを含む粉体格納容器の洗浄装置であって、

前記噴射手段と前記吸引手段とが、前記粉体格納容器内壁と所定の鋭角を成し、かつ、互いに略対向して配置されることを特徴とする粉体格納容器の洗浄装置。

【請求項2】

前記噴射手段が噴射する気体流量を制御する噴射気体流量制御部を含み、前記吸引手段が吸引する気体流量を制御する吸引気体流量制御部を含む請求項1に記載の粉体格納容器の洗浄装置。

【請求項3】

前記噴射手段が、気体の噴出速度を変更する気体噴出速度変更機構を含む請求項2に記載の粉体格納容器の洗浄装置。

【請求項4】

前記気体噴出速度変更機構が、前記噴射手段の気体噴出口に設けられ、気体が充填されたときに膨張して噴出口面積を縮小し、気体が排出されたときに収縮して噴出口面積を拡大するエアバッグである請求項3に記載の粉体格納容器の洗浄装置。

【請求項5】

粉体格納容器内部の残存粉体量を計量し、残存粉体量が所定量より大きいときは前記開口面積変更機構の開口面積を拡大し、残存粉体量が所定量以下であるときは前記開口面積変更機構の開口面積を縮小する残存粉体量計量手段を備える請求項3または請求項4に記載の粉体格納容器の洗浄装置。

【請求項6】

前記噴射手段が、気体を圧縮する圧縮装置と第1のノズルとを含み、

前記吸引手段が、気体および粉体を吸引する吸引装置と第2のノズルとを含む粉体格納容器の洗浄装置であって、

前記第1のノズルを前記圧縮装置の圧縮気体排出口に、前記第2のノズルを前記吸引装置の気体および粉体吸引口に接続する第1の状態と、前記第2のノズルを前記圧縮装置の圧縮気体排出口に、前記第1のノズルを前記吸引装置の気体および粉体吸引口に接続する第2の状態とを切り替える切り替え手段を備える請求項1から請求項5のいずれかに記載の粉体格納容器の洗浄装置。

【請求項7】

前記噴射手段および前記吸引手段を前記粉体格納容器に対して相対的に移動させる移動手段を備える請求項1から請求項6のいずれかに記載の粉体格納容器の洗浄装置。

【請求項8】

粉体格納容器内部に気体を噴射する噴射手段と前記粉体格納容器内部の気体および粉体を吸引する吸引手段とを粉体格納容器に挿入する粉体格納容器の洗浄方法であって、

前記噴射手段と前記吸引手段とを、前記粉体格納容器内壁と所定の鋭角を成し、かつ、互いに略対向して配置することを特徴とする粉体格納容器の洗浄方法。

【請求項9】

所定の第1の洗浄時間、前記噴射手段から所定の第1の流速で気体を噴射して前記粉体格納容器を洗浄する第1の洗浄段階と、

所定の第2の洗浄時間、前記噴射手段から前記第1の流速より速い所定の第2の流速で気体を噴射して前記粉体格納容器を洗浄する第2の洗浄段階とを少なくとも1回実行する請求項8に記載の粉体格納容器の洗浄方法。

【請求項10】

前記粉体格納容器の質量が所定の第1の閾値質量以上であるときは、前記噴射手段から所定の第1の流速で気体を噴射して前記粉体格納容器を洗浄する第1の洗浄段階と、

前記粉体格納容器の質量が前記第1の閾値質量より小さく、粉体が付着していない前記粉体格納容器の質量より大きい所定の第2の閾値質量以上であるときは、前記噴射手段から前記第1の流速より速い所定の第2の流速で気体を噴射して前記粉体格納容器を洗浄する第2の洗浄段階とを少なくとも1回実行する請求項8に記載の粉体格納容器の洗浄方法。

【請求項1】

粉体格納容器内部に気体を噴射する噴射手段と、前記粉体格納容器内部の気体および粉体を吸引する吸引手段とを含む粉体格納容器の洗浄装置であって、

前記噴射手段と前記吸引手段とが、前記粉体格納容器内壁と所定の鋭角を成し、かつ、互いに略対向して配置されることを特徴とする粉体格納容器の洗浄装置。

【請求項2】

前記噴射手段が噴射する気体流量を制御する噴射気体流量制御部を含み、前記吸引手段が吸引する気体流量を制御する吸引気体流量制御部を含む請求項1に記載の粉体格納容器の洗浄装置。

【請求項3】

前記噴射手段が、気体の噴出速度を変更する気体噴出速度変更機構を含む請求項2に記載の粉体格納容器の洗浄装置。

【請求項4】

前記気体噴出速度変更機構が、前記噴射手段の気体噴出口に設けられ、気体が充填されたときに膨張して噴出口面積を縮小し、気体が排出されたときに収縮して噴出口面積を拡大するエアバッグである請求項3に記載の粉体格納容器の洗浄装置。

【請求項5】

粉体格納容器内部の残存粉体量を計量し、残存粉体量が所定量より大きいときは前記開口面積変更機構の開口面積を拡大し、残存粉体量が所定量以下であるときは前記開口面積変更機構の開口面積を縮小する残存粉体量計量手段を備える請求項3または請求項4に記載の粉体格納容器の洗浄装置。

【請求項6】

前記噴射手段が、気体を圧縮する圧縮装置と第1のノズルとを含み、

前記吸引手段が、気体および粉体を吸引する吸引装置と第2のノズルとを含む粉体格納容器の洗浄装置であって、

前記第1のノズルを前記圧縮装置の圧縮気体排出口に、前記第2のノズルを前記吸引装置の気体および粉体吸引口に接続する第1の状態と、前記第2のノズルを前記圧縮装置の圧縮気体排出口に、前記第1のノズルを前記吸引装置の気体および粉体吸引口に接続する第2の状態とを切り替える切り替え手段を備える請求項1から請求項5のいずれかに記載の粉体格納容器の洗浄装置。

【請求項7】

前記噴射手段および前記吸引手段を前記粉体格納容器に対して相対的に移動させる移動手段を備える請求項1から請求項6のいずれかに記載の粉体格納容器の洗浄装置。

【請求項8】

粉体格納容器内部に気体を噴射する噴射手段と前記粉体格納容器内部の気体および粉体を吸引する吸引手段とを粉体格納容器に挿入する粉体格納容器の洗浄方法であって、

前記噴射手段と前記吸引手段とを、前記粉体格納容器内壁と所定の鋭角を成し、かつ、互いに略対向して配置することを特徴とする粉体格納容器の洗浄方法。

【請求項9】

所定の第1の洗浄時間、前記噴射手段から所定の第1の流速で気体を噴射して前記粉体格納容器を洗浄する第1の洗浄段階と、

所定の第2の洗浄時間、前記噴射手段から前記第1の流速より速い所定の第2の流速で気体を噴射して前記粉体格納容器を洗浄する第2の洗浄段階とを少なくとも1回実行する請求項8に記載の粉体格納容器の洗浄方法。

【請求項10】

前記粉体格納容器の質量が所定の第1の閾値質量以上であるときは、前記噴射手段から所定の第1の流速で気体を噴射して前記粉体格納容器を洗浄する第1の洗浄段階と、

前記粉体格納容器の質量が前記第1の閾値質量より小さく、粉体が付着していない前記粉体格納容器の質量より大きい所定の第2の閾値質量以上であるときは、前記噴射手段から前記第1の流速より速い所定の第2の流速で気体を噴射して前記粉体格納容器を洗浄する第2の洗浄段階とを少なくとも1回実行する請求項8に記載の粉体格納容器の洗浄方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−35193(P2006−35193A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−223482(P2004−223482)

【出願日】平成16年7月30日(2004.7.30)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月30日(2004.7.30)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]