粉体特性測定装置

【課題】 粉体テーブル上の粉体堆積層への衝撃の付与を容易に自動化でき、効率化および安定化を図ることができる粉体特性測定装置を提供する。

【解決手段】 粉体堆積層7が載った粉体テーブル9が載置されている安息角バー11上に下端が取り付けられて上方に伸びる筒状体21に沿って上下動するように筒状体21の外周に取り付けられた錘19を弾性部材87の上端の永久磁石89で吸着しながら筒状体21に沿って上方に移動させ、錘19がストッパ25に当たって停止した後、永久磁石89のみを更に上方に移動させて、永久磁石89による錘19の吸着を解放すると、錘19が筒状体21に沿って落下し、錘19が安息角バー11に衝突し、粉体テーブル9上の粉体堆積層7に衝撃を与える。

【解決手段】 粉体堆積層7が載った粉体テーブル9が載置されている安息角バー11上に下端が取り付けられて上方に伸びる筒状体21に沿って上下動するように筒状体21の外周に取り付けられた錘19を弾性部材87の上端の永久磁石89で吸着しながら筒状体21に沿って上方に移動させ、錘19がストッパ25に当たって停止した後、永久磁石89のみを更に上方に移動させて、永久磁石89による錘19の吸着を解放すると、錘19が筒状体21に沿って落下し、錘19が安息角バー11に衝突し、粉体テーブル9上の粉体堆積層7に衝撃を与える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、工業用や薬等に使用される粉末状の粉体特性を調べる粉体特性装置に関する。

【背景技術】

【0002】

工業用や薬等に使用される粉末状の粉体特性は、一般に安息角を始めとして崩潰角、スパチュラ角等の測定を行うことで知ることができるようになっており、そのための粉体特性測定装置は既に公知となっている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−308502号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

粉体特性装置は、例えば、粉対の安息角、崩潰角、スパチュラ角等を測定する測定手段を有する。

【0005】

測定手段は、粉体テーブル上に乗った粉体推積層の傾斜角を測定する装置となっているが、特に、崩潰角、スパチュラ角を測定する場合には粉体テーブル上の粉体推積層に衝撃振動を与え、その崩れた粉体推積層の傾斜角を測定する。粉体推積層に衝撃振動を与えるには、錘をスライド棒に沿って手で上昇させた後、一定の高さで手を離し錘を落下させて粉体テーブル上の粉体推積層に衝撃振動を与える。錘による衝撃振動の回数は決められていて通常は連続して3回行われ、その測定値を記録する。この場合、衝撃振動は手によって所定の高さまで錘を持ち上げ手を離して落下させるために、測定者によっては錘を落下させるタイミングの狂いが起きる。この結果、測定者によって測定結果が異なる不具合が生じ、安定した正確な測定データが得られにくいという問題が発生する。また、測定室内は、粉体テーブル上に上方から粉体を落下させて測定するための粉体推積層を作る時、あるいは、錘落下時の衝撃振動等の影響によって粉体が飛散、浮遊し、浮遊した粉体が測定室の外へ飛び出る不具合を招く。特に、粉体は粒子が細かいために少しの衝撃や振動等の影響で測定室内に浮遊しやすく、繰返し行なう測定時の扉の開閉時に浮遊した粉体が外へ飛散する問題をかかえる。本発明は、上記問題に鑑みてなされたもので、測定時に測定室の外への粉体の飛散を確実に阻止すると共に、どの測定者が行なっても確実で安定した測定データが得られる粉体特性測定装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を達成するため、請求項1記載の粉体特性測定装置は、測定室内に配置され粉体テーブル上の粉体推積層に対して少なくとも安定角、崩潰角、スパチュラ角を測定する測定手段を備えた粉体特性測定装置であって、前記測定手段は、粉体テーブル上の粉体推積層に衝撃振動を与えるテーブル振動手段を有し、前記テーブル振動手段は、粉体テーブルから延長されたテーブル支持部材と、前記テーブル支持部材に設けられ上端部に高さ位置決めストッパを有する上下に長い棒状部材と、前記棒状部材に上下動自在に装着され落下時に前記テーブル支持部材を介して前記粉体テーブルに衝撃振動を与える錘と、前記錘を保持する保持体を有し前記高さ位置決めストッパまで錘を上昇させる錘移動手段とを備え、前記錘移動手段の保持体は、前記高さ位置決めストッパを越えて上昇した時、錘の保持を解除することを要旨とする。

【0007】

請求項1記載の粉体特性測定装置では、高さ位置決め用の「ストッパ」により、設定された同一位置から錘を落下させることが可能となり、これにより誰がやっても設定された位置からの錘の落下が可能となり、いつも同一条件の衝撃振動が得られると同時に、衝撃振動は「テーブル支持部材」を介して効率よく粉体テーブルに伝達することができ、さらに扉を開けずに錘による衝撃振動の制御が可能となるため測定室から外への粉体の飛散を確実に阻止する。

【0008】

請求項2記載の粉体特性測定装置は、測定室内に配置され粉体テーブル上の粉体推積層に対して少なくとも安定角、崩潰角、スパチュラ角を測定する測定手段を備えた粉体特性測定装置であって、前記測定手段は、粉体テーブル上の粉体推積層に衝撃振動を与えるテーブル振動手段を有し、前記テーブル振動手段は、粉体テーブルから延長されたテーブル支持部材と、前記テーブル支持部材に設けられ上端部に高さ位置決めストッパを有する上下に長い棒状部材と、前記棒状部材に上下動自在に装着され落下時に前記テーブル支持部材を介して前記粉体テーブルに衝撃振動を与える錘と、前記錘を保持する保持体を有し前記高さ位置決めストッパまで錘を上昇させる錘移動手段とを備え、前記錘移動手段の保持体は、前記高さ位置決めストッパに当接した時、錘の保持を解除することを要旨とする。

【0009】

請求項2記載の粉体特性測定装置では、高さ位置決め用の「ストッパ」により、設定された同一位置から錘を落下させることが可能となり、これにより誰がやっても設定された位置からの錘の落下が可能となり、いつも同一条件の衝撃振動が得られると同時に、衝撃振動は「テーブル支持部材」を介して効率よく粉体テーブルに伝達することができ、さらに扉を開けずに錘による衝撃振動の制御が可能となるため測定室から外への粉体の飛散を確実に阻止する。

【0010】

請求項3記載の粉体特性測定装置は、前記錘移動手段は、錘が設けられた棒状部材の内部に沿って上下動自在にセットされ、前記錘を内側から磁力によって吸着保持する磁石で作られた保持体と、前記棒状部材の内部に沿って前記保持体を上下動させる可燃性部材と、測定室のステージ下方に配置され前記可燃性部材を索引制御する駆動部とで構成されていることを要旨とする。

【0011】

請求項3記載の粉体特性測定装置では、棒状部材の内部にセットされた保持体及び可燃性部材(ワイヤ)と測定室下部の振動部とは室内に浮遊する粉体の影響を直接受けることがなくなり、長期間にわたり安定した保持体の昇降作動が得られる。

【0012】

請求項4記載の粉体特性測定装置は、前記高さ位置決め手段は、上下調節自在に取付けられていることを要旨とする。

【0013】

請求項4記載の粉体特性測定装置では、粉体条件に合った錘の高さ位置を正確に設定できる。

【発明の効果】

【0014】

本発明によれば、板状部材上に下端が取り付けられて上方に伸びる棒状部材に沿って上下動するように棒状部材の外周に取り付けられた錘を棒状部材に沿って上方に移動させ、所定の上方位置まで錘を移動させた後、錘を棒状部材に沿って落下させ、錘を板状部材に衝突させて板状部材上の粉体堆積層に衝撃を与えるので、装置のアクリルカバーをいちいち開閉して、手動で錘を落下させる必要がなく、アクリルカバーの開閉毎に粉体が外部に飛散して人体に付着することがなくなり、また衝撃は板上部材を介して粉体堆積層に伝達され、常に同じ衝撃を再現性よく発生することができ、規定通りの測定を行うことができ、また錘の移動のために使用されるモータやその電源ケーブルなどは装置の下部のステージの中に収納することができ、従来のように装置内に露出して粉体が付着することもなく、日常の手入れが容易になり、更に筒状体に取り付けたストッパの位置を調整して、衝撃の強さを簡単に微調整することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係わる粉体特性測定装置の全体構成を示す斜視図である。

【図2】図1に示す粉体特性測定装置の崩潰角測定時の構成を示す正面図である。

【図3】図1に示す粉体特性測定装置の崩潰角測定時の構成を示す側面図である。

【図4】図1に示す粉体特性測定装置のスパチュラ角測定時の構成を示す正面図である。

【図5】図1に示す粉体特性測定装置のスパチュラ角測定時の構成を示す側面図である。

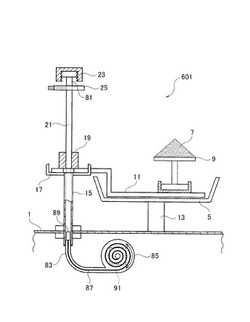

【図6】発明の第1の実施形態に係わる粉体特性測定装置における衝撃発生部の構成を示す図である。

【図7】図6に示す衝撃発生部の作用を説明する図である。

【図8】図6に示す衝撃発生部の作用を説明する図である。

【図9】図6に示す衝撃発生部の作用を説明する図である。

【図10】図6に示す衝撃発生部の作用を説明する図である。

【図11】発明の第2の実施形態に係わる粉体特性測定装置における衝撃発生部の構成を示す図である。

【図12】本発明の第3の実施形態に係わる粉体特性測定装置における衝撃発生部の構成を示す図である。

【図13】本発明の第4の実施形態に係わる粉体特性測定装置における衝撃発生部の構成を示す図である。

【図14】図13に示す衝撃発生部の作用を説明する図である。

【図15】本発明の第5の実施形態に係わる粉体特性測定装置における衝撃発生部の構成を示す図である。

【図16】図15に示す衝撃発生部の作用を説明する図である。

【図17】本発明の第6の実施形態に係わる粉体特性測定装置における衝撃発生部の構成を示す図である。

【図18】図17に示す衝撃発生部の作用を説明する図である。

【図19】図17に示す衝撃発生部の作用を説明する図である。

【図20】図17に示す衝撃発生部の作用を説明する図である。

【図21】図1乃至図5に示した粉体特性測定装置のエアー吸入部の構成を示す図である。

【図22】図1乃至図5に示した粉体特性測定装置の粉塵排出口の構成を示す図である。

【図23】図1乃至図5に示した粉体特性測定装置の粉体自動供給ユニットの構成を示す図である。

【図24】図1乃至図5に示した粉体特性測定装置の粉体自動供給ユニットの構成を示す図である。

【発明を実施するための形態】

【0016】

以下、図面を用いて、本発明を実施するための形態(以下、実施形態と称する)を説明する。

【0017】

図1は、本発明の一実施形態に係わる粉体特性測定装置の全体構成を示す斜視図である。図2および図3は、それぞれ図1に示す粉体特性測定装置の正面図および側面図である。

【0018】

図1乃至図3に示すように、本実施形態の粉体特性測定装置100は、下部に所定の厚みを持って張り出したステージ1を有し、このステージ1の後方は上方に立ち上がって後方箱部3を形成している。そして、このステージ1の上面と後方箱部3の前面との間のステージ1と後方箱部3とで挟まれた部分には、粉体堆積層の特性を測定する種々の装置が設けられているが、この部分の全体は、点線で示す観音開き式の透明なアクリルカバー99により覆われ、粉体が測定中などに外部に飛散しないようになっている。なお、ステージ1の下端には、脚部1aが複数取り付けられ、この複数の脚部1aで粉体特性測定装置の全体が支持されている。

【0019】

ステージ1のほぼ中央の少し上方には、矩形の平皿状のバット5が設けられ、このバット5内にはほぼ円錐状の粉体堆積層7が載った粉体テーブル9が設けられている。なお、粉体テーブル9は、図3および後述する図6から分かるように板状部材である安息角バー11の一端上に載置されている。なお、バット5は、ステージ1から上方に伸びた脚部13で固定されている。

【0020】

バット5の前側のステージ1の上には、太径の円筒部材15の下端が固定的に取り付けられ、この太径の円筒部材15の上端には、周縁部が立ち上がった鍔部材17が取り付けられ、この鍔部材17の上に前記安息角バー11の他端が取り付けられている。この安息角バー11の他端が取り付けられた太径の円筒部材15の上端には、棒状部材である細径の筒状体21の下端が連結され、この筒状体21に対して磁性体からなるリング状の錘19が上下動自在に嵌合され、この錘19は鍔部材17の上に取り付けられた安息角バー11の他端上に載っている。なお、筒状体21の上端には、キャップ23が取り付けられ、このキャップ23の真下にストッパ25が取り付けられている。

【0021】

なお、テーブル支持部材としての安息角バー11、錘19、棒状部材としての筒状体21、位置決めストッパとしてのストッパ25及び後述する錘移動手段はテーブル振動手段を構成するものであり、さらに前記錘移動手段は、例えば後述する弾性部材用ガイド83、巻取りドラム85、弾性部材87、永久磁石89及び巻取りモータ91により構成されるものである。

【0022】

また、粉体堆積層7の上方には、漏斗31が設けられ、この漏斗31から粉体テーブル9上に粉体が供給され、粉体テーブル9上に粉体堆積層7が形成される。この漏斗31は、後方箱部3の前面に取り付けられた振動板33で支持されるとともに、漏斗31の上には、複数の篩35が設けられている。

【0023】

更に、篩35の上方には、粉体自動供給ユニット37が着脱可能に設けられ、この粉体自動供給ユニット37は、後方箱部3の前面の最上部に取り付けられている。この粉体自動供給ユニット37に粉体を入れると、粉体は、粉体自動供給ユニット37から下方の篩35に供給される。篩35に供給された粉体は、振動板33で振動され、篩35から漏斗31を通って粉体テーブル9上に落下し、粉体テーブル9上に粉体堆積層7として堆積される。

【0024】

また、粉体自動供給ユニット37は、詳しくは、図23(a)に示すようなバスケット状の容器39内に粉体を入れるようになっている。この粉体の入った容器39を図23(b)に示す供給ユニット41内に入れると、シャフト43が容器39のシャッター受け45に当たり、容器39のシャッター47が開き、粉体が下方に落下し、篩35内に供給されるようになっている。なお、図24に示すように、容器39の後部に例えばスクリューなどからなる供給駆動源40を設け、容器内の粉体をかき混ぜながら供給することも可能である。

【0025】

更に、図1および図2に示すように、粉体特性測定装置100の後方箱部3の前面の上部の左右には、エアー吸入部51が2個設けられ、またステージ1と後方箱部3との境界部分には、粉塵排出口53が複数形成されていて、エアー吸入部51から吸入した外部の空気が粉体特性測定装置100の内部を通り、内部の粉塵とともに粉塵排出口53から外部に排出されるようになっている。

【0026】

更に詳しくは、エアー吸入部51は、図21に示すように、網55で覆われてから、後方箱部3の内部を斜め上方に延出し、後方箱部3の天井に形成されたエアー吸入開口部57に連通し、このエアー吸入開口部57から外部の空気を吸入し、エアー吸入部51を介して装置内部に供給し、粉塵排出口53から外部に排出する。なお、後方箱部3の天井のエアー吸入開口部57の内側には、フィルタ59が取り付けられ、またエアー吸入開口部57の外側には、網またはパンチングメタルなどからなるフィルタ交換用蓋61が取り付けられている。なお、エアー吸入部51を覆っている網55は、パンチングメタルなどでもよい。

【0027】

また、ステージ1と後方箱部3との境界部分に形成されている複数の粉塵排出口53は、図22(a)、(b)、(c)に一部を拡大して図示するように短い矩形の孔53a、ほぼ丸い孔53b、または細長い矩形の孔53cなどで形成されるが、これらの粉塵排出口53は、図3に示すように、全体的に1つの排出ダクト63で覆われてまとめられてから、排気ホース65に連結され、この排気ホース65から外部に排出されるようになっている。なお、排気ホース65は、図1に示すように、その排気口65aが粉体特性測定装置100の外部に露出しているが、この排気ホース65の排気口65aに例えば掃除機などを接続し、装置内部に舞っている粉塵を掃除機で吸引してもよい。

【0028】

図1および図2に示すように、粉体堆積層7の左右両側方の後方箱部3の前面には、赤外線カメラ71と赤外線LED光源73とが粉体堆積層7を挟んで対向して取り付けられている。また、赤外線カメラ71のレンズの直前には、赤外線フィルタ75が取り付けられている。赤外線カメラ71は、赤外線LED光源73からの赤外線に向かって粉体堆積層7を撮像し、この撮像した粉体堆積層7のデータを図示しないコンピュータに供給し、コンピュータで粉体堆積層7の安息角、崩潰角、スパチュラ角などの特性を解析するようになっている。

【0029】

図4および図5に示す粉体特性測定装置は、図1乃至図3に示した粉体特性測定装置100における安息角バー11の代わりに板状部材であるスパチュラバー111を設け、このスパチュラバー111の上にスパチュラ角を測定するための粉体堆積層70を載せた点が異なるのみであり、その他の構成は図1乃至図3に示す粉体特性測定装置と同じであり、同じ構成要素には同じ符号を付して、説明を省略する。なお、図4および図5に示す粉体特性測定装置は、図1乃至図3に示すものと分けて説明する必要がある場合には、符号100aを付し、粉体特性測定装置100aとして記載する。

【0030】

次に、図6を参照して、本実施形態の粉体特性測定装置において粉体堆積層7の崩潰角を測定すべく粉体テーブル9上の粉体堆積層7に衝撃を与えるための衝撃発生部の具体的構成および作用について説明する。なお、この場合には、図1乃至図3に示す粉体特性測定装置100が使用される。

【0031】

図6において、粉体堆積層7が載っている粉体テーブル9は、安息角バー11の一端寄りの部分に載置されている。この安息角バー11は、粉体テーブル9が載置された一端寄りの部分がバット5内に位置し、途中がこのバット5から上に出るように上方に屈曲し、この上方に屈曲した安息角バー11の他端は、円筒部材15と筒状体21の境の鍔部材17上に取り付けられている。なお、粉体テーブル9と安息角バー11は板状部材を構成するものである。

【0032】

円筒部材15の上端に下端が連結された筒状体21には、磁性体で構成されるリング状の錘19が上下動自在に嵌合され、図6の状態では、筒状体21の最下部の安息角バー11の他端上に位置している。筒状体21の上端には、キャップ23が取り付けられ、このキャップ23の真下にストッパ25が取り付けられ、このストッパ25と筒状体21の上端との間に後述する磁石の逃げ領域81が設けられている。

【0033】

円筒部材15の下端は、ステージ1内に上面から僅かに入り込んで固定され、この固定された円筒部材15の下端には弾性部材用ガイド83の一端が取り付けられ、この弾性部材用ガイド83の他端は、巻取りドラム85に連結されている。弾性部材用ガイド83内には、押上げ部材を構成する長尺の弾性部材87が挿通されている。この弾性部材87の一端には、永久磁石89が取り付けられ、他端は、巻取りドラム85に卷回されている。巻取りドラム85の内部には、巻取りドラム85を回転させて、弾性部材用ガイド83内の弾性部材87を巻取りドラム85に巻き付けたり、巻き戻すための巻取りモータ91が設けられている。

【0034】

なお、弾性部材87は、ポリフェニールサルホンなどからなる弾性樹脂、ニッケルとチタンの形状記憶合金などからなる弾性金属、密着ばね、金属コイルばねなどで構成される。

【0035】

以上のような構成において、図6では粉体堆積層7の崩潰角を測定するために、粉体テーブル9上の粉体堆積層7は、安息角を形成している。なお、安息角とは、図1に示す粉体自動供給ユニット37から粉体を粉体テーブル9上に自然落下させた場合に粉体テーブル9上に形成される粉体堆積層7の山の角度である。このように安息角を形成している粉体堆積層7に対して衝撃を3回与えた時に崩潰した粉体堆積層7の山の角度が崩潰角である。

【0036】

この崩潰角を測定するために、本実施形態では、錘19を上方から安息角バー11の他端上に落下させて衝撃を発生し、この衝撃を安息角バー11から粉体テーブル9を介して粉体堆積層7に伝達して、粉体堆積層7を崩潰させるという動作を3回繰り返し、この3回の衝撃で崩潰した粉体堆積層7の角度を前記赤外線カメラ71、赤外線LED光源73で崩潰角として測定する。

【0037】

次に、図6乃至図10を参照して、本実施形態における衝撃発生部の衝撃発生方法について説明する。同図に示す本実施形態の衝撃発生部601は、図7において矢印200で示すように巻取りモータ91を回転させて、巻取りドラム85に卷回されていた弾性部材87を送り出すように巻き戻すと、弾性部材87の一端に取り付けられている永久磁石89は、矢印201で示すように弾性部材87とともに円筒部材15内を上昇し、筒状体21の下端に位置する錘19のリング状内部に入り、錘19を永久磁石89の磁力に吸着させる。

【0038】

錘19が永久磁石89の磁力に吸着された状態で更に巻取りモータ91を回転させ、弾性部材87を更に上方に送り出すと、永久磁石89は、錘19を吸着しながら筒状体21内を上昇し、永久磁石89に吸着された錘19は、図8および図9に示すように、筒状体21の上部のストッパ25に当接する。

【0039】

このように錘19がストッパ25に当接した状態において、巻取りモータ91を更に駆動して、弾性部材87を更に上方に送り出すと、弾性部材87の上端の永久磁石89のみがストッパ25の上の磁石逃げ領域81に入り込み、錘19は、永久磁石89の磁気的吸着から解放される。この結果、錘19は、図10に示すように、筒状体21に沿って下方に落下し、筒状体21の下端に取り付けられている安息角バー11の他端上に強くぶつかり、安息角バー11に衝撃を与える。安息角バー11に与えられた衝撃は、安息角バー11の一端上の粉体テーブル9を介して粉体テーブル9上の粉体堆積層7に伝達され、粉体堆積層7は崩れる。上記のようにして、1回目の衝撃が粉体堆積層7に与えられる。

【0040】

崩潰角の測定には、上述した衝撃を3回繰り返すことなるが、これは、上述したように、錘19が落下して衝撃を発生した後、巻取りモータ91を駆動して、巻取りドラム85で弾性部材87を巻き取り、図6に示す最初の位置まで戻す。図6に示す最初の位置まで戻った後は、上述したと同様に、巻取りモータ91を回転させて、巻取りドラム85に卷回されていた弾性部材87を送り出し、弾性部材87の一端に取り付けられている永久磁石89を弾性部材87とともに円筒部材15内を上昇させるという上述したと同様の動作を繰り返して、粉体堆積層7に対して衝撃を3回付与する。そして、この3回の衝撃で崩潰した粉体堆積層7の角度を赤外線カメラ71、赤外線LED光源73で崩潰角として測定する。

【0041】

なお、上記衝撃は、安息角バー11を介して粉体テーブル9に与えられているが、粉体テーブル9は、安息角バー11上に直接設けられているものであるため、衝撃は粉体テーブル9に対して直接与えられたものと同等であるし、または安息角バー11と粉体テーブル9とを一体化して板状部材として構成し、この板状部材に衝撃を与えてもよいものである。

【0042】

上記実施形態では、巻取りモータ91を使用して、錘19を上昇させ、所定の位置に設けたストッパ25から錘19を落下させ、この落下した錘19の衝撃を安息角バー11から粉体テーブル9に伝達することで粉体テーブル9上の粉体堆積層7に対して衝撃を与えるため、従来のように、装置のアクリルカバー99をいちいち開閉して、手動で錘を落下させる必要がなく、アクリルカバー99の開閉毎に粉体が装置の外部に飛散して人体に付着することもなくなるとともに、衝撃は安息角バー11から粉体テーブル9を介して粉体堆積層7に伝達され、常に同じ衝撃を再現性よく発生することができ、規定通りの測定を行うことができる。また、巻取りモータ91およびこの巻取りモータ91に対する電源ケーブルなどは粉体特性測定装置の下部のステージ1の中に収納することができ、従来のように装置内に露出して粉体が付着することもなく、日常の手入れが容易になる。更に、筒状体21に取り付けたストッパ25の位置を調整して、衝撃の強さを簡単に微調整することができる。

【0043】

次に、図11を参照して、本発明の第2の実施形態に係わる粉体特性測定装置における衝撃発生部について説明する。図11に示す実施形態の衝撃発生部602は、図6乃至図10に示した衝撃発生部601において弾性部材87と巻取りドラム85の代わりにシャフト101とアーム103を使用した点が大きく異なるものであり、その他の基本的構成は同じである。従って、同じ構成要素には、同じ符号を付して、説明を省略する。

【0044】

すなわち、図11に示す衝撃発生部602は、真っすぐに伸びたシャフト101を有し、このシャフト101は、一部がシャフトガイド109で覆われ、このシャフトガイド109に沿って上下動し得るようになっている。シャフト101の上端に前記永久磁石89が取り付けられている。シャフト101の下端には、矩形の補助金具102を介してピン105が取り付けられ、このピン105は、長尺のアーム103の先端寄りに形成された長孔103aに係合している。

【0045】

アーム103は、後端がアーム駆動モータ107の回転軸に取り付けられ、アーム駆動モータ107が回転すると、アーム103は、先端が矢印211で示すように上方に移動し、これによりシャフト101も上方に移動し、シャフト101の上端に取り付けられた永久磁石89が円筒部材15内を上方に移動する。なお、ピン105、アーム103およびアーム駆動モータ107は、押上げ手段を構成している。

【0046】

次に、図11に示す本実施形態における衝撃発生部601による衝撃発生方法について説明する。まず、図11に示す状態において、アーム駆動モータ107を回転させると、アーム103の先端は、アーム駆動モータ107の回転軸に取り付けられた後端を中心に上昇し、アーム103の先端の長孔103aに嵌合しているピン105を介してシャフト101を矢印211で示すようにシャフトガイド109でガイドしながら上昇させる。

【0047】

シャフト101が矢印211で示すように上昇すると、シャフト101の上端に取り付けられている永久磁石89は、円筒部材15内を上昇し、筒状体21の下端に位置する錘19のリング状内部に入り、錘19は永久磁石89の磁力に吸着される。錘19が永久磁石89の磁力に吸着された状態で更にシャフト101が上昇すると、永久磁石89に吸着された錘19は、筒状体21の上部のストッパ25に当接する。

【0048】

このように錘19がストッパ25に当接した状態において、アーム駆動モータ107を更に駆動して、シャフト101を更に上方に押し出すと、シャフト101の上端の永久磁石89のみがストッパ25の上の磁石逃げ領域81に入り込み、錘19は、永久磁石89の磁気的吸着から解放される。この結果、錘19は、筒状体21に沿って下方に落下し、筒状体21の下端に取り付けられている安息角バー11の他端上に強くぶつかり、安息角バー11に衝撃を与える。安息角バー11に与えられた衝撃は、安息角バー11の一端上の粉体テーブル9を介して粉体テーブル9上の粉体堆積層7に伝達され、粉体堆積層7は崩れる。上記のようにして、1回目の衝撃が粉体堆積層7に与えられる。上述した衝撃を3回繰り返して崩潰した粉体堆積層7の角度を赤外線カメラ71、赤外線LED光源73で崩潰角として測定する。

【0049】

上記実施形態においても、従来のように、アクリルカバー99をいちいち開閉して、手動で錘を落下させる必要がなく、アクリルカバー99の開閉毎に粉体が装置の外部に飛散して人体に付着することもなくなるとともに、衝撃は安息角バー11から粉体テーブル9を介して粉体堆積層7に伝達され、常に同じ衝撃を再現性よく発生することができ、規定通りの測定を行うことができる。また、アーム駆動モータ107の電源ケーブルなどは粉体特性測定装置の下部のステージ1の中に収納することができ、従来のように装置内に露出して粉体が付着することもなく、日常の手入れが容易になった。更に、筒状体21に取り付けたストッパ25の位置を調整して、衝撃の強さを簡単に微調整することができる。

【0050】

次に、図12を参照して、本発明の第3の実施形態に係わる粉体特性測定装置における衝撃発生部について説明する。図11に示す実施形態の衝撃発生部603は、図6乃至図10に示した衝撃発生部601が永久磁石89を弾性部材87で上方に押し上げるように動作するのに対して図12では永久磁石89をワイヤ113で引き上げるように動作することが大きく異なるものである。更に詳しくは、本実施形態の衝撃発生部603は、図6に示した円筒部材15と筒状体21が1本の連続した筒状体22で構成されるとともに、この筒状体22は、下端がステージ1の内部に配設されず、ステージ1の上から上方に立ち上がってから、Uターンし、このUターンした筒状体22の先端に巻取りモータ91を内蔵した巻取りドラム85を設け、この巻取りドラム85に巻き付けられたワイヤ113が筒状体22内を通過して、その先端に取り付けられた永久磁石89が錘19の近傍まで下方に向かって伸びている点が異なるものであり、その他の構成および作用は、同じであり、同じ構成要素には同じ符号を付して、その説明を省略する。なお、前記ストッパ25は、Uターンする前のステージ1から真っすぐ伸びた筒状体22の上方に取り付けられている。

【0051】

このように構成される衝撃発生部603において、図12に示す状態から巻取りモータ91を駆動して、ワイヤ113を巻き取ると、このワイヤ113の先端の永久磁石89は、錘19を吸着しながら錘19とともに上方に上昇する。そして、錘19が筒状体22の上方に取り付けられているストッパ25に当たると、錘19はこの位置で停止するが、永久磁石89は、ワイヤ113に引っ張られて、更に上昇し、永久磁石89による錘19の吸着は解放され、ストッパ25に当接していた錘19は、下方に落下し、安息角バー11の他端上に強くぶつかり、安息角バー11に衝撃を与える。安息角バー11に与えられた衝撃は、安息角バー11の一端上の粉体テーブル9を介して粉体テーブル9上の粉体堆積層7に伝達され、粉体堆積層7は崩れる。上記のようにして、1回目の衝撃が粉体堆積層7に与えられる。上述した衝撃を3回繰り返して崩潰した粉体堆積層7の角度を赤外線カメラ71、赤外線LED光源73で崩潰角として測定する。なお、上記ワイヤ113は、ワイヤに限らず、密着ばね、前記弾性部材と同様にポリフェニールサルホンなどからなる弾性樹脂、ニッケルとチタンの形状記憶合金などで構成される。

【0052】

なお、図12において、衝撃発生部603を使用しない場合には、矢印212で示すように、筒状体22のUターン状に曲がった部分を旋回させれば、この部分を邪魔にならない所望の場所に退避させることができる。

【0053】

次に、図13および図14を参照して、本発明の第4の実施形態に係わる粉体特性測定装置における衝撃発生部について説明する。図13および図14に示す実施形態の衝撃発生部604は、図6乃至図10に示した衝撃発生部601が永久磁石89を弾性部材87で上方に押し上げるように動作するのに対して図13および図14では滑車119にかけたワイヤ117で永久磁石891を引き上げるように動作することが大きく異なるものであり、同じ構成要素には同じ符号を付し、その説明を省略する。

【0054】

更に詳しくは、本実施形態の衝撃発生部604は、図6に示した円筒部材15と筒状体21が1本の連続した筒状体22で構成されるとともに、この筒状体22は、下端がステージ1の内部に配設されず、ステージ1の上から上方に真っすぐ伸びるように取り付けられ、この筒状体22に対してリング状の錘192が上下動自在に嵌合され、更にこの錘192の真上の筒状体22に対してリング状の永久磁石891が上下動自在に嵌合している。

【0055】

また、筒状体22の最上部には、滑車119が取り付けられ、この滑車119にかけられて、筒状体22内を下方に伸びるワイヤ117の一端は、磁石連結金具115に取り付けられ、ワイヤ117の他端は、筒状体22内を下方に伸び、ステージ1の下方に設けられている巻取りドラム85に卷回されている。この巻取りドラム85は、巻取りモータ91で駆動されるようになっている。

【0056】

このように構成される衝撃発生部604において、ワイヤ117の一端に取り付けられた磁石連結金具115は、永久磁石891に吸着され、ワイヤ117を上下動すると、この磁石連結金具115を介して永久磁石891も上下動するようになっている。また、図13に示す状態では、錘192は、永久磁石891に吸着されている。この状態で巻取りモータ91を駆動して、巻取りドラム85でワイヤ117を巻き取ると、ワイヤ117の一端の磁石連結金具115は、永久磁石891および錘192とともに上方に移動する。

【0057】

この上方への移動において、永久磁石891は、上方のストッパ251の近傍に来ると、図14に示すように、ストッパ251の凹んだ磁石逃げ領域811内に入り込むが、永久磁石891の下面に吸着されている錘192は、ストッパ251の下方に伸びた下端251aに当接して、それ以上の上方への移動を阻止されるため、錘192は、永久磁石891の磁気的吸着から解放され、図14において矢印213で示すように、下方に落下し、安息角バー11の他端上に強くぶつかり、安息角バー11に衝撃を与える。安息角バー11に与えられた衝撃は、安息角バー11の一端上の粉体テーブル9を介して粉体テーブル9上の粉体堆積層7に伝達され、粉体堆積層7は崩れる。上述した衝撃を3回繰り返して崩潰した粉体堆積層7の角度を赤外線カメラ71、赤外線LED光源73で崩潰角として測定する。

【0058】

次に、図15および図16を参照して、本発明の第5の実施形態に係わる粉体特性測定装置における衝撃発生部について説明する。図15および図16に示す本実施形態の衝撃発生部605においては、筒状体22の上端に3個の滑車301、303、305を設けるとともに、筒状体22の外周に上下動自在に嵌合されるリング状の錘19の周縁部が上方に立ち上がって、内側が凹んだ凹所19aに形成されている。また、筒状体22には、上下端に鍔部のある細長いリング状の解放金具311が上下動自在に嵌合され、この解放金具311にはリング状の永久磁石893が上下動自在に嵌合している。また、解放金具311の下端の鍔部は、錘19の凹所19a内に入っている。

【0059】

この永久磁石893は、前記滑車303、305にかけられた2本のワイヤ313、315で上方から吊り下げられている。この2本のワイヤ313、315は、滑車303、305にかけられてから、更に中央の滑車301にかけられ、この中央の滑車301から1本のワイヤ317として筒状体22内を下方に伸びている。このワイヤ317の下部は、図15および図16では図示を省略されているが、図13および図14と同様な巻取りドラム85で巻き取られ、この巻取りドラム85は巻取りモータ91で駆動されるようになっている。そして、ワイヤ317の下部が巻取りモータ91で駆動された巻取りドラム85で巻き取られると、このワイヤ317の巻き取りが滑車303、305を介してワイヤ313、315に伝達され、ワイヤ313、315が上方に引き上げられ、ワイヤ313、315の下端に取り付けられている永久磁石893が上方に移動する。

【0060】

このように構成される衝撃発生部605において、巻取りモータ91を駆動して、巻取りドラム85でワイヤ317を巻き取ると、滑車301、303、305を介してワイヤ313、315が上方に引き上げられ、これによりワイヤ313、315の下端に取り付けられている永久磁石893は、錘19を磁気的に吸着しながら錘19とともに上方に移動する。なお、この時、細長いリング状の解放金具311は、下端が錘19の凹所19aの底に当接し、錘19および永久磁石893とともに上方に移動する。

【0061】

永久磁石893が錘19を吸着しながら上方に移動すると、まず最初に解放金具311が図16に示すようにストッパ25に当たるが、更に巻取りモータ91を駆動してワイヤ313、315の巻取りドラム85への巻取りを続けて、ワイヤ313、315の下端の永久磁石893を上方に移動させると、永久磁石893は上方へ移動するも、錘19は、その凹所19aの底が解放金具311の下端の鍔部にぶつかり、錘19の上方への移動は阻止され、錘19は、永久磁石893からの磁気的吸着から解放され、図16において矢印215で示すように下方に落下し、安息角バー11の他端上に強くぶつかり、安息角バー11に衝撃を与える。安息角バー11に与えられた衝撃は、安息角バー11の一端上の粉体テーブル9を介して粉体テーブル9上の粉体堆積層7に伝達され、粉体堆積層7は崩れる。上述した衝撃を3回繰り返して崩潰した粉体堆積層7の角度を赤外線カメラ71、赤外線LED光源73で崩潰角として測定する。

【0062】

次に、図17乃至図20を参照して、本発明の第6の実施形態に係わる粉体特性測定装置における衝撃発生部について説明する。図17乃至図20に示す本実施形態の衝撃発生部606は、錘19が上下動する筒状体22とは別に離隔して錘搬送手段を構成するベルト331を筒状体22に沿って平行に設けている。このベルト331に対して下端に錘引掛け爪337を有し、上端に突起部339を有する錘搬送部材335を取り付け、この錘搬送部材335が取り付けられたベルト331をステージ1の下側に設けた駆動モータ333で駆動して錘搬送部材335を筒状体22に沿って平行に上下動し得るようにしている。なお、錘引掛け爪337は、基端部が錘搬送部材335に対して回動自在に取り付けられている。

【0063】

また、筒状体22に沿って上下動し得るように筒状体22の外周に取り付けられた錘19は、その外周面に凹溝191が形成され、この凹溝191に前記錘搬送部材335の錘引掛け爪337が引っ掛かるようになっている。

【0064】

錘搬送部材335は、上端に設けられた突起部339の基端部に支軸341を有し、錘引掛け爪337が設けられている下端がばね343で矢印217で示す方向に常時押圧され、支軸341を中心に時計方向に回動するように付勢されているが、錘引掛け爪337の真上に取り付けられた回転阻止ピン345により錘搬送部材335の時計方向の回動を阻止されている。

【0065】

このように構成される衝撃発生部606において、駆動モータ333でベルト331を駆動して、ベルト331に取り付けられている錘搬送部材335を図18において矢印219で示す方向に移動させると、錘搬送部材335の下端の錘引掛け爪337が錘19に当たって、矢印221で示すように上方に回動し、錘19の凹溝191に係合する。

【0066】

錘搬送部材335の錘引掛け爪337が錘19の凹溝191に係合して引っ掛けた後、駆動モータ333を逆方向に回転すると、錘搬送部材335は、ベルト331とともに上方に移動し、錘引掛け爪337が錘19の凹溝191に引っ掛かった状態で錘19とともに上方に移動する。錘搬送部材335が上方に移動し、錘搬送部材335の上端の突起部339が図19に示すようにストッパ25に当たると、錘搬送部材335は支軸341を中心に図20の矢印223で示すように反時計方向に回動し、錘搬送部材335の下端の錘引掛け爪337は図20の矢印225で示すように移動し、錘引掛け爪337は、錘19の凹溝191から外れ、錘19は、図20で矢印227でしめすように下方に落下する。

【0067】

錘19は、下方に落下すると、安息角バー11の他端上に強くぶつかり、安息角バー11に衝撃を与える。安息角バー11に与えられた衝撃は、安息角バー11の一端上の粉体テーブル9を介して粉体テーブル9上の粉体堆積層7に伝達され、粉体堆積層7は崩れる。上述した衝撃を3回繰り返して崩潰した粉体堆積層7の角度を赤外線カメラ71、赤外線LED光源73で崩潰角として測定する。

【0068】

上記各実施形態は、粉体堆積層7の崩潰角を測定する場合についての説明であるが、粉体堆積層7のスパチュラ角を測定するには、図4および図5に示すように、安息角バー11の代わりにスパチュラバー111を使用した粉体特性測定装置100aを使用し、このスパチュラバー111の上にスパチュラ角測定のための粉体堆積層70を形成する。そして、スパチュラバー111上に形成されたスパチュラ角測定用の粉体堆積層70が形成されたスパチュラバー111上に上述したように錘19を落下させて、スパチュラバー111上の粉体堆積層70に衝撃をあたえ、この衝撃で崩れた粉体堆積層70の角度を前記赤外線カメラ71、赤外線LED光源73でスパチュラ角として測定する。

【0069】

なお、スパチュラバー111上にスパチュラ角測定用の粉体堆積層70を形成するには、バット5を上昇させるかまたはスパチュラバー111を下降させるなどして、スパチュラバー111の下方に下がった一端寄りの部分をバット5内の底に設置する。それから、このバット5内に設置されたスパチュラバー111の下がった一端寄りの部分が全体的に隠れるまで粉体自動供給ユニット37からバット5内に粉体を入れる。この状態からバット5を下方に移動させるかまたはスパチュラバー111を上方に移動させると、スパチュラバー111上にスパチュラ角測定用の粉体堆積層70が残る。

【0070】

このようにスパチュラバー111上に形成された粉体堆積層70に対して上述した図6から図20で説明したように、衝撃を1回与えて、粉体堆積層70を崩し、この時の角度を前記赤外線カメラ71および赤外線LED光源73でスパチュラ角として測定する。

【0071】

上記各実施形態では、モータを使用して、錘を上昇させ、所定の位置から錘を落下させ、この落下した錘の衝撃を安息角バーまたはスパチュラバーから粉体テーブルに伝達することで粉体テーブル上の粉体堆積層に対して衝撃を与えるため、従来のように、装置のアクリルカバーをいちいち開閉して、手動で錘を落下させる必要がなく、アクリルカバーの開閉毎に粉体が装置の外部に飛散して人体に付着することもなくなるとともに、衝撃は安息角バーまたはスパチュラバーから粉体テーブルを介して粉体堆積層に伝達され、常に同じ衝撃を再現性よく発生することができ、規定通りの測定を行うことができる。また、巻取りモータやその電源ケーブルなどは粉体特性測定装置の下部のステージの中に収納することができ、従来のように装置内に露出して粉体が付着することもなく、日常の手入れが容易になる。更に、筒状体に取り付けたストッパの位置を調整して、衝撃の強さを簡単に微調整することができる。

【0072】

上述してきたように、本実施例によれば、板状部材上の粉体堆積層に衝撃を与えて粉体の少なくとも崩潰角およびスパチュラ角を含む特性を測定する粉体特性測定装置であって、粉体堆積層が載る板状部材上に下端が取り付けられて上方に伸びる棒状部材と、この棒状部材に沿って上下動するように棒状部材の外周に取り付けられた錘と、この錘を棒状部材に沿って上方に移動させる移動手段と、この移動手段で所定の上方位置まで錘を移動させた後、錘を棒状部材に沿って落下させ、錘を板状部材に衝突させて板状部材上の粉体堆積層に衝撃を与える落下手段とを有する。

【0073】

これにより、板状部材上に下端が取り付けられて上方に伸びる棒状部材に沿って上下動するように棒状部材の外周に取り付けられた錘を棒状部材に沿って上方に移動させ、所定の上方位置まで錘を移動させた後、錘を棒状部材に沿って落下させ、錘を板状部材に衝突させて板状部材上の粉体堆積層に衝撃を与えるため、従来のように、装置のアクリルカバーをいちいち開閉して、手動で錘を落下させる必要がなく、アクリルカバーの開閉毎に粉体が装置の外部に飛散して人体に付着することもなくなるとともに、衝撃は板状部材を介して粉体堆積層に伝達され、常に同じ衝撃を再現性よく発生することができ、規定通りの測定を行うことができ、また錘の移動のために使用されるモータやその電源ケーブルなどは装置の下部のステージの中に収納することができ、従来のように装置内に露出して粉体が付着することもなく、日常の手入れが容易になり、更に筒状体に取り付けたストッパの位置を調整して、衝撃の強さを簡単に微調整することができる。

【符号の説明】

【0074】

1 ステージ

3 後方箱部

5 バット

7、70 粉体堆積層

9 粉体テーブル

11 安息角バー

15 円筒部材

19 錘

19a 凹所

21 筒状体

25、251 ストッパ

31 漏斗

35 篩

37 粉体自動供給ユニット

71 赤外線カメラ

73 赤外線LED光源

75 赤外線フィルタ

81、811 磁石逃げ領域

83 弾性部材用ガイド

85 巻取りドラム

87 弾性部材

89、891、893 永久磁石

91 巻取りモータ

101 シャフト

103 アーム

103a 長孔

105 ピン

109 シャフトガイド

113 ワイヤ

115 磁石連結金具

117、313、315、317 ワイヤ

119、301、303、305 滑車

191 凹溝

311 解放金具

331 ベルト

333 駆動モータ

335 錘搬送部材

337 錘引掛け爪

339 突起部

【技術分野】

【0001】

本発明は、工業用や薬等に使用される粉末状の粉体特性を調べる粉体特性装置に関する。

【背景技術】

【0002】

工業用や薬等に使用される粉末状の粉体特性は、一般に安息角を始めとして崩潰角、スパチュラ角等の測定を行うことで知ることができるようになっており、そのための粉体特性測定装置は既に公知となっている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−308502号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

粉体特性装置は、例えば、粉対の安息角、崩潰角、スパチュラ角等を測定する測定手段を有する。

【0005】

測定手段は、粉体テーブル上に乗った粉体推積層の傾斜角を測定する装置となっているが、特に、崩潰角、スパチュラ角を測定する場合には粉体テーブル上の粉体推積層に衝撃振動を与え、その崩れた粉体推積層の傾斜角を測定する。粉体推積層に衝撃振動を与えるには、錘をスライド棒に沿って手で上昇させた後、一定の高さで手を離し錘を落下させて粉体テーブル上の粉体推積層に衝撃振動を与える。錘による衝撃振動の回数は決められていて通常は連続して3回行われ、その測定値を記録する。この場合、衝撃振動は手によって所定の高さまで錘を持ち上げ手を離して落下させるために、測定者によっては錘を落下させるタイミングの狂いが起きる。この結果、測定者によって測定結果が異なる不具合が生じ、安定した正確な測定データが得られにくいという問題が発生する。また、測定室内は、粉体テーブル上に上方から粉体を落下させて測定するための粉体推積層を作る時、あるいは、錘落下時の衝撃振動等の影響によって粉体が飛散、浮遊し、浮遊した粉体が測定室の外へ飛び出る不具合を招く。特に、粉体は粒子が細かいために少しの衝撃や振動等の影響で測定室内に浮遊しやすく、繰返し行なう測定時の扉の開閉時に浮遊した粉体が外へ飛散する問題をかかえる。本発明は、上記問題に鑑みてなされたもので、測定時に測定室の外への粉体の飛散を確実に阻止すると共に、どの測定者が行なっても確実で安定した測定データが得られる粉体特性測定装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を達成するため、請求項1記載の粉体特性測定装置は、測定室内に配置され粉体テーブル上の粉体推積層に対して少なくとも安定角、崩潰角、スパチュラ角を測定する測定手段を備えた粉体特性測定装置であって、前記測定手段は、粉体テーブル上の粉体推積層に衝撃振動を与えるテーブル振動手段を有し、前記テーブル振動手段は、粉体テーブルから延長されたテーブル支持部材と、前記テーブル支持部材に設けられ上端部に高さ位置決めストッパを有する上下に長い棒状部材と、前記棒状部材に上下動自在に装着され落下時に前記テーブル支持部材を介して前記粉体テーブルに衝撃振動を与える錘と、前記錘を保持する保持体を有し前記高さ位置決めストッパまで錘を上昇させる錘移動手段とを備え、前記錘移動手段の保持体は、前記高さ位置決めストッパを越えて上昇した時、錘の保持を解除することを要旨とする。

【0007】

請求項1記載の粉体特性測定装置では、高さ位置決め用の「ストッパ」により、設定された同一位置から錘を落下させることが可能となり、これにより誰がやっても設定された位置からの錘の落下が可能となり、いつも同一条件の衝撃振動が得られると同時に、衝撃振動は「テーブル支持部材」を介して効率よく粉体テーブルに伝達することができ、さらに扉を開けずに錘による衝撃振動の制御が可能となるため測定室から外への粉体の飛散を確実に阻止する。

【0008】

請求項2記載の粉体特性測定装置は、測定室内に配置され粉体テーブル上の粉体推積層に対して少なくとも安定角、崩潰角、スパチュラ角を測定する測定手段を備えた粉体特性測定装置であって、前記測定手段は、粉体テーブル上の粉体推積層に衝撃振動を与えるテーブル振動手段を有し、前記テーブル振動手段は、粉体テーブルから延長されたテーブル支持部材と、前記テーブル支持部材に設けられ上端部に高さ位置決めストッパを有する上下に長い棒状部材と、前記棒状部材に上下動自在に装着され落下時に前記テーブル支持部材を介して前記粉体テーブルに衝撃振動を与える錘と、前記錘を保持する保持体を有し前記高さ位置決めストッパまで錘を上昇させる錘移動手段とを備え、前記錘移動手段の保持体は、前記高さ位置決めストッパに当接した時、錘の保持を解除することを要旨とする。

【0009】

請求項2記載の粉体特性測定装置では、高さ位置決め用の「ストッパ」により、設定された同一位置から錘を落下させることが可能となり、これにより誰がやっても設定された位置からの錘の落下が可能となり、いつも同一条件の衝撃振動が得られると同時に、衝撃振動は「テーブル支持部材」を介して効率よく粉体テーブルに伝達することができ、さらに扉を開けずに錘による衝撃振動の制御が可能となるため測定室から外への粉体の飛散を確実に阻止する。

【0010】

請求項3記載の粉体特性測定装置は、前記錘移動手段は、錘が設けられた棒状部材の内部に沿って上下動自在にセットされ、前記錘を内側から磁力によって吸着保持する磁石で作られた保持体と、前記棒状部材の内部に沿って前記保持体を上下動させる可燃性部材と、測定室のステージ下方に配置され前記可燃性部材を索引制御する駆動部とで構成されていることを要旨とする。

【0011】

請求項3記載の粉体特性測定装置では、棒状部材の内部にセットされた保持体及び可燃性部材(ワイヤ)と測定室下部の振動部とは室内に浮遊する粉体の影響を直接受けることがなくなり、長期間にわたり安定した保持体の昇降作動が得られる。

【0012】

請求項4記載の粉体特性測定装置は、前記高さ位置決め手段は、上下調節自在に取付けられていることを要旨とする。

【0013】

請求項4記載の粉体特性測定装置では、粉体条件に合った錘の高さ位置を正確に設定できる。

【発明の効果】

【0014】

本発明によれば、板状部材上に下端が取り付けられて上方に伸びる棒状部材に沿って上下動するように棒状部材の外周に取り付けられた錘を棒状部材に沿って上方に移動させ、所定の上方位置まで錘を移動させた後、錘を棒状部材に沿って落下させ、錘を板状部材に衝突させて板状部材上の粉体堆積層に衝撃を与えるので、装置のアクリルカバーをいちいち開閉して、手動で錘を落下させる必要がなく、アクリルカバーの開閉毎に粉体が外部に飛散して人体に付着することがなくなり、また衝撃は板上部材を介して粉体堆積層に伝達され、常に同じ衝撃を再現性よく発生することができ、規定通りの測定を行うことができ、また錘の移動のために使用されるモータやその電源ケーブルなどは装置の下部のステージの中に収納することができ、従来のように装置内に露出して粉体が付着することもなく、日常の手入れが容易になり、更に筒状体に取り付けたストッパの位置を調整して、衝撃の強さを簡単に微調整することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係わる粉体特性測定装置の全体構成を示す斜視図である。

【図2】図1に示す粉体特性測定装置の崩潰角測定時の構成を示す正面図である。

【図3】図1に示す粉体特性測定装置の崩潰角測定時の構成を示す側面図である。

【図4】図1に示す粉体特性測定装置のスパチュラ角測定時の構成を示す正面図である。

【図5】図1に示す粉体特性測定装置のスパチュラ角測定時の構成を示す側面図である。

【図6】発明の第1の実施形態に係わる粉体特性測定装置における衝撃発生部の構成を示す図である。

【図7】図6に示す衝撃発生部の作用を説明する図である。

【図8】図6に示す衝撃発生部の作用を説明する図である。

【図9】図6に示す衝撃発生部の作用を説明する図である。

【図10】図6に示す衝撃発生部の作用を説明する図である。

【図11】発明の第2の実施形態に係わる粉体特性測定装置における衝撃発生部の構成を示す図である。

【図12】本発明の第3の実施形態に係わる粉体特性測定装置における衝撃発生部の構成を示す図である。

【図13】本発明の第4の実施形態に係わる粉体特性測定装置における衝撃発生部の構成を示す図である。

【図14】図13に示す衝撃発生部の作用を説明する図である。

【図15】本発明の第5の実施形態に係わる粉体特性測定装置における衝撃発生部の構成を示す図である。

【図16】図15に示す衝撃発生部の作用を説明する図である。

【図17】本発明の第6の実施形態に係わる粉体特性測定装置における衝撃発生部の構成を示す図である。

【図18】図17に示す衝撃発生部の作用を説明する図である。

【図19】図17に示す衝撃発生部の作用を説明する図である。

【図20】図17に示す衝撃発生部の作用を説明する図である。

【図21】図1乃至図5に示した粉体特性測定装置のエアー吸入部の構成を示す図である。

【図22】図1乃至図5に示した粉体特性測定装置の粉塵排出口の構成を示す図である。

【図23】図1乃至図5に示した粉体特性測定装置の粉体自動供給ユニットの構成を示す図である。

【図24】図1乃至図5に示した粉体特性測定装置の粉体自動供給ユニットの構成を示す図である。

【発明を実施するための形態】

【0016】

以下、図面を用いて、本発明を実施するための形態(以下、実施形態と称する)を説明する。

【0017】

図1は、本発明の一実施形態に係わる粉体特性測定装置の全体構成を示す斜視図である。図2および図3は、それぞれ図1に示す粉体特性測定装置の正面図および側面図である。

【0018】

図1乃至図3に示すように、本実施形態の粉体特性測定装置100は、下部に所定の厚みを持って張り出したステージ1を有し、このステージ1の後方は上方に立ち上がって後方箱部3を形成している。そして、このステージ1の上面と後方箱部3の前面との間のステージ1と後方箱部3とで挟まれた部分には、粉体堆積層の特性を測定する種々の装置が設けられているが、この部分の全体は、点線で示す観音開き式の透明なアクリルカバー99により覆われ、粉体が測定中などに外部に飛散しないようになっている。なお、ステージ1の下端には、脚部1aが複数取り付けられ、この複数の脚部1aで粉体特性測定装置の全体が支持されている。

【0019】

ステージ1のほぼ中央の少し上方には、矩形の平皿状のバット5が設けられ、このバット5内にはほぼ円錐状の粉体堆積層7が載った粉体テーブル9が設けられている。なお、粉体テーブル9は、図3および後述する図6から分かるように板状部材である安息角バー11の一端上に載置されている。なお、バット5は、ステージ1から上方に伸びた脚部13で固定されている。

【0020】

バット5の前側のステージ1の上には、太径の円筒部材15の下端が固定的に取り付けられ、この太径の円筒部材15の上端には、周縁部が立ち上がった鍔部材17が取り付けられ、この鍔部材17の上に前記安息角バー11の他端が取り付けられている。この安息角バー11の他端が取り付けられた太径の円筒部材15の上端には、棒状部材である細径の筒状体21の下端が連結され、この筒状体21に対して磁性体からなるリング状の錘19が上下動自在に嵌合され、この錘19は鍔部材17の上に取り付けられた安息角バー11の他端上に載っている。なお、筒状体21の上端には、キャップ23が取り付けられ、このキャップ23の真下にストッパ25が取り付けられている。

【0021】

なお、テーブル支持部材としての安息角バー11、錘19、棒状部材としての筒状体21、位置決めストッパとしてのストッパ25及び後述する錘移動手段はテーブル振動手段を構成するものであり、さらに前記錘移動手段は、例えば後述する弾性部材用ガイド83、巻取りドラム85、弾性部材87、永久磁石89及び巻取りモータ91により構成されるものである。

【0022】

また、粉体堆積層7の上方には、漏斗31が設けられ、この漏斗31から粉体テーブル9上に粉体が供給され、粉体テーブル9上に粉体堆積層7が形成される。この漏斗31は、後方箱部3の前面に取り付けられた振動板33で支持されるとともに、漏斗31の上には、複数の篩35が設けられている。

【0023】

更に、篩35の上方には、粉体自動供給ユニット37が着脱可能に設けられ、この粉体自動供給ユニット37は、後方箱部3の前面の最上部に取り付けられている。この粉体自動供給ユニット37に粉体を入れると、粉体は、粉体自動供給ユニット37から下方の篩35に供給される。篩35に供給された粉体は、振動板33で振動され、篩35から漏斗31を通って粉体テーブル9上に落下し、粉体テーブル9上に粉体堆積層7として堆積される。

【0024】

また、粉体自動供給ユニット37は、詳しくは、図23(a)に示すようなバスケット状の容器39内に粉体を入れるようになっている。この粉体の入った容器39を図23(b)に示す供給ユニット41内に入れると、シャフト43が容器39のシャッター受け45に当たり、容器39のシャッター47が開き、粉体が下方に落下し、篩35内に供給されるようになっている。なお、図24に示すように、容器39の後部に例えばスクリューなどからなる供給駆動源40を設け、容器内の粉体をかき混ぜながら供給することも可能である。

【0025】

更に、図1および図2に示すように、粉体特性測定装置100の後方箱部3の前面の上部の左右には、エアー吸入部51が2個設けられ、またステージ1と後方箱部3との境界部分には、粉塵排出口53が複数形成されていて、エアー吸入部51から吸入した外部の空気が粉体特性測定装置100の内部を通り、内部の粉塵とともに粉塵排出口53から外部に排出されるようになっている。

【0026】

更に詳しくは、エアー吸入部51は、図21に示すように、網55で覆われてから、後方箱部3の内部を斜め上方に延出し、後方箱部3の天井に形成されたエアー吸入開口部57に連通し、このエアー吸入開口部57から外部の空気を吸入し、エアー吸入部51を介して装置内部に供給し、粉塵排出口53から外部に排出する。なお、後方箱部3の天井のエアー吸入開口部57の内側には、フィルタ59が取り付けられ、またエアー吸入開口部57の外側には、網またはパンチングメタルなどからなるフィルタ交換用蓋61が取り付けられている。なお、エアー吸入部51を覆っている網55は、パンチングメタルなどでもよい。

【0027】

また、ステージ1と後方箱部3との境界部分に形成されている複数の粉塵排出口53は、図22(a)、(b)、(c)に一部を拡大して図示するように短い矩形の孔53a、ほぼ丸い孔53b、または細長い矩形の孔53cなどで形成されるが、これらの粉塵排出口53は、図3に示すように、全体的に1つの排出ダクト63で覆われてまとめられてから、排気ホース65に連結され、この排気ホース65から外部に排出されるようになっている。なお、排気ホース65は、図1に示すように、その排気口65aが粉体特性測定装置100の外部に露出しているが、この排気ホース65の排気口65aに例えば掃除機などを接続し、装置内部に舞っている粉塵を掃除機で吸引してもよい。

【0028】

図1および図2に示すように、粉体堆積層7の左右両側方の後方箱部3の前面には、赤外線カメラ71と赤外線LED光源73とが粉体堆積層7を挟んで対向して取り付けられている。また、赤外線カメラ71のレンズの直前には、赤外線フィルタ75が取り付けられている。赤外線カメラ71は、赤外線LED光源73からの赤外線に向かって粉体堆積層7を撮像し、この撮像した粉体堆積層7のデータを図示しないコンピュータに供給し、コンピュータで粉体堆積層7の安息角、崩潰角、スパチュラ角などの特性を解析するようになっている。

【0029】

図4および図5に示す粉体特性測定装置は、図1乃至図3に示した粉体特性測定装置100における安息角バー11の代わりに板状部材であるスパチュラバー111を設け、このスパチュラバー111の上にスパチュラ角を測定するための粉体堆積層70を載せた点が異なるのみであり、その他の構成は図1乃至図3に示す粉体特性測定装置と同じであり、同じ構成要素には同じ符号を付して、説明を省略する。なお、図4および図5に示す粉体特性測定装置は、図1乃至図3に示すものと分けて説明する必要がある場合には、符号100aを付し、粉体特性測定装置100aとして記載する。

【0030】

次に、図6を参照して、本実施形態の粉体特性測定装置において粉体堆積層7の崩潰角を測定すべく粉体テーブル9上の粉体堆積層7に衝撃を与えるための衝撃発生部の具体的構成および作用について説明する。なお、この場合には、図1乃至図3に示す粉体特性測定装置100が使用される。

【0031】

図6において、粉体堆積層7が載っている粉体テーブル9は、安息角バー11の一端寄りの部分に載置されている。この安息角バー11は、粉体テーブル9が載置された一端寄りの部分がバット5内に位置し、途中がこのバット5から上に出るように上方に屈曲し、この上方に屈曲した安息角バー11の他端は、円筒部材15と筒状体21の境の鍔部材17上に取り付けられている。なお、粉体テーブル9と安息角バー11は板状部材を構成するものである。

【0032】

円筒部材15の上端に下端が連結された筒状体21には、磁性体で構成されるリング状の錘19が上下動自在に嵌合され、図6の状態では、筒状体21の最下部の安息角バー11の他端上に位置している。筒状体21の上端には、キャップ23が取り付けられ、このキャップ23の真下にストッパ25が取り付けられ、このストッパ25と筒状体21の上端との間に後述する磁石の逃げ領域81が設けられている。

【0033】

円筒部材15の下端は、ステージ1内に上面から僅かに入り込んで固定され、この固定された円筒部材15の下端には弾性部材用ガイド83の一端が取り付けられ、この弾性部材用ガイド83の他端は、巻取りドラム85に連結されている。弾性部材用ガイド83内には、押上げ部材を構成する長尺の弾性部材87が挿通されている。この弾性部材87の一端には、永久磁石89が取り付けられ、他端は、巻取りドラム85に卷回されている。巻取りドラム85の内部には、巻取りドラム85を回転させて、弾性部材用ガイド83内の弾性部材87を巻取りドラム85に巻き付けたり、巻き戻すための巻取りモータ91が設けられている。

【0034】

なお、弾性部材87は、ポリフェニールサルホンなどからなる弾性樹脂、ニッケルとチタンの形状記憶合金などからなる弾性金属、密着ばね、金属コイルばねなどで構成される。

【0035】

以上のような構成において、図6では粉体堆積層7の崩潰角を測定するために、粉体テーブル9上の粉体堆積層7は、安息角を形成している。なお、安息角とは、図1に示す粉体自動供給ユニット37から粉体を粉体テーブル9上に自然落下させた場合に粉体テーブル9上に形成される粉体堆積層7の山の角度である。このように安息角を形成している粉体堆積層7に対して衝撃を3回与えた時に崩潰した粉体堆積層7の山の角度が崩潰角である。

【0036】

この崩潰角を測定するために、本実施形態では、錘19を上方から安息角バー11の他端上に落下させて衝撃を発生し、この衝撃を安息角バー11から粉体テーブル9を介して粉体堆積層7に伝達して、粉体堆積層7を崩潰させるという動作を3回繰り返し、この3回の衝撃で崩潰した粉体堆積層7の角度を前記赤外線カメラ71、赤外線LED光源73で崩潰角として測定する。

【0037】

次に、図6乃至図10を参照して、本実施形態における衝撃発生部の衝撃発生方法について説明する。同図に示す本実施形態の衝撃発生部601は、図7において矢印200で示すように巻取りモータ91を回転させて、巻取りドラム85に卷回されていた弾性部材87を送り出すように巻き戻すと、弾性部材87の一端に取り付けられている永久磁石89は、矢印201で示すように弾性部材87とともに円筒部材15内を上昇し、筒状体21の下端に位置する錘19のリング状内部に入り、錘19を永久磁石89の磁力に吸着させる。

【0038】

錘19が永久磁石89の磁力に吸着された状態で更に巻取りモータ91を回転させ、弾性部材87を更に上方に送り出すと、永久磁石89は、錘19を吸着しながら筒状体21内を上昇し、永久磁石89に吸着された錘19は、図8および図9に示すように、筒状体21の上部のストッパ25に当接する。

【0039】

このように錘19がストッパ25に当接した状態において、巻取りモータ91を更に駆動して、弾性部材87を更に上方に送り出すと、弾性部材87の上端の永久磁石89のみがストッパ25の上の磁石逃げ領域81に入り込み、錘19は、永久磁石89の磁気的吸着から解放される。この結果、錘19は、図10に示すように、筒状体21に沿って下方に落下し、筒状体21の下端に取り付けられている安息角バー11の他端上に強くぶつかり、安息角バー11に衝撃を与える。安息角バー11に与えられた衝撃は、安息角バー11の一端上の粉体テーブル9を介して粉体テーブル9上の粉体堆積層7に伝達され、粉体堆積層7は崩れる。上記のようにして、1回目の衝撃が粉体堆積層7に与えられる。

【0040】

崩潰角の測定には、上述した衝撃を3回繰り返すことなるが、これは、上述したように、錘19が落下して衝撃を発生した後、巻取りモータ91を駆動して、巻取りドラム85で弾性部材87を巻き取り、図6に示す最初の位置まで戻す。図6に示す最初の位置まで戻った後は、上述したと同様に、巻取りモータ91を回転させて、巻取りドラム85に卷回されていた弾性部材87を送り出し、弾性部材87の一端に取り付けられている永久磁石89を弾性部材87とともに円筒部材15内を上昇させるという上述したと同様の動作を繰り返して、粉体堆積層7に対して衝撃を3回付与する。そして、この3回の衝撃で崩潰した粉体堆積層7の角度を赤外線カメラ71、赤外線LED光源73で崩潰角として測定する。

【0041】

なお、上記衝撃は、安息角バー11を介して粉体テーブル9に与えられているが、粉体テーブル9は、安息角バー11上に直接設けられているものであるため、衝撃は粉体テーブル9に対して直接与えられたものと同等であるし、または安息角バー11と粉体テーブル9とを一体化して板状部材として構成し、この板状部材に衝撃を与えてもよいものである。

【0042】

上記実施形態では、巻取りモータ91を使用して、錘19を上昇させ、所定の位置に設けたストッパ25から錘19を落下させ、この落下した錘19の衝撃を安息角バー11から粉体テーブル9に伝達することで粉体テーブル9上の粉体堆積層7に対して衝撃を与えるため、従来のように、装置のアクリルカバー99をいちいち開閉して、手動で錘を落下させる必要がなく、アクリルカバー99の開閉毎に粉体が装置の外部に飛散して人体に付着することもなくなるとともに、衝撃は安息角バー11から粉体テーブル9を介して粉体堆積層7に伝達され、常に同じ衝撃を再現性よく発生することができ、規定通りの測定を行うことができる。また、巻取りモータ91およびこの巻取りモータ91に対する電源ケーブルなどは粉体特性測定装置の下部のステージ1の中に収納することができ、従来のように装置内に露出して粉体が付着することもなく、日常の手入れが容易になる。更に、筒状体21に取り付けたストッパ25の位置を調整して、衝撃の強さを簡単に微調整することができる。

【0043】

次に、図11を参照して、本発明の第2の実施形態に係わる粉体特性測定装置における衝撃発生部について説明する。図11に示す実施形態の衝撃発生部602は、図6乃至図10に示した衝撃発生部601において弾性部材87と巻取りドラム85の代わりにシャフト101とアーム103を使用した点が大きく異なるものであり、その他の基本的構成は同じである。従って、同じ構成要素には、同じ符号を付して、説明を省略する。

【0044】

すなわち、図11に示す衝撃発生部602は、真っすぐに伸びたシャフト101を有し、このシャフト101は、一部がシャフトガイド109で覆われ、このシャフトガイド109に沿って上下動し得るようになっている。シャフト101の上端に前記永久磁石89が取り付けられている。シャフト101の下端には、矩形の補助金具102を介してピン105が取り付けられ、このピン105は、長尺のアーム103の先端寄りに形成された長孔103aに係合している。

【0045】

アーム103は、後端がアーム駆動モータ107の回転軸に取り付けられ、アーム駆動モータ107が回転すると、アーム103は、先端が矢印211で示すように上方に移動し、これによりシャフト101も上方に移動し、シャフト101の上端に取り付けられた永久磁石89が円筒部材15内を上方に移動する。なお、ピン105、アーム103およびアーム駆動モータ107は、押上げ手段を構成している。

【0046】

次に、図11に示す本実施形態における衝撃発生部601による衝撃発生方法について説明する。まず、図11に示す状態において、アーム駆動モータ107を回転させると、アーム103の先端は、アーム駆動モータ107の回転軸に取り付けられた後端を中心に上昇し、アーム103の先端の長孔103aに嵌合しているピン105を介してシャフト101を矢印211で示すようにシャフトガイド109でガイドしながら上昇させる。

【0047】

シャフト101が矢印211で示すように上昇すると、シャフト101の上端に取り付けられている永久磁石89は、円筒部材15内を上昇し、筒状体21の下端に位置する錘19のリング状内部に入り、錘19は永久磁石89の磁力に吸着される。錘19が永久磁石89の磁力に吸着された状態で更にシャフト101が上昇すると、永久磁石89に吸着された錘19は、筒状体21の上部のストッパ25に当接する。

【0048】

このように錘19がストッパ25に当接した状態において、アーム駆動モータ107を更に駆動して、シャフト101を更に上方に押し出すと、シャフト101の上端の永久磁石89のみがストッパ25の上の磁石逃げ領域81に入り込み、錘19は、永久磁石89の磁気的吸着から解放される。この結果、錘19は、筒状体21に沿って下方に落下し、筒状体21の下端に取り付けられている安息角バー11の他端上に強くぶつかり、安息角バー11に衝撃を与える。安息角バー11に与えられた衝撃は、安息角バー11の一端上の粉体テーブル9を介して粉体テーブル9上の粉体堆積層7に伝達され、粉体堆積層7は崩れる。上記のようにして、1回目の衝撃が粉体堆積層7に与えられる。上述した衝撃を3回繰り返して崩潰した粉体堆積層7の角度を赤外線カメラ71、赤外線LED光源73で崩潰角として測定する。

【0049】

上記実施形態においても、従来のように、アクリルカバー99をいちいち開閉して、手動で錘を落下させる必要がなく、アクリルカバー99の開閉毎に粉体が装置の外部に飛散して人体に付着することもなくなるとともに、衝撃は安息角バー11から粉体テーブル9を介して粉体堆積層7に伝達され、常に同じ衝撃を再現性よく発生することができ、規定通りの測定を行うことができる。また、アーム駆動モータ107の電源ケーブルなどは粉体特性測定装置の下部のステージ1の中に収納することができ、従来のように装置内に露出して粉体が付着することもなく、日常の手入れが容易になった。更に、筒状体21に取り付けたストッパ25の位置を調整して、衝撃の強さを簡単に微調整することができる。

【0050】

次に、図12を参照して、本発明の第3の実施形態に係わる粉体特性測定装置における衝撃発生部について説明する。図11に示す実施形態の衝撃発生部603は、図6乃至図10に示した衝撃発生部601が永久磁石89を弾性部材87で上方に押し上げるように動作するのに対して図12では永久磁石89をワイヤ113で引き上げるように動作することが大きく異なるものである。更に詳しくは、本実施形態の衝撃発生部603は、図6に示した円筒部材15と筒状体21が1本の連続した筒状体22で構成されるとともに、この筒状体22は、下端がステージ1の内部に配設されず、ステージ1の上から上方に立ち上がってから、Uターンし、このUターンした筒状体22の先端に巻取りモータ91を内蔵した巻取りドラム85を設け、この巻取りドラム85に巻き付けられたワイヤ113が筒状体22内を通過して、その先端に取り付けられた永久磁石89が錘19の近傍まで下方に向かって伸びている点が異なるものであり、その他の構成および作用は、同じであり、同じ構成要素には同じ符号を付して、その説明を省略する。なお、前記ストッパ25は、Uターンする前のステージ1から真っすぐ伸びた筒状体22の上方に取り付けられている。

【0051】

このように構成される衝撃発生部603において、図12に示す状態から巻取りモータ91を駆動して、ワイヤ113を巻き取ると、このワイヤ113の先端の永久磁石89は、錘19を吸着しながら錘19とともに上方に上昇する。そして、錘19が筒状体22の上方に取り付けられているストッパ25に当たると、錘19はこの位置で停止するが、永久磁石89は、ワイヤ113に引っ張られて、更に上昇し、永久磁石89による錘19の吸着は解放され、ストッパ25に当接していた錘19は、下方に落下し、安息角バー11の他端上に強くぶつかり、安息角バー11に衝撃を与える。安息角バー11に与えられた衝撃は、安息角バー11の一端上の粉体テーブル9を介して粉体テーブル9上の粉体堆積層7に伝達され、粉体堆積層7は崩れる。上記のようにして、1回目の衝撃が粉体堆積層7に与えられる。上述した衝撃を3回繰り返して崩潰した粉体堆積層7の角度を赤外線カメラ71、赤外線LED光源73で崩潰角として測定する。なお、上記ワイヤ113は、ワイヤに限らず、密着ばね、前記弾性部材と同様にポリフェニールサルホンなどからなる弾性樹脂、ニッケルとチタンの形状記憶合金などで構成される。

【0052】

なお、図12において、衝撃発生部603を使用しない場合には、矢印212で示すように、筒状体22のUターン状に曲がった部分を旋回させれば、この部分を邪魔にならない所望の場所に退避させることができる。

【0053】

次に、図13および図14を参照して、本発明の第4の実施形態に係わる粉体特性測定装置における衝撃発生部について説明する。図13および図14に示す実施形態の衝撃発生部604は、図6乃至図10に示した衝撃発生部601が永久磁石89を弾性部材87で上方に押し上げるように動作するのに対して図13および図14では滑車119にかけたワイヤ117で永久磁石891を引き上げるように動作することが大きく異なるものであり、同じ構成要素には同じ符号を付し、その説明を省略する。

【0054】

更に詳しくは、本実施形態の衝撃発生部604は、図6に示した円筒部材15と筒状体21が1本の連続した筒状体22で構成されるとともに、この筒状体22は、下端がステージ1の内部に配設されず、ステージ1の上から上方に真っすぐ伸びるように取り付けられ、この筒状体22に対してリング状の錘192が上下動自在に嵌合され、更にこの錘192の真上の筒状体22に対してリング状の永久磁石891が上下動自在に嵌合している。

【0055】

また、筒状体22の最上部には、滑車119が取り付けられ、この滑車119にかけられて、筒状体22内を下方に伸びるワイヤ117の一端は、磁石連結金具115に取り付けられ、ワイヤ117の他端は、筒状体22内を下方に伸び、ステージ1の下方に設けられている巻取りドラム85に卷回されている。この巻取りドラム85は、巻取りモータ91で駆動されるようになっている。

【0056】

このように構成される衝撃発生部604において、ワイヤ117の一端に取り付けられた磁石連結金具115は、永久磁石891に吸着され、ワイヤ117を上下動すると、この磁石連結金具115を介して永久磁石891も上下動するようになっている。また、図13に示す状態では、錘192は、永久磁石891に吸着されている。この状態で巻取りモータ91を駆動して、巻取りドラム85でワイヤ117を巻き取ると、ワイヤ117の一端の磁石連結金具115は、永久磁石891および錘192とともに上方に移動する。

【0057】

この上方への移動において、永久磁石891は、上方のストッパ251の近傍に来ると、図14に示すように、ストッパ251の凹んだ磁石逃げ領域811内に入り込むが、永久磁石891の下面に吸着されている錘192は、ストッパ251の下方に伸びた下端251aに当接して、それ以上の上方への移動を阻止されるため、錘192は、永久磁石891の磁気的吸着から解放され、図14において矢印213で示すように、下方に落下し、安息角バー11の他端上に強くぶつかり、安息角バー11に衝撃を与える。安息角バー11に与えられた衝撃は、安息角バー11の一端上の粉体テーブル9を介して粉体テーブル9上の粉体堆積層7に伝達され、粉体堆積層7は崩れる。上述した衝撃を3回繰り返して崩潰した粉体堆積層7の角度を赤外線カメラ71、赤外線LED光源73で崩潰角として測定する。

【0058】

次に、図15および図16を参照して、本発明の第5の実施形態に係わる粉体特性測定装置における衝撃発生部について説明する。図15および図16に示す本実施形態の衝撃発生部605においては、筒状体22の上端に3個の滑車301、303、305を設けるとともに、筒状体22の外周に上下動自在に嵌合されるリング状の錘19の周縁部が上方に立ち上がって、内側が凹んだ凹所19aに形成されている。また、筒状体22には、上下端に鍔部のある細長いリング状の解放金具311が上下動自在に嵌合され、この解放金具311にはリング状の永久磁石893が上下動自在に嵌合している。また、解放金具311の下端の鍔部は、錘19の凹所19a内に入っている。

【0059】

この永久磁石893は、前記滑車303、305にかけられた2本のワイヤ313、315で上方から吊り下げられている。この2本のワイヤ313、315は、滑車303、305にかけられてから、更に中央の滑車301にかけられ、この中央の滑車301から1本のワイヤ317として筒状体22内を下方に伸びている。このワイヤ317の下部は、図15および図16では図示を省略されているが、図13および図14と同様な巻取りドラム85で巻き取られ、この巻取りドラム85は巻取りモータ91で駆動されるようになっている。そして、ワイヤ317の下部が巻取りモータ91で駆動された巻取りドラム85で巻き取られると、このワイヤ317の巻き取りが滑車303、305を介してワイヤ313、315に伝達され、ワイヤ313、315が上方に引き上げられ、ワイヤ313、315の下端に取り付けられている永久磁石893が上方に移動する。

【0060】

このように構成される衝撃発生部605において、巻取りモータ91を駆動して、巻取りドラム85でワイヤ317を巻き取ると、滑車301、303、305を介してワイヤ313、315が上方に引き上げられ、これによりワイヤ313、315の下端に取り付けられている永久磁石893は、錘19を磁気的に吸着しながら錘19とともに上方に移動する。なお、この時、細長いリング状の解放金具311は、下端が錘19の凹所19aの底に当接し、錘19および永久磁石893とともに上方に移動する。

【0061】

永久磁石893が錘19を吸着しながら上方に移動すると、まず最初に解放金具311が図16に示すようにストッパ25に当たるが、更に巻取りモータ91を駆動してワイヤ313、315の巻取りドラム85への巻取りを続けて、ワイヤ313、315の下端の永久磁石893を上方に移動させると、永久磁石893は上方へ移動するも、錘19は、その凹所19aの底が解放金具311の下端の鍔部にぶつかり、錘19の上方への移動は阻止され、錘19は、永久磁石893からの磁気的吸着から解放され、図16において矢印215で示すように下方に落下し、安息角バー11の他端上に強くぶつかり、安息角バー11に衝撃を与える。安息角バー11に与えられた衝撃は、安息角バー11の一端上の粉体テーブル9を介して粉体テーブル9上の粉体堆積層7に伝達され、粉体堆積層7は崩れる。上述した衝撃を3回繰り返して崩潰した粉体堆積層7の角度を赤外線カメラ71、赤外線LED光源73で崩潰角として測定する。

【0062】

次に、図17乃至図20を参照して、本発明の第6の実施形態に係わる粉体特性測定装置における衝撃発生部について説明する。図17乃至図20に示す本実施形態の衝撃発生部606は、錘19が上下動する筒状体22とは別に離隔して錘搬送手段を構成するベルト331を筒状体22に沿って平行に設けている。このベルト331に対して下端に錘引掛け爪337を有し、上端に突起部339を有する錘搬送部材335を取り付け、この錘搬送部材335が取り付けられたベルト331をステージ1の下側に設けた駆動モータ333で駆動して錘搬送部材335を筒状体22に沿って平行に上下動し得るようにしている。なお、錘引掛け爪337は、基端部が錘搬送部材335に対して回動自在に取り付けられている。

【0063】

また、筒状体22に沿って上下動し得るように筒状体22の外周に取り付けられた錘19は、その外周面に凹溝191が形成され、この凹溝191に前記錘搬送部材335の錘引掛け爪337が引っ掛かるようになっている。

【0064】

錘搬送部材335は、上端に設けられた突起部339の基端部に支軸341を有し、錘引掛け爪337が設けられている下端がばね343で矢印217で示す方向に常時押圧され、支軸341を中心に時計方向に回動するように付勢されているが、錘引掛け爪337の真上に取り付けられた回転阻止ピン345により錘搬送部材335の時計方向の回動を阻止されている。

【0065】

このように構成される衝撃発生部606において、駆動モータ333でベルト331を駆動して、ベルト331に取り付けられている錘搬送部材335を図18において矢印219で示す方向に移動させると、錘搬送部材335の下端の錘引掛け爪337が錘19に当たって、矢印221で示すように上方に回動し、錘19の凹溝191に係合する。

【0066】

錘搬送部材335の錘引掛け爪337が錘19の凹溝191に係合して引っ掛けた後、駆動モータ333を逆方向に回転すると、錘搬送部材335は、ベルト331とともに上方に移動し、錘引掛け爪337が錘19の凹溝191に引っ掛かった状態で錘19とともに上方に移動する。錘搬送部材335が上方に移動し、錘搬送部材335の上端の突起部339が図19に示すようにストッパ25に当たると、錘搬送部材335は支軸341を中心に図20の矢印223で示すように反時計方向に回動し、錘搬送部材335の下端の錘引掛け爪337は図20の矢印225で示すように移動し、錘引掛け爪337は、錘19の凹溝191から外れ、錘19は、図20で矢印227でしめすように下方に落下する。

【0067】

錘19は、下方に落下すると、安息角バー11の他端上に強くぶつかり、安息角バー11に衝撃を与える。安息角バー11に与えられた衝撃は、安息角バー11の一端上の粉体テーブル9を介して粉体テーブル9上の粉体堆積層7に伝達され、粉体堆積層7は崩れる。上述した衝撃を3回繰り返して崩潰した粉体堆積層7の角度を赤外線カメラ71、赤外線LED光源73で崩潰角として測定する。

【0068】

上記各実施形態は、粉体堆積層7の崩潰角を測定する場合についての説明であるが、粉体堆積層7のスパチュラ角を測定するには、図4および図5に示すように、安息角バー11の代わりにスパチュラバー111を使用した粉体特性測定装置100aを使用し、このスパチュラバー111の上にスパチュラ角測定のための粉体堆積層70を形成する。そして、スパチュラバー111上に形成されたスパチュラ角測定用の粉体堆積層70が形成されたスパチュラバー111上に上述したように錘19を落下させて、スパチュラバー111上の粉体堆積層70に衝撃をあたえ、この衝撃で崩れた粉体堆積層70の角度を前記赤外線カメラ71、赤外線LED光源73でスパチュラ角として測定する。

【0069】

なお、スパチュラバー111上にスパチュラ角測定用の粉体堆積層70を形成するには、バット5を上昇させるかまたはスパチュラバー111を下降させるなどして、スパチュラバー111の下方に下がった一端寄りの部分をバット5内の底に設置する。それから、このバット5内に設置されたスパチュラバー111の下がった一端寄りの部分が全体的に隠れるまで粉体自動供給ユニット37からバット5内に粉体を入れる。この状態からバット5を下方に移動させるかまたはスパチュラバー111を上方に移動させると、スパチュラバー111上にスパチュラ角測定用の粉体堆積層70が残る。

【0070】

このようにスパチュラバー111上に形成された粉体堆積層70に対して上述した図6から図20で説明したように、衝撃を1回与えて、粉体堆積層70を崩し、この時の角度を前記赤外線カメラ71および赤外線LED光源73でスパチュラ角として測定する。

【0071】

上記各実施形態では、モータを使用して、錘を上昇させ、所定の位置から錘を落下させ、この落下した錘の衝撃を安息角バーまたはスパチュラバーから粉体テーブルに伝達することで粉体テーブル上の粉体堆積層に対して衝撃を与えるため、従来のように、装置のアクリルカバーをいちいち開閉して、手動で錘を落下させる必要がなく、アクリルカバーの開閉毎に粉体が装置の外部に飛散して人体に付着することもなくなるとともに、衝撃は安息角バーまたはスパチュラバーから粉体テーブルを介して粉体堆積層に伝達され、常に同じ衝撃を再現性よく発生することができ、規定通りの測定を行うことができる。また、巻取りモータやその電源ケーブルなどは粉体特性測定装置の下部のステージの中に収納することができ、従来のように装置内に露出して粉体が付着することもなく、日常の手入れが容易になる。更に、筒状体に取り付けたストッパの位置を調整して、衝撃の強さを簡単に微調整することができる。

【0072】

上述してきたように、本実施例によれば、板状部材上の粉体堆積層に衝撃を与えて粉体の少なくとも崩潰角およびスパチュラ角を含む特性を測定する粉体特性測定装置であって、粉体堆積層が載る板状部材上に下端が取り付けられて上方に伸びる棒状部材と、この棒状部材に沿って上下動するように棒状部材の外周に取り付けられた錘と、この錘を棒状部材に沿って上方に移動させる移動手段と、この移動手段で所定の上方位置まで錘を移動させた後、錘を棒状部材に沿って落下させ、錘を板状部材に衝突させて板状部材上の粉体堆積層に衝撃を与える落下手段とを有する。

【0073】

これにより、板状部材上に下端が取り付けられて上方に伸びる棒状部材に沿って上下動するように棒状部材の外周に取り付けられた錘を棒状部材に沿って上方に移動させ、所定の上方位置まで錘を移動させた後、錘を棒状部材に沿って落下させ、錘を板状部材に衝突させて板状部材上の粉体堆積層に衝撃を与えるため、従来のように、装置のアクリルカバーをいちいち開閉して、手動で錘を落下させる必要がなく、アクリルカバーの開閉毎に粉体が装置の外部に飛散して人体に付着することもなくなるとともに、衝撃は板状部材を介して粉体堆積層に伝達され、常に同じ衝撃を再現性よく発生することができ、規定通りの測定を行うことができ、また錘の移動のために使用されるモータやその電源ケーブルなどは装置の下部のステージの中に収納することができ、従来のように装置内に露出して粉体が付着することもなく、日常の手入れが容易になり、更に筒状体に取り付けたストッパの位置を調整して、衝撃の強さを簡単に微調整することができる。

【符号の説明】

【0074】

1 ステージ

3 後方箱部

5 バット

7、70 粉体堆積層

9 粉体テーブル

11 安息角バー

15 円筒部材

19 錘

19a 凹所

21 筒状体

25、251 ストッパ

31 漏斗

35 篩

37 粉体自動供給ユニット

71 赤外線カメラ

73 赤外線LED光源

75 赤外線フィルタ

81、811 磁石逃げ領域

83 弾性部材用ガイド

85 巻取りドラム

87 弾性部材

89、891、893 永久磁石

91 巻取りモータ

101 シャフト

103 アーム

103a 長孔

105 ピン

109 シャフトガイド

113 ワイヤ

115 磁石連結金具

117、313、315、317 ワイヤ

119、301、303、305 滑車

191 凹溝

311 解放金具

331 ベルト

333 駆動モータ

335 錘搬送部材

337 錘引掛け爪

339 突起部

【特許請求の範囲】

【請求項1】

測定室内に配置され粉体テーブル上の粉体推積層に対して少なくとも安定角、崩潰角、スパチュラ角を測定する測定手段を備えた粉体特性測定装置であって、

前記測定手段は、粉体テーブル上の粉体推積層に衝撃振動を与えるテーブル振動手段を有し、前記テーブル振動手段は、粉体テーブルから延長されたテーブル支持部材と、前記テーブル支持部材に設けられ上端部に高さ位置決めストッパを有する上下に長い棒状部材と、前記棒状部材に上下動自在に装着され落下時に前記テーブル支持部材を介して前記粉体テーブルに衝撃振動を与える錘と、前記錘を保持する保持体を有し前記高さ位置決めストッパまで錘を上昇させる錘移動手段とを備え、前記錘移動手段の保持体は、前記高さ位置決めストッパを越えて上昇した時、錘の保持を解除することを特徴とする粉体特性測定装置。

【請求項2】

測定室内に配置され粉体テーブル上の粉体推積層に対して少なくとも安定角、崩潰角、スパチュラ角を測定する測定手段を備えた粉体特性測定装置であって、

前記測定手段は、粉体テーブル上の粉体推積層に衝撃振動を与えるテーブル振動手段を有し、前記テーブル振動手段は、粉体テーブルから延長されたテーブル支持部材と、前記テーブル支持部材に設けられ上端部に高さ位置決めストッパを有する上下に長い棒状部材と、前記棒状部材に上下動自在に装着され落下時に前記テーブル支持部材を介して前記粉体テーブルに衝撃振動を与える錘と、前記錘を保持する保持体を有し前記高さ位置決めストッパまで錘を上昇させる錘移動手段とを備え、前記錘移動手段の保持体は、前記高さ位置決めストッパに当接した時、錘の保持を解除することを特徴とする粉体特性測定装置。

【請求項3】

前記錘移動手段は、錘が設けられた棒状部材の内部に沿って上下動自在にセットされ、前記錘を内側から磁力によって吸着保持する磁石で作られた保持体と、前記棒状部材の内部に沿って前記保持体を上下動させる可燃性部材と、測定室のステージ下方に配置され前記可燃性部材を索引制御する駆動部とで構成されていることを特徴とする請求項1記載の粉体特性測定装置。

【請求項4】

前記高さ位置決め手段は、上下調節自在に取付けられていることを特徴とする請求項1又は2記載の粉体特性測定装置。

【請求項1】

測定室内に配置され粉体テーブル上の粉体推積層に対して少なくとも安定角、崩潰角、スパチュラ角を測定する測定手段を備えた粉体特性測定装置であって、

前記測定手段は、粉体テーブル上の粉体推積層に衝撃振動を与えるテーブル振動手段を有し、前記テーブル振動手段は、粉体テーブルから延長されたテーブル支持部材と、前記テーブル支持部材に設けられ上端部に高さ位置決めストッパを有する上下に長い棒状部材と、前記棒状部材に上下動自在に装着され落下時に前記テーブル支持部材を介して前記粉体テーブルに衝撃振動を与える錘と、前記錘を保持する保持体を有し前記高さ位置決めストッパまで錘を上昇させる錘移動手段とを備え、前記錘移動手段の保持体は、前記高さ位置決めストッパを越えて上昇した時、錘の保持を解除することを特徴とする粉体特性測定装置。

【請求項2】

測定室内に配置され粉体テーブル上の粉体推積層に対して少なくとも安定角、崩潰角、スパチュラ角を測定する測定手段を備えた粉体特性測定装置であって、

前記測定手段は、粉体テーブル上の粉体推積層に衝撃振動を与えるテーブル振動手段を有し、前記テーブル振動手段は、粉体テーブルから延長されたテーブル支持部材と、前記テーブル支持部材に設けられ上端部に高さ位置決めストッパを有する上下に長い棒状部材と、前記棒状部材に上下動自在に装着され落下時に前記テーブル支持部材を介して前記粉体テーブルに衝撃振動を与える錘と、前記錘を保持する保持体を有し前記高さ位置決めストッパまで錘を上昇させる錘移動手段とを備え、前記錘移動手段の保持体は、前記高さ位置決めストッパに当接した時、錘の保持を解除することを特徴とする粉体特性測定装置。

【請求項3】

前記錘移動手段は、錘が設けられた棒状部材の内部に沿って上下動自在にセットされ、前記錘を内側から磁力によって吸着保持する磁石で作られた保持体と、前記棒状部材の内部に沿って前記保持体を上下動させる可燃性部材と、測定室のステージ下方に配置され前記可燃性部材を索引制御する駆動部とで構成されていることを特徴とする請求項1記載の粉体特性測定装置。

【請求項4】

前記高さ位置決め手段は、上下調節自在に取付けられていることを特徴とする請求項1又は2記載の粉体特性測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2012−88107(P2012−88107A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−233603(P2010−233603)

【出願日】平成22年10月18日(2010.10.18)

【出願人】(591058127)メディカテック株式会社 (17)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月18日(2010.10.18)

【出願人】(591058127)メディカテック株式会社 (17)

[ Back to top ]