粉体用包装袋

【課題】粉体を容易に充填することができ、充填後の粉体の漏れを防止することができる粉体用包装袋を簡易な構造で安価に提供する。

【解決手段】平坦に折り潰された筒形状に形成され、筒形状の開口部に斜め折れ線部21を設けて折り込み部22を形成し、筒形状の開口端と平行して設けられた第1及び第2の折れ線部23、24を有した袋基材20と、平坦に折り潰された筒形状に形成され、筒形状の内面に設けられ、その内面を接着可能な第1の接着層32と、第1及び第2の折れ線部23、24と斜め折れ線部21との交点よりも外側に突き出る突出部31とを備え、第1の折れ線部23と第2の折れ線部24との間の折り込み部22に接着されるバルブ基材30と、袋基材20の開口部の外側に設けられ、第2の折れ線部24及び第1の折れ線部23で折り曲げることにより閉じられる袋基材20の開口部に貼り合せる化粧紙基材40とを備える。

【解決手段】平坦に折り潰された筒形状に形成され、筒形状の開口部に斜め折れ線部21を設けて折り込み部22を形成し、筒形状の開口端と平行して設けられた第1及び第2の折れ線部23、24を有した袋基材20と、平坦に折り潰された筒形状に形成され、筒形状の内面に設けられ、その内面を接着可能な第1の接着層32と、第1及び第2の折れ線部23、24と斜め折れ線部21との交点よりも外側に突き出る突出部31とを備え、第1の折れ線部23と第2の折れ線部24との間の折り込み部22に接着されるバルブ基材30と、袋基材20の開口部の外側に設けられ、第2の折れ線部24及び第1の折れ線部23で折り曲げることにより閉じられる袋基材20の開口部に貼り合せる化粧紙基材40とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉体を包装するときに使用される粉体用包装袋に関するものである。

【背景技術】

【0002】

小麦粉などの粉体を包装する包装袋は、その開口部に、粉体の漏れなどを防止するさまざまな機構が設けられている(例えば、特許文献1)。

特許文献1の発明では、包装袋の開口部に塞鎖紙片を貼り付けたバルブ及びインナーパッチなどを重ねて貼り付けて、開口部を閉じてもバルブから粉体を充填でき、また、バルブの封を閉じることにより包装袋からの粉体漏れを防止することができるとされている。しかし、このような包装袋は、インナーパッチや、塞鎖紙片を必要としているので、製袋工程に手間を要し、また、材料費などの生産コストも割高となる問題があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−026190号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の課題は、粉体を容易に充填することができ、充填後の粉体の漏れを防止することができる粉体用包装袋を簡易な構造で安価に提供することである。

【課題を解決するための手段】

【0005】

本発明は、以下のような解決手段により、前記課題を解決する。なお、理解を容易にするために、本発明の実施形態に対応する符号を括弧内に付して説明するが、これに限定されるものではない。

請求項1の発明は、平坦に折り潰された筒形状に形成され、前記筒形状の開口部に斜め折れ線部(21)を設けて三角形状の折り込み部(22)を形成し、前記筒形状の開口端と平行して設けられた第1及び第2の折れ線部(23、24)を有した袋基材(20)と、平坦に折り潰された筒形状に形成され、前記筒形状の内面に設けられ、その内面を接着可能な第1の接着層(32)と、前記第1及び第2の折れ線部(23、24)と前記斜め折れ線部(21)との交点よりも外側に1〜10mm突き出る突出部(31)とを備え、前記第1の折れ線部(23)と前記第2の折れ線部(24)との間の前記折り込み部(22)に接着される帯状接着層(34)を有するバルブ基材(30)と、前記袋基材(20)の開口部の外側に設けられ、前記袋基材(20)を前記第2の折れ線部(24)及び前記第1の折れ線部(23)で折り曲げられることにより閉じられる前記袋基材(20)の開口部に貼り合される化粧紙基材(40)とを備え、前記第1の接着層(32)は、縞状に形成されることを特徴とする粉体用包装袋(10)である。

【0006】

請求項2の発明は、平坦に折り潰された筒形状に形成され、前記筒形状の開口部に斜め折れ線部(21)を設けて三角形状の折り込み部(22)を形成し、前記筒形状の開口端と平行して設けられた第1及び第2の折れ線部(23、24)を有した袋基材(20)と、平坦に折り潰された筒形状に形成され、前記筒形状の内面に設けられ、その内面を接着可能な第1の接着層(32)と、前記第1及び第2の折れ線部(23、24)と前記斜め折れ線部(21)との交点よりも外側に1〜10mm突き出る突出部(31)とを備え、前記第1の折れ線部(23)と前記第2の折れ線部(24)との間の前記折り込み部(22)に接着される帯状接着層(34)を有するバルブ基材(30)と、前記袋基材(20)の開口部の外側に設けられ、前記袋基材(20)を前記第2の折れ線部(24)及び前記第1の折れ線部(23)で折り曲げられることにより閉じられる前記袋基材(20)の開口部に貼り合される化粧紙基材(40)とを備え、前記袋基材(31)は、前記折り込み部(22)の前記第1及び第2の折れ線部(23、24)に、その第1及び第2の折れ線部(23、24)と交差する複数の縞状の第3の接着層(25)を備えることを特徴とする粉体用包装袋(10)である。

【0007】

請求項3の発明は、請求項1又は請求項2に記載の粉体用包装袋(10)において、前記突出部(31)は、前記袋基材(20)の前記折り込み部(22)と接着される第2の接着層(33)を備えることを特徴とする粉体用包装袋(10)である。

請求項4の発明は、請求項1から請求項3までのいずれか1項に記載の粉体用包装袋(10)において、前記第1の接着層(32)は、前記バルブ基材(30)の内周面に帯状に形成されることを特徴とする粉体用包装袋(10)である。

請求項5の発明は、請求項1から請求項4までのいずれか1項に記載の粉体用包装袋(10)において、前記バルブ基材(30)は、シート状基材の両端を重ね、その重なり部(35)が接着されることにより前記筒形状を形成し、前記重なり部(35)のある面が前記袋基材(20)の前記折り込み部(22)に接着されることを特徴とする粉体用包装袋(10)である。

請求項6の発明は、請求項1から請求項5までのいずれか1項に記載の粉体用包装袋(10)において、前記第1の接着層(32)は、前記突出部(31)の端部から0.5〜1mmの間隔を空けて設けられることを特徴とする粉体用包装袋(10)である。

請求項7の発明は、請求項3から請求項6までのいずれか1項に記載の粉体用包装袋(10)において、前記第2の接着層(33)は、前記突出部(31)の端部から0.5〜1mmの間隔を空けて設けられることを特徴とする粉体用包装袋(10)である。

請求項8の発明は、請求項1から請求項7までのいずれか1項に記載の粉体用包装袋(10)において、前記第1及び第2の折れ線部(23、24)は、折り曲げ半径が0.5mm以下であることを特徴とする粉体用包装袋(10)である。

請求項9の発明は、請求項1から請求項8までのいずれか1項に記載の粉体用包装袋(10)において、前記バルブ基材(30)の折り潰された折り目(36)は、折り曲げ半径が0.5mm以下であることを特徴とする粉体用包装袋(10)である。

【発明の効果】

【0008】

以上説明したように、本発明によれば、以下のような効果がある。

(1)粉体用包装袋は、袋基材の第1の折れ線部と第2の折れ線部との間の折り込み部に、帯状接着層により、突出部及び第1の接着層を有したバルブ基材が接着されているので、折り潰されたバルブ基材の開口部を容易に開いて粉体用包装袋に粉体を充填することがでる。また、充填した粉体の漏れを防止することができる粉体用包装袋を簡易に形成することができ、製袋工程や製袋コストを減少させることができる。

【0009】

(2)突出部は、折り込み部と第2の接着層により接着されて、バルブ基材から粉体用包装袋に粉体が充填され、後の工程で口封されたときに、突出部が折れ曲がるので、その折り目によりバルブ基材からの粉体漏れを防ぐことができる。

(3)第1の接着層は、バルブ基材の内周面に帯状に形成されているので、第1の接着層同士が貼り合されることにより、強力にバルブ基材の開口部を閉じることができる。

(4)バルブ基材は、重なり部のある面が袋基材の折り込み部に接着されているので、バルブ基材を閉じるときに、重なり部の反対面から第1の接着層を加熱することができ、重なり部の厚みによる第1の接着層の部分的な加熱不足(加熱ムラ)を回避することができる。

【0010】

(5)第1の接着層は、突出部の端部から0.5〜1mmの間隔を空けて設けられているので、加熱されることにより溶融した第1の接着層の接着剤が、バルブ基材の開口部から漏れ出るのを防止することができる。

(6)第1の接着層は、縞状に形成されているので、加熱されることにより溶融した第1の接着層の接着剤がその周辺へ流れて密閉性を低下させることなくバルブ基材を閉じることができ、また、接着剤の使用量を減少させることができる。

【0011】

(7)折り込み部は、第1及び第2の折れ線部に縞状の第3の接着層を備えているので、第1及び第2の折れ線部により折り曲げられた折り込み部の折り目からの粉体の漏れを、縞状接着層の複数の縞状の接着剤により多重に防止することができる。

(8)袋基材の第1及び第2の折れ線部は、折り曲げ半径が0.5mm以下であるので、第1及び第2の折れ線部により折り曲げられた折り込み部の折り目からの粉体の漏れを減少させることができる。

(9)バルブ基材の折り潰された折り目は、折り曲げ半径が0.5mm以下であるので、折り目からの粉体の漏れを減少させることができる。

【図面の簡単な説明】

【0012】

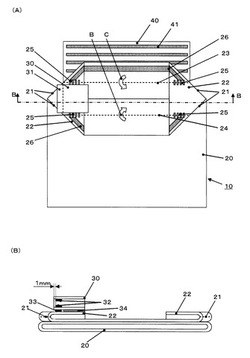

【図1】本発明による実施例の粉体用包装袋を示す図である。

【図2】本発明による実施例のバルブ基材周辺の詳細を示す模式図である。

【図3】本発明による実施例の包装袋を袋形態にする手順を示す図である。

【図4】本発明による実施例の包装袋に粉体を充填し、バルブ基材を閉じるまでの手順を示す図である。

【図5】本発明による実施例の変形例を示す図である。

【図6】本発明による実施例の変形例を示す図である。

【発明を実施するための形態】

【0013】

本発明は、粉体を容易に充填することができ、充填後の粉体の漏れを防止することができる粉体用包装袋を簡易な構造で安価に提供するという目的を、第1及び第2の折れ線部と斜め折れ線部との交点よりも外側に1〜10mm突き出る突出部を有し、内周面に第1の接着層を有したバルブ基材を、袋基材の折り込み部に帯状接着層で接着させることにより実現する。

【0014】

(実施例)

以下、図面等を参照して、本発明の実施例をあげて、さらに詳しく説明する。

図1は、本発明による実施例の粉体用包装袋を示す図である。なお、図1(B)は、図1(A)のB−B断面図である。また、図2は、バルブ基材周辺の詳細を示す模式図である。

包装袋10は、図1(A)に示すように、袋基材20、バルブ基材30及び化粧紙基材40を備えている小麦粉などの粉体を包装する袋である。

袋基材20は、平坦に折り潰された筒形状に形成された粉体包装用の通気性のある紙であり、その先端に、折り込み部22が斜め折れ線部21により形成され、また、開口部の端面に平行して第1及び第2の折れ線部23、24を備え、開口部の端部と第1及び第2の折れ線部23、24との間に開口部を閉じるための開口部接着層26を備えている。

【0015】

折り込み部22は、第1及び第2の折れ線部23、24上に、複数の縞状に形成された縞状接着層25を備えている。包装袋10の開口部を閉じるときに、第1及び第2の折れ線部23、24により折り曲げられた袋基材20の折り目に、縞状接着層25を設けることにより粉体の漏れを防止する効果がある。仮に、縞状接着層25の一部が接着不良や剥離を生じても、複数の縞状に形成された縞状接着層25の少なくとも1つが接着されていれば粉体の漏れを防ぐことができる。縞状接着層25は、例えば、縦寸法が10mm、横寸法が2mmの接着層を10mmピッチで4〜6組連続させることにより形成される。

第1及び第2の折れ線部23、24は、包装袋10の開口部を閉じるために、袋基材20を折り曲げる基準線である。

【0016】

バルブ基材30は、図1(B)及び図2に示すように、一枚の紙片の両端を折り重ねて接着剤35により接着して、折り目36により折り潰された筒形状に形成され、第1の接着層32、第2の接着層33及び帯状接着層34を備えた紙であり、包装袋10に粉体を充填する充填口の機能を持つ。また、バルブ基材30の一端には、斜め折れ線部21と第1及び第2の折れ線部23、24との交点より外側に1〜10mm突き出る突出部31が形成されている。更に、粉体の漏れを防止するために、包装袋10に粉体が充填され、後の口封工程において、突出部31が折れ曲がるように、突出部31には折り込み部22と接着されるべく第2の接着層33が設けられ、更にまた、完全にバルブ基材30の開口部を閉じるために、筒形状の内周面に第1の接着層32が設けられている。また、接着剤35によりバルブ基材30の折り重なった部分のある箇所に帯状接着層34が設けられ、バルブ基材30と袋基材20の折り込み部22とを隙間なく接着し、粉体の漏れを防止することができる。

【0017】

第1の接着層32は、図1(B)に示すように、熱圧着特性を有したホットメルト系接着剤からなり、突出部31の端部から1mm内側に帯状に設けられている。1mm内側に設けることにより、溶融したホットメルト系接着剤が、バルブ基材30の開口部から漏出するのを防止することができる。

第2の接着層33は、袋基材20の折り込み部22と接着される剥離不可能な接着剤で構成されており、そこには、例えば、酢ビ系、ポリビニルアルコール系やでんぷん系の糊が用いられている。

化粧紙基材40は、図1(A)に示すように、袋基材20の外周面の端部に接着され、化粧紙接着層41を備えた包装袋10の閉じ部を覆う紙片である。

【0018】

続いて、本実施例の包装袋10の使用方法について説明する。

図3は、包装袋を袋形態にする手順を示す図であり、図4は、包装袋に粉体を充填し、バルブ基材を閉じるまでの手順を示す図である。

まず、粉体を充填するために、図1(A)に示すように、袋基材20を第2の折れ線部24、第1の折れ線部23の順で折り曲げて(矢印B、C)、縞状接着層25及び開口部接着層26により接着し、包装袋10の開口部を閉じる。このとき、第1及び第2の折れ線部23、24の折れ目の隙間からの粉体漏れを、縞状接着層25により防止している。

次に、図3(A)に示すように、化粧紙基材40を包装袋10の閉じた開口部の上に化粧紙接着層41により貼り付けて(矢印D)、図3(B)のように、バルブ基材30の突出部31のみが、化粧紙基材40の端部から突き出るような形態にする。

【0019】

続いて、図4(A)に示すように、包装袋10の開口部を引き起こして、バルブ基材30の開口部を開き、ここに充填ノズル(図示せず)を挿し込んで粉体を圧縮空気とともに充填する(矢印E)。バルブ基材30の突出部31が袋基材20から突き出ているので、充填ノズルがバルブ基材30に挿入されているところを、容易に目視することができる。包装袋10に所定量の粉体が充填され、包装袋10に粉体の質量がかかると、第2の接着層33により、折り込み部22とバルブ基材30の突出部31の下部とが接着されているため、バルブ基材30の突出部31の下部が鉛直方向に引かれるので、バルブ基材30の内周面にある第1の接着層32に付着した粉体を、圧縮エアーを吹付けることにより除去することができ、第1の接着層32の口封性を向上させることができる。続いて、充填ノズルをバルブ基材30から引き出すと、図4(B)に示すように、突出部31の下部が折り込み部22と第2の接着層33により接着されているのでこれが折れ曲がり(矢印F)、後の口封工程において、バルブ基材30内周面の第1の接着層32をヒータ(図示せず)で加熱することにより、熱圧着させてバルブ基材30の開口部を完全に閉じる。第1の接着層32は、加熱しない限り、粘着性を有さないので、粉体の充填時などに、粉体が各接着層に付着するおそれがない。

【0020】

以上より、本実施例の包装袋10には以下のような効果がある。

(1)包装袋10は、袋基材20の第1の折れ線部23と第2の折れ線部24との間の折り込み部22に、帯状接着層34により、突出部31及び第1の接着層32を有したバルブ基材30が接着されているので、折り潰されたバルブ基材30の開口部を容易に開いて粉体を容易に充填できる。また、充填した粉体の漏れを防止することができる包装袋10を、インナーパッチ及び塞鎖紙片を設けず簡易に形成することができ、製袋工程や製袋コストを減少させることができる。

【0021】

(2)突出部31は、折り込み部22と第2の接着層33により接着されているので、バルブ基材30から包装袋10に粉体を充填したときに、包装袋10が膨らんで突出部31が折れ曲がり、その折り目によりバルブ基材30からの粉体漏れを防ぐことができる。

(3)第1の接着層32は、バルブ基材30の内周面に帯状に形成されているので、第1の接着層32同士が貼り合わさることにより、強力にバルブ基材30の開口部を閉じることができる。

【0022】

(4)バルブ基材30は、重なり部のある面が袋基材20の折り込み部22に接着されているので、バルブ基材を閉じるときに、重なり部の反対面から第1の接着層32を加熱することができ、重なり部の厚みによる第1の接着層32の部分的な加熱不足(加熱ムラ)を回避することができる。

(5)第1の接着層32は、突出部31の端部から1mmの間隔を空けて設けられているので、加熱されることにより溶融した第1の接着層32の接着剤が、バルブ基材30の開口部から漏れ出るのを防止することができる。

【0023】

(6)折り込み部22は、第1及び第2の折れ線部23、24に複数の縞状に形成された縞状接着層25を備えているので、第1及び第2の折れ線部23、24により折り曲げられた折り込み部22の折り目からの粉体の漏れを、縞状接着層25における複数の縞状の接着剤により多重に防止することができる。

【0024】

(変形例)

以上説明した実施例に限定されることなく、種々の変形や変更が可能であって、それらも本発明の均等の範囲内である。

(1)実施例では、第1の接着層32を、帯状に形成していたが、それ以外の形状に形成してもよい。例えば、図5に示すように、第1の接着層32を、幅1mmの接着層と2mmの空隙部を交互に組み合わせた縞状に形成することも可能であり、その場合は、加熱されて溶融した接着剤がその周辺へ広がって、実施例と同様にバルブ基材30の内周面を隙間なく接着することができ、第1の接着層32の接着剤の使用量を減少させる効果がある。

また、図6に示すように、第1の接着層32を、薄盛の接着層32−1及び厚盛の接着層32−2の2層で形成することも可能であり、その場合は、厚盛の接着層32−2の厚みは、薄盛の接着層32−1の2倍程度とすることにより、溶融による接着剤の漏出を防ぐとともに、バルブ基材30の開口部の密閉性をより向上させることができる。

(2)袋基材20の第1及び第2の折れ線部23、24は、折り曲げ半径が0.5mm以下で曲げられるように形成してもよい。折り曲げ半径が0.5mm以下で曲げられるようにすることにより、第1及び第2の折れ線部23、24の折り目からの粉体の漏れを減少させる効果があり、また、縞状接着層25と併用することにより、粉体漏れを完全に防止することができる。

(3)バルブ基材30の折り潰された折り目36は、折り曲げ半径が0.5mm以下で曲げられるように形成してもよい。折り曲げ半径が0.5mm以下で曲げられるようにすることにより、バルブ基材30の折り目36からの粉体の漏れを減少させる効果があり、第1の接着層32と併用することにより、粉体漏れを完全に防止することができる。

【符号の説明】

【0025】

10 包装袋

20 袋基材

21 斜め折れ線部

22 折り込み部

23 第1の折れ線部

24 第2の折れ線部

30 バルブ基材

31 突出部

32 第1の接着層

40 化粧紙基材

【技術分野】

【0001】

本発明は、粉体を包装するときに使用される粉体用包装袋に関するものである。

【背景技術】

【0002】

小麦粉などの粉体を包装する包装袋は、その開口部に、粉体の漏れなどを防止するさまざまな機構が設けられている(例えば、特許文献1)。

特許文献1の発明では、包装袋の開口部に塞鎖紙片を貼り付けたバルブ及びインナーパッチなどを重ねて貼り付けて、開口部を閉じてもバルブから粉体を充填でき、また、バルブの封を閉じることにより包装袋からの粉体漏れを防止することができるとされている。しかし、このような包装袋は、インナーパッチや、塞鎖紙片を必要としているので、製袋工程に手間を要し、また、材料費などの生産コストも割高となる問題があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−026190号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の課題は、粉体を容易に充填することができ、充填後の粉体の漏れを防止することができる粉体用包装袋を簡易な構造で安価に提供することである。

【課題を解決するための手段】

【0005】

本発明は、以下のような解決手段により、前記課題を解決する。なお、理解を容易にするために、本発明の実施形態に対応する符号を括弧内に付して説明するが、これに限定されるものではない。

請求項1の発明は、平坦に折り潰された筒形状に形成され、前記筒形状の開口部に斜め折れ線部(21)を設けて三角形状の折り込み部(22)を形成し、前記筒形状の開口端と平行して設けられた第1及び第2の折れ線部(23、24)を有した袋基材(20)と、平坦に折り潰された筒形状に形成され、前記筒形状の内面に設けられ、その内面を接着可能な第1の接着層(32)と、前記第1及び第2の折れ線部(23、24)と前記斜め折れ線部(21)との交点よりも外側に1〜10mm突き出る突出部(31)とを備え、前記第1の折れ線部(23)と前記第2の折れ線部(24)との間の前記折り込み部(22)に接着される帯状接着層(34)を有するバルブ基材(30)と、前記袋基材(20)の開口部の外側に設けられ、前記袋基材(20)を前記第2の折れ線部(24)及び前記第1の折れ線部(23)で折り曲げられることにより閉じられる前記袋基材(20)の開口部に貼り合される化粧紙基材(40)とを備え、前記第1の接着層(32)は、縞状に形成されることを特徴とする粉体用包装袋(10)である。

【0006】

請求項2の発明は、平坦に折り潰された筒形状に形成され、前記筒形状の開口部に斜め折れ線部(21)を設けて三角形状の折り込み部(22)を形成し、前記筒形状の開口端と平行して設けられた第1及び第2の折れ線部(23、24)を有した袋基材(20)と、平坦に折り潰された筒形状に形成され、前記筒形状の内面に設けられ、その内面を接着可能な第1の接着層(32)と、前記第1及び第2の折れ線部(23、24)と前記斜め折れ線部(21)との交点よりも外側に1〜10mm突き出る突出部(31)とを備え、前記第1の折れ線部(23)と前記第2の折れ線部(24)との間の前記折り込み部(22)に接着される帯状接着層(34)を有するバルブ基材(30)と、前記袋基材(20)の開口部の外側に設けられ、前記袋基材(20)を前記第2の折れ線部(24)及び前記第1の折れ線部(23)で折り曲げられることにより閉じられる前記袋基材(20)の開口部に貼り合される化粧紙基材(40)とを備え、前記袋基材(31)は、前記折り込み部(22)の前記第1及び第2の折れ線部(23、24)に、その第1及び第2の折れ線部(23、24)と交差する複数の縞状の第3の接着層(25)を備えることを特徴とする粉体用包装袋(10)である。

【0007】

請求項3の発明は、請求項1又は請求項2に記載の粉体用包装袋(10)において、前記突出部(31)は、前記袋基材(20)の前記折り込み部(22)と接着される第2の接着層(33)を備えることを特徴とする粉体用包装袋(10)である。

請求項4の発明は、請求項1から請求項3までのいずれか1項に記載の粉体用包装袋(10)において、前記第1の接着層(32)は、前記バルブ基材(30)の内周面に帯状に形成されることを特徴とする粉体用包装袋(10)である。

請求項5の発明は、請求項1から請求項4までのいずれか1項に記載の粉体用包装袋(10)において、前記バルブ基材(30)は、シート状基材の両端を重ね、その重なり部(35)が接着されることにより前記筒形状を形成し、前記重なり部(35)のある面が前記袋基材(20)の前記折り込み部(22)に接着されることを特徴とする粉体用包装袋(10)である。

請求項6の発明は、請求項1から請求項5までのいずれか1項に記載の粉体用包装袋(10)において、前記第1の接着層(32)は、前記突出部(31)の端部から0.5〜1mmの間隔を空けて設けられることを特徴とする粉体用包装袋(10)である。

請求項7の発明は、請求項3から請求項6までのいずれか1項に記載の粉体用包装袋(10)において、前記第2の接着層(33)は、前記突出部(31)の端部から0.5〜1mmの間隔を空けて設けられることを特徴とする粉体用包装袋(10)である。

請求項8の発明は、請求項1から請求項7までのいずれか1項に記載の粉体用包装袋(10)において、前記第1及び第2の折れ線部(23、24)は、折り曲げ半径が0.5mm以下であることを特徴とする粉体用包装袋(10)である。

請求項9の発明は、請求項1から請求項8までのいずれか1項に記載の粉体用包装袋(10)において、前記バルブ基材(30)の折り潰された折り目(36)は、折り曲げ半径が0.5mm以下であることを特徴とする粉体用包装袋(10)である。

【発明の効果】

【0008】

以上説明したように、本発明によれば、以下のような効果がある。

(1)粉体用包装袋は、袋基材の第1の折れ線部と第2の折れ線部との間の折り込み部に、帯状接着層により、突出部及び第1の接着層を有したバルブ基材が接着されているので、折り潰されたバルブ基材の開口部を容易に開いて粉体用包装袋に粉体を充填することがでる。また、充填した粉体の漏れを防止することができる粉体用包装袋を簡易に形成することができ、製袋工程や製袋コストを減少させることができる。

【0009】

(2)突出部は、折り込み部と第2の接着層により接着されて、バルブ基材から粉体用包装袋に粉体が充填され、後の工程で口封されたときに、突出部が折れ曲がるので、その折り目によりバルブ基材からの粉体漏れを防ぐことができる。

(3)第1の接着層は、バルブ基材の内周面に帯状に形成されているので、第1の接着層同士が貼り合されることにより、強力にバルブ基材の開口部を閉じることができる。

(4)バルブ基材は、重なり部のある面が袋基材の折り込み部に接着されているので、バルブ基材を閉じるときに、重なり部の反対面から第1の接着層を加熱することができ、重なり部の厚みによる第1の接着層の部分的な加熱不足(加熱ムラ)を回避することができる。

【0010】

(5)第1の接着層は、突出部の端部から0.5〜1mmの間隔を空けて設けられているので、加熱されることにより溶融した第1の接着層の接着剤が、バルブ基材の開口部から漏れ出るのを防止することができる。

(6)第1の接着層は、縞状に形成されているので、加熱されることにより溶融した第1の接着層の接着剤がその周辺へ流れて密閉性を低下させることなくバルブ基材を閉じることができ、また、接着剤の使用量を減少させることができる。

【0011】

(7)折り込み部は、第1及び第2の折れ線部に縞状の第3の接着層を備えているので、第1及び第2の折れ線部により折り曲げられた折り込み部の折り目からの粉体の漏れを、縞状接着層の複数の縞状の接着剤により多重に防止することができる。

(8)袋基材の第1及び第2の折れ線部は、折り曲げ半径が0.5mm以下であるので、第1及び第2の折れ線部により折り曲げられた折り込み部の折り目からの粉体の漏れを減少させることができる。

(9)バルブ基材の折り潰された折り目は、折り曲げ半径が0.5mm以下であるので、折り目からの粉体の漏れを減少させることができる。

【図面の簡単な説明】

【0012】

【図1】本発明による実施例の粉体用包装袋を示す図である。

【図2】本発明による実施例のバルブ基材周辺の詳細を示す模式図である。

【図3】本発明による実施例の包装袋を袋形態にする手順を示す図である。

【図4】本発明による実施例の包装袋に粉体を充填し、バルブ基材を閉じるまでの手順を示す図である。

【図5】本発明による実施例の変形例を示す図である。

【図6】本発明による実施例の変形例を示す図である。

【発明を実施するための形態】

【0013】

本発明は、粉体を容易に充填することができ、充填後の粉体の漏れを防止することができる粉体用包装袋を簡易な構造で安価に提供するという目的を、第1及び第2の折れ線部と斜め折れ線部との交点よりも外側に1〜10mm突き出る突出部を有し、内周面に第1の接着層を有したバルブ基材を、袋基材の折り込み部に帯状接着層で接着させることにより実現する。

【0014】

(実施例)

以下、図面等を参照して、本発明の実施例をあげて、さらに詳しく説明する。

図1は、本発明による実施例の粉体用包装袋を示す図である。なお、図1(B)は、図1(A)のB−B断面図である。また、図2は、バルブ基材周辺の詳細を示す模式図である。

包装袋10は、図1(A)に示すように、袋基材20、バルブ基材30及び化粧紙基材40を備えている小麦粉などの粉体を包装する袋である。

袋基材20は、平坦に折り潰された筒形状に形成された粉体包装用の通気性のある紙であり、その先端に、折り込み部22が斜め折れ線部21により形成され、また、開口部の端面に平行して第1及び第2の折れ線部23、24を備え、開口部の端部と第1及び第2の折れ線部23、24との間に開口部を閉じるための開口部接着層26を備えている。

【0015】

折り込み部22は、第1及び第2の折れ線部23、24上に、複数の縞状に形成された縞状接着層25を備えている。包装袋10の開口部を閉じるときに、第1及び第2の折れ線部23、24により折り曲げられた袋基材20の折り目に、縞状接着層25を設けることにより粉体の漏れを防止する効果がある。仮に、縞状接着層25の一部が接着不良や剥離を生じても、複数の縞状に形成された縞状接着層25の少なくとも1つが接着されていれば粉体の漏れを防ぐことができる。縞状接着層25は、例えば、縦寸法が10mm、横寸法が2mmの接着層を10mmピッチで4〜6組連続させることにより形成される。

第1及び第2の折れ線部23、24は、包装袋10の開口部を閉じるために、袋基材20を折り曲げる基準線である。

【0016】

バルブ基材30は、図1(B)及び図2に示すように、一枚の紙片の両端を折り重ねて接着剤35により接着して、折り目36により折り潰された筒形状に形成され、第1の接着層32、第2の接着層33及び帯状接着層34を備えた紙であり、包装袋10に粉体を充填する充填口の機能を持つ。また、バルブ基材30の一端には、斜め折れ線部21と第1及び第2の折れ線部23、24との交点より外側に1〜10mm突き出る突出部31が形成されている。更に、粉体の漏れを防止するために、包装袋10に粉体が充填され、後の口封工程において、突出部31が折れ曲がるように、突出部31には折り込み部22と接着されるべく第2の接着層33が設けられ、更にまた、完全にバルブ基材30の開口部を閉じるために、筒形状の内周面に第1の接着層32が設けられている。また、接着剤35によりバルブ基材30の折り重なった部分のある箇所に帯状接着層34が設けられ、バルブ基材30と袋基材20の折り込み部22とを隙間なく接着し、粉体の漏れを防止することができる。

【0017】

第1の接着層32は、図1(B)に示すように、熱圧着特性を有したホットメルト系接着剤からなり、突出部31の端部から1mm内側に帯状に設けられている。1mm内側に設けることにより、溶融したホットメルト系接着剤が、バルブ基材30の開口部から漏出するのを防止することができる。

第2の接着層33は、袋基材20の折り込み部22と接着される剥離不可能な接着剤で構成されており、そこには、例えば、酢ビ系、ポリビニルアルコール系やでんぷん系の糊が用いられている。

化粧紙基材40は、図1(A)に示すように、袋基材20の外周面の端部に接着され、化粧紙接着層41を備えた包装袋10の閉じ部を覆う紙片である。

【0018】

続いて、本実施例の包装袋10の使用方法について説明する。

図3は、包装袋を袋形態にする手順を示す図であり、図4は、包装袋に粉体を充填し、バルブ基材を閉じるまでの手順を示す図である。

まず、粉体を充填するために、図1(A)に示すように、袋基材20を第2の折れ線部24、第1の折れ線部23の順で折り曲げて(矢印B、C)、縞状接着層25及び開口部接着層26により接着し、包装袋10の開口部を閉じる。このとき、第1及び第2の折れ線部23、24の折れ目の隙間からの粉体漏れを、縞状接着層25により防止している。

次に、図3(A)に示すように、化粧紙基材40を包装袋10の閉じた開口部の上に化粧紙接着層41により貼り付けて(矢印D)、図3(B)のように、バルブ基材30の突出部31のみが、化粧紙基材40の端部から突き出るような形態にする。

【0019】

続いて、図4(A)に示すように、包装袋10の開口部を引き起こして、バルブ基材30の開口部を開き、ここに充填ノズル(図示せず)を挿し込んで粉体を圧縮空気とともに充填する(矢印E)。バルブ基材30の突出部31が袋基材20から突き出ているので、充填ノズルがバルブ基材30に挿入されているところを、容易に目視することができる。包装袋10に所定量の粉体が充填され、包装袋10に粉体の質量がかかると、第2の接着層33により、折り込み部22とバルブ基材30の突出部31の下部とが接着されているため、バルブ基材30の突出部31の下部が鉛直方向に引かれるので、バルブ基材30の内周面にある第1の接着層32に付着した粉体を、圧縮エアーを吹付けることにより除去することができ、第1の接着層32の口封性を向上させることができる。続いて、充填ノズルをバルブ基材30から引き出すと、図4(B)に示すように、突出部31の下部が折り込み部22と第2の接着層33により接着されているのでこれが折れ曲がり(矢印F)、後の口封工程において、バルブ基材30内周面の第1の接着層32をヒータ(図示せず)で加熱することにより、熱圧着させてバルブ基材30の開口部を完全に閉じる。第1の接着層32は、加熱しない限り、粘着性を有さないので、粉体の充填時などに、粉体が各接着層に付着するおそれがない。

【0020】

以上より、本実施例の包装袋10には以下のような効果がある。

(1)包装袋10は、袋基材20の第1の折れ線部23と第2の折れ線部24との間の折り込み部22に、帯状接着層34により、突出部31及び第1の接着層32を有したバルブ基材30が接着されているので、折り潰されたバルブ基材30の開口部を容易に開いて粉体を容易に充填できる。また、充填した粉体の漏れを防止することができる包装袋10を、インナーパッチ及び塞鎖紙片を設けず簡易に形成することができ、製袋工程や製袋コストを減少させることができる。

【0021】

(2)突出部31は、折り込み部22と第2の接着層33により接着されているので、バルブ基材30から包装袋10に粉体を充填したときに、包装袋10が膨らんで突出部31が折れ曲がり、その折り目によりバルブ基材30からの粉体漏れを防ぐことができる。

(3)第1の接着層32は、バルブ基材30の内周面に帯状に形成されているので、第1の接着層32同士が貼り合わさることにより、強力にバルブ基材30の開口部を閉じることができる。

【0022】

(4)バルブ基材30は、重なり部のある面が袋基材20の折り込み部22に接着されているので、バルブ基材を閉じるときに、重なり部の反対面から第1の接着層32を加熱することができ、重なり部の厚みによる第1の接着層32の部分的な加熱不足(加熱ムラ)を回避することができる。

(5)第1の接着層32は、突出部31の端部から1mmの間隔を空けて設けられているので、加熱されることにより溶融した第1の接着層32の接着剤が、バルブ基材30の開口部から漏れ出るのを防止することができる。

【0023】

(6)折り込み部22は、第1及び第2の折れ線部23、24に複数の縞状に形成された縞状接着層25を備えているので、第1及び第2の折れ線部23、24により折り曲げられた折り込み部22の折り目からの粉体の漏れを、縞状接着層25における複数の縞状の接着剤により多重に防止することができる。

【0024】

(変形例)

以上説明した実施例に限定されることなく、種々の変形や変更が可能であって、それらも本発明の均等の範囲内である。

(1)実施例では、第1の接着層32を、帯状に形成していたが、それ以外の形状に形成してもよい。例えば、図5に示すように、第1の接着層32を、幅1mmの接着層と2mmの空隙部を交互に組み合わせた縞状に形成することも可能であり、その場合は、加熱されて溶融した接着剤がその周辺へ広がって、実施例と同様にバルブ基材30の内周面を隙間なく接着することができ、第1の接着層32の接着剤の使用量を減少させる効果がある。

また、図6に示すように、第1の接着層32を、薄盛の接着層32−1及び厚盛の接着層32−2の2層で形成することも可能であり、その場合は、厚盛の接着層32−2の厚みは、薄盛の接着層32−1の2倍程度とすることにより、溶融による接着剤の漏出を防ぐとともに、バルブ基材30の開口部の密閉性をより向上させることができる。

(2)袋基材20の第1及び第2の折れ線部23、24は、折り曲げ半径が0.5mm以下で曲げられるように形成してもよい。折り曲げ半径が0.5mm以下で曲げられるようにすることにより、第1及び第2の折れ線部23、24の折り目からの粉体の漏れを減少させる効果があり、また、縞状接着層25と併用することにより、粉体漏れを完全に防止することができる。

(3)バルブ基材30の折り潰された折り目36は、折り曲げ半径が0.5mm以下で曲げられるように形成してもよい。折り曲げ半径が0.5mm以下で曲げられるようにすることにより、バルブ基材30の折り目36からの粉体の漏れを減少させる効果があり、第1の接着層32と併用することにより、粉体漏れを完全に防止することができる。

【符号の説明】

【0025】

10 包装袋

20 袋基材

21 斜め折れ線部

22 折り込み部

23 第1の折れ線部

24 第2の折れ線部

30 バルブ基材

31 突出部

32 第1の接着層

40 化粧紙基材

【特許請求の範囲】

【請求項1】

平坦に折り潰された筒形状に形成され、前記筒形状の開口部に斜め折れ線部を設けて三角形状の折り込み部を形成し、前記筒形状の開口端と平行して設けられた第1及び第2の折れ線部を有した袋基材と、

平坦に折り潰された筒形状に形成され、前記筒形状の内面に設けられ、その内面を接着可能な第1の接着層と、前記第1及び第2の折れ線部と前記斜め折れ線部との交点よりも外側に1〜10mm突き出る突出部とを備え、前記第1の折れ線部と前記第2の折れ線部との間の前記折り込み部に接着される帯状接着層を有するバルブ基材と、

前記袋基材の開口部の外側に設けられ、前記袋基材を前記第2の折れ線部及び前記第1の折れ線部で折り曲げられることにより閉じられる前記袋基材の開口部に貼り合される化粧紙基材とを備え、

前記第1の接着層は、縞状に形成されること

を特徴とする粉体用包装袋。

【請求項2】

平坦に折り潰された筒形状に形成され、前記筒形状の開口部に斜め折れ線部を設けて三角形状の折り込み部を形成し、前記筒形状の開口端と平行して設けられた第1及び第2の折れ線部を有した袋基材と、

平坦に折り潰された筒形状に形成され、前記筒形状の内面に設けられ、その内面を接着可能な第1の接着層と、前記第1及び第2の折れ線部と前記斜め折れ線部との交点よりも外側に1〜10mm突き出る突出部とを備え、前記第1の折れ線部と前記第2の折れ線部との間の前記折り込み部に接着される帯状接着層を有するバルブ基材と、

前記袋基材の開口部の外側に設けられ、前記袋基材を前記第2の折れ線部及び前記第1の折れ線部で折り曲げられることにより閉じられる前記袋基材の開口部に貼り合される化粧紙基材とを備え、

前記袋基材は、前記折り込み部の前記第1及び第2の折れ線部に、その第1及び第2の折れ線部と交差する複数の縞状の第3の接着層を備えること

を特徴とする粉体用包装袋。

【請求項3】

請求項1又は請求項2に記載の粉体用包装袋において、

前記突出部は、前記袋基材の前記折り込み部と接着される第2の接着層を備えること

を特徴とする粉体用包装袋。

【請求項4】

請求項1から請求項3までのいずれか1項に記載の粉体用包装袋において、

前記第1の接着層は、前記バルブ基材の内周面に帯状に形成されること

を特徴とする粉体用包装袋。

【請求項5】

請求項1から請求項4までのいずれか1項に記載の粉体用包装袋において、

前記バルブ基材は、シート状基材の両端を重ね、その重なり部が接着されることにより前記筒形状を形成し、前記重なり部のある面が前記袋基材の前記折り込み部に接着されること

を特徴とする粉体用包装袋。

【請求項6】

請求項1から請求項5までのいずれか1項に記載の粉体用包装袋において、

前記第1の接着層は、前記突出部の端部から0.5〜1mmの間隔を空けて設けられること

を特徴とする粉体用包装袋。

【請求項7】

請求項3から請求項6までのいずれか1項に記載の粉体用包装袋において、

前記第2の接着層は、前記突出部の端部から0.5〜1mmの間隔を空けて設けられること

を特徴とする粉体用包装袋。

【請求項8】

請求項1から請求項7までのいずれか1項に記載の粉体用包装袋において、

前記第1及び第2の折れ線部は、折り曲げ半径が0.5mm以下であること

を特徴とする粉体用包装袋。

【請求項9】

請求項1から請求項8までのいずれか1項に記載の粉体用包装袋において、

前記バルブ基材の折り潰された折り目は、折り曲げ半径が0.5mm以下であること

を特徴とする粉体用包装袋。

【請求項1】

平坦に折り潰された筒形状に形成され、前記筒形状の開口部に斜め折れ線部を設けて三角形状の折り込み部を形成し、前記筒形状の開口端と平行して設けられた第1及び第2の折れ線部を有した袋基材と、

平坦に折り潰された筒形状に形成され、前記筒形状の内面に設けられ、その内面を接着可能な第1の接着層と、前記第1及び第2の折れ線部と前記斜め折れ線部との交点よりも外側に1〜10mm突き出る突出部とを備え、前記第1の折れ線部と前記第2の折れ線部との間の前記折り込み部に接着される帯状接着層を有するバルブ基材と、

前記袋基材の開口部の外側に設けられ、前記袋基材を前記第2の折れ線部及び前記第1の折れ線部で折り曲げられることにより閉じられる前記袋基材の開口部に貼り合される化粧紙基材とを備え、

前記第1の接着層は、縞状に形成されること

を特徴とする粉体用包装袋。

【請求項2】

平坦に折り潰された筒形状に形成され、前記筒形状の開口部に斜め折れ線部を設けて三角形状の折り込み部を形成し、前記筒形状の開口端と平行して設けられた第1及び第2の折れ線部を有した袋基材と、

平坦に折り潰された筒形状に形成され、前記筒形状の内面に設けられ、その内面を接着可能な第1の接着層と、前記第1及び第2の折れ線部と前記斜め折れ線部との交点よりも外側に1〜10mm突き出る突出部とを備え、前記第1の折れ線部と前記第2の折れ線部との間の前記折り込み部に接着される帯状接着層を有するバルブ基材と、

前記袋基材の開口部の外側に設けられ、前記袋基材を前記第2の折れ線部及び前記第1の折れ線部で折り曲げられることにより閉じられる前記袋基材の開口部に貼り合される化粧紙基材とを備え、

前記袋基材は、前記折り込み部の前記第1及び第2の折れ線部に、その第1及び第2の折れ線部と交差する複数の縞状の第3の接着層を備えること

を特徴とする粉体用包装袋。

【請求項3】

請求項1又は請求項2に記載の粉体用包装袋において、

前記突出部は、前記袋基材の前記折り込み部と接着される第2の接着層を備えること

を特徴とする粉体用包装袋。

【請求項4】

請求項1から請求項3までのいずれか1項に記載の粉体用包装袋において、

前記第1の接着層は、前記バルブ基材の内周面に帯状に形成されること

を特徴とする粉体用包装袋。

【請求項5】

請求項1から請求項4までのいずれか1項に記載の粉体用包装袋において、

前記バルブ基材は、シート状基材の両端を重ね、その重なり部が接着されることにより前記筒形状を形成し、前記重なり部のある面が前記袋基材の前記折り込み部に接着されること

を特徴とする粉体用包装袋。

【請求項6】

請求項1から請求項5までのいずれか1項に記載の粉体用包装袋において、

前記第1の接着層は、前記突出部の端部から0.5〜1mmの間隔を空けて設けられること

を特徴とする粉体用包装袋。

【請求項7】

請求項3から請求項6までのいずれか1項に記載の粉体用包装袋において、

前記第2の接着層は、前記突出部の端部から0.5〜1mmの間隔を空けて設けられること

を特徴とする粉体用包装袋。

【請求項8】

請求項1から請求項7までのいずれか1項に記載の粉体用包装袋において、

前記第1及び第2の折れ線部は、折り曲げ半径が0.5mm以下であること

を特徴とする粉体用包装袋。

【請求項9】

請求項1から請求項8までのいずれか1項に記載の粉体用包装袋において、

前記バルブ基材の折り潰された折り目は、折り曲げ半径が0.5mm以下であること

を特徴とする粉体用包装袋。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−184036(P2012−184036A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2012−120947(P2012−120947)

【出願日】平成24年5月28日(2012.5.28)

【分割の表示】特願2006−161493(P2006−161493)の分割

【原出願日】平成18年6月9日(2006.6.9)

【出願人】(301049777)日清製粉株式会社 (128)

【出願人】(591034512)石川株式会社 (13)

【出願人】(591035771)名糖株式会社 (3)

【出願人】(399021091)日本製袋株式会社 (7)

【出願人】(000205823)大昭和紙工産業株式会社 (28)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成24年5月28日(2012.5.28)

【分割の表示】特願2006−161493(P2006−161493)の分割

【原出願日】平成18年6月9日(2006.6.9)

【出願人】(301049777)日清製粉株式会社 (128)

【出願人】(591034512)石川株式会社 (13)

【出願人】(591035771)名糖株式会社 (3)

【出願人】(399021091)日本製袋株式会社 (7)

【出願人】(000205823)大昭和紙工産業株式会社 (28)

【Fターム(参考)】

[ Back to top ]