粉体補給機構、現像装置、プロセスユニットおよび画像形成装置

【課題】粉体の残量を検出するセンサ等を用いることなく、メカ部品のみで粉体容器内の粉体残量を適量に保つ。

【解決手段】容器(現像ハウジング17c)内の粉体(残留トナーT1)面上に、粉体よりも軽い材料で構成した昇降部材(ベース部41a)を配置し、昇降部材の上に制御部材(ロッド部41b)を設ける。制御部材によって、粉体面の上下動による昇降部材の昇降移動に対応して、粉体供給口38の開口面積を増減制御する。

【解決手段】容器(現像ハウジング17c)内の粉体(残留トナーT1)面上に、粉体よりも軽い材料で構成した昇降部材(ベース部41a)を配置し、昇降部材の上に制御部材(ロッド部41b)を設ける。制御部材によって、粉体面の上下動による昇降部材の昇降移動に対応して、粉体供給口38の開口面積を増減制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式の複写機、プリンタ、ファクシミリ等の画像形成装置における粉体(トナー)の補給に適用可能な粉体補給機構と、この粉体補給機構で現像剤としてのトナーを補給するようにした現像装置、プロセスユニットおよび画像形成装置に関するものである。

【0002】

ここで、プロセスユニットは、例えば、

1)帯電手段、現像剤担持体又はクリーニング手段と像担持体とを一体ユニット化し、このユニット体を画像形成装置本体に対して着脱可能にしたもの。

2)帯電手段、現像剤担持体、クリーニング手段の少なくとも一つと像担持体とを一体ユニット化して画像形成装置本体に着脱可能としたもの。

3)現像剤担持体と像担持体とを一体ユニット化して画像形成装置本体に着脱可能としたもの。

以上1)〜3)のいずれであってもよい。

【背景技術】

【0003】

従来の電子写真方式の画像形成装置は、一様に帯電させた像担持体の表面を露光手段としてのレーザによって画像情報に応じて露光することで像担持体の表面に画像情報に対応した静電潜像を形成する。そしてこの像担持体の表面に現像剤としてのトナーを現像手段の現像ローラによって供給して静電潜像の可視化すなわち現像を行うようにしている。現像手段の内部には安定した現像性を実現するために所定量のトナーが貯留され、このトナーは帯電量を均一化するために撹拌部材で撹拌されるようになっている。現像手段の内部のトナーは現像の進行と共に減少するので、トナーの量が所定量まで低下すると、これを光学センサや圧電センサ等のトナー残量検知手段が検知してトナー容器から新しいトナーが現像手段に補給されるようになっている(特許文献1参照)。また、圧電センサを使用する代わりに現像手段の印字比率などの使用状況から累積トナー消費量を推定してこれを積算手段で積算し、現像手段内のトナー残量が所定量を下回ったと判断した時にトナーを補給することも行われている(特許文献2参照)。

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の発明は、トナー残量を検知するためのセンサとその制御系が必要であり、部品点数が増大して高コスト化するという問題がある。センサを使用せずに累積トナー消費量の推定によりトナー残量を判断する特許文献2の発明は、積算手段の誤差が累積して実際のトナー残量とのズレが発生することがあり、そうするとトナーの補給タイミングが遅れてトナー不足になったり、現像ユニットのトナーバッファ量を超えるような過剰供給が発生したりするおそれがある。

【0005】

本発明の目的は、センサや積算手段を用いずに、メカ部品のみで粉体(トナー)を収容する容器内の粉体(トナー)残量を適量に保つことを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決するため、本発明(1)〜(16)は以下のように構成している。

(1)粉体を収容する容器と、前記容器の上部に配置された粉体供給口と、前記容器内の粉体面上に載置され、前記容器内の粉体の増減に伴う粉体面の上下動に対応して昇降移動する昇降部材と、前記昇降部材の昇降移動に対応して前記粉体供給口の開口面積を増減制御する制御部材と、を備えた粉体供給機構。

この発明1によれば、容器内の粉体の増減に伴う粉体面の上下動に対応して昇降移動する昇降部材が従来のセンサの機能を果たすので、センサの省略による粉体供給機構の部品点数削減と低コスト化を図ることができ、また粉体の累積消費量から粉体残量を推定する方式ではないので積算誤差による粉体の補給遅れや過剰供給のおそれもない。

【0007】

(2)前記昇降部材が粉体面上に載置されるベース部で構成され、前記制御部材が前記粉体供給口に進入可能なロッド部で構成され、前記ロッド部を前記ベース部に一体化した前記発明1の粉体供給機構。

この発明2によれば、昇降部材と制御部材の一体化により粉体供給機構のさらなる部品点数削減と低コスト化を図ることができる。

【0008】

(3)前記容器が粉体消耗装置の一部を構成すると共に、前記粉体供給口が前記粉体消耗装置の容器に着脱自在な粉体補給装置の一部を構成する前記発明2の粉体供給機構。

この発明3によれば、粉体消耗装置の粉体を収容する容器と、粉体補給装置の粉体供給口とが分離可能な場合でも本発明を適用することができる。

【0009】

(4)前記粉体供給口が下向きに配置され、前記ベース部が上昇すると前記ロッド部が前記粉体供給口に進入して粉体供給量が減少し、前記ベース部が下降すると前記ロッド部が前記粉体供給口から退出して粉体供給量が増加する前記発明2又は3の粉体供給機構。

この発明4によれば、ベース部が従来のセンサの機能を果たすので、センサの省略による粉体供給機構の部品点数削減と低コスト化を図ることができ、またベース部の昇降による粉体供給口に対するロッド部の進入・退出で粉体供給量を増減制御するので、粉体の補給遅れや過剰供給のおそれもない。

【0010】

(5)前記粉体供給口に進入可能な前記ロッド部の先端部分を、前記ベース部側から先端側に行くにつれて漸次細くした前記発明4の粉体供給機構。

この発明5によれば、粉体面の上下動に対応して粉体供給口の開口面積を連続的に変更することができるので、粉体面の高さに対応して粉体供給量を適切に制御することができる。

【0011】

(6)前記粉体供給口及び前記ロッド部が複数設けられた前記発明2〜5のいずれか1の粉体供給機構。

この発明6によれば、ロッド部に作用する粉体重量を分散することができ、また各ロッド部による粉体供給口の開口面積の制御パターンを個別に設定可能であるから、多様な粉体供給制御が可能になる。

【0012】

(7)前記複数のロッド部の高さを異ならせた前記発明6の粉体供給機構。

この発明7によれば、粉体面の高さに対応して粉体供給量を適切に制御することができる。

【0013】

(8)前記ベース部の少なくとも一部を発泡樹脂で構成した前記発明2〜7のいずれか1の粉体供給機構。

この発明8によれば、粉体よりも比重が小さいベース部を容易かつ低コストで実現することができる。

【0014】

(9)前記ベース部が中空部を有する前記発明2〜8のいずれか1の粉体供給機構。

この発明9によれば、ベース部の材料を低減して見掛けの体積(かさ体積)に対するベース部の重量を低減することができるから、通常の樹脂材料でも粉体面に確実に浮上するベース部を実現することができる。

【0015】

(10)前記ベース部に上下方向に貫通した貫通孔を形成した前記発明2〜9のいずれか1の粉体供給機構。

この発明10によれば、ベース部の上に落下した粉体が貫通孔から下方に抜けていくので、ベース部が粉体に埋没するのを防止することができる。

【0016】

(11)前記貫通孔を複数形成すると共に、前記貫通孔相互間に、鋭角の頂部と平坦な底部を有する略三角形状の断面形状を有するリブを形成した前記発明10の粉体供給機構。

この発明11によれば、鋭角の頂部を有するリブによって粉体がベース部上に堆積しにくくなり、かつ、リブの平坦な底部により粉体面に対するベース部の接触面積を確保することができ、ベース部を粉体面上に浮かびやすくすることができる。

【0017】

(12)前記ベース部と前記ロッド部が分離可能とされ、前記ベース部が前記粉体消耗装置の容器側に配置され、前記ロッド部が前記粉体補給装置側に配置された前記発明3の粉体供給機構。

この発明12によれば、粉体補給装置側の粉体供給口を閉塞するための蓋部材をロッド部で兼用することができるから、蓋部材の省略による部品点数削減と、粉体補給装置からの粉体の漏れや飛散の防止、粉体消耗装置に対する粉体補給装置の装着性の向上を図ることができる。

【0018】

(13)前記粉体消耗装置に前記粉体補給装置を取り付けたときに、前記粉体消耗装置側のベース部に、前記粉体補給装置側のロッド部を、凹凸嵌合構造により連結するようにした前記発明12の粉体供給機構。

この発明13によれば、ロッド部を凹凸嵌合構造によりベース部に簡単に連結することができるから、粉体消耗装置に対する粉体補給装置の装着性の向上を図ることができる。

【0019】

(14)前記発明1〜13のいずれか1の粉体供給機構を現像剤供給用として備えた現像装置。

この発明14によれば、現像剤残量の検知用センサを省略することによって、現像装置の部品点数削減と低コスト化を図ることができる。

【0020】

(15)前記1〜13のいずれか1の粉体供給機構を現像剤供給用として備えたプロセスユニット。

この発明15によれば、現像剤残量の検知用センサを省略することによって、プロセスユニットの部品点数削減と低コスト化を図ることができる。

【0021】

(16)前記発明3の粉体供給機構を現像剤供給用として備え、前記粉体は現像剤、前記粉体消耗装置は現像装置、前記粉体補給装置は現像剤補給装置である画像形成装置。

この発明16によれば、現像剤追加補給型の現像装置において、現像剤残量の検知用センサを省略することによって、現像装置の部品点数削減と低コスト化を図ることができる。

【発明の効果】

【0022】

本発明の粉体供給機構は、粉体面の上下動に対応して昇降移動する昇降部材を粉体面上に載置し、この昇降部材の昇降移動に対応して粉体供給口の開口面積を制御部材で増減制御するようにしたので、粉体を収容する容器内に粉体残量を検知するセンサを配置することなく簡単低コストに粉体残量を所定量に保つことができる。

【図面の簡単な説明】

【0023】

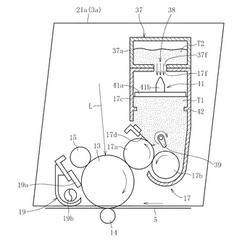

【図1】本発明による粉体供給機構を備えた現像装置を有する画像形成装置の構成を説明するための模式図である。

【図2A】図1に示したプロセスユニットの一つを、本発明の現像装置のトナー供給機構の第1実施形態を含めて示す模式図であって、トナー残量が少ない時の図である。

【図2B】図2Aの第1実施形態を示す模式図であって、トナー残量が多い時の図である。

【図3】トナー供給機構を示す第2実施形態の模式図であって、(A)はトナー残量が少ない時の図、(B)はトナー残量が中位の時の図、(C)はトナー残量が多い時の図である。

【図4A】図3のフロート部材の一例を示す斜視図である。

【図4B】図4Aのフロート部材の断面図である。

【図5A】フロート部材の他の例を示す斜視図である。

【図5B】図5Aのフロート部材の断面図である。

【図6】トナー供給機構を示す第3実施形態の模式図であって、(A)はトナー残量が少ない時の図、(B)はトナー残量が中位の時の図、(C)はトナー残量が多い時の図である。

【図7】トナー供給機構を示す第4実施形態の模式図であって、(A)はトナー残量が少ない時の図、(B)はトナー残量が多い時の図である。

【図8A】トナー供給機構を示す第5実施形態の模式図であって、粉体補給装置を粉体消耗装置に取り付ける前の図である。

【図8B】トナー供給機構を示す第5実施形態の模式図であって、粉体補給装置を粉体消耗装置に取り付けた状態の図である。

【図9】トナー供給機構を示す第6実施形態の模式図である。

【発明を実施するための形態】

【0024】

以下、図面に示す実施例により本発明を実施するための形態について説明する。

【0025】

(画像形成装置)

図1は本発明の画像形成装置の概略を示す断面図で、この画像形成装置は複数色の画像形成が可能なカラープリンタを示している。ここでは「画像形成装置」としてタンデム式のプリンタを例示するが、画像形成装置はプリンタに限らず、複写機、ファクシミリ装置、印刷機、およびこれらの機能を複合させた複合機を含むものである。

【0026】

図1において、カラープリンタ1は、潜像担持体として用いられる感光体およびこれに対する帯電工程、現像工程、クリーニング工程を実行する装置が色毎に纏めてプロセスユニットに収納された作像部3a,3b,3c,3dを備えている。

【0027】

本実施形例に挙げたカラープリンタ1は、作像部毎に形成された異なる色の画像を順次転写するために用いられる中間転写体としての中間転写ベルト5の展張方向に沿って各作像部3a,3b,3c,3dを並列させて配置したタンデム方式が用いられている。

【0028】

カラープリンタ1は、画像形成部7を収納可能な筐体本体1Aを備え、筐体本体1Aの高さ方向ほぼ中央に画像形成部7が配置されている。画像形成部7の上方には光走査装置9が配設され、また画像形成部7の下方には廃トナー収容器10と、記録紙などのシート状記録媒体(以下、記録紙という)を積載収容可能な積載手段をなす給紙カセットが装備されている給紙部11がそれぞれ配置されている。

【0029】

(作像部)

画像形成部7に用いられる作像部3a,3b,3c,3dは、その一つの作像部3aを代表して模式的に示す図2Aを用いて説明すると次の通りである。なお、他の作像部3b,3c,3dにおいても同様な構成である。

【0030】

図2Aにおいて、作像部3aは、回転可能な像担持体に相当するドラム状の感光体(以下、感光体ドラムという)13と、これの周囲に配置されて感光体ドラム13に当接している帯電ローラ15と、感光体ドラム13に形成された静電潜像の可視像処理を行う現像剤担持体に相当する現像ローラ17aおよびこの現像ローラ17aにトナーを供給する供給ローラ17bを有する現像装置17と、感光体ドラム13に当接して残留トナーを掻き取るブレード19aおよび回収されたトナーの搬送スクリュー19bを備えたクリーニング装置19が纏めて収納されたプロセスユニット21aにより構成されている。

【0031】

プロセスユニット21aにおいては、暗中にて帯電ローラ15により一様に高電位で初期化帯電された感光体ドラム13が光走査装置9からのレーザービームL1〜L4(図2Aでは、便宜上、符号Lで示してある)を用いて画像データに基づき選択的に露光走査され、この露光により電位の減衰した低電位部と上記初期化による高電位部とからなる静電潜像が形成される。現像装置17は、感光体ドラム13の表面上の前記静電潜像の低電位部(又は高電位部)にトナーを転移させて可視像処理することによりトナー像を形成(現像)する。現像されたトナー像は感光体ドラム13と転写ローラ14との間で中間転写ベルト5に転写される。

【0032】

プロセスユニット21aは、そのハウジング内に現像装置17を内蔵できる構成であり、感光体ドラム13が時計方向に回転することでトナー像を周方向に沿って移動させて1次転写位置に向けて搬送するようになっている。

【0033】

(1次転写)

これらの潜像形成、現像によるトナー像の形成は、図1に示すように、各プロセスユニット21a、21b、21c、21dにおいて順次タイミングを設定して行われるようになっており、プロセスユニット21a、21b、21c、21dの右から順番に、例えばブラック、シアン、マゼンタ、イエローなど異なる色の画像が、図1においてプロセスユニット21a〜21dと対向する上側展張面が矢印Sで示す方向に移動する中間転写ベルト5上に像担持体から順次1次転写されてフルカラーの重ね画像が担持される。

【0034】

(2次転写)

中間転写ベルト5に転写された画像は、給紙部11から搬送されてくる記録紙に一括転写される。つまり、図1に示すように、給紙部11に装備されている給紙カセット11aから繰り出しローラ23を介して繰り出された記録紙は、その途中で摩擦パッド25により一枚分離を経て2次転写ローラ27が配置されている2次転写位置29に向け搬送されるとその位置で一括転写される。一括転写された記録紙は、定着ローラ31aと加熱ローラ31bからなる定着装置31により定着を受けた後、排紙ローラ33を介して排紙台35に排出される。転写後の中間転写ベルト5は、各作像部を通過した後、クリーニング装置により残留トナーを除去されて次の画像転写に備えられる。

【0035】

(現像装置の詳細)

以下、図2Aと図2Bを参照して、本発明の第1実施形態に係る粉体供給機構を適用した現像装置の詳細を説明する。

ここで、「現像装置」は粉体消耗装置の一例であり、また現像装置にトナーを供給する「トナー補給装置」は粉体補給装置の一例である。

【0036】

(第1実施形態)

図2Aの現像装置17は、現像剤として用いられる粉体としてのトナー(乾式一成分トナー)を、所定量で収容可能な現像槽(粉体収容部)を有した現像ハウジング17cに、現像ローラ17aなどで構成される現像手段が組み付けられたものである。現像装置17の現像ハウジング17cの上部には、トナー補給装置37が着脱可能に装着され、現像装置17とトナー補給装置37の全体を一つのユニット(現像ユニット)として取り扱うことが出来るようになっている。

【0037】

トナー補給装置37のトナー容器37aは、その底面中央に供給口37fが形成されており、この供給口37fが、トナー補給装置37の装置時に現像ハウジング17cの天井面中央に形成された供給口17fと一致することにより、トナー容器37aから現像ハウジング17cに至る縦方向の粉体供給口38が形成されるようになっている。

【0038】

現像ハウジング17c内には、残留トナーT1の粉体面上に、フロート部材41が自由状態で載置されている。このフロート部材41は、下面が残留トナーT1の粉体面に接した昇降部材としての水平板状のベース部41aと、このベース部41aの上面中央から上方に突出した制御部材としてのロッド部41bを有する。ロッド部41bは、その先端が上向き円錐形に尖った円柱状を成し、ロッド部41bの先端部分が図2Bのように粉体供給口38に挿入されると、粉体供給口38の開口面積が減少して補給トナーT2の流入量を制限する。ベース部41aの大きさは、ハウジング17cの内法寸法よりも一回り小さくされており、ベース部41aの周縁とハウジング17cの内面との間に、粉体供給口38から供給される補給トナーT2が、上から下にスムーズに流れることができる隙間が確保されている。

【0039】

フロート部材41は、発泡樹脂など比較的軽い材料によって、ベース部41aとロッド部41bを含めた全体を一体成形するか、或いは、ベース部41aとロッド部41bを軽い材料で別々に成形した後に一体化する。フロート部材41に使用する材料の比重は、残留トナーT1の比重よりも小さいものがよい。これにより、フロート部材41を残留トナーT1の粉体面上に安定的に浮上させておくことができる。なお、後述するようにロッド部41bの先端部は粉体供給口38に挿入されるので、ロッド部41bの少なくとも先端部は、ある程度の強度と耐摩耗性を有する材料を使用するのが望ましい。

【0040】

現像装置17内のハウジング17c内面には、フロート部材41の下限位置を規制するためのストッパ42が形成されている。残留トナーT1の減少によりフロート部材41が下降する時、フロート部材41のベース部41aの下面周縁部がストッパ42に当たることによってフロート部材41の下降が停止する。

【0041】

フロート部材41は以上のように軽量に構成されているので、残留トナーT1の粉体面上に浮いた状態を維持し、粉体面の上下動に追従して昇降する。残留トナーT1が比較的少なくその粉体面が図2Aのように比較的低い状態では、フロート部材41が低い位置にあって粉体供給口38が全開状態になっているので、トナー補給装置37内の補給トナーT2が粉体供給口38から現像装置17内に流入する。補給トナーT2が流入するにつれて、残留トナーT1の粉体面が徐々に上昇し、同時にフロート部材41も上昇する。この結果、フロート部材41のロッド部材41bの先端部分が図2Bのように粉体供給口38に挿入され、粉体供給口38の開口面積を減少させる。この結果、粉体供給口38から流入する補給トナーT2の量が減少し、最終的に粉体供給口38の開口面積が殆どゼロに近付くと、補給トナーT2の流入が完全に止まる。

【0042】

現像装置17の作動により残留トナーT1が減少して図2Aのように粉体面が低下すると、同時にフロート部材41も下降して粉体供給口38が再び全開状態になり、補給トナーT2が流入し始める。フロート部材41は以上のように残留トナーT1の粉体面の上下動に追従するように昇降し、同時にロッド部41bの先端部分で粉体供給口38の開口面積を増減するので、残留トナーT1の量を自動的に一定レベルに保持することができる。

【0043】

現像装置17のトナー消費量が急増すると、粉体供給口38が全開であっても補給トナーT2の流入量が間に合わなくなり、フロート部材41が図2Aの位置よりもさらに下降する。この場合、フロート部材41のベース部41aがストッパ42に当接してそれ以上の下降を阻止するので、フロート部材41が回転撹拌部材39やその他の駆動部品と干渉するのが防止される。

【0044】

フロート部材41の下方には、後述するように回転撹拌部材39が配設されている。この回転撹拌部材39は残留トナーT1のパッキングを防止するためのもので、その撹拌作用によって粉体面が変動し、同時にフロート部材41が揺動する。この揺動作用によって、フロート部材41の上に補給トナーT2が一時的に堆積することがあっても、すぐに周囲に払い落とされる。従って、フロート部材41が粉体供給口38から流入する補給トナーT2に埋没するのが防止される。

【0045】

現像ハウジング17cの内部には、従来と同様に、現像剤担持体としての現像ローラ17aが回転可能に設けられており、現像ローラ17aは作像時に矢印方向(図2Aで反時計方向)に回転するようになっている。現像ローラ17aは金属の芯金を有し、外周は体積抵抗値を約10E5〜10E7Ω程度に調整した導電性ゴム(例えば導電性ウレタンゴムやシリコーンゴムを使用することが可能)で構成されている。

【0046】

現像ローラ17aには、トナー供給部材としての供給ローラ17bが回転可能に当接させてある。現像ローラ17aと供給ローラ17bとの間の当接ニップは、通常約1〜3mm程度に設定する。供給ローラ17bは、現像ローラ17aに対して矢印のカウンター方向(図2Aで時計方向)に回転させることで現像ハウジング17c内部の残留トナーT1を現像ローラ17aの表層まで効率よく搬送するように構成されている。供給ローラ17bの一般的な構成としては、金属製の芯金の外周にカーボンを混合させることで半導電化させた発泡ポリウレタンを付着させたスポンジローラなどが適当である。

【0047】

現像ローラ17aの周面には、供給ローラ17bとの当接ニップの下流側に現像ブレード17dが配設されている。そして供給ローラ17bから現像ローラ17aの表面上に搬送された残留トナーT1は、現像ブレード17dにより層厚を制御されて所定量に規制されるようになっている。また、トナーの層厚が制御されると同時に、現像ブレード17dと現像ローラ17aの間でトナーが摩擦荷電させられるようになっている。

【0048】

現像ハウジング17c内には、現像ローラ17aと供給ローラ17bとの当接ニップの近傍に、回転撹拌部材39が配設されている。この回転撹拌部材39は矢印方向に回転して残留トナーT1のパッキングを防止すると共に、トナーの粉圧が供給ローラ17bに集中して供給ローラ17bの大きな負荷となるのを低減するようになっている。

【0049】

(第2実施形態)

次に、本発明の第2実施形態を図3〜図4Bに基づいて説明する。この第2実施形態は、フロート部材41のロッド部41bの形状を第1実施形態のものから変更し、ロッド部41b全体を円錐形状にしたものである。従って、ロッド部41bの断面積は基端部で最大で先端部に行くにつれて断面積が次第に減少して最先端で最小断面積になる。ロッド部41bをこのような円錐形状にすることによって、図3の(A)〜(C)に段階的に示すように、フロート部材41が図3(A)のように低位置にある場合は粉体供給口38の開口面積が大きくなって粉体流入量が多くなり、フロート部材41が図3(B)又は(C)のように上昇するにつれ、粉体供給口38の開口面積が小さくなって粉体流入量が少なくなる。このように、粉体供給口38の開口面積をフロート部材41の高さに応じて変更することにより、補給トナーT2の流入量を細かく制御して残留トナーT1の量を適量に保持することができる。

【0050】

前記フロート部材41は、残留トナーT1の量を自動的に一定レベルに保持するために、残留トナーT1の粉体面上に常に浮上している必要がある。そこで、この第2実施形態では、図4A及び図4Bに示すようにフロート部材41を中空構造にすると共に発泡樹脂を使用して軽量化を図っている。すなわち、フロート部材41のベース部41aの上半分を、樹脂部品として一般的に使用されるPS(ポリスチレン)やABS樹脂R1により矩形板状に一体成形し、その中央部に中空部41cを有する中空円錐状のロッド部41bを一体成形する。また、ベース部41aの下半分は矩形板状の発泡樹脂R2で構成し、この発泡樹脂板を前記樹脂板に接着剤で接着一体化してフロート部材41としての必要浮力を得るようにした。

【0051】

残留トナーT1が乾式一成分トナーの場合、そのかさ密度は例えば約0.36g/ccであるから、このようなかさ密度の残留トナーT1の粉体面上にフロート部材41を浮かせるためには、フロート部材41の比重を少なくとも0.36未満にする必要がある。前記PSやABS樹脂の密度は約1.0〜1.1g/ccであるが、これら樹脂のみでフロート部材41を形成する場合は、理論上、フロート部材41の見掛けの体積(かさ体積)に対してその少なくとも3分の2以上は中空領域にする必要がある。

【0052】

しかし、見掛け体積の3分の2以上を中空にするフロート形状は実際上実現が困難であるため、ウレタンフォーム等の発泡樹脂をPSやABS樹脂等と併用するのが現実的である。そこで、前述のようにフロート部材41のベース部41aの大半を発泡樹脂R2により形成し、フロート部材41のロッド部41bとベース部41aの上半分をPSやABS樹脂R1で中空部41cを含む形状とすることにより、乾式一成分トナーよりも比重の小さいフロート部材41を実現した。

【0053】

フロート部材41のベース部41aは、十分な浮力を得るためには、現像ハウジング17c内の内法寸法ぎりぎりまでその縦横寸法を拡張する必要があるが、そうすると粉体供給口38から流入する補給トナーT2がベース部41aの上に堆積しやすくなる。そこで、補給トナーT2がベース部41a上に堆積しにくくするために、図5Aに示すようにフロート部材41のベース部41aに複数の貫通孔41dを設けてもよい。これにより、ベース部41aの上に落下した補給トナーT2は、貫通孔41dを通してフロート部材41の下方にスムーズに抜けていくから、ベース部41aが補給トナーT2に埋没するのが防止される。また、補給トナーT2の通り抜け容易化とベース部41aの浮揚安定化のために、図5Bの断面図に示すように、ベース部41aの貫通孔41d相互間の格子状リブ41eの断面形状を、鋭角の頂部と平坦な底部を有する略三角形状又は二等辺三角形状の断面形状としてもよい。これにより、補給トナーT2がよりベース部41a上に堆積しにくくなると共に、残留トナーT1の粉体面に対するベース部41aの接触面積を広く確保することができて、フロート部材41を粉体面上に浮かびやすくすることができる。

【0054】

(第3実施形態)

次に、本発明の第3実施形態を図6(A)〜(C)により説明する。この第3実施形態は、フロート部材41のロッド部41bを3本とし、各ロッド部41bの高さを異ならせ、これらロッド部41bがそれぞれ進入可能なように粉体供給口を3つにしたものである。補給トナーT2が供給されてフロート部材41が上昇するにつれて、最初に図6(A)に示すように最も高い1番目のロッド部41b1が1番目の粉体供給口38aに進入し、次いで図6(B)、図6(C)のように、2番目のロッド部41b2、3番目のロッド部41b3が2番目、3番目の粉体供給口38a、38cに進入する。ロッド部41b1〜41b3は高さだけでなく先端部の形状を異ならせてもよいし、粉体供給口38a〜38cの方も大きさなどを異ならせてもよい。また、ロッド部41bと粉体供給口38の数は、必要に応じて、2つにしたり4つ以上にしたりしてもよい。このように、フロート部材41が上昇するにつれて、複数のロッド部41b1〜41b3を複数の粉体供給口38a〜38cに順番に進入させる構成とすることにより、フロート部材41の高さすなわち粉体面の高さに応じて、補給トナーT2の流入量をより細かく設定することが可能となる。

【0055】

(第4実施形態)

次に、本発明の第4実施形態を図7(A)(B)に基づいて説明する。この第4実施形態は、フロート部材41のロッド部41bの先端部に、ゴムなどの弾性材料で円板状に形成した蓋部材41fを水平状に固定したもので、蓋部材41fによって粉体供給口38を開閉するようにしたものである。ロッド部41b自体は粉体供給口38に比べて十分に細く、根元から先端までを同一径にしたものでよい。この第4実施形態では、蓋部材41fが弾性変形可能であるから、残留トナーT1の粉体面からの上向きの押し上げ力と、補給トナーT2の下向きの圧力との大小関係によって、蓋部材41fが応答性よく変形し、粉体供給口38からの補給トナーT2の流入量を迅速に調節する機能が得られる。

【0056】

(第5実施形態)

次に、本発明の第5実施形態を図8A、図8Bに基づいて説明する。この第5実施形態は、粉体供給口38の開口面積を制御する制御部材としてのロッド部45を、粉体補給装置としてのトナー補給装置37側に配置し、粉体面の上下動に対応して昇降する昇降部材としてのベース部46を、粉体消耗装置としての現像装置17側に配置したものである。トナー補給装置37を現像装置17に装着する前は、ロッド部45とベース部46は互いに独立しているが、トナー補給装置37を図8Aの矢印方向に下降させて図8Bのように現像装置17に装着した段階で、ロッド部45の下端凹部45aにベース部46の凸部46aが嵌合して連結し、一体形のフロート部材として機能するようになっている。

【0057】

前記ロッド部45は、その上端部が供給口37fより大径の皿状部45bとされ、その下側が供給口37fに嵌合可能な嵌合部45cとされ、皿状部45bと嵌合部45cで供給口37fを閉塞する蓋部材を構成している。また、嵌合部45cのさらに下側は、トナー容器37aから外側に所定長で突出した脚部45dとされている。なお、脚部45dはその下端部が供給口37fの大きさと同じ程度まで拡大したテーパ状に成形されている。

【0058】

トナー補給装置37単体の状態において、前記ロッド部45は皿状部45bと嵌合部45cを有するので、トナー容器37aの供給口37f(粉体供給口38)を閉塞する蓋部材としての機能を兼ねることが可能である。この場合、ロッド部45が不測にトナー容器37a内に押し込まれないように、供給口37fの外側に突出した脚部45dを覆うように脚部45dより長めの保護筒47を装着し、さらにその上からシール48を被せておくとよい。これでトナー容器37a内の補給トナーT2が外部に漏れる心配がなくなる。保護筒47とシール48は、トナー補給装置37を現像装置17に装着する前に除去する。

【0059】

(第6実施形態)

次に、本発明の第6実施形態を図9に基づいて説明する。この第6実施形態は、粉体面の上下動に対応して昇降移動する昇降部材としてのフロート部材52と、粉体供給口38の開口面積を増減制御する制御部材としてのロッド部51を、別体で構成したものである。すなわち、現像ハウジング17cの内面に固定した支点ピン49を中心として上下方向に揺動可能な水平板状のレバー50を設け、このレバー50の先端側上面に、粉体供給口38に進入可能なロッド部51を垂直に固定し、ロッド部51と反対側になるレバー50下面に、長孔50aとピン52aによるスライド機構を介して、板状のフロート部材52を取り付けている。長孔50aは、レバー50の長手方向と幅方向に面状に延在して形成され、前記ピン52aが長孔50aの幅方向(図9の紙面に垂直な方向)に挿入されている。そしてピン52aの幅方向中央部が、レバー50の下面の切欠孔を通して、長孔50aまで延びた支柱52bの上部に連結され、この支柱52bの下部がフロート部材52の上面に固定されている。フロート部材52は前記ベース部41aと同様に軽い材料で構成され、必要に応じて中空構造とすることにより、粉体面の上下動に対応して昇降するようになっている。

【0060】

この第6実施形態では、粉体供給口38からの補給トナーT2の流入によって現像ハウジング17c内の残留トナーT1の粉体面が上昇すると、それに対応してフロート部材52が上昇する。フロート部材52が上昇すると、レバー50が支点ピン49を中心として上方に回動し、ロッド部51が粉体供給口38に進入する。この結果、補給トナーT2の供給量が減少し、残留トナーT1の粉体面の高さが自動的に一定レベルに保持される。なお、図2A、図2Bに示すストッパ42の代わりとして、レバー50の下降限界を規制する適当なストッパを支点ピンの近傍に配置してもよい。

【0061】

以上、本発明の実施形態について説明したが、本発明はタンデム式の電子写真装置における一成分方式の現像装置に限らず、モノクロ機及び4サイクル式の電子写真装置の現像装置にも適用可能である。また、本発明は現像剤供給機構にのみ適用されるものではなく、粉体を所定量で収容する容器に対する粉体供給機構一般に適用可能であり、例えば転写工程で転写体に転写されずに回収された廃現像剤や廃トナーを貯蔵する廃トナー回収容器に対する廃現像剤や廃トナーの供給機構にも適用可能である。

【符号の説明】

【0062】

17 現像装置

17c 現像ハウジング

21a−21d プロセスユニット

37 トナー補給装置

38 粉体供給口

41 フロート部材

41a ベース部(昇降部材)

41b ロッド部(制御部材)

41c 中空部

41d 貫通孔

【先行技術文献】

【特許文献】

【0063】

【特許文献1】特開平4−323680号公報

【特許文献2】特開2007−293128号公報

【技術分野】

【0001】

本発明は、電子写真方式の複写機、プリンタ、ファクシミリ等の画像形成装置における粉体(トナー)の補給に適用可能な粉体補給機構と、この粉体補給機構で現像剤としてのトナーを補給するようにした現像装置、プロセスユニットおよび画像形成装置に関するものである。

【0002】

ここで、プロセスユニットは、例えば、

1)帯電手段、現像剤担持体又はクリーニング手段と像担持体とを一体ユニット化し、このユニット体を画像形成装置本体に対して着脱可能にしたもの。

2)帯電手段、現像剤担持体、クリーニング手段の少なくとも一つと像担持体とを一体ユニット化して画像形成装置本体に着脱可能としたもの。

3)現像剤担持体と像担持体とを一体ユニット化して画像形成装置本体に着脱可能としたもの。

以上1)〜3)のいずれであってもよい。

【背景技術】

【0003】

従来の電子写真方式の画像形成装置は、一様に帯電させた像担持体の表面を露光手段としてのレーザによって画像情報に応じて露光することで像担持体の表面に画像情報に対応した静電潜像を形成する。そしてこの像担持体の表面に現像剤としてのトナーを現像手段の現像ローラによって供給して静電潜像の可視化すなわち現像を行うようにしている。現像手段の内部には安定した現像性を実現するために所定量のトナーが貯留され、このトナーは帯電量を均一化するために撹拌部材で撹拌されるようになっている。現像手段の内部のトナーは現像の進行と共に減少するので、トナーの量が所定量まで低下すると、これを光学センサや圧電センサ等のトナー残量検知手段が検知してトナー容器から新しいトナーが現像手段に補給されるようになっている(特許文献1参照)。また、圧電センサを使用する代わりに現像手段の印字比率などの使用状況から累積トナー消費量を推定してこれを積算手段で積算し、現像手段内のトナー残量が所定量を下回ったと判断した時にトナーを補給することも行われている(特許文献2参照)。

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1の発明は、トナー残量を検知するためのセンサとその制御系が必要であり、部品点数が増大して高コスト化するという問題がある。センサを使用せずに累積トナー消費量の推定によりトナー残量を判断する特許文献2の発明は、積算手段の誤差が累積して実際のトナー残量とのズレが発生することがあり、そうするとトナーの補給タイミングが遅れてトナー不足になったり、現像ユニットのトナーバッファ量を超えるような過剰供給が発生したりするおそれがある。

【0005】

本発明の目的は、センサや積算手段を用いずに、メカ部品のみで粉体(トナー)を収容する容器内の粉体(トナー)残量を適量に保つことを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決するため、本発明(1)〜(16)は以下のように構成している。

(1)粉体を収容する容器と、前記容器の上部に配置された粉体供給口と、前記容器内の粉体面上に載置され、前記容器内の粉体の増減に伴う粉体面の上下動に対応して昇降移動する昇降部材と、前記昇降部材の昇降移動に対応して前記粉体供給口の開口面積を増減制御する制御部材と、を備えた粉体供給機構。

この発明1によれば、容器内の粉体の増減に伴う粉体面の上下動に対応して昇降移動する昇降部材が従来のセンサの機能を果たすので、センサの省略による粉体供給機構の部品点数削減と低コスト化を図ることができ、また粉体の累積消費量から粉体残量を推定する方式ではないので積算誤差による粉体の補給遅れや過剰供給のおそれもない。

【0007】

(2)前記昇降部材が粉体面上に載置されるベース部で構成され、前記制御部材が前記粉体供給口に進入可能なロッド部で構成され、前記ロッド部を前記ベース部に一体化した前記発明1の粉体供給機構。

この発明2によれば、昇降部材と制御部材の一体化により粉体供給機構のさらなる部品点数削減と低コスト化を図ることができる。

【0008】

(3)前記容器が粉体消耗装置の一部を構成すると共に、前記粉体供給口が前記粉体消耗装置の容器に着脱自在な粉体補給装置の一部を構成する前記発明2の粉体供給機構。

この発明3によれば、粉体消耗装置の粉体を収容する容器と、粉体補給装置の粉体供給口とが分離可能な場合でも本発明を適用することができる。

【0009】

(4)前記粉体供給口が下向きに配置され、前記ベース部が上昇すると前記ロッド部が前記粉体供給口に進入して粉体供給量が減少し、前記ベース部が下降すると前記ロッド部が前記粉体供給口から退出して粉体供給量が増加する前記発明2又は3の粉体供給機構。

この発明4によれば、ベース部が従来のセンサの機能を果たすので、センサの省略による粉体供給機構の部品点数削減と低コスト化を図ることができ、またベース部の昇降による粉体供給口に対するロッド部の進入・退出で粉体供給量を増減制御するので、粉体の補給遅れや過剰供給のおそれもない。

【0010】

(5)前記粉体供給口に進入可能な前記ロッド部の先端部分を、前記ベース部側から先端側に行くにつれて漸次細くした前記発明4の粉体供給機構。

この発明5によれば、粉体面の上下動に対応して粉体供給口の開口面積を連続的に変更することができるので、粉体面の高さに対応して粉体供給量を適切に制御することができる。

【0011】

(6)前記粉体供給口及び前記ロッド部が複数設けられた前記発明2〜5のいずれか1の粉体供給機構。

この発明6によれば、ロッド部に作用する粉体重量を分散することができ、また各ロッド部による粉体供給口の開口面積の制御パターンを個別に設定可能であるから、多様な粉体供給制御が可能になる。

【0012】

(7)前記複数のロッド部の高さを異ならせた前記発明6の粉体供給機構。

この発明7によれば、粉体面の高さに対応して粉体供給量を適切に制御することができる。

【0013】

(8)前記ベース部の少なくとも一部を発泡樹脂で構成した前記発明2〜7のいずれか1の粉体供給機構。

この発明8によれば、粉体よりも比重が小さいベース部を容易かつ低コストで実現することができる。

【0014】

(9)前記ベース部が中空部を有する前記発明2〜8のいずれか1の粉体供給機構。

この発明9によれば、ベース部の材料を低減して見掛けの体積(かさ体積)に対するベース部の重量を低減することができるから、通常の樹脂材料でも粉体面に確実に浮上するベース部を実現することができる。

【0015】

(10)前記ベース部に上下方向に貫通した貫通孔を形成した前記発明2〜9のいずれか1の粉体供給機構。

この発明10によれば、ベース部の上に落下した粉体が貫通孔から下方に抜けていくので、ベース部が粉体に埋没するのを防止することができる。

【0016】

(11)前記貫通孔を複数形成すると共に、前記貫通孔相互間に、鋭角の頂部と平坦な底部を有する略三角形状の断面形状を有するリブを形成した前記発明10の粉体供給機構。

この発明11によれば、鋭角の頂部を有するリブによって粉体がベース部上に堆積しにくくなり、かつ、リブの平坦な底部により粉体面に対するベース部の接触面積を確保することができ、ベース部を粉体面上に浮かびやすくすることができる。

【0017】

(12)前記ベース部と前記ロッド部が分離可能とされ、前記ベース部が前記粉体消耗装置の容器側に配置され、前記ロッド部が前記粉体補給装置側に配置された前記発明3の粉体供給機構。

この発明12によれば、粉体補給装置側の粉体供給口を閉塞するための蓋部材をロッド部で兼用することができるから、蓋部材の省略による部品点数削減と、粉体補給装置からの粉体の漏れや飛散の防止、粉体消耗装置に対する粉体補給装置の装着性の向上を図ることができる。

【0018】

(13)前記粉体消耗装置に前記粉体補給装置を取り付けたときに、前記粉体消耗装置側のベース部に、前記粉体補給装置側のロッド部を、凹凸嵌合構造により連結するようにした前記発明12の粉体供給機構。

この発明13によれば、ロッド部を凹凸嵌合構造によりベース部に簡単に連結することができるから、粉体消耗装置に対する粉体補給装置の装着性の向上を図ることができる。

【0019】

(14)前記発明1〜13のいずれか1の粉体供給機構を現像剤供給用として備えた現像装置。

この発明14によれば、現像剤残量の検知用センサを省略することによって、現像装置の部品点数削減と低コスト化を図ることができる。

【0020】

(15)前記1〜13のいずれか1の粉体供給機構を現像剤供給用として備えたプロセスユニット。

この発明15によれば、現像剤残量の検知用センサを省略することによって、プロセスユニットの部品点数削減と低コスト化を図ることができる。

【0021】

(16)前記発明3の粉体供給機構を現像剤供給用として備え、前記粉体は現像剤、前記粉体消耗装置は現像装置、前記粉体補給装置は現像剤補給装置である画像形成装置。

この発明16によれば、現像剤追加補給型の現像装置において、現像剤残量の検知用センサを省略することによって、現像装置の部品点数削減と低コスト化を図ることができる。

【発明の効果】

【0022】

本発明の粉体供給機構は、粉体面の上下動に対応して昇降移動する昇降部材を粉体面上に載置し、この昇降部材の昇降移動に対応して粉体供給口の開口面積を制御部材で増減制御するようにしたので、粉体を収容する容器内に粉体残量を検知するセンサを配置することなく簡単低コストに粉体残量を所定量に保つことができる。

【図面の簡単な説明】

【0023】

【図1】本発明による粉体供給機構を備えた現像装置を有する画像形成装置の構成を説明するための模式図である。

【図2A】図1に示したプロセスユニットの一つを、本発明の現像装置のトナー供給機構の第1実施形態を含めて示す模式図であって、トナー残量が少ない時の図である。

【図2B】図2Aの第1実施形態を示す模式図であって、トナー残量が多い時の図である。

【図3】トナー供給機構を示す第2実施形態の模式図であって、(A)はトナー残量が少ない時の図、(B)はトナー残量が中位の時の図、(C)はトナー残量が多い時の図である。

【図4A】図3のフロート部材の一例を示す斜視図である。

【図4B】図4Aのフロート部材の断面図である。

【図5A】フロート部材の他の例を示す斜視図である。

【図5B】図5Aのフロート部材の断面図である。

【図6】トナー供給機構を示す第3実施形態の模式図であって、(A)はトナー残量が少ない時の図、(B)はトナー残量が中位の時の図、(C)はトナー残量が多い時の図である。

【図7】トナー供給機構を示す第4実施形態の模式図であって、(A)はトナー残量が少ない時の図、(B)はトナー残量が多い時の図である。

【図8A】トナー供給機構を示す第5実施形態の模式図であって、粉体補給装置を粉体消耗装置に取り付ける前の図である。

【図8B】トナー供給機構を示す第5実施形態の模式図であって、粉体補給装置を粉体消耗装置に取り付けた状態の図である。

【図9】トナー供給機構を示す第6実施形態の模式図である。

【発明を実施するための形態】

【0024】

以下、図面に示す実施例により本発明を実施するための形態について説明する。

【0025】

(画像形成装置)

図1は本発明の画像形成装置の概略を示す断面図で、この画像形成装置は複数色の画像形成が可能なカラープリンタを示している。ここでは「画像形成装置」としてタンデム式のプリンタを例示するが、画像形成装置はプリンタに限らず、複写機、ファクシミリ装置、印刷機、およびこれらの機能を複合させた複合機を含むものである。

【0026】

図1において、カラープリンタ1は、潜像担持体として用いられる感光体およびこれに対する帯電工程、現像工程、クリーニング工程を実行する装置が色毎に纏めてプロセスユニットに収納された作像部3a,3b,3c,3dを備えている。

【0027】

本実施形例に挙げたカラープリンタ1は、作像部毎に形成された異なる色の画像を順次転写するために用いられる中間転写体としての中間転写ベルト5の展張方向に沿って各作像部3a,3b,3c,3dを並列させて配置したタンデム方式が用いられている。

【0028】

カラープリンタ1は、画像形成部7を収納可能な筐体本体1Aを備え、筐体本体1Aの高さ方向ほぼ中央に画像形成部7が配置されている。画像形成部7の上方には光走査装置9が配設され、また画像形成部7の下方には廃トナー収容器10と、記録紙などのシート状記録媒体(以下、記録紙という)を積載収容可能な積載手段をなす給紙カセットが装備されている給紙部11がそれぞれ配置されている。

【0029】

(作像部)

画像形成部7に用いられる作像部3a,3b,3c,3dは、その一つの作像部3aを代表して模式的に示す図2Aを用いて説明すると次の通りである。なお、他の作像部3b,3c,3dにおいても同様な構成である。

【0030】

図2Aにおいて、作像部3aは、回転可能な像担持体に相当するドラム状の感光体(以下、感光体ドラムという)13と、これの周囲に配置されて感光体ドラム13に当接している帯電ローラ15と、感光体ドラム13に形成された静電潜像の可視像処理を行う現像剤担持体に相当する現像ローラ17aおよびこの現像ローラ17aにトナーを供給する供給ローラ17bを有する現像装置17と、感光体ドラム13に当接して残留トナーを掻き取るブレード19aおよび回収されたトナーの搬送スクリュー19bを備えたクリーニング装置19が纏めて収納されたプロセスユニット21aにより構成されている。

【0031】

プロセスユニット21aにおいては、暗中にて帯電ローラ15により一様に高電位で初期化帯電された感光体ドラム13が光走査装置9からのレーザービームL1〜L4(図2Aでは、便宜上、符号Lで示してある)を用いて画像データに基づき選択的に露光走査され、この露光により電位の減衰した低電位部と上記初期化による高電位部とからなる静電潜像が形成される。現像装置17は、感光体ドラム13の表面上の前記静電潜像の低電位部(又は高電位部)にトナーを転移させて可視像処理することによりトナー像を形成(現像)する。現像されたトナー像は感光体ドラム13と転写ローラ14との間で中間転写ベルト5に転写される。

【0032】

プロセスユニット21aは、そのハウジング内に現像装置17を内蔵できる構成であり、感光体ドラム13が時計方向に回転することでトナー像を周方向に沿って移動させて1次転写位置に向けて搬送するようになっている。

【0033】

(1次転写)

これらの潜像形成、現像によるトナー像の形成は、図1に示すように、各プロセスユニット21a、21b、21c、21dにおいて順次タイミングを設定して行われるようになっており、プロセスユニット21a、21b、21c、21dの右から順番に、例えばブラック、シアン、マゼンタ、イエローなど異なる色の画像が、図1においてプロセスユニット21a〜21dと対向する上側展張面が矢印Sで示す方向に移動する中間転写ベルト5上に像担持体から順次1次転写されてフルカラーの重ね画像が担持される。

【0034】

(2次転写)

中間転写ベルト5に転写された画像は、給紙部11から搬送されてくる記録紙に一括転写される。つまり、図1に示すように、給紙部11に装備されている給紙カセット11aから繰り出しローラ23を介して繰り出された記録紙は、その途中で摩擦パッド25により一枚分離を経て2次転写ローラ27が配置されている2次転写位置29に向け搬送されるとその位置で一括転写される。一括転写された記録紙は、定着ローラ31aと加熱ローラ31bからなる定着装置31により定着を受けた後、排紙ローラ33を介して排紙台35に排出される。転写後の中間転写ベルト5は、各作像部を通過した後、クリーニング装置により残留トナーを除去されて次の画像転写に備えられる。

【0035】

(現像装置の詳細)

以下、図2Aと図2Bを参照して、本発明の第1実施形態に係る粉体供給機構を適用した現像装置の詳細を説明する。

ここで、「現像装置」は粉体消耗装置の一例であり、また現像装置にトナーを供給する「トナー補給装置」は粉体補給装置の一例である。

【0036】

(第1実施形態)

図2Aの現像装置17は、現像剤として用いられる粉体としてのトナー(乾式一成分トナー)を、所定量で収容可能な現像槽(粉体収容部)を有した現像ハウジング17cに、現像ローラ17aなどで構成される現像手段が組み付けられたものである。現像装置17の現像ハウジング17cの上部には、トナー補給装置37が着脱可能に装着され、現像装置17とトナー補給装置37の全体を一つのユニット(現像ユニット)として取り扱うことが出来るようになっている。

【0037】

トナー補給装置37のトナー容器37aは、その底面中央に供給口37fが形成されており、この供給口37fが、トナー補給装置37の装置時に現像ハウジング17cの天井面中央に形成された供給口17fと一致することにより、トナー容器37aから現像ハウジング17cに至る縦方向の粉体供給口38が形成されるようになっている。

【0038】

現像ハウジング17c内には、残留トナーT1の粉体面上に、フロート部材41が自由状態で載置されている。このフロート部材41は、下面が残留トナーT1の粉体面に接した昇降部材としての水平板状のベース部41aと、このベース部41aの上面中央から上方に突出した制御部材としてのロッド部41bを有する。ロッド部41bは、その先端が上向き円錐形に尖った円柱状を成し、ロッド部41bの先端部分が図2Bのように粉体供給口38に挿入されると、粉体供給口38の開口面積が減少して補給トナーT2の流入量を制限する。ベース部41aの大きさは、ハウジング17cの内法寸法よりも一回り小さくされており、ベース部41aの周縁とハウジング17cの内面との間に、粉体供給口38から供給される補給トナーT2が、上から下にスムーズに流れることができる隙間が確保されている。

【0039】

フロート部材41は、発泡樹脂など比較的軽い材料によって、ベース部41aとロッド部41bを含めた全体を一体成形するか、或いは、ベース部41aとロッド部41bを軽い材料で別々に成形した後に一体化する。フロート部材41に使用する材料の比重は、残留トナーT1の比重よりも小さいものがよい。これにより、フロート部材41を残留トナーT1の粉体面上に安定的に浮上させておくことができる。なお、後述するようにロッド部41bの先端部は粉体供給口38に挿入されるので、ロッド部41bの少なくとも先端部は、ある程度の強度と耐摩耗性を有する材料を使用するのが望ましい。

【0040】

現像装置17内のハウジング17c内面には、フロート部材41の下限位置を規制するためのストッパ42が形成されている。残留トナーT1の減少によりフロート部材41が下降する時、フロート部材41のベース部41aの下面周縁部がストッパ42に当たることによってフロート部材41の下降が停止する。

【0041】

フロート部材41は以上のように軽量に構成されているので、残留トナーT1の粉体面上に浮いた状態を維持し、粉体面の上下動に追従して昇降する。残留トナーT1が比較的少なくその粉体面が図2Aのように比較的低い状態では、フロート部材41が低い位置にあって粉体供給口38が全開状態になっているので、トナー補給装置37内の補給トナーT2が粉体供給口38から現像装置17内に流入する。補給トナーT2が流入するにつれて、残留トナーT1の粉体面が徐々に上昇し、同時にフロート部材41も上昇する。この結果、フロート部材41のロッド部材41bの先端部分が図2Bのように粉体供給口38に挿入され、粉体供給口38の開口面積を減少させる。この結果、粉体供給口38から流入する補給トナーT2の量が減少し、最終的に粉体供給口38の開口面積が殆どゼロに近付くと、補給トナーT2の流入が完全に止まる。

【0042】

現像装置17の作動により残留トナーT1が減少して図2Aのように粉体面が低下すると、同時にフロート部材41も下降して粉体供給口38が再び全開状態になり、補給トナーT2が流入し始める。フロート部材41は以上のように残留トナーT1の粉体面の上下動に追従するように昇降し、同時にロッド部41bの先端部分で粉体供給口38の開口面積を増減するので、残留トナーT1の量を自動的に一定レベルに保持することができる。

【0043】

現像装置17のトナー消費量が急増すると、粉体供給口38が全開であっても補給トナーT2の流入量が間に合わなくなり、フロート部材41が図2Aの位置よりもさらに下降する。この場合、フロート部材41のベース部41aがストッパ42に当接してそれ以上の下降を阻止するので、フロート部材41が回転撹拌部材39やその他の駆動部品と干渉するのが防止される。

【0044】

フロート部材41の下方には、後述するように回転撹拌部材39が配設されている。この回転撹拌部材39は残留トナーT1のパッキングを防止するためのもので、その撹拌作用によって粉体面が変動し、同時にフロート部材41が揺動する。この揺動作用によって、フロート部材41の上に補給トナーT2が一時的に堆積することがあっても、すぐに周囲に払い落とされる。従って、フロート部材41が粉体供給口38から流入する補給トナーT2に埋没するのが防止される。

【0045】

現像ハウジング17cの内部には、従来と同様に、現像剤担持体としての現像ローラ17aが回転可能に設けられており、現像ローラ17aは作像時に矢印方向(図2Aで反時計方向)に回転するようになっている。現像ローラ17aは金属の芯金を有し、外周は体積抵抗値を約10E5〜10E7Ω程度に調整した導電性ゴム(例えば導電性ウレタンゴムやシリコーンゴムを使用することが可能)で構成されている。

【0046】

現像ローラ17aには、トナー供給部材としての供給ローラ17bが回転可能に当接させてある。現像ローラ17aと供給ローラ17bとの間の当接ニップは、通常約1〜3mm程度に設定する。供給ローラ17bは、現像ローラ17aに対して矢印のカウンター方向(図2Aで時計方向)に回転させることで現像ハウジング17c内部の残留トナーT1を現像ローラ17aの表層まで効率よく搬送するように構成されている。供給ローラ17bの一般的な構成としては、金属製の芯金の外周にカーボンを混合させることで半導電化させた発泡ポリウレタンを付着させたスポンジローラなどが適当である。

【0047】

現像ローラ17aの周面には、供給ローラ17bとの当接ニップの下流側に現像ブレード17dが配設されている。そして供給ローラ17bから現像ローラ17aの表面上に搬送された残留トナーT1は、現像ブレード17dにより層厚を制御されて所定量に規制されるようになっている。また、トナーの層厚が制御されると同時に、現像ブレード17dと現像ローラ17aの間でトナーが摩擦荷電させられるようになっている。

【0048】

現像ハウジング17c内には、現像ローラ17aと供給ローラ17bとの当接ニップの近傍に、回転撹拌部材39が配設されている。この回転撹拌部材39は矢印方向に回転して残留トナーT1のパッキングを防止すると共に、トナーの粉圧が供給ローラ17bに集中して供給ローラ17bの大きな負荷となるのを低減するようになっている。

【0049】

(第2実施形態)

次に、本発明の第2実施形態を図3〜図4Bに基づいて説明する。この第2実施形態は、フロート部材41のロッド部41bの形状を第1実施形態のものから変更し、ロッド部41b全体を円錐形状にしたものである。従って、ロッド部41bの断面積は基端部で最大で先端部に行くにつれて断面積が次第に減少して最先端で最小断面積になる。ロッド部41bをこのような円錐形状にすることによって、図3の(A)〜(C)に段階的に示すように、フロート部材41が図3(A)のように低位置にある場合は粉体供給口38の開口面積が大きくなって粉体流入量が多くなり、フロート部材41が図3(B)又は(C)のように上昇するにつれ、粉体供給口38の開口面積が小さくなって粉体流入量が少なくなる。このように、粉体供給口38の開口面積をフロート部材41の高さに応じて変更することにより、補給トナーT2の流入量を細かく制御して残留トナーT1の量を適量に保持することができる。

【0050】

前記フロート部材41は、残留トナーT1の量を自動的に一定レベルに保持するために、残留トナーT1の粉体面上に常に浮上している必要がある。そこで、この第2実施形態では、図4A及び図4Bに示すようにフロート部材41を中空構造にすると共に発泡樹脂を使用して軽量化を図っている。すなわち、フロート部材41のベース部41aの上半分を、樹脂部品として一般的に使用されるPS(ポリスチレン)やABS樹脂R1により矩形板状に一体成形し、その中央部に中空部41cを有する中空円錐状のロッド部41bを一体成形する。また、ベース部41aの下半分は矩形板状の発泡樹脂R2で構成し、この発泡樹脂板を前記樹脂板に接着剤で接着一体化してフロート部材41としての必要浮力を得るようにした。

【0051】

残留トナーT1が乾式一成分トナーの場合、そのかさ密度は例えば約0.36g/ccであるから、このようなかさ密度の残留トナーT1の粉体面上にフロート部材41を浮かせるためには、フロート部材41の比重を少なくとも0.36未満にする必要がある。前記PSやABS樹脂の密度は約1.0〜1.1g/ccであるが、これら樹脂のみでフロート部材41を形成する場合は、理論上、フロート部材41の見掛けの体積(かさ体積)に対してその少なくとも3分の2以上は中空領域にする必要がある。

【0052】

しかし、見掛け体積の3分の2以上を中空にするフロート形状は実際上実現が困難であるため、ウレタンフォーム等の発泡樹脂をPSやABS樹脂等と併用するのが現実的である。そこで、前述のようにフロート部材41のベース部41aの大半を発泡樹脂R2により形成し、フロート部材41のロッド部41bとベース部41aの上半分をPSやABS樹脂R1で中空部41cを含む形状とすることにより、乾式一成分トナーよりも比重の小さいフロート部材41を実現した。

【0053】

フロート部材41のベース部41aは、十分な浮力を得るためには、現像ハウジング17c内の内法寸法ぎりぎりまでその縦横寸法を拡張する必要があるが、そうすると粉体供給口38から流入する補給トナーT2がベース部41aの上に堆積しやすくなる。そこで、補給トナーT2がベース部41a上に堆積しにくくするために、図5Aに示すようにフロート部材41のベース部41aに複数の貫通孔41dを設けてもよい。これにより、ベース部41aの上に落下した補給トナーT2は、貫通孔41dを通してフロート部材41の下方にスムーズに抜けていくから、ベース部41aが補給トナーT2に埋没するのが防止される。また、補給トナーT2の通り抜け容易化とベース部41aの浮揚安定化のために、図5Bの断面図に示すように、ベース部41aの貫通孔41d相互間の格子状リブ41eの断面形状を、鋭角の頂部と平坦な底部を有する略三角形状又は二等辺三角形状の断面形状としてもよい。これにより、補給トナーT2がよりベース部41a上に堆積しにくくなると共に、残留トナーT1の粉体面に対するベース部41aの接触面積を広く確保することができて、フロート部材41を粉体面上に浮かびやすくすることができる。

【0054】

(第3実施形態)

次に、本発明の第3実施形態を図6(A)〜(C)により説明する。この第3実施形態は、フロート部材41のロッド部41bを3本とし、各ロッド部41bの高さを異ならせ、これらロッド部41bがそれぞれ進入可能なように粉体供給口を3つにしたものである。補給トナーT2が供給されてフロート部材41が上昇するにつれて、最初に図6(A)に示すように最も高い1番目のロッド部41b1が1番目の粉体供給口38aに進入し、次いで図6(B)、図6(C)のように、2番目のロッド部41b2、3番目のロッド部41b3が2番目、3番目の粉体供給口38a、38cに進入する。ロッド部41b1〜41b3は高さだけでなく先端部の形状を異ならせてもよいし、粉体供給口38a〜38cの方も大きさなどを異ならせてもよい。また、ロッド部41bと粉体供給口38の数は、必要に応じて、2つにしたり4つ以上にしたりしてもよい。このように、フロート部材41が上昇するにつれて、複数のロッド部41b1〜41b3を複数の粉体供給口38a〜38cに順番に進入させる構成とすることにより、フロート部材41の高さすなわち粉体面の高さに応じて、補給トナーT2の流入量をより細かく設定することが可能となる。

【0055】

(第4実施形態)

次に、本発明の第4実施形態を図7(A)(B)に基づいて説明する。この第4実施形態は、フロート部材41のロッド部41bの先端部に、ゴムなどの弾性材料で円板状に形成した蓋部材41fを水平状に固定したもので、蓋部材41fによって粉体供給口38を開閉するようにしたものである。ロッド部41b自体は粉体供給口38に比べて十分に細く、根元から先端までを同一径にしたものでよい。この第4実施形態では、蓋部材41fが弾性変形可能であるから、残留トナーT1の粉体面からの上向きの押し上げ力と、補給トナーT2の下向きの圧力との大小関係によって、蓋部材41fが応答性よく変形し、粉体供給口38からの補給トナーT2の流入量を迅速に調節する機能が得られる。

【0056】

(第5実施形態)

次に、本発明の第5実施形態を図8A、図8Bに基づいて説明する。この第5実施形態は、粉体供給口38の開口面積を制御する制御部材としてのロッド部45を、粉体補給装置としてのトナー補給装置37側に配置し、粉体面の上下動に対応して昇降する昇降部材としてのベース部46を、粉体消耗装置としての現像装置17側に配置したものである。トナー補給装置37を現像装置17に装着する前は、ロッド部45とベース部46は互いに独立しているが、トナー補給装置37を図8Aの矢印方向に下降させて図8Bのように現像装置17に装着した段階で、ロッド部45の下端凹部45aにベース部46の凸部46aが嵌合して連結し、一体形のフロート部材として機能するようになっている。

【0057】

前記ロッド部45は、その上端部が供給口37fより大径の皿状部45bとされ、その下側が供給口37fに嵌合可能な嵌合部45cとされ、皿状部45bと嵌合部45cで供給口37fを閉塞する蓋部材を構成している。また、嵌合部45cのさらに下側は、トナー容器37aから外側に所定長で突出した脚部45dとされている。なお、脚部45dはその下端部が供給口37fの大きさと同じ程度まで拡大したテーパ状に成形されている。

【0058】

トナー補給装置37単体の状態において、前記ロッド部45は皿状部45bと嵌合部45cを有するので、トナー容器37aの供給口37f(粉体供給口38)を閉塞する蓋部材としての機能を兼ねることが可能である。この場合、ロッド部45が不測にトナー容器37a内に押し込まれないように、供給口37fの外側に突出した脚部45dを覆うように脚部45dより長めの保護筒47を装着し、さらにその上からシール48を被せておくとよい。これでトナー容器37a内の補給トナーT2が外部に漏れる心配がなくなる。保護筒47とシール48は、トナー補給装置37を現像装置17に装着する前に除去する。

【0059】

(第6実施形態)

次に、本発明の第6実施形態を図9に基づいて説明する。この第6実施形態は、粉体面の上下動に対応して昇降移動する昇降部材としてのフロート部材52と、粉体供給口38の開口面積を増減制御する制御部材としてのロッド部51を、別体で構成したものである。すなわち、現像ハウジング17cの内面に固定した支点ピン49を中心として上下方向に揺動可能な水平板状のレバー50を設け、このレバー50の先端側上面に、粉体供給口38に進入可能なロッド部51を垂直に固定し、ロッド部51と反対側になるレバー50下面に、長孔50aとピン52aによるスライド機構を介して、板状のフロート部材52を取り付けている。長孔50aは、レバー50の長手方向と幅方向に面状に延在して形成され、前記ピン52aが長孔50aの幅方向(図9の紙面に垂直な方向)に挿入されている。そしてピン52aの幅方向中央部が、レバー50の下面の切欠孔を通して、長孔50aまで延びた支柱52bの上部に連結され、この支柱52bの下部がフロート部材52の上面に固定されている。フロート部材52は前記ベース部41aと同様に軽い材料で構成され、必要に応じて中空構造とすることにより、粉体面の上下動に対応して昇降するようになっている。

【0060】

この第6実施形態では、粉体供給口38からの補給トナーT2の流入によって現像ハウジング17c内の残留トナーT1の粉体面が上昇すると、それに対応してフロート部材52が上昇する。フロート部材52が上昇すると、レバー50が支点ピン49を中心として上方に回動し、ロッド部51が粉体供給口38に進入する。この結果、補給トナーT2の供給量が減少し、残留トナーT1の粉体面の高さが自動的に一定レベルに保持される。なお、図2A、図2Bに示すストッパ42の代わりとして、レバー50の下降限界を規制する適当なストッパを支点ピンの近傍に配置してもよい。

【0061】

以上、本発明の実施形態について説明したが、本発明はタンデム式の電子写真装置における一成分方式の現像装置に限らず、モノクロ機及び4サイクル式の電子写真装置の現像装置にも適用可能である。また、本発明は現像剤供給機構にのみ適用されるものではなく、粉体を所定量で収容する容器に対する粉体供給機構一般に適用可能であり、例えば転写工程で転写体に転写されずに回収された廃現像剤や廃トナーを貯蔵する廃トナー回収容器に対する廃現像剤や廃トナーの供給機構にも適用可能である。

【符号の説明】

【0062】

17 現像装置

17c 現像ハウジング

21a−21d プロセスユニット

37 トナー補給装置

38 粉体供給口

41 フロート部材

41a ベース部(昇降部材)

41b ロッド部(制御部材)

41c 中空部

41d 貫通孔

【先行技術文献】

【特許文献】

【0063】

【特許文献1】特開平4−323680号公報

【特許文献2】特開2007−293128号公報

【特許請求の範囲】

【請求項1】

粉体を収容する容器と、

前記容器の上部に配置された粉体供給口と、

前記容器内の粉体面上に載置され、前記容器内の粉体の増減に伴う粉体面の上下動に対応して昇降移動する昇降部材と、

前記昇降部材の昇降移動に対応して前記粉体供給口の開口面積を増減制御する制御部材と、

を備えた粉体供給機構。

【請求項2】

前記昇降部材が粉体面上に載置されるベース部で構成され、前記制御部材が前記粉体供給口に進入可能なロッド部で構成され、前記ロッド部を前記ベース部に一体化した請求項1に記載の粉体供給機構。

【請求項3】

前記容器が粉体消耗装置の一部を構成すると共に、前記粉体供給口が前記粉体消耗装置の容器に着脱自在な粉体補給装置の一部を構成する請求項2に記載の粉体供給機構。

【請求項4】

前記粉体供給口が下向きに配置され、前記ベース部が上昇すると前記ロッド部が前記粉体供給口に進入して粉体供給量が減少し、前記ベース部が下降すると前記ロッド部が前記粉体供給口から退出して粉体供給量が増加する請求項2又は3に記載の粉体供給機構。

【請求項5】

前記粉体供給口に進入可能な前記ロッド部の先端部分を、前記ベース部側から先端側に行くにつれて漸次細くした請求項4に記載の粉体供給機構。

【請求項6】

前記粉体供給口及び前記ロッド部が複数設けられた請求項2〜5のいずれか1に記載の粉体供給機構。

【請求項7】

前記複数のロッド部の高さを異ならせた請求項6に記載の粉体供給機構。

【請求項8】

前記ベース部の少なくとも一部を発泡樹脂で構成した請求項2〜7のいずれか1に記載の粉体供給機構。

【請求項9】

前記ベース部が中空部を有する請求項2〜8のいずれか1に記載の粉体供給機構。

は樹脂部材により形成され、内部に閉鎖空間を有することにより粉体材料より小さい比重としたことを特徴とする請求項1〜7記載の粉体補給機構。

【請求項10】

前記ベース部に上下方向に貫通した貫通孔を形成した請求項2〜9のいずれか1に記載の粉体供給機構。

【請求項11】

前記貫通孔を複数形成すると共に、前記貫通孔相互間に、鋭角の頂部と平坦な底部を有する略三角形状の断面形状を有するリブを形成した請求項10に記載の粉体供給機構。

【請求項12】

前記ベース部と前記ロッド部が分離可能とされ、前記ベース部が前記粉体消耗装置の容器側に配置され、前記ロッド部が前記粉体補給装置側に配置された請求項3に記載の粉体供給機構。

【請求項13】

前記粉体消耗装置に前記粉体補給装置を取り付けたときに、前記粉体消耗装置側のベース部に、前記粉体補給装置側のロッド部を、凹凸嵌合構造により連結するようにした請求項12に記載の粉体供給機構。

【請求項14】

前記請求項1〜13のいずれか1に記載の粉体供給機構を現像剤供給用として備えた現像装置。

【請求項15】

前記請求項1〜13のいずれか1に記載の粉体供給機構を現像剤供給用として備えたプロセスユニット。

【請求項16】

前記請求項3に記載の粉体供給機構を現像剤供給用として備え、前記粉体は現像剤、前記粉体消耗装置は現像装置、前記粉体補給装置は現像剤補給装置である画像形成装置。

【請求項1】

粉体を収容する容器と、

前記容器の上部に配置された粉体供給口と、

前記容器内の粉体面上に載置され、前記容器内の粉体の増減に伴う粉体面の上下動に対応して昇降移動する昇降部材と、

前記昇降部材の昇降移動に対応して前記粉体供給口の開口面積を増減制御する制御部材と、

を備えた粉体供給機構。

【請求項2】

前記昇降部材が粉体面上に載置されるベース部で構成され、前記制御部材が前記粉体供給口に進入可能なロッド部で構成され、前記ロッド部を前記ベース部に一体化した請求項1に記載の粉体供給機構。

【請求項3】

前記容器が粉体消耗装置の一部を構成すると共に、前記粉体供給口が前記粉体消耗装置の容器に着脱自在な粉体補給装置の一部を構成する請求項2に記載の粉体供給機構。

【請求項4】

前記粉体供給口が下向きに配置され、前記ベース部が上昇すると前記ロッド部が前記粉体供給口に進入して粉体供給量が減少し、前記ベース部が下降すると前記ロッド部が前記粉体供給口から退出して粉体供給量が増加する請求項2又は3に記載の粉体供給機構。

【請求項5】

前記粉体供給口に進入可能な前記ロッド部の先端部分を、前記ベース部側から先端側に行くにつれて漸次細くした請求項4に記載の粉体供給機構。

【請求項6】

前記粉体供給口及び前記ロッド部が複数設けられた請求項2〜5のいずれか1に記載の粉体供給機構。

【請求項7】

前記複数のロッド部の高さを異ならせた請求項6に記載の粉体供給機構。

【請求項8】

前記ベース部の少なくとも一部を発泡樹脂で構成した請求項2〜7のいずれか1に記載の粉体供給機構。

【請求項9】

前記ベース部が中空部を有する請求項2〜8のいずれか1に記載の粉体供給機構。

は樹脂部材により形成され、内部に閉鎖空間を有することにより粉体材料より小さい比重としたことを特徴とする請求項1〜7記載の粉体補給機構。

【請求項10】

前記ベース部に上下方向に貫通した貫通孔を形成した請求項2〜9のいずれか1に記載の粉体供給機構。

【請求項11】

前記貫通孔を複数形成すると共に、前記貫通孔相互間に、鋭角の頂部と平坦な底部を有する略三角形状の断面形状を有するリブを形成した請求項10に記載の粉体供給機構。

【請求項12】

前記ベース部と前記ロッド部が分離可能とされ、前記ベース部が前記粉体消耗装置の容器側に配置され、前記ロッド部が前記粉体補給装置側に配置された請求項3に記載の粉体供給機構。

【請求項13】

前記粉体消耗装置に前記粉体補給装置を取り付けたときに、前記粉体消耗装置側のベース部に、前記粉体補給装置側のロッド部を、凹凸嵌合構造により連結するようにした請求項12に記載の粉体供給機構。

【請求項14】

前記請求項1〜13のいずれか1に記載の粉体供給機構を現像剤供給用として備えた現像装置。

【請求項15】

前記請求項1〜13のいずれか1に記載の粉体供給機構を現像剤供給用として備えたプロセスユニット。

【請求項16】

前記請求項3に記載の粉体供給機構を現像剤供給用として備え、前記粉体は現像剤、前記粉体消耗装置は現像装置、前記粉体補給装置は現像剤補給装置である画像形成装置。

【図1】

【図2A】

【図2B】

【図3】

【図4A】

【図4B】

【図5A】

【図5B】

【図6】

【図7】

【図8A】

【図8B】

【図9】

【図2A】

【図2B】

【図3】

【図4A】

【図4B】

【図5A】

【図5B】

【図6】

【図7】

【図8A】

【図8B】

【図9】

【公開番号】特開2012−189955(P2012−189955A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−55535(P2011−55535)

【出願日】平成23年3月14日(2011.3.14)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月14日(2011.3.14)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]