粉末およびその製造方法ならびにそれを用いた超電導線材および超電導機器

【課題】 工程が簡素化され、かつ各成分が均一に混ざり合う粉末の製造方法を提供する。

【解決手段】 粉末の製造方法はビスマス、鉛、ストロンチウム、カルシウムおよび銅を溶液11中でイオン化する工程と、溶液11を高温雰囲気に噴射して溶媒を除去することにより、ビスマス、鉛、ストロンチウム、カルシウムおよび銅を含む粉末13を製造する工程とを備える。

【解決手段】 粉末の製造方法はビスマス、鉛、ストロンチウム、カルシウムおよび銅を溶液11中でイオン化する工程と、溶液11を高温雰囲気に噴射して溶媒を除去することにより、ビスマス、鉛、ストロンチウム、カルシウムおよび銅を含む粉末13を製造する工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は粉末の製造方法に関し、特に、超電導物質となる粉末の製造方法に関するものである。

【背景技術】

【0002】

従来、酸化物超電導の分野において、粉末の製造方法はたとえば特開2004−119248号公報(特許文献1)に開示されている。

【特許文献1】特開2004−119248号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来の粉末の製造方法では、均一な粉末を合成するために数多くの工程が必要であるという問題があった。また、均一度にも限界があるという問題があった。

【0004】

そこで、この発明は上述のような問題点を解決するためになされたものであり、工程数を減少させることが可能な粉末の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

この発明に従った粉末の製造方法は、ビスマス、鉛、ストロンチウム、カルシウムおよび銅を溶液中でイオン化する工程と、溶液を高温雰囲気に噴射して溶媒を除去することにより、ビスマス、鉛、ストロンチウム、カルシウムおよび銅を含む粉末を製造する工程とを備える。

【0006】

このような工程を備えた粉末の製造方法では、ビスマス、鉛、ストロンチウム、カルシウムおよび銅を溶液中でイオン化することにより、これらのイオンを均一に分散させることができる。均一に分散したイオンをその後反応させることにより粉末を製造するので、ビスマス、鉛、ストロンチウム、カルシウムおよび銅が均一に分散した粉末を製造することができる。

【0007】

好ましくは、溶液は硝酸塩水溶液である。硝酸を用いることによって、不動態を形成せず完全溶解できることおよび理論上、炭素成分をゼロにできるという効果がある。

【0008】

好ましくは、溶液を高温雰囲気に噴射することは、酸素濃度が0体積%を超え21体積%以下の雰囲気に溶液を噴射することを含む。このような雰囲気は、2201相および2212相を形成するに容易な雰囲気である。高酸素雰囲気(21%を超える酸素濃度)では、2201相や2212相が形成されにくいだけでなく、酸素が放出される反応である硝酸塩の熱分解反応も起こりにくいというデメリットがある。

【0009】

より好ましくは、噴射された溶液が高温雰囲気を通過する時間は、1秒以上30秒以下である。このような通過時間では、反応時間が短く、量産性に適している。1秒未満の反応時間の場合、金属の化学反応が起こるのに十分な時間を満足せず、未反応の金属酸化物が多く残存する可能性がある。また、30秒を超える時間で高温炉内を反応させようとすると、それに必要な炉芯管長が非常に長くなり、現実的でない。

【0010】

好ましくは、溶液中のビスマス、鉛、ストロンチウム、カルシウムおよび銅イオンの合計の濃度は0.10モル/dm3以上0.30モル/dm3以下である。このような濃度では、ビスマス、鉛、ストロンチウム、カルシウムおよび銅が完全溶解し、しかも量産性を失わないという効果がある。上記濃度が0.30モル/dm3を超えるとビスマス、鉛、ストロンチウム、カルシウムおよび銅の理論溶解限界に達し、溶液中で飽和することで不完全溶解となる可能性がある。濃度が0.10モル/dm3未満では、完全溶解はするものの量産性にそぐわない。

【0011】

好ましくは溶液を高温雰囲気に噴射して噴霧熱分解により溶媒を除去する。この場合、噴霧熱分解により不要な成分を除去することができる。「噴霧熱分解」とは、噴霧による溶液を構成する物質の化学変化が起きることをいい、たとえば、Bi(NO3)3が噴霧されてBiに分解することをいう。

【0012】

好ましくは溶液を高温雰囲気に噴射して噴霧乾燥により溶媒を除去する。この場合、噴霧熱分解に比べて低温で溶媒を除去することができるため、反応を確実に制御することができる。「噴霧乾燥」とは、噴霧により溶液中の水分を蒸発させることを言い、この場合に化学変化は起こらない。

【0013】

好ましくはビスマス、鉛、ストロンチウム、カルシウムおよび銅を含む粉末に固相熱処理を加える工程をさらに備える。

【0014】

この発明に従った粉末は上述のいずれかの方法で製造される。

この発明に従った超電導線材は上述の方法で製造した粉末により製造される。この方法に従った超電導機器は上述の方法で製造した超電導線材を含む。なお、超電導線材として、銀シース内に粉末を封入したものが挙げられる。また、超電導機器として、超電導ケーブル、超電導変圧器、超電導限流器、超電導電力貯蔵装置等が挙げられる。

【発明の効果】

【0015】

この発明に従えば、ビスマス、鉛、ストロンチウム、カルシウムおよび銅を均一に分散させることができる粉末の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、この発明の実施の形態について、図面を参照して説明する。なお、以下の実施の形態では同一または相当する部分については同一の参照符号を付し、その説明については繰返さない。

【0017】

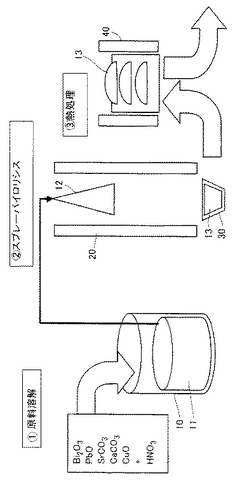

図1は、この発明の実施の形態に従った粉末の製造方法を説明するための図である。この発明では、まずビスマス、鉛、ストロンチウム、カルシウムおよび銅を溶液中でイオン化する。具体的には、容器10内に溶液11を準備する。溶液11の主成分は硝酸水溶液であり、この硝酸水溶液にBi2O3、PbO、SrCO3、CaCO3、CuOの各原料粉末を溶解させる。好ましくは、Bi、Pb、Sr、Ca、Suの固体金属でもよい。より好ましくは、Bi(NO3)3、Pb(NO3)2、Sr(NO3)2、Ca(NO3)2、Cu(NO3)2またはその水和物でもよい。この原料の溶解時に二酸化炭素が発生し、原料から炭素成分を除去することが可能となり、炭素成分はより少なければ少ないほどなお好ましい。

【0018】

ビスマスなどの成分を溶解する溶液としては、硝酸に限られず、硫酸、塩酸などの他の無機酸を用いてもよい。

【0019】

さらに、シュウ酸、酢酸などの有機酸を用いてもよい。また、酸だけでなく、原料を溶解させることが可能な成分であれば、アルカリ溶液を用いてもよい。

【0020】

溶液11の温度は特に制限されるものではなく、ビスマスなどを十分に溶解させることができる温度であればよい。さらに、十分な溶解度を得るために、攪拌翼などで攪拌をしてもよい。

【0021】

次に、溶液11を加熱炉20内に噴射して噴霧12を形成する。溶液11は噴霧ガスとともに加熱炉20内に噴射される。なお、噴霧ガスとして乾燥した大気ガス、または窒素ガスなどを用いることができる。好ましくは、炭酸ガスのない大気ガス、または窒素ガスがよい。この噴霧ガスの周囲にキャリアガスを流してもよい。キャリアガスとして乾燥した大気ガスを用いることができる。すなわち、噴霧ガスの中に噴霧12が存在し、その周囲にキャリアガスが流される。噴霧ガスおよびキャリアガスは異なるガスとされてもよく、同種のガスとされてもよい。また、キャリアガスと噴霧ガスの流量比は適宜変更することが可能である。

【0022】

噴射方法として、加熱炉20にストレートに溶液を噴射する方法だけでなく、加熱炉20内で渦流を生じさせるように溶液を噴射してもよい。すなわち、加熱炉20内で横渦または縦渦が生じるように噴霧12を形成してもよい。さらに、加熱炉20の内壁に螺旋状の溝を設け、この溝に沿って噴霧12を流すことにより渦を形成してもよい。

【0023】

加熱炉20の温度は特に限定されるものではないが、加熱炉20内で硝酸塩の熱分解を起こさせる場合には、加熱炉(反応炉)20の温度をたとえば700℃以上850℃以下とすることができる。また、加熱炉20のうち、温度が700℃以上850℃以下の領域の長さを、たとえば300mmとすることができる。

【0024】

加熱炉20内の温度により、加熱炉20内での反応は噴霧熱分解と噴霧乾燥に分かれる。噴霧熱分解の場合には、加熱炉20の温度は約700℃以上850℃以下である。噴霧熱分解では、溶液を構成するBi、Pb、Sr、Ca、Cuの複合金属硝酸塩水溶液の粒子(噴霧12)では、水分が蒸発し、以下に示すような蒸発後硝酸塩の熱分解反応、熱分解後の金属酸化物同士の反応を瞬時に起こす。

【0025】

【化1】

【0026】

なお、噴霧熱分解の場合には、このような反応が瞬時に起こるため、化学反応の正確な制御が難しくなる。

【0027】

また、加熱炉20の温度を200℃以上300℃以下とすれば、噴霧乾燥となる。噴霧乾燥では溶媒成分である水分は蒸発するが、硝酸成分がすべて残る。この硝酸成分はその後の熱処理で除去することが可能となる。

【0028】

加熱炉20内での噴霧12では各成分が凝縮して粉末13が得られる。粉末13は容器30内に保持される。

【0029】

粉末13は、主相として(Bi,Pb)2Sr2CaCu2OZ(以下、2212相)、(Bi,Pb)2Sr2CuOY(以下、2201相)、Pb化合物として(Bi,Pb)3Sr2Ca2CuOW(以下、3221相)、Ca2PbO4(以下C−P相)、(Ca,Sr)−Cu−O化合物として(Ca,Sr)14Cu24O41(以下14−24相)、(Ca,Sr)2CuO3(以下2−1相)、(Ca,Sr)CuO2(以下1−1相)、CuO(以下0−1相)を含む。粉末13はBi、Pb、Sr、Ca、Cuを含む。

【0030】

粉末13内の2212相を多くするために熱処理を行なうことが可能である。熱処理は熱処理炉40を用いて行なう。熱処理炉40内に粉末13を配置し、所望の温度で粉末13を加熱する。これにより、たとえば2201相に(Ca,Sr)−Cu−O化合物からカルシウムと銅が供給されて2201相が2212相となる。これにより、(Bi,Pb)2Sr2Ca2Cu3OX超電導線材の前駆体となる(Bi,Pb)2Sr2CuOYまたは(Bi,Pb)2Sr2CaCu2OZを主相としPb化合物、(Ca,Sr)−Cu−O化合物を副相とした粉末を合成することができる。

【0031】

なお、噴霧の後得られた粉末13が所望の相であれば、その後の工程である熱処理工程を省略することが可能である。

【0032】

熱処理工程を行なう場合において、噴霧熱分解と噴霧乾燥では噴霧と熱処理の間に以下の関係がある。まず、粉末熱分解では、噴霧により水分を蒸発させるとともに、硝酸塩を分解し、金属の化学反応を起こさせる。その後の熱処理では、若干残存する硝酸成分の分解を促進し、さらに前駆体を合成する。

【0033】

噴霧乾燥では、噴霧では水分を蒸発させる。その後の熱処理により硝酸成分の分解および前駆体の合成を行なう。

【0034】

図2は、従来の粉末の製造方法を示す図である。従来の方法では、Bi2O3、PbO、SrCO3、CaCO3、CuOを準備する(ステップ101)。

【0035】

これらを粗混合器により粗混合する(ステップ102)。次に、中粉砕機により数回粉砕する(ステップ103)。次に、微粉砕機により数回粉砕する(ステップ104)。最後に、熱処理炉により数回熱処理する(ステップ105)。また熱処理後に中粉砕機により数回粉砕する工程に戻り、これらの工程を幾度か繰返す。このように、従来のいわゆる固相法では数多くの工程により粉末を形成している。

【0036】

また原料粉末中の炭素成分(炭酸ガス成分)を完全に除去することができないという問題がある。

【0037】

このように、従来の方法では、ビスマス、鉛、ストロンチウム、カルシウムおよび銅を均一に分散させるためには、数多くの工程が必要とされたのに対し、本発明では溶液を加熱炉20で噴霧することにより、ビスマス、鉛、ストロンチウム、カルシウムおよび銅が均一に分散した粉末13を得ることができる。本発明では、溶液11の段階でビスマス、鉛、ストロンチウム、カルシウムおよび銅をイオン化し、溶液11内で分散させている。このように、イオン化して分散し、イオンが分散した溶液から溶媒を取り去ることで均一に各成分が分散した粉末13を得ることが可能となる。

【実施例1】

【0038】

実施例1では、噴霧熱分解によりサンプルを形成し、それぞれのサンプルについての特性を調べた。

【0039】

【表1】

【0040】

キャリアエアの供給量を30dm3/min、噴霧ガス(噴霧エア)の供給量を10dm3/minまたは20dm3/min(いずれも乾燥大気エア)、噴霧エアへの硝酸銀水溶液の供給量を1000g/hまたは1300g/h、加熱炉内の長さが300mmの部分の温度700℃から750℃または800℃から850℃として図1に示すような噴霧を行なった。なお、硝酸銀水溶液中のビスマス、鉛、ストロンチウム、カルシウムおよび銅の合計の濃度は0.13モル/dm3または0.28モル/dm3とし、硝酸塩水溶液中のビスマス、鉛、ストロンチウム、カルシウムおよび銅のモル比は、1.7:0.3:1.9:2.0:3.0とした。

【0041】

また、この実施例における加熱炉の酸素濃度(反応系酸素濃度)および表1の「炉内温度」の部分を噴霧が通過する理論通過時間も表1に示す。なお、反応系酸素濃度は、以下の式に基づいて算出した。

【0042】

反応系酸素濃度=(A+B)/(A+B+C+D+E)×100(%)

Aは、噴霧熱分解反応により発生する単位時間あたりの酸素量、Bは単位時間あたりに流れるエア中の酸素量、Cは噴霧熱分解反応により発生する単位時間あたりの二酸化窒素量、Dは噴霧熱分解反応により発生する水蒸気量、Eは単位時間あたりに流れるエア中の窒素量である。

【0043】

このようにしてサンプル1から11で示す粉末を得た。

次に、サンプル1から11で示す粉末のX線回折分析を行ない、それぞれのサンプルの構成相を調査した。主相としての2212相、2201相、Pb化合物としての3221相、C−P相、(Ca,Sr)−Cu−O化合物としての14−24相、2−1相、1−1相、0−1相の回折ピーク強度の相対値を求めた。サンプル1から3についての結果を図3に示す。図3より、それぞれの化合物の回折ピークの最も強く出る面は(200)面、(115)面、(110)面、(110)面、(317)面、(101)面、(110)面、(111)面であり、回折角は、それぞれ33.2°、27.5°、17.8°、17.6°、33.7°、28.3°、26.2°、38.7°であった。

【0044】

図3で示すように、2212相が生成されているのはサンプル3における温度800℃から850℃の場合のみであるが、目的とする2212相あるいは2201相を主相とし、その他Pb化合物および(Ca,Sr)−Cu−O化合物を副相とする粉末が、11.5〜13.9%の酸素濃度、700℃以上850℃以下の温度、通過時間1.1から8.4秒で合成できることがわかった。

【0045】

次に、表2で示す条件に従い、サンプル1から11に対して固相熱処理を施し、超電導体の前駆物質となる2212相を形成した。その結果を表2に示す。

【0046】

【表2】

【0047】

なお、表2中の2212相率は、XRDにより測定した。非超電導物質粒径はSEM(走査型電子顕微鏡)の像から求めた。残存窒素量は、He気流中の熱伝導度を測定することで求めた。

【0048】

次に、サンプル1から11の粉末を用いて焼結体を形成し、それらのサンプルでの臨界電流値を測定した。その結果を表2に示す。

【0049】

以上のように、本発明に従ったサンプル1から3では超電導特性が発揮されて大きな臨界電流値が得られていることがわかった。

【実施例2】

【0050】

実施例2では、噴霧乾燥によりサンプル12および13を作成し、それぞれのサンプルについて固相熱処理を施して特性を求めた。その結果を表3および表4に示す。

【0051】

【表3】

【0052】

【表4】

【0053】

表3から明らかなように、サンプル12および13では、2212相が多く形成されていることが分かる。

【0054】

図4は、固相熱処理時間と非超電導相の粒径との関係を示すグラフである。図4より、固相熱処理時間が長くなれば非超電導相の粒径が大きくなることが分かる。図4からは、固相熱処理時間を21時間以下とすることが好ましいことが分かる。

【0055】

図5は、固相熱処理温度と窒素量の減少割合との関係を示すグラフである。図5より、固相熱処理温度が高くなれば窒素減少割合が大きくなり、所望の組成が得られることが分かる。固相熱処理温度は500℃以下が好ましいことが分かる。

【0056】

以上、この発明の実施の形態について説明したが、ここで示した実施の形態はさまざまに変形することが可能である。例えば、上記の温度、酸素濃度、通過時間などは、あくまで例示であって、本発明の範囲は、ここで示した具体例に制限されるものではない。温度、酸素濃度、通過時間などのパラメータは、原料の種類、粉末に要求される特性などに応じて適宜変更することが可能となる。

【0057】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0058】

【図1】この発明に従った粉末の製造方法を示す図である。

【図2】従来の粉末の製造方法を示す図である。

【図3】各相の回折ピーク強度の相対値を示すグラフである。

【図4】固相熱処理時間と非超電導相の粒径との関係を示すグラフである。

【図5】固相熱処理温度と窒素量の減少割合との関係を示すグラフである。

【符号の説明】

【0059】

10,30 容器、11 溶液、12 噴霧、13 粉末、20 加熱炉、40 熱処理炉。

【技術分野】

【0001】

この発明は粉末の製造方法に関し、特に、超電導物質となる粉末の製造方法に関するものである。

【背景技術】

【0002】

従来、酸化物超電導の分野において、粉末の製造方法はたとえば特開2004−119248号公報(特許文献1)に開示されている。

【特許文献1】特開2004−119248号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来の粉末の製造方法では、均一な粉末を合成するために数多くの工程が必要であるという問題があった。また、均一度にも限界があるという問題があった。

【0004】

そこで、この発明は上述のような問題点を解決するためになされたものであり、工程数を減少させることが可能な粉末の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

この発明に従った粉末の製造方法は、ビスマス、鉛、ストロンチウム、カルシウムおよび銅を溶液中でイオン化する工程と、溶液を高温雰囲気に噴射して溶媒を除去することにより、ビスマス、鉛、ストロンチウム、カルシウムおよび銅を含む粉末を製造する工程とを備える。

【0006】

このような工程を備えた粉末の製造方法では、ビスマス、鉛、ストロンチウム、カルシウムおよび銅を溶液中でイオン化することにより、これらのイオンを均一に分散させることができる。均一に分散したイオンをその後反応させることにより粉末を製造するので、ビスマス、鉛、ストロンチウム、カルシウムおよび銅が均一に分散した粉末を製造することができる。

【0007】

好ましくは、溶液は硝酸塩水溶液である。硝酸を用いることによって、不動態を形成せず完全溶解できることおよび理論上、炭素成分をゼロにできるという効果がある。

【0008】

好ましくは、溶液を高温雰囲気に噴射することは、酸素濃度が0体積%を超え21体積%以下の雰囲気に溶液を噴射することを含む。このような雰囲気は、2201相および2212相を形成するに容易な雰囲気である。高酸素雰囲気(21%を超える酸素濃度)では、2201相や2212相が形成されにくいだけでなく、酸素が放出される反応である硝酸塩の熱分解反応も起こりにくいというデメリットがある。

【0009】

より好ましくは、噴射された溶液が高温雰囲気を通過する時間は、1秒以上30秒以下である。このような通過時間では、反応時間が短く、量産性に適している。1秒未満の反応時間の場合、金属の化学反応が起こるのに十分な時間を満足せず、未反応の金属酸化物が多く残存する可能性がある。また、30秒を超える時間で高温炉内を反応させようとすると、それに必要な炉芯管長が非常に長くなり、現実的でない。

【0010】

好ましくは、溶液中のビスマス、鉛、ストロンチウム、カルシウムおよび銅イオンの合計の濃度は0.10モル/dm3以上0.30モル/dm3以下である。このような濃度では、ビスマス、鉛、ストロンチウム、カルシウムおよび銅が完全溶解し、しかも量産性を失わないという効果がある。上記濃度が0.30モル/dm3を超えるとビスマス、鉛、ストロンチウム、カルシウムおよび銅の理論溶解限界に達し、溶液中で飽和することで不完全溶解となる可能性がある。濃度が0.10モル/dm3未満では、完全溶解はするものの量産性にそぐわない。

【0011】

好ましくは溶液を高温雰囲気に噴射して噴霧熱分解により溶媒を除去する。この場合、噴霧熱分解により不要な成分を除去することができる。「噴霧熱分解」とは、噴霧による溶液を構成する物質の化学変化が起きることをいい、たとえば、Bi(NO3)3が噴霧されてBiに分解することをいう。

【0012】

好ましくは溶液を高温雰囲気に噴射して噴霧乾燥により溶媒を除去する。この場合、噴霧熱分解に比べて低温で溶媒を除去することができるため、反応を確実に制御することができる。「噴霧乾燥」とは、噴霧により溶液中の水分を蒸発させることを言い、この場合に化学変化は起こらない。

【0013】

好ましくはビスマス、鉛、ストロンチウム、カルシウムおよび銅を含む粉末に固相熱処理を加える工程をさらに備える。

【0014】

この発明に従った粉末は上述のいずれかの方法で製造される。

この発明に従った超電導線材は上述の方法で製造した粉末により製造される。この方法に従った超電導機器は上述の方法で製造した超電導線材を含む。なお、超電導線材として、銀シース内に粉末を封入したものが挙げられる。また、超電導機器として、超電導ケーブル、超電導変圧器、超電導限流器、超電導電力貯蔵装置等が挙げられる。

【発明の効果】

【0015】

この発明に従えば、ビスマス、鉛、ストロンチウム、カルシウムおよび銅を均一に分散させることができる粉末の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、この発明の実施の形態について、図面を参照して説明する。なお、以下の実施の形態では同一または相当する部分については同一の参照符号を付し、その説明については繰返さない。

【0017】

図1は、この発明の実施の形態に従った粉末の製造方法を説明するための図である。この発明では、まずビスマス、鉛、ストロンチウム、カルシウムおよび銅を溶液中でイオン化する。具体的には、容器10内に溶液11を準備する。溶液11の主成分は硝酸水溶液であり、この硝酸水溶液にBi2O3、PbO、SrCO3、CaCO3、CuOの各原料粉末を溶解させる。好ましくは、Bi、Pb、Sr、Ca、Suの固体金属でもよい。より好ましくは、Bi(NO3)3、Pb(NO3)2、Sr(NO3)2、Ca(NO3)2、Cu(NO3)2またはその水和物でもよい。この原料の溶解時に二酸化炭素が発生し、原料から炭素成分を除去することが可能となり、炭素成分はより少なければ少ないほどなお好ましい。

【0018】

ビスマスなどの成分を溶解する溶液としては、硝酸に限られず、硫酸、塩酸などの他の無機酸を用いてもよい。

【0019】

さらに、シュウ酸、酢酸などの有機酸を用いてもよい。また、酸だけでなく、原料を溶解させることが可能な成分であれば、アルカリ溶液を用いてもよい。

【0020】

溶液11の温度は特に制限されるものではなく、ビスマスなどを十分に溶解させることができる温度であればよい。さらに、十分な溶解度を得るために、攪拌翼などで攪拌をしてもよい。

【0021】

次に、溶液11を加熱炉20内に噴射して噴霧12を形成する。溶液11は噴霧ガスとともに加熱炉20内に噴射される。なお、噴霧ガスとして乾燥した大気ガス、または窒素ガスなどを用いることができる。好ましくは、炭酸ガスのない大気ガス、または窒素ガスがよい。この噴霧ガスの周囲にキャリアガスを流してもよい。キャリアガスとして乾燥した大気ガスを用いることができる。すなわち、噴霧ガスの中に噴霧12が存在し、その周囲にキャリアガスが流される。噴霧ガスおよびキャリアガスは異なるガスとされてもよく、同種のガスとされてもよい。また、キャリアガスと噴霧ガスの流量比は適宜変更することが可能である。

【0022】

噴射方法として、加熱炉20にストレートに溶液を噴射する方法だけでなく、加熱炉20内で渦流を生じさせるように溶液を噴射してもよい。すなわち、加熱炉20内で横渦または縦渦が生じるように噴霧12を形成してもよい。さらに、加熱炉20の内壁に螺旋状の溝を設け、この溝に沿って噴霧12を流すことにより渦を形成してもよい。

【0023】

加熱炉20の温度は特に限定されるものではないが、加熱炉20内で硝酸塩の熱分解を起こさせる場合には、加熱炉(反応炉)20の温度をたとえば700℃以上850℃以下とすることができる。また、加熱炉20のうち、温度が700℃以上850℃以下の領域の長さを、たとえば300mmとすることができる。

【0024】

加熱炉20内の温度により、加熱炉20内での反応は噴霧熱分解と噴霧乾燥に分かれる。噴霧熱分解の場合には、加熱炉20の温度は約700℃以上850℃以下である。噴霧熱分解では、溶液を構成するBi、Pb、Sr、Ca、Cuの複合金属硝酸塩水溶液の粒子(噴霧12)では、水分が蒸発し、以下に示すような蒸発後硝酸塩の熱分解反応、熱分解後の金属酸化物同士の反応を瞬時に起こす。

【0025】

【化1】

【0026】

なお、噴霧熱分解の場合には、このような反応が瞬時に起こるため、化学反応の正確な制御が難しくなる。

【0027】

また、加熱炉20の温度を200℃以上300℃以下とすれば、噴霧乾燥となる。噴霧乾燥では溶媒成分である水分は蒸発するが、硝酸成分がすべて残る。この硝酸成分はその後の熱処理で除去することが可能となる。

【0028】

加熱炉20内での噴霧12では各成分が凝縮して粉末13が得られる。粉末13は容器30内に保持される。

【0029】

粉末13は、主相として(Bi,Pb)2Sr2CaCu2OZ(以下、2212相)、(Bi,Pb)2Sr2CuOY(以下、2201相)、Pb化合物として(Bi,Pb)3Sr2Ca2CuOW(以下、3221相)、Ca2PbO4(以下C−P相)、(Ca,Sr)−Cu−O化合物として(Ca,Sr)14Cu24O41(以下14−24相)、(Ca,Sr)2CuO3(以下2−1相)、(Ca,Sr)CuO2(以下1−1相)、CuO(以下0−1相)を含む。粉末13はBi、Pb、Sr、Ca、Cuを含む。

【0030】

粉末13内の2212相を多くするために熱処理を行なうことが可能である。熱処理は熱処理炉40を用いて行なう。熱処理炉40内に粉末13を配置し、所望の温度で粉末13を加熱する。これにより、たとえば2201相に(Ca,Sr)−Cu−O化合物からカルシウムと銅が供給されて2201相が2212相となる。これにより、(Bi,Pb)2Sr2Ca2Cu3OX超電導線材の前駆体となる(Bi,Pb)2Sr2CuOYまたは(Bi,Pb)2Sr2CaCu2OZを主相としPb化合物、(Ca,Sr)−Cu−O化合物を副相とした粉末を合成することができる。

【0031】

なお、噴霧の後得られた粉末13が所望の相であれば、その後の工程である熱処理工程を省略することが可能である。

【0032】

熱処理工程を行なう場合において、噴霧熱分解と噴霧乾燥では噴霧と熱処理の間に以下の関係がある。まず、粉末熱分解では、噴霧により水分を蒸発させるとともに、硝酸塩を分解し、金属の化学反応を起こさせる。その後の熱処理では、若干残存する硝酸成分の分解を促進し、さらに前駆体を合成する。

【0033】

噴霧乾燥では、噴霧では水分を蒸発させる。その後の熱処理により硝酸成分の分解および前駆体の合成を行なう。

【0034】

図2は、従来の粉末の製造方法を示す図である。従来の方法では、Bi2O3、PbO、SrCO3、CaCO3、CuOを準備する(ステップ101)。

【0035】

これらを粗混合器により粗混合する(ステップ102)。次に、中粉砕機により数回粉砕する(ステップ103)。次に、微粉砕機により数回粉砕する(ステップ104)。最後に、熱処理炉により数回熱処理する(ステップ105)。また熱処理後に中粉砕機により数回粉砕する工程に戻り、これらの工程を幾度か繰返す。このように、従来のいわゆる固相法では数多くの工程により粉末を形成している。

【0036】

また原料粉末中の炭素成分(炭酸ガス成分)を完全に除去することができないという問題がある。

【0037】

このように、従来の方法では、ビスマス、鉛、ストロンチウム、カルシウムおよび銅を均一に分散させるためには、数多くの工程が必要とされたのに対し、本発明では溶液を加熱炉20で噴霧することにより、ビスマス、鉛、ストロンチウム、カルシウムおよび銅が均一に分散した粉末13を得ることができる。本発明では、溶液11の段階でビスマス、鉛、ストロンチウム、カルシウムおよび銅をイオン化し、溶液11内で分散させている。このように、イオン化して分散し、イオンが分散した溶液から溶媒を取り去ることで均一に各成分が分散した粉末13を得ることが可能となる。

【実施例1】

【0038】

実施例1では、噴霧熱分解によりサンプルを形成し、それぞれのサンプルについての特性を調べた。

【0039】

【表1】

【0040】

キャリアエアの供給量を30dm3/min、噴霧ガス(噴霧エア)の供給量を10dm3/minまたは20dm3/min(いずれも乾燥大気エア)、噴霧エアへの硝酸銀水溶液の供給量を1000g/hまたは1300g/h、加熱炉内の長さが300mmの部分の温度700℃から750℃または800℃から850℃として図1に示すような噴霧を行なった。なお、硝酸銀水溶液中のビスマス、鉛、ストロンチウム、カルシウムおよび銅の合計の濃度は0.13モル/dm3または0.28モル/dm3とし、硝酸塩水溶液中のビスマス、鉛、ストロンチウム、カルシウムおよび銅のモル比は、1.7:0.3:1.9:2.0:3.0とした。

【0041】

また、この実施例における加熱炉の酸素濃度(反応系酸素濃度)および表1の「炉内温度」の部分を噴霧が通過する理論通過時間も表1に示す。なお、反応系酸素濃度は、以下の式に基づいて算出した。

【0042】

反応系酸素濃度=(A+B)/(A+B+C+D+E)×100(%)

Aは、噴霧熱分解反応により発生する単位時間あたりの酸素量、Bは単位時間あたりに流れるエア中の酸素量、Cは噴霧熱分解反応により発生する単位時間あたりの二酸化窒素量、Dは噴霧熱分解反応により発生する水蒸気量、Eは単位時間あたりに流れるエア中の窒素量である。

【0043】

このようにしてサンプル1から11で示す粉末を得た。

次に、サンプル1から11で示す粉末のX線回折分析を行ない、それぞれのサンプルの構成相を調査した。主相としての2212相、2201相、Pb化合物としての3221相、C−P相、(Ca,Sr)−Cu−O化合物としての14−24相、2−1相、1−1相、0−1相の回折ピーク強度の相対値を求めた。サンプル1から3についての結果を図3に示す。図3より、それぞれの化合物の回折ピークの最も強く出る面は(200)面、(115)面、(110)面、(110)面、(317)面、(101)面、(110)面、(111)面であり、回折角は、それぞれ33.2°、27.5°、17.8°、17.6°、33.7°、28.3°、26.2°、38.7°であった。

【0044】

図3で示すように、2212相が生成されているのはサンプル3における温度800℃から850℃の場合のみであるが、目的とする2212相あるいは2201相を主相とし、その他Pb化合物および(Ca,Sr)−Cu−O化合物を副相とする粉末が、11.5〜13.9%の酸素濃度、700℃以上850℃以下の温度、通過時間1.1から8.4秒で合成できることがわかった。

【0045】

次に、表2で示す条件に従い、サンプル1から11に対して固相熱処理を施し、超電導体の前駆物質となる2212相を形成した。その結果を表2に示す。

【0046】

【表2】

【0047】

なお、表2中の2212相率は、XRDにより測定した。非超電導物質粒径はSEM(走査型電子顕微鏡)の像から求めた。残存窒素量は、He気流中の熱伝導度を測定することで求めた。

【0048】

次に、サンプル1から11の粉末を用いて焼結体を形成し、それらのサンプルでの臨界電流値を測定した。その結果を表2に示す。

【0049】

以上のように、本発明に従ったサンプル1から3では超電導特性が発揮されて大きな臨界電流値が得られていることがわかった。

【実施例2】

【0050】

実施例2では、噴霧乾燥によりサンプル12および13を作成し、それぞれのサンプルについて固相熱処理を施して特性を求めた。その結果を表3および表4に示す。

【0051】

【表3】

【0052】

【表4】

【0053】

表3から明らかなように、サンプル12および13では、2212相が多く形成されていることが分かる。

【0054】

図4は、固相熱処理時間と非超電導相の粒径との関係を示すグラフである。図4より、固相熱処理時間が長くなれば非超電導相の粒径が大きくなることが分かる。図4からは、固相熱処理時間を21時間以下とすることが好ましいことが分かる。

【0055】

図5は、固相熱処理温度と窒素量の減少割合との関係を示すグラフである。図5より、固相熱処理温度が高くなれば窒素減少割合が大きくなり、所望の組成が得られることが分かる。固相熱処理温度は500℃以下が好ましいことが分かる。

【0056】

以上、この発明の実施の形態について説明したが、ここで示した実施の形態はさまざまに変形することが可能である。例えば、上記の温度、酸素濃度、通過時間などは、あくまで例示であって、本発明の範囲は、ここで示した具体例に制限されるものではない。温度、酸素濃度、通過時間などのパラメータは、原料の種類、粉末に要求される特性などに応じて適宜変更することが可能となる。

【0057】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0058】

【図1】この発明に従った粉末の製造方法を示す図である。

【図2】従来の粉末の製造方法を示す図である。

【図3】各相の回折ピーク強度の相対値を示すグラフである。

【図4】固相熱処理時間と非超電導相の粒径との関係を示すグラフである。

【図5】固相熱処理温度と窒素量の減少割合との関係を示すグラフである。

【符号の説明】

【0059】

10,30 容器、11 溶液、12 噴霧、13 粉末、20 加熱炉、40 熱処理炉。

【特許請求の範囲】

【請求項1】

ビスマス、鉛、ストロンチウム、カルシウムおよび銅を溶液中でイオン化する工程と、

前記溶液を高温雰囲気に噴射して溶媒を除去することにより、ビスマス、鉛、ストロンチウム、カルシウムおよび銅を含む粉末を製造する工程とを備えた、粉末の製造方法。

【請求項2】

前記溶液は硝酸塩水溶液である、請求項1に記載の粉末の製造方法。

【請求項3】

前記溶液を高温雰囲気に噴射することは、酸素濃度が0体積%を超え21体積%以下のキャリアガスを導入して、その雰囲気に前記溶液を噴射することを含む、請求項1または2に記載の粉末の製造方法。

【請求項4】

噴射された前記溶液が前記高温雰囲気を通過する時間は、1秒以上30秒以下である、請求項1から3のいずれか1項に記載の粉末の製造方法。

【請求項5】

前記溶液中のビスマス、鉛、ストロンチウム、カルシウムおよび銅イオンの合計の濃度は0.10モル/dm3以上0.30モル/dm3以下である、請求項1から4のいずれか1項に記載の粉末の製造方法。

【請求項6】

前記溶液を高温雰囲気に噴射して噴霧熱分解により溶媒を除去することを含む、請求項1から5のいずれか1項に記載の粉末の製造方法。

【請求項7】

前記溶液を高温雰囲気に噴射して噴霧乾燥により溶媒を除去することを含む、請求項1から5のいずれか1項に記載の粉末の製造方法。

【請求項8】

前記ビスマス、鉛、ストロンチウム、カルシウムおよび銅を含む粉末に固相熱処理を加える工程をさらに備えた、請求項1から7のいずれか1項に記載の粉末の製造方法。

【請求項9】

請求項1から8のいずれか1項の記載で製造した粉末。

【請求項10】

請求項9に記載の粉末を用いた超電導線材。

【請求項11】

請求項10に記載の超電導線材を用いた超電導機器。

【請求項1】

ビスマス、鉛、ストロンチウム、カルシウムおよび銅を溶液中でイオン化する工程と、

前記溶液を高温雰囲気に噴射して溶媒を除去することにより、ビスマス、鉛、ストロンチウム、カルシウムおよび銅を含む粉末を製造する工程とを備えた、粉末の製造方法。

【請求項2】

前記溶液は硝酸塩水溶液である、請求項1に記載の粉末の製造方法。

【請求項3】

前記溶液を高温雰囲気に噴射することは、酸素濃度が0体積%を超え21体積%以下のキャリアガスを導入して、その雰囲気に前記溶液を噴射することを含む、請求項1または2に記載の粉末の製造方法。

【請求項4】

噴射された前記溶液が前記高温雰囲気を通過する時間は、1秒以上30秒以下である、請求項1から3のいずれか1項に記載の粉末の製造方法。

【請求項5】

前記溶液中のビスマス、鉛、ストロンチウム、カルシウムおよび銅イオンの合計の濃度は0.10モル/dm3以上0.30モル/dm3以下である、請求項1から4のいずれか1項に記載の粉末の製造方法。

【請求項6】

前記溶液を高温雰囲気に噴射して噴霧熱分解により溶媒を除去することを含む、請求項1から5のいずれか1項に記載の粉末の製造方法。

【請求項7】

前記溶液を高温雰囲気に噴射して噴霧乾燥により溶媒を除去することを含む、請求項1から5のいずれか1項に記載の粉末の製造方法。

【請求項8】

前記ビスマス、鉛、ストロンチウム、カルシウムおよび銅を含む粉末に固相熱処理を加える工程をさらに備えた、請求項1から7のいずれか1項に記載の粉末の製造方法。

【請求項9】

請求項1から8のいずれか1項の記載で製造した粉末。

【請求項10】

請求項9に記載の粉末を用いた超電導線材。

【請求項11】

請求項10に記載の超電導線材を用いた超電導機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−45055(P2006−45055A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2005−198956(P2005−198956)

【出願日】平成17年7月7日(2005.7.7)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成17年7月7日(2005.7.7)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]