粉末冶金用混合粉末

【課題】Cu系の軸受けや摺動部品などに使用される焼結部品のさらなる高強度化および小型複雑形状化に対応する原料粉末として、焼結体組織を均一化し、高い成形性の圧粉体と高強度な焼結体が得られる粉末冶金用のCu−Sn−Ni系の原料粉末を提供する。

【解決手段】重量比でSnを3〜12%含み、Niを5〜15%含み、Pを0.05〜1.0%含み、残部がCuおよび不可避不純物からなることを特徴とする粉末冶金用の混合粉末である。

【解決手段】重量比でSnを3〜12%含み、Niを5〜15%含み、Pを0.05〜1.0%含み、残部がCuおよび不可避不純物からなることを特徴とする粉末冶金用の混合粉末である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はスピノーダル分解を利用したCu−Sn−Ni系粉末の高強度材料に係り、摺動部材の焼結用粉末に関する。

【背景技術】

【0002】

銅粉末または銅合金粉末を配合して製造される銅系焼結部品の多くは含油軸受や摺動材やブラシなどとして使用されている。しかしながら、近年、さらなる高強度、耐腐食性、耐摩耗性などの特性要求が高まり、新たな材料開発が必要とされている。銅系合金の強度をたかめる方策のひとつとして、スピノーダル分解を利用する方法があり、鋳造分野では実用化が進んでいる。スピノーダル分解では一般に核生成を必要とせず、連続的に濃度揺らぎが大きくなっていくために、分解生成相が互いに完全な整合性を保ち、特に分解の初期から中期過程においては、規則的な微細な濃度揺らぎを示す。

【0003】

このため、このような組織を有する合金は極めて高い強度を示す。スピノーダル分解を起こす合金系としてCu−Si−Ni系やCu−Sn−Ni系などが知られているが、Siを含む合金系はSiが水素還元雰囲気では焼結を阻害する要因となるために粉末冶金の分野では実用化に至っていない。一方、Cu−Sn−Ni系は焼結およびその後の時効処理が容易であり実用化が期待される。

【0004】

一般的に焼結用の合金粉末は不規則形状の粉末が得られる水アトマイズ法で製造される。しかしながら、Cu−Sn−Ni系合金粉末は水アトマイズ法で作製しても高融点のNiを含むために溶湯の表面張力が大きく、不規則形状化し難い。また、Niを含むため、一般に使用されるブロンズ系粉末に比べ粉末自体が硬いために成形性に劣るといった問題がある。

【0005】

たとえば特許文献1には、水アトマイズの条件を工夫することにより製造された成形性に優れるCu−Sn−Ni系合金粉末が提案されている。しかしながら、焼結部品では製品の小型化および薄肉化への要求が高まっており、それでもなお十分な成形性を有しているとはいえない。

【0006】

これに対して、混合粉末の場合は構成粉末の一部として、例えば成形性に優れる電解Cu粉あるいは熱処理造粒粉を用いることにより高い成形性を付与することができる。しかしながら、本系合金ではSnおよびNiの合金成分の基質中への拡散速度が遅いために、均一な組織を得るには長時間の焼結または高温での焼結が必要となる。また焼結組織が不均一となる場合は、焼結体の強度不足あるいはバラツキの要因となる(特許文献2)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特願2010−245901

【特許文献2】特開平11−256206

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は高い成形性の圧粉体が得られ、安定した高い強度が得られるCu−Sn−Ni系の粉末冶金用原料粉末を提供することを課題とする。

【課題を解決するための手段】

【0009】

Cu−Sn−Ni系の混合粉末はSnおよびNiの合金成分の基質中への拡散速度が遅いために均一な焼結体組織を得ることが困難であった。しかしながら、本発明では上記合金系の混合粉末にCu−P合金粉末の形でPを混合することによって容易に均一な組織の焼結体が得られることを見出した。この理由については完全に明らかにされているわけではないが、概ね以下のように考えられる。

【0010】

即ち、本発明で用いる組成範囲のCu−P合金粉末は714℃以上に加熱することで液相を発生するが、この液相は本発明の混合粉末を構成するCu粉末およびCu−Ni合金粉末との濡れ性が非常に良好である。加えて、上記Cu−P液相中にはNiが拡散および溶解しやすい。従って、Cu−P合金粉末を添加することで、焼結時にCu−P合金の液相を介して、NiおよびSnの拡散が促進され、均一な組織の焼結体が得られるようになると推察される。因みに、Pを例えば赤リンなどのような単体の形で添加してもCu−P合金液相が得られるが、Pの化学ポテンシャルが高すぎるため、Pの消耗が激しくなり、好ましくない。

【0011】

本発明の混合粉末はSn:3〜12重量%、Ni:5〜15重量%、P:0.05〜1.0重量%で残部がCuおよび不可避不純物からなり、本発明の粉末から作製した焼結体は、時効処理することによってスピノーダル分解を起こし、容易に高強度な組織を得ることができる。スピノーダル分解とは均一固溶体領域から二相域へ急冷した過飽和固溶体の合金内での微細な濃度変動を伴う相分離で、連続的に濃度変動が起こるために母相との整合性を保ちながら二相に分離し、母相との整合性を保っている初期〜中期段階において高強度を得ることができる。

【0012】

上記現象により高強度な焼結部品を得るためには、少なくともSnは3重量%以上、Niは5重量%以上を含有する必要がある。しかしながら、Snを12重量%より多く、Niを15重量%より多く含有させても硬く脆い化合物相(例えばNi3Sn)を形成するため、マトリックス強度があがっても焼結体の強度(例えば圧環強度)は十分に得られなくなることから、Snの最適な含有量は3〜12重量%、Niは5〜15重量%に限定した。特に混合粉末中のNiは基質中への拡散速度が遅く焼結体中に偏析し易い。Pは混合粉末の他の成分、CuおよびNiと低融点で合金相を形成し、焼結過程において粉末粒子に対して濡れ性の良い液相を発生せしめ、焼結の促進とともに、Niの基質中への拡散を促す。P添加による焼結促進の効果を得るには少なくともPは0.05重量%以上が必要である。しかしながら、1.0重量%より多くなると、粒界に形成されるNi、Snとの化合物相が多くなり焼結体の強度低下を起こすことからPの含有量は0.05〜1.0重量%に限定した。

【0013】

本発明の混合粉末に使用されるCu粉末には特に制限はないが、一般には成形性に優れる電解Cu粉末あるいは熱処理造粒粉末を使用することが好ましい。これらの粉末は粉末自体が柔らかく不規則な形状であり、高い成形性を有する。混合粉末に高い成形性を維持させるためには、これらのCu粉末を少なくとも20重量%以上、好ましくは、50重量%以上を配合する必要がある。

本発明の混合粉末中のSnは、単体粉末およびCu−Sn合金粉末の形態で添加される。しかしながら、合金粉末中のSn含有量が少ないなど、成形性を維持する目的で配合されるCu粉末の配合量が少なくなる場合には単体添加が好ましい。

【0014】

本発明の混合粉末中のNiは、アトマイズ法により製造されるCu−Ni合金粉末の形態で添加される。Niは基質中への拡散速度が特に遅く、焼結体中で濃度偏析を起こし易い。またNi粉末、特に一般に使用されているカーボニルニッケル粉末は人体への有害性が懸念されるため、Niの化学ポテンシャルを低く抑えた合金粉末の形で添加することが好ましい。

Cu−Ni合金粉末のNi含有量は、好ましくは20〜50重量%、さらに好ましくは20〜35重量%である。Ni含有量が20重量%より少ないと、Cu−Ni合金粉末の配合量が多くなり、成形性の向上を目的として添加するCu粉末の配合量が少なくるため好ましくない。

また、Ni含有量が50重量%より多くなると、焼結体中のNiの濃度偏析が起こり易くなるため好ましくない。

【0015】

本発明の混合粉末中のPは、アトマイズ法により製造されるCu−P合金粉末の形態で添加される。Cu−P合金粉末中のP含有量は、好ましくは6〜14重量%、さらに好ましくは8〜10重量%である。P含有量は6重量%より少ないとCu−P合金粉末の配合量が多くなり、成形性の向上を目的として添加する銅粉末の配合量が少なくなるため好ましくない。

尚、本発明において「不可避不純物」とは、意図的に添加していないのに、各原料の製造工程等で不可避的に混入する不純物のことであり、これらの総和は通常0.1重量%以下である。

【発明の効果】

【0016】

本発明は高い成形性が得られるCu−Sn−Ni系の混合粉末の課題であった焼結体組織の不均一性を原料粉末にPを添加することにより改善し、高い成形性の圧粉体および強度に優れた焼結部品が得られる原料粉末を開発した。

【図面の簡単な説明】

【0017】

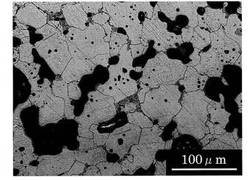

【図1】実施例2の焼結体断面組織

【図2】比較例3の焼結体断面組織

【発明を実施するための形態】

【0018】

以下に本発明の粉末について実施例に基づき更に詳細に説明する。圧粉体の抗折力は粉末にワックス系潤滑剤を0.5重量%混合し、圧粉体密度が6.6g/cm3となるように30×12×6mmの直方体にプレス成形し、ISO 3995規格の測定法に従い求めた。圧環強さはJIS Z 2507規格の測定法に従い求めた。

【実施例】

【0019】

実施例1〜3、比較例1〜3は原料粉末として電解Cu粉末、ガスアトマイズ法により製造したCu−Sn合金粉末、Cu−P合金粉末、水アトマイズ法により製造したSn粉末、Cu−Ni粉末を用意し、表1の組成になるように配合し、これらの粉末に金型潤滑剤としてワックス系潤滑剤を0.3重量%加えてロッキングミキサーで混合した後、密度6.60±0.05Mg/m3の軸受圧粉体に成形した。

比較例4は、表1の組成となるように水アトマイズ法により作製した。

焼結条件として、水素10体積%および窒素90体積%の雰囲気のもと、実施例1〜3および比較例1〜4の試料について、860℃で1.2ks保持の条件で焼結を行った。焼結後、260s以内に300℃まで冷却し焼結体を得た。その後、これらの焼結体をさらにN2雰囲気のもと350℃で3.6ks保持する時効処理を行った。

【0020】

本発明である実施例1〜3は、Snを3〜12重量%、Niを5〜15重量%、Pを0.05〜1.0重量%含み、かつ、Cu粉末、Sn粉末、Cu−Sn合金粉末、Cu−Ni合金粉末、Cu−P合金粉末からなる混合粉末であり、それらの圧粉体の抗折力は、いずれも20MPa以上の非常に高い成形性が得られ、時効処理後の焼結体では400MPa以上の高い圧環強度が得られる。

【0021】

一方、比較例1はPの添加量が0.01重量%と少なく焼結が進行せず、SnおよびNiの含有量もそれぞれ1重量%と少ないために、その焼結体は時効処理しても十分な圧環強度が得られない。比較例2はSnが15重量%およびNiが18重量%、Pが1.1重量%と多く、焼結体内部の結晶粒界に硬く脆いNi−Sn−P系化合物相が多く析出するため、圧環強度が低下した。比較例3は実施例2とSnおよびNiの含有量は同等であるが、Pを含まず、実施例2に比べ圧環強度が低い。図1に示す実施例2の焼結体断面組織に比べ図2に示す比較例3の焼結体断面組織は不均一であることがわかる。本発明の粉末はP添加によりSnおよびNiは母相中の拡散が促進され、焼結体組織が均一化されることがわかる。比較例4はアトマイズ粉であり高い圧環強度が得られるが、実施例1〜3に比べ抗折力は低くなる。

【0022】

【表1】

【産業上の利用可能性】

【0023】

本発明の焼結用混合粉末はCu、Sn、NiにPを添加することによって、均一な組織を有する焼結体が製造でき、また時効処理することで高強度とすることが可能である。さらに、成形性に優れる圧粉体を製造できることから、小型および薄肉部を有する焼結部品を製造することが可能であり、これまでに適応できなかった粉末冶金の分野にも適用される可能性がある。

【技術分野】

【0001】

本発明はスピノーダル分解を利用したCu−Sn−Ni系粉末の高強度材料に係り、摺動部材の焼結用粉末に関する。

【背景技術】

【0002】

銅粉末または銅合金粉末を配合して製造される銅系焼結部品の多くは含油軸受や摺動材やブラシなどとして使用されている。しかしながら、近年、さらなる高強度、耐腐食性、耐摩耗性などの特性要求が高まり、新たな材料開発が必要とされている。銅系合金の強度をたかめる方策のひとつとして、スピノーダル分解を利用する方法があり、鋳造分野では実用化が進んでいる。スピノーダル分解では一般に核生成を必要とせず、連続的に濃度揺らぎが大きくなっていくために、分解生成相が互いに完全な整合性を保ち、特に分解の初期から中期過程においては、規則的な微細な濃度揺らぎを示す。

【0003】

このため、このような組織を有する合金は極めて高い強度を示す。スピノーダル分解を起こす合金系としてCu−Si−Ni系やCu−Sn−Ni系などが知られているが、Siを含む合金系はSiが水素還元雰囲気では焼結を阻害する要因となるために粉末冶金の分野では実用化に至っていない。一方、Cu−Sn−Ni系は焼結およびその後の時効処理が容易であり実用化が期待される。

【0004】

一般的に焼結用の合金粉末は不規則形状の粉末が得られる水アトマイズ法で製造される。しかしながら、Cu−Sn−Ni系合金粉末は水アトマイズ法で作製しても高融点のNiを含むために溶湯の表面張力が大きく、不規則形状化し難い。また、Niを含むため、一般に使用されるブロンズ系粉末に比べ粉末自体が硬いために成形性に劣るといった問題がある。

【0005】

たとえば特許文献1には、水アトマイズの条件を工夫することにより製造された成形性に優れるCu−Sn−Ni系合金粉末が提案されている。しかしながら、焼結部品では製品の小型化および薄肉化への要求が高まっており、それでもなお十分な成形性を有しているとはいえない。

【0006】

これに対して、混合粉末の場合は構成粉末の一部として、例えば成形性に優れる電解Cu粉あるいは熱処理造粒粉を用いることにより高い成形性を付与することができる。しかしながら、本系合金ではSnおよびNiの合金成分の基質中への拡散速度が遅いために、均一な組織を得るには長時間の焼結または高温での焼結が必要となる。また焼結組織が不均一となる場合は、焼結体の強度不足あるいはバラツキの要因となる(特許文献2)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特願2010−245901

【特許文献2】特開平11−256206

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は高い成形性の圧粉体が得られ、安定した高い強度が得られるCu−Sn−Ni系の粉末冶金用原料粉末を提供することを課題とする。

【課題を解決するための手段】

【0009】

Cu−Sn−Ni系の混合粉末はSnおよびNiの合金成分の基質中への拡散速度が遅いために均一な焼結体組織を得ることが困難であった。しかしながら、本発明では上記合金系の混合粉末にCu−P合金粉末の形でPを混合することによって容易に均一な組織の焼結体が得られることを見出した。この理由については完全に明らかにされているわけではないが、概ね以下のように考えられる。

【0010】

即ち、本発明で用いる組成範囲のCu−P合金粉末は714℃以上に加熱することで液相を発生するが、この液相は本発明の混合粉末を構成するCu粉末およびCu−Ni合金粉末との濡れ性が非常に良好である。加えて、上記Cu−P液相中にはNiが拡散および溶解しやすい。従って、Cu−P合金粉末を添加することで、焼結時にCu−P合金の液相を介して、NiおよびSnの拡散が促進され、均一な組織の焼結体が得られるようになると推察される。因みに、Pを例えば赤リンなどのような単体の形で添加してもCu−P合金液相が得られるが、Pの化学ポテンシャルが高すぎるため、Pの消耗が激しくなり、好ましくない。

【0011】

本発明の混合粉末はSn:3〜12重量%、Ni:5〜15重量%、P:0.05〜1.0重量%で残部がCuおよび不可避不純物からなり、本発明の粉末から作製した焼結体は、時効処理することによってスピノーダル分解を起こし、容易に高強度な組織を得ることができる。スピノーダル分解とは均一固溶体領域から二相域へ急冷した過飽和固溶体の合金内での微細な濃度変動を伴う相分離で、連続的に濃度変動が起こるために母相との整合性を保ちながら二相に分離し、母相との整合性を保っている初期〜中期段階において高強度を得ることができる。

【0012】

上記現象により高強度な焼結部品を得るためには、少なくともSnは3重量%以上、Niは5重量%以上を含有する必要がある。しかしながら、Snを12重量%より多く、Niを15重量%より多く含有させても硬く脆い化合物相(例えばNi3Sn)を形成するため、マトリックス強度があがっても焼結体の強度(例えば圧環強度)は十分に得られなくなることから、Snの最適な含有量は3〜12重量%、Niは5〜15重量%に限定した。特に混合粉末中のNiは基質中への拡散速度が遅く焼結体中に偏析し易い。Pは混合粉末の他の成分、CuおよびNiと低融点で合金相を形成し、焼結過程において粉末粒子に対して濡れ性の良い液相を発生せしめ、焼結の促進とともに、Niの基質中への拡散を促す。P添加による焼結促進の効果を得るには少なくともPは0.05重量%以上が必要である。しかしながら、1.0重量%より多くなると、粒界に形成されるNi、Snとの化合物相が多くなり焼結体の強度低下を起こすことからPの含有量は0.05〜1.0重量%に限定した。

【0013】

本発明の混合粉末に使用されるCu粉末には特に制限はないが、一般には成形性に優れる電解Cu粉末あるいは熱処理造粒粉末を使用することが好ましい。これらの粉末は粉末自体が柔らかく不規則な形状であり、高い成形性を有する。混合粉末に高い成形性を維持させるためには、これらのCu粉末を少なくとも20重量%以上、好ましくは、50重量%以上を配合する必要がある。

本発明の混合粉末中のSnは、単体粉末およびCu−Sn合金粉末の形態で添加される。しかしながら、合金粉末中のSn含有量が少ないなど、成形性を維持する目的で配合されるCu粉末の配合量が少なくなる場合には単体添加が好ましい。

【0014】

本発明の混合粉末中のNiは、アトマイズ法により製造されるCu−Ni合金粉末の形態で添加される。Niは基質中への拡散速度が特に遅く、焼結体中で濃度偏析を起こし易い。またNi粉末、特に一般に使用されているカーボニルニッケル粉末は人体への有害性が懸念されるため、Niの化学ポテンシャルを低く抑えた合金粉末の形で添加することが好ましい。

Cu−Ni合金粉末のNi含有量は、好ましくは20〜50重量%、さらに好ましくは20〜35重量%である。Ni含有量が20重量%より少ないと、Cu−Ni合金粉末の配合量が多くなり、成形性の向上を目的として添加するCu粉末の配合量が少なくるため好ましくない。

また、Ni含有量が50重量%より多くなると、焼結体中のNiの濃度偏析が起こり易くなるため好ましくない。

【0015】

本発明の混合粉末中のPは、アトマイズ法により製造されるCu−P合金粉末の形態で添加される。Cu−P合金粉末中のP含有量は、好ましくは6〜14重量%、さらに好ましくは8〜10重量%である。P含有量は6重量%より少ないとCu−P合金粉末の配合量が多くなり、成形性の向上を目的として添加する銅粉末の配合量が少なくなるため好ましくない。

尚、本発明において「不可避不純物」とは、意図的に添加していないのに、各原料の製造工程等で不可避的に混入する不純物のことであり、これらの総和は通常0.1重量%以下である。

【発明の効果】

【0016】

本発明は高い成形性が得られるCu−Sn−Ni系の混合粉末の課題であった焼結体組織の不均一性を原料粉末にPを添加することにより改善し、高い成形性の圧粉体および強度に優れた焼結部品が得られる原料粉末を開発した。

【図面の簡単な説明】

【0017】

【図1】実施例2の焼結体断面組織

【図2】比較例3の焼結体断面組織

【発明を実施するための形態】

【0018】

以下に本発明の粉末について実施例に基づき更に詳細に説明する。圧粉体の抗折力は粉末にワックス系潤滑剤を0.5重量%混合し、圧粉体密度が6.6g/cm3となるように30×12×6mmの直方体にプレス成形し、ISO 3995規格の測定法に従い求めた。圧環強さはJIS Z 2507規格の測定法に従い求めた。

【実施例】

【0019】

実施例1〜3、比較例1〜3は原料粉末として電解Cu粉末、ガスアトマイズ法により製造したCu−Sn合金粉末、Cu−P合金粉末、水アトマイズ法により製造したSn粉末、Cu−Ni粉末を用意し、表1の組成になるように配合し、これらの粉末に金型潤滑剤としてワックス系潤滑剤を0.3重量%加えてロッキングミキサーで混合した後、密度6.60±0.05Mg/m3の軸受圧粉体に成形した。

比較例4は、表1の組成となるように水アトマイズ法により作製した。

焼結条件として、水素10体積%および窒素90体積%の雰囲気のもと、実施例1〜3および比較例1〜4の試料について、860℃で1.2ks保持の条件で焼結を行った。焼結後、260s以内に300℃まで冷却し焼結体を得た。その後、これらの焼結体をさらにN2雰囲気のもと350℃で3.6ks保持する時効処理を行った。

【0020】

本発明である実施例1〜3は、Snを3〜12重量%、Niを5〜15重量%、Pを0.05〜1.0重量%含み、かつ、Cu粉末、Sn粉末、Cu−Sn合金粉末、Cu−Ni合金粉末、Cu−P合金粉末からなる混合粉末であり、それらの圧粉体の抗折力は、いずれも20MPa以上の非常に高い成形性が得られ、時効処理後の焼結体では400MPa以上の高い圧環強度が得られる。

【0021】

一方、比較例1はPの添加量が0.01重量%と少なく焼結が進行せず、SnおよびNiの含有量もそれぞれ1重量%と少ないために、その焼結体は時効処理しても十分な圧環強度が得られない。比較例2はSnが15重量%およびNiが18重量%、Pが1.1重量%と多く、焼結体内部の結晶粒界に硬く脆いNi−Sn−P系化合物相が多く析出するため、圧環強度が低下した。比較例3は実施例2とSnおよびNiの含有量は同等であるが、Pを含まず、実施例2に比べ圧環強度が低い。図1に示す実施例2の焼結体断面組織に比べ図2に示す比較例3の焼結体断面組織は不均一であることがわかる。本発明の粉末はP添加によりSnおよびNiは母相中の拡散が促進され、焼結体組織が均一化されることがわかる。比較例4はアトマイズ粉であり高い圧環強度が得られるが、実施例1〜3に比べ抗折力は低くなる。

【0022】

【表1】

【産業上の利用可能性】

【0023】

本発明の焼結用混合粉末はCu、Sn、NiにPを添加することによって、均一な組織を有する焼結体が製造でき、また時効処理することで高強度とすることが可能である。さらに、成形性に優れる圧粉体を製造できることから、小型および薄肉部を有する焼結部品を製造することが可能であり、これまでに適応できなかった粉末冶金の分野にも適用される可能性がある。

【特許請求の範囲】

【請求項1】

粉末冶金に使用されるCu−Sn−Ni系の混合粉末であって、当該混合粉末が、重量比でSnを3〜12%含み、Niを5〜15%含み、Pを0.05〜1.0%含み、残部がCuおよび不可避不純物からなり、さらに、当該混合粉末が、Cu粉末とSn粉末とCu−Sn合金粉末とCu−Ni合金粉末とCu−P合金粉末で構成されることを特徴とする粉末冶金用の混合粉末。

【請求項1】

粉末冶金に使用されるCu−Sn−Ni系の混合粉末であって、当該混合粉末が、重量比でSnを3〜12%含み、Niを5〜15%含み、Pを0.05〜1.0%含み、残部がCuおよび不可避不純物からなり、さらに、当該混合粉末が、Cu粉末とSn粉末とCu−Sn合金粉末とCu−Ni合金粉末とCu−P合金粉末で構成されることを特徴とする粉末冶金用の混合粉末。

【図1】

【図2】

【図2】

【公開番号】特開2013−23707(P2013−23707A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−157312(P2011−157312)

【出願日】平成23年7月18日(2011.7.18)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月18日(2011.7.18)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

[ Back to top ]