粉末冶金用鉄基粉末の製造方法および粉末冶金用鉄基粉末

【課題】抜出性に優れた粉末冶金用鉄基粉末を製造する方法を提供する。

【解決手段】鉄粉1、結合剤2、合金成分3、重量平均分子量800,000以下のポリアクリロニトリル系重合体および/または重量平均分子量1,500,000以下のポリ(メタ)アクリル酸エステル系重合体である重合体5、ならびに、潤滑剤4を含有する粉末冶金用鉄基粉末を得る方法であって、上記鉄粉1、上記結合剤2、および、上記合金成分3を加熱混合する工程と、上記加熱混合により得られた混合物を冷却する過程で、当該混合物に上記重合体5を含むエマルジョンを添加する工程と、上記エマルジョンが添加された上記混合物に上記潤滑剤4を添加する工程と、を備える粉末冶金用鉄基粉末の製造方法。

【解決手段】鉄粉1、結合剤2、合金成分3、重量平均分子量800,000以下のポリアクリロニトリル系重合体および/または重量平均分子量1,500,000以下のポリ(メタ)アクリル酸エステル系重合体である重合体5、ならびに、潤滑剤4を含有する粉末冶金用鉄基粉末を得る方法であって、上記鉄粉1、上記結合剤2、および、上記合金成分3を加熱混合する工程と、上記加熱混合により得られた混合物を冷却する過程で、当該混合物に上記重合体5を含むエマルジョンを添加する工程と、上記エマルジョンが添加された上記混合物に上記潤滑剤4を添加する工程と、を備える粉末冶金用鉄基粉末の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉末冶金用鉄基粉末の製造方法および粉末冶金用鉄基粉末に関する。

【背景技術】

【0002】

例えば、特許文献1には、「鉄粉の表面に流動性改善粒子を結合剤を介して付着させてなることを特徴とする粉末冶金用鉄基粉末。」が開示され([請求項1])、「前記流動性改善粒子がPMMAおよび/またはPE…」である旨が記載されている([請求項7])。このような粉末冶金用鉄基粉末は、「優れた流動性を有し、粉末冶金の用途に好適」であるとされている([0011])。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−332423号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明者らが特許文献1に記載された粉末冶金用鉄基粉末についてさらに検討を行なったところ、その粒子径が大きく、添加量が多くなったときなどに抜出力が高く、抜出性が不十分になる場合があることが明らかとなった。

本発明は、以上の点を鑑みてなされたものであり、抜出性に優れた粉末冶金用鉄基粉末を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは、粉末冶金用鉄基粉末を製造する過程において、所定のエマルジョンを所定のタイミングで添加することにより、得られる粉末冶金用鉄基粉末の抜出力が低くなることを見出し、本発明を完成させた。

【0006】

すなわち、本発明は、以下の(1)〜(5)を提供する。

(1)鉄粉、結合剤、合金成分、重量平均分子量800,000以下のポリアクリロニトリル系重合体および/または重量平均分子量1,500,000以下のポリ(メタ)アクリル酸エステル系重合体である重合体、ならびに、潤滑剤を含有する粉末冶金用鉄基粉末を得る方法であって、上記鉄粉、上記結合剤、および、上記合金成分を加熱混合する工程と、上記加熱混合により得られた混合物を冷却する過程で、当該混合物に上記重合体を含むエマルジョンを添加する工程と、上記エマルジョンが添加された上記混合物に上記潤滑剤を添加する工程と、を備える粉末冶金用鉄基粉末の製造方法。

【0007】

(2)上記ポリアクリロニトリル系重合体の重量平均分子量が、200,000以上である、上記(1)に記載の粉末冶金用鉄基粉末の製造方法。

【0008】

(3)上記ポリ(メタ)アクリル酸エステル系重合体の重量平均分子量が、500,000以上である、上記(1)または(2)に記載の粉末冶金用鉄基粉末の製造方法。

【0009】

(4)上記(1)〜(3)のいずれかに記載の粉末冶金用鉄基粉末の製造方法によって得られる、粉末冶金用鉄基粉末。

【0010】

(5)上記重合体の含有量が、上記鉄粉および上記合金成分の合計100質量部に対して0.05〜0.4質量部である、上記(4)に記載の粉末冶金用鉄基粉末。

【発明の効果】

【0011】

本発明によれば、抜出性に優れた粉末冶金用鉄基粉末を製造する方法を提供することができる。

【図面の簡単な説明】

【0012】

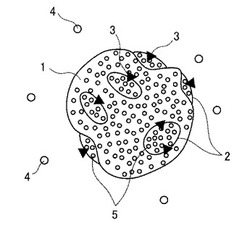

【図1】本発明の粉末冶金用鉄基粉末の製造方法によって得られる粉末冶金用鉄基粉末を概略的に示す模式図である。

【図2】充填試験機の要部を模式的に示す斜視図である。

【発明を実施するための形態】

【0013】

[粉末冶金用鉄基粉末]

図1は、本発明の粉末冶金用鉄基粉末の製造方法によって得られる粉末冶金用鉄基粉末(以下、「本発明の鉄基粉末」ともいう)を概略的に示す模式図である。まず、図1に基づいて、本発明の鉄基粉末を概略的に説明する。

【0014】

本発明の鉄基粉末は、主成分である鉄粉1のほか、結合剤2、合金成分3、潤滑剤4、および、重合体5を含有している。

結合剤2の少なくとも一部は鉄粉1の表面に付着しており、合金成分3の少なくとも一部がこの結合剤2に付着している。すなわち、合金成分3は、結合剤2を介して、鉄粉1の表面に付着(結合)している。

潤滑剤4は、成形時の抜出性を改善するために添加されるものであり、基本的には鉄粉1の表面に付着せず、潤滑剤4の少なくとも一部は鉄粉1に対して遊離状態にある。

【0015】

重合体5は、鉄粉1に均一に分散して付着している。すなわち、重合体5は、結合剤2にも付着しているし、鉄粉1にも直接付着している。

【0016】

結合剤2に付着している重合体5は、合金成分3が付着した部位以外の部位を埋めるようにして、付着している。

結合剤2の付着力は鉄粉1どうしの付着力よりも大きいため、結合剤2の露出部位が多くなると鉄粉1の流動性が劣る傾向にあると考えられる。

そこで、重合体5が、結合剤2を覆うように付着することで、結合剤2の露出部位が減少し、鉄粉1の流動性改善が期待される。

【0017】

そして、鉄粉1に直接付着している重合体5により、本発明の鉄基粉末は、抜出力が低下し、抜出性に優れる。

その理由は明らかではないが、粉末冶金の成形では、粉末を金型に充填する際、鉄粉1の表面にある重合体5が優先的に金型壁面に付着し、これが、成形圧縮時、抜出時に、金型と鉄粉1との直接の接触、焼き付きを防ぐのではないかと考えられる。もっとも、これら以外の理由やメカニズムによって抜出性に優れる場合であっても、本発明の範囲内であるものとする。

【0018】

次に、本発明の鉄基粉末に含有される各成分について、詳細に説明する。

【0019】

〔鉄粉〕

鉄粉は、その製造方法によって種々の鉄粉があるが、アトマイズ鉄粉、還元鉄粉を使用するのが好ましい。これらの鉄粉は、表面に凹凸が存在するため、圧粉した際に凹凸が絡み合うことで、成形体および焼結体の強度が高くなる。

なお、一般的に粉末粒子の表面に細かな凹凸があると、粒子間の接触面積が小さくなり、粒子間付着力が小さくなることが知られている。もっとも、アトマイズ鉄粉や還元鉄粉の表面に存在する凹凸の曲率は0.1〜50μm−1と比較的小さく、付着力を低減するには十分ではない。

鉄粉の平均粒径は、50〜200μmであるのが好ましく、70〜100μmであるのがより好ましい。鉄粉が細かすぎるとハンドリング性に問題を生じる場合があり、粗すぎると精密形状を成形できず強度が不足する場合があるが、鉄粉の平均粒径が上記範囲内であれば、ハンドリング性や成形性に優れ、十分な強度を得られる。

なお、鉄粉の平均粒径は、レーザー回折式粒度計により測定した粒度分布の累積度数が体積百分率で50%となる粒子径である。

【0020】

〔結合剤〕

結合剤としては、加熱により溶融するものであっても加熱により固化するものであってもよいが、固化した後で潤滑性を有するものが好ましい。その理由は、鉄粉の摩擦力を低下させて鉄粉の流動性を良好にして、成形初期の粒子再配列を促すためである。

結合剤の具体例としては、ステアリン酸亜鉛、ステアリン酸リチウム、ステアリン酸カルシウムなどの金属石鹸;ステアリン酸モノアミド、エルカ酸アミド、エチレンビスステアロアミドなどのアミドワックス;等が挙げられ、これらを1種単独で用いてもよく、2種以上を併用してもよい。

結合剤の含有量は、後述する黒鉛粉、Cu粉、Ni粉といった合金成分を鉄粉表面に付着させるものであり、その量は、付着させるのに必要な量だけあればよく、焼結時には消滅させるという観点から、可能な限り少ない方がよいという理由から、鉄粉および合金成分の合計100質量部に対して、0.05〜0.8質量部であるのが好ましく、0.1〜0.4質量部であるのがより好ましい。

【0021】

〔合金成分〕

合金成分としては、例えば、黒鉛粉、Cu粉、Ni粉、Mo粉、Cr粉、V粉、Si粉、Mn粉、これら金属の酸化物等が挙げられ、これらを1種単独でも用いてもよく、2種以上を併用してもよい。

合金成分の含有量としては、強度を発揮できる必要最小限の量を使うという理由から、鉄粉および合金成分の合計量に対する合金成分の量(合金成分量/(鉄粉量+合金成分量)×100)が、0.01〜5質量%であるのが好ましく、0.05〜2質量%であるのがより好ましい。

【0022】

〔潤滑剤〕

潤滑剤としては、例えば、金属石鹸、アミドワックス、ポリアミド、ポリエチレン、酸化ポリエチレン等が挙げられる。

これらのうち、流動性や抜出性を含めた成形性がよく、バランスがとれているという理由から、ステアリン酸亜鉛、ステアリン酸リチウム、ステアリン酸カルシウムなどの金属石鹸;ステアリン酸モノアミド、エチレンビスステアロアミドなどアミドワックス;等が好ましく用いられる。

潤滑剤の平均粒径は、1〜150μmが好ましく、5〜20μmがより好ましい。潤滑剤の平均粒径が上記範囲内であれば、流動性や抜出性を含めた成形性が優れる。

このような潤滑剤は、結合剤が固化した後に添加されるため、基本的には、鉄粉表面に付着せず、少なくとも一部は鉄粉に対して遊離状態にある。このため、潤滑剤を「遊離潤滑剤」ともいう。

なお、潤滑剤の平均粒径は、レーザー回折式粒度計により測定した粒度分布の累積度数が体積百分率で50%となる粒子径である。

潤滑剤の含有量は、成形を円滑に行うのに必要最小限の量を添加するという観点から、鉄粉および合金成分の合計100質量部に対して、0.05〜1.0質量部であるのが好ましく、0.1〜0.6質量部であるのがより好ましい。

【0023】

〔重合体〕

重合体は、重量平均分子量800,000以下のポリアクリロニトリル系重合体、および/または、重量平均分子量1,500,000以下のポリ(メタ)アクリル酸エステル系重合体である。重合体の重量平均分子量がこの範囲内であれば抜出性に優れ、また、圧縮性も良好となる。

なお、重量平均分子量は、ゲルパーミエションクロマトグラフィー(GPC)により測定した重量平均分子量(ポリスチレン換算)である。

【0024】

ポリアクリロニトリル系重合体としては、例えば、ポリアクリロニトリル(PAN)、アクリロニトリルと他のラジカル重合性単量体(例えば、アクリル酸、メタクリル酸、イタコン酸、クロトン酸、シトラコン酸、エタクリル酸、マレイン酸などの不飽和カルボン酸;これらのアルキルエステル;等)との共重合体等が挙げられ、これらを1種単独で用いてもよく2種以上を併用してもよい。

これらのうち、抜出性により優れるという理由から、PANが好ましい。

【0025】

ポリ(メタ)アクリル酸エステル系重合体としては、例えば、ポリメタクリル酸メチル(PMMA)、ポリメタクリル酸エチル(PEMA)、ポリメタクリル酸ブチル(PBMA)、ポリメタクリル酸シクロヘキシル(PCHMA)、ポリメタクリル酸エチルヘキシル(PEHMA)、ポリメタクリル酸ラウリル(PLMA)、ポリアクリル酸メチル(PMA)、ポリアクリル酸エチル(PEA)等が挙げられ、これらを1種単独で用いてもよく2種以上を併用してもよい。

これらのうち、PANと組み合わせたときの抜出性に優れるという理由から、PMMAが好ましい。

【0026】

ポリアクリロニトリル系重合体の重量平均分子量(Mw)は、200,000以上であるのが好ましく、200,000〜500,000であるのがより好ましい。

また、ポリ(メタ)アクリル酸エステル系重合体の重量平均分子量(Mw)は、500,000以上であるのが好ましく、500,000〜1,000,000がより好ましい。

重合体の重量平均分子量が上記範囲内であれば、抜出性がより優れ、流動性も良好となる。

【0027】

重合体の含有量は、鉄粉および合金成分の合計100質量部に対して、0.05〜0.4質量部であるのが好ましく、0.05〜0.20質量部であるのがより好ましい。

重合体の含有量が上記範囲内であれば、流動性改善の効果にも優れ、圧粉体の密度の低下が抑制されてその結果として焼結体の強度低下が抑制され、さらに、抜出力もより低くなる。

なお、重合体として、ポリアクリロニトリル系重合体とポリ(メタ)アクリル酸エステル系重合体とを併用する場合、その質量比は特に限定されない。

【0028】

[製造方法]

次に、本発明の鉄基粉末を製造する方法(以下、「本発明の製造方法」ともいう)について説明する。

本発明の製造方法は、上述した鉄粉、結合剤、および、合金成分を加熱混合する工程(加熱混合工程)と、加熱混合により得られた混合物を冷却する過程で、この混合物に上述した重合体を含むエマルジョンを添加する工程(エマルジョン添加工程)と、このエマルジョンが添加された混合物に上述した潤滑剤を添加する工程(潤滑剤添加工程)と、を備える粉末冶金用鉄基粉末の製造方法である。

以下、本発明の製造方法をより詳細に説明する。

【0029】

〔加熱混合工程〕

まず、機械攪拌式混合機の一種である高速ミキサーに鉄粉を投入し、ここに、黒鉛粉、Cu粉などの合金成分とアミドワックスなどの結合剤とを添加する。これらの原料を投入した後、加熱混合を開始する。高速ミキサーにおける回転翼の回転数は、その混合槽の大きさや回転翼の形状によって異なるが、一般的には回転翼先端の周速で1〜10m/秒程度である。混合槽内の温度が結合剤の融点以上になるまで加熱混合し、融点以上の温度で1〜30分程度混合する。

【0030】

〔エマルジョン添加工程〕

これらの原料を十分混合して混合物を得た後、混合槽内の混合物を冷却する。この冷却過程で、重合体を含むエマルジョンを添加する。冷却過程では、結合剤が固化して合金成分が鉄粉の表面に付着するとともに、添加されたエマルジョンに含まれる重合体が、鉄粉および結合剤を被覆する。

【0031】

エマルジョンは、上述した重合体が溶媒に分散されたものであり、溶媒としては、水であっても有機溶剤であってもよいが、環境面等の観点から、水であるのが好ましい。

【0032】

エマルジョン中の重合体の平均粒径は、0.01〜1μmが好ましく、0.01〜0.1μmがより好ましい。

重合体の平均粒径が大きすぎるとエマルジョンとして分散性が劣る場合があり、平均粒径が小さいほど高コスト化しやすい。

しかし、重合体の平均粒径が上記範囲内であれば、高コスト化も抑制しつつ、かつ、分散性に優れて、重合体を鉄粉表面により均一に被覆させることができる。

このような粒径を有するものを鉄粉表面に被覆した場合、乾燥後は粒子状に点在することも予想されたが、SEM観察の結果、もとのエマルジョンが確認されなかったことから、乾燥後、重合体は鉄粉表面を均一に被覆していると考えられる。

なお、エマルジョン中の重合体の平均粒径は、レーザー回折式粒度計により測定した粒度分布の累積度数が体積百分率で50%となる粒子径である。

【0033】

エマルジョンに対する重合体の濃度は、10〜20質量%であるのが好ましい。重合体の濃度が高いほど、乾燥されやすくなるが、鉄粉との混合が不均一になりやすくなる場合がある。しかし、重合体の濃度が上記範囲内であれば、乾燥されやすさと混合の均一性とのバランスに優れ、重合体が鉄粉表面により均一に付着することで、より抜出性にも優れる。

【0034】

エマルジョンが添加される混合物の温度は、100℃以上であって、結合剤の融点以下であるのが好ましい。

【0035】

エマルジョンの添加方法としては、例えば、回転混合中の混合物にエマルジョンを滴下する方法;回転混合中の混合物にスプレーでエマルジョンを噴霧する方法;等が挙げられるが、均一に被覆させるという観点からは、スプレーで噴霧する方法が好ましい。

【0036】

〔潤滑剤添加工程〕

結合剤が固化した後、潤滑剤を添加する。この時点で、結合剤が完全に固化しているため、基本的には、添加された潤滑剤は、鉄粉に対して遊離状態となる。

【実施例】

【0037】

以下に、実施例を挙げて本発明を具体的に説明する。ただし、本発明はこれらに限定されるものではない。

【0038】

<発明例1〜10、比較例2,3>

まず、ヘンシェルタイプの高速ミキサーに、鉄粉(JFEスチール社製 JIP(登録商標)300A、平均粒径:85μm)と、合金成分としてのCu粉および黒鉛粉と、結合剤としてのステアリン酸モノアミドおよびエチレンビスステアロアミドとを、下記第1表に示す量(単位:質量部)で添加し、加熱混合を開始した。このとき、高速ミキサーにおける回転翼の回転数を5m/秒とし、混合槽内の温度が結合剤の融点以上になるまで加熱混合し、融点以上の温度で5分間混合した。

【0039】

次に、混合槽内を100℃まで冷却し、水を溶媒としたエマルジョンを添加して、10分間混合した。エマルジョンに含まれる重合体種(PAN、PMMA)、ならびに、その重合体の重量平均分子量(Mw)および平均粒径(単位:μm)を下記第1表に示す。また、エマルジョンは、含まれる重合体が下記第1表に示す添加量(単位:質量部)となるように調整し、濃度はいずれも15質量%とした。

【0040】

エマルジョンの添加後、さらに60℃まで冷却した後、潤滑剤としてのステアリン酸亜鉛(平均粒径:15μm)を、下記第1表に示す量(単位:質量部)で添加し、5分間混合し、粉末冶金用鉄基粉末(以下、単に「鉄基粉末」ともいう)を得た。

【0041】

<比較例1>

エマルジョンに代えて粉末状の重合体(PMMA)を添加した以外は、上記と同様にして、鉄基粉末を得た。

【0042】

<評価>

得られた鉄基粉末の充填性を、図2に示す充填試験機を用いて評価した。図2は、充填試験機の要部を模式的に示す斜視図である。評価は、容器14内に設けた長さ20mm、深さ40mm、幅1.0mmのキャビティ13内に、鉄基粉末12を充填して行なった。鉄基粉末12を充填した箱体11(長さ60mm、高さ50mm、幅25mm)は、図2中矢印Xの方向に移動し、その移動速度は200mm/秒、キャビティ13上での箱体11の保持時間は0.5秒とした。

充填した後の充填密度(充填質量/キャビティ体積)を充填前の見掛け密度の百分率で表わしたものを充填率(単位:%)とした。充填率100%は完全充填を意味する。

また、同じ試験を10回繰り返し、充填率の標準偏差の充填率の平均値に対する百分率を充填バラツキ(単位:%)として評価した。充填バラツキの値が小さいほど充填性が良好で流動性に優れるものとして評価できる。

【0043】

また、得られた鉄基粉末を用いて、11.3mmφ×11mmのタブレットの成形を、成形圧力686MPaで行い、その密度(単位:Mg/m3)および抜出力(単位:MPa)を測定した。抜出力の値が低いほど抜出性に優れるものとして評価できる。

【0044】

【表1】

【0045】

第1表に示す結果から明らかなように、エマルジョンを添加した発明例1〜10は抜出力が低く抜出性に優れるのに対し、エマルジョンを添加しなかった比較例1は抜出力が高く抜出性に劣ることが分かった。

また、エマルジョンを添加しても、そのエマルジョンにおけるPANの重量平均分子量が800,000超である比較例2、および、PMMAの重量平均分子量が1,500,000超である比較例3については、抜出性が劣ることが分かった。

【0046】

なお、発明例1〜10をより詳細に見ると、PANの重量平均分子量が200,000以上、または、PMMAの重量平均分子量が500,000以上である発明例1〜8は、この値未満である発明例9および10に対して、充填性が良好で流動性に優れることが分かった。

【符号の説明】

【0047】

1 鉄粉

2 結合剤

3 合金成分

4 潤滑剤

5 重合体

11 箱体

12 鉄基粉末

13 キャビティ

14 容器

【技術分野】

【0001】

本発明は、粉末冶金用鉄基粉末の製造方法および粉末冶金用鉄基粉末に関する。

【背景技術】

【0002】

例えば、特許文献1には、「鉄粉の表面に流動性改善粒子を結合剤を介して付着させてなることを特徴とする粉末冶金用鉄基粉末。」が開示され([請求項1])、「前記流動性改善粒子がPMMAおよび/またはPE…」である旨が記載されている([請求項7])。このような粉末冶金用鉄基粉末は、「優れた流動性を有し、粉末冶金の用途に好適」であるとされている([0011])。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−332423号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明者らが特許文献1に記載された粉末冶金用鉄基粉末についてさらに検討を行なったところ、その粒子径が大きく、添加量が多くなったときなどに抜出力が高く、抜出性が不十分になる場合があることが明らかとなった。

本発明は、以上の点を鑑みてなされたものであり、抜出性に優れた粉末冶金用鉄基粉末を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは、粉末冶金用鉄基粉末を製造する過程において、所定のエマルジョンを所定のタイミングで添加することにより、得られる粉末冶金用鉄基粉末の抜出力が低くなることを見出し、本発明を完成させた。

【0006】

すなわち、本発明は、以下の(1)〜(5)を提供する。

(1)鉄粉、結合剤、合金成分、重量平均分子量800,000以下のポリアクリロニトリル系重合体および/または重量平均分子量1,500,000以下のポリ(メタ)アクリル酸エステル系重合体である重合体、ならびに、潤滑剤を含有する粉末冶金用鉄基粉末を得る方法であって、上記鉄粉、上記結合剤、および、上記合金成分を加熱混合する工程と、上記加熱混合により得られた混合物を冷却する過程で、当該混合物に上記重合体を含むエマルジョンを添加する工程と、上記エマルジョンが添加された上記混合物に上記潤滑剤を添加する工程と、を備える粉末冶金用鉄基粉末の製造方法。

【0007】

(2)上記ポリアクリロニトリル系重合体の重量平均分子量が、200,000以上である、上記(1)に記載の粉末冶金用鉄基粉末の製造方法。

【0008】

(3)上記ポリ(メタ)アクリル酸エステル系重合体の重量平均分子量が、500,000以上である、上記(1)または(2)に記載の粉末冶金用鉄基粉末の製造方法。

【0009】

(4)上記(1)〜(3)のいずれかに記載の粉末冶金用鉄基粉末の製造方法によって得られる、粉末冶金用鉄基粉末。

【0010】

(5)上記重合体の含有量が、上記鉄粉および上記合金成分の合計100質量部に対して0.05〜0.4質量部である、上記(4)に記載の粉末冶金用鉄基粉末。

【発明の効果】

【0011】

本発明によれば、抜出性に優れた粉末冶金用鉄基粉末を製造する方法を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の粉末冶金用鉄基粉末の製造方法によって得られる粉末冶金用鉄基粉末を概略的に示す模式図である。

【図2】充填試験機の要部を模式的に示す斜視図である。

【発明を実施するための形態】

【0013】

[粉末冶金用鉄基粉末]

図1は、本発明の粉末冶金用鉄基粉末の製造方法によって得られる粉末冶金用鉄基粉末(以下、「本発明の鉄基粉末」ともいう)を概略的に示す模式図である。まず、図1に基づいて、本発明の鉄基粉末を概略的に説明する。

【0014】

本発明の鉄基粉末は、主成分である鉄粉1のほか、結合剤2、合金成分3、潤滑剤4、および、重合体5を含有している。

結合剤2の少なくとも一部は鉄粉1の表面に付着しており、合金成分3の少なくとも一部がこの結合剤2に付着している。すなわち、合金成分3は、結合剤2を介して、鉄粉1の表面に付着(結合)している。

潤滑剤4は、成形時の抜出性を改善するために添加されるものであり、基本的には鉄粉1の表面に付着せず、潤滑剤4の少なくとも一部は鉄粉1に対して遊離状態にある。

【0015】

重合体5は、鉄粉1に均一に分散して付着している。すなわち、重合体5は、結合剤2にも付着しているし、鉄粉1にも直接付着している。

【0016】

結合剤2に付着している重合体5は、合金成分3が付着した部位以外の部位を埋めるようにして、付着している。

結合剤2の付着力は鉄粉1どうしの付着力よりも大きいため、結合剤2の露出部位が多くなると鉄粉1の流動性が劣る傾向にあると考えられる。

そこで、重合体5が、結合剤2を覆うように付着することで、結合剤2の露出部位が減少し、鉄粉1の流動性改善が期待される。

【0017】

そして、鉄粉1に直接付着している重合体5により、本発明の鉄基粉末は、抜出力が低下し、抜出性に優れる。

その理由は明らかではないが、粉末冶金の成形では、粉末を金型に充填する際、鉄粉1の表面にある重合体5が優先的に金型壁面に付着し、これが、成形圧縮時、抜出時に、金型と鉄粉1との直接の接触、焼き付きを防ぐのではないかと考えられる。もっとも、これら以外の理由やメカニズムによって抜出性に優れる場合であっても、本発明の範囲内であるものとする。

【0018】

次に、本発明の鉄基粉末に含有される各成分について、詳細に説明する。

【0019】

〔鉄粉〕

鉄粉は、その製造方法によって種々の鉄粉があるが、アトマイズ鉄粉、還元鉄粉を使用するのが好ましい。これらの鉄粉は、表面に凹凸が存在するため、圧粉した際に凹凸が絡み合うことで、成形体および焼結体の強度が高くなる。

なお、一般的に粉末粒子の表面に細かな凹凸があると、粒子間の接触面積が小さくなり、粒子間付着力が小さくなることが知られている。もっとも、アトマイズ鉄粉や還元鉄粉の表面に存在する凹凸の曲率は0.1〜50μm−1と比較的小さく、付着力を低減するには十分ではない。

鉄粉の平均粒径は、50〜200μmであるのが好ましく、70〜100μmであるのがより好ましい。鉄粉が細かすぎるとハンドリング性に問題を生じる場合があり、粗すぎると精密形状を成形できず強度が不足する場合があるが、鉄粉の平均粒径が上記範囲内であれば、ハンドリング性や成形性に優れ、十分な強度を得られる。

なお、鉄粉の平均粒径は、レーザー回折式粒度計により測定した粒度分布の累積度数が体積百分率で50%となる粒子径である。

【0020】

〔結合剤〕

結合剤としては、加熱により溶融するものであっても加熱により固化するものであってもよいが、固化した後で潤滑性を有するものが好ましい。その理由は、鉄粉の摩擦力を低下させて鉄粉の流動性を良好にして、成形初期の粒子再配列を促すためである。

結合剤の具体例としては、ステアリン酸亜鉛、ステアリン酸リチウム、ステアリン酸カルシウムなどの金属石鹸;ステアリン酸モノアミド、エルカ酸アミド、エチレンビスステアロアミドなどのアミドワックス;等が挙げられ、これらを1種単独で用いてもよく、2種以上を併用してもよい。

結合剤の含有量は、後述する黒鉛粉、Cu粉、Ni粉といった合金成分を鉄粉表面に付着させるものであり、その量は、付着させるのに必要な量だけあればよく、焼結時には消滅させるという観点から、可能な限り少ない方がよいという理由から、鉄粉および合金成分の合計100質量部に対して、0.05〜0.8質量部であるのが好ましく、0.1〜0.4質量部であるのがより好ましい。

【0021】

〔合金成分〕

合金成分としては、例えば、黒鉛粉、Cu粉、Ni粉、Mo粉、Cr粉、V粉、Si粉、Mn粉、これら金属の酸化物等が挙げられ、これらを1種単独でも用いてもよく、2種以上を併用してもよい。

合金成分の含有量としては、強度を発揮できる必要最小限の量を使うという理由から、鉄粉および合金成分の合計量に対する合金成分の量(合金成分量/(鉄粉量+合金成分量)×100)が、0.01〜5質量%であるのが好ましく、0.05〜2質量%であるのがより好ましい。

【0022】

〔潤滑剤〕

潤滑剤としては、例えば、金属石鹸、アミドワックス、ポリアミド、ポリエチレン、酸化ポリエチレン等が挙げられる。

これらのうち、流動性や抜出性を含めた成形性がよく、バランスがとれているという理由から、ステアリン酸亜鉛、ステアリン酸リチウム、ステアリン酸カルシウムなどの金属石鹸;ステアリン酸モノアミド、エチレンビスステアロアミドなどアミドワックス;等が好ましく用いられる。

潤滑剤の平均粒径は、1〜150μmが好ましく、5〜20μmがより好ましい。潤滑剤の平均粒径が上記範囲内であれば、流動性や抜出性を含めた成形性が優れる。

このような潤滑剤は、結合剤が固化した後に添加されるため、基本的には、鉄粉表面に付着せず、少なくとも一部は鉄粉に対して遊離状態にある。このため、潤滑剤を「遊離潤滑剤」ともいう。

なお、潤滑剤の平均粒径は、レーザー回折式粒度計により測定した粒度分布の累積度数が体積百分率で50%となる粒子径である。

潤滑剤の含有量は、成形を円滑に行うのに必要最小限の量を添加するという観点から、鉄粉および合金成分の合計100質量部に対して、0.05〜1.0質量部であるのが好ましく、0.1〜0.6質量部であるのがより好ましい。

【0023】

〔重合体〕

重合体は、重量平均分子量800,000以下のポリアクリロニトリル系重合体、および/または、重量平均分子量1,500,000以下のポリ(メタ)アクリル酸エステル系重合体である。重合体の重量平均分子量がこの範囲内であれば抜出性に優れ、また、圧縮性も良好となる。

なお、重量平均分子量は、ゲルパーミエションクロマトグラフィー(GPC)により測定した重量平均分子量(ポリスチレン換算)である。

【0024】

ポリアクリロニトリル系重合体としては、例えば、ポリアクリロニトリル(PAN)、アクリロニトリルと他のラジカル重合性単量体(例えば、アクリル酸、メタクリル酸、イタコン酸、クロトン酸、シトラコン酸、エタクリル酸、マレイン酸などの不飽和カルボン酸;これらのアルキルエステル;等)との共重合体等が挙げられ、これらを1種単独で用いてもよく2種以上を併用してもよい。

これらのうち、抜出性により優れるという理由から、PANが好ましい。

【0025】

ポリ(メタ)アクリル酸エステル系重合体としては、例えば、ポリメタクリル酸メチル(PMMA)、ポリメタクリル酸エチル(PEMA)、ポリメタクリル酸ブチル(PBMA)、ポリメタクリル酸シクロヘキシル(PCHMA)、ポリメタクリル酸エチルヘキシル(PEHMA)、ポリメタクリル酸ラウリル(PLMA)、ポリアクリル酸メチル(PMA)、ポリアクリル酸エチル(PEA)等が挙げられ、これらを1種単独で用いてもよく2種以上を併用してもよい。

これらのうち、PANと組み合わせたときの抜出性に優れるという理由から、PMMAが好ましい。

【0026】

ポリアクリロニトリル系重合体の重量平均分子量(Mw)は、200,000以上であるのが好ましく、200,000〜500,000であるのがより好ましい。

また、ポリ(メタ)アクリル酸エステル系重合体の重量平均分子量(Mw)は、500,000以上であるのが好ましく、500,000〜1,000,000がより好ましい。

重合体の重量平均分子量が上記範囲内であれば、抜出性がより優れ、流動性も良好となる。

【0027】

重合体の含有量は、鉄粉および合金成分の合計100質量部に対して、0.05〜0.4質量部であるのが好ましく、0.05〜0.20質量部であるのがより好ましい。

重合体の含有量が上記範囲内であれば、流動性改善の効果にも優れ、圧粉体の密度の低下が抑制されてその結果として焼結体の強度低下が抑制され、さらに、抜出力もより低くなる。

なお、重合体として、ポリアクリロニトリル系重合体とポリ(メタ)アクリル酸エステル系重合体とを併用する場合、その質量比は特に限定されない。

【0028】

[製造方法]

次に、本発明の鉄基粉末を製造する方法(以下、「本発明の製造方法」ともいう)について説明する。

本発明の製造方法は、上述した鉄粉、結合剤、および、合金成分を加熱混合する工程(加熱混合工程)と、加熱混合により得られた混合物を冷却する過程で、この混合物に上述した重合体を含むエマルジョンを添加する工程(エマルジョン添加工程)と、このエマルジョンが添加された混合物に上述した潤滑剤を添加する工程(潤滑剤添加工程)と、を備える粉末冶金用鉄基粉末の製造方法である。

以下、本発明の製造方法をより詳細に説明する。

【0029】

〔加熱混合工程〕

まず、機械攪拌式混合機の一種である高速ミキサーに鉄粉を投入し、ここに、黒鉛粉、Cu粉などの合金成分とアミドワックスなどの結合剤とを添加する。これらの原料を投入した後、加熱混合を開始する。高速ミキサーにおける回転翼の回転数は、その混合槽の大きさや回転翼の形状によって異なるが、一般的には回転翼先端の周速で1〜10m/秒程度である。混合槽内の温度が結合剤の融点以上になるまで加熱混合し、融点以上の温度で1〜30分程度混合する。

【0030】

〔エマルジョン添加工程〕

これらの原料を十分混合して混合物を得た後、混合槽内の混合物を冷却する。この冷却過程で、重合体を含むエマルジョンを添加する。冷却過程では、結合剤が固化して合金成分が鉄粉の表面に付着するとともに、添加されたエマルジョンに含まれる重合体が、鉄粉および結合剤を被覆する。

【0031】

エマルジョンは、上述した重合体が溶媒に分散されたものであり、溶媒としては、水であっても有機溶剤であってもよいが、環境面等の観点から、水であるのが好ましい。

【0032】

エマルジョン中の重合体の平均粒径は、0.01〜1μmが好ましく、0.01〜0.1μmがより好ましい。

重合体の平均粒径が大きすぎるとエマルジョンとして分散性が劣る場合があり、平均粒径が小さいほど高コスト化しやすい。

しかし、重合体の平均粒径が上記範囲内であれば、高コスト化も抑制しつつ、かつ、分散性に優れて、重合体を鉄粉表面により均一に被覆させることができる。

このような粒径を有するものを鉄粉表面に被覆した場合、乾燥後は粒子状に点在することも予想されたが、SEM観察の結果、もとのエマルジョンが確認されなかったことから、乾燥後、重合体は鉄粉表面を均一に被覆していると考えられる。

なお、エマルジョン中の重合体の平均粒径は、レーザー回折式粒度計により測定した粒度分布の累積度数が体積百分率で50%となる粒子径である。

【0033】

エマルジョンに対する重合体の濃度は、10〜20質量%であるのが好ましい。重合体の濃度が高いほど、乾燥されやすくなるが、鉄粉との混合が不均一になりやすくなる場合がある。しかし、重合体の濃度が上記範囲内であれば、乾燥されやすさと混合の均一性とのバランスに優れ、重合体が鉄粉表面により均一に付着することで、より抜出性にも優れる。

【0034】

エマルジョンが添加される混合物の温度は、100℃以上であって、結合剤の融点以下であるのが好ましい。

【0035】

エマルジョンの添加方法としては、例えば、回転混合中の混合物にエマルジョンを滴下する方法;回転混合中の混合物にスプレーでエマルジョンを噴霧する方法;等が挙げられるが、均一に被覆させるという観点からは、スプレーで噴霧する方法が好ましい。

【0036】

〔潤滑剤添加工程〕

結合剤が固化した後、潤滑剤を添加する。この時点で、結合剤が完全に固化しているため、基本的には、添加された潤滑剤は、鉄粉に対して遊離状態となる。

【実施例】

【0037】

以下に、実施例を挙げて本発明を具体的に説明する。ただし、本発明はこれらに限定されるものではない。

【0038】

<発明例1〜10、比較例2,3>

まず、ヘンシェルタイプの高速ミキサーに、鉄粉(JFEスチール社製 JIP(登録商標)300A、平均粒径:85μm)と、合金成分としてのCu粉および黒鉛粉と、結合剤としてのステアリン酸モノアミドおよびエチレンビスステアロアミドとを、下記第1表に示す量(単位:質量部)で添加し、加熱混合を開始した。このとき、高速ミキサーにおける回転翼の回転数を5m/秒とし、混合槽内の温度が結合剤の融点以上になるまで加熱混合し、融点以上の温度で5分間混合した。

【0039】

次に、混合槽内を100℃まで冷却し、水を溶媒としたエマルジョンを添加して、10分間混合した。エマルジョンに含まれる重合体種(PAN、PMMA)、ならびに、その重合体の重量平均分子量(Mw)および平均粒径(単位:μm)を下記第1表に示す。また、エマルジョンは、含まれる重合体が下記第1表に示す添加量(単位:質量部)となるように調整し、濃度はいずれも15質量%とした。

【0040】

エマルジョンの添加後、さらに60℃まで冷却した後、潤滑剤としてのステアリン酸亜鉛(平均粒径:15μm)を、下記第1表に示す量(単位:質量部)で添加し、5分間混合し、粉末冶金用鉄基粉末(以下、単に「鉄基粉末」ともいう)を得た。

【0041】

<比較例1>

エマルジョンに代えて粉末状の重合体(PMMA)を添加した以外は、上記と同様にして、鉄基粉末を得た。

【0042】

<評価>

得られた鉄基粉末の充填性を、図2に示す充填試験機を用いて評価した。図2は、充填試験機の要部を模式的に示す斜視図である。評価は、容器14内に設けた長さ20mm、深さ40mm、幅1.0mmのキャビティ13内に、鉄基粉末12を充填して行なった。鉄基粉末12を充填した箱体11(長さ60mm、高さ50mm、幅25mm)は、図2中矢印Xの方向に移動し、その移動速度は200mm/秒、キャビティ13上での箱体11の保持時間は0.5秒とした。

充填した後の充填密度(充填質量/キャビティ体積)を充填前の見掛け密度の百分率で表わしたものを充填率(単位:%)とした。充填率100%は完全充填を意味する。

また、同じ試験を10回繰り返し、充填率の標準偏差の充填率の平均値に対する百分率を充填バラツキ(単位:%)として評価した。充填バラツキの値が小さいほど充填性が良好で流動性に優れるものとして評価できる。

【0043】

また、得られた鉄基粉末を用いて、11.3mmφ×11mmのタブレットの成形を、成形圧力686MPaで行い、その密度(単位:Mg/m3)および抜出力(単位:MPa)を測定した。抜出力の値が低いほど抜出性に優れるものとして評価できる。

【0044】

【表1】

【0045】

第1表に示す結果から明らかなように、エマルジョンを添加した発明例1〜10は抜出力が低く抜出性に優れるのに対し、エマルジョンを添加しなかった比較例1は抜出力が高く抜出性に劣ることが分かった。

また、エマルジョンを添加しても、そのエマルジョンにおけるPANの重量平均分子量が800,000超である比較例2、および、PMMAの重量平均分子量が1,500,000超である比較例3については、抜出性が劣ることが分かった。

【0046】

なお、発明例1〜10をより詳細に見ると、PANの重量平均分子量が200,000以上、または、PMMAの重量平均分子量が500,000以上である発明例1〜8は、この値未満である発明例9および10に対して、充填性が良好で流動性に優れることが分かった。

【符号の説明】

【0047】

1 鉄粉

2 結合剤

3 合金成分

4 潤滑剤

5 重合体

11 箱体

12 鉄基粉末

13 キャビティ

14 容器

【特許請求の範囲】

【請求項1】

鉄粉、結合剤、合金成分、重量平均分子量800,000以下のポリアクリロニトリル系重合体および/または重量平均分子量1,500,000以下のポリ(メタ)アクリル酸エステル系重合体である重合体、ならびに、潤滑剤を含有する粉末冶金用鉄基粉末を得る方法であって、

前記鉄粉、前記結合剤、および、前記合金成分を加熱混合する工程と、

前記加熱混合により得られた混合物を冷却する過程で、当該混合物に前記重合体を含むエマルジョンを添加する工程と、

前記エマルジョンが添加された前記混合物に前記潤滑剤を添加する工程と、

を備える粉末冶金用鉄基粉末の製造方法。

【請求項2】

前記ポリアクリロニトリル系重合体の重量平均分子量が、200,000以上である、請求項1に記載の粉末冶金用鉄基粉末の製造方法。

【請求項3】

前記ポリ(メタ)アクリル酸エステル系重合体の重量平均分子量が、500,000以上である、請求項1または2に記載の粉末冶金用鉄基粉末の製造方法。

【請求項4】

請求項1〜3のいずれか一項に記載の粉末冶金用鉄基粉末の製造方法によって得られる、粉末冶金用鉄基粉末。

【請求項5】

前記重合体の含有量が、前記鉄粉および前記合金成分の合計100質量部に対して0.05〜0.4質量部である、請求項4に記載の粉末冶金用鉄基粉末。

【請求項1】

鉄粉、結合剤、合金成分、重量平均分子量800,000以下のポリアクリロニトリル系重合体および/または重量平均分子量1,500,000以下のポリ(メタ)アクリル酸エステル系重合体である重合体、ならびに、潤滑剤を含有する粉末冶金用鉄基粉末を得る方法であって、

前記鉄粉、前記結合剤、および、前記合金成分を加熱混合する工程と、

前記加熱混合により得られた混合物を冷却する過程で、当該混合物に前記重合体を含むエマルジョンを添加する工程と、

前記エマルジョンが添加された前記混合物に前記潤滑剤を添加する工程と、

を備える粉末冶金用鉄基粉末の製造方法。

【請求項2】

前記ポリアクリロニトリル系重合体の重量平均分子量が、200,000以上である、請求項1に記載の粉末冶金用鉄基粉末の製造方法。

【請求項3】

前記ポリ(メタ)アクリル酸エステル系重合体の重量平均分子量が、500,000以上である、請求項1または2に記載の粉末冶金用鉄基粉末の製造方法。

【請求項4】

請求項1〜3のいずれか一項に記載の粉末冶金用鉄基粉末の製造方法によって得られる、粉末冶金用鉄基粉末。

【請求項5】

前記重合体の含有量が、前記鉄粉および前記合金成分の合計100質量部に対して0.05〜0.4質量部である、請求項4に記載の粉末冶金用鉄基粉末。

【図1】

【図2】

【図2】

【公開番号】特開2013−112824(P2013−112824A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257077(P2011−257077)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]