粉末化粧料の製造方法

【課題】本発明の目的は使用感触に優れた粉末化粧料を製造するための製造方法を提供することにある。

【解決手段】粉末成分と結合剤としての油性成分とを揮発性溶媒中で混合してスラリーとするスラリー調製工程と、前記スラリーを乾燥して乾燥粉末を得る乾燥工程とを備え、該乾燥粉末から粉末化粧料を得る粉末化粧料の製造方法であって、前記乾燥工程で用いる乾燥装置14は、前記スラリーを機械的なせん断力により微細液滴化し、該微細液滴に乾燥ガスを送風することで前記スラリーの乾燥を行う乾燥装置であることを特徴とする粉末化粧料の製造方法。

【解決手段】粉末成分と結合剤としての油性成分とを揮発性溶媒中で混合してスラリーとするスラリー調製工程と、前記スラリーを乾燥して乾燥粉末を得る乾燥工程とを備え、該乾燥粉末から粉末化粧料を得る粉末化粧料の製造方法であって、前記乾燥工程で用いる乾燥装置14は、前記スラリーを機械的なせん断力により微細液滴化し、該微細液滴に乾燥ガスを送風することで前記スラリーの乾燥を行う乾燥装置であることを特徴とする粉末化粧料の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は粉末化粧料の製造方法、特に粉末化粧料の品質面の改善、および製造工程における生産性の改良に関する。

【背景技術】

【0002】

パウダリーファンデーションなどに代表される粉末化粧料は従来、ヘンシェルミキサー(登録商標)、ナウターミキサー(登録商標)、リボンブレンダー、などの攪拌混合機を用いて粉末成分と、結合剤としての油性成分等を混合し、該混合物をパルペライザー等の粉砕機にて解砕したのち、金属や樹脂製の中皿に充填、あるいはさらに乾式プレス成型することで製造を行っていた。この方法は、粉末成分と結合剤としての少量の油性成分との混合を溶媒を添加することなく行う乾式混合、および乾燥粉末の状態で加圧成型を行う乾式成型の形態をとっており、乾式製法と呼ばれ古くから採用されてきた。

【0003】

近年、粉末化粧料に対して、使用感などの特性を改善すべく混合や成型に関する様々な方法が開発されている。たとえば、粉末成分と油性成分とを揮発性溶媒に添加してスラリー化する湿式混合を行い、次いでスラリーの状態で容器に充填し真空吸引などで溶媒を除去して粉末固形化する(湿式成型)といった粉末化粧料の製造方法が提案されており、湿式製法と呼ばれている(特許文献1、2参照)。

また、粉末成分と油分とを揮発性溶媒中で混合を行う湿式混合の際に用いられる種々の装置に対する検討も広く行われている。具体的には、以下のような例が挙げられる。

【0004】

(1)湿式混合の際に媒体攪拌ミルを用いる。得られたスラリーを容器内に充填後、吸引プレスする湿式成型を行うか、もしくは得られたスラリーから溶媒を除去して乾燥粉末とし、該乾燥粉末をさらに粉砕機により解砕した後、乾式成型を行うことで固形状の粉末化粧料を得る。(特許文献3)

(2)粉末と油分と溶媒を噛み合い型二軸押し出し装置を用いて混合する。得られたスラリーから溶媒を除去して乾燥粉末とし、該乾燥粉末をさらに粉砕機により解砕した後、乾式成型を行い、固形状の粉末化粧料を得る。(特許文献4)

(3)高分子粉体を揮発性溶媒中で媒体攪拌ミルを用いて粉砕した粉砕溶液を得た後、該粉砕溶液と顔料等の粉体をディスパーなどの湿式混合機にて混合し、スラリーとする。得られたスラリーから揮発性溶媒を除去して乾燥粉末とし、さらに粉砕機により解砕した後、乾式成型を行い、固形状の粉末化粧料を得る。(特許文献5)

【0005】

このように湿式混合を行う工程に関する検討は盛んに行われているが、スラリーから乾燥粉末を得る工程、固形状の粉末化粧料を成型する工程に関してはそれほど検討が進んでおらず、スラリーを中皿容器に充填した後に吸引プレスする方法(湿式成型)、スラリーを減圧乾燥機などの通常の乾燥機を用いて乾燥して乾燥粉末を得た後、該乾燥粉末をさらにヘンシェルミキサーやパルペライザーなどによって解砕して乾式成型を行う方法、といった方法が一般的である。

【特許文献1】特公昭61−54766号公報

【特許文献2】特開平7−277924号公報

【特許文献3】特許3608778号明細書

【特許文献4】特開2004−67602号公報

【特許文献5】特開平9−30926号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、湿式成型により得られた固形の粉末化粧料は、肌へ塗布したときの使用感触に関しては概ね良好な品質が得られるが、得られた粉末固形化粧料が堅くなりすぎてしまい、パフへのとれといった使用性に関しては十分満足のいくものではなかった。また、容器に充填する前にスラリーを乾燥して乾燥粉末とし、この乾燥粉末を容器に充填して乾式成型を行った場合には、乾燥時の粉末成分の凝集のため肌へ塗付した際の使用感触がよくない。この乾燥粉末をさらに解砕した後、乾式成型を行った場合にもやはり肌へ塗布した際の使用感触は、湿式製法で得られたものと比べて満足のいくものではなかった。また、スラリーを乾燥させ、さらに粉砕機にて解砕を行う必要があるため、生産性や作業環境の面でも優れているとはいえなかった。

【0007】

さらに、雲母チタンなどに代表されるパール顔料を含んだ粉末化粧料を製造した場合、媒体攪拌ミルによる解砕/粉砕/分散工程を含む従来の方法ではパール顔料本来の光沢感が失われるという問題もあった。

本発明は上記課題に鑑みなされたものであり、その目的は使用感触、使用性共に優れた粉末化粧料を製造するための製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明者らはスラリーを乾燥する工程に着目し、鋭意検討を行った結果、スラリーを微小液滴の状態で乾燥を行うことのできる乾燥装置を用いてスラリーから乾燥粉末を得ることで、使用感触に優れた粉末化粧料が得られることを見出した。

すなわち、本発明の粉末化粧料の製造方法は、粉末成分と結合剤としての油性成分とを揮発性溶媒中で混合してスラリーとするスラリー調製工程と、前記スラリーを乾燥して乾燥粉末を得る乾燥工程と、備え、該乾燥粉末から粉末化粧料を得る粉末化粧料の製造方法であって、前記乾燥工程で用いる乾燥装置は、前記スラリーを機械的なせん断力により微細液滴化し、該微細液滴に乾燥ガスを送風することで前記スラリーの乾燥を行う乾燥装置であることを特徴とする。

【0009】

上記の製造方法において、前記乾燥工程にて用いる乾燥装置は、中空状の筐体と、該筐体内に設けられたせん断部材によりスラリーをせん断して微小液滴化するせん断手段と、前記筐体内の前記せん断部材へスラリーを供給する供給手段と、前記筐体内に乾燥ガスを送風し、前記せん断手段により微小液滴とされたスラリーに乾燥ガスを供給、接触させる送風手段と、前記スラリーを乾燥することで生じた乾燥粉末を捕集する捕集手段とを備えた乾燥装置であることが好適である。

上記の製造方法において、前記スラリー調製工程にて、媒体攪拌ミルを用いて、揮発性溶媒中で粉末成分と油性成分とを混合し、該粉末成分を解砕および/または粉砕および/または分散してスラリーを得ることが好適である。

【0010】

上記の製造方法において、パール顔料以外の粉末成分を前記スラリー調整工程および前記乾燥工程によって乾燥粉末とし、該乾燥粉末とパール顔料とを混合して得た粉末を用いて粉末化粧料を得ることが好適である。

上記の製造方法において、前記乾燥粉末および/または前記乾燥粉末とパール顔料とを混合して得た粉末を容器に充填し、乾式成型により固形化する固形化工程をさらに備えることが好適である。

【発明の効果】

【0011】

本発明にかかる粉末化粧料の製造方法によれば、前記乾燥工程で用いる乾燥装置として、前記スラリーを機械的なせん断力により微細液滴状とし、該微細液滴に乾燥ガスを送風することで前記スラリーを乾燥する乾燥装置を用いることとしたので、使用感触に優れた粉末化粧料を提供することが可能となった。

また、本発明にかかる粉末化粧料の製造方法によれば、媒体攪拌ミルを用いて粉末成分と油性成分とを揮発性溶媒中で混合しているため、粉末成分表面に均一に油性成分が被覆した乾燥粉末を得ることができ、さらに使用感触のよい粉末化粧料を得ることが可能となった。

【0012】

また、本発明にかかる粉末化粧料の製造方法によれば、パール顔料以外の粉末成分を前記スラリー調整工程および前記乾燥工程によって乾燥粉末とし、該乾燥粉末とパール顔料とを混合して得た粉末を用いて粉末化粧料を得ることとしているため、パール感にも優れた粉末化粧料を提供することが可能となった。

また、本発明にかかる粉末化粧料の製造方法によれば、前記乾燥粉末および/または前記乾燥粉末とパール顔料とを混合して得た粉末を容器に充填し、固形化する固形化工程をさらに備えることにより、使用感触および使用性共に優れた固形の粉末化粧料を得ることができる。

【発明を実施するための最良の形態】

【0013】

本発明者らは、湿式製法の優れた点である、肌への塗布時の使用感触における長所を保持しながら、パフへのとれといった使用性にも優れた粉末化粧料を得るために、製造方法の検討を行った。特に、湿式製法の中の溶媒除去工程に着目し、種々の乾燥プロセスの検討を行った。通常の減圧ニーダーなどに代表される攪拌乾燥機や振動乾燥機などでは、乾燥中の攪拌により粉末が強凝集してしまい、パルペライザー等の解砕では不十分なほどであった。また、ドラムドライヤーと呼ばれるタイプの乾燥機やスプレードライヤーなどによる乾燥も試みたが、いずれも乾燥時に凝集が起こり、粉末化粧料を得るにはパルペライザーなどの乾式粉砕機による解砕が必須であった。また、通常の棚式乾燥機では乾燥効率が著しく低いために、量産性の観点で劣っていた。また、スプレードライヤーは乾燥処理速度が著しく低く、大量生産を想定した場合装置の大型化は避けられないという問題点もあった。そこで、スラリーを微小液滴化するせん断機構を有し、微小液滴の状態で乾燥を行うことが可能な乾燥装置を用いることで、得られる乾燥粉体は微粉化し、乾式粉砕機などによる解砕は不必要であることを見出した。

【0014】

こうして得られた微粉化乾燥粉末を用いて粉末化粧料を得ることでなめらかさ、肌へのフィット感、均一な仕上がり、うるおい感、パフへのとれ、といった品質面のみならず生産性・作業環境性に優れた粉末化粧料の開発が可能となった。また、この乾燥粉末に対して通常の乾式成型により成型を行うことにより、さらにパフへのとれの良さといった使用性に関しても優れた固形の粉末化粧料を得ることができた。

さらに、上記の乾燥装置を用いて得られる乾燥粉末にパール顔料などを添加することで、なめらかさ、肌へのフィット感、均一な仕上がり、うるおい感等の品質面のみならず生産性・作業環境性に優れると同時にパール感等にも優れた化粧料の開発が可能となった。

【0015】

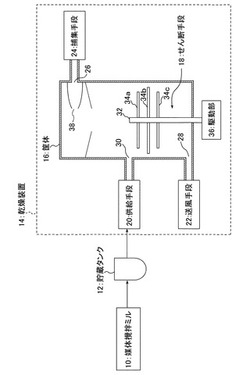

以下に本発明にかかる好適な実施形態について説明する。図1は本発明の実施形態にかかる製造方法で用いる装置構成の一例を示した図である。本実施形態にかかる粉末化粧料の製造方法は、粉末成分と結合剤としての油性成分とを揮発性溶媒中で混合しスラリーとするスラリー調製工程と、前記スラリーを乾燥して乾燥粉末を得る乾燥工程とを備える。

まず、スラリー調整工程では、図1に示した媒体攪拌ミル10を用いて、揮発性溶媒中で粉末成分と油性成分とを混合し、該粉末成分を解砕/粉砕/分散することでスラリーを得る。得られたスラリーは貯蔵タンク12に一旦貯められ、乾燥装置14へ所定の流量で供給される。

【0016】

本実施形態で使用する乾燥装置14は、スラリーを機械的なせん断力、つまり、せん断手段18に設けられたせん断部材(板状部材34a,34b,34c)の回転によるせん断力で微細液滴化し、該微細液滴に乾燥ガスを送風して前記スラリーの乾燥を行う。なお、せん断部材の形状は本発明の目的に合致している限り特に限定されるものではなく、例えば、上記のような板状の他、羽根状、円盤状等、どのような形状でもかまない。

このように本実施形態ではスラリーを微細液滴にした状態で乾燥を行う乾燥装置14を用いて乾燥粉末を製造しているため、乾燥時に粉末成分の凝集がほとんど生じていない乾燥粉末を得ることができる。そのため、肌への塗付時における使用感触に優れた粉末化粧料を提供することが可能となる。また、乾燥後に再度解砕を行う必要がないため生産性・作業環境性にも優れている。

【0017】

また、得られた乾燥粉末を容器に充填し、乾式プレス成型により固形化する工程をさらに備えることも好適である。得られる固形の粉末化粧料は使用感触のみならず、パフへのとれ具合といった使用性にも優れたものとなる。

また、図1に示したように、スラリー調製工程において、粉末油分と結合剤としての油性成分とを揮発性溶媒中で混合するために媒体攪拌ミル10を用いることが好適である。媒体攪拌ミルを用いることで、油性成分が粉末成分表面にきれいにコートされたスラリーを得ることができ、該スラリーを用いることでより使用感触、使用性がさらに優れた粉末化粧料を得ることができる。

【0018】

さらにパール顔料を含んだ粉末化粧料を製造するにあたっては、まずスラリー調製工程にてパール顔料以外の粉末成分を用いてスラリーを調製し、乾燥工程ではこのスラリーを乾燥してパール顔料未含有の乾燥粉末を得る。そして、パール顔料とパール顔料未含有の乾燥粉末とを混合し、この混合粉末を用いて粉末化粧料を得ることが好適である。このような製造方法を採用することで、パール感にも優れた粉末化粧料を得ることができる。

以上が本発明にかかる粉末化粧料の製造方法の概略であり、以下に各工程について詳しい説明を行う。

【0019】

<スラリー調製工程>

粉末成分と油性成分とを揮発性溶媒中で混合してスラリーとする方法としては次のような方法が挙げられる。

(A)粉末と油分をあらかじめヘンシェルミキサー(登録商標)やパルペライザーなどにより乾式混合/解砕したものを、揮発性溶媒中に添加し、ディスパーミキサー、ホモジナイザー、プラネタリーミキサー、および二軸混練機などにより混合/分散する方法。

(B)粉末と油分を揮発性溶媒中に添加し、必要があればディスパーミキサーなどで予備混合した後に、媒体攪拌ミルにより、解砕/粉砕/分散処理を行う方法。

(C)高分子弾性粉末や微粒子粉末などの凝集性の強い一部特定の粉末成分を揮発性溶媒中に添加し、これを必要があればディスパーミキサーなどで予備混合した後、媒体攪拌ミルを用いて解砕/粉砕/分散させることで分散液を得て、該分散液とそのほかの粉末油分を添加し、さらに湿式混合機や媒体攪拌ミルを用いて処理を行う方法。

なお、スラリー調製工程において媒体攪拌ミルを使用することが好適である(例えば、上記(B)、(C))。媒体攪拌ミルとは、粉末成分(および油性成分)と溶媒からなる分散液をビーズ等の固体分散媒体(メディア)が充填された容器内に収容し、該容器内の液体を攪拌することでメディアによる衝撃力、摩擦力等により粉末成分の解砕/粉砕/分散を行うものである。

【0020】

図2、3はそれぞれ、本発明で好適に用いられる媒体攪拌ミルの例を示した概略構成図である。なお、本発明で好適に使用し得る媒体攪拌ミルとしては、以下のものに特に制限されず、本発明の目的を達成し得る限りどのようなものでもよい。

図2に示した例の媒体攪拌ミル110は、略円筒状の容器112と、容器112内に挿通された駆動軸114と、駆動軸114を回転駆動する駆動モータ116と、駆動軸に取り付けられた複数枚の攪拌ディスク118a〜fと、を備えている。容器112内は、粉末成分の解砕/粉砕/分散を行う分散室120と、処理後の分散液を抽出する抽出室122とに分かれている。容器112の分散室120側には、処理対象の分散液を供給する供給口124が設けられ、また抽出室122側には処理後の分散液を取り出す抽出口126が設けられている。分散室120と抽出室122との間には開口部128を設けた隔壁130が備えられており、この隔壁130に近接して、駆動軸114に取り付けられた分離ディスク132が隔壁130の開口部128を覆うように配置されている。隔壁130と分離ディスク132との間には隙間が設けられており、この隙間を固体分散媒体と処理対象の分散液とを分離する分離スリット134として使用する。

【0021】

粉末成分と溶媒とを含む分散液は、容器112内の分散室120へ供給口124から順次供給され、分散室内120の分散液は順次抽出室122の方向へ移動する。このとき、駆動モータ116によって駆動軸114が回転駆動され、撹拌ディスク118a〜fが回転している。分散室120内には多数の固体分散媒体136が充填されており、撹拌ディスク118a〜fの回転によって分散液とともに固体分散媒体136が攪拌される。分散液中の凝集粉末成分は固体分散媒体136からの衝撃力やズリ応力などによって解砕/粉砕/分散される。

上記の解砕/粉砕/分散処理された分散液は、分散室120と抽出室122との間にある隔壁130と分離ディスク132との間の分離スリット134を通過して抽出室122に流入し、抽出口126から外部に抽出される。分離スリット134は、固体分散媒体136が分散室120内から抽出室122へ流出しない程度の大きさに取られている。そのため、分散液が分離スリット134を通過する際に、分散液(粉末成分+溶媒)と固体分散媒体136との分離が行われ、抽出室には分散液のみが入ることになる。

【0022】

図3はアニュラー型の媒体攪拌ミルの概略構成図である。図3の媒体攪拌ミル210は、中心軸Aに関して対称な略W字型の断面を有する容器212と、容器212内に設けられ、中心軸Aを中心として回転可能な略逆U字型のロータ214と、ロータ214を回転駆動する駆動モータ216とを備えている。容器216内面とロータ214外面との間には、環状の空間218が形成されており、この環状空間218は中心軸Aの両側に略V字状の断面を有した形状をとっている。また、容器212には、環状空間218へ処理対象の分散液(粉末成分+溶媒)を送りこむ供給口220と、環状空間218から処理後の分散液を取り出すための抽出口222とが形成されている。環状空間218には固体分散媒体224が充填されており、環状空間218を分散液中の粉末成分の解砕/粉砕/分散を行う分散室として使用する。

【0023】

供給口220から供給された分散液は入口スリット226を通って環状空間218へ送りこまれる。送り込まれた分散液は環状空間218内を移動し、出口スリット228を通って抽出口222から取り出される。このとき、環状空間218内で中心軸Aを中心としてロータ214を回転させることによって、環状空間218内の分散液および固体分散媒体224を攪拌する。すると、分散液中の凝集粉末成分は固体分散媒体224からの衝撃力やズリ応力などによって解砕/粉砕/分散される。その後、分散液は出口スリット228を通過して、抽出口222から取り出される。

出口スリット228は固体分散媒体224が環状空間218内から流出しない程度の大きさに取られており、分散液(粉末成分+溶媒)と固体分散媒体224と分離する分離手段として機能する。また、ロータ214には固体分散媒体224を入口側へ戻すための戻し孔230が設けられており、固体分散媒体224が出口付近に留まらないようにされている。

【0024】

媒体攪拌ミルを用いて揮発性溶媒中で粉末と油分を解砕/粉砕/分散する理由としては、粉末成分と油性成分との混合・分散状態を高めることができ、さらに粉末成分表面に均一に油性成分を被覆させることができるため、使用感触のよい粉末化粧料を得ることができるからである。また、凝集性の強い粉末を容易に解砕し、揮発性溶媒中に均一に分散することもできる。

また、媒体攪拌ミルの例としては、上で説明したものの他に、バスケットミルなどのバッチ式ビーズミル、横型・縦型・アニュラー型の連続式のビーズミル、サンドグラインダーミル、ボールミル、マイクロス(登録商標)などが好適なものとして挙げられるが、本発明の目的に合致していれば特に制限無く使用することができる。つまり、凝集状態にある粉末成分を配合した場合、これら粉末成分の凝集を解いて一次粒子に近い状態まで攪拌、分散させ、油性成分を粉末表面に均一に付着させ得るものであれば特に制限なく使用することができる。

【0025】

媒体攪拌ミルに用いるメディアとしては、ビーズが望ましく、ガラス、アルミナ、ジルコニア、スチール、フリント石などを原材料としたビーズが使用可能であり、特に、ジルコニア製が好ましい。また、ビーズの大きさとしては、通常直径0.5〜10mm程度のものが好ましく用いられるが、本発明では直径2mm〜5mm前後のものが好ましく用いられる。ビーズ径の大きさが小さすぎると、マイカ、タルクなどの体質顔料の解砕が過度に進行し、使用感触に悪影響を及ぼしたり、成型後の硬度が硬くなるため取れが悪くなったり、ケーキングなどを引きおこしやすくなる。一方、ビーズの大きさが大きすぎると粉末成分の凝集を十分に解くことができず、油性成分の均一な被覆が困難となる。

【0026】

本発明で用いる揮発性溶媒としては、特に制限は無いが、精製水、環状シリコーン、エタノール、軽質流動イソパラフィン、低級アルコール、エーテル類、LPG、フルオロカーボン、N−メチルピロリドン、フルオロアルコール、揮発性直鎖状シリコーン、次世代フロン等が挙げられる。これらの溶媒を、用いる粉末成分の特性や油性成分の特性に応じて、1種または2種以上を混合して、適宜使い分けて用いることができる。

また、スラリー調製工程において、粉末成分と油性成分の量比(質量比)は、使用する油性成分、粉末成分の種類にもよるが、粉末成分/油性成分=60/40〜99.5/0.5であることが好適である。また、このとき用いる揮発性溶媒の量は、使用する揮発性溶媒の極性、比重などにもよるため、規定はできないが、媒体攪拌ミルのよる処理が可能となる流動性を確保することが重要である。

【0027】

<乾燥工程>

次に図1を参照して、本発明の実施形態にかかる製造方法の乾燥工程において用いられる乾燥装置の一例について説明を行う。なお、本実施形態にかかる製造方法で用いる乾燥装置は図1のものに限定されず、スラリーを機械的に微細液滴化するせん断手段を備えているものであればよい。図1の乾燥装置14は、スラリーの乾燥を行う場となる中空状の筐体16と、前記筐体16内に設けられた回転するせん断部材(板状部材34a,34b,34c)によりスラリーを微小液滴化するせん断手段18と、筐体16内のせん断部材(板状部材34a,34b,34c)へスラリーを供給する供給手段20と、筐体16内に乾燥ガスを送風し、せん断手段18により微小液滴とされたスラリーに乾燥ガスを供給する送風手段22と、スラリーを乾燥することで生じた乾燥粉末を捕集する捕集手段24とを備えている。

【0028】

筐体16は縦型で中空の略円柱形状をしており、その上部に乾燥粉末および乾燥ガスを排出する排出口26、下部に送風手段22からの乾燥ガスを筐体16内に供給する送風口28が設けられている。また、スラリーを筐体16内へ供給する供給口30は、筐体16の上部に位置する排出口26と下部に位置する送風口28との間に位置している。

せん断手段18は筐体16底部から垂直方向に設けられた回転軸32と、該回転軸32に直角に設けられたせん断部材(板状部材34a,34b,34c)と、回転軸32を回転するための駆動部36と、を備える。駆動部36は筐体16の外に配置され、回転軸32を介してせん断部材(板状部材34a,34b,34c)に回転力を伝達する。図1で示したせん断部材は、上下方向に間隔を置いて、回転軸32に直角に設けられた3つの板状部材34a,34b,34cによって構成されている。これらのせん断部材はスラリーの供給口30の下方かつ乾燥ガスの送風口28の上方に位置している。モータ等で構成される駆動部36により回転軸32を回転させることで、板状部材34a,34b,34cが筐体16内で回転軸32を中心に水平方向に回転し、この機械的なせん断力によりスラリーを微小液滴にする。

【0029】

供給手段20は貯蔵タンク12から送られるスラリーを筐体16内に供給する。筐体16内に供給されたスラリーは、板状部材34a,34b,34cへ向って落下し、回転する板状部材34a,34b,34cによって微細液滴とされる。また、送風手段22から送られた乾燥ガスは送風口28より筐体16内に送風される。乾燥ガスは筐体16の水平断面の接線方向に向って供給されており、さらに板状部材34a,34b,34cが回転運動を行っているため、筐体内16に送風された乾燥ガス流は旋回流となる。この乾燥ガス流に微細液滴状のスラリーが接触することにより、スラリーはさらに微細化され、乾燥し乾燥粉末となる。この乾燥粉末は乾燥ガス流とともに筐体16内上部へ吹き上げられ、排出口26から排出される。排出口26から筐体16外に排出された乾燥粉体は捕集手段24によって捕集される。

また、筐体16内の排出口26の部分に分級手段38が設けられている。分級手段38は排出口26に設けられたオリフィスとして構成されており、大きな粒や塊、未乾燥品などが捕集手段24へと入ることを防止している。なお、分級手段の構成としてはこれに限られず、その他の構成でもかまわない。

【0030】

このようにせん断部材(板状部材34a,34b,34c)によりスラリーに機械的なせん断力を与え、スラリーを微細液滴の状態にして乾燥を行うことで、凝集の少ない乾燥粉末を得ることができる。凝集が少ない乾燥粉末となる理由としては、微細液滴としたことで液滴中に存在する粉末成分の量が少ないため乾燥時の凝集が起こりにくいこと、また乾燥過程で起こる粉末成分の凝集がせん断部材もしくは旋回流によるせん断力により解かれること、等が考えられる。

ここではせん断部材として水平方向に回転する板状部材で構成されるものを示したが、この他に垂直方向に回転(回転軸が水平方向)に回転する板状部材で構成されるものも設けてもよい。また、せん断部材の形状としては上記のものに限られず、例えば、羽根状(回転軸に垂直な棒状部材の先端に垂直にカッターを設けたもの等)、円盤状、等が挙げられる。また、せん断部材の個数なども特に限定されない。

【0031】

また、上記の乾燥装置はフラッシュドライヤーと呼ばれるタイプのもので、例えば、APV Nordic Anhyro社製のスピンフラッシュドライヤーや、ホソカワミクロン社製のドライマイスターや、月島機械社製のたて型攪拌乾燥機等が挙げられる。なお、本発明で好適に用いられる乾燥装置はこの限りではなく、システム中にせん断機構を有するものであれば良く、縦型/横型いずれでも良い。

また、乾燥の際に用いる乾燥ガスの温度は、用いる揮発性溶媒の沸点により変化させることが可能である。また、乾燥ガスの温度が高いほど乾燥効率は高くなるため、熱による乾燥粉末構成成分の変性等の悪影響が及ばない範囲で高温に設定することが望ましい。

また、筐体16内へ窒素ガス、Arガスなどの不活性ガスを封入することで対防爆性に優れたものになるため、作業環境性も良くなる。また、コンデンサーなどの溶媒回収機構を取り入れることで、溶剤の回収も可能である。

【0032】

<固形化工程>

本発明の実施形態にかかる粉末化粧料の製造方法において、乾燥粉末を容器に充填し、乾式成型により固形化する固形化工程をさらに備えることが好適である。固形化の方法としては従来公知の乾式プレス成型などを用いればよい。このようにして得られた粉末固形化粧料は湿式製法の利点である優れた使用感触を保ちながら、乾式成型の利点である使用性の良さ(パフへのとれ具合)も兼ね備えている。また、射出充填により容器内にスラリーを充填する工程を含む従来の湿式成型の場合はスラリーの充填性を考慮する必要があるため、用いる原料に制限があったが、通常の乾式プレス成型を行う限りにおいては、用いる原料の制限も無いことも利点として挙げられる。

また、粉形化粧料を得る際の乾燥粉体の配合量は、化粧料100重量部に対して、0.5〜100重量部が好ましく、さらに好ましくは、30〜100重量部である。

【0033】

さらに、雲母チタンやガラスパールなどに代表されるパール顔料を添加した粉末化粧料を作成する場合には、まずパール顔料以外の部分の粉末成分を用いて、上記のスラリー調製工程、乾燥工程を経て乾燥粉末を得る。この乾燥粉末と必要量のパール顔料をヘンシェルミキサーやナウターミキサーなどのせん断力の弱い乾式混合機にて混合して混合粉末とし、該混合粉末を容器に充填、あるいはさらに乾式成型して粉末化粧料を得る。この方法で得られた粉末化粧料は、使用感触および使用性に優れるだけでなく、パール感にも優れたものとなる。

【0034】

本発明で用いられるパール顔料としては特に限定されず、従来の化粧料で一般的に用いられるものを使用することができる。代表的なものとしては、例えば雲母チタン、酸化鉄被覆雲母チタン、低次酸化チタン被覆雲母チタン、フォトクロミック性を有する雲母チタン、基板として雲母の代わりタルク、ガラス、合成フッ素金雲母、シリカ、オキシ塩化ビスマスなどを使用したものなどが挙げられる。さらには、被覆物として、酸化チタン以外に、低次性酸化チタン、酸化鉄、アルミナ、シリカ、ジルコニア、酸化亜鉛、酸化コバルト、アルミなどが挙げられる。また、優れた光学特性を有する機能性パール顔料としては、パール顔料表面に樹脂粒子を被覆したもの(特開平11-92688)、パール顔料表面に水酸化アルミニウム粒子を被覆したもの(特開2002-146238)、パール顔料表面に酸化亜鉛粒子を被覆したもの(特開2003-261421)、パール顔料表面に硫酸バリウム粒子を被覆したもの(特開2003-61229)などが挙げられる。これらのパール顔料表面を様々な粒子で被覆した機能性パール顔料は、被覆している粒子に強い力がかかった場合容易に欠落する傾向にある。しかしながら、上記の方法によれば、パール顔料に力がかかるのは、乾燥粉末との混合時だけであるため、それほど強い力で混合する必要がなく、パール顔料に被覆した粒子が欠落する可能性が小さい。そのため、上記の製造方法によれば、機能性パール顔料の機能を損なうことなく、粉末化粧料に配合することができる。

【0035】

本発明にかかる製造方法は、ファンデーション、アイシャドウ、チークカラー、ボディーパウダー、パフュームパウダー、ベビーパウダー、プレスドパウダー、デオドラントパウダー、おしろいなどの粉末状もしくは固形状の粉末化粧料に好適に適用される。

【0036】

本発明にかかる製造方法によって製造される粉末化粧料では、本発明の効果を損なわない範囲において、通常化粧品や医薬品等の皮膚外用剤に用いられる他の成分、例えば、粉末成分、液体油脂、固体油脂、ロウ、炭化水素、高級脂肪酸、高級アルコール、エステル、シリコーン、アニオン界面活性剤、カチオン界面活性剤、両性界面活性剤、非イオン界面活性剤、保湿剤、水溶性高分子、増粘剤、皮膜剤、紫外線吸収剤、金属イオン封鎖剤、低級アルコール、多価アルコール、糖、アミノ酸、有機アミン、高分子エマルジョン、pH調整剤、皮膚栄養剤、ビタミン、酸化防止剤、酸化防止助剤、香料、水等を必要に応じて適宜配合し、目的とする剤形に応じて常法により製造することが出来る。以下に具体的な配合可能成分を列挙するが、上記必須配合成分と、下記成分の任意の一種または二種以上とを配合して粉末化粧料を調製できる。

【0037】

粉末成分としては、例えば、タルク、カオリン、絹雲母(セリサイト)、白雲母、金雲母、合成雲母、紅雲母、黒雲母、焼成タルク、焼成セリサイト、焼成白雲母、焼成金雲母、パーミキュライト、炭酸マグネシウム、炭酸カルシウム、ケイ酸アルミニウム、ケイ酸バリウム、ケイ酸カルシウム、ケイ酸マグネシウム、ケイ酸ストロンチウム、タングステン酸金属塩、マグネシウム、シリカ、ゼオライト、硫酸バリウム、焼成硫酸カルシウム(焼セッコウ)、リン酸カルシウム、弗素アパタイト、ヒドロキシアパタイト、セラミックパウダー、金属石鹸(例えば、ミリスチン酸亜鉛、パルミチン酸カルシウム、ステアリン酸アルミニウムなど)、窒化ホウ素、フォトクロミック性酸化チタン(酸化鉄を焼結した二酸化チタン、)、還元亜鉛華;有機粉末(例えば、シリコーンエラストマー粉末、シリコーン粉末、シリコーンレジン被覆シリコーンエラストマー粉末、ポリアミド樹脂粉末(ナイロン粉末)、ポリエチレン粉末、ポリメタクリル酸メチル粉末、ポリスチレン粉末、スチレンとアクリル酸の共重合体樹脂粉末、ベンゾグアナミン樹脂粉末、ポリ四弗化エチレン粉末、セルロース粉末等);無機白色顔料(例えば、二酸化チタン、酸化亜鉛等);無機赤色系顔料(例えば、酸化鉄(ベンガラ)、チタン酸鉄等);無機褐色系顔料(例えば、γ−酸化鉄等);無機黄色系顔料(例えば、黄酸化鉄、黄土等);無機黒色系顔料(例えば、黒酸化鉄、低次酸化チタン等);無機紫色系顔料(例えば、マンゴバイオレット、コバルトバイオレット等);無機緑色系顔料(例えば、酸化クロム、水酸化クロム、チタン酸コバルト等);無機青色系顔料(例えば、群青、紺青等);パール顔料(例えば、オキシ塩化ビスマス、魚鱗箔、雲母チタン、酸化鉄被覆雲母チタン、低次酸化チタン被覆雲母チタン、フォトクロミック性を有する雲母チタン、基板として雲母の代わりタルク、ガラス、合成フッ素金雲母、シリカ、オキシ塩化ビスマスなどを使用したもの、被覆物として酸化チタン以外に、低次性酸化チタン、着色酸化チタン、酸化鉄、アルミナ、シリカ、ジルコニア、酸化亜鉛、酸化コバルト、アルミなどを被覆したもの、機能性パール顔料として、パール顔料表面に樹脂粒子を被覆したもの(特開平11-92688)、パール顔料表面に水酸化アルミニウム粒子を被覆したもの(特開2002-146238)、パール顔料表面に酸化亜鉛粒子を被覆したもの(特開2003-261421)、パール顔料表面に硫酸バリウム粒子を被覆したもの(特開2003-61229)等);金属粉末顔料(例えば、アルミニウムパウダー、カッパーパウダー等);ジルコニウム、バリウム又はアルミニウムレーキ等の有機顔料(例えば、赤色201号、赤色202号、赤色204号、赤色205号、赤色220号、赤色226号、赤色228号、赤色405号、橙色203号、橙色204号、黄色205号、黄色401号、及び青色404号などの有機顔料、赤色3号、赤色104号、赤色106号、赤色227号、赤色230号、赤色401号、赤色505号、橙色205号、黄色4号、黄色5号、黄色202号、黄色203号、緑色3号及び青色1号等);天然色素(例えば、クロロフィル、β−カロチン等)等が挙げられる。

【0038】

液体油脂としては、例えば、アボガド油、ツバキ油、タートル油、マカデミアナッツ油、トウモロコシ油、ミンク油、オリーブ油、ナタネ油、卵黄油、ゴマ油、パーシック油、小麦胚芽油、サザンカ油、ヒマシ油、アマニ油、サフラワー油、綿実油、エノ油、大豆油、落花生油、茶実油、カヤ油、コメヌカ油、シナギリ油、日本キリ油、ホホバ油、胚芽油、トリグリセリン等が挙げられる。

固体油脂としては、例えば、カカオ脂、ヤシ油、馬脂、硬化ヤシ油、パーム油、牛脂、羊脂、硬化牛脂、パーム核油、豚脂、牛骨脂、モクロウ核油、硬化油、牛脚脂、モクロウ、硬化ヒマシ油等が挙げられる。

【0039】

ロウ類としては、例えば、ミツロウ、カンデリラロウ、綿ロウ、カルナウバロウ、ベイベリーロウ、イボタロウ、鯨ロウ、モンタンロウ、ヌカロウ、ラノリン、カポックロウ、酢酸ラノリン、液状ラノリン、サトウキビロウ、ラノリン脂肪酸イソプロピル、ラウリン酸ヘキシル、還元ラノリン、ジョジョバロウ、硬質ラノリン、セラックロウ、POEラノリンアルコールエーテル、POEラノリンアルコールアセテート、POEコレステロールエーテル、ラノリン脂肪酸ポリエチレングリコール、POE水素添加ラノリンアルコールエーテル等が挙げられる。

炭化水素油としては、例えば、流動パラフィン、オゾケライト、スクワラン、プリスタン、パラフィン、セレシン、スクワレン、ワセリン、マイクロクリスタリンワックス等が挙げられる。

高級脂肪酸としては、例えば、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸、オレイン酸、ウンデシレン酸、トール酸、イソステアリン酸、リノール酸、リノレイン酸、エイコサペンタエン酸(EPA)、ドコサヘキサエン酸(DHA)等が挙げられる。

【0040】

高級アルコールとしては、例えば、直鎖アルコール(例えば、ラウリルアルコール、セチルアルコール、ステアリルアルコール、ベヘニルアルコール、ミリスチルアルコール、オレイルアルコール、セトステアリルアルコール等);分枝鎖アルコール(例えば、モノステアリルグリセリンエーテル(バチルアルコール)、2-デシルテトラデシノール、ラノリンアルコール、コレステロール、フィトステロール、ヘキシルドデカノール、イソステアリルアルコール、オクチルドデカノール等)等が挙げられる。

合成エステル油としては、ミリスチン酸イソプロピル、オクタン酸セチル、ミリスチン酸オクチルドデシル、パルミチン酸イソプロピル、ステアリン酸ブチル、ラウリン酸ヘキシル、ミリスチン酸ミリスチル、オレイン酸デシル、ジメチルオクタン酸ヘキシルデシル、乳酸セチル、乳酸ミリスチル、酢酸ラノリン、ステアリン酸イソセチル、イソステアリン酸イソセチル、12-ヒドロキシステアリン酸コレステリル、ジ-2-エチルヘキサン酸エチレングリコール、ジペンタエリスリトール脂肪酸エステル、モノイソステアリン酸N-アルキルグリコール、ジカプリン酸ネオペンチルグリコール、リンゴ酸ジイソステアリル、ジ-2-ヘプチルウンデカン酸グリセリン、トリ-2-エチルヘキサン酸トリメチロールプロパン、トリイソステアリン酸トリメチロールプロパン、テトラ-2-エチルヘキサン酸ペンタエリスリトール、トリ-2-エチルヘキサン酸グリセリン、トリオクタン酸グリセリン、トリイソパルミチン酸グリセリン、トリイソステアリン酸トリメチロールプロパン、セチル2-エチルヘキサノエート、2-エチルヘキシルパルミテート、トリミリスチン酸グリセリン、トリ-2-ヘプチルウンデカン酸グリセライド、ヒマシ油脂肪酸メチルエステル、オレイン酸オレイル、アセトグリセライド、パルミチン酸2-ヘプチルウンデシル、アジピン酸ジイソブチル、N-ラウロイル-L-グルタミン酸-2-オクチルドデシルエステル、アジピン酸ジ-2-ヘプチルウンデシル、エチルラウレート、セバシン酸ジ−2-エチルヘキシル、ミリスチン酸2-ヘキシルデシル、パルミチン酸2-ヘキシルデシル、アジピン酸2-ヘキシルデシル、セバシン酸ジイソプロピル、コハク酸2-エチルヘキシル、クエン酸トリエチル等が挙げられる。

【0041】

シリコーン油としては、例えば、鎖状ポリシロキサン(例えば、ジメチルポリシロキサン、メチルフェニルポリシロキサン、ジフェニルポリシロキサン等);環状ポリシロキサン(例えば、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ドデカメチルシクロヘキサシロキサン等)、3次元網目構造を形成しているシリコーン樹脂、シリコーンゴム、各種変性ポリシロキサン(アミノ変性ポリシロキサン、ポリエーテル変性ポリシロキサン、アルキル変性ポリシロキサン、フッ素変性ポリシロキサン等)等が挙げられる。

【0042】

アニオン界面活性剤としては、例えば、脂肪酸セッケン(例えば、ラウリン酸ナトリウム、パルミチン酸ナトリウム等);高級アルキル硫酸エステル塩(例えば、ラウリル硫酸ナトリウム、ラウリル硫酸カリウム等);アルキルエーテル硫酸エステル塩(例えば、POE-ラウリル硫酸トリエタノールアミン、POE-ラウリル硫酸ナトリウム等);N-アシルサルコシン酸(例えば、ラウロイルサルコシンナトリウム等);高級脂肪酸アミドスルホン酸塩(例えば、N-ミリストイル-N-メチルタウリンナトリウム、ヤシ油脂肪酸メチルタウリッドナトリウム、ラウリルメチルタウリッドナトリウム等);リン酸エステル塩(POE-オレイルエーテルリン酸ナトリウム、POE-ステアリルエーテルリン酸等);スルホコハク酸塩(例えば、ジ-2-エチルヘキシルスルホコハク酸ナトリウム、モノラウロイルモノエタノールアミドポリオキシエチレンスルホコハク酸ナトリウム、ラウリルポリプロピレングリコールスルホコハク酸ナトリウム等);アルキルベンゼンスルホン酸塩(例えば、リニアドデシルベンゼンスルホン酸ナトリウム、リニアドデシルベンゼンスルホン酸トリエタノールアミン、リニアドデシルベンゼンスルホン酸等);高級脂肪酸エステル硫酸エステル塩(例えば、硬化ヤシ油脂肪酸グリセリン硫酸ナトリウム等);N-アシルグルタミン酸塩(例えば、N-ラウロイルグルタミン酸モノナトリウム、N-ステアロイルグルタミン酸ジナトリウム、N-ミリストイル-L-グルタミン酸モノナトリウム等);硫酸化油(例えば、ロート油等);POE-アルキルエーテルカルボン酸;POE-アルキルアリルエーテルカルボン酸塩;α-オレフィンスルホン酸塩;高級脂肪酸エステルスルホン酸塩;二級アルコール硫酸エステル塩;高級脂肪酸アルキロールアミド硫酸エステル塩;ラウロイルモノエタノールアミドコハク酸ナトリウム;N-パルミトイルアスパラギン酸ジトリエタノールアミン;カゼインナトリウム等が挙げられる。

【0043】

カチオン界面活性剤としては、例えば、アルキルトリメチルアンモニウム塩(例えば、塩化ステアリルトリメチルアンモニウム、塩化ラウリルトリメチルアンモニウム等);アルキルピリジニウム塩(例えば、塩化セチルピリジニウム等);塩化ジステアリルジメチルアンモニウムジアルキルジメチルアンモニウム塩;塩化ポリ(N,N'-ジメチル-3,5-メチレンピペリジニウム);アルキル四級アンモニウム塩;アルキルジメチルベンジルアンモニウム塩;アルキルイソキノリニウム塩;ジアルキルモリホニウム塩;POE-アルキルアミン;アルキルアミン塩;ポリアミン脂肪酸誘導体;アミルアルコール脂肪酸誘導体;塩化ベンザルコニウム;塩化ベンゼトニウム等が挙げられる。

【0044】

両性界面活性剤としては、例えば、イミダゾリン系両性界面活性剤(例えば、2-ウンデシル-N,N,N-(ヒドロキシエチルカルボキシメチル)-2-イミダゾリンナトリウム、2-ココイル-2-イミダゾリニウムヒドロキサイド-1-カルボキシエチロキシ2ナトリウム塩等);ベタイン系界面活性剤(例えば、2-ヘプタデシル-N-カルボキシメチル-N-ヒドロキシエチルイミダゾリニウムベタイン、ラウリルジメチルアミノ酢酸ベタイン、アルキルベタイン、アミドベタイン、スルホベタイン等)等が挙げられる。

【0045】

親油性非イオン界面活性剤としては、例えば、ソルビタン脂肪酸エステル類(例えば、ソルビタンモノオレエート、ソルビタンモノイソステアレート、ソルビタンモノラウレート、ソルビタンモノパルミテート、ソルビタンモノステアレート、ソルビタンセスキオレエート、ソルビタントリオレエート、ペンタ-2-エチルヘキシル酸ジグリセロールソルビタン、テトラ-2-エチルヘキシル酸ジグリセロールソルビタン等);グリセリンポリグリセリン脂肪酸類(例えば、モノ綿実油脂肪酸グリセリン、モノエルカ酸グリセリン、セスキオレイン酸グリセリン、モノステアリン酸グリセリン、α,α'-オレイン酸ピログルタミン酸グリセリン、モノステアリン酸グリセリンリンゴ酸等);プロピレングリコール脂肪酸エステル類(例えば、モノステアリン酸プロピレングリコール等);硬化ヒマシ油誘導体;グリセリンアルキルエーテル等が挙げられる。

【0046】

親水性非イオン界面活性剤としては、例えば、POE-ソルビタン脂肪酸エステル類(例えば、POE-ソルビタンモノオレエート、POE-ソルビタンモノステアレート、POE-ソルビタンモノオレエート、POE-ソルビタンテトラオレエート等);POEソルビット脂肪酸エステル類(例えば、POE-ソルビットモノラウレート、POE-ソルビットモノオレエート、POE-ソルビットペンタオレエート、POE-ソルビットモノステアレート等);POE-グリセリン脂肪酸エステル類(例えば、POE-グリセリンモノステアレート、POE-グリセリンモノイソステアレート、POE-グリセリントリイソステアレート等のPOE-モノオレエート等);POE-脂肪酸エステル類(例えば、POE-ジステアレート、POE-モノジオレエート、ジステアリン酸エチレングリコール等);POE-アルキルエーテル類(例えば、POE-ラウリルエーテル、POE-オレイルエーテル、POE-ステアリルエーテル、POE-ベヘニルエーテル、POE-2-オクチルドデシルエーテル、POE-コレスタノールエーテル等);プルロニック型類(例えば、プルロニック等);POE・POP-アルキルエーテル類(例えば、POE・POP-セチルエーテル、POE・POP-2-デシルテトラデシルエーテル、POE・POP-モノブチルエーテル、POE・POP-水添ラノリン、POE・POP-グリセリンエーテル等);テトラ POE・テトラPOP-エチレンジアミン縮合物類(例えば、テトロニック等);POE-ヒマシ油硬化ヒマシ油誘導体(例えば、POE-ヒマシ油、POE-硬化ヒマシ油、POE-硬化ヒマシ油モノイソステアレート、POE-硬化ヒマシ油トリイソステアレート、POE-硬化ヒマシ油モノピログルタミン酸モノイソステアリン酸ジエステル、POE-硬化ヒマシ油マレイン酸等);POE-ミツロウ・ラノリン誘導体(例えば、POE-ソルビットミツロウ等);アルカノールアミド(例えば、ヤシ油脂肪酸ジエタノールアミド、ラウリン酸モノエタノールアミド、脂肪酸イソプロパノールアミド等);POE-プロピレングリコール脂肪酸エステル;POE-アルキルアミン;POE-脂肪酸アミド;ショ糖脂肪酸エステル;アルキルエトキシジメチルアミンオキシド;トリオレイルリン酸等が挙げられる。

【0047】

保湿剤としては、例えば、ポリエチレングリコール、プロピレングリコール、グリセリン、1,3-ブチレングリコール、キシリトール、ソルビトール、マルチトール、コンドロイチン硫酸、ヒアルロン酸、ムコイチン硫酸、カロニン酸、アテロコラーゲン、コレステリル-12-ヒドロキシステアレート、乳酸ナトリウム、胆汁酸塩、dl-ピロリドンカルボン酸塩、アルキレンオキシド誘導体、短鎖可溶性コラーゲン、ジグリセリン(EO)PO付加物、イザヨイバラ抽出物、セイヨウノコギリソウ抽出物、メリロート抽出物等が挙げられる。

【0048】

天然の水溶性高分子としては、例えば、植物系高分子(例えば、アラビアガム、トラガカントガム、ガラクタン、グアガム、キャロブガム、カラヤガム、カラギーナン、ペクチン、カンテン、クインスシード(マルメロ)、アルゲコロイド(カッソウエキス)、デンプン(コメ、トウモロコシ、バレイショ、コムギ)、グリチルリチン酸);微生物系高分子(例えば、キサンタンガム、デキストラン、サクシノグルカン、ブルラン等);動物系高分子(例えば、コラーゲン、カゼイン、アルブミン、ゼラチン等)等が挙げられる。

【0049】

半合成の水溶性高分子としては、例えば、デンプン系高分子(例えば、カルボキシメチルデンプン、メチルヒドロキシプロピルデンプン等);セルロース系高分子(メチルセルロース、エチルセルロース、メチルヒドロキシプロピルセルロース、ヒドロキシエチルセルロース、セルロース硫酸ナトリウム、ヒドロキシプロピルセルロース、カルボキシメチルセルロース、カルボキシメチルセルロースナトリウム、結晶セルロース、セルロース末等);アルギン酸系高分子(例えば、アルギン酸ナトリウム、アルギン酸プロピレングリコールエステル等)等が挙げられる。

【0050】

合成の水溶性高分子としては、例えば、ビニル系高分子(例えば、ポリビニルアルコール、ポリビニルメチルエーテル、ポリビニルピロリドン、カルボキシビニルポリマー等);ポリオキシエチレン系高分子(例えば、ポリエチレングリコール20,000、40,000、60,000のポリオキシエチレンポリオキシプロピレン共重合体等);アクリル系高分子(例えば、ポリアクリル酸ナトリウム、ポリエチルアクリレート、ポリアクリルアミド等);ポリエチレンイミン;カチオンポリマー等が挙げられる。

【0051】

増粘剤としては、例えば、アラビアガム、カラギーナン、カラヤガム、トラガカントガム、キャロブガム、クインスシード(マルメロ)、カゼイン、デキストリン、ゼラチン、ペクチン酸ナトリウム、アラギン酸ナトリウム、メチルセルロース、エチルセルロース、CMC、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、PVA、PVM、PVP、ポリアクリル酸ナトリウム、カルボキシビニルポリマー、ローカストビーンガム、グアガム、タマリントガム、ジアルキルジメチルアンモニウム硫酸セルロース、キサンタンガム、ケイ酸アルミニウムマグネシウム、ベントナイト、ヘクトライト、ケイ酸A1Mg(ビーガム) 、ラポナイト、無水ケイ酸等が挙げられる。

【0052】

紫外線吸収剤としては、例えば、安息香酸系紫外線吸収剤(例えば、パラアミノ安息香酸(以下、PABAと略す)、PABAモノグリセリンエステル、N,N-ジプロポキシPABAエチルエステル、N,N-ジエトキシPABAエチルエステル、N,N-ジメチルPABAエチルエステル、N,N-ジメチルPABAブチルエステル、N,N-ジメチルPABAエチルエステル等);アントラニル酸系紫外線吸収剤(例えば、ホモメンチル-N-アセチルアントラニレート等);サリチル酸系紫外線吸収剤(例えば、アミルサリシレート、メンチルサリシレート、ホモメンチルサリシレート、オクチルサリシレート、フェニルサリシレート、ベンジルサリシレート、p-イソプロパノールフェニルサリシレート等);桂皮酸系紫外線吸収剤(例えば、オクチルメトキシシンナメート、エチル-4-イソプロピルシンナメート、メチル-2,5-ジイソプロピルシンナメート、エチル-2,4-ジイソプロピルシンナメート、メチル-2,4-ジイソプロピルシンナメート、プロピル-p-メトキシシンナメート、イソプロピル-p-メトキシシンナメート、イソアミル-p-メトキシシンナメート、オクチル-p-メトキシシンナメート(2-エチルヘキシル-p-メトキシシンナメート)、2-エトキシエチル-p-メトキシシンナメート、シクロヘキシル-p-メトキシシンナメート、エチル-α-シアノ-β-フェニルシンナメート、2-エチルヘキシル-α-シアノ-β-フェニルシンナメート、グリセリルモノ-2-エチルヘキサノイル-ジパラメトキシシンナメート等);ベンゾフェノン系紫外線吸収剤(例えば、2,4-ジヒドロキシベンゾフェノン、2,2'- ジヒドロキシ-4- メトキシベンゾフェノン、2,2'-ジヒドロキシ-4,4'-ジメトキシベンゾフェノン、2,2',4,4'-テトラヒドロキシベンゾフェノン、2-ヒドロキシ-4- メトキシベンゾフェノン、2-ヒドロキシ-4- メトキシ-4'-メチルベンゾフェノン、2-ヒドロキシ-4-メトキシベンゾフェノン-5-スルホン酸塩、4-フェニルベンゾフェノン、2-エチルヘキシル-4'-フェニル-ベンゾフェノン-2-カルボキシレート、2-ヒドロキシ-4-n-オクトキシベンゾフェノン、4-ヒドロキシ-3-カルボキシベンゾフェノン等);3-(4'-メチルベンジリデン)-d,l-カンファー、3-ベンジリデン-d,l-カンファー;2-フェニル-5-メチルベンゾキサゾール;2,2'-ヒドロキシ-5-メチルフェニルベンゾトリアゾール;2-(2'-ヒドロキシ-5'-t-オクチルフェニル) ベンゾトリアゾール;2-(2'-ヒドロキシ-5'-メチルフェニルベンゾトリアゾール;ジベンザラジン;ジアニソイルメタン;4-メトキシ-4'-t-ブチルジベンゾイルメタン;5-(3,3-ジメチル-2-ノルボルニリデン)-3-ペンタン-2-オン、ジモルホリノピリダジノ;2-エチルヘキシル-2-シアノ-3,3-ジフェニルアクリレート;2,4-ビス-{[4-(2-エチルヘキシルオキシ)-2-ヒドロキシ]-フェニル}-6-(4-メトキシフェニル)-(1,3,5)-トリアジン等が挙げられる。

【0053】

金属イオン封鎖剤としては、例えば、1-ヒドロキシエタン-1,1-ジフォスホン酸、1-ヒドロキシエタン-1,1-ジフォスホン酸四ナトリウム塩、エデト酸二ナトリウム、エデト酸三ナトリウム、エデト酸四ナトリウム、クエン酸ナトリウム、ポリリン酸ナトリウム、メタリン酸ナトリウム、グルコン酸、リン酸、クエン酸、アスコルビン酸、コハク酸、エデト酸、エチレンジアミンヒドロキシエチル三酢酸3ナトリウム等が挙げられる。

【0054】

低級アルコールとしては、例えば、エタノール、プロパノール、イソプロパノール、イソブチルアルコール、t-ブチルアルコール等が挙げられる。

【0055】

多価アルコールとしては、例えば、2価のアルコール(例えば、エチレングリコール、プロピレングリコール、トリメチレングリコール、1,2-ブチレングリコール、1,3-ブチレングリコール、テトラメチレングリコール、2,3-ブチレングリコール、ペンタメチレングリコール、2-ブテン-1,4-ジオール、ヘキシレングリコール、オクチレングリコール等);3価のアルコール(例えば、グリセリン、トリメチロールプロパン等);4価アルコール(例えば、1,2,6-ヘキサントリオール等のペンタエリスリトール等);5価アルコール(例えば、キシリトール等);6価アルコール(例えば、ソルビトール、マンニトール等);多価アルコール重合体(例えば、ジエチレングリコール、ジプロピレングリコール、トリエチレングリコール、ポリプロピレングリコール、テトラエチレングリコール、ジグリセリン、ポリエチレングリコール、トリグリセリン、テトラグリセリン、ポリグリセリン等);2価のアルコールアルキルエーテル類(例えば、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールモノフェニルエーテル、エチレングリコールモノヘキシルエーテル、エチレングリコールモノ2-メチルヘキシルエーテル、エチレングリコールイソアミルエーテル、エチレングリコールベンジルエーテル、エチレングリコールイソプロピルエーテル、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールジブチルエーテル等);2価アルコールアルキルエーテル類(例えば、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールブチルエーテル、ジエチレングリコールメチルエチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノブチルエーテル、プロピレングリコールイソプロピルエーテル、ジプロピレングリコールメチルエーテル、ジプロピレングリコールエチルエーテル、ジプロピレングリコールブチルエーテル等);2価アルコールエーテルエステル(例えば、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、エチレングリコールモノブチルエーテルアセテート、エチレングリコールモノフェニルエーテルアセテート、エチレングリコールジアジベート、エチレングリコールジサクシネート、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテート、プロピレングリコールモノプロピルエーテルアセテート、プロピレングリコールモノフェニルエーテルアセテート等);グリセリンモノアルキルエーテル(例えば、キシルアルコール、セラキルアルコール、バチルアルコール等);糖アルコール(例えば、ソルビトール、マルチトール、マルトトリオース、マンニトール、ショ糖、エリトリトール、グルコース、フルクトース、デンプン分解糖、マルトース、キシリトース、デンプン分解糖還元アルコール等);グリソリッド;テトラハイドロフルフリルアルコール;POE-テトラハイドロフルフリルアルコール;POP-ブチルエーテル;POP・POE-ブチルエーテル;トリポリオキシプロピレングリセリンエーテル;POP-グリセリンエーテル;POP-グリセリンエーテルリン酸;POP・POE-ペンタンエリスリトールエーテル、ポリグリセリン等が挙げられる。

【0056】

単糖としては、例えば、三炭糖(例えば、D-グリセリルアルデヒド、ジヒドロキシアセトン等);四炭糖(例えば、D-エリトロース、D-エリトルロース、D-トレオース、エリスリトール等);五炭糖(例えば、L-アラビノース、D-キシロース、L-リキソース、D-アラビノース、D-リボース、D-リブロース、D-キシルロース、L-キシルロース等);六炭糖(例えば、D-グルコース、D-タロース、D-ブシコース、D-ガラクトース、D-フルクトース、L-ガラクトース、L-マンノース、D-タガトース等);七炭糖(例えば、アルドヘプトース、ヘプロース等);八炭糖(例えば、オクツロース等);デオキシ糖(例えば、2-デオキシ-D-リボース、6-デオキシ-L-ガラクトース、6-デオキシ-L-マンノース等);アミノ糖(例えば、D-グルコサミン、D-ガラクトサミン、シアル酸、アミノウロン酸、ムラミン酸等);ウロン酸(例えば、D-グルクロン酸、D-マンヌロン酸、L-グルロン酸、D-ガラクツロン酸、L-イズロン酸等)等が挙げられる。

【0057】

オリゴ糖としては、例えば、ショ糖、グンチアノース、ウンベリフェロース、ラクトース、プランテオース、イソリクノース類、α,α-トレハロース、ラフィノース、リクノース類、ウンビリシン、スタキオースベルバスコース類等が挙げられる。

【0058】

多糖としては、例えば、セルロース、クインスシード、コンドロイチン硫酸、デンプン、ガラクタン、デルマタン硫酸、グリコーゲン、アラビアガム、ヘパラン硫酸、ヒアルロン酸、トラガントガム、ケラタン硫酸、コンドロイチン、キサンタンガム、ムコイチン硫酸、グアガム、デキストラン、ケラト硫酸、ローカストビーンガム、サクシノグルカン、カロニン酸等が挙げられる。

【0059】

アミノ酸としては、例えば、中性アミノ酸(例えば、スレオニン、システイン等);塩基性アミノ酸(例えば、ヒドロキシリジン等)等が挙げられる。また、アミノ酸誘導体として、例えば、アシルサルコシンナトリウム(ラウロイルサルコシンナトリウム)、アシルグルタミン酸塩、アシルβ-アラニンナトリウム、グルタチオン、ピロリドンカルボン酸等が挙げられる。

【0060】

有機アミンとしては、例えば、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、モルホリン、トリイソプロパノールアミン、2-アミノ-2-メチル−1,3-プロパンジオール、2-アミノ-2-メチル-1-プロパノール等が挙げられる。

高分子エマルジョンとしては、例えば、アクリル樹脂エマルジョン、ポリアクリル酸エチルエマルジョン、アクリルレジン液、ポリアクリルアルキルエステルエマルジョン、ポリ酢酸ビニル樹脂エマルジョン、天然ゴムラテックス等が挙げられる。

【0061】

pH調整剤としては、例えば、乳酸−乳酸ナトリウム、クエン酸−クエン酸ナトリウム、コハク酸−コハク酸ナトリウム等の緩衝剤等が挙げられる。

ビタミン類としては、例えば、ビタミンA、B1、B2、B6、C、Eおよびその誘導体、パントテン酸およびその誘導体、ビオチン等が挙げられる。

酸化防止剤としては、例えば、トコフェロール類、ジブチルヒドロキシトルエン、ブチルヒドロキシアニソール、没食子酸エステル類等が挙げられる。

【0062】

酸化防止助剤としては、例えば、リン酸、クエン酸、アスコルビン酸、マレイン酸、マロン酸、コハク酸、フマル酸、ケファリン、ヘキサメタフォスフェイト、フィチン酸、エチレンジアミン四酢酸等が挙げられる。

【0063】

その他の配合可能成分としては、例えば、防腐剤(エチルパラベン、ブチルパラベン等);消炎剤(例えば、グリチルリチン酸誘導体、グリチルレチン酸誘導体、サリチル酸誘導体、ヒノキチオール、酸化亜鉛、アラントイン等);美白剤(例えば、胎盤抽出物、ユキノシタ抽出物、アルブチン等);各種抽出物(例えば、オウバク、オウレン、シコン、シャクヤク、センブリ、バーチ、セージ、ビワ、ニンジン、アロエ、ゼニアオイ、アイリス、ブドウ、ヨクイニン、ヘチマ、ユリ、サフラン、センキュウ、ショウキュウ、オトギリソウ、オノニス、ニンニク、トウガラシ、チンピ、トウキ、海藻等)、賦活剤(例えば、ローヤルゼリー、感光素、コレステロール誘導体等);血行促進剤(例えば、ノニル酸ワレニルアミド、ニコチン酸ベンジルエステル、ニコチン酸β−ブトキシエチルエステル、カプサイシン、ジンゲロン、カンタリスチンキ、イクタモール、タンニン酸、α−ボルネオール、ニコチン酸トコフェロール、イノシトールヘキサニコチネート、シクランデレート、シンナリジン、トラゾリン、アセチルコリン、ベラパミル、セファランチン、γ−オリザノール等);抗脂漏剤(例えば、硫黄、チアントール等);抗炎症剤(例えば、トラネキサム酸、チオタウリン、ヒポタウリン等)等が挙げられる。

【0064】

さらに、エデト酸二ナトリウム、エデト酸三ナトリウム、クエン酸ナトリウム、ポリリン酸ナトリウム、メタリン酸ナトリウム、グルコン酸、リンゴ酸等の金属封鎖剤、カフェイン、タンニン、ベラパミル、トラネキサム酸及びその誘導体、甘草、カリン、イチヤクソウ等の各種生薬抽出物、酢酸トコフェロール、グリチルレジン酸、グリチルリチン酸及びその誘導体又はその塩等の薬剤、ビタミンC、アスコルビン酸リン酸マグネシウム、アスコルビン酸グルコシド、アルブチン、コウジ酸等の美白剤、アルギニン、リジン等のアミノ酸及びその誘導体、フルクトース、マンノース、エリスリトール、トレハロース、キシリトール等の糖類等も適宜配合することができる。

【0065】

以下に本発明にかかる実施例などを説明するが、本発明はこれらに限定されるものではない。

<スラリー調製工程>

粉末スラリー1

下記処方Aに示す粉末成分と油性成分とその他の成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、2mmφのジルコニアビーズを充填した媒体攪拌ミル(サンドグラインダーミル)を用いて、解砕/粉砕/分散を行った。これにより粉末スラリー1を得た。

粉末スラリー2

下記処方Aに示す粉末成分と油性成分とその他の成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を4000mPa・s程度に調整した後、二軸混練機を用いて、混合/分散を行った。これにより粉末スラリー2を得た。

粉末スラリー3

下記処方Aに示す粉末成分と油性成分とその他の成分をあらかじめヘンシェルミキサーにて混合した後、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を4000mPa・s程度に調整した後、二軸混練機を用いて、混合/分散を行った。これにより粉末スラリー3を得た。

【0066】

粉末1

下記処方Aに示す粉末成分と油性成分とその他の成分をあらかじめヘンシェルミキサーにて混合した後、パルペライザーにて二回解砕して粉末1を得た。

処方A

・粉末成分

タルク 残余

硫酸バリウム 20

セリサイト 20

シリコーン処理マイカ 5

合成フッ素金雲母 5

ミリスチン酸亜鉛 2

チッ化ホウ素 1

シリコーン処理酸化チタン 11

シリコーン処理酸化鉄赤 0.5

シリコーン処理酸化鉄黄 2.5

シリコーン処理酸化鉄黒 0.1

シリコーンエラストマー球状粉末 5

球状ナイロン粉末 5

・油性成分

ワセリン 1

スクワラン 2

リンゴ酸ジイソステアリル 1

オクチルメトキシシンナメート 1

ジメチコン 1

ソルビタンセスキイソステアレート 0.5

・その他

防腐剤 適量

酸化防止剤 適量

香料 適量

【0067】

<粉末化粧料の製造>

試験例1−1

前記粉末スラリー1を、攪拌乾燥装置(スピンフラッシュドライヤー、APV Nordic Anhyro社製)を用い、微小液滴の状態で乾燥を行い、乾燥粉末を得た。

得られた乾燥粉末を樹脂製の中皿容器に充填し、公知の方法で乾式プレス成型を行い、固形状の粉末化粧料を得た。

試験例1−2

前記粉末スラリー2を、攪拌乾燥装置(スピンフラッシュドライヤー、APV Nordic Anhyro社製)を用い、微小液滴の状態で乾燥を行い、乾燥粉末を得た。

得られた乾燥粉末を樹脂製の中皿容器に充填し、公知の方法で乾式プレス成型を行い、固形状の粉末化粧料を得た。

試験例1−3

前記粉末スラリー3を、攪拌乾燥装置(スピンフラッシュドライヤー、APV Nordic Anhyro社製)を用い、微小液滴の状態で乾燥を行い、乾燥粉末を得た。

得られた乾燥粉末を樹脂製の中皿容器に充填し、公知の方法で乾式プレス成型を行い、固形状の粉末化粧料を得た。

試験例1−4

前記粉末1を樹脂製の中皿容器に充填し、公知の方法で乾式プレス成型を行い固形状の粉末化粧料を得た。

試験例1−5

前記粉末スラリー1を樹脂製の中皿容器に充填し、真空吸引により溶媒を除去し、固形状の粉末化粧料を得た。

試験例1−6

前記粉末スラリー1を減圧ニーダーにて乾燥後、パルペライザーにて2回解砕を行い、乾燥粉末を得た。

得られた乾燥粉末5を混合して樹脂製の中皿容器に充填し、公知の方法で乾式プレス成型を行い、固形状の粉末化粧料を得た。

【0068】

<化粧料の評価>

上記で得た粉末固形化粧料に対し、下記のように、肌への塗付時の使用感触(なめらかさ、肌へのフィット感、均一な仕上がり感、うるおい感)および使用性(パフへのとれ)について官能特性評価を行った。

官能特性評価

専門パネラー20名を用いて以下の官能特性評価項目に関して評価をした。

評価基準

・なめらかさ

◎:20名中、17名以上がなめらかであると回答

○:20名中、12〜16名以上がなめらかであると回答

△:20名中、9〜11名以上がなめらかであると回答

×:20名中、5〜8名以上がなめらかであると回答

××:20名中、4名以下がなめらかであると回答

・肌へのフィット感

◎:20名中、17名以上が肌へのフィット感があると回答

○:20名中、12〜16名以上が肌へのフィット感があると回答

△:20名中、9〜11名以上が肌へのフィット感があると回答

×:20名中、5〜8名以上が肌へのフィット感があると回答

××:20名中、4名以下が肌へのフィット感があると回答

・均一な仕上がり感

◎:20名中、17名以上が均一な仕上がり感があると回答

○:20名中、12〜16名以上が均一な仕上がり感があると回答

△:20名中、9〜11名以上が均一な仕上がり感があると回答

×:20名中、5〜8名以上が均一な仕上がり感があると回答

××:20名中、4名以下が均一な仕上がり感があると回答

・うるおい感

◎:20名中、17名以上がうるおい感があると回答

○:20名中、12〜16名以上がうるおい感があると回答

△:20名中、9〜11名以上がうるおい感があると回答

×:20名中、5〜8名以上がうるおい感があると回答

××:20名中、4名以下がうるおい感があると回答

・パフへのとれ

◎:20名中、17名以上がパフへのとれがよいと回答

○:20名中、12〜16名以上がパフへのとれがよいと回答

△:20名中、9〜11名以上がパフへのとれがよいと回答

×:20名中、5〜8名以上がパフへのとれがよいと回答

××:20名中、4名以下がパフへのとれがよいと回答

【0069】

上記の試験の結果を下記表1に示す。

【表1】

表1から分かるように、本発明にかかる製造方法で製造した試験例1−1〜1−3の粉末化粧料はなめらかさ、肌へのフィット感、均一な仕上がり感、うるおい感といった使用感触に優れ、また、パフへのとれ(使用性)も良好であった。特に、媒体攪拌ミルを用いて調製した粉末スラリー1を用いた製造例1−1は使用感触、使用性共に非常に優れていた。これは、媒体ミルでスラリーを調製することにより粉体成分の表面に油分が均一に被覆され、この状態が乾燥粉末とした後も保たれているためであると考えられる。

一方、従来の乾式製法(乾式混合かつ乾式成型)により製造した試験例1−4は、使用感触(なめらかさ、肌へのフィット感、均一な仕上がり感、うるおい感)が欠如していることが確認された。

【0070】

また、試験例1−1と同様の粉末スラリー1を用い湿式成型により製造した試験例1−5は化粧料が堅く固まりすぎてしまいパフへのとれ(使用性)が悪かった。これ起因して、その他の使用感触(なめらかさ、肌へのフィット感、均一な仕上がり感、うるおい感)の評価も低くなる傾向にあった。

また、試験例1−1と同様の粉末スラリー1を用い、乾燥を減圧ニーダーで行った乾燥粉末5を用いた粉末固形化粧料に関しては、乾燥時に粉末が強凝集を起こしており、パルペライザーによる解砕後も、ブツが残存し、官能試験でも凝集粉末に起因すると考えられるざらつき感、均一な仕上がり感の欠如が見られた。また、試験例1−1と異なり、粉末成分表面に均一に被覆されていた油分の状態が乾燥後のパルペライザーによる解砕工程によって不均一な状態になってしまうことも、使用感触の悪化の一因と考えられる。

【0071】

次に上記の粉末スラリー1に対し、減圧ニーダー、スプレードライヤー、ドラムドライヤー、スピンフラッシュドライヤー(APV Nordic Anhyro社製)、ドライマイスター(ホソカワミクロン社製)を用いて乾燥を行い、表2に示す評価項目について評価を行った。

【表2】

解砕の必要性

同一処方のスラリーを棚式乾燥機にて乾燥した後、パルペライザーにて解砕したものとの圧縮比容積値の比較を行い、その割合が0.98以上で解砕不要と判断した。0.98未満であれば解砕を要すると判断し、それに加えて乾式成型機にてプレス成型後、パクト内にブツが混入しているかどうかを目視により判断し双方の評価から、解砕の必要性を評価した。

【0072】

表2から分かるように、乾燥機として一般に用いられている減圧ニーダー、スプレードライヤー、ドラムドライヤーは、乾燥時の凝集のため、乾燥後に再度解砕を行う必要があることが分かった。一方、本発明にて使用するスピンフラッシュドライヤーやドライマイスターは乾燥時の凝集が起こりにくく、解砕が不要であること分かった。図4にスピンフラッシュドライヤー、図5にドラムドライヤーにて乾燥した乾燥粉末のSEM写真を示す。図5より、ドラムドライヤーでは乾燥時の凝集塊が存在しており,これを解砕するために乾燥後の解砕工程が必須となることが分かる。一方、図4より、スピンフラッシュドライヤーで乾燥した場合にはドラムドライヤーのときのような凝集塊は存在しておらず、乾燥後の解砕工程が不要であり、凝集を起こさずに乾燥が行われていることが確認できる。ドライマイスターに関しても同様であった。

さらに、設置容積当たりの乾燥効率を考慮すると、本発明にて使用するスピンフラッシュドライヤーやドライマイスターは他の乾燥機より高効率であり、生産性にも優れている。

以上の結果より、本発明の製造方法は生産性・作業環境性でも優れたものであることが分かる。

【0073】

<粉末成分の凝集度>

次に製造工程の違いによる粉末成分の凝集の度合いを詳しく調べるため、以下の工程で製造した粉末に対し、レーザー回折・散乱式の粒度分析装置(マイクロトラックHRA:日機装株式会社製)を用い、その粒度測定を行った。なお、測定対象が混合粉末であるため、粉末部の平均屈折率(1.72)を用いて粒度分布の算出を行った。

試験粉末A

上記試験例1−1の粉末スラリー1(媒体攪拌ミルで分散)をスピンフラッシュドライヤーで乾燥し、試験粉末Aを得た。

試験粉末B

上記の試験例1−1の粉末スラリー1(媒体攪拌ミルで分散)をドラムドライヤーで乾燥し、試験粉末Aを得た。

試験粉末C

上記の処方Aに示した粉末成分と油性成分とその他の成分をあらかじめヘンシェルミキサーにて混合した後、パルペライザーにて粉砕し、試験粉末Cを得た。

【0074】

図6、図7、図8、図9にそれぞれ、粉末スラリー1(分散直後)、試験粉末A(乾燥後)、試験粉末B(乾燥後)、試験粉末Cの粒度分布を示す。なお、グラフの横軸は粒径(μm、対数スケール)、縦軸は頻度(%)を示している。

粉末スラリー1の粒度分布(図6)のグラフに比べ、試験粉末Cの粒度分布のグラフ(図9)は粒径が大きな方へ分布が広がっていることが分かる。よって、従来の乾式混合では粉末成分の凝集を十分に解砕することができていないことが分かった。

また、ドラムドライヤーにて乾燥した試験粉末Bの粒度分布のグラフ(図8)は、スラリー状態での粒度分布のグラフ(図6)と比べて、分布の山が粒径が大きな方へずれており、乾燥時に再凝集が起こっていることが分かった。

一方、スピンフラッシュドライヤーで乾燥した試験粉末Aの粒度分布(図7)は、スラリー状態での粒度分布のグラフ(図6)と比較すると分かるように、粉末成分が高分散状態を保っていることが分かった。このように、本発明にかかる方法によって製造した乾燥粉末は、粉末成分の解砕、分散が十分に行われていることが確認された。

【0075】

<パール顔料配合粉末固形化粧料>

次にパール顔料を配合したときの粉末化粧料に対する使用感触、使用性、およびパール感について試験を行った。以下の工程にてファンデーションを作成し、なめらかさ、肌へのフィット感、均一な仕上がり感、うるおい感といった使用感触、パフへのとれ具合といった使用性に加えて、パール感を官能評価にて評価した。

【0076】

試験例2−1

下記の処方Bの粉末成分と油性成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、3mmφのジルコニアビーズを充填した媒体攪拌ミル(サンドグラインダーミル)を用いて、解砕/粉砕/分散を行った。得られた粉末スラリーをドライマイスター(ホソカワミクロン社製)にて乾燥させ、さらに、得られた乾燥粉体と処方Bのパール顔料部をそれぞれヘンシェルミキサーにて混合後、混合乾燥粉体を得た。

得られた混合乾燥粉末と処方Bのその他の成分とを混ぜ、容器に充填し、公知の乾式プレス成型により粉末固形化粧料を得た。

試験例2−2

下記の処方Cの粉末成分と油性成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、3mmφのジルコニアビーズを充填した媒体攪拌ミル(サンドグラインダーミル)を用いて、解砕/粉砕/分散を行った。得られた粉末スラリーをドライマイスター(ホソカワミクロン社製)にて乾燥させ、さらに、得られた乾燥粉体と処方Bのパール顔料部をそれぞれヘンシェルミキサーにて混合後、混合乾燥粉体を得た。

得られた混合乾燥粉末と処方Cのその他の成分とを混ぜ、容器に充填し、公知の乾式プレス成型により粉末固形化粧料を得た。

試験例2−3

下記処方Bの粉末成分とパール顔料成分と油性成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、3mmφのジルコニアビーズを充填した媒体攪拌ミル(サンドグラインダーミル)を用いて、解砕/粉砕/分散を行った。得られた粉末スラリーをドライマイスター(ホソカワミクロン社製)にて乾燥させ、乾燥粉体を得た。

得られた乾燥粉末と処方Bのその他の成分とを混ぜ、容器に充填し、公知の乾式プレス成型により粉末固形化粧料を得た。

【0077】

試験例2−4

下記処方Cの粉末成分とパール顔料成分と油性成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、3mmφのジルコニアビーズを充填した媒体攪拌ミル(サンドグラインダーミル)を用いて、解砕/粉砕/分散を行った。得られた粉末スラリーをドライマイスター(ホソカワミクロン社製)にて乾燥させ、乾燥粉体を得た。

得られた乾燥粉末と処方Cのその他の成分とを混ぜ、容器に充填し、公知の乾式プレス成型により粉末固形化粧料を得た。

試験例2−5

下記処方Bの粉末成分とパール顔料成分と油性成分をあらかじめヘンシェルミキサーにて混合した後、パルペライザーにて二回解砕して粉末を得た。

得られた乾燥粉末と処方Bのその他の成分とを混ぜ、容器に充填し、公知の乾式プレス成型により粉末固形化粧料を得た。

試験例2−6

下記処方Cの粉末成分とパール顔料成分と油性成分をあらかじめヘンシェルミキサーにて混合した後、パルペライザーにて二回解砕して粉末を得た。

得られた乾燥粉末と処方Cのその他の成分とを混ぜ、容器に充填し、公知の乾式プレス成型により粉末固形化粧料を得た。

【0078】

処方

処方B 処方C

(粉末成分)

シリコーン処理タルク 残余 残余

シリコーン処理マイカ 20 20

セリサイト 10 10

合成フッ素金雲母 10 10

板状無水ケイ酸 3 3

L-ラウロイルリシン 2 2

チッ化ホウ素 3 3

酸化チタン 11 11

酸化鉄赤 0.5 0.5

酸化鉄黄 2 2

酸化鉄黒 0.2 0.2

ステアリン酸アルミ処理超微粒子酸化チタン 5 5

酸化亜鉛 3 3

メチルパラベン(防腐剤) 0.5 0.5

(パール顔料部)

赤干渉雲母チタン 7 −

球状硫酸バリウム被覆赤干渉雲母チタン − 7

(油性成分)

流動パラフィン 1 1

メチルフェニルポリシロキサン 2 2

リンゴ酸ジイソステアリル 1 1

オクチルメトキシシンナメート 3 3

ジメチコン 1 1

ポリエーテル変性シリコーン 0.5 0.5

(その他)

防腐剤 適量 適量

酸化防止剤 適量 適量

香料 適量 適量

【0079】

試験は下記の評価項目について行なった。

官能特性評価

専門パネラー20名を用いて以下の官能特性評価項目に関して評価をした。

評価基準

・なめらかさ

◎:20名中、17名以上がなめらかであると回答

○:20名中、12〜16名以上がなめらかであると回答

△:20名中、9〜11名以上がなめらかであると回答

×:20名中、5〜8名以上がなめらかであると回答

××:20名中、4名以下がなめらかであると回答

・肌へのフィット感

◎:20名中、17名以上が肌へのフィット感があると回答

○:20名中、12〜16名以上が肌へのフィット感があると回答

△:20名中、9〜11名以上が肌へのフィット感があると回答

×:20名中、5〜8名以上が肌へのフィット感があると回答

××:20名中、4名以下が肌へのフィット感があると回答

・均一な仕上がり感

◎:20名中、17名以上が均一な仕上がり感があると回答

○:20名中、12〜16名以上が均一な仕上がり感があると回答

△:20名中、9〜11名以上が均一な仕上がり感があると回答

×:20名中、5〜8名以上が均一な仕上がり感があると回答

××:20名中、4名以下が均一な仕上がり感があると回答

・うるおい感

◎:20名中、17名以上がうるおい感があると回答

○:20名中、12〜16名以上がうるおい感があると回答

△:20名中、9〜11名以上がうるおい感があると回答

×:20名中、5〜8名以上がうるおい感があると回答

××:20名中、4名以下がうるおい感があると回答

・パフへのとれ

◎:20名中、17名以上がパフへのとれがよいと回答

○:20名中、12〜16名以上がパフへのとれがよいと回答

△:20名中、9〜11名以上がパフへのとれがよいと回答

×:20名中、5〜8名以上がパフへのとれがよいと回答

××:20名中、4名以下がパフへのとれがよいと回答

・パール感

◎:20名中、17名以上がパール感があると回答

○:20名中、12〜16名以上がパール感があると回答

△:20名中、9〜11名以上がパール感があると回答

×:20名中、5〜8名以上がパール感があると回答

××:20名中、4名以下がパール感があると回答

【0080】

上記の試験の結果を表3に示す

【表3】

表3から分かるように、本発明にかかる製造方法によって製造した試験例2−1,2−2の粉末固形化粧料は、使用感触(なめらかさ、肌へのフィット感、均一な仕上がり感、うるおい感)および使用性(パフへのとれの良さ)に優れ、しかもパール感にも優れていることが確認された。これはパール顔料部が含まれた状態で解砕工程を経ていないためパール顔料の粉砕や表面被覆物の欠落などが発生していないためであると考えられる。

【0081】

一方、パール顔料部が含まれた状態で媒体攪拌ミルによる処理を行ったり、パルペライザーによる乾式解砕工程を取った、試験例2−3、2−4、2−5、2−6はいずれも、パール顔料の粉砕、表面被覆物の欠落に由来し、パール感が欠如していた、特に、試験例2−4に関しては、パール顔料表面に被覆された球状硫酸バリウム粒子が媒体攪拌ミル処理により欠落してしまい、その欠落粒子により、なめらかさの評価が大幅に低下していることが分かった。このことからも、本発明にかかる製造方法が優れていることが分かった。

【実施例1】

【0082】

以下に本発明にかかる実施例を幾つか挙げるが、本発明はこれに限定されるものではない。なお、下記の処方中の量は質量%で示している。

パウダリーファンデーションI

下記処方に示す粉末成分と油性成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、2mmφのジルコニアビーズを充填したサンドグラインダーミルを用いて、解砕/粉砕/分散を行った。これにより得られた粉末スラリーを、スピンフラッシュドライヤーにて乾燥を行い、得られた乾燥粉末を樹脂製中皿容器に充填し、従来の乾式プレス法にて、プレス成型し、パウダリーファンデーションを得た。得られたパウダリーファンデーションは使用感触、使用性共に非常に優れたものであった。

【0083】

・処方

(粉末成分)

タルク 残余

L-ラウロイルリシン処理合成フッ素金雲母 5

合成フッ素金雲母 10

セリサイト 30

硫酸バリウム 20

チッ化ホウ素 4

L-ラウロイルリシン 3

シリコーン処理酸化チタン 15

シリコーン処理酸化鉄赤 1

シリコーン処理酸化鉄黄 3

シリコーン処理酸化鉄黒 0.3

(油性成分)

リンゴ酸ジイソステアリル 2

ワセリン 1

トリオクタノイン 2

ジメチコン 3

ソルビタンセスキイソステアレート 0.8

(その他)

防腐剤 適量

酸化防止剤 適量

香料 適量

【0084】

パウダリーファンデーションII

下記処方に示す粉末成分(ただし、パール顔料成分を除く)と油性成分を混合し、イソプロピルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、2mmφのジルコニアビーズを充填したサンドグラインダーミルを用いて、解砕/粉砕/分散を行った。これにより得られた粉末スラリーを、スピンフラッシュドライヤーにて乾燥を行い、得られた乾燥粉末とパール顔料部とをヘンシェルミキサーにて混合し得られた粉末を、樹脂製容器に充填し、パウダリーファンデーションを得た。得られたパウダリーファンデーションは使用感触、パール感が非常に優れたものであった。

【0085】

・処方

(粉末成分)

タルク 残余

合成フッ素金雲母 20

セリサイト 30

チッ化ホウ素 4

ミリスチン酸亜鉛 3

シリコーン処理酸化チタン 15

シリコーン処理酸化鉄赤 1

シリコーン処理酸化鉄黄 3

シリコーン処理酸化鉄黒 0.3

(パール顔料成分)

球状硫酸バリウム被覆赤干渉雲母チタン 3

球状硫酸バリウム被覆黄干渉雲母チタン 2

(油性成分)

トリイソステアリン 2

ワセリン 2

トリオクタノイン 2

ジメチコン 3

ソルビタンセスキイソステアレート 0.8

(その他)

防腐剤 適量

酸化防止剤 適量

香料 適量

【0086】

両用ファンデーション

下記処方の粉末成分と油性成分を混合し、軽質イソパラフィン中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、3mmφのジルコニアビーズを充填したサンドグラインダーミルを用いて、解砕/粉砕/分散を行った。これにより得られた粉末スラリーをスピンフラッシュドライヤーにて乾燥を行い、得られた乾燥粉末を樹脂製中皿容器に充填し、従来の乾式プレス法にて、プレス成型し、両用ファンデーションを得た。得られた両用ファンデーションは使用感触、使用性共に非常に優れたものであった。

【0087】

・処方

(粉末成分)

シリコーン処理タルク 残余

シリコーン処理セリサイト 20

シリコーン処理マイカ 10

シリコーン処理酸化チタン 10

酸化亜鉛 5

板状無水ケイ酸 5

シリコーン処理ベンガラ 0.8

シリコーン処理黄酸化鉄 3

シリコーン処理黒酸化鉄 0.2

シリコーンエラストマー球状粉末 5

シリコーンレジン被覆シリコーンエラストマー球状粉末 5

(油性成分)

流動パラフィン 4

ワセリン 4

ソルビタンセスキイソステアレート 0.8

(その他)

防腐剤 適量

酸化防止剤 適量

香料 適量

【0088】

おしろい

下記の処方に示す粉末成分(パール顔料部を除く)と油性成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を4000mPa・s程度に調整した後、二軸混練機を用いて、混合・分散を行った。これにより得られた粉末スラリーをスピンフラッシュドライヤーにて乾燥を行った。得られた乾燥粉末をパール顔料部とヘンシェルミキサーにて混合し得られた粉末を、樹脂製容器に充填し、おしろいを得た。得られたおしろいは使用感触、パール感に優れたものであった。

【0089】

・処方

(粉末成分)

マイカ 10

タルク 残余

酸化亜鉛 5

微粒子酸化チタン 3

球状シリコーン粉末 20

(パール顔料)

酸化鉄被覆赤干渉雲母チタン 10

(油性成分)

ワセリン 1

スクワラン 2

リンゴ酸ジイソステアリル 1

(その他)

防腐剤 適量

酸化防止剤 適量

香料 適量

【0090】

アイシャドウ

下記処方に示す粉末成分(パール顔料部を除く)と油性成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・S程度に調整した後、2mmφのジルコニアビーズを充填したサンドグラインダーミルを用いて、解砕/粉砕/分散を行った。これにより得られた粉末スラリーを、スピンフラッシュドライヤーにて乾燥を行い、得られた乾燥粉末とパール顔料部をヘンシェルミキサーにて混合し得られた粉末を、樹脂製中皿容器に充填し、従来の乾式プレス法にて、プレス成型し、アイシャドウを得た。得られたアイシャドウは使用感触、使用性、パール感が非常に優れたものであった。

【0091】

・処方

(粉末成分)

タルク 残余

焼成セリサイト 30

(パール顔料部)

酸化鉄被覆雲母チタン 30

無水ケイ酸被覆アルミベンガラ 10

(油性成分)

ワセリン 5

リンゴ酸ジイソステアリル 5

ソルビタンセスキイソステアレート 0.8

(その他)

メチルパラベン 適量

酸化防止剤 適量

香料 適量

【0092】

プレストパウダー

下記処方に示す粉末成分と油性成分を混合し、軽質イソパラフィン中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、2mmφのジルコニアビーズを充填したサンドグラインダーミルを用いて、解砕/粉砕/分散を行った。これにより得られた粉末スラリーを、スピンフラッシュドライヤーにて乾燥を行い、得られた乾燥粉末を樹脂製中皿容器に充填し、従来の乾式プレス法にて、プレス成型し、プレストパウダーを得た。得られたプレストパウダーは使用感触、使用性共に非常に優れたものであった。

【0093】

・処方

(粉末成分)

金属石鹸処理タルク 残余

合成フッ素金雲母 10

球状ウレタンパウダー 5

球状PMMA 5

L-ラウロイルリシン 5

(油性成分)

スクワラン 2

ポリブテン 1

ジメチコン 2

ソルビタンセスキイソステアレート 0.8

(その他)

防腐剤 適量

酸化防止剤 適量

香料 適量

【0094】

ボディーパウダー

下記処方に示す粉末成分と油性成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、2mmφのジルコニアビーズを充填したサンドグラインダーミルを用いて、解砕/粉砕/分散を行った。これにより得られた粉末スラリーを、スピンフラッシュドライヤーにて乾燥を行い、得られた乾燥粉末、その他の成分をヘンシェルミキサーにて混合し得られた粉末を、樹脂製容器に充填し、ボディーパウダーを得た。得られたボディーパウダーは使用感触に非常に優れたものであった。

【0095】

・処方

(粉末成分)

タルク 残部

マイカ 10

酸化亜鉛 5

球状シリコーン粉末 20

(油性成分)

ワセリン 1

スクワラン 2

リンゴ酸ジイソステアリル 1

(その他)

防腐剤 適量

酸化防止剤 適量

香料 適量

【0096】

パフュームパウダー

下記処方に示す粉末成分と油性成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、2mmφのジルコニアビーズを充填したサンドグラインダーミルを用いて、解砕/粉砕/分散を行った。これにより得られた粉末スラリーを、スピンフラッシュドライヤーにて乾燥を行い、得られた乾燥粉末と下記処方に示すパール顔料部とをヘンシェルミキサーにて混合し得られた粉末を、樹脂製容器に充填し、パフュームパウダーを得た。得られたパフュームパウダーは使用感触に非常に優れたものであった。

【0097】

・処方

(粉末成分)

シリコーン処理タルク 残余

合成フッ素金雲母 10

チッ化ホウ素 2

シリコーンエラストマー球状粉末 20

赤色226号 0.1

(油性成分)

ワセリン 2

トリオクタノイン 2

(その他)

防腐剤 適量

酸化防止剤 適量

香料 1

【図面の簡単な説明】

【0098】

【図1】本発明の実施形態にかかる製造方法で用いる装置の概略構成図

【図2】媒体攪拌ミルの一例を示した図

【図3】媒体攪拌ミルの一例を示した図

【図4】スピンフラッシュドライヤーにて乾燥した乾燥粉末のSEM写真

【図5】ドラムドライヤーにて乾燥した乾燥粉末のSEM写真

【図6】粉末スラリー1の粒度分布のグラフ

【図7】試験粉末Aの粒度分布のグラフ

【図8】試験粉末Bの粒度分布のグラフ

【図9】試験粉末Cの粒度分布のグラフ

【符号の説明】

【0099】

10 媒体攪拌ミル

12 貯蔵タンク

14 乾燥装置

16 筐体

18 せん断手段

20 供給手段

22 送風手段

24 捕集手段

【技術分野】

【0001】

本発明は粉末化粧料の製造方法、特に粉末化粧料の品質面の改善、および製造工程における生産性の改良に関する。

【背景技術】

【0002】

パウダリーファンデーションなどに代表される粉末化粧料は従来、ヘンシェルミキサー(登録商標)、ナウターミキサー(登録商標)、リボンブレンダー、などの攪拌混合機を用いて粉末成分と、結合剤としての油性成分等を混合し、該混合物をパルペライザー等の粉砕機にて解砕したのち、金属や樹脂製の中皿に充填、あるいはさらに乾式プレス成型することで製造を行っていた。この方法は、粉末成分と結合剤としての少量の油性成分との混合を溶媒を添加することなく行う乾式混合、および乾燥粉末の状態で加圧成型を行う乾式成型の形態をとっており、乾式製法と呼ばれ古くから採用されてきた。

【0003】

近年、粉末化粧料に対して、使用感などの特性を改善すべく混合や成型に関する様々な方法が開発されている。たとえば、粉末成分と油性成分とを揮発性溶媒に添加してスラリー化する湿式混合を行い、次いでスラリーの状態で容器に充填し真空吸引などで溶媒を除去して粉末固形化する(湿式成型)といった粉末化粧料の製造方法が提案されており、湿式製法と呼ばれている(特許文献1、2参照)。

また、粉末成分と油分とを揮発性溶媒中で混合を行う湿式混合の際に用いられる種々の装置に対する検討も広く行われている。具体的には、以下のような例が挙げられる。

【0004】

(1)湿式混合の際に媒体攪拌ミルを用いる。得られたスラリーを容器内に充填後、吸引プレスする湿式成型を行うか、もしくは得られたスラリーから溶媒を除去して乾燥粉末とし、該乾燥粉末をさらに粉砕機により解砕した後、乾式成型を行うことで固形状の粉末化粧料を得る。(特許文献3)

(2)粉末と油分と溶媒を噛み合い型二軸押し出し装置を用いて混合する。得られたスラリーから溶媒を除去して乾燥粉末とし、該乾燥粉末をさらに粉砕機により解砕した後、乾式成型を行い、固形状の粉末化粧料を得る。(特許文献4)

(3)高分子粉体を揮発性溶媒中で媒体攪拌ミルを用いて粉砕した粉砕溶液を得た後、該粉砕溶液と顔料等の粉体をディスパーなどの湿式混合機にて混合し、スラリーとする。得られたスラリーから揮発性溶媒を除去して乾燥粉末とし、さらに粉砕機により解砕した後、乾式成型を行い、固形状の粉末化粧料を得る。(特許文献5)

【0005】

このように湿式混合を行う工程に関する検討は盛んに行われているが、スラリーから乾燥粉末を得る工程、固形状の粉末化粧料を成型する工程に関してはそれほど検討が進んでおらず、スラリーを中皿容器に充填した後に吸引プレスする方法(湿式成型)、スラリーを減圧乾燥機などの通常の乾燥機を用いて乾燥して乾燥粉末を得た後、該乾燥粉末をさらにヘンシェルミキサーやパルペライザーなどによって解砕して乾式成型を行う方法、といった方法が一般的である。

【特許文献1】特公昭61−54766号公報

【特許文献2】特開平7−277924号公報

【特許文献3】特許3608778号明細書

【特許文献4】特開2004−67602号公報

【特許文献5】特開平9−30926号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、湿式成型により得られた固形の粉末化粧料は、肌へ塗布したときの使用感触に関しては概ね良好な品質が得られるが、得られた粉末固形化粧料が堅くなりすぎてしまい、パフへのとれといった使用性に関しては十分満足のいくものではなかった。また、容器に充填する前にスラリーを乾燥して乾燥粉末とし、この乾燥粉末を容器に充填して乾式成型を行った場合には、乾燥時の粉末成分の凝集のため肌へ塗付した際の使用感触がよくない。この乾燥粉末をさらに解砕した後、乾式成型を行った場合にもやはり肌へ塗布した際の使用感触は、湿式製法で得られたものと比べて満足のいくものではなかった。また、スラリーを乾燥させ、さらに粉砕機にて解砕を行う必要があるため、生産性や作業環境の面でも優れているとはいえなかった。

【0007】

さらに、雲母チタンなどに代表されるパール顔料を含んだ粉末化粧料を製造した場合、媒体攪拌ミルによる解砕/粉砕/分散工程を含む従来の方法ではパール顔料本来の光沢感が失われるという問題もあった。

本発明は上記課題に鑑みなされたものであり、その目的は使用感触、使用性共に優れた粉末化粧料を製造するための製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明者らはスラリーを乾燥する工程に着目し、鋭意検討を行った結果、スラリーを微小液滴の状態で乾燥を行うことのできる乾燥装置を用いてスラリーから乾燥粉末を得ることで、使用感触に優れた粉末化粧料が得られることを見出した。

すなわち、本発明の粉末化粧料の製造方法は、粉末成分と結合剤としての油性成分とを揮発性溶媒中で混合してスラリーとするスラリー調製工程と、前記スラリーを乾燥して乾燥粉末を得る乾燥工程と、備え、該乾燥粉末から粉末化粧料を得る粉末化粧料の製造方法であって、前記乾燥工程で用いる乾燥装置は、前記スラリーを機械的なせん断力により微細液滴化し、該微細液滴に乾燥ガスを送風することで前記スラリーの乾燥を行う乾燥装置であることを特徴とする。

【0009】

上記の製造方法において、前記乾燥工程にて用いる乾燥装置は、中空状の筐体と、該筐体内に設けられたせん断部材によりスラリーをせん断して微小液滴化するせん断手段と、前記筐体内の前記せん断部材へスラリーを供給する供給手段と、前記筐体内に乾燥ガスを送風し、前記せん断手段により微小液滴とされたスラリーに乾燥ガスを供給、接触させる送風手段と、前記スラリーを乾燥することで生じた乾燥粉末を捕集する捕集手段とを備えた乾燥装置であることが好適である。

上記の製造方法において、前記スラリー調製工程にて、媒体攪拌ミルを用いて、揮発性溶媒中で粉末成分と油性成分とを混合し、該粉末成分を解砕および/または粉砕および/または分散してスラリーを得ることが好適である。

【0010】

上記の製造方法において、パール顔料以外の粉末成分を前記スラリー調整工程および前記乾燥工程によって乾燥粉末とし、該乾燥粉末とパール顔料とを混合して得た粉末を用いて粉末化粧料を得ることが好適である。

上記の製造方法において、前記乾燥粉末および/または前記乾燥粉末とパール顔料とを混合して得た粉末を容器に充填し、乾式成型により固形化する固形化工程をさらに備えることが好適である。

【発明の効果】

【0011】

本発明にかかる粉末化粧料の製造方法によれば、前記乾燥工程で用いる乾燥装置として、前記スラリーを機械的なせん断力により微細液滴状とし、該微細液滴に乾燥ガスを送風することで前記スラリーを乾燥する乾燥装置を用いることとしたので、使用感触に優れた粉末化粧料を提供することが可能となった。

また、本発明にかかる粉末化粧料の製造方法によれば、媒体攪拌ミルを用いて粉末成分と油性成分とを揮発性溶媒中で混合しているため、粉末成分表面に均一に油性成分が被覆した乾燥粉末を得ることができ、さらに使用感触のよい粉末化粧料を得ることが可能となった。

【0012】

また、本発明にかかる粉末化粧料の製造方法によれば、パール顔料以外の粉末成分を前記スラリー調整工程および前記乾燥工程によって乾燥粉末とし、該乾燥粉末とパール顔料とを混合して得た粉末を用いて粉末化粧料を得ることとしているため、パール感にも優れた粉末化粧料を提供することが可能となった。

また、本発明にかかる粉末化粧料の製造方法によれば、前記乾燥粉末および/または前記乾燥粉末とパール顔料とを混合して得た粉末を容器に充填し、固形化する固形化工程をさらに備えることにより、使用感触および使用性共に優れた固形の粉末化粧料を得ることができる。

【発明を実施するための最良の形態】

【0013】

本発明者らは、湿式製法の優れた点である、肌への塗布時の使用感触における長所を保持しながら、パフへのとれといった使用性にも優れた粉末化粧料を得るために、製造方法の検討を行った。特に、湿式製法の中の溶媒除去工程に着目し、種々の乾燥プロセスの検討を行った。通常の減圧ニーダーなどに代表される攪拌乾燥機や振動乾燥機などでは、乾燥中の攪拌により粉末が強凝集してしまい、パルペライザー等の解砕では不十分なほどであった。また、ドラムドライヤーと呼ばれるタイプの乾燥機やスプレードライヤーなどによる乾燥も試みたが、いずれも乾燥時に凝集が起こり、粉末化粧料を得るにはパルペライザーなどの乾式粉砕機による解砕が必須であった。また、通常の棚式乾燥機では乾燥効率が著しく低いために、量産性の観点で劣っていた。また、スプレードライヤーは乾燥処理速度が著しく低く、大量生産を想定した場合装置の大型化は避けられないという問題点もあった。そこで、スラリーを微小液滴化するせん断機構を有し、微小液滴の状態で乾燥を行うことが可能な乾燥装置を用いることで、得られる乾燥粉体は微粉化し、乾式粉砕機などによる解砕は不必要であることを見出した。

【0014】

こうして得られた微粉化乾燥粉末を用いて粉末化粧料を得ることでなめらかさ、肌へのフィット感、均一な仕上がり、うるおい感、パフへのとれ、といった品質面のみならず生産性・作業環境性に優れた粉末化粧料の開発が可能となった。また、この乾燥粉末に対して通常の乾式成型により成型を行うことにより、さらにパフへのとれの良さといった使用性に関しても優れた固形の粉末化粧料を得ることができた。

さらに、上記の乾燥装置を用いて得られる乾燥粉末にパール顔料などを添加することで、なめらかさ、肌へのフィット感、均一な仕上がり、うるおい感等の品質面のみならず生産性・作業環境性に優れると同時にパール感等にも優れた化粧料の開発が可能となった。

【0015】

以下に本発明にかかる好適な実施形態について説明する。図1は本発明の実施形態にかかる製造方法で用いる装置構成の一例を示した図である。本実施形態にかかる粉末化粧料の製造方法は、粉末成分と結合剤としての油性成分とを揮発性溶媒中で混合しスラリーとするスラリー調製工程と、前記スラリーを乾燥して乾燥粉末を得る乾燥工程とを備える。

まず、スラリー調整工程では、図1に示した媒体攪拌ミル10を用いて、揮発性溶媒中で粉末成分と油性成分とを混合し、該粉末成分を解砕/粉砕/分散することでスラリーを得る。得られたスラリーは貯蔵タンク12に一旦貯められ、乾燥装置14へ所定の流量で供給される。

【0016】

本実施形態で使用する乾燥装置14は、スラリーを機械的なせん断力、つまり、せん断手段18に設けられたせん断部材(板状部材34a,34b,34c)の回転によるせん断力で微細液滴化し、該微細液滴に乾燥ガスを送風して前記スラリーの乾燥を行う。なお、せん断部材の形状は本発明の目的に合致している限り特に限定されるものではなく、例えば、上記のような板状の他、羽根状、円盤状等、どのような形状でもかまない。

このように本実施形態ではスラリーを微細液滴にした状態で乾燥を行う乾燥装置14を用いて乾燥粉末を製造しているため、乾燥時に粉末成分の凝集がほとんど生じていない乾燥粉末を得ることができる。そのため、肌への塗付時における使用感触に優れた粉末化粧料を提供することが可能となる。また、乾燥後に再度解砕を行う必要がないため生産性・作業環境性にも優れている。

【0017】

また、得られた乾燥粉末を容器に充填し、乾式プレス成型により固形化する工程をさらに備えることも好適である。得られる固形の粉末化粧料は使用感触のみならず、パフへのとれ具合といった使用性にも優れたものとなる。

また、図1に示したように、スラリー調製工程において、粉末油分と結合剤としての油性成分とを揮発性溶媒中で混合するために媒体攪拌ミル10を用いることが好適である。媒体攪拌ミルを用いることで、油性成分が粉末成分表面にきれいにコートされたスラリーを得ることができ、該スラリーを用いることでより使用感触、使用性がさらに優れた粉末化粧料を得ることができる。

【0018】

さらにパール顔料を含んだ粉末化粧料を製造するにあたっては、まずスラリー調製工程にてパール顔料以外の粉末成分を用いてスラリーを調製し、乾燥工程ではこのスラリーを乾燥してパール顔料未含有の乾燥粉末を得る。そして、パール顔料とパール顔料未含有の乾燥粉末とを混合し、この混合粉末を用いて粉末化粧料を得ることが好適である。このような製造方法を採用することで、パール感にも優れた粉末化粧料を得ることができる。

以上が本発明にかかる粉末化粧料の製造方法の概略であり、以下に各工程について詳しい説明を行う。

【0019】

<スラリー調製工程>

粉末成分と油性成分とを揮発性溶媒中で混合してスラリーとする方法としては次のような方法が挙げられる。

(A)粉末と油分をあらかじめヘンシェルミキサー(登録商標)やパルペライザーなどにより乾式混合/解砕したものを、揮発性溶媒中に添加し、ディスパーミキサー、ホモジナイザー、プラネタリーミキサー、および二軸混練機などにより混合/分散する方法。

(B)粉末と油分を揮発性溶媒中に添加し、必要があればディスパーミキサーなどで予備混合した後に、媒体攪拌ミルにより、解砕/粉砕/分散処理を行う方法。

(C)高分子弾性粉末や微粒子粉末などの凝集性の強い一部特定の粉末成分を揮発性溶媒中に添加し、これを必要があればディスパーミキサーなどで予備混合した後、媒体攪拌ミルを用いて解砕/粉砕/分散させることで分散液を得て、該分散液とそのほかの粉末油分を添加し、さらに湿式混合機や媒体攪拌ミルを用いて処理を行う方法。

なお、スラリー調製工程において媒体攪拌ミルを使用することが好適である(例えば、上記(B)、(C))。媒体攪拌ミルとは、粉末成分(および油性成分)と溶媒からなる分散液をビーズ等の固体分散媒体(メディア)が充填された容器内に収容し、該容器内の液体を攪拌することでメディアによる衝撃力、摩擦力等により粉末成分の解砕/粉砕/分散を行うものである。

【0020】

図2、3はそれぞれ、本発明で好適に用いられる媒体攪拌ミルの例を示した概略構成図である。なお、本発明で好適に使用し得る媒体攪拌ミルとしては、以下のものに特に制限されず、本発明の目的を達成し得る限りどのようなものでもよい。

図2に示した例の媒体攪拌ミル110は、略円筒状の容器112と、容器112内に挿通された駆動軸114と、駆動軸114を回転駆動する駆動モータ116と、駆動軸に取り付けられた複数枚の攪拌ディスク118a〜fと、を備えている。容器112内は、粉末成分の解砕/粉砕/分散を行う分散室120と、処理後の分散液を抽出する抽出室122とに分かれている。容器112の分散室120側には、処理対象の分散液を供給する供給口124が設けられ、また抽出室122側には処理後の分散液を取り出す抽出口126が設けられている。分散室120と抽出室122との間には開口部128を設けた隔壁130が備えられており、この隔壁130に近接して、駆動軸114に取り付けられた分離ディスク132が隔壁130の開口部128を覆うように配置されている。隔壁130と分離ディスク132との間には隙間が設けられており、この隙間を固体分散媒体と処理対象の分散液とを分離する分離スリット134として使用する。

【0021】

粉末成分と溶媒とを含む分散液は、容器112内の分散室120へ供給口124から順次供給され、分散室内120の分散液は順次抽出室122の方向へ移動する。このとき、駆動モータ116によって駆動軸114が回転駆動され、撹拌ディスク118a〜fが回転している。分散室120内には多数の固体分散媒体136が充填されており、撹拌ディスク118a〜fの回転によって分散液とともに固体分散媒体136が攪拌される。分散液中の凝集粉末成分は固体分散媒体136からの衝撃力やズリ応力などによって解砕/粉砕/分散される。

上記の解砕/粉砕/分散処理された分散液は、分散室120と抽出室122との間にある隔壁130と分離ディスク132との間の分離スリット134を通過して抽出室122に流入し、抽出口126から外部に抽出される。分離スリット134は、固体分散媒体136が分散室120内から抽出室122へ流出しない程度の大きさに取られている。そのため、分散液が分離スリット134を通過する際に、分散液(粉末成分+溶媒)と固体分散媒体136との分離が行われ、抽出室には分散液のみが入ることになる。

【0022】

図3はアニュラー型の媒体攪拌ミルの概略構成図である。図3の媒体攪拌ミル210は、中心軸Aに関して対称な略W字型の断面を有する容器212と、容器212内に設けられ、中心軸Aを中心として回転可能な略逆U字型のロータ214と、ロータ214を回転駆動する駆動モータ216とを備えている。容器216内面とロータ214外面との間には、環状の空間218が形成されており、この環状空間218は中心軸Aの両側に略V字状の断面を有した形状をとっている。また、容器212には、環状空間218へ処理対象の分散液(粉末成分+溶媒)を送りこむ供給口220と、環状空間218から処理後の分散液を取り出すための抽出口222とが形成されている。環状空間218には固体分散媒体224が充填されており、環状空間218を分散液中の粉末成分の解砕/粉砕/分散を行う分散室として使用する。

【0023】

供給口220から供給された分散液は入口スリット226を通って環状空間218へ送りこまれる。送り込まれた分散液は環状空間218内を移動し、出口スリット228を通って抽出口222から取り出される。このとき、環状空間218内で中心軸Aを中心としてロータ214を回転させることによって、環状空間218内の分散液および固体分散媒体224を攪拌する。すると、分散液中の凝集粉末成分は固体分散媒体224からの衝撃力やズリ応力などによって解砕/粉砕/分散される。その後、分散液は出口スリット228を通過して、抽出口222から取り出される。

出口スリット228は固体分散媒体224が環状空間218内から流出しない程度の大きさに取られており、分散液(粉末成分+溶媒)と固体分散媒体224と分離する分離手段として機能する。また、ロータ214には固体分散媒体224を入口側へ戻すための戻し孔230が設けられており、固体分散媒体224が出口付近に留まらないようにされている。

【0024】

媒体攪拌ミルを用いて揮発性溶媒中で粉末と油分を解砕/粉砕/分散する理由としては、粉末成分と油性成分との混合・分散状態を高めることができ、さらに粉末成分表面に均一に油性成分を被覆させることができるため、使用感触のよい粉末化粧料を得ることができるからである。また、凝集性の強い粉末を容易に解砕し、揮発性溶媒中に均一に分散することもできる。

また、媒体攪拌ミルの例としては、上で説明したものの他に、バスケットミルなどのバッチ式ビーズミル、横型・縦型・アニュラー型の連続式のビーズミル、サンドグラインダーミル、ボールミル、マイクロス(登録商標)などが好適なものとして挙げられるが、本発明の目的に合致していれば特に制限無く使用することができる。つまり、凝集状態にある粉末成分を配合した場合、これら粉末成分の凝集を解いて一次粒子に近い状態まで攪拌、分散させ、油性成分を粉末表面に均一に付着させ得るものであれば特に制限なく使用することができる。

【0025】

媒体攪拌ミルに用いるメディアとしては、ビーズが望ましく、ガラス、アルミナ、ジルコニア、スチール、フリント石などを原材料としたビーズが使用可能であり、特に、ジルコニア製が好ましい。また、ビーズの大きさとしては、通常直径0.5〜10mm程度のものが好ましく用いられるが、本発明では直径2mm〜5mm前後のものが好ましく用いられる。ビーズ径の大きさが小さすぎると、マイカ、タルクなどの体質顔料の解砕が過度に進行し、使用感触に悪影響を及ぼしたり、成型後の硬度が硬くなるため取れが悪くなったり、ケーキングなどを引きおこしやすくなる。一方、ビーズの大きさが大きすぎると粉末成分の凝集を十分に解くことができず、油性成分の均一な被覆が困難となる。

【0026】

本発明で用いる揮発性溶媒としては、特に制限は無いが、精製水、環状シリコーン、エタノール、軽質流動イソパラフィン、低級アルコール、エーテル類、LPG、フルオロカーボン、N−メチルピロリドン、フルオロアルコール、揮発性直鎖状シリコーン、次世代フロン等が挙げられる。これらの溶媒を、用いる粉末成分の特性や油性成分の特性に応じて、1種または2種以上を混合して、適宜使い分けて用いることができる。

また、スラリー調製工程において、粉末成分と油性成分の量比(質量比)は、使用する油性成分、粉末成分の種類にもよるが、粉末成分/油性成分=60/40〜99.5/0.5であることが好適である。また、このとき用いる揮発性溶媒の量は、使用する揮発性溶媒の極性、比重などにもよるため、規定はできないが、媒体攪拌ミルのよる処理が可能となる流動性を確保することが重要である。

【0027】

<乾燥工程>

次に図1を参照して、本発明の実施形態にかかる製造方法の乾燥工程において用いられる乾燥装置の一例について説明を行う。なお、本実施形態にかかる製造方法で用いる乾燥装置は図1のものに限定されず、スラリーを機械的に微細液滴化するせん断手段を備えているものであればよい。図1の乾燥装置14は、スラリーの乾燥を行う場となる中空状の筐体16と、前記筐体16内に設けられた回転するせん断部材(板状部材34a,34b,34c)によりスラリーを微小液滴化するせん断手段18と、筐体16内のせん断部材(板状部材34a,34b,34c)へスラリーを供給する供給手段20と、筐体16内に乾燥ガスを送風し、せん断手段18により微小液滴とされたスラリーに乾燥ガスを供給する送風手段22と、スラリーを乾燥することで生じた乾燥粉末を捕集する捕集手段24とを備えている。

【0028】

筐体16は縦型で中空の略円柱形状をしており、その上部に乾燥粉末および乾燥ガスを排出する排出口26、下部に送風手段22からの乾燥ガスを筐体16内に供給する送風口28が設けられている。また、スラリーを筐体16内へ供給する供給口30は、筐体16の上部に位置する排出口26と下部に位置する送風口28との間に位置している。

せん断手段18は筐体16底部から垂直方向に設けられた回転軸32と、該回転軸32に直角に設けられたせん断部材(板状部材34a,34b,34c)と、回転軸32を回転するための駆動部36と、を備える。駆動部36は筐体16の外に配置され、回転軸32を介してせん断部材(板状部材34a,34b,34c)に回転力を伝達する。図1で示したせん断部材は、上下方向に間隔を置いて、回転軸32に直角に設けられた3つの板状部材34a,34b,34cによって構成されている。これらのせん断部材はスラリーの供給口30の下方かつ乾燥ガスの送風口28の上方に位置している。モータ等で構成される駆動部36により回転軸32を回転させることで、板状部材34a,34b,34cが筐体16内で回転軸32を中心に水平方向に回転し、この機械的なせん断力によりスラリーを微小液滴にする。

【0029】

供給手段20は貯蔵タンク12から送られるスラリーを筐体16内に供給する。筐体16内に供給されたスラリーは、板状部材34a,34b,34cへ向って落下し、回転する板状部材34a,34b,34cによって微細液滴とされる。また、送風手段22から送られた乾燥ガスは送風口28より筐体16内に送風される。乾燥ガスは筐体16の水平断面の接線方向に向って供給されており、さらに板状部材34a,34b,34cが回転運動を行っているため、筐体内16に送風された乾燥ガス流は旋回流となる。この乾燥ガス流に微細液滴状のスラリーが接触することにより、スラリーはさらに微細化され、乾燥し乾燥粉末となる。この乾燥粉末は乾燥ガス流とともに筐体16内上部へ吹き上げられ、排出口26から排出される。排出口26から筐体16外に排出された乾燥粉体は捕集手段24によって捕集される。

また、筐体16内の排出口26の部分に分級手段38が設けられている。分級手段38は排出口26に設けられたオリフィスとして構成されており、大きな粒や塊、未乾燥品などが捕集手段24へと入ることを防止している。なお、分級手段の構成としてはこれに限られず、その他の構成でもかまわない。

【0030】

このようにせん断部材(板状部材34a,34b,34c)によりスラリーに機械的なせん断力を与え、スラリーを微細液滴の状態にして乾燥を行うことで、凝集の少ない乾燥粉末を得ることができる。凝集が少ない乾燥粉末となる理由としては、微細液滴としたことで液滴中に存在する粉末成分の量が少ないため乾燥時の凝集が起こりにくいこと、また乾燥過程で起こる粉末成分の凝集がせん断部材もしくは旋回流によるせん断力により解かれること、等が考えられる。

ここではせん断部材として水平方向に回転する板状部材で構成されるものを示したが、この他に垂直方向に回転(回転軸が水平方向)に回転する板状部材で構成されるものも設けてもよい。また、せん断部材の形状としては上記のものに限られず、例えば、羽根状(回転軸に垂直な棒状部材の先端に垂直にカッターを設けたもの等)、円盤状、等が挙げられる。また、せん断部材の個数なども特に限定されない。

【0031】

また、上記の乾燥装置はフラッシュドライヤーと呼ばれるタイプのもので、例えば、APV Nordic Anhyro社製のスピンフラッシュドライヤーや、ホソカワミクロン社製のドライマイスターや、月島機械社製のたて型攪拌乾燥機等が挙げられる。なお、本発明で好適に用いられる乾燥装置はこの限りではなく、システム中にせん断機構を有するものであれば良く、縦型/横型いずれでも良い。

また、乾燥の際に用いる乾燥ガスの温度は、用いる揮発性溶媒の沸点により変化させることが可能である。また、乾燥ガスの温度が高いほど乾燥効率は高くなるため、熱による乾燥粉末構成成分の変性等の悪影響が及ばない範囲で高温に設定することが望ましい。

また、筐体16内へ窒素ガス、Arガスなどの不活性ガスを封入することで対防爆性に優れたものになるため、作業環境性も良くなる。また、コンデンサーなどの溶媒回収機構を取り入れることで、溶剤の回収も可能である。

【0032】

<固形化工程>

本発明の実施形態にかかる粉末化粧料の製造方法において、乾燥粉末を容器に充填し、乾式成型により固形化する固形化工程をさらに備えることが好適である。固形化の方法としては従来公知の乾式プレス成型などを用いればよい。このようにして得られた粉末固形化粧料は湿式製法の利点である優れた使用感触を保ちながら、乾式成型の利点である使用性の良さ(パフへのとれ具合)も兼ね備えている。また、射出充填により容器内にスラリーを充填する工程を含む従来の湿式成型の場合はスラリーの充填性を考慮する必要があるため、用いる原料に制限があったが、通常の乾式プレス成型を行う限りにおいては、用いる原料の制限も無いことも利点として挙げられる。

また、粉形化粧料を得る際の乾燥粉体の配合量は、化粧料100重量部に対して、0.5〜100重量部が好ましく、さらに好ましくは、30〜100重量部である。

【0033】

さらに、雲母チタンやガラスパールなどに代表されるパール顔料を添加した粉末化粧料を作成する場合には、まずパール顔料以外の部分の粉末成分を用いて、上記のスラリー調製工程、乾燥工程を経て乾燥粉末を得る。この乾燥粉末と必要量のパール顔料をヘンシェルミキサーやナウターミキサーなどのせん断力の弱い乾式混合機にて混合して混合粉末とし、該混合粉末を容器に充填、あるいはさらに乾式成型して粉末化粧料を得る。この方法で得られた粉末化粧料は、使用感触および使用性に優れるだけでなく、パール感にも優れたものとなる。

【0034】

本発明で用いられるパール顔料としては特に限定されず、従来の化粧料で一般的に用いられるものを使用することができる。代表的なものとしては、例えば雲母チタン、酸化鉄被覆雲母チタン、低次酸化チタン被覆雲母チタン、フォトクロミック性を有する雲母チタン、基板として雲母の代わりタルク、ガラス、合成フッ素金雲母、シリカ、オキシ塩化ビスマスなどを使用したものなどが挙げられる。さらには、被覆物として、酸化チタン以外に、低次性酸化チタン、酸化鉄、アルミナ、シリカ、ジルコニア、酸化亜鉛、酸化コバルト、アルミなどが挙げられる。また、優れた光学特性を有する機能性パール顔料としては、パール顔料表面に樹脂粒子を被覆したもの(特開平11-92688)、パール顔料表面に水酸化アルミニウム粒子を被覆したもの(特開2002-146238)、パール顔料表面に酸化亜鉛粒子を被覆したもの(特開2003-261421)、パール顔料表面に硫酸バリウム粒子を被覆したもの(特開2003-61229)などが挙げられる。これらのパール顔料表面を様々な粒子で被覆した機能性パール顔料は、被覆している粒子に強い力がかかった場合容易に欠落する傾向にある。しかしながら、上記の方法によれば、パール顔料に力がかかるのは、乾燥粉末との混合時だけであるため、それほど強い力で混合する必要がなく、パール顔料に被覆した粒子が欠落する可能性が小さい。そのため、上記の製造方法によれば、機能性パール顔料の機能を損なうことなく、粉末化粧料に配合することができる。

【0035】

本発明にかかる製造方法は、ファンデーション、アイシャドウ、チークカラー、ボディーパウダー、パフュームパウダー、ベビーパウダー、プレスドパウダー、デオドラントパウダー、おしろいなどの粉末状もしくは固形状の粉末化粧料に好適に適用される。

【0036】

本発明にかかる製造方法によって製造される粉末化粧料では、本発明の効果を損なわない範囲において、通常化粧品や医薬品等の皮膚外用剤に用いられる他の成分、例えば、粉末成分、液体油脂、固体油脂、ロウ、炭化水素、高級脂肪酸、高級アルコール、エステル、シリコーン、アニオン界面活性剤、カチオン界面活性剤、両性界面活性剤、非イオン界面活性剤、保湿剤、水溶性高分子、増粘剤、皮膜剤、紫外線吸収剤、金属イオン封鎖剤、低級アルコール、多価アルコール、糖、アミノ酸、有機アミン、高分子エマルジョン、pH調整剤、皮膚栄養剤、ビタミン、酸化防止剤、酸化防止助剤、香料、水等を必要に応じて適宜配合し、目的とする剤形に応じて常法により製造することが出来る。以下に具体的な配合可能成分を列挙するが、上記必須配合成分と、下記成分の任意の一種または二種以上とを配合して粉末化粧料を調製できる。

【0037】

粉末成分としては、例えば、タルク、カオリン、絹雲母(セリサイト)、白雲母、金雲母、合成雲母、紅雲母、黒雲母、焼成タルク、焼成セリサイト、焼成白雲母、焼成金雲母、パーミキュライト、炭酸マグネシウム、炭酸カルシウム、ケイ酸アルミニウム、ケイ酸バリウム、ケイ酸カルシウム、ケイ酸マグネシウム、ケイ酸ストロンチウム、タングステン酸金属塩、マグネシウム、シリカ、ゼオライト、硫酸バリウム、焼成硫酸カルシウム(焼セッコウ)、リン酸カルシウム、弗素アパタイト、ヒドロキシアパタイト、セラミックパウダー、金属石鹸(例えば、ミリスチン酸亜鉛、パルミチン酸カルシウム、ステアリン酸アルミニウムなど)、窒化ホウ素、フォトクロミック性酸化チタン(酸化鉄を焼結した二酸化チタン、)、還元亜鉛華;有機粉末(例えば、シリコーンエラストマー粉末、シリコーン粉末、シリコーンレジン被覆シリコーンエラストマー粉末、ポリアミド樹脂粉末(ナイロン粉末)、ポリエチレン粉末、ポリメタクリル酸メチル粉末、ポリスチレン粉末、スチレンとアクリル酸の共重合体樹脂粉末、ベンゾグアナミン樹脂粉末、ポリ四弗化エチレン粉末、セルロース粉末等);無機白色顔料(例えば、二酸化チタン、酸化亜鉛等);無機赤色系顔料(例えば、酸化鉄(ベンガラ)、チタン酸鉄等);無機褐色系顔料(例えば、γ−酸化鉄等);無機黄色系顔料(例えば、黄酸化鉄、黄土等);無機黒色系顔料(例えば、黒酸化鉄、低次酸化チタン等);無機紫色系顔料(例えば、マンゴバイオレット、コバルトバイオレット等);無機緑色系顔料(例えば、酸化クロム、水酸化クロム、チタン酸コバルト等);無機青色系顔料(例えば、群青、紺青等);パール顔料(例えば、オキシ塩化ビスマス、魚鱗箔、雲母チタン、酸化鉄被覆雲母チタン、低次酸化チタン被覆雲母チタン、フォトクロミック性を有する雲母チタン、基板として雲母の代わりタルク、ガラス、合成フッ素金雲母、シリカ、オキシ塩化ビスマスなどを使用したもの、被覆物として酸化チタン以外に、低次性酸化チタン、着色酸化チタン、酸化鉄、アルミナ、シリカ、ジルコニア、酸化亜鉛、酸化コバルト、アルミなどを被覆したもの、機能性パール顔料として、パール顔料表面に樹脂粒子を被覆したもの(特開平11-92688)、パール顔料表面に水酸化アルミニウム粒子を被覆したもの(特開2002-146238)、パール顔料表面に酸化亜鉛粒子を被覆したもの(特開2003-261421)、パール顔料表面に硫酸バリウム粒子を被覆したもの(特開2003-61229)等);金属粉末顔料(例えば、アルミニウムパウダー、カッパーパウダー等);ジルコニウム、バリウム又はアルミニウムレーキ等の有機顔料(例えば、赤色201号、赤色202号、赤色204号、赤色205号、赤色220号、赤色226号、赤色228号、赤色405号、橙色203号、橙色204号、黄色205号、黄色401号、及び青色404号などの有機顔料、赤色3号、赤色104号、赤色106号、赤色227号、赤色230号、赤色401号、赤色505号、橙色205号、黄色4号、黄色5号、黄色202号、黄色203号、緑色3号及び青色1号等);天然色素(例えば、クロロフィル、β−カロチン等)等が挙げられる。

【0038】

液体油脂としては、例えば、アボガド油、ツバキ油、タートル油、マカデミアナッツ油、トウモロコシ油、ミンク油、オリーブ油、ナタネ油、卵黄油、ゴマ油、パーシック油、小麦胚芽油、サザンカ油、ヒマシ油、アマニ油、サフラワー油、綿実油、エノ油、大豆油、落花生油、茶実油、カヤ油、コメヌカ油、シナギリ油、日本キリ油、ホホバ油、胚芽油、トリグリセリン等が挙げられる。

固体油脂としては、例えば、カカオ脂、ヤシ油、馬脂、硬化ヤシ油、パーム油、牛脂、羊脂、硬化牛脂、パーム核油、豚脂、牛骨脂、モクロウ核油、硬化油、牛脚脂、モクロウ、硬化ヒマシ油等が挙げられる。

【0039】

ロウ類としては、例えば、ミツロウ、カンデリラロウ、綿ロウ、カルナウバロウ、ベイベリーロウ、イボタロウ、鯨ロウ、モンタンロウ、ヌカロウ、ラノリン、カポックロウ、酢酸ラノリン、液状ラノリン、サトウキビロウ、ラノリン脂肪酸イソプロピル、ラウリン酸ヘキシル、還元ラノリン、ジョジョバロウ、硬質ラノリン、セラックロウ、POEラノリンアルコールエーテル、POEラノリンアルコールアセテート、POEコレステロールエーテル、ラノリン脂肪酸ポリエチレングリコール、POE水素添加ラノリンアルコールエーテル等が挙げられる。

炭化水素油としては、例えば、流動パラフィン、オゾケライト、スクワラン、プリスタン、パラフィン、セレシン、スクワレン、ワセリン、マイクロクリスタリンワックス等が挙げられる。

高級脂肪酸としては、例えば、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸、オレイン酸、ウンデシレン酸、トール酸、イソステアリン酸、リノール酸、リノレイン酸、エイコサペンタエン酸(EPA)、ドコサヘキサエン酸(DHA)等が挙げられる。

【0040】

高級アルコールとしては、例えば、直鎖アルコール(例えば、ラウリルアルコール、セチルアルコール、ステアリルアルコール、ベヘニルアルコール、ミリスチルアルコール、オレイルアルコール、セトステアリルアルコール等);分枝鎖アルコール(例えば、モノステアリルグリセリンエーテル(バチルアルコール)、2-デシルテトラデシノール、ラノリンアルコール、コレステロール、フィトステロール、ヘキシルドデカノール、イソステアリルアルコール、オクチルドデカノール等)等が挙げられる。

合成エステル油としては、ミリスチン酸イソプロピル、オクタン酸セチル、ミリスチン酸オクチルドデシル、パルミチン酸イソプロピル、ステアリン酸ブチル、ラウリン酸ヘキシル、ミリスチン酸ミリスチル、オレイン酸デシル、ジメチルオクタン酸ヘキシルデシル、乳酸セチル、乳酸ミリスチル、酢酸ラノリン、ステアリン酸イソセチル、イソステアリン酸イソセチル、12-ヒドロキシステアリン酸コレステリル、ジ-2-エチルヘキサン酸エチレングリコール、ジペンタエリスリトール脂肪酸エステル、モノイソステアリン酸N-アルキルグリコール、ジカプリン酸ネオペンチルグリコール、リンゴ酸ジイソステアリル、ジ-2-ヘプチルウンデカン酸グリセリン、トリ-2-エチルヘキサン酸トリメチロールプロパン、トリイソステアリン酸トリメチロールプロパン、テトラ-2-エチルヘキサン酸ペンタエリスリトール、トリ-2-エチルヘキサン酸グリセリン、トリオクタン酸グリセリン、トリイソパルミチン酸グリセリン、トリイソステアリン酸トリメチロールプロパン、セチル2-エチルヘキサノエート、2-エチルヘキシルパルミテート、トリミリスチン酸グリセリン、トリ-2-ヘプチルウンデカン酸グリセライド、ヒマシ油脂肪酸メチルエステル、オレイン酸オレイル、アセトグリセライド、パルミチン酸2-ヘプチルウンデシル、アジピン酸ジイソブチル、N-ラウロイル-L-グルタミン酸-2-オクチルドデシルエステル、アジピン酸ジ-2-ヘプチルウンデシル、エチルラウレート、セバシン酸ジ−2-エチルヘキシル、ミリスチン酸2-ヘキシルデシル、パルミチン酸2-ヘキシルデシル、アジピン酸2-ヘキシルデシル、セバシン酸ジイソプロピル、コハク酸2-エチルヘキシル、クエン酸トリエチル等が挙げられる。

【0041】

シリコーン油としては、例えば、鎖状ポリシロキサン(例えば、ジメチルポリシロキサン、メチルフェニルポリシロキサン、ジフェニルポリシロキサン等);環状ポリシロキサン(例えば、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ドデカメチルシクロヘキサシロキサン等)、3次元網目構造を形成しているシリコーン樹脂、シリコーンゴム、各種変性ポリシロキサン(アミノ変性ポリシロキサン、ポリエーテル変性ポリシロキサン、アルキル変性ポリシロキサン、フッ素変性ポリシロキサン等)等が挙げられる。

【0042】

アニオン界面活性剤としては、例えば、脂肪酸セッケン(例えば、ラウリン酸ナトリウム、パルミチン酸ナトリウム等);高級アルキル硫酸エステル塩(例えば、ラウリル硫酸ナトリウム、ラウリル硫酸カリウム等);アルキルエーテル硫酸エステル塩(例えば、POE-ラウリル硫酸トリエタノールアミン、POE-ラウリル硫酸ナトリウム等);N-アシルサルコシン酸(例えば、ラウロイルサルコシンナトリウム等);高級脂肪酸アミドスルホン酸塩(例えば、N-ミリストイル-N-メチルタウリンナトリウム、ヤシ油脂肪酸メチルタウリッドナトリウム、ラウリルメチルタウリッドナトリウム等);リン酸エステル塩(POE-オレイルエーテルリン酸ナトリウム、POE-ステアリルエーテルリン酸等);スルホコハク酸塩(例えば、ジ-2-エチルヘキシルスルホコハク酸ナトリウム、モノラウロイルモノエタノールアミドポリオキシエチレンスルホコハク酸ナトリウム、ラウリルポリプロピレングリコールスルホコハク酸ナトリウム等);アルキルベンゼンスルホン酸塩(例えば、リニアドデシルベンゼンスルホン酸ナトリウム、リニアドデシルベンゼンスルホン酸トリエタノールアミン、リニアドデシルベンゼンスルホン酸等);高級脂肪酸エステル硫酸エステル塩(例えば、硬化ヤシ油脂肪酸グリセリン硫酸ナトリウム等);N-アシルグルタミン酸塩(例えば、N-ラウロイルグルタミン酸モノナトリウム、N-ステアロイルグルタミン酸ジナトリウム、N-ミリストイル-L-グルタミン酸モノナトリウム等);硫酸化油(例えば、ロート油等);POE-アルキルエーテルカルボン酸;POE-アルキルアリルエーテルカルボン酸塩;α-オレフィンスルホン酸塩;高級脂肪酸エステルスルホン酸塩;二級アルコール硫酸エステル塩;高級脂肪酸アルキロールアミド硫酸エステル塩;ラウロイルモノエタノールアミドコハク酸ナトリウム;N-パルミトイルアスパラギン酸ジトリエタノールアミン;カゼインナトリウム等が挙げられる。

【0043】

カチオン界面活性剤としては、例えば、アルキルトリメチルアンモニウム塩(例えば、塩化ステアリルトリメチルアンモニウム、塩化ラウリルトリメチルアンモニウム等);アルキルピリジニウム塩(例えば、塩化セチルピリジニウム等);塩化ジステアリルジメチルアンモニウムジアルキルジメチルアンモニウム塩;塩化ポリ(N,N'-ジメチル-3,5-メチレンピペリジニウム);アルキル四級アンモニウム塩;アルキルジメチルベンジルアンモニウム塩;アルキルイソキノリニウム塩;ジアルキルモリホニウム塩;POE-アルキルアミン;アルキルアミン塩;ポリアミン脂肪酸誘導体;アミルアルコール脂肪酸誘導体;塩化ベンザルコニウム;塩化ベンゼトニウム等が挙げられる。

【0044】

両性界面活性剤としては、例えば、イミダゾリン系両性界面活性剤(例えば、2-ウンデシル-N,N,N-(ヒドロキシエチルカルボキシメチル)-2-イミダゾリンナトリウム、2-ココイル-2-イミダゾリニウムヒドロキサイド-1-カルボキシエチロキシ2ナトリウム塩等);ベタイン系界面活性剤(例えば、2-ヘプタデシル-N-カルボキシメチル-N-ヒドロキシエチルイミダゾリニウムベタイン、ラウリルジメチルアミノ酢酸ベタイン、アルキルベタイン、アミドベタイン、スルホベタイン等)等が挙げられる。

【0045】

親油性非イオン界面活性剤としては、例えば、ソルビタン脂肪酸エステル類(例えば、ソルビタンモノオレエート、ソルビタンモノイソステアレート、ソルビタンモノラウレート、ソルビタンモノパルミテート、ソルビタンモノステアレート、ソルビタンセスキオレエート、ソルビタントリオレエート、ペンタ-2-エチルヘキシル酸ジグリセロールソルビタン、テトラ-2-エチルヘキシル酸ジグリセロールソルビタン等);グリセリンポリグリセリン脂肪酸類(例えば、モノ綿実油脂肪酸グリセリン、モノエルカ酸グリセリン、セスキオレイン酸グリセリン、モノステアリン酸グリセリン、α,α'-オレイン酸ピログルタミン酸グリセリン、モノステアリン酸グリセリンリンゴ酸等);プロピレングリコール脂肪酸エステル類(例えば、モノステアリン酸プロピレングリコール等);硬化ヒマシ油誘導体;グリセリンアルキルエーテル等が挙げられる。

【0046】

親水性非イオン界面活性剤としては、例えば、POE-ソルビタン脂肪酸エステル類(例えば、POE-ソルビタンモノオレエート、POE-ソルビタンモノステアレート、POE-ソルビタンモノオレエート、POE-ソルビタンテトラオレエート等);POEソルビット脂肪酸エステル類(例えば、POE-ソルビットモノラウレート、POE-ソルビットモノオレエート、POE-ソルビットペンタオレエート、POE-ソルビットモノステアレート等);POE-グリセリン脂肪酸エステル類(例えば、POE-グリセリンモノステアレート、POE-グリセリンモノイソステアレート、POE-グリセリントリイソステアレート等のPOE-モノオレエート等);POE-脂肪酸エステル類(例えば、POE-ジステアレート、POE-モノジオレエート、ジステアリン酸エチレングリコール等);POE-アルキルエーテル類(例えば、POE-ラウリルエーテル、POE-オレイルエーテル、POE-ステアリルエーテル、POE-ベヘニルエーテル、POE-2-オクチルドデシルエーテル、POE-コレスタノールエーテル等);プルロニック型類(例えば、プルロニック等);POE・POP-アルキルエーテル類(例えば、POE・POP-セチルエーテル、POE・POP-2-デシルテトラデシルエーテル、POE・POP-モノブチルエーテル、POE・POP-水添ラノリン、POE・POP-グリセリンエーテル等);テトラ POE・テトラPOP-エチレンジアミン縮合物類(例えば、テトロニック等);POE-ヒマシ油硬化ヒマシ油誘導体(例えば、POE-ヒマシ油、POE-硬化ヒマシ油、POE-硬化ヒマシ油モノイソステアレート、POE-硬化ヒマシ油トリイソステアレート、POE-硬化ヒマシ油モノピログルタミン酸モノイソステアリン酸ジエステル、POE-硬化ヒマシ油マレイン酸等);POE-ミツロウ・ラノリン誘導体(例えば、POE-ソルビットミツロウ等);アルカノールアミド(例えば、ヤシ油脂肪酸ジエタノールアミド、ラウリン酸モノエタノールアミド、脂肪酸イソプロパノールアミド等);POE-プロピレングリコール脂肪酸エステル;POE-アルキルアミン;POE-脂肪酸アミド;ショ糖脂肪酸エステル;アルキルエトキシジメチルアミンオキシド;トリオレイルリン酸等が挙げられる。

【0047】

保湿剤としては、例えば、ポリエチレングリコール、プロピレングリコール、グリセリン、1,3-ブチレングリコール、キシリトール、ソルビトール、マルチトール、コンドロイチン硫酸、ヒアルロン酸、ムコイチン硫酸、カロニン酸、アテロコラーゲン、コレステリル-12-ヒドロキシステアレート、乳酸ナトリウム、胆汁酸塩、dl-ピロリドンカルボン酸塩、アルキレンオキシド誘導体、短鎖可溶性コラーゲン、ジグリセリン(EO)PO付加物、イザヨイバラ抽出物、セイヨウノコギリソウ抽出物、メリロート抽出物等が挙げられる。

【0048】

天然の水溶性高分子としては、例えば、植物系高分子(例えば、アラビアガム、トラガカントガム、ガラクタン、グアガム、キャロブガム、カラヤガム、カラギーナン、ペクチン、カンテン、クインスシード(マルメロ)、アルゲコロイド(カッソウエキス)、デンプン(コメ、トウモロコシ、バレイショ、コムギ)、グリチルリチン酸);微生物系高分子(例えば、キサンタンガム、デキストラン、サクシノグルカン、ブルラン等);動物系高分子(例えば、コラーゲン、カゼイン、アルブミン、ゼラチン等)等が挙げられる。

【0049】

半合成の水溶性高分子としては、例えば、デンプン系高分子(例えば、カルボキシメチルデンプン、メチルヒドロキシプロピルデンプン等);セルロース系高分子(メチルセルロース、エチルセルロース、メチルヒドロキシプロピルセルロース、ヒドロキシエチルセルロース、セルロース硫酸ナトリウム、ヒドロキシプロピルセルロース、カルボキシメチルセルロース、カルボキシメチルセルロースナトリウム、結晶セルロース、セルロース末等);アルギン酸系高分子(例えば、アルギン酸ナトリウム、アルギン酸プロピレングリコールエステル等)等が挙げられる。

【0050】

合成の水溶性高分子としては、例えば、ビニル系高分子(例えば、ポリビニルアルコール、ポリビニルメチルエーテル、ポリビニルピロリドン、カルボキシビニルポリマー等);ポリオキシエチレン系高分子(例えば、ポリエチレングリコール20,000、40,000、60,000のポリオキシエチレンポリオキシプロピレン共重合体等);アクリル系高分子(例えば、ポリアクリル酸ナトリウム、ポリエチルアクリレート、ポリアクリルアミド等);ポリエチレンイミン;カチオンポリマー等が挙げられる。

【0051】

増粘剤としては、例えば、アラビアガム、カラギーナン、カラヤガム、トラガカントガム、キャロブガム、クインスシード(マルメロ)、カゼイン、デキストリン、ゼラチン、ペクチン酸ナトリウム、アラギン酸ナトリウム、メチルセルロース、エチルセルロース、CMC、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、PVA、PVM、PVP、ポリアクリル酸ナトリウム、カルボキシビニルポリマー、ローカストビーンガム、グアガム、タマリントガム、ジアルキルジメチルアンモニウム硫酸セルロース、キサンタンガム、ケイ酸アルミニウムマグネシウム、ベントナイト、ヘクトライト、ケイ酸A1Mg(ビーガム) 、ラポナイト、無水ケイ酸等が挙げられる。

【0052】

紫外線吸収剤としては、例えば、安息香酸系紫外線吸収剤(例えば、パラアミノ安息香酸(以下、PABAと略す)、PABAモノグリセリンエステル、N,N-ジプロポキシPABAエチルエステル、N,N-ジエトキシPABAエチルエステル、N,N-ジメチルPABAエチルエステル、N,N-ジメチルPABAブチルエステル、N,N-ジメチルPABAエチルエステル等);アントラニル酸系紫外線吸収剤(例えば、ホモメンチル-N-アセチルアントラニレート等);サリチル酸系紫外線吸収剤(例えば、アミルサリシレート、メンチルサリシレート、ホモメンチルサリシレート、オクチルサリシレート、フェニルサリシレート、ベンジルサリシレート、p-イソプロパノールフェニルサリシレート等);桂皮酸系紫外線吸収剤(例えば、オクチルメトキシシンナメート、エチル-4-イソプロピルシンナメート、メチル-2,5-ジイソプロピルシンナメート、エチル-2,4-ジイソプロピルシンナメート、メチル-2,4-ジイソプロピルシンナメート、プロピル-p-メトキシシンナメート、イソプロピル-p-メトキシシンナメート、イソアミル-p-メトキシシンナメート、オクチル-p-メトキシシンナメート(2-エチルヘキシル-p-メトキシシンナメート)、2-エトキシエチル-p-メトキシシンナメート、シクロヘキシル-p-メトキシシンナメート、エチル-α-シアノ-β-フェニルシンナメート、2-エチルヘキシル-α-シアノ-β-フェニルシンナメート、グリセリルモノ-2-エチルヘキサノイル-ジパラメトキシシンナメート等);ベンゾフェノン系紫外線吸収剤(例えば、2,4-ジヒドロキシベンゾフェノン、2,2'- ジヒドロキシ-4- メトキシベンゾフェノン、2,2'-ジヒドロキシ-4,4'-ジメトキシベンゾフェノン、2,2',4,4'-テトラヒドロキシベンゾフェノン、2-ヒドロキシ-4- メトキシベンゾフェノン、2-ヒドロキシ-4- メトキシ-4'-メチルベンゾフェノン、2-ヒドロキシ-4-メトキシベンゾフェノン-5-スルホン酸塩、4-フェニルベンゾフェノン、2-エチルヘキシル-4'-フェニル-ベンゾフェノン-2-カルボキシレート、2-ヒドロキシ-4-n-オクトキシベンゾフェノン、4-ヒドロキシ-3-カルボキシベンゾフェノン等);3-(4'-メチルベンジリデン)-d,l-カンファー、3-ベンジリデン-d,l-カンファー;2-フェニル-5-メチルベンゾキサゾール;2,2'-ヒドロキシ-5-メチルフェニルベンゾトリアゾール;2-(2'-ヒドロキシ-5'-t-オクチルフェニル) ベンゾトリアゾール;2-(2'-ヒドロキシ-5'-メチルフェニルベンゾトリアゾール;ジベンザラジン;ジアニソイルメタン;4-メトキシ-4'-t-ブチルジベンゾイルメタン;5-(3,3-ジメチル-2-ノルボルニリデン)-3-ペンタン-2-オン、ジモルホリノピリダジノ;2-エチルヘキシル-2-シアノ-3,3-ジフェニルアクリレート;2,4-ビス-{[4-(2-エチルヘキシルオキシ)-2-ヒドロキシ]-フェニル}-6-(4-メトキシフェニル)-(1,3,5)-トリアジン等が挙げられる。

【0053】

金属イオン封鎖剤としては、例えば、1-ヒドロキシエタン-1,1-ジフォスホン酸、1-ヒドロキシエタン-1,1-ジフォスホン酸四ナトリウム塩、エデト酸二ナトリウム、エデト酸三ナトリウム、エデト酸四ナトリウム、クエン酸ナトリウム、ポリリン酸ナトリウム、メタリン酸ナトリウム、グルコン酸、リン酸、クエン酸、アスコルビン酸、コハク酸、エデト酸、エチレンジアミンヒドロキシエチル三酢酸3ナトリウム等が挙げられる。

【0054】

低級アルコールとしては、例えば、エタノール、プロパノール、イソプロパノール、イソブチルアルコール、t-ブチルアルコール等が挙げられる。

【0055】

多価アルコールとしては、例えば、2価のアルコール(例えば、エチレングリコール、プロピレングリコール、トリメチレングリコール、1,2-ブチレングリコール、1,3-ブチレングリコール、テトラメチレングリコール、2,3-ブチレングリコール、ペンタメチレングリコール、2-ブテン-1,4-ジオール、ヘキシレングリコール、オクチレングリコール等);3価のアルコール(例えば、グリセリン、トリメチロールプロパン等);4価アルコール(例えば、1,2,6-ヘキサントリオール等のペンタエリスリトール等);5価アルコール(例えば、キシリトール等);6価アルコール(例えば、ソルビトール、マンニトール等);多価アルコール重合体(例えば、ジエチレングリコール、ジプロピレングリコール、トリエチレングリコール、ポリプロピレングリコール、テトラエチレングリコール、ジグリセリン、ポリエチレングリコール、トリグリセリン、テトラグリセリン、ポリグリセリン等);2価のアルコールアルキルエーテル類(例えば、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールモノフェニルエーテル、エチレングリコールモノヘキシルエーテル、エチレングリコールモノ2-メチルヘキシルエーテル、エチレングリコールイソアミルエーテル、エチレングリコールベンジルエーテル、エチレングリコールイソプロピルエーテル、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールジブチルエーテル等);2価アルコールアルキルエーテル類(例えば、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールブチルエーテル、ジエチレングリコールメチルエチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノブチルエーテル、プロピレングリコールイソプロピルエーテル、ジプロピレングリコールメチルエーテル、ジプロピレングリコールエチルエーテル、ジプロピレングリコールブチルエーテル等);2価アルコールエーテルエステル(例えば、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、エチレングリコールモノブチルエーテルアセテート、エチレングリコールモノフェニルエーテルアセテート、エチレングリコールジアジベート、エチレングリコールジサクシネート、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテート、プロピレングリコールモノプロピルエーテルアセテート、プロピレングリコールモノフェニルエーテルアセテート等);グリセリンモノアルキルエーテル(例えば、キシルアルコール、セラキルアルコール、バチルアルコール等);糖アルコール(例えば、ソルビトール、マルチトール、マルトトリオース、マンニトール、ショ糖、エリトリトール、グルコース、フルクトース、デンプン分解糖、マルトース、キシリトース、デンプン分解糖還元アルコール等);グリソリッド;テトラハイドロフルフリルアルコール;POE-テトラハイドロフルフリルアルコール;POP-ブチルエーテル;POP・POE-ブチルエーテル;トリポリオキシプロピレングリセリンエーテル;POP-グリセリンエーテル;POP-グリセリンエーテルリン酸;POP・POE-ペンタンエリスリトールエーテル、ポリグリセリン等が挙げられる。

【0056】

単糖としては、例えば、三炭糖(例えば、D-グリセリルアルデヒド、ジヒドロキシアセトン等);四炭糖(例えば、D-エリトロース、D-エリトルロース、D-トレオース、エリスリトール等);五炭糖(例えば、L-アラビノース、D-キシロース、L-リキソース、D-アラビノース、D-リボース、D-リブロース、D-キシルロース、L-キシルロース等);六炭糖(例えば、D-グルコース、D-タロース、D-ブシコース、D-ガラクトース、D-フルクトース、L-ガラクトース、L-マンノース、D-タガトース等);七炭糖(例えば、アルドヘプトース、ヘプロース等);八炭糖(例えば、オクツロース等);デオキシ糖(例えば、2-デオキシ-D-リボース、6-デオキシ-L-ガラクトース、6-デオキシ-L-マンノース等);アミノ糖(例えば、D-グルコサミン、D-ガラクトサミン、シアル酸、アミノウロン酸、ムラミン酸等);ウロン酸(例えば、D-グルクロン酸、D-マンヌロン酸、L-グルロン酸、D-ガラクツロン酸、L-イズロン酸等)等が挙げられる。

【0057】

オリゴ糖としては、例えば、ショ糖、グンチアノース、ウンベリフェロース、ラクトース、プランテオース、イソリクノース類、α,α-トレハロース、ラフィノース、リクノース類、ウンビリシン、スタキオースベルバスコース類等が挙げられる。

【0058】

多糖としては、例えば、セルロース、クインスシード、コンドロイチン硫酸、デンプン、ガラクタン、デルマタン硫酸、グリコーゲン、アラビアガム、ヘパラン硫酸、ヒアルロン酸、トラガントガム、ケラタン硫酸、コンドロイチン、キサンタンガム、ムコイチン硫酸、グアガム、デキストラン、ケラト硫酸、ローカストビーンガム、サクシノグルカン、カロニン酸等が挙げられる。

【0059】

アミノ酸としては、例えば、中性アミノ酸(例えば、スレオニン、システイン等);塩基性アミノ酸(例えば、ヒドロキシリジン等)等が挙げられる。また、アミノ酸誘導体として、例えば、アシルサルコシンナトリウム(ラウロイルサルコシンナトリウム)、アシルグルタミン酸塩、アシルβ-アラニンナトリウム、グルタチオン、ピロリドンカルボン酸等が挙げられる。

【0060】

有機アミンとしては、例えば、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、モルホリン、トリイソプロパノールアミン、2-アミノ-2-メチル−1,3-プロパンジオール、2-アミノ-2-メチル-1-プロパノール等が挙げられる。

高分子エマルジョンとしては、例えば、アクリル樹脂エマルジョン、ポリアクリル酸エチルエマルジョン、アクリルレジン液、ポリアクリルアルキルエステルエマルジョン、ポリ酢酸ビニル樹脂エマルジョン、天然ゴムラテックス等が挙げられる。

【0061】

pH調整剤としては、例えば、乳酸−乳酸ナトリウム、クエン酸−クエン酸ナトリウム、コハク酸−コハク酸ナトリウム等の緩衝剤等が挙げられる。

ビタミン類としては、例えば、ビタミンA、B1、B2、B6、C、Eおよびその誘導体、パントテン酸およびその誘導体、ビオチン等が挙げられる。

酸化防止剤としては、例えば、トコフェロール類、ジブチルヒドロキシトルエン、ブチルヒドロキシアニソール、没食子酸エステル類等が挙げられる。

【0062】

酸化防止助剤としては、例えば、リン酸、クエン酸、アスコルビン酸、マレイン酸、マロン酸、コハク酸、フマル酸、ケファリン、ヘキサメタフォスフェイト、フィチン酸、エチレンジアミン四酢酸等が挙げられる。

【0063】

その他の配合可能成分としては、例えば、防腐剤(エチルパラベン、ブチルパラベン等);消炎剤(例えば、グリチルリチン酸誘導体、グリチルレチン酸誘導体、サリチル酸誘導体、ヒノキチオール、酸化亜鉛、アラントイン等);美白剤(例えば、胎盤抽出物、ユキノシタ抽出物、アルブチン等);各種抽出物(例えば、オウバク、オウレン、シコン、シャクヤク、センブリ、バーチ、セージ、ビワ、ニンジン、アロエ、ゼニアオイ、アイリス、ブドウ、ヨクイニン、ヘチマ、ユリ、サフラン、センキュウ、ショウキュウ、オトギリソウ、オノニス、ニンニク、トウガラシ、チンピ、トウキ、海藻等)、賦活剤(例えば、ローヤルゼリー、感光素、コレステロール誘導体等);血行促進剤(例えば、ノニル酸ワレニルアミド、ニコチン酸ベンジルエステル、ニコチン酸β−ブトキシエチルエステル、カプサイシン、ジンゲロン、カンタリスチンキ、イクタモール、タンニン酸、α−ボルネオール、ニコチン酸トコフェロール、イノシトールヘキサニコチネート、シクランデレート、シンナリジン、トラゾリン、アセチルコリン、ベラパミル、セファランチン、γ−オリザノール等);抗脂漏剤(例えば、硫黄、チアントール等);抗炎症剤(例えば、トラネキサム酸、チオタウリン、ヒポタウリン等)等が挙げられる。

【0064】

さらに、エデト酸二ナトリウム、エデト酸三ナトリウム、クエン酸ナトリウム、ポリリン酸ナトリウム、メタリン酸ナトリウム、グルコン酸、リンゴ酸等の金属封鎖剤、カフェイン、タンニン、ベラパミル、トラネキサム酸及びその誘導体、甘草、カリン、イチヤクソウ等の各種生薬抽出物、酢酸トコフェロール、グリチルレジン酸、グリチルリチン酸及びその誘導体又はその塩等の薬剤、ビタミンC、アスコルビン酸リン酸マグネシウム、アスコルビン酸グルコシド、アルブチン、コウジ酸等の美白剤、アルギニン、リジン等のアミノ酸及びその誘導体、フルクトース、マンノース、エリスリトール、トレハロース、キシリトール等の糖類等も適宜配合することができる。

【0065】

以下に本発明にかかる実施例などを説明するが、本発明はこれらに限定されるものではない。

<スラリー調製工程>

粉末スラリー1

下記処方Aに示す粉末成分と油性成分とその他の成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、2mmφのジルコニアビーズを充填した媒体攪拌ミル(サンドグラインダーミル)を用いて、解砕/粉砕/分散を行った。これにより粉末スラリー1を得た。

粉末スラリー2

下記処方Aに示す粉末成分と油性成分とその他の成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を4000mPa・s程度に調整した後、二軸混練機を用いて、混合/分散を行った。これにより粉末スラリー2を得た。

粉末スラリー3

下記処方Aに示す粉末成分と油性成分とその他の成分をあらかじめヘンシェルミキサーにて混合した後、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を4000mPa・s程度に調整した後、二軸混練機を用いて、混合/分散を行った。これにより粉末スラリー3を得た。

【0066】

粉末1

下記処方Aに示す粉末成分と油性成分とその他の成分をあらかじめヘンシェルミキサーにて混合した後、パルペライザーにて二回解砕して粉末1を得た。

処方A

・粉末成分

タルク 残余

硫酸バリウム 20

セリサイト 20

シリコーン処理マイカ 5

合成フッ素金雲母 5

ミリスチン酸亜鉛 2

チッ化ホウ素 1

シリコーン処理酸化チタン 11

シリコーン処理酸化鉄赤 0.5

シリコーン処理酸化鉄黄 2.5

シリコーン処理酸化鉄黒 0.1

シリコーンエラストマー球状粉末 5

球状ナイロン粉末 5

・油性成分

ワセリン 1

スクワラン 2

リンゴ酸ジイソステアリル 1

オクチルメトキシシンナメート 1

ジメチコン 1

ソルビタンセスキイソステアレート 0.5

・その他

防腐剤 適量

酸化防止剤 適量

香料 適量

【0067】

<粉末化粧料の製造>

試験例1−1

前記粉末スラリー1を、攪拌乾燥装置(スピンフラッシュドライヤー、APV Nordic Anhyro社製)を用い、微小液滴の状態で乾燥を行い、乾燥粉末を得た。

得られた乾燥粉末を樹脂製の中皿容器に充填し、公知の方法で乾式プレス成型を行い、固形状の粉末化粧料を得た。

試験例1−2

前記粉末スラリー2を、攪拌乾燥装置(スピンフラッシュドライヤー、APV Nordic Anhyro社製)を用い、微小液滴の状態で乾燥を行い、乾燥粉末を得た。

得られた乾燥粉末を樹脂製の中皿容器に充填し、公知の方法で乾式プレス成型を行い、固形状の粉末化粧料を得た。

試験例1−3

前記粉末スラリー3を、攪拌乾燥装置(スピンフラッシュドライヤー、APV Nordic Anhyro社製)を用い、微小液滴の状態で乾燥を行い、乾燥粉末を得た。

得られた乾燥粉末を樹脂製の中皿容器に充填し、公知の方法で乾式プレス成型を行い、固形状の粉末化粧料を得た。

試験例1−4

前記粉末1を樹脂製の中皿容器に充填し、公知の方法で乾式プレス成型を行い固形状の粉末化粧料を得た。

試験例1−5

前記粉末スラリー1を樹脂製の中皿容器に充填し、真空吸引により溶媒を除去し、固形状の粉末化粧料を得た。

試験例1−6

前記粉末スラリー1を減圧ニーダーにて乾燥後、パルペライザーにて2回解砕を行い、乾燥粉末を得た。

得られた乾燥粉末5を混合して樹脂製の中皿容器に充填し、公知の方法で乾式プレス成型を行い、固形状の粉末化粧料を得た。

【0068】

<化粧料の評価>

上記で得た粉末固形化粧料に対し、下記のように、肌への塗付時の使用感触(なめらかさ、肌へのフィット感、均一な仕上がり感、うるおい感)および使用性(パフへのとれ)について官能特性評価を行った。

官能特性評価

専門パネラー20名を用いて以下の官能特性評価項目に関して評価をした。

評価基準

・なめらかさ

◎:20名中、17名以上がなめらかであると回答

○:20名中、12〜16名以上がなめらかであると回答

△:20名中、9〜11名以上がなめらかであると回答

×:20名中、5〜8名以上がなめらかであると回答

××:20名中、4名以下がなめらかであると回答

・肌へのフィット感

◎:20名中、17名以上が肌へのフィット感があると回答

○:20名中、12〜16名以上が肌へのフィット感があると回答

△:20名中、9〜11名以上が肌へのフィット感があると回答

×:20名中、5〜8名以上が肌へのフィット感があると回答

××:20名中、4名以下が肌へのフィット感があると回答

・均一な仕上がり感

◎:20名中、17名以上が均一な仕上がり感があると回答

○:20名中、12〜16名以上が均一な仕上がり感があると回答

△:20名中、9〜11名以上が均一な仕上がり感があると回答

×:20名中、5〜8名以上が均一な仕上がり感があると回答

××:20名中、4名以下が均一な仕上がり感があると回答

・うるおい感

◎:20名中、17名以上がうるおい感があると回答

○:20名中、12〜16名以上がうるおい感があると回答

△:20名中、9〜11名以上がうるおい感があると回答

×:20名中、5〜8名以上がうるおい感があると回答

××:20名中、4名以下がうるおい感があると回答

・パフへのとれ

◎:20名中、17名以上がパフへのとれがよいと回答

○:20名中、12〜16名以上がパフへのとれがよいと回答

△:20名中、9〜11名以上がパフへのとれがよいと回答

×:20名中、5〜8名以上がパフへのとれがよいと回答

××:20名中、4名以下がパフへのとれがよいと回答

【0069】

上記の試験の結果を下記表1に示す。

【表1】

表1から分かるように、本発明にかかる製造方法で製造した試験例1−1〜1−3の粉末化粧料はなめらかさ、肌へのフィット感、均一な仕上がり感、うるおい感といった使用感触に優れ、また、パフへのとれ(使用性)も良好であった。特に、媒体攪拌ミルを用いて調製した粉末スラリー1を用いた製造例1−1は使用感触、使用性共に非常に優れていた。これは、媒体ミルでスラリーを調製することにより粉体成分の表面に油分が均一に被覆され、この状態が乾燥粉末とした後も保たれているためであると考えられる。

一方、従来の乾式製法(乾式混合かつ乾式成型)により製造した試験例1−4は、使用感触(なめらかさ、肌へのフィット感、均一な仕上がり感、うるおい感)が欠如していることが確認された。

【0070】

また、試験例1−1と同様の粉末スラリー1を用い湿式成型により製造した試験例1−5は化粧料が堅く固まりすぎてしまいパフへのとれ(使用性)が悪かった。これ起因して、その他の使用感触(なめらかさ、肌へのフィット感、均一な仕上がり感、うるおい感)の評価も低くなる傾向にあった。

また、試験例1−1と同様の粉末スラリー1を用い、乾燥を減圧ニーダーで行った乾燥粉末5を用いた粉末固形化粧料に関しては、乾燥時に粉末が強凝集を起こしており、パルペライザーによる解砕後も、ブツが残存し、官能試験でも凝集粉末に起因すると考えられるざらつき感、均一な仕上がり感の欠如が見られた。また、試験例1−1と異なり、粉末成分表面に均一に被覆されていた油分の状態が乾燥後のパルペライザーによる解砕工程によって不均一な状態になってしまうことも、使用感触の悪化の一因と考えられる。

【0071】

次に上記の粉末スラリー1に対し、減圧ニーダー、スプレードライヤー、ドラムドライヤー、スピンフラッシュドライヤー(APV Nordic Anhyro社製)、ドライマイスター(ホソカワミクロン社製)を用いて乾燥を行い、表2に示す評価項目について評価を行った。

【表2】

解砕の必要性

同一処方のスラリーを棚式乾燥機にて乾燥した後、パルペライザーにて解砕したものとの圧縮比容積値の比較を行い、その割合が0.98以上で解砕不要と判断した。0.98未満であれば解砕を要すると判断し、それに加えて乾式成型機にてプレス成型後、パクト内にブツが混入しているかどうかを目視により判断し双方の評価から、解砕の必要性を評価した。

【0072】

表2から分かるように、乾燥機として一般に用いられている減圧ニーダー、スプレードライヤー、ドラムドライヤーは、乾燥時の凝集のため、乾燥後に再度解砕を行う必要があることが分かった。一方、本発明にて使用するスピンフラッシュドライヤーやドライマイスターは乾燥時の凝集が起こりにくく、解砕が不要であること分かった。図4にスピンフラッシュドライヤー、図5にドラムドライヤーにて乾燥した乾燥粉末のSEM写真を示す。図5より、ドラムドライヤーでは乾燥時の凝集塊が存在しており,これを解砕するために乾燥後の解砕工程が必須となることが分かる。一方、図4より、スピンフラッシュドライヤーで乾燥した場合にはドラムドライヤーのときのような凝集塊は存在しておらず、乾燥後の解砕工程が不要であり、凝集を起こさずに乾燥が行われていることが確認できる。ドライマイスターに関しても同様であった。

さらに、設置容積当たりの乾燥効率を考慮すると、本発明にて使用するスピンフラッシュドライヤーやドライマイスターは他の乾燥機より高効率であり、生産性にも優れている。

以上の結果より、本発明の製造方法は生産性・作業環境性でも優れたものであることが分かる。

【0073】

<粉末成分の凝集度>

次に製造工程の違いによる粉末成分の凝集の度合いを詳しく調べるため、以下の工程で製造した粉末に対し、レーザー回折・散乱式の粒度分析装置(マイクロトラックHRA:日機装株式会社製)を用い、その粒度測定を行った。なお、測定対象が混合粉末であるため、粉末部の平均屈折率(1.72)を用いて粒度分布の算出を行った。

試験粉末A

上記試験例1−1の粉末スラリー1(媒体攪拌ミルで分散)をスピンフラッシュドライヤーで乾燥し、試験粉末Aを得た。

試験粉末B

上記の試験例1−1の粉末スラリー1(媒体攪拌ミルで分散)をドラムドライヤーで乾燥し、試験粉末Aを得た。

試験粉末C

上記の処方Aに示した粉末成分と油性成分とその他の成分をあらかじめヘンシェルミキサーにて混合した後、パルペライザーにて粉砕し、試験粉末Cを得た。

【0074】

図6、図7、図8、図9にそれぞれ、粉末スラリー1(分散直後)、試験粉末A(乾燥後)、試験粉末B(乾燥後)、試験粉末Cの粒度分布を示す。なお、グラフの横軸は粒径(μm、対数スケール)、縦軸は頻度(%)を示している。

粉末スラリー1の粒度分布(図6)のグラフに比べ、試験粉末Cの粒度分布のグラフ(図9)は粒径が大きな方へ分布が広がっていることが分かる。よって、従来の乾式混合では粉末成分の凝集を十分に解砕することができていないことが分かった。

また、ドラムドライヤーにて乾燥した試験粉末Bの粒度分布のグラフ(図8)は、スラリー状態での粒度分布のグラフ(図6)と比べて、分布の山が粒径が大きな方へずれており、乾燥時に再凝集が起こっていることが分かった。

一方、スピンフラッシュドライヤーで乾燥した試験粉末Aの粒度分布(図7)は、スラリー状態での粒度分布のグラフ(図6)と比較すると分かるように、粉末成分が高分散状態を保っていることが分かった。このように、本発明にかかる方法によって製造した乾燥粉末は、粉末成分の解砕、分散が十分に行われていることが確認された。

【0075】

<パール顔料配合粉末固形化粧料>

次にパール顔料を配合したときの粉末化粧料に対する使用感触、使用性、およびパール感について試験を行った。以下の工程にてファンデーションを作成し、なめらかさ、肌へのフィット感、均一な仕上がり感、うるおい感といった使用感触、パフへのとれ具合といった使用性に加えて、パール感を官能評価にて評価した。

【0076】

試験例2−1

下記の処方Bの粉末成分と油性成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、3mmφのジルコニアビーズを充填した媒体攪拌ミル(サンドグラインダーミル)を用いて、解砕/粉砕/分散を行った。得られた粉末スラリーをドライマイスター(ホソカワミクロン社製)にて乾燥させ、さらに、得られた乾燥粉体と処方Bのパール顔料部をそれぞれヘンシェルミキサーにて混合後、混合乾燥粉体を得た。

得られた混合乾燥粉末と処方Bのその他の成分とを混ぜ、容器に充填し、公知の乾式プレス成型により粉末固形化粧料を得た。

試験例2−2

下記の処方Cの粉末成分と油性成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、3mmφのジルコニアビーズを充填した媒体攪拌ミル(サンドグラインダーミル)を用いて、解砕/粉砕/分散を行った。得られた粉末スラリーをドライマイスター(ホソカワミクロン社製)にて乾燥させ、さらに、得られた乾燥粉体と処方Bのパール顔料部をそれぞれヘンシェルミキサーにて混合後、混合乾燥粉体を得た。

得られた混合乾燥粉末と処方Cのその他の成分とを混ぜ、容器に充填し、公知の乾式プレス成型により粉末固形化粧料を得た。

試験例2−3

下記処方Bの粉末成分とパール顔料成分と油性成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、3mmφのジルコニアビーズを充填した媒体攪拌ミル(サンドグラインダーミル)を用いて、解砕/粉砕/分散を行った。得られた粉末スラリーをドライマイスター(ホソカワミクロン社製)にて乾燥させ、乾燥粉体を得た。

得られた乾燥粉末と処方Bのその他の成分とを混ぜ、容器に充填し、公知の乾式プレス成型により粉末固形化粧料を得た。

【0077】

試験例2−4

下記処方Cの粉末成分とパール顔料成分と油性成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、3mmφのジルコニアビーズを充填した媒体攪拌ミル(サンドグラインダーミル)を用いて、解砕/粉砕/分散を行った。得られた粉末スラリーをドライマイスター(ホソカワミクロン社製)にて乾燥させ、乾燥粉体を得た。

得られた乾燥粉末と処方Cのその他の成分とを混ぜ、容器に充填し、公知の乾式プレス成型により粉末固形化粧料を得た。

試験例2−5

下記処方Bの粉末成分とパール顔料成分と油性成分をあらかじめヘンシェルミキサーにて混合した後、パルペライザーにて二回解砕して粉末を得た。

得られた乾燥粉末と処方Bのその他の成分とを混ぜ、容器に充填し、公知の乾式プレス成型により粉末固形化粧料を得た。

試験例2−6

下記処方Cの粉末成分とパール顔料成分と油性成分をあらかじめヘンシェルミキサーにて混合した後、パルペライザーにて二回解砕して粉末を得た。

得られた乾燥粉末と処方Cのその他の成分とを混ぜ、容器に充填し、公知の乾式プレス成型により粉末固形化粧料を得た。

【0078】

処方

処方B 処方C

(粉末成分)

シリコーン処理タルク 残余 残余

シリコーン処理マイカ 20 20

セリサイト 10 10

合成フッ素金雲母 10 10

板状無水ケイ酸 3 3

L-ラウロイルリシン 2 2

チッ化ホウ素 3 3

酸化チタン 11 11

酸化鉄赤 0.5 0.5

酸化鉄黄 2 2

酸化鉄黒 0.2 0.2

ステアリン酸アルミ処理超微粒子酸化チタン 5 5

酸化亜鉛 3 3

メチルパラベン(防腐剤) 0.5 0.5

(パール顔料部)

赤干渉雲母チタン 7 −

球状硫酸バリウム被覆赤干渉雲母チタン − 7

(油性成分)

流動パラフィン 1 1

メチルフェニルポリシロキサン 2 2

リンゴ酸ジイソステアリル 1 1

オクチルメトキシシンナメート 3 3

ジメチコン 1 1

ポリエーテル変性シリコーン 0.5 0.5

(その他)

防腐剤 適量 適量

酸化防止剤 適量 適量

香料 適量 適量

【0079】

試験は下記の評価項目について行なった。

官能特性評価

専門パネラー20名を用いて以下の官能特性評価項目に関して評価をした。

評価基準

・なめらかさ

◎:20名中、17名以上がなめらかであると回答

○:20名中、12〜16名以上がなめらかであると回答

△:20名中、9〜11名以上がなめらかであると回答

×:20名中、5〜8名以上がなめらかであると回答

××:20名中、4名以下がなめらかであると回答

・肌へのフィット感

◎:20名中、17名以上が肌へのフィット感があると回答

○:20名中、12〜16名以上が肌へのフィット感があると回答

△:20名中、9〜11名以上が肌へのフィット感があると回答

×:20名中、5〜8名以上が肌へのフィット感があると回答

××:20名中、4名以下が肌へのフィット感があると回答

・均一な仕上がり感

◎:20名中、17名以上が均一な仕上がり感があると回答

○:20名中、12〜16名以上が均一な仕上がり感があると回答

△:20名中、9〜11名以上が均一な仕上がり感があると回答

×:20名中、5〜8名以上が均一な仕上がり感があると回答

××:20名中、4名以下が均一な仕上がり感があると回答

・うるおい感

◎:20名中、17名以上がうるおい感があると回答

○:20名中、12〜16名以上がうるおい感があると回答

△:20名中、9〜11名以上がうるおい感があると回答

×:20名中、5〜8名以上がうるおい感があると回答

××:20名中、4名以下がうるおい感があると回答

・パフへのとれ

◎:20名中、17名以上がパフへのとれがよいと回答

○:20名中、12〜16名以上がパフへのとれがよいと回答

△:20名中、9〜11名以上がパフへのとれがよいと回答

×:20名中、5〜8名以上がパフへのとれがよいと回答

××:20名中、4名以下がパフへのとれがよいと回答

・パール感

◎:20名中、17名以上がパール感があると回答

○:20名中、12〜16名以上がパール感があると回答

△:20名中、9〜11名以上がパール感があると回答

×:20名中、5〜8名以上がパール感があると回答

××:20名中、4名以下がパール感があると回答

【0080】

上記の試験の結果を表3に示す

【表3】

表3から分かるように、本発明にかかる製造方法によって製造した試験例2−1,2−2の粉末固形化粧料は、使用感触(なめらかさ、肌へのフィット感、均一な仕上がり感、うるおい感)および使用性(パフへのとれの良さ)に優れ、しかもパール感にも優れていることが確認された。これはパール顔料部が含まれた状態で解砕工程を経ていないためパール顔料の粉砕や表面被覆物の欠落などが発生していないためであると考えられる。

【0081】

一方、パール顔料部が含まれた状態で媒体攪拌ミルによる処理を行ったり、パルペライザーによる乾式解砕工程を取った、試験例2−3、2−4、2−5、2−6はいずれも、パール顔料の粉砕、表面被覆物の欠落に由来し、パール感が欠如していた、特に、試験例2−4に関しては、パール顔料表面に被覆された球状硫酸バリウム粒子が媒体攪拌ミル処理により欠落してしまい、その欠落粒子により、なめらかさの評価が大幅に低下していることが分かった。このことからも、本発明にかかる製造方法が優れていることが分かった。

【実施例1】

【0082】

以下に本発明にかかる実施例を幾つか挙げるが、本発明はこれに限定されるものではない。なお、下記の処方中の量は質量%で示している。

パウダリーファンデーションI

下記処方に示す粉末成分と油性成分を混合し、エチルアルコール中にディスパーミキサーにて混合し、スラリー粘度を2000mPa・s程度に調整した後、2mmφのジルコニアビーズを充填したサンドグラインダーミルを用いて、解砕/粉砕/分散を行った。これにより得られた粉末スラリーを、スピンフラッシュドライヤーにて乾燥を行い、得られた乾燥粉末を樹脂製中皿容器に充填し、従来の乾式プレス法にて、プレス成型し、パウダリーファンデーションを得た。得られたパウダリーファンデーションは使用感触、使用性共に非常に優れたものであった。

【0083】

・処方

(粉末成分)

タルク 残余

L-ラウロイルリシン処理合成フッ素金雲母 5

合成フッ素金雲母 10

セリサイト 30

硫酸バリウム 20

チッ化ホウ素 4

L-ラウロイルリシン 3

シリコーン処理酸化チタン 15

シリコーン処理酸化鉄赤 1

シリコーン処理酸化鉄黄 3

シリコーン処理酸化鉄黒 0.3

(油性成分)

リンゴ酸ジイソステアリル 2

ワセリン 1

トリオクタノイン 2

ジメチコン 3

ソルビタンセスキイソステアレート 0.8

(その他)

防腐剤 適量

酸化防止剤 適量

香料 適量

【0084】

パウダリーファンデーションII