粉末原料の供給装置及び供給方法

【課題】金型凹部に比較的薄く粉末原料を供給するときであっても、粉末原料を均一に均すことができる粉末原料の供給装置及び供給方法を提供する。

【解決手段】粉末原料12を圧縮成形して薄板状の成形品を成形する成形装置に粉末原料12を供給する原料供給装置2であって、一成形工程毎に要する粉末原料12を貯留するとともに、それを金型凹部20に撒布しつつ均す供給筒18と、該供給筒18を粉末原料供給の待機時に冷却するとともに該供給筒18からの粉末原料12の漏洩を防止する冷却手段23,24とを有する。

【解決手段】粉末原料12を圧縮成形して薄板状の成形品を成形する成形装置に粉末原料12を供給する原料供給装置2であって、一成形工程毎に要する粉末原料12を貯留するとともに、それを金型凹部20に撒布しつつ均す供給筒18と、該供給筒18を粉末原料供給の待機時に冷却するとともに該供給筒18からの粉末原料12の漏洩を防止する冷却手段23,24とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄板状の成形品を成形する成形装置への粉末原料の供給装置及び供給方法に関する。

【背景技術】

【0002】

薄板状の成形品である燃料電池用セパレータは、ガス流路用の溝が表面に形成された導電性の薄板である。燃料電池は、このセパレータ等を数百枚積み重ねて構成され、10年以上の耐用年数が要求される。このため、セパレータに必要な特性として、高い導電性、80〜150℃の耐熱性、耐薬品性、気密性、面精度、板厚寸法の精度と薄肉化(0.01mmの誤差は700枚積み重ねると7mmとなる。)、耐久性、強度及び金型凹部に刻設された溝を正確に転写する転写性などが挙げられる。このような薄板状成形品は、板厚が数mm以下であり原料の流動性が低い等のため射出成形法で成形することは困難であり、圧縮成形法で成形されることが多い。

【0003】

圧縮成形法では、成形する前に金型凹部へ粉末原料を供給する必要があり、セパレータの薄肉化の要求により金型凹部の面には数mm以下の厚さに均一に粉末原料を敷き詰めなければならない。このため、特許文献1に示されるように、金型を開いた状態で混合物(粉末原料)を金型内に供給し、その後、スキージで混合物を平坦化する。しかしながら、このような従来方法では、粉末原料におけるカーボンのバインダとしての熱硬化性樹脂又は熱可塑性樹脂が、スキージで平坦化する前に金型凹部の表面で溶融する。その結果、粉末原料の敷き詰め厚さが3mm以下と薄い場合には、溶融して一部板状となった粉末原料がスキージで擦り切る際に捲れ上がるようになり、粉末原料を平坦化し均一にすることは出来なかった。特に、バインダが熱硬化性樹脂のときは、金型の温度が200℃前後まで昇温するので、この問題は顕著となる。

【特許文献1】特開2003−168444号公報(第3頁、第2図)

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は上記の課題を解決するためになされたものであり、金型凹部に比較的薄く粉末原料を供給するときであっても、粉末原料を均一に均すことができる粉末原料の供給装置及び供給方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

すなわち、請求項1の発明は、粉末原料を圧縮成形して薄板状の成形品を成形する成形装置に粉末原料を供給する原料供給装置であって、一成形工程毎に要する粉末原料を貯留するとともに、それを金型凹部に撒布しつつ均す供給筒を有することを特徴とする粉末原料の供給装置に係る。

【0006】

請求項2の発明は、請求項1において、前記供給筒において、粉末原料を金型凹部に撒布しつつ均す供給口の開口部は、前記供給筒の移動方向を短辺とする矩形であって、該短辺の寸法は5〜10mmであり、前記供給口の下端部である均し部の肉厚は2.5〜5mmである粉末原料の供給装置に係る。

【0007】

請求項3の発明は、請求項1又は2において、前記供給筒の前記供給口を冷却する冷却手段を設けた粉末原料の供給装置に係る。

【0008】

請求項4の発明は、粉末原料を圧縮成形して薄板状の成形品を成形する成形装置に粉末原料を供給する方法であって、一成形工程毎に要する粉末原料を貯留する供給筒は、下金型の型合わせ面を摺動して金型凹部に粉末原料を撒布しつつ均すことを特徴とする粉末原料の供給方法に係る。

【0009】

請求項5の発明は、請求項4において、前記供給筒の移動方向は成形工程毎に交互に異なる粉末原料の供給方法に係る。

【発明の効果】

【0010】

請求項1の発明は、粉末原料を圧縮成形して薄板状の成形品を成形する成形装置に粉末原料を供給する原料供給装置であって、一成形工程毎に要する粉末原料を貯留するとともに、それを金型凹部に撒布しつつ均す供給筒を有することから、粉末原料を金型凹部に均一かつ高い精度で供給することができる。

【0011】

請求項2の発明は、請求項1において、前記供給筒において、粉末原料を金型凹部に撒布しつつ均す供給口の開口部は、前記供給筒の移動方向を短辺とする矩形であって、該短辺の寸法は5〜10mmであり、前記供給口の下端部である均し部の肉厚は2.5〜5mmであるから、粉末原料を熱をうける前により均一に金型凹部に供給することができる。

【0012】

請求項3の発明は、請求項1又は2において、前記供給筒の前記供給口を冷却する冷却手段を設けたから、粉末原料をより効果的に金型凹部に供給することができる。

【0013】

請求項4の発明は、粉末原料を圧縮成形して薄板状の成形品を成形する成形装置に粉末原料を供給する方法であって、一成形工程毎に要する粉末原料を貯留する供給筒は、下金型の型合わせ面を摺動して金型凹部に粉末原料を撒布しつつ均すことから、粉末原料を金型凹部に均一かつ高い精度で供給することができる。

【0014】

請求項5の発明は、請求項4において、前記供給筒の移動方向は成形工程毎に交互に異なるから、粉末原料を金型凹部へ供給する効率を高めることができる。

【発明を実施するための最良の形態】

【0015】

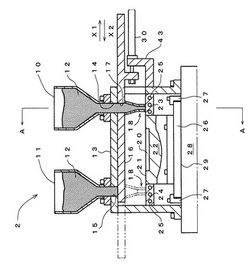

本発明の実施の形態を図面に基づいて詳細に説明する。図1は粉末原料の供給待機状態における本発明の原料供給装置の縦断面図、図2は成形装置の正面図とともに示す図1の原料供給装置のA−A断面図、図3は金型凹部とともに示す供給筒の斜視図、図4は図3のB−B断面図、図5は供給筒が金型凹部へ粉末原料を供給する状況を示す断面図である。

【0016】

図2に示すように、成形装置1は、縦型プレス機であり、機台としても働く固定盤28と、固定盤28の上面に立設されたタイバ35と、タイバ35の上端部に固着された上盤36と、タイバ35を摺動して上下動し上型32を下面に取付けた可動盤34と、固定盤28の上面を摺動し下型22を上面に取付けた移動盤26とからなる。移動盤26は、図1及び図2に示すように、下型22が上型32と係合して型合わせされる位置(図2において鎖線で示す。)と、下型22が成形装置1から搬出され原料供給装置2に搬入されて位置決めされる位置との間で、固定盤28からその上面が同一面となるように延長された延長部29の上面を、案内板27,27によって往復移動する。

【0017】

原料供給装置2は、延長部29の上面に設けた箱状の架台13に、機器を取付けて組み立てられている。架台13の上面には二の貫通孔14,15が設けられている。粉末原料12を貯留するホッパ10及びホッパ11は、それらの下部開放孔を前記貫通孔14及び貫通孔15に連通するように、架台13の上面にそれぞれ固着されている。シャッタ16は、架台13上部板の裏面を前記貫通孔14及び貫通孔15を結ぶ方向に摺動する長方形の板材であり、長手方向の略中心部に貫通孔14と同径の供給孔17を有する。供給孔17の下部開口部には供給筒18が連通して固着されている。シャッタ16は、架台13の側面に突設した取付腕43に取り付けた油圧シリンダ等の駆動手段30により、長手方向へ案内板31,31によって案内され、架台13両側面の開口を遊貫して往復移動可能になっている。すなわちシャッタ16は、供給孔17が貫通孔14に連通し貫通孔15が閉塞された位置と、供給孔17が貫通孔15に連通し、貫通孔14が閉塞された位置(このとき供給筒18は図1の鎖線部に位置する。)との間を、成形工程毎に往復移動する。

【0018】

シャッタ16の移動方向に相当する架台13の両側面の内側には、冷却手段23,24が突設されている。冷却手段23,24の内部には媒体通路25が設けられている。冷却手段23,24は、媒体通路25に流通させる冷却水等により冷却される。但し、冷却方法は、媒体によらずペルチェ素子等によるものや空冷でもよい。冷却手段23,24の架台13に固着されていない端面同士は対向し、それらの間隙に、移動盤26に搭載された下型22が進入する。このとき、下型22の上面である型合わせ面21は、冷却手段23,24の上面と同一面になるとともに、冷却手段23,24の対向面と下型22の側面との間隙には粉末原料12が入らないように構成されている。このようにして、供給孔17が貫通孔14又は貫通孔15に連通する待機時には、供給筒18は冷却手段23又は冷却手段24に当接するので冷却されるとともに閉塞され、粉末原料12の漏洩が防止される。

【0019】

供給筒18は、図3及び図4に示すように、粉末原料12を金型凹部20に撒布しつつ均すものであって、より詳細には、上端が前記シャッタ16の供給孔17下部開口部に固着された漏斗状の漏斗体37と、漏斗体37の下端に固着された供給口38とからなる。供給口38の金型凹部20に対向して開口する開口部40は、供給筒18の移動方向を短辺とする矩形であって、該短辺Xの寸法は5〜10mmである。また、図2及び図3に示すように、前記開口部40の長辺Yは金型凹部20の幅Wより10mm程度大きい。供給口38の下端部である均し部41,42の肉厚Tは2.5〜5mmである。このように形成することにより、粉末原料12は、その必要量が金型凹部20へ容易に落下・撒布され、その直後に均し部41又は均し部42により均されるので、この粉末原料12は均されるまでに金型凹部20から殆ど熱をうけることがない。そのため、粉末原料12は均一に均される。なお、弾性体を、シャッタ16と漏斗体37との間又は漏斗体37と供給口38との間に設けたり、漏斗体37若しくは供給口38のいずれか一方又は双方を弾性体で構成してもよい。このようにすれば、均し部41又は均し部42を冷却手段23,24及び型合わせ面21に効果的に当接させて、供給筒18を冷却する効果と粉末原料12を均す効果を向上させることができる。

【0020】

次に、本発明の粉末原料の供給方法について詳細に説明する。炭素又は黒鉛の粉末と熱硬化性又は熱可塑性の樹脂とを混合した粉末原料12は、ホッパ10及びホッパ11に投入される。図1に示すように、この粉末原料12は、シャッタ16の供給孔17がホッパ10に連通するので、供給筒18の内部に充填される。供給筒18は冷却手段23の上面に当接するので、供給口38とその中に貯留された粉末原料12は冷却されるとともに、粉末原料12の漏洩が防止される。この状態は、待機であり、下型22が前記成形装置1から搬入されるまで継続する。

【0021】

この間、成形装置1は、図2から理解できるように、可動盤34が下降し固定盤28との間に圧締力を作用させ、下型22の金型凹部20に前の成形工程で供給された粉末原料20を上型32により圧縮してセパレータである成形品33を圧縮成形する。

【0022】

成形品33は、取出装置等の手段により成形装置1の外部へ搬送される。これにより前の成形工程が終了し、当該成形工程が開始する。下型22は、金型凹部20内外に付着したバリ等の除去や清掃の他に必要に応じて離型剤の噴霧が行われた後、移動盤26により成形装置1から搬出されて原料供給装置2へ搬入される。

【0023】

下型22が冷却手段23と冷却手段24との間の所定位置に位置決めされた後、駆動手段30は、供給筒18が冷却手段23から冷却手段24に所定の速度で移動するようにシャッタ16を駆動する。これにより粉末原料12が金型凹部20に供給される。

【0024】

粉末原料12の金型凹部20への供給の詳細を図3ないし図5に基づいて説明する。供給口38の開口部40は、短辺の寸法がX、長辺の寸法がYの矩形である。供給口38は短辺方向へ移動する。短辺の寸法Xは粉末原料12が容易に通過し得る最短の寸法に設定されており、供給口38の移動速度は粉末原料12の落下を妨げない程度の適度な速度に設定されている。したがって、開口部40から落下した粉末原料12は、金型凹部20を十分に充填するように撒布される。そして、図1から理解できるように、貫通孔14と供給孔17との連通はシャッタ16の移動に伴って遮断されるので、金型凹部20に供給される粉末原料12の容積はシャッタ16の上面から下方のものになる。そのため、供給口38内の粉末原料12にはホッパ10内に貯留された粉末原料12に基づく大きな圧力が作用しないので、供給口38から金型凹部20へ撒布される粉末原料12の量は変動することがなく安定する。その結果、粉末原料12を金型凹部20に供給する精度が高くなるのである。

【0025】

なお、前記のように、シャッタ16の上面から下方の粉末原料12の容積が一成形工程に要する粉末原料12の量である。但し実際には、粉末原料12のかさばり変動等を考慮して、シャッタ16の上面から下方の粉末原料12の容積は一成形工程に要する粉末原料12の量より僅かに多くなるように設定される。また、シャッタ16の上面から下方の粉末原料12の容積は成形品33の容積に対応して設定されているので、成形品33の形状等が変更されて必要な粉末原料12の容積が変化したときは、シャッタ16の板厚、漏斗体37の高さ若しくは形状又は供給口38の高さ等を変更する。

【0026】

上記のように供給筒18が冷却手段23から冷却手段24に移動して、当該成形工程のための粉末原料12の供給が終了すると、移動盤26は下型22を原料供給装置2から搬出して成形装置1へ搬入する。そして、成形装置1は、前の成形工程と同様にして当該成形工程としての圧縮成形を実行する。

【0027】

当該成形工程が終了して下型22が移動盤26により成形装置1から搬出され原料供給装置2へ搬入されたとき、次の成形工程としての粉末原料12の金型凹部20への供給が開始される。このとき、供給筒18は、冷却手段24に当接する位置にあり前の成形工程の場合とは逆の方向に移動する。すなわち、供給筒18は連続する成形工程毎に交互に異なる方向(X1,X2)に移動する。そして、次の成形工程ではホッパ11に貯留された粉末原料12は、貫通孔15と供給孔17を介して供給筒18に充填される。これに続く工程では、ホッパ10に貯留された粉末原料12が、貫通孔14と供給孔17を介して供給筒18に充填される。このように構成することにより、粉末原料12を金型凹部20に供給する効率を高めることができたのである。なお、供給口38は移動方向に対し対称に形成されており、均し部41及び均し部42は同一形状であるから、供給口38の移動方向に関わらず粉末原料12を均す状況は同様となる。

【0028】

なお、本発明は、当業者の知識に基づいて様々な変更、修正、改良等を加えた態様において実施され得るものを含む。また、前記変更等を加えた実施態様が、本発明の趣旨を逸脱しない限りいずれも本発明の範囲内に含まれるものであることは言うまでもない。例えば、本願の実施の形態では下型を成形装置から外部の原料供給装置へ搬送して粉末原料を供給するようにしたものであるが、原料供給装置を成形装置内の下型の位置へ搬送して移動しない下型へ粉末原料を供給するようにしてもよい。

【図面の簡単な説明】

【0029】

【図1】粉末原料の供給待機状態における本発明の原料供給装置の縦断面図である。

【図2】成形装置の正面図とともに示す図1の原料供給装置のA−A断面図である。

【図3】金型凹部とともに示す供給筒の斜視図である。

【図4】図3のB−B断面図である。

【図5】供給筒が金型凹部へ粉末原料を供給する状況を示す断面図である。

【符号の説明】

【0030】

1 成形装置

2 原料供給装置

12 粉末原料

16 シャッタ

18 供給筒

20 金型凹部

21 下型の型合わせ面

23,24 冷却手段

33 成形品

38 供給口

40 開口部

41,42 均し部

X 供給筒の短辺の寸法

X1,X2 供給筒の移動方向

【技術分野】

【0001】

本発明は、薄板状の成形品を成形する成形装置への粉末原料の供給装置及び供給方法に関する。

【背景技術】

【0002】

薄板状の成形品である燃料電池用セパレータは、ガス流路用の溝が表面に形成された導電性の薄板である。燃料電池は、このセパレータ等を数百枚積み重ねて構成され、10年以上の耐用年数が要求される。このため、セパレータに必要な特性として、高い導電性、80〜150℃の耐熱性、耐薬品性、気密性、面精度、板厚寸法の精度と薄肉化(0.01mmの誤差は700枚積み重ねると7mmとなる。)、耐久性、強度及び金型凹部に刻設された溝を正確に転写する転写性などが挙げられる。このような薄板状成形品は、板厚が数mm以下であり原料の流動性が低い等のため射出成形法で成形することは困難であり、圧縮成形法で成形されることが多い。

【0003】

圧縮成形法では、成形する前に金型凹部へ粉末原料を供給する必要があり、セパレータの薄肉化の要求により金型凹部の面には数mm以下の厚さに均一に粉末原料を敷き詰めなければならない。このため、特許文献1に示されるように、金型を開いた状態で混合物(粉末原料)を金型内に供給し、その後、スキージで混合物を平坦化する。しかしながら、このような従来方法では、粉末原料におけるカーボンのバインダとしての熱硬化性樹脂又は熱可塑性樹脂が、スキージで平坦化する前に金型凹部の表面で溶融する。その結果、粉末原料の敷き詰め厚さが3mm以下と薄い場合には、溶融して一部板状となった粉末原料がスキージで擦り切る際に捲れ上がるようになり、粉末原料を平坦化し均一にすることは出来なかった。特に、バインダが熱硬化性樹脂のときは、金型の温度が200℃前後まで昇温するので、この問題は顕著となる。

【特許文献1】特開2003−168444号公報(第3頁、第2図)

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は上記の課題を解決するためになされたものであり、金型凹部に比較的薄く粉末原料を供給するときであっても、粉末原料を均一に均すことができる粉末原料の供給装置及び供給方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

すなわち、請求項1の発明は、粉末原料を圧縮成形して薄板状の成形品を成形する成形装置に粉末原料を供給する原料供給装置であって、一成形工程毎に要する粉末原料を貯留するとともに、それを金型凹部に撒布しつつ均す供給筒を有することを特徴とする粉末原料の供給装置に係る。

【0006】

請求項2の発明は、請求項1において、前記供給筒において、粉末原料を金型凹部に撒布しつつ均す供給口の開口部は、前記供給筒の移動方向を短辺とする矩形であって、該短辺の寸法は5〜10mmであり、前記供給口の下端部である均し部の肉厚は2.5〜5mmである粉末原料の供給装置に係る。

【0007】

請求項3の発明は、請求項1又は2において、前記供給筒の前記供給口を冷却する冷却手段を設けた粉末原料の供給装置に係る。

【0008】

請求項4の発明は、粉末原料を圧縮成形して薄板状の成形品を成形する成形装置に粉末原料を供給する方法であって、一成形工程毎に要する粉末原料を貯留する供給筒は、下金型の型合わせ面を摺動して金型凹部に粉末原料を撒布しつつ均すことを特徴とする粉末原料の供給方法に係る。

【0009】

請求項5の発明は、請求項4において、前記供給筒の移動方向は成形工程毎に交互に異なる粉末原料の供給方法に係る。

【発明の効果】

【0010】

請求項1の発明は、粉末原料を圧縮成形して薄板状の成形品を成形する成形装置に粉末原料を供給する原料供給装置であって、一成形工程毎に要する粉末原料を貯留するとともに、それを金型凹部に撒布しつつ均す供給筒を有することから、粉末原料を金型凹部に均一かつ高い精度で供給することができる。

【0011】

請求項2の発明は、請求項1において、前記供給筒において、粉末原料を金型凹部に撒布しつつ均す供給口の開口部は、前記供給筒の移動方向を短辺とする矩形であって、該短辺の寸法は5〜10mmであり、前記供給口の下端部である均し部の肉厚は2.5〜5mmであるから、粉末原料を熱をうける前により均一に金型凹部に供給することができる。

【0012】

請求項3の発明は、請求項1又は2において、前記供給筒の前記供給口を冷却する冷却手段を設けたから、粉末原料をより効果的に金型凹部に供給することができる。

【0013】

請求項4の発明は、粉末原料を圧縮成形して薄板状の成形品を成形する成形装置に粉末原料を供給する方法であって、一成形工程毎に要する粉末原料を貯留する供給筒は、下金型の型合わせ面を摺動して金型凹部に粉末原料を撒布しつつ均すことから、粉末原料を金型凹部に均一かつ高い精度で供給することができる。

【0014】

請求項5の発明は、請求項4において、前記供給筒の移動方向は成形工程毎に交互に異なるから、粉末原料を金型凹部へ供給する効率を高めることができる。

【発明を実施するための最良の形態】

【0015】

本発明の実施の形態を図面に基づいて詳細に説明する。図1は粉末原料の供給待機状態における本発明の原料供給装置の縦断面図、図2は成形装置の正面図とともに示す図1の原料供給装置のA−A断面図、図3は金型凹部とともに示す供給筒の斜視図、図4は図3のB−B断面図、図5は供給筒が金型凹部へ粉末原料を供給する状況を示す断面図である。

【0016】

図2に示すように、成形装置1は、縦型プレス機であり、機台としても働く固定盤28と、固定盤28の上面に立設されたタイバ35と、タイバ35の上端部に固着された上盤36と、タイバ35を摺動して上下動し上型32を下面に取付けた可動盤34と、固定盤28の上面を摺動し下型22を上面に取付けた移動盤26とからなる。移動盤26は、図1及び図2に示すように、下型22が上型32と係合して型合わせされる位置(図2において鎖線で示す。)と、下型22が成形装置1から搬出され原料供給装置2に搬入されて位置決めされる位置との間で、固定盤28からその上面が同一面となるように延長された延長部29の上面を、案内板27,27によって往復移動する。

【0017】

原料供給装置2は、延長部29の上面に設けた箱状の架台13に、機器を取付けて組み立てられている。架台13の上面には二の貫通孔14,15が設けられている。粉末原料12を貯留するホッパ10及びホッパ11は、それらの下部開放孔を前記貫通孔14及び貫通孔15に連通するように、架台13の上面にそれぞれ固着されている。シャッタ16は、架台13上部板の裏面を前記貫通孔14及び貫通孔15を結ぶ方向に摺動する長方形の板材であり、長手方向の略中心部に貫通孔14と同径の供給孔17を有する。供給孔17の下部開口部には供給筒18が連通して固着されている。シャッタ16は、架台13の側面に突設した取付腕43に取り付けた油圧シリンダ等の駆動手段30により、長手方向へ案内板31,31によって案内され、架台13両側面の開口を遊貫して往復移動可能になっている。すなわちシャッタ16は、供給孔17が貫通孔14に連通し貫通孔15が閉塞された位置と、供給孔17が貫通孔15に連通し、貫通孔14が閉塞された位置(このとき供給筒18は図1の鎖線部に位置する。)との間を、成形工程毎に往復移動する。

【0018】

シャッタ16の移動方向に相当する架台13の両側面の内側には、冷却手段23,24が突設されている。冷却手段23,24の内部には媒体通路25が設けられている。冷却手段23,24は、媒体通路25に流通させる冷却水等により冷却される。但し、冷却方法は、媒体によらずペルチェ素子等によるものや空冷でもよい。冷却手段23,24の架台13に固着されていない端面同士は対向し、それらの間隙に、移動盤26に搭載された下型22が進入する。このとき、下型22の上面である型合わせ面21は、冷却手段23,24の上面と同一面になるとともに、冷却手段23,24の対向面と下型22の側面との間隙には粉末原料12が入らないように構成されている。このようにして、供給孔17が貫通孔14又は貫通孔15に連通する待機時には、供給筒18は冷却手段23又は冷却手段24に当接するので冷却されるとともに閉塞され、粉末原料12の漏洩が防止される。

【0019】

供給筒18は、図3及び図4に示すように、粉末原料12を金型凹部20に撒布しつつ均すものであって、より詳細には、上端が前記シャッタ16の供給孔17下部開口部に固着された漏斗状の漏斗体37と、漏斗体37の下端に固着された供給口38とからなる。供給口38の金型凹部20に対向して開口する開口部40は、供給筒18の移動方向を短辺とする矩形であって、該短辺Xの寸法は5〜10mmである。また、図2及び図3に示すように、前記開口部40の長辺Yは金型凹部20の幅Wより10mm程度大きい。供給口38の下端部である均し部41,42の肉厚Tは2.5〜5mmである。このように形成することにより、粉末原料12は、その必要量が金型凹部20へ容易に落下・撒布され、その直後に均し部41又は均し部42により均されるので、この粉末原料12は均されるまでに金型凹部20から殆ど熱をうけることがない。そのため、粉末原料12は均一に均される。なお、弾性体を、シャッタ16と漏斗体37との間又は漏斗体37と供給口38との間に設けたり、漏斗体37若しくは供給口38のいずれか一方又は双方を弾性体で構成してもよい。このようにすれば、均し部41又は均し部42を冷却手段23,24及び型合わせ面21に効果的に当接させて、供給筒18を冷却する効果と粉末原料12を均す効果を向上させることができる。

【0020】

次に、本発明の粉末原料の供給方法について詳細に説明する。炭素又は黒鉛の粉末と熱硬化性又は熱可塑性の樹脂とを混合した粉末原料12は、ホッパ10及びホッパ11に投入される。図1に示すように、この粉末原料12は、シャッタ16の供給孔17がホッパ10に連通するので、供給筒18の内部に充填される。供給筒18は冷却手段23の上面に当接するので、供給口38とその中に貯留された粉末原料12は冷却されるとともに、粉末原料12の漏洩が防止される。この状態は、待機であり、下型22が前記成形装置1から搬入されるまで継続する。

【0021】

この間、成形装置1は、図2から理解できるように、可動盤34が下降し固定盤28との間に圧締力を作用させ、下型22の金型凹部20に前の成形工程で供給された粉末原料20を上型32により圧縮してセパレータである成形品33を圧縮成形する。

【0022】

成形品33は、取出装置等の手段により成形装置1の外部へ搬送される。これにより前の成形工程が終了し、当該成形工程が開始する。下型22は、金型凹部20内外に付着したバリ等の除去や清掃の他に必要に応じて離型剤の噴霧が行われた後、移動盤26により成形装置1から搬出されて原料供給装置2へ搬入される。

【0023】

下型22が冷却手段23と冷却手段24との間の所定位置に位置決めされた後、駆動手段30は、供給筒18が冷却手段23から冷却手段24に所定の速度で移動するようにシャッタ16を駆動する。これにより粉末原料12が金型凹部20に供給される。

【0024】

粉末原料12の金型凹部20への供給の詳細を図3ないし図5に基づいて説明する。供給口38の開口部40は、短辺の寸法がX、長辺の寸法がYの矩形である。供給口38は短辺方向へ移動する。短辺の寸法Xは粉末原料12が容易に通過し得る最短の寸法に設定されており、供給口38の移動速度は粉末原料12の落下を妨げない程度の適度な速度に設定されている。したがって、開口部40から落下した粉末原料12は、金型凹部20を十分に充填するように撒布される。そして、図1から理解できるように、貫通孔14と供給孔17との連通はシャッタ16の移動に伴って遮断されるので、金型凹部20に供給される粉末原料12の容積はシャッタ16の上面から下方のものになる。そのため、供給口38内の粉末原料12にはホッパ10内に貯留された粉末原料12に基づく大きな圧力が作用しないので、供給口38から金型凹部20へ撒布される粉末原料12の量は変動することがなく安定する。その結果、粉末原料12を金型凹部20に供給する精度が高くなるのである。

【0025】

なお、前記のように、シャッタ16の上面から下方の粉末原料12の容積が一成形工程に要する粉末原料12の量である。但し実際には、粉末原料12のかさばり変動等を考慮して、シャッタ16の上面から下方の粉末原料12の容積は一成形工程に要する粉末原料12の量より僅かに多くなるように設定される。また、シャッタ16の上面から下方の粉末原料12の容積は成形品33の容積に対応して設定されているので、成形品33の形状等が変更されて必要な粉末原料12の容積が変化したときは、シャッタ16の板厚、漏斗体37の高さ若しくは形状又は供給口38の高さ等を変更する。

【0026】

上記のように供給筒18が冷却手段23から冷却手段24に移動して、当該成形工程のための粉末原料12の供給が終了すると、移動盤26は下型22を原料供給装置2から搬出して成形装置1へ搬入する。そして、成形装置1は、前の成形工程と同様にして当該成形工程としての圧縮成形を実行する。

【0027】

当該成形工程が終了して下型22が移動盤26により成形装置1から搬出され原料供給装置2へ搬入されたとき、次の成形工程としての粉末原料12の金型凹部20への供給が開始される。このとき、供給筒18は、冷却手段24に当接する位置にあり前の成形工程の場合とは逆の方向に移動する。すなわち、供給筒18は連続する成形工程毎に交互に異なる方向(X1,X2)に移動する。そして、次の成形工程ではホッパ11に貯留された粉末原料12は、貫通孔15と供給孔17を介して供給筒18に充填される。これに続く工程では、ホッパ10に貯留された粉末原料12が、貫通孔14と供給孔17を介して供給筒18に充填される。このように構成することにより、粉末原料12を金型凹部20に供給する効率を高めることができたのである。なお、供給口38は移動方向に対し対称に形成されており、均し部41及び均し部42は同一形状であるから、供給口38の移動方向に関わらず粉末原料12を均す状況は同様となる。

【0028】

なお、本発明は、当業者の知識に基づいて様々な変更、修正、改良等を加えた態様において実施され得るものを含む。また、前記変更等を加えた実施態様が、本発明の趣旨を逸脱しない限りいずれも本発明の範囲内に含まれるものであることは言うまでもない。例えば、本願の実施の形態では下型を成形装置から外部の原料供給装置へ搬送して粉末原料を供給するようにしたものであるが、原料供給装置を成形装置内の下型の位置へ搬送して移動しない下型へ粉末原料を供給するようにしてもよい。

【図面の簡単な説明】

【0029】

【図1】粉末原料の供給待機状態における本発明の原料供給装置の縦断面図である。

【図2】成形装置の正面図とともに示す図1の原料供給装置のA−A断面図である。

【図3】金型凹部とともに示す供給筒の斜視図である。

【図4】図3のB−B断面図である。

【図5】供給筒が金型凹部へ粉末原料を供給する状況を示す断面図である。

【符号の説明】

【0030】

1 成形装置

2 原料供給装置

12 粉末原料

16 シャッタ

18 供給筒

20 金型凹部

21 下型の型合わせ面

23,24 冷却手段

33 成形品

38 供給口

40 開口部

41,42 均し部

X 供給筒の短辺の寸法

X1,X2 供給筒の移動方向

【特許請求の範囲】

【請求項1】

粉末原料を圧縮成形して薄板状の成形品を成形する成形装置に粉末原料を供給する原料供給装置であって、

一成形工程毎に要する粉末原料を貯留するとともに、それを金型凹部に撒布しつつ均す供給筒を有することを特徴とする粉末原料の供給装置。

【請求項2】

前記供給筒において、粉末原料を金型凹部に撒布しつつ均す供給口の開口部は、前記供給筒の移動方向を短辺とする矩形であって、該短辺の寸法は5〜10mmであり、前記供給口の下端部である均し部の肉厚は2.5〜5mmである請求項1に記載の粉末原料の供給装置。

【請求項3】

前記供給筒の前記供給口を冷却する冷却手段を設けた請求項1又は2に記載の粉末原料の供給装置。

【請求項4】

粉末原料を圧縮成形して薄板状の成形品を成形する成形装置に粉末原料を供給する方法であって、

一成形工程毎に要する粉末原料を貯留する供給筒は、下金型の型合わせ面を摺動して金型凹部に粉末原料を撒布しつつ均すことを特徴とする粉末原料の供給方法。

【請求項5】

前記供給筒の移動方向は成形工程毎に交互に異なる請求項4に記載の粉末原料の供給方法。

【請求項1】

粉末原料を圧縮成形して薄板状の成形品を成形する成形装置に粉末原料を供給する原料供給装置であって、

一成形工程毎に要する粉末原料を貯留するとともに、それを金型凹部に撒布しつつ均す供給筒を有することを特徴とする粉末原料の供給装置。

【請求項2】

前記供給筒において、粉末原料を金型凹部に撒布しつつ均す供給口の開口部は、前記供給筒の移動方向を短辺とする矩形であって、該短辺の寸法は5〜10mmであり、前記供給口の下端部である均し部の肉厚は2.5〜5mmである請求項1に記載の粉末原料の供給装置。

【請求項3】

前記供給筒の前記供給口を冷却する冷却手段を設けた請求項1又は2に記載の粉末原料の供給装置。

【請求項4】

粉末原料を圧縮成形して薄板状の成形品を成形する成形装置に粉末原料を供給する方法であって、

一成形工程毎に要する粉末原料を貯留する供給筒は、下金型の型合わせ面を摺動して金型凹部に粉末原料を撒布しつつ均すことを特徴とする粉末原料の供給方法。

【請求項5】

前記供給筒の移動方向は成形工程毎に交互に異なる請求項4に記載の粉末原料の供給方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−82419(P2006−82419A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2004−269930(P2004−269930)

【出願日】平成16年9月16日(2004.9.16)

【出願人】(000155159)株式会社名機製作所 (255)

【Fターム(参考)】

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成16年9月16日(2004.9.16)

【出願人】(000155159)株式会社名機製作所 (255)

【Fターム(参考)】

[ Back to top ]