粉末成形体の成形方法及び粉末成形体の成形装置

【課題】 成形部を形成する成形型本体の上面等に残存する原料粉末による弊害を少なくする。

【解決手段】 シューボックス7の摺動路7A及び貫通孔1に臨んで摺動路7A及び貫通孔1に残存する残存原料粉末6Aの除去手段17を設ける。成形部により粉末成形体Aを成形し、さらにこの後成形部より粉末成形体Aを取り出す際、粉末成形体Aを成形部より取り出し後でかつ溶液8を付着させる前にダイ2の上面3やその近傍の上面19Aに残存する残存原料粉末6Aを除去手段17により除去することで、上面3や上面19Aを清浄な状態としてシューボックス7の摺動を良好に行うことができる。

【解決手段】 シューボックス7の摺動路7A及び貫通孔1に臨んで摺動路7A及び貫通孔1に残存する残存原料粉末6Aの除去手段17を設ける。成形部により粉末成形体Aを成形し、さらにこの後成形部より粉末成形体Aを取り出す際、粉末成形体Aを成形部より取り出し後でかつ溶液8を付着させる前にダイ2の上面3やその近傍の上面19Aに残存する残存原料粉末6Aを除去手段17により除去することで、上面3や上面19Aを清浄な状態としてシューボックス7の摺動を良好に行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉末成形体の成形方法及び粉末成形体の成形装置に関するものである。

【背景技術】

【0002】

従来、成形金型の成形部からの粉末成形体の抜出圧力を低減すると共に、粉末成形体の密度を向上するため、加熱手段を備えた成形部に、潤滑剤を水に溶解した溶液又は潤滑剤を水に分散した分散液を前記成形部に向けて噴射して付着させ、前記溶液の水分又は分散液の水分を蒸発させて前記成形部に潤滑層を形成して、原料粉末を充填し、その後パンチを前記成形部に嵌合して粉末成形体を成形し、さらにこの後前記成形部より粉末成形体を抜き出す粉末成形体の成形方法が知られている(例えば特許文献1、2)。

【特許文献1】特開2004−167582号公報

【特許文献2】特開2004−298892号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

前記従来技術においては、成形型本体の上面を摺動する原料供給体により原料粉末を前記成形部に充填するものであるが、原料供給体の摺動する前に成形型本体の上面に原料粉末が残存していた場合、原料供給体の摺動を良好に行えないというおそれがあった。これは原料供給体で摺り切れない原料粉末が成形型本体の上面に残ることや、上パンチに例えば着磁により付着していた原料粉末が成形型本体の上面に落下すること等によって起因する。特に、成形型本体の上面に原料粉末が残存し、この残存した原料粉末に溶液又は分散液が付着した場合には、塊状となってしまって原料供給体の摺動をさらに良好に行えないというおそれもある。この結果、原料供給体で摺り切れない原料粉末が成形型本体、下パンチに残り、前記溶液又は分散液で固着して粉末成形体の表面が黒変色又は粉付き状態となる。

【0004】

解決しようとする問題点は、成形部を形成する成形型本体の上面等に残存する原料粉末による弊害を少なくする点である。

【課題を解決するための手段】

【0005】

請求項1の発明は、成形型本体に形成した成形部に潤滑液を付着させた後、成形型本体の上面を摺動する原料供給体により原料粉末を前記成形部に充填し、その後パンチを前記成形部に嵌合して粉末成形体を成形し、さらにこの後前記成形部より粉末成形体を取り出す粉末成形体の成形方法において、前記粉末成形体を前記成形部より取り出した後でかつ前記潤滑液を付着させる前に、前記成形型本体の上面またはその近傍に残存する原料粉末を除去することを特徴とする粉末成形体の成形方法である。

【0006】

請求項2の発明は、成形型本体に形成した成形部に潤滑液を付着させ、前記付着した潤滑液の液分を蒸発させて前記成形部に潤滑層を形成した後、成形型本体の上面を摺動する原料供給体により原料粉末を前記成形部に充填し、その後パンチを前記成形部に嵌合して粉末成形体を成形し、さらにこの後前記成形部より粉末成形体を取り出す粉末成形体の成形方法において、前記粉末成形体を取り出した後でかつ前記潤滑液を付着させる前に、前記成形型本体の上面またはその近傍に残存する前記原料粉末を除去することを特徴とする粉末成形体の成形方法である。

【0007】

請求項3の発明は、前記残存する原料粉末を除去する手段を、吹き飛ばし手段によって形成することを特徴とする請求項1又は2記載の粉末成形体の成形方法である。

【0008】

請求項4の発明は、前記残存する原料粉末を除去する手段を、吸入手段によって形成することを特徴とする請求項1又は2記載の粉末成形体の成形方法である。

【0009】

請求項5の発明は、前記残存する原料粉末を除去する手段を、前記掻き取り手段によって形成することを特徴とする請求項1又は2記載の粉末成形体の成形方法である。

【0010】

請求項6の発明は、粉末成形体の側面を形成する貫通孔を上面に縦向きに有する成形型本体と、前記貫通孔に下方から嵌合する下パンチと、前記貫通孔に上方から嵌合する上パンチと、前記貫通孔に設けられ潤滑液を前記貫通孔に付着する付着手段と、原料粉末を収容し前記成形型本体の上面を摺動して前記成形部に充填する原料供給体を備え、前記原料供給体の摺動路又は及び前記貫通孔に臨んで、前記摺動路又は及び前記貫通孔に残存する残存原料粉末の除去手段を設けることを特徴とする粉末成形体の成形装置である。

【0011】

請求項7の発明は、前記残存する原料粉末を除去する手段を、吹き飛ばし手段によって形成することを特徴とする請求項6記載の粉末成形体の成形装置である。

【0012】

請求項8の発明は、前記残存する原料粉末を除去する手段を、吸入手段によって形成することを特徴とする請求項6記載の粉末成形体の成形装置である。

【0013】

請求項9の発明は、前記残存する原料粉末を除去する手段を、前記上面の掻き取り手段によって形成することを特徴とする請求項6記載の粉末成形体の成形装置である。

【0014】

請求項10の発明は、粉末成形体の側面を形成する貫通孔を上面に縦向きに有する成形型本体と、前記貫通孔に下方から嵌合する下パンチと、前記貫通孔に上方から嵌合する上パンチと、前記貫通孔に設けられ潤滑液を前記貫通孔に付着する付着手段と、原料粉末を収容し前記成形型本体の上面を摺動して前記成形部に充填する原料供給体を備え、貫通孔の上方位置にある前記上パンチに付着原料粉末の除去手段を設けることを特徴とする粉末成形体の成形装置である。

【0015】

請求項11の発明は、前記付着する原料粉末を除去する手段を、吹き飛ばし手段によって形成することを特徴とする請求項10記載の粉末成形体の成形装置である。

【発明の効果】

【0016】

請求項1の発明によれば、残存原料粉末を除去手段により除去することで、上面を清浄な状態として原料供給体の摺動を良好に行うことができる。

【0017】

請求項2の発明によれば、液分を蒸発させる加熱手段などがあると上面に残存原料粉末が付着しやすくなっていても、残存原料粉末を除去手段により除去して原料供給体の摺動を良好に行うことができる。

【0018】

請求項3の発明によれば、残存原料粉末を吹き飛ばして除去することができる。

【0019】

請求項4の発明によれば、残存原料粉末の飛散はなく、また残存原料粉末も可能となる。

【0020】

請求項5の発明によれば、付着している残存原料粉末を確実に除去することができる。

【0021】

請求項6の発明によれば、残存原料粉末を除去手段により除去することで、上面を清浄な状態として原料供給体の摺動を良好に行うことができる。

【0022】

請求項7の発明によれば、残存原料粉末を吹き飛ばして除去することができる。

【0023】

請求項8の発明によれば、残存原料粉末の飛散はなく、また残存原料粉末も可能となる。

【0024】

請求項9の発明によれば、付着している残存原料粉末を確実に除去することができる。

【0025】

請求項10の発明によれば、付着している付着原料粉末を確実に除去することができる。

【0026】

請求項11の発明によれば、付着している付着原料粉末を吹き飛ばして確実に除去することができる。

【発明を実施するための最良の形態】

【0027】

本発明における好適な実施の形態について、添付図面を参照して説明する。尚、以下に説明する実施の形態は、特許請求の範囲に記載された本発明の内容を限定するものではない。また、以下に説明される構成の全てが、本発明の必須要件であるとは限らない。

【実施例1】

【0028】

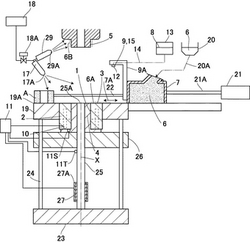

図1〜図7は実施例1を示しており、同図において、1は成形部たる貫通孔であり、この貫通孔1は、後述する圧粉体たる粉末成形体Aの側面を成形する成形型本体たるダイ2の上面3に縦方向に貫通形成しており、該貫通孔1の下方より下パンチ4が嵌合され、一方貫通孔1の上方より上パンチ5が嵌合されるようになっている。さらに、金属粉を主原料とする原料粉末6を供給し底面を開口した箱状の原料供給体たるシューボックス7が設けられる。このシューボックス7は、ダイ2の上面3及び後述するダイ取り付け台19の上面19Aを摺動自在に往復できるように設けられている。尚、7Aは上面3及び上面19Aに設けられるシューボックス7の摺動路を示している。さらに、シューボックス7の前側上方に潤滑剤を溶媒たる水に溶解した潤滑液たる溶液8を貫通孔1に付着するための噴射手段たるノズル9が取り付け部材9Aを介して一体的に設けられている。尚、溶液8にかえて潤滑剤を溶媒たる水に分散した分散液を用いてもよく、さらにまた潤滑液としてはステアリン酸亜鉛をアセトン等有機溶剤で溶かしたようなものでもよい。このノズル9はシューボックス7と一体的ではなく、貫通孔1の上方に固定されていてもよい。

【0029】

また、貫通孔1と該貫通孔1に嵌合した下パンチ4とで画成される粉末成形体Aの成形部2Aの周囲に成形部加熱手段10が設けられ、そして、成形部加熱手段10はダイ2の温度、ひいては成形部2Aの温度を検知する検知手段11Sを備えた成形部加熱温度制御手段11に接続され、該成形部加熱温度制御手段11により貫通孔1の表面の温度を、例えば130℃より高く180℃より低くする。好ましくは150℃±15℃、さらに好ましくは150℃±5℃等のように溶液8の水分の蒸発温度より高く、かつ潤滑剤の溶融温度よりも低く制御するようにしている。

【0030】

また、前記噴射手段たるノズル9は、貫通孔1に臨むように該貫通孔1にノズル口12が対向可能に設けられ、溶液8を収容したタンク状の収容部13が、図示しない供給ポンプを備えたパイプ状の供給路14を介してノズル9に接続されている。これら収容部13、供給路14及び成形部2Aに臨むように設けられるノズル9によって溶液8の付着手段15が形成される。

【0031】

さらに、上面3の一側上方には、上面3に残存する原料粉末6を吹き飛ばすノズルによって形成される除去手段17が設けられると共に、この除去手段17の噴出口17Aはほぼ貫通孔1及び摺動路7Aとなる上面3やその近傍である上面19Aに臨んで設けられており、該除去手段17には空気圧縮機18が開閉制御弁18Aを介して接続している。尚、噴出口17Aは貫通孔1のみ、或いは摺動路7Aのみに臨んで設けられてもよい。

【0032】

また、ダイ2はダイ取り付け台19に嵌合しており、このダイ取り付け台19の上面19A及び上面3の摺動路7Aをシューボックス7が摺動できるようになっており、シューボックス7の上部には原料収納部20が供給路20Aを介して接続している。また、シューボックス7の後部にはサーボモータやシリンダー装置等の進退駆動装置21がロッド21Aを介して接続していると共に、前部には成形され上面3にあらわれた粉末成形体Aを反対側に払い出す押圧体22が突設している。尚、ダイ取り付け台19の両側は下方に配置されたベース台23に立設した支持部材24によって固定されて支持されている。

【0033】

さらに、貫通孔1の軸芯X上にコアロッド25を配置する。このコアロッド25はベース台23に立設し、上部25Aは上面3と面一に設けられている。ダイ2は昇降台26の上面に固定されており、この昇降台26の軸線X上にコアロッド25が摺動可能に貫通している。コアロッド25の下部側にはバンドヒータからなるコアロッド加熱手段27が設けられており、このコアロッド加熱手段27の外側にはグラスウールからなる断熱材27Aが設けられている。そしてコアロッド加熱手段27は、コアロッド25の温度を検知する検知手段11Tを備えた成形部加熱温度制御手段11に接続されて上述の温度制御できるようになっている。

【0034】

また、貫通孔1の上方位置にある上パンチ5に付着している付着原料粉末6Bの除去手段29を設ける。この除去手段29は、開閉制御弁18Aを介して接続した噴出口29Aが待機位置である貫通孔1の上方に位置する上パンチ5の下部に臨んでいる。

【0035】

次に製造方法について説明する。この製造方法は高密度成形を行ういわゆる水溶性温間型潤滑成形であって、第1工程においては、予め成形部加熱温度制御手段11により制御された成形部加熱手段10及びコアロッド加熱手段27の熱により貫通孔1の表面及び貫通孔1内のコアロッド25の表面は溶液8の水分の蒸発温度より高く、かつ潤滑剤の溶融温度よりも低く設定されている。さらにシューボックス7は進退駆動装置21を介して前進して一点鎖線で示すようにノズル9のノズル口12が貫通孔1上に予め配置されている。そして、ダイ2の貫通孔1に下パンチ4が嵌合して成形部2Aが形成されている状態で、供給ポンプ(図示せず)を作動させて収容部13の溶液8をノズル9のノズル口12より霧状として噴出する。この溶液8が成形部加熱手段10及びコアロッド加熱手段27により加熱されたダイ2の成形部2A及び貫通孔1内のコアロッド25に吹き付けられて付着する。このため、貫通孔1に設けたダイ2の成形部2A、コアロッド25の表面には溶液8が液状でほぼ均一に付着し、水分が蒸発することで、溶液8は乾燥し結晶が全面的に成長して前記潤滑剤の潤滑層28たる晶出層が均一に形成される。

【0036】

次に第1工程から溶液8の乾燥時間、例えば1〜3秒経た後、図2の第2工程に示すように、シューボックス7がさらに前進して、原料収納部20から供給路20Aを介してシューボックス7に収容された原料粉末6を成形部2Aに落下させて充填する。

【0037】

次に図3の第3工程に示すように、シューボックス7を後退させた後、ダイ2を下方に移動させると共に、貫通孔1の成形部2Aに上方から上パンチ5を挿入し、上パンチ5と下パンチ4とで挟むようにして原料粉末6を圧縮する。この時、下パンチ4は、昇降台26と共にやや下降しながら原料粉末6を圧縮する。そして、この第3工程において、原料粉末6は、貫通孔1の表面、コアロッド25の表面において潤滑剤により形成されている晶出層(潤滑層16)に潤滑状態で圧縮される。これにより貫通孔1によって粉末成形体Aの外周面、コアロッド25により内周面、下パンチ4により下面、上パンチ5により上面が成形されるようになっている。

【0038】

前記シューボックス7を後退させたときには、上面3又は及びダイプレート19の上面19Aに残存していた残存原料粉末6Aはシューボックス7の後退に伴い摺り切りされて排除されるものであるが、摺り切りが十分でない場合、残存原料粉末6Aが残ってしまう。

【0039】

そして、加圧成形された粉末成形体Aは、図4の第4工程で示すように上パンチ5が上昇し、そして下パンチ4の上面がダイ2の上面3と略同じ高さになったとき抜いて取り出し可能となる。この取り出しの際においても、潤滑剤により形成されている晶出層(潤滑層16)に粉末成形体Aは潤滑状態で接触し、潤滑層16の大部分は剥ぎ取られるようになる。

【0040】

次に図5の第5工程で示すようにシューボックス7が、少なくとも上面3に達しないように摺動路7Aをやや前進して下パンチ4の上面上にあった粉末成形体Aを押圧体22によって一側方向に押圧して払い出す。このようにして粉末成形体Aを少なくとも上面3より排出した状態で、開閉制御弁18Aを開成して噴出口17Aより空気圧縮機18からの圧縮空気を上面3や上面19Aに向けて噴出させ、該上面3又は上面3とダイ取り付け台19の上面19Aに残存する残存原料粉末6Aを吹き飛ばして、上面3又は上面3とダイ取り付け台19の上面19Aを残存原料粉末6Aが残っていない清浄な状態にする。さらに、下パンチ4の上面及びコアロッド25の上面も清浄な状態となる。尚、除去手段17による残存原料粉末6Aの除去は1成形サイクルごとでもよく、数成形サイクルごとに行ってもよい。また、除去手段17による残存原料粉末6Aの除去の際、下パンチ4は下降していてもよい。

【0041】

同時に、噴出口29Aより空気圧縮機18からの圧縮空気を上パンチ5の下部に向けて噴出させ、該箇所に付着する付着原料粉末6Bを吹き飛ばして、上パンチ5の下部を付着原料粉末6Bが残っていない清浄な状態にする。尚、この作動は除去手段17と同一時ではなく、それぞれの開閉制御弁を用いることで別々の時間で作動するようにしてもよい。

【0042】

次に図6の第6工程で示すように下パンチ4は下降して成形部2Aが形成され、さらにシューボックス7がさらに前進する。この際、上面3又は上面3とダイ取り付け台19の上面19Aは残存原料粉末6Aが残っていない清浄な状態となっているので、シューボックス7より原料粉末6がこぼれることなく摺動できる。そして、ノズル9のノズル口12が貫通孔1上に配置され、溶液8をノズル9のノズル口12より霧状として噴出する。これにより成形部2A、コアロッド25の表面には溶液8が液状でほぼ均一に付着し、水分が蒸発することで、溶液8は乾燥し結晶が全面的に成長して前記潤滑剤の潤滑層16たる晶出層が均一に形成される。

【0043】

次に図7の第7工程で示すように上面3又は上面3とダイ取り付け台19の上面19Aは残存原料粉末6Aが残っていない清浄な状態となって、シューボックス7より原料粉末6がこぼれることなくさらに摺動し前進して、シューボックス7に収容された原料粉末6を成形部2Aに落下させて充填する。この後、再び図3等に示すように原料粉末6を圧縮、成形を繰り返し行うものである。

【0044】

以上のように、前記実施例においては粉末成形体Aの側面を形成する貫通孔1を上面に縦向きに有するダイ2と、前記貫通孔1に下方から嵌合する下パンチ4と、前記貫通孔1に上方から嵌合する上パンチ5と、前記貫通孔1に設けられ溶液8を前記貫通孔1に付着する付着手段15と、原料粉末6を収容し前記ダイ2の上面3を摺動して前記成形部2Aに充填するシューボックス7を備え、前記シューボックス7の摺動路7A又は及び前記貫通孔1に臨んで前記摺動路7A又は及び前記貫通孔1に残存する残存原料粉末6Aの除去手段17を設け、下パンチ4が嵌合して貫通孔1に形成した成形部2Aに溶液8を付着させた後、成形部2Aの上面3を摺動するシューボックス7により原料粉末6を前記成形部2Aに充填し、その後上パンチ5を前記成形部2Aに嵌合して粉末成形体Aを成形し、さらにこの後前記成形部2Aより粉末成形体Aを取り出す際、粉末成形体Aを成形部2Aより取り出し後でかつ溶液8を付着させる前にダイ2の上面3やその近傍である上面19Aに残存する残存原料粉末6Aを除去手段17により除去することで、上面3や上面19Aを清浄な状態としてシューボックス7の摺動を良好に行うことができる。

【0045】

特に、成形部2Aに溶液8を付着させ、前記付着した溶液8の液分を蒸発させて前記成形部2Aに潤滑層16を形成するような場合は、成形部2Aに成形部加熱手段10、コアロッド加熱手段27が設けられており、このため残存原料粉末6Aが熱影響を受けてしまうおそれがあるが、残存原料粉末6Aをなくすことで、摺動路7Aを移動するシューボックス7により常に良好な原料粉末6を成形部2Aに供給することができる。

【0046】

また、前記残存原料粉末6Aを除去する手段17を、噴出口17Aより圧縮空気を成形部2Aや摺動路7Aに向けて噴出する吹き飛ばし手段とすることで、成形部2A自体を加工せずに除去する手段17を設けることができる。

【0047】

さらに、前記潤滑液としては、潤滑剤を溶媒に溶解した溶液8又は潤滑剤を溶媒に分散した分散液とすることで、貫通孔1の表面に潤滑剤を容易に付着させることができる。

【0048】

また、噴出口29Aより空気圧縮機18からの圧縮空気を上パンチ5の下部に向けて噴出させ、該箇所に付着する付着原料粉末6Bを除去手段29によって吹き飛ばして、上パンチ5の下部を付着原料粉末6Bが残っていない清浄な状態にするので、上パンチ5を貫通孔1に嵌合した際、付着原料粉末6Bによる弊害をなくすことができる。

【0049】

しかも、成形部2Aの周囲に成形部加熱手段10が設けられ、そして、成形部加熱手段10はダイ2の温度、ひいては成形部2Aの温度を検知する検知手段11Sを備えた成形部加熱温度制御手段11に接続され、さらにコアロッド25の下部側にはコアロッド加熱手段27が設けられており、このコアロッド加熱手段27は、コアロッド25の温度を検知する検知手段11Tを備えた成形部加熱温度制御手段11に接続され、そして成形部加熱温度制御手段11により貫通孔1、コアロッド25の表面の温度を、例えば150℃±15℃、好ましくは150℃±5℃等のように溶液8の水分の蒸発温度より高く、かつ潤滑剤の溶融温度よりも低く制御するようにすることで、成形部2Aの温度が定まり、その温度管理を行うことができる。特に130℃以下では、溶液18の乾燥不足で溶液18の巻き込みが発生し、180℃以下以上では下パンチ4のパンチ面がテンパーカラーとなり、粉末成形体Aのつやがなくなるおそれがある。

【実施例2】

【0050】

図8は実施例2を示しており、前記実施例1と同一部分には同一符号を付し、その詳細な説明を省略する。実施例2における残存原料粉末6Aを除去する集塵・吸入式の除去手段31は、成形部2A又は及び摺動路7Aの上方を覆うように吸引用カバー32を設け、この吸引用カバー32に開閉制御弁33を介して真空ポンプなどの吸引装置34を接続したものである。

【0051】

したがって、実施例2においてはシューボックス7が、少なくとも上面3に達しないように摺動路7Aをやや前進して下パンチ4の上面上にあった粉末成形体Aを押圧体22によって一側方向に押圧して払い出し、粉末成形体Aを少なくとも上面3より排出した状態で、開閉制御弁33を開成して吸引用カバー32より吸引装置34からの吸引力によって、上面3又は上面3とダイ取り付け台19の上面19Aに残存する残存原料粉末6Aを吸入して、吸引装置34に残存原料粉末6Aを回収し、上面3又は上面3とダイ取り付け台19の上面19Aを残存原料粉末6Aが残っていない清浄な状態にする。さらに、下パンチ4の上面及びコアロッド25の上面も清浄な状態となる。

【0052】

このように、除去手段31を吸入式とすることで、残存原料粉末6Aを除去する際、残存原料粉末6Aの飛散がなく、さらに吸入式では残存原料粉末6Aを回収できるので、原料の再利用も容易に行うことができる。

【実施例3】

【0053】

図9は実施例3を示しており、前記実施例1と同一部分には同一符号を付し、その詳細な説明を省略する。実施例3における残存原料粉末6Aを除去する掻き取り式の除去手段41は、成形部2A又は及び摺動路7Aを摺動するスクレーパーなどと称する掻き取り体42をシューボックス7の前部に設けたものである。この掻き取り体42の下向き先端42Aは上面3,19Aに適度の接触圧を有して接触しており、掻き取り体42の幅、すなわち摺動路7Aの方向と直交する方向の長さは、シューボックス7の幅とほぼ同じにする。

【0054】

したがって、実施例3においてはシューボックス7が摺動路7Aを前進することで、下パンチ4の上面上にあった粉末成形体Aを押圧体22によって一側方向に押圧して払い出し、同時に掻き取り体によって、上面3又は上面3とダイ取り付け台19の上面19Aに残存する残存原料粉末6Aを掻き取り、上面3又は上面3とダイ取り付け台19の上面19Aを残存原料粉末6Aが残っていない清浄な状態にしてシューボックス7を摺動できる。さらに、下パンチ4の上面及びコアロッド25の上面も清浄な状態となる。

【0055】

このように、除去手段41を掻き取り式とすることで、残存原料粉末6Aを掻き取って除去する際、比較的強固に付着している残存原料粉末6Aを確実に除去することができる。

【産業上の利用可能性】

【0056】

以上のように本発明にかかる成形体は種々の用途に適用できる。

【図面の簡単な説明】

【0057】

【図1】本発明の実施例1を示す第1工程を示す断面図である。

【図2】本発明の実施例1を示す第2工程を示す断面図である。

【図3】本発明の実施例1を示す第3工程を示す断面図である。

【図4】本発明の実施例1を示す第4工程を示す断面図である。

【図5】本発明の実施例1を示す第5工程を示す断面図である。

【図6】本発明の実施例1を示す第6工程を示す断面図である。

【図7】本発明の実施例1を示す第7工程を示す断面図である。

【図8】本発明の実施例2を示す断面図である。

【図9】本発明の実施例3を示す断面図である。

【符号の説明】

【0058】

1 貫通孔

2 ダイ(成形型本体)

2A 成形部

3 上面

4 下パンチ

5 上パンチ

6 原料粉末

6A 残存原料粉末

6B 付着原料粉末

7 シューボックス(原料供給体)

7A 摺動路

8 溶液(潤滑液)

17 31 41 除去手段

A 粉末成形体

【技術分野】

【0001】

本発明は、粉末成形体の成形方法及び粉末成形体の成形装置に関するものである。

【背景技術】

【0002】

従来、成形金型の成形部からの粉末成形体の抜出圧力を低減すると共に、粉末成形体の密度を向上するため、加熱手段を備えた成形部に、潤滑剤を水に溶解した溶液又は潤滑剤を水に分散した分散液を前記成形部に向けて噴射して付着させ、前記溶液の水分又は分散液の水分を蒸発させて前記成形部に潤滑層を形成して、原料粉末を充填し、その後パンチを前記成形部に嵌合して粉末成形体を成形し、さらにこの後前記成形部より粉末成形体を抜き出す粉末成形体の成形方法が知られている(例えば特許文献1、2)。

【特許文献1】特開2004−167582号公報

【特許文献2】特開2004−298892号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

前記従来技術においては、成形型本体の上面を摺動する原料供給体により原料粉末を前記成形部に充填するものであるが、原料供給体の摺動する前に成形型本体の上面に原料粉末が残存していた場合、原料供給体の摺動を良好に行えないというおそれがあった。これは原料供給体で摺り切れない原料粉末が成形型本体の上面に残ることや、上パンチに例えば着磁により付着していた原料粉末が成形型本体の上面に落下すること等によって起因する。特に、成形型本体の上面に原料粉末が残存し、この残存した原料粉末に溶液又は分散液が付着した場合には、塊状となってしまって原料供給体の摺動をさらに良好に行えないというおそれもある。この結果、原料供給体で摺り切れない原料粉末が成形型本体、下パンチに残り、前記溶液又は分散液で固着して粉末成形体の表面が黒変色又は粉付き状態となる。

【0004】

解決しようとする問題点は、成形部を形成する成形型本体の上面等に残存する原料粉末による弊害を少なくする点である。

【課題を解決するための手段】

【0005】

請求項1の発明は、成形型本体に形成した成形部に潤滑液を付着させた後、成形型本体の上面を摺動する原料供給体により原料粉末を前記成形部に充填し、その後パンチを前記成形部に嵌合して粉末成形体を成形し、さらにこの後前記成形部より粉末成形体を取り出す粉末成形体の成形方法において、前記粉末成形体を前記成形部より取り出した後でかつ前記潤滑液を付着させる前に、前記成形型本体の上面またはその近傍に残存する原料粉末を除去することを特徴とする粉末成形体の成形方法である。

【0006】

請求項2の発明は、成形型本体に形成した成形部に潤滑液を付着させ、前記付着した潤滑液の液分を蒸発させて前記成形部に潤滑層を形成した後、成形型本体の上面を摺動する原料供給体により原料粉末を前記成形部に充填し、その後パンチを前記成形部に嵌合して粉末成形体を成形し、さらにこの後前記成形部より粉末成形体を取り出す粉末成形体の成形方法において、前記粉末成形体を取り出した後でかつ前記潤滑液を付着させる前に、前記成形型本体の上面またはその近傍に残存する前記原料粉末を除去することを特徴とする粉末成形体の成形方法である。

【0007】

請求項3の発明は、前記残存する原料粉末を除去する手段を、吹き飛ばし手段によって形成することを特徴とする請求項1又は2記載の粉末成形体の成形方法である。

【0008】

請求項4の発明は、前記残存する原料粉末を除去する手段を、吸入手段によって形成することを特徴とする請求項1又は2記載の粉末成形体の成形方法である。

【0009】

請求項5の発明は、前記残存する原料粉末を除去する手段を、前記掻き取り手段によって形成することを特徴とする請求項1又は2記載の粉末成形体の成形方法である。

【0010】

請求項6の発明は、粉末成形体の側面を形成する貫通孔を上面に縦向きに有する成形型本体と、前記貫通孔に下方から嵌合する下パンチと、前記貫通孔に上方から嵌合する上パンチと、前記貫通孔に設けられ潤滑液を前記貫通孔に付着する付着手段と、原料粉末を収容し前記成形型本体の上面を摺動して前記成形部に充填する原料供給体を備え、前記原料供給体の摺動路又は及び前記貫通孔に臨んで、前記摺動路又は及び前記貫通孔に残存する残存原料粉末の除去手段を設けることを特徴とする粉末成形体の成形装置である。

【0011】

請求項7の発明は、前記残存する原料粉末を除去する手段を、吹き飛ばし手段によって形成することを特徴とする請求項6記載の粉末成形体の成形装置である。

【0012】

請求項8の発明は、前記残存する原料粉末を除去する手段を、吸入手段によって形成することを特徴とする請求項6記載の粉末成形体の成形装置である。

【0013】

請求項9の発明は、前記残存する原料粉末を除去する手段を、前記上面の掻き取り手段によって形成することを特徴とする請求項6記載の粉末成形体の成形装置である。

【0014】

請求項10の発明は、粉末成形体の側面を形成する貫通孔を上面に縦向きに有する成形型本体と、前記貫通孔に下方から嵌合する下パンチと、前記貫通孔に上方から嵌合する上パンチと、前記貫通孔に設けられ潤滑液を前記貫通孔に付着する付着手段と、原料粉末を収容し前記成形型本体の上面を摺動して前記成形部に充填する原料供給体を備え、貫通孔の上方位置にある前記上パンチに付着原料粉末の除去手段を設けることを特徴とする粉末成形体の成形装置である。

【0015】

請求項11の発明は、前記付着する原料粉末を除去する手段を、吹き飛ばし手段によって形成することを特徴とする請求項10記載の粉末成形体の成形装置である。

【発明の効果】

【0016】

請求項1の発明によれば、残存原料粉末を除去手段により除去することで、上面を清浄な状態として原料供給体の摺動を良好に行うことができる。

【0017】

請求項2の発明によれば、液分を蒸発させる加熱手段などがあると上面に残存原料粉末が付着しやすくなっていても、残存原料粉末を除去手段により除去して原料供給体の摺動を良好に行うことができる。

【0018】

請求項3の発明によれば、残存原料粉末を吹き飛ばして除去することができる。

【0019】

請求項4の発明によれば、残存原料粉末の飛散はなく、また残存原料粉末も可能となる。

【0020】

請求項5の発明によれば、付着している残存原料粉末を確実に除去することができる。

【0021】

請求項6の発明によれば、残存原料粉末を除去手段により除去することで、上面を清浄な状態として原料供給体の摺動を良好に行うことができる。

【0022】

請求項7の発明によれば、残存原料粉末を吹き飛ばして除去することができる。

【0023】

請求項8の発明によれば、残存原料粉末の飛散はなく、また残存原料粉末も可能となる。

【0024】

請求項9の発明によれば、付着している残存原料粉末を確実に除去することができる。

【0025】

請求項10の発明によれば、付着している付着原料粉末を確実に除去することができる。

【0026】

請求項11の発明によれば、付着している付着原料粉末を吹き飛ばして確実に除去することができる。

【発明を実施するための最良の形態】

【0027】

本発明における好適な実施の形態について、添付図面を参照して説明する。尚、以下に説明する実施の形態は、特許請求の範囲に記載された本発明の内容を限定するものではない。また、以下に説明される構成の全てが、本発明の必須要件であるとは限らない。

【実施例1】

【0028】

図1〜図7は実施例1を示しており、同図において、1は成形部たる貫通孔であり、この貫通孔1は、後述する圧粉体たる粉末成形体Aの側面を成形する成形型本体たるダイ2の上面3に縦方向に貫通形成しており、該貫通孔1の下方より下パンチ4が嵌合され、一方貫通孔1の上方より上パンチ5が嵌合されるようになっている。さらに、金属粉を主原料とする原料粉末6を供給し底面を開口した箱状の原料供給体たるシューボックス7が設けられる。このシューボックス7は、ダイ2の上面3及び後述するダイ取り付け台19の上面19Aを摺動自在に往復できるように設けられている。尚、7Aは上面3及び上面19Aに設けられるシューボックス7の摺動路を示している。さらに、シューボックス7の前側上方に潤滑剤を溶媒たる水に溶解した潤滑液たる溶液8を貫通孔1に付着するための噴射手段たるノズル9が取り付け部材9Aを介して一体的に設けられている。尚、溶液8にかえて潤滑剤を溶媒たる水に分散した分散液を用いてもよく、さらにまた潤滑液としてはステアリン酸亜鉛をアセトン等有機溶剤で溶かしたようなものでもよい。このノズル9はシューボックス7と一体的ではなく、貫通孔1の上方に固定されていてもよい。

【0029】

また、貫通孔1と該貫通孔1に嵌合した下パンチ4とで画成される粉末成形体Aの成形部2Aの周囲に成形部加熱手段10が設けられ、そして、成形部加熱手段10はダイ2の温度、ひいては成形部2Aの温度を検知する検知手段11Sを備えた成形部加熱温度制御手段11に接続され、該成形部加熱温度制御手段11により貫通孔1の表面の温度を、例えば130℃より高く180℃より低くする。好ましくは150℃±15℃、さらに好ましくは150℃±5℃等のように溶液8の水分の蒸発温度より高く、かつ潤滑剤の溶融温度よりも低く制御するようにしている。

【0030】

また、前記噴射手段たるノズル9は、貫通孔1に臨むように該貫通孔1にノズル口12が対向可能に設けられ、溶液8を収容したタンク状の収容部13が、図示しない供給ポンプを備えたパイプ状の供給路14を介してノズル9に接続されている。これら収容部13、供給路14及び成形部2Aに臨むように設けられるノズル9によって溶液8の付着手段15が形成される。

【0031】

さらに、上面3の一側上方には、上面3に残存する原料粉末6を吹き飛ばすノズルによって形成される除去手段17が設けられると共に、この除去手段17の噴出口17Aはほぼ貫通孔1及び摺動路7Aとなる上面3やその近傍である上面19Aに臨んで設けられており、該除去手段17には空気圧縮機18が開閉制御弁18Aを介して接続している。尚、噴出口17Aは貫通孔1のみ、或いは摺動路7Aのみに臨んで設けられてもよい。

【0032】

また、ダイ2はダイ取り付け台19に嵌合しており、このダイ取り付け台19の上面19A及び上面3の摺動路7Aをシューボックス7が摺動できるようになっており、シューボックス7の上部には原料収納部20が供給路20Aを介して接続している。また、シューボックス7の後部にはサーボモータやシリンダー装置等の進退駆動装置21がロッド21Aを介して接続していると共に、前部には成形され上面3にあらわれた粉末成形体Aを反対側に払い出す押圧体22が突設している。尚、ダイ取り付け台19の両側は下方に配置されたベース台23に立設した支持部材24によって固定されて支持されている。

【0033】

さらに、貫通孔1の軸芯X上にコアロッド25を配置する。このコアロッド25はベース台23に立設し、上部25Aは上面3と面一に設けられている。ダイ2は昇降台26の上面に固定されており、この昇降台26の軸線X上にコアロッド25が摺動可能に貫通している。コアロッド25の下部側にはバンドヒータからなるコアロッド加熱手段27が設けられており、このコアロッド加熱手段27の外側にはグラスウールからなる断熱材27Aが設けられている。そしてコアロッド加熱手段27は、コアロッド25の温度を検知する検知手段11Tを備えた成形部加熱温度制御手段11に接続されて上述の温度制御できるようになっている。

【0034】

また、貫通孔1の上方位置にある上パンチ5に付着している付着原料粉末6Bの除去手段29を設ける。この除去手段29は、開閉制御弁18Aを介して接続した噴出口29Aが待機位置である貫通孔1の上方に位置する上パンチ5の下部に臨んでいる。

【0035】

次に製造方法について説明する。この製造方法は高密度成形を行ういわゆる水溶性温間型潤滑成形であって、第1工程においては、予め成形部加熱温度制御手段11により制御された成形部加熱手段10及びコアロッド加熱手段27の熱により貫通孔1の表面及び貫通孔1内のコアロッド25の表面は溶液8の水分の蒸発温度より高く、かつ潤滑剤の溶融温度よりも低く設定されている。さらにシューボックス7は進退駆動装置21を介して前進して一点鎖線で示すようにノズル9のノズル口12が貫通孔1上に予め配置されている。そして、ダイ2の貫通孔1に下パンチ4が嵌合して成形部2Aが形成されている状態で、供給ポンプ(図示せず)を作動させて収容部13の溶液8をノズル9のノズル口12より霧状として噴出する。この溶液8が成形部加熱手段10及びコアロッド加熱手段27により加熱されたダイ2の成形部2A及び貫通孔1内のコアロッド25に吹き付けられて付着する。このため、貫通孔1に設けたダイ2の成形部2A、コアロッド25の表面には溶液8が液状でほぼ均一に付着し、水分が蒸発することで、溶液8は乾燥し結晶が全面的に成長して前記潤滑剤の潤滑層28たる晶出層が均一に形成される。

【0036】

次に第1工程から溶液8の乾燥時間、例えば1〜3秒経た後、図2の第2工程に示すように、シューボックス7がさらに前進して、原料収納部20から供給路20Aを介してシューボックス7に収容された原料粉末6を成形部2Aに落下させて充填する。

【0037】

次に図3の第3工程に示すように、シューボックス7を後退させた後、ダイ2を下方に移動させると共に、貫通孔1の成形部2Aに上方から上パンチ5を挿入し、上パンチ5と下パンチ4とで挟むようにして原料粉末6を圧縮する。この時、下パンチ4は、昇降台26と共にやや下降しながら原料粉末6を圧縮する。そして、この第3工程において、原料粉末6は、貫通孔1の表面、コアロッド25の表面において潤滑剤により形成されている晶出層(潤滑層16)に潤滑状態で圧縮される。これにより貫通孔1によって粉末成形体Aの外周面、コアロッド25により内周面、下パンチ4により下面、上パンチ5により上面が成形されるようになっている。

【0038】

前記シューボックス7を後退させたときには、上面3又は及びダイプレート19の上面19Aに残存していた残存原料粉末6Aはシューボックス7の後退に伴い摺り切りされて排除されるものであるが、摺り切りが十分でない場合、残存原料粉末6Aが残ってしまう。

【0039】

そして、加圧成形された粉末成形体Aは、図4の第4工程で示すように上パンチ5が上昇し、そして下パンチ4の上面がダイ2の上面3と略同じ高さになったとき抜いて取り出し可能となる。この取り出しの際においても、潤滑剤により形成されている晶出層(潤滑層16)に粉末成形体Aは潤滑状態で接触し、潤滑層16の大部分は剥ぎ取られるようになる。

【0040】

次に図5の第5工程で示すようにシューボックス7が、少なくとも上面3に達しないように摺動路7Aをやや前進して下パンチ4の上面上にあった粉末成形体Aを押圧体22によって一側方向に押圧して払い出す。このようにして粉末成形体Aを少なくとも上面3より排出した状態で、開閉制御弁18Aを開成して噴出口17Aより空気圧縮機18からの圧縮空気を上面3や上面19Aに向けて噴出させ、該上面3又は上面3とダイ取り付け台19の上面19Aに残存する残存原料粉末6Aを吹き飛ばして、上面3又は上面3とダイ取り付け台19の上面19Aを残存原料粉末6Aが残っていない清浄な状態にする。さらに、下パンチ4の上面及びコアロッド25の上面も清浄な状態となる。尚、除去手段17による残存原料粉末6Aの除去は1成形サイクルごとでもよく、数成形サイクルごとに行ってもよい。また、除去手段17による残存原料粉末6Aの除去の際、下パンチ4は下降していてもよい。

【0041】

同時に、噴出口29Aより空気圧縮機18からの圧縮空気を上パンチ5の下部に向けて噴出させ、該箇所に付着する付着原料粉末6Bを吹き飛ばして、上パンチ5の下部を付着原料粉末6Bが残っていない清浄な状態にする。尚、この作動は除去手段17と同一時ではなく、それぞれの開閉制御弁を用いることで別々の時間で作動するようにしてもよい。

【0042】

次に図6の第6工程で示すように下パンチ4は下降して成形部2Aが形成され、さらにシューボックス7がさらに前進する。この際、上面3又は上面3とダイ取り付け台19の上面19Aは残存原料粉末6Aが残っていない清浄な状態となっているので、シューボックス7より原料粉末6がこぼれることなく摺動できる。そして、ノズル9のノズル口12が貫通孔1上に配置され、溶液8をノズル9のノズル口12より霧状として噴出する。これにより成形部2A、コアロッド25の表面には溶液8が液状でほぼ均一に付着し、水分が蒸発することで、溶液8は乾燥し結晶が全面的に成長して前記潤滑剤の潤滑層16たる晶出層が均一に形成される。

【0043】

次に図7の第7工程で示すように上面3又は上面3とダイ取り付け台19の上面19Aは残存原料粉末6Aが残っていない清浄な状態となって、シューボックス7より原料粉末6がこぼれることなくさらに摺動し前進して、シューボックス7に収容された原料粉末6を成形部2Aに落下させて充填する。この後、再び図3等に示すように原料粉末6を圧縮、成形を繰り返し行うものである。

【0044】

以上のように、前記実施例においては粉末成形体Aの側面を形成する貫通孔1を上面に縦向きに有するダイ2と、前記貫通孔1に下方から嵌合する下パンチ4と、前記貫通孔1に上方から嵌合する上パンチ5と、前記貫通孔1に設けられ溶液8を前記貫通孔1に付着する付着手段15と、原料粉末6を収容し前記ダイ2の上面3を摺動して前記成形部2Aに充填するシューボックス7を備え、前記シューボックス7の摺動路7A又は及び前記貫通孔1に臨んで前記摺動路7A又は及び前記貫通孔1に残存する残存原料粉末6Aの除去手段17を設け、下パンチ4が嵌合して貫通孔1に形成した成形部2Aに溶液8を付着させた後、成形部2Aの上面3を摺動するシューボックス7により原料粉末6を前記成形部2Aに充填し、その後上パンチ5を前記成形部2Aに嵌合して粉末成形体Aを成形し、さらにこの後前記成形部2Aより粉末成形体Aを取り出す際、粉末成形体Aを成形部2Aより取り出し後でかつ溶液8を付着させる前にダイ2の上面3やその近傍である上面19Aに残存する残存原料粉末6Aを除去手段17により除去することで、上面3や上面19Aを清浄な状態としてシューボックス7の摺動を良好に行うことができる。

【0045】

特に、成形部2Aに溶液8を付着させ、前記付着した溶液8の液分を蒸発させて前記成形部2Aに潤滑層16を形成するような場合は、成形部2Aに成形部加熱手段10、コアロッド加熱手段27が設けられており、このため残存原料粉末6Aが熱影響を受けてしまうおそれがあるが、残存原料粉末6Aをなくすことで、摺動路7Aを移動するシューボックス7により常に良好な原料粉末6を成形部2Aに供給することができる。

【0046】

また、前記残存原料粉末6Aを除去する手段17を、噴出口17Aより圧縮空気を成形部2Aや摺動路7Aに向けて噴出する吹き飛ばし手段とすることで、成形部2A自体を加工せずに除去する手段17を設けることができる。

【0047】

さらに、前記潤滑液としては、潤滑剤を溶媒に溶解した溶液8又は潤滑剤を溶媒に分散した分散液とすることで、貫通孔1の表面に潤滑剤を容易に付着させることができる。

【0048】

また、噴出口29Aより空気圧縮機18からの圧縮空気を上パンチ5の下部に向けて噴出させ、該箇所に付着する付着原料粉末6Bを除去手段29によって吹き飛ばして、上パンチ5の下部を付着原料粉末6Bが残っていない清浄な状態にするので、上パンチ5を貫通孔1に嵌合した際、付着原料粉末6Bによる弊害をなくすことができる。

【0049】

しかも、成形部2Aの周囲に成形部加熱手段10が設けられ、そして、成形部加熱手段10はダイ2の温度、ひいては成形部2Aの温度を検知する検知手段11Sを備えた成形部加熱温度制御手段11に接続され、さらにコアロッド25の下部側にはコアロッド加熱手段27が設けられており、このコアロッド加熱手段27は、コアロッド25の温度を検知する検知手段11Tを備えた成形部加熱温度制御手段11に接続され、そして成形部加熱温度制御手段11により貫通孔1、コアロッド25の表面の温度を、例えば150℃±15℃、好ましくは150℃±5℃等のように溶液8の水分の蒸発温度より高く、かつ潤滑剤の溶融温度よりも低く制御するようにすることで、成形部2Aの温度が定まり、その温度管理を行うことができる。特に130℃以下では、溶液18の乾燥不足で溶液18の巻き込みが発生し、180℃以下以上では下パンチ4のパンチ面がテンパーカラーとなり、粉末成形体Aのつやがなくなるおそれがある。

【実施例2】

【0050】

図8は実施例2を示しており、前記実施例1と同一部分には同一符号を付し、その詳細な説明を省略する。実施例2における残存原料粉末6Aを除去する集塵・吸入式の除去手段31は、成形部2A又は及び摺動路7Aの上方を覆うように吸引用カバー32を設け、この吸引用カバー32に開閉制御弁33を介して真空ポンプなどの吸引装置34を接続したものである。

【0051】

したがって、実施例2においてはシューボックス7が、少なくとも上面3に達しないように摺動路7Aをやや前進して下パンチ4の上面上にあった粉末成形体Aを押圧体22によって一側方向に押圧して払い出し、粉末成形体Aを少なくとも上面3より排出した状態で、開閉制御弁33を開成して吸引用カバー32より吸引装置34からの吸引力によって、上面3又は上面3とダイ取り付け台19の上面19Aに残存する残存原料粉末6Aを吸入して、吸引装置34に残存原料粉末6Aを回収し、上面3又は上面3とダイ取り付け台19の上面19Aを残存原料粉末6Aが残っていない清浄な状態にする。さらに、下パンチ4の上面及びコアロッド25の上面も清浄な状態となる。

【0052】

このように、除去手段31を吸入式とすることで、残存原料粉末6Aを除去する際、残存原料粉末6Aの飛散がなく、さらに吸入式では残存原料粉末6Aを回収できるので、原料の再利用も容易に行うことができる。

【実施例3】

【0053】

図9は実施例3を示しており、前記実施例1と同一部分には同一符号を付し、その詳細な説明を省略する。実施例3における残存原料粉末6Aを除去する掻き取り式の除去手段41は、成形部2A又は及び摺動路7Aを摺動するスクレーパーなどと称する掻き取り体42をシューボックス7の前部に設けたものである。この掻き取り体42の下向き先端42Aは上面3,19Aに適度の接触圧を有して接触しており、掻き取り体42の幅、すなわち摺動路7Aの方向と直交する方向の長さは、シューボックス7の幅とほぼ同じにする。

【0054】

したがって、実施例3においてはシューボックス7が摺動路7Aを前進することで、下パンチ4の上面上にあった粉末成形体Aを押圧体22によって一側方向に押圧して払い出し、同時に掻き取り体によって、上面3又は上面3とダイ取り付け台19の上面19Aに残存する残存原料粉末6Aを掻き取り、上面3又は上面3とダイ取り付け台19の上面19Aを残存原料粉末6Aが残っていない清浄な状態にしてシューボックス7を摺動できる。さらに、下パンチ4の上面及びコアロッド25の上面も清浄な状態となる。

【0055】

このように、除去手段41を掻き取り式とすることで、残存原料粉末6Aを掻き取って除去する際、比較的強固に付着している残存原料粉末6Aを確実に除去することができる。

【産業上の利用可能性】

【0056】

以上のように本発明にかかる成形体は種々の用途に適用できる。

【図面の簡単な説明】

【0057】

【図1】本発明の実施例1を示す第1工程を示す断面図である。

【図2】本発明の実施例1を示す第2工程を示す断面図である。

【図3】本発明の実施例1を示す第3工程を示す断面図である。

【図4】本発明の実施例1を示す第4工程を示す断面図である。

【図5】本発明の実施例1を示す第5工程を示す断面図である。

【図6】本発明の実施例1を示す第6工程を示す断面図である。

【図7】本発明の実施例1を示す第7工程を示す断面図である。

【図8】本発明の実施例2を示す断面図である。

【図9】本発明の実施例3を示す断面図である。

【符号の説明】

【0058】

1 貫通孔

2 ダイ(成形型本体)

2A 成形部

3 上面

4 下パンチ

5 上パンチ

6 原料粉末

6A 残存原料粉末

6B 付着原料粉末

7 シューボックス(原料供給体)

7A 摺動路

8 溶液(潤滑液)

17 31 41 除去手段

A 粉末成形体

【特許請求の範囲】

【請求項1】

成形型本体に形成した成形部に潤滑液を付着させた後、成形型本体の上面を摺動する原料供給体により原料粉末を前記成形部に充填し、その後パンチを前記成形部に嵌合して粉末成形体を成形し、さらにこの後前記成形部より粉末成形体を取り出す粉末成形体の成形方法において、前記粉末成形体を前記成形部より取り出した後でかつ前記潤滑液を付着させる前に、前記成形型本体の上面またはその近傍に残存する原料粉末を除去することを特徴とする粉末成形体の成形方法。

【請求項2】

成形型本体に形成した成形部に潤滑液を付着させ、前記付着した潤滑液の液分を蒸発させて前記成形部に潤滑層を形成した後、成形型本体の上面を摺動する原料供給体により原料粉末を前記成形部に充填し、その後パンチを前記成形部に嵌合して粉末成形体を成形し、さらにこの後前記成形部より粉末成形体を取り出す粉末成形体の成形方法において、前記粉末成形体を取り出した後でかつ前記潤滑液を付着させる前に、前記成形型本体の上面またはその近傍に残存する前記原料粉末を除去することを特徴とする粉末成形体の成形方法。

【請求項3】

前記残存する原料粉末を除去する手段を、吹き飛ばし手段によって形成することを特徴とする請求項1又は2記載の粉末成形体の成形方法。

【請求項4】

前記残存する原料粉末を除去する手段を、吸入手段によって形成することを特徴とする請求項1又は2記載の粉末成形体の成形方法。

【請求項5】

前記残存する原料粉末を除去する手段を、前記掻き取り手段によって形成することを特徴とする請求項1又は2記載の粉末成形体の成形方法。

【請求項6】

粉末成形体の側面を形成する貫通孔を上面に縦向きに有する成形型本体と、前記貫通孔に下方から嵌合する下パンチと、前記貫通孔に上方から嵌合する上パンチと、前記貫通孔に設けられ潤滑液を前記貫通孔に付着する付着手段と、原料粉末を収容し前記成形型本体の上面を摺動して前記成形部に充填する原料供給体を備え、前記原料供給体の摺動路又は及び前記貫通孔に臨んで、前記摺動路又は及び前記貫通孔に残存する残存原料粉末の除去手段を設けることを特徴とする粉末成形体の成形装置。

【請求項7】

前記残存する原料粉末を除去する手段を、吹き飛ばし手段によって形成することを特徴とする請求項6記載の粉末成形体の成形装置。

【請求項8】

前記残存する原料粉末を除去する手段を、吸入手段によって形成することを特徴とする請求項6記載の粉末成形体の成形装置。

【請求項9】

前記残存する原料粉末を除去する手段を、前記上面の掻き取り手段によって形成することを特徴とする請求項6記載の粉末成形体の成形装置。

【請求項10】

粉末成形体の側面を形成する貫通孔を上面に縦向きに有する成形型本体と、前記貫通孔に下方から嵌合する下パンチと、前記貫通孔に上方から嵌合する上パンチと、前記貫通孔に設けられ潤滑液を前記貫通孔に付着する付着手段と、原料粉末を収容し前記成形型本体の上面を摺動して前記成形部に充填する原料供給体を備え、貫通孔の上方位置にある前記上パンチに付着原料粉末の除去手段を設けることを特徴とする粉末成形体の成形装置。

【請求項11】

前記付着する原料粉末を除去する手段を、吹き飛ばし手段によって形成することを特徴とする請求項10記載の粉末成形体の成形装置。

【請求項1】

成形型本体に形成した成形部に潤滑液を付着させた後、成形型本体の上面を摺動する原料供給体により原料粉末を前記成形部に充填し、その後パンチを前記成形部に嵌合して粉末成形体を成形し、さらにこの後前記成形部より粉末成形体を取り出す粉末成形体の成形方法において、前記粉末成形体を前記成形部より取り出した後でかつ前記潤滑液を付着させる前に、前記成形型本体の上面またはその近傍に残存する原料粉末を除去することを特徴とする粉末成形体の成形方法。

【請求項2】

成形型本体に形成した成形部に潤滑液を付着させ、前記付着した潤滑液の液分を蒸発させて前記成形部に潤滑層を形成した後、成形型本体の上面を摺動する原料供給体により原料粉末を前記成形部に充填し、その後パンチを前記成形部に嵌合して粉末成形体を成形し、さらにこの後前記成形部より粉末成形体を取り出す粉末成形体の成形方法において、前記粉末成形体を取り出した後でかつ前記潤滑液を付着させる前に、前記成形型本体の上面またはその近傍に残存する前記原料粉末を除去することを特徴とする粉末成形体の成形方法。

【請求項3】

前記残存する原料粉末を除去する手段を、吹き飛ばし手段によって形成することを特徴とする請求項1又は2記載の粉末成形体の成形方法。

【請求項4】

前記残存する原料粉末を除去する手段を、吸入手段によって形成することを特徴とする請求項1又は2記載の粉末成形体の成形方法。

【請求項5】

前記残存する原料粉末を除去する手段を、前記掻き取り手段によって形成することを特徴とする請求項1又は2記載の粉末成形体の成形方法。

【請求項6】

粉末成形体の側面を形成する貫通孔を上面に縦向きに有する成形型本体と、前記貫通孔に下方から嵌合する下パンチと、前記貫通孔に上方から嵌合する上パンチと、前記貫通孔に設けられ潤滑液を前記貫通孔に付着する付着手段と、原料粉末を収容し前記成形型本体の上面を摺動して前記成形部に充填する原料供給体を備え、前記原料供給体の摺動路又は及び前記貫通孔に臨んで、前記摺動路又は及び前記貫通孔に残存する残存原料粉末の除去手段を設けることを特徴とする粉末成形体の成形装置。

【請求項7】

前記残存する原料粉末を除去する手段を、吹き飛ばし手段によって形成することを特徴とする請求項6記載の粉末成形体の成形装置。

【請求項8】

前記残存する原料粉末を除去する手段を、吸入手段によって形成することを特徴とする請求項6記載の粉末成形体の成形装置。

【請求項9】

前記残存する原料粉末を除去する手段を、前記上面の掻き取り手段によって形成することを特徴とする請求項6記載の粉末成形体の成形装置。

【請求項10】

粉末成形体の側面を形成する貫通孔を上面に縦向きに有する成形型本体と、前記貫通孔に下方から嵌合する下パンチと、前記貫通孔に上方から嵌合する上パンチと、前記貫通孔に設けられ潤滑液を前記貫通孔に付着する付着手段と、原料粉末を収容し前記成形型本体の上面を摺動して前記成形部に充填する原料供給体を備え、貫通孔の上方位置にある前記上パンチに付着原料粉末の除去手段を設けることを特徴とする粉末成形体の成形装置。

【請求項11】

前記付着する原料粉末を除去する手段を、吹き飛ばし手段によって形成することを特徴とする請求項10記載の粉末成形体の成形装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−326632(P2006−326632A)

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願番号】特願2005−152979(P2005−152979)

【出願日】平成17年5月25日(2005.5.25)

【出願人】(306000315)三菱マテリアルPMG株式会社 (130)

【Fターム(参考)】

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願日】平成17年5月25日(2005.5.25)

【出願人】(306000315)三菱マテリアルPMG株式会社 (130)

【Fターム(参考)】

[ Back to top ]