粉末成形用金型

【課題】粉末成形体をダイの成形孔の上方へ抜き出す際に、粉末成形体が損傷するのを抑制することができる粉末成形用金型を提供する。

【解決手段】粉末成形用金型1は、成形孔3を有するダイ2と、成形孔3に上方から挿入されるとともに下端面4aに粉末成形体Wの上面に転写する起伏が形成された上パンチ4と、成形孔3に下方から挿入されるとともに上端面5aに粉末成形体Wの下面に転写する起伏であってかつ上パンチ4の下端面4aの起伏と異なる起伏が形成された下パンチ5とを備えている。ダイ2における成形孔3の上側の開口周縁2a1には、下パンチ5の上端外周縁5a1の起伏に合わせた起伏が形成されている。

【解決手段】粉末成形用金型1は、成形孔3を有するダイ2と、成形孔3に上方から挿入されるとともに下端面4aに粉末成形体Wの上面に転写する起伏が形成された上パンチ4と、成形孔3に下方から挿入されるとともに上端面5aに粉末成形体Wの下面に転写する起伏であってかつ上パンチ4の下端面4aの起伏と異なる起伏が形成された下パンチ5とを備えている。ダイ2における成形孔3の上側の開口周縁2a1には、下パンチ5の上端外周縁5a1の起伏に合わせた起伏が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉末成形体を加圧成形する粉末成形用金型に関する。

【背景技術】

【0002】

一般に、焼結部品は、金型により金属粉末を加圧成形して得られる粉末成形体を焼結して製造される。前記金属粉末を加圧成形する粉末成形用金型として、ダイの成形孔と下パンチとによって形成されるキャビティに金属粉末を充填した状態で、上パンチの下端面と下パンチの上端面とにより金属粉末を加圧成形するものが知られている。

【0003】

このような粉末成形用金型において、図8に示すように、上パンチ101の下端面101a及び下パンチ102の上端面102aに、粉末成形体に転写する起伏が互いに逆向きになるなど互いに異なる起伏が形成されるとともに、ダイ103における成形孔104の上側の開口周縁103aに、上パンチ101の下端外周縁101bの起伏に合わせた起伏が形成されているものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−237233号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記粉末成形用金型にあっては、図9に示すように、粉末成形体110の下面には下パンチ102の上端面102aの起伏が転写されることから、粉末成形体110の下端外周縁110aには、ダイ103の開口周縁103aと異なる起伏が形成されることになる。このため、粉末成形体110をダイ103の成形孔104の上方へ抜き出すときに、粉末成形体110の下面においてスプリングバックにより膨張しようとする応力を、ダイ103の開口周縁103aにおいて点接触Gで受ける場合がある。この場合、粉末成形体110の点接触G部分に応力集中が発生するため、粉末成形体110に亀裂等の損傷が発生するという問題があった。

本発明は、このような事情に鑑みてなされたものであり、粉末成形体をダイの成形孔の上方へ抜き出す際に、粉末成形体が損傷するのを抑制することができる粉末成形用金型を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明の粉末成形用金型は、粉末成形体を加圧成形する粉末成形用金型であって、成形孔を有するダイと、前記成形孔に上方から挿入されるとともに、下端面に前記粉末成形体の上面に転写する起伏が形成された上パンチと、前記成形孔に下方から挿入されるとともに、上端面に前記粉末成形体の下面に転写する起伏であってかつ前記上パンチの下端面の起伏と異なる起伏が形成された下パンチと、を備え、前記ダイにおける成形孔の上側の開口周縁に、前記下パンチの上端外周縁の起伏に合わせた起伏が形成されていることを特徴とする。

【0007】

本発明によれば、ダイにおける成形孔の上側の開口周縁に、下パンチの上端外周縁の起伏に合わせた起伏が形成されているため、ダイの開口周縁と、下パンチにより加圧成形された粉末成形体の下端外周縁とには同じ起伏が形成されることになる。これにより、粉末成形体を成形孔の上方へ抜き出すときに、粉末成形体の下端外周縁はダイの開口周縁の起伏に沿って抜けるため、その下端外周縁においてスプリングバックにより膨張する応力をダイの開口周縁において線接触で受けることができる。その結果、前記線接触した部分により応力を分散させることができるため、粉末成形体に亀裂等の損傷が発生するのを抑制することができる。

【発明の効果】

【0008】

本発明によれば、粉末成形体をダイの成形孔の上方へ抜き出す際に、粉末成形体に亀裂等の損傷が発生するのを抑制することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施の形態に係る粉末成形用金型を示す断面図である。

【図2】焼結部品(歯車)を示す斜視図である。

【図3】粉末成形用金型を示す図1の要部拡大断面図である。

【図4】ダイを示す平面図である。

【図5】ダイを示す断面図である。

【図6】ダイを示す断面斜視図である。

【図7】粉末成形体をダイから抜き出す時の状態を示す断面図である。

【図8】従来の粉末成形用金型を示す断面図である。

【図9】図8の要部拡大図である。

【発明を実施するための形態】

【0010】

以下、本発明の粉末成形用金型の実施の形態を図面に基づいて説明する。

図1は本発明の一実施の形態に係る粉末成形用金型の断面図である。この粉末成形用金型1は、成形孔3を有するダイ2と、上パンチ4と、下パンチ5と、コアロッド6とを備えており、図2に示す焼結部品である歯車50用の粉末成形体を加圧成形するのに用いられる。図2において、本実施形態における歯車50は、歯底51から歯先52に向かって厚みtが徐々に薄くなるように形成されており、外周縁を含む一端面53及び他端面54にはそれぞれ起伏が形成されている。

【0011】

図1において、ダイ2の外周部はダイプレート11によって支持されている。上パンチ4は、ダイ2の成形孔3に上方から挿入されるものであり、図示しないプレス機の上ラムにより駆動される上パンチプレート12に支持されている。ダイプレート11と上パンチプレート12とは、図示しない複数のガイドロッドにより同軸上に相対移動可能に配置されている。

【0012】

下パンチ5は、ダイ2の成形孔3に下方から挿入されるものであり、ベースプレート13に支持されている。コアロッド6は、前記プレス機の下ラム(図示省略)により駆動されるヨークプレート14に連結されている。

このように構成された粉末成形用金型1は、ダイ2と下パンチ5とコアロッド6とによりキャビティ7を形成し、このキャビティ7に金属粉末を充填して上パンチ4と下パンチ5とにより金属粉末を加圧することにより、粉末成形体W(図7参照)を成形するようになっている。

【0013】

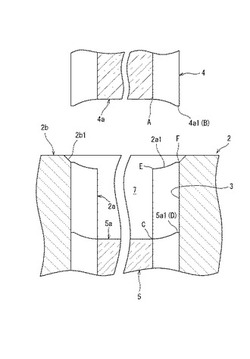

図3は、粉末成形用金型1を示す図1の要部拡大断面図である。図3において、上パンチ4の下端面4aには、粉末成形体Wの上面(歯車50の一端面53に相当する面)に転写する起伏が形成されている。具体的には、上パンチ4の下端面4aの外周縁(下端外周縁)4a1を含む外周部には、歯車50の歯底51の一端面53側を成形する歯底成形部Aから歯先52の一端面53側を成形する歯先成形部Bに向かうに従って下方への突出量が大きくなるように円弧状に形成されている。

【0014】

図3において、下パンチ5の上端面5aには、粉末成形体Wの下面(歯車50の他端面54に相当する面)に転写する起伏であって、かつ上パンチ4の下端面4aの起伏と異なる起伏が形成されている。具体的には、下パンチ5の上端面5aの外周縁(上端外周縁)5a1を含む外周部には、歯車50の歯底51の他端面54側を成形する歯底成形部Cから歯先52の他端面54側を成形する歯先成形部Dに向かうに従って上方への突出量が大きくなるように円弧状に形成されている。このように、下パンチ5の上端面5aの起伏及び上パンチ4の下端面4aの起伏は互いに逆向きになるように形成されている。

【0015】

図4はダイ2の平面図であり、図5はダイ2の断面図である。図4及び図5において、ダイ2は、円筒状に形成されており、その内周面によって成形孔3が形成されている。また、図4に示すように、ダイ2の内周面には、その全周に亘って、歯車50の歯底51から歯先52までの部分を成形する歯部成形部2aが径方向内方に向かって起伏するように形成されている。この歯部成形部2aは、図5に示すように、ダイ2の内周面の軸方向全長に亘って形成されている。

【0016】

図3において、ダイ2の上面2bの内周端部には、上パンチ4の外周端縁4a1を成形孔3内に案内するために、歯部成形部2aの外周端から径方向外側に向かうに従って上方に傾斜するテーパ面2b1が形成されている。このテーパ面2b1により上パンチ4の外周端縁4a1を案内することにより、その外周端縁4a1がダイ2の上面2bに当接して損傷するのを抑制することができる。

【0017】

図6はダイ2の断面斜視図である。図3及び図6において、ダイ2における成形孔3の上側の開口周縁(歯部成形部2aの上端縁)2a1には、下パンチ5の上端外周縁5a1の起伏に合わせた起伏が形成されている。具体的には、図3、図4の一点鎖線部の拡大図及び図6に示すように、開口周縁2a1は、歯車50の歯底51を成形する歯底成形縁Eから歯先52を成形する歯先成形縁Fに向かうに従って上方への突出量が大きくなるように形成されている。

【0018】

図7は、粉末成形用金型1により成形された粉末成形体Wをダイ2の成形孔3から抜き出すときの状態を示す断面図である。図7に示すように、下パンチ5により加圧成形された粉末成形体Wの下端外周縁W1には、ダイ2の開口周縁2a1と同じ起伏が形成される。これにより、粉末成形体Wを成形孔3から抜き出すときに、粉末成形体Wの下端外周縁W1は、ダイ2の開口周縁2a1の起伏に沿って抜けるため、その下端外周縁W1においてスプリングバックにより膨張する応力をダイ2の開口周縁2a1において線接触で受けることができる。その結果、前記線接触した部分により応力を分散させることができるため、粉末成形体Wに亀裂等の損傷が発生するのを抑制することができる。

【0019】

下記表1は、上記特許文献1に記載された従来の粉末成形用金型を用いて試験製造された焼結部品、及び本実施の形態における粉末成形用金型を用いて試験製造された焼結部品の各不良頻度を示している。なお、本試験において、金属粉末は、Fe−2Cu−0.8C−0.8潤滑剤(外掛け)を使用し、成形条件は、常温成形で密度=6.8g/cm3(成形圧=5ton/cm2)とした。また、不良頻度は、分母に試験製造された焼結部品の全個数(本試験では100個)を示すとともに、分子に試験製造により亀裂等の損傷が発生した焼結部品の個数を示す分数で表している。

【0020】

【表1】

【0021】

表1において、従来の焼結部品の不良頻度と、本実施の形態の焼結部品の不良頻度とを比較すると、従来の焼結部品よりも本実施の形態の焼結部品のほうが不良頻度が小さい。これにより、本実施の形態における粉末成形用金型は、従来の粉末成形用金型に比べて、焼結部品に亀裂等の損傷が発生しにくいことが分かる。

【0022】

また、図3に示すように、ダイ2の開口周縁2a1は、歯底成形縁Eから歯先成形縁Fに向かうに従って上方への突出量が大きくなるように形成されているため、キャビティ7に金属粉末を充填する際に、金属粉末の上面をダイ2の開口周縁2a1の起伏に合わせてすり切りすることにより、ギャビティ7の外周側には金属粉末が上方に盛り上がるように充填される。この状態で、上パンチ4の下端面4aを成形孔3に挿入するときに、その下端面4aの下方に突出した外周部により、キャビティ7の外周側に充填された金属粉末を、キャビティ7の内周側へ効果的に押し込むことができる。これにより、キャビティ7の外周側における金属粉末の成形密度が高くなるのを抑えることができるため、上パンチ4の下端外周縁4a1が摩耗するのを抑制することができる。その結果、粉末成形体Wにバリが生じるのを抑制することができる。

【0023】

今回開示された実施の形態はすべての点で例示であって制限的なものでないと考えられるべきである。本発明の範囲は、上記した意味ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味、及び範囲内でのすべての変更が含まれることが意図される。

例えば、上記実施の形態では、歯車用の粉末成形体を成形する粉末成形用金型を例示したが、上パンチの下端面と下パンチの上端面とに互いに異なる起伏が形成される粉末成形用金型であれば本発明を適用することができる。

【符号の説明】

【0024】

1 粉末成形用金型

2 ダイ

2a1 開口周縁

3 成形孔

4 上パンチ

4a 下端面

5 下パンチ

5a 上端面

5a1 上端外周縁

W 粉末成形体

【技術分野】

【0001】

本発明は、粉末成形体を加圧成形する粉末成形用金型に関する。

【背景技術】

【0002】

一般に、焼結部品は、金型により金属粉末を加圧成形して得られる粉末成形体を焼結して製造される。前記金属粉末を加圧成形する粉末成形用金型として、ダイの成形孔と下パンチとによって形成されるキャビティに金属粉末を充填した状態で、上パンチの下端面と下パンチの上端面とにより金属粉末を加圧成形するものが知られている。

【0003】

このような粉末成形用金型において、図8に示すように、上パンチ101の下端面101a及び下パンチ102の上端面102aに、粉末成形体に転写する起伏が互いに逆向きになるなど互いに異なる起伏が形成されるとともに、ダイ103における成形孔104の上側の開口周縁103aに、上パンチ101の下端外周縁101bの起伏に合わせた起伏が形成されているものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−237233号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記粉末成形用金型にあっては、図9に示すように、粉末成形体110の下面には下パンチ102の上端面102aの起伏が転写されることから、粉末成形体110の下端外周縁110aには、ダイ103の開口周縁103aと異なる起伏が形成されることになる。このため、粉末成形体110をダイ103の成形孔104の上方へ抜き出すときに、粉末成形体110の下面においてスプリングバックにより膨張しようとする応力を、ダイ103の開口周縁103aにおいて点接触Gで受ける場合がある。この場合、粉末成形体110の点接触G部分に応力集中が発生するため、粉末成形体110に亀裂等の損傷が発生するという問題があった。

本発明は、このような事情に鑑みてなされたものであり、粉末成形体をダイの成形孔の上方へ抜き出す際に、粉末成形体が損傷するのを抑制することができる粉末成形用金型を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明の粉末成形用金型は、粉末成形体を加圧成形する粉末成形用金型であって、成形孔を有するダイと、前記成形孔に上方から挿入されるとともに、下端面に前記粉末成形体の上面に転写する起伏が形成された上パンチと、前記成形孔に下方から挿入されるとともに、上端面に前記粉末成形体の下面に転写する起伏であってかつ前記上パンチの下端面の起伏と異なる起伏が形成された下パンチと、を備え、前記ダイにおける成形孔の上側の開口周縁に、前記下パンチの上端外周縁の起伏に合わせた起伏が形成されていることを特徴とする。

【0007】

本発明によれば、ダイにおける成形孔の上側の開口周縁に、下パンチの上端外周縁の起伏に合わせた起伏が形成されているため、ダイの開口周縁と、下パンチにより加圧成形された粉末成形体の下端外周縁とには同じ起伏が形成されることになる。これにより、粉末成形体を成形孔の上方へ抜き出すときに、粉末成形体の下端外周縁はダイの開口周縁の起伏に沿って抜けるため、その下端外周縁においてスプリングバックにより膨張する応力をダイの開口周縁において線接触で受けることができる。その結果、前記線接触した部分により応力を分散させることができるため、粉末成形体に亀裂等の損傷が発生するのを抑制することができる。

【発明の効果】

【0008】

本発明によれば、粉末成形体をダイの成形孔の上方へ抜き出す際に、粉末成形体に亀裂等の損傷が発生するのを抑制することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施の形態に係る粉末成形用金型を示す断面図である。

【図2】焼結部品(歯車)を示す斜視図である。

【図3】粉末成形用金型を示す図1の要部拡大断面図である。

【図4】ダイを示す平面図である。

【図5】ダイを示す断面図である。

【図6】ダイを示す断面斜視図である。

【図7】粉末成形体をダイから抜き出す時の状態を示す断面図である。

【図8】従来の粉末成形用金型を示す断面図である。

【図9】図8の要部拡大図である。

【発明を実施するための形態】

【0010】

以下、本発明の粉末成形用金型の実施の形態を図面に基づいて説明する。

図1は本発明の一実施の形態に係る粉末成形用金型の断面図である。この粉末成形用金型1は、成形孔3を有するダイ2と、上パンチ4と、下パンチ5と、コアロッド6とを備えており、図2に示す焼結部品である歯車50用の粉末成形体を加圧成形するのに用いられる。図2において、本実施形態における歯車50は、歯底51から歯先52に向かって厚みtが徐々に薄くなるように形成されており、外周縁を含む一端面53及び他端面54にはそれぞれ起伏が形成されている。

【0011】

図1において、ダイ2の外周部はダイプレート11によって支持されている。上パンチ4は、ダイ2の成形孔3に上方から挿入されるものであり、図示しないプレス機の上ラムにより駆動される上パンチプレート12に支持されている。ダイプレート11と上パンチプレート12とは、図示しない複数のガイドロッドにより同軸上に相対移動可能に配置されている。

【0012】

下パンチ5は、ダイ2の成形孔3に下方から挿入されるものであり、ベースプレート13に支持されている。コアロッド6は、前記プレス機の下ラム(図示省略)により駆動されるヨークプレート14に連結されている。

このように構成された粉末成形用金型1は、ダイ2と下パンチ5とコアロッド6とによりキャビティ7を形成し、このキャビティ7に金属粉末を充填して上パンチ4と下パンチ5とにより金属粉末を加圧することにより、粉末成形体W(図7参照)を成形するようになっている。

【0013】

図3は、粉末成形用金型1を示す図1の要部拡大断面図である。図3において、上パンチ4の下端面4aには、粉末成形体Wの上面(歯車50の一端面53に相当する面)に転写する起伏が形成されている。具体的には、上パンチ4の下端面4aの外周縁(下端外周縁)4a1を含む外周部には、歯車50の歯底51の一端面53側を成形する歯底成形部Aから歯先52の一端面53側を成形する歯先成形部Bに向かうに従って下方への突出量が大きくなるように円弧状に形成されている。

【0014】

図3において、下パンチ5の上端面5aには、粉末成形体Wの下面(歯車50の他端面54に相当する面)に転写する起伏であって、かつ上パンチ4の下端面4aの起伏と異なる起伏が形成されている。具体的には、下パンチ5の上端面5aの外周縁(上端外周縁)5a1を含む外周部には、歯車50の歯底51の他端面54側を成形する歯底成形部Cから歯先52の他端面54側を成形する歯先成形部Dに向かうに従って上方への突出量が大きくなるように円弧状に形成されている。このように、下パンチ5の上端面5aの起伏及び上パンチ4の下端面4aの起伏は互いに逆向きになるように形成されている。

【0015】

図4はダイ2の平面図であり、図5はダイ2の断面図である。図4及び図5において、ダイ2は、円筒状に形成されており、その内周面によって成形孔3が形成されている。また、図4に示すように、ダイ2の内周面には、その全周に亘って、歯車50の歯底51から歯先52までの部分を成形する歯部成形部2aが径方向内方に向かって起伏するように形成されている。この歯部成形部2aは、図5に示すように、ダイ2の内周面の軸方向全長に亘って形成されている。

【0016】

図3において、ダイ2の上面2bの内周端部には、上パンチ4の外周端縁4a1を成形孔3内に案内するために、歯部成形部2aの外周端から径方向外側に向かうに従って上方に傾斜するテーパ面2b1が形成されている。このテーパ面2b1により上パンチ4の外周端縁4a1を案内することにより、その外周端縁4a1がダイ2の上面2bに当接して損傷するのを抑制することができる。

【0017】

図6はダイ2の断面斜視図である。図3及び図6において、ダイ2における成形孔3の上側の開口周縁(歯部成形部2aの上端縁)2a1には、下パンチ5の上端外周縁5a1の起伏に合わせた起伏が形成されている。具体的には、図3、図4の一点鎖線部の拡大図及び図6に示すように、開口周縁2a1は、歯車50の歯底51を成形する歯底成形縁Eから歯先52を成形する歯先成形縁Fに向かうに従って上方への突出量が大きくなるように形成されている。

【0018】

図7は、粉末成形用金型1により成形された粉末成形体Wをダイ2の成形孔3から抜き出すときの状態を示す断面図である。図7に示すように、下パンチ5により加圧成形された粉末成形体Wの下端外周縁W1には、ダイ2の開口周縁2a1と同じ起伏が形成される。これにより、粉末成形体Wを成形孔3から抜き出すときに、粉末成形体Wの下端外周縁W1は、ダイ2の開口周縁2a1の起伏に沿って抜けるため、その下端外周縁W1においてスプリングバックにより膨張する応力をダイ2の開口周縁2a1において線接触で受けることができる。その結果、前記線接触した部分により応力を分散させることができるため、粉末成形体Wに亀裂等の損傷が発生するのを抑制することができる。

【0019】

下記表1は、上記特許文献1に記載された従来の粉末成形用金型を用いて試験製造された焼結部品、及び本実施の形態における粉末成形用金型を用いて試験製造された焼結部品の各不良頻度を示している。なお、本試験において、金属粉末は、Fe−2Cu−0.8C−0.8潤滑剤(外掛け)を使用し、成形条件は、常温成形で密度=6.8g/cm3(成形圧=5ton/cm2)とした。また、不良頻度は、分母に試験製造された焼結部品の全個数(本試験では100個)を示すとともに、分子に試験製造により亀裂等の損傷が発生した焼結部品の個数を示す分数で表している。

【0020】

【表1】

【0021】

表1において、従来の焼結部品の不良頻度と、本実施の形態の焼結部品の不良頻度とを比較すると、従来の焼結部品よりも本実施の形態の焼結部品のほうが不良頻度が小さい。これにより、本実施の形態における粉末成形用金型は、従来の粉末成形用金型に比べて、焼結部品に亀裂等の損傷が発生しにくいことが分かる。

【0022】

また、図3に示すように、ダイ2の開口周縁2a1は、歯底成形縁Eから歯先成形縁Fに向かうに従って上方への突出量が大きくなるように形成されているため、キャビティ7に金属粉末を充填する際に、金属粉末の上面をダイ2の開口周縁2a1の起伏に合わせてすり切りすることにより、ギャビティ7の外周側には金属粉末が上方に盛り上がるように充填される。この状態で、上パンチ4の下端面4aを成形孔3に挿入するときに、その下端面4aの下方に突出した外周部により、キャビティ7の外周側に充填された金属粉末を、キャビティ7の内周側へ効果的に押し込むことができる。これにより、キャビティ7の外周側における金属粉末の成形密度が高くなるのを抑えることができるため、上パンチ4の下端外周縁4a1が摩耗するのを抑制することができる。その結果、粉末成形体Wにバリが生じるのを抑制することができる。

【0023】

今回開示された実施の形態はすべての点で例示であって制限的なものでないと考えられるべきである。本発明の範囲は、上記した意味ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味、及び範囲内でのすべての変更が含まれることが意図される。

例えば、上記実施の形態では、歯車用の粉末成形体を成形する粉末成形用金型を例示したが、上パンチの下端面と下パンチの上端面とに互いに異なる起伏が形成される粉末成形用金型であれば本発明を適用することができる。

【符号の説明】

【0024】

1 粉末成形用金型

2 ダイ

2a1 開口周縁

3 成形孔

4 上パンチ

4a 下端面

5 下パンチ

5a 上端面

5a1 上端外周縁

W 粉末成形体

【特許請求の範囲】

【請求項1】

粉末成形体を加圧成形する粉末成形用金型であって、

成形孔を有するダイと、

前記成形孔に上方から挿入されるとともに、下端面に前記粉末成形体の上面に転写する起伏が形成された上パンチと、

前記成形孔に下方から挿入されるとともに、上端面に前記粉末成形体の下面に転写する起伏であってかつ前記上パンチの下端面の起伏と異なる起伏が形成された下パンチと、を備え、

前記ダイにおける成形孔の上側の開口周縁に、前記下パンチの上端外周縁の起伏に合わせた起伏が形成されていることを特徴とする粉末成形用金型。

【請求項1】

粉末成形体を加圧成形する粉末成形用金型であって、

成形孔を有するダイと、

前記成形孔に上方から挿入されるとともに、下端面に前記粉末成形体の上面に転写する起伏が形成された上パンチと、

前記成形孔に下方から挿入されるとともに、上端面に前記粉末成形体の下面に転写する起伏であってかつ前記上パンチの下端面の起伏と異なる起伏が形成された下パンチと、を備え、

前記ダイにおける成形孔の上側の開口周縁に、前記下パンチの上端外周縁の起伏に合わせた起伏が形成されていることを特徴とする粉末成形用金型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−94844(P2013−94844A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242319(P2011−242319)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(593016411)住友電工焼結合金株式会社 (214)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(593016411)住友電工焼結合金株式会社 (214)

[ Back to top ]