粉末成形装置

【課題】2層成形による成形品を単位工程あたりに多数個取りする場合においても、製品の品質を安定して確保でき、かつ、製造費用を削減できる粉末成形装置を提供すること。

【解決手段】金型2の粉末成形領域6に往復移動可能とされ、前記粉末成形領域6に第1粉末を供給する第1粉末供給部11と、前記粉末成形領域6に供給された第1粉末を圧縮するように仮押し可能な仮押し機構8と、前記粉末成形領域6に往復移動可能とされ、前記粉末成形領域6に第2粉末を供給する第2粉末供給部12と、を備え、前記粉末成形領域6には、成形品50の形状に対応する充填部7が複数形成され、これら充填部7の配列方向と、前記第2粉末供給部12の往復移動方向M12とが、互いに垂直となるように配置されていることを特徴とする。

【解決手段】金型2の粉末成形領域6に往復移動可能とされ、前記粉末成形領域6に第1粉末を供給する第1粉末供給部11と、前記粉末成形領域6に供給された第1粉末を圧縮するように仮押し可能な仮押し機構8と、前記粉末成形領域6に往復移動可能とされ、前記粉末成形領域6に第2粉末を供給する第2粉末供給部12と、を備え、前記粉末成形領域6には、成形品50の形状に対応する充填部7が複数形成され、これら充填部7の配列方向と、前記第2粉末供給部12の往復移動方向M12とが、互いに垂直となるように配置されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば2層成形による粉末成形品を、単位工程あたりに多数個取りする場合に用いて有効な粉末成形装置に関するものである。

【背景技術】

【0002】

従来、例えばエンジン用バルブシートなどの製造における粉末成形加工では、互いに異なる性質の粉末を用い、これら粉末同士を積層させるように圧縮成形(2層成形)している。具体的に、成形するバルブシート(粉末成形品、以下、成形品と省略)において、燃焼室に臨むバルブ当接部位には耐熱性に優れる高価な粉末材料を用い、それ以外の部位には安価な粉末材料を用いることにより、製造費用を削減している。

【0003】

この種の成形品を製造する粉末成形装置として、例えば下記特許文献1には、金型(ダイ)に形成された粉末成形領域に往復移動可能とされ、前記粉末成形領域に第1粉末(第一層目の粉末)を供給する第1粉末供給部(第1のフィーダー)と、前記粉末成形領域に供給された第1粉末を圧縮するように仮押し可能な仮押し機構(仮押し装置)と、前記粉末成形領域に往復移動可能とされ、前記粉末成形領域に第2粉末(第二層目の粉末)を供給する第2粉末供給部(第2のフィーダー)と、を備えたものが開示されている。尚、前記第2粉末が、前述した耐熱性に優れる高価な粉末材料となっている。

【0004】

この粉末成形装置では、金型の粉末成形領域に、まず第1粉末供給部が第1粉末を供給し、該粉末成形領域に供給された第1粉末を、仮押し機構が仮押しして粉末密度を高め、該第1粉末上に、第2粉末供給部が第2粉末を供給した状態で、これら粉末全体を圧縮成形する。このように仮押しすることによって、第1、第2粉末同士の境界部分が曖昧でなくなるとともに、燃焼室に臨む第2粉末中に第1粉末が混在するようなことが抑制されて、製品の品質が確保される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実用新案登録第3105989号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前述した従来の粉末成形装置では、下記の課題があった。

この種の粉末成形装置では、さらなる生産性の向上を目的として、単位工程あたりに成形品を多数個取りすることへの要望がある。このような多数個取りの手法として、金型の粉末成形領域に、成形品の形状に対応する充填部を複数形成することが考えられる。しかしながらこの場合、これら充填部に充填される粉末の供給量が互いに異なることに起因して、製品の品質にバラつきが生じるおそれがあった。特に、製品の性能に大きく影響する第2粉末の供給量にバラつきが生じると、製品の品質を安定して確保できなくなる可能性があることから、該第2粉末の供給量のマージンを大きくとらざるを得ず、製造費用が嵩んでしまう。

【0007】

本発明は、このような事情に鑑みてなされたものであって、2層成形による成形品を単位工程あたりに多数個取りする場合においても、製品の品質を安定して確保でき、かつ、製造費用を削減できる粉末成形装置を提供することを目的としている。

【課題を解決するための手段】

【0008】

このような課題を解決して、前記目的を達成するために、本発明は以下の手段を提案している。

すなわち、本発明の粉末成形装置は、金型の粉末成形領域に往復移動可能とされ、前記粉末成形領域に第1粉末を供給する第1粉末供給部と、前記粉末成形領域に供給された第1粉末を圧縮するように仮押し可能な仮押し機構と、前記粉末成形領域に往復移動可能とされ、前記粉末成形領域に第2粉末を供給する第2粉末供給部と、を備え、前記粉末成形領域には、成形品の形状に対応する充填部が複数形成され、これら充填部の配列方向と、前記第2粉末供給部の往復移動方向とが、互いに垂直となるように配置されていることを特徴とする。

【0009】

この粉末成形装置では、金型の粉末成形領域に、まず第1粉末供給部が第1粉末を供給し、該粉末成形領域に供給された第1粉末を、仮押し機構が仮押しして粉末密度を高め、該第1粉末上に、第2粉末供給部が第2粉末を供給した状態で、粉末全体を圧縮成形するようにしている。また、金型の粉末成形領域には、成形品の形状に対応する充填部が複数形成されており、単位工程あたりに成形品を複数成形(多数個取り)できるようになっている。

【0010】

本発明の粉末成形装置によれば、複数の充填部の配列方向と、第2粉末供給部の往復移動方向とが、互いに垂直となるように配置されているので、各充填部の第1粉末上に供給される第2粉末の供給量(充填量)のバラつきが抑制される。すなわち、例えば本発明とは異なり、充填部の配列方向と第2粉末供給部の往復移動方向とが互いに垂直とはならない配置である場合、これら充填部のうち、第2粉末供給部の移動の前進端側に位置する一の充填部より、第2粉末供給部の移動の後退端側に位置する他の充填部上に該第2粉末供給部が配置された状態が長く続くため、前記他の充填部に対する第2粉末の供給量が、前記一の充填部に対する前記供給量より多くなる。この場合、焼結後の製品の品質が確保できなくなるおそれがあるため、前記一の充填部への第2粉末の供給量を確保するために、第2粉末の供給量を全体的に増大させる(マージンを大きくとる)必要が生じて、製造費用が嵩んでしまうことになる。

【0011】

一方、本発明によれば、第2粉末供給部が往復移動する際に、複数の充填部上に該第2粉末供給部が配置される時間が互いに同等となるので、これら充填部に対する第2粉末の供給量が均一となり、第2粉末の性能が重視される製品の品質が安定して確保されるのである。またこのように、複数の充填部に対する第2粉末の供給量のバラつきが抑制されるから、第2粉末の供給量を全体に増大させるような必要が生じないばかりか、該第2粉末の供給量を削減可能であり、よって製造費用を削減できる。

【0012】

また、本発明の粉末成形装置において、前記第1粉末供給部の往復移動方向と、前記第2粉末供給部の往復移動方向とは、互いに交差しており、前記第1粉末供給部は、前記充填部から排出された成形品を、前記粉末成形領域に向けた前進移動によって該粉末成形領域の外部へ向けて排出させる払い出し機構を備え、前記払い出し機構は、前記第1粉末供給部の往復移動方向に対して交差する方向に往復移動可能なスライド部と、前記スライド部の往復移動方向に沿うように該スライド部に複数形成され、それぞれが成形品を保持可能な保持部と、を備えることとしてもよい。

【0013】

この場合、第1粉末供給部の往復移動方向と、第2粉末供給部の往復移動方向とが、互いに交差しているので、第1粉末供給部の往復移動方向に対して、複数の充填部の配列方向は垂直とはならない。従って、第1粉末供給部が、粉末成形領域に向けて前進移動すると、複数の充填部のうち、まず該第1粉末供給部の往復移動方向の後退端側に位置する後方の充填部に対応する成形品が、払い出し機構の複数の保持部のうち、一の保持部に保持される。この状態から、払い出し機構のスライド部を該スライド部の往復移動方向に移動させることにより、前記一の保持部に保持された後方の成形品が移動するとともに、第1粉末供給部の往復移動方向の前進端側に位置する前方の充填部に対応する成形品が、複数の保持部のうち、前記一の保持部とは異なる他の保持部に対向配置される。この状態から、さらに第1粉末供給部が粉末成形領域に向けて前進移動することにより、前方の成形品が前記他の保持部に保持される。このように、複数の保持部にそれぞれ保持された成形品同士は、互いに当接することなく、粉末成形領域の外部へと払い出される(排出される)ようになっている。

【0014】

本発明によれば、第1粉末供給部の粉末成形領域に向けた前進移動によって、多数個取りされた複数の成形品を払い出す際に、これら成形品同士が互いにぶつかり合うようなことが防止される。よって、成形品の排出動作にともなう該成形品の割れ、欠け、変形等を防止でき、製品の品質が安定して確保されるのである。

【発明の効果】

【0015】

本発明の粉末成形装置によれば、2層成形による成形品を単位工程あたりに多数個取りする場合においても、製品の品質を安定して確保でき、かつ、製造費用を削減できる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る粉末成形装置を用いて2層成形される成形品の一例を示す側断面図である。

【図2】本発明の一実施形態に係る粉末成形装置を用いて成形品を成形する手順を説明する図である。

【図3】本発明の一実施形態に係る粉末成形装置を用いて成形品を成形する手順を説明する図である。

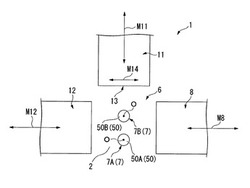

【図4】本発明の一実施形態に係る粉末成形装置の要部を説明する上面図である。

【図5】本発明の一実施形態に係る粉末成形装置の粉末成形領域及び第1粉末供給部を示す上面図である。

【図6】本発明の一実施形態に係る粉末成形装置の粉末成形領域及び第1粉末供給部を示す側断面図である。

【図7】本発明の一実施形態に係る粉末成形装置の粉末成形領域及び第1粉末供給部を示す正面図である。

【図8】本発明の一実施形態に係る粉末成形装置の第1粉末供給部を示す下面図である。

【図9】本発明の一実施形態に係る粉末成形装置の成形工程を説明するグラフである。

【図10】本発明の一実施形態に係る粉末成形装置を説明する上での参考例を示すものである。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態に係る粉末成形装置1について、図1〜図9を参照して説明する。

本実施形態の粉末成形装置1は、例えば、エンジン用のバルブシートの製造における粉末成形加工に用いられるものである。

【0018】

図1は、本実施形態の粉末成形装置1を用いて2層成形してなるバルブシートの焼結前の粉末成形品(成形品)50を示している。この成形品50は、円環状又は円筒状をなしており、その軸線C方向に沿う一方側(図1における上側)の部分が、耐熱性に優れる高価な粉末材料(第2粉末)52で形成され、他方側(図1における下側)の部分が、安価な粉末材料(第1粉末)51で形成されている。

【0019】

図1に示される側断面において、成形品50の内周面のうち一方側の端部は、一方側に向かうに従い漸次軸線C方向に垂直な径方向の外側に向かって傾斜するテーパ面53となっている。テーパ面53は、成形品50のうち、第2粉末52で構成される領域に形成されている。また、成形品50の外周面のうち他方側の端部は、該端部以外の部分より一段縮径して形成された圧入案内部54となっている。

【0020】

このように構成された成形品50は、焼結工程等を経て製品であるバルブシートとなり、エンジンの対象部位に配設される。バルブシートがエンジンに配設された状態で、テーパ面53は、燃焼室に臨むバルブ当接部位とされる。また、圧入案内部54は、バルブシートをマニホールドの開口部に圧入するための誘い込み部分となる。

【0021】

図2〜図4に示されるように、粉末成形装置1は、成形品を成形する金型として、筒状のダイ2と、ダイ2の径方向内側に配設される筒状の下パンチ3と、下パンチ3の径方向内側に配設される軸状のコアロッド4と、下パンチ3に軸方向から対向するように配設されるとともに、該下パンチ3に対して接近離間可能とされた軸状の上パンチ5と、を有している。これらダイ2、下パンチ3、コアロッド4及び上パンチ5は、共通軸Oに同軸に配設されており、共通軸O方向に沿って互いに相対移動可能とされている。尚、この共通軸Oは鉛直方向に延びている。

以下の説明においては、共通軸O方向に沿う上パンチ5側を上側、下パンチ3側を下側という(図3(e)を参照)。また、共通軸Oに垂直な方向を径方向といい、共通軸Oを中心に周回する方向を周方向という。

【0022】

ダイ2には、共通軸Oに沿って延びる貫通孔が形成されており、該貫通孔が共通軸Oと同軸となっている。ダイ2において貫通孔が配置される部位は、粉末成形領域6となっている。図4に示されるように、粉末成形領域6には、成形品50の形状に対応する前記貫通孔が複数形成されており、これら貫通孔がそれぞれ充填部7とされている。また、ダイ2の各充填部7に対応して、下パンチ3、コアロッド4及び上パンチ5がそれぞれ配設されている。尚、前述のように、ダイ2に複数の充填部7が形成される代わりに、単一の充填部7を有するダイ2が、互いに隣接するように複数配設されていても構わない。

【0023】

また、図2及び図3において、ダイ2の貫通孔の内周面のうち上端部は、該上端部以外の部分より一段拡径して形成されている。

下パンチ3の外周面は、ダイ2の貫通孔の内周面における上端部以外の部分に摺動可能に当接している。図2(a)に示されるように、ダイ2の上端面と下パンチ3の上端面とが面一とされた状態で、ダイ2の内周面における上端部と下パンチ3の外周面における上端部との間には、若干の隙間Gが形成されている。隙間Gは、成形品50の外周面における圧入案内部54以外の部分を、該圧入案内部54より拡径して形成する目的で設けられている。

また、コアロッド4の外周面は、下パンチ3の内周面に摺動可能に当接している。

【0024】

図3(e)に示されるように、上パンチ5の下端部は、該下端部以外の部分より一段縮径して形成されている。上パンチ5の下端部は、下パンチ3の内部に挿入可能とされており、図3(e)の状態で、上パンチ5の下端部の外周面は、下パンチ3の内周面に摺動可能に当接している。また、上パンチ5の下端面は、コアロッド4の上端面に当接している。また、上パンチ5において下端部より上側に位置する大径部分の外周面は、ダイ2の内周面に摺動可能に当接している。

【0025】

また、図4において、この粉末成形装置1は、ダイ(金型)2の粉末成形領域6に向けて往復移動可能とされ、該粉末成形領域6に第1粉末51を供給する第1粉末供給部(第1フィーダカップ)11と、粉末成形領域6に向けて往復移動可能とされ、予め該粉末成形領域6に供給された第1粉末51を圧縮するように仮押し可能な仮押し機構8と、粉末成形領域6に向けて往復移動可能とされ、該粉末成形領域6において予め仮押しされた第1粉末51上に第2粉末52を供給する第2粉末供給部(第2フィーダカップ)12と、を備えている。

【0026】

図4に示される上面視において、第1粉末供給部11の往復移動方向M11と、第2粉末供給部12の往復移動方向M12とは、粉末成形領域6で互いに垂直に交差するように配置されている。また、第2粉末供給部12の往復移動方向M12と、仮押し機構8の往復移動方向M8とは、互いに同一方向であり、第2粉末供給部12と仮押し機構8とは、粉末成形領域6を挟んで対向配置されている。

【0027】

詳しくは、第1粉末供給部11は、往復移動方向M11の前進端位置において、粉末成形領域6の複数の充填部7の上部を覆うように配置され、この状態で、これら充填部7に第1粉末51を供給可能である。また、第2粉末供給部12は、往復移動方向M12の前進端位置において、粉末成形領域6の複数の充填部7の上部を覆うように配置され、この状態で、これら充填部7に第2粉末52を供給可能である。

【0028】

また、仮押し機構8は、往復移動方向M8の前進端位置において、粉末成形領域6の複数の充填部7上に対応して配置される筒状の仮押しパンチ9を備えている(図2(c)を参照)。仮押しパンチ9は、上下に往復移動可能とされており、その下方へ向けた移動の端部において、充填部7内の第1粉末51を下パンチ3へ向けて仮押しするようになっている。

【0029】

そして、図4において、この粉末成形装置1は、これら充填部7の配列方向と、第2粉末供給部12の往復移動方向M12とが、互いに垂直となるように配置されている。具体的に、図4に示される上面視で、複数の充填部7の共通軸O同士を通る仮想線と、第2粉末供給部12の往復移動方向M12とは、互いに垂直に交差するように配置されている。

【0030】

また、図5〜図8に示されるように、第1粉末供給部11は、充填部7から排出された成形品50を、粉末成形領域6に向けた前進移動によって該粉末成形領域6の外部へ向けて排出させる払い出し機構13を備えている。

【0031】

図5に示される上面視において、払い出し機構13は、第1粉末供給部11の往復移動方向M11に対して交差する方向に往復移動可能なスライド部14と、スライド部14の往復移動方向M14に沿うように該スライド部14に複数形成され、それぞれが成形品50を保持可能な保持部15と、を備えている。本実施形態では、スライド部14の往復移動方向M14と、第1粉末供給部11の往復移動方向M11とが、互いに垂直に交差するように配置されている。

【0032】

具体的に、図5〜図7において、スライド部14は、帯板状をなすスライド本体16を有し、該スライド本体16は、ダイ2上に接近配置され、往復移動方向M14に沿って延びているとともに、その厚さ方向が第1粉末供給部11の往復移動方向M11を向いている。また、スライド本体16の外面のうち、第1粉末供給部11の往復移動方向M11の前進端側(図5、図6における左側)を向く面には、前記前進端側に向けて突出する突起部17が、往復移動方向M14に互いに間隔をあけて複数配設されている。そして、隣り合う一対の突起部17と、これら突起部17の間に位置するスライド本体16部分とに囲まれるように、前記保持部15が形成されている。このように形成された保持部15は、成形品50の外周面を3点支持するようになっている。

【0033】

また、図6及び図8において、第1粉末供給部11には、その往復移動方向M11の前進端位置において、粉末成形領域6の複数の充填部7の上方を覆うように形成された供給室18が形成されている。供給室18は、天壁と内周壁とを有しており、下方は開口されている。また、供給室18には、前記前進端位置において、複数の充填部7の上方にそれぞれ対応するように配置される複数の筒部19が配設されている。筒部19の下端部は、供給室18内に開口されており、筒部19は、その内部を通して充填部7に第1粉末51を供給可能とされている。これら筒部19の下端開口部は、充填部7の配列方向に対応するように、往復移動方向M11に沿って配列している。

【0034】

また、特に図示しないが、第2粉末供給部12には、その往復移動方向M12の前進端位置において、粉末成形領域6の複数の充填部7の上方を覆うように形成された供給室18が形成されている。また、供給室18には、前記前進端位置において、複数の充填部7の上方にそれぞれ対応するように配置される複数の筒部19が配設されている。筒部19の下端部は、供給室18内に開口されており、筒部19は、その内部を通して充填部7に第2粉末52を供給可能とされている。これら筒部19の下端開口部は、充填部7の配列方向に対応するように、往復移動方向M12に垂直な方向(往復移動方向M11)に沿って配列している。

【0035】

次に、本実施形態の粉末成形装置1により成形品50を成形する手順について、図2、図3及び図9を参照して説明する。尚、図9に示される各グラフは、ダイ2、下パンチ3、上パンチ5、仮押し機構8、第1粉末供給部11及び第2粉末供給部12の、成形の1サイクル(単位工程)あたりの動作を説明するものである。図9において、横軸は時間(位相)を表している。また縦軸は、ダイ2、下パンチ3及び上パンチ5については鉛直方向の変位量(位置)を表し、仮押し機構8、第1粉末供給部11及び第2粉末供給部12については水平方向の変位量を表している。図9では、横軸の中央(180°付近)において成形品50が成形されるようになっている。

【0036】

図2(a)に示されるように、まず、ダイ2の上端面と下パンチ3の上端面とが面一とされた状態(図9における横軸240°付近)から、第1粉末供給部11が、粉末成形領域6に向けて前進する(図9における横軸270°付近)。

【0037】

次いで、図2(b)に示されるように、第1粉末供給部11が粉末成形領域6上に配置された状態から、ダイ2が下パンチ3に対して上昇し、充填部7に第1粉末51が供給される(図9における横軸300°付近)。尚、第1粉末供給部11は、その前進端位置の粉末成形領域6上において、短い往復動をするようになっている。

【0038】

次いで、第1粉末供給部11が粉末成形領域6上から後退し、ダイ2が下パンチ3に対してさらに上昇し、仮押し機構8が、粉末成形領域6に向けて前進する(図9における横軸330°付近)。

【0039】

図2(c)は、仮押し機構8が粉末成形領域6上に配置された状態を示しており、この状態で、仮押しパンチ9が充填部7の上方に位置している。仮押しパンチ9は、充填部7に向けて下降し、該充填部7内の第1粉末51を、金型内に向けて圧縮するように仮押しする(図9における横軸0°付近)。この仮押しは、充填部7内の第1粉末51の粉末密度を若干高めることにより、後述する第2粉末52が該第1粉末51に混合されないようにするものである。

【0040】

次いで、仮押し機構8が粉末成形領域6上から後退し、第2粉末供給部12が、粉末成形領域6に向けて前進する(図9における横軸45°付近)。

【0041】

次いで、図3(d)に示されるように、第2粉末供給部12が粉末成形領域6上に配置された状態で、充填部7に第2粉末52が供給される(図9における横軸75°付近)。尚、第2粉末供給部12は、その前進端位置の粉末成形領域6上において、短い往復動をするようになっている。

【0042】

次いで、第2粉末供給部12が粉末成形領域6上から後退し、上パンチ5が、下パンチ3に向けて下降する(図9における横軸120°付近)。図3(e)に示されるように、上パンチ5がダイ2の充填部7内に挿入されると、上パンチ5がさらに下パンチ3へ向けて下降していくのにともなって、ダイ2が下パンチ3に対して若干下降する(図9における横軸180°付近)。

このように、ダイ2の充填部7内において、上パンチ5と下パンチ3とが相対的に接近移動することにより、これらの間に挟まれた第1、第2粉末51、52が圧縮されるとともに、成形品50が成形される。

【0043】

次いで、上パンチ5が上昇してダイ2の充填部7から離脱し、ダイ2が下パンチ3に対して下降して(図9における横軸210°付近)、図3(f)に示されるように、ダイ2の上端面と下パンチ3の上端面とが面一とされた状態(図9における横軸240°付近)となり、これにともなって、成形品50が充填部7から上方に排出される。

【0044】

次いで、再び第1粉末供給部11が、粉末成形領域6に向けて前進することにより、該第1粉末供給部11の前進側の端部に配設された払い出し機構13が、成形品50を粉末成形領域6の外部に向けて排出する(図9における横軸270°付近)。払い出し機構13の作用については、後述する。

【0045】

前述の工程が繰り返されることにより、成形品50が連続的に成形される。

尚、図9において、符号aは上ラムストローク、符号bは製品(成形品)高さ、符号dは上部材料(第2粉末)フィーダーストローク、符号eは上部材料充填、符号fはダイ充填、符号hは上パンチホールドダウンストローク、符号iは仮押しアンダーフィル、符号jは下部材料(第1粉末)充填、符号kは下部材料フィーダーストローク、符号lは仮押しフィーダーストローク、を示している。上部材料フィーダーストロークdは、下部材料フィーダーストロークkより小さく、仮押しフィーダーストロークlより大きい。

【0046】

以上説明した粉末成形装置1では、ダイ2の粉末成形領域6に、まず第1粉末供給部11が第1粉末51を供給し、該粉末成形領域6に供給された第1粉末51を、仮押し機構8が仮押しして粉末密度を高め、該第1粉末51上に、第2粉末供給部12が第2粉末52を供給した状態で、粉末全体を圧縮成形するようにしている。また、圧縮成形後には、再び第1粉末供給部11が粉末成形領域6に移動するが、この移動によって、圧縮成形された成形品50が粉末成形領域6の外部へと払い出されるとともに、次工程の第1粉末51が粉末成形領域6に供給されて、前述した工程が繰り返される。また、ダイ2の粉末成形領域6には、成形品50の形状に対応する充填部7が複数形成されており、単位工程あたりに成形品50を複数成形(多数個取り)できるようになっている。

【0047】

本実施形態の粉末成形装置1によれば、複数の充填部7の配列方向と、第2粉末供給部12の往復移動方向M12とが、互いに垂直となるように配置されているので、各充填部7の第1粉末51上に供給される第2粉末52の供給量(充填量)のバラつきが抑制される。すなわち、例えば図10に示されるように、本実施形態とは異なり、充填部7の配列方向と第2粉末供給部12の往復移動方向M12とが互いに垂直とはならない配置である場合(図示の例では互いに同一方向)、これら充填部7のうち、第2粉末供給部12の移動の前進端側に位置する一の充填部7Dより、第2粉末供給部12の移動の後退端側に位置する他の充填部7C上に該第2粉末供給部12が配置された状態が長く続くため、前記他の充填部7Cに対する第2粉末52の供給量が、前記一の充填部7Dに対する前記供給量より多くなる。この場合、焼結後の製品の品質が確保できなくなるおそれがあるため、前記一の充填部7Dへの第2粉末52の供給量を確保するために、第2粉末52の供給量を全体的に増大させる(マージンを大きくとる)必要が生じて、製造費用が嵩んでしまうことになる。

【0048】

一方、図4に示される本実施形態によれば、第2粉末供給部12が往復移動する際に、複数の充填部7A、7B上に該第2粉末供給部12が配置される時間が互いに同等となるので、これら充填部7A、7Bに対する第2粉末52の供給量が均一となり、第2粉末52の性能が重視される製品の品質が安定して確保されるのである。またこのように、複数の充填部7A、7Bに対する第2粉末52の供給量のバラつきが抑制されるから、第2粉末52の供給量を全体に増大させるような必要が生じないばかりか、該第2粉末52の供給量を削減可能であり、よって製造費用を削減できる。

【0049】

また本実施形態において、第1粉末供給部11の往復移動方向M11と、複数の充填部7A、7Bの配列方向とは、互いに垂直となってはいないから、第1粉末供給部11が粉末成形領域6に向けて前進移動し成形品50を払い出すにあたって、第1粉末供給部11の前進側を向く端部には、まず該第1粉末供給部11の後退端側に位置する充填部7Bの成形品50Bが当接され、次いで該第1粉末供給部11の前進端側に位置する充填部7Aの成形品50Aが当接する。

本実施形態の粉末成形装置1によれば、第1粉末供給部11の前進側の端部に払い出し機構13が設けられているので、下記の作用効果を奏する。

【0050】

すなわち、第1粉末供給部11が、粉末成形領域6に向けて前進移動すると、複数の充填部7A、7Bのうち、まず該第1粉末供給部11の往復移動方向M11の後退端側に位置する後方の充填部7Bに対応する成形品50Bが、払い出し機構13の複数の保持部15のうち、一の保持部15Bに保持される(図5を参照)。この状態から、払い出し機構13のスライド部14を該スライド部14の往復移動方向M14に移動させることにより、前記一の保持部15Bに保持された後方の成形品50Bが移動するとともに、第1粉末供給部11の往復移動方向M11の前進端側に位置する前方の充填部7Aに対応する成形品50Aが、複数の保持部15のうち、前記一の保持部15Bとは異なる他の保持部15Aに対向配置される。この状態から、さらに第1粉末供給部11が粉末成形領域6に向けて前進移動することにより、前方の成形品50Aが前記他の保持部15Aに保持される。このように、複数の保持部15A、15Bにそれぞれ保持された成形品50A、50B同士は、互いに当接することなく、粉末成形領域6の外部へと払い出される(排出される)ようになっている。

【0051】

本実施形態によれば、第1粉末供給部11の粉末成形領域6に向けた前進移動によって、多数個取りされた複数の成形品50A、50Bを払い出す際に、これら成形品50A、50B同士が互いにぶつかり合うようなことが防止される。よって、成形品50の排出動作にともなう該成形品50の割れ、欠け、変形等を防止でき、製品の品質が安定して確保されるのである。

【0052】

尚、本発明は前述の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0053】

例えば、前述の実施形態では、第1粉末供給部11の往復移動方向M11と、第2粉末供給部12の往復移動方向M12とは、互いに垂直に交差するように配置されているとしたが、これに限定されるものではない。具体的に、本発明は、第2粉末供給部12の往復移動方向M12と、複数の充填部7の配列方向とが互いに垂直となるように配置されていればよいことから、第1粉末供給部11の往復移動方向M11と、第2粉末供給部12の往復移動方向M12との交差角は、垂直でなくてもよい。また、仮押し機構8の往復移動方向M8と、前記往復移動方向M11、M12との配置関係(交差角)についても同様であり、前述の実施形態に限定されるものではない。ただし、図4に示される本実施形態の配置とされることにより、第1粉末供給部11の前進移動による成形品50の払い出しスペースを容易に確保できることから、好ましい。

【0054】

また、本発明において、第2粉末供給部12の往復移動方向M12と、複数の充填部7の配列方向との交差角は、厳密に垂直である必要はなく、前述した作用効果が得られるような垂直に近い角度であればよい。つまり前述したように、第2粉末供給部12の往復移動方向M12と複数の充填部7の配列方向とが、互いに垂直となるように配置されていればよい。具体的に、図4において、隣り合う充填部7A、7Bが、往復移動方向M12に、少なくとも互いの一部同士を対応させるように(すなわち、往復移動方向M11から見て、充填部7A、7Bの少なくとも互いの一部同士が重なり合うように)配置されていてもよい。

【0055】

また、前述の実施形態では、図4において、充填部7が2つ形成されている例を用いて説明したが、粉末成形領域6に形成される充填部7の数は、これに限定されるものではなく、例えば3つ以上であってもよい。

【0056】

また、払い出し機構13は、第1粉末供給部11の往復移動方向M11に対して交差する方向に往復移動可能なスライド部14と、該スライド部14の往復移動方向M14に沿うように該スライド部14に複数形成され、それぞれが成形品50を保持可能な保持部15と、を備えるものであればよく、前述の実施形態で説明した構成に限定されない。

【0057】

例えば、前述の実施形態では、スライド部14の往復移動方向M14と、第1粉末供給部11の往復移動方向M11とが、互いに垂直に交差するように配置されているとしたが、往復移動方向M11に対する往復移動方向M14の交差角は、垂直でなくてもよい。また、保持部15が、成形品50の外周面を3点支持するようになっているとしたが、これに限定されるものではなく、例えば、保持部15の成形品50側を向く外面が、上面視円弧状をなす凹曲面に形成されているとともに、保持部15はこの凹曲面全体で成形品50の外周面に当接して支持することとしてもよい。

【符号の説明】

【0058】

1 粉末成形装置

2 ダイ(金型)

6 粉末成形領域

7 充填部

8 仮押し機構

11 第1粉末供給部

12 第2粉末供給部

13 払い出し機構

14 スライド部

15 保持部

50 成形品

51 第1粉末(安価な粉末材料)

52 第2粉末(高価な粉末材料)

M11 第1粉末供給部の往復移動方向

M12 第2粉末供給部の往復移動方向

M14 スライド部の往復移動方向

【技術分野】

【0001】

本発明は、例えば2層成形による粉末成形品を、単位工程あたりに多数個取りする場合に用いて有効な粉末成形装置に関するものである。

【背景技術】

【0002】

従来、例えばエンジン用バルブシートなどの製造における粉末成形加工では、互いに異なる性質の粉末を用い、これら粉末同士を積層させるように圧縮成形(2層成形)している。具体的に、成形するバルブシート(粉末成形品、以下、成形品と省略)において、燃焼室に臨むバルブ当接部位には耐熱性に優れる高価な粉末材料を用い、それ以外の部位には安価な粉末材料を用いることにより、製造費用を削減している。

【0003】

この種の成形品を製造する粉末成形装置として、例えば下記特許文献1には、金型(ダイ)に形成された粉末成形領域に往復移動可能とされ、前記粉末成形領域に第1粉末(第一層目の粉末)を供給する第1粉末供給部(第1のフィーダー)と、前記粉末成形領域に供給された第1粉末を圧縮するように仮押し可能な仮押し機構(仮押し装置)と、前記粉末成形領域に往復移動可能とされ、前記粉末成形領域に第2粉末(第二層目の粉末)を供給する第2粉末供給部(第2のフィーダー)と、を備えたものが開示されている。尚、前記第2粉末が、前述した耐熱性に優れる高価な粉末材料となっている。

【0004】

この粉末成形装置では、金型の粉末成形領域に、まず第1粉末供給部が第1粉末を供給し、該粉末成形領域に供給された第1粉末を、仮押し機構が仮押しして粉末密度を高め、該第1粉末上に、第2粉末供給部が第2粉末を供給した状態で、これら粉末全体を圧縮成形する。このように仮押しすることによって、第1、第2粉末同士の境界部分が曖昧でなくなるとともに、燃焼室に臨む第2粉末中に第1粉末が混在するようなことが抑制されて、製品の品質が確保される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実用新案登録第3105989号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前述した従来の粉末成形装置では、下記の課題があった。

この種の粉末成形装置では、さらなる生産性の向上を目的として、単位工程あたりに成形品を多数個取りすることへの要望がある。このような多数個取りの手法として、金型の粉末成形領域に、成形品の形状に対応する充填部を複数形成することが考えられる。しかしながらこの場合、これら充填部に充填される粉末の供給量が互いに異なることに起因して、製品の品質にバラつきが生じるおそれがあった。特に、製品の性能に大きく影響する第2粉末の供給量にバラつきが生じると、製品の品質を安定して確保できなくなる可能性があることから、該第2粉末の供給量のマージンを大きくとらざるを得ず、製造費用が嵩んでしまう。

【0007】

本発明は、このような事情に鑑みてなされたものであって、2層成形による成形品を単位工程あたりに多数個取りする場合においても、製品の品質を安定して確保でき、かつ、製造費用を削減できる粉末成形装置を提供することを目的としている。

【課題を解決するための手段】

【0008】

このような課題を解決して、前記目的を達成するために、本発明は以下の手段を提案している。

すなわち、本発明の粉末成形装置は、金型の粉末成形領域に往復移動可能とされ、前記粉末成形領域に第1粉末を供給する第1粉末供給部と、前記粉末成形領域に供給された第1粉末を圧縮するように仮押し可能な仮押し機構と、前記粉末成形領域に往復移動可能とされ、前記粉末成形領域に第2粉末を供給する第2粉末供給部と、を備え、前記粉末成形領域には、成形品の形状に対応する充填部が複数形成され、これら充填部の配列方向と、前記第2粉末供給部の往復移動方向とが、互いに垂直となるように配置されていることを特徴とする。

【0009】

この粉末成形装置では、金型の粉末成形領域に、まず第1粉末供給部が第1粉末を供給し、該粉末成形領域に供給された第1粉末を、仮押し機構が仮押しして粉末密度を高め、該第1粉末上に、第2粉末供給部が第2粉末を供給した状態で、粉末全体を圧縮成形するようにしている。また、金型の粉末成形領域には、成形品の形状に対応する充填部が複数形成されており、単位工程あたりに成形品を複数成形(多数個取り)できるようになっている。

【0010】

本発明の粉末成形装置によれば、複数の充填部の配列方向と、第2粉末供給部の往復移動方向とが、互いに垂直となるように配置されているので、各充填部の第1粉末上に供給される第2粉末の供給量(充填量)のバラつきが抑制される。すなわち、例えば本発明とは異なり、充填部の配列方向と第2粉末供給部の往復移動方向とが互いに垂直とはならない配置である場合、これら充填部のうち、第2粉末供給部の移動の前進端側に位置する一の充填部より、第2粉末供給部の移動の後退端側に位置する他の充填部上に該第2粉末供給部が配置された状態が長く続くため、前記他の充填部に対する第2粉末の供給量が、前記一の充填部に対する前記供給量より多くなる。この場合、焼結後の製品の品質が確保できなくなるおそれがあるため、前記一の充填部への第2粉末の供給量を確保するために、第2粉末の供給量を全体的に増大させる(マージンを大きくとる)必要が生じて、製造費用が嵩んでしまうことになる。

【0011】

一方、本発明によれば、第2粉末供給部が往復移動する際に、複数の充填部上に該第2粉末供給部が配置される時間が互いに同等となるので、これら充填部に対する第2粉末の供給量が均一となり、第2粉末の性能が重視される製品の品質が安定して確保されるのである。またこのように、複数の充填部に対する第2粉末の供給量のバラつきが抑制されるから、第2粉末の供給量を全体に増大させるような必要が生じないばかりか、該第2粉末の供給量を削減可能であり、よって製造費用を削減できる。

【0012】

また、本発明の粉末成形装置において、前記第1粉末供給部の往復移動方向と、前記第2粉末供給部の往復移動方向とは、互いに交差しており、前記第1粉末供給部は、前記充填部から排出された成形品を、前記粉末成形領域に向けた前進移動によって該粉末成形領域の外部へ向けて排出させる払い出し機構を備え、前記払い出し機構は、前記第1粉末供給部の往復移動方向に対して交差する方向に往復移動可能なスライド部と、前記スライド部の往復移動方向に沿うように該スライド部に複数形成され、それぞれが成形品を保持可能な保持部と、を備えることとしてもよい。

【0013】

この場合、第1粉末供給部の往復移動方向と、第2粉末供給部の往復移動方向とが、互いに交差しているので、第1粉末供給部の往復移動方向に対して、複数の充填部の配列方向は垂直とはならない。従って、第1粉末供給部が、粉末成形領域に向けて前進移動すると、複数の充填部のうち、まず該第1粉末供給部の往復移動方向の後退端側に位置する後方の充填部に対応する成形品が、払い出し機構の複数の保持部のうち、一の保持部に保持される。この状態から、払い出し機構のスライド部を該スライド部の往復移動方向に移動させることにより、前記一の保持部に保持された後方の成形品が移動するとともに、第1粉末供給部の往復移動方向の前進端側に位置する前方の充填部に対応する成形品が、複数の保持部のうち、前記一の保持部とは異なる他の保持部に対向配置される。この状態から、さらに第1粉末供給部が粉末成形領域に向けて前進移動することにより、前方の成形品が前記他の保持部に保持される。このように、複数の保持部にそれぞれ保持された成形品同士は、互いに当接することなく、粉末成形領域の外部へと払い出される(排出される)ようになっている。

【0014】

本発明によれば、第1粉末供給部の粉末成形領域に向けた前進移動によって、多数個取りされた複数の成形品を払い出す際に、これら成形品同士が互いにぶつかり合うようなことが防止される。よって、成形品の排出動作にともなう該成形品の割れ、欠け、変形等を防止でき、製品の品質が安定して確保されるのである。

【発明の効果】

【0015】

本発明の粉末成形装置によれば、2層成形による成形品を単位工程あたりに多数個取りする場合においても、製品の品質を安定して確保でき、かつ、製造費用を削減できる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る粉末成形装置を用いて2層成形される成形品の一例を示す側断面図である。

【図2】本発明の一実施形態に係る粉末成形装置を用いて成形品を成形する手順を説明する図である。

【図3】本発明の一実施形態に係る粉末成形装置を用いて成形品を成形する手順を説明する図である。

【図4】本発明の一実施形態に係る粉末成形装置の要部を説明する上面図である。

【図5】本発明の一実施形態に係る粉末成形装置の粉末成形領域及び第1粉末供給部を示す上面図である。

【図6】本発明の一実施形態に係る粉末成形装置の粉末成形領域及び第1粉末供給部を示す側断面図である。

【図7】本発明の一実施形態に係る粉末成形装置の粉末成形領域及び第1粉末供給部を示す正面図である。

【図8】本発明の一実施形態に係る粉末成形装置の第1粉末供給部を示す下面図である。

【図9】本発明の一実施形態に係る粉末成形装置の成形工程を説明するグラフである。

【図10】本発明の一実施形態に係る粉末成形装置を説明する上での参考例を示すものである。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態に係る粉末成形装置1について、図1〜図9を参照して説明する。

本実施形態の粉末成形装置1は、例えば、エンジン用のバルブシートの製造における粉末成形加工に用いられるものである。

【0018】

図1は、本実施形態の粉末成形装置1を用いて2層成形してなるバルブシートの焼結前の粉末成形品(成形品)50を示している。この成形品50は、円環状又は円筒状をなしており、その軸線C方向に沿う一方側(図1における上側)の部分が、耐熱性に優れる高価な粉末材料(第2粉末)52で形成され、他方側(図1における下側)の部分が、安価な粉末材料(第1粉末)51で形成されている。

【0019】

図1に示される側断面において、成形品50の内周面のうち一方側の端部は、一方側に向かうに従い漸次軸線C方向に垂直な径方向の外側に向かって傾斜するテーパ面53となっている。テーパ面53は、成形品50のうち、第2粉末52で構成される領域に形成されている。また、成形品50の外周面のうち他方側の端部は、該端部以外の部分より一段縮径して形成された圧入案内部54となっている。

【0020】

このように構成された成形品50は、焼結工程等を経て製品であるバルブシートとなり、エンジンの対象部位に配設される。バルブシートがエンジンに配設された状態で、テーパ面53は、燃焼室に臨むバルブ当接部位とされる。また、圧入案内部54は、バルブシートをマニホールドの開口部に圧入するための誘い込み部分となる。

【0021】

図2〜図4に示されるように、粉末成形装置1は、成形品を成形する金型として、筒状のダイ2と、ダイ2の径方向内側に配設される筒状の下パンチ3と、下パンチ3の径方向内側に配設される軸状のコアロッド4と、下パンチ3に軸方向から対向するように配設されるとともに、該下パンチ3に対して接近離間可能とされた軸状の上パンチ5と、を有している。これらダイ2、下パンチ3、コアロッド4及び上パンチ5は、共通軸Oに同軸に配設されており、共通軸O方向に沿って互いに相対移動可能とされている。尚、この共通軸Oは鉛直方向に延びている。

以下の説明においては、共通軸O方向に沿う上パンチ5側を上側、下パンチ3側を下側という(図3(e)を参照)。また、共通軸Oに垂直な方向を径方向といい、共通軸Oを中心に周回する方向を周方向という。

【0022】

ダイ2には、共通軸Oに沿って延びる貫通孔が形成されており、該貫通孔が共通軸Oと同軸となっている。ダイ2において貫通孔が配置される部位は、粉末成形領域6となっている。図4に示されるように、粉末成形領域6には、成形品50の形状に対応する前記貫通孔が複数形成されており、これら貫通孔がそれぞれ充填部7とされている。また、ダイ2の各充填部7に対応して、下パンチ3、コアロッド4及び上パンチ5がそれぞれ配設されている。尚、前述のように、ダイ2に複数の充填部7が形成される代わりに、単一の充填部7を有するダイ2が、互いに隣接するように複数配設されていても構わない。

【0023】

また、図2及び図3において、ダイ2の貫通孔の内周面のうち上端部は、該上端部以外の部分より一段拡径して形成されている。

下パンチ3の外周面は、ダイ2の貫通孔の内周面における上端部以外の部分に摺動可能に当接している。図2(a)に示されるように、ダイ2の上端面と下パンチ3の上端面とが面一とされた状態で、ダイ2の内周面における上端部と下パンチ3の外周面における上端部との間には、若干の隙間Gが形成されている。隙間Gは、成形品50の外周面における圧入案内部54以外の部分を、該圧入案内部54より拡径して形成する目的で設けられている。

また、コアロッド4の外周面は、下パンチ3の内周面に摺動可能に当接している。

【0024】

図3(e)に示されるように、上パンチ5の下端部は、該下端部以外の部分より一段縮径して形成されている。上パンチ5の下端部は、下パンチ3の内部に挿入可能とされており、図3(e)の状態で、上パンチ5の下端部の外周面は、下パンチ3の内周面に摺動可能に当接している。また、上パンチ5の下端面は、コアロッド4の上端面に当接している。また、上パンチ5において下端部より上側に位置する大径部分の外周面は、ダイ2の内周面に摺動可能に当接している。

【0025】

また、図4において、この粉末成形装置1は、ダイ(金型)2の粉末成形領域6に向けて往復移動可能とされ、該粉末成形領域6に第1粉末51を供給する第1粉末供給部(第1フィーダカップ)11と、粉末成形領域6に向けて往復移動可能とされ、予め該粉末成形領域6に供給された第1粉末51を圧縮するように仮押し可能な仮押し機構8と、粉末成形領域6に向けて往復移動可能とされ、該粉末成形領域6において予め仮押しされた第1粉末51上に第2粉末52を供給する第2粉末供給部(第2フィーダカップ)12と、を備えている。

【0026】

図4に示される上面視において、第1粉末供給部11の往復移動方向M11と、第2粉末供給部12の往復移動方向M12とは、粉末成形領域6で互いに垂直に交差するように配置されている。また、第2粉末供給部12の往復移動方向M12と、仮押し機構8の往復移動方向M8とは、互いに同一方向であり、第2粉末供給部12と仮押し機構8とは、粉末成形領域6を挟んで対向配置されている。

【0027】

詳しくは、第1粉末供給部11は、往復移動方向M11の前進端位置において、粉末成形領域6の複数の充填部7の上部を覆うように配置され、この状態で、これら充填部7に第1粉末51を供給可能である。また、第2粉末供給部12は、往復移動方向M12の前進端位置において、粉末成形領域6の複数の充填部7の上部を覆うように配置され、この状態で、これら充填部7に第2粉末52を供給可能である。

【0028】

また、仮押し機構8は、往復移動方向M8の前進端位置において、粉末成形領域6の複数の充填部7上に対応して配置される筒状の仮押しパンチ9を備えている(図2(c)を参照)。仮押しパンチ9は、上下に往復移動可能とされており、その下方へ向けた移動の端部において、充填部7内の第1粉末51を下パンチ3へ向けて仮押しするようになっている。

【0029】

そして、図4において、この粉末成形装置1は、これら充填部7の配列方向と、第2粉末供給部12の往復移動方向M12とが、互いに垂直となるように配置されている。具体的に、図4に示される上面視で、複数の充填部7の共通軸O同士を通る仮想線と、第2粉末供給部12の往復移動方向M12とは、互いに垂直に交差するように配置されている。

【0030】

また、図5〜図8に示されるように、第1粉末供給部11は、充填部7から排出された成形品50を、粉末成形領域6に向けた前進移動によって該粉末成形領域6の外部へ向けて排出させる払い出し機構13を備えている。

【0031】

図5に示される上面視において、払い出し機構13は、第1粉末供給部11の往復移動方向M11に対して交差する方向に往復移動可能なスライド部14と、スライド部14の往復移動方向M14に沿うように該スライド部14に複数形成され、それぞれが成形品50を保持可能な保持部15と、を備えている。本実施形態では、スライド部14の往復移動方向M14と、第1粉末供給部11の往復移動方向M11とが、互いに垂直に交差するように配置されている。

【0032】

具体的に、図5〜図7において、スライド部14は、帯板状をなすスライド本体16を有し、該スライド本体16は、ダイ2上に接近配置され、往復移動方向M14に沿って延びているとともに、その厚さ方向が第1粉末供給部11の往復移動方向M11を向いている。また、スライド本体16の外面のうち、第1粉末供給部11の往復移動方向M11の前進端側(図5、図6における左側)を向く面には、前記前進端側に向けて突出する突起部17が、往復移動方向M14に互いに間隔をあけて複数配設されている。そして、隣り合う一対の突起部17と、これら突起部17の間に位置するスライド本体16部分とに囲まれるように、前記保持部15が形成されている。このように形成された保持部15は、成形品50の外周面を3点支持するようになっている。

【0033】

また、図6及び図8において、第1粉末供給部11には、その往復移動方向M11の前進端位置において、粉末成形領域6の複数の充填部7の上方を覆うように形成された供給室18が形成されている。供給室18は、天壁と内周壁とを有しており、下方は開口されている。また、供給室18には、前記前進端位置において、複数の充填部7の上方にそれぞれ対応するように配置される複数の筒部19が配設されている。筒部19の下端部は、供給室18内に開口されており、筒部19は、その内部を通して充填部7に第1粉末51を供給可能とされている。これら筒部19の下端開口部は、充填部7の配列方向に対応するように、往復移動方向M11に沿って配列している。

【0034】

また、特に図示しないが、第2粉末供給部12には、その往復移動方向M12の前進端位置において、粉末成形領域6の複数の充填部7の上方を覆うように形成された供給室18が形成されている。また、供給室18には、前記前進端位置において、複数の充填部7の上方にそれぞれ対応するように配置される複数の筒部19が配設されている。筒部19の下端部は、供給室18内に開口されており、筒部19は、その内部を通して充填部7に第2粉末52を供給可能とされている。これら筒部19の下端開口部は、充填部7の配列方向に対応するように、往復移動方向M12に垂直な方向(往復移動方向M11)に沿って配列している。

【0035】

次に、本実施形態の粉末成形装置1により成形品50を成形する手順について、図2、図3及び図9を参照して説明する。尚、図9に示される各グラフは、ダイ2、下パンチ3、上パンチ5、仮押し機構8、第1粉末供給部11及び第2粉末供給部12の、成形の1サイクル(単位工程)あたりの動作を説明するものである。図9において、横軸は時間(位相)を表している。また縦軸は、ダイ2、下パンチ3及び上パンチ5については鉛直方向の変位量(位置)を表し、仮押し機構8、第1粉末供給部11及び第2粉末供給部12については水平方向の変位量を表している。図9では、横軸の中央(180°付近)において成形品50が成形されるようになっている。

【0036】

図2(a)に示されるように、まず、ダイ2の上端面と下パンチ3の上端面とが面一とされた状態(図9における横軸240°付近)から、第1粉末供給部11が、粉末成形領域6に向けて前進する(図9における横軸270°付近)。

【0037】

次いで、図2(b)に示されるように、第1粉末供給部11が粉末成形領域6上に配置された状態から、ダイ2が下パンチ3に対して上昇し、充填部7に第1粉末51が供給される(図9における横軸300°付近)。尚、第1粉末供給部11は、その前進端位置の粉末成形領域6上において、短い往復動をするようになっている。

【0038】

次いで、第1粉末供給部11が粉末成形領域6上から後退し、ダイ2が下パンチ3に対してさらに上昇し、仮押し機構8が、粉末成形領域6に向けて前進する(図9における横軸330°付近)。

【0039】

図2(c)は、仮押し機構8が粉末成形領域6上に配置された状態を示しており、この状態で、仮押しパンチ9が充填部7の上方に位置している。仮押しパンチ9は、充填部7に向けて下降し、該充填部7内の第1粉末51を、金型内に向けて圧縮するように仮押しする(図9における横軸0°付近)。この仮押しは、充填部7内の第1粉末51の粉末密度を若干高めることにより、後述する第2粉末52が該第1粉末51に混合されないようにするものである。

【0040】

次いで、仮押し機構8が粉末成形領域6上から後退し、第2粉末供給部12が、粉末成形領域6に向けて前進する(図9における横軸45°付近)。

【0041】

次いで、図3(d)に示されるように、第2粉末供給部12が粉末成形領域6上に配置された状態で、充填部7に第2粉末52が供給される(図9における横軸75°付近)。尚、第2粉末供給部12は、その前進端位置の粉末成形領域6上において、短い往復動をするようになっている。

【0042】

次いで、第2粉末供給部12が粉末成形領域6上から後退し、上パンチ5が、下パンチ3に向けて下降する(図9における横軸120°付近)。図3(e)に示されるように、上パンチ5がダイ2の充填部7内に挿入されると、上パンチ5がさらに下パンチ3へ向けて下降していくのにともなって、ダイ2が下パンチ3に対して若干下降する(図9における横軸180°付近)。

このように、ダイ2の充填部7内において、上パンチ5と下パンチ3とが相対的に接近移動することにより、これらの間に挟まれた第1、第2粉末51、52が圧縮されるとともに、成形品50が成形される。

【0043】

次いで、上パンチ5が上昇してダイ2の充填部7から離脱し、ダイ2が下パンチ3に対して下降して(図9における横軸210°付近)、図3(f)に示されるように、ダイ2の上端面と下パンチ3の上端面とが面一とされた状態(図9における横軸240°付近)となり、これにともなって、成形品50が充填部7から上方に排出される。

【0044】

次いで、再び第1粉末供給部11が、粉末成形領域6に向けて前進することにより、該第1粉末供給部11の前進側の端部に配設された払い出し機構13が、成形品50を粉末成形領域6の外部に向けて排出する(図9における横軸270°付近)。払い出し機構13の作用については、後述する。

【0045】

前述の工程が繰り返されることにより、成形品50が連続的に成形される。

尚、図9において、符号aは上ラムストローク、符号bは製品(成形品)高さ、符号dは上部材料(第2粉末)フィーダーストローク、符号eは上部材料充填、符号fはダイ充填、符号hは上パンチホールドダウンストローク、符号iは仮押しアンダーフィル、符号jは下部材料(第1粉末)充填、符号kは下部材料フィーダーストローク、符号lは仮押しフィーダーストローク、を示している。上部材料フィーダーストロークdは、下部材料フィーダーストロークkより小さく、仮押しフィーダーストロークlより大きい。

【0046】

以上説明した粉末成形装置1では、ダイ2の粉末成形領域6に、まず第1粉末供給部11が第1粉末51を供給し、該粉末成形領域6に供給された第1粉末51を、仮押し機構8が仮押しして粉末密度を高め、該第1粉末51上に、第2粉末供給部12が第2粉末52を供給した状態で、粉末全体を圧縮成形するようにしている。また、圧縮成形後には、再び第1粉末供給部11が粉末成形領域6に移動するが、この移動によって、圧縮成形された成形品50が粉末成形領域6の外部へと払い出されるとともに、次工程の第1粉末51が粉末成形領域6に供給されて、前述した工程が繰り返される。また、ダイ2の粉末成形領域6には、成形品50の形状に対応する充填部7が複数形成されており、単位工程あたりに成形品50を複数成形(多数個取り)できるようになっている。

【0047】

本実施形態の粉末成形装置1によれば、複数の充填部7の配列方向と、第2粉末供給部12の往復移動方向M12とが、互いに垂直となるように配置されているので、各充填部7の第1粉末51上に供給される第2粉末52の供給量(充填量)のバラつきが抑制される。すなわち、例えば図10に示されるように、本実施形態とは異なり、充填部7の配列方向と第2粉末供給部12の往復移動方向M12とが互いに垂直とはならない配置である場合(図示の例では互いに同一方向)、これら充填部7のうち、第2粉末供給部12の移動の前進端側に位置する一の充填部7Dより、第2粉末供給部12の移動の後退端側に位置する他の充填部7C上に該第2粉末供給部12が配置された状態が長く続くため、前記他の充填部7Cに対する第2粉末52の供給量が、前記一の充填部7Dに対する前記供給量より多くなる。この場合、焼結後の製品の品質が確保できなくなるおそれがあるため、前記一の充填部7Dへの第2粉末52の供給量を確保するために、第2粉末52の供給量を全体的に増大させる(マージンを大きくとる)必要が生じて、製造費用が嵩んでしまうことになる。

【0048】

一方、図4に示される本実施形態によれば、第2粉末供給部12が往復移動する際に、複数の充填部7A、7B上に該第2粉末供給部12が配置される時間が互いに同等となるので、これら充填部7A、7Bに対する第2粉末52の供給量が均一となり、第2粉末52の性能が重視される製品の品質が安定して確保されるのである。またこのように、複数の充填部7A、7Bに対する第2粉末52の供給量のバラつきが抑制されるから、第2粉末52の供給量を全体に増大させるような必要が生じないばかりか、該第2粉末52の供給量を削減可能であり、よって製造費用を削減できる。

【0049】

また本実施形態において、第1粉末供給部11の往復移動方向M11と、複数の充填部7A、7Bの配列方向とは、互いに垂直となってはいないから、第1粉末供給部11が粉末成形領域6に向けて前進移動し成形品50を払い出すにあたって、第1粉末供給部11の前進側を向く端部には、まず該第1粉末供給部11の後退端側に位置する充填部7Bの成形品50Bが当接され、次いで該第1粉末供給部11の前進端側に位置する充填部7Aの成形品50Aが当接する。

本実施形態の粉末成形装置1によれば、第1粉末供給部11の前進側の端部に払い出し機構13が設けられているので、下記の作用効果を奏する。

【0050】

すなわち、第1粉末供給部11が、粉末成形領域6に向けて前進移動すると、複数の充填部7A、7Bのうち、まず該第1粉末供給部11の往復移動方向M11の後退端側に位置する後方の充填部7Bに対応する成形品50Bが、払い出し機構13の複数の保持部15のうち、一の保持部15Bに保持される(図5を参照)。この状態から、払い出し機構13のスライド部14を該スライド部14の往復移動方向M14に移動させることにより、前記一の保持部15Bに保持された後方の成形品50Bが移動するとともに、第1粉末供給部11の往復移動方向M11の前進端側に位置する前方の充填部7Aに対応する成形品50Aが、複数の保持部15のうち、前記一の保持部15Bとは異なる他の保持部15Aに対向配置される。この状態から、さらに第1粉末供給部11が粉末成形領域6に向けて前進移動することにより、前方の成形品50Aが前記他の保持部15Aに保持される。このように、複数の保持部15A、15Bにそれぞれ保持された成形品50A、50B同士は、互いに当接することなく、粉末成形領域6の外部へと払い出される(排出される)ようになっている。

【0051】

本実施形態によれば、第1粉末供給部11の粉末成形領域6に向けた前進移動によって、多数個取りされた複数の成形品50A、50Bを払い出す際に、これら成形品50A、50B同士が互いにぶつかり合うようなことが防止される。よって、成形品50の排出動作にともなう該成形品50の割れ、欠け、変形等を防止でき、製品の品質が安定して確保されるのである。

【0052】

尚、本発明は前述の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0053】

例えば、前述の実施形態では、第1粉末供給部11の往復移動方向M11と、第2粉末供給部12の往復移動方向M12とは、互いに垂直に交差するように配置されているとしたが、これに限定されるものではない。具体的に、本発明は、第2粉末供給部12の往復移動方向M12と、複数の充填部7の配列方向とが互いに垂直となるように配置されていればよいことから、第1粉末供給部11の往復移動方向M11と、第2粉末供給部12の往復移動方向M12との交差角は、垂直でなくてもよい。また、仮押し機構8の往復移動方向M8と、前記往復移動方向M11、M12との配置関係(交差角)についても同様であり、前述の実施形態に限定されるものではない。ただし、図4に示される本実施形態の配置とされることにより、第1粉末供給部11の前進移動による成形品50の払い出しスペースを容易に確保できることから、好ましい。

【0054】

また、本発明において、第2粉末供給部12の往復移動方向M12と、複数の充填部7の配列方向との交差角は、厳密に垂直である必要はなく、前述した作用効果が得られるような垂直に近い角度であればよい。つまり前述したように、第2粉末供給部12の往復移動方向M12と複数の充填部7の配列方向とが、互いに垂直となるように配置されていればよい。具体的に、図4において、隣り合う充填部7A、7Bが、往復移動方向M12に、少なくとも互いの一部同士を対応させるように(すなわち、往復移動方向M11から見て、充填部7A、7Bの少なくとも互いの一部同士が重なり合うように)配置されていてもよい。

【0055】

また、前述の実施形態では、図4において、充填部7が2つ形成されている例を用いて説明したが、粉末成形領域6に形成される充填部7の数は、これに限定されるものではなく、例えば3つ以上であってもよい。

【0056】

また、払い出し機構13は、第1粉末供給部11の往復移動方向M11に対して交差する方向に往復移動可能なスライド部14と、該スライド部14の往復移動方向M14に沿うように該スライド部14に複数形成され、それぞれが成形品50を保持可能な保持部15と、を備えるものであればよく、前述の実施形態で説明した構成に限定されない。

【0057】

例えば、前述の実施形態では、スライド部14の往復移動方向M14と、第1粉末供給部11の往復移動方向M11とが、互いに垂直に交差するように配置されているとしたが、往復移動方向M11に対する往復移動方向M14の交差角は、垂直でなくてもよい。また、保持部15が、成形品50の外周面を3点支持するようになっているとしたが、これに限定されるものではなく、例えば、保持部15の成形品50側を向く外面が、上面視円弧状をなす凹曲面に形成されているとともに、保持部15はこの凹曲面全体で成形品50の外周面に当接して支持することとしてもよい。

【符号の説明】

【0058】

1 粉末成形装置

2 ダイ(金型)

6 粉末成形領域

7 充填部

8 仮押し機構

11 第1粉末供給部

12 第2粉末供給部

13 払い出し機構

14 スライド部

15 保持部

50 成形品

51 第1粉末(安価な粉末材料)

52 第2粉末(高価な粉末材料)

M11 第1粉末供給部の往復移動方向

M12 第2粉末供給部の往復移動方向

M14 スライド部の往復移動方向

【特許請求の範囲】

【請求項1】

金型の粉末成形領域に往復移動可能とされ、前記粉末成形領域に第1粉末を供給する第1粉末供給部と、

前記粉末成形領域に供給された第1粉末を圧縮するように仮押し可能な仮押し機構と、

前記粉末成形領域に往復移動可能とされ、前記粉末成形領域に第2粉末を供給する第2粉末供給部と、を備え、

前記粉末成形領域には、成形品の形状に対応する充填部が複数形成され、

これら充填部の配列方向と、前記第2粉末供給部の往復移動方向とが、互いに垂直となるように配置されていることを特徴とする粉末成形装置。

【請求項2】

請求項1に記載の粉末成形装置であって、

前記第1粉末供給部の往復移動方向と、前記第2粉末供給部の往復移動方向とは、互いに交差しており、

前記第1粉末供給部は、前記充填部から排出された成形品を、前記粉末成形領域に向けた前進移動によって該粉末成形領域の外部へ向けて排出させる払い出し機構を備え、

前記払い出し機構は、

前記第1粉末供給部の往復移動方向に対して交差する方向に往復移動可能なスライド部と、

前記スライド部の往復移動方向に沿うように該スライド部に複数形成され、それぞれが成形品を保持可能な保持部と、を備えることを特徴とする粉末成形装置。

【請求項1】

金型の粉末成形領域に往復移動可能とされ、前記粉末成形領域に第1粉末を供給する第1粉末供給部と、

前記粉末成形領域に供給された第1粉末を圧縮するように仮押し可能な仮押し機構と、

前記粉末成形領域に往復移動可能とされ、前記粉末成形領域に第2粉末を供給する第2粉末供給部と、を備え、

前記粉末成形領域には、成形品の形状に対応する充填部が複数形成され、

これら充填部の配列方向と、前記第2粉末供給部の往復移動方向とが、互いに垂直となるように配置されていることを特徴とする粉末成形装置。

【請求項2】

請求項1に記載の粉末成形装置であって、

前記第1粉末供給部の往復移動方向と、前記第2粉末供給部の往復移動方向とは、互いに交差しており、

前記第1粉末供給部は、前記充填部から排出された成形品を、前記粉末成形領域に向けた前進移動によって該粉末成形領域の外部へ向けて排出させる払い出し機構を備え、

前記払い出し機構は、

前記第1粉末供給部の往復移動方向に対して交差する方向に往復移動可能なスライド部と、

前記スライド部の往復移動方向に沿うように該スライド部に複数形成され、それぞれが成形品を保持可能な保持部と、を備えることを特徴とする粉末成形装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−43212(P2013−43212A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−183540(P2011−183540)

【出願日】平成23年8月25日(2011.8.25)

【出願人】(390004879)三菱マテリアルテクノ株式会社 (201)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月25日(2011.8.25)

【出願人】(390004879)三菱マテリアルテクノ株式会社 (201)

[ Back to top ]