粉末法Nb3Sn超電導線材の製造方法およびそのための前駆体

【課題】 粉末法によってNb3Sn超電導線材を製造するに際して、優れた超電導特性を発揮することができると共に、押し出し、伸線加工時等における加工性の問題も発生することのないようなNb3Sn超電導線材製造用前駆体、および上記のような超電導線材を製造するための有用な方法を提供する。

【解決手段】 本発明のNb3Sn超電導線材製造用前駆体は、NbまたはNb合金からなるシース内に、少なくともSnを含む原料粉末を充填した複合部材を、銅マトリクス部に複数本埋設して構成されるNb3Sn超電導線材製造用前駆体であって、長手方向に垂直な方向の断面における銅部の断面積と非銅部の断面積の比(銅部の断面積/非銅部の断面積)で表わされる銅比が0.3以上、1.8以下である。

【解決手段】 本発明のNb3Sn超電導線材製造用前駆体は、NbまたはNb合金からなるシース内に、少なくともSnを含む原料粉末を充填した複合部材を、銅マトリクス部に複数本埋設して構成されるNb3Sn超電導線材製造用前駆体であって、長手方向に垂直な方向の断面における銅部の断面積と非銅部の断面積の比(銅部の断面積/非銅部の断面積)で表わされる銅比が0.3以上、1.8以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高い臨界電流密度の得られるNb3Sn超電導線材を粉末法によって加工性良く製造するための前駆体(超電導線材製造用前駆体)、およびこうした前駆体を用いてNb3Sn超電導線材を製造するための有用な方法等に関するものであり、殊に核磁気共鳴(NMR)分析装置、核融合装置、加速器、電力貯蔵装置、物性研究などに使用される磁場発生用超電導マグネットの素材として有用なNb3Sn超電導線材を製造するための方法およびそのおのための前駆体に関するものである。

【背景技術】

【0002】

超電導線材が実用化されている分野のうち、高分解能NMR分析装置等に用いられる超電導マグネットについては発生磁場が高いほど分解能が高まることから、超電導マグネットは近年ますます高磁場化の傾向にある。

【0003】

高磁場発生用超電導マグネットに使用される超電導線材としては、Nb3Sn線材が実用化されており、このNb3Sn超電導線材の製造には主にブロンズ法が採用されている。このブロンズ法は、Cu−Sn基合金(ブロンズ)マトリックス中に複数のNb基合金芯材を埋設し、伸線加工することによって上記Nb基芯材をフィラメントとし、このフィラメントを複数束ねて線材群とし、安定化の為の銅(安定化銅)に埋設して伸線加工する。上記線材群を600〜800℃で熱処理(拡散熱処理)することにより、Nb基フィラメントとマトリックスの界面にNb3Sn化合物相(Nb3Sn超電導相)を生成する方法である。しかしながら、この方法ではブロンズ中に固溶できるSn濃度には限界があり(15.8質量%以下)、生成されるNb3Sn層の厚さが薄く、また結晶性が劣化してしまい、高磁場特性が良くないという欠点がある。

【0004】

Nb3Sn超電導線材を製造する方法としては、上記ブロンズ法の他に、粉末法も知られている。この方法としては、例えば特許文献1には、Ti,Zr,Hf,VおよびTaよりなる群から選ばれる1種以上の金属(合金元素)とSnを高温で溶融拡散反応させてそれらの合金または金属間化合物とし、それを粉砕してSn化合物原料粉末を得、この粉末を芯材(後記粉末コア部2)としてNbまたはNb基合金シース内に充填し、縮径加工した後熱処理(拡散熱処理)する方法が知られている。この方法では、ブロンズ法よりも厚く、良質なNb3Sn超電導相が生成可能であるため、高磁場特性が優れた超電導線材が得られることが示されている。

【0005】

図1は、粉末法でNb3Sn超電導線材を製造するときに用いる前駆体(単芯線)の構造を模式的に示した断面図であり、図中1はNbまたはNb基合金からなるシース(管状体)、2は原料粉末が充填される粉末コア部、3は安定化銅(安定化Cu)を夫々示す。粉末法を実施するに当たっては、少なくともSnを含む原料粉末をシース1の粉末コア部2に充填し、これを押出し、伸線加工等の縮径加工を施すことによって一次複合線材とした後、マグネット等に巻き線してから熱処理を施すことによってシースの内面側からNb3Sn超電導相を形成する。前記図1では、代表例として単芯線材であるものを示したが、実用上では、Cuパイプ(Cuビレット)中に複数本の単芯線材を配置して、図2に示すような多芯型前駆体の形態で用いられるのが一般的である。また多芯型前駆体を構成した場合には、図2に示したように、前記安定化Cu3とCuビレットが一体化されて銅マトリクス部4が形成される。前記図2に示した多芯型前駆体は、単芯線の場合と同様に、その後押出し、伸線加工等の縮径加工を施され、更に熱処理されてNb3Sn系超電導線材とされる。

【0006】

こうした粉末法において超電導線材の特性を改善するために、これまで様々な技術が提案されている。例えば特許文献2には、NbまたはNb基合金からなるシース中(図1の1)に、原料粉末を充填する際に、NbまたはNb基合金からなる芯材をシース内に挿入することによって、優れた超電導特性を有し、しかも歪みが導入された場合であっても、超電導特性の劣化を招かないような超電導線材が得られることが示されている。

【0007】

また、特許文献3には、粉末法で超電導線材を製造するときに用いる原料粉末として、Nb3Snを主体とする粉末、Sn粉末およびCu粉末からなる混合粉末を用いることによって超電導特性の向上を図る技術について提案されている。

【0008】

ところで粉末法で超電導線材を製造するときに用いる前駆体は、NbまたはNb基合金(シース)、Snを主体として含む粉末(粉末コア部)、および銅マトリスク部等が存在し、これらの素材は変形抵抗差が非常に大きなものとなる。従って、これらの素材から構成される前駆体では、均一加工が非常に困難であり、加工途中でシースが破れたり、線材の断線が生じたりすることがある。

【0009】

伸線加工過程において均一加工を実現するために、例えば特許文献4には、NbまたなNb基合金からなるシースの外周部に、Ta、Ti、W、MoおよびVよりなる群から選ばれる1種または2種以上の金属または合金からなる中間層を配置する技術も提案されている。

【特許文献1】特開平11−250749号公報 特許請求の範囲等

【特許文献2】特開2004−111111号公報 特許請求の範囲等

【特許文献3】特開2003−86041号公報 特許請求の範囲等

【特許文献4】特開2005−93235号公報 特許請求の範囲等

【発明の開示】

【発明が解決しようとする課題】

【0010】

上記部特許文献1〜3に示された技術は、超電導特性を向上させるという観点からすれば、有用な技術であるが、前駆体の構造が複雑になり、それだけ却って加工性が悪くなることがあり、良好な加工性を維持するためには、加工条件を微妙に調整したりする必要があり、場合によっては伸線時に割れが発生する場合があった。

【0011】

一方、特許文献4のような技術では、加工性が良好になるのであるが、場合によっては超電導部分の減少による超電導特性劣化が発生することがあった。

【0012】

こうしたことから、粉末法によって製造される超電導線材における更なる超電導特性向上を図ると共に、伸線加工時等における加工性の良好な超電導線材製造用前駆体の実現が望まれているのが実情である。

【0013】

本発明はこうした状況の下でなされたものであって、その目的は、粉末法によってNb3Sn超電導線材を製造するに際して、優れた超電導特性を発揮することができると共に、押し出し、伸線加工時等における加工性の問題も発生することのないようなNb3Sn超電導線材製造用前駆体、および上記のような超電導線材を製造するための有用な方法を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成することのできた本発明の粉末法Nb3Sn超電導線材製造用前駆体とは、NbまたはNb合金からなるシース内に、少なくともSnを含む原料粉末を充填した複合部材を、銅マトリクス部に複数本埋設して構成されるNb3Sn超電導線材製造用前駆体であって、軸心に垂直な方向の断面における銅部の断面積と非銅部の断面積の比(銅部の断面積/非銅部の断面積)で表わされる銅比が0.3以上、1.8以下である点に要旨を有するものである。このNb3Sn超電導線材製造用前駆体において、前記銅比は0.4以上、0.8以下であることが好ましい。

【0015】

一方、上記目的を達成した本発明のNb3Sn超電導線材の製造方法とは、NbまたはNb合金からなるシース内に、少なくともSnを含む原料粉末を充填すると共に、前記シースの周囲を安定化Cuによって被覆した単芯線を、縮径加工して一次複合線材を形成し、この一次複合線材の複数本を銅ビレット内に挿入し、軸心に垂直な方向の断面における銅部の断面積と非銅部の断面積の比(銅部の断面積/非銅部の断面積)で表わされる銅比が0.3以上、1.8以下となる前駆体を形成し、この前駆体を縮径加工した後熱処理することによって、前記シースの内面側からNb3Sn超電導層を形成する点に要旨を有するものである。この製造方法においては、前記単芯線における安定化Cuの断面積と非銅部の断面積の比(銅部の断面積/非銅部の断面積)で表わされる銅比が、0.1以上、0.45以下であることが好ましい。

【発明の効果】

【0016】

本発明によれば、超電導線材を製造するときに用いる前駆体において、銅部の断面積と非銅部の断面積の比で規定される銅比を適切な範囲に設定するようにしたので、縮径加工時における割れ等の不都合を発生することなく、優れた超電導特性を発揮するNb3Sn超電導線材が製造できた。

【発明を実施するための最良の形態】

【0017】

本発明者らは、良好な押し出し加工、伸線加工等を達成すると共に、良好な超電導特性を発揮するNb3Sn超電導線材を実現するための手段について様々な角度から検討した。その結果、粉末法によって製造する際に適用される前駆体において、軸心に垂直な方向の断面における銅部の断面積と非銅部の断面積の比(銅部の断面積/非銅部の断面積)で表わされる銅比を0.3以上、1.8以下の範囲に厳密に制御すれば上記目的が見事に達成されることを見出し、本発明を完成した。

【0018】

粉末法で超電導線材を製造するとき用いられる前駆体は、前述の如く、基本的に素材の変形抵抗差が非常に大きいので、構成素材である銅の量は伸線加工性の良否や超電導特性にそれほど影響を与えないものと考えられてきた。しかしながら、本発明者らが検討したところによれば、特定の断面構造を有する多芯線材において、マトリクスを構成する銅の面積を非銅部の面積で除した銅比(銅部の断面積/非銅部の断面積)をより厳密に規定すれば加工性および超電導特性の両方を優れた状態に維持できることが明らかになったのである。

【0019】

本発明の前駆体は、前記図2に示した多芯型線材の構成において、銅部(即ち、銅マトリクス部4)の断面積を非銅部(即ち、コア部2およびシース1)の断面積で除した銅比(以下、「銅比A」と呼ぶ)を0.3以上、1.8以下に制御することをポイントとするものであるが、銅比Aをこの範囲に規定した理由は次の通りである。

【0020】

銅比Aが0.3未満になると、後記実施例に示す如く、加工性が極端に劣化するばかりか、場合によってはクエンチ(超電導状態が常電導状態への突然の転移)し易くなって、超電導特性の安定性が損なわれることになる。一方、この銅比Aが1.8より大きくなると、超電導となる部分領域が低減し、或いはNbに印加される熱収縮歪みが大きくなること等に起因して臨界電流密度Jcが低下することになる。尚、より安定した加工性を実現すると共に、良好な超電導特性(特に臨界電流密度Jc)ためには、前記銅比は0.4以上、0.8以下であることが好ましい。

【0021】

上記のような前駆体を縮径加工した後熱処理を施して、前記シースの内面側からNb3Sn超電導層を形成することによって、良好な加工性を維持しつつ良好な超電導特性も発揮されるのである、こうした多芯型前駆体を構成しつつ超電導線材を製造するに当って、基本的には最終的な多芯線材の段階での銅比Aが上記の範囲となっていれば良いが、図1に示した単芯線での加工性をも考慮することが良好な加工性を維持する上で好ましいものとなる。

【0022】

即ち、単芯線の段階(前記図1の段階)での銅比(安定化銅/非銅部:以下、「銅比B」と呼ぶ)も適切に制御することが製造上好ましい要件となる。こうした観点から、多芯線材を構成する素材となる単芯線を構成する段階での銅比Bは、0.1〜0.45の範囲に設定することが好ましい。この銅比Bが0.1よりも小さくなると、Cu外皮(安定化Cu3)が破れて均一加工が困難になり、0.45よりも大きくなると、多芯化したときの非超電導部分が多くなり、若しくは銅比Aを適切な範囲に制御しつつ多芯化することが困難になり、いずれにしても臨界電流密度Jcが劣化することになる。

【0023】

いずれの構成を採用するにしても、本発明で銅マトリクス(図2の4)として用いる銅(即ち、安定化Cuおよび銅ビレット)は、導電性および加工性を考慮して、合金元素を基本的に含まず、不純物を出来るだけ低減したものを用いることが好ましく、こうしたものを多く含まれるものでは前記銅比A、Bを適切な範囲としても、本発明の目的を達成できなくなる。こうした観点から、本発明で用いる銅マトリクスとしては、酸素含有量を60ppm以下に低減した無酸素銅(Oxygen free copper)が最適である。

【0024】

本発明で用いる前駆体は基本的に前記図1、2に示した断面構造を有するものであるが、例えば歪み導入による超電導特性の劣化防止という観点から、粉末コア部2内にNbまたはNb基合金からなる芯材を挿入すること(前記特許文献2)や、均一加工を実現するという観点からシースの外周にTa,Ti,W,MoおよびVよりなる群から選ばれる1種または2種以上の金属または合金からなる中間層を配置すること(前記特許文献4)も可能であるが、前駆体の構成をできるだけ簡潔にして加工性を維持するためには、できるだけ図1、2に示した構成を採用することが好ましい。

【0025】

ところで、上記のようなシースにコア材としての原料粉末を充填するに際しては、一軸プレスによって原料粉末を圧縮してその粉末コア部2における原料粉末の充填率を高めるようにしているが、どうしても空隙が残存する可能性がある。こうした空隙をなくすという観点からすれば、例えば冷間静水圧圧縮法(CIP法)のような等方圧による圧粉処理を原料粉末に対して予め施して成形体(圧粉体)としておくことも有効である。このような圧粉処理を施しておくことによって、原料粉末のシースへの充填率を90%以上に高めることができる。また原料粉末にCIPを施す際には、ゴム型に充填した後CIP処理することになるが、こうして得られた成形体には機械加工を施すことも可能となり、それだけビレット組み立て精度を高めることができる。

【0026】

本発明で用いる原料粉末は、少なくともSnを含むものであり、具体的にはTi,Zr,Hf,V,TaおよびCuよりなる群から選ばれる1種以上の金属とSnとを成分として含むものが例示され、その形態は合金粉末、金属間化合物粉末または混合粉末、或はこれらの成分を含む合金材のいずれも採用できる。このコア材に含まれる成分のうちSnは、周囲に配置されるNbやNb基合金と反応してNb3Sn層を形成するものとなる。またTi,Zr,Hf,VおよびTa等の成分は、Nb3Sn層の形成を促進したり、Nb3Sn層中に固溶して20T以上でのJcを向上させる効果がある。また、Cuは熱処理温度を下げる(例えば、650〜750℃程度)作用を発揮することから必要により添加される。

【0027】

本発明で用いるシース材は、NbまたはNb基合金(例えば、Nbに0.1〜10%程度のTi,Zr,Hf,V,Ta等の元素を含有させたもの)から構成されるものであり、この素材自体は加工性にそれほど影響を与えるものではないが、加工時にシース材の一部に亀裂が生じない程度の厚みを有している必要がある(最終伸線の段階で10〜100μm)。こうした要件を満足する限り、できるだけ薄い管状体を用いてコア部に充填される原料粉末を多くすることが好ましい。

【0028】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0029】

Ta粉末とSn粉末を、そのモル比で6:5(Ta:Sn)となる様に混合し、真空中で950℃×10時間熱処理した後粉砕した。この粉末に5質量%の銅粉末を混合した後、冷間静水圧圧縮(CIP)して35φmm×200mmの成形体を得た。この成形体を切削加工しで30φmm×180mmに仕上げた。

【0030】

この成形体を、下記表1に示す外径(外径b)mm、内径30mmのNb−7.5質量%Taの円筒体(シース材)に挿入し、更に下記表1に示す外径(外径a)、のCu製押し出しビレット(安定化Cu3に相当する)に挿入し、再度押し出しを行い伸線加工して単芯線とした。

【0031】

これらのビレットに対して、押し出し加工した後伸線加工し、対辺長4.3mmの六角材に成形した。この六角材を、下記表1に外径(外径c)を示す、内径37mmのCu製ビレット内に挿入して多芯型前駆体とし、その後再度押し出し、伸線加工を施して、線径1.5mmに仕上げた。

【0032】

伸線加工後の前駆体に対して、650℃×200時間の熱処理〈拡散熱処理〉を施した後、超電導マグネットを用いて、18Tの外部磁場中で臨界電流Icを測定した。測定された臨界電流Icを、線材の断面積で除して臨界電流密度(オーバーオールの臨界電流密度Jc)を測定した。その結果を、単芯線および多芯線の寸法(外径a,b、c、内径d、銅比A、B)と共に、下記表1に示す。尚、臨界電流密度の合格基準は、100A/mm2である。

【0033】

【表1】

【0034】

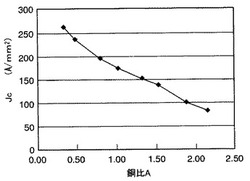

上記表1において、試験No.1、2のものは、多芯線材への伸線過程で外皮銅(Cu製ビレット)に割れが発生したものであり、試験No.12のものは単芯線への伸線過程で外皮銅(Cu製ビレット)に割れが発生したものであり、臨界電流密度は測定していないものである(いずれも、「×」印で示す)。この結果に基づき、多芯型前駆体における銅比Aと臨界電流密度Jcの関係を図3に示す。

【0035】

これらの結果から明らかなように、超電導線材製造用多芯型前駆体における銅比Aを0.3以上、1.8以下とすることによって、100A/mm2以上の高い臨界電流密度が得られていることが分かる。特に、銅比Aを0.4以上、0.8以下としたものでは、200A/mm2以上の臨界電流密度が達成されていると共に、加工性についても問題がないものであった。また単芯線においても銅比Bを適切に設定することによって良好な加工性を維持できることが分かる。

【図面の簡単な説明】

【0036】

【図1】粉末法でNb3Sn超電導線材を製造するときに用いる前駆体(単芯線)の構造を模式的に示した断面図である。

【図2】粉末法でNb3Sn超電導線材を製造するときに用いる多芯型前駆体の構造を模式的に示した断面図である。

【図3】多芯型前駆体における銅比Aと臨界電流密度Jcの関係を示すグラフである。

【符号の説明】

【0037】

1 シース

2 粉末コア部

3 安定化Cu

4 銅マトリクス部

【技術分野】

【0001】

本発明は、高い臨界電流密度の得られるNb3Sn超電導線材を粉末法によって加工性良く製造するための前駆体(超電導線材製造用前駆体)、およびこうした前駆体を用いてNb3Sn超電導線材を製造するための有用な方法等に関するものであり、殊に核磁気共鳴(NMR)分析装置、核融合装置、加速器、電力貯蔵装置、物性研究などに使用される磁場発生用超電導マグネットの素材として有用なNb3Sn超電導線材を製造するための方法およびそのおのための前駆体に関するものである。

【背景技術】

【0002】

超電導線材が実用化されている分野のうち、高分解能NMR分析装置等に用いられる超電導マグネットについては発生磁場が高いほど分解能が高まることから、超電導マグネットは近年ますます高磁場化の傾向にある。

【0003】

高磁場発生用超電導マグネットに使用される超電導線材としては、Nb3Sn線材が実用化されており、このNb3Sn超電導線材の製造には主にブロンズ法が採用されている。このブロンズ法は、Cu−Sn基合金(ブロンズ)マトリックス中に複数のNb基合金芯材を埋設し、伸線加工することによって上記Nb基芯材をフィラメントとし、このフィラメントを複数束ねて線材群とし、安定化の為の銅(安定化銅)に埋設して伸線加工する。上記線材群を600〜800℃で熱処理(拡散熱処理)することにより、Nb基フィラメントとマトリックスの界面にNb3Sn化合物相(Nb3Sn超電導相)を生成する方法である。しかしながら、この方法ではブロンズ中に固溶できるSn濃度には限界があり(15.8質量%以下)、生成されるNb3Sn層の厚さが薄く、また結晶性が劣化してしまい、高磁場特性が良くないという欠点がある。

【0004】

Nb3Sn超電導線材を製造する方法としては、上記ブロンズ法の他に、粉末法も知られている。この方法としては、例えば特許文献1には、Ti,Zr,Hf,VおよびTaよりなる群から選ばれる1種以上の金属(合金元素)とSnを高温で溶融拡散反応させてそれらの合金または金属間化合物とし、それを粉砕してSn化合物原料粉末を得、この粉末を芯材(後記粉末コア部2)としてNbまたはNb基合金シース内に充填し、縮径加工した後熱処理(拡散熱処理)する方法が知られている。この方法では、ブロンズ法よりも厚く、良質なNb3Sn超電導相が生成可能であるため、高磁場特性が優れた超電導線材が得られることが示されている。

【0005】

図1は、粉末法でNb3Sn超電導線材を製造するときに用いる前駆体(単芯線)の構造を模式的に示した断面図であり、図中1はNbまたはNb基合金からなるシース(管状体)、2は原料粉末が充填される粉末コア部、3は安定化銅(安定化Cu)を夫々示す。粉末法を実施するに当たっては、少なくともSnを含む原料粉末をシース1の粉末コア部2に充填し、これを押出し、伸線加工等の縮径加工を施すことによって一次複合線材とした後、マグネット等に巻き線してから熱処理を施すことによってシースの内面側からNb3Sn超電導相を形成する。前記図1では、代表例として単芯線材であるものを示したが、実用上では、Cuパイプ(Cuビレット)中に複数本の単芯線材を配置して、図2に示すような多芯型前駆体の形態で用いられるのが一般的である。また多芯型前駆体を構成した場合には、図2に示したように、前記安定化Cu3とCuビレットが一体化されて銅マトリクス部4が形成される。前記図2に示した多芯型前駆体は、単芯線の場合と同様に、その後押出し、伸線加工等の縮径加工を施され、更に熱処理されてNb3Sn系超電導線材とされる。

【0006】

こうした粉末法において超電導線材の特性を改善するために、これまで様々な技術が提案されている。例えば特許文献2には、NbまたはNb基合金からなるシース中(図1の1)に、原料粉末を充填する際に、NbまたはNb基合金からなる芯材をシース内に挿入することによって、優れた超電導特性を有し、しかも歪みが導入された場合であっても、超電導特性の劣化を招かないような超電導線材が得られることが示されている。

【0007】

また、特許文献3には、粉末法で超電導線材を製造するときに用いる原料粉末として、Nb3Snを主体とする粉末、Sn粉末およびCu粉末からなる混合粉末を用いることによって超電導特性の向上を図る技術について提案されている。

【0008】

ところで粉末法で超電導線材を製造するときに用いる前駆体は、NbまたはNb基合金(シース)、Snを主体として含む粉末(粉末コア部)、および銅マトリスク部等が存在し、これらの素材は変形抵抗差が非常に大きなものとなる。従って、これらの素材から構成される前駆体では、均一加工が非常に困難であり、加工途中でシースが破れたり、線材の断線が生じたりすることがある。

【0009】

伸線加工過程において均一加工を実現するために、例えば特許文献4には、NbまたなNb基合金からなるシースの外周部に、Ta、Ti、W、MoおよびVよりなる群から選ばれる1種または2種以上の金属または合金からなる中間層を配置する技術も提案されている。

【特許文献1】特開平11−250749号公報 特許請求の範囲等

【特許文献2】特開2004−111111号公報 特許請求の範囲等

【特許文献3】特開2003−86041号公報 特許請求の範囲等

【特許文献4】特開2005−93235号公報 特許請求の範囲等

【発明の開示】

【発明が解決しようとする課題】

【0010】

上記部特許文献1〜3に示された技術は、超電導特性を向上させるという観点からすれば、有用な技術であるが、前駆体の構造が複雑になり、それだけ却って加工性が悪くなることがあり、良好な加工性を維持するためには、加工条件を微妙に調整したりする必要があり、場合によっては伸線時に割れが発生する場合があった。

【0011】

一方、特許文献4のような技術では、加工性が良好になるのであるが、場合によっては超電導部分の減少による超電導特性劣化が発生することがあった。

【0012】

こうしたことから、粉末法によって製造される超電導線材における更なる超電導特性向上を図ると共に、伸線加工時等における加工性の良好な超電導線材製造用前駆体の実現が望まれているのが実情である。

【0013】

本発明はこうした状況の下でなされたものであって、その目的は、粉末法によってNb3Sn超電導線材を製造するに際して、優れた超電導特性を発揮することができると共に、押し出し、伸線加工時等における加工性の問題も発生することのないようなNb3Sn超電導線材製造用前駆体、および上記のような超電導線材を製造するための有用な方法を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成することのできた本発明の粉末法Nb3Sn超電導線材製造用前駆体とは、NbまたはNb合金からなるシース内に、少なくともSnを含む原料粉末を充填した複合部材を、銅マトリクス部に複数本埋設して構成されるNb3Sn超電導線材製造用前駆体であって、軸心に垂直な方向の断面における銅部の断面積と非銅部の断面積の比(銅部の断面積/非銅部の断面積)で表わされる銅比が0.3以上、1.8以下である点に要旨を有するものである。このNb3Sn超電導線材製造用前駆体において、前記銅比は0.4以上、0.8以下であることが好ましい。

【0015】

一方、上記目的を達成した本発明のNb3Sn超電導線材の製造方法とは、NbまたはNb合金からなるシース内に、少なくともSnを含む原料粉末を充填すると共に、前記シースの周囲を安定化Cuによって被覆した単芯線を、縮径加工して一次複合線材を形成し、この一次複合線材の複数本を銅ビレット内に挿入し、軸心に垂直な方向の断面における銅部の断面積と非銅部の断面積の比(銅部の断面積/非銅部の断面積)で表わされる銅比が0.3以上、1.8以下となる前駆体を形成し、この前駆体を縮径加工した後熱処理することによって、前記シースの内面側からNb3Sn超電導層を形成する点に要旨を有するものである。この製造方法においては、前記単芯線における安定化Cuの断面積と非銅部の断面積の比(銅部の断面積/非銅部の断面積)で表わされる銅比が、0.1以上、0.45以下であることが好ましい。

【発明の効果】

【0016】

本発明によれば、超電導線材を製造するときに用いる前駆体において、銅部の断面積と非銅部の断面積の比で規定される銅比を適切な範囲に設定するようにしたので、縮径加工時における割れ等の不都合を発生することなく、優れた超電導特性を発揮するNb3Sn超電導線材が製造できた。

【発明を実施するための最良の形態】

【0017】

本発明者らは、良好な押し出し加工、伸線加工等を達成すると共に、良好な超電導特性を発揮するNb3Sn超電導線材を実現するための手段について様々な角度から検討した。その結果、粉末法によって製造する際に適用される前駆体において、軸心に垂直な方向の断面における銅部の断面積と非銅部の断面積の比(銅部の断面積/非銅部の断面積)で表わされる銅比を0.3以上、1.8以下の範囲に厳密に制御すれば上記目的が見事に達成されることを見出し、本発明を完成した。

【0018】

粉末法で超電導線材を製造するとき用いられる前駆体は、前述の如く、基本的に素材の変形抵抗差が非常に大きいので、構成素材である銅の量は伸線加工性の良否や超電導特性にそれほど影響を与えないものと考えられてきた。しかしながら、本発明者らが検討したところによれば、特定の断面構造を有する多芯線材において、マトリクスを構成する銅の面積を非銅部の面積で除した銅比(銅部の断面積/非銅部の断面積)をより厳密に規定すれば加工性および超電導特性の両方を優れた状態に維持できることが明らかになったのである。

【0019】

本発明の前駆体は、前記図2に示した多芯型線材の構成において、銅部(即ち、銅マトリクス部4)の断面積を非銅部(即ち、コア部2およびシース1)の断面積で除した銅比(以下、「銅比A」と呼ぶ)を0.3以上、1.8以下に制御することをポイントとするものであるが、銅比Aをこの範囲に規定した理由は次の通りである。

【0020】

銅比Aが0.3未満になると、後記実施例に示す如く、加工性が極端に劣化するばかりか、場合によってはクエンチ(超電導状態が常電導状態への突然の転移)し易くなって、超電導特性の安定性が損なわれることになる。一方、この銅比Aが1.8より大きくなると、超電導となる部分領域が低減し、或いはNbに印加される熱収縮歪みが大きくなること等に起因して臨界電流密度Jcが低下することになる。尚、より安定した加工性を実現すると共に、良好な超電導特性(特に臨界電流密度Jc)ためには、前記銅比は0.4以上、0.8以下であることが好ましい。

【0021】

上記のような前駆体を縮径加工した後熱処理を施して、前記シースの内面側からNb3Sn超電導層を形成することによって、良好な加工性を維持しつつ良好な超電導特性も発揮されるのである、こうした多芯型前駆体を構成しつつ超電導線材を製造するに当って、基本的には最終的な多芯線材の段階での銅比Aが上記の範囲となっていれば良いが、図1に示した単芯線での加工性をも考慮することが良好な加工性を維持する上で好ましいものとなる。

【0022】

即ち、単芯線の段階(前記図1の段階)での銅比(安定化銅/非銅部:以下、「銅比B」と呼ぶ)も適切に制御することが製造上好ましい要件となる。こうした観点から、多芯線材を構成する素材となる単芯線を構成する段階での銅比Bは、0.1〜0.45の範囲に設定することが好ましい。この銅比Bが0.1よりも小さくなると、Cu外皮(安定化Cu3)が破れて均一加工が困難になり、0.45よりも大きくなると、多芯化したときの非超電導部分が多くなり、若しくは銅比Aを適切な範囲に制御しつつ多芯化することが困難になり、いずれにしても臨界電流密度Jcが劣化することになる。

【0023】

いずれの構成を採用するにしても、本発明で銅マトリクス(図2の4)として用いる銅(即ち、安定化Cuおよび銅ビレット)は、導電性および加工性を考慮して、合金元素を基本的に含まず、不純物を出来るだけ低減したものを用いることが好ましく、こうしたものを多く含まれるものでは前記銅比A、Bを適切な範囲としても、本発明の目的を達成できなくなる。こうした観点から、本発明で用いる銅マトリクスとしては、酸素含有量を60ppm以下に低減した無酸素銅(Oxygen free copper)が最適である。

【0024】

本発明で用いる前駆体は基本的に前記図1、2に示した断面構造を有するものであるが、例えば歪み導入による超電導特性の劣化防止という観点から、粉末コア部2内にNbまたはNb基合金からなる芯材を挿入すること(前記特許文献2)や、均一加工を実現するという観点からシースの外周にTa,Ti,W,MoおよびVよりなる群から選ばれる1種または2種以上の金属または合金からなる中間層を配置すること(前記特許文献4)も可能であるが、前駆体の構成をできるだけ簡潔にして加工性を維持するためには、できるだけ図1、2に示した構成を採用することが好ましい。

【0025】

ところで、上記のようなシースにコア材としての原料粉末を充填するに際しては、一軸プレスによって原料粉末を圧縮してその粉末コア部2における原料粉末の充填率を高めるようにしているが、どうしても空隙が残存する可能性がある。こうした空隙をなくすという観点からすれば、例えば冷間静水圧圧縮法(CIP法)のような等方圧による圧粉処理を原料粉末に対して予め施して成形体(圧粉体)としておくことも有効である。このような圧粉処理を施しておくことによって、原料粉末のシースへの充填率を90%以上に高めることができる。また原料粉末にCIPを施す際には、ゴム型に充填した後CIP処理することになるが、こうして得られた成形体には機械加工を施すことも可能となり、それだけビレット組み立て精度を高めることができる。

【0026】

本発明で用いる原料粉末は、少なくともSnを含むものであり、具体的にはTi,Zr,Hf,V,TaおよびCuよりなる群から選ばれる1種以上の金属とSnとを成分として含むものが例示され、その形態は合金粉末、金属間化合物粉末または混合粉末、或はこれらの成分を含む合金材のいずれも採用できる。このコア材に含まれる成分のうちSnは、周囲に配置されるNbやNb基合金と反応してNb3Sn層を形成するものとなる。またTi,Zr,Hf,VおよびTa等の成分は、Nb3Sn層の形成を促進したり、Nb3Sn層中に固溶して20T以上でのJcを向上させる効果がある。また、Cuは熱処理温度を下げる(例えば、650〜750℃程度)作用を発揮することから必要により添加される。

【0027】

本発明で用いるシース材は、NbまたはNb基合金(例えば、Nbに0.1〜10%程度のTi,Zr,Hf,V,Ta等の元素を含有させたもの)から構成されるものであり、この素材自体は加工性にそれほど影響を与えるものではないが、加工時にシース材の一部に亀裂が生じない程度の厚みを有している必要がある(最終伸線の段階で10〜100μm)。こうした要件を満足する限り、できるだけ薄い管状体を用いてコア部に充填される原料粉末を多くすることが好ましい。

【0028】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0029】

Ta粉末とSn粉末を、そのモル比で6:5(Ta:Sn)となる様に混合し、真空中で950℃×10時間熱処理した後粉砕した。この粉末に5質量%の銅粉末を混合した後、冷間静水圧圧縮(CIP)して35φmm×200mmの成形体を得た。この成形体を切削加工しで30φmm×180mmに仕上げた。

【0030】

この成形体を、下記表1に示す外径(外径b)mm、内径30mmのNb−7.5質量%Taの円筒体(シース材)に挿入し、更に下記表1に示す外径(外径a)、のCu製押し出しビレット(安定化Cu3に相当する)に挿入し、再度押し出しを行い伸線加工して単芯線とした。

【0031】

これらのビレットに対して、押し出し加工した後伸線加工し、対辺長4.3mmの六角材に成形した。この六角材を、下記表1に外径(外径c)を示す、内径37mmのCu製ビレット内に挿入して多芯型前駆体とし、その後再度押し出し、伸線加工を施して、線径1.5mmに仕上げた。

【0032】

伸線加工後の前駆体に対して、650℃×200時間の熱処理〈拡散熱処理〉を施した後、超電導マグネットを用いて、18Tの外部磁場中で臨界電流Icを測定した。測定された臨界電流Icを、線材の断面積で除して臨界電流密度(オーバーオールの臨界電流密度Jc)を測定した。その結果を、単芯線および多芯線の寸法(外径a,b、c、内径d、銅比A、B)と共に、下記表1に示す。尚、臨界電流密度の合格基準は、100A/mm2である。

【0033】

【表1】

【0034】

上記表1において、試験No.1、2のものは、多芯線材への伸線過程で外皮銅(Cu製ビレット)に割れが発生したものであり、試験No.12のものは単芯線への伸線過程で外皮銅(Cu製ビレット)に割れが発生したものであり、臨界電流密度は測定していないものである(いずれも、「×」印で示す)。この結果に基づき、多芯型前駆体における銅比Aと臨界電流密度Jcの関係を図3に示す。

【0035】

これらの結果から明らかなように、超電導線材製造用多芯型前駆体における銅比Aを0.3以上、1.8以下とすることによって、100A/mm2以上の高い臨界電流密度が得られていることが分かる。特に、銅比Aを0.4以上、0.8以下としたものでは、200A/mm2以上の臨界電流密度が達成されていると共に、加工性についても問題がないものであった。また単芯線においても銅比Bを適切に設定することによって良好な加工性を維持できることが分かる。

【図面の簡単な説明】

【0036】

【図1】粉末法でNb3Sn超電導線材を製造するときに用いる前駆体(単芯線)の構造を模式的に示した断面図である。

【図2】粉末法でNb3Sn超電導線材を製造するときに用いる多芯型前駆体の構造を模式的に示した断面図である。

【図3】多芯型前駆体における銅比Aと臨界電流密度Jcの関係を示すグラフである。

【符号の説明】

【0037】

1 シース

2 粉末コア部

3 安定化Cu

4 銅マトリクス部

【特許請求の範囲】

【請求項1】

NbまたはNb合金からなるシース内に、少なくともSnを含む原料粉末を充填した複合部材を、銅マトリクス部に複数本埋設して構成されるNb3Sn超電導線材製造用前駆体であって、長手方向に垂直な方向の断面における銅部の断面積と非銅部の断面積の比(銅部の断面積/非銅部の断面積)で表わされる銅比が0.3以上、1.8以下であることを特徴とする粉末法Nb3Sn超電導線材製造用前駆体。

【請求項2】

前記銅比が0.4以上、0.8以下である請求項1に記載の粉末法Nb3Sn超電導線材製造用前駆体。

【請求項3】

NbまたはNb合金からなるシース内に、少なくともSnを含む原料粉末を充填すると共に、前記シースの周囲を安定化銅によって被覆した単芯線を、縮径加工して一次複合線材を形成し、この一次複合線材の複数本を銅ビレット内に挿入し、長手方向に垂直な方向の断面における銅部の断面積と非銅部の断面積の比(銅部の断面積/非銅部の断面積)で表わされる銅比が0.3以上、1.8以下となる多芯型前駆体を形成し、この多芯型前駆体を縮径加工した後熱処理することによって、前記シースの内面側からNb3Sn超電導層を形成することを特徴とする粉末法Nb3Sn超電導線材の製造方法。

【請求項4】

前記単芯線における安定化銅の断面積と非銅部の断面積の比(安定化銅の断面積/非銅部の断面積)で表わされる銅比が、0.1以上、0.45以下である請求項3に記載の製造方法。

【請求項1】

NbまたはNb合金からなるシース内に、少なくともSnを含む原料粉末を充填した複合部材を、銅マトリクス部に複数本埋設して構成されるNb3Sn超電導線材製造用前駆体であって、長手方向に垂直な方向の断面における銅部の断面積と非銅部の断面積の比(銅部の断面積/非銅部の断面積)で表わされる銅比が0.3以上、1.8以下であることを特徴とする粉末法Nb3Sn超電導線材製造用前駆体。

【請求項2】

前記銅比が0.4以上、0.8以下である請求項1に記載の粉末法Nb3Sn超電導線材製造用前駆体。

【請求項3】

NbまたはNb合金からなるシース内に、少なくともSnを含む原料粉末を充填すると共に、前記シースの周囲を安定化銅によって被覆した単芯線を、縮径加工して一次複合線材を形成し、この一次複合線材の複数本を銅ビレット内に挿入し、長手方向に垂直な方向の断面における銅部の断面積と非銅部の断面積の比(銅部の断面積/非銅部の断面積)で表わされる銅比が0.3以上、1.8以下となる多芯型前駆体を形成し、この多芯型前駆体を縮径加工した後熱処理することによって、前記シースの内面側からNb3Sn超電導層を形成することを特徴とする粉末法Nb3Sn超電導線材の製造方法。

【請求項4】

前記単芯線における安定化銅の断面積と非銅部の断面積の比(安定化銅の断面積/非銅部の断面積)で表わされる銅比が、0.1以上、0.45以下である請求項3に記載の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−80616(P2007−80616A)

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願番号】特願2005−265437(P2005−265437)

【出願日】平成17年9月13日(2005.9.13)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願日】平成17年9月13日(2005.9.13)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]