粉末法Nb3Sn超電導線材の製造方法

【課題】 製造時における不都合を極力発生させることなく均一加工ができ、優れた超電導特性を発揮することのできる粉末法Nb3Sn超電導線材を製造するための有用な方法を提供する。

【解決手段】 NbまたはNb基合金からなるシース内に、Ta粉末またはNb粉末と、Sn粉末を含む金属間化合物粉末若しくは混合粉末を原料粉末として充填し、これを縮径加工して線材化した後熱処理することによって、シースと粉末の界面に超電導層を形成する粉末法Nb3Sn超電導線材の製造方法であって、前記Ta粉末またはNb粉末は、一次粒粒子が珊瑚状に凝集して二次粒子を形成したものを用いる。

【解決手段】 NbまたはNb基合金からなるシース内に、Ta粉末またはNb粉末と、Sn粉末を含む金属間化合物粉末若しくは混合粉末を原料粉末として充填し、これを縮径加工して線材化した後熱処理することによって、シースと粉末の界面に超電導層を形成する粉末法Nb3Sn超電導線材の製造方法であって、前記Ta粉末またはNb粉末は、一次粒粒子が珊瑚状に凝集して二次粒子を形成したものを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Nb3Sn超電導線材を粉末法によって製造する方法に関するものであり、殊に高磁場発生用超電導マグネットの素材として有用な粉末法Nb3Sn超電導線材を製造する方法に関するものである。

【背景技術】

【0002】

超電導線材が実用化されている分野のうち、高分解能核磁気共鳴(NMR)分析装置に用いられる超電導マグネットについては発生磁場が高いほど分解能が高まることから、超電導マグネットは近年ますます高磁場化の傾向にある。

【0003】

高磁場発生用超電導マグネットに使用される超電導線材としては、Nb3Sn線材が実用化されており、このNb3Sn超電導線材の製造には主にブロンズ法が採用されている。このブロンズ法は、Cu−Sn基合金(ブロンズ)マトリックス中に複数のNb基芯材を埋設し、伸線加工することによって上記Nb基芯材をフィラメントとなし、このフィラメントを複数束ねて線材群となし、安定化の為の銅(安定化銅)に埋設して伸線加工する。上記線材群を600〜800℃で熱処理(拡散熱処理)することにより、Nb基フィラメントとマトリックスの界面にNb3Sn化合物相を生成する方法である(例えば、非特許文献1参照)。しかしながら、この方法ではブロンズ中に固溶できるSn濃度には限界があり(15.8質量%以下)、生成されるNb3Sn層の厚さが薄く、また結晶性が劣化してしまい、高磁場特性が良くないという欠点があった。

【0004】

一方、Nb3Sn超電導線材を製造する方法としては、上記ブロンズ法の他に、粉末法も知られている。この粉末法としては、NbとSnの中間化合物粉末をコア材としてNb製シース(管状体)に充填し、加工後熱処理を行うことにより、芯材とNb製シースの界面にNb3Sn層を生成する、いわゆるECN法が知られている。

【0005】

このECN法では、固溶できるSn濃度に限界がないのでSn濃度をできるだけ高く設定でき、Nb3Sn層も非常に厚いものが得られ、超電導特性が向上することになる。この製法では、非超電導の部分をできるだけ少なくすることができ、超電導部分の面積率を高くすることができるので、線材面積当たりの臨界電流密度を非常に高くできることが知られている(例えば、非特許文献2)。

【0006】

また新しい粉末法(溶融拡散粉末法)として、TaとSnを高温で溶融拡散反応させ、それを粉砕してTa−Sn合金粉末を得、この粉末を芯材(後記粉末コア部)としてNbまたはNb基合金シース内に充填し、縮径加工した後熱処理をする方法も知られている(例えば、特許文献1参照)。この方法では、Sn量の制限が無く、またTaとNbの相互拡散により、ブロンズ法およびECN法よりも厚く、良質なNb3Sn層が生成可能であるため、高磁場特性が優れた超電導線材が得られることが示されている。

【0007】

図1は、粉末法でNb3Sn超電導線材を製造する状態を模式的に示した断面図であり、図中1はNbまたはNb基合金からなるシース(管状体)、2は原料粉末が充填される粉末コア部を夫々示す。粉末法を実施するに当たっては、Snを含む原料粉末をシース1の粉末コア部2に充填し、これを押出し、伸線加工等の縮径加工を施すことによって線材化した後、マグネット等に巻き線してから熱処理を施すことによってシースと原料粉末の界面にNb3Sn超電導層を形成する。

【0008】

このとき用いる原料粉末としては、Ta粉末またはNb粉末とSn粉末を混合した粉末や、両粉末を熱処理により反応させた金属間化合物粉末等が使用されている。また、金属間化合物粉末の場合には、反応後に自動乳鉢やボールミル、ジェットミル等で粉砕して用いられている。

【0009】

ECN法や溶融拡散法で用いられるTa粉末は、水素を添加して脆くした後、機械的に粉砕して得られるもの(以下、「H添加Ta粉末」と呼ぶ)や、電子ビームによって溶解しつつ得られるもの(以下、「EB粉末」と呼ぶ)等が知られている。また、Sn粉末は、水によるアトマイズ法によって得られたものが一般的に採用されている。

【0010】

一方、超電導層を形成するときの熱処理温度は、930℃以上の高温となるのであるが、原料粉末にCuを添加することによって、熱処理温度を750℃程度まで下げることができる。こうした観点から、ECNや溶融拡散法では、原料粉末中に微量のCu粉末を添加した後金属間化合物生成の熱処理をしたり、シースの内側にCuの薄い層を配置したりしている。尚、前記図1では、模式的に単芯であるものを示したが、実用上ではCuマトリックス中に複数本の芯が配置された多芯材の形で用いられるのが一般的である。

【非特許文献1】K.Tachikawa Filamentary A15 Superconductors,Plenum Press(1980)p1

【非特許文献2】W.L.Neijmeijer他、J.Less-common Metal,Vol,160(1990)p161

【特許文献1】特開平11−250749号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

これまで提案されている粉末法では、原料粉末に関して次のような問題があることが指摘される。まず、Ta粉末に関して、H添加Ta粉末やEB粉末等を用いた場合には、金属間化合物生成のための熱処理(以下、「MD熱処理」と呼ぶことがある)後に焼成体が非常に硬くなり、粉砕処理が容易でなく、作業時間が非常に長くなってしまうという問題がある。特に、Sn濃度が50原子%以上になるとTa−Sn粉末の粉砕が非常に困難になる。たとえ粉砕できても、化合物粉末の粒径が非常に大きくなって細径伸線時にシースが破損することがあり、これが超電導特性に大いに影響を与えるという問題点がある。最悪の場合にはシースが破断してしまい、超電導線材の製造自体が困難になることがある。

【0012】

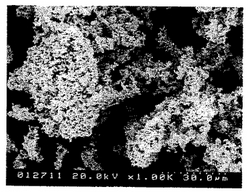

尚、H添加Ta粉末の粒子形状を図2(図面代用電子顕微鏡写真)に、EB溶解Ta粉の粒子形状を図3(図面代用電子顕微鏡写真)に夫々示す。

【0013】

また酸素ガスや水素ガスが多く含まれていると、加工性や反応性が劣化したり、MD熱処理時に水素が放出されて危険である上に、真空度が上がらないために脱ガス完了まで待たなければならなくなる。

【0014】

Sn粉末に関しては、表面が非常に酸化されやすく、表面にこうした酸化物が存在すると、MD熱処理時における反応性が非常に低下してしまうことになる。また、各熱処理後に得られる粉末の組織にバラツキが生じ、ひいては線材特性がばらつくことになる。

【0015】

ところで、超電導線材製造に用いる原料粉末中にはCu粉末が混合されるのが一般的であるが、このCu粉末の添加時期をMD熱処理前にすると、比較的大きなCu−Sn化合物が生成されることになる。このような化合物は、非常に硬くて脆いので、線材の均一加工が困難になる。

【0016】

また本発明者らが検討したところによれば、Nb3Sn超電導相生成熱処理時にCu−Sn化合物があると、反応後にボイドが生じてしまい、線材の均一性を損なうことが判明した。また、Cu−Sn合金が存在すると、Nb3Sn超電導層生成熱処理時に端部からSnまたはSn合金が噴出し易いという問題もある。

【0017】

原料粉末をシ−ス材に充填するには、一軸プレスによって行われるのが一般的であるが、このような充填方法では精々10MPa程度しか圧力がかからず、粉末の充填率は50%程度に留まっているのが実情である。このような状態で、線材加工を行うと、長手方向に均一な加工が困難になって、シース材の一部が破損してしまうということがある。

【0018】

本発明はこうした状況の下でなされたものであって、その目的は、製造時における不都合を極力発生させることなく均一加工ができ、優れた超電導特性を発揮することのできる粉末法Nb3Sn超電導線材を製造するための有用な方法を提供することにある。

【課題を解決するための手段】

【0019】

上記目的を達成することのできた本発明方法とは、NbまたはNb基合金からなるシース内に、Ta粉末またはNb粉末と、Sn粉末を含む金属間化合物粉末若しくは混合粉末を原料粉末として充填し、これを縮径加工して線材化した後熱処理することによって、シースと粉末の界面に超電導層を形成する粉末法Nb3Sn超電導線材の製造方法であって、前記Ta粉末またはNb粉末は、微細な一次粒子が珊瑚状に凝集して二次粒子を形成したものを用いる点に要旨を有するものである。

【0020】

本発明で用いるTa粉末またはNb粉末の一次粒子の平均粒径は、20μm以下であることが好ましく、こうした粉末としては、Na還元法によって得られたものが挙げられる。またTa粉末またはNb粉末は、水素濃度が100ppm以下で、且つ酸素濃度が3000ppm以下のものを用いることが好ましい。

【0021】

一方、Sn粉末中の酸素濃度が2000ppm以下であるものを用いることが好ましく、こうしたSn粉末としては、不活性ガスアトマイズによって生成されたものが挙げられる。

【0022】

本発明方法を実施するに当たっては、原料粉末をシース材に充填する前に等方圧による圧粉処理を施すことが好ましく、等方圧による圧粉処理前の原料粉末中には、Sn粉末が5質量%以上含まれたものであることが好ましい。

【0023】

本発明では必要によって原料粉末中には、更にCuを構成元素として含有することもでき、こうした原料粉末を用いて製造する手順については、Ta粉末またはNb粉末とSn粉末を混合、熱処理、粉砕してTa−Sn化合物粉末またはNb−Sn化合物粉末を作成した後、Cu粉末を添加し、シース材中に充填することが挙げられる。

【発明の効果】

【0024】

本発明方法では、Ta粉末またはNb粉末として、特有の性質を有するものを用いることによって、製造時における不都合を極力発生させることなく均一加工ができ、優れた超電導特性を発揮することのできる粉末法Nb3Sn超電導線材を製造できた。

【発明を実施するための最良の形態】

【0025】

本発明者らは、上記目的を達成するために様々な角度から検討した。そしてまず、微細な一次粒子が珊瑚状に凝集したTa粉末またはNb粉末を原料粉末として用いることによって、Ta粉末またはNb粉末の表面積が増大して金属間化合物の生成率が向上することが判明した。尚、「珊瑚状」とは、微細粉末同士が凝集して多孔質の塊状になった状態を意味する。

【0026】

これにより高性能なNb3Sn超電導線材が実現できたのであるが、本発明によれば、その他次のような効果も発揮される。即ち、化合物が小さいものとなって、得られる溶融拡散粉末も微細になり、粉砕が著しく容易になる。また、このようにして得られた溶融拡散粉末を用いることによって、線材を縮径加工したときにも、シース材を破損することもない。

【0027】

尚、このように珊瑚状に凝集したTa粉末またはNb粉末とするには、K2TaF7またはK2NbF7をNa,Mg,Ca等で還元すれば良い。

【0028】

本発明で用いる原料粉末としては、微細な一次粒子が珊瑚状に凝集したTa粉末またはNb粉末を含むものであるが、この粉末においては水素濃度を100ppm以下とすることが好ましい。このように酸素濃度を低減することによって、熱処理中の水素の放出を抑制でき、製造の安全性が向上するとともに、熱処理中の圧力の増大を抑制できる。

【0029】

またTa粉末またはNb粉末中の酸素濃度を3000ppm以下に抑制することも好ましい。このように酸素濃度を低減することによって、Nb3Sn生成時の反応性を向上させることができる。更に、Ta粉末またはNb粉末は、その二次粒子の大きさは、混合して用いるSn粉末と同等程度であることが好ましい。こうした粒度構成とすることによって、原料粉末をより均一に混合することができ性能向上に有用である。また、粉末の流動性の観点からして、二次粒子の平均粒径は、10〜100μm程度であることが好ましい。二次粒子の平均粒径の測定は、例えば(株)セイシン企業製のレーザ回折法による粒度分析装置(「LMS−24」、光源:半導体レーザ(波長670nm))を用いて行うことができる。このときの測定には、例えばエタノールを分散媒として用いる。

【0030】

尚、Ta粉末またはNb粉末の一次粒子の製造方法としては、K2TaF7またはK2NbF7をNaで還元した後、熱処理してH濃度を低減させることによって粉末を形成するNa還元法が最適である。こうした方法を採用することによって、微細な一次粒子とすることができると共に、二次粒子が珊瑚状となるTa粉末またはNb粉末を製造することができる。また、この方法によれば、水素濃度や酸素濃度を上記の程度に低減することができる。

【0031】

本発明で用いる原料粉末には、Sn粉末が混合されることになるが、このSn粉末は酸素濃度が2000ppm以下であることが好ましい。このように酸素濃度を低減したSn粉末を用いることによって、加工性およびNb3Sn生成時の反応性を向上することができる。尚、こうしたSn粉末を製造する方法としては、N2等の不活性ガス雰囲気で行うガスアトマイズ法が適用できる。

【0032】

Ta粉末またはNb粉末と、Sn粉末との混合割合については特に限定されるものではないが、超電導特性の観点からして、TaまたはNb:Sn=2:1〜1:2(原子比)程度であることが好ましい。

【0033】

原料粉末を調製する手順については、特に限定するものではないが、上記のようなTa粉末またはNb粉末とSn粉末を混合、熱処理、および粉砕してTa−Sn化合物粉末またはNb−Sn粉末を作成した後、Cu粉末を添加して原料粉末とすることが好ましい。こうした手順で原料粉末を調製することによって、MD熱処理時にCu粉末とSn粉末が反応することがなくなり、Nb3Sn生成熱処理の段階で熱処理温度の低減、Snの溶出、同熱処理後の粉末コア部におけるボイドの発生を防止することができる。

【0034】

本発明方法においては、原料粉末をシース材に充填するに際し、冷間静水圧加圧法(CIP法)等を採用して、原料粉末を等方圧による圧粉処理することも有効である。こうした処理を施すことによって、原料粉末のシースへの充填率を70%以上に高めることができ、均一加工が容易になる。またこうした圧粉処理を実施するに当たっては、未反応Sn粉末混合割合を5質量%以上とすることが好ましく、これによって押出し、伸線加工時の粒子間の滑り性を良好にして加工性を向上させることができる。

【0035】

以下、本発明を実施例によってより具体的に説明するが、下記実施例は本発明を限定する性質のものではなく、前・後記の趣旨に徴して設計変更することは、いずれも本発明の技術的範囲に含まれるものである。

【実施例】

【0036】

実施例1

一次粒子が凝集して珊瑚状の二次粒子を形成するTa粉末として、Na還元法によって得られたTa粉末を準備した。このときの一次粒子の平均粒径は、10μm以下であり、不活性ガス溶融法によって測定した水素濃度は56ppm、酸素濃度は600ppmであった。このときの一次粒子の平均粒径は、電子顕微鏡観察して求めた。そして粒子の短径と長径を測定し、平均したものを平均粒径とした。更に、粒径が測定できるものの中からランダムに30粒子を選択し、その平均を平均粒径とした。

【0037】

このTa粉末の粒子構造を図4(図面代用顕微鏡写真)に示す。また、図4に示したTa粉末を高倍率で観察したときの粒子構造を図5(図面代用顕微鏡写真)に示す。

【0038】

一方、窒素ガスでアトマイズしたSn粉末を準備した。このときのSn粉末における酸素濃度は600ppmであった。

【0039】

上記各粉末を、Ta:Sn=6:5(原子比)となるように秤量し、これらをVブレンダー中で約30分間混合した。

【0040】

この混合粉末(原料粉末)に、10−3Pa以下の真空中で950℃、10時間(昇温時間は5時間)の熱処理(溶融拡散処理)を施し、荒粉砕した後、自動乳鉢にて5分間粉砕した。その結果、ほぼ100%が目開き150μmのメッシュを通過した。得られた粉末のX線回折による半定量的分析の結果、この粉末中に約8±1質量%の未反応Snが残留していた。

【0041】

この粉末に、Snを10質量%、Cuを5質量%添加した後、40mmφ×210mmの内容量を持つゴム管に充填し、CIPにて200MPa、5分間圧縮して整形体とした。

【0042】

得られた整形体を、外径:50mm、内径:30mmのNb−7.5質量%Ta合金製シース内に挿入し、更に外径:65mm、内径:55mmの無酸素銅からなる押し出しビレットに挿入した。この押し出しビレットを、静水圧押し出し装置にて押し出した後、ダイス伸線により線径1mmまで加工した。

【0043】

この線材に、Nb3Snを生成させるために、真空中で700℃×10時間の熱処理を施した。この熱処理後の線材について、超電導マグネット中で臨界電流密度Jcの測定を行った。その結果、温度4.2K、磁場20T中で、臨界電流密度は520±36A/mm2を得た。

【0044】

比較例1

実施例1と同様にして、Ta粉末として325メッシュ以下の平均粒径(45μm以下)のH添加Ta微細粉砕粉、またはEB粉末を用いて超電導線材を作成した。その結果、溶融拡散熱処理後に実施例1と同様の粉砕法では微細化できず、自動乳鉢での粉砕時間を1時間とした後、目開き150μmのメッシュを通過した粉末量は約60%程度であった。

【0045】

比較例2

実施例1と同様にして、Ta粉末としてNa還元法により得られたもので、水素濃度1500ppm、酸素濃度4000ppmのものを準備した。このTa粉末を用いて溶融拡散処理を開始したが、温度が約500℃付近で水素の放出のため炉内圧力が上昇し、熱処理炉の安全ため、加熱をストップした。その後、温度が低くなると脱ガスが収まり、圧力は回復し、熱処理を再スタートしたが再び500℃付近で脱ガスによる昇温圧が起こり、以下同様の過程を10時間繰り返した。最終的に950℃に昇温するのに、5時間の設定に対して15時間と3倍の時間を要した。

【0046】

また、この結果得られた粉末を用いて実施例1と同様にして超電導線材を作成し、臨界電流密度を測定した。その結果、温度4.2K、磁場19T中で、臨界電流密度50A/mm2程度であった。これは、Ta粉末中の酸素が、Nb3Sn生成を阻害したためと思われた。

【0047】

比較例3

Sn粉末として、水アトマイズ法によって得られた粉末(粒径は目開き75μmのメッシュを通過すもの)を準備した。この粉末の酸素濃度は4000ppmであった。このSn粉末を、実施例1と同様にしてTa粉末と混合した後、同様の熱処理(溶融拡散処理)を行った。これを粉砕して得られた粉末をX線回折により分析した結果、残留Sn量は11±9質量%と非常にバラツキが大きかった。

【0048】

これを実施例1と同様にして線材加工した後、熱処理を施して超電導線材とし、臨界電流の測定を行ったところ、温度4.2K、磁場20Tで、臨界電流密度450±150A/mm2と実施例1と比べて平均値も低くバラツキも非常に大きかった。

【0049】

比較例4

実施例1と同様にして溶融拡散処理および粉砕した粉末に、同量のSn粉およびCu粉末を、CIPを用いずに一軸プレスでシース中に充填し、同様の条件で伸線していった。その結果、線径1.52mmでシースの破れが発生していた。

【図面の簡単な説明】

【0050】

【図1】粉末法によって得られたNb3Sn線材を模式的に示した断面図である。

【図2】H添加Ta粉末の粒子形状を示した図面代用電子顕微鏡写真である。

【図3】EB溶解Ta粉の粒子形状を示した図面代用電子顕微鏡写真である。

【図4】Na還元粉の粒子形状を示した図面代用電子顕微鏡写真である。

【図5】Na還元粉の粒子形状を拡大して示した図面代用電子顕微鏡写真である。

【符号の説明】

【0051】

1 シース

2 粉末コア部

【技術分野】

【0001】

本発明は、Nb3Sn超電導線材を粉末法によって製造する方法に関するものであり、殊に高磁場発生用超電導マグネットの素材として有用な粉末法Nb3Sn超電導線材を製造する方法に関するものである。

【背景技術】

【0002】

超電導線材が実用化されている分野のうち、高分解能核磁気共鳴(NMR)分析装置に用いられる超電導マグネットについては発生磁場が高いほど分解能が高まることから、超電導マグネットは近年ますます高磁場化の傾向にある。

【0003】

高磁場発生用超電導マグネットに使用される超電導線材としては、Nb3Sn線材が実用化されており、このNb3Sn超電導線材の製造には主にブロンズ法が採用されている。このブロンズ法は、Cu−Sn基合金(ブロンズ)マトリックス中に複数のNb基芯材を埋設し、伸線加工することによって上記Nb基芯材をフィラメントとなし、このフィラメントを複数束ねて線材群となし、安定化の為の銅(安定化銅)に埋設して伸線加工する。上記線材群を600〜800℃で熱処理(拡散熱処理)することにより、Nb基フィラメントとマトリックスの界面にNb3Sn化合物相を生成する方法である(例えば、非特許文献1参照)。しかしながら、この方法ではブロンズ中に固溶できるSn濃度には限界があり(15.8質量%以下)、生成されるNb3Sn層の厚さが薄く、また結晶性が劣化してしまい、高磁場特性が良くないという欠点があった。

【0004】

一方、Nb3Sn超電導線材を製造する方法としては、上記ブロンズ法の他に、粉末法も知られている。この粉末法としては、NbとSnの中間化合物粉末をコア材としてNb製シース(管状体)に充填し、加工後熱処理を行うことにより、芯材とNb製シースの界面にNb3Sn層を生成する、いわゆるECN法が知られている。

【0005】

このECN法では、固溶できるSn濃度に限界がないのでSn濃度をできるだけ高く設定でき、Nb3Sn層も非常に厚いものが得られ、超電導特性が向上することになる。この製法では、非超電導の部分をできるだけ少なくすることができ、超電導部分の面積率を高くすることができるので、線材面積当たりの臨界電流密度を非常に高くできることが知られている(例えば、非特許文献2)。

【0006】

また新しい粉末法(溶融拡散粉末法)として、TaとSnを高温で溶融拡散反応させ、それを粉砕してTa−Sn合金粉末を得、この粉末を芯材(後記粉末コア部)としてNbまたはNb基合金シース内に充填し、縮径加工した後熱処理をする方法も知られている(例えば、特許文献1参照)。この方法では、Sn量の制限が無く、またTaとNbの相互拡散により、ブロンズ法およびECN法よりも厚く、良質なNb3Sn層が生成可能であるため、高磁場特性が優れた超電導線材が得られることが示されている。

【0007】

図1は、粉末法でNb3Sn超電導線材を製造する状態を模式的に示した断面図であり、図中1はNbまたはNb基合金からなるシース(管状体)、2は原料粉末が充填される粉末コア部を夫々示す。粉末法を実施するに当たっては、Snを含む原料粉末をシース1の粉末コア部2に充填し、これを押出し、伸線加工等の縮径加工を施すことによって線材化した後、マグネット等に巻き線してから熱処理を施すことによってシースと原料粉末の界面にNb3Sn超電導層を形成する。

【0008】

このとき用いる原料粉末としては、Ta粉末またはNb粉末とSn粉末を混合した粉末や、両粉末を熱処理により反応させた金属間化合物粉末等が使用されている。また、金属間化合物粉末の場合には、反応後に自動乳鉢やボールミル、ジェットミル等で粉砕して用いられている。

【0009】

ECN法や溶融拡散法で用いられるTa粉末は、水素を添加して脆くした後、機械的に粉砕して得られるもの(以下、「H添加Ta粉末」と呼ぶ)や、電子ビームによって溶解しつつ得られるもの(以下、「EB粉末」と呼ぶ)等が知られている。また、Sn粉末は、水によるアトマイズ法によって得られたものが一般的に採用されている。

【0010】

一方、超電導層を形成するときの熱処理温度は、930℃以上の高温となるのであるが、原料粉末にCuを添加することによって、熱処理温度を750℃程度まで下げることができる。こうした観点から、ECNや溶融拡散法では、原料粉末中に微量のCu粉末を添加した後金属間化合物生成の熱処理をしたり、シースの内側にCuの薄い層を配置したりしている。尚、前記図1では、模式的に単芯であるものを示したが、実用上ではCuマトリックス中に複数本の芯が配置された多芯材の形で用いられるのが一般的である。

【非特許文献1】K.Tachikawa Filamentary A15 Superconductors,Plenum Press(1980)p1

【非特許文献2】W.L.Neijmeijer他、J.Less-common Metal,Vol,160(1990)p161

【特許文献1】特開平11−250749号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

これまで提案されている粉末法では、原料粉末に関して次のような問題があることが指摘される。まず、Ta粉末に関して、H添加Ta粉末やEB粉末等を用いた場合には、金属間化合物生成のための熱処理(以下、「MD熱処理」と呼ぶことがある)後に焼成体が非常に硬くなり、粉砕処理が容易でなく、作業時間が非常に長くなってしまうという問題がある。特に、Sn濃度が50原子%以上になるとTa−Sn粉末の粉砕が非常に困難になる。たとえ粉砕できても、化合物粉末の粒径が非常に大きくなって細径伸線時にシースが破損することがあり、これが超電導特性に大いに影響を与えるという問題点がある。最悪の場合にはシースが破断してしまい、超電導線材の製造自体が困難になることがある。

【0012】

尚、H添加Ta粉末の粒子形状を図2(図面代用電子顕微鏡写真)に、EB溶解Ta粉の粒子形状を図3(図面代用電子顕微鏡写真)に夫々示す。

【0013】

また酸素ガスや水素ガスが多く含まれていると、加工性や反応性が劣化したり、MD熱処理時に水素が放出されて危険である上に、真空度が上がらないために脱ガス完了まで待たなければならなくなる。

【0014】

Sn粉末に関しては、表面が非常に酸化されやすく、表面にこうした酸化物が存在すると、MD熱処理時における反応性が非常に低下してしまうことになる。また、各熱処理後に得られる粉末の組織にバラツキが生じ、ひいては線材特性がばらつくことになる。

【0015】

ところで、超電導線材製造に用いる原料粉末中にはCu粉末が混合されるのが一般的であるが、このCu粉末の添加時期をMD熱処理前にすると、比較的大きなCu−Sn化合物が生成されることになる。このような化合物は、非常に硬くて脆いので、線材の均一加工が困難になる。

【0016】

また本発明者らが検討したところによれば、Nb3Sn超電導相生成熱処理時にCu−Sn化合物があると、反応後にボイドが生じてしまい、線材の均一性を損なうことが判明した。また、Cu−Sn合金が存在すると、Nb3Sn超電導層生成熱処理時に端部からSnまたはSn合金が噴出し易いという問題もある。

【0017】

原料粉末をシ−ス材に充填するには、一軸プレスによって行われるのが一般的であるが、このような充填方法では精々10MPa程度しか圧力がかからず、粉末の充填率は50%程度に留まっているのが実情である。このような状態で、線材加工を行うと、長手方向に均一な加工が困難になって、シース材の一部が破損してしまうということがある。

【0018】

本発明はこうした状況の下でなされたものであって、その目的は、製造時における不都合を極力発生させることなく均一加工ができ、優れた超電導特性を発揮することのできる粉末法Nb3Sn超電導線材を製造するための有用な方法を提供することにある。

【課題を解決するための手段】

【0019】

上記目的を達成することのできた本発明方法とは、NbまたはNb基合金からなるシース内に、Ta粉末またはNb粉末と、Sn粉末を含む金属間化合物粉末若しくは混合粉末を原料粉末として充填し、これを縮径加工して線材化した後熱処理することによって、シースと粉末の界面に超電導層を形成する粉末法Nb3Sn超電導線材の製造方法であって、前記Ta粉末またはNb粉末は、微細な一次粒子が珊瑚状に凝集して二次粒子を形成したものを用いる点に要旨を有するものである。

【0020】

本発明で用いるTa粉末またはNb粉末の一次粒子の平均粒径は、20μm以下であることが好ましく、こうした粉末としては、Na還元法によって得られたものが挙げられる。またTa粉末またはNb粉末は、水素濃度が100ppm以下で、且つ酸素濃度が3000ppm以下のものを用いることが好ましい。

【0021】

一方、Sn粉末中の酸素濃度が2000ppm以下であるものを用いることが好ましく、こうしたSn粉末としては、不活性ガスアトマイズによって生成されたものが挙げられる。

【0022】

本発明方法を実施するに当たっては、原料粉末をシース材に充填する前に等方圧による圧粉処理を施すことが好ましく、等方圧による圧粉処理前の原料粉末中には、Sn粉末が5質量%以上含まれたものであることが好ましい。

【0023】

本発明では必要によって原料粉末中には、更にCuを構成元素として含有することもでき、こうした原料粉末を用いて製造する手順については、Ta粉末またはNb粉末とSn粉末を混合、熱処理、粉砕してTa−Sn化合物粉末またはNb−Sn化合物粉末を作成した後、Cu粉末を添加し、シース材中に充填することが挙げられる。

【発明の効果】

【0024】

本発明方法では、Ta粉末またはNb粉末として、特有の性質を有するものを用いることによって、製造時における不都合を極力発生させることなく均一加工ができ、優れた超電導特性を発揮することのできる粉末法Nb3Sn超電導線材を製造できた。

【発明を実施するための最良の形態】

【0025】

本発明者らは、上記目的を達成するために様々な角度から検討した。そしてまず、微細な一次粒子が珊瑚状に凝集したTa粉末またはNb粉末を原料粉末として用いることによって、Ta粉末またはNb粉末の表面積が増大して金属間化合物の生成率が向上することが判明した。尚、「珊瑚状」とは、微細粉末同士が凝集して多孔質の塊状になった状態を意味する。

【0026】

これにより高性能なNb3Sn超電導線材が実現できたのであるが、本発明によれば、その他次のような効果も発揮される。即ち、化合物が小さいものとなって、得られる溶融拡散粉末も微細になり、粉砕が著しく容易になる。また、このようにして得られた溶融拡散粉末を用いることによって、線材を縮径加工したときにも、シース材を破損することもない。

【0027】

尚、このように珊瑚状に凝集したTa粉末またはNb粉末とするには、K2TaF7またはK2NbF7をNa,Mg,Ca等で還元すれば良い。

【0028】

本発明で用いる原料粉末としては、微細な一次粒子が珊瑚状に凝集したTa粉末またはNb粉末を含むものであるが、この粉末においては水素濃度を100ppm以下とすることが好ましい。このように酸素濃度を低減することによって、熱処理中の水素の放出を抑制でき、製造の安全性が向上するとともに、熱処理中の圧力の増大を抑制できる。

【0029】

またTa粉末またはNb粉末中の酸素濃度を3000ppm以下に抑制することも好ましい。このように酸素濃度を低減することによって、Nb3Sn生成時の反応性を向上させることができる。更に、Ta粉末またはNb粉末は、その二次粒子の大きさは、混合して用いるSn粉末と同等程度であることが好ましい。こうした粒度構成とすることによって、原料粉末をより均一に混合することができ性能向上に有用である。また、粉末の流動性の観点からして、二次粒子の平均粒径は、10〜100μm程度であることが好ましい。二次粒子の平均粒径の測定は、例えば(株)セイシン企業製のレーザ回折法による粒度分析装置(「LMS−24」、光源:半導体レーザ(波長670nm))を用いて行うことができる。このときの測定には、例えばエタノールを分散媒として用いる。

【0030】

尚、Ta粉末またはNb粉末の一次粒子の製造方法としては、K2TaF7またはK2NbF7をNaで還元した後、熱処理してH濃度を低減させることによって粉末を形成するNa還元法が最適である。こうした方法を採用することによって、微細な一次粒子とすることができると共に、二次粒子が珊瑚状となるTa粉末またはNb粉末を製造することができる。また、この方法によれば、水素濃度や酸素濃度を上記の程度に低減することができる。

【0031】

本発明で用いる原料粉末には、Sn粉末が混合されることになるが、このSn粉末は酸素濃度が2000ppm以下であることが好ましい。このように酸素濃度を低減したSn粉末を用いることによって、加工性およびNb3Sn生成時の反応性を向上することができる。尚、こうしたSn粉末を製造する方法としては、N2等の不活性ガス雰囲気で行うガスアトマイズ法が適用できる。

【0032】

Ta粉末またはNb粉末と、Sn粉末との混合割合については特に限定されるものではないが、超電導特性の観点からして、TaまたはNb:Sn=2:1〜1:2(原子比)程度であることが好ましい。

【0033】

原料粉末を調製する手順については、特に限定するものではないが、上記のようなTa粉末またはNb粉末とSn粉末を混合、熱処理、および粉砕してTa−Sn化合物粉末またはNb−Sn粉末を作成した後、Cu粉末を添加して原料粉末とすることが好ましい。こうした手順で原料粉末を調製することによって、MD熱処理時にCu粉末とSn粉末が反応することがなくなり、Nb3Sn生成熱処理の段階で熱処理温度の低減、Snの溶出、同熱処理後の粉末コア部におけるボイドの発生を防止することができる。

【0034】

本発明方法においては、原料粉末をシース材に充填するに際し、冷間静水圧加圧法(CIP法)等を採用して、原料粉末を等方圧による圧粉処理することも有効である。こうした処理を施すことによって、原料粉末のシースへの充填率を70%以上に高めることができ、均一加工が容易になる。またこうした圧粉処理を実施するに当たっては、未反応Sn粉末混合割合を5質量%以上とすることが好ましく、これによって押出し、伸線加工時の粒子間の滑り性を良好にして加工性を向上させることができる。

【0035】

以下、本発明を実施例によってより具体的に説明するが、下記実施例は本発明を限定する性質のものではなく、前・後記の趣旨に徴して設計変更することは、いずれも本発明の技術的範囲に含まれるものである。

【実施例】

【0036】

実施例1

一次粒子が凝集して珊瑚状の二次粒子を形成するTa粉末として、Na還元法によって得られたTa粉末を準備した。このときの一次粒子の平均粒径は、10μm以下であり、不活性ガス溶融法によって測定した水素濃度は56ppm、酸素濃度は600ppmであった。このときの一次粒子の平均粒径は、電子顕微鏡観察して求めた。そして粒子の短径と長径を測定し、平均したものを平均粒径とした。更に、粒径が測定できるものの中からランダムに30粒子を選択し、その平均を平均粒径とした。

【0037】

このTa粉末の粒子構造を図4(図面代用顕微鏡写真)に示す。また、図4に示したTa粉末を高倍率で観察したときの粒子構造を図5(図面代用顕微鏡写真)に示す。

【0038】

一方、窒素ガスでアトマイズしたSn粉末を準備した。このときのSn粉末における酸素濃度は600ppmであった。

【0039】

上記各粉末を、Ta:Sn=6:5(原子比)となるように秤量し、これらをVブレンダー中で約30分間混合した。

【0040】

この混合粉末(原料粉末)に、10−3Pa以下の真空中で950℃、10時間(昇温時間は5時間)の熱処理(溶融拡散処理)を施し、荒粉砕した後、自動乳鉢にて5分間粉砕した。その結果、ほぼ100%が目開き150μmのメッシュを通過した。得られた粉末のX線回折による半定量的分析の結果、この粉末中に約8±1質量%の未反応Snが残留していた。

【0041】

この粉末に、Snを10質量%、Cuを5質量%添加した後、40mmφ×210mmの内容量を持つゴム管に充填し、CIPにて200MPa、5分間圧縮して整形体とした。

【0042】

得られた整形体を、外径:50mm、内径:30mmのNb−7.5質量%Ta合金製シース内に挿入し、更に外径:65mm、内径:55mmの無酸素銅からなる押し出しビレットに挿入した。この押し出しビレットを、静水圧押し出し装置にて押し出した後、ダイス伸線により線径1mmまで加工した。

【0043】

この線材に、Nb3Snを生成させるために、真空中で700℃×10時間の熱処理を施した。この熱処理後の線材について、超電導マグネット中で臨界電流密度Jcの測定を行った。その結果、温度4.2K、磁場20T中で、臨界電流密度は520±36A/mm2を得た。

【0044】

比較例1

実施例1と同様にして、Ta粉末として325メッシュ以下の平均粒径(45μm以下)のH添加Ta微細粉砕粉、またはEB粉末を用いて超電導線材を作成した。その結果、溶融拡散熱処理後に実施例1と同様の粉砕法では微細化できず、自動乳鉢での粉砕時間を1時間とした後、目開き150μmのメッシュを通過した粉末量は約60%程度であった。

【0045】

比較例2

実施例1と同様にして、Ta粉末としてNa還元法により得られたもので、水素濃度1500ppm、酸素濃度4000ppmのものを準備した。このTa粉末を用いて溶融拡散処理を開始したが、温度が約500℃付近で水素の放出のため炉内圧力が上昇し、熱処理炉の安全ため、加熱をストップした。その後、温度が低くなると脱ガスが収まり、圧力は回復し、熱処理を再スタートしたが再び500℃付近で脱ガスによる昇温圧が起こり、以下同様の過程を10時間繰り返した。最終的に950℃に昇温するのに、5時間の設定に対して15時間と3倍の時間を要した。

【0046】

また、この結果得られた粉末を用いて実施例1と同様にして超電導線材を作成し、臨界電流密度を測定した。その結果、温度4.2K、磁場19T中で、臨界電流密度50A/mm2程度であった。これは、Ta粉末中の酸素が、Nb3Sn生成を阻害したためと思われた。

【0047】

比較例3

Sn粉末として、水アトマイズ法によって得られた粉末(粒径は目開き75μmのメッシュを通過すもの)を準備した。この粉末の酸素濃度は4000ppmであった。このSn粉末を、実施例1と同様にしてTa粉末と混合した後、同様の熱処理(溶融拡散処理)を行った。これを粉砕して得られた粉末をX線回折により分析した結果、残留Sn量は11±9質量%と非常にバラツキが大きかった。

【0048】

これを実施例1と同様にして線材加工した後、熱処理を施して超電導線材とし、臨界電流の測定を行ったところ、温度4.2K、磁場20Tで、臨界電流密度450±150A/mm2と実施例1と比べて平均値も低くバラツキも非常に大きかった。

【0049】

比較例4

実施例1と同様にして溶融拡散処理および粉砕した粉末に、同量のSn粉およびCu粉末を、CIPを用いずに一軸プレスでシース中に充填し、同様の条件で伸線していった。その結果、線径1.52mmでシースの破れが発生していた。

【図面の簡単な説明】

【0050】

【図1】粉末法によって得られたNb3Sn線材を模式的に示した断面図である。

【図2】H添加Ta粉末の粒子形状を示した図面代用電子顕微鏡写真である。

【図3】EB溶解Ta粉の粒子形状を示した図面代用電子顕微鏡写真である。

【図4】Na還元粉の粒子形状を示した図面代用電子顕微鏡写真である。

【図5】Na還元粉の粒子形状を拡大して示した図面代用電子顕微鏡写真である。

【符号の説明】

【0051】

1 シース

2 粉末コア部

【特許請求の範囲】

【請求項1】

NbまたはNb基合金からなるシース内に、Ta粉末またはNb粉末と、Sn粉末を含む金属間化合物粉末若しくは混合粉末を原料粉末として充填し、これを縮径加工して線材化した後熱処理することによって、シースと粉末の界面に超電導層を形成する粉末法Nb3Sn超電導線材の製造方法であって、前記Ta粉末またはNb粉末は、一次粒子が珊瑚状に凝集して二次粒子を形成したものを用いることを特徴とする粉末法Nb3Sn超電導線材の製造方法。

【請求項2】

Ta粉末またはNb粉末の一次粒子の平均粒径が20μm以下である請求項1に記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項3】

Ta粉末またはNb粉末は、Na還元法によって得られたものである請求項1または2に記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項4】

Ta粉末またはNb粉末は、水素濃度が100ppm以下で、且つ酸素濃度が3000ppm以下のものである請求項1〜3のいずれかに記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項5】

Sn粉末中の酸素濃度が2000ppm以下である請求項1〜4のいずれかに記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項6】

Sn粉末は、不活性ガスアトマイズ法によって得られたものである請求項5に記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項7】

シースに充填する前に、原料粉末に対して等方圧による圧粉処理を施す請求項1〜6のいずれかに記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項8】

等方圧による圧粉処理前の原料粉末中には、Sn粉末が5質量%以上含まれたものである請求項7に記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項9】

前記原料粉末は、Cu粉末を含むものである請求項1〜8のいずれかに記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項10】

Ta粉末またはNb粉末とSn粉末を混合、熱処理、粉砕して、Ta−Sn化合物粉末またはNb−Sn化合物粉末を作成した後Cu粉末を添加し、シース中に充填する請求項9に記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項1】

NbまたはNb基合金からなるシース内に、Ta粉末またはNb粉末と、Sn粉末を含む金属間化合物粉末若しくは混合粉末を原料粉末として充填し、これを縮径加工して線材化した後熱処理することによって、シースと粉末の界面に超電導層を形成する粉末法Nb3Sn超電導線材の製造方法であって、前記Ta粉末またはNb粉末は、一次粒子が珊瑚状に凝集して二次粒子を形成したものを用いることを特徴とする粉末法Nb3Sn超電導線材の製造方法。

【請求項2】

Ta粉末またはNb粉末の一次粒子の平均粒径が20μm以下である請求項1に記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項3】

Ta粉末またはNb粉末は、Na還元法によって得られたものである請求項1または2に記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項4】

Ta粉末またはNb粉末は、水素濃度が100ppm以下で、且つ酸素濃度が3000ppm以下のものである請求項1〜3のいずれかに記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項5】

Sn粉末中の酸素濃度が2000ppm以下である請求項1〜4のいずれかに記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項6】

Sn粉末は、不活性ガスアトマイズ法によって得られたものである請求項5に記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項7】

シースに充填する前に、原料粉末に対して等方圧による圧粉処理を施す請求項1〜6のいずれかに記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項8】

等方圧による圧粉処理前の原料粉末中には、Sn粉末が5質量%以上含まれたものである請求項7に記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項9】

前記原料粉末は、Cu粉末を含むものである請求項1〜8のいずれかに記載の粉末法Nb3Sn超電導線材の製造方法。

【請求項10】

Ta粉末またはNb粉末とSn粉末を混合、熱処理、粉砕して、Ta−Sn化合物粉末またはNb−Sn化合物粉末を作成した後Cu粉末を添加し、シース中に充填する請求項9に記載の粉末法Nb3Sn超電導線材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−12796(P2006−12796A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2005−149866(P2005−149866)

【出願日】平成17年5月23日(2005.5.23)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成13年度科学技術振興機構委託開発事業、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000125369)学校法人東海大学 (352)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成17年5月23日(2005.5.23)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成13年度科学技術振興機構委託開発事業、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(000125369)学校法人東海大学 (352)

【Fターム(参考)】

[ Back to top ]