粉末粒子の整形設備、整形方法、及び製造方法

【課題】 加工作用力の制御性が高く、安定した加工強度を有する粉末粒子の整形設備及び方法を提供する。

【解決手段】 本発明は、粉末粒子の整形設備に関し、外部圧力の変化に応じて多種の形態に変換することが可能な密閉チェンバーを有し、前記密閉チェンバーは、形態の変換中にその内部に充填された粉末粒子を押圧し移動させるものであることを特徴とする。更に粉末粒子整形方法に関し、整形される粉末を、密閉チェンバーを満たすように充填するa工程と、多種の形態に変化するように密閉チェンバーに対して変動する外部圧力を加え、前記粉末粒子を押圧して移動させ且つ摩擦させるb工程とを含有することを特徴とする。本発明は、粉末粒子への整形加工力の制御性が高く、加工強度が安定的であり、各種の粉体の整形及び粉砕に適し、分散した塊りの粉砕及びその更なる整形処理にも好適である。

【解決手段】 本発明は、粉末粒子の整形設備に関し、外部圧力の変化に応じて多種の形態に変換することが可能な密閉チェンバーを有し、前記密閉チェンバーは、形態の変換中にその内部に充填された粉末粒子を押圧し移動させるものであることを特徴とする。更に粉末粒子整形方法に関し、整形される粉末を、密閉チェンバーを満たすように充填するa工程と、多種の形態に変化するように密閉チェンバーに対して変動する外部圧力を加え、前記粉末粒子を押圧して移動させ且つ摩擦させるb工程とを含有することを特徴とする。本発明は、粉末粒子への整形加工力の制御性が高く、加工強度が安定的であり、各種の粉体の整形及び粉砕に適し、分散した塊りの粉砕及びその更なる整形処理にも好適である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉末(又は粉体)粒子の形態調整に関し、特に粉末粒子の整形設備及び方法に関するものである。

【背景技術】

【0002】

粉末粒子の形態調整とは、予定の目的を達成するために、粉末粒子の表面形態に対して行う加工処理とのことであって、粉体工学の一環である。これによって粉末粒子の単体あるいは全体に特段の性能を持たせることができる。粉末粒子を球状化することで、粉末の圧縮密度、充填密度及び流動性などを向上させることができ、例えばセメント粉の球状化はセメントの性能向上に繋がり、金属インク粒子を球状化にすることで、反射率を上げて印刷の品質を向上させることができ、球状化された銅粉、グラファイト、錫粉は、その応用分野において優れた特性を示している。一部の製品においては、粉末粒子に対する形態調整は、最終性能を向上させるための中間工程でもある。また、粉末粒子の改質加工の補助手段としても行われている。

【0003】

粉末の表面整形又は形態の調整方法は多岐にわたり、機械による伝統的な整形方法として通常、圧延、ボールミル、振動研磨などが用いられる。圧延とは、環状溝に設置された粉末を、軸を中心に回転駆動される円形のローラーによって粉末を圧延する方法とのことである。ボールミルとは、一定の割合で混合された粉末と硬度の高い耐磨性の研磨ボールを円筒に入れ、円筒を回転させると、持ち上げられて落下する研磨ボールにより、粉末に衝撃を与え粒子同士を押し合あせ摩擦させる方法とのことである。振動研磨はボールミルに類似するものであるが、相違点としては、円筒を一方向上に沿って一定の頻度で往復移動させることで、研磨ボールによって粉末に衝撃を与え研磨を行う。また、近年では、高速な打撃、せん断によって粉末の球状化又は形態の調整を行う方法及び設備が、清華大学による特許に開示された。

【発明の概要】

【発明が解決しようとする課題】

【0004】

圧延、振動研磨、ボールミルのいずれにおいても、加工される粉末又はそれと研磨媒体との混合物が、実効加工段階で空気と接触するところがあり、即ち、"開放"又は"一部開放"が存在し、粉末粒子の処理中に圧力又は衝撃力が放出又は一部放出されることがあった。比較的に"柔らかい"又は"硬い"粉末粒子については、加工処理の絶対的作用力が限られているので、予定した効果及び所望の効率に達成することが難しい。また、非循環式研磨及び振動研磨には、研磨ボールと加工された粉末との分離という問題が存在し、更に研磨ボールの経時的消耗に伴い、加工強度が変わり、加工工程に不安定さをもたらす。その上、騒音問題、駆動設備と研磨球の振動或いは回転によるエネルギーロス問題の解決も困難である。これらの中でも、加工作用力の制御性が制限されるというのが主な欠点である。

【0005】

そこで、従来技術の不足を鑑みて成されたのが本発明であって、加工作用力の制御性が高く、安定した加工強度を有する粉末粒子の整形設備及び方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

前記目的を達成するために本発明が提供する整形設備は、外部圧力の変化に応じて多種の形態に変換することが可能な密閉チェンバーを有し、前記密閉チェンバーは、形態の変換中にその内部に充填された粉末粒子を押圧し移動させるものであることを特徴とする。

【0007】

好ましくは、前記密閉チェンバーは、外部からその内部へ延伸するピストン式構造を有し、前記ピストン式構造は、少なくとも2つの独立作動タイプのピストンを有する。

【0008】

前記目的を達成するために本発明が提供する整形方法は、

整形される粉末を、密閉チェンバーを満たすように充填するa工程と、

多種の形態に変化するように密閉チェンバーに対して変動する外部圧力を加え、前記粉末粒子を押圧して移動させ且つ摩擦させるb工程と

を含有することを特徴とする。

【0009】

好ましくは、前記密閉チェンバーは、外部からその内部へ延伸するピストン式構造を有し、前記ピストン式構造は、少なくとも2つの独立作動タイプのピストンを有するものであり、前記工程bは、

前記密閉チェンバー内の圧力を一定に維持することを前提に、前記少なくとも2つの独立作動タイプのピストンの夫々に異なる圧力を加えることで、一部のピストンを前記密閉チェンバー内に進入させると共に他部のピストンを退出させることを、粉末粒子が所望の形になるまで多数回繰返す工程である。

【0010】

本発明の設備及び方法によれば、密閉チェンバーの形態を変えること、典型的には外部作用力の制御によって密閉チェンバーを構成する幾つかのピストン又はピストンに類似するユニットの組み合わせを作動させることで、チェンバー中に充填された粉末粒子に対して押圧などを行い、チェンバーにおける空間とその中の粉末粒子との相対位置を変更させることができる。チェンバー内に被加工素材が密封されていて放出されないので、各方位から粉末粒子が押圧され且つせん断されると同時に、粒子同士の間に摩擦が生じることから、粒子表面からエッジとバリが除去され、粉末粒子の粉砕、整形又は球状化との目的を達成し、チェンバー内の粉末粒子の形態を調整することができる。

【発明の効果】

【0011】

従来の高速衝撃、せん断法による"冷間加工"と異なり、本発明は、被加工素材本来の性状を維持することができると共に、例えば圧延、ボールミル、振動研磨などその他粉末処理法の欠点を解決することができ、加工効果に影響する要素の制御、特に処理作用力の制御性が高められ、粉末粒子が作用力を受ける間に、"開放"又は"一部開放"は存在しないので、圧力又は衝撃力は安定的に有効なレベルに維持される。

【0012】

従来の技術に比べて本発明は加工制御性、被加工物への適性(粒子の大きさ、硬度など)に優れているものだけでなく、空間の節約、効率の向上、騒音及びエネルギーロスの低減にも効果がある。また、本発明の設備の材料として選択可能な範囲が広くて経済的であり、加工の目的を達成できると共に、自動化規模による生産も実現可能である。本発明を粉末粒子の整形又は球状化に用いるのは好適だが、粉体の強行的な粉砕又は緻密的な研磨にも有効である。

【0013】

発明の詳細な説明を理解しやすくするために、上記により本発明の特徴及び技術上の優位性を相当広範囲に記述した。本発明のその他特徴及び優位性については下記において記述する。本技術分野の技術者に理解されたいのは、開示された概念及び具体的な実施例に基づいて修正又は構造の再設計を行うことで本発明と同様な目的を達成するのは容易なことである。このような均等な構造は、本発明の概念及び範囲から逸脱したものではないことについても、本技術分野の技術者に理解されたい。本発明の特色と思われる新規的な特徴については、下記の記述及び添付図面によれば、その構造及び仕組み、更には目的及び優位性を明瞭に理解できる。但し、深く注意されたいのは、提供されるすべての特徴は記述及び説明のためのものであり、本発明の定義を制限するものではない。

【図面の簡単な説明】

【0014】

【図1】本発明の粉末粒子整形設備の理想的な実施例の形態変化を示す図である。

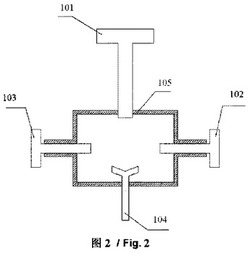

【図2】本発明の粉末粒子整形設備のもう1つ理想的な実施例の構造を示す図である。

【図3】図2に示す粉末粒子整形設備が圧力を受けた状態での動作を示す図である。

【図4】図2に示す粉末粒子整形設備が圧力を受けたもう1つの状態での動作を示す図である。

【図5】本発明の粉末粒子整形設備の更なる実施例の構造を示す図である。

【図6】図5に示す粉末粒子整形設備において、初期段階で容器内を一定の圧力を保つ状態にさせる過程を示す図である。

【図7】図5に示す粉末粒子整形設備において、初期段階で容器内を一定の圧力を保つ状態にさせる過程を示す図である。

【図8】図5に示す粉末粒子整形設備が圧力を受けた状態での動作を示す図である。

【図9】図5に示す粉末粒子整形設備が圧力を受けたもう1つの状態での動作を示す図である。

【図10】図5に示す粉末粒子整形設備において、整形終了後、作動ユニットが外された状態を示す図である。

【図11】図5に示す粉末粒子整形設備において、整形終了後、素材を取り出す状態を示す図である。

【発明を実施するための形態】

【0015】

以下、実施例及び図面に基づいて本発明を更に詳細に説明する。

図1(a)-図1(c)に示すように、該実施例から本発明の基本原理が示される。

図1(a)に示すように、粉末粒子整形設備として密閉の理想弾性チェンバーが使用される場合、該弾性チェンバー内に粉末粒子が収容される。初期状態では、粉末粒子は収束力のみによって押圧される。該チェンバーの上下に等しい圧力を加えると、弾性チェンバーに横方向への水平変形が生じ(ひいては膨張)、球状から図1(b)に示された楕円球状に変形する。図1(c)に示すように、外力が加わっていない時には、該弾性チェンバーが原状に回復する。

【0016】

この循環中、チェンバー内の異なる部位における粉末粒子は各方位から押圧され、これと同時に、チェンバーが変形(又は体積の変化もあり)したので、その中の隣接する粉末粒子同士の間には、相対に移動することで摩擦、せん断が生じ、押圧及びせん断の強さはチェンバー内の異なる位置(例えば図1(b)中のA、B、C)によって変わる。粉末粒子の処理効果は、外層の弾性収束力及び外部圧力による変形度、速度などによって決められるが、これらは制御可能なものである。

【0017】

上記の原理に基づき、下記の条件に満たしていれば、上記の弾性チェンバーと異なる実施例によって本発明を実施することができる:

1)弾性チェンバーの変形をシミュレーションできること、

2)チェンバー内の作用力の調整が可能であること、

3)被加工素材(粉末粒子又はその他媒質との混合物)に比べて、チェンバーの部品の材料は信頼性、耐久性を有していること。

【0018】

典型的に、粉末粒子整形設備は密閉チェンバーを構成する独立に作動可能な部品を幾つか有し、幾つかの部品による作動の組み合わせを制御すれば、チェンバー内の被加工粉末に占有された空間を押圧することができ、チェンバー内に充填された粉末粒子(又はその他補助媒質との混合物)に押圧力を与えることができる。粉末粒子と接触する部品の作動及び状態を制御すれば、チェンバー内の粉末粒子を一定の押圧力によって相対に移動させることができ、チェンバーの空間とその中の粉末粒子との相対位置が変更されると、粉末粒子同士間の持続的な押圧及び摩擦が発生する。

【0019】

粉末粒子と接触する部品の数量を変更し且つこれらの状態、例えばこれらの部品による力及びそれらの部品の移動、移動方向、又は部品自体の回転、変形を制御することで、チェンバー内の粉末粒子が占有した空間(広さ、形状)及び粉末粒子同士間の相対位置を変化させれば、粒子同士間の相対移動及び互いに対する作用を持続的に発生させることができる。これらの部品による力は制御可能な設定外部力であり、このような外部力によって粉末粒子が受ける押圧力を調整することができるので、押圧及び摩擦強さの制御が可能である。

【0020】

チェンバー内の粉末粒子が同等で均一的な処理を受けられるため、密閉チェンバー内に攪拌装置を取り付けることが好ましい。

【0021】

好ましい実施例においては、密閉チェンバーは、外部からその内部へ延伸するピストン式構造を有し、該ピストン式構造は、少なくとも2つの独立のピストンを有するものである。

【0022】

本明細書に言う"密閉"とは、加工に実質的な影響を与える漏洩が、処理される素材に発生することを、チェンバーの配置によって阻止するとのことである。例えば、前記の好ましい実施例及び下記の更なる好ましい実施例においては、粒子の表面が比較的に粗い場合、ピストンの作動速度を適宜制御すれば、ケーシングが密封されていなくても有効な加工処理を行うことができる。

【0023】

図2乃至図4に示すように、更なる好ましい実施例においては、密閉チェンバーは、ケーシング105と、ピストン方式で前記ケーシング105に取り付けられた第一乃至第三ピストンユニット101〜103を有し、前記第一ピストンユニット101は、第一方向(図における垂直方向)においてピストン運動し、前記第二ピストンユニット102及び第三ピストンユニット103は、該第一方向と概略的に直交する第二方向(図における水平方向)においてピストン運動するものである。前記密閉チェンバーは、前記ケーシングに取り付けられた攪拌機104を更に有することが更に好適である。各部品は、その接触面が平滑な面であり、加工循環中に剛性を保ち、なお、言うまでもなく、被加工素材にとって、ピストンの機能を果たす第一乃至第三ピストンユニット101〜103及び攪拌機104とケーシング105との間は密封状態である。

【0024】

下記において、上記実施例の設備によって粉末粒子の有効な整形処理を行うことについて説明する。

1.図2に示すように、初期状態では、ケーシング105に素材が入れられ、ケーシング内は一定の圧力に保たれ、できるだけチェンバー内を空気のない状態にした方が好ましい。

【0025】

2.図3に示すように、被加工素材が有効な作用を受け且つP1>P>P2(P1が第一ピストン101に加えられた外部圧力であり、Pがケーシング内の反作用力であり、P2が第二ピストン102に加えられた外部圧力である)を満たしている場合、第一ピストン101がP1の働きによって下降し、ケーシング内の素材が押圧されるものの圧力を解放する空間がないため、素材粒子に圧力Pが伝達されてケーシング内の素材粒子に接触する第二、第三ピストンユニット102、103に伝達され、P2を克服して第二、第三ピストンユニット102、103を夫々外部へ移動させる。

この過程においては、ケーシング内の素材粒子が圧力を受けると同時に、部品が相対に移動し素材粒子を収容する空間に変化が生じたので、その変化に適応するために素材粒子が移動させられ、このような移動は、素材粒子のケーシング内における位置が異なる(例えば図3におけるA、B、Cの三つの位置)ことによって変わる。ケーシング内では、素材粒子同士が接触しているので、移動方向、移動速度に差が生じると、粒子には押圧のみならず摩擦などの有効な作用が発生する。

【0026】

3.図4に示すように、部品がある程度に移動した後、各ピストンに加えられる圧力を変えてP2>P>P1を満足させると、第二、第三ピストン102,103がケーシング内へ移動すると共に、第一ピストンユニット101が原始位置に復位させられ、これで1つの処理循環が終わる。この過程においても、ケーシング内の粉末粒子に圧力及びせん断力、摩擦力などの作用が発生する。

ケーシング内の粉末粒子が同様な処理を受けられるため、前記2、3の処理過程中では、攪拌機104を用いて素材粒子を攪拌することが好ましい。

【0027】

4.好ましくは、需要に応じて、粉末粒子が所望の形になるまで、前記2、3の処理循環を繰り返す。

【0028】

上記の設計は、本発明の原理を利用し、弾性チェンバー実施例の作用に類似した模擬装置である。第一ピストン101の働きが"原理"における上下方向の外部力に同等し、第二、第三ピストンユニット102、103の働きがチェンバーを変形可能にする"弾性"に同等し、作用が有効な期間内では、これらの部品からなる被加工素材を収容するための密閉チェンバーの空間が実際に変化するので、チェンバー内の粉末粒子が強制的に移動させられ、また、第一乃至第三ピストンユニット101〜103に外部圧力が持続的に加えられるので、チェンバー内の圧力が保たれる。なお、外部圧力P1、P2が人的に調整可能なものなので、制御可能な圧力によって被加工素材に摩擦などの作用を発生させることができる。

【0029】

ここで説明する必要があるのは、処理及び加工の最終対象となるのは粉末粒子の単体であるが、実際に加工の作用はこれらの互いに接触する粉末粒子の単体に、又はその他媒質とからなる群れ或いは群れの一部に発生する。有効な作用又は有効な処理とは、被加工粉末粒子に重力以外の力による作用によって押圧、摩擦などを発生させるとのことである。

【0030】

図5乃至図11に示すように、もう一つ更なる好ましい実施例においては、密閉チェンバーは、一端が開口となる筒状容器1と、容器開口を塞ぐ外部作動ユニット2及び内部作動ユニットとを有し、前記外部作動ユニットは、ピストン方式で前記筒状容器1と前記内部作動ユニットとの間に枢設された中空円柱体を有し、前記内部作動ユニットは、ピストン方式で前記外部作動ユニット2の中に枢設された円柱体を有するものである。更に好ましくは、前記内部作動ユニットは、第一作動ユニット3及び第二作動ユニット4を有し、前記第一作動ユニット3は、ピストン方式で前記外部作動ユニット2及び前記第二作動ユニット4の間に枢設された中空円柱体であり、前記第二作動ユニット4は、ピストン方式で前記第一作動ユニット3の中に枢設された円柱体である。

【0031】

下記において、上記実施例の設備によって粉末粒子の有効な整形処理を行うことについて説明する。

1.図6乃至図7に示すように、外部作動ユニット2及び内部作動ユニットを容器開口から筒状容器1内に押入し、これらは処理される素材に対して密封チェンバーを構成するものであり、素材が充填されているチェンバー内が一定の圧力に達するまで下降する。

【0032】

2.各作動ユニットに加われる圧力の高さを調節し、各作動ユニットを相対に作動させると同時に、チェンバー内の圧力を一定の高さより低くならないように保ち、一定の高さを保つことを前提に該圧力は調整可能である。図8に示すように、外部作動ユニット2により高い圧力を加わるのに対し、第一作動ユニット3及び第二作動ユニット4により低い圧力を加わることで、外部作動ユニット2をチェンバー内へ押入して第一作動ユニット3及び第二作動ユニット4を押出させる。第一作動ユニット3及び第二作動ユニット4に加えられる圧力は同じでも異なってもよく、例えば第二作動ユニット4に加えられる外部圧力がより低い。

【0033】

3.図9に示すように、チェンバー内の圧力を一定に維持したまま、外部作動ユニット2により低い圧力を加えるのに対し、第一作動ユニット3及び第二作動ユニット4により高い圧力を加えることで、第一作動ユニット3及び第二作動ユニット4をチェンバー内へ押入して外部作動ユニット2を押出させる。第一作動ユニット3及び第二作動ユニット4に加えられる圧力は同じでも異なってもよく、例えば第二作動ユニット4に加えられる外部圧力がより高い。

【0034】

4.需要に応じて、粉末粒子が所望の形になるまで、前記2、3の処理循環を多数回繰り返す。粉末粒子が同等で均一的な処理を受けられるため、攪拌装置を取り付けることが好ましい。

【0035】

5.図10及び図11に示すように、処理完了後、筒における作動ユニットを外し、整形された素材を取り出す。

【0036】

ある実施例においては、本発明の設備に更に冷却装置が取付けられ、これによれば、摩擦熱を発散させることができ、被加工粉体の性状が変わることを防止できる。

また、ある実施例においては、本発明の設備に更に保温装置が取付けられ、これによれば、保温状態での稼働が可能となり、一定の温度での加工が必要な粉末への適用も可能となる。

【0037】

本発明の実施は上記の実施例に限られず、ユニット数を増やしたり、各ユニットのサイズ、形状及び操作による作動(回転、ユニットの移動方向、ユニット自体の変形など)を変えたりすることで、チェンバー内における粉末粒子同士間の相対移動率を向上させれば、本発明の優位性を十分に発揮し、稼働効率及び効果の向上が図れ、適用性を高めることができる。

【0038】

本発明は更に粉末粒子の整形方法を提供し、該方法は:

整形される粉末を、密閉チェンバーを満たすように充填するa工程と、

多種の形態に変化するように密閉チェンバーに対して変動する外部圧力を加え、前記粉末粒子を押圧して移動させ且つ摩擦させるb工程と

を含有する。

【0039】

好ましい実施例においては、使用される密閉チェンバーは、外部からその内部へ延伸するピストン式構造を有し、前記ピストン式構造は、少なくとも2つの独立作動タイプのピストンを有するものであり、前記工程bは、

前記密閉チェンバー内の圧力を一定に維持することを前提に、前記少なくとも2つの独立作動タイプのピストンの夫々に異なる圧力を加えることで、一部のピストンを前記密閉チェンバー内に進入させると共に他部のピストンを退出させることを、粉末粒子が所望の形になるまで多数回繰返す工程である。

【0040】

本技術分野の技術者に理解されたいのは、本発明の方法の多くの好ましい実施例は、上述した設備実施例の処理過程に具体的に示されている。

【0041】

本発明の設備及び方法は、セメント粉粒子、鉄粉、銅粉、鉄合金粉などを含む各種の粉体の整形及び粉砕に適し、分散した塊りの粉砕及びその更なる整形処理にも好適である。弾性の高い粉体粒子よりも、本発明は、弾性の低く剛性の高い粉末粒子に対して良好な処理効果を示している。

【0042】

本発明及びその優位性を詳細に説明したが、本発明の概念及び範囲から逸脱しない限り、様々な変化や取替えや修正などが成されてもよいことは当然に理解されることである。また、本発明の使用範囲は説明書に記載された過程、機器、製造、物質組成、方式、方法及び工程などの特定実施例に限定されない。本発明の開示によれば、本技術分野の者は、ここで説明した対応実施例と同様な機能を実施したり、現在或いは将来に開発する過程、機器、製造、物質組成、方式、方法又は工程を実現したりすることは容易である。従って、これらの過程、機器、製造、物質組成、方式、方法又は工程は、添付の特許請求の範囲に含まれるべきである。

【符号の説明】

【0043】

1 筒状容器

2 外部作動ユニット

3 第一作動ユニット

4 第二作動ユニット

101 第一ピストンユニット

102 第二ピストンユニット

103 第三ピストンユニット

104 攪拌機

105 ケーシング

【技術分野】

【0001】

本発明は、粉末(又は粉体)粒子の形態調整に関し、特に粉末粒子の整形設備及び方法に関するものである。

【背景技術】

【0002】

粉末粒子の形態調整とは、予定の目的を達成するために、粉末粒子の表面形態に対して行う加工処理とのことであって、粉体工学の一環である。これによって粉末粒子の単体あるいは全体に特段の性能を持たせることができる。粉末粒子を球状化することで、粉末の圧縮密度、充填密度及び流動性などを向上させることができ、例えばセメント粉の球状化はセメントの性能向上に繋がり、金属インク粒子を球状化にすることで、反射率を上げて印刷の品質を向上させることができ、球状化された銅粉、グラファイト、錫粉は、その応用分野において優れた特性を示している。一部の製品においては、粉末粒子に対する形態調整は、最終性能を向上させるための中間工程でもある。また、粉末粒子の改質加工の補助手段としても行われている。

【0003】

粉末の表面整形又は形態の調整方法は多岐にわたり、機械による伝統的な整形方法として通常、圧延、ボールミル、振動研磨などが用いられる。圧延とは、環状溝に設置された粉末を、軸を中心に回転駆動される円形のローラーによって粉末を圧延する方法とのことである。ボールミルとは、一定の割合で混合された粉末と硬度の高い耐磨性の研磨ボールを円筒に入れ、円筒を回転させると、持ち上げられて落下する研磨ボールにより、粉末に衝撃を与え粒子同士を押し合あせ摩擦させる方法とのことである。振動研磨はボールミルに類似するものであるが、相違点としては、円筒を一方向上に沿って一定の頻度で往復移動させることで、研磨ボールによって粉末に衝撃を与え研磨を行う。また、近年では、高速な打撃、せん断によって粉末の球状化又は形態の調整を行う方法及び設備が、清華大学による特許に開示された。

【発明の概要】

【発明が解決しようとする課題】

【0004】

圧延、振動研磨、ボールミルのいずれにおいても、加工される粉末又はそれと研磨媒体との混合物が、実効加工段階で空気と接触するところがあり、即ち、"開放"又は"一部開放"が存在し、粉末粒子の処理中に圧力又は衝撃力が放出又は一部放出されることがあった。比較的に"柔らかい"又は"硬い"粉末粒子については、加工処理の絶対的作用力が限られているので、予定した効果及び所望の効率に達成することが難しい。また、非循環式研磨及び振動研磨には、研磨ボールと加工された粉末との分離という問題が存在し、更に研磨ボールの経時的消耗に伴い、加工強度が変わり、加工工程に不安定さをもたらす。その上、騒音問題、駆動設備と研磨球の振動或いは回転によるエネルギーロス問題の解決も困難である。これらの中でも、加工作用力の制御性が制限されるというのが主な欠点である。

【0005】

そこで、従来技術の不足を鑑みて成されたのが本発明であって、加工作用力の制御性が高く、安定した加工強度を有する粉末粒子の整形設備及び方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

前記目的を達成するために本発明が提供する整形設備は、外部圧力の変化に応じて多種の形態に変換することが可能な密閉チェンバーを有し、前記密閉チェンバーは、形態の変換中にその内部に充填された粉末粒子を押圧し移動させるものであることを特徴とする。

【0007】

好ましくは、前記密閉チェンバーは、外部からその内部へ延伸するピストン式構造を有し、前記ピストン式構造は、少なくとも2つの独立作動タイプのピストンを有する。

【0008】

前記目的を達成するために本発明が提供する整形方法は、

整形される粉末を、密閉チェンバーを満たすように充填するa工程と、

多種の形態に変化するように密閉チェンバーに対して変動する外部圧力を加え、前記粉末粒子を押圧して移動させ且つ摩擦させるb工程と

を含有することを特徴とする。

【0009】

好ましくは、前記密閉チェンバーは、外部からその内部へ延伸するピストン式構造を有し、前記ピストン式構造は、少なくとも2つの独立作動タイプのピストンを有するものであり、前記工程bは、

前記密閉チェンバー内の圧力を一定に維持することを前提に、前記少なくとも2つの独立作動タイプのピストンの夫々に異なる圧力を加えることで、一部のピストンを前記密閉チェンバー内に進入させると共に他部のピストンを退出させることを、粉末粒子が所望の形になるまで多数回繰返す工程である。

【0010】

本発明の設備及び方法によれば、密閉チェンバーの形態を変えること、典型的には外部作用力の制御によって密閉チェンバーを構成する幾つかのピストン又はピストンに類似するユニットの組み合わせを作動させることで、チェンバー中に充填された粉末粒子に対して押圧などを行い、チェンバーにおける空間とその中の粉末粒子との相対位置を変更させることができる。チェンバー内に被加工素材が密封されていて放出されないので、各方位から粉末粒子が押圧され且つせん断されると同時に、粒子同士の間に摩擦が生じることから、粒子表面からエッジとバリが除去され、粉末粒子の粉砕、整形又は球状化との目的を達成し、チェンバー内の粉末粒子の形態を調整することができる。

【発明の効果】

【0011】

従来の高速衝撃、せん断法による"冷間加工"と異なり、本発明は、被加工素材本来の性状を維持することができると共に、例えば圧延、ボールミル、振動研磨などその他粉末処理法の欠点を解決することができ、加工効果に影響する要素の制御、特に処理作用力の制御性が高められ、粉末粒子が作用力を受ける間に、"開放"又は"一部開放"は存在しないので、圧力又は衝撃力は安定的に有効なレベルに維持される。

【0012】

従来の技術に比べて本発明は加工制御性、被加工物への適性(粒子の大きさ、硬度など)に優れているものだけでなく、空間の節約、効率の向上、騒音及びエネルギーロスの低減にも効果がある。また、本発明の設備の材料として選択可能な範囲が広くて経済的であり、加工の目的を達成できると共に、自動化規模による生産も実現可能である。本発明を粉末粒子の整形又は球状化に用いるのは好適だが、粉体の強行的な粉砕又は緻密的な研磨にも有効である。

【0013】

発明の詳細な説明を理解しやすくするために、上記により本発明の特徴及び技術上の優位性を相当広範囲に記述した。本発明のその他特徴及び優位性については下記において記述する。本技術分野の技術者に理解されたいのは、開示された概念及び具体的な実施例に基づいて修正又は構造の再設計を行うことで本発明と同様な目的を達成するのは容易なことである。このような均等な構造は、本発明の概念及び範囲から逸脱したものではないことについても、本技術分野の技術者に理解されたい。本発明の特色と思われる新規的な特徴については、下記の記述及び添付図面によれば、その構造及び仕組み、更には目的及び優位性を明瞭に理解できる。但し、深く注意されたいのは、提供されるすべての特徴は記述及び説明のためのものであり、本発明の定義を制限するものではない。

【図面の簡単な説明】

【0014】

【図1】本発明の粉末粒子整形設備の理想的な実施例の形態変化を示す図である。

【図2】本発明の粉末粒子整形設備のもう1つ理想的な実施例の構造を示す図である。

【図3】図2に示す粉末粒子整形設備が圧力を受けた状態での動作を示す図である。

【図4】図2に示す粉末粒子整形設備が圧力を受けたもう1つの状態での動作を示す図である。

【図5】本発明の粉末粒子整形設備の更なる実施例の構造を示す図である。

【図6】図5に示す粉末粒子整形設備において、初期段階で容器内を一定の圧力を保つ状態にさせる過程を示す図である。

【図7】図5に示す粉末粒子整形設備において、初期段階で容器内を一定の圧力を保つ状態にさせる過程を示す図である。

【図8】図5に示す粉末粒子整形設備が圧力を受けた状態での動作を示す図である。

【図9】図5に示す粉末粒子整形設備が圧力を受けたもう1つの状態での動作を示す図である。

【図10】図5に示す粉末粒子整形設備において、整形終了後、作動ユニットが外された状態を示す図である。

【図11】図5に示す粉末粒子整形設備において、整形終了後、素材を取り出す状態を示す図である。

【発明を実施するための形態】

【0015】

以下、実施例及び図面に基づいて本発明を更に詳細に説明する。

図1(a)-図1(c)に示すように、該実施例から本発明の基本原理が示される。

図1(a)に示すように、粉末粒子整形設備として密閉の理想弾性チェンバーが使用される場合、該弾性チェンバー内に粉末粒子が収容される。初期状態では、粉末粒子は収束力のみによって押圧される。該チェンバーの上下に等しい圧力を加えると、弾性チェンバーに横方向への水平変形が生じ(ひいては膨張)、球状から図1(b)に示された楕円球状に変形する。図1(c)に示すように、外力が加わっていない時には、該弾性チェンバーが原状に回復する。

【0016】

この循環中、チェンバー内の異なる部位における粉末粒子は各方位から押圧され、これと同時に、チェンバーが変形(又は体積の変化もあり)したので、その中の隣接する粉末粒子同士の間には、相対に移動することで摩擦、せん断が生じ、押圧及びせん断の強さはチェンバー内の異なる位置(例えば図1(b)中のA、B、C)によって変わる。粉末粒子の処理効果は、外層の弾性収束力及び外部圧力による変形度、速度などによって決められるが、これらは制御可能なものである。

【0017】

上記の原理に基づき、下記の条件に満たしていれば、上記の弾性チェンバーと異なる実施例によって本発明を実施することができる:

1)弾性チェンバーの変形をシミュレーションできること、

2)チェンバー内の作用力の調整が可能であること、

3)被加工素材(粉末粒子又はその他媒質との混合物)に比べて、チェンバーの部品の材料は信頼性、耐久性を有していること。

【0018】

典型的に、粉末粒子整形設備は密閉チェンバーを構成する独立に作動可能な部品を幾つか有し、幾つかの部品による作動の組み合わせを制御すれば、チェンバー内の被加工粉末に占有された空間を押圧することができ、チェンバー内に充填された粉末粒子(又はその他補助媒質との混合物)に押圧力を与えることができる。粉末粒子と接触する部品の作動及び状態を制御すれば、チェンバー内の粉末粒子を一定の押圧力によって相対に移動させることができ、チェンバーの空間とその中の粉末粒子との相対位置が変更されると、粉末粒子同士間の持続的な押圧及び摩擦が発生する。

【0019】

粉末粒子と接触する部品の数量を変更し且つこれらの状態、例えばこれらの部品による力及びそれらの部品の移動、移動方向、又は部品自体の回転、変形を制御することで、チェンバー内の粉末粒子が占有した空間(広さ、形状)及び粉末粒子同士間の相対位置を変化させれば、粒子同士間の相対移動及び互いに対する作用を持続的に発生させることができる。これらの部品による力は制御可能な設定外部力であり、このような外部力によって粉末粒子が受ける押圧力を調整することができるので、押圧及び摩擦強さの制御が可能である。

【0020】

チェンバー内の粉末粒子が同等で均一的な処理を受けられるため、密閉チェンバー内に攪拌装置を取り付けることが好ましい。

【0021】

好ましい実施例においては、密閉チェンバーは、外部からその内部へ延伸するピストン式構造を有し、該ピストン式構造は、少なくとも2つの独立のピストンを有するものである。

【0022】

本明細書に言う"密閉"とは、加工に実質的な影響を与える漏洩が、処理される素材に発生することを、チェンバーの配置によって阻止するとのことである。例えば、前記の好ましい実施例及び下記の更なる好ましい実施例においては、粒子の表面が比較的に粗い場合、ピストンの作動速度を適宜制御すれば、ケーシングが密封されていなくても有効な加工処理を行うことができる。

【0023】

図2乃至図4に示すように、更なる好ましい実施例においては、密閉チェンバーは、ケーシング105と、ピストン方式で前記ケーシング105に取り付けられた第一乃至第三ピストンユニット101〜103を有し、前記第一ピストンユニット101は、第一方向(図における垂直方向)においてピストン運動し、前記第二ピストンユニット102及び第三ピストンユニット103は、該第一方向と概略的に直交する第二方向(図における水平方向)においてピストン運動するものである。前記密閉チェンバーは、前記ケーシングに取り付けられた攪拌機104を更に有することが更に好適である。各部品は、その接触面が平滑な面であり、加工循環中に剛性を保ち、なお、言うまでもなく、被加工素材にとって、ピストンの機能を果たす第一乃至第三ピストンユニット101〜103及び攪拌機104とケーシング105との間は密封状態である。

【0024】

下記において、上記実施例の設備によって粉末粒子の有効な整形処理を行うことについて説明する。

1.図2に示すように、初期状態では、ケーシング105に素材が入れられ、ケーシング内は一定の圧力に保たれ、できるだけチェンバー内を空気のない状態にした方が好ましい。

【0025】

2.図3に示すように、被加工素材が有効な作用を受け且つP1>P>P2(P1が第一ピストン101に加えられた外部圧力であり、Pがケーシング内の反作用力であり、P2が第二ピストン102に加えられた外部圧力である)を満たしている場合、第一ピストン101がP1の働きによって下降し、ケーシング内の素材が押圧されるものの圧力を解放する空間がないため、素材粒子に圧力Pが伝達されてケーシング内の素材粒子に接触する第二、第三ピストンユニット102、103に伝達され、P2を克服して第二、第三ピストンユニット102、103を夫々外部へ移動させる。

この過程においては、ケーシング内の素材粒子が圧力を受けると同時に、部品が相対に移動し素材粒子を収容する空間に変化が生じたので、その変化に適応するために素材粒子が移動させられ、このような移動は、素材粒子のケーシング内における位置が異なる(例えば図3におけるA、B、Cの三つの位置)ことによって変わる。ケーシング内では、素材粒子同士が接触しているので、移動方向、移動速度に差が生じると、粒子には押圧のみならず摩擦などの有効な作用が発生する。

【0026】

3.図4に示すように、部品がある程度に移動した後、各ピストンに加えられる圧力を変えてP2>P>P1を満足させると、第二、第三ピストン102,103がケーシング内へ移動すると共に、第一ピストンユニット101が原始位置に復位させられ、これで1つの処理循環が終わる。この過程においても、ケーシング内の粉末粒子に圧力及びせん断力、摩擦力などの作用が発生する。

ケーシング内の粉末粒子が同様な処理を受けられるため、前記2、3の処理過程中では、攪拌機104を用いて素材粒子を攪拌することが好ましい。

【0027】

4.好ましくは、需要に応じて、粉末粒子が所望の形になるまで、前記2、3の処理循環を繰り返す。

【0028】

上記の設計は、本発明の原理を利用し、弾性チェンバー実施例の作用に類似した模擬装置である。第一ピストン101の働きが"原理"における上下方向の外部力に同等し、第二、第三ピストンユニット102、103の働きがチェンバーを変形可能にする"弾性"に同等し、作用が有効な期間内では、これらの部品からなる被加工素材を収容するための密閉チェンバーの空間が実際に変化するので、チェンバー内の粉末粒子が強制的に移動させられ、また、第一乃至第三ピストンユニット101〜103に外部圧力が持続的に加えられるので、チェンバー内の圧力が保たれる。なお、外部圧力P1、P2が人的に調整可能なものなので、制御可能な圧力によって被加工素材に摩擦などの作用を発生させることができる。

【0029】

ここで説明する必要があるのは、処理及び加工の最終対象となるのは粉末粒子の単体であるが、実際に加工の作用はこれらの互いに接触する粉末粒子の単体に、又はその他媒質とからなる群れ或いは群れの一部に発生する。有効な作用又は有効な処理とは、被加工粉末粒子に重力以外の力による作用によって押圧、摩擦などを発生させるとのことである。

【0030】

図5乃至図11に示すように、もう一つ更なる好ましい実施例においては、密閉チェンバーは、一端が開口となる筒状容器1と、容器開口を塞ぐ外部作動ユニット2及び内部作動ユニットとを有し、前記外部作動ユニットは、ピストン方式で前記筒状容器1と前記内部作動ユニットとの間に枢設された中空円柱体を有し、前記内部作動ユニットは、ピストン方式で前記外部作動ユニット2の中に枢設された円柱体を有するものである。更に好ましくは、前記内部作動ユニットは、第一作動ユニット3及び第二作動ユニット4を有し、前記第一作動ユニット3は、ピストン方式で前記外部作動ユニット2及び前記第二作動ユニット4の間に枢設された中空円柱体であり、前記第二作動ユニット4は、ピストン方式で前記第一作動ユニット3の中に枢設された円柱体である。

【0031】

下記において、上記実施例の設備によって粉末粒子の有効な整形処理を行うことについて説明する。

1.図6乃至図7に示すように、外部作動ユニット2及び内部作動ユニットを容器開口から筒状容器1内に押入し、これらは処理される素材に対して密封チェンバーを構成するものであり、素材が充填されているチェンバー内が一定の圧力に達するまで下降する。

【0032】

2.各作動ユニットに加われる圧力の高さを調節し、各作動ユニットを相対に作動させると同時に、チェンバー内の圧力を一定の高さより低くならないように保ち、一定の高さを保つことを前提に該圧力は調整可能である。図8に示すように、外部作動ユニット2により高い圧力を加わるのに対し、第一作動ユニット3及び第二作動ユニット4により低い圧力を加わることで、外部作動ユニット2をチェンバー内へ押入して第一作動ユニット3及び第二作動ユニット4を押出させる。第一作動ユニット3及び第二作動ユニット4に加えられる圧力は同じでも異なってもよく、例えば第二作動ユニット4に加えられる外部圧力がより低い。

【0033】

3.図9に示すように、チェンバー内の圧力を一定に維持したまま、外部作動ユニット2により低い圧力を加えるのに対し、第一作動ユニット3及び第二作動ユニット4により高い圧力を加えることで、第一作動ユニット3及び第二作動ユニット4をチェンバー内へ押入して外部作動ユニット2を押出させる。第一作動ユニット3及び第二作動ユニット4に加えられる圧力は同じでも異なってもよく、例えば第二作動ユニット4に加えられる外部圧力がより高い。

【0034】

4.需要に応じて、粉末粒子が所望の形になるまで、前記2、3の処理循環を多数回繰り返す。粉末粒子が同等で均一的な処理を受けられるため、攪拌装置を取り付けることが好ましい。

【0035】

5.図10及び図11に示すように、処理完了後、筒における作動ユニットを外し、整形された素材を取り出す。

【0036】

ある実施例においては、本発明の設備に更に冷却装置が取付けられ、これによれば、摩擦熱を発散させることができ、被加工粉体の性状が変わることを防止できる。

また、ある実施例においては、本発明の設備に更に保温装置が取付けられ、これによれば、保温状態での稼働が可能となり、一定の温度での加工が必要な粉末への適用も可能となる。

【0037】

本発明の実施は上記の実施例に限られず、ユニット数を増やしたり、各ユニットのサイズ、形状及び操作による作動(回転、ユニットの移動方向、ユニット自体の変形など)を変えたりすることで、チェンバー内における粉末粒子同士間の相対移動率を向上させれば、本発明の優位性を十分に発揮し、稼働効率及び効果の向上が図れ、適用性を高めることができる。

【0038】

本発明は更に粉末粒子の整形方法を提供し、該方法は:

整形される粉末を、密閉チェンバーを満たすように充填するa工程と、

多種の形態に変化するように密閉チェンバーに対して変動する外部圧力を加え、前記粉末粒子を押圧して移動させ且つ摩擦させるb工程と

を含有する。

【0039】

好ましい実施例においては、使用される密閉チェンバーは、外部からその内部へ延伸するピストン式構造を有し、前記ピストン式構造は、少なくとも2つの独立作動タイプのピストンを有するものであり、前記工程bは、

前記密閉チェンバー内の圧力を一定に維持することを前提に、前記少なくとも2つの独立作動タイプのピストンの夫々に異なる圧力を加えることで、一部のピストンを前記密閉チェンバー内に進入させると共に他部のピストンを退出させることを、粉末粒子が所望の形になるまで多数回繰返す工程である。

【0040】

本技術分野の技術者に理解されたいのは、本発明の方法の多くの好ましい実施例は、上述した設備実施例の処理過程に具体的に示されている。

【0041】

本発明の設備及び方法は、セメント粉粒子、鉄粉、銅粉、鉄合金粉などを含む各種の粉体の整形及び粉砕に適し、分散した塊りの粉砕及びその更なる整形処理にも好適である。弾性の高い粉体粒子よりも、本発明は、弾性の低く剛性の高い粉末粒子に対して良好な処理効果を示している。

【0042】

本発明及びその優位性を詳細に説明したが、本発明の概念及び範囲から逸脱しない限り、様々な変化や取替えや修正などが成されてもよいことは当然に理解されることである。また、本発明の使用範囲は説明書に記載された過程、機器、製造、物質組成、方式、方法及び工程などの特定実施例に限定されない。本発明の開示によれば、本技術分野の者は、ここで説明した対応実施例と同様な機能を実施したり、現在或いは将来に開発する過程、機器、製造、物質組成、方式、方法又は工程を実現したりすることは容易である。従って、これらの過程、機器、製造、物質組成、方式、方法又は工程は、添付の特許請求の範囲に含まれるべきである。

【符号の説明】

【0043】

1 筒状容器

2 外部作動ユニット

3 第一作動ユニット

4 第二作動ユニット

101 第一ピストンユニット

102 第二ピストンユニット

103 第三ピストンユニット

104 攪拌機

105 ケーシング

【特許請求の範囲】

【請求項1】

外部圧力の変化に応じて多種の形態に変換することが可能な密閉チェンバーを有し、前記密閉チェンバーは、形態の変換中にその内部に充填された粉末粒子を押圧し移動させるものであることを特徴とする粉末粒子の整形設備。

【請求項2】

前記密閉チェンバーは、球状形態と楕円状形態の間で変換可能な弾性体であることを特徴とする請求項1に記載の粉末粒子の整形設備。

【請求項3】

前記密閉チェンバーは、外部からその内部へ延伸するピストン式構造を有し、前記ピストン式構造は、少なくとも2つの独立作動タイプのピストンを有することを特徴とする請求項1に記載の粉末粒子の整形設備。

【請求項4】

前記密閉チェンバーは、ケーシングと、ピストン方式で前記ケーシングに取り付けられた第一乃至第三ピストンユニットを有し、前記第一ピストンユニットは、第一方向においてピストン運動し、前記第二及び第三ピストンユニットは、該第一方向と概略的に直交する第二方向においてピストン運動するものであることを特徴とする請求項3に記載の粉末粒子の整形設備。

【請求項5】

前記密閉チェンバーは、前記ケーシングに取り付けられた攪拌機を更に有することを特徴とする請求項4に記載の粉末粒子の整形設備。

【請求項6】

前記密閉チェンバーは、一端が開口となる筒状容器と、容器開口を塞ぐ外部作動ユニット及び内部作動ユニットとを有し、前記外部作動ユニットは、ピストン方式で前記筒状容器と前記内部作動ユニットとの間に枢設された中空円柱体を有し、前記内部作動ユニットは、ピストン方式で前記外部作動ユニットの中に枢設された円柱体を有するものであることを特徴とする請求項3に記載の粉末粒子の整形設備。

【請求項7】

前記内部作動ユニットは、第一作動ユニット及び第二作動ユニットを有し、前記第一作動ユニットは、ピストン方式で前記外部作動ユニット及び前記第二作動ユニットの間に枢設された中空円柱体であり、前記第二作動ユニットは、ピストン方式で前記第一作動ユニットの中に枢設された円柱体であることを特徴とする請求項6に記載の粉末粒子の整形設備。

【請求項8】

整形される粉末を、密閉チェンバーを満たすように充填するa工程と、

多種の形態に変化するように密閉チェンバーに対して変動する外部圧力を加え、前記粉末粒子を押圧して移動させ且つ摩擦させるb工程と

を含有することを特徴とする粉末粒子整形方法。

【請求項9】

前記密閉チェンバーは、外部からその内部へ延伸するピストン式構造を有し、前記ピストン式構造は、少なくとも2つの独立作動タイプのピストンを有するものであり、前記工程bは、前記密閉チェンバー内の圧力を一定に維持することを前提に、前記少なくとも2つの独立作動タイプのピストンの夫々に所定の圧力を加えることで、一部のピストンを前記密閉チェンバー内に進入させると共に他部のピストンを退出させることを、粉末粒子が所望の形になるまで多数回繰返す工程であることを特徴とする請求項8に記載の粉末粒子整形方法。

【請求項10】

前記密閉チェンバーは、ケーシングと、ピストン方式で前記ケーシングに取り付けられた第一乃至第三ピストンユニットを有し、前記第一ピストンユニットは、第一方向においてピストン運動し、前記第二及び第三ピストンユニットは、該第一方向と概略的に直交する第二方向においてピストン運動するものであり、

前記工程bは、

前記ケーシング内の圧力を一定に維持することを前提に、前記第一乃至第三ピストンユニットに異なる圧力を加え、前記第一ピストンユニットをケーシング内に進入させると共に、第二及び第三ピストンユニットを退出させる工程b1と、

前記ケーシング内の圧力を一定に維持することを前提に、前記第一乃至第三ピストンユニットに異なる圧力を加え、前記第二及び第三ピストンユニットをケーシング内に進入させると共に、第一ピストンユニットを退出させる工程b2と

を含有し、

粉末粒子が所望の形になるまで、前記b1及びb2工程が繰り返されることを特徴とする請求項9に記載の粉末粒子整形方法。

【請求項11】

更に前記工程bにおいて、前記ケーシング中に設置される攪拌機によって粉末粒子の攪拌を行う工程を包含することを特徴とする請求項10に記載の粉末粒子整形方法。

【請求項12】

前記密閉チェンバーは、一端が開口となる筒状容器と、容器開口を塞ぐ外部作動ユニット及び内部作動ユニットとを有し、前記外部作動ユニットは、ピストン方式で前記筒状容器と前記内部作動ユニットとの間に枢設された中空円柱体を有し、前記内部作動ユニットは、ピストン方式で前記外部作動ユニットの中に枢設された円柱体を有するものであり、

前記工程bは、

前記容器内の圧力を一定に維持することを前提に、前記外部作動ユニット及び内部作動ユニットに異なる圧力を加え、前記外部作動ユニットを容器内に進入させると共に、内部作動ユニットを退出させる工程b3と、

前記容器内の圧力を一定に維持することを前提に、前記外部作動ユニット及び内部作動ユニットに異なる圧力を加え、前記内部作動ユニットを容器内に進入させると共に、外部作動ユニットを退出させる工程b4と

を含有し、

粉末粒子が所望の形になるまで、前記b3及びb4工程が繰り返されることを特徴とする請求項9に記載の粉末粒子整形方法。

【請求項13】

前記粉末粒子に整形補助媒質が添加されていることを特徴とする請求項8乃至12に記載の粉末粒子整形方法。

【請求項1】

外部圧力の変化に応じて多種の形態に変換することが可能な密閉チェンバーを有し、前記密閉チェンバーは、形態の変換中にその内部に充填された粉末粒子を押圧し移動させるものであることを特徴とする粉末粒子の整形設備。

【請求項2】

前記密閉チェンバーは、球状形態と楕円状形態の間で変換可能な弾性体であることを特徴とする請求項1に記載の粉末粒子の整形設備。

【請求項3】

前記密閉チェンバーは、外部からその内部へ延伸するピストン式構造を有し、前記ピストン式構造は、少なくとも2つの独立作動タイプのピストンを有することを特徴とする請求項1に記載の粉末粒子の整形設備。

【請求項4】

前記密閉チェンバーは、ケーシングと、ピストン方式で前記ケーシングに取り付けられた第一乃至第三ピストンユニットを有し、前記第一ピストンユニットは、第一方向においてピストン運動し、前記第二及び第三ピストンユニットは、該第一方向と概略的に直交する第二方向においてピストン運動するものであることを特徴とする請求項3に記載の粉末粒子の整形設備。

【請求項5】

前記密閉チェンバーは、前記ケーシングに取り付けられた攪拌機を更に有することを特徴とする請求項4に記載の粉末粒子の整形設備。

【請求項6】

前記密閉チェンバーは、一端が開口となる筒状容器と、容器開口を塞ぐ外部作動ユニット及び内部作動ユニットとを有し、前記外部作動ユニットは、ピストン方式で前記筒状容器と前記内部作動ユニットとの間に枢設された中空円柱体を有し、前記内部作動ユニットは、ピストン方式で前記外部作動ユニットの中に枢設された円柱体を有するものであることを特徴とする請求項3に記載の粉末粒子の整形設備。

【請求項7】

前記内部作動ユニットは、第一作動ユニット及び第二作動ユニットを有し、前記第一作動ユニットは、ピストン方式で前記外部作動ユニット及び前記第二作動ユニットの間に枢設された中空円柱体であり、前記第二作動ユニットは、ピストン方式で前記第一作動ユニットの中に枢設された円柱体であることを特徴とする請求項6に記載の粉末粒子の整形設備。

【請求項8】

整形される粉末を、密閉チェンバーを満たすように充填するa工程と、

多種の形態に変化するように密閉チェンバーに対して変動する外部圧力を加え、前記粉末粒子を押圧して移動させ且つ摩擦させるb工程と

を含有することを特徴とする粉末粒子整形方法。

【請求項9】

前記密閉チェンバーは、外部からその内部へ延伸するピストン式構造を有し、前記ピストン式構造は、少なくとも2つの独立作動タイプのピストンを有するものであり、前記工程bは、前記密閉チェンバー内の圧力を一定に維持することを前提に、前記少なくとも2つの独立作動タイプのピストンの夫々に所定の圧力を加えることで、一部のピストンを前記密閉チェンバー内に進入させると共に他部のピストンを退出させることを、粉末粒子が所望の形になるまで多数回繰返す工程であることを特徴とする請求項8に記載の粉末粒子整形方法。

【請求項10】

前記密閉チェンバーは、ケーシングと、ピストン方式で前記ケーシングに取り付けられた第一乃至第三ピストンユニットを有し、前記第一ピストンユニットは、第一方向においてピストン運動し、前記第二及び第三ピストンユニットは、該第一方向と概略的に直交する第二方向においてピストン運動するものであり、

前記工程bは、

前記ケーシング内の圧力を一定に維持することを前提に、前記第一乃至第三ピストンユニットに異なる圧力を加え、前記第一ピストンユニットをケーシング内に進入させると共に、第二及び第三ピストンユニットを退出させる工程b1と、

前記ケーシング内の圧力を一定に維持することを前提に、前記第一乃至第三ピストンユニットに異なる圧力を加え、前記第二及び第三ピストンユニットをケーシング内に進入させると共に、第一ピストンユニットを退出させる工程b2と

を含有し、

粉末粒子が所望の形になるまで、前記b1及びb2工程が繰り返されることを特徴とする請求項9に記載の粉末粒子整形方法。

【請求項11】

更に前記工程bにおいて、前記ケーシング中に設置される攪拌機によって粉末粒子の攪拌を行う工程を包含することを特徴とする請求項10に記載の粉末粒子整形方法。

【請求項12】

前記密閉チェンバーは、一端が開口となる筒状容器と、容器開口を塞ぐ外部作動ユニット及び内部作動ユニットとを有し、前記外部作動ユニットは、ピストン方式で前記筒状容器と前記内部作動ユニットとの間に枢設された中空円柱体を有し、前記内部作動ユニットは、ピストン方式で前記外部作動ユニットの中に枢設された円柱体を有するものであり、

前記工程bは、

前記容器内の圧力を一定に維持することを前提に、前記外部作動ユニット及び内部作動ユニットに異なる圧力を加え、前記外部作動ユニットを容器内に進入させると共に、内部作動ユニットを退出させる工程b3と、

前記容器内の圧力を一定に維持することを前提に、前記外部作動ユニット及び内部作動ユニットに異なる圧力を加え、前記内部作動ユニットを容器内に進入させると共に、外部作動ユニットを退出させる工程b4と

を含有し、

粉末粒子が所望の形になるまで、前記b3及びb4工程が繰り返されることを特徴とする請求項9に記載の粉末粒子整形方法。

【請求項13】

前記粉末粒子に整形補助媒質が添加されていることを特徴とする請求項8乃至12に記載の粉末粒子整形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6−7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6−7】

【図8】

【図9】

【図10】

【図11】

【公表番号】特表2013−512097(P2013−512097A)

【公表日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−541301(P2012−541301)

【出願日】平成22年8月18日(2010.8.18)

【国際出願番号】PCT/CN2010/076119

【国際公開番号】WO2012/022038

【国際公開日】平成24年2月23日(2012.2.23)

【出願人】(511235825)

【Fターム(参考)】

【公表日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成22年8月18日(2010.8.18)

【国際出願番号】PCT/CN2010/076119

【国際公開番号】WO2012/022038

【国際公開日】平成24年2月23日(2012.2.23)

【出願人】(511235825)

【Fターム(参考)】

[ Back to top ]