粉末製造装置

【課題】原料を高エネルギー効率で粉末とする粉末製造装置を提供する。

【解決手段】容器21から粉砕機22及び粉砕機22から容器21へ接続された管路を備え、容器21と粉砕機22間に流体の循環路を形成する第1循環路101と、容器21から粉末回収装置30、排気処理装置40、循環気流温度調節器50へ接続された管路と、循環気流温度調節器50から容器21へ接続された管路とを備え、容器21と粉末回収装置30と排気処理装置40と循環気流温度調節器50間に流体の循環路を形成する第2の循環路201との2重の流体の循環路を備え、第1循環路101で原料を循環気流とともに粉砕機22と容器21間を循環させて粉末化し、第2循環路210で、第1循環路101から循環気流とともに導かれた粉末を粉末回収装置30で捕捉・回収し、循環気流の温度を循環気流温度調節器50により調節して容器21に導入して第2循環路201に循環させる。

【解決手段】容器21から粉砕機22及び粉砕機22から容器21へ接続された管路を備え、容器21と粉砕機22間に流体の循環路を形成する第1循環路101と、容器21から粉末回収装置30、排気処理装置40、循環気流温度調節器50へ接続された管路と、循環気流温度調節器50から容器21へ接続された管路とを備え、容器21と粉末回収装置30と排気処理装置40と循環気流温度調節器50間に流体の循環路を形成する第2の循環路201との2重の流体の循環路を備え、第1循環路101で原料を循環気流とともに粉砕機22と容器21間を循環させて粉末化し、第2循環路210で、第1循環路101から循環気流とともに導かれた粉末を粉末回収装置30で捕捉・回収し、循環気流の温度を循環気流温度調節器50により調節して容器21に導入して第2循環路201に循環させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の粉末製造装置は原料として、食品原料(例えば、野菜、穀物、豆類、芋類、きのこ、魚、海藻、茶葉、薬草)、含水食品加工副産物(例えば、生オカラ、発酵魚残渣、茶ガラ、コーヒー粕、鰹ダシガラ、リンゴ絞り粕、酒粕など)、バイオマス(木、竹、草、稲藁など)、汚泥または含水廃棄物、化学生成物(化学薬品、プラスチック、ゴム、医薬品、化粧品、塗料など)等を取り扱うことができる。本発明は、それら原料の乾燥処理、粉砕処理、滅菌処理、加熱調理処理、汚泥焼却処理、原料である化学生成物の精製・溶剤等の蒸発除去回収などを行うことができる粉末製造装置に関する。

特に、原料の持つカロリーを余すところなく熱エネルギーとして有効活用するともに、乾燥・粉砕工程で発生した蒸気が持つ熱も熱エネルギーとして有効活用し、装置内に投入した熱量や、装置内で発生した熱量を回収・再利用することにより、原料の乾燥・粉砕・燃焼処理を高効率で行い、省エネルギー化を図ることができる粉末製造装置に関する。

【背景技術】

【0002】

環境意識の高まりとともに、CO2排出量削減の努力が続けられている。原料の乾燥・粉末処理は食品工業、医薬品工業、石油化学工業、廃棄物処理等あらゆる産業に必要される。環境意識の高まりとともに、CO2排出量削減の努力が続けられている中、大量のエネルギーを消費する原料の乾燥・粉末処理には、各種の技術が提案されている。

【0003】

水分を含む原料をそのまま粉砕機で粉末にしようとした場合、水分による粘着により装置内付着、閉塞を生じ粉砕できない。このため一般的には、まず原料を乾燥装置にて乾燥し、得られた乾燥原料を粉砕装置により粉砕して粉末とし、得られた粉末を分級装置によりさらに分級して製品粉末とする。

装置が乾燥装置、粉砕装置、分級装置の各々の装置で構成されるため、全体としては大型で複雑なものとなってしまう。また、大きなサイズの原料を乾燥させるため大型の箱型の乾燥機が一般的に用いられるが、大型の箱型の乾燥機は乾燥時間を長く要し、原料は長時間、熱風に曝されるため品質劣化をきたし易く、乾燥後の排気の有する熱量は回収されず大気に放出されるため、熱効率が悪い。

【0004】

また、食品粉砕加工においては、滅菌処理を施しても、乾燥後の乾燥原料の搬送過程や、粉砕装置及び分級装置での粉末処理の過程において粉末の菌汚染が起こる可能性が大きい。

【0005】

水分を多く含む粗破砕された小片の原料は、水分により結合し塊状となるが、食品副生物であるオカラ、茶殻、コーヒー粕等はこれに類する。

従来技術において、この食品副生物などを原料とし、原料中の水分による結合を分塊し、原料を気流中で流動させて乾燥する、流動・気流乾燥機が知られている。

【0006】

例えば、特開2007−78207に開示された流動・気流乾燥機が知られている。図10は、同公報の図1に示す流動・気流乾燥機を示す図である。なお、図中の符番は同公報の図1の符番となっている。

図10に示すように、特開2007−78207に開示された流動・気流乾燥機は、ケーシング1(容器)下部に設けられた多孔板3の上面に沿って回転する攪拌羽根4の回転領域に、粒状の解砕媒体11を配しており、原料をケーシング1に導入、下部より熱風を供給し、回転羽根を回転させ、解砕媒体11と原料を攪拌し、原料を解砕しながら乾燥させ、乾燥し軽くなった原料は排気流によりケーシング1の上部より排出されサイクロン集塵機やバグフィルタで捕捉されるものとなっている。なお、乾燥原料捕捉後の排気は大気へ放出される。

【0007】

次に、熱媒体として過熱蒸気を用いた粉末製造装置として、特開2009−154100号公報記載の含水有機廃棄物の乾燥システムが知られている。図11は、同公報の図1に示す含水有機廃棄物の乾燥システムのブロック図である。なお、図中の符番は同公報の図1の符番となっている。

図11に示すように、乾燥システム1は、含水有機汚泥等の含水有機廃棄物Wを貯蔵する廃棄物貯蔵タンク2と、過熱蒸気Sを発生させる過熱蒸気発生装置3と、廃棄物Wと過熱蒸気Sとを直接接触させながら、廃棄物Wを水分による原料粒子同士の結合を解き破砕し、乾燥する破砕気流乾燥機4と、廃棄物Wを破砕気流乾燥機4に供給する供給装置5と、過熱蒸気Sを破砕気流乾燥機4に供給するブロワ6と、破砕気流乾燥機4の排気を固気分離するサイクロン7と、サイクロン7から排出される蒸気に含まれるダストを回収するバグフィルタ8と、サイクロン7及びバグフィルタ8から回収された乾燥有機廃棄物W’を貯蔵する乾燥廃棄物貯蔵タンク9と、循環ブロワ10とで構成される。ブロワ6は、過熱蒸気発生装置3の蒸気排出側に設けられ、過熱蒸気Sを破砕気流乾燥機4に供給する。破砕気流乾燥機4は、廃棄物Wを破砕しながら、過熱蒸気発生装置3からブロワ6を介して供給される過熱蒸気Sによって乾燥させるために備えられる。この破砕気流乾燥機4は、鎖打撃式の乾燥機であって、上部に廃棄物Wの供給口と、下部に過熱蒸気発生装置3からの過熱蒸気Sの供給口とを備え、廃棄物Wと過熱蒸気Sを向流で接触させる。また、内部には、回転軸4aと、この回転軸4aに固定され、回転軸4aの回転とともに遠心力によって水平方向に延伸して回転し、廃棄物Wを破砕する打撃チェーン4bを備える。尚、上記鎖打撃式の破砕気流乾燥機4に代えて、鎖の代わりに丸棒等を水平に取り付けた棒打撃式、ケージミル式又は旋回式の乾燥機を用いることもできる。

【0008】

次に、従来技術における汚泥処理について説明する。

汚泥はその粘着性のため処理が困難で、大容量の汚泥処理は、多くの補助燃料を使用し、無理やり焼却処理されている。

例えば、従来技術において、汚泥処理装置として特開平11−37410号公報記載の循環流動層炉を用いた装置が知られている。

図12は、同公報の図1に示す汚泥処理装置を示す図である。なお、図中の符番は同公報の図1の符番となっている。

図12に示すように、循環流動層炉は、図12に示すように、産業廃棄物などの燃焼対象物を投入し乾燥、熱分解、燃焼させるライザー(炉本体)1と、このライザー1から燃焼ガスおよび焼却灰と共に排出されるケイ砂などの流動媒体を燃焼ガスおよび焼却灰と分離するサイクロン(流動媒体分離装置)2と、このサイクロン2で分離した流動媒体をライザー1の下部へ返送するダウンカマー(流動媒体返送管)3、ダウンカマー3から返送された流動媒体のライザー1への循環量を調整するニューマチックバルブ(流動媒体循環量制御弁)4から構成されている。このライザー1の下部には、流動空気供給口11、第1の燃焼対象物供給口13、第2の燃焼対象物供給口14および補助燃料供給口12などが設けられていて、各々から、燃焼用空気、補助燃料、産業廃棄物などが供給され、供給された産業廃棄物は高温に保持されたケイ砂などの流動媒体により乾燥、解砕、熱分解されながら燃焼するものである。このライザー1内において燃焼対象物および補助燃料は乾燥、解砕、熱分解、燃焼の大部分を完結し、燃焼排ガスとなってサイクロン2へ流動媒体と共に導かれ、このサイクロン2では燃焼排ガスおよび焼却灰からの流動媒体分離が行われる。また、補助燃料供給口12からは炉内の温度が燃焼に適切な温度となるようにオイル、ガス等の補助燃料が供給される。

【0009】

【特許文献1】特開2007−78207号公報

【特許文献2】特開2009−154100号公報

【特許文献3】特開平11−37410号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

上記に示した従来装置では以下の問題がある。

まず、特開2007−78207号公報に開示された流動・気流乾燥機であるが、この装置は下部に攪拌羽根を有し構造が複雑であり、工業用ガラスビーズ等を熱媒体に使用するため、ガラスビーズの破損の恐れがある。また下部に滞積する重い原料を流動させるためには、大きな風量を必要とするが、熱風はケーシング1の下部より導入され上部の排出口より排気されるワンスルーの気流であるため、排気の量も大きく、大きな熱量が排気とともに大気放出に放出される。本装置は原料塊を解砕し乾燥させる機能は有するが、粉砕し粉末とする機能はない。粉末を得ようとする場合、粉砕装置が必要となる。

【0011】

次に、特開2009−154100号公報記載の含水有機廃棄物の乾燥システムについても問題がある。本装置では高含水有機物とボイラーより供給された過熱蒸気を乾燥機内で向流接触させ乾燥物を得るものであるが、その内部にチェーンの回転打撃で高含水有機物を破砕するものであり、構造が複雑であり、破砕、乾燥に時間を要する。また、原料塊は上方より下方へ落下しつつ分塊してゆき、下方から上方へ流れる過熱蒸気と接触し乾燥される。乾燥物は上部より過熱蒸気とともに排出されるが、排出原料のサイズにバラ付を生じ、未乾燥のものが排出されるおそれがある。また、重量の大きな原料塊の流動には大量の気流が必要となる。蒸気は循環するものの乾燥機内の気流はワンスルーであるため、循環量も多くなり、装置全体が大きなものとなり装置放熱ロスが大きく、また、ブロワ6、循環ブロワ10の動力も大きくなる。さらに、ボイラーで発生した過熱蒸気を乾燥加熱源とするため、ボイラーより供給された過熱蒸気と、高含水有機物の乾燥で生成した蒸気の全量が系外へ排出され、大きい熱エネルギーが放出されてしまう。なお、そもそも本装置には原料粒子同士の水分による結合を解く、解砕機能を有するが、原料粒子をその真粒子サイズよりさらに小さい粉末とする粉砕機能はない。

【0012】

次に、特開平11−37410号公報記載の循環流動層炉を用いた汚泥処理装置についても問題がある。本装置においては、炉内に投入された粘着結合力の強い高水分含有率の汚泥等に補助燃料の燃焼により高温に熱した循環流動砂を燃焼ガスとともに吹き上げ、衝突させ、塊状汚泥を分塊、流動させ乾燥させながら燃焼させる。この流動砂の吹上、循環及び汚泥塊の流動には大きな流速の熱気流を必要とする。このため大量の燃焼空気とともに多くの補助燃料を必要とする。汚泥の完全燃焼にはより多くの空気が必要となり、空燃比が大きく、燃焼効率も悪く、大量の燃焼排ガスが生じる。燃焼排ガス中には、灰分および汚泥よりの蒸発蒸気が含まれるため、排ガス処理装置は図示されていないが複雑で、大規模なものとなる。つまり、本装置は乾燥すれば資源と成り得る原料を、補助燃料を使用し無理やり焼却処理する状況は大きなエネルギーの浪費と言える。

【0013】

また、乾燥状態といえる原料を粉砕し粉末生産する場合においても、粉砕機の発熱による酸化により製品品質の劣化を招いている。

【0014】

なお、従来技術における化学工業、医薬品工業の化学生成物の溶剤等の蒸発分離、回収について検討すると、それらにも問題がある。従来技術の装置では、主に窒素ガス等の加熱不活性ガスを用い生成物より溶剤等を気化分離除去し、溶剤除去後の生成物を捕捉回収、生成物回収後の加熱ガス排ガスを冷却し気化した溶剤を液化させ回収し、溶剤回収後の不活性ガスを加熱器に導入加熱し、加熱された不活性ガスを乾燥容器に導入、不活性ガスを循環させるものである。しかし、溶剤を含む重い生成物の容器内での流動には大きな気流を必要とし、容器内での気流はワンスルーのため、循環気流量も大きくなり、装置は大きなものとなり放熱ロスも大きい又循環ブロワの動力も大きくなる。上記と同様に改善の余地がある。

【0015】

上記問題点に鑑み、本発明は、上記の従来の問題点を解決し、シンプルな装置で、原料を高エネルギー効率で粉砕処理し、短時間で高品質の粉末を製造する粉末製造装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記目的を達成するため、本発明の粉末製造装置は、

容器の第1排出口から粉砕機の吸引口へ接続された管路と、前記粉砕機の吐出口から前記容器の第1流入口へ接続された管路とを備え、前記容器と前記粉砕機間に流体の循環路を形成する第1循環路と、

前記容器の第2排出口から粉末回収装置及び排気処理装置を経て循環気流温度調節器に接続された管路と、前記循環気流温度調節器から前記容器の第2流入口に接続された管路とを備え、前記容器と前記粉末回収装置と前記排気処理装置と前記循環気流温度調節器間に流体の循環路を形成する第2の循環路との、2重の流体の循環路を備え、

前記第1循環路において、外部から導入された原料を前記循環気流とともに前記粉砕機と前記容器間を循環させて前記原料の粉末化を進め、

前記第2循環路において、前記第1循環路から前記循環気流とともに導かれた前記粉末を前記粉末回収装置で捕捉・回収し、前記粉末捕捉後の前記循環気流の温度を前記循環気流温度調節器により調節して前記容器の前記第2の流入口に導入することにより前記循環気流を前記第2循環路に循環させることを特徴とする

粉末製造装置である。

ここで、前記粉砕機は、前記吸引口と前記吐出口とが設けられたケーシングと、前記ケーシング内に設置された羽根車と、スクリーンとを備え、前記羽根車が前記循環気流を前記吸引口より吸引し前記吐出口へと送り出すものである。

また、前記第1循環路において、前記容器内に前記循環気流の旋回流を形成し、前記旋回流による遠心力及び前記循環気流により前記原料を分級し、前記分級により所定の大きさに粉末化された前記粉末を前記循環気流とともに前記容器の前記第2排出口より排出するとともに、未だ前記所定の大きさに粉末化されていない粉末を前記容器の前記第1排出口より前記第1循環路に循環させるものである。

【0017】

なお、本発明の粉末製造装置の原料としては、野菜、穀物、豆類、芋類、きのこ、魚、海藻、茶葉、薬草などの食品原料、生オカラ、発酵魚残渣、茶ガラ、コーヒー粕、鰹ダシガラ、リンゴ絞り粕、酒粕などの食品加工副産物のいずれかまたはそれらの組み合わせ、また、木、間伐材、剪定材、竹、草、稲藁などのバイオマスのいずれかまたはそれらの組み合わせ、また、汚泥または含水廃棄物のいずれかまたはその組み合わせ、また、化学薬品、プラスチック、ゴム、医薬品、化粧品、塗料などの化学生成物のいずれかがあり得る。

【0018】

上記構成により、本発明の粉末製造装置は、2重の循環路を備えことにより、容器内には2つの循環気流が合流した合流気流となる。合流気流により、たとえ水分を含む重い原料、粘着性有する塊状の重い原料、サイズも大きい重い原料であっても、また軽い原料であっても、容器内に流動させ、第1循環路を循環させ、それぞれの原料の性状に合わせた適正な粉砕処理を行うことができ、高品質の粉末を製造することができる。

また、2重の循環路を備えることにより、第2循環路の循環流量は少なくなる。本発明では第2循環路の循環気流も大気放出されず循環利用される。高エネルギー効率となり、また装置が小型化し、装置全体コストを低減することができる。これより低コストで、短時間で、粉末の連続生産ができる。

【0019】

ここで、上記本発明の粉末製造装置の構成において、前記循環気流が過熱蒸気、窒素、不活性ガスのいずれかであることが好ましい。

原料の粉砕処理は外界と遮断された密閉系内で行われるが、上記のように循環気流に過熱蒸気または窒素等の不活性ガスを使用することにより、酸化による品質劣化を防ぐことができ、高品質の粉末とすることができる。また、循環気流に窒素を使用することにより、酸化による品質劣化のない粉末を製造できる。

【0020】

次に、本発明の粉末製造装置において、前記循環気流温度調節器により前記循環気流を加熱し、当該加熱された前記循環気流により前記原料の粉砕処理に加え、前記原料の乾燥処理、前記原料の滅菌処理、前記原料の加熱調理、前記原料の焙煎処理、前記原料の含有液体の気化処理のいずれかまたは組み合わせを併せて実行するものとすることが好ましい。

【0021】

次に、本発明の粉末製造装置において、前記粉末回収装置で捕捉・回収された前記粉末を、または、前記粉末をペレットに成型したものを装置内の前記循環気流の加熱のための燃料として用いることが好ましい。

前記燃料の余剰燃焼発熱量により給水から蒸気を発生させることが好ましい。

また、前記循環気流として過熱蒸気を用い、前記原料から発生する蒸気に見合う量を前記循環気流より抜き出して前記原料の予熱および予備乾燥に用いることが好ましい。

【0022】

例えば、原料が汚泥であれば、粉砕処理(粉砕および乾燥)で生成した汚泥含有水分よりの蒸発蒸気を、水分率の高い原料汚泥の予備乾燥に用い、予備乾燥された原料を粉砕処理し、乾燥粉末とし、乾燥粉末を循環気流温度調節装置(加熱炉)の粉末燃料とし、あるいは、粉末をペレット状に成型し燃料とし使用し、焼却することにより、燃焼排ガスには汚泥の蒸発水分は含まれず、燃焼排ガス処理も簡単となり、全体が簡単化した装置により、補助燃を必要としない汚泥の焼却処理ができる。

【0023】

また、例えば、原料が水分含有率の比較的低い、間伐材、剪定材、稲藁、草等の原料であれば、粉砕処理し、得られた乾燥粉末を循環気流温度調節装置(加熱炉)の粉末燃料とし、あるいは、粉末をペレット状に成型し燃料とし、循環過熱蒸気の加熱源とするとともに、余剰熱量で蒸気を発生させるボイラーとすることができる。

【発明の効果】

【0024】

本発明の粉末製造装置によれば、2重の循環路により容器内には2つの循環気流が合流した合流気流となり、たとえ水分を含む重い原料、粘着性有する塊状の重い原料、サイズも大きい重い原料であっても、また軽い原料であっても、容器内に流動させ、第1循環路を循環させ、それぞれの原料の性状に合わせた適正な粉砕処理を行うことができ、高品質の粉末を製造することができる。

また、本発明の粉末製造装置によれば、第2循環路の循環流量は少なくなり、第2循環路の循環気流は大気放出されず循環利用が可能となる。つまり、高エネルギー効率となり、また装置が小型化し、装置全体コストを低減することができる。これより低コストで、短時間で、粉末の連続生産ができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の粉末製造装置の実施例を説明する。

本発明の粉末製造装置は、第1循環路と第2循環路の2重の循環路を備えた構成であり、循環気流を媒介して原料の粉砕処理、原料の乾燥処理、原料の滅菌処理、原料の加熱調理、原料の焙煎処理、原料の含有液体の気化処理などを実行するものである。

【0026】

ここで、循環路(第1循環路、第2循環路)とは循環気流が環状に周回する経路である。なお、循環路には循環気流が迂回する迂回路が設けられても良い。これら迂回路は循環気流がこれらを通って最初の地点に戻る周回路が形成される場合には循環路の一部とみなすことができる。

また、循環路を循環気流が「循環する」とは、循環気流の一部が循環する場合を含む。即ち、循環路中の循環気流の一部が系外に排出されてもよい、また逆に系外の気体が循環路に導入されても良い。

【0027】

なお、循環路を循環する循環気体は、原料の酸化を回避するため過熱蒸気及び窒素等の不活性ガスが望ましいが、燃焼排ガス、又空気を含むガスであっても良い。循環気流が原料を粉砕処理する際に発生した気体を含んでいても良い。

【0028】

第1循環路と第2循環路の共通する経路部分として、本発明では「容器」と呼ぶ密閉空間がある。

原料は、粉末製造装置の系外から投入されるが、容器に設けられた原料供給装置から導入されても良いし、第1循環路や第1循環路の迂回路や第2循環路などに対して設けられた原料供給装置を介して系外から導入する構造であっても良い。また、系外に設置された原料供給装置により循環気流と同じ気体をキャリアーとし原料を移送し、キャリアー気体とともに原料を系内に導入しても良い。原料供給装置は原料を定量的に供給できれば、特に制限はない。

【0029】

本発明の粉末製造装置の原料としては、野菜、穀物、豆類、芋類、魚、海藻、茶葉、薬草などの食品原料、また、生オカラ、発酵魚残渣、茶ガラ、コーヒー粕、鰹ダシガラ、リンゴ絞り粕、酒粕などの食品加工副産物のいずれかまたはそれらの組み合わせ、また、木、間伐材、剪定材、竹、草、稲藁などのバイオマスのいずれかまたはそれらの組み合わせ、また、汚泥または含水廃棄物のいずれかまたはその組み合わせ、また、化学薬品、プラスチック、ゴム、医薬品、化粧品、塗料などの化学生成物のいずれかがあり得る。

【0030】

また、本発明の粉末製造装置では、第1循環路内に粉砕機が設けられた構成となる。

粉砕機は、原料を循環気体の存在下で粉砕することができる粉砕機能を有していれば、その構成は特に制限はない。粉砕機が、粉砕機能に加えて送風機能を有することが好ましい。これにより、第1循環路に沿って循環気流及び原料を循環させるための送風機(循環ファン)を別途設ける必要がなくなる。

【0031】

また、本発明の粉末製造装置では、循環路内に粉末回収装置が設けられた構成となる。粉末回収装置は循環気流から粉末を捕集し回収することができれば特に制限は無く、公知の装置を用いることができる。例えば、遠心力を利用するサイクロン回収装置や粉体を捕捉するバグフィルタなどを用いることができる。

【0032】

また、本発明の粉末製造装置では、循環路内に循環気流の温度を調整するため、循環気流温度調節装置が設けられた構成となる。この循環気流温度調節装置において乾燥粉末の一部または全量を燃料として燃焼させて利用すれば回収した粉末の熱エネルギーを有効利用できる構成となる。なお、装置全体で熱を高効率に利用するため、粉末が回収された後の循環気流の少なくとも一部を原料の予熱処理装置に導入して原料の予熱処理を行えば、排気加熱気体の熱エネルギーをも有効利用できる構成となる。

【0033】

以下、図面を参照しつつ本発明の粉末製造装置の実施例を説明する。なお、本発明はこれらの実施例に限定されるものではない。

【実施例1】

【0034】

本発明の実施例1に係る粉末製造装置100について説明する。

実施例1は、原料が水分を含む含水原料であり、循環気流として過熱蒸気を用いて含水原料を粉砕処理する構成例である。

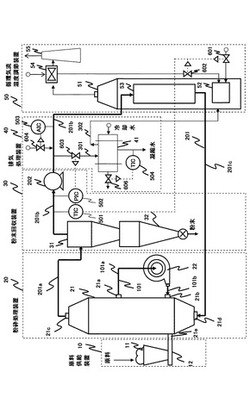

図1は、本発明の実施例1にかかる粉末製造装置全体の構成例を簡単に示すブロック図である。

【0035】

実施例1にかかる本発明の粉末製造装置100は、図1に示すように、原料供給装置10と、粉砕処理装置20と、粉末回収装置30、排気処理装置40、循環気流温度調整装置50を備えたものとなっている。

【0036】

原料供給装置10は、原料を一時的に貯留するホッパー11とホッパーの下端に設けられた定量供給装置12とを備える。定量供給装置12の出口は、容器21の原料導入口21eに接続されている。定量供給装置12は、原料を定量的に供給できれば、特に制限はないが、例えば、スクリューフィーダー、ロータリーバルブなどを用いることができる。

【0037】

粉砕処理装置20は、容器21と粉砕機22で構成され、容器21と粉砕機22間が配管で接続されて過熱蒸気の循環気流が流れている。この容器21と粉砕機22の接続は図2から図4に示すように複数の配管パターンがあるが、まず、図2の配管パターンを例に容器21と粉砕機22の構成を説明する。他の配管パターンは後述する。

図2は、図1における原料供給装置10と粉砕処理装置20を取り出して示した図である。

【0038】

容器21の第1排出口21aと粉砕機22の吸引口は配管101aで接続され、粉砕機22の吐出口と容器の第1流入口21bは配管101bで接続されている。このように、配管101aと配管101bにより、容器21、第1排出口21a、配管101a、粉砕機22、配管101b、第1流入口21bを循環する第1循環路101が形成されている。ここで、粉砕機22は送風機能を有しているので、第1循環路101に過熱蒸気の循環気流が形成される。

【0039】

また、容器21の第2排出口21cと粉末回収装置30は配管201aで接続され、粉末回収装置30と循環気流温度調節装置50内の循環気流温度調節器53は排気処理装置40を介して配管201bで接続され、循環気流温度調節器53と容器21の第2流入口21dは配管201cで接続されている。このように配管201a〜201cにより、容器21、粉末回収装置30、排気処理装置40、循環気流温度調節器53、容器21を順に環状に接続した第2循環路201が形成されている。ここで、第2循環路201の配管201b上には、気体を循環させるための循環ブロワ202が設けられており、循環ブロワ202の送風力により第2循環路201に過熱蒸気の循環気流が形成される。

【0040】

容器21は、円筒形であり、下部にサポート部材60を備えている。サポート部材60は本体部材61と整流板62で構成され、整流板62は多数の開孔を有する。また容器21の第2流入口21dが容器21の下部に、第2排出口21cが上部に設けられている。第2流入口より容器21に流入した気体(過熱蒸気)は整流板62の開孔を通過し、容器21内部を上昇する。

【0041】

また、粉砕機22からの送風が送り込まれる第1流入口21bは、サポート部材60の上方の位置にて容器の内壁面に沿う方向に設けられている。第1流入口21bが容器21の内壁面に沿う方向に設けられているので、第1流入口21bから容器21の内部に送り込まれた循環気流は容器21の内壁面に沿って旋回するように上昇してゆく。

【0042】

また、粉砕機22へ循環する経路となる第1排出口21aが第2排出口21cの下方の位置にて容器21の内壁面に沿う方向に設けられている。第1排出口21aが容器21の内壁面に沿う方向に設けられているので、容器21内において内壁面に沿って旋回している循環気流が第1排出口21aから粉砕機22へ導かれやすいように構成されている。

【0043】

このように、容器21内において、第1排出口21aと第1流入口21bが容器21の内壁面に沿う方向に設けられていることにより、粉砕機22の送風力により第1循環路101を介して容器21内部に過熱蒸気の旋回流が形成されることとなる。

【0044】

粉砕機22は図5に示すように、吸引口71と吐出口72が設けられたケーシング70と、前記ケーシング内に設置された羽根車73と、スクリーン74と羽根車73を回転させる電動機75を備えている。

スクリーン74は、例えばステンレス鋼などの金属材料からなり、多数の開孔を有する円筒状の部材である。

【0045】

粉砕機22は、粉砕機能と送風機能を有している。

粉砕機能に関しては、電動機75により羽根車73が回転すると、気体とともに原料を吸引口71より吸引する仕組みとなっており、粉砕機内で原料は、スクリーン74に囲まれた空間で、羽根車73による打撃、スクリーン74の内周面への衝突、羽根車73とスクリーン74の内周面とによるせん断、原料同士の衝突、スクリーン74の開孔を通過する際の削りなどを受け粉砕される。

送風機能に関しては、粉砕機能により粉砕された原料はスクリーン74の開孔を気体とともに通過し、気体とともに排出口72より高速(例えば15m/s〜30m/s)で排出される。なお、電動機75はインバーター制御により可変速で運転できるものであることが好ましい。

【0046】

ここで、本発明の粉末製造装置100では、容器21内において大きな気流を得ることができる点について説明しておく。

本発明の粉末製造装置100で取り扱う原料のうち水分を多く含む原料、例えば食品生原料は適正な大きさに切断されたものであっても水分を多く含んで重いものであり、また、食品加工副生物(おから、茶殻、コーヒー粕等)は小片であってもその粘着性により塊状を成しており重いものである。これら重い原料を流動させるには大きな気流量を必要とする。

【0047】

本発明の粉末製造装置100の容器21には第1流入口21bより第1循環路101の循環気流と第2流入口21dより第2循環路201の循環気流が流入し、容器21内で合流する。

例えば、第2流入口21dより流入する第2循環気流の量を“1気流量”とし、第1流入口21bより流入する第1循環気流の量を第2循環気流の量の2倍の“2気流量”とした場合、容器21内の第1流入口21dと第2排出口21aの空間、すなわち原料が旋回流動上昇する空間の循環気流量は、“1気流量”+“2気流量”=“3気流量”となる。

ここで、原料の容器21内の流動上昇に3気流量を必要とし、第1流入口21bよりの気流の流入がない場合、すなわち第1循環路101がない場合であれば、第2流入口21dよりの流入気流量は“3気流量”が必要となる。言い換えれば、第1循環路101を有することにより第2流入口21dよりの流入気流量を1/3に削減することができる。

【0048】

第2流入口21dより流入した循環気流量に見合う量の循環気流が第2排出口21cより排出され、第2循環路201を循環する。このことは、第1循環路を有することにより、第2循環路201の循環気流量を削減することができることを意味し、また、これにより、第2循環路201上の粉末回収装置30、循環ブロワ202、循環気流温度調節装置50が小型化でき、また、循環ブロワ202の消費電力を大きく削減することができることを意味する。

【0049】

次に、第2循環路201による装置全体のエネルギー効率を向上させる点について説明する。

第2循環路201がない場合、容器の第2流入口21dより流入した気体は、粉末回収装置30により粉末を回収された後、全量が大気に放出されることとなる。ここで第2循環路201を設けることにより、粉末回収装置30による粉末回収後の気流は第2循環路201に循環させることができ、粉末回収後の気体をそのまま大気に放出することなく循環利用され、気体の保有するエネルギーは有効利用され、エネルギーロスを削減することができる。

【0050】

次に、粉砕機22における含水原料の乾燥工程の進行について説明する。

粉砕機22は粉砕機能と送風機能を備え、吸引口から気流とともに原料を吸引し、且つ、粉砕した原料を吐出口から送り出す。原料供給装置10より第1循環路101に導入される含水原料は、既に第1循環路101を循環して乾燥状態が進行しつつある循環気流中の粉砕物と混合される。その混合物の平均水分率は、含水原料自体の水分率に比べ低いものである。このように、第1循環路101を循環して粉砕機22に吸引されて粉砕処理が進むにつれ平均水分率が下がってゆく。このことにより含水原料であっても、原料が装置内の壁面に付着したり、装置内で閉塞を起こしたりすることなく稼動させることができる。

つまり、原料供給装置10により供給された含水原料は第1循環路101を循環気流(過熱蒸気)とともに循環し、何度も粉砕機22で粉砕され、乾燥され、所定の大きさに粉砕処理された粉末となるまで第1循環路101を循環する。これにより原料を微粉末とすることができる。

【0051】

また、原料は粉砕されることで表面積が拡大する。表面積の拡大により急速に含水原料の乾燥が進む。このことで高効率の乾燥が可能となり、大型の乾燥機を用いることなく、含水原料を乾燥させることができる。

もちろん、水分含有率が低いもののサイズが大きく重い原料であっても問題なく粉砕処理ができる。

【0052】

次に、粉砕機22における含水原料の粉砕工程の進行について説明する。

本発明の粉末製造装置100は、容器21内に循環気流の旋回流を形成し、原料を旋回流による遠心力及び循環気流により分級することができる。分級により所定の大きさまで粉砕処理された粉末のみを循環気流とともに容器21の第1排出口21aより排出して第2循環路201に導き、未だ所定の大きさに分級されていない状態の原料は引き続き第1循環路101に循環させる構成となっている。

【0053】

容器21の内部には粉砕機22の送風力により循環気流の旋回流が形成されており、粉砕処理中の原料は当該旋回流により旋回し遠心力を受ける。粉砕処理が未だ進んでいない重い原料は容器21内の外側、つまり容器21内壁面に近い側を、粉砕処理の進んだ軽い粉末化原料は、容器21内の内側、つまり容器21中心に近い側を旋回する。容器21中心側を旋回する粉末化原料は、そのまま旋回流とともに容器21内を上昇してゆき、容器21上部の第2排出口21cより循環気流とともに排出される。一方、粉砕処理が未だ進んでいない重い原料は再度第1循環路を循環して粉砕機22により吸引されてさらなる分級が進む。

このように、なんら特別な分級機構、機械式分級機を設けることなく、第1循環経路および第2循環経路の循環気流の流量を適正に制御することにより、原料を所望の大きさに分級した製品粉末とすることができる。

【0054】

容器21と粉砕機22の配管構成は図2の例をもとに説明したが、容器21と粉砕機22の配管構成として他のパターンを説明する。

まず、図3に示す構成では、第2循環路201の配管201aにつながる第2排出口21cが容器21の上部に設けられ、その位置より下の容器の内壁面に第1循環路101の配管101bにつながる第1流入口21bが設けられ、さらにその位置より下の容器の内壁面に第2循環路201の配管201cにつながる第2排出口21dが容器21の内壁面に設けられ、さらに容器の下部に第1循環路101の配管101aにつながる第1排出口21aが設けられた構成となっている。なお、第1流入口21bと第2流入口21dは容器21a内壁面に沿う方向に設けられている。

【0055】

容器21内に形成される気流としては、図3に示すように、第1流入口21bより下部においては下降する旋回流が形成され、また、第1流入口21bより上部においては上昇する旋回流が形成されている。

容器21に導入された原料は、第1循環路101を循環する循環気流に乗って既に粉砕処理中の原料と共に容器21の下部の第1排出口21aより排出され、粉砕機22に吸引されて粉砕された後、第1流入口21bより容器21内部に流入し第1循環路101を循環する。第1循環路101の循環の過程において所定の大きさに粉砕され乾燥された粉末は、軽いために第1流入口21bより高く上昇し、第2排出口21cに向かう上昇旋回気流により第2循環路201の配管201aに排出され、第1循環路101を離れて第2循環路201に移行する。一方、第1循環路101の循環の過程において未だ所定の大きさに粉砕されていない原料は重い状態であり、下方に向かう旋回流とともに下降し、第1循環路101を再び循環する。

ここで、容器21内における第1循環路101の循環気流の量は、第2流入口21dより流入する第2循環路の循環気流の量よりも大きいことが好ましく、例えば1.5倍、さらには2倍以上であることが好ましい。

【0056】

次に、図4に示す構成では、容器は、下部容器21Aと上部容器21Bを備えた構成となっている。下部容器21Aは図2に示す容器21と同様のものであるが、上部容器21Bは下部容器21Aに対して同心円状に取り付けられ、通気路21fを介して接続されている。上部容器21Bの構造はいわゆるサイクロン分離器の構造となっている。

【0057】

次に、図4に示す配管構成では、循環路として、下部容器21Aと第1粉砕機22Aで形成される第1循環路101Aと、上部容器21Bと第2粉砕機22Bで形成される第1循環路101Bを有するものとなっている。

下方の容器21Aの配管は概ね図2に示した容器21の配管と同様であるが、 第2排出口に相当する通気路は、第2の循環路201を考えれば、容器21Aの上方の容器21Bにつながる通気路21fとなっている。

上方の容器21Bの配管としては、第1の流入口21hは容器21Bの上部の位置において容器の内壁面に沿う方向に設けられている。また、第1の排出口に相当する部分は、下方の容器21Aの上部に21gとして設けられている。第2の流入口に相当する部分は、第2の循環路201を考えれば、下の容器21Aとの通気路21fが相当する部分となっている。第2の排出口21iは容器21Bの中心線上の位置にその下部が容器21Bの内部に挿入された状態で設けられている。

【0058】

原料供給装置10により容器21Aに導入された水分を含む含水原料は、既に第1循環路101Aで粉砕および乾燥の進んだ原料と混合し、混合物となり第1循環路101Aを循環する。循環のたびに第1粉砕機22Aで粉砕され第1循環路101Aで乾燥され、所定の軽さとなった原料は容器21Aの上部に形成される上昇旋回流とともに上昇するが、一方、通気路21fを介して容器21Bより下降してくる下降気流と合流し、容器21Aの第2排出口21gより、粉砕機能と送風機能を有する第2粉砕機22Bに吸引される。

【0059】

下方の容器21Aの第1の循環路101Aを循環して第1粉砕機22Aにより細かく粉砕された原料は上方の容器21Bに送られる。

上方の容器21Bの第1の循環路101Bを循環して第2粉砕機22Bにより細かく粉砕される。第2粉砕機22Bでさらに細かく粉砕された原料は容器21Bの第1の流入口21hより気流とともに容器21Bの中に流入し、容器21B内部の内壁面と第2の排出口21iの外壁の空間を旋回しながら下降する。粉砕処理が進む原料は所定の大きさに粉砕され乾燥されるまで通気路21fを通って容器21Aの頂部に流入し、容器21Aを上昇してきた上昇気流と合流し、再び第2排出口21gより第2粉砕機22Bに吸引され、再び第1循環路101Bを循環気流とともに循環する。

第1循環路101Bを循環するうち、所定の大きさに粉砕され、乾燥した粉末は軽いため、容器21B内部の中央部分に配置された第2の排出口21i内に生じている上昇気流に引き込まれ、第2の排出口21iを通って第2循環路201の配管201aより排出される。このようないわゆるサイクロン式の遠心分離機能により、より精度の高い粉末の分級ができ、微細な粉末の生産ができる。

【0060】

容器21A内における第1循環路101Bの循環気流量は、第2流入口21dより流入する第2循環路201の配管201Bの循環気流量と同量もしくはそれ以上が好ましい。また、第1循環路101Aの循環器流量は、第1循環路101Bの循環流量以上で、第2循環路の循環気流量の1.5倍以上、好ましくは2倍以上がのぞましい。

【0061】

2台の第1粉砕機22A、第2粉砕機22Bよる2段粉砕処理と、2つの第1循環路101Aと第1循環路101Bを設けることで、サイズが大きく重い高水分含有率の原料や粘性の大きな高水分含有率の塊状の重い原料であっても、粉砕・乾燥し、より細かい微粉末とすることもできる。

【0062】

なお、図2、図3、図4に示した構成例では、容器21は縦型に配置されているが、縦型配列に限定されず、横型に配列されるものであってもよい。容器内に第1循環気流、第2循環気流ともに旋回気流が形成され、粉砕処理される原料に対して遠心力がかかって分級される機能を有するものであればよい。

【0063】

次に、図1に戻り、他の構成要素の説明を続ける。

粉末回収装置30は、容器21内で所定の大きさに粉砕処理された粉末を循環気流より分離し回収するものである。

粉末回収装置30は、サイクロン分離器31を備えている。サイクロン分離器31において遠心分離された粉末は粉末ホッパー32に落下し貯留される。粉末分離後の循環気流はサイクロン分離器31の排出口より排出される。

図1の構成では1台のサイクロン分離器31の構成としたが、他の構成も可能である。例えば、サイクロン分離器31とマルチサイクロンとの組み合わせとしてもよい。また、サイクロン分離器31に代えてバグフィルタとする構成でもよい。さらにサイクロン分離器31とバグフィルタなどを組み合わせた構成でもよい。

【0064】

次に、循環気流温度調節装置50を説明する。

循環気流温度調節装置50は、第2循環路201において循環気流の温度を所定の温度に保持するものである。循環気流が過熱蒸気である場合、温度が低下すると凝縮するため、このため循環気流の温度を、粉砕処理装置20での原料の乾燥のためエネルギーを放出し温度が低下した状態にあっても、飽和温度以上の温度に保持する必要がある。そこで、第2循環路201の経路中に循環気流温度調節装置50を設けて循環気流の温度を飽和温度以上の所定の温度に保持する。

【0065】

図1の構成例では、粉末回収装置30の排出口に接続されている配管201b上に設けられた温度調節器501により循環気流である過熱蒸気の温度を検出し、循環気流温度調節装置50の加熱炉51の燃料量および燃焼空気量をそれぞれ燃料調節弁601および燃焼空気調整弁602を作動させ、燃料の燃焼発熱により循環気流温度調節器により循環気流(過熱蒸気)を加熱し、原料の乾燥に必要なエネルギーを循環気流に加え高温の過熱蒸気とし、粉砕処理装置20で原料の乾燥にエネルギーを放出し、温度が低下した状態であっても、飽和温度以上の所定の温度に保持する構成となっている。粉砕処理装置20の容器21内の過熱蒸気温度、すなわち原料の処理温度は温度調節器501の設定温度と連動し変化する。設定温度を高くすれば、粉砕処理装置内の温度も高くなり、低くすれば低くなる。温度調節器501の設定温度により粉砕処理装置20内の温度を任意の所定の温度にすることができる。

【0066】

容器21内の過熱蒸気の温度を調整することで、原料に粉砕、乾燥に加え、処理を施すことができる。たとえば、容器21内の過熱蒸気の温度を110℃とすれば原料の滅菌処理ができる。また、より高い温度とすれば加熱調理された粉末となる。さらに、200℃近辺の温度とすれば原料を焙煎処理した焙煎粉末とすることもできる。

【0067】

なお、図1の構成例では循環気流温度調節装置50は縦型の加熱炉の例であるが、横型であってもよい。

また、図1に示した循環気流温度調節装置50は燃料を燃焼させる加熱炉タイプであるが、循環気流温度調節装置50で使用する燃料は限定されず液体、気体、固体燃料のいずれであってもよい。

【0068】

なお、循環気流温度調節装置50は燃料を燃焼させる加熱炉タイプに限定されない。例えば、電気ヒーターであっても良い。水分含有率の小さい原料である場合は、循環気流温度調節装置50による循環気流の加熱に必要なエネルギーも少なくて済むので、電気ヒーターでも適用することができる。

【0069】

次に、排気処理装置40について説明する。

排気処理装置40は、循環気流の1部を系外に放出する機構であり、配管201bに対して配管301を介して接続されている。

粉末を回収した後の過熱蒸気の循環気流には、原料水分より気化した蒸気や気化したガスが含まれている。これら気体を系外へ放出しなければ循環路(第1循環路101、第2循環路201)内の圧力が上昇してしまう。排気処理装置40は、配管201上に設けられた圧力調節器502により圧力を検出し、配管301上に設けられた圧力調整弁603を作動させ、原料水分より気化した蒸気や気化したガスの量に相当する量の過熱蒸気を抜き出すことにより循環路の過熱蒸気の圧力を所定の圧力に保持する。抜き出された過熱蒸気を冷却器41で冷却し、凝縮し、系外に放出する。また凝縮しないガスは、配管302により加熱炉51に導入し、分解・燃焼させて放出する。

【0070】

循環過熱蒸気中に原料より気化したガスが蓄積し、循環過熱蒸気中のこれらの気化ガス濃度が上昇し、製品粉末に影響をあたえる恐れのある場合は、配管201b上にガス分析調節器503を設け、ガス濃度を検出し、気体導入調節弁604を操作し、系外より蒸気を導入し、ガス濃度を所定の濃度以下に維持することが好ましい。この場合は、調節弁604より導入された蒸気量と原料水分より気化した蒸気および気化したガスの量に相当する量の過熱蒸気を循環路から圧力調整弁603により抜き出す。

【0071】

なお、冷却器41で凝縮した液中に有用な成分が含まれる場合は、凝縮水を有効利用することもできる。冷却器41に用いられる冷却媒体は冷却水や空気であってもよい。冷却媒体を給水とし、温水とし系外に供給すれば、装置内の熱エネルギーを有効利用することができる。

【0072】

ここで、水分を多く含む原料、例えば水分含有率が75%以上の原料のような場合、循環路より抜き出される過熱蒸気のエネルギーは大きなものとなる。そこで、排気処理装置40の代わりに原料予備乾燥装置を設け、圧力調節弁603より抜き出された過熱蒸気を原料予備乾燥装置に導入すれば、原料を予備加熱、予備乾燥することができる。原料予備乾燥装置において、予備加熱、予備乾燥され水分含有率の低下した原料が粉砕処理装置20に導入されることにより、粉末製造装置100全体で消費される燃料を低減することができる。

【0073】

一方、水分含有量の少ない原料や臭気の強くない原料の場合は、冷却器41を設けず、調整弁602より抜き出された過熱蒸気をそのまま大気に放出してもよい。

【0074】

次に、循環ブロワ202について説明する。

図1の構成例では、配管201b上に循環ブロワ202が設置されている。循環ブロワ202により第2循環路201に循環気流が形成される。循環ブロワ202は風量を容易に調整できるようにインバーターモーター駆動が望ましい。

【0075】

排気処理装置30を経た過熱蒸気は循環気流温度調節装置50の加熱炉51に導入される。循環蒸気は、温度調節器501により調整された燃料の燃焼により、所定の温度に加熱され、加熱炉51の排出口と容器21の第2流入口21dを接続する配管201c通って容器21に導入され、第2循環路201を循環する。

【0076】

以上、実施例1として、水分を含む原料を循環気流に過熱蒸気を用い粉砕処理する構成例を示した。実施例1の粉末製造装置100によれば、2つの第1循環路101、第2循環路201を備えることにより、容器内には2つの循環気流が合流した合流気流となり、たとえ水分を含む重い原料や粘着性を有する塊状の重い原料であっても過熱蒸気を用いて容器21内を流動させ、第1循環路101を循環させて適正な粉砕処理を行うことができるとともに、適切な粉末の回収と熱エネルギーの有効利用をすることができる。

【実施例2】

【0077】

本実施例2にかかる粉末製造装置100aは、循環気流として過熱蒸気を使用し、原料として水分含有率の低い乾燥状態の原料(乾燥原料)を粉砕処理するために適した構成のものである。

乾燥原料を大気中の酸素が遮断された密閉系で粉砕処理ことにより、原料の酸化による品質劣化の極めて少ない高品質の粉末の生産ができる。

【0078】

図6は本実施例2の粉末製造装置100aの構成を示す図である。図6の構成例では、図1の構成例と同様の部分の図示は省略し、異なる部分を中心に描いている。図6に示すように、本実施例2の粉末製造装置100aは、原料供給装置10、粉砕処理装置20、粉末回収装置30、排気処理装置40a、循環気流温度調節装置50aを備えた構成となっている。実施例1の各構成要素に比べ、排気処理装置40aと循環気流温度調節装置50aの構成要素が異なっている。

【0079】

実施例2では乾燥原料を扱うが、乾燥原料は水分含有率が低いため、粉砕処理過程で生成される原料水分の蒸発蒸気、気化ガス量は少ない。従って、循環路201において圧力調節弁502により抜き出される過熱蒸気量も少ないため過熱蒸気をそのまま大気へ放出する。大気へ放出する過熱蒸気に臭気がある場合は、図1の冷却器41(小型のものが好ましい)を設け、蒸気は凝縮させて排水し、凝縮されないガスは例えば活性炭を使用した脱臭器などを通して脱臭してから大気放出することが好ましい。

【0080】

乾燥原料から生成される気化ガスが循環路に蓄積され、これらのガスの循環蒸気中の濃度が上昇して乾燥粉末等の品質劣化を招く恐れがある場合は、図6に示すように、ガス濃度調節器503で第2循環路201の循環過熱蒸気中のガスの濃度を検出し、第2循環路201の循環過熱蒸気中のガス濃度が所定の濃度以下に保持されるように気体導入調節弁604を操作し、蒸気を系外より第2循環路201に導入すれば良い。この場合は圧力調節弁603により、原料から生成した蒸気と気化ガスおよび気体導入調節弁604より導入された蒸気量に見合う量の過熱蒸気を抜き出す。

【0081】

酸化の恐れのない高品質の粉末、また過熱蒸気により加熱処理された粉末が、乾燥原料より生産できる。また、原料が食材である場合は、焙煎された粉末も生産できる。焙煎粉末を生産する場合は、循環蒸気中に酸素を混入させることが好ましい。このため少量の空気を空気調節弁605より第2循環路201に導入する。第2循環路中201の酸素の濃度はガス濃度調節器503で検出し、空気調節弁605を操作し、所定の酸素濃度に維持することが好ましい。

【0082】

乾燥原料を処理する場合は、含水原料を処理する場合に比べ、乾燥に要する熱量を必要としない。そのため循環気流温度調節装置50で循環蒸気に加えられる熱量は、装置外壁より系外へ放熱される熱量の補充が主となる。

また、粉砕機22および循環ブロワ202の消費電力の一部が循環蒸気の加熱エネルギーとなるため、循環気流温度調節装置50の加熱能力は小さなもので良く、電気ヒーター59を用いることもできる。また、燃料を燃焼させ燃焼ガスで加熱する小型の加熱器(実施例1と同様のもの)であってもよい。

【0083】

粉砕に大きな動力を必要とする強度の高い原料においては、粉砕機22および循環ブロワ202が蒸気に加える熱エネルギーが装置外壁よりの放熱量以上となる場合がある。このような場合には循環気流温度調節器内に加熱器と冷却器を併設することが好ましい。冷却媒体は空気が望ましい。

【0084】

加熱器は、装置運転開始時に、過熱蒸気が所定の温度となるように加熱したり、装置運転中に、装置外壁からの放熱量の増加による過熱蒸気の温度低下を防止するため加熱したりする場合に使用する。

【0085】

以上、本実施例2にかかる粉末製造装置100aによれば、乾燥原料を大気中の酸素が遮断された密閉系で粉砕処理ことにより、原料の酸化による品質劣化の極めて少ない高品質の粉末の生産ができる。

【実施例3】

【0086】

本実施例3にかかる粉末製造装置100bは、循環気流として加熱窒素などの不活性ガスを使用し、原料として水分を含む含水原料を粉砕処理するために適した構成のものである。

本実施例3にかかる粉末製造装置100bは、大気中の酸素を遮断した密閉系であり、実施例1と比べてより低い温度域、例えば60〜90℃で酸化による品質劣化や加熱による品質劣化が極めて少ない高品質の粉末が生産できるものである。

特に、食品生原料、例えば、野菜、豆類、穀物、海草、薬草等について、生原料の品質(色、香りなど)を保持する高品質の粉末生産ができる。

【0087】

図7は本実施例3の粉末製造装置100bの構成を示す図である。図7の構成例では、図1の構成例と同様の部分の図示は省略し、異なる部分を中心に描いている。図7に示すように、本実施例3の粉末製造装置100bは、原料供給装置10、粉砕処理装置20、粉末回収装置30、排気処理装置40b、循環気流温度調節装置50を備えた構成となっているが、実施例1の各構成要素に比べ、排気処理装置40bの構成要素が異なっている。

【0088】

実施例3では水分を含む原料を取り扱うが、水分を含む含水原料は、加熱された窒素等の不活性ガス(以下、これらを加熱窒素で代表する)とともに第1循環路101を循環しながら粉砕処理されて粉末となる。粉末は容器21内で分級され、乾燥により生成した原料の蒸発水分および気化ガスを含む加熱窒素とともに容器21より排出され、粉末回収装置30で回収される。粉末回収装置30より排出された粉末回収後の循環加熱窒素には、原料の蒸発水分および気化ガスが含まれている。そのため、これら気体を系外へ抜き出さなければ、系内の加熱窒素の圧力が上昇してしまう。

【0089】

ここで、窒素は常温で気体であるため、原料の蒸発水分除去のため、粉末回収後の加熱窒素の全量を図7に示す冷却器41bに導入し冷却し、蒸発水分を凝縮させた後、系外へ放出することにより除去する。

また、冷却により凝縮しない気化成分については、圧力調節器502で第2循環路201の圧力を検出し、圧力調節弁603を操作し、凝縮しない気化成分量に見合う量の気化成分を含む窒素を圧力調節弁603を通して第2循環路201より抜き出し、第2循環路201の加熱窒素の圧力を所定の圧力に保持する。抜き出された気化成分を含む窒素は循環気流温度調節装置50の加熱炉51に導入し、分解燃焼させる。

【0090】

なお、冷却器41bに用いる冷媒は冷却水であるが、冷媒は空気であってもよい。冷却器41bより排出される窒素の温度は、温度調節弁606により冷却水量を操作することにより所定の温度に保持される。

冷却器41bより排出された窒素には、温度調節器504の設定温度の飽和水蒸気が含まれる。

窒素中の水蒸気量を少なくすることで、より品質の高い粉末を生産できる場合は、冷媒に、より温度の低い冷水等を用い、冷却器41bより出る循環窒素の温度を低い温度とするとよい。冷却器41bより出る循環窒素の温度を低くすることにより、粉砕処理装置20、第1循環路101内の加熱循環窒素の温度を低くすることができ、温度による品質劣化が少ない高品質の粉末の生産ができる。

【0091】

循環ブロワ202は冷却器41bの排出口と加熱器51の流入口を接続する配管201b上に設置している。循環ブロワ202の設置場所は第2循環路201上のいずれの場所であってもよい。

運転の経過とともに循環窒素中に原料から気化した水分以外のガスが蓄積し、循環窒素中の気化ガス濃度が上昇する場合がある。高品質の粉末生産には、これらの気化ガスの濃度を、低く保つことが好ましい。そこで、ガス分析調節器503により、第2循環路201の循環窒素に含まれる原料よりの気化ガス濃度または窒素濃度を検出し、循環窒素に含まれる原料よりの気化ガス濃度が所定の濃度以下となるよう気体導入調節弁604を作動させ系外より窒素を導入する。系外から導入された窒素の量と、原料から気化した気化ガス量に相当する循環窒素が圧量調節弁603を通って第2循環路201より抜き出される。

【0092】

排気処理装置40bの冷却器41bより排出された循環窒素は配管201bにより循環気流温度調節装置50に導入され、所定の温度に加熱され、配管201cにより粉末処理装置20に導入され、第2循環路を循環する。

【0093】

本実施例においては、より高温、例えば、温度調節器501の設定温度を80℃以上とすることで含水食品原料に対する滅菌処理を行ったり、含水食品原料の加熱調理粉末も生産したりすることができる。

【実施例4】

【0094】

実施例4として、原料が石油化学工業、医薬品工業、化粧品工業等における未反応原料(モノマー)および溶剤等を含む反応生成物であり、その粉末化処理、精製処理、未反応モノマーや溶剤の回収処理について述べる。

実施例4の粉末製造装置の構成自体は、実施例3の粉末製造装置100bと同様の構成で良く、ここでの図示は省略する。循環気流として加熱窒素を用いる。

【0095】

粉末製造装置100bにおいて、第1循環路101に原料として供給された反応性生成物は、循環経路101を加熱窒素とともに循環しながら、分塊・粉砕される。また、生成物に含まれる未反応モノマーおよび溶剤等は加熱循環窒素により加熱され、気化ガスとなる。

【0096】

未反応モノマーおよび溶剤等が気化除去され、容器21内の分級機能により均一な粒子となった反応生成物は、気化した未反応モノマーや溶剤を含む循環加熱窒素とともに容器21の第2排出口21cから排出され、粉末回収装置30に導入される。

【0097】

粉末回収装置30において、反応生成物は循環加熱窒素より分離され回収される。反応生成物を回収した後の循環加熱窒素は、排気処理装置40bの冷却器41bに導入され冷却される。冷却により循環窒素中の未反応モノマーおよび溶剤等は液化し、回収され、反応系へ送られる。同様に循環窒素濃度の維持のため調整弁604より導入された量および冷却器41bでは液化しない原料反応性生物から出る気化ガス量に見合う量の循環加熱窒素が圧力調節弁603を通って抜き出され、反応系へ送られる。

【0098】

排気処理装置40bは系外の反応系に設置されてもよく、粉末回収後の循環加熱窒素が系外の処理装置に移送され、処理された循環窒素が送気され、循環してもよい。

冷却器41bで未反応モノマーおよび溶剤等を除去された窒素ガスは、循環気流温度調節装置50に導入され、所定の温度に加熱され、加熱された窒素は、粉砕処理装置20の容器21に導入され、循環路(第1循環路、第2循環路)を循環する。

【0099】

粉末製造装置100bは反応系に組み込まれた1つのシステムであってもよい。

原料は原料供給装置10により第2循環路201の迂回路に導入し、迂回路により循環気流をキャリアーとし第1循環路101に導入してもよい。

【0100】

以上、実施例4に示す粉末製造装置100bによれば、大気中の酸素が処断された密閉系の装置により反応生成物を高効率、低コストで精製処理することができ、高品質の粉末生成物とすることができるとともに未反応モノマーおよび溶剤等を効率よく回収することができる。

【実施例5】

【0101】

実施例5として、原料が含有水分量の少ない乾燥原料、特に、健康食品、漢方薬、有機物以外のプラスチック、ゴム、医薬品、化粧品等であり、その粉末化処理に適した構成について述べる。

大気中の酸素が処断された密閉系で常温に近い低温域で粉砕されるため、酸化および加熱による品質劣化が極めて少ない高品質の粉末が生産できる。

【0102】

本実施例5の粉末製造装置100は実施例3に示した図7の構成例の循環気流温度調節装置50を除く構成で良い。なお、循環気流として窒素を用いる。

原料は乾燥原料であるので乾燥の加熱は必要なく、循環窒素の加熱のための加熱器は必要としない。また温度調節器501も必要としない。

【0103】

粉砕機20および循環ブロワ202の動力の一部が循環窒素の加熱エネルギーとなり、循環窒素は加熱される、加熱エネルギーは蓄積され循環窒素の温度は時間の経過とともに上昇する。このため実施例3に用いた冷却器41bを用いて循環窒素を冷却し、循環窒素の温度を温度調節器504で検出し、冷却水調節弁606を操作し、所定の温度に冷却保持する仕組みとなっている。このように冷却器41bが循環気流温度調節装置50の役割を担う。なお、冷却器41bの冷媒は実施例3と同様、空気でもよい。冷却器41bより排出された循環窒素は容器21の第2流入口21dより容器21に導入され第2循環路を循環する。

【0104】

乾燥原料の粉砕処理により原料よりガスが発生し、循環窒素中にガスの蓄積のおそれのある場合は、実施例3と同様、ガス濃度または窒素濃度を検出し、循環窒素が所定の窒素濃度に維持されるように系外から窒素を第2循環路201に導入し、また圧力調節弁603により原料から発生したガス量および系外より導入した窒素量に見合う量の循環窒素を抜き出して、所定の圧力に保持する。

【0105】

以上、本実施例5の粉末製造装置によれば、健康食品、漢方薬の粉末生産に適し、また有機物以外のプラスチック、ゴム、医薬品、化粧品等の微粉末の生産もできる。

【実施例6】

【0106】

実施例6として、汚泥処理に適した粉末製造装置100cについて述べる。

従来広く行われていた汚泥焼却処理方法は、粘着結合力の強い高水分含有率の汚泥を炉内に導入し、炉内で補助燃料の燃焼により高温に熱した循環流動砂を燃焼ガスとともに吹き上げ、導入された汚泥と循環流動砂を衝突させ、塊状汚泥を分塊、乾燥させながら燃焼させるものであった。流動砂の吹上、循環、汚泥塊の流動には大きな流速の熱気流が必要となるため、大量の燃焼空気とともに多くの補助燃料を必要とするものであった。汚泥の完全燃焼にはより多くの空気が必要となり、空燃比が大きく、燃焼効率も悪く、大量の燃焼排ガスが生じてしまう。また、燃焼排ガス中には、灰分および汚泥よりの蒸発蒸気が含まれるため、排ガス処理装置は複雑で、大規模なものとならざるを得ない。乾燥すれば資源と成り得るものであるにもかかわらず、補助燃料を使用して無理やり焼却処理することは大きなエネルギーの浪費と言える。

【0107】

一方、本発明は、循環気流に過熱蒸気を用い、含水汚泥、含水有機廃棄物を粉砕して乾燥粉末とし、得られた乾燥粉末を粉末燃料としまたは粉末を成型したペレット燃料とし、過熱蒸気の加熱燃料として有効利用するものである。また、原料の乾燥により生成する蒸気も含水原料の予熱および予備乾燥に用いることを特徴としている。

【0108】

図8は本実施例6の粉末製造装置100cの構成を示す図である。図8に示すように、本実施例6の粉末製造装置100cは、原料供給装置10、粉砕処理装置20、粉末回収装置30、循環気流温度調節装置50cに加え、原料予備乾燥装置80を備えた構成となっている。実施例1の各構成要素に比べ、排気処理装置40がなく、粉末回収装置30c、循環気流温度調節装置50cの構成要素が異なっており、原料予備乾燥装置80が加えられている。

【0109】

図8に示すように、原料供装置10と粉砕装置20の間には原料予備乾燥装置80が設置されている。原料予備乾燥装置80は、図1の排気処理装置40に代わるものである。

【0110】

また、循環気流温度調節装置50は粉末を燃料とする加熱炉形式のものである。

原料供給装置10により原料予備乾燥装置80に対して含水原料が導入され、含水原料は第2循環路201より抜き出された循環過熱蒸気により加熱され、その含有水分の一部が蒸発し除去される。これにより廃棄されていた排気蒸気の熱エネルギーを回収し、有効利用することができ、熱効率が改善される。

【0111】

原料予備乾燥装置80は、外部筐体に加熱用のジャケットを被せ、また、内部にスクレパー、スクリュー等の回転体を有し、原料塊を回転体の回転により分塊、移動させる機能を備えたものである。さらに、内部気圧を弱負圧に保持するための排気冷却器やエジェクターや真空ポンプなどの真空装置を備えている。

原料予備乾燥装置80の構成は特に限定されず、第2循環路201より抜き出された過熱蒸気により含水原料が乾燥できる気密性を有する乾燥機であればよい。

【0112】

なお、予備乾燥装置80を設けず、図1の構成のように原料を直接、第1循環路101に導入してもよい。この場合は、図1に示す排気処理装置40を設ける必要がある。

予備乾燥装置80によって水分の一部が乾燥除去された原料は、粉砕処理装置20の容器21に原料供給口21eから導入される。容器21に導入された原料は、既に第1循環路101を循環して粉砕・乾燥が進行している原料とともに、循環過熱蒸気にのって第1循環路101を循環し、粉砕機22により何度も粉砕され粉末となってゆく。

【0113】

水分を含む粘着性の強い汚泥のあっても、第1循環路101内で既に粉砕・乾燥の進んだ粉砕物と衝突し合い、分塊されつつ混合物となり粉砕機22に吸引される。混合物の平均水分率は原料の水分率に比べ低くなり、装置内に付着したり、装置を閉塞したりすることなく、粉砕され乾燥され粉末となってゆく。

原料に含まれた水分は乾燥により蒸気となり、循環過熱蒸気と同体化する。

所定の大きさに粉砕され、乾燥された粉末は、容器21内で分級され、循環過熱蒸気とともに容器21の第2排出口cより排出され第2循環路201の配管201aを通って粉末回収装置30cに導入される。

【0114】

粉末回収装置30cにおいて粉末は、循環過熱蒸気より分離され、粉末ホッパー32に貯留され、ロータリーバルブ33および搬送路401を経て循環気流温度調節装置50cの燃料供給器56によりバーナー52に導入され加熱炉51の燃料として燃焼される。

【0115】

なお、図示しないが、ペレット装置を設け、粉末をペレット装置に導入し、ペレット状に成型し、成型されたペレットを加熱炉51の燃料としてもよい。

【0116】

粉末回収装置30より排出された粉末回収後の循環過熱蒸気には、原料水分よりの蒸発蒸気および原料から生成した気化ガスが含まれる。循環路(第1循環路101、第2循環路201)の圧力を所定の圧力に維持するため、配管201b上に設けられた圧力調節器502で第2循環路201の圧力を検出し、原料水分の蒸発蒸気および原料から生成した気化ガス量に見合う量の循環過熱蒸気を第2循環路201から圧力調節弁603を操作して抜き出す。

【0117】

圧力調節弁603により抜き出された過熱蒸気(粉砕処理装置20における原料乾燥により生成した蒸気ともいえる)は配管302を通って予備乾燥装置80の予備乾燥機81に導入され、原料の予備乾燥に用いられる。

【0118】

予備乾燥機81に導入された過熱蒸気は、水分を含む原料の加熱および乾燥のためにその熱量を放出し凝縮する。このことにより、粉砕処理装置20において消費された熱エネルギーの大部分を占める、原料の水分蒸発に要した蒸発潜熱が原料の予備乾燥に有効利用される。

【0119】

原料の予備乾燥により原料より生成した蒸気および気化ガスは真空装置82に内蔵された冷却機能(図示せず)により冷却され、蒸気は凝縮される。

圧力調節弁603より抜き出され、原料の予備乾燥の熱源に用いた過熱蒸気の凝縮水や、原料の予備乾燥で原料より蒸発し真空装置82の冷却機能により凝縮した凝縮水は、系外へ排水される。

【0120】

また、圧力調節弁603より抜き出され、原料の予備乾燥の熱源に用いた過熱蒸気に含まれる非凝縮気化ガスや、原料の予備乾燥で原料より生成し真空装置82の冷却機能で凝縮しない非凝縮気化ガスは、配管302により加熱炉51に導入され分解、燃焼する。

【0121】

なお、圧力調節弁603の設置場所は201b上に限定されず、配管201c上であってもよい。

配管201bにより循環過熱蒸気は循環気流温度調節装置50cの加熱炉51に内蔵された循環気流温度調節器53に導入される。

【0122】

加熱炉51においては、粉末回収装置30で回収された粉末を燃料とする。搬送路401により粉末は燃料供給器56によりバーナー52に導入され燃焼する。

従来の汚泥処理のように水分を含む原料を無理やり燃焼させるものと異なり、乾燥燃料であるため、より少ない燃焼空気量で完全燃焼させることができる。

また、乾燥燃料であるため燃焼ガスには、蒸気を含まない。

燃焼排ガス装置は簡単な装置とすることができる。

【0123】

粉末は加熱炉51の下部で燃焼し、高温の燃焼ガスとなり循環気流温度調節器53内の循環過熱蒸気を加熱する。循環気流温度調節器53を過ぎた燃焼ガス(燃焼排ガスは)加熱炉51より排出され、燃焼空気予熱器により燃焼空気を加熱し、その温度をより低下させ、バグフィルタ57により、含まれる灰分を分離除去され、煙突55より大気に放出される。

【0124】

加熱炉51の下部の燃焼部分においては、原料から生成した非凝縮気化ガスが、配管302を通って導入され、加熱炉53内で分解、燃焼する。

加熱器の構成は、図8に限定されない。図8は縦型であるが横型であってもよい。粉末を燃焼させ、循環過熱蒸気を加熱する機能を有するものであればよい。

【0125】

また、加熱炉51には図示されないが、液体または気体燃料の補助バーナーを設けることが好ましい。補助バーナーは、装置の運転開始時、加熱炉内を予熱するとともに、運転開始時、系外より蒸気を循環路(第1循環路101、第2循環路201)に導入し、系内の空気を蒸気に置換し、循環ブロワ202および粉砕機22を起動し、導入された蒸気を循環させながら、加熱し所定の過熱蒸気温度に昇温するために使用する。また、粉末燃焼系のトラブル時にこれを使用もでき、より安定運転ができる。

【0126】

配管201b上の温度調節器501で循環過熱蒸気の温度を検出し、粉末供給器56および燃焼空気調整ダンパー601を操作させ、配管201b内の循環過熱蒸気の温度が所定の設定温度に維持されるよう循環気流温度調節器53で循環過熱蒸気を加熱する。

【0127】

循環気流温度調節器53で加熱された過熱循環蒸気は配管201cを通って容器21に導入され循環経路(第1循環路、第2循環路)を循環する。

一般に汚泥は、80%の水分が含まれるが、乾燥すると4,000〜4,500kcal/乾燥品kgの燃焼発熱量を有する。食品工場等の汚泥の場合はさらに大きい発熱量を有するものもある。たとえば1,000kgの汚泥で水分含有量を800kg、固形分を200kgとすると、汚泥1,000kgの乾燥に必要な熱量(原料の加熱顕熱+水分蒸発潜熱)は、約530,000kcal、また、固形分200kgの単位燃焼発熱量を4,200kcal/kgとした場合の燃焼発熱量は840,000kcalとなる。

【0128】

汚泥の乾燥に必要な熱量は、固形分の燃焼発熱量の約63%程度であるので、固形分の燃焼カロリーにより汚泥の水分を除去、燃焼焼却できることを意味する。

【0129】

また、メタン発酵処理後の汚泥(消化汚泥とよばれる)の場合、その乾燥固形物の発熱量は3,000〜3,500kcal/kgであり、水分80%の消化汚泥1,000kgの場合、その乾燥固形分200kgの燃焼発熱量は、単位発熱量を3,200とした場合、640,000kcalとなる。

今、80%の水分(800kg)の75%すなわち600kgの水分を、得られる乾燥固形分の燃焼発熱によって粉砕処理装置において乾燥除去し、粉砕乾燥装置で原料から生成される蒸気600kgを原料汚泥の予備乾燥に用い、予備乾燥において25%の水分すなわち200kgを除去する場合を想定する。粉砕処理装置での乾燥に必要な熱量は約370,000kcalであり、これは乾燥固形分の燃焼発熱量の約58%程度に相当する。また、粉末処理装置で生成した600kgの蒸気の持つ蒸発潜熱は約330,000kcalであり、予備乾燥での原料加熱と25%の水分除去に必要な熱量は、約180,000kcalであり、これは粉末処理装置で蒸気の蒸発潜熱の約55%となる。

【0130】

つまり、以上の計算より、燃焼発熱量の低い消化汚泥であっても、得られる汚泥の乾燥固形分の燃焼発熱を粉末処理装置の熱源として利用し、粉末処理装置で生成される蒸気を原料の予備乾燥に用いることにより消化汚泥を焼却処理できることを意味する。

【0131】

以上、本実施例6の粉末製造装置100cによれば、乾燥・粉末処理により得られる汚泥粉末を燃料として有効利用し、また、粉末処理装置100cで生成される蒸気を原料の予備乾燥に用いることにより汚泥を焼却処理できる。

【実施例7】

【0132】

実施例7として、原料が間伐材、剪定材、稲藁などのバイオマスである場合の粉末化処理について述べる。

間伐材、剪定材、稲藁などは、水分含有率が60%程度と低い。これらに含まれる水分の乾燥に必要な熱量は高含水原料のそれに比べ小さくてすむ。これらの原料を乾燥粉末あるいは成型したペレットとし、燃料として燃焼させた場合、原料の乾燥に必要な熱量以外に余剰の大きな熱エネルギーを得ることができる。

【0133】

図9は本実施例7の粉末製造装置100dの構成を示す図である。図9に示すように、本実施例7の粉末製造装置100dは、原料供給装置10、粉砕処理装置20、粉末回収装置30、排気処理装置40、循環気流温度調節装置50dを備えた構成となっているが、実施例6に示した各構成要素に比べ、循環温度調節装置50dが、加熱炉51に蒸気発生器58が設置された構造となっている。この蒸気発生器58に給水し、加熱炉51の余剰の熱エネルギーで水を加熱し、蒸気を発生させるものとなっている。つまり、粉末製造装置100dでは蒸気発生器58を高効率のバイオマス燃料ボイラーとして有効利用できるものとなっている。

【0134】

特に食品工場の汚泥の中には高燃焼発熱量を有するものもある。このような汚泥の処理において、原料汚泥を乾燥粉末とし、得られた粉末を燃料とし、あるいは、粉末をペレットに成型し燃料とし、原料汚泥の乾燥熱源に使用し、汚泥を焼却処理するとともに、余剰の燃焼エネルギーにより蒸気を発生させることができる。

【0135】

本実施例7の粉末製造装置100dは、このような高燃焼発熱量を有する汚泥を用いて、高効率のバイオマス燃料ボイラーとして余剰熱量を有効利用できるものである。

【0136】

以上、本発明の粉末製造装置の構成例における好ましい実施例を図示して説明してきたが、本発明の技術的範囲を逸脱することなく種々の変更が可能であることは理解されるであろう。

【産業上の利用可能性】

【0137】

本発明の粉末製造装置は、野菜、海草、薬草など食品生原料、生オカラ、茶ガラ、鰹ダシガラ、酒粕、リンゴ絞り粕などの食品加工副産物を処理する粉末製造装置として用いることができる。

【図面の簡単な説明】

【0138】

【図1】本発明の実施例1にかかる粉末製造装置全体の構成例を模式的に示すブロック図

【図2】原料供給装置10と粉砕処理装置20の配管例を示す図(その1)

【図3】原料供給装置10と粉砕処理装置20の配管例を示す図(その2)

【図4】原料供給装置10と粉砕処理装置20の配管例を示す図(その3)

【図5】粉砕機22の構造を示す図

【図6】本実施例2の粉末製造装置100aの構成を示す図

【図7】本実施例3の粉末製造装置100bの構成を示す図

【図8】本実施例6の粉末製造装置100cの構成を示す図

【図9】本実施例7の粉末製造装置100dの構成を示す図

【図10】従来の特開2007−78207に開示された流動・気流乾燥機を示す図

【図11】従来の特開2009−154100号公報記載の含水有機廃棄物の乾燥システムを示す図

【図12】従来の特開平11−37410号公報記載の循環流動層炉を用いた装置を示す図

【符号の説明】

【0139】

10 原料供給装置

11 ホッパー

12 定量供給装置

20 粉砕処理装置

21 容器

21A 下部容器

21B 上部容器

21a 第1排出口

21b 第1流入口

21e 原料導入口

21c 第2排出口

21d 第2流入口

21g 第1の排出口

21h 第1の流入口

21i 第2の排出口

21f 通気路

22 粉砕機

30 粉末回収装置

31 サイクロン分離器

32 粉末ホッパー

33 ロータリーバルブ

40 排気処理装置

41 冷却器

50 循環気流温度調節装置

51 加熱炉

52 バーナー

53 循環気流温度調節器

55 煙突

56 燃料供給器

58 蒸気発生器

59 電気ヒーター

60 サポート部材

61 本体部材

62 整流板

70 ケーシング

71 吸引口

72 吐出口

73 羽根車

74 スクリーン

75 電動機

80 原料予備乾燥装置

81 予備乾燥機

82 真空装置

100 粉末製造装置

101 第1循環路

101a 配管

101b 配管

201 第2循環路

201a 配管

201b 配管

201c 配管

202 循環ブロワ

301,302 配管

401 搬送路

501 温度調節器

502 圧力調節器

503 ガス分析調節器

504 温度調節器

601 燃料調節弁

602 燃焼空気調整弁

603 圧力調整弁

604 気体導入調節弁

605 調節弁

606 温度調節弁

【技術分野】

【0001】

本発明の粉末製造装置は原料として、食品原料(例えば、野菜、穀物、豆類、芋類、きのこ、魚、海藻、茶葉、薬草)、含水食品加工副産物(例えば、生オカラ、発酵魚残渣、茶ガラ、コーヒー粕、鰹ダシガラ、リンゴ絞り粕、酒粕など)、バイオマス(木、竹、草、稲藁など)、汚泥または含水廃棄物、化学生成物(化学薬品、プラスチック、ゴム、医薬品、化粧品、塗料など)等を取り扱うことができる。本発明は、それら原料の乾燥処理、粉砕処理、滅菌処理、加熱調理処理、汚泥焼却処理、原料である化学生成物の精製・溶剤等の蒸発除去回収などを行うことができる粉末製造装置に関する。

特に、原料の持つカロリーを余すところなく熱エネルギーとして有効活用するともに、乾燥・粉砕工程で発生した蒸気が持つ熱も熱エネルギーとして有効活用し、装置内に投入した熱量や、装置内で発生した熱量を回収・再利用することにより、原料の乾燥・粉砕・燃焼処理を高効率で行い、省エネルギー化を図ることができる粉末製造装置に関する。

【背景技術】

【0002】

環境意識の高まりとともに、CO2排出量削減の努力が続けられている。原料の乾燥・粉末処理は食品工業、医薬品工業、石油化学工業、廃棄物処理等あらゆる産業に必要される。環境意識の高まりとともに、CO2排出量削減の努力が続けられている中、大量のエネルギーを消費する原料の乾燥・粉末処理には、各種の技術が提案されている。

【0003】

水分を含む原料をそのまま粉砕機で粉末にしようとした場合、水分による粘着により装置内付着、閉塞を生じ粉砕できない。このため一般的には、まず原料を乾燥装置にて乾燥し、得られた乾燥原料を粉砕装置により粉砕して粉末とし、得られた粉末を分級装置によりさらに分級して製品粉末とする。

装置が乾燥装置、粉砕装置、分級装置の各々の装置で構成されるため、全体としては大型で複雑なものとなってしまう。また、大きなサイズの原料を乾燥させるため大型の箱型の乾燥機が一般的に用いられるが、大型の箱型の乾燥機は乾燥時間を長く要し、原料は長時間、熱風に曝されるため品質劣化をきたし易く、乾燥後の排気の有する熱量は回収されず大気に放出されるため、熱効率が悪い。

【0004】

また、食品粉砕加工においては、滅菌処理を施しても、乾燥後の乾燥原料の搬送過程や、粉砕装置及び分級装置での粉末処理の過程において粉末の菌汚染が起こる可能性が大きい。

【0005】

水分を多く含む粗破砕された小片の原料は、水分により結合し塊状となるが、食品副生物であるオカラ、茶殻、コーヒー粕等はこれに類する。

従来技術において、この食品副生物などを原料とし、原料中の水分による結合を分塊し、原料を気流中で流動させて乾燥する、流動・気流乾燥機が知られている。

【0006】

例えば、特開2007−78207に開示された流動・気流乾燥機が知られている。図10は、同公報の図1に示す流動・気流乾燥機を示す図である。なお、図中の符番は同公報の図1の符番となっている。

図10に示すように、特開2007−78207に開示された流動・気流乾燥機は、ケーシング1(容器)下部に設けられた多孔板3の上面に沿って回転する攪拌羽根4の回転領域に、粒状の解砕媒体11を配しており、原料をケーシング1に導入、下部より熱風を供給し、回転羽根を回転させ、解砕媒体11と原料を攪拌し、原料を解砕しながら乾燥させ、乾燥し軽くなった原料は排気流によりケーシング1の上部より排出されサイクロン集塵機やバグフィルタで捕捉されるものとなっている。なお、乾燥原料捕捉後の排気は大気へ放出される。

【0007】

次に、熱媒体として過熱蒸気を用いた粉末製造装置として、特開2009−154100号公報記載の含水有機廃棄物の乾燥システムが知られている。図11は、同公報の図1に示す含水有機廃棄物の乾燥システムのブロック図である。なお、図中の符番は同公報の図1の符番となっている。

図11に示すように、乾燥システム1は、含水有機汚泥等の含水有機廃棄物Wを貯蔵する廃棄物貯蔵タンク2と、過熱蒸気Sを発生させる過熱蒸気発生装置3と、廃棄物Wと過熱蒸気Sとを直接接触させながら、廃棄物Wを水分による原料粒子同士の結合を解き破砕し、乾燥する破砕気流乾燥機4と、廃棄物Wを破砕気流乾燥機4に供給する供給装置5と、過熱蒸気Sを破砕気流乾燥機4に供給するブロワ6と、破砕気流乾燥機4の排気を固気分離するサイクロン7と、サイクロン7から排出される蒸気に含まれるダストを回収するバグフィルタ8と、サイクロン7及びバグフィルタ8から回収された乾燥有機廃棄物W’を貯蔵する乾燥廃棄物貯蔵タンク9と、循環ブロワ10とで構成される。ブロワ6は、過熱蒸気発生装置3の蒸気排出側に設けられ、過熱蒸気Sを破砕気流乾燥機4に供給する。破砕気流乾燥機4は、廃棄物Wを破砕しながら、過熱蒸気発生装置3からブロワ6を介して供給される過熱蒸気Sによって乾燥させるために備えられる。この破砕気流乾燥機4は、鎖打撃式の乾燥機であって、上部に廃棄物Wの供給口と、下部に過熱蒸気発生装置3からの過熱蒸気Sの供給口とを備え、廃棄物Wと過熱蒸気Sを向流で接触させる。また、内部には、回転軸4aと、この回転軸4aに固定され、回転軸4aの回転とともに遠心力によって水平方向に延伸して回転し、廃棄物Wを破砕する打撃チェーン4bを備える。尚、上記鎖打撃式の破砕気流乾燥機4に代えて、鎖の代わりに丸棒等を水平に取り付けた棒打撃式、ケージミル式又は旋回式の乾燥機を用いることもできる。

【0008】

次に、従来技術における汚泥処理について説明する。

汚泥はその粘着性のため処理が困難で、大容量の汚泥処理は、多くの補助燃料を使用し、無理やり焼却処理されている。

例えば、従来技術において、汚泥処理装置として特開平11−37410号公報記載の循環流動層炉を用いた装置が知られている。

図12は、同公報の図1に示す汚泥処理装置を示す図である。なお、図中の符番は同公報の図1の符番となっている。

図12に示すように、循環流動層炉は、図12に示すように、産業廃棄物などの燃焼対象物を投入し乾燥、熱分解、燃焼させるライザー(炉本体)1と、このライザー1から燃焼ガスおよび焼却灰と共に排出されるケイ砂などの流動媒体を燃焼ガスおよび焼却灰と分離するサイクロン(流動媒体分離装置)2と、このサイクロン2で分離した流動媒体をライザー1の下部へ返送するダウンカマー(流動媒体返送管)3、ダウンカマー3から返送された流動媒体のライザー1への循環量を調整するニューマチックバルブ(流動媒体循環量制御弁)4から構成されている。このライザー1の下部には、流動空気供給口11、第1の燃焼対象物供給口13、第2の燃焼対象物供給口14および補助燃料供給口12などが設けられていて、各々から、燃焼用空気、補助燃料、産業廃棄物などが供給され、供給された産業廃棄物は高温に保持されたケイ砂などの流動媒体により乾燥、解砕、熱分解されながら燃焼するものである。このライザー1内において燃焼対象物および補助燃料は乾燥、解砕、熱分解、燃焼の大部分を完結し、燃焼排ガスとなってサイクロン2へ流動媒体と共に導かれ、このサイクロン2では燃焼排ガスおよび焼却灰からの流動媒体分離が行われる。また、補助燃料供給口12からは炉内の温度が燃焼に適切な温度となるようにオイル、ガス等の補助燃料が供給される。

【0009】

【特許文献1】特開2007−78207号公報

【特許文献2】特開2009−154100号公報

【特許文献3】特開平11−37410号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

上記に示した従来装置では以下の問題がある。

まず、特開2007−78207号公報に開示された流動・気流乾燥機であるが、この装置は下部に攪拌羽根を有し構造が複雑であり、工業用ガラスビーズ等を熱媒体に使用するため、ガラスビーズの破損の恐れがある。また下部に滞積する重い原料を流動させるためには、大きな風量を必要とするが、熱風はケーシング1の下部より導入され上部の排出口より排気されるワンスルーの気流であるため、排気の量も大きく、大きな熱量が排気とともに大気放出に放出される。本装置は原料塊を解砕し乾燥させる機能は有するが、粉砕し粉末とする機能はない。粉末を得ようとする場合、粉砕装置が必要となる。

【0011】

次に、特開2009−154100号公報記載の含水有機廃棄物の乾燥システムについても問題がある。本装置では高含水有機物とボイラーより供給された過熱蒸気を乾燥機内で向流接触させ乾燥物を得るものであるが、その内部にチェーンの回転打撃で高含水有機物を破砕するものであり、構造が複雑であり、破砕、乾燥に時間を要する。また、原料塊は上方より下方へ落下しつつ分塊してゆき、下方から上方へ流れる過熱蒸気と接触し乾燥される。乾燥物は上部より過熱蒸気とともに排出されるが、排出原料のサイズにバラ付を生じ、未乾燥のものが排出されるおそれがある。また、重量の大きな原料塊の流動には大量の気流が必要となる。蒸気は循環するものの乾燥機内の気流はワンスルーであるため、循環量も多くなり、装置全体が大きなものとなり装置放熱ロスが大きく、また、ブロワ6、循環ブロワ10の動力も大きくなる。さらに、ボイラーで発生した過熱蒸気を乾燥加熱源とするため、ボイラーより供給された過熱蒸気と、高含水有機物の乾燥で生成した蒸気の全量が系外へ排出され、大きい熱エネルギーが放出されてしまう。なお、そもそも本装置には原料粒子同士の水分による結合を解く、解砕機能を有するが、原料粒子をその真粒子サイズよりさらに小さい粉末とする粉砕機能はない。

【0012】

次に、特開平11−37410号公報記載の循環流動層炉を用いた汚泥処理装置についても問題がある。本装置においては、炉内に投入された粘着結合力の強い高水分含有率の汚泥等に補助燃料の燃焼により高温に熱した循環流動砂を燃焼ガスとともに吹き上げ、衝突させ、塊状汚泥を分塊、流動させ乾燥させながら燃焼させる。この流動砂の吹上、循環及び汚泥塊の流動には大きな流速の熱気流を必要とする。このため大量の燃焼空気とともに多くの補助燃料を必要とする。汚泥の完全燃焼にはより多くの空気が必要となり、空燃比が大きく、燃焼効率も悪く、大量の燃焼排ガスが生じる。燃焼排ガス中には、灰分および汚泥よりの蒸発蒸気が含まれるため、排ガス処理装置は図示されていないが複雑で、大規模なものとなる。つまり、本装置は乾燥すれば資源と成り得る原料を、補助燃料を使用し無理やり焼却処理する状況は大きなエネルギーの浪費と言える。

【0013】

また、乾燥状態といえる原料を粉砕し粉末生産する場合においても、粉砕機の発熱による酸化により製品品質の劣化を招いている。

【0014】

なお、従来技術における化学工業、医薬品工業の化学生成物の溶剤等の蒸発分離、回収について検討すると、それらにも問題がある。従来技術の装置では、主に窒素ガス等の加熱不活性ガスを用い生成物より溶剤等を気化分離除去し、溶剤除去後の生成物を捕捉回収、生成物回収後の加熱ガス排ガスを冷却し気化した溶剤を液化させ回収し、溶剤回収後の不活性ガスを加熱器に導入加熱し、加熱された不活性ガスを乾燥容器に導入、不活性ガスを循環させるものである。しかし、溶剤を含む重い生成物の容器内での流動には大きな気流を必要とし、容器内での気流はワンスルーのため、循環気流量も大きくなり、装置は大きなものとなり放熱ロスも大きい又循環ブロワの動力も大きくなる。上記と同様に改善の余地がある。

【0015】

上記問題点に鑑み、本発明は、上記の従来の問題点を解決し、シンプルな装置で、原料を高エネルギー効率で粉砕処理し、短時間で高品質の粉末を製造する粉末製造装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記目的を達成するため、本発明の粉末製造装置は、

容器の第1排出口から粉砕機の吸引口へ接続された管路と、前記粉砕機の吐出口から前記容器の第1流入口へ接続された管路とを備え、前記容器と前記粉砕機間に流体の循環路を形成する第1循環路と、

前記容器の第2排出口から粉末回収装置及び排気処理装置を経て循環気流温度調節器に接続された管路と、前記循環気流温度調節器から前記容器の第2流入口に接続された管路とを備え、前記容器と前記粉末回収装置と前記排気処理装置と前記循環気流温度調節器間に流体の循環路を形成する第2の循環路との、2重の流体の循環路を備え、

前記第1循環路において、外部から導入された原料を前記循環気流とともに前記粉砕機と前記容器間を循環させて前記原料の粉末化を進め、

前記第2循環路において、前記第1循環路から前記循環気流とともに導かれた前記粉末を前記粉末回収装置で捕捉・回収し、前記粉末捕捉後の前記循環気流の温度を前記循環気流温度調節器により調節して前記容器の前記第2の流入口に導入することにより前記循環気流を前記第2循環路に循環させることを特徴とする

粉末製造装置である。

ここで、前記粉砕機は、前記吸引口と前記吐出口とが設けられたケーシングと、前記ケーシング内に設置された羽根車と、スクリーンとを備え、前記羽根車が前記循環気流を前記吸引口より吸引し前記吐出口へと送り出すものである。

また、前記第1循環路において、前記容器内に前記循環気流の旋回流を形成し、前記旋回流による遠心力及び前記循環気流により前記原料を分級し、前記分級により所定の大きさに粉末化された前記粉末を前記循環気流とともに前記容器の前記第2排出口より排出するとともに、未だ前記所定の大きさに粉末化されていない粉末を前記容器の前記第1排出口より前記第1循環路に循環させるものである。

【0017】

なお、本発明の粉末製造装置の原料としては、野菜、穀物、豆類、芋類、きのこ、魚、海藻、茶葉、薬草などの食品原料、生オカラ、発酵魚残渣、茶ガラ、コーヒー粕、鰹ダシガラ、リンゴ絞り粕、酒粕などの食品加工副産物のいずれかまたはそれらの組み合わせ、また、木、間伐材、剪定材、竹、草、稲藁などのバイオマスのいずれかまたはそれらの組み合わせ、また、汚泥または含水廃棄物のいずれかまたはその組み合わせ、また、化学薬品、プラスチック、ゴム、医薬品、化粧品、塗料などの化学生成物のいずれかがあり得る。

【0018】

上記構成により、本発明の粉末製造装置は、2重の循環路を備えことにより、容器内には2つの循環気流が合流した合流気流となる。合流気流により、たとえ水分を含む重い原料、粘着性有する塊状の重い原料、サイズも大きい重い原料であっても、また軽い原料であっても、容器内に流動させ、第1循環路を循環させ、それぞれの原料の性状に合わせた適正な粉砕処理を行うことができ、高品質の粉末を製造することができる。

また、2重の循環路を備えることにより、第2循環路の循環流量は少なくなる。本発明では第2循環路の循環気流も大気放出されず循環利用される。高エネルギー効率となり、また装置が小型化し、装置全体コストを低減することができる。これより低コストで、短時間で、粉末の連続生産ができる。

【0019】

ここで、上記本発明の粉末製造装置の構成において、前記循環気流が過熱蒸気、窒素、不活性ガスのいずれかであることが好ましい。

原料の粉砕処理は外界と遮断された密閉系内で行われるが、上記のように循環気流に過熱蒸気または窒素等の不活性ガスを使用することにより、酸化による品質劣化を防ぐことができ、高品質の粉末とすることができる。また、循環気流に窒素を使用することにより、酸化による品質劣化のない粉末を製造できる。

【0020】

次に、本発明の粉末製造装置において、前記循環気流温度調節器により前記循環気流を加熱し、当該加熱された前記循環気流により前記原料の粉砕処理に加え、前記原料の乾燥処理、前記原料の滅菌処理、前記原料の加熱調理、前記原料の焙煎処理、前記原料の含有液体の気化処理のいずれかまたは組み合わせを併せて実行するものとすることが好ましい。

【0021】

次に、本発明の粉末製造装置において、前記粉末回収装置で捕捉・回収された前記粉末を、または、前記粉末をペレットに成型したものを装置内の前記循環気流の加熱のための燃料として用いることが好ましい。

前記燃料の余剰燃焼発熱量により給水から蒸気を発生させることが好ましい。

また、前記循環気流として過熱蒸気を用い、前記原料から発生する蒸気に見合う量を前記循環気流より抜き出して前記原料の予熱および予備乾燥に用いることが好ましい。

【0022】

例えば、原料が汚泥であれば、粉砕処理(粉砕および乾燥)で生成した汚泥含有水分よりの蒸発蒸気を、水分率の高い原料汚泥の予備乾燥に用い、予備乾燥された原料を粉砕処理し、乾燥粉末とし、乾燥粉末を循環気流温度調節装置(加熱炉)の粉末燃料とし、あるいは、粉末をペレット状に成型し燃料とし使用し、焼却することにより、燃焼排ガスには汚泥の蒸発水分は含まれず、燃焼排ガス処理も簡単となり、全体が簡単化した装置により、補助燃を必要としない汚泥の焼却処理ができる。

【0023】

また、例えば、原料が水分含有率の比較的低い、間伐材、剪定材、稲藁、草等の原料であれば、粉砕処理し、得られた乾燥粉末を循環気流温度調節装置(加熱炉)の粉末燃料とし、あるいは、粉末をペレット状に成型し燃料とし、循環過熱蒸気の加熱源とするとともに、余剰熱量で蒸気を発生させるボイラーとすることができる。

【発明の効果】

【0024】

本発明の粉末製造装置によれば、2重の循環路により容器内には2つの循環気流が合流した合流気流となり、たとえ水分を含む重い原料、粘着性有する塊状の重い原料、サイズも大きい重い原料であっても、また軽い原料であっても、容器内に流動させ、第1循環路を循環させ、それぞれの原料の性状に合わせた適正な粉砕処理を行うことができ、高品質の粉末を製造することができる。

また、本発明の粉末製造装置によれば、第2循環路の循環流量は少なくなり、第2循環路の循環気流は大気放出されず循環利用が可能となる。つまり、高エネルギー効率となり、また装置が小型化し、装置全体コストを低減することができる。これより低コストで、短時間で、粉末の連続生産ができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の粉末製造装置の実施例を説明する。

本発明の粉末製造装置は、第1循環路と第2循環路の2重の循環路を備えた構成であり、循環気流を媒介して原料の粉砕処理、原料の乾燥処理、原料の滅菌処理、原料の加熱調理、原料の焙煎処理、原料の含有液体の気化処理などを実行するものである。

【0026】

ここで、循環路(第1循環路、第2循環路)とは循環気流が環状に周回する経路である。なお、循環路には循環気流が迂回する迂回路が設けられても良い。これら迂回路は循環気流がこれらを通って最初の地点に戻る周回路が形成される場合には循環路の一部とみなすことができる。

また、循環路を循環気流が「循環する」とは、循環気流の一部が循環する場合を含む。即ち、循環路中の循環気流の一部が系外に排出されてもよい、また逆に系外の気体が循環路に導入されても良い。

【0027】

なお、循環路を循環する循環気体は、原料の酸化を回避するため過熱蒸気及び窒素等の不活性ガスが望ましいが、燃焼排ガス、又空気を含むガスであっても良い。循環気流が原料を粉砕処理する際に発生した気体を含んでいても良い。

【0028】

第1循環路と第2循環路の共通する経路部分として、本発明では「容器」と呼ぶ密閉空間がある。

原料は、粉末製造装置の系外から投入されるが、容器に設けられた原料供給装置から導入されても良いし、第1循環路や第1循環路の迂回路や第2循環路などに対して設けられた原料供給装置を介して系外から導入する構造であっても良い。また、系外に設置された原料供給装置により循環気流と同じ気体をキャリアーとし原料を移送し、キャリアー気体とともに原料を系内に導入しても良い。原料供給装置は原料を定量的に供給できれば、特に制限はない。

【0029】

本発明の粉末製造装置の原料としては、野菜、穀物、豆類、芋類、魚、海藻、茶葉、薬草などの食品原料、また、生オカラ、発酵魚残渣、茶ガラ、コーヒー粕、鰹ダシガラ、リンゴ絞り粕、酒粕などの食品加工副産物のいずれかまたはそれらの組み合わせ、また、木、間伐材、剪定材、竹、草、稲藁などのバイオマスのいずれかまたはそれらの組み合わせ、また、汚泥または含水廃棄物のいずれかまたはその組み合わせ、また、化学薬品、プラスチック、ゴム、医薬品、化粧品、塗料などの化学生成物のいずれかがあり得る。

【0030】

また、本発明の粉末製造装置では、第1循環路内に粉砕機が設けられた構成となる。

粉砕機は、原料を循環気体の存在下で粉砕することができる粉砕機能を有していれば、その構成は特に制限はない。粉砕機が、粉砕機能に加えて送風機能を有することが好ましい。これにより、第1循環路に沿って循環気流及び原料を循環させるための送風機(循環ファン)を別途設ける必要がなくなる。

【0031】

また、本発明の粉末製造装置では、循環路内に粉末回収装置が設けられた構成となる。粉末回収装置は循環気流から粉末を捕集し回収することができれば特に制限は無く、公知の装置を用いることができる。例えば、遠心力を利用するサイクロン回収装置や粉体を捕捉するバグフィルタなどを用いることができる。

【0032】

また、本発明の粉末製造装置では、循環路内に循環気流の温度を調整するため、循環気流温度調節装置が設けられた構成となる。この循環気流温度調節装置において乾燥粉末の一部または全量を燃料として燃焼させて利用すれば回収した粉末の熱エネルギーを有効利用できる構成となる。なお、装置全体で熱を高効率に利用するため、粉末が回収された後の循環気流の少なくとも一部を原料の予熱処理装置に導入して原料の予熱処理を行えば、排気加熱気体の熱エネルギーをも有効利用できる構成となる。

【0033】

以下、図面を参照しつつ本発明の粉末製造装置の実施例を説明する。なお、本発明はこれらの実施例に限定されるものではない。

【実施例1】

【0034】

本発明の実施例1に係る粉末製造装置100について説明する。

実施例1は、原料が水分を含む含水原料であり、循環気流として過熱蒸気を用いて含水原料を粉砕処理する構成例である。

図1は、本発明の実施例1にかかる粉末製造装置全体の構成例を簡単に示すブロック図である。

【0035】

実施例1にかかる本発明の粉末製造装置100は、図1に示すように、原料供給装置10と、粉砕処理装置20と、粉末回収装置30、排気処理装置40、循環気流温度調整装置50を備えたものとなっている。

【0036】

原料供給装置10は、原料を一時的に貯留するホッパー11とホッパーの下端に設けられた定量供給装置12とを備える。定量供給装置12の出口は、容器21の原料導入口21eに接続されている。定量供給装置12は、原料を定量的に供給できれば、特に制限はないが、例えば、スクリューフィーダー、ロータリーバルブなどを用いることができる。

【0037】

粉砕処理装置20は、容器21と粉砕機22で構成され、容器21と粉砕機22間が配管で接続されて過熱蒸気の循環気流が流れている。この容器21と粉砕機22の接続は図2から図4に示すように複数の配管パターンがあるが、まず、図2の配管パターンを例に容器21と粉砕機22の構成を説明する。他の配管パターンは後述する。

図2は、図1における原料供給装置10と粉砕処理装置20を取り出して示した図である。

【0038】

容器21の第1排出口21aと粉砕機22の吸引口は配管101aで接続され、粉砕機22の吐出口と容器の第1流入口21bは配管101bで接続されている。このように、配管101aと配管101bにより、容器21、第1排出口21a、配管101a、粉砕機22、配管101b、第1流入口21bを循環する第1循環路101が形成されている。ここで、粉砕機22は送風機能を有しているので、第1循環路101に過熱蒸気の循環気流が形成される。

【0039】

また、容器21の第2排出口21cと粉末回収装置30は配管201aで接続され、粉末回収装置30と循環気流温度調節装置50内の循環気流温度調節器53は排気処理装置40を介して配管201bで接続され、循環気流温度調節器53と容器21の第2流入口21dは配管201cで接続されている。このように配管201a〜201cにより、容器21、粉末回収装置30、排気処理装置40、循環気流温度調節器53、容器21を順に環状に接続した第2循環路201が形成されている。ここで、第2循環路201の配管201b上には、気体を循環させるための循環ブロワ202が設けられており、循環ブロワ202の送風力により第2循環路201に過熱蒸気の循環気流が形成される。

【0040】

容器21は、円筒形であり、下部にサポート部材60を備えている。サポート部材60は本体部材61と整流板62で構成され、整流板62は多数の開孔を有する。また容器21の第2流入口21dが容器21の下部に、第2排出口21cが上部に設けられている。第2流入口より容器21に流入した気体(過熱蒸気)は整流板62の開孔を通過し、容器21内部を上昇する。

【0041】

また、粉砕機22からの送風が送り込まれる第1流入口21bは、サポート部材60の上方の位置にて容器の内壁面に沿う方向に設けられている。第1流入口21bが容器21の内壁面に沿う方向に設けられているので、第1流入口21bから容器21の内部に送り込まれた循環気流は容器21の内壁面に沿って旋回するように上昇してゆく。

【0042】

また、粉砕機22へ循環する経路となる第1排出口21aが第2排出口21cの下方の位置にて容器21の内壁面に沿う方向に設けられている。第1排出口21aが容器21の内壁面に沿う方向に設けられているので、容器21内において内壁面に沿って旋回している循環気流が第1排出口21aから粉砕機22へ導かれやすいように構成されている。

【0043】

このように、容器21内において、第1排出口21aと第1流入口21bが容器21の内壁面に沿う方向に設けられていることにより、粉砕機22の送風力により第1循環路101を介して容器21内部に過熱蒸気の旋回流が形成されることとなる。

【0044】

粉砕機22は図5に示すように、吸引口71と吐出口72が設けられたケーシング70と、前記ケーシング内に設置された羽根車73と、スクリーン74と羽根車73を回転させる電動機75を備えている。

スクリーン74は、例えばステンレス鋼などの金属材料からなり、多数の開孔を有する円筒状の部材である。

【0045】

粉砕機22は、粉砕機能と送風機能を有している。

粉砕機能に関しては、電動機75により羽根車73が回転すると、気体とともに原料を吸引口71より吸引する仕組みとなっており、粉砕機内で原料は、スクリーン74に囲まれた空間で、羽根車73による打撃、スクリーン74の内周面への衝突、羽根車73とスクリーン74の内周面とによるせん断、原料同士の衝突、スクリーン74の開孔を通過する際の削りなどを受け粉砕される。

送風機能に関しては、粉砕機能により粉砕された原料はスクリーン74の開孔を気体とともに通過し、気体とともに排出口72より高速(例えば15m/s〜30m/s)で排出される。なお、電動機75はインバーター制御により可変速で運転できるものであることが好ましい。

【0046】

ここで、本発明の粉末製造装置100では、容器21内において大きな気流を得ることができる点について説明しておく。

本発明の粉末製造装置100で取り扱う原料のうち水分を多く含む原料、例えば食品生原料は適正な大きさに切断されたものであっても水分を多く含んで重いものであり、また、食品加工副生物(おから、茶殻、コーヒー粕等)は小片であってもその粘着性により塊状を成しており重いものである。これら重い原料を流動させるには大きな気流量を必要とする。

【0047】

本発明の粉末製造装置100の容器21には第1流入口21bより第1循環路101の循環気流と第2流入口21dより第2循環路201の循環気流が流入し、容器21内で合流する。

例えば、第2流入口21dより流入する第2循環気流の量を“1気流量”とし、第1流入口21bより流入する第1循環気流の量を第2循環気流の量の2倍の“2気流量”とした場合、容器21内の第1流入口21dと第2排出口21aの空間、すなわち原料が旋回流動上昇する空間の循環気流量は、“1気流量”+“2気流量”=“3気流量”となる。

ここで、原料の容器21内の流動上昇に3気流量を必要とし、第1流入口21bよりの気流の流入がない場合、すなわち第1循環路101がない場合であれば、第2流入口21dよりの流入気流量は“3気流量”が必要となる。言い換えれば、第1循環路101を有することにより第2流入口21dよりの流入気流量を1/3に削減することができる。

【0048】

第2流入口21dより流入した循環気流量に見合う量の循環気流が第2排出口21cより排出され、第2循環路201を循環する。このことは、第1循環路を有することにより、第2循環路201の循環気流量を削減することができることを意味し、また、これにより、第2循環路201上の粉末回収装置30、循環ブロワ202、循環気流温度調節装置50が小型化でき、また、循環ブロワ202の消費電力を大きく削減することができることを意味する。

【0049】

次に、第2循環路201による装置全体のエネルギー効率を向上させる点について説明する。

第2循環路201がない場合、容器の第2流入口21dより流入した気体は、粉末回収装置30により粉末を回収された後、全量が大気に放出されることとなる。ここで第2循環路201を設けることにより、粉末回収装置30による粉末回収後の気流は第2循環路201に循環させることができ、粉末回収後の気体をそのまま大気に放出することなく循環利用され、気体の保有するエネルギーは有効利用され、エネルギーロスを削減することができる。

【0050】

次に、粉砕機22における含水原料の乾燥工程の進行について説明する。

粉砕機22は粉砕機能と送風機能を備え、吸引口から気流とともに原料を吸引し、且つ、粉砕した原料を吐出口から送り出す。原料供給装置10より第1循環路101に導入される含水原料は、既に第1循環路101を循環して乾燥状態が進行しつつある循環気流中の粉砕物と混合される。その混合物の平均水分率は、含水原料自体の水分率に比べ低いものである。このように、第1循環路101を循環して粉砕機22に吸引されて粉砕処理が進むにつれ平均水分率が下がってゆく。このことにより含水原料であっても、原料が装置内の壁面に付着したり、装置内で閉塞を起こしたりすることなく稼動させることができる。

つまり、原料供給装置10により供給された含水原料は第1循環路101を循環気流(過熱蒸気)とともに循環し、何度も粉砕機22で粉砕され、乾燥され、所定の大きさに粉砕処理された粉末となるまで第1循環路101を循環する。これにより原料を微粉末とすることができる。

【0051】

また、原料は粉砕されることで表面積が拡大する。表面積の拡大により急速に含水原料の乾燥が進む。このことで高効率の乾燥が可能となり、大型の乾燥機を用いることなく、含水原料を乾燥させることができる。

もちろん、水分含有率が低いもののサイズが大きく重い原料であっても問題なく粉砕処理ができる。

【0052】

次に、粉砕機22における含水原料の粉砕工程の進行について説明する。

本発明の粉末製造装置100は、容器21内に循環気流の旋回流を形成し、原料を旋回流による遠心力及び循環気流により分級することができる。分級により所定の大きさまで粉砕処理された粉末のみを循環気流とともに容器21の第1排出口21aより排出して第2循環路201に導き、未だ所定の大きさに分級されていない状態の原料は引き続き第1循環路101に循環させる構成となっている。

【0053】

容器21の内部には粉砕機22の送風力により循環気流の旋回流が形成されており、粉砕処理中の原料は当該旋回流により旋回し遠心力を受ける。粉砕処理が未だ進んでいない重い原料は容器21内の外側、つまり容器21内壁面に近い側を、粉砕処理の進んだ軽い粉末化原料は、容器21内の内側、つまり容器21中心に近い側を旋回する。容器21中心側を旋回する粉末化原料は、そのまま旋回流とともに容器21内を上昇してゆき、容器21上部の第2排出口21cより循環気流とともに排出される。一方、粉砕処理が未だ進んでいない重い原料は再度第1循環路を循環して粉砕機22により吸引されてさらなる分級が進む。

このように、なんら特別な分級機構、機械式分級機を設けることなく、第1循環経路および第2循環経路の循環気流の流量を適正に制御することにより、原料を所望の大きさに分級した製品粉末とすることができる。

【0054】

容器21と粉砕機22の配管構成は図2の例をもとに説明したが、容器21と粉砕機22の配管構成として他のパターンを説明する。

まず、図3に示す構成では、第2循環路201の配管201aにつながる第2排出口21cが容器21の上部に設けられ、その位置より下の容器の内壁面に第1循環路101の配管101bにつながる第1流入口21bが設けられ、さらにその位置より下の容器の内壁面に第2循環路201の配管201cにつながる第2排出口21dが容器21の内壁面に設けられ、さらに容器の下部に第1循環路101の配管101aにつながる第1排出口21aが設けられた構成となっている。なお、第1流入口21bと第2流入口21dは容器21a内壁面に沿う方向に設けられている。

【0055】

容器21内に形成される気流としては、図3に示すように、第1流入口21bより下部においては下降する旋回流が形成され、また、第1流入口21bより上部においては上昇する旋回流が形成されている。

容器21に導入された原料は、第1循環路101を循環する循環気流に乗って既に粉砕処理中の原料と共に容器21の下部の第1排出口21aより排出され、粉砕機22に吸引されて粉砕された後、第1流入口21bより容器21内部に流入し第1循環路101を循環する。第1循環路101の循環の過程において所定の大きさに粉砕され乾燥された粉末は、軽いために第1流入口21bより高く上昇し、第2排出口21cに向かう上昇旋回気流により第2循環路201の配管201aに排出され、第1循環路101を離れて第2循環路201に移行する。一方、第1循環路101の循環の過程において未だ所定の大きさに粉砕されていない原料は重い状態であり、下方に向かう旋回流とともに下降し、第1循環路101を再び循環する。

ここで、容器21内における第1循環路101の循環気流の量は、第2流入口21dより流入する第2循環路の循環気流の量よりも大きいことが好ましく、例えば1.5倍、さらには2倍以上であることが好ましい。

【0056】

次に、図4に示す構成では、容器は、下部容器21Aと上部容器21Bを備えた構成となっている。下部容器21Aは図2に示す容器21と同様のものであるが、上部容器21Bは下部容器21Aに対して同心円状に取り付けられ、通気路21fを介して接続されている。上部容器21Bの構造はいわゆるサイクロン分離器の構造となっている。

【0057】

次に、図4に示す配管構成では、循環路として、下部容器21Aと第1粉砕機22Aで形成される第1循環路101Aと、上部容器21Bと第2粉砕機22Bで形成される第1循環路101Bを有するものとなっている。

下方の容器21Aの配管は概ね図2に示した容器21の配管と同様であるが、 第2排出口に相当する通気路は、第2の循環路201を考えれば、容器21Aの上方の容器21Bにつながる通気路21fとなっている。

上方の容器21Bの配管としては、第1の流入口21hは容器21Bの上部の位置において容器の内壁面に沿う方向に設けられている。また、第1の排出口に相当する部分は、下方の容器21Aの上部に21gとして設けられている。第2の流入口に相当する部分は、第2の循環路201を考えれば、下の容器21Aとの通気路21fが相当する部分となっている。第2の排出口21iは容器21Bの中心線上の位置にその下部が容器21Bの内部に挿入された状態で設けられている。

【0058】

原料供給装置10により容器21Aに導入された水分を含む含水原料は、既に第1循環路101Aで粉砕および乾燥の進んだ原料と混合し、混合物となり第1循環路101Aを循環する。循環のたびに第1粉砕機22Aで粉砕され第1循環路101Aで乾燥され、所定の軽さとなった原料は容器21Aの上部に形成される上昇旋回流とともに上昇するが、一方、通気路21fを介して容器21Bより下降してくる下降気流と合流し、容器21Aの第2排出口21gより、粉砕機能と送風機能を有する第2粉砕機22Bに吸引される。

【0059】

下方の容器21Aの第1の循環路101Aを循環して第1粉砕機22Aにより細かく粉砕された原料は上方の容器21Bに送られる。

上方の容器21Bの第1の循環路101Bを循環して第2粉砕機22Bにより細かく粉砕される。第2粉砕機22Bでさらに細かく粉砕された原料は容器21Bの第1の流入口21hより気流とともに容器21Bの中に流入し、容器21B内部の内壁面と第2の排出口21iの外壁の空間を旋回しながら下降する。粉砕処理が進む原料は所定の大きさに粉砕され乾燥されるまで通気路21fを通って容器21Aの頂部に流入し、容器21Aを上昇してきた上昇気流と合流し、再び第2排出口21gより第2粉砕機22Bに吸引され、再び第1循環路101Bを循環気流とともに循環する。

第1循環路101Bを循環するうち、所定の大きさに粉砕され、乾燥した粉末は軽いため、容器21B内部の中央部分に配置された第2の排出口21i内に生じている上昇気流に引き込まれ、第2の排出口21iを通って第2循環路201の配管201aより排出される。このようないわゆるサイクロン式の遠心分離機能により、より精度の高い粉末の分級ができ、微細な粉末の生産ができる。

【0060】

容器21A内における第1循環路101Bの循環気流量は、第2流入口21dより流入する第2循環路201の配管201Bの循環気流量と同量もしくはそれ以上が好ましい。また、第1循環路101Aの循環器流量は、第1循環路101Bの循環流量以上で、第2循環路の循環気流量の1.5倍以上、好ましくは2倍以上がのぞましい。

【0061】

2台の第1粉砕機22A、第2粉砕機22Bよる2段粉砕処理と、2つの第1循環路101Aと第1循環路101Bを設けることで、サイズが大きく重い高水分含有率の原料や粘性の大きな高水分含有率の塊状の重い原料であっても、粉砕・乾燥し、より細かい微粉末とすることもできる。

【0062】

なお、図2、図3、図4に示した構成例では、容器21は縦型に配置されているが、縦型配列に限定されず、横型に配列されるものであってもよい。容器内に第1循環気流、第2循環気流ともに旋回気流が形成され、粉砕処理される原料に対して遠心力がかかって分級される機能を有するものであればよい。

【0063】

次に、図1に戻り、他の構成要素の説明を続ける。

粉末回収装置30は、容器21内で所定の大きさに粉砕処理された粉末を循環気流より分離し回収するものである。

粉末回収装置30は、サイクロン分離器31を備えている。サイクロン分離器31において遠心分離された粉末は粉末ホッパー32に落下し貯留される。粉末分離後の循環気流はサイクロン分離器31の排出口より排出される。

図1の構成では1台のサイクロン分離器31の構成としたが、他の構成も可能である。例えば、サイクロン分離器31とマルチサイクロンとの組み合わせとしてもよい。また、サイクロン分離器31に代えてバグフィルタとする構成でもよい。さらにサイクロン分離器31とバグフィルタなどを組み合わせた構成でもよい。

【0064】

次に、循環気流温度調節装置50を説明する。

循環気流温度調節装置50は、第2循環路201において循環気流の温度を所定の温度に保持するものである。循環気流が過熱蒸気である場合、温度が低下すると凝縮するため、このため循環気流の温度を、粉砕処理装置20での原料の乾燥のためエネルギーを放出し温度が低下した状態にあっても、飽和温度以上の温度に保持する必要がある。そこで、第2循環路201の経路中に循環気流温度調節装置50を設けて循環気流の温度を飽和温度以上の所定の温度に保持する。

【0065】

図1の構成例では、粉末回収装置30の排出口に接続されている配管201b上に設けられた温度調節器501により循環気流である過熱蒸気の温度を検出し、循環気流温度調節装置50の加熱炉51の燃料量および燃焼空気量をそれぞれ燃料調節弁601および燃焼空気調整弁602を作動させ、燃料の燃焼発熱により循環気流温度調節器により循環気流(過熱蒸気)を加熱し、原料の乾燥に必要なエネルギーを循環気流に加え高温の過熱蒸気とし、粉砕処理装置20で原料の乾燥にエネルギーを放出し、温度が低下した状態であっても、飽和温度以上の所定の温度に保持する構成となっている。粉砕処理装置20の容器21内の過熱蒸気温度、すなわち原料の処理温度は温度調節器501の設定温度と連動し変化する。設定温度を高くすれば、粉砕処理装置内の温度も高くなり、低くすれば低くなる。温度調節器501の設定温度により粉砕処理装置20内の温度を任意の所定の温度にすることができる。

【0066】

容器21内の過熱蒸気の温度を調整することで、原料に粉砕、乾燥に加え、処理を施すことができる。たとえば、容器21内の過熱蒸気の温度を110℃とすれば原料の滅菌処理ができる。また、より高い温度とすれば加熱調理された粉末となる。さらに、200℃近辺の温度とすれば原料を焙煎処理した焙煎粉末とすることもできる。

【0067】

なお、図1の構成例では循環気流温度調節装置50は縦型の加熱炉の例であるが、横型であってもよい。

また、図1に示した循環気流温度調節装置50は燃料を燃焼させる加熱炉タイプであるが、循環気流温度調節装置50で使用する燃料は限定されず液体、気体、固体燃料のいずれであってもよい。

【0068】

なお、循環気流温度調節装置50は燃料を燃焼させる加熱炉タイプに限定されない。例えば、電気ヒーターであっても良い。水分含有率の小さい原料である場合は、循環気流温度調節装置50による循環気流の加熱に必要なエネルギーも少なくて済むので、電気ヒーターでも適用することができる。

【0069】

次に、排気処理装置40について説明する。

排気処理装置40は、循環気流の1部を系外に放出する機構であり、配管201bに対して配管301を介して接続されている。

粉末を回収した後の過熱蒸気の循環気流には、原料水分より気化した蒸気や気化したガスが含まれている。これら気体を系外へ放出しなければ循環路(第1循環路101、第2循環路201)内の圧力が上昇してしまう。排気処理装置40は、配管201上に設けられた圧力調節器502により圧力を検出し、配管301上に設けられた圧力調整弁603を作動させ、原料水分より気化した蒸気や気化したガスの量に相当する量の過熱蒸気を抜き出すことにより循環路の過熱蒸気の圧力を所定の圧力に保持する。抜き出された過熱蒸気を冷却器41で冷却し、凝縮し、系外に放出する。また凝縮しないガスは、配管302により加熱炉51に導入し、分解・燃焼させて放出する。

【0070】

循環過熱蒸気中に原料より気化したガスが蓄積し、循環過熱蒸気中のこれらの気化ガス濃度が上昇し、製品粉末に影響をあたえる恐れのある場合は、配管201b上にガス分析調節器503を設け、ガス濃度を検出し、気体導入調節弁604を操作し、系外より蒸気を導入し、ガス濃度を所定の濃度以下に維持することが好ましい。この場合は、調節弁604より導入された蒸気量と原料水分より気化した蒸気および気化したガスの量に相当する量の過熱蒸気を循環路から圧力調整弁603により抜き出す。

【0071】

なお、冷却器41で凝縮した液中に有用な成分が含まれる場合は、凝縮水を有効利用することもできる。冷却器41に用いられる冷却媒体は冷却水や空気であってもよい。冷却媒体を給水とし、温水とし系外に供給すれば、装置内の熱エネルギーを有効利用することができる。

【0072】

ここで、水分を多く含む原料、例えば水分含有率が75%以上の原料のような場合、循環路より抜き出される過熱蒸気のエネルギーは大きなものとなる。そこで、排気処理装置40の代わりに原料予備乾燥装置を設け、圧力調節弁603より抜き出された過熱蒸気を原料予備乾燥装置に導入すれば、原料を予備加熱、予備乾燥することができる。原料予備乾燥装置において、予備加熱、予備乾燥され水分含有率の低下した原料が粉砕処理装置20に導入されることにより、粉末製造装置100全体で消費される燃料を低減することができる。

【0073】

一方、水分含有量の少ない原料や臭気の強くない原料の場合は、冷却器41を設けず、調整弁602より抜き出された過熱蒸気をそのまま大気に放出してもよい。

【0074】

次に、循環ブロワ202について説明する。

図1の構成例では、配管201b上に循環ブロワ202が設置されている。循環ブロワ202により第2循環路201に循環気流が形成される。循環ブロワ202は風量を容易に調整できるようにインバーターモーター駆動が望ましい。

【0075】

排気処理装置30を経た過熱蒸気は循環気流温度調節装置50の加熱炉51に導入される。循環蒸気は、温度調節器501により調整された燃料の燃焼により、所定の温度に加熱され、加熱炉51の排出口と容器21の第2流入口21dを接続する配管201c通って容器21に導入され、第2循環路201を循環する。

【0076】

以上、実施例1として、水分を含む原料を循環気流に過熱蒸気を用い粉砕処理する構成例を示した。実施例1の粉末製造装置100によれば、2つの第1循環路101、第2循環路201を備えることにより、容器内には2つの循環気流が合流した合流気流となり、たとえ水分を含む重い原料や粘着性を有する塊状の重い原料であっても過熱蒸気を用いて容器21内を流動させ、第1循環路101を循環させて適正な粉砕処理を行うことができるとともに、適切な粉末の回収と熱エネルギーの有効利用をすることができる。

【実施例2】

【0077】

本実施例2にかかる粉末製造装置100aは、循環気流として過熱蒸気を使用し、原料として水分含有率の低い乾燥状態の原料(乾燥原料)を粉砕処理するために適した構成のものである。

乾燥原料を大気中の酸素が遮断された密閉系で粉砕処理ことにより、原料の酸化による品質劣化の極めて少ない高品質の粉末の生産ができる。

【0078】

図6は本実施例2の粉末製造装置100aの構成を示す図である。図6の構成例では、図1の構成例と同様の部分の図示は省略し、異なる部分を中心に描いている。図6に示すように、本実施例2の粉末製造装置100aは、原料供給装置10、粉砕処理装置20、粉末回収装置30、排気処理装置40a、循環気流温度調節装置50aを備えた構成となっている。実施例1の各構成要素に比べ、排気処理装置40aと循環気流温度調節装置50aの構成要素が異なっている。

【0079】

実施例2では乾燥原料を扱うが、乾燥原料は水分含有率が低いため、粉砕処理過程で生成される原料水分の蒸発蒸気、気化ガス量は少ない。従って、循環路201において圧力調節弁502により抜き出される過熱蒸気量も少ないため過熱蒸気をそのまま大気へ放出する。大気へ放出する過熱蒸気に臭気がある場合は、図1の冷却器41(小型のものが好ましい)を設け、蒸気は凝縮させて排水し、凝縮されないガスは例えば活性炭を使用した脱臭器などを通して脱臭してから大気放出することが好ましい。

【0080】

乾燥原料から生成される気化ガスが循環路に蓄積され、これらのガスの循環蒸気中の濃度が上昇して乾燥粉末等の品質劣化を招く恐れがある場合は、図6に示すように、ガス濃度調節器503で第2循環路201の循環過熱蒸気中のガスの濃度を検出し、第2循環路201の循環過熱蒸気中のガス濃度が所定の濃度以下に保持されるように気体導入調節弁604を操作し、蒸気を系外より第2循環路201に導入すれば良い。この場合は圧力調節弁603により、原料から生成した蒸気と気化ガスおよび気体導入調節弁604より導入された蒸気量に見合う量の過熱蒸気を抜き出す。

【0081】

酸化の恐れのない高品質の粉末、また過熱蒸気により加熱処理された粉末が、乾燥原料より生産できる。また、原料が食材である場合は、焙煎された粉末も生産できる。焙煎粉末を生産する場合は、循環蒸気中に酸素を混入させることが好ましい。このため少量の空気を空気調節弁605より第2循環路201に導入する。第2循環路中201の酸素の濃度はガス濃度調節器503で検出し、空気調節弁605を操作し、所定の酸素濃度に維持することが好ましい。

【0082】

乾燥原料を処理する場合は、含水原料を処理する場合に比べ、乾燥に要する熱量を必要としない。そのため循環気流温度調節装置50で循環蒸気に加えられる熱量は、装置外壁より系外へ放熱される熱量の補充が主となる。

また、粉砕機22および循環ブロワ202の消費電力の一部が循環蒸気の加熱エネルギーとなるため、循環気流温度調節装置50の加熱能力は小さなもので良く、電気ヒーター59を用いることもできる。また、燃料を燃焼させ燃焼ガスで加熱する小型の加熱器(実施例1と同様のもの)であってもよい。

【0083】

粉砕に大きな動力を必要とする強度の高い原料においては、粉砕機22および循環ブロワ202が蒸気に加える熱エネルギーが装置外壁よりの放熱量以上となる場合がある。このような場合には循環気流温度調節器内に加熱器と冷却器を併設することが好ましい。冷却媒体は空気が望ましい。

【0084】

加熱器は、装置運転開始時に、過熱蒸気が所定の温度となるように加熱したり、装置運転中に、装置外壁からの放熱量の増加による過熱蒸気の温度低下を防止するため加熱したりする場合に使用する。

【0085】

以上、本実施例2にかかる粉末製造装置100aによれば、乾燥原料を大気中の酸素が遮断された密閉系で粉砕処理ことにより、原料の酸化による品質劣化の極めて少ない高品質の粉末の生産ができる。

【実施例3】

【0086】

本実施例3にかかる粉末製造装置100bは、循環気流として加熱窒素などの不活性ガスを使用し、原料として水分を含む含水原料を粉砕処理するために適した構成のものである。

本実施例3にかかる粉末製造装置100bは、大気中の酸素を遮断した密閉系であり、実施例1と比べてより低い温度域、例えば60〜90℃で酸化による品質劣化や加熱による品質劣化が極めて少ない高品質の粉末が生産できるものである。

特に、食品生原料、例えば、野菜、豆類、穀物、海草、薬草等について、生原料の品質(色、香りなど)を保持する高品質の粉末生産ができる。

【0087】

図7は本実施例3の粉末製造装置100bの構成を示す図である。図7の構成例では、図1の構成例と同様の部分の図示は省略し、異なる部分を中心に描いている。図7に示すように、本実施例3の粉末製造装置100bは、原料供給装置10、粉砕処理装置20、粉末回収装置30、排気処理装置40b、循環気流温度調節装置50を備えた構成となっているが、実施例1の各構成要素に比べ、排気処理装置40bの構成要素が異なっている。

【0088】

実施例3では水分を含む原料を取り扱うが、水分を含む含水原料は、加熱された窒素等の不活性ガス(以下、これらを加熱窒素で代表する)とともに第1循環路101を循環しながら粉砕処理されて粉末となる。粉末は容器21内で分級され、乾燥により生成した原料の蒸発水分および気化ガスを含む加熱窒素とともに容器21より排出され、粉末回収装置30で回収される。粉末回収装置30より排出された粉末回収後の循環加熱窒素には、原料の蒸発水分および気化ガスが含まれている。そのため、これら気体を系外へ抜き出さなければ、系内の加熱窒素の圧力が上昇してしまう。

【0089】

ここで、窒素は常温で気体であるため、原料の蒸発水分除去のため、粉末回収後の加熱窒素の全量を図7に示す冷却器41bに導入し冷却し、蒸発水分を凝縮させた後、系外へ放出することにより除去する。

また、冷却により凝縮しない気化成分については、圧力調節器502で第2循環路201の圧力を検出し、圧力調節弁603を操作し、凝縮しない気化成分量に見合う量の気化成分を含む窒素を圧力調節弁603を通して第2循環路201より抜き出し、第2循環路201の加熱窒素の圧力を所定の圧力に保持する。抜き出された気化成分を含む窒素は循環気流温度調節装置50の加熱炉51に導入し、分解燃焼させる。

【0090】

なお、冷却器41bに用いる冷媒は冷却水であるが、冷媒は空気であってもよい。冷却器41bより排出される窒素の温度は、温度調節弁606により冷却水量を操作することにより所定の温度に保持される。

冷却器41bより排出された窒素には、温度調節器504の設定温度の飽和水蒸気が含まれる。

窒素中の水蒸気量を少なくすることで、より品質の高い粉末を生産できる場合は、冷媒に、より温度の低い冷水等を用い、冷却器41bより出る循環窒素の温度を低い温度とするとよい。冷却器41bより出る循環窒素の温度を低くすることにより、粉砕処理装置20、第1循環路101内の加熱循環窒素の温度を低くすることができ、温度による品質劣化が少ない高品質の粉末の生産ができる。

【0091】

循環ブロワ202は冷却器41bの排出口と加熱器51の流入口を接続する配管201b上に設置している。循環ブロワ202の設置場所は第2循環路201上のいずれの場所であってもよい。

運転の経過とともに循環窒素中に原料から気化した水分以外のガスが蓄積し、循環窒素中の気化ガス濃度が上昇する場合がある。高品質の粉末生産には、これらの気化ガスの濃度を、低く保つことが好ましい。そこで、ガス分析調節器503により、第2循環路201の循環窒素に含まれる原料よりの気化ガス濃度または窒素濃度を検出し、循環窒素に含まれる原料よりの気化ガス濃度が所定の濃度以下となるよう気体導入調節弁604を作動させ系外より窒素を導入する。系外から導入された窒素の量と、原料から気化した気化ガス量に相当する循環窒素が圧量調節弁603を通って第2循環路201より抜き出される。

【0092】

排気処理装置40bの冷却器41bより排出された循環窒素は配管201bにより循環気流温度調節装置50に導入され、所定の温度に加熱され、配管201cにより粉末処理装置20に導入され、第2循環路を循環する。

【0093】

本実施例においては、より高温、例えば、温度調節器501の設定温度を80℃以上とすることで含水食品原料に対する滅菌処理を行ったり、含水食品原料の加熱調理粉末も生産したりすることができる。

【実施例4】

【0094】

実施例4として、原料が石油化学工業、医薬品工業、化粧品工業等における未反応原料(モノマー)および溶剤等を含む反応生成物であり、その粉末化処理、精製処理、未反応モノマーや溶剤の回収処理について述べる。

実施例4の粉末製造装置の構成自体は、実施例3の粉末製造装置100bと同様の構成で良く、ここでの図示は省略する。循環気流として加熱窒素を用いる。

【0095】

粉末製造装置100bにおいて、第1循環路101に原料として供給された反応性生成物は、循環経路101を加熱窒素とともに循環しながら、分塊・粉砕される。また、生成物に含まれる未反応モノマーおよび溶剤等は加熱循環窒素により加熱され、気化ガスとなる。

【0096】

未反応モノマーおよび溶剤等が気化除去され、容器21内の分級機能により均一な粒子となった反応生成物は、気化した未反応モノマーや溶剤を含む循環加熱窒素とともに容器21の第2排出口21cから排出され、粉末回収装置30に導入される。

【0097】

粉末回収装置30において、反応生成物は循環加熱窒素より分離され回収される。反応生成物を回収した後の循環加熱窒素は、排気処理装置40bの冷却器41bに導入され冷却される。冷却により循環窒素中の未反応モノマーおよび溶剤等は液化し、回収され、反応系へ送られる。同様に循環窒素濃度の維持のため調整弁604より導入された量および冷却器41bでは液化しない原料反応性生物から出る気化ガス量に見合う量の循環加熱窒素が圧力調節弁603を通って抜き出され、反応系へ送られる。

【0098】

排気処理装置40bは系外の反応系に設置されてもよく、粉末回収後の循環加熱窒素が系外の処理装置に移送され、処理された循環窒素が送気され、循環してもよい。

冷却器41bで未反応モノマーおよび溶剤等を除去された窒素ガスは、循環気流温度調節装置50に導入され、所定の温度に加熱され、加熱された窒素は、粉砕処理装置20の容器21に導入され、循環路(第1循環路、第2循環路)を循環する。

【0099】

粉末製造装置100bは反応系に組み込まれた1つのシステムであってもよい。

原料は原料供給装置10により第2循環路201の迂回路に導入し、迂回路により循環気流をキャリアーとし第1循環路101に導入してもよい。

【0100】

以上、実施例4に示す粉末製造装置100bによれば、大気中の酸素が処断された密閉系の装置により反応生成物を高効率、低コストで精製処理することができ、高品質の粉末生成物とすることができるとともに未反応モノマーおよび溶剤等を効率よく回収することができる。

【実施例5】

【0101】

実施例5として、原料が含有水分量の少ない乾燥原料、特に、健康食品、漢方薬、有機物以外のプラスチック、ゴム、医薬品、化粧品等であり、その粉末化処理に適した構成について述べる。

大気中の酸素が処断された密閉系で常温に近い低温域で粉砕されるため、酸化および加熱による品質劣化が極めて少ない高品質の粉末が生産できる。

【0102】

本実施例5の粉末製造装置100は実施例3に示した図7の構成例の循環気流温度調節装置50を除く構成で良い。なお、循環気流として窒素を用いる。

原料は乾燥原料であるので乾燥の加熱は必要なく、循環窒素の加熱のための加熱器は必要としない。また温度調節器501も必要としない。

【0103】

粉砕機20および循環ブロワ202の動力の一部が循環窒素の加熱エネルギーとなり、循環窒素は加熱される、加熱エネルギーは蓄積され循環窒素の温度は時間の経過とともに上昇する。このため実施例3に用いた冷却器41bを用いて循環窒素を冷却し、循環窒素の温度を温度調節器504で検出し、冷却水調節弁606を操作し、所定の温度に冷却保持する仕組みとなっている。このように冷却器41bが循環気流温度調節装置50の役割を担う。なお、冷却器41bの冷媒は実施例3と同様、空気でもよい。冷却器41bより排出された循環窒素は容器21の第2流入口21dより容器21に導入され第2循環路を循環する。

【0104】

乾燥原料の粉砕処理により原料よりガスが発生し、循環窒素中にガスの蓄積のおそれのある場合は、実施例3と同様、ガス濃度または窒素濃度を検出し、循環窒素が所定の窒素濃度に維持されるように系外から窒素を第2循環路201に導入し、また圧力調節弁603により原料から発生したガス量および系外より導入した窒素量に見合う量の循環窒素を抜き出して、所定の圧力に保持する。

【0105】

以上、本実施例5の粉末製造装置によれば、健康食品、漢方薬の粉末生産に適し、また有機物以外のプラスチック、ゴム、医薬品、化粧品等の微粉末の生産もできる。

【実施例6】

【0106】

実施例6として、汚泥処理に適した粉末製造装置100cについて述べる。

従来広く行われていた汚泥焼却処理方法は、粘着結合力の強い高水分含有率の汚泥を炉内に導入し、炉内で補助燃料の燃焼により高温に熱した循環流動砂を燃焼ガスとともに吹き上げ、導入された汚泥と循環流動砂を衝突させ、塊状汚泥を分塊、乾燥させながら燃焼させるものであった。流動砂の吹上、循環、汚泥塊の流動には大きな流速の熱気流が必要となるため、大量の燃焼空気とともに多くの補助燃料を必要とするものであった。汚泥の完全燃焼にはより多くの空気が必要となり、空燃比が大きく、燃焼効率も悪く、大量の燃焼排ガスが生じてしまう。また、燃焼排ガス中には、灰分および汚泥よりの蒸発蒸気が含まれるため、排ガス処理装置は複雑で、大規模なものとならざるを得ない。乾燥すれば資源と成り得るものであるにもかかわらず、補助燃料を使用して無理やり焼却処理することは大きなエネルギーの浪費と言える。

【0107】

一方、本発明は、循環気流に過熱蒸気を用い、含水汚泥、含水有機廃棄物を粉砕して乾燥粉末とし、得られた乾燥粉末を粉末燃料としまたは粉末を成型したペレット燃料とし、過熱蒸気の加熱燃料として有効利用するものである。また、原料の乾燥により生成する蒸気も含水原料の予熱および予備乾燥に用いることを特徴としている。

【0108】

図8は本実施例6の粉末製造装置100cの構成を示す図である。図8に示すように、本実施例6の粉末製造装置100cは、原料供給装置10、粉砕処理装置20、粉末回収装置30、循環気流温度調節装置50cに加え、原料予備乾燥装置80を備えた構成となっている。実施例1の各構成要素に比べ、排気処理装置40がなく、粉末回収装置30c、循環気流温度調節装置50cの構成要素が異なっており、原料予備乾燥装置80が加えられている。

【0109】

図8に示すように、原料供装置10と粉砕装置20の間には原料予備乾燥装置80が設置されている。原料予備乾燥装置80は、図1の排気処理装置40に代わるものである。

【0110】

また、循環気流温度調節装置50は粉末を燃料とする加熱炉形式のものである。

原料供給装置10により原料予備乾燥装置80に対して含水原料が導入され、含水原料は第2循環路201より抜き出された循環過熱蒸気により加熱され、その含有水分の一部が蒸発し除去される。これにより廃棄されていた排気蒸気の熱エネルギーを回収し、有効利用することができ、熱効率が改善される。

【0111】

原料予備乾燥装置80は、外部筐体に加熱用のジャケットを被せ、また、内部にスクレパー、スクリュー等の回転体を有し、原料塊を回転体の回転により分塊、移動させる機能を備えたものである。さらに、内部気圧を弱負圧に保持するための排気冷却器やエジェクターや真空ポンプなどの真空装置を備えている。

原料予備乾燥装置80の構成は特に限定されず、第2循環路201より抜き出された過熱蒸気により含水原料が乾燥できる気密性を有する乾燥機であればよい。

【0112】

なお、予備乾燥装置80を設けず、図1の構成のように原料を直接、第1循環路101に導入してもよい。この場合は、図1に示す排気処理装置40を設ける必要がある。

予備乾燥装置80によって水分の一部が乾燥除去された原料は、粉砕処理装置20の容器21に原料供給口21eから導入される。容器21に導入された原料は、既に第1循環路101を循環して粉砕・乾燥が進行している原料とともに、循環過熱蒸気にのって第1循環路101を循環し、粉砕機22により何度も粉砕され粉末となってゆく。

【0113】

水分を含む粘着性の強い汚泥のあっても、第1循環路101内で既に粉砕・乾燥の進んだ粉砕物と衝突し合い、分塊されつつ混合物となり粉砕機22に吸引される。混合物の平均水分率は原料の水分率に比べ低くなり、装置内に付着したり、装置を閉塞したりすることなく、粉砕され乾燥され粉末となってゆく。

原料に含まれた水分は乾燥により蒸気となり、循環過熱蒸気と同体化する。

所定の大きさに粉砕され、乾燥された粉末は、容器21内で分級され、循環過熱蒸気とともに容器21の第2排出口cより排出され第2循環路201の配管201aを通って粉末回収装置30cに導入される。

【0114】

粉末回収装置30cにおいて粉末は、循環過熱蒸気より分離され、粉末ホッパー32に貯留され、ロータリーバルブ33および搬送路401を経て循環気流温度調節装置50cの燃料供給器56によりバーナー52に導入され加熱炉51の燃料として燃焼される。

【0115】

なお、図示しないが、ペレット装置を設け、粉末をペレット装置に導入し、ペレット状に成型し、成型されたペレットを加熱炉51の燃料としてもよい。

【0116】

粉末回収装置30より排出された粉末回収後の循環過熱蒸気には、原料水分よりの蒸発蒸気および原料から生成した気化ガスが含まれる。循環路(第1循環路101、第2循環路201)の圧力を所定の圧力に維持するため、配管201b上に設けられた圧力調節器502で第2循環路201の圧力を検出し、原料水分の蒸発蒸気および原料から生成した気化ガス量に見合う量の循環過熱蒸気を第2循環路201から圧力調節弁603を操作して抜き出す。

【0117】

圧力調節弁603により抜き出された過熱蒸気(粉砕処理装置20における原料乾燥により生成した蒸気ともいえる)は配管302を通って予備乾燥装置80の予備乾燥機81に導入され、原料の予備乾燥に用いられる。

【0118】

予備乾燥機81に導入された過熱蒸気は、水分を含む原料の加熱および乾燥のためにその熱量を放出し凝縮する。このことにより、粉砕処理装置20において消費された熱エネルギーの大部分を占める、原料の水分蒸発に要した蒸発潜熱が原料の予備乾燥に有効利用される。

【0119】

原料の予備乾燥により原料より生成した蒸気および気化ガスは真空装置82に内蔵された冷却機能(図示せず)により冷却され、蒸気は凝縮される。

圧力調節弁603より抜き出され、原料の予備乾燥の熱源に用いた過熱蒸気の凝縮水や、原料の予備乾燥で原料より蒸発し真空装置82の冷却機能により凝縮した凝縮水は、系外へ排水される。

【0120】

また、圧力調節弁603より抜き出され、原料の予備乾燥の熱源に用いた過熱蒸気に含まれる非凝縮気化ガスや、原料の予備乾燥で原料より生成し真空装置82の冷却機能で凝縮しない非凝縮気化ガスは、配管302により加熱炉51に導入され分解、燃焼する。

【0121】

なお、圧力調節弁603の設置場所は201b上に限定されず、配管201c上であってもよい。

配管201bにより循環過熱蒸気は循環気流温度調節装置50cの加熱炉51に内蔵された循環気流温度調節器53に導入される。

【0122】

加熱炉51においては、粉末回収装置30で回収された粉末を燃料とする。搬送路401により粉末は燃料供給器56によりバーナー52に導入され燃焼する。

従来の汚泥処理のように水分を含む原料を無理やり燃焼させるものと異なり、乾燥燃料であるため、より少ない燃焼空気量で完全燃焼させることができる。

また、乾燥燃料であるため燃焼ガスには、蒸気を含まない。

燃焼排ガス装置は簡単な装置とすることができる。

【0123】

粉末は加熱炉51の下部で燃焼し、高温の燃焼ガスとなり循環気流温度調節器53内の循環過熱蒸気を加熱する。循環気流温度調節器53を過ぎた燃焼ガス(燃焼排ガスは)加熱炉51より排出され、燃焼空気予熱器により燃焼空気を加熱し、その温度をより低下させ、バグフィルタ57により、含まれる灰分を分離除去され、煙突55より大気に放出される。

【0124】

加熱炉51の下部の燃焼部分においては、原料から生成した非凝縮気化ガスが、配管302を通って導入され、加熱炉53内で分解、燃焼する。

加熱器の構成は、図8に限定されない。図8は縦型であるが横型であってもよい。粉末を燃焼させ、循環過熱蒸気を加熱する機能を有するものであればよい。

【0125】

また、加熱炉51には図示されないが、液体または気体燃料の補助バーナーを設けることが好ましい。補助バーナーは、装置の運転開始時、加熱炉内を予熱するとともに、運転開始時、系外より蒸気を循環路(第1循環路101、第2循環路201)に導入し、系内の空気を蒸気に置換し、循環ブロワ202および粉砕機22を起動し、導入された蒸気を循環させながら、加熱し所定の過熱蒸気温度に昇温するために使用する。また、粉末燃焼系のトラブル時にこれを使用もでき、より安定運転ができる。

【0126】

配管201b上の温度調節器501で循環過熱蒸気の温度を検出し、粉末供給器56および燃焼空気調整ダンパー601を操作させ、配管201b内の循環過熱蒸気の温度が所定の設定温度に維持されるよう循環気流温度調節器53で循環過熱蒸気を加熱する。

【0127】

循環気流温度調節器53で加熱された過熱循環蒸気は配管201cを通って容器21に導入され循環経路(第1循環路、第2循環路)を循環する。

一般に汚泥は、80%の水分が含まれるが、乾燥すると4,000〜4,500kcal/乾燥品kgの燃焼発熱量を有する。食品工場等の汚泥の場合はさらに大きい発熱量を有するものもある。たとえば1,000kgの汚泥で水分含有量を800kg、固形分を200kgとすると、汚泥1,000kgの乾燥に必要な熱量(原料の加熱顕熱+水分蒸発潜熱)は、約530,000kcal、また、固形分200kgの単位燃焼発熱量を4,200kcal/kgとした場合の燃焼発熱量は840,000kcalとなる。

【0128】

汚泥の乾燥に必要な熱量は、固形分の燃焼発熱量の約63%程度であるので、固形分の燃焼カロリーにより汚泥の水分を除去、燃焼焼却できることを意味する。

【0129】

また、メタン発酵処理後の汚泥(消化汚泥とよばれる)の場合、その乾燥固形物の発熱量は3,000〜3,500kcal/kgであり、水分80%の消化汚泥1,000kgの場合、その乾燥固形分200kgの燃焼発熱量は、単位発熱量を3,200とした場合、640,000kcalとなる。

今、80%の水分(800kg)の75%すなわち600kgの水分を、得られる乾燥固形分の燃焼発熱によって粉砕処理装置において乾燥除去し、粉砕乾燥装置で原料から生成される蒸気600kgを原料汚泥の予備乾燥に用い、予備乾燥において25%の水分すなわち200kgを除去する場合を想定する。粉砕処理装置での乾燥に必要な熱量は約370,000kcalであり、これは乾燥固形分の燃焼発熱量の約58%程度に相当する。また、粉末処理装置で生成した600kgの蒸気の持つ蒸発潜熱は約330,000kcalであり、予備乾燥での原料加熱と25%の水分除去に必要な熱量は、約180,000kcalであり、これは粉末処理装置で蒸気の蒸発潜熱の約55%となる。

【0130】

つまり、以上の計算より、燃焼発熱量の低い消化汚泥であっても、得られる汚泥の乾燥固形分の燃焼発熱を粉末処理装置の熱源として利用し、粉末処理装置で生成される蒸気を原料の予備乾燥に用いることにより消化汚泥を焼却処理できることを意味する。

【0131】

以上、本実施例6の粉末製造装置100cによれば、乾燥・粉末処理により得られる汚泥粉末を燃料として有効利用し、また、粉末処理装置100cで生成される蒸気を原料の予備乾燥に用いることにより汚泥を焼却処理できる。

【実施例7】

【0132】

実施例7として、原料が間伐材、剪定材、稲藁などのバイオマスである場合の粉末化処理について述べる。

間伐材、剪定材、稲藁などは、水分含有率が60%程度と低い。これらに含まれる水分の乾燥に必要な熱量は高含水原料のそれに比べ小さくてすむ。これらの原料を乾燥粉末あるいは成型したペレットとし、燃料として燃焼させた場合、原料の乾燥に必要な熱量以外に余剰の大きな熱エネルギーを得ることができる。

【0133】

図9は本実施例7の粉末製造装置100dの構成を示す図である。図9に示すように、本実施例7の粉末製造装置100dは、原料供給装置10、粉砕処理装置20、粉末回収装置30、排気処理装置40、循環気流温度調節装置50dを備えた構成となっているが、実施例6に示した各構成要素に比べ、循環温度調節装置50dが、加熱炉51に蒸気発生器58が設置された構造となっている。この蒸気発生器58に給水し、加熱炉51の余剰の熱エネルギーで水を加熱し、蒸気を発生させるものとなっている。つまり、粉末製造装置100dでは蒸気発生器58を高効率のバイオマス燃料ボイラーとして有効利用できるものとなっている。

【0134】

特に食品工場の汚泥の中には高燃焼発熱量を有するものもある。このような汚泥の処理において、原料汚泥を乾燥粉末とし、得られた粉末を燃料とし、あるいは、粉末をペレットに成型し燃料とし、原料汚泥の乾燥熱源に使用し、汚泥を焼却処理するとともに、余剰の燃焼エネルギーにより蒸気を発生させることができる。

【0135】

本実施例7の粉末製造装置100dは、このような高燃焼発熱量を有する汚泥を用いて、高効率のバイオマス燃料ボイラーとして余剰熱量を有効利用できるものである。

【0136】

以上、本発明の粉末製造装置の構成例における好ましい実施例を図示して説明してきたが、本発明の技術的範囲を逸脱することなく種々の変更が可能であることは理解されるであろう。

【産業上の利用可能性】

【0137】

本発明の粉末製造装置は、野菜、海草、薬草など食品生原料、生オカラ、茶ガラ、鰹ダシガラ、酒粕、リンゴ絞り粕などの食品加工副産物を処理する粉末製造装置として用いることができる。

【図面の簡単な説明】

【0138】

【図1】本発明の実施例1にかかる粉末製造装置全体の構成例を模式的に示すブロック図

【図2】原料供給装置10と粉砕処理装置20の配管例を示す図(その1)

【図3】原料供給装置10と粉砕処理装置20の配管例を示す図(その2)

【図4】原料供給装置10と粉砕処理装置20の配管例を示す図(その3)

【図5】粉砕機22の構造を示す図

【図6】本実施例2の粉末製造装置100aの構成を示す図

【図7】本実施例3の粉末製造装置100bの構成を示す図

【図8】本実施例6の粉末製造装置100cの構成を示す図

【図9】本実施例7の粉末製造装置100dの構成を示す図

【図10】従来の特開2007−78207に開示された流動・気流乾燥機を示す図

【図11】従来の特開2009−154100号公報記載の含水有機廃棄物の乾燥システムを示す図

【図12】従来の特開平11−37410号公報記載の循環流動層炉を用いた装置を示す図

【符号の説明】

【0139】

10 原料供給装置

11 ホッパー

12 定量供給装置

20 粉砕処理装置

21 容器

21A 下部容器

21B 上部容器

21a 第1排出口

21b 第1流入口

21e 原料導入口

21c 第2排出口

21d 第2流入口

21g 第1の排出口

21h 第1の流入口

21i 第2の排出口

21f 通気路

22 粉砕機

30 粉末回収装置

31 サイクロン分離器

32 粉末ホッパー

33 ロータリーバルブ

40 排気処理装置

41 冷却器

50 循環気流温度調節装置

51 加熱炉

52 バーナー

53 循環気流温度調節器

55 煙突

56 燃料供給器

58 蒸気発生器

59 電気ヒーター

60 サポート部材

61 本体部材

62 整流板

70 ケーシング

71 吸引口

72 吐出口

73 羽根車

74 スクリーン

75 電動機

80 原料予備乾燥装置

81 予備乾燥機

82 真空装置

100 粉末製造装置

101 第1循環路

101a 配管

101b 配管

201 第2循環路

201a 配管

201b 配管

201c 配管

202 循環ブロワ

301,302 配管

401 搬送路

501 温度調節器

502 圧力調節器

503 ガス分析調節器

504 温度調節器

601 燃料調節弁

602 燃焼空気調整弁

603 圧力調整弁

604 気体導入調節弁

605 調節弁

606 温度調節弁

【特許請求の範囲】

【請求項1】

粉末製造装置であって、

容器の第1排出口から粉砕機の吸引口へ接続された管路と、前記粉砕機の吐出口から前記容器の第1流入口へ接続された管路とを備え、前記容器と前記粉砕機間に流体の循環路を形成する第1循環路と、

前記容器の第2排出口から粉末回収装置及び排気処理装置を経て循環気流温度調節器に接続された管路と、前記循環気流温度調節器から前記容器の第2流入口に接続された管路とを備え、前記容器と前記粉末回収装置と前記排気処理装置と前記循環気流温度調節器間に流体の循環路を形成する第2の循環路との、2重の流体の循環路を備え、

前記第1循環路において、外部から導入された原料を前記循環気流とともに前記粉砕機と前記容器間を循環させて前記原料の粉末化を進め、

前記第2循環路において、前記第1循環路から前記循環気流とともに導かれた前記粉末を前記粉末回収装置で捕捉・回収し、前記粉末捕捉後の前記循環気流の温度を前記循環気流温度調節器により調節して前記容器の前記第2の流入口に導入することにより前記循環気流を前記第2循環路に循環させることを特徴とする粉末製造装置。

【請求項2】

前記第1循環路において、前記容器内に前記循環気流の旋回流を形成し、前記旋回流による遠心力及び前記循環気流により前記原料を分級し、

前記分級により所定の大きさに粉末化された前記粉末を前記循環気流とともに前記容器の前記第2排出口より排出するとともに、未だ前記所定の大きさに粉末化されていない粉末を前記容器の前記第1排出口より前記第1循環路に循環させることを特徴とする請求項1の粉末製造装置。

【請求項3】

前記循環気流が過熱蒸気、窒素、不活性ガスのいずれかである請求項1または2に記載の粉末製造装置。

【請求項4】

前記循環気流温度調節器により前記循環気流を加熱し、当該加熱された前記循環気流により前記原料の粉砕処理に加え、前記原料の乾燥処理、前記原料の滅菌処理、前記原料の加熱調理、前記原料の焙煎処理、前記原料の含有液体の気化処理のいずれかまたは組み合わせを併せて実行することを特徴とする請求項1から3のいずれか1項に記載の粉末製造装置。

【請求項5】

前記粉砕機が、前記吸引口と前記吐出口とが設けられたケーシングと、前記ケーシング内に設置された羽根車と、スクリーンとを備え、前記羽根車が前記循環気流を前記吸引口より吸引し前記吐出口へと送り出す請求項1から4のいずれか1項に記載の粉末製造装置。

【請求項6】

前記粉末回収装置で捕捉・回収された前記粉末を、または、前記粉末をペレットに成型したものを装置内の前記循環気流の加熱のための燃料として用いることを特徴とする請求項1から5のいずれか1項に記載の粉末製造装置。

【請求項7】

前記燃料の余剰燃焼発熱量により給水から蒸気を発生させること特徴とする請求項6に記載の粉末製造装置。

【請求項8】

前記循環気流として過熱蒸気を用い、前記原料から発生する蒸気に見合う量を前記循環気流より抜き出して前記原料の予熱および予備乾燥に用いることを特徴とする請求項1から7に記載の粉末製造装置。

【請求項9】

前記原料が野菜、穀物、豆類、芋類、きのこ、魚、海藻、茶葉、薬草などの食材あるいは、生オカラ、発酵魚残渣、茶ガラ、コーヒー粕、鰹ダシガラ、リンゴ絞り粕、酒粕などの食品加工副産物、あるいは、木、間伐材、剪定材、竹、草、稲藁などのバイオマス、あるいは、汚泥または含水廃棄物などの有機物のいずれかまたはそれらのくみあわせである請求項1から8のいずれか1項に記載の粉末製造装置。

【請求項10】

前記原料が、化学薬品、プラスチック、ゴム、医薬品、化粧品、塗料などの化学生成物のいずれかまたはその組み合わせである請求項1から8のいずれか1項に記載の粉末製造装置。

【請求項1】

粉末製造装置であって、

容器の第1排出口から粉砕機の吸引口へ接続された管路と、前記粉砕機の吐出口から前記容器の第1流入口へ接続された管路とを備え、前記容器と前記粉砕機間に流体の循環路を形成する第1循環路と、

前記容器の第2排出口から粉末回収装置及び排気処理装置を経て循環気流温度調節器に接続された管路と、前記循環気流温度調節器から前記容器の第2流入口に接続された管路とを備え、前記容器と前記粉末回収装置と前記排気処理装置と前記循環気流温度調節器間に流体の循環路を形成する第2の循環路との、2重の流体の循環路を備え、

前記第1循環路において、外部から導入された原料を前記循環気流とともに前記粉砕機と前記容器間を循環させて前記原料の粉末化を進め、

前記第2循環路において、前記第1循環路から前記循環気流とともに導かれた前記粉末を前記粉末回収装置で捕捉・回収し、前記粉末捕捉後の前記循環気流の温度を前記循環気流温度調節器により調節して前記容器の前記第2の流入口に導入することにより前記循環気流を前記第2循環路に循環させることを特徴とする粉末製造装置。

【請求項2】

前記第1循環路において、前記容器内に前記循環気流の旋回流を形成し、前記旋回流による遠心力及び前記循環気流により前記原料を分級し、

前記分級により所定の大きさに粉末化された前記粉末を前記循環気流とともに前記容器の前記第2排出口より排出するとともに、未だ前記所定の大きさに粉末化されていない粉末を前記容器の前記第1排出口より前記第1循環路に循環させることを特徴とする請求項1の粉末製造装置。

【請求項3】

前記循環気流が過熱蒸気、窒素、不活性ガスのいずれかである請求項1または2に記載の粉末製造装置。

【請求項4】

前記循環気流温度調節器により前記循環気流を加熱し、当該加熱された前記循環気流により前記原料の粉砕処理に加え、前記原料の乾燥処理、前記原料の滅菌処理、前記原料の加熱調理、前記原料の焙煎処理、前記原料の含有液体の気化処理のいずれかまたは組み合わせを併せて実行することを特徴とする請求項1から3のいずれか1項に記載の粉末製造装置。

【請求項5】

前記粉砕機が、前記吸引口と前記吐出口とが設けられたケーシングと、前記ケーシング内に設置された羽根車と、スクリーンとを備え、前記羽根車が前記循環気流を前記吸引口より吸引し前記吐出口へと送り出す請求項1から4のいずれか1項に記載の粉末製造装置。

【請求項6】

前記粉末回収装置で捕捉・回収された前記粉末を、または、前記粉末をペレットに成型したものを装置内の前記循環気流の加熱のための燃料として用いることを特徴とする請求項1から5のいずれか1項に記載の粉末製造装置。

【請求項7】

前記燃料の余剰燃焼発熱量により給水から蒸気を発生させること特徴とする請求項6に記載の粉末製造装置。

【請求項8】

前記循環気流として過熱蒸気を用い、前記原料から発生する蒸気に見合う量を前記循環気流より抜き出して前記原料の予熱および予備乾燥に用いることを特徴とする請求項1から7に記載の粉末製造装置。

【請求項9】

前記原料が野菜、穀物、豆類、芋類、きのこ、魚、海藻、茶葉、薬草などの食材あるいは、生オカラ、発酵魚残渣、茶ガラ、コーヒー粕、鰹ダシガラ、リンゴ絞り粕、酒粕などの食品加工副産物、あるいは、木、間伐材、剪定材、竹、草、稲藁などのバイオマス、あるいは、汚泥または含水廃棄物などの有機物のいずれかまたはそれらのくみあわせである請求項1から8のいずれか1項に記載の粉末製造装置。

【請求項10】

前記原料が、化学薬品、プラスチック、ゴム、医薬品、化粧品、塗料などの化学生成物のいずれかまたはその組み合わせである請求項1から8のいずれか1項に記載の粉末製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−218296(P2011−218296A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−90329(P2010−90329)

【出願日】平成22年4月9日(2010.4.9)

【出願人】(505345299)株式会社アースリンク (2)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月9日(2010.4.9)

【出願人】(505345299)株式会社アースリンク (2)

【Fターム(参考)】

[ Back to top ]