粉粒体と液体の混合方法および混合装置

【課題】界面活性剤等によることなく、効果的に流動性を高めることが出来るとともに、当該流動性をきめ細かく制御することも可能になる粉粒体と液体の混合方法および混合装置を提供する。

【解決手段】本発明に係る粉粒体と液体の混合方法は、粉粒体と液体を混合するに際して、上記液体に1種以上のイオン種を添加するとともに、交流電磁場または静磁場を印加することを特徴とする。

【解決手段】本発明に係る粉粒体と液体の混合方法は、粉粒体と液体を混合するに際して、上記液体に1種以上のイオン種を添加するとともに、交流電磁場または静磁場を印加することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉粒体と液体を混合するに際して、その混合物の粘性や降伏値を低減させて、容易に両者を均一に混合することが可能となる粉粒体と液体の混合方法および混合装置に関するものである。

【背景技術】

【0002】

建材や窯業製品等の製造においては、粉粒体と液体を均一に混合して所定の型に流し込み、硬化させる工程がある。そして、上記粉粒体と液体を混合するに際しては、所定時間内に型に流し込めるようにするため、流動性のある粉粒体と液体の混合物における粘性や降伏値を下げるべく、上記混合物に界面活性剤や分散剤を添加している。

【0003】

ところが、上記界面活性剤は高価であるために、製造原価の高騰化を招くという問題点があった。

そこで、上記界面活性剤の添加量を減らそうとすると、粉粒体と液体を混合するために大きな攪拌力が必要となり、この結果強力な攪拌装置が必要になるという問題点があった。

【0004】

さらに、上記混合物を型に流し込む作業が長くなると、その間に当該混合物の流動性が悪化して、型への充填が不十分になったり、あるいは欠陥のある成型物になったりして、歩留まりが低下するという問題点も生じる。

【0005】

そこで、下記特許文献1においては、セメントと骨材と水とを含む生コンクリートを製造するに際して、磁場発生装置により磁力を印加された水と、セメントと、骨材とを混練することにより、界面活性剤の添加量を減じた場合においても、所望の流動性が得られる生コンクリートの製造方法が提案されている。

【0006】

しかしながら、上記従来の生コンクリートの製造方法にあっては、単に磁力を印加させるのみであるために、流動性の向上効果には限度があった。

また、この種の粉粒体と液体との混合においては、混合物を型に流し終えるまでの時間に応じて、その流動性を確保したり、あるいは上記混合物の硬化時間を早めて製造速度をあげたりする等、様々な製造条件に応じて混合物の流動性を制御したいとの要請もあるが、同様に上記従来の技術によっては、充分に対応することが難しいという問題点があった。

【特許文献1】特開2005−305678号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、かかる事情に鑑みてなされたもので、粉粒体と液体を混合するに際して、界面活性剤等によることなく、効果的に流動性を高めることが出来るとともに、当該流動性をきめ細かく制御することも可能になる粉粒体と液体の混合方法および混合装置を提供することを課題とするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、請求項1に記載の粉粒体と液体の混合方法は、粉粒体と液体を混合するに際して、上記液体に1種以上のイオン種を添加するとともに、交流電磁場または静磁場を印加することを特徴とするものである。

【0009】

ここで、請求項2に記載の発明は、請求項1に記載の発明において、上記イオン種を、上記粉粒体と上記液体の混合物のイオン強度が、添加前よりも0.001モル/L以上大きくなるように添加することを特徴とするものである。

【0010】

さらに、請求項3に記載の発明は、請求項1または2に記載の発明において、上記交流電磁場または静磁場の磁場強度および/または周波数を、上記粉粒体のゼータ電位の絶対値が0.1mV以上高くなるように制御することを特徴とするものである。

【0011】

また、請求項4に記載の発明は、請求項1〜3のいずれかに記載の発明において、上記交流電磁場または静磁場の印加に加えて、さらに上記粉粒体のゼータ電位を高めることが可能な電圧もしくは電流または超音波を印加することを特徴とするものであり、請求項5に記載の発明は、上記超音波の周波数を、上記交流電磁場の周波数の倍数に設定することを特徴とするものである。

【0012】

そして、請求項6に記載の発明は、請求項1〜5のいずれかに記載の発明において、上記粉粒体がセメントであり、かつ上記液体が水であることを特徴とするものである。

【0013】

次いで、請求項7に記載の粉粒体と液体の混合装置は、1種以上のイオン種が添加された液体および粉粒体を収納する容器と、この容器内に回転自在に設けられて上記液体と粉粒体を攪拌する撹拌翼と、この撹拌翼を回転駆動する駆動手段とを備え、かつ上記容器の胴部、底部または上記撹拌翼が非磁性体からなり、当該非磁性体によって形成された部分に上記容器内の上記液体および粉粒体の混合物に磁場を印加する磁界発生コイルが組み込まれていることを特徴とするものである。なお、上記容器としては、竪筒状、横筒状、2筒状、球状など各種形態のものを用いることができる。また、撹拌翼についても、パドル型、インペラ型、プロペラ型、スクリュー型、ローラー型、臼型等の様々な形状のものを適用することが可能である。

【0014】

また、請求項8に記載の発明は、請求項7に記載の発明において、上記磁界発生コイルには、当該磁界発生コイルによって印加する上記磁場の周波数を制御するインバーターが設けられていることを特徴とするものである。

【発明の効果】

【0015】

本発明者等は、液体中の固体粒子(粉粒体)の界面科学的な基礎的研究を行った結果、次のような知見を得るに至った。

先ず、液体中の粒子は帯電しており、粒子間引力よりも大きな静電的反発が働くと粒子が分散して液体の表面張力を下げ、さらにはスラリーの粘度を下げて流動性を増す作用を与える。そして、ゼータ電位は、この静電的な反発の大きさに対応している。ここで、ゼータ電位がゼロに近づくと粒子の凝集が起こり、流動性を悪化させる。

【0016】

以上のことは、界面科学において一般的な知見であったが、これまで粉粒体そのものの持つゼータ電位の絶対値を制御して流動性を改善する方法については知見がなかった。

すなわち、ゼータ電位は溶液の誘電率の関数であるので、誘電率を制御できる磁界により、粒子表面のゼータ電位の絶対値を大きくすることができる。しかしながら、磁界の印加のみでは、ゼータ電位の絶対値を大きくする効果には限度がある。

【0017】

そこで、上記粉粒体と液体の混合物に、上記1種以上のイオン種(アニオンやカチオンイオン)を含む水溶性化合物あるいは電解溶液などの溶液や液体を加えたところ、上記イオン種が粒子表面に作用させる電荷の種となり、この電荷の種が、磁界が印加されると粒子表面に作用して効果的にゼータ電位の絶対値を大きくする結果、粉粒体と液体の混合物の粘度は下がり混合しやすくなるとの知見を得た。

【0018】

本発明は、かかる知見に基づいてなされたもので、請求項1〜6のいずれかに記載の混合方法および請求項7または8に記載の混合装置によれば、粉粒体と液体に静電磁場や交流電磁場を印加して混合するに際して、さらに1種以上のイオン種を添加しているために、従来の電磁場を印加しない混合方法や、電磁場のみを印加した混合方法と比較して、より一層混合物の粘度を低下させて、均一化させることができる。

【0019】

その結果、高価な界面活性剤の添加量を減らすことができるとともに、強力な攪拌機を使用することなく、粉粒体と液体の混合物の流動性を効果的に高めることが出来るという効果が得られる。

加えて、磁場の強さや周波数の変更、撹拌機内への電極の挿入、磁場や電極による原料の前処理、イオン種を添加するための水溶性化合物や溶液の種類や濃度等を適宜選択することにより、上記粉粒体と液体の混合物の粘度を制御しやすくなるという効果も得られる。

【0020】

ここで、上記粉粒体と液体の混合物に添加するイオン種の量としては、請求項2に記載の発明のように、上記粉粒体と上記液体の混合物のイオン強度が、添加前よりも0.001モル/L以上大きくなる量とすることが好ましい。なお、上記イオン強度とは、化学分野で一般的に定義されているものと同義である。すなわち、粉粒体と液体の混合物の溶液中の全てのイオンについて、各々のイオンのモル濃度と原子価の2乗の積を加え合わせ、さらにそれを1/2にしたものであり、溶液中のイオンの電気的相互作用の指標である。

【0021】

また、1種以上のイオン種を添加した粉粒体と液体の混合物を混合する際に、その流動性を効果的に向上させるために、上記混合物に印加する交流電磁場または静磁場についても、請求項3に記載の発明のように、その磁場強度および/または周波数を、上記粉粒体のゼータ電位の絶対値が0.1mV以上高くなるように制御することが好適である。

【0022】

さらに、本発明者等の知見によれば、請求項4に記載の発明のように、1種以上のイオン種を添加した粉粒体と液体の混合物に交流電磁場または静磁場を印加することに加えて、上記粉粒体のゼータ電位を高めることが可能な電圧もしくは電流または超音波を印加することにより、より一層上記流動化の向上効果を増加させることができる。ここで、上記超音波の周波数を印加する場合には、請求項5に記載の発明のように、その周波数を上記交流電磁場の周波数の倍数に設定することが好ましい。

【発明を実施するための最良の形態】

【0023】

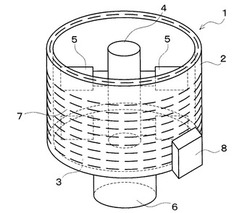

図1〜図4は、本発明に係る粉粒体と液体の混合装置の第1〜第4の実施形態を示すもので、同一構成部分については同一符号を付してその説明を簡略化する。

先ず、図1は、上記混合装置の第1の実施形態に示すもので、図中符号1が容器である。この容器1は、円筒状の胴部2と、この胴部2の下端部を塞ぐ底部3とが非磁性金属によって一体に形成されたもので、内部に1種以上のイオン種が添加された液体および粉粒体の混合物を収納するものである。

【0024】

そして、この容器1内には、回転軸4がその軸線を一致させて回転自在に配置されている。この回転軸4の外周には、径方向に突出する複数の(図では4枚)の撹拌翼5が固定されるとともに、底部3の下面には、回転軸4を回転駆動するための、駆動モーター(駆動手段)6が設けられている。

【0025】

さらに、容器1の胴部2には、内部に磁界を発生させて上記混合物に磁場を印加するためのコイル(磁界発生コイル)7が円周方向に巻回されている。また、胴部2の外周には、コイル7によって印加する上記磁場の周波数を制御するインバーター8が設けられている。

【0026】

また、図2に示す第2の実施形態の混合装置においては、容器1の底部3に、円周方向に巻回されたコイル(磁界発生コイル)9が配置されており、胴部2の外周には、同様にこのコイル9によって印加する上記磁場の周波数を制御するためのインバーター8(図示を略す。)が設けられている。

【0027】

さらに、図3に示す第3の実施形態の混合装置は、容器1の胴部2に、互いに独立した複数組のコイル(磁界発生コイル)10を配置するとともに、これらコイル10の周波数を、インバーター8によって可変としたものである。

また、図4に示す第4の実施形態の混合装置は、各々の攪拌翼5の内部に、周波数が可変のコイル(磁界発生コイル)11を組み込んだものである。

【0028】

次に、図1〜図4に示した混合装置のいずれかを用いた本発明に係る粉粒体と液体の混合方法を、モルタルを製造する場合に適用した一実施形態について説明する。

先ず、上記容器1内に、水(液体)とセメント(粉粒体)とを供給するとともに、これらの混合物に1種以上のイオン種を添加する。

【0029】

ここで、添加するイオン種としては、使用する液体に可溶性のものが好ましく、粉粒体がセメントで液体が水である場合には、硫酸ナトリウム、硫酸カリウム、硫酸カルシウム、硫酸マグネシウム、水酸化マグネシウム、水酸化ナトリウム、アンモニア、珪酸ソーダ、重曹電解水、水酸化カリウム、炭酸カリウム、炭酸ナトリウム、酒石酸、クエン酸、クエン酸ナトリウム、アルミン酸ナトリウム、1・エチル3・メチルイミダゾリウム・Br、1・ブチル3・メチルイミダゾリウム・Brなどを用いることができる。

【0030】

また、上記イオン種の添加量は、セメントと水の混合物のイオン強度が、添加前よりも0.001モル/L以上、より望ましくは0.01モル/L以上大きくなるように添加する。

【0031】

そして、コイル7(9、10、11)に通電することにより、容器1内の混合物に交流電磁場または静磁場を印加しつつ、駆動モーター6によって回転軸4を回転駆動させることにより撹拌翼5によって上記混合物を攪拌・混合する。

この際に、インバーター8によって、上記交流電磁場または静磁場の磁場強度および周波数を、上記セメントのゼータ電位の絶対値が0.1mV以上高くなるように制御する。

【0032】

このような磁場強度および周波数は、具体的には、磁場強度が70μT以上であって周波数が5kHz以上、より望ましくは磁場強度が100μT以上であって周波数が7kHz以上である。

【0033】

さらに、これと併行して、容器1内の混合物に、上記セメントのゼータ電位を高めることが可能な電圧もしくは電流または超音波を印加すれば、流動性の向上効果を一層増大させることができる。

ここで、超音波の印加は、電磁場下にあるイオン種がセメントのゼータ電位の絶対値の増大に有効に働くようにするための手段であり、印加した磁場が交流である場合には、磁場の周波数と同調させるために、磁場の周波数の倍数となるように印加することが好ましい。例えば、交流電磁場7kHzで印加した場合に、上記超音波を28kHzで印加することが好適である。

【0034】

また、電流の印加は、電磁場下にあるイオン種がセメントのゼータ電位の絶対値の増大に有効に働くようにするための手段であり、粉粒体がセメントで液体が水であれば、操作性を考えて100mA〜3Aとすることが望ましい。

さらに、印加の電圧は、電磁場下にあるイオン種が粉粒体のゼータ電位に有効に働くようにするための手段であり、同様に粉粒体がセメントで液体が水であれば、操作性を考えて1.5V〜12Vとすることが望ましい。

【0035】

なお、上記実施の形態においては、本発明に係る粉粒体と液体の混合方法を、粉粒体がセメントであって、液体が水である場合に適用した場合についてのみ説明したが、これに限定されるものではなく、本発明においては、単に磁場を印加するのではなく、1種以上のイオン種を添加し、さらに要すれば超音波、電流や電圧を印加して、液体中の固体粒子の表面電位を添加したイオン種と磁場によりゼータ電位の絶対値を制御することにより固体粒子間の電気的反発を増加させて、粒子の分散性を向上させ、さらには液体と粒子の混練物の流動性を改善するものであるため、各種の粉粒体と液体との混合に適用することが可能である。

【実施例】

【0036】

(実施例1〜7)

上記イオン種として硫酸カリウムを添加し、フライアッシュを混入したセメントモルタルの混練に及ぼす磁界の作用を、モルタルの流動性で評価した。

使用した材料は、普通ポルトランドセメント(N)、フライアッシュ(FA)、花王社製の高性能減水剤のマイテイ150、JISモルタル試験用のISO標準砂を表1に示す割合で配合し、(社)セメント協会New RC専門委員会報告「高強度コンクリート用セメントの品質基準(案)」に準じた方法で混練して試験した。

【0037】

この際に、実施例1〜7においては、上記硫酸カリウムを、硫酸カリウムを添加していないモルタルのイオン強度に対して0.1モル/L大きくなるように添加した。なお、硫酸カリウムを添加していないモルタルの液相中のイオン強度の測定は、化学分析により事前に測定した値を使用した。さらに、磁場の印加は、混合装置の容器内で、磁場強度が100μT〜400μT、周波数が100kHz〜500kHzの交流磁場とし、減水剤添加量を変化させて混練して、柔らかいモルタルの物性(フレッシュ性状)を測定した。

【0038】

また、比較例1、2として、イオン種を添加せず、かつ磁場を与えない通常の混練法によった場合、およびイオン種を添加せず、かつ磁場を与えた混練法によった場合について、それぞれの柔らかいモルタルの物性(フレッシュ性状)を測定して上記実施例1〜7と比較した。

【0039】

これらの流動性の評価には、JIS R 5201「セメントの物理試験方法」のフロー試験装置を使い、フローコーンを上方に取り去った時のフローの広がりを「0打フロー」として測定した。また、粘性の指標として、モルタル用L型フロー試験機に入れたモルタルが、150mmに到達するまでの時間を測定し、平均速度に換算し「Lフロー速度」とした。空気量の測定は、ASTM C 185 9.4に準拠した。モルタルの空気量は空気量調整剤で調整した。

【0040】

表2は、その結果を示すものであり、イオン種として硫酸カリウムを添加して磁場を与え周波数を200kHz以上にした場合に、モルタルのフローとフロー速度が大きくなり、モルタルの粘性が低下して流動性が向上することが実証された。その結果、減水剤の添加量を減らすことが可能となった。

【0041】

【表1】

【0042】

【表2】

【0043】

(実施例8〜10)

上記比較例2で示したものと同一の配合および磁場強度、周波数の条件下で、かつイオン種として硫酸ナトリウムを添加して混練した実施例8〜10のモルタルについて、同様に各々のフレッシュ性状を測定した。表3は、その結果を示すものである。表3から、イオン種を添加しなかった比較例2と比べて、硫酸ナトリウムの添加により、0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上することが実証された。

【0044】

【表3】

【0045】

(実施例11〜13)

上記比較例2で示したものと同一の配合および磁場強度、周波数の条件下で、かつイオン種として硫酸マグネシウムを添加して混練した実施例11〜13のモルタルについて、同様に各々のフレッシュ性状を測定した。表4は、その結果を示すものである。表4から、イオン種を添加しなかった比較例2と比べて、硫酸マグネシウムの添加により、0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上することが実証された。

【0046】

【表4】

【0047】

(実施例14〜18)

次に、コンクリートの混練に及ぼすイオン種と磁界の作用を評価した。

普通ポルトランドセメント(N)、フライアッシュ(FA)、木更津産山砂(S)、八王子産硬質砂岩2005(G)、ポリカルボン酸系の高性能AE減水剤(BASF ポゾリス社製 レオビルドSP-8SX2)および空気量調整剤(BASF ポゾリス社製 マイクロエア 775S)を使用し、イオン種として、硫酸カルシウムを使用し、硫酸カルシウムを添加していないコンクリートのイオン強度に対して0.1モル/L大きくなるように添加した。硫酸カルシウムを添加していないコンクリートのイオン強度の測定は、化学分析により事前に測定した値を使用した。

【0048】

表5は、上記コンクリートの配合を示すものであり、表6は、試験項目および試験方法を示すものである。なお、目標のスランプフローを60cm、空気量を5%として、試行錯誤を繰り返して配合を求めた。空気量は空気量調整剤で調整した。

そして、混合装置の容器内に、磁場強度が400μT〜800μT、周波数が100kHz〜1500kHzの交流磁場を与え、イオン種の添加量が一定の条件下において、周波数と減水剤添加量のみを変えて混練して得られた実施例14〜18の柔らかいコンクリートの物性(フレッシュ性状)を測定した。

【0049】

また、イオン種を添加せず、かつ磁場を与えない通常の混練法によった場合、およびイオン種を添加せず、かつ磁場を与えた混練法によった比較例3、4について、それぞれのフレッシュ性状を測定して上記実施例14〜18と比較した。

【0050】

表7は、上記試験結果を示すものである。表7から、周波数が100kHz以上でスランプフローとLフロー及びL初速度の値が大きくなり、また50cmフロー時間が短くなり、コンクリートの流動性が向上することが判明した。また、その傾向は500kHz以上で顕著になることも判った。

【0051】

【表5】

【0052】

【表6】

【0053】

【表7】

【0054】

(実施例19〜21)

実施例4の室温20℃の交流電磁場(磁場強度200μT、周波数100kHz)の条件下で、溶融点が12℃のイオン性液体(常温溶融塩)を添加して混練することにより得られた実施例19〜21のモルタルのフレッシュ性状を測定し、上記比較例2と対比した。表8は、その結果を示すものである。表8から、イオン性液体の添加により、0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上することが確認された。

【0055】

【表8】

【0056】

(実施例22〜24)

実施例4の交流電磁場の条件下で、JIS規格の珪酸ソーダ3号を添加して混練することにより得られた実施例22〜24のモルタルのフレッシュ性状を測定し、上記比較例2と対比した。表9は、その結果を示すものである。表9から、珪酸ソーダを添加した実施例22〜24においては、0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上したことが判る。

【0057】

【表9】

【0058】

(実施例25〜27)

同様に実施例4の交流電磁場の条件下で、重曹電解水(NaHCO3)を添加し、また補助的に粒子界面へのイオンの作用を促進するように図2に示した混合装置によって、撹拌翼を正の電極、容器壁面を負の電極となるように電極を装備させて500mAで通電させて混練することにより得られた実施例25〜27のモルタルのフレッシュ性状を測定した。表10は、その結果を示すものである。表10から、重曹電解水の添加により、上記比較例2に比べて、0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上したことが判る。なお、使用した水の量は電解水の水量を差し引いた量としている。

【0059】

【表10】

【0060】

(実施例28〜30)

磁場強度が500μTである静電磁場の条件下で、水酸化カリウムが主成分のアルカリ電解液を添加し、また補助的に粒子界面へのイオンの作用を促進するように図2に示した混合装置によって、撹拌翼を負の電極、容器壁面を正の電極となるように電極を装備させ400mAで通電させて混練することにより実施例28〜30を得た。そして、これら実施例28〜30のモルタルのフレッシュ性状を測定して、同様に上記比較例2と対比した。

【0061】

表11は、その結果を示すものである。表11から、アルカリ電解液の添加により、0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上したことが確認された。なお、使用した水の量は電解水の水量を差し引いた量としている。

【0062】

【表11】

【0063】

(実施例31〜33)

図2に示した混合装置によって、予め使用する所定量の原料(セメント+フライアッシュ)を、使用する水の全量に加えてコロイド状にして3分間放置し、通常の混練では得にくい難溶解性の成分をイオン化してイオン種を作成した(前処理)。その後、上記実施例4と同一の交流電磁場の条件下で残り原料を投入して撹拌して実施例31〜33を得た。表12は、各実施例31〜33の前処理において水の全量に加えた原料の量およびこれらのモルタルのフレッシュ性状の測定結果を上記比較例2と対比して示すものである。表12から、前処理した実施例31〜33においては、比較例2よりも0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上する効果がみられた。

【0064】

【表12】

【0065】

(実施例34〜38)

マグネシア粉末75%と有機溶媒として1-プロパノール25%からなるスラリーに、イオン種として溶融点が12℃のイオン性液体(常温溶融塩)を外割りで0.1%添加して、表13に示す交流電磁場の条件下において撹拌し、それぞれの粘度を測定して上記比較例5と対比した。表13の結果に見られるように、イオン種と磁場を付加することにより、粘度が小さくなった。

【0066】

【表13】

【0067】

(実施例39)

上記実施例14に対して、磁場周波数の2倍の超音波を印加した場合の対比結果を、表14に示す。表14から明らかなように、磁場周波数と同調した超音波を印加した効果により、モルタルの粘度が小さくなった。

【0068】

【表14】

【0069】

(実施例40)

表3に示した実施例8および比較例2と同様の電磁場条件および配合によって、硫酸ナトリウムを添加しない配合とした場合のものを実施例40、比較例6として、各々のモルタルのフレッシュ性状およびモルタル中のセメントのゼータ電位について測定した。表15は、その結果を示すものである。なお、ゼーター電位の測定には、動電音響法により濃厚系のスラリーのゼーター電位の測定できるMatec社製のESA8000を使用した。

【0070】

表15から、実施例40のモルタル中のセメントのゼータ電位の絶対値は、イオン種である硫酸ナトリウムの添加の効果により、添加しない比較例6と比べて大きくなり、その結果、0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上したことが判る。

【0071】

【表15】

【図面の簡単な説明】

【0072】

【図1】本発明に係る粉粒体と液体の混合装置の第1の実施形態を示す全体斜視図である。

【図2】同、第2の実施形態を示す全体斜視図である。

【図3】同、第3の実施形態を示す全体斜視図である。

【図4】同、第4の実施形態を示す全体斜視図である。

【符号の説明】

【0073】

1 容器

2 胴部

3 底部

4 回転軸

5 撹拌翼

6 駆動モーター(駆動手段)

7、9、10、11 コイル(磁界発生コイル)

8 インバーター

【技術分野】

【0001】

本発明は、粉粒体と液体を混合するに際して、その混合物の粘性や降伏値を低減させて、容易に両者を均一に混合することが可能となる粉粒体と液体の混合方法および混合装置に関するものである。

【背景技術】

【0002】

建材や窯業製品等の製造においては、粉粒体と液体を均一に混合して所定の型に流し込み、硬化させる工程がある。そして、上記粉粒体と液体を混合するに際しては、所定時間内に型に流し込めるようにするため、流動性のある粉粒体と液体の混合物における粘性や降伏値を下げるべく、上記混合物に界面活性剤や分散剤を添加している。

【0003】

ところが、上記界面活性剤は高価であるために、製造原価の高騰化を招くという問題点があった。

そこで、上記界面活性剤の添加量を減らそうとすると、粉粒体と液体を混合するために大きな攪拌力が必要となり、この結果強力な攪拌装置が必要になるという問題点があった。

【0004】

さらに、上記混合物を型に流し込む作業が長くなると、その間に当該混合物の流動性が悪化して、型への充填が不十分になったり、あるいは欠陥のある成型物になったりして、歩留まりが低下するという問題点も生じる。

【0005】

そこで、下記特許文献1においては、セメントと骨材と水とを含む生コンクリートを製造するに際して、磁場発生装置により磁力を印加された水と、セメントと、骨材とを混練することにより、界面活性剤の添加量を減じた場合においても、所望の流動性が得られる生コンクリートの製造方法が提案されている。

【0006】

しかしながら、上記従来の生コンクリートの製造方法にあっては、単に磁力を印加させるのみであるために、流動性の向上効果には限度があった。

また、この種の粉粒体と液体との混合においては、混合物を型に流し終えるまでの時間に応じて、その流動性を確保したり、あるいは上記混合物の硬化時間を早めて製造速度をあげたりする等、様々な製造条件に応じて混合物の流動性を制御したいとの要請もあるが、同様に上記従来の技術によっては、充分に対応することが難しいという問題点があった。

【特許文献1】特開2005−305678号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、かかる事情に鑑みてなされたもので、粉粒体と液体を混合するに際して、界面活性剤等によることなく、効果的に流動性を高めることが出来るとともに、当該流動性をきめ細かく制御することも可能になる粉粒体と液体の混合方法および混合装置を提供することを課題とするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、請求項1に記載の粉粒体と液体の混合方法は、粉粒体と液体を混合するに際して、上記液体に1種以上のイオン種を添加するとともに、交流電磁場または静磁場を印加することを特徴とするものである。

【0009】

ここで、請求項2に記載の発明は、請求項1に記載の発明において、上記イオン種を、上記粉粒体と上記液体の混合物のイオン強度が、添加前よりも0.001モル/L以上大きくなるように添加することを特徴とするものである。

【0010】

さらに、請求項3に記載の発明は、請求項1または2に記載の発明において、上記交流電磁場または静磁場の磁場強度および/または周波数を、上記粉粒体のゼータ電位の絶対値が0.1mV以上高くなるように制御することを特徴とするものである。

【0011】

また、請求項4に記載の発明は、請求項1〜3のいずれかに記載の発明において、上記交流電磁場または静磁場の印加に加えて、さらに上記粉粒体のゼータ電位を高めることが可能な電圧もしくは電流または超音波を印加することを特徴とするものであり、請求項5に記載の発明は、上記超音波の周波数を、上記交流電磁場の周波数の倍数に設定することを特徴とするものである。

【0012】

そして、請求項6に記載の発明は、請求項1〜5のいずれかに記載の発明において、上記粉粒体がセメントであり、かつ上記液体が水であることを特徴とするものである。

【0013】

次いで、請求項7に記載の粉粒体と液体の混合装置は、1種以上のイオン種が添加された液体および粉粒体を収納する容器と、この容器内に回転自在に設けられて上記液体と粉粒体を攪拌する撹拌翼と、この撹拌翼を回転駆動する駆動手段とを備え、かつ上記容器の胴部、底部または上記撹拌翼が非磁性体からなり、当該非磁性体によって形成された部分に上記容器内の上記液体および粉粒体の混合物に磁場を印加する磁界発生コイルが組み込まれていることを特徴とするものである。なお、上記容器としては、竪筒状、横筒状、2筒状、球状など各種形態のものを用いることができる。また、撹拌翼についても、パドル型、インペラ型、プロペラ型、スクリュー型、ローラー型、臼型等の様々な形状のものを適用することが可能である。

【0014】

また、請求項8に記載の発明は、請求項7に記載の発明において、上記磁界発生コイルには、当該磁界発生コイルによって印加する上記磁場の周波数を制御するインバーターが設けられていることを特徴とするものである。

【発明の効果】

【0015】

本発明者等は、液体中の固体粒子(粉粒体)の界面科学的な基礎的研究を行った結果、次のような知見を得るに至った。

先ず、液体中の粒子は帯電しており、粒子間引力よりも大きな静電的反発が働くと粒子が分散して液体の表面張力を下げ、さらにはスラリーの粘度を下げて流動性を増す作用を与える。そして、ゼータ電位は、この静電的な反発の大きさに対応している。ここで、ゼータ電位がゼロに近づくと粒子の凝集が起こり、流動性を悪化させる。

【0016】

以上のことは、界面科学において一般的な知見であったが、これまで粉粒体そのものの持つゼータ電位の絶対値を制御して流動性を改善する方法については知見がなかった。

すなわち、ゼータ電位は溶液の誘電率の関数であるので、誘電率を制御できる磁界により、粒子表面のゼータ電位の絶対値を大きくすることができる。しかしながら、磁界の印加のみでは、ゼータ電位の絶対値を大きくする効果には限度がある。

【0017】

そこで、上記粉粒体と液体の混合物に、上記1種以上のイオン種(アニオンやカチオンイオン)を含む水溶性化合物あるいは電解溶液などの溶液や液体を加えたところ、上記イオン種が粒子表面に作用させる電荷の種となり、この電荷の種が、磁界が印加されると粒子表面に作用して効果的にゼータ電位の絶対値を大きくする結果、粉粒体と液体の混合物の粘度は下がり混合しやすくなるとの知見を得た。

【0018】

本発明は、かかる知見に基づいてなされたもので、請求項1〜6のいずれかに記載の混合方法および請求項7または8に記載の混合装置によれば、粉粒体と液体に静電磁場や交流電磁場を印加して混合するに際して、さらに1種以上のイオン種を添加しているために、従来の電磁場を印加しない混合方法や、電磁場のみを印加した混合方法と比較して、より一層混合物の粘度を低下させて、均一化させることができる。

【0019】

その結果、高価な界面活性剤の添加量を減らすことができるとともに、強力な攪拌機を使用することなく、粉粒体と液体の混合物の流動性を効果的に高めることが出来るという効果が得られる。

加えて、磁場の強さや周波数の変更、撹拌機内への電極の挿入、磁場や電極による原料の前処理、イオン種を添加するための水溶性化合物や溶液の種類や濃度等を適宜選択することにより、上記粉粒体と液体の混合物の粘度を制御しやすくなるという効果も得られる。

【0020】

ここで、上記粉粒体と液体の混合物に添加するイオン種の量としては、請求項2に記載の発明のように、上記粉粒体と上記液体の混合物のイオン強度が、添加前よりも0.001モル/L以上大きくなる量とすることが好ましい。なお、上記イオン強度とは、化学分野で一般的に定義されているものと同義である。すなわち、粉粒体と液体の混合物の溶液中の全てのイオンについて、各々のイオンのモル濃度と原子価の2乗の積を加え合わせ、さらにそれを1/2にしたものであり、溶液中のイオンの電気的相互作用の指標である。

【0021】

また、1種以上のイオン種を添加した粉粒体と液体の混合物を混合する際に、その流動性を効果的に向上させるために、上記混合物に印加する交流電磁場または静磁場についても、請求項3に記載の発明のように、その磁場強度および/または周波数を、上記粉粒体のゼータ電位の絶対値が0.1mV以上高くなるように制御することが好適である。

【0022】

さらに、本発明者等の知見によれば、請求項4に記載の発明のように、1種以上のイオン種を添加した粉粒体と液体の混合物に交流電磁場または静磁場を印加することに加えて、上記粉粒体のゼータ電位を高めることが可能な電圧もしくは電流または超音波を印加することにより、より一層上記流動化の向上効果を増加させることができる。ここで、上記超音波の周波数を印加する場合には、請求項5に記載の発明のように、その周波数を上記交流電磁場の周波数の倍数に設定することが好ましい。

【発明を実施するための最良の形態】

【0023】

図1〜図4は、本発明に係る粉粒体と液体の混合装置の第1〜第4の実施形態を示すもので、同一構成部分については同一符号を付してその説明を簡略化する。

先ず、図1は、上記混合装置の第1の実施形態に示すもので、図中符号1が容器である。この容器1は、円筒状の胴部2と、この胴部2の下端部を塞ぐ底部3とが非磁性金属によって一体に形成されたもので、内部に1種以上のイオン種が添加された液体および粉粒体の混合物を収納するものである。

【0024】

そして、この容器1内には、回転軸4がその軸線を一致させて回転自在に配置されている。この回転軸4の外周には、径方向に突出する複数の(図では4枚)の撹拌翼5が固定されるとともに、底部3の下面には、回転軸4を回転駆動するための、駆動モーター(駆動手段)6が設けられている。

【0025】

さらに、容器1の胴部2には、内部に磁界を発生させて上記混合物に磁場を印加するためのコイル(磁界発生コイル)7が円周方向に巻回されている。また、胴部2の外周には、コイル7によって印加する上記磁場の周波数を制御するインバーター8が設けられている。

【0026】

また、図2に示す第2の実施形態の混合装置においては、容器1の底部3に、円周方向に巻回されたコイル(磁界発生コイル)9が配置されており、胴部2の外周には、同様にこのコイル9によって印加する上記磁場の周波数を制御するためのインバーター8(図示を略す。)が設けられている。

【0027】

さらに、図3に示す第3の実施形態の混合装置は、容器1の胴部2に、互いに独立した複数組のコイル(磁界発生コイル)10を配置するとともに、これらコイル10の周波数を、インバーター8によって可変としたものである。

また、図4に示す第4の実施形態の混合装置は、各々の攪拌翼5の内部に、周波数が可変のコイル(磁界発生コイル)11を組み込んだものである。

【0028】

次に、図1〜図4に示した混合装置のいずれかを用いた本発明に係る粉粒体と液体の混合方法を、モルタルを製造する場合に適用した一実施形態について説明する。

先ず、上記容器1内に、水(液体)とセメント(粉粒体)とを供給するとともに、これらの混合物に1種以上のイオン種を添加する。

【0029】

ここで、添加するイオン種としては、使用する液体に可溶性のものが好ましく、粉粒体がセメントで液体が水である場合には、硫酸ナトリウム、硫酸カリウム、硫酸カルシウム、硫酸マグネシウム、水酸化マグネシウム、水酸化ナトリウム、アンモニア、珪酸ソーダ、重曹電解水、水酸化カリウム、炭酸カリウム、炭酸ナトリウム、酒石酸、クエン酸、クエン酸ナトリウム、アルミン酸ナトリウム、1・エチル3・メチルイミダゾリウム・Br、1・ブチル3・メチルイミダゾリウム・Brなどを用いることができる。

【0030】

また、上記イオン種の添加量は、セメントと水の混合物のイオン強度が、添加前よりも0.001モル/L以上、より望ましくは0.01モル/L以上大きくなるように添加する。

【0031】

そして、コイル7(9、10、11)に通電することにより、容器1内の混合物に交流電磁場または静磁場を印加しつつ、駆動モーター6によって回転軸4を回転駆動させることにより撹拌翼5によって上記混合物を攪拌・混合する。

この際に、インバーター8によって、上記交流電磁場または静磁場の磁場強度および周波数を、上記セメントのゼータ電位の絶対値が0.1mV以上高くなるように制御する。

【0032】

このような磁場強度および周波数は、具体的には、磁場強度が70μT以上であって周波数が5kHz以上、より望ましくは磁場強度が100μT以上であって周波数が7kHz以上である。

【0033】

さらに、これと併行して、容器1内の混合物に、上記セメントのゼータ電位を高めることが可能な電圧もしくは電流または超音波を印加すれば、流動性の向上効果を一層増大させることができる。

ここで、超音波の印加は、電磁場下にあるイオン種がセメントのゼータ電位の絶対値の増大に有効に働くようにするための手段であり、印加した磁場が交流である場合には、磁場の周波数と同調させるために、磁場の周波数の倍数となるように印加することが好ましい。例えば、交流電磁場7kHzで印加した場合に、上記超音波を28kHzで印加することが好適である。

【0034】

また、電流の印加は、電磁場下にあるイオン種がセメントのゼータ電位の絶対値の増大に有効に働くようにするための手段であり、粉粒体がセメントで液体が水であれば、操作性を考えて100mA〜3Aとすることが望ましい。

さらに、印加の電圧は、電磁場下にあるイオン種が粉粒体のゼータ電位に有効に働くようにするための手段であり、同様に粉粒体がセメントで液体が水であれば、操作性を考えて1.5V〜12Vとすることが望ましい。

【0035】

なお、上記実施の形態においては、本発明に係る粉粒体と液体の混合方法を、粉粒体がセメントであって、液体が水である場合に適用した場合についてのみ説明したが、これに限定されるものではなく、本発明においては、単に磁場を印加するのではなく、1種以上のイオン種を添加し、さらに要すれば超音波、電流や電圧を印加して、液体中の固体粒子の表面電位を添加したイオン種と磁場によりゼータ電位の絶対値を制御することにより固体粒子間の電気的反発を増加させて、粒子の分散性を向上させ、さらには液体と粒子の混練物の流動性を改善するものであるため、各種の粉粒体と液体との混合に適用することが可能である。

【実施例】

【0036】

(実施例1〜7)

上記イオン種として硫酸カリウムを添加し、フライアッシュを混入したセメントモルタルの混練に及ぼす磁界の作用を、モルタルの流動性で評価した。

使用した材料は、普通ポルトランドセメント(N)、フライアッシュ(FA)、花王社製の高性能減水剤のマイテイ150、JISモルタル試験用のISO標準砂を表1に示す割合で配合し、(社)セメント協会New RC専門委員会報告「高強度コンクリート用セメントの品質基準(案)」に準じた方法で混練して試験した。

【0037】

この際に、実施例1〜7においては、上記硫酸カリウムを、硫酸カリウムを添加していないモルタルのイオン強度に対して0.1モル/L大きくなるように添加した。なお、硫酸カリウムを添加していないモルタルの液相中のイオン強度の測定は、化学分析により事前に測定した値を使用した。さらに、磁場の印加は、混合装置の容器内で、磁場強度が100μT〜400μT、周波数が100kHz〜500kHzの交流磁場とし、減水剤添加量を変化させて混練して、柔らかいモルタルの物性(フレッシュ性状)を測定した。

【0038】

また、比較例1、2として、イオン種を添加せず、かつ磁場を与えない通常の混練法によった場合、およびイオン種を添加せず、かつ磁場を与えた混練法によった場合について、それぞれの柔らかいモルタルの物性(フレッシュ性状)を測定して上記実施例1〜7と比較した。

【0039】

これらの流動性の評価には、JIS R 5201「セメントの物理試験方法」のフロー試験装置を使い、フローコーンを上方に取り去った時のフローの広がりを「0打フロー」として測定した。また、粘性の指標として、モルタル用L型フロー試験機に入れたモルタルが、150mmに到達するまでの時間を測定し、平均速度に換算し「Lフロー速度」とした。空気量の測定は、ASTM C 185 9.4に準拠した。モルタルの空気量は空気量調整剤で調整した。

【0040】

表2は、その結果を示すものであり、イオン種として硫酸カリウムを添加して磁場を与え周波数を200kHz以上にした場合に、モルタルのフローとフロー速度が大きくなり、モルタルの粘性が低下して流動性が向上することが実証された。その結果、減水剤の添加量を減らすことが可能となった。

【0041】

【表1】

【0042】

【表2】

【0043】

(実施例8〜10)

上記比較例2で示したものと同一の配合および磁場強度、周波数の条件下で、かつイオン種として硫酸ナトリウムを添加して混練した実施例8〜10のモルタルについて、同様に各々のフレッシュ性状を測定した。表3は、その結果を示すものである。表3から、イオン種を添加しなかった比較例2と比べて、硫酸ナトリウムの添加により、0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上することが実証された。

【0044】

【表3】

【0045】

(実施例11〜13)

上記比較例2で示したものと同一の配合および磁場強度、周波数の条件下で、かつイオン種として硫酸マグネシウムを添加して混練した実施例11〜13のモルタルについて、同様に各々のフレッシュ性状を測定した。表4は、その結果を示すものである。表4から、イオン種を添加しなかった比較例2と比べて、硫酸マグネシウムの添加により、0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上することが実証された。

【0046】

【表4】

【0047】

(実施例14〜18)

次に、コンクリートの混練に及ぼすイオン種と磁界の作用を評価した。

普通ポルトランドセメント(N)、フライアッシュ(FA)、木更津産山砂(S)、八王子産硬質砂岩2005(G)、ポリカルボン酸系の高性能AE減水剤(BASF ポゾリス社製 レオビルドSP-8SX2)および空気量調整剤(BASF ポゾリス社製 マイクロエア 775S)を使用し、イオン種として、硫酸カルシウムを使用し、硫酸カルシウムを添加していないコンクリートのイオン強度に対して0.1モル/L大きくなるように添加した。硫酸カルシウムを添加していないコンクリートのイオン強度の測定は、化学分析により事前に測定した値を使用した。

【0048】

表5は、上記コンクリートの配合を示すものであり、表6は、試験項目および試験方法を示すものである。なお、目標のスランプフローを60cm、空気量を5%として、試行錯誤を繰り返して配合を求めた。空気量は空気量調整剤で調整した。

そして、混合装置の容器内に、磁場強度が400μT〜800μT、周波数が100kHz〜1500kHzの交流磁場を与え、イオン種の添加量が一定の条件下において、周波数と減水剤添加量のみを変えて混練して得られた実施例14〜18の柔らかいコンクリートの物性(フレッシュ性状)を測定した。

【0049】

また、イオン種を添加せず、かつ磁場を与えない通常の混練法によった場合、およびイオン種を添加せず、かつ磁場を与えた混練法によった比較例3、4について、それぞれのフレッシュ性状を測定して上記実施例14〜18と比較した。

【0050】

表7は、上記試験結果を示すものである。表7から、周波数が100kHz以上でスランプフローとLフロー及びL初速度の値が大きくなり、また50cmフロー時間が短くなり、コンクリートの流動性が向上することが判明した。また、その傾向は500kHz以上で顕著になることも判った。

【0051】

【表5】

【0052】

【表6】

【0053】

【表7】

【0054】

(実施例19〜21)

実施例4の室温20℃の交流電磁場(磁場強度200μT、周波数100kHz)の条件下で、溶融点が12℃のイオン性液体(常温溶融塩)を添加して混練することにより得られた実施例19〜21のモルタルのフレッシュ性状を測定し、上記比較例2と対比した。表8は、その結果を示すものである。表8から、イオン性液体の添加により、0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上することが確認された。

【0055】

【表8】

【0056】

(実施例22〜24)

実施例4の交流電磁場の条件下で、JIS規格の珪酸ソーダ3号を添加して混練することにより得られた実施例22〜24のモルタルのフレッシュ性状を測定し、上記比較例2と対比した。表9は、その結果を示すものである。表9から、珪酸ソーダを添加した実施例22〜24においては、0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上したことが判る。

【0057】

【表9】

【0058】

(実施例25〜27)

同様に実施例4の交流電磁場の条件下で、重曹電解水(NaHCO3)を添加し、また補助的に粒子界面へのイオンの作用を促進するように図2に示した混合装置によって、撹拌翼を正の電極、容器壁面を負の電極となるように電極を装備させて500mAで通電させて混練することにより得られた実施例25〜27のモルタルのフレッシュ性状を測定した。表10は、その結果を示すものである。表10から、重曹電解水の添加により、上記比較例2に比べて、0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上したことが判る。なお、使用した水の量は電解水の水量を差し引いた量としている。

【0059】

【表10】

【0060】

(実施例28〜30)

磁場強度が500μTである静電磁場の条件下で、水酸化カリウムが主成分のアルカリ電解液を添加し、また補助的に粒子界面へのイオンの作用を促進するように図2に示した混合装置によって、撹拌翼を負の電極、容器壁面を正の電極となるように電極を装備させ400mAで通電させて混練することにより実施例28〜30を得た。そして、これら実施例28〜30のモルタルのフレッシュ性状を測定して、同様に上記比較例2と対比した。

【0061】

表11は、その結果を示すものである。表11から、アルカリ電解液の添加により、0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上したことが確認された。なお、使用した水の量は電解水の水量を差し引いた量としている。

【0062】

【表11】

【0063】

(実施例31〜33)

図2に示した混合装置によって、予め使用する所定量の原料(セメント+フライアッシュ)を、使用する水の全量に加えてコロイド状にして3分間放置し、通常の混練では得にくい難溶解性の成分をイオン化してイオン種を作成した(前処理)。その後、上記実施例4と同一の交流電磁場の条件下で残り原料を投入して撹拌して実施例31〜33を得た。表12は、各実施例31〜33の前処理において水の全量に加えた原料の量およびこれらのモルタルのフレッシュ性状の測定結果を上記比較例2と対比して示すものである。表12から、前処理した実施例31〜33においては、比較例2よりも0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上する効果がみられた。

【0064】

【表12】

【0065】

(実施例34〜38)

マグネシア粉末75%と有機溶媒として1-プロパノール25%からなるスラリーに、イオン種として溶融点が12℃のイオン性液体(常温溶融塩)を外割りで0.1%添加して、表13に示す交流電磁場の条件下において撹拌し、それぞれの粘度を測定して上記比較例5と対比した。表13の結果に見られるように、イオン種と磁場を付加することにより、粘度が小さくなった。

【0066】

【表13】

【0067】

(実施例39)

上記実施例14に対して、磁場周波数の2倍の超音波を印加した場合の対比結果を、表14に示す。表14から明らかなように、磁場周波数と同調した超音波を印加した効果により、モルタルの粘度が小さくなった。

【0068】

【表14】

【0069】

(実施例40)

表3に示した実施例8および比較例2と同様の電磁場条件および配合によって、硫酸ナトリウムを添加しない配合とした場合のものを実施例40、比較例6として、各々のモルタルのフレッシュ性状およびモルタル中のセメントのゼータ電位について測定した。表15は、その結果を示すものである。なお、ゼーター電位の測定には、動電音響法により濃厚系のスラリーのゼーター電位の測定できるMatec社製のESA8000を使用した。

【0070】

表15から、実施例40のモルタル中のセメントのゼータ電位の絶対値は、イオン種である硫酸ナトリウムの添加の効果により、添加しない比較例6と比べて大きくなり、その結果、0打フロー及びLフロー速度ともに大きくなり、モルタルの流動性が向上したことが判る。

【0071】

【表15】

【図面の簡単な説明】

【0072】

【図1】本発明に係る粉粒体と液体の混合装置の第1の実施形態を示す全体斜視図である。

【図2】同、第2の実施形態を示す全体斜視図である。

【図3】同、第3の実施形態を示す全体斜視図である。

【図4】同、第4の実施形態を示す全体斜視図である。

【符号の説明】

【0073】

1 容器

2 胴部

3 底部

4 回転軸

5 撹拌翼

6 駆動モーター(駆動手段)

7、9、10、11 コイル(磁界発生コイル)

8 インバーター

【特許請求の範囲】

【請求項1】

粉粒体と液体を混合するに際して、上記液体に1種以上のイオン種を添加するとともに、交流電磁場または静磁場を印加することを特徴とする粉粒体と液体の混合方法。

【請求項2】

上記イオン種を、上記粉粒体と上記液体の混合物のイオン強度が、添加前よりも0.001モル/L以上大きくなるように添加することを特徴とする請求項1に記載の粉粒体と液体の混合方法。

【請求項3】

上記交流電磁場または静磁場の磁場強度および/または周波数を、上記粉粒体のゼータ電位の絶対値が0.1mV以上高くなるように制御することを特徴とする請求項1または2に記載の粉粒体と液体の混合方法。

【請求項4】

上記交流電磁場または静磁場の印加に加えて、さらに上記粉粒体のゼータ電位を高めることが可能な電圧もしくは電流または超音波を印加することを特徴とする請求項1ないし3のいずれかに記載の粉粒体と液体の混合方法。

【請求項5】

上記超音波の周波数を、上記交流電磁場の周波数の倍数に設定することを特徴とする請求項4に記載の粉粒体と液体の混合方法。

【請求項6】

上記粉粒体はセメントであり、かつ上記液体は水であることを特徴とする請求項1ないし5のいずれかに記載の粉粒体と液体の混合方法。

【請求項7】

1種以上のイオン種が添加された液体および粉粒体を収納する容器と、この容器内に回転自在に設けられて上記液体と粉粒体を攪拌する撹拌翼と、この撹拌翼を回転駆動する駆動手段とを備え、かつ上記容器の胴部、底部または上記撹拌翼が非磁性体からなり、当該非磁性体によって形成された部分に上記容器内の上記液体および粉粒体の混合物に磁場を印加する磁界発生コイルが組み込まれていることを特徴とする粉粒体と液体の混合装置。

【請求項8】

上記磁界発生コイルには、当該磁界発生コイルによって印加する上記磁場の周波数を制御するインバーターが設けられていることを特徴とする請求項7に記載の粉粒体と液体の混合装置。

【請求項1】

粉粒体と液体を混合するに際して、上記液体に1種以上のイオン種を添加するとともに、交流電磁場または静磁場を印加することを特徴とする粉粒体と液体の混合方法。

【請求項2】

上記イオン種を、上記粉粒体と上記液体の混合物のイオン強度が、添加前よりも0.001モル/L以上大きくなるように添加することを特徴とする請求項1に記載の粉粒体と液体の混合方法。

【請求項3】

上記交流電磁場または静磁場の磁場強度および/または周波数を、上記粉粒体のゼータ電位の絶対値が0.1mV以上高くなるように制御することを特徴とする請求項1または2に記載の粉粒体と液体の混合方法。

【請求項4】

上記交流電磁場または静磁場の印加に加えて、さらに上記粉粒体のゼータ電位を高めることが可能な電圧もしくは電流または超音波を印加することを特徴とする請求項1ないし3のいずれかに記載の粉粒体と液体の混合方法。

【請求項5】

上記超音波の周波数を、上記交流電磁場の周波数の倍数に設定することを特徴とする請求項4に記載の粉粒体と液体の混合方法。

【請求項6】

上記粉粒体はセメントであり、かつ上記液体は水であることを特徴とする請求項1ないし5のいずれかに記載の粉粒体と液体の混合方法。

【請求項7】

1種以上のイオン種が添加された液体および粉粒体を収納する容器と、この容器内に回転自在に設けられて上記液体と粉粒体を攪拌する撹拌翼と、この撹拌翼を回転駆動する駆動手段とを備え、かつ上記容器の胴部、底部または上記撹拌翼が非磁性体からなり、当該非磁性体によって形成された部分に上記容器内の上記液体および粉粒体の混合物に磁場を印加する磁界発生コイルが組み込まれていることを特徴とする粉粒体と液体の混合装置。

【請求項8】

上記磁界発生コイルには、当該磁界発生コイルによって印加する上記磁場の周波数を制御するインバーターが設けられていることを特徴とする請求項7に記載の粉粒体と液体の混合装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−36073(P2010−36073A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−199592(P2008−199592)

【出願日】平成20年8月1日(2008.8.1)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年8月1日(2008.8.1)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]