粉粒体の混合方法並びに装置

【課題】複数ロットの粉粒体が収納されてなる槽から排出される粉粒体のバラツキを効果的に低減し得る粉粒体の混合方法及び装置を提供する。

【解決手段】内部が複数の仕切り板10a〜10eによって、複数の収容室14a〜14fにそれぞれ仕切られ、且つそれらが上部において相互に連通されてなる角筒状タンク本体2を、水平面に対して傾斜して上方に延びるように且つ多角形の一つの稜線が最下部に位置するように、傾斜配置せしめた状態において、上端部に設けた粉粒体受入部8を通じて、複数ロットの粉粒体を順次投入し、タンク本体2内の複数の収容室14a〜14fに対して上方の収容室から下方の収容室に粉粒体を順次収納する一方、角筒状タンク本体2の最下部に位置する稜線部位における複数の収容室14a〜14fの最下端位置にそれぞれ設けられた複数の流出部12から、粉粒体がそれぞれ同時的に流出せしめられるようにした。

【解決手段】内部が複数の仕切り板10a〜10eによって、複数の収容室14a〜14fにそれぞれ仕切られ、且つそれらが上部において相互に連通されてなる角筒状タンク本体2を、水平面に対して傾斜して上方に延びるように且つ多角形の一つの稜線が最下部に位置するように、傾斜配置せしめた状態において、上端部に設けた粉粒体受入部8を通じて、複数ロットの粉粒体を順次投入し、タンク本体2内の複数の収容室14a〜14fに対して上方の収容室から下方の収容室に粉粒体を順次収納する一方、角筒状タンク本体2の最下部に位置する稜線部位における複数の収容室14a〜14fの最下端位置にそれぞれ設けられた複数の流出部12から、粉粒体がそれぞれ同時的に流出せしめられるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉粒体の混合方法及び装置に係り、特に、複数ロットの粉粒体を収納する粉粒体貯留槽から、ロット間の粉粒体特性のバラツキを低減せしめつつ、粉粒体を取り出して、混合する方法と、そのための装置に関するものである。

【背景技術】

【0002】

従来から、複数ロットの粉粒体を、粉粒体貯留槽となるホッパやタンクの上部から順次供給し、その内部に一時保管した後、必要に応じて、槽底部から粉粒体を取り出すことが行なわれているが、そのような粉粒体貯留槽において上部から供給される粉粒体の特性がロット毎にバラついている場合、かかる貯留槽内では、そのようなバラツキのある粉粒体が、層状となって、積層・貯留されるようになる。このため、貯留槽の底部から排出乃至は取り出される粉粒体は、貯留槽から、順次、流出せしめられるものとなるところから、そのような複数のロット間における粉粒体のバラツキを低減させることは、極めて困難なことであった。

【0003】

特に、鋳造分野において、鋳型(主型、中子)の造型に用いられるレジンコーテッドサンド(RCS)は、最大でも数百キロにしかならない単位で製造されて、粉粒体貯留槽内に順次収納された後、全体として、トン・オーダーで供給されることとなるが、その製造バッチ(ロット)毎のRCS特性を常に均一とすることは困難であるところから、そのバッチ毎のRCS特性の微妙なバラツキが、粉粒体貯留槽から取り出されるRCSにおいても解消され得ず、そのために、そのような特性にバラツキのあるRCSを用いて鋳型を造型した場合に、鋳型特性にも大きな影響をもたらし、均一な特性の鋳型を造型することが困難であるという問題を内在している。

【0004】

ところで、そのような特性にバラツキのある粉粒体を貯留する粉粒体貯留槽において、そのバラツキを解消するには、動力を利用した混合装置、例えば、ミキサー、撹拌スクリュー付きタンク、撹拌用エアー付きタンク等を用いる貯留槽構造として、各ロットの粉粒体を順次投入した後、貯留槽内の粉粒体の全体を撹拌混合して、均一化した後、貯留槽より粉粒体を取り出すようにすることが考えられるのであるが、その場合には、貯留槽内の粉粒体全体を撹拌混合するために、混合装置が大型化し、また貯留槽自体の大型化も招くことに加えて、動力を利用することによるエネルギーの多大な消費をも惹起し、コストアップの要因となる問題がある。

【0005】

また、貯留槽から排出される粉粒体を均一にするために、特公昭61−5970号公報においては、一基の貯留槽の底部に、排出口を複数箇所配設してなる構造の粉粒体貯留槽が、明らかにされてはいるが、そのような構造では、貯留槽内に積層された、特性にバラツキのある複数の粉粒体層から取り出される粉粒体において、その特性のバラツキを充分に低減することは困難であり、依然として、貯留槽から排出される粉粒体には、貯留槽内と同様な特性のバラツキが認められるものであった。

【0006】

【特許文献1】特公昭61−5970号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ここにおいて、本発明は、上述の如き事情を背景として為されたものであって、その解決課題とするところは、複数ロットの粉粒体が順次投入されて、収納せしめられる槽から排出される粉粒体のバラツキを、効果的に低減することの出来る、粉粒体の混合方法及び装置を提供することにある。

【課題を解決するための手段】

【0008】

そして、本発明は、上記した課題又は明細書全体の記載や図面から把握される課題を解決するために、以下に列挙せる如き各種の態様において、好適に実施され得るものであるが、また、以下に記載の各態様は、任意の組合せにおいても、採用可能である。なお、本発明の態様乃至は技術的特徴は、以下に記載のものに何等限定されることなく、明細書全体の記載並びに図面に開示の発明思想に基づいて認識され得るものであることが理解されるべきである。

【0009】

(1) 横断面が多角形状を呈する長手の角筒状タンク本体にして、内部が、複数の仕切り板によって、複数の収容室にそれぞれ仕切られ、且つそれら複数の収容室が上部において相互に連通されてなるものを、その長手方向が水平面に対して傾斜して上方に延びるように且つ該多角形の一つの稜線が前記横断面において最下部に位置するように、傾斜配置せしめた状態において、該角筒状タンク本体の上端部に設けた粉粒体受入部を通じて、複数ロットの粉粒体を順次投入することにより、該タンク本体内の複数の収容室に対して上方の収容室から下方の収容室に粉粒体を順次収納する一方、該角筒状タンク本体の前記最下部に位置する稜線部位における前記複数の収容室の最下端位置にそれぞれ設けられた複数の流出部から、前記複数の収容室内に収容された粉粒体がそれぞれ同時的に流出せしめられて、混合されるように構成したことを特徴とする粉粒体の混合方法。

【0010】

(2) 前記角筒状タンク本体の前記水平面に対する傾斜角度、前記仕切り板の水平面に対する傾斜角度、及び前記角筒状タンク本体の前記最下部に位置する稜線を挟む両側の底壁内面の水平面に対する傾斜角度が、それぞれ、前記投入される粉粒体の安息角よりも大きくなるように、設定されて、前記複数の流出部から前記粉粒体がそれぞれ自然流下せしめられるようになっていることを特徴とする上記態様(1)に記載の粉粒体の混合方法。

【0011】

(3) 前記複数の収容室が、それぞれ、収納されるべき粉粒体の1ロット分を収容し得る大きさにおいて形成され、前記複数ロットの粉粒体の投入により、該複数の収容室に対して粉粒体が1ロット毎に収納せしめられることを特徴とする上記態様(1)又は(2)に記載の粉粒体の混合方法。

【0012】

(4) 前記粉粒体が、鋳物砂又はレジンコーテッドサンドであることを特徴とする上記態様(1)乃至(3)の何れか一つに記載の粉粒体の混合方法。

【0013】

(5) (a)横断面が多角形状を呈する長手の角筒状タンク本体にして、内部が、複数の仕切り板によって、複数の収容室にそれぞれ仕切られ、且つそれら複数の収容室が上部において相互に連通されてなるものを備え、該タンク本体の長手方向が水平面に対して傾斜して上方に延びるように且つ該多角形の一つの稜線が前記横断面において最下部に位置するように、傾斜配置されてなると共に、該タンク本体の上端部に、複数ロットの粉粒体が順次投入されて内部の複数の収容室に上方から下方に向かって順次収納される粉粒体受入部が設けられ、更に該タンク本体の前記最下部に位置する稜線部位における前記複数の収容室のそれぞれの最下端位置に、複数の流出部がそれぞれ設けられてなる粉粒体貯留槽と、(b)該粉粒体貯留槽の前記複数の流出部を同時的に開放せしめ、前記タンク本体内の各収容室に収納された粉粒体を該複数の流出部からそれぞれ下方に流出させ得るようにした流出部開放手段とを、有することを特徴とする粉粒体の混合装置。

【0014】

(6) 前記複数の収容室が、それぞれ、収納されるべき粉粒体の1ロット分を収容する大きさにおいて形成されていることを特徴とする上記態様(5)に記載の粉粒体の混合装置。

【0015】

(7) 前記粉粒体貯留槽の前記複数の流出部からそれぞれ流出せしめられる粉粒体の複数の流れを集める集流手段が、該粉粒体貯留槽の下方に更に設けられていることを特徴とする上記態様(5)又は(6)に記載の粉粒体の混合装置。

【0016】

(8) 前記集流手段が、ホッパ、シュート及びベルトコンベアのうちの一つ又は二つ以上の組合せにて構成されていることを特徴とする上記態様(7)に記載の粉粒体の混合装置。

【0017】

(9) 前記流出部開放手段が、前記複数の流出部にそれぞれ配したバルブにて構成されていることを特徴とする上記態様(5)乃至(8)の何れか一つに記載の粉粒体の混合装置。

【0018】

(10) 前記角筒状タンク本体が、三角形、四角形又は五角形の横断面形状を有していることを特徴とする上記態様(5)乃至(9)の何れか一つに記載の粉粒体の混合装置。

【発明の効果】

【0019】

このように、本発明にあっては、粉粒体貯留槽におけるタンク本体が、横断面が多角形状を呈する長手の角筒状とされ、その内部が、複数の仕切り板によって、所定大きさの複数の収容室にそれぞれ仕切られてなると共に、それらの収容室が、上部において相互に連通せしめられてなる構造とされており、そして、そのような構造のタンク本体が、その長手方向が水平面に対して傾斜して上方に延びるように、且つその多角形の一つの稜線が前記横断面において最下部に位置するように、傾斜配置せしめられているところから、かかるタンク本体の上端部に設けた粉粒体受入部を通じて、複数ロットの粉粒体を順次投入すると、かかるタンク本体内の複数の収容室に対して、上方の収容室から下方の収容室に、粉粒体が、順次、収納せしめられることとなる。

【0020】

そして、そのような粉粒体貯留槽におけるタンク本体の最下部に位置する稜線部位において、前記複数の収容室の最下端位置にそれぞれ設けられた複数の流出部から、かかるタンク本体の複数の収容室内にそれぞれ収納されている粉粒体を、それぞれ、同時的に流出せしめるようにすることにより、タンク本体内に収納された複数ロットの粉粒体が、効果的に流出せしめられることとなるのであり、これによって、複数のロット間に粉粒体特性にバラツキがあっても、各ロットの粉粒体が、充分に均一に混合せしめられ得ることとなるために、流出せしめられる粉粒体における特性のバラツキが、効果的に低減され得ることとなるのである。

【0021】

特に、本発明にあっては、前記複数の収容室が、それぞれ、収納されるべき粉粒体の1ロット分を収容する大きさにおいて形成されるようにすることによって、各収容室には、粉粒体を実質的に1ロット毎に収納することが出来ることとなるのであり、以て、そのようなロット毎に収納されている収容室内の粉粒体を各流出部を通じて万遍なく取り出すことによって、粉粒体の均一化はより一層向上せしめられ得て、各ロット間の特性バラツキの低減に大きく寄与することになる。

【0022】

また、本発明において、角筒状のタンク本体の水平面に対する傾斜角度を、かかるタンク本体の前記最下部に位置する稜線を挟む両側の底壁内面の、水平面に対する傾斜角度と共に、前記投入される粉粒体の安息角よりも大きくなるように設定することにより、タンク本体の最下部の稜線に沿って設けた複数の流出部から、タンク本体内に収納された粉粒体が、それぞれ、自然流下せしめられ得るようになるところから、動力を利用した混合装置等、特別な装置を何等必要とすることなく、流出せしめられる粉粒体のバラツキを有利に低減させ得る特徴があり、これによってエネルギー消費を効果的に低減せしめ得、また装置コストを低減せしめ得る利点を享受することが出来る。

【0023】

中でも、本発明において、粉粒体として、鋳造分野で用いられるRCS(レジンコーテッドサンド)が対象とされる場合にあっては、その製造バッチ毎のRCS特性のバラツキを効果的に低減することが出来るところから、そのようなRCSを用いた鋳型の造型に際して、強度や崩壊性等の特性が一定の鋳型を、安定的に製造することが出来るという特徴をも、発揮することとなる。

【発明を実施するための最良の形態】

【0024】

以下、本発明を更に具体的に明らかにするために、本発明の実施の形態について、図面を参照しつつ、詳細に説明することとする。

【0025】

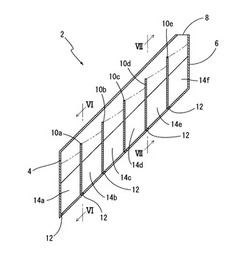

先ず、図1〜図4には、本発明において用いられるタンク本体の一例が、概略的に示されている。具体的には、図1には、そのようなタンク本体の正面形態が示され、また図2及び図3には、それぞれ、その左側面形態及び右側面形態が示され、更に図4には、その平面形態が示されている。

【0026】

そして、それらの図において、タンク本体2は、図5〜図7の断面説明図からも明らかな如く、長手方向に直角な方向の横断面が正四角形状を呈する長手の矩形筒状の角筒体にて構成されており、その長手方向となる中心線方向における両端開口部が、それぞれ、かかる中心線方向に対して傾斜した下端壁4及び上端壁6にて閉塞せしめられてなる密封箱体構造とされ、以て、タンク形態を構成するようになっている。しかも、この矩形のタンク本体2は、その下端壁4を下にして、その長手方向(中心線方向)が、水平面に対して所定の角度:αをもって傾斜して、上方に延びるように且つその矩形の一つの稜線が、横断面において最下部に位置するように、公知の適当な支持機構乃至は支持装置を用いて支持されて配設されており、以て、傾斜配置形態とされている。なお、そのようなタンク本体2の傾斜配置形態において、その両端部を閉塞する下端壁4及び上端壁6は、図1に示される如く、鉛直(垂直)方向の壁面を与えるように構成されている。

【0027】

また、かかるタンク本体2の内部には、図5〜図7より明らかな如く、5枚の仕切り板(壁)10a〜10eが、それぞれ、互いに平行に且つ下端壁4、上端壁6に対しても、互いに平行に、中心線方向に等間隔で配設され、以て複数(ここでは、6つ)の収容室14a〜14fが、ここでは、粉粒体の1ロット分を収容し得る大きさにおいて、それぞれ形成されていると共に、それら仕切り板10a〜10eの上端角部が切り欠かれていることによって、かかるタンク本体2内に形成された収容室14a〜14fが、相互に連通せしめられてなる構造とされている。

しかも、そのようなタンク本体2の傾斜配置形態における上端角部が、水平方向に切り落とされて、図4に示されるように、三角形状の開口部からなる粉粒体受入部8が形成されており、この粉粒体受入部8を通じて、複数ロットの粉粒体が、順次、投入せしめられることにより、上方の収容室14fから、下方の収容室14e、14d・・・に、粉粒体が、ここでは1ロット分毎に、順次、収納されるようになっている。即ち、最上端に位置する収容室14fに1ロット分の粉粒体が収容されると、かかる収容室14fは満杯となるのであり、次いで、次のロットの粉粒体が、粉粒体受入部8を通じて投入されると、かかる次のロットの粉粒体は、最上端の収容室14fをオーバーフローして、次に上方に位置する収容室14e内に収容せしめられるようになる。

そして、次々に投入される各ロットの粉粒体が、それぞれ、上方の収容室をオーバーフローして、次々と空いた下方の収容室に収納せしめられるようになり、最終的に、最下端の収容室14a内に、最後のロットの粉粒体が収納せしめられることとなるのである。なお、ここで、ロットとは、一般に、明確に区別することの出来る何等かの共通の特徴によって分類される部分(集団)を指し、バッチとも称されるものであって、例えば、等しい条件下で生産されたり、処理・加工されたり等して得られる粉粒体の集まりを意味している。

【0028】

さらに、このように傾斜配置されるタンク本体2において、その最下部に位置して、上方に所定の傾斜角度:αをもって傾斜して延びる稜線部位に対して、それぞれの収容室14a〜14fの最下端に位置するように、それら収容室14a〜14fに対応して、図5に示される如く、複数(ここでは、6個)の流出部12が、タンク壁を貫通して、下方に開口するように、それぞれ、同一の開口径において設けられている。即ち、図示の如く、6個の流出部12が、それぞれの収容室14a〜14fの最下端位置に設けられて、それら6個の流出部12から、各収容室14a〜14f内の粉粒体が、それぞれ、流出せしめられるようになっている。なお、タンク本体2の下端壁4は、上端壁6と共に、垂直壁とされているところから、それぞれの収容室からの粉粒体の流出に際して、それらの壁の内面上に、粉粒体が滞留することがないようになっている。

【0029】

そして、かくの如き構成のタンク本体2は、図8に示されるように、その流出部12を挟む左右の壁面及び下端壁4の壁面を覆うように構成された、三面被覆構造の屋根形シャッタ16に対して、そこに収容されるように重ね合わされ、これによって、タンク本体2に設けられた複数の流出部12が閉塞されて、タンク本体2内に収納される粉粒体の流出が阻止されるようになっている。なお、シャッタ16の構造は、ここでは、図示の如く、2枚の平板16a,16bを直角に突き合わせて連結してなると共に、その一方の端部が直角二等辺三角形状の三角板16cにて閉塞されてなるものとなっている。

【0030】

次いで、このような構成のタンク本体2においては、図8に示される如く、それがシャッタ16内に収容、重ね合わされて、流出部12が閉塞せしめられた形態において、その上端部の粉粒体受入部8を通じて、複数ロットの粉粒体が順次投入されると、タンク本体2内に設けられた複数の収容室14a〜14f内に、上方から下方に向かって、順次、1ロット分の粉粒体が収納せしめられることとなるのである(図5参照)。即ち、最初の1ロット分の粉粒体は、粉粒体受入部8を通じて投入されると、最上方に位置する収容室14fを満たし、更にその後、1ロット分の粉粒体が投入されると、収容室14fからオーバーフローする形態において、上から2番目の収容室14e内に収納され、更に次の1ロット分の粉粒体が投入されると、二つの収容室14f,14eをオーバーフローする形態において、上方から、3番目の収容室14d内に収納せしめられることとなるのであり、最終的に、最下方の収容室14aには、それよりも上方の収納室14b〜14f内に、各ロットの粉粒体がそれぞれ収納された後、最後の1ロット分の粉粒体が収納せしめられることとなる。

【0031】

その後、タンク本体2に重ね合わされた、図8に示されるシャッタ16を、タンク本体2の長手方向に沿って下方に相対的に移動せしめることにより、タンク本体2の最下部に位置する稜線上に設けた複数の流出部12を同時的に開口せしめて、タンク本体2内に収納された粉粒体を、それら流出部12から、同時的に自然流出せしめるようにされるのである。

【0032】

そして、その際、タンク本体2の各収容室14a〜14f内にそれぞれ収納された各ロットの粉粒体は、それぞれの収容室14a〜14fに対応する6つの流出部12から、それぞれ、同時的に流出せしめられることとなるのであって、これにより、それら複数の流出部12から流出される粉粒体流を集めることによって、タンク本体2内の各ロットの粉粒体が効果的に均一に混合されてなる状態となるのであり、以て、タンク本体2から取り出される粉粒体の特性のバラツキが有利に低減せしめられ得るのである。

【0033】

特に、かかるタンク本体2からの粉粒体の流出に際して、本発明にあっては、タンク本体2の傾斜角度:αが、流出部12の設けられている稜線を挟む両側の底壁内面の水平面に対する傾斜角度や、仕切り板10a〜10eの水平面に対する傾斜角度と共に、投入される粉粒体の安息角よりも大きくなるように、タンク本体2が傾斜配置せしめられることとなる。このような傾斜配置によって、タンク本体2内の粉粒体の流出に際して、動力を利用した混合装置等、何等、特別な装置を必要とすることなく、タンク本体2内から、粉粒体を自重により、効果的に自然流出させることが出来ることとなる。

【0034】

ところで、本発明は、また、図9に示される如き形態においても、有利に実施され得るものである。そこでは、複数の流出部12に対して、ボールバルブ等の適当なバルブ18が、それぞれ、別個に設けられており、それら個々のバルブ18を適当な制御装置によって、自動的に開閉制御せしめることにより、それら複数の流出部12から、粉粒体を同時的に流出せしめることが出来るようになっている。そして、それら個々のバルブ18を通じて、複数の流出部12から流出せしめられる粉粒体は、それら複数の粉粒体流れを集める集流手段の一つであるベルトコンベヤ20上に落下せしめられることにより、それら複数の粉粒体流が混合させられた形態において、移動せしめられ、目的とする場所に搬送されるようになっているのである。

【0035】

このように、複数の流出部12からの粉粒体の流出が、個々に設けたバルブ18の自動的な開閉操作によって、制御されるようにすることにより、タンク本体2からの粉粒体の同時的な流出が、より一層容易となる特徴がある。

【0036】

なお、このように、タンク本体2の下方に設けられる複数の流出部12からの複数の粉粒体流を集める集流手段としては、図9に例示のベルトコンベヤ20の他にも、公知の各種の集流装置が用いられ得るものであって、例えば、ホッパに受けたり、シュートに受けたりして、それら複数の粉粒体流が合流、混合されて、バラツキの少ない粉粒体集合体として、目的とする用途乃至は工程に提供されることとなる。

【0037】

以上、本発明の代表的な実施形態について詳述して来たが、それは、あくまでも例示に過ぎないものであって、本発明は、そのような実施形態に係る具体的な記述によって、何等、限定的に解釈されるものではないことが、理解されるべきである。

【0038】

例えば、タンク本体2の横断面形状に関して、例示の実施形態においては、矩形断面形状が採用されているが、一般に、八角形乃至十角形程度までの多角形形状が、採用可能である。中でも、本発明にあっては、傾斜配置形態においても粉粒体の貯留や流出を効果的に行ない得る五角形形状の横断面を有する構造が、有利に採用されるところであり、その一例が、図10に示されている。

【0039】

すなわち、図10に示される各種の五角形断面形状において、(a)は、野球で用いられるホームベース形状を呈し、その先端角部に、流出部12が設けられてなる構造を示しており、また、(b)では、正五角形断面形状において、その一つの稜線部位に、流出部12が設けられているのであり、更に、(c)においては、上記の如きホームベース形状において、その先端部が、狭幅の平坦面とされていると共に、その狭幅の平坦面に、流出部12が設けられてなる構造を示している。また、これら断面形状のタンク本体2内に設けられる仕切り板10a(10b〜10e)は、何れも、その上部が切り欠かれて、隣接する収容室との間の連通路が形成されているのであり、これによって、上流側の収容室内に収納された粉粒体の上をオーバーフローして、下方側の収容室内に粉粒体が収容せしめられ得るようになっている。

【0040】

なお、タンク本体2内に形成される複数の収容室14a〜14fの数は、例示の如き6個に限られるものではなく、タンク本体2内に収納されるべき粉粒体のロット数や1ロット当りの量などに応じて適宜に決定され、また、それら収容室の大きさとしては、上例の如く、粉粒体の1ロット分を収容し得る大きさが有利に採用されるところであるが、投入される粉粒体の特性の変化の程度やロット量の変化、許容され得る特性のバラツキの程度等に応じて適宜に選定されることとなる。

【0041】

また、タンク本体2の各収容室14a〜14f内に収納された粉粒体の流出を容易と為すためには、前述の如く、傾斜角度:αが粉粒体の安息角よりも大きな角度となるように、タンク本体2を傾斜配置せしめることが望ましいのであるが、各収容室14a〜14f内の粉粒体の流出は、タンク本体2が傾斜しておれば、また最下部に位置する稜線(流出部12が配設された稜線)の左右両側に位置する底壁内面が傾斜しておれば、可能となるものである。更に、そのような粉粒体の流出を容易とするために、タンク本体2に対して振動を与える振動装置を付加したりすることも、可能である。なお、かかるタンク本体2の下端壁4の内面にあっても、また、仕切り板10a〜10eの両側の面にあっても、更には、上端壁6の内面にあっても、何れも、図示の如く、垂直面にて構成することが効果的ではあるが、それらの面が傾斜しておれば、粉粒体の流出は可能であり、特に、本発明においては、それらの面の水平面に対する傾斜角度を、粉粒体の安息角よりも大きくなるように設定すれば、より有効である。

【0042】

さらに、タンク本体2の最下部に位置する稜線部位における各収容室14a〜14fに対応して設けられる複数の流出部12にあっても、各収容室14a〜14fの最下端位置に流出部12を設けると共に、更に、それぞれの収容室14a〜14fの大きさ等に対応して、一つ以上の更なる流出部を設けることも可能であり、また、それら流出部12の配設数、大きさ、配設間隔等は、タンク本体2の大きさや長さ、粉粒体の種類やその取出し量(流出量)、粉粒体ロットの大きさ等に応じて、適宜に選定されるところである。

【0043】

加えて、タンク本体2に設けられた複数の流出部12を同時的に開放せしめ、かかるタンク本体2内にそれぞれ収納された各ロットの粉粒体を、それら複数の流出部12からそれぞれ下方に流出させ得る流出部開放手段として、例示の実施形態においては、シャッタ16やバルブ18が用いられているが、本発明は、そのような例示のものに何等限定されるものではなく、公知の各種の開放装置乃至は開放機構が、適宜に採用され得るものである。

【0044】

そして、本発明にあっては、上述せるような混合方式や混合装置の適用される粉粒体として、タンク本体2内に順次投入される複数ロットの粉粒体であれば、その種類が特に問われることはないが、本発明の目的からして、そのような複数のロット間の特性差がある粉粒体であって、タンク本体2から取り出されるときに、その特性差のバラツキが低減されることが望ましいものに対して、好適に適用されることとなる。特に、鋳造分野において、鋳型の造型に用いられるRCS(レジンコーテッドサンド)に対して、本発明が好適に適用され、そのような粉粒体としてのRCSの製造ロット(バッチ)毎のRCS特性のバラツキを効果的に低減せしめ得ることとなり、以て、造型される鋳型の強度や崩壊性等の特性が有利に一定と為され得て、鋳型の安定製造に大きく寄与し得るのである。勿論、その他にも、特性バラツキの少ないことが望ましい通常の鋳物砂に対しても、本発明は、有利に適用されることとなる。

【0045】

その他、一々列挙はしないが、本発明は、当業者の知識に基づいて、種々なる変更、修正、改良等を加えた態様において実施され得るものであり、そして、そのような実施態様が、本発明の趣旨を逸脱しない限りにおいて、何れも、本発明の範疇に属するものであることは、言うまでもないところである。

【実施例】

【0046】

以下に、本発明の実施例を示し、本発明の特徴を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことも、また、理解されるべきである。

【0047】

先ず、本発明例として、図1〜図4に示される矩形のタンク本体2を傾斜配置してなる試験機を用いて、粉粒体としてのRCSの混合試験を行なった。なお、タンク本体2は、一辺が7cmの四角形の横断面形状を有し、その長手方向の長さ(稜線の長さ)が26.6cmであって、その上端角部が、2cmの高さを水平方向に切り落として、粉粒体受入部8が形成されてなるものであり、流出部12としては、直径が4.6mmの貫通孔にて構成され、各収容室14a〜14fの最下端位置に、それぞれ設けられている。なお、仕切り板10a〜10eは、3cmのピッチで設けられている。そして、そのようなタンク本体2は、試料として用いられるRCSの安息角以上となるように、水平面に対して、45°の角度(α)を与える傾斜状態に設置されている。

【0048】

そして、粉粒体としてのRCSは、色相及び質量の異なるA(茶色)、B(白色)、C(赤色)の3種類を準備し、この3種類の試料を、タンク本体2の上端部に設けた粉粒体受入部8から、RCS:A → RCS:B → RCS:Cの順に投入した後、タンク本体2の稜線部位に設けた複数の流出部12から、試料(RCS)を同時的に流出せしめ、下方に配置した透明なホッパ内に集流し、収容した。かくして得られた試料(RCS)のホッパ内における混合状態を外部から観察したところ、RCS:A、RCS:B及びRCS:Cのそれぞれの色相の見分けが付かない程、それら3種類のRCSが効果的に混合せしめられていることが認められた。

【0049】

これに対して、比較例として、従来の垂直方向に配設された矩形のホッパを備えた試験機を用いて、上記と同様にして、混合試験を行なった。即ち、上記3種類のRCS(A,B,C)を順次投入した後、ホッパ底部に設けられた矩形の底部開口部(1cm×1cm)から、試料(RCS)を流出せしめ、上記と同様にして、透明なホッパ内に集流、収容して、その混合状態を外部から観察したところ、3種のRCSの色相に対応した、下から上に茶色、白色及び赤色の各領域の存在を明確に認識し得る流出物(混合物)であることが認められ、それら3種類のRCSの混合は、充分ではないことが認められた。

【0050】

また、上記と同様な構造の、タンク本体2を傾斜配置した試験機(本発明例)と従来の垂直型ホッパを備えた試験機(比較例)を用いて、強度及び質量の異なる3種のRCS(RCS1、RCS2及びRCS3)について、上記と同様にして流出・混合を行ない、その得られる混合物の前半流出部と中央流出部と後半流出部について、それから得られるテストピースの強度を測定することにより、その混合の程度を評価した。

【0051】

すなわち、先ず、ここで用いた3種のRCSについて、それぞれ、5本のテストピースを作製して、その強度(抗折力)を測定し、それらの平均値を算出したところ、RCS1は、356.7N/cm2 、RCS2は、627.2N/cm2 、RCS3は、840.8N/cm2 であった。また、上記の如くして試験機から取り出された3種のRCSが混合されてなる試料についても、その前半流出部、中央流出部及び後半流出部から、それぞれ5本のテストピースを作製し、そしてその強度を測定して、それらの平均値を算出した結果を、下記表1に示す。なお、上記各種各部において得られた5本のテストピースの質量についても測定して、それらの平均値を算出し、その結果を下記表1に示す。また、前述したテストピースの強度測定法は、以下の通りである。

【0052】

−テストピース強度の測定−

それぞれの流出部分に該当するRCSを用いて、JIS−K−6910に準じてJIS式テストピース(幅:10mm×厚さ:10mm×長さ:60mm、焼成時間:250℃×60秒間)を作製し、その得られたJIS式テストピースについて、JACT試験法:SM−1に準じて、その強度(N/cm2 )を測定することにより、抗折力を求めた。

【0053】

【表1】

【0054】

かかる表1の結果から明らかなように、本発明例の如く、タンク本体2を傾斜配置してなる試験機を用いて、3種のRCSを混合せしめた場合にあっては、従来の垂直型ホッパを備えた試験機を用いて、3種のRCSを混合せしめてなる比較例の場合に比べて、各部位で流出する試料から得られたテストピースについて、その強度及び質量のバラツキが、効果的に改善されていることが認められ、このことからしても、本発明に従う混合方式を採用することにより、特性の異なるRCSの混合に際して、その特性のバラツキを有利に低減せしめ得ることが理解される。

【図面の簡単な説明】

【0055】

【図1】本発明において用いられる角筒状タンク本体の一例を示す正面概略説明図である。

【図2】図1に示される角筒状タンク本体の左側面概略説明図である。

【図3】図1に示される角筒状タンク本体の右側面概略説明図である。

【図4】図1に示される角筒状タンク本体の平面概略説明図である。

【図5】図2におけるV−V断面概略説明図である。

【図6】図5におけるVI−VI断面概略説明図である。

【図7】図5におけるVII−VII断面概略説明図である。

【図8】図1に示される角筒状タンク本体とシャッタとの組合せ形態を示す斜視説明図である。

【図9】本発明に従う混合装置の一例を示す概略説明図である。

【図10】本発明に用いられる角筒状タンク本体の他の例を示す、図6に相当する説明図であって、(a)〜(c)は、何れも、横断面形態の異なる例を示している。

【符号の説明】

【0056】

2 タンク本体 4 下端壁

6 上端壁 8 粉粒体受入部

10a〜10e 仕切壁 12 流出部

14a〜14f 収容室 16 シャッタ

16a,16b 平板 16c 三角板

18 バルブ 20 ベルトコンベヤ

【技術分野】

【0001】

本発明は、粉粒体の混合方法及び装置に係り、特に、複数ロットの粉粒体を収納する粉粒体貯留槽から、ロット間の粉粒体特性のバラツキを低減せしめつつ、粉粒体を取り出して、混合する方法と、そのための装置に関するものである。

【背景技術】

【0002】

従来から、複数ロットの粉粒体を、粉粒体貯留槽となるホッパやタンクの上部から順次供給し、その内部に一時保管した後、必要に応じて、槽底部から粉粒体を取り出すことが行なわれているが、そのような粉粒体貯留槽において上部から供給される粉粒体の特性がロット毎にバラついている場合、かかる貯留槽内では、そのようなバラツキのある粉粒体が、層状となって、積層・貯留されるようになる。このため、貯留槽の底部から排出乃至は取り出される粉粒体は、貯留槽から、順次、流出せしめられるものとなるところから、そのような複数のロット間における粉粒体のバラツキを低減させることは、極めて困難なことであった。

【0003】

特に、鋳造分野において、鋳型(主型、中子)の造型に用いられるレジンコーテッドサンド(RCS)は、最大でも数百キロにしかならない単位で製造されて、粉粒体貯留槽内に順次収納された後、全体として、トン・オーダーで供給されることとなるが、その製造バッチ(ロット)毎のRCS特性を常に均一とすることは困難であるところから、そのバッチ毎のRCS特性の微妙なバラツキが、粉粒体貯留槽から取り出されるRCSにおいても解消され得ず、そのために、そのような特性にバラツキのあるRCSを用いて鋳型を造型した場合に、鋳型特性にも大きな影響をもたらし、均一な特性の鋳型を造型することが困難であるという問題を内在している。

【0004】

ところで、そのような特性にバラツキのある粉粒体を貯留する粉粒体貯留槽において、そのバラツキを解消するには、動力を利用した混合装置、例えば、ミキサー、撹拌スクリュー付きタンク、撹拌用エアー付きタンク等を用いる貯留槽構造として、各ロットの粉粒体を順次投入した後、貯留槽内の粉粒体の全体を撹拌混合して、均一化した後、貯留槽より粉粒体を取り出すようにすることが考えられるのであるが、その場合には、貯留槽内の粉粒体全体を撹拌混合するために、混合装置が大型化し、また貯留槽自体の大型化も招くことに加えて、動力を利用することによるエネルギーの多大な消費をも惹起し、コストアップの要因となる問題がある。

【0005】

また、貯留槽から排出される粉粒体を均一にするために、特公昭61−5970号公報においては、一基の貯留槽の底部に、排出口を複数箇所配設してなる構造の粉粒体貯留槽が、明らかにされてはいるが、そのような構造では、貯留槽内に積層された、特性にバラツキのある複数の粉粒体層から取り出される粉粒体において、その特性のバラツキを充分に低減することは困難であり、依然として、貯留槽から排出される粉粒体には、貯留槽内と同様な特性のバラツキが認められるものであった。

【0006】

【特許文献1】特公昭61−5970号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ここにおいて、本発明は、上述の如き事情を背景として為されたものであって、その解決課題とするところは、複数ロットの粉粒体が順次投入されて、収納せしめられる槽から排出される粉粒体のバラツキを、効果的に低減することの出来る、粉粒体の混合方法及び装置を提供することにある。

【課題を解決するための手段】

【0008】

そして、本発明は、上記した課題又は明細書全体の記載や図面から把握される課題を解決するために、以下に列挙せる如き各種の態様において、好適に実施され得るものであるが、また、以下に記載の各態様は、任意の組合せにおいても、採用可能である。なお、本発明の態様乃至は技術的特徴は、以下に記載のものに何等限定されることなく、明細書全体の記載並びに図面に開示の発明思想に基づいて認識され得るものであることが理解されるべきである。

【0009】

(1) 横断面が多角形状を呈する長手の角筒状タンク本体にして、内部が、複数の仕切り板によって、複数の収容室にそれぞれ仕切られ、且つそれら複数の収容室が上部において相互に連通されてなるものを、その長手方向が水平面に対して傾斜して上方に延びるように且つ該多角形の一つの稜線が前記横断面において最下部に位置するように、傾斜配置せしめた状態において、該角筒状タンク本体の上端部に設けた粉粒体受入部を通じて、複数ロットの粉粒体を順次投入することにより、該タンク本体内の複数の収容室に対して上方の収容室から下方の収容室に粉粒体を順次収納する一方、該角筒状タンク本体の前記最下部に位置する稜線部位における前記複数の収容室の最下端位置にそれぞれ設けられた複数の流出部から、前記複数の収容室内に収容された粉粒体がそれぞれ同時的に流出せしめられて、混合されるように構成したことを特徴とする粉粒体の混合方法。

【0010】

(2) 前記角筒状タンク本体の前記水平面に対する傾斜角度、前記仕切り板の水平面に対する傾斜角度、及び前記角筒状タンク本体の前記最下部に位置する稜線を挟む両側の底壁内面の水平面に対する傾斜角度が、それぞれ、前記投入される粉粒体の安息角よりも大きくなるように、設定されて、前記複数の流出部から前記粉粒体がそれぞれ自然流下せしめられるようになっていることを特徴とする上記態様(1)に記載の粉粒体の混合方法。

【0011】

(3) 前記複数の収容室が、それぞれ、収納されるべき粉粒体の1ロット分を収容し得る大きさにおいて形成され、前記複数ロットの粉粒体の投入により、該複数の収容室に対して粉粒体が1ロット毎に収納せしめられることを特徴とする上記態様(1)又は(2)に記載の粉粒体の混合方法。

【0012】

(4) 前記粉粒体が、鋳物砂又はレジンコーテッドサンドであることを特徴とする上記態様(1)乃至(3)の何れか一つに記載の粉粒体の混合方法。

【0013】

(5) (a)横断面が多角形状を呈する長手の角筒状タンク本体にして、内部が、複数の仕切り板によって、複数の収容室にそれぞれ仕切られ、且つそれら複数の収容室が上部において相互に連通されてなるものを備え、該タンク本体の長手方向が水平面に対して傾斜して上方に延びるように且つ該多角形の一つの稜線が前記横断面において最下部に位置するように、傾斜配置されてなると共に、該タンク本体の上端部に、複数ロットの粉粒体が順次投入されて内部の複数の収容室に上方から下方に向かって順次収納される粉粒体受入部が設けられ、更に該タンク本体の前記最下部に位置する稜線部位における前記複数の収容室のそれぞれの最下端位置に、複数の流出部がそれぞれ設けられてなる粉粒体貯留槽と、(b)該粉粒体貯留槽の前記複数の流出部を同時的に開放せしめ、前記タンク本体内の各収容室に収納された粉粒体を該複数の流出部からそれぞれ下方に流出させ得るようにした流出部開放手段とを、有することを特徴とする粉粒体の混合装置。

【0014】

(6) 前記複数の収容室が、それぞれ、収納されるべき粉粒体の1ロット分を収容する大きさにおいて形成されていることを特徴とする上記態様(5)に記載の粉粒体の混合装置。

【0015】

(7) 前記粉粒体貯留槽の前記複数の流出部からそれぞれ流出せしめられる粉粒体の複数の流れを集める集流手段が、該粉粒体貯留槽の下方に更に設けられていることを特徴とする上記態様(5)又は(6)に記載の粉粒体の混合装置。

【0016】

(8) 前記集流手段が、ホッパ、シュート及びベルトコンベアのうちの一つ又は二つ以上の組合せにて構成されていることを特徴とする上記態様(7)に記載の粉粒体の混合装置。

【0017】

(9) 前記流出部開放手段が、前記複数の流出部にそれぞれ配したバルブにて構成されていることを特徴とする上記態様(5)乃至(8)の何れか一つに記載の粉粒体の混合装置。

【0018】

(10) 前記角筒状タンク本体が、三角形、四角形又は五角形の横断面形状を有していることを特徴とする上記態様(5)乃至(9)の何れか一つに記載の粉粒体の混合装置。

【発明の効果】

【0019】

このように、本発明にあっては、粉粒体貯留槽におけるタンク本体が、横断面が多角形状を呈する長手の角筒状とされ、その内部が、複数の仕切り板によって、所定大きさの複数の収容室にそれぞれ仕切られてなると共に、それらの収容室が、上部において相互に連通せしめられてなる構造とされており、そして、そのような構造のタンク本体が、その長手方向が水平面に対して傾斜して上方に延びるように、且つその多角形の一つの稜線が前記横断面において最下部に位置するように、傾斜配置せしめられているところから、かかるタンク本体の上端部に設けた粉粒体受入部を通じて、複数ロットの粉粒体を順次投入すると、かかるタンク本体内の複数の収容室に対して、上方の収容室から下方の収容室に、粉粒体が、順次、収納せしめられることとなる。

【0020】

そして、そのような粉粒体貯留槽におけるタンク本体の最下部に位置する稜線部位において、前記複数の収容室の最下端位置にそれぞれ設けられた複数の流出部から、かかるタンク本体の複数の収容室内にそれぞれ収納されている粉粒体を、それぞれ、同時的に流出せしめるようにすることにより、タンク本体内に収納された複数ロットの粉粒体が、効果的に流出せしめられることとなるのであり、これによって、複数のロット間に粉粒体特性にバラツキがあっても、各ロットの粉粒体が、充分に均一に混合せしめられ得ることとなるために、流出せしめられる粉粒体における特性のバラツキが、効果的に低減され得ることとなるのである。

【0021】

特に、本発明にあっては、前記複数の収容室が、それぞれ、収納されるべき粉粒体の1ロット分を収容する大きさにおいて形成されるようにすることによって、各収容室には、粉粒体を実質的に1ロット毎に収納することが出来ることとなるのであり、以て、そのようなロット毎に収納されている収容室内の粉粒体を各流出部を通じて万遍なく取り出すことによって、粉粒体の均一化はより一層向上せしめられ得て、各ロット間の特性バラツキの低減に大きく寄与することになる。

【0022】

また、本発明において、角筒状のタンク本体の水平面に対する傾斜角度を、かかるタンク本体の前記最下部に位置する稜線を挟む両側の底壁内面の、水平面に対する傾斜角度と共に、前記投入される粉粒体の安息角よりも大きくなるように設定することにより、タンク本体の最下部の稜線に沿って設けた複数の流出部から、タンク本体内に収納された粉粒体が、それぞれ、自然流下せしめられ得るようになるところから、動力を利用した混合装置等、特別な装置を何等必要とすることなく、流出せしめられる粉粒体のバラツキを有利に低減させ得る特徴があり、これによってエネルギー消費を効果的に低減せしめ得、また装置コストを低減せしめ得る利点を享受することが出来る。

【0023】

中でも、本発明において、粉粒体として、鋳造分野で用いられるRCS(レジンコーテッドサンド)が対象とされる場合にあっては、その製造バッチ毎のRCS特性のバラツキを効果的に低減することが出来るところから、そのようなRCSを用いた鋳型の造型に際して、強度や崩壊性等の特性が一定の鋳型を、安定的に製造することが出来るという特徴をも、発揮することとなる。

【発明を実施するための最良の形態】

【0024】

以下、本発明を更に具体的に明らかにするために、本発明の実施の形態について、図面を参照しつつ、詳細に説明することとする。

【0025】

先ず、図1〜図4には、本発明において用いられるタンク本体の一例が、概略的に示されている。具体的には、図1には、そのようなタンク本体の正面形態が示され、また図2及び図3には、それぞれ、その左側面形態及び右側面形態が示され、更に図4には、その平面形態が示されている。

【0026】

そして、それらの図において、タンク本体2は、図5〜図7の断面説明図からも明らかな如く、長手方向に直角な方向の横断面が正四角形状を呈する長手の矩形筒状の角筒体にて構成されており、その長手方向となる中心線方向における両端開口部が、それぞれ、かかる中心線方向に対して傾斜した下端壁4及び上端壁6にて閉塞せしめられてなる密封箱体構造とされ、以て、タンク形態を構成するようになっている。しかも、この矩形のタンク本体2は、その下端壁4を下にして、その長手方向(中心線方向)が、水平面に対して所定の角度:αをもって傾斜して、上方に延びるように且つその矩形の一つの稜線が、横断面において最下部に位置するように、公知の適当な支持機構乃至は支持装置を用いて支持されて配設されており、以て、傾斜配置形態とされている。なお、そのようなタンク本体2の傾斜配置形態において、その両端部を閉塞する下端壁4及び上端壁6は、図1に示される如く、鉛直(垂直)方向の壁面を与えるように構成されている。

【0027】

また、かかるタンク本体2の内部には、図5〜図7より明らかな如く、5枚の仕切り板(壁)10a〜10eが、それぞれ、互いに平行に且つ下端壁4、上端壁6に対しても、互いに平行に、中心線方向に等間隔で配設され、以て複数(ここでは、6つ)の収容室14a〜14fが、ここでは、粉粒体の1ロット分を収容し得る大きさにおいて、それぞれ形成されていると共に、それら仕切り板10a〜10eの上端角部が切り欠かれていることによって、かかるタンク本体2内に形成された収容室14a〜14fが、相互に連通せしめられてなる構造とされている。

しかも、そのようなタンク本体2の傾斜配置形態における上端角部が、水平方向に切り落とされて、図4に示されるように、三角形状の開口部からなる粉粒体受入部8が形成されており、この粉粒体受入部8を通じて、複数ロットの粉粒体が、順次、投入せしめられることにより、上方の収容室14fから、下方の収容室14e、14d・・・に、粉粒体が、ここでは1ロット分毎に、順次、収納されるようになっている。即ち、最上端に位置する収容室14fに1ロット分の粉粒体が収容されると、かかる収容室14fは満杯となるのであり、次いで、次のロットの粉粒体が、粉粒体受入部8を通じて投入されると、かかる次のロットの粉粒体は、最上端の収容室14fをオーバーフローして、次に上方に位置する収容室14e内に収容せしめられるようになる。

そして、次々に投入される各ロットの粉粒体が、それぞれ、上方の収容室をオーバーフローして、次々と空いた下方の収容室に収納せしめられるようになり、最終的に、最下端の収容室14a内に、最後のロットの粉粒体が収納せしめられることとなるのである。なお、ここで、ロットとは、一般に、明確に区別することの出来る何等かの共通の特徴によって分類される部分(集団)を指し、バッチとも称されるものであって、例えば、等しい条件下で生産されたり、処理・加工されたり等して得られる粉粒体の集まりを意味している。

【0028】

さらに、このように傾斜配置されるタンク本体2において、その最下部に位置して、上方に所定の傾斜角度:αをもって傾斜して延びる稜線部位に対して、それぞれの収容室14a〜14fの最下端に位置するように、それら収容室14a〜14fに対応して、図5に示される如く、複数(ここでは、6個)の流出部12が、タンク壁を貫通して、下方に開口するように、それぞれ、同一の開口径において設けられている。即ち、図示の如く、6個の流出部12が、それぞれの収容室14a〜14fの最下端位置に設けられて、それら6個の流出部12から、各収容室14a〜14f内の粉粒体が、それぞれ、流出せしめられるようになっている。なお、タンク本体2の下端壁4は、上端壁6と共に、垂直壁とされているところから、それぞれの収容室からの粉粒体の流出に際して、それらの壁の内面上に、粉粒体が滞留することがないようになっている。

【0029】

そして、かくの如き構成のタンク本体2は、図8に示されるように、その流出部12を挟む左右の壁面及び下端壁4の壁面を覆うように構成された、三面被覆構造の屋根形シャッタ16に対して、そこに収容されるように重ね合わされ、これによって、タンク本体2に設けられた複数の流出部12が閉塞されて、タンク本体2内に収納される粉粒体の流出が阻止されるようになっている。なお、シャッタ16の構造は、ここでは、図示の如く、2枚の平板16a,16bを直角に突き合わせて連結してなると共に、その一方の端部が直角二等辺三角形状の三角板16cにて閉塞されてなるものとなっている。

【0030】

次いで、このような構成のタンク本体2においては、図8に示される如く、それがシャッタ16内に収容、重ね合わされて、流出部12が閉塞せしめられた形態において、その上端部の粉粒体受入部8を通じて、複数ロットの粉粒体が順次投入されると、タンク本体2内に設けられた複数の収容室14a〜14f内に、上方から下方に向かって、順次、1ロット分の粉粒体が収納せしめられることとなるのである(図5参照)。即ち、最初の1ロット分の粉粒体は、粉粒体受入部8を通じて投入されると、最上方に位置する収容室14fを満たし、更にその後、1ロット分の粉粒体が投入されると、収容室14fからオーバーフローする形態において、上から2番目の収容室14e内に収納され、更に次の1ロット分の粉粒体が投入されると、二つの収容室14f,14eをオーバーフローする形態において、上方から、3番目の収容室14d内に収納せしめられることとなるのであり、最終的に、最下方の収容室14aには、それよりも上方の収納室14b〜14f内に、各ロットの粉粒体がそれぞれ収納された後、最後の1ロット分の粉粒体が収納せしめられることとなる。

【0031】

その後、タンク本体2に重ね合わされた、図8に示されるシャッタ16を、タンク本体2の長手方向に沿って下方に相対的に移動せしめることにより、タンク本体2の最下部に位置する稜線上に設けた複数の流出部12を同時的に開口せしめて、タンク本体2内に収納された粉粒体を、それら流出部12から、同時的に自然流出せしめるようにされるのである。

【0032】

そして、その際、タンク本体2の各収容室14a〜14f内にそれぞれ収納された各ロットの粉粒体は、それぞれの収容室14a〜14fに対応する6つの流出部12から、それぞれ、同時的に流出せしめられることとなるのであって、これにより、それら複数の流出部12から流出される粉粒体流を集めることによって、タンク本体2内の各ロットの粉粒体が効果的に均一に混合されてなる状態となるのであり、以て、タンク本体2から取り出される粉粒体の特性のバラツキが有利に低減せしめられ得るのである。

【0033】

特に、かかるタンク本体2からの粉粒体の流出に際して、本発明にあっては、タンク本体2の傾斜角度:αが、流出部12の設けられている稜線を挟む両側の底壁内面の水平面に対する傾斜角度や、仕切り板10a〜10eの水平面に対する傾斜角度と共に、投入される粉粒体の安息角よりも大きくなるように、タンク本体2が傾斜配置せしめられることとなる。このような傾斜配置によって、タンク本体2内の粉粒体の流出に際して、動力を利用した混合装置等、何等、特別な装置を必要とすることなく、タンク本体2内から、粉粒体を自重により、効果的に自然流出させることが出来ることとなる。

【0034】

ところで、本発明は、また、図9に示される如き形態においても、有利に実施され得るものである。そこでは、複数の流出部12に対して、ボールバルブ等の適当なバルブ18が、それぞれ、別個に設けられており、それら個々のバルブ18を適当な制御装置によって、自動的に開閉制御せしめることにより、それら複数の流出部12から、粉粒体を同時的に流出せしめることが出来るようになっている。そして、それら個々のバルブ18を通じて、複数の流出部12から流出せしめられる粉粒体は、それら複数の粉粒体流れを集める集流手段の一つであるベルトコンベヤ20上に落下せしめられることにより、それら複数の粉粒体流が混合させられた形態において、移動せしめられ、目的とする場所に搬送されるようになっているのである。

【0035】

このように、複数の流出部12からの粉粒体の流出が、個々に設けたバルブ18の自動的な開閉操作によって、制御されるようにすることにより、タンク本体2からの粉粒体の同時的な流出が、より一層容易となる特徴がある。

【0036】

なお、このように、タンク本体2の下方に設けられる複数の流出部12からの複数の粉粒体流を集める集流手段としては、図9に例示のベルトコンベヤ20の他にも、公知の各種の集流装置が用いられ得るものであって、例えば、ホッパに受けたり、シュートに受けたりして、それら複数の粉粒体流が合流、混合されて、バラツキの少ない粉粒体集合体として、目的とする用途乃至は工程に提供されることとなる。

【0037】

以上、本発明の代表的な実施形態について詳述して来たが、それは、あくまでも例示に過ぎないものであって、本発明は、そのような実施形態に係る具体的な記述によって、何等、限定的に解釈されるものではないことが、理解されるべきである。

【0038】

例えば、タンク本体2の横断面形状に関して、例示の実施形態においては、矩形断面形状が採用されているが、一般に、八角形乃至十角形程度までの多角形形状が、採用可能である。中でも、本発明にあっては、傾斜配置形態においても粉粒体の貯留や流出を効果的に行ない得る五角形形状の横断面を有する構造が、有利に採用されるところであり、その一例が、図10に示されている。

【0039】

すなわち、図10に示される各種の五角形断面形状において、(a)は、野球で用いられるホームベース形状を呈し、その先端角部に、流出部12が設けられてなる構造を示しており、また、(b)では、正五角形断面形状において、その一つの稜線部位に、流出部12が設けられているのであり、更に、(c)においては、上記の如きホームベース形状において、その先端部が、狭幅の平坦面とされていると共に、その狭幅の平坦面に、流出部12が設けられてなる構造を示している。また、これら断面形状のタンク本体2内に設けられる仕切り板10a(10b〜10e)は、何れも、その上部が切り欠かれて、隣接する収容室との間の連通路が形成されているのであり、これによって、上流側の収容室内に収納された粉粒体の上をオーバーフローして、下方側の収容室内に粉粒体が収容せしめられ得るようになっている。

【0040】

なお、タンク本体2内に形成される複数の収容室14a〜14fの数は、例示の如き6個に限られるものではなく、タンク本体2内に収納されるべき粉粒体のロット数や1ロット当りの量などに応じて適宜に決定され、また、それら収容室の大きさとしては、上例の如く、粉粒体の1ロット分を収容し得る大きさが有利に採用されるところであるが、投入される粉粒体の特性の変化の程度やロット量の変化、許容され得る特性のバラツキの程度等に応じて適宜に選定されることとなる。

【0041】

また、タンク本体2の各収容室14a〜14f内に収納された粉粒体の流出を容易と為すためには、前述の如く、傾斜角度:αが粉粒体の安息角よりも大きな角度となるように、タンク本体2を傾斜配置せしめることが望ましいのであるが、各収容室14a〜14f内の粉粒体の流出は、タンク本体2が傾斜しておれば、また最下部に位置する稜線(流出部12が配設された稜線)の左右両側に位置する底壁内面が傾斜しておれば、可能となるものである。更に、そのような粉粒体の流出を容易とするために、タンク本体2に対して振動を与える振動装置を付加したりすることも、可能である。なお、かかるタンク本体2の下端壁4の内面にあっても、また、仕切り板10a〜10eの両側の面にあっても、更には、上端壁6の内面にあっても、何れも、図示の如く、垂直面にて構成することが効果的ではあるが、それらの面が傾斜しておれば、粉粒体の流出は可能であり、特に、本発明においては、それらの面の水平面に対する傾斜角度を、粉粒体の安息角よりも大きくなるように設定すれば、より有効である。

【0042】

さらに、タンク本体2の最下部に位置する稜線部位における各収容室14a〜14fに対応して設けられる複数の流出部12にあっても、各収容室14a〜14fの最下端位置に流出部12を設けると共に、更に、それぞれの収容室14a〜14fの大きさ等に対応して、一つ以上の更なる流出部を設けることも可能であり、また、それら流出部12の配設数、大きさ、配設間隔等は、タンク本体2の大きさや長さ、粉粒体の種類やその取出し量(流出量)、粉粒体ロットの大きさ等に応じて、適宜に選定されるところである。

【0043】

加えて、タンク本体2に設けられた複数の流出部12を同時的に開放せしめ、かかるタンク本体2内にそれぞれ収納された各ロットの粉粒体を、それら複数の流出部12からそれぞれ下方に流出させ得る流出部開放手段として、例示の実施形態においては、シャッタ16やバルブ18が用いられているが、本発明は、そのような例示のものに何等限定されるものではなく、公知の各種の開放装置乃至は開放機構が、適宜に採用され得るものである。

【0044】

そして、本発明にあっては、上述せるような混合方式や混合装置の適用される粉粒体として、タンク本体2内に順次投入される複数ロットの粉粒体であれば、その種類が特に問われることはないが、本発明の目的からして、そのような複数のロット間の特性差がある粉粒体であって、タンク本体2から取り出されるときに、その特性差のバラツキが低減されることが望ましいものに対して、好適に適用されることとなる。特に、鋳造分野において、鋳型の造型に用いられるRCS(レジンコーテッドサンド)に対して、本発明が好適に適用され、そのような粉粒体としてのRCSの製造ロット(バッチ)毎のRCS特性のバラツキを効果的に低減せしめ得ることとなり、以て、造型される鋳型の強度や崩壊性等の特性が有利に一定と為され得て、鋳型の安定製造に大きく寄与し得るのである。勿論、その他にも、特性バラツキの少ないことが望ましい通常の鋳物砂に対しても、本発明は、有利に適用されることとなる。

【0045】

その他、一々列挙はしないが、本発明は、当業者の知識に基づいて、種々なる変更、修正、改良等を加えた態様において実施され得るものであり、そして、そのような実施態様が、本発明の趣旨を逸脱しない限りにおいて、何れも、本発明の範疇に属するものであることは、言うまでもないところである。

【実施例】

【0046】

以下に、本発明の実施例を示し、本発明の特徴を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことも、また、理解されるべきである。

【0047】

先ず、本発明例として、図1〜図4に示される矩形のタンク本体2を傾斜配置してなる試験機を用いて、粉粒体としてのRCSの混合試験を行なった。なお、タンク本体2は、一辺が7cmの四角形の横断面形状を有し、その長手方向の長さ(稜線の長さ)が26.6cmであって、その上端角部が、2cmの高さを水平方向に切り落として、粉粒体受入部8が形成されてなるものであり、流出部12としては、直径が4.6mmの貫通孔にて構成され、各収容室14a〜14fの最下端位置に、それぞれ設けられている。なお、仕切り板10a〜10eは、3cmのピッチで設けられている。そして、そのようなタンク本体2は、試料として用いられるRCSの安息角以上となるように、水平面に対して、45°の角度(α)を与える傾斜状態に設置されている。

【0048】

そして、粉粒体としてのRCSは、色相及び質量の異なるA(茶色)、B(白色)、C(赤色)の3種類を準備し、この3種類の試料を、タンク本体2の上端部に設けた粉粒体受入部8から、RCS:A → RCS:B → RCS:Cの順に投入した後、タンク本体2の稜線部位に設けた複数の流出部12から、試料(RCS)を同時的に流出せしめ、下方に配置した透明なホッパ内に集流し、収容した。かくして得られた試料(RCS)のホッパ内における混合状態を外部から観察したところ、RCS:A、RCS:B及びRCS:Cのそれぞれの色相の見分けが付かない程、それら3種類のRCSが効果的に混合せしめられていることが認められた。

【0049】

これに対して、比較例として、従来の垂直方向に配設された矩形のホッパを備えた試験機を用いて、上記と同様にして、混合試験を行なった。即ち、上記3種類のRCS(A,B,C)を順次投入した後、ホッパ底部に設けられた矩形の底部開口部(1cm×1cm)から、試料(RCS)を流出せしめ、上記と同様にして、透明なホッパ内に集流、収容して、その混合状態を外部から観察したところ、3種のRCSの色相に対応した、下から上に茶色、白色及び赤色の各領域の存在を明確に認識し得る流出物(混合物)であることが認められ、それら3種類のRCSの混合は、充分ではないことが認められた。

【0050】

また、上記と同様な構造の、タンク本体2を傾斜配置した試験機(本発明例)と従来の垂直型ホッパを備えた試験機(比較例)を用いて、強度及び質量の異なる3種のRCS(RCS1、RCS2及びRCS3)について、上記と同様にして流出・混合を行ない、その得られる混合物の前半流出部と中央流出部と後半流出部について、それから得られるテストピースの強度を測定することにより、その混合の程度を評価した。

【0051】

すなわち、先ず、ここで用いた3種のRCSについて、それぞれ、5本のテストピースを作製して、その強度(抗折力)を測定し、それらの平均値を算出したところ、RCS1は、356.7N/cm2 、RCS2は、627.2N/cm2 、RCS3は、840.8N/cm2 であった。また、上記の如くして試験機から取り出された3種のRCSが混合されてなる試料についても、その前半流出部、中央流出部及び後半流出部から、それぞれ5本のテストピースを作製し、そしてその強度を測定して、それらの平均値を算出した結果を、下記表1に示す。なお、上記各種各部において得られた5本のテストピースの質量についても測定して、それらの平均値を算出し、その結果を下記表1に示す。また、前述したテストピースの強度測定法は、以下の通りである。

【0052】

−テストピース強度の測定−

それぞれの流出部分に該当するRCSを用いて、JIS−K−6910に準じてJIS式テストピース(幅:10mm×厚さ:10mm×長さ:60mm、焼成時間:250℃×60秒間)を作製し、その得られたJIS式テストピースについて、JACT試験法:SM−1に準じて、その強度(N/cm2 )を測定することにより、抗折力を求めた。

【0053】

【表1】

【0054】

かかる表1の結果から明らかなように、本発明例の如く、タンク本体2を傾斜配置してなる試験機を用いて、3種のRCSを混合せしめた場合にあっては、従来の垂直型ホッパを備えた試験機を用いて、3種のRCSを混合せしめてなる比較例の場合に比べて、各部位で流出する試料から得られたテストピースについて、その強度及び質量のバラツキが、効果的に改善されていることが認められ、このことからしても、本発明に従う混合方式を採用することにより、特性の異なるRCSの混合に際して、その特性のバラツキを有利に低減せしめ得ることが理解される。

【図面の簡単な説明】

【0055】

【図1】本発明において用いられる角筒状タンク本体の一例を示す正面概略説明図である。

【図2】図1に示される角筒状タンク本体の左側面概略説明図である。

【図3】図1に示される角筒状タンク本体の右側面概略説明図である。

【図4】図1に示される角筒状タンク本体の平面概略説明図である。

【図5】図2におけるV−V断面概略説明図である。

【図6】図5におけるVI−VI断面概略説明図である。

【図7】図5におけるVII−VII断面概略説明図である。

【図8】図1に示される角筒状タンク本体とシャッタとの組合せ形態を示す斜視説明図である。

【図9】本発明に従う混合装置の一例を示す概略説明図である。

【図10】本発明に用いられる角筒状タンク本体の他の例を示す、図6に相当する説明図であって、(a)〜(c)は、何れも、横断面形態の異なる例を示している。

【符号の説明】

【0056】

2 タンク本体 4 下端壁

6 上端壁 8 粉粒体受入部

10a〜10e 仕切壁 12 流出部

14a〜14f 収容室 16 シャッタ

16a,16b 平板 16c 三角板

18 バルブ 20 ベルトコンベヤ

【特許請求の範囲】

【請求項1】

横断面が多角形状を呈する長手の角筒状タンク本体にして、内部が、複数の仕切り板によって、複数の収容室にそれぞれ仕切られ、且つそれら複数の収容室が上部において相互に連通されてなるものを、その長手方向が水平面に対して傾斜して上方に延びるように且つ該多角形の一つの稜線が前記横断面において最下部に位置するように、傾斜配置せしめた状態において、該角筒状タンク本体の上端部に設けた粉粒体受入部を通じて、複数ロットの粉粒体を順次投入することにより、該タンク本体内の複数の収容室に対して上方の収容室から下方の収容室に粉粒体を順次収納する一方、該角筒状タンク本体の前記最下部に位置する稜線部位における前記複数の収容室の最下端位置にそれぞれ設けられた複数の流出部から、前記複数の収容室内に収容された粉粒体がそれぞれ同時的に流出せしめられて、混合されるように構成したことを特徴とする粉粒体の混合方法。

【請求項2】

前記角筒状タンク本体の前記水平面に対する傾斜角度、前記仕切り板の水平面に対する傾斜角度、及び前記角筒状タンク本体の前記最下部に位置する稜線を挟む両側の底壁内面の水平面に対する傾斜角度が、それぞれ、前記投入される粉粒体の安息角よりも大きくなるように、設定されて、前記複数の流出部から前記粉粒体がそれぞれ自然流下せしめられるようになっていることを特徴とする請求項1に記載の粉粒体の混合方法。

【請求項3】

前記複数の収容室が、それぞれ、収納されるべき粉粒体の1ロット分を収容し得る大きさにおいて形成され、前記複数ロットの粉粒体の投入により、該複数の収容室に対して粉粒体が1ロット毎に収納せしめられることを特徴とする請求項1又は請求項2に記載の粉粒体の混合方法。

【請求項4】

前記粉粒体が、鋳物砂又はレジンコーテッドサンドであることを特徴とする請求項1乃至請求項3の何れか一つに記載の粉粒体の混合方法。

【請求項5】

横断面が多角形状を呈する長手の角筒状タンク本体にして、内部が、複数の仕切り板によって、複数の収容室にそれぞれ仕切られ、且つそれら複数の収容室が上部において相互に連通されてなるものを備え、該タンク本体の長手方向が水平面に対して傾斜して上方に延びるように且つ該多角形の一つの稜線が前記横断面において最下部に位置するように、傾斜配置されてなると共に、該タンク本体の上端部に、複数ロットの粉粒体が順次投入されて内部の複数の収容室に上方から下方に向かって順次収納される粉粒体受入部が設けられ、更に該タンク本体の前記最下部に位置する稜線部位における前記複数の収容室のそれぞれの最下端位置に、複数の流出部がそれぞれ設けられてなる粉粒体貯留槽と、

該粉粒体貯留槽の前記複数の流出部を同時的に開放せしめ、前記タンク本体内の各収容室に収納された粉粒体を該複数の流出部からそれぞれ下方に流出させ得るようにした流出部開放手段とを、

有することを特徴とする粉粒体の混合装置。

【請求項6】

前記複数の収容室が、それぞれ、収納されるべき粉粒体の1ロット分を収容する大きさにおいて形成されていることを特徴とする請求項5に記載の粉粒体の混合装置。

【請求項7】

前記粉粒体貯留槽の前記複数の流出部からそれぞれ流出せしめられる粉粒体の複数の流れを集める集流手段が、該粉粒体貯留槽の下方に更に設けられていることを特徴とする請求項5又は請求項6に記載の粉粒体の混合装置。

【請求項8】

前記集流手段が、ホッパ、シュート及びベルトコンベアのうちの一つ又は二つ以上の組合せにて構成されていることを特徴とする請求項7に記載の粉粒体の混合装置。

【請求項9】

前記流出部開放手段が、前記複数の流出部にそれぞれ配したバルブにて構成されていることを特徴とする請求項5乃至請求項8の何れか一つに記載の粉粒体の混合装置。

【請求項10】

前記角筒状タンク本体が、三角形、四角形又は五角形の横断面形状を有していることを特徴とする請求項5乃至請求項9の何れか一つに記載の粉粒体の混合装置。

【請求項1】

横断面が多角形状を呈する長手の角筒状タンク本体にして、内部が、複数の仕切り板によって、複数の収容室にそれぞれ仕切られ、且つそれら複数の収容室が上部において相互に連通されてなるものを、その長手方向が水平面に対して傾斜して上方に延びるように且つ該多角形の一つの稜線が前記横断面において最下部に位置するように、傾斜配置せしめた状態において、該角筒状タンク本体の上端部に設けた粉粒体受入部を通じて、複数ロットの粉粒体を順次投入することにより、該タンク本体内の複数の収容室に対して上方の収容室から下方の収容室に粉粒体を順次収納する一方、該角筒状タンク本体の前記最下部に位置する稜線部位における前記複数の収容室の最下端位置にそれぞれ設けられた複数の流出部から、前記複数の収容室内に収容された粉粒体がそれぞれ同時的に流出せしめられて、混合されるように構成したことを特徴とする粉粒体の混合方法。

【請求項2】

前記角筒状タンク本体の前記水平面に対する傾斜角度、前記仕切り板の水平面に対する傾斜角度、及び前記角筒状タンク本体の前記最下部に位置する稜線を挟む両側の底壁内面の水平面に対する傾斜角度が、それぞれ、前記投入される粉粒体の安息角よりも大きくなるように、設定されて、前記複数の流出部から前記粉粒体がそれぞれ自然流下せしめられるようになっていることを特徴とする請求項1に記載の粉粒体の混合方法。

【請求項3】

前記複数の収容室が、それぞれ、収納されるべき粉粒体の1ロット分を収容し得る大きさにおいて形成され、前記複数ロットの粉粒体の投入により、該複数の収容室に対して粉粒体が1ロット毎に収納せしめられることを特徴とする請求項1又は請求項2に記載の粉粒体の混合方法。

【請求項4】

前記粉粒体が、鋳物砂又はレジンコーテッドサンドであることを特徴とする請求項1乃至請求項3の何れか一つに記載の粉粒体の混合方法。

【請求項5】

横断面が多角形状を呈する長手の角筒状タンク本体にして、内部が、複数の仕切り板によって、複数の収容室にそれぞれ仕切られ、且つそれら複数の収容室が上部において相互に連通されてなるものを備え、該タンク本体の長手方向が水平面に対して傾斜して上方に延びるように且つ該多角形の一つの稜線が前記横断面において最下部に位置するように、傾斜配置されてなると共に、該タンク本体の上端部に、複数ロットの粉粒体が順次投入されて内部の複数の収容室に上方から下方に向かって順次収納される粉粒体受入部が設けられ、更に該タンク本体の前記最下部に位置する稜線部位における前記複数の収容室のそれぞれの最下端位置に、複数の流出部がそれぞれ設けられてなる粉粒体貯留槽と、

該粉粒体貯留槽の前記複数の流出部を同時的に開放せしめ、前記タンク本体内の各収容室に収納された粉粒体を該複数の流出部からそれぞれ下方に流出させ得るようにした流出部開放手段とを、

有することを特徴とする粉粒体の混合装置。

【請求項6】

前記複数の収容室が、それぞれ、収納されるべき粉粒体の1ロット分を収容する大きさにおいて形成されていることを特徴とする請求項5に記載の粉粒体の混合装置。

【請求項7】

前記粉粒体貯留槽の前記複数の流出部からそれぞれ流出せしめられる粉粒体の複数の流れを集める集流手段が、該粉粒体貯留槽の下方に更に設けられていることを特徴とする請求項5又は請求項6に記載の粉粒体の混合装置。

【請求項8】

前記集流手段が、ホッパ、シュート及びベルトコンベアのうちの一つ又は二つ以上の組合せにて構成されていることを特徴とする請求項7に記載の粉粒体の混合装置。

【請求項9】

前記流出部開放手段が、前記複数の流出部にそれぞれ配したバルブにて構成されていることを特徴とする請求項5乃至請求項8の何れか一つに記載の粉粒体の混合装置。

【請求項10】

前記角筒状タンク本体が、三角形、四角形又は五角形の横断面形状を有していることを特徴とする請求項5乃至請求項9の何れか一つに記載の粉粒体の混合装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−242052(P2009−242052A)

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2008−90281(P2008−90281)

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000117102)旭有機材工業株式会社 (235)

【Fターム(参考)】

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000117102)旭有機材工業株式会社 (235)

【Fターム(参考)】

[ Back to top ]