粉粒体シュートにおける結露防止装置

【課題】 本発明は少量の噴出空気膜によって、粉粒体シュートの下端開口部における吸湿性を軽減し、下端開口部内への結露水の進入を防止することを目的とする。

【解決手段】 粉粒体フィーダー7等の粉粒体排出口8に設けた粉粒体排出シュート1において、上記シュート1の下端部周壁2の内外周面2’,2”間に圧縮空気溜り3を設け、該空気溜り3の下部に上記シュート1の下端に開口4’し、かつ中心軸線cを中心とし、該軸線c側に下向に傾斜する極薄間隙による圧縮空気排出通路4を逆円錐面状に設けてなる粉粒体排出シュートにおける結露防止装置。

【解決手段】 粉粒体フィーダー7等の粉粒体排出口8に設けた粉粒体排出シュート1において、上記シュート1の下端部周壁2の内外周面2’,2”間に圧縮空気溜り3を設け、該空気溜り3の下部に上記シュート1の下端に開口4’し、かつ中心軸線cを中心とし、該軸線c側に下向に傾斜する極薄間隙による圧縮空気排出通路4を逆円錐面状に設けてなる粉粒体排出シュートにおける結露防止装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はサークルフィーダー等の粉粒体供給機の排出口に設けた粉粒体供給シュートの下端部外周面等に生ずる結露水分等が、該シュートの下端開口部から排出される粉粒体内に進入すること等を防止する装置に関するものである。

【背景技術】

【0002】

従来、蒸気、湯気の発生する湿気の多い雰囲気内で、粉粒体用フィーダー(例えば特許文献1)における排出シュートでは、外面附着結露水、湿気等が流下してシュートの下端からシュート内に進入したため、シュートの内外筒間に間隙を設け、該間隙から空気を吹出することにより、結露水等のシュート内への侵入を防止した(特許文献2)。

【0003】

ところで、上記空気吹出用の間隙は幅が大で空気消費量が多いため、より効率的な装置が望まれている。また、上記間隙の幅が広いため、シュート下端における空気の吹き出しをより均等化して、水蒸気と粉粒体との遮断効果(シール効果)をより効果的にムラなく行うことが望まれている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平6−51509号

【特許文献2】特開平6−80190号

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記課題に鑑みてなされたものであり、空気噴出の消費量を低減すると共に、上記シュートの下端開口部内への結露水、湿気等の進入等を確実に防止することにより、結露水、湿気等と粉粒体とのシール効果をより効果的に発揮し得る粉粒体シュートにおける結露防止装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するため本発明は、

第1に粉粒体フィーダーの粉粒体排出口に設けた粉粒体排出シュートにおける結露防止装置において、上記シュートの下端部周壁の内外周面間に空気溜りを設け、該空気溜りの下部に上記シュートの下端に環状に開口し、かつ中心軸線を中心とする極薄間隙による環状の空気排出通路を上記空気溜りに連通して設け、外部から上記空気溜りに圧縮空気を注入することにより上記空気溜り内の圧力を大気圧以上に保持し、これにより上記空気溜り内の空気を上記空気排出通路を介して上記開口から噴出し得るように構成してなる粉粒体排出シュートにおける結露防止装置により構成される。

【0007】

従って、例えば外部の空気注入管(9)から圧縮空気(12)が空気溜り(3又は3’)に注入され、高圧の空気が極薄間隙による環状の空気排出通路(4)を介して環状の開口(4’)から噴出するため、当該空気は下端から環状の空気膜のような状態でシュート(1)の下端(2b)全周に亘って均等に噴出され、上記空気膜により水蒸気、湿気等と粉粒体とを遮断して、ムラのない遮蔽効果を発揮することができる。また、空気溜り(3又は3’)を設けたことにより空気の消費量を低減することができる。

【0008】

第2に上記空気排出通路は、上記中心軸線を中心とし、下向に該軸線側に傾斜する極薄間隙の逆円錐面状に設けられており、当該空気排出通路が上記シュートの下端に環状に開口したものであることを特徴とする上記第1の発明記載の粉粒体排出シュートにおける結露防止装置により構成される。

【0009】

このように構成すると、噴出空気はシュート(1)の下端(2b)から環状の空気膜のような状態で中心軸線(c)方向に向けてムラなく噴出するため、上記空気膜により水蒸気、湿気等と粉粒体とをより効果的に遮断して、ムラのない遮蔽効果を発揮することができる。

【0010】

第3に上記中心軸線側に向って、上記下端部周壁の下部外周面を傾斜させ、該下部外周面に水切り突起を設けてなる上記第1又は2発明記載の粉粒体排出シュートにおける結露防止装置により構成される。

【0011】

従って、上記下部外周面(2a)に結露が発生したとしても、結露により生じた水分は水切り突起(5)を介して下方に流下するため、結露による水蒸気、水分のシュート下端(2b)からシュート内部への流入を防止することができる。

【0012】

第4に上記シュートの中程又は上部内周面に沿って下向圧縮空気注入口を設けた上記第1〜3の何れかの発明記載の粉粒体排出シュートにおける結露防止装置により構成される。

【0013】

このように構成すると、上記排出シュート(1)内において下向の噴出空気により粉粒体を円滑に排出することができる。

【0014】

第5に上記シュートの上記下端部周壁の内周面が上記中心軸線と平行な円筒状である上記第1〜4の何れかの発明記載の粉粒体排出シュートにおける結露防止装置により構成される。

【0015】

第6に上記シュートの上記下端部周壁の内周面が上記中心軸線に向って下向に傾斜する逆円錐面である上記第1〜4の何れかの発明記載の粉粒体排出シュートにおける結露防止装置により構成される。

【発明の効果】

【0016】

従って、本発明では粉粒体フィーダー等の粉粒体排出口に設けた粉粒体排出シュートにおいて、該シュートの下端に開口した間隙から空気が薄膜状に均等に噴出し、そのため薄膜状噴出空気によって結露水等の排出粉粒体内への進入が均等に阻止(エアシール)される。

【0017】

また、粉粒体フィーダー等の粉粒体排出口に設けた粉粒体排出シュートにおいて、該シュートの下端に開口した極薄間隙から中心軸線c側に向って逆截頭円錐状に傾斜して空気が薄膜状に均等に噴出し、そのため上記下端部外周面に発生する結露水等の排出粉粒体内への進入が均等に阻止(エアシール)される。

【0018】

また、空気溜りに圧縮空気を注入し、極薄間隙より空気を排出する構成であるため、空気消費量を抑制しながら、シュートの下端の全周に亘りムラなく空気を噴出することができる。

【図面の簡単な説明】

【0019】

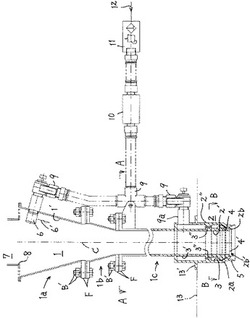

【図1】本発明の粉粒体フィーダーにおける結露防止装置を示す全体縦断面図である。

【図2】(イ)は図1A−A線による横断平面図、(ロ)は図1B−B線による横断平面図である。

【図3】(イ)は排出シュートの下部の他の実施形態の平面図、(ロ)は(イ)のD−D線による縦断面図である。

【図4】(イ)は上記排出シュートの下部の他の実施形態の平面図、(ロ)は(イ)のE−E線による縦断面図である。

【図5】粉粒体フィーダーと排出シュートの上部との接続状態を示す縦断面図である。

【発明を実施するための形態】

【0020】

図1、図5に示すように、粉粒体フィーダー7等の粉粒体排出口8に粉粒体排出シュート1が設けられる。この粉粒体排出シュート1は上段部1a、中段部1b、下段部1cからなり、各々対向するフランジFをボルトナットB’により締結することで、1本の排出シュート1が構成されている(図2(イ)参照)。そして、下段部1cの下部に開口部2b’を有する下端部周壁2が形成されている。尚、図2(イ)の符号B”は上記ナットの挿通孔である。

【0021】

上記シュート1の上記下段部1cの上記下端部周壁2の内外周面2’,2”間(内周面2’と外周面2”間)に、中心軸線cを中心とする円環状の圧縮空気溜り(空気溜り)3が設けられている(図1参照)。

【0022】

上記空気溜り3の下部に中心軸線cを中心とし、該軸線c側に傾斜する逆截頭円錐形状(逆円錐面状)の極薄間隙による圧縮空気排出通路(空気排出通路)4が上記空気溜り3に連通して形成され、その下端が円環状(環状)に上記シュート1の下端2bに開口4’として開口してなるものである。よって、上記開口4’の開口間隙も極めて薄く、当該環状の極薄間隙の開口4’から中心軸線c方向に逆截頭円錐状に傾斜して薄膜状に空気が噴出する。

【0023】

上記逆截頭円錐形状の圧縮空気排出通路4は、極薄間隙による逆截頭円錐形状(逆円錐面状)の上部空気排出通路4aと、該排出通路4aに引き続いて連通して設けられ、同じく極薄間隙による逆截頭円錐形状(逆円錐面状)の下部空気排出通路4bとから構成されている(図1、図3(ロ)、図4(ロ)参照)。上記上下の空気排出通路4a,4bは何れも極薄間隙によるものであるが、上部空気排出通路4aより下部空気排出通路4bの方がその間隔がより薄く形成されており、円環状の上記開口4’は当該下部空気排出通路4bの間隙により開口形成されている。例えば、上記上部空気排出通路4aの間隙は約1.0mm、上記下部空気排出通路4bの間隙は約0.05mmである。

【0024】

上記下端部周壁2の下部外周面2aを上記軸線c側に傾斜させて逆円錐面状となし、該下部外周面2aに、下方向けて円環状に突出する水切り突起5を設ける。そして、上記内周面2’を上記軸線cと平行な円筒状となし(図1、図3(イ)、(ロ))、又は該軸線cに向って下向に傾斜する逆截頭円錐面(逆円錐面状)となし(図4(イ)、(ロ))、かつ上記シュート1の上記上段部1aの上部内周面1’に下向圧縮空気注入口6を設ける。また、上記下向圧縮空気注入口6は上記排出シュート1の中程(例えば、中段部1b)に設けても良い。

【0025】

上記排出シュート1の下端部周壁2は機枠13にフランジ13’を介して支持され、該周壁2の内外周面2’,2”間の円環状の幅を比較的大に形成し、該幅内に上記中心軸線cを中心とする円環状圧縮空気溜り(空気溜り)3を設ける。図1では、該空気溜り3の上部にも円筒形状空間から構成される圧縮空気溜り(空気溜り)3’を設け、上方の該空気溜り3’と下方の上記空気溜り3とを、上記内外周面2’、2”間の円周方向に一定間隔で環状に配置された複数の細管状の連通路3”によって連通接続させ(図2(ロ)参照)、上記上部側の圧縮空気溜り3’に外部から空気注入管9を、上記空気溜り3’に連通する接続管9aを介して接続する。

【0026】

図3(イ)(ロ)、図4(イ)(ロ)に上記下端部周壁2の他の実施形態を示す。これらの実施形態では、排出シュート1は、図1の排出シュート1における上記圧縮空気溜り3’及び連通路3”を設けずに、上記下端部周壁2の上記空気溜り3に空気注入管9を外部から直接に接続したものである。即ち、上記図3(イ)、(ロ)、図4(イ)、(ロ)に示す実施形態では、図3のものは、上記内周面2’が上記図1と同様に上記軸線cと平行な円筒状であるが、空気溜り3に直接空気注入管9を接続したもの、図4のものは、上記内周面2’が上記軸線cに向って下向に傾斜する逆円錐面状とし、同様に空気溜り3に直接空気注入管9を接続したものである。

【0027】

何れの空気注入管9も上記空気溜り3に連通する水平孔3aに連結された接続管9aを介して上記空気溜り3に空気を注入し得るように構成されている(図3、図4参照)。尚、図3、図4においてF1はフランジ、14は当該下端部周壁2を上記排出シュート1下端部に接続するためのボルト挿入孔である。

【0028】

湿気の多い雰囲気内において、吸湿性の高い凝集剤又はセメント等がサークルフィーダー等のいわゆる粉粒体フィーダー7によって、その排出口8からシュート1下方に定量に落下供給され、上記下端部周壁2の上記下端2bの上記開口部2b’より排出され、次工程へ定量供給されるものである。該フィーダー7の上記粉粒体定量排出口8には逆截頭円錐形及び中心軸線cを共有する円筒よりなる粉粒体排出シュート1が着脱自在に設けられる(図1)。

【0029】

尚、上記粉粒体フィーダー7は、いわゆる回転羽根による粉粒体供給装置でもよいし、水平回転テーブルによる粉粒体供給装置であっても良い。

【0030】

上記圧縮空気溜り3’又は3には圧縮空気注入管9を下端部周壁2から中心軸線cに直交する方向に挿入接続し、流量計10、吸湿又は塵埃フィルター及びそのレギュレーター11を介して圧縮空気12をエアコンプレッサ(図示していない)により圧入(注入)する。上記空気溜り3,3’に上記空気が注入されると、上記圧縮空気溜り3又は3’内の空気圧は大気圧以上に保たれ、これにより上記空気溜り3又は3’内の空気は極薄間隙による逆截頭円錐形の圧縮空気排出通路(空気排出通路)4に注入され、上記下端部周壁2の下端2b、即ち上記シュート1の下端2bに至り、かつ該下端2bの環状の開口4’から噴出することができるように構成する。

【0031】

上記下端部周壁2の下端2bの傾斜した上記下部外周面2aには、下端を尖らせた水切り突起5を中心軸線cを中心とする斜外向環状に設け、上記外周面2”の結露水、水分等を外側に向って流下させ、排出粉粒体への流入、即ち、上記下端部周壁2の下端2bから開口部2b’内部への進入、上記下端2bから排出される粉粒体への進入、接触等を阻止する。

【0032】

上記シュート1の中程又は上部の逆截頭円錐形内周面1’、即ち中心軸線c側に向う傾斜面に、該傾斜面に沿って下向に傾斜する下向圧縮空気注入口6を設け、圧縮空気6’を下向に噴出させて、粉粒体の下降を促進させることができる。

【0033】

上記注入口6は上記シュート1の外面から上記圧縮空気注入管9に接続される(図1)。

【0034】

尚、上記下端部周壁2の内周面2’は図1、図3(ロ)に示すように中心軸線cと平行な円筒状に形成されているが、図4(ロ)に示すように中心軸線cに向って傾斜する逆錐面に形成することもできる。

【0035】

何れにしても、上記内周面2’の下端に開口する上記空気排出通路4の環状の下端開口4’から排出される極薄い圧縮空気膜が、上記開口部2b’から下方に排出される粉粒体の略円筒形状の外周を均等に被覆して、上記外周面2”側から下端2bの開口部2b’内部に流入しようとする結露水、湿気等を阻止する。これにより、上記下端部周壁2の開口部2b’における結露水分と粉粒体との結合による塊状体の発生、付着と、それによる上記シュート1の下端部周壁2の開口部2b’の閉塞現象を防止することができ、湿気の多い雰囲気内において、上記排出シュート1の下端2bの開口部2b’からの粉粒体排出を円滑に行うことができる。

【0036】

即ち、粉粒体供給機が回転すると、粉物体排出口8から排出シュート1の下方に向けて粉粒体が一定量ずつ落下供給され、当該粉粒体は排出シュート1下部の下端部周壁2に達し、その下端2bの開口部2b’から下方に排出されていく。

【0037】

このとき、図1の実施形態では、空気注入管9から圧縮空気が空気溜り3’に導入され、さらに連通路3”を介して圧縮空気溜り3に導入され、空気溜り3,3’内の圧力を大気圧以上に保持する。すると、高圧の空気が極薄間隙の空気排出通路4を介して、即ち、極薄間隙の上部空気排出口4aからさらに極薄間隙の下部空気排出口4bを介して、極薄間隙の環状の下端開口4’から環状に噴出するため、当該空気は下端2bの開口4’から環状の空気膜のような状態で下端2b全周に亘って均等にムラなく噴出され、これにより上記下端2bにおける結露を防止すると共に水蒸気、粉粒体、湿気等を遮断して、ムラのない遮蔽効果(シール効果)を発揮することができる。

【0038】

即ち、粉粒体フィーダー等の粉粒体排出口8に設けた粉粒体排出シュート1において、該シュート1の下端2bに開口した極薄間隙(開口4’)から中心軸線c側に向って逆截頭円錐状に傾斜して空気が薄膜状に均等に噴出し、そのため上記下端部外周面2”に発生する結露水等が、上記薄膜状噴出空気によって排出粉粒体内に進入することを均等に阻止(エアシール)する。

【0039】

また、上記下端部周壁2の外周に結露が発生したとしても、結露により生じた水分は水切り突起5を介して下方に流下するため、結露による水蒸気や水分が上記下端2bの開口部2b’に流入することはない。

【0040】

図3、図4の実施形態では、外部の空気注入管9から圧縮空気が空気溜り3に直接導入され、空気溜り3の圧力を大気圧以上に保持する。すると、高圧の空気が極薄間隙の空気排出通路4を介して、即ち、極薄間隙の上部空気排出口4aからさらに極薄間隙の下部空気排出口4bを介して、極薄間隙の環状の下端開口4’から環状に噴出するため、上記図1の実施形態と同様に、当該空気は下端2bの開口4’から環状の空気膜のような状態で、上記下端2b全周に亘って均等にムラなく噴出され、これにより上記下端2bにおける結露を防止すると共に水蒸気と粉粒体とを遮断して、ムラのない遮蔽効果(シール効果)を発揮することができる。

【0041】

即ち、粉粒体フィーダー等の粉粒体排出口8に設けた粉粒体排出シュート1において、該シュート1の下端2bに開口した極薄い間隙(開口4’)から中心軸線c側に向って逆截頭円錐状に傾斜して空気が薄膜状に均等に噴出し、そのため上記下端部外周面2”に発生する結露水等が、上記薄膜状噴出空気によって排出粉粒体内に進入することを均等に阻止(エアシール)する。

【0042】

また、同様に上記下端部周壁2の外周2”に結露が発生したとしても、結露により生じた水分は水切り突起5を介して下方に流下するため、結露による水蒸気や水分が上記下端2bの開口部2b’に流入することはない。

【0043】

従って、吸湿性の高い粉粒体(例えば凝集剤、セメント等)であっても、シュートの下端2bの開口部2b’の内側に上記結露水が進入することはなく、該開口部2b’から排出される粉粒体がシュート下端開口部2b’において塊となることもなく、上記吸湿性の高い粉粒体であっても、円滑に排出することができる。

【0044】

以上のように、本発明は粉粒体フィーダー等の粉粒体排出口8に設けた粉粒体排出シュート1において、該シュート1の下端部に開口した極薄間隙(開口4’)から中心軸線c側に向って逆截頭円錐状に傾斜して圧縮空気が薄膜状に均等に噴出し、そのため上記下端部外周面2”に沿って流下する結露水が少量の該薄膜状噴出空気によって排出粉粒体内への進入が均等に阻止(エアシール)される。

【0045】

また、空気溜り3,3’に圧縮空気を注入し、極薄間隙(開口4’)より空気を排出する構成であるため、空気消費量を抑制しながら、排出シュートの下端2b全周に亘りムラなく空気を噴出することができる。

【産業上の利用可能性】

【0046】

蒸気、湯気等による湿気の多い雰囲気内で吸湿性の高い粉粒体をサークルフィーダー等の粉粒体定量供給機(粉粒体フィーダー)にかけて定量輸送することは結露水の進入による粉粒体の塊状化又は排出口への附着等により定量供給困難となり、使用不能に陥るおそれがあった。

【0047】

本発明は上述のように構成したので、定量排出粉粒体が排出シュートの下端内部又は下端排出口において、結露水の進入のおそれが少なく、かつ少量の圧縮空気被膜によって該進入が阻止され、円滑安全に吸湿性粉粒体の定量供給を行うことができる。

【符号の説明】

【0048】

1 粉粒体排出シュート

1’ 上部内周面(内周面)

2 下端部周壁

2a 下部外周面

2b 下端

2’ 内周面

2” 外周面(下端外周面)

2’,2” 内外周面

3,3’ 圧縮空気溜り(空気溜り)

c 中心軸線

4 逆円錐形圧縮空気排出通路(空気排出通路)

4’ 開口(下端開口)

5 水切り突起

6 下向圧縮空気注入口

8 粉粒体排出口

12 圧縮空気

【技術分野】

【0001】

本発明はサークルフィーダー等の粉粒体供給機の排出口に設けた粉粒体供給シュートの下端部外周面等に生ずる結露水分等が、該シュートの下端開口部から排出される粉粒体内に進入すること等を防止する装置に関するものである。

【背景技術】

【0002】

従来、蒸気、湯気の発生する湿気の多い雰囲気内で、粉粒体用フィーダー(例えば特許文献1)における排出シュートでは、外面附着結露水、湿気等が流下してシュートの下端からシュート内に進入したため、シュートの内外筒間に間隙を設け、該間隙から空気を吹出することにより、結露水等のシュート内への侵入を防止した(特許文献2)。

【0003】

ところで、上記空気吹出用の間隙は幅が大で空気消費量が多いため、より効率的な装置が望まれている。また、上記間隙の幅が広いため、シュート下端における空気の吹き出しをより均等化して、水蒸気と粉粒体との遮断効果(シール効果)をより効果的にムラなく行うことが望まれている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平6−51509号

【特許文献2】特開平6−80190号

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記課題に鑑みてなされたものであり、空気噴出の消費量を低減すると共に、上記シュートの下端開口部内への結露水、湿気等の進入等を確実に防止することにより、結露水、湿気等と粉粒体とのシール効果をより効果的に発揮し得る粉粒体シュートにおける結露防止装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するため本発明は、

第1に粉粒体フィーダーの粉粒体排出口に設けた粉粒体排出シュートにおける結露防止装置において、上記シュートの下端部周壁の内外周面間に空気溜りを設け、該空気溜りの下部に上記シュートの下端に環状に開口し、かつ中心軸線を中心とする極薄間隙による環状の空気排出通路を上記空気溜りに連通して設け、外部から上記空気溜りに圧縮空気を注入することにより上記空気溜り内の圧力を大気圧以上に保持し、これにより上記空気溜り内の空気を上記空気排出通路を介して上記開口から噴出し得るように構成してなる粉粒体排出シュートにおける結露防止装置により構成される。

【0007】

従って、例えば外部の空気注入管(9)から圧縮空気(12)が空気溜り(3又は3’)に注入され、高圧の空気が極薄間隙による環状の空気排出通路(4)を介して環状の開口(4’)から噴出するため、当該空気は下端から環状の空気膜のような状態でシュート(1)の下端(2b)全周に亘って均等に噴出され、上記空気膜により水蒸気、湿気等と粉粒体とを遮断して、ムラのない遮蔽効果を発揮することができる。また、空気溜り(3又は3’)を設けたことにより空気の消費量を低減することができる。

【0008】

第2に上記空気排出通路は、上記中心軸線を中心とし、下向に該軸線側に傾斜する極薄間隙の逆円錐面状に設けられており、当該空気排出通路が上記シュートの下端に環状に開口したものであることを特徴とする上記第1の発明記載の粉粒体排出シュートにおける結露防止装置により構成される。

【0009】

このように構成すると、噴出空気はシュート(1)の下端(2b)から環状の空気膜のような状態で中心軸線(c)方向に向けてムラなく噴出するため、上記空気膜により水蒸気、湿気等と粉粒体とをより効果的に遮断して、ムラのない遮蔽効果を発揮することができる。

【0010】

第3に上記中心軸線側に向って、上記下端部周壁の下部外周面を傾斜させ、該下部外周面に水切り突起を設けてなる上記第1又は2発明記載の粉粒体排出シュートにおける結露防止装置により構成される。

【0011】

従って、上記下部外周面(2a)に結露が発生したとしても、結露により生じた水分は水切り突起(5)を介して下方に流下するため、結露による水蒸気、水分のシュート下端(2b)からシュート内部への流入を防止することができる。

【0012】

第4に上記シュートの中程又は上部内周面に沿って下向圧縮空気注入口を設けた上記第1〜3の何れかの発明記載の粉粒体排出シュートにおける結露防止装置により構成される。

【0013】

このように構成すると、上記排出シュート(1)内において下向の噴出空気により粉粒体を円滑に排出することができる。

【0014】

第5に上記シュートの上記下端部周壁の内周面が上記中心軸線と平行な円筒状である上記第1〜4の何れかの発明記載の粉粒体排出シュートにおける結露防止装置により構成される。

【0015】

第6に上記シュートの上記下端部周壁の内周面が上記中心軸線に向って下向に傾斜する逆円錐面である上記第1〜4の何れかの発明記載の粉粒体排出シュートにおける結露防止装置により構成される。

【発明の効果】

【0016】

従って、本発明では粉粒体フィーダー等の粉粒体排出口に設けた粉粒体排出シュートにおいて、該シュートの下端に開口した間隙から空気が薄膜状に均等に噴出し、そのため薄膜状噴出空気によって結露水等の排出粉粒体内への進入が均等に阻止(エアシール)される。

【0017】

また、粉粒体フィーダー等の粉粒体排出口に設けた粉粒体排出シュートにおいて、該シュートの下端に開口した極薄間隙から中心軸線c側に向って逆截頭円錐状に傾斜して空気が薄膜状に均等に噴出し、そのため上記下端部外周面に発生する結露水等の排出粉粒体内への進入が均等に阻止(エアシール)される。

【0018】

また、空気溜りに圧縮空気を注入し、極薄間隙より空気を排出する構成であるため、空気消費量を抑制しながら、シュートの下端の全周に亘りムラなく空気を噴出することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の粉粒体フィーダーにおける結露防止装置を示す全体縦断面図である。

【図2】(イ)は図1A−A線による横断平面図、(ロ)は図1B−B線による横断平面図である。

【図3】(イ)は排出シュートの下部の他の実施形態の平面図、(ロ)は(イ)のD−D線による縦断面図である。

【図4】(イ)は上記排出シュートの下部の他の実施形態の平面図、(ロ)は(イ)のE−E線による縦断面図である。

【図5】粉粒体フィーダーと排出シュートの上部との接続状態を示す縦断面図である。

【発明を実施するための形態】

【0020】

図1、図5に示すように、粉粒体フィーダー7等の粉粒体排出口8に粉粒体排出シュート1が設けられる。この粉粒体排出シュート1は上段部1a、中段部1b、下段部1cからなり、各々対向するフランジFをボルトナットB’により締結することで、1本の排出シュート1が構成されている(図2(イ)参照)。そして、下段部1cの下部に開口部2b’を有する下端部周壁2が形成されている。尚、図2(イ)の符号B”は上記ナットの挿通孔である。

【0021】

上記シュート1の上記下段部1cの上記下端部周壁2の内外周面2’,2”間(内周面2’と外周面2”間)に、中心軸線cを中心とする円環状の圧縮空気溜り(空気溜り)3が設けられている(図1参照)。

【0022】

上記空気溜り3の下部に中心軸線cを中心とし、該軸線c側に傾斜する逆截頭円錐形状(逆円錐面状)の極薄間隙による圧縮空気排出通路(空気排出通路)4が上記空気溜り3に連通して形成され、その下端が円環状(環状)に上記シュート1の下端2bに開口4’として開口してなるものである。よって、上記開口4’の開口間隙も極めて薄く、当該環状の極薄間隙の開口4’から中心軸線c方向に逆截頭円錐状に傾斜して薄膜状に空気が噴出する。

【0023】

上記逆截頭円錐形状の圧縮空気排出通路4は、極薄間隙による逆截頭円錐形状(逆円錐面状)の上部空気排出通路4aと、該排出通路4aに引き続いて連通して設けられ、同じく極薄間隙による逆截頭円錐形状(逆円錐面状)の下部空気排出通路4bとから構成されている(図1、図3(ロ)、図4(ロ)参照)。上記上下の空気排出通路4a,4bは何れも極薄間隙によるものであるが、上部空気排出通路4aより下部空気排出通路4bの方がその間隔がより薄く形成されており、円環状の上記開口4’は当該下部空気排出通路4bの間隙により開口形成されている。例えば、上記上部空気排出通路4aの間隙は約1.0mm、上記下部空気排出通路4bの間隙は約0.05mmである。

【0024】

上記下端部周壁2の下部外周面2aを上記軸線c側に傾斜させて逆円錐面状となし、該下部外周面2aに、下方向けて円環状に突出する水切り突起5を設ける。そして、上記内周面2’を上記軸線cと平行な円筒状となし(図1、図3(イ)、(ロ))、又は該軸線cに向って下向に傾斜する逆截頭円錐面(逆円錐面状)となし(図4(イ)、(ロ))、かつ上記シュート1の上記上段部1aの上部内周面1’に下向圧縮空気注入口6を設ける。また、上記下向圧縮空気注入口6は上記排出シュート1の中程(例えば、中段部1b)に設けても良い。

【0025】

上記排出シュート1の下端部周壁2は機枠13にフランジ13’を介して支持され、該周壁2の内外周面2’,2”間の円環状の幅を比較的大に形成し、該幅内に上記中心軸線cを中心とする円環状圧縮空気溜り(空気溜り)3を設ける。図1では、該空気溜り3の上部にも円筒形状空間から構成される圧縮空気溜り(空気溜り)3’を設け、上方の該空気溜り3’と下方の上記空気溜り3とを、上記内外周面2’、2”間の円周方向に一定間隔で環状に配置された複数の細管状の連通路3”によって連通接続させ(図2(ロ)参照)、上記上部側の圧縮空気溜り3’に外部から空気注入管9を、上記空気溜り3’に連通する接続管9aを介して接続する。

【0026】

図3(イ)(ロ)、図4(イ)(ロ)に上記下端部周壁2の他の実施形態を示す。これらの実施形態では、排出シュート1は、図1の排出シュート1における上記圧縮空気溜り3’及び連通路3”を設けずに、上記下端部周壁2の上記空気溜り3に空気注入管9を外部から直接に接続したものである。即ち、上記図3(イ)、(ロ)、図4(イ)、(ロ)に示す実施形態では、図3のものは、上記内周面2’が上記図1と同様に上記軸線cと平行な円筒状であるが、空気溜り3に直接空気注入管9を接続したもの、図4のものは、上記内周面2’が上記軸線cに向って下向に傾斜する逆円錐面状とし、同様に空気溜り3に直接空気注入管9を接続したものである。

【0027】

何れの空気注入管9も上記空気溜り3に連通する水平孔3aに連結された接続管9aを介して上記空気溜り3に空気を注入し得るように構成されている(図3、図4参照)。尚、図3、図4においてF1はフランジ、14は当該下端部周壁2を上記排出シュート1下端部に接続するためのボルト挿入孔である。

【0028】

湿気の多い雰囲気内において、吸湿性の高い凝集剤又はセメント等がサークルフィーダー等のいわゆる粉粒体フィーダー7によって、その排出口8からシュート1下方に定量に落下供給され、上記下端部周壁2の上記下端2bの上記開口部2b’より排出され、次工程へ定量供給されるものである。該フィーダー7の上記粉粒体定量排出口8には逆截頭円錐形及び中心軸線cを共有する円筒よりなる粉粒体排出シュート1が着脱自在に設けられる(図1)。

【0029】

尚、上記粉粒体フィーダー7は、いわゆる回転羽根による粉粒体供給装置でもよいし、水平回転テーブルによる粉粒体供給装置であっても良い。

【0030】

上記圧縮空気溜り3’又は3には圧縮空気注入管9を下端部周壁2から中心軸線cに直交する方向に挿入接続し、流量計10、吸湿又は塵埃フィルター及びそのレギュレーター11を介して圧縮空気12をエアコンプレッサ(図示していない)により圧入(注入)する。上記空気溜り3,3’に上記空気が注入されると、上記圧縮空気溜り3又は3’内の空気圧は大気圧以上に保たれ、これにより上記空気溜り3又は3’内の空気は極薄間隙による逆截頭円錐形の圧縮空気排出通路(空気排出通路)4に注入され、上記下端部周壁2の下端2b、即ち上記シュート1の下端2bに至り、かつ該下端2bの環状の開口4’から噴出することができるように構成する。

【0031】

上記下端部周壁2の下端2bの傾斜した上記下部外周面2aには、下端を尖らせた水切り突起5を中心軸線cを中心とする斜外向環状に設け、上記外周面2”の結露水、水分等を外側に向って流下させ、排出粉粒体への流入、即ち、上記下端部周壁2の下端2bから開口部2b’内部への進入、上記下端2bから排出される粉粒体への進入、接触等を阻止する。

【0032】

上記シュート1の中程又は上部の逆截頭円錐形内周面1’、即ち中心軸線c側に向う傾斜面に、該傾斜面に沿って下向に傾斜する下向圧縮空気注入口6を設け、圧縮空気6’を下向に噴出させて、粉粒体の下降を促進させることができる。

【0033】

上記注入口6は上記シュート1の外面から上記圧縮空気注入管9に接続される(図1)。

【0034】

尚、上記下端部周壁2の内周面2’は図1、図3(ロ)に示すように中心軸線cと平行な円筒状に形成されているが、図4(ロ)に示すように中心軸線cに向って傾斜する逆錐面に形成することもできる。

【0035】

何れにしても、上記内周面2’の下端に開口する上記空気排出通路4の環状の下端開口4’から排出される極薄い圧縮空気膜が、上記開口部2b’から下方に排出される粉粒体の略円筒形状の外周を均等に被覆して、上記外周面2”側から下端2bの開口部2b’内部に流入しようとする結露水、湿気等を阻止する。これにより、上記下端部周壁2の開口部2b’における結露水分と粉粒体との結合による塊状体の発生、付着と、それによる上記シュート1の下端部周壁2の開口部2b’の閉塞現象を防止することができ、湿気の多い雰囲気内において、上記排出シュート1の下端2bの開口部2b’からの粉粒体排出を円滑に行うことができる。

【0036】

即ち、粉粒体供給機が回転すると、粉物体排出口8から排出シュート1の下方に向けて粉粒体が一定量ずつ落下供給され、当該粉粒体は排出シュート1下部の下端部周壁2に達し、その下端2bの開口部2b’から下方に排出されていく。

【0037】

このとき、図1の実施形態では、空気注入管9から圧縮空気が空気溜り3’に導入され、さらに連通路3”を介して圧縮空気溜り3に導入され、空気溜り3,3’内の圧力を大気圧以上に保持する。すると、高圧の空気が極薄間隙の空気排出通路4を介して、即ち、極薄間隙の上部空気排出口4aからさらに極薄間隙の下部空気排出口4bを介して、極薄間隙の環状の下端開口4’から環状に噴出するため、当該空気は下端2bの開口4’から環状の空気膜のような状態で下端2b全周に亘って均等にムラなく噴出され、これにより上記下端2bにおける結露を防止すると共に水蒸気、粉粒体、湿気等を遮断して、ムラのない遮蔽効果(シール効果)を発揮することができる。

【0038】

即ち、粉粒体フィーダー等の粉粒体排出口8に設けた粉粒体排出シュート1において、該シュート1の下端2bに開口した極薄間隙(開口4’)から中心軸線c側に向って逆截頭円錐状に傾斜して空気が薄膜状に均等に噴出し、そのため上記下端部外周面2”に発生する結露水等が、上記薄膜状噴出空気によって排出粉粒体内に進入することを均等に阻止(エアシール)する。

【0039】

また、上記下端部周壁2の外周に結露が発生したとしても、結露により生じた水分は水切り突起5を介して下方に流下するため、結露による水蒸気や水分が上記下端2bの開口部2b’に流入することはない。

【0040】

図3、図4の実施形態では、外部の空気注入管9から圧縮空気が空気溜り3に直接導入され、空気溜り3の圧力を大気圧以上に保持する。すると、高圧の空気が極薄間隙の空気排出通路4を介して、即ち、極薄間隙の上部空気排出口4aからさらに極薄間隙の下部空気排出口4bを介して、極薄間隙の環状の下端開口4’から環状に噴出するため、上記図1の実施形態と同様に、当該空気は下端2bの開口4’から環状の空気膜のような状態で、上記下端2b全周に亘って均等にムラなく噴出され、これにより上記下端2bにおける結露を防止すると共に水蒸気と粉粒体とを遮断して、ムラのない遮蔽効果(シール効果)を発揮することができる。

【0041】

即ち、粉粒体フィーダー等の粉粒体排出口8に設けた粉粒体排出シュート1において、該シュート1の下端2bに開口した極薄い間隙(開口4’)から中心軸線c側に向って逆截頭円錐状に傾斜して空気が薄膜状に均等に噴出し、そのため上記下端部外周面2”に発生する結露水等が、上記薄膜状噴出空気によって排出粉粒体内に進入することを均等に阻止(エアシール)する。

【0042】

また、同様に上記下端部周壁2の外周2”に結露が発生したとしても、結露により生じた水分は水切り突起5を介して下方に流下するため、結露による水蒸気や水分が上記下端2bの開口部2b’に流入することはない。

【0043】

従って、吸湿性の高い粉粒体(例えば凝集剤、セメント等)であっても、シュートの下端2bの開口部2b’の内側に上記結露水が進入することはなく、該開口部2b’から排出される粉粒体がシュート下端開口部2b’において塊となることもなく、上記吸湿性の高い粉粒体であっても、円滑に排出することができる。

【0044】

以上のように、本発明は粉粒体フィーダー等の粉粒体排出口8に設けた粉粒体排出シュート1において、該シュート1の下端部に開口した極薄間隙(開口4’)から中心軸線c側に向って逆截頭円錐状に傾斜して圧縮空気が薄膜状に均等に噴出し、そのため上記下端部外周面2”に沿って流下する結露水が少量の該薄膜状噴出空気によって排出粉粒体内への進入が均等に阻止(エアシール)される。

【0045】

また、空気溜り3,3’に圧縮空気を注入し、極薄間隙(開口4’)より空気を排出する構成であるため、空気消費量を抑制しながら、排出シュートの下端2b全周に亘りムラなく空気を噴出することができる。

【産業上の利用可能性】

【0046】

蒸気、湯気等による湿気の多い雰囲気内で吸湿性の高い粉粒体をサークルフィーダー等の粉粒体定量供給機(粉粒体フィーダー)にかけて定量輸送することは結露水の進入による粉粒体の塊状化又は排出口への附着等により定量供給困難となり、使用不能に陥るおそれがあった。

【0047】

本発明は上述のように構成したので、定量排出粉粒体が排出シュートの下端内部又は下端排出口において、結露水の進入のおそれが少なく、かつ少量の圧縮空気被膜によって該進入が阻止され、円滑安全に吸湿性粉粒体の定量供給を行うことができる。

【符号の説明】

【0048】

1 粉粒体排出シュート

1’ 上部内周面(内周面)

2 下端部周壁

2a 下部外周面

2b 下端

2’ 内周面

2” 外周面(下端外周面)

2’,2” 内外周面

3,3’ 圧縮空気溜り(空気溜り)

c 中心軸線

4 逆円錐形圧縮空気排出通路(空気排出通路)

4’ 開口(下端開口)

5 水切り突起

6 下向圧縮空気注入口

8 粉粒体排出口

12 圧縮空気

【特許請求の範囲】

【請求項1】

粉粒体フィーダーの粉粒体排出口に設けた粉粒体排出シュートにおける結露防止装置において、

上記シュートの下端部周壁の内外周面間に空気溜りを設け、

該空気溜りの下部に上記シュートの下端に環状に開口し、かつ中心軸線を中心とする極薄間隙による環状の空気排出通路を上記空気溜りに連通して設け、

外部から上記空気溜りに圧縮空気を注入することにより上記空気溜り内の圧力を大気圧以上に保持し、これにより上記空気溜り内の空気を上記空気排出通路を介して上記開口から噴出し得るように構成してなる粉粒体排出シュートにおける結露防止装置。

【請求項2】

上記空気排出通路は、上記中心軸線を中心とし、下向に該軸線側に傾斜する極薄間隙の逆円錐面状に設けられており、

当該空気排出通路が上記シュートの下端に環状に開口したものであることを特徴とする請求項1記載の粉粒体排出シュートにおける結露防止装置。

【請求項3】

上記中心軸線側に向って、上記下端部周壁の下部外周面を傾斜させ、該下部外周面に水切り突起を設けてなる請求項1又は2記載の粉粒体排出シュートにおける結露防止装置。

【請求項4】

上記シュートの中程又は上部内周面に沿って下向圧縮空気注入口を設けた請求項1〜3の何れかに記載の粉粒体排出シュートにおける結露防止装置。

【請求項5】

上記シュートの上記下端部周壁の内周面が上記中心軸線と平行な円筒状である請求項1〜4の何れかに記載の粉粒体排出シュートにおける結露防止装置。

【請求項6】

上記シュートの上記下端部周壁の内周面が上記中心軸線に向って下向に傾斜する逆円錐面である請求項1〜4の何れかに記載の粉粒体排出シュートにおける結露防止装置。

【請求項1】

粉粒体フィーダーの粉粒体排出口に設けた粉粒体排出シュートにおける結露防止装置において、

上記シュートの下端部周壁の内外周面間に空気溜りを設け、

該空気溜りの下部に上記シュートの下端に環状に開口し、かつ中心軸線を中心とする極薄間隙による環状の空気排出通路を上記空気溜りに連通して設け、

外部から上記空気溜りに圧縮空気を注入することにより上記空気溜り内の圧力を大気圧以上に保持し、これにより上記空気溜り内の空気を上記空気排出通路を介して上記開口から噴出し得るように構成してなる粉粒体排出シュートにおける結露防止装置。

【請求項2】

上記空気排出通路は、上記中心軸線を中心とし、下向に該軸線側に傾斜する極薄間隙の逆円錐面状に設けられており、

当該空気排出通路が上記シュートの下端に環状に開口したものであることを特徴とする請求項1記載の粉粒体排出シュートにおける結露防止装置。

【請求項3】

上記中心軸線側に向って、上記下端部周壁の下部外周面を傾斜させ、該下部外周面に水切り突起を設けてなる請求項1又は2記載の粉粒体排出シュートにおける結露防止装置。

【請求項4】

上記シュートの中程又は上部内周面に沿って下向圧縮空気注入口を設けた請求項1〜3の何れかに記載の粉粒体排出シュートにおける結露防止装置。

【請求項5】

上記シュートの上記下端部周壁の内周面が上記中心軸線と平行な円筒状である請求項1〜4の何れかに記載の粉粒体排出シュートにおける結露防止装置。

【請求項6】

上記シュートの上記下端部周壁の内周面が上記中心軸線に向って下向に傾斜する逆円錐面である請求項1〜4の何れかに記載の粉粒体排出シュートにおける結露防止装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−255903(P2011−255903A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−129479(P2010−129479)

【出願日】平成22年6月5日(2010.6.5)

【出願人】(592096111)株式会社ヨシカワ (19)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月5日(2010.6.5)

【出願人】(592096111)株式会社ヨシカワ (19)

【Fターム(参考)】

[ Back to top ]