粉粒体供給用カプラ、およびそれを用いた粉粒体供給機構、並びにその機構を含む粉粒体供給システム

【課題】 本発明は、粉粒体コンテナから粉粒体を流動化して切り出し、コンテナの交換時にコンテナ開口部に残留した粉粒体を排出するカプラを提供することである。

【解決手段】 第1発明の粉粒体供給用カプラは、粉粒体コンテナ3から流動化した粉粒体11を受給部5に切り出す際に、コンテナと上記受給部とを結合する粉粒体供給用カプラであり、メスカプラ13と、オスカプラ15とを有し、メスカプラは、中心部に粉粒体受給管17を貫通させる貫通孔131を有し、粉粒体を保持するとともに気体を透過させる多孔板133と、一定量の粉粒体を供給し、かつ供給経路に残存する粉粒体を排出する供給機構19とを備え、オスカプラは、部分流動化させるための気体を供給する第1供給部21と残存粉粒体の排出用気体を供給する第2供給部23とを備える。第2発明は、該カプラを用いた粉粒体供給機構であり、第3発明は、第1、第2発明を用いた粉粒体供給システムである。

【解決手段】 第1発明の粉粒体供給用カプラは、粉粒体コンテナ3から流動化した粉粒体11を受給部5に切り出す際に、コンテナと上記受給部とを結合する粉粒体供給用カプラであり、メスカプラ13と、オスカプラ15とを有し、メスカプラは、中心部に粉粒体受給管17を貫通させる貫通孔131を有し、粉粒体を保持するとともに気体を透過させる多孔板133と、一定量の粉粒体を供給し、かつ供給経路に残存する粉粒体を排出する供給機構19とを備え、オスカプラは、部分流動化させるための気体を供給する第1供給部21と残存粉粒体の排出用気体を供給する第2供給部23とを備える。第2発明は、該カプラを用いた粉粒体供給機構であり、第3発明は、第1、第2発明を用いた粉粒体供給システムである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉粒体状原料、穀物、燃料等の粉粒体状物品を貯蔵しているコンテナからそれらを使用する装置に供給するに際して、そのコンテナと、その装置への搬入部とを接合する接合部に使用される雌雄一対のカプラ、およびそれを用いた粉粒体供給機構、並びにその機構を含む粉粒体供給システムに関する。

【背景技術】

【0002】

従来、この種の粉粒体を定量的にその使用装置に供給するためには、スクリューフィーダ、サークルフィーダ、ロータリーフィーダ、および振動フィーダ等と称される計量・搬送装置が用いられてきた。

【0003】

スクリューフィーダは、水平な円筒内に螺旋型のスクリューを設け、これを回転して粉

粒体を切り出す方式の装置であり、スクリューの径および螺旋の巻ピッチなどを調節することで、粉粒体をほぼ定量的に切り出すことができるが動力がやや大きいという問題がある。

サークルフィーダは、ホッパーの底部に薄いフラットな複数の羽根を等間隔に有する環状盤を設け、これを回転して粉粒体を切り出す方式の装置であり、粉粒体のブリッジ・分離・偏析を防止して均一な状態で粉粒体を確実に切り出すことができる。その切り出し流量は、回転数の調節、および羽根の間隔を調節して調整することができる。

ロータリーフィーダは、円筒状でポケットを有するロータと、ロータとわずかな間隙を介して収めたケースからなり、ロータの回転数を調節して切り出し量を調整することができる。

振動フィーダは、粉粒体を振動する面上に載せ、その相対滑り、或いは跳躍現象を利用して粉粒体を切り出す装置の総称で、電磁振動機の微振動により、単なる粉粒体の切り出しのみならず粉粒体の選別・整列・姿勢制御などが容易に行えるという特徴を有する。また、振動フィーダ部への粉粒体投入口が大きくとれ、ホッパーの排出口も径を絞る必要がないため、ブリッジが起きにくいというメリットがある。原料を送り出すトラフとよばれるパイプ部分は、スクリューなどの送り出し媒体が何もないため、原料を壊さずに運ぶことができる。

【0004】

これらのフィーダは、ホッパーに蓄積された粉粒体を、粉粒体の自重でホッパー底部に落下させ、そこに設けた種々の切り出し部品により定量的に切り出す装置であるので、その切り出し量は、いずれのフィーダも粉粒体の有する流動性に大きく依存する。このため、粉粒体の種類によっては、粉粒体をスムーズに流動させることが難しく、その切り出し量がバラツキ、粉粒体を定量的に切り出すことが困難であった。

【0005】

この点を解決し、粉粒体の種類を問わず、安定した流動性を粉粒体に付与した粉粒体の切り出し装置として、貯蔵されている粉粒体に搬送用空気を噴射して粉粒体を分散させ、この分散させた粉粒体を、空気とともに粉粒体吸引部により吸引し、後段のプロセスへ搬送する装置が知られている。この装置では、噴射する空気を旋回流とすることにより粉粒体を効率よく分散させて搬送するようになっており、これにより凝集性の強い粉粒体においても粉粒体を一次粒子もしくこれに近い状態にして、安定して搬送することができる(特許文献1)。

【0006】

このように粉粒体に流動性を付与するために空気を噴射する技術は知られているが、粉粒体の状態を安定して保ち、湿度その他の粉粒体への外乱要因から粉粒体を隔離して保存したい場合には、そのような目的を満たすものではなかった。

近年、粉粒体の輸送を容易にし、かつ粉粒体を定量的に切り出す必要がある種々の用途が出現しており、その用途に合ったフィーダの開発が望まれていた。例えば、吸湿性、反応性などから外部と隔離して保存したい粉粒体を密閉状の単位コンテナに収納し、このコンテナを利用場所へ移送したのち、コンテナごとに交換できると共に、中の粉粒体を定量的に切り出すことができる装置が望まれていた。

本発明者等は、このような点を解決した粉粒体切り出し装置を発明し、先に特許出願した。

【0007】

この発明は、粉粒体を充填したコンテナと粉粒体排出管とを雌雄一対の特殊カプラで

接続したもので、粉粒体を密閉状の単位コンテナに収納し、このコンテナを利用場所へ移送したのち、コンテナごとに交換し、特殊カプラを介してコンテナの粉粒体を定量的に切り出す装置である。

詳しくは、上記カプラは、内部に開口部を設けた多孔質プレートを有し、使用場所にて、後述するオス型カプラを嵌合可能なメス型カプラと、搬送ガス供給管、および1ヶ所以上のスリットを有し上記開口部に摺動可能な粉粒体排出管が同軸状に一体化された二重管を形成し、上記メス型カプラに密着嵌合するオス型カプラとからなり、密閉状のコンテナを倒置し、上記オス型カプラをメス型カプラに嵌合し、上記粉粒体排出管を上記開口部に密接しつつ摺動させて、スリット部を、多孔質プレートを挿通して粉粒体が充填されたコンテナ空間に移動するとともに、搬送ガス供給管から搬送ガスを多孔質プレート面よりコンテナ空間に噴出させてコンテナ中の粉粒体に部分的に流動層を形成し、その流動層より粉粒体を搬送ガスとともに、スリットから定量的に切り出すものである(特許文献2)。

【0008】

【特許文献1】特開2004-142928

【特許文献2】特開2006-021859

【0009】

上記発明は、従来の粉粒体フィーダに比べて粉粒体の切り出し量の定量性にすぐれ、かつカートリッジタイプのコンテナを粉粒体排出管に直結できることなど格段の利点がある。

しかしながら、この発明は、コンテナ取外し時に粉粒体がこぼれる虞があるとともに、流動化ガスと、搬送ガスとが同じであるので、流動化ガスを停止しても、確実に停止しない虞がある。

【発明の開示】

【発明が解決しようとする課題】

【0010】

上述した問題を解決することを課題とし、本発明者等は、好ましいフィーダについて鋭意研究したところ、粉粒体を流動化する気体と、粉粒体を搬送する気体とを別に設けるとともに、単位コンテナと粉粒体排出管とを連結するオス・メス一対の特殊カプラを用いることによって課題を解決することを見出し、本発明に至った。

本出願は3つの発明からなり、第1の発明は、粉粒体を貯蔵したコンテナから粉粒体を、気体を用いて部分流動化して受給部に切り出し、コンテナの交換などでコンテナを取り外すときにコンテナ開口部に残留した粉粒体を排出するための適当なカプラを提供することを目的とし、第2の発明は、該カプラを用いて該コンテナの粉粒体を部分流動化して該受給管に供給し、該受給管に搬送用気体を流通して粉粒体の供給対象装置に供給する粉粒体供給機構を提供すること目的とし、第3の発明は、該カプラを用いた粉粒体供給機構により粉粒体を供給し、該コンテナの粉粒体の供給完了時は、該単位コンテナを粉粒体を充填した単位コンテナに交換する粉粒体供給システムを提供することを目的としている。

【課題を解決するための手段】

【0011】

上記課題を解決するための第1の本発明の粉粒体供給用カプラは、粉粒体を貯蔵したコンテナから気体を用いて粉粒体を流動化させて受給部に切り出す粉粒体供給装置に用いられ、上記コンテナと上記受給部とを結合する粉粒体供給用カプラにおいて、コンテナ底部に設けたメスカプラと、上記受給部側に設けたオスカプラとを有し、メスカプラは、中心部に上記受給部を構成する粉粒体受給管を貫通させる貫通孔を有し、粉粒体を保持するとともに上記気体を透過させる多孔板と、供給される気体に応じて一定量の粉粒体を供給し、かつ粉粒体の供給停止時に供給経路に残存する粉粒体を排出する供給機構とを備え、オスカプラは、メスカプラに粉粒体を部分的に流動化させるための気体を供給する第1供給部と、上記残存粉粒体の排出用気体を供給する第2供給部とを備えることを特徴とする。

第1の本発明においては、上記オスカプラから送風する気体でコンテナ開口部の粉粒体の一部を部分流動化してその粉粒体を上記受給部に供給し、粉粒体受給管を介して、粉粒体を粉粒体の供給対象装置に供給し、また、上記コンテナの粉粒体の供給完了時は、残存粉粒体を気体で排出することができ、コンテナ交換時に粉粒体をこぼして周囲を汚すことがない。

【0012】

第1の本発明の粉粒体供給用カプラの好ましい実施態様は、上記供給機構は、頭部が閉止され、底部が開放された円筒状のキャップ部材と、上記多孔板の中心の上記コンテナ側に突設し、中心に通孔を有する天板を有し、側壁に上記粉粒体の進入口を有し、上記粉粒体受給管が出入自在に挿通する突設筒とを備え、上記キャップ部材は、軸心に沿って頭部の内側から垂下し、上記通孔を貫通して上記突設筒内の上記粉粒体受給管の頭部に設けられた支持部に当接する芯棒を備えることである。

これにより粉粒体供給時に、粉粒体を定量的に粉粒体受給管に供給することができる。

【0013】

第1の本発明の粉粒体供給用カプラの他の好ましい実施態様は、上記キャップ部材には、上記突設筒内の頭部と上記芯棒に設けられたバネ受けとの間にキャップ用バネを設け、粉粒体切り出し時に、該キャップ部材を上記支持部に弾発させていることである。

これにより粉粒体供給時に、上記キャップ部材が位置決めされて粉粒体を安定的に粉粒体受給管に供給することができる。

【0014】

第1の本発明の粉粒体供給用カプラの他の好ましい実施態様は、上記オスカプラは、上記第1供給部が環状筒体状の外側部分を成し、上記第2供給部が環状筒体状の内側部分を成す二重構造の筒体を形成しており、上記第1供給部は、底部に環状の第1フランジ部を有し、該フランジ部の内周縁から立ち上がり外周を形成する第1外周壁部を有し、該外周壁部の頂端から中心に向って上記第2供給部の外周縁まで延びる面を成すとともにその面に気体を流通する複数の第1通孔を有する環状の第1天蓋部を有し、該天蓋部の内周端から垂下し、該外周壁部より短尺に形成された第1内周壁部を有し、さらに底部を覆う底板部を有し、上記第2供給部は、底部に、外周縁が上記第1外周壁部の内面に接するとともに上記第1天蓋部と対向する環状の第2フランジ部を有し、該第2フランジ部の内周縁から立ち上がり外周を形成し、かつ上記第1内周壁部と摺接する第2外周壁部を有し、軸芯部に上記粉粒体受給管を貫通させる管貫通孔を有するとともに、底縁が該第2フランジ部の底面と同一面まで延設して該管貫通孔を形成する第2内周壁部を有し、該第2外周壁部と該第2内周壁部とを結ぶ面を成すとともに、その面に気体を流通する複数の第2通孔を有する環状の第2天蓋部を有してなり、上記第1供給部に、上記第2供給部を収納し、かつ上記第2フランジ部の底面と、上記底板部との間に、該第2供給部に弾発力を付与する供給部用バネを設置し、該供給部用バネを圧縮しながら該底板部を取り付けて形成されることである。

これにより粉粒体供給時に、粉粒体を部分流動化して、効率的に粉粒体を受給管に供給することができるとともに、粉粒体供給が終了し、コンテナを交換する際に残留粉粒体を確実にパージすることができ、粉粒体で周囲を汚すことがない。

【0015】

上記課題を解決するための第2の本発明の粉粒体供給機構は、粉粒体が充填された単位コンテナと、この粉粒体が供給される供給対象装置と、該単位コンテナと該供給対象装置とを連結する粉粒体供給用カプラとを有し、該粉粒体を該供給対象装置へ供給する粉粒体供給機構において、上記粉粒体供給用カプラに請求項1から3のいずれかに記載の粉粒体供給用カプラを用い、単位コンテナ開口部に上記メスカプラを固定し、上記粉粒体を受給して上記供給対象装置に搬送する受給管に上記オスカプラを固定し、これらのメスカプラとオスカプラとを上記第2フランジ部が、第1内周壁部の底縁に当接するとともに上記の第1天蓋部と第2天蓋部との面が一致するように嵌合するとともに、該嵌合状態を固定し、該コンテナの粉粒体を部分流動化して該受給管に供給し、該受給管に搬送用気体を流通して粉粒体の供給対象装置に供給することを特徴とする。

第2の本発明においては、充填された単位コンテナから粉粒体を供給対象装置への搬送が、効率的に定量的にできるとともに、粉粒体供給が終了し、コンテナを交換する際に残留粉粒体を確実にパージすることができ、粉粒体で周囲を汚すことがない。

【0016】

上記課題を解決するための第3の本発明の粉粒体供給システムは、上述の粉粒体供給機構を用いた粉粒体供給システムにおいて、粉粒体を充填した単位コンテナを、コンテナ設定位置に取り付け、該コンテナに上記メスカプラを取り付けるとともに、粉粒体の受給部に上記オスカプラを取り付け、粉粒体の供給時は、上記粉粒体供給機構を用いて粉粒体を供給し、上記コンテナの粉粒体の供給完了時は、該単位コンテナを粉粒体を充填した単位コンテナに交換することを特徴とする。

第3の本発明においては、充填された単位コンテナから粉粒体を供給対象装置への搬送に際して、粉粒体の搬送を外界から隔離した状態でおこなうことができるとともに、単位コンテナをコンパクトなカートリッジ型として着脱することができるので、粉粒体の供給が容易かつ効率よくできるとともに、単位コンテナ交換時に粉粒体をこぼして周囲を汚すことがない。また、風解性、潮解性等の化学物質も変質させずに容易に供給することができる。

【発明の効果】

【0017】

第1の本発明においては、一部を部分流動化した粉粒体を容易かつ効率よく受給部に供給できるとともに、コンテナの粉粒体の供給完了時は、コンテナ交換において粉粒体をこぼして周囲を汚すことがない。

第2の本発明においては、充填された単位コンテナから粉粒体を供給対象装置への搬送が、効率的に定量的にできるとともに、コンテナ交換時に残留粉粒体を確実にパージすることができ、粉粒体で周囲を汚すことがない。

第3の本発明においては、粉粒体の搬送を外界から隔離した状態でおこなうことができるとともに、粉粒体の供給が容易かつ効率よくできる。単位コンテナ交換時に粉粒体をこぼして周囲を汚すことがなく、また、風解性、潮解性等の化学物質も変質させずに容易に供給することができる。

【発明を実施するための最良の形態】

【0018】

本発明に係る粉粒体供給用カプラ、およびそれを用いた粉粒体供給機構、並びにその機構を含む粉粒体供給システムを、以下、図面に示す実施例を含む実施の形態に基づいて詳細に説明する。

本発明は、この実施例を含む実施の形態に限定されるわけではなく、特許請求の範囲を逸脱しない範囲で変形可能である。

なお、以下の説明に当たって、同一機能を奏するものは同じ符号を付して説明する。

また、図面に示す実施例の位置関係は、特に断らない限り図面の位置に準ずる。

【0019】

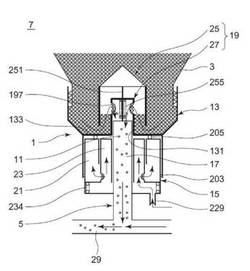

図1〜図6は、本発明に係る粉粒体供給用カプラの一実施例であり、オスメス一対のカプラのメスカプラを単位コンテナに、オスカプラを受給部に取り付けて、これらオスメスを嵌合して粉粒体を供給対象装置に供給する際の、オスメス一対のカプラ構造、取り付け構造、およびこれらの作用を説明した模式図である。

【0020】

図1は第1の本発明に係る一実施例の粉粒体供給用カプラ1を、粉粒体を貯蔵したコンテナとしての一定量の粉粒体11を充填した単位コンテナ3と、粉粒体11を切り出す粉粒体供給装置7の受給部5との結合に用い、粉粒体供給時の粉粒体の供給機構を模式的に示すとともに、粉粒体供給時の状態を説明した模式図である。

図2はメスカプラ13とオスカプラ15とに分解して示した粉粒体供給用カプラ1の分解斜視を模式的に描いた分解斜視模式図である。

図3は、粉粒体供給用カプラ1の断面構造を模式的に描いた断面模式図である。

図4は、メスカプラ13と、受給部5との細部の取り付け構造を示す模式図である。

【0021】

この一実施例に係る粉粒体供給用カプラ1は、図1に示すように、単位コンテナ開口部に設けたメスカプラ13と受給部5側に設けたオスカプラ15とを有している。

メスカプラ13は、図3に示すように、中心部に受給部5を構成する粉粒体受給管17を貫通させる貫通孔131を有し、粉粒体11を保持するとともに気体を透過させる多孔板133と、供給される気体に応じて一定量の粉粒体11を供給し、かつ粉粒体11の供給停止時に供給経路に残存する粉粒体11を排出する供給機構19とを備えた筒状体である。

オスカプラ15は、メスカプラに粉粒体11を部分流動化させるための気体を供給する第1供給部21と、上記残存粉粒体11の排出用気体を供給する第2供給部23とを備えている。

【0022】

さらに詳しくは、図2および図3に示すように、メスカプラ13の供給機構19は、頭部が閉止された円錐状を成し、底部が開放された円筒状のキャップ部材25と、粉粒体受給管17が出入自在に挿通する突設筒27とを有している。

突設筒27は、多孔板133の中心のコンテナ3側に突設し、中心に通孔191を有する天板193を有し、側壁195の左右対称位置に粉粒体11の進入口197、197を有する筒体である。この進入口197は、粉粒体11が後述する静止堆積状態時にキャップ部材25内で堆積する高さより上方に設けられており、かつ必要に応じて増やすこともできる。

【0023】

キャップ部材25は、図3および図4に示すように、その軸心に沿って頭部の内側から垂下し、通孔191を貫通して突設筒27内の粉粒体受給管17の頭部に設けられた支持部171に当接する芯棒251を備えている。支持部171は、粉粒体受給管17の直径を渡って設けられた棒体である。

【0024】

また、供給機構19は、芯棒251の下端近傍に軸心に直行する方向に円盤状のバネ受253を有し、突設筒27の頭部内面とバネ受253との間にコイル状のキャップ用バネ255を有している。これにより、キャップ部材25は、粉粒体切り出し時に、支持部171にしっかりと弾発する。

【0025】

多孔板133は、メスカプラ13の内部を上下に仕切るように設けられ、中央部分に貫通孔131を有し、この貫通孔131には突設筒27が設けられている。本一実施例では、多孔板133は、メスカプラ13の筒状の外筒部199と一体に外筒部199の内面から中央の突設筒27に向かって十字状の腕木を延設して突設筒27に固設した十字体(図示省略)と、その上面に設けたメッシュ板201(図2参照)とから構成されている。メッシュ板201のメッシュは、粉粒体11の粒径の1/3程度であって、かつ空気を良好に通過させることができる。

【0026】

オスカプラ15は、図2および図3に示すように、第1供給部21が環状筒体状の外側部分を成し、第2供給部23が環状筒体状の内側部分を成す二重構造の筒体から形成されており、第1供給部21はメスカプラに粉粒体11を部分流動化させるための気体としての空気を供給し、第2供給部23は粉粒体11を部分流動化させるとともに、残存粉粒体11の排出用気体としての空気を供給する。

第1供給部21は、底部に環状の第1フランジ部211を有し、フランジ部211の内周縁から立ち上がり外周を形成する第1外周壁部213を有し、外周壁部213の頂端から軸心に向って第2供給部23の外周縁まで延びる面を成すとともにその面に空気を流通する複数の第1通孔215を有する環状の第1天蓋部217を有し、第1天蓋部217の内周端からは、外周壁部213より短尺に垂下した第1内周壁部219を有している。

【0027】

また、第1供給部21は、その底部を覆う底板部221を有し、底板部221の中心部には粉粒体受給管17が貫通する底板貫通孔223が設けられるとともに、外周部には均等位置に4ヶの嵌合爪225が設けられ、第1フランジ部211の対応位置に設けられた嵌合孔227と嵌合するように構成されている。さらに、底板部221の第1外周壁部213の内周より内側に位置する部位には、空気を供給する供給管体229が開口している。供給管体229の上流には、図示しない送風機が設けられ、粉粒体11を受給部5に供給する供給用空気が供給管体229に送風される。

【0028】

第2供給部23は、底部に、外周縁が第1外周壁部213の内面に接するとともに第1天蓋部217と対向する環状の第2フランジ部231を有し、第2フランジ部231の内周縁から立ち上がって外周を形成し、かつ第1内周壁部219と摺接する第2外周壁部233を有する。また、第2供給部23は、軸芯部に粉粒体受給管17を貫通させる管貫通孔235を有するとともに、底縁が第2フランジ部231の底面と同一面まで延設して管貫通孔235を形成する第2内周壁部237を有する。また、第2供給部23は、第2外周壁部233と第2内周壁部237とを結ぶ面を成し、その面に気体を流通する複数の第2通孔239を有する環状の第2天蓋部241を有している。さらに、第2外周壁部233の第2フランジ部231近傍には、全周に亘って等間隔に複数の空気通孔245が設けられている。

なお、第1天蓋部217は、キャップ部材25の外方部位に対応し、第2天蓋部241は、キャップ部材25の内方部位に対応する位置関係になっている。

【0029】

そして、オスカプラ15は、第1供給部21に、第2供給部23を収納し、かつ第2フランジ部231の底面と、底板部221との間に、第2供給部23に弾発力を付与するコイル状の供給部用バネ243を設置し、供給部用バネ243を圧縮しながら底板部221を取り付けて形成される。

メスカプラ13に嵌合する前のオスカプラ15は、供給部用バネ243の弾発力により第2フランジ部231が第1内周壁部219の底縁に圧接され、図2に示すように、第2供給部23は、第1供給部21より上方に突出している。この突出する高さは、第2フランジ部231の移動可能距離、すなわち、バネ243の最大圧縮時と最大伸張時の差となっている。

【0030】

受給部5は、図1に示すように、単位コンテナ3から、供給機構19を介して供給された粉粒体11を受給して粉粒体の供給対象装置に搬送する装置であり、突設筒27に挿通する粉粒体受給管17と、粉粒体11を供給対象装置まで搬送する搬送管29とから構成される。粉粒体受給管17は、搬送管29にT字状に直交して接続されており、搬送管29の接続部の上流には、図示しない送風機が設けられ、搬送用空気が搬送管29に送風される。

また、粉粒体受給管17は、後述する粉粒体供給モードでは(図1に示す状態) 第1天蓋部217よりこの受給管17の管径とほぼ同じ高さだけ突出し、突設筒27に挿入されている。

【0031】

上述のように構成されたメスカプラ13、オスカプラ15、および受給部5とは、以下のように取り付けられる。

最初に、単位コンテナ3の開口部にメスカプラ13を固定し、この開口部を下方にむけることにより、多孔板133上には粉粒体11が堆積される。

一方、供給対象装置に接続されている受給部5に、底板貫通孔223および管貫通孔235に粉粒体受給管17を挿入するようにして、オスカプラ15を設置し、粉粒体受給管17に設けられた取着部品(図示省略)によりオスカプラ15を固定する。

そして、受給部5に固定されているオスカプラ15と、上記状態のメスカプラ13とを嵌合する。

なお、オスカプラ15と、メスカプラ13との嵌合は、図1に示すように、メスカプラ13の内面の底部近傍に設けた第1Oリング203による圧接で行っている。

また、図1に示すように、メスカプラ13にオスカプラ15を最大限嵌合した場合(後述する第一嵌合状態)は、多孔板133の下面に設けられ、第1天蓋部217の内周近傍に沿った部位に圧接する第2Oリング205で、オスカプラ15の第1通孔215と第2通孔239との間は隔離される。

【0032】

図5は、供給用空気を停止したときの粉粒体供給装置7の状態を示す模式図であり、図6は、単位コンテナ3を取り外すときに、供給機構19に残留した粉粒体11を空気を用いて排出する(以降「パージする」と称す)場合の状態を示す模式図である。

なお、この一実施例では、粉粒体供給装置7とは、粉粒体のコンテナから粉粒体を受給部に切り出すための一連の機械機構を称し、粉流体11が堆積した単位コンテナ3の開口部、メスカプラ13、オスカプラ15、および受給部5を含んでいる。

【0033】

単位コンテナ3に固定されたメスカプラ13と、受給部5に固定されたオスカプラ15との嵌合は3つの対応があり、一つはメスカプラ13をオスカプラ15に最大限嵌合した第一嵌合状態であり、この第一嵌合状態は、粉粒体11を受給部5に供給する粉粒体供給モード時の状態である。二つ目はメスカプラ13を第一嵌合状態からわずかに上方にずらした第二嵌合状態であり、オスカプラ15の第2供給部23は、供給部用バネ243により第2フランジ部231が上昇して第1供給部21の第1内周壁部219の底縁に圧接されている。この第二嵌合状態は、図6に示すように、第2供給部23が第1供給部21より上方に突出するとともに、第2外周壁部233の空気通孔245が第1内周壁部219で閉止されている粉粒体パージモード時の状態である。三つ目は、メスカプラ13と、オスカプラ15との嵌合を外す嵌合分離状態であり、単位コンテナ3を交換する際に、あらかじめ第二嵌合状態で残留した粉粒体11をパージした後にメスカプラ13と、オスカプラ15とを分離する分離モード時の状態である。

【0034】

これら3つの対応は、粉粒体供給装置7をそれぞれの対応に固定するために図示しないロック機構を供給装置7に設けて行っている。

このロック機構は公知の機構が用いられ、例えば、3つのロック位置を持つリンク溝にシャフトを介して連結するレバーを有するリンク機構を用い、各状態位置をレバーで切り替えてロックするようになっている。

すなわち、リンク機構を第一嵌合状態にロックすると、図1に示すように、キャップ用バネ255と供給部用バネ243とを十分圧縮してメスカプラ13とオスカプラ15とが嵌合した状態で固定される。

第二嵌合状態にロックすると、図6に示すように、キャップ用バネ255と供給部用バネ243とが弾発力を発揮し、キャップ部材25を多孔板133に当接させ、かつ第2供給部23を上昇させる。そして、この状態でメスカプラ13とオスカプラ15との嵌合が固定される。

上記嵌合分離状態にロックすると、メスカプラ13とオスカプラ15との嵌合は分離され、単位コンテナ3を交換することができる。

【0035】

第2の本発明に係る粉粒体供給機構を一実施例に基いて説明する。

この粉粒体供給機構M(図7参照)は、粉粒体11が充填された単位コンテナ3と、粉粒体11が供給される供給対象装置とを、上述の粉粒体供給用カプラ1を用いて連結し、粉粒体11を供給対象装置へ供給するものである。

粉粒体供給用カプラ1には、受給部5の粉粒体受給管17が上述のように設けられており、受給部5で受給した粉粒体11を搬送管29を介して供給対象装置への搬送する。

適用できる供給対象装置としては、薬品製造装置、化学品製造装置、合成樹脂成形装置、食品製造装置、穀物梱包装置、配合飼料製造装置、粉粒炭ボイラ、粉粒炭暖房装置、および粉粒炭ストーブなど粉粒体を扱う種々の装置が挙げられる。

【0036】

第3の本発明に係る粉粒体供給システムを一実施例に基いて説明する。

上述の粉粒体供給用カプラ1を用いている粉粒体供給機構Mにおいて、粉粒体11を充填したコンテナを、定量化した粉粒体充填量の単位コンテナ3とすることにより、合理的な粉粒体供給システムを構築することができる。

すなわち、粉粒体を充填した単位コンテナ3を、コンテナ設定位置に取り付け、該コンテナ3に上述のメスカプラ13を取り付けるとともに、粉粒体11の受給部5にオスカプラ15を取り付け、粉粒体11の供給時は、粉粒体供給機構Mを用いて粉粒体11を供給し、コンテナ3の粉粒体11の供給完了時は、単位コンテナ3を粉粒体11を充填した単位コンテナ3に交換することにより、粉粒体11を補充する。

【0037】

この粉粒体供給システムを採用することにより、充填された単位コンテナ3から粉粒体11を供給対象装置への搬送に際して、粉粒体11の搬送を外界から隔離した状態でおこなうことができるとともに、単位コンテナ3をコンパクトなカートリッジ型として着脱することができるので、粉粒体11の供給が容易かつ効率よくできるとともに、単位コンテナ3交換時に粉粒体11をこぼして周囲を汚すことがない。また、密閉性が高いので、風解性、潮解性等の化学物質も変質させずに容易に供給することができる。

【0038】

次に、図1〜図10を参照しつつ、本一実施例の粉粒体供給用カプラ1、およびそれを用いた粉粒体供給機構M、並びにその機構を含む粉粒体供給システムの作用について説明する。

【0039】

図1に示すように、開口部にメスカプラ13を取り付けた単位コンテナ3を用意する。粉粒体11の供給対象装置の受給部5における粉粒体受給管17にオスカプラ15を取り付ける。このオスカプラ15に単位コンテナ3のメスカプラ13を、第一嵌合状態に最大限嵌合する。

この第一嵌合状態では、図3に示すように、第2供給部23は、多孔板133で押圧され供給部用バネ243を最大に圧縮し、第1天蓋部217と第2天蓋部241とはほぼ面一になる。

これにより第2供給部23と第1供給部21とが第2外周壁部233の空気通孔245を介して連通する。

また、粉粒体受給管17は、供給機構19のキャップ用バネ255を最大に圧縮し、キャップ部材25を多孔板133から離隔させる。

これにより粉粒体11が突設筒27周囲へ移動可能になる。

この第一嵌合状態は、粉粒体供給モードを実施する状態である。

【0040】

〔粉粒体供給モード〕

ついで、オスカプラ15に供給管体229から空気を供給するとともに、搬送管29に空気を供給する。オスカプラ15に流入した空気は第2供給部23内を流下し第2通孔239から流出するとともに、第2供給部23の空気通孔245を通過して第1供給部21内を流下し、第1通孔215から流出する。第1通孔215から流出した空気は、多孔板133のメッシュ板201を通過し多孔板133上に堆積している粉粒体11に噴出して、粉粒体11を部分流動化させる。

一方、第2通孔239から流出した空気は、第1通孔215からの空気と同様に粉粒体11を流動化させるとともに合流して、流動化した粉粒体11を舞い上げて粉粒体11とともに、突設筒27の進入口197から突設筒27内に進入する。粉粒体11を含んだ空気は、突設筒27内に挿入し頭部が開管した粉粒体受給管17に進入する。搬送管29には粉粒体搬送用空気が流通しているので、粉粒体受給管17内の粉粒体11を含んだ空気を吸引して円滑に搬送管29に流下し、供給対象装置へ搬送される。このように、切り出される粉粒体11は流動化しているので、粉粒体を壊すことなく、かつブリッジ現象を起こすことなく切り出される。

なお、第2通孔239から流出する空気と、第1通孔215から流出する空気とは、第2Oリング205により混じることはない。上述の空気の流れは図1に矢印で示す。

【0041】

次に、一時的に粉粒体11の供給を停止する場合について説明する。

粉粒体11の供給対象装置に粉粒体11の供給を停止するときは、供給管体229への空気の供給を停止する。図5は、この状態を示している。これにより、オスカプラ15から粉粒体11に噴出する空気は停止され、粉粒体11の部分流動化は停止する。これに伴い図5の円で囲んだ多孔板133上の粉粒体11は、静止堆積状態になる。したがって、粉粒体11は空気で舞い上げられて突設筒27内に移動することはない。この状態では、搬送管29に粉粒体搬送用空気が流通していてもよい。

【0042】

〔粉粒体パージモード〕

次に、粉粒体パージモードを実施する第二嵌合状態について説明する。

図6は、粉粒体パージモードを実施する第二嵌合状態を示しており、図5と比較すると明らかなように、メスカプラ13が第一嵌合状態からわずかに上方にずれている。

第二嵌合状態では、供給管体229から供給された空気は第2供給部23のみから多孔板133に向けて流出する。

一方、供給機構19では、芯棒251が支持部171(図4参照)から離隔することにより、キャップ用バネ255が弾発してキャップ部材25を多孔板133に当接させる。この第二嵌合状態に切り替えた際に、キャップ部材25の内側には、粉粒体11が残留することがある。

この状態において、第2通孔239から流出する空気はメッシュ板201を通過し、キャップ部材25の内側の多孔板133上に堆積している残存した粉粒体11に噴出して、粉粒体11を舞い上げる。舞い上がった粉粒体11は空気とともに、突設筒27内に移動し、ついで粉粒体受給管17および搬送管29に流入する。

【0043】

〔分離モード〕

次に、メスカプラ13と、オスカプラ15との嵌合を外す嵌合分離状態について説明する。

単位コンテナ3内の粉粒体11を使い切った際は、単位コンテナ3を交換する。

この場合はあらかじめ残留した粉粒体11をパージした後にメスカプラ13と、オスカプ

ラ15とを分離する。ついで、メスカプラ13を開口部に固定した単位コンテナ3からメスカ

プラ13を外す。単位コンテナ3は、残留粉粒体11がパージされているので、粉粒体11がこ

ぼれることはなく、これにより粉粒体11で周囲を汚すことがない。

ついで新しい単位コンテナ3を用意し、その開口部にメスカプラ13を固定する。そして

、このメスカプラ13を固定した単位コンテナ3を倒置し、メスカプラ13とオスカプラ15と

を嵌合し、粉粒体供給モードを実施する。

【0044】

さらに、本一実施例の粉粒体供給用カプラ1を用いた粉粒体供給機構では、粉粒体供給モードにおいて、供給管体229から供給する空気量を一定にすることにより定量の粉粒体11を供給することができる。そして、この空気量を調節することにより、単位コンテナ3から切り出す粉粒体11の供給量を調整することができる。

また、粉粒体11の性状によっては空気に代わって種々の気体を利用することができる、例えば、酸化性が強い粉粒体などでは窒素ガスを利用する。

【0045】

ついで、本発明の産業上の利用形態について実施例に基いて説明する。

図7〜図10は、本発明を利用した粉粒体供給機構M、および粉粒体供給システムの実施例を表している。

図7は粉粒体供給機構Mを用いた合成樹脂成形装置Eの模式図であり、図8は大型の粉粒体供給システムを表す模式図であり、図9は中型粉粒体供給システムを表す模式図であり、図10は小型粉粒体供給システムを表す模式図である。

【0046】

本発明は特に製薬産業に利用することが有用である。

医薬品は、複数の有効成分を為す化学物質を混合していることが多い。そしてこれらの化学物質には、酸化性が強いもの、潮解性を有するもの、風解性有するものなど様々な性質の物質を含んでいる場合がある。このような場合、混合成分ごとの単位コンテナ3を用意し、配合ラインに並べて設置し、酸化性が強い物質の粉粒体供給機構には、気体として窒素ガスを用いて定量供給すれば、酸化を防いで配合することができる。そして、酸化性、潮解性、風解性のいずれの物質も密封した単位コンテナ3で供給することで、変質させずに配合錠剤を製造し、プラスチックシール梱包等をすれば、有効性を維持した薬を容易に製造することができる。また、完全密閉形単位コンテナを用いることにより不純物が混入する機会がなく安全性が極めて高いものとなる。

【0047】

合成樹脂成形などに利用すれば、粉粒体の配合が容易で、かつ作業環境を汚すことが無い。例えば、図7に示すように三種類の粉粒体原料を混合して合成樹脂を成形する合成樹脂成形装置Eでは、単位コンテナA、単位コンテナB、単位コンテナCを混合ラインに並べて設置し、それぞれに粉粒体供給機構Mを設ければ、それぞれの粉粒体原料を定量的に切り出して配合することができる。

【0048】

本発明は、より大型の化学プラントなどにも利用することができる。

例えばトウモロコシを原料としてバイオエタノールを製造する工場などでは、図8に示すように、トウモロコシを充填した大型単位コンテナBCに本発明の粉粒体供給機構を設け、一バッチ分のトウモロコシ使用量を切り出し、それを糖化した後、発酵用の酵母を添加しエタノールを製造することができる。トウモロコシの一定量を充填した大型単位コンテナBCは、輸送が容易であり、容量管理が容易であり、保管が容易であり、その上バッチ生産における配合物の定量管理も容易である。

【0049】

本発明は、中型の装置などにも利用することができる。

例えば粉粒石炭ないしは粉粒木炭を利用する中型ボイラBOなどでは、図9に示すように、粉粒体を充填した中型単位コンテナMCに本発明の粉粒体供給機構を設け、粉粒体を定量的に切り出して燃焼させることにより、蒸気や、熱湯を安定的に供給することができる。そして、燃料の供給は中型単位コンテナMCを交換するだけなので、作業環境を汚染することがない。

【0050】

本発明は、小型の装置などにも利用することができる。

例えば粉粒体である粉粒木炭を利用するストーブSTなどでは、図10に示すように、粉粒木炭を充填した小型単位コンテナSCに本発明の粉粒体供給機構を設け、粉粒体を定量的に切り出して燃焼させることにより、安定的な暖房を得ることができる。そして、燃料の粉粒木炭の供給は小型単位コンテナSCを交換するだけなので、室内を汚染することがない。

【0051】

以上本発明を種々の実施例を挙げて説明したが、これらに限らず、密閉性である点、気体のみで、その他の動力を用いることなく粉粒体を定量的に切り出すことができる点を利用して、危険ないしは有害性粉粒体の切り出しにも利用することができる。

【産業上の利用可能性】

【0052】

大型装置から小型装置にまで適用できる、完全密閉系とすることができる、周囲を汚すことがない、ハンドリング性がよい、安価で簡易に粉粒体を定量供給できるという特徴を有するので、粉粒体を扱うあらゆる産業において利用することができる。

【図面の簡単な説明】

【0053】

【図1】本発明の実施例の粉粒体供給用カプラの主要部を示す模式図。

【図2】同粉粒体供給用カプラの概略を示す分解斜視模式図。

【図3】同粉粒体供給用カプラの断面構造を示す断面模式図。

【図4】同粉粒体供給用カプラの一部の取り付け構造を示す模式図。

【図5】同供給用空気を停止したときの状態を示す図1同様の模式図。

【図6】同残留粉粒体のパージ時の状態を示す図1同様の模式図。

【図7】本発明を合成樹脂成形装置へ適用した実施例を示す模式図。

【図8】本発明を大型装置へ適用した実施例を示す模式図。

【図9】本発明を中型装置へ適用した実施例を示す模式図。

【図10】本発明を小型装置へ適用した実施例を示す模式図。

【符号の説明】

【0054】

1 粉粒体供給用カプラ

3 単位コンテナ

5 受給部

7 粉粒体供給装置

11 粉粒体

13 メスカプラ

15 オスカプラ

17 粉粒体受給管

19 供給機構

21 第1供給部

23 第2供給部

27 突設筒

25 キャップ部材

29 搬送管

131 貫通孔

133 多孔板

171 支持部

191 通孔

193 天板

195 側壁

197 進入口

191 外筒部

211 第1フランジ部

213 第1外周壁部

215 第1通孔

217 第1天蓋部

219 第1内周壁部

221 底板部

223 底板貫通孔

231 第2フランジ部

233 第2外周壁部

235 管貫通孔

237 第2内周壁部

239 第2通孔

241 第2天蓋部

243 供給部用バネ

245 空気通孔

251 芯棒

253 バネ受け

255 キャップ用バネ

【技術分野】

【0001】

本発明は、粉粒体状原料、穀物、燃料等の粉粒体状物品を貯蔵しているコンテナからそれらを使用する装置に供給するに際して、そのコンテナと、その装置への搬入部とを接合する接合部に使用される雌雄一対のカプラ、およびそれを用いた粉粒体供給機構、並びにその機構を含む粉粒体供給システムに関する。

【背景技術】

【0002】

従来、この種の粉粒体を定量的にその使用装置に供給するためには、スクリューフィーダ、サークルフィーダ、ロータリーフィーダ、および振動フィーダ等と称される計量・搬送装置が用いられてきた。

【0003】

スクリューフィーダは、水平な円筒内に螺旋型のスクリューを設け、これを回転して粉

粒体を切り出す方式の装置であり、スクリューの径および螺旋の巻ピッチなどを調節することで、粉粒体をほぼ定量的に切り出すことができるが動力がやや大きいという問題がある。

サークルフィーダは、ホッパーの底部に薄いフラットな複数の羽根を等間隔に有する環状盤を設け、これを回転して粉粒体を切り出す方式の装置であり、粉粒体のブリッジ・分離・偏析を防止して均一な状態で粉粒体を確実に切り出すことができる。その切り出し流量は、回転数の調節、および羽根の間隔を調節して調整することができる。

ロータリーフィーダは、円筒状でポケットを有するロータと、ロータとわずかな間隙を介して収めたケースからなり、ロータの回転数を調節して切り出し量を調整することができる。

振動フィーダは、粉粒体を振動する面上に載せ、その相対滑り、或いは跳躍現象を利用して粉粒体を切り出す装置の総称で、電磁振動機の微振動により、単なる粉粒体の切り出しのみならず粉粒体の選別・整列・姿勢制御などが容易に行えるという特徴を有する。また、振動フィーダ部への粉粒体投入口が大きくとれ、ホッパーの排出口も径を絞る必要がないため、ブリッジが起きにくいというメリットがある。原料を送り出すトラフとよばれるパイプ部分は、スクリューなどの送り出し媒体が何もないため、原料を壊さずに運ぶことができる。

【0004】

これらのフィーダは、ホッパーに蓄積された粉粒体を、粉粒体の自重でホッパー底部に落下させ、そこに設けた種々の切り出し部品により定量的に切り出す装置であるので、その切り出し量は、いずれのフィーダも粉粒体の有する流動性に大きく依存する。このため、粉粒体の種類によっては、粉粒体をスムーズに流動させることが難しく、その切り出し量がバラツキ、粉粒体を定量的に切り出すことが困難であった。

【0005】

この点を解決し、粉粒体の種類を問わず、安定した流動性を粉粒体に付与した粉粒体の切り出し装置として、貯蔵されている粉粒体に搬送用空気を噴射して粉粒体を分散させ、この分散させた粉粒体を、空気とともに粉粒体吸引部により吸引し、後段のプロセスへ搬送する装置が知られている。この装置では、噴射する空気を旋回流とすることにより粉粒体を効率よく分散させて搬送するようになっており、これにより凝集性の強い粉粒体においても粉粒体を一次粒子もしくこれに近い状態にして、安定して搬送することができる(特許文献1)。

【0006】

このように粉粒体に流動性を付与するために空気を噴射する技術は知られているが、粉粒体の状態を安定して保ち、湿度その他の粉粒体への外乱要因から粉粒体を隔離して保存したい場合には、そのような目的を満たすものではなかった。

近年、粉粒体の輸送を容易にし、かつ粉粒体を定量的に切り出す必要がある種々の用途が出現しており、その用途に合ったフィーダの開発が望まれていた。例えば、吸湿性、反応性などから外部と隔離して保存したい粉粒体を密閉状の単位コンテナに収納し、このコンテナを利用場所へ移送したのち、コンテナごとに交換できると共に、中の粉粒体を定量的に切り出すことができる装置が望まれていた。

本発明者等は、このような点を解決した粉粒体切り出し装置を発明し、先に特許出願した。

【0007】

この発明は、粉粒体を充填したコンテナと粉粒体排出管とを雌雄一対の特殊カプラで

接続したもので、粉粒体を密閉状の単位コンテナに収納し、このコンテナを利用場所へ移送したのち、コンテナごとに交換し、特殊カプラを介してコンテナの粉粒体を定量的に切り出す装置である。

詳しくは、上記カプラは、内部に開口部を設けた多孔質プレートを有し、使用場所にて、後述するオス型カプラを嵌合可能なメス型カプラと、搬送ガス供給管、および1ヶ所以上のスリットを有し上記開口部に摺動可能な粉粒体排出管が同軸状に一体化された二重管を形成し、上記メス型カプラに密着嵌合するオス型カプラとからなり、密閉状のコンテナを倒置し、上記オス型カプラをメス型カプラに嵌合し、上記粉粒体排出管を上記開口部に密接しつつ摺動させて、スリット部を、多孔質プレートを挿通して粉粒体が充填されたコンテナ空間に移動するとともに、搬送ガス供給管から搬送ガスを多孔質プレート面よりコンテナ空間に噴出させてコンテナ中の粉粒体に部分的に流動層を形成し、その流動層より粉粒体を搬送ガスとともに、スリットから定量的に切り出すものである(特許文献2)。

【0008】

【特許文献1】特開2004-142928

【特許文献2】特開2006-021859

【0009】

上記発明は、従来の粉粒体フィーダに比べて粉粒体の切り出し量の定量性にすぐれ、かつカートリッジタイプのコンテナを粉粒体排出管に直結できることなど格段の利点がある。

しかしながら、この発明は、コンテナ取外し時に粉粒体がこぼれる虞があるとともに、流動化ガスと、搬送ガスとが同じであるので、流動化ガスを停止しても、確実に停止しない虞がある。

【発明の開示】

【発明が解決しようとする課題】

【0010】

上述した問題を解決することを課題とし、本発明者等は、好ましいフィーダについて鋭意研究したところ、粉粒体を流動化する気体と、粉粒体を搬送する気体とを別に設けるとともに、単位コンテナと粉粒体排出管とを連結するオス・メス一対の特殊カプラを用いることによって課題を解決することを見出し、本発明に至った。

本出願は3つの発明からなり、第1の発明は、粉粒体を貯蔵したコンテナから粉粒体を、気体を用いて部分流動化して受給部に切り出し、コンテナの交換などでコンテナを取り外すときにコンテナ開口部に残留した粉粒体を排出するための適当なカプラを提供することを目的とし、第2の発明は、該カプラを用いて該コンテナの粉粒体を部分流動化して該受給管に供給し、該受給管に搬送用気体を流通して粉粒体の供給対象装置に供給する粉粒体供給機構を提供すること目的とし、第3の発明は、該カプラを用いた粉粒体供給機構により粉粒体を供給し、該コンテナの粉粒体の供給完了時は、該単位コンテナを粉粒体を充填した単位コンテナに交換する粉粒体供給システムを提供することを目的としている。

【課題を解決するための手段】

【0011】

上記課題を解決するための第1の本発明の粉粒体供給用カプラは、粉粒体を貯蔵したコンテナから気体を用いて粉粒体を流動化させて受給部に切り出す粉粒体供給装置に用いられ、上記コンテナと上記受給部とを結合する粉粒体供給用カプラにおいて、コンテナ底部に設けたメスカプラと、上記受給部側に設けたオスカプラとを有し、メスカプラは、中心部に上記受給部を構成する粉粒体受給管を貫通させる貫通孔を有し、粉粒体を保持するとともに上記気体を透過させる多孔板と、供給される気体に応じて一定量の粉粒体を供給し、かつ粉粒体の供給停止時に供給経路に残存する粉粒体を排出する供給機構とを備え、オスカプラは、メスカプラに粉粒体を部分的に流動化させるための気体を供給する第1供給部と、上記残存粉粒体の排出用気体を供給する第2供給部とを備えることを特徴とする。

第1の本発明においては、上記オスカプラから送風する気体でコンテナ開口部の粉粒体の一部を部分流動化してその粉粒体を上記受給部に供給し、粉粒体受給管を介して、粉粒体を粉粒体の供給対象装置に供給し、また、上記コンテナの粉粒体の供給完了時は、残存粉粒体を気体で排出することができ、コンテナ交換時に粉粒体をこぼして周囲を汚すことがない。

【0012】

第1の本発明の粉粒体供給用カプラの好ましい実施態様は、上記供給機構は、頭部が閉止され、底部が開放された円筒状のキャップ部材と、上記多孔板の中心の上記コンテナ側に突設し、中心に通孔を有する天板を有し、側壁に上記粉粒体の進入口を有し、上記粉粒体受給管が出入自在に挿通する突設筒とを備え、上記キャップ部材は、軸心に沿って頭部の内側から垂下し、上記通孔を貫通して上記突設筒内の上記粉粒体受給管の頭部に設けられた支持部に当接する芯棒を備えることである。

これにより粉粒体供給時に、粉粒体を定量的に粉粒体受給管に供給することができる。

【0013】

第1の本発明の粉粒体供給用カプラの他の好ましい実施態様は、上記キャップ部材には、上記突設筒内の頭部と上記芯棒に設けられたバネ受けとの間にキャップ用バネを設け、粉粒体切り出し時に、該キャップ部材を上記支持部に弾発させていることである。

これにより粉粒体供給時に、上記キャップ部材が位置決めされて粉粒体を安定的に粉粒体受給管に供給することができる。

【0014】

第1の本発明の粉粒体供給用カプラの他の好ましい実施態様は、上記オスカプラは、上記第1供給部が環状筒体状の外側部分を成し、上記第2供給部が環状筒体状の内側部分を成す二重構造の筒体を形成しており、上記第1供給部は、底部に環状の第1フランジ部を有し、該フランジ部の内周縁から立ち上がり外周を形成する第1外周壁部を有し、該外周壁部の頂端から中心に向って上記第2供給部の外周縁まで延びる面を成すとともにその面に気体を流通する複数の第1通孔を有する環状の第1天蓋部を有し、該天蓋部の内周端から垂下し、該外周壁部より短尺に形成された第1内周壁部を有し、さらに底部を覆う底板部を有し、上記第2供給部は、底部に、外周縁が上記第1外周壁部の内面に接するとともに上記第1天蓋部と対向する環状の第2フランジ部を有し、該第2フランジ部の内周縁から立ち上がり外周を形成し、かつ上記第1内周壁部と摺接する第2外周壁部を有し、軸芯部に上記粉粒体受給管を貫通させる管貫通孔を有するとともに、底縁が該第2フランジ部の底面と同一面まで延設して該管貫通孔を形成する第2内周壁部を有し、該第2外周壁部と該第2内周壁部とを結ぶ面を成すとともに、その面に気体を流通する複数の第2通孔を有する環状の第2天蓋部を有してなり、上記第1供給部に、上記第2供給部を収納し、かつ上記第2フランジ部の底面と、上記底板部との間に、該第2供給部に弾発力を付与する供給部用バネを設置し、該供給部用バネを圧縮しながら該底板部を取り付けて形成されることである。

これにより粉粒体供給時に、粉粒体を部分流動化して、効率的に粉粒体を受給管に供給することができるとともに、粉粒体供給が終了し、コンテナを交換する際に残留粉粒体を確実にパージすることができ、粉粒体で周囲を汚すことがない。

【0015】

上記課題を解決するための第2の本発明の粉粒体供給機構は、粉粒体が充填された単位コンテナと、この粉粒体が供給される供給対象装置と、該単位コンテナと該供給対象装置とを連結する粉粒体供給用カプラとを有し、該粉粒体を該供給対象装置へ供給する粉粒体供給機構において、上記粉粒体供給用カプラに請求項1から3のいずれかに記載の粉粒体供給用カプラを用い、単位コンテナ開口部に上記メスカプラを固定し、上記粉粒体を受給して上記供給対象装置に搬送する受給管に上記オスカプラを固定し、これらのメスカプラとオスカプラとを上記第2フランジ部が、第1内周壁部の底縁に当接するとともに上記の第1天蓋部と第2天蓋部との面が一致するように嵌合するとともに、該嵌合状態を固定し、該コンテナの粉粒体を部分流動化して該受給管に供給し、該受給管に搬送用気体を流通して粉粒体の供給対象装置に供給することを特徴とする。

第2の本発明においては、充填された単位コンテナから粉粒体を供給対象装置への搬送が、効率的に定量的にできるとともに、粉粒体供給が終了し、コンテナを交換する際に残留粉粒体を確実にパージすることができ、粉粒体で周囲を汚すことがない。

【0016】

上記課題を解決するための第3の本発明の粉粒体供給システムは、上述の粉粒体供給機構を用いた粉粒体供給システムにおいて、粉粒体を充填した単位コンテナを、コンテナ設定位置に取り付け、該コンテナに上記メスカプラを取り付けるとともに、粉粒体の受給部に上記オスカプラを取り付け、粉粒体の供給時は、上記粉粒体供給機構を用いて粉粒体を供給し、上記コンテナの粉粒体の供給完了時は、該単位コンテナを粉粒体を充填した単位コンテナに交換することを特徴とする。

第3の本発明においては、充填された単位コンテナから粉粒体を供給対象装置への搬送に際して、粉粒体の搬送を外界から隔離した状態でおこなうことができるとともに、単位コンテナをコンパクトなカートリッジ型として着脱することができるので、粉粒体の供給が容易かつ効率よくできるとともに、単位コンテナ交換時に粉粒体をこぼして周囲を汚すことがない。また、風解性、潮解性等の化学物質も変質させずに容易に供給することができる。

【発明の効果】

【0017】

第1の本発明においては、一部を部分流動化した粉粒体を容易かつ効率よく受給部に供給できるとともに、コンテナの粉粒体の供給完了時は、コンテナ交換において粉粒体をこぼして周囲を汚すことがない。

第2の本発明においては、充填された単位コンテナから粉粒体を供給対象装置への搬送が、効率的に定量的にできるとともに、コンテナ交換時に残留粉粒体を確実にパージすることができ、粉粒体で周囲を汚すことがない。

第3の本発明においては、粉粒体の搬送を外界から隔離した状態でおこなうことができるとともに、粉粒体の供給が容易かつ効率よくできる。単位コンテナ交換時に粉粒体をこぼして周囲を汚すことがなく、また、風解性、潮解性等の化学物質も変質させずに容易に供給することができる。

【発明を実施するための最良の形態】

【0018】

本発明に係る粉粒体供給用カプラ、およびそれを用いた粉粒体供給機構、並びにその機構を含む粉粒体供給システムを、以下、図面に示す実施例を含む実施の形態に基づいて詳細に説明する。

本発明は、この実施例を含む実施の形態に限定されるわけではなく、特許請求の範囲を逸脱しない範囲で変形可能である。

なお、以下の説明に当たって、同一機能を奏するものは同じ符号を付して説明する。

また、図面に示す実施例の位置関係は、特に断らない限り図面の位置に準ずる。

【0019】

図1〜図6は、本発明に係る粉粒体供給用カプラの一実施例であり、オスメス一対のカプラのメスカプラを単位コンテナに、オスカプラを受給部に取り付けて、これらオスメスを嵌合して粉粒体を供給対象装置に供給する際の、オスメス一対のカプラ構造、取り付け構造、およびこれらの作用を説明した模式図である。

【0020】

図1は第1の本発明に係る一実施例の粉粒体供給用カプラ1を、粉粒体を貯蔵したコンテナとしての一定量の粉粒体11を充填した単位コンテナ3と、粉粒体11を切り出す粉粒体供給装置7の受給部5との結合に用い、粉粒体供給時の粉粒体の供給機構を模式的に示すとともに、粉粒体供給時の状態を説明した模式図である。

図2はメスカプラ13とオスカプラ15とに分解して示した粉粒体供給用カプラ1の分解斜視を模式的に描いた分解斜視模式図である。

図3は、粉粒体供給用カプラ1の断面構造を模式的に描いた断面模式図である。

図4は、メスカプラ13と、受給部5との細部の取り付け構造を示す模式図である。

【0021】

この一実施例に係る粉粒体供給用カプラ1は、図1に示すように、単位コンテナ開口部に設けたメスカプラ13と受給部5側に設けたオスカプラ15とを有している。

メスカプラ13は、図3に示すように、中心部に受給部5を構成する粉粒体受給管17を貫通させる貫通孔131を有し、粉粒体11を保持するとともに気体を透過させる多孔板133と、供給される気体に応じて一定量の粉粒体11を供給し、かつ粉粒体11の供給停止時に供給経路に残存する粉粒体11を排出する供給機構19とを備えた筒状体である。

オスカプラ15は、メスカプラに粉粒体11を部分流動化させるための気体を供給する第1供給部21と、上記残存粉粒体11の排出用気体を供給する第2供給部23とを備えている。

【0022】

さらに詳しくは、図2および図3に示すように、メスカプラ13の供給機構19は、頭部が閉止された円錐状を成し、底部が開放された円筒状のキャップ部材25と、粉粒体受給管17が出入自在に挿通する突設筒27とを有している。

突設筒27は、多孔板133の中心のコンテナ3側に突設し、中心に通孔191を有する天板193を有し、側壁195の左右対称位置に粉粒体11の進入口197、197を有する筒体である。この進入口197は、粉粒体11が後述する静止堆積状態時にキャップ部材25内で堆積する高さより上方に設けられており、かつ必要に応じて増やすこともできる。

【0023】

キャップ部材25は、図3および図4に示すように、その軸心に沿って頭部の内側から垂下し、通孔191を貫通して突設筒27内の粉粒体受給管17の頭部に設けられた支持部171に当接する芯棒251を備えている。支持部171は、粉粒体受給管17の直径を渡って設けられた棒体である。

【0024】

また、供給機構19は、芯棒251の下端近傍に軸心に直行する方向に円盤状のバネ受253を有し、突設筒27の頭部内面とバネ受253との間にコイル状のキャップ用バネ255を有している。これにより、キャップ部材25は、粉粒体切り出し時に、支持部171にしっかりと弾発する。

【0025】

多孔板133は、メスカプラ13の内部を上下に仕切るように設けられ、中央部分に貫通孔131を有し、この貫通孔131には突設筒27が設けられている。本一実施例では、多孔板133は、メスカプラ13の筒状の外筒部199と一体に外筒部199の内面から中央の突設筒27に向かって十字状の腕木を延設して突設筒27に固設した十字体(図示省略)と、その上面に設けたメッシュ板201(図2参照)とから構成されている。メッシュ板201のメッシュは、粉粒体11の粒径の1/3程度であって、かつ空気を良好に通過させることができる。

【0026】

オスカプラ15は、図2および図3に示すように、第1供給部21が環状筒体状の外側部分を成し、第2供給部23が環状筒体状の内側部分を成す二重構造の筒体から形成されており、第1供給部21はメスカプラに粉粒体11を部分流動化させるための気体としての空気を供給し、第2供給部23は粉粒体11を部分流動化させるとともに、残存粉粒体11の排出用気体としての空気を供給する。

第1供給部21は、底部に環状の第1フランジ部211を有し、フランジ部211の内周縁から立ち上がり外周を形成する第1外周壁部213を有し、外周壁部213の頂端から軸心に向って第2供給部23の外周縁まで延びる面を成すとともにその面に空気を流通する複数の第1通孔215を有する環状の第1天蓋部217を有し、第1天蓋部217の内周端からは、外周壁部213より短尺に垂下した第1内周壁部219を有している。

【0027】

また、第1供給部21は、その底部を覆う底板部221を有し、底板部221の中心部には粉粒体受給管17が貫通する底板貫通孔223が設けられるとともに、外周部には均等位置に4ヶの嵌合爪225が設けられ、第1フランジ部211の対応位置に設けられた嵌合孔227と嵌合するように構成されている。さらに、底板部221の第1外周壁部213の内周より内側に位置する部位には、空気を供給する供給管体229が開口している。供給管体229の上流には、図示しない送風機が設けられ、粉粒体11を受給部5に供給する供給用空気が供給管体229に送風される。

【0028】

第2供給部23は、底部に、外周縁が第1外周壁部213の内面に接するとともに第1天蓋部217と対向する環状の第2フランジ部231を有し、第2フランジ部231の内周縁から立ち上がって外周を形成し、かつ第1内周壁部219と摺接する第2外周壁部233を有する。また、第2供給部23は、軸芯部に粉粒体受給管17を貫通させる管貫通孔235を有するとともに、底縁が第2フランジ部231の底面と同一面まで延設して管貫通孔235を形成する第2内周壁部237を有する。また、第2供給部23は、第2外周壁部233と第2内周壁部237とを結ぶ面を成し、その面に気体を流通する複数の第2通孔239を有する環状の第2天蓋部241を有している。さらに、第2外周壁部233の第2フランジ部231近傍には、全周に亘って等間隔に複数の空気通孔245が設けられている。

なお、第1天蓋部217は、キャップ部材25の外方部位に対応し、第2天蓋部241は、キャップ部材25の内方部位に対応する位置関係になっている。

【0029】

そして、オスカプラ15は、第1供給部21に、第2供給部23を収納し、かつ第2フランジ部231の底面と、底板部221との間に、第2供給部23に弾発力を付与するコイル状の供給部用バネ243を設置し、供給部用バネ243を圧縮しながら底板部221を取り付けて形成される。

メスカプラ13に嵌合する前のオスカプラ15は、供給部用バネ243の弾発力により第2フランジ部231が第1内周壁部219の底縁に圧接され、図2に示すように、第2供給部23は、第1供給部21より上方に突出している。この突出する高さは、第2フランジ部231の移動可能距離、すなわち、バネ243の最大圧縮時と最大伸張時の差となっている。

【0030】

受給部5は、図1に示すように、単位コンテナ3から、供給機構19を介して供給された粉粒体11を受給して粉粒体の供給対象装置に搬送する装置であり、突設筒27に挿通する粉粒体受給管17と、粉粒体11を供給対象装置まで搬送する搬送管29とから構成される。粉粒体受給管17は、搬送管29にT字状に直交して接続されており、搬送管29の接続部の上流には、図示しない送風機が設けられ、搬送用空気が搬送管29に送風される。

また、粉粒体受給管17は、後述する粉粒体供給モードでは(図1に示す状態) 第1天蓋部217よりこの受給管17の管径とほぼ同じ高さだけ突出し、突設筒27に挿入されている。

【0031】

上述のように構成されたメスカプラ13、オスカプラ15、および受給部5とは、以下のように取り付けられる。

最初に、単位コンテナ3の開口部にメスカプラ13を固定し、この開口部を下方にむけることにより、多孔板133上には粉粒体11が堆積される。

一方、供給対象装置に接続されている受給部5に、底板貫通孔223および管貫通孔235に粉粒体受給管17を挿入するようにして、オスカプラ15を設置し、粉粒体受給管17に設けられた取着部品(図示省略)によりオスカプラ15を固定する。

そして、受給部5に固定されているオスカプラ15と、上記状態のメスカプラ13とを嵌合する。

なお、オスカプラ15と、メスカプラ13との嵌合は、図1に示すように、メスカプラ13の内面の底部近傍に設けた第1Oリング203による圧接で行っている。

また、図1に示すように、メスカプラ13にオスカプラ15を最大限嵌合した場合(後述する第一嵌合状態)は、多孔板133の下面に設けられ、第1天蓋部217の内周近傍に沿った部位に圧接する第2Oリング205で、オスカプラ15の第1通孔215と第2通孔239との間は隔離される。

【0032】

図5は、供給用空気を停止したときの粉粒体供給装置7の状態を示す模式図であり、図6は、単位コンテナ3を取り外すときに、供給機構19に残留した粉粒体11を空気を用いて排出する(以降「パージする」と称す)場合の状態を示す模式図である。

なお、この一実施例では、粉粒体供給装置7とは、粉粒体のコンテナから粉粒体を受給部に切り出すための一連の機械機構を称し、粉流体11が堆積した単位コンテナ3の開口部、メスカプラ13、オスカプラ15、および受給部5を含んでいる。

【0033】

単位コンテナ3に固定されたメスカプラ13と、受給部5に固定されたオスカプラ15との嵌合は3つの対応があり、一つはメスカプラ13をオスカプラ15に最大限嵌合した第一嵌合状態であり、この第一嵌合状態は、粉粒体11を受給部5に供給する粉粒体供給モード時の状態である。二つ目はメスカプラ13を第一嵌合状態からわずかに上方にずらした第二嵌合状態であり、オスカプラ15の第2供給部23は、供給部用バネ243により第2フランジ部231が上昇して第1供給部21の第1内周壁部219の底縁に圧接されている。この第二嵌合状態は、図6に示すように、第2供給部23が第1供給部21より上方に突出するとともに、第2外周壁部233の空気通孔245が第1内周壁部219で閉止されている粉粒体パージモード時の状態である。三つ目は、メスカプラ13と、オスカプラ15との嵌合を外す嵌合分離状態であり、単位コンテナ3を交換する際に、あらかじめ第二嵌合状態で残留した粉粒体11をパージした後にメスカプラ13と、オスカプラ15とを分離する分離モード時の状態である。

【0034】

これら3つの対応は、粉粒体供給装置7をそれぞれの対応に固定するために図示しないロック機構を供給装置7に設けて行っている。

このロック機構は公知の機構が用いられ、例えば、3つのロック位置を持つリンク溝にシャフトを介して連結するレバーを有するリンク機構を用い、各状態位置をレバーで切り替えてロックするようになっている。

すなわち、リンク機構を第一嵌合状態にロックすると、図1に示すように、キャップ用バネ255と供給部用バネ243とを十分圧縮してメスカプラ13とオスカプラ15とが嵌合した状態で固定される。

第二嵌合状態にロックすると、図6に示すように、キャップ用バネ255と供給部用バネ243とが弾発力を発揮し、キャップ部材25を多孔板133に当接させ、かつ第2供給部23を上昇させる。そして、この状態でメスカプラ13とオスカプラ15との嵌合が固定される。

上記嵌合分離状態にロックすると、メスカプラ13とオスカプラ15との嵌合は分離され、単位コンテナ3を交換することができる。

【0035】

第2の本発明に係る粉粒体供給機構を一実施例に基いて説明する。

この粉粒体供給機構M(図7参照)は、粉粒体11が充填された単位コンテナ3と、粉粒体11が供給される供給対象装置とを、上述の粉粒体供給用カプラ1を用いて連結し、粉粒体11を供給対象装置へ供給するものである。

粉粒体供給用カプラ1には、受給部5の粉粒体受給管17が上述のように設けられており、受給部5で受給した粉粒体11を搬送管29を介して供給対象装置への搬送する。

適用できる供給対象装置としては、薬品製造装置、化学品製造装置、合成樹脂成形装置、食品製造装置、穀物梱包装置、配合飼料製造装置、粉粒炭ボイラ、粉粒炭暖房装置、および粉粒炭ストーブなど粉粒体を扱う種々の装置が挙げられる。

【0036】

第3の本発明に係る粉粒体供給システムを一実施例に基いて説明する。

上述の粉粒体供給用カプラ1を用いている粉粒体供給機構Mにおいて、粉粒体11を充填したコンテナを、定量化した粉粒体充填量の単位コンテナ3とすることにより、合理的な粉粒体供給システムを構築することができる。

すなわち、粉粒体を充填した単位コンテナ3を、コンテナ設定位置に取り付け、該コンテナ3に上述のメスカプラ13を取り付けるとともに、粉粒体11の受給部5にオスカプラ15を取り付け、粉粒体11の供給時は、粉粒体供給機構Mを用いて粉粒体11を供給し、コンテナ3の粉粒体11の供給完了時は、単位コンテナ3を粉粒体11を充填した単位コンテナ3に交換することにより、粉粒体11を補充する。

【0037】

この粉粒体供給システムを採用することにより、充填された単位コンテナ3から粉粒体11を供給対象装置への搬送に際して、粉粒体11の搬送を外界から隔離した状態でおこなうことができるとともに、単位コンテナ3をコンパクトなカートリッジ型として着脱することができるので、粉粒体11の供給が容易かつ効率よくできるとともに、単位コンテナ3交換時に粉粒体11をこぼして周囲を汚すことがない。また、密閉性が高いので、風解性、潮解性等の化学物質も変質させずに容易に供給することができる。

【0038】

次に、図1〜図10を参照しつつ、本一実施例の粉粒体供給用カプラ1、およびそれを用いた粉粒体供給機構M、並びにその機構を含む粉粒体供給システムの作用について説明する。

【0039】

図1に示すように、開口部にメスカプラ13を取り付けた単位コンテナ3を用意する。粉粒体11の供給対象装置の受給部5における粉粒体受給管17にオスカプラ15を取り付ける。このオスカプラ15に単位コンテナ3のメスカプラ13を、第一嵌合状態に最大限嵌合する。

この第一嵌合状態では、図3に示すように、第2供給部23は、多孔板133で押圧され供給部用バネ243を最大に圧縮し、第1天蓋部217と第2天蓋部241とはほぼ面一になる。

これにより第2供給部23と第1供給部21とが第2外周壁部233の空気通孔245を介して連通する。

また、粉粒体受給管17は、供給機構19のキャップ用バネ255を最大に圧縮し、キャップ部材25を多孔板133から離隔させる。

これにより粉粒体11が突設筒27周囲へ移動可能になる。

この第一嵌合状態は、粉粒体供給モードを実施する状態である。

【0040】

〔粉粒体供給モード〕

ついで、オスカプラ15に供給管体229から空気を供給するとともに、搬送管29に空気を供給する。オスカプラ15に流入した空気は第2供給部23内を流下し第2通孔239から流出するとともに、第2供給部23の空気通孔245を通過して第1供給部21内を流下し、第1通孔215から流出する。第1通孔215から流出した空気は、多孔板133のメッシュ板201を通過し多孔板133上に堆積している粉粒体11に噴出して、粉粒体11を部分流動化させる。

一方、第2通孔239から流出した空気は、第1通孔215からの空気と同様に粉粒体11を流動化させるとともに合流して、流動化した粉粒体11を舞い上げて粉粒体11とともに、突設筒27の進入口197から突設筒27内に進入する。粉粒体11を含んだ空気は、突設筒27内に挿入し頭部が開管した粉粒体受給管17に進入する。搬送管29には粉粒体搬送用空気が流通しているので、粉粒体受給管17内の粉粒体11を含んだ空気を吸引して円滑に搬送管29に流下し、供給対象装置へ搬送される。このように、切り出される粉粒体11は流動化しているので、粉粒体を壊すことなく、かつブリッジ現象を起こすことなく切り出される。

なお、第2通孔239から流出する空気と、第1通孔215から流出する空気とは、第2Oリング205により混じることはない。上述の空気の流れは図1に矢印で示す。

【0041】

次に、一時的に粉粒体11の供給を停止する場合について説明する。

粉粒体11の供給対象装置に粉粒体11の供給を停止するときは、供給管体229への空気の供給を停止する。図5は、この状態を示している。これにより、オスカプラ15から粉粒体11に噴出する空気は停止され、粉粒体11の部分流動化は停止する。これに伴い図5の円で囲んだ多孔板133上の粉粒体11は、静止堆積状態になる。したがって、粉粒体11は空気で舞い上げられて突設筒27内に移動することはない。この状態では、搬送管29に粉粒体搬送用空気が流通していてもよい。

【0042】

〔粉粒体パージモード〕

次に、粉粒体パージモードを実施する第二嵌合状態について説明する。

図6は、粉粒体パージモードを実施する第二嵌合状態を示しており、図5と比較すると明らかなように、メスカプラ13が第一嵌合状態からわずかに上方にずれている。

第二嵌合状態では、供給管体229から供給された空気は第2供給部23のみから多孔板133に向けて流出する。

一方、供給機構19では、芯棒251が支持部171(図4参照)から離隔することにより、キャップ用バネ255が弾発してキャップ部材25を多孔板133に当接させる。この第二嵌合状態に切り替えた際に、キャップ部材25の内側には、粉粒体11が残留することがある。

この状態において、第2通孔239から流出する空気はメッシュ板201を通過し、キャップ部材25の内側の多孔板133上に堆積している残存した粉粒体11に噴出して、粉粒体11を舞い上げる。舞い上がった粉粒体11は空気とともに、突設筒27内に移動し、ついで粉粒体受給管17および搬送管29に流入する。

【0043】

〔分離モード〕

次に、メスカプラ13と、オスカプラ15との嵌合を外す嵌合分離状態について説明する。

単位コンテナ3内の粉粒体11を使い切った際は、単位コンテナ3を交換する。

この場合はあらかじめ残留した粉粒体11をパージした後にメスカプラ13と、オスカプ

ラ15とを分離する。ついで、メスカプラ13を開口部に固定した単位コンテナ3からメスカ

プラ13を外す。単位コンテナ3は、残留粉粒体11がパージされているので、粉粒体11がこ

ぼれることはなく、これにより粉粒体11で周囲を汚すことがない。

ついで新しい単位コンテナ3を用意し、その開口部にメスカプラ13を固定する。そして

、このメスカプラ13を固定した単位コンテナ3を倒置し、メスカプラ13とオスカプラ15と

を嵌合し、粉粒体供給モードを実施する。

【0044】

さらに、本一実施例の粉粒体供給用カプラ1を用いた粉粒体供給機構では、粉粒体供給モードにおいて、供給管体229から供給する空気量を一定にすることにより定量の粉粒体11を供給することができる。そして、この空気量を調節することにより、単位コンテナ3から切り出す粉粒体11の供給量を調整することができる。

また、粉粒体11の性状によっては空気に代わって種々の気体を利用することができる、例えば、酸化性が強い粉粒体などでは窒素ガスを利用する。

【0045】

ついで、本発明の産業上の利用形態について実施例に基いて説明する。

図7〜図10は、本発明を利用した粉粒体供給機構M、および粉粒体供給システムの実施例を表している。

図7は粉粒体供給機構Mを用いた合成樹脂成形装置Eの模式図であり、図8は大型の粉粒体供給システムを表す模式図であり、図9は中型粉粒体供給システムを表す模式図であり、図10は小型粉粒体供給システムを表す模式図である。

【0046】

本発明は特に製薬産業に利用することが有用である。

医薬品は、複数の有効成分を為す化学物質を混合していることが多い。そしてこれらの化学物質には、酸化性が強いもの、潮解性を有するもの、風解性有するものなど様々な性質の物質を含んでいる場合がある。このような場合、混合成分ごとの単位コンテナ3を用意し、配合ラインに並べて設置し、酸化性が強い物質の粉粒体供給機構には、気体として窒素ガスを用いて定量供給すれば、酸化を防いで配合することができる。そして、酸化性、潮解性、風解性のいずれの物質も密封した単位コンテナ3で供給することで、変質させずに配合錠剤を製造し、プラスチックシール梱包等をすれば、有効性を維持した薬を容易に製造することができる。また、完全密閉形単位コンテナを用いることにより不純物が混入する機会がなく安全性が極めて高いものとなる。

【0047】

合成樹脂成形などに利用すれば、粉粒体の配合が容易で、かつ作業環境を汚すことが無い。例えば、図7に示すように三種類の粉粒体原料を混合して合成樹脂を成形する合成樹脂成形装置Eでは、単位コンテナA、単位コンテナB、単位コンテナCを混合ラインに並べて設置し、それぞれに粉粒体供給機構Mを設ければ、それぞれの粉粒体原料を定量的に切り出して配合することができる。

【0048】

本発明は、より大型の化学プラントなどにも利用することができる。

例えばトウモロコシを原料としてバイオエタノールを製造する工場などでは、図8に示すように、トウモロコシを充填した大型単位コンテナBCに本発明の粉粒体供給機構を設け、一バッチ分のトウモロコシ使用量を切り出し、それを糖化した後、発酵用の酵母を添加しエタノールを製造することができる。トウモロコシの一定量を充填した大型単位コンテナBCは、輸送が容易であり、容量管理が容易であり、保管が容易であり、その上バッチ生産における配合物の定量管理も容易である。

【0049】

本発明は、中型の装置などにも利用することができる。

例えば粉粒石炭ないしは粉粒木炭を利用する中型ボイラBOなどでは、図9に示すように、粉粒体を充填した中型単位コンテナMCに本発明の粉粒体供給機構を設け、粉粒体を定量的に切り出して燃焼させることにより、蒸気や、熱湯を安定的に供給することができる。そして、燃料の供給は中型単位コンテナMCを交換するだけなので、作業環境を汚染することがない。

【0050】

本発明は、小型の装置などにも利用することができる。

例えば粉粒体である粉粒木炭を利用するストーブSTなどでは、図10に示すように、粉粒木炭を充填した小型単位コンテナSCに本発明の粉粒体供給機構を設け、粉粒体を定量的に切り出して燃焼させることにより、安定的な暖房を得ることができる。そして、燃料の粉粒木炭の供給は小型単位コンテナSCを交換するだけなので、室内を汚染することがない。

【0051】

以上本発明を種々の実施例を挙げて説明したが、これらに限らず、密閉性である点、気体のみで、その他の動力を用いることなく粉粒体を定量的に切り出すことができる点を利用して、危険ないしは有害性粉粒体の切り出しにも利用することができる。

【産業上の利用可能性】

【0052】

大型装置から小型装置にまで適用できる、完全密閉系とすることができる、周囲を汚すことがない、ハンドリング性がよい、安価で簡易に粉粒体を定量供給できるという特徴を有するので、粉粒体を扱うあらゆる産業において利用することができる。

【図面の簡単な説明】

【0053】

【図1】本発明の実施例の粉粒体供給用カプラの主要部を示す模式図。

【図2】同粉粒体供給用カプラの概略を示す分解斜視模式図。

【図3】同粉粒体供給用カプラの断面構造を示す断面模式図。

【図4】同粉粒体供給用カプラの一部の取り付け構造を示す模式図。

【図5】同供給用空気を停止したときの状態を示す図1同様の模式図。

【図6】同残留粉粒体のパージ時の状態を示す図1同様の模式図。

【図7】本発明を合成樹脂成形装置へ適用した実施例を示す模式図。

【図8】本発明を大型装置へ適用した実施例を示す模式図。

【図9】本発明を中型装置へ適用した実施例を示す模式図。

【図10】本発明を小型装置へ適用した実施例を示す模式図。

【符号の説明】

【0054】

1 粉粒体供給用カプラ

3 単位コンテナ

5 受給部

7 粉粒体供給装置

11 粉粒体

13 メスカプラ

15 オスカプラ

17 粉粒体受給管

19 供給機構

21 第1供給部

23 第2供給部

27 突設筒

25 キャップ部材

29 搬送管

131 貫通孔

133 多孔板

171 支持部

191 通孔

193 天板

195 側壁

197 進入口

191 外筒部

211 第1フランジ部

213 第1外周壁部

215 第1通孔

217 第1天蓋部

219 第1内周壁部

221 底板部

223 底板貫通孔

231 第2フランジ部

233 第2外周壁部

235 管貫通孔

237 第2内周壁部

239 第2通孔

241 第2天蓋部

243 供給部用バネ

245 空気通孔

251 芯棒

253 バネ受け

255 キャップ用バネ

【特許請求の範囲】

【請求項1】

粉粒体を貯蔵したコンテナから気体を用いて粉粒体を流動化させて受給部に切り出す粉粒体供給装置に用いられ、上記コンテナと上記受給部とを結合する粉粒体供給用カプラにおいて、

コンテナ底部に設けたメスカプラと、上記受給部側に設けたオスカプラとを有し、

メスカプラは、

中心部に上記受給部を構成する粉粒体受給管を貫通させる貫通孔を有し、粉粒体を保持するとともに上記気体を透過させる多孔板と、

供給される気体に応じて一定量の粉粒体を供給し、かつ粉粒体の供給停止時に供給経路に残存する粉粒体を排出する供給機構と

を備え、

オスカプラは、

メスカプラに粉粒体を部分的に流動化させるための気体を供給する第1供給部と、

上記残存粉粒体の排出用気体を供給する第2供給部と

を備える

ことを特徴とする粉粒体供給用カプラ。

【請求項2】

上記供給機構は、

頭部が閉止され、底部が開放された円筒状のキャップ部材と、

上記多孔板の中心の上記コンテナ側に突設し、中心に通孔を有する天板を有し、側壁に上記粉粒体の進入口を有し、上記粉粒体受給管が出入自在に挿通する突設筒と

を備え、

上記キャップ部材は、軸心に沿って頭部の内側から垂下し、上記通孔を貫通して上記突設筒内の上記粉粒体受給管の頭部に設けられた支持部に当接する芯棒を備える、

ことを特徴とする請求項1に記載の粉粒体供給用カプラ。

【請求項3】

上記キャップ部材には、上記突設筒内の頭部と上記芯棒に設けられたバネ受けとの間にキャップ用バネを設け、粉粒体切り出し時に、該キャップ部材を上記支持部に弾発させている

ことを特徴とする請求項2に記載の粉粒体供給用カプラ。

【請求項4】

上記オスカプラは、上記第1供給部が環状筒体状の外側部分を成し、上記第2供給部が環状筒体状の内側部分を成す二重構造の筒体を形成しており、

上記第1供給部は、底部に環状の第1フランジ部を有し、該フランジ部の内周縁から立ち上がり外周を形成する第1外周壁部を有し、該外周壁部の頂端から中心に向って上記第2供給部の外周縁まで延びる面を成すとともにその面に気体を流通する複数の第1通孔を有する環状の第1天蓋部を有し、該天蓋部の内周端から垂下し、該外周壁部より短尺に形成された第1内周壁部を有し、さらに底部を覆う底板部を有し、

上記第2供給部は、底部に、外周縁が上記第1外周壁部の内面に接するとともに上記第1天蓋部と対向する環状の第2フランジ部を有し、該第2フランジ部の内周縁から立ち上がり外周を形成し、かつ上記第1内周壁部と摺接する第2外周壁部を有し、軸芯部に上記粉粒体受給管を貫通させる管貫通孔を有するとともに、底縁が該第2フランジ部の底面と同一面まで延設して該管貫通孔を形成する第2内周壁部を有し、該第2外周壁部と該第2内周壁部とを結ぶ面を成すとともに、その面に気体を流通する複数の第2通孔を有する環状の第2天蓋部を有してなり、

上記第1供給部に、上記第2供給部を収納し、かつ上記第2フランジ部の底面と、上記底板部との間に、該第2供給部に弾発力を付与する供給部バネを設置し、該供給部バネを圧縮しながら該底板部を取り付けて形成される

ことを特徴とする請求項1から3のいずれかに記載の粉粒体供給用カプラ。

【請求項5】

粉粒体が充填された単位コンテナと、この粉粒体が供給される供給対象装置と、該単位コンテナと該供給対象装置とを連結する粉粒体供給用カプラとを有し、該粉粒体を該供給対象装置へ供給する粉粒体供給機構において、

上記粉粒体供給用カプラに請求項1から3のいずれかに記載の粉粒体供給用カプラを用い、

単位コンテナ底部に上記メスカプラを固定し、上記粉粒体を受給して上記供給対象装置に搬送する受給管に上記オスカプラを固定し、これらのメスカプラとオスカプラとを上記第2フランジ部が、第1内周壁部の底縁に当接するとともに上記の第1天蓋部と第2天蓋部との面が一致するように嵌合するとともに、該嵌合状態を固定し、該コンテナの粉粒体を部分流動化して該受給管に供給し、該受給管に搬送用気体を流通して粉粒体の供給対象装置に供給することを特徴とする粉粒体供給機構。

【請求項6】

請求項5に記載の粉粒体供給機構を用いた粉粒体供給システムにおいて、

粉粒体を充填した単位コンテナを、コンテナ設定位置に取り付け、

該コンテナに上記メスカプラを取り付けるとともに、粉粒体の受給部に上記オスカプラを取り付け、

粉粒体の供給時は、上記粉粒体供給機構を用いて粉粒体を供給し、上記コンテナの粉粒体の供給完了時は、該単位コンテナを粉粒体を充填した単位コンテナに交換する

ことを特徴とする粉粒体供給システム。

【請求項1】

粉粒体を貯蔵したコンテナから気体を用いて粉粒体を流動化させて受給部に切り出す粉粒体供給装置に用いられ、上記コンテナと上記受給部とを結合する粉粒体供給用カプラにおいて、

コンテナ底部に設けたメスカプラと、上記受給部側に設けたオスカプラとを有し、

メスカプラは、

中心部に上記受給部を構成する粉粒体受給管を貫通させる貫通孔を有し、粉粒体を保持するとともに上記気体を透過させる多孔板と、

供給される気体に応じて一定量の粉粒体を供給し、かつ粉粒体の供給停止時に供給経路に残存する粉粒体を排出する供給機構と

を備え、

オスカプラは、

メスカプラに粉粒体を部分的に流動化させるための気体を供給する第1供給部と、

上記残存粉粒体の排出用気体を供給する第2供給部と

を備える

ことを特徴とする粉粒体供給用カプラ。

【請求項2】

上記供給機構は、

頭部が閉止され、底部が開放された円筒状のキャップ部材と、

上記多孔板の中心の上記コンテナ側に突設し、中心に通孔を有する天板を有し、側壁に上記粉粒体の進入口を有し、上記粉粒体受給管が出入自在に挿通する突設筒と

を備え、

上記キャップ部材は、軸心に沿って頭部の内側から垂下し、上記通孔を貫通して上記突設筒内の上記粉粒体受給管の頭部に設けられた支持部に当接する芯棒を備える、

ことを特徴とする請求項1に記載の粉粒体供給用カプラ。

【請求項3】

上記キャップ部材には、上記突設筒内の頭部と上記芯棒に設けられたバネ受けとの間にキャップ用バネを設け、粉粒体切り出し時に、該キャップ部材を上記支持部に弾発させている

ことを特徴とする請求項2に記載の粉粒体供給用カプラ。

【請求項4】

上記オスカプラは、上記第1供給部が環状筒体状の外側部分を成し、上記第2供給部が環状筒体状の内側部分を成す二重構造の筒体を形成しており、

上記第1供給部は、底部に環状の第1フランジ部を有し、該フランジ部の内周縁から立ち上がり外周を形成する第1外周壁部を有し、該外周壁部の頂端から中心に向って上記第2供給部の外周縁まで延びる面を成すとともにその面に気体を流通する複数の第1通孔を有する環状の第1天蓋部を有し、該天蓋部の内周端から垂下し、該外周壁部より短尺に形成された第1内周壁部を有し、さらに底部を覆う底板部を有し、

上記第2供給部は、底部に、外周縁が上記第1外周壁部の内面に接するとともに上記第1天蓋部と対向する環状の第2フランジ部を有し、該第2フランジ部の内周縁から立ち上がり外周を形成し、かつ上記第1内周壁部と摺接する第2外周壁部を有し、軸芯部に上記粉粒体受給管を貫通させる管貫通孔を有するとともに、底縁が該第2フランジ部の底面と同一面まで延設して該管貫通孔を形成する第2内周壁部を有し、該第2外周壁部と該第2内周壁部とを結ぶ面を成すとともに、その面に気体を流通する複数の第2通孔を有する環状の第2天蓋部を有してなり、

上記第1供給部に、上記第2供給部を収納し、かつ上記第2フランジ部の底面と、上記底板部との間に、該第2供給部に弾発力を付与する供給部バネを設置し、該供給部バネを圧縮しながら該底板部を取り付けて形成される

ことを特徴とする請求項1から3のいずれかに記載の粉粒体供給用カプラ。

【請求項5】

粉粒体が充填された単位コンテナと、この粉粒体が供給される供給対象装置と、該単位コンテナと該供給対象装置とを連結する粉粒体供給用カプラとを有し、該粉粒体を該供給対象装置へ供給する粉粒体供給機構において、

上記粉粒体供給用カプラに請求項1から3のいずれかに記載の粉粒体供給用カプラを用い、

単位コンテナ底部に上記メスカプラを固定し、上記粉粒体を受給して上記供給対象装置に搬送する受給管に上記オスカプラを固定し、これらのメスカプラとオスカプラとを上記第2フランジ部が、第1内周壁部の底縁に当接するとともに上記の第1天蓋部と第2天蓋部との面が一致するように嵌合するとともに、該嵌合状態を固定し、該コンテナの粉粒体を部分流動化して該受給管に供給し、該受給管に搬送用気体を流通して粉粒体の供給対象装置に供給することを特徴とする粉粒体供給機構。

【請求項6】

請求項5に記載の粉粒体供給機構を用いた粉粒体供給システムにおいて、

粉粒体を充填した単位コンテナを、コンテナ設定位置に取り付け、

該コンテナに上記メスカプラを取り付けるとともに、粉粒体の受給部に上記オスカプラを取り付け、

粉粒体の供給時は、上記粉粒体供給機構を用いて粉粒体を供給し、上記コンテナの粉粒体の供給完了時は、該単位コンテナを粉粒体を充填した単位コンテナに交換する

ことを特徴とする粉粒体供給システム。

【図7】

【図8】

【図9】

【図10】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−208873(P2009−208873A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−52306(P2008−52306)

【出願日】平成20年3月3日(2008.3.3)

【出願人】(504132881)国立大学法人東京農工大学 (595)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年3月3日(2008.3.3)

【出願人】(504132881)国立大学法人東京農工大学 (595)

【Fターム(参考)】

[ Back to top ]