粉粒体充填装置

【課題】 吐出口やスクレーパへの粉粒体の付着を防止し、安定した定量充填を実現する粉粒体充填装置を提供する。

【解決手段】 粉粒体充填装置は、吐出口21に付着する粉粒体を掻き落とすためのスクレーパ40が備えられている。このスクレーパ40は、吐出口21下方の退避領域から、当該吐出口21下方の付着領域にかけての範囲を移動範囲とする構成であり、且つ、スクレーパ40は、オーガ軸30が回転している間は供給筒20の退避領域にあり、当該オーガ軸30が回転を停止しているときに付着領域を通過する構成としてある。

【解決手段】 粉粒体充填装置は、吐出口21に付着する粉粒体を掻き落とすためのスクレーパ40が備えられている。このスクレーパ40は、吐出口21下方の退避領域から、当該吐出口21下方の付着領域にかけての範囲を移動範囲とする構成であり、且つ、スクレーパ40は、オーガ軸30が回転している間は供給筒20の退避領域にあり、当該オーガ軸30が回転を停止しているときに付着領域を通過する構成としてある。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、供給筒内に供給される粉粒体をオーガ軸の回転駆動によって搬送し、吐出口から排出して包装容器に充填する粉粒体充填装置に関する。

【背景技術】

【0002】

粉粒体を包装容器に定量充填する装置として、オーガ式粉粒体充填装置が知られている。

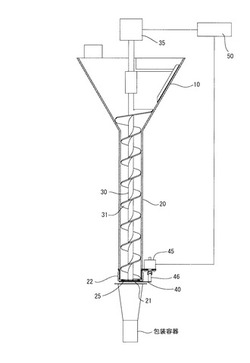

図6は従来のオーガ式粉粒体充填装置の概略構造を示す正面断面図である。同図に示すようにオーガ式粉粒体充填装置は、逆円錐筒形状のホッパ10、このホッパ10の下端頂部に接続した供給筒20、および供給筒20の中心軸上に配設されたオーガ軸30を備えている。このオーガ軸30は、ホッパ10の上方に設けた駆動モータ35により回転駆動される。

【0003】

粉粒体Aは、ホッパ10内に充填され、オーガ軸30の回転に伴いフィン31により供給筒20内を下方向へと移送されていき、吐出口21から排出される。粉粒体Aの排出量は、オーガ軸30の回転量に依存するため、駆動モータ35の制御により任意に調整することができる。

一般に、供給筒20の下方位置には包装容器(図示せず)が配置され、吐出口21から排出された粉粒体Aが該包装容器に定量充填される。

【0004】

さて、このような粉粒体充填装置では、オーガ軸30を停止した後に供給筒20の吐出口21から粉粒体Aが自重によって落下する粉だれが問題となる。粉粒体充填装置は、この粉だれが生じることで、包装容器への充填量が一致しない充填精度の低下を招いてしまう。

【0005】

上述の問題を解決するために、本出願人は特許文献1に開示された粉粒体充填装置を先に提案した。特許文献1の粉粒体充填装置には、下端開口部(吐出口)の外周縁に近接して対向する軌道上を回転するスクレーパがオーガ軸の先端に設けられている。粉粒体充填装置は、このスクレーパによって、下端開口部(吐出口)の外周縁に付着した排出物を掻き取ることができ、粉だれを防止して高精度な定量充填を実現している。

【特許文献1】特開2004−276956公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の粉粒体充填装置では、スクレーパが粉粒体の充填中も供給筒の下端開口部(吐出口)の下方にあるため、スクレーパ自体に粉粒体が付着し、その付着した粉粒体が予期しないタイミングで落下し、充填精度を低下させることがあった。

【0007】

本発明はこのような実情に鑑みてなされたもので、粉粒体の充填中は粉粒体が付着しない退避領域にあり、粉粒体の充填後に吐出口に付着した粉粒体を掻き取るスクレーパを設けることで、吐出口やスクレーパへの粉粒体の付着を防止し、安定した定量充填を実現する粉粒体充填装置の提供を目的とする。なお、吐出口には、供給筒の下端開口部とその周辺部分も含まれる。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、粉粒体を貯留するホッパと、上端がホッパに連通する供給筒と、周面に螺旋状のフィンを有し供給筒の中空部内で回転するオーガ軸とを備え、ホッパから供給筒内に供給されてきた粉粒体をオーガ軸の回転によって供給筒下方の吐出口から排出する構成の粉粒体充填装置において、

吐出口に付着する粉粒体を掻き落とすスクレーパを備え、

スクレーパは、吐出口の下方で粉粒体が付着しない退避領域から粉粒体が付着する付着領域にかけての範囲を移動範囲とする構成であり、

且つ、スクレーパは、オーガ軸が回転している間は退避領域にあり、当該オーガ軸が回転を停止しているときに付着領域を通過する構成としてあることを特徴とする。

【0009】

かかる構成によれば、オーガ軸が回転して粉粒体を排出しているときは、スクレーパが吐出口から退避しているため、安定して粉粒体を充填することができ、且つスクレーパに対して粉粒体を付着させることがない。また粉粒体の排出後には、スクレーパが通過することにより、吐出口に付着した粉粒体を掻き落とすことができる。

【0010】

また、供給筒の外側にはスクレーパの駆動装置が設けられ、スクレーパは、棒状又は長尺な板状に形成され、駆動装置によって一端を揺動中心として、移動範囲を揺動する構成とすることができる。これにより、駆動装置は往復の揺動動作だけを行う簡単な構成のもので済み、装置の簡素化を実現することができる。

【0011】

さらに、スクレーパの駆動装置は、オーガ軸の動作に同期して、オーガ軸が回転を停止する前に加速始動し、オーガ軸が回転を停止している間にスクレーパが付着領域を通過するように制御することが好ましい。このようにスクレーパを制御することで、スクレーパが速やかに通過して、吐出口に付着する粉粒体を迅速に掻き落とすことができ、粉粒体の充填速度を速くすることができる。

【0012】

さらに、駆動装置は、供給筒の外周面に着脱自在に取り付け可能な保持板を介して供給筒の外周下部に設けられていることが好ましい。これによりスクレーパ及び駆動装置を簡単に着脱でき、保守管理が容易となる。

【発明の効果】

【0013】

以上説明したように、本発明の粉粒体充填装置によれば、粉粒体の充填中にスクレーパが退避領域にあり、粉粒体の充填後に吐出口に付着した粉粒体を掻き取る構成であるため、吐出口やスクレーパへの粉粒体の付着を防止し、安定した定量充填を実現できる。

【発明を実施するための最良の形態】

【0014】

以下、この発明の実施の形態について図面を参照して詳細に説明する。

〔第1実施形態〕

図1乃至図3は、本発明の第1実施形態に係る粉粒体充填装置を説明するための図であり、図1は、本実施形態に係る粉粒体充填装置の全体構成を模式的に示した側面断面図である。また図2は、本実施形態に係る粉粒体充填装置の供給筒の下端部を示した図であり、(a)は側面断面図、(b)は底面図である。

本実施形態に係る粉粒体充填装置も、図6に示した従来装置と同様に、ホッパ10、供給筒20、螺旋状のフィン31を有するオーガ軸30、該オーガ軸30を回転駆動する駆動モータ35を備えている。また、図2に示すように粉粒体充填装置は、供給筒20の下端にキャップ22がねじ込まれている。このキャップ22の底面には吐出口21となる孔が空いていて、この孔の上側に菊座25が配置されている。

【0015】

図2(b)に示すように、本実施形態の菊座25は、複数の枠棒26によって編み目状に形成されている。そしてオーガ軸30の回転時には、この枠棒26の隙間から粉粒体を排出させる構成である。また、オーガ軸30の回転停止時には、枠棒26により粉粒体の自重による落下を効果的に抑止することができる。

なお、菊座25の形状は特に限定されるものではなく、排出される粉粒体の種類等に応じて種々の形状が適用されてよいし、また菊座25を用いない仕様とすることもできる。

【0016】

本実施形態の粉粒体充填装置は、図2(a)に示すように、菊座25の下端部に、長尺な金属板からなるスクレーパ40が配置されている。スクレーパ40は、一端が駆動装置45の回転軸46に保持されており、他端が吐出口21の反対側まで延在した自由端となっている。このスクレーパ40は、保持された一端を揺動中心として、吐出口21の下方で粉粒体が付着しない退避領域から粉粒体が付着する付着領域にかけての範囲を移動範囲とすることで、菊座25やキャップ22に付着する粉粒体を掻き取る構成である。

【0017】

ここでスクレーパ40は、菊座25に対向する面、すなわち上面が摩擦力の小さい平滑面に成形されていることが好ましい。上面を摩擦力の小さい平滑面とすることで、掻き取った粉粒体をスクレーパ40の表面に付着させずに、そのまま下方に落下させることができる。

【0018】

スクレーパ40の駆動装置45には、保持板47が設けられており、この保持板47がキャップ22に係止されつつ、供給筒20の下端に嵌め込まれる。すなわち、駆動装置45は、供給筒20の外周面に着脱自在に取り付け可能な保持板47を介して、供給筒20の外周下部に設けられる構成である。また、駆動装置45の回転軸46に保持されたスクレーパ40は、保持板47によって、キャップ22から僅かな隙間を介した対向位置に配設されることができる。そして、駆動装置45の回転軸46に保持されたスクレーパ40は、吐出口21に対して平行に揺動することができる。

【0019】

駆動装置45は、図示しないエアシリンダを内部機構として備えており、空気の供給によって回転軸46を往復回転させる機能を有している。また、駆動装置45は制御装置50に接続され、この制御装置50によって空気の給気が制御される構成である(図1参照)。この制御装置50は、駆動装置45とともにオーガ軸30の駆動モータ35にも接続しており、オーガ軸35の回転駆動を同時に制御している。これにより、駆動装置45に保持されたスクレーパ40は、オーガ軸の動作に同期して、その揺動が制御される。

【0020】

図2(b)に示すように、本実施形態のスクレーパ40は、吐出口21から外れた退避領域内に二箇所の待機位置a、bが設定されている。駆動装置45は、この待機位置a、b間をスクレーパ40に揺動させる構成である。ここで、例えば引用文献1の粉粒体充填装置では、スクレーパが吐出口の下方に常に置かれてあり、このスクレーパに粉粒体が堆積していた。しかし、本実施形態の粉粒体充填装置では、粉粒体の充填中に、この待機位置a、bにスクレーパ40が位置することで、粉粒体の堆積を防止することができる。

【0021】

また、スクレーパ40は、オーガ軸30の回転停止後に吐出口21下方の付着領域を通過するように、制御装置50によって揺動が制御されている。このスクレーパ40は、オーガ軸30の回転による粉粒体の排出後に、一方の待機位置aから他方の待機位置bに一往路分移動し、次の粉粒体の排出後に、他方の待機位置bから一復路分移動する構成である。

したがって、粉粒体の排出中には、スクレーパ40が吐出口21の下方になく、安定して充填することができるとともに、且つスクレーパに対して粉粒体を付着させることがない。また粉粒体の排出後には、スクレーパ40が付着領域を通過することにより、菊座25やキャップ22に付着した粉粒体を掻き落とすことができる。

なお、スクレーパ40の待機位置は、a、bの両側二箇所に限定されるわけではなく、例えば、片側の待機位置aのみとし、スクレーパ40が付着領域を一往復移動して付着した粉粒体を掻き落とす構成としてもよい。

【0022】

図3は、本実施形態に係る粉粒体充填装置のスクレーパの制御を示すタイミングチャートである。

同図に示すように、制御装置50は、スクレーパ40の駆動装置45をオーガ軸30の回転停止前に加速始動させ、待機位置aまたはbから退避領域内を移動し、オーガ軸30の回転停止直後に付着領域を通過させる。また、制御装置50は、スクレーパ40の付着領域の通過後、移動が減速し始めるとともにオーガ軸30を回転始動させ、スクレーパ40の停止後に粉粒体を排出させるように制御している。

【0023】

このため、スクレーパ40が付着領域を速やかに通過して、吐出口21に付着した粉粒体を迅速に掻き落とすことができ、付着した粉粒体が予期しないタイミングで落下することがなく、精度の高い定量充填を行うことが可能である。また掻き落とし動作に必要なオーガ軸30の回転停止時間を短くするすることができ、粉粒体の充填速度を速くすることもできる。

【0024】

また、本発明は、上述した実施形態に限定されるものではなく、種々の変形例や応用例が可能である。例えば、スクレーパ40として適用される部材は、棒状の部材であったり、側縁のエッジが鋭い板材であったりしてもよい。

【0025】

〔第2実施形態〕

図4は、本発明の第2実施形態に係る粉粒体充填装置を示す図である。

同図に示すように、スクレーパには、上面に付着する可能性のある粉粒体を除去する清掃手段を付設してもよい。清掃手段としては、図4に示すように、例えば駆動装置45の近傍にエア吹出装置60を設けた構成とすることができる。エア吹出装置60は、スクレーパ40が待機位置aに移動してきた際に、付着領域の通過によって付着した粉粒体を、圧縮エアの噴射によって吹き飛ばす構成である。エア吹出装置60は、制御装置50によりスクレーパ40の往復駆動やオーガ軸30の回転駆動と同期して制御することが好ましい。このエア吹出装置60の機能により、スクレーパ40への粉粒体の堆積を防止できる。

なお、清掃手段は、エア吹出装置に限定されるものではなく、種々の手段を適用することができる。例えば、吐出口21の外周縁にスクレーパ40に接触するブラシを設けることで、付着した粉粒体を掻き落とす構成としてもよい。

【0026】

〔第3実施形態〕

図5は、本発明の第3実施形態に係る粉粒体充填装置を示す図である。

同図に示すように、スクレーパ40は、吐出口21に対し直線的に往復駆動して粉粒体を掻き取る構成とすることもできる。駆動装置45は、このスクレーパ40を直線的に往復駆動させる機構を有している。

このようにスクレーパ40は、粉粒体の排出後に吐出口21の下方を通過して粉粒体の垂れを掻き取ればよく、その駆動方法などは特に限定されるものではない。

【図面の簡単な説明】

【0027】

【図1】本発明の第1実施形態に係る粉粒体充填装置の全体構成を模式的に示した側面断面図である。

【図2】本実施形態に係る粉粒体充填装置の供給筒の下端部を示した図であり、(a)は側面断面図、(b)は底面図である。

【図3】本実施形態に係る粉粒体充填装置のスクレーパの制御を示すタイミングチャートである。

【図4】本発明の第2実施形態に係る粉粒体充填装置を示す図である。

【図5】本発明の第3実施形態に係る粉粒体充填装置を示す図である。

【図6】従来の粉粒体充填装置の全体構成を模式的に示した側面断面図である。

【符号の説明】

【0028】

10:ホッパ、

20:供給筒、21:吐出口、22:キャップ、25:菊座、26:枠棒、

30:オーガ軸、31:フィン、35:駆動モータ、

40:スクレーパ、45:駆動装置、46:回転軸、47:保持板、

50:制御装置、

60:エア吹出装置、

A:粉粒体、a、b:待機位置

【技術分野】

【0001】

この発明は、供給筒内に供給される粉粒体をオーガ軸の回転駆動によって搬送し、吐出口から排出して包装容器に充填する粉粒体充填装置に関する。

【背景技術】

【0002】

粉粒体を包装容器に定量充填する装置として、オーガ式粉粒体充填装置が知られている。

図6は従来のオーガ式粉粒体充填装置の概略構造を示す正面断面図である。同図に示すようにオーガ式粉粒体充填装置は、逆円錐筒形状のホッパ10、このホッパ10の下端頂部に接続した供給筒20、および供給筒20の中心軸上に配設されたオーガ軸30を備えている。このオーガ軸30は、ホッパ10の上方に設けた駆動モータ35により回転駆動される。

【0003】

粉粒体Aは、ホッパ10内に充填され、オーガ軸30の回転に伴いフィン31により供給筒20内を下方向へと移送されていき、吐出口21から排出される。粉粒体Aの排出量は、オーガ軸30の回転量に依存するため、駆動モータ35の制御により任意に調整することができる。

一般に、供給筒20の下方位置には包装容器(図示せず)が配置され、吐出口21から排出された粉粒体Aが該包装容器に定量充填される。

【0004】

さて、このような粉粒体充填装置では、オーガ軸30を停止した後に供給筒20の吐出口21から粉粒体Aが自重によって落下する粉だれが問題となる。粉粒体充填装置は、この粉だれが生じることで、包装容器への充填量が一致しない充填精度の低下を招いてしまう。

【0005】

上述の問題を解決するために、本出願人は特許文献1に開示された粉粒体充填装置を先に提案した。特許文献1の粉粒体充填装置には、下端開口部(吐出口)の外周縁に近接して対向する軌道上を回転するスクレーパがオーガ軸の先端に設けられている。粉粒体充填装置は、このスクレーパによって、下端開口部(吐出口)の外周縁に付着した排出物を掻き取ることができ、粉だれを防止して高精度な定量充填を実現している。

【特許文献1】特開2004−276956公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の粉粒体充填装置では、スクレーパが粉粒体の充填中も供給筒の下端開口部(吐出口)の下方にあるため、スクレーパ自体に粉粒体が付着し、その付着した粉粒体が予期しないタイミングで落下し、充填精度を低下させることがあった。

【0007】

本発明はこのような実情に鑑みてなされたもので、粉粒体の充填中は粉粒体が付着しない退避領域にあり、粉粒体の充填後に吐出口に付着した粉粒体を掻き取るスクレーパを設けることで、吐出口やスクレーパへの粉粒体の付着を防止し、安定した定量充填を実現する粉粒体充填装置の提供を目的とする。なお、吐出口には、供給筒の下端開口部とその周辺部分も含まれる。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、粉粒体を貯留するホッパと、上端がホッパに連通する供給筒と、周面に螺旋状のフィンを有し供給筒の中空部内で回転するオーガ軸とを備え、ホッパから供給筒内に供給されてきた粉粒体をオーガ軸の回転によって供給筒下方の吐出口から排出する構成の粉粒体充填装置において、

吐出口に付着する粉粒体を掻き落とすスクレーパを備え、

スクレーパは、吐出口の下方で粉粒体が付着しない退避領域から粉粒体が付着する付着領域にかけての範囲を移動範囲とする構成であり、

且つ、スクレーパは、オーガ軸が回転している間は退避領域にあり、当該オーガ軸が回転を停止しているときに付着領域を通過する構成としてあることを特徴とする。

【0009】

かかる構成によれば、オーガ軸が回転して粉粒体を排出しているときは、スクレーパが吐出口から退避しているため、安定して粉粒体を充填することができ、且つスクレーパに対して粉粒体を付着させることがない。また粉粒体の排出後には、スクレーパが通過することにより、吐出口に付着した粉粒体を掻き落とすことができる。

【0010】

また、供給筒の外側にはスクレーパの駆動装置が設けられ、スクレーパは、棒状又は長尺な板状に形成され、駆動装置によって一端を揺動中心として、移動範囲を揺動する構成とすることができる。これにより、駆動装置は往復の揺動動作だけを行う簡単な構成のもので済み、装置の簡素化を実現することができる。

【0011】

さらに、スクレーパの駆動装置は、オーガ軸の動作に同期して、オーガ軸が回転を停止する前に加速始動し、オーガ軸が回転を停止している間にスクレーパが付着領域を通過するように制御することが好ましい。このようにスクレーパを制御することで、スクレーパが速やかに通過して、吐出口に付着する粉粒体を迅速に掻き落とすことができ、粉粒体の充填速度を速くすることができる。

【0012】

さらに、駆動装置は、供給筒の外周面に着脱自在に取り付け可能な保持板を介して供給筒の外周下部に設けられていることが好ましい。これによりスクレーパ及び駆動装置を簡単に着脱でき、保守管理が容易となる。

【発明の効果】

【0013】

以上説明したように、本発明の粉粒体充填装置によれば、粉粒体の充填中にスクレーパが退避領域にあり、粉粒体の充填後に吐出口に付着した粉粒体を掻き取る構成であるため、吐出口やスクレーパへの粉粒体の付着を防止し、安定した定量充填を実現できる。

【発明を実施するための最良の形態】

【0014】

以下、この発明の実施の形態について図面を参照して詳細に説明する。

〔第1実施形態〕

図1乃至図3は、本発明の第1実施形態に係る粉粒体充填装置を説明するための図であり、図1は、本実施形態に係る粉粒体充填装置の全体構成を模式的に示した側面断面図である。また図2は、本実施形態に係る粉粒体充填装置の供給筒の下端部を示した図であり、(a)は側面断面図、(b)は底面図である。

本実施形態に係る粉粒体充填装置も、図6に示した従来装置と同様に、ホッパ10、供給筒20、螺旋状のフィン31を有するオーガ軸30、該オーガ軸30を回転駆動する駆動モータ35を備えている。また、図2に示すように粉粒体充填装置は、供給筒20の下端にキャップ22がねじ込まれている。このキャップ22の底面には吐出口21となる孔が空いていて、この孔の上側に菊座25が配置されている。

【0015】

図2(b)に示すように、本実施形態の菊座25は、複数の枠棒26によって編み目状に形成されている。そしてオーガ軸30の回転時には、この枠棒26の隙間から粉粒体を排出させる構成である。また、オーガ軸30の回転停止時には、枠棒26により粉粒体の自重による落下を効果的に抑止することができる。

なお、菊座25の形状は特に限定されるものではなく、排出される粉粒体の種類等に応じて種々の形状が適用されてよいし、また菊座25を用いない仕様とすることもできる。

【0016】

本実施形態の粉粒体充填装置は、図2(a)に示すように、菊座25の下端部に、長尺な金属板からなるスクレーパ40が配置されている。スクレーパ40は、一端が駆動装置45の回転軸46に保持されており、他端が吐出口21の反対側まで延在した自由端となっている。このスクレーパ40は、保持された一端を揺動中心として、吐出口21の下方で粉粒体が付着しない退避領域から粉粒体が付着する付着領域にかけての範囲を移動範囲とすることで、菊座25やキャップ22に付着する粉粒体を掻き取る構成である。

【0017】

ここでスクレーパ40は、菊座25に対向する面、すなわち上面が摩擦力の小さい平滑面に成形されていることが好ましい。上面を摩擦力の小さい平滑面とすることで、掻き取った粉粒体をスクレーパ40の表面に付着させずに、そのまま下方に落下させることができる。

【0018】

スクレーパ40の駆動装置45には、保持板47が設けられており、この保持板47がキャップ22に係止されつつ、供給筒20の下端に嵌め込まれる。すなわち、駆動装置45は、供給筒20の外周面に着脱自在に取り付け可能な保持板47を介して、供給筒20の外周下部に設けられる構成である。また、駆動装置45の回転軸46に保持されたスクレーパ40は、保持板47によって、キャップ22から僅かな隙間を介した対向位置に配設されることができる。そして、駆動装置45の回転軸46に保持されたスクレーパ40は、吐出口21に対して平行に揺動することができる。

【0019】

駆動装置45は、図示しないエアシリンダを内部機構として備えており、空気の供給によって回転軸46を往復回転させる機能を有している。また、駆動装置45は制御装置50に接続され、この制御装置50によって空気の給気が制御される構成である(図1参照)。この制御装置50は、駆動装置45とともにオーガ軸30の駆動モータ35にも接続しており、オーガ軸35の回転駆動を同時に制御している。これにより、駆動装置45に保持されたスクレーパ40は、オーガ軸の動作に同期して、その揺動が制御される。

【0020】

図2(b)に示すように、本実施形態のスクレーパ40は、吐出口21から外れた退避領域内に二箇所の待機位置a、bが設定されている。駆動装置45は、この待機位置a、b間をスクレーパ40に揺動させる構成である。ここで、例えば引用文献1の粉粒体充填装置では、スクレーパが吐出口の下方に常に置かれてあり、このスクレーパに粉粒体が堆積していた。しかし、本実施形態の粉粒体充填装置では、粉粒体の充填中に、この待機位置a、bにスクレーパ40が位置することで、粉粒体の堆積を防止することができる。

【0021】

また、スクレーパ40は、オーガ軸30の回転停止後に吐出口21下方の付着領域を通過するように、制御装置50によって揺動が制御されている。このスクレーパ40は、オーガ軸30の回転による粉粒体の排出後に、一方の待機位置aから他方の待機位置bに一往路分移動し、次の粉粒体の排出後に、他方の待機位置bから一復路分移動する構成である。

したがって、粉粒体の排出中には、スクレーパ40が吐出口21の下方になく、安定して充填することができるとともに、且つスクレーパに対して粉粒体を付着させることがない。また粉粒体の排出後には、スクレーパ40が付着領域を通過することにより、菊座25やキャップ22に付着した粉粒体を掻き落とすことができる。

なお、スクレーパ40の待機位置は、a、bの両側二箇所に限定されるわけではなく、例えば、片側の待機位置aのみとし、スクレーパ40が付着領域を一往復移動して付着した粉粒体を掻き落とす構成としてもよい。

【0022】

図3は、本実施形態に係る粉粒体充填装置のスクレーパの制御を示すタイミングチャートである。

同図に示すように、制御装置50は、スクレーパ40の駆動装置45をオーガ軸30の回転停止前に加速始動させ、待機位置aまたはbから退避領域内を移動し、オーガ軸30の回転停止直後に付着領域を通過させる。また、制御装置50は、スクレーパ40の付着領域の通過後、移動が減速し始めるとともにオーガ軸30を回転始動させ、スクレーパ40の停止後に粉粒体を排出させるように制御している。

【0023】

このため、スクレーパ40が付着領域を速やかに通過して、吐出口21に付着した粉粒体を迅速に掻き落とすことができ、付着した粉粒体が予期しないタイミングで落下することがなく、精度の高い定量充填を行うことが可能である。また掻き落とし動作に必要なオーガ軸30の回転停止時間を短くするすることができ、粉粒体の充填速度を速くすることもできる。

【0024】

また、本発明は、上述した実施形態に限定されるものではなく、種々の変形例や応用例が可能である。例えば、スクレーパ40として適用される部材は、棒状の部材であったり、側縁のエッジが鋭い板材であったりしてもよい。

【0025】

〔第2実施形態〕

図4は、本発明の第2実施形態に係る粉粒体充填装置を示す図である。

同図に示すように、スクレーパには、上面に付着する可能性のある粉粒体を除去する清掃手段を付設してもよい。清掃手段としては、図4に示すように、例えば駆動装置45の近傍にエア吹出装置60を設けた構成とすることができる。エア吹出装置60は、スクレーパ40が待機位置aに移動してきた際に、付着領域の通過によって付着した粉粒体を、圧縮エアの噴射によって吹き飛ばす構成である。エア吹出装置60は、制御装置50によりスクレーパ40の往復駆動やオーガ軸30の回転駆動と同期して制御することが好ましい。このエア吹出装置60の機能により、スクレーパ40への粉粒体の堆積を防止できる。

なお、清掃手段は、エア吹出装置に限定されるものではなく、種々の手段を適用することができる。例えば、吐出口21の外周縁にスクレーパ40に接触するブラシを設けることで、付着した粉粒体を掻き落とす構成としてもよい。

【0026】

〔第3実施形態〕

図5は、本発明の第3実施形態に係る粉粒体充填装置を示す図である。

同図に示すように、スクレーパ40は、吐出口21に対し直線的に往復駆動して粉粒体を掻き取る構成とすることもできる。駆動装置45は、このスクレーパ40を直線的に往復駆動させる機構を有している。

このようにスクレーパ40は、粉粒体の排出後に吐出口21の下方を通過して粉粒体の垂れを掻き取ればよく、その駆動方法などは特に限定されるものではない。

【図面の簡単な説明】

【0027】

【図1】本発明の第1実施形態に係る粉粒体充填装置の全体構成を模式的に示した側面断面図である。

【図2】本実施形態に係る粉粒体充填装置の供給筒の下端部を示した図であり、(a)は側面断面図、(b)は底面図である。

【図3】本実施形態に係る粉粒体充填装置のスクレーパの制御を示すタイミングチャートである。

【図4】本発明の第2実施形態に係る粉粒体充填装置を示す図である。

【図5】本発明の第3実施形態に係る粉粒体充填装置を示す図である。

【図6】従来の粉粒体充填装置の全体構成を模式的に示した側面断面図である。

【符号の説明】

【0028】

10:ホッパ、

20:供給筒、21:吐出口、22:キャップ、25:菊座、26:枠棒、

30:オーガ軸、31:フィン、35:駆動モータ、

40:スクレーパ、45:駆動装置、46:回転軸、47:保持板、

50:制御装置、

60:エア吹出装置、

A:粉粒体、a、b:待機位置

【特許請求の範囲】

【請求項1】

粉粒体を貯留するホッパと、上端が前記ホッパに連通する供給筒と、周面に螺旋状のフィンを有し前記供給筒の中空部内で回転するオーガ軸とを備え、前記ホッパから前記供給筒内に供給されてきた粉粒体を前記オーガ軸の回転によって前記供給筒下方の吐出口から排出する構成の粉粒体充填装置において、

前記吐出口に付着する粉粒体を掻き落とすスクレーパを備え、

前記スクレーパは、前記吐出口の下方で粉粒体が付着しない退避領域から粉粒体が付着する付着領域にかけての範囲を移動範囲とする構成であり、

且つ、前記スクレーパは、前記オーガ軸が回転している間は前記退避領域にあり、当該オーガ軸が回転を停止しているときに前記付着領域を通過する構成としてあることを特徴とする粉粒体充填装置。

【請求項2】

前記供給筒の外側には前記スクレーパの駆動装置が設けられ、

前記スクレーパは、棒状又は長尺な板状に形成され、前記駆動装置によって一端を揺動中心として、前記移動範囲を揺動する構成であることを特徴とする請求項1の粉粒体充填装置。

【請求項3】

前記スクレーパの駆動装置は、前記オーガ軸の動作に同期して、前記オーガ軸が回転を停止する前に加速始動し、前記オーガ軸が回転を停止している間に前記スクレーパが前記付着領域を通過するように制御されることを特徴とする請求項2の粉粒体充填装置。

【請求項4】

前記駆動装置は、前記供給筒の外周面に着脱自在に取り付け可能な保持板を介して前記供給筒の外周下部に設けられていることを特徴とする請求項2又は3の粉粒体充填装置。

【請求項1】

粉粒体を貯留するホッパと、上端が前記ホッパに連通する供給筒と、周面に螺旋状のフィンを有し前記供給筒の中空部内で回転するオーガ軸とを備え、前記ホッパから前記供給筒内に供給されてきた粉粒体を前記オーガ軸の回転によって前記供給筒下方の吐出口から排出する構成の粉粒体充填装置において、

前記吐出口に付着する粉粒体を掻き落とすスクレーパを備え、

前記スクレーパは、前記吐出口の下方で粉粒体が付着しない退避領域から粉粒体が付着する付着領域にかけての範囲を移動範囲とする構成であり、

且つ、前記スクレーパは、前記オーガ軸が回転している間は前記退避領域にあり、当該オーガ軸が回転を停止しているときに前記付着領域を通過する構成としてあることを特徴とする粉粒体充填装置。

【請求項2】

前記供給筒の外側には前記スクレーパの駆動装置が設けられ、

前記スクレーパは、棒状又は長尺な板状に形成され、前記駆動装置によって一端を揺動中心として、前記移動範囲を揺動する構成であることを特徴とする請求項1の粉粒体充填装置。

【請求項3】

前記スクレーパの駆動装置は、前記オーガ軸の動作に同期して、前記オーガ軸が回転を停止する前に加速始動し、前記オーガ軸が回転を停止している間に前記スクレーパが前記付着領域を通過するように制御されることを特徴とする請求項2の粉粒体充填装置。

【請求項4】

前記駆動装置は、前記供給筒の外周面に着脱自在に取り付け可能な保持板を介して前記供給筒の外周下部に設けられていることを特徴とする請求項2又は3の粉粒体充填装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−150048(P2008−150048A)

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願番号】特願2006−336544(P2006−336544)

【出願日】平成18年12月14日(2006.12.14)

【出願人】(000151461)株式会社東京自働機械製作所 (106)

【Fターム(参考)】

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願日】平成18年12月14日(2006.12.14)

【出願人】(000151461)株式会社東京自働機械製作所 (106)

【Fターム(参考)】

[ Back to top ]