粉粒体成形方法および粉粒体成形装置

【課題】成形体の指定の部位によってかさ密度の異なる粉粒体成形体を少ない工程で製造する方法および、その方法に用いる粉粒体成形装置を提供する。

【解決手段】粉粒体16を型用容器14に充填して充填体となす充填工程と、充填体を固化する固化工程とを含む粉粒体成形方法であって、型用容器が非通気性の非通気性壁部と、粉粒体を通さずかつ通気性を有する通気性壁部から構成され、充填工程において粉粒体を風送18により型用容器内に送り込む粉粒体成形方法であり、非通気性の非通気性壁部と、粉粒体を通さずかつ通気性を有する通気性壁部から構成された型用容器と、粉粒体を風送により型用容器内に送り込む風送手段と、型用容器に送り込まれて充填された粉粒体からなる充填体を固化する固化手段とを備えた粉粒体成形装置2である。

【解決手段】粉粒体16を型用容器14に充填して充填体となす充填工程と、充填体を固化する固化工程とを含む粉粒体成形方法であって、型用容器が非通気性の非通気性壁部と、粉粒体を通さずかつ通気性を有する通気性壁部から構成され、充填工程において粉粒体を風送18により型用容器内に送り込む粉粒体成形方法であり、非通気性の非通気性壁部と、粉粒体を通さずかつ通気性を有する通気性壁部から構成された型用容器と、粉粒体を風送により型用容器内に送り込む風送手段と、型用容器に送り込まれて充填された粉粒体からなる充填体を固化する固化手段とを備えた粉粒体成形装置2である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉粒体を成形する粉粒体成形方法および粉粒体成形装置に関する。

【背景技術】

【0002】

粉粒体を成形する方法としては収納容器に入れて乾式もしくは半乾式でプレス成形(例えば、特許文献1、2参照)しその最中あるいはその後必要ならば加熱や乾燥する方法や、先端に収納容器を取付けた押出成形 機により成形する方法(例えば、特許文献3参照)が知られている。

【0003】

しかし、これらの方法では、成形体の部位によりかさ密度の異なる成形体を得ることが難しく、そのような成形体はかさ密度の異なる2種の成形体を接合する方式で製造せざるを得なかった。この方式は工程数が多く手間がかかるとともに、接合部の強度や成形体の本来の特性を維持するための接着剤の選定や接着操作の最適化が難しい。

【特許文献1】特開2005−146243号公報

【特許文献2】特開2003−170523号公報

【特許文献3】特開2003−38628号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、成形体の指定の部位によってかさ密度の異なる粉粒体成形体を少ない工程で製造する粉粒体成形方法および、その方法に用いる粉粒体成形装置を提供しようとすることである。

【課題を解決するための手段】

【0005】

本発明の要旨とするところは、粉粒体を型容器に充填して充填体となす充填工程と、該充填体を固化する固化工程とを含む粉粒体成形方法であって、前記型容器が非通気性の非通気性壁部と、前記粉粒体を通さずかつ通気性を有する通気性壁部から構成され、前記充填工程において前記粉粒体を風送により前記型容器内に送り込むことを特徴とする粉粒体成形方法であることにある。

【0006】

前記粉粒体成形方法においては、前記粉粒体がポリビニルアルコールを粒子表面に付着させた籾殻を含み得、

前記固化工程において、

前記型容器内に、水または水蒸気を導入して籾殻に付着しているポリビニルアルコールを水溶液化して前記充填体を処理し、処理された前記充填体を乾燥し得る。

【0007】

前記粉粒体成形方法においては、前記処理された充填体を乾燥する前に、水溶液化された前記ポリビニルアルコールをゲル化し得る。

【0008】

また、本発明の要旨とするところは、非通気性の非通気性壁部と、粉粒体を通さずかつ通気性を有する通気性壁部とから構成された型容器と、

粉粒体を風送により前記型容器内に送り込む風送手段と、

前記型容器に送り込まれて充填された粉粒体からなる充填体を固化する固化手段と

を備えた粉粒体成形装置であることにある。

【0009】

前記粉粒体成形装置においては、前記型容器が、開口部を有する容体と該開口部に蓋をする蓋体からなり得、該蓋体の周縁と前記容体の開口縁部との間に前記粉粒体を通さないサイズの隙間が形成され得、該隙間の近傍が前記通気性壁部を構成し得る。

【0010】

前記粉粒体成形装置においては、前記固化手段が前記型容器内に流体を導入する流体導入手段と前記型容器を収納する収納容器を備え得る。

【0011】

さらに、本発明の要旨とするところは、前記粉粒体成形方法で得られた籾殻成形体であることにある。

【0012】

またさらに、本発明の要旨とするところは、前記籾殻成形体からなる自動車用部材であることにある。

【発明の効果】

【0013】

本発明によると、成形体の指定の部位によってかさ密度の異なる粉粒体成形体を少ない工程で製造する粉粒体成形方法および、その方法に用いる粉粒体成形装置が提供される。

【発明を実施するための最良の形態】

【0014】

本発明の粉粒体成形方法は、粉粒体を型容器に充填して充填体となす充填工程と、該充填体を固化する固化工程とを含む粉粒体成形方法である。この型容器は非通気性の非通気性壁部と、前記粉粒体を通さずかつ通気性を有する通気性壁部から構成される。充填工程において粉粒体は風送により型容器内に送り込まれる。

【0015】

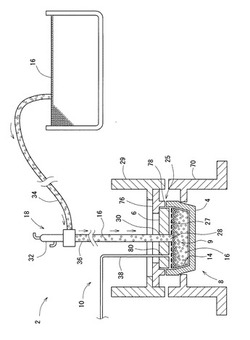

本発明において用いられる粉粒体成形装置の態様の一例を説明する。図1(a)に示すように、本発明の粉粒体成形装置2は、収納容器8と、収納容器8のキャビティ9に流体を導入する流体導入手段10と、通気性壁部12を有しキャビティ9に収納される型容器14と、キャビティ9に粉粒体16を送り込む風送手段18とを備える。風送手段18はバキュームダクト34、バキュームダクト34を介して粉粒体16を吸い上げるバキュー

ムポンプ32、吸い上げた粉粒体を空気流にのせて放出する放出ダクト36を備える。

【0016】

図2(a)に型容器14の態様の一例を示す。型容器14は上部壁15が粉粒体を通さずかつ通気性を有する通気性壁部12となっており、側部壁17の継ぎ合わせ部21で上下二つ割りされる構成となっている。通気性壁部12は壁に多数の貫通孔19を形成することにより成る。型容器14は粉粒体を通さずかつ通気性を有する通気性壁部12と非通気性の非通気性壁部13から構成される。

【0017】

収納容器8は、受けフレーム70で受けられる収納容器本体4と、収納容器本体4に蓋をする可動の蓋用体6と、蓋用体6の周辺部を上方から抑える抑え部材76とから構成される。

【0018】

流体導入手段10は流体流入パイプ38を備える。流体が液体の場合は流体流入パイプ38の上流側に不図示の送液ポンプが設置される。流体が気体の場合は流体流入パイプ38の上流側に気体の加圧源が設けられる。流体流入パイプ38は蓋用体6を貫通する貫通穴80に接続されている。

【0019】

型容器14はキャビティ9内に収納される。型容器14がキャビティ9内に収納された状態では、収納容器本体4の上縁と抑え部材76の周縁部に設けられた周縁リブ78の先端との間に隙間25がある状態にしておく。また、通気性壁部12とキャビティ9の内壁との間にも隙間27がある状態にしておく。すなわち、収納容器8は外部に導通する孔もしくは隙間を形成可能なキャビティを有する。

【0020】

蓋用体6の中央部には、粉粒体16をキャビティ9にすなわち型容器14の内部に送り込むための導入口30が設けられている。導入口30は放出ダクト36を介してバキュームポンプ32に接続されている。

【0021】

型容器14の上壁には粉粒体16を送り込むための導入口28が形成されている。粉粒体16が導入口30、導入口28を経由して型容器14内に送り込まれ、その後、必要ならば可動フレーム29を下降させて抑え部材76を介して蓋用体6を下方に押し付け、型容器14に送り込まれた粉粒体16を型容器14を下方に加圧する。これにより、充填体が得られる。同時に隙間25がこの押し付けにより封止される。

【0022】

型容器14の内部に粉粒体とともに送り込まれた空気が貫通孔19から抜け出るために、通気性壁部12の内側で粉粒体が空気流の圧力で壁に押し付けられて、通気性壁部12の近傍の位置での充填体のかさ密度が大きくなる一方で、非通気性壁部13の内側では空気流が壁ではねかえって乱流となるので、粉粒体がその空気流で撹乱されその位置での充填体のかさ密度が小さくなる。このようにして、図3(a)に示すように、通気性壁部12近傍の位置に相当する部分40のかさ密度が、その他の部分42のかさ密度より大きな充填体44が得られる。

【0023】

通気性壁部12の通気性は貫通孔19の数密度や各孔のサイズにより調整される。通気性が大きくなると通気性壁部12の近傍の位置での充填体のかさ密度がより大きくなる。

【0024】

このようにして得られた充填体は、構成する粉粒体の粒子を相互に結合させて固化することにより本発明の粉粒体成形体となる。

【0025】

本発明の他の態様は、図1(b)に示す粉粒体成形装置2aであってもよい。粉粒体成形装置2aは、外部に導通する孔もしくは隙間を形成可能なキャビティ9を有する収納容器8aと、キャビティに収納され、一方に開口した容体17aと、キャビティ9に粉粒体を送り込む風送手段18とを備える。図2(b)に一方に開口した容体17aの態様の一例を示す。収納容器8aは容体17aを収納する容器本体4aと容器本体4aに蓋をする蓋用体6aを有してなる。蓋用体6aは容体17aの開口部に蓋をする蓋体15aを兼ねてなる。容体17aが容器本体4aに収納された状態で、蓋用体6aの周縁と容体17aの開口縁部との間に隙間31が形成された状態で蓋用体6aが容体17aの開口に蓋をするように配される。容体17aと蓋用体6a(蓋体15a)とで、型容器14aが構成される。

【0026】

隙間31の間隔は粉粒体を通さないサイズに調整される。隙間31の近傍が通気性壁部12aを構成する。

【0027】

この状態で、風送手段18により粉粒体を空気とともに容体17a内に送り込む。 容体17aの内部に粉粒体とともに送り込まれた空気が隙間31から抜け出るために、容体17aの内部で粉粒体が空気流の圧力で、隙間31の近傍の、容体17aの内壁や蓋用体6aの周縁部の容体17aの内部に面する部分(通気性壁部12a)に押し付けられて、容体17aの開口縁の近傍の位置での充填体のかさ密度が大きくなる。他方、この位置を除く容体17aの内部では空気流が容体17aの内壁ではねかえって乱流となるので、粉粒体がその空気流で撹乱され充填体のかさ密度が小さくなる。このようにして、図3(b)に示すように、容体17aの開口縁の近傍の位置に相当する部分40aのかさ密度が、その他の部分42aのかさ密度より大きな充填体44aが得られる。充填体44aは上辺を一巡する上縁部がその他の部分よりかさ密度が大きいことにより、固化されると、全体としてかさ高でありながら外力に対して強固な構造となっておりかつ外力を受けても上縁部が欠けにくい粉粒体成形体となる。

【0028】

充填体を構成する粒子を相互に結合させて充填体を固化する方法としては、粉粒体が構成粒子として少なくとも表面部が熱可塑性樹脂からなる粒子を含む場合は、充填体を加熱してその粒子表面を溶融して、粉粒体の構成粒子同士を融着させる方法がある。充填体が少なくとも表面部が熱可塑性樹脂からなる粒子と他の粒子との混合物からなる場合も、粒子を加熱して熱可塑性の粒子表面を溶融して他の粒子同士を少なくとも表面部が熱可塑性樹脂からなる粒子を介して接合する方法がある。粒子の表面に熱硬化性の接着剤が存在する場合は、充填体を加熱して粒子同士を接着する方法がある。充填体の加熱は、熱風や水蒸気などの熱気体を充填体の内部に送り込んで行うことが好ましい。あるいは、充填体をオーブンや誘導加熱により加熱してもよい。

【0029】

本発明における粉粒体は粒径1〜5000μmの粒子の集合物をいう。本発明において用いられる粉粒体としては、木、紙、段ボール、わら等の粉砕物、切断屑、スライス物;オカラ;コーヒーやお茶抽出残渣;果実核;穀類;プラスチックのビーズ;プラスチックの粉砕物;コンクリートや岩石の粉砕物;砂;フライアッシュバルーン、ガラスバルーン、シラスバルーン、パーライト発泡体等の無機中空体;などが挙げられる。これらは2種類以上が混合されて用いられてもよい。また、これらの粉粒体の粒子表面には、加熱、乾燥あるいは経時により接着力が発現する接着剤が付着あるいはコートされていてもよい。あるいはまた、これらの粉粒体の粒子表面には、加熱、乾燥あるいは経時により接着力が発現する接着剤の粒子が混合されていてもよい。

【0030】

粉粒体が籾殻を含む場合は、予め籾殻粒子の表面にポリビニルアルコールをコーティングしてポリビニルアルコールでコーティングされた籾殻粒子を用い、充填体の内部に水または水蒸気を供給して、コーティングされたポリビニルアルコールを水で溶解された状態にした後、充填体を乾燥することにより充填体を固化することにより粉粒成形体を得ることができる。この水は50℃以上の熱水であることが好ましい。

【0031】

充填体の内部に水または水蒸気を供給する方法としては、例えば、粉粒体成形装置2において型容器14の内部に充填体が形成されたのち、流体流入パイプ38からキャビティ9に水または水蒸気を供給する方法が挙げられる。

【0032】

粉粒体がポリビニルアルコールでコーティングした籾殻を含む場合は、上記方法において充填体を乾燥するまえに、籾殻表面のポリビニルアルコール水溶液をゲル化することが、高強度の粉粒成形体を得るうえで好ましい。ゲル化は充填体を冷却することによりなされる場合もあるが、充填体を凍結して凍結体となし、次いで解凍することにより良好なゲル化状態が得られる。このゲル化ののちに乾燥することにより少ないポリビニルアルコールの含有量であっても高強度の粉粒成形体を得ることができる。ポリビニルアルコールの官能基は籾殻中のシリコンと直接に化学結合するので、ポリビニルアルコールは籾殻粒子同士を接合する接着剤として好ましい。さらに上述の凍結、解凍後の乾燥により、籾殻粒子同士を接合する接着力が向上する。また、粉粒体が粉砕された籾殻あるいは籾殻燻炭を含む場合は高密度高強度の粉粒成形体を得ることができる。さらにまた、粉粒体が粒径1〜100μmに微粉砕された籾殻、コロイダルシリカ、石英ガラスの粉末、籾殻焼成灰、の群から選択される1または複数種の微粉末を含む場合は最も高強度の粉粒成形体を得ることができる。

【0033】

本発明の粉粒体成形体は、外力を受けた時に塑性変形して低密度の部分が潰れることによる衝撃吸収性と、高密度の部分での高強度とを両立させており、自動車用の衝撃を受ける部分の部材として好適に使用される。例えば、図4に示すように、自動車の側突パッド60に用いられる。ドア59に装着される側突パッド60は図4の矢印先で示す断面図のように肘掛部62が高密度でが高く、上部のドアの外部側の部分64が低密度で衝撃吸収性に優れる。衝撃初期においてドア59に近接の上部の部分64がまず圧縮変形し衝撃を吸収し、次いで圧縮変形した上部の部分64と肘掛部62とで衝撃が吸収される。このように2段階に衝撃が吸収されるので側突パッド60全体としても衝撃吸収性に優れる。

【0034】

このような成形体はかさ密度の異なる2種類の成形体を接合して得ることも考えられるが、2種類の成形体とも多孔質で、密な物質からなる成形体に比べれば粗な構造を有しており、接合強度が低くなる。また、かさ密度の異なる2種類の成形体をそれぞれ製造して突き合わせ、接着剤を接合部分に塗布して接合するという余分な手間を必要とする。成形体の形状が複雑になるほど、この手間は増大する。

【0035】

その他、本発明は、主旨を逸脱しない範囲で当業者の知識に基づき種々なる改良、修正、変更を加えた態様で実施できるものである。

【図面の簡単な説明】

【0036】

【図1(a)】本発明の粉粒体成形装置の態様の一例を示す断面模式図である。

【図1(b)】本発明の粉粒体成形装置の態様の他の一例を示す断面模式図である。

【図2】本発明の粉粒体成形装置に用いられる型容器の態様の一例を示す斜視図である。

【図3】本発明の粉粒体成形装置により得られる充填体の構造の一例を示す断面説明図である。

【図4】本発明の粉粒体成形装置により得られる側突パッドを示す斜視模式図である。

【符号の説明】

【0037】

2、2a:粉粒体成形装置

4:収納容器本体

6:蓋用体

8:収納容器

9:キャビティ

10:流体導入手段

12:通気性壁部

13:非通気性壁部

14、14a:型容器

15a:蓋体

16:粉粒体

17a:容体

18:風送手段

19:貫通孔

25:隙間

32:バキュームポンプ

36:放出ダクト

38:流体流入パイプ

44:充填体

70:受けフレーム

76:抑え部材

59:ドア

60:側突パッド

62:肘掛部

64:ドアの外部側の部分

【技術分野】

【0001】

本発明は、粉粒体を成形する粉粒体成形方法および粉粒体成形装置に関する。

【背景技術】

【0002】

粉粒体を成形する方法としては収納容器に入れて乾式もしくは半乾式でプレス成形(例えば、特許文献1、2参照)しその最中あるいはその後必要ならば加熱や乾燥する方法や、先端に収納容器を取付けた押出成形 機により成形する方法(例えば、特許文献3参照)が知られている。

【0003】

しかし、これらの方法では、成形体の部位によりかさ密度の異なる成形体を得ることが難しく、そのような成形体はかさ密度の異なる2種の成形体を接合する方式で製造せざるを得なかった。この方式は工程数が多く手間がかかるとともに、接合部の強度や成形体の本来の特性を維持するための接着剤の選定や接着操作の最適化が難しい。

【特許文献1】特開2005−146243号公報

【特許文献2】特開2003−170523号公報

【特許文献3】特開2003−38628号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、成形体の指定の部位によってかさ密度の異なる粉粒体成形体を少ない工程で製造する粉粒体成形方法および、その方法に用いる粉粒体成形装置を提供しようとすることである。

【課題を解決するための手段】

【0005】

本発明の要旨とするところは、粉粒体を型容器に充填して充填体となす充填工程と、該充填体を固化する固化工程とを含む粉粒体成形方法であって、前記型容器が非通気性の非通気性壁部と、前記粉粒体を通さずかつ通気性を有する通気性壁部から構成され、前記充填工程において前記粉粒体を風送により前記型容器内に送り込むことを特徴とする粉粒体成形方法であることにある。

【0006】

前記粉粒体成形方法においては、前記粉粒体がポリビニルアルコールを粒子表面に付着させた籾殻を含み得、

前記固化工程において、

前記型容器内に、水または水蒸気を導入して籾殻に付着しているポリビニルアルコールを水溶液化して前記充填体を処理し、処理された前記充填体を乾燥し得る。

【0007】

前記粉粒体成形方法においては、前記処理された充填体を乾燥する前に、水溶液化された前記ポリビニルアルコールをゲル化し得る。

【0008】

また、本発明の要旨とするところは、非通気性の非通気性壁部と、粉粒体を通さずかつ通気性を有する通気性壁部とから構成された型容器と、

粉粒体を風送により前記型容器内に送り込む風送手段と、

前記型容器に送り込まれて充填された粉粒体からなる充填体を固化する固化手段と

を備えた粉粒体成形装置であることにある。

【0009】

前記粉粒体成形装置においては、前記型容器が、開口部を有する容体と該開口部に蓋をする蓋体からなり得、該蓋体の周縁と前記容体の開口縁部との間に前記粉粒体を通さないサイズの隙間が形成され得、該隙間の近傍が前記通気性壁部を構成し得る。

【0010】

前記粉粒体成形装置においては、前記固化手段が前記型容器内に流体を導入する流体導入手段と前記型容器を収納する収納容器を備え得る。

【0011】

さらに、本発明の要旨とするところは、前記粉粒体成形方法で得られた籾殻成形体であることにある。

【0012】

またさらに、本発明の要旨とするところは、前記籾殻成形体からなる自動車用部材であることにある。

【発明の効果】

【0013】

本発明によると、成形体の指定の部位によってかさ密度の異なる粉粒体成形体を少ない工程で製造する粉粒体成形方法および、その方法に用いる粉粒体成形装置が提供される。

【発明を実施するための最良の形態】

【0014】

本発明の粉粒体成形方法は、粉粒体を型容器に充填して充填体となす充填工程と、該充填体を固化する固化工程とを含む粉粒体成形方法である。この型容器は非通気性の非通気性壁部と、前記粉粒体を通さずかつ通気性を有する通気性壁部から構成される。充填工程において粉粒体は風送により型容器内に送り込まれる。

【0015】

本発明において用いられる粉粒体成形装置の態様の一例を説明する。図1(a)に示すように、本発明の粉粒体成形装置2は、収納容器8と、収納容器8のキャビティ9に流体を導入する流体導入手段10と、通気性壁部12を有しキャビティ9に収納される型容器14と、キャビティ9に粉粒体16を送り込む風送手段18とを備える。風送手段18はバキュームダクト34、バキュームダクト34を介して粉粒体16を吸い上げるバキュー

ムポンプ32、吸い上げた粉粒体を空気流にのせて放出する放出ダクト36を備える。

【0016】

図2(a)に型容器14の態様の一例を示す。型容器14は上部壁15が粉粒体を通さずかつ通気性を有する通気性壁部12となっており、側部壁17の継ぎ合わせ部21で上下二つ割りされる構成となっている。通気性壁部12は壁に多数の貫通孔19を形成することにより成る。型容器14は粉粒体を通さずかつ通気性を有する通気性壁部12と非通気性の非通気性壁部13から構成される。

【0017】

収納容器8は、受けフレーム70で受けられる収納容器本体4と、収納容器本体4に蓋をする可動の蓋用体6と、蓋用体6の周辺部を上方から抑える抑え部材76とから構成される。

【0018】

流体導入手段10は流体流入パイプ38を備える。流体が液体の場合は流体流入パイプ38の上流側に不図示の送液ポンプが設置される。流体が気体の場合は流体流入パイプ38の上流側に気体の加圧源が設けられる。流体流入パイプ38は蓋用体6を貫通する貫通穴80に接続されている。

【0019】

型容器14はキャビティ9内に収納される。型容器14がキャビティ9内に収納された状態では、収納容器本体4の上縁と抑え部材76の周縁部に設けられた周縁リブ78の先端との間に隙間25がある状態にしておく。また、通気性壁部12とキャビティ9の内壁との間にも隙間27がある状態にしておく。すなわち、収納容器8は外部に導通する孔もしくは隙間を形成可能なキャビティを有する。

【0020】

蓋用体6の中央部には、粉粒体16をキャビティ9にすなわち型容器14の内部に送り込むための導入口30が設けられている。導入口30は放出ダクト36を介してバキュームポンプ32に接続されている。

【0021】

型容器14の上壁には粉粒体16を送り込むための導入口28が形成されている。粉粒体16が導入口30、導入口28を経由して型容器14内に送り込まれ、その後、必要ならば可動フレーム29を下降させて抑え部材76を介して蓋用体6を下方に押し付け、型容器14に送り込まれた粉粒体16を型容器14を下方に加圧する。これにより、充填体が得られる。同時に隙間25がこの押し付けにより封止される。

【0022】

型容器14の内部に粉粒体とともに送り込まれた空気が貫通孔19から抜け出るために、通気性壁部12の内側で粉粒体が空気流の圧力で壁に押し付けられて、通気性壁部12の近傍の位置での充填体のかさ密度が大きくなる一方で、非通気性壁部13の内側では空気流が壁ではねかえって乱流となるので、粉粒体がその空気流で撹乱されその位置での充填体のかさ密度が小さくなる。このようにして、図3(a)に示すように、通気性壁部12近傍の位置に相当する部分40のかさ密度が、その他の部分42のかさ密度より大きな充填体44が得られる。

【0023】

通気性壁部12の通気性は貫通孔19の数密度や各孔のサイズにより調整される。通気性が大きくなると通気性壁部12の近傍の位置での充填体のかさ密度がより大きくなる。

【0024】

このようにして得られた充填体は、構成する粉粒体の粒子を相互に結合させて固化することにより本発明の粉粒体成形体となる。

【0025】

本発明の他の態様は、図1(b)に示す粉粒体成形装置2aであってもよい。粉粒体成形装置2aは、外部に導通する孔もしくは隙間を形成可能なキャビティ9を有する収納容器8aと、キャビティに収納され、一方に開口した容体17aと、キャビティ9に粉粒体を送り込む風送手段18とを備える。図2(b)に一方に開口した容体17aの態様の一例を示す。収納容器8aは容体17aを収納する容器本体4aと容器本体4aに蓋をする蓋用体6aを有してなる。蓋用体6aは容体17aの開口部に蓋をする蓋体15aを兼ねてなる。容体17aが容器本体4aに収納された状態で、蓋用体6aの周縁と容体17aの開口縁部との間に隙間31が形成された状態で蓋用体6aが容体17aの開口に蓋をするように配される。容体17aと蓋用体6a(蓋体15a)とで、型容器14aが構成される。

【0026】

隙間31の間隔は粉粒体を通さないサイズに調整される。隙間31の近傍が通気性壁部12aを構成する。

【0027】

この状態で、風送手段18により粉粒体を空気とともに容体17a内に送り込む。 容体17aの内部に粉粒体とともに送り込まれた空気が隙間31から抜け出るために、容体17aの内部で粉粒体が空気流の圧力で、隙間31の近傍の、容体17aの内壁や蓋用体6aの周縁部の容体17aの内部に面する部分(通気性壁部12a)に押し付けられて、容体17aの開口縁の近傍の位置での充填体のかさ密度が大きくなる。他方、この位置を除く容体17aの内部では空気流が容体17aの内壁ではねかえって乱流となるので、粉粒体がその空気流で撹乱され充填体のかさ密度が小さくなる。このようにして、図3(b)に示すように、容体17aの開口縁の近傍の位置に相当する部分40aのかさ密度が、その他の部分42aのかさ密度より大きな充填体44aが得られる。充填体44aは上辺を一巡する上縁部がその他の部分よりかさ密度が大きいことにより、固化されると、全体としてかさ高でありながら外力に対して強固な構造となっておりかつ外力を受けても上縁部が欠けにくい粉粒体成形体となる。

【0028】

充填体を構成する粒子を相互に結合させて充填体を固化する方法としては、粉粒体が構成粒子として少なくとも表面部が熱可塑性樹脂からなる粒子を含む場合は、充填体を加熱してその粒子表面を溶融して、粉粒体の構成粒子同士を融着させる方法がある。充填体が少なくとも表面部が熱可塑性樹脂からなる粒子と他の粒子との混合物からなる場合も、粒子を加熱して熱可塑性の粒子表面を溶融して他の粒子同士を少なくとも表面部が熱可塑性樹脂からなる粒子を介して接合する方法がある。粒子の表面に熱硬化性の接着剤が存在する場合は、充填体を加熱して粒子同士を接着する方法がある。充填体の加熱は、熱風や水蒸気などの熱気体を充填体の内部に送り込んで行うことが好ましい。あるいは、充填体をオーブンや誘導加熱により加熱してもよい。

【0029】

本発明における粉粒体は粒径1〜5000μmの粒子の集合物をいう。本発明において用いられる粉粒体としては、木、紙、段ボール、わら等の粉砕物、切断屑、スライス物;オカラ;コーヒーやお茶抽出残渣;果実核;穀類;プラスチックのビーズ;プラスチックの粉砕物;コンクリートや岩石の粉砕物;砂;フライアッシュバルーン、ガラスバルーン、シラスバルーン、パーライト発泡体等の無機中空体;などが挙げられる。これらは2種類以上が混合されて用いられてもよい。また、これらの粉粒体の粒子表面には、加熱、乾燥あるいは経時により接着力が発現する接着剤が付着あるいはコートされていてもよい。あるいはまた、これらの粉粒体の粒子表面には、加熱、乾燥あるいは経時により接着力が発現する接着剤の粒子が混合されていてもよい。

【0030】

粉粒体が籾殻を含む場合は、予め籾殻粒子の表面にポリビニルアルコールをコーティングしてポリビニルアルコールでコーティングされた籾殻粒子を用い、充填体の内部に水または水蒸気を供給して、コーティングされたポリビニルアルコールを水で溶解された状態にした後、充填体を乾燥することにより充填体を固化することにより粉粒成形体を得ることができる。この水は50℃以上の熱水であることが好ましい。

【0031】

充填体の内部に水または水蒸気を供給する方法としては、例えば、粉粒体成形装置2において型容器14の内部に充填体が形成されたのち、流体流入パイプ38からキャビティ9に水または水蒸気を供給する方法が挙げられる。

【0032】

粉粒体がポリビニルアルコールでコーティングした籾殻を含む場合は、上記方法において充填体を乾燥するまえに、籾殻表面のポリビニルアルコール水溶液をゲル化することが、高強度の粉粒成形体を得るうえで好ましい。ゲル化は充填体を冷却することによりなされる場合もあるが、充填体を凍結して凍結体となし、次いで解凍することにより良好なゲル化状態が得られる。このゲル化ののちに乾燥することにより少ないポリビニルアルコールの含有量であっても高強度の粉粒成形体を得ることができる。ポリビニルアルコールの官能基は籾殻中のシリコンと直接に化学結合するので、ポリビニルアルコールは籾殻粒子同士を接合する接着剤として好ましい。さらに上述の凍結、解凍後の乾燥により、籾殻粒子同士を接合する接着力が向上する。また、粉粒体が粉砕された籾殻あるいは籾殻燻炭を含む場合は高密度高強度の粉粒成形体を得ることができる。さらにまた、粉粒体が粒径1〜100μmに微粉砕された籾殻、コロイダルシリカ、石英ガラスの粉末、籾殻焼成灰、の群から選択される1または複数種の微粉末を含む場合は最も高強度の粉粒成形体を得ることができる。

【0033】

本発明の粉粒体成形体は、外力を受けた時に塑性変形して低密度の部分が潰れることによる衝撃吸収性と、高密度の部分での高強度とを両立させており、自動車用の衝撃を受ける部分の部材として好適に使用される。例えば、図4に示すように、自動車の側突パッド60に用いられる。ドア59に装着される側突パッド60は図4の矢印先で示す断面図のように肘掛部62が高密度でが高く、上部のドアの外部側の部分64が低密度で衝撃吸収性に優れる。衝撃初期においてドア59に近接の上部の部分64がまず圧縮変形し衝撃を吸収し、次いで圧縮変形した上部の部分64と肘掛部62とで衝撃が吸収される。このように2段階に衝撃が吸収されるので側突パッド60全体としても衝撃吸収性に優れる。

【0034】

このような成形体はかさ密度の異なる2種類の成形体を接合して得ることも考えられるが、2種類の成形体とも多孔質で、密な物質からなる成形体に比べれば粗な構造を有しており、接合強度が低くなる。また、かさ密度の異なる2種類の成形体をそれぞれ製造して突き合わせ、接着剤を接合部分に塗布して接合するという余分な手間を必要とする。成形体の形状が複雑になるほど、この手間は増大する。

【0035】

その他、本発明は、主旨を逸脱しない範囲で当業者の知識に基づき種々なる改良、修正、変更を加えた態様で実施できるものである。

【図面の簡単な説明】

【0036】

【図1(a)】本発明の粉粒体成形装置の態様の一例を示す断面模式図である。

【図1(b)】本発明の粉粒体成形装置の態様の他の一例を示す断面模式図である。

【図2】本発明の粉粒体成形装置に用いられる型容器の態様の一例を示す斜視図である。

【図3】本発明の粉粒体成形装置により得られる充填体の構造の一例を示す断面説明図である。

【図4】本発明の粉粒体成形装置により得られる側突パッドを示す斜視模式図である。

【符号の説明】

【0037】

2、2a:粉粒体成形装置

4:収納容器本体

6:蓋用体

8:収納容器

9:キャビティ

10:流体導入手段

12:通気性壁部

13:非通気性壁部

14、14a:型容器

15a:蓋体

16:粉粒体

17a:容体

18:風送手段

19:貫通孔

25:隙間

32:バキュームポンプ

36:放出ダクト

38:流体流入パイプ

44:充填体

70:受けフレーム

76:抑え部材

59:ドア

60:側突パッド

62:肘掛部

64:ドアの外部側の部分

【特許請求の範囲】

【請求項1】

粉粒体を型容器に充填して充填体となす充填工程と、該充填体を固化する固化工程とを含む粉粒体成形方法であって、前記型容器が非通気性の非通気性壁部と、前記粉粒体を通さずかつ通気性を有する通気性壁部から構成され、前記充填工程において前記粉粒体を風送により前記型容器内に送り込むことを特徴とする粉粒体成形方法。

【請求項2】

前記粉粒体がポリビニルアルコールを粒子表面に付着させた籾殻を含み、

前記固化工程において、前記型容器内に、水または水蒸気を導入して籾殻に付着しているポリビニルアルコールを水溶液化して前記充填体を処理し、処理された前記充填体を乾燥する請求項1に記載の粉粒体成形方法。

【請求項3】

前記処理された充填体を乾燥する前に、水溶液化された前記ポリビニルアルコールをゲル化する請求項2に記載の粉粒体成形方法。

【請求項4】

非通気性の非通気性壁部と、粉粒体を通さずかつ通気性を有する通気性壁部とから構成された型容器と、

粉粒体を風送により前記型容器内に送り込む風送手段と、

前記型容器に送り込まれて充填された粉粒体からなる充填体を固化する固化手段と

を備えた粉粒体成形装置。

【請求項5】

前記型容器が、開口部を有する容体と該開口部に蓋をする蓋体からなり、該蓋体の周縁と前記容体の開口縁部との間に前記粉粒体を通さないサイズの隙間が形成され、該隙間の近傍が前記通気性壁部を構成する請求項4に記載の粉粒体成形装置。

【請求項6】

前記固化手段が前記型容器内に流体を導入する流体導入手段と前記型容器を収納する収納容器を備える請求項4または5に記載の粉粒体成形装置。

【請求項7】

請求項2または3に記載の粉粒体成形方法で得られた籾殻成形体。

【請求項8】

請求項7に記載の籾殻成形体からなる自動車用部材。

【請求項1】

粉粒体を型容器に充填して充填体となす充填工程と、該充填体を固化する固化工程とを含む粉粒体成形方法であって、前記型容器が非通気性の非通気性壁部と、前記粉粒体を通さずかつ通気性を有する通気性壁部から構成され、前記充填工程において前記粉粒体を風送により前記型容器内に送り込むことを特徴とする粉粒体成形方法。

【請求項2】

前記粉粒体がポリビニルアルコールを粒子表面に付着させた籾殻を含み、

前記固化工程において、前記型容器内に、水または水蒸気を導入して籾殻に付着しているポリビニルアルコールを水溶液化して前記充填体を処理し、処理された前記充填体を乾燥する請求項1に記載の粉粒体成形方法。

【請求項3】

前記処理された充填体を乾燥する前に、水溶液化された前記ポリビニルアルコールをゲル化する請求項2に記載の粉粒体成形方法。

【請求項4】

非通気性の非通気性壁部と、粉粒体を通さずかつ通気性を有する通気性壁部とから構成された型容器と、

粉粒体を風送により前記型容器内に送り込む風送手段と、

前記型容器に送り込まれて充填された粉粒体からなる充填体を固化する固化手段と

を備えた粉粒体成形装置。

【請求項5】

前記型容器が、開口部を有する容体と該開口部に蓋をする蓋体からなり、該蓋体の周縁と前記容体の開口縁部との間に前記粉粒体を通さないサイズの隙間が形成され、該隙間の近傍が前記通気性壁部を構成する請求項4に記載の粉粒体成形装置。

【請求項6】

前記固化手段が前記型容器内に流体を導入する流体導入手段と前記型容器を収納する収納容器を備える請求項4または5に記載の粉粒体成形装置。

【請求項7】

請求項2または3に記載の粉粒体成形方法で得られた籾殻成形体。

【請求項8】

請求項7に記載の籾殻成形体からなる自動車用部材。

【図1(a)】

【図1(b)】

【図2】

【図3】

【図4】

【図1(b)】

【図2】

【図3】

【図4】

【公開番号】特開2010−37360(P2010−37360A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−198505(P2008−198505)

【出願日】平成20年7月31日(2008.7.31)

【出願人】(393029136)角一化成株式会社 (8)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年7月31日(2008.7.31)

【出願人】(393029136)角一化成株式会社 (8)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

[ Back to top ]