粉粒体材料供給装置、及びこれを備えた粉粒体材料供給システム、並びに、該供給装置を用いた粉粒体材料供給方法

【課題】装置を大型化することなく、空気輸送される二種類の粉粒体材料を効率的に捕集し、混合し得るサイクロン式の捕集器を備えた粉粒体材料供給装置の提供。

【解決手段】粉粒体材料供給装置1は、サイクロン式の捕集器20,30を複数段、直列に連通させ、第1段の捕集器20から導入させた粉粒体材料を、分級させて捕集する多段式サイクロン捕集手段10と、前記第1段の捕集器に設けられ、二系統の材料空気輸送路にそれぞれ連結される二つの材料導入口21d,21eと、上端を前記第1段の捕集器の排出口24に接続するとともに、下端に材料排出口15を設け、かつ、途中に分岐接続部14aを設けて、該分岐接続部に、2段目以降の各捕集器の排出口32に連通させた分岐管16を接続した材料貯留合流管11と、加圧空気導入口14cと、貯留レベルを検出するためのセンサ手段19とを備えている。

【解決手段】粉粒体材料供給装置1は、サイクロン式の捕集器20,30を複数段、直列に連通させ、第1段の捕集器20から導入させた粉粒体材料を、分級させて捕集する多段式サイクロン捕集手段10と、前記第1段の捕集器に設けられ、二系統の材料空気輸送路にそれぞれ連結される二つの材料導入口21d,21eと、上端を前記第1段の捕集器の排出口24に接続するとともに、下端に材料排出口15を設け、かつ、途中に分岐接続部14aを設けて、該分岐接続部に、2段目以降の各捕集器の排出口32に連通させた分岐管16を接続した材料貯留合流管11と、加圧空気導入口14cと、貯留レベルを検出するためのセンサ手段19とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉粒体材料供給装置、及びこれを備えた粉粒体材料供給システム、並びに、該供給装置を用いた粉粒体材料供給方法に関し、詳しくは、サイクロン式の捕集器を備えた粉粒体材料供給装置、及びこれを備えた粉粒体材料供給システム、並びに、該供給装置を用いた粉粒体材料供給方法に関する。

【背景技術】

【0002】

従来より、空気輸送される粉粒体材料をサイクロン式の捕集器で捕集して、その下端の排出口から排出し、次の処理工程に向けて供給する粉粒体材料供給装置が知られている。

このようなサイクロン式の捕集器で空気輸送される粉粒体材料を捕集する供給装置によれば、バグフィルタ等のエアーフィルタによって空気と粉粒体材料とを分離させて捕集するようなものと比べて、フィルタの目詰まり等が低減されることから、輸送空気の圧損が少なく、安定して粉粒体材料の捕集が行える。

ところで、上述のような粉粒体材料は、その粒径が均一でない場合があり、また、微粉等が含まれている場合がある。このような場合、サイクロン式の捕集器では、所定の粒径或いは比重(以下、粒径等と略す)よりも大きい粉粒体材料は、捕集器内において、そのサイクロン作用によって空気と分離されて捕集器の内周壁に沿って、旋回しながら下方に向けて落下(降下)し、捕集されるが、所定の粒径等よりも小さい粉粒体材料や微粉(以下、微粉等と略す)は、空気と分離されずに空気とともに捕集器外へ排出されるという問題があった。

【0003】

上記のような問題を解決するためには、サイクロン式の捕集器を直列に連通させて多段構成とし、前段側の捕集器によって粒径等の比較的、大きい粉粒体材料を捕集し、後段側の捕集器によって、前段側にて捕集されなかった粉粒体材料や微粉等を捕集することが考えられる。

例えば、下記特許文献1では、サイクロンを直列多段式にして複数個設けた粉体供給装置が提案されている。

この粉体供給装置は、加工室内の底部に集積した粉体を、排風機による排風作用により複数個のサイクロンを介して吸引回収し、リザーブ室に給送する構成とされている。また、これら複数個のサイクロンは、ボックス状のリザーブ室内に、その下部が収容されるように、リザーブ室の上部に取付けられている。上記粉体供給装置によれば、回収する粉体が混入された排風を同時に複数のサイクロンを通過させるので、各段部で順次粉体が回収されることとなり、粉体の回収効率を上げることができる、と説明されている。

【特許文献1】特開平6−114737号公報(図1参照)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載された粉体供給装置では、粉体の回収効率の向上はなされるが、上述のようにリザーブ室内に、複数のサイクロンの下部を収容する構造とされているため、該リザーブ室を大きくする必要があり、装置全体が大きくなるという問題があった。

また、上記のような粉粒体材料の供給装置においては、例えば、バージン材と粉砕材や、主材と副材等の二種類の材料を捕集し、混合して次の処理工程に向けて供給することが望まれる場合があるが、上記特許文献1に記載された粉体供給装置では、加工室内の底部に集積した一種類の粉体を、リザーブ室内に給送するものとされており、更なる改善が望まれていた。

【0005】

本発明は、上記実情に鑑みなされたものであり、その目的は、装置を大型化することなく、空気輸送される二種類の粉粒体材料を効率的に捕集し、混合し得るサイクロン式の捕集器を備えた粉粒体材料供給装置、及びこれを備えた粉粒体材料供給システム、並びに、該供給装置を用いた粉粒体材料供給方法を提供することにある。

【課題を解決するための手段】

【0006】

前記目的を達成するために、本発明に係る粉粒体材料供給装置は、サイクロン式の捕集器を複数段、直列に連通させ、第1段の捕集器から導入させた粉粒体材料を、分級させて捕集する多段式サイクロン捕集手段と、前記第1段の捕集器に設けられ、二系統の材料空気輸送路にそれぞれ連結される二つの材料導入口と、上端を前記第1段の捕集器の排出口に接続するとともに、下端に材料排出口を設け、かつ、途中に分岐接続部を設けて、該分岐接続部に、2段目以降の各捕集器の排出口に連通させた分岐管を接続した材料貯留合流管と、前記材料貯留合流管に設けられ、該材料貯留合流管内に加圧空気を導入して、該材料貯留合流管内の粉粒体材料を混合するための加圧空気導入口と、前記材料貯留合流管内に貯留されている粉粒体材料が、前記材料排出口より排出されて、その貯留レベルが、前記加圧空気導入口よりも上方の所定レベルになったことを検出するためのセンサ手段とを備えていることを特徴とする。

【0007】

ここに、上記粉粒体材料は、粉体・粒体状の材料を指すが、これに限らず、微小薄片状や短繊維片状、スライバー状の材料等を含む。

また、上記材料は、主に、合成樹脂材等の樹脂ペレットや、樹脂繊維片等を指すが、これに限らず、金属材料や木質材料、薬品材料、食品材料等であってもよい。

【0008】

本発明の前記粉粒体材料供給装置においては、前記センサ手段を、前記加圧空気導入口よりも上方位置に設けられたレベル計としてもよい。

本発明の前記粉粒体材料供給装置においては、前記加圧空気導入口を、前記分岐接続部よりも上方位置に設けるようにしてもよい。

【0009】

また、本発明では、前記目的を達成するために、前記いずれかの粉粒体材料供給装置を備えた粉粒体材料供給システムを提供する。

すなわち、本発明の粉粒体材料供給システムは、前記いずれかの粉粒体材料供給装置と、粉粒体材料の供給源と、成形機からの成形副産物を粉砕する粉砕機とを備え、前記第1段の捕集器の一方の材料導入口には、前記供給源からの粉粒体材料を輸送するための材料空気輸送路が連結され、他方の材料導入口には、前記粉砕機からの粉砕材を輸送するための粉砕材空気輸送路が連結されており、前記センサ手段が前記所定レベルを検出したときには、前記粉粒体材料、前記粉砕材のうちの一方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、該工程の後、前記センサ手段が前記所定レベルを検出したときには、前記粉粒体材料、前記粉砕材のうちの他方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、を繰り返すように制御する制御手段を備えていることを特徴とする。

【0010】

さらに、本発明では、前記目的を達成するために、前記いずれかの粉粒体材料供給装置を用いて行う粉粒体材料供給方法を提供する。

すなわち、本発明の粉粒体材料供給方法は、前記センサ手段が前記所定レベルを検出したときには、前記二系統の材料空気輸送路を介して空気輸送される材料のうちの一方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて該材料貯留合流管内の材料を混合する工程と、該工程の後、前記センサ手段が前記所定レベルを検出したときには、前記二系統の材料空気輸送路を介して空気輸送される材料のうちの他方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、を繰り返すことを特徴とする。

【0011】

ここに、上記粉粒体材料の空気輸送は、吸引手段等によって、粉粒体材料を吸引して輸送する吸引輸送としてもよく、或いは圧縮空気導入手段等によって、圧縮空気を導入して粉粒体材料を輸送する圧送としてもよく、粉粒体材料を空気輸送できるものであればどのようなものでもよい。

【発明の効果】

【0012】

本発明に係る前記粉粒体材料供給装置は、サイクロン式の捕集器を複数段、直列に連通させ、第1段の捕集器から導入させた粉粒体材料を、分級させて捕集する多段式サイクロン捕集手段を備えている。従って、第1段の捕集器に空気輸送されて導入された粉粒体材料のうち、比較的、粒径等の大きい材料は、第1段の捕集器によって捕集され、また、第1段の捕集器にて捕集されなかった微粉等は、後段の捕集器によって捕集される。これにより、空気輸送される粉粒体材料を、効率的に捕集できる。すなわち、多段式サイクロン捕集手段を備えているので、各捕集器において分級して捕集でき、例えば下流側の排気口や吸引管路等にフィルタ等の集塵手段を設けた場合にも、1段のみの捕集器にて捕集するものと比べて、目詰まり等が低減され、或いは、フィルタ等を設けない構成も可能となる。よって、輸送空気の圧損が少なく、安定して粉粒体材料の捕集が行える。

【0013】

また、上記粉粒体材料供給装置は、上記第1段の捕集器に二系統の材料空気輸送路にそれぞれ連結される二つの材料導入口を設けているので、二種類の材料を、二系統の材料空気輸送路を介して、上記多段式サイクロン捕集手段によって捕集できる。

さらに、上記粉粒体材料供給装置は、上端を前記第1段の捕集器の排出口に接続するとともに、下端に材料排出口を設け、かつ、途中に分岐接続部を設けて、該分岐接続部に、2段目以降の各捕集器の排出口に連通させた分岐管を接続した材料貯留合流管を備えている。従って、多段構成とされた上記捕集手段の各捕集器において捕集された粉粒体材料は、材料貯留合流管に直接、投入され、また、これに接続された分岐管によって材料貯留合流管に合流されて、該材料貯留合流管に貯留される。これにより、装置を大型化することなく、各捕集器において捕集した粉粒体材料を次の処理工程に向けて供給できる。

【0014】

さらにまた、上記粉粒体材料供給装置は、上記材料貯留合流管内に加圧空気を導入して、該材料貯留合流管内の粉粒体材料を混合するための加圧空気導入口を上記材料貯留合流管に設け、また、上記材料貯留合流管内に貯留されている粉粒体材料が、上記材料排出口より排出されて、その貯留レベルが、上記加圧空気導入口よりも上方の所定レベルになったことを検出するためのセンサ手段を備えている。

従って、このセンサ手段の検出信号に基づいて、上記第1段の捕集器への空気輸送による粉粒体材料の補給を制御できる。これにより、上述のように、第1段の捕集器の排出口に接続されたメインの材料貯留合流管内に貯留された材料の貯留レベルが、加圧空気導入口よりも上方の所定レベルになったときに、第1段の捕集器への補給が行える。また、このようにして、所定レベル近傍から所定量、新たに補給された後に、上記加圧空気導入口から加圧空気を導入させることで、補給がなされる前に材料貯留合流管内の加圧空気導入口のレベルから上記所定レベル近傍まで貯留されていた材料と、新たに補給された材料とを混合できる。

【0015】

これにより、例えば、上記二系統の材料空気輸送路を介して空気輸送される二種類の材料のうち一方の材料を所定量、補給して、加圧空気を導入させることで、その補給した材料と、その補給がなされる前に所定レベル近傍まで貯留されていた材料との混合が可能となる。また、その後に、貯留レベルが低下して上記所定レベルを検出したときには、他方の材料を所定量、補給して、加圧空気を導入させることで、その補給した材料と、その補給がなされる前に所定レベル近傍まで貯留されていた材料との混合が可能となる。このように、所定レベルを検出したときに、一方の材料を補給し、混合し、次に、所定レベルを検出したときには、他方の材料を補給し、混合し、これらを繰り返すようにすることもできる。

【0016】

本発明に係る前記粉粒体材料供給装置において、前記センサ手段を、前記加圧空気導入口よりも上方位置に設けられたレベル計とすれば、前記材料貯留合流管内の粉粒体材料の貯留レベルが上記加圧空気導入口よりも上方の所定レベルになったことを検出するためのセンサ手段の構成を、例えば、他の重量センサ等とした場合と比べて、簡易な構造とできる。

【0017】

本発明に係る前記粉粒体材料供給装置において、前記加圧空気導入口を、前記分岐接続部よりも上方位置に設けるようにすれば、上記分岐管内に貯留され、分岐接続部より材料貯留合流管内に流下した微粉等を、混合のために加圧空気導入口から導入させた加圧空気によって吹き上げて、再度、後段の捕集器に移送させるようなことを低減できる。これにより、後段の捕集器において捕集した微粉等の分岐管から材料貯留合流管への流下、合流を妨げることなく、上記のように二種類の材料の混合が可能となる。

【0018】

また、上記いずれかの粉粒体材料供給装置を備えた本発明に係る前記粉粒体材料供給システムは、粉粒体材料の供給源と、成形機からの成形副産物を粉砕する粉砕機とを備え、前記第1段の捕集器の一方の材料導入口には、前記供給源からの粉粒体材料を輸送するための材料空気輸送路が連結され、他方の材料導入口には、前記粉砕機からの粉砕材を輸送するための粉砕材空気輸送路が連結されている。従って、供給源から空気輸送された粉粒体材料は、その略全量が、成形品の成形用として利用される。つまり、供給源からの粉粒体材料は、成形機に供給され、該成形機において成形されて成形品となり、また、この成形品から分離された成形品以外の成形副産物(例えば、樹脂成形品であれば、スプルやランナ等)は、粉砕機において粉砕されて、粉砕材として多段式サイクロン捕集手段に向けて空気輸送され、再度、成形機に供給される。また、上記粉粒体材料及び粉砕材に含まれ、第1段の捕集器にて捕集されなかった微粉等も、後段の捕集器にて捕集され、上述のように、分岐管から材料貯留合流管に合流されて、成形機に供給される。これにより、粉砕材のみならず、粉粒体材料及び粉砕材に含まれる微粉等も成形品の成形用として利用でき、省資源化を図ることができる。

【0019】

また、上記粉粒体材料供給システムは、前記センサ手段が前記所定レベルを検出したときには、前記粉粒体材料、前記粉砕材のうちの一方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて該材料貯留合流管内の材料を混合する工程と、該工程の後、前記センサ手段が前記所定レベルを検出したときには、前記粉粒体材料、前記粉砕材のうちの他方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、を繰り返すように制御する制御手段を備えている。

これにより、多段式サイクロン捕集手段によって捕集し、材料貯留合流管内に貯留された供給源からの粉粒体材料と、粉砕機からの粉砕材とを、加圧空気を導入することによって、上述のように混合できる。

【0020】

また、前記いずれかの粉粒体材料供給装置を用いて行う本発明に係る粉粒体材料供給方法は、前記センサ手段が前記所定レベルを検出したときには、前記二系統の材料空気輸送路を介して空気輸送される材料のうちの一方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて該材料貯留合流管内の材料を混合する工程と、該工程の後、前記センサ手段が前記所定レベルを検出したときには、前記二系統の材料空気輸送路を介して空気輸送される材料のうちの他方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、を繰り返すようにしている。従って、上記供給システムと同様、二種類の材料を混合できる。

【発明を実施するための最良の形態】

【0021】

以下に本発明の最良の実施の形態について、図面に基づいて説明する。

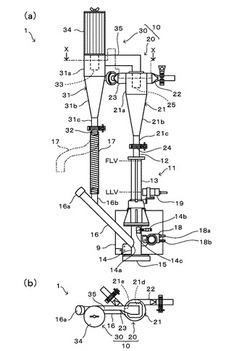

図1(a)、(b)は、いずれも本実施形態に係る粉粒体材料供給装置の一例を模式的に示し、(a)は、一部破断概略正面図、(b)は、概略平面図、図2(a)、(b)は、いずれも同供給装置に空気輸送される材料の捕集態様を説明するための説明図であり、それぞれ図1(a)におけるX−X線矢視一部破断概略横断面図である。

図3は、同供給装置を備えた粉粒体材料供給システムの一例を模式的に示す概略システム図、図4は、同システムの要部ブロック図、図5は、同システムにおける動作の一例を説明するための動作タイムチャート図、図6(a)〜(d)及び図7(a)〜(d)は、いずれも同システムにおける材料の輸送、混合制御の一例を説明するための一部破断概略縦断面図である。

【0022】

尚、本実施形態では、粉粒体材料として合成樹脂ペレットを捕集し、次の処理工程に向けて供給するための合成樹脂ペレット用の粉粒体材料供給装置を例示しているが、他の材料用としても適用可能である。

また、本実施形態では、粉粒体材料供給装置の供給先を、樹脂成形品の成形用の樹脂成形機とした粉粒体材料供給システムを例示しているが、樹脂成形機ではなく、他の材料用の加工機等を供給先としてもよい。

【0023】

本実施形態に係る粉粒体材料供給装置1は、図1(a)に示すように、大略的に、空気輸送される粉粒体材料を捕集する多段式サイクロン捕集手段10と、該多段式サイクロン捕集手段10にて捕集された粉粒体材料を貯留して、次の処理工程に向けて供給するための材料貯留合流管11と、制御盤9とを備えている。

上記制御盤9は、後記する粉粒体材料供給システムA(図3参照)の各部と信号線で接続され、各部を制御する制御部として機能する。

【0024】

上記多段式サイクロン捕集手段10は、本実施形態では、2個のサイクロン式の捕集器を直列に連通させており、前段側(第1段)の第1捕集器20と、後段側(最終段)の第2捕集器30とを備えている。

第1捕集器20は、中空筒状のサイクロン本体部21と、その側壁上端部に連設され、粉粒体材料を空気輸送するための材料空気輸送管等に接続される2つの材料導入管22,23と、上端部に内設された排気管25とを備えている。

上記サイクロン本体部21は、中空円筒部21aと、該中空円筒部21aの下端に連成された逆円錐状のコニカル部21bと、該コニカル部21bの下端に連成された短管部21cとを備え、該短管部21cの下端開口が、第1捕集器20にて捕集した粉粒体材料を排出するための排出口24を構成する。

【0025】

上記2つの材料導入管22,23は、空気輸送される粉粒体材料が上記中空円筒部21aに対して、平面視して接線方向に導入されるよう、該中空円筒部21aにそれぞれ連設されている(図1(b)、図2参照)。

これら材料導入管22,23は、粉粒体材料が導入される上流側部が円形断面とされ、その下流側部が中空円筒部21aとの接続部に向けて徐々に上下に拡開され、接続部近傍では、矩形断面とされている。また、これら材料導入管22,23の中空円筒部21a内に開口する接続部側開口が、材料導入口21d,21eを構成する。

上記排気管25は、上記中空円筒部21aに同心状に内装されており、その下端開口が上記材料導入口21d,21eよりも下方に位置するよう配設されている。また、該排気管25の上端部が後記する第2捕集器30との連結管35に接続されている。

尚、この排気管25にパンチングメタル等を配設するようにしてもよい。

【0026】

上記第2捕集器30は、上記同様の中空円筒部31a、コニカル部31b及び下端に排出口32を有した短管部31cからなるサイクロン本体部31と、これに内設された上記同様の排気管33と、サイクロン本体部31の上端に着脱自在に配設されたカートリッジ式の集塵フィルタ34とを備えている。

この第2捕集器30の中空円筒部31aの内径(サイクロン径)は、上記第1捕集器20の中空円筒部21aの内径と略同径或いは小さく形成されている。

また、この第2捕集器30と、上記第1捕集器20とは、連結管35によって連結されている。すなわち、この連結管35によって第1捕集器20と第2捕集器30とを直列に連通させている。該連結管35は、第1捕集器20の排気管25に接続され、該接続部から上方に立設され、空気輸送される粉粒体材料が、上記同様、第2捕集器30の中空円筒部31aに対して、平面視して接線方向に導入されるよう、屈曲されて該中空円筒部31aに連設されている。この連結管35の中空円筒部31a内に開口する接続部側開口が材料導入口31dとされる(図2参照)。

【0027】

尚、上記第1捕集器20及び第2捕集器30の各サイクロン本体部21,31の内径や形状は、空気輸送されて導入される粉粒体材料の平均粒径等や、流動性等に応じて、分級して捕集可能なよう適宜、設計可能である。

また、本実施形態では、圧送される粉粒体材料を捕集する多段式サイクロン捕集手段10を例示しているが、吸引輸送される粉粒体材料を捕集可能な構成としてもよい。この場合は、例えば、第2捕集器30の排気管33に、吸引ブロアや吸引ポンプ等の吸引手段に連接された空気吸引管を接続するようにすればよい。

【0028】

上記材料貯留合流管11は、上記第1捕集器20の排出口24に連結された短管部12と該短管部12の下端に連設された材料検出部13と、該材料検出部13の下端に連設された貯留合流部14とを備えている。これら短管部12、材料検出部13、貯留合流部14はそれぞれ上記第1捕集器20の中空円筒部21aと同心状に配設されており、その下端開口が貯留された粉粒体材料を次の処理工程に向けて供給するための材料排出口15を構成する。

上記材料検出部13は、上部の透明ガラス管部と下部のベース部とからなり、この透明ガラス管部には、材料貯留合流管11内に貯留されている粉粒体材料の貯留レベルを検出するための静電容量形のレベル計(近接センサ)19が付設されている。

このレベル計19は、上記材料貯留合流管11内に貯留されている粉粒体材料が、順次、材料排出口15より排出されて、その貯留レベルが、後記する加圧空気導入口14cよりも上方の所定レベル(補給開始レベル)LLVになったことを検出するためのセンサ手段を構成する。

【0029】

上記レベル計19を設ける位置は、所定レベルLLVに応じて、加圧空気導入口14cよりも上方の適宜位置に設けるようにすればよい。

ここに、上記所定レベルLLVは、貯留レベルが所定レベルLLVよりも低下した後に、満レベルFLVまで或いは所定量、補給された材料と、その補給がなされる前に加圧空気導入口14cのレベルよりも上方に貯留されている材料とを、加圧空気導入口14cより導入させた加圧空気によって混合可能なレベルとしてもよい。

また、上記所定レベルLLVは、レベル計19の検出信号に基づいてなされる粉粒体材料の輸送のタイムラグ、材料排出口15からの粉粒体材料の排出態様や排出量に応じて、適宜、設定するようにしてもよい。

【0030】

上記のような所定レベルLLVの設定は、後記する供給システムAにおいて二種類の材料を交互に繰り返し補給するよう材料の輸送制御を行った際に、混合された材料の所望する均質度(材料貯留合流管11の排出口15から排出される混合された材料に含まれる各材料の割合の経時的な均質性)と、所望する輸送頻度とに応じて適宜、設定するようにしてもよい。例えば、混合された材料の均質度を高めたい場合は、補給がなされる前に加圧空気導入口14cのレベルよりも上方に貯留されている材料の貯留量(残存量)が多くなるよう、また、貯留レベルが所定レベルLLVよりも低下した後に満レベルFLVまで補給する材料の補給量が少なくなるよう、上記所定レベルLLVを設定すればよい。或いは、輸送頻度を少なくしたい場合には、上記残存量が少なくなるよう、また、上記補給量が多くなるよう、上記所定レベルLLVを設定すればよい。

例えば、上記所定レベルLLVを、残存量と、補給量とが略同量となるよう、加圧空気導入口14cのレベルからレベル計19の検出レベルまでに貯留される材料の貯留量と、レベル計19の検出レベルから満レベルFLVまでに貯留される材料の貯留量とが略同量となるような位置に、上記レベル計19を設けるようにしてもよい。これにより、輸送頻度を比較的、少なくしながらも、混合された二種類の材料を比較的、均質にできる。

尚、図1では、満レベルFLVを、二種類の材料の各補給量を略同量とした場合に対応させて、単一の満レベルFLVのみ図示しているが、例えば、一方の材料の補給量と他方の材料の補給量とを異ならせた場合には、二つの異なる満レベルFLVが存在することとなる。

【0031】

上記貯留合流部14には、分岐管16を接続した分岐接続部14aが設けられており、該分岐管16は、該分岐接続部14aから斜め上方に向けて延びるように設けられている。

また、該貯留合流部14の分岐接続部14aの近傍(図例では、対向外側面)には、ボールバイブレータ(エアーバイブレータ)18が付設されている。

上記ボールバイブレータ18は、スチールボールを内蔵しており、チューブコネクタ18aを介してバイブレータ本体内に導入された圧縮空気によって、該スチールボールを高速回転させることで、振動を発生する振動発生源を構成する。また、この本体内に導入された空気は、マフラー18bから外部へ排気される。

このような振動発生源を構成するボールバイブレータ18を、分岐接続部14aの近傍に設けることで、後記する分岐管16に貯留された微粉等が、分岐管16内をスムーズに分岐接続部14aに向けて移動するとともに、該分岐管16内の微粉等を材料貯留合流管11に向けてスムーズに導入し、合流させることができる。

【0032】

尚、貯留合流部14及び分岐管16を振動させる振動発生源としては、ボールバイブレータ18に代えて、他の振動発生源を適用するようにしてもよい。また、このような振動発生源の配設箇所も図例のような箇所に限られず、分岐管16の基端部(分岐接続部14aとの接続端部)近傍に配設するようにしてもよい。

また、分岐管16から材料貯留合流管11への微粉等の流下を助長させる手段としては、上記のような振動発生源に代えて、或いは加えて、分岐管16の基端部を材料貯留合流管11の内壁から管内に臨むように延出させた投入用ガイド部を設けるようにしてもよい。

【0033】

また、上記貯留合流部14には、上記材料貯留合流管11内に加圧空気を導入して、材料貯留合流管11内の粉粒体材料を混合するための加圧空気導入口14cが設けられている。この加圧空気導入口14cは、本実施形態では、上記分岐接続部14aよりも上方位置に設けられている。

このように、加圧空気導入口14cを、分岐接続部14aよりも上方位置に設けることで、後記するように分岐管16内に貯留され、分岐接続部14aより材料貯留合流管11内に流下した微粉等を、混合のために加圧空気導入口14cから導入させた加圧空気によって吹き上げて、再度、後段の第2捕集器30に移送させるようなことを低減できる。これにより、第2捕集器30において捕集した微粉等の分岐管16から材料貯留合流管11への流下、合流を妨げることなく、上記のように二種類の材料の混合が可能となる。

【0034】

上記加圧空気導入口14cには、貯留合流部14の側壁に付設されたチューブ継手14bが設けられており、該チューブ継手14bに接続された加圧空気導入管等を介して、加圧空気を材料貯留合流管11内に導入することで、当該加圧空気導入口14cが位置するレベルよりも上方に貯留されている材料を、吹き上げて流動させることで、この材料を混合することができる。

尚、加圧空気導入口14cは、図例のように一つに限らず、複数個、設けるようにしてもよい。また、材料貯留合流管11に対して略水平に加圧空気を吹出させる態様に限られず、斜め上方に向けて加圧空気を吹出させるような態様としてもよい。

【0035】

上記分岐管16は、上記材料貯留合流管11と、上記第2捕集器30の排出口32とを連通させ、その基端部が材料貯留合流管11の分岐接続部14aに接続されており、該分岐管16の終端部には、開口を閉塞するキャップ16aが着脱自在に取付けられている。このキャップ16aを脱離させることで、例えば、樹脂成形機内を浄化するためのパージ材の投入が可能とされている。

この分岐管16の傾斜角度は、第2捕集器30にて捕集された微粉等が基端部の分岐接続部14aに向けて移動可能なよう、微粉等の流動性や安息角、微粉等の移動を助長させるための振動発生源等の手段の有無等に応じて適宜、設定される。

【0036】

また、上記分岐管16の終端部の近傍には、上方に向けて連成された分岐部16bが設けられており、該分岐部16bに、フレキシブルホース17を介して、第2捕集器30の排出口32が連通されている。

このフレキシブルホース17は、その下端の分岐部16bとの連結部が図示二点鎖線で示すように着脱自在とされている。このように、フレキシブルホース17を着脱自在とすることで、第2捕集器30にて捕集した微粉等を、材料貯留合流管11に合流させたくない場合には、連結部から脱離させて、例えば、微粉回収ボックス等に接続することもできる。尚、このような態様に代えて、材料貯留合流管11への微粉等の供給を遮断するバルブ等を、分岐管16等に設けるようにしてもよい。

【0037】

次に、上記構成とされた粉粒体材料供給装置1における粉粒体材料の捕集態様を、図2に基づいて説明する。

図2(a)は、上記2つの材料導入管22,23のうちの一方の材料導入管22を経て導入された粉粒体材料(図例では、バージン材(主材)vp)を、多段式サイクロン捕集手段10によって捕集する態様を示している。

材料空気輸送路等を介して、材料導入管22に空気輸送されたバージン材vpは、材料導入口21dから第1捕集器20の中空円筒部21aに導入される。この中空円筒部21aに導入されたバージン材vpは、サイクロン作用による遠心力によって輸送空気及び微粉等と分離されてサイクロン本体部21の内壁面に沿って旋回し、徐々に降下して第1捕集器20において捕集される。

この第1捕集器20にて捕集されたバージン材vpは、下端の排出口24から上記材料貯留合流管11に向けて排出され、該材料貯留合流管11にて貯留され、該材料貯留合流管11の下端の材料排出口15から順次、排出されて、次の処理工程に向けて供給される(図1参照)。

【0038】

また、この第1捕集器20にて捕集されなかった微粉等spは、輸送空気とともに、排気管25及び連結管35を経て、第2捕集器30の中空円筒部31aに導入される。この中空円筒部31aに導入された微粉等spは、上記同様、サイクロン本体部31の内壁面に沿って旋回し、徐々に降下して第2捕集器30において捕集される。また、この第2捕集器30にて捕集されなかった一部の極小の微粉は、排気管33を経て、集塵フィルタ34(図1参照)にて輸送空気と分離されて捕捉される。

この第2捕集器30にて捕集された微粉等spは、下端の排出口32からフレキシブルホース17に向けて排出され、フレキシブルホース17及び分岐部16bを経て、分岐管16に貯留される(図1参照)。この分岐管16に貯留された微粉等spは、分岐接続部14aより材料貯留合流管11に流下し、貯留され、上記同様、該材料貯留合流管11の下端の材料排出口15から順次、排出されて、次の処理工程に向けて供給される(図1参照)。

【0039】

図2(b)は、他方の材料導入管23を経て導入された粉粒体材料(図例では、粉砕材rp)を、多段式サイクロン捕集手段10によって捕集する態様を示している。

材料空気輸送路等を介して、材料導入管23に空気輸送された粉砕材rpは、材料導入口21eから第1捕集器20の中空円筒部21aに導入され、上記同様、サイクロン作用による遠心力によって輸送空気及び微粉等と分離されて、第1捕集器20にて捕集される。

この第1捕集器20にて捕集された粉砕材rpは、上記同様、下端の排出口24から上記材料貯留合流管11に向けて排出され、該材料貯留合流管11にて貯留され、該材料貯留合流管11の下端の材料排出口15から順次、排出されて、次の処理工程に向けて供給される(図1参照)。

尚、この第1捕集器20にて捕集されなかった微粉等sp及び上記のような極小の微粉は、上記同様、第2捕集器30において捕集される。

【0040】

以上のように、本実施形態に係る粉粒体材料供給装置1は、サイクロン式の第1捕集器20と第2捕集器30とを直列に連通させ、第1捕集器20から導入させた粉粒体材料を、分級させて捕集する多段式サイクロン捕集手段10を備えている。従って、上記のように、比較的、粒径等の大きい材料vp、rpは、第1捕集器20によって捕集され、第1捕集器20において捕集されなかった微粉等spは、後段の第2捕集器30によって捕集される。これにより、空気輸送される粉粒体材料を、効率的に捕集できる。すなわち、多段式サイクロン捕集手段10を備えているので、各捕集器20,30において分級して捕集でき、本実施形態のように、集塵フィルタ34を備えたものとした場合においても、1段のみの捕集器にて捕集するものと比べて、該集塵フィルタ34の目詰まり等が低減される。よって、輸送空気の圧損が少なく、安定して粉粒体材料の捕集が行える。

また、上記粉粒体材料供給装置1では、上述のように、多段構成とされた上記捕集手段10の各捕集器20,30において捕集された粉粒体材料は、材料貯留合流管11を経て、また、これに接続された分岐管16によって材料貯留合流管11に合流されて、次の処理工程に向けて供給される。これにより、装置を大型化することなく、各捕集器20,30において捕集した粉粒体材料を次の処理工程に向けて供給できる。

【0041】

さらに、上記粉粒体材料供給装置1は、上記レベル計19を備えているので、該レベル計19の検出信号に基づいて、上記第1捕集器20への空気輸送による粉粒体材料の補給を制御できる。これにより、上述のように、第1捕集器20の排出口24に接続されたメインの材料貯留合流管11内に貯留された材料の貯留レベルが、加圧空気導入口14cよりも上方の所定レベルLLVになったときに、第1捕集器20への補給が行える。また、このようにして、所定レベルLLV近傍から所定量、新たに補給された後に、上記加圧空気導入口14cから加圧空気を導入させることで、補給がなされる前に材料貯留合流管11内の加圧空気導入口14cのレベルから上記所定レベルLLV近傍まで貯留されていた材料と、新たに補給された材料とを混合できる。

【0042】

特に、本実施形態のように、粉粒体材料供給装置1を、合成樹脂ペレットを次の処理工程に向けて供給するための供給装置として適用することで、従来は、成形品の品質上の観点から空気輸送されて輸送空気及び微粉等と分離された材料のみが、成形機等に供給されて利用され、その分離された微粉等は、集塵装置のダスト回収ボックス等に収容されて廃棄等されていたが、本実施形態によれば、その微粉等も簡便な構成で容易に成形用として利用できる。

【0043】

尚、本実施形態に係る粉粒体材料供給装置1では、材料貯留合流管11の材料排出口15は、下方に開口し、貯留された粉粒体材料が順次、その開口から自重にて次の処理工程に向けて供給される態様を例示しているが、このような態様に限られない。例えば、材料貯留合流管11の下部に、ロータリーバルブや切り出しダンパー、スクリューフィーダ、振動フィーダ等の材料定量切り出し装置を更に設けるようにしてもよい。

また、第1捕集器20にて捕集した粉粒体材料を貯留する貯留部としては、材料貯留合流管11のみに限らず、第1捕集器20のサイクロン本体部21も貯留部として把握するようにしてもよい。また、同様に、第2捕集器30にて捕集した微粉等を貯留する貯留部としては、分岐管16のみに限らず、第2捕集器30のサイクロン本体部31やフレキシブルホース17も貯留部として把握するようにしてもよい。また、上記貯留部としては、図例のようなパイプ状の材料貯留合流管11や分岐管16に限らず、これらに代えて、或いは加えて、タンク状(ホッパー状)のものを設けるようにしてもよい。

【0044】

さらに、本実施形態では、材料貯留合流管11内に貯留されている粉粒体材料の貯留レベルが、所定レベル(補給開始レベル)LLVになったことを検出するためのセンサ手段として、静電容量形のレベル計19を例示しているが、これに限られない。例えば、ロードセル等の重量センサ或いは他の光センサ等、材料貯留合流管11内に貯留されている粉粒体材料の貯留レベルが、所定レベル(補給開始レベル)LLVになったことを検出可能なセンサ手段であれば、どのようなものでもよい。

さらにまた、本実施形態では、分岐管16に貯留された微粉等を、よりスムーズに材料貯留合流管11に合流させるためにボールバイブレータ18を設け、また、微粉の外部放散による大気汚染等を考慮して、後段の第2捕集器30に集塵フィルタ34を設けているが、これらを設けないようにしてもよい。

【0045】

次に、上記構成とされた粉粒体材料供給装置1を備えた粉粒体材料供給システムAについて、図3〜図7に基づいて説明する。

本実施形態に係る粉粒体材料供給システムAは、図3に示すように、大略的に、上記粉粒体材料供給装置1と、粉粒体材料の供給源2と、成形機4からの粉砕材を粉砕するための粉砕機3と、圧縮空気導入手段としてのエアーユニット5,6と、供給源2から粉粒体材料供給装置1に向けてバージン材を空気輸送するためのバージン材空気輸送路7と、粉砕機3から粉粒体材料供給装置1に向けて粉砕材を空気輸送するための粉砕材空気輸送路8とを備えている。

【0046】

上記粉粒体材料の供給源2は、合成樹脂ペレット等のバージン材を貯留する材料タンク2aと、バージン材を所定の水分率に乾燥するための乾燥装置2bと、吸引ブロアや吸引ポンプ等を備えた吸引手段2cとを備えている。

材料タンク2aに貯留されているバージン材は、吸引手段2cによる吸引によって、乾燥装置2bの捕集ホッパーに輸送され、乾燥ホッパーに投入されてヒータ等の熱源によって昇温された熱風により加熱乾燥される。

上記粉砕機3は、成形機等から取り出されて成形品と分離されたスプルやランナ等の成形副産物が投入される投入口3aと、投入された成形副産物を粉砕して、粉粒体状にするための回転刃や固定刃、粉砕刃等からなる粉砕部3bとを備えている。

【0047】

上記エアーユニット5は、エアーコンプレッサー等の圧縮空気生成手段を内蔵し、バージン材空気輸送路7の上流側端部に設けられたブースターノズル7a、上記ボールバイブレータ18に接続されたバイブレータライン5c、及び上記加圧空気導入口14cのチューブ継手14bに接続された混合エアーライン5fに圧縮空気をそれぞれ導入する。これら圧縮空気の導入は、それぞれの空気ラインに設けられた電磁弁等のバージン材輸送用バルブ5a、バイブレータ用バルブ5b、及び混合エアー用バルブ5eの開閉によって制御される。尚、図において、符号5d,5gは、それぞれバイブレータライン5c、混合エアーライン5fの圧縮空気の流量を調整するための流量調整手段(スピードコントローラ)である。

また、上記エアーユニット6も同様、エアーコンプレッサー等を内蔵し、粉砕材空気輸送路8の上流側端部に設けられたブースターノズル8aに圧縮空気を導入する。この圧縮空気の導入は、上記同様、粉砕材輸送用バルブ6aの開閉によって制御される。

【0048】

上記バージン材空気輸送路7は、その上流側端部に設けられたブースターノズル7aが、乾燥装置2bの材料排出部のバージン材内に差し込まれており、該材料排出部のバージン材は、ブースターノズル7aの管内に導入された圧縮空気の負圧による吸引作用によってブースターノズル7a内に引き込まれ、圧縮空気の加圧によって下流側に向けて圧送される。また、該バージン材空気輸送路7の下流側端部7bは、上記粉粒体材料供給装置1の一方の材料導入管22に接続されている。

また、粉砕材空気輸送路8は、上記同様、その上流側端部に設けられたブースターノズル8aが、粉砕機3の材料排出部の粉砕材内に差し込まれており、該材料排出部の粉砕材は、上記同様、ブースターノズル8a内に引き込まれて下流側に向けて圧送される。また、該粉砕材空気輸送路8の下流側端部8bは、他方の材料導入管23に接続されている。

【0049】

上記粉粒体材料供給システムAは、図4に示すように、粉粒体材料供給装置1が備える制御盤9に内蔵された制御手段としてのCPU90によって制御される。

すなわち、該CPU90の制御によって、記憶手段91に格納されたプログラムに従い、後記するように、上記各バルブ5a,5b,5e,6aの開閉がなされる。

【0050】

次に、上記構成とされた粉粒体材料供給システムAにおける動作、及び各材料の輸送、混合制御の一例を、図5〜図7に基づいて説明する。

まず、図5及び図6(a)に示すように、材料貯留合流管11内に貯留されている粉粒体材料(図例では、バージン材vp)の貯留レベルが満レベルFLVから補給開始レベルLLVまでは、バージン材輸送用バルブ5a及び粉砕材輸送用バルブ6aは閉とされており、いずれの材料の輸送も行われていない。また、混合エアー用バルブ5eも閉とされている。

また、材料貯留合流管11内に貯留されているバージン材vp及び微粉等spは、順次、材料排出口15から排出されて、成形機4に供給され、この成形機4への供給がなされている間は、図5に示すように、バイブレータ用バルブ5bは、常時、開とされており、ボールバイブレータ18によって材料貯留合流管11及び分岐管16に振動が付与されている。

上記状態では、前回輸送時に、第2捕集器30にて捕集された微粉等spが分岐管16内に貯留されており、この微粉等spは、ボールバイブレータ18の振動作用等によって助長されながら、徐々に材料貯留合流管11に向けて流下する。

【0051】

次いで、図6(b)に示すように、材料排出口15から順次、バージン材vp及び微粉等spが排出されて、材料貯留合流管11内のバージン材vp及び微粉等spの貯留レベルが低下し、補給開始レベルLLVに達する。

貯留レベルが、補給開始レベルLLVになると、図5に示すように、レベル計19が材料補給開始信号(材料無し信号)を発し、粉砕材輸送用バルブ6aが所定時間、開とされる。

粉砕材輸送用バルブ6aが開とされると、タイマー制御によって、図6(c)に示すように、貯留レベルが満レベルFLVになるまで、粉砕機3からの粉砕材rpが粉粒体材料供給装置1の多段式サイクロン捕集手段10に向けて圧送される。

【0052】

上記のように貯留レベルが満レベルFLVとなるまで粉砕材rpが補給された後には、図5及び図6(d)に示すように、混合エアー用バルブ5eが所定時間、開とされ、加圧空気導入口14cより加圧空気が導入される。

この加圧空気の導入により、補給がなされる前に、加圧空気導入口14cのレベルから補給開始レベルLLV近傍まで貯留されていたバージン材vpと、補給された粉砕材rpとの混合がなされる。

尚、上記混合エアー用バルブ5eを開とする所定時間は、各材料の流動性や材料貯留合流管11の内径、そこに貯留されている材料の貯留量等に応じて、上記材料の混合が十分になされる時間とすればよい。また、この加圧空気の導入は、図5のタイムチャートに示すような所定時間、継続して開とする態様に代えて、上記のように貯留レベルが満レベルFLVとなるまで粉砕材rpが補給された後に、当該混合エアー用バルブ5eを、所定時間、間欠的に開閉を行い、間欠的に加圧空気を導入するような態様としてもよい。或いは、脈動空気発生手段等をエアーユニット5に更に設けて、加圧空気を脈動させて導入するような態様としてもよい。

【0053】

次いで、図7(a)に示すように、材料貯留合流管11内に貯留されている混合されたバージン材vp、粉砕材rp及び微粉等spの貯留レベルが低下し、補給開始レベルLLVに再び達すると、図5に示すように、レベル計19が材料補給開始信号を発し、バージン材輸送用バルブ5aが所定時間、開とされる。

バージン材輸送用バルブ5aが開とされると、タイマー制御によって、図7(b)に示すように、貯留レベルが満レベルFLVになるまで、供給源2からのバージン材vpが粉粒体材料供給装置1の多段式サイクロン捕集手段10に向けて圧送される。

上記のように貯留レベルが満レベルFLVとなるまでバージン材vpが補給された後には、図5及び図7(c)に示すように、再び混合エアー用バルブ5eが所定時間、開とされ、加圧空気導入口14cより加圧空気が導入される。

この加圧空気の導入により、補給がなされる前に、加圧空気導入口14cのレベルから補給開始レベルLLV近傍まで貯留されていた混合されたバージン材vp及び粉砕材rpと、補給されたバージン材vpとの混合がなされる。

また、上記状態から、図7(d)に示すように、貯留レベルが低下し、再び補給開始レベルLLVに達すると、図5及び図6(c)に示すように、バージン材vpを補給し、上記同様、加圧空気を導入して混合を行う。以下、上記動作が繰り返される。

【0054】

以上のように、本実施形態に係る粉粒体材料供給システムAによれば、供給源2から空気輸送されたバージン材vpは、その略全量が、成形品の成形用として利用される。つまり、供給源2からのバージン材vpは、成形機4に供給され、該成形機4において成形されて成形品となり、また、この成形品から分離された成形品以外の成形副産物は、粉砕機3において粉砕されて、粉砕材rpとして多段式サイクロン捕集手段10に向けて空気輸送され、再度、成形機4に供給される。また、上記バージン材vp及び粉砕材rpに含まれ、第1捕集器20にて捕集されなかった微粉等spも、第2捕集器30にて捕集され、上述のように、分岐管16から材料貯留合流管11に合流されて、成形機4に供給される。これにより、粉砕材rpのみならず、従来は、廃棄等をしていたこれらバージン材vp及び粉砕材rpに含まれる微粉等spも成形品の成形用として利用でき、省資源化を図ることができる。

【0055】

また、上記粉粒体材料供給システムAは、成形機4への供給に伴って貯留レベルが低下して、上記レベル計19が補給開始レベルLLVを検出したときには、バージン材vp、粉砕材rpのうちの一方を、満レベルFLVになるまで補給して、加圧空気導入口14cより加圧空気を導入させて材料貯留合流管11内の材料を混合する工程と、該工程の後、上記レベル計19が補給開始レベルLLVを検出したときには、バージン材vp、粉砕材rpのうちの他方を、満レベルFLVになるまで補給して、加圧空気導入口14cより加圧空気を導入させて材料貯留合流管11内の材料を混合する工程と、を繰り返すようにしている。これにより、多段式サイクロン捕集手段10によって捕集し、材料貯留合流管11内に貯留された供給源2からのバージン材vpと、粉砕機3からの粉砕材rpとを上述のように混合できる。

【0056】

尚、上記粉粒体材料供給システムAでは、上記レベル計19が補給開始レベルLLVを検出したときには、各材料vp,rpを、満レベルFLVになるまでタイマー制御によって補給する態様を示しているが、例えば、満レベルFLVを検出するための上限センサを材料貯留合流管11或いは第1捕集器20に設けるようにしてもよい。

また、上記粉粒体材料供給システムAでは、上記各材料vp,rpを、それぞれ上記レベル計19が補給開始レベルLLVを検出する毎に、略同量づつ補給する態様を例示しているが、例えば、バージン材vpの補給量と、粉砕材rpの補給量とを異ならせるようにしても良い。

【0057】

さらに、上記粉粒体材料供給システムAが備える供給源2は、本実施形態では、材料タンク2a、乾燥装置2b及び吸引手段2cを備えたものを例示しているが、このようなものに限られず、例えば、材料タンクのみからなるものとしてもよい。

さらにまた、上記粉粒体材料供給システムAは、供給源2と粉砕機3とを備え、これらからバージン材vp及び粉砕材rpをそれぞれ粉粒体材料供給装置1に向けて空気輸送する例を示したが、他の構成としてもよい。例えば、粉砕機3を設けずに、二種類の粉粒体材料の供給源を備えて、二種類の粉粒体材料を、粉粒体材料供給装置1に向けて空気輸送する供給システムに粉粒体材料供給装置1を適用するようにしてもよい。

【0058】

次に、本実施形態に係る粉粒体材料供給装置の一変形例について、図8に基づいて説明する。

図8は、第1変形例に係る粉粒体材料供給装置を示し、図1(a)に対応させた図である。

尚、上記した例の粉粒体材料供給装置1との相違点は、主に、多段式サイクロン捕集手段及び分岐管の構成であり、同様の構成については、同一符合を付して、その説明を省略あるいは簡略に説明する。

また、本変形例に係る粉粒体材料供給装置1Aも上記例の粉粒体材料供給装置1と同様、図3〜図7に基づいて説明した粉粒体材料供給システムAに適用可能である。

【0059】

本変形例に係る粉粒体材料供給装置1Aが備える多段式サイクロン捕集手段10Aは、3個のサイクロン式の捕集器を直列に連通させており、第1段の第1捕集器20と、その後段側の中段に位置する第2捕集器40と、最終段の第3捕集器30Aとを備えている。

上記第1捕集器20と第2捕集器40とは、上記連結管35と略同様の構成とされた連結管45によって連通されており、また、第2捕集器40と第3捕集器30Aとは、連結管35によって連通されている。

【0060】

上記第2捕集器40は、上記同様の中空円筒部41a、コニカル部41b及び下端に排出口42を有した短管部41cからなるサイクロン本体部41と、これに内設された上記同様の排気管43と、サイクロン本体部41の側壁上端部に連設された上記連結管45とを備えている。

この第2捕集器40の中空円筒部41aの内径(サイクロン径)は、上記第1捕集器20の中空円筒部21aの内径と略同径或いは小さく形成されている。

また、上記連結管45は、上記同様、第1捕集器20の排気管25に接続され、該接続部から上方に立設され、空気輸送される粉粒体材料が、上記同様、第2捕集器40の中空円筒部41aに対して、平面視して接線方向に導入されるよう、屈曲されて該中空円筒部41aに連設されている。この連結管45の中空円筒部41a内に開口する接続部側開口が上記同様の材料導入口とされる。

【0061】

上記第3捕集器30Aは、上記した例の第2捕集器30と略同様の構成であり、上記第2捕集器40の排気管43に接続された連結管35によって、第2捕集器40と連通されている。

本変形例では、この第3捕集器30Aは、上記第1捕集器20及び第2捕集器40よりもサイクロン径が小さく形成されている。

これら第2捕集器40及び第3捕集器30Aにて捕集した材料を、材料貯留合流管11に合流させるための分岐管16Aは、本変形例では、上記例の分岐管16よりも第3捕集器30Aの分を長くし、また、二つの分岐部16b,16bを備えている。

この分岐管16Aの各分岐部16b,16bに、上記第3捕集器30A及び第2捕集器40の下端の各排出口32,42が上記同様のフレキシブルホース17,17Aによってそれぞれ連通されている。

【0062】

本変形例に係る粉粒体材料供給装置1Aでは、材料空気輸送管等を介して空気輸送された各材料は、第1捕集器20の材料導入管22,23から第1捕集器20内に導入され、捕集されて、下端の排出口21から材料貯留合流管11に向けて排出される。

また、この第1捕集器20において捕集されなかった材料は、排気管25及び連結管45を経て、第2捕集器40内に導入され、捕集されて、下端の排出口42から分岐管16Aに向けて排出される。

さらに、この第2捕集器40において捕集されなかった材料は、排気管43及び連結管35を経て、第3捕集器30A内に導入され、捕集されて、下端の排出口32から分岐管16Aに向けて排出される。また、この第3捕集器30Aにて捕集されなかった一部の極小の微粉は、排気管33を経て、集塵フィルタ34にて輸送空気と分離されて捕捉される。

【0063】

また、上記のように分岐管16Aに貯留された微粉等の材料は、上記同様に、材料貯留合流管11に向けて徐々に流下し、上記のように混合された材料と合流して、次の処理工程に向けて供給される。

以上のように、本変形例に係る粉粒体材料供給装置1Aによれば、上記例と同様、装置を大型化することなく、各捕集器20,40,30Aにおいて捕集した粉粒体材料を、次の処理工程に向けてスムーズに供給できる。

また、本変形例では、上記例よりも捕集器の段数を増やし、また、後段側(本変形例では最終段)の捕集器を前段側の捕集器よりもサイクロン径を小さいものとしているので、上記した例と比べて、空気輸送される粉粒体材料を、より効率的に多段式サイクロン捕集手段10Aによって捕集できる。

尚、本変形例では、3個のサイクロン式の捕集器を直列に連通させた3段のサイクロン捕集手段10Aとしているが、4個以上のサイクロン式の捕集器を直列に連通させたものとしてもよい。

【0064】

次に、本実施形態に係る粉粒体材料供給装置の一変形例について、図9及び図10に基づいて説明する。

図9及び図10は、いずれも第2変形例に係る粉粒体材料供給装置を示し、同供給装置を備えた粉粒体材料供給システムにおける材料の輸送、混合制御の一例を説明するための一部破断概略縦断面図である。

尚、上記した例の粉粒体材料供給装置1及び粉粒体材料供給システムAとの相違点は、主に、材料貯留合流管及びこれに接続された分岐管の構成であり、同様の構成については、同一符合を付して、その説明を省略あるいは簡略に説明する。また、同様の動作についても、その説明を省略あるいは簡略に説明する。

【0065】

本変形例に係る粉粒体材料供給装置1Bが備える材料貯留合流管11Aは、図9及び図10の各図に示すように、分岐管16Bとの接続部である分岐接続部14Aaを、加圧空気導入口14c及びレベル計19よりも上方位置となるように設けている。

すなわち、本変形例では、レベル計19を分岐接続部14Aaよりも下方位置に設けているので、補給開始レベルLLVが、分岐接続部14Aaのレベルよりも下方位置となる。

【0066】

次に、本変形例に係る粉粒体材料供給装置1Bを備えた上記粉粒体材料供給システムAにおける材料の輸送、混合制御の一例について説明する。

材料貯留合流管11Aに貯留されているバージン材vpの貯留レベルが、図9(a)に示す満レベルFLVの状態では、分岐管16Bに貯留されている微粉等spは、ボールバイブレータ18による振動作用に助長されながら徐々に、材料貯留合流管11A内に流下する。

ここで、後段の第2捕集器30において捕集された微粉等spは、第1捕集器20において捕集されたバージン材vpよりも、流動性が悪い場合がある。このような場合には、材料貯留合流管11A内に貯留されている流動性の良い材料によって分岐管16Bから材料貯留合流管11Aへの微粉等の流下が妨げられ、該分岐管16B内において微粉等spが滞留する場合がある。また、材料の種類(特に、流動性の悪い材料等)や、長時間の滞留が継続する場合には、該分岐管16B内において微粉等spが閉塞する場合も考えられるが、本変形例によれば、以下のように、このようなことを防止できる。

【0067】

図9(b)に示すように、材料貯留合流管11A内に貯留されているバージン材vpの貯留レベルが低下し、分岐接続部14Aa近傍のレベルに達し、この状態から新たな材料が投入されるまで、すなわち、貯留レベルが図9(c)に示すように、補給開始レベルLLVに達するまでは、分岐管16Bに貯留されている微粉等spは、バージン材vpによるブロック等の影響を受けることなく、分岐管16Bから材料貯留合流管11A内にスムーズに流下して合流される。

つまり、分岐管16Bに貯留されている微粉等spは、その略全量が材料貯留合流管11A内に流下して、その貯留レベルが補給開始レベルLLVに達するまでは、新たな材料の補給がなされないので、上述のような分岐管16B内における微粉等spの異常滞留を防止できる。

【0068】

上記のように、貯留レベルが補給開始レベルLLVになると、図10(a)に示すように、上記した例と同様、粉砕材rpをタイマー制御によって満レベルFLVになるまで補給する。

次いで、上記した例と同様、図10(b)に示すように、加圧空気導入口14cより加圧空気を導入させ、材料貯留合流管11A内の材料を混合する。この際、上述のように材料貯留合流管11A内に、その略全量が流下した微粉等spは、材料貯留合流管11A内において、バージン材vp及び粉砕材rpと混合されるとともに、その一部は加圧空気の導入により、吹き上げられて第2捕集器30へと再度、移送され、分岐管16Bにおいて再度、貯留されるが、上記同様、徐々に材料貯留合流管11A内に流下する。つまり、このように混合することで、図10(a)のように材料貯留合流管11A内に偏って貯留された微粉等spの偏りを低減でき、均質な材料を次の処理工程に向けて供給できる。

また、材料排出口15からの排出に伴い、材料貯留合流管11A内の材料の貯留レベルが低下し、図10(c)に示すように、貯留レベルが分岐接続部14Aa近傍よりも低下すると、上記同様、分岐管16B内の微粉等spが、スムーズに材料貯留合流管11A内に流下する。また、さらに貯留レベルが低下し、補給開始レベルLLVになると、上記した例と同様、バージン材vpを補給し、加圧空気を導入させて混合する(図7(b)、(c)参照)。以下、上記動作が繰り返される。

【0069】

以上のように、本変形例に係る粉粒体材料供給装置1B及びこれを備えた供給システムAによれば、上記した例にて説明した効果に加えて、分岐管16B内における微粉等spの異常滞留を防止できる。

尚、本変形例に係る粉粒体材料供給装置1Bの多段式サイクロン捕集手段10に代えて、上記第1変形例において説明した多段式サイクロン捕集手段10Aを適用するようにしてもよい。

【図面の簡単な説明】

【0070】

【図1】(a)、(b)は、いずれも本発明に係る粉粒体材料供給装置の一実施形態を模式的に示し、(a)は、一部破断概略正面図、(b)は、概略平面図である。

【図2】(a)、(b)は、いずれも同供給装置に空気輸送される材料の捕集態様を説明するための説明図であり、それぞれ図1(a)におけるX−X線矢視一部破断概略横断面図である。

【図3】同供給装置を備えた粉粒体材料供給システムの一例を模式的に示す概略システム図である。

【図4】同システムの要部ブロック図である。

【図5】同システムにおける動作の一例を説明するための動作タイムチャート図である。

【図6】(a)〜(d)は、いずれも同システムにおける材料の輸送、混合制御の一例を説明するための一部破断概略縦断面図である。

【図7】(a)〜(d)は、いずれも同システムにおける材料の輸送、混合制御の一例を説明するための一部破断概略縦断面図である。

【図8】同粉粒体材料供給装置の一変形例を示し、図1(a)に対応させた図である。

【図9】(a)〜(c)は、いずれも同粉粒体材料供給装置の一変形例を示し、同供給装置を備えた粉粒体材料供給システムにおける材料の輸送、混合制御の一例を説明するための一部破断概略縦断面図である。

【図10】(a)〜(c)は、いずれも同システムにおける材料の輸送、混合制御の一例を説明するための一部破断概略縦断面図である。

【符号の説明】

【0071】

1,1A,1B 粉粒体材料供給装置

2 粉粒体材料の供給源

3 粉砕機

7 バージン材空気輸送路(材料空気輸送路)

8 粉砕材空気輸送路(材料空気輸送路)

10,10A 多段式サイクロン捕集手段

11,11A 材料貯留合流管

14a,14Aa 分岐接続部

14c 加圧空気導入口

15 材料排出口

16,16A,16B 分岐管

19 レベル計(センサ手段)

20 第1捕集器(第1段の捕集器)

21d,21e 材料導入口

24 排出口(第1段の捕集器の排出口)

30 第2捕集器(最終段の捕集器)

30A 第3捕集器(最終段の捕集器)

32,42 排出口(2段目以降の捕集器の排出口)

40 第2捕集器

90 CPU(制御手段)

A 粉粒体材料供給システム

vp バージン材(粒径或いは比重が比較的大きい粉粒体材料)

rp 粉砕材(粒径或いは比重が比較的大きい粉粒体材料)

sp 微粉等(粒径或いは比重が比較的小さい粉粒体材料、微粉)

LLV 補給開始レベル(所定レベル)

【技術分野】

【0001】

本発明は、粉粒体材料供給装置、及びこれを備えた粉粒体材料供給システム、並びに、該供給装置を用いた粉粒体材料供給方法に関し、詳しくは、サイクロン式の捕集器を備えた粉粒体材料供給装置、及びこれを備えた粉粒体材料供給システム、並びに、該供給装置を用いた粉粒体材料供給方法に関する。

【背景技術】

【0002】

従来より、空気輸送される粉粒体材料をサイクロン式の捕集器で捕集して、その下端の排出口から排出し、次の処理工程に向けて供給する粉粒体材料供給装置が知られている。

このようなサイクロン式の捕集器で空気輸送される粉粒体材料を捕集する供給装置によれば、バグフィルタ等のエアーフィルタによって空気と粉粒体材料とを分離させて捕集するようなものと比べて、フィルタの目詰まり等が低減されることから、輸送空気の圧損が少なく、安定して粉粒体材料の捕集が行える。

ところで、上述のような粉粒体材料は、その粒径が均一でない場合があり、また、微粉等が含まれている場合がある。このような場合、サイクロン式の捕集器では、所定の粒径或いは比重(以下、粒径等と略す)よりも大きい粉粒体材料は、捕集器内において、そのサイクロン作用によって空気と分離されて捕集器の内周壁に沿って、旋回しながら下方に向けて落下(降下)し、捕集されるが、所定の粒径等よりも小さい粉粒体材料や微粉(以下、微粉等と略す)は、空気と分離されずに空気とともに捕集器外へ排出されるという問題があった。

【0003】

上記のような問題を解決するためには、サイクロン式の捕集器を直列に連通させて多段構成とし、前段側の捕集器によって粒径等の比較的、大きい粉粒体材料を捕集し、後段側の捕集器によって、前段側にて捕集されなかった粉粒体材料や微粉等を捕集することが考えられる。

例えば、下記特許文献1では、サイクロンを直列多段式にして複数個設けた粉体供給装置が提案されている。

この粉体供給装置は、加工室内の底部に集積した粉体を、排風機による排風作用により複数個のサイクロンを介して吸引回収し、リザーブ室に給送する構成とされている。また、これら複数個のサイクロンは、ボックス状のリザーブ室内に、その下部が収容されるように、リザーブ室の上部に取付けられている。上記粉体供給装置によれば、回収する粉体が混入された排風を同時に複数のサイクロンを通過させるので、各段部で順次粉体が回収されることとなり、粉体の回収効率を上げることができる、と説明されている。

【特許文献1】特開平6−114737号公報(図1参照)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載された粉体供給装置では、粉体の回収効率の向上はなされるが、上述のようにリザーブ室内に、複数のサイクロンの下部を収容する構造とされているため、該リザーブ室を大きくする必要があり、装置全体が大きくなるという問題があった。

また、上記のような粉粒体材料の供給装置においては、例えば、バージン材と粉砕材や、主材と副材等の二種類の材料を捕集し、混合して次の処理工程に向けて供給することが望まれる場合があるが、上記特許文献1に記載された粉体供給装置では、加工室内の底部に集積した一種類の粉体を、リザーブ室内に給送するものとされており、更なる改善が望まれていた。

【0005】

本発明は、上記実情に鑑みなされたものであり、その目的は、装置を大型化することなく、空気輸送される二種類の粉粒体材料を効率的に捕集し、混合し得るサイクロン式の捕集器を備えた粉粒体材料供給装置、及びこれを備えた粉粒体材料供給システム、並びに、該供給装置を用いた粉粒体材料供給方法を提供することにある。

【課題を解決するための手段】

【0006】

前記目的を達成するために、本発明に係る粉粒体材料供給装置は、サイクロン式の捕集器を複数段、直列に連通させ、第1段の捕集器から導入させた粉粒体材料を、分級させて捕集する多段式サイクロン捕集手段と、前記第1段の捕集器に設けられ、二系統の材料空気輸送路にそれぞれ連結される二つの材料導入口と、上端を前記第1段の捕集器の排出口に接続するとともに、下端に材料排出口を設け、かつ、途中に分岐接続部を設けて、該分岐接続部に、2段目以降の各捕集器の排出口に連通させた分岐管を接続した材料貯留合流管と、前記材料貯留合流管に設けられ、該材料貯留合流管内に加圧空気を導入して、該材料貯留合流管内の粉粒体材料を混合するための加圧空気導入口と、前記材料貯留合流管内に貯留されている粉粒体材料が、前記材料排出口より排出されて、その貯留レベルが、前記加圧空気導入口よりも上方の所定レベルになったことを検出するためのセンサ手段とを備えていることを特徴とする。

【0007】

ここに、上記粉粒体材料は、粉体・粒体状の材料を指すが、これに限らず、微小薄片状や短繊維片状、スライバー状の材料等を含む。

また、上記材料は、主に、合成樹脂材等の樹脂ペレットや、樹脂繊維片等を指すが、これに限らず、金属材料や木質材料、薬品材料、食品材料等であってもよい。

【0008】

本発明の前記粉粒体材料供給装置においては、前記センサ手段を、前記加圧空気導入口よりも上方位置に設けられたレベル計としてもよい。

本発明の前記粉粒体材料供給装置においては、前記加圧空気導入口を、前記分岐接続部よりも上方位置に設けるようにしてもよい。

【0009】

また、本発明では、前記目的を達成するために、前記いずれかの粉粒体材料供給装置を備えた粉粒体材料供給システムを提供する。

すなわち、本発明の粉粒体材料供給システムは、前記いずれかの粉粒体材料供給装置と、粉粒体材料の供給源と、成形機からの成形副産物を粉砕する粉砕機とを備え、前記第1段の捕集器の一方の材料導入口には、前記供給源からの粉粒体材料を輸送するための材料空気輸送路が連結され、他方の材料導入口には、前記粉砕機からの粉砕材を輸送するための粉砕材空気輸送路が連結されており、前記センサ手段が前記所定レベルを検出したときには、前記粉粒体材料、前記粉砕材のうちの一方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、該工程の後、前記センサ手段が前記所定レベルを検出したときには、前記粉粒体材料、前記粉砕材のうちの他方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、を繰り返すように制御する制御手段を備えていることを特徴とする。

【0010】

さらに、本発明では、前記目的を達成するために、前記いずれかの粉粒体材料供給装置を用いて行う粉粒体材料供給方法を提供する。

すなわち、本発明の粉粒体材料供給方法は、前記センサ手段が前記所定レベルを検出したときには、前記二系統の材料空気輸送路を介して空気輸送される材料のうちの一方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて該材料貯留合流管内の材料を混合する工程と、該工程の後、前記センサ手段が前記所定レベルを検出したときには、前記二系統の材料空気輸送路を介して空気輸送される材料のうちの他方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、を繰り返すことを特徴とする。

【0011】

ここに、上記粉粒体材料の空気輸送は、吸引手段等によって、粉粒体材料を吸引して輸送する吸引輸送としてもよく、或いは圧縮空気導入手段等によって、圧縮空気を導入して粉粒体材料を輸送する圧送としてもよく、粉粒体材料を空気輸送できるものであればどのようなものでもよい。

【発明の効果】

【0012】

本発明に係る前記粉粒体材料供給装置は、サイクロン式の捕集器を複数段、直列に連通させ、第1段の捕集器から導入させた粉粒体材料を、分級させて捕集する多段式サイクロン捕集手段を備えている。従って、第1段の捕集器に空気輸送されて導入された粉粒体材料のうち、比較的、粒径等の大きい材料は、第1段の捕集器によって捕集され、また、第1段の捕集器にて捕集されなかった微粉等は、後段の捕集器によって捕集される。これにより、空気輸送される粉粒体材料を、効率的に捕集できる。すなわち、多段式サイクロン捕集手段を備えているので、各捕集器において分級して捕集でき、例えば下流側の排気口や吸引管路等にフィルタ等の集塵手段を設けた場合にも、1段のみの捕集器にて捕集するものと比べて、目詰まり等が低減され、或いは、フィルタ等を設けない構成も可能となる。よって、輸送空気の圧損が少なく、安定して粉粒体材料の捕集が行える。

【0013】

また、上記粉粒体材料供給装置は、上記第1段の捕集器に二系統の材料空気輸送路にそれぞれ連結される二つの材料導入口を設けているので、二種類の材料を、二系統の材料空気輸送路を介して、上記多段式サイクロン捕集手段によって捕集できる。

さらに、上記粉粒体材料供給装置は、上端を前記第1段の捕集器の排出口に接続するとともに、下端に材料排出口を設け、かつ、途中に分岐接続部を設けて、該分岐接続部に、2段目以降の各捕集器の排出口に連通させた分岐管を接続した材料貯留合流管を備えている。従って、多段構成とされた上記捕集手段の各捕集器において捕集された粉粒体材料は、材料貯留合流管に直接、投入され、また、これに接続された分岐管によって材料貯留合流管に合流されて、該材料貯留合流管に貯留される。これにより、装置を大型化することなく、各捕集器において捕集した粉粒体材料を次の処理工程に向けて供給できる。

【0014】

さらにまた、上記粉粒体材料供給装置は、上記材料貯留合流管内に加圧空気を導入して、該材料貯留合流管内の粉粒体材料を混合するための加圧空気導入口を上記材料貯留合流管に設け、また、上記材料貯留合流管内に貯留されている粉粒体材料が、上記材料排出口より排出されて、その貯留レベルが、上記加圧空気導入口よりも上方の所定レベルになったことを検出するためのセンサ手段を備えている。

従って、このセンサ手段の検出信号に基づいて、上記第1段の捕集器への空気輸送による粉粒体材料の補給を制御できる。これにより、上述のように、第1段の捕集器の排出口に接続されたメインの材料貯留合流管内に貯留された材料の貯留レベルが、加圧空気導入口よりも上方の所定レベルになったときに、第1段の捕集器への補給が行える。また、このようにして、所定レベル近傍から所定量、新たに補給された後に、上記加圧空気導入口から加圧空気を導入させることで、補給がなされる前に材料貯留合流管内の加圧空気導入口のレベルから上記所定レベル近傍まで貯留されていた材料と、新たに補給された材料とを混合できる。

【0015】

これにより、例えば、上記二系統の材料空気輸送路を介して空気輸送される二種類の材料のうち一方の材料を所定量、補給して、加圧空気を導入させることで、その補給した材料と、その補給がなされる前に所定レベル近傍まで貯留されていた材料との混合が可能となる。また、その後に、貯留レベルが低下して上記所定レベルを検出したときには、他方の材料を所定量、補給して、加圧空気を導入させることで、その補給した材料と、その補給がなされる前に所定レベル近傍まで貯留されていた材料との混合が可能となる。このように、所定レベルを検出したときに、一方の材料を補給し、混合し、次に、所定レベルを検出したときには、他方の材料を補給し、混合し、これらを繰り返すようにすることもできる。

【0016】

本発明に係る前記粉粒体材料供給装置において、前記センサ手段を、前記加圧空気導入口よりも上方位置に設けられたレベル計とすれば、前記材料貯留合流管内の粉粒体材料の貯留レベルが上記加圧空気導入口よりも上方の所定レベルになったことを検出するためのセンサ手段の構成を、例えば、他の重量センサ等とした場合と比べて、簡易な構造とできる。

【0017】

本発明に係る前記粉粒体材料供給装置において、前記加圧空気導入口を、前記分岐接続部よりも上方位置に設けるようにすれば、上記分岐管内に貯留され、分岐接続部より材料貯留合流管内に流下した微粉等を、混合のために加圧空気導入口から導入させた加圧空気によって吹き上げて、再度、後段の捕集器に移送させるようなことを低減できる。これにより、後段の捕集器において捕集した微粉等の分岐管から材料貯留合流管への流下、合流を妨げることなく、上記のように二種類の材料の混合が可能となる。

【0018】

また、上記いずれかの粉粒体材料供給装置を備えた本発明に係る前記粉粒体材料供給システムは、粉粒体材料の供給源と、成形機からの成形副産物を粉砕する粉砕機とを備え、前記第1段の捕集器の一方の材料導入口には、前記供給源からの粉粒体材料を輸送するための材料空気輸送路が連結され、他方の材料導入口には、前記粉砕機からの粉砕材を輸送するための粉砕材空気輸送路が連結されている。従って、供給源から空気輸送された粉粒体材料は、その略全量が、成形品の成形用として利用される。つまり、供給源からの粉粒体材料は、成形機に供給され、該成形機において成形されて成形品となり、また、この成形品から分離された成形品以外の成形副産物(例えば、樹脂成形品であれば、スプルやランナ等)は、粉砕機において粉砕されて、粉砕材として多段式サイクロン捕集手段に向けて空気輸送され、再度、成形機に供給される。また、上記粉粒体材料及び粉砕材に含まれ、第1段の捕集器にて捕集されなかった微粉等も、後段の捕集器にて捕集され、上述のように、分岐管から材料貯留合流管に合流されて、成形機に供給される。これにより、粉砕材のみならず、粉粒体材料及び粉砕材に含まれる微粉等も成形品の成形用として利用でき、省資源化を図ることができる。

【0019】

また、上記粉粒体材料供給システムは、前記センサ手段が前記所定レベルを検出したときには、前記粉粒体材料、前記粉砕材のうちの一方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて該材料貯留合流管内の材料を混合する工程と、該工程の後、前記センサ手段が前記所定レベルを検出したときには、前記粉粒体材料、前記粉砕材のうちの他方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、を繰り返すように制御する制御手段を備えている。

これにより、多段式サイクロン捕集手段によって捕集し、材料貯留合流管内に貯留された供給源からの粉粒体材料と、粉砕機からの粉砕材とを、加圧空気を導入することによって、上述のように混合できる。

【0020】

また、前記いずれかの粉粒体材料供給装置を用いて行う本発明に係る粉粒体材料供給方法は、前記センサ手段が前記所定レベルを検出したときには、前記二系統の材料空気輸送路を介して空気輸送される材料のうちの一方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて該材料貯留合流管内の材料を混合する工程と、該工程の後、前記センサ手段が前記所定レベルを検出したときには、前記二系統の材料空気輸送路を介して空気輸送される材料のうちの他方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、を繰り返すようにしている。従って、上記供給システムと同様、二種類の材料を混合できる。

【発明を実施するための最良の形態】

【0021】

以下に本発明の最良の実施の形態について、図面に基づいて説明する。

図1(a)、(b)は、いずれも本実施形態に係る粉粒体材料供給装置の一例を模式的に示し、(a)は、一部破断概略正面図、(b)は、概略平面図、図2(a)、(b)は、いずれも同供給装置に空気輸送される材料の捕集態様を説明するための説明図であり、それぞれ図1(a)におけるX−X線矢視一部破断概略横断面図である。

図3は、同供給装置を備えた粉粒体材料供給システムの一例を模式的に示す概略システム図、図4は、同システムの要部ブロック図、図5は、同システムにおける動作の一例を説明するための動作タイムチャート図、図6(a)〜(d)及び図7(a)〜(d)は、いずれも同システムにおける材料の輸送、混合制御の一例を説明するための一部破断概略縦断面図である。

【0022】

尚、本実施形態では、粉粒体材料として合成樹脂ペレットを捕集し、次の処理工程に向けて供給するための合成樹脂ペレット用の粉粒体材料供給装置を例示しているが、他の材料用としても適用可能である。

また、本実施形態では、粉粒体材料供給装置の供給先を、樹脂成形品の成形用の樹脂成形機とした粉粒体材料供給システムを例示しているが、樹脂成形機ではなく、他の材料用の加工機等を供給先としてもよい。

【0023】

本実施形態に係る粉粒体材料供給装置1は、図1(a)に示すように、大略的に、空気輸送される粉粒体材料を捕集する多段式サイクロン捕集手段10と、該多段式サイクロン捕集手段10にて捕集された粉粒体材料を貯留して、次の処理工程に向けて供給するための材料貯留合流管11と、制御盤9とを備えている。

上記制御盤9は、後記する粉粒体材料供給システムA(図3参照)の各部と信号線で接続され、各部を制御する制御部として機能する。

【0024】

上記多段式サイクロン捕集手段10は、本実施形態では、2個のサイクロン式の捕集器を直列に連通させており、前段側(第1段)の第1捕集器20と、後段側(最終段)の第2捕集器30とを備えている。

第1捕集器20は、中空筒状のサイクロン本体部21と、その側壁上端部に連設され、粉粒体材料を空気輸送するための材料空気輸送管等に接続される2つの材料導入管22,23と、上端部に内設された排気管25とを備えている。

上記サイクロン本体部21は、中空円筒部21aと、該中空円筒部21aの下端に連成された逆円錐状のコニカル部21bと、該コニカル部21bの下端に連成された短管部21cとを備え、該短管部21cの下端開口が、第1捕集器20にて捕集した粉粒体材料を排出するための排出口24を構成する。

【0025】

上記2つの材料導入管22,23は、空気輸送される粉粒体材料が上記中空円筒部21aに対して、平面視して接線方向に導入されるよう、該中空円筒部21aにそれぞれ連設されている(図1(b)、図2参照)。

これら材料導入管22,23は、粉粒体材料が導入される上流側部が円形断面とされ、その下流側部が中空円筒部21aとの接続部に向けて徐々に上下に拡開され、接続部近傍では、矩形断面とされている。また、これら材料導入管22,23の中空円筒部21a内に開口する接続部側開口が、材料導入口21d,21eを構成する。

上記排気管25は、上記中空円筒部21aに同心状に内装されており、その下端開口が上記材料導入口21d,21eよりも下方に位置するよう配設されている。また、該排気管25の上端部が後記する第2捕集器30との連結管35に接続されている。

尚、この排気管25にパンチングメタル等を配設するようにしてもよい。

【0026】

上記第2捕集器30は、上記同様の中空円筒部31a、コニカル部31b及び下端に排出口32を有した短管部31cからなるサイクロン本体部31と、これに内設された上記同様の排気管33と、サイクロン本体部31の上端に着脱自在に配設されたカートリッジ式の集塵フィルタ34とを備えている。

この第2捕集器30の中空円筒部31aの内径(サイクロン径)は、上記第1捕集器20の中空円筒部21aの内径と略同径或いは小さく形成されている。

また、この第2捕集器30と、上記第1捕集器20とは、連結管35によって連結されている。すなわち、この連結管35によって第1捕集器20と第2捕集器30とを直列に連通させている。該連結管35は、第1捕集器20の排気管25に接続され、該接続部から上方に立設され、空気輸送される粉粒体材料が、上記同様、第2捕集器30の中空円筒部31aに対して、平面視して接線方向に導入されるよう、屈曲されて該中空円筒部31aに連設されている。この連結管35の中空円筒部31a内に開口する接続部側開口が材料導入口31dとされる(図2参照)。

【0027】

尚、上記第1捕集器20及び第2捕集器30の各サイクロン本体部21,31の内径や形状は、空気輸送されて導入される粉粒体材料の平均粒径等や、流動性等に応じて、分級して捕集可能なよう適宜、設計可能である。

また、本実施形態では、圧送される粉粒体材料を捕集する多段式サイクロン捕集手段10を例示しているが、吸引輸送される粉粒体材料を捕集可能な構成としてもよい。この場合は、例えば、第2捕集器30の排気管33に、吸引ブロアや吸引ポンプ等の吸引手段に連接された空気吸引管を接続するようにすればよい。

【0028】

上記材料貯留合流管11は、上記第1捕集器20の排出口24に連結された短管部12と該短管部12の下端に連設された材料検出部13と、該材料検出部13の下端に連設された貯留合流部14とを備えている。これら短管部12、材料検出部13、貯留合流部14はそれぞれ上記第1捕集器20の中空円筒部21aと同心状に配設されており、その下端開口が貯留された粉粒体材料を次の処理工程に向けて供給するための材料排出口15を構成する。

上記材料検出部13は、上部の透明ガラス管部と下部のベース部とからなり、この透明ガラス管部には、材料貯留合流管11内に貯留されている粉粒体材料の貯留レベルを検出するための静電容量形のレベル計(近接センサ)19が付設されている。

このレベル計19は、上記材料貯留合流管11内に貯留されている粉粒体材料が、順次、材料排出口15より排出されて、その貯留レベルが、後記する加圧空気導入口14cよりも上方の所定レベル(補給開始レベル)LLVになったことを検出するためのセンサ手段を構成する。

【0029】

上記レベル計19を設ける位置は、所定レベルLLVに応じて、加圧空気導入口14cよりも上方の適宜位置に設けるようにすればよい。

ここに、上記所定レベルLLVは、貯留レベルが所定レベルLLVよりも低下した後に、満レベルFLVまで或いは所定量、補給された材料と、その補給がなされる前に加圧空気導入口14cのレベルよりも上方に貯留されている材料とを、加圧空気導入口14cより導入させた加圧空気によって混合可能なレベルとしてもよい。

また、上記所定レベルLLVは、レベル計19の検出信号に基づいてなされる粉粒体材料の輸送のタイムラグ、材料排出口15からの粉粒体材料の排出態様や排出量に応じて、適宜、設定するようにしてもよい。

【0030】

上記のような所定レベルLLVの設定は、後記する供給システムAにおいて二種類の材料を交互に繰り返し補給するよう材料の輸送制御を行った際に、混合された材料の所望する均質度(材料貯留合流管11の排出口15から排出される混合された材料に含まれる各材料の割合の経時的な均質性)と、所望する輸送頻度とに応じて適宜、設定するようにしてもよい。例えば、混合された材料の均質度を高めたい場合は、補給がなされる前に加圧空気導入口14cのレベルよりも上方に貯留されている材料の貯留量(残存量)が多くなるよう、また、貯留レベルが所定レベルLLVよりも低下した後に満レベルFLVまで補給する材料の補給量が少なくなるよう、上記所定レベルLLVを設定すればよい。或いは、輸送頻度を少なくしたい場合には、上記残存量が少なくなるよう、また、上記補給量が多くなるよう、上記所定レベルLLVを設定すればよい。

例えば、上記所定レベルLLVを、残存量と、補給量とが略同量となるよう、加圧空気導入口14cのレベルからレベル計19の検出レベルまでに貯留される材料の貯留量と、レベル計19の検出レベルから満レベルFLVまでに貯留される材料の貯留量とが略同量となるような位置に、上記レベル計19を設けるようにしてもよい。これにより、輸送頻度を比較的、少なくしながらも、混合された二種類の材料を比較的、均質にできる。

尚、図1では、満レベルFLVを、二種類の材料の各補給量を略同量とした場合に対応させて、単一の満レベルFLVのみ図示しているが、例えば、一方の材料の補給量と他方の材料の補給量とを異ならせた場合には、二つの異なる満レベルFLVが存在することとなる。

【0031】

上記貯留合流部14には、分岐管16を接続した分岐接続部14aが設けられており、該分岐管16は、該分岐接続部14aから斜め上方に向けて延びるように設けられている。

また、該貯留合流部14の分岐接続部14aの近傍(図例では、対向外側面)には、ボールバイブレータ(エアーバイブレータ)18が付設されている。

上記ボールバイブレータ18は、スチールボールを内蔵しており、チューブコネクタ18aを介してバイブレータ本体内に導入された圧縮空気によって、該スチールボールを高速回転させることで、振動を発生する振動発生源を構成する。また、この本体内に導入された空気は、マフラー18bから外部へ排気される。

このような振動発生源を構成するボールバイブレータ18を、分岐接続部14aの近傍に設けることで、後記する分岐管16に貯留された微粉等が、分岐管16内をスムーズに分岐接続部14aに向けて移動するとともに、該分岐管16内の微粉等を材料貯留合流管11に向けてスムーズに導入し、合流させることができる。

【0032】

尚、貯留合流部14及び分岐管16を振動させる振動発生源としては、ボールバイブレータ18に代えて、他の振動発生源を適用するようにしてもよい。また、このような振動発生源の配設箇所も図例のような箇所に限られず、分岐管16の基端部(分岐接続部14aとの接続端部)近傍に配設するようにしてもよい。

また、分岐管16から材料貯留合流管11への微粉等の流下を助長させる手段としては、上記のような振動発生源に代えて、或いは加えて、分岐管16の基端部を材料貯留合流管11の内壁から管内に臨むように延出させた投入用ガイド部を設けるようにしてもよい。

【0033】

また、上記貯留合流部14には、上記材料貯留合流管11内に加圧空気を導入して、材料貯留合流管11内の粉粒体材料を混合するための加圧空気導入口14cが設けられている。この加圧空気導入口14cは、本実施形態では、上記分岐接続部14aよりも上方位置に設けられている。

このように、加圧空気導入口14cを、分岐接続部14aよりも上方位置に設けることで、後記するように分岐管16内に貯留され、分岐接続部14aより材料貯留合流管11内に流下した微粉等を、混合のために加圧空気導入口14cから導入させた加圧空気によって吹き上げて、再度、後段の第2捕集器30に移送させるようなことを低減できる。これにより、第2捕集器30において捕集した微粉等の分岐管16から材料貯留合流管11への流下、合流を妨げることなく、上記のように二種類の材料の混合が可能となる。

【0034】

上記加圧空気導入口14cには、貯留合流部14の側壁に付設されたチューブ継手14bが設けられており、該チューブ継手14bに接続された加圧空気導入管等を介して、加圧空気を材料貯留合流管11内に導入することで、当該加圧空気導入口14cが位置するレベルよりも上方に貯留されている材料を、吹き上げて流動させることで、この材料を混合することができる。

尚、加圧空気導入口14cは、図例のように一つに限らず、複数個、設けるようにしてもよい。また、材料貯留合流管11に対して略水平に加圧空気を吹出させる態様に限られず、斜め上方に向けて加圧空気を吹出させるような態様としてもよい。

【0035】

上記分岐管16は、上記材料貯留合流管11と、上記第2捕集器30の排出口32とを連通させ、その基端部が材料貯留合流管11の分岐接続部14aに接続されており、該分岐管16の終端部には、開口を閉塞するキャップ16aが着脱自在に取付けられている。このキャップ16aを脱離させることで、例えば、樹脂成形機内を浄化するためのパージ材の投入が可能とされている。

この分岐管16の傾斜角度は、第2捕集器30にて捕集された微粉等が基端部の分岐接続部14aに向けて移動可能なよう、微粉等の流動性や安息角、微粉等の移動を助長させるための振動発生源等の手段の有無等に応じて適宜、設定される。

【0036】

また、上記分岐管16の終端部の近傍には、上方に向けて連成された分岐部16bが設けられており、該分岐部16bに、フレキシブルホース17を介して、第2捕集器30の排出口32が連通されている。

このフレキシブルホース17は、その下端の分岐部16bとの連結部が図示二点鎖線で示すように着脱自在とされている。このように、フレキシブルホース17を着脱自在とすることで、第2捕集器30にて捕集した微粉等を、材料貯留合流管11に合流させたくない場合には、連結部から脱離させて、例えば、微粉回収ボックス等に接続することもできる。尚、このような態様に代えて、材料貯留合流管11への微粉等の供給を遮断するバルブ等を、分岐管16等に設けるようにしてもよい。

【0037】

次に、上記構成とされた粉粒体材料供給装置1における粉粒体材料の捕集態様を、図2に基づいて説明する。

図2(a)は、上記2つの材料導入管22,23のうちの一方の材料導入管22を経て導入された粉粒体材料(図例では、バージン材(主材)vp)を、多段式サイクロン捕集手段10によって捕集する態様を示している。

材料空気輸送路等を介して、材料導入管22に空気輸送されたバージン材vpは、材料導入口21dから第1捕集器20の中空円筒部21aに導入される。この中空円筒部21aに導入されたバージン材vpは、サイクロン作用による遠心力によって輸送空気及び微粉等と分離されてサイクロン本体部21の内壁面に沿って旋回し、徐々に降下して第1捕集器20において捕集される。

この第1捕集器20にて捕集されたバージン材vpは、下端の排出口24から上記材料貯留合流管11に向けて排出され、該材料貯留合流管11にて貯留され、該材料貯留合流管11の下端の材料排出口15から順次、排出されて、次の処理工程に向けて供給される(図1参照)。

【0038】

また、この第1捕集器20にて捕集されなかった微粉等spは、輸送空気とともに、排気管25及び連結管35を経て、第2捕集器30の中空円筒部31aに導入される。この中空円筒部31aに導入された微粉等spは、上記同様、サイクロン本体部31の内壁面に沿って旋回し、徐々に降下して第2捕集器30において捕集される。また、この第2捕集器30にて捕集されなかった一部の極小の微粉は、排気管33を経て、集塵フィルタ34(図1参照)にて輸送空気と分離されて捕捉される。

この第2捕集器30にて捕集された微粉等spは、下端の排出口32からフレキシブルホース17に向けて排出され、フレキシブルホース17及び分岐部16bを経て、分岐管16に貯留される(図1参照)。この分岐管16に貯留された微粉等spは、分岐接続部14aより材料貯留合流管11に流下し、貯留され、上記同様、該材料貯留合流管11の下端の材料排出口15から順次、排出されて、次の処理工程に向けて供給される(図1参照)。

【0039】

図2(b)は、他方の材料導入管23を経て導入された粉粒体材料(図例では、粉砕材rp)を、多段式サイクロン捕集手段10によって捕集する態様を示している。

材料空気輸送路等を介して、材料導入管23に空気輸送された粉砕材rpは、材料導入口21eから第1捕集器20の中空円筒部21aに導入され、上記同様、サイクロン作用による遠心力によって輸送空気及び微粉等と分離されて、第1捕集器20にて捕集される。

この第1捕集器20にて捕集された粉砕材rpは、上記同様、下端の排出口24から上記材料貯留合流管11に向けて排出され、該材料貯留合流管11にて貯留され、該材料貯留合流管11の下端の材料排出口15から順次、排出されて、次の処理工程に向けて供給される(図1参照)。

尚、この第1捕集器20にて捕集されなかった微粉等sp及び上記のような極小の微粉は、上記同様、第2捕集器30において捕集される。

【0040】

以上のように、本実施形態に係る粉粒体材料供給装置1は、サイクロン式の第1捕集器20と第2捕集器30とを直列に連通させ、第1捕集器20から導入させた粉粒体材料を、分級させて捕集する多段式サイクロン捕集手段10を備えている。従って、上記のように、比較的、粒径等の大きい材料vp、rpは、第1捕集器20によって捕集され、第1捕集器20において捕集されなかった微粉等spは、後段の第2捕集器30によって捕集される。これにより、空気輸送される粉粒体材料を、効率的に捕集できる。すなわち、多段式サイクロン捕集手段10を備えているので、各捕集器20,30において分級して捕集でき、本実施形態のように、集塵フィルタ34を備えたものとした場合においても、1段のみの捕集器にて捕集するものと比べて、該集塵フィルタ34の目詰まり等が低減される。よって、輸送空気の圧損が少なく、安定して粉粒体材料の捕集が行える。

また、上記粉粒体材料供給装置1では、上述のように、多段構成とされた上記捕集手段10の各捕集器20,30において捕集された粉粒体材料は、材料貯留合流管11を経て、また、これに接続された分岐管16によって材料貯留合流管11に合流されて、次の処理工程に向けて供給される。これにより、装置を大型化することなく、各捕集器20,30において捕集した粉粒体材料を次の処理工程に向けて供給できる。

【0041】

さらに、上記粉粒体材料供給装置1は、上記レベル計19を備えているので、該レベル計19の検出信号に基づいて、上記第1捕集器20への空気輸送による粉粒体材料の補給を制御できる。これにより、上述のように、第1捕集器20の排出口24に接続されたメインの材料貯留合流管11内に貯留された材料の貯留レベルが、加圧空気導入口14cよりも上方の所定レベルLLVになったときに、第1捕集器20への補給が行える。また、このようにして、所定レベルLLV近傍から所定量、新たに補給された後に、上記加圧空気導入口14cから加圧空気を導入させることで、補給がなされる前に材料貯留合流管11内の加圧空気導入口14cのレベルから上記所定レベルLLV近傍まで貯留されていた材料と、新たに補給された材料とを混合できる。

【0042】

特に、本実施形態のように、粉粒体材料供給装置1を、合成樹脂ペレットを次の処理工程に向けて供給するための供給装置として適用することで、従来は、成形品の品質上の観点から空気輸送されて輸送空気及び微粉等と分離された材料のみが、成形機等に供給されて利用され、その分離された微粉等は、集塵装置のダスト回収ボックス等に収容されて廃棄等されていたが、本実施形態によれば、その微粉等も簡便な構成で容易に成形用として利用できる。

【0043】

尚、本実施形態に係る粉粒体材料供給装置1では、材料貯留合流管11の材料排出口15は、下方に開口し、貯留された粉粒体材料が順次、その開口から自重にて次の処理工程に向けて供給される態様を例示しているが、このような態様に限られない。例えば、材料貯留合流管11の下部に、ロータリーバルブや切り出しダンパー、スクリューフィーダ、振動フィーダ等の材料定量切り出し装置を更に設けるようにしてもよい。

また、第1捕集器20にて捕集した粉粒体材料を貯留する貯留部としては、材料貯留合流管11のみに限らず、第1捕集器20のサイクロン本体部21も貯留部として把握するようにしてもよい。また、同様に、第2捕集器30にて捕集した微粉等を貯留する貯留部としては、分岐管16のみに限らず、第2捕集器30のサイクロン本体部31やフレキシブルホース17も貯留部として把握するようにしてもよい。また、上記貯留部としては、図例のようなパイプ状の材料貯留合流管11や分岐管16に限らず、これらに代えて、或いは加えて、タンク状(ホッパー状)のものを設けるようにしてもよい。

【0044】

さらに、本実施形態では、材料貯留合流管11内に貯留されている粉粒体材料の貯留レベルが、所定レベル(補給開始レベル)LLVになったことを検出するためのセンサ手段として、静電容量形のレベル計19を例示しているが、これに限られない。例えば、ロードセル等の重量センサ或いは他の光センサ等、材料貯留合流管11内に貯留されている粉粒体材料の貯留レベルが、所定レベル(補給開始レベル)LLVになったことを検出可能なセンサ手段であれば、どのようなものでもよい。

さらにまた、本実施形態では、分岐管16に貯留された微粉等を、よりスムーズに材料貯留合流管11に合流させるためにボールバイブレータ18を設け、また、微粉の外部放散による大気汚染等を考慮して、後段の第2捕集器30に集塵フィルタ34を設けているが、これらを設けないようにしてもよい。

【0045】

次に、上記構成とされた粉粒体材料供給装置1を備えた粉粒体材料供給システムAについて、図3〜図7に基づいて説明する。

本実施形態に係る粉粒体材料供給システムAは、図3に示すように、大略的に、上記粉粒体材料供給装置1と、粉粒体材料の供給源2と、成形機4からの粉砕材を粉砕するための粉砕機3と、圧縮空気導入手段としてのエアーユニット5,6と、供給源2から粉粒体材料供給装置1に向けてバージン材を空気輸送するためのバージン材空気輸送路7と、粉砕機3から粉粒体材料供給装置1に向けて粉砕材を空気輸送するための粉砕材空気輸送路8とを備えている。

【0046】

上記粉粒体材料の供給源2は、合成樹脂ペレット等のバージン材を貯留する材料タンク2aと、バージン材を所定の水分率に乾燥するための乾燥装置2bと、吸引ブロアや吸引ポンプ等を備えた吸引手段2cとを備えている。

材料タンク2aに貯留されているバージン材は、吸引手段2cによる吸引によって、乾燥装置2bの捕集ホッパーに輸送され、乾燥ホッパーに投入されてヒータ等の熱源によって昇温された熱風により加熱乾燥される。

上記粉砕機3は、成形機等から取り出されて成形品と分離されたスプルやランナ等の成形副産物が投入される投入口3aと、投入された成形副産物を粉砕して、粉粒体状にするための回転刃や固定刃、粉砕刃等からなる粉砕部3bとを備えている。

【0047】

上記エアーユニット5は、エアーコンプレッサー等の圧縮空気生成手段を内蔵し、バージン材空気輸送路7の上流側端部に設けられたブースターノズル7a、上記ボールバイブレータ18に接続されたバイブレータライン5c、及び上記加圧空気導入口14cのチューブ継手14bに接続された混合エアーライン5fに圧縮空気をそれぞれ導入する。これら圧縮空気の導入は、それぞれの空気ラインに設けられた電磁弁等のバージン材輸送用バルブ5a、バイブレータ用バルブ5b、及び混合エアー用バルブ5eの開閉によって制御される。尚、図において、符号5d,5gは、それぞれバイブレータライン5c、混合エアーライン5fの圧縮空気の流量を調整するための流量調整手段(スピードコントローラ)である。

また、上記エアーユニット6も同様、エアーコンプレッサー等を内蔵し、粉砕材空気輸送路8の上流側端部に設けられたブースターノズル8aに圧縮空気を導入する。この圧縮空気の導入は、上記同様、粉砕材輸送用バルブ6aの開閉によって制御される。

【0048】

上記バージン材空気輸送路7は、その上流側端部に設けられたブースターノズル7aが、乾燥装置2bの材料排出部のバージン材内に差し込まれており、該材料排出部のバージン材は、ブースターノズル7aの管内に導入された圧縮空気の負圧による吸引作用によってブースターノズル7a内に引き込まれ、圧縮空気の加圧によって下流側に向けて圧送される。また、該バージン材空気輸送路7の下流側端部7bは、上記粉粒体材料供給装置1の一方の材料導入管22に接続されている。

また、粉砕材空気輸送路8は、上記同様、その上流側端部に設けられたブースターノズル8aが、粉砕機3の材料排出部の粉砕材内に差し込まれており、該材料排出部の粉砕材は、上記同様、ブースターノズル8a内に引き込まれて下流側に向けて圧送される。また、該粉砕材空気輸送路8の下流側端部8bは、他方の材料導入管23に接続されている。

【0049】

上記粉粒体材料供給システムAは、図4に示すように、粉粒体材料供給装置1が備える制御盤9に内蔵された制御手段としてのCPU90によって制御される。

すなわち、該CPU90の制御によって、記憶手段91に格納されたプログラムに従い、後記するように、上記各バルブ5a,5b,5e,6aの開閉がなされる。

【0050】

次に、上記構成とされた粉粒体材料供給システムAにおける動作、及び各材料の輸送、混合制御の一例を、図5〜図7に基づいて説明する。

まず、図5及び図6(a)に示すように、材料貯留合流管11内に貯留されている粉粒体材料(図例では、バージン材vp)の貯留レベルが満レベルFLVから補給開始レベルLLVまでは、バージン材輸送用バルブ5a及び粉砕材輸送用バルブ6aは閉とされており、いずれの材料の輸送も行われていない。また、混合エアー用バルブ5eも閉とされている。

また、材料貯留合流管11内に貯留されているバージン材vp及び微粉等spは、順次、材料排出口15から排出されて、成形機4に供給され、この成形機4への供給がなされている間は、図5に示すように、バイブレータ用バルブ5bは、常時、開とされており、ボールバイブレータ18によって材料貯留合流管11及び分岐管16に振動が付与されている。

上記状態では、前回輸送時に、第2捕集器30にて捕集された微粉等spが分岐管16内に貯留されており、この微粉等spは、ボールバイブレータ18の振動作用等によって助長されながら、徐々に材料貯留合流管11に向けて流下する。

【0051】

次いで、図6(b)に示すように、材料排出口15から順次、バージン材vp及び微粉等spが排出されて、材料貯留合流管11内のバージン材vp及び微粉等spの貯留レベルが低下し、補給開始レベルLLVに達する。

貯留レベルが、補給開始レベルLLVになると、図5に示すように、レベル計19が材料補給開始信号(材料無し信号)を発し、粉砕材輸送用バルブ6aが所定時間、開とされる。

粉砕材輸送用バルブ6aが開とされると、タイマー制御によって、図6(c)に示すように、貯留レベルが満レベルFLVになるまで、粉砕機3からの粉砕材rpが粉粒体材料供給装置1の多段式サイクロン捕集手段10に向けて圧送される。

【0052】

上記のように貯留レベルが満レベルFLVとなるまで粉砕材rpが補給された後には、図5及び図6(d)に示すように、混合エアー用バルブ5eが所定時間、開とされ、加圧空気導入口14cより加圧空気が導入される。

この加圧空気の導入により、補給がなされる前に、加圧空気導入口14cのレベルから補給開始レベルLLV近傍まで貯留されていたバージン材vpと、補給された粉砕材rpとの混合がなされる。

尚、上記混合エアー用バルブ5eを開とする所定時間は、各材料の流動性や材料貯留合流管11の内径、そこに貯留されている材料の貯留量等に応じて、上記材料の混合が十分になされる時間とすればよい。また、この加圧空気の導入は、図5のタイムチャートに示すような所定時間、継続して開とする態様に代えて、上記のように貯留レベルが満レベルFLVとなるまで粉砕材rpが補給された後に、当該混合エアー用バルブ5eを、所定時間、間欠的に開閉を行い、間欠的に加圧空気を導入するような態様としてもよい。或いは、脈動空気発生手段等をエアーユニット5に更に設けて、加圧空気を脈動させて導入するような態様としてもよい。

【0053】

次いで、図7(a)に示すように、材料貯留合流管11内に貯留されている混合されたバージン材vp、粉砕材rp及び微粉等spの貯留レベルが低下し、補給開始レベルLLVに再び達すると、図5に示すように、レベル計19が材料補給開始信号を発し、バージン材輸送用バルブ5aが所定時間、開とされる。

バージン材輸送用バルブ5aが開とされると、タイマー制御によって、図7(b)に示すように、貯留レベルが満レベルFLVになるまで、供給源2からのバージン材vpが粉粒体材料供給装置1の多段式サイクロン捕集手段10に向けて圧送される。

上記のように貯留レベルが満レベルFLVとなるまでバージン材vpが補給された後には、図5及び図7(c)に示すように、再び混合エアー用バルブ5eが所定時間、開とされ、加圧空気導入口14cより加圧空気が導入される。

この加圧空気の導入により、補給がなされる前に、加圧空気導入口14cのレベルから補給開始レベルLLV近傍まで貯留されていた混合されたバージン材vp及び粉砕材rpと、補給されたバージン材vpとの混合がなされる。

また、上記状態から、図7(d)に示すように、貯留レベルが低下し、再び補給開始レベルLLVに達すると、図5及び図6(c)に示すように、バージン材vpを補給し、上記同様、加圧空気を導入して混合を行う。以下、上記動作が繰り返される。

【0054】

以上のように、本実施形態に係る粉粒体材料供給システムAによれば、供給源2から空気輸送されたバージン材vpは、その略全量が、成形品の成形用として利用される。つまり、供給源2からのバージン材vpは、成形機4に供給され、該成形機4において成形されて成形品となり、また、この成形品から分離された成形品以外の成形副産物は、粉砕機3において粉砕されて、粉砕材rpとして多段式サイクロン捕集手段10に向けて空気輸送され、再度、成形機4に供給される。また、上記バージン材vp及び粉砕材rpに含まれ、第1捕集器20にて捕集されなかった微粉等spも、第2捕集器30にて捕集され、上述のように、分岐管16から材料貯留合流管11に合流されて、成形機4に供給される。これにより、粉砕材rpのみならず、従来は、廃棄等をしていたこれらバージン材vp及び粉砕材rpに含まれる微粉等spも成形品の成形用として利用でき、省資源化を図ることができる。

【0055】

また、上記粉粒体材料供給システムAは、成形機4への供給に伴って貯留レベルが低下して、上記レベル計19が補給開始レベルLLVを検出したときには、バージン材vp、粉砕材rpのうちの一方を、満レベルFLVになるまで補給して、加圧空気導入口14cより加圧空気を導入させて材料貯留合流管11内の材料を混合する工程と、該工程の後、上記レベル計19が補給開始レベルLLVを検出したときには、バージン材vp、粉砕材rpのうちの他方を、満レベルFLVになるまで補給して、加圧空気導入口14cより加圧空気を導入させて材料貯留合流管11内の材料を混合する工程と、を繰り返すようにしている。これにより、多段式サイクロン捕集手段10によって捕集し、材料貯留合流管11内に貯留された供給源2からのバージン材vpと、粉砕機3からの粉砕材rpとを上述のように混合できる。

【0056】

尚、上記粉粒体材料供給システムAでは、上記レベル計19が補給開始レベルLLVを検出したときには、各材料vp,rpを、満レベルFLVになるまでタイマー制御によって補給する態様を示しているが、例えば、満レベルFLVを検出するための上限センサを材料貯留合流管11或いは第1捕集器20に設けるようにしてもよい。

また、上記粉粒体材料供給システムAでは、上記各材料vp,rpを、それぞれ上記レベル計19が補給開始レベルLLVを検出する毎に、略同量づつ補給する態様を例示しているが、例えば、バージン材vpの補給量と、粉砕材rpの補給量とを異ならせるようにしても良い。

【0057】

さらに、上記粉粒体材料供給システムAが備える供給源2は、本実施形態では、材料タンク2a、乾燥装置2b及び吸引手段2cを備えたものを例示しているが、このようなものに限られず、例えば、材料タンクのみからなるものとしてもよい。

さらにまた、上記粉粒体材料供給システムAは、供給源2と粉砕機3とを備え、これらからバージン材vp及び粉砕材rpをそれぞれ粉粒体材料供給装置1に向けて空気輸送する例を示したが、他の構成としてもよい。例えば、粉砕機3を設けずに、二種類の粉粒体材料の供給源を備えて、二種類の粉粒体材料を、粉粒体材料供給装置1に向けて空気輸送する供給システムに粉粒体材料供給装置1を適用するようにしてもよい。

【0058】

次に、本実施形態に係る粉粒体材料供給装置の一変形例について、図8に基づいて説明する。

図8は、第1変形例に係る粉粒体材料供給装置を示し、図1(a)に対応させた図である。

尚、上記した例の粉粒体材料供給装置1との相違点は、主に、多段式サイクロン捕集手段及び分岐管の構成であり、同様の構成については、同一符合を付して、その説明を省略あるいは簡略に説明する。

また、本変形例に係る粉粒体材料供給装置1Aも上記例の粉粒体材料供給装置1と同様、図3〜図7に基づいて説明した粉粒体材料供給システムAに適用可能である。

【0059】

本変形例に係る粉粒体材料供給装置1Aが備える多段式サイクロン捕集手段10Aは、3個のサイクロン式の捕集器を直列に連通させており、第1段の第1捕集器20と、その後段側の中段に位置する第2捕集器40と、最終段の第3捕集器30Aとを備えている。

上記第1捕集器20と第2捕集器40とは、上記連結管35と略同様の構成とされた連結管45によって連通されており、また、第2捕集器40と第3捕集器30Aとは、連結管35によって連通されている。

【0060】

上記第2捕集器40は、上記同様の中空円筒部41a、コニカル部41b及び下端に排出口42を有した短管部41cからなるサイクロン本体部41と、これに内設された上記同様の排気管43と、サイクロン本体部41の側壁上端部に連設された上記連結管45とを備えている。

この第2捕集器40の中空円筒部41aの内径(サイクロン径)は、上記第1捕集器20の中空円筒部21aの内径と略同径或いは小さく形成されている。

また、上記連結管45は、上記同様、第1捕集器20の排気管25に接続され、該接続部から上方に立設され、空気輸送される粉粒体材料が、上記同様、第2捕集器40の中空円筒部41aに対して、平面視して接線方向に導入されるよう、屈曲されて該中空円筒部41aに連設されている。この連結管45の中空円筒部41a内に開口する接続部側開口が上記同様の材料導入口とされる。

【0061】

上記第3捕集器30Aは、上記した例の第2捕集器30と略同様の構成であり、上記第2捕集器40の排気管43に接続された連結管35によって、第2捕集器40と連通されている。

本変形例では、この第3捕集器30Aは、上記第1捕集器20及び第2捕集器40よりもサイクロン径が小さく形成されている。

これら第2捕集器40及び第3捕集器30Aにて捕集した材料を、材料貯留合流管11に合流させるための分岐管16Aは、本変形例では、上記例の分岐管16よりも第3捕集器30Aの分を長くし、また、二つの分岐部16b,16bを備えている。

この分岐管16Aの各分岐部16b,16bに、上記第3捕集器30A及び第2捕集器40の下端の各排出口32,42が上記同様のフレキシブルホース17,17Aによってそれぞれ連通されている。

【0062】

本変形例に係る粉粒体材料供給装置1Aでは、材料空気輸送管等を介して空気輸送された各材料は、第1捕集器20の材料導入管22,23から第1捕集器20内に導入され、捕集されて、下端の排出口21から材料貯留合流管11に向けて排出される。

また、この第1捕集器20において捕集されなかった材料は、排気管25及び連結管45を経て、第2捕集器40内に導入され、捕集されて、下端の排出口42から分岐管16Aに向けて排出される。

さらに、この第2捕集器40において捕集されなかった材料は、排気管43及び連結管35を経て、第3捕集器30A内に導入され、捕集されて、下端の排出口32から分岐管16Aに向けて排出される。また、この第3捕集器30Aにて捕集されなかった一部の極小の微粉は、排気管33を経て、集塵フィルタ34にて輸送空気と分離されて捕捉される。

【0063】

また、上記のように分岐管16Aに貯留された微粉等の材料は、上記同様に、材料貯留合流管11に向けて徐々に流下し、上記のように混合された材料と合流して、次の処理工程に向けて供給される。

以上のように、本変形例に係る粉粒体材料供給装置1Aによれば、上記例と同様、装置を大型化することなく、各捕集器20,40,30Aにおいて捕集した粉粒体材料を、次の処理工程に向けてスムーズに供給できる。

また、本変形例では、上記例よりも捕集器の段数を増やし、また、後段側(本変形例では最終段)の捕集器を前段側の捕集器よりもサイクロン径を小さいものとしているので、上記した例と比べて、空気輸送される粉粒体材料を、より効率的に多段式サイクロン捕集手段10Aによって捕集できる。

尚、本変形例では、3個のサイクロン式の捕集器を直列に連通させた3段のサイクロン捕集手段10Aとしているが、4個以上のサイクロン式の捕集器を直列に連通させたものとしてもよい。

【0064】

次に、本実施形態に係る粉粒体材料供給装置の一変形例について、図9及び図10に基づいて説明する。

図9及び図10は、いずれも第2変形例に係る粉粒体材料供給装置を示し、同供給装置を備えた粉粒体材料供給システムにおける材料の輸送、混合制御の一例を説明するための一部破断概略縦断面図である。

尚、上記した例の粉粒体材料供給装置1及び粉粒体材料供給システムAとの相違点は、主に、材料貯留合流管及びこれに接続された分岐管の構成であり、同様の構成については、同一符合を付して、その説明を省略あるいは簡略に説明する。また、同様の動作についても、その説明を省略あるいは簡略に説明する。

【0065】

本変形例に係る粉粒体材料供給装置1Bが備える材料貯留合流管11Aは、図9及び図10の各図に示すように、分岐管16Bとの接続部である分岐接続部14Aaを、加圧空気導入口14c及びレベル計19よりも上方位置となるように設けている。

すなわち、本変形例では、レベル計19を分岐接続部14Aaよりも下方位置に設けているので、補給開始レベルLLVが、分岐接続部14Aaのレベルよりも下方位置となる。

【0066】

次に、本変形例に係る粉粒体材料供給装置1Bを備えた上記粉粒体材料供給システムAにおける材料の輸送、混合制御の一例について説明する。

材料貯留合流管11Aに貯留されているバージン材vpの貯留レベルが、図9(a)に示す満レベルFLVの状態では、分岐管16Bに貯留されている微粉等spは、ボールバイブレータ18による振動作用に助長されながら徐々に、材料貯留合流管11A内に流下する。

ここで、後段の第2捕集器30において捕集された微粉等spは、第1捕集器20において捕集されたバージン材vpよりも、流動性が悪い場合がある。このような場合には、材料貯留合流管11A内に貯留されている流動性の良い材料によって分岐管16Bから材料貯留合流管11Aへの微粉等の流下が妨げられ、該分岐管16B内において微粉等spが滞留する場合がある。また、材料の種類(特に、流動性の悪い材料等)や、長時間の滞留が継続する場合には、該分岐管16B内において微粉等spが閉塞する場合も考えられるが、本変形例によれば、以下のように、このようなことを防止できる。

【0067】

図9(b)に示すように、材料貯留合流管11A内に貯留されているバージン材vpの貯留レベルが低下し、分岐接続部14Aa近傍のレベルに達し、この状態から新たな材料が投入されるまで、すなわち、貯留レベルが図9(c)に示すように、補給開始レベルLLVに達するまでは、分岐管16Bに貯留されている微粉等spは、バージン材vpによるブロック等の影響を受けることなく、分岐管16Bから材料貯留合流管11A内にスムーズに流下して合流される。

つまり、分岐管16Bに貯留されている微粉等spは、その略全量が材料貯留合流管11A内に流下して、その貯留レベルが補給開始レベルLLVに達するまでは、新たな材料の補給がなされないので、上述のような分岐管16B内における微粉等spの異常滞留を防止できる。

【0068】

上記のように、貯留レベルが補給開始レベルLLVになると、図10(a)に示すように、上記した例と同様、粉砕材rpをタイマー制御によって満レベルFLVになるまで補給する。

次いで、上記した例と同様、図10(b)に示すように、加圧空気導入口14cより加圧空気を導入させ、材料貯留合流管11A内の材料を混合する。この際、上述のように材料貯留合流管11A内に、その略全量が流下した微粉等spは、材料貯留合流管11A内において、バージン材vp及び粉砕材rpと混合されるとともに、その一部は加圧空気の導入により、吹き上げられて第2捕集器30へと再度、移送され、分岐管16Bにおいて再度、貯留されるが、上記同様、徐々に材料貯留合流管11A内に流下する。つまり、このように混合することで、図10(a)のように材料貯留合流管11A内に偏って貯留された微粉等spの偏りを低減でき、均質な材料を次の処理工程に向けて供給できる。

また、材料排出口15からの排出に伴い、材料貯留合流管11A内の材料の貯留レベルが低下し、図10(c)に示すように、貯留レベルが分岐接続部14Aa近傍よりも低下すると、上記同様、分岐管16B内の微粉等spが、スムーズに材料貯留合流管11A内に流下する。また、さらに貯留レベルが低下し、補給開始レベルLLVになると、上記した例と同様、バージン材vpを補給し、加圧空気を導入させて混合する(図7(b)、(c)参照)。以下、上記動作が繰り返される。

【0069】

以上のように、本変形例に係る粉粒体材料供給装置1B及びこれを備えた供給システムAによれば、上記した例にて説明した効果に加えて、分岐管16B内における微粉等spの異常滞留を防止できる。

尚、本変形例に係る粉粒体材料供給装置1Bの多段式サイクロン捕集手段10に代えて、上記第1変形例において説明した多段式サイクロン捕集手段10Aを適用するようにしてもよい。

【図面の簡単な説明】

【0070】

【図1】(a)、(b)は、いずれも本発明に係る粉粒体材料供給装置の一実施形態を模式的に示し、(a)は、一部破断概略正面図、(b)は、概略平面図である。

【図2】(a)、(b)は、いずれも同供給装置に空気輸送される材料の捕集態様を説明するための説明図であり、それぞれ図1(a)におけるX−X線矢視一部破断概略横断面図である。

【図3】同供給装置を備えた粉粒体材料供給システムの一例を模式的に示す概略システム図である。

【図4】同システムの要部ブロック図である。

【図5】同システムにおける動作の一例を説明するための動作タイムチャート図である。

【図6】(a)〜(d)は、いずれも同システムにおける材料の輸送、混合制御の一例を説明するための一部破断概略縦断面図である。

【図7】(a)〜(d)は、いずれも同システムにおける材料の輸送、混合制御の一例を説明するための一部破断概略縦断面図である。

【図8】同粉粒体材料供給装置の一変形例を示し、図1(a)に対応させた図である。

【図9】(a)〜(c)は、いずれも同粉粒体材料供給装置の一変形例を示し、同供給装置を備えた粉粒体材料供給システムにおける材料の輸送、混合制御の一例を説明するための一部破断概略縦断面図である。

【図10】(a)〜(c)は、いずれも同システムにおける材料の輸送、混合制御の一例を説明するための一部破断概略縦断面図である。

【符号の説明】

【0071】

1,1A,1B 粉粒体材料供給装置

2 粉粒体材料の供給源

3 粉砕機

7 バージン材空気輸送路(材料空気輸送路)

8 粉砕材空気輸送路(材料空気輸送路)

10,10A 多段式サイクロン捕集手段

11,11A 材料貯留合流管

14a,14Aa 分岐接続部

14c 加圧空気導入口

15 材料排出口

16,16A,16B 分岐管

19 レベル計(センサ手段)

20 第1捕集器(第1段の捕集器)

21d,21e 材料導入口

24 排出口(第1段の捕集器の排出口)

30 第2捕集器(最終段の捕集器)

30A 第3捕集器(最終段の捕集器)

32,42 排出口(2段目以降の捕集器の排出口)

40 第2捕集器

90 CPU(制御手段)

A 粉粒体材料供給システム

vp バージン材(粒径或いは比重が比較的大きい粉粒体材料)

rp 粉砕材(粒径或いは比重が比較的大きい粉粒体材料)

sp 微粉等(粒径或いは比重が比較的小さい粉粒体材料、微粉)

LLV 補給開始レベル(所定レベル)

【特許請求の範囲】

【請求項1】

サイクロン式の捕集器を複数段、直列に連通させ、第1段の捕集器から導入させた粉粒体材料を、分級させて捕集する多段式サイクロン捕集手段と、

前記第1段の捕集器に設けられ、二系統の材料空気輸送路にそれぞれ連結される二つの材料導入口と、

上端を前記第1段の捕集器の排出口に接続するとともに、下端に材料排出口を設け、かつ、途中に分岐接続部を設けて、該分岐接続部に、2段目以降の各捕集器の排出口に連通させた分岐管を接続した材料貯留合流管と、

前記材料貯留合流管に設けられ、該材料貯留合流管内に加圧空気を導入して、該材料貯留合流管内の粉粒体材料を混合するための加圧空気導入口と、

前記材料貯留合流管内に貯留されている粉粒体材料が、前記材料排出口より排出されて、その貯留レベルが、前記加圧空気導入口よりも上方の所定レベルになったことを検出するためのセンサ手段とを備えていることを特徴とする粉粒体材料供給装置。

【請求項2】

請求項1において、

前記センサ手段は、前記加圧空気導入口よりも上方位置に設けられたレベル計であることを特徴とする粉粒体材料供給装置。

【請求項3】

請求項1または2において、

前記加圧空気導入口は、前記分岐接続部よりも上方位置に設けられていることを特徴とする粉粒体材料供給装置。

【請求項4】

請求項1乃至3のいずれか1項に記載の粉粒体材料供給装置と、粉粒体材料の供給源と、成形機からの成形副産物を粉砕する粉砕機とを備え、

前記第1段の捕集器の一方の材料導入口には、前記供給源からの粉粒体材料を輸送するための材料空気輸送路が連結され、他方の材料導入口には、前記粉砕機からの粉砕材を輸送するための粉砕材空気輸送路が連結されており、

前記センサ手段が前記所定レベルを検出したときには、前記粉粒体材料、前記粉砕材のうちの一方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、

該工程の後、前記センサ手段が前記所定レベルを検出したときには、前記粉粒体材料、前記粉砕材のうちの他方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、を繰り返すように制御する制御手段を備えていることを特徴とする粉粒体材料供給システム。

【請求項5】

請求項1乃至3のいずれか1項に記載の粉粒体材料供給装置を用いて行う粉粒体材料供給方法であって、

前記センサ手段が前記所定レベルを検出したときには、前記二系統の材料空気輸送路を介して空気輸送される材料のうちの一方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて該材料貯留合流管内の材料を混合する工程と、

該工程の後、前記センサ手段が前記所定レベルを検出したときには、前記二系統の材料空気輸送路を介して空気輸送される材料のうちの他方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、を繰り返すことを特徴とする粉粒体材料供給方法。

【請求項1】

サイクロン式の捕集器を複数段、直列に連通させ、第1段の捕集器から導入させた粉粒体材料を、分級させて捕集する多段式サイクロン捕集手段と、

前記第1段の捕集器に設けられ、二系統の材料空気輸送路にそれぞれ連結される二つの材料導入口と、

上端を前記第1段の捕集器の排出口に接続するとともに、下端に材料排出口を設け、かつ、途中に分岐接続部を設けて、該分岐接続部に、2段目以降の各捕集器の排出口に連通させた分岐管を接続した材料貯留合流管と、

前記材料貯留合流管に設けられ、該材料貯留合流管内に加圧空気を導入して、該材料貯留合流管内の粉粒体材料を混合するための加圧空気導入口と、

前記材料貯留合流管内に貯留されている粉粒体材料が、前記材料排出口より排出されて、その貯留レベルが、前記加圧空気導入口よりも上方の所定レベルになったことを検出するためのセンサ手段とを備えていることを特徴とする粉粒体材料供給装置。

【請求項2】

請求項1において、

前記センサ手段は、前記加圧空気導入口よりも上方位置に設けられたレベル計であることを特徴とする粉粒体材料供給装置。

【請求項3】

請求項1または2において、

前記加圧空気導入口は、前記分岐接続部よりも上方位置に設けられていることを特徴とする粉粒体材料供給装置。

【請求項4】

請求項1乃至3のいずれか1項に記載の粉粒体材料供給装置と、粉粒体材料の供給源と、成形機からの成形副産物を粉砕する粉砕機とを備え、

前記第1段の捕集器の一方の材料導入口には、前記供給源からの粉粒体材料を輸送するための材料空気輸送路が連結され、他方の材料導入口には、前記粉砕機からの粉砕材を輸送するための粉砕材空気輸送路が連結されており、

前記センサ手段が前記所定レベルを検出したときには、前記粉粒体材料、前記粉砕材のうちの一方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、

該工程の後、前記センサ手段が前記所定レベルを検出したときには、前記粉粒体材料、前記粉砕材のうちの他方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、を繰り返すように制御する制御手段を備えていることを特徴とする粉粒体材料供給システム。

【請求項5】

請求項1乃至3のいずれか1項に記載の粉粒体材料供給装置を用いて行う粉粒体材料供給方法であって、

前記センサ手段が前記所定レベルを検出したときには、前記二系統の材料空気輸送路を介して空気輸送される材料のうちの一方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて該材料貯留合流管内の材料を混合する工程と、

該工程の後、前記センサ手段が前記所定レベルを検出したときには、前記二系統の材料空気輸送路を介して空気輸送される材料のうちの他方を所定量、補給して、前記加圧空気導入口より加圧空気を導入させて前記材料貯留合流管内の材料を混合する工程と、を繰り返すことを特徴とする粉粒体材料供給方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−23435(P2010−23435A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2008−190545(P2008−190545)

【出願日】平成20年7月24日(2008.7.24)

【出願人】(000146054)株式会社松井製作所 (70)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成20年7月24日(2008.7.24)

【出願人】(000146054)株式会社松井製作所 (70)

【Fターム(参考)】

[ Back to top ]