粒子凝集体分散液の固液分離方法及び固液分離装置

【課題】粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして回収できる。

【解決手段】粒子の凝集体が溶媒に分散した粒子凝集体分散液を固液分離する粒子凝集体分散液の固液分離装置40において、走行する長尺状の濾材42と、濾材42の表面に粒子凝集体分散液を薄層状に付与して分散液層を形成する塗布装置46と、濾材42を介して分散液層中の溶媒を吸い取って濾材42表面に分散液の濃縮ケーク層を形成する吸液材47と、濃縮ケーク層に対する濡れ性が前記濾材よりも大きい材質でローラ表面が形成され、濾材42上の濃縮ケーク層をバックアップローラ56Cとの間で挟み込むことで濃縮ケーク層を濾材42表面からローラ表面に転写させる転写ローラ48と、転写ローラ48に転写された濃縮ケークをローラ表面から剥離して回収するスクレーパ50と、を備えた。

【解決手段】粒子の凝集体が溶媒に分散した粒子凝集体分散液を固液分離する粒子凝集体分散液の固液分離装置40において、走行する長尺状の濾材42と、濾材42の表面に粒子凝集体分散液を薄層状に付与して分散液層を形成する塗布装置46と、濾材42を介して分散液層中の溶媒を吸い取って濾材42表面に分散液の濃縮ケーク層を形成する吸液材47と、濃縮ケーク層に対する濡れ性が前記濾材よりも大きい材質でローラ表面が形成され、濾材42上の濃縮ケーク層をバックアップローラ56Cとの間で挟み込むことで濃縮ケーク層を濾材42表面からローラ表面に転写させる転写ローラ48と、転写ローラ48に転写された濃縮ケークをローラ表面から剥離して回収するスクレーパ50と、を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粒子凝集体分散液の固液分離方法及び固液分離装置に係り、特に、1次粒子径がナノサイズの粒子(例えば、液相法やレーザーアブレーション法で調製された粒子)の凝集体分散液を効率良く固液分離する技術に関する。

【背景技術】

【0002】

近年、粒子を微小化する取り組みが進められ、特に、粉砕法では製造することが困難なナノメートルサイズ(例えば、10〜100nmの範囲)にまで微細化し、且つ高い単分散性を有するナノ粒子を製造する研究がなされている。このようなナノ粒子は、粒子径がバルク粒子と分子や原子との中間に位置し、従来予想できなかった新たな特性を引き出しうることが指摘されている。

【0003】

ナノ粒子のもつ可能性はさまざまな分野で期待され、生化学、新規材料、電子素子、発光表示素子、印刷、医療などの広い分野で研究が盛んになりつつある。特に、有機化合物からなる有機ナノ粒子は、有機化合物自体が多様性を有するため、機能性材料としてのそのポテンシャルは高い。

【0004】

有機ナノ粒子のなかでも有機顔料は、塗料、印刷インク、電子写真用トナー、インクジェットインク、カラーフィルター等の各種用途に使用されている。特に、インクジェットインク用及びカラーフィルターに使用される有機顔料は他の用途よりも高い性能が要求されることから厳しい品質が要求される。

【0005】

インクジェット用インクの色材は、従来、染料が用いられてきたが、染料系のインクによる画像に較べて耐光性、耐水性に優れる顔料に切り換わる傾向にある。しかしながら、顔料は染料に比べて微細化及び単分散化することが難しいという問題がある。

【0006】

また、デジタルカメラの高画素化にともない、CCDセンサーなどの光学素子や表示素子に用いるカラーフィルターには有機顔料が用いられているが、フィルターの厚さは有機顔料の粒子径に大きく依存するため、ナノ粒子で且つ単分散性の良い顔料微粒子の製造が望まれている。

【0007】

有機ナノ粒子の製造に関しては、気相法、液相法、レーザーアブレーション法等が主に採用されている。気相法は、不活性ガス雰囲気下で試料を昇華させ、粒子を基板上に回収する方法である。液相法は、良溶媒に溶解した試料を微細なノズルから、攪拌条件や温度を制御した貧溶媒に注入することにより、ナノ粒子を得る方法である。また、レーザーアブレーション法は、溶液中に分散させた試料に、レーザーを照射しアブレーションさせることにより粒子を微細化する方法である。

【0008】

一方、製造した有機ナノ粒子をどのように分離回収するかについては十分な研究がなされていない。特に、液相法及びレーザーアブレーション法ついては、製造した有機ナノ粒子は、溶媒中に分散した粒子凝集体分散液の状態で得られ、この粒子凝集体分散液を如何に効率良く固液分離して粒子凝集体の高濃度な濃縮ケークとして分離回収するかが問題となる。

【0009】

従来、固体と液体とを分離する固液分離方法としては、フィルタプレスに代表される加圧濾過方法(例えば特許文献1)、真空濾過方法(例えば特許文献2、3)、RO膜を用いた限外濾過方法、遠心分離方法、蒸留濃縮方法(例えば特許文献4)等が提案されている。

【0010】

例えば、加圧濾過、真空濾過、限外濾過等の濾過方式は、濾過膜に堆積されるケーク厚みが増すにつれて濾過抵抗が急激に大きくなり、濾過器を分解して濾過膜を交換しなくてはならず作業効率が悪い。特に濾過対象物がナノ粒子のように目詰まりし易い場合には、濾過抵抗の上昇が速く生産性が顕著に低下する。また、設備コストが多大になる。

【0011】

また、遠心分離方法は、ナノ粒子のように微細粒子の場合には、超高速回転して大きな加重を掛けて長時間処理しないと固液分離しにくい。

【0012】

また、蒸留方法は、加熱などの余計なエネルギーを必要とするため、工業的な利用として適していない。更に、ナノ粒子の種類によっては蒸留時の熱による変性が生じるため、適用できる範囲が限られてしまう。

【0013】

このように、従来の固液分離方法及び装置は一長一短があり、いずれの固液分離方法も設備化に多大なコストがかかる、固液分離に要する処理時間が長い、固形分濃度が思うように高くならない、濃縮ケークの回収率が悪い、固液分離された粒子凝集体の品質が劣化する等の問題がある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2003−275514号公報

【特許文献2】特開2003−080199号公報

【特許文献3】特開2009−210890号公報

【特許文献4】特開2004−181312号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

このような背景から、粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして回収できる方法が要望されている。

【0016】

本発明はこのような事情に鑑みてなされたものであり、粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして回収できる粒子凝集体分散液の固液分離方法及び固液分離装置を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明の粒子凝集体分散液の固液分離方法は、前記目的を達成するために、粒子の凝集体を溶媒に分散させた粒子凝集体分散液を固液分離する粒子凝集体分散液の固液分離方法において、前記粒子凝集体分散液を濾材表面に薄層状に付与して分散液層を形成する分散液層形成工程と、前記分散液層中の溶媒を吸液材で前記濾材を介して吸い取って該濾材表面に前記粒子凝集体分散液の濃縮ケーク層を形成する吸取工程と、前記濃縮ケーク層を前記濾材表面から転写部材に転写する転写工程と、前記転写部材に転写された濃縮ケークを掻き取って回収する掻取り回収工程と、を備えたことを特徴とする。

【0018】

本発明の固液分離方法によれば、濾材を介して分散液層の反対側に吸液材を配置し、吸液材の毛細管吸引力によって分散液層中の溶媒を吸い取る方法で濾過するようにした。これにより、従来の加圧濾過方法や吸引濾過方法のように分散液層が圧密化して濾過圧力が一気に上昇することがないので、分散液層中の溶媒を短時間で高濃度に濃縮した濃縮ケークを得ることができる。また、遠心分離方法のように粒子凝集体に大きな加重を掛けたり、蒸留濃縮方法のように粒子凝集体に高熱を掛けたりすることがないので、品質を損なうこともない。

【0019】

また、本発明では、濾材の濃縮ケークをスクレーパ等の剥離手段で直接除去するのではなく、転写ローラに転写した濃縮ケークを剥離手段で剥離して濃縮ケークを回収するようにしたので、濾材を傷つけたり発塵したり、更には濾材が変形したりすることがない。これにより、濾材を繰り返し使用することが可能となると共に、回収された濃縮ケークに濾材の発塵による異物が混入することがないので、異物による品質低下もない。

【0020】

このように、本発明によれば、粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして回収できる。

【0021】

本発明の固液分離方法においては、転写部材は、濃縮ケーク層に対する濡れ性が濾材よりも大きいローラ表面を有する転写ローラであって、濾材上の濃縮ケーク層を転写ローラとバックアップローラとで挟み込むことにより、濃縮ケーク層を濾材表面からローラ表面に転写させることが好ましい。

【0022】

これは濾材上の濃縮ケークを転写部材に転写させるための好ましい態様を示したものであり、転写部材として、濾材よりも濃縮ケークに対する濡れ性が良い転写ローラを使用するとよい。これにより、転写し易くなると共に、濃縮ケークを転写ローラとバックアップローラとで挟み込むことで濃縮ケークの濃縮を更に行うことができ、更には転写性能を向上させることができる。

【0023】

本発明の固液分離方法においては、前記吸液材を圧搾して前記吸い取られた溶媒を前記吸液材から除去する圧搾工程を備えたことが好ましい。これにより、吸液材を繰り返し使用することができ、ランニングコストを低減できる。

【0024】

本発明の固液分離方法においては、前記濾材を長尺状に形成して走行させると共に、前記吸液材を無端ベルト状に形成して前記濾材に部分的に重ならない非重畳部分を有して回転走行させながら、前記非重畳部分で前記圧搾工程を行うことにより、前記分散液層形成工程、前記吸取工程、前記転写工程、前記圧搾工程を連続した一連の動作として行うことが好ましい。

【0025】

濾過効率を上げるには大きな濾過面積を必要とし装置が大がかりになり易いが、濾材を長尺状に形成して走行させながら濾過(分散液層中の溶剤の吸い取り)を行うことで、装置のコンパンクト化を図ることができる。

【0026】

また、吸液材を無端ベルト状に形成して濾材に部分的に重ならない非重畳部分を有して回転走行させることにより、分散液層形成工程、吸取工程、転写工程、前記圧搾工程を一連の動作として連続的に行うことがきる。これにより、固液分離効率が良くなると共に、吸液材を繰り返し使用できるので、ランニングコストを低減できる。

【0027】

本発明の固液分離方法においては、前記吸液材を前記バックアップローラに巻回し、前記バックアップローラを前記吸液材が前記濾材に部分的に重ならない非重畳部分を有して回転走行させながら、前記非重畳部分で前記圧搾工程を行うことにより、前記分散液層形成工程、前記吸取工程、前記転写工程、前記圧搾工程を連続した一連の動作として行うことが好ましい。

【0028】

これは、吸液材を無端ベルト状にした上記態様とは別の態様であり、同様の効果を奏することができると共に、装置のコンパクト化を図ることができる。

【0029】

本発明の固液分離方法においては、前記吸取工程では、前記分散液層の両面から濾材を介して分散液層中の溶媒を吸液材に吸い取ることが好ましい。

【0030】

これにより、短時間で更に高濃度な濃縮ケークを得ることができる。

【0031】

本発明の固液分離方法においては、前記粒子凝集体の一次粒子径は10〜100nmの範囲であることが好ましい。

【0032】

このようなナノメートルレベルの粒子は、加圧濾過方法、真空濾過方法、RO膜を用いた限外濾過方法では濾材が目詰まりし易く、また遠心分離方法では大きな加重を掛けないと濃縮されにくいため、本発明の固液分離方法が特に有効だからである。

【0033】

本発明の粒子凝集体分散液の固液分離装置は、前記目的を達成するために、粒子の凝集体が溶媒に分散した粒子凝集体分散液を固液分離する粒子凝集体分散液の固液分離装置において、走行する長尺状の濾材と、前記濾材の表面に前記粒子凝集体分散液を薄層状に付与して分散液層を形成する分散液層形成手段と、前記濾材を介して前記分散液層中の溶媒を吸い取って前記濾材表面に前記分散液の濃縮ケーク層を形成する吸液材と、前記濃縮ケーク層に対する濡れ性が前記濾材よりも大きい材質でローラ表面が形成され、前記濾材上の濃縮ケーク層をバックアップローラとの間で挟み込むことで前記濃縮ケーク層を前記濾材表面から前記ローラ表面に転写させる転写ローラと、前記転写ローラに転写された濃縮ケークを前記ローラ表面から剥離して回収する剥離手段と、を備えたことを特徴とする。

【0034】

このような構成の固液分離装置は、上記説明した固液分離方法を行うことができるので、粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして回収できる。

【0035】

本発明の固液分離装置においては、前記吸液材は前記濾材と部分的に重ならない非重畳部分を有して回転走行する無端状ベルトとして形成され、前記非重畳部分に前記吸液材を圧搾して前記吸い取られた溶媒を前記吸液材から除去する圧搾手段が設けられていることが好ましい。

【0036】

これにより、分散液層形成、吸い取り、転写、及び圧搾の各工程を一連の動作として連続的に行うことができるので、固液分離の効率化を図ることができると共に、吸液材を繰り返し使用することができるランニングコストの低減を図ることができる。

【0037】

本発明の固液分離装置においては、前記吸液材は、前記バックアップローラに巻回されて前記濾材と部分的に重ならない非重畳部分を有して回転走行すると共に、前記非重畳部分に前記吸液材を圧搾して前記吸い取られた溶媒を前記吸液材から除去する圧搾手段が設けられていることが好ましい。

【0038】

これは、吸液材を無端ベルト状にした上記態様とは別の態様であり、同様の効果を奏することができると共に、装置のコンパクト化を図ることができる。

【0039】

本発明の固液分離装置においては、前記濾材と前記吸液材は、前記分散液層の両面に配置されることが好ましい。これにより、分散液層の両面から溶媒を吸い取ることができるので、短時間で更に高濃度の濃縮ケークを得ることができる。

【発明の効果】

【0040】

本発明の粒子凝集体分散液の固液分離方法及び固液分離装置によれば、粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして回収できる。

【図面の簡単な説明】

【0041】

【図1】粒子凝集体分散液の液相法による製造装置の一例を示した図

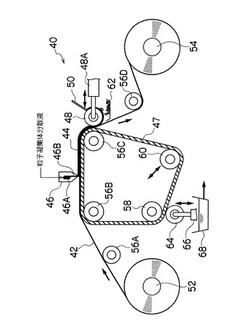

【図2】本発明の粒子凝集体分散液の固液分離装置の第1の実施の形態の構成図

【図3】本発明の粒子凝集体分散液の固液分離装置の第2の実施の形態の構成図

【図4】本発明の粒子凝集体分散液の固液分離装置の第3の実施の形態の構成図

【図5】本発明の実施例及び比較例の固液分離条件を記載した表図

【図6】本発明の実施例及び比較例の試験結果の表図

【発明を実施するための形態】

【0042】

以下、添付図面に従って、本発明に係る粒子凝集体分散液の固液分離方法及び固液分離装置の好ましい実施の形態について説明する。

【0043】

なお、説明の順序としては、粒子凝集体分散液を製造するのに好ましい製造装置について先ず説明し、その後に本発明の固液分離方法及び固液分離装置を説明する。

【0044】

[粒子凝集体分散液の製造方法]

ここでは、粒子凝集体分散液の製造として液相法の一例で説明する。

【0045】

図1に示すように、粒子凝集体分散液の製造装置10は、主として、攪拌槽12と、攪拌槽12内を攪拌する攪拌手段14とで構成される。

【0046】

攪拌槽12は、上下方向に中心軸を有する円筒状の槽本体16と、該槽本体16の上下の開口端を塞ぐ蓋部材17、17とで構成される。槽本体16及び蓋部材17は、透磁性に優れた非磁性材料で形成される。攪拌槽12には、粒子形成材料、例えば有機顔料等を溶媒に溶解した粒子形成材料溶液Aを流入させる第1供給口18と、粒子形成材料に対して溶解性の低い貧溶媒Bを供給する第2供給口20と、攪拌手段14での攪拌処理を終えた混合液体Mを排出する液排出口22とが形成される。

【0047】

2つの液供給口18、20は槽本体16の下端寄りの位置に形成され、液排出口22は槽本体16の上端寄りの位置に形成される。

【0048】

攪拌手段14は、攪拌槽12内で回転駆動されることで該攪拌槽12内の液体を攪拌する一対の攪拌羽根24,26を備える。一対の攪拌羽根24,26は、攪拌槽12内の対向する上下端に離間して配置され、互いに逆向きに回転駆動される。各蓋部材17の外側には、各攪拌羽根24,26を磁力によって回転駆動する外部磁石28、28が配置され、磁気カップリングCを構成している。即ち、各攪拌羽根24,26は、磁力でそれぞれの外部磁石28、28に連結されており、各外部磁石28、28をそれぞれのモーター30,30で回転駆動することで、互いに逆向きに回転される。

【0049】

攪拌槽12内に対向配置された一対の攪拌羽根24,26は、図1中の矢印(X)及び矢印(Y)で示すように、それぞれ向きの異なる攪拌流を攪拌槽12内に形成する。そして、それぞれの攪拌羽根24,26の形成する攪拌流は、流れ方向が異なるために互いに衝突し、攪拌槽12内に高速の乱流Qを生成する。これにより、攪拌槽12内の流れが定常化することを防止し、攪拌羽根24,26の回転を高速化した場合にも攪拌羽根24,26の回転軸回りに空洞が形成されることを阻止すると同時に、攪拌作用を十分に受けずに攪拌槽12の内周面に沿って槽本体16内を流れる定常流が形成されるという不都合の発生を阻止する。

【0050】

これにより、ナノレベルの微細粒子で且つ単分散性のよい微細粒子を製造することができる。なお、粒子凝集体分散液の製造装置10は、ナノレベルの微細粒子を単分散性良く製造できる装置であれば、図1に示した装置に限定されるものではない。

【0051】

[製造された粒子凝集体分散液の固液分離]

(第1の実施の形態)

図2は、粒子凝集体分散液の固液分離装置40の第1の実施の形態である。

【0052】

図2に示すように、固液分離装置40は、主として、走行する長尺状の濾材42と、濾材42の表面に粒子凝集体分散液を薄層状に付与して分散液層44を形成する塗布装置46(分散液層形成手段)と、濾材42を介して分散液層44中の溶媒を吸い取って濾材42表面に分散液の濃縮ケーク層を形成する吸液材47と、濃縮ケーク層を濾材42表面からローラ表面に転写させる転写ローラ48(転写部材)と、転写ローラ48に転写された濃縮ケークをローラ表面から剥離して回収するスクレーパ50(剥離手段)と、で構成される。

【0053】

なお、分散液層形成手段としては、塗布装置に限らず濾材42上に凝集体分散液を薄層状に付与できる装置であれば、どのようなものでもよい。また、転写部材は、ローラ形式のものに限らず平板状のものでもよい。更に剥離手段は、スクレーパに限らず転写ローラ48の濃縮ケークを効率的に剥離できるものであれば、どのようなものでもよい。

【0054】

長尺状の濾材42の一方端は送出リール52にロール状に巻回され、他方端が巻取リール54に巻き取られる。これにより、長尺状の濾材42は複数のガイドローラ56A、56B,56C,56Dによって形成された走行経路上を走行する。

【0055】

濾材42の材質としては、ポリテトラフルオロエチレン(PTFE),ポリプロピレン等の樹脂製フィルターが好ましい。濾材42の平均孔径は、0.4μm〜10μmのものを使用することが好ましく、0.8μm〜10μmのものを使用することが更に好ましく、0.8μm〜1.5μmのものが特に好ましい。この平均孔径の範囲であれば、分散液層中の溶媒を吸液材47に短時間で効率的に吸い取ることができる。

【0056】

走行する濾材42の途中には、濾材42表面に粒子凝集体分散液を薄層状に付与して分散液層を形成する塗布装置46が設けられる。塗布装置46としては各種の塗布装置を使用することができるが、図2に示すスロットダイ型の塗布装置46を好適に使用することができる。スロットダイ型の塗布装置46は、主として、ポケット46Aと、スリット46Bとで構成され、図1の製造装置10で製造された粒子凝集体分散液は、図示しない配管を流れてポンプ輸送によりポケット46Aに供給される。ポケット46Aで濾材42の幅方向に拡流された粒子凝集体分散液は狭隘なスリット46Bを通って外部に吐出され、塗布装置46の吐出先端と濾材42面との間に形成される塗布ビードを介して濾材42表面に塗布される。これにより、濾材42表面に分散液層が形成される。

【0057】

分散液層の厚みは、1〜3mmの範囲が好ましい。薄過ぎると濾過面積を多く必要とするため濾過効率が悪いと共に、厚過ぎると固形分濃度が上がりにくい。

【0058】

上記したガイドローラ56A、56B,56C,56Dのうちの塗布装置46を挟んだ濾材走行方向の上流側と下流側とに配置された一対のガイドローラ56B、56Cと、濾材走行経路の下方に配置された2個の支持ローラ58、60とで略矩形な4角を形成する。そして、この4つのローラ56B、56C、58、60に、無端ベルト状に形成された吸液材47が掛け渡される。したがって、塗布装置46を挟んだ両側位置に配置された一対のガイドローラ56B、56Cの間において、濾材42と吸液材47とは面接触した重畳部分が形成される。これにより、濾材42上に塗布された分散液層44中の溶媒は、濾材42を介して吸液材47に吸い取られ、濾材42上に分散液層中の固形分濃度が上昇した濃縮ケークが形成される。

【0059】

吸液材47は、毛細管吸引力によって溶媒を吸い取るものであればどのようなものでもよいが、吸い取り能力が0.1g/cm3〜0.22g/cm3の範囲のものが好ましい。このような吸い取り能力を有する吸液材47としては、例えばポリウレタンや塩化ビニール系のスポンジを好適に用いることができる。

【0060】

また、吸液材47は、溶媒を吸い取って膨潤する体積変化率が100%〜130%の範囲、硬度がASKERC硬度で15〜25の範囲、及び吸液材47の厚みが10mm〜25mmの範囲のものが好ましい。これらの条件を満足することにより、吸液材47が十分な液保持力を有し、吸液材47のハンドリング性も良くなる。液保持力のみを考えると、吸液材47は厚ければ厚い方が大きくなるが、25mmを超えて厚過ぎると柔軟性がなくなるのでハンドリング性が悪くなる。例えば、体積変化率が130%を超え、ASKERC硬度が25を超え、厚みが25mmを超えて厚過ぎると吸液材47をローラ56B、56C、58、60に掛け渡して回転させる際にローラから脱輪する等の問題が生じ易い。また、ASKERC硬度が15未満で、吸液材47の厚みが10mmを下回ると、ハンドリング性は良いが液保持力の点で問題がある。

【0061】

吸液材47が掛け渡される4つのローラ56B、56C、58、60のうちの1つは駆動ローラであり、駆動ローラが回転することにより吸液材47が回転走行する。駆動ローラは、回転速度が固定式であっても可変式であってもよい。通常は、吸液材47の回転走行速度と濾材の走行速度とは同速度に設定される。また、支持ローラ60をダンサーローラとして、吸液材47の張力が緩まないようにすることが好ましい。

【0062】

転写ローラ48は、濾材42及び吸液材47を挟んでガイドローラ56Cに対向配置される。転写ローラ48のローラ表面は、濃縮ケーク層に対して濾材42よりも濡れ性のよい材質で形成されている。

【0063】

ここで濡れ性とは、濃縮ケークに対する親和力を言い、濃縮ケーク層を異なる材質の部材で挟持してから部材同士を離したときに、濃縮ケークがどちらの部材に付着するかによって親和性の高低を知ることができる。例えば樹脂製の濾材42を使用した場合には、転写ローラ48としてローラ表面が金属製の金属ローラを使用することで、濾材42上の濃縮ケークを転写ローラ48に転写することができる。転写ローラ48に使用される金属は、耐食性の観点から、オーステナイト系ステンレス、例えばSUS304SUS316L製のステンレスローラを好ましく使用できる。

【0064】

なお、本実施の形態では、樹脂製の濾材42と金属製の転写ローラ48の例で説明するが、上記したように、濃縮ケークに対する親和力が濾材42の材質よりも転写ローラ48の材質の方が大きい材質同士の組み合わせを適宜採用することができる。

【0065】

転写ローラ48に対向するガイドローラ56Cは、バックアップローラとして働く。したがって、ガイドローラ56Cについても転写ローラ48と同様の材質の金属ローラを使用することが好ましい。

【0066】

また、転写ローラ48には、ガイドローラ56Cとのクリアランスを調整するためのシリンダ48Aが設けられる。転写ローラ48とガイドローラ56Cとのクリアランスは、濾材42の厚みと吸液材47の厚みとの合計厚み(D)を100%としたときに、圧縮率が0〜80%の範囲が好ましく、80〜60%の範囲がより好ましい。この場合、圧縮率が0%とは、前記の合計厚みDとクリアランスが同じで、全く圧縮されていないことを言う。また、圧縮率80%とは、合計厚みDの20%(1/5)の厚みまで薄くなるように圧縮されたことを言う。即ち、濾材42と吸液材47とを全く圧縮しなくても、転写ローラ48は濾材42よりも濃縮ケークに対する濡れ性がよいので、濃縮ケークを転写ローラ48に転写させることは可能であるが、上記の圧縮率の範囲に圧縮した方が転写され易くなる。また、上記の圧縮率の範囲に圧縮することで、吸液材47による溶媒の吸い取りの最終過程で加圧濾過により溶媒を更に搾り出すことができる。更には、加圧することで濾材42表面の圧縮ケークが転写ローラ48に乗り移り易くなり、転写性能が良くなる。

【0067】

転写ローラ48の表面には、転写ローラ48に転写された濃縮ケーク層を剥離するためのスクレーパ50が設けられる。スクレーパ50としてはプラスチック製のものでもよいが、強度及び耐食製の観点から例えばSUS304、SUS316L製の金属スクレーパが好ましい。スクレーパ50の厚みは、弾性力の観点から0.5〜2mmの範囲が好ましく、これにより転写ローラ48に転写された濃縮ケークの回収を効率的に行うことができる。また、スクレーパ50は、転写ローラ48表面に対する傾斜角度を調整できる機構(図示せず)を有することが好ましい。

【0068】

そして、スクレーパ50で剥離された濃縮ケークは転写ローラ48の下方に設けられた受けパン62に落下する。

【0069】

また、無端ベルト状に形成された吸液材47のうち、濾材42に重畳していない非重畳部分に圧搾ローラ64が設けられる。本実施の形態では、支持ローラ58に対向して圧搾ローラ64が設けるようにし、支持ローラ58を圧搾ローラ64のバックアップローラとして使用するようにした。圧搾ローラ64にはシリンダ66が設けられ、圧搾ローラ64はシリンダ66により吸液材47を介して支持ローラ58を押圧する。これにより、吸液材47に吸い取られた溶媒が圧搾されて、吸液材47から除去される。除去された溶媒は、圧搾ローラ64の下方に設けられた液受けパン68に貯留される。圧搾ローラ64及び支持ローラ58は、耐食性の観点から、オーステナイト系ステンレス、例えばSUS304、SUS316L製のステンレスローラを好ましく使用できる。

【0070】

また、吸液材47が回転走行する際に蛇行するのを防止する観点から、転写工程、圧搾工程、及びダンサーローラとして使用されていないガイドローラ56Bをクラウンローラとすることが好ましい。更には、ガイドローラ56Bの両端に濾材42及び吸液材47がローラ端部からはみ出すのを防止する規制板(図示せず)を設けることが好ましい。これにより、吸液材47が回転走行する際に蛇行するのを防止できるだけでなく、濾材42の蛇行も防止できる。

【0071】

次に、上記の如く構成された固液分離装置40を用いた固液分離方法を説明する。

【0072】

図1の製造装置10で製造された粒子凝集体分散液は、塗布装置46に供給され、塗布装置46のスリット46Bから走行する濾材42表面に向けて吐出される。これにより、濾材42上に粒子凝集体分散液の薄層な分散液層44が形成される。分散液層44は、濾材42を介して吸液材47と隣接しており、塗布装置46からガイドローラ56Cとの間において、分散液層44中の溶媒は濾材42を介して吸液材47に吸い取られる。これにより、濾材42表面には粒子凝集体分散液が濃縮した濃縮ケーク層が形成される。

【0073】

このように、本発明では、濾材42を介して分散液層44の反対側に吸液材47を配置し、吸液材47の毛細管吸引力によって分散液層44中の溶媒を吸い取る方法で濾過するようにした。これにより、従来の加圧濾過や吸引濾過のように分散液層が圧密化して濾過圧力が一気に上昇することがないので、分散液層44中の溶媒を短時間で高濃度に濃縮した濃縮ケークを得ることができる。

【0074】

次に、濾材42の走行にともなって濃縮ケーク層が転写ローラ48位置にくると、濃縮ケーク層は、転写ローラ48とガイドローラ58Cとにより所定の圧縮率で圧縮される。これにより、濃縮ケーク層は、加圧された状態で更に溶媒が搾り出されながら転写ローラ48に転写される。この場合、濃縮ケーク層を加圧しても、溶媒が吸液材47で吸い取られた後の最終的な搾り出しのための加圧なので、この時点で濃縮ケーク層が圧密化しても問題ない。また、加圧することにより、転写ローラ48への濃縮ケーク層の密着性が良くなり転写性能が向上する。

【0075】

次に、転写ローラ48に転写された濃縮ケークは、スクレーパ50により剥離されて、受けパン62に貯留される。このように、濾材42上の濃縮ケークをスクレーパ50で直接除去するのではなく、金属製の転写ローラ48に転写した濃縮ケークをスクレーパ50で剥離するようにしたので、濾材42を傷つけたり発塵したり、更には濾材42が変形したりすることがない。これにより、濾材42を繰り返し使用することが可能となると共に、回収された濃縮ケークに濾材42の発塵による異物が混入することもない。

【0076】

したがって、本発明の固液分離方法は、粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして回収することができる。事実、本発明の固液分離装置40を使用すれば、固形分濃度が5〜8%(wt%)の粒子凝集体分散液を、固形分濃度が15〜30(wt%)まで濃縮させた濃縮ケークを得ることができる。この場合、必要な濾過面積は、40〜112cm2/g(絶対乾燥後の固形分濃度比でみたときに)となるが、長尺状の濾材42を走行させることで大きな濾過面積を確保することができる。また、吸液材47を無端ベルト状として繰り返し使用することでランニングコストの低減を図ることができると共に、装置のコンパクト化にも寄与する。

【0077】

ここで、固形分濃度とは、[固形分の質量/(固形分の質量+溶媒の質量)]*100で表される濃度である。

【0078】

(第2の実施の形態)

図3は、粒子凝集体分散液の固液分離装置100の第2の実施の形態である。

【0079】

なお、第1の実施の形態の固液分離装置40と同じ部材や装置は同符号を付して説明する。

【0080】

図3の固液分離装置100は、バックアップローラとして使用するガイドローラ56Cを転写ローラ48よりも大径に形成し、ローラ周面に吸液材47を巻回すると共に、ローラ周面の濾材42に重畳していない非重畳部分に圧搾ローラ64を配置するように構成したものである。即ち、ガイドローラ56Cのローラ周面で分散液層44中の溶媒の吸い取り工程、濃縮ケーク層の転写工程、及び吸液材47から溶媒を除去する圧搾工程を連続して行うようにしたものである。これにより、第1の実施の形態の固液分離装置10と同様の効果を奏すると共に、装置構成を第1の実施の形態よりもシンプル化することができる。

【0081】

(第3の実施の形態)

図4は、粒子凝集体分散液の固液分離装置200の第3の実施の形態である。

【0082】

なお、第1の実施の形態の固液分離装置10と同じ部材や装置は同符号を付して説明する。

【0083】

図4の第3の実施の形態の固液分離装置200は、濾材42表面に形成した分散液層44をもう一つの濾材70でサンドイッチし、更に濾材42、70同士の外側に一対の吸液材47、72を設けた構成である。

【0084】

図4に示すように、長尺状の濾材70の一方端は送出リール74にロール状に巻回され、他方端が巻取リール76に巻き取られる。これにより、長尺状の濾材70はガイドローラ78A、78Bによって形成された走行経路上を走行する。また、吸液材72は、ガイドローラ78A、78Bを含む4つのローラ78A、78B、80、82に掛け渡される。そして、ローラ80はダンサーローラとして働き、ローラ82は対向配置された圧搾ローラ84のバックアップローラとして働く。圧搾ローラ84にはシリンダが設けられ、吸液材72に吸い取られた溶媒を圧搾して除去する。また、ローラ78A,78Bのいずれかをクラムンローラとし、ローラ両端部に吸液材72が脱落するのを防止する規制板を設けることが好ましい。

【0085】

即ち、第1の実施の形態で説明した固液分離装置10の塗布装置46から転写ローラ48までの間において、分散液層44の両面から溶媒を吸液材47、72で吸い取れるように構成したものである。これにより、更に短時間で高度に濃縮された濃縮ケーク層を得ることができる。

【0086】

[実施例1]

[粒子凝集体分散液]

固形分濃度が5(wt%)の粒子凝集体分散液について、図5及び下記に示す実施例1〜8、比較例1〜2の固液分離条件で固液分離を行い、得られた濃縮ケークの固形分濃度(wt%)の比較を行った。この粒子凝集体分散液の1次粒子の平均粒子径は15nm、粒子凝集体の平均サイズは数十μmであった。

【0087】

(実施例1)

実施例1は、図2で示した第1の実施の形態の固液分離装置40を使用し、図5の表に示す条件で固液分離を行った。即ち、無端ベルト状の吸液材47として厚さ10mmのシート状のルビーセル306W1A(トーヨーポリマー製ポリウレタンスポンジ)を使用した。また、濾材42として、平均孔径が1.0μmの富士フイルムPPE01(ポリプロピレン濾材)を使用した。金属製の転写ローラ48は、有効幅300mmのSUS304製のステンレスローラとし、転写ローラ48に対向するガイドローラ56Cはローラ径が265mmのSUS304製のステンレスローラを使用した。そして、シリンダ48Aにより、転写ローラ48とガイドローラ56Cとのクリアランスを2mmに調整した。このときの圧縮率は80%であった。

【0088】

(実施例2)

実施例1の固液分離条件において、転写ローラ48とガイドローラ56Cとのクリアランスを4mmに調整した以外は実施例1と同様に行った。このときの圧縮率は60%であった。

【0089】

(実施例3)

実施例1の固液分離条件において、ガイドローラ56Cのローラ径を50mmと小径にした以外は実施例1と同様に行った。

【0090】

(実施例4)

実施例1の固液分離条件において、吸液材47の厚みを25mmとし、クリアランスを12mmとした以外は実施例1と同様に行った。このときの圧縮率は52%であった。

【0091】

(実施例5)

実施例1の固液分離条件において、吸液材47の厚みを25mmとし、ガイドローラ56Cのローラ径を50mmとし、クリアランスを12mmとした以外は実施例1と同様に行った。このときの圧縮率は52%であった。

【0092】

(実施例6)

実施例6は、図3で示した第2の実施の形態の固液分離装置100を使用し、図5の表に示す固液分離条件で行った。即ち、吸液材47として円筒状のルビーセル306W1A(トーヨーポリマー製ポリウレタンスポンジ)を使用し、この円筒状の吸液材47を直径が50mmのガイドローラ56Cに巻回した。また、シリンダ48Aにより、吸液材47を巻回したガイドローラ56Cと、転写ローラ48とのクリアランスを6mmとした。このときの圧縮率は40%であった。それ以外の固液分離条件は実施例1と同様に行った。

【0093】

(実施例7)

実施例7は、図4で示した第3の実施の形態の固液分離装置200を使用し、図5の表に示す固液分離条件で行った。即ち、分散液層44をサンドイッチする一対の濾材42、70及び一対の吸液材47、72は実施例1と同様の材質のものを使用した。また、シリンダ48Aにより、転写ローラ48とガイドローラ56Cとのクリアランスを8mmとした。このときの圧縮率は60%であった。それ以外の固液分離条件は実施例1と同様に行った。

【0094】

(実施例8)

実施例8は、濾材42として、住友電工のポアフロンWPW100(ポリテトラフルオロエチレン濾材)を使用した以外は、実施例1と同様に行った。

【0095】

(比較例1)

固液分離装置として図示しない高速冷却遠心機(コクサン株製のH−201FR,BNアングルローター)を使用し、超高速回転により上記の粒子凝集体分散液に7000Gの加重を掛けて4時間遠心分離を行った。そして、遠心分離後の沈殿物の固形分濃度を測定した。

【0096】

(比較例2)

比較例1の遠心分離条件において、遠心分離時間を5.5時間に長くした以外は、比較例1と同じ条件を行った。

【0097】

[試験結果]

実施例1〜8、及び比較例1〜2の試験結果を図6に示す。

【0098】

濃縮ケークの固形分濃度の目標値としては15(wt%)以上であることが好ましい。

【0099】

この固形分濃度の目標値を基準として、実施例1〜8、比較例1〜2の試験結果を見ると、実施例1〜8の固形分濃度は16.5〜27.1(wt%)の範囲であり目標値を上回る結果となった。これにより、本発明の固液分離装置を使用することで、高い濃縮度の濃縮ケークを得ることができることが分かる。

【0100】

また、濾過方式の固液分離は、濾過面積は小さい方が好ましく、その目標値としては50(cm2/g)以下であることが好ましい。かかる観点から実施例1〜8の濾過面積を見ると、実施例1、2、7が50(cm2/g)以下であり、特に良い結果となった。

【0101】

また、濾材の耐久性を比較すると、実施例8がやや悪い結果となった。

【0102】

一方、遠心分離を行った比較例1は、固形分濃度が11.1(wt%)であり、十分な濃縮が行えていないことが分かる。比較例2は遠心分離時間を比較例1の4時間から5.5時間に長くした場合であり、合格ラインの20.3(wt%)まで固形分濃度が上昇した。

【0103】

上記実施例1〜8と比較例1〜2の固液分離結果を濾過時間(min/kg)で比較した結果が図6の表の一番右欄の数値である。ここで、濾過時間(min/kg)とは、絶対乾燥状態の粒子凝集体1kgを得るために何分の固液分離時間必要かで示したものである。

【0104】

図6から分かるように、本発明の固液分離装置を使用すると、濾過時間は8〜22(min/kg)であるのに対して、遠心分離を行った比較例1〜2は240〜300(min/kg)であり、本発明よりも顕著に長い濾過時間を要した。

【0105】

これにより、本発明の固液分離装置を使用することで短時間での濃縮処理が可能となる。

【0106】

以上の結果から、本発明の固液分離装置は、粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして作業性良く回収できることが分かった。

【符号の説明】

【0107】

10…粒子凝集体分散液の製造装置、12…攪拌槽、14…攪拌手段、16…槽本体、17…蓋部材、18、20…液供給口、22…液排出口、24、26…攪拌羽根、28…外部磁石、30…モーター、40、100、200…固液分離装置、42、70…濾材、44…分散液層、46…塗布装置、47、72…吸液材、48…転写ローラ、50…スクレーパ、52…送出リール、54…巻取リール、56A〜56D…ガイドローラ、58、60…支持ローラ、62…受けパン、64…圧搾ローラ、68…液受けパン、78A、78B、80、82…ローラ、84…圧搾ローラ

【技術分野】

【0001】

本発明は、粒子凝集体分散液の固液分離方法及び固液分離装置に係り、特に、1次粒子径がナノサイズの粒子(例えば、液相法やレーザーアブレーション法で調製された粒子)の凝集体分散液を効率良く固液分離する技術に関する。

【背景技術】

【0002】

近年、粒子を微小化する取り組みが進められ、特に、粉砕法では製造することが困難なナノメートルサイズ(例えば、10〜100nmの範囲)にまで微細化し、且つ高い単分散性を有するナノ粒子を製造する研究がなされている。このようなナノ粒子は、粒子径がバルク粒子と分子や原子との中間に位置し、従来予想できなかった新たな特性を引き出しうることが指摘されている。

【0003】

ナノ粒子のもつ可能性はさまざまな分野で期待され、生化学、新規材料、電子素子、発光表示素子、印刷、医療などの広い分野で研究が盛んになりつつある。特に、有機化合物からなる有機ナノ粒子は、有機化合物自体が多様性を有するため、機能性材料としてのそのポテンシャルは高い。

【0004】

有機ナノ粒子のなかでも有機顔料は、塗料、印刷インク、電子写真用トナー、インクジェットインク、カラーフィルター等の各種用途に使用されている。特に、インクジェットインク用及びカラーフィルターに使用される有機顔料は他の用途よりも高い性能が要求されることから厳しい品質が要求される。

【0005】

インクジェット用インクの色材は、従来、染料が用いられてきたが、染料系のインクによる画像に較べて耐光性、耐水性に優れる顔料に切り換わる傾向にある。しかしながら、顔料は染料に比べて微細化及び単分散化することが難しいという問題がある。

【0006】

また、デジタルカメラの高画素化にともない、CCDセンサーなどの光学素子や表示素子に用いるカラーフィルターには有機顔料が用いられているが、フィルターの厚さは有機顔料の粒子径に大きく依存するため、ナノ粒子で且つ単分散性の良い顔料微粒子の製造が望まれている。

【0007】

有機ナノ粒子の製造に関しては、気相法、液相法、レーザーアブレーション法等が主に採用されている。気相法は、不活性ガス雰囲気下で試料を昇華させ、粒子を基板上に回収する方法である。液相法は、良溶媒に溶解した試料を微細なノズルから、攪拌条件や温度を制御した貧溶媒に注入することにより、ナノ粒子を得る方法である。また、レーザーアブレーション法は、溶液中に分散させた試料に、レーザーを照射しアブレーションさせることにより粒子を微細化する方法である。

【0008】

一方、製造した有機ナノ粒子をどのように分離回収するかについては十分な研究がなされていない。特に、液相法及びレーザーアブレーション法ついては、製造した有機ナノ粒子は、溶媒中に分散した粒子凝集体分散液の状態で得られ、この粒子凝集体分散液を如何に効率良く固液分離して粒子凝集体の高濃度な濃縮ケークとして分離回収するかが問題となる。

【0009】

従来、固体と液体とを分離する固液分離方法としては、フィルタプレスに代表される加圧濾過方法(例えば特許文献1)、真空濾過方法(例えば特許文献2、3)、RO膜を用いた限外濾過方法、遠心分離方法、蒸留濃縮方法(例えば特許文献4)等が提案されている。

【0010】

例えば、加圧濾過、真空濾過、限外濾過等の濾過方式は、濾過膜に堆積されるケーク厚みが増すにつれて濾過抵抗が急激に大きくなり、濾過器を分解して濾過膜を交換しなくてはならず作業効率が悪い。特に濾過対象物がナノ粒子のように目詰まりし易い場合には、濾過抵抗の上昇が速く生産性が顕著に低下する。また、設備コストが多大になる。

【0011】

また、遠心分離方法は、ナノ粒子のように微細粒子の場合には、超高速回転して大きな加重を掛けて長時間処理しないと固液分離しにくい。

【0012】

また、蒸留方法は、加熱などの余計なエネルギーを必要とするため、工業的な利用として適していない。更に、ナノ粒子の種類によっては蒸留時の熱による変性が生じるため、適用できる範囲が限られてしまう。

【0013】

このように、従来の固液分離方法及び装置は一長一短があり、いずれの固液分離方法も設備化に多大なコストがかかる、固液分離に要する処理時間が長い、固形分濃度が思うように高くならない、濃縮ケークの回収率が悪い、固液分離された粒子凝集体の品質が劣化する等の問題がある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2003−275514号公報

【特許文献2】特開2003−080199号公報

【特許文献3】特開2009−210890号公報

【特許文献4】特開2004−181312号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

このような背景から、粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして回収できる方法が要望されている。

【0016】

本発明はこのような事情に鑑みてなされたものであり、粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして回収できる粒子凝集体分散液の固液分離方法及び固液分離装置を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明の粒子凝集体分散液の固液分離方法は、前記目的を達成するために、粒子の凝集体を溶媒に分散させた粒子凝集体分散液を固液分離する粒子凝集体分散液の固液分離方法において、前記粒子凝集体分散液を濾材表面に薄層状に付与して分散液層を形成する分散液層形成工程と、前記分散液層中の溶媒を吸液材で前記濾材を介して吸い取って該濾材表面に前記粒子凝集体分散液の濃縮ケーク層を形成する吸取工程と、前記濃縮ケーク層を前記濾材表面から転写部材に転写する転写工程と、前記転写部材に転写された濃縮ケークを掻き取って回収する掻取り回収工程と、を備えたことを特徴とする。

【0018】

本発明の固液分離方法によれば、濾材を介して分散液層の反対側に吸液材を配置し、吸液材の毛細管吸引力によって分散液層中の溶媒を吸い取る方法で濾過するようにした。これにより、従来の加圧濾過方法や吸引濾過方法のように分散液層が圧密化して濾過圧力が一気に上昇することがないので、分散液層中の溶媒を短時間で高濃度に濃縮した濃縮ケークを得ることができる。また、遠心分離方法のように粒子凝集体に大きな加重を掛けたり、蒸留濃縮方法のように粒子凝集体に高熱を掛けたりすることがないので、品質を損なうこともない。

【0019】

また、本発明では、濾材の濃縮ケークをスクレーパ等の剥離手段で直接除去するのではなく、転写ローラに転写した濃縮ケークを剥離手段で剥離して濃縮ケークを回収するようにしたので、濾材を傷つけたり発塵したり、更には濾材が変形したりすることがない。これにより、濾材を繰り返し使用することが可能となると共に、回収された濃縮ケークに濾材の発塵による異物が混入することがないので、異物による品質低下もない。

【0020】

このように、本発明によれば、粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして回収できる。

【0021】

本発明の固液分離方法においては、転写部材は、濃縮ケーク層に対する濡れ性が濾材よりも大きいローラ表面を有する転写ローラであって、濾材上の濃縮ケーク層を転写ローラとバックアップローラとで挟み込むことにより、濃縮ケーク層を濾材表面からローラ表面に転写させることが好ましい。

【0022】

これは濾材上の濃縮ケークを転写部材に転写させるための好ましい態様を示したものであり、転写部材として、濾材よりも濃縮ケークに対する濡れ性が良い転写ローラを使用するとよい。これにより、転写し易くなると共に、濃縮ケークを転写ローラとバックアップローラとで挟み込むことで濃縮ケークの濃縮を更に行うことができ、更には転写性能を向上させることができる。

【0023】

本発明の固液分離方法においては、前記吸液材を圧搾して前記吸い取られた溶媒を前記吸液材から除去する圧搾工程を備えたことが好ましい。これにより、吸液材を繰り返し使用することができ、ランニングコストを低減できる。

【0024】

本発明の固液分離方法においては、前記濾材を長尺状に形成して走行させると共に、前記吸液材を無端ベルト状に形成して前記濾材に部分的に重ならない非重畳部分を有して回転走行させながら、前記非重畳部分で前記圧搾工程を行うことにより、前記分散液層形成工程、前記吸取工程、前記転写工程、前記圧搾工程を連続した一連の動作として行うことが好ましい。

【0025】

濾過効率を上げるには大きな濾過面積を必要とし装置が大がかりになり易いが、濾材を長尺状に形成して走行させながら濾過(分散液層中の溶剤の吸い取り)を行うことで、装置のコンパンクト化を図ることができる。

【0026】

また、吸液材を無端ベルト状に形成して濾材に部分的に重ならない非重畳部分を有して回転走行させることにより、分散液層形成工程、吸取工程、転写工程、前記圧搾工程を一連の動作として連続的に行うことがきる。これにより、固液分離効率が良くなると共に、吸液材を繰り返し使用できるので、ランニングコストを低減できる。

【0027】

本発明の固液分離方法においては、前記吸液材を前記バックアップローラに巻回し、前記バックアップローラを前記吸液材が前記濾材に部分的に重ならない非重畳部分を有して回転走行させながら、前記非重畳部分で前記圧搾工程を行うことにより、前記分散液層形成工程、前記吸取工程、前記転写工程、前記圧搾工程を連続した一連の動作として行うことが好ましい。

【0028】

これは、吸液材を無端ベルト状にした上記態様とは別の態様であり、同様の効果を奏することができると共に、装置のコンパクト化を図ることができる。

【0029】

本発明の固液分離方法においては、前記吸取工程では、前記分散液層の両面から濾材を介して分散液層中の溶媒を吸液材に吸い取ることが好ましい。

【0030】

これにより、短時間で更に高濃度な濃縮ケークを得ることができる。

【0031】

本発明の固液分離方法においては、前記粒子凝集体の一次粒子径は10〜100nmの範囲であることが好ましい。

【0032】

このようなナノメートルレベルの粒子は、加圧濾過方法、真空濾過方法、RO膜を用いた限外濾過方法では濾材が目詰まりし易く、また遠心分離方法では大きな加重を掛けないと濃縮されにくいため、本発明の固液分離方法が特に有効だからである。

【0033】

本発明の粒子凝集体分散液の固液分離装置は、前記目的を達成するために、粒子の凝集体が溶媒に分散した粒子凝集体分散液を固液分離する粒子凝集体分散液の固液分離装置において、走行する長尺状の濾材と、前記濾材の表面に前記粒子凝集体分散液を薄層状に付与して分散液層を形成する分散液層形成手段と、前記濾材を介して前記分散液層中の溶媒を吸い取って前記濾材表面に前記分散液の濃縮ケーク層を形成する吸液材と、前記濃縮ケーク層に対する濡れ性が前記濾材よりも大きい材質でローラ表面が形成され、前記濾材上の濃縮ケーク層をバックアップローラとの間で挟み込むことで前記濃縮ケーク層を前記濾材表面から前記ローラ表面に転写させる転写ローラと、前記転写ローラに転写された濃縮ケークを前記ローラ表面から剥離して回収する剥離手段と、を備えたことを特徴とする。

【0034】

このような構成の固液分離装置は、上記説明した固液分離方法を行うことができるので、粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして回収できる。

【0035】

本発明の固液分離装置においては、前記吸液材は前記濾材と部分的に重ならない非重畳部分を有して回転走行する無端状ベルトとして形成され、前記非重畳部分に前記吸液材を圧搾して前記吸い取られた溶媒を前記吸液材から除去する圧搾手段が設けられていることが好ましい。

【0036】

これにより、分散液層形成、吸い取り、転写、及び圧搾の各工程を一連の動作として連続的に行うことができるので、固液分離の効率化を図ることができると共に、吸液材を繰り返し使用することができるランニングコストの低減を図ることができる。

【0037】

本発明の固液分離装置においては、前記吸液材は、前記バックアップローラに巻回されて前記濾材と部分的に重ならない非重畳部分を有して回転走行すると共に、前記非重畳部分に前記吸液材を圧搾して前記吸い取られた溶媒を前記吸液材から除去する圧搾手段が設けられていることが好ましい。

【0038】

これは、吸液材を無端ベルト状にした上記態様とは別の態様であり、同様の効果を奏することができると共に、装置のコンパクト化を図ることができる。

【0039】

本発明の固液分離装置においては、前記濾材と前記吸液材は、前記分散液層の両面に配置されることが好ましい。これにより、分散液層の両面から溶媒を吸い取ることができるので、短時間で更に高濃度の濃縮ケークを得ることができる。

【発明の効果】

【0040】

本発明の粒子凝集体分散液の固液分離方法及び固液分離装置によれば、粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして回収できる。

【図面の簡単な説明】

【0041】

【図1】粒子凝集体分散液の液相法による製造装置の一例を示した図

【図2】本発明の粒子凝集体分散液の固液分離装置の第1の実施の形態の構成図

【図3】本発明の粒子凝集体分散液の固液分離装置の第2の実施の形態の構成図

【図4】本発明の粒子凝集体分散液の固液分離装置の第3の実施の形態の構成図

【図5】本発明の実施例及び比較例の固液分離条件を記載した表図

【図6】本発明の実施例及び比較例の試験結果の表図

【発明を実施するための形態】

【0042】

以下、添付図面に従って、本発明に係る粒子凝集体分散液の固液分離方法及び固液分離装置の好ましい実施の形態について説明する。

【0043】

なお、説明の順序としては、粒子凝集体分散液を製造するのに好ましい製造装置について先ず説明し、その後に本発明の固液分離方法及び固液分離装置を説明する。

【0044】

[粒子凝集体分散液の製造方法]

ここでは、粒子凝集体分散液の製造として液相法の一例で説明する。

【0045】

図1に示すように、粒子凝集体分散液の製造装置10は、主として、攪拌槽12と、攪拌槽12内を攪拌する攪拌手段14とで構成される。

【0046】

攪拌槽12は、上下方向に中心軸を有する円筒状の槽本体16と、該槽本体16の上下の開口端を塞ぐ蓋部材17、17とで構成される。槽本体16及び蓋部材17は、透磁性に優れた非磁性材料で形成される。攪拌槽12には、粒子形成材料、例えば有機顔料等を溶媒に溶解した粒子形成材料溶液Aを流入させる第1供給口18と、粒子形成材料に対して溶解性の低い貧溶媒Bを供給する第2供給口20と、攪拌手段14での攪拌処理を終えた混合液体Mを排出する液排出口22とが形成される。

【0047】

2つの液供給口18、20は槽本体16の下端寄りの位置に形成され、液排出口22は槽本体16の上端寄りの位置に形成される。

【0048】

攪拌手段14は、攪拌槽12内で回転駆動されることで該攪拌槽12内の液体を攪拌する一対の攪拌羽根24,26を備える。一対の攪拌羽根24,26は、攪拌槽12内の対向する上下端に離間して配置され、互いに逆向きに回転駆動される。各蓋部材17の外側には、各攪拌羽根24,26を磁力によって回転駆動する外部磁石28、28が配置され、磁気カップリングCを構成している。即ち、各攪拌羽根24,26は、磁力でそれぞれの外部磁石28、28に連結されており、各外部磁石28、28をそれぞれのモーター30,30で回転駆動することで、互いに逆向きに回転される。

【0049】

攪拌槽12内に対向配置された一対の攪拌羽根24,26は、図1中の矢印(X)及び矢印(Y)で示すように、それぞれ向きの異なる攪拌流を攪拌槽12内に形成する。そして、それぞれの攪拌羽根24,26の形成する攪拌流は、流れ方向が異なるために互いに衝突し、攪拌槽12内に高速の乱流Qを生成する。これにより、攪拌槽12内の流れが定常化することを防止し、攪拌羽根24,26の回転を高速化した場合にも攪拌羽根24,26の回転軸回りに空洞が形成されることを阻止すると同時に、攪拌作用を十分に受けずに攪拌槽12の内周面に沿って槽本体16内を流れる定常流が形成されるという不都合の発生を阻止する。

【0050】

これにより、ナノレベルの微細粒子で且つ単分散性のよい微細粒子を製造することができる。なお、粒子凝集体分散液の製造装置10は、ナノレベルの微細粒子を単分散性良く製造できる装置であれば、図1に示した装置に限定されるものではない。

【0051】

[製造された粒子凝集体分散液の固液分離]

(第1の実施の形態)

図2は、粒子凝集体分散液の固液分離装置40の第1の実施の形態である。

【0052】

図2に示すように、固液分離装置40は、主として、走行する長尺状の濾材42と、濾材42の表面に粒子凝集体分散液を薄層状に付与して分散液層44を形成する塗布装置46(分散液層形成手段)と、濾材42を介して分散液層44中の溶媒を吸い取って濾材42表面に分散液の濃縮ケーク層を形成する吸液材47と、濃縮ケーク層を濾材42表面からローラ表面に転写させる転写ローラ48(転写部材)と、転写ローラ48に転写された濃縮ケークをローラ表面から剥離して回収するスクレーパ50(剥離手段)と、で構成される。

【0053】

なお、分散液層形成手段としては、塗布装置に限らず濾材42上に凝集体分散液を薄層状に付与できる装置であれば、どのようなものでもよい。また、転写部材は、ローラ形式のものに限らず平板状のものでもよい。更に剥離手段は、スクレーパに限らず転写ローラ48の濃縮ケークを効率的に剥離できるものであれば、どのようなものでもよい。

【0054】

長尺状の濾材42の一方端は送出リール52にロール状に巻回され、他方端が巻取リール54に巻き取られる。これにより、長尺状の濾材42は複数のガイドローラ56A、56B,56C,56Dによって形成された走行経路上を走行する。

【0055】

濾材42の材質としては、ポリテトラフルオロエチレン(PTFE),ポリプロピレン等の樹脂製フィルターが好ましい。濾材42の平均孔径は、0.4μm〜10μmのものを使用することが好ましく、0.8μm〜10μmのものを使用することが更に好ましく、0.8μm〜1.5μmのものが特に好ましい。この平均孔径の範囲であれば、分散液層中の溶媒を吸液材47に短時間で効率的に吸い取ることができる。

【0056】

走行する濾材42の途中には、濾材42表面に粒子凝集体分散液を薄層状に付与して分散液層を形成する塗布装置46が設けられる。塗布装置46としては各種の塗布装置を使用することができるが、図2に示すスロットダイ型の塗布装置46を好適に使用することができる。スロットダイ型の塗布装置46は、主として、ポケット46Aと、スリット46Bとで構成され、図1の製造装置10で製造された粒子凝集体分散液は、図示しない配管を流れてポンプ輸送によりポケット46Aに供給される。ポケット46Aで濾材42の幅方向に拡流された粒子凝集体分散液は狭隘なスリット46Bを通って外部に吐出され、塗布装置46の吐出先端と濾材42面との間に形成される塗布ビードを介して濾材42表面に塗布される。これにより、濾材42表面に分散液層が形成される。

【0057】

分散液層の厚みは、1〜3mmの範囲が好ましい。薄過ぎると濾過面積を多く必要とするため濾過効率が悪いと共に、厚過ぎると固形分濃度が上がりにくい。

【0058】

上記したガイドローラ56A、56B,56C,56Dのうちの塗布装置46を挟んだ濾材走行方向の上流側と下流側とに配置された一対のガイドローラ56B、56Cと、濾材走行経路の下方に配置された2個の支持ローラ58、60とで略矩形な4角を形成する。そして、この4つのローラ56B、56C、58、60に、無端ベルト状に形成された吸液材47が掛け渡される。したがって、塗布装置46を挟んだ両側位置に配置された一対のガイドローラ56B、56Cの間において、濾材42と吸液材47とは面接触した重畳部分が形成される。これにより、濾材42上に塗布された分散液層44中の溶媒は、濾材42を介して吸液材47に吸い取られ、濾材42上に分散液層中の固形分濃度が上昇した濃縮ケークが形成される。

【0059】

吸液材47は、毛細管吸引力によって溶媒を吸い取るものであればどのようなものでもよいが、吸い取り能力が0.1g/cm3〜0.22g/cm3の範囲のものが好ましい。このような吸い取り能力を有する吸液材47としては、例えばポリウレタンや塩化ビニール系のスポンジを好適に用いることができる。

【0060】

また、吸液材47は、溶媒を吸い取って膨潤する体積変化率が100%〜130%の範囲、硬度がASKERC硬度で15〜25の範囲、及び吸液材47の厚みが10mm〜25mmの範囲のものが好ましい。これらの条件を満足することにより、吸液材47が十分な液保持力を有し、吸液材47のハンドリング性も良くなる。液保持力のみを考えると、吸液材47は厚ければ厚い方が大きくなるが、25mmを超えて厚過ぎると柔軟性がなくなるのでハンドリング性が悪くなる。例えば、体積変化率が130%を超え、ASKERC硬度が25を超え、厚みが25mmを超えて厚過ぎると吸液材47をローラ56B、56C、58、60に掛け渡して回転させる際にローラから脱輪する等の問題が生じ易い。また、ASKERC硬度が15未満で、吸液材47の厚みが10mmを下回ると、ハンドリング性は良いが液保持力の点で問題がある。

【0061】

吸液材47が掛け渡される4つのローラ56B、56C、58、60のうちの1つは駆動ローラであり、駆動ローラが回転することにより吸液材47が回転走行する。駆動ローラは、回転速度が固定式であっても可変式であってもよい。通常は、吸液材47の回転走行速度と濾材の走行速度とは同速度に設定される。また、支持ローラ60をダンサーローラとして、吸液材47の張力が緩まないようにすることが好ましい。

【0062】

転写ローラ48は、濾材42及び吸液材47を挟んでガイドローラ56Cに対向配置される。転写ローラ48のローラ表面は、濃縮ケーク層に対して濾材42よりも濡れ性のよい材質で形成されている。

【0063】

ここで濡れ性とは、濃縮ケークに対する親和力を言い、濃縮ケーク層を異なる材質の部材で挟持してから部材同士を離したときに、濃縮ケークがどちらの部材に付着するかによって親和性の高低を知ることができる。例えば樹脂製の濾材42を使用した場合には、転写ローラ48としてローラ表面が金属製の金属ローラを使用することで、濾材42上の濃縮ケークを転写ローラ48に転写することができる。転写ローラ48に使用される金属は、耐食性の観点から、オーステナイト系ステンレス、例えばSUS304SUS316L製のステンレスローラを好ましく使用できる。

【0064】

なお、本実施の形態では、樹脂製の濾材42と金属製の転写ローラ48の例で説明するが、上記したように、濃縮ケークに対する親和力が濾材42の材質よりも転写ローラ48の材質の方が大きい材質同士の組み合わせを適宜採用することができる。

【0065】

転写ローラ48に対向するガイドローラ56Cは、バックアップローラとして働く。したがって、ガイドローラ56Cについても転写ローラ48と同様の材質の金属ローラを使用することが好ましい。

【0066】

また、転写ローラ48には、ガイドローラ56Cとのクリアランスを調整するためのシリンダ48Aが設けられる。転写ローラ48とガイドローラ56Cとのクリアランスは、濾材42の厚みと吸液材47の厚みとの合計厚み(D)を100%としたときに、圧縮率が0〜80%の範囲が好ましく、80〜60%の範囲がより好ましい。この場合、圧縮率が0%とは、前記の合計厚みDとクリアランスが同じで、全く圧縮されていないことを言う。また、圧縮率80%とは、合計厚みDの20%(1/5)の厚みまで薄くなるように圧縮されたことを言う。即ち、濾材42と吸液材47とを全く圧縮しなくても、転写ローラ48は濾材42よりも濃縮ケークに対する濡れ性がよいので、濃縮ケークを転写ローラ48に転写させることは可能であるが、上記の圧縮率の範囲に圧縮した方が転写され易くなる。また、上記の圧縮率の範囲に圧縮することで、吸液材47による溶媒の吸い取りの最終過程で加圧濾過により溶媒を更に搾り出すことができる。更には、加圧することで濾材42表面の圧縮ケークが転写ローラ48に乗り移り易くなり、転写性能が良くなる。

【0067】

転写ローラ48の表面には、転写ローラ48に転写された濃縮ケーク層を剥離するためのスクレーパ50が設けられる。スクレーパ50としてはプラスチック製のものでもよいが、強度及び耐食製の観点から例えばSUS304、SUS316L製の金属スクレーパが好ましい。スクレーパ50の厚みは、弾性力の観点から0.5〜2mmの範囲が好ましく、これにより転写ローラ48に転写された濃縮ケークの回収を効率的に行うことができる。また、スクレーパ50は、転写ローラ48表面に対する傾斜角度を調整できる機構(図示せず)を有することが好ましい。

【0068】

そして、スクレーパ50で剥離された濃縮ケークは転写ローラ48の下方に設けられた受けパン62に落下する。

【0069】

また、無端ベルト状に形成された吸液材47のうち、濾材42に重畳していない非重畳部分に圧搾ローラ64が設けられる。本実施の形態では、支持ローラ58に対向して圧搾ローラ64が設けるようにし、支持ローラ58を圧搾ローラ64のバックアップローラとして使用するようにした。圧搾ローラ64にはシリンダ66が設けられ、圧搾ローラ64はシリンダ66により吸液材47を介して支持ローラ58を押圧する。これにより、吸液材47に吸い取られた溶媒が圧搾されて、吸液材47から除去される。除去された溶媒は、圧搾ローラ64の下方に設けられた液受けパン68に貯留される。圧搾ローラ64及び支持ローラ58は、耐食性の観点から、オーステナイト系ステンレス、例えばSUS304、SUS316L製のステンレスローラを好ましく使用できる。

【0070】

また、吸液材47が回転走行する際に蛇行するのを防止する観点から、転写工程、圧搾工程、及びダンサーローラとして使用されていないガイドローラ56Bをクラウンローラとすることが好ましい。更には、ガイドローラ56Bの両端に濾材42及び吸液材47がローラ端部からはみ出すのを防止する規制板(図示せず)を設けることが好ましい。これにより、吸液材47が回転走行する際に蛇行するのを防止できるだけでなく、濾材42の蛇行も防止できる。

【0071】

次に、上記の如く構成された固液分離装置40を用いた固液分離方法を説明する。

【0072】

図1の製造装置10で製造された粒子凝集体分散液は、塗布装置46に供給され、塗布装置46のスリット46Bから走行する濾材42表面に向けて吐出される。これにより、濾材42上に粒子凝集体分散液の薄層な分散液層44が形成される。分散液層44は、濾材42を介して吸液材47と隣接しており、塗布装置46からガイドローラ56Cとの間において、分散液層44中の溶媒は濾材42を介して吸液材47に吸い取られる。これにより、濾材42表面には粒子凝集体分散液が濃縮した濃縮ケーク層が形成される。

【0073】

このように、本発明では、濾材42を介して分散液層44の反対側に吸液材47を配置し、吸液材47の毛細管吸引力によって分散液層44中の溶媒を吸い取る方法で濾過するようにした。これにより、従来の加圧濾過や吸引濾過のように分散液層が圧密化して濾過圧力が一気に上昇することがないので、分散液層44中の溶媒を短時間で高濃度に濃縮した濃縮ケークを得ることができる。

【0074】

次に、濾材42の走行にともなって濃縮ケーク層が転写ローラ48位置にくると、濃縮ケーク層は、転写ローラ48とガイドローラ58Cとにより所定の圧縮率で圧縮される。これにより、濃縮ケーク層は、加圧された状態で更に溶媒が搾り出されながら転写ローラ48に転写される。この場合、濃縮ケーク層を加圧しても、溶媒が吸液材47で吸い取られた後の最終的な搾り出しのための加圧なので、この時点で濃縮ケーク層が圧密化しても問題ない。また、加圧することにより、転写ローラ48への濃縮ケーク層の密着性が良くなり転写性能が向上する。

【0075】

次に、転写ローラ48に転写された濃縮ケークは、スクレーパ50により剥離されて、受けパン62に貯留される。このように、濾材42上の濃縮ケークをスクレーパ50で直接除去するのではなく、金属製の転写ローラ48に転写した濃縮ケークをスクレーパ50で剥離するようにしたので、濾材42を傷つけたり発塵したり、更には濾材42が変形したりすることがない。これにより、濾材42を繰り返し使用することが可能となると共に、回収された濃縮ケークに濾材42の発塵による異物が混入することもない。

【0076】

したがって、本発明の固液分離方法は、粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして回収することができる。事実、本発明の固液分離装置40を使用すれば、固形分濃度が5〜8%(wt%)の粒子凝集体分散液を、固形分濃度が15〜30(wt%)まで濃縮させた濃縮ケークを得ることができる。この場合、必要な濾過面積は、40〜112cm2/g(絶対乾燥後の固形分濃度比でみたときに)となるが、長尺状の濾材42を走行させることで大きな濾過面積を確保することができる。また、吸液材47を無端ベルト状として繰り返し使用することでランニングコストの低減を図ることができると共に、装置のコンパクト化にも寄与する。

【0077】

ここで、固形分濃度とは、[固形分の質量/(固形分の質量+溶媒の質量)]*100で表される濃度である。

【0078】

(第2の実施の形態)

図3は、粒子凝集体分散液の固液分離装置100の第2の実施の形態である。

【0079】

なお、第1の実施の形態の固液分離装置40と同じ部材や装置は同符号を付して説明する。

【0080】

図3の固液分離装置100は、バックアップローラとして使用するガイドローラ56Cを転写ローラ48よりも大径に形成し、ローラ周面に吸液材47を巻回すると共に、ローラ周面の濾材42に重畳していない非重畳部分に圧搾ローラ64を配置するように構成したものである。即ち、ガイドローラ56Cのローラ周面で分散液層44中の溶媒の吸い取り工程、濃縮ケーク層の転写工程、及び吸液材47から溶媒を除去する圧搾工程を連続して行うようにしたものである。これにより、第1の実施の形態の固液分離装置10と同様の効果を奏すると共に、装置構成を第1の実施の形態よりもシンプル化することができる。

【0081】

(第3の実施の形態)

図4は、粒子凝集体分散液の固液分離装置200の第3の実施の形態である。

【0082】

なお、第1の実施の形態の固液分離装置10と同じ部材や装置は同符号を付して説明する。

【0083】

図4の第3の実施の形態の固液分離装置200は、濾材42表面に形成した分散液層44をもう一つの濾材70でサンドイッチし、更に濾材42、70同士の外側に一対の吸液材47、72を設けた構成である。

【0084】

図4に示すように、長尺状の濾材70の一方端は送出リール74にロール状に巻回され、他方端が巻取リール76に巻き取られる。これにより、長尺状の濾材70はガイドローラ78A、78Bによって形成された走行経路上を走行する。また、吸液材72は、ガイドローラ78A、78Bを含む4つのローラ78A、78B、80、82に掛け渡される。そして、ローラ80はダンサーローラとして働き、ローラ82は対向配置された圧搾ローラ84のバックアップローラとして働く。圧搾ローラ84にはシリンダが設けられ、吸液材72に吸い取られた溶媒を圧搾して除去する。また、ローラ78A,78Bのいずれかをクラムンローラとし、ローラ両端部に吸液材72が脱落するのを防止する規制板を設けることが好ましい。

【0085】

即ち、第1の実施の形態で説明した固液分離装置10の塗布装置46から転写ローラ48までの間において、分散液層44の両面から溶媒を吸液材47、72で吸い取れるように構成したものである。これにより、更に短時間で高度に濃縮された濃縮ケーク層を得ることができる。

【0086】

[実施例1]

[粒子凝集体分散液]

固形分濃度が5(wt%)の粒子凝集体分散液について、図5及び下記に示す実施例1〜8、比較例1〜2の固液分離条件で固液分離を行い、得られた濃縮ケークの固形分濃度(wt%)の比較を行った。この粒子凝集体分散液の1次粒子の平均粒子径は15nm、粒子凝集体の平均サイズは数十μmであった。

【0087】

(実施例1)

実施例1は、図2で示した第1の実施の形態の固液分離装置40を使用し、図5の表に示す条件で固液分離を行った。即ち、無端ベルト状の吸液材47として厚さ10mmのシート状のルビーセル306W1A(トーヨーポリマー製ポリウレタンスポンジ)を使用した。また、濾材42として、平均孔径が1.0μmの富士フイルムPPE01(ポリプロピレン濾材)を使用した。金属製の転写ローラ48は、有効幅300mmのSUS304製のステンレスローラとし、転写ローラ48に対向するガイドローラ56Cはローラ径が265mmのSUS304製のステンレスローラを使用した。そして、シリンダ48Aにより、転写ローラ48とガイドローラ56Cとのクリアランスを2mmに調整した。このときの圧縮率は80%であった。

【0088】

(実施例2)

実施例1の固液分離条件において、転写ローラ48とガイドローラ56Cとのクリアランスを4mmに調整した以外は実施例1と同様に行った。このときの圧縮率は60%であった。

【0089】

(実施例3)

実施例1の固液分離条件において、ガイドローラ56Cのローラ径を50mmと小径にした以外は実施例1と同様に行った。

【0090】

(実施例4)

実施例1の固液分離条件において、吸液材47の厚みを25mmとし、クリアランスを12mmとした以外は実施例1と同様に行った。このときの圧縮率は52%であった。

【0091】

(実施例5)

実施例1の固液分離条件において、吸液材47の厚みを25mmとし、ガイドローラ56Cのローラ径を50mmとし、クリアランスを12mmとした以外は実施例1と同様に行った。このときの圧縮率は52%であった。

【0092】

(実施例6)

実施例6は、図3で示した第2の実施の形態の固液分離装置100を使用し、図5の表に示す固液分離条件で行った。即ち、吸液材47として円筒状のルビーセル306W1A(トーヨーポリマー製ポリウレタンスポンジ)を使用し、この円筒状の吸液材47を直径が50mmのガイドローラ56Cに巻回した。また、シリンダ48Aにより、吸液材47を巻回したガイドローラ56Cと、転写ローラ48とのクリアランスを6mmとした。このときの圧縮率は40%であった。それ以外の固液分離条件は実施例1と同様に行った。

【0093】

(実施例7)

実施例7は、図4で示した第3の実施の形態の固液分離装置200を使用し、図5の表に示す固液分離条件で行った。即ち、分散液層44をサンドイッチする一対の濾材42、70及び一対の吸液材47、72は実施例1と同様の材質のものを使用した。また、シリンダ48Aにより、転写ローラ48とガイドローラ56Cとのクリアランスを8mmとした。このときの圧縮率は60%であった。それ以外の固液分離条件は実施例1と同様に行った。

【0094】

(実施例8)

実施例8は、濾材42として、住友電工のポアフロンWPW100(ポリテトラフルオロエチレン濾材)を使用した以外は、実施例1と同様に行った。

【0095】

(比較例1)

固液分離装置として図示しない高速冷却遠心機(コクサン株製のH−201FR,BNアングルローター)を使用し、超高速回転により上記の粒子凝集体分散液に7000Gの加重を掛けて4時間遠心分離を行った。そして、遠心分離後の沈殿物の固形分濃度を測定した。

【0096】

(比較例2)

比較例1の遠心分離条件において、遠心分離時間を5.5時間に長くした以外は、比較例1と同じ条件を行った。

【0097】

[試験結果]

実施例1〜8、及び比較例1〜2の試験結果を図6に示す。

【0098】

濃縮ケークの固形分濃度の目標値としては15(wt%)以上であることが好ましい。

【0099】

この固形分濃度の目標値を基準として、実施例1〜8、比較例1〜2の試験結果を見ると、実施例1〜8の固形分濃度は16.5〜27.1(wt%)の範囲であり目標値を上回る結果となった。これにより、本発明の固液分離装置を使用することで、高い濃縮度の濃縮ケークを得ることができることが分かる。

【0100】

また、濾過方式の固液分離は、濾過面積は小さい方が好ましく、その目標値としては50(cm2/g)以下であることが好ましい。かかる観点から実施例1〜8の濾過面積を見ると、実施例1、2、7が50(cm2/g)以下であり、特に良い結果となった。

【0101】

また、濾材の耐久性を比較すると、実施例8がやや悪い結果となった。

【0102】

一方、遠心分離を行った比較例1は、固形分濃度が11.1(wt%)であり、十分な濃縮が行えていないことが分かる。比較例2は遠心分離時間を比較例1の4時間から5.5時間に長くした場合であり、合格ラインの20.3(wt%)まで固形分濃度が上昇した。

【0103】

上記実施例1〜8と比較例1〜2の固液分離結果を濾過時間(min/kg)で比較した結果が図6の表の一番右欄の数値である。ここで、濾過時間(min/kg)とは、絶対乾燥状態の粒子凝集体1kgを得るために何分の固液分離時間必要かで示したものである。

【0104】

図6から分かるように、本発明の固液分離装置を使用すると、濾過時間は8〜22(min/kg)であるのに対して、遠心分離を行った比較例1〜2は240〜300(min/kg)であり、本発明よりも顕著に長い濾過時間を要した。

【0105】

これにより、本発明の固液分離装置を使用することで短時間での濃縮処理が可能となる。

【0106】

以上の結果から、本発明の固液分離装置は、粒子凝集体分散液から粒子凝集体を、品質を損なうことなく低コストで且つ短時間で高濃度ケークとして作業性良く回収できることが分かった。

【符号の説明】

【0107】

10…粒子凝集体分散液の製造装置、12…攪拌槽、14…攪拌手段、16…槽本体、17…蓋部材、18、20…液供給口、22…液排出口、24、26…攪拌羽根、28…外部磁石、30…モーター、40、100、200…固液分離装置、42、70…濾材、44…分散液層、46…塗布装置、47、72…吸液材、48…転写ローラ、50…スクレーパ、52…送出リール、54…巻取リール、56A〜56D…ガイドローラ、58、60…支持ローラ、62…受けパン、64…圧搾ローラ、68…液受けパン、78A、78B、80、82…ローラ、84…圧搾ローラ

【特許請求の範囲】

【請求項1】

粒子の凝集体を溶媒に分散させた粒子凝集体分散液を固液分離する粒子凝集体分散液の固液分離方法において、

前記粒子凝集体分散液を濾材表面に薄層状に付与して分散液層を形成する分散液層形成工程と、

前記分散液層中の溶媒を吸液材で前記濾材を介して吸い取って該濾材表面に前記粒子凝集体分散液の濃縮ケーク層を形成する吸取工程と、

前記濃縮ケーク層を前記濾材表面から転写部材に転写する転写工程と、

前記転写部材に転写された濃縮ケークを掻き取って回収する掻取り回収工程と、を備えたことを特徴とする粒子凝集体分散液の固液分離方法。

【請求項2】

前記転写部材は、前記濃縮ケーク層に対する濡れ性が前記濾材よりも大きいローラ表面を有する転写ローラであって、前記濾材上の濃縮ケーク層を前記転写ローラとバックアップローラとで挟み込むことにより、前記濃縮ケーク層を前記濾材表面から前記ローラ表面に転写させることを特徴とする請求項1の粒子凝集体分散液の固液分離方法。

【請求項3】

前記吸液材を圧搾して前記吸い取られた溶媒を前記吸液材から除去する圧搾工程を備えたことを特徴とする請求項1又は2の粒子凝集体分散液の固液分離方法。

【請求項4】

前記濾材を長尺状に形成して走行させると共に、前記吸液材を無端ベルト状に形成して前記濾材に部分的に重ならない非重畳部分を有して回転走行させながら、前記非重畳部分で前記圧搾工程を行うことにより、前記分散液層形成工程、前記吸取工程、前記転写工程、前記圧搾工程を連続した一連の動作として行うことを特徴とする請求項1〜3の何れか1の粒子凝集体分散液の固液分離方法。

【請求項5】

前記吸液材を前記バックアップローラに巻回し、前記バックアップローラを前記吸液材が前記濾材に部分的に重ならない非重畳部分を有して回転走行させながら、前記非重畳部分で前記圧搾工程を行うことにより、前記分散液層形成工程、前記吸取工程、前記転写工程、前記圧搾工程を連続した一連の動作として行うことを特徴とする請求項2又は3の粒子凝集体分散液の固液分離方法。

【請求項6】

前記吸取工程では、前記分散液層の両面から濾材を介して分散液層中の溶媒を吸液材に吸い取ることを特徴とする請求項1〜5の何れか1の粒子凝集体分散液の固液分離方法。

【請求項7】

前記粒子凝集体の一次粒子径は10〜100nmの範囲であることを特徴とする請求項1〜6の何れか1の粒子凝集体分散液の固液分離方法。

【請求項8】

粒子の凝集体が溶媒に分散した粒子凝集体分散液を固液分離する粒子凝集体分散液の固液分離装置において、

走行する長尺状の濾材と、

前記濾材の表面に前記粒子凝集体分散液を薄層状に付与して分散液層を形成する分散液層形成手段と、

前記濾材を介して前記分散液層中の溶媒を吸い取って前記濾材表面に前記分散液の濃縮ケーク層を形成する吸液材と、

前記濃縮ケーク層に対する濡れ性が前記濾材よりも大きい材質でローラ表面が形成され、前記濾材上の濃縮ケーク層をバックアップローラとの間で挟み込むことで前記濃縮ケーク層を前記濾材表面から前記ローラ表面に転写させる転写ローラと、

前記転写ローラに転写された濃縮ケークを前記ローラ表面から剥離して回収する剥離手段と、を備えたことを特徴とする粒子凝集体分散液の固液分離装置。

【請求項9】

前記吸液材は前記濾材と部分的に重ならない非重畳部分を有して回転走行する無端状ベルトとして形成され、前記非重畳部分に前記吸液材を圧搾して前記吸い取られた溶媒を前記吸液材から除去する圧搾手段が設けられていることを特徴とする請求項8の粒子凝集体分散液の固液分離装置。

【請求項10】

前記吸液材は、前記バックアップローラに巻回されて前記濾材と部分的に重ならない非重畳部分を有して回転走行すると共に、前記非重畳部分に前記吸液材を圧搾して前記吸い取られた溶媒を前記吸液材から除去する圧搾手段が設けられていることを特徴とする請求項8の粒子凝集体分散液の固液分離装置。

【請求項11】

前記濾材と前記吸液材は、前記分散液層の両面に配置されることを特徴とする請求項8〜10の何れか1の粒子凝集体分散液の固液分離装置。

【請求項1】

粒子の凝集体を溶媒に分散させた粒子凝集体分散液を固液分離する粒子凝集体分散液の固液分離方法において、

前記粒子凝集体分散液を濾材表面に薄層状に付与して分散液層を形成する分散液層形成工程と、

前記分散液層中の溶媒を吸液材で前記濾材を介して吸い取って該濾材表面に前記粒子凝集体分散液の濃縮ケーク層を形成する吸取工程と、

前記濃縮ケーク層を前記濾材表面から転写部材に転写する転写工程と、

前記転写部材に転写された濃縮ケークを掻き取って回収する掻取り回収工程と、を備えたことを特徴とする粒子凝集体分散液の固液分離方法。

【請求項2】

前記転写部材は、前記濃縮ケーク層に対する濡れ性が前記濾材よりも大きいローラ表面を有する転写ローラであって、前記濾材上の濃縮ケーク層を前記転写ローラとバックアップローラとで挟み込むことにより、前記濃縮ケーク層を前記濾材表面から前記ローラ表面に転写させることを特徴とする請求項1の粒子凝集体分散液の固液分離方法。

【請求項3】

前記吸液材を圧搾して前記吸い取られた溶媒を前記吸液材から除去する圧搾工程を備えたことを特徴とする請求項1又は2の粒子凝集体分散液の固液分離方法。

【請求項4】

前記濾材を長尺状に形成して走行させると共に、前記吸液材を無端ベルト状に形成して前記濾材に部分的に重ならない非重畳部分を有して回転走行させながら、前記非重畳部分で前記圧搾工程を行うことにより、前記分散液層形成工程、前記吸取工程、前記転写工程、前記圧搾工程を連続した一連の動作として行うことを特徴とする請求項1〜3の何れか1の粒子凝集体分散液の固液分離方法。

【請求項5】

前記吸液材を前記バックアップローラに巻回し、前記バックアップローラを前記吸液材が前記濾材に部分的に重ならない非重畳部分を有して回転走行させながら、前記非重畳部分で前記圧搾工程を行うことにより、前記分散液層形成工程、前記吸取工程、前記転写工程、前記圧搾工程を連続した一連の動作として行うことを特徴とする請求項2又は3の粒子凝集体分散液の固液分離方法。

【請求項6】

前記吸取工程では、前記分散液層の両面から濾材を介して分散液層中の溶媒を吸液材に吸い取ることを特徴とする請求項1〜5の何れか1の粒子凝集体分散液の固液分離方法。

【請求項7】

前記粒子凝集体の一次粒子径は10〜100nmの範囲であることを特徴とする請求項1〜6の何れか1の粒子凝集体分散液の固液分離方法。

【請求項8】

粒子の凝集体が溶媒に分散した粒子凝集体分散液を固液分離する粒子凝集体分散液の固液分離装置において、

走行する長尺状の濾材と、

前記濾材の表面に前記粒子凝集体分散液を薄層状に付与して分散液層を形成する分散液層形成手段と、

前記濾材を介して前記分散液層中の溶媒を吸い取って前記濾材表面に前記分散液の濃縮ケーク層を形成する吸液材と、

前記濃縮ケーク層に対する濡れ性が前記濾材よりも大きい材質でローラ表面が形成され、前記濾材上の濃縮ケーク層をバックアップローラとの間で挟み込むことで前記濃縮ケーク層を前記濾材表面から前記ローラ表面に転写させる転写ローラと、

前記転写ローラに転写された濃縮ケークを前記ローラ表面から剥離して回収する剥離手段と、を備えたことを特徴とする粒子凝集体分散液の固液分離装置。

【請求項9】

前記吸液材は前記濾材と部分的に重ならない非重畳部分を有して回転走行する無端状ベルトとして形成され、前記非重畳部分に前記吸液材を圧搾して前記吸い取られた溶媒を前記吸液材から除去する圧搾手段が設けられていることを特徴とする請求項8の粒子凝集体分散液の固液分離装置。

【請求項10】

前記吸液材は、前記バックアップローラに巻回されて前記濾材と部分的に重ならない非重畳部分を有して回転走行すると共に、前記非重畳部分に前記吸液材を圧搾して前記吸い取られた溶媒を前記吸液材から除去する圧搾手段が設けられていることを特徴とする請求項8の粒子凝集体分散液の固液分離装置。

【請求項11】

前記濾材と前記吸液材は、前記分散液層の両面に配置されることを特徴とする請求項8〜10の何れか1の粒子凝集体分散液の固液分離装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−166126(P2012−166126A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−27549(P2011−27549)

【出願日】平成23年2月10日(2011.2.10)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月10日(2011.2.10)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]