粒子捕捉ユニット、該粒子捕捉ユニットの製造方法及び基板処理装置

【課題】排気効率の低下を防止することができる粒子捕捉ユニットを提供する。

【解決手段】パーティクルPが飛来する空間に晒されるパーティクルトラップユニット40を構成する第1のトラップユニット40aは、複数の第1のステンレス鋼44aからなる第1のメッシュ状層44と、複数の第2のステンレス鋼45aからなる第2のメッシュ状層45とを備え、第1のステンレス鋼44aの太さは第2のステンレス鋼45aの太さよりも小さく、第1のメッシュ状層44における第1のステンレス鋼44aの配置密度は第2のメッシュ状層45における第2のステンレス鋼45aの配置密度よりも高く、第2のメッシュ状層45は第1のメッシュ状層44及びパーティクルPが飛来する空間の間に介在し、第1のメッシュ状層44及び第2のメッシュ状層45は焼結によって焼き固められて互いに接合している。

【解決手段】パーティクルPが飛来する空間に晒されるパーティクルトラップユニット40を構成する第1のトラップユニット40aは、複数の第1のステンレス鋼44aからなる第1のメッシュ状層44と、複数の第2のステンレス鋼45aからなる第2のメッシュ状層45とを備え、第1のステンレス鋼44aの太さは第2のステンレス鋼45aの太さよりも小さく、第1のメッシュ状層44における第1のステンレス鋼44aの配置密度は第2のメッシュ状層45における第2のステンレス鋼45aの配置密度よりも高く、第2のメッシュ状層45は第1のメッシュ状層44及びパーティクルPが飛来する空間の間に介在し、第1のメッシュ状層44及び第2のメッシュ状層45は焼結によって焼き固められて互いに接合している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板処理装置内を移動する不要な粒子を捕捉する粒子捕捉ユニット、該粒子捕捉ユニットの製造方法及び基板処理装置に関する。

【背景技術】

【0002】

通常、半導体デバイス用のウエハや、液晶等のFPDパネル、太陽電池等を製造するためのガラス基板等の基板に所定の処理を施す基板処理装置は、基板を収容して所定の処理を施す処理室(以下、「チャンバ」という。)を備える。このチャンバ内には、チャンバ内壁のデポや所定の処理において発生した反応生成物に起因するパーティクルが浮遊している。これら浮遊しているパーティクルがウエハ表面に付着すると、該ウエハから製造される製品、例えば、半導体デバイスにおいて配線短絡が発生し、半導体デバイスの歩留まりが低下する。そこで、チャンバ内のパーティクルを、基板処理装置の排気系によるチャンバ内のガスの排気と共にチャンバ内から除去することが行われている。

【0003】

基板処理装置の排気系は、チャンバと排気プレートを介して連通する排気室(マニホールド)と、高真空を実現可能な排気ポンプであるターボ分子ポンプ(Turbo Molecular Pump)(以下、「TMP」という。)と、該TMP及びマニホールドを連通する連通管とを有する。TMPは、排気流に沿って配置された回転軸と、該回転軸から直角に突出する複数のブレード状の回転翼とを有し、回転翼が回転軸を中心に高速回転することにより、吸気したガスを高速で排気する。排気系は、TMPを作動させることによってチャンバ内のパーティクルをチャンバ内のガスと共に排出する。

【0004】

ところが、TMPの回転翼に付着したデポが剥離したり、TMPが吸気したガスに含まれるパーティクルや連通管を介してTMPへ流れ込んだマニホールド内の残渣物がTMPの回転翼と衝突して反跳することがある。回転翼から剥離したデポや回転翼と衝突して反跳したパーティクルは、いずれも高速回転する回転翼によって大きな運動エネルギーを付与されるため、連通管内を逆流してチャンバ内に進入する。

【0005】

上述したパーティクルの逆流に対応して本発明者等は、TMPから反跳してきたパーティクルを該TMPへ向けて反射する反射装置や該パーティクルを捕捉する捕捉機構を開発した(例えば、特許文献1参照。)。該特許文献1に係る反射装置や捕捉機構は、反跳してきたパーティクルの殆どを再びTMPへ向けて反射し、若しくは捕捉することができる。

【特許文献1】特開2007−180467号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した特許文献1に係る反射装置は排気管内を遮るように配されるため、排気流路のコンダクタンスを低下させて排気効率を低下させる。また、特許文献1に係る捕捉機構は排気管の内面に沿って配置されるが、該捕捉機構に進入したパーティクルを捕捉するためには、進入したパーティクルが捕捉機構の構成材と衝突を繰り返して運動エネルギーを喪失させるために必要な所定の厚さが必要であり、結果として捕捉機構が排気管内へ迫り出すため、やはり、排気流路のコンダクタンスを低下させて排気効率を低下させる。排気効率が低下するとチャンバの真空引きに時間を要し、基板処理装置の稼働率が低下する等の問題が生じる。

【0007】

また、捕捉機構の構成材として繊維から成る綿状体を使用することが上記特許文献1において開示されているが、綿状体からは繊維が欠落しやすく、該欠落した繊維の一部がTMPに落下した場合、当該TMPの回転翼等を損傷させる虞があるという問題も生じる。

【0008】

本発明の目的は、排気効率の低下を防止するとともに、排気ポンプの回転翼等が損傷するのを防止することができる粒子捕捉ユニット、該粒子捕捉ユニットの製造方法及び基板処理装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1記載の粒子捕捉ユニットは、粒子が飛来する空間に晒される粒子捕捉ユニットであって、複数の第1の繊維状物からなる第1の層と、複数の第2の繊維状物からなる第2の層とを少なくとも備え、前記第1の繊維状物の太さは前記第2の繊維状物の太さよりも小さく、前記第1の層における前記第1の繊維状物の配置密度は前記第2の層における第2の繊維状物の配置密度よりも高く、前記第2の層は前記第1の層及び前記粒子が飛来する空間の間に介在し、前記第1の層及び前記第2の層は焼結によって焼き固められて互いに接合していることを特徴とする。

【0010】

請求項2記載の粒子捕捉ユニットは、請求項1記載の粒子捕捉ユニットにおいて、前記第1の繊維状物の太さは直径で0.2μm乃至3μmであり、前記第2の繊維状物の太さは直径で3μm乃至30μmであることを特徴とする。

【0011】

請求項3記載の粒子捕捉ユニットは、請求項1又は2記載の粒子捕捉ユニットにおいて、前記第2の繊維状物の太さよりも大きい太さの第3の繊維状物からなる第3の層をさらに備え、該第3の層は前記第1の層を介して前記第2の層と対向するように配置されることを特徴とする。

【0012】

請求項4記載の粒子捕捉ユニットは、請求項3記載の粒子捕捉ユニットにおいて、請求項3記載の粒子捕捉ユニットにおいて、前記第3の繊維状物の太さは直径で30μm乃至400μmであることを特徴とする。

【0013】

請求項5記載の粒子捕捉ユニットは、請求項3又は4記載の粒子捕捉ユニットにおいて、他の前記第3の層をさらに備え、該他の前記第3の層は前記第2の層及び前記粒子が飛来する空間の間に介在することを特徴とする。

【0014】

請求項6記載の粒子捕捉ユニットは、請求項1乃至5のいずれか1項に記載の粒子捕捉ユニットにおいて、前記第1の繊維状物及び前記第2の繊維状物はステンレス綱からなることを特徴とする。

【0015】

上記目的を達成するために、請求項7記載の粒子捕捉ユニットの製造方法は、粒子が飛来する空間に晒される粒子捕捉ユニットの製造方法であって、複数の第1の繊維状物からなる第1の層及び複数の第2の繊維状物からなる第2の層を形成する層形成ステップと、前記第1の層及び前記第2の層を重ね、該重ねられた第1の層及び第2の層を、前記第2の層が前記第1の層及び前記粒子が飛来する空間の間に介在するように、所望の形状に成形する成形ステップと、前記第1の層及び前記第2の層を焼結によって焼き固めて互いに接合させる焼結ステップとを有し、前記第1の繊維状物の太さは前記第2の繊維状物の太さよりも小さく、前記第1の層における前記第1の繊維状物の配置密度は前記第2の層における第2の繊維状物の配置密度よりも高いことを特徴とする。

【0016】

上記目的を達成するために、請求項8記載の基板処理装置は、基板に所定の処理を施す処理室と、高速回転する回転翼を有して処理室内のガスを排気する排気ポンプと、前記処理室及び前記排気ポンプを連通させる排気系とを備える基板処理装置において、排気系内の空間に晒される粒子捕捉ユニットをさらに備え、前記粒子捕捉ユニットは、複数の第1の繊維状物からなる第1の層と、複数の第2の繊維状物からなる第2の層とを少なくとも有し、前記第1の繊維状物の太さは前記第2の繊維状物の太さよりも小さく、前記第1の層における前記第1の繊維状物の配置密度は前記第2の層における第2の繊維状物の配置密度よりも高く、前記第2の層は前記第1の層及び前記排気系内の空間の間に介在し、前記第1の層及び前記第2の層は焼結によって焼き固められて互いに接合していることを特徴とする。

【0017】

請求項9記載の基板処理装置は、請求項8記載の基板処理装置において、前記排気系は排気管を有し、前記粒子捕捉ユニットは、前記排気管の内周面に沿って配置される円筒部分と、前記排気ポンプよりも排気に関して上流に配され、且つ前記排気ポンプにおける前記回転翼の回転軸の延長線上において前記回転軸を覆うように配置される板状部分とを有することを特徴とする。

【0018】

請求項10記載の基板処理装置は、請求項9記載の基板処理装置において、前記粒子捕捉ユニットは、前記円筒部分から前記排気管の内側に向けて突出する複数の突出部分をさらに有することを特徴とする。

【発明の効果】

【0019】

本発明によれば、複数の第1の繊維状物からなる第1の層と、複数の第2の繊維状物からなる第2の層とを少なくとも備え、第1の層を構成する第1の繊維状物の太さは第2の層を構成する第2の繊維状物の太さよりも小さく、第1の層における第1の繊維状物の配置密度は第2の層における第2の繊維状物の配置密度よりも高いので、第1の層は粒子捕捉ユニットに進入して第2の層を通過した粒子を捕捉する。また、第2の層は第1の層及び粒子が飛来する空間の間に介在するので、第1の層で反射した粒子は第2の層における第2の繊維状物と衝突して運動エネルギーを失った上で第1の層へ跳ね返され、粒子が粒子捕捉ユニットから空間へ飛び出すことがない。その結果、粒子捕捉ユニットの厚さを大きくすることなく、粒子捕捉ユニットへ進入した粒子を確実に捕捉することができる。

【0020】

さらに、第1の層及び第2の層は焼結によって焼き固められて互いに接合しているので、粒子捕捉ユニットは高い剛性を有する。したがって、粒子捕捉ユニットを支持する枠体を設ける必要がないので、粒子捕捉ユニットが空間へ迫り出すのを防止することができる。その結果、粒子捕捉ユニットは排気効率の低下を防止することができる。

【0021】

また、本発明によれば、第1の層及び第2の層は焼結によって焼き固められて互いに接合しているので、第1の層を構成する第1の繊維状物の一部や第2の層を構成する第2の繊維状物の一部が欠落することがない。その結果、欠落した繊維状物の一部が排気ポンプの回転翼と衝突して反跳することがないので、異物の処理室内への進入を確実に防止することができるとともに、排気ポンプの回転翼等が損傷するのを防止することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施の形態に係る粒子捕捉ユニットが適用される基板処理装置の構成を概略的に示す断面図である。

【図2】図1の基板処理装置におけるAPCバルブ及びTMP近傍の拡大断面図である。

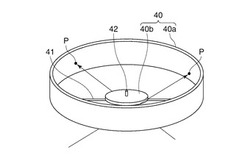

【図3】本実施の形態に係る粒子捕捉ユニットとしてのパーティクルトラップユニットの構成を概略的に示す斜視図である。

【図4】図3における第1のトラップユニット及び第2のトラップユニットを構成するメッシュ状部材の構造を概略的に示す拡大断面図である。

【図5】本実施の形態に係る粒子捕捉ユニットとしてのパーティクルトラップユニットにおける第1のトラップユニットの製造方法の工程図である。

【図6】本実施の形態に係る粒子捕捉ユニットとしてのパーティクルトラップユニットの変形例の構成を概略的に示す斜視図である。

【図7】メッシュ状部材の変形例の構造を概略的に示す拡大断面図である。

【図8】パーティクルトラップユニットが適用される装置の変形例を概略的に示す部分断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0024】

図1は、本実施の形態に係る粒子捕捉ユニットが適用される基板処理装置の構成を概略的に示す断面図である。

【0025】

図1において、半導体ウエハ(以下、単に「ウエハ」という。)Wに反応性イオンエッチング(Reactive Ion Etching)(以下、「RIE」という。)処理を施すエッチング処理装置として構成される基板処理装置10は、金属、例えば、アルミニウム又はステンレス鋼からなる、大小2つの円筒が重ねられた形状を呈するチャンバ11(処理室)を備える。

【0026】

該チャンバ11内には、ウエハWを載置し、且つ該載置されたウエハWと共にチャンバ11内を上下降するウエハステージとしての下部電極12と、上下降する下部電極12の側部を覆う円筒状のカバー13とが配置される。

【0027】

下部電極12の側部には、下部電極12上方の空間である処理空間Sから排気室(以下、「マニホールド」という。)14を仕切る環状の排気プレート15が配置され、マニホールド14は、連通管16及び可変式スライドバルブである自動圧力制御弁(Automatic Pressure Control)(以下、「APC」という。)バルブ17を介して真空引き用の排気ポンプであるTMP18に連通する。TMP18はチャンバ11内をほぼ真空状態になるまで減圧し、APCバルブ17はチャンバ11内の減圧の際にチャンバ11内の圧力を制御する。排気プレート15は処理空間Sとマニホールド14を連通する複数のスリット状、若しくは円孔状の通気孔を有する。基板処理装置10では、マニホールド14、連通管16及びAPCバルブ17が排気系を構成する。

【0028】

下部電極12には下部高周波電源19が下部整合器20を介して接続されており、下部高周波電源19は、所定の高周波電力を下部電極12に印加する。また、下部整合器20は、下部電極12からの高周波電力の反射を低減して該高周波電力の下部電極12への供給効率を最大にする。

【0029】

下部電極12の上方には、ウエハWを静電吸着力で吸着するためのESC21が配置されている。ESC21に内蔵された電極板(図示しない)には直流電源(図示しない)が電気的に接続されている。ESC21は、直流電源から電極板に印加された直流電圧により発生するクーロン力又はジョンソン・ラーベック(Johnsen-Rahbek)力によってウエハWをその上面に吸着保持する。また、ESC21の周縁にはシリコン(Si)等から成る円環状のフォーカスリング22が配置され、該フォーカスリング22の周囲は環状のカバーリング23によって覆われている。

【0030】

下部電極12の下方には、該下部電極12の下部から下方に向けて延設された支持体24が配置されている。該支持体24は下部電極12を支持し、且つ下部電極12を昇降させる。また、支持体24は、周囲をベローズ25によって覆われてチャンバ11内やマニホールド14内の雰囲気から遮断される。

【0031】

この基板処理装置10では、チャンバ11内へウエハWが搬出入される場合、下部電極12がウエハWの搬出入位置まで下降し、ウエハWにRIE処理が施される場合、下部電極12がウエハWの処理位置まで上昇する。

【0032】

チャンバ11の天井部には、チャンバ11内に後述する処理ガスを供給するシャワーヘッド26が配置されている。シャワーヘッド26は、処理空間Sに面した多数のガス通気孔27を有する円板状の上部電極28と、該上部電極28の上方に配置され且つ上部電極28を着脱可能に支持する電極支持体29とを有する。

【0033】

上部電極28には、上部高周波電源30が上部整合器31を介して接続されており、上部高周波電源30は、所定の高周波電力を上部電極28に印加する。また、上部整合器31は、上部電極28からの高周波電力の反射を低減して該高周波電力の上部電極28への供給効率を最大にする。

【0034】

電極支持体29の内部にはバッファ室32が設けられ、このバッファ室32には処理ガス導入管33が接続されており、処理ガス導入管33の途中にはバルブ34が配置されている。バッファ室32には、処理ガス導入管33から、例えば、四フッ化炭素(CF4)の単独、又はCF4とアルゴンガス(Ar),酸素ガス(O2),四フッ化ケイ素(SiF4)との組み合わせ等からなる処理ガスが導入され、該導入された処理ガスはガス通気孔27を介して処理空間Sに供給される。

【0035】

この基板処理装置10のチャンバ11内では、上述したように、下部電極12及び上部電極28に高周波電力が印加され、該印加された高周波電力によって処理空間Sにおいて処理ガスから高密度のプラズマが発生し、イオンやラジカルが生成される。これら生成されたラジカルやイオンは、下部電極12の上面に吸着保持されたウエハWの表面を物理的又は化学的にエッチングする。

【0036】

図2は、図1の基板処理装置におけるAPCバルブ及びTMP近傍の拡大断面図であり、図3は、本実施の形態に係る粒子捕捉ユニットとしてのパーティクルトラップユニットの構成を概略的に示す斜視図である。

【0037】

図2において、TMP18は、図中上下方向、すなわち排気流の方向に沿って配置された回転軸35と、該回転軸35を収容するように回転軸35と平行に配置される円筒体36と、回転軸35から垂直に突出する複数のブレード状の回転翼37と、円筒体36の内周面から回転軸35に向けて突出する複数のブレード状の静止翼38とを備える。

【0038】

複数の回転翼37は回転軸35から放射状に突出して回転翼群を形成し、複数の静止翼38は、円筒体36の内周面の同一円周上において等間隔に配置され、且つ回転軸35に向けて突出して静止翼群を形成する。TMP18では回転翼群と静止翼群とが複数存在し、各回転翼群は回転軸35に沿って等間隔に配置され、各静止翼群は隣接する2つの回転翼群の間に配置される。

【0039】

一般的に、TMP18では最上の回転翼群が最上の静止翼群より図中上方に配置される。すなわち、最上の回転翼群が最上の静止翼群より連通管16の近くへ配置される。TMP18は、回転翼37を回転軸35周りに高速回転させることにより、ガスを連通管16からTMP18の下側へ高速排気する。

【0040】

また、APCバルブ17及びTMP18の間には比較的短い円筒状の排気管39が設けられ、該排気管39はAPCバルブ17及びTMP18を連通させ、内部にパーティクルトラップユニット40(粒子捕捉ユニット)を有する。

【0041】

図2及び図3において、パーティクルトラップユニット40は、排気管39の内周面に沿って配置される円筒状の第1のトラップユニット40a(円筒部分)と、TMP18の回転軸35の延長線上に配置され、平面視で眺めた場合(図2中の白抜き矢印に沿って眺めた場合)、回転軸35を覆うように配置される円板状の第2のトラップユニット40b(板状部分)とを有する。第2のトラップユニット40bは排気管39内を横切るように配置された棒状のステー41へキャップねじ42によって取り付けられる。第1のトラップユニット40a及び第2のトラップユニット40bは、それぞれ3層構造のメッシュ状部材43(後述)からなり、進入したパーティクルPを取り込んで捕捉する。

【0042】

具体的には、TMP18へ流れ込んだパーティクルPは高速で回転する回転翼37と衝突する際、回転翼37の回転の接線方向の運動エネルギーを与えられて排気管39の内周面に向けて反跳するが、第1のトラップユニット40aが排気管39の内周面に沿って配置されるため、反跳したパーティクルPは第1のトラップユニット40aに進入し、該第1のトラップユニット40aは進入したパーティクルPを取り込んで捕捉する。

【0043】

また、TMP18の回転軸35に向けて流れ込むパーティクル(図示しない)はTMP18の周りに付着してデポとなり、TMP18から排気管39等へ向けて逆流するパーティクルの発生要因となるが、第2のトラップユニット40bがTMP18よりも排気に関して上流に配されるので、該第2のトラップユニット40bはTMP18の回転軸35に向けて流れ込むパーティクルを取り込んで捕捉する。

【0044】

なお、本実施の形態では第2のトラップユニット40bをステー41へキャップねじ42によって固定したが、第2のトラップユニット40bをステー41へ固定するための手段はこれに限られず、接着剤等の固定可能な手段であれば他の手段であってもよく、また、ステー41も、本実施の形態では棒状の部材からなるが、ステーの形態はこれに限られず、網状の部材等の第2のトラップユニット40bを空間に保持可能な部材であれば他の形態からなっていてもよい。

【0045】

図4は、図3における第1のトラップユニット及び第2のトラップユニットを構成するメッシュ状部材の構造を概略的に示す拡大断面図である。

【0046】

図4において、メッシュ状部材43は、太さが直径で0.2μm乃至3μmの繊維状の第1のステンレス鋼44aが編み込まれて形成された第1のメッシュ状層44(第1の層)と、太さが直径で3μm乃至30μmの繊維状の第2のステンレス鋼45aが編み込まれて形成された第2のメッシュ状層45(第2の層)と、太さが直径で30μm乃至400μmの繊維状の第3のステンレス鋼46aが編み込まれて形成された第3のメッシュ状層46(第3の層)とを有する。

【0047】

第1のメッシュ状層44では第1のステンレス鋼44aが少なくとも二重に重ねられており、第2のメッシュ状層45では第2のステンレス鋼45aが少なくとも二重に重ねられており、第3のメッシュ状層46では第3のステンレス鋼46aが少なくとも二重に重ねられている。図中において、下方から第2のメッシュ状層45、第1のメッシュ状層44、第3のメッシュ状層46の順番で積層され、メッシュ状部材43全体の厚さは1mm以下に抑えられる。

【0048】

第1のトラップユニット40aにおいて、メッシュ状部材43は第2のメッシュ状層45が第1のメッシュ状層44及び排気管39の内部空間、すなわち、パーティクルP(粒子)が飛来する空間(以下、「パーティクル飛来空間」という。)の間に介在するように配置されるため、第2のメッシュ状層45がパーティクル飛来空間に晒される。第3のメッシュ状層46は第1のメッシュ状層44を介して第2のメッシュ状層45と対向するように配置されるため、第3のメッシュ状層46は排気管39の内周面と接し、パーティクル飛来空間に晒されない。

【0049】

また、第2のトラップユニット40bにおいて、メッシュ状部材43は、第2のメッシュ状層45が排気管39を流れるパーティクルPを含む排気流と対向し且つ該排気流へ晒されるように配置される。第3のメッシュ状層46は第1のメッシュ状層44を介して第2のメッシュ状層45と対向するように配置されるため、第3のメッシュ状層46はステー41に接する。このとき、第2のトラップユニット40bはメッシュ状部材を使用し、且つ、厚みが1mm以下と薄いため、排気管39における排気コンダクタンスの低下を抑制することができる。

【0050】

第1のトラップユニット40aや第2のトラップユニット40bのメッシュ状部材43では、第2のメッシュ状層45がパーティクル飛来空間や排気流に晒されるため、パーティクルPはまず第2のメッシュ状層45へ進入する。進入したパーティクルPの幾つかは第2のメッシュ状層45において第2のステンレス鋼45aによって構成された編み目の開口部(隙間)に嵌って捕捉されるが、第2のメッシュ状層45における第2のステンレス鋼45aの太さが大きく、第2のメッシュ状層45で生じる隙間は大きいため、パーティクルPの一部は第2のメッシュ状層45を通過して第1のメッシュ状層44へ到達する。

【0051】

第1のメッシュ状層44における第1のステンレス鋼44aの太さは細いので、第1のメッシュ状層44には小さな隙間しか生じず、第1のメッシュ状層44へ到達したパーティクルPは該第1のメッシュ状層44を通過することができずに第1のメッシュ状層44に留まり、第1のメッシュ状層44において第1のステンレス鋼44aによって構成された編み目の開口部(隙間)に嵌って捕捉される。

【0052】

また、第1のメッシュ状層44へ到達したパーティクルPのうち幾つかのパーティクルPは、第1のメッシュ状層44の隙間に嵌ることなく、第1のステンレス鋼44aによって反射されてパーティクル飛来空間へ戻ろうとするが、第1のメッシュ状層44及びパーティクル飛来空間の間には、第2のメッシュ状層45が介在するので、反射したパーティクルPは第2のメッシュ状層45によって捕捉されるか、若しくは第2のメッシュ状層45の第2のステンレス鋼45aと衝突して運動エネルギーを失った上で第1のメッシュ状層44へ跳ね返される。該跳ね返されたパーティクルPは運動エネルギーが小さいため、第1のメッシュ状層44に到達した後、該第1のメッシュ状層44から反射することがなく、第1のメッシュ状層44に留まる。

【0053】

したがって、メッシュ状部材43へ進入したパーティクルPが再びメッシュ状部材43からパーティクル飛来空間へ戻ることは無く、メッシュ状部材43は進入したパーティクルPを確実に捕捉することができる。

【0054】

また、第3のメッシュ状層46を構成する第3のステンレス鋼46aの太さは、第1のメッシュ状層44を構成する第1のステンレス鋼44aの太さや第2のメッシュ状層45を構成する第2のステンレス鋼45aの太さよりも大きく、第3のメッシュ状層46はメッシュ状部材43の一部を構成するので、第3のメッシュ状層46はメッシュ状部材43の剛性の向上に寄与し、第1のトラップユニット40aや第2のトラップユニット40bが変形してパーティクル捕捉効率が低下するのを防止することができる。

【0055】

次に、本実施の形態に係る粒子捕捉ユニットの製造方法について説明する。

【0056】

図5は、本実施の形態に係る粒子捕捉ユニットとしてのパーティクルトラップユニットにおける第1のトラップユニットの製造方法の工程図である。

【0057】

図5において、まず、複数の第1のステンレス鋼44aを編み込んで帯状の第1のメッシュ状層44を形成し、複数の第2のステンレス鋼45aを編み込んで帯状の第2のメッシュ状層45を形成し、複数の第3のステンレス鋼46aを編み込んで帯状の第3のメッシュ状層46を形成する(図5(A))(層形成ステップ)。

【0058】

次いで、帯状の第1のメッシュ状層44、帯状の第2のメッシュ状層45及び帯状の第3のメッシュ状層46をほぼ同じ長さに切断し、第3のメッシュ状層46に第1のメッシュ状層44を重ね、さらに該第1のメッシュ状層44に第2のメッシュ状層45を重ねてメッシュ状部材43を形成し、該メッシュ状部材43を円筒形状へ成形する。このとき、該メッシュ状部材43から製造される第1のトラップユニット40aが排気管39へ配置された際、第2のメッシュ状層45がパーティクル飛来空間へ晒されるように、円筒形状の最内周側へ第2のメッシュ状層45を位置させる(図5(B))(成形ステップ)。

【0059】

次いで、円筒形状へ成形されたメッシュ状部材43を焼結によって焼き固めて互いに接合し、第1のトラップユニット40aを製造し、本処理を終了する(図5(C))。

【0060】

なお、第2のトラップユニット40bも、帯状ではなく円形状に切断されること、及び円筒形状に成形されないこと以外は、図5の製造方法に従って製造される。

【0061】

本実施の形態に係るパーティクルトラップユニット40によれば、第1のトラップユニット40a及び第2のトラップユニット40bを構成するメッシュ状部材43は、複数の第1のステンレス鋼44aからなる第1のメッシュ状層44と、複数の第2のステンレス鋼45aからなる第2のメッシュ状層45とを備え、第1のステンレス鋼44aの太さは第2のステンレス鋼45aの太さよりも小さく、第1のメッシュ状層44における第1のステンレス鋼44aの配置密度は第2のメッシュ状層45における第2のステンレス鋼45aの配置密度よりも高いので、第1のメッシュ状層44はメッシュ状部材43に進入して第2のメッシュ状層45を通過したパーティクルPを捕捉する。

【0062】

また、第2のメッシュ状層45は第1のメッシュ状層44及びパーティクル飛来空間の間に介在するので、第2のメッシュ状層45を通過して第1のメッシュ状層44で反射したパーティクルPは第2のメッシュ状層45における第2のステンレス鋼45aと衝突して運動エネルギーを失った上で第1のメッシュ状層44へ跳ね返されるため、パーティクルPがメッシュ状部材43から空間へ飛び出すことがない。

【0063】

その結果、メッシュ状部材43の厚さを大きくすることなく、例えば、メッシュ状部材43の厚さを1mm以下に設定してもメッシュ状部材43へ進入したパーティクルPを確実に捕捉することができる。

【0064】

さらに、パーティクルトラップユニット40の第1のトラップユニット40aや第2のトラップユニット40bにおいて第3のメッシュ状層46、第1のメッシュ状層44及び第2のメッシュ状層45は焼結によって焼き固められて互いに接合しているので、第1のトラップユニット40aや第2のトラップユニット40bは高い剛性を有する。したがって、第1のトラップユニット40aや第2のトラップユニット40bを支持するフレームを設ける必要がないので、パーティクルトラップユニット40が空間へ迫り出すのを防止することができる。その結果、パーティクルトラップユニット40は排気効率の低下を防止することができる。

【0065】

また、メッシュ状部材43は焼結されるため、第1のメッシュ状層44を構成する第1のステンレス鋼44aの一部、第2のメッシュ状層45を構成する第2のステンレス鋼45aの一部や第3のメッシュ状層46を構成する第3のステンレス鋼46aの一部が欠落することがない。その結果、欠落したステンレス鋼の一部がTMP18の回転翼37と衝突して反跳することがないので、異物の処理室内への進入を確実に防止することができるとともに、TMP18の回転翼37等が損傷するのを防止することができる。

【0066】

さらに、第1のトラップユニット40aや第2のトラップユニット40bではメッシュ状部材43を所望の形状へ変形させた後、第3のメッシュ状層46、第1のメッシュ状層44及び第2のメッシュ状層45を焼結によって焼き固めるので、所望の形状を容易に実現することができる。

【0067】

さらに、第1のメッシュ状層44、第2のメッシュ状層45及び第3のメッシュ状層46はステンレス綱からなるので、或る程度の伸びや歪みを許容する。したがって、焼結前においてメッシュ状部材43を所望の形状に変形させる際、第1のメッシュ状層44、第2のメッシュ状層45及び第3のメッシュ状層46の一部が破断するのを抑制することができ、もって、パーティクルトラップユニット40の製造を容易にすることができる。

【0068】

以上、本発明について、上記実施の形態を用いて説明したが、本発明は上記実施の形態に限定されるものではない。

【0069】

例えば、図6に示すように、パーティクルトラップユニット40において、メッシュ状部材43によって構成され、第1のトラップユニット40aから排気管39の内側に向けて第1のトラップユニット40aの半径方向に沿って突出する複数の板状の突出部分40cを設けてもよい。各突出部分40cは回転翼37の回転の接線方向の運動エネルギーを与えられたパーティクルPの進行を阻害するので、回転翼37から反跳するパーティクルPの捕捉効率をより向上することができる。なお、各突出部分40cは排気管39の中心まで延伸される必要はなく、第1のトラップユニット40aからの突出量はパーティクルPの発生量や回転翼37の回転速度等に基づいて変更されてもよい。

【0070】

メッシュ状部材43は必ずしも第3のメッシュ状層46を有する必要はなく、少なくとも第1のメッシュ状層44及び第2のメッシュ状層45を有し、第2のメッシュ状層45がパーティクル飛来空間に晒されていればよい。また、メッシュ状部材43を構成する層の数も3に限られず、例えば、図7に示すように、第2のメッシュ状層45及びパーティクル飛来空間の間に他の第3のメッシュ状層46を介在させてもよい。これにより、第1のトラップユニット40aや第2のトラップユニット40bの剛性をより向上することができる。

【0071】

さらに、第1のメッシュ状層44を2つの第2のメッシュ状層45で挟む込む構造としてもよく、これにより、一方向のみならず双方向から飛来する粒子を捕捉することができる。この場合においても、補強材としての第3のメッシュ状層46を第1のメッシュ状層44及び2つの第2のメッシュ状層45からなる積層構造の片側に設けてもよく、または、上記積層構造の両側に設けて該積層構造を挟み込むようにしてもよい。

【0072】

また、第1のメッシュ状層44、第2のメッシュ状層45や第3のメッシュ状層46を構成する繊維状物としては上述したステンレス鋼だけでなく、他の焼結可能な金属を用いることができ、さらに、アルミナ等のセラミックスを用いることもできる。

【0073】

メッシュ状部材43からなるパーティクルトラップユニットは、基板処理装置10において排気管39だけでなく、排気系を構成する構成要素、例えば、マニホールド14、連通管16及びAPCバルブ17、又はTMP18における排気流に晒される箇所であれば、いずれの箇所においても配置することができ、さらに、配置する場所に応じてパーティクルトラップユニットの形状や構成を変更することができる。本実施の形態においてはエッチング処理装置に適用する場合について説明したが、適用される装置はこれに限られず、CVD装置やアッシング装置等の他の処理を行う基板処理装置にも適用可能である。

【0074】

また、基板処理装置10だけでなく、凡そ減圧空間をパーティクルが飛来する箇所を有する装置であれば、当該装置に適用することができる。例えば、図8に示すように、基板処理装置の処理室47及び搬送室(トランスファチャンバ)48を仕切るゲートバルブ49の近傍においてパーティクルトラップユニット50をトランスファチャンバ48の内壁面に沿って配置してもよい。

【符号の説明】

【0075】

P パーティクル

W ウエハ

11 チャンバ

18 TMP

37 回転翼

39 排気管

40,50 パーティクルトラップユニット

40a 第1のトラップユニット

40b 第2のトラップユニット

40c 突出部分

44 第1のメッシュ状層

44a 第1のステンレス鋼

45 第2のメッシュ状層

45a 第2のステンレス鋼

46 第3のメッシュ状層

46a 第3のステンレス鋼

【技術分野】

【0001】

本発明は、基板処理装置内を移動する不要な粒子を捕捉する粒子捕捉ユニット、該粒子捕捉ユニットの製造方法及び基板処理装置に関する。

【背景技術】

【0002】

通常、半導体デバイス用のウエハや、液晶等のFPDパネル、太陽電池等を製造するためのガラス基板等の基板に所定の処理を施す基板処理装置は、基板を収容して所定の処理を施す処理室(以下、「チャンバ」という。)を備える。このチャンバ内には、チャンバ内壁のデポや所定の処理において発生した反応生成物に起因するパーティクルが浮遊している。これら浮遊しているパーティクルがウエハ表面に付着すると、該ウエハから製造される製品、例えば、半導体デバイスにおいて配線短絡が発生し、半導体デバイスの歩留まりが低下する。そこで、チャンバ内のパーティクルを、基板処理装置の排気系によるチャンバ内のガスの排気と共にチャンバ内から除去することが行われている。

【0003】

基板処理装置の排気系は、チャンバと排気プレートを介して連通する排気室(マニホールド)と、高真空を実現可能な排気ポンプであるターボ分子ポンプ(Turbo Molecular Pump)(以下、「TMP」という。)と、該TMP及びマニホールドを連通する連通管とを有する。TMPは、排気流に沿って配置された回転軸と、該回転軸から直角に突出する複数のブレード状の回転翼とを有し、回転翼が回転軸を中心に高速回転することにより、吸気したガスを高速で排気する。排気系は、TMPを作動させることによってチャンバ内のパーティクルをチャンバ内のガスと共に排出する。

【0004】

ところが、TMPの回転翼に付着したデポが剥離したり、TMPが吸気したガスに含まれるパーティクルや連通管を介してTMPへ流れ込んだマニホールド内の残渣物がTMPの回転翼と衝突して反跳することがある。回転翼から剥離したデポや回転翼と衝突して反跳したパーティクルは、いずれも高速回転する回転翼によって大きな運動エネルギーを付与されるため、連通管内を逆流してチャンバ内に進入する。

【0005】

上述したパーティクルの逆流に対応して本発明者等は、TMPから反跳してきたパーティクルを該TMPへ向けて反射する反射装置や該パーティクルを捕捉する捕捉機構を開発した(例えば、特許文献1参照。)。該特許文献1に係る反射装置や捕捉機構は、反跳してきたパーティクルの殆どを再びTMPへ向けて反射し、若しくは捕捉することができる。

【特許文献1】特開2007−180467号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した特許文献1に係る反射装置は排気管内を遮るように配されるため、排気流路のコンダクタンスを低下させて排気効率を低下させる。また、特許文献1に係る捕捉機構は排気管の内面に沿って配置されるが、該捕捉機構に進入したパーティクルを捕捉するためには、進入したパーティクルが捕捉機構の構成材と衝突を繰り返して運動エネルギーを喪失させるために必要な所定の厚さが必要であり、結果として捕捉機構が排気管内へ迫り出すため、やはり、排気流路のコンダクタンスを低下させて排気効率を低下させる。排気効率が低下するとチャンバの真空引きに時間を要し、基板処理装置の稼働率が低下する等の問題が生じる。

【0007】

また、捕捉機構の構成材として繊維から成る綿状体を使用することが上記特許文献1において開示されているが、綿状体からは繊維が欠落しやすく、該欠落した繊維の一部がTMPに落下した場合、当該TMPの回転翼等を損傷させる虞があるという問題も生じる。

【0008】

本発明の目的は、排気効率の低下を防止するとともに、排気ポンプの回転翼等が損傷するのを防止することができる粒子捕捉ユニット、該粒子捕捉ユニットの製造方法及び基板処理装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1記載の粒子捕捉ユニットは、粒子が飛来する空間に晒される粒子捕捉ユニットであって、複数の第1の繊維状物からなる第1の層と、複数の第2の繊維状物からなる第2の層とを少なくとも備え、前記第1の繊維状物の太さは前記第2の繊維状物の太さよりも小さく、前記第1の層における前記第1の繊維状物の配置密度は前記第2の層における第2の繊維状物の配置密度よりも高く、前記第2の層は前記第1の層及び前記粒子が飛来する空間の間に介在し、前記第1の層及び前記第2の層は焼結によって焼き固められて互いに接合していることを特徴とする。

【0010】

請求項2記載の粒子捕捉ユニットは、請求項1記載の粒子捕捉ユニットにおいて、前記第1の繊維状物の太さは直径で0.2μm乃至3μmであり、前記第2の繊維状物の太さは直径で3μm乃至30μmであることを特徴とする。

【0011】

請求項3記載の粒子捕捉ユニットは、請求項1又は2記載の粒子捕捉ユニットにおいて、前記第2の繊維状物の太さよりも大きい太さの第3の繊維状物からなる第3の層をさらに備え、該第3の層は前記第1の層を介して前記第2の層と対向するように配置されることを特徴とする。

【0012】

請求項4記載の粒子捕捉ユニットは、請求項3記載の粒子捕捉ユニットにおいて、請求項3記載の粒子捕捉ユニットにおいて、前記第3の繊維状物の太さは直径で30μm乃至400μmであることを特徴とする。

【0013】

請求項5記載の粒子捕捉ユニットは、請求項3又は4記載の粒子捕捉ユニットにおいて、他の前記第3の層をさらに備え、該他の前記第3の層は前記第2の層及び前記粒子が飛来する空間の間に介在することを特徴とする。

【0014】

請求項6記載の粒子捕捉ユニットは、請求項1乃至5のいずれか1項に記載の粒子捕捉ユニットにおいて、前記第1の繊維状物及び前記第2の繊維状物はステンレス綱からなることを特徴とする。

【0015】

上記目的を達成するために、請求項7記載の粒子捕捉ユニットの製造方法は、粒子が飛来する空間に晒される粒子捕捉ユニットの製造方法であって、複数の第1の繊維状物からなる第1の層及び複数の第2の繊維状物からなる第2の層を形成する層形成ステップと、前記第1の層及び前記第2の層を重ね、該重ねられた第1の層及び第2の層を、前記第2の層が前記第1の層及び前記粒子が飛来する空間の間に介在するように、所望の形状に成形する成形ステップと、前記第1の層及び前記第2の層を焼結によって焼き固めて互いに接合させる焼結ステップとを有し、前記第1の繊維状物の太さは前記第2の繊維状物の太さよりも小さく、前記第1の層における前記第1の繊維状物の配置密度は前記第2の層における第2の繊維状物の配置密度よりも高いことを特徴とする。

【0016】

上記目的を達成するために、請求項8記載の基板処理装置は、基板に所定の処理を施す処理室と、高速回転する回転翼を有して処理室内のガスを排気する排気ポンプと、前記処理室及び前記排気ポンプを連通させる排気系とを備える基板処理装置において、排気系内の空間に晒される粒子捕捉ユニットをさらに備え、前記粒子捕捉ユニットは、複数の第1の繊維状物からなる第1の層と、複数の第2の繊維状物からなる第2の層とを少なくとも有し、前記第1の繊維状物の太さは前記第2の繊維状物の太さよりも小さく、前記第1の層における前記第1の繊維状物の配置密度は前記第2の層における第2の繊維状物の配置密度よりも高く、前記第2の層は前記第1の層及び前記排気系内の空間の間に介在し、前記第1の層及び前記第2の層は焼結によって焼き固められて互いに接合していることを特徴とする。

【0017】

請求項9記載の基板処理装置は、請求項8記載の基板処理装置において、前記排気系は排気管を有し、前記粒子捕捉ユニットは、前記排気管の内周面に沿って配置される円筒部分と、前記排気ポンプよりも排気に関して上流に配され、且つ前記排気ポンプにおける前記回転翼の回転軸の延長線上において前記回転軸を覆うように配置される板状部分とを有することを特徴とする。

【0018】

請求項10記載の基板処理装置は、請求項9記載の基板処理装置において、前記粒子捕捉ユニットは、前記円筒部分から前記排気管の内側に向けて突出する複数の突出部分をさらに有することを特徴とする。

【発明の効果】

【0019】

本発明によれば、複数の第1の繊維状物からなる第1の層と、複数の第2の繊維状物からなる第2の層とを少なくとも備え、第1の層を構成する第1の繊維状物の太さは第2の層を構成する第2の繊維状物の太さよりも小さく、第1の層における第1の繊維状物の配置密度は第2の層における第2の繊維状物の配置密度よりも高いので、第1の層は粒子捕捉ユニットに進入して第2の層を通過した粒子を捕捉する。また、第2の層は第1の層及び粒子が飛来する空間の間に介在するので、第1の層で反射した粒子は第2の層における第2の繊維状物と衝突して運動エネルギーを失った上で第1の層へ跳ね返され、粒子が粒子捕捉ユニットから空間へ飛び出すことがない。その結果、粒子捕捉ユニットの厚さを大きくすることなく、粒子捕捉ユニットへ進入した粒子を確実に捕捉することができる。

【0020】

さらに、第1の層及び第2の層は焼結によって焼き固められて互いに接合しているので、粒子捕捉ユニットは高い剛性を有する。したがって、粒子捕捉ユニットを支持する枠体を設ける必要がないので、粒子捕捉ユニットが空間へ迫り出すのを防止することができる。その結果、粒子捕捉ユニットは排気効率の低下を防止することができる。

【0021】

また、本発明によれば、第1の層及び第2の層は焼結によって焼き固められて互いに接合しているので、第1の層を構成する第1の繊維状物の一部や第2の層を構成する第2の繊維状物の一部が欠落することがない。その結果、欠落した繊維状物の一部が排気ポンプの回転翼と衝突して反跳することがないので、異物の処理室内への進入を確実に防止することができるとともに、排気ポンプの回転翼等が損傷するのを防止することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施の形態に係る粒子捕捉ユニットが適用される基板処理装置の構成を概略的に示す断面図である。

【図2】図1の基板処理装置におけるAPCバルブ及びTMP近傍の拡大断面図である。

【図3】本実施の形態に係る粒子捕捉ユニットとしてのパーティクルトラップユニットの構成を概略的に示す斜視図である。

【図4】図3における第1のトラップユニット及び第2のトラップユニットを構成するメッシュ状部材の構造を概略的に示す拡大断面図である。

【図5】本実施の形態に係る粒子捕捉ユニットとしてのパーティクルトラップユニットにおける第1のトラップユニットの製造方法の工程図である。

【図6】本実施の形態に係る粒子捕捉ユニットとしてのパーティクルトラップユニットの変形例の構成を概略的に示す斜視図である。

【図7】メッシュ状部材の変形例の構造を概略的に示す拡大断面図である。

【図8】パーティクルトラップユニットが適用される装置の変形例を概略的に示す部分断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0024】

図1は、本実施の形態に係る粒子捕捉ユニットが適用される基板処理装置の構成を概略的に示す断面図である。

【0025】

図1において、半導体ウエハ(以下、単に「ウエハ」という。)Wに反応性イオンエッチング(Reactive Ion Etching)(以下、「RIE」という。)処理を施すエッチング処理装置として構成される基板処理装置10は、金属、例えば、アルミニウム又はステンレス鋼からなる、大小2つの円筒が重ねられた形状を呈するチャンバ11(処理室)を備える。

【0026】

該チャンバ11内には、ウエハWを載置し、且つ該載置されたウエハWと共にチャンバ11内を上下降するウエハステージとしての下部電極12と、上下降する下部電極12の側部を覆う円筒状のカバー13とが配置される。

【0027】

下部電極12の側部には、下部電極12上方の空間である処理空間Sから排気室(以下、「マニホールド」という。)14を仕切る環状の排気プレート15が配置され、マニホールド14は、連通管16及び可変式スライドバルブである自動圧力制御弁(Automatic Pressure Control)(以下、「APC」という。)バルブ17を介して真空引き用の排気ポンプであるTMP18に連通する。TMP18はチャンバ11内をほぼ真空状態になるまで減圧し、APCバルブ17はチャンバ11内の減圧の際にチャンバ11内の圧力を制御する。排気プレート15は処理空間Sとマニホールド14を連通する複数のスリット状、若しくは円孔状の通気孔を有する。基板処理装置10では、マニホールド14、連通管16及びAPCバルブ17が排気系を構成する。

【0028】

下部電極12には下部高周波電源19が下部整合器20を介して接続されており、下部高周波電源19は、所定の高周波電力を下部電極12に印加する。また、下部整合器20は、下部電極12からの高周波電力の反射を低減して該高周波電力の下部電極12への供給効率を最大にする。

【0029】

下部電極12の上方には、ウエハWを静電吸着力で吸着するためのESC21が配置されている。ESC21に内蔵された電極板(図示しない)には直流電源(図示しない)が電気的に接続されている。ESC21は、直流電源から電極板に印加された直流電圧により発生するクーロン力又はジョンソン・ラーベック(Johnsen-Rahbek)力によってウエハWをその上面に吸着保持する。また、ESC21の周縁にはシリコン(Si)等から成る円環状のフォーカスリング22が配置され、該フォーカスリング22の周囲は環状のカバーリング23によって覆われている。

【0030】

下部電極12の下方には、該下部電極12の下部から下方に向けて延設された支持体24が配置されている。該支持体24は下部電極12を支持し、且つ下部電極12を昇降させる。また、支持体24は、周囲をベローズ25によって覆われてチャンバ11内やマニホールド14内の雰囲気から遮断される。

【0031】

この基板処理装置10では、チャンバ11内へウエハWが搬出入される場合、下部電極12がウエハWの搬出入位置まで下降し、ウエハWにRIE処理が施される場合、下部電極12がウエハWの処理位置まで上昇する。

【0032】

チャンバ11の天井部には、チャンバ11内に後述する処理ガスを供給するシャワーヘッド26が配置されている。シャワーヘッド26は、処理空間Sに面した多数のガス通気孔27を有する円板状の上部電極28と、該上部電極28の上方に配置され且つ上部電極28を着脱可能に支持する電極支持体29とを有する。

【0033】

上部電極28には、上部高周波電源30が上部整合器31を介して接続されており、上部高周波電源30は、所定の高周波電力を上部電極28に印加する。また、上部整合器31は、上部電極28からの高周波電力の反射を低減して該高周波電力の上部電極28への供給効率を最大にする。

【0034】

電極支持体29の内部にはバッファ室32が設けられ、このバッファ室32には処理ガス導入管33が接続されており、処理ガス導入管33の途中にはバルブ34が配置されている。バッファ室32には、処理ガス導入管33から、例えば、四フッ化炭素(CF4)の単独、又はCF4とアルゴンガス(Ar),酸素ガス(O2),四フッ化ケイ素(SiF4)との組み合わせ等からなる処理ガスが導入され、該導入された処理ガスはガス通気孔27を介して処理空間Sに供給される。

【0035】

この基板処理装置10のチャンバ11内では、上述したように、下部電極12及び上部電極28に高周波電力が印加され、該印加された高周波電力によって処理空間Sにおいて処理ガスから高密度のプラズマが発生し、イオンやラジカルが生成される。これら生成されたラジカルやイオンは、下部電極12の上面に吸着保持されたウエハWの表面を物理的又は化学的にエッチングする。

【0036】

図2は、図1の基板処理装置におけるAPCバルブ及びTMP近傍の拡大断面図であり、図3は、本実施の形態に係る粒子捕捉ユニットとしてのパーティクルトラップユニットの構成を概略的に示す斜視図である。

【0037】

図2において、TMP18は、図中上下方向、すなわち排気流の方向に沿って配置された回転軸35と、該回転軸35を収容するように回転軸35と平行に配置される円筒体36と、回転軸35から垂直に突出する複数のブレード状の回転翼37と、円筒体36の内周面から回転軸35に向けて突出する複数のブレード状の静止翼38とを備える。

【0038】

複数の回転翼37は回転軸35から放射状に突出して回転翼群を形成し、複数の静止翼38は、円筒体36の内周面の同一円周上において等間隔に配置され、且つ回転軸35に向けて突出して静止翼群を形成する。TMP18では回転翼群と静止翼群とが複数存在し、各回転翼群は回転軸35に沿って等間隔に配置され、各静止翼群は隣接する2つの回転翼群の間に配置される。

【0039】

一般的に、TMP18では最上の回転翼群が最上の静止翼群より図中上方に配置される。すなわち、最上の回転翼群が最上の静止翼群より連通管16の近くへ配置される。TMP18は、回転翼37を回転軸35周りに高速回転させることにより、ガスを連通管16からTMP18の下側へ高速排気する。

【0040】

また、APCバルブ17及びTMP18の間には比較的短い円筒状の排気管39が設けられ、該排気管39はAPCバルブ17及びTMP18を連通させ、内部にパーティクルトラップユニット40(粒子捕捉ユニット)を有する。

【0041】

図2及び図3において、パーティクルトラップユニット40は、排気管39の内周面に沿って配置される円筒状の第1のトラップユニット40a(円筒部分)と、TMP18の回転軸35の延長線上に配置され、平面視で眺めた場合(図2中の白抜き矢印に沿って眺めた場合)、回転軸35を覆うように配置される円板状の第2のトラップユニット40b(板状部分)とを有する。第2のトラップユニット40bは排気管39内を横切るように配置された棒状のステー41へキャップねじ42によって取り付けられる。第1のトラップユニット40a及び第2のトラップユニット40bは、それぞれ3層構造のメッシュ状部材43(後述)からなり、進入したパーティクルPを取り込んで捕捉する。

【0042】

具体的には、TMP18へ流れ込んだパーティクルPは高速で回転する回転翼37と衝突する際、回転翼37の回転の接線方向の運動エネルギーを与えられて排気管39の内周面に向けて反跳するが、第1のトラップユニット40aが排気管39の内周面に沿って配置されるため、反跳したパーティクルPは第1のトラップユニット40aに進入し、該第1のトラップユニット40aは進入したパーティクルPを取り込んで捕捉する。

【0043】

また、TMP18の回転軸35に向けて流れ込むパーティクル(図示しない)はTMP18の周りに付着してデポとなり、TMP18から排気管39等へ向けて逆流するパーティクルの発生要因となるが、第2のトラップユニット40bがTMP18よりも排気に関して上流に配されるので、該第2のトラップユニット40bはTMP18の回転軸35に向けて流れ込むパーティクルを取り込んで捕捉する。

【0044】

なお、本実施の形態では第2のトラップユニット40bをステー41へキャップねじ42によって固定したが、第2のトラップユニット40bをステー41へ固定するための手段はこれに限られず、接着剤等の固定可能な手段であれば他の手段であってもよく、また、ステー41も、本実施の形態では棒状の部材からなるが、ステーの形態はこれに限られず、網状の部材等の第2のトラップユニット40bを空間に保持可能な部材であれば他の形態からなっていてもよい。

【0045】

図4は、図3における第1のトラップユニット及び第2のトラップユニットを構成するメッシュ状部材の構造を概略的に示す拡大断面図である。

【0046】

図4において、メッシュ状部材43は、太さが直径で0.2μm乃至3μmの繊維状の第1のステンレス鋼44aが編み込まれて形成された第1のメッシュ状層44(第1の層)と、太さが直径で3μm乃至30μmの繊維状の第2のステンレス鋼45aが編み込まれて形成された第2のメッシュ状層45(第2の層)と、太さが直径で30μm乃至400μmの繊維状の第3のステンレス鋼46aが編み込まれて形成された第3のメッシュ状層46(第3の層)とを有する。

【0047】

第1のメッシュ状層44では第1のステンレス鋼44aが少なくとも二重に重ねられており、第2のメッシュ状層45では第2のステンレス鋼45aが少なくとも二重に重ねられており、第3のメッシュ状層46では第3のステンレス鋼46aが少なくとも二重に重ねられている。図中において、下方から第2のメッシュ状層45、第1のメッシュ状層44、第3のメッシュ状層46の順番で積層され、メッシュ状部材43全体の厚さは1mm以下に抑えられる。

【0048】

第1のトラップユニット40aにおいて、メッシュ状部材43は第2のメッシュ状層45が第1のメッシュ状層44及び排気管39の内部空間、すなわち、パーティクルP(粒子)が飛来する空間(以下、「パーティクル飛来空間」という。)の間に介在するように配置されるため、第2のメッシュ状層45がパーティクル飛来空間に晒される。第3のメッシュ状層46は第1のメッシュ状層44を介して第2のメッシュ状層45と対向するように配置されるため、第3のメッシュ状層46は排気管39の内周面と接し、パーティクル飛来空間に晒されない。

【0049】

また、第2のトラップユニット40bにおいて、メッシュ状部材43は、第2のメッシュ状層45が排気管39を流れるパーティクルPを含む排気流と対向し且つ該排気流へ晒されるように配置される。第3のメッシュ状層46は第1のメッシュ状層44を介して第2のメッシュ状層45と対向するように配置されるため、第3のメッシュ状層46はステー41に接する。このとき、第2のトラップユニット40bはメッシュ状部材を使用し、且つ、厚みが1mm以下と薄いため、排気管39における排気コンダクタンスの低下を抑制することができる。

【0050】

第1のトラップユニット40aや第2のトラップユニット40bのメッシュ状部材43では、第2のメッシュ状層45がパーティクル飛来空間や排気流に晒されるため、パーティクルPはまず第2のメッシュ状層45へ進入する。進入したパーティクルPの幾つかは第2のメッシュ状層45において第2のステンレス鋼45aによって構成された編み目の開口部(隙間)に嵌って捕捉されるが、第2のメッシュ状層45における第2のステンレス鋼45aの太さが大きく、第2のメッシュ状層45で生じる隙間は大きいため、パーティクルPの一部は第2のメッシュ状層45を通過して第1のメッシュ状層44へ到達する。

【0051】

第1のメッシュ状層44における第1のステンレス鋼44aの太さは細いので、第1のメッシュ状層44には小さな隙間しか生じず、第1のメッシュ状層44へ到達したパーティクルPは該第1のメッシュ状層44を通過することができずに第1のメッシュ状層44に留まり、第1のメッシュ状層44において第1のステンレス鋼44aによって構成された編み目の開口部(隙間)に嵌って捕捉される。

【0052】

また、第1のメッシュ状層44へ到達したパーティクルPのうち幾つかのパーティクルPは、第1のメッシュ状層44の隙間に嵌ることなく、第1のステンレス鋼44aによって反射されてパーティクル飛来空間へ戻ろうとするが、第1のメッシュ状層44及びパーティクル飛来空間の間には、第2のメッシュ状層45が介在するので、反射したパーティクルPは第2のメッシュ状層45によって捕捉されるか、若しくは第2のメッシュ状層45の第2のステンレス鋼45aと衝突して運動エネルギーを失った上で第1のメッシュ状層44へ跳ね返される。該跳ね返されたパーティクルPは運動エネルギーが小さいため、第1のメッシュ状層44に到達した後、該第1のメッシュ状層44から反射することがなく、第1のメッシュ状層44に留まる。

【0053】

したがって、メッシュ状部材43へ進入したパーティクルPが再びメッシュ状部材43からパーティクル飛来空間へ戻ることは無く、メッシュ状部材43は進入したパーティクルPを確実に捕捉することができる。

【0054】

また、第3のメッシュ状層46を構成する第3のステンレス鋼46aの太さは、第1のメッシュ状層44を構成する第1のステンレス鋼44aの太さや第2のメッシュ状層45を構成する第2のステンレス鋼45aの太さよりも大きく、第3のメッシュ状層46はメッシュ状部材43の一部を構成するので、第3のメッシュ状層46はメッシュ状部材43の剛性の向上に寄与し、第1のトラップユニット40aや第2のトラップユニット40bが変形してパーティクル捕捉効率が低下するのを防止することができる。

【0055】

次に、本実施の形態に係る粒子捕捉ユニットの製造方法について説明する。

【0056】

図5は、本実施の形態に係る粒子捕捉ユニットとしてのパーティクルトラップユニットにおける第1のトラップユニットの製造方法の工程図である。

【0057】

図5において、まず、複数の第1のステンレス鋼44aを編み込んで帯状の第1のメッシュ状層44を形成し、複数の第2のステンレス鋼45aを編み込んで帯状の第2のメッシュ状層45を形成し、複数の第3のステンレス鋼46aを編み込んで帯状の第3のメッシュ状層46を形成する(図5(A))(層形成ステップ)。

【0058】

次いで、帯状の第1のメッシュ状層44、帯状の第2のメッシュ状層45及び帯状の第3のメッシュ状層46をほぼ同じ長さに切断し、第3のメッシュ状層46に第1のメッシュ状層44を重ね、さらに該第1のメッシュ状層44に第2のメッシュ状層45を重ねてメッシュ状部材43を形成し、該メッシュ状部材43を円筒形状へ成形する。このとき、該メッシュ状部材43から製造される第1のトラップユニット40aが排気管39へ配置された際、第2のメッシュ状層45がパーティクル飛来空間へ晒されるように、円筒形状の最内周側へ第2のメッシュ状層45を位置させる(図5(B))(成形ステップ)。

【0059】

次いで、円筒形状へ成形されたメッシュ状部材43を焼結によって焼き固めて互いに接合し、第1のトラップユニット40aを製造し、本処理を終了する(図5(C))。

【0060】

なお、第2のトラップユニット40bも、帯状ではなく円形状に切断されること、及び円筒形状に成形されないこと以外は、図5の製造方法に従って製造される。

【0061】

本実施の形態に係るパーティクルトラップユニット40によれば、第1のトラップユニット40a及び第2のトラップユニット40bを構成するメッシュ状部材43は、複数の第1のステンレス鋼44aからなる第1のメッシュ状層44と、複数の第2のステンレス鋼45aからなる第2のメッシュ状層45とを備え、第1のステンレス鋼44aの太さは第2のステンレス鋼45aの太さよりも小さく、第1のメッシュ状層44における第1のステンレス鋼44aの配置密度は第2のメッシュ状層45における第2のステンレス鋼45aの配置密度よりも高いので、第1のメッシュ状層44はメッシュ状部材43に進入して第2のメッシュ状層45を通過したパーティクルPを捕捉する。

【0062】

また、第2のメッシュ状層45は第1のメッシュ状層44及びパーティクル飛来空間の間に介在するので、第2のメッシュ状層45を通過して第1のメッシュ状層44で反射したパーティクルPは第2のメッシュ状層45における第2のステンレス鋼45aと衝突して運動エネルギーを失った上で第1のメッシュ状層44へ跳ね返されるため、パーティクルPがメッシュ状部材43から空間へ飛び出すことがない。

【0063】

その結果、メッシュ状部材43の厚さを大きくすることなく、例えば、メッシュ状部材43の厚さを1mm以下に設定してもメッシュ状部材43へ進入したパーティクルPを確実に捕捉することができる。

【0064】

さらに、パーティクルトラップユニット40の第1のトラップユニット40aや第2のトラップユニット40bにおいて第3のメッシュ状層46、第1のメッシュ状層44及び第2のメッシュ状層45は焼結によって焼き固められて互いに接合しているので、第1のトラップユニット40aや第2のトラップユニット40bは高い剛性を有する。したがって、第1のトラップユニット40aや第2のトラップユニット40bを支持するフレームを設ける必要がないので、パーティクルトラップユニット40が空間へ迫り出すのを防止することができる。その結果、パーティクルトラップユニット40は排気効率の低下を防止することができる。

【0065】

また、メッシュ状部材43は焼結されるため、第1のメッシュ状層44を構成する第1のステンレス鋼44aの一部、第2のメッシュ状層45を構成する第2のステンレス鋼45aの一部や第3のメッシュ状層46を構成する第3のステンレス鋼46aの一部が欠落することがない。その結果、欠落したステンレス鋼の一部がTMP18の回転翼37と衝突して反跳することがないので、異物の処理室内への進入を確実に防止することができるとともに、TMP18の回転翼37等が損傷するのを防止することができる。

【0066】

さらに、第1のトラップユニット40aや第2のトラップユニット40bではメッシュ状部材43を所望の形状へ変形させた後、第3のメッシュ状層46、第1のメッシュ状層44及び第2のメッシュ状層45を焼結によって焼き固めるので、所望の形状を容易に実現することができる。

【0067】

さらに、第1のメッシュ状層44、第2のメッシュ状層45及び第3のメッシュ状層46はステンレス綱からなるので、或る程度の伸びや歪みを許容する。したがって、焼結前においてメッシュ状部材43を所望の形状に変形させる際、第1のメッシュ状層44、第2のメッシュ状層45及び第3のメッシュ状層46の一部が破断するのを抑制することができ、もって、パーティクルトラップユニット40の製造を容易にすることができる。

【0068】

以上、本発明について、上記実施の形態を用いて説明したが、本発明は上記実施の形態に限定されるものではない。

【0069】

例えば、図6に示すように、パーティクルトラップユニット40において、メッシュ状部材43によって構成され、第1のトラップユニット40aから排気管39の内側に向けて第1のトラップユニット40aの半径方向に沿って突出する複数の板状の突出部分40cを設けてもよい。各突出部分40cは回転翼37の回転の接線方向の運動エネルギーを与えられたパーティクルPの進行を阻害するので、回転翼37から反跳するパーティクルPの捕捉効率をより向上することができる。なお、各突出部分40cは排気管39の中心まで延伸される必要はなく、第1のトラップユニット40aからの突出量はパーティクルPの発生量や回転翼37の回転速度等に基づいて変更されてもよい。

【0070】

メッシュ状部材43は必ずしも第3のメッシュ状層46を有する必要はなく、少なくとも第1のメッシュ状層44及び第2のメッシュ状層45を有し、第2のメッシュ状層45がパーティクル飛来空間に晒されていればよい。また、メッシュ状部材43を構成する層の数も3に限られず、例えば、図7に示すように、第2のメッシュ状層45及びパーティクル飛来空間の間に他の第3のメッシュ状層46を介在させてもよい。これにより、第1のトラップユニット40aや第2のトラップユニット40bの剛性をより向上することができる。

【0071】

さらに、第1のメッシュ状層44を2つの第2のメッシュ状層45で挟む込む構造としてもよく、これにより、一方向のみならず双方向から飛来する粒子を捕捉することができる。この場合においても、補強材としての第3のメッシュ状層46を第1のメッシュ状層44及び2つの第2のメッシュ状層45からなる積層構造の片側に設けてもよく、または、上記積層構造の両側に設けて該積層構造を挟み込むようにしてもよい。

【0072】

また、第1のメッシュ状層44、第2のメッシュ状層45や第3のメッシュ状層46を構成する繊維状物としては上述したステンレス鋼だけでなく、他の焼結可能な金属を用いることができ、さらに、アルミナ等のセラミックスを用いることもできる。

【0073】

メッシュ状部材43からなるパーティクルトラップユニットは、基板処理装置10において排気管39だけでなく、排気系を構成する構成要素、例えば、マニホールド14、連通管16及びAPCバルブ17、又はTMP18における排気流に晒される箇所であれば、いずれの箇所においても配置することができ、さらに、配置する場所に応じてパーティクルトラップユニットの形状や構成を変更することができる。本実施の形態においてはエッチング処理装置に適用する場合について説明したが、適用される装置はこれに限られず、CVD装置やアッシング装置等の他の処理を行う基板処理装置にも適用可能である。

【0074】

また、基板処理装置10だけでなく、凡そ減圧空間をパーティクルが飛来する箇所を有する装置であれば、当該装置に適用することができる。例えば、図8に示すように、基板処理装置の処理室47及び搬送室(トランスファチャンバ)48を仕切るゲートバルブ49の近傍においてパーティクルトラップユニット50をトランスファチャンバ48の内壁面に沿って配置してもよい。

【符号の説明】

【0075】

P パーティクル

W ウエハ

11 チャンバ

18 TMP

37 回転翼

39 排気管

40,50 パーティクルトラップユニット

40a 第1のトラップユニット

40b 第2のトラップユニット

40c 突出部分

44 第1のメッシュ状層

44a 第1のステンレス鋼

45 第2のメッシュ状層

45a 第2のステンレス鋼

46 第3のメッシュ状層

46a 第3のステンレス鋼

【特許請求の範囲】

【請求項1】

粒子が飛来する空間に晒される粒子捕捉ユニットであって、

複数の第1の繊維状物からなる第1の層と、複数の第2の繊維状物からなる第2の層とを少なくとも備え、

前記第1の繊維状物の太さは前記第2の繊維状物の太さよりも小さく、前記第1の層における前記第1の繊維状物の配置密度は前記第2の層における第2の繊維状物の配置密度よりも高く、

前記第2の層は前記第1の層及び前記粒子が飛来する空間の間に介在し、

前記第1の層及び前記第2の層は焼結によって焼き固められて互いに接合していることを特徴とする粒子捕捉ユニット。

【請求項2】

前記第1の繊維状物の太さは直径で0.2μm乃至3μmであり、前記第2の繊維状物の太さは直径で3μm乃至30μmであることを特徴とする請求項1記載の粒子捕捉ユニット。

【請求項3】

前記第2の繊維状物の太さよりも大きい太さの第3の繊維状物からなる第3の層をさらに備え、該第3の層は前記第1の層を介して前記第2の層と対向するように配置されることを特徴とする請求項1又は2記載の粒子捕捉ユニット。

【請求項4】

前記第3の繊維状物の太さは直径で30μm乃至400μmであることを特徴とする請求項3記載の粒子捕捉ユニット。

【請求項5】

他の前記第3の層をさらに備え、該他の前記第3の層は前記第2の層及び前記粒子が飛来する空間の間に介在することを特徴とする請求項3又は4記載の粒子捕捉ユニット。

【請求項6】

前記第1の繊維状物及び前記第2の繊維状物はステンレス綱からなることを特徴とする請求項1乃至5のいずれか1項に記載の粒子捕捉ユニット。

【請求項7】

粒子が飛来する空間に晒される粒子捕捉ユニットの製造方法であって、

複数の第1の繊維状物からなる第1の層及び複数の第2の繊維状物からなる第2の層を形成する層形成ステップと、

前記第1の層及び前記第2の層を重ね、該重ねられた第1の層及び第2の層を、前記第2の層が前記第1の層及び前記粒子が飛来する空間の間に介在するように、所望の形状に成形する成形ステップと、

前記第1の層及び前記第2の層を焼結によって焼き固めて互いに接合させる焼結ステップとを有し、

前記第1の繊維状物の太さは前記第2の繊維状物の太さよりも小さく、前記第1の層における前記第1の繊維状物の配置密度は前記第2の層における第2の繊維状物の配置密度よりも高いことを特徴とする粒子捕捉ユニットの製造方法。

【請求項8】

基板に所定の処理を施す処理室と、高速回転する回転翼を有して処理室内のガスを排気する排気ポンプと、前記処理室及び前記排気ポンプを連通させる排気系とを備える基板処理装置において、

排気系内の空間に晒される粒子捕捉ユニットをさらに備え、

前記粒子捕捉ユニットは、複数の第1の繊維状物からなる第1の層と、複数の第2の繊維状物からなる第2の層とを少なくとも有し、

前記第1の繊維状物の太さは前記第2の繊維状物の太さよりも小さく、前記第1の層における前記第1の繊維状物の配置密度は前記第2の層における第2の繊維状物の配置密度よりも高く、

前記第2の層は前記第1の層及び前記排気系内の空間の間に介在し、

前記第1の層及び前記第2の層は焼結によって焼き固められて互いに接合していることを特徴とする基板処理装置。

【請求項9】

前記排気系は排気管を有し、

前記粒子捕捉ユニットは、前記排気管の内周面に沿って配置される円筒部分と、前記排気ポンプよりも排気に関して上流に配され、且つ前記排気ポンプにおける前記回転翼の回転軸の延長線上において前記回転軸を覆うように配置される板状部分とを有することを特徴とする請求項8記載の基板処理装置。

【請求項10】

前記粒子捕捉ユニットは、前記円筒部分から前記排気管の内側に向けて突出する複数の突出部分をさらに有することを特徴とする請求項9記載の基板処理装置。

【請求項1】

粒子が飛来する空間に晒される粒子捕捉ユニットであって、

複数の第1の繊維状物からなる第1の層と、複数の第2の繊維状物からなる第2の層とを少なくとも備え、

前記第1の繊維状物の太さは前記第2の繊維状物の太さよりも小さく、前記第1の層における前記第1の繊維状物の配置密度は前記第2の層における第2の繊維状物の配置密度よりも高く、

前記第2の層は前記第1の層及び前記粒子が飛来する空間の間に介在し、

前記第1の層及び前記第2の層は焼結によって焼き固められて互いに接合していることを特徴とする粒子捕捉ユニット。

【請求項2】

前記第1の繊維状物の太さは直径で0.2μm乃至3μmであり、前記第2の繊維状物の太さは直径で3μm乃至30μmであることを特徴とする請求項1記載の粒子捕捉ユニット。

【請求項3】

前記第2の繊維状物の太さよりも大きい太さの第3の繊維状物からなる第3の層をさらに備え、該第3の層は前記第1の層を介して前記第2の層と対向するように配置されることを特徴とする請求項1又は2記載の粒子捕捉ユニット。

【請求項4】

前記第3の繊維状物の太さは直径で30μm乃至400μmであることを特徴とする請求項3記載の粒子捕捉ユニット。

【請求項5】

他の前記第3の層をさらに備え、該他の前記第3の層は前記第2の層及び前記粒子が飛来する空間の間に介在することを特徴とする請求項3又は4記載の粒子捕捉ユニット。

【請求項6】

前記第1の繊維状物及び前記第2の繊維状物はステンレス綱からなることを特徴とする請求項1乃至5のいずれか1項に記載の粒子捕捉ユニット。

【請求項7】

粒子が飛来する空間に晒される粒子捕捉ユニットの製造方法であって、

複数の第1の繊維状物からなる第1の層及び複数の第2の繊維状物からなる第2の層を形成する層形成ステップと、

前記第1の層及び前記第2の層を重ね、該重ねられた第1の層及び第2の層を、前記第2の層が前記第1の層及び前記粒子が飛来する空間の間に介在するように、所望の形状に成形する成形ステップと、

前記第1の層及び前記第2の層を焼結によって焼き固めて互いに接合させる焼結ステップとを有し、

前記第1の繊維状物の太さは前記第2の繊維状物の太さよりも小さく、前記第1の層における前記第1の繊維状物の配置密度は前記第2の層における第2の繊維状物の配置密度よりも高いことを特徴とする粒子捕捉ユニットの製造方法。

【請求項8】

基板に所定の処理を施す処理室と、高速回転する回転翼を有して処理室内のガスを排気する排気ポンプと、前記処理室及び前記排気ポンプを連通させる排気系とを備える基板処理装置において、

排気系内の空間に晒される粒子捕捉ユニットをさらに備え、

前記粒子捕捉ユニットは、複数の第1の繊維状物からなる第1の層と、複数の第2の繊維状物からなる第2の層とを少なくとも有し、

前記第1の繊維状物の太さは前記第2の繊維状物の太さよりも小さく、前記第1の層における前記第1の繊維状物の配置密度は前記第2の層における第2の繊維状物の配置密度よりも高く、

前記第2の層は前記第1の層及び前記排気系内の空間の間に介在し、

前記第1の層及び前記第2の層は焼結によって焼き固められて互いに接合していることを特徴とする基板処理装置。

【請求項9】

前記排気系は排気管を有し、

前記粒子捕捉ユニットは、前記排気管の内周面に沿って配置される円筒部分と、前記排気ポンプよりも排気に関して上流に配され、且つ前記排気ポンプにおける前記回転翼の回転軸の延長線上において前記回転軸を覆うように配置される板状部分とを有することを特徴とする請求項8記載の基板処理装置。

【請求項10】

前記粒子捕捉ユニットは、前記円筒部分から前記排気管の内側に向けて突出する複数の突出部分をさらに有することを特徴とする請求項9記載の基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−204650(P2012−204650A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68473(P2011−68473)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]