粒子状物質燃焼触媒

【課題】ディーゼルエンジン等から排出される粒子状物質を効率良く燃焼させる触媒材を提供する。

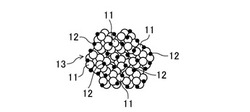

【解決手段】触媒材は、複酸化物の一次粒子11と貴金属の一次粒子12とが混ざり合って二次粒子13を形成するように凝集してなる。上記貴金属の一次粒子11の少なくとも一部は上記二次粒子13表面に露出している。上記複酸化物は、ZrとNdとアルカリ土類金属とを含有してなり、主成分金属元素がZrである。

【解決手段】触媒材は、複酸化物の一次粒子11と貴金属の一次粒子12とが混ざり合って二次粒子13を形成するように凝集してなる。上記貴金属の一次粒子11の少なくとも一部は上記二次粒子13表面に露出している。上記複酸化物は、ZrとNdとアルカリ土類金属とを含有してなり、主成分金属元素がZrである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エンジンの排気ガス中に含まれる粒子状物質を燃焼させる粒子状物質燃焼触媒に関する。

【背景技術】

【0002】

ディーゼルエンジン車では、排気ガス中に含まれる粒子状物質(PM: Particulate matter)を燃焼させるための触媒がディーゼルパティキュレートフィルタ(DPF: Diesel Particulate Filter)に設けられる場合がある。また、ガソリンエンジン車においても、特に筒内直接噴射式のガソリンエンジンでは、成層リーン燃焼時に点火プラグ近傍の燃料が過濃となってスモークが発生しやすく、このスモークに伴う粒子状物質の適切な除去が望まれる。

【0003】

これに対して、特許文献1には、上記粒子状物質を燃焼させる触媒材として、Zrと、Ceを除く少なくとも一種の希土類金属と、貴金属との複酸化物を用いることが記載されている。すなわち、Zr系酸化物は、酸素濃度の濃い部分から酸素濃度の薄い部分へ酸素イオンを移動させて粒子表面から酸素を放出させる酸素イオン伝導性を有することが知られている。上記特許文献1は、Zr系酸化物を、Zrと、Ceを除く少なくとも一種の希土類金属と、貴金属との複酸化物とすることによって、その酸素イオン伝導性を高め、そのことによって、粒子状物質の燃焼性を向上させることを開示する。

【0004】

また、特許文献2には、DPFに担持する粒子状物質燃焼触媒材として、Zrを主成分金属元素とするとともにCe及びYを除く希土類金属が含まれたZr系複酸化物と、Ceを主成分金属元素とするとともにCeを除く希土類金属又はアルカリ土類金属が含まれたCe系複酸化物とを採用すること、それら複酸化物に貴金属を担持することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−69076号公報

【特許文献2】特開2007−54713号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1及び特許文献2に記載されたZr系複酸化物も粒子状物質を燃焼させる触媒材として優れた性能を示すが、本発明は、さらに、粒子状物質の燃焼性を向上させた触媒を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明は、上記課題を解決すべく、Zr系複酸化物に、希土類金属としてのNdに加えて、さらにアルカリ土類金属をドープする構成を採用した。

【0008】

すなわち、ここに提示する粒子状物質燃焼触媒の一つの態様は、担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとCaと貴金属とを含有する触媒材が設けられており、該触媒材においては、上記ZrとNdとCaとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする。

【0009】

この触媒材に係る複酸化物は、主成分金属元素である4価のZrに、3価の希土類金属Ndに加えて、2価のアルカリ土類金属Caがドープされているから、酸素空孔(原子空孔)が多くなり、酸素イオン伝導性が高くなる。そのため、当該複酸化物粒子表面からの酸素の放出が盛んになり、粒子状物質の燃焼速度が高くなる。すなわち、貴金属による粒子状物質の速やかな燃焼除去に有利になる。また、アルカリ土類金属Caは当該複酸化物に塩基性サイトを形成することから、排気ガス中に含まれるNOを引きつける力が強くなる。その結果、貴金属によるNOのNO2への酸化が促進され、該NO2による粒子状物質の燃焼が図れることになる。

【0010】

ここに、仮にCaをZr系複酸化物の表面に担持すると、該Caが立体障害となり(貴金属が覆われ)、触媒の活性点が減少することになる。これに対して、本発明ではCaをZr系複酸化物にドープするから、上記立体障害の問題はない。

【0011】

また、上記Caは、イオン半径がZrに近いことから、上記酸素空孔を形成する点で有利であり、かつ、イオン半径が大き過ぎず酸素空孔移動の立体障害になりにくいという点で好ましい。イオン半径は、Zrが0.84Å、Caが1.12Åである(Revised Effective Ionic Radii and Systematic Studies of Interatomie Distances in Halides and Chaleogenides Acta Cryst. (1976). A32, 751-767 BY R. D. SHANNON)。

【0012】

上記エンジンはディーゼルエンジンであってもガソリンエンジンであってもよく、従って、上記担体基材は、DPFに限らず、ハニカム担体であってもよい。また、上記貴金属としては、Pt、Pd、Rh等から一種又は二種以上を採用することが好ましい。

【0013】

また、好ましいのは、上記触媒材が、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることである。

【0014】

すなわち、上記複酸化物における酸素イオンの移動による粒子状物質の燃焼には必然的に電子の移動を伴う。上記複酸化物の一次粒子と上記貴金属の一次粒子とが凝集してなるケースでは、上記貴金属が複酸化物の一次粒子間において上記電子の移動に寄与することで酸素ないしは酸素イオンの移動を促進する。その結果、当該二次粒子(触媒材)からの酸素の放出が盛んになり、粒子状物質の燃焼に有利になる。また、貴金属の一次粒子が当該二次粒子(触媒材)表面に露出しているため、排気ガス中の酸素を取り込んで内部の酸素を活性酸素として放出する酸素交換反応が貴金属によって促進され、粒子状物質の燃焼除去に有利になる。

【0015】

上記触媒材は、ZrイオンとNdイオンとCaイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成することによって得ることができる。これにより、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出している触媒材が得られる。Zr源、Nd源、Ca源としては、例えば、硝酸塩や酢酸塩を採用することができ、塩基性溶液としては、例えば、アンモニア水や水酸化ナトリウム水溶液を採用することができる。

【0016】

触媒材の別の好ましい形態では、上記貴金属が上記複酸化物に後担持されている。かかる触媒材は、上記複酸化物に上記貴金属の溶液を接触させて焼成することによって得ることができる。例えば、ZrイオンとNdイオンとCaイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物を焼成し、これと上記貴金属の溶液を混合し、蒸発乾固を行なうことによって得ることができる。

【0017】

かかる触媒材においても、粒子状物質の燃焼除去に有利になる。上述の如くCaのドープによって酸素イオン伝導性が高まった複酸化物表面において、高分散した貴金属が気相酸素の解離吸着と当該複酸化物へのスピルオーバーを促進する。そのため、複酸化物の酸素交換反応性が高くなり、それが粒子状物質の燃焼速度の向上に繋がっていると考えられる。また、複酸化物表面に高分散した貴金属によるNOのNO2への酸化が促進され、該NO2による粒子状物質の燃焼がさらに促進されると考えられる。また、上記複酸化物は貴金属が後担持されている部分の電子伝導性が高まり、それによって該複酸化物の酸素イオン伝導性が高くなることも、粒子状物質の燃焼速度の向上に繋がっていると考えられる。

【0018】

ここに提示する粒子状物質燃焼触媒の別の態様は、担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとSrと貴金属とを含有する触媒材が設けられており、該触媒材においては、上記ZrとNdとSrとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする。

【0019】

すなわち、本例は、アルカリ土類金属がSrであるケースである。このケースにおいても、先のCaのケースと同じく、上記複酸化物は、Srのドープによって酸素空孔(原子空孔)が多くなり、酸素イオン伝導性が高くなることによって、粒子状物質の燃焼速度が高くなる。また、Srが当該複酸化物に塩基性サイトを形成するため、排気ガス中に含まれるNOを引きつける力が強くなり、貴金属によるNOのNO2への酸化が促進され、該NO2によって粒子状物質の燃焼が促進される。

【0020】

上記エンジンはディーゼルエンジンであってもガソリンエンジンであってもよく、従って、上記担体基材は、DPFに限らず、ハニカム担体であってもよい。上記貴金属としては、Pt、Pd、Rh等から一種又は二種以上を採用することが好ましい。

【0021】

好ましいのは、上記触媒材が、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることである。これにより、Caのケースと同様に、上記貴金属が複酸化物の一次粒子間において電子の移動に寄与することで酸素ないしは酸素イオンの移動を促進し、粒子状物質の燃焼に有利になる。また、貴金属の一次粒子が当該二次粒子(触媒材)表面に露出しているため、酸素交換反応が促進され、粒子状物質の燃焼除去に有利になる。

【0022】

上記二次粒子触媒材は、ZrイオンとNdイオンとSrイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成することによって得ることができる。Zr源、Nd源、Sr源としては、例えば、硝酸塩や酢酸塩を採用することができ、塩基性溶液としては、例えば、アンモニア水や水酸化ナトリウム水溶液を採用することができる。

【0023】

上記アルカリ土類金属としてSrを採用した触媒材の別の好ましい形態では、上記貴金属が上記複酸化物に後担持されている。かかる触媒材は、上記複酸化物に上記貴金属の溶液を接触させて焼成することによって得ることができる。例えば、ZrイオンとNdイオンとSrイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物を焼成し、これと上記貴金属の溶液を混合し、蒸発乾固を行なうことによって得ることができる。

【0024】

かかる触媒材においても、粒子状物質の燃焼除去に有利になる。上述の如くSrのドープによって酸素イオン伝導性が高まった複酸化物表面において、高分散した貴金属が気相酸素の解離吸着と当該複酸化物へのスピルオーバーを促進するため、酸素交換反応性が高くなり、それが粒子状物質の燃焼速度の向上に繋がっていると考えられる。また、複酸化物表面に高分散した貴金属によるNOのNO2への酸化が促進され、該NO2による粒子状物質の燃焼がさらに促進されると考えられる。また、上記複酸化物は貴金属が後担持されている部分の電子伝導性が高まり、それによって該複酸化物の酸素イオン伝導性が高くなることも、粒子状物質の燃焼速度の向上に繋がっていると考えられる。

【0025】

ここに提示する粒子状物質燃焼触媒のさらに別の態様は、担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとBaと貴金属とを含有する触媒材が設けられており、該触媒材においては、上記ZrとNdとBaとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする。

【0026】

すなわち、本例は、アルカリ土類金属がBaであるケースである。このケースにおいても、先のCaのケースと同じく、上記複酸化物は、Baのドープによって酸素空孔(原子空孔)が多くなり、酸素イオン伝導性が高くなることによって、粒子状物質の燃焼速度が高くなる。また、Baが当該複酸化物に塩基性サイトを形成するため、排気ガス中に含まれるNOを引きつける力が強くなり、貴金属によるNOのNO2への酸化が促進され、該NO2によって粒子状物質の燃焼が促進される。

【0027】

上記エンジンはディーゼルエンジンであってもガソリンエンジンであってもよく、従って、上記担体基材は、DPFに限らず、ハニカム担体であってもよい。上記貴金属としては、Pt、Pd、Rh等から一種又は二種以上を採用することが好ましい。

【0028】

好ましいのは、上記触媒材が、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることである。これにより、Caのケースと同様に、上記貴金属が複酸化物の一次粒子間において電子の移動に寄与することで酸素ないしは酸素イオンの移動を促進し、粒子状物質の燃焼に有利になる。また、貴金属の一次粒子が当該二次粒子(触媒材)表面に露出しているため、酸素交換反応が促進され、粒子状物質の燃焼除去に有利になる。

【0029】

上記二次粒子触媒材は、ZrイオンとNdイオンとBaイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成することによって得ることができる。Zr源、Nd源、Ba源としては、例えば、硝酸塩や酢酸塩を採用することができ、塩基性溶液としては、例えば、アンモニア水や水酸化ナトリウム水溶液を採用することができる。

【0030】

上記アルカリ土類金属としてBaを採用した触媒材についての別の好ましい形態では、上記貴金属が上記複酸化物に後担持されている。かかる触媒材は、上記複酸化物に上記貴金属の溶液を接触させて焼成することによって得ることができる。例えば、ZrイオンとNdイオンとBaイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物を焼成し、これと上記貴金属の溶液を混合し、蒸発乾固を行なうことによって得ることができる。

【0031】

かかる触媒材においても、粒子状物質の燃焼除去に有利になる。上述の如くBaのドープによって酸素イオン伝導性が高まった複酸化物表面において、高分散した貴金属が気相酸素の解離吸着と当該複酸化物へのスピルオーバーを促進するため、酸素交換反応性が高くなり、それが粒子状物質の燃焼速度の向上に繋がっていると考えられる。また、複酸化物表面に高分散した貴金属によるNOのNO2への酸化が促進され、該NO2による粒子状物質の燃焼がさらに促進されると考えられる。また、上記複酸化物は貴金属が後担持されている部分の電子伝導性が高まり、それによって該複酸化物の酸素イオン伝導性が高くなることも、粒子状物質の燃焼速度の向上に繋がっていると考えられる。

【0032】

ここに提示する粒子状物質燃焼触媒のさらに別の態様は、担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとMgと貴金属とを含有する触媒材が設けられており、該触媒材においては、上記ZrとNdとMgとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする。

【0033】

すなわち、本例は、アルカリ土類金属がMgであるケースである。このケースにおいても、先のCaのケースと同じく、上記複酸化物は、Mgのドープによって酸素空孔(原子空孔)が多くなり、酸素イオン伝導性が高くなることによって、粒子状物質の燃焼速度が高くなる。また、Mgが当該複酸化物に塩基性サイトを形成するため、排気ガス中に含まれるNOを引きつける力が強くなり、貴金属によるNOのNO2への酸化が促進され、該NO2によって粒子状物質の燃焼が促進される。

【0034】

また、上記Mgは、そのイオン半径がZrに近いことから、上記酸素空孔を形成する点で有利であり、かつ、イオン半径が大き過ぎず酸素空孔移動の立体障害になりにくいという点で好ましい。Mgのイオン半径は0.89Åである(Revised Effective Ionic Radii and Systematic Studies of Interatomie Distances in Halides and Chaleogenides Acta Cryst. (1976). A32, 751-767 BY R. D. SHANNON)。

【0035】

上記エンジンはディーゼルエンジンであってもガソリンエンジンであってもよく、従って、上記担体基材は、DPFに限らず、ハニカム担体であってもよい。上記貴金属としては、Pt、Pd、Rh等から一種又は二種以上を採用することが好ましい。

【0036】

好ましいのは、上記触媒材が、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることである。これにより、Caのケースと同様に、上記貴金属が複酸化物の一次粒子間において電子の移動に寄与することで酸素ないしは酸素イオンの移動を促進し、粒子状物質の燃焼に有利になる。また、貴金属の一次粒子が当該二次粒子(触媒材)表面に露出しているため、酸素交換反応が促進され、粒子状物質の燃焼除去に有利になる。

【0037】

上記二次粒子触媒材は、ZrイオンとNdイオンとMgイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成することによって得ることができる。Zr源、Nd源、Mg源としては、例えば、硝酸塩や酢酸塩を採用することができ、塩基性溶液としては、例えば、アンモニア水や水酸化ナトリウム水溶液を採用することができる。

【0038】

上記アルカリ土類金属としてMgを採用した触媒材についての別の好ましい形態では、上記貴金属が上記複酸化物に後担持されている。かかる触媒材は、上記複酸化物に上記貴金属の溶液を接触させて焼成することによって得ることができる。例えば、ZrイオンとNdイオンとMgイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物を焼成し、これと上記貴金属の溶液を混合し、蒸発乾固を行なうことによって得ることができる。

【0039】

かかる触媒材においても、粒子状物質の燃焼除去に有利になる。上述の如くMgのドープによって酸素イオン伝導性が高まった複酸化物表面において、高分散した貴金属が気相酸素の解離吸着と当該複酸化物へのスピルオーバーを促進するため、酸素交換反応性が高くなり、それが粒子状物質の燃焼速度の向上に繋がっていると考えられる。また、複酸化物表面に高分散した貴金属によるNOのNO2への酸化が促進され、該NO2による粒子状物質の燃焼がさらに促進されると考えられる。また、上記複酸化物は貴金属が後担持されている部分の電子伝導性が高まり、それによって該複酸化物の酸素イオン伝導性が高くなることも、粒子状物質の燃焼速度の向上に繋がっていると考えられる。

【発明の効果】

【0040】

本発明によれば、粒子状物質燃焼触媒を構成する触媒材が、Zrと、Ndと、Ca、Sr、Ba又はMgとの複酸化物と、貴金属とを含有してなり、その複酸化物の主成分金属元素がZrであるから、粒子状物質の速やかな燃焼除去に有利になる。

【図面の簡単な説明】

【0041】

【図1】パティキュレートフィルタをエンジンの排気ガス通路に配置した状態を示す図である。

【図2】パティキュレートフィルタを模式的に示す正面図である。

【図3】パティキュレートフィルタを模式的に示す縦断面図である。

【図4】パティキュレートフィルタの排気ガス流入路と排気ガス流出路とを隔てる壁を模式的に示す拡大断面図である。

【図5】第1の形態に係る触媒材を模式的に示す図である。

【図6】第2の形態に係る触媒材を模式的に示す図である。

【図7】アルカリ土類金属としてCaを採用したケースの実施例及び比較例のカーボン燃焼速度を示すグラフ図である。

【図8】同ケースの実施例及び比較例の格子酸素放出量を示すグラフ図である。

【図9】アルカリ土類金属としてSrを採用したケースの実施例及び比較例のカーボン燃焼速度を示すグラフ図である。

【図10】同ケースの実施例及び比較例の格子酸素放出量を示すグラフ図である。

【図11】アルカリ土類金属としてBaを採用したケースの実施例及び比較例のカーボン燃焼速度を示すグラフ図である。

【図12】同ケースの実施例及び比較例の格子酸素放出量を示すグラフ図である。

【図13】アルカリ土類金属としてMgを採用したケースの実施例及び比較例のカーボン燃焼速度を示すグラフ図である。

【図14】同ケースの実施例及び比較例の格子酸素放出量を示すグラフ図である。

【図15】触媒材のXRDプロファイルを示す図である。

【発明を実施するための形態】

【0042】

以下、本発明を実施するための形態を図面に基づいて説明する。以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0043】

本実施形態に係る粒子状物質燃焼触媒は、ディーゼルエンジンの排気ガス中の粒子状物質を捕集するパティキュレートフィルタに触媒材を設けたものである。もちろん、本発明は筒内直接噴射式のガソリンエンジンの排気ガス中に含まれる粒子状物質の燃焼除去に利用すべく、ハニカム担体に触媒材を設けた構成とすることができる。

【0044】

<パティキュレートフィルタの構造>

図1はディーゼルエンジンの排気ガス通路11に配置されたパティキュレートフィルタ(以下、単に「フィルタ」という。)1を示す。フィルタ1よりも排気ガス流の上流側の排気ガス通路11には、活性アルミナ等のサポート材にPt、Pd等に代表される触媒金属を担持した酸化触媒(図示省略)を配置することができる。このような酸化触媒をフィルタ1の上流側に配置するときは、該酸化触媒によって排気ガス中のHC、COを酸化させ、その酸化燃焼熱でフィルタ1に流入する排気ガス温度を高めてフィルタ1を加熱することによって、パティキュレートを燃焼除去することができる。また、NOが酸化触媒でNO2に酸化され、該NO2がフィルタ1に粒子状物質を燃焼させる酸化剤として供給されることになる。

【0045】

図2及び図3に模式的に示すように、フィルタ1は、ハニカム構造をなしており、互いに平行に延びる多数の排気ガス通路2,3を備えている。すなわち、フィルタ1は、下流端が栓4により閉塞された排気ガス流入路2と、上流端が栓4により閉塞された排気ガス流出路3とが交互に設けられ、排気ガス流入路2と排気ガス流出路3とは薄肉の隔壁5を介して隔てられている。なお、図2においてハッチングを付した部分は排気ガス流出路3の上流端の栓4を示している。

【0046】

フィルタ1は、上記隔壁5を含むフィルタ本体がコージェライト、SiC、Si3N4、サイアロンのような無機多孔質材料から形成されており、排気ガス流入路2内に流入した排気ガスは図3において矢印で示したように周囲の隔壁5を通って隣接する排気ガス流出路3内に流出する。すなわち、図4に示すように、隔壁5は排気ガス流入路2と排気ガス流出路3とを連通する微小な細孔(排気ガス通路)6を有し、この細孔6を排気ガスが通る。粒子状物質は主に排気ガス流入路2と細孔6の壁部に捕捉され堆積する。

【0047】

担体基材としての上記フィルタ本体の排気ガス通路(排気ガス流入路2、排気ガス流出路3及び細孔6)を形成する壁面には触媒層7が形成されている。なお、排気ガス流出路3側の壁面に触媒層を形成することは必ずしも要しない。

【0048】

上記触媒層7は、フィルタ1に堆積した粒子状物質を燃焼除去するための触媒材を含有する。触媒材は、Zrと、Ndと、Ca、Sr、Mg又はBaとの複酸化物と、貴金属とを含有してなり、その複酸化物の主成分金属元素はZrである。

【0049】

上記触媒材の好ましい第1の形態では、図5に模式的に示すように、上記複酸化物の一次粒子11と上記貴金属の一次粒子12とが混ざり合って二次粒子13を形成するように凝集してなり、上記貴金属の一次粒子12の少なくとも一部が上記二次粒子13の表面に露出している。

【0050】

上記触媒材の好ましい第2の形態では、図6に模式的に示すように、上記複酸化物の一次粒子11が凝集してなる二次粒子14に上記貴金属の一次粒子12が後担持されている。

【0051】

<アルカリ土類金属としてCaを採用した触媒材>

−実施例1−1−

硝酸ジルコニルと硝酸ネオジムと硝酸カルシウムとをイオン交換水に溶かし、これら水溶液を混合した。得られた混合溶液(酸性溶液)に塩基性溶液としての28質量%アンモニア水の8倍希釈液を混合して中和させることにより、共沈物(ZrとNdとCaとの複酸化物の前駆体)を得た。この共沈物を含む溶液を遠心分離器にかけて上澄み液を除去する(脱水)、そこにさらにイオン交換水を加えて撹拌する(水洗)、という脱水・水洗の操作を必要回数繰り返すことで、余剰な塩基性溶液を除去した。最終的に脱水を行った後に、ジニトロジアミン白金硝酸溶液を加え混合した。次いで、得られた混合物を大気中において150℃の温度で一昼夜乾燥させ、粉砕した後、大気中において500℃の温度に2時間保持する焼成を行なうことによって実施例1−1に係る触媒材を得た。

【0052】

この場合、共沈物(ZrとNdとCaとの複酸化物の前駆体)とジニトロジアミン白金硝酸溶液とを混合して乾燥・焼成しているから、得られる触媒材は、ZrとNdとCaとの複酸化物の一次粒子とPtの一次粒子とが混ざり合って凝集したものになる(図5に示す第1の形態)。複酸化物の組成は、CaO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。すなわち、この複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にCaがドープされているということができる。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。実施例1−1の触媒材を以下では「PtドープCaドープZrNdO」と表す。

【0053】

得られた触媒材粉末に、バインダーとイオン交換水とを混合し、スラリーを調製した。このスラリーにフィルタ本体を入口端部から浸漬させるとともに、出口端部においてアスピレータによる吸引を行なった。この吸引により除去できないスラリーは、上記混合スラリーに浸漬させた入口端面よりエアーブローを行なって除去した。これにより、フィルタ本体に触媒層を形成した。そして、これを大気中150℃で乾燥した後、同じく大気中で加熱焼成(500℃の温度に2時間保持)することにより、実施例1−1に係る触媒性能評価用サンプルを得た。

【0054】

フィルタ本体としては、直径が17mm、長さが50mm、セル密度が1平方インチ(約6.45cm2)当たり178個、セルを隔てる壁厚が16ミル(約0.4mm)である炭化ケイ素(SiC)製のものを使用した。フィルタ本体1L当たりの触媒材担持量は20g/Lである。従って、Pt担持量は0.5g/Lとなる。

【0055】

−実施例1−2−

硝酸ジルコニルと硝酸ネオジムと硝酸カルシウムとをイオン交換水に溶かし、これら水溶液を混合した。得られた混合溶液(酸性溶液)に28質量%アンモニア水の8倍希釈液を混合して中和させることにより、共沈物を得た。この共沈物を含む溶液について実施例1−1と同様にして遠心分離法による脱水及び水洗の操作を繰り返し、脱水後の共沈物を大気中において150℃の温度で一昼夜乾燥させ、粉砕した後、大気中において500℃の温度に2時間保持する焼成を行なうことにより、ZrとNdとCaとの複酸化物粉末を得た(共沈法による複酸化物の生成)。その組成は、CaO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。すなわち、このZrNdCa複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にCaがドープされているということができる。

【0056】

上記ZrNdCa複酸化物粉末にジニトロジアミン白金硝酸溶液を加えて混合し、蒸発乾固することにより、実施例1−2に係る「Pt後担持CaドープZrNdO」触媒材を得た。この触媒材は、ZrNdCa複酸化物の一次粒子が凝集してなる二次粒子にPtの一次粒子が後担持されたものである(図6に示す第2の形態)。複酸化物とPtとの比率は、実施例1−1と同じく、複酸化物:Pt=40:1(質量比)である。

【0057】

上記触媒材を実施例1−1と同様の方法で同様のフィルタ本体に担持して触媒層を形成し、実施例1−2に係る触媒性能評価用サンプルを得た。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0058】

−比較例1−1−

硝酸ジルコニルと硝酸ネオジムとをイオン交換水に溶かした混合溶液から上述の共沈法によってZrとNdとの複酸化物であるZrNdO粉末を得た。このZrNdO粉末にジニトロジアミン白金硝酸溶液及び酢酸カルシウム溶液を添加して混合し、蒸発乾固することにより、比較例1−1に係る「Pt後担持Ca後担持ZrNdO」触媒材を得た。この触媒材は、ZrNd複酸化物にPtとCaとが後担持されたものである。この触媒材のPtを除く組成は、CaO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)であり、Ptを除く成分全量とPtとの比率は40:1(質量比)である。

【0059】

上記触媒材粉末を実施例1−1と同様の方法で同様のフィルタ本体に担持させて比較例1−1に係る触媒性能評価用サンプルを得た。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0060】

−比較例1−2−

硝酸ジルコニルと硝酸ネオジムとをイオン交換水に溶かし、これら水溶液を混合した。得られた混合溶液(酸性溶液)に28質量%アンモニア水の8倍希釈液を混合して中和させることにより、共沈物を得た。この共沈物を含む溶液について実施例1−1と同様にして遠心分離法による脱水及び水洗の操作を繰り返し、脱水後の共沈物へジニトロジアミン白金硝酸溶液を添加して混合した。次いで、得られた混合物を大気中において150℃の温度で一昼夜乾燥させ、粉砕した後、大気中において500℃の温度に2時間保持する焼成を行なうことによって比較例1−2に係る「PtドープZrNdO」触媒材を得た。この触媒材は、ZrとNdとPtとの複酸化物(アルカリ土類金属不含)であり、Ptを除く組成はZrO2:Nd2O3=88:12(モル比)であり、Ptの比率は2.5質量%である。

【0061】

上記触媒材粉末を実施例1−1と同様の方法で同様のフィルタ本体に担持させて比較例1−2に係る触媒性能評価用サンプルを得た。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0062】

−比較例1−3−

比較例1−1と同様にしてZrNdO粉末を得た。このZrNdO粉末にジニトロジアミン白金硝酸溶液を添加して混合し、蒸発乾固することにより、比較例1−3に係る「Pt後担持ZrNdO」触媒材を得た。この触媒材は、ZrNd複酸化物にPtが後担持されたものである(アルカリ土類金属不含)。この触媒材のPtを除く組成は、ZrO2:Nd2O3=88:12(モル比)であり、Ptを除く成分全量とPtとの比率は40:1(質量比)である。

【0063】

上記触媒材粉末を実施例1−1と同様の方法で同様のフィルタ本体に担持させて比較例1−3に係る触媒性能評価用サンプルを得た。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0064】

[触媒材のパティキュレート燃焼性能]

上記実施例1−1,1−2及び比較例1−1乃至1−3の各触媒材のパティキュレート燃焼性能を評価すべく、上記触媒性能評価用サンプルを用いてカーボン燃焼速度を測定した。各サンプルについては大気中で800℃の温度に24時間保持するエージングを行なった。

【0065】

まず、5g/L相当のカーボンブラックにイオン交換水を加え、スターラを用いて攪拌することによりカーボンブラックを充分に分散させた。得られたスラリーに上記エージング処理したサンプルの入口端部を浸漬させるとともに、出口端部からアスピレータによる吸引を行なった。この吸引により除去できない水分は、当該サンプルのスラリーに浸漬させた側の端面からのエアーブローで除去した。そして、150℃の温度で2時間保持することによりサンプルを乾燥させた。

【0066】

得られた各サンプルを固定床式のモデルガス流通装置に取り付け、N2ガスをサンプルに流しながらサンプル入口のガス温度を常温から580℃まで上昇させた。温度が580℃で安定した後、その温度を維持した状態で、ガス組成を「7.5%O2+300ppmNO+N2(バランスガス)」に切り換え、当該モデルガスの空間速度を40000/hとしてサンプルに流した。そして、カーボンの燃焼により生成されるCO及びCO2のモデルガス中の濃度を測定することにより、サンプルにおけるカーボン燃焼量の経時変化を測定した。そして、カーボンが50%燃焼するまでに要した時間からカーボン燃焼速度を求めた。

【0067】

[触媒材の格子酸素放出量]

上記実施例1−1,1−2及び比較例1−1乃至1−3の各触媒材(粉末)に大気中で800℃の温度に24時間保持するエージングを行なった後、各々の格子酸素放出量を測定した。

【0068】

すなわち、触媒材を25tonの圧力で圧粉した後、これを粉砕し篩い分けによって粒度を揃えた。この整粒した触媒材を100mg秤量し、両側からシリカウールで挟んだ状態にして石英管に詰めた。この石英管にHeガスを流しながら触媒材を580℃まで昇温させた後、同温度でHeガスから3.5%18O2含有Heガス(流量;100cc/分)に切り換えた。この切り換えから600秒間において、触媒材が有する16O及びガス中の18Oから生成する各種のO2種(16O2,16O18O,18O2)を四重極質量分析計によって測定し、16O2及び16O18Oの放出量から格子酸素原子(16O)の放出量を求めた。

【0069】

[結果]

カーボン燃焼速度についての結果を表1及び図7に示し、格子酸素放出量についての結果表1及び図8に示す。格子酸素放出量は比較例1−3の放出量を基準とする相対比で表している。

【0070】

【表1】

【0071】

カーボン燃焼速度(表1及び図7)をみると、Caドープの実施例1−1及び実施例1−2は、Ca後担持の比較例1−1、並びにアルカリ土類金属(2A族)を含有しない比較例1−2,1−3よりもカーボン燃焼速度が大きくなっている。比較例1−1と比較例1−3との比較から、CaをZr系複酸化物に後担持するとカーボン燃焼速度が大きくなることがわかる。しかし、実施例1−2は比較例1−1よりもさらにカーボン燃焼速度が大きくなっている。このことから、CaをZr系複酸化物にドープすることがカーボン燃焼速度の増大に有効であることがわかる。CaのドープによりZr系複酸化物の格子酸素放出量が増大することが一因と考えられる(表1及び図8)。また、実施例1−1は実施例1−2よりもカーボン燃焼速度が大きい。このことから、PtをZr系複酸化物にドープするとカーボン燃焼速度の増大にさらに有利になることがわかる。

【0072】

<アルカリ土類金属としてSrを採用した触媒材>

−実施例2−1−

硝酸カルシウムに代えて硝酸ストロンチウムを採用し、他は実施例1−1と同様にして、実施例2−1に係る第1の形態(図5)の「PtドープSrドープZrNdO」触媒材及び触媒性能評価用サンプルを得た。触媒材を構成する複酸化物の組成は、SrO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。この複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にSrがドープされているということができる。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0073】

−実施例2−2−

硝酸カルシウムに代えて硝酸ストロンチウムを採用し、他は実施例1−2と同様にして、実施例2−2に係る第2の形態(図6)の「Pt後担持SrドープZrNdO」触媒材及び触媒性能評価用サンプルを得た。触媒材を構成する複酸化物の組成は、SrO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。この複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にSrがドープされているということができる。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0074】

−実施例2−3−

複酸化物の組成をSrO:ZrO2:Nd2O3=4.8:83.8:11.4(モル比)となるようにする他は実施例2−2と同様にして、実施例2−3に係る第2の形態(図6)の「Pt後担持SrドープZrNdO」触媒材及び触媒性能評価用サンプルを得た。

【0075】

−実施例2−4−

硝酸ジルコニルと硝酸ネオジムと硝酸ストロンチウムと硝酸プラセオジウム溶液とをイオン交換水に溶かした混合溶液から上述の共沈法によってZrとNdとSrとPrとの複酸化物粉末を得た。その組成は、SrO:ZrO2:Nd2O3:Pr6O11=1.9:78.5:13.7:5.9(モル比)である。すなわち、このZrNdPrSr複酸化物は、主成分金属元素がZrであり、ZrとNdとPrとの複酸化物にSrがドープされているということができる。

【0076】

上記ZrNdPrSr複酸化物粉末にジニトロジアミン白金硝酸溶液を加えて混合し、蒸発乾固することにより、実施例2−4に係る「Pt後担持SrドープZrNdPrO」触媒材を得た。この触媒材は、ZrNdPrSr複酸化物の一次粒子が凝集してなる二次粒子にPtの一次粒子が後担持されたものである(図6に示す第2の形態)。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。

【0077】

上記触媒材を実施例1−1と同様の方法で同様のフィルタ本体に担持して触媒層を形成し、実施例2−4に係る触媒性能評価用サンプルを得た。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0078】

−実施例2−5−

複酸化物の組成をSrO:ZrO2:Nd2O3:Pr6O11=4.8:76.2:13.3:5.7(モル比)となるようにする他は実施例2−4と同様にして、実施例2−5に係る第2の形態(図6)の「Pt後担持SrドープZrNdPrO」触媒材及び触媒性能評価用サンプルを得た。

【0079】

−実施例2−6−

複酸化物の組成をSrO:ZrO2:Nd2O3:Pr6O11=9.5:72.4:12.7:5.4(モル比)となるようにする他は実施例2−4と同様にして、実施例2−6に係る第2の形態(図6)の「Pt後担持SrドープZrNdPrO」触媒材及び触媒性能評価用サンプルを得た。

【0080】

−比較例2−1−

硝酸カルシウムに代えて硝酸ストロンチウムを採用し、他は比較例1−1と同様にして、比較例2−1に係る「Pt後担持Sr後担持ZrNdO」触媒材及び触媒性能評価用サンプルを得た。この触媒材は、ZrNd複酸化物にPtとSrとが後担持されたものである。この触媒材のPtを除く組成は、SrO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)であり、Ptを除く成分全量とPtとの比率は40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0081】

−比較例2−2−

硝酸ジルコニルと硝酸ネオジムと硝酸プラセオジウム溶液とをイオン交換水に溶かした混合溶液から上述の共沈法によってZrとNdとPrとの複酸化物粉末(アルカリ土類金属(2A族)不含)を得た。その組成は、ZrO2:Nd2O3:Pr6O11=80.0:14.0:6.0(モル比)である。このZrNdPr複酸化物粉末にジニトロジアミン白金硝酸溶液を加えて混合し、蒸発乾固することにより、比較例2−2に係る「Pt後担持ZrNdPrO」触媒材を得た。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。

【0082】

上記触媒材を実施例1−1と同様の方法で同様のフィルタ本体に担持して触媒層を形成し、比較例2−2に係る触媒性能評価用サンプルを得た。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0083】

[触媒材のパティキュレート燃焼性能・格子酸素放出量]

上記実施例2−1乃至2−6及び比較例2−1,2−2の各触媒材のパティキュレート燃焼性能を評価すべく、上記触媒性能評価用サンプルを用いて先に説明した方法によりカーボン燃焼速度を測定した。各サンプルについては大気中で800℃の温度に24時間保持するエージングを行なった。また、上記実施例2−1,2−2及び比較例2−1の各触媒材(粉末)に大気中で800℃の温度に24時間保持するエージングを行なった後、先に説明した方法により各々の格子酸素放出量を測定した。

【0084】

結果を表2、図9(カーボン燃焼速度)及び図10(格子酸素放出量)に先の比較例1−2,1−3と共に示す。

【0085】

【表2】

【0086】

カーボン燃焼速度(表2及び図9)をみると、Srドープの実施例はいずれもSr後担持或いはアルカリ土類金属(2A族)なしの比較例よりもカーボン燃焼速度が大きくなっている。SrのドープによりZr系複酸化物の格子酸素放出量が増大することが一因と考えられる(表2及び図10)。実施例2−1と実施例2−2とを比較すると、Ptドープの方がPt後担持よりもカーボン燃焼速度の増大効果が大きいことがわかる。実施例2−2,2−3と実施例2−4,2−5との比較から、Zr系複酸化物にPrを添加すると、カーボン燃焼速度が増大することがわかる。

【0087】

実施例2−2,2−3及び実施例2−4,2−5をみると、Srドープ量の増大に伴ってカーボン燃焼速度が増大している。但し、実施例2−6のようにSrドープ量が過剰になると、カーボン燃焼速度が低下している。このSrドープ量とカーボン燃焼速度との関係から、上記複酸化物におけるSrドープ量はモル%で1%以上10%以下にすること、特に1.9%以上4.5%以下にすることが好ましいということができる。なお、この点は他のアルカリ土類金属も同様である。

【0088】

<アルカリ土類金属としてBaを採用した触媒材>

−実施例3−1−

硝酸カルシウムに代えて硝酸バリウムを採用し、他は実施例1−1と同様にして、実施例3−1に係る第1の形態(図5)の「PtドープBaドープZrNdO」触媒材及び触媒性能評価用サンプルを得た。触媒材を構成する複酸化物の組成は、BaO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。この複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にBaがドープされているということができる。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0089】

−実施例3−2−

硝酸カルシウムに代えて硝酸バリウムを採用し、他は実施例1−2と同様にして、実施例3−2に係る第2の形態(図6)の「Pt後担持BaドープZrNdO」触媒材及び触媒性能評価用サンプルを得た。触媒材を構成する複酸化物の組成は、BaO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。この複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にBaがドープされているということができる。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0090】

−比較例3−1−

硝酸カルシウムに代えて硝酸バリウムを採用し、他は比較例1−1と同様にして、比較例3−1に係る「Pt後担持Ba後担持ZrNdO」触媒材及び触媒性能評価用サンプルを得た。この触媒材は、ZrNd複酸化物にPtとBaとが後担持されたものである。この触媒材のPtを除く組成は、BaO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)であり、Ptを除く成分全量とPtとの比率は40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0091】

[触媒材のパティキュレート燃焼性能・格子酸素放出量]

上記実施例3−1,3−2及び比較例3−1の各触媒材のパティキュレート燃焼性能を評価すべく、上記触媒性能評価用サンプルを用いて先に説明した方法によりカーボン燃焼速度を測定した。各サンプルについては大気中で800℃の温度に24時間保持するエージングを行なった。また、上記各触媒材(粉末)に大気中で800℃の温度に24時間保持するエージングを行なった後、先に説明した方法により各々の格子酸素放出量を測定した。

【0092】

結果を表3、図11(カーボン燃焼速度)及び図12(格子酸素放出量)に先の比較例1−2,1−3と共に示す。

【0093】

【表3】

【0094】

カーボン燃焼速度(表3及び図11)をみると、Baドープの実施例3−1,3−2はBa後担持或いはアルカリ土類金属(2A族)なしの比較例よりもカーボン燃焼速度が大きくなっている。BaのドープによりZr系複酸化物の格子酸素放出量が増大することが一因と考えられる(表3及び図12)。実施例3−1と実施例3−2とを比較すると、Ptドープの方がPt後担持よりもカーボン燃焼速度の増大効果が大きいことがわかる。

【0095】

<アルカリ土類金属としてMgを採用した触媒材>

−実施例4−1−

硝酸カルシウムに代えて硝酸マグネシウムを採用し、他は実施例1−1と同様にして、実施例4−1に係る第1の形態(図5)の「PtドープMgドープZrNdO」触媒材及び触媒性能評価用サンプルを得た。複酸化物の組成は、MgO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。この複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にMgがドープされているということができる。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0096】

−実施例4−2−

硝酸カルシウムに代えて硝酸マグネシウムを採用し、他は実施例1−2と同様にして、実施例4−2に係る第2の形態(図6)の「Pt後担持MgドープZrNdO」触媒材及び触媒性能評価用サンプルを得た。触媒材を構成する複酸化物の組成は、MgO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。この複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にMgがドープされているということができる。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0097】

−比較例4−1−

硝酸カルシウムに代えて硝酸マグネシウムを採用し、他は比較例1−1と同様にして、比較例4−1に係る「Pt後担持Mg後担持ZrNdO」触媒材及び触媒性能評価用サンプルを得た。この触媒材は、ZrNd複酸化物にPtとMgとが後担持されたものである。この触媒材のPtを除く組成は、MgO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)であり、Ptを除く成分全量とPtとの比率は40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0098】

[触媒材のパティキュレート燃焼性能・格子酸素放出量]

上記実施例4−1,4−2及び比較例4−1の各触媒材のパティキュレート燃焼性能を評価すべく、上記触媒性能評価用サンプルを用いて先に説明した方法によりカーボン燃焼速度を測定した。各サンプルについては大気中で800℃の温度に24時間保持するエージングを行なった。また、上記各触媒材(粉末)に大気中で800℃の温度に24時間保持するエージングを行なった後、先に説明した方法により各々の格子酸素放出量を測定した。

【0099】

結果を表4、図13(カーボン燃焼速度)及び図14(格子酸素放出量)に先の比較例1−2,1−3と共に示す。

【0100】

【表4】

【0101】

カーボン燃焼速度(表4及び図13)をみると、Mgドープの実施例4−1,4−2はMg後担持或いはアルカリ土類金属(2A族)なしの比較例よりもカーボン燃焼速度が大きくなっている。MgのドープによりZr系複酸化物の格子酸素放出量が増大することが一因と考えられる(表4及び図14)。実施例4−1と実施例4−2とを比較すると、Ptドープの方がPt後担持よりもカーボン燃焼速度の増大効果が大きいことがわかる。

【0102】

<触媒材のX線回折チャート>

実施例1−1,2−1,3−1,4−1の各触媒材、実施例3−1の複酸化物「BaドープZrNdO」(Ptは含まない)、並びに比較例1−1の複酸化物「ZrNdO」の結晶構造をXRD(X線回折)分析にて調べた。結果を図15に示す。いずれも大気中において800℃の温度に24時間保持するエージングを行なった後に当該分析に供した。

【0103】

実施例3−1の複酸化物「BaドープZrNdO」と比較例1−1の複酸化物「ZrNdO」とはX線回折プロファイルが殆ど同じであり、Baの回折ピークは認められない。このことから、「BaドープZrNdO」では、BaがZrNd複酸化物に固溶していることがわかる。なお、BaがZrNd複酸化物に固溶すると、その回折ピークが「ZrNdO」の回折ピークから若干シフトすると考えられるが、当該「BaドープZrNdO」の場合はそのシフトが認められない。これは、Ba固溶量が少ないためであると推測される。

【0104】

実施例1−1の複酸化物「CaドープZrNdO」(Ptは含まない)、実施例2−1の複酸化物「SrドープZrNdO」(Ptは含まない)、並びに実施例4−1の複酸化物「MgドープZrNdO」(Ptは含まない)も、実施例3−1の複酸化物「BaドープZrNdO」と同じく、Ca、Sr、Mgの各々がZrNd複酸化物に固溶したものである。

【0105】

実施例3−1の触媒材「PtドープBaドープZrNdO」のX線回折プロファイルをみると、そのPt量が少ないにも拘わらず、Ptの回折ピークが現れている。このことから、Ptは複酸化物「BaドープZrNdO」には固溶しておらず、その複酸化物の結晶界面に存在している、すなわち、触媒材「PtドープBaドープZrNdO」は、複酸化物「BaドープZrNdO」の一次粒子とPtの一次粒子とが混ざり合って凝集した二次粒子になっており、Pt一次粒子の少なくとも一部が当該二次粒子表面に露出しているということができる。実施例1−1,2−1,4−1の各触媒材も、実施例3−1の触媒材と殆ど同じプロファイルをもつことから、同じく、複酸化物の一次粒子とPtの一次粒子とが混ざり合って凝集してなるということができる。

【符号の説明】

【0106】

1 フィルタ

2 排気ガス流入路(排気ガス通路)

3 排気ガス流出路(排気ガス通路)

6 細孔(排気ガス通路)

7 触媒層

11 複酸化物の一次粒子

12 貴金属の一次粒子

13 二次粒子

14 二次粒子

【技術分野】

【0001】

本発明は、エンジンの排気ガス中に含まれる粒子状物質を燃焼させる粒子状物質燃焼触媒に関する。

【背景技術】

【0002】

ディーゼルエンジン車では、排気ガス中に含まれる粒子状物質(PM: Particulate matter)を燃焼させるための触媒がディーゼルパティキュレートフィルタ(DPF: Diesel Particulate Filter)に設けられる場合がある。また、ガソリンエンジン車においても、特に筒内直接噴射式のガソリンエンジンでは、成層リーン燃焼時に点火プラグ近傍の燃料が過濃となってスモークが発生しやすく、このスモークに伴う粒子状物質の適切な除去が望まれる。

【0003】

これに対して、特許文献1には、上記粒子状物質を燃焼させる触媒材として、Zrと、Ceを除く少なくとも一種の希土類金属と、貴金属との複酸化物を用いることが記載されている。すなわち、Zr系酸化物は、酸素濃度の濃い部分から酸素濃度の薄い部分へ酸素イオンを移動させて粒子表面から酸素を放出させる酸素イオン伝導性を有することが知られている。上記特許文献1は、Zr系酸化物を、Zrと、Ceを除く少なくとも一種の希土類金属と、貴金属との複酸化物とすることによって、その酸素イオン伝導性を高め、そのことによって、粒子状物質の燃焼性を向上させることを開示する。

【0004】

また、特許文献2には、DPFに担持する粒子状物質燃焼触媒材として、Zrを主成分金属元素とするとともにCe及びYを除く希土類金属が含まれたZr系複酸化物と、Ceを主成分金属元素とするとともにCeを除く希土類金属又はアルカリ土類金属が含まれたCe系複酸化物とを採用すること、それら複酸化物に貴金属を担持することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−69076号公報

【特許文献2】特開2007−54713号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1及び特許文献2に記載されたZr系複酸化物も粒子状物質を燃焼させる触媒材として優れた性能を示すが、本発明は、さらに、粒子状物質の燃焼性を向上させた触媒を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明は、上記課題を解決すべく、Zr系複酸化物に、希土類金属としてのNdに加えて、さらにアルカリ土類金属をドープする構成を採用した。

【0008】

すなわち、ここに提示する粒子状物質燃焼触媒の一つの態様は、担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとCaと貴金属とを含有する触媒材が設けられており、該触媒材においては、上記ZrとNdとCaとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする。

【0009】

この触媒材に係る複酸化物は、主成分金属元素である4価のZrに、3価の希土類金属Ndに加えて、2価のアルカリ土類金属Caがドープされているから、酸素空孔(原子空孔)が多くなり、酸素イオン伝導性が高くなる。そのため、当該複酸化物粒子表面からの酸素の放出が盛んになり、粒子状物質の燃焼速度が高くなる。すなわち、貴金属による粒子状物質の速やかな燃焼除去に有利になる。また、アルカリ土類金属Caは当該複酸化物に塩基性サイトを形成することから、排気ガス中に含まれるNOを引きつける力が強くなる。その結果、貴金属によるNOのNO2への酸化が促進され、該NO2による粒子状物質の燃焼が図れることになる。

【0010】

ここに、仮にCaをZr系複酸化物の表面に担持すると、該Caが立体障害となり(貴金属が覆われ)、触媒の活性点が減少することになる。これに対して、本発明ではCaをZr系複酸化物にドープするから、上記立体障害の問題はない。

【0011】

また、上記Caは、イオン半径がZrに近いことから、上記酸素空孔を形成する点で有利であり、かつ、イオン半径が大き過ぎず酸素空孔移動の立体障害になりにくいという点で好ましい。イオン半径は、Zrが0.84Å、Caが1.12Åである(Revised Effective Ionic Radii and Systematic Studies of Interatomie Distances in Halides and Chaleogenides Acta Cryst. (1976). A32, 751-767 BY R. D. SHANNON)。

【0012】

上記エンジンはディーゼルエンジンであってもガソリンエンジンであってもよく、従って、上記担体基材は、DPFに限らず、ハニカム担体であってもよい。また、上記貴金属としては、Pt、Pd、Rh等から一種又は二種以上を採用することが好ましい。

【0013】

また、好ましいのは、上記触媒材が、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることである。

【0014】

すなわち、上記複酸化物における酸素イオンの移動による粒子状物質の燃焼には必然的に電子の移動を伴う。上記複酸化物の一次粒子と上記貴金属の一次粒子とが凝集してなるケースでは、上記貴金属が複酸化物の一次粒子間において上記電子の移動に寄与することで酸素ないしは酸素イオンの移動を促進する。その結果、当該二次粒子(触媒材)からの酸素の放出が盛んになり、粒子状物質の燃焼に有利になる。また、貴金属の一次粒子が当該二次粒子(触媒材)表面に露出しているため、排気ガス中の酸素を取り込んで内部の酸素を活性酸素として放出する酸素交換反応が貴金属によって促進され、粒子状物質の燃焼除去に有利になる。

【0015】

上記触媒材は、ZrイオンとNdイオンとCaイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成することによって得ることができる。これにより、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出している触媒材が得られる。Zr源、Nd源、Ca源としては、例えば、硝酸塩や酢酸塩を採用することができ、塩基性溶液としては、例えば、アンモニア水や水酸化ナトリウム水溶液を採用することができる。

【0016】

触媒材の別の好ましい形態では、上記貴金属が上記複酸化物に後担持されている。かかる触媒材は、上記複酸化物に上記貴金属の溶液を接触させて焼成することによって得ることができる。例えば、ZrイオンとNdイオンとCaイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物を焼成し、これと上記貴金属の溶液を混合し、蒸発乾固を行なうことによって得ることができる。

【0017】

かかる触媒材においても、粒子状物質の燃焼除去に有利になる。上述の如くCaのドープによって酸素イオン伝導性が高まった複酸化物表面において、高分散した貴金属が気相酸素の解離吸着と当該複酸化物へのスピルオーバーを促進する。そのため、複酸化物の酸素交換反応性が高くなり、それが粒子状物質の燃焼速度の向上に繋がっていると考えられる。また、複酸化物表面に高分散した貴金属によるNOのNO2への酸化が促進され、該NO2による粒子状物質の燃焼がさらに促進されると考えられる。また、上記複酸化物は貴金属が後担持されている部分の電子伝導性が高まり、それによって該複酸化物の酸素イオン伝導性が高くなることも、粒子状物質の燃焼速度の向上に繋がっていると考えられる。

【0018】

ここに提示する粒子状物質燃焼触媒の別の態様は、担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとSrと貴金属とを含有する触媒材が設けられており、該触媒材においては、上記ZrとNdとSrとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする。

【0019】

すなわち、本例は、アルカリ土類金属がSrであるケースである。このケースにおいても、先のCaのケースと同じく、上記複酸化物は、Srのドープによって酸素空孔(原子空孔)が多くなり、酸素イオン伝導性が高くなることによって、粒子状物質の燃焼速度が高くなる。また、Srが当該複酸化物に塩基性サイトを形成するため、排気ガス中に含まれるNOを引きつける力が強くなり、貴金属によるNOのNO2への酸化が促進され、該NO2によって粒子状物質の燃焼が促進される。

【0020】

上記エンジンはディーゼルエンジンであってもガソリンエンジンであってもよく、従って、上記担体基材は、DPFに限らず、ハニカム担体であってもよい。上記貴金属としては、Pt、Pd、Rh等から一種又は二種以上を採用することが好ましい。

【0021】

好ましいのは、上記触媒材が、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることである。これにより、Caのケースと同様に、上記貴金属が複酸化物の一次粒子間において電子の移動に寄与することで酸素ないしは酸素イオンの移動を促進し、粒子状物質の燃焼に有利になる。また、貴金属の一次粒子が当該二次粒子(触媒材)表面に露出しているため、酸素交換反応が促進され、粒子状物質の燃焼除去に有利になる。

【0022】

上記二次粒子触媒材は、ZrイオンとNdイオンとSrイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成することによって得ることができる。Zr源、Nd源、Sr源としては、例えば、硝酸塩や酢酸塩を採用することができ、塩基性溶液としては、例えば、アンモニア水や水酸化ナトリウム水溶液を採用することができる。

【0023】

上記アルカリ土類金属としてSrを採用した触媒材の別の好ましい形態では、上記貴金属が上記複酸化物に後担持されている。かかる触媒材は、上記複酸化物に上記貴金属の溶液を接触させて焼成することによって得ることができる。例えば、ZrイオンとNdイオンとSrイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物を焼成し、これと上記貴金属の溶液を混合し、蒸発乾固を行なうことによって得ることができる。

【0024】

かかる触媒材においても、粒子状物質の燃焼除去に有利になる。上述の如くSrのドープによって酸素イオン伝導性が高まった複酸化物表面において、高分散した貴金属が気相酸素の解離吸着と当該複酸化物へのスピルオーバーを促進するため、酸素交換反応性が高くなり、それが粒子状物質の燃焼速度の向上に繋がっていると考えられる。また、複酸化物表面に高分散した貴金属によるNOのNO2への酸化が促進され、該NO2による粒子状物質の燃焼がさらに促進されると考えられる。また、上記複酸化物は貴金属が後担持されている部分の電子伝導性が高まり、それによって該複酸化物の酸素イオン伝導性が高くなることも、粒子状物質の燃焼速度の向上に繋がっていると考えられる。

【0025】

ここに提示する粒子状物質燃焼触媒のさらに別の態様は、担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとBaと貴金属とを含有する触媒材が設けられており、該触媒材においては、上記ZrとNdとBaとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする。

【0026】

すなわち、本例は、アルカリ土類金属がBaであるケースである。このケースにおいても、先のCaのケースと同じく、上記複酸化物は、Baのドープによって酸素空孔(原子空孔)が多くなり、酸素イオン伝導性が高くなることによって、粒子状物質の燃焼速度が高くなる。また、Baが当該複酸化物に塩基性サイトを形成するため、排気ガス中に含まれるNOを引きつける力が強くなり、貴金属によるNOのNO2への酸化が促進され、該NO2によって粒子状物質の燃焼が促進される。

【0027】

上記エンジンはディーゼルエンジンであってもガソリンエンジンであってもよく、従って、上記担体基材は、DPFに限らず、ハニカム担体であってもよい。上記貴金属としては、Pt、Pd、Rh等から一種又は二種以上を採用することが好ましい。

【0028】

好ましいのは、上記触媒材が、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることである。これにより、Caのケースと同様に、上記貴金属が複酸化物の一次粒子間において電子の移動に寄与することで酸素ないしは酸素イオンの移動を促進し、粒子状物質の燃焼に有利になる。また、貴金属の一次粒子が当該二次粒子(触媒材)表面に露出しているため、酸素交換反応が促進され、粒子状物質の燃焼除去に有利になる。

【0029】

上記二次粒子触媒材は、ZrイオンとNdイオンとBaイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成することによって得ることができる。Zr源、Nd源、Ba源としては、例えば、硝酸塩や酢酸塩を採用することができ、塩基性溶液としては、例えば、アンモニア水や水酸化ナトリウム水溶液を採用することができる。

【0030】

上記アルカリ土類金属としてBaを採用した触媒材についての別の好ましい形態では、上記貴金属が上記複酸化物に後担持されている。かかる触媒材は、上記複酸化物に上記貴金属の溶液を接触させて焼成することによって得ることができる。例えば、ZrイオンとNdイオンとBaイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物を焼成し、これと上記貴金属の溶液を混合し、蒸発乾固を行なうことによって得ることができる。

【0031】

かかる触媒材においても、粒子状物質の燃焼除去に有利になる。上述の如くBaのドープによって酸素イオン伝導性が高まった複酸化物表面において、高分散した貴金属が気相酸素の解離吸着と当該複酸化物へのスピルオーバーを促進するため、酸素交換反応性が高くなり、それが粒子状物質の燃焼速度の向上に繋がっていると考えられる。また、複酸化物表面に高分散した貴金属によるNOのNO2への酸化が促進され、該NO2による粒子状物質の燃焼がさらに促進されると考えられる。また、上記複酸化物は貴金属が後担持されている部分の電子伝導性が高まり、それによって該複酸化物の酸素イオン伝導性が高くなることも、粒子状物質の燃焼速度の向上に繋がっていると考えられる。

【0032】

ここに提示する粒子状物質燃焼触媒のさらに別の態様は、担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとMgと貴金属とを含有する触媒材が設けられており、該触媒材においては、上記ZrとNdとMgとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする。

【0033】

すなわち、本例は、アルカリ土類金属がMgであるケースである。このケースにおいても、先のCaのケースと同じく、上記複酸化物は、Mgのドープによって酸素空孔(原子空孔)が多くなり、酸素イオン伝導性が高くなることによって、粒子状物質の燃焼速度が高くなる。また、Mgが当該複酸化物に塩基性サイトを形成するため、排気ガス中に含まれるNOを引きつける力が強くなり、貴金属によるNOのNO2への酸化が促進され、該NO2によって粒子状物質の燃焼が促進される。

【0034】

また、上記Mgは、そのイオン半径がZrに近いことから、上記酸素空孔を形成する点で有利であり、かつ、イオン半径が大き過ぎず酸素空孔移動の立体障害になりにくいという点で好ましい。Mgのイオン半径は0.89Åである(Revised Effective Ionic Radii and Systematic Studies of Interatomie Distances in Halides and Chaleogenides Acta Cryst. (1976). A32, 751-767 BY R. D. SHANNON)。

【0035】

上記エンジンはディーゼルエンジンであってもガソリンエンジンであってもよく、従って、上記担体基材は、DPFに限らず、ハニカム担体であってもよい。上記貴金属としては、Pt、Pd、Rh等から一種又は二種以上を採用することが好ましい。

【0036】

好ましいのは、上記触媒材が、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることである。これにより、Caのケースと同様に、上記貴金属が複酸化物の一次粒子間において電子の移動に寄与することで酸素ないしは酸素イオンの移動を促進し、粒子状物質の燃焼に有利になる。また、貴金属の一次粒子が当該二次粒子(触媒材)表面に露出しているため、酸素交換反応が促進され、粒子状物質の燃焼除去に有利になる。

【0037】

上記二次粒子触媒材は、ZrイオンとNdイオンとMgイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成することによって得ることができる。Zr源、Nd源、Mg源としては、例えば、硝酸塩や酢酸塩を採用することができ、塩基性溶液としては、例えば、アンモニア水や水酸化ナトリウム水溶液を採用することができる。

【0038】

上記アルカリ土類金属としてMgを採用した触媒材についての別の好ましい形態では、上記貴金属が上記複酸化物に後担持されている。かかる触媒材は、上記複酸化物に上記貴金属の溶液を接触させて焼成することによって得ることができる。例えば、ZrイオンとNdイオンとMgイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物を焼成し、これと上記貴金属の溶液を混合し、蒸発乾固を行なうことによって得ることができる。

【0039】

かかる触媒材においても、粒子状物質の燃焼除去に有利になる。上述の如くMgのドープによって酸素イオン伝導性が高まった複酸化物表面において、高分散した貴金属が気相酸素の解離吸着と当該複酸化物へのスピルオーバーを促進するため、酸素交換反応性が高くなり、それが粒子状物質の燃焼速度の向上に繋がっていると考えられる。また、複酸化物表面に高分散した貴金属によるNOのNO2への酸化が促進され、該NO2による粒子状物質の燃焼がさらに促進されると考えられる。また、上記複酸化物は貴金属が後担持されている部分の電子伝導性が高まり、それによって該複酸化物の酸素イオン伝導性が高くなることも、粒子状物質の燃焼速度の向上に繋がっていると考えられる。

【発明の効果】

【0040】

本発明によれば、粒子状物質燃焼触媒を構成する触媒材が、Zrと、Ndと、Ca、Sr、Ba又はMgとの複酸化物と、貴金属とを含有してなり、その複酸化物の主成分金属元素がZrであるから、粒子状物質の速やかな燃焼除去に有利になる。

【図面の簡単な説明】

【0041】

【図1】パティキュレートフィルタをエンジンの排気ガス通路に配置した状態を示す図である。

【図2】パティキュレートフィルタを模式的に示す正面図である。

【図3】パティキュレートフィルタを模式的に示す縦断面図である。

【図4】パティキュレートフィルタの排気ガス流入路と排気ガス流出路とを隔てる壁を模式的に示す拡大断面図である。

【図5】第1の形態に係る触媒材を模式的に示す図である。

【図6】第2の形態に係る触媒材を模式的に示す図である。

【図7】アルカリ土類金属としてCaを採用したケースの実施例及び比較例のカーボン燃焼速度を示すグラフ図である。

【図8】同ケースの実施例及び比較例の格子酸素放出量を示すグラフ図である。

【図9】アルカリ土類金属としてSrを採用したケースの実施例及び比較例のカーボン燃焼速度を示すグラフ図である。

【図10】同ケースの実施例及び比較例の格子酸素放出量を示すグラフ図である。

【図11】アルカリ土類金属としてBaを採用したケースの実施例及び比較例のカーボン燃焼速度を示すグラフ図である。

【図12】同ケースの実施例及び比較例の格子酸素放出量を示すグラフ図である。

【図13】アルカリ土類金属としてMgを採用したケースの実施例及び比較例のカーボン燃焼速度を示すグラフ図である。

【図14】同ケースの実施例及び比較例の格子酸素放出量を示すグラフ図である。

【図15】触媒材のXRDプロファイルを示す図である。

【発明を実施するための形態】

【0042】

以下、本発明を実施するための形態を図面に基づいて説明する。以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0043】

本実施形態に係る粒子状物質燃焼触媒は、ディーゼルエンジンの排気ガス中の粒子状物質を捕集するパティキュレートフィルタに触媒材を設けたものである。もちろん、本発明は筒内直接噴射式のガソリンエンジンの排気ガス中に含まれる粒子状物質の燃焼除去に利用すべく、ハニカム担体に触媒材を設けた構成とすることができる。

【0044】

<パティキュレートフィルタの構造>

図1はディーゼルエンジンの排気ガス通路11に配置されたパティキュレートフィルタ(以下、単に「フィルタ」という。)1を示す。フィルタ1よりも排気ガス流の上流側の排気ガス通路11には、活性アルミナ等のサポート材にPt、Pd等に代表される触媒金属を担持した酸化触媒(図示省略)を配置することができる。このような酸化触媒をフィルタ1の上流側に配置するときは、該酸化触媒によって排気ガス中のHC、COを酸化させ、その酸化燃焼熱でフィルタ1に流入する排気ガス温度を高めてフィルタ1を加熱することによって、パティキュレートを燃焼除去することができる。また、NOが酸化触媒でNO2に酸化され、該NO2がフィルタ1に粒子状物質を燃焼させる酸化剤として供給されることになる。

【0045】

図2及び図3に模式的に示すように、フィルタ1は、ハニカム構造をなしており、互いに平行に延びる多数の排気ガス通路2,3を備えている。すなわち、フィルタ1は、下流端が栓4により閉塞された排気ガス流入路2と、上流端が栓4により閉塞された排気ガス流出路3とが交互に設けられ、排気ガス流入路2と排気ガス流出路3とは薄肉の隔壁5を介して隔てられている。なお、図2においてハッチングを付した部分は排気ガス流出路3の上流端の栓4を示している。

【0046】

フィルタ1は、上記隔壁5を含むフィルタ本体がコージェライト、SiC、Si3N4、サイアロンのような無機多孔質材料から形成されており、排気ガス流入路2内に流入した排気ガスは図3において矢印で示したように周囲の隔壁5を通って隣接する排気ガス流出路3内に流出する。すなわち、図4に示すように、隔壁5は排気ガス流入路2と排気ガス流出路3とを連通する微小な細孔(排気ガス通路)6を有し、この細孔6を排気ガスが通る。粒子状物質は主に排気ガス流入路2と細孔6の壁部に捕捉され堆積する。

【0047】

担体基材としての上記フィルタ本体の排気ガス通路(排気ガス流入路2、排気ガス流出路3及び細孔6)を形成する壁面には触媒層7が形成されている。なお、排気ガス流出路3側の壁面に触媒層を形成することは必ずしも要しない。

【0048】

上記触媒層7は、フィルタ1に堆積した粒子状物質を燃焼除去するための触媒材を含有する。触媒材は、Zrと、Ndと、Ca、Sr、Mg又はBaとの複酸化物と、貴金属とを含有してなり、その複酸化物の主成分金属元素はZrである。

【0049】

上記触媒材の好ましい第1の形態では、図5に模式的に示すように、上記複酸化物の一次粒子11と上記貴金属の一次粒子12とが混ざり合って二次粒子13を形成するように凝集してなり、上記貴金属の一次粒子12の少なくとも一部が上記二次粒子13の表面に露出している。

【0050】

上記触媒材の好ましい第2の形態では、図6に模式的に示すように、上記複酸化物の一次粒子11が凝集してなる二次粒子14に上記貴金属の一次粒子12が後担持されている。

【0051】

<アルカリ土類金属としてCaを採用した触媒材>

−実施例1−1−

硝酸ジルコニルと硝酸ネオジムと硝酸カルシウムとをイオン交換水に溶かし、これら水溶液を混合した。得られた混合溶液(酸性溶液)に塩基性溶液としての28質量%アンモニア水の8倍希釈液を混合して中和させることにより、共沈物(ZrとNdとCaとの複酸化物の前駆体)を得た。この共沈物を含む溶液を遠心分離器にかけて上澄み液を除去する(脱水)、そこにさらにイオン交換水を加えて撹拌する(水洗)、という脱水・水洗の操作を必要回数繰り返すことで、余剰な塩基性溶液を除去した。最終的に脱水を行った後に、ジニトロジアミン白金硝酸溶液を加え混合した。次いで、得られた混合物を大気中において150℃の温度で一昼夜乾燥させ、粉砕した後、大気中において500℃の温度に2時間保持する焼成を行なうことによって実施例1−1に係る触媒材を得た。

【0052】

この場合、共沈物(ZrとNdとCaとの複酸化物の前駆体)とジニトロジアミン白金硝酸溶液とを混合して乾燥・焼成しているから、得られる触媒材は、ZrとNdとCaとの複酸化物の一次粒子とPtの一次粒子とが混ざり合って凝集したものになる(図5に示す第1の形態)。複酸化物の組成は、CaO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。すなわち、この複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にCaがドープされているということができる。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。実施例1−1の触媒材を以下では「PtドープCaドープZrNdO」と表す。

【0053】

得られた触媒材粉末に、バインダーとイオン交換水とを混合し、スラリーを調製した。このスラリーにフィルタ本体を入口端部から浸漬させるとともに、出口端部においてアスピレータによる吸引を行なった。この吸引により除去できないスラリーは、上記混合スラリーに浸漬させた入口端面よりエアーブローを行なって除去した。これにより、フィルタ本体に触媒層を形成した。そして、これを大気中150℃で乾燥した後、同じく大気中で加熱焼成(500℃の温度に2時間保持)することにより、実施例1−1に係る触媒性能評価用サンプルを得た。

【0054】

フィルタ本体としては、直径が17mm、長さが50mm、セル密度が1平方インチ(約6.45cm2)当たり178個、セルを隔てる壁厚が16ミル(約0.4mm)である炭化ケイ素(SiC)製のものを使用した。フィルタ本体1L当たりの触媒材担持量は20g/Lである。従って、Pt担持量は0.5g/Lとなる。

【0055】

−実施例1−2−

硝酸ジルコニルと硝酸ネオジムと硝酸カルシウムとをイオン交換水に溶かし、これら水溶液を混合した。得られた混合溶液(酸性溶液)に28質量%アンモニア水の8倍希釈液を混合して中和させることにより、共沈物を得た。この共沈物を含む溶液について実施例1−1と同様にして遠心分離法による脱水及び水洗の操作を繰り返し、脱水後の共沈物を大気中において150℃の温度で一昼夜乾燥させ、粉砕した後、大気中において500℃の温度に2時間保持する焼成を行なうことにより、ZrとNdとCaとの複酸化物粉末を得た(共沈法による複酸化物の生成)。その組成は、CaO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。すなわち、このZrNdCa複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にCaがドープされているということができる。

【0056】

上記ZrNdCa複酸化物粉末にジニトロジアミン白金硝酸溶液を加えて混合し、蒸発乾固することにより、実施例1−2に係る「Pt後担持CaドープZrNdO」触媒材を得た。この触媒材は、ZrNdCa複酸化物の一次粒子が凝集してなる二次粒子にPtの一次粒子が後担持されたものである(図6に示す第2の形態)。複酸化物とPtとの比率は、実施例1−1と同じく、複酸化物:Pt=40:1(質量比)である。

【0057】

上記触媒材を実施例1−1と同様の方法で同様のフィルタ本体に担持して触媒層を形成し、実施例1−2に係る触媒性能評価用サンプルを得た。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0058】

−比較例1−1−

硝酸ジルコニルと硝酸ネオジムとをイオン交換水に溶かした混合溶液から上述の共沈法によってZrとNdとの複酸化物であるZrNdO粉末を得た。このZrNdO粉末にジニトロジアミン白金硝酸溶液及び酢酸カルシウム溶液を添加して混合し、蒸発乾固することにより、比較例1−1に係る「Pt後担持Ca後担持ZrNdO」触媒材を得た。この触媒材は、ZrNd複酸化物にPtとCaとが後担持されたものである。この触媒材のPtを除く組成は、CaO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)であり、Ptを除く成分全量とPtとの比率は40:1(質量比)である。

【0059】

上記触媒材粉末を実施例1−1と同様の方法で同様のフィルタ本体に担持させて比較例1−1に係る触媒性能評価用サンプルを得た。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0060】

−比較例1−2−

硝酸ジルコニルと硝酸ネオジムとをイオン交換水に溶かし、これら水溶液を混合した。得られた混合溶液(酸性溶液)に28質量%アンモニア水の8倍希釈液を混合して中和させることにより、共沈物を得た。この共沈物を含む溶液について実施例1−1と同様にして遠心分離法による脱水及び水洗の操作を繰り返し、脱水後の共沈物へジニトロジアミン白金硝酸溶液を添加して混合した。次いで、得られた混合物を大気中において150℃の温度で一昼夜乾燥させ、粉砕した後、大気中において500℃の温度に2時間保持する焼成を行なうことによって比較例1−2に係る「PtドープZrNdO」触媒材を得た。この触媒材は、ZrとNdとPtとの複酸化物(アルカリ土類金属不含)であり、Ptを除く組成はZrO2:Nd2O3=88:12(モル比)であり、Ptの比率は2.5質量%である。

【0061】

上記触媒材粉末を実施例1−1と同様の方法で同様のフィルタ本体に担持させて比較例1−2に係る触媒性能評価用サンプルを得た。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0062】

−比較例1−3−

比較例1−1と同様にしてZrNdO粉末を得た。このZrNdO粉末にジニトロジアミン白金硝酸溶液を添加して混合し、蒸発乾固することにより、比較例1−3に係る「Pt後担持ZrNdO」触媒材を得た。この触媒材は、ZrNd複酸化物にPtが後担持されたものである(アルカリ土類金属不含)。この触媒材のPtを除く組成は、ZrO2:Nd2O3=88:12(モル比)であり、Ptを除く成分全量とPtとの比率は40:1(質量比)である。

【0063】

上記触媒材粉末を実施例1−1と同様の方法で同様のフィルタ本体に担持させて比較例1−3に係る触媒性能評価用サンプルを得た。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0064】

[触媒材のパティキュレート燃焼性能]

上記実施例1−1,1−2及び比較例1−1乃至1−3の各触媒材のパティキュレート燃焼性能を評価すべく、上記触媒性能評価用サンプルを用いてカーボン燃焼速度を測定した。各サンプルについては大気中で800℃の温度に24時間保持するエージングを行なった。

【0065】

まず、5g/L相当のカーボンブラックにイオン交換水を加え、スターラを用いて攪拌することによりカーボンブラックを充分に分散させた。得られたスラリーに上記エージング処理したサンプルの入口端部を浸漬させるとともに、出口端部からアスピレータによる吸引を行なった。この吸引により除去できない水分は、当該サンプルのスラリーに浸漬させた側の端面からのエアーブローで除去した。そして、150℃の温度で2時間保持することによりサンプルを乾燥させた。

【0066】

得られた各サンプルを固定床式のモデルガス流通装置に取り付け、N2ガスをサンプルに流しながらサンプル入口のガス温度を常温から580℃まで上昇させた。温度が580℃で安定した後、その温度を維持した状態で、ガス組成を「7.5%O2+300ppmNO+N2(バランスガス)」に切り換え、当該モデルガスの空間速度を40000/hとしてサンプルに流した。そして、カーボンの燃焼により生成されるCO及びCO2のモデルガス中の濃度を測定することにより、サンプルにおけるカーボン燃焼量の経時変化を測定した。そして、カーボンが50%燃焼するまでに要した時間からカーボン燃焼速度を求めた。

【0067】

[触媒材の格子酸素放出量]

上記実施例1−1,1−2及び比較例1−1乃至1−3の各触媒材(粉末)に大気中で800℃の温度に24時間保持するエージングを行なった後、各々の格子酸素放出量を測定した。

【0068】

すなわち、触媒材を25tonの圧力で圧粉した後、これを粉砕し篩い分けによって粒度を揃えた。この整粒した触媒材を100mg秤量し、両側からシリカウールで挟んだ状態にして石英管に詰めた。この石英管にHeガスを流しながら触媒材を580℃まで昇温させた後、同温度でHeガスから3.5%18O2含有Heガス(流量;100cc/分)に切り換えた。この切り換えから600秒間において、触媒材が有する16O及びガス中の18Oから生成する各種のO2種(16O2,16O18O,18O2)を四重極質量分析計によって測定し、16O2及び16O18Oの放出量から格子酸素原子(16O)の放出量を求めた。

【0069】

[結果]

カーボン燃焼速度についての結果を表1及び図7に示し、格子酸素放出量についての結果表1及び図8に示す。格子酸素放出量は比較例1−3の放出量を基準とする相対比で表している。

【0070】

【表1】

【0071】

カーボン燃焼速度(表1及び図7)をみると、Caドープの実施例1−1及び実施例1−2は、Ca後担持の比較例1−1、並びにアルカリ土類金属(2A族)を含有しない比較例1−2,1−3よりもカーボン燃焼速度が大きくなっている。比較例1−1と比較例1−3との比較から、CaをZr系複酸化物に後担持するとカーボン燃焼速度が大きくなることがわかる。しかし、実施例1−2は比較例1−1よりもさらにカーボン燃焼速度が大きくなっている。このことから、CaをZr系複酸化物にドープすることがカーボン燃焼速度の増大に有効であることがわかる。CaのドープによりZr系複酸化物の格子酸素放出量が増大することが一因と考えられる(表1及び図8)。また、実施例1−1は実施例1−2よりもカーボン燃焼速度が大きい。このことから、PtをZr系複酸化物にドープするとカーボン燃焼速度の増大にさらに有利になることがわかる。

【0072】

<アルカリ土類金属としてSrを採用した触媒材>

−実施例2−1−

硝酸カルシウムに代えて硝酸ストロンチウムを採用し、他は実施例1−1と同様にして、実施例2−1に係る第1の形態(図5)の「PtドープSrドープZrNdO」触媒材及び触媒性能評価用サンプルを得た。触媒材を構成する複酸化物の組成は、SrO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。この複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にSrがドープされているということができる。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0073】

−実施例2−2−

硝酸カルシウムに代えて硝酸ストロンチウムを採用し、他は実施例1−2と同様にして、実施例2−2に係る第2の形態(図6)の「Pt後担持SrドープZrNdO」触媒材及び触媒性能評価用サンプルを得た。触媒材を構成する複酸化物の組成は、SrO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。この複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にSrがドープされているということができる。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0074】

−実施例2−3−

複酸化物の組成をSrO:ZrO2:Nd2O3=4.8:83.8:11.4(モル比)となるようにする他は実施例2−2と同様にして、実施例2−3に係る第2の形態(図6)の「Pt後担持SrドープZrNdO」触媒材及び触媒性能評価用サンプルを得た。

【0075】

−実施例2−4−

硝酸ジルコニルと硝酸ネオジムと硝酸ストロンチウムと硝酸プラセオジウム溶液とをイオン交換水に溶かした混合溶液から上述の共沈法によってZrとNdとSrとPrとの複酸化物粉末を得た。その組成は、SrO:ZrO2:Nd2O3:Pr6O11=1.9:78.5:13.7:5.9(モル比)である。すなわち、このZrNdPrSr複酸化物は、主成分金属元素がZrであり、ZrとNdとPrとの複酸化物にSrがドープされているということができる。

【0076】

上記ZrNdPrSr複酸化物粉末にジニトロジアミン白金硝酸溶液を加えて混合し、蒸発乾固することにより、実施例2−4に係る「Pt後担持SrドープZrNdPrO」触媒材を得た。この触媒材は、ZrNdPrSr複酸化物の一次粒子が凝集してなる二次粒子にPtの一次粒子が後担持されたものである(図6に示す第2の形態)。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。

【0077】

上記触媒材を実施例1−1と同様の方法で同様のフィルタ本体に担持して触媒層を形成し、実施例2−4に係る触媒性能評価用サンプルを得た。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0078】

−実施例2−5−

複酸化物の組成をSrO:ZrO2:Nd2O3:Pr6O11=4.8:76.2:13.3:5.7(モル比)となるようにする他は実施例2−4と同様にして、実施例2−5に係る第2の形態(図6)の「Pt後担持SrドープZrNdPrO」触媒材及び触媒性能評価用サンプルを得た。

【0079】

−実施例2−6−

複酸化物の組成をSrO:ZrO2:Nd2O3:Pr6O11=9.5:72.4:12.7:5.4(モル比)となるようにする他は実施例2−4と同様にして、実施例2−6に係る第2の形態(図6)の「Pt後担持SrドープZrNdPrO」触媒材及び触媒性能評価用サンプルを得た。

【0080】

−比較例2−1−

硝酸カルシウムに代えて硝酸ストロンチウムを採用し、他は比較例1−1と同様にして、比較例2−1に係る「Pt後担持Sr後担持ZrNdO」触媒材及び触媒性能評価用サンプルを得た。この触媒材は、ZrNd複酸化物にPtとSrとが後担持されたものである。この触媒材のPtを除く組成は、SrO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)であり、Ptを除く成分全量とPtとの比率は40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0081】

−比較例2−2−

硝酸ジルコニルと硝酸ネオジムと硝酸プラセオジウム溶液とをイオン交換水に溶かした混合溶液から上述の共沈法によってZrとNdとPrとの複酸化物粉末(アルカリ土類金属(2A族)不含)を得た。その組成は、ZrO2:Nd2O3:Pr6O11=80.0:14.0:6.0(モル比)である。このZrNdPr複酸化物粉末にジニトロジアミン白金硝酸溶液を加えて混合し、蒸発乾固することにより、比較例2−2に係る「Pt後担持ZrNdPrO」触媒材を得た。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。

【0082】

上記触媒材を実施例1−1と同様の方法で同様のフィルタ本体に担持して触媒層を形成し、比較例2−2に係る触媒性能評価用サンプルを得た。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0083】

[触媒材のパティキュレート燃焼性能・格子酸素放出量]

上記実施例2−1乃至2−6及び比較例2−1,2−2の各触媒材のパティキュレート燃焼性能を評価すべく、上記触媒性能評価用サンプルを用いて先に説明した方法によりカーボン燃焼速度を測定した。各サンプルについては大気中で800℃の温度に24時間保持するエージングを行なった。また、上記実施例2−1,2−2及び比較例2−1の各触媒材(粉末)に大気中で800℃の温度に24時間保持するエージングを行なった後、先に説明した方法により各々の格子酸素放出量を測定した。

【0084】

結果を表2、図9(カーボン燃焼速度)及び図10(格子酸素放出量)に先の比較例1−2,1−3と共に示す。

【0085】

【表2】

【0086】

カーボン燃焼速度(表2及び図9)をみると、Srドープの実施例はいずれもSr後担持或いはアルカリ土類金属(2A族)なしの比較例よりもカーボン燃焼速度が大きくなっている。SrのドープによりZr系複酸化物の格子酸素放出量が増大することが一因と考えられる(表2及び図10)。実施例2−1と実施例2−2とを比較すると、Ptドープの方がPt後担持よりもカーボン燃焼速度の増大効果が大きいことがわかる。実施例2−2,2−3と実施例2−4,2−5との比較から、Zr系複酸化物にPrを添加すると、カーボン燃焼速度が増大することがわかる。

【0087】

実施例2−2,2−3及び実施例2−4,2−5をみると、Srドープ量の増大に伴ってカーボン燃焼速度が増大している。但し、実施例2−6のようにSrドープ量が過剰になると、カーボン燃焼速度が低下している。このSrドープ量とカーボン燃焼速度との関係から、上記複酸化物におけるSrドープ量はモル%で1%以上10%以下にすること、特に1.9%以上4.5%以下にすることが好ましいということができる。なお、この点は他のアルカリ土類金属も同様である。

【0088】

<アルカリ土類金属としてBaを採用した触媒材>

−実施例3−1−

硝酸カルシウムに代えて硝酸バリウムを採用し、他は実施例1−1と同様にして、実施例3−1に係る第1の形態(図5)の「PtドープBaドープZrNdO」触媒材及び触媒性能評価用サンプルを得た。触媒材を構成する複酸化物の組成は、BaO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。この複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にBaがドープされているということができる。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0089】

−実施例3−2−

硝酸カルシウムに代えて硝酸バリウムを採用し、他は実施例1−2と同様にして、実施例3−2に係る第2の形態(図6)の「Pt後担持BaドープZrNdO」触媒材及び触媒性能評価用サンプルを得た。触媒材を構成する複酸化物の組成は、BaO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。この複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にBaがドープされているということができる。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0090】

−比較例3−1−

硝酸カルシウムに代えて硝酸バリウムを採用し、他は比較例1−1と同様にして、比較例3−1に係る「Pt後担持Ba後担持ZrNdO」触媒材及び触媒性能評価用サンプルを得た。この触媒材は、ZrNd複酸化物にPtとBaとが後担持されたものである。この触媒材のPtを除く組成は、BaO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)であり、Ptを除く成分全量とPtとの比率は40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0091】

[触媒材のパティキュレート燃焼性能・格子酸素放出量]

上記実施例3−1,3−2及び比較例3−1の各触媒材のパティキュレート燃焼性能を評価すべく、上記触媒性能評価用サンプルを用いて先に説明した方法によりカーボン燃焼速度を測定した。各サンプルについては大気中で800℃の温度に24時間保持するエージングを行なった。また、上記各触媒材(粉末)に大気中で800℃の温度に24時間保持するエージングを行なった後、先に説明した方法により各々の格子酸素放出量を測定した。

【0092】

結果を表3、図11(カーボン燃焼速度)及び図12(格子酸素放出量)に先の比較例1−2,1−3と共に示す。

【0093】

【表3】

【0094】

カーボン燃焼速度(表3及び図11)をみると、Baドープの実施例3−1,3−2はBa後担持或いはアルカリ土類金属(2A族)なしの比較例よりもカーボン燃焼速度が大きくなっている。BaのドープによりZr系複酸化物の格子酸素放出量が増大することが一因と考えられる(表3及び図12)。実施例3−1と実施例3−2とを比較すると、Ptドープの方がPt後担持よりもカーボン燃焼速度の増大効果が大きいことがわかる。

【0095】

<アルカリ土類金属としてMgを採用した触媒材>

−実施例4−1−

硝酸カルシウムに代えて硝酸マグネシウムを採用し、他は実施例1−1と同様にして、実施例4−1に係る第1の形態(図5)の「PtドープMgドープZrNdO」触媒材及び触媒性能評価用サンプルを得た。複酸化物の組成は、MgO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。この複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にMgがドープされているということができる。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0096】

−実施例4−2−

硝酸カルシウムに代えて硝酸マグネシウムを採用し、他は実施例1−2と同様にして、実施例4−2に係る第2の形態(図6)の「Pt後担持MgドープZrNdO」触媒材及び触媒性能評価用サンプルを得た。触媒材を構成する複酸化物の組成は、MgO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)である。この複酸化物は、主成分金属元素がZrであり、ZrとNdとの複酸化物にMgがドープされているということができる。複酸化物とPtとの比率は、複酸化物:Pt=40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0097】

−比較例4−1−

硝酸カルシウムに代えて硝酸マグネシウムを採用し、他は比較例1−1と同様にして、比較例4−1に係る「Pt後担持Mg後担持ZrNdO」触媒材及び触媒性能評価用サンプルを得た。この触媒材は、ZrNd複酸化物にPtとMgとが後担持されたものである。この触媒材のPtを除く組成は、MgO:ZrO2:Nd2O3=1.9:86.6:11.5(モル比)であり、Ptを除く成分全量とPtとの比率は40:1(質量比)である。フィルタ本体1L当たりの触媒材担持量は20g/L(Pt担持量は0.5g/L)である。

【0098】

[触媒材のパティキュレート燃焼性能・格子酸素放出量]

上記実施例4−1,4−2及び比較例4−1の各触媒材のパティキュレート燃焼性能を評価すべく、上記触媒性能評価用サンプルを用いて先に説明した方法によりカーボン燃焼速度を測定した。各サンプルについては大気中で800℃の温度に24時間保持するエージングを行なった。また、上記各触媒材(粉末)に大気中で800℃の温度に24時間保持するエージングを行なった後、先に説明した方法により各々の格子酸素放出量を測定した。

【0099】

結果を表4、図13(カーボン燃焼速度)及び図14(格子酸素放出量)に先の比較例1−2,1−3と共に示す。

【0100】

【表4】

【0101】

カーボン燃焼速度(表4及び図13)をみると、Mgドープの実施例4−1,4−2はMg後担持或いはアルカリ土類金属(2A族)なしの比較例よりもカーボン燃焼速度が大きくなっている。MgのドープによりZr系複酸化物の格子酸素放出量が増大することが一因と考えられる(表4及び図14)。実施例4−1と実施例4−2とを比較すると、Ptドープの方がPt後担持よりもカーボン燃焼速度の増大効果が大きいことがわかる。

【0102】

<触媒材のX線回折チャート>

実施例1−1,2−1,3−1,4−1の各触媒材、実施例3−1の複酸化物「BaドープZrNdO」(Ptは含まない)、並びに比較例1−1の複酸化物「ZrNdO」の結晶構造をXRD(X線回折)分析にて調べた。結果を図15に示す。いずれも大気中において800℃の温度に24時間保持するエージングを行なった後に当該分析に供した。

【0103】

実施例3−1の複酸化物「BaドープZrNdO」と比較例1−1の複酸化物「ZrNdO」とはX線回折プロファイルが殆ど同じであり、Baの回折ピークは認められない。このことから、「BaドープZrNdO」では、BaがZrNd複酸化物に固溶していることがわかる。なお、BaがZrNd複酸化物に固溶すると、その回折ピークが「ZrNdO」の回折ピークから若干シフトすると考えられるが、当該「BaドープZrNdO」の場合はそのシフトが認められない。これは、Ba固溶量が少ないためであると推測される。

【0104】

実施例1−1の複酸化物「CaドープZrNdO」(Ptは含まない)、実施例2−1の複酸化物「SrドープZrNdO」(Ptは含まない)、並びに実施例4−1の複酸化物「MgドープZrNdO」(Ptは含まない)も、実施例3−1の複酸化物「BaドープZrNdO」と同じく、Ca、Sr、Mgの各々がZrNd複酸化物に固溶したものである。

【0105】

実施例3−1の触媒材「PtドープBaドープZrNdO」のX線回折プロファイルをみると、そのPt量が少ないにも拘わらず、Ptの回折ピークが現れている。このことから、Ptは複酸化物「BaドープZrNdO」には固溶しておらず、その複酸化物の結晶界面に存在している、すなわち、触媒材「PtドープBaドープZrNdO」は、複酸化物「BaドープZrNdO」の一次粒子とPtの一次粒子とが混ざり合って凝集した二次粒子になっており、Pt一次粒子の少なくとも一部が当該二次粒子表面に露出しているということができる。実施例1−1,2−1,4−1の各触媒材も、実施例3−1の触媒材と殆ど同じプロファイルをもつことから、同じく、複酸化物の一次粒子とPtの一次粒子とが混ざり合って凝集してなるということができる。

【符号の説明】

【0106】

1 フィルタ

2 排気ガス流入路(排気ガス通路)

3 排気ガス流出路(排気ガス通路)

6 細孔(排気ガス通路)

7 触媒層

11 複酸化物の一次粒子

12 貴金属の一次粒子

13 二次粒子

14 二次粒子

【特許請求の範囲】

【請求項1】

担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとCaと貴金属とを含有する触媒材が設けられている粒子状物質燃焼触媒であって、

上記触媒材においては、上記ZrとNdとCaとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする粒子状物質燃焼触媒。

【請求項2】

請求項1において、

上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることを特徴とする粒子状物質燃焼触媒。

【請求項3】

請求項1又は請求項2において、

上記触媒材は、ZrイオンとNdイオンとCaイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成してなることを特徴とする粒子状物質燃焼触媒。

【請求項4】

担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとSrと貴金属とを含有する触媒材が設けられている粒子状物質燃焼触媒であって、

上記触媒材においては、上記ZrとNdとSrとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする粒子状物質燃焼触媒。

【請求項5】

請求項4において、

上記触媒材は、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることを特徴とする粒子状物質燃焼触媒。

【請求項6】

請求項4又は請求項5において、

上記触媒材は、ZrイオンとNdイオンとSrイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成してなることを特徴とする粒子状物質燃焼触媒。

【請求項7】

担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとBaと貴金属とを含有する触媒材が設けられている粒子状物質燃焼触媒であって、

上記触媒材においては、上記ZrとNdとBaとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする粒子状物質燃焼触媒。

【請求項8】

請求項7において、

上記触媒材は、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることを特徴とする粒子状物質燃焼触媒。

【請求項9】

請求項7又は請求項8において、

上記触媒材は、ZrイオンとNdイオンとBaイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成してなることを特徴とする粒子状物質燃焼触媒。

【請求項10】

担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとMgと貴金属とを含有する触媒材が設けられている粒子状物質燃焼触媒であって、

上記触媒材においては、上記ZrとNdとMgとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする粒子状物質燃焼触媒。

【請求項11】

請求項10において、

上記触媒材は、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることを特徴とする粒子状物質燃焼触媒。

【請求項12】

請求項10又は請求項11において、

上記触媒材は、ZrイオンとNdイオンとMgイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成してなることを特徴とする粒子状物質燃焼触媒。

【請求項13】

請求項1、請求項4、請求項7及び請求項10のいずれか一において、

上記複酸化物に上記貴金属の溶液を接触させて焼成することによって上記貴金属が上記複酸化物に後担持されていることを特徴とする粒子状物質燃焼触媒。

【請求項1】

担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとCaと貴金属とを含有する触媒材が設けられている粒子状物質燃焼触媒であって、

上記触媒材においては、上記ZrとNdとCaとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする粒子状物質燃焼触媒。

【請求項2】

請求項1において、

上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることを特徴とする粒子状物質燃焼触媒。

【請求項3】

請求項1又は請求項2において、

上記触媒材は、ZrイオンとNdイオンとCaイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成してなることを特徴とする粒子状物質燃焼触媒。

【請求項4】

担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとSrと貴金属とを含有する触媒材が設けられている粒子状物質燃焼触媒であって、

上記触媒材においては、上記ZrとNdとSrとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする粒子状物質燃焼触媒。

【請求項5】

請求項4において、

上記触媒材は、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることを特徴とする粒子状物質燃焼触媒。

【請求項6】

請求項4又は請求項5において、

上記触媒材は、ZrイオンとNdイオンとSrイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成してなることを特徴とする粒子状物質燃焼触媒。

【請求項7】

担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとBaと貴金属とを含有する触媒材が設けられている粒子状物質燃焼触媒であって、

上記触媒材においては、上記ZrとNdとBaとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする粒子状物質燃焼触媒。

【請求項8】

請求項7において、

上記触媒材は、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることを特徴とする粒子状物質燃焼触媒。

【請求項9】

請求項7又は請求項8において、

上記触媒材は、ZrイオンとNdイオンとBaイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成してなることを特徴とする粒子状物質燃焼触媒。

【請求項10】

担体基材に触媒層が設けられ、その触媒層にエンジンの排気ガス中に含まれる粒子状物質を燃焼させるためのZrとNdとMgと貴金属とを含有する触媒材が設けられている粒子状物質燃焼触媒であって、

上記触媒材においては、上記ZrとNdとMgとが複酸化物を形成し、その複酸化物の主成分金属元素がZrであることを特徴とする粒子状物質燃焼触媒。

【請求項11】

請求項10において、

上記触媒材は、上記複酸化物の一次粒子と上記貴金属の一次粒子とが混ざり合って二次粒子を形成するように凝集してなり、上記貴金属の一次粒子の少なくとも一部が上記二次粒子表面に露出していることを特徴とする粒子状物質燃焼触媒。

【請求項12】

請求項10又は請求項11において、

上記触媒材は、ZrイオンとNdイオンとMgイオンとを含む酸性溶液に塩基性溶液を添加し、得られた共沈物に上記貴金属の溶液を混合し、該混合物を焼成してなることを特徴とする粒子状物質燃焼触媒。

【請求項13】

請求項1、請求項4、請求項7及び請求項10のいずれか一において、

上記複酸化物に上記貴金属の溶液を接触させて焼成することによって上記貴金属が上記複酸化物に後担持されていることを特徴とする粒子状物質燃焼触媒。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−59759(P2013−59759A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2012−84243(P2012−84243)

【出願日】平成24年4月2日(2012.4.2)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成24年4月2日(2012.4.2)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]