粒子移動型表示装置用粒子の製造方法、粒子移動型表示装置用粒子及びそれを用いた粒子移動型表示装置

【課題】 粒子移動型表示装置に用いられる粒子は帯電安定性に優れ、かつ、分散性が良好なことが求められる。特にこれら特性の違いによって粒子の駆動特性も異なり、表示品位に大きな影響を与えることから、粒子間でこれら特性のばらつきが少ないものが求められている。

【解決手段】 予めリビングラジカル重合によって作製した分子量分布指数(重量平均分子量/数平均分子量)が小さく、かつ、数平均分子量が精密に制御された高分子化合物を着色粒子表面の反応性官能基と反応させることで共有結合を介して高分子化合物をグラフト化させた着色粒子を用いることで粒子間の特性ばらつきの小さな粒子を提供することができる。

【解決手段】 予めリビングラジカル重合によって作製した分子量分布指数(重量平均分子量/数平均分子量)が小さく、かつ、数平均分子量が精密に制御された高分子化合物を着色粒子表面の反応性官能基と反応させることで共有結合を介して高分子化合物をグラフト化させた着色粒子を用いることで粒子間の特性ばらつきの小さな粒子を提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高分子化合物をグラフト化した粒子移動型表示装置用粒子の製造方法、粒子移動型表示装置用粒子及びそれを用いた粒子移動型表示装置に関するものである。

【背景技術】

【0002】

近年、情報機器の発達に伴い、低消費電力且つ薄型の表示素子のニーズが増しており、これらのニーズに合わせた表示素子の研究開発が盛んに行われている。

【0003】

そのような表示素子の1つとして、電圧印加によって粒子を移動させることに基づき表示を行うようにした粒子移動型表示装置がある。

【0004】

その中でも特に絶縁性液体中に粒子を分散させた状態で用いる電気泳動型表示装置に関する研究が盛んに行われている。

【0005】

電気泳動型表示装置は、所定間隙を開けた状態に配置された一対の基板と、該基板の間隙に配置された隔壁部材と、該基板と該隔壁部材に囲まれた間隙に面して配置された複数の電極とによって形成された複数の画素を有しており、この間隙には、正または負に帯電されると共に着色された多数の電気泳動粒子、及び電気泳動粒子とは別の色で着色された絶縁性液体からなる分散媒が充填されている。

【0006】

このような電気泳動型表示装置において、例えば電極が上下の基板上に設置されている場合は、観察者側の電極に粒子帯電と同極性の電圧を印加すると共に反対側の電極に粒子帯電と逆極性の電圧を印加すると、電気泳動粒子は反対側の電極を覆うように集まり、観察者から表示素子を眺めると、分散媒の色が視認される。一方、観察者側の電極に粒子帯電と逆極性の電圧を印加すると共に反対側の電極に粒子帯電と同極性の電圧を印加すると、電気泳動粒子は観察者側の電極を覆うように集まり、観察者から表示素子を眺めると、電気泳動粒子の色が視認される。このような駆動を画素単位で行うことにより、多数の画素によって任意の画像や文字が表示される。

【0007】

電気泳動型表示装置に用いられる電気泳動粒子は、分散媒中で帯電が安定し、かつ、良好に分散することが必要であり、さまざまなものが提案されている。

【0008】

特許文献1には、電気泳動粒子の開発を目的として、染色したポリマー粒子表面に導入した重合開始基からランダムラジカル重合によってポリマー鎖をグラフト化する方法が開示されている。

【0009】

特許文献2には、顔料粒子表面に共有結合で高分子安定剤を結合させた電気泳動粒子が開示されている。

【0010】

特許文献3には、原子移動ラジカル重合開始基をもつ分子を顔料粒子の表面に結合させ、その開始基から原子移動ラジカル重合によって高分子鎖を成長させる方法が提案されている。

【特許文献1】特表平9−508216号明細書

【特許文献2】米国特許第5914806号明細書

【特許文献3】WO2002093246A1号明細書

【発明の開示】

【発明が解決しようとする課題】

【0011】

粒子移動型表示装置に用いられる粒子は帯電安定性に優れ、かつ、分散性が良好なことが求められる。これら特性の違いによって粒子の駆動特性も異なり、表示品位に大きな影響を与えることから、特に粒子間でこれら特性のばらつきが少ないものが求められている。また、絶縁性液体中に分散された状態で用いられる電気泳動型表示装置においては、特に液体中においてこれら特性が長期にわたって安定であることが求められている。

【課題を解決するための手段】

【0012】

本発明者は、このような課題を解決する為に種々検討した結果、分散性、帯電性、に優れ、特に粒子間のばらつきも少なく、均一性に優れた粒子移動型表示装置用粒子を見出し、本発明を為すに至ったものである。

【0013】

即ち本発明は、着色粒子の表面に高分子化合物がグラフト化された粒子移動型表示装置用粒子の製造方法であって、該着色粒子表面の反応性官能基と予めリビングラジカル重合によって形成された高分子化合物とを反応させることで共有結合を会して高分子化合物をグラフト化させることを特徴とする粒子移動型表示装置用粒子の製造方法を提供するものである。

【0014】

前記高分子化合物の分子量分布指数(重量平均分子量/数平均分子量)は1.8以下であることを特徴とする。

【0015】

前記高分子化合物は少なくとも2種類以上の異なる繰り返し単位を有する高分子化合物のブロック共重合体からなることを特徴とする。

【0016】

前記高分子化合物は繰り返し単位の異なる少なくとも2種類以上の高分子化合物であることを特徴とする。

【0017】

特に、前記反応性官能基はスペーサーを介して着色粒子表面に結合していることを特徴とする。

【0018】

さらに、前記リビングラジカル重合の少なくとも一は原子移動ラジカル重合であることを特徴とする。

【0019】

また、前記リビングラジカル重合の少なくとも一はニトロキシド媒介重合であることを特徴とする。

【0020】

さらに、前記着色粒子は、着色剤と高分子からなる複合体微粒子であることを特徴とする。

【0021】

また、前記着色粒子は、顔料粒子であることを特徴とする。

【0022】

さらに、着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子移動型表示装置用粒子であって、前記高分子化合物は絶縁性液体と親和性の高い高分子であることを特徴とする粒子移動型表示装置用粒子を提供するものである。

【0023】

また、着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子移動型表示装置用粒子であって、前記高分子化合物は分散機能を有する高分子であることを特徴とする粒子移動型表示装置用粒子を提供するものである。

【0024】

また、着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子移動型表示装置用粒子であって、前記高分子化合物は帯電機能を有する高分子であることを特徴とする粒子移動型表示装置用粒子を提供するものである。

【0025】

さらに、観察者側に配置される第1基板と、該第1基板と所定間隙を開けた状態に配置される第2基板と、該基板の間隙に配置された隔壁部材と、該基板と該隔壁部材に囲まれた間隙に配置された粒子移動型表示装置用粒子と、前記間隙に面して配置された複数の電極とによって形成された複数の画素を備えた粒子移動型表示装置であって、該粒子移動型表示装置用粒子が着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子であることを特徴とする粒子移動型表示装置を提供するものである。

【0026】

特に、観察者側に配置される第1基板と、該第1基板と所定間隙を開けた状態に配置される第2基板と、該基板の間隙に配置された隔壁部材と、該基板と該隔壁部材に囲まれた間隙に配置された粒子移動型表示装置用粒子と絶縁性液体と、前記間隙に面して配置された複数の電極とによって形成された複数の画素を備えた粒子移動型表示装置であって、該粒子移動型表示装置用粒子が着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子であることを特徴とする粒子移動型表示装置を提供するものである。

【発明の効果】

【0027】

本発明の粒子移動型表示装置用粒子は、着色粒子の表面にリビングカチオン重合によって作製された構造が高度に制御された高分子化合物を共有結合によって固定化させた構造を有しているため、分散安定性・帯電安定性に優れ、特に粒子間のばらつきが少なく均一性に優れた粒子となる。

【0028】

以下、発明の効果についてさらに詳細に説明する

先に、課題に示したように粒子移動型表示装置に用いられる粒子は帯電安定性に優れ、かつ、分散性が良好なことが求められる。

【0029】

帯電のメカニズムについてはいまだ詳細には明らかにされていない部分はあるが、例えば高分子被覆層に酸性あるいは塩基性の構造を導入し、塩基性あるいは酸性の添加剤と組み合わせることで高分子被覆層との間で酸−塩基相互作用を生じせしめ、粒子にマイナスあるいはプラスの帯電を付与することができる。また、粒子とそれを取り巻く様様な材料との間での接触や剥離、摩擦により粒子とそれら材料間で電荷の授受が行われ、粒子へ帯電が付与される場合がある。この場合における電荷授受の方向やその程度は粒子においては高分子被覆層の構造に強く影響を受ける。いずれの場合においても、高分子被覆層における帯電に寄与する構造単位(例えば酸性ユニットや塩基性ユニット、電気陰性度の異なるユニット等)の数が帯電量に対し大きな影響を与えているものと考えられる。従って高分子被覆層の構造を精密に制御することで粒子帯電量のばらつきを抑えることができるものと推察される。

【0030】

また、微粒子が接触すると粒子間にファンデルワールス引力が作用し、粒子凝集が生じる。これを防止するためには例えば、粒子表面に立体障害基を設け、粒子間の距離を調節することが有効な手段として考えられている。この場合粒子間の距離は高分子被覆層の厚みによって規定されるため高分子被覆層の厚みにばらつきが生じると粒子分散性のばらつきとなって現れる。従って本発明に示す精密に構造の制御された高分子からなる被覆層を粒子に付与することにより分散性の改善された粒子を得ることができるものと考えられる。

【発明を実施するための最良の形態】

【0031】

1.粒子移動型表示装置用粒子

本発明の粒子移動型表示装置用粒子は着色粒子の表面に反応性官能基Xを導入する工程、反応性官能基Yを有する高分子化合物をリビングラジカル重合によって作製する工程、反応性官能基XとYを反応させることにより共有結合を形成する工程によって作製することができる。(植込みグラフト法)

反応性官能基Yを有する高分子化合物は、例えば官能基Yもしくはその前駆体を有するリビングラジカル重合開始基を用いてリビングラジカル重合を行い、所望の分子量の高分子化合物を作成すればよい。また、特に反応性官能基を有さない通常のリビングラジカル重合開始基を用いてリビングラジカル重合を行い、停止剤として反応性官能基Y若しくはその前駆体を有する化合物を用いることで作製することも可能である。さらには反応性官能基Yもしくはその前駆体を有する重合性モノマーを用いることで高分子化合物内に複数の官能基Yを導入することも可能であるが、着色粒子表面への高分子化合物の結合状態を厳密に制御しえるという意味においては、好ましくはリビングラジカル重合開始剤もしくは停止剤に官能基Yもしくはその前駆体を有する化合物を用いることが好ましい。また、着色粒子表面上の反応性官能基Xはスペーサーを介して着色粒子に結合していても良い。植込みグラフト法においては最初に着色粒子表面に結合した高分子化合物が着色粒子表面の未反応の反応性官能基Xを遮蔽してしまうことで、グラフト率が抑制されてしまうことがある。反応性官能基Xがスペーサーを介して着色粒子表面に結合している場合は官能基Xが高分子化合物による遮蔽から逃れるような形で反応系中に露出しグラフト率の低下を抑制することが可能となる。なお、ここでいうスペーサーとは反応性官能基Xと着色粒子表面との間に距離を設けるために用いられる化合物を示し、その構造は特に限定されるものではないが、例えば長鎖アルキレン等を用いることができる。

【0032】

(リビングラジカル重合)

本願発明に示すリビングラジカル重合法とは、重合活性種がラジカルである重合方法であって、生成ポリマーの分子量分布指数(重量平均分子量/数平均分子量)が1.5以下であり、かつ、数平均分子量が精密に制御できる重合法を示す。該重合法は従来公知の重合法であり、代表的には原子移動ラジカル重合法(ATRP法)、ニトロキシド媒介重合法(NMP法)などを挙げることができる。

【0033】

(原子移動ラジカル重合法)

本発明における原子移動ラジカル重合法では、以下に示す重合開始剤、ラジカル重合性モノマー、遷移金属錯体等を適宜組み合わせることにより行う。

【0034】

本発明で用いられる重合開始剤としては2−ブロモイソ酪酸エチル、2−ブロモプロピオン酸エチル、スルホン酸クロライド、ベンジルクロライドなどの有機ハロゲン化物またはハロゲン化スルホニル化合物を用いることができる。また、反応性官能基Yを有するリビングラジカル重合開始基としてはヒドロキシエチル−2−ブロモプロピオネート、ヒドロキシプロピル−2−ブロモプロピオネート等の水酸基を有する有機ハロゲン化物等を用いることができる。

【0035】

本発明で用いられるラジカル重合性モノマーとしては1−ヘキセン、1−ヘプテン、1−オクテン、1−デセン、ブタジエン、イソプレン、イソブチレン等のアルケン類、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ヘプシル、(メタ)アクリル酸オクチル、(メタ)アクリル酸ノニル、(メタ)アクリル酸デシル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸テトラデシル、(メタ)アクリル酸ヘキサデシル、(メタ)アクリル酸オクタデシル、(メタ)アクリル酸アミノメチル、(メタ)アクリル酸アミノエチル、(メタ)アクリル酸N,N−ジメチルアミノメチル、(メタ)アクリル酸N,N−ジメチルアミノエチル等の(メタ)アクリル酸類や、(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N,N−ジエチル(メタ)アクリルアミド、4−ビニルピリジン等の塩基性重合性モノマー、(メタ)アクリル酸、2−ブテン酸(クロトン酸)、3−ブテン酸(ビニル酢酸)、3−メチル−3−ブテン酸、3−ペンテン酸、4−ペンテン酸、4−メチル−4−ペンテン酸、4−ヘキセン酸、5−ヘキセン酸、5−メチル−5−ヘキセン酸、5−ヘプテン酸、6−ヘプテン酸、6−メチル−6−ヘプテン酸、6−オクテン酸、7−オクテン酸、7−メチル−7−オクテン酸、7−ノネン酸、8−ノネン酸、8−メチル−8−ノネン酸、8−デセン酸、9−デセン酸、3−フェニル−2−プロペン酸(ケイ皮酸)、カルボキシメチル(メタ)アクリレート、カルボキシエチル(メタ)アクリレート、ビニル安息香酸、ビニルフェニル酢酸、ビニルフェニルプロピオン酸、マレイン酸、フマル酸、メチレンコハク酸(イタコン酸)、ヒドロキシスチレン、スチレンスルホン酸、ビニルトルエンスルホン酸、ビニルスルホン酸、スルホメチル(メタ)アクリレート、2−スルホエチル(メタ)アクリレート、2−プロペン−1−スルホン酸、2−メチル−2−プロペン−1−スルホン酸、3−ブテン−1−スルホン酸等の酸性重合性モノマー、トリフルオロメチル(メタ)アクリレート、2,2,2−トリフルオロエチル(メタ)アクリレート、ペンタフルオロエチル(メタ)アクリレート、ヘプタフルオロプロピル(メタ)アクリレート、3,3,3−トリフルオロプロピル(メタ)アクリレート、ノナフルオロブチル(メタ)アクリレート、3,3,4,4,4−ペンタフルオロブチル(メタ)アクリレート、ウンデカフルオロペンチル(メタ)アクリレート、4,4,5,5,5−ペンタフルオロペンチル(メタ)アクリレート、トリデカフルオロヘキシル(メタ)アクリレート、ペンタデカフルオロヘプチル(メタ)アクリレート等のフッ素系モノマーを用いることができる。

【0036】

特に、得られた高分子が電気泳動分散媒と親和性の高い高分子となるようにモノマーを選択することは粒子の分散性を改善する上で望ましい。高分子鎖が分散媒と親和性が高いと、高分子鎖が電気泳動分散媒中で広がりをもつことによって粒子間の凝集を防止する立体障害基として効果的に作用することが可能となる。なお、ここでいう親和性が高いとは高分子鎖と電気泳動分散媒が相分離することなく相溶性に優れていることを示す。

【0037】

また、重合性モノマーとして塩基性重合性モノマーや酸性重合性モノマー、電気泳動分散媒や添加剤と比して電気陰性度の大きく異なるユニットを有するモノマーを選択することが粒子の帯電性を改善する上で望ましい。これら塩基性あるいは酸性の高分子と酸性あるいは塩基性の添加剤を組み合わせることで、これらの間で酸−塩基相互作用が生じ粒子に効果的に帯電を付与することが可能となる。

【0038】

本発明で用いられる遷移金属錯体はハロゲン化金属とリガンドからなる。ハロゲン化金属の金属種としては、原子番号22番のTiから30番のZnまでの遷移金属が好ましく、更に、Fe、Co、Ni、Cuが好ましい。その中でも、塩化第一銅、臭化第一銅が好ましい。

【0039】

リガンドとしては、ハロゲン化金属に配位可能であれば特に限定されないが、例えば、2,2'−ビピリジル、4,4'−ジ−(n−ヘプチル)−2,2'−ビピリジル、2−(N−ペンチルイミノメチル)ピリジン、(−)−スパルテイン、トリス(2−ジメチルアミノエチル)アミン、エチレンジアミン、ジメチルグリオキシム、1,4,8,11−テトラメチル−1,4,8,11−テトラアザシクロテトラデカン、1,10−フェナントロリン、N,N,N',N'',N''−ペンタメチルジエチレントリアミン、ヘキサメチル(2−アミノエチル)アミン等を使用することができる。

【0040】

遷移金属錯体の添加量は、高分子鎖となる重合性モノマーに対して、0.001から10重量%、好ましくは0.05から5重量%である。

【0041】

反応溶媒は特に限定されないが、例えば、ジメチルスルホキシド、ジメチルホルムアミド、アセトニトリル、ピリジン、メタノール、エタノール、プロパノ−ル、ブタノール、ペンタノール、ヘキサノール、ヘプタノール、シクロヘキサノール、メチルセロソルブ、エチルセロソルブ、イソプロピルセロソルブ、ブチルセロソルブ、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、酢酸エチル、酢酸ブチル、プロピオン酸エチル、ジメチルエーテル、ジエチルエーテル、トリオキサン、テトラヒドロフラン、ペンタン、シクロペンタン、ヘキサン、シクロヘキサン、ヘプタン、オクタン、ノナン、デカン、ベンゼン、トルエン、キシレン、エチルベンゼン、メトキシベンゼン等を使用することができる。これらは単独で使用しても良いし、又は2種以上を併用しても良い。

【0042】

(ニトロキシド媒介重合法)

本発明におけるニトロキシド媒介重合法では、以下に示す重合開始剤、ラジカル重合性モノマー等を適宜組み合わせることにより行う。

【0043】

本発明で用いられる重合開始剤としては、2,2,6,6−テトラメチル−1−ピペリジニルオキシラジカル(TEMPO)や2,2,6,6−テトラエチル−1−ピペリジニルオキシラジカル等の安定なニトロキシフリーラジカルであるラジカルキャッピング剤と通常のラジカル発生剤とを組み合わせて用いることができる。

【0044】

本発明で用いられるラジカル重合性モノマーとしては、上記原子移動ラジカル重合と同様なアルケン類、(メタ)アクリル酸エステルなどの塩基性重合性モノマー類、(メタ)アクリル酸などの酸性重合性モノマー類、フッ素系重合性モノマー類等を用いることができる。

【0045】

反応溶媒としては特に限定されないが、例えば、ジメチルスルホキシド、ジメチルホルムアミド、ベンゼン、トルエン、キシレン、ジフェニルエーテル等を使用することができる。あるいは、反応溶媒を使用せずに重合を行っても構わない。

【0046】

(グラフト鎖)

グラフト化される高分子化合物は、分子量分布指数(重量平均分子量/数平均分子量)が1.5以下に制御された高分子化合物であることを特徴とし、好ましくは分子量分布指数が1.3以下である。

【0047】

高分子鎖の数平均分子量は、分散機能型か帯電機能型によって適宜決めれば良いが、例えば高分子鎖が分散機能型の場合、500から1000000の範囲が好ましく、更に1000から500000が好ましい。高分子鎖の数平均分子量が500未満であると、分散機能を発現することが難しく、高分子鎖の数平均分子量が1000000を超えると、電気泳動分散媒に対する溶解性が低下するので好ましくない。

【0048】

(着色粒子)

粒子移動型表示装置用粒子のコアとなる着色粒子としては、着色剤とポリマーを含む複合体微粒子あるいは顔料粒子を用いることができる。

【0049】

(複合体微粒子)

着色剤とポリマーからなる複合体微粒子コアは、着色剤がポリマーに完全に内包されていてもよいし、また、着色剤の一部がポリマー粒子表面にあってもよい。着色剤は代表的には顔料を主成分とした粒子であってコア中に1個または複数個含まれてコアを着色するものである。

【0050】

複合体微粒子コアを製造するには、まず、着色剤、コア用重合性モノマーおよび重合開始剤を用意する。

【0051】

コア用重合性モノマーは着色剤を均一濃度に分散または溶解するものであって、重合後にコア粒子を構成する主構成要素になるものであり、各種のビニル系モノマー等を使用することができる。

【0052】

以上のコア用組成物を、水系の懸濁媒体中に投入し、攪拌することによって懸濁化させる。この際、コア用組成物は懸濁媒体中で液滴として分散し、撹拌条件により目的とする粒径サイズに近い粒径に造粒される。懸濁化させる装置としては、ホモジナイザー、ホモミキサー、ラインミキサー等の分散装置を使用することができる。

【0053】

懸濁媒体中には、懸濁安定剤が含有される。必要に応じてアニオン性界面活性剤、カチオン性界面活性剤、ノニオン性界面活性剤、両性界面活性剤等の界面活性剤を添加してもよい。

【0054】

次に、この懸濁液を不活性ガス下において重合する。不活性ガスには、窒素ガスやアルゴンガス等を使用することができる。重合温度は、使用する重合開始剤の種類によって異なるが、約50から90℃の範囲が好ましい。重合時間は、0.5から30時間が好ましく、更に、2から10時間が好ましい。この重合の結果、コアとなる着色剤含有粒子を得る。

【0055】

このように,着色剤と重合性モノマーを含む組成物から,懸濁重合によってポリマー粒子をつくるので,粒径がそろってかつ球形のコア粒子が得られる。その色と濃度も容易に調節できる。

【0056】

また、このようにして得られた複合体微粒子コアの表面に反応性官能基を導入する方法としては、たとえばコア用重合性モノマーとして反応性官能基を有するモノマーを単独で、もしくは反応性官能基を有さない重合性モノマーと併用して用いる方法や、重合開始剤として反応性官能基を有する開始剤を用いることにより可能となる。

【0057】

反応性官能基を有するモノマーとしてはたとえば2−ヒドロキシエチルメタクリル酸や3−ヒドロキシプロピルメタクリル酸などの水酸基を有する一官能性モノマーやペンタエリスリトールトリアクリレートなどの水酸基を有する多官能性モノマーを用いることができる。懸濁重合において水酸基等の親水性の官能基を有するモノマーを用いた場合、これら官能基が水系懸濁媒体との界面付近に局在化することとなり効率的に複合体微粒子コア表面に反応性官能基を導入することが可能となる。

【0058】

また、反応性官能基を有する開始剤としては4,4'−アゾビス(4−シアノバレリックアシッド)2,2‘−アゾビス[2−メチル−N−(2−ヒドロキシエチル)プロピオンアミド]等を用いることができる。懸濁重合においてカルボキシル基や水酸基等の親水性の官能基を有する開始剤を用いた場合、これら官能基が水系懸濁媒体との界面付近に局在化することとなり、その状態から重合が開始されることにより、結果として複合体微粒子コア表面に反応性官能基を導入することが可能となる。

【0059】

上記のコア粒子の製造に用いられる材料を以下で具体的に列挙する。

【0060】

(着色剤)

着色剤としては、顔料や染料を使用することができる。顔料、染料を単独で使用しても良いし、両者を混合して使用しても良い。顔料と染料の混合比は、使用する系に合わせて適宜決めることができる。

【0061】

着色剤に用いる顔料としては、有機顔料や無機顔料等を使用することができる。有機顔料としては、例えば、アゾ顔料、フタロシアニン顔料、キナクリドン顔料、イソインドリノン顔料、イソインドリン顔料、ジオキサジン顔料、ペリレン顔料、ペリノン顔料、チオインジゴ顔料、キノフタロン顔料、アントラキノン顔料、ニトロ顔料、ニトロソ顔料を使用することができ、具体的には、キナクリドンレッド、レーキレッド、ブリリアントカーミン、ペリレンレッド、パーマネントレッド、トルイジンレッド、マダーレーキ等の赤色顔料、ダイアモンドグリーンレーキ、フタロシアニングリーン、ピグメントグリーンB等の緑色顔料、ビクトリアブルーレーキ、フタロシアニンブルー、ファストスカイブルー等の青色顔料、ハンザイエロー、ファストイエロー、ジスアゾイエロー、イソインドリノンイエロー、キノフタロンイエロー等の黄色顔料、アニリンブラック、ダイアモンドブラック等の黒色顔料等が挙げられる。

【0062】

無機顔料としては、例えば、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化鉛、酸化スズ、硫化亜鉛等などの白色顔料、カーボンブラック、マンガンフェライトブラック、コバルトフェライトブラック、チタンブラック等の黒色顔料、カドミウムレッド、赤色酸化鉄、モリブデンレッド等の赤色顔料、酸化クロム、ビリジアン、チタンコバルトグリーン、コバルトグリーン、ビクトリアグリーン等の緑色顔料、ウルトラマリンブルー、プルシアンブルー、コバルトブルー等の青色顔料、カドミウムイエロー、チタンイエロー、黄色酸化鉄、黄鉛、クロムイエロー、アンチモンイエロー等の黄色顔料を用いることができる。

【0063】

顔料の平均粒径は、10から500nmが好ましく、更に20から200nmが好ましい。顔料の平均粒径が10nm未満では、ハンドリングが極端に低下するので好ましくない。また、顔料の平均粒径が500nmを超えると、顔料の着色度が低下したり、電気泳動粒子の小粒径化に不適なので好ましくない。

【0064】

顔料の添加量は、コア用重合性モノマーに対して0.1から30重量%が好ましく、更に、1から15重量%が好ましい。

【0065】

顔料は一般的に分散性が悪いので、顔料をコア用重合性モノマーに分散させる場合、顔料の表面改質を行って、コア用重合性モノマーに分散させるのが好ましい。顔料の表面改質は従来公知の方法を使用することができる。

【0066】

着色剤として顔料を用いる場合、上記の分散には、ホモジナイザー、ホモミキサー、バイオミキサー等のせん断型分散装置、ボールミル、アトライター、サンドミル等のメディア型分散装置、超音波分散装置等を使用することができる。

着色剤として染料を用いる場合の染料としては、コア用重合性モノマーに可溶で、しかも水や電気泳動分散媒に不溶であれば特に限定されないが、例えば、アクアリジン系、アジン系、アゾ系、アゾメチン系、アントラキノン系、インジゴ系、キサンテン系、ジオキサジン系、ジフェニルメタン系、チアジン系、チアゾール系、チオインジゴ系、トリフェニルメタン系、ポリメチン系等の染料を使用することができる。これらの染料を単独、又は2種以上を併用してもよい。

染料の添加量は、コア用重合性モノマーに対して0.1から30重量%が好ましく、更に、1から20重量%が好ましい。

【0067】

(コア用重合性モノマー)

コア用重合性モノマーとしては、具体的には、スチレン、2−メチルスチレン、3−メチルスチレン、4−メチルスチレン、2−エチルスチレン、3−エチルスチレン、4−エチルスチレン、2−プロピルスチレン、3−プロピルスチレン、4−プロピルスチレン、2−イソプロピルスチレン、3−イソプロピルスチレン、4−イソプロピルスチレン、4−tert−ブチルスチレン、2、3−ジメチルスチレン、3、4−ジメチルスチレン、2、4−ジメチルスチレン、2、6−ジメチルスチレン、2、3−ジエチルスチレン、3、4−ジエチルスチレン、2、4−ジエチルスチレン、2、6−ジエチルスチレン、2−メチル−3−エチルスチレン、2−メチル−4−エチルスチレン、α−メチルスチレン、4−フェニルスチレン等のスチレン系モノマー、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸n−ブチル等の(メタ)アクリレート系モノマー、ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテル等のビニルエーテル系モノマー、ビニルメチルケトン、ビニルエチルケトン、ビニルヘキシルケトン等のビニルケトン系モノマー、N−ビニルピロール、N−ビニルカルバゾール、N−ビニルインドール、N−ビニルピロリドン等のN−ビニル化合物系モノマー、酢酸ビニル、(メタ)アクリロニトリル、(メタ)アクリルアミド等が挙げられ、これらを単独、又は2種以上を混合して用いてもよい。

【0068】

また、必要に応じて架橋剤を併用してもよい。架橋剤として、例えば、ジビニルベンゼン、ジビニルナフタレン、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリアクリレート、アリル(メタ)アクリレート、1、3−ブタンジオールジ(メタ)アクリレート、N、N−ジビニルアニリン、ジビニルエーテル等の化合物が挙げられ、これらを単独、又は2種以上を混合して用いてもよい。

【0069】

(懸濁安定剤)

上記水系の懸濁媒体に含有される懸濁安定剤としては、リン酸カルシウム、リン酸マグネシウム、リン酸アルミニウム、リン酸亜鉛等のリン酸塩、ピロリン酸カルシウム、ピロリン酸マグネシウム、ピロリン酸アルミニウム、ピロリン酸亜鉛等のピロリン酸塩、炭酸カルシウム、炭酸マグネシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、硫酸カルシウム、硫酸バリウムコロイダルシリカ等の難水溶性無機化合物、ポリビニルアルコール、カルボキシメチルセルロース、ヒドロキシエチルセルロース、メチルセルロース、デンプン、ポリアクリル酸ナトリウム等の水溶性ポリマーが挙げられる。

【0070】

懸濁安定剤は、コア用組成物に対して0.01から30重量%が好ましく、更に、0.1から20重量%が好ましい。

【0071】

(界面活性剤)

懸濁媒体中に、必要に応じて添加される界面活性剤としては、上記のように、アニオン性界面活性剤、カチオン性界面活性剤、ノニオン性界面活性剤、両性界面活性剤等がある。

【0072】

アニオン性界面活性剤には、アルキル硫酸塩、アルキルスルホン酸塩、脂肪酸塩、ポリオキシエチレンアルキルフェニルエーテル硫酸塩、ポリオキシエチレンアルキル硫酸塩、アルキルナフタレンスルホン酸塩、アルカンスルホン酸塩、アルキルリン酸塩等が使用できる。

【0073】

カチオン性界面活性剤には、アルキルアミン塩、4級アンモニウム塩等が使用できる。

【0074】

ノニオン性界面活性剤には、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレンアルキルエーテル、ポリオキシエチレン脂肪酸エステル、ソルビタン脂肪酸エステル、ポリオキシソルビタン脂肪酸エステル、グリセリン脂肪酸エステル等が使用できる。両性界面活性剤には、ラウリルジメチルアミンオキシドが使用できる。

【0075】

界面活性剤は、コア用組成物に対して0.01から10重量%が好ましく、更に、0.05から5重量%が好ましい。

【0076】

その他に、懸濁媒体中に、重合して得られた粒子の合一を防止する目的として、グリセリン、エチレングリコール等の増粘剤を必要に応じて添加してもよい。

【0077】

(重合開始剤)

重合開始剤としては、懸濁重合に一般的に使用される油溶性のアゾ系開始剤、又は過酸化物系開始剤を使用することができる。具体的には、2、2’―アゾビスイソブチロニトリル、2、2’―アゾビス―2、4―ジメチルバレロニトリル、2、2’―アゾビス―2―メチルブチロニトリル、2、2’―アゾビス―2、3―ジメチルブチロニトリル、2、2’―アゾビス―2、3、3―トリメチルブチロニトリル、2、2’―アゾビス―2―イソプロピルブチロニトリル等のアゾ系開始剤、過酸化ベンゾイル、オルソクロロ過酸化ベンゾイル、オルソメトキシ過酸化ベンゾイル、ラウロイルパーオキシド、オクタノイルパーオキシド、メチルエチルパーオキシド等の過酸化物系開始剤が挙げられる。

【0078】

重合開始剤は、コア用重合性モノマー及び官能基を持つ重合性モノマー等の重合性モノマーに対して、0.1から10重量%が好ましい。

【0079】

(顔料粒子)

粒子移動型表示装置用粒子として顔料粒子を用いる場合は、有機顔料粒子や無機顔料粒子等を使用することができる。有機顔料粒子としては、例えば、アゾ顔料、フタロシアニン顔料、キナクリドン顔料、イソインドリノン顔料、イソインドリン顔料、ジオキサジン顔料、ペリレン顔料、ペリノン顔料、チオインジゴ顔料、キノフタロン顔料、アントラキノン顔料、ニトロ顔料、ニトロソ顔料を使用することができ、具体的には、キナクリドンレッド、レーキレッド、ブリリアントカーミン、ペリレンレッド、パーマネントレッド、トルイジンレッド、マダーレーキ等の赤色顔料、ダイアモンドグリーンレーキ、フタロシアニングリーン、ピグメントグリーンB等の緑色顔料、ビクトリアブルーレーキ、フタロシアニンブルー、ファストスカイブルー等の青色顔料、ハンザイエロー、ファストイエロー、ジスアゾイエロー、イソインドリノンイエロー、キノフタロンイエロー等の黄色顔料、アニリンブラック、ダイアモンドブラック等の黒色顔料等が挙げられる。

【0080】

無機顔料粒子としては、例えば、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化鉛、酸化スズ、硫化亜鉛等などの白色顔料、カーボンブラック、マグネタイト、マンガンフェライトブラック、コバルトフェライトブラック、チタンブラック等の黒色顔料、カドミウムレッド、赤色酸化鉄、モリブデンレッド等の赤色顔料、酸化クロム、ビリジアン、チタンコバルトグリーン、コバルトグリーン、ビクトリアグリーン等の緑色顔料、ウルトラマリンブルー、プルシアンブルー、コバルトブルー等の青色顔料、カドミウムイエロー、チタンイエロー、黄色酸化鉄、黄鉛、クロムイエロー、アンチモンイエロー等の黄色顔料を用いることができる。

【0081】

顔料粒子の平均粒径は、10nmから2μmが好ましく、更に20nmから1μmが好ましい。顔料粒子の平均粒径が10nm未満では、ハンドリングが極端に低下するので好ましくない。また、顔料粒子の平均粒径が2μmを超えると、顔料粒子の着色度(鮮明度)が低下するので好ましくない。

【0082】

また、これら顔料粒子の表面に反応性官能基を導入する方法としては、これら顔料粒子が本来有していた官能基を利用することが好適である。たとえば前述の本発明に使用可能な具体的な無機顔料の中でも黒色粒子として好ましく用いられるカーボンブラックには、その表面に水酸基やカルボキシル基が存在することが知られている。また、白色粒子として好ましく用いられる酸化チタンには、その表面に水酸基が存在することが知られている。これら水酸基やカルボキシル基をあらかじめリビングラジカル重合によって形成した高分子化合物との反応に用いることが可能である。

【0083】

2.電気泳動表示素子への適用

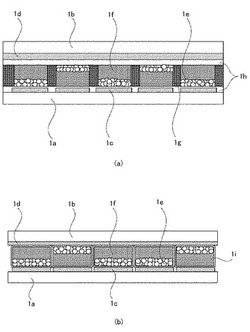

本発明の電気泳動粒子を用いた電気泳動表示素子の一実施態様について図面を参照しながら説明する。図1は本発明の電気泳動粒子を用いた電気泳動表示素子の一実施態様を示す断面図である。

【0084】

図1(a)の電気泳動表示素子において、第1電極1cを設けた第1基板1a、及び第2電極1dを設けた第2基板1bが、隔壁1gを介して所定の間隔で対向するように配置されている。第1基板1a、第2基板1b、及び隔壁1gからなるセル(空間)に、少なくとも電気泳動粒子1eと電気泳動分散媒1fからなる電気泳動分散液が封入されている。また、各電極上には絶縁層1hが形成されている。この電気泳動表示素子は、第2基板1bのある側が表示面である。

【0085】

図1(b)は、マイクロカプセルを用いた電気泳動表示素子を示す。前記電気泳動分散液を内包したマイクロカプセル1iが第1基板1a上に配置され、第2基板1bで覆われている。マイクロカプセル1iを用いる場合、絶縁層1hはなくてもよい。

【0086】

図1において、第1電極1cは個々のセル(又はマイクロカプセル)内の電気泳動分散液に対して、各々独立して所望の電界を印加できる画素電極であり、第2電極1dは全面同一電位で印加する共通電極である。尚、この画素電極にはスイッチ素子が設けられており、不図示のマトリクス駆動回路から行ごとに選択信号が印加され、更に各列に制御信号と駆動トランジスタからの出力が印加されて、個々のセル(又はマイクロカプセル)内の電気泳動分散液に対して所望の電界を印加することができる。個々のセル(又はマイクロカプセル)内の電気泳動粒子1eは、第1電極1cにより印加される電界によって制御され、各画素は電気泳動粒子の色(例えば白色)と分散媒1fの色(例えば青色)を表示する。このような駆動を画素単位で行うことにより、多数の画素によって任意の画像や文字を表示することができる。

【0087】

(電気泳動表示素子の構成)

第1基板1aは、電気泳動表示素子を支持する任意の絶縁部材であり、ガラスやプラスチックなどを用いることができる。

【0088】

第1電極1cには、ITO(Indium Tin Oxide)、酸化スズ、酸化インジウム、金、クロムなどの金属蒸着膜等を使用することができ、第1電極1cのパターン形成にはフォトリソグラフィー法を用いことができる。

【0089】

第2基板1bは、透明なガラス基板やプラスチック基板等の絶縁部材を用いることができる。

【0090】

第2電極1dには、ITOや有機導電性膜などの透明電極を使用することができる。

【0091】

絶縁層1hとしては、無色透明な絶縁性樹脂を使用することができる。例えば、アクリル樹脂、エポキシ樹脂、フッ素樹脂、シリコーン樹脂、ポリイミド樹脂、ポリスチレン樹脂、ポリアルケン樹脂等を使用することができる。

【0092】

隔壁1gの材料には、ポリマー樹脂を使用できる。隔壁形成にはどのような方法を用いても構わないが、例えば、感光性樹脂を用いてフォトリソグラフィー法によって隔壁を形成する方法、又は予め作製した隔壁を基板に接着する方法、モールドによって隔壁を形成する方法等を用いることができる。

【0093】

前記電気泳動分散液をセル内に充填する方法は特に限定されないが、例えばインクジェット方式のノズルを使用することができる。

【0094】

(マイクロカプセル型電気泳動表示素子への適用)

前記電気泳動分散液を内包するマイクロカプセル1iは、界面重合法、in situ 重合法、コアセルベーション法等の既知の方法で得ることができる。

【0095】

マイクロカプセル1iを形成する材料には光を十分に透過させる材料が好ましく、具体的には、尿素−ホルムアルデヒド樹脂、メラミン−ホルムアルデヒド樹脂、ポリエステル、ポリウレタン、ポリアミド、ポリエチレン、ポリスチレン、ポリビニルアルコール、ゼラチン、又はこれらの共重合体等を挙げることができる。

【0096】

また、マイクロカプセル1iを第1基板1a上に配置する方法は特に制限されないが、例えばインクジェット方式のノズルを使用することができる。

【0097】

尚、基板上に配置されたマイクロカプセル1iの位置ずれを防止する目的で、マイクロカプセル1iの隙間に光透過性の樹脂バインダーを含浸させて基板上に固定しても良い。光透過性の樹脂バインダーとして、水溶性のポリマーを挙げることができ、例えば、ポリビニルアルコール、ポリウレタン、ポリエステル、アクリル樹脂、シリコーン樹脂等を用いることができる。

【0098】

第1基板1aと第2基板1bを封止する場合、マイクロカプセル1iの形状が、第1基板1aに対して水平方向の長さが垂直方向の長さよりも長い形状をとるように、押圧下で基板間を封止することが好ましい(図1(b)参照)。

【0099】

(電気泳動分散媒)

電気泳動分散媒1fとしては、高絶縁性でしかも無色透明な液体を挙げることができる。例えば、ヘキサン、シクロヘキサン、ケロシン、ノルマルパラフィン、イソパラフィンなどの脂肪族炭化水素等を使用でき、これらを単独、又は2種以上を混合して用いてもよい。

【0100】

電気泳動分散媒1fを着色するにはR(レッド)、G(グリーン)、B(ブルー)、C(シアン)、M(マゼンタ)、Y(イエロー)等の色を有する油溶染料を用いることができる。これらの油溶染料として、アゾ染料、アントラキノン染料、キノリン染料、ニトロ染料、ニトロソ染料、ペノリン染料、フタロシアニン染料、金属錯塩染料、ナフール染料、ベンゾキノン染料、シアニン染料、インジゴ染料、キノイミン染料等の油溶染料が好ましく、これらを組み合せて使用しても良い。

【0101】

例えば、以下の油溶染料を挙げることができる。バリファーストイエロー(1101、1105、3108、4120)、オイルイエロー(105、107、129、3G、GGS)、バリファーストレッド(1306、1355、2303、3304、3306、3320)、オイルピンク312、オイルスカーレット308、オイルバイオレット730、バリファーストブルー(1501、1603、1605、1607、2606、2610、3405、)、オイルブルー(2N、BOS、613)、マクロレックスブルーRR、スミプラストグリーンG、オイルグリーン(502、BG)等であり、油溶染料の濃度は、電気泳動分散媒に対して、0.1〜3.5重量%が好ましい。

【0102】

(電気泳動分散液)

電気泳動分散液は、少なくとも電気泳動粒子1eと電気泳動分散媒1fを含有する。また、電気泳動粒子1eを帯電させる為に、酸性添加剤、又は塩基性添加剤を添加しても良い。

【0103】

具体的には塩基性の重合性モノマーからなる高分子鎖に、酸性添加剤を添加すると、これらの物質間で酸−塩基相互作用が働き、粒子にプラス帯電を付与することができる。また、塩基性の重合性モノマーと酸性添加剤の種類を選択することによって、更に酸性添加剤の添加量を調整することによって、帯電機能を有する高分子鎖が分散機能も兼ね備えることができるので、このような場合には、分散機能を有する高分子鎖を粒子にグラフト化しなくても良い。

【0104】

酸性添加剤としては、電気泳動分散媒に溶解する酸性物質が好ましく、例えば、ロジン酸、ロジン酸エステル、ロジン酸誘導体、ポリ(メタ)アクリル酸、ポリイソブチレンコハク酸無水物等を使用することができる。

【0105】

酸性添加剤の添加量は、その種類によって適宜決められるが、電気泳動分散媒に対して、0.001〜10重量%が好ましく、更には、0.01〜5重量%の範囲が好ましい。

【0106】

また、酸性の重合性モノマーからなる高分子鎖に、塩基性添加剤を添加すると、これらの物質間で酸−塩基相互作用が働き、粒子にマイナス帯電を付与することができる。また、酸性の重合性モノマーと塩基性添加剤の種類を選択することによって、更に塩基性添加剤の添加量を調整することによって、帯電機能を有する高分子鎖が分散機能も兼ね備えることができるので、このような場合には、分散機能を有する高分子鎖を粒子にグラフト化しなくても良い。

【0107】

塩基性添加剤としては、電気泳動分散媒に溶解する塩基性物質が好ましく、例えば、ポリイソブチレンコハク酸イミド、ポリビニルピリジン、ピリジン、レシチン、ポリ酢酸ビニル、ポリエチレンオキシド、ポリメチルメタクリレート、ポリデシルメタクリレート、ポリドデシルメタクリレート、ポリオクタデシルメタクリレート、ポリアクリルアミド、ポリエステル、ポリエーテル等を使用することができる。

【0108】

塩基性添加剤の添加量は、その種類によって適宜決められるが、電気泳動分散媒に対して、0.001〜10重量%が好ましく、更には、0.01〜5重量%の範囲が好ましい。

【0109】

フッ素系の重合性モノマーからなる高分子鎖は、電気陰性度の大きなフッ素原子を有することによって粒子にマイナス帯電を付与することができる。

【0110】

一方フッ素系の重合性モノマーからなる高分子鎖は、炭化水素系の電気泳動分散媒に対してあまり親和性が高くないので、分散機能を有する高分子鎖をフッ素系高分子鎖にブロック共重合しておくことが好ましい。

【0111】

(表示例1)

本発明の電気泳動粒子1eを用いた別の電気泳動表示素子の表示例を図2に示す。図2は、白色の電気泳動粒子1e、青色染料で着色した電気泳動分散媒1fからなる電気泳動分散液をセルに充填した場合の表示例である。電気泳動粒子1eは、負に帯電しているものとする。

【0112】

第2電極1dを0Vとし、第1電極1cに負極性の電圧を印加すると、電気泳動粒子1eが第2電極1dに集まり、セルを上から観察すると、白色の電気泳動粒子1eの分布により白色に見える(図2(a))。

【0113】

一方、第2電極1dを0Vとし、第1電極1cに正極性の電圧を印加すると、電気泳動粒子1eが第1電極1c上に集まり、セルを上から観察すると、青色に見える(図2(b))。

【0114】

(別の表示例2)

本発明の電気泳動粒子を用いた別の電気泳動表示素子の表示例を図3に示す。図3は、正に帯電した白色の電気泳動粒子1ew、負に帯電した黒色の電気泳動粒子1eb、及び無色透明の電気泳動分散媒1fからなる電気泳動分散液をセルに充填した場合の表示例である。

【0115】

第2電極1dを0Vとし、第1電極1cに負極性の電圧を印加すると、黒色の電気泳動粒子が第2電極1dに集まり、白色の電気泳動粒子は第1電極1cに集まる。セルを上から観察すると、黒色の電気泳動粒子の分布により黒色に見える(図3(a))。

【0116】

一方、第2電極1dを0Vとし、第1電極1cに正極性の電圧を印加すると、白色の電気泳動粒子1ewが第2電極1dに集まり、黒色の電気泳動粒子1ebは第1電極1cに集まるので、セルを上から観察すると、白色の電気泳動粒子1ewの分布により白色に見える(図3(b))。

【0117】

印加電圧は、電気泳動粒子の帯電量、電極間距離などによって異なるが、通常は、数Vから数十V程度が必要であり、階調表示は印加電圧や時間によって制御することができる。このような駆動を画素単位で行うことにより、多数の画素によって任意の画像や文字を表示することができる。

【0118】

3.水平移動型電気泳動表示素子

本発明の電気泳動粒子を用いた電気泳動表示素子の他の実施態様について図面を参照しながら説明する。図4は本発明の電気泳動粒子を用いた水平移動型電気泳動表示素子の実施態様を示す断面図である。

【0119】

図4(a)の電気泳動表示素子において、第1基板4a上に第1電極4c及び第2電極4dが設けられ、電極間及び第2電極4d上には絶縁層4h、4iがそれぞれ形成されている。絶縁層4hは、着色されていても無色透明であってもよいが、絶縁層4iは無色透明である。第1基板4aと第2基板4bが、隔壁4gを介して所定の間隔で対向するように配置されている。第1基板4a、第2基板4b、及び隔壁4gからなるセル(空間)に、少なくとも電気泳動粒子4eと電気泳動分散媒4fからなる電気泳動分散液が封入されている。この電気泳動表示素子は、第2基板4bのある側が表示面である。

【0120】

図4(b)は、マイクロカプセルを用いた電気泳動表示素子を示す。前記電気泳動分散液を内包したマイクロカプセル4jが第1基板4a上に配置され、第2基板4bで覆われている。尚、マイクロカプセル4jを用いる場合、絶縁層4iはなくてもよい。

【0121】

図4において、第2電極4dは個々のセル(又はマイクロカプセル)内の電気泳動分散液に対して、各々独立して所望の電界を印加できる画素電極であり、第1電極4cは全面同一電位で印加する共通電極である。尚、この画素電極にはスイッチ素子が設けられており、不図示のマトリクス駆動回路から行ごとに選択信号が印加され、更に各列に制御信号と駆動 トランジスタからの出力が印加されて、個々のセル(又はマイクロカプセル)内の電気泳動分散液に対して所望の電界を印加することができる。個々のセル(又はマイクロカプセル)内の電気泳動粒子4eは、第2電極4dにより印加される電界によって制御され、各画素は電気泳動粒子の色(例えば黒色)と絶縁層4hの色(例えば白色)を表示する。このような駆動を画素単位で行うことにより、多数の画素によって任意の画像や文字を表示することができる。

【0122】

(電気泳動表示素子の構成)

第1基板4aは、電気泳動表示素子を支持する任意の絶縁部材であり、ガラスやプラスチックなどを用いる事ができる。第2基板4bには、透明なガラス基板やプラスチック基板等の絶縁部材を使用することができる。

【0123】

第1電極4cの材料には、Alなどの光反射性の金属電極を使用する。第1電極4c上に形成する絶縁層4hには、光を散乱させるための微粒子、例えば酸化アルミニウム、酸化チタン等を無色透明の絶縁性樹脂に混ぜ合わせたものを使用できる。無色透明の絶縁性樹脂には、前述した絶縁性樹脂を挙げることができる。あるいは、微粒子を用いずに金属電極表面の凹凸を利用して光を散乱させる方法を用いてもよい。

【0124】

第2電極4dには表示素子の観察者側からみて暗黒色に見える導電性材料、例えば、炭化チタンや黒色化処理したCr、黒色層を表面に形成したAl、Ti等を使用できる。また、第2電極4dのパターン形成には、フォトリソグラフィー法を用いることができる。

【0125】

続いて第2電極4d上に絶縁層4iを形成する。絶縁層4iには、前記した無色透明な絶縁性樹脂を使用することができる。

【0126】

本実施態様の表示コントラストは、第2電極4dと画素の面積比に大きく依存する為、コントラストを高めるためには第2電極4dの露出面積を画素のそれに対して小さくする必要があり、通常は1:2〜1:5程度が好ましい。

【0127】

隔壁4gは、前述と同様の隔壁形成方法と材料を用いることができる。前記電気泳動分散液をセル内に充填する方法は特に限定されないが、前述したインクジェット方式のノズルを使用することができる。

【0128】

(マイクロカプセル型電気泳動表示素子への適用)

前記電気泳動分散液を内包するマイクロカプセル4jは、前述したように、界面重合法、 in situ 重合法、コアセルベーション法等の既知の方法で得ることができ、マイクロカプセル4jの形成材料には、前記した同様のポリマー材料を使用することができる。

【0129】

また、マイクロカプセル4jを第1基板4a上に配置する方法は特に制限されないが、前述したインクジェット方式のノズルを使用することができる。

【0130】

尚、基板上に配置されたマイクロカプセル4jの位置ずれを防止する目的で、前述したようにマイクロカプセル4jの隙間に光透過性の樹脂バインダーを含浸させて基板上に固定しても良い。光透過性の樹脂バインダーとして、前述した樹脂を用いることができる。

【0131】

第1基板4aと第2基板4bを封止する場合、マイクロカプセル4jの形状が、第1基板4aに対して水平方向の長さが垂直方向の長さよりも長い形状をとるように、押圧下で基板間を封止することが好ましい(図4(b)参照)。

【0132】

(電気泳動分散媒)

電気泳動分散媒4fに関しては、前述した同様の液体を使用することができる。

【0133】

(電気泳動粒子)

電気泳動粒子4eには、前述と同様の方法によって得た黒色粒子を使用することができる。本実施態様における電気泳動粒子4eの濃度は、その粒径によって異なるが、電気泳動分散媒4fに対して0.5から10重量%が好ましく、更には1から5重量%が好ましい。電気泳動粒子4eの濃度が0.5重量%未満の場合、第1電極4c上を完全に隠蔽できなくなり、表示コントラストが淡くなるので好ましくない。また、電気泳動粒子4eの濃度が10重量%を越えると着色した第2電極4d上から溢れ出し、表示コントラストが悪くなるので好ましくない。

【0134】

(表示例)

本発明の電気泳動粒子を用いた水平移動型電気泳動表示素子の表示例を図5に示す。図5は、黒色の電気泳動粒子4e、無色透明な電気泳動分散媒4fからなる電気泳動分散液をセルに充填した場合の表示例である。電気泳動粒子4eは、負に帯電しているものとする。また、絶縁層4h上が白色であり、第2電極4d上が黒色であるものとする。

【0135】

第1電極4cを0Vとし、第2電極4dに正極性の電圧を印加すると、電気泳動粒子4eが第2電極4d上に集まり、セルを上から観察すると、白色に見える(図5(a))。

【0136】

一方、第1電極4cを0Vとし、第2電極4dに負極性の電圧を印加すると、電気泳動粒子4eが第1電極4c上に集まり、セルを上から観察すると、黒色に見える(図5(b))。

【0137】

印加電圧は、電気泳動粒子の帯電量、電極間距離などによって異なるが、通常は、数Vから数十V程度が必要であり、階調表示は印加電圧や時間によって制御することができる。このような駆動を画素単位で行うことにより、多数の画素によって任意の画像や文字を表示することができる。

【実施例1】

【0138】

以下、実施例により本発明を更に具体的に説明する。但し、本発明はこれらの実施例に限定されるものではない。

【0139】

カーボンブラック(Color Black FW200 degussa社製)を脱水DMFに分散させた後、モリブデンヘキサカルボニル触媒の存在下トリレンジイソシアネートと反応させることで表面にイソシアネート基を有するカーボンブラックを作製する。

次に、ジメチルスルホキシドを溶媒として、これにヒドロキシエチル−2−ブロモプロピオネート、メタクリル酸ドデシル、臭化第一銅、(-)-スパルテインを添加した後、反応系を窒素ガスで置換し、原子移動ラジカル重合を70℃で所定時間行い、数平均分子量が18000で、分子量分布指数が1.21の末端に水酸基を有する鎖長のそろったポリメタクリル酸ドデシルを得る。

【0140】

最後に、表面にイソシアネート基を有するカーボンブラックと末端に水酸基を有するポリメタクリル酸ドデシルをヘキサン中で反応させることにより、表面を鎖長のそろったポリメタクリル酸ドデシルで修飾した粒子移動型表示装置用カーボンブラック粒子(平均粒径 0.21μm)を得る。

【0141】

粒子移動型表示装置用粒子はテトラヒドロフラン中で良好に分散することから、顔料粒子表面がポリメタクリル酸ドデシルで被覆されていることを確認できる。

【0142】

作製した粒子移動型表示装置用粒子を電気泳動粒子として用いると、以下のようになる。

【0143】

電気泳動粒子(黒色顔料粒子)5重量%、ポリイソブチレンコハク酸イミド2.5重量%、電気泳動分散媒としてアイソパーH92.5重量%を用い電気泳動分散液とする。ポリメタクリル酸ドデシルがグラフト化された電気泳動粒子はプラス帯電を示す。また、グラフト化されたポリメタクリル酸ドデシルは電気泳動分散媒中で広がりを持つことによって分散機能も発現する。

【0144】

前記した電気泳動分散液をインクジェット方式のノズルを用いてセルに注入し、電圧印加回路を接続して図4(a)に示した電気泳動表示素子を作製する。

【0145】

駆動電圧±15Vで表示を行ったところ、電気泳動粒子は分散性、帯電性、及び鮮明度に優れ、鮮やかな白黒表示を行うことができる。

【実施例2】

【0146】

実施例1と同様にして得た電気泳動分散液を用いて、該分散液を内包するマイクロカプセル4iをin situ重合法によって作製する。マイクロカプセルの膜材質は尿素−ホルムアルデヒド樹脂である。マイクロカプセル4iをインクジェット方式のノズルを用いて第1基板4a上に配置し、電圧印加回路を接続して図4(b)に示した電気泳動表示素子を作製する。

【0147】

駆動電圧±15Vで表示を行ったところ、電気泳動粒子は分散性と帯電性に優れ、鮮明な白黒表示を行うことができる。

【実施例3】

【0148】

カーボンブラック(FW200)、ペンタエリスリトールトリアクリレート、ヒドロキシエチルメタクリレート、アゾビスイソブチロニトリルをからなるコア用組成物をホモジナイザーで均一に分散させる。25wt%水酸化ナトリウム水溶液でpHを3.5に調整した5wt%エチレン−無水マレイン酸水溶液に上述のコア用組成物を添加しホモジナイザーで撹拌して均一な懸濁液を調整する。これを窒素雰囲気下80℃で8時間懸濁重合を行い、粒子表面に反応性官能基として水酸基を有するコア用粒子を得る。

【0149】

次にこれを脱水DMFに分散させた後、モリブデンヘキサカルボニル触媒の存在下トリレンジイソシアネートと反応させることで表面の水酸基をイソシアネート基に変換した着色剤と高分子からなる複合体微粒子を作製する。

【0150】

次に、ジメチルスルホキシドを溶媒として、これにヒドロキシプロピル−2−ブロモプロピオネート、メタクリル酸オクタデシル、臭化第一銅、(-)-スパルテインを添加した後、反応系を窒素ガスで置換し、原子移動ラジカル重合を70℃で所定時間行い、数平均分子量が15000で、分子量分布指数が1.28の末端に水酸基を有する鎖長のそろったポリメタクリル酸オクタデシルを得る。

【0151】

最後に、表面にイソシアネート基を有する複合体微粒子と末端に水酸基を有するポリメタクリル酸オクタデシルをヘキサン中で反応させることにより、表面を鎖長のそろったポリメタクリル酸オクタデシルで修飾した粒子移動型表示装置用複合体微粒子(平均粒径 1.53μm)を得る。

【0152】

粒子移動型表示装置用粒子はテトラヒドロフラン中で良好に分散することから、顔料粒子表面がポリメタクリル酸オクタデシルで被覆されていることを確認できる。

【0153】

作製した粒子移動型表示装置用粒子を電気泳動粒子として用いると、以下のようになる。

【0154】

電気泳動粒子(黒色顔料粒子)8重量%、ポリイソブチレンコハク酸イミド3重量%、電気泳動分散媒としてアイソパーH89重量%を用い電気泳動分散液とする。ポリメタクリル酸オクタデシルがグラフト化された電気泳動粒子はプラス帯電を示す。また、グラフト化されたポリメタクリル酸オクタデシルは電気泳動分散媒中で広がりを持つことによって分散機能も発現する。

【0155】

前記した電気泳動分散液をインクジェット方式のノズルを用いてセルに注入し、電圧印加回路を接続して図4(a)に示した電気泳動表示素子を作製する。

【0156】

駆動電圧±15Vで表示を行ったところ、電気泳動粒子は分散性、帯電性、及び鮮明度に優れ、鮮やかな白黒表示を行うことができる。

【実施例4】

【0157】

実施例3と同様にして得た電気泳動分散液を用いて、該分散液を内包するマイクロカプセル4jを界面重合法によって作製する。マイクロカプセルの膜材質はポリアミド樹脂である。マイクロカプセル4jをインクジェット方式のノズルを用いて第1基板4a上に配置し、電圧印加回路を接続して図4(b)に示した電気泳動表示素子を作製する。

【0158】

駆動電圧±10Vでコントラスト表示を長時間行ったところ、電気泳動粒子4eは分散性と帯電性に優れ、鮮明な白黒表示を行うことができる。

【図面の簡単な説明】

【0159】

【図1】本発明の電気泳動粒子を用いた電気泳動表示素子の一実施態様例を示す断面図である。

【図2】本発明の電気泳動粒子を用いた電気泳動表示素子の表示例を示す概略図である。

【図3】本発明の電気泳動粒子を用いた電気泳動表示素子の表示例を示す概略図である。

【図4】本発明の電気泳動粒子を用いた電気泳動表示素子の他の実施態様例を示す断面図である。

【図5】本発明の電気泳動粒子を用いた電気泳動表示素子の表示例を示す概略図である。

【符号の説明】

【0160】

1a 第1基板

1b 第2基板

1c 第1電極

1d 第2電極

1e 電気泳動粒子

1f 電気泳動分散媒

1g 隔壁

1h 絶縁層

1i マイクロカプセル

4a 第1基板

4b 第2基板

4c 第1電極

4d 第2電極

4e 電気泳動粒子

4f 電気泳動分散媒

4g 隔壁

4h 絶縁層

4i 絶縁層

4j マイクロカプセル

【技術分野】

【0001】

本発明は、高分子化合物をグラフト化した粒子移動型表示装置用粒子の製造方法、粒子移動型表示装置用粒子及びそれを用いた粒子移動型表示装置に関するものである。

【背景技術】

【0002】

近年、情報機器の発達に伴い、低消費電力且つ薄型の表示素子のニーズが増しており、これらのニーズに合わせた表示素子の研究開発が盛んに行われている。

【0003】

そのような表示素子の1つとして、電圧印加によって粒子を移動させることに基づき表示を行うようにした粒子移動型表示装置がある。

【0004】

その中でも特に絶縁性液体中に粒子を分散させた状態で用いる電気泳動型表示装置に関する研究が盛んに行われている。

【0005】

電気泳動型表示装置は、所定間隙を開けた状態に配置された一対の基板と、該基板の間隙に配置された隔壁部材と、該基板と該隔壁部材に囲まれた間隙に面して配置された複数の電極とによって形成された複数の画素を有しており、この間隙には、正または負に帯電されると共に着色された多数の電気泳動粒子、及び電気泳動粒子とは別の色で着色された絶縁性液体からなる分散媒が充填されている。

【0006】

このような電気泳動型表示装置において、例えば電極が上下の基板上に設置されている場合は、観察者側の電極に粒子帯電と同極性の電圧を印加すると共に反対側の電極に粒子帯電と逆極性の電圧を印加すると、電気泳動粒子は反対側の電極を覆うように集まり、観察者から表示素子を眺めると、分散媒の色が視認される。一方、観察者側の電極に粒子帯電と逆極性の電圧を印加すると共に反対側の電極に粒子帯電と同極性の電圧を印加すると、電気泳動粒子は観察者側の電極を覆うように集まり、観察者から表示素子を眺めると、電気泳動粒子の色が視認される。このような駆動を画素単位で行うことにより、多数の画素によって任意の画像や文字が表示される。

【0007】

電気泳動型表示装置に用いられる電気泳動粒子は、分散媒中で帯電が安定し、かつ、良好に分散することが必要であり、さまざまなものが提案されている。

【0008】

特許文献1には、電気泳動粒子の開発を目的として、染色したポリマー粒子表面に導入した重合開始基からランダムラジカル重合によってポリマー鎖をグラフト化する方法が開示されている。

【0009】

特許文献2には、顔料粒子表面に共有結合で高分子安定剤を結合させた電気泳動粒子が開示されている。

【0010】

特許文献3には、原子移動ラジカル重合開始基をもつ分子を顔料粒子の表面に結合させ、その開始基から原子移動ラジカル重合によって高分子鎖を成長させる方法が提案されている。

【特許文献1】特表平9−508216号明細書

【特許文献2】米国特許第5914806号明細書

【特許文献3】WO2002093246A1号明細書

【発明の開示】

【発明が解決しようとする課題】

【0011】

粒子移動型表示装置に用いられる粒子は帯電安定性に優れ、かつ、分散性が良好なことが求められる。これら特性の違いによって粒子の駆動特性も異なり、表示品位に大きな影響を与えることから、特に粒子間でこれら特性のばらつきが少ないものが求められている。また、絶縁性液体中に分散された状態で用いられる電気泳動型表示装置においては、特に液体中においてこれら特性が長期にわたって安定であることが求められている。

【課題を解決するための手段】

【0012】

本発明者は、このような課題を解決する為に種々検討した結果、分散性、帯電性、に優れ、特に粒子間のばらつきも少なく、均一性に優れた粒子移動型表示装置用粒子を見出し、本発明を為すに至ったものである。

【0013】

即ち本発明は、着色粒子の表面に高分子化合物がグラフト化された粒子移動型表示装置用粒子の製造方法であって、該着色粒子表面の反応性官能基と予めリビングラジカル重合によって形成された高分子化合物とを反応させることで共有結合を会して高分子化合物をグラフト化させることを特徴とする粒子移動型表示装置用粒子の製造方法を提供するものである。

【0014】

前記高分子化合物の分子量分布指数(重量平均分子量/数平均分子量)は1.8以下であることを特徴とする。

【0015】

前記高分子化合物は少なくとも2種類以上の異なる繰り返し単位を有する高分子化合物のブロック共重合体からなることを特徴とする。

【0016】

前記高分子化合物は繰り返し単位の異なる少なくとも2種類以上の高分子化合物であることを特徴とする。

【0017】

特に、前記反応性官能基はスペーサーを介して着色粒子表面に結合していることを特徴とする。

【0018】

さらに、前記リビングラジカル重合の少なくとも一は原子移動ラジカル重合であることを特徴とする。

【0019】

また、前記リビングラジカル重合の少なくとも一はニトロキシド媒介重合であることを特徴とする。

【0020】

さらに、前記着色粒子は、着色剤と高分子からなる複合体微粒子であることを特徴とする。

【0021】

また、前記着色粒子は、顔料粒子であることを特徴とする。

【0022】

さらに、着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子移動型表示装置用粒子であって、前記高分子化合物は絶縁性液体と親和性の高い高分子であることを特徴とする粒子移動型表示装置用粒子を提供するものである。

【0023】

また、着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子移動型表示装置用粒子であって、前記高分子化合物は分散機能を有する高分子であることを特徴とする粒子移動型表示装置用粒子を提供するものである。

【0024】

また、着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子移動型表示装置用粒子であって、前記高分子化合物は帯電機能を有する高分子であることを特徴とする粒子移動型表示装置用粒子を提供するものである。

【0025】

さらに、観察者側に配置される第1基板と、該第1基板と所定間隙を開けた状態に配置される第2基板と、該基板の間隙に配置された隔壁部材と、該基板と該隔壁部材に囲まれた間隙に配置された粒子移動型表示装置用粒子と、前記間隙に面して配置された複数の電極とによって形成された複数の画素を備えた粒子移動型表示装置であって、該粒子移動型表示装置用粒子が着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子であることを特徴とする粒子移動型表示装置を提供するものである。

【0026】

特に、観察者側に配置される第1基板と、該第1基板と所定間隙を開けた状態に配置される第2基板と、該基板の間隙に配置された隔壁部材と、該基板と該隔壁部材に囲まれた間隙に配置された粒子移動型表示装置用粒子と絶縁性液体と、前記間隙に面して配置された複数の電極とによって形成された複数の画素を備えた粒子移動型表示装置であって、該粒子移動型表示装置用粒子が着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子であることを特徴とする粒子移動型表示装置を提供するものである。

【発明の効果】

【0027】

本発明の粒子移動型表示装置用粒子は、着色粒子の表面にリビングカチオン重合によって作製された構造が高度に制御された高分子化合物を共有結合によって固定化させた構造を有しているため、分散安定性・帯電安定性に優れ、特に粒子間のばらつきが少なく均一性に優れた粒子となる。

【0028】

以下、発明の効果についてさらに詳細に説明する

先に、課題に示したように粒子移動型表示装置に用いられる粒子は帯電安定性に優れ、かつ、分散性が良好なことが求められる。

【0029】

帯電のメカニズムについてはいまだ詳細には明らかにされていない部分はあるが、例えば高分子被覆層に酸性あるいは塩基性の構造を導入し、塩基性あるいは酸性の添加剤と組み合わせることで高分子被覆層との間で酸−塩基相互作用を生じせしめ、粒子にマイナスあるいはプラスの帯電を付与することができる。また、粒子とそれを取り巻く様様な材料との間での接触や剥離、摩擦により粒子とそれら材料間で電荷の授受が行われ、粒子へ帯電が付与される場合がある。この場合における電荷授受の方向やその程度は粒子においては高分子被覆層の構造に強く影響を受ける。いずれの場合においても、高分子被覆層における帯電に寄与する構造単位(例えば酸性ユニットや塩基性ユニット、電気陰性度の異なるユニット等)の数が帯電量に対し大きな影響を与えているものと考えられる。従って高分子被覆層の構造を精密に制御することで粒子帯電量のばらつきを抑えることができるものと推察される。

【0030】

また、微粒子が接触すると粒子間にファンデルワールス引力が作用し、粒子凝集が生じる。これを防止するためには例えば、粒子表面に立体障害基を設け、粒子間の距離を調節することが有効な手段として考えられている。この場合粒子間の距離は高分子被覆層の厚みによって規定されるため高分子被覆層の厚みにばらつきが生じると粒子分散性のばらつきとなって現れる。従って本発明に示す精密に構造の制御された高分子からなる被覆層を粒子に付与することにより分散性の改善された粒子を得ることができるものと考えられる。

【発明を実施するための最良の形態】

【0031】

1.粒子移動型表示装置用粒子

本発明の粒子移動型表示装置用粒子は着色粒子の表面に反応性官能基Xを導入する工程、反応性官能基Yを有する高分子化合物をリビングラジカル重合によって作製する工程、反応性官能基XとYを反応させることにより共有結合を形成する工程によって作製することができる。(植込みグラフト法)

反応性官能基Yを有する高分子化合物は、例えば官能基Yもしくはその前駆体を有するリビングラジカル重合開始基を用いてリビングラジカル重合を行い、所望の分子量の高分子化合物を作成すればよい。また、特に反応性官能基を有さない通常のリビングラジカル重合開始基を用いてリビングラジカル重合を行い、停止剤として反応性官能基Y若しくはその前駆体を有する化合物を用いることで作製することも可能である。さらには反応性官能基Yもしくはその前駆体を有する重合性モノマーを用いることで高分子化合物内に複数の官能基Yを導入することも可能であるが、着色粒子表面への高分子化合物の結合状態を厳密に制御しえるという意味においては、好ましくはリビングラジカル重合開始剤もしくは停止剤に官能基Yもしくはその前駆体を有する化合物を用いることが好ましい。また、着色粒子表面上の反応性官能基Xはスペーサーを介して着色粒子に結合していても良い。植込みグラフト法においては最初に着色粒子表面に結合した高分子化合物が着色粒子表面の未反応の反応性官能基Xを遮蔽してしまうことで、グラフト率が抑制されてしまうことがある。反応性官能基Xがスペーサーを介して着色粒子表面に結合している場合は官能基Xが高分子化合物による遮蔽から逃れるような形で反応系中に露出しグラフト率の低下を抑制することが可能となる。なお、ここでいうスペーサーとは反応性官能基Xと着色粒子表面との間に距離を設けるために用いられる化合物を示し、その構造は特に限定されるものではないが、例えば長鎖アルキレン等を用いることができる。

【0032】

(リビングラジカル重合)

本願発明に示すリビングラジカル重合法とは、重合活性種がラジカルである重合方法であって、生成ポリマーの分子量分布指数(重量平均分子量/数平均分子量)が1.5以下であり、かつ、数平均分子量が精密に制御できる重合法を示す。該重合法は従来公知の重合法であり、代表的には原子移動ラジカル重合法(ATRP法)、ニトロキシド媒介重合法(NMP法)などを挙げることができる。

【0033】

(原子移動ラジカル重合法)

本発明における原子移動ラジカル重合法では、以下に示す重合開始剤、ラジカル重合性モノマー、遷移金属錯体等を適宜組み合わせることにより行う。

【0034】

本発明で用いられる重合開始剤としては2−ブロモイソ酪酸エチル、2−ブロモプロピオン酸エチル、スルホン酸クロライド、ベンジルクロライドなどの有機ハロゲン化物またはハロゲン化スルホニル化合物を用いることができる。また、反応性官能基Yを有するリビングラジカル重合開始基としてはヒドロキシエチル−2−ブロモプロピオネート、ヒドロキシプロピル−2−ブロモプロピオネート等の水酸基を有する有機ハロゲン化物等を用いることができる。

【0035】

本発明で用いられるラジカル重合性モノマーとしては1−ヘキセン、1−ヘプテン、1−オクテン、1−デセン、ブタジエン、イソプレン、イソブチレン等のアルケン類、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ヘプシル、(メタ)アクリル酸オクチル、(メタ)アクリル酸ノニル、(メタ)アクリル酸デシル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸テトラデシル、(メタ)アクリル酸ヘキサデシル、(メタ)アクリル酸オクタデシル、(メタ)アクリル酸アミノメチル、(メタ)アクリル酸アミノエチル、(メタ)アクリル酸N,N−ジメチルアミノメチル、(メタ)アクリル酸N,N−ジメチルアミノエチル等の(メタ)アクリル酸類や、(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N,N−ジエチル(メタ)アクリルアミド、4−ビニルピリジン等の塩基性重合性モノマー、(メタ)アクリル酸、2−ブテン酸(クロトン酸)、3−ブテン酸(ビニル酢酸)、3−メチル−3−ブテン酸、3−ペンテン酸、4−ペンテン酸、4−メチル−4−ペンテン酸、4−ヘキセン酸、5−ヘキセン酸、5−メチル−5−ヘキセン酸、5−ヘプテン酸、6−ヘプテン酸、6−メチル−6−ヘプテン酸、6−オクテン酸、7−オクテン酸、7−メチル−7−オクテン酸、7−ノネン酸、8−ノネン酸、8−メチル−8−ノネン酸、8−デセン酸、9−デセン酸、3−フェニル−2−プロペン酸(ケイ皮酸)、カルボキシメチル(メタ)アクリレート、カルボキシエチル(メタ)アクリレート、ビニル安息香酸、ビニルフェニル酢酸、ビニルフェニルプロピオン酸、マレイン酸、フマル酸、メチレンコハク酸(イタコン酸)、ヒドロキシスチレン、スチレンスルホン酸、ビニルトルエンスルホン酸、ビニルスルホン酸、スルホメチル(メタ)アクリレート、2−スルホエチル(メタ)アクリレート、2−プロペン−1−スルホン酸、2−メチル−2−プロペン−1−スルホン酸、3−ブテン−1−スルホン酸等の酸性重合性モノマー、トリフルオロメチル(メタ)アクリレート、2,2,2−トリフルオロエチル(メタ)アクリレート、ペンタフルオロエチル(メタ)アクリレート、ヘプタフルオロプロピル(メタ)アクリレート、3,3,3−トリフルオロプロピル(メタ)アクリレート、ノナフルオロブチル(メタ)アクリレート、3,3,4,4,4−ペンタフルオロブチル(メタ)アクリレート、ウンデカフルオロペンチル(メタ)アクリレート、4,4,5,5,5−ペンタフルオロペンチル(メタ)アクリレート、トリデカフルオロヘキシル(メタ)アクリレート、ペンタデカフルオロヘプチル(メタ)アクリレート等のフッ素系モノマーを用いることができる。

【0036】

特に、得られた高分子が電気泳動分散媒と親和性の高い高分子となるようにモノマーを選択することは粒子の分散性を改善する上で望ましい。高分子鎖が分散媒と親和性が高いと、高分子鎖が電気泳動分散媒中で広がりをもつことによって粒子間の凝集を防止する立体障害基として効果的に作用することが可能となる。なお、ここでいう親和性が高いとは高分子鎖と電気泳動分散媒が相分離することなく相溶性に優れていることを示す。

【0037】

また、重合性モノマーとして塩基性重合性モノマーや酸性重合性モノマー、電気泳動分散媒や添加剤と比して電気陰性度の大きく異なるユニットを有するモノマーを選択することが粒子の帯電性を改善する上で望ましい。これら塩基性あるいは酸性の高分子と酸性あるいは塩基性の添加剤を組み合わせることで、これらの間で酸−塩基相互作用が生じ粒子に効果的に帯電を付与することが可能となる。

【0038】

本発明で用いられる遷移金属錯体はハロゲン化金属とリガンドからなる。ハロゲン化金属の金属種としては、原子番号22番のTiから30番のZnまでの遷移金属が好ましく、更に、Fe、Co、Ni、Cuが好ましい。その中でも、塩化第一銅、臭化第一銅が好ましい。

【0039】

リガンドとしては、ハロゲン化金属に配位可能であれば特に限定されないが、例えば、2,2'−ビピリジル、4,4'−ジ−(n−ヘプチル)−2,2'−ビピリジル、2−(N−ペンチルイミノメチル)ピリジン、(−)−スパルテイン、トリス(2−ジメチルアミノエチル)アミン、エチレンジアミン、ジメチルグリオキシム、1,4,8,11−テトラメチル−1,4,8,11−テトラアザシクロテトラデカン、1,10−フェナントロリン、N,N,N',N'',N''−ペンタメチルジエチレントリアミン、ヘキサメチル(2−アミノエチル)アミン等を使用することができる。

【0040】

遷移金属錯体の添加量は、高分子鎖となる重合性モノマーに対して、0.001から10重量%、好ましくは0.05から5重量%である。

【0041】

反応溶媒は特に限定されないが、例えば、ジメチルスルホキシド、ジメチルホルムアミド、アセトニトリル、ピリジン、メタノール、エタノール、プロパノ−ル、ブタノール、ペンタノール、ヘキサノール、ヘプタノール、シクロヘキサノール、メチルセロソルブ、エチルセロソルブ、イソプロピルセロソルブ、ブチルセロソルブ、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、酢酸エチル、酢酸ブチル、プロピオン酸エチル、ジメチルエーテル、ジエチルエーテル、トリオキサン、テトラヒドロフラン、ペンタン、シクロペンタン、ヘキサン、シクロヘキサン、ヘプタン、オクタン、ノナン、デカン、ベンゼン、トルエン、キシレン、エチルベンゼン、メトキシベンゼン等を使用することができる。これらは単独で使用しても良いし、又は2種以上を併用しても良い。

【0042】

(ニトロキシド媒介重合法)

本発明におけるニトロキシド媒介重合法では、以下に示す重合開始剤、ラジカル重合性モノマー等を適宜組み合わせることにより行う。

【0043】

本発明で用いられる重合開始剤としては、2,2,6,6−テトラメチル−1−ピペリジニルオキシラジカル(TEMPO)や2,2,6,6−テトラエチル−1−ピペリジニルオキシラジカル等の安定なニトロキシフリーラジカルであるラジカルキャッピング剤と通常のラジカル発生剤とを組み合わせて用いることができる。

【0044】

本発明で用いられるラジカル重合性モノマーとしては、上記原子移動ラジカル重合と同様なアルケン類、(メタ)アクリル酸エステルなどの塩基性重合性モノマー類、(メタ)アクリル酸などの酸性重合性モノマー類、フッ素系重合性モノマー類等を用いることができる。

【0045】

反応溶媒としては特に限定されないが、例えば、ジメチルスルホキシド、ジメチルホルムアミド、ベンゼン、トルエン、キシレン、ジフェニルエーテル等を使用することができる。あるいは、反応溶媒を使用せずに重合を行っても構わない。

【0046】

(グラフト鎖)

グラフト化される高分子化合物は、分子量分布指数(重量平均分子量/数平均分子量)が1.5以下に制御された高分子化合物であることを特徴とし、好ましくは分子量分布指数が1.3以下である。

【0047】

高分子鎖の数平均分子量は、分散機能型か帯電機能型によって適宜決めれば良いが、例えば高分子鎖が分散機能型の場合、500から1000000の範囲が好ましく、更に1000から500000が好ましい。高分子鎖の数平均分子量が500未満であると、分散機能を発現することが難しく、高分子鎖の数平均分子量が1000000を超えると、電気泳動分散媒に対する溶解性が低下するので好ましくない。

【0048】

(着色粒子)

粒子移動型表示装置用粒子のコアとなる着色粒子としては、着色剤とポリマーを含む複合体微粒子あるいは顔料粒子を用いることができる。

【0049】

(複合体微粒子)

着色剤とポリマーからなる複合体微粒子コアは、着色剤がポリマーに完全に内包されていてもよいし、また、着色剤の一部がポリマー粒子表面にあってもよい。着色剤は代表的には顔料を主成分とした粒子であってコア中に1個または複数個含まれてコアを着色するものである。

【0050】

複合体微粒子コアを製造するには、まず、着色剤、コア用重合性モノマーおよび重合開始剤を用意する。

【0051】

コア用重合性モノマーは着色剤を均一濃度に分散または溶解するものであって、重合後にコア粒子を構成する主構成要素になるものであり、各種のビニル系モノマー等を使用することができる。

【0052】

以上のコア用組成物を、水系の懸濁媒体中に投入し、攪拌することによって懸濁化させる。この際、コア用組成物は懸濁媒体中で液滴として分散し、撹拌条件により目的とする粒径サイズに近い粒径に造粒される。懸濁化させる装置としては、ホモジナイザー、ホモミキサー、ラインミキサー等の分散装置を使用することができる。

【0053】

懸濁媒体中には、懸濁安定剤が含有される。必要に応じてアニオン性界面活性剤、カチオン性界面活性剤、ノニオン性界面活性剤、両性界面活性剤等の界面活性剤を添加してもよい。

【0054】

次に、この懸濁液を不活性ガス下において重合する。不活性ガスには、窒素ガスやアルゴンガス等を使用することができる。重合温度は、使用する重合開始剤の種類によって異なるが、約50から90℃の範囲が好ましい。重合時間は、0.5から30時間が好ましく、更に、2から10時間が好ましい。この重合の結果、コアとなる着色剤含有粒子を得る。

【0055】

このように,着色剤と重合性モノマーを含む組成物から,懸濁重合によってポリマー粒子をつくるので,粒径がそろってかつ球形のコア粒子が得られる。その色と濃度も容易に調節できる。

【0056】

また、このようにして得られた複合体微粒子コアの表面に反応性官能基を導入する方法としては、たとえばコア用重合性モノマーとして反応性官能基を有するモノマーを単独で、もしくは反応性官能基を有さない重合性モノマーと併用して用いる方法や、重合開始剤として反応性官能基を有する開始剤を用いることにより可能となる。

【0057】

反応性官能基を有するモノマーとしてはたとえば2−ヒドロキシエチルメタクリル酸や3−ヒドロキシプロピルメタクリル酸などの水酸基を有する一官能性モノマーやペンタエリスリトールトリアクリレートなどの水酸基を有する多官能性モノマーを用いることができる。懸濁重合において水酸基等の親水性の官能基を有するモノマーを用いた場合、これら官能基が水系懸濁媒体との界面付近に局在化することとなり効率的に複合体微粒子コア表面に反応性官能基を導入することが可能となる。

【0058】

また、反応性官能基を有する開始剤としては4,4'−アゾビス(4−シアノバレリックアシッド)2,2‘−アゾビス[2−メチル−N−(2−ヒドロキシエチル)プロピオンアミド]等を用いることができる。懸濁重合においてカルボキシル基や水酸基等の親水性の官能基を有する開始剤を用いた場合、これら官能基が水系懸濁媒体との界面付近に局在化することとなり、その状態から重合が開始されることにより、結果として複合体微粒子コア表面に反応性官能基を導入することが可能となる。

【0059】

上記のコア粒子の製造に用いられる材料を以下で具体的に列挙する。

【0060】

(着色剤)

着色剤としては、顔料や染料を使用することができる。顔料、染料を単独で使用しても良いし、両者を混合して使用しても良い。顔料と染料の混合比は、使用する系に合わせて適宜決めることができる。

【0061】

着色剤に用いる顔料としては、有機顔料や無機顔料等を使用することができる。有機顔料としては、例えば、アゾ顔料、フタロシアニン顔料、キナクリドン顔料、イソインドリノン顔料、イソインドリン顔料、ジオキサジン顔料、ペリレン顔料、ペリノン顔料、チオインジゴ顔料、キノフタロン顔料、アントラキノン顔料、ニトロ顔料、ニトロソ顔料を使用することができ、具体的には、キナクリドンレッド、レーキレッド、ブリリアントカーミン、ペリレンレッド、パーマネントレッド、トルイジンレッド、マダーレーキ等の赤色顔料、ダイアモンドグリーンレーキ、フタロシアニングリーン、ピグメントグリーンB等の緑色顔料、ビクトリアブルーレーキ、フタロシアニンブルー、ファストスカイブルー等の青色顔料、ハンザイエロー、ファストイエロー、ジスアゾイエロー、イソインドリノンイエロー、キノフタロンイエロー等の黄色顔料、アニリンブラック、ダイアモンドブラック等の黒色顔料等が挙げられる。

【0062】

無機顔料としては、例えば、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化鉛、酸化スズ、硫化亜鉛等などの白色顔料、カーボンブラック、マンガンフェライトブラック、コバルトフェライトブラック、チタンブラック等の黒色顔料、カドミウムレッド、赤色酸化鉄、モリブデンレッド等の赤色顔料、酸化クロム、ビリジアン、チタンコバルトグリーン、コバルトグリーン、ビクトリアグリーン等の緑色顔料、ウルトラマリンブルー、プルシアンブルー、コバルトブルー等の青色顔料、カドミウムイエロー、チタンイエロー、黄色酸化鉄、黄鉛、クロムイエロー、アンチモンイエロー等の黄色顔料を用いることができる。

【0063】

顔料の平均粒径は、10から500nmが好ましく、更に20から200nmが好ましい。顔料の平均粒径が10nm未満では、ハンドリングが極端に低下するので好ましくない。また、顔料の平均粒径が500nmを超えると、顔料の着色度が低下したり、電気泳動粒子の小粒径化に不適なので好ましくない。

【0064】

顔料の添加量は、コア用重合性モノマーに対して0.1から30重量%が好ましく、更に、1から15重量%が好ましい。

【0065】

顔料は一般的に分散性が悪いので、顔料をコア用重合性モノマーに分散させる場合、顔料の表面改質を行って、コア用重合性モノマーに分散させるのが好ましい。顔料の表面改質は従来公知の方法を使用することができる。

【0066】

着色剤として顔料を用いる場合、上記の分散には、ホモジナイザー、ホモミキサー、バイオミキサー等のせん断型分散装置、ボールミル、アトライター、サンドミル等のメディア型分散装置、超音波分散装置等を使用することができる。

着色剤として染料を用いる場合の染料としては、コア用重合性モノマーに可溶で、しかも水や電気泳動分散媒に不溶であれば特に限定されないが、例えば、アクアリジン系、アジン系、アゾ系、アゾメチン系、アントラキノン系、インジゴ系、キサンテン系、ジオキサジン系、ジフェニルメタン系、チアジン系、チアゾール系、チオインジゴ系、トリフェニルメタン系、ポリメチン系等の染料を使用することができる。これらの染料を単独、又は2種以上を併用してもよい。

染料の添加量は、コア用重合性モノマーに対して0.1から30重量%が好ましく、更に、1から20重量%が好ましい。

【0067】

(コア用重合性モノマー)

コア用重合性モノマーとしては、具体的には、スチレン、2−メチルスチレン、3−メチルスチレン、4−メチルスチレン、2−エチルスチレン、3−エチルスチレン、4−エチルスチレン、2−プロピルスチレン、3−プロピルスチレン、4−プロピルスチレン、2−イソプロピルスチレン、3−イソプロピルスチレン、4−イソプロピルスチレン、4−tert−ブチルスチレン、2、3−ジメチルスチレン、3、4−ジメチルスチレン、2、4−ジメチルスチレン、2、6−ジメチルスチレン、2、3−ジエチルスチレン、3、4−ジエチルスチレン、2、4−ジエチルスチレン、2、6−ジエチルスチレン、2−メチル−3−エチルスチレン、2−メチル−4−エチルスチレン、α−メチルスチレン、4−フェニルスチレン等のスチレン系モノマー、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸n−ブチル等の(メタ)アクリレート系モノマー、ビニルメチルエーテル、ビニルエチルエーテル、ビニルイソブチルエーテル等のビニルエーテル系モノマー、ビニルメチルケトン、ビニルエチルケトン、ビニルヘキシルケトン等のビニルケトン系モノマー、N−ビニルピロール、N−ビニルカルバゾール、N−ビニルインドール、N−ビニルピロリドン等のN−ビニル化合物系モノマー、酢酸ビニル、(メタ)アクリロニトリル、(メタ)アクリルアミド等が挙げられ、これらを単独、又は2種以上を混合して用いてもよい。

【0068】

また、必要に応じて架橋剤を併用してもよい。架橋剤として、例えば、ジビニルベンゼン、ジビニルナフタレン、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリアクリレート、アリル(メタ)アクリレート、1、3−ブタンジオールジ(メタ)アクリレート、N、N−ジビニルアニリン、ジビニルエーテル等の化合物が挙げられ、これらを単独、又は2種以上を混合して用いてもよい。

【0069】

(懸濁安定剤)

上記水系の懸濁媒体に含有される懸濁安定剤としては、リン酸カルシウム、リン酸マグネシウム、リン酸アルミニウム、リン酸亜鉛等のリン酸塩、ピロリン酸カルシウム、ピロリン酸マグネシウム、ピロリン酸アルミニウム、ピロリン酸亜鉛等のピロリン酸塩、炭酸カルシウム、炭酸マグネシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、硫酸カルシウム、硫酸バリウムコロイダルシリカ等の難水溶性無機化合物、ポリビニルアルコール、カルボキシメチルセルロース、ヒドロキシエチルセルロース、メチルセルロース、デンプン、ポリアクリル酸ナトリウム等の水溶性ポリマーが挙げられる。

【0070】

懸濁安定剤は、コア用組成物に対して0.01から30重量%が好ましく、更に、0.1から20重量%が好ましい。

【0071】

(界面活性剤)

懸濁媒体中に、必要に応じて添加される界面活性剤としては、上記のように、アニオン性界面活性剤、カチオン性界面活性剤、ノニオン性界面活性剤、両性界面活性剤等がある。

【0072】

アニオン性界面活性剤には、アルキル硫酸塩、アルキルスルホン酸塩、脂肪酸塩、ポリオキシエチレンアルキルフェニルエーテル硫酸塩、ポリオキシエチレンアルキル硫酸塩、アルキルナフタレンスルホン酸塩、アルカンスルホン酸塩、アルキルリン酸塩等が使用できる。

【0073】

カチオン性界面活性剤には、アルキルアミン塩、4級アンモニウム塩等が使用できる。

【0074】

ノニオン性界面活性剤には、ポリオキシエチレンアルキルフェニルエーテル、ポリオキシエチレンアルキルエーテル、ポリオキシエチレン脂肪酸エステル、ソルビタン脂肪酸エステル、ポリオキシソルビタン脂肪酸エステル、グリセリン脂肪酸エステル等が使用できる。両性界面活性剤には、ラウリルジメチルアミンオキシドが使用できる。

【0075】

界面活性剤は、コア用組成物に対して0.01から10重量%が好ましく、更に、0.05から5重量%が好ましい。

【0076】

その他に、懸濁媒体中に、重合して得られた粒子の合一を防止する目的として、グリセリン、エチレングリコール等の増粘剤を必要に応じて添加してもよい。

【0077】

(重合開始剤)

重合開始剤としては、懸濁重合に一般的に使用される油溶性のアゾ系開始剤、又は過酸化物系開始剤を使用することができる。具体的には、2、2’―アゾビスイソブチロニトリル、2、2’―アゾビス―2、4―ジメチルバレロニトリル、2、2’―アゾビス―2―メチルブチロニトリル、2、2’―アゾビス―2、3―ジメチルブチロニトリル、2、2’―アゾビス―2、3、3―トリメチルブチロニトリル、2、2’―アゾビス―2―イソプロピルブチロニトリル等のアゾ系開始剤、過酸化ベンゾイル、オルソクロロ過酸化ベンゾイル、オルソメトキシ過酸化ベンゾイル、ラウロイルパーオキシド、オクタノイルパーオキシド、メチルエチルパーオキシド等の過酸化物系開始剤が挙げられる。

【0078】

重合開始剤は、コア用重合性モノマー及び官能基を持つ重合性モノマー等の重合性モノマーに対して、0.1から10重量%が好ましい。

【0079】

(顔料粒子)

粒子移動型表示装置用粒子として顔料粒子を用いる場合は、有機顔料粒子や無機顔料粒子等を使用することができる。有機顔料粒子としては、例えば、アゾ顔料、フタロシアニン顔料、キナクリドン顔料、イソインドリノン顔料、イソインドリン顔料、ジオキサジン顔料、ペリレン顔料、ペリノン顔料、チオインジゴ顔料、キノフタロン顔料、アントラキノン顔料、ニトロ顔料、ニトロソ顔料を使用することができ、具体的には、キナクリドンレッド、レーキレッド、ブリリアントカーミン、ペリレンレッド、パーマネントレッド、トルイジンレッド、マダーレーキ等の赤色顔料、ダイアモンドグリーンレーキ、フタロシアニングリーン、ピグメントグリーンB等の緑色顔料、ビクトリアブルーレーキ、フタロシアニンブルー、ファストスカイブルー等の青色顔料、ハンザイエロー、ファストイエロー、ジスアゾイエロー、イソインドリノンイエロー、キノフタロンイエロー等の黄色顔料、アニリンブラック、ダイアモンドブラック等の黒色顔料等が挙げられる。

【0080】

無機顔料粒子としては、例えば、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化鉛、酸化スズ、硫化亜鉛等などの白色顔料、カーボンブラック、マグネタイト、マンガンフェライトブラック、コバルトフェライトブラック、チタンブラック等の黒色顔料、カドミウムレッド、赤色酸化鉄、モリブデンレッド等の赤色顔料、酸化クロム、ビリジアン、チタンコバルトグリーン、コバルトグリーン、ビクトリアグリーン等の緑色顔料、ウルトラマリンブルー、プルシアンブルー、コバルトブルー等の青色顔料、カドミウムイエロー、チタンイエロー、黄色酸化鉄、黄鉛、クロムイエロー、アンチモンイエロー等の黄色顔料を用いることができる。

【0081】

顔料粒子の平均粒径は、10nmから2μmが好ましく、更に20nmから1μmが好ましい。顔料粒子の平均粒径が10nm未満では、ハンドリングが極端に低下するので好ましくない。また、顔料粒子の平均粒径が2μmを超えると、顔料粒子の着色度(鮮明度)が低下するので好ましくない。

【0082】

また、これら顔料粒子の表面に反応性官能基を導入する方法としては、これら顔料粒子が本来有していた官能基を利用することが好適である。たとえば前述の本発明に使用可能な具体的な無機顔料の中でも黒色粒子として好ましく用いられるカーボンブラックには、その表面に水酸基やカルボキシル基が存在することが知られている。また、白色粒子として好ましく用いられる酸化チタンには、その表面に水酸基が存在することが知られている。これら水酸基やカルボキシル基をあらかじめリビングラジカル重合によって形成した高分子化合物との反応に用いることが可能である。

【0083】

2.電気泳動表示素子への適用

本発明の電気泳動粒子を用いた電気泳動表示素子の一実施態様について図面を参照しながら説明する。図1は本発明の電気泳動粒子を用いた電気泳動表示素子の一実施態様を示す断面図である。

【0084】

図1(a)の電気泳動表示素子において、第1電極1cを設けた第1基板1a、及び第2電極1dを設けた第2基板1bが、隔壁1gを介して所定の間隔で対向するように配置されている。第1基板1a、第2基板1b、及び隔壁1gからなるセル(空間)に、少なくとも電気泳動粒子1eと電気泳動分散媒1fからなる電気泳動分散液が封入されている。また、各電極上には絶縁層1hが形成されている。この電気泳動表示素子は、第2基板1bのある側が表示面である。

【0085】

図1(b)は、マイクロカプセルを用いた電気泳動表示素子を示す。前記電気泳動分散液を内包したマイクロカプセル1iが第1基板1a上に配置され、第2基板1bで覆われている。マイクロカプセル1iを用いる場合、絶縁層1hはなくてもよい。

【0086】

図1において、第1電極1cは個々のセル(又はマイクロカプセル)内の電気泳動分散液に対して、各々独立して所望の電界を印加できる画素電極であり、第2電極1dは全面同一電位で印加する共通電極である。尚、この画素電極にはスイッチ素子が設けられており、不図示のマトリクス駆動回路から行ごとに選択信号が印加され、更に各列に制御信号と駆動トランジスタからの出力が印加されて、個々のセル(又はマイクロカプセル)内の電気泳動分散液に対して所望の電界を印加することができる。個々のセル(又はマイクロカプセル)内の電気泳動粒子1eは、第1電極1cにより印加される電界によって制御され、各画素は電気泳動粒子の色(例えば白色)と分散媒1fの色(例えば青色)を表示する。このような駆動を画素単位で行うことにより、多数の画素によって任意の画像や文字を表示することができる。

【0087】

(電気泳動表示素子の構成)

第1基板1aは、電気泳動表示素子を支持する任意の絶縁部材であり、ガラスやプラスチックなどを用いることができる。

【0088】

第1電極1cには、ITO(Indium Tin Oxide)、酸化スズ、酸化インジウム、金、クロムなどの金属蒸着膜等を使用することができ、第1電極1cのパターン形成にはフォトリソグラフィー法を用いことができる。

【0089】

第2基板1bは、透明なガラス基板やプラスチック基板等の絶縁部材を用いることができる。

【0090】

第2電極1dには、ITOや有機導電性膜などの透明電極を使用することができる。

【0091】

絶縁層1hとしては、無色透明な絶縁性樹脂を使用することができる。例えば、アクリル樹脂、エポキシ樹脂、フッ素樹脂、シリコーン樹脂、ポリイミド樹脂、ポリスチレン樹脂、ポリアルケン樹脂等を使用することができる。

【0092】

隔壁1gの材料には、ポリマー樹脂を使用できる。隔壁形成にはどのような方法を用いても構わないが、例えば、感光性樹脂を用いてフォトリソグラフィー法によって隔壁を形成する方法、又は予め作製した隔壁を基板に接着する方法、モールドによって隔壁を形成する方法等を用いることができる。

【0093】

前記電気泳動分散液をセル内に充填する方法は特に限定されないが、例えばインクジェット方式のノズルを使用することができる。

【0094】

(マイクロカプセル型電気泳動表示素子への適用)

前記電気泳動分散液を内包するマイクロカプセル1iは、界面重合法、in situ 重合法、コアセルベーション法等の既知の方法で得ることができる。

【0095】

マイクロカプセル1iを形成する材料には光を十分に透過させる材料が好ましく、具体的には、尿素−ホルムアルデヒド樹脂、メラミン−ホルムアルデヒド樹脂、ポリエステル、ポリウレタン、ポリアミド、ポリエチレン、ポリスチレン、ポリビニルアルコール、ゼラチン、又はこれらの共重合体等を挙げることができる。

【0096】

また、マイクロカプセル1iを第1基板1a上に配置する方法は特に制限されないが、例えばインクジェット方式のノズルを使用することができる。

【0097】

尚、基板上に配置されたマイクロカプセル1iの位置ずれを防止する目的で、マイクロカプセル1iの隙間に光透過性の樹脂バインダーを含浸させて基板上に固定しても良い。光透過性の樹脂バインダーとして、水溶性のポリマーを挙げることができ、例えば、ポリビニルアルコール、ポリウレタン、ポリエステル、アクリル樹脂、シリコーン樹脂等を用いることができる。

【0098】

第1基板1aと第2基板1bを封止する場合、マイクロカプセル1iの形状が、第1基板1aに対して水平方向の長さが垂直方向の長さよりも長い形状をとるように、押圧下で基板間を封止することが好ましい(図1(b)参照)。

【0099】

(電気泳動分散媒)

電気泳動分散媒1fとしては、高絶縁性でしかも無色透明な液体を挙げることができる。例えば、ヘキサン、シクロヘキサン、ケロシン、ノルマルパラフィン、イソパラフィンなどの脂肪族炭化水素等を使用でき、これらを単独、又は2種以上を混合して用いてもよい。

【0100】

電気泳動分散媒1fを着色するにはR(レッド)、G(グリーン)、B(ブルー)、C(シアン)、M(マゼンタ)、Y(イエロー)等の色を有する油溶染料を用いることができる。これらの油溶染料として、アゾ染料、アントラキノン染料、キノリン染料、ニトロ染料、ニトロソ染料、ペノリン染料、フタロシアニン染料、金属錯塩染料、ナフール染料、ベンゾキノン染料、シアニン染料、インジゴ染料、キノイミン染料等の油溶染料が好ましく、これらを組み合せて使用しても良い。

【0101】

例えば、以下の油溶染料を挙げることができる。バリファーストイエロー(1101、1105、3108、4120)、オイルイエロー(105、107、129、3G、GGS)、バリファーストレッド(1306、1355、2303、3304、3306、3320)、オイルピンク312、オイルスカーレット308、オイルバイオレット730、バリファーストブルー(1501、1603、1605、1607、2606、2610、3405、)、オイルブルー(2N、BOS、613)、マクロレックスブルーRR、スミプラストグリーンG、オイルグリーン(502、BG)等であり、油溶染料の濃度は、電気泳動分散媒に対して、0.1〜3.5重量%が好ましい。

【0102】

(電気泳動分散液)

電気泳動分散液は、少なくとも電気泳動粒子1eと電気泳動分散媒1fを含有する。また、電気泳動粒子1eを帯電させる為に、酸性添加剤、又は塩基性添加剤を添加しても良い。

【0103】

具体的には塩基性の重合性モノマーからなる高分子鎖に、酸性添加剤を添加すると、これらの物質間で酸−塩基相互作用が働き、粒子にプラス帯電を付与することができる。また、塩基性の重合性モノマーと酸性添加剤の種類を選択することによって、更に酸性添加剤の添加量を調整することによって、帯電機能を有する高分子鎖が分散機能も兼ね備えることができるので、このような場合には、分散機能を有する高分子鎖を粒子にグラフト化しなくても良い。

【0104】

酸性添加剤としては、電気泳動分散媒に溶解する酸性物質が好ましく、例えば、ロジン酸、ロジン酸エステル、ロジン酸誘導体、ポリ(メタ)アクリル酸、ポリイソブチレンコハク酸無水物等を使用することができる。

【0105】

酸性添加剤の添加量は、その種類によって適宜決められるが、電気泳動分散媒に対して、0.001〜10重量%が好ましく、更には、0.01〜5重量%の範囲が好ましい。

【0106】

また、酸性の重合性モノマーからなる高分子鎖に、塩基性添加剤を添加すると、これらの物質間で酸−塩基相互作用が働き、粒子にマイナス帯電を付与することができる。また、酸性の重合性モノマーと塩基性添加剤の種類を選択することによって、更に塩基性添加剤の添加量を調整することによって、帯電機能を有する高分子鎖が分散機能も兼ね備えることができるので、このような場合には、分散機能を有する高分子鎖を粒子にグラフト化しなくても良い。

【0107】

塩基性添加剤としては、電気泳動分散媒に溶解する塩基性物質が好ましく、例えば、ポリイソブチレンコハク酸イミド、ポリビニルピリジン、ピリジン、レシチン、ポリ酢酸ビニル、ポリエチレンオキシド、ポリメチルメタクリレート、ポリデシルメタクリレート、ポリドデシルメタクリレート、ポリオクタデシルメタクリレート、ポリアクリルアミド、ポリエステル、ポリエーテル等を使用することができる。

【0108】

塩基性添加剤の添加量は、その種類によって適宜決められるが、電気泳動分散媒に対して、0.001〜10重量%が好ましく、更には、0.01〜5重量%の範囲が好ましい。

【0109】

フッ素系の重合性モノマーからなる高分子鎖は、電気陰性度の大きなフッ素原子を有することによって粒子にマイナス帯電を付与することができる。

【0110】

一方フッ素系の重合性モノマーからなる高分子鎖は、炭化水素系の電気泳動分散媒に対してあまり親和性が高くないので、分散機能を有する高分子鎖をフッ素系高分子鎖にブロック共重合しておくことが好ましい。

【0111】

(表示例1)

本発明の電気泳動粒子1eを用いた別の電気泳動表示素子の表示例を図2に示す。図2は、白色の電気泳動粒子1e、青色染料で着色した電気泳動分散媒1fからなる電気泳動分散液をセルに充填した場合の表示例である。電気泳動粒子1eは、負に帯電しているものとする。

【0112】

第2電極1dを0Vとし、第1電極1cに負極性の電圧を印加すると、電気泳動粒子1eが第2電極1dに集まり、セルを上から観察すると、白色の電気泳動粒子1eの分布により白色に見える(図2(a))。

【0113】

一方、第2電極1dを0Vとし、第1電極1cに正極性の電圧を印加すると、電気泳動粒子1eが第1電極1c上に集まり、セルを上から観察すると、青色に見える(図2(b))。

【0114】

(別の表示例2)

本発明の電気泳動粒子を用いた別の電気泳動表示素子の表示例を図3に示す。図3は、正に帯電した白色の電気泳動粒子1ew、負に帯電した黒色の電気泳動粒子1eb、及び無色透明の電気泳動分散媒1fからなる電気泳動分散液をセルに充填した場合の表示例である。

【0115】

第2電極1dを0Vとし、第1電極1cに負極性の電圧を印加すると、黒色の電気泳動粒子が第2電極1dに集まり、白色の電気泳動粒子は第1電極1cに集まる。セルを上から観察すると、黒色の電気泳動粒子の分布により黒色に見える(図3(a))。

【0116】

一方、第2電極1dを0Vとし、第1電極1cに正極性の電圧を印加すると、白色の電気泳動粒子1ewが第2電極1dに集まり、黒色の電気泳動粒子1ebは第1電極1cに集まるので、セルを上から観察すると、白色の電気泳動粒子1ewの分布により白色に見える(図3(b))。

【0117】

印加電圧は、電気泳動粒子の帯電量、電極間距離などによって異なるが、通常は、数Vから数十V程度が必要であり、階調表示は印加電圧や時間によって制御することができる。このような駆動を画素単位で行うことにより、多数の画素によって任意の画像や文字を表示することができる。

【0118】

3.水平移動型電気泳動表示素子

本発明の電気泳動粒子を用いた電気泳動表示素子の他の実施態様について図面を参照しながら説明する。図4は本発明の電気泳動粒子を用いた水平移動型電気泳動表示素子の実施態様を示す断面図である。

【0119】

図4(a)の電気泳動表示素子において、第1基板4a上に第1電極4c及び第2電極4dが設けられ、電極間及び第2電極4d上には絶縁層4h、4iがそれぞれ形成されている。絶縁層4hは、着色されていても無色透明であってもよいが、絶縁層4iは無色透明である。第1基板4aと第2基板4bが、隔壁4gを介して所定の間隔で対向するように配置されている。第1基板4a、第2基板4b、及び隔壁4gからなるセル(空間)に、少なくとも電気泳動粒子4eと電気泳動分散媒4fからなる電気泳動分散液が封入されている。この電気泳動表示素子は、第2基板4bのある側が表示面である。

【0120】

図4(b)は、マイクロカプセルを用いた電気泳動表示素子を示す。前記電気泳動分散液を内包したマイクロカプセル4jが第1基板4a上に配置され、第2基板4bで覆われている。尚、マイクロカプセル4jを用いる場合、絶縁層4iはなくてもよい。

【0121】

図4において、第2電極4dは個々のセル(又はマイクロカプセル)内の電気泳動分散液に対して、各々独立して所望の電界を印加できる画素電極であり、第1電極4cは全面同一電位で印加する共通電極である。尚、この画素電極にはスイッチ素子が設けられており、不図示のマトリクス駆動回路から行ごとに選択信号が印加され、更に各列に制御信号と駆動 トランジスタからの出力が印加されて、個々のセル(又はマイクロカプセル)内の電気泳動分散液に対して所望の電界を印加することができる。個々のセル(又はマイクロカプセル)内の電気泳動粒子4eは、第2電極4dにより印加される電界によって制御され、各画素は電気泳動粒子の色(例えば黒色)と絶縁層4hの色(例えば白色)を表示する。このような駆動を画素単位で行うことにより、多数の画素によって任意の画像や文字を表示することができる。

【0122】

(電気泳動表示素子の構成)

第1基板4aは、電気泳動表示素子を支持する任意の絶縁部材であり、ガラスやプラスチックなどを用いる事ができる。第2基板4bには、透明なガラス基板やプラスチック基板等の絶縁部材を使用することができる。

【0123】

第1電極4cの材料には、Alなどの光反射性の金属電極を使用する。第1電極4c上に形成する絶縁層4hには、光を散乱させるための微粒子、例えば酸化アルミニウム、酸化チタン等を無色透明の絶縁性樹脂に混ぜ合わせたものを使用できる。無色透明の絶縁性樹脂には、前述した絶縁性樹脂を挙げることができる。あるいは、微粒子を用いずに金属電極表面の凹凸を利用して光を散乱させる方法を用いてもよい。

【0124】

第2電極4dには表示素子の観察者側からみて暗黒色に見える導電性材料、例えば、炭化チタンや黒色化処理したCr、黒色層を表面に形成したAl、Ti等を使用できる。また、第2電極4dのパターン形成には、フォトリソグラフィー法を用いることができる。

【0125】

続いて第2電極4d上に絶縁層4iを形成する。絶縁層4iには、前記した無色透明な絶縁性樹脂を使用することができる。

【0126】

本実施態様の表示コントラストは、第2電極4dと画素の面積比に大きく依存する為、コントラストを高めるためには第2電極4dの露出面積を画素のそれに対して小さくする必要があり、通常は1:2〜1:5程度が好ましい。

【0127】

隔壁4gは、前述と同様の隔壁形成方法と材料を用いることができる。前記電気泳動分散液をセル内に充填する方法は特に限定されないが、前述したインクジェット方式のノズルを使用することができる。

【0128】

(マイクロカプセル型電気泳動表示素子への適用)

前記電気泳動分散液を内包するマイクロカプセル4jは、前述したように、界面重合法、 in situ 重合法、コアセルベーション法等の既知の方法で得ることができ、マイクロカプセル4jの形成材料には、前記した同様のポリマー材料を使用することができる。

【0129】

また、マイクロカプセル4jを第1基板4a上に配置する方法は特に制限されないが、前述したインクジェット方式のノズルを使用することができる。

【0130】

尚、基板上に配置されたマイクロカプセル4jの位置ずれを防止する目的で、前述したようにマイクロカプセル4jの隙間に光透過性の樹脂バインダーを含浸させて基板上に固定しても良い。光透過性の樹脂バインダーとして、前述した樹脂を用いることができる。

【0131】

第1基板4aと第2基板4bを封止する場合、マイクロカプセル4jの形状が、第1基板4aに対して水平方向の長さが垂直方向の長さよりも長い形状をとるように、押圧下で基板間を封止することが好ましい(図4(b)参照)。

【0132】

(電気泳動分散媒)

電気泳動分散媒4fに関しては、前述した同様の液体を使用することができる。

【0133】

(電気泳動粒子)

電気泳動粒子4eには、前述と同様の方法によって得た黒色粒子を使用することができる。本実施態様における電気泳動粒子4eの濃度は、その粒径によって異なるが、電気泳動分散媒4fに対して0.5から10重量%が好ましく、更には1から5重量%が好ましい。電気泳動粒子4eの濃度が0.5重量%未満の場合、第1電極4c上を完全に隠蔽できなくなり、表示コントラストが淡くなるので好ましくない。また、電気泳動粒子4eの濃度が10重量%を越えると着色した第2電極4d上から溢れ出し、表示コントラストが悪くなるので好ましくない。

【0134】

(表示例)

本発明の電気泳動粒子を用いた水平移動型電気泳動表示素子の表示例を図5に示す。図5は、黒色の電気泳動粒子4e、無色透明な電気泳動分散媒4fからなる電気泳動分散液をセルに充填した場合の表示例である。電気泳動粒子4eは、負に帯電しているものとする。また、絶縁層4h上が白色であり、第2電極4d上が黒色であるものとする。

【0135】

第1電極4cを0Vとし、第2電極4dに正極性の電圧を印加すると、電気泳動粒子4eが第2電極4d上に集まり、セルを上から観察すると、白色に見える(図5(a))。

【0136】

一方、第1電極4cを0Vとし、第2電極4dに負極性の電圧を印加すると、電気泳動粒子4eが第1電極4c上に集まり、セルを上から観察すると、黒色に見える(図5(b))。

【0137】

印加電圧は、電気泳動粒子の帯電量、電極間距離などによって異なるが、通常は、数Vから数十V程度が必要であり、階調表示は印加電圧や時間によって制御することができる。このような駆動を画素単位で行うことにより、多数の画素によって任意の画像や文字を表示することができる。

【実施例1】

【0138】

以下、実施例により本発明を更に具体的に説明する。但し、本発明はこれらの実施例に限定されるものではない。

【0139】

カーボンブラック(Color Black FW200 degussa社製)を脱水DMFに分散させた後、モリブデンヘキサカルボニル触媒の存在下トリレンジイソシアネートと反応させることで表面にイソシアネート基を有するカーボンブラックを作製する。

次に、ジメチルスルホキシドを溶媒として、これにヒドロキシエチル−2−ブロモプロピオネート、メタクリル酸ドデシル、臭化第一銅、(-)-スパルテインを添加した後、反応系を窒素ガスで置換し、原子移動ラジカル重合を70℃で所定時間行い、数平均分子量が18000で、分子量分布指数が1.21の末端に水酸基を有する鎖長のそろったポリメタクリル酸ドデシルを得る。

【0140】

最後に、表面にイソシアネート基を有するカーボンブラックと末端に水酸基を有するポリメタクリル酸ドデシルをヘキサン中で反応させることにより、表面を鎖長のそろったポリメタクリル酸ドデシルで修飾した粒子移動型表示装置用カーボンブラック粒子(平均粒径 0.21μm)を得る。

【0141】

粒子移動型表示装置用粒子はテトラヒドロフラン中で良好に分散することから、顔料粒子表面がポリメタクリル酸ドデシルで被覆されていることを確認できる。

【0142】

作製した粒子移動型表示装置用粒子を電気泳動粒子として用いると、以下のようになる。

【0143】

電気泳動粒子(黒色顔料粒子)5重量%、ポリイソブチレンコハク酸イミド2.5重量%、電気泳動分散媒としてアイソパーH92.5重量%を用い電気泳動分散液とする。ポリメタクリル酸ドデシルがグラフト化された電気泳動粒子はプラス帯電を示す。また、グラフト化されたポリメタクリル酸ドデシルは電気泳動分散媒中で広がりを持つことによって分散機能も発現する。

【0144】

前記した電気泳動分散液をインクジェット方式のノズルを用いてセルに注入し、電圧印加回路を接続して図4(a)に示した電気泳動表示素子を作製する。

【0145】

駆動電圧±15Vで表示を行ったところ、電気泳動粒子は分散性、帯電性、及び鮮明度に優れ、鮮やかな白黒表示を行うことができる。

【実施例2】

【0146】

実施例1と同様にして得た電気泳動分散液を用いて、該分散液を内包するマイクロカプセル4iをin situ重合法によって作製する。マイクロカプセルの膜材質は尿素−ホルムアルデヒド樹脂である。マイクロカプセル4iをインクジェット方式のノズルを用いて第1基板4a上に配置し、電圧印加回路を接続して図4(b)に示した電気泳動表示素子を作製する。

【0147】

駆動電圧±15Vで表示を行ったところ、電気泳動粒子は分散性と帯電性に優れ、鮮明な白黒表示を行うことができる。

【実施例3】

【0148】

カーボンブラック(FW200)、ペンタエリスリトールトリアクリレート、ヒドロキシエチルメタクリレート、アゾビスイソブチロニトリルをからなるコア用組成物をホモジナイザーで均一に分散させる。25wt%水酸化ナトリウム水溶液でpHを3.5に調整した5wt%エチレン−無水マレイン酸水溶液に上述のコア用組成物を添加しホモジナイザーで撹拌して均一な懸濁液を調整する。これを窒素雰囲気下80℃で8時間懸濁重合を行い、粒子表面に反応性官能基として水酸基を有するコア用粒子を得る。

【0149】

次にこれを脱水DMFに分散させた後、モリブデンヘキサカルボニル触媒の存在下トリレンジイソシアネートと反応させることで表面の水酸基をイソシアネート基に変換した着色剤と高分子からなる複合体微粒子を作製する。

【0150】

次に、ジメチルスルホキシドを溶媒として、これにヒドロキシプロピル−2−ブロモプロピオネート、メタクリル酸オクタデシル、臭化第一銅、(-)-スパルテインを添加した後、反応系を窒素ガスで置換し、原子移動ラジカル重合を70℃で所定時間行い、数平均分子量が15000で、分子量分布指数が1.28の末端に水酸基を有する鎖長のそろったポリメタクリル酸オクタデシルを得る。

【0151】

最後に、表面にイソシアネート基を有する複合体微粒子と末端に水酸基を有するポリメタクリル酸オクタデシルをヘキサン中で反応させることにより、表面を鎖長のそろったポリメタクリル酸オクタデシルで修飾した粒子移動型表示装置用複合体微粒子(平均粒径 1.53μm)を得る。

【0152】

粒子移動型表示装置用粒子はテトラヒドロフラン中で良好に分散することから、顔料粒子表面がポリメタクリル酸オクタデシルで被覆されていることを確認できる。

【0153】

作製した粒子移動型表示装置用粒子を電気泳動粒子として用いると、以下のようになる。

【0154】

電気泳動粒子(黒色顔料粒子)8重量%、ポリイソブチレンコハク酸イミド3重量%、電気泳動分散媒としてアイソパーH89重量%を用い電気泳動分散液とする。ポリメタクリル酸オクタデシルがグラフト化された電気泳動粒子はプラス帯電を示す。また、グラフト化されたポリメタクリル酸オクタデシルは電気泳動分散媒中で広がりを持つことによって分散機能も発現する。

【0155】

前記した電気泳動分散液をインクジェット方式のノズルを用いてセルに注入し、電圧印加回路を接続して図4(a)に示した電気泳動表示素子を作製する。

【0156】

駆動電圧±15Vで表示を行ったところ、電気泳動粒子は分散性、帯電性、及び鮮明度に優れ、鮮やかな白黒表示を行うことができる。

【実施例4】

【0157】

実施例3と同様にして得た電気泳動分散液を用いて、該分散液を内包するマイクロカプセル4jを界面重合法によって作製する。マイクロカプセルの膜材質はポリアミド樹脂である。マイクロカプセル4jをインクジェット方式のノズルを用いて第1基板4a上に配置し、電圧印加回路を接続して図4(b)に示した電気泳動表示素子を作製する。

【0158】

駆動電圧±10Vでコントラスト表示を長時間行ったところ、電気泳動粒子4eは分散性と帯電性に優れ、鮮明な白黒表示を行うことができる。

【図面の簡単な説明】

【0159】

【図1】本発明の電気泳動粒子を用いた電気泳動表示素子の一実施態様例を示す断面図である。

【図2】本発明の電気泳動粒子を用いた電気泳動表示素子の表示例を示す概略図である。

【図3】本発明の電気泳動粒子を用いた電気泳動表示素子の表示例を示す概略図である。

【図4】本発明の電気泳動粒子を用いた電気泳動表示素子の他の実施態様例を示す断面図である。

【図5】本発明の電気泳動粒子を用いた電気泳動表示素子の表示例を示す概略図である。

【符号の説明】

【0160】

1a 第1基板

1b 第2基板

1c 第1電極

1d 第2電極

1e 電気泳動粒子

1f 電気泳動分散媒

1g 隔壁

1h 絶縁層

1i マイクロカプセル

4a 第1基板

4b 第2基板

4c 第1電極

4d 第2電極

4e 電気泳動粒子

4f 電気泳動分散媒

4g 隔壁

4h 絶縁層

4i 絶縁層

4j マイクロカプセル

【特許請求の範囲】

【請求項1】

着色粒子の表面に高分子化合物がグラフト化された粒子移動型表示装置用粒子の製造方法であって、該着色粒子表面の反応性官能基と予めリビングラジカル重合によって形成された高分子化合物とを反応させることで共有結合を介して高分子化合物をグラフト化させることを特徴とする粒子移動型表示装置用粒子の製造方法。

【請求項2】

前記高分子化合物の分子量分布指数(重量平均分子量/数平均分子量)が1.8以下であることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項3】

前記高分子化合物が少なくとも2種類以上の異なる繰り返し単位を有する高分子化合物のブロック共重合体からなることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項4】

前記高分子化合物が繰り返し単位の異なる少なくとも2種類以上の高分子化合物であることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項5】

前記反応性官能基がスペーサーを介して着色粒子表面に結合していることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項6】

前記リビングラジカル重合の少なくとも一が原子移動ラジカル重合であることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項7】

前記リビングラジカル重合の少なくとも一がニトロキシド媒介重合であることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項8】

前記着色粒子が、着色剤と高分子からなる複合体微粒子であることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項9】

前記着色粒子が、顔料粒子であることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項10】

着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子移動型表示装置用粒子であって、

前記高分子化合物が絶縁性液体と親和性の高い高分子であることを特徴とする粒子移動型表示装置用粒子。

【請求項11】

着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子移動型表示装置用粒子であって、

前記高分子化合物が分散機能を有する高分子であることを特徴とする粒子移動型表示装置用粒子。

【請求項12】

着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子移動型表示装置用粒子であって、

前記高分子化合物が帯電機能を有する高分子であることを特徴とする粒子移動型表示装置用粒子。

【請求項13】

観察者側に配置される第1基板と、該第1基板と間隙を開けた状態に配置される第2基板と、該基板の間隙に配置された隔壁部材と、該基板と該隔壁部材に囲まれた間隙に配置された粒子移動型表示装置用粒子と、前記間隙に面して配置された複数の電極とによって形成された複数の画素を備えた粒子移動型表示装置であって、

該粒子移動型表示装置用粒子が着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子であることを特徴とする粒子移動型表示装置。

【請求項14】

観察者側に配置される第1基板と、該第1基板と間隙を開けた状態に配置される第2基板と、該基板の間隙に配置された隔壁部材と、該基板と該隔壁部材に囲まれた間隙に配置された粒子移動型表示装置用粒子と絶縁性液体と、前記間隙に面して配置された複数の電極とによって形成された複数の画素を備えた粒子移動型表示装置であって、

該粒子移動型表示装置用粒子が着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子であることを特徴とする粒子移動型表示装置。

【請求項1】

着色粒子の表面に高分子化合物がグラフト化された粒子移動型表示装置用粒子の製造方法であって、該着色粒子表面の反応性官能基と予めリビングラジカル重合によって形成された高分子化合物とを反応させることで共有結合を介して高分子化合物をグラフト化させることを特徴とする粒子移動型表示装置用粒子の製造方法。

【請求項2】

前記高分子化合物の分子量分布指数(重量平均分子量/数平均分子量)が1.8以下であることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項3】

前記高分子化合物が少なくとも2種類以上の異なる繰り返し単位を有する高分子化合物のブロック共重合体からなることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項4】

前記高分子化合物が繰り返し単位の異なる少なくとも2種類以上の高分子化合物であることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項5】

前記反応性官能基がスペーサーを介して着色粒子表面に結合していることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項6】

前記リビングラジカル重合の少なくとも一が原子移動ラジカル重合であることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項7】

前記リビングラジカル重合の少なくとも一がニトロキシド媒介重合であることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項8】

前記着色粒子が、着色剤と高分子からなる複合体微粒子であることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項9】

前記着色粒子が、顔料粒子であることを特徴とする請求項1に記載の粒子移動型表示装置用粒子の製造方法。

【請求項10】

着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子移動型表示装置用粒子であって、

前記高分子化合物が絶縁性液体と親和性の高い高分子であることを特徴とする粒子移動型表示装置用粒子。

【請求項11】

着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子移動型表示装置用粒子であって、

前記高分子化合物が分散機能を有する高分子であることを特徴とする粒子移動型表示装置用粒子。

【請求項12】

着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子移動型表示装置用粒子であって、

前記高分子化合物が帯電機能を有する高分子であることを特徴とする粒子移動型表示装置用粒子。

【請求項13】

観察者側に配置される第1基板と、該第1基板と間隙を開けた状態に配置される第2基板と、該基板の間隙に配置された隔壁部材と、該基板と該隔壁部材に囲まれた間隙に配置された粒子移動型表示装置用粒子と、前記間隙に面して配置された複数の電極とによって形成された複数の画素を備えた粒子移動型表示装置であって、

該粒子移動型表示装置用粒子が着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子であることを特徴とする粒子移動型表示装置。

【請求項14】

観察者側に配置される第1基板と、該第1基板と間隙を開けた状態に配置される第2基板と、該基板の間隙に配置された隔壁部材と、該基板と該隔壁部材に囲まれた間隙に配置された粒子移動型表示装置用粒子と絶縁性液体と、前記間隙に面して配置された複数の電極とによって形成された複数の画素を備えた粒子移動型表示装置であって、

該粒子移動型表示装置用粒子が着色粒子の表面に予めリビングラジカル重合によって形成された高分子化合物が共有結合によってグラフト化された粒子であることを特徴とする粒子移動型表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−163775(P2007−163775A)

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願番号】特願2005−359250(P2005−359250)

【出願日】平成17年12月13日(2005.12.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願日】平成17年12月13日(2005.12.13)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]