粒子製造装置、粒子製造方法および半導体封止用樹脂組成物の製造方法

【課題】無機粒子の凝集を抑制しつつ、確実に、無機粒子の表面に処理液を付着させることができる粒子製造装置、粒子製造方法および半導体封止用樹脂組成物の製造方法を提供すること。

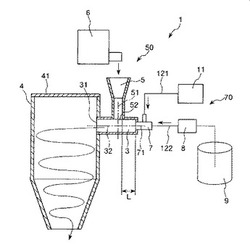

【解決手段】粒子製造装置1は、無機粒子の表面に処理液を付着させる処理室3と、処理室3の下流側に連通し、粉末材料と空気とを分離するチャンバ4と、供給部5および供給装置6等を有し、処理室3内に粉末材料を供給する粉末材料供給手段50と、ノズル7、ポンプ8、供給装置9および高圧空気発生装置11等を有し、処理室3内に供給された直後の粉末材料に処理液を液滴として噴霧する処理液噴霧手段70とを備えている。処理室3の容積は、チャンバ4の容積よりも小さく設定されていることが好ましい。

【解決手段】粒子製造装置1は、無機粒子の表面に処理液を付着させる処理室3と、処理室3の下流側に連通し、粉末材料と空気とを分離するチャンバ4と、供給部5および供給装置6等を有し、処理室3内に粉末材料を供給する粉末材料供給手段50と、ノズル7、ポンプ8、供給装置9および高圧空気発生装置11等を有し、処理室3内に供給された直後の粉末材料に処理液を液滴として噴霧する処理液噴霧手段70とを備えている。処理室3の容積は、チャンバ4の容積よりも小さく設定されていることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粒子製造装置、粒子製造方法および半導体封止用樹脂組成物の製造方法に関するものである。

【背景技術】

【0002】

樹脂製の封止材により半導体チップ(半導体素子)を被覆(封止)してなる半導体パッケージが知られている。この半導体パッケージの封止材は、樹脂組成物を、例えば、トランスファー成形等により成形して得られる。

【0003】

ところで、前記樹脂組成物の製造工程には、樹脂組成物の材料であるシリカ等の無機粒子(充填材)を含む粉末材料の前記シリカの表面に、カップリング剤等の処理液を付着させる表面処理工程が含まれている。

【0004】

この表面処理工程においては、チャンバ内にシリカを噴出し、そのチャンバ内でシリカを螺旋状に旋回させつつ、シリカの入口と反対側からチャンバ内にカップリング剤を噴霧する(例えば、特許文献1参照)。これにより、噴霧されたカップリング剤の一部は、噴霧時にシリカと接触し、また、その残部のうちの一部は、シリカの旋回流に乗ってシリカと共に旋回し、その最中にシリカと接触し、これによってシリカの表面にカップリング剤が付着する。これにより、樹脂とシリカとの混合性が向上し、樹脂中へのシリカの分散が容易になる。

【0005】

しかしながら、前記従来の方法では、表面処理工程において、シリカが凝集してしまうという問題があり、樹脂組成物中の各粉末材料を均一に分散させることが困難になる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−275555号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、無機粒子の凝集を抑制しつつ、確実に、無機粒子の表面に処理液を付着させることができる粒子製造装置、粒子製造方法および半導体封止用樹脂組成物の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

このような目的は、下記(1)〜(12)の本発明により達成される。

(1) 無機粒子を含む粉末材料の前記無機粒子の表面に処理液を付着させる粒子製造装置であって、

前記無機粒子の表面に処理液を付着させる処理室と、

前記処理室の下流側に連通し、前記粉末材料と気体とを分離するチャンバと、

前記処理室内に前記粉末材料を供給する粉末材料供給手段と、

前記処理室内に供給された直後の前記粉末材料に前記処理液を液滴として噴霧する処理液噴霧手段とを有し、

前記処理室内において、前記粉末材料に噴霧された前記処理液が前記無機粒子の表面に付着した後、前記粉末材料が前記チャンバ内に移送され、前記粉末材料と気体とが分離されるよう構成されていることを特徴とする粒子製造装置。

【0009】

(2) 前記処理液噴霧手段は、ノズルと、

前記ノズルに0.3MPa以上の圧力の気体を供給する気体供給手段と、

前記ノズルに前記処理液を供給する処理液供給手段とを有し、

前記気体により前記ノズルから前記処理室内に前記処理液が噴霧されるよう構成されている上記(1)に記載の粒子製造装置。

【0010】

(3) 前記処理液供給手段は、ポンプである上記(2)に記載の粒子製造装置。

【0011】

(4) 前記処理液噴霧手段は、前記処理液の前記液滴のうち、粒径が20μm以下の前記液滴の割合が80wt%以上となるように前記処理液を噴霧するよう構成されている上記(1)ないし(3)のいずれかに記載の粒子製造装置。

【0012】

(5) 前記処理液噴霧手段による前記処理液の噴霧により、前記チャンバ内に気体の旋回流が生じるよう構成されている上記(1)ないし(4)のいずれかに記載の粒子製造装置。

【0013】

(6) 前記処理室は、その中心軸が前記チャンバにおける前記処理室の出口を通る半径の方向に対して傾斜するように、前記チャンバの側部に設置されており、

前記処理液噴霧手段による前記処理液の噴霧により、前記チャンバ内に気体の旋回流が生じるよう構成されている上記(1)ないし(4)のいずれかに記載の粒子製造装置。

【0014】

(7) 前記無機粒子は、シリカであり、前記処理液は、カップリング剤である上記(1)ないし(6)のいずれかに記載の粒子製造装置。

【0015】

(8) 無機粒子を含む粉末材料の前記無機粒子の表面に処理液を付着させる粒子製造方法であって、

処理室内に前記粉末材料を供給し、前記処理室内に供給された直後の前記粉末材料に前記処理液を液滴として噴霧し、前記処理液が前記無機粒子の表面に付着した後、前記粉末材料をチャンバ内に移送し、前記粉末材料と気体とを分離することを特徴とする粒子製造方法。

【0016】

(9) ノズルに前記処理液を供給するとともに、前記ノズルに0.3MPa以上の圧力の気体を供給し、これにより、前記ノズルから前記処理室内に前記処理液を噴霧する上記(8)に記載の粒子製造方法。

【0017】

(10) 前記無機粒子の平均粒径は、0.5〜100μmである上記(8)または(9)に記載の粒子製造方法。

【0018】

(11) 前記粉末材料に前記処理液を噴霧し、前記無機粒子の表面に前記処理液を付着させてなる前記粉末材料に対し、前記無機粒子の表面に前記処理液を付着させた際に形成される粒径が150μm以上の前記粉末材料の凝集塊の占める割合は、1wt%以下である上記(8)ないし(10)のいずれかに記載の粒子製造方法。

【0019】

(12) 上記(8)ないし(11)のいずれかに記載の粒子製造方法を用いて前記無機粒子の表面に前記処理液を付着させる粒子製造工程と、

樹脂の粉末材料と、前記処理液が付着した前記無機粒子を有する粉末材料とを含む組成物を混合する混合工程とを有することを特徴とする半導体封止用樹脂組成物の製造方法。

【発明の効果】

【0020】

本発明によれば、無機粒子の凝集を抑制しつつ、容易かつ確実に、無機粒子の表面に処理液を付着させることができる。これにより、樹脂組成物の製造工程における樹脂組成物を混合する混合工程において、容易かつ確実に、樹脂組成物中の各粉末材料を均一に分散させることができる。

【図面の簡単な説明】

【0021】

【図1】樹脂組成物の製造工程を示す図である。

【図2】本発明の粒子製造装置の実施形態を摸式的に示す側面図(一部断面図)である。

【図3】図2に示す粒子製造装置のチャンバおよび処理室を摸式的に示す平面図である。

【発明を実施するための形態】

【0022】

以下、本発明の粒子製造装置、粒子製造方法および半導体封止用樹脂組成物の製造方法を添付図面に示す好適な実施形態に基づいて詳細に説明する。

【0023】

図1は、樹脂組成物の製造工程を示す図、図2は、本発明の粒子製造装置の実施形態を摸式的に示す側面図(一部断面図)、図3は、図2に示す粒子製造装置のチャンバおよび処理室を摸式的に示す平面図である。

【0024】

以下では、図2中の上側を「上」、下側を「下」、左側を「左」、右側を「右」として説明を行う。

【0025】

図2に示す粒子製造装置1は、成形体(圧粉体)である樹脂組成物を製造する際の表面処理(無機粒子製造)工程で使用される装置である。この粒子製造装置1の説明に先立って、まずは、原材料から半導体チップ(半導体素子)の被覆(封止)用の樹脂組成物を製造するまでの製造工程の全体を説明する。

【0026】

まず、樹脂組成物の原材料である各材料を用意する。

原材料は、樹脂と、硬化剤と、充填材(無機充填材)(無機粒子)と、カップリング剤(処理液)とを有し、さらに必要に応じて、硬化促進剤等を有している。樹脂としては、エポキシ樹脂が好ましい。

【0027】

エポキシ樹脂としては、例えば、クレゾールノボラック型、ビフェニール型、ジシクロペンタジエン型、トリフェノールメタン型、多芳香族環型等が挙げられる。

【0028】

硬化剤としては、例えば、フェノールノボラック型、フェノールアラルキル型、トリフェノールメタン型、多芳香族環型等が挙げられる。

【0029】

充填材(無機充填材)としては、例えば、溶融シリカ(破砕状、球状)、結晶シリカ等のシリカや、アルミナ等が挙げられる。

【0030】

カップリング剤としては、例えば、γ−グリシドキシプロピルトリメトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、ビニルトリエトキシシラン等のシランカップリング剤(シラン化合物)等が挙げられる。

硬化促進剤としては、例えば、リン化合物、アミン化合物等が挙げられる。

【0031】

なお、原材料は、前記材料のうち所定の材料が省略されていてもよく、また、前記以外の材料を含んでいてもよい。他の材料としては、例えば、着色剤、離型剤、低応力剤、難燃剤等が挙げられる。

【0032】

難燃剤としては、例えば、臭素化エポキシ樹脂、酸化アンチモン、ノンハロ・ノンアンチモン系等が挙げられる。ノンハロ・ノンアンチモン系の難燃剤としては、例えば、有機燐、金属水和物、窒素含有樹脂等が挙げられる。

【0033】

(微粉砕)

図1に示すように、原材料のうちの所定の材料については、まず、粉砕装置により、所定の粒度分布となるように粉砕(微粉砕)する。この粉砕する原材料としては、例えば、樹脂、硬化剤、硬化促進剤等の充填材以外の原材料であるが、充填材の一部を加えることもできる。これにより、樹脂、硬化剤、硬化促進剤等の複数種の粉末材料を含む第1の組成物が得られる。また、粉砕装置としては、例えば、連続式回転ボールミル等を用いることができる。

【0034】

(表面処理(粒子製造))

原材料のうちの所定の材料、すなわち、充填材(無機粒子)の全部または一部(残部)については、粒子製造装置1により、表面処理を施す。すなわち、充填材の表面にカップリング剤等の処理液を付着させる。これにより、充填材の粉末材料を含む第2の組成物が得られる。また、充填材の表面にカップリング剤を付着させることにより、樹脂および硬化剤と充填材との混合性が向上し、樹脂組成物中での充填材の分散が容易になる。

【0035】

なお、前記粉末材料は、充填材のみで構成されていてもよく、また、充填材以外のものが含まれていてもよい。また、前記微粉砕と表面処理とは、同時に行ってもよく、また、いずれか一方を先に行ってもよい。また、粒子製造装置1については、後に詳述する。

【0036】

(混合)

次に、混合装置により、前記微粉砕工程で得られた第1の組成物および前記表面処理工程で得られた第2の組成物、すなわち、比重の異なる複数種の粉末材料を含む樹脂組成物(組成物)を完全に混合する。この混合装置としては、例えば、回転羽根を有する高速混合装置等を用いることができる。

【0037】

(混練)

次に、混練装置により、前記混合された樹脂組成物を混練する。この混練装置としては、例えば、1軸型混練押出機、2軸型混練押出機等の押出混練機や、ミキシングロール等のロール式混練機を用いることができる。

【0038】

(脱気)

次に、脱気装置により、前記混練された樹脂組成物に対し脱気を行う。

【0039】

(シート化)

次に、シート化装置により、前記脱気した塊状の樹脂組成物をシート状に成形し、シート状の樹脂組成物を得る。このシート化装置としては、例えば、シーティングロール等を用いることができる。

【0040】

(冷却)

次に、冷却装置により、前記シート状の樹脂組成物を冷却する。これにより、樹脂組成物の粉砕を容易かつ確実に行うことができる。

【0041】

(粉砕)

次に、粉砕装置により、シート状の樹脂組成物を所定の粒度分布となるように粉砕し、粉末状の樹脂組成物を得る。この粉砕装置としては、例えば、ハンマー式粉砕機、ナイフ式粉砕機、ピンミル等を用いることができる。

【0042】

なお、顆粒状または粉末状の樹脂組成物を得る方法としては、上記のシート化、冷却、粉砕工程を経ずに、例えば、混練装置の出口に小径を有するダイスを設置して、ダイスから吐出される溶融状態の樹脂組成物を、カッター等で所定の長さに切断することにより顆粒状の樹脂組成物を得るホットカット法を用いることもできる。この場合、ホットカット法により顆粒状の樹脂組成物を得た後、樹脂組成物の温度があまり下がらないうちに脱気を行うことが好ましい。

【0043】

(タブレット化)

次に、成形体製造装置(打錠装置)により、前記粉末状の樹脂組成物を圧縮成形し、成形体である樹脂組成物を得ることができる。

【0044】

この樹脂組成物は、例えば、半導体チップ(半導体素子)の被覆(封止)等に用いられる。すなわち、樹脂組成物を、例えば、トランスファー成形等により成形し、封止材として半導体チップを被覆し、半導体パッケージを製造する。

【0045】

なお、前記タブレット化の工程を省略し、粉末状の樹脂組成物を完成体としてもよい。この場合は、例えば、圧縮成形、射出成形等により、封止材を成形することができる。

【0046】

次に、粒子製造装置1について説明する。

図2および図3に示すように、粒子製造装置1は、無機粒子を含む粉末材料のその無機粒子の表面に処理液を付着させる装置である。この粒子製造装置1は、無機粒子の表面に処理液を付着させる処理室3と、処理室3の下流側に連通し、粉末材料と空気(気体)とを分離するチャンバ4と、供給部5および供給装置6等を有し、処理室3内に粉末材料を供給する粉末材料供給手段(無機粒子供給手段)50と、ノズル7、ポンプ8、供給装置9および高圧空気発生装置11等を有し、処理室3内に供給された直後の粉末材料に処理液を液滴として噴霧する処理液噴霧手段70とを備えている。

【0047】

チャンバ4は、円筒状(筒状)をなす側部を有している。また、チャンバ4の下側の端部(下端部)は、その内径が上側から下側に向かって漸減するテーパ状をなしている。なお、チャンバ4の下端の開口(下端開口)は、処理された(表面に処理液が付着した)粉末材料の排出口を構成している。

【0048】

また、チャンバ4の上部には、チャンバ4内の空気(気体)を排出する空気抜き部として、空気(気体)を通過させ、粉末材料および処理液(液体)を通過させないフィルタ41が設けられている。このフィルタ41は、チャンバ4の上端の開口(上端開口)を塞ぐように設置されている。

【0049】

なお、チャンバ4の下方には、チャンバ4から排出された処理済みの粉末材料を貯留する図示しない貯留部が設置されている。

【0050】

処理室3は、一端側(上流側)が閉じた円筒状(筒状)をなしている。この処理室3は、チャンバ4の上部における側部(側面)に設置されており、その処理室3の出口31は、チャンバ4の内部に開放している。また、処理室3は、平面視で、その軸線(中心軸)32がチャンバ4における処理室3の出口31(出口31の中心)を通る半径42の方向に対して傾斜するように設置されている。これにより、処理液噴霧手段70による処理液の噴霧により、チャンバ4内に空気(気体)の旋回流が生じる。

【0051】

処理室3およびチャンバ4の寸法は、それぞれ、特に限定されないが、処理室3の容積は、チャンバ4の容積よりも小さく設定されていることが好ましい。

【0052】

具体的には、処理室3の寸法は、ノズル7から噴出する処理液と、後述する供給部5の出口52から供給される粉体が一体となった処理粉体とが、処理室3の壁面に付着することなくチャンバ4へ排出されるならば特に限定はされないが、例えば処理室3の半径(図2の縦方向)は20〜100mmが好ましく、30〜80mmがより好ましい。また同時に、例えば処理室3の長さ(処理室3のチャンバ4との結合部とノズル7の設置面との最短長さ)は50〜250mmであることが好ましく、100〜200mmであることがより好ましい。処理室3の半径が前記下限よりも小さい、または、処理室3の長さが上記上限よりも長いと、処理粉体が処理室3の壁面に付着し、凝集発生や処理の妨害となる。また逆に、処理室3の半径が前記上限よりも大きい、または、処理室3の長さが上記上限よりも短いと、処理室3にチャンバ4の旋回流が流れ込み、処理を不安定にする。

【0053】

また、チャンバ4の寸法は、旋回流が生じ処理された粉体とエアーの分離が可能であれば特に限定されないが、例えばチャンバ4の半径は100mm以上であることが好ましく、200〜300mmがより好ましい。また同時に、例えばチャンバ4の高さは900mm以上であることが好ましく、1.5〜3.0mであることがより好ましい。チャンバ4の半径及び高さが前記下限値よりも小さいと、十分な旋回流が得られず、フィルターの目詰まりが起こる。チャンバ4の半径及び高さがより好ましい範囲の上限以下であれば、材料が付着する面積を抑えることができ、収率が良くなる利点がある。

【0054】

また、処理室3の上部には、処理室3内に連通し、その処理室3内に粉末材料を供給する円筒状(筒状)の供給部5が設置されている。供給部5の上側の端部(上端部)は、その内径が下側から上側に向かって漸増するテーパ状をなしている。なお、供給部5の上端の開口(上端開口)は、粉末材料の供給口を構成し、下端の開口(下端開口)は、粉末材料の出口52を構成している。

【0055】

また、供給部5の上方には、供給部5に粉末材料を供給する供給装置6が設置されている。この供給装置6は、供給する粉末材料の流量を調整し得るように構成されている。

【0056】

なお、供給部5および供給装置6により、粉末材料供給手段50の主要部が構成される。

【0057】

また、処理室3の右側(上流側)の端部には、処理室3内に連通し、その処理室3内に処理液を噴霧するノズル7が設置されている。このノズル7は、その軸線(中心軸)71と、処理室3の軸線32とが平行となるように(図示の構成では一致するように)設置されている。

【0058】

また、ノズル7の軸線71と、供給部5の軸線(中心軸)51とは、互いに交差(図示の構成では直交)している。すなわち、ノズル7から処理室3内への処理液の噴霧方向(放射状に噴霧される処理液の中心線の方向)と、供給部5から処理室3内への粉末材料の投入(導入)方向とは、互いに交差(図示の構成では直交)している。

【0059】

また、ノズル7の先端と供給部5の出口52との間には、隙間が形成されている。このノズル7の先端と供給部5の出口52との間の間隙距離Lは、特に限定されず、諸条件に応じて適宜設定されるが、0〜50mm程度であることが好ましく5〜20mm程度であることがより好ましい。

【0060】

間隙距離Lが前記上限値よりも大きいと、他の条件によっては、ノズル7から噴霧された処理液が処理室3の壁面に付着し、適切な処理が行えない。また、同時にノズル7から噴霧された処理液を含むエアーが供給部5から漏れ、粉末材料供給手段50からの粉体供給を妨げる恐れがある。また、間隙距離Lが前記下限値よりも小さい(Lの値がマイナスの場合(ノズル7の先端が突出している場合)を含む)と、他の条件によっては、ノズル7の先端に粉体が付着し、処理液の安定した供給ができなくなったり、凝集物が発生したりする原因となる。

【0061】

高圧空気発生装置11は、管路121を介してノズル7に接続されている。この高圧空気発生装置11は、空気(気体)を圧縮して高圧の空気(圧縮空気)を送出する装置であり、送出する空気の流量や圧力を調整し得るよう構成されている。なお、管路121の端部は、ノズル7の上部に接続されている。

【0062】

また、供給装置9は、管路122を介してノズル7に接続されている。この供給装置9は、供給する処理液の流量を調整し得るように構成されており、後述するポンプ8と連携して安定した処理液の供給を可能としている。なお、管路122の端部は、ノズル7の右側(上流側)の端部に接続されている。

【0063】

また、管路122の途中(ノズル7と供給装置9との間)には、処理液(液体)を送液するポンプ8が設置されている。このポンプ8を設けることにより、高圧空気発生装置11から送出される空気の影響を受けずに、確実に、処理液の流量を目標値にすることができる。

【0064】

なお、ノズル7、ポンプ8、供給装置9、高圧空気発生装置11、管路121および122により、処理液噴霧手段70の主要部が構成される。

【0065】

また、ポンプ8、供給装置9および管路122により、処理液供給手段の主要部が構成される。

【0066】

また、高圧空気発生装置11および管路121により、気体供給手段の主要部が構成される。

【0067】

次に、表面処理工程(無機粒子製造工程)と、その表面処理工程における無機粒子製造装置1の作用を説明する。なお、ここでは、代表的に、表面処理を行う粉末材料のすべてが無機粒子である場合について説明するが、その粉末材料に無機粒子以外のものが含まれていてもよいことは言うまでもない。

【0068】

(表面処理工程)

この表面処理工程では、無機粒子製造装置1により、充填材である無機粒子の全部または一部について、粒子製造装置1により、無機粒子の表面にカップリング剤等の処理液を付着させ、処理液が付着した無機粒子を製造する。これにより、処理液が付着した無機粒子を含む粉末材料(第2の組成物)が得られる。そして、無機粒子の表面にカップリング剤を付着させることにより、樹脂および硬化剤と無機粒子との混合性が向上し、樹脂組成物中での無機粒子の分散が容易になる。

【0069】

表面処理工程では、処理を行う無機粒子(粉末材料)を供給装置6に収容し、また、処理液を供給装置9に収容する。

【0070】

前記無機粒子の平均粒径は、特に限定されないが、0.5〜100μm程度であることが好ましく、1〜50μm程度であることがより好ましい。これにより、次(後)の混合工程において、樹脂組成物中において容易に無機粒子を均一に分散させることができる。

【0071】

次に、供給装置6、ポンプ8、供給装置9および高圧空気発生装置11をそれぞれ作動させる。

【0072】

これにより、高圧空気発生装置11からは、圧縮された高圧の空気(圧縮空気)が送出され、その空気は、ノズル7から処理室3内に噴出し、さらに、処理室3からチャンバ4内に噴出する。これにより、チャンバ4においては、空気(空気および処理液の液滴)の旋回流が生じている。一方、供給装置9からは、所定の流量で処理液が供給され、その処理液は、ポンプによりノズル7へ移送される。これにより、処理液は、微小な液滴となり、前記空気とともにノズル7から処理室3内に噴出する。すなわち、処理液は、ノズル7から処理室3内に微小な液滴として噴霧される。

【0073】

ここで、ノズル7に供給する空気の圧力は、特に限定されず、諸条件に応じて適宜設定されるが、0.3MPa以上であることが好ましく、0.4〜0.6MPa程度であることがより好ましい。

【0074】

前記圧力が前記下限値未満であると、他の条件によっては、ノズル7から噴霧される処理液の液滴の粒径が大きくなり、後述する好適な微小な液滴を形成することが困難である。また、処理室3内へ供給された粉体の分散が悪く均一な処理が困難である。

【0075】

なお、前記ノズル7に供給する空気の圧力は、例えば、高圧空気発生装置11において調整することができる。

【0076】

また、ノズル7から噴霧される処理液の液滴の粒径は、特に限定されず、諸条件に応じて適宜設定されるが、噴霧される処理液の液滴のうち、粒径が20μm以下の液滴の割合が80wt%以上であることが好ましく、90〜100wt%程度であることがより好ましい。

【0077】

前記割合が前記下限値未満であると、他の条件によっては、無機粒子に処理液を噴霧した際、無機粒子が凝集し、凝集塊を生じ易くなる。

【0078】

また、ノズル7から噴霧される処理液の液滴の平均粒径は、特に限定されないが、20μm以下であることが好ましく、0.5〜15μm程度であることがより好ましい。

【0079】

これにより、無機粒子に処理液を噴霧した際、無機粒子の凝集を抑制することができる。

【0080】

また、ノズル7から噴霧される処理液の液滴の平均粒径をa、無機粒子の平均粒径をbとしたとき、a/bは、10以下であることが好ましく、0.02〜1程度であることがより好ましい。

【0081】

これにより、無機粒子に処理液を噴霧した際、無機粒子の凝集を抑制することができる。

【0082】

なお、ノズル7から噴霧される処理液の液滴の粒度分布は、レーザ回折式スプレー粒度分布測定器を用いて測定することができ、粒径20μm以下の粒子の割合や平均粒径は、粒度分布の累積粒度により求めることができる。

【0083】

また、供給装置6からは、所定の流量で無機粒子が供給され、その無機粒子は、供給部5から処理室3内に供給される。なお、無機粒子は、その自重により、落下し(下方に向って移動し)、処理室3内に供給される。

【0084】

前記処理室3内に供給された無機粒子には、処理室3内に供給された直後に、ノズル7から処理液が噴霧され、その無機粒子の表面に処理液が付着する。そして、この後、無機粒子は、ノズル7から噴出している空気および処理液とともに処理室3内をチャンバ4へ向かって移送し、そのチャンバ4内へ噴出され、さらに、空気および処理液とともにチャンバ4内を旋回しつつ下方へ移動し、チャンバ4から排出され、貯留部に貯留される。

【0085】

また、チャンバ4内に流入した余分な空気は、無機粒子から分離され、フィルタ41から外部に排出される。これにより、チャンバ4の圧力を所定値に保持することができ、処理室3内で処理された無機粒子を容易かつ確実にチャンバ4内に導入し、貯留部に回収することができる。

【0086】

このようにして処理された無機粒子においては、その凝集塊が生じないか、または、凝集塊が生じたとしても、その粒径が小さいものであったり、また、その量が少ない。

【0087】

具体的には、処理後の無機粒子全体に対し、処理の際に形成される粒径が150μm以上の無機粒子の凝集塊の占める割合を、1wt%以下、特に、0.5wt%以下とすることができる。

【0088】

これにより、混合工程において、容易かつ確実に、樹脂組成物中の各粉末材料を均一に分散させることができる。

【0089】

以上説明したように、この粒子製造装置1によれば、粉末材料がチャンバ4内に入る前に、粉末材料に処理液を噴霧し、無機粒子の表面に処理液を付着させるので、無機粒子(粉末材料)の凝集を抑制しつつ、容易かつ確実に、無機粒子の表面に処理液を付着させることができる。これにより、混合工程において、容易かつ確実に、樹脂組成物中の各粉末材料を均一に分散させることができる。

【0090】

また、粒子製造装置1は、処理液を噴霧して無機粒子の表面に処理液を付着させる方式であるので、表面処理工程(無機粒子の製造時)において金属製の異物(金属異物)が混入してしまうことを防止(または抑制)することができ、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等の発生を防止することができる。

【0091】

また、本発明の粒子製造装置1は、接粉部を非金属化していることが望ましい。非金属の種類としてはセラミックスや樹脂等が挙げられる。これにより表面処理工程(無機粒子の製造時)において金属製の異物(金属異物)が混入してしまうことを防止(または抑制)することができ、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等の発生を防止することができる。

【0092】

以上、本発明の粒子製造装置、粒子製造方法および半導体封止用樹脂組成物の製造方法を、図示の実施形態に基づいて説明したが、本発明はこれに限定されるものではなく、各部の構成は、同様の機能を有する任意の構成のものに置換することができる。また、本発明に、他の任意の構成物や、工程が付加されていてもよい。

【実施例】

【0093】

次に、本発明の具体的実施例について説明する。

<原材料>

無機粒子:溶融シリカ(平均粒径33μm)を使用した。

【0094】

処理液(カップリング剤):実施例1、2及び比較例1には、γ−グリシドキシプロピルトリメトキシシラン(25℃における粘度:3.3cSt)を使用し、実施例3には、(N−フェニル−γ−アミノプロピル)トリメトキシシラン(25℃における粘度:8.0cSt)を使用した。

【0095】

(実施例1)

前述した図2に示す微粒子製造装置1を用い、下記の条件で、溶融シリカの表面にカップリング剤を付着させた。

【0096】

ノズルに供給する空気の圧力:0.5MPa

このとき、ノズルから噴霧するカップリング剤の液滴の粒度分布は、粒径20μm以下の粒子の割合が98wt%であり、平均粒径が8μmであった。

【0097】

(実施例2)

条件を下記のように変更した以外は、前記実施例1と同様にして、シリカの表面にカップリング剤を付着させた。

【0098】

ノズルに供給する空気の圧力:0.3MPa

このとき、ノズルから噴霧するカップリング剤の液滴の粒度分布は、粒径20μm以下の粒子の割合が96wt%であり、平均粒径が12μmであった。

【0099】

(実施例3)

処理液(カップリング剤)の種類を上述のとおりとした以外は、前記実施例1と同様にして、シリカの表面にカップリング剤を付着させた。

【0100】

このとき、ノズルから噴霧するカップリング剤の液滴の粒度分布は、粒径20μm以下の粒子の割合が85wt%であり、平均粒径が18μmであった。

【0101】

(比較例1)

特開2003−275555号公報の図4(c)に示す装置を用い、チャンバ内にシリカを噴出し、そのチャンバ内でシリカを螺旋状に旋回させつつ、シリカの入口と反対側からチャンバ内にカップリング剤を噴霧し、シリカの表面にカップリング剤を付着させた。条件は、下記の通りである。

【0102】

チャンバ内にシリカを噴出する際に用いられる空気の圧力:0.5MPa

チャンバ内にカップリング剤を噴霧する際に用いられる空気の圧力:0.5MPa

このとき、チャンバ内に噴霧するカップリング剤の液滴の粒度分布は、粒径20μm以下の粒子の割合が98wt%であり、平均粒径が8μmであった。

【0103】

なお、実施例1〜3および比較例1において、噴霧するカップリング剤の液滴の粒度分布については、レーザ回折式スプレー粒度分布測定器(日機装(株)製)にて測定し、粒径20μm以下の粒子の割合は累積粒度より求めた。

【0104】

[評価]

実施例1〜3および比較例1に対し、それぞれ、測定器(ホソカワミクロン(株)製パウダーテスター、振幅1mm、振動数3000VPM、時間60秒、使用篩の目開き:150μm、サンプル量:6g/回)を用い、処理後のシリカ全体に対し、粒径が150μm以上のシリカの凝集塊の占める割合を求めた。

【0105】

実施例1:0.1wt%

実施例2:0.5wt%

実施例3:0.6wt%

比較例1:1.1wt%

【0106】

上記から明らかなように、実施例1〜3では、シリカの凝集塊が少なく、良好な結果が得られた。

【0107】

これに対し、比較例1では、シリカの供給位置とカップリング剤の供給位置が離れているため、シリカとカップリング剤とが衝突する確率は低くなり、表面処理に不均一が生じたり、カップリング剤供給ノズルに旋回しているシリカが付着して凝集物が発生したりすることにより、凝集塊が多い結果となった。

【符号の説明】

【0108】

1 粒子製造装置

3 処理室

31 出口

32 軸線

4 チャンバ

41 フィルタ

42 半径

5 供給部

51 軸線

52 出口

6 供給装置

7 ノズル

71 軸線

8 ポンプ

9 供給装置

11 高圧空気発生装置

121、122 管路

50 粉末材料供給手段

70 処理液噴霧手段

【技術分野】

【0001】

本発明は、粒子製造装置、粒子製造方法および半導体封止用樹脂組成物の製造方法に関するものである。

【背景技術】

【0002】

樹脂製の封止材により半導体チップ(半導体素子)を被覆(封止)してなる半導体パッケージが知られている。この半導体パッケージの封止材は、樹脂組成物を、例えば、トランスファー成形等により成形して得られる。

【0003】

ところで、前記樹脂組成物の製造工程には、樹脂組成物の材料であるシリカ等の無機粒子(充填材)を含む粉末材料の前記シリカの表面に、カップリング剤等の処理液を付着させる表面処理工程が含まれている。

【0004】

この表面処理工程においては、チャンバ内にシリカを噴出し、そのチャンバ内でシリカを螺旋状に旋回させつつ、シリカの入口と反対側からチャンバ内にカップリング剤を噴霧する(例えば、特許文献1参照)。これにより、噴霧されたカップリング剤の一部は、噴霧時にシリカと接触し、また、その残部のうちの一部は、シリカの旋回流に乗ってシリカと共に旋回し、その最中にシリカと接触し、これによってシリカの表面にカップリング剤が付着する。これにより、樹脂とシリカとの混合性が向上し、樹脂中へのシリカの分散が容易になる。

【0005】

しかしながら、前記従来の方法では、表面処理工程において、シリカが凝集してしまうという問題があり、樹脂組成物中の各粉末材料を均一に分散させることが困難になる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−275555号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、無機粒子の凝集を抑制しつつ、確実に、無機粒子の表面に処理液を付着させることができる粒子製造装置、粒子製造方法および半導体封止用樹脂組成物の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

このような目的は、下記(1)〜(12)の本発明により達成される。

(1) 無機粒子を含む粉末材料の前記無機粒子の表面に処理液を付着させる粒子製造装置であって、

前記無機粒子の表面に処理液を付着させる処理室と、

前記処理室の下流側に連通し、前記粉末材料と気体とを分離するチャンバと、

前記処理室内に前記粉末材料を供給する粉末材料供給手段と、

前記処理室内に供給された直後の前記粉末材料に前記処理液を液滴として噴霧する処理液噴霧手段とを有し、

前記処理室内において、前記粉末材料に噴霧された前記処理液が前記無機粒子の表面に付着した後、前記粉末材料が前記チャンバ内に移送され、前記粉末材料と気体とが分離されるよう構成されていることを特徴とする粒子製造装置。

【0009】

(2) 前記処理液噴霧手段は、ノズルと、

前記ノズルに0.3MPa以上の圧力の気体を供給する気体供給手段と、

前記ノズルに前記処理液を供給する処理液供給手段とを有し、

前記気体により前記ノズルから前記処理室内に前記処理液が噴霧されるよう構成されている上記(1)に記載の粒子製造装置。

【0010】

(3) 前記処理液供給手段は、ポンプである上記(2)に記載の粒子製造装置。

【0011】

(4) 前記処理液噴霧手段は、前記処理液の前記液滴のうち、粒径が20μm以下の前記液滴の割合が80wt%以上となるように前記処理液を噴霧するよう構成されている上記(1)ないし(3)のいずれかに記載の粒子製造装置。

【0012】

(5) 前記処理液噴霧手段による前記処理液の噴霧により、前記チャンバ内に気体の旋回流が生じるよう構成されている上記(1)ないし(4)のいずれかに記載の粒子製造装置。

【0013】

(6) 前記処理室は、その中心軸が前記チャンバにおける前記処理室の出口を通る半径の方向に対して傾斜するように、前記チャンバの側部に設置されており、

前記処理液噴霧手段による前記処理液の噴霧により、前記チャンバ内に気体の旋回流が生じるよう構成されている上記(1)ないし(4)のいずれかに記載の粒子製造装置。

【0014】

(7) 前記無機粒子は、シリカであり、前記処理液は、カップリング剤である上記(1)ないし(6)のいずれかに記載の粒子製造装置。

【0015】

(8) 無機粒子を含む粉末材料の前記無機粒子の表面に処理液を付着させる粒子製造方法であって、

処理室内に前記粉末材料を供給し、前記処理室内に供給された直後の前記粉末材料に前記処理液を液滴として噴霧し、前記処理液が前記無機粒子の表面に付着した後、前記粉末材料をチャンバ内に移送し、前記粉末材料と気体とを分離することを特徴とする粒子製造方法。

【0016】

(9) ノズルに前記処理液を供給するとともに、前記ノズルに0.3MPa以上の圧力の気体を供給し、これにより、前記ノズルから前記処理室内に前記処理液を噴霧する上記(8)に記載の粒子製造方法。

【0017】

(10) 前記無機粒子の平均粒径は、0.5〜100μmである上記(8)または(9)に記載の粒子製造方法。

【0018】

(11) 前記粉末材料に前記処理液を噴霧し、前記無機粒子の表面に前記処理液を付着させてなる前記粉末材料に対し、前記無機粒子の表面に前記処理液を付着させた際に形成される粒径が150μm以上の前記粉末材料の凝集塊の占める割合は、1wt%以下である上記(8)ないし(10)のいずれかに記載の粒子製造方法。

【0019】

(12) 上記(8)ないし(11)のいずれかに記載の粒子製造方法を用いて前記無機粒子の表面に前記処理液を付着させる粒子製造工程と、

樹脂の粉末材料と、前記処理液が付着した前記無機粒子を有する粉末材料とを含む組成物を混合する混合工程とを有することを特徴とする半導体封止用樹脂組成物の製造方法。

【発明の効果】

【0020】

本発明によれば、無機粒子の凝集を抑制しつつ、容易かつ確実に、無機粒子の表面に処理液を付着させることができる。これにより、樹脂組成物の製造工程における樹脂組成物を混合する混合工程において、容易かつ確実に、樹脂組成物中の各粉末材料を均一に分散させることができる。

【図面の簡単な説明】

【0021】

【図1】樹脂組成物の製造工程を示す図である。

【図2】本発明の粒子製造装置の実施形態を摸式的に示す側面図(一部断面図)である。

【図3】図2に示す粒子製造装置のチャンバおよび処理室を摸式的に示す平面図である。

【発明を実施するための形態】

【0022】

以下、本発明の粒子製造装置、粒子製造方法および半導体封止用樹脂組成物の製造方法を添付図面に示す好適な実施形態に基づいて詳細に説明する。

【0023】

図1は、樹脂組成物の製造工程を示す図、図2は、本発明の粒子製造装置の実施形態を摸式的に示す側面図(一部断面図)、図3は、図2に示す粒子製造装置のチャンバおよび処理室を摸式的に示す平面図である。

【0024】

以下では、図2中の上側を「上」、下側を「下」、左側を「左」、右側を「右」として説明を行う。

【0025】

図2に示す粒子製造装置1は、成形体(圧粉体)である樹脂組成物を製造する際の表面処理(無機粒子製造)工程で使用される装置である。この粒子製造装置1の説明に先立って、まずは、原材料から半導体チップ(半導体素子)の被覆(封止)用の樹脂組成物を製造するまでの製造工程の全体を説明する。

【0026】

まず、樹脂組成物の原材料である各材料を用意する。

原材料は、樹脂と、硬化剤と、充填材(無機充填材)(無機粒子)と、カップリング剤(処理液)とを有し、さらに必要に応じて、硬化促進剤等を有している。樹脂としては、エポキシ樹脂が好ましい。

【0027】

エポキシ樹脂としては、例えば、クレゾールノボラック型、ビフェニール型、ジシクロペンタジエン型、トリフェノールメタン型、多芳香族環型等が挙げられる。

【0028】

硬化剤としては、例えば、フェノールノボラック型、フェノールアラルキル型、トリフェノールメタン型、多芳香族環型等が挙げられる。

【0029】

充填材(無機充填材)としては、例えば、溶融シリカ(破砕状、球状)、結晶シリカ等のシリカや、アルミナ等が挙げられる。

【0030】

カップリング剤としては、例えば、γ−グリシドキシプロピルトリメトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、ビニルトリエトキシシラン等のシランカップリング剤(シラン化合物)等が挙げられる。

硬化促進剤としては、例えば、リン化合物、アミン化合物等が挙げられる。

【0031】

なお、原材料は、前記材料のうち所定の材料が省略されていてもよく、また、前記以外の材料を含んでいてもよい。他の材料としては、例えば、着色剤、離型剤、低応力剤、難燃剤等が挙げられる。

【0032】

難燃剤としては、例えば、臭素化エポキシ樹脂、酸化アンチモン、ノンハロ・ノンアンチモン系等が挙げられる。ノンハロ・ノンアンチモン系の難燃剤としては、例えば、有機燐、金属水和物、窒素含有樹脂等が挙げられる。

【0033】

(微粉砕)

図1に示すように、原材料のうちの所定の材料については、まず、粉砕装置により、所定の粒度分布となるように粉砕(微粉砕)する。この粉砕する原材料としては、例えば、樹脂、硬化剤、硬化促進剤等の充填材以外の原材料であるが、充填材の一部を加えることもできる。これにより、樹脂、硬化剤、硬化促進剤等の複数種の粉末材料を含む第1の組成物が得られる。また、粉砕装置としては、例えば、連続式回転ボールミル等を用いることができる。

【0034】

(表面処理(粒子製造))

原材料のうちの所定の材料、すなわち、充填材(無機粒子)の全部または一部(残部)については、粒子製造装置1により、表面処理を施す。すなわち、充填材の表面にカップリング剤等の処理液を付着させる。これにより、充填材の粉末材料を含む第2の組成物が得られる。また、充填材の表面にカップリング剤を付着させることにより、樹脂および硬化剤と充填材との混合性が向上し、樹脂組成物中での充填材の分散が容易になる。

【0035】

なお、前記粉末材料は、充填材のみで構成されていてもよく、また、充填材以外のものが含まれていてもよい。また、前記微粉砕と表面処理とは、同時に行ってもよく、また、いずれか一方を先に行ってもよい。また、粒子製造装置1については、後に詳述する。

【0036】

(混合)

次に、混合装置により、前記微粉砕工程で得られた第1の組成物および前記表面処理工程で得られた第2の組成物、すなわち、比重の異なる複数種の粉末材料を含む樹脂組成物(組成物)を完全に混合する。この混合装置としては、例えば、回転羽根を有する高速混合装置等を用いることができる。

【0037】

(混練)

次に、混練装置により、前記混合された樹脂組成物を混練する。この混練装置としては、例えば、1軸型混練押出機、2軸型混練押出機等の押出混練機や、ミキシングロール等のロール式混練機を用いることができる。

【0038】

(脱気)

次に、脱気装置により、前記混練された樹脂組成物に対し脱気を行う。

【0039】

(シート化)

次に、シート化装置により、前記脱気した塊状の樹脂組成物をシート状に成形し、シート状の樹脂組成物を得る。このシート化装置としては、例えば、シーティングロール等を用いることができる。

【0040】

(冷却)

次に、冷却装置により、前記シート状の樹脂組成物を冷却する。これにより、樹脂組成物の粉砕を容易かつ確実に行うことができる。

【0041】

(粉砕)

次に、粉砕装置により、シート状の樹脂組成物を所定の粒度分布となるように粉砕し、粉末状の樹脂組成物を得る。この粉砕装置としては、例えば、ハンマー式粉砕機、ナイフ式粉砕機、ピンミル等を用いることができる。

【0042】

なお、顆粒状または粉末状の樹脂組成物を得る方法としては、上記のシート化、冷却、粉砕工程を経ずに、例えば、混練装置の出口に小径を有するダイスを設置して、ダイスから吐出される溶融状態の樹脂組成物を、カッター等で所定の長さに切断することにより顆粒状の樹脂組成物を得るホットカット法を用いることもできる。この場合、ホットカット法により顆粒状の樹脂組成物を得た後、樹脂組成物の温度があまり下がらないうちに脱気を行うことが好ましい。

【0043】

(タブレット化)

次に、成形体製造装置(打錠装置)により、前記粉末状の樹脂組成物を圧縮成形し、成形体である樹脂組成物を得ることができる。

【0044】

この樹脂組成物は、例えば、半導体チップ(半導体素子)の被覆(封止)等に用いられる。すなわち、樹脂組成物を、例えば、トランスファー成形等により成形し、封止材として半導体チップを被覆し、半導体パッケージを製造する。

【0045】

なお、前記タブレット化の工程を省略し、粉末状の樹脂組成物を完成体としてもよい。この場合は、例えば、圧縮成形、射出成形等により、封止材を成形することができる。

【0046】

次に、粒子製造装置1について説明する。

図2および図3に示すように、粒子製造装置1は、無機粒子を含む粉末材料のその無機粒子の表面に処理液を付着させる装置である。この粒子製造装置1は、無機粒子の表面に処理液を付着させる処理室3と、処理室3の下流側に連通し、粉末材料と空気(気体)とを分離するチャンバ4と、供給部5および供給装置6等を有し、処理室3内に粉末材料を供給する粉末材料供給手段(無機粒子供給手段)50と、ノズル7、ポンプ8、供給装置9および高圧空気発生装置11等を有し、処理室3内に供給された直後の粉末材料に処理液を液滴として噴霧する処理液噴霧手段70とを備えている。

【0047】

チャンバ4は、円筒状(筒状)をなす側部を有している。また、チャンバ4の下側の端部(下端部)は、その内径が上側から下側に向かって漸減するテーパ状をなしている。なお、チャンバ4の下端の開口(下端開口)は、処理された(表面に処理液が付着した)粉末材料の排出口を構成している。

【0048】

また、チャンバ4の上部には、チャンバ4内の空気(気体)を排出する空気抜き部として、空気(気体)を通過させ、粉末材料および処理液(液体)を通過させないフィルタ41が設けられている。このフィルタ41は、チャンバ4の上端の開口(上端開口)を塞ぐように設置されている。

【0049】

なお、チャンバ4の下方には、チャンバ4から排出された処理済みの粉末材料を貯留する図示しない貯留部が設置されている。

【0050】

処理室3は、一端側(上流側)が閉じた円筒状(筒状)をなしている。この処理室3は、チャンバ4の上部における側部(側面)に設置されており、その処理室3の出口31は、チャンバ4の内部に開放している。また、処理室3は、平面視で、その軸線(中心軸)32がチャンバ4における処理室3の出口31(出口31の中心)を通る半径42の方向に対して傾斜するように設置されている。これにより、処理液噴霧手段70による処理液の噴霧により、チャンバ4内に空気(気体)の旋回流が生じる。

【0051】

処理室3およびチャンバ4の寸法は、それぞれ、特に限定されないが、処理室3の容積は、チャンバ4の容積よりも小さく設定されていることが好ましい。

【0052】

具体的には、処理室3の寸法は、ノズル7から噴出する処理液と、後述する供給部5の出口52から供給される粉体が一体となった処理粉体とが、処理室3の壁面に付着することなくチャンバ4へ排出されるならば特に限定はされないが、例えば処理室3の半径(図2の縦方向)は20〜100mmが好ましく、30〜80mmがより好ましい。また同時に、例えば処理室3の長さ(処理室3のチャンバ4との結合部とノズル7の設置面との最短長さ)は50〜250mmであることが好ましく、100〜200mmであることがより好ましい。処理室3の半径が前記下限よりも小さい、または、処理室3の長さが上記上限よりも長いと、処理粉体が処理室3の壁面に付着し、凝集発生や処理の妨害となる。また逆に、処理室3の半径が前記上限よりも大きい、または、処理室3の長さが上記上限よりも短いと、処理室3にチャンバ4の旋回流が流れ込み、処理を不安定にする。

【0053】

また、チャンバ4の寸法は、旋回流が生じ処理された粉体とエアーの分離が可能であれば特に限定されないが、例えばチャンバ4の半径は100mm以上であることが好ましく、200〜300mmがより好ましい。また同時に、例えばチャンバ4の高さは900mm以上であることが好ましく、1.5〜3.0mであることがより好ましい。チャンバ4の半径及び高さが前記下限値よりも小さいと、十分な旋回流が得られず、フィルターの目詰まりが起こる。チャンバ4の半径及び高さがより好ましい範囲の上限以下であれば、材料が付着する面積を抑えることができ、収率が良くなる利点がある。

【0054】

また、処理室3の上部には、処理室3内に連通し、その処理室3内に粉末材料を供給する円筒状(筒状)の供給部5が設置されている。供給部5の上側の端部(上端部)は、その内径が下側から上側に向かって漸増するテーパ状をなしている。なお、供給部5の上端の開口(上端開口)は、粉末材料の供給口を構成し、下端の開口(下端開口)は、粉末材料の出口52を構成している。

【0055】

また、供給部5の上方には、供給部5に粉末材料を供給する供給装置6が設置されている。この供給装置6は、供給する粉末材料の流量を調整し得るように構成されている。

【0056】

なお、供給部5および供給装置6により、粉末材料供給手段50の主要部が構成される。

【0057】

また、処理室3の右側(上流側)の端部には、処理室3内に連通し、その処理室3内に処理液を噴霧するノズル7が設置されている。このノズル7は、その軸線(中心軸)71と、処理室3の軸線32とが平行となるように(図示の構成では一致するように)設置されている。

【0058】

また、ノズル7の軸線71と、供給部5の軸線(中心軸)51とは、互いに交差(図示の構成では直交)している。すなわち、ノズル7から処理室3内への処理液の噴霧方向(放射状に噴霧される処理液の中心線の方向)と、供給部5から処理室3内への粉末材料の投入(導入)方向とは、互いに交差(図示の構成では直交)している。

【0059】

また、ノズル7の先端と供給部5の出口52との間には、隙間が形成されている。このノズル7の先端と供給部5の出口52との間の間隙距離Lは、特に限定されず、諸条件に応じて適宜設定されるが、0〜50mm程度であることが好ましく5〜20mm程度であることがより好ましい。

【0060】

間隙距離Lが前記上限値よりも大きいと、他の条件によっては、ノズル7から噴霧された処理液が処理室3の壁面に付着し、適切な処理が行えない。また、同時にノズル7から噴霧された処理液を含むエアーが供給部5から漏れ、粉末材料供給手段50からの粉体供給を妨げる恐れがある。また、間隙距離Lが前記下限値よりも小さい(Lの値がマイナスの場合(ノズル7の先端が突出している場合)を含む)と、他の条件によっては、ノズル7の先端に粉体が付着し、処理液の安定した供給ができなくなったり、凝集物が発生したりする原因となる。

【0061】

高圧空気発生装置11は、管路121を介してノズル7に接続されている。この高圧空気発生装置11は、空気(気体)を圧縮して高圧の空気(圧縮空気)を送出する装置であり、送出する空気の流量や圧力を調整し得るよう構成されている。なお、管路121の端部は、ノズル7の上部に接続されている。

【0062】

また、供給装置9は、管路122を介してノズル7に接続されている。この供給装置9は、供給する処理液の流量を調整し得るように構成されており、後述するポンプ8と連携して安定した処理液の供給を可能としている。なお、管路122の端部は、ノズル7の右側(上流側)の端部に接続されている。

【0063】

また、管路122の途中(ノズル7と供給装置9との間)には、処理液(液体)を送液するポンプ8が設置されている。このポンプ8を設けることにより、高圧空気発生装置11から送出される空気の影響を受けずに、確実に、処理液の流量を目標値にすることができる。

【0064】

なお、ノズル7、ポンプ8、供給装置9、高圧空気発生装置11、管路121および122により、処理液噴霧手段70の主要部が構成される。

【0065】

また、ポンプ8、供給装置9および管路122により、処理液供給手段の主要部が構成される。

【0066】

また、高圧空気発生装置11および管路121により、気体供給手段の主要部が構成される。

【0067】

次に、表面処理工程(無機粒子製造工程)と、その表面処理工程における無機粒子製造装置1の作用を説明する。なお、ここでは、代表的に、表面処理を行う粉末材料のすべてが無機粒子である場合について説明するが、その粉末材料に無機粒子以外のものが含まれていてもよいことは言うまでもない。

【0068】

(表面処理工程)

この表面処理工程では、無機粒子製造装置1により、充填材である無機粒子の全部または一部について、粒子製造装置1により、無機粒子の表面にカップリング剤等の処理液を付着させ、処理液が付着した無機粒子を製造する。これにより、処理液が付着した無機粒子を含む粉末材料(第2の組成物)が得られる。そして、無機粒子の表面にカップリング剤を付着させることにより、樹脂および硬化剤と無機粒子との混合性が向上し、樹脂組成物中での無機粒子の分散が容易になる。

【0069】

表面処理工程では、処理を行う無機粒子(粉末材料)を供給装置6に収容し、また、処理液を供給装置9に収容する。

【0070】

前記無機粒子の平均粒径は、特に限定されないが、0.5〜100μm程度であることが好ましく、1〜50μm程度であることがより好ましい。これにより、次(後)の混合工程において、樹脂組成物中において容易に無機粒子を均一に分散させることができる。

【0071】

次に、供給装置6、ポンプ8、供給装置9および高圧空気発生装置11をそれぞれ作動させる。

【0072】

これにより、高圧空気発生装置11からは、圧縮された高圧の空気(圧縮空気)が送出され、その空気は、ノズル7から処理室3内に噴出し、さらに、処理室3からチャンバ4内に噴出する。これにより、チャンバ4においては、空気(空気および処理液の液滴)の旋回流が生じている。一方、供給装置9からは、所定の流量で処理液が供給され、その処理液は、ポンプによりノズル7へ移送される。これにより、処理液は、微小な液滴となり、前記空気とともにノズル7から処理室3内に噴出する。すなわち、処理液は、ノズル7から処理室3内に微小な液滴として噴霧される。

【0073】

ここで、ノズル7に供給する空気の圧力は、特に限定されず、諸条件に応じて適宜設定されるが、0.3MPa以上であることが好ましく、0.4〜0.6MPa程度であることがより好ましい。

【0074】

前記圧力が前記下限値未満であると、他の条件によっては、ノズル7から噴霧される処理液の液滴の粒径が大きくなり、後述する好適な微小な液滴を形成することが困難である。また、処理室3内へ供給された粉体の分散が悪く均一な処理が困難である。

【0075】

なお、前記ノズル7に供給する空気の圧力は、例えば、高圧空気発生装置11において調整することができる。

【0076】

また、ノズル7から噴霧される処理液の液滴の粒径は、特に限定されず、諸条件に応じて適宜設定されるが、噴霧される処理液の液滴のうち、粒径が20μm以下の液滴の割合が80wt%以上であることが好ましく、90〜100wt%程度であることがより好ましい。

【0077】

前記割合が前記下限値未満であると、他の条件によっては、無機粒子に処理液を噴霧した際、無機粒子が凝集し、凝集塊を生じ易くなる。

【0078】

また、ノズル7から噴霧される処理液の液滴の平均粒径は、特に限定されないが、20μm以下であることが好ましく、0.5〜15μm程度であることがより好ましい。

【0079】

これにより、無機粒子に処理液を噴霧した際、無機粒子の凝集を抑制することができる。

【0080】

また、ノズル7から噴霧される処理液の液滴の平均粒径をa、無機粒子の平均粒径をbとしたとき、a/bは、10以下であることが好ましく、0.02〜1程度であることがより好ましい。

【0081】

これにより、無機粒子に処理液を噴霧した際、無機粒子の凝集を抑制することができる。

【0082】

なお、ノズル7から噴霧される処理液の液滴の粒度分布は、レーザ回折式スプレー粒度分布測定器を用いて測定することができ、粒径20μm以下の粒子の割合や平均粒径は、粒度分布の累積粒度により求めることができる。

【0083】

また、供給装置6からは、所定の流量で無機粒子が供給され、その無機粒子は、供給部5から処理室3内に供給される。なお、無機粒子は、その自重により、落下し(下方に向って移動し)、処理室3内に供給される。

【0084】

前記処理室3内に供給された無機粒子には、処理室3内に供給された直後に、ノズル7から処理液が噴霧され、その無機粒子の表面に処理液が付着する。そして、この後、無機粒子は、ノズル7から噴出している空気および処理液とともに処理室3内をチャンバ4へ向かって移送し、そのチャンバ4内へ噴出され、さらに、空気および処理液とともにチャンバ4内を旋回しつつ下方へ移動し、チャンバ4から排出され、貯留部に貯留される。

【0085】

また、チャンバ4内に流入した余分な空気は、無機粒子から分離され、フィルタ41から外部に排出される。これにより、チャンバ4の圧力を所定値に保持することができ、処理室3内で処理された無機粒子を容易かつ確実にチャンバ4内に導入し、貯留部に回収することができる。

【0086】

このようにして処理された無機粒子においては、その凝集塊が生じないか、または、凝集塊が生じたとしても、その粒径が小さいものであったり、また、その量が少ない。

【0087】

具体的には、処理後の無機粒子全体に対し、処理の際に形成される粒径が150μm以上の無機粒子の凝集塊の占める割合を、1wt%以下、特に、0.5wt%以下とすることができる。

【0088】

これにより、混合工程において、容易かつ確実に、樹脂組成物中の各粉末材料を均一に分散させることができる。

【0089】

以上説明したように、この粒子製造装置1によれば、粉末材料がチャンバ4内に入る前に、粉末材料に処理液を噴霧し、無機粒子の表面に処理液を付着させるので、無機粒子(粉末材料)の凝集を抑制しつつ、容易かつ確実に、無機粒子の表面に処理液を付着させることができる。これにより、混合工程において、容易かつ確実に、樹脂組成物中の各粉末材料を均一に分散させることができる。

【0090】

また、粒子製造装置1は、処理液を噴霧して無機粒子の表面に処理液を付着させる方式であるので、表面処理工程(無機粒子の製造時)において金属製の異物(金属異物)が混入してしまうことを防止(または抑制)することができ、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等の発生を防止することができる。

【0091】

また、本発明の粒子製造装置1は、接粉部を非金属化していることが望ましい。非金属の種類としてはセラミックスや樹脂等が挙げられる。これにより表面処理工程(無機粒子の製造時)において金属製の異物(金属異物)が混入してしまうことを防止(または抑制)することができ、製造された樹脂組成物を用いて半導体チップを封止したとき、ショート等の発生を防止することができる。

【0092】

以上、本発明の粒子製造装置、粒子製造方法および半導体封止用樹脂組成物の製造方法を、図示の実施形態に基づいて説明したが、本発明はこれに限定されるものではなく、各部の構成は、同様の機能を有する任意の構成のものに置換することができる。また、本発明に、他の任意の構成物や、工程が付加されていてもよい。

【実施例】

【0093】

次に、本発明の具体的実施例について説明する。

<原材料>

無機粒子:溶融シリカ(平均粒径33μm)を使用した。

【0094】

処理液(カップリング剤):実施例1、2及び比較例1には、γ−グリシドキシプロピルトリメトキシシラン(25℃における粘度:3.3cSt)を使用し、実施例3には、(N−フェニル−γ−アミノプロピル)トリメトキシシラン(25℃における粘度:8.0cSt)を使用した。

【0095】

(実施例1)

前述した図2に示す微粒子製造装置1を用い、下記の条件で、溶融シリカの表面にカップリング剤を付着させた。

【0096】

ノズルに供給する空気の圧力:0.5MPa

このとき、ノズルから噴霧するカップリング剤の液滴の粒度分布は、粒径20μm以下の粒子の割合が98wt%であり、平均粒径が8μmであった。

【0097】

(実施例2)

条件を下記のように変更した以外は、前記実施例1と同様にして、シリカの表面にカップリング剤を付着させた。

【0098】

ノズルに供給する空気の圧力:0.3MPa

このとき、ノズルから噴霧するカップリング剤の液滴の粒度分布は、粒径20μm以下の粒子の割合が96wt%であり、平均粒径が12μmであった。

【0099】

(実施例3)

処理液(カップリング剤)の種類を上述のとおりとした以外は、前記実施例1と同様にして、シリカの表面にカップリング剤を付着させた。

【0100】

このとき、ノズルから噴霧するカップリング剤の液滴の粒度分布は、粒径20μm以下の粒子の割合が85wt%であり、平均粒径が18μmであった。

【0101】

(比較例1)

特開2003−275555号公報の図4(c)に示す装置を用い、チャンバ内にシリカを噴出し、そのチャンバ内でシリカを螺旋状に旋回させつつ、シリカの入口と反対側からチャンバ内にカップリング剤を噴霧し、シリカの表面にカップリング剤を付着させた。条件は、下記の通りである。

【0102】

チャンバ内にシリカを噴出する際に用いられる空気の圧力:0.5MPa

チャンバ内にカップリング剤を噴霧する際に用いられる空気の圧力:0.5MPa

このとき、チャンバ内に噴霧するカップリング剤の液滴の粒度分布は、粒径20μm以下の粒子の割合が98wt%であり、平均粒径が8μmであった。

【0103】

なお、実施例1〜3および比較例1において、噴霧するカップリング剤の液滴の粒度分布については、レーザ回折式スプレー粒度分布測定器(日機装(株)製)にて測定し、粒径20μm以下の粒子の割合は累積粒度より求めた。

【0104】

[評価]

実施例1〜3および比較例1に対し、それぞれ、測定器(ホソカワミクロン(株)製パウダーテスター、振幅1mm、振動数3000VPM、時間60秒、使用篩の目開き:150μm、サンプル量:6g/回)を用い、処理後のシリカ全体に対し、粒径が150μm以上のシリカの凝集塊の占める割合を求めた。

【0105】

実施例1:0.1wt%

実施例2:0.5wt%

実施例3:0.6wt%

比較例1:1.1wt%

【0106】

上記から明らかなように、実施例1〜3では、シリカの凝集塊が少なく、良好な結果が得られた。

【0107】

これに対し、比較例1では、シリカの供給位置とカップリング剤の供給位置が離れているため、シリカとカップリング剤とが衝突する確率は低くなり、表面処理に不均一が生じたり、カップリング剤供給ノズルに旋回しているシリカが付着して凝集物が発生したりすることにより、凝集塊が多い結果となった。

【符号の説明】

【0108】

1 粒子製造装置

3 処理室

31 出口

32 軸線

4 チャンバ

41 フィルタ

42 半径

5 供給部

51 軸線

52 出口

6 供給装置

7 ノズル

71 軸線

8 ポンプ

9 供給装置

11 高圧空気発生装置

121、122 管路

50 粉末材料供給手段

70 処理液噴霧手段

【特許請求の範囲】

【請求項1】

無機粒子を含む粉末材料の前記無機粒子の表面に処理液を付着させる粒子製造装置であって、

前記無機粒子の表面に処理液を付着させる処理室と、

前記処理室の下流側に連通し、前記粉末材料と気体とを分離するチャンバと、

前記処理室内に前記粉末材料を供給する粉末材料供給手段と、

前記処理室内に供給された直後の前記粉末材料に前記処理液を液滴として噴霧する処理液噴霧手段とを有し、

前記処理室内において、前記粉末材料に噴霧された前記処理液が前記無機粒子の表面に付着した後、前記粉末材料が前記チャンバ内に移送され、前記粉末材料と気体とが分離されるよう構成されていることを特徴とする粒子製造装置。

【請求項2】

前記処理液噴霧手段は、ノズルと、

前記ノズルに0.3MPa以上の圧力の気体を供給する気体供給手段と、

前記ノズルに前記処理液を供給する処理液供給手段とを有し、

前記気体により前記ノズルから前記処理室内に前記処理液が噴霧されるよう構成されている請求項1に記載の粒子製造装置。

【請求項3】

前記処理液供給手段は、ポンプである請求項2に記載の粒子製造装置。

【請求項4】

前記処理液噴霧手段は、前記処理液の前記液滴のうち、粒径が20μm以下の前記液滴の割合が80wt%以上となるように前記処理液を噴霧するよう構成されている請求項1ないし3のいずれかに記載の粒子製造装置。

【請求項5】

前記処理液噴霧手段による前記処理液の噴霧により、前記チャンバ内に気体の旋回流が生じるよう構成されている請求項1ないし4のいずれかに記載の粒子製造装置。

【請求項6】

前記処理室は、その中心軸が前記チャンバにおける前記処理室の出口を通る半径の方向に対して傾斜するように、前記チャンバの側部に設置されており、

前記処理液噴霧手段による前記処理液の噴霧により、前記チャンバ内に気体の旋回流が生じるよう構成されている請求項1ないし4のいずれかに記載の粒子製造装置。

【請求項7】

前記無機粒子は、シリカであり、前記処理液は、カップリング剤である請求項1ないし6のいずれかに記載の粒子製造装置。

【請求項8】

無機粒子を含む粉末材料の前記無機粒子の表面に処理液を付着させる粒子製造方法であって、

処理室内に前記粉末材料を供給し、前記処理室内に供給された直後の前記粉末材料に前記処理液を液滴として噴霧し、前記処理液が前記無機粒子の表面に付着した後、前記粉末材料をチャンバ内に移送し、前記粉末材料と気体とを分離することを特徴とする粒子製造方法。

【請求項9】

ノズルに前記処理液を供給するとともに、前記ノズルに0.3MPa以上の圧力の気体を供給し、これにより、前記ノズルから前記処理室内に前記処理液を噴霧する請求項8に記載の粒子製造方法。

【請求項10】

前記無機粒子の平均粒径は、0.5〜100μmである請求項8または9に記載の粒子製造方法。

【請求項11】

前記粉末材料に前記処理液を噴霧し、前記無機粒子の表面に前記処理液を付着させてなる前記粉末材料に対し、前記無機粒子の表面に前記処理液を付着させた際に形成される粒径が150μm以上の前記粉末材料の凝集塊の占める割合は、1wt%以下である請求項8ないし10のいずれかに記載の粒子製造方法。

【請求項12】

請求項8ないし11のいずれかに記載の粒子製造方法を用いて前記無機粒子の表面に前記処理液を付着させる粒子製造工程と、

樹脂の粉末材料と、前記処理液が付着した前記無機粒子を有する粉末材料とを含む組成物を混合する混合工程とを有することを特徴とする半導体封止用樹脂組成物の製造方法。

【請求項1】

無機粒子を含む粉末材料の前記無機粒子の表面に処理液を付着させる粒子製造装置であって、

前記無機粒子の表面に処理液を付着させる処理室と、

前記処理室の下流側に連通し、前記粉末材料と気体とを分離するチャンバと、

前記処理室内に前記粉末材料を供給する粉末材料供給手段と、

前記処理室内に供給された直後の前記粉末材料に前記処理液を液滴として噴霧する処理液噴霧手段とを有し、

前記処理室内において、前記粉末材料に噴霧された前記処理液が前記無機粒子の表面に付着した後、前記粉末材料が前記チャンバ内に移送され、前記粉末材料と気体とが分離されるよう構成されていることを特徴とする粒子製造装置。

【請求項2】

前記処理液噴霧手段は、ノズルと、

前記ノズルに0.3MPa以上の圧力の気体を供給する気体供給手段と、

前記ノズルに前記処理液を供給する処理液供給手段とを有し、

前記気体により前記ノズルから前記処理室内に前記処理液が噴霧されるよう構成されている請求項1に記載の粒子製造装置。

【請求項3】

前記処理液供給手段は、ポンプである請求項2に記載の粒子製造装置。

【請求項4】

前記処理液噴霧手段は、前記処理液の前記液滴のうち、粒径が20μm以下の前記液滴の割合が80wt%以上となるように前記処理液を噴霧するよう構成されている請求項1ないし3のいずれかに記載の粒子製造装置。

【請求項5】

前記処理液噴霧手段による前記処理液の噴霧により、前記チャンバ内に気体の旋回流が生じるよう構成されている請求項1ないし4のいずれかに記載の粒子製造装置。

【請求項6】

前記処理室は、その中心軸が前記チャンバにおける前記処理室の出口を通る半径の方向に対して傾斜するように、前記チャンバの側部に設置されており、

前記処理液噴霧手段による前記処理液の噴霧により、前記チャンバ内に気体の旋回流が生じるよう構成されている請求項1ないし4のいずれかに記載の粒子製造装置。

【請求項7】

前記無機粒子は、シリカであり、前記処理液は、カップリング剤である請求項1ないし6のいずれかに記載の粒子製造装置。

【請求項8】

無機粒子を含む粉末材料の前記無機粒子の表面に処理液を付着させる粒子製造方法であって、

処理室内に前記粉末材料を供給し、前記処理室内に供給された直後の前記粉末材料に前記処理液を液滴として噴霧し、前記処理液が前記無機粒子の表面に付着した後、前記粉末材料をチャンバ内に移送し、前記粉末材料と気体とを分離することを特徴とする粒子製造方法。

【請求項9】

ノズルに前記処理液を供給するとともに、前記ノズルに0.3MPa以上の圧力の気体を供給し、これにより、前記ノズルから前記処理室内に前記処理液を噴霧する請求項8に記載の粒子製造方法。

【請求項10】

前記無機粒子の平均粒径は、0.5〜100μmである請求項8または9に記載の粒子製造方法。

【請求項11】

前記粉末材料に前記処理液を噴霧し、前記無機粒子の表面に前記処理液を付着させてなる前記粉末材料に対し、前記無機粒子の表面に前記処理液を付着させた際に形成される粒径が150μm以上の前記粉末材料の凝集塊の占める割合は、1wt%以下である請求項8ないし10のいずれかに記載の粒子製造方法。

【請求項12】

請求項8ないし11のいずれかに記載の粒子製造方法を用いて前記無機粒子の表面に前記処理液を付着させる粒子製造工程と、

樹脂の粉末材料と、前記処理液が付着した前記無機粒子を有する粉末材料とを含む組成物を混合する混合工程とを有することを特徴とする半導体封止用樹脂組成物の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−200806(P2011−200806A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−71116(P2010−71116)

【出願日】平成22年3月25日(2010.3.25)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月25日(2010.3.25)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]