粒状シクロデキストリンポリマーおよびその製造方法

【課題】 高いアスペクト比の粒状シクロデキストリンポリマーの製造方法を提供すること。

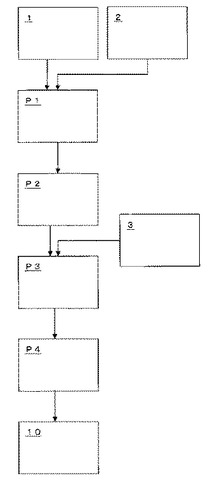

【解決手段】 シクロデキストリン1および非晶質ケイ酸をアルカリ水溶液に加え(P1)、溶液を263Kより高く、かつ338Kより低い温度範囲、好ましくは288Kより高く、かつ318Kより低い温度範囲にするとともに攪拌し(P2)、さらにこれにエポキシ系化合物3を加え(P3)、溶液を263Kより高く、かつ338Kより低い温度範囲のまま攪拌を継続(P4)するという構成をとることによって、平均アスペクト比が2以上の粒状シクロデキストリンポリマー10が得られる。

【解決手段】 シクロデキストリン1および非晶質ケイ酸をアルカリ水溶液に加え(P1)、溶液を263Kより高く、かつ338Kより低い温度範囲、好ましくは288Kより高く、かつ318Kより低い温度範囲にするとともに攪拌し(P2)、さらにこれにエポキシ系化合物3を加え(P3)、溶液を263Kより高く、かつ338Kより低い温度範囲のまま攪拌を継続(P4)するという構成をとることによって、平均アスペクト比が2以上の粒状シクロデキストリンポリマー10が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、短時間で大量の溶液あるいはその他の移動媒体を、円滑、効率的に処理することの可能なシクロデキストリンポリマーおよびその製造方法に関するものである。

【背景技術】

【0002】

シクロデキストリンは、複数個のグルコピラノースが環状に連なった水溶性の物質である。分子内部に疎水性の空間を有しており、この空間に有機化合物あるいは無機化合物が入り込み、包接化合物を形成する。このような性質を利用した水不溶性シクロデキストリンポリマーによる、溶液に含まれるダイオキシン類や界面活性剤などの環境汚染物質の除去・抽出技術(特許文献1、特許文献2)、溶液に含まれるヨウ素を抽出する技術(特許文献3)、溶液に含まれるクロロゲン酸やカフェインを分離する技術(特許文献4、特許文献5)、血液に含まれる細菌毒素(リポ多糖類)の除去技術(特許文献6)が提案されている。また、微生物の固定化単体も提案されている(特許文献7)。

【0003】

従来、数十μm〜1300μm程度の球状エポキシ化合物架橋シクロデキストリンポリマーの製造方法としては、流動パラフィンなどの疎水性液状物質に架橋剤とシクロデキストリンとのアルカリ水溶液を分散させる方法(特許文献8)、または架橋剤である液状のエポキシ化合物にシクロデキストリン化合物のアルカリ水溶液を分散させる方法(特許文献9)が報告されている。それらによれば、疎水性液状物質を多量の有機溶媒等で洗浄する作業が必要であり、使用した多量の洗浄液を処分する必要があった。本願発明者らは、疎水性液状物質を用いない球状のシクロデキストリンポリマー製造方法として、シクロデキストリンのアルカリ水溶液に非晶質のケイ酸を溶解させた後に、エポキシ化合物を添加する方法を提案している(特許文献10)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−111630「溶液中のダイオキシン類捕集方法および回収方法」

【特許文献2】特開2008−246287「界面活性剤の除去方法」

【特許文献3】特開2008−093545「ヨウ素の吸着および回収方法」

【特許文献4】特開平07−322823「コーヒー抽出液の呈味改良方法」

【特許文献5】特開2004−000229「β−シクロデキストリンポリマーによるカフェインの特異的分離法」

【特許文献6】W02007/013122「血液を解毒するための血液濾過剤」

【特許文献7】特開2001−149975「微生物固定化担体」

【特許文献8】特開昭58−171404「ポリシクロデキストリンビーズの製法」

【特許文献9】特開昭60−20924「ビーズ状不溶性シクロデキストリンポリマーの製法」

【特許文献10】特開2006−143953「ビーズ状シクロデキストリンポリマー製造方法」

【発明の概要】

【発明が解決しようとする課題】

【0005】

短時間で大量の溶液を処理する必要がある水処理施設や飲料製造工場等においては、除去材や分離材(以下、「材料」)に高い透水性が要求される。しかしながら上記特許文献8、9および10の開示技術では、材料の形状が球状であるため、除去・分離装置に充填されたときに材料同士の間隔が狭くなり、溶液が常圧下では高い透水性が得られず、また高圧にした溶液では材料が圧力に耐えられずに破砕するとともに、さらに透水性が低くなるという問題があった。

【0006】

そこで本発明が解決しようとする課題は、短時間で大量の溶液あるいはその他の移動媒体を、円滑、効率的に処理することの可能なシクロデキストリンポリマーとして、空隙率が高く、かつ溶液の圧力を高くすることの不要な、粒状シクロデキストリンポリマーおよびその製造方法を提供することである。

【課題を解決するための手段】

【0007】

本願発明は上記課題に関して検討した結果、非晶質ケイ酸を用いてシクロデキストリンポリマーを製造する工程において、一定の温度範囲条件下で攪拌して、平均アスペクト比が2以上の粒状シクロデキストリンポリマーを製造することによって上記課題の解決が可能であることを見出し、本発明に至った。すなわち、上記課題を解決するための手段として本願で特許請求される発明、もしくは少なくとも開示される発明は以下の通りである。

【0008】

(1) シクロデキストリンがエポキシ化合物で架橋された高分子であって、該高分子の平均アスペクト比(長軸長/短軸長)が2以上のエポキシ化合物架橋粒状シクロデキストリンポリマー。

(2) シクロデキストリンがエポキシ化合物で架橋された高分子であって、該高分子の平均アスペクト比(長軸長/短軸長)が3以上、かつ平均長軸長が500μm以上のエポキシ化合物架橋粒状シクロデキストリンポリマー。

(3) 水溶液、血液もしくはその他の親水性溶液に含まれる有機化合物もしくは無機化合物の分離材、または抽出材として使用されることを特徴とする、(1)または(2)に記載のエポキシ化合物架橋粒状シクロデキストリンポリマー。

【0009】

(4) アルカリ条件下でシクロデキストリンに非晶質ケイ酸を添加し、263Kより高く、かつ338Kより低い温度条件下にて、攪拌しながらモノエポキシ化合物、ジエポキシ化合物、トリエポキシ化合物またはポリエポキシ化合物のいずれかを加えることによって得られる、平均アスペクト比(長軸長/短軸長)が2以上のエポキシ化合物架橋粒状シクロデキストリンポリマーの製造方法。

(5) 非晶質ケイ酸に替えて、ケイ酸ナトリウム、ケイ酸カリウム等のアルカリケイ酸塩、もしくはそれらの水溶液を添加することを特徴とする、(4)に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーの製造方法。

(6) 非晶質ケイ酸に替えて、ケイ藻土、ケイ酸白土等の鉱物、もしくはそれらのアルカリ水溶液を添加することを特徴とする、(4)に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーの製造方法。

【0010】

(7) (1)ないし(3)に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーのうち少なくともいずれか1種類を用いて形成されている、シクロデキストリンポリマー製シート状体。

(8) (1)ないし(3)に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーのうち少なくともいずれか1種類を用いて形成されている、ろ紙状体。

(9) (1)ないし(3)に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーのうち少なくともいずれか1種類を用い、該シクロデキストリンポリマー同士を絡ませる処理を行ってシート状体を得る、シクロデキストリンポリマー製シート状体の製造方法。

【0011】

なお本発明において「アスペクト比」とは、走査型電子顕微鏡画像または実体顕微鏡画像において、粒子の長軸の長さ(L)と短軸の長さ(S)の値を測定し、得られた値から算出されるアスペクト比(A)=長軸の長さ(L)/短軸の長さ(S)にて表されるものであり、「平均アスペクト比」とは、画像から無作為に抽出した20個の粒子のアスペクト比の平均値であり、「平均長軸長」とは、画像から無作為に抽出した20個の粒子の長軸長の平均値である。

【0012】

なおまた、本発明における温度は、摂氏温度(セルシウス温度、単位「℃」)ではなく、国際単位系の温度単位であるケルビン(単位「K」)にて表記される。

【発明の効果】

【0013】

本発明の粒状シクロデキストリンポリマーおよびその製造方法は上述のように構成されるため、これによれば、充填された際の空隙率の高さと、溶液圧力の高圧化が不要なことにより、短時間で大量の溶液あるいはその他の移動媒体を、円滑、効率的に処理することができる。特に本発明のエポキシ化合物架橋シクロデキストリンポリマーは、2以上の高い平均アスペクト比を有しており、除去・抽出装置に充填されてもポリマー間の空隙が大きく高い透水性を示し、多量の溶液を処理することができる。

【0014】

また、製造時の温度や攪拌翼の形状を変えることによって粒子の大きさを変えられるため、溶液との接触面積を増加させることも可能である。さらに、本発明のエポキシ化合物架橋シクロデキストリンポリマーは、エポキシ化合物架橋シクロデキストリンポリマー同士を絡ませることによって、取扱いが容易であるろ紙状の形態にすることもできる。

【図面の簡単な説明】

【0015】

【図1】本発明の粒状シクロデキストリンポリマー製造方法の構成を示すフロー図である。

【図2】実施例1で得た平均アスペクト比2.24、平均長軸長187μmの粒状β−シクロデキストリンポリマーの走査型電子顕微鏡画像である。

【図3】実施例7で得た粒状α−シクロデキストリンポリマーの実体顕微鏡画像である。

【図4】実施例7で得た粒状β−シクロデキストリンポリマーの実体顕微鏡画像である。

【図5】実施例7で得た粒状γ−シクロデキストリンポリマーの実体顕微鏡画像である。

【発明を実施するための形態】

【0016】

以下、本発明を図面も用いつつ詳細に説明する。

図1は、本発明の粒状シクロデキストリンポリマー製造方法の構成を示すフロー図である。図示するように本製造方法は、シクロデキストリン1および非晶質ケイ酸をアルカリ水溶液に加え(P1:添加過程)、溶液を263Kより高く、かつ338Kより低い温度範囲、好ましくは288Kより高く、かつ318Kより低い温度範囲にするとともに攪拌し(P2:攪拌過程)、さらにこれにエピクロロヒドリン、エチレングリコールジグリシジルエーテル、ブタンジオールジグリシジルエーテル等のエポキシ系化合物3を加え(P3:エポキシ系化合物添加過程)、溶液を263Kより高く、かつ338Kより低い温度範囲、好ましくは288Kより高く、かつ318Kより低い温度範囲のまま攪拌を継続(P4:攪拌過程)する、各過程を備えることを主たる構成とする。かかる構成によって、平均アスペクト比が2以上の粒状シクロデキストリンポリマー10が得られる。なお、アスペクト比が相当大きいものを得ることもでき、たとえば、アスペクト比が35程度のものを得ることも可能である。

【0017】

なお、本発明の粒状シクロデキストリンポリマーは、平均アスペクト比3以上のものを、より望ましい形態と規定することができる。さらには、平均アスペクト比3以上で、かつ平均長軸長が500μm以上のものを、特に望ましい形態と規定することができる。アスペクト比や長軸長の値が大きいほど、粒状シクロデキストリンポリマーは繊維的な形態に近似し、本発明の目的である充填時の空隙の増大効果、透水性の向上効果が大きくなるからである。また、後述するシート状体、ろ紙状体の製造においても、粒状シクロデキストリンポリマーの繊維化は好ましい。

【0018】

図のP1においては、非晶質のケイ酸2に替えてケイ酸ナトリウム、ケイ酸カリウム等のアルカリケイ酸塩、もしくはそれらの水溶液、または、ケイ藻土、ケイ酸白土等の鉱物、もしくはそれら全部または一部を溶解させたアルカリ水溶液を添加することとしてもよい。

【0019】

図のP4においては、263Kより高く、かつ338Kより低い温度範囲内で、たとえば低い温度条件下で攪拌したのち高い温度条件下で攪拌を行うというように、温度を経時的、もしくは段階的に変化させることとしてもよい。

【0020】

図の10として得られた平均アスペクト比2以上の粒状シクロデキストリンポリマーは、水を含んだ状態であるが、これは適宜の方法により乾燥させてもよい。粒状シクロデキストリンポリマーの乾燥方法としては、たとえば温風乾燥、加熱乾燥、真空乾燥、凍結乾燥などの乾燥方法が挙げられる。

【0021】

さらに、本発明のエポキシ化合物架橋シクロデキストリンポリマーは、エポキシ化合物架橋シクロデキストリンポリマー同士を絡ませることによって、取扱いが容易なろ紙状等のシート状体の形態とすることもできる。ここで、絡ませる処理に供するシクロデキストリンポリマーの種類は問わず、本発明に係るシクロデキストリンポリマーであれば全てを、適宜組合せにて用いることができる。

【0022】

エポキシ化合物架橋シクロデキストリンポリマーをシート状体の形態、とりわけろ紙状の形態とすることにより、そのような形態が処理工程上好ましいあらゆる分野において、利便性を提供することができる。

【実施例】

【0023】

以下、本発明の実施例を説明するが、本願はかかる実施例に限定されるものではない。なお、以下説明する実施例ではエポキシ化合物としてエピクロロヒドリン、ブタンジオールジグリシジルエーテル、エチレングリコールジグリシジルエーテルを用いているが、その他のモノエポキシ系化合物、その他のジエポキシ系化合物、ペンタエリスリトールポリグリシジルエーテルその他のポリエポキシ系化合物のいずれかを代わりに用いても本発明を実施できることは、確認済みである。

【0024】

実施例ではα−シクロデキストリンポリマー、β−シクロデキストリンポリマー、γ―シクロデキストリンポリマー、αおよびβおよびγ−シクロデキストリン混合型のシクロデキストリンポリマーについて示しているが、α−、β−、γ−シクロデキストリンのうちの2種類または3種類のシクロデキストリンを混ぜたシクロデキストリンを用いても、本発明を実施できる。つまり、製造するときにα−、β−、γ−の各シクロデキストリンを自由な組み合わせで添加しても、粒状のα,β−シクロデキストリンポリマー、β,γ−シクロデキストリンポリマー、γ,α−シクロデキストリンポリマー、α,β,γ−シクロデキストリンポリマー、というように本発明を実施できる。また、工業原料として提供されているものの中には、α−、β−、γ−の各シクロデキストリンが2種類または3種類混合した状態のものもあるが、かかる状態の原料を用いても本発明実施可能であることも、確認済みである。

【0025】

<実施例1> 粒状シクロデキストリンポリマーの製造−1

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にシクロデキストリン(以下、「CyD」)を溶解させ、次に、非晶質ケイ酸を溶解した溶液を3ッ口のセパラブルカバーを付けた1L丸底セパラブルフラスコに入れ、一定温度条件下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて一定回転数で攪拌しながら、エピクロロヒドリン45.6g(492.9mmol)を加え、さらに一定温度、一定回転数条件下で一定時間攪拌後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の粒状シクロデキストリンポリマーを得た。

【0026】

用いたCyDと重量、非晶質ケイ酸の重量、温度条件、攪拌羽根回転数、攪拌時間条件、および得られた粒状シクロデキストリンポリマーの平均アスペクト比、平均長軸長を表1(α−CyD)、表2(β−CyD)、表3(γ−CyD)にまとめた。α―、β―、γ―CyDすべてにおいて、さまざまな温度条件等において、平均アスペクト比2以上のシクロデキストリンポリマーを調製することができた。

【0027】

【表1】

【0028】

【表2】

【0029】

【表3】

【0030】

各表に示すように、粒状α−シクロデキストリンポリマーとしては、温度273〜338Kにおいて平均アスペクト比2.71〜5.07、平均長軸長が13.6〜729μmのものが、粒状β−シクロデキストリンポリマーとしては、温度268〜308Kにおいて平均アスペクト比2.24〜8.34、平均長軸長が19.0〜1985μmのものが、また粒状γ−シクロデキストリンポリマーとしては、温度298〜338Kにおいて平均アスペクト比3.75〜9.41、平均長軸長が567〜1991μmのものが得られた。また、温度303K、攪拌羽根回転数400回転/分においては、最大アスペクト比35のβ―シクロデキストリンポリマーが得られた。なお、γ−CyDの313K、338K各条件によるものを除いては、温度が低いと平均長軸長が短くなる傾向が認められた。

【0031】

<実施例2> 粒状シクロデキストリンポリマーの製造−2

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にβ−CyD60.0gを溶解させ、次に、非晶質ケイ酸60.0gを溶解した溶液を3ッ口のセパラブルカバーを付けた1L丸底セパラブルフラスコに入れ、288K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エピクロロヒドリン45.6g(492.9mmol)を加え、さらに同回転数で288K下60分間、次に293K下60分間、次に298K下60分間、303K下60分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比6.85、平均長軸長2120μmの粒状シクロデキストリンポリマーを得た。

【0032】

<実施例3> 粒状シクロデキストリンポリマーの製造−3

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にβ−CyD60.0gを溶解させ、次に、非晶質ケイ酸60.0gを溶解し、267K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エピクロロヒドリン45.6g(492.9mmol)を加え、さらに同回転数で267K下60分間、次に308K下1100分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比11.0、平均長軸長1318μmの粒状シクロデキストリンポリマーを得た。

【0033】

<実施例4> 粒状シクロデキストリンポリマーの製造−4

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にβ−CyD60.0gを溶解させ、次に、非晶質ケイ酸60.0gを溶解し、267K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エピクロロヒドリン45.6g(492.9mmol)を加え、さらに同回転数で263K下240分間、次に268K下9780分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比2.46、平均長軸長12.9μmの粒状シクロデキストリンポリマーを得た。

【0034】

<実施例5> 粒状シクロデキストリンポリマーの製造−5

水酸化ナトリウム水溶液(NaOH800.0g/H2O2000.0g)にケイ藻土682gを入れ、フッ素樹脂コーティングを施したパドル型攪拌翼にて2時間攪拌を行った後、室温下2ないし3週間静置した溶液の上澄み液1200mLにβ−CyD300.0gを溶解させた溶液を3ッ口のセパラブルカバーを付けた2L丸底セパラブルフラスコに入れ、308K下、幅125mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数200回転/分で攪拌しながら、エピクロロヒドリン228.0g(2465mmol)を加え、さらに同回転数で308K下240分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比15.8、平均長軸長2064μmの粒状シクロデキストリンポリマーを得た。

【0035】

<実施例6> 粒状シクロデキストリンポリマーの製造−6

水酸化ナトリウム水溶液(NaOH800.0g/H2O2000.0g)にケイ藻土682gを入れ、フッ素樹脂コーティングを施したパドル型攪拌翼にて2時間攪拌を行った後、室温下2ないし3週間静置した溶液の上澄み液1200mLにβ−CyD300.0gを溶解させた溶液を3ッ口のセパラブルカバーを付けた2L丸底セパラブルフラスコに入れ、308K下、幅125mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エピクロロヒドリン228.0g(2465mmol)を加え、さらに同回転数で308K下240分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比7.90、平均長軸長584μmの粒状シクロデキストリンポリマーを得た。

【0036】

<実施例7> 粒状シクロデキストリンポリマーの製造−7

水酸化ナトリウム水溶液(NaOH8.00kg/H2O20.00kg)にシクロデキストリンを溶解させ、次に、非晶質ケイ酸6.00kgを溶解した溶液をフッ素樹脂コーティングを施した底部がラウンド形状の直径348mm円筒型容器に入れ、313K下、上部翼幅165mm、下部翼幅180mmのフッ素樹脂コーティングを施したフルゾーン型攪拌翼にて回転数250回転/分で攪拌しながら、エピクロロヒドリン4.56kg(49.3mol)を加え、さらに同温度、同回転数条件下で180分間攪拌後、ステンレス製ヌッチェを使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の粒状シクロデキストリンポリマーを得た。

【0037】

用いたCyDの種類ごとに得られた粒状シクロデキストリンポリマーの平均アスペクト比、平均長軸長を表4に示す。このように、大量に調製する場合であっても、α、β、γ−各CyDにおいて本発明を実施することができる。

【0038】

【表4】

【0039】

図2は実施例1で得た平均アスペクト比2.24、平均長軸長187μmの粒状β−シクロデキストリンポリマーの走査型電子顕微鏡画像、図3、4、5はそれぞれ、実施例7で得た粒状α−シクロデキストリンポリマー、粒状β−シクロデキストリンポリマー、粒状γ−シクロデキストリンポリマーの実体顕微鏡画像である。これらに示すように、本実施例製造方法によって、平均アスペクト比2以上の、すなわち細長い形状(あるいは繊維的な形状)のシクロデキストリンポリマーを得ることができた。

【0040】

<実施例8> 粒状シクロデキストリンポリマーの製造−8

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にα−CyD17.1g、β−CyD20.0g、γ−CyD22.9gを溶解させ、次に、非晶質ケイ酸60.0gを溶解した溶液を3ッ口のセパラブルカバーを付けた1L丸底セパラブルフラスコに入れ、308K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エピクロロヒドリン45.6g(492.9mmol)を加え、さらに同回転数で308K下60分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比9.29、平均長軸長2382μmの粒状シクロデキストリンポリマーを得た。

【0041】

<実施例9> 粒状シクロデキストリンポリマーの製造−9

水酸化ナトリウム水溶液(NaOH52.4g/H2O154.5g)にβ−CyD60.0gを溶解させ、次に、ケイ酸ナトリウム水溶液(SiO235−38重量%、Na2O17−19重量%)115.1gを添加し、323K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エピクロロヒドリン45.6g(492.9mmol)を加え、さらに同回転数で323K下240分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比11.9、平均長軸長2097μmの粒状シクロデキストリンポリマーを得た。

【0042】

<実施例10> シクロデキストリンポリマーの製造−10

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にβ−CyD60.0gを溶解させ、次に、非晶質ケイ酸60.0gを溶解した溶液を3ッ口のセパラブルカバーを付けた1L丸底セパラブルフラスコに入れ、303K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、ブタンジオールジグリシジルエーテル99.7g(492.9mmol)を加え、さらに同回転数で303K下240分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比3.14、平均長軸長1796μmの粒状シクロデキストリンポリマーを得た。

【0043】

<実施例11> シクロデキストリンポリマーの製造−11

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にβ−CyD60.0gを溶解させ、次に、非晶質ケイ酸60.0gを溶解した溶液を3ッ口のセパラブルカバーを付けた1L丸底セパラブルフラスコに入れ、293K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エチレングリコールジグリシジルエーテル85.9g(492.9mmol)を加え、さらに同回転数で293K下1020分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比2.83、平均長軸長184μmの粒状シクロデキストリンポリマーを得た。

【0044】

<比較例1> ビーズ状シクロデキストリンポリマーの製造

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にβ−CyD60.0gを溶解させ、次に、非晶質ケイ酸60.0gを溶解し、338K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エピクロロヒドリン45.6g(492.9mmol)を加え、さらに同回転数で180分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の一次粒子の平均アスペクト比約1.0、算術平均径189μmのビーズ状シクロデキストリンポリマーを得た。

【0045】

<実施例12> 粒状シクロデキストリンポリマーの通水試験

通液を制御するためのコックとガラスフィルターを具えた内径31.5mmの円筒型カラムに、コックを開けながら実施例1で得られた平均アスペクト比2.24、平均長軸長187μmの粒状β−シクロデキストリンポリマーをガラスフィルターから70mmの高さまで充填し、さらにコックを閉めて充填した粒状シクロデキストリンポリマーの上部から高さ117mmの高さまで水を充填した。次に、円筒型カラムのコックを全開にし、60秒間で流出した水の量を測定した。

【0046】

また、平均アスペクト比2.24、平均長軸長187μmの粒状β−シクロデキストリンポリマーの代わりに、平均アスペクト比5.14、平均長軸長660μmの粒状β−シクロデキストリンポリマー、および比較例1で得た一次粒子の平均アスペクト比約1.0、算術平均径189μmのビーズ状β−シクロデキストリンポリマーそれぞれを用いて同様の試験を行った。

【0047】

その結果、60秒間に流出した水の量(3回行った試験の平均)は、平均アスペクト比2.24の粒状シクロデキストリンポリマーは17.1g、平均アスペクト比5.14の粒状β−シクロデキストリンポリマーは51.6g、平均アスペクト比約1.0のビーズ状β−シクロデキストリンポリマーは11.2gであり、平均長軸長と算術平均径がほぼ同じシクロデキストリンポリマー同士では平均アスペクト比2以上の方が水の流出量が多く、また、平均アスペクト比と平均長軸長が大きくなると水の流出量が多かった。

【0048】

<実施例13> ろ紙状粒状シクロデキストリンポリマーの製造1

実施例1で得た平均アスペクト比4.73、平均長軸長131μmの粒状α−シクロデキストリンポリマー1.0gを純水に懸濁させ、ろ紙をセットした内径62mmのブフナロートに、吸引しながら流し、純水を吸引濾過することにより、直径約62mmのろ紙状粒状α−シクロデキストリンポリマーを得た。また、ろ紙とともに、もしくはろ紙から分離して、真空乾燥またはアイロンで加熱して水を蒸発することにより、乾燥したろ紙状粒状シクロデキストリンポリマーを得た。

【0049】

<実施例14> ろ紙状粒状シクロデキストリンポリマーの製造2

実施例1で得た平均アスペクト比4.73、平均長軸長131μmの粒状α−シクロデキストリンポリマー0.5gと副材料0.5gとを純水中にてよく混合し、懸濁させ、ろ紙をセットした内径62mmのブフナロートに、吸引しながら流し、純水を吸引濾過した。副材料としては、セルロース繊維、ガラス繊維、およびポリウレタン・ナイロンなどのプラスチック繊維を用いた。これによって、直径約62mmのろ紙状粒状α−シクロデキストリンポリマー−セルロース繊維複合材、ろ紙状粒状α−シクロデキストリンポリマー−ガラス繊維複合材、ろ紙状粒状α−シクロデキストリンポリマー−プラスチック繊維複合材を得た。また、ろ紙とともに、もしくはろ紙から分離して、真空乾燥またはアイロンで加熱し水を蒸発することにより、乾燥した各ろ紙状粒状α−シクロデキストリンポリマー−副材料複合材を得た。

【産業上の利用可能性】

【0050】

本発明は、界面活性剤の除去材、ヨウ素製造用吸着・回収材、ダイオキシン類吸着・回収材など、さまざまな用途が開発されているシクロデキストリンポリマーに係り、特に、その新規かつ有用な形態に関するものである。上述のとおり本発明のシクロデキストリンポリマー製造方法は、簡易であり、かつ少ない有機溶媒使用量で目標とした細長い形状を容易に製造できる、環境保護志向の方法である。

【0051】

細長い形状を備える本発明のシクロデキストリンポリマーは、カラムなどの通気・通水用の容器に充填された際に、シクロデキストリンポリマー間の空隙が大きくなり、低圧下でも大量の気体・液体を流すことができるため、各分野での除去・吸着・回収操作等の用途において、従来に優る便利さを提供することができ、大量の気体または液体を短時間で処理する必要のある技術分野・産業分野において、特に利用性が高い。また、ろ紙状等シート状の形態にすることも可能であるため、産業上利用性は一層高いものとなる。

【符号の説明】

【0052】

1…シクロデキストリン

2…非晶質ケイ酸

3…エポキシ系化合物

10…粒状シクロデキストリンポリマー

P1…アルカリ水溶液へのシクロデキストリンおよび非晶質ケイ酸等の添加過程

P2…263Kより高く、かつ338Kより低い温度範囲内で行う溶液の攪拌過程

P3…エピクロロヒドリン等のエポキシ系化合物添加過程

P4…溶液を263Kより高く、かつ338Kより低い温度範囲内で行う溶液の攪拌過程

【技術分野】

【0001】

本発明は、短時間で大量の溶液あるいはその他の移動媒体を、円滑、効率的に処理することの可能なシクロデキストリンポリマーおよびその製造方法に関するものである。

【背景技術】

【0002】

シクロデキストリンは、複数個のグルコピラノースが環状に連なった水溶性の物質である。分子内部に疎水性の空間を有しており、この空間に有機化合物あるいは無機化合物が入り込み、包接化合物を形成する。このような性質を利用した水不溶性シクロデキストリンポリマーによる、溶液に含まれるダイオキシン類や界面活性剤などの環境汚染物質の除去・抽出技術(特許文献1、特許文献2)、溶液に含まれるヨウ素を抽出する技術(特許文献3)、溶液に含まれるクロロゲン酸やカフェインを分離する技術(特許文献4、特許文献5)、血液に含まれる細菌毒素(リポ多糖類)の除去技術(特許文献6)が提案されている。また、微生物の固定化単体も提案されている(特許文献7)。

【0003】

従来、数十μm〜1300μm程度の球状エポキシ化合物架橋シクロデキストリンポリマーの製造方法としては、流動パラフィンなどの疎水性液状物質に架橋剤とシクロデキストリンとのアルカリ水溶液を分散させる方法(特許文献8)、または架橋剤である液状のエポキシ化合物にシクロデキストリン化合物のアルカリ水溶液を分散させる方法(特許文献9)が報告されている。それらによれば、疎水性液状物質を多量の有機溶媒等で洗浄する作業が必要であり、使用した多量の洗浄液を処分する必要があった。本願発明者らは、疎水性液状物質を用いない球状のシクロデキストリンポリマー製造方法として、シクロデキストリンのアルカリ水溶液に非晶質のケイ酸を溶解させた後に、エポキシ化合物を添加する方法を提案している(特許文献10)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−111630「溶液中のダイオキシン類捕集方法および回収方法」

【特許文献2】特開2008−246287「界面活性剤の除去方法」

【特許文献3】特開2008−093545「ヨウ素の吸着および回収方法」

【特許文献4】特開平07−322823「コーヒー抽出液の呈味改良方法」

【特許文献5】特開2004−000229「β−シクロデキストリンポリマーによるカフェインの特異的分離法」

【特許文献6】W02007/013122「血液を解毒するための血液濾過剤」

【特許文献7】特開2001−149975「微生物固定化担体」

【特許文献8】特開昭58−171404「ポリシクロデキストリンビーズの製法」

【特許文献9】特開昭60−20924「ビーズ状不溶性シクロデキストリンポリマーの製法」

【特許文献10】特開2006−143953「ビーズ状シクロデキストリンポリマー製造方法」

【発明の概要】

【発明が解決しようとする課題】

【0005】

短時間で大量の溶液を処理する必要がある水処理施設や飲料製造工場等においては、除去材や分離材(以下、「材料」)に高い透水性が要求される。しかしながら上記特許文献8、9および10の開示技術では、材料の形状が球状であるため、除去・分離装置に充填されたときに材料同士の間隔が狭くなり、溶液が常圧下では高い透水性が得られず、また高圧にした溶液では材料が圧力に耐えられずに破砕するとともに、さらに透水性が低くなるという問題があった。

【0006】

そこで本発明が解決しようとする課題は、短時間で大量の溶液あるいはその他の移動媒体を、円滑、効率的に処理することの可能なシクロデキストリンポリマーとして、空隙率が高く、かつ溶液の圧力を高くすることの不要な、粒状シクロデキストリンポリマーおよびその製造方法を提供することである。

【課題を解決するための手段】

【0007】

本願発明は上記課題に関して検討した結果、非晶質ケイ酸を用いてシクロデキストリンポリマーを製造する工程において、一定の温度範囲条件下で攪拌して、平均アスペクト比が2以上の粒状シクロデキストリンポリマーを製造することによって上記課題の解決が可能であることを見出し、本発明に至った。すなわち、上記課題を解決するための手段として本願で特許請求される発明、もしくは少なくとも開示される発明は以下の通りである。

【0008】

(1) シクロデキストリンがエポキシ化合物で架橋された高分子であって、該高分子の平均アスペクト比(長軸長/短軸長)が2以上のエポキシ化合物架橋粒状シクロデキストリンポリマー。

(2) シクロデキストリンがエポキシ化合物で架橋された高分子であって、該高分子の平均アスペクト比(長軸長/短軸長)が3以上、かつ平均長軸長が500μm以上のエポキシ化合物架橋粒状シクロデキストリンポリマー。

(3) 水溶液、血液もしくはその他の親水性溶液に含まれる有機化合物もしくは無機化合物の分離材、または抽出材として使用されることを特徴とする、(1)または(2)に記載のエポキシ化合物架橋粒状シクロデキストリンポリマー。

【0009】

(4) アルカリ条件下でシクロデキストリンに非晶質ケイ酸を添加し、263Kより高く、かつ338Kより低い温度条件下にて、攪拌しながらモノエポキシ化合物、ジエポキシ化合物、トリエポキシ化合物またはポリエポキシ化合物のいずれかを加えることによって得られる、平均アスペクト比(長軸長/短軸長)が2以上のエポキシ化合物架橋粒状シクロデキストリンポリマーの製造方法。

(5) 非晶質ケイ酸に替えて、ケイ酸ナトリウム、ケイ酸カリウム等のアルカリケイ酸塩、もしくはそれらの水溶液を添加することを特徴とする、(4)に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーの製造方法。

(6) 非晶質ケイ酸に替えて、ケイ藻土、ケイ酸白土等の鉱物、もしくはそれらのアルカリ水溶液を添加することを特徴とする、(4)に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーの製造方法。

【0010】

(7) (1)ないし(3)に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーのうち少なくともいずれか1種類を用いて形成されている、シクロデキストリンポリマー製シート状体。

(8) (1)ないし(3)に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーのうち少なくともいずれか1種類を用いて形成されている、ろ紙状体。

(9) (1)ないし(3)に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーのうち少なくともいずれか1種類を用い、該シクロデキストリンポリマー同士を絡ませる処理を行ってシート状体を得る、シクロデキストリンポリマー製シート状体の製造方法。

【0011】

なお本発明において「アスペクト比」とは、走査型電子顕微鏡画像または実体顕微鏡画像において、粒子の長軸の長さ(L)と短軸の長さ(S)の値を測定し、得られた値から算出されるアスペクト比(A)=長軸の長さ(L)/短軸の長さ(S)にて表されるものであり、「平均アスペクト比」とは、画像から無作為に抽出した20個の粒子のアスペクト比の平均値であり、「平均長軸長」とは、画像から無作為に抽出した20個の粒子の長軸長の平均値である。

【0012】

なおまた、本発明における温度は、摂氏温度(セルシウス温度、単位「℃」)ではなく、国際単位系の温度単位であるケルビン(単位「K」)にて表記される。

【発明の効果】

【0013】

本発明の粒状シクロデキストリンポリマーおよびその製造方法は上述のように構成されるため、これによれば、充填された際の空隙率の高さと、溶液圧力の高圧化が不要なことにより、短時間で大量の溶液あるいはその他の移動媒体を、円滑、効率的に処理することができる。特に本発明のエポキシ化合物架橋シクロデキストリンポリマーは、2以上の高い平均アスペクト比を有しており、除去・抽出装置に充填されてもポリマー間の空隙が大きく高い透水性を示し、多量の溶液を処理することができる。

【0014】

また、製造時の温度や攪拌翼の形状を変えることによって粒子の大きさを変えられるため、溶液との接触面積を増加させることも可能である。さらに、本発明のエポキシ化合物架橋シクロデキストリンポリマーは、エポキシ化合物架橋シクロデキストリンポリマー同士を絡ませることによって、取扱いが容易であるろ紙状の形態にすることもできる。

【図面の簡単な説明】

【0015】

【図1】本発明の粒状シクロデキストリンポリマー製造方法の構成を示すフロー図である。

【図2】実施例1で得た平均アスペクト比2.24、平均長軸長187μmの粒状β−シクロデキストリンポリマーの走査型電子顕微鏡画像である。

【図3】実施例7で得た粒状α−シクロデキストリンポリマーの実体顕微鏡画像である。

【図4】実施例7で得た粒状β−シクロデキストリンポリマーの実体顕微鏡画像である。

【図5】実施例7で得た粒状γ−シクロデキストリンポリマーの実体顕微鏡画像である。

【発明を実施するための形態】

【0016】

以下、本発明を図面も用いつつ詳細に説明する。

図1は、本発明の粒状シクロデキストリンポリマー製造方法の構成を示すフロー図である。図示するように本製造方法は、シクロデキストリン1および非晶質ケイ酸をアルカリ水溶液に加え(P1:添加過程)、溶液を263Kより高く、かつ338Kより低い温度範囲、好ましくは288Kより高く、かつ318Kより低い温度範囲にするとともに攪拌し(P2:攪拌過程)、さらにこれにエピクロロヒドリン、エチレングリコールジグリシジルエーテル、ブタンジオールジグリシジルエーテル等のエポキシ系化合物3を加え(P3:エポキシ系化合物添加過程)、溶液を263Kより高く、かつ338Kより低い温度範囲、好ましくは288Kより高く、かつ318Kより低い温度範囲のまま攪拌を継続(P4:攪拌過程)する、各過程を備えることを主たる構成とする。かかる構成によって、平均アスペクト比が2以上の粒状シクロデキストリンポリマー10が得られる。なお、アスペクト比が相当大きいものを得ることもでき、たとえば、アスペクト比が35程度のものを得ることも可能である。

【0017】

なお、本発明の粒状シクロデキストリンポリマーは、平均アスペクト比3以上のものを、より望ましい形態と規定することができる。さらには、平均アスペクト比3以上で、かつ平均長軸長が500μm以上のものを、特に望ましい形態と規定することができる。アスペクト比や長軸長の値が大きいほど、粒状シクロデキストリンポリマーは繊維的な形態に近似し、本発明の目的である充填時の空隙の増大効果、透水性の向上効果が大きくなるからである。また、後述するシート状体、ろ紙状体の製造においても、粒状シクロデキストリンポリマーの繊維化は好ましい。

【0018】

図のP1においては、非晶質のケイ酸2に替えてケイ酸ナトリウム、ケイ酸カリウム等のアルカリケイ酸塩、もしくはそれらの水溶液、または、ケイ藻土、ケイ酸白土等の鉱物、もしくはそれら全部または一部を溶解させたアルカリ水溶液を添加することとしてもよい。

【0019】

図のP4においては、263Kより高く、かつ338Kより低い温度範囲内で、たとえば低い温度条件下で攪拌したのち高い温度条件下で攪拌を行うというように、温度を経時的、もしくは段階的に変化させることとしてもよい。

【0020】

図の10として得られた平均アスペクト比2以上の粒状シクロデキストリンポリマーは、水を含んだ状態であるが、これは適宜の方法により乾燥させてもよい。粒状シクロデキストリンポリマーの乾燥方法としては、たとえば温風乾燥、加熱乾燥、真空乾燥、凍結乾燥などの乾燥方法が挙げられる。

【0021】

さらに、本発明のエポキシ化合物架橋シクロデキストリンポリマーは、エポキシ化合物架橋シクロデキストリンポリマー同士を絡ませることによって、取扱いが容易なろ紙状等のシート状体の形態とすることもできる。ここで、絡ませる処理に供するシクロデキストリンポリマーの種類は問わず、本発明に係るシクロデキストリンポリマーであれば全てを、適宜組合せにて用いることができる。

【0022】

エポキシ化合物架橋シクロデキストリンポリマーをシート状体の形態、とりわけろ紙状の形態とすることにより、そのような形態が処理工程上好ましいあらゆる分野において、利便性を提供することができる。

【実施例】

【0023】

以下、本発明の実施例を説明するが、本願はかかる実施例に限定されるものではない。なお、以下説明する実施例ではエポキシ化合物としてエピクロロヒドリン、ブタンジオールジグリシジルエーテル、エチレングリコールジグリシジルエーテルを用いているが、その他のモノエポキシ系化合物、その他のジエポキシ系化合物、ペンタエリスリトールポリグリシジルエーテルその他のポリエポキシ系化合物のいずれかを代わりに用いても本発明を実施できることは、確認済みである。

【0024】

実施例ではα−シクロデキストリンポリマー、β−シクロデキストリンポリマー、γ―シクロデキストリンポリマー、αおよびβおよびγ−シクロデキストリン混合型のシクロデキストリンポリマーについて示しているが、α−、β−、γ−シクロデキストリンのうちの2種類または3種類のシクロデキストリンを混ぜたシクロデキストリンを用いても、本発明を実施できる。つまり、製造するときにα−、β−、γ−の各シクロデキストリンを自由な組み合わせで添加しても、粒状のα,β−シクロデキストリンポリマー、β,γ−シクロデキストリンポリマー、γ,α−シクロデキストリンポリマー、α,β,γ−シクロデキストリンポリマー、というように本発明を実施できる。また、工業原料として提供されているものの中には、α−、β−、γ−の各シクロデキストリンが2種類または3種類混合した状態のものもあるが、かかる状態の原料を用いても本発明実施可能であることも、確認済みである。

【0025】

<実施例1> 粒状シクロデキストリンポリマーの製造−1

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にシクロデキストリン(以下、「CyD」)を溶解させ、次に、非晶質ケイ酸を溶解した溶液を3ッ口のセパラブルカバーを付けた1L丸底セパラブルフラスコに入れ、一定温度条件下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて一定回転数で攪拌しながら、エピクロロヒドリン45.6g(492.9mmol)を加え、さらに一定温度、一定回転数条件下で一定時間攪拌後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の粒状シクロデキストリンポリマーを得た。

【0026】

用いたCyDと重量、非晶質ケイ酸の重量、温度条件、攪拌羽根回転数、攪拌時間条件、および得られた粒状シクロデキストリンポリマーの平均アスペクト比、平均長軸長を表1(α−CyD)、表2(β−CyD)、表3(γ−CyD)にまとめた。α―、β―、γ―CyDすべてにおいて、さまざまな温度条件等において、平均アスペクト比2以上のシクロデキストリンポリマーを調製することができた。

【0027】

【表1】

【0028】

【表2】

【0029】

【表3】

【0030】

各表に示すように、粒状α−シクロデキストリンポリマーとしては、温度273〜338Kにおいて平均アスペクト比2.71〜5.07、平均長軸長が13.6〜729μmのものが、粒状β−シクロデキストリンポリマーとしては、温度268〜308Kにおいて平均アスペクト比2.24〜8.34、平均長軸長が19.0〜1985μmのものが、また粒状γ−シクロデキストリンポリマーとしては、温度298〜338Kにおいて平均アスペクト比3.75〜9.41、平均長軸長が567〜1991μmのものが得られた。また、温度303K、攪拌羽根回転数400回転/分においては、最大アスペクト比35のβ―シクロデキストリンポリマーが得られた。なお、γ−CyDの313K、338K各条件によるものを除いては、温度が低いと平均長軸長が短くなる傾向が認められた。

【0031】

<実施例2> 粒状シクロデキストリンポリマーの製造−2

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にβ−CyD60.0gを溶解させ、次に、非晶質ケイ酸60.0gを溶解した溶液を3ッ口のセパラブルカバーを付けた1L丸底セパラブルフラスコに入れ、288K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エピクロロヒドリン45.6g(492.9mmol)を加え、さらに同回転数で288K下60分間、次に293K下60分間、次に298K下60分間、303K下60分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比6.85、平均長軸長2120μmの粒状シクロデキストリンポリマーを得た。

【0032】

<実施例3> 粒状シクロデキストリンポリマーの製造−3

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にβ−CyD60.0gを溶解させ、次に、非晶質ケイ酸60.0gを溶解し、267K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エピクロロヒドリン45.6g(492.9mmol)を加え、さらに同回転数で267K下60分間、次に308K下1100分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比11.0、平均長軸長1318μmの粒状シクロデキストリンポリマーを得た。

【0033】

<実施例4> 粒状シクロデキストリンポリマーの製造−4

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にβ−CyD60.0gを溶解させ、次に、非晶質ケイ酸60.0gを溶解し、267K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エピクロロヒドリン45.6g(492.9mmol)を加え、さらに同回転数で263K下240分間、次に268K下9780分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比2.46、平均長軸長12.9μmの粒状シクロデキストリンポリマーを得た。

【0034】

<実施例5> 粒状シクロデキストリンポリマーの製造−5

水酸化ナトリウム水溶液(NaOH800.0g/H2O2000.0g)にケイ藻土682gを入れ、フッ素樹脂コーティングを施したパドル型攪拌翼にて2時間攪拌を行った後、室温下2ないし3週間静置した溶液の上澄み液1200mLにβ−CyD300.0gを溶解させた溶液を3ッ口のセパラブルカバーを付けた2L丸底セパラブルフラスコに入れ、308K下、幅125mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数200回転/分で攪拌しながら、エピクロロヒドリン228.0g(2465mmol)を加え、さらに同回転数で308K下240分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比15.8、平均長軸長2064μmの粒状シクロデキストリンポリマーを得た。

【0035】

<実施例6> 粒状シクロデキストリンポリマーの製造−6

水酸化ナトリウム水溶液(NaOH800.0g/H2O2000.0g)にケイ藻土682gを入れ、フッ素樹脂コーティングを施したパドル型攪拌翼にて2時間攪拌を行った後、室温下2ないし3週間静置した溶液の上澄み液1200mLにβ−CyD300.0gを溶解させた溶液を3ッ口のセパラブルカバーを付けた2L丸底セパラブルフラスコに入れ、308K下、幅125mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エピクロロヒドリン228.0g(2465mmol)を加え、さらに同回転数で308K下240分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比7.90、平均長軸長584μmの粒状シクロデキストリンポリマーを得た。

【0036】

<実施例7> 粒状シクロデキストリンポリマーの製造−7

水酸化ナトリウム水溶液(NaOH8.00kg/H2O20.00kg)にシクロデキストリンを溶解させ、次に、非晶質ケイ酸6.00kgを溶解した溶液をフッ素樹脂コーティングを施した底部がラウンド形状の直径348mm円筒型容器に入れ、313K下、上部翼幅165mm、下部翼幅180mmのフッ素樹脂コーティングを施したフルゾーン型攪拌翼にて回転数250回転/分で攪拌しながら、エピクロロヒドリン4.56kg(49.3mol)を加え、さらに同温度、同回転数条件下で180分間攪拌後、ステンレス製ヌッチェを使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の粒状シクロデキストリンポリマーを得た。

【0037】

用いたCyDの種類ごとに得られた粒状シクロデキストリンポリマーの平均アスペクト比、平均長軸長を表4に示す。このように、大量に調製する場合であっても、α、β、γ−各CyDにおいて本発明を実施することができる。

【0038】

【表4】

【0039】

図2は実施例1で得た平均アスペクト比2.24、平均長軸長187μmの粒状β−シクロデキストリンポリマーの走査型電子顕微鏡画像、図3、4、5はそれぞれ、実施例7で得た粒状α−シクロデキストリンポリマー、粒状β−シクロデキストリンポリマー、粒状γ−シクロデキストリンポリマーの実体顕微鏡画像である。これらに示すように、本実施例製造方法によって、平均アスペクト比2以上の、すなわち細長い形状(あるいは繊維的な形状)のシクロデキストリンポリマーを得ることができた。

【0040】

<実施例8> 粒状シクロデキストリンポリマーの製造−8

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にα−CyD17.1g、β−CyD20.0g、γ−CyD22.9gを溶解させ、次に、非晶質ケイ酸60.0gを溶解した溶液を3ッ口のセパラブルカバーを付けた1L丸底セパラブルフラスコに入れ、308K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エピクロロヒドリン45.6g(492.9mmol)を加え、さらに同回転数で308K下60分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比9.29、平均長軸長2382μmの粒状シクロデキストリンポリマーを得た。

【0041】

<実施例9> 粒状シクロデキストリンポリマーの製造−9

水酸化ナトリウム水溶液(NaOH52.4g/H2O154.5g)にβ−CyD60.0gを溶解させ、次に、ケイ酸ナトリウム水溶液(SiO235−38重量%、Na2O17−19重量%)115.1gを添加し、323K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エピクロロヒドリン45.6g(492.9mmol)を加え、さらに同回転数で323K下240分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比11.9、平均長軸長2097μmの粒状シクロデキストリンポリマーを得た。

【0042】

<実施例10> シクロデキストリンポリマーの製造−10

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にβ−CyD60.0gを溶解させ、次に、非晶質ケイ酸60.0gを溶解した溶液を3ッ口のセパラブルカバーを付けた1L丸底セパラブルフラスコに入れ、303K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、ブタンジオールジグリシジルエーテル99.7g(492.9mmol)を加え、さらに同回転数で303K下240分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比3.14、平均長軸長1796μmの粒状シクロデキストリンポリマーを得た。

【0043】

<実施例11> シクロデキストリンポリマーの製造−11

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にβ−CyD60.0gを溶解させ、次に、非晶質ケイ酸60.0gを溶解した溶液を3ッ口のセパラブルカバーを付けた1L丸底セパラブルフラスコに入れ、293K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エチレングリコールジグリシジルエーテル85.9g(492.9mmol)を加え、さらに同回転数で293K下1020分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の平均アスペクト比2.83、平均長軸長184μmの粒状シクロデキストリンポリマーを得た。

【0044】

<比較例1> ビーズ状シクロデキストリンポリマーの製造

水酸化ナトリウム水溶液(NaOH80.0g/H2O200.0g)にβ−CyD60.0gを溶解させ、次に、非晶質ケイ酸60.0gを溶解し、338K下、幅90mmのフッ素樹脂製ラウンド型攪拌羽根付きの攪拌棒にて、回転数400回転/分で攪拌しながら、エピクロロヒドリン45.6g(492.9mmol)を加え、さらに同回転数で180分間攪拌を継続した後、ブフナー漏斗を使用して吸引濾過を行い、水で中性になるまで洗浄し、無色または白色の一次粒子の平均アスペクト比約1.0、算術平均径189μmのビーズ状シクロデキストリンポリマーを得た。

【0045】

<実施例12> 粒状シクロデキストリンポリマーの通水試験

通液を制御するためのコックとガラスフィルターを具えた内径31.5mmの円筒型カラムに、コックを開けながら実施例1で得られた平均アスペクト比2.24、平均長軸長187μmの粒状β−シクロデキストリンポリマーをガラスフィルターから70mmの高さまで充填し、さらにコックを閉めて充填した粒状シクロデキストリンポリマーの上部から高さ117mmの高さまで水を充填した。次に、円筒型カラムのコックを全開にし、60秒間で流出した水の量を測定した。

【0046】

また、平均アスペクト比2.24、平均長軸長187μmの粒状β−シクロデキストリンポリマーの代わりに、平均アスペクト比5.14、平均長軸長660μmの粒状β−シクロデキストリンポリマー、および比較例1で得た一次粒子の平均アスペクト比約1.0、算術平均径189μmのビーズ状β−シクロデキストリンポリマーそれぞれを用いて同様の試験を行った。

【0047】

その結果、60秒間に流出した水の量(3回行った試験の平均)は、平均アスペクト比2.24の粒状シクロデキストリンポリマーは17.1g、平均アスペクト比5.14の粒状β−シクロデキストリンポリマーは51.6g、平均アスペクト比約1.0のビーズ状β−シクロデキストリンポリマーは11.2gであり、平均長軸長と算術平均径がほぼ同じシクロデキストリンポリマー同士では平均アスペクト比2以上の方が水の流出量が多く、また、平均アスペクト比と平均長軸長が大きくなると水の流出量が多かった。

【0048】

<実施例13> ろ紙状粒状シクロデキストリンポリマーの製造1

実施例1で得た平均アスペクト比4.73、平均長軸長131μmの粒状α−シクロデキストリンポリマー1.0gを純水に懸濁させ、ろ紙をセットした内径62mmのブフナロートに、吸引しながら流し、純水を吸引濾過することにより、直径約62mmのろ紙状粒状α−シクロデキストリンポリマーを得た。また、ろ紙とともに、もしくはろ紙から分離して、真空乾燥またはアイロンで加熱して水を蒸発することにより、乾燥したろ紙状粒状シクロデキストリンポリマーを得た。

【0049】

<実施例14> ろ紙状粒状シクロデキストリンポリマーの製造2

実施例1で得た平均アスペクト比4.73、平均長軸長131μmの粒状α−シクロデキストリンポリマー0.5gと副材料0.5gとを純水中にてよく混合し、懸濁させ、ろ紙をセットした内径62mmのブフナロートに、吸引しながら流し、純水を吸引濾過した。副材料としては、セルロース繊維、ガラス繊維、およびポリウレタン・ナイロンなどのプラスチック繊維を用いた。これによって、直径約62mmのろ紙状粒状α−シクロデキストリンポリマー−セルロース繊維複合材、ろ紙状粒状α−シクロデキストリンポリマー−ガラス繊維複合材、ろ紙状粒状α−シクロデキストリンポリマー−プラスチック繊維複合材を得た。また、ろ紙とともに、もしくはろ紙から分離して、真空乾燥またはアイロンで加熱し水を蒸発することにより、乾燥した各ろ紙状粒状α−シクロデキストリンポリマー−副材料複合材を得た。

【産業上の利用可能性】

【0050】

本発明は、界面活性剤の除去材、ヨウ素製造用吸着・回収材、ダイオキシン類吸着・回収材など、さまざまな用途が開発されているシクロデキストリンポリマーに係り、特に、その新規かつ有用な形態に関するものである。上述のとおり本発明のシクロデキストリンポリマー製造方法は、簡易であり、かつ少ない有機溶媒使用量で目標とした細長い形状を容易に製造できる、環境保護志向の方法である。

【0051】

細長い形状を備える本発明のシクロデキストリンポリマーは、カラムなどの通気・通水用の容器に充填された際に、シクロデキストリンポリマー間の空隙が大きくなり、低圧下でも大量の気体・液体を流すことができるため、各分野での除去・吸着・回収操作等の用途において、従来に優る便利さを提供することができ、大量の気体または液体を短時間で処理する必要のある技術分野・産業分野において、特に利用性が高い。また、ろ紙状等シート状の形態にすることも可能であるため、産業上利用性は一層高いものとなる。

【符号の説明】

【0052】

1…シクロデキストリン

2…非晶質ケイ酸

3…エポキシ系化合物

10…粒状シクロデキストリンポリマー

P1…アルカリ水溶液へのシクロデキストリンおよび非晶質ケイ酸等の添加過程

P2…263Kより高く、かつ338Kより低い温度範囲内で行う溶液の攪拌過程

P3…エピクロロヒドリン等のエポキシ系化合物添加過程

P4…溶液を263Kより高く、かつ338Kより低い温度範囲内で行う溶液の攪拌過程

【特許請求の範囲】

【請求項1】

シクロデキストリンがエポキシ化合物で架橋された高分子であって、該高分子の平均アスペクト比(長軸長/短軸長)が2以上のエポキシ化合物架橋粒状シクロデキストリンポリマー。

【請求項2】

シクロデキストリンがエポキシ化合物で架橋された高分子であって、該高分子の平均アスペクト比(長軸長/短軸長)が3以上、かつ平均長軸長が500μm以上のエポキシ化合物架橋粒状シクロデキストリンポリマー。

【請求項3】

水溶液、血液もしくはその他の親水性溶液に含まれる有機化合物もしくは無機化合物の分離材、または抽出材として使用されることを特徴とする、請求項1または2に記載のエポキシ化合物架橋粒状シクロデキストリンポリマー。

【請求項4】

アルカリ条件下でシクロデキストリンに非晶質ケイ酸を添加し、263Kより高く、かつ338Kより低い温度条件下にて、攪拌しながらモノエポキシ化合物、ジエポキシ化合物、トリエポキシ化合物またはポリエポキシ化合物のいずれかを加えることによって得られる、平均アスペクト比(長軸長/短軸長)が2以上のエポキシ化合物架橋粒状シクロデキストリンポリマーの製造方法。

【請求項5】

非晶質ケイ酸に替えて、ケイ酸ナトリウム、ケイ酸カリウム等のアルカリケイ酸塩、もしくはそれらの水溶液を添加することを特徴とする、請求項4に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーの製造方法。

【請求項6】

非晶質ケイ酸に替えて、ケイ藻土、ケイ酸白土等の鉱物、もしくはそれらのアルカリ水溶液を添加することを特徴とする、請求項4に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーの製造方法。

【請求項7】

請求項1ないし3に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーのうち少なくともいずれか1種類を用いて形成されている、シクロデキストリンポリマー製シート状体。

【請求項8】

請求項1ないし3に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーのうち少なくともいずれか1種類を用いて形成されている、ろ紙状体。

【請求項9】

請求項1ないし3に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーのうち少なくともいずれか1種類を用い、該シクロデキストリンポリマー同士を絡ませる処理を行ってシート状体を得る、シクロデキストリンポリマー製シート状体の製造方法。

【請求項1】

シクロデキストリンがエポキシ化合物で架橋された高分子であって、該高分子の平均アスペクト比(長軸長/短軸長)が2以上のエポキシ化合物架橋粒状シクロデキストリンポリマー。

【請求項2】

シクロデキストリンがエポキシ化合物で架橋された高分子であって、該高分子の平均アスペクト比(長軸長/短軸長)が3以上、かつ平均長軸長が500μm以上のエポキシ化合物架橋粒状シクロデキストリンポリマー。

【請求項3】

水溶液、血液もしくはその他の親水性溶液に含まれる有機化合物もしくは無機化合物の分離材、または抽出材として使用されることを特徴とする、請求項1または2に記載のエポキシ化合物架橋粒状シクロデキストリンポリマー。

【請求項4】

アルカリ条件下でシクロデキストリンに非晶質ケイ酸を添加し、263Kより高く、かつ338Kより低い温度条件下にて、攪拌しながらモノエポキシ化合物、ジエポキシ化合物、トリエポキシ化合物またはポリエポキシ化合物のいずれかを加えることによって得られる、平均アスペクト比(長軸長/短軸長)が2以上のエポキシ化合物架橋粒状シクロデキストリンポリマーの製造方法。

【請求項5】

非晶質ケイ酸に替えて、ケイ酸ナトリウム、ケイ酸カリウム等のアルカリケイ酸塩、もしくはそれらの水溶液を添加することを特徴とする、請求項4に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーの製造方法。

【請求項6】

非晶質ケイ酸に替えて、ケイ藻土、ケイ酸白土等の鉱物、もしくはそれらのアルカリ水溶液を添加することを特徴とする、請求項4に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーの製造方法。

【請求項7】

請求項1ないし3に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーのうち少なくともいずれか1種類を用いて形成されている、シクロデキストリンポリマー製シート状体。

【請求項8】

請求項1ないし3に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーのうち少なくともいずれか1種類を用いて形成されている、ろ紙状体。

【請求項9】

請求項1ないし3に記載のエポキシ化合物架橋粒状シクロデキストリンポリマーのうち少なくともいずれか1種類を用い、該シクロデキストリンポリマー同士を絡ませる処理を行ってシート状体を得る、シクロデキストリンポリマー製シート状体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−213743(P2011−213743A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−80152(P2010−80152)

【出願日】平成22年3月31日(2010.3.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度独立行政法人科学技術振興機構「地域イノベーション創出総合支援事業(地域ニーズ即応型)」委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(309015019)地方独立行政法人青森県産業技術センター (52)

【出願人】(504433869)株式会社環境工学 (6)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年3月31日(2010.3.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度独立行政法人科学技術振興機構「地域イノベーション創出総合支援事業(地域ニーズ即応型)」委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(309015019)地方独立行政法人青森県産業技術センター (52)

【出願人】(504433869)株式会社環境工学 (6)

【Fターム(参考)】

[ Back to top ]