粒状化粧材露出型外装プレキャストコンクリート板の製造方法

【課題】光沢のある粒状化粧材を用いてコンクリート板の表面に露出させ意匠性を高めた粒状化粧材露出型外装プレキャストコンクリート板の製造方法を提供する。

【解決手段】鋼製の型枠ベッド面2に、粒状化粧材3としての石英硝子粒を1個ずつ、化粧的効果のある配置で、ベッド面2上に一定の高さ浮かせて支持することが可能な粘度及び粘着力を持つ不定形材料4を添付し、不定形材料4による厚みを利用してベッド1上面から少し浮いた点付け状態に固定する。不定形材料4が硬化した後にベッド面2上に配筋6を行い、型枠ベッド1内にコンクリート5を打設し、コンクリート5の硬化が若材齢の段階で脱型を行い、成形したコンクリート板5を裏返した表面を不定形材料4の厚みを削り取る程度まで研磨して仕上げる。

【解決手段】鋼製の型枠ベッド面2に、粒状化粧材3としての石英硝子粒を1個ずつ、化粧的効果のある配置で、ベッド面2上に一定の高さ浮かせて支持することが可能な粘度及び粘着力を持つ不定形材料4を添付し、不定形材料4による厚みを利用してベッド1上面から少し浮いた点付け状態に固定する。不定形材料4が硬化した後にベッド面2上に配筋6を行い、型枠ベッド1内にコンクリート5を打設し、コンクリート5の硬化が若材齢の段階で脱型を行い、成形したコンクリート板5を裏返した表面を不定形材料4の厚みを削り取る程度まで研磨して仕上げる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、建築物の外壁の一部或いは大部分を形成する部材としてあらかじめ工場で製作する外装プレキャストコンクリート板の製造方法の技術分野に属し、更に言えば、光沢のある粒状化粧材を用いてコンクリート板の表面に露出させ意匠性を高めた粒状化粧材露出型外装プレキャストコンクリート板の製造方法に関する。

【背景技術】

【0002】

従来、建築物の外壁等を形成する部材として、あらかじめ工場で製作された外装プレキャスコンクリート板が使用されている。外装プレキャストコンクリート板は、型枠ベッド上にコンクリートを打設して製作されるが、この外装プレキャストコンクリート板の意匠性を向上するため、型枠ベッド面に粒状化粧材を敷き並べて固定し、その上にコンクリートを打設して粒状化粧材露出型の外装プレキャストコンクリート板を製造する方法も既に開示され、種々公知である。

その一例として特許文献1には、粒状化粧材を型枠ベッド面に固定させる固着材として特殊充填粘土を用いた外装プレキャストコンクリート板の製造方法が開示されている。前記特殊充填粘土とは、基幹材料としての乾燥細粒砂に対して可塑性付与材としてベントナイト、凝結調整剤として水ガラス、及び練り混ぜ水を添加し、混練した構成と記載されている。前記特殊充填粘土を型枠ベッド上へ敷き詰めて平滑に均し、この特殊充填粘土の層内へ粒状化粧材としての玉石又は鉄平石を約半分程度(特許文献1の図1〜図4参照)差し込んで敷き並べ固定させる。或いは型枠ベッドの上面に粒状化粧材を敷き並べ、それらの間へ特殊充填粘土を塗りつけ、又は流し込んで固定させる。その際に発生する特殊充填粘土の凹凸は鏝で平滑に均す。その後、配筋を行い、型枠ベッド内にコンクリートを打設する。コンクリートが硬化した時点で型枠を脱型するが、研磨作業は行わず、付着している特殊充填粘土を水洗いするのみと記載されている。玉石又は鉄平石を出来るだけコンクリート面に露出させて見せることで意匠性を高める構成である。

【0003】

特許文献2に開示された外装プレキャストコンクリート板の製造方法は、両面粘着テープを貼り付けた型枠ベッド面へ絶縁シートを敷き、この絶縁シートの上面に接着剤を塗布し、その上に粒状化粧材としての玉砂利、金属片、鉱石、硝子又は樹脂等を散りばめて固定する。或いは、絶縁シートの上面に前記接着剤に代えて両面粘着テープを貼り付け、その上に粒状化粧材を散りばめて固定する。その後、型枠ベッド内にコンクリートを打設し、該コンクリートが完全に硬化した後に、コンクリートと粒状化粧材から成る表面を、厚さ約1mm程度を研磨する研ぎ出しを行い、バフ仕上げをすると記載されている。特許文献1と同様に、粒状化粧材を出来るだけコンクリート面に露出させることで意匠性を高める構成である。

【0004】

【特許文献1】特許第2903379号公報

【特許文献2】特開2001−269912号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記特許文献1に開示された外装プレキャストコンクリート板の製造方法は、粒状化粧材を型枠ベッド面へ固着させる特殊充填粘土を用意する必要があり、面倒なうえにコストもかかる。また、型枠ベッド内へ敷き詰めた特殊充填粘土を平滑に均したり、粒状化粧材を差し込むことで盛り上がる特殊充填粘土の凹凸を鏝で水平にしたりと、更なる手間がかかって甚だ面倒である。

粒状化粧材としての玉石又は鉄平石は光沢がないので、出来るだけコンクリート面に大きく露出させて意匠性を高める必要がある。玉石又は鉄平石をコンクリート面に十分大きく露出させるには、型枠ベッドに敷き詰められた特殊充填粘土の内部に十分深く差し込まなければならず、仕上げ段階で特殊充填粘土を洗い流すと、玉石又は鉄平石はコンクリート面から大きく露出するが、その反面コンクリートによる拘束、保持力が不十分となって剥がれ落ちてしまう懸念が大である。

【0006】

特許文献2に開示された外装プレキャストコンクリート板の製造方法は、コンクリートが完全に硬化した状態でコンクリートと粒状化粧材を合一に研磨するので、強力な研磨機とハードな研磨作業が必要であり、手間がかかる。粒状化粧材としての玉砂利、金属片、硝子、鉱石又は樹脂等は光沢に問題があるので、出来るだけコンクリート面に露出させなければ意匠性が高まらない。しかし、特許文献1で説明したように粒状化粧材がコンクリートと共に研磨されると、コンクリート内に埋まって拘束、保持された粒状化粧材の拘束、保持力が低下し、コンクリート中から剥がれ落ちてしまう心配がある。

ところで、光沢のある一般硝子粒を使用したときは、強力な研磨作業を行うと表面に傷がつき光沢を失ってしまう。しかも、コンクリートのアルカリ成分に侵食されることで、白濁するので意匠性が損なわれてしまうことが知られている。

【0007】

そこで本発明の目的は、粒状化粧材としては光沢のある石英硝子粒を選択使用し、これを不定形材料による厚みを利用して型枠ベッド面から少し浮いた点付け状態に固定し、打設コンクリートの硬化が未だ若材齢の段階で研磨代の役目を果たす不定形材料の厚さ分だけ研磨することで、研磨作業を容易ならしめ、且つ石英硝子粒をむやみに傷つけないで石英硝子を露出させ、露出した石英硝子粒が光を反射してキラリと光ることで意匠性に優れた外観を得ることができ、更に石英硝子粒は大部分を打設コンクリート内に十分深く埋めてコンクリート中から剥がれ落ちる虞のない構成の粒状化粧材露出型外装プレキャストコンクリート板の製造方法を提供することである。

【課題を解決するための手段】

【0008】

上述した従来技術の課題を解決するための手段として、請求項1に記載した発明に係る粒状化粧材露出型外装プレキャストコンクリート板の製造方法は、

型枠ベッド面2に粒状化粧材3を敷き並べて固定し、型枠ベッド1内にコンクリート5を打設して成形される粒状化粧材露出型外装プレキャストコンクリート板の製造方法において、

鋼製の型枠ベッド面2に、粒状化粧材3としての石英硝子粒を1個ずつ、化粧的効果のある配置で、ベッド面2上に一定の高さ浮かせて支持することが可能な粘度及び粘着力を持つ不定形材料4を添付し、該不定形材料4による厚みを利用してベッド上面2から少し浮いた点付け状態に固定し、

前記不定形材料4が硬化した後にベッド面2上に配筋6を行い、型枠ベッド1内にコンクリート5を打設し、該コンクリート5の硬化が若材齢の段階で脱型を行い、成形したコンクリート板5を裏返した表面を前記不定形材料4の厚みを削り取る程度まで研磨して仕上げることを特徴とする。

【0009】

請求項2に記載した発明は、請求項1に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法において、

粒状化粧材3としての石英硝子粒は、短辺長さが20mm以上の粒径が大きな破砕粒を使用し、前記石英硝子粒3の長辺方向が型枠ベッド面2に対して垂直に立つ向きに不定形材料4で固定することを特徴とする。

【0010】

請求項3に記載した発明は、請求項1又は2に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法において、

不定形材料4は、変成シリコーン系シーリング材又は弾性接着剤若しくは粘土等であることを特徴とする。

【0011】

請求項4に記載した発明は、請求項1又は2に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法において、

粒状化粧材3として、石英硝子粒と共に石灰石骨材を併用することを特徴とする。

【0012】

請求項5に記載した発明は、請求項1〜4のいずれか一に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法において、

粒状化粧材3は、型枠ベッド面2との間に一定の高さ浮かせて支持するスペーサー7を含ませた不定形材料4で固定することを特徴とする。

【発明の効果】

【0013】

本発明に係る粒状化粧材露出型外装プレキャストコンクリート板の製造方法によれば、鋼製の型枠ベッド面に、粒状化粧材として選択使用した石英硝子粒を1個ずつ、不定形材料を添付し少し浮かせて点付け状態に固定するので、この不定形材料の層厚が研磨する際の研磨代となる。しかもコンクリート表面の研磨は、打設コンクリートの硬化が未だ若材齢の段階で行うので、さほど強力な研磨機やハードな研磨作業を必要とせず、楽に能率の良い研磨仕上げを行える。しかも添付した不定形材料の厚さ分だけ研磨するので、石英硝子粒の露出面をあまり傷つけないで済む。その結果、石英硝子粒は、不定形材料を研削した表面のみが露出面としてコンクリート面に露出されるが、その露出が僅かであっても、光を受けると反射し、キラリ、キラリと輝くので意匠的趣味感に優れた外観を得ることができる。

また、研磨代となる不定形材料の厚さ分しか研磨しないので、石英硝子粒の大部分はコンクリート中に埋め込んだ状態に強く拘束、保持できる。しかも、短辺が20mm以上と粒径の大きい石英硝子粒のみを使用し、該石英硝子粒の長辺方向が型枠ベッド面に対して垂直に立つ向きに固定するので、高安定の固定状態となり剥離の心配は皆無に等しい。

【発明を実施するための最良の形態】

【0014】

鋼製の型枠ベッド面2上に、粒状化粧材3としての石英硝子粒を1個ずつ、化粧的効果のある配置で、ベッド面2上に一定の高さ浮かせて支持することが可能な不定形材料4を添付し、ベッド面2から少し浮いた点付け状態に固定する。不定形材料4が硬化した後にベッド面2上に配筋6を行い、型枠ベッド1内にコンクリート5を打設する。打設コンクリート5の硬化が若材齢の段階で脱型を行い、裏返したコンクリート板5の表面を不定形材料4の厚みを削り取る程度まで研磨して仕上げる。

【実施例1】

【0015】

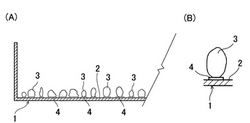

図1Aは鋼製の型枠ベッド1の上面2に粒状化粧材3…を敷き並べて化粧的に配置し、不定形材料4で点付けし固定した段階の断面図を示す。図1Bは点付け固定の拡大図を示している。本実施例では、粒状化粧材3として石英硝子粒を1個ずつ、化粧的効果のある配置で、ベッド1の上面2に、図1Bのように一定の高さ浮かせて支持させ固定する。そのため不定形材料4は、石英硝子粒3を約5mm程度の高さ浮かせて支持することが可能な粘度及び粘着力を持つものとして、具体的には変成シリコーン系シーリング材又は弾性接着材若しくは粘土等を使用する。変成シリコーン系シーリング材には、空気中の水分と反応して表面から硬化する1液タイプと、変成シリコーンポリマーが硬化剤の触媒に反応して硬化する2液タイプとがあるが、どちらのタイプを使用してもよい(請求項3記載の発明)。

【0016】

粒状化粧材3として使用する石英硝子粒は、非常に硬く容易に傷つかないうえ、光沢があって光を受けると反射しキラリと輝く特徴がある。しかも、一般硝子粒と違いコンクリートのアルカリ成分に侵食されないので白濁して光沢を失うことがない。本実施例で使用する石英硝子粒3は、20mm×20mmの升目の篩にかけて不通の短辺長さが20mm以上の粒径が大きな破砕粒のみを使用する。前記石英硝子粒3の表面に上記不定形材料4を少なくとも5mm程度の厚さ添付し、図1Bに示したように石英硝子粒3を長辺方向が型枠ベッド1の上面2に対して垂直に立つ向きとし、前記不定形材料4の厚さ分だけベッド1の上面2から浮いた点付け状態に固定する(請求項2記載の発明)。

【0017】

このとき、図2に示したように、不定形材料4の団子の中にスペーサー7を含ませ、このスペーサー7を介して石英硝子粒3がベッド1の上面2へ立つように点付けすると、確実にスペーサー7の高さに等しい高さベッド面2から浮いた状態に支持させることができ、作業能率と精度が向上する(請求項5記載の発明)。

【0018】

本発明の場合、粒状化粧材3として石英硝子粒と共に石灰石骨材を併用してもよい。石灰石はカルサイト(炭酸カルシウム)を主成分とする硬質の堆積岩である。カルサイトの小さな結晶の集合体である石灰石も光を反射するので、光を受けるとキラリと輝く。しかも、石英硝子粒3と同様にコンクリートのアルカリ成分に侵食されないので光沢を失うことはない(請求項4記載の発明)。

【0019】

図3は、上記石英硝子粒3に添付した不定形材料4が硬化した後に、型枠ベッド1内に鉄筋6を配筋した段階の斜視図を示す。図4は、鉄筋6を配筋した型枠ベッド1内にコンクリート5を打設した段階の断面図を示す。鉄筋6の存在が、コンクリート打設時に石英硝子3…の点付け固定状態を徒に倒すような不具合を防ぐ。

【0020】

図5Aは、打設したコンクリート5の硬化が若材齢の段階で、成形したコンクリート板5を型枠ベッド1から脱型し、石英硝子粒3に添付した不定形材料4が現れる面が上面となるように裏返したコンクリート板5の断面図を示す。図5Bは、裏返したコンクリート板5における石英硝子粒3の埋め込み状態の拡大図を示す。打設したコンクリート5が若材齢の段階とは、例えば脱型し裏返し操作することに耐える程度の強度を発現した段階、具体的にはコンクリートを打設して4〜5日後で、圧縮強度が18N/mm2程度に至った段階をいう。

【0021】

図6Aは、裏返したコンクリート板5の上面を不定形材料4の厚さ分だけ研磨機で削り取り研磨して、石英硝子粒3の表面がコンクリート板5の表面に露出した段階の断面図を示す。図6Bは、石英硝子粒3の露出状態の拡大図を示す。この研磨作業の時点では、コンクリート板5は未だ若材齢の段階なので、さほど強力な研磨機やハードな研磨作業を必要とせず、容易に能率良く研磨することができる。前記石英硝子粒3の露出面は、研磨代となる不定形材料4の厚さ分だけ研磨した程度なので、あまり傷つけないで済む。また、多少研磨しても、硬い石英硝子粒3は光沢を失うほど傷かないので心配ない。こうして露出した石英硝子粒3は、その露出度が僅かであっても、光を受けると反射してキラリ、キラリと光るので意匠的趣味感に優れた外観を得ることができる。

【0022】

本発明では、図6Bに示したように、研磨代となる不定形材料4の厚さ分しか研磨しないので、石英硝子粒3の大部分をコンクリート5中に埋め込んだ状態にできる。しかも、上述したように短辺が20mm以上と粒径の大きい石英硝子粒3のみを使用し、且つ石英硝子粒3の長辺方向が型枠ベッド1の上面2に対して垂直に立つ向きに固定しているので、拘束、保持状態に優れており高安定の固定状態となり剥離の心配がない。

【0023】

コンクリートの打設から28日程度経過してコンクリート板5が完全に硬化した段階で、防水性を高めるためコンクリート板5の上面のコンクリート部分のみを例えばクリア塗装するか又は浸透性吸水防水材を塗布して仕上げる。

【図面の簡単な説明】

【0024】

【図1】Aは石英硝子粒を敷き並べて化粧的に配置し固定した段階を示した型枠ベッドの断面図、Bは石英硝子粒の点付け固定状態の拡大図である。

【図2】石英硝子粒をスペーサーを含む不定形材料で固定した実施例を示した拡大図である。

【図3】配筋を施した型枠ベッドの斜視図である。

【図4】型枠ベッドにコンクリートを打設した段階を示した断面図である。

【図5】Aは脱型して裏返したコンクリート板の断面図、Bは裏返したコンクリート板に埋め込まれた石英硝子粒の拡大図である。

【図6】Aはコンクリートの上面を研磨して石英硝子粒を露出させた段階を示したコンクリート板の断面図、Bは露出した石英硝子粒の拡大図である。

【符号の説明】

【0025】

1 型枠ベッド

2 型枠ベッド面

3 粒状化粧材(石英硝子粒)

4 不定形材料

5 コンクリート(板)

6 鉄筋

7 スペーサー

【技術分野】

【0001】

この発明は、建築物の外壁の一部或いは大部分を形成する部材としてあらかじめ工場で製作する外装プレキャストコンクリート板の製造方法の技術分野に属し、更に言えば、光沢のある粒状化粧材を用いてコンクリート板の表面に露出させ意匠性を高めた粒状化粧材露出型外装プレキャストコンクリート板の製造方法に関する。

【背景技術】

【0002】

従来、建築物の外壁等を形成する部材として、あらかじめ工場で製作された外装プレキャスコンクリート板が使用されている。外装プレキャストコンクリート板は、型枠ベッド上にコンクリートを打設して製作されるが、この外装プレキャストコンクリート板の意匠性を向上するため、型枠ベッド面に粒状化粧材を敷き並べて固定し、その上にコンクリートを打設して粒状化粧材露出型の外装プレキャストコンクリート板を製造する方法も既に開示され、種々公知である。

その一例として特許文献1には、粒状化粧材を型枠ベッド面に固定させる固着材として特殊充填粘土を用いた外装プレキャストコンクリート板の製造方法が開示されている。前記特殊充填粘土とは、基幹材料としての乾燥細粒砂に対して可塑性付与材としてベントナイト、凝結調整剤として水ガラス、及び練り混ぜ水を添加し、混練した構成と記載されている。前記特殊充填粘土を型枠ベッド上へ敷き詰めて平滑に均し、この特殊充填粘土の層内へ粒状化粧材としての玉石又は鉄平石を約半分程度(特許文献1の図1〜図4参照)差し込んで敷き並べ固定させる。或いは型枠ベッドの上面に粒状化粧材を敷き並べ、それらの間へ特殊充填粘土を塗りつけ、又は流し込んで固定させる。その際に発生する特殊充填粘土の凹凸は鏝で平滑に均す。その後、配筋を行い、型枠ベッド内にコンクリートを打設する。コンクリートが硬化した時点で型枠を脱型するが、研磨作業は行わず、付着している特殊充填粘土を水洗いするのみと記載されている。玉石又は鉄平石を出来るだけコンクリート面に露出させて見せることで意匠性を高める構成である。

【0003】

特許文献2に開示された外装プレキャストコンクリート板の製造方法は、両面粘着テープを貼り付けた型枠ベッド面へ絶縁シートを敷き、この絶縁シートの上面に接着剤を塗布し、その上に粒状化粧材としての玉砂利、金属片、鉱石、硝子又は樹脂等を散りばめて固定する。或いは、絶縁シートの上面に前記接着剤に代えて両面粘着テープを貼り付け、その上に粒状化粧材を散りばめて固定する。その後、型枠ベッド内にコンクリートを打設し、該コンクリートが完全に硬化した後に、コンクリートと粒状化粧材から成る表面を、厚さ約1mm程度を研磨する研ぎ出しを行い、バフ仕上げをすると記載されている。特許文献1と同様に、粒状化粧材を出来るだけコンクリート面に露出させることで意匠性を高める構成である。

【0004】

【特許文献1】特許第2903379号公報

【特許文献2】特開2001−269912号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記特許文献1に開示された外装プレキャストコンクリート板の製造方法は、粒状化粧材を型枠ベッド面へ固着させる特殊充填粘土を用意する必要があり、面倒なうえにコストもかかる。また、型枠ベッド内へ敷き詰めた特殊充填粘土を平滑に均したり、粒状化粧材を差し込むことで盛り上がる特殊充填粘土の凹凸を鏝で水平にしたりと、更なる手間がかかって甚だ面倒である。

粒状化粧材としての玉石又は鉄平石は光沢がないので、出来るだけコンクリート面に大きく露出させて意匠性を高める必要がある。玉石又は鉄平石をコンクリート面に十分大きく露出させるには、型枠ベッドに敷き詰められた特殊充填粘土の内部に十分深く差し込まなければならず、仕上げ段階で特殊充填粘土を洗い流すと、玉石又は鉄平石はコンクリート面から大きく露出するが、その反面コンクリートによる拘束、保持力が不十分となって剥がれ落ちてしまう懸念が大である。

【0006】

特許文献2に開示された外装プレキャストコンクリート板の製造方法は、コンクリートが完全に硬化した状態でコンクリートと粒状化粧材を合一に研磨するので、強力な研磨機とハードな研磨作業が必要であり、手間がかかる。粒状化粧材としての玉砂利、金属片、硝子、鉱石又は樹脂等は光沢に問題があるので、出来るだけコンクリート面に露出させなければ意匠性が高まらない。しかし、特許文献1で説明したように粒状化粧材がコンクリートと共に研磨されると、コンクリート内に埋まって拘束、保持された粒状化粧材の拘束、保持力が低下し、コンクリート中から剥がれ落ちてしまう心配がある。

ところで、光沢のある一般硝子粒を使用したときは、強力な研磨作業を行うと表面に傷がつき光沢を失ってしまう。しかも、コンクリートのアルカリ成分に侵食されることで、白濁するので意匠性が損なわれてしまうことが知られている。

【0007】

そこで本発明の目的は、粒状化粧材としては光沢のある石英硝子粒を選択使用し、これを不定形材料による厚みを利用して型枠ベッド面から少し浮いた点付け状態に固定し、打設コンクリートの硬化が未だ若材齢の段階で研磨代の役目を果たす不定形材料の厚さ分だけ研磨することで、研磨作業を容易ならしめ、且つ石英硝子粒をむやみに傷つけないで石英硝子を露出させ、露出した石英硝子粒が光を反射してキラリと光ることで意匠性に優れた外観を得ることができ、更に石英硝子粒は大部分を打設コンクリート内に十分深く埋めてコンクリート中から剥がれ落ちる虞のない構成の粒状化粧材露出型外装プレキャストコンクリート板の製造方法を提供することである。

【課題を解決するための手段】

【0008】

上述した従来技術の課題を解決するための手段として、請求項1に記載した発明に係る粒状化粧材露出型外装プレキャストコンクリート板の製造方法は、

型枠ベッド面2に粒状化粧材3を敷き並べて固定し、型枠ベッド1内にコンクリート5を打設して成形される粒状化粧材露出型外装プレキャストコンクリート板の製造方法において、

鋼製の型枠ベッド面2に、粒状化粧材3としての石英硝子粒を1個ずつ、化粧的効果のある配置で、ベッド面2上に一定の高さ浮かせて支持することが可能な粘度及び粘着力を持つ不定形材料4を添付し、該不定形材料4による厚みを利用してベッド上面2から少し浮いた点付け状態に固定し、

前記不定形材料4が硬化した後にベッド面2上に配筋6を行い、型枠ベッド1内にコンクリート5を打設し、該コンクリート5の硬化が若材齢の段階で脱型を行い、成形したコンクリート板5を裏返した表面を前記不定形材料4の厚みを削り取る程度まで研磨して仕上げることを特徴とする。

【0009】

請求項2に記載した発明は、請求項1に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法において、

粒状化粧材3としての石英硝子粒は、短辺長さが20mm以上の粒径が大きな破砕粒を使用し、前記石英硝子粒3の長辺方向が型枠ベッド面2に対して垂直に立つ向きに不定形材料4で固定することを特徴とする。

【0010】

請求項3に記載した発明は、請求項1又は2に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法において、

不定形材料4は、変成シリコーン系シーリング材又は弾性接着剤若しくは粘土等であることを特徴とする。

【0011】

請求項4に記載した発明は、請求項1又は2に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法において、

粒状化粧材3として、石英硝子粒と共に石灰石骨材を併用することを特徴とする。

【0012】

請求項5に記載した発明は、請求項1〜4のいずれか一に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法において、

粒状化粧材3は、型枠ベッド面2との間に一定の高さ浮かせて支持するスペーサー7を含ませた不定形材料4で固定することを特徴とする。

【発明の効果】

【0013】

本発明に係る粒状化粧材露出型外装プレキャストコンクリート板の製造方法によれば、鋼製の型枠ベッド面に、粒状化粧材として選択使用した石英硝子粒を1個ずつ、不定形材料を添付し少し浮かせて点付け状態に固定するので、この不定形材料の層厚が研磨する際の研磨代となる。しかもコンクリート表面の研磨は、打設コンクリートの硬化が未だ若材齢の段階で行うので、さほど強力な研磨機やハードな研磨作業を必要とせず、楽に能率の良い研磨仕上げを行える。しかも添付した不定形材料の厚さ分だけ研磨するので、石英硝子粒の露出面をあまり傷つけないで済む。その結果、石英硝子粒は、不定形材料を研削した表面のみが露出面としてコンクリート面に露出されるが、その露出が僅かであっても、光を受けると反射し、キラリ、キラリと輝くので意匠的趣味感に優れた外観を得ることができる。

また、研磨代となる不定形材料の厚さ分しか研磨しないので、石英硝子粒の大部分はコンクリート中に埋め込んだ状態に強く拘束、保持できる。しかも、短辺が20mm以上と粒径の大きい石英硝子粒のみを使用し、該石英硝子粒の長辺方向が型枠ベッド面に対して垂直に立つ向きに固定するので、高安定の固定状態となり剥離の心配は皆無に等しい。

【発明を実施するための最良の形態】

【0014】

鋼製の型枠ベッド面2上に、粒状化粧材3としての石英硝子粒を1個ずつ、化粧的効果のある配置で、ベッド面2上に一定の高さ浮かせて支持することが可能な不定形材料4を添付し、ベッド面2から少し浮いた点付け状態に固定する。不定形材料4が硬化した後にベッド面2上に配筋6を行い、型枠ベッド1内にコンクリート5を打設する。打設コンクリート5の硬化が若材齢の段階で脱型を行い、裏返したコンクリート板5の表面を不定形材料4の厚みを削り取る程度まで研磨して仕上げる。

【実施例1】

【0015】

図1Aは鋼製の型枠ベッド1の上面2に粒状化粧材3…を敷き並べて化粧的に配置し、不定形材料4で点付けし固定した段階の断面図を示す。図1Bは点付け固定の拡大図を示している。本実施例では、粒状化粧材3として石英硝子粒を1個ずつ、化粧的効果のある配置で、ベッド1の上面2に、図1Bのように一定の高さ浮かせて支持させ固定する。そのため不定形材料4は、石英硝子粒3を約5mm程度の高さ浮かせて支持することが可能な粘度及び粘着力を持つものとして、具体的には変成シリコーン系シーリング材又は弾性接着材若しくは粘土等を使用する。変成シリコーン系シーリング材には、空気中の水分と反応して表面から硬化する1液タイプと、変成シリコーンポリマーが硬化剤の触媒に反応して硬化する2液タイプとがあるが、どちらのタイプを使用してもよい(請求項3記載の発明)。

【0016】

粒状化粧材3として使用する石英硝子粒は、非常に硬く容易に傷つかないうえ、光沢があって光を受けると反射しキラリと輝く特徴がある。しかも、一般硝子粒と違いコンクリートのアルカリ成分に侵食されないので白濁して光沢を失うことがない。本実施例で使用する石英硝子粒3は、20mm×20mmの升目の篩にかけて不通の短辺長さが20mm以上の粒径が大きな破砕粒のみを使用する。前記石英硝子粒3の表面に上記不定形材料4を少なくとも5mm程度の厚さ添付し、図1Bに示したように石英硝子粒3を長辺方向が型枠ベッド1の上面2に対して垂直に立つ向きとし、前記不定形材料4の厚さ分だけベッド1の上面2から浮いた点付け状態に固定する(請求項2記載の発明)。

【0017】

このとき、図2に示したように、不定形材料4の団子の中にスペーサー7を含ませ、このスペーサー7を介して石英硝子粒3がベッド1の上面2へ立つように点付けすると、確実にスペーサー7の高さに等しい高さベッド面2から浮いた状態に支持させることができ、作業能率と精度が向上する(請求項5記載の発明)。

【0018】

本発明の場合、粒状化粧材3として石英硝子粒と共に石灰石骨材を併用してもよい。石灰石はカルサイト(炭酸カルシウム)を主成分とする硬質の堆積岩である。カルサイトの小さな結晶の集合体である石灰石も光を反射するので、光を受けるとキラリと輝く。しかも、石英硝子粒3と同様にコンクリートのアルカリ成分に侵食されないので光沢を失うことはない(請求項4記載の発明)。

【0019】

図3は、上記石英硝子粒3に添付した不定形材料4が硬化した後に、型枠ベッド1内に鉄筋6を配筋した段階の斜視図を示す。図4は、鉄筋6を配筋した型枠ベッド1内にコンクリート5を打設した段階の断面図を示す。鉄筋6の存在が、コンクリート打設時に石英硝子3…の点付け固定状態を徒に倒すような不具合を防ぐ。

【0020】

図5Aは、打設したコンクリート5の硬化が若材齢の段階で、成形したコンクリート板5を型枠ベッド1から脱型し、石英硝子粒3に添付した不定形材料4が現れる面が上面となるように裏返したコンクリート板5の断面図を示す。図5Bは、裏返したコンクリート板5における石英硝子粒3の埋め込み状態の拡大図を示す。打設したコンクリート5が若材齢の段階とは、例えば脱型し裏返し操作することに耐える程度の強度を発現した段階、具体的にはコンクリートを打設して4〜5日後で、圧縮強度が18N/mm2程度に至った段階をいう。

【0021】

図6Aは、裏返したコンクリート板5の上面を不定形材料4の厚さ分だけ研磨機で削り取り研磨して、石英硝子粒3の表面がコンクリート板5の表面に露出した段階の断面図を示す。図6Bは、石英硝子粒3の露出状態の拡大図を示す。この研磨作業の時点では、コンクリート板5は未だ若材齢の段階なので、さほど強力な研磨機やハードな研磨作業を必要とせず、容易に能率良く研磨することができる。前記石英硝子粒3の露出面は、研磨代となる不定形材料4の厚さ分だけ研磨した程度なので、あまり傷つけないで済む。また、多少研磨しても、硬い石英硝子粒3は光沢を失うほど傷かないので心配ない。こうして露出した石英硝子粒3は、その露出度が僅かであっても、光を受けると反射してキラリ、キラリと光るので意匠的趣味感に優れた外観を得ることができる。

【0022】

本発明では、図6Bに示したように、研磨代となる不定形材料4の厚さ分しか研磨しないので、石英硝子粒3の大部分をコンクリート5中に埋め込んだ状態にできる。しかも、上述したように短辺が20mm以上と粒径の大きい石英硝子粒3のみを使用し、且つ石英硝子粒3の長辺方向が型枠ベッド1の上面2に対して垂直に立つ向きに固定しているので、拘束、保持状態に優れており高安定の固定状態となり剥離の心配がない。

【0023】

コンクリートの打設から28日程度経過してコンクリート板5が完全に硬化した段階で、防水性を高めるためコンクリート板5の上面のコンクリート部分のみを例えばクリア塗装するか又は浸透性吸水防水材を塗布して仕上げる。

【図面の簡単な説明】

【0024】

【図1】Aは石英硝子粒を敷き並べて化粧的に配置し固定した段階を示した型枠ベッドの断面図、Bは石英硝子粒の点付け固定状態の拡大図である。

【図2】石英硝子粒をスペーサーを含む不定形材料で固定した実施例を示した拡大図である。

【図3】配筋を施した型枠ベッドの斜視図である。

【図4】型枠ベッドにコンクリートを打設した段階を示した断面図である。

【図5】Aは脱型して裏返したコンクリート板の断面図、Bは裏返したコンクリート板に埋め込まれた石英硝子粒の拡大図である。

【図6】Aはコンクリートの上面を研磨して石英硝子粒を露出させた段階を示したコンクリート板の断面図、Bは露出した石英硝子粒の拡大図である。

【符号の説明】

【0025】

1 型枠ベッド

2 型枠ベッド面

3 粒状化粧材(石英硝子粒)

4 不定形材料

5 コンクリート(板)

6 鉄筋

7 スペーサー

【特許請求の範囲】

【請求項1】

型枠ベッド面に粒状化粧材を敷き並べて固定し、型枠ベッド内にコンクリートを打設して成形される粒状化粧材露出型外装プレキャストコンクリート板の製造方法において、

鋼製の型枠ベッド面に、粒状化粧材としての石英硝子粒を1個ずつ、化粧的効果のある配置で、ベッド面上に一定の高さ浮かせて支持することが可能な粘度及び粘着力を持つ不定形材料を添付し、該不定形材料による厚みを利用してベッド上面から少し浮いた点付け状態に固定し、

前記不定形材料が硬化した後にベッド面上に配筋を行い、型枠ベッド内にコンクリートを打設し、該コンクリートの硬化が若材齢の段階で脱型を行い、成形したコンクリート板を裏返した表面を前記不定形材料の厚みを削り取る程度まで研磨して仕上げることを特徴とする、粒状化粧材露出型外装プレキャストコンクリート板の製造方法。

【請求項2】

粒状化粧材としての石英硝子粒は、短辺長さが20mm以上の粒径が大きな破砕粒を使用し、前記石英硝子粒の長辺方向が型枠ベッド面に対して垂直に立つ向きに不定形材料で固定することを特徴とする、請求項1に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法。

【請求項3】

不定形材料は、変成シリコーン系シーリング材又は弾性接着材若しくは粘土等であることを特徴とする、請求項1又は2に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法。

【請求項4】

粒状化粧材として、石英硝子粒と共に石灰石骨材を併用することを特徴とする、請求項1又は2に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法。

【請求項5】

粒状化粧材は、型枠ベッド面との間に一定の高さ浮かせて支持するスペーサーを含ませた不定形材料で固定することを特徴とする、請求項1〜4のいずれか一に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法。

【請求項1】

型枠ベッド面に粒状化粧材を敷き並べて固定し、型枠ベッド内にコンクリートを打設して成形される粒状化粧材露出型外装プレキャストコンクリート板の製造方法において、

鋼製の型枠ベッド面に、粒状化粧材としての石英硝子粒を1個ずつ、化粧的効果のある配置で、ベッド面上に一定の高さ浮かせて支持することが可能な粘度及び粘着力を持つ不定形材料を添付し、該不定形材料による厚みを利用してベッド上面から少し浮いた点付け状態に固定し、

前記不定形材料が硬化した後にベッド面上に配筋を行い、型枠ベッド内にコンクリートを打設し、該コンクリートの硬化が若材齢の段階で脱型を行い、成形したコンクリート板を裏返した表面を前記不定形材料の厚みを削り取る程度まで研磨して仕上げることを特徴とする、粒状化粧材露出型外装プレキャストコンクリート板の製造方法。

【請求項2】

粒状化粧材としての石英硝子粒は、短辺長さが20mm以上の粒径が大きな破砕粒を使用し、前記石英硝子粒の長辺方向が型枠ベッド面に対して垂直に立つ向きに不定形材料で固定することを特徴とする、請求項1に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法。

【請求項3】

不定形材料は、変成シリコーン系シーリング材又は弾性接着材若しくは粘土等であることを特徴とする、請求項1又は2に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法。

【請求項4】

粒状化粧材として、石英硝子粒と共に石灰石骨材を併用することを特徴とする、請求項1又は2に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法。

【請求項5】

粒状化粧材は、型枠ベッド面との間に一定の高さ浮かせて支持するスペーサーを含ませた不定形材料で固定することを特徴とする、請求項1〜4のいずれか一に記載した粒状化粧材露出型外装プレキャストコンクリート板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−1072(P2006−1072A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−178000(P2004−178000)

【出願日】平成16年6月16日(2004.6.16)

【出願人】(000003621)株式会社竹中工務店 (1,669)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月16日(2004.6.16)

【出願人】(000003621)株式会社竹中工務店 (1,669)

【Fターム(参考)】

[ Back to top ]