粗化処理装置

【課題】 本願発明は、粗化処理工程の水洗に二流体スプレを使用することにより、エッチング型化学粗化処理の薬液組成を変えることなく、また、被処理体に曲げや折れを発生させずに、低いスプレ圧力で粗化面に付着する金属水酸化物微粒子やスマットの除去を可能とし、微粒子やスマットによる接着性低下を抑止可能な粗化処理装置を提供することを目的とする。

【解決手段】 金属表面の粗化処理工程と、この粗化処理工程の後段に行われる水洗工程とを備え、上記水洗工程が、2流体スプレにより行われる粗化処理装置。

【解決手段】 金属表面の粗化処理工程と、この粗化処理工程の後段に行われる水洗工程とを備え、上記水洗工程が、2流体スプレにより行われる粗化処理装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属表面を有する被処理体の表面金属を化学粗化液により粗化処理する粗化処理装置に関するものである。

【背景技術】

【0002】

プリント配線板は、電気及び電子部品の小型化、軽量化、多機能化に伴い、高密度化、高多層化してきている。そのため、製造メーカからは、これらに対応可能な特性を有する、より信頼性の高いプリント配線板が要求されており、この要求特性の一つに、配線回路と樹脂との接着性がある。

【0003】

一般に、多層プリント配線板は、両面に配線回路が形成された内層回路基板にプリプレグを張り合せ、更にプリプレグ上に金属箔を積層してプレス加工することにより形成される。尚、プリプレグとは、樹脂を、炭素繊維、ガラス繊維、アラミド繊維等の織物状又は織条状強化材に含浸させた半硬化状態の樹脂シートのことである。内層回路基板は、例えば両面銅張積層板のように、両面に銅箔を有しその銅箔表面が平滑な光沢面である基材を使用して製作される。このため、この銅箔に回路パターンを形成して得られる配線回路の表面は、その高い平滑性に起因してプリプレグと接着し難い状態にある。そこで、これらの接着性を向上させるために、黒化処理(ブラックオキサイド、ブラウンオキサイド)と呼ばれる銅箔表面に微細で均一な凹凸形状(酸化第一銅又は酸化第二銅からなる酸化被膜)を形成し、アンカー効果を得るための処理が行われている。このような銅の酸化被膜を形成する方法は接着力の向上には極めて有効な方法であった。

【0004】

しかしながら、これらの銅の酸化被膜は本質的に耐酸性、特に耐塩酸性が非常に弱く、近年急速に普及している小径スルーホール、ランドレススルーホールを多用した表面実装対応の高密度多層板においては多層板としてスルーホール穴あけ工程後のエッチバック、あるいは無電解銅メッキ工程の活性化前処理などに用いられる塩酸を含む水溶液に浸漬した場合、そのスルーホール部の樹脂と銅の接着界面にある銅の酸化処理被膜層が浸食溶解し、いわゆるハローイング(ピンクリング)現象が生じ、密着不良あるいは層間剥離という問題が起る。

【0005】

このように酸化銅のままでは、後の処理で溶解してしまうため、黒化処理後に還元処理を追加する方法も採用されているが、この還元処理液の中には規制物質となっているホルムアルデヒドが含まれるため、新たな粗化処理方法が求められていた。

また、上記黒化処理の問題を解決するために、黒化処理の代替として銅表面を硫酸−過酸化水素系の薬品で凹凸形状を形成するエッチング型化学粗化処理により、配線回路の表面と樹脂との接着性向上を図る方法が普及している。

【0006】

一方、半導体部品に用いるリードフレームにおいても、高密度化が進み狭小化している部品接合配線と実装部品の接合強度を確保するために、樹脂接着強度の低下抑制や向上などが図られている。例えば、リードフレーム裏面のディンプルや貫通穴加工、それに低吸湿・低応力・高ガラス転位温度のエポキシ樹脂開発などが行われている。さらに、表面処理方法からこの問題にアプローチする例としては、上述したような化学粗化処理などが行われてきている。リードフレーム用素材としては、従来から多用されてきた42アロイ(Fe42%Ni合金)、より高集積化した半導体素子の熱放散に有利な高熱伝導性のCu−CrやCu−Ni−Siを主成分とする銅合金リードフレームへ移行してきている。しかしながら、この銅合金の化学粗化処理において、酸処理工程で粗大なスマット(不溶解性物質)が溶け残って表面に残留し、密着性が低下するという問題を抱えている。

これを防ぐには、粗大なスマットの発生を抑えるための製造条件や除去するための工夫が必要であるが、製造条件で抑制するには限界がある。これに対応した各種洗浄剤等も開発され市販されているが、いずれも新たな工程を追加することになり装置が大型化し、装置のコストが高くなるという課題を有している。またこの洗浄液の廃液処理によるランニングコスト増加にもつながる。他方、物理的にスマットを除去する方式には、高圧水洗で洗い流す方法が一般的であるが、この方式では被処理体の折れや曲げ発生の原因となるほか、粗化表面内部にスマット等が残り完全に除去しきれない問題がある。また超音波を利用した超音波洗浄により除去することも可能であるが、超音波発信器と被処理体を浸漬する槽が必要となり設備が複雑かつ高価になること、また被処理体に確実に超音波を付与することが困難であること、超音波の衝撃により実装部品が破損する恐れがあること等の問題も抱えている。

【0007】

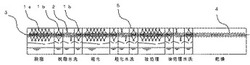

一般的な化学粗化処理の工程には、脱脂工程、粗化工程、後処理工程があり、それぞれの工程間には薬液の混合を防止するために水洗工程がある。各処理工程は、薬液が異なるだけでメッキ処理と同様であるため、化学粗化処理を行うための粗化処理装置はメッキ装置と同様の装置である。具体的には、水槽で被処理体を浸漬するバッチ式、被処理体をチェーンコンベアに吊下げる連続搬送式、被処理体を搬送ローラに乗せる水平搬送式等、どの様な方法でも粗化処理は可能であるが、近年のプリント配線板やリードフレームの薄膜化と作業性から、図1に示す従来の粗化処理装置を示した概略図のような水平搬送式が用いられることが多い。

図1に示す粗化処理装置5は、「脱脂」−「粗化」−「後処理」の3つの工程を経ており、1工程が終了する毎に、水洗工程を入れている。プリント配線板、リードフレームといった被処理体3は、上下対向して設けられた搬送ローラ4の間に挟まれて、図面にて左から右へと進んで行き、搬送ローラ4よりも外側に設けられたスプレ(薬液処理用1流体スプレ1a、水洗用1流体スプレ1b等)からの液体噴霧により処理が行われる。

【0008】

水平搬送式では、プリント配線板やリードフレームに薬液及び水洗水をスプレ噴霧することにより処理を行う。スプレは、メッキ処理と同様、水平搬送では浸漬処理できないプリント配線板やリードフレームに薬液を接触させることを目的として使用される。化学粗化処理が物理作用ではなく、化学反応であることと、水洗は薬液の置換であることから、スプレは圧力を特に必要とせず、流量を条件で調整される。そのため、スプレ圧力は安定したスプレ形状を得るに必要な0.1〜0.3MPa程度の低圧であるのが一般的である。

【特許文献1】特開2006−32394号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、先に述べたエッチング型化学粗化処理を用いた場合、エッチングされた金属イオンを含む化学粗化処理液を水洗する際に、水洗水で中和され化学粗化処理液に含まれている金属イオンが、水酸化物となって析出し、微粒子となる。

微粒子となった金属水酸化物は、水洗によって洗い流されるが、表面付近の微粒子は粗化処理されて複雑化した粗化面に付着し、洗い流すことが困難である。

【0010】

プリント配線板の製造では、粗化面に微粒子が存在すると、粗化面と樹脂との密着性が低下し粗化による接着性向上効果が低減するので、微粒子の発生量低減あるいは除去が必要となる。水洗により発生する金属水酸化物の微粒子が粗化面へ付着する量は、粗化処理が優れている(粗化形状が複雑である)ほど生じやすいので、粗化処理性能と相反する課題となっている。

また、近年、多層プリント配線板では耐熱性又は高周波特性の向上を図るため、プリプレグの構成材料としてビスフェノールA型樹脂やノボラック樹脂よりも、耐熱エポキシ樹脂、トリアジン樹脂、ビスマレイミド、ポリフェニレンエーテル樹脂等が使用される傾向にある。

しかしながら、これらの樹脂は、ビスフェノールA型樹脂やノボラック樹脂よりも高い硬度を有するため、十分な接着性を得るためには配線回路表面の十分な粗化が必要となってきている。

このことからも、微粒子による密着性低下を解決する必要性が増大してきている。

【0011】

これら課題に対して、金属水酸化物を生成させにくい、あるいは生成を抑制する、粗化液の組成検討などがなされているが、粗化以外の機能を持たせることになるため、粗化性能の低下など他の機能低下の影響がある。また、原理的には、エッチングであるため根本的な解決には至らない。一方、リードフレームに関しては、銅合金に含まれる材質由来のスマットであるため、エッチング型化学粗化処理では必ず発生してしまう。

装置的にスプレ圧力を上げて微粒子を除去することも考えられるが、効果的なスプレ圧力としては10MPa程度の非常に高圧である。しかしこのような高圧ではプリント配線板やリードフレームの薄膜化が進んでいるため、曲りや折れが発生する恐れがある。

【0012】

本願発明は、粗化処理工程の水洗に二流体スプレを使用することにより、エッチング型化学粗化処理の薬液組成を変えることなく、また、被処理体に曲げや折れを発生させずに、低いスプレ圧力で粗化面に付着する金属水酸化物微粒子やスマットの除去を可能とし、微粒子やスマットによる接着性低下を抑止可能な粗化処理装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、以下のものに関する。

(1)金属表面の粗化処理工程と、この粗化処理工程の後段に行われる水洗工程とを備え、上記水洗工程が、2流体スプレにより行われる粗化処理装置。

(2)項(1)において、水洗工程が、2流体スプレと1流体スプレとを併用する粗化処理装置。

(3)項(1)又は(2)において、金属が、銅又は銅合金である粗化処理装置。

(4)項(1)乃至(3)の何れかにおいて、粗化処理工程及び水洗工程が、金属表面を有する被処理体の搬送を水平方向でなす粗化処理装置。

(5)項(4)において、被処理体が、配線板又はリードフレームである粗化処理装置。

【発明の効果】

【0014】

本発明によれば、2流体スプレを使用することにより、スプレ圧が低くても、金属表面に付着した金属水酸化物の微粒子やスマットを除去することができる。2流体スプレは0.5MPa程度のスプレ圧力で、1流体スプレの10MPaと同等の洗浄力(打力)を有する。そのため、優れた洗浄性を有しながら、スプレ圧力は一般的な粗化装置と同等であるため、被処理体の曲げや折れを発生させることはない。

2流体スプレと1流体スプレとを併用した場合は、微粒子やスマットの除去性を確保しつつ装置コストやランニングコストを低減させることができる。微粒子やスマットを除去するためには、粗化面に付着した微粒子やスマットの剥離と、剥離後の被処理体表面からの洗い流しが必要である。2流体スプレで粗化面に付着した微粒子やスマットを剥離し水洗水中に浮かせた後であれば、微粒子やスマットを含んだ水洗水を被処理体表面から洗い流すことは、1流体スプレでも十分可能である。そのため被処理体の特性にもよるが、2流体スプレと1流体スプレを併用しても微粒子やスマットの除去が可能である。

金属が銅又は銅合金である場合は、プリント配線板やリードフレームなどで使用されている、化学粗化液や粗化処理装置の技術が応用可能である。

被処理体の搬送が、水平方向である場合は、被処理体が薄物でも複雑な作業を必要とせず、安定した搬送が可能となる。通常水槽で浸漬するバッチ式の場合、被処理体の上辺をチャックし搬送することが多い。しかし薄物で腰が無い場合には上辺だけの押さえでは被処理体が安定しないため、方形状の枠にはめて搬送する必要がありよけいな作業が増える。また、吊下げによる連続搬送式も、バッチ式と同様被処理体が安定しないので、薄物搬送には適さない。水平搬送式であれば、上下のローラで挟み込んで搬送するため、被処理体をローラで挟み込んで支えるため、枠などを使用することなく薄物でも連続搬送が可能である。

被処理体がプリント配線板又はリードフレームである場合は、その金属表面が、他の接着物との接着を阻止するものがなくなり、アンカー効果を発揮する粗化面が残ることで、高い接着強度を得ることができ、信頼性が高まる。

【発明を実施するための最良の形態】

【0015】

本発明にて述べる金属表面とは、金属体、金属箔等の表面を意味するものであり、この金属に他の材質のものが張り合わされたものも含む。金属としては、粗化可能なものであれば特に限定されるものではないが、その汎用性から銅、銅合金等を好適に用いることができる。また、金属表面を有する被処理体としては、プリント配線板、リードフレーム等がある。

【0016】

本発明にて述べる粗化処理工程とは、先に述べた金属表面を粗化する工程であり、各種薬液を使用することにより、化学的になされるものである。

また、粗化処理工程の前には、表面指脂、表面付着物を除去する脱脂工程、粗化処理工程の後には、粗化後の表面酸化物の除去や防錆処理等を行う後処理工程、被処理体の乾燥を行う乾燥工程等を付加することもできる。

粗化処理に使用する薬液は、特に限定されるものではないが、一般的には硫酸などの酸性溶液と、過酸化水素などの酸化溶液の混合液に添加剤が含まれたものが使用される。

【0017】

本発明にて述べる水洗工程は、先に述べた粗化処理工程の後段に行われるものである。また、脱脂工程、後処理工程、乾燥工程を付加した場合は、各工程間にも行うことができる。

水洗工程は、少なくとも2流体スプレにより行われるが、ここで述べる2流体スプレとは、気体と液体とを混合して噴霧するスプレであり、単純に液体中に気体が溶存するものではなく、噴霧前に意図的に気体と液体を混合させているものである。

2流体スプレに用いる液体は、特に限定されるものではなく、具体的には、純水を使用することが多いが、被処理体のイオン性汚れが問題とならない場合は市水を使用でき、被処理体の帯電防止として炭酸ガス溶解純水を使用することもでき、薬液混合水を使用しても良い。

2流体スプレに用いる気体は、特に限定されるものではなく、具体的には、高圧圧縮空気を使用することが多いが、被処理体の酸化防止として窒素ガスを使用することができ、被処理体の有機物汚れ除去のためにオゾンガスを使用しても良い。

2流体スプレの圧力は、金属表面の曲げ、折れ等が発生しない範囲で任意に設定することが可能であり、一般的に使用される高圧エアの元圧力が0.5〜0.7MPaであることから、0.3〜0.5MPaにて好適に用いることができる。

混合する気体と液体との圧力差は、大きすぎると適正な2流体噴霧にならないので、0〜0.1MPa程度の差となるようにすることが好ましい。

【0018】

本発明にて述べる水平方向の搬送とは、特に方法を限定するものではないが、具体的には、被処理体を上下から挟むようにローラで搬送する方法が多い。ローラはストレートローラ、リングローラなどが好適に用いられる。被処理体を挟む箇所は、被処理体全面、端部などが多いがこれに限定されるものではない。また、搬送速度は一定速度の連続搬送でも、処理工程ごとに停止するタクト搬送でも良く、限定されるものではない。

【0019】

以下、必要に応じて図面を参照しつつ、本発明の概略について詳細に説明する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

図2に本発明の粗化処理装置概要図を示す。粗化処理装置5は、被処理体3の表面指脂やゴミなど除去するための脱脂工程、粗化処理を行う粗化工程、粗化後の表面酸化物の除去や防錆処理などを行う後処理工程、被処理体の乾燥を行う乾燥工程の4つの工程に大別される。ただし、本発明においては、粗化処理以外の工程の組合せは限定されない。例えば、被処理体3の特性や用途から後処理が不要であれば、後処理工程は無くとも良い。また、本発明において工程数は限定されない。例えば、タクトタイムを合わせるために脱脂工程を2工程にしたり、特性の異なる粗化処理を行うため(予備粗化と本粗化など)に粗化処理工程を2工程にしたりしても良い。なお、本発明においては当然ながら、使用する薬液(脱脂液、粗化液、後処理液など)や薬液の処理方法(スプレ、浸漬など)は限定されるものではない。

【0020】

脱脂工程、粗化工程、後処理工程の各々では、次工程への薬液持込み防止と薬液残存による腐食や変色などを防止するために、薬液処理後に水洗が行われる。水洗には2流体スプレ2を使用するが、水洗効率の面からも3段以上の水洗とし、1段目で水洗用1流体スプレ1bによる薬液の洗い流し、2段目で2流体スプレ2による金属水酸化物の微粒子除去、3段目で水洗用1流体スプレ1bによる微粒子の洗い流しを行うことが好適である。

図2では、各薬液工程で2流体スプレ2による水洗を行っているが、粗化処理工程以外では、薬液特性、効果、経済性、設置スペースなどを考慮し水洗用1流体スプレ1bだけによる水洗としても良い。また、被処理体3の搬送方法として搬送ローラ4を使用した水平搬送を示したが、垂直搬送、タクト搬送などでも、水洗に2流体スプレ2が使用できれば特に限定されない。

【実施例】

【0021】

以下、本発明の1実施例について、図面を用いて説明する。

図3は、本発明の1実施例である粗化処理装置の概略側面透視図である。

本実施例の粗化処理装置で処理する被処理体3は、概略50×150×0.3mmの短冊状のリードフレームである。リードフレームの搬送はリングローラを使用した搬送ローラ4で、上下から挟み込んで行う水平搬送としている。

本実施例の粗化処理装置は、脱脂工程、第1粗化工程、第2粗化工程、後処理工程、乾燥工程があり、各工程の薬液処理工程と水洗工程の最後には、次工程への液持出し量低減のために、脱水ローラ6を設けている。

本実施例ではリードフレームの品質上問題が無いことから、脱脂工程と後処理工程では水洗用1流体スプレ1bだけの水洗としており、粗化処理工程の水洗は、3段水洗のうち1,3段目は水洗用1流体スプレ1bによる水洗、2段目は二流体スプレ2による水洗を行っている。薬液工程を含め1流体スプレを使用する工程のスプレ圧力は0.1〜0.2MPaで行い、2流体スプレ2のスプレ圧力は0.4〜0.5MPaとした。2流体スプレ2で使用する流体は純水9と高圧エアで、純水は水洗槽内のタンクからポンプ(図示せず)により供給され、高圧エアは工場内のコンプレッサ(図示せず)から供給される。他工程のスプレ流体も、各処理槽内のタンクからポンプ(図示せず)により供給され、循環利用される。水洗に使用する純水9は、工場内の純水装置(図示せず)から供給され、後段の水洗槽から順次オーバーフローするカスケード式とし、1段目の水洗槽の排水口10から排水される。2流体スプレ2のスプレ槽内は、2流体スプレ2から噴霧される高圧エアを排気するために、装置全体の排気ダクトとは別に排気ダクト7を設けている。乾燥は熱風発生器(図示せず)で発生させた熱風をスリット8から吹付ける熱風吹付け乾燥としている。

【0022】

上記の粗化処理装置を使用し、脱脂液に日立化成工業株式会社製 商品名HCR−7300、第1粗化液に日立化成工業株式会社製 商品名HIST−7300、第2粗化液に日立化成工業株式会社製 商品名HIST−7300、後処理液に日立化成工業株式会社製 商品名HIST−7300Sを使用し、脱脂40℃×30秒、脱脂水洗時間30秒、第1粗化32℃×35秒、第2粗化32℃×35秒、粗化水洗時間30秒、後処理25℃×30秒、後処理水洗時間30秒、乾燥110℃×40秒の条件で粗化処理を行った。比較対象として、同一条件で粗化水洗を水洗用1流体スプレ1bだけとした粗化処理も行った。

【0023】

前述したようにCu−Ni−Si系、Cu−Cr系、Cu−Fe系、Cu−(Fe,Co,Ni)−P系の銅合金では、粗化工程でスマットと呼ばれる析出物の溶け残りが表面残留し、金属と樹脂との密着不良の原因となることが指摘されている。そこで、各合金についてスマット残留量の比較を本実施例と比較対象で行った。

また、樹脂密着性を評価するために、上記処理で得られた本実施例と比較対象それぞれのリードフレーム材表面に封止樹脂をモールドし、せん断剥離するのに要する力を測定した。

さらに、同様の条件でプリント配線板についても同様の粗化処理及び評価を行った。

その結果、表1に示すように、全ての実施例において、比較対象よりも良好な結果が得られた。

【0024】

【表1】

【図面の簡単な説明】

【0025】

【図1】従来の粗化処理装置を示した概要図である。

【図2】本発明の粗化処理装置を示した概要図である。

【図3】本発明の実施例を示した概要図である。

【符号の説明】

【0026】

1a…薬液処理用1流体スプレ、1b…水洗用1流体スプレ、2…2流体スプレ、3…被処理体、4…搬送ローラ、5…粗化処理装置、6…脱水ローラ、7…排気ダクト、8…スリット、9…純水、10…排水口

【技術分野】

【0001】

本発明は、金属表面を有する被処理体の表面金属を化学粗化液により粗化処理する粗化処理装置に関するものである。

【背景技術】

【0002】

プリント配線板は、電気及び電子部品の小型化、軽量化、多機能化に伴い、高密度化、高多層化してきている。そのため、製造メーカからは、これらに対応可能な特性を有する、より信頼性の高いプリント配線板が要求されており、この要求特性の一つに、配線回路と樹脂との接着性がある。

【0003】

一般に、多層プリント配線板は、両面に配線回路が形成された内層回路基板にプリプレグを張り合せ、更にプリプレグ上に金属箔を積層してプレス加工することにより形成される。尚、プリプレグとは、樹脂を、炭素繊維、ガラス繊維、アラミド繊維等の織物状又は織条状強化材に含浸させた半硬化状態の樹脂シートのことである。内層回路基板は、例えば両面銅張積層板のように、両面に銅箔を有しその銅箔表面が平滑な光沢面である基材を使用して製作される。このため、この銅箔に回路パターンを形成して得られる配線回路の表面は、その高い平滑性に起因してプリプレグと接着し難い状態にある。そこで、これらの接着性を向上させるために、黒化処理(ブラックオキサイド、ブラウンオキサイド)と呼ばれる銅箔表面に微細で均一な凹凸形状(酸化第一銅又は酸化第二銅からなる酸化被膜)を形成し、アンカー効果を得るための処理が行われている。このような銅の酸化被膜を形成する方法は接着力の向上には極めて有効な方法であった。

【0004】

しかしながら、これらの銅の酸化被膜は本質的に耐酸性、特に耐塩酸性が非常に弱く、近年急速に普及している小径スルーホール、ランドレススルーホールを多用した表面実装対応の高密度多層板においては多層板としてスルーホール穴あけ工程後のエッチバック、あるいは無電解銅メッキ工程の活性化前処理などに用いられる塩酸を含む水溶液に浸漬した場合、そのスルーホール部の樹脂と銅の接着界面にある銅の酸化処理被膜層が浸食溶解し、いわゆるハローイング(ピンクリング)現象が生じ、密着不良あるいは層間剥離という問題が起る。

【0005】

このように酸化銅のままでは、後の処理で溶解してしまうため、黒化処理後に還元処理を追加する方法も採用されているが、この還元処理液の中には規制物質となっているホルムアルデヒドが含まれるため、新たな粗化処理方法が求められていた。

また、上記黒化処理の問題を解決するために、黒化処理の代替として銅表面を硫酸−過酸化水素系の薬品で凹凸形状を形成するエッチング型化学粗化処理により、配線回路の表面と樹脂との接着性向上を図る方法が普及している。

【0006】

一方、半導体部品に用いるリードフレームにおいても、高密度化が進み狭小化している部品接合配線と実装部品の接合強度を確保するために、樹脂接着強度の低下抑制や向上などが図られている。例えば、リードフレーム裏面のディンプルや貫通穴加工、それに低吸湿・低応力・高ガラス転位温度のエポキシ樹脂開発などが行われている。さらに、表面処理方法からこの問題にアプローチする例としては、上述したような化学粗化処理などが行われてきている。リードフレーム用素材としては、従来から多用されてきた42アロイ(Fe42%Ni合金)、より高集積化した半導体素子の熱放散に有利な高熱伝導性のCu−CrやCu−Ni−Siを主成分とする銅合金リードフレームへ移行してきている。しかしながら、この銅合金の化学粗化処理において、酸処理工程で粗大なスマット(不溶解性物質)が溶け残って表面に残留し、密着性が低下するという問題を抱えている。

これを防ぐには、粗大なスマットの発生を抑えるための製造条件や除去するための工夫が必要であるが、製造条件で抑制するには限界がある。これに対応した各種洗浄剤等も開発され市販されているが、いずれも新たな工程を追加することになり装置が大型化し、装置のコストが高くなるという課題を有している。またこの洗浄液の廃液処理によるランニングコスト増加にもつながる。他方、物理的にスマットを除去する方式には、高圧水洗で洗い流す方法が一般的であるが、この方式では被処理体の折れや曲げ発生の原因となるほか、粗化表面内部にスマット等が残り完全に除去しきれない問題がある。また超音波を利用した超音波洗浄により除去することも可能であるが、超音波発信器と被処理体を浸漬する槽が必要となり設備が複雑かつ高価になること、また被処理体に確実に超音波を付与することが困難であること、超音波の衝撃により実装部品が破損する恐れがあること等の問題も抱えている。

【0007】

一般的な化学粗化処理の工程には、脱脂工程、粗化工程、後処理工程があり、それぞれの工程間には薬液の混合を防止するために水洗工程がある。各処理工程は、薬液が異なるだけでメッキ処理と同様であるため、化学粗化処理を行うための粗化処理装置はメッキ装置と同様の装置である。具体的には、水槽で被処理体を浸漬するバッチ式、被処理体をチェーンコンベアに吊下げる連続搬送式、被処理体を搬送ローラに乗せる水平搬送式等、どの様な方法でも粗化処理は可能であるが、近年のプリント配線板やリードフレームの薄膜化と作業性から、図1に示す従来の粗化処理装置を示した概略図のような水平搬送式が用いられることが多い。

図1に示す粗化処理装置5は、「脱脂」−「粗化」−「後処理」の3つの工程を経ており、1工程が終了する毎に、水洗工程を入れている。プリント配線板、リードフレームといった被処理体3は、上下対向して設けられた搬送ローラ4の間に挟まれて、図面にて左から右へと進んで行き、搬送ローラ4よりも外側に設けられたスプレ(薬液処理用1流体スプレ1a、水洗用1流体スプレ1b等)からの液体噴霧により処理が行われる。

【0008】

水平搬送式では、プリント配線板やリードフレームに薬液及び水洗水をスプレ噴霧することにより処理を行う。スプレは、メッキ処理と同様、水平搬送では浸漬処理できないプリント配線板やリードフレームに薬液を接触させることを目的として使用される。化学粗化処理が物理作用ではなく、化学反応であることと、水洗は薬液の置換であることから、スプレは圧力を特に必要とせず、流量を条件で調整される。そのため、スプレ圧力は安定したスプレ形状を得るに必要な0.1〜0.3MPa程度の低圧であるのが一般的である。

【特許文献1】特開2006−32394号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、先に述べたエッチング型化学粗化処理を用いた場合、エッチングされた金属イオンを含む化学粗化処理液を水洗する際に、水洗水で中和され化学粗化処理液に含まれている金属イオンが、水酸化物となって析出し、微粒子となる。

微粒子となった金属水酸化物は、水洗によって洗い流されるが、表面付近の微粒子は粗化処理されて複雑化した粗化面に付着し、洗い流すことが困難である。

【0010】

プリント配線板の製造では、粗化面に微粒子が存在すると、粗化面と樹脂との密着性が低下し粗化による接着性向上効果が低減するので、微粒子の発生量低減あるいは除去が必要となる。水洗により発生する金属水酸化物の微粒子が粗化面へ付着する量は、粗化処理が優れている(粗化形状が複雑である)ほど生じやすいので、粗化処理性能と相反する課題となっている。

また、近年、多層プリント配線板では耐熱性又は高周波特性の向上を図るため、プリプレグの構成材料としてビスフェノールA型樹脂やノボラック樹脂よりも、耐熱エポキシ樹脂、トリアジン樹脂、ビスマレイミド、ポリフェニレンエーテル樹脂等が使用される傾向にある。

しかしながら、これらの樹脂は、ビスフェノールA型樹脂やノボラック樹脂よりも高い硬度を有するため、十分な接着性を得るためには配線回路表面の十分な粗化が必要となってきている。

このことからも、微粒子による密着性低下を解決する必要性が増大してきている。

【0011】

これら課題に対して、金属水酸化物を生成させにくい、あるいは生成を抑制する、粗化液の組成検討などがなされているが、粗化以外の機能を持たせることになるため、粗化性能の低下など他の機能低下の影響がある。また、原理的には、エッチングであるため根本的な解決には至らない。一方、リードフレームに関しては、銅合金に含まれる材質由来のスマットであるため、エッチング型化学粗化処理では必ず発生してしまう。

装置的にスプレ圧力を上げて微粒子を除去することも考えられるが、効果的なスプレ圧力としては10MPa程度の非常に高圧である。しかしこのような高圧ではプリント配線板やリードフレームの薄膜化が進んでいるため、曲りや折れが発生する恐れがある。

【0012】

本願発明は、粗化処理工程の水洗に二流体スプレを使用することにより、エッチング型化学粗化処理の薬液組成を変えることなく、また、被処理体に曲げや折れを発生させずに、低いスプレ圧力で粗化面に付着する金属水酸化物微粒子やスマットの除去を可能とし、微粒子やスマットによる接着性低下を抑止可能な粗化処理装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、以下のものに関する。

(1)金属表面の粗化処理工程と、この粗化処理工程の後段に行われる水洗工程とを備え、上記水洗工程が、2流体スプレにより行われる粗化処理装置。

(2)項(1)において、水洗工程が、2流体スプレと1流体スプレとを併用する粗化処理装置。

(3)項(1)又は(2)において、金属が、銅又は銅合金である粗化処理装置。

(4)項(1)乃至(3)の何れかにおいて、粗化処理工程及び水洗工程が、金属表面を有する被処理体の搬送を水平方向でなす粗化処理装置。

(5)項(4)において、被処理体が、配線板又はリードフレームである粗化処理装置。

【発明の効果】

【0014】

本発明によれば、2流体スプレを使用することにより、スプレ圧が低くても、金属表面に付着した金属水酸化物の微粒子やスマットを除去することができる。2流体スプレは0.5MPa程度のスプレ圧力で、1流体スプレの10MPaと同等の洗浄力(打力)を有する。そのため、優れた洗浄性を有しながら、スプレ圧力は一般的な粗化装置と同等であるため、被処理体の曲げや折れを発生させることはない。

2流体スプレと1流体スプレとを併用した場合は、微粒子やスマットの除去性を確保しつつ装置コストやランニングコストを低減させることができる。微粒子やスマットを除去するためには、粗化面に付着した微粒子やスマットの剥離と、剥離後の被処理体表面からの洗い流しが必要である。2流体スプレで粗化面に付着した微粒子やスマットを剥離し水洗水中に浮かせた後であれば、微粒子やスマットを含んだ水洗水を被処理体表面から洗い流すことは、1流体スプレでも十分可能である。そのため被処理体の特性にもよるが、2流体スプレと1流体スプレを併用しても微粒子やスマットの除去が可能である。

金属が銅又は銅合金である場合は、プリント配線板やリードフレームなどで使用されている、化学粗化液や粗化処理装置の技術が応用可能である。

被処理体の搬送が、水平方向である場合は、被処理体が薄物でも複雑な作業を必要とせず、安定した搬送が可能となる。通常水槽で浸漬するバッチ式の場合、被処理体の上辺をチャックし搬送することが多い。しかし薄物で腰が無い場合には上辺だけの押さえでは被処理体が安定しないため、方形状の枠にはめて搬送する必要がありよけいな作業が増える。また、吊下げによる連続搬送式も、バッチ式と同様被処理体が安定しないので、薄物搬送には適さない。水平搬送式であれば、上下のローラで挟み込んで搬送するため、被処理体をローラで挟み込んで支えるため、枠などを使用することなく薄物でも連続搬送が可能である。

被処理体がプリント配線板又はリードフレームである場合は、その金属表面が、他の接着物との接着を阻止するものがなくなり、アンカー効果を発揮する粗化面が残ることで、高い接着強度を得ることができ、信頼性が高まる。

【発明を実施するための最良の形態】

【0015】

本発明にて述べる金属表面とは、金属体、金属箔等の表面を意味するものであり、この金属に他の材質のものが張り合わされたものも含む。金属としては、粗化可能なものであれば特に限定されるものではないが、その汎用性から銅、銅合金等を好適に用いることができる。また、金属表面を有する被処理体としては、プリント配線板、リードフレーム等がある。

【0016】

本発明にて述べる粗化処理工程とは、先に述べた金属表面を粗化する工程であり、各種薬液を使用することにより、化学的になされるものである。

また、粗化処理工程の前には、表面指脂、表面付着物を除去する脱脂工程、粗化処理工程の後には、粗化後の表面酸化物の除去や防錆処理等を行う後処理工程、被処理体の乾燥を行う乾燥工程等を付加することもできる。

粗化処理に使用する薬液は、特に限定されるものではないが、一般的には硫酸などの酸性溶液と、過酸化水素などの酸化溶液の混合液に添加剤が含まれたものが使用される。

【0017】

本発明にて述べる水洗工程は、先に述べた粗化処理工程の後段に行われるものである。また、脱脂工程、後処理工程、乾燥工程を付加した場合は、各工程間にも行うことができる。

水洗工程は、少なくとも2流体スプレにより行われるが、ここで述べる2流体スプレとは、気体と液体とを混合して噴霧するスプレであり、単純に液体中に気体が溶存するものではなく、噴霧前に意図的に気体と液体を混合させているものである。

2流体スプレに用いる液体は、特に限定されるものではなく、具体的には、純水を使用することが多いが、被処理体のイオン性汚れが問題とならない場合は市水を使用でき、被処理体の帯電防止として炭酸ガス溶解純水を使用することもでき、薬液混合水を使用しても良い。

2流体スプレに用いる気体は、特に限定されるものではなく、具体的には、高圧圧縮空気を使用することが多いが、被処理体の酸化防止として窒素ガスを使用することができ、被処理体の有機物汚れ除去のためにオゾンガスを使用しても良い。

2流体スプレの圧力は、金属表面の曲げ、折れ等が発生しない範囲で任意に設定することが可能であり、一般的に使用される高圧エアの元圧力が0.5〜0.7MPaであることから、0.3〜0.5MPaにて好適に用いることができる。

混合する気体と液体との圧力差は、大きすぎると適正な2流体噴霧にならないので、0〜0.1MPa程度の差となるようにすることが好ましい。

【0018】

本発明にて述べる水平方向の搬送とは、特に方法を限定するものではないが、具体的には、被処理体を上下から挟むようにローラで搬送する方法が多い。ローラはストレートローラ、リングローラなどが好適に用いられる。被処理体を挟む箇所は、被処理体全面、端部などが多いがこれに限定されるものではない。また、搬送速度は一定速度の連続搬送でも、処理工程ごとに停止するタクト搬送でも良く、限定されるものではない。

【0019】

以下、必要に応じて図面を参照しつつ、本発明の概略について詳細に説明する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

図2に本発明の粗化処理装置概要図を示す。粗化処理装置5は、被処理体3の表面指脂やゴミなど除去するための脱脂工程、粗化処理を行う粗化工程、粗化後の表面酸化物の除去や防錆処理などを行う後処理工程、被処理体の乾燥を行う乾燥工程の4つの工程に大別される。ただし、本発明においては、粗化処理以外の工程の組合せは限定されない。例えば、被処理体3の特性や用途から後処理が不要であれば、後処理工程は無くとも良い。また、本発明において工程数は限定されない。例えば、タクトタイムを合わせるために脱脂工程を2工程にしたり、特性の異なる粗化処理を行うため(予備粗化と本粗化など)に粗化処理工程を2工程にしたりしても良い。なお、本発明においては当然ながら、使用する薬液(脱脂液、粗化液、後処理液など)や薬液の処理方法(スプレ、浸漬など)は限定されるものではない。

【0020】

脱脂工程、粗化工程、後処理工程の各々では、次工程への薬液持込み防止と薬液残存による腐食や変色などを防止するために、薬液処理後に水洗が行われる。水洗には2流体スプレ2を使用するが、水洗効率の面からも3段以上の水洗とし、1段目で水洗用1流体スプレ1bによる薬液の洗い流し、2段目で2流体スプレ2による金属水酸化物の微粒子除去、3段目で水洗用1流体スプレ1bによる微粒子の洗い流しを行うことが好適である。

図2では、各薬液工程で2流体スプレ2による水洗を行っているが、粗化処理工程以外では、薬液特性、効果、経済性、設置スペースなどを考慮し水洗用1流体スプレ1bだけによる水洗としても良い。また、被処理体3の搬送方法として搬送ローラ4を使用した水平搬送を示したが、垂直搬送、タクト搬送などでも、水洗に2流体スプレ2が使用できれば特に限定されない。

【実施例】

【0021】

以下、本発明の1実施例について、図面を用いて説明する。

図3は、本発明の1実施例である粗化処理装置の概略側面透視図である。

本実施例の粗化処理装置で処理する被処理体3は、概略50×150×0.3mmの短冊状のリードフレームである。リードフレームの搬送はリングローラを使用した搬送ローラ4で、上下から挟み込んで行う水平搬送としている。

本実施例の粗化処理装置は、脱脂工程、第1粗化工程、第2粗化工程、後処理工程、乾燥工程があり、各工程の薬液処理工程と水洗工程の最後には、次工程への液持出し量低減のために、脱水ローラ6を設けている。

本実施例ではリードフレームの品質上問題が無いことから、脱脂工程と後処理工程では水洗用1流体スプレ1bだけの水洗としており、粗化処理工程の水洗は、3段水洗のうち1,3段目は水洗用1流体スプレ1bによる水洗、2段目は二流体スプレ2による水洗を行っている。薬液工程を含め1流体スプレを使用する工程のスプレ圧力は0.1〜0.2MPaで行い、2流体スプレ2のスプレ圧力は0.4〜0.5MPaとした。2流体スプレ2で使用する流体は純水9と高圧エアで、純水は水洗槽内のタンクからポンプ(図示せず)により供給され、高圧エアは工場内のコンプレッサ(図示せず)から供給される。他工程のスプレ流体も、各処理槽内のタンクからポンプ(図示せず)により供給され、循環利用される。水洗に使用する純水9は、工場内の純水装置(図示せず)から供給され、後段の水洗槽から順次オーバーフローするカスケード式とし、1段目の水洗槽の排水口10から排水される。2流体スプレ2のスプレ槽内は、2流体スプレ2から噴霧される高圧エアを排気するために、装置全体の排気ダクトとは別に排気ダクト7を設けている。乾燥は熱風発生器(図示せず)で発生させた熱風をスリット8から吹付ける熱風吹付け乾燥としている。

【0022】

上記の粗化処理装置を使用し、脱脂液に日立化成工業株式会社製 商品名HCR−7300、第1粗化液に日立化成工業株式会社製 商品名HIST−7300、第2粗化液に日立化成工業株式会社製 商品名HIST−7300、後処理液に日立化成工業株式会社製 商品名HIST−7300Sを使用し、脱脂40℃×30秒、脱脂水洗時間30秒、第1粗化32℃×35秒、第2粗化32℃×35秒、粗化水洗時間30秒、後処理25℃×30秒、後処理水洗時間30秒、乾燥110℃×40秒の条件で粗化処理を行った。比較対象として、同一条件で粗化水洗を水洗用1流体スプレ1bだけとした粗化処理も行った。

【0023】

前述したようにCu−Ni−Si系、Cu−Cr系、Cu−Fe系、Cu−(Fe,Co,Ni)−P系の銅合金では、粗化工程でスマットと呼ばれる析出物の溶け残りが表面残留し、金属と樹脂との密着不良の原因となることが指摘されている。そこで、各合金についてスマット残留量の比較を本実施例と比較対象で行った。

また、樹脂密着性を評価するために、上記処理で得られた本実施例と比較対象それぞれのリードフレーム材表面に封止樹脂をモールドし、せん断剥離するのに要する力を測定した。

さらに、同様の条件でプリント配線板についても同様の粗化処理及び評価を行った。

その結果、表1に示すように、全ての実施例において、比較対象よりも良好な結果が得られた。

【0024】

【表1】

【図面の簡単な説明】

【0025】

【図1】従来の粗化処理装置を示した概要図である。

【図2】本発明の粗化処理装置を示した概要図である。

【図3】本発明の実施例を示した概要図である。

【符号の説明】

【0026】

1a…薬液処理用1流体スプレ、1b…水洗用1流体スプレ、2…2流体スプレ、3…被処理体、4…搬送ローラ、5…粗化処理装置、6…脱水ローラ、7…排気ダクト、8…スリット、9…純水、10…排水口

【特許請求の範囲】

【請求項1】

金属表面の粗化処理工程と、この粗化処理工程の後段に行われる水洗工程とを備え、上記水洗工程が、2流体スプレにより行われる粗化処理装置。

【請求項2】

請求項1において、水洗工程が、2流体スプレと1流体スプレとを併用する粗化処理装置。

【請求項3】

請求項1又は2において、金属が、銅又は銅合金である粗化処理装置。

【請求項4】

請求項1乃至3の何れかにおいて、粗化処理工程及び水洗工程が、金属表面を有する被処理体の搬送を水平方向でなす粗化処理装置。

【請求項5】

請求項4において、被処理体が、配線板又はリードフレームである粗化処理装置。

【請求項1】

金属表面の粗化処理工程と、この粗化処理工程の後段に行われる水洗工程とを備え、上記水洗工程が、2流体スプレにより行われる粗化処理装置。

【請求項2】

請求項1において、水洗工程が、2流体スプレと1流体スプレとを併用する粗化処理装置。

【請求項3】

請求項1又は2において、金属が、銅又は銅合金である粗化処理装置。

【請求項4】

請求項1乃至3の何れかにおいて、粗化処理工程及び水洗工程が、金属表面を有する被処理体の搬送を水平方向でなす粗化処理装置。

【請求項5】

請求項4において、被処理体が、配線板又はリードフレームである粗化処理装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−59777(P2009−59777A)

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願番号】特願2007−224027(P2007−224027)

【出願日】平成19年8月30日(2007.8.30)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【出願人】(501041159)日化設備エンジニアリング株式会社 (15)

【Fターム(参考)】

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願日】平成19年8月30日(2007.8.30)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【出願人】(501041159)日化設備エンジニアリング株式会社 (15)

【Fターム(参考)】

[ Back to top ]