粗大粗面化ステンレス鋼板および色素増感太陽電池の製造法

【課題】ステンレス鋼板の表面に比較的粗大な粗面化テクスチャーを均一に形成させる技術であって、特に色素増感太陽電池の基板に好適な技術を提供する。

【解決手段】フェライト系ステンレス鋼板を、pHが11.0以上の水溶液中で0.3〜2.2Vvs.SCEの電位で陽極電解することにより、不動態皮膜の膜厚を6.5nm以上とする工程(陽極電解工程)、

前記陽極電解工程を終えた鋼板を、FeCl3濃度2〜50質量%、HCl濃度0.1〜20質量%の塩化第二鉄+塩酸混合水溶液中に浸漬することにより表面にピットを発生させ、表面に占めるピット発生部分の投影面積の割合(ピット占有面積率)を40%以上、かつ平均面粗さSPaを0.30〜1.50μmとする工程(エッチング工程)、

を有する粗大粗面化ステンレス鋼板の製造法。

【解決手段】フェライト系ステンレス鋼板を、pHが11.0以上の水溶液中で0.3〜2.2Vvs.SCEの電位で陽極電解することにより、不動態皮膜の膜厚を6.5nm以上とする工程(陽極電解工程)、

前記陽極電解工程を終えた鋼板を、FeCl3濃度2〜50質量%、HCl濃度0.1〜20質量%の塩化第二鉄+塩酸混合水溶液中に浸漬することにより表面にピットを発生させ、表面に占めるピット発生部分の投影面積の割合(ピット占有面積率)を40%以上、かつ平均面粗さSPaを0.30〜1.50μmとする工程(エッチング工程)、

を有する粗大粗面化ステンレス鋼板の製造法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に粗大なテクスチャーを形成した粗面化ステンレス鋼板の製造法、およびその粗面化ステンレス鋼板からなる色素増感太陽電池用基板、並びに前記粗面化ステンレス鋼板を用いた色素増感太陽電池の製造法に関する。

【背景技術】

【0002】

色素増感太陽電池の基板には、その上に形成される触媒層の有効面積を増大させるために、比較的粗大な微小凹凸を形成した基板を用いることが有利となる。

【0003】

ステンレス鋼表面に凹凸を形成させる方法として、従来一般的に行われている電解エッチング法や機械研磨法では比較的粗大な微小凹凸を均一に形成することが難しい。

ショットブラストやホーニングによる粗面化処理は比較的アンカー効果の大きな表面を形成することが可能であるが、比較的粗大な微小凹凸を安価で形成することには適していない。また、粉塵が発生するという環境問題があり作業性が悪い。後工程に悪影響を及ぼさないよう、ブラスト処理して削除した基材の粉を落とすための処理も必要となり、そのぶん作業効率が低下する。さらに板厚0.5mm以下の薄板の場合は反りが発生しやすいという問題もある。

ダルロール圧延による粗面化は圧延ロールに形成した凹凸を圧延時に転写するものであり、比較的粗大な微小凹凸を形成することは難しい。

硝フッ酸などの酸溶液による酸洗は、脆弱になった表面層の除去には効果的であるが、比較的粗大な微小凹凸テクスチャーを形成させる手段としては適していない。

【0004】

塩化第二鉄水溶液中への浸漬あるいは塩化第二鉄水溶液をスプレーすることによるエッチングは比較的簡便な方法であるが、本来これらの方法は貫通孔を開けたりハーフエッチングして模様をつけたりする目的で大容量のエッチングを行うのに適したものである。これらの方法では、サイドエッチを防ぐためにもなるべくエッチング面が粗面とならないようにエッチングし表面を平滑に仕上げることが慣例であるため、比較的粗大な微小凹凸を形成するための手法としては適していない。

【0005】

酸溶液や塩化第二鉄水溶液中での電解による粗面化処理はアンカー効果の高い表面を形成することが可能であるが、処理時間が長時間におよび生産性に劣ることや設備費が高くなるといった問題点がある。

【0006】

電解を用いたステンレス鋼表面の粗面化技術として、特許文献1には、0.02〜2.0重量%塩化ナトリウム水溶液中でステンレス鋼を陽極として20〜100mA/cm2の電流密度の直流で電解した後、さらに0.02〜20重量%の塩化ナトリウムおよび0.03〜3.0重量%の塩酸を含む水溶液中で再びステンレス鋼を陽極として20〜100mA/cm2の電流密度の直流で電解してステンレス鋼表面を孔食し、その後化学的表面腐食法または機械的表面研磨法により未孔食部表面を粗くするか、あるいは各種高温雰囲気中短時間加熱法により表層に薄い酸化皮膜層を形成させる手法が開示されている。しかし、この方法では目的とする形態を得るために40分間もの電解処理を行っており、生産性が低い。

【0007】

特許文献2には、ステンレス鋼に硝酸溶液中で陽極電解または陽極電解+陰極電解処理を施すことで、硝酸による不動態化と陽極電解による過不動態溶解、あるいはさらに陰極電解による活性溶解によって粗面を形成する方法が開示されている。しかし、鋼種や表面状態によって活性域、不動態域および過不動態域の範囲が異なることから、精度良く粗面化形態をコントロールするためには個々の素材に合った電位や電解電流の設定を厳密に行う必要があり、処理が煩雑となる。このため、この手法も工業的には必ずしも実施しやすいとは言えない。

【0008】

特許文献3には、アルカリ電解による前処理の陰極電解によって水酸化物皮膜中のFeの還元が促進され、水酸化物皮膜中のCr濃度が増加することが記載されている。ただし、陰極電解の後に酸溶液中で粗面化処理することについては記載がない。

【0009】

特許文献4には、化学的または電気的に粗面化した表面に、アルカリ溶液中で陰極電解を施すという記載がある。この手法により粗面化後の塗膜密着性が改善されるという。しかし、このような手順では粗大な粗面化テクスチャーを得ることは困難である。

【0010】

特許文献5には、電気化学的エッチングや化学的エッチングによって粗面化されたアルミニウム基板の表面にアモルファスシリコン層、透明電極層が順次形成させたアモルファスシリコン太陽電池が示されている。しかし、ステンレス鋼板に対する凹凸の形成条件は記載されていない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開昭56−77400号公報

【特許文献2】特開平6−136600号公報

【特許文献3】特開2002−275685号公報

【特許文献4】特開2005−42130号公報

【特許文献5】特開昭59−14682号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、ステンレス鋼板の表面に比較的粗大な粗面化テクスチャーを均一に形成させる技術であって、特に色素増感太陽電池の基板に好適な技術を提供しようというものである。

【課題を解決するための手段】

【0013】

上記目的は、質量%で、C:0.0001〜0.15%、Si:0.001〜1.2%、Mn:0.01〜2.0%、P:0.001〜0.050%、S:0.0005〜0.030%、Ni:0〜2.0%、Cu:0〜1.0%、Cr:11.0〜32.0%、Mo:0〜3.0%、Al:0〜1.0%、Nb:0〜1.0%、Ti:0〜1.0%、N:0〜0.0025%、B:0〜0.01%、V:0〜0.5%、W:0〜0.3%、Ca、Mg、Y、REM(希土類元素)の合計:0〜0.1%、残部Feおよび不可避的不純物からなる組成を有し、最表面に不動態皮膜をもつフェライト系ステンレス鋼板を、pHが11.0以上の水溶液中で0.3〜2.2Vvs.SCEの電位で陽極電解することにより、AESによる最表面から深さ方向への元素プロファイルにおける1/2酸素濃度位置のSiO2換算深さにより定まる不動態皮膜の膜厚を6.5nm以上とする工程(陽極電解工程)、

前記陽極電解工程を終えた鋼板を、FeCl3濃度2〜50質量%、HCl濃度0.1〜20質量%の塩化第二鉄+塩酸混合水溶液中に浸漬することにより表面にピットを発生させ、表面に占めるピット発生部分の投影面積の割合(ピット占有面積率)を40%以上、かつ平均面粗さSPaを0.30〜1.50μmとする工程(エッチング工程)、

を有する粗大粗面化ステンレス鋼板の製造法によって達成される。

【0014】

また本発明では、上記製造法によって得られる粗大粗面化ステンレス鋼板からなる色素増感太陽電池用基板が提供される。その場合、特に前記エッチング工程においてピット占有面積率を85%以上、平均面粗さSPaを0.30〜1.20μmとすることが好ましい。

また、上記の製造法により粗大粗面化ステンレス鋼板を製造し、その鋼板を基板として粗大粗面化表面上に触媒層を形成し、これを対向電極として用いる色素増感太陽電池の製造法が提供される。

【0015】

ここで、「最表面に不動態皮膜をもつフェライト系ステンレス鋼板」とは、塗膜その他の各種被覆層や熱処理によって形成されるような酸化スケールで被覆されていないものを意味する。例えば酸洗肌を有するものや、酸洗後に冷間圧延で仕上げられた表面肌を有するものなどが対象となる。

「1/2酸素濃度位置」は、AES(オージェ電子分光法)による最表面から深さ方向への元素プロファイルにおいて、酸素の検出量が初めて最大値の1/2となる深さ位置を意味する。

【0016】

「面粗さSPa」は、JIS B0601−2001に規定される断面曲線の算術平均高さPaを一定面積の表面領域について測定し、その平均値をとったものである。具体的には、SPaは走査型共焦点レーザー顕微鏡により測定される三次元表面プロファイルのデータを解析することにより求まる面粗さパラメータの1つであり、断面曲面の平均面に対する断面曲面の標高の絶対値の平均値を意味する。三次元表面プロファイルを測定する表面領域は、一辺が50μmの矩形の表面領域とすればよい。走査型共焦点レーザー顕微鏡の深さ方向分解能は0.01μm以下とすることが望ましい。一方、JISに規定されている触針式の粗さ計では、触針の先端径が5μmであり、本願のような比較的微小な凹凸を形成した表面においては触針の先端が凹部に入っていかないため面の粗さ測定には適していない。

【発明の効果】

【0017】

本発明によれば、比較的粗大な粗面化テクスチャーを表面に持つステンレス鋼板を効率的に生産することが可能となった。本発明に従う陽極電解では、鋼種により異なる自然電位や耐腐食性によって液濃度や電解条件をシビアに選択する必要がなく、種々のフェライト系ステンレス鋼種に幅広く適用しやすい。また、得られた粗面化表面は比較的粗大かつ均一なテクスチャーを有するものであり、特に色素増感太陽電池の基板としてこれを用いることによって、光電変換効率の向上を図ることができる。

【図面の簡単な説明】

【0018】

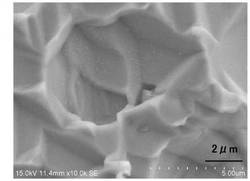

【図1】本発明に従って得られた粗大凹凸テクスチャーを有するステンレス鋼板表面のSEM写真。

【発明を実施するための形態】

【0019】

ステンレス鋼の表面に均一化された比較的粗大な凹凸テクスチャーを形成する手法について、発明者らは研究を重ねてきた。その結果、塩化第二鉄と塩酸の混合水溶液による化学エッチングに先立ち、予めステンレス鋼の不動態皮膜を改質しておくことが極めて有効であることを知見した。この不動態皮膜の改質工程は、化学エッチングの前処理ともいうべき工程であり、具体的にはアルカリ性の水溶液中で陽極電解処理をするというものである。

【0020】

ステンレス鋼の不動態皮膜を構成する主要な元素であるFe,Crについて、それぞれ水溶液中での電位−pHの関係を見ると、高pH域においては、Cr酸化物は高電位側ほど不安定になるが、Fe酸化物については高電位域にも依然として安定である領域が存在する。そのような、Fe酸化物に比べCr酸化物が不安定となる領域にステンレス鋼の表面を保持すると、不動態皮膜をFe酸化物リッチの厚い皮膜に改質することができる。具体的には、後述する組成範囲のフェライト系ステンレス鋼に対しては、電位:0.3Vvs.SCE以下、pH:11.0以上の領域に保持することによりFe酸化物リッチの薄膜化された不動態皮膜を形成させることができる。あまり高電位とすると酸素が多量発生して不経済となるので、電位の上限は2.2Vvs.SCEとすることが望ましい。

【0021】

上記の陽極電解によって不動態皮膜をFe酸化物リッチの厚い皮膜に改質したフェライト系ステンレス鋼板を、塩化第二鉄+塩酸混合水溶液中に浸漬する化学エッチング処理に供することにより、比較的粗大なピットが均一に分布する粗大凹凸テクスチャーを形成させることができるのである。そのメカニズムについては現時点で必ずしも明確でないが、皮膜が厚くなっているため皮膜には改質前と比べ局所的に弱い欠陥部分が導入されており、この特定の弱い部分から優先的にピット(孔食)が発生し、同時多発的なピットの発生が起こりにくいものと考えられる。皮膜表面で局所的に発生したピットは開口部を拡げながら深さ方向に成長し、個々のピットの開口径は隣接するピット同士の開口部がぶつかるまで拡大を続け、ステンレス鋼板の表面は開口径の割りには深さの深い粗大なピットに覆われるものと推察される。このようにして形成される粗大凹凸テクスチャーは、例えば色素増感太陽電池の基板として用いた場合に光電変換効率の向上をもたらすものであることが確認されている。

【0022】

以下、本発明を特定するための事項について説明する。

〔ステンレス鋼の化学組成〕

本発明では、鋼のなかでも熱膨張係数が比較的低いフェライト系ステンレス鋼を対象とする。要求される特性に応じて、以下の組成範囲にある様々なステンレス鋼種が広く適用可能である。その中には公知の多くの規格鋼種が含まれる。

組成範囲;

質量%で、C:0.0001〜0.15%、Si:0.001〜1.2%、Mn:0.01〜2.0%、P:0.001〜0.050%、S:0.0005〜0.030%、Ni:0〜2.0%、Cu:0〜1.0%、Cr:11.0〜32.0%、Mo:0〜3.0%、Al:0〜1.0%、Nb:0〜1.0%、Ti:0〜1.0%、N:0〜0.0025%、B:0〜0.01%、V:0〜0.5%、W:0〜0.3%、Ca、Mg、Y、REM(希土類元素)の合計:0〜0.1%、残部Feおよび不可避的不純物

【0023】

〔陽極電解工程〕

上述のとおり、本発明ではエッチング工程に先立ち、ステンレス鋼の不動態皮膜を改質するためにアルカリ性水溶液中での陽極電解を実施する。その際、電解液のpHを11.0以上とすることが重要である。それよりpHが低い電解液ではCr酸化物の溶解を十分に進行させながらFe酸化物の安定化を図ることのできる電位条件が狭くなる。pHが11.0以上になると上記組成範囲の鋼種において適正な電位および電解時間の設定自由度が拡がり、工業的生産に適する。ただし、過度に高いpHにする必要はなく、通常、pH13.0以下の範囲とすればよい。

【0024】

陽極電解の電位は0.3〜2.2Vvs.SCEの範囲とする。0.3Vvs.SCEより低電位側ではFe酸化物の富化による厚膜化が不十分となりやすい。一方、2.2Vvs.SCEより高電位側では酸素の発生が激しくなり、工業的には適さない。

【0025】

電解液はpHが11.0以上であれば特に限定されないが、例えば水酸化ナトリウム含有水溶液、ケイ酸ナトリウム含有水溶液、炭酸ナトリウム含有水溶液や、それらの物質の2種以上を含有した混合水溶液などが好適な対象となる。電解中の液温は20〜90℃の範囲とすることが望ましく、電解電流密度は2〜10A/dm2の範囲とすることが望ましい。

【0026】

それらの条件に応じて、陽極電解後の不動態皮膜の膜厚が6.5nm以上となる電解時間で電解を終了させることが重要である。ここでいう膜厚は1/2酸素濃度位置のSiO2換算深さにより定まる膜厚(上述)を意味する。膜厚が6.5nm未満の薄い状態では後工程のエッチングでピットの局所的な発生を十分に引き起こすことが難しくなり、粗大な粗面化テクスチャーが形成できない。ただし、あまり過度に厚膜化することは生産性を損なう要因となるので、膜厚6.5〜20.0nmとなるように電解を終了することが望ましい。このような厚膜化に伴って皮膜を構成するFe酸化物の割合が増加するが、皮膜中の表層部5nm領域のCr/Feモル比を0.30以下とすることが望ましく、0.10〜0.30の範囲とすることがより好ましい。なお、鋼種に応じて所定の膜厚の不動態皮膜が形成される電解条件の範囲は、予め予備実験において把握しておくことができる。

【0027】

〔エッチング工程〕

次に、上記の陽極電解工程を終えた鋼板を、塩化第二鉄+塩酸混合水溶液中に浸漬する手法により化学的にエッチングする。

塩化第二鉄はステンレス鋼表面に孔食を発生させる作用を有し、塩酸はステンレス鋼表面を全面的に溶解させる作用を有する。これら2種類の物質をバランス良く混合した水溶液中にフェライト系ステンレス鋼板を浸漬する方法によれば、従来の塩化第二鉄の水溶液に浸漬する場合に比べ粗大な凹凸を表面に均一に形成することが可能である。すなわち、エッチング液により不動態皮膜の弱い部分が選択的に腐食され、その箇所に生じたピットが成長する。そのままエッチングを続けると前記のピットがさらに成長して最終的に表面全体を覆うようになる。

【0028】

エッチング液中の塩化第二鉄の混合量が少ない場合は、表面全面がエッチングされるものの、十分なSPaや面積増加率を得ることができず、例えば色素増感太陽電池の基板に用いた場合に光電変換効率を向上させる効果が少なくなる。塩酸の混合量が少ない場合は、表面に孔食は形成されるものの、ピット未発生部分が多く残り、この場合も光電変換効率を向上させる効果が少なくなる。発明者らの詳細な検討によれば、塩化第二鉄+塩酸混合水溶液の組成をFeCl3濃度2〜50質量%、HCl濃度0.1〜20質量%の範囲で調整することによって、表面に占めるピット発生部分の投影面積の割合(ピット占有面積率)が40%以上、かつ平均面粗さSPaが0.30〜1.50μmである粗面化テクスチャーを得ることができる。このような粗大な粗面化テクスチャーは、従来一般的な粗面化手法では得られなかったものである。上記組成範囲のフェライト系鋼種ではFeCl3濃度10〜20質量%、HCl濃度1〜10質量%の範囲で最適条件を見出しやすい。色素増感太陽電池の基板として使用する場合には、特にピット占有面積率を85%以上、平均面粗さSPaを0.30〜1.20μmとすることが望ましい。エッチング液の温度は10〜90℃の範囲とすることが望ましい。浸漬時間は、用途に応じてピット占有面積率およびSPaが所定の範囲となるように調整する。

【実施例1】

【0029】

表1に示す組成を有する板厚0.2mmのフェライト系ステンレス鋼板(光輝焼鈍材)を用意した。

【0030】

【表1】

【0031】

各ステンレス鋼板に、種々のpHに調整された電解液を用いて、種々の電位にて陽極電解を施した。電流密度は2〜10A/dm2の範囲とした。電解液の種類、電解条件は表2中に記載してある。陽極電解処理後の鋼板について、不動態皮膜の膜厚測定および組成分析を以下の手法にて行った。

【0032】

〔不動態皮膜の膜厚測定〕

AESにより皮膜の最表面から深さ方向への元素プロファイルを採取することにより膜厚を求めた。装置は日本電子製;JAMP−9500を使用した。SiO2換算で酸素プロファイルがピークの1/2となったスパッタ時間により、SiO2換算による膜厚を決定した。結果を表2に示す。

【0033】

〔不動態皮膜の組成分析〕

上記の電解処理後に、水洗、乾燥した直後の試料について、不動態皮膜の組成をXPS(X線光電子分光法)により調査した。装置はクレイトス社製;AXIS−NOVAを使用し、AlKα(単色化)の励起線を用い、光電子取出し角を90°に設定し、皮膜最表面をスパッタなしで分析した。使用した分析装置の分析による深さ方向の情報量は約5nmである。したがって、測定された不動態皮膜の組成は、皮膜の表層部5nm深さまでの領域における組成である。ここでは、当該皮膜表層部に存在するCrとFeのモル比(Cr/Feモル比)を示した。ただし、皮膜厚さが5nm未満のものは皮膜全体の組成が反映されている。結果を表2に示す。

【0034】

【表2】

【0035】

表2に示されるように、所定のpH域にて陽極電解を施すことにより、不動態皮膜の膜厚を6.5nm以上、かつ皮膜表層部5nm領域のCr/Feモル比を0.30以下に調整することが可能であった。表2中のNo.13,33,53はそれぞれ電解処理を施す前のステンレス鋼板表面を測定したものであるが、発明対象例のものは陽極電解によって不動態皮膜はFe酸化物の割合が増大して厚膜化された皮膜に改質されていることがわかる。

【0036】

これに対し、No.2,22,42は電解時間が不足のため不動態皮膜の改質が不十分であった。No.5,11,12,25,31,32,45,51,52は電解液のpHが低すぎ、またNo.8,28,48は電解電位が低すぎたことにより、これらはいずれも不動態皮膜が十分に改質されていない。

【実施例2】

【0037】

次に、実施例1で得られた一部の試料を用いて、塩化第二鉄+塩酸混合水溶液に浸漬するエッチング処理を実施し、粗大粗面化表面の形成を試みた。エッチング条件は表3中に記載してある。エッチング後の試料について、表面の平均面粗さSPa、表面積増加率、ピット占有面積率を求めた。また、エッチング後の鋼板を基板に用いた色素増感太陽電池を作製し、光電変換効率を測定して性能を評価した。これらの実験方法は以下のとおりである。

【0038】

〔平均面粗さSPaの測定〕

走査型共焦点レーザー顕微鏡(オリンパス社製;OLS1200)により粗面化表面を観察し、50μm×50μmの矩形領域の表面プロファイルを深さ方向の分解能0.01μmで取り込み、画像処理として孤立点除去1回および画像輝度平均化1回を行った後、平均面粗さSPaを算出させた。その結果を表3に示す。

【0039】

〔表面積増加率の測定〕

上述の走査型共焦点レーザー顕微鏡により、50μm×50μmの矩形領域内の表面積を測定し、その値を投影面積で除することにより面積増加率を求めた。その結果を表3に示す。

【0040】

〔ピット占有面積率の測定〕

走査型電子顕微鏡により倍率2000倍の視野で粗面化表面を観察することにより、投影画像中に占めるピット発生部分(ピット開口部の存在する部分)の面積を求め、これをピット占有面積率(%)とした。結果を表3に示す。

【0041】

〔色素増感太陽電池の作製〕

エッチング後の鋼板の粗面化表面上に、DCマグネトロンスパッタリングにより、白金を蒸着することにより触媒層を形成した。白金を蒸着した基板を大きさ5mm×5mmに切断し、これを対向電極に用いて色素増感太陽電池を構築した。

【0042】

〔変換効率の測定〕

得られた太陽電池について、山下電装社製「ソーラーシュミレーター;YSS−100」を用いてAM1.5,100mW/cm2の模擬太陽光を照射しながら、KEITHLEY社製「2400型ソースメータ」によりI−V特性を測定して、短絡電流密度Jsc,開放電圧Voc,形状因子FFの値を得た。これらの値から下記(1)式により光電変換効率ηの値を求めた。

光電変換効率η(%)=短絡電流密度Jsc(mA/cm2)×開放電圧Voc(V)×{形状因子FF/入射光100(mW/cm2)}×100 …(1)

粗面化していないフラットな従来タイプの基板を用いた同様構造の太陽電池における光電変換効率η0を標準として、η0に対する各色素増感太陽電池の光電変換効率ηの比率η/η0の値(「変換効率比」という)を求めた。その結果を表3に示す。

【0043】

【表3】

【0044】

表3に見られるように、本発明に従えばステンレス鋼板表面にSPa,ピット占有面積率,面積増加率が適正にコントロールされた粗大凹凸テクスチャーを形成することができ、それを基板に用いた色素増感太陽電池では変換効率比が明らかに1.00を上回り、光電変換効率の向上が認められた。面積増加率は1.70以上とすることが好ましい。

【0045】

これに対し、No.2−1,2−9,2−16はエッチングでの浸漬時間が短かったことによりSPaおよびピット占有面積率が小さくなり、またNo.2−6,2−13,2−20はエッチングでの浸漬時間が長かったことによりSPaが低下し、これらはいずれも光電変換効率の向上は認められないか、あるいは不十分なレベルにとどまった。

【0046】

参考のため、図1に本発明に従って得られた粗大凹凸テクスチャーを有するステンレス鋼板表面のSEM写真を例示する(表3、No.2−19の例)。

【技術分野】

【0001】

本発明は、表面に粗大なテクスチャーを形成した粗面化ステンレス鋼板の製造法、およびその粗面化ステンレス鋼板からなる色素増感太陽電池用基板、並びに前記粗面化ステンレス鋼板を用いた色素増感太陽電池の製造法に関する。

【背景技術】

【0002】

色素増感太陽電池の基板には、その上に形成される触媒層の有効面積を増大させるために、比較的粗大な微小凹凸を形成した基板を用いることが有利となる。

【0003】

ステンレス鋼表面に凹凸を形成させる方法として、従来一般的に行われている電解エッチング法や機械研磨法では比較的粗大な微小凹凸を均一に形成することが難しい。

ショットブラストやホーニングによる粗面化処理は比較的アンカー効果の大きな表面を形成することが可能であるが、比較的粗大な微小凹凸を安価で形成することには適していない。また、粉塵が発生するという環境問題があり作業性が悪い。後工程に悪影響を及ぼさないよう、ブラスト処理して削除した基材の粉を落とすための処理も必要となり、そのぶん作業効率が低下する。さらに板厚0.5mm以下の薄板の場合は反りが発生しやすいという問題もある。

ダルロール圧延による粗面化は圧延ロールに形成した凹凸を圧延時に転写するものであり、比較的粗大な微小凹凸を形成することは難しい。

硝フッ酸などの酸溶液による酸洗は、脆弱になった表面層の除去には効果的であるが、比較的粗大な微小凹凸テクスチャーを形成させる手段としては適していない。

【0004】

塩化第二鉄水溶液中への浸漬あるいは塩化第二鉄水溶液をスプレーすることによるエッチングは比較的簡便な方法であるが、本来これらの方法は貫通孔を開けたりハーフエッチングして模様をつけたりする目的で大容量のエッチングを行うのに適したものである。これらの方法では、サイドエッチを防ぐためにもなるべくエッチング面が粗面とならないようにエッチングし表面を平滑に仕上げることが慣例であるため、比較的粗大な微小凹凸を形成するための手法としては適していない。

【0005】

酸溶液や塩化第二鉄水溶液中での電解による粗面化処理はアンカー効果の高い表面を形成することが可能であるが、処理時間が長時間におよび生産性に劣ることや設備費が高くなるといった問題点がある。

【0006】

電解を用いたステンレス鋼表面の粗面化技術として、特許文献1には、0.02〜2.0重量%塩化ナトリウム水溶液中でステンレス鋼を陽極として20〜100mA/cm2の電流密度の直流で電解した後、さらに0.02〜20重量%の塩化ナトリウムおよび0.03〜3.0重量%の塩酸を含む水溶液中で再びステンレス鋼を陽極として20〜100mA/cm2の電流密度の直流で電解してステンレス鋼表面を孔食し、その後化学的表面腐食法または機械的表面研磨法により未孔食部表面を粗くするか、あるいは各種高温雰囲気中短時間加熱法により表層に薄い酸化皮膜層を形成させる手法が開示されている。しかし、この方法では目的とする形態を得るために40分間もの電解処理を行っており、生産性が低い。

【0007】

特許文献2には、ステンレス鋼に硝酸溶液中で陽極電解または陽極電解+陰極電解処理を施すことで、硝酸による不動態化と陽極電解による過不動態溶解、あるいはさらに陰極電解による活性溶解によって粗面を形成する方法が開示されている。しかし、鋼種や表面状態によって活性域、不動態域および過不動態域の範囲が異なることから、精度良く粗面化形態をコントロールするためには個々の素材に合った電位や電解電流の設定を厳密に行う必要があり、処理が煩雑となる。このため、この手法も工業的には必ずしも実施しやすいとは言えない。

【0008】

特許文献3には、アルカリ電解による前処理の陰極電解によって水酸化物皮膜中のFeの還元が促進され、水酸化物皮膜中のCr濃度が増加することが記載されている。ただし、陰極電解の後に酸溶液中で粗面化処理することについては記載がない。

【0009】

特許文献4には、化学的または電気的に粗面化した表面に、アルカリ溶液中で陰極電解を施すという記載がある。この手法により粗面化後の塗膜密着性が改善されるという。しかし、このような手順では粗大な粗面化テクスチャーを得ることは困難である。

【0010】

特許文献5には、電気化学的エッチングや化学的エッチングによって粗面化されたアルミニウム基板の表面にアモルファスシリコン層、透明電極層が順次形成させたアモルファスシリコン太陽電池が示されている。しかし、ステンレス鋼板に対する凹凸の形成条件は記載されていない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開昭56−77400号公報

【特許文献2】特開平6−136600号公報

【特許文献3】特開2002−275685号公報

【特許文献4】特開2005−42130号公報

【特許文献5】特開昭59−14682号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、ステンレス鋼板の表面に比較的粗大な粗面化テクスチャーを均一に形成させる技術であって、特に色素増感太陽電池の基板に好適な技術を提供しようというものである。

【課題を解決するための手段】

【0013】

上記目的は、質量%で、C:0.0001〜0.15%、Si:0.001〜1.2%、Mn:0.01〜2.0%、P:0.001〜0.050%、S:0.0005〜0.030%、Ni:0〜2.0%、Cu:0〜1.0%、Cr:11.0〜32.0%、Mo:0〜3.0%、Al:0〜1.0%、Nb:0〜1.0%、Ti:0〜1.0%、N:0〜0.0025%、B:0〜0.01%、V:0〜0.5%、W:0〜0.3%、Ca、Mg、Y、REM(希土類元素)の合計:0〜0.1%、残部Feおよび不可避的不純物からなる組成を有し、最表面に不動態皮膜をもつフェライト系ステンレス鋼板を、pHが11.0以上の水溶液中で0.3〜2.2Vvs.SCEの電位で陽極電解することにより、AESによる最表面から深さ方向への元素プロファイルにおける1/2酸素濃度位置のSiO2換算深さにより定まる不動態皮膜の膜厚を6.5nm以上とする工程(陽極電解工程)、

前記陽極電解工程を終えた鋼板を、FeCl3濃度2〜50質量%、HCl濃度0.1〜20質量%の塩化第二鉄+塩酸混合水溶液中に浸漬することにより表面にピットを発生させ、表面に占めるピット発生部分の投影面積の割合(ピット占有面積率)を40%以上、かつ平均面粗さSPaを0.30〜1.50μmとする工程(エッチング工程)、

を有する粗大粗面化ステンレス鋼板の製造法によって達成される。

【0014】

また本発明では、上記製造法によって得られる粗大粗面化ステンレス鋼板からなる色素増感太陽電池用基板が提供される。その場合、特に前記エッチング工程においてピット占有面積率を85%以上、平均面粗さSPaを0.30〜1.20μmとすることが好ましい。

また、上記の製造法により粗大粗面化ステンレス鋼板を製造し、その鋼板を基板として粗大粗面化表面上に触媒層を形成し、これを対向電極として用いる色素増感太陽電池の製造法が提供される。

【0015】

ここで、「最表面に不動態皮膜をもつフェライト系ステンレス鋼板」とは、塗膜その他の各種被覆層や熱処理によって形成されるような酸化スケールで被覆されていないものを意味する。例えば酸洗肌を有するものや、酸洗後に冷間圧延で仕上げられた表面肌を有するものなどが対象となる。

「1/2酸素濃度位置」は、AES(オージェ電子分光法)による最表面から深さ方向への元素プロファイルにおいて、酸素の検出量が初めて最大値の1/2となる深さ位置を意味する。

【0016】

「面粗さSPa」は、JIS B0601−2001に規定される断面曲線の算術平均高さPaを一定面積の表面領域について測定し、その平均値をとったものである。具体的には、SPaは走査型共焦点レーザー顕微鏡により測定される三次元表面プロファイルのデータを解析することにより求まる面粗さパラメータの1つであり、断面曲面の平均面に対する断面曲面の標高の絶対値の平均値を意味する。三次元表面プロファイルを測定する表面領域は、一辺が50μmの矩形の表面領域とすればよい。走査型共焦点レーザー顕微鏡の深さ方向分解能は0.01μm以下とすることが望ましい。一方、JISに規定されている触針式の粗さ計では、触針の先端径が5μmであり、本願のような比較的微小な凹凸を形成した表面においては触針の先端が凹部に入っていかないため面の粗さ測定には適していない。

【発明の効果】

【0017】

本発明によれば、比較的粗大な粗面化テクスチャーを表面に持つステンレス鋼板を効率的に生産することが可能となった。本発明に従う陽極電解では、鋼種により異なる自然電位や耐腐食性によって液濃度や電解条件をシビアに選択する必要がなく、種々のフェライト系ステンレス鋼種に幅広く適用しやすい。また、得られた粗面化表面は比較的粗大かつ均一なテクスチャーを有するものであり、特に色素増感太陽電池の基板としてこれを用いることによって、光電変換効率の向上を図ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明に従って得られた粗大凹凸テクスチャーを有するステンレス鋼板表面のSEM写真。

【発明を実施するための形態】

【0019】

ステンレス鋼の表面に均一化された比較的粗大な凹凸テクスチャーを形成する手法について、発明者らは研究を重ねてきた。その結果、塩化第二鉄と塩酸の混合水溶液による化学エッチングに先立ち、予めステンレス鋼の不動態皮膜を改質しておくことが極めて有効であることを知見した。この不動態皮膜の改質工程は、化学エッチングの前処理ともいうべき工程であり、具体的にはアルカリ性の水溶液中で陽極電解処理をするというものである。

【0020】

ステンレス鋼の不動態皮膜を構成する主要な元素であるFe,Crについて、それぞれ水溶液中での電位−pHの関係を見ると、高pH域においては、Cr酸化物は高電位側ほど不安定になるが、Fe酸化物については高電位域にも依然として安定である領域が存在する。そのような、Fe酸化物に比べCr酸化物が不安定となる領域にステンレス鋼の表面を保持すると、不動態皮膜をFe酸化物リッチの厚い皮膜に改質することができる。具体的には、後述する組成範囲のフェライト系ステンレス鋼に対しては、電位:0.3Vvs.SCE以下、pH:11.0以上の領域に保持することによりFe酸化物リッチの薄膜化された不動態皮膜を形成させることができる。あまり高電位とすると酸素が多量発生して不経済となるので、電位の上限は2.2Vvs.SCEとすることが望ましい。

【0021】

上記の陽極電解によって不動態皮膜をFe酸化物リッチの厚い皮膜に改質したフェライト系ステンレス鋼板を、塩化第二鉄+塩酸混合水溶液中に浸漬する化学エッチング処理に供することにより、比較的粗大なピットが均一に分布する粗大凹凸テクスチャーを形成させることができるのである。そのメカニズムについては現時点で必ずしも明確でないが、皮膜が厚くなっているため皮膜には改質前と比べ局所的に弱い欠陥部分が導入されており、この特定の弱い部分から優先的にピット(孔食)が発生し、同時多発的なピットの発生が起こりにくいものと考えられる。皮膜表面で局所的に発生したピットは開口部を拡げながら深さ方向に成長し、個々のピットの開口径は隣接するピット同士の開口部がぶつかるまで拡大を続け、ステンレス鋼板の表面は開口径の割りには深さの深い粗大なピットに覆われるものと推察される。このようにして形成される粗大凹凸テクスチャーは、例えば色素増感太陽電池の基板として用いた場合に光電変換効率の向上をもたらすものであることが確認されている。

【0022】

以下、本発明を特定するための事項について説明する。

〔ステンレス鋼の化学組成〕

本発明では、鋼のなかでも熱膨張係数が比較的低いフェライト系ステンレス鋼を対象とする。要求される特性に応じて、以下の組成範囲にある様々なステンレス鋼種が広く適用可能である。その中には公知の多くの規格鋼種が含まれる。

組成範囲;

質量%で、C:0.0001〜0.15%、Si:0.001〜1.2%、Mn:0.01〜2.0%、P:0.001〜0.050%、S:0.0005〜0.030%、Ni:0〜2.0%、Cu:0〜1.0%、Cr:11.0〜32.0%、Mo:0〜3.0%、Al:0〜1.0%、Nb:0〜1.0%、Ti:0〜1.0%、N:0〜0.0025%、B:0〜0.01%、V:0〜0.5%、W:0〜0.3%、Ca、Mg、Y、REM(希土類元素)の合計:0〜0.1%、残部Feおよび不可避的不純物

【0023】

〔陽極電解工程〕

上述のとおり、本発明ではエッチング工程に先立ち、ステンレス鋼の不動態皮膜を改質するためにアルカリ性水溶液中での陽極電解を実施する。その際、電解液のpHを11.0以上とすることが重要である。それよりpHが低い電解液ではCr酸化物の溶解を十分に進行させながらFe酸化物の安定化を図ることのできる電位条件が狭くなる。pHが11.0以上になると上記組成範囲の鋼種において適正な電位および電解時間の設定自由度が拡がり、工業的生産に適する。ただし、過度に高いpHにする必要はなく、通常、pH13.0以下の範囲とすればよい。

【0024】

陽極電解の電位は0.3〜2.2Vvs.SCEの範囲とする。0.3Vvs.SCEより低電位側ではFe酸化物の富化による厚膜化が不十分となりやすい。一方、2.2Vvs.SCEより高電位側では酸素の発生が激しくなり、工業的には適さない。

【0025】

電解液はpHが11.0以上であれば特に限定されないが、例えば水酸化ナトリウム含有水溶液、ケイ酸ナトリウム含有水溶液、炭酸ナトリウム含有水溶液や、それらの物質の2種以上を含有した混合水溶液などが好適な対象となる。電解中の液温は20〜90℃の範囲とすることが望ましく、電解電流密度は2〜10A/dm2の範囲とすることが望ましい。

【0026】

それらの条件に応じて、陽極電解後の不動態皮膜の膜厚が6.5nm以上となる電解時間で電解を終了させることが重要である。ここでいう膜厚は1/2酸素濃度位置のSiO2換算深さにより定まる膜厚(上述)を意味する。膜厚が6.5nm未満の薄い状態では後工程のエッチングでピットの局所的な発生を十分に引き起こすことが難しくなり、粗大な粗面化テクスチャーが形成できない。ただし、あまり過度に厚膜化することは生産性を損なう要因となるので、膜厚6.5〜20.0nmとなるように電解を終了することが望ましい。このような厚膜化に伴って皮膜を構成するFe酸化物の割合が増加するが、皮膜中の表層部5nm領域のCr/Feモル比を0.30以下とすることが望ましく、0.10〜0.30の範囲とすることがより好ましい。なお、鋼種に応じて所定の膜厚の不動態皮膜が形成される電解条件の範囲は、予め予備実験において把握しておくことができる。

【0027】

〔エッチング工程〕

次に、上記の陽極電解工程を終えた鋼板を、塩化第二鉄+塩酸混合水溶液中に浸漬する手法により化学的にエッチングする。

塩化第二鉄はステンレス鋼表面に孔食を発生させる作用を有し、塩酸はステンレス鋼表面を全面的に溶解させる作用を有する。これら2種類の物質をバランス良く混合した水溶液中にフェライト系ステンレス鋼板を浸漬する方法によれば、従来の塩化第二鉄の水溶液に浸漬する場合に比べ粗大な凹凸を表面に均一に形成することが可能である。すなわち、エッチング液により不動態皮膜の弱い部分が選択的に腐食され、その箇所に生じたピットが成長する。そのままエッチングを続けると前記のピットがさらに成長して最終的に表面全体を覆うようになる。

【0028】

エッチング液中の塩化第二鉄の混合量が少ない場合は、表面全面がエッチングされるものの、十分なSPaや面積増加率を得ることができず、例えば色素増感太陽電池の基板に用いた場合に光電変換効率を向上させる効果が少なくなる。塩酸の混合量が少ない場合は、表面に孔食は形成されるものの、ピット未発生部分が多く残り、この場合も光電変換効率を向上させる効果が少なくなる。発明者らの詳細な検討によれば、塩化第二鉄+塩酸混合水溶液の組成をFeCl3濃度2〜50質量%、HCl濃度0.1〜20質量%の範囲で調整することによって、表面に占めるピット発生部分の投影面積の割合(ピット占有面積率)が40%以上、かつ平均面粗さSPaが0.30〜1.50μmである粗面化テクスチャーを得ることができる。このような粗大な粗面化テクスチャーは、従来一般的な粗面化手法では得られなかったものである。上記組成範囲のフェライト系鋼種ではFeCl3濃度10〜20質量%、HCl濃度1〜10質量%の範囲で最適条件を見出しやすい。色素増感太陽電池の基板として使用する場合には、特にピット占有面積率を85%以上、平均面粗さSPaを0.30〜1.20μmとすることが望ましい。エッチング液の温度は10〜90℃の範囲とすることが望ましい。浸漬時間は、用途に応じてピット占有面積率およびSPaが所定の範囲となるように調整する。

【実施例1】

【0029】

表1に示す組成を有する板厚0.2mmのフェライト系ステンレス鋼板(光輝焼鈍材)を用意した。

【0030】

【表1】

【0031】

各ステンレス鋼板に、種々のpHに調整された電解液を用いて、種々の電位にて陽極電解を施した。電流密度は2〜10A/dm2の範囲とした。電解液の種類、電解条件は表2中に記載してある。陽極電解処理後の鋼板について、不動態皮膜の膜厚測定および組成分析を以下の手法にて行った。

【0032】

〔不動態皮膜の膜厚測定〕

AESにより皮膜の最表面から深さ方向への元素プロファイルを採取することにより膜厚を求めた。装置は日本電子製;JAMP−9500を使用した。SiO2換算で酸素プロファイルがピークの1/2となったスパッタ時間により、SiO2換算による膜厚を決定した。結果を表2に示す。

【0033】

〔不動態皮膜の組成分析〕

上記の電解処理後に、水洗、乾燥した直後の試料について、不動態皮膜の組成をXPS(X線光電子分光法)により調査した。装置はクレイトス社製;AXIS−NOVAを使用し、AlKα(単色化)の励起線を用い、光電子取出し角を90°に設定し、皮膜最表面をスパッタなしで分析した。使用した分析装置の分析による深さ方向の情報量は約5nmである。したがって、測定された不動態皮膜の組成は、皮膜の表層部5nm深さまでの領域における組成である。ここでは、当該皮膜表層部に存在するCrとFeのモル比(Cr/Feモル比)を示した。ただし、皮膜厚さが5nm未満のものは皮膜全体の組成が反映されている。結果を表2に示す。

【0034】

【表2】

【0035】

表2に示されるように、所定のpH域にて陽極電解を施すことにより、不動態皮膜の膜厚を6.5nm以上、かつ皮膜表層部5nm領域のCr/Feモル比を0.30以下に調整することが可能であった。表2中のNo.13,33,53はそれぞれ電解処理を施す前のステンレス鋼板表面を測定したものであるが、発明対象例のものは陽極電解によって不動態皮膜はFe酸化物の割合が増大して厚膜化された皮膜に改質されていることがわかる。

【0036】

これに対し、No.2,22,42は電解時間が不足のため不動態皮膜の改質が不十分であった。No.5,11,12,25,31,32,45,51,52は電解液のpHが低すぎ、またNo.8,28,48は電解電位が低すぎたことにより、これらはいずれも不動態皮膜が十分に改質されていない。

【実施例2】

【0037】

次に、実施例1で得られた一部の試料を用いて、塩化第二鉄+塩酸混合水溶液に浸漬するエッチング処理を実施し、粗大粗面化表面の形成を試みた。エッチング条件は表3中に記載してある。エッチング後の試料について、表面の平均面粗さSPa、表面積増加率、ピット占有面積率を求めた。また、エッチング後の鋼板を基板に用いた色素増感太陽電池を作製し、光電変換効率を測定して性能を評価した。これらの実験方法は以下のとおりである。

【0038】

〔平均面粗さSPaの測定〕

走査型共焦点レーザー顕微鏡(オリンパス社製;OLS1200)により粗面化表面を観察し、50μm×50μmの矩形領域の表面プロファイルを深さ方向の分解能0.01μmで取り込み、画像処理として孤立点除去1回および画像輝度平均化1回を行った後、平均面粗さSPaを算出させた。その結果を表3に示す。

【0039】

〔表面積増加率の測定〕

上述の走査型共焦点レーザー顕微鏡により、50μm×50μmの矩形領域内の表面積を測定し、その値を投影面積で除することにより面積増加率を求めた。その結果を表3に示す。

【0040】

〔ピット占有面積率の測定〕

走査型電子顕微鏡により倍率2000倍の視野で粗面化表面を観察することにより、投影画像中に占めるピット発生部分(ピット開口部の存在する部分)の面積を求め、これをピット占有面積率(%)とした。結果を表3に示す。

【0041】

〔色素増感太陽電池の作製〕

エッチング後の鋼板の粗面化表面上に、DCマグネトロンスパッタリングにより、白金を蒸着することにより触媒層を形成した。白金を蒸着した基板を大きさ5mm×5mmに切断し、これを対向電極に用いて色素増感太陽電池を構築した。

【0042】

〔変換効率の測定〕

得られた太陽電池について、山下電装社製「ソーラーシュミレーター;YSS−100」を用いてAM1.5,100mW/cm2の模擬太陽光を照射しながら、KEITHLEY社製「2400型ソースメータ」によりI−V特性を測定して、短絡電流密度Jsc,開放電圧Voc,形状因子FFの値を得た。これらの値から下記(1)式により光電変換効率ηの値を求めた。

光電変換効率η(%)=短絡電流密度Jsc(mA/cm2)×開放電圧Voc(V)×{形状因子FF/入射光100(mW/cm2)}×100 …(1)

粗面化していないフラットな従来タイプの基板を用いた同様構造の太陽電池における光電変換効率η0を標準として、η0に対する各色素増感太陽電池の光電変換効率ηの比率η/η0の値(「変換効率比」という)を求めた。その結果を表3に示す。

【0043】

【表3】

【0044】

表3に見られるように、本発明に従えばステンレス鋼板表面にSPa,ピット占有面積率,面積増加率が適正にコントロールされた粗大凹凸テクスチャーを形成することができ、それを基板に用いた色素増感太陽電池では変換効率比が明らかに1.00を上回り、光電変換効率の向上が認められた。面積増加率は1.70以上とすることが好ましい。

【0045】

これに対し、No.2−1,2−9,2−16はエッチングでの浸漬時間が短かったことによりSPaおよびピット占有面積率が小さくなり、またNo.2−6,2−13,2−20はエッチングでの浸漬時間が長かったことによりSPaが低下し、これらはいずれも光電変換効率の向上は認められないか、あるいは不十分なレベルにとどまった。

【0046】

参考のため、図1に本発明に従って得られた粗大凹凸テクスチャーを有するステンレス鋼板表面のSEM写真を例示する(表3、No.2−19の例)。

【特許請求の範囲】

【請求項1】

質量%で、C:0.0001〜0.15%、Si:0.001〜1.2%、Mn:0.01〜2.0%、P:0.001〜0.050%、S:0.0005〜0.030%、Ni:0〜2.0%、Cu:0〜1.0%、Cr:11.0〜32.0%、Mo:0〜3.0%、Al:0〜1.0%、Nb:0〜1.0%、Ti:0〜1.0%、N:0〜0.0025%、B:0〜0.01%、V:0〜0.5%、W:0〜0.3%、Ca、Mg、Y、REM(希土類元素)の合計:0〜0.1%、残部Feおよび不可避的不純物からなる組成を有し、最表面に不動態皮膜をもつフェライト系ステンレス鋼板を、pHが11.0以上の水溶液中で0.3〜2.2Vvs.SCEの電位で陽極電解することにより、AESによる最表面から深さ方向への元素プロファイルにおける1/2酸素濃度位置のSiO2換算深さにより定まる不動態皮膜の膜厚を6.5nm以上とする工程(陽極電解工程)、

前記陽極電解工程を終えた鋼板を、FeCl3濃度2〜50質量%、HCl濃度0.1〜20質量%の塩化第二鉄+塩酸混合水溶液中に浸漬することにより表面にピットを発生させ、表面に占めるピット発生部分の投影面積の割合(ピット占有面積率)を40%以上、かつ平均面粗さSPaを0.30〜1.50μmとする工程(エッチング工程)、

を有する粗大粗面化ステンレス鋼板の製造法。

【請求項2】

前記エッチング工程においてピット占有面積率を85%以上、平均面粗さSPaを0.30〜1.20μmとする請求項1に記載の粗大粗面化ステンレス鋼板の製造法。

【請求項3】

請求項1または2に記載の製造法によって得られる粗大粗面化ステンレス鋼板からなる色素増感太陽電池用基板。

【請求項4】

請求項1または2に記載の製造法により粗大粗面化ステンレス鋼板を製造し、その鋼板を基板として粗大粗面化表面上に触媒層を形成し、これを対向電極として用いる色素増感太陽電池の製造法。

【請求項1】

質量%で、C:0.0001〜0.15%、Si:0.001〜1.2%、Mn:0.01〜2.0%、P:0.001〜0.050%、S:0.0005〜0.030%、Ni:0〜2.0%、Cu:0〜1.0%、Cr:11.0〜32.0%、Mo:0〜3.0%、Al:0〜1.0%、Nb:0〜1.0%、Ti:0〜1.0%、N:0〜0.0025%、B:0〜0.01%、V:0〜0.5%、W:0〜0.3%、Ca、Mg、Y、REM(希土類元素)の合計:0〜0.1%、残部Feおよび不可避的不純物からなる組成を有し、最表面に不動態皮膜をもつフェライト系ステンレス鋼板を、pHが11.0以上の水溶液中で0.3〜2.2Vvs.SCEの電位で陽極電解することにより、AESによる最表面から深さ方向への元素プロファイルにおける1/2酸素濃度位置のSiO2換算深さにより定まる不動態皮膜の膜厚を6.5nm以上とする工程(陽極電解工程)、

前記陽極電解工程を終えた鋼板を、FeCl3濃度2〜50質量%、HCl濃度0.1〜20質量%の塩化第二鉄+塩酸混合水溶液中に浸漬することにより表面にピットを発生させ、表面に占めるピット発生部分の投影面積の割合(ピット占有面積率)を40%以上、かつ平均面粗さSPaを0.30〜1.50μmとする工程(エッチング工程)、

を有する粗大粗面化ステンレス鋼板の製造法。

【請求項2】

前記エッチング工程においてピット占有面積率を85%以上、平均面粗さSPaを0.30〜1.20μmとする請求項1に記載の粗大粗面化ステンレス鋼板の製造法。

【請求項3】

請求項1または2に記載の製造法によって得られる粗大粗面化ステンレス鋼板からなる色素増感太陽電池用基板。

【請求項4】

請求項1または2に記載の製造法により粗大粗面化ステンレス鋼板を製造し、その鋼板を基板として粗大粗面化表面上に触媒層を形成し、これを対向電極として用いる色素増感太陽電池の製造法。

【図1】

【公開番号】特開2012−201951(P2012−201951A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−69009(P2011−69009)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

[ Back to top ]