粗紡機

【課題】バナナ繊維、カーボン、金属繊維などの硬繊維に対して、適切な粗紡を与える粗紡機の提供。

【解決手段】硬繊維スライバがドローローラから離れる瞬間に順方向の強い撚りを与える初期撚り部と、次にこの初期撚りと逆方向の緩い撚りを与える逆撚り部と、逆撚り部と同じ逆方向の所定撚り数の撚りを与える仕上げ撚り部とを備え、初期の強い撚りによって硬繊維を整列させ、これに次工程の精紡工程に必要な逆方向の撚り数を与える。

【解決手段】硬繊維スライバがドローローラから離れる瞬間に順方向の強い撚りを与える初期撚り部と、次にこの初期撚りと逆方向の緩い撚りを与える逆撚り部と、逆撚り部と同じ逆方向の所定撚り数の撚りを与える仕上げ撚り部とを備え、初期の強い撚りによって硬繊維を整列させ、これに次工程の精紡工程に必要な逆方向の撚り数を与える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粗紡機に係わり、特にフライヤによる加撚機構を用いて硬繊維の粗紡を可能とした粗紡機の改良に関する。

【背景技術】

【0002】

従来から、粗紡糸を製造するため粗紡機が使われており、主として1本のスライバに対して、1本のフライヤにより粗紡糸を製造してきた。特許文献1には、この種の粗紡機が開示されており、スライバを引き伸ばすドラフト装置と加撚機構のフライヤ、巻き取りボビンからなり、1本のスライバに対して、1本のフライヤがフライヤスピンドルを軸にして回転することで撚りがかけられ、同時に1本のボビンが回転しながら粗紡糸を巻き取る。

【0003】

従来においては、この様なフライヤ式粗紡機は、200年以上前から行われてきた技法かつ機械であり、短繊維が細くて柔らかい、綿、麻、毛、合繊など、繊維相互の抱合力の強い、紡績に適した原料以外には使用されていなかった。

【0004】

しかしながら、近年において、粗糸の原料として、硬繊維が注目されており、例えば資源の有効利用ならびに環境問題への配慮から、バナナ繊維のような従来捨てられていた材料の利用法として注目されている。しかしながら、このようなバナナ繊維は表面が平滑でクリンプがなくスッポ抜けしやすく、硬くて折れやすい難紡績性繊維であり、従来のフライヤ式粗紡機で良好な粗紡を行うことが困難であった。

【0005】

このような従来における繊維相互の抱合力が弱い繊維の一つであるバナナ繊維混紡糸が特許文献2に開示されており、バナナ繊維100%では糸にするには限界があり、バナナ繊維に綿、合繊を混用した混用粗紡糸が提供されている。

【0006】

【特許文献1】特開平11−061575号公報

【特許文献2】特開2004−052176号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の粗紡機では、前述のように繊維相互の抱合力の強い原料による粗紡糸しか製造できず、すなわち、バナナ繊維やカーボン、金属繊維など、表面が平滑でクリンプがなく、僅かの張力でもスライバが引き抜け易く、硬くて折れ易い、繊維相互の抱合力が弱い繊維による粗紡糸を製造するのは困難であった。

【0008】

そして、繊維相互の抱合力が弱い繊維で粗紡糸を製造する場合には、あらかじめスライバを製造する原料の段階で、繊維相互の抱合力が弱い繊維に対して、繊維相互の抱合力の強い綿、麻、毛、合繊など紡績に適した繊維を混用しなければ、粗紡糸を製造することはできなかった。

【0009】

しかし、製造された粗紡糸の特性を重視する場合、綿、麻、毛、合繊など紡績に適した繊維の混用量が多いと、バナナ繊維等の特性が損なわれてしまうという問題点があった。

【0010】

本発明の粗紡機は、繊維相互の抱合力が弱い繊維100%の粗紡糸を得ることを目的とする。例えばバナナ繊維の場合はバナナ繊維の特性である高強度、高吸水性などを保つことができ、カーボン、金属繊維の場合は耐熱性、断熱性などを保つことができ、いずれも幅広い分野で利用可能となり、その需要は極めて大きい。

【0011】

本発明は上記事情を鑑みてなされたものであって、その主たる目的は、2段階方式の加撚機構で撚りをかける技法により、繊維相互の抱合力が弱い繊維が撚糸可能な粗紡機を提供することにある。本発明の他の副次的目的は、繊維相互の抱合力が弱い繊維によるスライバの引き抜けを防止することが可能なドラフト装置を有する粗紡機を提供することにある。更に本発明の他の副次的目的は、繊維相互の抱合力が弱い繊維によるスライバを引き込み易くすることが可能な牽伸ローラを有する粗紡機を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するため、ドローローラで送り込まれた硬繊維スライバにドローローラ出口でキツイ順方向の撚り掛けを与える初期撚り部と、前記初期撚り部を出たスライバに、逆方向の撚りを掛けて送り出しローラに送り込む解き撚り部とを含み、硬繊維粗紡を可能としたことを特徴とする。

【0013】

また、本発明において、前記解き撚り部は、初期撚り部を出たスライバに逆方向の緩い撚りを掛ける逆撚り部と、スライバに所望の撚り数で逆方向に撚りを掛けてスライバを送り出しローラに送り込む仕上げ撚り部と、からなることを特徴とする。

【0014】

更に、本発明において、初期撚り部は、スライバが導かれる中心筒と、この中心筒に連通する偏心腕筒とを有するフライヤを含み、逆撚りと仕上げ撚りはフライヤの偏心腕筒から出たスライバを受け入れる仕上げ撚り筒の回転によって与えられることを特徴とする。

【0015】

更に、本発明において、フライヤの偏心腕筒の長さによってスライバに与えられる撚り数を調整することを特徴とする。

【0016】

更に、本発明において、スライバをドローローラに供給するスライバドラフタは3本のローラを俵積みしたドラフタローラを含むことを特徴とする。

【0017】

更に、本発明において、スライバドラフタは、更にスライバを送るセンターローラ及びフロントローラを含み、ドラフタローラ、センターローラ及びフロントローラはインバータ駆動によってそれらの送りが微調整可能であることを特徴とする。

【0018】

更に、本発明において、ドローローラは、合成ゴム巻きされたローラからなることを特徴とする。

【発明の効果】

【0019】

本発明は、繊維相互の抱合力の強い綿、麻、毛、合繊など紡績に適した繊維による粗紡糸でなく、バナナ繊維やカーボン、金属繊維など、表面が平滑でクリンプがなく、僅かの張力でもスライバが引き抜け易く、硬くて折れ易い、繊維相互の抱合力が弱い繊維100%による粗紡糸を製造するため、順方向のキツイ初期撚り込み撚りと逆方向の解き撚りの2段階方式の加撚機構で撚ることにより、硬繊維であってもきわめて均一な粗紡を行うことができた。

【0020】

したがって、得られた粗紡糸は、その素材が、繊維相互の抱合力が弱い繊維に対して繊維相互の抱合力の強い綿、麻、毛、合繊など紡績に適した繊維を原料の段階で混用せず、繊維相互の抱合力が弱い繊維100%の粗紡糸からなり、バナナ繊維等の特性が損なわれないという利点を有する。

【発明を実施するための最良の形態】

【0021】

図1には本発明にかかる粗紡機の概略構成が示されている。図から明らかなように、繊維相互の抱合力が弱い、例えばバナナ繊維の様な硬繊維のスライバ10は、ガードスライバケンス30から引き出されることでスライバドラフタで引き伸ばされた後、スライバドラフタからドローローラ11までのカードスライバ撚り部Aで極めて少ない撚りが掛けられる。このスライバ10の引き抜けを無くして、連続した繊維束を構成した状態を保持するため、1段階目の初期撚り込みは、ドローローラ11からフライヤ12までの初期撚り部Bにおいて、スライバ10がドローローラ11から離れる瞬間に順方向のキツイ撚りで撚り込み粗糸をつくる。

【0022】

次にフライヤ12から仕上げ撚り掛けプーリ13までの逆撚り部Cにより、スライバ10には逆方向の解き撚りが加わり、初期撚り込みの撚りが戻され、更に逆方向に撚りが掛けられる。

【0023】

更に、目的の逆撚り数を加撚するため、2段階目の仕上げ撚りは、仕上げ撚り掛けプーリ13から送り出しローラ14までの仕上げ撚り部Dにおいて、必要な仕上げ撚りを掛ける。上記逆撚り部Cと仕上げ撚り部Dは、いずれも初期撚り込みの順方向撚りとは逆方向の撚りを掛け、本発明においては、両撚り部C,Dを合わせて解き撚り部Eとして定義する。加撚されたスライバは粗紡糸として、回転する巻き取りボビン15に加撚されながら巻き取られる。このような順方向の初期撚りと逆方向の解き撚りの2段階方式によって、本発明における粗紡機は、硬繊維であっても良好な粗紡糸を得ることが可能となる。

【0024】

尚、スライバドラフタは、後述するように、筋付きローラ2本と合成ゴム巻きローラ1本が対となる3対の俵積みで、他のドラフタローラとともに個々に微調整可能なインバータ駆動により、スライバの引き抜けを防止するとともに、スライバの太さを微調整できる。

【0025】

さらに、ドローローラ11は、カードスライバ撚り部Aや初期撚り部Bにおける繊維相互の抱合力が弱い繊維の引き抜けや貴重な長繊維を引き切らないため、上下のローラを合成ゴム巻きすることで、繊維を安定して供給可能にするとともに、糸の強度を向上することができる。

【0026】

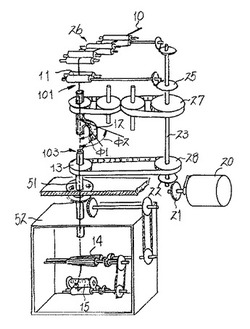

図2にはこの2段階方式の加撚機構で撚る粗紡機の詳細な説明を示す。

【0027】

本実施形態に係る粗紡機は全ての可動部に対して単一の駆動モータ20が駆動力を与える構成から成る。駆動モータ20の駆動力は傘歯車21,22を介して駆動軸23に与えられる。この駆動軸23には、2個の傘歯車24,25が固定され、両傘歯車24,25から、ドローローラ11へ駆動力が与えられ、スライバ10に対して繊維の引き揃え及びドラフトが与えられる。また、駆動軸23には、更にタイミングプーリ27,28が固定されており、タイミングプーリ27から、フライヤ12に対して順方向の初期撚り駆動力が与えられ、またタイミングプーリ28から、解き撚り部Eにおける逆方向の駆動力が仕上げ撚り掛けプーリ13に与えられる。

【0028】

図3には、本実施形態におけるスライバドラフタ26及びドローローラ11によるスライバ10の供給系統図が示されている。

【0029】

カードスライバケンス30に保持されているバナナ繊維などのスライバ10はガイドローラ31から3本の俵積みローラ対32,33,34に送りこまれ、繊維方向が整列され、またドラフトによる繊維の引き抜きが防止される。バックローラ32、34は筋付きローラから成り、またバックローラ33は合成ゴム巻きローラから成る。俵積みローラによって整列されたスライバ10は次にスライバコンベア35によって一対のセンターローラ36,37に送り込まれる。このスライバコンベア35は合成ゴムシートのエンドレスコンベアから成り、スライバ10はこのコンベア35に乗ってドラフトされながら進み、その間に細く引き伸ばされると同時に繊維は縦方向に引き揃えられる。センターローラ36,37はコンベア35によって送られてくるスライバの繊維の引き抜きを無くし正確なドラフトとドラフト率の向上を図るものであり、このために、一方のセンターローラ36は合成ゴム巻きローラから成り、他方のセンターローラ37は筋付きローラから成る。そして、センターローラ36,37から送り出されたスライバ10は次のスライバコンベア38によってフロントローラ39,40に送られる。このスライバコンベア38もスライバをドラフトさせながら進行させ、その間にスライバを細く引き伸ばすと共に繊維を縦方向に引き揃える。そして、第1のスライバコンベア35の長さは第2のスライバコンベア38の長さより長く設定されるが、第2のスライバコンベア38の長さは平均繊維長よりもやや長めに調整して繊維切れを無くしている。フロントローラ39,40も前記センターローラ36,37と同様に筋付きローラと合成ゴム巻きローラの組み合わせから成り、繊維の引き抜きを無くし正確なドラフトとドラフト率の向上を図っている。上記各ローラ34,37及び39は各ローラ対の駆動源となっており、スライバのドラフトには微妙な調整が必要なため、インバータ駆動によって各ドラフタローラの個々の微調整が可能とされている。このようにして、本実施形態においては、以上説明したスライバドラフタによってスライバを細く引き伸ばし繊維を縦方向に引き揃えたことで硬繊維の粗紡処理に適合したスライバが撚り部に供給可能となり、硬繊維であっても良好な粗紡糸を紡ぐことができるようになった。このようにして、縦方向に引き揃えられたスライバはドローローラ11によって正確に保持され、初期撚りのために初期撚り部Bへ送り出される。

【0030】

初期撚り部Bはフライヤ12を含み、スライバ10はフライヤ12の中心筒開口からフライヤに導かれ、その偏心腕筒を通って、偏心回転が与えられ、順方向の初期撚り掛けが与えられる。この撚り掛け駆動力はタイミングプーリ27から初期撚り掛けプーリ50に与えられる駆動力による。本発明は、初期撚りと解き撚りという撚り方向の異なる2段階の撚りを与えることを特徴とし、このためにタイミングプーリ27から初期撚り掛けプーリ50への駆動力は駆動軸23の回転方向を反転してフライヤ12に与えられる。一方、仕上げ撚り掛けプーリ13への駆動力は駆動軸23の回転方向のままタイミングプーリ28によって与えられるので、前述した逆方向の撚りが容易に得られる。図示した実施形態において、前記タイミングプーリ27から初期撚り掛けプーリ50への反転機構は2個のプーリ組みを摩擦結合して得られているが、本発明においては、この反転機構は、例えばプーリのたすき掛け駆動など任意の方式を採用することができる。

【0031】

フライヤ12は、その形状を変えることによって、スライバ10の摩擦抵抗が変わり撚り数が変化する。つまり、初期撚り込み始点101から初期撚り込み終点103までの直線に対して、フライヤ12により角度を付けることが可能である。初期撚り込み角度小Φ1の場合は、摩擦抵抗が少なく撚り数も少ない。これに対して、初期撚り込み角度大Φ2の場合は、摩擦抵抗が大きくなり撚り数も多い。この撚り方によってクリンプがなく、引き抜けし易い繊維相互の抱合力が弱い繊維でも粗紡糸を製造できる。だだし、必要以上の撚り掛けはスライバが絡み、糸ムラ発生の原因となる。

【0032】

フライヤ12によって順方向のキツイ撚りが与えられたスライバは、フライヤ12の偏心腕筒から仕上げ撚り筒51に引き込まれる。この仕上げ撚り筒51はタイミングプーリ28によって駆動される仕上げ撚り掛けプーリ13を固定しており、前記フライヤ12と逆方向に回転する。更にこの仕上げ撚り筒51の下方には巻き取り装置52が一体に固定されており、仕上げ撚り筒51と共に巻き取り装置52も回転して所望の逆方向の仕上げ撚りがスライバ10に与えられる。

【0033】

巻き取り装置52内には送り出しローラ14と巻き取りボビン15が設けられ、両ローラ14及びボビン15は仕上げ撚り筒51の回転によって駆動されるよう、図示した歯車及びベルトによる駆動系によってそれぞれ駆動される構成から成る。

【0034】

仕上げ撚り掛けプーリ13は、一定回転数で回転駆動されるが、図示していない次段の精紡工程によって設定される撚り数に合わせるため、ドローローラ11のスライバ送り出し速度の変更で撚り数を調整する。また、送り出しローラ14は、ロービングの送り出し速度とロービングの張り具合を調整する。そして、巻き取りボビン15は、2本の巻き取りローラの上にボビン15を乗せた構成から成り、連れ回りによって平均的に粗紡糸を巻き取る。

【0035】

本発明の実施形態における粗紡機は以上の構成からなり、以下に硬繊維の撚り作業について詳細に説明する。

【0036】

図4は、スライバドラフタ26によってドローローラ11に送り込まれたスライバ10に初期撚り及び仕上げ撚りが与えられる状態が示されている。この初期撚りはドローローラ11を出た瞬間にスライバ10に対して初期撚り部Bが瞬間的にキツイ順方向の左撚りを与えることを第1段階の撚りとし、またフライヤ12を出てから送り出しローラ14までの間には上記順方向の左撚りとは逆の逆方向右寄りの解き撚りが与えられる第2段階の撚りを含むことにある。本発明において、第2段階の逆方向の右解き撚りは、具体的には更に2段階に分けられ、すなわち初期撚り中心点102から仕上げ撚り筒51の入口である初期撚り終点103までの逆撚りと、初期撚り終点103すなわち仕上げ撚り開始点から送り出しローラ14までの仕上げ撚りとからなる。したがって、図4においては、初期撚り部Bと逆撚り部Cとを初期撚りと捉え、その中心を初期撚り中心点102として説明し、前段では左撚りそして後段では右撚りの逆撚りを与えることによって硬繊維であっても良好な粗紡を得ることが可能となる。すなわち、スライバ10はドローローラ11を離れる瞬間に初期撚り部Bによるキツイ左撚りが硬い繊維を撚り込みながら進行し、初期撚り中心点102を通過すると、後段の右解き撚りに相殺されて元に戻り、更に緩やかな逆方向撚りが与えられ、初期撚り終点103に達し、次に仕上げ撚り筒51内において次工程の精紡に必要な撚り数の仕上げ撚りを与えられ、これによって良好な粗紡糸を得ることが可能となった。

【0037】

図5は、逆撚り部Cの作用に注目して、撚りの変化を誇張して示したものであり、初期撚りで処理されたスライバ10が連続して初期撚り中心点102を通過すると、撚りは甘い右撚りに変化しながら初期撚り終点103に進む様子が示されている。

【0038】

更に、第6図は最終的な仕上げ撚りに注目した本発明の実施形態の撚りを示している。すなわち、図5のように、逆撚りのみで送り出しローラ14からスライバが送り出されると、スライバに与えられる撚りが少なくなり、スライバには容易に糸切れが生じてしまう。このために、本発明においては、図6に示されるように、逆方向に所望の仕上げ撚りが与えられ、これによって粗紡糸に最適の撚り数が調整された状態で送り出しローラ14から巻き取りボビン15に向かって巻き取られることとなる。

【0039】

図4から図6の説明により、本発明においては、従来の粗紡機と異なり、初期に順方向のキツイ撚りを与え、次にこの撚りを解き、更に逆方向への撚りを与えることによって、所望の粗紡糸を得ることができたことが理解される。すなわち、本発明において対象となる硬繊維は繊維が外部に突き出て従来の巻き方では整列した巻き込みが得られず繊維がつながらないという問題があるが、本発明によればドローローラから出た瞬間にキツイ撚りを与えることによって繊維の突き出しを防いだ良好な撚りを与えることを可能とした。しかしながら、このようなキツイ撚りは一般の粗紡糸としては本来異常であり、このままの状態で次工程の精紡に送ることはできなかった。このために、初期の繊維の整列化をキツイ初期撚りにより与え、次にこの撚りが自然に解けるように逆方向の逆撚りを与え、その後に最終的な逆方向の仕上げ撚りを与えたことを特徴とする。この逆撚りは仕上げ撚りに比較して緩い撚りであり、このような撚りはフライヤから仕上げ撚り筒へ送り込まれる過程において自然に得られ、仕上げ撚りの逆方向回転の初期摩擦抵抗撚り掛けを用いて実現することが可能となる。

【0040】

実際上、順方向の初期撚りと逆方向の逆撚りとは両者を合わせて初期撚りと考えることも可能であり、この場合には初期撚りの中心点を移動させることによって、撚りのピッチが変わり、最適な逆撚りを与えることが可能となる。

【0041】

図7にはこのような中心点の移動によって撚りのピッチが変わる状態を示し、上段は中心点がほぼ半分の位置にあり、この例では、前述した初期撚りがキツく逆撚りが緩い実施形態に比して初期撚りも逆撚りもほぼ同じ撚りピッチが与えられることが理解される。更に中心点をドローローラ側へ移動することによって、中段そして下段に示すように初期撚りをキツく、逆撚りを緩くすることが可能となる。

【0042】

このようにして撚られた粗紡糸は、繊維相互の抱合力が弱い繊維としてバナナ繊維やマニラ麻繊維、芭蕉繊維、竹繊維、サトウキビ繊維、ヤシ繊維、竜舌蘭繊維、クズ繊維などの有機繊維等から、金属繊維や炭素繊維、アルミナ繊維、ガラス繊維、セラミック繊維、バサルト繊維などの無機繊維等まで、原料として選択することができ、さらに、選択された一種以上の繊維相互の抱合力が弱い繊維数種類を混用したものも好適である。

【0043】

粗紡糸の太さは、綿番手で0.1番手〜100番手であることが好適である。

【実施例1】

【0044】

以下、本発明の実施例を具体的に説明する。

【0045】

繊維相互の抱合力が弱い硬繊維として、バナナ繊維を使用した。バナナ繊維の採取は、数百年前から行われてきたマニラ麻繊維の採取方法に乗っ取り行った。バナナの茎部の硬い外皮は取り除き、残りの皮を圧搾機で絞り、水分を除去して繊維を取り出した。さらに、束ねた状態で板にのせナイフを用いて、数回しごき、不純物を粗く除去して乾燥した。

【0046】

採取された繊維の精練は、マルセル石鹸1%水溶液で30分間による精練加工を行った。

【0047】

粗紡機へのスライバの供給は、1分間当たり3.3gの割合で投入した。本発明において、1分間当たりのスライバ供給量は0.5g〜5gが好適である。

【0048】

フライヤの角度として、10度の形状の部品を使用した。本発明において、フライヤの角度は、3度〜60度が好適である。

【0049】

このフライヤが1分間当たり80rpmで回転することで、1m当たりの撚り数120回の順方向撚りがスライバに加撚された。

【0050】

本発明において、初期撚り込みの撚り数は、1m当たり50〜800回の撚り数が好適である。

【0051】

仕上げ撚り部で、1m当たりの撚り数20回の逆方向の解除撚りがスライバに加わる。仕上げ撚り筒が1分間当たり65rpmで回転することで、1m当たりの撚り数100回の撚りが掛けられた。本発明において、仕上げ撚りの撚り数は、1m当たり50〜800回の撚り数が好適である。

【0052】

巻き取りボビンに粗紡糸として140gまで巻き取られる。

【0053】

得られたバナナ繊維100%の粗紡糸は、1m当たりの撚り数85回で、綿番手で1番の太さが製造可能となった。本発明において、粗紡糸の撚り数は、1m当たり50〜800回の撚り数が好適であり、番手は綿番手で0.1番手〜100番手であることが好適である。

【産業上の利用可能性】

【0054】

本発明において、粗紡機は、表面が平滑でクリンプがなく、僅かの張力でもスライバが引き抜け易く、硬くて折れ易い、繊維相互の抱合力が弱い繊維100%による粗紡糸を製造することができ、前述した実施例で示したバナナ繊維ばかりでなく、これまで繊維相互の抱合力が弱い繊維100%では紡績が困難であったマニラ麻繊維、芭蕉繊維、竹繊維、サトウキビ繊維、ヤシ繊維、竜舌蘭繊維、クズ繊維などの有機繊維あるいは、金属繊維、炭素繊維、アルミナ繊維、ガラス繊維、セラミック繊維、バサルト繊維などの無機繊維も対象とすることができる。

【0055】

また、繊維相互の抱合力が弱い繊維の短繊維の太さに対しても広範囲の選択が可能である。例えばバナナ繊維など有機繊維においては、1μm〜3000μmの繊維径を対象とすることができ、特に1μm〜300μmの太さが好適である。さらに、これら繊維相互の抱合力が弱い繊維数種類を混用したものも好適である。

【0056】

更に、カーボン、金属繊維など無機繊維においても、1μm〜300μmまで幅広く用いることができ、特に1μm〜100μmの線径が好適である。さらに、これら繊維相互の抱合力が弱い繊維数種類を混用したものも好適である。

【0057】

本発明の粗紡機で製造した粗紡糸は、繊維相互の抱合力が弱い繊維100%の粗紡糸が得られ、例えばバナナ繊維の場合はバナナ繊維の特徴である高強度、高吸水性などを有し、金属繊維の場合は耐熱性、断熱性などを有し、いずれも幅広い分野で利用することができる。

【図面の簡単な説明】

【0058】

【図1】本発明にかかる粗紡機の実施形態を概略的な構成として示す説明図である。

【図2】図1の粗紡機を若干具体化した構成を示す説明図である。

【図3】本実施形態におけるスライバドラフタの一例を示す説明図である。

【図4】本発明の実施形態による撚りの状態を示す説明図である。

【図5】図4における逆撚りを強調した撚りの状態を示す説明図である。

【図6】図4における仕上げ撚りを強調した状態を示す撚りの説明図である。

【図7】初期撚りと逆撚りに対する撚りの中心点を移動した場合の撚りの状態を示す説明図である。

【符号の説明】

【0059】

10 スライバ、11 ドローローラ、12 フライヤ、13 仕上げ撚り掛けプーリ、14 送り出しローラ、15 巻き取りボビン、20 駆動モータ、21,22,24,25 傘歯車、23 駆動軸、26 スライバドラフタ、27,28 タイミングプーリ、30 カードスライバケンス、31 ガイドローラ、32,33,34 バックローラ、35,38 スライバコンベア、36,37 センターローラ、39,40 フロントローラ、50 初期撚り掛けプーリ、51 仕上げ撚り筒、52 巻き取り装置、101 初期撚り込み始点、 102 初期撚り中心点、103 初期撚り終点、A カードスライバ撚り部、B 初期撚り部、C 逆撚り部、D 仕上げ撚り部、E 解き撚り部。

【技術分野】

【0001】

本発明は、粗紡機に係わり、特にフライヤによる加撚機構を用いて硬繊維の粗紡を可能とした粗紡機の改良に関する。

【背景技術】

【0002】

従来から、粗紡糸を製造するため粗紡機が使われており、主として1本のスライバに対して、1本のフライヤにより粗紡糸を製造してきた。特許文献1には、この種の粗紡機が開示されており、スライバを引き伸ばすドラフト装置と加撚機構のフライヤ、巻き取りボビンからなり、1本のスライバに対して、1本のフライヤがフライヤスピンドルを軸にして回転することで撚りがかけられ、同時に1本のボビンが回転しながら粗紡糸を巻き取る。

【0003】

従来においては、この様なフライヤ式粗紡機は、200年以上前から行われてきた技法かつ機械であり、短繊維が細くて柔らかい、綿、麻、毛、合繊など、繊維相互の抱合力の強い、紡績に適した原料以外には使用されていなかった。

【0004】

しかしながら、近年において、粗糸の原料として、硬繊維が注目されており、例えば資源の有効利用ならびに環境問題への配慮から、バナナ繊維のような従来捨てられていた材料の利用法として注目されている。しかしながら、このようなバナナ繊維は表面が平滑でクリンプがなくスッポ抜けしやすく、硬くて折れやすい難紡績性繊維であり、従来のフライヤ式粗紡機で良好な粗紡を行うことが困難であった。

【0005】

このような従来における繊維相互の抱合力が弱い繊維の一つであるバナナ繊維混紡糸が特許文献2に開示されており、バナナ繊維100%では糸にするには限界があり、バナナ繊維に綿、合繊を混用した混用粗紡糸が提供されている。

【0006】

【特許文献1】特開平11−061575号公報

【特許文献2】特開2004−052176号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の粗紡機では、前述のように繊維相互の抱合力の強い原料による粗紡糸しか製造できず、すなわち、バナナ繊維やカーボン、金属繊維など、表面が平滑でクリンプがなく、僅かの張力でもスライバが引き抜け易く、硬くて折れ易い、繊維相互の抱合力が弱い繊維による粗紡糸を製造するのは困難であった。

【0008】

そして、繊維相互の抱合力が弱い繊維で粗紡糸を製造する場合には、あらかじめスライバを製造する原料の段階で、繊維相互の抱合力が弱い繊維に対して、繊維相互の抱合力の強い綿、麻、毛、合繊など紡績に適した繊維を混用しなければ、粗紡糸を製造することはできなかった。

【0009】

しかし、製造された粗紡糸の特性を重視する場合、綿、麻、毛、合繊など紡績に適した繊維の混用量が多いと、バナナ繊維等の特性が損なわれてしまうという問題点があった。

【0010】

本発明の粗紡機は、繊維相互の抱合力が弱い繊維100%の粗紡糸を得ることを目的とする。例えばバナナ繊維の場合はバナナ繊維の特性である高強度、高吸水性などを保つことができ、カーボン、金属繊維の場合は耐熱性、断熱性などを保つことができ、いずれも幅広い分野で利用可能となり、その需要は極めて大きい。

【0011】

本発明は上記事情を鑑みてなされたものであって、その主たる目的は、2段階方式の加撚機構で撚りをかける技法により、繊維相互の抱合力が弱い繊維が撚糸可能な粗紡機を提供することにある。本発明の他の副次的目的は、繊維相互の抱合力が弱い繊維によるスライバの引き抜けを防止することが可能なドラフト装置を有する粗紡機を提供することにある。更に本発明の他の副次的目的は、繊維相互の抱合力が弱い繊維によるスライバを引き込み易くすることが可能な牽伸ローラを有する粗紡機を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するため、ドローローラで送り込まれた硬繊維スライバにドローローラ出口でキツイ順方向の撚り掛けを与える初期撚り部と、前記初期撚り部を出たスライバに、逆方向の撚りを掛けて送り出しローラに送り込む解き撚り部とを含み、硬繊維粗紡を可能としたことを特徴とする。

【0013】

また、本発明において、前記解き撚り部は、初期撚り部を出たスライバに逆方向の緩い撚りを掛ける逆撚り部と、スライバに所望の撚り数で逆方向に撚りを掛けてスライバを送り出しローラに送り込む仕上げ撚り部と、からなることを特徴とする。

【0014】

更に、本発明において、初期撚り部は、スライバが導かれる中心筒と、この中心筒に連通する偏心腕筒とを有するフライヤを含み、逆撚りと仕上げ撚りはフライヤの偏心腕筒から出たスライバを受け入れる仕上げ撚り筒の回転によって与えられることを特徴とする。

【0015】

更に、本発明において、フライヤの偏心腕筒の長さによってスライバに与えられる撚り数を調整することを特徴とする。

【0016】

更に、本発明において、スライバをドローローラに供給するスライバドラフタは3本のローラを俵積みしたドラフタローラを含むことを特徴とする。

【0017】

更に、本発明において、スライバドラフタは、更にスライバを送るセンターローラ及びフロントローラを含み、ドラフタローラ、センターローラ及びフロントローラはインバータ駆動によってそれらの送りが微調整可能であることを特徴とする。

【0018】

更に、本発明において、ドローローラは、合成ゴム巻きされたローラからなることを特徴とする。

【発明の効果】

【0019】

本発明は、繊維相互の抱合力の強い綿、麻、毛、合繊など紡績に適した繊維による粗紡糸でなく、バナナ繊維やカーボン、金属繊維など、表面が平滑でクリンプがなく、僅かの張力でもスライバが引き抜け易く、硬くて折れ易い、繊維相互の抱合力が弱い繊維100%による粗紡糸を製造するため、順方向のキツイ初期撚り込み撚りと逆方向の解き撚りの2段階方式の加撚機構で撚ることにより、硬繊維であってもきわめて均一な粗紡を行うことができた。

【0020】

したがって、得られた粗紡糸は、その素材が、繊維相互の抱合力が弱い繊維に対して繊維相互の抱合力の強い綿、麻、毛、合繊など紡績に適した繊維を原料の段階で混用せず、繊維相互の抱合力が弱い繊維100%の粗紡糸からなり、バナナ繊維等の特性が損なわれないという利点を有する。

【発明を実施するための最良の形態】

【0021】

図1には本発明にかかる粗紡機の概略構成が示されている。図から明らかなように、繊維相互の抱合力が弱い、例えばバナナ繊維の様な硬繊維のスライバ10は、ガードスライバケンス30から引き出されることでスライバドラフタで引き伸ばされた後、スライバドラフタからドローローラ11までのカードスライバ撚り部Aで極めて少ない撚りが掛けられる。このスライバ10の引き抜けを無くして、連続した繊維束を構成した状態を保持するため、1段階目の初期撚り込みは、ドローローラ11からフライヤ12までの初期撚り部Bにおいて、スライバ10がドローローラ11から離れる瞬間に順方向のキツイ撚りで撚り込み粗糸をつくる。

【0022】

次にフライヤ12から仕上げ撚り掛けプーリ13までの逆撚り部Cにより、スライバ10には逆方向の解き撚りが加わり、初期撚り込みの撚りが戻され、更に逆方向に撚りが掛けられる。

【0023】

更に、目的の逆撚り数を加撚するため、2段階目の仕上げ撚りは、仕上げ撚り掛けプーリ13から送り出しローラ14までの仕上げ撚り部Dにおいて、必要な仕上げ撚りを掛ける。上記逆撚り部Cと仕上げ撚り部Dは、いずれも初期撚り込みの順方向撚りとは逆方向の撚りを掛け、本発明においては、両撚り部C,Dを合わせて解き撚り部Eとして定義する。加撚されたスライバは粗紡糸として、回転する巻き取りボビン15に加撚されながら巻き取られる。このような順方向の初期撚りと逆方向の解き撚りの2段階方式によって、本発明における粗紡機は、硬繊維であっても良好な粗紡糸を得ることが可能となる。

【0024】

尚、スライバドラフタは、後述するように、筋付きローラ2本と合成ゴム巻きローラ1本が対となる3対の俵積みで、他のドラフタローラとともに個々に微調整可能なインバータ駆動により、スライバの引き抜けを防止するとともに、スライバの太さを微調整できる。

【0025】

さらに、ドローローラ11は、カードスライバ撚り部Aや初期撚り部Bにおける繊維相互の抱合力が弱い繊維の引き抜けや貴重な長繊維を引き切らないため、上下のローラを合成ゴム巻きすることで、繊維を安定して供給可能にするとともに、糸の強度を向上することができる。

【0026】

図2にはこの2段階方式の加撚機構で撚る粗紡機の詳細な説明を示す。

【0027】

本実施形態に係る粗紡機は全ての可動部に対して単一の駆動モータ20が駆動力を与える構成から成る。駆動モータ20の駆動力は傘歯車21,22を介して駆動軸23に与えられる。この駆動軸23には、2個の傘歯車24,25が固定され、両傘歯車24,25から、ドローローラ11へ駆動力が与えられ、スライバ10に対して繊維の引き揃え及びドラフトが与えられる。また、駆動軸23には、更にタイミングプーリ27,28が固定されており、タイミングプーリ27から、フライヤ12に対して順方向の初期撚り駆動力が与えられ、またタイミングプーリ28から、解き撚り部Eにおける逆方向の駆動力が仕上げ撚り掛けプーリ13に与えられる。

【0028】

図3には、本実施形態におけるスライバドラフタ26及びドローローラ11によるスライバ10の供給系統図が示されている。

【0029】

カードスライバケンス30に保持されているバナナ繊維などのスライバ10はガイドローラ31から3本の俵積みローラ対32,33,34に送りこまれ、繊維方向が整列され、またドラフトによる繊維の引き抜きが防止される。バックローラ32、34は筋付きローラから成り、またバックローラ33は合成ゴム巻きローラから成る。俵積みローラによって整列されたスライバ10は次にスライバコンベア35によって一対のセンターローラ36,37に送り込まれる。このスライバコンベア35は合成ゴムシートのエンドレスコンベアから成り、スライバ10はこのコンベア35に乗ってドラフトされながら進み、その間に細く引き伸ばされると同時に繊維は縦方向に引き揃えられる。センターローラ36,37はコンベア35によって送られてくるスライバの繊維の引き抜きを無くし正確なドラフトとドラフト率の向上を図るものであり、このために、一方のセンターローラ36は合成ゴム巻きローラから成り、他方のセンターローラ37は筋付きローラから成る。そして、センターローラ36,37から送り出されたスライバ10は次のスライバコンベア38によってフロントローラ39,40に送られる。このスライバコンベア38もスライバをドラフトさせながら進行させ、その間にスライバを細く引き伸ばすと共に繊維を縦方向に引き揃える。そして、第1のスライバコンベア35の長さは第2のスライバコンベア38の長さより長く設定されるが、第2のスライバコンベア38の長さは平均繊維長よりもやや長めに調整して繊維切れを無くしている。フロントローラ39,40も前記センターローラ36,37と同様に筋付きローラと合成ゴム巻きローラの組み合わせから成り、繊維の引き抜きを無くし正確なドラフトとドラフト率の向上を図っている。上記各ローラ34,37及び39は各ローラ対の駆動源となっており、スライバのドラフトには微妙な調整が必要なため、インバータ駆動によって各ドラフタローラの個々の微調整が可能とされている。このようにして、本実施形態においては、以上説明したスライバドラフタによってスライバを細く引き伸ばし繊維を縦方向に引き揃えたことで硬繊維の粗紡処理に適合したスライバが撚り部に供給可能となり、硬繊維であっても良好な粗紡糸を紡ぐことができるようになった。このようにして、縦方向に引き揃えられたスライバはドローローラ11によって正確に保持され、初期撚りのために初期撚り部Bへ送り出される。

【0030】

初期撚り部Bはフライヤ12を含み、スライバ10はフライヤ12の中心筒開口からフライヤに導かれ、その偏心腕筒を通って、偏心回転が与えられ、順方向の初期撚り掛けが与えられる。この撚り掛け駆動力はタイミングプーリ27から初期撚り掛けプーリ50に与えられる駆動力による。本発明は、初期撚りと解き撚りという撚り方向の異なる2段階の撚りを与えることを特徴とし、このためにタイミングプーリ27から初期撚り掛けプーリ50への駆動力は駆動軸23の回転方向を反転してフライヤ12に与えられる。一方、仕上げ撚り掛けプーリ13への駆動力は駆動軸23の回転方向のままタイミングプーリ28によって与えられるので、前述した逆方向の撚りが容易に得られる。図示した実施形態において、前記タイミングプーリ27から初期撚り掛けプーリ50への反転機構は2個のプーリ組みを摩擦結合して得られているが、本発明においては、この反転機構は、例えばプーリのたすき掛け駆動など任意の方式を採用することができる。

【0031】

フライヤ12は、その形状を変えることによって、スライバ10の摩擦抵抗が変わり撚り数が変化する。つまり、初期撚り込み始点101から初期撚り込み終点103までの直線に対して、フライヤ12により角度を付けることが可能である。初期撚り込み角度小Φ1の場合は、摩擦抵抗が少なく撚り数も少ない。これに対して、初期撚り込み角度大Φ2の場合は、摩擦抵抗が大きくなり撚り数も多い。この撚り方によってクリンプがなく、引き抜けし易い繊維相互の抱合力が弱い繊維でも粗紡糸を製造できる。だだし、必要以上の撚り掛けはスライバが絡み、糸ムラ発生の原因となる。

【0032】

フライヤ12によって順方向のキツイ撚りが与えられたスライバは、フライヤ12の偏心腕筒から仕上げ撚り筒51に引き込まれる。この仕上げ撚り筒51はタイミングプーリ28によって駆動される仕上げ撚り掛けプーリ13を固定しており、前記フライヤ12と逆方向に回転する。更にこの仕上げ撚り筒51の下方には巻き取り装置52が一体に固定されており、仕上げ撚り筒51と共に巻き取り装置52も回転して所望の逆方向の仕上げ撚りがスライバ10に与えられる。

【0033】

巻き取り装置52内には送り出しローラ14と巻き取りボビン15が設けられ、両ローラ14及びボビン15は仕上げ撚り筒51の回転によって駆動されるよう、図示した歯車及びベルトによる駆動系によってそれぞれ駆動される構成から成る。

【0034】

仕上げ撚り掛けプーリ13は、一定回転数で回転駆動されるが、図示していない次段の精紡工程によって設定される撚り数に合わせるため、ドローローラ11のスライバ送り出し速度の変更で撚り数を調整する。また、送り出しローラ14は、ロービングの送り出し速度とロービングの張り具合を調整する。そして、巻き取りボビン15は、2本の巻き取りローラの上にボビン15を乗せた構成から成り、連れ回りによって平均的に粗紡糸を巻き取る。

【0035】

本発明の実施形態における粗紡機は以上の構成からなり、以下に硬繊維の撚り作業について詳細に説明する。

【0036】

図4は、スライバドラフタ26によってドローローラ11に送り込まれたスライバ10に初期撚り及び仕上げ撚りが与えられる状態が示されている。この初期撚りはドローローラ11を出た瞬間にスライバ10に対して初期撚り部Bが瞬間的にキツイ順方向の左撚りを与えることを第1段階の撚りとし、またフライヤ12を出てから送り出しローラ14までの間には上記順方向の左撚りとは逆の逆方向右寄りの解き撚りが与えられる第2段階の撚りを含むことにある。本発明において、第2段階の逆方向の右解き撚りは、具体的には更に2段階に分けられ、すなわち初期撚り中心点102から仕上げ撚り筒51の入口である初期撚り終点103までの逆撚りと、初期撚り終点103すなわち仕上げ撚り開始点から送り出しローラ14までの仕上げ撚りとからなる。したがって、図4においては、初期撚り部Bと逆撚り部Cとを初期撚りと捉え、その中心を初期撚り中心点102として説明し、前段では左撚りそして後段では右撚りの逆撚りを与えることによって硬繊維であっても良好な粗紡を得ることが可能となる。すなわち、スライバ10はドローローラ11を離れる瞬間に初期撚り部Bによるキツイ左撚りが硬い繊維を撚り込みながら進行し、初期撚り中心点102を通過すると、後段の右解き撚りに相殺されて元に戻り、更に緩やかな逆方向撚りが与えられ、初期撚り終点103に達し、次に仕上げ撚り筒51内において次工程の精紡に必要な撚り数の仕上げ撚りを与えられ、これによって良好な粗紡糸を得ることが可能となった。

【0037】

図5は、逆撚り部Cの作用に注目して、撚りの変化を誇張して示したものであり、初期撚りで処理されたスライバ10が連続して初期撚り中心点102を通過すると、撚りは甘い右撚りに変化しながら初期撚り終点103に進む様子が示されている。

【0038】

更に、第6図は最終的な仕上げ撚りに注目した本発明の実施形態の撚りを示している。すなわち、図5のように、逆撚りのみで送り出しローラ14からスライバが送り出されると、スライバに与えられる撚りが少なくなり、スライバには容易に糸切れが生じてしまう。このために、本発明においては、図6に示されるように、逆方向に所望の仕上げ撚りが与えられ、これによって粗紡糸に最適の撚り数が調整された状態で送り出しローラ14から巻き取りボビン15に向かって巻き取られることとなる。

【0039】

図4から図6の説明により、本発明においては、従来の粗紡機と異なり、初期に順方向のキツイ撚りを与え、次にこの撚りを解き、更に逆方向への撚りを与えることによって、所望の粗紡糸を得ることができたことが理解される。すなわち、本発明において対象となる硬繊維は繊維が外部に突き出て従来の巻き方では整列した巻き込みが得られず繊維がつながらないという問題があるが、本発明によればドローローラから出た瞬間にキツイ撚りを与えることによって繊維の突き出しを防いだ良好な撚りを与えることを可能とした。しかしながら、このようなキツイ撚りは一般の粗紡糸としては本来異常であり、このままの状態で次工程の精紡に送ることはできなかった。このために、初期の繊維の整列化をキツイ初期撚りにより与え、次にこの撚りが自然に解けるように逆方向の逆撚りを与え、その後に最終的な逆方向の仕上げ撚りを与えたことを特徴とする。この逆撚りは仕上げ撚りに比較して緩い撚りであり、このような撚りはフライヤから仕上げ撚り筒へ送り込まれる過程において自然に得られ、仕上げ撚りの逆方向回転の初期摩擦抵抗撚り掛けを用いて実現することが可能となる。

【0040】

実際上、順方向の初期撚りと逆方向の逆撚りとは両者を合わせて初期撚りと考えることも可能であり、この場合には初期撚りの中心点を移動させることによって、撚りのピッチが変わり、最適な逆撚りを与えることが可能となる。

【0041】

図7にはこのような中心点の移動によって撚りのピッチが変わる状態を示し、上段は中心点がほぼ半分の位置にあり、この例では、前述した初期撚りがキツく逆撚りが緩い実施形態に比して初期撚りも逆撚りもほぼ同じ撚りピッチが与えられることが理解される。更に中心点をドローローラ側へ移動することによって、中段そして下段に示すように初期撚りをキツく、逆撚りを緩くすることが可能となる。

【0042】

このようにして撚られた粗紡糸は、繊維相互の抱合力が弱い繊維としてバナナ繊維やマニラ麻繊維、芭蕉繊維、竹繊維、サトウキビ繊維、ヤシ繊維、竜舌蘭繊維、クズ繊維などの有機繊維等から、金属繊維や炭素繊維、アルミナ繊維、ガラス繊維、セラミック繊維、バサルト繊維などの無機繊維等まで、原料として選択することができ、さらに、選択された一種以上の繊維相互の抱合力が弱い繊維数種類を混用したものも好適である。

【0043】

粗紡糸の太さは、綿番手で0.1番手〜100番手であることが好適である。

【実施例1】

【0044】

以下、本発明の実施例を具体的に説明する。

【0045】

繊維相互の抱合力が弱い硬繊維として、バナナ繊維を使用した。バナナ繊維の採取は、数百年前から行われてきたマニラ麻繊維の採取方法に乗っ取り行った。バナナの茎部の硬い外皮は取り除き、残りの皮を圧搾機で絞り、水分を除去して繊維を取り出した。さらに、束ねた状態で板にのせナイフを用いて、数回しごき、不純物を粗く除去して乾燥した。

【0046】

採取された繊維の精練は、マルセル石鹸1%水溶液で30分間による精練加工を行った。

【0047】

粗紡機へのスライバの供給は、1分間当たり3.3gの割合で投入した。本発明において、1分間当たりのスライバ供給量は0.5g〜5gが好適である。

【0048】

フライヤの角度として、10度の形状の部品を使用した。本発明において、フライヤの角度は、3度〜60度が好適である。

【0049】

このフライヤが1分間当たり80rpmで回転することで、1m当たりの撚り数120回の順方向撚りがスライバに加撚された。

【0050】

本発明において、初期撚り込みの撚り数は、1m当たり50〜800回の撚り数が好適である。

【0051】

仕上げ撚り部で、1m当たりの撚り数20回の逆方向の解除撚りがスライバに加わる。仕上げ撚り筒が1分間当たり65rpmで回転することで、1m当たりの撚り数100回の撚りが掛けられた。本発明において、仕上げ撚りの撚り数は、1m当たり50〜800回の撚り数が好適である。

【0052】

巻き取りボビンに粗紡糸として140gまで巻き取られる。

【0053】

得られたバナナ繊維100%の粗紡糸は、1m当たりの撚り数85回で、綿番手で1番の太さが製造可能となった。本発明において、粗紡糸の撚り数は、1m当たり50〜800回の撚り数が好適であり、番手は綿番手で0.1番手〜100番手であることが好適である。

【産業上の利用可能性】

【0054】

本発明において、粗紡機は、表面が平滑でクリンプがなく、僅かの張力でもスライバが引き抜け易く、硬くて折れ易い、繊維相互の抱合力が弱い繊維100%による粗紡糸を製造することができ、前述した実施例で示したバナナ繊維ばかりでなく、これまで繊維相互の抱合力が弱い繊維100%では紡績が困難であったマニラ麻繊維、芭蕉繊維、竹繊維、サトウキビ繊維、ヤシ繊維、竜舌蘭繊維、クズ繊維などの有機繊維あるいは、金属繊維、炭素繊維、アルミナ繊維、ガラス繊維、セラミック繊維、バサルト繊維などの無機繊維も対象とすることができる。

【0055】

また、繊維相互の抱合力が弱い繊維の短繊維の太さに対しても広範囲の選択が可能である。例えばバナナ繊維など有機繊維においては、1μm〜3000μmの繊維径を対象とすることができ、特に1μm〜300μmの太さが好適である。さらに、これら繊維相互の抱合力が弱い繊維数種類を混用したものも好適である。

【0056】

更に、カーボン、金属繊維など無機繊維においても、1μm〜300μmまで幅広く用いることができ、特に1μm〜100μmの線径が好適である。さらに、これら繊維相互の抱合力が弱い繊維数種類を混用したものも好適である。

【0057】

本発明の粗紡機で製造した粗紡糸は、繊維相互の抱合力が弱い繊維100%の粗紡糸が得られ、例えばバナナ繊維の場合はバナナ繊維の特徴である高強度、高吸水性などを有し、金属繊維の場合は耐熱性、断熱性などを有し、いずれも幅広い分野で利用することができる。

【図面の簡単な説明】

【0058】

【図1】本発明にかかる粗紡機の実施形態を概略的な構成として示す説明図である。

【図2】図1の粗紡機を若干具体化した構成を示す説明図である。

【図3】本実施形態におけるスライバドラフタの一例を示す説明図である。

【図4】本発明の実施形態による撚りの状態を示す説明図である。

【図5】図4における逆撚りを強調した撚りの状態を示す説明図である。

【図6】図4における仕上げ撚りを強調した状態を示す撚りの説明図である。

【図7】初期撚りと逆撚りに対する撚りの中心点を移動した場合の撚りの状態を示す説明図である。

【符号の説明】

【0059】

10 スライバ、11 ドローローラ、12 フライヤ、13 仕上げ撚り掛けプーリ、14 送り出しローラ、15 巻き取りボビン、20 駆動モータ、21,22,24,25 傘歯車、23 駆動軸、26 スライバドラフタ、27,28 タイミングプーリ、30 カードスライバケンス、31 ガイドローラ、32,33,34 バックローラ、35,38 スライバコンベア、36,37 センターローラ、39,40 フロントローラ、50 初期撚り掛けプーリ、51 仕上げ撚り筒、52 巻き取り装置、101 初期撚り込み始点、 102 初期撚り中心点、103 初期撚り終点、A カードスライバ撚り部、B 初期撚り部、C 逆撚り部、D 仕上げ撚り部、E 解き撚り部。

【特許請求の範囲】

【請求項1】

ドローローラで送り込まれた硬繊維スライバにドローローラ出口でキツイ順方向の撚り掛けを与える初期撚り部と、

前記初期撚り部を出たスライバに、逆方向の撚りを掛けて送り出しローラに送り込む解き撚り部と、

を含み、

硬繊維粗紡を可能とした粗紡機。

【請求項2】

請求項1記載の粗紡機において、

前記解き撚り部は、

初期撚り部を出たスライバに逆方向の緩い撚りを掛ける逆撚り部と、

スライバに所望の撚り数で逆方向に撚りを掛けてスライバを送り出しローラに送り込む仕上げ撚り部と、

からなることを特徴とする粗紡機。

【請求項3】

請求項2記載の粗紡機において、

初期撚り部は、スライバが導かれる中心筒と、この中心筒に連通する偏心腕筒とを有するフライヤを含み、

逆撚りと仕上げ撚りはフライヤの偏心腕筒から出たスライバを受け入れる仕上げ撚り筒の回転によって与えられることを特徴とする粗紡機。

【請求項4】

請求項3記載の粗紡機において、

フライヤの偏心腕筒の長さによってスライバに与えられる撚り数を調整することを特徴とする粗紡機。

【請求項5】

請求項1から4のいずれか1に記載の粗紡機において、

スライバをドローローラに供給するスライバドラフタは3本のローラを俵積みしたドラフタローラを含むことを特徴とする粗紡機。

【請求項6】

請求項5記載の粗紡機において、

スライバドラフタは、更にスライバを送るセンターローラ及びフロントローラを含み、ドラフタローラ、センターローラ及びフロントローラはインバータ駆動によってそれらの送りが微調整可能であることを特徴とする粗紡機。

【請求項7】

請求項1から6のいずれか1に記載の粗紡機において、

ドローローラは、合成ゴム巻きされたローラからなることを特徴とする粗紡機。

【請求項1】

ドローローラで送り込まれた硬繊維スライバにドローローラ出口でキツイ順方向の撚り掛けを与える初期撚り部と、

前記初期撚り部を出たスライバに、逆方向の撚りを掛けて送り出しローラに送り込む解き撚り部と、

を含み、

硬繊維粗紡を可能とした粗紡機。

【請求項2】

請求項1記載の粗紡機において、

前記解き撚り部は、

初期撚り部を出たスライバに逆方向の緩い撚りを掛ける逆撚り部と、

スライバに所望の撚り数で逆方向に撚りを掛けてスライバを送り出しローラに送り込む仕上げ撚り部と、

からなることを特徴とする粗紡機。

【請求項3】

請求項2記載の粗紡機において、

初期撚り部は、スライバが導かれる中心筒と、この中心筒に連通する偏心腕筒とを有するフライヤを含み、

逆撚りと仕上げ撚りはフライヤの偏心腕筒から出たスライバを受け入れる仕上げ撚り筒の回転によって与えられることを特徴とする粗紡機。

【請求項4】

請求項3記載の粗紡機において、

フライヤの偏心腕筒の長さによってスライバに与えられる撚り数を調整することを特徴とする粗紡機。

【請求項5】

請求項1から4のいずれか1に記載の粗紡機において、

スライバをドローローラに供給するスライバドラフタは3本のローラを俵積みしたドラフタローラを含むことを特徴とする粗紡機。

【請求項6】

請求項5記載の粗紡機において、

スライバドラフタは、更にスライバを送るセンターローラ及びフロントローラを含み、ドラフタローラ、センターローラ及びフロントローラはインバータ駆動によってそれらの送りが微調整可能であることを特徴とする粗紡機。

【請求項7】

請求項1から6のいずれか1に記載の粗紡機において、

ドローローラは、合成ゴム巻きされたローラからなることを特徴とする粗紡機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−100252(P2007−100252A)

【公開日】平成19年4月19日(2007.4.19)

【国際特許分類】

【出願番号】特願2005−292828(P2005−292828)

【出願日】平成17年10月5日(2005.10.5)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 株式会社繊維社 加工技術 2005年4月号 2005年4月10日発行

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【出願人】(392011529)池上機械株式会社 (1)

【上記1名の代理人】

【識別番号】100075258

【弁理士】

【氏名又は名称】吉田 研二

【Fターム(参考)】

【公開日】平成19年4月19日(2007.4.19)

【国際特許分類】

【出願日】平成17年10月5日(2005.10.5)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 株式会社繊維社 加工技術 2005年4月号 2005年4月10日発行

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【出願人】(392011529)池上機械株式会社 (1)

【上記1名の代理人】

【識別番号】100075258

【弁理士】

【氏名又は名称】吉田 研二

【Fターム(参考)】

[ Back to top ]