粘土状造形材料およびその架橋方法

【課題】 加熱により架橋可能な粘土状造形材料において、加熱架橋工程における熱だれの問題を解決可能な粘土状造形材料を提供する。

【解決手段】 加熱により架橋可能な未架橋樹脂材料を含む粘土状造形材料において、マイクロ波照射により架橋が可能となるように、マイクロ波照射により発熱する粉末状または粒子状のマイクロ波吸収体を混練した粘土状造形材料とする。この粘土状造形材料はマイクロ波照射により加熱架橋処理が可能となる。マイクロ波吸収体が、金属化合物、特にマグネタイト、ニッケルジンク(NiZn)フェライトまたはマンガンジンク(MnZn)フェライトを含むことが好ましい。

【解決手段】 加熱により架橋可能な未架橋樹脂材料を含む粘土状造形材料において、マイクロ波照射により架橋が可能となるように、マイクロ波照射により発熱する粉末状または粒子状のマイクロ波吸収体を混練した粘土状造形材料とする。この粘土状造形材料はマイクロ波照射により加熱架橋処理が可能となる。マイクロ波吸収体が、金属化合物、特にマグネタイト、ニッケルジンク(NiZn)フェライトまたはマンガンジンク(MnZn)フェライトを含むことが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粘土状の造形材料、特に加熱硬化処理により形状を固定できる熱硬化性の粘土状造形材料およびその架橋方法に関するものである。

【背景技術】

【0002】

手作業などにより造形作品を成形可能な粘土状造形材料としては、粘土、油粘土や紙粘土、中空バルーンを混合した軽量粘土や、樹脂粘土などが知られている。また、これら粘土の中には、乾燥や加熱を経ることにより硬化させて、粘土の可塑性を失わせて造形作品の形状を固定したり、硬化後に切削・研磨などの作業を可能にしたりできる粘土もある。例えば、樹脂粘土の中には、作品の造形後にオーブンなどで加熱処理して、造形作品を非可塑性の硬い造形品とすることができるプラスチック粘土が知られている。

【0003】

また、特許文献1には、大気中で架橋可能な架橋剤を配合して混練した未架橋状態の熱架橋型シリコーンゴムを含有する粘土状の造形用固形物が開示され、当該粘土状造形用固形物は、誤って口に入れても安全で、空気中に長時間置いても脆化しにくく、シート状の造形にも適しており、造形後に架橋すれば、弾性に優れた安全性の高い造形物を得ることができることが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−103935号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に開示された粘土状造形用固形物は、加熱により架橋されるものであり、文献には、オーブントースターやホットプレートなどを利用して加熱架橋することが開示されているが、造形した作品を加熱架橋すると造形作品に「熱だれ」がでるという問題があることが判明した。

【0006】

すなわち、通常常温で造形される造形作品をオーブントースターなどで加熱すると、造形作品の表面から徐々に加熱されていくために、造形品内部まで十分に温度を上げるには長時間を必要とする。一方、シリコーンゴムなどの樹脂材料は温度が上がると可塑性が増して変形しやすくなる。そのため、シリコーンゴムの架橋反応が十分に進行する温度まで造形作品の温度が上昇するのが遅いと、昇温している過程で、造形作品が自重により熱だれしてしまうという問題が生ずる。

【0007】

熱だれの問題が生ずると、作品に芯材を入れなければならなくなったり、加熱架橋処理可能な作品形状に制約が出たりするため、造形作品創作上の制約事項となってしまう。

【0008】

また、造形作品が大型である場合などには、加熱が不十分となって、造形作品の中心部が十分に昇温できずに未架橋状態のままになってしまい、造形作品の形状固定や耐久性の問題を生ずるおそれがある。

【0009】

本発明の目的は、加熱により架橋可能な粘土状造形材料において、加熱架橋工程における熱だれの問題を解決可能な粘土状造形材料を提供することにある。また、本発明の他の目的は、造形作品の中心部まで均一に架橋可能な粘土状造形材料を提供することにある。

【課題を解決するための手段】

【0010】

発明者は、鋭意検討の結果、粘土状造形材料を加熱架橋可能な未架橋樹脂材料を含むように構成する共に、マイクロ波照射により発熱するマイクロ波吸収体を粘土状造形材料に混練すると、造形材料により造形作品の成形を行った後にマイクロ波照射により加熱架橋処理できるようになり、上記課題の少なくとも1つを解決できることを知見し、本発明を完成させた。

【0011】

本発明は、加熱により架橋可能な未架橋樹脂材料を含む粘土状造形材料であって、マイクロ波照射により架橋が可能となるように、マイクロ波照射により発熱する粉末状または粒子状のマイクロ波吸収体が混練された粘土状造形材料である。

【0012】

本発明においては、マイクロ波吸収体が、金属化合物を含むことが好ましく(請求項2)、さらに、当該金属化合物が、マグネタイト、ニッケルジンク(NiZn)フェライトまたはマンガンジンク(MnZn)フェライトであることが好ましい(請求項3)。

【0013】

また、本発明は、加熱により架橋可能な未架橋樹脂材料を含む粘土状造形材料を架橋する方法であって、マイクロ波照射により発熱する粉末状または粒子状のマイクロ波吸収体を粘土状造形材料に混練して、粘土状造形材料を成形した後にマイクロ波照射により架橋する方法である(請求項4)。

【発明の効果】

【0014】

本発明によれば、造形作品を加熱架橋処理する際にマイクロ波を利用して加熱することができ、造形材料全体をすばやく昇温させて、加熱架橋処理の際の熱だれを防止あるいは抑制することができる。また、本発明によれば、マイクロ波吸収体が混練された粘土状造形材料全体が発熱するので、造形作品の中心部まで均一に架橋することができるという効果が得られる。

【0015】

また、本発明においてマイクロ波吸収体に金属化合物を利用したり(請求項2)、さらに、マグネタイト、ニッケルジンク(NiZn)フェライトまたはマンガンジンク(MnZn)フェライトを利用するようにすれば、これら物質の高い発熱性能により、上記効果がより効果的に発揮される。

【図面の簡単な説明】

【0016】

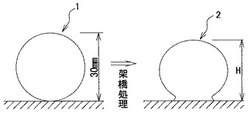

【図1】加熱架橋処理による熱だれの程度が小さい場合の模式図である。

【図2】加熱架橋処理による熱だれの程度が大きい場合の模式図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について説明する。なお、本発明は以下に示す個別の実施形態に限定されるものではなく、後述するようにその形態を変更して実施することもできる。

【0018】

本発明の粘土状造形材料は、その主材料として加熱により架橋(硬化)可能な未架橋樹脂材料を含むものであって、マイクロ波照射により発熱するマイクロ波吸収体が混練されている。本発明の粘土状造形材料には、その他、補強材や着色料や各種添加材を配合することもある。本発明の粘土状造形材料は、手びねり作業などによって造形作業が行いやすいような粘土状の可塑度を有する。

【0019】

本発明の粘土状造形材料に主材料として含まれる未架橋樹脂材料とは、造形時には可塑性を有すると共に、造形作業後に加熱することによって樹脂材料の架橋反応により硬化して造形作品の形状が固定されるような未架橋樹脂材料であって、そのような樹脂材料としては、シリコーンゴム、ブチルゴムなどのゴム材料の未架橋状態材料や、ミラブル型のアクリル樹脂、ウレタン樹脂、エポキシ樹脂などの熱硬化性樹脂材料の未架橋状態の材料を例示できる。

【0020】

これら未架橋樹脂材料は、加熱により活性化するような架橋剤や硬化剤が配合されるものであっても良く、架橋剤や硬化剤としては、それぞれの樹脂材料の架橋に効果的な公知の架橋剤等を使用することができる。例えば、樹脂材料としてミラブルタイプのシリコーンゴム材料を使用するのであれば、架橋剤としては、アシル系もしくはアルキル系のパーオキサイドが使用でき、又はパーオキシエステル又はパーケタールなどが使用できる。

【0021】

本発明の粘土状造形材料に混練される成分であるマイクロ波吸収体としては、900〜5000メガヘルツのマイクロ波を吸収して発熱する物質を含むものが好ましく使用できる。特に、家庭用電子レンジなどに使用される2450メガヘルツ付近のマイクロ波による発熱性能が高い物質を含むものを選択して使用することが好ましい。

マイクロ波吸収体としては、粘土状造形材料に混練可能で、造形材料を加熱架橋可能な程度に昇温可能なものであれば特に制限はない。粘土状造形材料に混練して分散させるためには、マイクロ波吸収体は、粉末状あるいは粒子状であることが好ましい。また、必要に応じて、マイクロ波吸収体には、未架橋樹脂材料との混練を容易にする目的などのためにコーティング、カップリング剤処理などの表面処理を施しても良い。

【0022】

マイクロ波吸収体に含まれる発熱物質としては、マグネタイトやフェライト、導電性金属酸化物などの金属化合物や、導電性カーボン、カーボンファイバー等を例示できる。これら物質の粉末を直接マイクロ波吸収体として使用することもできるし、バインダなどで固めた粒状で使用することも可能である。発熱物質が液状である場合には、液状の発熱物質をマイクロカプセルに封入したものなどをマイクロ波吸収体として使用することもできる。

【0023】

発熱物質の中でも、昇温特性が良好である点において、金属化合物が好ましく使用でき、特に、マグネタイトやニッケルジンク(NiZn)フェライトやマンガンジンク(MnZn)フェライトが好ましく使用できる。この3者の中では、マグネタイトの昇温特性が最も優れており、次いでニッケルジンク(NiZn)フェライト、マンガンジンク(MnZn)フェライトの順に昇温特性が優れている。

【0024】

マイクロ波吸収体の配合量は、粘土状造形材料の造形作業に支障をきたさない程度の可塑性が得られると共に、マイクロ波によって粘土状造形材料を加熱架橋処理する際の昇温特性が十分に得られるように決定すればよい。マイクロ波吸収体の配合量が多すぎると粘土状造形材料の可塑性が失われて造形作業の作業性が悪化しやすくなるとともに、昇温速度が過大となって造形材料架橋時の温度調整がしにくくなる場合がある。また、マイクロ波吸収体の配合量が少なすぎると、マイクロ波による加熱が不十分となったり昇温速度が遅くなって熱だれの問題解消が不十分となる場合がある。

【0025】

シリコーンゴムを主材料としてマグネタイトをマイクロ波吸収体とする場合には、シリコーンゴム100重量部に対し、マグネタイトを10〜300重量部程度配合することが好ましく、20〜200重量部程度配合することがより好ましく、30〜100重量部程度配合することが特に好ましい。

【0026】

シリコーンゴムを主材料として、NiZnフェライトやMnZnフェライトをマイクロ波吸収体とする場合には、マグネタイトを配合する場合とほぼ同程度かやや多めの配合とすることが好ましい。

【0027】

マグネタイトやNiZnフェライトやMnZnフェライトはマイクロ波による発熱性能が高く、比較的少量の配合で十分な昇温特性が得られるため、マイクロ波吸収体の大量添加による粘土状造形材料の可塑度の低下を未然に防止でき、本発明の粘土状造形材料に特に適している。

【0028】

また、マイクロ波吸収体には着色することが好ましい。マイクロ波吸収体に着色することにより、粘土状造形材料を着色できる。粘土状造形材料を白色又は灰色にできれば、他の色の顔料などを追加した際の発色が良好であるので、粘土状造形材料を白色又は灰色にすることが好ましい。そのためには主材料たる樹脂材料としてシリコーンゴムのような透明あるいは半透明〜白色の樹脂材料を使用し、マイクロ波吸収体を白色または灰色に着色すればよい。

【0029】

マイクロ波吸収体を着色する手段は特に限定されず、粉末状あるいは粒状のマイクロ波吸収体の表面を顔料などの着色剤でコーティングするようにしても良いし、発熱材料と着色剤を混練したものを粉末にしたり粒状にしたりして着色マイクロ波吸収体を得るようにしても良い。白色または灰色に着色するのであれば、着色顔料として酸化チタンを使用することが特に好ましい。

【0030】

本発明の粘土状造形材料の製造方法を説明する。本発明の粘土状造形材料は、未架橋の熱硬化性樹脂材料に、マイクロ波吸収体、必要に応じて架橋剤や架橋促進剤といった加熱架橋剤、および必要に応じて補強材(フィラー材)や着色料や添加材等を配合して混練することにより製造することができる。混練はロールなどの公知の方法により行うことができる。

【0031】

本発明の粘土状造形材料の使用方法を説明する。本発明の粘土状造形材料は、粘土状の可塑性を有しており、シート状やひも状にしたり、切ったりくっつけたりといった手びねりの造形作業による造形作品の成形に使用できる。また、型押しや型抜きやへらによる加工などといった粘土細工の造形作業にも適している。特に未架橋シリコーンゴム材料を主材料として用いると、こうした造形作業の作業性が良い。

【0032】

本発明の粘土状造形材料によって造形作品を成形した後に、マイクロ波によって造形作品を加熱することにより、架橋反応が活性化されて、造形材料中の未架橋樹脂材料が架橋されて、造形材料が硬化して、造形作品の形状が固定される。ここで、未架橋樹脂材料がゴム材料であれば、造形作品がゴム状の弾力性を有するものとなる。また、未架橋樹脂材料が比較的硬質な樹脂となるものであれば、造形作品の硬化後に切削や研磨などの追加工を行うこともできる。

【0033】

また、本発明の粘土状造形材料によって造形作品を成形した後であっても、いまだ加熱架橋を行わない状態であれば、依然として可塑性を有する状態であるので、造形をやり直したり、再利用したりすることが可能である。

【0034】

本発明の作用効果を説明する。本発明の粘土状造形材料には、マイクロ波照射により発熱する粉末状または粒子状のマイクロ波吸収体が混練されているので、マイクロ波が照射されると、造形材料の内部から造形材料全体が発熱する。特許文献1に開示された従来技術のように造形材料をオーブンなどで加熱する場合には、造形材料の表面から徐々に加熱されることになるために、造形材料の内部まで加熱されるには時間を要すると共に、その加熱状態も均一なものとはなりにくかったが、本発明の造形材料をマイクロ波照射により加熱すれば、造形材料の内部から造形材料全体が発熱するため、造形材料の内部まで、速やかかつ均一に加熱することができる。

【0035】

発明者の検討によれば、熱だれの問題は、未架橋の造形材料が昇温する際に材料の可塑度が上がり材料が流動化することにその原因があるが、熱だれ現象は比較的ゆっくりと進行する現象である。そのため、本発明によって造形材料をマイクロ波により速やかに架橋反応可能な温度まで昇温させることができるようになれば、熱だれするいとまを与えることなく造形材料を架橋することができ、熱だれを防止あるいはその程度を抑制できる。

【0036】

また、本発明の粘土状造形材料にマイクロ波が照射されると、造形材料の内部から造形材料全体が発熱し、均一に発熱が起こるために、従来の技術のように造形作品の内部が未架橋状態のままになってしまうことがなく、造形作品全体を均一に架橋して硬化させることができる。

【実施例】

【0037】

以下、本発明の実施例をより詳細に説明する。

(実施例1〜16)

表2に示す原材料を表1に示す配合でロールにて混練して、本発明の実施例である粘土状造形材料を得た。なお、表1の配合における配合量は全て重量部で示している。ここで、シリコーンゴムA(X93−1159)およびシリコーンゴムB(KE530B−2U)は、ポリオルガノシロキサンを主成分とするミラブル型の未架橋シリコーンゴムであり、シリコーンゴムAはシリコーンゴムBに比べて粘度が低く、混練や賦形がしやすくなる。一方シリコーンゴムBは比較的粘度が高く、造形した作品の形状維持性が良好となる。

【0038】

実施例1〜4および9〜11はマグネタイトの配合量を徐々に増やしていった例であり、実施例の4〜6は架橋剤を変更した例、実施例の7,8はシリコーンゴムの種類を変更した例となっている。そして、実施例12〜14はマイクロ波吸収体としてMn−Znフェライトを配合した例であり、実施例15,16はマイクロ波吸収体としてNi−Znフェライトを配合した例である。

【0039】

これら実施例1〜16の混練後未架橋状態での可塑度は、JIS K6249 「未硬化及び硬化シリコーンゴムの試験方法」に準拠する、ウィリアムズプラストメータによって測定した可塑度(静置時間10分後)で10〜250の範囲にあり、粘土状造形材料として好ましい可塑度を有している。これら実施例の造形材料をマイクロ波によって加熱架橋した際の架橋特性の試験結果を表1に示している。

【0040】

【表1】

【0041】

【表2】

【0042】

(比較例1〜4)

比較例として、表3に示すようなマイクロ波吸収体を含まないような配合(比較例1〜4)でロール混練を行い、比較例の粘土状造形材料を得た。これら比較例の可塑度は実施例4と同等の硬さとなるようにフィラー材の配合量を調整している。比較例1〜4をHAV架橋(熱風加熱架橋)した際の架橋特性の試験結果も表3に示す。なお、比較例1〜4の配合の造形材料をマイクロ波によって加熱架橋しようと試みたが、マイクロ波ではこれら比較例の造形材料を加熱することはできず、従って架橋もできなかった。

【0043】

【表3】

【0044】

(比較例HA1〜HA11)

また、実施例1〜11として示した組成物(粘土状造形材料)を、マイクロ波加熱ではなくHAV加熱した際の架橋特性を試験し、本発明の粘土状造形材料をマイクロ波加熱する際の熱だれ防止効果の優位性を確認した。実施例1〜11の組成物に対するHAV架橋の架橋特性の試験結果を、比較例HA1〜HA11として、表4に示す。

【0045】

【表4】

【0046】

得られた粘土状造形材料の特性評価は以下の要領で行った。

【0047】

架橋特性の試験においては、得られた造形材料15ccに計量して直径30mmの球状に成形し、これを平板上に静置して架橋処理を行っている。

マイクロ波吸収体を混練した本発明の実施例1〜16においては、家庭用電子レンジにより周波数2450MHzのマイクロ波を前記球状の架橋試験サンプルに照射して、試験サンプルの加熱架橋を行った。表1には、出力700Wでマイクロ波を各試験サンプルに照射した場合の、サンプルを架橋するのに要した照射時間を示している。

【0048】

表1により明らかなように、マイクロ波吸収体の配合量が多いほど、マイクロ波加熱による発熱量が大きくなって、短時間のマイクロ波照射で架橋温度に達して架橋できることが確認された。配合量を20以下としても、マイクロ波照射時間を長くしたり、マイクロ波の出力を高めれば、表1に記載した実施例と同様に架橋が行われる。

【0049】

一方、比較例の粘土状造形材料においても同様の成形を行い、加熱架橋処理を行った。ただし、比較例1〜4の粘土状造形材料はマイクロ波を照射しても加熱架橋しないため、比較例1〜4においては、試験サンプルを150度または200度に加熱したオーブン内に所定時間静置することによって、加熱および架橋処理を行った。また、比較例HA1〜HA11においても同じく試験サンプルを150度または200度に加熱したオーブン内に所定時間静置することによって、加熱および架橋処理を行った。

【0050】

架橋処理後に目視及び触覚により、架橋の程度の評価を行った。表1、表3、表4には、その評価結果を示すが、表中において、×はゴムが未架橋状態でいまだ可塑性を有しており表面がベタベタしている状態を、△はゴムが架橋されてもはや可塑性はなくなっているもののややべたつきが残るようないわゆる架橋アンダー気味の状態を、○はゴムが良く架橋されると共に表面のべたつきもなくなった状態を、◎は架橋の加熱処理がやや過剰でありゴムがやや架橋オーバー気味になった状態を示している。

【0051】

本発明の粘土状造形材料(実施例1〜16)では、いずれの実施例も、20秒〜120秒のマイクロ波照射により造形材料が内部まで架橋硬化された。実施例1,2,6,7,8,15,16においては、やや表面べたつきが残る状態となったが、ゴムの架橋は進んでおり、もはや可塑性は失われた状態まで架橋されていた。

【0052】

一方、比較例1〜4、および比較例HA1〜HA11の試験サンプルにおいては、ほとんどのサンプルが150℃で10分あるいは200℃で5分のHAV加熱を行えば、サンプルの内部まで架橋された。しかしながら、いずれのサンプルにおいても、200℃で2分程度の加熱では未架橋状態のままであり、HAV加熱では2分程度の短時間では架橋をすることができなかった。これは、HAV加熱ではサンプルの表面しか加熱されないために、造形材料内部の熱伝導により内部に熱が逃げて、サンプルの温度がなかなか昇温しないためであると推定される。より高温でHAV加熱すれば、2分程度の加熱でもサンプル表面は架橋できるかもしれないが、サンプル内部までの架橋は困難であると考えられる。

【0053】

なお、比較例3の造形材料においてはHAV加熱架橋でも架橋することができず未架橋状態のままであった。これは、架橋剤として用いたアシル系パーオキサイドはカーボンの存在下では架橋しないためである。また、比較例4については、HAV加熱架橋したサンプルの表面に若干のべたつきが見られ、やや架橋アンダー気味であった。

【0054】

また、比較例HA5,HA6,HA8のサンプルは、架橋剤が空気中での架橋にあまり適していない架橋剤であるため、比較例HA5においては、架橋はするもののサンプル表面はかなりべたついた状態となり、比較例HA6,HA8においては、ほとんど未架橋状態のままであった。

【0055】

従って、本発明実施例の粘土状造形材料によれば、マイクロ波加熱を利用して、短時間で迅速に造形作品を加熱することができ、造形作品全体を内部まで均一に硬化することができた。また、本発明のようにマイクロ波加熱を利用して、迅速に造形作品を加熱架橋するようにすれば、アルキル系パーオキサイドなどといった、空気中での架橋にあまり向いていないと考えられていた架橋剤を使用しても、空気中での架橋が可能となることが確認できた。

【0056】

また、以下の方法により架橋処理を行う際の熱だれの程度を評価した。

目視による評価では、加熱前に球状であった造形作品1が、架橋処理によりどの程度変形したかを評価した。球の形状にほとんど変化が見られないレベルのものを◎とし、球の全体形状にはあまり変化がないものの、球の下部が平板と接する部分がややつぶれてしまうものを○とし(図1)、球全体がやや扁平化してしまうレベルのものを△とし、さらにサンプル全体が偏平となりつつサンプルの下部が溶けるようにドーム状に広がってしまうものを×(図2)として、表1、表3、表4にその評価結果を示す。

【0057】

また、熱だれの程度を定量的に評価する方法として、図に示すように、直径30mmの球状の試験サンプルを平板に静置して、加熱架橋工程を経た後の試験サンプル高さHを測定し、高さの大小により、熱だれの定量的評価を行った。熱だれの定性的評価との関係で言うと、形状変化がほとんど見られない◎レベルの定性的評価であれば、試験後のサンプル高さは25mm以上であることが多く、○レベルの定性的評価であれば、試験後のサンプル高さが20〜25mmであることが多い。試験後のサンプル高さが20mmを下回るようになると、目視評価でも熱だれが目立ち△レベルの定性的評価となることが多く、18mmを下回るようになれば、全体としてドーム状になって底部も広がった形状となることが多く×レベルの定性評価となることが多い。

【0058】

本発明の実施例1〜16の粘土状造形材料では、いずれの実施例も、定性的評価では○又は◎の評価が得られ、架橋処理後のサンプル高さも20mmないし26mmであって、熱だれの影響は限定的であり十分に抑制されている。なお、実施例7,8においては、架橋処理後のサンプル高さ測定が行われていないが、これは、これらサンプルでは架橋処理中に発泡してサンプルが拡大する傾向を示すため、有効な測定値が得られなかったためである。実施例7,8においては、目視による定性的評価による限り、非常に良好な熱だれ防止性が得られている。

【0059】

比較例1〜4においては、150℃で加熱した場合には、定性評価で×となるようなひどさの熱だれが発生し、200℃で加熱した場合であっても、定性評価で△となるレベルの熱だれが発生することが確認された。なお、比較例3においては、架橋処理後も未架橋状態であるために架橋後のサンプル高さを測定することができなかった。

【0060】

実施例とは加熱の条件を変えた比較例HA1〜HA11においては、150℃で加熱した場合には、定性評価で×又は△となるようなかなりの熱だれが発生し、200℃で加熱した場合であっても、定性評価で△となるレベルの熱だれが発生することが確認された。なお、比較例HA6、HA8においては、架橋処理後も未架橋状態であるために架橋後のサンプル高さを測定することができなかった。

【0061】

以上のように、本発明実施例によれば、マイクロ波加熱を利用することによって造形作品の熱だれを防止しながら架橋処理を完了できることが確認された。

【産業上の利用可能性】

【0062】

本発明の粘土状造形材料は、手工芸用途をはじめとして、教育用途や芸術作品用途あるいは、工業製品のプロトタイプ製造用途などの幅広い用途に使用でき、産業上の利用価値が高い。

【符号の説明】

【0063】

1 未架橋試験サンプル

2 架橋処理した試験サンプル

【技術分野】

【0001】

本発明は、粘土状の造形材料、特に加熱硬化処理により形状を固定できる熱硬化性の粘土状造形材料およびその架橋方法に関するものである。

【背景技術】

【0002】

手作業などにより造形作品を成形可能な粘土状造形材料としては、粘土、油粘土や紙粘土、中空バルーンを混合した軽量粘土や、樹脂粘土などが知られている。また、これら粘土の中には、乾燥や加熱を経ることにより硬化させて、粘土の可塑性を失わせて造形作品の形状を固定したり、硬化後に切削・研磨などの作業を可能にしたりできる粘土もある。例えば、樹脂粘土の中には、作品の造形後にオーブンなどで加熱処理して、造形作品を非可塑性の硬い造形品とすることができるプラスチック粘土が知られている。

【0003】

また、特許文献1には、大気中で架橋可能な架橋剤を配合して混練した未架橋状態の熱架橋型シリコーンゴムを含有する粘土状の造形用固形物が開示され、当該粘土状造形用固形物は、誤って口に入れても安全で、空気中に長時間置いても脆化しにくく、シート状の造形にも適しており、造形後に架橋すれば、弾性に優れた安全性の高い造形物を得ることができることが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−103935号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に開示された粘土状造形用固形物は、加熱により架橋されるものであり、文献には、オーブントースターやホットプレートなどを利用して加熱架橋することが開示されているが、造形した作品を加熱架橋すると造形作品に「熱だれ」がでるという問題があることが判明した。

【0006】

すなわち、通常常温で造形される造形作品をオーブントースターなどで加熱すると、造形作品の表面から徐々に加熱されていくために、造形品内部まで十分に温度を上げるには長時間を必要とする。一方、シリコーンゴムなどの樹脂材料は温度が上がると可塑性が増して変形しやすくなる。そのため、シリコーンゴムの架橋反応が十分に進行する温度まで造形作品の温度が上昇するのが遅いと、昇温している過程で、造形作品が自重により熱だれしてしまうという問題が生ずる。

【0007】

熱だれの問題が生ずると、作品に芯材を入れなければならなくなったり、加熱架橋処理可能な作品形状に制約が出たりするため、造形作品創作上の制約事項となってしまう。

【0008】

また、造形作品が大型である場合などには、加熱が不十分となって、造形作品の中心部が十分に昇温できずに未架橋状態のままになってしまい、造形作品の形状固定や耐久性の問題を生ずるおそれがある。

【0009】

本発明の目的は、加熱により架橋可能な粘土状造形材料において、加熱架橋工程における熱だれの問題を解決可能な粘土状造形材料を提供することにある。また、本発明の他の目的は、造形作品の中心部まで均一に架橋可能な粘土状造形材料を提供することにある。

【課題を解決するための手段】

【0010】

発明者は、鋭意検討の結果、粘土状造形材料を加熱架橋可能な未架橋樹脂材料を含むように構成する共に、マイクロ波照射により発熱するマイクロ波吸収体を粘土状造形材料に混練すると、造形材料により造形作品の成形を行った後にマイクロ波照射により加熱架橋処理できるようになり、上記課題の少なくとも1つを解決できることを知見し、本発明を完成させた。

【0011】

本発明は、加熱により架橋可能な未架橋樹脂材料を含む粘土状造形材料であって、マイクロ波照射により架橋が可能となるように、マイクロ波照射により発熱する粉末状または粒子状のマイクロ波吸収体が混練された粘土状造形材料である。

【0012】

本発明においては、マイクロ波吸収体が、金属化合物を含むことが好ましく(請求項2)、さらに、当該金属化合物が、マグネタイト、ニッケルジンク(NiZn)フェライトまたはマンガンジンク(MnZn)フェライトであることが好ましい(請求項3)。

【0013】

また、本発明は、加熱により架橋可能な未架橋樹脂材料を含む粘土状造形材料を架橋する方法であって、マイクロ波照射により発熱する粉末状または粒子状のマイクロ波吸収体を粘土状造形材料に混練して、粘土状造形材料を成形した後にマイクロ波照射により架橋する方法である(請求項4)。

【発明の効果】

【0014】

本発明によれば、造形作品を加熱架橋処理する際にマイクロ波を利用して加熱することができ、造形材料全体をすばやく昇温させて、加熱架橋処理の際の熱だれを防止あるいは抑制することができる。また、本発明によれば、マイクロ波吸収体が混練された粘土状造形材料全体が発熱するので、造形作品の中心部まで均一に架橋することができるという効果が得られる。

【0015】

また、本発明においてマイクロ波吸収体に金属化合物を利用したり(請求項2)、さらに、マグネタイト、ニッケルジンク(NiZn)フェライトまたはマンガンジンク(MnZn)フェライトを利用するようにすれば、これら物質の高い発熱性能により、上記効果がより効果的に発揮される。

【図面の簡単な説明】

【0016】

【図1】加熱架橋処理による熱だれの程度が小さい場合の模式図である。

【図2】加熱架橋処理による熱だれの程度が大きい場合の模式図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について説明する。なお、本発明は以下に示す個別の実施形態に限定されるものではなく、後述するようにその形態を変更して実施することもできる。

【0018】

本発明の粘土状造形材料は、その主材料として加熱により架橋(硬化)可能な未架橋樹脂材料を含むものであって、マイクロ波照射により発熱するマイクロ波吸収体が混練されている。本発明の粘土状造形材料には、その他、補強材や着色料や各種添加材を配合することもある。本発明の粘土状造形材料は、手びねり作業などによって造形作業が行いやすいような粘土状の可塑度を有する。

【0019】

本発明の粘土状造形材料に主材料として含まれる未架橋樹脂材料とは、造形時には可塑性を有すると共に、造形作業後に加熱することによって樹脂材料の架橋反応により硬化して造形作品の形状が固定されるような未架橋樹脂材料であって、そのような樹脂材料としては、シリコーンゴム、ブチルゴムなどのゴム材料の未架橋状態材料や、ミラブル型のアクリル樹脂、ウレタン樹脂、エポキシ樹脂などの熱硬化性樹脂材料の未架橋状態の材料を例示できる。

【0020】

これら未架橋樹脂材料は、加熱により活性化するような架橋剤や硬化剤が配合されるものであっても良く、架橋剤や硬化剤としては、それぞれの樹脂材料の架橋に効果的な公知の架橋剤等を使用することができる。例えば、樹脂材料としてミラブルタイプのシリコーンゴム材料を使用するのであれば、架橋剤としては、アシル系もしくはアルキル系のパーオキサイドが使用でき、又はパーオキシエステル又はパーケタールなどが使用できる。

【0021】

本発明の粘土状造形材料に混練される成分であるマイクロ波吸収体としては、900〜5000メガヘルツのマイクロ波を吸収して発熱する物質を含むものが好ましく使用できる。特に、家庭用電子レンジなどに使用される2450メガヘルツ付近のマイクロ波による発熱性能が高い物質を含むものを選択して使用することが好ましい。

マイクロ波吸収体としては、粘土状造形材料に混練可能で、造形材料を加熱架橋可能な程度に昇温可能なものであれば特に制限はない。粘土状造形材料に混練して分散させるためには、マイクロ波吸収体は、粉末状あるいは粒子状であることが好ましい。また、必要に応じて、マイクロ波吸収体には、未架橋樹脂材料との混練を容易にする目的などのためにコーティング、カップリング剤処理などの表面処理を施しても良い。

【0022】

マイクロ波吸収体に含まれる発熱物質としては、マグネタイトやフェライト、導電性金属酸化物などの金属化合物や、導電性カーボン、カーボンファイバー等を例示できる。これら物質の粉末を直接マイクロ波吸収体として使用することもできるし、バインダなどで固めた粒状で使用することも可能である。発熱物質が液状である場合には、液状の発熱物質をマイクロカプセルに封入したものなどをマイクロ波吸収体として使用することもできる。

【0023】

発熱物質の中でも、昇温特性が良好である点において、金属化合物が好ましく使用でき、特に、マグネタイトやニッケルジンク(NiZn)フェライトやマンガンジンク(MnZn)フェライトが好ましく使用できる。この3者の中では、マグネタイトの昇温特性が最も優れており、次いでニッケルジンク(NiZn)フェライト、マンガンジンク(MnZn)フェライトの順に昇温特性が優れている。

【0024】

マイクロ波吸収体の配合量は、粘土状造形材料の造形作業に支障をきたさない程度の可塑性が得られると共に、マイクロ波によって粘土状造形材料を加熱架橋処理する際の昇温特性が十分に得られるように決定すればよい。マイクロ波吸収体の配合量が多すぎると粘土状造形材料の可塑性が失われて造形作業の作業性が悪化しやすくなるとともに、昇温速度が過大となって造形材料架橋時の温度調整がしにくくなる場合がある。また、マイクロ波吸収体の配合量が少なすぎると、マイクロ波による加熱が不十分となったり昇温速度が遅くなって熱だれの問題解消が不十分となる場合がある。

【0025】

シリコーンゴムを主材料としてマグネタイトをマイクロ波吸収体とする場合には、シリコーンゴム100重量部に対し、マグネタイトを10〜300重量部程度配合することが好ましく、20〜200重量部程度配合することがより好ましく、30〜100重量部程度配合することが特に好ましい。

【0026】

シリコーンゴムを主材料として、NiZnフェライトやMnZnフェライトをマイクロ波吸収体とする場合には、マグネタイトを配合する場合とほぼ同程度かやや多めの配合とすることが好ましい。

【0027】

マグネタイトやNiZnフェライトやMnZnフェライトはマイクロ波による発熱性能が高く、比較的少量の配合で十分な昇温特性が得られるため、マイクロ波吸収体の大量添加による粘土状造形材料の可塑度の低下を未然に防止でき、本発明の粘土状造形材料に特に適している。

【0028】

また、マイクロ波吸収体には着色することが好ましい。マイクロ波吸収体に着色することにより、粘土状造形材料を着色できる。粘土状造形材料を白色又は灰色にできれば、他の色の顔料などを追加した際の発色が良好であるので、粘土状造形材料を白色又は灰色にすることが好ましい。そのためには主材料たる樹脂材料としてシリコーンゴムのような透明あるいは半透明〜白色の樹脂材料を使用し、マイクロ波吸収体を白色または灰色に着色すればよい。

【0029】

マイクロ波吸収体を着色する手段は特に限定されず、粉末状あるいは粒状のマイクロ波吸収体の表面を顔料などの着色剤でコーティングするようにしても良いし、発熱材料と着色剤を混練したものを粉末にしたり粒状にしたりして着色マイクロ波吸収体を得るようにしても良い。白色または灰色に着色するのであれば、着色顔料として酸化チタンを使用することが特に好ましい。

【0030】

本発明の粘土状造形材料の製造方法を説明する。本発明の粘土状造形材料は、未架橋の熱硬化性樹脂材料に、マイクロ波吸収体、必要に応じて架橋剤や架橋促進剤といった加熱架橋剤、および必要に応じて補強材(フィラー材)や着色料や添加材等を配合して混練することにより製造することができる。混練はロールなどの公知の方法により行うことができる。

【0031】

本発明の粘土状造形材料の使用方法を説明する。本発明の粘土状造形材料は、粘土状の可塑性を有しており、シート状やひも状にしたり、切ったりくっつけたりといった手びねりの造形作業による造形作品の成形に使用できる。また、型押しや型抜きやへらによる加工などといった粘土細工の造形作業にも適している。特に未架橋シリコーンゴム材料を主材料として用いると、こうした造形作業の作業性が良い。

【0032】

本発明の粘土状造形材料によって造形作品を成形した後に、マイクロ波によって造形作品を加熱することにより、架橋反応が活性化されて、造形材料中の未架橋樹脂材料が架橋されて、造形材料が硬化して、造形作品の形状が固定される。ここで、未架橋樹脂材料がゴム材料であれば、造形作品がゴム状の弾力性を有するものとなる。また、未架橋樹脂材料が比較的硬質な樹脂となるものであれば、造形作品の硬化後に切削や研磨などの追加工を行うこともできる。

【0033】

また、本発明の粘土状造形材料によって造形作品を成形した後であっても、いまだ加熱架橋を行わない状態であれば、依然として可塑性を有する状態であるので、造形をやり直したり、再利用したりすることが可能である。

【0034】

本発明の作用効果を説明する。本発明の粘土状造形材料には、マイクロ波照射により発熱する粉末状または粒子状のマイクロ波吸収体が混練されているので、マイクロ波が照射されると、造形材料の内部から造形材料全体が発熱する。特許文献1に開示された従来技術のように造形材料をオーブンなどで加熱する場合には、造形材料の表面から徐々に加熱されることになるために、造形材料の内部まで加熱されるには時間を要すると共に、その加熱状態も均一なものとはなりにくかったが、本発明の造形材料をマイクロ波照射により加熱すれば、造形材料の内部から造形材料全体が発熱するため、造形材料の内部まで、速やかかつ均一に加熱することができる。

【0035】

発明者の検討によれば、熱だれの問題は、未架橋の造形材料が昇温する際に材料の可塑度が上がり材料が流動化することにその原因があるが、熱だれ現象は比較的ゆっくりと進行する現象である。そのため、本発明によって造形材料をマイクロ波により速やかに架橋反応可能な温度まで昇温させることができるようになれば、熱だれするいとまを与えることなく造形材料を架橋することができ、熱だれを防止あるいはその程度を抑制できる。

【0036】

また、本発明の粘土状造形材料にマイクロ波が照射されると、造形材料の内部から造形材料全体が発熱し、均一に発熱が起こるために、従来の技術のように造形作品の内部が未架橋状態のままになってしまうことがなく、造形作品全体を均一に架橋して硬化させることができる。

【実施例】

【0037】

以下、本発明の実施例をより詳細に説明する。

(実施例1〜16)

表2に示す原材料を表1に示す配合でロールにて混練して、本発明の実施例である粘土状造形材料を得た。なお、表1の配合における配合量は全て重量部で示している。ここで、シリコーンゴムA(X93−1159)およびシリコーンゴムB(KE530B−2U)は、ポリオルガノシロキサンを主成分とするミラブル型の未架橋シリコーンゴムであり、シリコーンゴムAはシリコーンゴムBに比べて粘度が低く、混練や賦形がしやすくなる。一方シリコーンゴムBは比較的粘度が高く、造形した作品の形状維持性が良好となる。

【0038】

実施例1〜4および9〜11はマグネタイトの配合量を徐々に増やしていった例であり、実施例の4〜6は架橋剤を変更した例、実施例の7,8はシリコーンゴムの種類を変更した例となっている。そして、実施例12〜14はマイクロ波吸収体としてMn−Znフェライトを配合した例であり、実施例15,16はマイクロ波吸収体としてNi−Znフェライトを配合した例である。

【0039】

これら実施例1〜16の混練後未架橋状態での可塑度は、JIS K6249 「未硬化及び硬化シリコーンゴムの試験方法」に準拠する、ウィリアムズプラストメータによって測定した可塑度(静置時間10分後)で10〜250の範囲にあり、粘土状造形材料として好ましい可塑度を有している。これら実施例の造形材料をマイクロ波によって加熱架橋した際の架橋特性の試験結果を表1に示している。

【0040】

【表1】

【0041】

【表2】

【0042】

(比較例1〜4)

比較例として、表3に示すようなマイクロ波吸収体を含まないような配合(比較例1〜4)でロール混練を行い、比較例の粘土状造形材料を得た。これら比較例の可塑度は実施例4と同等の硬さとなるようにフィラー材の配合量を調整している。比較例1〜4をHAV架橋(熱風加熱架橋)した際の架橋特性の試験結果も表3に示す。なお、比較例1〜4の配合の造形材料をマイクロ波によって加熱架橋しようと試みたが、マイクロ波ではこれら比較例の造形材料を加熱することはできず、従って架橋もできなかった。

【0043】

【表3】

【0044】

(比較例HA1〜HA11)

また、実施例1〜11として示した組成物(粘土状造形材料)を、マイクロ波加熱ではなくHAV加熱した際の架橋特性を試験し、本発明の粘土状造形材料をマイクロ波加熱する際の熱だれ防止効果の優位性を確認した。実施例1〜11の組成物に対するHAV架橋の架橋特性の試験結果を、比較例HA1〜HA11として、表4に示す。

【0045】

【表4】

【0046】

得られた粘土状造形材料の特性評価は以下の要領で行った。

【0047】

架橋特性の試験においては、得られた造形材料15ccに計量して直径30mmの球状に成形し、これを平板上に静置して架橋処理を行っている。

マイクロ波吸収体を混練した本発明の実施例1〜16においては、家庭用電子レンジにより周波数2450MHzのマイクロ波を前記球状の架橋試験サンプルに照射して、試験サンプルの加熱架橋を行った。表1には、出力700Wでマイクロ波を各試験サンプルに照射した場合の、サンプルを架橋するのに要した照射時間を示している。

【0048】

表1により明らかなように、マイクロ波吸収体の配合量が多いほど、マイクロ波加熱による発熱量が大きくなって、短時間のマイクロ波照射で架橋温度に達して架橋できることが確認された。配合量を20以下としても、マイクロ波照射時間を長くしたり、マイクロ波の出力を高めれば、表1に記載した実施例と同様に架橋が行われる。

【0049】

一方、比較例の粘土状造形材料においても同様の成形を行い、加熱架橋処理を行った。ただし、比較例1〜4の粘土状造形材料はマイクロ波を照射しても加熱架橋しないため、比較例1〜4においては、試験サンプルを150度または200度に加熱したオーブン内に所定時間静置することによって、加熱および架橋処理を行った。また、比較例HA1〜HA11においても同じく試験サンプルを150度または200度に加熱したオーブン内に所定時間静置することによって、加熱および架橋処理を行った。

【0050】

架橋処理後に目視及び触覚により、架橋の程度の評価を行った。表1、表3、表4には、その評価結果を示すが、表中において、×はゴムが未架橋状態でいまだ可塑性を有しており表面がベタベタしている状態を、△はゴムが架橋されてもはや可塑性はなくなっているもののややべたつきが残るようないわゆる架橋アンダー気味の状態を、○はゴムが良く架橋されると共に表面のべたつきもなくなった状態を、◎は架橋の加熱処理がやや過剰でありゴムがやや架橋オーバー気味になった状態を示している。

【0051】

本発明の粘土状造形材料(実施例1〜16)では、いずれの実施例も、20秒〜120秒のマイクロ波照射により造形材料が内部まで架橋硬化された。実施例1,2,6,7,8,15,16においては、やや表面べたつきが残る状態となったが、ゴムの架橋は進んでおり、もはや可塑性は失われた状態まで架橋されていた。

【0052】

一方、比較例1〜4、および比較例HA1〜HA11の試験サンプルにおいては、ほとんどのサンプルが150℃で10分あるいは200℃で5分のHAV加熱を行えば、サンプルの内部まで架橋された。しかしながら、いずれのサンプルにおいても、200℃で2分程度の加熱では未架橋状態のままであり、HAV加熱では2分程度の短時間では架橋をすることができなかった。これは、HAV加熱ではサンプルの表面しか加熱されないために、造形材料内部の熱伝導により内部に熱が逃げて、サンプルの温度がなかなか昇温しないためであると推定される。より高温でHAV加熱すれば、2分程度の加熱でもサンプル表面は架橋できるかもしれないが、サンプル内部までの架橋は困難であると考えられる。

【0053】

なお、比較例3の造形材料においてはHAV加熱架橋でも架橋することができず未架橋状態のままであった。これは、架橋剤として用いたアシル系パーオキサイドはカーボンの存在下では架橋しないためである。また、比較例4については、HAV加熱架橋したサンプルの表面に若干のべたつきが見られ、やや架橋アンダー気味であった。

【0054】

また、比較例HA5,HA6,HA8のサンプルは、架橋剤が空気中での架橋にあまり適していない架橋剤であるため、比較例HA5においては、架橋はするもののサンプル表面はかなりべたついた状態となり、比較例HA6,HA8においては、ほとんど未架橋状態のままであった。

【0055】

従って、本発明実施例の粘土状造形材料によれば、マイクロ波加熱を利用して、短時間で迅速に造形作品を加熱することができ、造形作品全体を内部まで均一に硬化することができた。また、本発明のようにマイクロ波加熱を利用して、迅速に造形作品を加熱架橋するようにすれば、アルキル系パーオキサイドなどといった、空気中での架橋にあまり向いていないと考えられていた架橋剤を使用しても、空気中での架橋が可能となることが確認できた。

【0056】

また、以下の方法により架橋処理を行う際の熱だれの程度を評価した。

目視による評価では、加熱前に球状であった造形作品1が、架橋処理によりどの程度変形したかを評価した。球の形状にほとんど変化が見られないレベルのものを◎とし、球の全体形状にはあまり変化がないものの、球の下部が平板と接する部分がややつぶれてしまうものを○とし(図1)、球全体がやや扁平化してしまうレベルのものを△とし、さらにサンプル全体が偏平となりつつサンプルの下部が溶けるようにドーム状に広がってしまうものを×(図2)として、表1、表3、表4にその評価結果を示す。

【0057】

また、熱だれの程度を定量的に評価する方法として、図に示すように、直径30mmの球状の試験サンプルを平板に静置して、加熱架橋工程を経た後の試験サンプル高さHを測定し、高さの大小により、熱だれの定量的評価を行った。熱だれの定性的評価との関係で言うと、形状変化がほとんど見られない◎レベルの定性的評価であれば、試験後のサンプル高さは25mm以上であることが多く、○レベルの定性的評価であれば、試験後のサンプル高さが20〜25mmであることが多い。試験後のサンプル高さが20mmを下回るようになると、目視評価でも熱だれが目立ち△レベルの定性的評価となることが多く、18mmを下回るようになれば、全体としてドーム状になって底部も広がった形状となることが多く×レベルの定性評価となることが多い。

【0058】

本発明の実施例1〜16の粘土状造形材料では、いずれの実施例も、定性的評価では○又は◎の評価が得られ、架橋処理後のサンプル高さも20mmないし26mmであって、熱だれの影響は限定的であり十分に抑制されている。なお、実施例7,8においては、架橋処理後のサンプル高さ測定が行われていないが、これは、これらサンプルでは架橋処理中に発泡してサンプルが拡大する傾向を示すため、有効な測定値が得られなかったためである。実施例7,8においては、目視による定性的評価による限り、非常に良好な熱だれ防止性が得られている。

【0059】

比較例1〜4においては、150℃で加熱した場合には、定性評価で×となるようなひどさの熱だれが発生し、200℃で加熱した場合であっても、定性評価で△となるレベルの熱だれが発生することが確認された。なお、比較例3においては、架橋処理後も未架橋状態であるために架橋後のサンプル高さを測定することができなかった。

【0060】

実施例とは加熱の条件を変えた比較例HA1〜HA11においては、150℃で加熱した場合には、定性評価で×又は△となるようなかなりの熱だれが発生し、200℃で加熱した場合であっても、定性評価で△となるレベルの熱だれが発生することが確認された。なお、比較例HA6、HA8においては、架橋処理後も未架橋状態であるために架橋後のサンプル高さを測定することができなかった。

【0061】

以上のように、本発明実施例によれば、マイクロ波加熱を利用することによって造形作品の熱だれを防止しながら架橋処理を完了できることが確認された。

【産業上の利用可能性】

【0062】

本発明の粘土状造形材料は、手工芸用途をはじめとして、教育用途や芸術作品用途あるいは、工業製品のプロトタイプ製造用途などの幅広い用途に使用でき、産業上の利用価値が高い。

【符号の説明】

【0063】

1 未架橋試験サンプル

2 架橋処理した試験サンプル

【特許請求の範囲】

【請求項1】

加熱により架橋可能な未架橋樹脂材料を含む粘土状造形材料であって、

マイクロ波照射により架橋が可能となるように、マイクロ波照射により発熱する粉末状または粒子状のマイクロ波吸収体が混練された粘土状造形材料。

【請求項2】

マイクロ波吸収体が、金属化合物を含むことを特徴とする請求項1に記載の粘土状造形材料。

【請求項3】

金属化合物が、マグネタイト、ニッケルジンク(NiZn)フェライトまたはマンガンジンク(MnZn)フェライトであることを特徴とする請求項2に記載の粘土状造形材料。

【請求項4】

加熱により架橋可能な未架橋樹脂材料を含む粘土状造形材料を架橋する方法であって、

マイクロ波照射により発熱する粉末状または粒子状のマイクロ波吸収体を粘土状造形材料に混練して、粘土状造形材料を成形した後にマイクロ波照射により架橋する方法。

【請求項1】

加熱により架橋可能な未架橋樹脂材料を含む粘土状造形材料であって、

マイクロ波照射により架橋が可能となるように、マイクロ波照射により発熱する粉末状または粒子状のマイクロ波吸収体が混練された粘土状造形材料。

【請求項2】

マイクロ波吸収体が、金属化合物を含むことを特徴とする請求項1に記載の粘土状造形材料。

【請求項3】

金属化合物が、マグネタイト、ニッケルジンク(NiZn)フェライトまたはマンガンジンク(MnZn)フェライトであることを特徴とする請求項2に記載の粘土状造形材料。

【請求項4】

加熱により架橋可能な未架橋樹脂材料を含む粘土状造形材料を架橋する方法であって、

マイクロ波照射により発熱する粉末状または粒子状のマイクロ波吸収体を粘土状造形材料に混練して、粘土状造形材料を成形した後にマイクロ波照射により架橋する方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−184532(P2011−184532A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−50038(P2010−50038)

【出願日】平成22年3月8日(2010.3.8)

【出願人】(000108498)タイガースポリマー株式会社 (187)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月8日(2010.3.8)

【出願人】(000108498)タイガースポリマー株式会社 (187)

【Fターム(参考)】

[ Back to top ]