粘弾性体構造物の断面形状の設計装置、その方法及びそのプログラム

【課題】空気入りタイヤ等の粘弾性体構造物の断面形状を効率的に設計することができる設計装置を提供する。

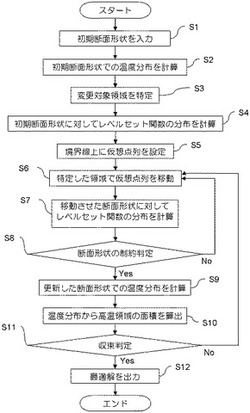

【解決手段】タイヤの初期断面形状についてヒステリシス損失に基づく温度分布を求め(S2)、高温領域を変更対象領域として特定する(S3)。初期断面形状に対するレベルセット関数の分布を求め(S4)、初期断面形状の境界線上に仮想点列を設定する(S5)。レベルセット関数の分布に基づき、変更対象領域におけるレベルセット関数の値の高い領域が減るように仮想点列を移動させて(S6,S7,S8)、断面形状を更新し、更新した断面形状について温度分布を求め(S9)、求めた温度分布から高温領域の面積を求めて(S10)、その収束性を判定する(S11)。

【解決手段】タイヤの初期断面形状についてヒステリシス損失に基づく温度分布を求め(S2)、高温領域を変更対象領域として特定する(S3)。初期断面形状に対するレベルセット関数の分布を求め(S4)、初期断面形状の境界線上に仮想点列を設定する(S5)。レベルセット関数の分布に基づき、変更対象領域におけるレベルセット関数の値の高い領域が減るように仮想点列を移動させて(S6,S7,S8)、断面形状を更新し、更新した断面形状について温度分布を求め(S9)、求めた温度分布から高温領域の面積を求めて(S10)、その収束性を判定する(S11)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気入りタイヤなどの粘弾性体構造物の断面形状を設計するための設計装置、その方法及びそのプログラムに関するものである。

【背景技術】

【0002】

空気入りタイヤにおいては内部発熱による温度上昇が大きいと、低燃費性を損なうという問題がある。そのため、温度の低減を図ることができるタイヤ断面形状を効率的に設計することが求められる。また、タイヤに限らず、ゴム製品などの粘弾性体構造物において、内部発熱による温度上昇を抑制する形状に設計することは、耐久性を向上するという観点からも好ましい。

【0003】

従来、高精度なタイヤ断面形状の設計を行うため、シミュレーション、実験を問わず、大きくの設計候補領域を試行錯誤で変更し、目標値を達成するための解を求めており、高精度かつ効率的な設計は困難であった。

【0004】

下記特許文献1には、形状最適化における計算の処理負担を低減させるために、フェーズフィールド法を用いた形状最適化処理が提案されている。フェーズフィールド法は、移動境界問題を解くためのシミュレーション法であるが、フェーズフィールド関数は符号付距離関数となっていないので、境界からの距離は識別できない。

【0005】

一方、レベルセット法の概念を構造体の最適形状設計に役立てる技術が提案されているが(非特許文献1参照)、レベルセット法の概念を利用して温度場を制御するためのタイヤ断面形状の設計に役立てる技術はこれまで知られていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−108451号公報

【非特許文献】

【0007】

【非特許文献1】「レベルセット法に基づく機械構造物の構造最適化」山崎慎太郎ら、日本機械学会論文集(C編)第73巻第725号、2007年

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、以上の点に鑑み、空気入りタイヤ等の粘弾性体構造物の断面形状を効率的に設計することができる設計装置、その方法及びそのプログラムを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、粘弾性体構造物の断面形状を設計するための設計装置において、粘弾性体構造物の初期断面形状についてヒステリシス損失に基づく温度分布を求める第1温度計算部と、得られた温度分布に基づいて、前記粘弾性体構造物の断面形状に変更を加えるべき変更対象領域を特定する領域特定部と、前記初期断面形状に対するレベルセット関数の分布を求める初期関数計算部と、前記初期断面形状の境界線上に仮想点列を設定する仮想点列設定部と、前記レベルセット関数の分布に基づき、前記変更対象領域の前記仮想点列を移動させて、前記粘弾性体構造物の断面形状を更新する形状更新部と、前記更新した断面形状についてヒステリシス損失に基づく温度分布を求める第2温度計算部と、前記第2温度計算部で求めた温度分布に基づく特性の収束性を判定し、収束していなければ、前記形状更新部及び第2温度計算部の処理を繰り返すように制御し、収束していれば、収束した前記特性を与える断面形状を、最適化した断面形状と判定する判定部と、を有することを特徴とする粘弾性体構造物の断面形状の設計装置である。

【発明の効果】

【0010】

本発明によれば、レベルセット関数の分布を温度分布の高低レベルの指標として利用することにより、タイヤ等の粘弾性体構造物の断面形状を効率的に設計することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係る設計装置のブロック図である。

【図2】第1温度計算部のブロック図である。

【図3】初期関数計算部のブロック図である。

【図4】形状更新部のブロック図である。

【図5】設計装置のフローチャートである。

【図6】第1温度計算部のフローチャートである。

【図7】初期関数計算部のフローチャートである。

【図8】形状更新部のフローチャートである。

【図9】タイヤ断面を複数の要素に分割したFEMモデルの図である。

【図10】タイヤ断面形状における温度分布を示す要部拡大図である。

【図11】初期断面形状に仮想セルを設定した状態の図である。

【図12】初期断面形状に境界点列を設定した状態の図である。

【図13】レベルセット関数を説明する図である。

【図14】温度計算の一例を示す図であり、(a)は均一材料の模式図、(b)は複合材料の模式図、(c)は温度分布の計算結果を示すグラフである。

【図15】(a)は均一材料についての1次元問題でのレベルセット関数を示すグラフであり、(b)は複合材料についての一次元問題でのレベルセット関数を示すグラフである。

【図16】等位線を求める図である。

【図17】レベルセット関数の分布を示す図である。

【図18】仮想点列を設定した状態の図である。

【図19】仮想点列の移動を説明する図である。

【図20】断面形状の更新を説明するための指定領域を示す図である。

【図21】比較例に係るタイヤ断面形状の更新例を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明の一実施形態について図面に基づいて説明する。

【0013】

実施形態に係る設計装置10について図1〜図20に基づいて説明する。本実施形態では、タイヤ断面の熱解析により得られた温度分布より温度の高い領域を特定し、タイヤ内部の発熱を抑えるため、効率的に高精度なタイヤ断面形状を求めることを目的とする。そのために、温度の高低を表す指標として、タイヤ断面形状についてのレベルセット関数の分布を用い、これを参照することで効率的な設計が可能となる。レベルセット関数の値が小さい領域はタイヤ表面からの距離が近いため、その領域の温度は低い。一方で、レベルセット関数の値が大きい領域はタイヤ表面からの距離が遠いため、その領域は温度が高いことを意味する。これはフーリエの熱伝導方程式からも自明であり、本実施形態ではこの点を利用する。

【0014】

本実施形態の設計装置10は、空気入りタイヤの断面形状を設計するための装置であり、図1に示すように、設計装置10は、入力部12、第1温度計算部14、領域特定部16、初期関数計算部18、仮想点列設定部20、形状更新部22、第2温度計算部24、判定部26、及び出力部28を有する。

【0015】

なお、この設計装置10は、例えば、マウスとキーボードを有する汎用のコンピュータを基本ハードウェアとして用いることでも実現することが可能である。すなわち、入力部12、第1温度計算部14、領域特定部16、初期関数計算部18、仮想点列設定部20、形状更新部22、第2温度計算部24、判定部26、及び出力部28は、上記のコンピュータに搭載されたプロセッサにプログラムを実行させることにより実現することができる。このとき、設計装置10は、上記のプログラムをコンピュータに予めインストールすることで実現してもよいし、CD−ROM等の記憶媒体に記憶して、又はネットワークを介して上記のプログラムを配布して、このプログラムをコンピュータに適宜インストールすることで実現してもよい。

【0016】

以下、上記各部の構成と機能について順番に説明する。

【0017】

(1)入力部12

入力部12は、設計対象となる空気入りタイヤの初期断面形状を含めたタイヤについてのデータを取得する。例えば、図11に示すタイヤの初期断面形状Aとともに、その内部構造に関するデータを取得する。内部構造に関するデータとしては、空気入りタイヤを構成するトレッドゴム、サイドウォールゴム、ベルト、カーカスなどの形状、配置、材料物性値などが挙げられる。

【0018】

(2)第1温度計算部14

第1温度計算部14は、上記初期断面形状について、ヒステリシス損失に基づく温度分布を求める。第1温度計算部14は、公知の構造ソルバーを用いて構成することができ、例えば、特開2005−306174号公報に記載された方法を採用することができる。

【0019】

詳細には、第1温度計算部14は、図2に示すように、モデル作成部30、初期値付与部32、歪み算出部33、損失率計算部34、熱解析部35、及び温度収束判定部36を有する。

【0020】

モデル作成部30は、解析対象となるタイヤについて有限要素に分割したFEMモデルを作成する。より詳細には、自然平衡状態のタイヤ断面形状を基準形状とし、この基準形状を有限要素法(FEM)によりモデル化して、内部構造を含むタイヤ断面形状を表すと共にメッシュ分割によって複数の有限要素に分割されたタイヤFEMモデルを作成する。図9はタイヤ半断面についてそのFEMモデルの一例を示したものであり、このように分割された各有限要素はタイヤ周方向においても複数に分割されることで、全体のタイヤFEMモデルが作成される。

【0021】

初期値付与部32は、材料物性値を定義し、FEMモデルにその初期値を与える。材料物性値としてヤングモジュラス(引張のヤングモジュラス及びせん断のヤングモジュラス)とtanδが挙げられ、これらの初期値をタイヤの構成材料毎に定義して付与する。

【0022】

歪み算出部33は、上記FEMモデルを用いて静解析(構造解析)を実施して、タイヤの変形状態を計算する。詳細には、FEMモデルに各材料の材料物性値としてヤングモジュラスを入力することにより、各有限要素について、タイヤ周方向に分割された要素毎に歪みを求めることにより、タイヤ周方向における歪みサイクルを求める。

【0023】

損失率計算部34は、上記歪みサイクルと、材料物性値としてのtanδを用いて、タイヤ断面内の各有限要素について、エネルギー損失率(タイヤ一周分のエネルギー損失率)を計算する。エネルギー損失率の計算は、例えば、Theodore C. Warholic, "Tire Rolling Loss Prediction from the Finite Element Analysis of a Statically Loaded Tire", Thesis, Degree of Master of Science in Mechanical Engineering, University of Akron, 米国, 1987に記載された方法により行うことができ、粘弾性構成方程式によりエネルギー損失率を計算する。

【0024】

熱解析部35は、上記エネルギー損失率をエネルギー源として用いて熱解析(熱伝導解析)を実施することにより、各有限要素の温度を求めてタイヤの温度分布を求める。熱解析は、例えば、H. C. Park 他3名(Mumho Tire Research Center),"Analysis of Temperature Distribution in a Rolling Tire Due to Strain Energy Dissipation", Tire Science and Technology, TSTCA, Vol.25, No.3, July-September, 1997, 韓国, p.214-228に記載された方法により行うことができ、各材料の熱伝導係数(率)を入力するとともに、温度に関する境界条件(タイヤ外表面およびタイヤ内面の温度等)を付与した上で、上記エネルギー損失率から発熱量を求めて熱伝導を解析することにより、各有限要素の温度を求めることができる。

【0025】

温度収束判定部36は、上記で求めた温度分布が収束しているかどうか、即ち定常状態に到達したか否かを判定する。収束判定に際しては、各有限要素の温度を合計し、この合計値が前回の熱解析で得られた温度分布の合計値との対比により一定の値に収束したかを判定する。その際の判定方法は特に限定されず、例えば熱流体数値計算における平均自乗残差による収束判定を用いることができる。そして、収束していないと判定した場合には温度依存性を持つ材料物性値を更新した上で、歪み算出部33、損失率計算部34及び熱解析部35の処理を繰り返すように制御し、収束したと判定した場合には、その温度分布を初期断面形状の温度分布として特定する。

【0026】

材料物性値の更新は、各有限要素について、材料物性値と温度と歪みと周波数との既知の対応関係から、熱解析部35で求めた温度と、歪み算出部33で求めた歪み及びその周波数に応じて、それぞれの温度に見合った値となるように、材料物性値(ヤングモジュラス、tanδ)を更新する。材料物性値と、温度、歪み及び周波数との関係については、予め測定しておき、データベースとしてコンピュータの記憶手段に予め記憶させておけば、該データベースを用いて更新を行うことができる。

【0027】

(3)領域特定部16

領域特定部16は、上記で得られた温度分布に基づいて、タイヤ断面形状に変更を加えるべき変更対象領域Gを特定する。詳細には、上記温度分布から所定以上の温度を持つ高温領域G1を指定し、該高温領域G1を含むタイヤ断面形状の一部を変更対象領域Gとして特定する。

【0028】

図10は、温度分布の一例を示したものであり、トレッド部のショルダー部に高温領域G1(ハッチングを入れた部分)が存在する。そのため、この高温領域G1を含むタイヤ幅方向の一部(ショルダー部)の領域を、変更対象領域Gとして特定する。この例では、変更対象領域Gは、高温領域G1と同じ幅に設定されている。

【0029】

(4)初期関数計算部18

初期関数計算部18は、上記初期断面形状Aに対するレベルセット関数の分布を求める。図3に示すように、初期関数計算部18は、仮想セル設定部40と、境界点列設定部42と、第1関数計算部44と、等位線計算部46を有する。

【0030】

仮想セル設定部40は、図11に示すように、複数の要素に分割した仮想セルCをタイヤの初期断面形状Aと重ね合わせることにより、仮想セルCを設定する。仮想セルCの各要素の形状は特に限定しないが、図11に示す格子状に分割されていることが好ましい。この例では、仮想セルCは、横軸をx軸、縦軸をy軸とする直交座標からなる絶対座標系上に定義されている。

【0031】

境界点列設定部42は、初期断面形状Aの境界線(即ち、外形線)上に、図12に示すように、複数の境界点Qを設定することにより境界点列を作成する。境界点列の設定方法は、ユーザーがマウス等によって人為的に設定してもよく、また、エッジ上の所定距離毎に境界点を発生させてもよい。各境界点Qは、直交座標系において(x,y)で表される。なお、境界点列の設定は、上記仮想セルの設定後に行ってもよく、また、同時に行ってもよく、更に仮想セルの設定前に行ってもよい。

【0032】

第1関数計算部44は、初期断面形状Aの内側における要素毎にレベルセット関数φを計算する。レベルセット関数φとは、図13に示すように、各要素の評価点Pと最短距離にある境界点Qを求め、これら点Pと点Qの間の最短距離を求める関数である。このレベルセット関数φについて更に詳しく説明する。

【0033】

レベルセット関数φは、各要素で値を持ち、その評価点Pを要素の中心点(重心点)に設定し、その中心点の位置ベクトルをP=(xP,yP)とすると、レベルセット関数はφ(P)で表される。任意の要素における評価点Pの位置ベクトルP(xP,yP)と、境界線を表す境界点の中で、位置ベクトルPに対して最短距離にある境界点Qの位置ベクトルをQ=(xQ,yQ)とすると、評価点Pにおけるレベルセット関数φ(P)は、次の式(1)で表せる。

【数1】

【0034】

そのため、第1関数計算部44は、式(1)を用いて、要素毎にレベルセット関数φ(P)を計算する。

【0035】

ところで、空気入りタイヤは、その内部に、ベルトやカーカス、ベルト保護層などのスチールや繊維などの熱伝導性部材が埋設されたゴム弾性体からなる複合部材である。すなわち、ゴムよりも熱伝導性の高い部材が埋設された部分があり、そのような部分では、熱伝導性部材を考慮してレベルセット関数φの値を算出することが、レベルセット関数φを温度の高低を表す指標として使用する際に、より正確な評価を行うことができるので好ましい。

【0036】

そのため、本実施形態において、第1関数計算部44は、レベルセット関数φの値を算出する際、評価点Pと当該評価点と最短距離にある境界点Qとの間に熱伝導性部材が存在するときに、該熱伝導性部材の厚み分だけ距離を差し引いてレベルセット関数φの値を算出する。ここで、熱伝導性部材としては、ベースとなるゴム弾性体に対して、熱伝導率(W/m・K)が10倍以上の部材が挙げられる。

【0037】

この点について図14,15に基づいて詳細に説明する。図14は、熱伝導による温度計算の一例を説明するための図である。図14(a)に示す均一材料(ゴム)の場合と、図14(b)に示す複合材料(ゴムの内部に、熱伝導率がゴムの10倍の部材が埋設)の場合について、それぞれ各材料の一端側の界面を温度T0で保持したとき、材料内部の温度がどのような温度分布になるかを計算した。計算は、R.BYRON BIRD, WARREN E. STEWART, EDWIN N. LIGHTFOOT, “Transport phenomena”, Department of chemical engineering university of Wisconsin Madison, Wisconsinに記載の方法に従った。

【0038】

結果は、図14(c)に示す通りであり、均一材料では上記界面からの距離に応じて比例的に温度が低下したのに対し、複合材料では熱伝導率が高い部材が埋設された箇所で温度低下がなく、その前後では均一材料と同様に、距離に応じて比例的に温度が低下した。そのため、熱伝導性部材が介在する場合、その厚み分だけ距離を差し引いてレベルセット関数を算出すれば、レベルセット関数を、温度の高低を表すより正確な指標として使用できることが分かる。

【0039】

図15は、この点を利用したレベルセット関数の算出結果の一例を示したものである。図15(a)では、均一材料について1次元問題でのレベルセット関数φを示したものである。一方の境界面(x=0)から他方の境界面(x=10)に至る過程で、レベルセット関数φは0から比例的に増加し、5で最大となって0まで比例的に減少する。これに対し、図15(b)に示す複合材料の場合、一方の境界面(x=0)から他方の境界面(x=10)に至る過程において、x=2の位置に厚みL=1で熱伝導性部材が設けられているため、レベルセット関数φは0から比例的に増加し、x=2〜3では増加せずにφ=2で一定で、x=3から5まで比例的に増加し、最大値φ=4となった後、φ=0まで比例的に減少する。

【0040】

タイヤの断面形状の内部に設けられたベルト等の熱伝導性部材については、その位置及び厚みが分かっているので、レベルセット関数φを計算する際、評価点Pと境界点Qとの間に熱伝導性部材が存在するときには、該熱伝導性部材の厚み分だけ距離を差し引いてレベルセット関数φの値を算出すればよい。

【0041】

等位線計算部46は、境界線から所定の距離にある等位線を、レベルセット関数φの値を用いて計算することで、レベルセット関数の分布を求める。ここで、レベルセット関数φの分布とは、設計対象となる断面形状の内部でレベルセット関数がどのような値を有して存在しているかを表すものであり、例えば、図17に示すように、境界線から所定の距離にある等位線(等高線)を引くことで求めることができる。なお、図17では、レベルセット関数の分布を分かりやすく示すために、台形の断面形状について、レベルセット関数の等位線を示している。

【0042】

等位線計算部46での計算方法について説明する。図16には、各要素の評価点Pを結んだ仮想要素を示し、仮想要素の各節点は、要素における中心点(評価点)Pを示している。この仮想要素の辺を構成する節点に、第1関数計算部44で求めたレベルセット関数φ(P)の値が格納されている。但し、Pは各節点(評価点)における位置ベクトルである。このレベルセット関数φ(P)に基づいて、断面形状Aの内側であって、境界線から所定の距離にある等位線を計算する。

【0043】

等位線計算部46は、例えば、レベルセット関数φが5mmの等位線を求める場合、レベルセット関数φが5mmの近傍の値をとる節点を求め、隣り合う2つの節点に関して、レベルセット関数φの値で内分した5mmの位置をそれぞれ求め、それぞれを線で結ぶことにより等位線を得る。例えば図16において4.6mmの値を持つ節点と、5.4mmの値を持つ節点とを選び出し、この2つの値を内分して、5mmの位置を辺上に決定する。

【0044】

このようにして境界線から所定の距離毎に等位線を引いていくことで、図17に示すように複数の等位線を等高線状に引くことができ、レベルセット関数φの分布が得られる。図では、レベルセット関数φの値が大きいほど、濃度が濃くなるグレースケールで分布を示しており、境界線に近い周縁部に対して境界線から遠い中心側ほど、濃度が濃くなっている。

【0045】

なお、図17では、境界線から一定の距離毎(即ち、等間隔)に等位線を算出したが、必ずしもこのように複数の等位線を算出する必要はない。等位線を算出する際の境界線からの上記所定の距離としては、設計対象となる断面形状の大きさ等に応じて適宜に設定することができ、特に限定されないが、好ましくは、レベルセット関数φの最大値を100としたときに30以上、より好ましくは30〜70の範囲内に相当する距離で少なくとも1本の等位線を引くことである。そして、この範囲内にある1本の等位線を、後述する形状更新部22で使用する参照等位線として指定することが好ましい。

【0046】

(5)仮想点列設定部20

仮想点列設定部20は、初期断面形状Aの境界線上に、図18に示すように、複数の仮想点Fを設けることにより仮想点列を設定する。仮想点Fの数は、表現したい形状を再現できる分解能となるように設定すればよい。仮想点列の設定方法は、上記境界点列の設定と同様、ユーザーがマウス等によって人為的に設定してもよく、また、エッジ上の所定距離毎に仮想点Fを発生させてもよい。各仮想点Fは、直交座標系において(x,y)で表される。なお、上記で設定した境界点列をそのまま仮想点列として定めてもよい。

【0047】

仮想点列設定部20は、また、上記変更対象領域Gに含まれる仮想点列を特定する。図18において、黒丸で示した点が、変更対象領域Gに含まれる仮想点F1であり、後述する形状更新部22において、初期断面形状Aに変更を加えるために移動させる移動対象点となる。この例では、変更対象領域Gに含まれる仮想点のうち、初期断面形状Aにおけるタイヤ外面を規定する境界線上の仮想点を、移動対象となる仮想点F1に設定している。また、この例では、初期断面形状Aが上記のように左右対称であるため、左右の変更対象領域Gについては、いずれか一方のみを選択して以下の最適化計算を行うことができる。

【0048】

なお、本実施形態においては、変更対象領域Gに含まれる上記仮想点F1の位置が、最適化問題の設計変数となる。また、上記高温領域G1の面積を最小化することが目的関数となる。更に、タイヤの断面積が規定範囲内にあること、及び、補強材での歪みエネルギー(例えば、ベルト端部の歪みエネルギーや、ベルトとベルト保護層間の歪みエネルギーなど。以下の例では、ベルト端部の歪みエネルギーとする。)が規定値内に収まることが制約条件となる。

【0049】

(6)形状更新部22

形状更新部22は、レベルセット関数φの分布に基づき、上記変更対象領域Gの仮想点列を移動させて、タイヤ断面形状を更新するものであり、変更対象領域Gでレベルセット関数φの高い領域が減るように仮想点列を移動させる。レベルセット関数φの値が低い領域は、タイヤ表面からの距離が近いため、放熱しやすく、ヒステリシス損失に基づく温度は低くなる。一方で、レベルセット関数φの値が高い領域は、タイヤ外面からの距離が遠いため、放熱しにくく、ヒステリシス損失に基づく温度は高くなる。そのため、温度の高低を表す指標としてレベルセット関数φの分布を参照することができ、タイヤ内部の発熱を抑える方向を探りやすいので、タイヤ断面形状を効率的に更新することができる。

【0050】

形状更新部22は、図4に示すように、仮想点列移動部50と、第2関数計算部52と、抽出部54と、制約条件判定部56とを有する。

【0051】

仮想点列移動部50は、変更対象領域Gにおいて、レベルセット関数φの値が所定以上である領域の面積が減るように、仮想点列を移動させる。この例では、図19に示すように、上記した特定の仮想点列F1a、F1b、F1c、F1d、F1e、F1fについて、タイヤ内部に中心点(原点)を持つ局所円筒座標(R,θ)を定義し、各仮想点について、Rを設計変数として、その大きさを変えることで仮想点を移動させる。これにより、隣り合う仮想点同士が交差しないように移動させることができる。なお、図19に示す右側の仮想点列を移動させた場合、左側の仮想点列を左右対称に移動させる。

【0052】

移動に際しては、図20に示すように、参照すべきレベルセット関数φの分布が予め指定される。詳細には、図20において、ハッチングを付した領域MRは、レベルセット関数φの値が所定以上である等位線により囲まれた領域、即ち、上記の参照等位線Tの内側の領域であり、この領域MRが参照すべきレベルセット関数φの分布として指定されている。そのため、変更対象領域Gにおいて、この指定領域MRの面積が小さくなるように、仮想点列を移動させる。

【0053】

仮想点列の移動位置は、ユーザーがマウス等によって人為的に設定してもよく、あるいはまた、多元配置法などの実験計画法(DOE)の手法を用いて設定することができる。なお、仮想点列移動部50により生成する移動後の断面形状の数は、1個でも複数個でもよいが、実験計画法により複数個設ける方が効率がよい。

【0054】

第2関数計算部52は、仮想点列を移動させた1又は複数の断面形状についてレベルセット関数の分布を求める。詳細には、第1関数計算部44と同様に、タイヤ断面形状の内側における要素毎にレベルセット関数φを計算してから、等位線計算部42と同様に、境界線から所定の距離にある参照等位線Tを、レベルセット関数φの値を用いて計算する。その際、第2関数計算部52は、変更対象領域Gにおける上記指定領域MRの面積を更に計算するとともに、仮想点列を移動させた後のタイヤ断面形状の面積(移動後のタイヤ断面積)も計算する。

【0055】

抽出部54は、仮想点列移動部50で複数個の断面形状を生成したときに、その中からレベルセット関数φの分布を参照して、1個の断面形状を抽出する。詳細には、変更対象領域Gにおける上記指定領域MRの面積が最小となる断面形状を抽出する。

【0056】

制約条件判定部56は、抽出した断面形状が所定の制約条件を満たしているかを判定する。この例では、抽出した断面形状についてタイヤ断面積が、制約条件として与えられたタイヤ断面積の規定範囲内にあるかどうかを判定し、範囲内でなければ、仮想点列移動部50、第2関数計算部52及び抽出部54の処理を繰り返すように制御し、範囲内にあれば、抽出した断面形状を更新後の断面形状として特定する。

【0057】

(7)第2温度計算部24

第2温度計算部24は、上記で更新した断面形状について、ヒステリシス損失に基づく温度分布を求める。温度分布の計算は、第1温度計算部14と同様であり、公知の構造ソルバーを用いて実行することができる。

【0058】

(8)判定部26

判定部26は、第2温度計算部24で求めた温度分布に基づく特性の収束性を判定し、収束していなければ、レベルセット関数φの分布を上記で更新した断面形状のものに更新した上で、形状更新部22と第2温度計算部24の処理を繰り返すように制御し、収束していれば、収束した前記特性を与える断面形状を、最適化した断面形状と判定する。

【0059】

この実施形態では、判定部26は、上記特性として、第2温度計算部24で求めた温度分布から、変更対象領域Gにおいて上記所定以上の温度を持つ高温領域G1の面積を求め、この面積が目標値としての所定の値以下となっているかどうかを判定し、所定の値以下であれば、収束していると判定して、その解を最適解として特定する。

【0060】

また、判定部26は、上記判定に際し、制約条件としてベルト端部の歪みエネルギーが規定値内に収まっているかどうかを判定し、制約条件を満たしていなければ、仮に高温領域G1の面積が目標値に到達していたしても、収束していないと判定して、形状更新部22と第2温度計算部24の処理を繰り返すように制御する。

【0061】

(9)出力部28

出力部28は、上記により得られた最適解としてのタイヤ断面形状を出力する。断面形状の出力は、ディスプレイによって表示したり、プリンタによって印刷したりすることにより行うことができる。

【0062】

次に、本実施形態に係る設計装置10の動作状態について、図5〜8のフローチャートに基づいて説明する。

【0063】

ステップS1において、入力部12が、設計対象となるタイヤの初期断面形状A(図11参照)を含めたタイヤに関する各種データを取得する。

【0064】

次いで、ステップS2において、第1温度計算部14が、該初期断面形状Aでの温度分布(図10参照)を求める。

【0065】

詳細には、図6に示すように、ステップS20において、モデル作成部30が、初期断面形状Aを持つタイヤについてFEMモデルを作成する。

【0066】

次いで、ステップS21において、初期値付与部32が、該タイヤについての材料物性値の初期値をFEMモデルに付与する。

【0067】

そして、ステップS22において、歪み算出部33が、該FEMモデルを用いて、実使用状態に相当する条件下で、静解析することにより、各有限要素について歪みサイクルを求める。

【0068】

その後、ステップS23において、損失率計算部34が、歪みサイクルとtanδを用いて、タイヤ断面内の各有限要素について、エネルギー損失率を計算する。

【0069】

更に、ステップS24において、熱解析部35が、上記エネルギー損失率をエネルギー源として用いて熱解析(熱伝導解析)を実施することにより、各有限要素の温度を求めてタイヤの温度分布を求める。

【0070】

その後、ステップS25において、温度収束判定部36が、上記で求めた温度分布が定常状態に到達したか否かを判定する。そして、収束していないと判定した場合には、ステップS26において、各有限要素につき、前記材料物性値を、材料物性値と温度との既知の対応関係からステップS24で求めた温度に応じて更新した上で、ステップS22〜S25の処理を繰り返すように制御し、収束したと判定した場合には、その温度分布を初期断面形状の温度分布として特定する。そして、ステップS3に進む。

【0071】

ステップS3において、領域特定部16が、上記で得られた温度分布から、高温領域G1を指定し、該高温領域G1を含む断面形状の一部を、タイヤ断面形状に変更を加えるべき変更対象領域Gに特定する(図10参照)。そして、ステップS4に進む。

【0072】

ステップS4において、初期関数計算部18が、初期断面形状Aに対するレベルセット関数φの分布を求める。

【0073】

詳細には、図7に示すように、ステップS30において、仮想セル設定部40が、初期断面形状Aに対して、複数の要素に分割した格子状の仮想セルCを重ね合わせて、仮想セルCを設定する(図11参照)。

【0074】

また、ステップS31において、境界点列設定部42が、初期断面形状Aの境界線上に境界点列を作成する(図12参照)。

【0075】

そして、ステップS32において、第1関数計算部44が、初期断面形状Aの内側における要素毎に、要素の評価点Pと最短距離にある境界点Qを特定し、これら点Pと点Qの間の最短距離を値とするレベルセット関数φを計算する(図13参照)。

【0076】

次いで、ステップS33において、等位線計算部46が、境界線から所定の距離にある等位線を、レベルセット関数φの値を用いて計算することで、レベルセット関数の分布を求める。

【0077】

このようにしてレベルセット関数の分布を求めた後、ステップS5において、仮想点列設定部20が、初期断面形状Aの境界線上に仮想点列を設定するとともに、上記変更対象領域Gに含まれる仮想点列F1を特定する(図18参照)。そして、以下の最適化問題に関連して、変更対象領域Gに含まれる仮想点F1の位置を設計変数とし(詳細には、各仮想点の局所円筒座標(R,θ)におけるRを設計変数とする)、上記高温領域G1の面積を最小化することを目的関数とし、タイヤの断面積が規定範囲内にあること、及び、ベルト端部の歪みエネルギーが規定値内に収まることを制約条件として定義する。

【0078】

次いで、ステップS6において、形状更新部22は、レベルセット関数φの分布に基づき、上記変更対象領域Gの仮想点列を移動させ(図19参照)、ステップS7において、移動させた断面形状に対してレベルセット関数の分布を計算し、ステップS8において、断面形状が制約条件を満たしているかの判定を行い、満たしていない場合にはステップS6に戻り、満たしている場合には当該断面形状を更新後の断面形状に設定してステップS9に進む。

【0079】

これらのステップS6〜S8について、より具体的な動作状態を図8に基づいて説明する。

【0080】

まず、ステップS40において、仮想点列移動部50が、多元配置法などのサンプリングにより、仮想点列の位置の組合せを決定する。ここで組合せ数をN個とする(Nは2以上の整数)。

【0081】

次いで、ステップS41において、第2関数計算部52が、各組合せについて、レベルセット関数の分布を求めるとともに、タイヤの断面積と、上記変更対象領域Gにおける指定領域MRの面積を計算する(図20参照)。すなわち、上記N組の組合せの全てについて、タイヤ全体の断面積と変更対象領域Gにおける指定領域MRの面積を計算する。その際、初期断面形状についても、変更対象領域Gにおける指定領域MRの面積を計算する。

【0082】

そして、ステップS42において、抽出部54が、上記N組の組合せの中から、変更対象領域Gにおける指定領域MRの面積が最小となる断面形状を抽出する。

【0083】

その後、ステップS43において、制約条件判定部56は、抽出した断面形状が所定の制約条件を満たしているか、即ち、抽出した断面形状についてのタイヤ断面積が、制約条件として与えられた規定範囲内にあるかどうかを判定する。そして、範囲内でなければ、ステップS40に戻り、範囲内に入るまで、ステップS40〜S43を繰り返す。一方、範囲内にあれば、ステップS44に進み、上記で抽出した断面形状を更新後の断面形状として取得する。すなわち、制約条件を満たす仮想点列の位置データを取得する。

【0084】

このようにして更新した断面形状を取得した後、ステップS9において、第2温度計算部24が、上記で更新した断面形状での温度分布を求める。そして、ステップS10に進む。

【0085】

その後、ステップS10において、判定部26が、更新後の断面形状につき、第2温度計算部24で求めた温度分布から、変更対象領域Gにおける上記所定以上の温度を持つ高温領域G1の面積を求める。そして、ステップS11において、この面積が目標値としての所定の値以下となっているかどうかを判定する。また、このとき、判定部26は、制約条件としてベルト端部の歪みエネルギーが規定値内に収まっているかどうかを判定する。該歪みエネルギーはステップS9における静解析で算出することができる。そして、上記面積が所定の値以下でなく、あるいは所定の値以下の場合でも制約条件を満たさない場合には、収束していないと判断して、ステップS6に戻り、ステップS6〜S11を繰り返す。一方、該面積が所定の値以下であり、かつ制約条件を満たす場合には、収束していると判断して、その解を最適解として特定し、ステップS12に進む。なお、ステップS6〜S11の繰り返しには、最適化手法を用いることができる。

【0086】

ステップS12において、出力部28が、上記により得られた最適解としての断面形状を出力する。

【0087】

以上よりなる本実施形態によれば、タイヤ外表面からの距離が遠くなるほど、ヒステリシス損失に基づく温度が高くなるという現象に基づき、温度の高低を表す指標としてレベルセット関数φの分布を用いて、これを参照することにより、タイヤ内部の発熱を抑える方向を探りやすいので、タイヤ断面形状を効率的に更新することができる。一般に、ステップS9における温度分布を求めるための静解析及び熱解析の計算工数に比べて、ステップS7でのレベルセット関数の計算工数は大幅に小さいので、レベルセット関数の分布を指標として断面形状を最適化するステップを追加することで、静解析及び熱解析の回数を減らすことができ、計算工数の大幅な削減が図られる。

【0088】

また、レベルセット関数φを利用する場合、ゼロ等高線に相当する境界線上の仮想点列を用いて、該仮想点列を移動させることで形状を更新するので、断面形状の表現自由度が高く、そのため、高精度な断面形状の設計が可能である。例えば、従来のタイヤ断面形状を表す円弧径を変更するという設計手法によれば、図21(a)に示す初期断面形状(初期断面の円弧R-orig)を修正する場合、図21(b)に示すように、トレッドショルダー部を規定する円弧の径(R-modify)を小さくしており、円弧での修正であったが、本実施形態によれば「点列」での修正が可能であり、より高精度な設計が可能である。

【0089】

なお、上記実施形態では、粘弾性体構造物として空気入りタイヤについて説明したが、本発明は、ヒステリシス損失に基づく発熱があるものであれば、タイヤに限らず、各種のゴム製品などの粘弾性体構造物に適用することができる。

【0090】

また、上記実施形態では、レベルセット関数をタイヤ断面形状の全体で計算したが、変更対象領域Gやこれを含むその近傍領域のみで計算してもよく、これにより、レベルセット関数を計算する工数を小さくすることができる。

【0091】

上記では本発明の一実施形態を説明したが、この実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の主旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0092】

10…設計装置 14…第1温度計算部 16…領域特定部

18…初期関数計算部 20…仮想点列設定部 22…形状更新部

24…第2温度計算部 26…判定部

A…初期断面形状 C…仮想セル F…仮想点

G…変更対象領域 G1…高温領域 MR…指定領域

P…評価点 Q…境界点 T…参照等位線

【技術分野】

【0001】

本発明は、空気入りタイヤなどの粘弾性体構造物の断面形状を設計するための設計装置、その方法及びそのプログラムに関するものである。

【背景技術】

【0002】

空気入りタイヤにおいては内部発熱による温度上昇が大きいと、低燃費性を損なうという問題がある。そのため、温度の低減を図ることができるタイヤ断面形状を効率的に設計することが求められる。また、タイヤに限らず、ゴム製品などの粘弾性体構造物において、内部発熱による温度上昇を抑制する形状に設計することは、耐久性を向上するという観点からも好ましい。

【0003】

従来、高精度なタイヤ断面形状の設計を行うため、シミュレーション、実験を問わず、大きくの設計候補領域を試行錯誤で変更し、目標値を達成するための解を求めており、高精度かつ効率的な設計は困難であった。

【0004】

下記特許文献1には、形状最適化における計算の処理負担を低減させるために、フェーズフィールド法を用いた形状最適化処理が提案されている。フェーズフィールド法は、移動境界問題を解くためのシミュレーション法であるが、フェーズフィールド関数は符号付距離関数となっていないので、境界からの距離は識別できない。

【0005】

一方、レベルセット法の概念を構造体の最適形状設計に役立てる技術が提案されているが(非特許文献1参照)、レベルセット法の概念を利用して温度場を制御するためのタイヤ断面形状の設計に役立てる技術はこれまで知られていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−108451号公報

【非特許文献】

【0007】

【非特許文献1】「レベルセット法に基づく機械構造物の構造最適化」山崎慎太郎ら、日本機械学会論文集(C編)第73巻第725号、2007年

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、以上の点に鑑み、空気入りタイヤ等の粘弾性体構造物の断面形状を効率的に設計することができる設計装置、その方法及びそのプログラムを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、粘弾性体構造物の断面形状を設計するための設計装置において、粘弾性体構造物の初期断面形状についてヒステリシス損失に基づく温度分布を求める第1温度計算部と、得られた温度分布に基づいて、前記粘弾性体構造物の断面形状に変更を加えるべき変更対象領域を特定する領域特定部と、前記初期断面形状に対するレベルセット関数の分布を求める初期関数計算部と、前記初期断面形状の境界線上に仮想点列を設定する仮想点列設定部と、前記レベルセット関数の分布に基づき、前記変更対象領域の前記仮想点列を移動させて、前記粘弾性体構造物の断面形状を更新する形状更新部と、前記更新した断面形状についてヒステリシス損失に基づく温度分布を求める第2温度計算部と、前記第2温度計算部で求めた温度分布に基づく特性の収束性を判定し、収束していなければ、前記形状更新部及び第2温度計算部の処理を繰り返すように制御し、収束していれば、収束した前記特性を与える断面形状を、最適化した断面形状と判定する判定部と、を有することを特徴とする粘弾性体構造物の断面形状の設計装置である。

【発明の効果】

【0010】

本発明によれば、レベルセット関数の分布を温度分布の高低レベルの指標として利用することにより、タイヤ等の粘弾性体構造物の断面形状を効率的に設計することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係る設計装置のブロック図である。

【図2】第1温度計算部のブロック図である。

【図3】初期関数計算部のブロック図である。

【図4】形状更新部のブロック図である。

【図5】設計装置のフローチャートである。

【図6】第1温度計算部のフローチャートである。

【図7】初期関数計算部のフローチャートである。

【図8】形状更新部のフローチャートである。

【図9】タイヤ断面を複数の要素に分割したFEMモデルの図である。

【図10】タイヤ断面形状における温度分布を示す要部拡大図である。

【図11】初期断面形状に仮想セルを設定した状態の図である。

【図12】初期断面形状に境界点列を設定した状態の図である。

【図13】レベルセット関数を説明する図である。

【図14】温度計算の一例を示す図であり、(a)は均一材料の模式図、(b)は複合材料の模式図、(c)は温度分布の計算結果を示すグラフである。

【図15】(a)は均一材料についての1次元問題でのレベルセット関数を示すグラフであり、(b)は複合材料についての一次元問題でのレベルセット関数を示すグラフである。

【図16】等位線を求める図である。

【図17】レベルセット関数の分布を示す図である。

【図18】仮想点列を設定した状態の図である。

【図19】仮想点列の移動を説明する図である。

【図20】断面形状の更新を説明するための指定領域を示す図である。

【図21】比較例に係るタイヤ断面形状の更新例を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明の一実施形態について図面に基づいて説明する。

【0013】

実施形態に係る設計装置10について図1〜図20に基づいて説明する。本実施形態では、タイヤ断面の熱解析により得られた温度分布より温度の高い領域を特定し、タイヤ内部の発熱を抑えるため、効率的に高精度なタイヤ断面形状を求めることを目的とする。そのために、温度の高低を表す指標として、タイヤ断面形状についてのレベルセット関数の分布を用い、これを参照することで効率的な設計が可能となる。レベルセット関数の値が小さい領域はタイヤ表面からの距離が近いため、その領域の温度は低い。一方で、レベルセット関数の値が大きい領域はタイヤ表面からの距離が遠いため、その領域は温度が高いことを意味する。これはフーリエの熱伝導方程式からも自明であり、本実施形態ではこの点を利用する。

【0014】

本実施形態の設計装置10は、空気入りタイヤの断面形状を設計するための装置であり、図1に示すように、設計装置10は、入力部12、第1温度計算部14、領域特定部16、初期関数計算部18、仮想点列設定部20、形状更新部22、第2温度計算部24、判定部26、及び出力部28を有する。

【0015】

なお、この設計装置10は、例えば、マウスとキーボードを有する汎用のコンピュータを基本ハードウェアとして用いることでも実現することが可能である。すなわち、入力部12、第1温度計算部14、領域特定部16、初期関数計算部18、仮想点列設定部20、形状更新部22、第2温度計算部24、判定部26、及び出力部28は、上記のコンピュータに搭載されたプロセッサにプログラムを実行させることにより実現することができる。このとき、設計装置10は、上記のプログラムをコンピュータに予めインストールすることで実現してもよいし、CD−ROM等の記憶媒体に記憶して、又はネットワークを介して上記のプログラムを配布して、このプログラムをコンピュータに適宜インストールすることで実現してもよい。

【0016】

以下、上記各部の構成と機能について順番に説明する。

【0017】

(1)入力部12

入力部12は、設計対象となる空気入りタイヤの初期断面形状を含めたタイヤについてのデータを取得する。例えば、図11に示すタイヤの初期断面形状Aとともに、その内部構造に関するデータを取得する。内部構造に関するデータとしては、空気入りタイヤを構成するトレッドゴム、サイドウォールゴム、ベルト、カーカスなどの形状、配置、材料物性値などが挙げられる。

【0018】

(2)第1温度計算部14

第1温度計算部14は、上記初期断面形状について、ヒステリシス損失に基づく温度分布を求める。第1温度計算部14は、公知の構造ソルバーを用いて構成することができ、例えば、特開2005−306174号公報に記載された方法を採用することができる。

【0019】

詳細には、第1温度計算部14は、図2に示すように、モデル作成部30、初期値付与部32、歪み算出部33、損失率計算部34、熱解析部35、及び温度収束判定部36を有する。

【0020】

モデル作成部30は、解析対象となるタイヤについて有限要素に分割したFEMモデルを作成する。より詳細には、自然平衡状態のタイヤ断面形状を基準形状とし、この基準形状を有限要素法(FEM)によりモデル化して、内部構造を含むタイヤ断面形状を表すと共にメッシュ分割によって複数の有限要素に分割されたタイヤFEMモデルを作成する。図9はタイヤ半断面についてそのFEMモデルの一例を示したものであり、このように分割された各有限要素はタイヤ周方向においても複数に分割されることで、全体のタイヤFEMモデルが作成される。

【0021】

初期値付与部32は、材料物性値を定義し、FEMモデルにその初期値を与える。材料物性値としてヤングモジュラス(引張のヤングモジュラス及びせん断のヤングモジュラス)とtanδが挙げられ、これらの初期値をタイヤの構成材料毎に定義して付与する。

【0022】

歪み算出部33は、上記FEMモデルを用いて静解析(構造解析)を実施して、タイヤの変形状態を計算する。詳細には、FEMモデルに各材料の材料物性値としてヤングモジュラスを入力することにより、各有限要素について、タイヤ周方向に分割された要素毎に歪みを求めることにより、タイヤ周方向における歪みサイクルを求める。

【0023】

損失率計算部34は、上記歪みサイクルと、材料物性値としてのtanδを用いて、タイヤ断面内の各有限要素について、エネルギー損失率(タイヤ一周分のエネルギー損失率)を計算する。エネルギー損失率の計算は、例えば、Theodore C. Warholic, "Tire Rolling Loss Prediction from the Finite Element Analysis of a Statically Loaded Tire", Thesis, Degree of Master of Science in Mechanical Engineering, University of Akron, 米国, 1987に記載された方法により行うことができ、粘弾性構成方程式によりエネルギー損失率を計算する。

【0024】

熱解析部35は、上記エネルギー損失率をエネルギー源として用いて熱解析(熱伝導解析)を実施することにより、各有限要素の温度を求めてタイヤの温度分布を求める。熱解析は、例えば、H. C. Park 他3名(Mumho Tire Research Center),"Analysis of Temperature Distribution in a Rolling Tire Due to Strain Energy Dissipation", Tire Science and Technology, TSTCA, Vol.25, No.3, July-September, 1997, 韓国, p.214-228に記載された方法により行うことができ、各材料の熱伝導係数(率)を入力するとともに、温度に関する境界条件(タイヤ外表面およびタイヤ内面の温度等)を付与した上で、上記エネルギー損失率から発熱量を求めて熱伝導を解析することにより、各有限要素の温度を求めることができる。

【0025】

温度収束判定部36は、上記で求めた温度分布が収束しているかどうか、即ち定常状態に到達したか否かを判定する。収束判定に際しては、各有限要素の温度を合計し、この合計値が前回の熱解析で得られた温度分布の合計値との対比により一定の値に収束したかを判定する。その際の判定方法は特に限定されず、例えば熱流体数値計算における平均自乗残差による収束判定を用いることができる。そして、収束していないと判定した場合には温度依存性を持つ材料物性値を更新した上で、歪み算出部33、損失率計算部34及び熱解析部35の処理を繰り返すように制御し、収束したと判定した場合には、その温度分布を初期断面形状の温度分布として特定する。

【0026】

材料物性値の更新は、各有限要素について、材料物性値と温度と歪みと周波数との既知の対応関係から、熱解析部35で求めた温度と、歪み算出部33で求めた歪み及びその周波数に応じて、それぞれの温度に見合った値となるように、材料物性値(ヤングモジュラス、tanδ)を更新する。材料物性値と、温度、歪み及び周波数との関係については、予め測定しておき、データベースとしてコンピュータの記憶手段に予め記憶させておけば、該データベースを用いて更新を行うことができる。

【0027】

(3)領域特定部16

領域特定部16は、上記で得られた温度分布に基づいて、タイヤ断面形状に変更を加えるべき変更対象領域Gを特定する。詳細には、上記温度分布から所定以上の温度を持つ高温領域G1を指定し、該高温領域G1を含むタイヤ断面形状の一部を変更対象領域Gとして特定する。

【0028】

図10は、温度分布の一例を示したものであり、トレッド部のショルダー部に高温領域G1(ハッチングを入れた部分)が存在する。そのため、この高温領域G1を含むタイヤ幅方向の一部(ショルダー部)の領域を、変更対象領域Gとして特定する。この例では、変更対象領域Gは、高温領域G1と同じ幅に設定されている。

【0029】

(4)初期関数計算部18

初期関数計算部18は、上記初期断面形状Aに対するレベルセット関数の分布を求める。図3に示すように、初期関数計算部18は、仮想セル設定部40と、境界点列設定部42と、第1関数計算部44と、等位線計算部46を有する。

【0030】

仮想セル設定部40は、図11に示すように、複数の要素に分割した仮想セルCをタイヤの初期断面形状Aと重ね合わせることにより、仮想セルCを設定する。仮想セルCの各要素の形状は特に限定しないが、図11に示す格子状に分割されていることが好ましい。この例では、仮想セルCは、横軸をx軸、縦軸をy軸とする直交座標からなる絶対座標系上に定義されている。

【0031】

境界点列設定部42は、初期断面形状Aの境界線(即ち、外形線)上に、図12に示すように、複数の境界点Qを設定することにより境界点列を作成する。境界点列の設定方法は、ユーザーがマウス等によって人為的に設定してもよく、また、エッジ上の所定距離毎に境界点を発生させてもよい。各境界点Qは、直交座標系において(x,y)で表される。なお、境界点列の設定は、上記仮想セルの設定後に行ってもよく、また、同時に行ってもよく、更に仮想セルの設定前に行ってもよい。

【0032】

第1関数計算部44は、初期断面形状Aの内側における要素毎にレベルセット関数φを計算する。レベルセット関数φとは、図13に示すように、各要素の評価点Pと最短距離にある境界点Qを求め、これら点Pと点Qの間の最短距離を求める関数である。このレベルセット関数φについて更に詳しく説明する。

【0033】

レベルセット関数φは、各要素で値を持ち、その評価点Pを要素の中心点(重心点)に設定し、その中心点の位置ベクトルをP=(xP,yP)とすると、レベルセット関数はφ(P)で表される。任意の要素における評価点Pの位置ベクトルP(xP,yP)と、境界線を表す境界点の中で、位置ベクトルPに対して最短距離にある境界点Qの位置ベクトルをQ=(xQ,yQ)とすると、評価点Pにおけるレベルセット関数φ(P)は、次の式(1)で表せる。

【数1】

【0034】

そのため、第1関数計算部44は、式(1)を用いて、要素毎にレベルセット関数φ(P)を計算する。

【0035】

ところで、空気入りタイヤは、その内部に、ベルトやカーカス、ベルト保護層などのスチールや繊維などの熱伝導性部材が埋設されたゴム弾性体からなる複合部材である。すなわち、ゴムよりも熱伝導性の高い部材が埋設された部分があり、そのような部分では、熱伝導性部材を考慮してレベルセット関数φの値を算出することが、レベルセット関数φを温度の高低を表す指標として使用する際に、より正確な評価を行うことができるので好ましい。

【0036】

そのため、本実施形態において、第1関数計算部44は、レベルセット関数φの値を算出する際、評価点Pと当該評価点と最短距離にある境界点Qとの間に熱伝導性部材が存在するときに、該熱伝導性部材の厚み分だけ距離を差し引いてレベルセット関数φの値を算出する。ここで、熱伝導性部材としては、ベースとなるゴム弾性体に対して、熱伝導率(W/m・K)が10倍以上の部材が挙げられる。

【0037】

この点について図14,15に基づいて詳細に説明する。図14は、熱伝導による温度計算の一例を説明するための図である。図14(a)に示す均一材料(ゴム)の場合と、図14(b)に示す複合材料(ゴムの内部に、熱伝導率がゴムの10倍の部材が埋設)の場合について、それぞれ各材料の一端側の界面を温度T0で保持したとき、材料内部の温度がどのような温度分布になるかを計算した。計算は、R.BYRON BIRD, WARREN E. STEWART, EDWIN N. LIGHTFOOT, “Transport phenomena”, Department of chemical engineering university of Wisconsin Madison, Wisconsinに記載の方法に従った。

【0038】

結果は、図14(c)に示す通りであり、均一材料では上記界面からの距離に応じて比例的に温度が低下したのに対し、複合材料では熱伝導率が高い部材が埋設された箇所で温度低下がなく、その前後では均一材料と同様に、距離に応じて比例的に温度が低下した。そのため、熱伝導性部材が介在する場合、その厚み分だけ距離を差し引いてレベルセット関数を算出すれば、レベルセット関数を、温度の高低を表すより正確な指標として使用できることが分かる。

【0039】

図15は、この点を利用したレベルセット関数の算出結果の一例を示したものである。図15(a)では、均一材料について1次元問題でのレベルセット関数φを示したものである。一方の境界面(x=0)から他方の境界面(x=10)に至る過程で、レベルセット関数φは0から比例的に増加し、5で最大となって0まで比例的に減少する。これに対し、図15(b)に示す複合材料の場合、一方の境界面(x=0)から他方の境界面(x=10)に至る過程において、x=2の位置に厚みL=1で熱伝導性部材が設けられているため、レベルセット関数φは0から比例的に増加し、x=2〜3では増加せずにφ=2で一定で、x=3から5まで比例的に増加し、最大値φ=4となった後、φ=0まで比例的に減少する。

【0040】

タイヤの断面形状の内部に設けられたベルト等の熱伝導性部材については、その位置及び厚みが分かっているので、レベルセット関数φを計算する際、評価点Pと境界点Qとの間に熱伝導性部材が存在するときには、該熱伝導性部材の厚み分だけ距離を差し引いてレベルセット関数φの値を算出すればよい。

【0041】

等位線計算部46は、境界線から所定の距離にある等位線を、レベルセット関数φの値を用いて計算することで、レベルセット関数の分布を求める。ここで、レベルセット関数φの分布とは、設計対象となる断面形状の内部でレベルセット関数がどのような値を有して存在しているかを表すものであり、例えば、図17に示すように、境界線から所定の距離にある等位線(等高線)を引くことで求めることができる。なお、図17では、レベルセット関数の分布を分かりやすく示すために、台形の断面形状について、レベルセット関数の等位線を示している。

【0042】

等位線計算部46での計算方法について説明する。図16には、各要素の評価点Pを結んだ仮想要素を示し、仮想要素の各節点は、要素における中心点(評価点)Pを示している。この仮想要素の辺を構成する節点に、第1関数計算部44で求めたレベルセット関数φ(P)の値が格納されている。但し、Pは各節点(評価点)における位置ベクトルである。このレベルセット関数φ(P)に基づいて、断面形状Aの内側であって、境界線から所定の距離にある等位線を計算する。

【0043】

等位線計算部46は、例えば、レベルセット関数φが5mmの等位線を求める場合、レベルセット関数φが5mmの近傍の値をとる節点を求め、隣り合う2つの節点に関して、レベルセット関数φの値で内分した5mmの位置をそれぞれ求め、それぞれを線で結ぶことにより等位線を得る。例えば図16において4.6mmの値を持つ節点と、5.4mmの値を持つ節点とを選び出し、この2つの値を内分して、5mmの位置を辺上に決定する。

【0044】

このようにして境界線から所定の距離毎に等位線を引いていくことで、図17に示すように複数の等位線を等高線状に引くことができ、レベルセット関数φの分布が得られる。図では、レベルセット関数φの値が大きいほど、濃度が濃くなるグレースケールで分布を示しており、境界線に近い周縁部に対して境界線から遠い中心側ほど、濃度が濃くなっている。

【0045】

なお、図17では、境界線から一定の距離毎(即ち、等間隔)に等位線を算出したが、必ずしもこのように複数の等位線を算出する必要はない。等位線を算出する際の境界線からの上記所定の距離としては、設計対象となる断面形状の大きさ等に応じて適宜に設定することができ、特に限定されないが、好ましくは、レベルセット関数φの最大値を100としたときに30以上、より好ましくは30〜70の範囲内に相当する距離で少なくとも1本の等位線を引くことである。そして、この範囲内にある1本の等位線を、後述する形状更新部22で使用する参照等位線として指定することが好ましい。

【0046】

(5)仮想点列設定部20

仮想点列設定部20は、初期断面形状Aの境界線上に、図18に示すように、複数の仮想点Fを設けることにより仮想点列を設定する。仮想点Fの数は、表現したい形状を再現できる分解能となるように設定すればよい。仮想点列の設定方法は、上記境界点列の設定と同様、ユーザーがマウス等によって人為的に設定してもよく、また、エッジ上の所定距離毎に仮想点Fを発生させてもよい。各仮想点Fは、直交座標系において(x,y)で表される。なお、上記で設定した境界点列をそのまま仮想点列として定めてもよい。

【0047】

仮想点列設定部20は、また、上記変更対象領域Gに含まれる仮想点列を特定する。図18において、黒丸で示した点が、変更対象領域Gに含まれる仮想点F1であり、後述する形状更新部22において、初期断面形状Aに変更を加えるために移動させる移動対象点となる。この例では、変更対象領域Gに含まれる仮想点のうち、初期断面形状Aにおけるタイヤ外面を規定する境界線上の仮想点を、移動対象となる仮想点F1に設定している。また、この例では、初期断面形状Aが上記のように左右対称であるため、左右の変更対象領域Gについては、いずれか一方のみを選択して以下の最適化計算を行うことができる。

【0048】

なお、本実施形態においては、変更対象領域Gに含まれる上記仮想点F1の位置が、最適化問題の設計変数となる。また、上記高温領域G1の面積を最小化することが目的関数となる。更に、タイヤの断面積が規定範囲内にあること、及び、補強材での歪みエネルギー(例えば、ベルト端部の歪みエネルギーや、ベルトとベルト保護層間の歪みエネルギーなど。以下の例では、ベルト端部の歪みエネルギーとする。)が規定値内に収まることが制約条件となる。

【0049】

(6)形状更新部22

形状更新部22は、レベルセット関数φの分布に基づき、上記変更対象領域Gの仮想点列を移動させて、タイヤ断面形状を更新するものであり、変更対象領域Gでレベルセット関数φの高い領域が減るように仮想点列を移動させる。レベルセット関数φの値が低い領域は、タイヤ表面からの距離が近いため、放熱しやすく、ヒステリシス損失に基づく温度は低くなる。一方で、レベルセット関数φの値が高い領域は、タイヤ外面からの距離が遠いため、放熱しにくく、ヒステリシス損失に基づく温度は高くなる。そのため、温度の高低を表す指標としてレベルセット関数φの分布を参照することができ、タイヤ内部の発熱を抑える方向を探りやすいので、タイヤ断面形状を効率的に更新することができる。

【0050】

形状更新部22は、図4に示すように、仮想点列移動部50と、第2関数計算部52と、抽出部54と、制約条件判定部56とを有する。

【0051】

仮想点列移動部50は、変更対象領域Gにおいて、レベルセット関数φの値が所定以上である領域の面積が減るように、仮想点列を移動させる。この例では、図19に示すように、上記した特定の仮想点列F1a、F1b、F1c、F1d、F1e、F1fについて、タイヤ内部に中心点(原点)を持つ局所円筒座標(R,θ)を定義し、各仮想点について、Rを設計変数として、その大きさを変えることで仮想点を移動させる。これにより、隣り合う仮想点同士が交差しないように移動させることができる。なお、図19に示す右側の仮想点列を移動させた場合、左側の仮想点列を左右対称に移動させる。

【0052】

移動に際しては、図20に示すように、参照すべきレベルセット関数φの分布が予め指定される。詳細には、図20において、ハッチングを付した領域MRは、レベルセット関数φの値が所定以上である等位線により囲まれた領域、即ち、上記の参照等位線Tの内側の領域であり、この領域MRが参照すべきレベルセット関数φの分布として指定されている。そのため、変更対象領域Gにおいて、この指定領域MRの面積が小さくなるように、仮想点列を移動させる。

【0053】

仮想点列の移動位置は、ユーザーがマウス等によって人為的に設定してもよく、あるいはまた、多元配置法などの実験計画法(DOE)の手法を用いて設定することができる。なお、仮想点列移動部50により生成する移動後の断面形状の数は、1個でも複数個でもよいが、実験計画法により複数個設ける方が効率がよい。

【0054】

第2関数計算部52は、仮想点列を移動させた1又は複数の断面形状についてレベルセット関数の分布を求める。詳細には、第1関数計算部44と同様に、タイヤ断面形状の内側における要素毎にレベルセット関数φを計算してから、等位線計算部42と同様に、境界線から所定の距離にある参照等位線Tを、レベルセット関数φの値を用いて計算する。その際、第2関数計算部52は、変更対象領域Gにおける上記指定領域MRの面積を更に計算するとともに、仮想点列を移動させた後のタイヤ断面形状の面積(移動後のタイヤ断面積)も計算する。

【0055】

抽出部54は、仮想点列移動部50で複数個の断面形状を生成したときに、その中からレベルセット関数φの分布を参照して、1個の断面形状を抽出する。詳細には、変更対象領域Gにおける上記指定領域MRの面積が最小となる断面形状を抽出する。

【0056】

制約条件判定部56は、抽出した断面形状が所定の制約条件を満たしているかを判定する。この例では、抽出した断面形状についてタイヤ断面積が、制約条件として与えられたタイヤ断面積の規定範囲内にあるかどうかを判定し、範囲内でなければ、仮想点列移動部50、第2関数計算部52及び抽出部54の処理を繰り返すように制御し、範囲内にあれば、抽出した断面形状を更新後の断面形状として特定する。

【0057】

(7)第2温度計算部24

第2温度計算部24は、上記で更新した断面形状について、ヒステリシス損失に基づく温度分布を求める。温度分布の計算は、第1温度計算部14と同様であり、公知の構造ソルバーを用いて実行することができる。

【0058】

(8)判定部26

判定部26は、第2温度計算部24で求めた温度分布に基づく特性の収束性を判定し、収束していなければ、レベルセット関数φの分布を上記で更新した断面形状のものに更新した上で、形状更新部22と第2温度計算部24の処理を繰り返すように制御し、収束していれば、収束した前記特性を与える断面形状を、最適化した断面形状と判定する。

【0059】

この実施形態では、判定部26は、上記特性として、第2温度計算部24で求めた温度分布から、変更対象領域Gにおいて上記所定以上の温度を持つ高温領域G1の面積を求め、この面積が目標値としての所定の値以下となっているかどうかを判定し、所定の値以下であれば、収束していると判定して、その解を最適解として特定する。

【0060】

また、判定部26は、上記判定に際し、制約条件としてベルト端部の歪みエネルギーが規定値内に収まっているかどうかを判定し、制約条件を満たしていなければ、仮に高温領域G1の面積が目標値に到達していたしても、収束していないと判定して、形状更新部22と第2温度計算部24の処理を繰り返すように制御する。

【0061】

(9)出力部28

出力部28は、上記により得られた最適解としてのタイヤ断面形状を出力する。断面形状の出力は、ディスプレイによって表示したり、プリンタによって印刷したりすることにより行うことができる。

【0062】

次に、本実施形態に係る設計装置10の動作状態について、図5〜8のフローチャートに基づいて説明する。

【0063】

ステップS1において、入力部12が、設計対象となるタイヤの初期断面形状A(図11参照)を含めたタイヤに関する各種データを取得する。

【0064】

次いで、ステップS2において、第1温度計算部14が、該初期断面形状Aでの温度分布(図10参照)を求める。

【0065】

詳細には、図6に示すように、ステップS20において、モデル作成部30が、初期断面形状Aを持つタイヤについてFEMモデルを作成する。

【0066】

次いで、ステップS21において、初期値付与部32が、該タイヤについての材料物性値の初期値をFEMモデルに付与する。

【0067】

そして、ステップS22において、歪み算出部33が、該FEMモデルを用いて、実使用状態に相当する条件下で、静解析することにより、各有限要素について歪みサイクルを求める。

【0068】

その後、ステップS23において、損失率計算部34が、歪みサイクルとtanδを用いて、タイヤ断面内の各有限要素について、エネルギー損失率を計算する。

【0069】

更に、ステップS24において、熱解析部35が、上記エネルギー損失率をエネルギー源として用いて熱解析(熱伝導解析)を実施することにより、各有限要素の温度を求めてタイヤの温度分布を求める。

【0070】

その後、ステップS25において、温度収束判定部36が、上記で求めた温度分布が定常状態に到達したか否かを判定する。そして、収束していないと判定した場合には、ステップS26において、各有限要素につき、前記材料物性値を、材料物性値と温度との既知の対応関係からステップS24で求めた温度に応じて更新した上で、ステップS22〜S25の処理を繰り返すように制御し、収束したと判定した場合には、その温度分布を初期断面形状の温度分布として特定する。そして、ステップS3に進む。

【0071】

ステップS3において、領域特定部16が、上記で得られた温度分布から、高温領域G1を指定し、該高温領域G1を含む断面形状の一部を、タイヤ断面形状に変更を加えるべき変更対象領域Gに特定する(図10参照)。そして、ステップS4に進む。

【0072】

ステップS4において、初期関数計算部18が、初期断面形状Aに対するレベルセット関数φの分布を求める。

【0073】

詳細には、図7に示すように、ステップS30において、仮想セル設定部40が、初期断面形状Aに対して、複数の要素に分割した格子状の仮想セルCを重ね合わせて、仮想セルCを設定する(図11参照)。

【0074】

また、ステップS31において、境界点列設定部42が、初期断面形状Aの境界線上に境界点列を作成する(図12参照)。

【0075】

そして、ステップS32において、第1関数計算部44が、初期断面形状Aの内側における要素毎に、要素の評価点Pと最短距離にある境界点Qを特定し、これら点Pと点Qの間の最短距離を値とするレベルセット関数φを計算する(図13参照)。

【0076】

次いで、ステップS33において、等位線計算部46が、境界線から所定の距離にある等位線を、レベルセット関数φの値を用いて計算することで、レベルセット関数の分布を求める。

【0077】

このようにしてレベルセット関数の分布を求めた後、ステップS5において、仮想点列設定部20が、初期断面形状Aの境界線上に仮想点列を設定するとともに、上記変更対象領域Gに含まれる仮想点列F1を特定する(図18参照)。そして、以下の最適化問題に関連して、変更対象領域Gに含まれる仮想点F1の位置を設計変数とし(詳細には、各仮想点の局所円筒座標(R,θ)におけるRを設計変数とする)、上記高温領域G1の面積を最小化することを目的関数とし、タイヤの断面積が規定範囲内にあること、及び、ベルト端部の歪みエネルギーが規定値内に収まることを制約条件として定義する。

【0078】

次いで、ステップS6において、形状更新部22は、レベルセット関数φの分布に基づき、上記変更対象領域Gの仮想点列を移動させ(図19参照)、ステップS7において、移動させた断面形状に対してレベルセット関数の分布を計算し、ステップS8において、断面形状が制約条件を満たしているかの判定を行い、満たしていない場合にはステップS6に戻り、満たしている場合には当該断面形状を更新後の断面形状に設定してステップS9に進む。

【0079】

これらのステップS6〜S8について、より具体的な動作状態を図8に基づいて説明する。

【0080】

まず、ステップS40において、仮想点列移動部50が、多元配置法などのサンプリングにより、仮想点列の位置の組合せを決定する。ここで組合せ数をN個とする(Nは2以上の整数)。

【0081】

次いで、ステップS41において、第2関数計算部52が、各組合せについて、レベルセット関数の分布を求めるとともに、タイヤの断面積と、上記変更対象領域Gにおける指定領域MRの面積を計算する(図20参照)。すなわち、上記N組の組合せの全てについて、タイヤ全体の断面積と変更対象領域Gにおける指定領域MRの面積を計算する。その際、初期断面形状についても、変更対象領域Gにおける指定領域MRの面積を計算する。

【0082】

そして、ステップS42において、抽出部54が、上記N組の組合せの中から、変更対象領域Gにおける指定領域MRの面積が最小となる断面形状を抽出する。

【0083】

その後、ステップS43において、制約条件判定部56は、抽出した断面形状が所定の制約条件を満たしているか、即ち、抽出した断面形状についてのタイヤ断面積が、制約条件として与えられた規定範囲内にあるかどうかを判定する。そして、範囲内でなければ、ステップS40に戻り、範囲内に入るまで、ステップS40〜S43を繰り返す。一方、範囲内にあれば、ステップS44に進み、上記で抽出した断面形状を更新後の断面形状として取得する。すなわち、制約条件を満たす仮想点列の位置データを取得する。

【0084】

このようにして更新した断面形状を取得した後、ステップS9において、第2温度計算部24が、上記で更新した断面形状での温度分布を求める。そして、ステップS10に進む。

【0085】

その後、ステップS10において、判定部26が、更新後の断面形状につき、第2温度計算部24で求めた温度分布から、変更対象領域Gにおける上記所定以上の温度を持つ高温領域G1の面積を求める。そして、ステップS11において、この面積が目標値としての所定の値以下となっているかどうかを判定する。また、このとき、判定部26は、制約条件としてベルト端部の歪みエネルギーが規定値内に収まっているかどうかを判定する。該歪みエネルギーはステップS9における静解析で算出することができる。そして、上記面積が所定の値以下でなく、あるいは所定の値以下の場合でも制約条件を満たさない場合には、収束していないと判断して、ステップS6に戻り、ステップS6〜S11を繰り返す。一方、該面積が所定の値以下であり、かつ制約条件を満たす場合には、収束していると判断して、その解を最適解として特定し、ステップS12に進む。なお、ステップS6〜S11の繰り返しには、最適化手法を用いることができる。

【0086】

ステップS12において、出力部28が、上記により得られた最適解としての断面形状を出力する。

【0087】

以上よりなる本実施形態によれば、タイヤ外表面からの距離が遠くなるほど、ヒステリシス損失に基づく温度が高くなるという現象に基づき、温度の高低を表す指標としてレベルセット関数φの分布を用いて、これを参照することにより、タイヤ内部の発熱を抑える方向を探りやすいので、タイヤ断面形状を効率的に更新することができる。一般に、ステップS9における温度分布を求めるための静解析及び熱解析の計算工数に比べて、ステップS7でのレベルセット関数の計算工数は大幅に小さいので、レベルセット関数の分布を指標として断面形状を最適化するステップを追加することで、静解析及び熱解析の回数を減らすことができ、計算工数の大幅な削減が図られる。

【0088】

また、レベルセット関数φを利用する場合、ゼロ等高線に相当する境界線上の仮想点列を用いて、該仮想点列を移動させることで形状を更新するので、断面形状の表現自由度が高く、そのため、高精度な断面形状の設計が可能である。例えば、従来のタイヤ断面形状を表す円弧径を変更するという設計手法によれば、図21(a)に示す初期断面形状(初期断面の円弧R-orig)を修正する場合、図21(b)に示すように、トレッドショルダー部を規定する円弧の径(R-modify)を小さくしており、円弧での修正であったが、本実施形態によれば「点列」での修正が可能であり、より高精度な設計が可能である。

【0089】

なお、上記実施形態では、粘弾性体構造物として空気入りタイヤについて説明したが、本発明は、ヒステリシス損失に基づく発熱があるものであれば、タイヤに限らず、各種のゴム製品などの粘弾性体構造物に適用することができる。

【0090】

また、上記実施形態では、レベルセット関数をタイヤ断面形状の全体で計算したが、変更対象領域Gやこれを含むその近傍領域のみで計算してもよく、これにより、レベルセット関数を計算する工数を小さくすることができる。

【0091】

上記では本発明の一実施形態を説明したが、この実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の主旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0092】

10…設計装置 14…第1温度計算部 16…領域特定部

18…初期関数計算部 20…仮想点列設定部 22…形状更新部

24…第2温度計算部 26…判定部

A…初期断面形状 C…仮想セル F…仮想点

G…変更対象領域 G1…高温領域 MR…指定領域

P…評価点 Q…境界点 T…参照等位線

【特許請求の範囲】

【請求項1】

粘弾性体構造物の断面形状を設計するための設計装置において、

粘弾性体構造物の初期断面形状についてヒステリシス損失に基づく温度分布を求める第1温度計算部と、

得られた温度分布に基づいて、前記粘弾性体構造物の断面形状に変更を加えるべき変更対象領域を特定する領域特定部と、

前記初期断面形状に対するレベルセット関数の分布を求める初期関数計算部と、

前記初期断面形状の境界線上に仮想点列を設定する仮想点列設定部と、

前記レベルセット関数の分布に基づき、前記変更対象領域の前記仮想点列を移動させて、前記粘弾性体構造物の断面形状を更新する形状更新部と、

前記更新した断面形状についてヒステリシス損失に基づく温度分布を求める第2温度計算部と、

前記第2温度計算部で求めた温度分布に基づく特性の収束性を判定し、収束していなければ、前記形状更新部及び第2温度計算部の処理を繰り返すように制御し、収束していれば、収束した前記特性を与える断面形状を、最適化した断面形状と判定する判定部と、

を有することを特徴とする粘弾性体構造物の断面形状の設計装置。

【請求項2】

前記初期関数計算部は、複数の要素に分割した仮想セルを前記初期断面形状と重ね合わせ、前記初期断面形状の境界線上に境界点列を作成し、前記初期断面形状の内側における前記各要素の評価点と最短距離にある境界点列の中の境界点を特定し、前記最短距離を値とするレベルセット関数を前記要素毎に計算し、前記境界線から所定の距離にある等位線を、レベルセット関数の値を用いて計算することで、前記レベルセット関数の分布を求めることを特徴とする請求項1記載の設計装置。

【請求項3】

前記形状更新部は、前記変更対象領域において、前記レベルセット関数の値が所定以上である領域の面積が減るように、前記仮想点列を移動させることを特徴とする請求項1又は2記載の設計装置。

【請求項4】

前記領域特定部は、前記得られた温度分布から所定以上の温度を持つ領域を高温領域に指定し、該高温領域を含む断面形状の一部を前記変更対象領域として特定する

ことを特徴とする請求項1〜3のいずれか1項に記載の設計装置。

【請求項5】

前記判定部は、前記第2温度計算部で求めた温度分布から、前記更新対象領域において所定以上の温度を持つ領域の面積を求め、該面積が所定の値以下となっていれば、収束していると判定することを特徴とする請求項4記載の設計装置。

【請求項6】

前記粘弾性体構造物は、内部に熱伝導性部材が埋設されたゴム弾性体からなる構造物であり、

前記初期関数計算部は、前記レベルセット関数の値を算出する際、前記評価点と当該評価点と最短距離にある境界点との間に前記熱伝導性部材が存在するときに、前記熱伝導性部材の厚み分だけ距離を差し引いてレベルセット関数の値を算出することを特徴とする請求項2記載の設計装置。

【請求項7】

前記粘弾性体構造物が空気入りタイヤであることを特徴とする請求項1〜6のいずれか1項に記載の設計装置。

【請求項8】

粘弾性体構造物の断面形状を設計する設計方法において、

粘弾性体構造物の初期断面形状についてヒステリシス損失に基づく温度分布を求める第1温度計算ステップと、

得られた温度分布に基づいて、前記粘弾性体構造物の断面形状に変更を加えるべき変更対象領域を特定する領域特定ステップと、

前記初期断面形状に対するレベルセット関数の分布を求める初期関数計算ステップと、

前記初期断面形状の境界線上に仮想点列を設定する仮想点列設定ステップと、

前記レベルセット関数の分布に基づき、前記変更対象領域の前記仮想点列を移動させて、前記粘弾性体構造物の断面形状を更新する形状更新ステップと、

前記更新した断面形状についてヒステリシス損失に基づく温度分布を求める第2温度計算ステップと、

前記第2温度計算ステップで求めた温度分布に基づく特性の収束性を判定し、収束していなければ、前記形状更新ステップ及び第2温度計算ステップの処理を繰り返すように制御し、収束していれば、収束した前記特性を与える断面形状を、最適化した断面形状と判定する判定ステップと、

を有することを特徴とする粘弾性体構造物の断面形状の設計方法。

【請求項9】

粘弾性体構造物の断面形状を設計する設計プログラムにおいて、

コンピュータに、

粘弾性体構造物の初期断面形状についてヒステリシス損失に基づく温度分布を求める第1温度計算機能と、

得られた温度分布に基づいて、前記粘弾性体構造物の断面形状に変更を加えるべき変更対象領域を特定する領域特定機能と、

前記初期断面形状に対するレベルセット関数の分布を求める初期関数計算機能と、

前記初期断面形状の境界線上に仮想点列を設定する仮想点列設定機能と、

前記レベルセット関数の分布に基づき、前記変更対象領域の前記仮想点列を移動させて、前記粘弾性体構造物の断面形状を更新する形状更新機能と、

前記更新した断面形状についてヒステリシス損失に基づく温度分布を求める第2温度計算機能と、

前記第2温度計算機能で求めた温度分布に基づく特性の収束性を判定し、収束していなければ、前記形状更新機能及び第2温度計算機能の処理を繰り返すように制御し、収束していれば、収束した前記特性を与える断面形状を、最適化した断面形状と判定する判定機能と、

を実現するための粘弾性体構造物の断面形状の設計プログラム。

【請求項1】

粘弾性体構造物の断面形状を設計するための設計装置において、

粘弾性体構造物の初期断面形状についてヒステリシス損失に基づく温度分布を求める第1温度計算部と、

得られた温度分布に基づいて、前記粘弾性体構造物の断面形状に変更を加えるべき変更対象領域を特定する領域特定部と、

前記初期断面形状に対するレベルセット関数の分布を求める初期関数計算部と、

前記初期断面形状の境界線上に仮想点列を設定する仮想点列設定部と、

前記レベルセット関数の分布に基づき、前記変更対象領域の前記仮想点列を移動させて、前記粘弾性体構造物の断面形状を更新する形状更新部と、

前記更新した断面形状についてヒステリシス損失に基づく温度分布を求める第2温度計算部と、

前記第2温度計算部で求めた温度分布に基づく特性の収束性を判定し、収束していなければ、前記形状更新部及び第2温度計算部の処理を繰り返すように制御し、収束していれば、収束した前記特性を与える断面形状を、最適化した断面形状と判定する判定部と、

を有することを特徴とする粘弾性体構造物の断面形状の設計装置。

【請求項2】

前記初期関数計算部は、複数の要素に分割した仮想セルを前記初期断面形状と重ね合わせ、前記初期断面形状の境界線上に境界点列を作成し、前記初期断面形状の内側における前記各要素の評価点と最短距離にある境界点列の中の境界点を特定し、前記最短距離を値とするレベルセット関数を前記要素毎に計算し、前記境界線から所定の距離にある等位線を、レベルセット関数の値を用いて計算することで、前記レベルセット関数の分布を求めることを特徴とする請求項1記載の設計装置。

【請求項3】

前記形状更新部は、前記変更対象領域において、前記レベルセット関数の値が所定以上である領域の面積が減るように、前記仮想点列を移動させることを特徴とする請求項1又は2記載の設計装置。

【請求項4】

前記領域特定部は、前記得られた温度分布から所定以上の温度を持つ領域を高温領域に指定し、該高温領域を含む断面形状の一部を前記変更対象領域として特定する

ことを特徴とする請求項1〜3のいずれか1項に記載の設計装置。

【請求項5】

前記判定部は、前記第2温度計算部で求めた温度分布から、前記更新対象領域において所定以上の温度を持つ領域の面積を求め、該面積が所定の値以下となっていれば、収束していると判定することを特徴とする請求項4記載の設計装置。

【請求項6】

前記粘弾性体構造物は、内部に熱伝導性部材が埋設されたゴム弾性体からなる構造物であり、

前記初期関数計算部は、前記レベルセット関数の値を算出する際、前記評価点と当該評価点と最短距離にある境界点との間に前記熱伝導性部材が存在するときに、前記熱伝導性部材の厚み分だけ距離を差し引いてレベルセット関数の値を算出することを特徴とする請求項2記載の設計装置。

【請求項7】

前記粘弾性体構造物が空気入りタイヤであることを特徴とする請求項1〜6のいずれか1項に記載の設計装置。

【請求項8】

粘弾性体構造物の断面形状を設計する設計方法において、

粘弾性体構造物の初期断面形状についてヒステリシス損失に基づく温度分布を求める第1温度計算ステップと、

得られた温度分布に基づいて、前記粘弾性体構造物の断面形状に変更を加えるべき変更対象領域を特定する領域特定ステップと、

前記初期断面形状に対するレベルセット関数の分布を求める初期関数計算ステップと、

前記初期断面形状の境界線上に仮想点列を設定する仮想点列設定ステップと、

前記レベルセット関数の分布に基づき、前記変更対象領域の前記仮想点列を移動させて、前記粘弾性体構造物の断面形状を更新する形状更新ステップと、

前記更新した断面形状についてヒステリシス損失に基づく温度分布を求める第2温度計算ステップと、

前記第2温度計算ステップで求めた温度分布に基づく特性の収束性を判定し、収束していなければ、前記形状更新ステップ及び第2温度計算ステップの処理を繰り返すように制御し、収束していれば、収束した前記特性を与える断面形状を、最適化した断面形状と判定する判定ステップと、

を有することを特徴とする粘弾性体構造物の断面形状の設計方法。

【請求項9】

粘弾性体構造物の断面形状を設計する設計プログラムにおいて、

コンピュータに、

粘弾性体構造物の初期断面形状についてヒステリシス損失に基づく温度分布を求める第1温度計算機能と、

得られた温度分布に基づいて、前記粘弾性体構造物の断面形状に変更を加えるべき変更対象領域を特定する領域特定機能と、

前記初期断面形状に対するレベルセット関数の分布を求める初期関数計算機能と、

前記初期断面形状の境界線上に仮想点列を設定する仮想点列設定機能と、

前記レベルセット関数の分布に基づき、前記変更対象領域の前記仮想点列を移動させて、前記粘弾性体構造物の断面形状を更新する形状更新機能と、

前記更新した断面形状についてヒステリシス損失に基づく温度分布を求める第2温度計算機能と、

前記第2温度計算機能で求めた温度分布に基づく特性の収束性を判定し、収束していなければ、前記形状更新機能及び第2温度計算機能の処理を繰り返すように制御し、収束していれば、収束した前記特性を与える断面形状を、最適化した断面形状と判定する判定機能と、

を実現するための粘弾性体構造物の断面形状の設計プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図18】

【図19】

【図20】

【図21】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図18】

【図19】

【図20】

【図21】

【図17】

【公開番号】特開2013−105260(P2013−105260A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−247700(P2011−247700)

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]