粘性材料の計量システムおよび方法

粘性材料の計量システムは、延長歯へと分岐する本体を有する張力をかけるためのフォーク;と、フォークの歯の間で張力をかけられたカッティングワイヤ;と、フォークと張力をかけられたカッティングワイヤとを駆動するように、張力をかけるためのフォークに動作可能に接続された駆動機構;とを含有するカッティング装置;および、制御可能に駆動機構に接続され、粘性材料の配合システムへと計りとるために連続する粘性材料を予め決められたサイズまたは重量の小部分にカットするように、フォークを駆動する駆動機構を制御する一連の指示を有するコントローラ;を含有する。粘性材料の計量方法は、容器から粘性材料の配合システムへと計りとられる粘性材料の逐次小部分を決定すること;容器から絞り出された細長い連続する粘性材料の長手方向軸に実質的に直角に材料をカットすることにより配合システムへと連続する粘性材料の小部分を計りとること;そして、決定された逐次小部分を計りとるようにカッティングを制御すること;を含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粘性材料の計量システムおよび方法に関し、特に連続式配合システムにオルガノシロキサン(シリコーン)ゴムまたは他の粘性材料を供給するためのものに関する。

【背景技術】

【0002】

配合システムにおいては、材料を加工ラインに供給し、ここで供給材料を混合し、添加剤をバランスよく注入し、特別仕様の製品を製造する。このシステムは、許容誤差の狭い均一な製品を得るために正確で信頼性の高い調合と供給操作とを必要とする。供給工程において正確に材料を計量することは、適切なシステムの操作に重要である。

【0003】

しかしながら、粘性材料の正確な量をその材料のバルクから分けてシステムに供給することは難しい。供給速度の変化に対する粘性材料の鈍い応答、および材料のバルクから粘性材料の計量されたサイズまたは重量を分けることの難しさのために、正確な分離は困難である。材料は流し込むことに抵抗し、もし流し込むことができるとしても、流し込む速度は極めて遅い。粘性材料は、他の材料に粘着する高水準の付着性もしくは傾向および/または自から粘着し続ける粘着性もしくは傾向を示すこともあり、それ故に分離に抵抗することもある。粘性材料はずれ粘稠化することもあり、材料に対するせん断が増加すると、粘度上昇を示す。そのような材料の正確な量を供給して処理中の量が制御されるようにすることは難しい。

【0004】

いくつかの粘性材料のプロセスにおいて、ナイフ、刃物または鋏のようなカッティング工具が、材料の小部分をバルクまたは他の量の供給品からカットまたは刻み込むために使用される。例えば、そのような工具により、粘性材料の大きいバルクの塊から、引き延ばされて比較的薄い断面形状をもつ糸から、またはおおむね円筒形状から、粘性材料の供給部分をカットすることができる。しかしながら、粘性材料を貫いて刃物などを移動させるために、比較的大きな力を必要とし、時間と機械装置とを必要とすることがある。その材料を貫いて刃物などを移動させる他の不利な点は、特にその材料が粘着する(極めて付着性がある)場合に、刃物に対する材料の付着である。カッティング工具は、粘着した材料の蓄積物を除くために頻繁に掃除を必要とすることがある。さらに材料がカッティング工具に粘着するに従って、材料を貫いてカッティング工具を移動させるのに必要な力および仕事がさらに増加する。

【発明の概要】

【発明が解決しようとする課題】

【0005】

従って、取り扱いが難しい粘性材料の分離を容易にする必要性がある。また、バルクの量の形状にかかわらず、そのような材料の規定量をバルクの量から正確にカットする必要性もあり、そして粘性材料を加工システムに正確に充填する必要性がある。

【課題を解決するための手段】

【0006】

本発明は、バルクの量の形状にかかわらず、そのような材料の規定量をバルクの量から正確にカットする、改良された粘性材料の計量システムおよび計量方法を提供する。

【0007】

実施態様において、本発明は、粘性材料の計量システムであり:延長歯へと分岐する本体を有する張力をかけるためのフォーク;と、フォークの歯の間で張力をかけられたカッティングワイヤ;と、フォークと張力をかけられたカッティングワイヤとを駆動するように、張力をかけるためのフォークに動作可能に接続された駆動機構;とを含有するカッティング装置;および、制御可能に駆動機構に接続され、粘性材料の配合システムへと計りとるために連続する粘性材料を予め決められたサイズまたは重量の小部分にカットするように、フォークを駆動する駆動機構を制御する一連の指示を有するコントローラ;を含有する。

【0008】

別の実施態様において、本発明は、粘性材料の計量方法であり、容器から粘性材料の配合システムへと計りとられる粘性材料の逐次小部分を決定すること;容器から絞り出された細長い連続する粘性材料供給の長手方向軸に実質的に直角に材料をカットすることにより配合システムへと連続する粘性材料の小部分を計りとる;そして、決定された逐次小部分を計りとるようにカッティングを制御すること;を含有する。

【0009】

別の実施態様は、粘性材料の計量システムであり、延長歯へと分岐する本体を有する張力をかけるためのフォーク;と、フォークの歯の間で張力をかけられたカッティングワイヤ;と、フォークと張力をかけられたカッティングワイヤとを駆動するように、張力をかけるためのフォークに動作可能に接続された駆動機構;とを含有するカッティング装置;制御可能に駆動機構に接続され、連続する粘性材料を予め決められたサイズまたは重量の小部分にカットするように、フォークを駆動する駆動機構を制御する一連の指示を有するコントローラ;および、配合のためにシリコーンゴムのカットされた小部分を受ける配合システム;を含有する。

【0010】

別の実施態様は、加工システムへのシリコーンゴムの供給を制御する方法であり、加工のためにシリコーンゴムのサイズまたは重量の小部分を決定すること;連続する供給材料を形成するように、シリコーンゴムを容器から抜き出すこと;シリコーンゴムの連続する供給材料をカットすること;そして、供給材料を決められたサイズまたは重量の小部分にカットするように、シリコーンゴムの連続する供給材料のカッティングを制御すること;を含有する。

【0011】

別の実施態様は、シリコーンゴムのカッティング装置であり、延長歯へと分岐する本体を有する張力をかけるためのフォーク;と、フォークの歯の間で張力をかけるためのブロックおよびアンカーにより張力をかけられたカッティングワイヤ;と、フォークと張力をかけられたカッティングワイヤとを駆動するように、動作可能に張力をかけるためのフォークに接続された駆動機構;とを含有するカッティング装置;および、駆動機構に感知できる関係を有して接続され、(i)粘性材料の配合システムに充填される粘性材料の設定点重量を表わす入力値を記憶すること;(ii)容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との最初の合計重量を感知すること;(iii)材料がカッティング装置により計りとられるときに、容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との、進捗中の合計重量を感知すること;(iv)最初の合計重量と感知された進捗中の合計重量との間の差によって計量システムから次の粘性材料の配合システムに充填された材料の重量を計算すること;(v)計算された材料の充填重量が設定点の第一の予め決められた範囲内にある場合に、カッティング装置により材料を計りとる速度を上げること;そして、(v)計算された材料の充填重量が設定点の第二の予め定められた範囲内にある場合に、材料の充填を停止すること;の一連の指示を有するコントローラ;を含有する。

【0012】

別の実施態様は、配合プロセスにシリコーンゴムを供給するための方法であり、シリコーンゴムの配合プロセスへの充填のために供給システムによりシリコーンゴムを容器から抜き出すこと;シリコーンゴムが抜き出されるときに、供給システム、容器と、容器内に保持されたシリコーンゴムとの合計重量を測定すること;シリコーンゴムが抜き出されるときに、供給システム、容器と、容器内に保持されたシリコーンゴムとの最初の合計重量と測定された合計重量との間の差によって配合プロセスに充填されたシリコーンゴムの量を決定すること;そして、充填されたシリコーンゴムの決められた量によって配合プロセスへの供給のために容器から抜き出されるシリコーンゴムを刻み込む速度を制御すること;を含有する。

【0013】

さらに別の実施態様は、シリコーンゴムの供給システムであり、重量減少スケールに設置されたドラムプレス;ドラムプレスによりドラムから絞り出された材料を受ける供給チューブ;スケールにより感知された重量減少によって供給チューブから加工システムへと材料を計りとるカッティング装置;および、最初の重量を記憶し、継続して重量を測定し、最初の重量と測定重量との間の差によって加工システムに供給されたシリコーンゴムの重量を決定し、そしてその差によってカッティング装置の速度を制御する一連の指示を有するコントローラ;を含有する。

【0014】

さらに別の実施態様は、加工システムへの供給を制御する方法であり、あるセッション(session)の材料供給の設定点の範囲を確定すること;徐々に動いている材料を加工システムに逐次的に落下する小部分に刻み込むことによりそのセッションに粘性材料を供給すること;加工システムに落下したそのセッションの材料合計量を測定すること;そのセッションの材料合計量とそのセッションの設定点の範囲とを比較すること;そのセッションの設定点の範囲に接近したときに、各々のカットされた小部分の量を減少させるように、動いている材料のカッティング速度を上げること;そして、全材料がそのセッションの設定点の範囲内にある場合に、そのセッションの材料供給を停止すること;を含有する。

【0015】

別の実施態様において、本発明は、材料の供給システムであり、材料の抜き出し装置;および、(i)配合システムに充填される材料の設定点を決定するために検索データベースを参照すること;(ii)材料の抜き出し装置と、材料を含む容器との最初の合計重量を感知すること;(iii)材料を容器から抜き出すように材料の抜き出し装置の操作の開始信号を送ること;(iv)材料の抜き出し装置と、材料を含む容器との進捗中の合計重量を感知すること;(v)最初の合計重量と感知された進捗中の合計重量との間の差によって充填された材料の重量を計算すること;そして、(vi)計算された材料の充填重量が設定点の予め定められた範囲内にある場合に、材料の抜き出し装置の操作を停止する;ことの一連の指示を有するコントローラ;を含有する。

【0016】

さらに別の実施態様において、本発明は、材料の配合システムに供給する方法であり、配合システムに充填される材料の設定点を決定する検索データベースを参照すること;材料の抜き出し装置と、材料を含む容器との最初の合計重量を感知すること;材料を容器から抜き出すように材料の抜き出し装置の操作の開始信号を送ること;材料の抜き出し装置と、材料を含む容器との進捗中の合計重量を感知すること;最初の合計重量と感知された進捗中の合計重量との差によって充填された材料の重量を計算すること;そして、計算された材料の充填重量が設定点の特定の範囲内にある場合に、材料の抜き出し装置の操作を停止すること;を含有する。

【0017】

本発明の別の実施態様は、加工システムへの供給のためのコントローラであり、あるセッションの材料供給の設定点の範囲を確定すること;徐々に動いている材料を加工システムに逐次的に落下する小部分に刻み込むことによりそのセッションに粘性材料を供給することを指図すること;加工システムに落下したそのセッションの材料合計量を測定すること;そのセッションの材料合計量とそのセッションの設定点の範囲とを比較すること;そのセッションの設定点の範囲に接近したときに、各々のカットされた小部分の量を減少させるように、動いている材料の刻み込み速度を上げること;そして、全材料がそのセッションの設定点の範囲内にある場合に、そのセッションの材料供給を停止すること;の一連の指示を含有する。

【0018】

また、本発明の別の実施態様は、粘性材料の加工システムであり、容器抜出器;容器抜出器を駆動するコントローラ;コントローラによって容器抜出器により容器から絞り出された材料を受ける供給チューブ;および、コントローラによって処理装置へと材料を計りとるように供給チューブからの材料を切断するカッティング装置;を含有する。

【0019】

本発明の別の実施態様は、加工システムに供給する方法であり、配合システムに全バッチの粘性材料の供給量を設定すること;第一サイズまたは第一重量の一定分量で供給材料を刻み込ことにより第一設定の供給速度で粘性材料の供給を開始すること;供給速度と粘性材料の全バッチの供給量とを測定すること;バッチの粘性材料の供給量をより良く制御するため、粘性材料の全供給量が設定点に接近すると、第一サイズまたは第一重量の一定分量を第二のより小さいサイズまたは重量の一定分量に変更すること;を含有する。

【0020】

本発明の別の実施態様は、加工システムへの供給を制御する方法であり、粘性材料の供給システム、容器と、容器内の粘性材料との合計の最初の重量を感知すること;容器と粘性材料の供給システムとから加工システムへとカットされた小部分の粘性材料を絞り出すこと;粘性材料の供給システム、容器と、容器内の粘性材料との合計の次の重量を感知すること;そして、最初の重量と次の重量との間の差により加工システムに供給された粘性材料の量を決定すること;そして、加工システムに供給された粘性材料の量によって粘性材料の絞り出されカットされた小部分を制御すること;を含有する。

【0021】

本発明の別の実施態様は、シリコーンゴムの加工システムであり、シリコーンゴムの配合システム;と、配合システムへの粘性材料の供給システムとを含有すし、供給システムは、コントローラにより測定される配合システムに充填された材料の重量によって材料を計りとるカッティング装置を含有する。

【0022】

また、本発明の別の実施態様は、シリコーンゴムを加工する方法であり、シリコーンゴムの配合システムに充填された材料重量を測定すること;充填された材料の測定重量によってカッティング装置により配合システムへの材料の計りとりを制御すること;そして、充填されたシリコーンゴムを配合システムにおいて配合すること;を含有する。

【図面の簡単な説明】

【0023】

【図1】図1は、材料の加工システムの略図である。

【図2】図2は、材料の加工システムの略図である。

【図3】図3は、材料の加工システムの略図である。

【図4】図4は、ドラムプレスの斜視図である。

【図5】図5は、ドラムプレスの斜視図である。

【図6】図6は、ドラムプレスの断面の切開図である。

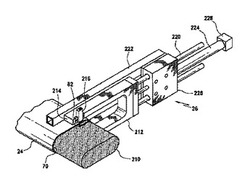

【図7】図7は、カッティング装置の斜視略図である。

【図8】図8は、カッティング装置の斜視略図である。

【図9】図9は、コントローラを有するカッティング装置の立面図である。

【発明を実施するための形態】

【0024】

本発明は、シリコーンゴムのような粘性材料の取扱いに関する。この出願において、「シリコーンゴム」とは、ゴムとゴム製品とを含む粘性シリコーンである。シリコーン、ポリシロキサンまたはオルガノポリシロキサンは、化学式[R2SiO]nを有し、式中、Rはメチル、エチルおよびフェニルのような有機基である。これらの材料は、典型的には、四配位であってよい有機の側鎖基が接続した無機のケイ素−酸素骨格(・・・−Si−O−Si−O−Si−O−・・・)を含有する。ある場合に、有機の側鎖基は、これらの骨格−Si−O−の二つもしくはそれ以上を相互に連結するのに使われてよい。

【0025】

この−Si−O−の分子鎖長、側鎖基および架橋を変えることによって、さまざまな特性と組成とを持たせてシリコーンを合成することができる。シリコーンは、液体からゲル、ゴム、硬質プラスチックまで一貫して変わりうる。シリコーンゴムまたはシリコーンゴム製品は、シリコーンエラストマーであり、典型的には、高温特性を有する。シリコーンゴムは、過酷な温度に対して抵抗力があり、マイナス100℃からプラス500℃まで正常に機能することが可能である。そのような条件においては、引張強さ、伸び、引裂強さおよび圧縮永久ひずみは、汎用のゴムよりも優れている。

【0026】

シリコーンゴムは、メーカーにより特定されたサイズの制限内で、チューブ、細長い製品、中実コードまたは特別仕様の異形押し出し成形品のような特別仕様の形状と意匠に押し出しまたは成形できる。コードは、つなぎ合わせて「O」リングを作製してよく、押し出された異形押し出し成形品も、つなぎ合わせてシール材を作製してよい。

【0027】

本発明は、シリコーンゴムのような取り扱いが難しい粘性材料をカットするかまたは計量するシステムおよび方法を提供する。この出願において、「計量する(計りとる)」(meter)とは、測定または調節された量で供給することを意味する。「カットする」とは、本体から切断する、分けるまたは切り取ることを意味する。「設定点」とは、連続式供給システムから配合システムに充填される材料の目標重量である。

【0028】

本発明の特徴は、図面および以下の詳細な議論により明らかになることであり、実施例の方法で本発明の好ましい実施態様を限定することなく記述する。

【0029】

本発明は、加工システムにシリコーンゴムのような粘性材料を供給するための材料の供給システムおよび方法に関する。図面に示された好ましい発明の実施態様は、製品を形成するための基材にシリコーンゴムを配合するプロセスとして本発明を例証する。図面において、統合された供給システム12と配合システム14とを示す材料加工システム10に関する、図1は、上面略図であり、図2は、側面略図である。供給システム12は、材料の抜き出し器装置(MEA)16、コンベア18とシュート20とを含む。図4および図5は、MEA16の詳細な立面図であり、図6は、MEA16の断面の側断面切開図である。MEA16は、容器抜出器22、供給チューブ24、カッティング装置26とフロアスケール28とを含む。統合された供給システム14はコントローラ30に制御可能に接続される。図6は、配合システム14の側面略図である。図1、図2および図3に示されたように、配合システム14は、ミキサ32、ロールミル34、コンベアベルト36と配合機38とを含む。

【0030】

MEA16は、容器から配合システム14に粘性材料を絞り出す役目を果たす。一回の操作で、パレットからの208リットル(55ガロン)スチールドラムは運搬容器に一挙に空けられ、運搬容器(各々はおよそ36キログラム(80ポンド))はバンバリーミキサに一挙に空けられる。しかしながら、パレットからドラムを手作業で操作することは、腰椎ねんざと肩凝りとケガとを引き起こしかねない。図1、図2および図3を参照した、本発明の好ましい配合操作では、操作は、パレット40のゴムの四本のドラム42の搬送から始まる。容器はいかなる材料を保持した筐体であってよいが、図面の実施態様は、シリコーンゴム材料を輸送するのに適切なスチール、ファイバーボードまたは他の材料の円筒状内壁を有するドラムである。ドラム42は対向する末端を有し、その各々が以下に記述されるように一つの端部において可動プランジャを収納するように開放可能である。

【0031】

各々のドラム42中の材料はまったく同じものであってよくまたは粘度のような多様な物理的特性のものであってよい。ドラム42は、デラウエア州19713、ニューアーク市、ミルパークコート(Mill Park Court)2、イージーリフトエクイップメント社(Easy Lift Equipment Co., Inc.)製のようなドラム運搬器44によりパレット40から一つ一つ移送される。三本のドラム42の各々の蓋が外され、ドラム42の各々は運搬器44により、ニュージャージー州07430、マーワー郡区、ホイットニーロード(Whitney Road)40、シュベルテル社(Schwerdtel Corporation)製のシュベルテルドラムプレスS6−Fであってよい、それぞれの容器抜出器42に装着される。ドラム運搬器44の使用は、重量のあるドラム42の昇降と取り扱いとに関連する人間工学上のリスクを除く。

【0032】

シリコーンゴムは、重量またはサイズの小部分に計りとられる必要のある連続流として、各々のドラムからコンベア18に強制的に送られる。図面の実施態様において、MEA16は、容器抜出器22、供給チューブ24と、カッティング装置26とを含有する。容器抜出器22は、粘性のあるまたは圧縮された内容物をドラムから抜き出す装置である、ドラムプレスであってよい。図2および図3に示されたように、容器抜出器22は、チャンバ50内に取り外し可能にドラム42を固定するヒンジ付きクロージャ52および54を有する実質的に円筒状のチャンバ50を含有するプレスである。材料の抜き出し操作中、チャンバ50と、ヒンジ付きクロージャ52および54とは、ドラム42をしっかりと挟む。円盤形状のプラテン56は、チャンバ50の長手方向軸に直角に配置され、そしてそれに対応して、チャンバ50内に保持されるドラム42の長手方向軸に直角に配置された、平らな駆動面58を持つチャンバ50にはまる。

【0033】

供給システム12の操作は、図1、図2、図4、図5および図6を参照して記述することができる。操作において、プレスのクロージャ52および54は、クランプを動かし、クロージャ52および54を開放することにより手作業で外される。ドラム運搬器44は、最初のドラム42をプレスキャビティ60中に装着するために使用される。ドラム42は、チャンバ50の底面64において位置決めリング62により固定される。最初に右のクロージャ52が閉鎖され、次にアクチュエータ(図示せず)によりドアスイッチをかけることにより左のクロージャ54が閉鎖される。ケージチャンバ66が閉鎖され、そしてバッチのシステムサイクルの開始時にアクチュエータはプレスクロージャ52および54を固定する。プレスのクロージャ52および54は、薄肉でもよいドラム42から油圧システムの圧力を受ける。

【0034】

各々のMEA16は、容器抜出器22、供給チューブ24とカッティング装置26とを含み、そして各々はそれぞれのフロアスケール28にセットされる。各々のMEA16において、供給チューブ24は円盤形状のプラテン56を通して接続され、プレスキャビティ60に連通する。図面、特に図6は、プレスチャンバ50への二重オリフィス付き68のチューブ24を示す。二重オリフィス構造体68は、等辺でプラテン56を介してプラテンプランジャ72に接続される。プラテン56は油圧プランジャ72により駆動される。

【0035】

供給システム12の装置一式の各々のチャンバ50を装着してバッチが設定された場合に、オペレータはワークステーションに設置されたコントローラ30のタッチスクリーンにより装置のサイクルを開始することができる。コントローラ30は以下に記述されるMEA16を制御するためのマイクロプロセッサまたはコンピューターなどでよい。サイクルがオペレータにより開始される場合に、図1に示される装置一式の各々の容器抜出器22のプランジャ72は、制御ライン74を介して起動される(図4および図5)。そして、スクリューコンベア18が回転を始め、供給チューブ24を接続したプレスプラテン56は、油圧により駆動されるプランジャ72によりドラム42の内部に降下するように強制的に動かされる。さらに図6に示されるように、プラテン56がプレスキャビティ60内にドラム42の長手方向軸を横切って動くときに、ドラム内容物は、接続している供給チューブ24の二重オリフィス構造体68中を上方に移送される。プラテン56がドラムの軸の横断を完了すると、すべての材料は供給チューブ24中を上方に強制的に送られ、最終的には供給チューブの送り出しポート70から吐出される。

【0036】

図8に示されたようにポート70から送り出された連続する材料210は、その材料210が送り出しポート70からコンベア18に出るときに、カッティング装置26により小部分に計りとられ、配合システム14に充填される。計りとりは、供給チューブの出口末端に配置されたカッティングヘッドを含む、様々なカッティング機構により達成できる。例えば、内容を参照により本明細書に編入する、ブランドル(Brandl)の米国特許第5,797,516号には、軸方向に取り外し可能に軸方向に放射状および接線方向に搭載されたナイフにより形成されたカッティングヘッドが開示されている。そのカッティングヘッドは、共通の中央の長手方向軸を中心として供給チューブに対して回転可能である。好ましいカッティング装置26は、図7、図8および図9を参照して以下に記述される。

【0037】

図1のコントローラ30は、ライン92を介して重量減少スケール28に応答可能に接続され、材料がドラム42からコンベア18に絞り出されるときに、重量減少を感知する。コントローラ30は、MEA16の最初の重量と、最初に据え付けられ充満したドラム42の重量との間の差によりコンベア18に充填された材料の充填重量を計算する。図面の実施態様において、コントローラ30は、すべてのMEA16と充満したドラム42の据え付けられたMEAの装置一式、例えば、図1に示された三本、の最初の全重量を感知することができる。コントローラ30は、コンベア18に抜き出されるドラム中の材料として合計重量を測定する。コントローラ30は、コンベア18に充填された材料の重量を同時期に計算し、そしてその結果、最初の全重量と同時期に感知された全重量との間の差によって配合システムに充填された材料の重量を計算する。

【0038】

図4、図5および図6の実施態様において、MEA16は送り出しポート70に設置されたカッティング装置26を含む。好ましいカッティング装置26は、図7、図8および図9に示される。図7、図8および図9において、カッティング装置26は、供給チューブの送り出しポート70から出る材料210をカットするように、ワイヤ82を駆動するためのカッティングワイヤ82を固定する張力をかけるためのフォーク212を含む。適切なカッティングワイヤ82は、ASTM(米国材料試験協会)A228により規定されるような圧延高炭素鋼「ピアノ」ワイヤを含む。例として、ワイヤは、直径で0.006インチ(0.15mm)から0.192インチ(4.8mm)までの細いものであってよい。カッティングワイヤ82は、張力ガイドブロック216および張力器アンカー218により対向する歯の末端214でフォーク212に取り付けられる。張力をかけるためのフォーク212は、空気圧式スライド220に接続され、次に、取り付け用ブラケット222により支持される。ライン224により空気圧で動かされる場合に、スライド220は、供給チューブ24の長手方向軸に直角に配置されるガイド220に沿って張力をかけるためのフォーク212を進ませる。歯の末端214における張力ガイドブロック216および張力器アンカー218は、フォークが油圧モーター228により動かされる場合に、カッティングワイヤ82が送り出しポート70において供給チューブ24の長手方向軸を横断し、材料210をカットするように、カッティングワイヤ82を固定する。カッティングワイヤ82の張力(ワイヤの緊張度の目安)は、261キログラム(575ポンド)と373キログラム(825ポンド)との間にまたは約272キログラム(600ポンド)に設定できる。コントローラ30は、ワイヤ82の張力がワイヤ82の破断またはゆるみの結果としてこの範囲から外れる場合に、ワイヤ82の張力を測定してプレス22とカッティング装置26の操作を停止することができる。

【0039】

一つの実施態様において、配合システム14に充填される粘性材料の設定点重量を表わす入力値がコントローラ30に入力され、記憶される。フロアスケール28は、容器抜出器22、供給チューブ24、カッティング装置26と、抜出器22のチャンバ50内に据えられる粘性材料210を含む容器42との最初の合計重量を量る。コントローラ30は、その後、データベースにこの値を記憶する。また、コントローラ30は、図7および図8に示されたように、材料210がカッティング装置26により計りとられるときに、容器抜出器22、供給チューブ24、カッティング装置26と、粘性材料210を含む容器42との進捗中の合計重量を感知する一連の指示を有することができる。その後、コントローラ30は、最初の合計重量と感知された進捗中の合計重量との間の差によって供給システム12から次の粘性材料の配合システム14に充填された材料の重量を計算できる。コントローラ30は、計算された材料の充填重量が設定点の予め定められた範囲内にある場合に、カッティング装置26による材料の計りとりを停止する。例えば、コントローラ30は、計算された材料の充填重量が設定点の0.9キログラム(2ポンド)内にある場合に、材料の計りとりを停止できる。

【0040】

カッティングワイヤ82の速さは、材料を小部分のサイズにカットするように制御できる。例えば、コントローラ30は、35.6センチメートル(14インチ)内径のスクリューコンベア18に適合する、最初の「フットボール」サイズのゴムの小部分のカット品を作るように、カッティング装置26を制御する一連の指示を有することができる。従って、実施態様において、コントローラ30は、材料の最初の小部分を5.4キログラム(12ポンド)から8.2キログラム(18ポンド)までの間にカットするように、駆動機構228を制御する一連の指示を有する。計量が進行するとともに、コントローラ30は、最初の合計重量と感知された進捗中の合計重量との間の差によって供給システム12から次の粘性材料の配合システム14に充填された材料の重量を計算する。その後、コントローラ30が、充填された材料の重量が設定点の第一の予め決められた範囲内にあると決定されたときに、コントローラはカッティング装置26の速度を上げることになる。従って、コントローラが、カットされた供給材料の小部分のサイズと重量とを、例えば、5.4キログラム(12ポンド)から8.2キログラム(18ポンド)未満に減少させることができる。より小さなサイズと重量の小部分とは、より高いカッティング速度におけるよりも、材料の計量をより正確に制御することを可能にする。例えば、コントローラが、充填された材料の重量が設定点の6.8キログラム(15ポンド)内にあると計算した場合に、カッティング速度を上げることができ、それに対応して、サイズと重量の小部分とを減少させることができる。その後、充填された材料の重量が設定点の予め決められた範囲内、例えば、設定点の0.9キログラム(2ポンド)内にある場合、増加されたカットと、より小さなサイズと重量の小部分とは、停止されるまで継続される。

【0041】

図9は、コントローラ30を含むカッティング装置26の立面図である。図1、図7および図8と共に図9は、カッティング装置26の操作に関する実施態様をさらに示す。図1は、コントローラ30からカッティング装置26までの制御ライン84を示し、図7、図8および図9は、具体的に、油圧モーターのような駆動機構228と、制御ライン84と感知ライン232との両方を含む制御ライン84を示す。コントローラ30は、計算された材料の充填重量によってカッティング装置26のカッティング速度を与えるように、油圧モーター228を制御する。最初に、カッティング装置26は、例えば、35.6センチメートル(14インチ)内径のスクリューコンベア18に適合する、およそ「フットボール」サイズの材料のカット品を作るようにプログラムすることができる。一旦、一片の材料が供給チューブの送り出しポート70からカットされると、フロアスケール28は同時期の重量を感知し、この信号をコントローラ30にフィードバックする。コントローラ30が同時期の重量の信号を感知し、全充填材料が、配合システム14に充填される全材料の特定範囲内(例えば、「設定点」の6.8キログラム(15ポンド)内)にあると計算した場合に、コントローラは、ライン84を介してカッティング装置26に、カットを頻繁に増やしより小さい「刻み込まれた」小片を生産する信号を送る。設定点に近づく時のより小さい刻み込まれた小片は、規定の許容範囲、例えば、バッチのプラスマイナス0.9キログラム(2ポンド)内に充填された材料の重量を達成する供給の改良された制御を可能にする。

【0042】

実施態様において、コントローラ30は、配合システム14に充填されるシリコーンゴムの設定点重量を表わす入力値を最初に記憶する一連の指示を有する。コントローラ30は、5.4キログラム(12ポンド)から8.2キログラム(18ポンド)までの最初の小部分をカットするように、駆動機構228を制御できる。コントローラ30は、その後、配合システム14に充填されたシリコーンゴムの重量を測定する。コントローラ30は、その後、充填された材料の測定重量が、例えば、設定点の6.8キログラム(15ポンド)内にある場合に、駆動機構228の動作を増やして小部分を減少させることができ、充填された材料の測定重量が、例えば、設定点の0.9キログラム(2ポンド)内にある場合に、駆動機構228を停止できる。この操作は、(i)粘性材料の配合システム14に充填される粘性材料210の設定点重量を表わす入力値を記憶すること;(ii)容器抜出器22、供給チューブ24、カッティング装置26と、粘性材料210を含む容器42との最初の合計重量を感知すること;(iii)材料210がカッティング装置26により計りとられるときに、容器抜出器22、供給チューブ24、カッティング装置26と、粘性材料210を含む容器42との進捗中の合計重量を感知すること;(iv)最初の合計重量と感知された進捗中の合計重量との間の差によって計量システム26から次の粘性材料の配合システム14に充填された材料の重量を計算すること;(v)計算された材料の充填重量が設定点の第一の予め決められた範囲内にある場合に、カッティング装置26により材料を計量する速度を上げること;そして、(v)計算された材料の充填重量が設定点の第二の予め定められた範囲内にある場合に、材料の充填を停止すること、の一連の指示を有するコントローラ30により制御できる。

【0043】

次に、コントローラ30は、カッティングワイヤ82の張力を感知し、カッティング装置26に故障切断機構を備える。カッティングワイヤ82は、コンベア18への材料の一定分量の安定した落下を維持するために、絶え間なく材料210をきれいにカットするのに適切な予め決められた張力で、張力ガイドブロック216および張力器アンカー218によりフォーク212を横切って保持される。コントローラ30が、カッティングワイヤのゆるみまたは断線のために張力の低下を感知する場合は、コントローラ30は、MEA16の動作を停止し、油圧モーターのオーバーランと、シリコーンゴム材料210の、コンベア18およびそれに続いて配合システム14への供給ミスを避ける。

【0044】

継続して図1から図6を参照し、ドラム42の抜き出しプロセスが完了すると、ヒンジ付きクロージャ52および56とのドアクランプを開放し、コントローラ30の実行画面は、「新しいドラム」を表示する。容器抜出器22に搭載されたビーコンライトは黄色に変わり、ドラム42は取り替える準備ができていることを示す。チャンバ50のヒンジ付きクロージャ52および56を開放し、油圧ユニットのモーターが停止する。ドアクランプが手作業で開放され、空のドラムが典型的なドラム運搬器により外される。プレスにはドラムが再装着され、プロセスが繰り返される。

【0045】

材料がプレスからスクリューコンベアに充填されると、コンベアが低い回転数で回転し、材料をミキサに供給する。スクリューは、最後のプレスがその最後のカット品を作った90秒後に回転を停止するようにプログラムされる。我々はこの時間をコンベアからすべての材料をきれいになくするのに十分なように決定している。

【0046】

コンベア18は、シリコーンゴムをシュート20に輸送し落下させ、そこから材料を材料の配合システム14に落下させる。一つのシリコーン配合プロセスにおいて、熱加硫型ゴム(HCR)組成物は、高強度バンバリーミキサ32または低強度ダブルアームドウミキサのようなバッチ式混練機を用いて高粘度ポリジオルガノシロキサン、無機の充填剤と添加剤とを混練することにより生産できる。このプロセスにおいて、シリコーンゴム、無機の充填剤、処理剤と添加剤とは、求められる特性が得られるまでバッチで混合される。カサハラ(Kasahara)らの米国特許第5,198,171号において、シリコーンゴム、無機の充填剤と処理剤との予備濃縮物が高速の機械的せん断ミキサにより形成される。生成するプレミックス品は、さらに同方向二軸スクリュー押出機中で配合される。プレミックス品は、25℃において1×105センチポアズ以上の粘度を有するシリコーンゴム、無機の充填剤と処理剤とが高速の機械的せん断機で混合され、各々の成分が実質的に均一で細かく分散された状態で存在する流動性のある微粒子混合物を生成させる最初の工程で形成される。流動性のある微粒子混合物は、その後、同方向に回転する二本スクリューを有する混練押出機中に一定の供給速度で供給される。

【0047】

材料は、コンベアの末端から出ると、シュートに落ち込む。材料は、シュートを転げ落ち、供給材料が充填剤と添加剤と混合されるバンバリーミキサの混合室に直接入る。図1、図2および図3の実施形態において、シリコーンゴムは、シュート20を通って、バンバリーのようなミキサ32、ロールミル34、コンベヤベルト36および配合機38などを含有する配合システム14に落下する。シュート20から落下する材料は、多様な粘度のような多様な物理的特性のシリコーンゴムの供給材料であってよい。

【0048】

ビーペックス社のターボライザー(Bepex Turbolizer)のようなミキサ32では、ヒュームドシリカ、シリコーンゴムと処理剤とを加えて高密度化重合体/充填剤の塊を形成することができる。ゴム供給材料が混合された後、材料が帯状に圧延されるロールミル34のニップ46に落下される。落下後、PLC(自動化装置?)は、ミキサの落下ドアが開放し、その後に再び閉鎖し、供給の準備ができていることを確認する。シュートに垂れ下がる残余の材料に関しては、「プッシャー」が、コンベアが停止した後、数秒、一掃するようにプログラムされる。これはシュートをこそぎ落とし、すべての材料がミキサ中に入り正確にバッチを構成することを確実にする役目を果たす。

【0049】

ミルは、完全に充填剤を分散し、材料を冷却し最終の混合品を与える。その後、材料は、ミルから帯状で剥がされる。帯状のものは、コンベヤベルト36を用いて配合機38に供給され、それは押出機であってよい。配合機38は、包装用の材料をきれいに形成する役目を果たす。この材料は、自動化されたカッティング、重量測定および包装装置を通して包装し箱詰めすることができる。

【0050】

本発明の供給システムおよび方法は、熱加硫型ゴム(HCR)を生産するプロセスと共に使用できる。HCR組成物は、高強度バンバリーミキサまたは低強度ダブルアームドウミキサのようなバッチ式の混練機を用いて高粘度ポリジオルガノシロキサン、無機の充填剤と添加剤とを混練することにより生産できる。このプロセスにおいて、ポリジオルガノシロキサン、無機の充填剤、処理剤と添加剤とは、求められる特性が得られるまでバッチで混合される。カサハラらの米国特許第5,198,171号において、ポリジオルガノシロキサン、無機の充填剤と処理剤との予備濃縮物が高速の機械的せん断ミキサにより形成される。生成するプレミックス品は、さらに同方向二軸スクリュー押出機中で配合される。プレミックス品は、25℃において1×105センチポアズ以上の粘度を有するポリジオルガノシロキサン、無機の充填剤および処理剤が高速の機械的せん断機で混合され、各々の成分が実質的に均一で細かく分散された状態で存在する流動性のある微粒子混合物を生成する最初の工程で形成される。その後、流動性のある微粒子混合物は、同方向に回転する二本のスクリューを有する混練押出機中に一定の供給速度で供給される。加硫剤または加硫触媒を加えることができ、組成物を熱加硫して、ガスケット、医療用チューブおよびコンピューターのキーパッドのようなシリコーンゴム成形品を製作することができる。

【0051】

以下の実施例は例示的なものであり、特許請求の範囲に対する限定として解釈されるべきではない。

【実施例】

【0052】

この実施例は、シュベルテル米国本社(ニュージャージー州)、プロシス株式会社(ProSys Corporation)(ミズーリ州)、およびジーイーシリコーンズウォーターフォード社(GE Silicones Waterford)、ニューヨーク州、におけるプレス実験の組み合わされた記述である。シャフトレススクリューコンベヤに関する実験は、マーチンスプロケット社の装置(Martin Sprocket Equipment)を使用してジーイーシリコーンズウォーターフォード社で行なわれた。

【0053】

図面に略図で示されたように、粘性材料の供給システムは、重量減少によって物質フローを測定したビシェイ社(Vishay)のBLHフロアスケールに搭載されたシュベルテルのドラムプレスS6−Fを含んでいた。シュベルテルのプレスS6−Fは、プラテンを208リットル(55ガロン)ドラム中に駆動する油圧駆動されるシリンダとプラテンとを含んでいた。

【0054】

供給システムは、プレスによりドラムから絞り出された材料を受ける供給チューブと、スケールからプログラムされたロジックコンピュータ(PLC)により感知された重量減少によって供給チューブから30センチメートル(12インチ)×7.3メートル(24フィート)のシャフトレススクリューコンベアへの材料を計りとった空気圧式のソレノイド作動のカッティング装置とを含んでいた。スクリューコンベアはシュートにインターフェイスで連結されていた。シュートは、材料を重力により直接バンバリーミキサに落下することを可能にした。シュート内に残る材料は、各々の混合の前に空気圧式プッシャーにより除去された(GE設計および製作)。装置の開始は、二基のクイックパネル(QuickPanel)のLMタッチスクリーンにおいてオペレータにより制御された。

【0055】

操作において、オペレータは、最初にPLCを含んだ装置のコントローラ中にカットされた小部分の量と設定点とを入力した。この設定点は、シリコーンゴムの配合システムの一部であるバンバリーミキサに充填されるシリコーンゴムの目標のバッチ(batch)を表わす。この実施例において、カットされた小部分の量は目標の11キログラム(25ポンド)であった。

【0056】

パレットの重合体(粘度範囲150,000から900,000ポイズ)の四本の208リットル(55ガロン)がドラムカルーセルに取り付けられた。208リットル(55ガロン)のストレートサイド形スチールドラムがカルーセルにより搬送され、一本のドラムがイージーリフトイクイップメント社のドラム運搬器ユニットを使用してシュベルテルのドラムプレスS6−Fに装着された。シュベルテルのドラムプレスS6−Fは、ジーイーファナック社(GE Fanuc)の90/30PLCにより制御された。材料は、その後、油圧式のシュベルテルのゴムプレスによりドラムから供給チューブに移送された。

【0057】

オペレータは、操作を始めるためにコントローラのスタートまたは再スタートバッチボタンを押した。スクリューコンベヤが回転を始めると、油圧駆動されたプレスプラテンがドラム中を降下し始めた。プラテンがドラムを横断したときに、ドラム内容物は供給チューブ中を上方に搾り出された。プラテンがドラム軸の横断を完了したときに、すべての材料が供給チューブ中を上方に強制的に送られた。材料が供給チューブを出たとき、空気圧式のソレノイド作動のカッティング装置は、材料を11キログラム(25ポンド)の小片にカットした、そしてそれはその後、30センチメートル(12インチ)×7.3メートル(24フィート)のシャフトレススクリューコンベアに落下し、バンバリーミキサに充填された。空気圧式のソレノイド作動のカッティング装置は、張力をかけられたカッティングワイヤを含んでいた、そしてそれはPLCにより測定され、張力減少によりカッティングワイヤ装置を停止した。

【0058】

コンベアからバンバリーミキサへの物質フローバッチ量は、ビシェイ社のBLHロードセルにより検知された重量減少により測定された。プレス、供給チューブ、カッティング機構と材料含有ドラムとの合計重量が最初の重量として制御装置により登録された。制御装置は、シリコーンゴムがドラムから圧送され、そして供給チューブとカッティング装置とを通って吐出されたときに、進捗中の重量を登録することによりバンバリーに充填されたシリコーンゴムの重量を測定した。制御装置は、最初の重量と充填されたシリコーンゴムの重量を示す登録された進捗中の重量との間の差を表示した。充填されたシリコーンゴムの重量が設定点の6.8キログラム(15ポンド)内にあったときに、カットする速度が上げられ、より小さいゴムの小部分にカットした。より小さいゴムの小部分により、装置のオペレータが進捗の設定点への接近を観測できるようになった。オペレータは、重量差を測定し、重量差が設定点の0.9キログラム(2ポンド)の範囲内を登録した場合に、バッチ操作を停止した。

【0059】

実施例は、本発明のカッティング装置による配合システムへの材料の充填の制御を例証する。

【0060】

本発明は、以下の請求項の範囲内に入る変更と修正を含む。前述の実施例は、本発明を単に例示するに過ぎず、本発明の特徴のほんのいくつかだけを例証する役目を果たすに過ぎない。例えば、本発明は、配合システムに充填される材料の設定点を決定する検索データベースを参照すること;材料の抜き出し装置と、材料を含む容器との最初の合計重量を感知すること;材料を容器から抜き出すように材料の抜き出し装置の操作の開始の信号を送ること;材料の抜き出し装置と、材料を含む容器との進捗中の合計重量を感知すること;最初の合計重量と感知された進捗中の合計重量との間の差によって充填された材料の重量を計算すること;そして、計算された材料の充填重量が設定点の特定の範囲内にある場合に、材料の抜き出し装置の操作を停止する;ことの一連の指示を有するコントローラを含む。

【0061】

添付の請求項は、本発明が着想されたのと同じくらい広く発明を請求するように意図されており、そして示された実施例は、すべての可能なる実施態様の多様性から選択された実施態様の実例である。したがって、添付の請求項は、本発明の特徴を説明するために用いられた実施例の選択によって限定されるべきではないということが出願人の意図である。

【0062】

請求項の中で使用されるように、「〜を含有する(comprises)」の用語と、その文法的変形は、例えば「実質的に〜のみからなる(consisting essentially of)」や「〜からなる(consisting of)」、これに限定されないが、このような変化したり、異なったりする範囲の句を論理的にも包含し、そして含む。

【0063】

必要なところでは、範囲を記載しているが、この範囲はすべてのサブ範囲をその中に含む。そのような範囲は、様々な一対の数字の限定からなるマーカッシュ群(Markush group)として考えても、この群は、数字的に、そして適切な場合には整数で、規則的に下限から上限まで増加する、下限と上限によって完全に定義される。この範囲における変化は、変化そのものを当業者に当然示唆をしていると予期されるべきであり、今までに公衆に知らされていなければ、この変化は可能なところでは、添付された請求項によってカバーされると解釈されるべきである。

【0064】

科学技術における進歩が、言語の不正確さのゆえに、現在予期できない同等物や代替物を可能にすることも予想されるが、この変化も可能なところでは、添付の請求項によってカバーされると解釈されるべきである。

【0065】

ここで引用された米国特許(および特許出願)のすべては、あたかも全部が記述されたかのように、その全体を参照により本明細書の一部としてここに編入する。

【0066】

本発明は、以下の請求項の範囲内に入る変更と修正とを含む。

【技術分野】

【0001】

本発明は、粘性材料の計量システムおよび方法に関し、特に連続式配合システムにオルガノシロキサン(シリコーン)ゴムまたは他の粘性材料を供給するためのものに関する。

【背景技術】

【0002】

配合システムにおいては、材料を加工ラインに供給し、ここで供給材料を混合し、添加剤をバランスよく注入し、特別仕様の製品を製造する。このシステムは、許容誤差の狭い均一な製品を得るために正確で信頼性の高い調合と供給操作とを必要とする。供給工程において正確に材料を計量することは、適切なシステムの操作に重要である。

【0003】

しかしながら、粘性材料の正確な量をその材料のバルクから分けてシステムに供給することは難しい。供給速度の変化に対する粘性材料の鈍い応答、および材料のバルクから粘性材料の計量されたサイズまたは重量を分けることの難しさのために、正確な分離は困難である。材料は流し込むことに抵抗し、もし流し込むことができるとしても、流し込む速度は極めて遅い。粘性材料は、他の材料に粘着する高水準の付着性もしくは傾向および/または自から粘着し続ける粘着性もしくは傾向を示すこともあり、それ故に分離に抵抗することもある。粘性材料はずれ粘稠化することもあり、材料に対するせん断が増加すると、粘度上昇を示す。そのような材料の正確な量を供給して処理中の量が制御されるようにすることは難しい。

【0004】

いくつかの粘性材料のプロセスにおいて、ナイフ、刃物または鋏のようなカッティング工具が、材料の小部分をバルクまたは他の量の供給品からカットまたは刻み込むために使用される。例えば、そのような工具により、粘性材料の大きいバルクの塊から、引き延ばされて比較的薄い断面形状をもつ糸から、またはおおむね円筒形状から、粘性材料の供給部分をカットすることができる。しかしながら、粘性材料を貫いて刃物などを移動させるために、比較的大きな力を必要とし、時間と機械装置とを必要とすることがある。その材料を貫いて刃物などを移動させる他の不利な点は、特にその材料が粘着する(極めて付着性がある)場合に、刃物に対する材料の付着である。カッティング工具は、粘着した材料の蓄積物を除くために頻繁に掃除を必要とすることがある。さらに材料がカッティング工具に粘着するに従って、材料を貫いてカッティング工具を移動させるのに必要な力および仕事がさらに増加する。

【発明の概要】

【発明が解決しようとする課題】

【0005】

従って、取り扱いが難しい粘性材料の分離を容易にする必要性がある。また、バルクの量の形状にかかわらず、そのような材料の規定量をバルクの量から正確にカットする必要性もあり、そして粘性材料を加工システムに正確に充填する必要性がある。

【課題を解決するための手段】

【0006】

本発明は、バルクの量の形状にかかわらず、そのような材料の規定量をバルクの量から正確にカットする、改良された粘性材料の計量システムおよび計量方法を提供する。

【0007】

実施態様において、本発明は、粘性材料の計量システムであり:延長歯へと分岐する本体を有する張力をかけるためのフォーク;と、フォークの歯の間で張力をかけられたカッティングワイヤ;と、フォークと張力をかけられたカッティングワイヤとを駆動するように、張力をかけるためのフォークに動作可能に接続された駆動機構;とを含有するカッティング装置;および、制御可能に駆動機構に接続され、粘性材料の配合システムへと計りとるために連続する粘性材料を予め決められたサイズまたは重量の小部分にカットするように、フォークを駆動する駆動機構を制御する一連の指示を有するコントローラ;を含有する。

【0008】

別の実施態様において、本発明は、粘性材料の計量方法であり、容器から粘性材料の配合システムへと計りとられる粘性材料の逐次小部分を決定すること;容器から絞り出された細長い連続する粘性材料供給の長手方向軸に実質的に直角に材料をカットすることにより配合システムへと連続する粘性材料の小部分を計りとる;そして、決定された逐次小部分を計りとるようにカッティングを制御すること;を含有する。

【0009】

別の実施態様は、粘性材料の計量システムであり、延長歯へと分岐する本体を有する張力をかけるためのフォーク;と、フォークの歯の間で張力をかけられたカッティングワイヤ;と、フォークと張力をかけられたカッティングワイヤとを駆動するように、張力をかけるためのフォークに動作可能に接続された駆動機構;とを含有するカッティング装置;制御可能に駆動機構に接続され、連続する粘性材料を予め決められたサイズまたは重量の小部分にカットするように、フォークを駆動する駆動機構を制御する一連の指示を有するコントローラ;および、配合のためにシリコーンゴムのカットされた小部分を受ける配合システム;を含有する。

【0010】

別の実施態様は、加工システムへのシリコーンゴムの供給を制御する方法であり、加工のためにシリコーンゴムのサイズまたは重量の小部分を決定すること;連続する供給材料を形成するように、シリコーンゴムを容器から抜き出すこと;シリコーンゴムの連続する供給材料をカットすること;そして、供給材料を決められたサイズまたは重量の小部分にカットするように、シリコーンゴムの連続する供給材料のカッティングを制御すること;を含有する。

【0011】

別の実施態様は、シリコーンゴムのカッティング装置であり、延長歯へと分岐する本体を有する張力をかけるためのフォーク;と、フォークの歯の間で張力をかけるためのブロックおよびアンカーにより張力をかけられたカッティングワイヤ;と、フォークと張力をかけられたカッティングワイヤとを駆動するように、動作可能に張力をかけるためのフォークに接続された駆動機構;とを含有するカッティング装置;および、駆動機構に感知できる関係を有して接続され、(i)粘性材料の配合システムに充填される粘性材料の設定点重量を表わす入力値を記憶すること;(ii)容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との最初の合計重量を感知すること;(iii)材料がカッティング装置により計りとられるときに、容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との、進捗中の合計重量を感知すること;(iv)最初の合計重量と感知された進捗中の合計重量との間の差によって計量システムから次の粘性材料の配合システムに充填された材料の重量を計算すること;(v)計算された材料の充填重量が設定点の第一の予め決められた範囲内にある場合に、カッティング装置により材料を計りとる速度を上げること;そして、(v)計算された材料の充填重量が設定点の第二の予め定められた範囲内にある場合に、材料の充填を停止すること;の一連の指示を有するコントローラ;を含有する。

【0012】

別の実施態様は、配合プロセスにシリコーンゴムを供給するための方法であり、シリコーンゴムの配合プロセスへの充填のために供給システムによりシリコーンゴムを容器から抜き出すこと;シリコーンゴムが抜き出されるときに、供給システム、容器と、容器内に保持されたシリコーンゴムとの合計重量を測定すること;シリコーンゴムが抜き出されるときに、供給システム、容器と、容器内に保持されたシリコーンゴムとの最初の合計重量と測定された合計重量との間の差によって配合プロセスに充填されたシリコーンゴムの量を決定すること;そして、充填されたシリコーンゴムの決められた量によって配合プロセスへの供給のために容器から抜き出されるシリコーンゴムを刻み込む速度を制御すること;を含有する。

【0013】

さらに別の実施態様は、シリコーンゴムの供給システムであり、重量減少スケールに設置されたドラムプレス;ドラムプレスによりドラムから絞り出された材料を受ける供給チューブ;スケールにより感知された重量減少によって供給チューブから加工システムへと材料を計りとるカッティング装置;および、最初の重量を記憶し、継続して重量を測定し、最初の重量と測定重量との間の差によって加工システムに供給されたシリコーンゴムの重量を決定し、そしてその差によってカッティング装置の速度を制御する一連の指示を有するコントローラ;を含有する。

【0014】

さらに別の実施態様は、加工システムへの供給を制御する方法であり、あるセッション(session)の材料供給の設定点の範囲を確定すること;徐々に動いている材料を加工システムに逐次的に落下する小部分に刻み込むことによりそのセッションに粘性材料を供給すること;加工システムに落下したそのセッションの材料合計量を測定すること;そのセッションの材料合計量とそのセッションの設定点の範囲とを比較すること;そのセッションの設定点の範囲に接近したときに、各々のカットされた小部分の量を減少させるように、動いている材料のカッティング速度を上げること;そして、全材料がそのセッションの設定点の範囲内にある場合に、そのセッションの材料供給を停止すること;を含有する。

【0015】

別の実施態様において、本発明は、材料の供給システムであり、材料の抜き出し装置;および、(i)配合システムに充填される材料の設定点を決定するために検索データベースを参照すること;(ii)材料の抜き出し装置と、材料を含む容器との最初の合計重量を感知すること;(iii)材料を容器から抜き出すように材料の抜き出し装置の操作の開始信号を送ること;(iv)材料の抜き出し装置と、材料を含む容器との進捗中の合計重量を感知すること;(v)最初の合計重量と感知された進捗中の合計重量との間の差によって充填された材料の重量を計算すること;そして、(vi)計算された材料の充填重量が設定点の予め定められた範囲内にある場合に、材料の抜き出し装置の操作を停止する;ことの一連の指示を有するコントローラ;を含有する。

【0016】

さらに別の実施態様において、本発明は、材料の配合システムに供給する方法であり、配合システムに充填される材料の設定点を決定する検索データベースを参照すること;材料の抜き出し装置と、材料を含む容器との最初の合計重量を感知すること;材料を容器から抜き出すように材料の抜き出し装置の操作の開始信号を送ること;材料の抜き出し装置と、材料を含む容器との進捗中の合計重量を感知すること;最初の合計重量と感知された進捗中の合計重量との差によって充填された材料の重量を計算すること;そして、計算された材料の充填重量が設定点の特定の範囲内にある場合に、材料の抜き出し装置の操作を停止すること;を含有する。

【0017】

本発明の別の実施態様は、加工システムへの供給のためのコントローラであり、あるセッションの材料供給の設定点の範囲を確定すること;徐々に動いている材料を加工システムに逐次的に落下する小部分に刻み込むことによりそのセッションに粘性材料を供給することを指図すること;加工システムに落下したそのセッションの材料合計量を測定すること;そのセッションの材料合計量とそのセッションの設定点の範囲とを比較すること;そのセッションの設定点の範囲に接近したときに、各々のカットされた小部分の量を減少させるように、動いている材料の刻み込み速度を上げること;そして、全材料がそのセッションの設定点の範囲内にある場合に、そのセッションの材料供給を停止すること;の一連の指示を含有する。

【0018】

また、本発明の別の実施態様は、粘性材料の加工システムであり、容器抜出器;容器抜出器を駆動するコントローラ;コントローラによって容器抜出器により容器から絞り出された材料を受ける供給チューブ;および、コントローラによって処理装置へと材料を計りとるように供給チューブからの材料を切断するカッティング装置;を含有する。

【0019】

本発明の別の実施態様は、加工システムに供給する方法であり、配合システムに全バッチの粘性材料の供給量を設定すること;第一サイズまたは第一重量の一定分量で供給材料を刻み込ことにより第一設定の供給速度で粘性材料の供給を開始すること;供給速度と粘性材料の全バッチの供給量とを測定すること;バッチの粘性材料の供給量をより良く制御するため、粘性材料の全供給量が設定点に接近すると、第一サイズまたは第一重量の一定分量を第二のより小さいサイズまたは重量の一定分量に変更すること;を含有する。

【0020】

本発明の別の実施態様は、加工システムへの供給を制御する方法であり、粘性材料の供給システム、容器と、容器内の粘性材料との合計の最初の重量を感知すること;容器と粘性材料の供給システムとから加工システムへとカットされた小部分の粘性材料を絞り出すこと;粘性材料の供給システム、容器と、容器内の粘性材料との合計の次の重量を感知すること;そして、最初の重量と次の重量との間の差により加工システムに供給された粘性材料の量を決定すること;そして、加工システムに供給された粘性材料の量によって粘性材料の絞り出されカットされた小部分を制御すること;を含有する。

【0021】

本発明の別の実施態様は、シリコーンゴムの加工システムであり、シリコーンゴムの配合システム;と、配合システムへの粘性材料の供給システムとを含有すし、供給システムは、コントローラにより測定される配合システムに充填された材料の重量によって材料を計りとるカッティング装置を含有する。

【0022】

また、本発明の別の実施態様は、シリコーンゴムを加工する方法であり、シリコーンゴムの配合システムに充填された材料重量を測定すること;充填された材料の測定重量によってカッティング装置により配合システムへの材料の計りとりを制御すること;そして、充填されたシリコーンゴムを配合システムにおいて配合すること;を含有する。

【図面の簡単な説明】

【0023】

【図1】図1は、材料の加工システムの略図である。

【図2】図2は、材料の加工システムの略図である。

【図3】図3は、材料の加工システムの略図である。

【図4】図4は、ドラムプレスの斜視図である。

【図5】図5は、ドラムプレスの斜視図である。

【図6】図6は、ドラムプレスの断面の切開図である。

【図7】図7は、カッティング装置の斜視略図である。

【図8】図8は、カッティング装置の斜視略図である。

【図9】図9は、コントローラを有するカッティング装置の立面図である。

【発明を実施するための形態】

【0024】

本発明は、シリコーンゴムのような粘性材料の取扱いに関する。この出願において、「シリコーンゴム」とは、ゴムとゴム製品とを含む粘性シリコーンである。シリコーン、ポリシロキサンまたはオルガノポリシロキサンは、化学式[R2SiO]nを有し、式中、Rはメチル、エチルおよびフェニルのような有機基である。これらの材料は、典型的には、四配位であってよい有機の側鎖基が接続した無機のケイ素−酸素骨格(・・・−Si−O−Si−O−Si−O−・・・)を含有する。ある場合に、有機の側鎖基は、これらの骨格−Si−O−の二つもしくはそれ以上を相互に連結するのに使われてよい。

【0025】

この−Si−O−の分子鎖長、側鎖基および架橋を変えることによって、さまざまな特性と組成とを持たせてシリコーンを合成することができる。シリコーンは、液体からゲル、ゴム、硬質プラスチックまで一貫して変わりうる。シリコーンゴムまたはシリコーンゴム製品は、シリコーンエラストマーであり、典型的には、高温特性を有する。シリコーンゴムは、過酷な温度に対して抵抗力があり、マイナス100℃からプラス500℃まで正常に機能することが可能である。そのような条件においては、引張強さ、伸び、引裂強さおよび圧縮永久ひずみは、汎用のゴムよりも優れている。

【0026】

シリコーンゴムは、メーカーにより特定されたサイズの制限内で、チューブ、細長い製品、中実コードまたは特別仕様の異形押し出し成形品のような特別仕様の形状と意匠に押し出しまたは成形できる。コードは、つなぎ合わせて「O」リングを作製してよく、押し出された異形押し出し成形品も、つなぎ合わせてシール材を作製してよい。

【0027】

本発明は、シリコーンゴムのような取り扱いが難しい粘性材料をカットするかまたは計量するシステムおよび方法を提供する。この出願において、「計量する(計りとる)」(meter)とは、測定または調節された量で供給することを意味する。「カットする」とは、本体から切断する、分けるまたは切り取ることを意味する。「設定点」とは、連続式供給システムから配合システムに充填される材料の目標重量である。

【0028】

本発明の特徴は、図面および以下の詳細な議論により明らかになることであり、実施例の方法で本発明の好ましい実施態様を限定することなく記述する。

【0029】

本発明は、加工システムにシリコーンゴムのような粘性材料を供給するための材料の供給システムおよび方法に関する。図面に示された好ましい発明の実施態様は、製品を形成するための基材にシリコーンゴムを配合するプロセスとして本発明を例証する。図面において、統合された供給システム12と配合システム14とを示す材料加工システム10に関する、図1は、上面略図であり、図2は、側面略図である。供給システム12は、材料の抜き出し器装置(MEA)16、コンベア18とシュート20とを含む。図4および図5は、MEA16の詳細な立面図であり、図6は、MEA16の断面の側断面切開図である。MEA16は、容器抜出器22、供給チューブ24、カッティング装置26とフロアスケール28とを含む。統合された供給システム14はコントローラ30に制御可能に接続される。図6は、配合システム14の側面略図である。図1、図2および図3に示されたように、配合システム14は、ミキサ32、ロールミル34、コンベアベルト36と配合機38とを含む。

【0030】

MEA16は、容器から配合システム14に粘性材料を絞り出す役目を果たす。一回の操作で、パレットからの208リットル(55ガロン)スチールドラムは運搬容器に一挙に空けられ、運搬容器(各々はおよそ36キログラム(80ポンド))はバンバリーミキサに一挙に空けられる。しかしながら、パレットからドラムを手作業で操作することは、腰椎ねんざと肩凝りとケガとを引き起こしかねない。図1、図2および図3を参照した、本発明の好ましい配合操作では、操作は、パレット40のゴムの四本のドラム42の搬送から始まる。容器はいかなる材料を保持した筐体であってよいが、図面の実施態様は、シリコーンゴム材料を輸送するのに適切なスチール、ファイバーボードまたは他の材料の円筒状内壁を有するドラムである。ドラム42は対向する末端を有し、その各々が以下に記述されるように一つの端部において可動プランジャを収納するように開放可能である。

【0031】

各々のドラム42中の材料はまったく同じものであってよくまたは粘度のような多様な物理的特性のものであってよい。ドラム42は、デラウエア州19713、ニューアーク市、ミルパークコート(Mill Park Court)2、イージーリフトエクイップメント社(Easy Lift Equipment Co., Inc.)製のようなドラム運搬器44によりパレット40から一つ一つ移送される。三本のドラム42の各々の蓋が外され、ドラム42の各々は運搬器44により、ニュージャージー州07430、マーワー郡区、ホイットニーロード(Whitney Road)40、シュベルテル社(Schwerdtel Corporation)製のシュベルテルドラムプレスS6−Fであってよい、それぞれの容器抜出器42に装着される。ドラム運搬器44の使用は、重量のあるドラム42の昇降と取り扱いとに関連する人間工学上のリスクを除く。

【0032】

シリコーンゴムは、重量またはサイズの小部分に計りとられる必要のある連続流として、各々のドラムからコンベア18に強制的に送られる。図面の実施態様において、MEA16は、容器抜出器22、供給チューブ24と、カッティング装置26とを含有する。容器抜出器22は、粘性のあるまたは圧縮された内容物をドラムから抜き出す装置である、ドラムプレスであってよい。図2および図3に示されたように、容器抜出器22は、チャンバ50内に取り外し可能にドラム42を固定するヒンジ付きクロージャ52および54を有する実質的に円筒状のチャンバ50を含有するプレスである。材料の抜き出し操作中、チャンバ50と、ヒンジ付きクロージャ52および54とは、ドラム42をしっかりと挟む。円盤形状のプラテン56は、チャンバ50の長手方向軸に直角に配置され、そしてそれに対応して、チャンバ50内に保持されるドラム42の長手方向軸に直角に配置された、平らな駆動面58を持つチャンバ50にはまる。

【0033】

供給システム12の操作は、図1、図2、図4、図5および図6を参照して記述することができる。操作において、プレスのクロージャ52および54は、クランプを動かし、クロージャ52および54を開放することにより手作業で外される。ドラム運搬器44は、最初のドラム42をプレスキャビティ60中に装着するために使用される。ドラム42は、チャンバ50の底面64において位置決めリング62により固定される。最初に右のクロージャ52が閉鎖され、次にアクチュエータ(図示せず)によりドアスイッチをかけることにより左のクロージャ54が閉鎖される。ケージチャンバ66が閉鎖され、そしてバッチのシステムサイクルの開始時にアクチュエータはプレスクロージャ52および54を固定する。プレスのクロージャ52および54は、薄肉でもよいドラム42から油圧システムの圧力を受ける。

【0034】

各々のMEA16は、容器抜出器22、供給チューブ24とカッティング装置26とを含み、そして各々はそれぞれのフロアスケール28にセットされる。各々のMEA16において、供給チューブ24は円盤形状のプラテン56を通して接続され、プレスキャビティ60に連通する。図面、特に図6は、プレスチャンバ50への二重オリフィス付き68のチューブ24を示す。二重オリフィス構造体68は、等辺でプラテン56を介してプラテンプランジャ72に接続される。プラテン56は油圧プランジャ72により駆動される。

【0035】

供給システム12の装置一式の各々のチャンバ50を装着してバッチが設定された場合に、オペレータはワークステーションに設置されたコントローラ30のタッチスクリーンにより装置のサイクルを開始することができる。コントローラ30は以下に記述されるMEA16を制御するためのマイクロプロセッサまたはコンピューターなどでよい。サイクルがオペレータにより開始される場合に、図1に示される装置一式の各々の容器抜出器22のプランジャ72は、制御ライン74を介して起動される(図4および図5)。そして、スクリューコンベア18が回転を始め、供給チューブ24を接続したプレスプラテン56は、油圧により駆動されるプランジャ72によりドラム42の内部に降下するように強制的に動かされる。さらに図6に示されるように、プラテン56がプレスキャビティ60内にドラム42の長手方向軸を横切って動くときに、ドラム内容物は、接続している供給チューブ24の二重オリフィス構造体68中を上方に移送される。プラテン56がドラムの軸の横断を完了すると、すべての材料は供給チューブ24中を上方に強制的に送られ、最終的には供給チューブの送り出しポート70から吐出される。

【0036】

図8に示されたようにポート70から送り出された連続する材料210は、その材料210が送り出しポート70からコンベア18に出るときに、カッティング装置26により小部分に計りとられ、配合システム14に充填される。計りとりは、供給チューブの出口末端に配置されたカッティングヘッドを含む、様々なカッティング機構により達成できる。例えば、内容を参照により本明細書に編入する、ブランドル(Brandl)の米国特許第5,797,516号には、軸方向に取り外し可能に軸方向に放射状および接線方向に搭載されたナイフにより形成されたカッティングヘッドが開示されている。そのカッティングヘッドは、共通の中央の長手方向軸を中心として供給チューブに対して回転可能である。好ましいカッティング装置26は、図7、図8および図9を参照して以下に記述される。

【0037】

図1のコントローラ30は、ライン92を介して重量減少スケール28に応答可能に接続され、材料がドラム42からコンベア18に絞り出されるときに、重量減少を感知する。コントローラ30は、MEA16の最初の重量と、最初に据え付けられ充満したドラム42の重量との間の差によりコンベア18に充填された材料の充填重量を計算する。図面の実施態様において、コントローラ30は、すべてのMEA16と充満したドラム42の据え付けられたMEAの装置一式、例えば、図1に示された三本、の最初の全重量を感知することができる。コントローラ30は、コンベア18に抜き出されるドラム中の材料として合計重量を測定する。コントローラ30は、コンベア18に充填された材料の重量を同時期に計算し、そしてその結果、最初の全重量と同時期に感知された全重量との間の差によって配合システムに充填された材料の重量を計算する。

【0038】

図4、図5および図6の実施態様において、MEA16は送り出しポート70に設置されたカッティング装置26を含む。好ましいカッティング装置26は、図7、図8および図9に示される。図7、図8および図9において、カッティング装置26は、供給チューブの送り出しポート70から出る材料210をカットするように、ワイヤ82を駆動するためのカッティングワイヤ82を固定する張力をかけるためのフォーク212を含む。適切なカッティングワイヤ82は、ASTM(米国材料試験協会)A228により規定されるような圧延高炭素鋼「ピアノ」ワイヤを含む。例として、ワイヤは、直径で0.006インチ(0.15mm)から0.192インチ(4.8mm)までの細いものであってよい。カッティングワイヤ82は、張力ガイドブロック216および張力器アンカー218により対向する歯の末端214でフォーク212に取り付けられる。張力をかけるためのフォーク212は、空気圧式スライド220に接続され、次に、取り付け用ブラケット222により支持される。ライン224により空気圧で動かされる場合に、スライド220は、供給チューブ24の長手方向軸に直角に配置されるガイド220に沿って張力をかけるためのフォーク212を進ませる。歯の末端214における張力ガイドブロック216および張力器アンカー218は、フォークが油圧モーター228により動かされる場合に、カッティングワイヤ82が送り出しポート70において供給チューブ24の長手方向軸を横断し、材料210をカットするように、カッティングワイヤ82を固定する。カッティングワイヤ82の張力(ワイヤの緊張度の目安)は、261キログラム(575ポンド)と373キログラム(825ポンド)との間にまたは約272キログラム(600ポンド)に設定できる。コントローラ30は、ワイヤ82の張力がワイヤ82の破断またはゆるみの結果としてこの範囲から外れる場合に、ワイヤ82の張力を測定してプレス22とカッティング装置26の操作を停止することができる。

【0039】

一つの実施態様において、配合システム14に充填される粘性材料の設定点重量を表わす入力値がコントローラ30に入力され、記憶される。フロアスケール28は、容器抜出器22、供給チューブ24、カッティング装置26と、抜出器22のチャンバ50内に据えられる粘性材料210を含む容器42との最初の合計重量を量る。コントローラ30は、その後、データベースにこの値を記憶する。また、コントローラ30は、図7および図8に示されたように、材料210がカッティング装置26により計りとられるときに、容器抜出器22、供給チューブ24、カッティング装置26と、粘性材料210を含む容器42との進捗中の合計重量を感知する一連の指示を有することができる。その後、コントローラ30は、最初の合計重量と感知された進捗中の合計重量との間の差によって供給システム12から次の粘性材料の配合システム14に充填された材料の重量を計算できる。コントローラ30は、計算された材料の充填重量が設定点の予め定められた範囲内にある場合に、カッティング装置26による材料の計りとりを停止する。例えば、コントローラ30は、計算された材料の充填重量が設定点の0.9キログラム(2ポンド)内にある場合に、材料の計りとりを停止できる。

【0040】

カッティングワイヤ82の速さは、材料を小部分のサイズにカットするように制御できる。例えば、コントローラ30は、35.6センチメートル(14インチ)内径のスクリューコンベア18に適合する、最初の「フットボール」サイズのゴムの小部分のカット品を作るように、カッティング装置26を制御する一連の指示を有することができる。従って、実施態様において、コントローラ30は、材料の最初の小部分を5.4キログラム(12ポンド)から8.2キログラム(18ポンド)までの間にカットするように、駆動機構228を制御する一連の指示を有する。計量が進行するとともに、コントローラ30は、最初の合計重量と感知された進捗中の合計重量との間の差によって供給システム12から次の粘性材料の配合システム14に充填された材料の重量を計算する。その後、コントローラ30が、充填された材料の重量が設定点の第一の予め決められた範囲内にあると決定されたときに、コントローラはカッティング装置26の速度を上げることになる。従って、コントローラが、カットされた供給材料の小部分のサイズと重量とを、例えば、5.4キログラム(12ポンド)から8.2キログラム(18ポンド)未満に減少させることができる。より小さなサイズと重量の小部分とは、より高いカッティング速度におけるよりも、材料の計量をより正確に制御することを可能にする。例えば、コントローラが、充填された材料の重量が設定点の6.8キログラム(15ポンド)内にあると計算した場合に、カッティング速度を上げることができ、それに対応して、サイズと重量の小部分とを減少させることができる。その後、充填された材料の重量が設定点の予め決められた範囲内、例えば、設定点の0.9キログラム(2ポンド)内にある場合、増加されたカットと、より小さなサイズと重量の小部分とは、停止されるまで継続される。

【0041】

図9は、コントローラ30を含むカッティング装置26の立面図である。図1、図7および図8と共に図9は、カッティング装置26の操作に関する実施態様をさらに示す。図1は、コントローラ30からカッティング装置26までの制御ライン84を示し、図7、図8および図9は、具体的に、油圧モーターのような駆動機構228と、制御ライン84と感知ライン232との両方を含む制御ライン84を示す。コントローラ30は、計算された材料の充填重量によってカッティング装置26のカッティング速度を与えるように、油圧モーター228を制御する。最初に、カッティング装置26は、例えば、35.6センチメートル(14インチ)内径のスクリューコンベア18に適合する、およそ「フットボール」サイズの材料のカット品を作るようにプログラムすることができる。一旦、一片の材料が供給チューブの送り出しポート70からカットされると、フロアスケール28は同時期の重量を感知し、この信号をコントローラ30にフィードバックする。コントローラ30が同時期の重量の信号を感知し、全充填材料が、配合システム14に充填される全材料の特定範囲内(例えば、「設定点」の6.8キログラム(15ポンド)内)にあると計算した場合に、コントローラは、ライン84を介してカッティング装置26に、カットを頻繁に増やしより小さい「刻み込まれた」小片を生産する信号を送る。設定点に近づく時のより小さい刻み込まれた小片は、規定の許容範囲、例えば、バッチのプラスマイナス0.9キログラム(2ポンド)内に充填された材料の重量を達成する供給の改良された制御を可能にする。

【0042】

実施態様において、コントローラ30は、配合システム14に充填されるシリコーンゴムの設定点重量を表わす入力値を最初に記憶する一連の指示を有する。コントローラ30は、5.4キログラム(12ポンド)から8.2キログラム(18ポンド)までの最初の小部分をカットするように、駆動機構228を制御できる。コントローラ30は、その後、配合システム14に充填されたシリコーンゴムの重量を測定する。コントローラ30は、その後、充填された材料の測定重量が、例えば、設定点の6.8キログラム(15ポンド)内にある場合に、駆動機構228の動作を増やして小部分を減少させることができ、充填された材料の測定重量が、例えば、設定点の0.9キログラム(2ポンド)内にある場合に、駆動機構228を停止できる。この操作は、(i)粘性材料の配合システム14に充填される粘性材料210の設定点重量を表わす入力値を記憶すること;(ii)容器抜出器22、供給チューブ24、カッティング装置26と、粘性材料210を含む容器42との最初の合計重量を感知すること;(iii)材料210がカッティング装置26により計りとられるときに、容器抜出器22、供給チューブ24、カッティング装置26と、粘性材料210を含む容器42との進捗中の合計重量を感知すること;(iv)最初の合計重量と感知された進捗中の合計重量との間の差によって計量システム26から次の粘性材料の配合システム14に充填された材料の重量を計算すること;(v)計算された材料の充填重量が設定点の第一の予め決められた範囲内にある場合に、カッティング装置26により材料を計量する速度を上げること;そして、(v)計算された材料の充填重量が設定点の第二の予め定められた範囲内にある場合に、材料の充填を停止すること、の一連の指示を有するコントローラ30により制御できる。

【0043】

次に、コントローラ30は、カッティングワイヤ82の張力を感知し、カッティング装置26に故障切断機構を備える。カッティングワイヤ82は、コンベア18への材料の一定分量の安定した落下を維持するために、絶え間なく材料210をきれいにカットするのに適切な予め決められた張力で、張力ガイドブロック216および張力器アンカー218によりフォーク212を横切って保持される。コントローラ30が、カッティングワイヤのゆるみまたは断線のために張力の低下を感知する場合は、コントローラ30は、MEA16の動作を停止し、油圧モーターのオーバーランと、シリコーンゴム材料210の、コンベア18およびそれに続いて配合システム14への供給ミスを避ける。

【0044】

継続して図1から図6を参照し、ドラム42の抜き出しプロセスが完了すると、ヒンジ付きクロージャ52および56とのドアクランプを開放し、コントローラ30の実行画面は、「新しいドラム」を表示する。容器抜出器22に搭載されたビーコンライトは黄色に変わり、ドラム42は取り替える準備ができていることを示す。チャンバ50のヒンジ付きクロージャ52および56を開放し、油圧ユニットのモーターが停止する。ドアクランプが手作業で開放され、空のドラムが典型的なドラム運搬器により外される。プレスにはドラムが再装着され、プロセスが繰り返される。

【0045】

材料がプレスからスクリューコンベアに充填されると、コンベアが低い回転数で回転し、材料をミキサに供給する。スクリューは、最後のプレスがその最後のカット品を作った90秒後に回転を停止するようにプログラムされる。我々はこの時間をコンベアからすべての材料をきれいになくするのに十分なように決定している。

【0046】

コンベア18は、シリコーンゴムをシュート20に輸送し落下させ、そこから材料を材料の配合システム14に落下させる。一つのシリコーン配合プロセスにおいて、熱加硫型ゴム(HCR)組成物は、高強度バンバリーミキサ32または低強度ダブルアームドウミキサのようなバッチ式混練機を用いて高粘度ポリジオルガノシロキサン、無機の充填剤と添加剤とを混練することにより生産できる。このプロセスにおいて、シリコーンゴム、無機の充填剤、処理剤と添加剤とは、求められる特性が得られるまでバッチで混合される。カサハラ(Kasahara)らの米国特許第5,198,171号において、シリコーンゴム、無機の充填剤と処理剤との予備濃縮物が高速の機械的せん断ミキサにより形成される。生成するプレミックス品は、さらに同方向二軸スクリュー押出機中で配合される。プレミックス品は、25℃において1×105センチポアズ以上の粘度を有するシリコーンゴム、無機の充填剤と処理剤とが高速の機械的せん断機で混合され、各々の成分が実質的に均一で細かく分散された状態で存在する流動性のある微粒子混合物を生成させる最初の工程で形成される。流動性のある微粒子混合物は、その後、同方向に回転する二本スクリューを有する混練押出機中に一定の供給速度で供給される。

【0047】

材料は、コンベアの末端から出ると、シュートに落ち込む。材料は、シュートを転げ落ち、供給材料が充填剤と添加剤と混合されるバンバリーミキサの混合室に直接入る。図1、図2および図3の実施形態において、シリコーンゴムは、シュート20を通って、バンバリーのようなミキサ32、ロールミル34、コンベヤベルト36および配合機38などを含有する配合システム14に落下する。シュート20から落下する材料は、多様な粘度のような多様な物理的特性のシリコーンゴムの供給材料であってよい。

【0048】

ビーペックス社のターボライザー(Bepex Turbolizer)のようなミキサ32では、ヒュームドシリカ、シリコーンゴムと処理剤とを加えて高密度化重合体/充填剤の塊を形成することができる。ゴム供給材料が混合された後、材料が帯状に圧延されるロールミル34のニップ46に落下される。落下後、PLC(自動化装置?)は、ミキサの落下ドアが開放し、その後に再び閉鎖し、供給の準備ができていることを確認する。シュートに垂れ下がる残余の材料に関しては、「プッシャー」が、コンベアが停止した後、数秒、一掃するようにプログラムされる。これはシュートをこそぎ落とし、すべての材料がミキサ中に入り正確にバッチを構成することを確実にする役目を果たす。

【0049】

ミルは、完全に充填剤を分散し、材料を冷却し最終の混合品を与える。その後、材料は、ミルから帯状で剥がされる。帯状のものは、コンベヤベルト36を用いて配合機38に供給され、それは押出機であってよい。配合機38は、包装用の材料をきれいに形成する役目を果たす。この材料は、自動化されたカッティング、重量測定および包装装置を通して包装し箱詰めすることができる。

【0050】

本発明の供給システムおよび方法は、熱加硫型ゴム(HCR)を生産するプロセスと共に使用できる。HCR組成物は、高強度バンバリーミキサまたは低強度ダブルアームドウミキサのようなバッチ式の混練機を用いて高粘度ポリジオルガノシロキサン、無機の充填剤と添加剤とを混練することにより生産できる。このプロセスにおいて、ポリジオルガノシロキサン、無機の充填剤、処理剤と添加剤とは、求められる特性が得られるまでバッチで混合される。カサハラらの米国特許第5,198,171号において、ポリジオルガノシロキサン、無機の充填剤と処理剤との予備濃縮物が高速の機械的せん断ミキサにより形成される。生成するプレミックス品は、さらに同方向二軸スクリュー押出機中で配合される。プレミックス品は、25℃において1×105センチポアズ以上の粘度を有するポリジオルガノシロキサン、無機の充填剤および処理剤が高速の機械的せん断機で混合され、各々の成分が実質的に均一で細かく分散された状態で存在する流動性のある微粒子混合物を生成する最初の工程で形成される。その後、流動性のある微粒子混合物は、同方向に回転する二本のスクリューを有する混練押出機中に一定の供給速度で供給される。加硫剤または加硫触媒を加えることができ、組成物を熱加硫して、ガスケット、医療用チューブおよびコンピューターのキーパッドのようなシリコーンゴム成形品を製作することができる。

【0051】

以下の実施例は例示的なものであり、特許請求の範囲に対する限定として解釈されるべきではない。

【実施例】

【0052】

この実施例は、シュベルテル米国本社(ニュージャージー州)、プロシス株式会社(ProSys Corporation)(ミズーリ州)、およびジーイーシリコーンズウォーターフォード社(GE Silicones Waterford)、ニューヨーク州、におけるプレス実験の組み合わされた記述である。シャフトレススクリューコンベヤに関する実験は、マーチンスプロケット社の装置(Martin Sprocket Equipment)を使用してジーイーシリコーンズウォーターフォード社で行なわれた。

【0053】

図面に略図で示されたように、粘性材料の供給システムは、重量減少によって物質フローを測定したビシェイ社(Vishay)のBLHフロアスケールに搭載されたシュベルテルのドラムプレスS6−Fを含んでいた。シュベルテルのプレスS6−Fは、プラテンを208リットル(55ガロン)ドラム中に駆動する油圧駆動されるシリンダとプラテンとを含んでいた。

【0054】

供給システムは、プレスによりドラムから絞り出された材料を受ける供給チューブと、スケールからプログラムされたロジックコンピュータ(PLC)により感知された重量減少によって供給チューブから30センチメートル(12インチ)×7.3メートル(24フィート)のシャフトレススクリューコンベアへの材料を計りとった空気圧式のソレノイド作動のカッティング装置とを含んでいた。スクリューコンベアはシュートにインターフェイスで連結されていた。シュートは、材料を重力により直接バンバリーミキサに落下することを可能にした。シュート内に残る材料は、各々の混合の前に空気圧式プッシャーにより除去された(GE設計および製作)。装置の開始は、二基のクイックパネル(QuickPanel)のLMタッチスクリーンにおいてオペレータにより制御された。

【0055】

操作において、オペレータは、最初にPLCを含んだ装置のコントローラ中にカットされた小部分の量と設定点とを入力した。この設定点は、シリコーンゴムの配合システムの一部であるバンバリーミキサに充填されるシリコーンゴムの目標のバッチ(batch)を表わす。この実施例において、カットされた小部分の量は目標の11キログラム(25ポンド)であった。

【0056】

パレットの重合体(粘度範囲150,000から900,000ポイズ)の四本の208リットル(55ガロン)がドラムカルーセルに取り付けられた。208リットル(55ガロン)のストレートサイド形スチールドラムがカルーセルにより搬送され、一本のドラムがイージーリフトイクイップメント社のドラム運搬器ユニットを使用してシュベルテルのドラムプレスS6−Fに装着された。シュベルテルのドラムプレスS6−Fは、ジーイーファナック社(GE Fanuc)の90/30PLCにより制御された。材料は、その後、油圧式のシュベルテルのゴムプレスによりドラムから供給チューブに移送された。

【0057】

オペレータは、操作を始めるためにコントローラのスタートまたは再スタートバッチボタンを押した。スクリューコンベヤが回転を始めると、油圧駆動されたプレスプラテンがドラム中を降下し始めた。プラテンがドラムを横断したときに、ドラム内容物は供給チューブ中を上方に搾り出された。プラテンがドラム軸の横断を完了したときに、すべての材料が供給チューブ中を上方に強制的に送られた。材料が供給チューブを出たとき、空気圧式のソレノイド作動のカッティング装置は、材料を11キログラム(25ポンド)の小片にカットした、そしてそれはその後、30センチメートル(12インチ)×7.3メートル(24フィート)のシャフトレススクリューコンベアに落下し、バンバリーミキサに充填された。空気圧式のソレノイド作動のカッティング装置は、張力をかけられたカッティングワイヤを含んでいた、そしてそれはPLCにより測定され、張力減少によりカッティングワイヤ装置を停止した。

【0058】

コンベアからバンバリーミキサへの物質フローバッチ量は、ビシェイ社のBLHロードセルにより検知された重量減少により測定された。プレス、供給チューブ、カッティング機構と材料含有ドラムとの合計重量が最初の重量として制御装置により登録された。制御装置は、シリコーンゴムがドラムから圧送され、そして供給チューブとカッティング装置とを通って吐出されたときに、進捗中の重量を登録することによりバンバリーに充填されたシリコーンゴムの重量を測定した。制御装置は、最初の重量と充填されたシリコーンゴムの重量を示す登録された進捗中の重量との間の差を表示した。充填されたシリコーンゴムの重量が設定点の6.8キログラム(15ポンド)内にあったときに、カットする速度が上げられ、より小さいゴムの小部分にカットした。より小さいゴムの小部分により、装置のオペレータが進捗の設定点への接近を観測できるようになった。オペレータは、重量差を測定し、重量差が設定点の0.9キログラム(2ポンド)の範囲内を登録した場合に、バッチ操作を停止した。

【0059】

実施例は、本発明のカッティング装置による配合システムへの材料の充填の制御を例証する。

【0060】

本発明は、以下の請求項の範囲内に入る変更と修正を含む。前述の実施例は、本発明を単に例示するに過ぎず、本発明の特徴のほんのいくつかだけを例証する役目を果たすに過ぎない。例えば、本発明は、配合システムに充填される材料の設定点を決定する検索データベースを参照すること;材料の抜き出し装置と、材料を含む容器との最初の合計重量を感知すること;材料を容器から抜き出すように材料の抜き出し装置の操作の開始の信号を送ること;材料の抜き出し装置と、材料を含む容器との進捗中の合計重量を感知すること;最初の合計重量と感知された進捗中の合計重量との間の差によって充填された材料の重量を計算すること;そして、計算された材料の充填重量が設定点の特定の範囲内にある場合に、材料の抜き出し装置の操作を停止する;ことの一連の指示を有するコントローラを含む。

【0061】

添付の請求項は、本発明が着想されたのと同じくらい広く発明を請求するように意図されており、そして示された実施例は、すべての可能なる実施態様の多様性から選択された実施態様の実例である。したがって、添付の請求項は、本発明の特徴を説明するために用いられた実施例の選択によって限定されるべきではないということが出願人の意図である。

【0062】

請求項の中で使用されるように、「〜を含有する(comprises)」の用語と、その文法的変形は、例えば「実質的に〜のみからなる(consisting essentially of)」や「〜からなる(consisting of)」、これに限定されないが、このような変化したり、異なったりする範囲の句を論理的にも包含し、そして含む。

【0063】

必要なところでは、範囲を記載しているが、この範囲はすべてのサブ範囲をその中に含む。そのような範囲は、様々な一対の数字の限定からなるマーカッシュ群(Markush group)として考えても、この群は、数字的に、そして適切な場合には整数で、規則的に下限から上限まで増加する、下限と上限によって完全に定義される。この範囲における変化は、変化そのものを当業者に当然示唆をしていると予期されるべきであり、今までに公衆に知らされていなければ、この変化は可能なところでは、添付された請求項によってカバーされると解釈されるべきである。

【0064】

科学技術における進歩が、言語の不正確さのゆえに、現在予期できない同等物や代替物を可能にすることも予想されるが、この変化も可能なところでは、添付の請求項によってカバーされると解釈されるべきである。

【0065】

ここで引用された米国特許(および特許出願)のすべては、あたかも全部が記述されたかのように、その全体を参照により本明細書の一部としてここに編入する。

【0066】

本発明は、以下の請求項の範囲内に入る変更と修正とを含む。

【特許請求の範囲】

【請求項1】

粘性材料の計量システムであって、

延長歯へと分岐する本体を有する張力をかけるためのフォーク;と、フォークの歯の間で張力をかけられたカッティングワイヤ;と、フォークと張力をかけられたカッティングワイヤとを駆動するように、張力をかけるためのフォークに動作可能に接続された駆動機構;とを含有するカッティング装置;および、

制御可能に駆動機構に接続され、粘性材料の配合システムへと計りとるために連続する粘性材料を予め決められたサイズまたは重量の小部分にカットするように、フォークを駆動する駆動機構を制御する一連の指示を有するコントローラ;

を含有する粘性材料の計量システム。

【請求項2】

前記フォークの対向する歯の末端に設置され、前記歯を横切って前記カッティングワイヤに張力をかける張力ガイドブロックおよび張力器アンカーを含有する、請求項1に記載の粘性材料の計量システム。

【請求項3】

前記フォークの対向する歯の末端に設置され、前記歯を横切って前記カッティングワイヤに張力をかける張力ガイドブロックおよび張力器アンカーと、前記カッティングワイヤの張力を感知する、前記張力ガイドブロックまたは張力器アンカーに接続されたセンサーとを含有する、請求項1に記載の粘性材料の計量システム。

【請求項4】

前記フォークの対向する歯の末端に設置され、前記歯を横切って前記カッティングワイヤに張力をかける張力ガイドブロックおよび張力器アンカーと、前記カッティングワイヤの張力を感知する、前記張力ガイドブロックまたは張力器アンカーに接続されたセンサーと、前記センサーに応答し、もし前記センサーが減少された張力を感知するなら、前記駆動機構を停止する一連の指示を有するコントローラとを含有する、請求項1に記載の粘性材料の計量システム。

【請求項5】

(i)前記配合システムに充填されるシリコーンゴムの設定点重量を表わす入力値を記憶すること;(ii)前記配合システムに充填されたシリコーンゴムの重量を測定すること;そして、(iii)充填された材料の測定重量が前記設定点の特定の範囲内にある場合に、前記駆動機構を強めること;の一連の指示を有するコントローラを含有する、請求項1に記載の粘性材料の計量システム。

【請求項6】

(i)前記配合システムに充填されるシリコーンゴムの設定点重量を表わす入力値を記憶すること;(ii)前記配合システムに充填されたシリコーンゴムの重量を測定すること;そして、(iii)充填された材料の測定重量が設定点の特定の前記範囲内にある場合に、前記駆動機構を停止すること;の一連の指示を有するコントローラを含有する、請求項1に記載の粘性材料の計量システム。

【請求項7】

(i)前記配合システムに充填されるシリコーンゴムの設定点重量を表わす入力値を記憶すること;(ii)前記配合システムに充填されたシリコーンゴムの重量を測定すること;そして、(iii)充填された材料の測定重量が前記設定点の最初の特定の範囲内にある場合に、前記駆動機構の動作を強めること;そして、(iv)充填された材料の測定重量が前記設定点の第二の特定の範囲内にある場合に、前記駆動機構を停止すること;の一連の指示を有するコントローラを含有する、請求項1に記載の粘性材料の計量システム。

【請求項8】

(i)配合システムに充填されるシリコーンゴムの設定点重量を表わす入力値を記憶すること;(ii)前記配合システムに充填されたシリコーンゴムの重量を測定すること;そして、(iii)充填された材料の測定重量が前記設定点の6.8キログラム(15ポンド)内にある場合に、前記駆動機構の動作を強めること;そして、(iv)充填された材料の測定重量が前記設定点の0.9キログラム(2ポンド)内にある場合に、前記駆動機構を停止すること;の一連の指示を有するコントローラを含有する、請求項1に記載の粘性材料の計量システム。

【請求項9】

重量減少スケールに設置された容器抜出器;前記容器抜出器により容器から絞り出された材料を受ける供給チューブを更に含有し;そして、前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとるように前記供給チューブの送り出しポートに設置される、

請求項1に記載の粘性材料の計量システム。

【請求項10】

重量減少スケールに設置され、容器を保持するチャンバと、前記チャンバ内に軸方向に摺動可能に収納されたプランジャとを含有する容器抜出器;

前記容器抜出器により容器から絞り出された材料を受ける供給チューブとをさらに含有し;そして、

前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとるように前記供給チューブの送り出しポートに設置される、

請求項1に記載の粘性材料の計量システム。

【請求項11】

重量減少スケールに設置され、前記容器を保持するチャンバと、前記チャンバ内に軸方向に摺動可能に収納されたプランジャとを含有する容器抜出器、および前記容器抜出器により容器から絞り出された材料を受ける供給チューブをさらに含有し;前記カッティング装置が、前記スケールにより感知された重量減少によって加工システムへと材料を計りとるように、前記供給チューブから出る材料をカットするように、送り出しポートにおいて前記供給チューブの長手方向軸を横切るように、前記供給チューブの送り出しポートに設置される、請求項1に記載の粘性材料の計量システム。

【請求項12】

材料が充満した容器を保持するチャンバと、カッティング装置により容器から、チャンバから延びる供給チューブ中に材料を絞り出すように、前記チャンバ内に軸方向に摺動可能に収納されたプランジャとを含有する容器抜出器をさらに含有し;ここで、前記カッティング装置が、前記供給チューブの送り出しポートに設置され、前記容器抜出器と、供給チューブとカッティング装置とが、重量減少スケールに設置され;そして、前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとる、請求項1に記載の粘性材料の計量システム。

【請求項13】

材料が充満した容器を保持するチャンバと、前記カッティング装置により前記容器から、前記チャンバから延びる供給チューブ中に材料を絞り出すように、前記チャンバ内に軸方向に摺動可能に収納されたピストン駆動プラテンを含有するプランジャとを含有する容器抜出器をさらに含有し;ここで、前記カッティング装置が、前記供給チューブの送り出しポートに設置され、前記容器抜出器と、供給チューブとカッティング装置とが、重量減少スケールに設置され;そして、前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとる、請求項1に記載の粘性材料の計量システム。

【請求項14】

材料が充満した容器を保持するチャンバと、前記カッティング装置により容器から、前記チャンバから延びる供給チューブ中に材料を絞り出すように、前記チャンバ内に軸方向に摺動可能に収納されたピストン駆動プラテンとを含有するプランジャとを含有する容器抜出器をさらに含有し;ここで、前記カッティング装置が、前記供給チューブの送り出しポートに設置され、前記容器抜出器と、供給チューブとカッティング装置とが、重量減少スケールに設置され;そして、前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとり;ここで、前記容器が、前記容器抜出器により絞り出される粘性材料を含む、請求項1に記載の粘性材料の計量システム。

【請求項15】

重量減少スケールに設置され、容器を保持するチャンバと、前記チャンバ内に軸方向に摺動可能に収納されたプランジャとを含有する容器抜出器;前記容器抜出器により容器から絞り出された材料を受ける供給チューブ;をさらに含有し;そして、前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとるように前記供給チューブの送り出しポートに設置される;

ここで、前記コントローラが、(i)前記粘性材料の配合システムに充填される粘性材料の設定点重量を表わす入力値を記憶すること;(ii)前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との最初の合計重量を感知すること;(iii)材料が前記カッティング装置により計りとられるときに、前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との進捗中の合計重量を感知すること;そして、(iv)前記最初の合計重量と前記感知された進捗中の合計重量との差によって前記計量システムから次の粘性材料の配合システムに充填された材料の重量を計算すること;の一連の指示を有する、請求項1に記載の粘性材料の計量システム。

【請求項16】

重量減少スケールに設置され、容器を保持するチャンバと、前記チャンバ内に軸方向に摺動可能に収納されたプランジャとを含有する容器抜出器;前記容器抜出器により容器から絞り出された材料を受ける供給チューブ;をさらに含有し;そして、前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとるように前記供給チューブの送り出しポートに設置され;

ここで、前記コントローラが、(i)前記粘性材料の配合システムに充填される粘性材料の設定点重量を表わす入力値を記憶すること;(ii)前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との最初の合計重量を感知すること;(iii)材料が前記カッティング装置により計りとられるときに、前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との進捗中の合計重量を感知すること;(iv)前記最初の合計重量と前記感知された進捗中の合計重量との間の差によって前記計量システムから次の粘性材料の配合システムに充填された材料の重量を計算すること;そして、(v)計算された材料の充填重量が前記設定点の特定の範囲内にある場合に、前記材料の充填を停止すること;の一連の指示を有する、請求項1に記載の粘性材料の計量システム。

【請求項17】

重量減少スケールに設置され、容器を保持するチャンバと、前記チャンバ内に軸方向に摺動可能に収納されたプランジャとを含有する容器抜出器;前記容器抜出器により容器から絞り出された材料を受ける供給チューブをさらに含有し;そして、前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとるように前記供給チューブの送り出しポートに設置され;

ここで、前記コントローラが、(i)前記粘性材料の配合システムに充填される粘性材料の設定点重量を表わす入力値を記憶すること;(ii)前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との最初の合計重量を感知すること;(iii)材料が前記カッティング装置により計りとられるときに、前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との進捗中の合計重量を感知すること;(iv)前記最初の合計重量と前記感知された進捗中の合計重量との間の差によって前記計量システムから次の粘性材料の配合システムに充填された材料の重量を計算すること;(v)前記計算された材料の充填重量が前記設定点の第一の予め決められた範囲内にある場合に、前記カッティング装置により材料を計量する速度を上げること;そして、(v)計算された材料の充填重量が前記設定点の第二の予め定められた範囲内にある場合に、前記材料の充填を停止することの一連の指示を有する、請求項1に記載の粘性材料の計量システム。

【請求項18】

材料の加工システムであって、

延長歯へと分岐する本体を有する張力をかけるためのフォーク;と、前記フォークの歯の間で張力をかけられたカッティングワイヤ;と、前記フォークと張力をかけられたカッティングワイヤとを駆動するように、張力をかけるためのフォークに動作可能に接続された駆動機構;とを含有するカッティング装置;と、制御可能に前記駆動機構に接続され、粘性材料の配合システムに計りとるために連続する粘性材料を予め決められたサイズまたは重量の小部分にカットするように、前記フォークを駆動する前記駆動機構を制御する一連の指示を有するコントローラ;とを含有する粘性材料の計量システム;および、

前記計りとられた粘性材料を配合する配合システム;

を含有する、材料の加工システム。

【請求項19】

前記カッティングワイヤが、261キログラム(575ポンド)から373キログラム(825ポンド)までで前記フォークの歯の間で張力をかけられる、請求項1に記載の粘性材料の計量システム。

【請求項20】

前記カッティングワイヤが、261キログラム(575ポンド)から373キログラム(825ポンド)までで前記フォークの歯の間で張力をかけられ、前記コントローラが、前記カッティングワイヤの張力を測定し、もし前記張力が前記張力をかけられた範囲未満で感知されるなら、材料のカッティングを停止する一連の指示を有する、請求項1に記載の粘性材料の計量システム。

【請求項21】

前記コントローラが、5.4キログラム(12ポンド)から8.2キログラム(18ポンド)までの小部分にカットするように、前記駆動機構を制御する一連の指示を有する、請求項1に記載の粘性材料の計量システム。

【請求項22】

前記コントローラが、(i)前記配合システムに充填されるシリコーンゴムの設定点重量を表わす入力値を記憶すること;(ii)5.4キログラム(12ポンド)から8.2キログラム(18ポンド)までの最初の小部分をカットし、前記配合システムに充填されたシリコーンゴムの重量を測定するように前記駆動機構を制御すること;(iii)充填された材料の測定重量が前記設定点の6.8キログラム(15ポンド)内にある場合に、前記小部分を減少させるように前記駆動機構の動作を強めること、そして、充填された材料の測定重量が前記設定点の0.9キログラム(2ポンド)内にある場合に、前記駆動機構を停止すること;の一連の指示を有する、請求項1に記載の粘性材料の計量システム。

【請求項23】

容器抜出器と、供給チューブとカッティング装置との複数の組合せを含有する、請求項1に記載の粘性材料の供給システム。

【請求項24】

粘性材料の計量方法であって、

容器から粘性材料の配合システムに計りとられる粘性材料の逐次小部分を決定すること;

前記容器から絞り出された細長い連続する粘性材料の長手方向軸に実質的に直角に前記材料をカットすることにより、前記連続する粘性材料の小部分を前記配合システムに計りとること;そして、

前記決定された逐次小部分を計りとるように前記カッティングを制御すること;

を含有する粘性材料の計量方法。

【請求項25】

前記粘性材料の配合システムに充填される材料の設定点重量を抑制すること;

計りとりが進行するときに、前記粘性材料の配合システムへと計りとられた粘性材料の重量を感知すること;

前記感知された重量を前記設定点重量と比較すること;そして、

前記感知された重量が前記設定点重量の予め設定された範囲内にある場合に、前記材料の計りとりを停止すること;を含有する、請求項24に記載の粘性材料の計量方法。

【請求項26】

前記粘性材料の配合システムに充填される材料の設定点重量を抑制すること;

前記計りとりが進行するときに、前記粘性材料の配合システムへと計りとられた粘性材料の重量を感知すること;

前記感知された重量を前記設定点重量と比較すること;

前記比較された重量が前記設定点重量の第一の予め決められた範囲内にある場合に、小部分を計りとる速度を上げること;そして、

前記比較された重量が設定点重量の第二の予め決められた範囲内にある場合に、前記計りとりを停止すること;を含有する、請求項24に記載の粘性材料の計量方法。

【請求項27】

前記粘性材料の配合システムに充填される材料の設定点重量を抑制すること;

前記計りとりが進行するときに、前記粘性材料の配合システムへと計りとられた粘性材料の重量を感知すること;

前記感知された重量と前記設定点重量とを比較すること;

前記比較された重量が前記設定点重量の6.8キログラム(15ポンド)内にある場合に、小部分を計りとる速度を上げること;そして、

前記比較された重量が前記設定点重量の0.9キログラム(2ポンド)内にある場合に、前記計りとりを停止すること;を含有する、請求項24に記載の粘性材料の計量方法。

【請求項28】

前記粘性材料の配合システムに充填される材料の設定点重量を抑制すること;

容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との最初の合計重量を感知すること;

材料が前記粘性材料の配合システムへと計りとられるときに、前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との進捗中の合計重量を感知すること;

前記最初の合計重量と前記感知された進捗中の合計重量との間の差によって前記容器抜出器、供給チューブ、カッティング装置と、容器から前記粘性材料の配合システムに充填された材料との重量を計算すること;そして、

計算された材料の充填重量が前記設定点の特定の範囲内にある場合に、前記材料の充填を停止すること;を含有する、請求項24に記載の粘性材料の計量方法。

【請求項29】

前記粘性材料の配合システムに充填される材料の設定点重量を抑制すること;

容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との複数のセットの最初の合計重量を感知すること;

材料が前記容器から抜き出され、前記粘性材料の配合システムへと計りとられるときに、複数のセットの進捗中の合計重量を感知すること;

前記最初の合計重量と前記感知された進捗中の合計重量との間の差によって前記粘性材料の配合システムに充填された材料の重量を計算すること;そして、

計算された材料の充填重量が前記設定点の特定の範囲内にある場合に、前記材料の充填を停止すること;を含有する、請求項24に記載の粘性材料の計量方法。

【請求項30】

前記小部分が、前記材料の配合システムに供給する下流の設備の容量または材料の配合システムの設備の容量によって決定される、請求項24に記載の粘性材料の計量方法。

【請求項31】

前記小部分が、前記材料の配合システムに供給する下流の設備の容量または材料の配合システムの設備の容量によって決定される、請求項24に記載の粘性材料の計量方法。

【請求項32】

前記小部分が、前記配合システムへのコンベアの直径によって決定される、請求項24に記載の粘性材料の計量方法。

【請求項33】

最初の張力で張力が保持されたワイヤにより前記材料をカットすること;前記計量が進行するときに、前記ワイヤの張力を感知すること;そして、もし前記張力が前記最初の張力未満で感知されるなら、前記カッティングを停止すること;を含有する、請求項24に記載の粘性材料の計量方法。

【請求項34】

粘性材料の計量方法であって、

延長歯への分岐する本体を有する張力をかけるためのフォーク;と、前記フォークの歯の間で張力をかけられたカッティングワイヤ;と、前記フォークと張力をかけられたカッティングワイヤとを駆動するように、張力をかけるためのフォークに動作可能に接続された駆動機構;とを含有するカッティング装置;

前記駆動機構に制御可能に接続され、連続する粘性材料を予め決められたサイズまたは重量の小部分にカットするように、前記フォークを駆動する前記駆動機構を制御する一連の指示を有するコントローラ;および、

配合のために前記シリコーンゴムのカットされた小部分を受ける配合システム;

を含有する、粘性材料の計量方法。

【請求項35】

加工システムへのシリコーンゴムの供給を制御する方法であって、

加工のためのシリコーンゴムのサイズまたは重量の小部分を決定すること;

連続する供給材料を形成するように、シリコーンゴムを容器から抜き出すこと;

前記シリコーンゴムの連続する供給材料をカットすること;そして、

前記供給材料を前記決められたサイズまたは重量の小部分にカットするように、前記シリコーンゴムの連続する供給材料のカッティングを制御すること;

を含有する、加工システムへのシリコーンゴムの供給を制御する方法。

【請求項36】

シリコーンゴムのカッティング装置であって、

延長歯へと分岐する本体を有する張力をかけるためのフォーク;と、前記フォークの歯の間の張力をかけるためのブロックおよびアンカーにより張力をかけられたカッティングワイヤ;と、前記フォークと張力をかけられたカッティングワイヤとを駆動するように、張力をかけるためのフォークに動作可能に接続された駆動機構;とを含有するカッティング装置;および、

前記駆動機構と感知できる関係を有して接続され、(i)前記粘性材料の配合システムに充填される粘性材料の設定点重量を表わす入力値を記憶すること;(ii)前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との最初の合計重量を感知すること;(iii)材料が前記カッティング装置により計量されるときに、前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との進捗中の合計重量を感知すること;(iv)前記最初の合計重量と前記感知された進捗中の合計重量との間の差によって前記計量システムから次の粘性材料の配合システムに充填された材料の重量を計算すること;(v)前記計算された材料の充填重量が前記設定点の第一の予め決められた範囲内にある場合に、前記カッティング装置により材料を計量する速度を上げること;そして、(v)計算された材料の充填重量が前記設定点の第二の予め定められた範囲内にある場合に、前記材料の充填を停止すること;の一連の指示を有するコントローラ;

を含有する、シリコーンゴムのカッティング装置。

【請求項37】

配合システムにシリコーンゴムを供給するための方法であって、

シリコーンゴムの配合プロセスへの充填のために供給システムによりシリコーンゴムを容器から抜き出すこと;

シリコーンゴムが抜き出されるときに、供給システム、容器と、容器内に保持されたシリコーンゴムとの合計重量を測定すること;

シリコーンゴムが抜き出されるときに、供給システム、容器と、容器内に保持されたシリコーンゴムとの前記最初の合計重量と測定された合計重量との間の差によって前記配合プロセスに充填されたシリコーンゴムの量を決定すること;

充填されたシリコーンゴムの前記決められた量によって前記配合プロセスへの供給のための前記容器から抜き出されるシリコーンゴムを刻み込む速度を制御すること;

を含有する、配合システムにシリコーンゴムを供給するための方法。

【請求項38】

前記シリコーンゴムの配合プロセスへの供給のための前記容器から抜き出されるシリコーンゴムを第一の速度で刻み込むこと、そして、前記配合プロセスに充填されたシリコーンゴムの量が材料の設定点の予め決められた範囲に到達したときに、前記速度を上げることを含有する、請求項37に記載のシリコーンゴムの供給方法。

【請求項39】

前記シリコーンゴムの配合プロセスへの供給のための前記容器から抜き出されるシリコーンゴムを第一の速度で刻み込むこと、そして、前記配合プロセスに充填されたシリコーンゴムの量が材料の設定点の6.8キログラム(15ポンド)の範囲に到達したときに、前記速度を上げることを含有する、請求項37に記載のシリコーンゴムの供給方法。

【請求項40】

前記シリコーンゴムの配合プロセスへの供給のための前記容器から抜き出されるシリコーンゴムを第一の速度で刻み込むこと、そして、前記配合プロセスに充填されたシリコーンゴムの量が材料の設定点の予め決められた範囲に到達したときに、前記速度を上げること;そして、材料の設定点の予め決められた範囲内で前記配合プロセスへの供給を完了するように、より速い刻み込み速度で前記配合プロセスへの刻み込みと充填とを継続することを含有する、請求項37に記載のシリコーンゴムの供給方法。

【請求項41】

シリコーンゴムの前記配合プロセスへの供給のための前記容器から抜き出されるシリコーンゴムを第一の速度で刻み込むこと、そして、前記配合プロセスに充填されたシリコーンゴムの量が材料の設定点の予め決められた範囲に到達したときに、前記速度を上げること;そして、材料の設定点の予め決められた0.9キログラム(2ポンド)の範囲内で前記配合プロセスへの供給を完了するように、より速い刻み込み速度で前記配合プロセスへの刻み込みと充填とを継続することを含有する、請求項37に記載のシリコーンゴムの供給方法。

【請求項42】

前記容器から粘性供給材料を絞り出すように、前記容器の長手方向軸を通してプラテンを駆動することによりシリコーンゴムを前記容器から抜き出すことを含有する、請求項37に記載のシリコーンゴムの供給方法。

【請求項43】

前記配合プロセスに前記シリコーンゴムをカットするように、カッティング装置により前記容器から供給チューブに粘性供給材料を絞り出すように、前記容器の長手方向軸を通してプラテンを駆動することによりシリコーンゴムを前記容器から抜き出すことを含有する、請求項37に記載のシリコーンゴムの供給方法。

【請求項44】

シリコーンゴムの供給システムであって、

重量減少スケールに設置されたドラムプレス;

前記ドラムプレスによりドラムから絞り出された材料を受ける供給チューブ;

前記スケールにより感知された重量減少によって前記供給チューブから加工システムへの材料を計量するカッティング装置;および、

最初の重量を記憶し、継続して重量を測定し、前記最初の重量と前記測定重量との間の差によって前記加工システムへと供給されたシリコーンゴムの重量を決定し、そして前記差によって前記カッティング装置の速度を制御する一連の指示を有するコントローラ;

を含有する、シリコーンゴムの供給システム。

【請求項45】

加工システムへの供給を制御する方法であって、

あるセッションの材料供給の設定点の範囲を確定すること;

徐々に動いている材料を前記加工システムに逐次的に落下する小部分に刻み込むことによりその前記セッションの粘性材料を供給すること;

前記加工システムに落下したそのセッションの材料の合計量を測定すること;

前記セッションの材料の合計量と前記セッションの設定点の範囲とを比較すること;

前記セッションの設定点の範囲が接近すると、各々のカットされる小部分の量を減少させるように、前記動いている材料の刻み込み速度を上げること;そして、

全材料が前記セッションの設定点の範囲内にある場合に、前記セッションの材料の供給を停止すること;

を含有する、加工システムへの供給を制御する方法。

【請求項46】

材料の供給システムであって、

材料の抜き出し装置;および、

(i)配合システムに充填される材料の設定点を決定するために検索データベースを参照すること;(ii)材料の抜き出し装置と、材料を含む容器との最初の合計重量を感知すること;(iii)材料を前記容器から抜き出すように前記材料の抜き出し装置の操作の開始の信号を送ること;(iv)前記材料の抜き出し装置と、前記材料を含む容器との進捗中の合計重量を感知すること;(v)前記最初の合計重量と前記感知された進捗中の合計重量との間の差によって充填された材料の重量を計算すること;そして、(vi)計算された材料の充填重量が前記設定点の予め定められた範囲内にある場合に、前記材料の抜き出し装置の操作を停止すること;の一連の指示を有するコントローラ;

を含有する、材料の供給システム。

【請求項47】

配合システムに材料を供給する方法であって、

前記配合システムに充填される材料の設定点を決定するために検索データベースを参照すること;

材料の抜き出し装置と、材料を含む容器との最初の合計重量を感知すること;

前記材料を前記容器から抜き出すように材料の抜き出し装置の操作開始の信号を送ること;

前記材料の抜き出し装置と、前記材料を含む容器との進捗中の合計重量を感知すること;

前記最初の合計重量と前記感知された進捗中の合計重量との間の差によって充填された材料の重量を計算すること;そして、

計算された材料の充填重量が前記設定点の予め定められた範囲内にある場合に、前記材料の抜き出し装置の操作を停止すること;

を含有する、配合システムに材料を供給する方法。

【請求項48】

加工システムへの供給のためのコントローラであって、

あるセッションの材料供給の設定点の範囲を確定すること;徐々に動いている材料を前記加工システムに逐次的に落下する小部分に刻み込むことにより前記セッションに粘性材料を供給することを指図すること;前記加工システムに落下したそのセッションの材料合計量を測定すること;そのセッションの材料合計量とセッションの設定点の範囲とを比較すること;前記セッションの設定点の範囲が接近したときに、各々のカットされる小部分の量を減少させるように、前記動いている材料の刻み込み速度を上げること;そして、全材料が前記セッションの設定点の範囲内にある場合に、前記セッションの前記材料供給を停止すること;の一連の指示を有すること;

を含有する、加工システムへの供給のためのコントローラ。

【請求項49】

粘性材料の加工システムであって、

容器抜出器;

前記容器抜出器を駆動するコントローラ;

前記コントローラによって前記容器抜出器により前記容器から絞り出された材料を受ける供給チューブ;および、

前記コントローラによって処理システムへと材料を計りとるように前記供給チューブからの材料を切断するカッティング装置;

を含有する、粘性材料の加工システム。

【請求項50】

加工システムに供給する方法であって、

配合システムに全バッチの粘性材料の供給量を設定すること;

第一サイズまたは第一重量の一定分量で供給材料を刻み込むことにより第一設定の供給速度で前記粘性材料の供給を開始すること;

前記供給速度と粘性材料の全バッチの供給量とを測定すること;

前記バッチの粘性材料の供給量をより良く制御するため、粘性材料の全供給量が設定点に接近すると、前記第一サイズまたは第一重量の一定分量を第二のより小さいサイズまたは重量の一定分量に変更すること;

を含有する、加工システムに供給する方法。

【請求項51】

加工システムへの供給を制御する方法であって、

粘性材料の供給システム、容器と、容器内の粘性材料との合計の最初の重量を感知すること;

前記容器と粘性材料の供給システムとから加工システムへのカットされた小部分の粘性材料を絞り出すこと;

粘性材料の供給システム、容器と、容器内の粘性材料との合計の次の重量を感知すること;そして、

前記最初の重量と前記次の重量との間の差により前記加工システムに供給された粘性材料の量を決定すること;

前記加工システムに供給された粘性材料の量によって粘性材料の絞り出されカットされる小部分を制御すること;

を含有する、加工システムへの供給を制御する方法。

【請求項52】

前記配合システムに充填される粘性材料の量を表わす設定点を決定することを含有する、請求項51に記載の方法。

【請求項53】

前記配合システムに充填される粘性材料の量を表わす設定点を決定すること、そして、供給された粘性材料が前記設定点の範囲内にあると決定された場合に、前記加工システムへの粘性材料の絞り出しを停止することを含有する、請求項51に記載の方法。

【請求項54】

前記配合システムに充填される粘性材料の量を表わす設定点を決定すること、そして、供給された粘性材料の量を前記設定点の範囲内に制御するように、前記配合システムに絞り出された粘性材料のカットされる小部分を制御することを含有する、請求項51に記載の方法。

【請求項55】

前記容器と粘性材料の供給システムとから粘性材料を絞り出すことが、前記配合システムに充填する供給チューブの出口末端において材料を計りとることを含有する、請求項51に記載の方法。

【請求項56】

前記容器と粘性材料の供給システムとから粘性材料を絞り出すことが、前記配合システムに充填する供給チューブの出口末端において材料を第一の速度で計りとること、そして、前記加工システムに供給された粘性材料の量が設定点に接近すると決定されたときに、前記材料を計量する速度を上げることを含有する、請求項51に記載の方法。

【請求項57】

前記容器と粘性材料の供給システムとから粘性材料を絞り出すことが、供給チューブに前記容器から粘性材料を圧送すること、そして、前記供給チューブの出口末端において材料をカットし、カットされた材料を前記加工システムに一挙に空けることを含有する、請求項51に記載の方法。

【請求項58】

前記容器と粘性材料の供給システムとから粘性材料を絞り出すことが、供給チューブに前記容器から粘性材料を詰めること、そして、前記供給チューブの出口末端において材料をカットし、前記加工システムのオーガ(auger)中に一挙に空けることを含有する、請求項51に記載の方法。

【請求項59】

シリコーンゴムの加工システムであって、

シリコーンゴムの配合システム;および、

前記配合システムへの粘性材料の供給システムを含有し、ここで、前記供給システムが、コントローラにより測定される前記配合システムへと充填された材料の重量によって材料を計りとるカッティング装置を含有する、

シリコーンゴムの加工システム。

【請求項60】

シリコーンゴムを加工する方法であって、

シリコーンゴムの配合システムに充填された材料の重量を測定すること;

前記充填された材料の測定重量によってカッティング装置により前記配合システムへの材料の計りとりを制御すること;そして、

前記配合システムにおいて充填されたシリコーンゴムを配合すること;

を含有する、シリコーンゴムを加工する方法。

【請求項1】

粘性材料の計量システムであって、

延長歯へと分岐する本体を有する張力をかけるためのフォーク;と、フォークの歯の間で張力をかけられたカッティングワイヤ;と、フォークと張力をかけられたカッティングワイヤとを駆動するように、張力をかけるためのフォークに動作可能に接続された駆動機構;とを含有するカッティング装置;および、

制御可能に駆動機構に接続され、粘性材料の配合システムへと計りとるために連続する粘性材料を予め決められたサイズまたは重量の小部分にカットするように、フォークを駆動する駆動機構を制御する一連の指示を有するコントローラ;

を含有する粘性材料の計量システム。

【請求項2】

前記フォークの対向する歯の末端に設置され、前記歯を横切って前記カッティングワイヤに張力をかける張力ガイドブロックおよび張力器アンカーを含有する、請求項1に記載の粘性材料の計量システム。

【請求項3】

前記フォークの対向する歯の末端に設置され、前記歯を横切って前記カッティングワイヤに張力をかける張力ガイドブロックおよび張力器アンカーと、前記カッティングワイヤの張力を感知する、前記張力ガイドブロックまたは張力器アンカーに接続されたセンサーとを含有する、請求項1に記載の粘性材料の計量システム。

【請求項4】

前記フォークの対向する歯の末端に設置され、前記歯を横切って前記カッティングワイヤに張力をかける張力ガイドブロックおよび張力器アンカーと、前記カッティングワイヤの張力を感知する、前記張力ガイドブロックまたは張力器アンカーに接続されたセンサーと、前記センサーに応答し、もし前記センサーが減少された張力を感知するなら、前記駆動機構を停止する一連の指示を有するコントローラとを含有する、請求項1に記載の粘性材料の計量システム。

【請求項5】

(i)前記配合システムに充填されるシリコーンゴムの設定点重量を表わす入力値を記憶すること;(ii)前記配合システムに充填されたシリコーンゴムの重量を測定すること;そして、(iii)充填された材料の測定重量が前記設定点の特定の範囲内にある場合に、前記駆動機構を強めること;の一連の指示を有するコントローラを含有する、請求項1に記載の粘性材料の計量システム。

【請求項6】

(i)前記配合システムに充填されるシリコーンゴムの設定点重量を表わす入力値を記憶すること;(ii)前記配合システムに充填されたシリコーンゴムの重量を測定すること;そして、(iii)充填された材料の測定重量が設定点の特定の前記範囲内にある場合に、前記駆動機構を停止すること;の一連の指示を有するコントローラを含有する、請求項1に記載の粘性材料の計量システム。

【請求項7】

(i)前記配合システムに充填されるシリコーンゴムの設定点重量を表わす入力値を記憶すること;(ii)前記配合システムに充填されたシリコーンゴムの重量を測定すること;そして、(iii)充填された材料の測定重量が前記設定点の最初の特定の範囲内にある場合に、前記駆動機構の動作を強めること;そして、(iv)充填された材料の測定重量が前記設定点の第二の特定の範囲内にある場合に、前記駆動機構を停止すること;の一連の指示を有するコントローラを含有する、請求項1に記載の粘性材料の計量システム。

【請求項8】

(i)配合システムに充填されるシリコーンゴムの設定点重量を表わす入力値を記憶すること;(ii)前記配合システムに充填されたシリコーンゴムの重量を測定すること;そして、(iii)充填された材料の測定重量が前記設定点の6.8キログラム(15ポンド)内にある場合に、前記駆動機構の動作を強めること;そして、(iv)充填された材料の測定重量が前記設定点の0.9キログラム(2ポンド)内にある場合に、前記駆動機構を停止すること;の一連の指示を有するコントローラを含有する、請求項1に記載の粘性材料の計量システム。

【請求項9】

重量減少スケールに設置された容器抜出器;前記容器抜出器により容器から絞り出された材料を受ける供給チューブを更に含有し;そして、前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとるように前記供給チューブの送り出しポートに設置される、

請求項1に記載の粘性材料の計量システム。

【請求項10】

重量減少スケールに設置され、容器を保持するチャンバと、前記チャンバ内に軸方向に摺動可能に収納されたプランジャとを含有する容器抜出器;

前記容器抜出器により容器から絞り出された材料を受ける供給チューブとをさらに含有し;そして、

前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとるように前記供給チューブの送り出しポートに設置される、

請求項1に記載の粘性材料の計量システム。

【請求項11】

重量減少スケールに設置され、前記容器を保持するチャンバと、前記チャンバ内に軸方向に摺動可能に収納されたプランジャとを含有する容器抜出器、および前記容器抜出器により容器から絞り出された材料を受ける供給チューブをさらに含有し;前記カッティング装置が、前記スケールにより感知された重量減少によって加工システムへと材料を計りとるように、前記供給チューブから出る材料をカットするように、送り出しポートにおいて前記供給チューブの長手方向軸を横切るように、前記供給チューブの送り出しポートに設置される、請求項1に記載の粘性材料の計量システム。

【請求項12】

材料が充満した容器を保持するチャンバと、カッティング装置により容器から、チャンバから延びる供給チューブ中に材料を絞り出すように、前記チャンバ内に軸方向に摺動可能に収納されたプランジャとを含有する容器抜出器をさらに含有し;ここで、前記カッティング装置が、前記供給チューブの送り出しポートに設置され、前記容器抜出器と、供給チューブとカッティング装置とが、重量減少スケールに設置され;そして、前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとる、請求項1に記載の粘性材料の計量システム。

【請求項13】

材料が充満した容器を保持するチャンバと、前記カッティング装置により前記容器から、前記チャンバから延びる供給チューブ中に材料を絞り出すように、前記チャンバ内に軸方向に摺動可能に収納されたピストン駆動プラテンを含有するプランジャとを含有する容器抜出器をさらに含有し;ここで、前記カッティング装置が、前記供給チューブの送り出しポートに設置され、前記容器抜出器と、供給チューブとカッティング装置とが、重量減少スケールに設置され;そして、前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとる、請求項1に記載の粘性材料の計量システム。

【請求項14】

材料が充満した容器を保持するチャンバと、前記カッティング装置により容器から、前記チャンバから延びる供給チューブ中に材料を絞り出すように、前記チャンバ内に軸方向に摺動可能に収納されたピストン駆動プラテンとを含有するプランジャとを含有する容器抜出器をさらに含有し;ここで、前記カッティング装置が、前記供給チューブの送り出しポートに設置され、前記容器抜出器と、供給チューブとカッティング装置とが、重量減少スケールに設置され;そして、前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとり;ここで、前記容器が、前記容器抜出器により絞り出される粘性材料を含む、請求項1に記載の粘性材料の計量システム。

【請求項15】

重量減少スケールに設置され、容器を保持するチャンバと、前記チャンバ内に軸方向に摺動可能に収納されたプランジャとを含有する容器抜出器;前記容器抜出器により容器から絞り出された材料を受ける供給チューブ;をさらに含有し;そして、前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとるように前記供給チューブの送り出しポートに設置される;

ここで、前記コントローラが、(i)前記粘性材料の配合システムに充填される粘性材料の設定点重量を表わす入力値を記憶すること;(ii)前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との最初の合計重量を感知すること;(iii)材料が前記カッティング装置により計りとられるときに、前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との進捗中の合計重量を感知すること;そして、(iv)前記最初の合計重量と前記感知された進捗中の合計重量との差によって前記計量システムから次の粘性材料の配合システムに充填された材料の重量を計算すること;の一連の指示を有する、請求項1に記載の粘性材料の計量システム。

【請求項16】

重量減少スケールに設置され、容器を保持するチャンバと、前記チャンバ内に軸方向に摺動可能に収納されたプランジャとを含有する容器抜出器;前記容器抜出器により容器から絞り出された材料を受ける供給チューブ;をさらに含有し;そして、前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとるように前記供給チューブの送り出しポートに設置され;

ここで、前記コントローラが、(i)前記粘性材料の配合システムに充填される粘性材料の設定点重量を表わす入力値を記憶すること;(ii)前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との最初の合計重量を感知すること;(iii)材料が前記カッティング装置により計りとられるときに、前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との進捗中の合計重量を感知すること;(iv)前記最初の合計重量と前記感知された進捗中の合計重量との間の差によって前記計量システムから次の粘性材料の配合システムに充填された材料の重量を計算すること;そして、(v)計算された材料の充填重量が前記設定点の特定の範囲内にある場合に、前記材料の充填を停止すること;の一連の指示を有する、請求項1に記載の粘性材料の計量システム。

【請求項17】

重量減少スケールに設置され、容器を保持するチャンバと、前記チャンバ内に軸方向に摺動可能に収納されたプランジャとを含有する容器抜出器;前記容器抜出器により容器から絞り出された材料を受ける供給チューブをさらに含有し;そして、前記カッティング装置が、前記スケールにより感知された重量減少によって前記供給チューブから加工システムへと材料を計りとるように前記供給チューブの送り出しポートに設置され;

ここで、前記コントローラが、(i)前記粘性材料の配合システムに充填される粘性材料の設定点重量を表わす入力値を記憶すること;(ii)前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との最初の合計重量を感知すること;(iii)材料が前記カッティング装置により計りとられるときに、前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との進捗中の合計重量を感知すること;(iv)前記最初の合計重量と前記感知された進捗中の合計重量との間の差によって前記計量システムから次の粘性材料の配合システムに充填された材料の重量を計算すること;(v)前記計算された材料の充填重量が前記設定点の第一の予め決められた範囲内にある場合に、前記カッティング装置により材料を計量する速度を上げること;そして、(v)計算された材料の充填重量が前記設定点の第二の予め定められた範囲内にある場合に、前記材料の充填を停止することの一連の指示を有する、請求項1に記載の粘性材料の計量システム。

【請求項18】

材料の加工システムであって、

延長歯へと分岐する本体を有する張力をかけるためのフォーク;と、前記フォークの歯の間で張力をかけられたカッティングワイヤ;と、前記フォークと張力をかけられたカッティングワイヤとを駆動するように、張力をかけるためのフォークに動作可能に接続された駆動機構;とを含有するカッティング装置;と、制御可能に前記駆動機構に接続され、粘性材料の配合システムに計りとるために連続する粘性材料を予め決められたサイズまたは重量の小部分にカットするように、前記フォークを駆動する前記駆動機構を制御する一連の指示を有するコントローラ;とを含有する粘性材料の計量システム;および、

前記計りとられた粘性材料を配合する配合システム;

を含有する、材料の加工システム。

【請求項19】

前記カッティングワイヤが、261キログラム(575ポンド)から373キログラム(825ポンド)までで前記フォークの歯の間で張力をかけられる、請求項1に記載の粘性材料の計量システム。

【請求項20】

前記カッティングワイヤが、261キログラム(575ポンド)から373キログラム(825ポンド)までで前記フォークの歯の間で張力をかけられ、前記コントローラが、前記カッティングワイヤの張力を測定し、もし前記張力が前記張力をかけられた範囲未満で感知されるなら、材料のカッティングを停止する一連の指示を有する、請求項1に記載の粘性材料の計量システム。

【請求項21】

前記コントローラが、5.4キログラム(12ポンド)から8.2キログラム(18ポンド)までの小部分にカットするように、前記駆動機構を制御する一連の指示を有する、請求項1に記載の粘性材料の計量システム。

【請求項22】

前記コントローラが、(i)前記配合システムに充填されるシリコーンゴムの設定点重量を表わす入力値を記憶すること;(ii)5.4キログラム(12ポンド)から8.2キログラム(18ポンド)までの最初の小部分をカットし、前記配合システムに充填されたシリコーンゴムの重量を測定するように前記駆動機構を制御すること;(iii)充填された材料の測定重量が前記設定点の6.8キログラム(15ポンド)内にある場合に、前記小部分を減少させるように前記駆動機構の動作を強めること、そして、充填された材料の測定重量が前記設定点の0.9キログラム(2ポンド)内にある場合に、前記駆動機構を停止すること;の一連の指示を有する、請求項1に記載の粘性材料の計量システム。

【請求項23】

容器抜出器と、供給チューブとカッティング装置との複数の組合せを含有する、請求項1に記載の粘性材料の供給システム。

【請求項24】

粘性材料の計量方法であって、

容器から粘性材料の配合システムに計りとられる粘性材料の逐次小部分を決定すること;

前記容器から絞り出された細長い連続する粘性材料の長手方向軸に実質的に直角に前記材料をカットすることにより、前記連続する粘性材料の小部分を前記配合システムに計りとること;そして、

前記決定された逐次小部分を計りとるように前記カッティングを制御すること;

を含有する粘性材料の計量方法。

【請求項25】

前記粘性材料の配合システムに充填される材料の設定点重量を抑制すること;

計りとりが進行するときに、前記粘性材料の配合システムへと計りとられた粘性材料の重量を感知すること;

前記感知された重量を前記設定点重量と比較すること;そして、

前記感知された重量が前記設定点重量の予め設定された範囲内にある場合に、前記材料の計りとりを停止すること;を含有する、請求項24に記載の粘性材料の計量方法。

【請求項26】

前記粘性材料の配合システムに充填される材料の設定点重量を抑制すること;

前記計りとりが進行するときに、前記粘性材料の配合システムへと計りとられた粘性材料の重量を感知すること;

前記感知された重量を前記設定点重量と比較すること;

前記比較された重量が前記設定点重量の第一の予め決められた範囲内にある場合に、小部分を計りとる速度を上げること;そして、

前記比較された重量が設定点重量の第二の予め決められた範囲内にある場合に、前記計りとりを停止すること;を含有する、請求項24に記載の粘性材料の計量方法。

【請求項27】

前記粘性材料の配合システムに充填される材料の設定点重量を抑制すること;

前記計りとりが進行するときに、前記粘性材料の配合システムへと計りとられた粘性材料の重量を感知すること;

前記感知された重量と前記設定点重量とを比較すること;

前記比較された重量が前記設定点重量の6.8キログラム(15ポンド)内にある場合に、小部分を計りとる速度を上げること;そして、

前記比較された重量が前記設定点重量の0.9キログラム(2ポンド)内にある場合に、前記計りとりを停止すること;を含有する、請求項24に記載の粘性材料の計量方法。

【請求項28】

前記粘性材料の配合システムに充填される材料の設定点重量を抑制すること;

容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との最初の合計重量を感知すること;

材料が前記粘性材料の配合システムへと計りとられるときに、前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との進捗中の合計重量を感知すること;

前記最初の合計重量と前記感知された進捗中の合計重量との間の差によって前記容器抜出器、供給チューブ、カッティング装置と、容器から前記粘性材料の配合システムに充填された材料との重量を計算すること;そして、

計算された材料の充填重量が前記設定点の特定の範囲内にある場合に、前記材料の充填を停止すること;を含有する、請求項24に記載の粘性材料の計量方法。

【請求項29】

前記粘性材料の配合システムに充填される材料の設定点重量を抑制すること;

容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との複数のセットの最初の合計重量を感知すること;

材料が前記容器から抜き出され、前記粘性材料の配合システムへと計りとられるときに、複数のセットの進捗中の合計重量を感知すること;

前記最初の合計重量と前記感知された進捗中の合計重量との間の差によって前記粘性材料の配合システムに充填された材料の重量を計算すること;そして、

計算された材料の充填重量が前記設定点の特定の範囲内にある場合に、前記材料の充填を停止すること;を含有する、請求項24に記載の粘性材料の計量方法。

【請求項30】

前記小部分が、前記材料の配合システムに供給する下流の設備の容量または材料の配合システムの設備の容量によって決定される、請求項24に記載の粘性材料の計量方法。

【請求項31】

前記小部分が、前記材料の配合システムに供給する下流の設備の容量または材料の配合システムの設備の容量によって決定される、請求項24に記載の粘性材料の計量方法。

【請求項32】

前記小部分が、前記配合システムへのコンベアの直径によって決定される、請求項24に記載の粘性材料の計量方法。

【請求項33】

最初の張力で張力が保持されたワイヤにより前記材料をカットすること;前記計量が進行するときに、前記ワイヤの張力を感知すること;そして、もし前記張力が前記最初の張力未満で感知されるなら、前記カッティングを停止すること;を含有する、請求項24に記載の粘性材料の計量方法。

【請求項34】

粘性材料の計量方法であって、

延長歯への分岐する本体を有する張力をかけるためのフォーク;と、前記フォークの歯の間で張力をかけられたカッティングワイヤ;と、前記フォークと張力をかけられたカッティングワイヤとを駆動するように、張力をかけるためのフォークに動作可能に接続された駆動機構;とを含有するカッティング装置;

前記駆動機構に制御可能に接続され、連続する粘性材料を予め決められたサイズまたは重量の小部分にカットするように、前記フォークを駆動する前記駆動機構を制御する一連の指示を有するコントローラ;および、

配合のために前記シリコーンゴムのカットされた小部分を受ける配合システム;

を含有する、粘性材料の計量方法。

【請求項35】

加工システムへのシリコーンゴムの供給を制御する方法であって、

加工のためのシリコーンゴムのサイズまたは重量の小部分を決定すること;

連続する供給材料を形成するように、シリコーンゴムを容器から抜き出すこと;

前記シリコーンゴムの連続する供給材料をカットすること;そして、

前記供給材料を前記決められたサイズまたは重量の小部分にカットするように、前記シリコーンゴムの連続する供給材料のカッティングを制御すること;

を含有する、加工システムへのシリコーンゴムの供給を制御する方法。

【請求項36】

シリコーンゴムのカッティング装置であって、

延長歯へと分岐する本体を有する張力をかけるためのフォーク;と、前記フォークの歯の間の張力をかけるためのブロックおよびアンカーにより張力をかけられたカッティングワイヤ;と、前記フォークと張力をかけられたカッティングワイヤとを駆動するように、張力をかけるためのフォークに動作可能に接続された駆動機構;とを含有するカッティング装置;および、

前記駆動機構と感知できる関係を有して接続され、(i)前記粘性材料の配合システムに充填される粘性材料の設定点重量を表わす入力値を記憶すること;(ii)前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との最初の合計重量を感知すること;(iii)材料が前記カッティング装置により計量されるときに、前記容器抜出器、供給チューブ、カッティング装置と、粘性材料を含む容器との進捗中の合計重量を感知すること;(iv)前記最初の合計重量と前記感知された進捗中の合計重量との間の差によって前記計量システムから次の粘性材料の配合システムに充填された材料の重量を計算すること;(v)前記計算された材料の充填重量が前記設定点の第一の予め決められた範囲内にある場合に、前記カッティング装置により材料を計量する速度を上げること;そして、(v)計算された材料の充填重量が前記設定点の第二の予め定められた範囲内にある場合に、前記材料の充填を停止すること;の一連の指示を有するコントローラ;

を含有する、シリコーンゴムのカッティング装置。

【請求項37】

配合システムにシリコーンゴムを供給するための方法であって、

シリコーンゴムの配合プロセスへの充填のために供給システムによりシリコーンゴムを容器から抜き出すこと;

シリコーンゴムが抜き出されるときに、供給システム、容器と、容器内に保持されたシリコーンゴムとの合計重量を測定すること;

シリコーンゴムが抜き出されるときに、供給システム、容器と、容器内に保持されたシリコーンゴムとの前記最初の合計重量と測定された合計重量との間の差によって前記配合プロセスに充填されたシリコーンゴムの量を決定すること;

充填されたシリコーンゴムの前記決められた量によって前記配合プロセスへの供給のための前記容器から抜き出されるシリコーンゴムを刻み込む速度を制御すること;

を含有する、配合システムにシリコーンゴムを供給するための方法。

【請求項38】

前記シリコーンゴムの配合プロセスへの供給のための前記容器から抜き出されるシリコーンゴムを第一の速度で刻み込むこと、そして、前記配合プロセスに充填されたシリコーンゴムの量が材料の設定点の予め決められた範囲に到達したときに、前記速度を上げることを含有する、請求項37に記載のシリコーンゴムの供給方法。

【請求項39】

前記シリコーンゴムの配合プロセスへの供給のための前記容器から抜き出されるシリコーンゴムを第一の速度で刻み込むこと、そして、前記配合プロセスに充填されたシリコーンゴムの量が材料の設定点の6.8キログラム(15ポンド)の範囲に到達したときに、前記速度を上げることを含有する、請求項37に記載のシリコーンゴムの供給方法。

【請求項40】

前記シリコーンゴムの配合プロセスへの供給のための前記容器から抜き出されるシリコーンゴムを第一の速度で刻み込むこと、そして、前記配合プロセスに充填されたシリコーンゴムの量が材料の設定点の予め決められた範囲に到達したときに、前記速度を上げること;そして、材料の設定点の予め決められた範囲内で前記配合プロセスへの供給を完了するように、より速い刻み込み速度で前記配合プロセスへの刻み込みと充填とを継続することを含有する、請求項37に記載のシリコーンゴムの供給方法。

【請求項41】

シリコーンゴムの前記配合プロセスへの供給のための前記容器から抜き出されるシリコーンゴムを第一の速度で刻み込むこと、そして、前記配合プロセスに充填されたシリコーンゴムの量が材料の設定点の予め決められた範囲に到達したときに、前記速度を上げること;そして、材料の設定点の予め決められた0.9キログラム(2ポンド)の範囲内で前記配合プロセスへの供給を完了するように、より速い刻み込み速度で前記配合プロセスへの刻み込みと充填とを継続することを含有する、請求項37に記載のシリコーンゴムの供給方法。

【請求項42】

前記容器から粘性供給材料を絞り出すように、前記容器の長手方向軸を通してプラテンを駆動することによりシリコーンゴムを前記容器から抜き出すことを含有する、請求項37に記載のシリコーンゴムの供給方法。

【請求項43】

前記配合プロセスに前記シリコーンゴムをカットするように、カッティング装置により前記容器から供給チューブに粘性供給材料を絞り出すように、前記容器の長手方向軸を通してプラテンを駆動することによりシリコーンゴムを前記容器から抜き出すことを含有する、請求項37に記載のシリコーンゴムの供給方法。

【請求項44】

シリコーンゴムの供給システムであって、

重量減少スケールに設置されたドラムプレス;

前記ドラムプレスによりドラムから絞り出された材料を受ける供給チューブ;

前記スケールにより感知された重量減少によって前記供給チューブから加工システムへの材料を計量するカッティング装置;および、

最初の重量を記憶し、継続して重量を測定し、前記最初の重量と前記測定重量との間の差によって前記加工システムへと供給されたシリコーンゴムの重量を決定し、そして前記差によって前記カッティング装置の速度を制御する一連の指示を有するコントローラ;

を含有する、シリコーンゴムの供給システム。

【請求項45】

加工システムへの供給を制御する方法であって、

あるセッションの材料供給の設定点の範囲を確定すること;

徐々に動いている材料を前記加工システムに逐次的に落下する小部分に刻み込むことによりその前記セッションの粘性材料を供給すること;

前記加工システムに落下したそのセッションの材料の合計量を測定すること;

前記セッションの材料の合計量と前記セッションの設定点の範囲とを比較すること;

前記セッションの設定点の範囲が接近すると、各々のカットされる小部分の量を減少させるように、前記動いている材料の刻み込み速度を上げること;そして、

全材料が前記セッションの設定点の範囲内にある場合に、前記セッションの材料の供給を停止すること;

を含有する、加工システムへの供給を制御する方法。

【請求項46】

材料の供給システムであって、

材料の抜き出し装置;および、

(i)配合システムに充填される材料の設定点を決定するために検索データベースを参照すること;(ii)材料の抜き出し装置と、材料を含む容器との最初の合計重量を感知すること;(iii)材料を前記容器から抜き出すように前記材料の抜き出し装置の操作の開始の信号を送ること;(iv)前記材料の抜き出し装置と、前記材料を含む容器との進捗中の合計重量を感知すること;(v)前記最初の合計重量と前記感知された進捗中の合計重量との間の差によって充填された材料の重量を計算すること;そして、(vi)計算された材料の充填重量が前記設定点の予め定められた範囲内にある場合に、前記材料の抜き出し装置の操作を停止すること;の一連の指示を有するコントローラ;

を含有する、材料の供給システム。

【請求項47】

配合システムに材料を供給する方法であって、

前記配合システムに充填される材料の設定点を決定するために検索データベースを参照すること;

材料の抜き出し装置と、材料を含む容器との最初の合計重量を感知すること;

前記材料を前記容器から抜き出すように材料の抜き出し装置の操作開始の信号を送ること;

前記材料の抜き出し装置と、前記材料を含む容器との進捗中の合計重量を感知すること;

前記最初の合計重量と前記感知された進捗中の合計重量との間の差によって充填された材料の重量を計算すること;そして、

計算された材料の充填重量が前記設定点の予め定められた範囲内にある場合に、前記材料の抜き出し装置の操作を停止すること;

を含有する、配合システムに材料を供給する方法。

【請求項48】

加工システムへの供給のためのコントローラであって、

あるセッションの材料供給の設定点の範囲を確定すること;徐々に動いている材料を前記加工システムに逐次的に落下する小部分に刻み込むことにより前記セッションに粘性材料を供給することを指図すること;前記加工システムに落下したそのセッションの材料合計量を測定すること;そのセッションの材料合計量とセッションの設定点の範囲とを比較すること;前記セッションの設定点の範囲が接近したときに、各々のカットされる小部分の量を減少させるように、前記動いている材料の刻み込み速度を上げること;そして、全材料が前記セッションの設定点の範囲内にある場合に、前記セッションの前記材料供給を停止すること;の一連の指示を有すること;

を含有する、加工システムへの供給のためのコントローラ。

【請求項49】

粘性材料の加工システムであって、

容器抜出器;

前記容器抜出器を駆動するコントローラ;

前記コントローラによって前記容器抜出器により前記容器から絞り出された材料を受ける供給チューブ;および、

前記コントローラによって処理システムへと材料を計りとるように前記供給チューブからの材料を切断するカッティング装置;

を含有する、粘性材料の加工システム。

【請求項50】

加工システムに供給する方法であって、

配合システムに全バッチの粘性材料の供給量を設定すること;

第一サイズまたは第一重量の一定分量で供給材料を刻み込むことにより第一設定の供給速度で前記粘性材料の供給を開始すること;

前記供給速度と粘性材料の全バッチの供給量とを測定すること;

前記バッチの粘性材料の供給量をより良く制御するため、粘性材料の全供給量が設定点に接近すると、前記第一サイズまたは第一重量の一定分量を第二のより小さいサイズまたは重量の一定分量に変更すること;

を含有する、加工システムに供給する方法。

【請求項51】

加工システムへの供給を制御する方法であって、

粘性材料の供給システム、容器と、容器内の粘性材料との合計の最初の重量を感知すること;

前記容器と粘性材料の供給システムとから加工システムへのカットされた小部分の粘性材料を絞り出すこと;

粘性材料の供給システム、容器と、容器内の粘性材料との合計の次の重量を感知すること;そして、

前記最初の重量と前記次の重量との間の差により前記加工システムに供給された粘性材料の量を決定すること;

前記加工システムに供給された粘性材料の量によって粘性材料の絞り出されカットされる小部分を制御すること;

を含有する、加工システムへの供給を制御する方法。

【請求項52】

前記配合システムに充填される粘性材料の量を表わす設定点を決定することを含有する、請求項51に記載の方法。

【請求項53】

前記配合システムに充填される粘性材料の量を表わす設定点を決定すること、そして、供給された粘性材料が前記設定点の範囲内にあると決定された場合に、前記加工システムへの粘性材料の絞り出しを停止することを含有する、請求項51に記載の方法。

【請求項54】

前記配合システムに充填される粘性材料の量を表わす設定点を決定すること、そして、供給された粘性材料の量を前記設定点の範囲内に制御するように、前記配合システムに絞り出された粘性材料のカットされる小部分を制御することを含有する、請求項51に記載の方法。

【請求項55】

前記容器と粘性材料の供給システムとから粘性材料を絞り出すことが、前記配合システムに充填する供給チューブの出口末端において材料を計りとることを含有する、請求項51に記載の方法。

【請求項56】

前記容器と粘性材料の供給システムとから粘性材料を絞り出すことが、前記配合システムに充填する供給チューブの出口末端において材料を第一の速度で計りとること、そして、前記加工システムに供給された粘性材料の量が設定点に接近すると決定されたときに、前記材料を計量する速度を上げることを含有する、請求項51に記載の方法。

【請求項57】

前記容器と粘性材料の供給システムとから粘性材料を絞り出すことが、供給チューブに前記容器から粘性材料を圧送すること、そして、前記供給チューブの出口末端において材料をカットし、カットされた材料を前記加工システムに一挙に空けることを含有する、請求項51に記載の方法。

【請求項58】

前記容器と粘性材料の供給システムとから粘性材料を絞り出すことが、供給チューブに前記容器から粘性材料を詰めること、そして、前記供給チューブの出口末端において材料をカットし、前記加工システムのオーガ(auger)中に一挙に空けることを含有する、請求項51に記載の方法。

【請求項59】

シリコーンゴムの加工システムであって、

シリコーンゴムの配合システム;および、

前記配合システムへの粘性材料の供給システムを含有し、ここで、前記供給システムが、コントローラにより測定される前記配合システムへと充填された材料の重量によって材料を計りとるカッティング装置を含有する、

シリコーンゴムの加工システム。

【請求項60】

シリコーンゴムを加工する方法であって、

シリコーンゴムの配合システムに充填された材料の重量を測定すること;

前記充填された材料の測定重量によってカッティング装置により前記配合システムへの材料の計りとりを制御すること;そして、

前記配合システムにおいて充填されたシリコーンゴムを配合すること;

を含有する、シリコーンゴムを加工する方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公表番号】特表2010−504869(P2010−504869A)

【公表日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2009−530366(P2009−530366)

【出願日】平成19年9月17日(2007.9.17)

【国際出願番号】PCT/US2007/020116

【国際公開番号】WO2008/042107

【国際公開日】平成20年4月10日(2008.4.10)

【出願人】(508229301)モメンティブ パフォーマンス マテリアルズ インコーポレイテッド (120)

【Fターム(参考)】

【公表日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成19年9月17日(2007.9.17)

【国際出願番号】PCT/US2007/020116

【国際公開番号】WO2008/042107

【国際公開日】平成20年4月10日(2008.4.10)

【出願人】(508229301)モメンティブ パフォーマンス マテリアルズ インコーポレイテッド (120)

【Fターム(参考)】

[ Back to top ]