粘性液体の脱気方法及び脱気装置、感熱記録体塗料の作製方法、並びに感熱記録媒体

【課題】粘性流体に含まれる気泡を効率的に除去する粘性液体の気泡分離方法を提案する。

【解決手段】連続ウエブ又は枚葉シートに塗布される粘性液体中の気泡を除去する粘性液体の気泡分離方法であって、該粘性液体の送液ラインの途中に、中央部に流体の流速を下げると同時に一度流れ方向を下向きに変える気液分離部Aを流れ方向に1個以上有し、かつ最下流部に流体の流速を下げると同時に流れ方向を下向きに変える気液分離部Bを流れ方向に有した上面開放型タンクを備え、該粘性液体を、該上面開放型タンクの上流側の流入口から流入し、該気液分離部Bの底部付近の流出口から流出させ、気泡は下流側のオーバーフロー部で分離除去する。

【解決手段】連続ウエブ又は枚葉シートに塗布される粘性液体中の気泡を除去する粘性液体の気泡分離方法であって、該粘性液体の送液ラインの途中に、中央部に流体の流速を下げると同時に一度流れ方向を下向きに変える気液分離部Aを流れ方向に1個以上有し、かつ最下流部に流体の流速を下げると同時に流れ方向を下向きに変える気液分離部Bを流れ方向に有した上面開放型タンクを備え、該粘性液体を、該上面開放型タンクの上流側の流入口から流入し、該気液分離部Bの底部付近の流出口から流出させ、気泡は下流側のオーバーフロー部で分離除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粘性液体の脱気方法及び脱気装置に関し、詳しくは、連続的に基材(ウエブ)に粘性液体を塗布する前工程において、粘性液体中に存在する気泡を除去する脱気方法・脱気装置、これら脱気方法・脱気装置を用いる感熱記録体塗料の作製方法、及び、この作製方法により得られる感熱記録体塗料を用いた感熱記録媒体に関するものである。

【背景技術】

【0002】

紙,合成紙,フィルム等の基材に対して、カーテンコーター方式、ロールコーター方式、ノズルコーター方式等の連続塗布装置を用いて、粘性液体(塗料、化成処理液等の塗液)の塗布が広く行われている。

ところが、例えばカーテンコーター方式において、基材に塗液を塗布する場合、気泡を巻き込んだ塗液が基材に塗布されると、気泡によって泡はじき、ピンホール等の塗膜欠陥等が塗膜に発生し、製品の塗膜性能を損なう結果となるため、ウエブに塗布される塗液中に含有する気泡を除去する必要がある。

【0003】

ところで、粘性液体として感熱記録体塗料が用いられる感熱記録媒体の製造方法においては、カーテンコーター方式(カーテン塗布方法)の採用には問題がある。これは、ブレード塗布方法,ワイヤーバー塗布方法,ロッドバー塗布方法では、ウェブ(基体、支持体)に液付けした後に計量(掻き落とし)工程があるため、塗料中の気泡は塗布欠陥になりにくいが、カーテン塗布には後計量工程が無く、塗料中の気泡は直接塗布欠陥に繋がるためである。

【0004】

基材の塗布部に供給される塗液中には、種々の原因で気泡が巻き込まれている。

そのため、従来、カーテンコーター塗布装置では、送液ライン途中に気泡を浮上分離させるタンクを設置し、流れ方向には流動遮板を複数枚設けることで、気泡を浮上分離しようとしている(例えば、特許文献1参照)。

特許文献1に記載された粘性流体の気泡取り装置は、「勾配流路底を持ち、一端部側の流入口から流入する粘性流体を他端部側へ送液して他端部側の流路底に開口した流出口から流出させる流路本体と、前記流路本体の流れ方向に間隔を空けて複数個列設されており、前記勾配流路底に先端縁が臨んで流動断面を画成する流動遮板とを備え、前記流動遮板の少なくとも浸漬部分は前記先端縁が前記流路の上流側に寄る下降傾斜姿勢であって、相隣る前記流動遮板同士の前記先端縁のうち下流側の方が低位にある。」という構成を有している。

【0005】

この気泡取り装置の作用としては、図3に示したように、例えば約45°の傾斜姿勢の流動遮板3は流下する粘性流体8に浸漬しているため、ある流動遮板3直前上流側部分の粘性流体中に浮遊する気泡のうちその浸漬部分の先端縁よりも上位側にある気泡は、粘性流体8の流下に随伴してその流動遮板3の浸漬部分に当たることになり、粘性流体8の流動によりその捕捉気泡は傾斜姿勢の流動遮板3の浸漬部分で相対的に掬い上げられて能動的に自由表面へ浮上せしめられる。

また、流動遮板3の浸漬部分の先端縁よりも下位側にある気泡は流動断面をそのまま通過するが、その後次の流動遮板3に到るまでの間に気泡の自然浮上が生じると共に、これに加え、前の流動遮板3の浸漬部分の先端縁よりも次の流動遮板3の浸漬部分の先端縁の方が低位になっているため、その落差部分の流体層に含まれる気泡も次の流動遮板3の浸漬部分により捕捉されることになるため、気泡捕捉効率が良いとしている。

【0006】

しかしながら、上記の気泡取り装置にあっては、次のような問題点(a)、(b)等が残されている。

(a)流動遮板の先端とタンク底部(勾配流路底12a)の間は流動断面積が小さくなるために、下降流が発生し、流速が急激に速くなる。この流れにより、流動遮板上流側で浮上しかけていた気泡は前記流れに引かれて下降し、流動遮板を通過してしまう。

(b)次に、流動遮板を通過してしまった気泡を、更に先端位置が低くなった流動遮板で捕捉しようとしているが、粘性流体においては、一度勾配流路底面付近に沿った流れにのった気泡を捕捉するためには、下流側の流動遮板との間隔を広くとる必要がある。この間隔が狭い場合、気泡は再び流動遮板先端とタンク底部の間の速い下降流に捕まってしまい、液面への浮上は望めない。これを回避するために流動遮板同士の間隔を大きくとると設備が大規模になり、設備費の増加、設置場所の確保、タンク(気泡取り装置)内の液体量増加などの問題点がある。

【0007】

また、他の装置としては特許文献2に記載の浸漬塗工装置があり、これはオーバーフローした液を傾斜面に沿って流すことにより、気泡の巻き込みを防ぐものである。

【0008】

【特許文献1】特許第2914905号公報

【特許文献2】特開2002−79158号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記問題点に鑑みてなされたもので、その目的は、粘性流体に含まれる気泡を効率的に除去する粘性液体の気泡分離方法及び装置を提供することである。本発明の他の目的は、小規模,低コスト,小スペースでタンク内の液体量が少なくて済む、粘性流体の気泡分離方法及び装置を提供することである。また、本発明のさらに他の目的は、上記の気泡分離方法及び装置により脱泡する感熱記録体塗料の作製方法、この脱泡した塗料を塗工した感熱記録媒体を提供することである。

【課題を解決するための手段】

【0010】

上記課題は下記の方法及び装置によって達成される。

(1)連続ウエブ又は枚葉シートに塗布される粘性液体中の気泡を除去する粘性液体の気泡分離方法において、

該粘性液体の送液ラインの途中に、中央部に流体の流速を下げると同時に一度流れ方向を下向きに変える気液分離部Aを流れ方向に1個以上有し、かつ最下流部に流体の流速を下げると同時に流れ方向を下向きに変える気液分離部Bを流れ方向に有した上面開放型タンクを備え、

該粘性液体を、該上面開放型タンクの上流側の流入口から流入し、該気液分離部Bの底部付近の流出口から流出させる、

ことを特徴とする粘性流体の気泡分離方法。

(2)前記上面開放型タンクは、前記流入口が流路底部にあり、かつその流路の下流側には液面付近まで流路を遮断する上昇流形成板を有することを特徴とする上記(1)に記載の粘性流体の気泡分離方法。

(3)前記上面開放型タンクは、前記気液分離部Bの上流側に液面付近まで流路を遮断する上昇流形成板を有することを特徴とする上記(1)又は(2)に記載の粘性流体の気泡分離方法。

(4)前記上面開放型タンクは、最下流部の液面付近から浮上分離させた気泡を含む液を排出させるオーバーフロー部を有することを特徴とする上記(1)、(2)又は(3)に記載の粘性流体の気泡分離方法。

(5)上面開放型タンクを備えた気泡分離装置であって、中央部に流体の流速を下げると同時に一度流れ方向を下向きに変える流動遮板を備えた気液分離部Aを流れ方向に1個以上有し、かつ最下流部に流体の流速を下げると同時に流れ方向を下向きに変える気液分離部Bを有し、上流側の一端部に流入口を有し、かつ該気液分離部Bの底部付近に流出口を有することを特徴とする粘性流体の気泡分離装置。

(6)前記流入口が流路底部にあり、かつその流路の下流側には液面付近まで流路を遮断する上昇流形成板を有することを特徴とする上記(5)に記載の粘性流体の気泡分離装置。

(7)前記気液分離部Bの上流側に、液面付近まで流路を遮断する上昇流形成板を有することを特徴とする上記(5)又は(6)に記載の粘性流体の気泡分離装置。

(8)前記最下流部の液面付近から、浮上分離させた気泡を含む液を排出させるオーバーフロー部を有することを特徴とする上記(5)、(6)又は(7)に記載の粘性流体の気泡分離装置。

(9)前記(1)〜(4)のいずれかに記載の気泡分離方法又は(5)〜(8)のいずれかに記載の気泡分離装置により、感熱記録体塗料中の気泡を除去することを特徴とする感熱記録体塗料の作製方法。

(10)前記(9)に記載の方法により作製された感熱記録体塗料を支持体上にカーテン塗布して得られたことを特徴とする感熱記録媒体。

【発明の効果】

【0011】

本発明によれば、タンク中央部に流体の流れ方向を下向きに変える流路遮板を備えた気液分離部Aがあり、ここでは流動断面積を広くとり流速を下げることで、気泡の浮力による浮上が促進する。また、下向き流れを発生させる流路遮板の上流液面付近では、特に流れが遅くなるため気液分離が更に促進する。その後、流れ方向が上方に変わり、流体は液面付近を流れるようになることで気泡も液面付近を通過することとなり、気液分離が促進する。一方、最下流部においても気液分離部Bで流動断面積を広くとり流速を下げることで、上流の気液分離部Aで捕捉できなかった気泡の浮力による浮上が促進する。その結果、粘性流体中の気泡は効率よく分離される。

また本発明によれば、気泡が分離除去された感熱記録体塗料をカーテン塗布方法により支持体に塗布して、気泡による塗布欠陥のない感熱記録媒体を得ることができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態を添付図面に基づいて説明する。

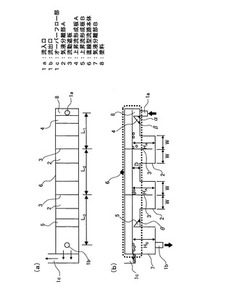

図1は本発明に係る粘性流体(塗料)の直線型気泡分離装置(上面開放型タンク)の概略であり、図1(a)はその平面図、図1(b)はその正面図である。

図1に示すように、本形態の塗料(粘性流体)(8)の気泡除去装置は、上面開放型である直線型流路本体(6)と、上流側の一端部に設けた流入口(1a)と、中央部に底部の低くなった該底部付近まで流路を遮断する流動遮板(3)を備えた気液分離部A(2)が2つと、最下流部に底部の低くなった気液分離部B(7)と、気液分離部B(7)の底部付近に設けた流出口(1b)と、浮上分離させた気泡を含む液を排出させるオーバーフロー部(1c)とからなる。流動遮板(3)は流路に対して直角で、かつ垂直に設けられている。ただし、前記の“直角”、“垂直”は厳密に直角、垂直でなければならないというのではなく、±3°程度の差は許容される。

水系の粘性流体の脱泡の場合は、流路本体(6)の上面は開放されていてもよいが、溶剤系の流体の場合は、流路本体(6)の上面に蓋を設けることで、揮発を防止することができる。また、図1の例では、気液分離部(2)が2つであるが、それ以上の数にすることは任意である。

【0013】

直線型流路本体(6)の「流入口(1a)とこれに最も近い流動遮板(3)との間の距離(L1)」、「隣合うどうしの流動遮板(3)と流動遮板(3)との間の距離(L2)」、「最も下流側の流動遮板(3)と流出口(1b)との間の距離(L3)」は、「ストークスの式[v1=ρgd2/(18μ)(※)]から求められる気泡上昇速度」,「直線型流路本体(6)部の流域断面積」及び「直線型流路本体(6)部の流速」から求められる距離以上とするのが好ましい。

(※ρ:液密度,g:重力加速度,d:気泡直径,μ:液粘度)

【0014】

これを具体的に説明すれば、次のとおりである。

ストークスの式より気泡の上昇速度v1を求める。

直線型流路本体(6)部の液深さ(D)より、気泡が底面から液面まで浮上するに要する時間 t を求める(t=D/v1)。

直線型流路本体(6)(浅流部)の流速を求める(流速v2=流量Q/流域断面積S)。

気泡が底面から液面まで浮上するまでに下流側へ流される距離が、上記の気泡分離装置上必要な距離となる。

【0015】

実施例での条件で計算すると、次のとおりである。

条件:液密度ρ=1100kg/m3,液粘度μ=300mPa・s

気泡直径d=0.5mm

流量Q=7kg/min

直線型流路本体(6)部の流域寸法 幅W=350mm,液深さD=40mm

ストークスの式より気泡の上昇速度v1は0.5mm/sec。

直線型流路本体(6)部の液深さ(D)より、気泡が底面から液面まで浮上するに要する時間tは80sec。

直線型流路本体(6)(浅流部)の流速v2は8.3mm/sec(v2=流量Q/流域断面積S)。

気泡が底面から液面まで浮上するまでに下流側へ流される距離(=装置上必要な距離)は66cmとなる。

【0016】

気液分離部A(2)の深さ(HA)及び気液分離部B(7)の深さ(HB)は、直線型流路本体(6)部の液深さ(D)の2倍以上、望ましくは3倍以上とすることにより気液分離効果を大きくすることができる。これは、気液分離部内の流速分布は均一でないために、気泡が流速の遅いエリアへ流れると浮上速度が下降速度に勝り、分離できる確率が高まるためである。よってHA、HBの距離は長いほど気液分離効果は期待できるが、実験的に距離の効果は少なくなる傾向にある。

また、気液分離部A(2)の幅(W)は、直線型流路本体(6)部の液深さ(D)の1.5倍以上、望ましくは2倍以上、とすることにより気液分離効果を大きくすることができる。これは、気液分離部内の流域面積を広くとることで流速が遅くなるためである。よってWの距離は長いほど気液分離効果は期待できるが、実験的に距離の効果は低くなる傾向にある。

【0017】

ここで、気泡除去装置の材質には、ステンレス材,プラスチック材,鋼材やアルミニウムに表面処理を施したものが好ましく用いられる。ただし、本発明の気泡除去装置は、液を流し気泡を除去することが目的であって、材質は特に限定されない。また、本発明の気泡除去装置の内壁面即ち接液面の表面性(表面粗さ)Raは、0.4μm以下にすることが望ましい。表面粗さRaを0.4μm以下とすることで壁面で気泡が補足されることが抑制され、また洗浄性が良くなるという効果がある。

【0018】

図1に示す気泡除去装置は、一端部側の流入口(1a)から流入する塗料(8)を他端部側へ送液して他端部側の流路底に開口した流出口(1b)から流出させるものである。

流動遮板(3)は気液分離部A(2)の流れ方向の中央に流路に対して直角で、かつ垂直に設けられており、その先端縁は気液分離部A(2)の底面付近に位置し、流動断面Sを画成する。この流動遮板(3)はステンレス板で流路本体(6)の側板に形成されたガイド溝に挿抜進退可能であり、流動断面Sの面積及び流速の調整ができるようになっている。

【0019】

流入口(1a)から塗料(8)が流し込まれると、直線型流路本体(6)には上流側から下流側にかけて自由表面を持つ塗料(8)の流れが圧送されることなく形成される。

ここで、まず、一端部底面に位置する流入口(1a)より流路に対し鉛直方向に供給された塗料(8)は、上昇流形成板(4)により、液面付近を流れるようになり、気泡を自然浮上させるだけでなく、積極的に気液分離が促進される。

上昇流形成板(4)の上流側の角度(α)は30°〜90°であり、特に 70°〜90°であると気液分離効果が高い。また、上昇流形成板(4)の下流側の角度(β)は30°〜60°の傾斜を持たせることで、液滞留部を発生させない効果がある。

【0020】

次に、気液分離部A(2)の流動遮板(3)上流側で、塗料(8)はその流れ方向を下方に変えるが、ここでは流動断面積を広く設けることで流速を下げ、気泡の浮上が促進される。その後の流動遮板(3)通過後では、塗料(8)の流れ方向が上方に変わり、塗料(8)は液面付近を流れるようになり、気泡を自然浮上させるだけでなく、積極的に気液分離が促進される。

従って、1箇所の気液分離部A(2)により効率の良い気泡捕捉と早い気液分離とが行われているため、複数個の気液分離部A(2)を設けることによって塗料(8)に含まれる気泡は短時間のうちに除去される。

【0021】

最下流の気液分離部B(7)の直前の流路に設置した上昇流形成板(5)では、塗料(8)が液面付近を流れるようになり、ここでも気泡を自然浮上させるだけでなく、積極的に気液分離が促進される。

上昇流形成板(5)の上流側の角度(θ)は、30°〜90°とすることでの気液分離効果が高い。しかし、角度(θ)が 80°〜90°においては、上昇流形成板(5)の直前に液滞留部が発生してしまうため、30°〜75°が好ましい。

【0022】

最下流部の気液分離部B(7)では再度流れ方向を下方に変えるが、ここでも流動断面積を広く設けることで流速を下げ、気泡の自然浮上を促進させ、上流の気液分離部A(2)で捕捉できなかった気泡の流出口(1b)からの流出を防止している。

なお、最下流部のオーバーフロー部(1c)では、液面付近の流体を排出することにより、この近辺に浮遊する気泡を捕捉し、気泡が流出口(1b)から流出することを防止している。

【0023】

このように、本発明では塗料(8)に含まれる気泡を効率よく除去することができるので、大量の塗料の確保や大型貯留槽の使用を排除できる。また、流動遮板(3)は挿抜調整可能であるため、流動断面Sの調整ができ、それ故流速を可変することができる。更にまた、流動遮板(3)を抜き外すことにより、流路本体(6)の洗浄を簡単に行うことができ、メンテナンスの容易化に繋がる。

なお、図1に示す装置においては、気液分離部A(2)に流動遮板(3)を配しているが、図2に示したように、気液分離部A(2)を底面まで遮板(3)にて完全に2分割し、その底部を連通管(9)で接続させる構造にしても同様な効果が得られる。

【0024】

次に、粘性液体が感熱記録体塗液であり、この感熱記録体塗液を用いてカーテン塗布方法で製造される感熱記録媒体について説明する。

【0025】

本発明の感熱記録媒体は、可逆性及び非可逆性のいずれであってもよく、たとえば、支持体上に結着剤としてのバインダー樹脂と、無色又は淡色のロイコ染料及び該ロイコ染料を加熱発色せしめる顕色剤を主成分とする感熱記録層を設けてなる感熱記録媒体である。必要に応じて、支持体と感熱記録層との間には中間層、感熱記録層上には保護層が設けられ、また支持体の裏面にはバック層が設けられる。

したがって、本発明でいう感熱記録体塗液とは、中間層形成液、感熱記録層形成液、保護層形成液、バック層形成液などである。

【0026】

支持体としては、たとえば、プラスチックフィルム、紙、プラスチック樹脂ラミネート紙、合成紙、等が使用できる。

【0027】

感熱記録層は、ロイコ染料及び顕色剤を公知の水溶性高分子、水性高分子エマルジョンなどのバインダーと共に水に分散して感熱記録層形成液を調製し、これを支持体表面上に直接又は中間層を介して塗布し、乾燥することにより形成される。感熱記録層の厚さは、記録層の組成や感熱記録媒体の用途にもよるが1〜50μm程度、好ましくは3〜20μm程度である。

【0028】

ロイコ染料としては、この種の感熱記録媒体に一般的に用いられる化合物を1種または2種以上用いることができ、たとえば、フタリド化合物、アザフタリド化合物、フルオラン化合物など公知の染料前駆体である。これらの化合物の例としては、特開平5−124360号公報、特開平6−210954号公報、特開平10−230680号公報などに記載のロイコ染料である。なかでも特に好ましい例としては、2−アニリノ−3−メチル−6−ジエチルアミノフルオラン、2−アニリノ−3−メチル−6−ジ(n−ブチルアミノ)フルオラン、2−アニリノ−3−メチル−6−(N−n−プロピル−N−メチルアミノ)フルオラン、2−アニリノ−3−メチル−6−(N−イソプロピル−N−メチルアミノ)フルオラン、2−アニリノ−3−メチル−6−(N−イソブチル−N−メチルアミノ)フルオラン、2−アニリノ−3−メチル−6−(N−n−アミル−N−メチルアミノ)フルオラン、2−アニリノ−3−メチル−6−(N−エチル−p−トルイジノ)フルオラン、3−(1−エチル−2−メチルインドール−3−イル)−3−(2−エトキシ−4−ジエチルアミノフェニル)−4−アザフタリド、3−(1−エチル−2−メチルインドール−3−イル)−3−(2−エトキシ−4−ジエチルアミノフェニル)−7−アザフタリドなどが挙げられる。

【0029】

また、顕色剤としては、代表例として、たとえば特開平5−124360号公報、特開平6−210954号公報、特開平10−95175号公報などに記載の顕色剤である。ここで用いる顕色剤は、分子内にロイコ染料を発色させる顕色能をもつ構造、たとえばフェノール性水酸基、カルボン酸基、リン酸基などと、分子間の凝集力を制御する構造、たとえば長鎖炭化水素基が連結した構造を一つ以上もつ化合物である。連結部分にはヘテロ原子を含む2価以上の連結基を介していても良く、また長鎖炭化水素基中にも同様の連結基および/または芳香族基が含まれていても良い。このような可逆性顕色剤の具体例は前記の公開公報のほか、たとえば特開平9−290563号公報、特開平11−188969号公報、特開平11−99749号公報など示されている。

なかでも、炭素数8以上の脂肪族炭化水素基を有したフェノール化合物が発色性/消色性の点から特に好ましく用いられる。

【0030】

感熱記録層形成用樹脂としては、架橋状態にある樹脂が好ましく用いられ、具体的にはアクリルポリオール樹脂、ポリエステルポリオール樹脂、ポリウレタンポリオール樹脂、フェノキシ樹脂、ポリビニルブチラール樹脂、セルロースアセテートプロピオネート、セルロースアセテートブチレートなど架橋剤と反応する基を持つ樹脂、または架橋剤と反応する基を持つモノマーとそれ以外のモノマーを共重合した樹脂などが挙げられるが、これらの化合物に限定されるものではない。

【0031】

感熱記録層中の該顕色剤の重量は、ロイコ染料の総重量に対して0.5〜5.0の範囲が好ましく、特に2.0〜4.0の範囲が好ましい。

【0032】

中間層は、中空粒子を公知の水溶性高分子、水性高分子エマルジョンなどのバインダーと共に水に分散して中間層形成液を調製し、これを支持体上表面に塗布し、乾燥することにより形成される。中間層の厚さは0.1〜20μm、好ましくは0.5〜10μmである。

【0033】

保護層は、紫外線吸収性ポリマー及び架橋剤を有機溶媒に溶解して保護層形成液を調製し、これを感熱記録層上に塗布し、例えば100℃2分で乾燥した後、60℃24時間加熱することにより形成される。保護層の厚さは0.1〜20μm、好ましくは0.5〜10μmである。

【0034】

バック層は、公知の樹脂、帯電防止剤等を公知の水溶性高分子、水性高分子エマルジョンなどのバインダーと共に水に分散して中間層形成液を調製し、これを支持体の裏面に塗布し、乾燥することにより形成される。バック層の厚さは、1〜50μm、好ましくは2〜20μmである。

【0035】

上記の感熱記録体塗液は、カーテン塗工に先立って、本発明の気液分離方法により又は気液分離装置を用いて脱泡処理がなされる。そして、脱泡処理後の塗液を用いてカーテン塗布方法により感熱記録媒体が製造される。

【0036】

なお、カーテン塗布方法は、写真フィルム等の写真感光材料等の製造によく用いられている塗布方法であり、塗布液をカーテン塗工ヘッドのノズルスリットから吐出し、その吐出された塗布液をカーテン状に案内するカーテンエッジガイドで自由落下させ、形成されたカーテン膜を連続走行するウェブ上に衝突させながら塗布膜を形成させる方法や、塗布液をスリットから吐出し、その吐出された塗布液をスライド面上で移動させ、その塗布液をカーテン状に案内するカーテンエッジガイドで自由落下させ、形成されたカーテン膜を連続走行するウェブ上に衝突させながら塗布膜を形成させる方法がある。

【実施例】

【0037】

以下、実施例及び比較例をあげて本発明を具体的に説明する。なお、ここでの部、%はいずれも質量基準である。

【0038】

〔試験No.1〕(本発明例1)

図1に示した、直線型流路本体(6)(幅350mm×深さ100mm(液深さ40mm)×流れ方向長さ2500mm)と、気液分離部A(2)2つと、気液分離部B(7)と、流路の上流側に流入口(1a)、気液分離部B(7)の底部に流出口(1b)とを有する気泡分離装置を製作した。ここで、2つの気液分離部A(2)及び気液分離部B(7)は、ともに流れ方向長さ150mm×深さH 120mmのものとした。

対象液として、予め攪拌してφ0.5mm〜φ1mm程度の微細な気泡を多く含有させたPVA水溶液(透明)300mPa・sを準備し、これを上記装置に流量7kg/minで流して処理し、気泡除去効率を調査した。

気泡除去効率は、気泡分離装置に流入直前の液、気泡分離装置から流出直後の液を透明容器にそれぞれ50ccサンプリングし、塗料中の気泡をデジタルカメラで撮影して気泡数を測定し、下式から求めた気泡除去率で評価した。気泡径は、φ0.5mm以上を対象として評価した。

(1−気泡分離装置から流出直後のPVA水溶液中の気泡数÷気泡分離装置に流入直前のPVA水溶液中の気泡数)×100(%)

気泡分離条件と評価結果(気泡除去率)をまとめて表1に示す。

【0039】

〔試験No.2〕(比較例)

比較例の気泡分離装置を図3に示す。図3において、直線型流路本体(6)は幅350mm×深さ150mm(液深さ40〜120mm)×流れ方向長さ2100mmであり、6個の流動遮板(3)は幅350mmで分配流路底(12a)までの距離20mmでその傾き45°であり、分配流路底(12a)の傾きは2°〜3°である。

この気泡分離装置を用い、試験No.1と同様にして気泡除去効率を調査した。気泡分離条件と評価結果(気泡除去率)をまとめて表1に示す。

【0040】

【表1】

【0041】

〔試験No.3〕(本発明例2)

試験No.2の気泡分離装置において、2つの気液分離部A(2)を底面まで遮板(3)にて完全に2分割し、その底部を連通管(9)で接続させる構造にした以外は試験No.1と同様にして、気泡分離装置を製作し、気泡除去効率を調査した。その結果、気泡除去効率は試験No.2とほぼ同程度であった。

【0042】

〔試験No.4〕(本発明例3)

(1)感熱記録層形成液の調製

〔A液〕染料分散液の調製

・2−アリニノ−3−メチル−6−ジブチルアミノフルオラン 20部

・ポリビニルアルコールの10%水溶液 20部

・水 60部

〔B液〕顕色剤分散液の調製(ボールミルで体積平均粒径0.8μm以下になるまで粉砕、分散)

・4−ヒドロキシ−4’−イソプロポキシジフェニルスルホン 12部

・シリカ 4部

・ステアリン酸アミド 4部

・ポリビニルアルコールの10%水溶液 20部

・水 60部

〔C液〕記録層液

・A液 12.5部

・B液 62.5部

・ポリビニルアルコールの10%水溶液 25部

上記の配合からなる各配合物を、それぞれ、平均粒径が1.5μm以下となるように磁性ボールミルで粉砕して、〔A液〕および〔B液〕を調製した。次に〔A液〕を12.5部、〔B液〕を62.5部、変性ポリビニルアルコール(クラレKポリマー KL−318 固形分10%)を25部、を混合攪拌し、感熱記録層形成液〔C液〕を調製した。

(2)感熱記録層形成液の脱泡処理

試験No.1の対称液の替わり感熱記録層形成液〔C液〕を用い気泡の除去を行って、気泡が除去された感熱記録層形成液〔D液〕を調製した。

(3)カーテン塗布方法による感熱記録媒体の製造

感熱記録層形成液〔D液〕をカーテン塗布方法により(例えば特開2008号公報に記載の装置により)坪量60gの上質紙上に塗布して、感熱記録媒体を作製した。この感熱記録媒体の感熱記録層面には、視覚による塗布欠陥は認められなかった。

【図面の簡単な説明】

【0043】

【図1】(a)は本発明に係る粘性流体の気泡分離装置の上面図、(b)はその側面図である。

【図2】(a)は本発明に係る他の粘性流体の気泡分離装置の上面図、(b)はその側面図である。

【図3】(a)は従来の粘性流体の気泡取り装置の上面図、(b)はその側面図である。

【符号の説明】

【0044】

1a 流入口

1b 流出口

1c オーバーフロー部

2 気液分離部A

3 流動遮板

4 上昇流形成板A

5 上昇流形成板B

6 直線型流路本体

7 気液分離部B

8 塗料

【技術分野】

【0001】

本発明は、粘性液体の脱気方法及び脱気装置に関し、詳しくは、連続的に基材(ウエブ)に粘性液体を塗布する前工程において、粘性液体中に存在する気泡を除去する脱気方法・脱気装置、これら脱気方法・脱気装置を用いる感熱記録体塗料の作製方法、及び、この作製方法により得られる感熱記録体塗料を用いた感熱記録媒体に関するものである。

【背景技術】

【0002】

紙,合成紙,フィルム等の基材に対して、カーテンコーター方式、ロールコーター方式、ノズルコーター方式等の連続塗布装置を用いて、粘性液体(塗料、化成処理液等の塗液)の塗布が広く行われている。

ところが、例えばカーテンコーター方式において、基材に塗液を塗布する場合、気泡を巻き込んだ塗液が基材に塗布されると、気泡によって泡はじき、ピンホール等の塗膜欠陥等が塗膜に発生し、製品の塗膜性能を損なう結果となるため、ウエブに塗布される塗液中に含有する気泡を除去する必要がある。

【0003】

ところで、粘性液体として感熱記録体塗料が用いられる感熱記録媒体の製造方法においては、カーテンコーター方式(カーテン塗布方法)の採用には問題がある。これは、ブレード塗布方法,ワイヤーバー塗布方法,ロッドバー塗布方法では、ウェブ(基体、支持体)に液付けした後に計量(掻き落とし)工程があるため、塗料中の気泡は塗布欠陥になりにくいが、カーテン塗布には後計量工程が無く、塗料中の気泡は直接塗布欠陥に繋がるためである。

【0004】

基材の塗布部に供給される塗液中には、種々の原因で気泡が巻き込まれている。

そのため、従来、カーテンコーター塗布装置では、送液ライン途中に気泡を浮上分離させるタンクを設置し、流れ方向には流動遮板を複数枚設けることで、気泡を浮上分離しようとしている(例えば、特許文献1参照)。

特許文献1に記載された粘性流体の気泡取り装置は、「勾配流路底を持ち、一端部側の流入口から流入する粘性流体を他端部側へ送液して他端部側の流路底に開口した流出口から流出させる流路本体と、前記流路本体の流れ方向に間隔を空けて複数個列設されており、前記勾配流路底に先端縁が臨んで流動断面を画成する流動遮板とを備え、前記流動遮板の少なくとも浸漬部分は前記先端縁が前記流路の上流側に寄る下降傾斜姿勢であって、相隣る前記流動遮板同士の前記先端縁のうち下流側の方が低位にある。」という構成を有している。

【0005】

この気泡取り装置の作用としては、図3に示したように、例えば約45°の傾斜姿勢の流動遮板3は流下する粘性流体8に浸漬しているため、ある流動遮板3直前上流側部分の粘性流体中に浮遊する気泡のうちその浸漬部分の先端縁よりも上位側にある気泡は、粘性流体8の流下に随伴してその流動遮板3の浸漬部分に当たることになり、粘性流体8の流動によりその捕捉気泡は傾斜姿勢の流動遮板3の浸漬部分で相対的に掬い上げられて能動的に自由表面へ浮上せしめられる。

また、流動遮板3の浸漬部分の先端縁よりも下位側にある気泡は流動断面をそのまま通過するが、その後次の流動遮板3に到るまでの間に気泡の自然浮上が生じると共に、これに加え、前の流動遮板3の浸漬部分の先端縁よりも次の流動遮板3の浸漬部分の先端縁の方が低位になっているため、その落差部分の流体層に含まれる気泡も次の流動遮板3の浸漬部分により捕捉されることになるため、気泡捕捉効率が良いとしている。

【0006】

しかしながら、上記の気泡取り装置にあっては、次のような問題点(a)、(b)等が残されている。

(a)流動遮板の先端とタンク底部(勾配流路底12a)の間は流動断面積が小さくなるために、下降流が発生し、流速が急激に速くなる。この流れにより、流動遮板上流側で浮上しかけていた気泡は前記流れに引かれて下降し、流動遮板を通過してしまう。

(b)次に、流動遮板を通過してしまった気泡を、更に先端位置が低くなった流動遮板で捕捉しようとしているが、粘性流体においては、一度勾配流路底面付近に沿った流れにのった気泡を捕捉するためには、下流側の流動遮板との間隔を広くとる必要がある。この間隔が狭い場合、気泡は再び流動遮板先端とタンク底部の間の速い下降流に捕まってしまい、液面への浮上は望めない。これを回避するために流動遮板同士の間隔を大きくとると設備が大規模になり、設備費の増加、設置場所の確保、タンク(気泡取り装置)内の液体量増加などの問題点がある。

【0007】

また、他の装置としては特許文献2に記載の浸漬塗工装置があり、これはオーバーフローした液を傾斜面に沿って流すことにより、気泡の巻き込みを防ぐものである。

【0008】

【特許文献1】特許第2914905号公報

【特許文献2】特開2002−79158号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記問題点に鑑みてなされたもので、その目的は、粘性流体に含まれる気泡を効率的に除去する粘性液体の気泡分離方法及び装置を提供することである。本発明の他の目的は、小規模,低コスト,小スペースでタンク内の液体量が少なくて済む、粘性流体の気泡分離方法及び装置を提供することである。また、本発明のさらに他の目的は、上記の気泡分離方法及び装置により脱泡する感熱記録体塗料の作製方法、この脱泡した塗料を塗工した感熱記録媒体を提供することである。

【課題を解決するための手段】

【0010】

上記課題は下記の方法及び装置によって達成される。

(1)連続ウエブ又は枚葉シートに塗布される粘性液体中の気泡を除去する粘性液体の気泡分離方法において、

該粘性液体の送液ラインの途中に、中央部に流体の流速を下げると同時に一度流れ方向を下向きに変える気液分離部Aを流れ方向に1個以上有し、かつ最下流部に流体の流速を下げると同時に流れ方向を下向きに変える気液分離部Bを流れ方向に有した上面開放型タンクを備え、

該粘性液体を、該上面開放型タンクの上流側の流入口から流入し、該気液分離部Bの底部付近の流出口から流出させる、

ことを特徴とする粘性流体の気泡分離方法。

(2)前記上面開放型タンクは、前記流入口が流路底部にあり、かつその流路の下流側には液面付近まで流路を遮断する上昇流形成板を有することを特徴とする上記(1)に記載の粘性流体の気泡分離方法。

(3)前記上面開放型タンクは、前記気液分離部Bの上流側に液面付近まで流路を遮断する上昇流形成板を有することを特徴とする上記(1)又は(2)に記載の粘性流体の気泡分離方法。

(4)前記上面開放型タンクは、最下流部の液面付近から浮上分離させた気泡を含む液を排出させるオーバーフロー部を有することを特徴とする上記(1)、(2)又は(3)に記載の粘性流体の気泡分離方法。

(5)上面開放型タンクを備えた気泡分離装置であって、中央部に流体の流速を下げると同時に一度流れ方向を下向きに変える流動遮板を備えた気液分離部Aを流れ方向に1個以上有し、かつ最下流部に流体の流速を下げると同時に流れ方向を下向きに変える気液分離部Bを有し、上流側の一端部に流入口を有し、かつ該気液分離部Bの底部付近に流出口を有することを特徴とする粘性流体の気泡分離装置。

(6)前記流入口が流路底部にあり、かつその流路の下流側には液面付近まで流路を遮断する上昇流形成板を有することを特徴とする上記(5)に記載の粘性流体の気泡分離装置。

(7)前記気液分離部Bの上流側に、液面付近まで流路を遮断する上昇流形成板を有することを特徴とする上記(5)又は(6)に記載の粘性流体の気泡分離装置。

(8)前記最下流部の液面付近から、浮上分離させた気泡を含む液を排出させるオーバーフロー部を有することを特徴とする上記(5)、(6)又は(7)に記載の粘性流体の気泡分離装置。

(9)前記(1)〜(4)のいずれかに記載の気泡分離方法又は(5)〜(8)のいずれかに記載の気泡分離装置により、感熱記録体塗料中の気泡を除去することを特徴とする感熱記録体塗料の作製方法。

(10)前記(9)に記載の方法により作製された感熱記録体塗料を支持体上にカーテン塗布して得られたことを特徴とする感熱記録媒体。

【発明の効果】

【0011】

本発明によれば、タンク中央部に流体の流れ方向を下向きに変える流路遮板を備えた気液分離部Aがあり、ここでは流動断面積を広くとり流速を下げることで、気泡の浮力による浮上が促進する。また、下向き流れを発生させる流路遮板の上流液面付近では、特に流れが遅くなるため気液分離が更に促進する。その後、流れ方向が上方に変わり、流体は液面付近を流れるようになることで気泡も液面付近を通過することとなり、気液分離が促進する。一方、最下流部においても気液分離部Bで流動断面積を広くとり流速を下げることで、上流の気液分離部Aで捕捉できなかった気泡の浮力による浮上が促進する。その結果、粘性流体中の気泡は効率よく分離される。

また本発明によれば、気泡が分離除去された感熱記録体塗料をカーテン塗布方法により支持体に塗布して、気泡による塗布欠陥のない感熱記録媒体を得ることができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態を添付図面に基づいて説明する。

図1は本発明に係る粘性流体(塗料)の直線型気泡分離装置(上面開放型タンク)の概略であり、図1(a)はその平面図、図1(b)はその正面図である。

図1に示すように、本形態の塗料(粘性流体)(8)の気泡除去装置は、上面開放型である直線型流路本体(6)と、上流側の一端部に設けた流入口(1a)と、中央部に底部の低くなった該底部付近まで流路を遮断する流動遮板(3)を備えた気液分離部A(2)が2つと、最下流部に底部の低くなった気液分離部B(7)と、気液分離部B(7)の底部付近に設けた流出口(1b)と、浮上分離させた気泡を含む液を排出させるオーバーフロー部(1c)とからなる。流動遮板(3)は流路に対して直角で、かつ垂直に設けられている。ただし、前記の“直角”、“垂直”は厳密に直角、垂直でなければならないというのではなく、±3°程度の差は許容される。

水系の粘性流体の脱泡の場合は、流路本体(6)の上面は開放されていてもよいが、溶剤系の流体の場合は、流路本体(6)の上面に蓋を設けることで、揮発を防止することができる。また、図1の例では、気液分離部(2)が2つであるが、それ以上の数にすることは任意である。

【0013】

直線型流路本体(6)の「流入口(1a)とこれに最も近い流動遮板(3)との間の距離(L1)」、「隣合うどうしの流動遮板(3)と流動遮板(3)との間の距離(L2)」、「最も下流側の流動遮板(3)と流出口(1b)との間の距離(L3)」は、「ストークスの式[v1=ρgd2/(18μ)(※)]から求められる気泡上昇速度」,「直線型流路本体(6)部の流域断面積」及び「直線型流路本体(6)部の流速」から求められる距離以上とするのが好ましい。

(※ρ:液密度,g:重力加速度,d:気泡直径,μ:液粘度)

【0014】

これを具体的に説明すれば、次のとおりである。

ストークスの式より気泡の上昇速度v1を求める。

直線型流路本体(6)部の液深さ(D)より、気泡が底面から液面まで浮上するに要する時間 t を求める(t=D/v1)。

直線型流路本体(6)(浅流部)の流速を求める(流速v2=流量Q/流域断面積S)。

気泡が底面から液面まで浮上するまでに下流側へ流される距離が、上記の気泡分離装置上必要な距離となる。

【0015】

実施例での条件で計算すると、次のとおりである。

条件:液密度ρ=1100kg/m3,液粘度μ=300mPa・s

気泡直径d=0.5mm

流量Q=7kg/min

直線型流路本体(6)部の流域寸法 幅W=350mm,液深さD=40mm

ストークスの式より気泡の上昇速度v1は0.5mm/sec。

直線型流路本体(6)部の液深さ(D)より、気泡が底面から液面まで浮上するに要する時間tは80sec。

直線型流路本体(6)(浅流部)の流速v2は8.3mm/sec(v2=流量Q/流域断面積S)。

気泡が底面から液面まで浮上するまでに下流側へ流される距離(=装置上必要な距離)は66cmとなる。

【0016】

気液分離部A(2)の深さ(HA)及び気液分離部B(7)の深さ(HB)は、直線型流路本体(6)部の液深さ(D)の2倍以上、望ましくは3倍以上とすることにより気液分離効果を大きくすることができる。これは、気液分離部内の流速分布は均一でないために、気泡が流速の遅いエリアへ流れると浮上速度が下降速度に勝り、分離できる確率が高まるためである。よってHA、HBの距離は長いほど気液分離効果は期待できるが、実験的に距離の効果は少なくなる傾向にある。

また、気液分離部A(2)の幅(W)は、直線型流路本体(6)部の液深さ(D)の1.5倍以上、望ましくは2倍以上、とすることにより気液分離効果を大きくすることができる。これは、気液分離部内の流域面積を広くとることで流速が遅くなるためである。よってWの距離は長いほど気液分離効果は期待できるが、実験的に距離の効果は低くなる傾向にある。

【0017】

ここで、気泡除去装置の材質には、ステンレス材,プラスチック材,鋼材やアルミニウムに表面処理を施したものが好ましく用いられる。ただし、本発明の気泡除去装置は、液を流し気泡を除去することが目的であって、材質は特に限定されない。また、本発明の気泡除去装置の内壁面即ち接液面の表面性(表面粗さ)Raは、0.4μm以下にすることが望ましい。表面粗さRaを0.4μm以下とすることで壁面で気泡が補足されることが抑制され、また洗浄性が良くなるという効果がある。

【0018】

図1に示す気泡除去装置は、一端部側の流入口(1a)から流入する塗料(8)を他端部側へ送液して他端部側の流路底に開口した流出口(1b)から流出させるものである。

流動遮板(3)は気液分離部A(2)の流れ方向の中央に流路に対して直角で、かつ垂直に設けられており、その先端縁は気液分離部A(2)の底面付近に位置し、流動断面Sを画成する。この流動遮板(3)はステンレス板で流路本体(6)の側板に形成されたガイド溝に挿抜進退可能であり、流動断面Sの面積及び流速の調整ができるようになっている。

【0019】

流入口(1a)から塗料(8)が流し込まれると、直線型流路本体(6)には上流側から下流側にかけて自由表面を持つ塗料(8)の流れが圧送されることなく形成される。

ここで、まず、一端部底面に位置する流入口(1a)より流路に対し鉛直方向に供給された塗料(8)は、上昇流形成板(4)により、液面付近を流れるようになり、気泡を自然浮上させるだけでなく、積極的に気液分離が促進される。

上昇流形成板(4)の上流側の角度(α)は30°〜90°であり、特に 70°〜90°であると気液分離効果が高い。また、上昇流形成板(4)の下流側の角度(β)は30°〜60°の傾斜を持たせることで、液滞留部を発生させない効果がある。

【0020】

次に、気液分離部A(2)の流動遮板(3)上流側で、塗料(8)はその流れ方向を下方に変えるが、ここでは流動断面積を広く設けることで流速を下げ、気泡の浮上が促進される。その後の流動遮板(3)通過後では、塗料(8)の流れ方向が上方に変わり、塗料(8)は液面付近を流れるようになり、気泡を自然浮上させるだけでなく、積極的に気液分離が促進される。

従って、1箇所の気液分離部A(2)により効率の良い気泡捕捉と早い気液分離とが行われているため、複数個の気液分離部A(2)を設けることによって塗料(8)に含まれる気泡は短時間のうちに除去される。

【0021】

最下流の気液分離部B(7)の直前の流路に設置した上昇流形成板(5)では、塗料(8)が液面付近を流れるようになり、ここでも気泡を自然浮上させるだけでなく、積極的に気液分離が促進される。

上昇流形成板(5)の上流側の角度(θ)は、30°〜90°とすることでの気液分離効果が高い。しかし、角度(θ)が 80°〜90°においては、上昇流形成板(5)の直前に液滞留部が発生してしまうため、30°〜75°が好ましい。

【0022】

最下流部の気液分離部B(7)では再度流れ方向を下方に変えるが、ここでも流動断面積を広く設けることで流速を下げ、気泡の自然浮上を促進させ、上流の気液分離部A(2)で捕捉できなかった気泡の流出口(1b)からの流出を防止している。

なお、最下流部のオーバーフロー部(1c)では、液面付近の流体を排出することにより、この近辺に浮遊する気泡を捕捉し、気泡が流出口(1b)から流出することを防止している。

【0023】

このように、本発明では塗料(8)に含まれる気泡を効率よく除去することができるので、大量の塗料の確保や大型貯留槽の使用を排除できる。また、流動遮板(3)は挿抜調整可能であるため、流動断面Sの調整ができ、それ故流速を可変することができる。更にまた、流動遮板(3)を抜き外すことにより、流路本体(6)の洗浄を簡単に行うことができ、メンテナンスの容易化に繋がる。

なお、図1に示す装置においては、気液分離部A(2)に流動遮板(3)を配しているが、図2に示したように、気液分離部A(2)を底面まで遮板(3)にて完全に2分割し、その底部を連通管(9)で接続させる構造にしても同様な効果が得られる。

【0024】

次に、粘性液体が感熱記録体塗液であり、この感熱記録体塗液を用いてカーテン塗布方法で製造される感熱記録媒体について説明する。

【0025】

本発明の感熱記録媒体は、可逆性及び非可逆性のいずれであってもよく、たとえば、支持体上に結着剤としてのバインダー樹脂と、無色又は淡色のロイコ染料及び該ロイコ染料を加熱発色せしめる顕色剤を主成分とする感熱記録層を設けてなる感熱記録媒体である。必要に応じて、支持体と感熱記録層との間には中間層、感熱記録層上には保護層が設けられ、また支持体の裏面にはバック層が設けられる。

したがって、本発明でいう感熱記録体塗液とは、中間層形成液、感熱記録層形成液、保護層形成液、バック層形成液などである。

【0026】

支持体としては、たとえば、プラスチックフィルム、紙、プラスチック樹脂ラミネート紙、合成紙、等が使用できる。

【0027】

感熱記録層は、ロイコ染料及び顕色剤を公知の水溶性高分子、水性高分子エマルジョンなどのバインダーと共に水に分散して感熱記録層形成液を調製し、これを支持体表面上に直接又は中間層を介して塗布し、乾燥することにより形成される。感熱記録層の厚さは、記録層の組成や感熱記録媒体の用途にもよるが1〜50μm程度、好ましくは3〜20μm程度である。

【0028】

ロイコ染料としては、この種の感熱記録媒体に一般的に用いられる化合物を1種または2種以上用いることができ、たとえば、フタリド化合物、アザフタリド化合物、フルオラン化合物など公知の染料前駆体である。これらの化合物の例としては、特開平5−124360号公報、特開平6−210954号公報、特開平10−230680号公報などに記載のロイコ染料である。なかでも特に好ましい例としては、2−アニリノ−3−メチル−6−ジエチルアミノフルオラン、2−アニリノ−3−メチル−6−ジ(n−ブチルアミノ)フルオラン、2−アニリノ−3−メチル−6−(N−n−プロピル−N−メチルアミノ)フルオラン、2−アニリノ−3−メチル−6−(N−イソプロピル−N−メチルアミノ)フルオラン、2−アニリノ−3−メチル−6−(N−イソブチル−N−メチルアミノ)フルオラン、2−アニリノ−3−メチル−6−(N−n−アミル−N−メチルアミノ)フルオラン、2−アニリノ−3−メチル−6−(N−エチル−p−トルイジノ)フルオラン、3−(1−エチル−2−メチルインドール−3−イル)−3−(2−エトキシ−4−ジエチルアミノフェニル)−4−アザフタリド、3−(1−エチル−2−メチルインドール−3−イル)−3−(2−エトキシ−4−ジエチルアミノフェニル)−7−アザフタリドなどが挙げられる。

【0029】

また、顕色剤としては、代表例として、たとえば特開平5−124360号公報、特開平6−210954号公報、特開平10−95175号公報などに記載の顕色剤である。ここで用いる顕色剤は、分子内にロイコ染料を発色させる顕色能をもつ構造、たとえばフェノール性水酸基、カルボン酸基、リン酸基などと、分子間の凝集力を制御する構造、たとえば長鎖炭化水素基が連結した構造を一つ以上もつ化合物である。連結部分にはヘテロ原子を含む2価以上の連結基を介していても良く、また長鎖炭化水素基中にも同様の連結基および/または芳香族基が含まれていても良い。このような可逆性顕色剤の具体例は前記の公開公報のほか、たとえば特開平9−290563号公報、特開平11−188969号公報、特開平11−99749号公報など示されている。

なかでも、炭素数8以上の脂肪族炭化水素基を有したフェノール化合物が発色性/消色性の点から特に好ましく用いられる。

【0030】

感熱記録層形成用樹脂としては、架橋状態にある樹脂が好ましく用いられ、具体的にはアクリルポリオール樹脂、ポリエステルポリオール樹脂、ポリウレタンポリオール樹脂、フェノキシ樹脂、ポリビニルブチラール樹脂、セルロースアセテートプロピオネート、セルロースアセテートブチレートなど架橋剤と反応する基を持つ樹脂、または架橋剤と反応する基を持つモノマーとそれ以外のモノマーを共重合した樹脂などが挙げられるが、これらの化合物に限定されるものではない。

【0031】

感熱記録層中の該顕色剤の重量は、ロイコ染料の総重量に対して0.5〜5.0の範囲が好ましく、特に2.0〜4.0の範囲が好ましい。

【0032】

中間層は、中空粒子を公知の水溶性高分子、水性高分子エマルジョンなどのバインダーと共に水に分散して中間層形成液を調製し、これを支持体上表面に塗布し、乾燥することにより形成される。中間層の厚さは0.1〜20μm、好ましくは0.5〜10μmである。

【0033】

保護層は、紫外線吸収性ポリマー及び架橋剤を有機溶媒に溶解して保護層形成液を調製し、これを感熱記録層上に塗布し、例えば100℃2分で乾燥した後、60℃24時間加熱することにより形成される。保護層の厚さは0.1〜20μm、好ましくは0.5〜10μmである。

【0034】

バック層は、公知の樹脂、帯電防止剤等を公知の水溶性高分子、水性高分子エマルジョンなどのバインダーと共に水に分散して中間層形成液を調製し、これを支持体の裏面に塗布し、乾燥することにより形成される。バック層の厚さは、1〜50μm、好ましくは2〜20μmである。

【0035】

上記の感熱記録体塗液は、カーテン塗工に先立って、本発明の気液分離方法により又は気液分離装置を用いて脱泡処理がなされる。そして、脱泡処理後の塗液を用いてカーテン塗布方法により感熱記録媒体が製造される。

【0036】

なお、カーテン塗布方法は、写真フィルム等の写真感光材料等の製造によく用いられている塗布方法であり、塗布液をカーテン塗工ヘッドのノズルスリットから吐出し、その吐出された塗布液をカーテン状に案内するカーテンエッジガイドで自由落下させ、形成されたカーテン膜を連続走行するウェブ上に衝突させながら塗布膜を形成させる方法や、塗布液をスリットから吐出し、その吐出された塗布液をスライド面上で移動させ、その塗布液をカーテン状に案内するカーテンエッジガイドで自由落下させ、形成されたカーテン膜を連続走行するウェブ上に衝突させながら塗布膜を形成させる方法がある。

【実施例】

【0037】

以下、実施例及び比較例をあげて本発明を具体的に説明する。なお、ここでの部、%はいずれも質量基準である。

【0038】

〔試験No.1〕(本発明例1)

図1に示した、直線型流路本体(6)(幅350mm×深さ100mm(液深さ40mm)×流れ方向長さ2500mm)と、気液分離部A(2)2つと、気液分離部B(7)と、流路の上流側に流入口(1a)、気液分離部B(7)の底部に流出口(1b)とを有する気泡分離装置を製作した。ここで、2つの気液分離部A(2)及び気液分離部B(7)は、ともに流れ方向長さ150mm×深さH 120mmのものとした。

対象液として、予め攪拌してφ0.5mm〜φ1mm程度の微細な気泡を多く含有させたPVA水溶液(透明)300mPa・sを準備し、これを上記装置に流量7kg/minで流して処理し、気泡除去効率を調査した。

気泡除去効率は、気泡分離装置に流入直前の液、気泡分離装置から流出直後の液を透明容器にそれぞれ50ccサンプリングし、塗料中の気泡をデジタルカメラで撮影して気泡数を測定し、下式から求めた気泡除去率で評価した。気泡径は、φ0.5mm以上を対象として評価した。

(1−気泡分離装置から流出直後のPVA水溶液中の気泡数÷気泡分離装置に流入直前のPVA水溶液中の気泡数)×100(%)

気泡分離条件と評価結果(気泡除去率)をまとめて表1に示す。

【0039】

〔試験No.2〕(比較例)

比較例の気泡分離装置を図3に示す。図3において、直線型流路本体(6)は幅350mm×深さ150mm(液深さ40〜120mm)×流れ方向長さ2100mmであり、6個の流動遮板(3)は幅350mmで分配流路底(12a)までの距離20mmでその傾き45°であり、分配流路底(12a)の傾きは2°〜3°である。

この気泡分離装置を用い、試験No.1と同様にして気泡除去効率を調査した。気泡分離条件と評価結果(気泡除去率)をまとめて表1に示す。

【0040】

【表1】

【0041】

〔試験No.3〕(本発明例2)

試験No.2の気泡分離装置において、2つの気液分離部A(2)を底面まで遮板(3)にて完全に2分割し、その底部を連通管(9)で接続させる構造にした以外は試験No.1と同様にして、気泡分離装置を製作し、気泡除去効率を調査した。その結果、気泡除去効率は試験No.2とほぼ同程度であった。

【0042】

〔試験No.4〕(本発明例3)

(1)感熱記録層形成液の調製

〔A液〕染料分散液の調製

・2−アリニノ−3−メチル−6−ジブチルアミノフルオラン 20部

・ポリビニルアルコールの10%水溶液 20部

・水 60部

〔B液〕顕色剤分散液の調製(ボールミルで体積平均粒径0.8μm以下になるまで粉砕、分散)

・4−ヒドロキシ−4’−イソプロポキシジフェニルスルホン 12部

・シリカ 4部

・ステアリン酸アミド 4部

・ポリビニルアルコールの10%水溶液 20部

・水 60部

〔C液〕記録層液

・A液 12.5部

・B液 62.5部

・ポリビニルアルコールの10%水溶液 25部

上記の配合からなる各配合物を、それぞれ、平均粒径が1.5μm以下となるように磁性ボールミルで粉砕して、〔A液〕および〔B液〕を調製した。次に〔A液〕を12.5部、〔B液〕を62.5部、変性ポリビニルアルコール(クラレKポリマー KL−318 固形分10%)を25部、を混合攪拌し、感熱記録層形成液〔C液〕を調製した。

(2)感熱記録層形成液の脱泡処理

試験No.1の対称液の替わり感熱記録層形成液〔C液〕を用い気泡の除去を行って、気泡が除去された感熱記録層形成液〔D液〕を調製した。

(3)カーテン塗布方法による感熱記録媒体の製造

感熱記録層形成液〔D液〕をカーテン塗布方法により(例えば特開2008号公報に記載の装置により)坪量60gの上質紙上に塗布して、感熱記録媒体を作製した。この感熱記録媒体の感熱記録層面には、視覚による塗布欠陥は認められなかった。

【図面の簡単な説明】

【0043】

【図1】(a)は本発明に係る粘性流体の気泡分離装置の上面図、(b)はその側面図である。

【図2】(a)は本発明に係る他の粘性流体の気泡分離装置の上面図、(b)はその側面図である。

【図3】(a)は従来の粘性流体の気泡取り装置の上面図、(b)はその側面図である。

【符号の説明】

【0044】

1a 流入口

1b 流出口

1c オーバーフロー部

2 気液分離部A

3 流動遮板

4 上昇流形成板A

5 上昇流形成板B

6 直線型流路本体

7 気液分離部B

8 塗料

【特許請求の範囲】

【請求項1】

連続ウエブ又は枚葉シートに塗布される粘性液体中の気泡を除去する粘性液体の気泡分離方法において、

該粘性液体の送液ラインの途中に、中央部に流体の流速を下げると同時に一度流れ方向を下向きに変える気液分離部Aを流れ方向に1個以上有し、かつ最下流部に流体の流速を下げると同時に流れ方向を下向きに変える気液分離部Bを流れ方向に有した上面開放型タンクを備え、

該粘性液体を、該上面開放型タンクの上流側の流入口から流入し、該気液分離部Bの底部付近の流出口から流出させる、

ことを特徴とする粘性流体の気泡分離方法。

【請求項2】

前記上面開放型タンクは、前記流入口が流路底部にあり、かつその流路の下流側には液面付近まで流路を遮断する上昇流形成板を有することを特徴とする請求項1記載の粘性流体の気泡分離方法。

【請求項3】

前記上面開放型タンクは、前記気液分離部Bの上流側に液面付近まで流路を遮断する上昇流形成板を有することを特徴とする請求項1又は2に記載の粘性流体の気泡分離方法。

【請求項4】

前記上面開放型タンクは、最下流部の液面付近から浮上分離させた気泡を含む液を排出させるオーバーフロー部を有することを特徴とする請求項1、2又は3に記載の粘性流体の気泡分離方法。

【請求項5】

上面開放型タンクを備えた気泡分離装置であって、中央部に流体の流速を下げると同時に一度流れ方向を下向きに変える流動遮板を備えた気液分離部Aを流れ方向に1個以上有し、かつ最下流部に流体の流速を下げると同時に流れ方向を下向きに変える気液分離部Bを有し、上流側の一端部に流入口を有し、かつ該気液分離部Bの底部付近に流出口を有することを特徴とする粘性流体の気泡分離装置。

【請求項6】

前記流入口が流路の底部にあり、かつその流路の下流側には液面付近まで流路を遮断する上昇流形成板を有することを特徴とする請求項5に記載の粘性流体の気泡分離装置。

【請求項7】

前記気液分離部Bの上流側に、液面付近まで流路を遮断する上昇流形成板を有することを特徴とする請求項5又は6に記載の粘性流体の気泡分離装置。

【請求項8】

前記最下流部の液面付近から、浮上分離させた気泡を含む液を排出させるオーバーフロー部を有することを特徴とする請求項5、6又は7に記載の粘性流体の気泡分離装置。

【請求項9】

請求項1〜4のいずれかに記載の気泡分離方法又は請求項5〜8のいずれかに記載の気泡分離装置により、感熱記録体塗料中の気泡を除去することを特徴とする感熱記録体塗料の作製方法。

【請求項10】

請求項9に記載の方法により作製された感熱記録体塗料を支持体上にカーテン塗布して得られたことを特徴とする感熱記録媒体。

【請求項1】

連続ウエブ又は枚葉シートに塗布される粘性液体中の気泡を除去する粘性液体の気泡分離方法において、

該粘性液体の送液ラインの途中に、中央部に流体の流速を下げると同時に一度流れ方向を下向きに変える気液分離部Aを流れ方向に1個以上有し、かつ最下流部に流体の流速を下げると同時に流れ方向を下向きに変える気液分離部Bを流れ方向に有した上面開放型タンクを備え、

該粘性液体を、該上面開放型タンクの上流側の流入口から流入し、該気液分離部Bの底部付近の流出口から流出させる、

ことを特徴とする粘性流体の気泡分離方法。

【請求項2】

前記上面開放型タンクは、前記流入口が流路底部にあり、かつその流路の下流側には液面付近まで流路を遮断する上昇流形成板を有することを特徴とする請求項1記載の粘性流体の気泡分離方法。

【請求項3】

前記上面開放型タンクは、前記気液分離部Bの上流側に液面付近まで流路を遮断する上昇流形成板を有することを特徴とする請求項1又は2に記載の粘性流体の気泡分離方法。

【請求項4】

前記上面開放型タンクは、最下流部の液面付近から浮上分離させた気泡を含む液を排出させるオーバーフロー部を有することを特徴とする請求項1、2又は3に記載の粘性流体の気泡分離方法。

【請求項5】

上面開放型タンクを備えた気泡分離装置であって、中央部に流体の流速を下げると同時に一度流れ方向を下向きに変える流動遮板を備えた気液分離部Aを流れ方向に1個以上有し、かつ最下流部に流体の流速を下げると同時に流れ方向を下向きに変える気液分離部Bを有し、上流側の一端部に流入口を有し、かつ該気液分離部Bの底部付近に流出口を有することを特徴とする粘性流体の気泡分離装置。

【請求項6】

前記流入口が流路の底部にあり、かつその流路の下流側には液面付近まで流路を遮断する上昇流形成板を有することを特徴とする請求項5に記載の粘性流体の気泡分離装置。

【請求項7】

前記気液分離部Bの上流側に、液面付近まで流路を遮断する上昇流形成板を有することを特徴とする請求項5又は6に記載の粘性流体の気泡分離装置。

【請求項8】

前記最下流部の液面付近から、浮上分離させた気泡を含む液を排出させるオーバーフロー部を有することを特徴とする請求項5、6又は7に記載の粘性流体の気泡分離装置。

【請求項9】

請求項1〜4のいずれかに記載の気泡分離方法又は請求項5〜8のいずれかに記載の気泡分離装置により、感熱記録体塗料中の気泡を除去することを特徴とする感熱記録体塗料の作製方法。

【請求項10】

請求項9に記載の方法により作製された感熱記録体塗料を支持体上にカーテン塗布して得られたことを特徴とする感熱記録媒体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−64007(P2010−64007A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−232902(P2008−232902)

【出願日】平成20年9月11日(2008.9.11)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月11日(2008.9.11)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]