粘着シート、粘着シートの製造方法、及び配線板用固定治具

【課題】 搬送板との間に気泡が生じるのを抑制し、電子部品の姿勢を安定化させることのできる粘着シート、粘着シートの製造方法、及び配線板用固定治具を提供する。

【解決手段】 耐熱性の基材層2と、この基材層2の表面に積層されてフレキシブル配線板を着脱自在に粘着保持する弱粘着層3と、基材層2の裏面に積層される硬化済みの接着層6と、これら弱粘着層3と接着層6とにそれぞれ剥離可能に積層される剥離層8とを備え、剛性を有する搬送板の表面に接着層6を加熱して接着固定することにより、配線板用固定治具を構成する。硬化済みの接着層6が剥離可能な粘着力ではなく、剥離不能な接着力を強固に示すので、例え搬送板の表面に凹凸があったり、吸湿性のある場合でも、ハンダリフロー装置への投入時に搬送板との間に大小の気泡が生じることがない。

【解決手段】 耐熱性の基材層2と、この基材層2の表面に積層されてフレキシブル配線板を着脱自在に粘着保持する弱粘着層3と、基材層2の裏面に積層される硬化済みの接着層6と、これら弱粘着層3と接着層6とにそれぞれ剥離可能に積層される剥離層8とを備え、剛性を有する搬送板の表面に接着層6を加熱して接着固定することにより、配線板用固定治具を構成する。硬化済みの接着層6が剥離可能な粘着力ではなく、剥離不能な接着力を強固に示すので、例え搬送板の表面に凹凸があったり、吸湿性のある場合でも、ハンダリフロー装置への投入時に搬送板との間に大小の気泡が生じることがない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレキシブル配線板等を着脱自在に粘着保持する粘着シート、粘着シートの製造方法、及び配線板用固定治具に関するものである。

【背景技術】

【0002】

フレキシブル配線板は、薄く可撓性や軽量性に優れるので、スペースが狭く複雑な形状の箇所や屈曲が必要な箇所に使用されるが、そのままではハンドリングや電子部品の実装に支障を来たすので、配線板用固定治具に保持され、この保持された状態でハンダが塗布されたり、ハンダリフロー装置に投入されたり、あるいは電子部品が実装される。

【0003】

配線板用固定治具は、図示しないが、ガラス布基材エポキシ樹脂積層板からなる搬送板と、この搬送板の表面に並べて接着される複数の粘着シートとを備えて構成されている。各粘着シートは、例えば粘着性を有する単一のシリコーンゴムを使用して形成されたり、あるいは可撓性の基材層と、この基材層の表面に積層されてフレキシブル配線板を着脱自在に粘着保持する弱粘着層と、基材層の裏面に積層されて搬送板の表面に接着される高粘着層とから多層構造に構成されている(特許文献1参照)。

【特許文献1】特開2000‐261193号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来における粘着シートは、以上のように構成され、ガラス布基材エポキシ樹脂積層板からなる搬送板の表面に単に粘着されるに止まるので、搬送板の表面に凹凸があったり、吸湿性のある場合には、ハンダリフロー装置への投入時に搬送板との間に大小の気泡が生じるという問題がある。この結果、粘着シートの表面が平滑を保つことができずに凸凹になり、電子部品の姿勢が不安定化して実装が困難になるおそれがある。

【0005】

本発明は上記に鑑みなされたもので、搬送板との間に気泡が生じるのを抑制し、電子部品の姿勢を安定化させることのできる粘着シート、粘着シートの製造方法、及び配線板用固定治具を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明においては上記課題を解決するため、耐熱性の基材層と、この基材層の一方の面に積層されて配線板を着脱自在に粘着保持する弱粘着層と、基材層の他方の面に積層される硬化済みの接着層とを含んでなることを特徴としている。

【0007】

なお、基材層をポリイミドフィルム又はガラス布基材エポキシ樹脂積層板とし、弱粘着層を、ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板の一方の面に液状シリコーン樹脂を塗布するとともに、この液状シリコーン樹脂にシリコーン樹脂を貼り付けて加熱することにより形成し、接着層を、ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板の他方の面に3液型シリコーン樹脂を塗布し、この3液型シリコーン樹脂を加熱硬化させることにより形成することができる。

【0008】

また、耐熱性の基材層と、この基材層の一方の面に積層されて配線板を着脱自在に粘着保持する弱粘着層と、基材層の他方の面に積層される硬化済みの接着層とを備え、基材層をポリイミドフィルム又はガラス布基材エポキシ樹脂積層板とし、弱粘着層を、ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板の一方の面に液状シリコーン樹脂を塗布するとともに、この液状シリコーン樹脂にシリコーン樹脂を貼り付けて加熱することにより積層形成することができる。

【0009】

また、耐熱性の基材層と、この基材層の一方の面に積層されて配線板を着脱自在に粘着保持する弱粘着層と、基材層の他方の面に積層される硬化済みの接着層とを備え、基材層をポリイミドフィルム又はガラス布基材エポキシ樹脂積層板とし、接着層を、ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板に3液型シリコーン樹脂を塗布し、この3液型シリコーン樹脂を加熱硬化させることにより積層形成することができる。

【0010】

また、3液型シリコーン樹脂は、(A)アルケニル基含有オルガノポリシロキサン、煙霧質シリカ、白金族金属系触媒、(B)アルケニル基含有オルガノポリシロキサン、分子中に珪素原子と結合する水素原子を2個以上有するオルガノハイドロジェンポリシロキサン、高ビニル基含有ポリシロキサン、(C)アミノシラン、エポキシシラン、及びビニルトリメトキシシランの加水分解物の成分を含んでなることが好ましい。

【0011】

また、本発明においては上記課題を解決するため、耐熱性の基材層と、この基材層の一方の面に積層されて配線板を着脱自在に粘着保持する弱粘着層と、基材層の他方の面に積層される硬化済みの接着層とを含む粘着シートの製造方法であって、

基材層をポリイミドフィルム又はガラス布基材エポキシ樹脂積層板としてその一方の面に液状シリコーン樹脂を塗布し、この液状シリコーン樹脂にシリコーン樹脂を貼り付けて加熱することにより弱粘着層を形成する工程と、

ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板の他方の面に3液型シリコーン樹脂を塗布し、この3液型シリコーン樹脂を加熱硬化させて接着層を形成する工程とを含んでなることを特徴としている。

【0012】

さらに、本発明においては上記課題を解決するため、剛性を有する搬送板の表面に、請求項1又は2記載の粘着シートの接着層を加熱して接着固定したことを特徴としている。

さらにまた、配線板を保持してハンダリフロー装置に投入される配線板の固定治具であって、

剛性を有する搬送板の表面に、請求項1又は2記載の粘着シートの接着層を加熱して接着固定したことを特徴としている。

【0013】

なお、搬送板の表面に、座ぐり領域を形成してその内部には接着固定部と厚さ吸収孔とをそれぞれ設け、接着固定部に粘着シートの接着層を接着し、厚さ吸収孔と粘着シートに粘着保持された配線板の肉厚部とを対向させてその厚さを吸収するようにすることができる。

ここで、特許請求の範囲における基材層は、可撓性や柔軟性を有していても良いし、そうでなくても良い。配線板には、少なくとも単数複数の高密度フレキシブル基板、フレキシブル配線板、プリント配線板等が含まれる。

【発明の効果】

【0014】

本発明によれば、搬送板との間に気泡が生じるのを抑制し、配線板に対する電子部品の姿勢を安定化させることができるという効果がある。また、配線板に対応するよう粘着シートを所定の形状や大きさに二次加工し、その後に搬送板に接着固定することができるので、設計の自由度を向上させたり、配線板用固定治具の製造を容易化することができる。

【発明を実施するための最良の形態】

【0015】

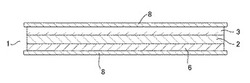

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における粘着シート1は、図1や図2に示すように、ベースとなる基材層2と、この基材層2の全表面に積層される耐熱性の弱粘着層3と、基材層2の全裏面に積層される加熱硬化済みの接着層6と、これら弱粘着層3と接着層6とにそれぞれ剥離可能に積層される一対の剥離層8とを備え、剛性を有する搬送板21の表面に接着層6が加熱して複数接着固定されることにより、ハンダリフロー装置30に投入される配線板用固定治具20を構成する。

【0016】

基材層2は、図1、図3ないし図5に示すように、例えば可撓性や耐熱性に優れるポリイミドフィルムやガラス布基材エポキシ樹脂積層板等を用いてシートや断面板形に形成され、50μm程度の厚さを有する。

【0017】

弱粘着層3は、図1、図4、図5に示すように、例えばポリイミドフィルムあるいはガラス布基材エポキシ樹脂積層板の表面にプライマーとして機能する液状シリコーン樹脂4が薄くスクリーン印刷されるとともに、この液状シリコーン樹脂4上に耐熱性のシリコーン樹脂5が一体的に貼着して加熱されることにより100μm程度の厚さに形成され、表面がタック効果を発揮するよう鏡面に形成されており、フレキシブル配線板10を着脱自在に粘着保持する。

【0018】

フレキシブル配線板10は、図2に示すように、例えばポリエステルやポリイミド等からなる可撓性の絶縁性フィルム上に所定の導体パターンがプリントされることにより形成され、その端部には肉厚のコネクタ部11や補強板が形成されており、図示しない電子部品がクリームハンダを介して実装される。

【0019】

接着層6は、図1や図5に示すように、ポリイミドフィルムあるいはガラス布基材エポキシ樹脂積層板の裏面に優れた接着力を示す3液型シリコーン樹脂7が塗布され、この3液型シリコーン樹脂7が加熱硬化することにより30〜50μm程度の厚さ、好ましくは30〜40μm程度の厚さに形成されており、搬送板21に対する接着強さが5N/25mm以上とされる。

【0020】

3液型シリコーン樹脂7は、例えば特公平3‐4594号公報に記載されているように、(A)アルケニル基含有オルガノポリシロキサンである末端ビニル基を有するジメチルポリシロキサン、煙霧質シリカ(比表面積50mm2以上のシリカ)、白金族金属系触媒、(B)アルケニル基含有オルガノポリシロキサンである末端ビニル基を有するジメチルポリシロキサン、分子中に珪素原子と結合する水素原子を2個以上有するオルガノハイドロジェンポリシロキサンであるSiHを含んだジメチルポリシロキサン(架橋剤)、制御剤として機能する高ビニル基含有ポリシロキサン、(C)アミノシラン、エポキシシラン、及びビニルトリメトキシシランの加水分解物の成分を備えて調製され、(A)、(B)成分が付加反応タイプであり、(C)成分がプライマーとして機能する。

【0021】

各剥離層8は、例えば表面基材、粘着材、及びセパレータを積層した剥離紙や剥離フィルム等を使用して形成され、弱粘着層3や接着層6を有効に保護する。

【0022】

搬送板21は、図2に示すように、所定の材料を使用して平面矩形の平板に形成され、剛性を有する平坦な位置決め板上に着脱自在に積層される。この搬送板21の所定の材料としては、例えば吸湿性のガラス布基材エポキシ樹脂積層板、アルミニウム等の金属板、金属板にアルマイト等の表面処理を施した板材等があげられる。

【0023】

搬送板21は、その四隅部のうち三隅部に、位置決め板から突出した位置合わせピンに貫通される位置合わせ孔22がそれぞれ穿孔され、表面の大部分には平面矩形の座ぐり領域23がフレキシブル配線板10の肉厚以上の深さで凹み形成されており、この座ぐり領域23内に、複数の接着固定部24、複数の位置決め孔25、及び複数の厚さ吸収孔26等が配設される。

【0024】

各接着固定部24は、粘着シート1以上の大きさに形成され、粘着シート1が剥離不能となるよう接着固定される。また、各位置決め孔25は、図2や図6に示すように、例えば各接着固定部24の四隅部に穿孔され、位置決め板から突出した位置決めピンに貫通されて位置決めピンのフレキシブル配線板10に対する位置決めを許容するよう機能する。

【0025】

各厚さ吸収孔26は、図2や図6に示すように、座ぐり領域23に平面矩形に穿孔されて接着固定部24の近傍に位置し、フレキシブル配線板10の肉厚のコネクタ部11や補強板に嵌合対向してその厚さを吸収し、フレキシブル配線板10に対するクリームハンダの塗布作業を円滑化するよう機能する。

【0026】

上記において、粘着シート1や配線板用固定治具20を製造する場合には、先ず、基材層2をポリイミドフィルムあるいはガラス布基材エポキシ樹脂積層板としてその表面上に液状シリコーン樹脂4をスクリーン印刷(図3参照)し、この液状シリコーン樹脂4上にシリコーン樹脂5を貼着(図4参照)して所定の温度、時間で加熱することにより弾性の弱粘着層3を一層構造に形成する。

【0027】

次いで、基材層2を上下逆にしてその反対面である裏面に(A)、(B)、(C)成分が混合攪拌された3液型シリコーン樹脂7を硬化する前に迅速にスクリーン印刷し、この3液型シリコーン樹脂7を所定の時間、温度で加熱硬化させて弾性の接着層6を形成する(図5参照)。

【0028】

この際、3液型シリコーン樹脂7における(A)、(B)、(C)の配合比は、ゴム状の接着層形成や接着強度の観点から、(A):(B):(C)=100:5〜20:5〜10が好ましい。また、所定の時間、温度としては、例えば100〜140℃、30〜120分、好ましくは120〜130℃、30分以上、より好ましくは125℃、30分が良い。

【0029】

接着層6を形成したら、弱粘着層3と接着層6とに同じ大きさの剥離層8をそれぞれ粘着することにより、粘着シート1を製造することができる(図1参照)。

【0030】

粘着シート1を製造したら、用意した搬送板21の各接着固定部24に対応するよう粘着シート1をカットし、搬送板21の各接着固定部24に、剥離層8を剥離した粘着シート1の硬化した接着層6を接着(図6参照)して250℃以上のハンダリフロー装置30のラインに投入(図7参照)し、加熱して接着固定した後に冷却すれば、搬送板21と粘着シート1とが一体化した配線板用固定治具20を製造することができる。

【0031】

上記によれば、硬化済みの接着層6やその接着機構が剥離可能な粘着力ではなく、剥離不能な接着力を強固に示すので、例え搬送板21の表面に細かい凹凸があったり、吸湿性のある場合でも、ハンダリフロー装置30への投入時に搬送板21との間に大小の気泡が生じることがない。したがって、粘着シート1の表面を平滑を保つことができ、電子部品の姿勢の不安定化を確実に抑制防止することができる。

【0032】

また、フレキシブル配線板10の大きさに対応するよう粘着シート1を所定の形状や大きさに自由に二次加工した後に別体の搬送板21に接着固定することができるので、設計の自由度の著しい向上や固定治具20の製造の大幅な容易化を図ることができ、しかも、リードタイムの短縮をも図ることができる。

【0033】

また、単なるシリコーン樹脂ではなく、3液型シリコーン樹脂7を加熱硬化させて接着層6を形成するので、搬送板21の接着固定部24に粘着シート1の硬化した接着層6を確実に接着することができる。この点に関し、3液型シリコーン樹脂7の(C)成分の配合量を調整すれば、必要に応じ、粘着シート1の接着力を自由に変更することができる。

【0034】

また、基材層2を耐熱性に欠けるアクリルフィルムではなく、ポリイミドフィルム等とすることができるので、ハンダリフロー装置30への投入時に加熱により損傷することがなく、しかも、搬送板21に別途購入した粘着シート1を接着し、その後、これらをハンダリフロー装置30に投入して加熱することによりユーザ自らが配線板用固定治具20を製造することが可能となる。また、基材層2がポリイミドフィルムの場合、ポリイミドフィルムの表面にプライマーとして機能する液状シリコーン樹脂4を塗布するので、基材層2にシリコーン樹脂5を適切確実に貼着することが可能になる。

【0035】

さらに、弱粘着層3をシリコーン樹脂製とするので、ハンダリフロー装置30への投入時にも、熱に伴う変色を有効に抑制防止することが可能になる。さらにまた、搬送板21に粘着シート1を液状の接着剤やガスを発生させる接着剤を介することなく直接接着するので、コストの削減や製造の容易化を図ることができ、しかも、取扱性の便宜を図ることができる。

【0036】

なお、上記実施形態では座ぐり領域23内に複数の接着固定部24を2×1のパターンに配設したが、何らこれに限定されるものではない。例えば、座ぐり領域23内に複数の接着固定部24や粘着シート1を1×3、2×2、3×3のパターン等に配設しても良い。

【実施例】

【0037】

以下、本発明に係る粘着シート、粘着シートの製造方法、及び配線板用固定治具の実施例を比較例と共に説明する。

【0038】

実施例

先ず、基材層を厚さ50μmのポリイミドフィルムとしてその表面上に液状シリコーン樹脂((株)東芝シリコーン製:商品名TSE3221)をスクリーン印刷し、この液状シリコーン樹脂上にシリコーン樹脂((株)信越化学工業製:商品名KE−9510U)を貼着して熱板により130℃、3分の条件で加熱し、熱風乾燥機で270℃、30分の条件で乾燥させることにより厚さ100μmの弱粘着層を形成した。

【0039】

次いで、基材層を上下逆にしてその裏面に液状の3液型シリコーン樹脂((株)信越化学工業製:商品名KE−1801)をスクリーン印刷し、この3液型シリコーン樹脂を熱風乾燥機で125℃、30分の条件で加熱硬化させることにより厚さ40μmの接着層を形成し、30×30cmの大きさの粘着シートを製造した。3液型シリコーン樹脂は、(A)成分(商品名KE−1801)、(B)成分(商品名KE−1800)、(C)成分(商品名KE−1800)を100:10:10の部数で配合してスクリーン印刷した。

【0040】

粘着シートを製造したら、ガラス布基材エポキシ樹脂積層板からなる搬送板の接着固定部に、粘着シートの硬化した接着層を貼着して熱風乾燥機で80℃、60分の条件で仮圧着し、その後、200℃、20分の条件で加熱して接着し、配線板用固定治具を製造した。

【0041】

製造した配線板用固定治具の搬送板と粘着シートとの接着強さをJIS Z 0237に基づき測定したところ、15N/25mmで良好な結果を得た。また、粘着シートの弱粘着層表面にポリイミド製のフレキシブル配線板を粘着保持させ、250℃、120分の条件をハンダリフロー200回相当分と仮定し、擬似的にハンダリフローを施したところ、搬送板と粘着シートとの接着強さが9N/25mmであり、配線板用固定治具として十分な接着強さを確認した。さらに、搬送板と粘着シートとの間には何ら気泡が認められず、フレキシブル配線板が安定した状態で固定されているのを確認した。

【0042】

比較例

基材層を厚さ50μmのポリイミドフィルムとしてその表面上に液状シリコーン樹脂((株)東芝シリコーン製:商品名TSE3221)をスクリーン印刷し、この液状シリコーン樹脂上にシリコーン樹脂((株)信越化学工業製:商品名KE−9510U)を貼着して130℃、3分の条件で加熱し、熱風乾燥機で150℃、60分の条件で乾燥させることにより弱粘着層を形成し、接着層を有しない従来の粘着シートを製造した。

【0043】

粘着シートを製造したら、ガラス布基材エポキシ樹脂積層板からなる搬送板の接着固定部に、粘着シートの基材層を粘着テープを介し粘着して配線板用固定治具を製造した。

【0044】

製造した固定治具の搬送板と粘着シートとの接着強さをJIS Z 0237に基づき測定したところ、2N/25mmであり、きわめて不十分な結果しか得られなかった。さらに、搬送板と粘着シートとの間に気泡が発生し、フレキシブル配線板が不安定な状態で固定されているのが判明した。

【図面の簡単な説明】

【0045】

【図1】本発明に係る粘着シートの実施形態を模式的に示す断面説明図である。

【図2】本発明に係る粘着シート及び配線板用固定治具の実施形態を模式的に示す平面説明図である。

【図3】本発明に係る粘着シートの製造方法の実施形態における基材層上に液状シリコーン樹脂をスクリーン印刷した状態を模式的に示す断面説明図である。

【図4】図3に示す液状シリコーン樹脂上にシリコーン樹脂を貼着した状態を模式的に示す断面説明図である。

【図5】図4に示すポリイミドフィルム等の裏面に3液型シリコーン樹脂を塗布した状態を模式的に示す断面説明図である。

【図6】搬送板の接着固定部に粘着シートの接着層を接着した状態を模式的に示す断面説明図である。

【図7】図6の搬送板をハンダリフロー装置に投入した状態を模式的に示す説明図である。

【符号の説明】

【0046】

1 粘着シート

2 基材層

3 弱粘着層

4 液状シリコーン樹脂

5 シリコーン樹脂

6 接着層

7 3液型シリコーン樹脂

8 剥離層

10 フレキシブル配線板(配線板)

20 固定治具

21 搬送板

24 接着固定部

30 ハンダリフロー装置

【技術分野】

【0001】

本発明は、フレキシブル配線板等を着脱自在に粘着保持する粘着シート、粘着シートの製造方法、及び配線板用固定治具に関するものである。

【背景技術】

【0002】

フレキシブル配線板は、薄く可撓性や軽量性に優れるので、スペースが狭く複雑な形状の箇所や屈曲が必要な箇所に使用されるが、そのままではハンドリングや電子部品の実装に支障を来たすので、配線板用固定治具に保持され、この保持された状態でハンダが塗布されたり、ハンダリフロー装置に投入されたり、あるいは電子部品が実装される。

【0003】

配線板用固定治具は、図示しないが、ガラス布基材エポキシ樹脂積層板からなる搬送板と、この搬送板の表面に並べて接着される複数の粘着シートとを備えて構成されている。各粘着シートは、例えば粘着性を有する単一のシリコーンゴムを使用して形成されたり、あるいは可撓性の基材層と、この基材層の表面に積層されてフレキシブル配線板を着脱自在に粘着保持する弱粘着層と、基材層の裏面に積層されて搬送板の表面に接着される高粘着層とから多層構造に構成されている(特許文献1参照)。

【特許文献1】特開2000‐261193号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来における粘着シートは、以上のように構成され、ガラス布基材エポキシ樹脂積層板からなる搬送板の表面に単に粘着されるに止まるので、搬送板の表面に凹凸があったり、吸湿性のある場合には、ハンダリフロー装置への投入時に搬送板との間に大小の気泡が生じるという問題がある。この結果、粘着シートの表面が平滑を保つことができずに凸凹になり、電子部品の姿勢が不安定化して実装が困難になるおそれがある。

【0005】

本発明は上記に鑑みなされたもので、搬送板との間に気泡が生じるのを抑制し、電子部品の姿勢を安定化させることのできる粘着シート、粘着シートの製造方法、及び配線板用固定治具を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明においては上記課題を解決するため、耐熱性の基材層と、この基材層の一方の面に積層されて配線板を着脱自在に粘着保持する弱粘着層と、基材層の他方の面に積層される硬化済みの接着層とを含んでなることを特徴としている。

【0007】

なお、基材層をポリイミドフィルム又はガラス布基材エポキシ樹脂積層板とし、弱粘着層を、ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板の一方の面に液状シリコーン樹脂を塗布するとともに、この液状シリコーン樹脂にシリコーン樹脂を貼り付けて加熱することにより形成し、接着層を、ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板の他方の面に3液型シリコーン樹脂を塗布し、この3液型シリコーン樹脂を加熱硬化させることにより形成することができる。

【0008】

また、耐熱性の基材層と、この基材層の一方の面に積層されて配線板を着脱自在に粘着保持する弱粘着層と、基材層の他方の面に積層される硬化済みの接着層とを備え、基材層をポリイミドフィルム又はガラス布基材エポキシ樹脂積層板とし、弱粘着層を、ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板の一方の面に液状シリコーン樹脂を塗布するとともに、この液状シリコーン樹脂にシリコーン樹脂を貼り付けて加熱することにより積層形成することができる。

【0009】

また、耐熱性の基材層と、この基材層の一方の面に積層されて配線板を着脱自在に粘着保持する弱粘着層と、基材層の他方の面に積層される硬化済みの接着層とを備え、基材層をポリイミドフィルム又はガラス布基材エポキシ樹脂積層板とし、接着層を、ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板に3液型シリコーン樹脂を塗布し、この3液型シリコーン樹脂を加熱硬化させることにより積層形成することができる。

【0010】

また、3液型シリコーン樹脂は、(A)アルケニル基含有オルガノポリシロキサン、煙霧質シリカ、白金族金属系触媒、(B)アルケニル基含有オルガノポリシロキサン、分子中に珪素原子と結合する水素原子を2個以上有するオルガノハイドロジェンポリシロキサン、高ビニル基含有ポリシロキサン、(C)アミノシラン、エポキシシラン、及びビニルトリメトキシシランの加水分解物の成分を含んでなることが好ましい。

【0011】

また、本発明においては上記課題を解決するため、耐熱性の基材層と、この基材層の一方の面に積層されて配線板を着脱自在に粘着保持する弱粘着層と、基材層の他方の面に積層される硬化済みの接着層とを含む粘着シートの製造方法であって、

基材層をポリイミドフィルム又はガラス布基材エポキシ樹脂積層板としてその一方の面に液状シリコーン樹脂を塗布し、この液状シリコーン樹脂にシリコーン樹脂を貼り付けて加熱することにより弱粘着層を形成する工程と、

ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板の他方の面に3液型シリコーン樹脂を塗布し、この3液型シリコーン樹脂を加熱硬化させて接着層を形成する工程とを含んでなることを特徴としている。

【0012】

さらに、本発明においては上記課題を解決するため、剛性を有する搬送板の表面に、請求項1又は2記載の粘着シートの接着層を加熱して接着固定したことを特徴としている。

さらにまた、配線板を保持してハンダリフロー装置に投入される配線板の固定治具であって、

剛性を有する搬送板の表面に、請求項1又は2記載の粘着シートの接着層を加熱して接着固定したことを特徴としている。

【0013】

なお、搬送板の表面に、座ぐり領域を形成してその内部には接着固定部と厚さ吸収孔とをそれぞれ設け、接着固定部に粘着シートの接着層を接着し、厚さ吸収孔と粘着シートに粘着保持された配線板の肉厚部とを対向させてその厚さを吸収するようにすることができる。

ここで、特許請求の範囲における基材層は、可撓性や柔軟性を有していても良いし、そうでなくても良い。配線板には、少なくとも単数複数の高密度フレキシブル基板、フレキシブル配線板、プリント配線板等が含まれる。

【発明の効果】

【0014】

本発明によれば、搬送板との間に気泡が生じるのを抑制し、配線板に対する電子部品の姿勢を安定化させることができるという効果がある。また、配線板に対応するよう粘着シートを所定の形状や大きさに二次加工し、その後に搬送板に接着固定することができるので、設計の自由度を向上させたり、配線板用固定治具の製造を容易化することができる。

【発明を実施するための最良の形態】

【0015】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における粘着シート1は、図1や図2に示すように、ベースとなる基材層2と、この基材層2の全表面に積層される耐熱性の弱粘着層3と、基材層2の全裏面に積層される加熱硬化済みの接着層6と、これら弱粘着層3と接着層6とにそれぞれ剥離可能に積層される一対の剥離層8とを備え、剛性を有する搬送板21の表面に接着層6が加熱して複数接着固定されることにより、ハンダリフロー装置30に投入される配線板用固定治具20を構成する。

【0016】

基材層2は、図1、図3ないし図5に示すように、例えば可撓性や耐熱性に優れるポリイミドフィルムやガラス布基材エポキシ樹脂積層板等を用いてシートや断面板形に形成され、50μm程度の厚さを有する。

【0017】

弱粘着層3は、図1、図4、図5に示すように、例えばポリイミドフィルムあるいはガラス布基材エポキシ樹脂積層板の表面にプライマーとして機能する液状シリコーン樹脂4が薄くスクリーン印刷されるとともに、この液状シリコーン樹脂4上に耐熱性のシリコーン樹脂5が一体的に貼着して加熱されることにより100μm程度の厚さに形成され、表面がタック効果を発揮するよう鏡面に形成されており、フレキシブル配線板10を着脱自在に粘着保持する。

【0018】

フレキシブル配線板10は、図2に示すように、例えばポリエステルやポリイミド等からなる可撓性の絶縁性フィルム上に所定の導体パターンがプリントされることにより形成され、その端部には肉厚のコネクタ部11や補強板が形成されており、図示しない電子部品がクリームハンダを介して実装される。

【0019】

接着層6は、図1や図5に示すように、ポリイミドフィルムあるいはガラス布基材エポキシ樹脂積層板の裏面に優れた接着力を示す3液型シリコーン樹脂7が塗布され、この3液型シリコーン樹脂7が加熱硬化することにより30〜50μm程度の厚さ、好ましくは30〜40μm程度の厚さに形成されており、搬送板21に対する接着強さが5N/25mm以上とされる。

【0020】

3液型シリコーン樹脂7は、例えば特公平3‐4594号公報に記載されているように、(A)アルケニル基含有オルガノポリシロキサンである末端ビニル基を有するジメチルポリシロキサン、煙霧質シリカ(比表面積50mm2以上のシリカ)、白金族金属系触媒、(B)アルケニル基含有オルガノポリシロキサンである末端ビニル基を有するジメチルポリシロキサン、分子中に珪素原子と結合する水素原子を2個以上有するオルガノハイドロジェンポリシロキサンであるSiHを含んだジメチルポリシロキサン(架橋剤)、制御剤として機能する高ビニル基含有ポリシロキサン、(C)アミノシラン、エポキシシラン、及びビニルトリメトキシシランの加水分解物の成分を備えて調製され、(A)、(B)成分が付加反応タイプであり、(C)成分がプライマーとして機能する。

【0021】

各剥離層8は、例えば表面基材、粘着材、及びセパレータを積層した剥離紙や剥離フィルム等を使用して形成され、弱粘着層3や接着層6を有効に保護する。

【0022】

搬送板21は、図2に示すように、所定の材料を使用して平面矩形の平板に形成され、剛性を有する平坦な位置決め板上に着脱自在に積層される。この搬送板21の所定の材料としては、例えば吸湿性のガラス布基材エポキシ樹脂積層板、アルミニウム等の金属板、金属板にアルマイト等の表面処理を施した板材等があげられる。

【0023】

搬送板21は、その四隅部のうち三隅部に、位置決め板から突出した位置合わせピンに貫通される位置合わせ孔22がそれぞれ穿孔され、表面の大部分には平面矩形の座ぐり領域23がフレキシブル配線板10の肉厚以上の深さで凹み形成されており、この座ぐり領域23内に、複数の接着固定部24、複数の位置決め孔25、及び複数の厚さ吸収孔26等が配設される。

【0024】

各接着固定部24は、粘着シート1以上の大きさに形成され、粘着シート1が剥離不能となるよう接着固定される。また、各位置決め孔25は、図2や図6に示すように、例えば各接着固定部24の四隅部に穿孔され、位置決め板から突出した位置決めピンに貫通されて位置決めピンのフレキシブル配線板10に対する位置決めを許容するよう機能する。

【0025】

各厚さ吸収孔26は、図2や図6に示すように、座ぐり領域23に平面矩形に穿孔されて接着固定部24の近傍に位置し、フレキシブル配線板10の肉厚のコネクタ部11や補強板に嵌合対向してその厚さを吸収し、フレキシブル配線板10に対するクリームハンダの塗布作業を円滑化するよう機能する。

【0026】

上記において、粘着シート1や配線板用固定治具20を製造する場合には、先ず、基材層2をポリイミドフィルムあるいはガラス布基材エポキシ樹脂積層板としてその表面上に液状シリコーン樹脂4をスクリーン印刷(図3参照)し、この液状シリコーン樹脂4上にシリコーン樹脂5を貼着(図4参照)して所定の温度、時間で加熱することにより弾性の弱粘着層3を一層構造に形成する。

【0027】

次いで、基材層2を上下逆にしてその反対面である裏面に(A)、(B)、(C)成分が混合攪拌された3液型シリコーン樹脂7を硬化する前に迅速にスクリーン印刷し、この3液型シリコーン樹脂7を所定の時間、温度で加熱硬化させて弾性の接着層6を形成する(図5参照)。

【0028】

この際、3液型シリコーン樹脂7における(A)、(B)、(C)の配合比は、ゴム状の接着層形成や接着強度の観点から、(A):(B):(C)=100:5〜20:5〜10が好ましい。また、所定の時間、温度としては、例えば100〜140℃、30〜120分、好ましくは120〜130℃、30分以上、より好ましくは125℃、30分が良い。

【0029】

接着層6を形成したら、弱粘着層3と接着層6とに同じ大きさの剥離層8をそれぞれ粘着することにより、粘着シート1を製造することができる(図1参照)。

【0030】

粘着シート1を製造したら、用意した搬送板21の各接着固定部24に対応するよう粘着シート1をカットし、搬送板21の各接着固定部24に、剥離層8を剥離した粘着シート1の硬化した接着層6を接着(図6参照)して250℃以上のハンダリフロー装置30のラインに投入(図7参照)し、加熱して接着固定した後に冷却すれば、搬送板21と粘着シート1とが一体化した配線板用固定治具20を製造することができる。

【0031】

上記によれば、硬化済みの接着層6やその接着機構が剥離可能な粘着力ではなく、剥離不能な接着力を強固に示すので、例え搬送板21の表面に細かい凹凸があったり、吸湿性のある場合でも、ハンダリフロー装置30への投入時に搬送板21との間に大小の気泡が生じることがない。したがって、粘着シート1の表面を平滑を保つことができ、電子部品の姿勢の不安定化を確実に抑制防止することができる。

【0032】

また、フレキシブル配線板10の大きさに対応するよう粘着シート1を所定の形状や大きさに自由に二次加工した後に別体の搬送板21に接着固定することができるので、設計の自由度の著しい向上や固定治具20の製造の大幅な容易化を図ることができ、しかも、リードタイムの短縮をも図ることができる。

【0033】

また、単なるシリコーン樹脂ではなく、3液型シリコーン樹脂7を加熱硬化させて接着層6を形成するので、搬送板21の接着固定部24に粘着シート1の硬化した接着層6を確実に接着することができる。この点に関し、3液型シリコーン樹脂7の(C)成分の配合量を調整すれば、必要に応じ、粘着シート1の接着力を自由に変更することができる。

【0034】

また、基材層2を耐熱性に欠けるアクリルフィルムではなく、ポリイミドフィルム等とすることができるので、ハンダリフロー装置30への投入時に加熱により損傷することがなく、しかも、搬送板21に別途購入した粘着シート1を接着し、その後、これらをハンダリフロー装置30に投入して加熱することによりユーザ自らが配線板用固定治具20を製造することが可能となる。また、基材層2がポリイミドフィルムの場合、ポリイミドフィルムの表面にプライマーとして機能する液状シリコーン樹脂4を塗布するので、基材層2にシリコーン樹脂5を適切確実に貼着することが可能になる。

【0035】

さらに、弱粘着層3をシリコーン樹脂製とするので、ハンダリフロー装置30への投入時にも、熱に伴う変色を有効に抑制防止することが可能になる。さらにまた、搬送板21に粘着シート1を液状の接着剤やガスを発生させる接着剤を介することなく直接接着するので、コストの削減や製造の容易化を図ることができ、しかも、取扱性の便宜を図ることができる。

【0036】

なお、上記実施形態では座ぐり領域23内に複数の接着固定部24を2×1のパターンに配設したが、何らこれに限定されるものではない。例えば、座ぐり領域23内に複数の接着固定部24や粘着シート1を1×3、2×2、3×3のパターン等に配設しても良い。

【実施例】

【0037】

以下、本発明に係る粘着シート、粘着シートの製造方法、及び配線板用固定治具の実施例を比較例と共に説明する。

【0038】

実施例

先ず、基材層を厚さ50μmのポリイミドフィルムとしてその表面上に液状シリコーン樹脂((株)東芝シリコーン製:商品名TSE3221)をスクリーン印刷し、この液状シリコーン樹脂上にシリコーン樹脂((株)信越化学工業製:商品名KE−9510U)を貼着して熱板により130℃、3分の条件で加熱し、熱風乾燥機で270℃、30分の条件で乾燥させることにより厚さ100μmの弱粘着層を形成した。

【0039】

次いで、基材層を上下逆にしてその裏面に液状の3液型シリコーン樹脂((株)信越化学工業製:商品名KE−1801)をスクリーン印刷し、この3液型シリコーン樹脂を熱風乾燥機で125℃、30分の条件で加熱硬化させることにより厚さ40μmの接着層を形成し、30×30cmの大きさの粘着シートを製造した。3液型シリコーン樹脂は、(A)成分(商品名KE−1801)、(B)成分(商品名KE−1800)、(C)成分(商品名KE−1800)を100:10:10の部数で配合してスクリーン印刷した。

【0040】

粘着シートを製造したら、ガラス布基材エポキシ樹脂積層板からなる搬送板の接着固定部に、粘着シートの硬化した接着層を貼着して熱風乾燥機で80℃、60分の条件で仮圧着し、その後、200℃、20分の条件で加熱して接着し、配線板用固定治具を製造した。

【0041】

製造した配線板用固定治具の搬送板と粘着シートとの接着強さをJIS Z 0237に基づき測定したところ、15N/25mmで良好な結果を得た。また、粘着シートの弱粘着層表面にポリイミド製のフレキシブル配線板を粘着保持させ、250℃、120分の条件をハンダリフロー200回相当分と仮定し、擬似的にハンダリフローを施したところ、搬送板と粘着シートとの接着強さが9N/25mmであり、配線板用固定治具として十分な接着強さを確認した。さらに、搬送板と粘着シートとの間には何ら気泡が認められず、フレキシブル配線板が安定した状態で固定されているのを確認した。

【0042】

比較例

基材層を厚さ50μmのポリイミドフィルムとしてその表面上に液状シリコーン樹脂((株)東芝シリコーン製:商品名TSE3221)をスクリーン印刷し、この液状シリコーン樹脂上にシリコーン樹脂((株)信越化学工業製:商品名KE−9510U)を貼着して130℃、3分の条件で加熱し、熱風乾燥機で150℃、60分の条件で乾燥させることにより弱粘着層を形成し、接着層を有しない従来の粘着シートを製造した。

【0043】

粘着シートを製造したら、ガラス布基材エポキシ樹脂積層板からなる搬送板の接着固定部に、粘着シートの基材層を粘着テープを介し粘着して配線板用固定治具を製造した。

【0044】

製造した固定治具の搬送板と粘着シートとの接着強さをJIS Z 0237に基づき測定したところ、2N/25mmであり、きわめて不十分な結果しか得られなかった。さらに、搬送板と粘着シートとの間に気泡が発生し、フレキシブル配線板が不安定な状態で固定されているのが判明した。

【図面の簡単な説明】

【0045】

【図1】本発明に係る粘着シートの実施形態を模式的に示す断面説明図である。

【図2】本発明に係る粘着シート及び配線板用固定治具の実施形態を模式的に示す平面説明図である。

【図3】本発明に係る粘着シートの製造方法の実施形態における基材層上に液状シリコーン樹脂をスクリーン印刷した状態を模式的に示す断面説明図である。

【図4】図3に示す液状シリコーン樹脂上にシリコーン樹脂を貼着した状態を模式的に示す断面説明図である。

【図5】図4に示すポリイミドフィルム等の裏面に3液型シリコーン樹脂を塗布した状態を模式的に示す断面説明図である。

【図6】搬送板の接着固定部に粘着シートの接着層を接着した状態を模式的に示す断面説明図である。

【図7】図6の搬送板をハンダリフロー装置に投入した状態を模式的に示す説明図である。

【符号の説明】

【0046】

1 粘着シート

2 基材層

3 弱粘着層

4 液状シリコーン樹脂

5 シリコーン樹脂

6 接着層

7 3液型シリコーン樹脂

8 剥離層

10 フレキシブル配線板(配線板)

20 固定治具

21 搬送板

24 接着固定部

30 ハンダリフロー装置

【特許請求の範囲】

【請求項1】

耐熱性の基材層と、この基材層の一方の面に積層されて配線板を着脱自在に粘着保持する弱粘着層と、基材層の他方の面に積層される硬化済みの接着層とを含んでなることを特徴とする粘着シート。

【請求項2】

基材層をポリイミドフィルム又はガラス布基材エポキシ樹脂積層板とし、弱粘着層を、ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板の一方の面に液状シリコーン樹脂を塗布するとともに、この液状シリコーン樹脂にシリコーン樹脂を貼り付けて加熱することにより形成し、接着層を、ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板の他方の面に3液型シリコーン樹脂を塗布し、この3液型シリコーン樹脂を加熱硬化させることにより形成した請求項1記載の粘着シート。

【請求項3】

耐熱性の基材層と、この基材層の一方の面に積層されて配線板を着脱自在に粘着保持する弱粘着層と、基材層の他方の面に積層される加熱硬化済みの接着層とを含む粘着シートの製造方法であって、

基材層をポリイミドフィルム又はガラス布基材エポキシ樹脂積層板としてその一方の面に液状シリコーン樹脂を塗布し、この液状シリコーン樹脂にシリコーン樹脂を貼り付けて加熱することにより弱粘着層を形成する工程と、

ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板の他方の面に3液型シリコーン樹脂を塗布し、この3液型シリコーン樹脂を加熱硬化させて接着層を形成する工程とを含んでなることを特徴とする粘着シートの製造方法。

【請求項4】

剛性を有する搬送板の表面に、請求項1又は2記載の粘着シートの接着層を加熱して接着固定したことを特徴とする配線板用固定治具。

【請求項1】

耐熱性の基材層と、この基材層の一方の面に積層されて配線板を着脱自在に粘着保持する弱粘着層と、基材層の他方の面に積層される硬化済みの接着層とを含んでなることを特徴とする粘着シート。

【請求項2】

基材層をポリイミドフィルム又はガラス布基材エポキシ樹脂積層板とし、弱粘着層を、ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板の一方の面に液状シリコーン樹脂を塗布するとともに、この液状シリコーン樹脂にシリコーン樹脂を貼り付けて加熱することにより形成し、接着層を、ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板の他方の面に3液型シリコーン樹脂を塗布し、この3液型シリコーン樹脂を加熱硬化させることにより形成した請求項1記載の粘着シート。

【請求項3】

耐熱性の基材層と、この基材層の一方の面に積層されて配線板を着脱自在に粘着保持する弱粘着層と、基材層の他方の面に積層される加熱硬化済みの接着層とを含む粘着シートの製造方法であって、

基材層をポリイミドフィルム又はガラス布基材エポキシ樹脂積層板としてその一方の面に液状シリコーン樹脂を塗布し、この液状シリコーン樹脂にシリコーン樹脂を貼り付けて加熱することにより弱粘着層を形成する工程と、

ポリイミドフィルム又はガラス布基材エポキシ樹脂積層板の他方の面に3液型シリコーン樹脂を塗布し、この3液型シリコーン樹脂を加熱硬化させて接着層を形成する工程とを含んでなることを特徴とする粘着シートの製造方法。

【請求項4】

剛性を有する搬送板の表面に、請求項1又は2記載の粘着シートの接着層を加熱して接着固定したことを特徴とする配線板用固定治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−266558(P2007−266558A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−93354(P2006−93354)

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]