粘着シート及びその製造方法

【課題】位置合わせの際には、押圧変形が少ない一方、本位置合わせの際には、容易に押圧変形しやすい所定形状の凸部を備えた粘着シートおよびその製造方法を提供する。

【解決手段】シート基材上に、相分離現象に由来した粘着剤層が設けてある粘着シートおよびその製造方法であって、記粘着剤層が、SP値が相対的に大きい第1の粘着剤と、SP値が相対的に小さい第2の粘着剤と、を含んで構成してあるとともに、第1の粘着剤のSP値をSP1とし、第2の粘着剤のSP値をSP2としたときに、SP1−SP2で表されるSP値差を1.0〜5.0の範囲内の値とする。

【解決手段】シート基材上に、相分離現象に由来した粘着剤層が設けてある粘着シートおよびその製造方法であって、記粘着剤層が、SP値が相対的に大きい第1の粘着剤と、SP値が相対的に小さい第2の粘着剤と、を含んで構成してあるとともに、第1の粘着剤のSP値をSP1とし、第2の粘着剤のSP値をSP2としたときに、SP1−SP2で表されるSP値差を1.0〜5.0の範囲内の値とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粘着シート及びその製造方法に関し、特に、使い勝手等に優れた粘着シート及びその製造方法に関する。

【背景技術】

【0002】

従来、装飾目的で、壁、看板、車両などに貼り付けて使用される比較的大型の粘着シートは、マーキングフィルムとして知られているが、その寸法が大きくなるほど、空気を巻き込みやすく、かつ、位置合わせが困難となることから、被着体への貼付性が低下することが知られている。

そこで、エンボスロールなどを用いて、粘着剤層の表面に、凹凸を形成することが行われている。

しかしながら、製造工程が増えるばかりか、エンボスロールの押圧力が変化しやすく、凹凸を安定的に形成することが容易でないという問題が見られた。また、粘着剤層の表面の凹凸に沿って基材が変形するため、粘着剤層の表面の凹凸が、基材側から認識されやすいという問題も見られた。

【0003】

そこで、相分離現象を利用して、粘着シートの貼り付け位置を容易に調整できる一方、粘着剤層の凹凸パターンに影響されて、装飾的な商品価値が低下するおそれが少なく、製造容易な粘着シートが提案されている。

より具体的には、図8(a)に示すように、シート基材710の上に、粘着剤層722が設けてある粘着シート700であって、図8(b)に示すように、粘着剤層722が、混合溶媒から粘着剤を相分離させて形成した凸部722aから構成したものである(特許文献1参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−277534号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示された粘着シートの凸部は、断面形状が実質的に山状であって、高さがばらつきやすいとともに、押圧された場合に、先端部のみが被着体に接触するために、過度に変形しやすいという問題が見られた。

したがって、粘着シートを被着体の所望位置に、正しく貼り付けられなかった場合に、凸部が押圧変形しやすいことから、粘着シートを貼り直すことが困難になる場合が見られた。

また、塗布液を製造する際に、貧溶媒として、主として水を用いているため、例えば、乾燥温度が80〜180℃と高く、そのために、粘着シートの基材が熱損傷しやすいばかりか、凸部を所定形状に安定的に形成することが困難になるという問題が見られた。

【0006】

そこで、本発明者らは鋭意検討した結果、SP値が所定範囲で異なる複数の粘着剤を含む塗布液において、溶剤を蒸発させる際に、複数の粘着剤間で相分離現象を生じさせることにより、凸部および基部を備えた粘着剤層が安定的に得られることを見出した。

すなわち、本発明は、位置合わせの際には、押圧変形が少ない一方、本位置合わせの際には、容易に押圧変形しやすい凸部および基部を備えることにより、使い勝手等に優れた粘着シートを提供すること、及びそのような粘着シートを効率的に製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明によれば、

シート基材上の少なくとも一つの表面に、相分離現象に由来した凸部および基部を有する粘着剤層が設けてある粘着シートであって、

粘着剤層が、SP値が相対的に大きい第1の粘着剤と、SP値が相対的に小さい第2の粘着剤と、を含んで構成してあるとともに、

第1の粘着剤のSP値をSP1とし、第2の粘着剤のSP値をSP2としたときに、SP1−SP2で表されるSP値差を1.0〜5.0の範囲内の値とすることを特徴とする粘着シートが提供され、上述した問題点を解決することができる。

【0008】

すなわち、本発明の粘着シートによれば、位置合わせのために、被着体に軽く貼り付けた場合には、凸部が、被着体に貼り付くことになる。それにより、粘着シートを被着体の所望位置に、正しく貼り付けられなかった場合には、凸部の所定形状を保持しつつ、粘着シートを容易に剥離することができる。

一方、容易に押圧変形しやすい所定形状の凸部および基部を規則的または不規則的に備えていることから、本位置合わせの際には、被着体に対して、粘着シートを強固に貼付することができる。

また、シート基材上に設けられた粘着剤層が、表面に凸部を備えているため、粘着シートと、被着体との間に外部への気体除去通路が形成されやすくなる。したがって、粘着シートと、被着体との間に巻き込まれた空気を効果的に外部に逃がすことができ、粘着シートを被着体に貼り付ける際に、いわゆる「ふくれ」を生じないようにすることができる。

なお、本発明において、粘着剤層の表面に、凸部および基部からなる所定の凹凸があれば良く、凸部の間に、基部が独立的または一部垂直方向に重なって存在しても良く、あるいは、凸部の間に、基部が独立的に存在しても良い。

【0009】

また、本発明の粘着シートを構成するにあたり、粘着剤層の凸部が、第2の粘着剤から構成してあるとともに、粘着剤層の基部が、第1の粘着剤から構成してあることが好ましい。

このように構成することにより、比較的接着性の低い第2の粘着剤が凸部を構成することによって、仮固定を容易に行うことができる。

また、比較的接着性の高い第1の粘着剤によって、基部を構成することから、本位置合わせの際には、被着体に対して、粘着シートを強固に貼付することができる。

【0010】

また、本発明の粘着シートを構成するにあたり、第1の粘着剤が、ポリエステル樹脂であって、第2の粘着剤が、シリコーン樹脂であることが好ましい。

このように構成することにより、相分離現象に由来した凸部および基部を有する粘着剤層をさらに安定的に形成することができる。

また、比較的接着性の低いシリコーン樹脂によって、仮固定が容易に行えるとともに、比較的接着性の高いポリエステル樹脂によって、本位置合わせの際には、被着体に対して、粘着シートを強固に貼付することができる。

【0011】

また、本発明の粘着シートを構成するにあたり、第1の粘着剤が、ポリエステル樹脂である場合、第2の粘着剤が、アクリル樹脂またはゴム系樹脂のいずれかであることが好ましい。

また、本発明の粘着シートを構成するにあたり、第1の粘着剤が、ウレタン樹脂である場合、第2の粘着剤が、シリコーン樹脂またはゴム系樹脂のいずれかであることが好ましい。

また、本発明の粘着シートを構成するにあたり、第1の粘着剤が、アクリル樹脂である場合、第2の粘着剤が、シリコーン樹脂またはゴム系樹脂のいずれかであることが好ましい。

すなわち、これらの組み合わせにより、相分離現象に由来した凸部および基部を有する粘着剤層をさらに安定的に形成することができる。

また、仮固定が容易に行えるとともに、本位置合わせの際には、被着体に対して、粘着シートを強固に貼付することができる。

【0012】

また、本発明の粘着シートを構成するにあたり、凸部の平面形状が、実質的に円形又は不定形状であることが好ましい。

このように構成することにより、粘着力の制御が容易になるばかりか、シート基材に形成される凹凸パターンを、表裏側からとも、目立たないものとすることができる。

【0013】

また、本発明の粘着シートを構成するにあたり、凸部の高さを5〜200μmの範囲内の値とすることが好ましい。

このように構成することにより、所定の粘着力を確保することができる一方、粘着シートの再剥離についても容易となる。

【0014】

また、本発明の粘着シートを構成するにあたり、基部が、連結する連続層であることが好ましい。

このように構成することにより、位置合わせのために、粘着シートを被着体に軽く貼り付けた場合や、粘着シートを再剥離する程度の変形圧力では、粘着剤層としての凸部がさらに変形しにくくなる一方、粘着シートを所望位置に貼り付ける場合には、適当な押圧力でもって、容易に変形して、基部とともに、被着体に対して、強固に貼り付けることができる。

また、このように構成すると、凸部が、隣接する基部によって強固に固定されるため、全体として、粘着剤としての機械的強度を高めることができる。

【0015】

また、本発明の別の態様は、

シート基材上に、相分離現象に由来した凸部および基部を有する粘着剤層が設けてある粘着シートの製造方法であって、

SP値が相対的に大きい第1の粘着剤と、SP値が相対的に小さい第2の粘着剤と、溶剤と、を含むとともに、第1の粘着剤のSP値をSP1とし、第2の粘着剤のSP値をSP2としたときに、SP1−SP2で表されるSP値差を1.0〜5.0の範囲内の値とした塗布液を準備する工程と、

塗布液を、シート基材上に塗布した後、溶剤を乾燥させながら、相分離現象を生じさせて、凸部および基部を有する粘着剤層を形成する工程と、

を含むことを特徴とする粘着シートの製造方法である。

【0016】

このように実施することにより、第1の粘着剤と、第2の粘着剤と、の間の相分離現象を利用して、粘着剤層としての凸部および基部の形状、高さ、大きさ等も容易に制御することができる。

従って、粘着シートを被着体に対して、所望位置に貼り付けられなかった場合であっても、所定形状の凸部により、容易に貼り直すことができる粘着シートを効率的かつ安定的に製造することができる。

【0017】

また、本発明の粘着シートの製造方法を実施するに際して、溶剤のSP値をSP3としたときに、SP2<SP3<SP1の関係を満足することが好ましい。

このように構成することにより、相分離現象に由来した凸部および基部を有する粘着剤層をさらに安定的に形成することができる。

【図面の簡単な説明】

【0018】

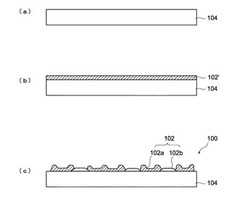

【図1】図1は、本発明の粘着シートの製造方法を示す図である。

【図2】図2(a)〜(c)は、実施例1の粘着シートの表面データである。

【図3】図3(a)〜(b)は、実施例1の粘着シートの電子顕微鏡写真である。

【図4】図4(a)〜(c)は、実施例3の粘着シートの表面データである。

【図5】図5(a)〜(b)は、実施例3の粘着シートの電子顕微鏡写真である。

【図6】図6(a)〜(c)は、実施例8の粘着シートの表面データである。

【図7】図7(a)〜(b)は、実施例8の粘着シートの電子顕微鏡写真である。

【図8】図8(a)〜(b)は、従来の粘着シートの概略を示す断面図および平面図である。

【発明を実施するための形態】

【0019】

[第1の実施形態]

本発明の第1の実施形態は、シート基材上の少なくとも一つの表面に、相分離現象に由来した凸部および基部を有する粘着剤層が設けてある粘着シートであって、粘着剤層が、SP値が相対的に大きい第1の粘着剤と、SP値が相対的に小さい第2の粘着剤と、を含んで構成してあるとともに、第1の粘着剤のSP値をSP1とし、第2の粘着剤のSP値をSP2としたときに、SP1−SP2で表されるSP値差を1.0〜5.0の範囲内の値とすることを特徴とする粘着シートである。

以下、第1の実施形態に係る粘着シートの態様について、具体的に説明する。

【0020】

1.シート基材

(1)種類

シート基材としては、ポリエステル樹脂、ポリプロピレン樹脂、ポリエチレン樹脂、ポリウレタン樹脂、ポリ塩化ビニル樹脂、フッ素樹脂等を主成分としたプラスチックフィルムや合成紙、紙類が好適である。

【0021】

(2)厚さ

また、シート基材の厚さを10μm〜3mmの範囲内の値とすることが好ましい。

この理由は、シート基材の厚さが10μm未満の値となると、機械的強度が著しく低下する場合があるためであり、一方、シート基材の厚さが3mmを超えると、剛性が高くなりすぎ、粘着シートの貼り付けが困難になる場合があるためである。

したがって、かかるシート基材の厚さを20μm〜1mmの範囲内の値とすることがより好ましく、25〜200μmの範囲内の値とすることがさらに好ましい。

【0022】

(3)表面改質層

また、シート基材の表面に、プライマー層、微細凹凸層、および酸化物層等の表面改質層を設けることが好ましい。

この理由は、これらのプライマー層、微細凹凸層、および酸化物層等を設けることにより、シート基材と、凸部や基部との間の密着力を向上させることができるためである。また、このような表面改質層を設けることにより、粘着剤の相分離現象を制御して、得られる凸部の高さや大きさの制御が容易となるためである。

ここで、プライマー層の構成材料としては、シランカップリング剤、エポキシ樹脂、ウレタン樹脂、アクリル樹脂、ポリエステル樹脂等の一種単独または二種以上の組み合わせが挙げられる。

また、微細凹凸層としては、例えば、0.01〜1μm程度の凹凸層が挙げられる。

さらに、酸化物層としては、コロナ放電処理層、クロム酸処理層、酸化炎処理層、プラズマ処理層、オゾン・紫外線照射処理層等が挙げられる。

【0023】

2.粘着剤層

(1)種類

粘着剤層を構成する粘着剤(第1の粘着剤および第2の粘着剤)の種類としては、所定のSP値差となるものであれば、公知の組み合わせを好ましく用いることができる。

例えば、アクリル系粘着剤(SP値:9.0〜10.0)、天然ゴム又は合成ゴムからなるゴム系粘着剤(SP値:8.0〜8.5)、ウレタン系粘着剤(SP値:9.5〜10.5)、ポリエステル系粘着剤(SP値:10.0〜11.0)、シリコーン系粘着剤(SP値:7.0〜8.0)等があげられる。

すなわち、SP1−SP2で表されるSP値差が1.0〜5.0の範囲内の値となるように第1の粘着剤および第2の粘着剤をそれぞれ選択することにより、溶剤の蒸発後に、相分離現象を生じさせ、所定の凸部および基部を安定的に形成することができる。

したがって、位置合わせに際して、被着体の所望位置に、正しく貼り付けられなかった場合には、凸部の所定形状を保持しつつ、容易に剥離できる粘着シートを提供することができる。

一方、容易に押圧変形しやすい所定形状の凸部および基部を規則的または不規則的に備えていることから、本位置合わせの際には、被着体に対して、強固に貼付できる粘着シートを提供することができる。

したがって、第1の粘着剤および第2の粘着剤を選択するに際して、SP1−SP2で表されるSP値差を2.5〜4.5の範囲内の値とすることがより好ましく、2.8〜4.2の範囲内の値とすることがさらに好ましい。

【0024】

また、第1の粘着剤が、ポリエステル樹脂であって、第2の粘着剤が、シリコーン樹脂であることが好ましい。

この理由は、このように構成することにより、相分離現象に由来した凸部および基部を有する粘着剤層を容易かつ安定的に形成することができるためである。

また、比較的接着性の低いシリコーン樹脂によって、仮固定が容易に行えるとともに、比較的接着性の高いポリエステル樹脂によって、本位置合わせの際には、被着体に対して、粘着シートを強固に貼付することもできるためである。

さらに、以下の組み合わせも好ましい。

第1の粘着剤が、ポリエステル樹脂である場合、第2の粘着剤が、アクリル樹脂またはゴム系樹脂のいずれかであることが好ましい。

また、第1の粘着剤が、ウレタン樹脂である場合、第2の粘着剤が、シリコーン樹脂またはゴム系樹脂のいずれかであることが好ましい。

また、第1の粘着剤が、アクリル樹脂である場合、第2の粘着剤が、シリコーン樹脂またはゴム系樹脂のいずれかであることが好ましい。

この理由は、これらの組み合わせにより、相分離現象に由来した凸部および基部を有する粘着剤層を容易かつ安定的に形成することができるためである。

また、仮固定が容易に行えるとともに、本位置合わせの際には、被着体に対して、粘着シートを強固に貼付することもできるためである。

また、上記組み合わせによれば、第1の粘着剤及び第2の粘着剤の添加比率を、幅広い範囲で変更することができる。

【0025】

なお、使用する粘着剤中には、粘着力を調整するため、粘着付与剤や架橋剤等を含有させてもよく、また、消泡剤、界面活性剤、酸化防止剤、着色剤等の添加剤を含有させてもよい。

【0026】

(2)混合割合

また、粘着剤層を第1の粘着剤および第2の粘着剤から構成するにあたり、第1の粘着剤/第2の粘着剤で表される混合割合(重量比)を10/90〜90/10の範囲内の値とすることが好ましい。

この理由は、かかる混合割合が、10/90未満の値になっても、90/10を超える値になっても、それぞれ相分離が不十分となって、安定的に凸部を形成することが困難となる場合があるためである。

したがって、第1の粘着剤/第2の粘着剤で表される混合割合を20/80〜80/20の範囲内の値とすることが好ましく、30/70〜70/30の範囲内の値とすることがさらに好ましい。

【0027】

(3)凸部

凸部は、第1および第2の粘着剤を相分離させて形成することを特徴としている。

すなわち、後述するように、塗布液を加熱し、溶剤を蒸発させながら、第1および第2の粘着剤を相分離させて、凸部を形成することを特徴としている。

この理由は、このように第1および第2の粘着剤の相分離により形成された凸部であれば、空気の巻き込みが少ない一方、最終的に押圧して変形させる前であれば、被着体に対して点接触することができるためである。また、粘着剤層のみの形状変化であって、シート基材には影響しないことから、凸部が外部から認識されることが少なくなり、装飾性の観点から商品価値が低下することを有効に防止することができるためである。

なお、本発明において、第1および第2の粘着剤の相分離現象とは、相分離現象に特有の核成長から続くスピノーダル分解現象が観察される場合はもちろんのこと、かかるスピノーダル分解現象が観察されずに、あるいは単なるはじき現象が生じているような場合であっても、同等の凸部が得られる限り、第1および第2の粘着剤の相分離現象が生じていると認定することができる。

【0028】

また、凸部の高さを5〜200μmの範囲内の値とすることが好ましい。

この理由は、かかる凸部の高さが5μm未満となると、粘着シートを被着体に貼り付ける際や貼り付けた後のふくれを十分防止することが困難になったり、粘着シートの貼り直しの作業性を十分に向上させることが困難になったりする場合があるためである。一方、凸部の高さが200μmを超えると、粘着シートの凹凸パターンが目立つ場合があるためである。

したがって、凸部の高さを8〜100μmの範囲内の値とすることがより好ましく、10〜80μmの範囲内の値とすることがさらに好ましい。

なお、かかる凸部の高さは、シート基材の表面から、凸部102aの縁部分までの高さと定義されるが、例えば、断面写真から測定することができる。

【0029】

また、凸部の平均直径(円相当径)を1〜500μmの範囲内の値とすることが好ましい。

この理由は、かかる凸部の平均直径が1μm未満となると、所定の粘着力を確保することが困難になる場合があるためである。一方、凸部の平均直径が500μmを超えると、粘着シートにおいて、凹凸パターンが目立って、外観性を低下させる場合があるためである。

したがって、凸部の平均直径を3〜300μmの範囲内の値とすることがより好ましく、10〜100μmの範囲内の値とすることがさらに好ましい。

【0030】

また、凸部において、隣接する凸部間のピッチ(P)を50〜1,000μmの範囲内の値とすることが好ましい。

この理由は、かかる隣接する凸部間のピッチが1,000μmを超えると、粘着剤層の粘着力が低下する場合があるためである。一方、かかる隣接する凸部間のピッチが50μm未満となると、粘着シートを被着体に貼り付ける際や貼り付けた後のふくれを十分防止するとともに粘着シートの貼り直しの作業性を向上させることが困難になる場合があるからである。

したがって、隣接する凸部間のピッチを80〜500μmの範囲内の値とすることがより好ましく、100〜300μmの範囲内の値とすることがさらに好ましい。

【0031】

また、凸部の平面形状は特に制限されるものではないが、例えば、実質的に円形や不定形状とすることが好ましい。

この理由は、このように構成することにより、粘着力の制御が容易になるばかりか、シート基材に形成される凹凸パターンを、表裏側からとも、目立たないものとすることができるためである。

なお、かかる凸部の平面形状は、使用する粘着剤の種類、溶剤の種類および添加量、加熱温度等を適宜変更することにより、容易に制御することができる。

【0032】

また、凸部は、底面において、基部としての連続層により連結されていることが好ましい。

この理由は、このように構成することにより、凸部のシート基材への密着力を高め、貼り直し時の糊残りを防ぐことができるためである。

また、かかる連続層の厚さに関して、凸部の高さよりも薄くするとともに、通常、凸部の高さの1/10〜9/10の範囲内の値とすることが好ましい。

なお、かかる凸部の底面における連続層は、使用する粘着剤の種類、溶剤の種類および添加量、加熱温度等を適宜変更することにより、制御することができる。

【0033】

[第2の実施形態]

本発明の第2の実施形態は、図1(a)〜(c)にその製造工程を示すように、シート基材104上に、相分離現象に由来した凸部102aおよび基部102bを有する粘着剤層102が設けてある粘着シート100の製造方法であって、

SP値が相対的に大きい第1の粘着剤と、SP値が相対的に小さい第2の粘着剤と、溶剤と、を含むとともに、第1の粘着剤のSP値をSP1とし、第2の粘着剤のSP値をSP2としたときに、SP1−SP2で表されるSP値差を1.0〜5.0の範囲内の値とした塗布液102´を準備する工程と、

塗布液102´を、シート基材104上に塗布した後、溶剤を乾燥させながら、相分離現象を生じせて、102aおよび基部102bを有する粘着剤層102を形成する工程と、を含むことを特徴とする粘着シート100の製造方法である。

【0034】

すなわち、このように実施することにより、溶液状態では、シート基材上に、粘着剤層として容易に形成できるとともに、溶剤を蒸発させた後は、第1の粘着剤と、第2の粘着剤との間の相分離現象を利用して、所定形状、高さ、大きさ等を有する凸部および基部を安定的に形成することができる。

したがって、粘着シートを被着体に対して、所望位置に貼り付けられなかった場合であっても、粘着剤層の一部を構成する凸部を利用して、容易に貼り直すことができる一方、所望位置に貼り付ける際には、容易に変形する凸部および基部によって、空気等を巻き込むことなく、強固に貼り付けることができる。

【0035】

1.塗布液調整工程

まず、図示しないものの、粘着剤等の配合材料を均一に混合し、粘着剤層を形成するための塗布液を調製する。

ここで、粘着剤(第1の粘着剤および第2の粘着剤)の種類としては、第1の実施形態で説明したように、例えば、以下の組み合わせを好ましく用いることができる。

例えば、第1の粘着剤としてのポリエステル系粘着剤と、第2の粘着剤としてのシリコーン系粘着剤、アクリル系粘着剤、またはゴム系粘着剤のいずれかとの組み合わせを、好ましく用いることができる。

また、第1の粘着剤としてのウレタン系粘着剤と、第2の粘着剤としてのシリコーン系粘着剤、またはゴム系粘着剤のいずれかとの組み合わせを、好ましく用いることができる。

また、第1の粘着剤としてのアクリル系粘着剤と、第2の粘着剤としてのシリコーン系粘着剤、またはゴム系粘着剤のいずれかとの組み合わせを、好ましく用いることができる。

さらに、粘着剤における粘着性の制御のために、粘着付与樹脂や架橋剤を混合することも好ましい。

【0036】

また、溶剤の種類としては、例えば、メチルアルコール、エチルアルコール、n−プロピルアルコール、イソプロピルアルコール、n−ブチルアルコール、sec−ブチルアルコール、ペンチルアルコール、エチルセロソルブ、ベンゼン、トルエン、キシレン、エチルベンゼン、シクロヘキサン、エチルシクロヘキサン、酢酸エチル、酢酸ブチル、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、テトラヒドロフラン等の一種単独または二種以上の組み合わせが挙げられる。

【0037】

特に、SP値が異なる粘着剤として、ポリエステル系粘着剤(SP値:10.0〜11.0)と、シリコーン系粘着剤(SP値:7.0〜8.0)の組み合わせを用いた場合、主溶剤として、酢酸エチル(SP値:9.1)を用いることによって、塗布液の状態での安定性を図ることができるとともに、酢酸エチルを蒸発させた後には、安定的に相分離状態を生じさせることができる。

さらに、溶剤として、シクロヘキサノン(SP値:9.9)を添加することによって、塗布液の状態でのさらなる安定性や良好な塗布性を得ることもできる。

【0038】

また、溶剤の種類に関して、第1の粘着剤のSP値をSP1とし、第2の粘着剤のSP値をSP2とし、溶剤のSP値をSP3としたときに、SP2<SP3<SP1の関係を満足することが好ましい。

この理由は、このように構成することにより、塗布液の安定化を図ることができるとともに、相分離現象に由来した凸部および基部を有する粘着剤層を容易かつ安定的に形成することができるためである。

すなわち、このような関係を満足することにより、溶剤が、第1の粘着剤および第2の粘着剤の良溶媒となるためである。

したがって、SP2+0.2<SP3<SP1−0.2の関係を満足することがより好ましく、SP2+0.5<SP3<SP1−0.5の関係を満足することがさらに好ましい。

【0039】

また、粘着剤の固形分100重量部に対し、溶剤の添加量を50〜10,000重量部の範囲内の値とすることが好ましい。

この理由は、かかる溶剤の添加量が50重量部未満の値となると、加熱による溶剤の蒸発が速すぎて、第1の粘着剤および第2の粘着剤との間の相分離が不十分となり、所望の凸部を形成することが困難となる場合があるためである。

一方、かかる溶剤の添加量が10,000重量部を超えると、加熱による溶剤の蒸発に時間がかかりすぎて、第1の粘着剤および第2の粘着剤の間の相分離が不十分となり、所望の凸部を形成することが困難となる場合があるためである。

したがって、粘着剤(第1の粘着剤および第2の粘着剤の合計量)100重量部に対して、溶剤の添加量を100〜5,000重量部の範囲内の値とすることがより好ましく、300〜2,000重量部の範囲内の値とすることがさらに好ましい。

なお、塗布液中に、所望により消泡剤やレベリング剤などの公知の添加剤を配合することができる。

【0040】

また、図1(a)に示すように、シート基材104を準備した後、図1(b)に示すように、調整された粘着剤を含む塗布液102´を塗工する。その場合、例えば、乾燥前の塗布厚さが50〜200μmとなるように塗工し、好ましくは80〜150μmになるように塗工することが好ましい。

この理由は、かかる乾燥前の塗布厚さが50μm未満となると、相分離現象が生じにくくなる場合があるためである。

一方、かかる乾燥前の塗布厚さが200μmを超えると、相分離現象自体は生じるものの、所定形状の凸部を安定的に形成することが困難になる場合があるためである。

【0041】

また、塗布方法についても特に制限されるものではないが、公知の方法、例えばバーコート法、ナイフコート法、ロールコート法、ブレードコート法、ダイコート法などを用いることができる。

【0042】

2.相分離工程

次いで、図1(c)に示すように、塗工した塗布液102´を加熱し、溶剤を蒸発させる。それにより、第1の粘着剤および第2の粘着剤を相分離させるとともに、凸部102aおよび基部102bを形成することが好ましい。

すなわち、溶剤を加熱して蒸発させるとともに、第1の粘着剤および第2の粘着剤を非相溶状態となし、相互に相分離させるとともに、凸部および基部を形成するものである。

【0043】

また、溶剤を蒸発させる際の乾燥温度を20〜100℃未満の範囲内の値とすることが好ましい。

この理由は、かかる加熱温度が20℃未満の値となると、溶剤の蒸発の制御が不十分となる場合があるためである。一方、かかる加熱温度が100℃以上になると、溶剤の蒸発速度が速すぎて、粘着剤の相分離が困難となる場合があるためである。

したがって、基材が熱損傷するおそれが少ないばかりか、溶剤の乾燥速度が調整しやすくなって、所定形状の凸部をさらに安定的に形成することができることから、加熱温度を25〜80℃未満の範囲内の値とすることがより好ましく、30〜70℃の範囲内の値とすることがさらに好ましい。

【0044】

また、相分離工程における加熱温度は、多段階の条件とすることが好ましい。

具体的には、前期段階として、加熱温度を、30〜70℃未満の範囲内の値とし、所定時間を経過後、さらに、後期段階として、加熱温度を、80〜150℃の範囲内の値として、所定時間加熱することが好ましい。

この理由は、比較的蒸発しにくい溶剤を用いた場合であっても、粘着剤シートから、ほぼ完全に溶剤を除去することができるためである。

【実施例】

【0045】

以下、実施例を参照しながら、本発明の粘着シートを詳細に説明する。但し、言うまでもなく、本発明の技術的範囲は、以下の実施例の記載に制限されるものではない。

【0046】

[実施例1]

1.粘着シートの作成

攪拌装置付き容器内に、45重量部のポリエステル系粘着剤(日本合成化学工業社製、ニチゴーポリエスター XI−1001、SP値=10.5、固形分=50重量%)と、55重量部のシリコーン系粘着剤(東レ・ダウコーニング・シリコーン社製、SD4585、SP値=7.5、固形分=40重量%)とを、固形分で混合割合45/55(重量比)になるように混合し、希釈溶剤として粘着剤の固形分の合計100重量部に対して818重量部の酢酸エチル(SP値=9.1)とを収容した後、均一になるまで攪拌して、塗布液(濃度11重量%)とした。

次いで、得られた塗布液を、シート基材である厚さ50μmのポリエチレンテレフタレートフィルム上に、ナイフコート法により、ウエット状態の厚さが150μmとなるように塗布した。

それを温度40℃、2分間の条件で、加熱乾燥して、粘着剤層として、所定形状の凸部(高さ:20μm、平面形状:異形)および基部を備えた粘着シートを作成した。

【0047】

2.塗布液および粘着シートの評価

以下、塗布液および粘着シートを評価した。

また、実施例1について、JIS Z0237に準拠して、SUS板に対する180°引き剥がし粘着力を測定したところ、貼付直後は0.4N/25mmであり、24時間経過後は、4.2N/25mmであった。

なお、図2(a)〜(c)に、一例として、実施例1の粘着シートの表面データ((a)は、非接触型3次元干渉式表面粗さ計(日本ビーコ社製、Wyko NT1100)のXYデータ、(b)は、同表面粗さ計のXYデータをもとにした二次元プロット、(c)は、同表面粗さ計のXYデータをもとにした三次元プロットである。)を示してある。

また、図3(a)〜(b)に、実施例1の粘着シートの電子顕微鏡写真を示す((a)は、倍率35倍写真、(b)は、倍率245倍写真)。

【0048】

(1)塗布液の安定性(評価1)

得られた塗布液を、室温(25℃)、1時間の条件で静置した後の外観から、以下の基準で、塗布液の安定性を評価した。

◎:外観変化(粘度変化や沈殿物)が全く観察されない。

○:若干にごりが発生したが、ほとんど外観変化(粘度変化や沈殿物)は観察されない。

△:にごりが発生し、わずかに粘度変化や沈殿物が観察された。

×:顕著な粘度変化や沈殿物が観察された。

【0049】

(2)相分離性(評価2)

粘着シートにおける粘着剤層を電子顕微鏡観察し、以下の基準に準拠して評価した。

◎:所定形状の凸部および基部が、全面的かつ安定的に形成されている。

○:所定形状の凸部および基部が、ほぼ全面的に形成されている。

△:所定形状の凸部および基部が、部分的に形成されている。

×:所定形状の凸部および基部が、ほとんど形成されていない。

【0050】

(3)空気巻き込み防止性(評価3)

粘着シートを被着体(厚さ3mm、30cm×30cm角のガラス板)に貼り付ける際、粘着シートと被着体との間に巻き込まれた空気を外部に逃がすように粘着シートを貼り付けることができるか否かを、粘着シートの貼り付け状態を目視で観察することにより、以下の基準に準拠して評価した。

◎:空気の巻き込みが、全く観察されない。

○:空気の巻き込みが、ほとんど観察されない。

△:空気の巻き込みが、少々観察される。

×:空気の巻き込みが、顕著に観察される。

【0051】

(4)ふくれ防止性(評価4)

粘着シートを軽く押圧して貼り付けた被着体(厚さ2mm、30cm×30cm角のアクリル板)を35℃に加熱した状態で長時間(7日間)放置した。その後、粘着剤層と被着体との間に発生したガスにより気泡が発生しているか否か、粘粘着シートの外観を目視で観察することにより、以下の基準に準拠して評価した。

◎:発生ガスによる気泡が、全く観察されない。

○:発生ガスによる気泡が、ほとんど観察されない。

△:発生ガスによる気泡が、少々観察される。

×:発生ガスによる気泡が、顕著に観察される。

【0052】

(5)位置調整性(評価5)

粘着シートを被着体(厚さ3mm、30cm×30cm角のガラス板)に軽く貼り付け、その後この粘着シートを容易に剥離して貼り直すことができるか否かの位置調整性を、以下の基準に準拠して評価した。

◎:容易に位置調整することができる。

○:ほぼ容易に位置調整することができる。

△:容易ではないが、位置調整することができる。

×:位置調整するのが、困難である。

【0053】

(6)外観性(評価6)

粘着シートを被着体(厚さ3mm、30cm×30cm角のガラス板)に押圧して貼り付けた際に、粘着シートを介して認識される粘着剤層の凹凸パターンが目立つか否かの外観性を、以下の基準に準拠して評価した。

◎:全く目立たない。

○:ほとんど目立たない。

△:少々目立つ。

×:顕著に目立つ。

【0054】

[実施例2〜7]

実施例2〜7では、表1に示すように、ポリエステル系粘着剤と、シリコーン系粘着剤との添加比率を変えるとともに、希釈溶剤として、所定量の酢酸エチルを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

また、実施例3について、JIS Z0237に準拠して、SUS板に対する180°引き剥がし粘着力を測定したところ、貼付直後は0.9N/25mmであり、24時間経過後は、4.3N/25mmであった。

さらに、図4(a)〜(c)に、実施例3の粘着シートの表面データを示し、図5(a)〜(b)に、実施例3の粘着シートの電子顕微鏡写真を示す。

【0055】

[実施例8]

実施例8では、表1に示すように、ポリエステル系粘着剤と、シリコーン系粘着剤との添加比率を調整するとともに、希釈溶剤として、所定量の酢酸エチルおよびシクロヘキサノンを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

また、図6(a)〜(c)に、実施例1と同様に、実施例8の粘着シートの表面データを示し、図7(a)〜(b)に、実施例8の粘着シートの電子顕微鏡写真を示す。

【0056】

[実施例9〜10]

実施例9〜10では、表1に示すように、ポリエステル系粘着剤と、アクリル系粘着剤との添加比率を調整するとともに、希釈剤として、所定量の酢酸エチルを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

【0057】

[実施例11]

実施例11では、表1に示すように、アクリル系粘着剤と、シリコーン系粘着剤との添加比率を調整するとともに、希釈剤として、所定量の酢酸エチルを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

【0058】

[実施例12〜14]

実施例12〜14では、表1に示すように、ウレタン系粘着剤と、シリコーン系粘着剤との添加比率を調整するとともに、希釈剤として、所定量の酢酸エチルを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

【0059】

[実施例15]

実施例15では、表1に示すように、希釈剤として、所定量の酢酸エチルおよびシクロヘキサノンを用いた以外は、実施例14と同様に、粘着シートを作成して、評価した。

【0060】

[実施例16]

実施例16では、表1に示すように、ポリエステル系粘着剤と、ゴム系粘着剤との添加比率を調整するとともに、希釈剤として、所定量の酢酸エチルを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

【0061】

[実施例17]

実施例17では、表1に示すように、ウレタン系粘着剤と、ゴム系粘着剤との添加比率を調整するとともに、希釈剤として、所定量の酢酸エチルを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

【0062】

[実施例18]

実施例18では、表1に示すように、アクリル系粘着剤と、ゴム系粘着剤との添加比率を調整するとともに、希釈剤として、所定量の酢酸エチルを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

【0063】

[比較例1]

比較例1では、表1に示すように、SP値差が1未満となるよう、ウレタン系粘着剤(東洋インキ製造社製、サイアバイン SP−205、SP値=10.0、固形分=50重量%)と、アクリル系粘着剤(日本カーバイド工業社製、ニッセツ PE121、SP値=9.2、固形分33.6%)を固形分の混合割合60/40(重量比)で混合し、希釈溶剤として、粘着剤の合計の固形分100重量部に対して287重量部の酢酸エチル(SP値=9.1)と430重量部のメタノール(SP値=14.7)を用いた以外は、実施例1と同様にして粘着シートを作成し、評価した。

【0064】

【表1】

【0065】

粘着剤A:ポリエステル系粘着剤(SP値:10.5)

粘着剤B:シリコーン系粘着剤 (SP値:7.5)

粘着剤C:ウレタン系粘着剤 (SP値:10.0)

粘着剤D:アクリル系粘着剤 (SP値:9.2)

粘着剤E:ゴム系粘着剤 (SP値:8.2)

溶剤a :酢酸エチル (SP値:9.1)

溶剤b :シクロヘキサノン (SP値:9.9)

溶剤c :メタノール (SP値:14.7)

【産業上の利用可能性】

【0066】

以上、詳述したように、本発明によれば、SP値が異なる粘着剤の相分離現象を利用して、位置合わせの際には、押圧変形が少ない一方、本位置合わせの際には、容易に押圧変形しやすい所定形状の凸部および基部を規則的または不規則的に備えた粘着シートおよびその製造方法を提供することができるようになった。

したがって、空気の巻き込みが少ない一方、粘着シートの貼り付け位置を容易に調整することができ、しかも、粘着剤層の凹凸パターンに影響されて、装飾的な商品価値が低下するおそれが少ない粘着シートを効率的に生産できるようになった。

【0067】

また、SP値が異なる粘着剤として、ポリエステル樹脂およびシリコーン樹脂の組み合わせを用いることにより、相分離現象を安定的に生じさせることができるとともに、優れた低温粘着性や耐候性等を有する粘着シートを効率的に生産できるようになった。

よって、本発明によれば、使い勝手が良く、外観性に優れているばかりか、生産効率が高く、かつ、安価なマーキングフィルム等として、ウインドウ、建材、自動車、ディスプレイ機器、電気製品、機械装置などに、幅広く使用される粘着シートを提供することができる。

【符号の説明】

【0068】

100:粘着シート

102´:塗布液

102:粘着剤層

102a:凸部

102b:基部

104:シート基材

【技術分野】

【0001】

本発明は、粘着シート及びその製造方法に関し、特に、使い勝手等に優れた粘着シート及びその製造方法に関する。

【背景技術】

【0002】

従来、装飾目的で、壁、看板、車両などに貼り付けて使用される比較的大型の粘着シートは、マーキングフィルムとして知られているが、その寸法が大きくなるほど、空気を巻き込みやすく、かつ、位置合わせが困難となることから、被着体への貼付性が低下することが知られている。

そこで、エンボスロールなどを用いて、粘着剤層の表面に、凹凸を形成することが行われている。

しかしながら、製造工程が増えるばかりか、エンボスロールの押圧力が変化しやすく、凹凸を安定的に形成することが容易でないという問題が見られた。また、粘着剤層の表面の凹凸に沿って基材が変形するため、粘着剤層の表面の凹凸が、基材側から認識されやすいという問題も見られた。

【0003】

そこで、相分離現象を利用して、粘着シートの貼り付け位置を容易に調整できる一方、粘着剤層の凹凸パターンに影響されて、装飾的な商品価値が低下するおそれが少なく、製造容易な粘着シートが提案されている。

より具体的には、図8(a)に示すように、シート基材710の上に、粘着剤層722が設けてある粘着シート700であって、図8(b)に示すように、粘着剤層722が、混合溶媒から粘着剤を相分離させて形成した凸部722aから構成したものである(特許文献1参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−277534号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示された粘着シートの凸部は、断面形状が実質的に山状であって、高さがばらつきやすいとともに、押圧された場合に、先端部のみが被着体に接触するために、過度に変形しやすいという問題が見られた。

したがって、粘着シートを被着体の所望位置に、正しく貼り付けられなかった場合に、凸部が押圧変形しやすいことから、粘着シートを貼り直すことが困難になる場合が見られた。

また、塗布液を製造する際に、貧溶媒として、主として水を用いているため、例えば、乾燥温度が80〜180℃と高く、そのために、粘着シートの基材が熱損傷しやすいばかりか、凸部を所定形状に安定的に形成することが困難になるという問題が見られた。

【0006】

そこで、本発明者らは鋭意検討した結果、SP値が所定範囲で異なる複数の粘着剤を含む塗布液において、溶剤を蒸発させる際に、複数の粘着剤間で相分離現象を生じさせることにより、凸部および基部を備えた粘着剤層が安定的に得られることを見出した。

すなわち、本発明は、位置合わせの際には、押圧変形が少ない一方、本位置合わせの際には、容易に押圧変形しやすい凸部および基部を備えることにより、使い勝手等に優れた粘着シートを提供すること、及びそのような粘着シートを効率的に製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明によれば、

シート基材上の少なくとも一つの表面に、相分離現象に由来した凸部および基部を有する粘着剤層が設けてある粘着シートであって、

粘着剤層が、SP値が相対的に大きい第1の粘着剤と、SP値が相対的に小さい第2の粘着剤と、を含んで構成してあるとともに、

第1の粘着剤のSP値をSP1とし、第2の粘着剤のSP値をSP2としたときに、SP1−SP2で表されるSP値差を1.0〜5.0の範囲内の値とすることを特徴とする粘着シートが提供され、上述した問題点を解決することができる。

【0008】

すなわち、本発明の粘着シートによれば、位置合わせのために、被着体に軽く貼り付けた場合には、凸部が、被着体に貼り付くことになる。それにより、粘着シートを被着体の所望位置に、正しく貼り付けられなかった場合には、凸部の所定形状を保持しつつ、粘着シートを容易に剥離することができる。

一方、容易に押圧変形しやすい所定形状の凸部および基部を規則的または不規則的に備えていることから、本位置合わせの際には、被着体に対して、粘着シートを強固に貼付することができる。

また、シート基材上に設けられた粘着剤層が、表面に凸部を備えているため、粘着シートと、被着体との間に外部への気体除去通路が形成されやすくなる。したがって、粘着シートと、被着体との間に巻き込まれた空気を効果的に外部に逃がすことができ、粘着シートを被着体に貼り付ける際に、いわゆる「ふくれ」を生じないようにすることができる。

なお、本発明において、粘着剤層の表面に、凸部および基部からなる所定の凹凸があれば良く、凸部の間に、基部が独立的または一部垂直方向に重なって存在しても良く、あるいは、凸部の間に、基部が独立的に存在しても良い。

【0009】

また、本発明の粘着シートを構成するにあたり、粘着剤層の凸部が、第2の粘着剤から構成してあるとともに、粘着剤層の基部が、第1の粘着剤から構成してあることが好ましい。

このように構成することにより、比較的接着性の低い第2の粘着剤が凸部を構成することによって、仮固定を容易に行うことができる。

また、比較的接着性の高い第1の粘着剤によって、基部を構成することから、本位置合わせの際には、被着体に対して、粘着シートを強固に貼付することができる。

【0010】

また、本発明の粘着シートを構成するにあたり、第1の粘着剤が、ポリエステル樹脂であって、第2の粘着剤が、シリコーン樹脂であることが好ましい。

このように構成することにより、相分離現象に由来した凸部および基部を有する粘着剤層をさらに安定的に形成することができる。

また、比較的接着性の低いシリコーン樹脂によって、仮固定が容易に行えるとともに、比較的接着性の高いポリエステル樹脂によって、本位置合わせの際には、被着体に対して、粘着シートを強固に貼付することができる。

【0011】

また、本発明の粘着シートを構成するにあたり、第1の粘着剤が、ポリエステル樹脂である場合、第2の粘着剤が、アクリル樹脂またはゴム系樹脂のいずれかであることが好ましい。

また、本発明の粘着シートを構成するにあたり、第1の粘着剤が、ウレタン樹脂である場合、第2の粘着剤が、シリコーン樹脂またはゴム系樹脂のいずれかであることが好ましい。

また、本発明の粘着シートを構成するにあたり、第1の粘着剤が、アクリル樹脂である場合、第2の粘着剤が、シリコーン樹脂またはゴム系樹脂のいずれかであることが好ましい。

すなわち、これらの組み合わせにより、相分離現象に由来した凸部および基部を有する粘着剤層をさらに安定的に形成することができる。

また、仮固定が容易に行えるとともに、本位置合わせの際には、被着体に対して、粘着シートを強固に貼付することができる。

【0012】

また、本発明の粘着シートを構成するにあたり、凸部の平面形状が、実質的に円形又は不定形状であることが好ましい。

このように構成することにより、粘着力の制御が容易になるばかりか、シート基材に形成される凹凸パターンを、表裏側からとも、目立たないものとすることができる。

【0013】

また、本発明の粘着シートを構成するにあたり、凸部の高さを5〜200μmの範囲内の値とすることが好ましい。

このように構成することにより、所定の粘着力を確保することができる一方、粘着シートの再剥離についても容易となる。

【0014】

また、本発明の粘着シートを構成するにあたり、基部が、連結する連続層であることが好ましい。

このように構成することにより、位置合わせのために、粘着シートを被着体に軽く貼り付けた場合や、粘着シートを再剥離する程度の変形圧力では、粘着剤層としての凸部がさらに変形しにくくなる一方、粘着シートを所望位置に貼り付ける場合には、適当な押圧力でもって、容易に変形して、基部とともに、被着体に対して、強固に貼り付けることができる。

また、このように構成すると、凸部が、隣接する基部によって強固に固定されるため、全体として、粘着剤としての機械的強度を高めることができる。

【0015】

また、本発明の別の態様は、

シート基材上に、相分離現象に由来した凸部および基部を有する粘着剤層が設けてある粘着シートの製造方法であって、

SP値が相対的に大きい第1の粘着剤と、SP値が相対的に小さい第2の粘着剤と、溶剤と、を含むとともに、第1の粘着剤のSP値をSP1とし、第2の粘着剤のSP値をSP2としたときに、SP1−SP2で表されるSP値差を1.0〜5.0の範囲内の値とした塗布液を準備する工程と、

塗布液を、シート基材上に塗布した後、溶剤を乾燥させながら、相分離現象を生じさせて、凸部および基部を有する粘着剤層を形成する工程と、

を含むことを特徴とする粘着シートの製造方法である。

【0016】

このように実施することにより、第1の粘着剤と、第2の粘着剤と、の間の相分離現象を利用して、粘着剤層としての凸部および基部の形状、高さ、大きさ等も容易に制御することができる。

従って、粘着シートを被着体に対して、所望位置に貼り付けられなかった場合であっても、所定形状の凸部により、容易に貼り直すことができる粘着シートを効率的かつ安定的に製造することができる。

【0017】

また、本発明の粘着シートの製造方法を実施するに際して、溶剤のSP値をSP3としたときに、SP2<SP3<SP1の関係を満足することが好ましい。

このように構成することにより、相分離現象に由来した凸部および基部を有する粘着剤層をさらに安定的に形成することができる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の粘着シートの製造方法を示す図である。

【図2】図2(a)〜(c)は、実施例1の粘着シートの表面データである。

【図3】図3(a)〜(b)は、実施例1の粘着シートの電子顕微鏡写真である。

【図4】図4(a)〜(c)は、実施例3の粘着シートの表面データである。

【図5】図5(a)〜(b)は、実施例3の粘着シートの電子顕微鏡写真である。

【図6】図6(a)〜(c)は、実施例8の粘着シートの表面データである。

【図7】図7(a)〜(b)は、実施例8の粘着シートの電子顕微鏡写真である。

【図8】図8(a)〜(b)は、従来の粘着シートの概略を示す断面図および平面図である。

【発明を実施するための形態】

【0019】

[第1の実施形態]

本発明の第1の実施形態は、シート基材上の少なくとも一つの表面に、相分離現象に由来した凸部および基部を有する粘着剤層が設けてある粘着シートであって、粘着剤層が、SP値が相対的に大きい第1の粘着剤と、SP値が相対的に小さい第2の粘着剤と、を含んで構成してあるとともに、第1の粘着剤のSP値をSP1とし、第2の粘着剤のSP値をSP2としたときに、SP1−SP2で表されるSP値差を1.0〜5.0の範囲内の値とすることを特徴とする粘着シートである。

以下、第1の実施形態に係る粘着シートの態様について、具体的に説明する。

【0020】

1.シート基材

(1)種類

シート基材としては、ポリエステル樹脂、ポリプロピレン樹脂、ポリエチレン樹脂、ポリウレタン樹脂、ポリ塩化ビニル樹脂、フッ素樹脂等を主成分としたプラスチックフィルムや合成紙、紙類が好適である。

【0021】

(2)厚さ

また、シート基材の厚さを10μm〜3mmの範囲内の値とすることが好ましい。

この理由は、シート基材の厚さが10μm未満の値となると、機械的強度が著しく低下する場合があるためであり、一方、シート基材の厚さが3mmを超えると、剛性が高くなりすぎ、粘着シートの貼り付けが困難になる場合があるためである。

したがって、かかるシート基材の厚さを20μm〜1mmの範囲内の値とすることがより好ましく、25〜200μmの範囲内の値とすることがさらに好ましい。

【0022】

(3)表面改質層

また、シート基材の表面に、プライマー層、微細凹凸層、および酸化物層等の表面改質層を設けることが好ましい。

この理由は、これらのプライマー層、微細凹凸層、および酸化物層等を設けることにより、シート基材と、凸部や基部との間の密着力を向上させることができるためである。また、このような表面改質層を設けることにより、粘着剤の相分離現象を制御して、得られる凸部の高さや大きさの制御が容易となるためである。

ここで、プライマー層の構成材料としては、シランカップリング剤、エポキシ樹脂、ウレタン樹脂、アクリル樹脂、ポリエステル樹脂等の一種単独または二種以上の組み合わせが挙げられる。

また、微細凹凸層としては、例えば、0.01〜1μm程度の凹凸層が挙げられる。

さらに、酸化物層としては、コロナ放電処理層、クロム酸処理層、酸化炎処理層、プラズマ処理層、オゾン・紫外線照射処理層等が挙げられる。

【0023】

2.粘着剤層

(1)種類

粘着剤層を構成する粘着剤(第1の粘着剤および第2の粘着剤)の種類としては、所定のSP値差となるものであれば、公知の組み合わせを好ましく用いることができる。

例えば、アクリル系粘着剤(SP値:9.0〜10.0)、天然ゴム又は合成ゴムからなるゴム系粘着剤(SP値:8.0〜8.5)、ウレタン系粘着剤(SP値:9.5〜10.5)、ポリエステル系粘着剤(SP値:10.0〜11.0)、シリコーン系粘着剤(SP値:7.0〜8.0)等があげられる。

すなわち、SP1−SP2で表されるSP値差が1.0〜5.0の範囲内の値となるように第1の粘着剤および第2の粘着剤をそれぞれ選択することにより、溶剤の蒸発後に、相分離現象を生じさせ、所定の凸部および基部を安定的に形成することができる。

したがって、位置合わせに際して、被着体の所望位置に、正しく貼り付けられなかった場合には、凸部の所定形状を保持しつつ、容易に剥離できる粘着シートを提供することができる。

一方、容易に押圧変形しやすい所定形状の凸部および基部を規則的または不規則的に備えていることから、本位置合わせの際には、被着体に対して、強固に貼付できる粘着シートを提供することができる。

したがって、第1の粘着剤および第2の粘着剤を選択するに際して、SP1−SP2で表されるSP値差を2.5〜4.5の範囲内の値とすることがより好ましく、2.8〜4.2の範囲内の値とすることがさらに好ましい。

【0024】

また、第1の粘着剤が、ポリエステル樹脂であって、第2の粘着剤が、シリコーン樹脂であることが好ましい。

この理由は、このように構成することにより、相分離現象に由来した凸部および基部を有する粘着剤層を容易かつ安定的に形成することができるためである。

また、比較的接着性の低いシリコーン樹脂によって、仮固定が容易に行えるとともに、比較的接着性の高いポリエステル樹脂によって、本位置合わせの際には、被着体に対して、粘着シートを強固に貼付することもできるためである。

さらに、以下の組み合わせも好ましい。

第1の粘着剤が、ポリエステル樹脂である場合、第2の粘着剤が、アクリル樹脂またはゴム系樹脂のいずれかであることが好ましい。

また、第1の粘着剤が、ウレタン樹脂である場合、第2の粘着剤が、シリコーン樹脂またはゴム系樹脂のいずれかであることが好ましい。

また、第1の粘着剤が、アクリル樹脂である場合、第2の粘着剤が、シリコーン樹脂またはゴム系樹脂のいずれかであることが好ましい。

この理由は、これらの組み合わせにより、相分離現象に由来した凸部および基部を有する粘着剤層を容易かつ安定的に形成することができるためである。

また、仮固定が容易に行えるとともに、本位置合わせの際には、被着体に対して、粘着シートを強固に貼付することもできるためである。

また、上記組み合わせによれば、第1の粘着剤及び第2の粘着剤の添加比率を、幅広い範囲で変更することができる。

【0025】

なお、使用する粘着剤中には、粘着力を調整するため、粘着付与剤や架橋剤等を含有させてもよく、また、消泡剤、界面活性剤、酸化防止剤、着色剤等の添加剤を含有させてもよい。

【0026】

(2)混合割合

また、粘着剤層を第1の粘着剤および第2の粘着剤から構成するにあたり、第1の粘着剤/第2の粘着剤で表される混合割合(重量比)を10/90〜90/10の範囲内の値とすることが好ましい。

この理由は、かかる混合割合が、10/90未満の値になっても、90/10を超える値になっても、それぞれ相分離が不十分となって、安定的に凸部を形成することが困難となる場合があるためである。

したがって、第1の粘着剤/第2の粘着剤で表される混合割合を20/80〜80/20の範囲内の値とすることが好ましく、30/70〜70/30の範囲内の値とすることがさらに好ましい。

【0027】

(3)凸部

凸部は、第1および第2の粘着剤を相分離させて形成することを特徴としている。

すなわち、後述するように、塗布液を加熱し、溶剤を蒸発させながら、第1および第2の粘着剤を相分離させて、凸部を形成することを特徴としている。

この理由は、このように第1および第2の粘着剤の相分離により形成された凸部であれば、空気の巻き込みが少ない一方、最終的に押圧して変形させる前であれば、被着体に対して点接触することができるためである。また、粘着剤層のみの形状変化であって、シート基材には影響しないことから、凸部が外部から認識されることが少なくなり、装飾性の観点から商品価値が低下することを有効に防止することができるためである。

なお、本発明において、第1および第2の粘着剤の相分離現象とは、相分離現象に特有の核成長から続くスピノーダル分解現象が観察される場合はもちろんのこと、かかるスピノーダル分解現象が観察されずに、あるいは単なるはじき現象が生じているような場合であっても、同等の凸部が得られる限り、第1および第2の粘着剤の相分離現象が生じていると認定することができる。

【0028】

また、凸部の高さを5〜200μmの範囲内の値とすることが好ましい。

この理由は、かかる凸部の高さが5μm未満となると、粘着シートを被着体に貼り付ける際や貼り付けた後のふくれを十分防止することが困難になったり、粘着シートの貼り直しの作業性を十分に向上させることが困難になったりする場合があるためである。一方、凸部の高さが200μmを超えると、粘着シートの凹凸パターンが目立つ場合があるためである。

したがって、凸部の高さを8〜100μmの範囲内の値とすることがより好ましく、10〜80μmの範囲内の値とすることがさらに好ましい。

なお、かかる凸部の高さは、シート基材の表面から、凸部102aの縁部分までの高さと定義されるが、例えば、断面写真から測定することができる。

【0029】

また、凸部の平均直径(円相当径)を1〜500μmの範囲内の値とすることが好ましい。

この理由は、かかる凸部の平均直径が1μm未満となると、所定の粘着力を確保することが困難になる場合があるためである。一方、凸部の平均直径が500μmを超えると、粘着シートにおいて、凹凸パターンが目立って、外観性を低下させる場合があるためである。

したがって、凸部の平均直径を3〜300μmの範囲内の値とすることがより好ましく、10〜100μmの範囲内の値とすることがさらに好ましい。

【0030】

また、凸部において、隣接する凸部間のピッチ(P)を50〜1,000μmの範囲内の値とすることが好ましい。

この理由は、かかる隣接する凸部間のピッチが1,000μmを超えると、粘着剤層の粘着力が低下する場合があるためである。一方、かかる隣接する凸部間のピッチが50μm未満となると、粘着シートを被着体に貼り付ける際や貼り付けた後のふくれを十分防止するとともに粘着シートの貼り直しの作業性を向上させることが困難になる場合があるからである。

したがって、隣接する凸部間のピッチを80〜500μmの範囲内の値とすることがより好ましく、100〜300μmの範囲内の値とすることがさらに好ましい。

【0031】

また、凸部の平面形状は特に制限されるものではないが、例えば、実質的に円形や不定形状とすることが好ましい。

この理由は、このように構成することにより、粘着力の制御が容易になるばかりか、シート基材に形成される凹凸パターンを、表裏側からとも、目立たないものとすることができるためである。

なお、かかる凸部の平面形状は、使用する粘着剤の種類、溶剤の種類および添加量、加熱温度等を適宜変更することにより、容易に制御することができる。

【0032】

また、凸部は、底面において、基部としての連続層により連結されていることが好ましい。

この理由は、このように構成することにより、凸部のシート基材への密着力を高め、貼り直し時の糊残りを防ぐことができるためである。

また、かかる連続層の厚さに関して、凸部の高さよりも薄くするとともに、通常、凸部の高さの1/10〜9/10の範囲内の値とすることが好ましい。

なお、かかる凸部の底面における連続層は、使用する粘着剤の種類、溶剤の種類および添加量、加熱温度等を適宜変更することにより、制御することができる。

【0033】

[第2の実施形態]

本発明の第2の実施形態は、図1(a)〜(c)にその製造工程を示すように、シート基材104上に、相分離現象に由来した凸部102aおよび基部102bを有する粘着剤層102が設けてある粘着シート100の製造方法であって、

SP値が相対的に大きい第1の粘着剤と、SP値が相対的に小さい第2の粘着剤と、溶剤と、を含むとともに、第1の粘着剤のSP値をSP1とし、第2の粘着剤のSP値をSP2としたときに、SP1−SP2で表されるSP値差を1.0〜5.0の範囲内の値とした塗布液102´を準備する工程と、

塗布液102´を、シート基材104上に塗布した後、溶剤を乾燥させながら、相分離現象を生じせて、102aおよび基部102bを有する粘着剤層102を形成する工程と、を含むことを特徴とする粘着シート100の製造方法である。

【0034】

すなわち、このように実施することにより、溶液状態では、シート基材上に、粘着剤層として容易に形成できるとともに、溶剤を蒸発させた後は、第1の粘着剤と、第2の粘着剤との間の相分離現象を利用して、所定形状、高さ、大きさ等を有する凸部および基部を安定的に形成することができる。

したがって、粘着シートを被着体に対して、所望位置に貼り付けられなかった場合であっても、粘着剤層の一部を構成する凸部を利用して、容易に貼り直すことができる一方、所望位置に貼り付ける際には、容易に変形する凸部および基部によって、空気等を巻き込むことなく、強固に貼り付けることができる。

【0035】

1.塗布液調整工程

まず、図示しないものの、粘着剤等の配合材料を均一に混合し、粘着剤層を形成するための塗布液を調製する。

ここで、粘着剤(第1の粘着剤および第2の粘着剤)の種類としては、第1の実施形態で説明したように、例えば、以下の組み合わせを好ましく用いることができる。

例えば、第1の粘着剤としてのポリエステル系粘着剤と、第2の粘着剤としてのシリコーン系粘着剤、アクリル系粘着剤、またはゴム系粘着剤のいずれかとの組み合わせを、好ましく用いることができる。

また、第1の粘着剤としてのウレタン系粘着剤と、第2の粘着剤としてのシリコーン系粘着剤、またはゴム系粘着剤のいずれかとの組み合わせを、好ましく用いることができる。

また、第1の粘着剤としてのアクリル系粘着剤と、第2の粘着剤としてのシリコーン系粘着剤、またはゴム系粘着剤のいずれかとの組み合わせを、好ましく用いることができる。

さらに、粘着剤における粘着性の制御のために、粘着付与樹脂や架橋剤を混合することも好ましい。

【0036】

また、溶剤の種類としては、例えば、メチルアルコール、エチルアルコール、n−プロピルアルコール、イソプロピルアルコール、n−ブチルアルコール、sec−ブチルアルコール、ペンチルアルコール、エチルセロソルブ、ベンゼン、トルエン、キシレン、エチルベンゼン、シクロヘキサン、エチルシクロヘキサン、酢酸エチル、酢酸ブチル、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、テトラヒドロフラン等の一種単独または二種以上の組み合わせが挙げられる。

【0037】

特に、SP値が異なる粘着剤として、ポリエステル系粘着剤(SP値:10.0〜11.0)と、シリコーン系粘着剤(SP値:7.0〜8.0)の組み合わせを用いた場合、主溶剤として、酢酸エチル(SP値:9.1)を用いることによって、塗布液の状態での安定性を図ることができるとともに、酢酸エチルを蒸発させた後には、安定的に相分離状態を生じさせることができる。

さらに、溶剤として、シクロヘキサノン(SP値:9.9)を添加することによって、塗布液の状態でのさらなる安定性や良好な塗布性を得ることもできる。

【0038】

また、溶剤の種類に関して、第1の粘着剤のSP値をSP1とし、第2の粘着剤のSP値をSP2とし、溶剤のSP値をSP3としたときに、SP2<SP3<SP1の関係を満足することが好ましい。

この理由は、このように構成することにより、塗布液の安定化を図ることができるとともに、相分離現象に由来した凸部および基部を有する粘着剤層を容易かつ安定的に形成することができるためである。

すなわち、このような関係を満足することにより、溶剤が、第1の粘着剤および第2の粘着剤の良溶媒となるためである。

したがって、SP2+0.2<SP3<SP1−0.2の関係を満足することがより好ましく、SP2+0.5<SP3<SP1−0.5の関係を満足することがさらに好ましい。

【0039】

また、粘着剤の固形分100重量部に対し、溶剤の添加量を50〜10,000重量部の範囲内の値とすることが好ましい。

この理由は、かかる溶剤の添加量が50重量部未満の値となると、加熱による溶剤の蒸発が速すぎて、第1の粘着剤および第2の粘着剤との間の相分離が不十分となり、所望の凸部を形成することが困難となる場合があるためである。

一方、かかる溶剤の添加量が10,000重量部を超えると、加熱による溶剤の蒸発に時間がかかりすぎて、第1の粘着剤および第2の粘着剤の間の相分離が不十分となり、所望の凸部を形成することが困難となる場合があるためである。

したがって、粘着剤(第1の粘着剤および第2の粘着剤の合計量)100重量部に対して、溶剤の添加量を100〜5,000重量部の範囲内の値とすることがより好ましく、300〜2,000重量部の範囲内の値とすることがさらに好ましい。

なお、塗布液中に、所望により消泡剤やレベリング剤などの公知の添加剤を配合することができる。

【0040】

また、図1(a)に示すように、シート基材104を準備した後、図1(b)に示すように、調整された粘着剤を含む塗布液102´を塗工する。その場合、例えば、乾燥前の塗布厚さが50〜200μmとなるように塗工し、好ましくは80〜150μmになるように塗工することが好ましい。

この理由は、かかる乾燥前の塗布厚さが50μm未満となると、相分離現象が生じにくくなる場合があるためである。

一方、かかる乾燥前の塗布厚さが200μmを超えると、相分離現象自体は生じるものの、所定形状の凸部を安定的に形成することが困難になる場合があるためである。

【0041】

また、塗布方法についても特に制限されるものではないが、公知の方法、例えばバーコート法、ナイフコート法、ロールコート法、ブレードコート法、ダイコート法などを用いることができる。

【0042】

2.相分離工程

次いで、図1(c)に示すように、塗工した塗布液102´を加熱し、溶剤を蒸発させる。それにより、第1の粘着剤および第2の粘着剤を相分離させるとともに、凸部102aおよび基部102bを形成することが好ましい。

すなわち、溶剤を加熱して蒸発させるとともに、第1の粘着剤および第2の粘着剤を非相溶状態となし、相互に相分離させるとともに、凸部および基部を形成するものである。

【0043】

また、溶剤を蒸発させる際の乾燥温度を20〜100℃未満の範囲内の値とすることが好ましい。

この理由は、かかる加熱温度が20℃未満の値となると、溶剤の蒸発の制御が不十分となる場合があるためである。一方、かかる加熱温度が100℃以上になると、溶剤の蒸発速度が速すぎて、粘着剤の相分離が困難となる場合があるためである。

したがって、基材が熱損傷するおそれが少ないばかりか、溶剤の乾燥速度が調整しやすくなって、所定形状の凸部をさらに安定的に形成することができることから、加熱温度を25〜80℃未満の範囲内の値とすることがより好ましく、30〜70℃の範囲内の値とすることがさらに好ましい。

【0044】

また、相分離工程における加熱温度は、多段階の条件とすることが好ましい。

具体的には、前期段階として、加熱温度を、30〜70℃未満の範囲内の値とし、所定時間を経過後、さらに、後期段階として、加熱温度を、80〜150℃の範囲内の値として、所定時間加熱することが好ましい。

この理由は、比較的蒸発しにくい溶剤を用いた場合であっても、粘着剤シートから、ほぼ完全に溶剤を除去することができるためである。

【実施例】

【0045】

以下、実施例を参照しながら、本発明の粘着シートを詳細に説明する。但し、言うまでもなく、本発明の技術的範囲は、以下の実施例の記載に制限されるものではない。

【0046】

[実施例1]

1.粘着シートの作成

攪拌装置付き容器内に、45重量部のポリエステル系粘着剤(日本合成化学工業社製、ニチゴーポリエスター XI−1001、SP値=10.5、固形分=50重量%)と、55重量部のシリコーン系粘着剤(東レ・ダウコーニング・シリコーン社製、SD4585、SP値=7.5、固形分=40重量%)とを、固形分で混合割合45/55(重量比)になるように混合し、希釈溶剤として粘着剤の固形分の合計100重量部に対して818重量部の酢酸エチル(SP値=9.1)とを収容した後、均一になるまで攪拌して、塗布液(濃度11重量%)とした。

次いで、得られた塗布液を、シート基材である厚さ50μmのポリエチレンテレフタレートフィルム上に、ナイフコート法により、ウエット状態の厚さが150μmとなるように塗布した。

それを温度40℃、2分間の条件で、加熱乾燥して、粘着剤層として、所定形状の凸部(高さ:20μm、平面形状:異形)および基部を備えた粘着シートを作成した。

【0047】

2.塗布液および粘着シートの評価

以下、塗布液および粘着シートを評価した。

また、実施例1について、JIS Z0237に準拠して、SUS板に対する180°引き剥がし粘着力を測定したところ、貼付直後は0.4N/25mmであり、24時間経過後は、4.2N/25mmであった。

なお、図2(a)〜(c)に、一例として、実施例1の粘着シートの表面データ((a)は、非接触型3次元干渉式表面粗さ計(日本ビーコ社製、Wyko NT1100)のXYデータ、(b)は、同表面粗さ計のXYデータをもとにした二次元プロット、(c)は、同表面粗さ計のXYデータをもとにした三次元プロットである。)を示してある。

また、図3(a)〜(b)に、実施例1の粘着シートの電子顕微鏡写真を示す((a)は、倍率35倍写真、(b)は、倍率245倍写真)。

【0048】

(1)塗布液の安定性(評価1)

得られた塗布液を、室温(25℃)、1時間の条件で静置した後の外観から、以下の基準で、塗布液の安定性を評価した。

◎:外観変化(粘度変化や沈殿物)が全く観察されない。

○:若干にごりが発生したが、ほとんど外観変化(粘度変化や沈殿物)は観察されない。

△:にごりが発生し、わずかに粘度変化や沈殿物が観察された。

×:顕著な粘度変化や沈殿物が観察された。

【0049】

(2)相分離性(評価2)

粘着シートにおける粘着剤層を電子顕微鏡観察し、以下の基準に準拠して評価した。

◎:所定形状の凸部および基部が、全面的かつ安定的に形成されている。

○:所定形状の凸部および基部が、ほぼ全面的に形成されている。

△:所定形状の凸部および基部が、部分的に形成されている。

×:所定形状の凸部および基部が、ほとんど形成されていない。

【0050】

(3)空気巻き込み防止性(評価3)

粘着シートを被着体(厚さ3mm、30cm×30cm角のガラス板)に貼り付ける際、粘着シートと被着体との間に巻き込まれた空気を外部に逃がすように粘着シートを貼り付けることができるか否かを、粘着シートの貼り付け状態を目視で観察することにより、以下の基準に準拠して評価した。

◎:空気の巻き込みが、全く観察されない。

○:空気の巻き込みが、ほとんど観察されない。

△:空気の巻き込みが、少々観察される。

×:空気の巻き込みが、顕著に観察される。

【0051】

(4)ふくれ防止性(評価4)

粘着シートを軽く押圧して貼り付けた被着体(厚さ2mm、30cm×30cm角のアクリル板)を35℃に加熱した状態で長時間(7日間)放置した。その後、粘着剤層と被着体との間に発生したガスにより気泡が発生しているか否か、粘粘着シートの外観を目視で観察することにより、以下の基準に準拠して評価した。

◎:発生ガスによる気泡が、全く観察されない。

○:発生ガスによる気泡が、ほとんど観察されない。

△:発生ガスによる気泡が、少々観察される。

×:発生ガスによる気泡が、顕著に観察される。

【0052】

(5)位置調整性(評価5)

粘着シートを被着体(厚さ3mm、30cm×30cm角のガラス板)に軽く貼り付け、その後この粘着シートを容易に剥離して貼り直すことができるか否かの位置調整性を、以下の基準に準拠して評価した。

◎:容易に位置調整することができる。

○:ほぼ容易に位置調整することができる。

△:容易ではないが、位置調整することができる。

×:位置調整するのが、困難である。

【0053】

(6)外観性(評価6)

粘着シートを被着体(厚さ3mm、30cm×30cm角のガラス板)に押圧して貼り付けた際に、粘着シートを介して認識される粘着剤層の凹凸パターンが目立つか否かの外観性を、以下の基準に準拠して評価した。

◎:全く目立たない。

○:ほとんど目立たない。

△:少々目立つ。

×:顕著に目立つ。

【0054】

[実施例2〜7]

実施例2〜7では、表1に示すように、ポリエステル系粘着剤と、シリコーン系粘着剤との添加比率を変えるとともに、希釈溶剤として、所定量の酢酸エチルを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

また、実施例3について、JIS Z0237に準拠して、SUS板に対する180°引き剥がし粘着力を測定したところ、貼付直後は0.9N/25mmであり、24時間経過後は、4.3N/25mmであった。

さらに、図4(a)〜(c)に、実施例3の粘着シートの表面データを示し、図5(a)〜(b)に、実施例3の粘着シートの電子顕微鏡写真を示す。

【0055】

[実施例8]

実施例8では、表1に示すように、ポリエステル系粘着剤と、シリコーン系粘着剤との添加比率を調整するとともに、希釈溶剤として、所定量の酢酸エチルおよびシクロヘキサノンを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

また、図6(a)〜(c)に、実施例1と同様に、実施例8の粘着シートの表面データを示し、図7(a)〜(b)に、実施例8の粘着シートの電子顕微鏡写真を示す。

【0056】

[実施例9〜10]

実施例9〜10では、表1に示すように、ポリエステル系粘着剤と、アクリル系粘着剤との添加比率を調整するとともに、希釈剤として、所定量の酢酸エチルを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

【0057】

[実施例11]

実施例11では、表1に示すように、アクリル系粘着剤と、シリコーン系粘着剤との添加比率を調整するとともに、希釈剤として、所定量の酢酸エチルを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

【0058】

[実施例12〜14]

実施例12〜14では、表1に示すように、ウレタン系粘着剤と、シリコーン系粘着剤との添加比率を調整するとともに、希釈剤として、所定量の酢酸エチルを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

【0059】

[実施例15]

実施例15では、表1に示すように、希釈剤として、所定量の酢酸エチルおよびシクロヘキサノンを用いた以外は、実施例14と同様に、粘着シートを作成して、評価した。

【0060】

[実施例16]

実施例16では、表1に示すように、ポリエステル系粘着剤と、ゴム系粘着剤との添加比率を調整するとともに、希釈剤として、所定量の酢酸エチルを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

【0061】

[実施例17]

実施例17では、表1に示すように、ウレタン系粘着剤と、ゴム系粘着剤との添加比率を調整するとともに、希釈剤として、所定量の酢酸エチルを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

【0062】

[実施例18]

実施例18では、表1に示すように、アクリル系粘着剤と、ゴム系粘着剤との添加比率を調整するとともに、希釈剤として、所定量の酢酸エチルを用いた以外は、実施例1と同様に、粘着シートを作成して、評価した。

【0063】

[比較例1]

比較例1では、表1に示すように、SP値差が1未満となるよう、ウレタン系粘着剤(東洋インキ製造社製、サイアバイン SP−205、SP値=10.0、固形分=50重量%)と、アクリル系粘着剤(日本カーバイド工業社製、ニッセツ PE121、SP値=9.2、固形分33.6%)を固形分の混合割合60/40(重量比)で混合し、希釈溶剤として、粘着剤の合計の固形分100重量部に対して287重量部の酢酸エチル(SP値=9.1)と430重量部のメタノール(SP値=14.7)を用いた以外は、実施例1と同様にして粘着シートを作成し、評価した。

【0064】

【表1】

【0065】

粘着剤A:ポリエステル系粘着剤(SP値:10.5)

粘着剤B:シリコーン系粘着剤 (SP値:7.5)

粘着剤C:ウレタン系粘着剤 (SP値:10.0)

粘着剤D:アクリル系粘着剤 (SP値:9.2)

粘着剤E:ゴム系粘着剤 (SP値:8.2)

溶剤a :酢酸エチル (SP値:9.1)

溶剤b :シクロヘキサノン (SP値:9.9)

溶剤c :メタノール (SP値:14.7)

【産業上の利用可能性】

【0066】

以上、詳述したように、本発明によれば、SP値が異なる粘着剤の相分離現象を利用して、位置合わせの際には、押圧変形が少ない一方、本位置合わせの際には、容易に押圧変形しやすい所定形状の凸部および基部を規則的または不規則的に備えた粘着シートおよびその製造方法を提供することができるようになった。

したがって、空気の巻き込みが少ない一方、粘着シートの貼り付け位置を容易に調整することができ、しかも、粘着剤層の凹凸パターンに影響されて、装飾的な商品価値が低下するおそれが少ない粘着シートを効率的に生産できるようになった。

【0067】

また、SP値が異なる粘着剤として、ポリエステル樹脂およびシリコーン樹脂の組み合わせを用いることにより、相分離現象を安定的に生じさせることができるとともに、優れた低温粘着性や耐候性等を有する粘着シートを効率的に生産できるようになった。

よって、本発明によれば、使い勝手が良く、外観性に優れているばかりか、生産効率が高く、かつ、安価なマーキングフィルム等として、ウインドウ、建材、自動車、ディスプレイ機器、電気製品、機械装置などに、幅広く使用される粘着シートを提供することができる。

【符号の説明】

【0068】

100:粘着シート

102´:塗布液

102:粘着剤層

102a:凸部

102b:基部

104:シート基材

【特許請求の範囲】

【請求項1】

シート基材上の少なくとも一つの表面に、相分離現象に由来した凸部および基部を有する粘着剤層が設けてある粘着シートであって、

前記粘着剤層が、SP値が相対的に大きい第1の粘着剤と、SP値が相対的に小さい第2の粘着剤と、を含んで構成してあるとともに、

前記第1の粘着剤のSP値をSP1とし、前記第2の粘着剤のSP値をSP2としたときに、SP1−SP2で表されるSP値差を1.0〜5.0の範囲内の値とすることを特徴とする粘着シート。

【請求項2】

前記粘着剤層の凸部が、前記第2の粘着剤から構成してあるとともに、前記粘着剤層の基部が、前記第1の粘着剤から構成してあることを特徴とする請求項1に記載の粘着シート。

【請求項3】

前記第1の粘着剤が、ポリエステル樹脂であって、前記第2の粘着剤が、シリコーン樹脂であることを特徴とする請求項1または2に記載の粘着シート。

【請求項4】

前記第1の粘着剤が、ポリエステル樹脂である場合、前記第2の粘着剤が、アクリル樹脂またはゴム系樹脂のいずれかであることを特徴とする請求項1または2に記載の粘着シート。

【請求項5】

前記第1の粘着剤が、ウレタン樹脂である場合、前記第2の粘着剤が、シリコーン樹脂またはゴム系樹脂のいずれかであることを特徴とする請求項1または2に記載の粘着シート。

【請求項6】

前記第1の粘着剤が、アクリル樹脂である場合、前記第2の粘着剤が、シリコーン樹脂またはゴム系樹脂のいずれかであることを特徴とする請求項1または2に記載の粘着シート。

【請求項7】

前記凸部の平面形状が、実質的に円形又は不定形状であることを特徴とする請求項1〜6のいずれか一項に記載の粘着シート。

【請求項8】

前記凸部の高さを5〜200μmの範囲内の値とすることを特徴とする請求項1〜7のいずれか一項に記載の粘着シート。

【請求項9】

前記基部が、連結する連続層であることを特徴とする請求項1〜8のいずれか一項に記載の粘着シート。

【請求項10】

シート基材上に、相分離現象に由来した凸部および基部を有する粘着剤層が設けてある粘着シートの製造方法であって、

SP値が相対的に大きい第1の粘着剤と、SP値が相対的に小さい第2の粘着剤と、溶剤と、を含むとともに、前記第1の粘着剤のSP値をSP1とし、前記第2の粘着剤のSP値をSP2としたときに、SP1−SP2で表されるSP値差を1.0〜5.0の範囲内の値とした塗布液を準備する工程と、

前記塗布液を、シート基材上に塗布した後、前記溶剤を乾燥させながら、相分離現象を生じさせて、凸部および基部を有する粘着剤層を形成する工程と、

を含むことを特徴とする粘着シートの製造方法。

【請求項11】

前記溶剤のSP値をSP3としたときに、SP2<SP3<SP1の関係を満足することを特徴とする請求項10に記載の粘着シートの製造方法。

【請求項1】

シート基材上の少なくとも一つの表面に、相分離現象に由来した凸部および基部を有する粘着剤層が設けてある粘着シートであって、

前記粘着剤層が、SP値が相対的に大きい第1の粘着剤と、SP値が相対的に小さい第2の粘着剤と、を含んで構成してあるとともに、

前記第1の粘着剤のSP値をSP1とし、前記第2の粘着剤のSP値をSP2としたときに、SP1−SP2で表されるSP値差を1.0〜5.0の範囲内の値とすることを特徴とする粘着シート。

【請求項2】

前記粘着剤層の凸部が、前記第2の粘着剤から構成してあるとともに、前記粘着剤層の基部が、前記第1の粘着剤から構成してあることを特徴とする請求項1に記載の粘着シート。

【請求項3】

前記第1の粘着剤が、ポリエステル樹脂であって、前記第2の粘着剤が、シリコーン樹脂であることを特徴とする請求項1または2に記載の粘着シート。

【請求項4】

前記第1の粘着剤が、ポリエステル樹脂である場合、前記第2の粘着剤が、アクリル樹脂またはゴム系樹脂のいずれかであることを特徴とする請求項1または2に記載の粘着シート。

【請求項5】

前記第1の粘着剤が、ウレタン樹脂である場合、前記第2の粘着剤が、シリコーン樹脂またはゴム系樹脂のいずれかであることを特徴とする請求項1または2に記載の粘着シート。

【請求項6】

前記第1の粘着剤が、アクリル樹脂である場合、前記第2の粘着剤が、シリコーン樹脂またはゴム系樹脂のいずれかであることを特徴とする請求項1または2に記載の粘着シート。

【請求項7】

前記凸部の平面形状が、実質的に円形又は不定形状であることを特徴とする請求項1〜6のいずれか一項に記載の粘着シート。

【請求項8】

前記凸部の高さを5〜200μmの範囲内の値とすることを特徴とする請求項1〜7のいずれか一項に記載の粘着シート。

【請求項9】

前記基部が、連結する連続層であることを特徴とする請求項1〜8のいずれか一項に記載の粘着シート。

【請求項10】

シート基材上に、相分離現象に由来した凸部および基部を有する粘着剤層が設けてある粘着シートの製造方法であって、

SP値が相対的に大きい第1の粘着剤と、SP値が相対的に小さい第2の粘着剤と、溶剤と、を含むとともに、前記第1の粘着剤のSP値をSP1とし、前記第2の粘着剤のSP値をSP2としたときに、SP1−SP2で表されるSP値差を1.0〜5.0の範囲内の値とした塗布液を準備する工程と、

前記塗布液を、シート基材上に塗布した後、前記溶剤を乾燥させながら、相分離現象を生じさせて、凸部および基部を有する粘着剤層を形成する工程と、

を含むことを特徴とする粘着シートの製造方法。

【請求項11】

前記溶剤のSP値をSP3としたときに、SP2<SP3<SP1の関係を満足することを特徴とする請求項10に記載の粘着シートの製造方法。

【図1】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−256609(P2009−256609A)

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願番号】特願2009−45063(P2009−45063)

【出願日】平成21年2月27日(2009.2.27)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願日】平成21年2月27日(2009.2.27)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

[ Back to top ]