粘着チャック装置

【課題】 本発明は、ガラス基板やフィルム基板等の基板どうしを貼り合わせる際に、両基板の間隔が不均一にならず、液晶表示のコントラストが不均一になる等の問題が生じにくい粘着チャック装置を提供することを目的とする。

【解決手段】 粘着チャック装置1は、図1(a)、(b)に示すように、ベース部材11上に、粘着部材12を有する。ベース部材11には貫通孔13を複数有し、該貫通孔13は後述するように、ガラス基板やフィルム基板等の基板を粘着部材12から剥離する際に使用する気体や剥離ピンを挿入するためのものである。第1実施形態においては、粘着部材12は凹部14を有し、上記剥離する際に使用する気体や剥離ピンが挿入しやすいようになっている。基板を保持する粘着部材12がウレタンゲルを含む。前記粘着部材12が、保持される基板と接する同一面内に、粘着部と非粘着部を有することが好ましい。

【解決手段】 粘着チャック装置1は、図1(a)、(b)に示すように、ベース部材11上に、粘着部材12を有する。ベース部材11には貫通孔13を複数有し、該貫通孔13は後述するように、ガラス基板やフィルム基板等の基板を粘着部材12から剥離する際に使用する気体や剥離ピンを挿入するためのものである。第1実施形態においては、粘着部材12は凹部14を有し、上記剥離する際に使用する気体や剥離ピンが挿入しやすいようになっている。基板を保持する粘着部材12がウレタンゲルを含む。前記粘着部材12が、保持される基板と接する同一面内に、粘着部と非粘着部を有することが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、液晶パネル等の平面型表示パネルに用いられるガラス基板等を保持できる粘着チャック装置に関する。

【背景技術】

【0002】

ガラス基板、フィルム基板等の基板を使用した液晶パネルを製造する場合には、それらを所定部位に保持するため、機械的方法によるメカニカルチャックや真空チャック等が用いられていた。保持された基板は、別に用意された基板と数μmの間隔をあいて対向配置されその間隔内に液晶を充填して貼り合わされるものである。

しかし、上記機械的方法によるメカニカルチャックや真空チャック等では、被着体である基板を均一に保持することが困難であり、真空中で使用することができない等の問題があった。そこで、近年ではこれらの問題を解決する粘着チャック装置が用いられている。

【0003】

粘着チャック装置は、粘着パッドや粘着シートを基材に貼り付け固定したものであり、従来は該粘着パッドや粘着シートとして、ジエン系樹脂が用いられていた(例えば、特許文献1参照)。

ところで、ガラス基板、フィルム基板等の基板を保持する際は、粘着チャック装置が保持しやすいように、基板が置かれている台から一旦基板をリフターピンで持ち上げた後、粘着チャック装置に保持させることが行われている。

近年、液晶パネル等の平面型表示パネルは大型化が急速に進んでおり、用いられるガラス基板としては例えば1000mm×1000mmのサイズで厚さが0.7mmのガラス板が用いられている。このような大面積のガラス基板をリフターピンで持ち上げた場合は、リフターピンの近傍でガラス基板が微小に湾曲していた。

このような湾曲したガラス基板を上記従来の粘着チャック装置で保持した後、別のガラス基板に貼り合わせた場合は、リフターピンの近傍で生じた微小な湾曲のために両基板の間隔が不均一になり、液晶表示のコントラストが不均一になる等の問題が生じていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開2003/075343号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記問題に鑑みてなされたものであり、ガラス基板やフィルム基板等の基板どうしを貼り合わせる際に、両基板の間隔が不均一にならず、液晶表示のコントラストが不均一になる等の問題が生じにくい粘着チャック装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成する本発明の粘着チャック装置は、基板を保持する粘着部材がウレタンゲルを含むことを特徴とする。

前記粘着部材は、粘着部と非粘着部を有することが好ましい。

【発明の効果】

【0007】

ガラス基板やフィルム基板等の基板どうしを貼り合わせる際に、両基板の間隔が不均一にならず、液晶表示のコントラストが不均一になる等の問題が生じにくい。

【図面の簡単な説明】

【0008】

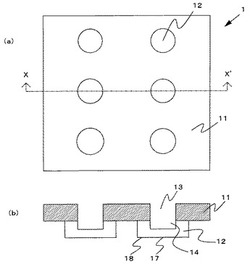

【図1】本発明の粘着チャック装置の一実施形態例を示した図であり、(a)が平面図、(b)が(a)の線X−X’における断面図である。

【図2】本発明の粘着チャック装置における粘着部材12の一実施形態例を示した斜視図である。

【図3】本発明の粘着チャック装置における粘着部材12の他の実施形態例を示した図である。

【図4】本発明の粘着チャック装置の他の実施形態例を示した断面図である。

【図5】本発明の粘着チャック装置のさらに他の実施形態例を示した断面図である。

【図6】本発明の粘着チャック装置を用いて基板を貼り付ける状態を示した概略図である。

【図7】本発明の粘着チャック装置で保持された基板を別の基板上に貼り合わせて液晶表示パネルを作製する図である。

【図8】本発明の粘着チャック装置から基板を剥離する方法の概略図である。

【図9】本発明の粘着チャック装置に用いられる押圧部材の概略図である。

【発明を実施するための形態】

【0009】

以下、本発明の粘着チャック装置について詳細に説明する。

[第1実施形態]

以下、本発明の粘着チャック装置の一例である第1実施形態について図1(a)、(b)に基づいて説明する。図1(a)は概略的平面図、図1(b)は図1(a)のX−X’線における断面図である。

粘着チャック装置1は、図1(a)、(b)に示すように、ベース部材11上に、粘着部材12を有する。ベース部材11には貫通孔13を複数有し、該貫通孔13は後述するように、ガラス基板やフィルム基板等の基板を粘着部材12から剥離する際に使用する気体や剥離ピンを挿入するためのものである。第1実施形態においては、粘着部材12は凹部14を有し、上記剥離する際に使用する気体や剥離ピンが挿入しやすいようになっている。

【0010】

また、図2は粘着部材12の概略的斜視図であり、図2(a)は、ベース部材11に接着剤などで固定する側からみた斜視図で、図2(b)は基板を貼り付ける側からみた斜視図である。図2(a)の粘着部材12においては、ベース部材11に接着剤などで固定する固定面15を有する。また、粘着部材12における凹部14の底面16は、粘着性を有してもよいが後述する押圧部材が剥離しやすいように非粘着とすることが好ましい。また、図2(b)の粘着部材12においては、基板を貼り付ける面の全面が粘着性を有してもよいが、基板を粘着部材12から剥離しやすいように該面の一部が非粘着であることが好ましい。図2(b)においては、ベース部材11の貫通孔13の反対面が非粘着部17となっている。また、図2(b)においては、粘着部18が平面となっているが、基板を粘着部材12から剥離しやすいように凹凸形状を有する模様面であってもよい。粘着部18と非粘着部17は、保持される基板と接する同一面内に有することが粘着性と剥離性を良好にするために好ましい。

【0011】

また、粘着部材12は図3(a)及び(b)のように、ベース部材11の複数の貫通孔13を覆うような一体型のものでもよい。また、このような一体型の粘着部材12においても図3(b)のように、凹部14を有することが好ましく、貫通孔13に合わせた面17が非粘着となっていることが好ましい。

図1のようにベース部材11の貫通孔13個々に粘着部材12を設けた場合は、個々の粘着部材12における基板への粘着面の平面性を調整することが必要であるが、図3(a)及び(b)のような一体型の粘着部材12では、基板への粘着面の平面性の精度がよいため好ましい。

【0012】

[第2実施形態]

次に本発明の粘着チャック装置の一例である第2実施形態について図4に基づいて説明する。図4は断面図であり、 粘着チャック装置1は、図4に示すように、ベース部材11の貫通孔13内に粘着部材12を接着剤などで固定したリフターピン19を有している。該リフターピン19は矢印方向に下降することによって基板に接触して貼り付けられ、該リフターピン19が矢印方向とは逆に上昇することによって基板がベース部材11と接触することにより粘着部材12から剥離される。

【0013】

[第3実施形態]

次に本発明の粘着チャック装置の一例である第3実施形態について図5に基づいて説明する。図5は断面図であり、 粘着チャック装置1は、図5に示すように、ベース部材11の貫通孔13内にリフターピン19を有している。ベース部材11には粘着部材12が接着剤などで固定され、該粘着部材12に基板が貼り付けられる。粘着部材12に貼り付けられた基板は、リフターピン19が矢印方向に下降されることにより粘着部材12から剥離される。

【0014】

次に粘着部材12について詳述する。

粘着部材12は、ウレタンゲルでなければならない。ウレタンゲルは、他の材料に比較して衝撃吸収性、緩衝性、防振性に優れているため基板を貼り付ける際に該基板が振動しにくいため、極めて平面性の優れた基板を得ることができる。また、後述するような、基板をリフターピンで持ち上げた場合に生じるリフターピン近傍の基板の微小湾曲が、ウレタンゲルで貼り付ける際に発生する緩衝作用によって平面化され、極めて平面性の優れた基板面を得ることができる。

ウレタンゲルとしては、さまざまなものを使用できるが、有機ポリイソシアネートとポリオールとの間でウレタン化されたものが好ましい。

具体的には、有機ポリイソシアネートを当量比(NCO/OH)0.95〜1.05の割合と、一部に2級若しくは3級の高級モノアルコールを用いた官能基数2.4〜3.0、分子量3000〜6000のポリオールブレンドとで反応させることによって得られるウレタンゲルである。有機ポリイソシアネートとポリオールを適宜に選択することによって、例えば、得られる組成物の硬度、機械的強さおよび粘着強さ等を調整していろいろな特性の粘着性を有するウレタンゲルを得ることができる。

【0015】

本発明に用いる有機ポリイソシアネートは、1分子中に2個のイソシアネート基を有する有機化合物であって、前記ポリオールの水酸基に対して反応性のイソシアネート基を有するものが用いられる。有機ポリイソシアネートの例としては、一般的な芳香族、脂肪族及び脂環族の化合物を用いることができる。例えば、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、液状変性ジフェニルメタンジイソシアネート、キシリデンジイソシアネート、ヘキサメチレンジイソシアネート、シクロヘキシルジイソシアネート及びイソホロンジイソシアネート等があり、とりわけトリレンジイソシアネート、ジフェニルメタンジイソシアネートが好ましい。これら有機ポリイソシアネートは単独で用いることができるし、または2種以上を混合して用いることもできる。

【0016】

本発明に用いるポリオールとしては、ポリオキシポリアルキレンポリオールに代表される公知ポリエステル系ポリオール、ポリテトラメチレンポリオキシグリコール、ひまし油系ポリオール、ε−カプロラクトン系ポリオール、β−メチル−δ−バレロラクトン系ポリオール、カーボネート系ポリオールや、これら2種以上の混合物を挙げることができる。

【0017】

本発明に使用するポリオールは、官能基数2.4〜3.0、分子量3000〜6000であることが好ましい。官能基数が2.4未満の場合には硬化し難く、官能基数が3より大きい場合は、硬すぎしかも粘着性が欠ける傾向がある。また、平均分子量が3000未満の場合は、硬すぎしかも粘着性が欠ける傾向があり、分子量が6000より大きい場合には、粘着性は増加するものの、硬すぎる傾向がある。

【0018】

前述のポリオキシポリアルキレンポリオールとしては、低分子量の活性水素化合物を開始剤としてアルキレンオキサイドを開環附加重合させた公知の化合物を用いることができる。ここで言う低分子量の活性水素化合物とは、水、エチレングリコール、プロピレングリコール、ジエチレングルコール、ブタンジオール、ヘキサンジオール、グリセリン、若しくはトリメチロールプロパン等の官能基数2〜3の多価アルコールを挙げることができる。また、これらの2種類以上の混合物を使用することも可能である。

【0019】

ポリオールの一部成分として、主成分のポリオールに可溶性の2級若しくは3級の高級モノアルコールを用いることが好ましい。これらに該当するポリオールとしては、例えば、2−エチルヘキシルアルコール、sec−ステアリルアルコール、α−テルピネオール、ジアセトンアルコール及びカプリルアルコール等を挙げることができる。

【0020】

モノオールの使用量は、ポリオール成分の合計量を100質量部とした時、主成分のポリオール99.5〜90質量部に対して上記モノオールを0.5〜10質量部の範囲であることが好ましい。モノオールの使用量が0.5質量部未満であると、硬くしかも所望する粘着性が得られない傾向があり、また10質量部以上加えると、粘着特性は強くなるものの、硬度が低くなる傾向がある。

【0021】

更にまた、有機ポリイソシアネートを理論量より少ない前記ポリオール類と公知の技術を用いて反応せしめ、末端に活性イソシアネート基を有するプレポリマーとして用いることもできる。プレポリマーとして用いる場合は、ポリオール化合物と有機ポリイソシアネートとの反応が確実に進行し易くなり、均質な組織を持ったウレタンゲルを得やすいために好ましい。これらのプレポリマーは、末端に活性イソシアネート基残量2質量%以上、好ましくは2.5〜15質量%を有するものがよい。末端活性イソシアネート基残量が2質量%未満の場合にはプレポリマーの液粘度が高く、均質に反応させ難い傾向がある。また、末端活性イソシアネート基残量が15質量%を越えるとプレポリマーとして用いる効果が少ない。

【0022】

有機ポリイソシアネートとポリオール混合物とを化学反応させるに際して、ポリオールの水酸基(OH)に対するイソシアネートのイソシアネート基(NCO)の当量比、すなわち、NCO/OHは0.95〜1.05が好ましい。この当量比が1.05を越えると粘着性が乏しく安定したゴム硬度のものを製造し難く、0.95以下であると耐熱性が劣りやすい。

【0023】

ここで、有機ポリイソシアネートとポリオールとの間のウレタン化反応を行わせるに当たって、適宜のウレタン化触媒を用いることもできる。このウレタン化触媒としては、第3級アミン化合物や有機金属化合物等の公知の触媒を用いることが可能である。例えば、トリエチレンジアミン、N,N−ジメチルヘキサメチレンジアミン、N,N−ジメチルブタンジアミン、オクチル酸鉛、ラウリル酸ジブチル錫等が好適である。

【0024】

ベース部材11およびリフターピン19の材質としては、特に限定されないがアルミニウムなどの金属やフェノール樹脂などの硬化樹脂などを挙げることができる。

【0025】

次に第1実施形態の本発明の粘着チャック装置を用いて液晶表示パネルを作製する方法について詳述する。

図6は、本発明の粘着チャック装置を用いて基板を貼り付ける状態を示した概略図である。

図6(a)は、載置台21に載置されたガラス基板やフィルム基板などの基板22であり、載置台21は複数の貫通孔を有し、該貫通孔にはリフターピン23を有している。基板22は、リフターピン23が矢印方向に上昇することにより、該リフターピン23に支えられて載置台21から浮上する(図6(b))。そして、該基板22に対して本発明の粘着チャック装置1の粘着部材12を接触させることによって貼り付け(図6(c))、基板22を粘着チャック装置1で保持することができる(図6(d))。

【0026】

また、図7に示すように粘着チャック装置1で保持された基板22は、真空中で予め別の載置台21に載置された液晶30が滴下された別の基板22上に図7(a)のように貼り合わせることによって液晶表示パネルを作製することができる。図7(b)は、基板22どうしが液晶30を挟持して得た液晶表示パネルであって、粘着チャック装置1は基板22から剥離されている。

この際に粘着チャック装置1から基板22を剥離する方法は次の通りである。

図8(a)は、粘着チャック装置1から基板22を剥離する方法の概略図である。基板22に貼り付けられた粘着チャック装置1の粘着部材12は、ベース部材11の貫通孔13から該粘着部材12に対して空気や窒素などの気体を供給し、粘着部材12を膨張させる。膨張した粘着部材12は、基板22との接触面積が減少して該基板22から剥離される。

このようにベース部材11の貫通孔13から気体のみを供給して粘着部材12から基板22を剥離してもよいが、図8(b)のように押圧部材40を粘着部材12内に保持し、該押圧部材40に対して気体を供給して基板22を剥離してもよい。押圧部材40は、図9に示すように粘着部材12に接触する面hが曲面であることが基板22を損傷せず、均一に剥離できるために好ましい。押圧部材40としては、特に限定されないがステンレスなどの金属やフェノール樹脂などの硬化樹脂などを挙げることができる。

以下、実施例及び比較例を示して本発明を詳細に説明する。ただし、本発明は以下の記載によっては限定されない。

【実施例1】

【0027】

前述で述べた有機ポリイソシアネートとポリオールとを化学反応させて得られたウレタンゲルからなる縦横20mm、厚み3mmの粘着部材12をアルミニウムの平らな板に貼り付け本発明の粘着チャック装置を得た。

【0028】

[比較例1]

アクリル系の粘着材からなる縦横20mm、厚み145μmの両面粘着テープ(DIC社製、商品名:#810HD)をアルミニウムの平らな板に貼り付け比較用の粘着チャック装置を得た。

【0029】

[比較例2]

シリコーン系の粘着材からなる縦横20mm、厚み130μmの両面粘着テープ(住友スリーエム社製、商品名:#4390)をアルミニウムの平らな板に貼り付け比較用の粘着チャック装置を得た。

【0030】

[比較例3]

縦横20mm、厚み3mmのシリコーンゴムからなる粘着部材をアルミニウムの平らな板に貼り付け比較用の粘着チャック装置を得た。

【0031】

前記実施例1および比較例1〜3から得られた粘着チャック装置について、基板保持性能、粘着性能及び衝撃吸収性能を評価した。

(1)基板保持性能

前記実施例1および比較例1〜3からなる粘着チャック装置の被吸着体に対する保持性能の評価結果を表1に示した。粘着チャック装置に被吸着体を接触させてプッシュプルゲージで100gf/cm2の荷重を加え、大気環境および1Pa以下の真空環境に1時間放置し、被吸着体が落下しないか確認を行った。同様の確認を10回行った。被吸着体としては無アルカリの液晶用素ガラスを用いた。

表1において、基板保持性能の結果を元に基板保持性能判定を以下のように行った。

<基板保持性能判定>

○:大気環境および真空環境において確実な基板保持が可能

×:大気環境および真空環境において確実な基板保持が不可

【0032】

【表1】

【0033】

(2)粘着性能

前記実施例1および比較例1〜3からなる粘着チャック装置と被吸着体との粘着力の評価結果を表2に示した。粘着チャック装置と被吸着体の初期粘着力および50万回吸着後の粘着力を測定した。被吸着体としては無アルカリの液晶用素ガラスを用いた。粘着力の測定にはプッシュプルゲージを用いた。初期粘着力の測定は、粘着チャック装置に被吸着体を載せて、プッシュプルゲージで100gf/cm2の荷重を加え、その後プッシュプルゲージにて垂直に引っ張り、剥離したときの引っ張り力を記録した。50万回吸着後の粘着力については、粘着チャック装置に被吸着体を載せて、プッシュプルゲージで100gf/cm2の荷重を加えた後、垂直に粘着チャック装置から被吸着体を剥がし、これを50万回繰り返した後に粘着力の測定を行った。

表2において、上記粘着性能の測定値を元に粘着性能判定及び粘着力の繰り返し性能判定を以下のように行った。

<粘着性能判定>

○:被吸着体を保持するに十分な粘着力が得られた。

×:被吸着体を保持するに十分な粘着力が得られなかった。

<粘着力の繰り返し性能判定>

○:繰り返し吸着を行っても粘着力が劣化しない。

×:繰り返し吸着を行うことで粘着力が劣化する。

【0034】

【表2】

【0035】

(3)衝撃吸収性能

前記実施例1および比較例3からなる粘着チャック装置の粘着面側に衝撃を加えた時の衝撃吸収性能を測定し、評価結果を表3に示した。衝撃吸収性能の測定は、粘着チャック装置に10cmの高さから金属球を自由落下させ、跳ね返った高さを記録した。直径7.9mm、質量2.0gの金属球を用いた。

表3において、衝撃吸収性能の測定値を元に衝撃吸収性能判定を以下のように行った。

<衝撃吸収性能判定>

○:高い衝撃吸収性能が得られた。

×:衝撃吸収性能が得られなかった。

【0036】

【表3】

【0037】

前記表1〜3から明らかなように、実施例1の本発明の粘着チャック装置は、大気環境、真空環境でガラス基板の保持確認を行ったところ保持可能であり、粘着性能も十分であった。また、繰返し吸着を行っても粘着性能が低下しないことが確認された。さらに、衝撃吸収性能の評価を行ったところ、強い衝撃が加わっても十分に緩衝可能であることが確認された。

一方、比較例1としてアクリル系の粘着材を用いた両面粘着テープでは、被吸着体の保持は可能で粘着性能も十分であったが繰返し吸着を行うことで粘着性能が落ちる問題を有していた。

比較例2としてシリコーン系の粘着材を用いた両面粘着テープでは、被吸着体の保持は可能で粘着性能も十分であったが繰返し吸着を行うことで粘着性能が落ちる問題を有していた。

比較例3としてシリコーンゴムで検討を行ったが、粘着性能が不十分であった。また、衝撃吸収性能の評価を行ったところ、実施例1に比べ劣ることが確認された。

以上詳細に説明したように、本発明によれば、粘着性能に変化がなく常に安定した基板保持性能が得られ、基板をリフターピンで持ち上げた場合に生じる基板の微小湾曲が衝撃吸収作用によって平面化され、極めて平面性の優れた基板を得ることができる。

【符号の説明】

【0038】

1 粘着チャック装置

11 ベース部材

12 粘着部材

13 貫通孔

14 凹部

15 固定面

16 底面

17 非粘着部

18 粘着部

19 リフターピン

22 基板

40 押圧部材

【技術分野】

【0001】

本発明は、例えば、液晶パネル等の平面型表示パネルに用いられるガラス基板等を保持できる粘着チャック装置に関する。

【背景技術】

【0002】

ガラス基板、フィルム基板等の基板を使用した液晶パネルを製造する場合には、それらを所定部位に保持するため、機械的方法によるメカニカルチャックや真空チャック等が用いられていた。保持された基板は、別に用意された基板と数μmの間隔をあいて対向配置されその間隔内に液晶を充填して貼り合わされるものである。

しかし、上記機械的方法によるメカニカルチャックや真空チャック等では、被着体である基板を均一に保持することが困難であり、真空中で使用することができない等の問題があった。そこで、近年ではこれらの問題を解決する粘着チャック装置が用いられている。

【0003】

粘着チャック装置は、粘着パッドや粘着シートを基材に貼り付け固定したものであり、従来は該粘着パッドや粘着シートとして、ジエン系樹脂が用いられていた(例えば、特許文献1参照)。

ところで、ガラス基板、フィルム基板等の基板を保持する際は、粘着チャック装置が保持しやすいように、基板が置かれている台から一旦基板をリフターピンで持ち上げた後、粘着チャック装置に保持させることが行われている。

近年、液晶パネル等の平面型表示パネルは大型化が急速に進んでおり、用いられるガラス基板としては例えば1000mm×1000mmのサイズで厚さが0.7mmのガラス板が用いられている。このような大面積のガラス基板をリフターピンで持ち上げた場合は、リフターピンの近傍でガラス基板が微小に湾曲していた。

このような湾曲したガラス基板を上記従来の粘着チャック装置で保持した後、別のガラス基板に貼り合わせた場合は、リフターピンの近傍で生じた微小な湾曲のために両基板の間隔が不均一になり、液晶表示のコントラストが不均一になる等の問題が生じていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開2003/075343号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記問題に鑑みてなされたものであり、ガラス基板やフィルム基板等の基板どうしを貼り合わせる際に、両基板の間隔が不均一にならず、液晶表示のコントラストが不均一になる等の問題が生じにくい粘着チャック装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成する本発明の粘着チャック装置は、基板を保持する粘着部材がウレタンゲルを含むことを特徴とする。

前記粘着部材は、粘着部と非粘着部を有することが好ましい。

【発明の効果】

【0007】

ガラス基板やフィルム基板等の基板どうしを貼り合わせる際に、両基板の間隔が不均一にならず、液晶表示のコントラストが不均一になる等の問題が生じにくい。

【図面の簡単な説明】

【0008】

【図1】本発明の粘着チャック装置の一実施形態例を示した図であり、(a)が平面図、(b)が(a)の線X−X’における断面図である。

【図2】本発明の粘着チャック装置における粘着部材12の一実施形態例を示した斜視図である。

【図3】本発明の粘着チャック装置における粘着部材12の他の実施形態例を示した図である。

【図4】本発明の粘着チャック装置の他の実施形態例を示した断面図である。

【図5】本発明の粘着チャック装置のさらに他の実施形態例を示した断面図である。

【図6】本発明の粘着チャック装置を用いて基板を貼り付ける状態を示した概略図である。

【図7】本発明の粘着チャック装置で保持された基板を別の基板上に貼り合わせて液晶表示パネルを作製する図である。

【図8】本発明の粘着チャック装置から基板を剥離する方法の概略図である。

【図9】本発明の粘着チャック装置に用いられる押圧部材の概略図である。

【発明を実施するための形態】

【0009】

以下、本発明の粘着チャック装置について詳細に説明する。

[第1実施形態]

以下、本発明の粘着チャック装置の一例である第1実施形態について図1(a)、(b)に基づいて説明する。図1(a)は概略的平面図、図1(b)は図1(a)のX−X’線における断面図である。

粘着チャック装置1は、図1(a)、(b)に示すように、ベース部材11上に、粘着部材12を有する。ベース部材11には貫通孔13を複数有し、該貫通孔13は後述するように、ガラス基板やフィルム基板等の基板を粘着部材12から剥離する際に使用する気体や剥離ピンを挿入するためのものである。第1実施形態においては、粘着部材12は凹部14を有し、上記剥離する際に使用する気体や剥離ピンが挿入しやすいようになっている。

【0010】

また、図2は粘着部材12の概略的斜視図であり、図2(a)は、ベース部材11に接着剤などで固定する側からみた斜視図で、図2(b)は基板を貼り付ける側からみた斜視図である。図2(a)の粘着部材12においては、ベース部材11に接着剤などで固定する固定面15を有する。また、粘着部材12における凹部14の底面16は、粘着性を有してもよいが後述する押圧部材が剥離しやすいように非粘着とすることが好ましい。また、図2(b)の粘着部材12においては、基板を貼り付ける面の全面が粘着性を有してもよいが、基板を粘着部材12から剥離しやすいように該面の一部が非粘着であることが好ましい。図2(b)においては、ベース部材11の貫通孔13の反対面が非粘着部17となっている。また、図2(b)においては、粘着部18が平面となっているが、基板を粘着部材12から剥離しやすいように凹凸形状を有する模様面であってもよい。粘着部18と非粘着部17は、保持される基板と接する同一面内に有することが粘着性と剥離性を良好にするために好ましい。

【0011】

また、粘着部材12は図3(a)及び(b)のように、ベース部材11の複数の貫通孔13を覆うような一体型のものでもよい。また、このような一体型の粘着部材12においても図3(b)のように、凹部14を有することが好ましく、貫通孔13に合わせた面17が非粘着となっていることが好ましい。

図1のようにベース部材11の貫通孔13個々に粘着部材12を設けた場合は、個々の粘着部材12における基板への粘着面の平面性を調整することが必要であるが、図3(a)及び(b)のような一体型の粘着部材12では、基板への粘着面の平面性の精度がよいため好ましい。

【0012】

[第2実施形態]

次に本発明の粘着チャック装置の一例である第2実施形態について図4に基づいて説明する。図4は断面図であり、 粘着チャック装置1は、図4に示すように、ベース部材11の貫通孔13内に粘着部材12を接着剤などで固定したリフターピン19を有している。該リフターピン19は矢印方向に下降することによって基板に接触して貼り付けられ、該リフターピン19が矢印方向とは逆に上昇することによって基板がベース部材11と接触することにより粘着部材12から剥離される。

【0013】

[第3実施形態]

次に本発明の粘着チャック装置の一例である第3実施形態について図5に基づいて説明する。図5は断面図であり、 粘着チャック装置1は、図5に示すように、ベース部材11の貫通孔13内にリフターピン19を有している。ベース部材11には粘着部材12が接着剤などで固定され、該粘着部材12に基板が貼り付けられる。粘着部材12に貼り付けられた基板は、リフターピン19が矢印方向に下降されることにより粘着部材12から剥離される。

【0014】

次に粘着部材12について詳述する。

粘着部材12は、ウレタンゲルでなければならない。ウレタンゲルは、他の材料に比較して衝撃吸収性、緩衝性、防振性に優れているため基板を貼り付ける際に該基板が振動しにくいため、極めて平面性の優れた基板を得ることができる。また、後述するような、基板をリフターピンで持ち上げた場合に生じるリフターピン近傍の基板の微小湾曲が、ウレタンゲルで貼り付ける際に発生する緩衝作用によって平面化され、極めて平面性の優れた基板面を得ることができる。

ウレタンゲルとしては、さまざまなものを使用できるが、有機ポリイソシアネートとポリオールとの間でウレタン化されたものが好ましい。

具体的には、有機ポリイソシアネートを当量比(NCO/OH)0.95〜1.05の割合と、一部に2級若しくは3級の高級モノアルコールを用いた官能基数2.4〜3.0、分子量3000〜6000のポリオールブレンドとで反応させることによって得られるウレタンゲルである。有機ポリイソシアネートとポリオールを適宜に選択することによって、例えば、得られる組成物の硬度、機械的強さおよび粘着強さ等を調整していろいろな特性の粘着性を有するウレタンゲルを得ることができる。

【0015】

本発明に用いる有機ポリイソシアネートは、1分子中に2個のイソシアネート基を有する有機化合物であって、前記ポリオールの水酸基に対して反応性のイソシアネート基を有するものが用いられる。有機ポリイソシアネートの例としては、一般的な芳香族、脂肪族及び脂環族の化合物を用いることができる。例えば、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、液状変性ジフェニルメタンジイソシアネート、キシリデンジイソシアネート、ヘキサメチレンジイソシアネート、シクロヘキシルジイソシアネート及びイソホロンジイソシアネート等があり、とりわけトリレンジイソシアネート、ジフェニルメタンジイソシアネートが好ましい。これら有機ポリイソシアネートは単独で用いることができるし、または2種以上を混合して用いることもできる。

【0016】

本発明に用いるポリオールとしては、ポリオキシポリアルキレンポリオールに代表される公知ポリエステル系ポリオール、ポリテトラメチレンポリオキシグリコール、ひまし油系ポリオール、ε−カプロラクトン系ポリオール、β−メチル−δ−バレロラクトン系ポリオール、カーボネート系ポリオールや、これら2種以上の混合物を挙げることができる。

【0017】

本発明に使用するポリオールは、官能基数2.4〜3.0、分子量3000〜6000であることが好ましい。官能基数が2.4未満の場合には硬化し難く、官能基数が3より大きい場合は、硬すぎしかも粘着性が欠ける傾向がある。また、平均分子量が3000未満の場合は、硬すぎしかも粘着性が欠ける傾向があり、分子量が6000より大きい場合には、粘着性は増加するものの、硬すぎる傾向がある。

【0018】

前述のポリオキシポリアルキレンポリオールとしては、低分子量の活性水素化合物を開始剤としてアルキレンオキサイドを開環附加重合させた公知の化合物を用いることができる。ここで言う低分子量の活性水素化合物とは、水、エチレングリコール、プロピレングリコール、ジエチレングルコール、ブタンジオール、ヘキサンジオール、グリセリン、若しくはトリメチロールプロパン等の官能基数2〜3の多価アルコールを挙げることができる。また、これらの2種類以上の混合物を使用することも可能である。

【0019】

ポリオールの一部成分として、主成分のポリオールに可溶性の2級若しくは3級の高級モノアルコールを用いることが好ましい。これらに該当するポリオールとしては、例えば、2−エチルヘキシルアルコール、sec−ステアリルアルコール、α−テルピネオール、ジアセトンアルコール及びカプリルアルコール等を挙げることができる。

【0020】

モノオールの使用量は、ポリオール成分の合計量を100質量部とした時、主成分のポリオール99.5〜90質量部に対して上記モノオールを0.5〜10質量部の範囲であることが好ましい。モノオールの使用量が0.5質量部未満であると、硬くしかも所望する粘着性が得られない傾向があり、また10質量部以上加えると、粘着特性は強くなるものの、硬度が低くなる傾向がある。

【0021】

更にまた、有機ポリイソシアネートを理論量より少ない前記ポリオール類と公知の技術を用いて反応せしめ、末端に活性イソシアネート基を有するプレポリマーとして用いることもできる。プレポリマーとして用いる場合は、ポリオール化合物と有機ポリイソシアネートとの反応が確実に進行し易くなり、均質な組織を持ったウレタンゲルを得やすいために好ましい。これらのプレポリマーは、末端に活性イソシアネート基残量2質量%以上、好ましくは2.5〜15質量%を有するものがよい。末端活性イソシアネート基残量が2質量%未満の場合にはプレポリマーの液粘度が高く、均質に反応させ難い傾向がある。また、末端活性イソシアネート基残量が15質量%を越えるとプレポリマーとして用いる効果が少ない。

【0022】

有機ポリイソシアネートとポリオール混合物とを化学反応させるに際して、ポリオールの水酸基(OH)に対するイソシアネートのイソシアネート基(NCO)の当量比、すなわち、NCO/OHは0.95〜1.05が好ましい。この当量比が1.05を越えると粘着性が乏しく安定したゴム硬度のものを製造し難く、0.95以下であると耐熱性が劣りやすい。

【0023】

ここで、有機ポリイソシアネートとポリオールとの間のウレタン化反応を行わせるに当たって、適宜のウレタン化触媒を用いることもできる。このウレタン化触媒としては、第3級アミン化合物や有機金属化合物等の公知の触媒を用いることが可能である。例えば、トリエチレンジアミン、N,N−ジメチルヘキサメチレンジアミン、N,N−ジメチルブタンジアミン、オクチル酸鉛、ラウリル酸ジブチル錫等が好適である。

【0024】

ベース部材11およびリフターピン19の材質としては、特に限定されないがアルミニウムなどの金属やフェノール樹脂などの硬化樹脂などを挙げることができる。

【0025】

次に第1実施形態の本発明の粘着チャック装置を用いて液晶表示パネルを作製する方法について詳述する。

図6は、本発明の粘着チャック装置を用いて基板を貼り付ける状態を示した概略図である。

図6(a)は、載置台21に載置されたガラス基板やフィルム基板などの基板22であり、載置台21は複数の貫通孔を有し、該貫通孔にはリフターピン23を有している。基板22は、リフターピン23が矢印方向に上昇することにより、該リフターピン23に支えられて載置台21から浮上する(図6(b))。そして、該基板22に対して本発明の粘着チャック装置1の粘着部材12を接触させることによって貼り付け(図6(c))、基板22を粘着チャック装置1で保持することができる(図6(d))。

【0026】

また、図7に示すように粘着チャック装置1で保持された基板22は、真空中で予め別の載置台21に載置された液晶30が滴下された別の基板22上に図7(a)のように貼り合わせることによって液晶表示パネルを作製することができる。図7(b)は、基板22どうしが液晶30を挟持して得た液晶表示パネルであって、粘着チャック装置1は基板22から剥離されている。

この際に粘着チャック装置1から基板22を剥離する方法は次の通りである。

図8(a)は、粘着チャック装置1から基板22を剥離する方法の概略図である。基板22に貼り付けられた粘着チャック装置1の粘着部材12は、ベース部材11の貫通孔13から該粘着部材12に対して空気や窒素などの気体を供給し、粘着部材12を膨張させる。膨張した粘着部材12は、基板22との接触面積が減少して該基板22から剥離される。

このようにベース部材11の貫通孔13から気体のみを供給して粘着部材12から基板22を剥離してもよいが、図8(b)のように押圧部材40を粘着部材12内に保持し、該押圧部材40に対して気体を供給して基板22を剥離してもよい。押圧部材40は、図9に示すように粘着部材12に接触する面hが曲面であることが基板22を損傷せず、均一に剥離できるために好ましい。押圧部材40としては、特に限定されないがステンレスなどの金属やフェノール樹脂などの硬化樹脂などを挙げることができる。

以下、実施例及び比較例を示して本発明を詳細に説明する。ただし、本発明は以下の記載によっては限定されない。

【実施例1】

【0027】

前述で述べた有機ポリイソシアネートとポリオールとを化学反応させて得られたウレタンゲルからなる縦横20mm、厚み3mmの粘着部材12をアルミニウムの平らな板に貼り付け本発明の粘着チャック装置を得た。

【0028】

[比較例1]

アクリル系の粘着材からなる縦横20mm、厚み145μmの両面粘着テープ(DIC社製、商品名:#810HD)をアルミニウムの平らな板に貼り付け比較用の粘着チャック装置を得た。

【0029】

[比較例2]

シリコーン系の粘着材からなる縦横20mm、厚み130μmの両面粘着テープ(住友スリーエム社製、商品名:#4390)をアルミニウムの平らな板に貼り付け比較用の粘着チャック装置を得た。

【0030】

[比較例3]

縦横20mm、厚み3mmのシリコーンゴムからなる粘着部材をアルミニウムの平らな板に貼り付け比較用の粘着チャック装置を得た。

【0031】

前記実施例1および比較例1〜3から得られた粘着チャック装置について、基板保持性能、粘着性能及び衝撃吸収性能を評価した。

(1)基板保持性能

前記実施例1および比較例1〜3からなる粘着チャック装置の被吸着体に対する保持性能の評価結果を表1に示した。粘着チャック装置に被吸着体を接触させてプッシュプルゲージで100gf/cm2の荷重を加え、大気環境および1Pa以下の真空環境に1時間放置し、被吸着体が落下しないか確認を行った。同様の確認を10回行った。被吸着体としては無アルカリの液晶用素ガラスを用いた。

表1において、基板保持性能の結果を元に基板保持性能判定を以下のように行った。

<基板保持性能判定>

○:大気環境および真空環境において確実な基板保持が可能

×:大気環境および真空環境において確実な基板保持が不可

【0032】

【表1】

【0033】

(2)粘着性能

前記実施例1および比較例1〜3からなる粘着チャック装置と被吸着体との粘着力の評価結果を表2に示した。粘着チャック装置と被吸着体の初期粘着力および50万回吸着後の粘着力を測定した。被吸着体としては無アルカリの液晶用素ガラスを用いた。粘着力の測定にはプッシュプルゲージを用いた。初期粘着力の測定は、粘着チャック装置に被吸着体を載せて、プッシュプルゲージで100gf/cm2の荷重を加え、その後プッシュプルゲージにて垂直に引っ張り、剥離したときの引っ張り力を記録した。50万回吸着後の粘着力については、粘着チャック装置に被吸着体を載せて、プッシュプルゲージで100gf/cm2の荷重を加えた後、垂直に粘着チャック装置から被吸着体を剥がし、これを50万回繰り返した後に粘着力の測定を行った。

表2において、上記粘着性能の測定値を元に粘着性能判定及び粘着力の繰り返し性能判定を以下のように行った。

<粘着性能判定>

○:被吸着体を保持するに十分な粘着力が得られた。

×:被吸着体を保持するに十分な粘着力が得られなかった。

<粘着力の繰り返し性能判定>

○:繰り返し吸着を行っても粘着力が劣化しない。

×:繰り返し吸着を行うことで粘着力が劣化する。

【0034】

【表2】

【0035】

(3)衝撃吸収性能

前記実施例1および比較例3からなる粘着チャック装置の粘着面側に衝撃を加えた時の衝撃吸収性能を測定し、評価結果を表3に示した。衝撃吸収性能の測定は、粘着チャック装置に10cmの高さから金属球を自由落下させ、跳ね返った高さを記録した。直径7.9mm、質量2.0gの金属球を用いた。

表3において、衝撃吸収性能の測定値を元に衝撃吸収性能判定を以下のように行った。

<衝撃吸収性能判定>

○:高い衝撃吸収性能が得られた。

×:衝撃吸収性能が得られなかった。

【0036】

【表3】

【0037】

前記表1〜3から明らかなように、実施例1の本発明の粘着チャック装置は、大気環境、真空環境でガラス基板の保持確認を行ったところ保持可能であり、粘着性能も十分であった。また、繰返し吸着を行っても粘着性能が低下しないことが確認された。さらに、衝撃吸収性能の評価を行ったところ、強い衝撃が加わっても十分に緩衝可能であることが確認された。

一方、比較例1としてアクリル系の粘着材を用いた両面粘着テープでは、被吸着体の保持は可能で粘着性能も十分であったが繰返し吸着を行うことで粘着性能が落ちる問題を有していた。

比較例2としてシリコーン系の粘着材を用いた両面粘着テープでは、被吸着体の保持は可能で粘着性能も十分であったが繰返し吸着を行うことで粘着性能が落ちる問題を有していた。

比較例3としてシリコーンゴムで検討を行ったが、粘着性能が不十分であった。また、衝撃吸収性能の評価を行ったところ、実施例1に比べ劣ることが確認された。

以上詳細に説明したように、本発明によれば、粘着性能に変化がなく常に安定した基板保持性能が得られ、基板をリフターピンで持ち上げた場合に生じる基板の微小湾曲が衝撃吸収作用によって平面化され、極めて平面性の優れた基板を得ることができる。

【符号の説明】

【0038】

1 粘着チャック装置

11 ベース部材

12 粘着部材

13 貫通孔

14 凹部

15 固定面

16 底面

17 非粘着部

18 粘着部

19 リフターピン

22 基板

40 押圧部材

【特許請求の範囲】

【請求項1】

基板を保持する粘着部材がウレタンゲルを含むことを特徴とする粘着チャック装置。

【請求項2】

前記粘着部材が、保持される基板と接する同一面内に、粘着部と非粘着部を有することを特徴とする請求項1に記載の粘着チャック装置。

【請求項1】

基板を保持する粘着部材がウレタンゲルを含むことを特徴とする粘着チャック装置。

【請求項2】

前記粘着部材が、保持される基板と接する同一面内に、粘着部と非粘着部を有することを特徴とする請求項1に記載の粘着チャック装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−210686(P2010−210686A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−53853(P2009−53853)

【出願日】平成21年3月6日(2009.3.6)

【出願人】(000153591)株式会社巴川製紙所 (457)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月6日(2009.3.6)

【出願人】(000153591)株式会社巴川製紙所 (457)

【Fターム(参考)】

[ Back to top ]