粘着テープ

【課題】織布と樹脂フィルムの積層により形成される粘着テープであり、織布に煩雑な操作となるアンカー処理を行うことなく、織布と樹脂フィルムの剥離を防止することができる粘着テープであり、手切れ性に優れている粘着テープの提供。

【解決手段】ウーリー加工したポリエステル糸による織布を挟んで一方に高密度ポリエチレン及び低密度ポリエチレン層、他の一方に低密度ポリエチレンに、熱溶着樹脂を添加した層並びに低密度ポリエチレン層を、低温ラミネート形成法により積層体として形成し、その外側に粘着剤層を設けている粘着テープ。

【解決手段】ウーリー加工したポリエステル糸による織布を挟んで一方に高密度ポリエチレン及び低密度ポリエチレン層、他の一方に低密度ポリエチレンに、熱溶着樹脂を添加した層並びに低密度ポリエチレン層を、低温ラミネート形成法により積層体として形成し、その外側に粘着剤層を設けている粘着テープ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粘着テープに関する発明である。

【背景技術】

【0002】

従来、粘着テープ用の織布には経糸及び緯糸にレーヨンスフよりなる紡績糸、又はビニロン繊維が用いられてきた。この織布にポリエチレンのシートなどを積層して粘着テープとして用いられてきた。この織布は伸張特性を満たすもののレーヨンスフよりなる紡績糸では湿潤時の強度が乾湿時の強度に比べて低下することや厚みに斑が生ずること、表面が平らではないことが問題点として指摘された。特定形状の経糸及び緯糸で構成され、多くの交絡結節部を有する糸を用いて撚りのない、又のりを用いていない縫製をしていないポリエステル糸について、経方向の密度を高くし、緯方向の密度を低くした粘着テープの織布を作成し、ポリエチレンフィルムを積層して得られる粘着テープとして、手切れ性のよい粘着テープを得ている(特許文献1 特開昭63−21950号公報)。しかしながら、この粘着テープでは織布と貼り付けるポリエチレン系樹脂フィルムの剥離が起こる。これを防止するために、織布の背面側には表面をオゾン処理されたエチレン系樹脂フィルムを、アンカーコート剤を介して溶融貼着された粘着テープであって、かつ前記エチレン系樹脂フィルムはオゾン処理されていない表面側の水の接触角が85度以上である粘着テープが発明された(特許文献2 特開平5−9443号公報)。また、粘着テープでは貼り付けるポリエチレン系樹脂フィルムの表面酸化度を特定することにより剥離防止の工夫がなされている(特許文献3 特開2003−55625号公報)。

以上のことから見てみると、粘着テープについては、煩雑な操作となるアンカー処理を行うことが通常行われてきたことがわかる。これは面倒な操作であり、このような手段を用いない方法や手段の解決を図ることが出来れば、織布とポリエチレン系樹脂フィルムの剥離を防止することが必要となる。粘着テープは使用中に、織布とポリエチレン系樹脂フィルムが剥離しないことが使用者にとって便利であるばかりでなく、結束後においても粘着テープは剥離することなく、一体に状態で保持されていて、結束状態は良好に維持されることが必要不可欠である。

【0003】

粘着テープは使用時のことを考慮すると、手切れ性に優れ、薄くて、しなやか特性を有している梱包用などのテープである布粘着テープの発明が行われてきた。織布の両面に特定強度のポリエチレンをラミネートした布粘着テープとし、織布のポリエステルフィラメント糸からなる経糸を45本から90本/25.4mm、同じく緯糸を25〜50本/25.4mmの打ち込み密度で平織りした織布とすることが知られている(特許文献4 特開2006−282708号公報)。しかしながら、この発明は織布とポリエチレンラミネートからなる粘着シートについて述べるものの、織布とポリエチレンラミネートからなる粘着シートとの剥離の問題について解決していないという問題点を残している。粘着テープの織布のポリエステルマルチフィラメントについての固有粘度などの特性を特定する発明もある(特許文献5 特開2009−242952号公報、特許文献6 特開2010−95821号公報)。これらはポリエステルマルチフィラメントの特性を向上させるものである。この発明も、織布とポリエチレン系樹脂フィルムの剥離を防止することについての解決策を示すものでもない。

【0004】

粘着テープについては、煩雑な操作となるアンカー処理を行うことなく、織布とポリエチレン系樹脂フィルムの剥離を起こすことがない粘着テープが求められている。また、この粘着テープについて手切れ性に優れ、薄くて、しなやか特性を有している梱包用などのテープが求められていることが理解できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−21950号公報

【特許文献2】特開平5−9443号公報

【特許文献3】特開2003−55625号公報

【特許文献4】特開2006−282708号公報

【特許文献5】特開2009−242952号公報

【特許文献6】特開2010−95821号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする第一の課題は、織布と樹脂フィルムの積層により形成される粘着テープであり、織布に煩雑な操作となるアンカー処理を行うことなく、織布と樹脂フィルムの剥離を防止することができる粘着フィルムを提供することである。

本発明が解決しようとする第二の課題は、前記第一の課題を達成した織布と樹脂フィルムの積層により形成される粘着テープであり、このテープが手切れ性に優れ、薄くて、しなやか特性を有している梱包用などの粘着テープを提供することである。

【課題を解決するための手段】

【0007】

本発明者らは前記課題について検討し、以下のことを見出して本発明を完成させた。

本発明者らは前記課題について鋭意研究し、各積層体を形成する際に相互に剥離しないようにすることが必要であり、そのために以下の積層体を形成することが有効であることを見出した。

(1)ウーリー加工したポリエステル糸による織布を挟んで、一方に顔料を内側層に配置されている高密度ポリエチレン層及び外層にブロッキング防止剤を添加している低密度ポリエチレン層を250℃〜300℃で押出しラミネートにより積層体を形成し、次に、他の一方の内層に熱溶着樹脂を添加した低密度ポリエチレンに層及び外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けていることを特徴とする粘着テープ。

(2)ウーリー加工したポリエステル糸による織布を挟んで、一方に顔料を内側層に配置されている高密度ポリエチレン層及び外層にブロッキング防止剤を添加している低密度ポリエチレン層を、300℃を超えて350℃で溶出する顔料の溶出物を回収しつつ押出しラミネートにより積層体を形成し、次に、他の熱溶着樹脂を添加した低密度ポリエチレンに層及び外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けていることを特徴とする粘着テープ。

(3)前記ウーリー加工したポリエステル糸による織布は、ウーリー加工したポリエステルによるマルチフィラメントであり、繊度75d〜300dまで、構成フィラメン数6〜144f、打ち込み数10〜30本/inchである横糸と、繊度10〜75d、構成フィラメン数6〜144f、打ち込み数50〜150本/inchである経糸による形成されていることを特徴とする(1)又は(2)記載の粘着テープ。

(a)従来のポリエステル糸による織布は、ポリエステルレギュラー糸をアンカー処理して用いてきた。このポリエステルレギュラー糸は加熱伸縮性が大きいとされる。そこで本発明者は加熱伸縮性が少ないウーリー加工されたポリエステル糸による織布を採用することとした。この織布を挟んで隣接するラミネート層となる樹脂層を適切に選択することによりウーリー加工されたポリエステル糸による織布と挟んで隣接するラミネート層は剥離することを防止できる。

(b)ウーリー加工したポリエステル糸による織布を挟んで一方に高密度ポリエチレン層及び低密度ポリエチレン層を設けることにより、以下のことが可能となる。

ウーリー加工されたポリエステル糸による織布は、隣接するラミネート層である高密度ポリエチレン樹脂層と伸縮量が近い結果、両層は剥がれ難い層を形成する。その結果、この組み合わせを用いる。ラミネートを形成する溶融温度が250℃を超えて300℃では、高密度ポリエチレン樹脂の溶出については、顔料を高密度ポリエチレン樹脂層の内側になるように供給し(別途、顔料を供給する供給ノズルにより分けて供給し)、高密度ポリエチレン樹脂層の内側に顔料の層又は顔料を多く含む層を配置し、高密度ポリエチレン樹脂層の溶出を防止する(顔料の供給量は層の30重量%以下、適宜調節可能)。顔料が内側に配置されることにより高密度ポリエチレン樹脂は溶け出さなくなり、ロール汚れや背面処理剤溶液への溶出を防止できる。顔料については、積層形成する溶融温度が300℃を超えて350℃では、溶出がおこりやすくなる。その結果、ラミネート密着が良くなるが、樹脂の溶融粘度は低くなる。そのため、溶融樹脂が布の上面に留まらず、織布をすり抜けた顔料がロールにこびり付いてしまい、生産を継続出来ない。ロールにこびりついた顔料はロールに接触して設けられている顔料を払い落とすための手段(払い落とす断片)又は顔料を除去するための顔料を掻き落とすブレードをロールに設置することにより、継続して除去することができる。高密度ポリエチレン層及び外層にブロッキング防止剤を添加している低密度ポリエチレン層を250℃〜300℃で押出しラミネートにより積層体を形成する。又は、高密度ポリエチレン層及び外層にブロッキング防止剤を添加している低密度ポリエチレン層を300℃を超えて350℃で押出しラミネートにより積層体を形成する。高密度ポリエチレンは低密度ポリエチレンと対比して加熱伸縮性が少ない。その結果接合界面での歪みが少ない。このことはラミネート層が剥がれにくくなるので、剥がれにくい接着面を形成する。

次に、他の一方の内層に熱溶着樹脂を添加した低密度ポリエチレンに層及び外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープを得ることができる。

熱溶着樹脂層を設ける結果、ウーリーペットとの接着強度が上昇する結果となる。べたつきの防止が可能となる。アンカーコーティングしなくてもラミネート密着がよい製品を得ることができる。ブロッキング防止剤を添加することにより、ブロッキングを防止することができる(ブロッキング防止剤は層の重量に対して0.4重量%程度添加する。これを超えても格別の効果は得られなくなる。)。層には15〜25g/m3の割合で供給することができる。

なお、未加工のポリエステル糸による織布と低密度ポリエチレンによる層の組み合わせは、伸縮量が相違する結果、剥がれやすいので採用できない。

前記の積層体の一方の側には低密度ポリエチレンのラミネート層を形成することができる。ラミネート層を形成する際の温度は250から300℃に設定できる。この高密度ポリエチレンの層(融点129℃)の外側に低密度ポリエチレンの層(融点112℃)を250から300℃の条件下に積層すると、両方の層は加熱による伸縮が少ないので、接合面の歪みを少なくできる。その結果、これらの層ははがれ難い状態を保つことができる。また、外側の低密度ポリエチレンの層にはブロッキング防止剤(添加量は層の30重量%以下、適宜調節可能)を添加することにより、ブロッキングを防止することができる。

(c)ウーリー加工したポリエステル糸による織布を挟んで、他の一方に低密度ポリエチレンに熱溶着樹脂を添加した層並びに低密度ポリエチレン層を低温ラミネート形成法により積層体として形成する。

低密度ポリエチレン中の熱溶着樹脂は溶け出してウーリー加工したポリエステル糸による織布と密着して層を形成する。ウーリー加工されたポリエステル糸による織布を挟んで、他の一方に低密度ポリエチレンによる層を低温ラミネート法により積層する。低密度ポリエチレンには、熱溶着樹脂を添加しておき、低密度ポリエチレン中の熱溶着樹脂より溶け出して接着強度を高める。

熱溶着樹脂を添加しておいた低密度ポリエチレン層の外側には低密度ポリエチレン層を低温ラミネート法により設置する。

具体的に剥離しないようにした点は以下の通りである。

(d)織布とポリエチレン系樹脂フィルムの積層により形成される粘着テープであり、手切れ性に優れ、薄くて、しなやか特性を有している梱包用又は養生用などの粘着テープを提供するためには以下のように工夫を行った。

(e)ウーリー加工したポリエステル糸による織布は、ウーリー加工したポリエステルによるマルチフィラメントであり、繊度75〜150d、構成フィラメン数6〜144f、打ち込み数10〜30本/inchである横糸と、繊度10〜75d、構成フィラメン数6〜144f、打ち込み数50〜150本/inchである経糸による形成されていることとした。

(f)前記したこととは別に、300℃を超えて350℃程度の高温でラミネートした方が、ラミネート密着性が良好な製品となる。ところで、この温度処理ではラミネートによる樹脂の溶融粘度は低くなる結果、そのため、溶融樹脂は織布の上面に留まらず、織布をすり抜けた溶融樹脂がロールにこびり付いてしまい、生産を継続することはできない。そこで、300℃未満の低温で加工する。今回、織布をすり抜けた溶融樹脂がロールにこびり付いている状態を除去しつつ、300℃を超えてから350℃未満の場合であっても加工生産を可能にすることができることがわかった。

【発明の効果】

【0008】

本発明によれば、(1)ウーリー加工したポリエステル糸による織布とポリエチレン系樹脂フィルムの積層により形成される粘着テープであり、煩雑な操作となるアンカー処理を行うことなく、ウーリー加工したポリエステル糸による織布とポリエチレン系樹脂フィルムの剥離を防止することができる粘着フィルムであり、(2)ウーリー加工したポリエステル糸による織布とポリエチレン系樹脂フィルムの積層により形成される粘着テープであり、手切れ性に優れ、薄くて、しなやか特性を有している梱包用などの粘着テープを得ることができる。

【図面の簡単な説明】

【0009】

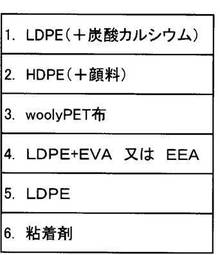

【図1】本発明による粘着テープの積層の状態を示す図である。

【図2】本発明による、積層温度を250℃〜300℃に特定したときの押出しラミネートにより形成した積層ラミネート織布基材の粘着テープを示す図である。

【図3】本発明による.押出しラミネートにより形成した積層ラミネート織布基材の粘着テープを示す図である。

【図4】本発明による. 250℃〜300℃で一層を出しラミネートにより積層体を形成した一例を示す図である。

【図5】300℃を超えて350℃で二層を押出しラミネートにより積層体を形成した一例を示す図である。

【発明を実施するための形態】

【0010】

本発明を、図1を用いて説明する。

ウーリー加工したポリエステル糸による織布(1)を挟んで、一方に、背面内側に顔料が配置されている高密度ポリエチレン層(2)及び背面外層にブロッキング防止剤を添加している低密度ポリエチレン層(3)を250℃〜300℃で押出しラミネートにより積層体を形成し、次に、他の一方の糊面内層には熱溶着樹脂を添加した低密度ポリエチレン層及び糊面外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープである。

【0011】

上記の発明を、図2では更に層の状態をわかりやく説明している。

中央部にウーリー加工したポリエステル糸による織布(1)が配置されている。一方の、背面内層には高密顔料を内側層に配置されている高密度ポリエチレン層(2)及び背面外層にブロッキング防止剤を添加している低密度ポリエチレン層(3)を250℃〜300℃で押出しラミネートにより積層体を形成し、他の一方の糊面内層に熱溶着樹脂を添加した低密度ポリエチレンに層及び糊面外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープである。これらの積層の形成は、いずれも250℃〜300℃で行っており、この温度では顔料の溶出などは起こらず、粘着テープの積層を行うことができる。

【0012】

他の本発明を、図1及び3を用いて説明する。

本発明を、図1を用いて説明する。

ウーリー加工したポリエステル糸による織布(1)を挟んで、一方に、背面内側に顔料が配置されている高密度ポリエチレン層(2)及び背面外層にブロッキング防止剤を添加している低密度ポリエチレン層(3)を、300℃を超えて350℃で押出しラミネートにより積層体を形成し、次に、他の一方の糊面内層には熱溶着樹脂を添加した低密度ポリエチレン層及び糊面外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープである。

【0013】

上記の発明を、図3では更に層の状態をわかりやく説明している。

中央部にウーリー加工したポリエステル糸による織布(1)が配置されている。一方の、背面内層には高密顔料を内側層に配置されている高密度ポリエチレン層(2)及び背面外層にブロッキング防止剤を添加している低密度ポリエチレン層(3)を300℃を超えて350℃で押出しラミネートにより積層体を形成し、他の一方の糊面内層に熱溶着樹脂を添加した低密度ポリエチレンに層及び糊面外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープである。これらの積層の形成は、300℃を超えて350℃で行って部分では、顔料の溶出が起こり、これを形成する溶融温度が300℃を超えて350℃では、溶出がおこりやすくなる。その結果、ラミネート密着が良くなるが、樹脂の溶融粘度は低くなる。そのため、溶融樹脂が布の上面に留まらず、織布をすり抜けた顔料がロールにこびり付いてしまい、生産を継続出来ない。ロールにこびりついた顔料はロールに接触して設けられている顔料を払い落とすための手段(払い落とす断片)又は顔料を除去するための顔料を掻き落とすブレードをロールに設置することにより、継続して除去することができる。

【0014】

以下にそれぞれの説明を行う。

【0015】

ウーリー加工したポリエステル糸による織布(1)は以下のとおりである。

ポリエステル糸(繊維)とは、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレート、ポリヘキサメチレンテレフタレート等の糸であり、高物性、製糸性から好ましくはポリエチレンテレフタレートがよいとされる。

構成総繊度は33dtex〜220dtexを用いることができる。特に、56dtex〜110dtexのものが、風合い、シルエット性から好ましい。また、33dtex以下では膨らみ感が乏しく、220dtex以上ではフカツキが発生しやすくなるので好ましくない。単繊維の太さは、0.5dtex〜5.5dtexの範囲のものを用いるのがよい。さらには0.72dtex〜2.3dtexのものがしなやかで、ドレープ性があることから好ましく用いられる。

ウーリー加工されたポリエステル繊維とはポリエステルマルチフィラメント捲縮加工された糸である。特に0.01wt%〜0.04wt%のものがより好ましく用いられる。原糸は、延伸糸、半延伸糸いずれの方式で延伸されたものでもよく、また、これらの延伸後の糸を捲縮加工に供しても構わないが、この中では、紡糸速度を速くできて生産効率を高くできる半延伸糸が好ましい。捲縮加工は、1ヒータ方式のウーリー加工と、2ヒータ方式のブレリア加工があるが、特に、1ヒータのウーリー加工方式は大きな膨らみ感を発生し得ることから好ましい。

また、本発明のポリエステル織物は、経糸として交絡数が50〜150個/mを有しているポリエステルマルチフィラメント捲縮加工糸を用いてなることが必要である。かかる捲縮加工糸でのエアー交絡数は、50〜150個/mの範囲のものが用いられる。さらには、80〜130個/mのものがより好ましい。交絡数が50個/m未満では製織時の毛羽が発生するので好ましくなく、また、交絡数が150個/mを越える場合は、織物に交絡イラツキが発生し好ましくない。かかる糸長さ当たり交絡数50〜150個/mの捲縮加工糸を得るには、交絡ノズル入りでの張力及び交絡ノズル圧空圧の適正値を設定して製造することができる。糸製造から加張力は好ましくない。該工程におけるエアー圧力として、0.7〜1.6kg/cm2 の範囲内に設定することにより製造することができる。2002−266199ウーリー加工したポリエチレンテレフタレート糸による織布(1)は、ポリエチレンテレフタレート糸をウーリー加工したもので織っている平織りの織布である。柔らかく肌触りが良いのが特徴である。

ウーリー加工糸はレギュラー糸より伸長変形に対する回復性がよいが、瞬間弾性回復率はレギュラー糸の方が大きいとされる。

【0016】

前記ウーリー加工したポリエステル糸による織布は、ウーリー加工したポリエステルによるマルチフィラメントで構成される。手切れ性をよくするために以下の織布とする。

経糸は、繊度30d(適用範囲10〜75d)、構成フィラメン数36f(適用範囲6〜144f)、打ち込み本数78本(50〜150本/inch)である。

繊度については低繊度糸の方が手で切りやすい。打ち込み本数78本/inchの場合、打込み本数78本/inchの場合、手切り可能な鮮度は<75dである。

緯糸は、繊度30d(適用範囲10〜75d)、構成フィラメン数36f(適用範囲6〜144f)、打ち込み本数18本(適用範囲10〜30本/inch)である。

100d/36f×18本/inchの緯糸はたてにも手で切れる。

100d/78本/inchでは手切りは困難である。

以上の樹脂間に織布と樹脂フィルムの積層により形成される粘着テープでは手切れ性に優れ、薄くて、しなやか特性を有している。梱包用や養生用の粘着テープとして利用できる。

【0017】

手切れ性に関しては、経糸繊度に関して、10〜75d未満のものが使用でき、好ましくは50d以下10d、より好ましくは30d〜10dである。

この中で好ましい範囲の数値として、実施例12、実施例6及び9などに示されている。

経糸の構成フィラメント数は6〜144、好ましくは12を超え144、より好ましくは24〜36であり、従来より、高い数値を求めている。打ち込み本数は50〜150本であればよく、通常78本を用いる。

【0018】

従来用いられてきたアンカー処理を行って用いてきたポリエステル繊維による織布を使用することを止めて、本発明では、加熱伸縮性が少ないウーリー加工されたポリエステル繊維による織布に樹脂を選択して組み合わせ用いることとした。その結果、隣接するラミネート層を選択することにより、はがれ難い状態とすることができることが予見できる。その結果を検証してラミネートする樹脂を特定すると、積層の全体を含めて、その状態を定めることができる。

ウーリー加工されたポリエステル繊維による織布は加熱に際し伸縮が少ない。加熱を伴う積層体形成時にウーリー加工されたポリエチレンテレフタレート糸は伸縮がない。これに見合う加熱に際し伸縮が少ない樹脂として、高密度ポリエチレン層を特定した。そして、その外側に低密度ポリエチレン層を設けることを特定した。

実証の結果、剥離の原因となる伸縮を防止できることを確認した。

【0019】

ウーリー加工したポリエステル糸による織布を挟んで一方に高密度ポリエチレン層をラミネートすることを述べる。

高密度ポリエチレン層については、以下のとおりである。

高密度ポリエチレン(HDPE)は密度が0.94(一般的な範囲:0.92〜0.96)であり、融点は129℃(一般的な範囲:124〜135℃)である。

高密度ポリエチレン樹脂は、既に、よく知られているように、所謂中低圧法にて製造されるポリエチレン樹脂を言う。本発明によれば、重量平均分子量が1.0×105 〜1.9×105 の範囲にあると共に、キャピラリーレオメーターにて温度180℃において引取り速度を5m/分としたときの溶融張力が3gf以上である高密度ポリエチレン樹脂が用いられる。製造には、公知のメタロセン系触媒を用いることができる。例えば、メタロセン系触媒として、周期律表第IV又はV族遷移金属のメタロセン化合物と、有機アルミニウム化合物及び/又はイオン性化合物の組合せを用いることが出来る。これらはいずれも公知のものであるから、適宜購入して使用できる。

【0020】

ウーリー加工されたポリエステル糸による織布は、ラミネート形成に際して隣接するラミネート層である高密度ポリエチレン樹脂層と伸縮量が近い結果、両層は剥がれ難い層を形成する。その結果、この組み合わせを用いる。

ラミネート層を形成する温度は、250〜300℃とすると、以下のようにすると顔料の布抜け(ロール汚)及び背面処理剤溶液への溶出を防止できる。

顔料を高密度ポリエチレン樹脂層の内側層になるように供給し、内側に顔料の層を配置し、顔料の溶出を防止する(顔料は樹脂層の4重量%添加する。時として、10重量%程度添加できる。その意味では適宜ということになる、顔料は色付けをする役割を果たしている)。顔料が内側に配置されることにより顔料は溶け出さなくなり、顔料によるロール汚れや背面処理剤溶液への溶出を防止できる。顔料を供給する供給ノズルとは、分けて供給することが必要となる。

高密度ポリエチレンの層には顔料を内側に配置して、300℃を超えて350℃の温度条件下では顔料の溶出が起こることが想定される。

ラミネートによる両者の密着がよくなる。逆に樹脂の溶融粘度は低くなる。そのため、溶融樹脂が布の上面に留まらず、布をすり抜けた樹脂がロールにこびり付いてしまい、生産を継続することができない。織布をすり抜けて、ロールにこびり付いた樹脂を除去することにより、高温での継続的な積層体の形成が可能になる。アンカーコーティングしなくてもラミネート密着がよい製品を得ることができる。ブロッキング防止剤を添加することにより、ブロッキングを防止することができる。

層には15〜25g/m3の割合で供給することができる。

なお、未加工のポリエステル糸による織布と低密度ポリエチレンによる層の組み合わせ

ウーリー加工された未加工のポリエステル糸による織布と低密度ポリエチレンによる層の組み合わせは、伸縮量が相違する結果、剥がれやすいので採用できない。

【0021】

また、外側の低密度ポリエチレンの層にはブロッキング防止剤を添加する。ブロキングとはゴムやプラスチックのフィルム又はシート同士を重ね合わせて、長く接触させておく間に、互いに付着し、互いに付着して簡単に剥離しにくくなる現象を言う。

ブロッキング防止剤は、ブロッキングを防止する作用を有するものであればよく、炭酸カルシウム、リン酸水素カルシウム、燐酸カルシウム、シリカ、アルミナを用いることができる。これらは耐熱性を有している微粒子である。また、シリコンポリマーを用いることができる。

ラミネートとした後、ブロッキングを防止することができる。層には10〜20g/m3で供給することができる。

ブロッキング防止剤の添加量は低密度ポリエチレンに対して0.30重量%以下である。

【0022】

低密度ポリエチレン(LDPE)は密度が0.92(範囲0.90〜0.94)、融点は112℃(範囲105〜117℃)である。本発明に係る低密度ポリエチレンは、いわゆる高圧法ポリエチレンである。1000〜3500気圧の高圧下でパーオキサイドなどの遊離基発生剤の存在下で重合させて得られるエチレン系重合体(以下、LDPEと呼ぶこともある)は、数10気圧の低圧でZiegler触媒等を用いて配位アニオン重合させて得られるエチレン重合体またはエチレンとα−オレフィンとの共重合体(以下、L−LDPEと呼ぶこともある)とは異なり、長鎖分岐の存在することが知られている。

【0023】

本発明では、ウーリー加工されたポリエステル糸による織布に隣接する高密度ポリエチレン層について、加熱処理による変動に差がないことを見出して、対応できる機能としたラミネート層であり、層間の剥離を防止できるものである。

その外側に低密度ポリエチレンのラミネート層を形成することができることについては前記のとおりである。これらのラミネート層の形成にあたっては個別に形成することができる。1工程目は、布に初めて熱がかかる為、布が大きく収縮する。2工程目は、布が既に一度収縮しているので、縮みは小さく済む。

【0024】

ウーリー加工されたポリエステル糸による織布に隣接する、前記高密度ポリエチレン層の反対側に設けられている低密度ポリエチレン層に、ラミネート形成時の加熱に伴って溶融して溶着する熱溶着樹脂を混入しておくことにより、ウーリー加工されたポリエステル糸による織布に対するラミネート層を形成することができる。

低密度ポリエチレン中のラミネート形成温度に加熱されると熱溶着樹脂は溶け出してウーリー加工したポリエステル糸による織布と密着した層を形成する。

熱溶着樹脂には、エチレン−酢酸ビニル共重合体又はエチレン−エチルアクリレート共重合体をあげることができる。いずれも、低密度ポリエチレン100重量%に対して低密度ポリエチレンに対して1〜30重量%を含む。

エチレン−酢酸ビニル共重合体もしくはエチレン−アクリル酸エステル共重合体はラジカル開始剤の存在下にエチレンと酢酸ビニルもしくはアクリル酸エステルを共重合したものである。疎水性熱可塑性樹脂としてA−703(三井石油化学社商標、アクリル酸エチル成分の含有率が25%のエチレン−アクリル酸エチル共重合体、MI=6.0)を用いる。

従来、エチレン−酢酸ビニル共重合体もしくはエチレン−アクリル酸エステル共重合体は粘着テープの粘着剤として使用されており、布とラミネートを接着することはない。層の添加量は20〜30g/m3である。

【0025】

低密度ポリエチレンには、エチレン−酢酸ビニル共重合体又はエチレン−エチルアクリレート共重合体となる熱溶着樹脂層を添加しておき、ポリエステル糸による織布と低密度ポリエチレンにエチレン−酢酸ビニル共重合体(低密度ポリエチレンに対して1〜30重量%)又はエチレン−エチルアクリレート共重合体(低密度ポリエチレンに対して1〜30重量%)である熱溶着樹脂には接着性樹脂層を設けた外側に低密度ポリエチレン層を設置する。層の添加量は10〜20g/m3(10〜20g/m3)である。

250〜300℃の温度範囲で積層する。

いずれも低密度ポリエチレンによる層であり、加熱伸縮性も少ないのでこれらの層の間では剥離を生ずることはない。

【0026】

本発明の粘着テープの形成方法は以下のとおりである。

250〜300℃で処理する場合である。この場合に一つの供給ダイより積層体を形成する場合と。二つの供給ダイより積層体を形成する場合がある。

また300℃を超えて350℃の範囲で処理する場合である。この場合に一つの供給ダイより積層体を形成する場合と。二つの供給ダイより積層体を形成する場合がある。

【0027】

製造方法1は以下のとおりである。

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層を250℃〜300℃で押出しラミネートにより積層体を形成して巻取りを行った後、反転させて、一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を250℃〜300℃で、押出しラミネートにより積層体を形成した後、巻取りを行い、積層した面の他の一方の面に、一つのダイを経由して低密度ポリエチレンに熱溶着樹脂を添加した層を250℃〜300℃で押出しラミネートにより積層体を形成した後、巻取りを行った後、反転させて、一つのダイを経由して、低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープの製造方法である。

押出しラミネートにより積層体の形成を図4により説明する。

低密度ポリエチレンに熱溶着樹脂を添加した層を250℃〜300℃で押出しラミネートにより積層体を形成する工程を説明する。前工程である背面内層及び背面外装の部分は省略している。又、後工程の低密度ポリエチレンを積層する部分の説明も省略している。

移動するウーリー加工したポリエステル糸による織布に対して、熱溶着樹脂を含む低密度ポリエチレンに熱溶着樹脂を添加した層を250℃〜300℃で押出しラミネートで形成することを示している。ダイから供給される熱溶着樹脂を含む低密度ポリエチレンに熱溶着樹脂はウーリー加工したポリエステル糸による織布と共にプレスロールにより圧着されて、冷却ロールで熱溶着樹脂及び低密度ポリエチレンは冷却されてまきとられる。

【0028】

製造方法2は以下のとおりである。

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層、及び他の一つのダイを経由して

一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を供給して、250℃〜300℃で、押出しラミネートにより積層体を形成した後、巻取りを行った後、反転させて、他の一方の面に、一つのダイを経由して、熱溶着樹脂を添加した低密度ポリエチレン、及び他の一つのダイを経由して、低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープの製造方法である。

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層、及び他の一つのダイを経由して

一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を供給して、250℃〜300℃で、押出しラミネートにより積層体を形成した後、巻取りを行った後、反転させて、他の一方の面に、一つのダイを経由して、熱溶着樹脂を添加した低密度ポリエチレン、及び他の一つのダイを経由して、低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けたこ粘着テープの製造方法である。

この場合は、二つのダイより積層体の成分が供給される。二層の積層体を形成できる点が特徴である。

【0029】

製造方法3は以下のとおりである。

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層を、300℃を超えて350℃で

溶出する顔料を回収しつつ、押出しラミネートにより積層体を形成して巻取りを行った後、反転させて、一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を300℃〜350℃で溶出物を回収しつつ、押出しラミネートにより積層体を形成した後、巻取りを行い、積層した面の他の一方の面に、一つのダイを経由して低密度ポリエチレンに熱溶着樹脂を添加した層を250℃〜300℃で押出しラミネートにより積層体を形成した後巻取りを行った後、反転させて、一つのダイを経由して低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープの製造方法である。

この場合は、一つのダイより積層体の成分が供給し、300℃を超えて350℃で、押出しラミネートするので、顔料の溶出が起こり、顔料を含む溶出物を回収しつつ積層を行うことが特徴である。

【0030】

製造方法4は以下のとおりである。

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層、及び他の一つのダイを経由して

一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を供給して、顔料を含む溶出物を回収しつつ、300℃を超えて350℃で、押出しラミネートにより積層体を形成した後、巻取りを行った後、反転させて、他の一方の面に、一つのダイを経由して、熱溶着樹脂を添加した低密度ポリエチレン、及び他の一つのダイを経由して、低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設ける粘着テープの製造方法である。

この場合は、二つのダイより積層体の成分が供給し、300℃を超えて350℃で、押出しラミネートするので、顔料の溶出が起こり、顔料を含む溶出物を回収しつつ積層を行うことが特徴である(一つのダイを例示している)。

図5では背面内層に顔料を含ませて積層する場合、及び背面外層に顔料を含ませて積層する場合を示している。顔料が溶出する場合の一例を示している。

【0031】

粘着剤層(6)に用いる粘着テープには、アクリル樹脂系粘着剤を用いることができる。アルキル(メタ)アクリレートを重合又は共重合して得られるポリアルキル(メタ)アクリレートを主成分とする粘着剤が挙げられ、アルキル(メタ)アクリレートと共重合可能なラジカル重合性モノマーとの共重合体を用いる粘着剤でもよい。

上記のアルキル(メタ)アクリレートとしては、炭素数が2〜12のアルキル基を有するアルキル(メタ)アクリレートが特に好ましく、例えば、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソオクチル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソノニル(メタ)アクリレート、ラウリル(メタ)アクリレート等が挙げられる。上記アルキル(メタ)アクリレートは単独で使用されてもよいし、二種以上が併用されてもよい。尚、本発明で言う(メタ)アクリレートとはアクリレート又はメタクリレートを意味する。

上記共重合可能なラジカル重合性モノマーとしては、例えば、(メタ)アクリル酸、マレイン酸、フマル酸、イタコン酸等のカルボキシル基含有モノマー及びその無水物、(メタ)アクリロニトリル、N−ビニルピロリドン、N−ビニルカプロラクタム、アクリロイルモルホリン、(メタ)アクリルアミド、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ジメチルアミノプロピルアクリルアミド、N−ビニルアセトアミド等の窒素含有モノマー、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、カプロラクトン変性(メタ)アクリレート等の水酸基含有モノマー等が挙げられる。

アクリル樹脂系粘着剤に用いるポリマーの凝集力を高めるために架橋をしてもよい。この架橋に際して用いられる架橋剤としては特に限定されず、例えば、イソシアネート系架橋剤、エポキシ系架橋剤、アジリジン系架橋剤、メラミン系架橋剤等が挙げられる。

アクリル樹脂系粘着剤のJIS Z 0237に準拠して測定される180度引きはがし粘着力は、2N/25mm未満になると、粘着テープとしてのダンボール梱包性が著しく低下し、8N/25mmを超えると展開力が高くなり、作業性が悪化するので、2〜8N/25mmが好ましい。

【0032】

以下に実施例により説明する。

(実施例1)

【0033】

表1及び2に記載するように、ウーリー加工糸によるポリエステル織布を挟んで、一方に低密度ポリエチレン層には顔料を添加せず、及び低密度ポリエチレン層(3)には顔料を添加し、炭酸カルシウムを添加した層とする。

他の一方に低密度ポリエチレンのみの層(4)及び低密度ポリエチレン層(5)を、低温ラミネート形成法により積層体として形成した。

結果は表2に示すように、ブロッキングが観察され、及びラミネート剥がれみられ、顔料の溶出汚れがあり、樹脂抜け汚れが見られた。

好ましくない例である。

以下、実施例2から5について表1及び表2にしたがって行った。実施例4及び5では本発明の糊面に内側に熱溶着樹脂であるEVA及びEEAを含む低密度ポリエチレンの層を用いた場合である。結果は表2に示すとおり良好な結果を得ている。

【0034】

【表1】

【0035】

【表2】

(実施例6)

【0036】

手切れ性の特徴を示す。

条件及び結果を表3にしめした。

同様に7から13の実験例を確認した。

実施例6、7、9、10,11が用いることができる内容を示している。

実施例6、7及び9は良好な結果を示している。

【0037】

【表3】

250℃から300

【産業上の利用可能性】

【0038】

ウーリー加工のポリエステル糸を利用した積層体について剥離防止を行うための具体的な方法を提案する。

【符号の説明】

【0039】

1 ウーリー加工したポリエステル糸による織布

2 高密度ポリエチレン層

3 低密度ポリエチレン層

4 低密度ポリエチレンに熱溶融樹脂(エチレン−酢酸ビニル共重合体又はエチレン−エチルアクリレート共重合体)を添加した層

5 低密度ポリエチレン層

6 粘着剤層

41 ウーリー加工したポリエステル糸による織布

42 低密度ポリエチレンに熱溶融樹脂(エチレン−酢酸ビニル共重合体又はエチレン−エチルアクリレート共重合体)

43 低密度ポリエチレンに熱溶融樹脂(エチレン−酢酸ビニル共重合体又はエチレン−エチルアクリレート共重合体)を供給するダイ

44 プレスロール

45 冷却ロール

46 積層体

51 ウーリー加工したポリエステル糸による織布

52 高密度ポリエチレン(内層)に顔料を添加した層(250℃から300℃での処理)

53 低密度ポリエチレン層(外層)に顔料を添加した層(300℃を超えて350℃)

54 プレスロール

55 冷却ロール

56 ダイ(他の一方は図示せず)

【技術分野】

【0001】

本発明は、粘着テープに関する発明である。

【背景技術】

【0002】

従来、粘着テープ用の織布には経糸及び緯糸にレーヨンスフよりなる紡績糸、又はビニロン繊維が用いられてきた。この織布にポリエチレンのシートなどを積層して粘着テープとして用いられてきた。この織布は伸張特性を満たすもののレーヨンスフよりなる紡績糸では湿潤時の強度が乾湿時の強度に比べて低下することや厚みに斑が生ずること、表面が平らではないことが問題点として指摘された。特定形状の経糸及び緯糸で構成され、多くの交絡結節部を有する糸を用いて撚りのない、又のりを用いていない縫製をしていないポリエステル糸について、経方向の密度を高くし、緯方向の密度を低くした粘着テープの織布を作成し、ポリエチレンフィルムを積層して得られる粘着テープとして、手切れ性のよい粘着テープを得ている(特許文献1 特開昭63−21950号公報)。しかしながら、この粘着テープでは織布と貼り付けるポリエチレン系樹脂フィルムの剥離が起こる。これを防止するために、織布の背面側には表面をオゾン処理されたエチレン系樹脂フィルムを、アンカーコート剤を介して溶融貼着された粘着テープであって、かつ前記エチレン系樹脂フィルムはオゾン処理されていない表面側の水の接触角が85度以上である粘着テープが発明された(特許文献2 特開平5−9443号公報)。また、粘着テープでは貼り付けるポリエチレン系樹脂フィルムの表面酸化度を特定することにより剥離防止の工夫がなされている(特許文献3 特開2003−55625号公報)。

以上のことから見てみると、粘着テープについては、煩雑な操作となるアンカー処理を行うことが通常行われてきたことがわかる。これは面倒な操作であり、このような手段を用いない方法や手段の解決を図ることが出来れば、織布とポリエチレン系樹脂フィルムの剥離を防止することが必要となる。粘着テープは使用中に、織布とポリエチレン系樹脂フィルムが剥離しないことが使用者にとって便利であるばかりでなく、結束後においても粘着テープは剥離することなく、一体に状態で保持されていて、結束状態は良好に維持されることが必要不可欠である。

【0003】

粘着テープは使用時のことを考慮すると、手切れ性に優れ、薄くて、しなやか特性を有している梱包用などのテープである布粘着テープの発明が行われてきた。織布の両面に特定強度のポリエチレンをラミネートした布粘着テープとし、織布のポリエステルフィラメント糸からなる経糸を45本から90本/25.4mm、同じく緯糸を25〜50本/25.4mmの打ち込み密度で平織りした織布とすることが知られている(特許文献4 特開2006−282708号公報)。しかしながら、この発明は織布とポリエチレンラミネートからなる粘着シートについて述べるものの、織布とポリエチレンラミネートからなる粘着シートとの剥離の問題について解決していないという問題点を残している。粘着テープの織布のポリエステルマルチフィラメントについての固有粘度などの特性を特定する発明もある(特許文献5 特開2009−242952号公報、特許文献6 特開2010−95821号公報)。これらはポリエステルマルチフィラメントの特性を向上させるものである。この発明も、織布とポリエチレン系樹脂フィルムの剥離を防止することについての解決策を示すものでもない。

【0004】

粘着テープについては、煩雑な操作となるアンカー処理を行うことなく、織布とポリエチレン系樹脂フィルムの剥離を起こすことがない粘着テープが求められている。また、この粘着テープについて手切れ性に優れ、薄くて、しなやか特性を有している梱包用などのテープが求められていることが理解できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−21950号公報

【特許文献2】特開平5−9443号公報

【特許文献3】特開2003−55625号公報

【特許文献4】特開2006−282708号公報

【特許文献5】特開2009−242952号公報

【特許文献6】特開2010−95821号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする第一の課題は、織布と樹脂フィルムの積層により形成される粘着テープであり、織布に煩雑な操作となるアンカー処理を行うことなく、織布と樹脂フィルムの剥離を防止することができる粘着フィルムを提供することである。

本発明が解決しようとする第二の課題は、前記第一の課題を達成した織布と樹脂フィルムの積層により形成される粘着テープであり、このテープが手切れ性に優れ、薄くて、しなやか特性を有している梱包用などの粘着テープを提供することである。

【課題を解決するための手段】

【0007】

本発明者らは前記課題について検討し、以下のことを見出して本発明を完成させた。

本発明者らは前記課題について鋭意研究し、各積層体を形成する際に相互に剥離しないようにすることが必要であり、そのために以下の積層体を形成することが有効であることを見出した。

(1)ウーリー加工したポリエステル糸による織布を挟んで、一方に顔料を内側層に配置されている高密度ポリエチレン層及び外層にブロッキング防止剤を添加している低密度ポリエチレン層を250℃〜300℃で押出しラミネートにより積層体を形成し、次に、他の一方の内層に熱溶着樹脂を添加した低密度ポリエチレンに層及び外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けていることを特徴とする粘着テープ。

(2)ウーリー加工したポリエステル糸による織布を挟んで、一方に顔料を内側層に配置されている高密度ポリエチレン層及び外層にブロッキング防止剤を添加している低密度ポリエチレン層を、300℃を超えて350℃で溶出する顔料の溶出物を回収しつつ押出しラミネートにより積層体を形成し、次に、他の熱溶着樹脂を添加した低密度ポリエチレンに層及び外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けていることを特徴とする粘着テープ。

(3)前記ウーリー加工したポリエステル糸による織布は、ウーリー加工したポリエステルによるマルチフィラメントであり、繊度75d〜300dまで、構成フィラメン数6〜144f、打ち込み数10〜30本/inchである横糸と、繊度10〜75d、構成フィラメン数6〜144f、打ち込み数50〜150本/inchである経糸による形成されていることを特徴とする(1)又は(2)記載の粘着テープ。

(a)従来のポリエステル糸による織布は、ポリエステルレギュラー糸をアンカー処理して用いてきた。このポリエステルレギュラー糸は加熱伸縮性が大きいとされる。そこで本発明者は加熱伸縮性が少ないウーリー加工されたポリエステル糸による織布を採用することとした。この織布を挟んで隣接するラミネート層となる樹脂層を適切に選択することによりウーリー加工されたポリエステル糸による織布と挟んで隣接するラミネート層は剥離することを防止できる。

(b)ウーリー加工したポリエステル糸による織布を挟んで一方に高密度ポリエチレン層及び低密度ポリエチレン層を設けることにより、以下のことが可能となる。

ウーリー加工されたポリエステル糸による織布は、隣接するラミネート層である高密度ポリエチレン樹脂層と伸縮量が近い結果、両層は剥がれ難い層を形成する。その結果、この組み合わせを用いる。ラミネートを形成する溶融温度が250℃を超えて300℃では、高密度ポリエチレン樹脂の溶出については、顔料を高密度ポリエチレン樹脂層の内側になるように供給し(別途、顔料を供給する供給ノズルにより分けて供給し)、高密度ポリエチレン樹脂層の内側に顔料の層又は顔料を多く含む層を配置し、高密度ポリエチレン樹脂層の溶出を防止する(顔料の供給量は層の30重量%以下、適宜調節可能)。顔料が内側に配置されることにより高密度ポリエチレン樹脂は溶け出さなくなり、ロール汚れや背面処理剤溶液への溶出を防止できる。顔料については、積層形成する溶融温度が300℃を超えて350℃では、溶出がおこりやすくなる。その結果、ラミネート密着が良くなるが、樹脂の溶融粘度は低くなる。そのため、溶融樹脂が布の上面に留まらず、織布をすり抜けた顔料がロールにこびり付いてしまい、生産を継続出来ない。ロールにこびりついた顔料はロールに接触して設けられている顔料を払い落とすための手段(払い落とす断片)又は顔料を除去するための顔料を掻き落とすブレードをロールに設置することにより、継続して除去することができる。高密度ポリエチレン層及び外層にブロッキング防止剤を添加している低密度ポリエチレン層を250℃〜300℃で押出しラミネートにより積層体を形成する。又は、高密度ポリエチレン層及び外層にブロッキング防止剤を添加している低密度ポリエチレン層を300℃を超えて350℃で押出しラミネートにより積層体を形成する。高密度ポリエチレンは低密度ポリエチレンと対比して加熱伸縮性が少ない。その結果接合界面での歪みが少ない。このことはラミネート層が剥がれにくくなるので、剥がれにくい接着面を形成する。

次に、他の一方の内層に熱溶着樹脂を添加した低密度ポリエチレンに層及び外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープを得ることができる。

熱溶着樹脂層を設ける結果、ウーリーペットとの接着強度が上昇する結果となる。べたつきの防止が可能となる。アンカーコーティングしなくてもラミネート密着がよい製品を得ることができる。ブロッキング防止剤を添加することにより、ブロッキングを防止することができる(ブロッキング防止剤は層の重量に対して0.4重量%程度添加する。これを超えても格別の効果は得られなくなる。)。層には15〜25g/m3の割合で供給することができる。

なお、未加工のポリエステル糸による織布と低密度ポリエチレンによる層の組み合わせは、伸縮量が相違する結果、剥がれやすいので採用できない。

前記の積層体の一方の側には低密度ポリエチレンのラミネート層を形成することができる。ラミネート層を形成する際の温度は250から300℃に設定できる。この高密度ポリエチレンの層(融点129℃)の外側に低密度ポリエチレンの層(融点112℃)を250から300℃の条件下に積層すると、両方の層は加熱による伸縮が少ないので、接合面の歪みを少なくできる。その結果、これらの層ははがれ難い状態を保つことができる。また、外側の低密度ポリエチレンの層にはブロッキング防止剤(添加量は層の30重量%以下、適宜調節可能)を添加することにより、ブロッキングを防止することができる。

(c)ウーリー加工したポリエステル糸による織布を挟んで、他の一方に低密度ポリエチレンに熱溶着樹脂を添加した層並びに低密度ポリエチレン層を低温ラミネート形成法により積層体として形成する。

低密度ポリエチレン中の熱溶着樹脂は溶け出してウーリー加工したポリエステル糸による織布と密着して層を形成する。ウーリー加工されたポリエステル糸による織布を挟んで、他の一方に低密度ポリエチレンによる層を低温ラミネート法により積層する。低密度ポリエチレンには、熱溶着樹脂を添加しておき、低密度ポリエチレン中の熱溶着樹脂より溶け出して接着強度を高める。

熱溶着樹脂を添加しておいた低密度ポリエチレン層の外側には低密度ポリエチレン層を低温ラミネート法により設置する。

具体的に剥離しないようにした点は以下の通りである。

(d)織布とポリエチレン系樹脂フィルムの積層により形成される粘着テープであり、手切れ性に優れ、薄くて、しなやか特性を有している梱包用又は養生用などの粘着テープを提供するためには以下のように工夫を行った。

(e)ウーリー加工したポリエステル糸による織布は、ウーリー加工したポリエステルによるマルチフィラメントであり、繊度75〜150d、構成フィラメン数6〜144f、打ち込み数10〜30本/inchである横糸と、繊度10〜75d、構成フィラメン数6〜144f、打ち込み数50〜150本/inchである経糸による形成されていることとした。

(f)前記したこととは別に、300℃を超えて350℃程度の高温でラミネートした方が、ラミネート密着性が良好な製品となる。ところで、この温度処理ではラミネートによる樹脂の溶融粘度は低くなる結果、そのため、溶融樹脂は織布の上面に留まらず、織布をすり抜けた溶融樹脂がロールにこびり付いてしまい、生産を継続することはできない。そこで、300℃未満の低温で加工する。今回、織布をすり抜けた溶融樹脂がロールにこびり付いている状態を除去しつつ、300℃を超えてから350℃未満の場合であっても加工生産を可能にすることができることがわかった。

【発明の効果】

【0008】

本発明によれば、(1)ウーリー加工したポリエステル糸による織布とポリエチレン系樹脂フィルムの積層により形成される粘着テープであり、煩雑な操作となるアンカー処理を行うことなく、ウーリー加工したポリエステル糸による織布とポリエチレン系樹脂フィルムの剥離を防止することができる粘着フィルムであり、(2)ウーリー加工したポリエステル糸による織布とポリエチレン系樹脂フィルムの積層により形成される粘着テープであり、手切れ性に優れ、薄くて、しなやか特性を有している梱包用などの粘着テープを得ることができる。

【図面の簡単な説明】

【0009】

【図1】本発明による粘着テープの積層の状態を示す図である。

【図2】本発明による、積層温度を250℃〜300℃に特定したときの押出しラミネートにより形成した積層ラミネート織布基材の粘着テープを示す図である。

【図3】本発明による.押出しラミネートにより形成した積層ラミネート織布基材の粘着テープを示す図である。

【図4】本発明による. 250℃〜300℃で一層を出しラミネートにより積層体を形成した一例を示す図である。

【図5】300℃を超えて350℃で二層を押出しラミネートにより積層体を形成した一例を示す図である。

【発明を実施するための形態】

【0010】

本発明を、図1を用いて説明する。

ウーリー加工したポリエステル糸による織布(1)を挟んで、一方に、背面内側に顔料が配置されている高密度ポリエチレン層(2)及び背面外層にブロッキング防止剤を添加している低密度ポリエチレン層(3)を250℃〜300℃で押出しラミネートにより積層体を形成し、次に、他の一方の糊面内層には熱溶着樹脂を添加した低密度ポリエチレン層及び糊面外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープである。

【0011】

上記の発明を、図2では更に層の状態をわかりやく説明している。

中央部にウーリー加工したポリエステル糸による織布(1)が配置されている。一方の、背面内層には高密顔料を内側層に配置されている高密度ポリエチレン層(2)及び背面外層にブロッキング防止剤を添加している低密度ポリエチレン層(3)を250℃〜300℃で押出しラミネートにより積層体を形成し、他の一方の糊面内層に熱溶着樹脂を添加した低密度ポリエチレンに層及び糊面外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープである。これらの積層の形成は、いずれも250℃〜300℃で行っており、この温度では顔料の溶出などは起こらず、粘着テープの積層を行うことができる。

【0012】

他の本発明を、図1及び3を用いて説明する。

本発明を、図1を用いて説明する。

ウーリー加工したポリエステル糸による織布(1)を挟んで、一方に、背面内側に顔料が配置されている高密度ポリエチレン層(2)及び背面外層にブロッキング防止剤を添加している低密度ポリエチレン層(3)を、300℃を超えて350℃で押出しラミネートにより積層体を形成し、次に、他の一方の糊面内層には熱溶着樹脂を添加した低密度ポリエチレン層及び糊面外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープである。

【0013】

上記の発明を、図3では更に層の状態をわかりやく説明している。

中央部にウーリー加工したポリエステル糸による織布(1)が配置されている。一方の、背面内層には高密顔料を内側層に配置されている高密度ポリエチレン層(2)及び背面外層にブロッキング防止剤を添加している低密度ポリエチレン層(3)を300℃を超えて350℃で押出しラミネートにより積層体を形成し、他の一方の糊面内層に熱溶着樹脂を添加した低密度ポリエチレンに層及び糊面外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープである。これらの積層の形成は、300℃を超えて350℃で行って部分では、顔料の溶出が起こり、これを形成する溶融温度が300℃を超えて350℃では、溶出がおこりやすくなる。その結果、ラミネート密着が良くなるが、樹脂の溶融粘度は低くなる。そのため、溶融樹脂が布の上面に留まらず、織布をすり抜けた顔料がロールにこびり付いてしまい、生産を継続出来ない。ロールにこびりついた顔料はロールに接触して設けられている顔料を払い落とすための手段(払い落とす断片)又は顔料を除去するための顔料を掻き落とすブレードをロールに設置することにより、継続して除去することができる。

【0014】

以下にそれぞれの説明を行う。

【0015】

ウーリー加工したポリエステル糸による織布(1)は以下のとおりである。

ポリエステル糸(繊維)とは、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレート、ポリヘキサメチレンテレフタレート等の糸であり、高物性、製糸性から好ましくはポリエチレンテレフタレートがよいとされる。

構成総繊度は33dtex〜220dtexを用いることができる。特に、56dtex〜110dtexのものが、風合い、シルエット性から好ましい。また、33dtex以下では膨らみ感が乏しく、220dtex以上ではフカツキが発生しやすくなるので好ましくない。単繊維の太さは、0.5dtex〜5.5dtexの範囲のものを用いるのがよい。さらには0.72dtex〜2.3dtexのものがしなやかで、ドレープ性があることから好ましく用いられる。

ウーリー加工されたポリエステル繊維とはポリエステルマルチフィラメント捲縮加工された糸である。特に0.01wt%〜0.04wt%のものがより好ましく用いられる。原糸は、延伸糸、半延伸糸いずれの方式で延伸されたものでもよく、また、これらの延伸後の糸を捲縮加工に供しても構わないが、この中では、紡糸速度を速くできて生産効率を高くできる半延伸糸が好ましい。捲縮加工は、1ヒータ方式のウーリー加工と、2ヒータ方式のブレリア加工があるが、特に、1ヒータのウーリー加工方式は大きな膨らみ感を発生し得ることから好ましい。

また、本発明のポリエステル織物は、経糸として交絡数が50〜150個/mを有しているポリエステルマルチフィラメント捲縮加工糸を用いてなることが必要である。かかる捲縮加工糸でのエアー交絡数は、50〜150個/mの範囲のものが用いられる。さらには、80〜130個/mのものがより好ましい。交絡数が50個/m未満では製織時の毛羽が発生するので好ましくなく、また、交絡数が150個/mを越える場合は、織物に交絡イラツキが発生し好ましくない。かかる糸長さ当たり交絡数50〜150個/mの捲縮加工糸を得るには、交絡ノズル入りでの張力及び交絡ノズル圧空圧の適正値を設定して製造することができる。糸製造から加張力は好ましくない。該工程におけるエアー圧力として、0.7〜1.6kg/cm2 の範囲内に設定することにより製造することができる。2002−266199ウーリー加工したポリエチレンテレフタレート糸による織布(1)は、ポリエチレンテレフタレート糸をウーリー加工したもので織っている平織りの織布である。柔らかく肌触りが良いのが特徴である。

ウーリー加工糸はレギュラー糸より伸長変形に対する回復性がよいが、瞬間弾性回復率はレギュラー糸の方が大きいとされる。

【0016】

前記ウーリー加工したポリエステル糸による織布は、ウーリー加工したポリエステルによるマルチフィラメントで構成される。手切れ性をよくするために以下の織布とする。

経糸は、繊度30d(適用範囲10〜75d)、構成フィラメン数36f(適用範囲6〜144f)、打ち込み本数78本(50〜150本/inch)である。

繊度については低繊度糸の方が手で切りやすい。打ち込み本数78本/inchの場合、打込み本数78本/inchの場合、手切り可能な鮮度は<75dである。

緯糸は、繊度30d(適用範囲10〜75d)、構成フィラメン数36f(適用範囲6〜144f)、打ち込み本数18本(適用範囲10〜30本/inch)である。

100d/36f×18本/inchの緯糸はたてにも手で切れる。

100d/78本/inchでは手切りは困難である。

以上の樹脂間に織布と樹脂フィルムの積層により形成される粘着テープでは手切れ性に優れ、薄くて、しなやか特性を有している。梱包用や養生用の粘着テープとして利用できる。

【0017】

手切れ性に関しては、経糸繊度に関して、10〜75d未満のものが使用でき、好ましくは50d以下10d、より好ましくは30d〜10dである。

この中で好ましい範囲の数値として、実施例12、実施例6及び9などに示されている。

経糸の構成フィラメント数は6〜144、好ましくは12を超え144、より好ましくは24〜36であり、従来より、高い数値を求めている。打ち込み本数は50〜150本であればよく、通常78本を用いる。

【0018】

従来用いられてきたアンカー処理を行って用いてきたポリエステル繊維による織布を使用することを止めて、本発明では、加熱伸縮性が少ないウーリー加工されたポリエステル繊維による織布に樹脂を選択して組み合わせ用いることとした。その結果、隣接するラミネート層を選択することにより、はがれ難い状態とすることができることが予見できる。その結果を検証してラミネートする樹脂を特定すると、積層の全体を含めて、その状態を定めることができる。

ウーリー加工されたポリエステル繊維による織布は加熱に際し伸縮が少ない。加熱を伴う積層体形成時にウーリー加工されたポリエチレンテレフタレート糸は伸縮がない。これに見合う加熱に際し伸縮が少ない樹脂として、高密度ポリエチレン層を特定した。そして、その外側に低密度ポリエチレン層を設けることを特定した。

実証の結果、剥離の原因となる伸縮を防止できることを確認した。

【0019】

ウーリー加工したポリエステル糸による織布を挟んで一方に高密度ポリエチレン層をラミネートすることを述べる。

高密度ポリエチレン層については、以下のとおりである。

高密度ポリエチレン(HDPE)は密度が0.94(一般的な範囲:0.92〜0.96)であり、融点は129℃(一般的な範囲:124〜135℃)である。

高密度ポリエチレン樹脂は、既に、よく知られているように、所謂中低圧法にて製造されるポリエチレン樹脂を言う。本発明によれば、重量平均分子量が1.0×105 〜1.9×105 の範囲にあると共に、キャピラリーレオメーターにて温度180℃において引取り速度を5m/分としたときの溶融張力が3gf以上である高密度ポリエチレン樹脂が用いられる。製造には、公知のメタロセン系触媒を用いることができる。例えば、メタロセン系触媒として、周期律表第IV又はV族遷移金属のメタロセン化合物と、有機アルミニウム化合物及び/又はイオン性化合物の組合せを用いることが出来る。これらはいずれも公知のものであるから、適宜購入して使用できる。

【0020】

ウーリー加工されたポリエステル糸による織布は、ラミネート形成に際して隣接するラミネート層である高密度ポリエチレン樹脂層と伸縮量が近い結果、両層は剥がれ難い層を形成する。その結果、この組み合わせを用いる。

ラミネート層を形成する温度は、250〜300℃とすると、以下のようにすると顔料の布抜け(ロール汚)及び背面処理剤溶液への溶出を防止できる。

顔料を高密度ポリエチレン樹脂層の内側層になるように供給し、内側に顔料の層を配置し、顔料の溶出を防止する(顔料は樹脂層の4重量%添加する。時として、10重量%程度添加できる。その意味では適宜ということになる、顔料は色付けをする役割を果たしている)。顔料が内側に配置されることにより顔料は溶け出さなくなり、顔料によるロール汚れや背面処理剤溶液への溶出を防止できる。顔料を供給する供給ノズルとは、分けて供給することが必要となる。

高密度ポリエチレンの層には顔料を内側に配置して、300℃を超えて350℃の温度条件下では顔料の溶出が起こることが想定される。

ラミネートによる両者の密着がよくなる。逆に樹脂の溶融粘度は低くなる。そのため、溶融樹脂が布の上面に留まらず、布をすり抜けた樹脂がロールにこびり付いてしまい、生産を継続することができない。織布をすり抜けて、ロールにこびり付いた樹脂を除去することにより、高温での継続的な積層体の形成が可能になる。アンカーコーティングしなくてもラミネート密着がよい製品を得ることができる。ブロッキング防止剤を添加することにより、ブロッキングを防止することができる。

層には15〜25g/m3の割合で供給することができる。

なお、未加工のポリエステル糸による織布と低密度ポリエチレンによる層の組み合わせ

ウーリー加工された未加工のポリエステル糸による織布と低密度ポリエチレンによる層の組み合わせは、伸縮量が相違する結果、剥がれやすいので採用できない。

【0021】

また、外側の低密度ポリエチレンの層にはブロッキング防止剤を添加する。ブロキングとはゴムやプラスチックのフィルム又はシート同士を重ね合わせて、長く接触させておく間に、互いに付着し、互いに付着して簡単に剥離しにくくなる現象を言う。

ブロッキング防止剤は、ブロッキングを防止する作用を有するものであればよく、炭酸カルシウム、リン酸水素カルシウム、燐酸カルシウム、シリカ、アルミナを用いることができる。これらは耐熱性を有している微粒子である。また、シリコンポリマーを用いることができる。

ラミネートとした後、ブロッキングを防止することができる。層には10〜20g/m3で供給することができる。

ブロッキング防止剤の添加量は低密度ポリエチレンに対して0.30重量%以下である。

【0022】

低密度ポリエチレン(LDPE)は密度が0.92(範囲0.90〜0.94)、融点は112℃(範囲105〜117℃)である。本発明に係る低密度ポリエチレンは、いわゆる高圧法ポリエチレンである。1000〜3500気圧の高圧下でパーオキサイドなどの遊離基発生剤の存在下で重合させて得られるエチレン系重合体(以下、LDPEと呼ぶこともある)は、数10気圧の低圧でZiegler触媒等を用いて配位アニオン重合させて得られるエチレン重合体またはエチレンとα−オレフィンとの共重合体(以下、L−LDPEと呼ぶこともある)とは異なり、長鎖分岐の存在することが知られている。

【0023】

本発明では、ウーリー加工されたポリエステル糸による織布に隣接する高密度ポリエチレン層について、加熱処理による変動に差がないことを見出して、対応できる機能としたラミネート層であり、層間の剥離を防止できるものである。

その外側に低密度ポリエチレンのラミネート層を形成することができることについては前記のとおりである。これらのラミネート層の形成にあたっては個別に形成することができる。1工程目は、布に初めて熱がかかる為、布が大きく収縮する。2工程目は、布が既に一度収縮しているので、縮みは小さく済む。

【0024】

ウーリー加工されたポリエステル糸による織布に隣接する、前記高密度ポリエチレン層の反対側に設けられている低密度ポリエチレン層に、ラミネート形成時の加熱に伴って溶融して溶着する熱溶着樹脂を混入しておくことにより、ウーリー加工されたポリエステル糸による織布に対するラミネート層を形成することができる。

低密度ポリエチレン中のラミネート形成温度に加熱されると熱溶着樹脂は溶け出してウーリー加工したポリエステル糸による織布と密着した層を形成する。

熱溶着樹脂には、エチレン−酢酸ビニル共重合体又はエチレン−エチルアクリレート共重合体をあげることができる。いずれも、低密度ポリエチレン100重量%に対して低密度ポリエチレンに対して1〜30重量%を含む。

エチレン−酢酸ビニル共重合体もしくはエチレン−アクリル酸エステル共重合体はラジカル開始剤の存在下にエチレンと酢酸ビニルもしくはアクリル酸エステルを共重合したものである。疎水性熱可塑性樹脂としてA−703(三井石油化学社商標、アクリル酸エチル成分の含有率が25%のエチレン−アクリル酸エチル共重合体、MI=6.0)を用いる。

従来、エチレン−酢酸ビニル共重合体もしくはエチレン−アクリル酸エステル共重合体は粘着テープの粘着剤として使用されており、布とラミネートを接着することはない。層の添加量は20〜30g/m3である。

【0025】

低密度ポリエチレンには、エチレン−酢酸ビニル共重合体又はエチレン−エチルアクリレート共重合体となる熱溶着樹脂層を添加しておき、ポリエステル糸による織布と低密度ポリエチレンにエチレン−酢酸ビニル共重合体(低密度ポリエチレンに対して1〜30重量%)又はエチレン−エチルアクリレート共重合体(低密度ポリエチレンに対して1〜30重量%)である熱溶着樹脂には接着性樹脂層を設けた外側に低密度ポリエチレン層を設置する。層の添加量は10〜20g/m3(10〜20g/m3)である。

250〜300℃の温度範囲で積層する。

いずれも低密度ポリエチレンによる層であり、加熱伸縮性も少ないのでこれらの層の間では剥離を生ずることはない。

【0026】

本発明の粘着テープの形成方法は以下のとおりである。

250〜300℃で処理する場合である。この場合に一つの供給ダイより積層体を形成する場合と。二つの供給ダイより積層体を形成する場合がある。

また300℃を超えて350℃の範囲で処理する場合である。この場合に一つの供給ダイより積層体を形成する場合と。二つの供給ダイより積層体を形成する場合がある。

【0027】

製造方法1は以下のとおりである。

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層を250℃〜300℃で押出しラミネートにより積層体を形成して巻取りを行った後、反転させて、一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を250℃〜300℃で、押出しラミネートにより積層体を形成した後、巻取りを行い、積層した面の他の一方の面に、一つのダイを経由して低密度ポリエチレンに熱溶着樹脂を添加した層を250℃〜300℃で押出しラミネートにより積層体を形成した後、巻取りを行った後、反転させて、一つのダイを経由して、低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープの製造方法である。

押出しラミネートにより積層体の形成を図4により説明する。

低密度ポリエチレンに熱溶着樹脂を添加した層を250℃〜300℃で押出しラミネートにより積層体を形成する工程を説明する。前工程である背面内層及び背面外装の部分は省略している。又、後工程の低密度ポリエチレンを積層する部分の説明も省略している。

移動するウーリー加工したポリエステル糸による織布に対して、熱溶着樹脂を含む低密度ポリエチレンに熱溶着樹脂を添加した層を250℃〜300℃で押出しラミネートで形成することを示している。ダイから供給される熱溶着樹脂を含む低密度ポリエチレンに熱溶着樹脂はウーリー加工したポリエステル糸による織布と共にプレスロールにより圧着されて、冷却ロールで熱溶着樹脂及び低密度ポリエチレンは冷却されてまきとられる。

【0028】

製造方法2は以下のとおりである。

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層、及び他の一つのダイを経由して

一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を供給して、250℃〜300℃で、押出しラミネートにより積層体を形成した後、巻取りを行った後、反転させて、他の一方の面に、一つのダイを経由して、熱溶着樹脂を添加した低密度ポリエチレン、及び他の一つのダイを経由して、低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープの製造方法である。

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層、及び他の一つのダイを経由して

一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を供給して、250℃〜300℃で、押出しラミネートにより積層体を形成した後、巻取りを行った後、反転させて、他の一方の面に、一つのダイを経由して、熱溶着樹脂を添加した低密度ポリエチレン、及び他の一つのダイを経由して、低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けたこ粘着テープの製造方法である。

この場合は、二つのダイより積層体の成分が供給される。二層の積層体を形成できる点が特徴である。

【0029】

製造方法3は以下のとおりである。

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層を、300℃を超えて350℃で

溶出する顔料を回収しつつ、押出しラミネートにより積層体を形成して巻取りを行った後、反転させて、一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を300℃〜350℃で溶出物を回収しつつ、押出しラミネートにより積層体を形成した後、巻取りを行い、積層した面の他の一方の面に、一つのダイを経由して低密度ポリエチレンに熱溶着樹脂を添加した層を250℃〜300℃で押出しラミネートにより積層体を形成した後巻取りを行った後、反転させて、一つのダイを経由して低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けている粘着テープの製造方法である。

この場合は、一つのダイより積層体の成分が供給し、300℃を超えて350℃で、押出しラミネートするので、顔料の溶出が起こり、顔料を含む溶出物を回収しつつ積層を行うことが特徴である。

【0030】

製造方法4は以下のとおりである。

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層、及び他の一つのダイを経由して

一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を供給して、顔料を含む溶出物を回収しつつ、300℃を超えて350℃で、押出しラミネートにより積層体を形成した後、巻取りを行った後、反転させて、他の一方の面に、一つのダイを経由して、熱溶着樹脂を添加した低密度ポリエチレン、及び他の一つのダイを経由して、低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設ける粘着テープの製造方法である。

この場合は、二つのダイより積層体の成分が供給し、300℃を超えて350℃で、押出しラミネートするので、顔料の溶出が起こり、顔料を含む溶出物を回収しつつ積層を行うことが特徴である(一つのダイを例示している)。

図5では背面内層に顔料を含ませて積層する場合、及び背面外層に顔料を含ませて積層する場合を示している。顔料が溶出する場合の一例を示している。

【0031】

粘着剤層(6)に用いる粘着テープには、アクリル樹脂系粘着剤を用いることができる。アルキル(メタ)アクリレートを重合又は共重合して得られるポリアルキル(メタ)アクリレートを主成分とする粘着剤が挙げられ、アルキル(メタ)アクリレートと共重合可能なラジカル重合性モノマーとの共重合体を用いる粘着剤でもよい。

上記のアルキル(メタ)アクリレートとしては、炭素数が2〜12のアルキル基を有するアルキル(メタ)アクリレートが特に好ましく、例えば、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソオクチル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソノニル(メタ)アクリレート、ラウリル(メタ)アクリレート等が挙げられる。上記アルキル(メタ)アクリレートは単独で使用されてもよいし、二種以上が併用されてもよい。尚、本発明で言う(メタ)アクリレートとはアクリレート又はメタクリレートを意味する。

上記共重合可能なラジカル重合性モノマーとしては、例えば、(メタ)アクリル酸、マレイン酸、フマル酸、イタコン酸等のカルボキシル基含有モノマー及びその無水物、(メタ)アクリロニトリル、N−ビニルピロリドン、N−ビニルカプロラクタム、アクリロイルモルホリン、(メタ)アクリルアミド、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ジメチルアミノプロピルアクリルアミド、N−ビニルアセトアミド等の窒素含有モノマー、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、カプロラクトン変性(メタ)アクリレート等の水酸基含有モノマー等が挙げられる。

アクリル樹脂系粘着剤に用いるポリマーの凝集力を高めるために架橋をしてもよい。この架橋に際して用いられる架橋剤としては特に限定されず、例えば、イソシアネート系架橋剤、エポキシ系架橋剤、アジリジン系架橋剤、メラミン系架橋剤等が挙げられる。

アクリル樹脂系粘着剤のJIS Z 0237に準拠して測定される180度引きはがし粘着力は、2N/25mm未満になると、粘着テープとしてのダンボール梱包性が著しく低下し、8N/25mmを超えると展開力が高くなり、作業性が悪化するので、2〜8N/25mmが好ましい。

【0032】

以下に実施例により説明する。

(実施例1)

【0033】

表1及び2に記載するように、ウーリー加工糸によるポリエステル織布を挟んで、一方に低密度ポリエチレン層には顔料を添加せず、及び低密度ポリエチレン層(3)には顔料を添加し、炭酸カルシウムを添加した層とする。

他の一方に低密度ポリエチレンのみの層(4)及び低密度ポリエチレン層(5)を、低温ラミネート形成法により積層体として形成した。

結果は表2に示すように、ブロッキングが観察され、及びラミネート剥がれみられ、顔料の溶出汚れがあり、樹脂抜け汚れが見られた。

好ましくない例である。

以下、実施例2から5について表1及び表2にしたがって行った。実施例4及び5では本発明の糊面に内側に熱溶着樹脂であるEVA及びEEAを含む低密度ポリエチレンの層を用いた場合である。結果は表2に示すとおり良好な結果を得ている。

【0034】

【表1】

【0035】

【表2】

(実施例6)

【0036】

手切れ性の特徴を示す。

条件及び結果を表3にしめした。

同様に7から13の実験例を確認した。

実施例6、7、9、10,11が用いることができる内容を示している。

実施例6、7及び9は良好な結果を示している。

【0037】

【表3】

250℃から300

【産業上の利用可能性】

【0038】

ウーリー加工のポリエステル糸を利用した積層体について剥離防止を行うための具体的な方法を提案する。

【符号の説明】

【0039】

1 ウーリー加工したポリエステル糸による織布

2 高密度ポリエチレン層

3 低密度ポリエチレン層

4 低密度ポリエチレンに熱溶融樹脂(エチレン−酢酸ビニル共重合体又はエチレン−エチルアクリレート共重合体)を添加した層

5 低密度ポリエチレン層

6 粘着剤層

41 ウーリー加工したポリエステル糸による織布

42 低密度ポリエチレンに熱溶融樹脂(エチレン−酢酸ビニル共重合体又はエチレン−エチルアクリレート共重合体)

43 低密度ポリエチレンに熱溶融樹脂(エチレン−酢酸ビニル共重合体又はエチレン−エチルアクリレート共重合体)を供給するダイ

44 プレスロール

45 冷却ロール

46 積層体

51 ウーリー加工したポリエステル糸による織布

52 高密度ポリエチレン(内層)に顔料を添加した層(250℃から300℃での処理)

53 低密度ポリエチレン層(外層)に顔料を添加した層(300℃を超えて350℃)

54 プレスロール

55 冷却ロール

56 ダイ(他の一方は図示せず)

【特許請求の範囲】

【請求項1】

ウーリー加工したポリエステル糸による織布を挟んで、一方に顔料を内側層に配置されている高密度ポリエチレン層及び外層にブロッキング防止剤を添加している低密度ポリエチレン層を250℃〜300℃で押出しラミネートにより積層体を形成し、次に、他の一方の内層に熱溶着樹脂を添加した低密度ポリエチレンに層及び外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けていることを特徴とする粘着テープ。

【請求項2】

ウーリー加工したポリエステル糸による織布を挟んで、一方に顔料を内側層に配置されている高密度ポリエチレン層及び外層にブロッキング防止剤を添加している低密度ポリエチレン層を、300℃を超えて350℃で溶出する顔料を含む溶出物を回収しつつ押出しラミネートにより積層体を形成し、次に、他の熱溶着樹脂を添加した低密度ポリエチレンに層及び外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けていることを特徴とする粘着テープ。

【請求項3】

前記ウーリー加工したポリエステル糸による織布は、ウーリー加工したポリエステルによるマルチフィラメントであり、繊度75d〜300dまで、構成フィラメン数6〜144f、打ち込み数10〜30本/inchである横糸と、繊度10〜75d、構成フィラメン数6〜144f、打ち込み数50〜150本/inchである経糸による形成されていることを特徴とする請求項1又は2記載の粘着テープ。

【請求項4】

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層を250℃〜300℃で押出しラミネートにより積層体を形成して巻取りを行った後、反転させて、一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を250℃〜300℃で、押出しラミネートにより積層体を形成した後、巻取りを行い、積層した面の他の一方の面に、一つのダイを経由して低密度ポリエチレンに熱溶着樹脂を添加した層を250℃〜300℃で押出しラミネートにより積層体を形成した後、巻取りを行った後、反転させて、一つのダイを経由して、低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けていることを特徴とする請求項1又は2記載の粘着テープの製造方法。

【請求項5】

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層、及び他の一つのダイを経由して

一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を供給して、250℃〜300℃で、押出しラミネートにより積層体を形成した後、巻取りを行った後、反転させて、他の一方の面に、一つのダイを経由して、熱溶着樹脂を添加した低密度ポリエチレン、及び他の一つのダイを経由して、低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けたことを特徴とする請求項請求項1又は2記載の粘着テープの製造方法。

【請求項6】

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層を、300℃を超えて350℃で

溶出する顔料を回収しつつ、押出しラミネートにより積層体を形成して巻取りを行った後、反転させて、一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を300℃〜350℃で溶出物を回収しつつ、押出しラミネートにより積層体を形成した後、巻取りを行い、積層した面の他の一方の面に、一つのダイを経由して低密度ポリエチレンに熱溶着樹脂を添加した層を250℃〜300℃で押出しラミネートにより積層体を形成した後巻取りを行った後、反転させて、一つのダイを経由して低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けていることを特徴とする請求項1又は2記載の粘着テープの製造方法。

【請求項7】

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層、及び他の一つのダイを経由して一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を供給して、顔料を含む溶出物を回収しつつ、300℃を超えて350℃で、押出しラミネートにより積層体を形成した後、巻取りを行った後、反転させて、他の一方の面に、一つのダイを経由して、熱溶着樹脂を添加した低密度ポリエチレン、及び他の一つのダイを経由して、低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けたことを特徴とする請求項請求項1又は2記載の粘着テープの製造方法。

【請求項8】

前記ウーリー加工したポリエステル糸による織布は、ウーリー加工したポリエステルによるマルチフィラメントであり、繊度75d〜300dまで、構成フィラメン数6〜144f、打ち込み数10〜30本/inchである横糸と、繊度10〜75d、構成フィラメン数6〜144f、打ち込み数50〜150本/inchである経糸による形成されていることを特徴とする請求項4〜7記載の粘着テープの製造方法。

【請求項1】

ウーリー加工したポリエステル糸による織布を挟んで、一方に顔料を内側層に配置されている高密度ポリエチレン層及び外層にブロッキング防止剤を添加している低密度ポリエチレン層を250℃〜300℃で押出しラミネートにより積層体を形成し、次に、他の一方の内層に熱溶着樹脂を添加した低密度ポリエチレンに層及び外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けていることを特徴とする粘着テープ。

【請求項2】

ウーリー加工したポリエステル糸による織布を挟んで、一方に顔料を内側層に配置されている高密度ポリエチレン層及び外層にブロッキング防止剤を添加している低密度ポリエチレン層を、300℃を超えて350℃で溶出する顔料を含む溶出物を回収しつつ押出しラミネートにより積層体を形成し、次に、他の熱溶着樹脂を添加した低密度ポリエチレンに層及び外層に低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けていることを特徴とする粘着テープ。

【請求項3】

前記ウーリー加工したポリエステル糸による織布は、ウーリー加工したポリエステルによるマルチフィラメントであり、繊度75d〜300dまで、構成フィラメン数6〜144f、打ち込み数10〜30本/inchである横糸と、繊度10〜75d、構成フィラメン数6〜144f、打ち込み数50〜150本/inchである経糸による形成されていることを特徴とする請求項1又は2記載の粘着テープ。

【請求項4】

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層を250℃〜300℃で押出しラミネートにより積層体を形成して巻取りを行った後、反転させて、一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を250℃〜300℃で、押出しラミネートにより積層体を形成した後、巻取りを行い、積層した面の他の一方の面に、一つのダイを経由して低密度ポリエチレンに熱溶着樹脂を添加した層を250℃〜300℃で押出しラミネートにより積層体を形成した後、巻取りを行った後、反転させて、一つのダイを経由して、低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けていることを特徴とする請求項1又は2記載の粘着テープの製造方法。

【請求項5】

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層、及び他の一つのダイを経由して

一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を供給して、250℃〜300℃で、押出しラミネートにより積層体を形成した後、巻取りを行った後、反転させて、他の一方の面に、一つのダイを経由して、熱溶着樹脂を添加した低密度ポリエチレン、及び他の一つのダイを経由して、低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けたことを特徴とする請求項請求項1又は2記載の粘着テープの製造方法。

【請求項6】

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層を、300℃を超えて350℃で

溶出する顔料を回収しつつ、押出しラミネートにより積層体を形成して巻取りを行った後、反転させて、一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を300℃〜350℃で溶出物を回収しつつ、押出しラミネートにより積層体を形成した後、巻取りを行い、積層した面の他の一方の面に、一つのダイを経由して低密度ポリエチレンに熱溶着樹脂を添加した層を250℃〜300℃で押出しラミネートにより積層体を形成した後巻取りを行った後、反転させて、一つのダイを経由して低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けていることを特徴とする請求項1又は2記載の粘着テープの製造方法。

【請求項7】

ウーリー加工したポリエステル糸による織布を移動させつつ、一つのダイを経由して、顔料を内側層に配置されている高密度ポリエチレン層、及び他の一つのダイを経由して一つのダイを経由してブロッキング防止剤を添加している低密度ポリエチレン層を供給して、顔料を含む溶出物を回収しつつ、300℃を超えて350℃で、押出しラミネートにより積層体を形成した後、巻取りを行った後、反転させて、他の一方の面に、一つのダイを経由して、熱溶着樹脂を添加した低密度ポリエチレン、及び他の一つのダイを経由して、低密度ポリエチレン層を、250℃〜300℃で押出しラミネートにより積層体を形成し、その外側に粘着剤層を設けたことを特徴とする請求項請求項1又は2記載の粘着テープの製造方法。

【請求項8】

前記ウーリー加工したポリエステル糸による織布は、ウーリー加工したポリエステルによるマルチフィラメントであり、繊度75d〜300dまで、構成フィラメン数6〜144f、打ち込み数10〜30本/inchである横糸と、繊度10〜75d、構成フィラメン数6〜144f、打ち込み数50〜150本/inchである経糸による形成されていることを特徴とする請求項4〜7記載の粘着テープの製造方法。

【図2】

【図3】

【図1】

【図4】

【図5】

【図3】

【図1】

【図4】

【図5】

【公開番号】特開2012−97155(P2012−97155A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−244104(P2010−244104)

【出願日】平成22年10月29日(2010.10.29)

【出願人】(000145079)株式会社寺岡製作所 (23)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年10月29日(2010.10.29)

【出願人】(000145079)株式会社寺岡製作所 (23)

【Fターム(参考)】

[ Back to top ]